表面粗化フィルム及びその用途

【課題】フレキシブルプリント基板等の回路板やポリイミド、エポキシ樹脂や不飽和ポリエステル樹脂などのプリプレグの成形、銅貼積層板の製造などの際に、使用される離型フィルムのシワ発生を防止することにより、それが接する面の成形性に悪影響を与えない表面粗化フィルムを提供する。

【解決手段】トップ平坦部の表面粗度(Ra)が0.25〜15μmであり、かつ表面に平均深さが10〜70μm及び平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている表面を少なくとも片面に有しおり、その全厚さが30〜200μmであり、当該溝の平均深さが全厚さの10〜70%の範囲にあることを特徴とする熱可塑性樹脂からなる表面粗化フィルムおよびその製造方法。

【解決手段】トップ平坦部の表面粗度(Ra)が0.25〜15μmであり、かつ表面に平均深さが10〜70μm及び平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている表面を少なくとも片面に有しおり、その全厚さが30〜200μmであり、当該溝の平均深さが全厚さの10〜70%の範囲にあることを特徴とする熱可塑性樹脂からなる表面粗化フィルムおよびその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルムまたはシート状の積層体の加圧成形の際に使用される離型フィルムとして好適な表面粗化されたフィルムに関する。さらに詳細には、電気回路を形成したフレキシブルプリント基板本体に、接着剤によってカバーレイを加圧接着する際に使用される離型フィルムに関する。

【背景技術】

【0002】

フレキシブルプリント基板を成形する場合に、電気回路を形成した基板上にカバーレイ層が設けられる。このカバーレイは、プリントが基板の片面だけに形成されている片面形の場合にあっては片面のみに、またプリントが基板の表面あるいは多層状に設けられる場合は両面に、それぞれ熱硬化型の接着剤を用いて加熱プレスによってカバーレイ層が接着される。

この場合、カバーレイとプレス熱板とが成形時に接着することがないように、その中間に、ポリテトラフルオロエチレン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、やポリフッ化ビニルなどかのフッ素系ポリマーのフィルムやポリメチルペンテンフィルムなどの離型フィルムが使用されている。

また、基板上に形成された電気回路(銅箔)面は、プリントされた部分とプリントされていない部分では、その高さが異なるので、フィルム状のカバーレイで被覆する際に、プリントされていない部分に空隙ができ、封入された残存空気が時間と共にと銅回路を酸化して、電気回の寿命を著しく低下させるということもある。

さらに、フレキシブルプリント基板は、他の部品との電気的接続のために、端子部分にカバーレイの被覆をせず、接続部分の銅回路が露出した状態となっており、露出部分以外をカバーレイによって被覆する場合、カバーレイに塗布された接着剤が加熱プレスによって溶融し、しばしば、この露出部分の銅回路表面上に流出し、銅回路の表面を接着剤で覆ってしまい、その後の電気的接続不良を引起すこともあった。

このように、非プリント部に空隙が発生しなようにするため、銅回路の露出表面が溶融接着剤によって汚染(被覆)されないよいうにするために、クッション性と離型性を共に持つ離型フィルムを利用することも知られている。

このような離型フィルムとして、内外両面に結晶性ポリメチルペンテン層を形成せしめた離型フィルム(特許文献1)、更には、ポリメチルペンテン層の表面をエンボスロールで粗化した離型フィルム(例えば、特許文献2、特許文献3)などが既に知られている。

しかしながら、特許文献3の明細書に具体的に開示された10点平均粗さが70〜2000nmの離型フィルムを用いても、成形時の離型フィルムのシワ発生を抑制することは難しく、その結果、離型フィルムの接する成形面に悪影響を与えるおそれがあった。

【0003】

【特許文献1】特許第2619034号公報

【特許文献2】特公平6−2369号公報

【特許文献3】特開2003−211602号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

そこで本発明者らは、このフレキシブルプリント基板等の回路板やポリイミド、エポキシ樹脂や不飽和ポリエステル樹脂などのプリプレグの成形、銅貼積層板の製造などの際に、使用される離型フィルムのシワ発生を防止することにより、それが接する面の成形性に悪影響を与えない表面粗化フィルムを開発することを目的として種々検討した結果、フィルムの表面に特定の凹凸を設けることによりその目的が達成され、離型フィルムとして好適であることを見出し、本発明に至った。

【課題を解決するための手段】

【0005】

本発明は、トップ平坦部の表面粗度(Ra)が0.25〜15μmであり、かつ表面に平均深さが10〜70μm及び平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている表面を少なくとも片面に有しおり、その全厚さが30〜200μmであり、当該溝の平均深さが全厚さの10〜70%の範囲にあることを特徴とする熱可塑性樹脂からなる表面粗化フィルムに関する。

【0006】

また、本発明は、トップ平坦部の表面粗度(Ra)が0.25μm未満であり、かつ表面に平均深さが30〜70μm及び平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている表面を少なくとも片面に有しおり、その全厚さが30〜200μmであり、当該溝の平均深さが全厚さの10〜70%の範囲にあることを特徴とする熱可塑性樹脂からなる表面粗化フィルムに関する。

【0007】

また、本発明は熱可塑性樹脂フィルムの少なくとも片面に、表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で形成する溝形成の工程(ロ)を併用することを特徴とする表面粗化フィルムの製造方法に関する。

【0008】

また、本発明は熱可塑性樹脂フィルムの少なくとも片面に、表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で格子状に形成する溝形成の工程(ロ)を併用することを特徴とする表面粗化フィルムの製造方法。

【0009】

また、本発明は表面粗度がRa=0.25未満の熱可塑性樹脂フィルムの表面に、平均深さが30〜70ミクロン及び平均幅が0.1〜3mmの溝を平均ピッチ0.5〜10mmの範囲にあるように溝を形成する溝形成の工程(ロ)を当該フィルムの少なくとも片面に施すことを特徴とする表面粗化フィルムの製造方法に関する。

【0010】

また、本発明は熱可塑性樹脂フィルムの少なくとも片面に、表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で形成する溝形成の工程(ロ)を併用する表面粗化を施すか、或いは、表面の表面粗度がRa=0.25未満の熱可塑性樹脂フィルムの場合には、平均深さが30〜70ミクロン及び平均幅が0.1〜3mmの溝を平均ピッチ0.5〜10mmの範囲にあるように溝を形成する溝形成の工程(ロ)を施すことを特徴とする表面粗化フィルムの製造方法に関する。

【0011】

また、本発明は、ダウン凹部の表面粗度がRa=0.25〜15μmであり、平均高さが10〜70μm、ダウン凹部に接する部分(ふもと部)の平均幅が0.1〜3mmの溝形成用凸部が平均ピッチ0.5〜10mmの範囲で設けられたロールを用いて、熱可塑性樹脂フィルムの少なくとも片面に粗面化と溝形成を行うことを特徴とする表面粗化フィルムの製造方法に関する。

【発明の効果】

【0012】

本発明の表面粗化フィルムは、離型フィルムなどとして使用される際のシワの発生を抑制することができ、適度のクッション性を有する離型フィルムとして好適である。

【発明を実施するための最良の形態】

【0013】

本発明の一の態様によれば、本発明の表面粗化フィルムの少なくとの片面の表面には、その表面のトップ平坦部の表面粗度がRa=0.25〜15μmであり、かつ表面に平均深さが10〜70μm、平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている。また、本発明の他の一の態様によれば、表面粗化フィルムの少なくとの片面の表面のトップ平坦部の表面粗度(Ra)が0.25μm未満の場合には、表面に平均深さが30〜70μm及び平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている。

本発明の表面粗化フィルムは、単層のフィルムでもよいが、表面層//中間層//裏面層、あるいは 表面層//中間層//第2の表面層などの3層から構成されていることが望ましい。

【0014】

表面層に用いられる熱可塑性樹脂(A)としては、融点以下の温度でその表面に容易に粗化模様が転写されて粗化されることができる柔軟性を持ち、かつ、プリプレグなどの硬化の際の温度に耐えうる熱可塑性樹脂であれば特に限定されるものではないが、4−メチル−1−ペンテン系重合体(A)が好適である。

【0015】

中間層に用いられる樹脂は、プロプレグなどの硬化の際に溶融変形してその表面層の形状に追随することができるような変形温度を持っていれば、特に限定されるものではない。なお、その際の溶融により、表面層からはみ出で、プリプレグ等を汚染することがないものであることが望ましい。このような樹脂として軟質オレフィン系重合体(B)がある。

さらに、裏面層には、ポリプロピレンなどのポリオレフィン樹脂、ポリエステル、ポリアミド、ポリカーボネートなどの種々の熱可塑性樹脂が用いられる。以下に各重合体について説明する。

【0016】

4−メチル−1−ペンテン系重合体(A)

本発明で用いられる4−メチル−1−ペンテン系重合体(A)は、4−メチル−1−ペンテンの単独重合体もしくは4−メチル−1−ペンテンと他のα−オレフィン、たとえばエチレン、プロピレン、1−ブテン、1−ヘキセン、1−オクテン、1−デセン、1−テトラデセン、1−オクタデセンなどの炭素数2〜20のα−オレフィンとの共重合体で、通常、4−メチル−1−ペンテンを85モル%以上含む4−メチル−1−ペンテンを主体とした結晶性の重合体、好ましくは融点(Tm)が200℃以上。中でも200〜235℃の範囲にある重合体である。

4−メチル−1−ペンテン系重合体(A)のメルトフローレート(MFR;荷重:5Kg、温度:260℃)は、フィルム形成能がある限り、とくに限定はされないが、通常、0.5〜200g/10分の範囲にある。メルトフローレートが0.5g/10分未満の重合体は、溶融粘度が高く成形性に劣り、一方メルトフローレートが200g/10分を超える重合体は溶融粘度が低く成形性に劣り、また機械的強度も低い傾向にある。

【0017】

軟質オレフィン系重合体(B)

本発明の表面粗化フィルムの中間層を形成する軟質オレフィン系重合体(B)は、通常、ビカット軟化温度が40〜140℃の範囲にあるオレフィン系重合体である。かかる軟質オレフィン系重合体(B)としては、具体的には、例えば、エチレンの単独重合体あるいはエチレンとプロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン、1−オクテンなどの一種以上のα−オレフィンとの共重合体、プロピレンとエチレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテンなどの一種以上のα−オレフィンとの共重合体、エチレンと共にアクリレート等のアクリル酸エステルまたはメチルメタクリレートなどのメタクリル酸エステルとの共重合体、エチレンとアクリル酸またはメタクリル酸との共重合体若しくはそれらの部分イオン架橋物などが挙げられる。かかる軟質オレフィン系重合体(B)は一種あるいは二種以上の組成物であってもよいし、軟質オレフィン系重合体(B)を主成分とする限り、非晶性あるいは低結晶性のエチレン・プロピレンランダム共重合体、エチレン・1−ブテンランダム共重合体、エチレン・1−ヘキセンランダム共重合体などのエチレン・α−オレフィンランダム共重合体、プロピレン・エチレンランダム共重合体、プロピレン・1−ブテンランダム共重合体、プロピレン・エチレン・1−ブテンランダム共重合体、プロピレン・1−ブテン・4−メチル−1−ペンテンランダム共重合体などのプロピレン・α−オレフィンランダム共重合体などを添加した組成物であってもよい。

【0018】

表面粗化フィルム

本発明の表面粗化フィルムが、単層の場合、その少なくとも片面が前記の特定の表面粗度に調整されると共に、前記の特定の溝が形成されている。また、本発明の表面粗化フィルムが、表面層//中間層//裏面層から構成される場合は、表面層のみが前記の特定の表面粗化さる。さらに、本発明の表面粗化フィルムが、表面層//中間層//第2の表面層から構成される場合は、必要に応じて、表面層のみ、あるいは表面層と第2の表面層の両方に前記の表面粗化がされる。

本発明の表面粗化フィルムは、その全厚さが40〜200μmであり、好ましくは50〜180μmの範囲にある。また、単層の場合、通常40〜200μmである。また、多層フィルムの場合、表面層の厚さは通常10〜40μm、好ましくは15〜30μm、中間層の厚さは通常30〜160μm、好ましくは40〜120μmである。また、裏面層の厚さは通常10〜60μm、好ましくは20〜50μmである。

【0019】

表面粗化フィルムの製造方法

本発明の表面粗化フィルムは例えば、以下の成形方法により製造することができる。

すなわち、表面層の表面粗度をRa=0.25〜15μmとするフィルムの粗面化工程(イ)と、平均幅が0.5〜3mm、中でも0.5から2mmの溝を平均ピッチ0.5〜30mm、中でも0.5から10mm、その中でも0.5から5mmの範囲にある溝、中でも正方形の格子状の凹部からなる溝をフィルムの少なくとも片面に形成する溝形成の工程(ロ)を併用することにより、シワの発生が抑制された表面粗化フィルムを製造することができる。

また、本発明の製造方法の好適な態様によれば、表面層の表面粗度をRa=0.25未満のフィルムに、平均幅が0.5〜3mm、中でも0.5から2mmの溝を平均ピッチ0.5〜30mm、中でも0.5から10mm、その中でも0.5から5mmの範囲にある溝、中でも正方形の格子状の凹部をフィルムの少なくとも片面に形成する溝形成の工程(ロ)を施すことにより、シワの発生が抑制された表面粗化フィルムを製造することができる。

また、本発明の他の態様によれば、ダウン部(エンボス凹部)の表面粗度がRa=0.25〜15μmであり、平均高さが10〜70μm、ダウン部に接する部分(ふもと部)の平均幅が0.5〜3mm、中でも0.5から2mmの溝形成凸部が平均ピッチ0.5〜30mm、中でもの範囲で設けられたロールを用いて、少なくとも片面に溝を形成することにより、シワの発生が抑制されたる表面粗化フィルムを製造することができる。

【0020】

以下に、各方法について説明する。

4−メチル−1−ペンテン系重合体(A)からなる単層のフィルムの場合、これに以下の溝形成の工程(ロ)のみ、あるいは粗面化工程(イ)と溝形成の工程(ロ)を併用することにより表面粗化フィルムを製造することができる。

また、3層のフィルムの場合、表面層(I)、中間層(II)及び裏面層(III−a)を三層構造のT−ダイを備えたフィルム成形機を用いて成形し、この表面層(I)側の表面に、以下の粗面化工程(イ)のみ、あるいは粗面化工程(イ)と溝形成の工程(ロ)を併用して施すことにより表面粗化フィルムを製造することができる。

また、表面層(I)、中間層(II)及び第2の表面層(III−b)を三層構造のT−ダイを備えたフィルム成形機を用いて成形し、この両面に、以下の粗面化工程(イ)のみ、あるいは粗面化工程(イ)と共に溝形成の工程(ロ)を併用して施すことにより表面粗化フィルムを製造することができる。

【0021】

粗面化工程(イ)および溝形成の工程(ロ)は、これら単層フィルムの少なくとも片面に、あるいは表面層(I)、中間層(II)及び裏面層(III−a)の場合は、表面層(I)の表面に、表面層(I)、中間層(II)及び第2の表面層(III−b)の場合は、必要に応じて表面層(I)のみに、あるはさらに第2の表面層((III−b)の表面にも施される。

【0022】

粗面化工程(イ)は、表面が粗面化されたエンボスロール等を用いて上記の表面層を押圧する工程である。これにより、表面層の表面粗度がRa=0.25〜15μmの範囲に粗面化される。

溝形成の工程(ロ)は、平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmの範囲でフィルムに設けられるように、例えば、平均幅が0.1〜3mmの凸部が平均ピッチ5〜50mmの範囲にあるロールをフィルムの表面に押圧して、特定の溝をフィルムに設ける工程である。フィルムに設けられる溝は、直線状、曲線状のいずれでもよい。正方形、菱形などの四角格子状、小円が周期的に重なりあった形状、三角格子状、六角格子状など変形格子状のいずれであってもよいが、四角格子状、なかでも正方形の四角格子状が単純であり、シワの発生抑制にも効果的である。

【0023】

特定の溝をフィルムに設けるための、凸部が設けられたロールにおいて、当該凸部は、

通常断面が等脚台形あるいは、等脚台形の上底が、三日月状ないし半円状に突き出た断面形状であり、これら、凸の高さは通常30μm〜5mm程度である。また、この凸部のロールと接する部分(根もと部分)は、その幅は通常0.5〜30mm程度であり、例えば溝を格子状とする場合、これら凸部も格子状となる。

【0024】

本発明の表面粗化フィルムの製造方法には、熱可塑性樹脂フィルムの少なくとも片面に、

表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で形成する溝形成の工程(ロ)を併用する表面粗化を施すか、或いは、表面の表面粗度がRa=0.25未満の熱可塑性樹脂フィルムの場合に、平均深さが30〜70ミクロン及び平均幅が0.1〜3mmの溝を平均ピッチ0.5〜10mmの範囲にあるように溝を形成する溝形成の工程(ロ)を施すことを特徴とする表面粗化フィルムの製造方法がある。

【0025】

粗面化工程(イ)なしに、あるいは粗面化工程(イ)の後に、溝形成の工程(ロ)を施すと、粗面化されたトップ平坦部に、特定の溝が形成される。

形成される溝は、交差している点を有することが望ましく、格子状の場合は交差する点が単位面積(25cm2)あたり、10〜1000個であることが望ましい。

また、本発明においては、粗面化工程(イ)と溝形成の工程(ロ)を必要に応じて、一工程で行うことも行われる。例えば、ロールに上記の凸部を設けると共に、ロールの凸部以外のダウン部(エンボス凹部)を表面粗度がRa=0.25〜15μmとなるように調製し、凸部の平均高さが10〜70μmでかつダウン部に接する部分(ふもと部)の平均幅が0.5〜5mmの溝形成凸部を平均ピッチ5〜30mmの範囲で設けられたロールを用いて、フィルムの少なくとも片面をロールで押圧することにより、一工程で本発明の表面粗化フィルムの製造方法することができる。

【0026】

本発明の表面粗化フィルムに設けられる溝の平均深さは、この表面粗化フィルムの全厚さの10〜70%の範囲、中でも30〜60%の範囲にあることが望ましい。10%未満では、シワの発生防止をあまり抑制することができない。70%を越えるとシワの発生は抑制できず、かえってシワの発生が増加する傾向がある。

【0027】

次に本発明を、実施例を通して説明するが、本発明はそれら実施例によって限定されるものではない。

なお、溝の平均深さは、トップ平坦部の表面粗度がRa=0.25〜15μmである面(凹凸を平均化した平均面)から溝の底部(一番深い部分)までの距離を測定した値である(単位面積(25cm2)の溝の部分の任意の5点の測定による平均値)。

また、溝の平均幅は溝の壁面の延長線が、トップ平坦部の表面粗度がRa=0.25〜15μmである面(凹凸を平均化した平均面)と交差する部分での幅を測定した値である単位面積(25cm2)の溝の部分の任意の5点の測定による平均値)。

さらに、平均ピッチは、表面粗化フィルム上に直交するX−方向及びY−方向の単位名さ(50mm)の線分を任意に引いた際に、X−方向の線分と、Y−方向の線分がそれぞれ溝と交差する回数を求め、以下の式により求めた値である単位面積(25cm2)の任意の5点の測定による平均値)。なお、格子状の場合は、X−方向あるいは、Y−方向のいずれかを、その格子の直線に並行に置くものとする。

平均ピッチ(mm)=100mm/(X−方向の線分が溝と交差する回数)+100mm/(Y−方向の線分が溝と交差する回数)

【0028】

表面粗化フィルムの両面に特定の粗面化と特定の溝が設けられている場合は、少なくとも1面の表面が上記の特定範囲に入ることで、本発明の効果を得ることが出来る。

本発明における各種試験法および評価法は次の通りである。

【0029】

(1)表面粗さ(中心面平均粗さSRa;μm)

フィルムの表面粗さは、温度:23℃ 相対湿度:50%の雰囲気下で、株式会社 東京精密社製表面粗さ測定器 Surfcom120A型を用いて測定した(カットオフ値 0、80mm,測定長さ10mm)。

【0030】

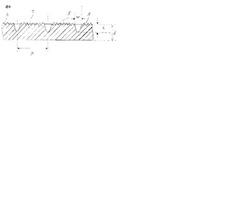

(2)シワ試験

表面粗化フィルムの試験片を第1図に示すように、アルミニウム板ではさみ、170℃、30分の熱処理を行った後、急冷し、試験片のシワを目視で観察した。

【0031】

(実施例)

実施例1〜12、比較例1〜6

ポリ−4−メチル−ペンテン樹脂(三井化学製 融点 235℃ TPX グレード MX−020)からなる表面層、エチレン−エチルアクリレート共重合体(エチルアクリレート共重合量21重量%、密度0.93g/cm3、MFR45g/10分、融点84℃(三井デュポンポリケミカル製、エバフレックス−EEA A725))からなる表面層、およびポリ−4−メチル−ペンテン樹脂(三井化学製TPX)からなる第2の表面層からなる3層フィルム(25μm//70μm//25μm)の表面層だけ、あるいは表面層と第2の表面層の両方に、以下の粗面化工程と溝形成の工程を共に施した。

【0032】

・粗面化工程(イ−1)

上記の3層フィルムに120℃に加熱したマット仕上げされ、表面が粗面化されたロール(直径100mm,幅350mm)で線圧75kg/cmで押圧して、表面が粗面化された3層フィルムを得た。なお、表面が粗面化されたロールとして、比較的深い凹凸を設けた深マット仕上げのロール(Rz=24〜30)(以下、深マットという)と比較的浅い凹凸を設けた浅マット仕上げのロール(Rz=31〜40)(以下、浅マットという)のいずれかを用いた。

【0033】

・溝形成の工程(ロ−1)

上記の粗面化工程(イ−1)が終わった3層フィルムに、さらに80℃に加熱した特定の凸部を有するロール(直径100mm,幅350mm)で線圧75kg/cmを押圧して、平均深さ15μm、あるいは50μmであって、平均幅が2mmであり、平均ピッチが10mm、あるいは23mmである格子状の溝を設けた。

【0034】

なお、これらの工程(イ−1)も工程(ロ−1)のいずれも行っていない処理前の3層フィルム表面層の平均粗度、上記の粗面化工程(イー1)と溝形成の工程(ロ−1)を併用して得られた表面粗化された3フィルムの表面層の平均粗度は、以下の通りである(単位;μm)。

処理前 浅マットによる処理後 深マットによる処理後

Ra 0.082 0.639 0.949

Rmax 0.744 7.359 11.71

Rx 0.506 4.114 7.090

【0035】

得られた表面粗化フィルムのシワテストの評価結果を表1(片面)、表2(両面)に示す。なお、シワの判定は以下に従った。

X=0 → ○

X≦10mm → △

X>10mm → ×

【0036】

【表1】

【表2】

【産業上の利用可能性】

【0037】

本発明の表面粗化フィルムは、片面プリント配線基板、両面プリント配線基板、多層プリント配線基板などの基板の離型フィルムとして用いられる。中でも、フレキシブルプリント配線基板の成形時の離型フィルムとして好適である。このようなフレキシブルプリント配線基板製造用の離型フィルムは、シワの発生が抑制され、これら基盤を汚染することもなく、優れた生産性を上げることができる。

【図面の簡単な説明】

【0038】

【図1】図1は、シワ試験のためのプレスの方法を示す要部断面図である。

【図2】図2aは、本発明の表面粗化フィルムの片面のみを表面粗化した例を示す正面図であり、溝は、正方形の格子状に形成されている。なお、図2aのラインlでの断面図を図2bに示す。

【図3】図3は、本発明の表面粗化フィルムの片面にのみを表面粗化した例における溝の平均深さ(h)、溝の平均幅(w)、平均ピッチ(p)および全厚さ(d)を示す一部断面図である。

【図4】図4は、片面のみを表面粗化した例において、溝の断面の形状が逆三角形ないし逆台形状の場合の溝の平均幅(w)を示す一部断面図である。

【符号の説明】

【0039】

1、9・・・ステンレス製熱板

2、8・・・新聞紙10枚

3、5、7・・・アルミニウム箔(厚さ100μm)

4、6・・・表面粗化フィルム

d・・・全厚さ

h・・・溝の平均深さ

p・・・平均ピッチ

t・・・トップ平坦部

w・・・溝の平均幅

【技術分野】

【0001】

本発明は、フィルムまたはシート状の積層体の加圧成形の際に使用される離型フィルムとして好適な表面粗化されたフィルムに関する。さらに詳細には、電気回路を形成したフレキシブルプリント基板本体に、接着剤によってカバーレイを加圧接着する際に使用される離型フィルムに関する。

【背景技術】

【0002】

フレキシブルプリント基板を成形する場合に、電気回路を形成した基板上にカバーレイ層が設けられる。このカバーレイは、プリントが基板の片面だけに形成されている片面形の場合にあっては片面のみに、またプリントが基板の表面あるいは多層状に設けられる場合は両面に、それぞれ熱硬化型の接着剤を用いて加熱プレスによってカバーレイ層が接着される。

この場合、カバーレイとプレス熱板とが成形時に接着することがないように、その中間に、ポリテトラフルオロエチレン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、やポリフッ化ビニルなどかのフッ素系ポリマーのフィルムやポリメチルペンテンフィルムなどの離型フィルムが使用されている。

また、基板上に形成された電気回路(銅箔)面は、プリントされた部分とプリントされていない部分では、その高さが異なるので、フィルム状のカバーレイで被覆する際に、プリントされていない部分に空隙ができ、封入された残存空気が時間と共にと銅回路を酸化して、電気回の寿命を著しく低下させるということもある。

さらに、フレキシブルプリント基板は、他の部品との電気的接続のために、端子部分にカバーレイの被覆をせず、接続部分の銅回路が露出した状態となっており、露出部分以外をカバーレイによって被覆する場合、カバーレイに塗布された接着剤が加熱プレスによって溶融し、しばしば、この露出部分の銅回路表面上に流出し、銅回路の表面を接着剤で覆ってしまい、その後の電気的接続不良を引起すこともあった。

このように、非プリント部に空隙が発生しなようにするため、銅回路の露出表面が溶融接着剤によって汚染(被覆)されないよいうにするために、クッション性と離型性を共に持つ離型フィルムを利用することも知られている。

このような離型フィルムとして、内外両面に結晶性ポリメチルペンテン層を形成せしめた離型フィルム(特許文献1)、更には、ポリメチルペンテン層の表面をエンボスロールで粗化した離型フィルム(例えば、特許文献2、特許文献3)などが既に知られている。

しかしながら、特許文献3の明細書に具体的に開示された10点平均粗さが70〜2000nmの離型フィルムを用いても、成形時の離型フィルムのシワ発生を抑制することは難しく、その結果、離型フィルムの接する成形面に悪影響を与えるおそれがあった。

【0003】

【特許文献1】特許第2619034号公報

【特許文献2】特公平6−2369号公報

【特許文献3】特開2003−211602号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

そこで本発明者らは、このフレキシブルプリント基板等の回路板やポリイミド、エポキシ樹脂や不飽和ポリエステル樹脂などのプリプレグの成形、銅貼積層板の製造などの際に、使用される離型フィルムのシワ発生を防止することにより、それが接する面の成形性に悪影響を与えない表面粗化フィルムを開発することを目的として種々検討した結果、フィルムの表面に特定の凹凸を設けることによりその目的が達成され、離型フィルムとして好適であることを見出し、本発明に至った。

【課題を解決するための手段】

【0005】

本発明は、トップ平坦部の表面粗度(Ra)が0.25〜15μmであり、かつ表面に平均深さが10〜70μm及び平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている表面を少なくとも片面に有しおり、その全厚さが30〜200μmであり、当該溝の平均深さが全厚さの10〜70%の範囲にあることを特徴とする熱可塑性樹脂からなる表面粗化フィルムに関する。

【0006】

また、本発明は、トップ平坦部の表面粗度(Ra)が0.25μm未満であり、かつ表面に平均深さが30〜70μm及び平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている表面を少なくとも片面に有しおり、その全厚さが30〜200μmであり、当該溝の平均深さが全厚さの10〜70%の範囲にあることを特徴とする熱可塑性樹脂からなる表面粗化フィルムに関する。

【0007】

また、本発明は熱可塑性樹脂フィルムの少なくとも片面に、表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で形成する溝形成の工程(ロ)を併用することを特徴とする表面粗化フィルムの製造方法に関する。

【0008】

また、本発明は熱可塑性樹脂フィルムの少なくとも片面に、表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で格子状に形成する溝形成の工程(ロ)を併用することを特徴とする表面粗化フィルムの製造方法。

【0009】

また、本発明は表面粗度がRa=0.25未満の熱可塑性樹脂フィルムの表面に、平均深さが30〜70ミクロン及び平均幅が0.1〜3mmの溝を平均ピッチ0.5〜10mmの範囲にあるように溝を形成する溝形成の工程(ロ)を当該フィルムの少なくとも片面に施すことを特徴とする表面粗化フィルムの製造方法に関する。

【0010】

また、本発明は熱可塑性樹脂フィルムの少なくとも片面に、表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で形成する溝形成の工程(ロ)を併用する表面粗化を施すか、或いは、表面の表面粗度がRa=0.25未満の熱可塑性樹脂フィルムの場合には、平均深さが30〜70ミクロン及び平均幅が0.1〜3mmの溝を平均ピッチ0.5〜10mmの範囲にあるように溝を形成する溝形成の工程(ロ)を施すことを特徴とする表面粗化フィルムの製造方法に関する。

【0011】

また、本発明は、ダウン凹部の表面粗度がRa=0.25〜15μmであり、平均高さが10〜70μm、ダウン凹部に接する部分(ふもと部)の平均幅が0.1〜3mmの溝形成用凸部が平均ピッチ0.5〜10mmの範囲で設けられたロールを用いて、熱可塑性樹脂フィルムの少なくとも片面に粗面化と溝形成を行うことを特徴とする表面粗化フィルムの製造方法に関する。

【発明の効果】

【0012】

本発明の表面粗化フィルムは、離型フィルムなどとして使用される際のシワの発生を抑制することができ、適度のクッション性を有する離型フィルムとして好適である。

【発明を実施するための最良の形態】

【0013】

本発明の一の態様によれば、本発明の表面粗化フィルムの少なくとの片面の表面には、その表面のトップ平坦部の表面粗度がRa=0.25〜15μmであり、かつ表面に平均深さが10〜70μm、平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている。また、本発明の他の一の態様によれば、表面粗化フィルムの少なくとの片面の表面のトップ平坦部の表面粗度(Ra)が0.25μm未満の場合には、表面に平均深さが30〜70μm及び平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている。

本発明の表面粗化フィルムは、単層のフィルムでもよいが、表面層//中間層//裏面層、あるいは 表面層//中間層//第2の表面層などの3層から構成されていることが望ましい。

【0014】

表面層に用いられる熱可塑性樹脂(A)としては、融点以下の温度でその表面に容易に粗化模様が転写されて粗化されることができる柔軟性を持ち、かつ、プリプレグなどの硬化の際の温度に耐えうる熱可塑性樹脂であれば特に限定されるものではないが、4−メチル−1−ペンテン系重合体(A)が好適である。

【0015】

中間層に用いられる樹脂は、プロプレグなどの硬化の際に溶融変形してその表面層の形状に追随することができるような変形温度を持っていれば、特に限定されるものではない。なお、その際の溶融により、表面層からはみ出で、プリプレグ等を汚染することがないものであることが望ましい。このような樹脂として軟質オレフィン系重合体(B)がある。

さらに、裏面層には、ポリプロピレンなどのポリオレフィン樹脂、ポリエステル、ポリアミド、ポリカーボネートなどの種々の熱可塑性樹脂が用いられる。以下に各重合体について説明する。

【0016】

4−メチル−1−ペンテン系重合体(A)

本発明で用いられる4−メチル−1−ペンテン系重合体(A)は、4−メチル−1−ペンテンの単独重合体もしくは4−メチル−1−ペンテンと他のα−オレフィン、たとえばエチレン、プロピレン、1−ブテン、1−ヘキセン、1−オクテン、1−デセン、1−テトラデセン、1−オクタデセンなどの炭素数2〜20のα−オレフィンとの共重合体で、通常、4−メチル−1−ペンテンを85モル%以上含む4−メチル−1−ペンテンを主体とした結晶性の重合体、好ましくは融点(Tm)が200℃以上。中でも200〜235℃の範囲にある重合体である。

4−メチル−1−ペンテン系重合体(A)のメルトフローレート(MFR;荷重:5Kg、温度:260℃)は、フィルム形成能がある限り、とくに限定はされないが、通常、0.5〜200g/10分の範囲にある。メルトフローレートが0.5g/10分未満の重合体は、溶融粘度が高く成形性に劣り、一方メルトフローレートが200g/10分を超える重合体は溶融粘度が低く成形性に劣り、また機械的強度も低い傾向にある。

【0017】

軟質オレフィン系重合体(B)

本発明の表面粗化フィルムの中間層を形成する軟質オレフィン系重合体(B)は、通常、ビカット軟化温度が40〜140℃の範囲にあるオレフィン系重合体である。かかる軟質オレフィン系重合体(B)としては、具体的には、例えば、エチレンの単独重合体あるいはエチレンとプロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン、1−オクテンなどの一種以上のα−オレフィンとの共重合体、プロピレンとエチレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテンなどの一種以上のα−オレフィンとの共重合体、エチレンと共にアクリレート等のアクリル酸エステルまたはメチルメタクリレートなどのメタクリル酸エステルとの共重合体、エチレンとアクリル酸またはメタクリル酸との共重合体若しくはそれらの部分イオン架橋物などが挙げられる。かかる軟質オレフィン系重合体(B)は一種あるいは二種以上の組成物であってもよいし、軟質オレフィン系重合体(B)を主成分とする限り、非晶性あるいは低結晶性のエチレン・プロピレンランダム共重合体、エチレン・1−ブテンランダム共重合体、エチレン・1−ヘキセンランダム共重合体などのエチレン・α−オレフィンランダム共重合体、プロピレン・エチレンランダム共重合体、プロピレン・1−ブテンランダム共重合体、プロピレン・エチレン・1−ブテンランダム共重合体、プロピレン・1−ブテン・4−メチル−1−ペンテンランダム共重合体などのプロピレン・α−オレフィンランダム共重合体などを添加した組成物であってもよい。

【0018】

表面粗化フィルム

本発明の表面粗化フィルムが、単層の場合、その少なくとも片面が前記の特定の表面粗度に調整されると共に、前記の特定の溝が形成されている。また、本発明の表面粗化フィルムが、表面層//中間層//裏面層から構成される場合は、表面層のみが前記の特定の表面粗化さる。さらに、本発明の表面粗化フィルムが、表面層//中間層//第2の表面層から構成される場合は、必要に応じて、表面層のみ、あるいは表面層と第2の表面層の両方に前記の表面粗化がされる。

本発明の表面粗化フィルムは、その全厚さが40〜200μmであり、好ましくは50〜180μmの範囲にある。また、単層の場合、通常40〜200μmである。また、多層フィルムの場合、表面層の厚さは通常10〜40μm、好ましくは15〜30μm、中間層の厚さは通常30〜160μm、好ましくは40〜120μmである。また、裏面層の厚さは通常10〜60μm、好ましくは20〜50μmである。

【0019】

表面粗化フィルムの製造方法

本発明の表面粗化フィルムは例えば、以下の成形方法により製造することができる。

すなわち、表面層の表面粗度をRa=0.25〜15μmとするフィルムの粗面化工程(イ)と、平均幅が0.5〜3mm、中でも0.5から2mmの溝を平均ピッチ0.5〜30mm、中でも0.5から10mm、その中でも0.5から5mmの範囲にある溝、中でも正方形の格子状の凹部からなる溝をフィルムの少なくとも片面に形成する溝形成の工程(ロ)を併用することにより、シワの発生が抑制された表面粗化フィルムを製造することができる。

また、本発明の製造方法の好適な態様によれば、表面層の表面粗度をRa=0.25未満のフィルムに、平均幅が0.5〜3mm、中でも0.5から2mmの溝を平均ピッチ0.5〜30mm、中でも0.5から10mm、その中でも0.5から5mmの範囲にある溝、中でも正方形の格子状の凹部をフィルムの少なくとも片面に形成する溝形成の工程(ロ)を施すことにより、シワの発生が抑制された表面粗化フィルムを製造することができる。

また、本発明の他の態様によれば、ダウン部(エンボス凹部)の表面粗度がRa=0.25〜15μmであり、平均高さが10〜70μm、ダウン部に接する部分(ふもと部)の平均幅が0.5〜3mm、中でも0.5から2mmの溝形成凸部が平均ピッチ0.5〜30mm、中でもの範囲で設けられたロールを用いて、少なくとも片面に溝を形成することにより、シワの発生が抑制されたる表面粗化フィルムを製造することができる。

【0020】

以下に、各方法について説明する。

4−メチル−1−ペンテン系重合体(A)からなる単層のフィルムの場合、これに以下の溝形成の工程(ロ)のみ、あるいは粗面化工程(イ)と溝形成の工程(ロ)を併用することにより表面粗化フィルムを製造することができる。

また、3層のフィルムの場合、表面層(I)、中間層(II)及び裏面層(III−a)を三層構造のT−ダイを備えたフィルム成形機を用いて成形し、この表面層(I)側の表面に、以下の粗面化工程(イ)のみ、あるいは粗面化工程(イ)と溝形成の工程(ロ)を併用して施すことにより表面粗化フィルムを製造することができる。

また、表面層(I)、中間層(II)及び第2の表面層(III−b)を三層構造のT−ダイを備えたフィルム成形機を用いて成形し、この両面に、以下の粗面化工程(イ)のみ、あるいは粗面化工程(イ)と共に溝形成の工程(ロ)を併用して施すことにより表面粗化フィルムを製造することができる。

【0021】

粗面化工程(イ)および溝形成の工程(ロ)は、これら単層フィルムの少なくとも片面に、あるいは表面層(I)、中間層(II)及び裏面層(III−a)の場合は、表面層(I)の表面に、表面層(I)、中間層(II)及び第2の表面層(III−b)の場合は、必要に応じて表面層(I)のみに、あるはさらに第2の表面層((III−b)の表面にも施される。

【0022】

粗面化工程(イ)は、表面が粗面化されたエンボスロール等を用いて上記の表面層を押圧する工程である。これにより、表面層の表面粗度がRa=0.25〜15μmの範囲に粗面化される。

溝形成の工程(ロ)は、平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmの範囲でフィルムに設けられるように、例えば、平均幅が0.1〜3mmの凸部が平均ピッチ5〜50mmの範囲にあるロールをフィルムの表面に押圧して、特定の溝をフィルムに設ける工程である。フィルムに設けられる溝は、直線状、曲線状のいずれでもよい。正方形、菱形などの四角格子状、小円が周期的に重なりあった形状、三角格子状、六角格子状など変形格子状のいずれであってもよいが、四角格子状、なかでも正方形の四角格子状が単純であり、シワの発生抑制にも効果的である。

【0023】

特定の溝をフィルムに設けるための、凸部が設けられたロールにおいて、当該凸部は、

通常断面が等脚台形あるいは、等脚台形の上底が、三日月状ないし半円状に突き出た断面形状であり、これら、凸の高さは通常30μm〜5mm程度である。また、この凸部のロールと接する部分(根もと部分)は、その幅は通常0.5〜30mm程度であり、例えば溝を格子状とする場合、これら凸部も格子状となる。

【0024】

本発明の表面粗化フィルムの製造方法には、熱可塑性樹脂フィルムの少なくとも片面に、

表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で形成する溝形成の工程(ロ)を併用する表面粗化を施すか、或いは、表面の表面粗度がRa=0.25未満の熱可塑性樹脂フィルムの場合に、平均深さが30〜70ミクロン及び平均幅が0.1〜3mmの溝を平均ピッチ0.5〜10mmの範囲にあるように溝を形成する溝形成の工程(ロ)を施すことを特徴とする表面粗化フィルムの製造方法がある。

【0025】

粗面化工程(イ)なしに、あるいは粗面化工程(イ)の後に、溝形成の工程(ロ)を施すと、粗面化されたトップ平坦部に、特定の溝が形成される。

形成される溝は、交差している点を有することが望ましく、格子状の場合は交差する点が単位面積(25cm2)あたり、10〜1000個であることが望ましい。

また、本発明においては、粗面化工程(イ)と溝形成の工程(ロ)を必要に応じて、一工程で行うことも行われる。例えば、ロールに上記の凸部を設けると共に、ロールの凸部以外のダウン部(エンボス凹部)を表面粗度がRa=0.25〜15μmとなるように調製し、凸部の平均高さが10〜70μmでかつダウン部に接する部分(ふもと部)の平均幅が0.5〜5mmの溝形成凸部を平均ピッチ5〜30mmの範囲で設けられたロールを用いて、フィルムの少なくとも片面をロールで押圧することにより、一工程で本発明の表面粗化フィルムの製造方法することができる。

【0026】

本発明の表面粗化フィルムに設けられる溝の平均深さは、この表面粗化フィルムの全厚さの10〜70%の範囲、中でも30〜60%の範囲にあることが望ましい。10%未満では、シワの発生防止をあまり抑制することができない。70%を越えるとシワの発生は抑制できず、かえってシワの発生が増加する傾向がある。

【0027】

次に本発明を、実施例を通して説明するが、本発明はそれら実施例によって限定されるものではない。

なお、溝の平均深さは、トップ平坦部の表面粗度がRa=0.25〜15μmである面(凹凸を平均化した平均面)から溝の底部(一番深い部分)までの距離を測定した値である(単位面積(25cm2)の溝の部分の任意の5点の測定による平均値)。

また、溝の平均幅は溝の壁面の延長線が、トップ平坦部の表面粗度がRa=0.25〜15μmである面(凹凸を平均化した平均面)と交差する部分での幅を測定した値である単位面積(25cm2)の溝の部分の任意の5点の測定による平均値)。

さらに、平均ピッチは、表面粗化フィルム上に直交するX−方向及びY−方向の単位名さ(50mm)の線分を任意に引いた際に、X−方向の線分と、Y−方向の線分がそれぞれ溝と交差する回数を求め、以下の式により求めた値である単位面積(25cm2)の任意の5点の測定による平均値)。なお、格子状の場合は、X−方向あるいは、Y−方向のいずれかを、その格子の直線に並行に置くものとする。

平均ピッチ(mm)=100mm/(X−方向の線分が溝と交差する回数)+100mm/(Y−方向の線分が溝と交差する回数)

【0028】

表面粗化フィルムの両面に特定の粗面化と特定の溝が設けられている場合は、少なくとも1面の表面が上記の特定範囲に入ることで、本発明の効果を得ることが出来る。

本発明における各種試験法および評価法は次の通りである。

【0029】

(1)表面粗さ(中心面平均粗さSRa;μm)

フィルムの表面粗さは、温度:23℃ 相対湿度:50%の雰囲気下で、株式会社 東京精密社製表面粗さ測定器 Surfcom120A型を用いて測定した(カットオフ値 0、80mm,測定長さ10mm)。

【0030】

(2)シワ試験

表面粗化フィルムの試験片を第1図に示すように、アルミニウム板ではさみ、170℃、30分の熱処理を行った後、急冷し、試験片のシワを目視で観察した。

【0031】

(実施例)

実施例1〜12、比較例1〜6

ポリ−4−メチル−ペンテン樹脂(三井化学製 融点 235℃ TPX グレード MX−020)からなる表面層、エチレン−エチルアクリレート共重合体(エチルアクリレート共重合量21重量%、密度0.93g/cm3、MFR45g/10分、融点84℃(三井デュポンポリケミカル製、エバフレックス−EEA A725))からなる表面層、およびポリ−4−メチル−ペンテン樹脂(三井化学製TPX)からなる第2の表面層からなる3層フィルム(25μm//70μm//25μm)の表面層だけ、あるいは表面層と第2の表面層の両方に、以下の粗面化工程と溝形成の工程を共に施した。

【0032】

・粗面化工程(イ−1)

上記の3層フィルムに120℃に加熱したマット仕上げされ、表面が粗面化されたロール(直径100mm,幅350mm)で線圧75kg/cmで押圧して、表面が粗面化された3層フィルムを得た。なお、表面が粗面化されたロールとして、比較的深い凹凸を設けた深マット仕上げのロール(Rz=24〜30)(以下、深マットという)と比較的浅い凹凸を設けた浅マット仕上げのロール(Rz=31〜40)(以下、浅マットという)のいずれかを用いた。

【0033】

・溝形成の工程(ロ−1)

上記の粗面化工程(イ−1)が終わった3層フィルムに、さらに80℃に加熱した特定の凸部を有するロール(直径100mm,幅350mm)で線圧75kg/cmを押圧して、平均深さ15μm、あるいは50μmであって、平均幅が2mmであり、平均ピッチが10mm、あるいは23mmである格子状の溝を設けた。

【0034】

なお、これらの工程(イ−1)も工程(ロ−1)のいずれも行っていない処理前の3層フィルム表面層の平均粗度、上記の粗面化工程(イー1)と溝形成の工程(ロ−1)を併用して得られた表面粗化された3フィルムの表面層の平均粗度は、以下の通りである(単位;μm)。

処理前 浅マットによる処理後 深マットによる処理後

Ra 0.082 0.639 0.949

Rmax 0.744 7.359 11.71

Rx 0.506 4.114 7.090

【0035】

得られた表面粗化フィルムのシワテストの評価結果を表1(片面)、表2(両面)に示す。なお、シワの判定は以下に従った。

X=0 → ○

X≦10mm → △

X>10mm → ×

【0036】

【表1】

【表2】

【産業上の利用可能性】

【0037】

本発明の表面粗化フィルムは、片面プリント配線基板、両面プリント配線基板、多層プリント配線基板などの基板の離型フィルムとして用いられる。中でも、フレキシブルプリント配線基板の成形時の離型フィルムとして好適である。このようなフレキシブルプリント配線基板製造用の離型フィルムは、シワの発生が抑制され、これら基盤を汚染することもなく、優れた生産性を上げることができる。

【図面の簡単な説明】

【0038】

【図1】図1は、シワ試験のためのプレスの方法を示す要部断面図である。

【図2】図2aは、本発明の表面粗化フィルムの片面のみを表面粗化した例を示す正面図であり、溝は、正方形の格子状に形成されている。なお、図2aのラインlでの断面図を図2bに示す。

【図3】図3は、本発明の表面粗化フィルムの片面にのみを表面粗化した例における溝の平均深さ(h)、溝の平均幅(w)、平均ピッチ(p)および全厚さ(d)を示す一部断面図である。

【図4】図4は、片面のみを表面粗化した例において、溝の断面の形状が逆三角形ないし逆台形状の場合の溝の平均幅(w)を示す一部断面図である。

【符号の説明】

【0039】

1、9・・・ステンレス製熱板

2、8・・・新聞紙10枚

3、5、7・・・アルミニウム箔(厚さ100μm)

4、6・・・表面粗化フィルム

d・・・全厚さ

h・・・溝の平均深さ

p・・・平均ピッチ

t・・・トップ平坦部

w・・・溝の平均幅

【特許請求の範囲】

【請求項1】

トップ平坦部の表面粗度(Ra)が0.25〜15μmであり、かつ表面に平均深さが10〜70μm及び平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている表面を少なくとも片面に有しおり、その全厚さが30〜200μmであり、当該溝の平均深さが全厚さの10〜70%の範囲にあることを特徴とする熱可塑性樹脂からなる表面粗化フィルム。

【請求項2】

トップ平坦部の表面粗度(Ra)が0.25μm未満であり、かつ表面に平均深さが30〜70μm及び平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている表面を少なくとも片面に有しおり、その全厚さが30〜200μmであり、当該溝の平均深さが全厚さの10〜70%の範囲にあることを特徴とする熱可塑性樹脂からなる表面粗化フィルム。

【請求項3】

溝が、格子状の溝であることを特徴とする請求項1または2に記載の表面粗化フィルム。

【請求項4】

熱可塑性樹脂が4−メチル−1−ペンテン系重合体(A)からなることを特徴とする請求項1〜3のいずれかに記載の表面粗化フィルム。

【請求項5】

4−メチル−1−ペンテン系重合体(A)が、200〜235℃の範囲の融点(Tm)を有する重合体である請求項4記載の表面粗化フィルム。

【請求項6】

4−メチル−1−ペンテン系重合体(A)からなる表面を構成する層(I)からなることを特徴とする請求項1〜5のいずれかに記載の表面粗化フィルム。

【請求項7】

4−メチル−1−ペンテン系重合体(A)からなる表面を構成する層(I)、中間層(II)および第2の表面層(III−a)或いは裏面層(III−b)からなることを特徴とする請求項1〜6のいずれかに記載の表面粗化フィルム。

【請求項8】

軟質オレフィン系重合体(B)からなる中間層を有してなる請求項7に記載の表面粗化フィルム。

【請求項9】

軟質オレフィン系重合体(B)が、α−オレフィン共重合体及びエチレン・ビニル化合物共重合体から選ばれた一種以上の共重合体である請求項8記載の表面粗化フィルム。

【請求項10】

表面粗化フィルムがフレキシブルプリント基板製造用の離型フィルムである請求項1〜9のいずれかに記載の表面粗化フィルム。

【請求項11】

熱可塑性樹脂フィルムの少なくとも片面に、表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で形成する溝形成の工程(ロ)を併用することを特徴とする表面粗化フィルムの製造方法。

【請求項12】

熱可塑性樹脂フィルムの少なくとも片面に、表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で格子状に形成する溝形成の工程(ハ)を併用することを特徴とする表面粗化フィルムの製造方法。

【請求項13】

表面粗度がRa=0.25未満の熱可塑性樹脂フィルムの表面に、平均深さが30〜70ミクロン及び平均幅が0.1〜3mmの溝を平均ピッチ0.5〜10mmの範囲にあるように溝を形成する溝形成の工程(ロ)を当該フィルムの少なくとも片面に施すことを特徴とする表面粗化フィルムの製造方法。

【請求項14】

熱可塑性樹脂フィルムの少なくとも片面に、表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で形成する溝形成の工程(ロ)を併用する表面粗化を施すか、或いは表面の表面粗度がRa=0.25未満の熱可塑性樹脂フィルムの場合に、平均深さが30〜70ミクロン及び平均幅が0.1〜3mmの溝を平均ピッチ0.5〜10mmの範囲にあるように溝を形成する溝形成の工程(ロ)を施すことを特徴とする表面粗化フィルムの製造方法。

【請求項15】

ダウン凹部の表面粗度がRa=0.25〜15μmであり、平均高さが10〜70μm、ダウン凹部に接する部分(ふもと部)の平均幅が0.1〜3mmの溝形成用凸部が平均ピッチ0.5〜10mmの範囲で設けられたロールを用いて、熱可塑性樹脂フィルムの少なくとも片面に粗面化と溝形成を行うことを特徴とする表面粗化フィルムの製造方法。

【請求項16】

溝の交差する点が、10〜1000個/25cm2の範囲にあることを特徴とする請求項3に記載の表面粗化フィルム。

【請求項1】

トップ平坦部の表面粗度(Ra)が0.25〜15μmであり、かつ表面に平均深さが10〜70μm及び平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている表面を少なくとも片面に有しおり、その全厚さが30〜200μmであり、当該溝の平均深さが全厚さの10〜70%の範囲にあることを特徴とする熱可塑性樹脂からなる表面粗化フィルム。

【請求項2】

トップ平坦部の表面粗度(Ra)が0.25μm未満であり、かつ表面に平均深さが30〜70μm及び平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている表面を少なくとも片面に有しおり、その全厚さが30〜200μmであり、当該溝の平均深さが全厚さの10〜70%の範囲にあることを特徴とする熱可塑性樹脂からなる表面粗化フィルム。

【請求項3】

溝が、格子状の溝であることを特徴とする請求項1または2に記載の表面粗化フィルム。

【請求項4】

熱可塑性樹脂が4−メチル−1−ペンテン系重合体(A)からなることを特徴とする請求項1〜3のいずれかに記載の表面粗化フィルム。

【請求項5】

4−メチル−1−ペンテン系重合体(A)が、200〜235℃の範囲の融点(Tm)を有する重合体である請求項4記載の表面粗化フィルム。

【請求項6】

4−メチル−1−ペンテン系重合体(A)からなる表面を構成する層(I)からなることを特徴とする請求項1〜5のいずれかに記載の表面粗化フィルム。

【請求項7】

4−メチル−1−ペンテン系重合体(A)からなる表面を構成する層(I)、中間層(II)および第2の表面層(III−a)或いは裏面層(III−b)からなることを特徴とする請求項1〜6のいずれかに記載の表面粗化フィルム。

【請求項8】

軟質オレフィン系重合体(B)からなる中間層を有してなる請求項7に記載の表面粗化フィルム。

【請求項9】

軟質オレフィン系重合体(B)が、α−オレフィン共重合体及びエチレン・ビニル化合物共重合体から選ばれた一種以上の共重合体である請求項8記載の表面粗化フィルム。

【請求項10】

表面粗化フィルムがフレキシブルプリント基板製造用の離型フィルムである請求項1〜9のいずれかに記載の表面粗化フィルム。

【請求項11】

熱可塑性樹脂フィルムの少なくとも片面に、表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で形成する溝形成の工程(ロ)を併用することを特徴とする表面粗化フィルムの製造方法。

【請求項12】

熱可塑性樹脂フィルムの少なくとも片面に、表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で格子状に形成する溝形成の工程(ハ)を併用することを特徴とする表面粗化フィルムの製造方法。

【請求項13】

表面粗度がRa=0.25未満の熱可塑性樹脂フィルムの表面に、平均深さが30〜70ミクロン及び平均幅が0.1〜3mmの溝を平均ピッチ0.5〜10mmの範囲にあるように溝を形成する溝形成の工程(ロ)を当該フィルムの少なくとも片面に施すことを特徴とする表面粗化フィルムの製造方法。

【請求項14】

熱可塑性樹脂フィルムの少なくとも片面に、表面粗度(Ra)が0.25〜15μmの範囲にする粗面化工程(イ)と、平均深さが10〜70μm及び平均幅が0.1〜3mmの範囲の溝を平均ピッチ0.5〜10mmの範囲で形成する溝形成の工程(ロ)を併用する表面粗化を施すか、或いは表面の表面粗度がRa=0.25未満の熱可塑性樹脂フィルムの場合に、平均深さが30〜70ミクロン及び平均幅が0.1〜3mmの溝を平均ピッチ0.5〜10mmの範囲にあるように溝を形成する溝形成の工程(ロ)を施すことを特徴とする表面粗化フィルムの製造方法。

【請求項15】

ダウン凹部の表面粗度がRa=0.25〜15μmであり、平均高さが10〜70μm、ダウン凹部に接する部分(ふもと部)の平均幅が0.1〜3mmの溝形成用凸部が平均ピッチ0.5〜10mmの範囲で設けられたロールを用いて、熱可塑性樹脂フィルムの少なくとも片面に粗面化と溝形成を行うことを特徴とする表面粗化フィルムの製造方法。

【請求項16】

溝の交差する点が、10〜1000個/25cm2の範囲にあることを特徴とする請求項3に記載の表面粗化フィルム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−83459(P2007−83459A)

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願番号】特願2005−272947(P2005−272947)

【出願日】平成17年9月20日(2005.9.20)

【出願人】(000220099)東セロ株式会社 (177)

【Fターム(参考)】

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願日】平成17年9月20日(2005.9.20)

【出願人】(000220099)東セロ株式会社 (177)

【Fターム(参考)】

[ Back to top ]