表面粗化方法及び表面粗化装置

【課題】シリコン含有物を含む被処理基板のの表面にオングストロームオーダー〜ナノオーダーの微小凹凸を形成する粗化処理の処理性能を高める。

【解決手段】大気圧近傍の処理エリア29に被処理基板9を配置する。フッ化水素蒸気及び水蒸気を含有するプロセスガスを供給系10から処理エリア29に供給する。調節部3によって、処理エリア29の露点TDと被処理基板9の温度TSとの間の温度差(TD−TS)を0℃付近〜20℃の範囲内の所定値になるように調節する。

【解決手段】大気圧近傍の処理エリア29に被処理基板9を配置する。フッ化水素蒸気及び水蒸気を含有するプロセスガスを供給系10から処理エリア29に供給する。調節部3によって、処理エリア29の露点TDと被処理基板9の温度TSとの間の温度差(TD−TS)を0℃付近〜20℃の範囲内の所定値になるように調節する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、シリコン含有物を含むガラス基板等の被処理基板の表面を粗化処理する方法及び装置に関し、特に大気圧近傍下においてフッ化水素を含むプロセスガスによって、被処理基板の表面に、オングストロームオーダー〜ナノオーダーの、好ましくはオングストロームオーダー〜10nmのスケールの微小凹凸を形成する粗化処理に適した方法及び装置に関する。

【背景技術】

【0002】

例えば、特許文献1、2等には、フッ化水素(HF)を含むプロセスガスをガラス基板に接触させ、ガラス基板の表面のシリコン含有物をエッチングすることが記載されている。上記プロセスガスは、例えばCF4等のフッ素系化合物を含む原料ガスに水(H2O)を添加した後、上記原料ガスを大気圧放電によってプラズマ化することによって形成する。プラズマ化によってフッ化水素が生成される(式1)。

CF4+2H2O→4HF+CO2 (式1)

【0003】

プロセスガスがガラス基板に接触すると、フッ化水素及び水が凝縮し、ガラス基板の表面にフッ酸水の凝縮層が形成される。そして、例えば下式2に示すエッチング反応が起き、ガラス基板の表面のシリコン含有物がエッチングされる。

SiO2+4HF+H2O→SiF4+3H2O (式2)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第WO2008/102807号

【特許文献2】特開2007−294642号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のエッチング方法は、例えば、ガラス基板等の被処理基板の表面にオングストロームオーダー〜ナノオーダーの微小凹凸を形成する粗面化処理に適用できる。しかし、プロセスガス濃度、基板温度、外部環境(気温、湿度)等の諸条件に応じて、処理性能(凹凸の度合い、面粗度)が変動しやすく、良好な処理性能を発現する条件の設定が困難であった。

【課題を解決するための手段】

【0006】

発明者は鋭意研究考察を行なった結果、被処理基板を処理する処理エリアのガス露点と被処理基板の温度との関係が処理性能に大きな影響を及ぼすことを見出した。

本発明は、かかる知見に基づいてなされたものであり、本発明方法は、シリコン含有物を含む被処理基板の表面にオングストロームオーダー〜ナノオーダー(1Å以上1μm未満)の、好ましくはオングストロームオーダー〜10nm(1Å以上10nm以下)の微小凹凸を形成する表面粗化方法であって、大気圧近傍の処理エリアに前記被処理基板を配置する配置工程と、フッ化水素蒸気及び水蒸気を含有するプロセスガスを前記処理エリアに供給するガス供給工程と、前記処理エリアの露点TDと前記被処理基板の温度TSとの間の温度差(TD−TS)を、0℃付近〜20℃の範囲内の所定値になるように調節する調節工程と、を備えたことを特徴とする。

処理エリア内のガスは、前記ガス供給工程によってフッ化水素及び水蒸気を含む。このガスが被処理基板に接触することによって、フッ化水素及び水蒸気が被処理基板の表面上で凝縮して、フッ酸の凝縮層が形成される。このフッ酸凝縮層によってシリコン含有物がエッチングされ、被処理基板の表面にオングストロームオーダー〜ナノオーダー、好ましくはオングストロームオーダー〜10nmの微小凹凸を形成できる。このとき、前記温度差を所定値になるように調節することによって、良好な処理性能を発現できる。外部の雰囲気ガスが処理エリアに入り込んだとしても、処理性能を安定させることができる。

ここで、オングストロームオーダー〜ナノオーダーの微小凹凸とは、表面粗さRaが、Ra=1Å以上1μm未満であることを言う。オングストロームオーダーの微小凹凸とは、表面粗さRaが、Ra=1Å以上1nm未満であることを言う。

【0007】

前記調節工程において、前記処理エリアのフッ化水素濃度及び水蒸気濃度を測定し、この測定結果に基づいて前記露点を算定し、この算定結果に基づいて前記調節を行なうことが好ましい。前記処理エリアのフッ化水素濃度及び水蒸気濃度を直接的に測定することで、露点の算定精度を高めることができる。外部から空気等の雰囲気ガスが処理エリアに入り込んだとしても、処理エリアの露点を正確に算定でき、処理性能を安定化させることができる。ここで、前記フッ化水素濃度(分圧)及び水蒸気濃度(分圧)と露点との関係を表す式又はデータベースを作成しておき、前記式又はデータベースに基づいて前記算定を行なうことが好ましい。

【0008】

好ましくは、前記温度差を0℃付近〜10℃とする。より好ましくは、前記温度差を0℃付近とする。これによって、良好な処理性能を確実に発現できる。

【0009】

前記処理エリアの露点及び前記被処理基板の温度のうち、好ましくは、前記被処理基板の温度を調節する。これによって、前記温度差を容易に調節できる。

更に、前記処理エリアに連なる予設エリア内で前記被処理基板の温度を調節し、その後、前記被処理基板を前記処理エリアに搬入することが好ましい。前記予設エリア内での前記被処理基板の温度調節によって、前記温度差が前記所定値になるよう調節できる。これによって、前記被処理基板を処理エリアに搬入した当初から良好な処理性能を発現できる。

前記被処理基板の温度を前記処理エリア内で調節してもよい。前記処理エリアに温調手段を設けることで、被処理基板だけでなく、前記処理エリア内のガスをも温調できる。したがって、処理の安定性を高めることができる。

【0010】

前記処理エリアの周辺の雰囲気ガスを空調することによって、前記温度差を調節してもよい。前記雰囲気ガスを介して被処理基板の温度を調節でき、ひいては前記温度差を調節できる。また、表面粗化の処理性能が外部環境(温度、湿度等)の影響を受けるのを抑制又は防止でき、処理の安定性を高めることができる。

【0011】

前記プロセスガスのフッ化水素濃度及び水蒸気濃度を調節することで、前記温度差が前記所定値になるようにしてもよい。

フッ素原料と水を含む原料ガスをプラズマ化することによって前記プロセスガスを生成してもよい。この場合、前記フッ素原料の流量又は前記水の添加量を調節することによって、前記プロセスガスのフッ化水素濃度及び水蒸気濃度を調節し、ひいては前記処理エリア内のガスのフッ化水素濃度及び水蒸気濃度を調節してもよい。又は、前記プラズマ化のための投入電力を調節することによって、前記プロセスガスのフッ化水素濃度及び水蒸気濃度を調節し、ひいては前記処理エリア内のガスのフッ化水素濃度及び水蒸気濃度を調節してもよい。

【0012】

本発明装置は、シリコン含有物を含む被処理基板の表面にオングストロームオーダー〜ナノオーダーの、好ましくはオングストロームオーダー〜10nmの微小凹凸を形成する表面粗化装置であって、

前記被処理基板を、大気圧近傍の処理エリア内を通過するように搬送する搬送手段と、

前記処理エリアに臨み、フッ化水素蒸気及び水蒸気を含有するプロセスガスを前記処理エリアに供給する供給ノズルと、

前記処理エリアの露点TDと前記被処理基板の温度TSとの間の温度差(TD−TS)を0℃付近〜20℃の範囲内の所定値になるように調節する調節部と、

を備えたことを特徴とする。

処理エリア内のガスは、供給ノズルからのプロセスガス供給によって、フッ化水素及び水蒸気を含む。このガスが被処理基板と接触することによって、フッ化水素及び水蒸気が被処理基板の表面上で凝縮して、フッ酸の凝縮層が形成される。このフッ酸凝縮層によってシリコン含有物がエッチングされ、被処理基板の表面にオングストロームオーダー〜ナノオーダーの、好ましくはオングストロームオーダー〜10nmの微小凹凸を形成できる。このとき、調節部によって前記温度差を所定値になるように調節することによって、良好な処理性能を発現できる。外部の雰囲気ガスが処理エリアに入り込んだとしても、処理性能を安定させることができる。

【0013】

前記調節部が、前記処理エリアのフッ化水素濃度及び水分濃度を測定する測定手段と、前記測定手段の測定値に基づいて前記プロセスガスの露点を算定する算定手段と、前記算定手段の算定値に基づいて前記被処理基板を温調する温調手段とを含むが好ましい。前記被処理基板の温度を前記露点の算定値に基づいて加熱又は冷却することによって、前記温度差を容易に調節できる。また、処理エリアのフッ化水素濃度及び水分濃度を直接的に測定することで、処理エリアの露点の算定精度を高めることができる。処理エリアに外部から空気等の雰囲気ガスが入り込んだとしても、処理エリアの露点を正確に算定でき、処理性能を安定化させることができる。前記調節部が、フッ化水素濃度(分圧)及び水蒸気濃度(分圧)と露点との関係を表す式又はデータベースを記憶する記憶部を有し、前記算定手段が前記式又はデータベースに基づいて前記算定を行なうことが好ましい。

【0014】

前記調節部が、前記処理エリアのフッ化水素濃度及び水分濃度を測定する測定手段と、前記測定手段の測定値に基づいて前記プロセスガスの露点を算定する算定手段と、前記算定手段の算定値に基づいて前記処理エリアの周辺の雰囲気ガスを空調する空調手段とを含んでいてもよい。前記雰囲気ガスを介して被処理基板の温度を調節でき、ひいては前記温度差を調節できる。また、表面粗化の処理性能が外部環境(温度、湿度等)の影響を受けるのを抑制又は防止でき、処理の安定性を高めることができる。

【0015】

前記調節部が、前記処理エリアに連なる予設エリア内で前記調節を行ない、前記搬送手段が、前記被処理基板を前記予設エリア、前記処理エリアの順に移動させることが好ましい。これによって、被処理基板を処理エリアに搬入した当初から良好な処理性能を発現できる。

【0016】

ここで、大気圧近傍とは、1.013×104〜50.663×104Paの範囲を言い、圧力調整の容易化や装置構成の簡便化を考慮すると、1.333×104〜10.664×104Paが好ましく、9.331×104〜10.397×104Paがより好ましい。

【発明の効果】

【0017】

本発明によれば、ガラス等の被処理基板の表面にオングストロームオーダー〜ナノオーダーの微小凹凸を形成する粗化処理の処理性能を高めることができる。外部の雰囲気ガスが処理エリアに入り込んだとしても、処理性能を安定させることができる。

【図面の簡単な説明】

【0018】

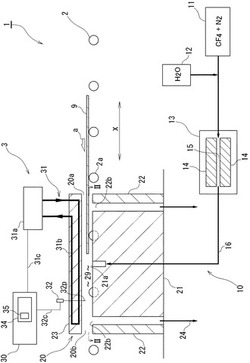

【図1】本発明の第1実施形態に係る表面粗化装置を示す側面断面図である。

【図2】図1のII−II線に沿う、上記表面粗化装置の処理エリア画成部の平面断面図である。

【図3】記憶部に格納された関係データに相当する、HF−H2O系の気液平衡曲線を表すグラフである。

【図4】本発明の第2実施形態に係る表面粗化装置を示す側面断面図である。

【図5】本発明の第3実施形態に係る表面粗化装置を示す側面断面図である。

【図6】本発明の第4実施形態に係る表面粗化装置を示す側面断面図である。

【図7】実施例1の結果を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態を図面にしたがって説明する。

図1及び図2は、本発明の第1実施形態に係る表面粗化装置1を示したものである。被処理基板9は、例えばフラットパネルディスプレイ等の半導体装置になるべきガラス基板である。ガラス基板9は、SiO2等のシリコン含有物を主成分として含んでいる。ガラス基板9の厚さは、例えば0.5mm〜0.7mm程度である。ガラス基板9は、四角形の平板状をなしている。表面粗化装置1は、ガラス基板9を粗化処理(ライトエッチング)することによって、該基板9の表面に、オングストロームオーダー〜ナノオーダー(Ra=1Å以上1μm未満)の、好ましくはオングストロームオーダー〜10nm(Ra=1Å以上10nm以下)の微小凹凸を形成する。

【0020】

図1に示すように、表面粗化装置1は、搬送手段2と、供給系10と、処理エリア画成部20を備えている。搬送手段2は、複数の円盤形状のコロ2aを有するコロコンベアにて構成されている。各コロ2aは、図1と直交するy方向(図2の上下方向)を向く軸線の周りに回転可能になっている。被処理基板9が、コロコンベア2上に水平に支持され、かつx方向(図1において左右)の矢印aの向き(図1において右から左)に移動される。搬送速度は、0.1m/min〜20m/min程度が好ましい。搬送手段2は、被処理基板9の支持手段を兼ねる。

なお、搬送手段2は、コロコンベアに限られず、ベルトコンベア、ロボットマニピュレータ、浮上ステージ等であってもよい。

【0021】

供給系10は、フッ素原料供給部11と、水蒸気添加部12と、プラズマ放電部13を有している。フッ素原料供給部11は、フッ素原料ガスをプラズマ放電部13に供給する。フッ素原料ガスは、フッ素原料とキャリアガスを含む。フッ素原料としては、CF4、C2F4、C2F6、C3F8等のPFC(パーフルオロカーボン)、CHF3、CH2F2、CH3F等のHFC(ハイドロフルオロカーボン)が挙げられ、更にSF6、NF3、XeF2等のフッ素含有化合物が挙げられる。ここでは、フッ素原料として、CF4が用いられている。

【0022】

キャリアガスは、フッ素原料を搬送する機能の他、フッ素原料を希釈する希釈ガスとしての機能、及びプラズマ放電部13における放電生成ガスとしての機能等を有している。キャリアガスとしては、好ましくは不活性ガスを用いる。キャリアガスとなる不活性ガスとして、ヘリウム、アルゴン、ネオン、キセノン等の希ガスや窒素が挙げられる。ここでは、キャリアガスとして、窒素(N2)が用いられている。フッ素含有ガスとキャリアガスとの流量比(CF4:N2)は、1:1000〜1:10が好ましい。キャリアガスを省略してもよい。

【0023】

水蒸気添加部12は、フッ素原料ガス(CF4+N2)に水(H2O)を添加し、原料ガスを加湿する。水蒸気添加部12は、例えば恒温槽等のタンクを備えた加湿器にて構成されている。このタンク内に液体の水が蓄えられている。供給部11からのフッ素原料ガスが、上記タンクの水面より上側部分に供給されて上記上側部分の飽和水蒸気と混合されることで、フッ素原料ガスに水蒸気が添加される。或いは、供給部11からのフッ素原料ガスを上記タンク内の水中にバブリングすることによって、フッ素原料ガスに水蒸気を添加してもよい。上記タンクを温度調節することによって蒸気圧を調節し、これにより水添加量を調節してもよい。

【0024】

プラズマ放電部13は、少なくとも一対の電極14,14を含む。少なくとも1つの電極14の対向面に固体誘電体層(図示省略)が設けられている。一方の電極14に電源(図示省略)が接続されている。他方の電極14が電気的に接地されている。上記電源からの電力供給によって、一対の電極14,14どうし間に略大気圧のプラズマ放電空間15が生成される。放電空間15において、上記加湿後のフッ素原料ガス(CF4+N2+H2O)がプラズマ化(分解、励起、活性化、ラジカル化、イオン化等を含む。)される。これにより、フッ化水素蒸気(HF)、COF2等のフッ素系反応成分を含むプロセスガスが生成される(式1等)。COF2は、更に水と反応してフッ化水素に変換される。

COF2+H2O→2HF+CO2 (式3)

プロセスガスは、上記フッ素系反応成分の他、未分解の原料ガス成分(CF4、N2、H2O)をも含む。

【0025】

放電空間15からプロセスガス供給路16が引き出されている。供給路16は、処理エリア画成部20へ延びている。

【0026】

図1及び図2に示すように、処理エリア画成部20は、供給ノズル21と、外壁22と、天板23を含む。供給ノズル21は、y方向に長く延びる容器状になっている。供給ノズル21の上記延び方向yと直交する方向(x方向、図1の左右)の中央部には吹出し口21aが設けられている。吹出し口21aは、供給ノズル21の平らな上面に開口し、かつy方向に延びるスリット状になっている。吹出し口21aのy方向に沿う長さは、被処理基板9のy方向に沿う長さより少し大きい。供給ノズル21の上面(後記処理エリア29に臨む面)には、ポリテトラフルオロエチレン等の耐フッ素性、耐プラズマ性の高い樹脂被膜を設けることが好ましい。

【0027】

図示は省略するが、供給ノズル21の下側部分には、整流部が設けられている。図1に示すように、供給路16が、上記整流部を介して吹出し口21aに接続されている。整流部は、y方向に延びるチャンバー、y方向に延びるスリット、y方向に並べられた多数の小孔の列等を含む。供給路16からのガスが、整流部を通過することによってy方向に均一化される。均一化後のガスが吹出し口21aに導入される。このガスが吹出し口21aから上方へ吹出される。この吹出し流は、y方向に均一な流れになる。

【0028】

図1及び図2に示すように、供給ノズル21のx方向の両外側に外壁22がそれぞれ設けられている。外壁22は、垂直をなしてy方向に延びている。外壁22の上端面は、供給ノズル21の上面と同じ高さに位置している。各外壁22と供給ノズル21のx方向の外側面との間に吸い込み口22bが形成されている。吸い込み口22bは、y方向にスリット状に延びている。吸い込み口22bの下端部から吸引路24が引き出されている。吸引路24は、吸引手段(図示省略)に接続されている。吸引手段は、真空ポンプ、除害装置等を含む。

【0029】

図1に示すように、供給ノズル21の上方に天板23が配置されている。天板23は、水平な板状をなして図1の紙面と直交するy方向に延びている。天板23のy方向の両端部が、処理エリア画成部20の端壁25(図2)の上端部にて支持されている。天板23は、熱伝導性に優れた材質にて構成されている。上記材質として、アルミニウム、ステンレス、鉄等の金属が挙げられる。天板23の下面には、ポリテトラフルオロエチレン等の耐フッ素性、耐プラズマ性の高い樹脂被膜を設けることが好ましい。

【0030】

図1に示すように、供給ノズル21と天板23との間に処理エリア29が画成されている。処理エリア29はy方向に延び、かつy方向の両端部が端壁25(図2)にて塞がれている。処理エリア29の内圧は、大気圧近傍である。処理エリア29のx方向の中央部に吹出し口21aが連なっている。処理エリア29のx方向の両端部の下側に吸い込み口22bがそれぞれ連なっている。処理エリア29のx方向の両端部は、搬入出口20a,20bを介して開口されて外部雰囲気に連なっている。搬入口20aは、天板23の搬入側(図1の右側)の端部と搬入側(図1の右側)の外壁22との間に形成されている。搬出口20bは、天板23の搬出側(図1の左側)の端部と搬出側(図1の左側)の外壁22との間に形成されている。

【0031】

処理エリア画成部20は、搬送手段2による被処理基板9の搬送経路の中間部に介在されている。搬送手段2の中間部の複数のコロ2aが、供給ノズル21内に回転可能に収容されている。これらコロ2aの上端部が、供給ノズル21の上面から突出している。被処理基板9が、搬送手段2によって搬入口20aから処理エリア29内に搬入され、搬出口20bから搬出される。

【0032】

表面粗化装置1は、更に調節部3を備えている。調節部3は、コントローラ30と、温調手段31と、測定手段32を含む。図示は省略するが、コントローラ30には、マイクロコンピュータ34(算定手段)、信号変換部、温調手段駆動回路などが搭載されている。マイクロコンピュータ34は、CPU、入出力インターフェース、RAM、ROM35(記憶部)を含む。ROM35には、装置1の制御プログラムや、関係データ等の制御用データが格納されている。上記関係データは、処理エリア29内のガス中のフッ化水素分圧及び水蒸気分圧と、処理エリア29内のガスの露点との関係を表すデータである。図3に示すように、この関係データは、HF−H2O系の気液平衡曲線に相当する。例えば、図3の点aに示すように、水蒸気分圧が11.34Torr、フッ化水素分圧が18.3Torrのとき、露点は約41℃である。図3の点bに示すように、水蒸気分圧が15.92Torr、フッ化水素分圧が9.1Torrのとき、露点は約39℃である。図3の点cに示すように、水蒸気分圧が18.56Torr、フッ化水素分圧が3.9Torrのとき、露点は約35℃である。上記関係データは、マトリクスデータでもよく、理論式データ若しくは近似式データでもよい。

【0033】

温調手段31は、媒体温調部31aと、温調路32aを含む。媒体温調部31aは、チラーやヒートポンプにて構成され、温調媒体の温度を所定になるように調節する。温調媒体としては、水が用いられている。コントローラ30からの制御信号線31cが媒体温調部31aに接続されている。媒体温調部31aの出力ひいては温調媒体の温度が、コントローラ30にて制御される。

なお、温調媒体は、水に限られず、他の液体を用いてもよく、空気又は窒素等のガスを用いてもよい。

【0034】

温調路32aは、天板23の内部に形成され、かつ両端部が媒体温調部31aに接続されている。これによって、温調路32aは、媒体温調部31aと天板23の内部とを結ぶ循環路を構成している。天板23内における温調路32aは、天板23の広い範囲、好ましくはほぼ全域に行き渡っている。天板23は、温調手段31の温調路形成部材を構成している。

【0035】

測定手段32は、露点計の他、FTIR等の分光分析器などにて構成されており、測定対象ガス中のフッ化水素濃度(分圧)及び水蒸気濃度(分圧)を測定する。測定手段32のプローブ32pが、処理エリア29内に配置されている。測定手段32の検知信号線32cがコントローラ30に接続されている。

【0036】

上記のように構成された表面粗化装置1にて被処理基板9の表面を粗化処理する方法を説明する。

供給部11からのフッ素原料ガス(CF4+N2)に添加部12にて所定量の水蒸気(H2O)を添加し、加湿フッ素原料ガスを得る。この加湿フッ素原料ガス(CF4+N2+H2O)をプラズマ放電部13にてプラズマ化することで、フッ化水素蒸気及び水蒸気を含むプロセスガスを生成する。このプロセスガスを供給ノズル21の整流部にてy方向に均一化したうえで、吹出し口21aから処理エリア29に供給する(ガス供給工程)。これによって、処理エリア29内がほぼプロセスガスにて満たされる。また、処理エリア29内のガスを吸い込み口22bへ吸込んで排出する。

【0037】

上記処理エリア29内のガス中のフッ化水素濃度(分圧)及び水蒸気濃度(分圧)を測定手段32にて測定し、測定結果をコントローラ30に入力する。コントローラ30のマイクロコンピュータ34は、測定手段32からの測定データと、ROM35の上記関係データ(図3)とに基づいて、処理エリア29内のガスの露点TDすなわちフッ化酸水の凝縮点を算定(算出又は推定)する。例えば、水蒸気分圧が11.34Torr、フッ化水素分圧が18.3Torrであったときは、露点TD=約41℃と算定される(図3の点a)。このとき、マイクロコンピュータ34は「露点の算定手段」を構成する。

【0038】

併行して、搬送手段2によって、被処理基板9を搬入口20aから処理エリア29内に搬入する(被処理基板9を処理エリア29内に配置する配置工程)。この被処理基板9の移動に伴なって、外部雰囲気ガス(空気)が処理エリア29内に少量巻き込まれ得る。その場合、処理エリア29内のガスは、プロセスガスと少量の空気の混合ガスになる。したがって、測定手段32は上記混合ガスのフッ化水素濃度(分圧)及び水蒸気濃度(分圧)を測定し、更にマイクロコンピュータ34が上記混合ガスの露点を算定する。

【0039】

マイクロコンピュータ34は、算定した露点TDに基づいて、温調手段31の温調媒体の設定温度TMを決める。この設定温度TMは、該設定温度TMと露点TDとの温度差(TD−TM)がTD−TM=0℃付近〜20℃になるように設定する。好ましくはTD−TM=0℃付近〜10℃になるように設定する。より好ましくはTD−TM=0℃付近になるように設定する。すなわち、温調媒体の設定温度TMは、露点TDとほぼ等しいこと(TM=TD)がより好ましい。

【0040】

温調路31aから被処理基板9までの伝熱ロスや応答遅れが見込まれる場合は、該伝熱ロス及び応答遅れを考慮して、温調媒体の設定温度TMを設定することが好ましい。被処理基板9の温調前の温度(初期温度)を温度検出手段にて検出し、この初期温度をも考慮して、温調媒体の設定温度TMを設定してもよい。

【0041】

そして、コントローラ30の指令に基づいて、媒体温調部31aが温調媒体を設定温度TMになるように加熱又は冷却し、この温調媒体を温調路31bに流通させる。この温調媒体によって、処理エリア290内の被処理基板9を温調でき、該基板9の温度TSをほぼ上記設定温度TMにできる。したがって、処理エリア20の露点TDと被処理基板9の温度TSとの温度差(TD−TS)を、TD−TS=0℃付近〜20℃の範囲内の所定値にできる。好ましくは、TD−TS=0℃付近〜10℃の範囲内の所定値にできる。より好ましくはTD−TM=0℃付近とすることができる。例えば、上記露点TDがTD=41℃と算定されたときは、被処理基板9の温度TSを好ましくはTS=41℃付近にできる。なお、TD−TS=0℃付近のときでも、被処理基板9の温度TSが露点TDを上回らないようにすることが好ましい。温調中の被処理基板9の温度TSを温度検出手段にて随時検出し、この検出温度に基づいて温調手段31の出力(温調媒体の設定温度TM、温調媒体の流量等)をフィードバック制御してもよい。

【0042】

上記温調された被処理基板9に処理エリア29内のプロセスガスが接触する。これによって、被処理基板9の表面にフッ化水素及び水蒸気が凝縮してフッ酸水の凝縮層が形成される。このフッ酸水の凝縮層と被処理基板9のシリコン含有物との間にエッチング反応が起きる(式2)。この結果、被処理基板9の表面にオングストロームオーダー〜ナノオーダーの、好ましくはオングストロームオーダー〜10nmの微小凹凸を形成することができる。しかも、被処理基板9の温度TSと露点TDの温度差(TD−TS)を、TD−TS=0℃付近〜20℃、好ましくはTD−TS=0℃付近〜10℃、より好ましくはTD−TS=0℃付近とすることで、良好な処理性能(凹凸の度合い、面粗度)を発現できる。処理エリア29に空気が混入したとしても、混入後の露点TDに基づいて温度差(TD−TS)を調節することによって、処理性能を安定させることができる。また、温調手段31によって、被処理基板9の温度TSだけでなく、処理エリア29内のガスの温度をもほぼ設定温度TMにすることができるから、処理性能を一層安定させることができる。

【0043】

次に本発明の他の実施形態を説明する。以下の実施形態において、既述の形態と重複する部分については図面に同一符号を付して説明を適宜省略する。

図4は、本発明の第2実施形態を示したものである。第2実施形態では、天板23すなわち温調路形成部材23が、搬入口20aよりもx方向の搬入側(図4において右側)に水平に延び出している。この延出部23aを含む天板23のほぼ全域に温調路31bが行き渡っている。

【0044】

天板延出部23aと搬送手段2との間に予設エリア39が画成されている。予設エリア39は、搬入口20aを介して処理エリア29に連なっている。天板延出部23aは、予設エリア画成部材としての機能と、予設エリア39における温調路形成部材としての機能を併有している。

【0045】

第2実施形態では、搬送手段2によって、被処理基板9を矢印aの向きに予設エリア39、処理エリア29の順に移動させる。また、プロセスガスを吹出し口21aから処理エリア29に供給する。そして、処理エリア29内のガスのフッ化水素濃度及び水蒸気濃度を測定手段32にて検出し、更にマイクロコンピュータ34によって処理エリア29内のガスの露点TDを算定する。この算定結果に基づいて、温調媒体の設定温度TMを調節する。この温調媒体を温調路31bに流す。これによって、被処理基板9が予設エリア39内を通過する際、天板延出部23a内の温調路31bを通る温調媒体によって、被処理基板9を温調できる(調節工程)。したがって、被処理基板9が処理エリア29に搬入される前に、処理エリア29の露点と被処理基板9との温度差(TD−TS)を、TD−TS=0℃付近〜20℃、好ましくはTD−TS=0℃付近〜10℃の範囲内の所定値にでき、より好ましくはTD−TS=0℃付近にしておくことができる。そのうえで、被処理基板9を、搬入口20aを経て処理エリア29に搬入して、プロセスガスと接触させる。この結果、被処理基板9の処理エリア29への搬入当初から、被処理基板9の表面粗化の処理性能を充分に確保でき、安定的に処理を行なうことができる。

【0046】

図5は、本発明の第3実施形態を示したものである。第3実施形態は、第2実施形態(図4)の変形態様に係る。第3実施形態では、天板延出部23a(予設エリア39の温調路形成部材)の下方に、下部温調路形成部材36が設けられている。下部温調路形成部材36は、熱伝導性に優れた材質にて構成されている。上記材質として、アルミニウム、ステンレス、鉄等の金属が挙げられる。媒体温調部31aからの温調路31bが分岐して、天板23の内部だけでなく、下部温調路形成部材36の内部にも温調路31bが形成されている。下部温調路形成部材36内の温調路31bは、下部温調路形成部材36の広い範囲に行き渡り、好ましくは下部温調路形成部材36のほぼ全域に行き渡っている。天板延出部23aと下部温調路形成部材36との間に予設エリア39が画成されている。下部温調部36内にコロ2aが回転可能に設けられている。これらコロ2aの上端部が、下部温調部36の上面から突出している。

【0047】

被処理基板9は、天板延出部(上部温調路形成部材)23aと下部温調路形成部材36との間に挟まれるようにして、予設エリア39内に導入される。これと併行して、設定温度TMに温調された温調媒体が、天板23の温調路31b内を流れるとともに、下部温調路形成部材36の温調路31b内をも流れる。これによって、被処理基板9を予設エリア39内において上下両側から温調できる。したがって、被処理基板9全体の温度を確実に所望温度にでき、露点との温度差(TD−TS)を、確実にTD−TS=0℃付近〜20℃、好ましくはTD−TS=0℃付近〜10℃、より好ましくはTD−TS=0℃付近にできる。そのうえで、被処理基板9を処理エリア29に搬入して、プロセスガスと接触させる。この結果、被処理基板9の全体を充分に粗化処理できる。

【0048】

図6は、本発明の第4実施形態を示したものである。第4実施形態の表面粗化装置1は、チャンバー4を備え、更に温調手段31に代えて空調手段37を備えている。第4実施形態の天板23には温調路31bが形成されていない。

【0049】

チャンバー4は、処理エリア画成部20を囲み、更に処理エリア画成部20よりも搬入側(図6において右側)の空間をも囲んでいる。チャンバー4の処理エリア画成部20よりも搬入側の内部空間が、予設エリア39になっている。チャンバー4の搬入側の壁に搬入口4aが形成されている。チャンバー4の搬出側(図6において左側)の壁に搬出口4bが形成されている。被処理基板9は、搬入口4aを通ってチャンバー4内に搬入される。チャンバー4内において、被処理基板9は、先ず予設エリア39を通り、続いて搬入口20aを経て、処理エリア29に導入され、粗化処理を施される。続いて、被処理基板9は、搬出口20bを通り、更に搬出口4bを通ってチャンバー4の外部に搬出される。

【0050】

空調手段37は、チャンバー4における処理エリア画成部20よりも搬入側の部分の天井部に設けられ、予設エリア39に面している。コントローラ30からの制御信号線37cが空調手段37に接続されている。空調手段37の出力は、コントローラ30にて制御される。空調手段37は、コントローラ30の指令に基づいて、チャンバー4内を空調する。特に、予設エリア39の雰囲気ガスの温度及び湿度を調節する。予設エリア39の温度調節によって、該エリア39内を被処理基板9が通過する際に、該エリア39内のガスを介して被処理基板9の温度を調節できる。これによって、被処理基板9を所望温度にすることができる。また、空調手段37によってチャンバー4内の湿度を調節することで、処理エリア29内の露点をも調節できる。これによって、処理エリア29内の露点と被処理基板9との温度差を確実に所定値になるように調節できる。この結果、被処理基板9の表面粗化の処理性能を充分に確保できる。外部環境の影響をほとんど受けることなく、安定的に処理を行なうことができる。

【0051】

本発明は、上記実施形態に限定されず、その趣旨を逸脱しない範囲で種々の改変をなすことができる。

例えば、シリコン含有物は、SiO2に限られず、SiN、Si、SiC、SiOC等であってもよい。

被処理基板9にシリコン含有物からなる膜が形成されていてもよく、本発明が上記膜をエッチングするものであってもよい。

供給ノズル21にも温調手段を設けてもよい。

温調手段は、温調媒体流通手段31に限られず、プレートヒータ、電熱ヒータ、輻射ヒータ、ペルチェ素子、ヒートパイプ等であってもよく、複数種の温調手段を組み合わせて用いてもよい。

プラズマ放電部13が供給ノズル21の内部に格納されていてもよい。

測定手段32によって、放電空間15又は供給路16内のフッ化水素濃度及び水蒸気濃度を測定してもよい。

プロセスガスは、プラズマ化により形成するものに限られない。例えば、プロセスガス源としてフッ化水素水溶液を蓄えたタンクを用意し、上記フッ化水素水溶液を気化させて供給ノズル21へ送ることにしてもよい。

プロセスガスが、オゾン等の酸化成分を含んでいてもよい。オゾンはオゾナイザーや酸素プラズマ生成装置にて生成できる。

被処理基板9の姿勢は、水平に限られず鉛直でもよく、水平又は鉛直に対し斜めであってもよい。

供給ノズル21が処理エリア29の上方に設けられていてもよい。プロセスガスを被処理基板9に上方から吹き付けてもよい。供給ノズル21が処理エリア29の上下両側に設けられていてもよい。プロセスガスを被処理基板9に上下両側から吹き付けてもよい。

被処理基板9が、x方向に往復移動してもよい。

【0052】

被処理基板9の温度TSに応じて、プロセスガスのフッ化水素濃度及び水蒸気濃度を調節することで露点TDを調節し、温度差TD−TSが所定値になるようにしてもよい。例えば、供給部11からのCF4(フッ素原料)の流量又は添加部12のH2O添加量を調節することによって、放電部13で生成されるプロセスガスのフッ化水素濃度及び水蒸気濃度を調節し、ひいては処理エリア29内のガスのフッ化水素濃度及び水蒸気濃度を調節してもよい。又は、放電電極14への投入電力を調節することによって、プロセスガスのフッ化水素濃度及び水蒸気濃度を調節し、ひいては処理エリア29内のガスのフッ化水素濃度及び水蒸気濃度を調節してもよい。

【0053】

複数の実施形態を互いに組み合わせてもよい。例えば、第1〜第3実施形態においても、表面粗化装置1がチャンバー4を備えていてもよい。表面粗化装置1が、温調手段31と空調手段37の両方を備えていてもよい。第4実施形態においても天板23に温調手段31の温調路31bが形成されていてもよい。

【実施例1】

【0054】

実施例を説明するが、本発明がこの実施例に限定されるものではない。

実施例では、図1の表面粗化装置1と同様の装置を用いた。ただし、温調手段としては、温調媒体流通手段31に代えて、ホットプレート等の別途の温調手段を用いて、被処理基板9を温調(加熱又は冷却)した(調節工程)。基板9の設定温度TSは、以下の7通りとした。

TS(℃)=−2,8,18,31,39,43,55

被処理基板9は、SiO2を主成分とするガラスであった。

基板9の巾(y方向の寸法)は、360mmであった。

基板9の厚み(上下の寸法)は、0.7mmであった。

基板9の搬送方向(x方向)の長さは、465mmであった。

【0055】

上記温度調節後の基板9を搬送手段2にて処理エリア29に通した(配置工程)。

処理エリア29の巾(y方向の寸法)は、600mmであった。

処理エリア29の厚み(上下の寸法)は、8mmであった。

処理エリア29の搬送方向(x方向)の長さ(搬入側の吸い込み口22bから搬出側の吸い込み口22bまでの距離)は、200mmであった。

基板9の搬送速度は、10m/minであった。

併行して、CF4とN2とH2Oを含む原料ガスをプラズマ放電部13においてプラズマ化してプロセスガスを生成した。このプロセスガスを吹出し口21aから処理エリア29に吹き出すことで、処理エリア29内をプロセスガス雰囲気とした(ガス供給工程)。

プロセスガスの供給流量は、9slmであった。

搬入側及び搬出側の吸い込み口22b,22bからの吸込み流量は互いに略等しく、これら吸い込み口22b,22bからの合計の吸込み流量は、420slmであった。

処理エリア29内のガスのフッ化水素分圧PHF及び水蒸気分圧PH2Oは、以下の(a)〜(c)の3通りであった。

(a)PHF=18.3Torr(520ppm)

PH2O=11.34Torr

(b)PHF=9.1Torr(260ppm)

PH2O=15.92Torr

(c)PHF=3.9Torr(110ppm)

PH2O=18.56Torr

図3に示すように、各ガス条件(a)〜(c)における処理エリア29内の露点TDは、以下の通りであった。

(a)TD=41℃

(b)TD=39℃

(c)TD=35℃

したがって、処理エリア29内の露点TDと基板9の温度TSとの差(TD−TS)は、ガス条件(a)〜(c)ごとに以下の7通りであった。

(a)TD−TS(℃)=43,33,23,10,2,−2,−14

(b)TD−TS(℃)=41,31,21,8,0,−4,−16

(c)TD−TS(℃)=37,27,17,4,−4,−8,−20

【0056】

処理エリア29にて処理後の基板9の面粗度Raを測定した。そして、ガス条件(a)〜(c)ごとに、7通りの面粗度Raのうちの最大値で各面粗度Raを除し、処理性能比(=各面粗度Ra/7つの面粗度Raのうちの最大値)を算出した。結果を表1及び図7に示す。

【表1】

【0057】

表1及び図7から明らかな通り、何れのガス条件(a)〜(c)でも、処理エリア29内の露点TDと基板9の温度TSとの差がTD−TS=0℃付近〜20℃であれば、処理性能比を充分確保でき、TD−TS=0℃付近〜10℃であれば、処理性能比をより充分確保できた。TD−TS=0℃付近のとき、処理性能比が最も良好であった。

【産業上の利用可能性】

【0058】

本発明は、例えばフラットパネルディスプレイ等の半導体装置の製造に適用できる。

【符号の説明】

【0059】

1 表面粗化装置

2 搬送手段

4 チャンバー

4a 搬入口

4b 搬出口

9 ガラス基板(被処理基板)

10 供給系

11 フッ素原料供給部

12 水蒸気添加部

13 プラズマ放電部

14 電極

15 放電空間

16 プロセスガス供給路

20 処理エリア画成部

20a 搬入口

20b 搬出口

21 供給ノズル

21a 吹出し口

22 外壁

22b 吸い込み口

23 天板

23a 延出部(予設エリアの温調路形成部材)

24 吸引路

25 端壁

29 処理エリア

3 調節部

30 コントローラ

31 温調手段

31a 媒体温調部

31b 温調路

32 測定手段

32p プローブ

33 温度検知手段

34 マイクロコンピュータ(算定手段)

35 ROM(記憶部、データベース)

36 下部温調路形成部材

37 空調手段

39 予設エリア

【技術分野】

【0001】

この発明は、シリコン含有物を含むガラス基板等の被処理基板の表面を粗化処理する方法及び装置に関し、特に大気圧近傍下においてフッ化水素を含むプロセスガスによって、被処理基板の表面に、オングストロームオーダー〜ナノオーダーの、好ましくはオングストロームオーダー〜10nmのスケールの微小凹凸を形成する粗化処理に適した方法及び装置に関する。

【背景技術】

【0002】

例えば、特許文献1、2等には、フッ化水素(HF)を含むプロセスガスをガラス基板に接触させ、ガラス基板の表面のシリコン含有物をエッチングすることが記載されている。上記プロセスガスは、例えばCF4等のフッ素系化合物を含む原料ガスに水(H2O)を添加した後、上記原料ガスを大気圧放電によってプラズマ化することによって形成する。プラズマ化によってフッ化水素が生成される(式1)。

CF4+2H2O→4HF+CO2 (式1)

【0003】

プロセスガスがガラス基板に接触すると、フッ化水素及び水が凝縮し、ガラス基板の表面にフッ酸水の凝縮層が形成される。そして、例えば下式2に示すエッチング反応が起き、ガラス基板の表面のシリコン含有物がエッチングされる。

SiO2+4HF+H2O→SiF4+3H2O (式2)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第WO2008/102807号

【特許文献2】特開2007−294642号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のエッチング方法は、例えば、ガラス基板等の被処理基板の表面にオングストロームオーダー〜ナノオーダーの微小凹凸を形成する粗面化処理に適用できる。しかし、プロセスガス濃度、基板温度、外部環境(気温、湿度)等の諸条件に応じて、処理性能(凹凸の度合い、面粗度)が変動しやすく、良好な処理性能を発現する条件の設定が困難であった。

【課題を解決するための手段】

【0006】

発明者は鋭意研究考察を行なった結果、被処理基板を処理する処理エリアのガス露点と被処理基板の温度との関係が処理性能に大きな影響を及ぼすことを見出した。

本発明は、かかる知見に基づいてなされたものであり、本発明方法は、シリコン含有物を含む被処理基板の表面にオングストロームオーダー〜ナノオーダー(1Å以上1μm未満)の、好ましくはオングストロームオーダー〜10nm(1Å以上10nm以下)の微小凹凸を形成する表面粗化方法であって、大気圧近傍の処理エリアに前記被処理基板を配置する配置工程と、フッ化水素蒸気及び水蒸気を含有するプロセスガスを前記処理エリアに供給するガス供給工程と、前記処理エリアの露点TDと前記被処理基板の温度TSとの間の温度差(TD−TS)を、0℃付近〜20℃の範囲内の所定値になるように調節する調節工程と、を備えたことを特徴とする。

処理エリア内のガスは、前記ガス供給工程によってフッ化水素及び水蒸気を含む。このガスが被処理基板に接触することによって、フッ化水素及び水蒸気が被処理基板の表面上で凝縮して、フッ酸の凝縮層が形成される。このフッ酸凝縮層によってシリコン含有物がエッチングされ、被処理基板の表面にオングストロームオーダー〜ナノオーダー、好ましくはオングストロームオーダー〜10nmの微小凹凸を形成できる。このとき、前記温度差を所定値になるように調節することによって、良好な処理性能を発現できる。外部の雰囲気ガスが処理エリアに入り込んだとしても、処理性能を安定させることができる。

ここで、オングストロームオーダー〜ナノオーダーの微小凹凸とは、表面粗さRaが、Ra=1Å以上1μm未満であることを言う。オングストロームオーダーの微小凹凸とは、表面粗さRaが、Ra=1Å以上1nm未満であることを言う。

【0007】

前記調節工程において、前記処理エリアのフッ化水素濃度及び水蒸気濃度を測定し、この測定結果に基づいて前記露点を算定し、この算定結果に基づいて前記調節を行なうことが好ましい。前記処理エリアのフッ化水素濃度及び水蒸気濃度を直接的に測定することで、露点の算定精度を高めることができる。外部から空気等の雰囲気ガスが処理エリアに入り込んだとしても、処理エリアの露点を正確に算定でき、処理性能を安定化させることができる。ここで、前記フッ化水素濃度(分圧)及び水蒸気濃度(分圧)と露点との関係を表す式又はデータベースを作成しておき、前記式又はデータベースに基づいて前記算定を行なうことが好ましい。

【0008】

好ましくは、前記温度差を0℃付近〜10℃とする。より好ましくは、前記温度差を0℃付近とする。これによって、良好な処理性能を確実に発現できる。

【0009】

前記処理エリアの露点及び前記被処理基板の温度のうち、好ましくは、前記被処理基板の温度を調節する。これによって、前記温度差を容易に調節できる。

更に、前記処理エリアに連なる予設エリア内で前記被処理基板の温度を調節し、その後、前記被処理基板を前記処理エリアに搬入することが好ましい。前記予設エリア内での前記被処理基板の温度調節によって、前記温度差が前記所定値になるよう調節できる。これによって、前記被処理基板を処理エリアに搬入した当初から良好な処理性能を発現できる。

前記被処理基板の温度を前記処理エリア内で調節してもよい。前記処理エリアに温調手段を設けることで、被処理基板だけでなく、前記処理エリア内のガスをも温調できる。したがって、処理の安定性を高めることができる。

【0010】

前記処理エリアの周辺の雰囲気ガスを空調することによって、前記温度差を調節してもよい。前記雰囲気ガスを介して被処理基板の温度を調節でき、ひいては前記温度差を調節できる。また、表面粗化の処理性能が外部環境(温度、湿度等)の影響を受けるのを抑制又は防止でき、処理の安定性を高めることができる。

【0011】

前記プロセスガスのフッ化水素濃度及び水蒸気濃度を調節することで、前記温度差が前記所定値になるようにしてもよい。

フッ素原料と水を含む原料ガスをプラズマ化することによって前記プロセスガスを生成してもよい。この場合、前記フッ素原料の流量又は前記水の添加量を調節することによって、前記プロセスガスのフッ化水素濃度及び水蒸気濃度を調節し、ひいては前記処理エリア内のガスのフッ化水素濃度及び水蒸気濃度を調節してもよい。又は、前記プラズマ化のための投入電力を調節することによって、前記プロセスガスのフッ化水素濃度及び水蒸気濃度を調節し、ひいては前記処理エリア内のガスのフッ化水素濃度及び水蒸気濃度を調節してもよい。

【0012】

本発明装置は、シリコン含有物を含む被処理基板の表面にオングストロームオーダー〜ナノオーダーの、好ましくはオングストロームオーダー〜10nmの微小凹凸を形成する表面粗化装置であって、

前記被処理基板を、大気圧近傍の処理エリア内を通過するように搬送する搬送手段と、

前記処理エリアに臨み、フッ化水素蒸気及び水蒸気を含有するプロセスガスを前記処理エリアに供給する供給ノズルと、

前記処理エリアの露点TDと前記被処理基板の温度TSとの間の温度差(TD−TS)を0℃付近〜20℃の範囲内の所定値になるように調節する調節部と、

を備えたことを特徴とする。

処理エリア内のガスは、供給ノズルからのプロセスガス供給によって、フッ化水素及び水蒸気を含む。このガスが被処理基板と接触することによって、フッ化水素及び水蒸気が被処理基板の表面上で凝縮して、フッ酸の凝縮層が形成される。このフッ酸凝縮層によってシリコン含有物がエッチングされ、被処理基板の表面にオングストロームオーダー〜ナノオーダーの、好ましくはオングストロームオーダー〜10nmの微小凹凸を形成できる。このとき、調節部によって前記温度差を所定値になるように調節することによって、良好な処理性能を発現できる。外部の雰囲気ガスが処理エリアに入り込んだとしても、処理性能を安定させることができる。

【0013】

前記調節部が、前記処理エリアのフッ化水素濃度及び水分濃度を測定する測定手段と、前記測定手段の測定値に基づいて前記プロセスガスの露点を算定する算定手段と、前記算定手段の算定値に基づいて前記被処理基板を温調する温調手段とを含むが好ましい。前記被処理基板の温度を前記露点の算定値に基づいて加熱又は冷却することによって、前記温度差を容易に調節できる。また、処理エリアのフッ化水素濃度及び水分濃度を直接的に測定することで、処理エリアの露点の算定精度を高めることができる。処理エリアに外部から空気等の雰囲気ガスが入り込んだとしても、処理エリアの露点を正確に算定でき、処理性能を安定化させることができる。前記調節部が、フッ化水素濃度(分圧)及び水蒸気濃度(分圧)と露点との関係を表す式又はデータベースを記憶する記憶部を有し、前記算定手段が前記式又はデータベースに基づいて前記算定を行なうことが好ましい。

【0014】

前記調節部が、前記処理エリアのフッ化水素濃度及び水分濃度を測定する測定手段と、前記測定手段の測定値に基づいて前記プロセスガスの露点を算定する算定手段と、前記算定手段の算定値に基づいて前記処理エリアの周辺の雰囲気ガスを空調する空調手段とを含んでいてもよい。前記雰囲気ガスを介して被処理基板の温度を調節でき、ひいては前記温度差を調節できる。また、表面粗化の処理性能が外部環境(温度、湿度等)の影響を受けるのを抑制又は防止でき、処理の安定性を高めることができる。

【0015】

前記調節部が、前記処理エリアに連なる予設エリア内で前記調節を行ない、前記搬送手段が、前記被処理基板を前記予設エリア、前記処理エリアの順に移動させることが好ましい。これによって、被処理基板を処理エリアに搬入した当初から良好な処理性能を発現できる。

【0016】

ここで、大気圧近傍とは、1.013×104〜50.663×104Paの範囲を言い、圧力調整の容易化や装置構成の簡便化を考慮すると、1.333×104〜10.664×104Paが好ましく、9.331×104〜10.397×104Paがより好ましい。

【発明の効果】

【0017】

本発明によれば、ガラス等の被処理基板の表面にオングストロームオーダー〜ナノオーダーの微小凹凸を形成する粗化処理の処理性能を高めることができる。外部の雰囲気ガスが処理エリアに入り込んだとしても、処理性能を安定させることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態に係る表面粗化装置を示す側面断面図である。

【図2】図1のII−II線に沿う、上記表面粗化装置の処理エリア画成部の平面断面図である。

【図3】記憶部に格納された関係データに相当する、HF−H2O系の気液平衡曲線を表すグラフである。

【図4】本発明の第2実施形態に係る表面粗化装置を示す側面断面図である。

【図5】本発明の第3実施形態に係る表面粗化装置を示す側面断面図である。

【図6】本発明の第4実施形態に係る表面粗化装置を示す側面断面図である。

【図7】実施例1の結果を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態を図面にしたがって説明する。

図1及び図2は、本発明の第1実施形態に係る表面粗化装置1を示したものである。被処理基板9は、例えばフラットパネルディスプレイ等の半導体装置になるべきガラス基板である。ガラス基板9は、SiO2等のシリコン含有物を主成分として含んでいる。ガラス基板9の厚さは、例えば0.5mm〜0.7mm程度である。ガラス基板9は、四角形の平板状をなしている。表面粗化装置1は、ガラス基板9を粗化処理(ライトエッチング)することによって、該基板9の表面に、オングストロームオーダー〜ナノオーダー(Ra=1Å以上1μm未満)の、好ましくはオングストロームオーダー〜10nm(Ra=1Å以上10nm以下)の微小凹凸を形成する。

【0020】

図1に示すように、表面粗化装置1は、搬送手段2と、供給系10と、処理エリア画成部20を備えている。搬送手段2は、複数の円盤形状のコロ2aを有するコロコンベアにて構成されている。各コロ2aは、図1と直交するy方向(図2の上下方向)を向く軸線の周りに回転可能になっている。被処理基板9が、コロコンベア2上に水平に支持され、かつx方向(図1において左右)の矢印aの向き(図1において右から左)に移動される。搬送速度は、0.1m/min〜20m/min程度が好ましい。搬送手段2は、被処理基板9の支持手段を兼ねる。

なお、搬送手段2は、コロコンベアに限られず、ベルトコンベア、ロボットマニピュレータ、浮上ステージ等であってもよい。

【0021】

供給系10は、フッ素原料供給部11と、水蒸気添加部12と、プラズマ放電部13を有している。フッ素原料供給部11は、フッ素原料ガスをプラズマ放電部13に供給する。フッ素原料ガスは、フッ素原料とキャリアガスを含む。フッ素原料としては、CF4、C2F4、C2F6、C3F8等のPFC(パーフルオロカーボン)、CHF3、CH2F2、CH3F等のHFC(ハイドロフルオロカーボン)が挙げられ、更にSF6、NF3、XeF2等のフッ素含有化合物が挙げられる。ここでは、フッ素原料として、CF4が用いられている。

【0022】

キャリアガスは、フッ素原料を搬送する機能の他、フッ素原料を希釈する希釈ガスとしての機能、及びプラズマ放電部13における放電生成ガスとしての機能等を有している。キャリアガスとしては、好ましくは不活性ガスを用いる。キャリアガスとなる不活性ガスとして、ヘリウム、アルゴン、ネオン、キセノン等の希ガスや窒素が挙げられる。ここでは、キャリアガスとして、窒素(N2)が用いられている。フッ素含有ガスとキャリアガスとの流量比(CF4:N2)は、1:1000〜1:10が好ましい。キャリアガスを省略してもよい。

【0023】

水蒸気添加部12は、フッ素原料ガス(CF4+N2)に水(H2O)を添加し、原料ガスを加湿する。水蒸気添加部12は、例えば恒温槽等のタンクを備えた加湿器にて構成されている。このタンク内に液体の水が蓄えられている。供給部11からのフッ素原料ガスが、上記タンクの水面より上側部分に供給されて上記上側部分の飽和水蒸気と混合されることで、フッ素原料ガスに水蒸気が添加される。或いは、供給部11からのフッ素原料ガスを上記タンク内の水中にバブリングすることによって、フッ素原料ガスに水蒸気を添加してもよい。上記タンクを温度調節することによって蒸気圧を調節し、これにより水添加量を調節してもよい。

【0024】

プラズマ放電部13は、少なくとも一対の電極14,14を含む。少なくとも1つの電極14の対向面に固体誘電体層(図示省略)が設けられている。一方の電極14に電源(図示省略)が接続されている。他方の電極14が電気的に接地されている。上記電源からの電力供給によって、一対の電極14,14どうし間に略大気圧のプラズマ放電空間15が生成される。放電空間15において、上記加湿後のフッ素原料ガス(CF4+N2+H2O)がプラズマ化(分解、励起、活性化、ラジカル化、イオン化等を含む。)される。これにより、フッ化水素蒸気(HF)、COF2等のフッ素系反応成分を含むプロセスガスが生成される(式1等)。COF2は、更に水と反応してフッ化水素に変換される。

COF2+H2O→2HF+CO2 (式3)

プロセスガスは、上記フッ素系反応成分の他、未分解の原料ガス成分(CF4、N2、H2O)をも含む。

【0025】

放電空間15からプロセスガス供給路16が引き出されている。供給路16は、処理エリア画成部20へ延びている。

【0026】

図1及び図2に示すように、処理エリア画成部20は、供給ノズル21と、外壁22と、天板23を含む。供給ノズル21は、y方向に長く延びる容器状になっている。供給ノズル21の上記延び方向yと直交する方向(x方向、図1の左右)の中央部には吹出し口21aが設けられている。吹出し口21aは、供給ノズル21の平らな上面に開口し、かつy方向に延びるスリット状になっている。吹出し口21aのy方向に沿う長さは、被処理基板9のy方向に沿う長さより少し大きい。供給ノズル21の上面(後記処理エリア29に臨む面)には、ポリテトラフルオロエチレン等の耐フッ素性、耐プラズマ性の高い樹脂被膜を設けることが好ましい。

【0027】

図示は省略するが、供給ノズル21の下側部分には、整流部が設けられている。図1に示すように、供給路16が、上記整流部を介して吹出し口21aに接続されている。整流部は、y方向に延びるチャンバー、y方向に延びるスリット、y方向に並べられた多数の小孔の列等を含む。供給路16からのガスが、整流部を通過することによってy方向に均一化される。均一化後のガスが吹出し口21aに導入される。このガスが吹出し口21aから上方へ吹出される。この吹出し流は、y方向に均一な流れになる。

【0028】

図1及び図2に示すように、供給ノズル21のx方向の両外側に外壁22がそれぞれ設けられている。外壁22は、垂直をなしてy方向に延びている。外壁22の上端面は、供給ノズル21の上面と同じ高さに位置している。各外壁22と供給ノズル21のx方向の外側面との間に吸い込み口22bが形成されている。吸い込み口22bは、y方向にスリット状に延びている。吸い込み口22bの下端部から吸引路24が引き出されている。吸引路24は、吸引手段(図示省略)に接続されている。吸引手段は、真空ポンプ、除害装置等を含む。

【0029】

図1に示すように、供給ノズル21の上方に天板23が配置されている。天板23は、水平な板状をなして図1の紙面と直交するy方向に延びている。天板23のy方向の両端部が、処理エリア画成部20の端壁25(図2)の上端部にて支持されている。天板23は、熱伝導性に優れた材質にて構成されている。上記材質として、アルミニウム、ステンレス、鉄等の金属が挙げられる。天板23の下面には、ポリテトラフルオロエチレン等の耐フッ素性、耐プラズマ性の高い樹脂被膜を設けることが好ましい。

【0030】

図1に示すように、供給ノズル21と天板23との間に処理エリア29が画成されている。処理エリア29はy方向に延び、かつy方向の両端部が端壁25(図2)にて塞がれている。処理エリア29の内圧は、大気圧近傍である。処理エリア29のx方向の中央部に吹出し口21aが連なっている。処理エリア29のx方向の両端部の下側に吸い込み口22bがそれぞれ連なっている。処理エリア29のx方向の両端部は、搬入出口20a,20bを介して開口されて外部雰囲気に連なっている。搬入口20aは、天板23の搬入側(図1の右側)の端部と搬入側(図1の右側)の外壁22との間に形成されている。搬出口20bは、天板23の搬出側(図1の左側)の端部と搬出側(図1の左側)の外壁22との間に形成されている。

【0031】

処理エリア画成部20は、搬送手段2による被処理基板9の搬送経路の中間部に介在されている。搬送手段2の中間部の複数のコロ2aが、供給ノズル21内に回転可能に収容されている。これらコロ2aの上端部が、供給ノズル21の上面から突出している。被処理基板9が、搬送手段2によって搬入口20aから処理エリア29内に搬入され、搬出口20bから搬出される。

【0032】

表面粗化装置1は、更に調節部3を備えている。調節部3は、コントローラ30と、温調手段31と、測定手段32を含む。図示は省略するが、コントローラ30には、マイクロコンピュータ34(算定手段)、信号変換部、温調手段駆動回路などが搭載されている。マイクロコンピュータ34は、CPU、入出力インターフェース、RAM、ROM35(記憶部)を含む。ROM35には、装置1の制御プログラムや、関係データ等の制御用データが格納されている。上記関係データは、処理エリア29内のガス中のフッ化水素分圧及び水蒸気分圧と、処理エリア29内のガスの露点との関係を表すデータである。図3に示すように、この関係データは、HF−H2O系の気液平衡曲線に相当する。例えば、図3の点aに示すように、水蒸気分圧が11.34Torr、フッ化水素分圧が18.3Torrのとき、露点は約41℃である。図3の点bに示すように、水蒸気分圧が15.92Torr、フッ化水素分圧が9.1Torrのとき、露点は約39℃である。図3の点cに示すように、水蒸気分圧が18.56Torr、フッ化水素分圧が3.9Torrのとき、露点は約35℃である。上記関係データは、マトリクスデータでもよく、理論式データ若しくは近似式データでもよい。

【0033】

温調手段31は、媒体温調部31aと、温調路32aを含む。媒体温調部31aは、チラーやヒートポンプにて構成され、温調媒体の温度を所定になるように調節する。温調媒体としては、水が用いられている。コントローラ30からの制御信号線31cが媒体温調部31aに接続されている。媒体温調部31aの出力ひいては温調媒体の温度が、コントローラ30にて制御される。

なお、温調媒体は、水に限られず、他の液体を用いてもよく、空気又は窒素等のガスを用いてもよい。

【0034】

温調路32aは、天板23の内部に形成され、かつ両端部が媒体温調部31aに接続されている。これによって、温調路32aは、媒体温調部31aと天板23の内部とを結ぶ循環路を構成している。天板23内における温調路32aは、天板23の広い範囲、好ましくはほぼ全域に行き渡っている。天板23は、温調手段31の温調路形成部材を構成している。

【0035】

測定手段32は、露点計の他、FTIR等の分光分析器などにて構成されており、測定対象ガス中のフッ化水素濃度(分圧)及び水蒸気濃度(分圧)を測定する。測定手段32のプローブ32pが、処理エリア29内に配置されている。測定手段32の検知信号線32cがコントローラ30に接続されている。

【0036】

上記のように構成された表面粗化装置1にて被処理基板9の表面を粗化処理する方法を説明する。

供給部11からのフッ素原料ガス(CF4+N2)に添加部12にて所定量の水蒸気(H2O)を添加し、加湿フッ素原料ガスを得る。この加湿フッ素原料ガス(CF4+N2+H2O)をプラズマ放電部13にてプラズマ化することで、フッ化水素蒸気及び水蒸気を含むプロセスガスを生成する。このプロセスガスを供給ノズル21の整流部にてy方向に均一化したうえで、吹出し口21aから処理エリア29に供給する(ガス供給工程)。これによって、処理エリア29内がほぼプロセスガスにて満たされる。また、処理エリア29内のガスを吸い込み口22bへ吸込んで排出する。

【0037】

上記処理エリア29内のガス中のフッ化水素濃度(分圧)及び水蒸気濃度(分圧)を測定手段32にて測定し、測定結果をコントローラ30に入力する。コントローラ30のマイクロコンピュータ34は、測定手段32からの測定データと、ROM35の上記関係データ(図3)とに基づいて、処理エリア29内のガスの露点TDすなわちフッ化酸水の凝縮点を算定(算出又は推定)する。例えば、水蒸気分圧が11.34Torr、フッ化水素分圧が18.3Torrであったときは、露点TD=約41℃と算定される(図3の点a)。このとき、マイクロコンピュータ34は「露点の算定手段」を構成する。

【0038】

併行して、搬送手段2によって、被処理基板9を搬入口20aから処理エリア29内に搬入する(被処理基板9を処理エリア29内に配置する配置工程)。この被処理基板9の移動に伴なって、外部雰囲気ガス(空気)が処理エリア29内に少量巻き込まれ得る。その場合、処理エリア29内のガスは、プロセスガスと少量の空気の混合ガスになる。したがって、測定手段32は上記混合ガスのフッ化水素濃度(分圧)及び水蒸気濃度(分圧)を測定し、更にマイクロコンピュータ34が上記混合ガスの露点を算定する。

【0039】

マイクロコンピュータ34は、算定した露点TDに基づいて、温調手段31の温調媒体の設定温度TMを決める。この設定温度TMは、該設定温度TMと露点TDとの温度差(TD−TM)がTD−TM=0℃付近〜20℃になるように設定する。好ましくはTD−TM=0℃付近〜10℃になるように設定する。より好ましくはTD−TM=0℃付近になるように設定する。すなわち、温調媒体の設定温度TMは、露点TDとほぼ等しいこと(TM=TD)がより好ましい。

【0040】

温調路31aから被処理基板9までの伝熱ロスや応答遅れが見込まれる場合は、該伝熱ロス及び応答遅れを考慮して、温調媒体の設定温度TMを設定することが好ましい。被処理基板9の温調前の温度(初期温度)を温度検出手段にて検出し、この初期温度をも考慮して、温調媒体の設定温度TMを設定してもよい。

【0041】

そして、コントローラ30の指令に基づいて、媒体温調部31aが温調媒体を設定温度TMになるように加熱又は冷却し、この温調媒体を温調路31bに流通させる。この温調媒体によって、処理エリア290内の被処理基板9を温調でき、該基板9の温度TSをほぼ上記設定温度TMにできる。したがって、処理エリア20の露点TDと被処理基板9の温度TSとの温度差(TD−TS)を、TD−TS=0℃付近〜20℃の範囲内の所定値にできる。好ましくは、TD−TS=0℃付近〜10℃の範囲内の所定値にできる。より好ましくはTD−TM=0℃付近とすることができる。例えば、上記露点TDがTD=41℃と算定されたときは、被処理基板9の温度TSを好ましくはTS=41℃付近にできる。なお、TD−TS=0℃付近のときでも、被処理基板9の温度TSが露点TDを上回らないようにすることが好ましい。温調中の被処理基板9の温度TSを温度検出手段にて随時検出し、この検出温度に基づいて温調手段31の出力(温調媒体の設定温度TM、温調媒体の流量等)をフィードバック制御してもよい。

【0042】

上記温調された被処理基板9に処理エリア29内のプロセスガスが接触する。これによって、被処理基板9の表面にフッ化水素及び水蒸気が凝縮してフッ酸水の凝縮層が形成される。このフッ酸水の凝縮層と被処理基板9のシリコン含有物との間にエッチング反応が起きる(式2)。この結果、被処理基板9の表面にオングストロームオーダー〜ナノオーダーの、好ましくはオングストロームオーダー〜10nmの微小凹凸を形成することができる。しかも、被処理基板9の温度TSと露点TDの温度差(TD−TS)を、TD−TS=0℃付近〜20℃、好ましくはTD−TS=0℃付近〜10℃、より好ましくはTD−TS=0℃付近とすることで、良好な処理性能(凹凸の度合い、面粗度)を発現できる。処理エリア29に空気が混入したとしても、混入後の露点TDに基づいて温度差(TD−TS)を調節することによって、処理性能を安定させることができる。また、温調手段31によって、被処理基板9の温度TSだけでなく、処理エリア29内のガスの温度をもほぼ設定温度TMにすることができるから、処理性能を一層安定させることができる。

【0043】

次に本発明の他の実施形態を説明する。以下の実施形態において、既述の形態と重複する部分については図面に同一符号を付して説明を適宜省略する。

図4は、本発明の第2実施形態を示したものである。第2実施形態では、天板23すなわち温調路形成部材23が、搬入口20aよりもx方向の搬入側(図4において右側)に水平に延び出している。この延出部23aを含む天板23のほぼ全域に温調路31bが行き渡っている。

【0044】

天板延出部23aと搬送手段2との間に予設エリア39が画成されている。予設エリア39は、搬入口20aを介して処理エリア29に連なっている。天板延出部23aは、予設エリア画成部材としての機能と、予設エリア39における温調路形成部材としての機能を併有している。

【0045】

第2実施形態では、搬送手段2によって、被処理基板9を矢印aの向きに予設エリア39、処理エリア29の順に移動させる。また、プロセスガスを吹出し口21aから処理エリア29に供給する。そして、処理エリア29内のガスのフッ化水素濃度及び水蒸気濃度を測定手段32にて検出し、更にマイクロコンピュータ34によって処理エリア29内のガスの露点TDを算定する。この算定結果に基づいて、温調媒体の設定温度TMを調節する。この温調媒体を温調路31bに流す。これによって、被処理基板9が予設エリア39内を通過する際、天板延出部23a内の温調路31bを通る温調媒体によって、被処理基板9を温調できる(調節工程)。したがって、被処理基板9が処理エリア29に搬入される前に、処理エリア29の露点と被処理基板9との温度差(TD−TS)を、TD−TS=0℃付近〜20℃、好ましくはTD−TS=0℃付近〜10℃の範囲内の所定値にでき、より好ましくはTD−TS=0℃付近にしておくことができる。そのうえで、被処理基板9を、搬入口20aを経て処理エリア29に搬入して、プロセスガスと接触させる。この結果、被処理基板9の処理エリア29への搬入当初から、被処理基板9の表面粗化の処理性能を充分に確保でき、安定的に処理を行なうことができる。

【0046】

図5は、本発明の第3実施形態を示したものである。第3実施形態は、第2実施形態(図4)の変形態様に係る。第3実施形態では、天板延出部23a(予設エリア39の温調路形成部材)の下方に、下部温調路形成部材36が設けられている。下部温調路形成部材36は、熱伝導性に優れた材質にて構成されている。上記材質として、アルミニウム、ステンレス、鉄等の金属が挙げられる。媒体温調部31aからの温調路31bが分岐して、天板23の内部だけでなく、下部温調路形成部材36の内部にも温調路31bが形成されている。下部温調路形成部材36内の温調路31bは、下部温調路形成部材36の広い範囲に行き渡り、好ましくは下部温調路形成部材36のほぼ全域に行き渡っている。天板延出部23aと下部温調路形成部材36との間に予設エリア39が画成されている。下部温調部36内にコロ2aが回転可能に設けられている。これらコロ2aの上端部が、下部温調部36の上面から突出している。

【0047】

被処理基板9は、天板延出部(上部温調路形成部材)23aと下部温調路形成部材36との間に挟まれるようにして、予設エリア39内に導入される。これと併行して、設定温度TMに温調された温調媒体が、天板23の温調路31b内を流れるとともに、下部温調路形成部材36の温調路31b内をも流れる。これによって、被処理基板9を予設エリア39内において上下両側から温調できる。したがって、被処理基板9全体の温度を確実に所望温度にでき、露点との温度差(TD−TS)を、確実にTD−TS=0℃付近〜20℃、好ましくはTD−TS=0℃付近〜10℃、より好ましくはTD−TS=0℃付近にできる。そのうえで、被処理基板9を処理エリア29に搬入して、プロセスガスと接触させる。この結果、被処理基板9の全体を充分に粗化処理できる。

【0048】

図6は、本発明の第4実施形態を示したものである。第4実施形態の表面粗化装置1は、チャンバー4を備え、更に温調手段31に代えて空調手段37を備えている。第4実施形態の天板23には温調路31bが形成されていない。

【0049】

チャンバー4は、処理エリア画成部20を囲み、更に処理エリア画成部20よりも搬入側(図6において右側)の空間をも囲んでいる。チャンバー4の処理エリア画成部20よりも搬入側の内部空間が、予設エリア39になっている。チャンバー4の搬入側の壁に搬入口4aが形成されている。チャンバー4の搬出側(図6において左側)の壁に搬出口4bが形成されている。被処理基板9は、搬入口4aを通ってチャンバー4内に搬入される。チャンバー4内において、被処理基板9は、先ず予設エリア39を通り、続いて搬入口20aを経て、処理エリア29に導入され、粗化処理を施される。続いて、被処理基板9は、搬出口20bを通り、更に搬出口4bを通ってチャンバー4の外部に搬出される。

【0050】

空調手段37は、チャンバー4における処理エリア画成部20よりも搬入側の部分の天井部に設けられ、予設エリア39に面している。コントローラ30からの制御信号線37cが空調手段37に接続されている。空調手段37の出力は、コントローラ30にて制御される。空調手段37は、コントローラ30の指令に基づいて、チャンバー4内を空調する。特に、予設エリア39の雰囲気ガスの温度及び湿度を調節する。予設エリア39の温度調節によって、該エリア39内を被処理基板9が通過する際に、該エリア39内のガスを介して被処理基板9の温度を調節できる。これによって、被処理基板9を所望温度にすることができる。また、空調手段37によってチャンバー4内の湿度を調節することで、処理エリア29内の露点をも調節できる。これによって、処理エリア29内の露点と被処理基板9との温度差を確実に所定値になるように調節できる。この結果、被処理基板9の表面粗化の処理性能を充分に確保できる。外部環境の影響をほとんど受けることなく、安定的に処理を行なうことができる。

【0051】

本発明は、上記実施形態に限定されず、その趣旨を逸脱しない範囲で種々の改変をなすことができる。

例えば、シリコン含有物は、SiO2に限られず、SiN、Si、SiC、SiOC等であってもよい。

被処理基板9にシリコン含有物からなる膜が形成されていてもよく、本発明が上記膜をエッチングするものであってもよい。

供給ノズル21にも温調手段を設けてもよい。

温調手段は、温調媒体流通手段31に限られず、プレートヒータ、電熱ヒータ、輻射ヒータ、ペルチェ素子、ヒートパイプ等であってもよく、複数種の温調手段を組み合わせて用いてもよい。

プラズマ放電部13が供給ノズル21の内部に格納されていてもよい。

測定手段32によって、放電空間15又は供給路16内のフッ化水素濃度及び水蒸気濃度を測定してもよい。

プロセスガスは、プラズマ化により形成するものに限られない。例えば、プロセスガス源としてフッ化水素水溶液を蓄えたタンクを用意し、上記フッ化水素水溶液を気化させて供給ノズル21へ送ることにしてもよい。

プロセスガスが、オゾン等の酸化成分を含んでいてもよい。オゾンはオゾナイザーや酸素プラズマ生成装置にて生成できる。

被処理基板9の姿勢は、水平に限られず鉛直でもよく、水平又は鉛直に対し斜めであってもよい。

供給ノズル21が処理エリア29の上方に設けられていてもよい。プロセスガスを被処理基板9に上方から吹き付けてもよい。供給ノズル21が処理エリア29の上下両側に設けられていてもよい。プロセスガスを被処理基板9に上下両側から吹き付けてもよい。

被処理基板9が、x方向に往復移動してもよい。

【0052】

被処理基板9の温度TSに応じて、プロセスガスのフッ化水素濃度及び水蒸気濃度を調節することで露点TDを調節し、温度差TD−TSが所定値になるようにしてもよい。例えば、供給部11からのCF4(フッ素原料)の流量又は添加部12のH2O添加量を調節することによって、放電部13で生成されるプロセスガスのフッ化水素濃度及び水蒸気濃度を調節し、ひいては処理エリア29内のガスのフッ化水素濃度及び水蒸気濃度を調節してもよい。又は、放電電極14への投入電力を調節することによって、プロセスガスのフッ化水素濃度及び水蒸気濃度を調節し、ひいては処理エリア29内のガスのフッ化水素濃度及び水蒸気濃度を調節してもよい。

【0053】

複数の実施形態を互いに組み合わせてもよい。例えば、第1〜第3実施形態においても、表面粗化装置1がチャンバー4を備えていてもよい。表面粗化装置1が、温調手段31と空調手段37の両方を備えていてもよい。第4実施形態においても天板23に温調手段31の温調路31bが形成されていてもよい。

【実施例1】

【0054】

実施例を説明するが、本発明がこの実施例に限定されるものではない。

実施例では、図1の表面粗化装置1と同様の装置を用いた。ただし、温調手段としては、温調媒体流通手段31に代えて、ホットプレート等の別途の温調手段を用いて、被処理基板9を温調(加熱又は冷却)した(調節工程)。基板9の設定温度TSは、以下の7通りとした。

TS(℃)=−2,8,18,31,39,43,55

被処理基板9は、SiO2を主成分とするガラスであった。

基板9の巾(y方向の寸法)は、360mmであった。

基板9の厚み(上下の寸法)は、0.7mmであった。

基板9の搬送方向(x方向)の長さは、465mmであった。

【0055】

上記温度調節後の基板9を搬送手段2にて処理エリア29に通した(配置工程)。

処理エリア29の巾(y方向の寸法)は、600mmであった。

処理エリア29の厚み(上下の寸法)は、8mmであった。

処理エリア29の搬送方向(x方向)の長さ(搬入側の吸い込み口22bから搬出側の吸い込み口22bまでの距離)は、200mmであった。

基板9の搬送速度は、10m/minであった。

併行して、CF4とN2とH2Oを含む原料ガスをプラズマ放電部13においてプラズマ化してプロセスガスを生成した。このプロセスガスを吹出し口21aから処理エリア29に吹き出すことで、処理エリア29内をプロセスガス雰囲気とした(ガス供給工程)。

プロセスガスの供給流量は、9slmであった。

搬入側及び搬出側の吸い込み口22b,22bからの吸込み流量は互いに略等しく、これら吸い込み口22b,22bからの合計の吸込み流量は、420slmであった。

処理エリア29内のガスのフッ化水素分圧PHF及び水蒸気分圧PH2Oは、以下の(a)〜(c)の3通りであった。

(a)PHF=18.3Torr(520ppm)

PH2O=11.34Torr

(b)PHF=9.1Torr(260ppm)

PH2O=15.92Torr

(c)PHF=3.9Torr(110ppm)

PH2O=18.56Torr

図3に示すように、各ガス条件(a)〜(c)における処理エリア29内の露点TDは、以下の通りであった。

(a)TD=41℃

(b)TD=39℃

(c)TD=35℃

したがって、処理エリア29内の露点TDと基板9の温度TSとの差(TD−TS)は、ガス条件(a)〜(c)ごとに以下の7通りであった。

(a)TD−TS(℃)=43,33,23,10,2,−2,−14

(b)TD−TS(℃)=41,31,21,8,0,−4,−16

(c)TD−TS(℃)=37,27,17,4,−4,−8,−20

【0056】

処理エリア29にて処理後の基板9の面粗度Raを測定した。そして、ガス条件(a)〜(c)ごとに、7通りの面粗度Raのうちの最大値で各面粗度Raを除し、処理性能比(=各面粗度Ra/7つの面粗度Raのうちの最大値)を算出した。結果を表1及び図7に示す。

【表1】

【0057】

表1及び図7から明らかな通り、何れのガス条件(a)〜(c)でも、処理エリア29内の露点TDと基板9の温度TSとの差がTD−TS=0℃付近〜20℃であれば、処理性能比を充分確保でき、TD−TS=0℃付近〜10℃であれば、処理性能比をより充分確保できた。TD−TS=0℃付近のとき、処理性能比が最も良好であった。

【産業上の利用可能性】

【0058】

本発明は、例えばフラットパネルディスプレイ等の半導体装置の製造に適用できる。

【符号の説明】

【0059】

1 表面粗化装置

2 搬送手段

4 チャンバー

4a 搬入口

4b 搬出口

9 ガラス基板(被処理基板)

10 供給系

11 フッ素原料供給部

12 水蒸気添加部

13 プラズマ放電部

14 電極

15 放電空間

16 プロセスガス供給路

20 処理エリア画成部

20a 搬入口

20b 搬出口

21 供給ノズル

21a 吹出し口

22 外壁

22b 吸い込み口

23 天板

23a 延出部(予設エリアの温調路形成部材)

24 吸引路

25 端壁

29 処理エリア

3 調節部

30 コントローラ

31 温調手段

31a 媒体温調部

31b 温調路

32 測定手段

32p プローブ

33 温度検知手段

34 マイクロコンピュータ(算定手段)

35 ROM(記憶部、データベース)

36 下部温調路形成部材

37 空調手段

39 予設エリア

【特許請求の範囲】

【請求項1】

シリコン含有物を含む被処理基板の表面にオングストロームオーダー〜ナノオーダーの微小凹凸を形成する表面粗化方法であって、

大気圧近傍の処理エリアに前記被処理基板を配置する配置工程と、

フッ化水素蒸気及び水蒸気を含有するプロセスガスを前記処理エリアに供給するガス供給工程と、

前記処理エリアの露点TDと前記被処理基板の温度TSとの間の温度差(TD−TS)を、0℃付近〜20℃の範囲内の所定値になるように調節する調節工程と、

を備えたことを特徴とする表面粗化方法。

【請求項2】

前記調節工程において、前記処理エリアのフッ化水素濃度及び水蒸気濃度を測定し、この測定結果に基づいて前記露点を算定し、この算定結果に基づいて前記調節を行なうことを特徴とする請求項1に記載の表面粗化方法。

【請求項3】

前記温度差を0℃付近〜10℃とすることを特徴とする請求項1又は2に記載の表面粗化方法。

【請求項4】

前記温度差を0℃付近とすることを特徴とする請求項1〜3の何れか1項に記載の表面粗化方法。

【請求項5】

前記処理エリアに連なる予設エリア内で前記被処理基板の温度を調節し、その後、前記被処理基板を前記処理エリアに搬入することを特徴とする請求項1〜4の何れか1項に記載の表面粗化方法。

【請求項6】

前記被処理基板の温度を前記処理エリア内で調節することを特徴とする請求項1〜4の何れか1項に記載の表面粗化方法。

【請求項7】

前記処理エリアの周辺の雰囲気ガスを空調することによって、前記温度差を調節することを特徴とする請求項1〜5の何れか1項に記載の表面粗化方法。

【請求項8】

シリコン含有物を含む被処理基板の表面にオングストロームオーダー〜ナノオーダーの微小凹凸を形成する表面粗化装置であって、

前記被処理基板を、大気圧近傍の処理エリア内を通過するように搬送する搬送手段と、

前記処理エリアに臨み、フッ化水素蒸気及び水蒸気を含有するプロセスガスを前記処理エリアに供給する供給ノズルと、

前記処理エリアの露点TDと前記被処理基板の温度TSとの間の温度差(TD−TS)を0℃付近〜20℃の範囲内の所定値になるように調節する調節部と、

を備えたことを特徴とする表面粗化装置。

【請求項9】

前記調節部が、前記処理エリアのフッ化水素濃度及び水分濃度を測定する測定手段と、前記測定手段の測定値に基づいて前記プロセスガスの露点を算定する算定手段と、前記算定手段の算定値に基づいて前記被処理基板を温調する温調手段とを含むことを特徴とする請求項8記載の表面粗化装置。

【請求項10】

前記調節部が、前記処理エリアのフッ化水素濃度及び水分濃度を測定する測定手段と、前記測定手段の測定値に基づいて前記プロセスガスの露点を算定する算定手段と、前記算定手段の算定値に基づいて前記処理エリアの周辺の雰囲気ガスを空調する空調手段とを含むことを特徴とする請求項8記載の表面粗化装置。

【請求項11】

前記調節部が、前記処理エリアに連なる予設エリア内で前記調節を行ない、前記搬送手段が、前記被処理基板を前記予設エリア、前記処理エリアの順に移動させることを特徴とする請求項8〜10の何れか1項に記載の表面粗化装置。

【請求項1】

シリコン含有物を含む被処理基板の表面にオングストロームオーダー〜ナノオーダーの微小凹凸を形成する表面粗化方法であって、

大気圧近傍の処理エリアに前記被処理基板を配置する配置工程と、

フッ化水素蒸気及び水蒸気を含有するプロセスガスを前記処理エリアに供給するガス供給工程と、

前記処理エリアの露点TDと前記被処理基板の温度TSとの間の温度差(TD−TS)を、0℃付近〜20℃の範囲内の所定値になるように調節する調節工程と、

を備えたことを特徴とする表面粗化方法。

【請求項2】

前記調節工程において、前記処理エリアのフッ化水素濃度及び水蒸気濃度を測定し、この測定結果に基づいて前記露点を算定し、この算定結果に基づいて前記調節を行なうことを特徴とする請求項1に記載の表面粗化方法。

【請求項3】

前記温度差を0℃付近〜10℃とすることを特徴とする請求項1又は2に記載の表面粗化方法。

【請求項4】

前記温度差を0℃付近とすることを特徴とする請求項1〜3の何れか1項に記載の表面粗化方法。

【請求項5】

前記処理エリアに連なる予設エリア内で前記被処理基板の温度を調節し、その後、前記被処理基板を前記処理エリアに搬入することを特徴とする請求項1〜4の何れか1項に記載の表面粗化方法。

【請求項6】

前記被処理基板の温度を前記処理エリア内で調節することを特徴とする請求項1〜4の何れか1項に記載の表面粗化方法。

【請求項7】

前記処理エリアの周辺の雰囲気ガスを空調することによって、前記温度差を調節することを特徴とする請求項1〜5の何れか1項に記載の表面粗化方法。

【請求項8】

シリコン含有物を含む被処理基板の表面にオングストロームオーダー〜ナノオーダーの微小凹凸を形成する表面粗化装置であって、

前記被処理基板を、大気圧近傍の処理エリア内を通過するように搬送する搬送手段と、

前記処理エリアに臨み、フッ化水素蒸気及び水蒸気を含有するプロセスガスを前記処理エリアに供給する供給ノズルと、

前記処理エリアの露点TDと前記被処理基板の温度TSとの間の温度差(TD−TS)を0℃付近〜20℃の範囲内の所定値になるように調節する調節部と、

を備えたことを特徴とする表面粗化装置。

【請求項9】

前記調節部が、前記処理エリアのフッ化水素濃度及び水分濃度を測定する測定手段と、前記測定手段の測定値に基づいて前記プロセスガスの露点を算定する算定手段と、前記算定手段の算定値に基づいて前記被処理基板を温調する温調手段とを含むことを特徴とする請求項8記載の表面粗化装置。

【請求項10】

前記調節部が、前記処理エリアのフッ化水素濃度及び水分濃度を測定する測定手段と、前記測定手段の測定値に基づいて前記プロセスガスの露点を算定する算定手段と、前記算定手段の算定値に基づいて前記処理エリアの周辺の雰囲気ガスを空調する空調手段とを含むことを特徴とする請求項8記載の表面粗化装置。

【請求項11】

前記調節部が、前記処理エリアに連なる予設エリア内で前記調節を行ない、前記搬送手段が、前記被処理基板を前記予設エリア、前記処理エリアの順に移動させることを特徴とする請求項8〜10の何れか1項に記載の表面粗化装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−77721(P2013−77721A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−217097(P2011−217097)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]