表面粗化銅箔とその製造方法及び銅張積層板

【課題】エッチング加工性、高耐熱密着性、マイグレーション不具合のない高周波伝送特性に優れる表面粗化銅箔を提供する。前記高周波伝送特性に優れる耐熱性銅箔をフレキシブル樹脂基板又はリジット樹脂基板と積層し、エッチング加工性、高耐熱密着性、マイグレーション不具合のない高周波伝送特性に優れる回路基板を提供する。

【解決手段】未処理銅箔の少なくとも一方の表面に金属銅によるパルス陰極電解粗化処理が施された一次粗化面、金属銅による平滑メッキ処理が施された二次処理面、金属ニッケルによる処理が施された三次処理面、金属亜鉛による処理が施された四次処理面が順に設けられている表面粗化銅箔である。前記四次処理面の上に必要により防錆層、保護層を設ける。

【解決手段】未処理銅箔の少なくとも一方の表面に金属銅によるパルス陰極電解粗化処理が施された一次粗化面、金属銅による平滑メッキ処理が施された二次処理面、金属ニッケルによる処理が施された三次処理面、金属亜鉛による処理が施された四次処理面が順に設けられている表面粗化銅箔である。前記四次処理面の上に必要により防錆層、保護層を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、近年の通信端末機能に欠かすことのできない高周波伝送特性、耐熱性に優れる表面処理銅箔と、その製造法に関するものである。

更に本発明は前記表面処理銅箔を用いた通信端末機能に欠かすことのできない長期信頼性に優れるリジットおよびフレキシブルエレクトロニックス回路基板用の銅張積層板に関するものである。

【背景技術】

【0002】

通信端末機器は携帯電話に代表される様に、小型化・薄型化に加えて通話以外にも映像や動画の送受信はもとよりGPS(Global Positioning System)機能、ワンセグ受信等々の多機能化が著しく進んでいる。このような技術は電子機器に止まらず昨今では、ハイブリット自動車や電気自動車にも搭載され飛躍的に利便性を向上させている。そのため、このような通信端末機器に使用される銅張積層板に注目がおかれている。

【0003】

前記通信端末機器として近時、高周波の電波を運転中の自動車より発信して対象物との距離を把握する車間レーダーや暗闇での物体を検知する暗視レーダーも開発され、安全性と快適な運転をサポートしている。

【0004】

このレーダー等の通信技術には、数ギガ帯から数十ギガ帯をカバーできる高周波対応のPCB(Printed Circuit Board)や搭載されるパッケージ部品等々が重要な鍵を担っている。この高周波対応の制御基板には回路形成の基となる高周波対応銅箔と誘電特性に優れる樹脂基板と両者の密着性に関する技術との組み合わせが欠かせないものとなってきている。

【0005】

例えばガソリンエンジンの自動車やハイブリット車に搭載される電子制御機能を有する燃料噴射制御部品は、過酷な条件下で使用される。特に内燃機関における混合ガスの噴射量を制御する演算回路や、モーターの回転数を制御するコンピュータボックスは素早い演算性能を必須要件としている。演算は繁多になる程に回路は発熱する。たとえ放熱加工が施されていても、該ボックス内は必然的に高温となり回路基板は三次元方向に熱膨張する。

従来コンピュータボックス内の演算回路には、銅張積層板が用いられており徐熱対処法として放熱アルミ板を張り合わせた放熱方式が一般的に採用されてきている。しかし、昨今の高機能化に伴う演算回数の増大により放熱効果を大幅に改善する必要性に迫られており、自動車メーカーや電子制御実装部品メーカー、強いては、関連するPCBメーカーでは積層回路基板を大幅に見直す必要性に迫られている。

【0006】

しかし回路基板に銅箔を用いる場合には、樹脂基板を構成する樹脂の熱膨張係数と銅箔の熱膨張係数とを理論上同じにする必要があるが、現状では樹脂材料の設計処方で樹脂基板の熱膨張係数を銅箔の熱膨張係数に近づけている。しかし、略同一にさせることはできていない。

そこで、これら業界では銅箔に、樹脂材料の熱膨張に相応する耐熱追従性があり、しかもこの追従限界を超えた場合でも樹脂基板に強力に密着し、回路剥離や断線を起こさない伸縮特性を要求し、このような伸縮特性を備えた銅箔によるリジットあるいはフレキシブルな銅箔積層板の要求が高まっている。

【0007】

また近年、銅箔を使用したフレキシブルプリント配線板の用途が拡大し、樹脂基板材料として、例えば工業用プラスチックフィルムで代表的なPET(ポリエチレンテレフタレート)フィルム、PI(ポリミド)フィルム、PC(ポリカーボネート)フィルムが採用されている。そして、これらの樹脂基板と銅箔とはバインダーを介して接着する方法が用いられる一方で、銅箔の一方の表面に直接に熱硬化型の樹脂を塗工するキャスティング法技術も用いられている。

【0008】

樹脂基板と銅箔との接着をバインダーを介する方法で行う場合は、接着にバインダーを使用するために粗化粒子を有する銅箔を必要とせず、光沢性に富む圧延銅箔や極めて光沢性のある電解銅箔を主に用いることができる。しかし、この方法で積層された回路基板は使用用途が日常生活の範疇に限られる携帯電話、携帯電子端末機器、デジタル機器の記録媒体等に限られ、耐熱条件下での密着性の維持や例えば低電流から40〜50A(アンペア)まで通電される回路には、長期品質信頼性の面で採用することができなかった。

そこで、例えば自動車の制御用回路基板に代表されるように、通信用、制御用に採用される電子制御機能を有する機器の積層基板は高温領域の温度変化条件の下で健全に回路を作動させる必要があり、銅張積層板に “そり”が起き、あるいは“クラック”を発生させない樹脂基板と該樹脂基板の熱線膨張に追随でき、該樹脂基板との間で回路剥離を起さない(密着する)銅箔が求められる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−127618号公報

【特許文献2】特開平10−168596号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

高周波特性等の付加価値を有する銅箔には、回路形成に必要なエッチング加工性、耐熱性に優れる樹脂基板と熱圧着積層時における耐熱性と密着性、更には樹脂基板と相まっての高伝送特性を兼ね備えることが求められる。しかし、一般に密着強度の向上と優れた伝送特性とを両立させることは物理的に極めて困難である。

【0011】

銅箔と樹脂基板との密着性は、銅箔表面に設けた凹凸により樹脂基板への物理的な投錨効果によることが大きく、そのため銅箔の一方の面に投錨性に富む大きさの(形状の)銅粒子による粗化処理を施し、その処理面に必要に応じて耐熱性を高める金属のメッキ処理やケミカル的なバインダー効果と密着性を向上させるカップリング剤処理を施している。

一方、高周波伝送特性を高めるためには、一般的に電気伝送が導体の表層をメインに流れるために、回路材料である銅箔の表面は鏡面に似た平滑性が必要とされる。

【0012】

このような技術上の背景から従来は、銅箔の樹脂との積層面側に銅粗化粒子を低粗化となるように電気メッキで施して密着性を付与するとともに、耐熱(密着)性の維持には銅以外の重金属を平滑メッキすることで保ち、投錨効果による密着性の不足分をシランカップリング剤の併用により品質規格をクリァーしている。しかし、このような技術ではエッチング加工性、高耐熱密着性、マイグレーション不具合のない伝送特性に優れる銅箔は提供できていない。

【0013】

本発明はこのような要求を満足する、エッチング加工性、高耐熱密着性、マイグレーション不具合のない高周波伝送特性に優れる銅箔を提供することを目的とし、平滑性(高周波特性)と投錨効果(樹脂基板との密着性)の相反する特性を満足させるべく鋭意検討を重ねた結果、銅箔の内、圧延銅箔であれば好ましくはOFC(無酸素銅)からなる銅箔の一方の面に、電解銅箔であれば好ましくは電解液面(マット面)側に表面処理を施して、エッチング加工性、高耐熱密着性、マイグレーション不具合のない伝送特性に優れる銅箔を提供する。

【課題を解決するための手段】

【0014】

本発明の表面粗化銅箔は、未処理銅箔の少なくとも一方の表面に、金属銅によるパルス陰極電解粗化処理が施された一次粗化面、金属銅による平滑メッキ処理が施された二次処理面、金属ニッケルによる処理が施された三次処理面、金属亜鉛による処理が施された四次処理面が順に設けられている。

【0015】

本発明の表面粗化銅箔は、前記金属亜鉛による四次処理面上に、防錆剤による防錆層が設けられている。

【0016】

本発明の表面粗化銅箔は、前記金属亜鉛による四次処理面の上に、防錆剤による防錆層が設けられ、該防錆層上にカップリング剤による保護層が設けられている。

【0017】

前記未処理銅箔は電解銅箔或いは圧延銅箔であり、該銅箔の前記一次粗化処理が施される側の素地が、JIS−B−0601に規定されるRz値で0.8〜2.5μmであることが好ましい。

また、前記未処理銅箔の常温状態での伸び率が3.5%以上であることが望ましい。

【0018】

更に、前記二次処理後の粗度が、JIS−B−0601に規定されるRz値で3.0μm以下であることが好ましい。

【0019】

本発明の表面粗化銅箔の製造方法は、未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施すことを特徴とする製造方法である。

【0020】

本発明の表面粗化銅箔の製造方法は、粗化処理を施す側の素地がJIS−B−0601に規定されるRz値で0.8〜2.5μmである銅箔面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を該面の表面粗さがJIS−B−0601に規定されるRz値で3.0μm以下に施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施すことを特徴とする製造方法である。

【0021】

本発明の表面粗化銅箔の製造方法は、未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面に施し、次いで熱処理して前記金属銅、前記金属ニッケル、金属亜鉛を合金化することを特徴とする製造方法である。

【0022】

本発明の表面粗化銅箔の製造方法は、未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面の上に防錆剤による防錆層を施し、次いで、熱処理して前記金属銅と前記金属ニッケルと金属亜鉛とを合金化することを特徴とする製造方法である。

【0023】

本発明の表面粗化銅箔の製造方法は、未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面上に防錆剤による防錆層、カップリング剤からなる保護層を設けることを特徴とする製造方法である。

【0024】

本発明の表面粗化銅箔の製造方法は、未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面上に防錆剤による防錆層、カップリング剤からなる保護層を施し、次いで熱処理して前記金属銅、前記金属ニッケル、前記金属亜鉛とを合金化してなることを特徴とする製造方法。

【0025】

前記表面粗化銅箔の製造方法で使用する未処理銅箔は、該銅箔の常温状態での伸び率が3.5%以上であることが好ましい。

【0026】

本発明の銅張積層板は前記表面粗化銅箔、又は前記製造方法で製造された表面粗化銅箔を樹脂基板と積層してなるものである。

【発明の効果】

【0027】

本発明の表面処理銅箔は、未処理銅箔の表面にパルス陰極電解処理により銅微細粗化処理を施した一次粗化面、次いで該粗化面の微細化させた粗化粒子(銅コブ)を脱落させないように平滑銅メッキ処理を施した二次処理面、該二次処理面上に金属ニッケルによる三次処理面と金属亜鉛による四次処理面とでニッケル・亜鉛の耐熱処理層を設け、更には必要により防錆処理層とシランカップリング処理による保護層とを付与することで、エッチング加工性、高耐熱密着性、マイグレーション不具合のない高周波伝送特性に優れる表面粗化銅箔を提供することができる、優れた効果を有するものである。

また本発明により得られた粗化形状は、樹脂材料との積層に際してその積層条件(プレス法、ラミネート法、キャスティング法等)の何れをも選択できる銅箔として好適である。

【0028】

前記高周波伝送特性に優れる耐熱性銅箔をフレキシブル樹脂基板又はリジット樹脂基板と積層してなる本発明の銅張積層基板は、エッチング加工性、高耐熱密着性、マイグレーション不具合のない高周波伝送特性に優れる回路基板を作成できる、優れた効果を有するものである。

【図面の簡単な説明】

【0029】

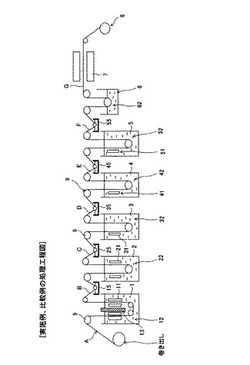

【図1】本発明の表面粗化処理工程の一例を示す工程説明図である。

【発明を実施するための形態】

【0030】

以下、本発明の高周波伝送特性に優れる表面粗化銅箔とその製造法につき詳細に説明する。

本発明の高周波伝送特性に優れる表面粗化銅箔は、銅箔の樹脂基板と接着させる少なくとも一方の表面(電解銅箔においては好ましくはマット面)に、樹脂基板との密着性を持たせるために、投錨効果の高い銅粒子による一次粗化処理をパルス陰極電解により施す。次いで該一次粗化処理面を健全に保つために一次粗化処理面の上に平滑な銅メッキからなるカプセル銅層を二次粗化処理として陰極電解メッキで付着する。次いで、前記二次粗化処理面上に金属ニッケル層を電解メッキにより施し(三次処理)、該三次処理面上に金属亜鉛層を電解メッキで設ける(四次処理)。なお、亜鉛メッキ浴には耐薬品性の向上のために、適宜のバナジュウム金属あるいはアンチモン金属を添加することが好ましい。

【0031】

未処理銅箔としては、電解銅箔の場合はマット面の素地がJIS−B−0601に規定されるRz値で0.8〜2.5μmの範囲にあるものを採用することが好ましく、電析結晶粒は非常に微細粒子であることが好ましい。微細粒子であるとは、電解銅箔のマット面側の断面が結晶粒径が1.0μm以下の細かな非柱状結晶構造となっている状態である。

圧延銅箔であればIPC‐TM‐650に規定される値で35〜45kN/cm2範囲(ヤング率であれば50〜65MPa)のOFC(無酸素銅)材を圧延した箔が好ましい。

【0032】

また、高温積層での使用に対する銅箔としては、この銅箔と貼り合わせる耐熱性の樹脂の伸び率を勘案すると常温状態での伸び率が、3.5%以上の銅箔を採用することが好ましい。

【0033】

該銅箔の例えば一方の面に一次粗化により施した銅微細粗化処理(コブ状銅粒子)の表面に、二次平滑銅メッキを施す。二次平滑メッキ処理によりコブ状の微細粒子は、健全な形状を維持すると共に粒子の均一性が保たれる。該二次平滑銅メッキ処理後の粗面は、JIS−B−0601に規定されるRz値で2.5〜3.0μmの範囲とすることが好ましい。

【0034】

本発明の耐熱性で高周波伝送特性用途に用いられる銅箔においては、前記一次、二次処理後の表面に耐熱効果を有する金属ニッケル層と金属亜鉛層とを三次、四次処理として設ける。

前記ニッケルメッキによるニッケル層のニッケル付着量は、金属ニッケルとして0.8〜1.5mg/dm2、亜鉛メッキによる亜鉛層の亜鉛付着量は、金属亜鉛として2.5〜4.5mg/dm2とすることが好ましい。

【0035】

次いで必要により前記亜鉛層の表面に防錆層を設ける。防錆層としてはクロメートによるクロメート防錆層が好ましく、そのクロム付着量は、金属クロムとして0.005〜0.020mg/dm2とすることが好ましい。この範囲であれば積層基板用の銅箔として必要かつ十分な程度の防錆性が得られるからである。

【0036】

前記防錆層の表面にカップリング剤による保護層を設けることが好ましい。保護層としてはシランカップリング剤からなるケミカル的な保護層とすることが望ましい。シランカップリング剤の付着量はケイ素として0.001〜0.015mg/dm2とすることが望ましい。この範囲であれば積層基板用の銅箔として必要かつ十分な程度の樹脂との密着性が得られるからである。

【0037】

本発明の表面粗化銅箔は前記したように、未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により一次粗化として金属銅からなる一次粗化処理層が設けられ、該一次粗化処理層の上に平滑メッキ処理により二次処理として金属銅からなる二次処理層が設けられ、該二次処理層の上に三次処理として金属ニッケルによる三次処理層が設けられ、該三次処理層の上に四次処理として金属亜鉛からなる四次処理層が設けられる。本発明の表面処理銅箔はこのような構成でも目的とする効果は十分発揮するが、前記のようにして製造した表面処理銅箔を次いで熱処理して前記金属銅(二次粗化処理層、あるいは一次粗化処理層)、前記金属ニッケル(三次処理層)、金属亜鉛(四次処理層)を合金化する。

【0038】

前記金属銅、前記金属ニッケル、金属亜鉛を熱処理により合金化し、フレキシブル樹脂基板、リジット樹脂基板又はキャスティング法により樹脂基板と積層することで銅張積層基板として、特に高周波伝送特性に優れる耐熱性銅箔として、エッチング加工性、高耐熱密着性、マイグレーション不具合のない回路基板を作成することができる。

なお、前記熱処理は表面粗化銅箔を製造して後熱処理してもよく、フレキシブル樹脂基板又は、リジット樹脂基板と積層する熱処理時点でプレス積層するときの熱で合金化することも可能であり、その効果はどちらでも遜色のないものとなる。

【0039】

前記熱処理による合金化は、前記四次処理層を設け、該四次処理層の上に防錆剤、例えばクロメートによるクロメート防錆層を施した後に熱処理して前記金属銅と前記金属ニッケルと金属亜鉛とを合金化することも可能である。

【0040】

また、前記熱処理による合金化は、前記四次処理層を設け、該四次処理層の上に防錆層を施し、該防錆層の上にカップリング剤からなる保護層を施し、次いで熱処理して前記金属銅、前記金属ニッケル、前記金属亜鉛とを合金化することも可能である。

【0041】

前記金属銅、金属ニッケル、金属亜鉛を合金化する時期は、四次処理層を設けた後、防錆層を設けた後、カップリング剤からなる保護層を設けた後のいずれで熱処理してもその効果はほとんど変わらないので、樹脂基板との接着のタイミング、銅張積層基板の製造方法等で任意に施すことが可能である。

【0042】

次に、図1により本発明の粗化処理銅箔の製造方法につきその一実施形態を説明する。

図1においてリールに巻き取られた未処理銅箔(電解銅箔あるいは電解脱脂済みの圧延銅箔、以下単に銅箔という)Aを一次パルス陰極電解により粗化銅粒子表面を形成するための第一処理槽1に導く。第一処理槽1には酸化イリジウムアノード11が配置され、銅−硫酸電解液12が充填され、該一次処理槽で銅箔Aの片面あるいは両面に銅粒子からなるコブ状の微細粗化粒子からなる一次粗化処理面を形成する。第一処理槽1で一次粗化処理面が形成された銅箔Bは水洗槽15で洗浄された後第二処理層2へ導かれる。なお、図中13は遮蔽板である。

【0043】

第二処理槽2には酸化イリジウムアノード21が配置され、第一処理槽と同様に銅-硫酸電解液22が充填されており、平滑銅メッキ処理が施される。該平滑メッキ処理が施された銅箔Cは水洗槽25で洗浄された後、第三処理層3へ導かれる。

第三処理槽3には酸化イリジウムアノード31が配置され、ニッケル電解液32が充填されている。第三処理槽3においてニッケルメッキが施された銅箔Dは水洗槽35で洗浄された後、第四処理槽4へ導かれる。

第四処理槽4には酸化イリジウムアノード41が配置され、亜鉛電解液42が充填されている。第四処理槽4で亜鉛メッキが施された銅箔Eは水洗槽45で洗浄された後、第五処理槽5へ導かれる。

【0044】

第五処理槽5にはSUSアノード51が配置され、クロメート電解液52が充填されており、クロメート防錆層が施される。第五処理槽5においてクロメート防錆層が施された銅箔Fは水洗槽55で洗浄された後、第六処理槽6へ導かれる。なお、図中51はSUSアノードである。

第六処理槽6にはシラン液62が充填されており、銅箔Fの表面にシランカップリング剤を塗布する。第六処理槽6においてシランカップリング剤を塗布された銅箔Gは乾燥工程7を経て巻取りロール8に巻き取られる。

なお、図中9は給電コンタクトロールである。

巻き取りロールに巻き取られた表面処理銅箔は必要により図示しない熱処理装置で加熱処理され、前記金属銅、前記金属ニッケル、金属亜鉛を合金化する。

【0045】

未処理銅箔Aとしては対象とする樹脂材料(樹脂基板)との密着性を高め更には伝送特性の向上を図るために、少しでも粗化処理面が低粗化で投錨効果に優れかつ粗化銅粒子の表層が平滑である方が有利である。このためには、柱状晶粒からなる結晶構造を有する電解銅箔より、平滑な表面形状をなす両面光沢電解銅箔を用いる方が好ましく、0.010mm厚さ以上でマット面側の形状粗度がJIS−B−0601に規定されるRz値で0.8〜2.5μm範囲で、かつ室温状態での常温伸び率が3.5%以上ある電解銅箔を用いることが好ましい。

【0046】

本発明の表面処理銅箔は、特に高周波回路基板用途に優れ、自動車用の制御回路基板用に適する仕様で使用されることが考えられる。このため、高周波伝送性に加えて耐熱性を重視する。

一方、銅箔と積層する樹脂基板自体としては熱履歴に対して伸縮することの少ない材料、例えばテフロン(登録商標)系の樹脂材料が用いられる。このような熱履歴による伸びの少ない樹脂基板と積層する銅箔の伸び率(常温状態での伸び率、以下同様)は3.5%程度で十分である。このような銅箔と樹脂基板との組合せにより回路形成後の熱履歴により基板が“反る”、“曲がる”ような変形は起きない。しかし、熱履歴による伸び率の少ない樹脂基板に対しては銅箔の伸び率は3.5%程度であれば足りるが、伸び率の大きい樹脂基板と積層するときには、樹脂基板の伸び率に合致する伸び率の銅箔を製箔し、あるいは市場から選択して表面処理する必要があることは勿論である。

【0047】

銅箔Aのマット面に設ける一次粗化処理は第一処理槽1で砒素化合物や金属モリブデンが添加されている硫酸銅浴を用いたパルス陰極電解メッキ法により施される。

一次粗化処理は銅箔表面に銅のコブ状の粗化粒子を形成させる。具体的には、硫酸銅を銅として20〜30g/L、硫酸濃度をH2SO4として90〜110g/L、モリブデン酸ナトリュウムをMoとして0.15〜0.35g/L、塩素を塩素イオン換算で0.005〜0.010g/L混入した電解液で、浴温度18.5〜28.5℃に設定し、オンタイム時のパルス陰極電解メッキ電流密度を28〜35A/dm2に設定し、適宜な流速と極間距離とで、健全な銅コブ粗化粒子を銅箔表面に形成する。なお、同一浴内で前記銅コブ粗化粒子が脱落しないように、必要により電流密度を15〜20A/dm2程度に設定した条件で平滑銅による電解メッキを施すことも可能である。

【0048】

次いで一次粗化処理で付着した微細銅粗化粒子を銅箔の面上より脱落させないようにすることと、個々の微細銅粗化粒子の表面形状を整え表面積を小さく均一に整えることを目的として二次粗化処理を施す。この二次粗化処理は樹脂基板との積層密着性を高め、回路形成エッチング後の残銅に起因するマイグレーション不具合や該残銅による無電解メッキ不具合等を回避するため、一次粗化処理層上に陰極電解メッキにより平滑銅メッキを施す。

第二処理槽2における電解液は具体的には、硫酸銅を銅として35〜55g/L、硫酸濃度をH2SO4として90〜110g/Lとし、浴温度35〜55℃に設定して、陰極電解メッキ電流密度を15〜20A/dm2に設定し、適宜な流速と極間距離とで、平滑な銅メッキを一次微細銅粗化粒子の表面に形成する。この場合の平滑メッキの処理厚さは、処理前の表面粗度に対して付着後の表面粗度がJIS−B−0601に規定されるRz値で3.0μm以下の範囲とすることが好ましい。

【0049】

ここまでの工程で樹脂基板との密着性は確保できる。しかし、このままでは樹脂基板との高温時(想定温度は鉛フリーの半田リフロー工程の条件を最大温度として288℃)の密着性が劣るため平滑銅メッキで個々の表面が整えられた二次粗化処理表面に耐熱性を高める処理を施す。

本発明では適宜な厚さの金属ニッケル層と金属亜鉛層を平滑電解メッキ処理にて二次粗化処理表面に施す。この工程では前工程(二次粗化処理工程)までで形成した銅粗化粒子の形状を損なうことなく多様な樹脂基板との投錨効果を有し、該樹脂基板との密着性向上と高温時の耐熱特性維持を両立させる表面処理を施す。

【0050】

金属ニッケルの電解メッキを行う第三次処理層のニッケル電解液の浴組成は、可溶性ニッケル化合物であれば特に限定はしないが、好ましくは硫酸ニッケルを用いニッケルとして15〜20g/L、エッチング時の溶解をし易くするために添加するリン化合物として次亜リン酸を3.0〜4.0g/L添加した浴組成とすることが好ましい。

【0051】

金属亜鉛の電解メッキを行う第四次処理槽の亜鉛浴の浴組成は、可溶性亜鉛化合物であれば特に限定はしないが、好ましくは硫酸亜鉛を用い、亜鉛として3.5〜6.0g/L、水酸化ナトリウムを18〜40g/L、耐薬品性を付与するために添加物としてバナジュウム化合物をバナジュウムとして0.1〜0.5g/L、またはアンチモン化合物をアンチモンとして0.3〜1.0g/L溶かした浴組成とすることが好ましい。

【0052】

上記工程では金属ニッケルの付着量は、金属ニッケルとして0.8〜1.5mg/dm2とすることが好ましい。金属亜鉛の付着量は、金属亜鉛として2.5〜4.5mg/dm2とすることが好ましい。このような付着量範囲であると銅箔と樹脂基板とを積層して銅張積層板を作製する場合に、160〜240℃程度の加熱加圧プレス条件下で下層の粗化銅粒子と十分に熱拡散して銅とニッケルと亜鉛の合金層となり、しかもこの合金層は一次処理、二次処理で形成した粗化処理の表面形状を変形させることはない。

【0053】

合金層となった表層は高周波伝導特性を著しく損なうことはない。例えば導電特性において0.012mm厚みの銅箔で、JIS−C−3001に規定される電気抵抗値の測定方法により求めた導電率は、電解製箔後の所謂表面処理フリー(未処理銅箔)の状態での測定値が98.7%であるのに対して、前記の銅とニッケルと亜鉛を180℃で熱拡散させた所謂銅・ニッケル・亜鉛を合金化した銅箔での導電率は、97.8〜98.4%程度であり高周波伝導特性に殆ど影響を与えていない。

【0054】

次いでニッケルと亜鉛が順次処理された表面に、必要によりクロメート防錆剤を浸漬処理或いは必要に応じて陰極電解処理(第五処理槽5)して設け、防錆力を高める。

クロメート処理の場合の皮膜厚みは、金属クロム量として0.005〜0.025mg/dm2の範囲が好ましい。この付着量範囲であればJIS-Z−2371に規定される塩水噴霧試験(塩水濃度:5%−NaCl、温度35℃)条件下で24時間までは表面が酸化銅に変色しない。

【0055】

防錆層の形成にはベンゾトリアゾールに代表される有機系防錆剤でもその誘導体化合物に耐熱性に優れるものが市販されており、適宜使い分けることができる。因みに有機防錆剤であれば例えば、千代田ケミカル株式会社の品番C−143の5.0Wt%(重量パーセント)で35〜40℃に建浴された浴中に浸漬し乾燥させたものでも、クロメート処理と遜色ない防錆効果が得られる。これらの防錆処理効果は、圧延銅箔ベースであっても電解銅箔ベースでも違いはない。しかし、耐熱性を重視する場合にはクロム酸溶解液による所謂クロメート防錆処理を施す方が好ましい。また、クロメート処理の方がコストパフォーマンスに優れる。

【0056】

更にクロメート処理の施された面には必要に応じてシランカップリング剤を適宜コーティングする。シランカップリング剤処理により特に高周波対応基板材として用いられることの多いテフロン(登録商標)系樹脂基板や含有フィラー入り樹脂基板との密着性を高めることができる。

シランカップリング剤は対象となる樹脂基板により適宜選択されるが、特に高周波対応基板との相性に優れるエポキシ系、アミノ系、ビニル系のカップリング剤を選択することが好ましい。

また、本発明においては品種種類を限定しないが、少なくともケミカル的に樹脂基板との密着性を向上させるため、粗化処理面側のシランカップリング剤の付着量はケイ素として0.001〜0.015mg/dm2の範囲であることが好ましい。

【実施例】

【0057】

〔実施例1〕

厚み18μmの未処理電解銅箔で、そのマット面側(電解液面側)の形状粗度がJIS−B−0601に規定のRz値0.8μmで、かつ常温伸び率が6.2%の銅箔(古河電気工業株式会社製造の両面光沢電解銅箔)を用いて、該マット面側に以下の条件で片面表面粗化処理を施した。

なお、実施例、比較例では陰極電解条件を「パルス陰極電解」と「直流陰極電解」とに分けて記載する。

【0058】

一次粗化粒子形成浴組成と処理条件

硫酸銅・・・・・・・・・・・・・金属銅として23.5g/L

硫酸として・・・・・・・・・・・・・・・・・・100g/L

モリブデン酸ナトリウム・・・モリブデンとして0.25g/L

塩酸・・・・・・・・・・・塩素イオンとして0.002g/L

硫酸第二鉄・・・・・・・・・・・金属鉄として0.20g/L

硫酸クロム・・・・・・・・・三価クロムとして0.20g/L

浴温度:・・・・・・・・・・・・・・・・・・25.5℃

槽入口側のパルス陰極電解オンタイム・・・・・10ms

槽入口側のパルス陰極電解オフタイム・・・・・60ms

パルス陰極電解平均メッキ電流密度:・・・22.5A/dm2

【0059】

二次平滑メッキ処理条件

硫酸銅・・・・・・・・・・・・・・・・・金属銅として45g/L

硫酸・・・・・・・・・・・・・・・・・・・・・・・110g/L

浴温度:・・・・・・・・・・・・・・・50.5℃

直流陰極電解メッキ電流密度:・・18.5A/dm2

【0060】

金属ニッケルメッキ処理条件

硫酸ニッケル・・・・・・・・金属ニッケルとして5.0g/L

過硫酸アンモニューム・・・・・・・・・・・・40.0g/L

ホウ酸(H3BO3)・・・・・・・・・・・・25.0g/L

次亜燐酸(H3PO2)・・・・・ ・・・・・・・・3.6g/L

pH値・・・・・・・・・・・・・・ 3.5

浴温度:・・・・・・・・・・・・20.5℃

直流陰極電解メッキ電流密度:・・12.5A/dm2

【0061】

金属亜鉛メッキ処理条件

硫酸亜鉛・・・・・・・・・・・・金属亜鉛として4.0g/L

水酸化ナトリュウム・・・・・・・・・・・・・25.0g/L

pH:・・・・・・・・・・・12.5〜13.5

浴温度:・・・・・・・・・・・・・・18.5℃

直流陰極電解メッキ電流密度:・・5.5A/dm2

前記でニッケルメッキと亜鉛メッキにより耐熱性を付与した銅箔に防錆処理としては、CrO3として3g/L浴に浸漬し、乾燥後に0.5wt%に建浴したエポキシ系のシランカップリング剤(チッソ株式会社製サイラエースS−510)を該銅箔のマット面側のみに薄膜塗布した。

【0062】

得られた粗化処理銅箔の表面処理を施した面(マット面側)の表面粗度をJIS−B−0601に規定されるRz値を測定し表1に記載した。

更に該処理銅箔を250mm角に切断して市販のポリフェニレンエーテル(PPE)樹脂系基板(Panasonic電工製メグトロン−6プリプレグ使用)に処理面を重ね合わせて加熱プレス積層(180〜200℃*25Kgf/cm2*60〜120min)して、片面銅張積層板を作製し密着性の測定用と残銅の評価用とした。

【0063】

耐熱性の測定評価には、市販のガラスエポキシ系樹脂基板(日立化成(株)製LX67Nプリプレグ使用)に処理面(マット面側)を重ね合わせて加熱プレス積層して、片面銅張積層板を作製し、耐熱性評価用試験片とした。

高周波特性の評価は、伝送損失測定結果を以って優劣を相対評価した。対象とした基板は、市販の液晶ポリマー系樹脂基板(ROGERS CORPORATION製ULTRALAM3000使用)に処理面(マット面側)を重ね合わせて、単板熱プレス(180〜200℃)にて積層して、片面銅張積層板を作製し伝送損失の測定用試験片とした。

【0064】

樹脂基材との密着性の測定は、JIS−C−6481に規定される測定方法により測定し密着強度として表1に記載した。

エッチング加工性、マイグレーション不具合に影響する残銅は、該積層基板の面をエッチング後、単位面積(0.5mm×0.5mm)当たりの残銅が全く見られない場合を◎、殆ど見られない場合を○、多少見られる場合を△、顕著に見られる場合を×として評価して表1に記載した。

【0065】

また耐熱性の良否判定は、前記片面銅張板を50mm角に切断して各条件で5個の試験片を準備して、PCT(プレッシャークッカーテスト)試験条件(相対湿度100%、2気圧、121℃、120分)下で前処理を行い、次いでその試験片を288℃に設定された半田浴に30秒浸漬させて、銅箔と基板との間の“膨れ”発生の有無を、膨れが試験片の全てに全く発生しなかったものを◎、試験片の一片に1個の5mmΦ未満の軽微な膨れが見られた場合を○、2〜3個の5mmΦ未満の膨れが見られた場合を△、数に関係なく5mmΦ以上の膨れが見られた場合を×として評価し表1に記載した。

【0066】

伝送測定の評価は、1〜25GHz域の測定に適する公知のストリップライン共振器法(マイクロストリップ構造:誘電体厚さ50μm、導体長さ1.0m、導体厚さ12μm、導体回路幅120μm、特性インピーダンス50Ωでカバーレイフィルムなし〔例えば誘電特性の悪いカバーレイを使うと伝送損失が大きくなり差異の判断が不正確になるため〕の状態でS21パラメーターを測定する方法)を用いて1〜15GHzまでを連続測定した。この測定値の内、周波数5、10、15GHzに相当する伝送損失(dB/100mm)を、下記比較例5(GTS-MP-18μm箔)の伝送損失値を100とした場合の相対値として表1に記載した。

【0067】

〔実施例2〕

未処理銅箔の表面粗度がRz値で2.5μmの電解銅箔を用いて、耐熱表面処理後の表面粗度がRz値で3.0μm以下となるように実施例1と同様の粗化および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0068】

〔実施例3〕

実施例1で用いた未処理電解銅箔の代わりに公称18μmで、常温伸び率が3.6%で、表面粗度がRz値で0.8μmのOFC圧延銅箔(古河電気工業(株)製造)を用いた以外は実施例1と同様の粗化および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0069】

〔実施例4〕

実施例1で用いた未処理銅箔を用い、一次粗化処理条件のパルス陰極電解時のオフタイムを40msとした以外は、実施例1と同様の粗化および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に記載する。

【0070】

〔実施例5〕

実施例1で用いた未処理電解銅箔の光沢面側(ドラム剥離面側)とマット面側(電着液面側)の両面にパルス陰極電解処理により粗化処理を行い、実施例1と同様の粗化処理および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に併記する。なお、この場合槽入口からボトム側でマット面側(電着液面側)に、ボトムから槽出口側で光沢面側(ドラム剥離面側)に粗化処理を分けて行い両面に粗化処理を施し、次いで平滑銅メッキ処理時には、槽入口からボトム側で同時に両面の粗化面に直流電解カプセルメッキを施した。パルス処理を二回に分けた理由は、ON−OFFタイムの設定効果を確実にするためであり、限られた槽内流速での両面処理は、ピーク電流に達した場合に銅イオンの供給が両面共に不十分となり粗化処理ムラ不具合を起こすのを回避するためである。

【0071】

〔比較例1〕

実施例1に用いた未処理銅箔のマット面側に実施例1同様の浴組成で直流陰極電解処理を施し、得られる表面処理側の粗度がRz値で3.0μm以下となる様に処理した以外は実施例1と同じ処理を施し、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0072】

〔比較例2〕

実施例2に用いた未処理銅箔に、比較例1同様な処理を施した以外は、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0073】

〔比較例3〕

実施例3に用いた未処理銅箔に、比較例1同様な処理を施した以外は、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0074】

〔比較例4〕

実施例5に用いた未処理銅箔に、直流電解処理により両面粗化処理を施した以外は、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0075】

〔比較例5〕

GTS−MP−18μm箔(公知の電解製箔条件により柱状結晶でIPC規格に分類されるミドルプロファイル形状のマット面側を有している銅箔)の表面に以下の処理を施した。

【0076】

銅の粗化メッキ処理条件

硫酸銅・・・・・・・・・・・・金属銅として23.5g/L

硫酸として・・・・・・・・・・・・・・・・・100g/L

砒素化合物・・・・・・・・・・砒素として0.150g/L

塩酸・・・・・・・・・・塩素イオンとして0.002g/L

浴温度:・・・・・・・25.5℃

電解メッキ電流密度:・28・5A/dm2

【0077】

銅の平滑カプセルメッキ処理条件

硫酸銅・・・・・・・・・・・金属銅として 52.5g/L

硫酸として・・・・・・・・・・・・・・・・・100g/L

塩酸・・・・・・・・塩素イオンとして・・0.002g/L

浴温度:・・・・・・・・・・・・・・45.5℃

電解メッキ電流密度:・・・・・18.5A/dm2

【0078】

ニッケルメッキ条件

硫酸ニッケル・・・・・・金属ニッケルとして 5.0g/L

過硫酸アンモニュームとして・・・・・・・・40.0g/L

ホウ酸として・・・・・・・・・・・・・・・28.5g/L

pH:・・・・・・・・・・・・3.5〜4.2

浴温度:・・・・・・・・・・・・・28.5℃

【0079】

亜鉛メッキ条件

硫酸亜鉛・・・・・・・・・・金属亜鉛として 4.8g/L

水酸化ナトリュウムとして・・・・・・・・・35.0g/L

pH:・・・・・・・・・12.5〜13.8

浴温度:・・・・・・・・・・・・18.5℃

電解メッキ電流密度:・・・0.8A/dm2

前記のニッケルと亜鉛メッキ処理された銅箔に防錆処理としては、CrO3として3g/L浴に浸漬し、乾燥後に0.5wt%に建浴したエポキシ系のシランカップリング剤(チッソ(株)製サイラエースS−510)を該銅箔のマット面側のみに薄膜塗布した。

表面処理したGTS−MP−18μm銅箔につき、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0080】

【表1】

【0081】

表1から明らかなように、実施例1〜5の銅箔は、伝送損失は小さく、樹脂基板との密着強度は必要とされる0.6kg/cm以上を満足し、伝送損失特性においては粗化された銅箔としてはかなり優れるものであった。

吸湿後の半田浸漬耐熱性は実施例1と3の密着強度が低かったために○となったが、実用性に支障はなく、その他の実施例は共に満足するものであった。

実施例と比較して比較例5の汎用タイプの銅箔は、密着強度と耐熱性は満足するものの、伝送損失で全く実用性に乏しく、比較例1と、比較例2および比較例4は、残銅の懸念が高く高密度配線(エッチング加工性、マイグレーション不具合)や伝送損失特性の観点から実施例より劣勢位にあるので、必要とされる樹脂基板との密着や耐熱性の評価で優位にあっても実用性は、実施例に劣ると評価した。

【0082】

上述したように本発明の特に高周波伝送特性に優れるパルス陰極電解処理により粗化された銅箔は、密着強度の出し難いテフロン(登録商標)系樹脂やフィラー含有量の多いガラスエポキシ系樹脂との密着強度(JPCA規格)に優れると共に、適宜な伸縮塑性と耐熱性を兼ね備えたものであり、伝送特性に代表される高周波特性に優れ、HEVおよびEV自動車用の高周波用途の伝送を多用する制御回路としての樹脂基板との密着性も十分に維持でき、過酷な自然風土の条件にあっても、また制御回路自体の発熱等々に際しても適宜な耐熱性と耐湿性を有し、更には粗化形状と表面処理金属が伝送特性を阻害することなく(所謂伝送損失が小さく伝送性に優れる)適宜に高周波対応基板の特性を発揮できる優れた効果を有するものである。

【0083】

本発明の高周波伝送特性に優れる耐熱性を有する表面粗化銅箔はエッチングにおける残銅の危険性が極めて少なく、従ってエッチング加工性に不具合がなく、高耐熱密着性、マイグレーション不具合のない伝送特性に優れる回路材料として優れ、耐熱性を要求される例えば自動車用制御回路基板に適した回路基板を提供することができる。

また本発明の両面粗化処理銅箔についても実施例同様の表面処理を施し、評価したが片面処理のものと同様の結果を得ている。

【0084】

本発明の高周波伝送特性に優れる耐熱性を有する表面粗化銅箔の製造方法によれば、密着強度の出し難いテフロン(登録商標)系樹脂やフィラー含有量の多いガラスエポキシ系樹脂との密着強度(JPCA規格)に優れると共に、適宜な伸縮塑性と耐熱性を兼ね備え、伝送特性に代表される高周波特性に優れ、自動車搭載用途をも含む耐熱性を要求される制御回路を形成する銅箔を特別な装置等を必要とせずに容易に製造することが出来る。

【0085】

本発明の銅張積層基板の製造方法によれば、密着強度の出し難いテフロン(登録商標)系樹脂やフィラー含有量の多いガラスエポキシ系樹脂と密着し、伝送特性に代表される高周波特性に優れ、耐熱性が要求されるHEVおよびEV自動車用の高周波用途の伝送を多用する制御回路形成用銅張積層基板として優れた効果を発揮する銅張積層基板を提供することができる。

また、本発明銅箔の製造方法によれば、一次粗化処理から四次処理までを連続的に一貫した工程で製造できるので、表面処理銅箔を安価に製造することができ、来るべき環境対応の観点からEV自動車の普及が促進されても、供給面でも特性面でも、十分に対応することが可能である。

【符号の説明】

【0086】

1 第一粗化処理(パルス陰極電解粗化処理)槽

2 第二粗化処理(平滑メッキ処理)槽

3 第三処理(金属ニッケル処理)槽

4 第四処理(金属亜鉛処理)槽

A 未処理銅箔

B 一次処理銅箔

C 二次処理銅箔

D 三次粗化次処理銅箔

E 四次処理銅箔

G 表面粗化銅箔

【技術分野】

【0001】

本発明は、近年の通信端末機能に欠かすことのできない高周波伝送特性、耐熱性に優れる表面処理銅箔と、その製造法に関するものである。

更に本発明は前記表面処理銅箔を用いた通信端末機能に欠かすことのできない長期信頼性に優れるリジットおよびフレキシブルエレクトロニックス回路基板用の銅張積層板に関するものである。

【背景技術】

【0002】

通信端末機器は携帯電話に代表される様に、小型化・薄型化に加えて通話以外にも映像や動画の送受信はもとよりGPS(Global Positioning System)機能、ワンセグ受信等々の多機能化が著しく進んでいる。このような技術は電子機器に止まらず昨今では、ハイブリット自動車や電気自動車にも搭載され飛躍的に利便性を向上させている。そのため、このような通信端末機器に使用される銅張積層板に注目がおかれている。

【0003】

前記通信端末機器として近時、高周波の電波を運転中の自動車より発信して対象物との距離を把握する車間レーダーや暗闇での物体を検知する暗視レーダーも開発され、安全性と快適な運転をサポートしている。

【0004】

このレーダー等の通信技術には、数ギガ帯から数十ギガ帯をカバーできる高周波対応のPCB(Printed Circuit Board)や搭載されるパッケージ部品等々が重要な鍵を担っている。この高周波対応の制御基板には回路形成の基となる高周波対応銅箔と誘電特性に優れる樹脂基板と両者の密着性に関する技術との組み合わせが欠かせないものとなってきている。

【0005】

例えばガソリンエンジンの自動車やハイブリット車に搭載される電子制御機能を有する燃料噴射制御部品は、過酷な条件下で使用される。特に内燃機関における混合ガスの噴射量を制御する演算回路や、モーターの回転数を制御するコンピュータボックスは素早い演算性能を必須要件としている。演算は繁多になる程に回路は発熱する。たとえ放熱加工が施されていても、該ボックス内は必然的に高温となり回路基板は三次元方向に熱膨張する。

従来コンピュータボックス内の演算回路には、銅張積層板が用いられており徐熱対処法として放熱アルミ板を張り合わせた放熱方式が一般的に採用されてきている。しかし、昨今の高機能化に伴う演算回数の増大により放熱効果を大幅に改善する必要性に迫られており、自動車メーカーや電子制御実装部品メーカー、強いては、関連するPCBメーカーでは積層回路基板を大幅に見直す必要性に迫られている。

【0006】

しかし回路基板に銅箔を用いる場合には、樹脂基板を構成する樹脂の熱膨張係数と銅箔の熱膨張係数とを理論上同じにする必要があるが、現状では樹脂材料の設計処方で樹脂基板の熱膨張係数を銅箔の熱膨張係数に近づけている。しかし、略同一にさせることはできていない。

そこで、これら業界では銅箔に、樹脂材料の熱膨張に相応する耐熱追従性があり、しかもこの追従限界を超えた場合でも樹脂基板に強力に密着し、回路剥離や断線を起こさない伸縮特性を要求し、このような伸縮特性を備えた銅箔によるリジットあるいはフレキシブルな銅箔積層板の要求が高まっている。

【0007】

また近年、銅箔を使用したフレキシブルプリント配線板の用途が拡大し、樹脂基板材料として、例えば工業用プラスチックフィルムで代表的なPET(ポリエチレンテレフタレート)フィルム、PI(ポリミド)フィルム、PC(ポリカーボネート)フィルムが採用されている。そして、これらの樹脂基板と銅箔とはバインダーを介して接着する方法が用いられる一方で、銅箔の一方の表面に直接に熱硬化型の樹脂を塗工するキャスティング法技術も用いられている。

【0008】

樹脂基板と銅箔との接着をバインダーを介する方法で行う場合は、接着にバインダーを使用するために粗化粒子を有する銅箔を必要とせず、光沢性に富む圧延銅箔や極めて光沢性のある電解銅箔を主に用いることができる。しかし、この方法で積層された回路基板は使用用途が日常生活の範疇に限られる携帯電話、携帯電子端末機器、デジタル機器の記録媒体等に限られ、耐熱条件下での密着性の維持や例えば低電流から40〜50A(アンペア)まで通電される回路には、長期品質信頼性の面で採用することができなかった。

そこで、例えば自動車の制御用回路基板に代表されるように、通信用、制御用に採用される電子制御機能を有する機器の積層基板は高温領域の温度変化条件の下で健全に回路を作動させる必要があり、銅張積層板に “そり”が起き、あるいは“クラック”を発生させない樹脂基板と該樹脂基板の熱線膨張に追随でき、該樹脂基板との間で回路剥離を起さない(密着する)銅箔が求められる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−127618号公報

【特許文献2】特開平10−168596号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

高周波特性等の付加価値を有する銅箔には、回路形成に必要なエッチング加工性、耐熱性に優れる樹脂基板と熱圧着積層時における耐熱性と密着性、更には樹脂基板と相まっての高伝送特性を兼ね備えることが求められる。しかし、一般に密着強度の向上と優れた伝送特性とを両立させることは物理的に極めて困難である。

【0011】

銅箔と樹脂基板との密着性は、銅箔表面に設けた凹凸により樹脂基板への物理的な投錨効果によることが大きく、そのため銅箔の一方の面に投錨性に富む大きさの(形状の)銅粒子による粗化処理を施し、その処理面に必要に応じて耐熱性を高める金属のメッキ処理やケミカル的なバインダー効果と密着性を向上させるカップリング剤処理を施している。

一方、高周波伝送特性を高めるためには、一般的に電気伝送が導体の表層をメインに流れるために、回路材料である銅箔の表面は鏡面に似た平滑性が必要とされる。

【0012】

このような技術上の背景から従来は、銅箔の樹脂との積層面側に銅粗化粒子を低粗化となるように電気メッキで施して密着性を付与するとともに、耐熱(密着)性の維持には銅以外の重金属を平滑メッキすることで保ち、投錨効果による密着性の不足分をシランカップリング剤の併用により品質規格をクリァーしている。しかし、このような技術ではエッチング加工性、高耐熱密着性、マイグレーション不具合のない伝送特性に優れる銅箔は提供できていない。

【0013】

本発明はこのような要求を満足する、エッチング加工性、高耐熱密着性、マイグレーション不具合のない高周波伝送特性に優れる銅箔を提供することを目的とし、平滑性(高周波特性)と投錨効果(樹脂基板との密着性)の相反する特性を満足させるべく鋭意検討を重ねた結果、銅箔の内、圧延銅箔であれば好ましくはOFC(無酸素銅)からなる銅箔の一方の面に、電解銅箔であれば好ましくは電解液面(マット面)側に表面処理を施して、エッチング加工性、高耐熱密着性、マイグレーション不具合のない伝送特性に優れる銅箔を提供する。

【課題を解決するための手段】

【0014】

本発明の表面粗化銅箔は、未処理銅箔の少なくとも一方の表面に、金属銅によるパルス陰極電解粗化処理が施された一次粗化面、金属銅による平滑メッキ処理が施された二次処理面、金属ニッケルによる処理が施された三次処理面、金属亜鉛による処理が施された四次処理面が順に設けられている。

【0015】

本発明の表面粗化銅箔は、前記金属亜鉛による四次処理面上に、防錆剤による防錆層が設けられている。

【0016】

本発明の表面粗化銅箔は、前記金属亜鉛による四次処理面の上に、防錆剤による防錆層が設けられ、該防錆層上にカップリング剤による保護層が設けられている。

【0017】

前記未処理銅箔は電解銅箔或いは圧延銅箔であり、該銅箔の前記一次粗化処理が施される側の素地が、JIS−B−0601に規定されるRz値で0.8〜2.5μmであることが好ましい。

また、前記未処理銅箔の常温状態での伸び率が3.5%以上であることが望ましい。

【0018】

更に、前記二次処理後の粗度が、JIS−B−0601に規定されるRz値で3.0μm以下であることが好ましい。

【0019】

本発明の表面粗化銅箔の製造方法は、未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施すことを特徴とする製造方法である。

【0020】

本発明の表面粗化銅箔の製造方法は、粗化処理を施す側の素地がJIS−B−0601に規定されるRz値で0.8〜2.5μmである銅箔面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を該面の表面粗さがJIS−B−0601に規定されるRz値で3.0μm以下に施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施すことを特徴とする製造方法である。

【0021】

本発明の表面粗化銅箔の製造方法は、未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面に施し、次いで熱処理して前記金属銅、前記金属ニッケル、金属亜鉛を合金化することを特徴とする製造方法である。

【0022】

本発明の表面粗化銅箔の製造方法は、未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面の上に防錆剤による防錆層を施し、次いで、熱処理して前記金属銅と前記金属ニッケルと金属亜鉛とを合金化することを特徴とする製造方法である。

【0023】

本発明の表面粗化銅箔の製造方法は、未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面上に防錆剤による防錆層、カップリング剤からなる保護層を設けることを特徴とする製造方法である。

【0024】

本発明の表面粗化銅箔の製造方法は、未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面上に防錆剤による防錆層、カップリング剤からなる保護層を施し、次いで熱処理して前記金属銅、前記金属ニッケル、前記金属亜鉛とを合金化してなることを特徴とする製造方法。

【0025】

前記表面粗化銅箔の製造方法で使用する未処理銅箔は、該銅箔の常温状態での伸び率が3.5%以上であることが好ましい。

【0026】

本発明の銅張積層板は前記表面粗化銅箔、又は前記製造方法で製造された表面粗化銅箔を樹脂基板と積層してなるものである。

【発明の効果】

【0027】

本発明の表面処理銅箔は、未処理銅箔の表面にパルス陰極電解処理により銅微細粗化処理を施した一次粗化面、次いで該粗化面の微細化させた粗化粒子(銅コブ)を脱落させないように平滑銅メッキ処理を施した二次処理面、該二次処理面上に金属ニッケルによる三次処理面と金属亜鉛による四次処理面とでニッケル・亜鉛の耐熱処理層を設け、更には必要により防錆処理層とシランカップリング処理による保護層とを付与することで、エッチング加工性、高耐熱密着性、マイグレーション不具合のない高周波伝送特性に優れる表面粗化銅箔を提供することができる、優れた効果を有するものである。

また本発明により得られた粗化形状は、樹脂材料との積層に際してその積層条件(プレス法、ラミネート法、キャスティング法等)の何れをも選択できる銅箔として好適である。

【0028】

前記高周波伝送特性に優れる耐熱性銅箔をフレキシブル樹脂基板又はリジット樹脂基板と積層してなる本発明の銅張積層基板は、エッチング加工性、高耐熱密着性、マイグレーション不具合のない高周波伝送特性に優れる回路基板を作成できる、優れた効果を有するものである。

【図面の簡単な説明】

【0029】

【図1】本発明の表面粗化処理工程の一例を示す工程説明図である。

【発明を実施するための形態】

【0030】

以下、本発明の高周波伝送特性に優れる表面粗化銅箔とその製造法につき詳細に説明する。

本発明の高周波伝送特性に優れる表面粗化銅箔は、銅箔の樹脂基板と接着させる少なくとも一方の表面(電解銅箔においては好ましくはマット面)に、樹脂基板との密着性を持たせるために、投錨効果の高い銅粒子による一次粗化処理をパルス陰極電解により施す。次いで該一次粗化処理面を健全に保つために一次粗化処理面の上に平滑な銅メッキからなるカプセル銅層を二次粗化処理として陰極電解メッキで付着する。次いで、前記二次粗化処理面上に金属ニッケル層を電解メッキにより施し(三次処理)、該三次処理面上に金属亜鉛層を電解メッキで設ける(四次処理)。なお、亜鉛メッキ浴には耐薬品性の向上のために、適宜のバナジュウム金属あるいはアンチモン金属を添加することが好ましい。

【0031】

未処理銅箔としては、電解銅箔の場合はマット面の素地がJIS−B−0601に規定されるRz値で0.8〜2.5μmの範囲にあるものを採用することが好ましく、電析結晶粒は非常に微細粒子であることが好ましい。微細粒子であるとは、電解銅箔のマット面側の断面が結晶粒径が1.0μm以下の細かな非柱状結晶構造となっている状態である。

圧延銅箔であればIPC‐TM‐650に規定される値で35〜45kN/cm2範囲(ヤング率であれば50〜65MPa)のOFC(無酸素銅)材を圧延した箔が好ましい。

【0032】

また、高温積層での使用に対する銅箔としては、この銅箔と貼り合わせる耐熱性の樹脂の伸び率を勘案すると常温状態での伸び率が、3.5%以上の銅箔を採用することが好ましい。

【0033】

該銅箔の例えば一方の面に一次粗化により施した銅微細粗化処理(コブ状銅粒子)の表面に、二次平滑銅メッキを施す。二次平滑メッキ処理によりコブ状の微細粒子は、健全な形状を維持すると共に粒子の均一性が保たれる。該二次平滑銅メッキ処理後の粗面は、JIS−B−0601に規定されるRz値で2.5〜3.0μmの範囲とすることが好ましい。

【0034】

本発明の耐熱性で高周波伝送特性用途に用いられる銅箔においては、前記一次、二次処理後の表面に耐熱効果を有する金属ニッケル層と金属亜鉛層とを三次、四次処理として設ける。

前記ニッケルメッキによるニッケル層のニッケル付着量は、金属ニッケルとして0.8〜1.5mg/dm2、亜鉛メッキによる亜鉛層の亜鉛付着量は、金属亜鉛として2.5〜4.5mg/dm2とすることが好ましい。

【0035】

次いで必要により前記亜鉛層の表面に防錆層を設ける。防錆層としてはクロメートによるクロメート防錆層が好ましく、そのクロム付着量は、金属クロムとして0.005〜0.020mg/dm2とすることが好ましい。この範囲であれば積層基板用の銅箔として必要かつ十分な程度の防錆性が得られるからである。

【0036】

前記防錆層の表面にカップリング剤による保護層を設けることが好ましい。保護層としてはシランカップリング剤からなるケミカル的な保護層とすることが望ましい。シランカップリング剤の付着量はケイ素として0.001〜0.015mg/dm2とすることが望ましい。この範囲であれば積層基板用の銅箔として必要かつ十分な程度の樹脂との密着性が得られるからである。

【0037】

本発明の表面粗化銅箔は前記したように、未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により一次粗化として金属銅からなる一次粗化処理層が設けられ、該一次粗化処理層の上に平滑メッキ処理により二次処理として金属銅からなる二次処理層が設けられ、該二次処理層の上に三次処理として金属ニッケルによる三次処理層が設けられ、該三次処理層の上に四次処理として金属亜鉛からなる四次処理層が設けられる。本発明の表面処理銅箔はこのような構成でも目的とする効果は十分発揮するが、前記のようにして製造した表面処理銅箔を次いで熱処理して前記金属銅(二次粗化処理層、あるいは一次粗化処理層)、前記金属ニッケル(三次処理層)、金属亜鉛(四次処理層)を合金化する。

【0038】

前記金属銅、前記金属ニッケル、金属亜鉛を熱処理により合金化し、フレキシブル樹脂基板、リジット樹脂基板又はキャスティング法により樹脂基板と積層することで銅張積層基板として、特に高周波伝送特性に優れる耐熱性銅箔として、エッチング加工性、高耐熱密着性、マイグレーション不具合のない回路基板を作成することができる。

なお、前記熱処理は表面粗化銅箔を製造して後熱処理してもよく、フレキシブル樹脂基板又は、リジット樹脂基板と積層する熱処理時点でプレス積層するときの熱で合金化することも可能であり、その効果はどちらでも遜色のないものとなる。

【0039】

前記熱処理による合金化は、前記四次処理層を設け、該四次処理層の上に防錆剤、例えばクロメートによるクロメート防錆層を施した後に熱処理して前記金属銅と前記金属ニッケルと金属亜鉛とを合金化することも可能である。

【0040】

また、前記熱処理による合金化は、前記四次処理層を設け、該四次処理層の上に防錆層を施し、該防錆層の上にカップリング剤からなる保護層を施し、次いで熱処理して前記金属銅、前記金属ニッケル、前記金属亜鉛とを合金化することも可能である。

【0041】

前記金属銅、金属ニッケル、金属亜鉛を合金化する時期は、四次処理層を設けた後、防錆層を設けた後、カップリング剤からなる保護層を設けた後のいずれで熱処理してもその効果はほとんど変わらないので、樹脂基板との接着のタイミング、銅張積層基板の製造方法等で任意に施すことが可能である。

【0042】

次に、図1により本発明の粗化処理銅箔の製造方法につきその一実施形態を説明する。

図1においてリールに巻き取られた未処理銅箔(電解銅箔あるいは電解脱脂済みの圧延銅箔、以下単に銅箔という)Aを一次パルス陰極電解により粗化銅粒子表面を形成するための第一処理槽1に導く。第一処理槽1には酸化イリジウムアノード11が配置され、銅−硫酸電解液12が充填され、該一次処理槽で銅箔Aの片面あるいは両面に銅粒子からなるコブ状の微細粗化粒子からなる一次粗化処理面を形成する。第一処理槽1で一次粗化処理面が形成された銅箔Bは水洗槽15で洗浄された後第二処理層2へ導かれる。なお、図中13は遮蔽板である。

【0043】

第二処理槽2には酸化イリジウムアノード21が配置され、第一処理槽と同様に銅-硫酸電解液22が充填されており、平滑銅メッキ処理が施される。該平滑メッキ処理が施された銅箔Cは水洗槽25で洗浄された後、第三処理層3へ導かれる。

第三処理槽3には酸化イリジウムアノード31が配置され、ニッケル電解液32が充填されている。第三処理槽3においてニッケルメッキが施された銅箔Dは水洗槽35で洗浄された後、第四処理槽4へ導かれる。

第四処理槽4には酸化イリジウムアノード41が配置され、亜鉛電解液42が充填されている。第四処理槽4で亜鉛メッキが施された銅箔Eは水洗槽45で洗浄された後、第五処理槽5へ導かれる。

【0044】

第五処理槽5にはSUSアノード51が配置され、クロメート電解液52が充填されており、クロメート防錆層が施される。第五処理槽5においてクロメート防錆層が施された銅箔Fは水洗槽55で洗浄された後、第六処理槽6へ導かれる。なお、図中51はSUSアノードである。

第六処理槽6にはシラン液62が充填されており、銅箔Fの表面にシランカップリング剤を塗布する。第六処理槽6においてシランカップリング剤を塗布された銅箔Gは乾燥工程7を経て巻取りロール8に巻き取られる。

なお、図中9は給電コンタクトロールである。

巻き取りロールに巻き取られた表面処理銅箔は必要により図示しない熱処理装置で加熱処理され、前記金属銅、前記金属ニッケル、金属亜鉛を合金化する。

【0045】

未処理銅箔Aとしては対象とする樹脂材料(樹脂基板)との密着性を高め更には伝送特性の向上を図るために、少しでも粗化処理面が低粗化で投錨効果に優れかつ粗化銅粒子の表層が平滑である方が有利である。このためには、柱状晶粒からなる結晶構造を有する電解銅箔より、平滑な表面形状をなす両面光沢電解銅箔を用いる方が好ましく、0.010mm厚さ以上でマット面側の形状粗度がJIS−B−0601に規定されるRz値で0.8〜2.5μm範囲で、かつ室温状態での常温伸び率が3.5%以上ある電解銅箔を用いることが好ましい。

【0046】

本発明の表面処理銅箔は、特に高周波回路基板用途に優れ、自動車用の制御回路基板用に適する仕様で使用されることが考えられる。このため、高周波伝送性に加えて耐熱性を重視する。

一方、銅箔と積層する樹脂基板自体としては熱履歴に対して伸縮することの少ない材料、例えばテフロン(登録商標)系の樹脂材料が用いられる。このような熱履歴による伸びの少ない樹脂基板と積層する銅箔の伸び率(常温状態での伸び率、以下同様)は3.5%程度で十分である。このような銅箔と樹脂基板との組合せにより回路形成後の熱履歴により基板が“反る”、“曲がる”ような変形は起きない。しかし、熱履歴による伸び率の少ない樹脂基板に対しては銅箔の伸び率は3.5%程度であれば足りるが、伸び率の大きい樹脂基板と積層するときには、樹脂基板の伸び率に合致する伸び率の銅箔を製箔し、あるいは市場から選択して表面処理する必要があることは勿論である。

【0047】

銅箔Aのマット面に設ける一次粗化処理は第一処理槽1で砒素化合物や金属モリブデンが添加されている硫酸銅浴を用いたパルス陰極電解メッキ法により施される。

一次粗化処理は銅箔表面に銅のコブ状の粗化粒子を形成させる。具体的には、硫酸銅を銅として20〜30g/L、硫酸濃度をH2SO4として90〜110g/L、モリブデン酸ナトリュウムをMoとして0.15〜0.35g/L、塩素を塩素イオン換算で0.005〜0.010g/L混入した電解液で、浴温度18.5〜28.5℃に設定し、オンタイム時のパルス陰極電解メッキ電流密度を28〜35A/dm2に設定し、適宜な流速と極間距離とで、健全な銅コブ粗化粒子を銅箔表面に形成する。なお、同一浴内で前記銅コブ粗化粒子が脱落しないように、必要により電流密度を15〜20A/dm2程度に設定した条件で平滑銅による電解メッキを施すことも可能である。

【0048】

次いで一次粗化処理で付着した微細銅粗化粒子を銅箔の面上より脱落させないようにすることと、個々の微細銅粗化粒子の表面形状を整え表面積を小さく均一に整えることを目的として二次粗化処理を施す。この二次粗化処理は樹脂基板との積層密着性を高め、回路形成エッチング後の残銅に起因するマイグレーション不具合や該残銅による無電解メッキ不具合等を回避するため、一次粗化処理層上に陰極電解メッキにより平滑銅メッキを施す。

第二処理槽2における電解液は具体的には、硫酸銅を銅として35〜55g/L、硫酸濃度をH2SO4として90〜110g/Lとし、浴温度35〜55℃に設定して、陰極電解メッキ電流密度を15〜20A/dm2に設定し、適宜な流速と極間距離とで、平滑な銅メッキを一次微細銅粗化粒子の表面に形成する。この場合の平滑メッキの処理厚さは、処理前の表面粗度に対して付着後の表面粗度がJIS−B−0601に規定されるRz値で3.0μm以下の範囲とすることが好ましい。

【0049】

ここまでの工程で樹脂基板との密着性は確保できる。しかし、このままでは樹脂基板との高温時(想定温度は鉛フリーの半田リフロー工程の条件を最大温度として288℃)の密着性が劣るため平滑銅メッキで個々の表面が整えられた二次粗化処理表面に耐熱性を高める処理を施す。

本発明では適宜な厚さの金属ニッケル層と金属亜鉛層を平滑電解メッキ処理にて二次粗化処理表面に施す。この工程では前工程(二次粗化処理工程)までで形成した銅粗化粒子の形状を損なうことなく多様な樹脂基板との投錨効果を有し、該樹脂基板との密着性向上と高温時の耐熱特性維持を両立させる表面処理を施す。

【0050】

金属ニッケルの電解メッキを行う第三次処理層のニッケル電解液の浴組成は、可溶性ニッケル化合物であれば特に限定はしないが、好ましくは硫酸ニッケルを用いニッケルとして15〜20g/L、エッチング時の溶解をし易くするために添加するリン化合物として次亜リン酸を3.0〜4.0g/L添加した浴組成とすることが好ましい。

【0051】

金属亜鉛の電解メッキを行う第四次処理槽の亜鉛浴の浴組成は、可溶性亜鉛化合物であれば特に限定はしないが、好ましくは硫酸亜鉛を用い、亜鉛として3.5〜6.0g/L、水酸化ナトリウムを18〜40g/L、耐薬品性を付与するために添加物としてバナジュウム化合物をバナジュウムとして0.1〜0.5g/L、またはアンチモン化合物をアンチモンとして0.3〜1.0g/L溶かした浴組成とすることが好ましい。

【0052】

上記工程では金属ニッケルの付着量は、金属ニッケルとして0.8〜1.5mg/dm2とすることが好ましい。金属亜鉛の付着量は、金属亜鉛として2.5〜4.5mg/dm2とすることが好ましい。このような付着量範囲であると銅箔と樹脂基板とを積層して銅張積層板を作製する場合に、160〜240℃程度の加熱加圧プレス条件下で下層の粗化銅粒子と十分に熱拡散して銅とニッケルと亜鉛の合金層となり、しかもこの合金層は一次処理、二次処理で形成した粗化処理の表面形状を変形させることはない。

【0053】

合金層となった表層は高周波伝導特性を著しく損なうことはない。例えば導電特性において0.012mm厚みの銅箔で、JIS−C−3001に規定される電気抵抗値の測定方法により求めた導電率は、電解製箔後の所謂表面処理フリー(未処理銅箔)の状態での測定値が98.7%であるのに対して、前記の銅とニッケルと亜鉛を180℃で熱拡散させた所謂銅・ニッケル・亜鉛を合金化した銅箔での導電率は、97.8〜98.4%程度であり高周波伝導特性に殆ど影響を与えていない。

【0054】

次いでニッケルと亜鉛が順次処理された表面に、必要によりクロメート防錆剤を浸漬処理或いは必要に応じて陰極電解処理(第五処理槽5)して設け、防錆力を高める。

クロメート処理の場合の皮膜厚みは、金属クロム量として0.005〜0.025mg/dm2の範囲が好ましい。この付着量範囲であればJIS-Z−2371に規定される塩水噴霧試験(塩水濃度:5%−NaCl、温度35℃)条件下で24時間までは表面が酸化銅に変色しない。

【0055】

防錆層の形成にはベンゾトリアゾールに代表される有機系防錆剤でもその誘導体化合物に耐熱性に優れるものが市販されており、適宜使い分けることができる。因みに有機防錆剤であれば例えば、千代田ケミカル株式会社の品番C−143の5.0Wt%(重量パーセント)で35〜40℃に建浴された浴中に浸漬し乾燥させたものでも、クロメート処理と遜色ない防錆効果が得られる。これらの防錆処理効果は、圧延銅箔ベースであっても電解銅箔ベースでも違いはない。しかし、耐熱性を重視する場合にはクロム酸溶解液による所謂クロメート防錆処理を施す方が好ましい。また、クロメート処理の方がコストパフォーマンスに優れる。

【0056】

更にクロメート処理の施された面には必要に応じてシランカップリング剤を適宜コーティングする。シランカップリング剤処理により特に高周波対応基板材として用いられることの多いテフロン(登録商標)系樹脂基板や含有フィラー入り樹脂基板との密着性を高めることができる。

シランカップリング剤は対象となる樹脂基板により適宜選択されるが、特に高周波対応基板との相性に優れるエポキシ系、アミノ系、ビニル系のカップリング剤を選択することが好ましい。

また、本発明においては品種種類を限定しないが、少なくともケミカル的に樹脂基板との密着性を向上させるため、粗化処理面側のシランカップリング剤の付着量はケイ素として0.001〜0.015mg/dm2の範囲であることが好ましい。

【実施例】

【0057】

〔実施例1〕

厚み18μmの未処理電解銅箔で、そのマット面側(電解液面側)の形状粗度がJIS−B−0601に規定のRz値0.8μmで、かつ常温伸び率が6.2%の銅箔(古河電気工業株式会社製造の両面光沢電解銅箔)を用いて、該マット面側に以下の条件で片面表面粗化処理を施した。

なお、実施例、比較例では陰極電解条件を「パルス陰極電解」と「直流陰極電解」とに分けて記載する。

【0058】

一次粗化粒子形成浴組成と処理条件

硫酸銅・・・・・・・・・・・・・金属銅として23.5g/L

硫酸として・・・・・・・・・・・・・・・・・・100g/L

モリブデン酸ナトリウム・・・モリブデンとして0.25g/L

塩酸・・・・・・・・・・・塩素イオンとして0.002g/L

硫酸第二鉄・・・・・・・・・・・金属鉄として0.20g/L

硫酸クロム・・・・・・・・・三価クロムとして0.20g/L

浴温度:・・・・・・・・・・・・・・・・・・25.5℃

槽入口側のパルス陰極電解オンタイム・・・・・10ms

槽入口側のパルス陰極電解オフタイム・・・・・60ms

パルス陰極電解平均メッキ電流密度:・・・22.5A/dm2

【0059】

二次平滑メッキ処理条件

硫酸銅・・・・・・・・・・・・・・・・・金属銅として45g/L

硫酸・・・・・・・・・・・・・・・・・・・・・・・110g/L

浴温度:・・・・・・・・・・・・・・・50.5℃

直流陰極電解メッキ電流密度:・・18.5A/dm2

【0060】

金属ニッケルメッキ処理条件

硫酸ニッケル・・・・・・・・金属ニッケルとして5.0g/L

過硫酸アンモニューム・・・・・・・・・・・・40.0g/L

ホウ酸(H3BO3)・・・・・・・・・・・・25.0g/L

次亜燐酸(H3PO2)・・・・・ ・・・・・・・・3.6g/L

pH値・・・・・・・・・・・・・・ 3.5

浴温度:・・・・・・・・・・・・20.5℃

直流陰極電解メッキ電流密度:・・12.5A/dm2

【0061】

金属亜鉛メッキ処理条件

硫酸亜鉛・・・・・・・・・・・・金属亜鉛として4.0g/L

水酸化ナトリュウム・・・・・・・・・・・・・25.0g/L

pH:・・・・・・・・・・・12.5〜13.5

浴温度:・・・・・・・・・・・・・・18.5℃

直流陰極電解メッキ電流密度:・・5.5A/dm2

前記でニッケルメッキと亜鉛メッキにより耐熱性を付与した銅箔に防錆処理としては、CrO3として3g/L浴に浸漬し、乾燥後に0.5wt%に建浴したエポキシ系のシランカップリング剤(チッソ株式会社製サイラエースS−510)を該銅箔のマット面側のみに薄膜塗布した。

【0062】

得られた粗化処理銅箔の表面処理を施した面(マット面側)の表面粗度をJIS−B−0601に規定されるRz値を測定し表1に記載した。

更に該処理銅箔を250mm角に切断して市販のポリフェニレンエーテル(PPE)樹脂系基板(Panasonic電工製メグトロン−6プリプレグ使用)に処理面を重ね合わせて加熱プレス積層(180〜200℃*25Kgf/cm2*60〜120min)して、片面銅張積層板を作製し密着性の測定用と残銅の評価用とした。

【0063】

耐熱性の測定評価には、市販のガラスエポキシ系樹脂基板(日立化成(株)製LX67Nプリプレグ使用)に処理面(マット面側)を重ね合わせて加熱プレス積層して、片面銅張積層板を作製し、耐熱性評価用試験片とした。

高周波特性の評価は、伝送損失測定結果を以って優劣を相対評価した。対象とした基板は、市販の液晶ポリマー系樹脂基板(ROGERS CORPORATION製ULTRALAM3000使用)に処理面(マット面側)を重ね合わせて、単板熱プレス(180〜200℃)にて積層して、片面銅張積層板を作製し伝送損失の測定用試験片とした。

【0064】

樹脂基材との密着性の測定は、JIS−C−6481に規定される測定方法により測定し密着強度として表1に記載した。

エッチング加工性、マイグレーション不具合に影響する残銅は、該積層基板の面をエッチング後、単位面積(0.5mm×0.5mm)当たりの残銅が全く見られない場合を◎、殆ど見られない場合を○、多少見られる場合を△、顕著に見られる場合を×として評価して表1に記載した。

【0065】

また耐熱性の良否判定は、前記片面銅張板を50mm角に切断して各条件で5個の試験片を準備して、PCT(プレッシャークッカーテスト)試験条件(相対湿度100%、2気圧、121℃、120分)下で前処理を行い、次いでその試験片を288℃に設定された半田浴に30秒浸漬させて、銅箔と基板との間の“膨れ”発生の有無を、膨れが試験片の全てに全く発生しなかったものを◎、試験片の一片に1個の5mmΦ未満の軽微な膨れが見られた場合を○、2〜3個の5mmΦ未満の膨れが見られた場合を△、数に関係なく5mmΦ以上の膨れが見られた場合を×として評価し表1に記載した。

【0066】

伝送測定の評価は、1〜25GHz域の測定に適する公知のストリップライン共振器法(マイクロストリップ構造:誘電体厚さ50μm、導体長さ1.0m、導体厚さ12μm、導体回路幅120μm、特性インピーダンス50Ωでカバーレイフィルムなし〔例えば誘電特性の悪いカバーレイを使うと伝送損失が大きくなり差異の判断が不正確になるため〕の状態でS21パラメーターを測定する方法)を用いて1〜15GHzまでを連続測定した。この測定値の内、周波数5、10、15GHzに相当する伝送損失(dB/100mm)を、下記比較例5(GTS-MP-18μm箔)の伝送損失値を100とした場合の相対値として表1に記載した。

【0067】

〔実施例2〕

未処理銅箔の表面粗度がRz値で2.5μmの電解銅箔を用いて、耐熱表面処理後の表面粗度がRz値で3.0μm以下となるように実施例1と同様の粗化および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0068】

〔実施例3〕

実施例1で用いた未処理電解銅箔の代わりに公称18μmで、常温伸び率が3.6%で、表面粗度がRz値で0.8μmのOFC圧延銅箔(古河電気工業(株)製造)を用いた以外は実施例1と同様の粗化および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0069】

〔実施例4〕

実施例1で用いた未処理銅箔を用い、一次粗化処理条件のパルス陰極電解時のオフタイムを40msとした以外は、実施例1と同様の粗化および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に記載する。

【0070】

〔実施例5〕

実施例1で用いた未処理電解銅箔の光沢面側(ドラム剥離面側)とマット面側(電着液面側)の両面にパルス陰極電解処理により粗化処理を行い、実施例1と同様の粗化処理および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に併記する。なお、この場合槽入口からボトム側でマット面側(電着液面側)に、ボトムから槽出口側で光沢面側(ドラム剥離面側)に粗化処理を分けて行い両面に粗化処理を施し、次いで平滑銅メッキ処理時には、槽入口からボトム側で同時に両面の粗化面に直流電解カプセルメッキを施した。パルス処理を二回に分けた理由は、ON−OFFタイムの設定効果を確実にするためであり、限られた槽内流速での両面処理は、ピーク電流に達した場合に銅イオンの供給が両面共に不十分となり粗化処理ムラ不具合を起こすのを回避するためである。

【0071】

〔比較例1〕

実施例1に用いた未処理銅箔のマット面側に実施例1同様の浴組成で直流陰極電解処理を施し、得られる表面処理側の粗度がRz値で3.0μm以下となる様に処理した以外は実施例1と同じ処理を施し、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0072】

〔比較例2〕

実施例2に用いた未処理銅箔に、比較例1同様な処理を施した以外は、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0073】

〔比較例3〕

実施例3に用いた未処理銅箔に、比較例1同様な処理を施した以外は、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0074】

〔比較例4〕

実施例5に用いた未処理銅箔に、直流電解処理により両面粗化処理を施した以外は、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0075】

〔比較例5〕

GTS−MP−18μm箔(公知の電解製箔条件により柱状結晶でIPC規格に分類されるミドルプロファイル形状のマット面側を有している銅箔)の表面に以下の処理を施した。

【0076】

銅の粗化メッキ処理条件

硫酸銅・・・・・・・・・・・・金属銅として23.5g/L

硫酸として・・・・・・・・・・・・・・・・・100g/L

砒素化合物・・・・・・・・・・砒素として0.150g/L

塩酸・・・・・・・・・・塩素イオンとして0.002g/L

浴温度:・・・・・・・25.5℃

電解メッキ電流密度:・28・5A/dm2

【0077】

銅の平滑カプセルメッキ処理条件

硫酸銅・・・・・・・・・・・金属銅として 52.5g/L

硫酸として・・・・・・・・・・・・・・・・・100g/L

塩酸・・・・・・・・塩素イオンとして・・0.002g/L

浴温度:・・・・・・・・・・・・・・45.5℃

電解メッキ電流密度:・・・・・18.5A/dm2

【0078】

ニッケルメッキ条件

硫酸ニッケル・・・・・・金属ニッケルとして 5.0g/L

過硫酸アンモニュームとして・・・・・・・・40.0g/L

ホウ酸として・・・・・・・・・・・・・・・28.5g/L

pH:・・・・・・・・・・・・3.5〜4.2

浴温度:・・・・・・・・・・・・・28.5℃

【0079】

亜鉛メッキ条件

硫酸亜鉛・・・・・・・・・・金属亜鉛として 4.8g/L

水酸化ナトリュウムとして・・・・・・・・・35.0g/L

pH:・・・・・・・・・12.5〜13.8

浴温度:・・・・・・・・・・・・18.5℃

電解メッキ電流密度:・・・0.8A/dm2

前記のニッケルと亜鉛メッキ処理された銅箔に防錆処理としては、CrO3として3g/L浴に浸漬し、乾燥後に0.5wt%に建浴したエポキシ系のシランカップリング剤(チッソ(株)製サイラエースS−510)を該銅箔のマット面側のみに薄膜塗布した。

表面処理したGTS−MP−18μm銅箔につき、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0080】

【表1】

【0081】

表1から明らかなように、実施例1〜5の銅箔は、伝送損失は小さく、樹脂基板との密着強度は必要とされる0.6kg/cm以上を満足し、伝送損失特性においては粗化された銅箔としてはかなり優れるものであった。

吸湿後の半田浸漬耐熱性は実施例1と3の密着強度が低かったために○となったが、実用性に支障はなく、その他の実施例は共に満足するものであった。

実施例と比較して比較例5の汎用タイプの銅箔は、密着強度と耐熱性は満足するものの、伝送損失で全く実用性に乏しく、比較例1と、比較例2および比較例4は、残銅の懸念が高く高密度配線(エッチング加工性、マイグレーション不具合)や伝送損失特性の観点から実施例より劣勢位にあるので、必要とされる樹脂基板との密着や耐熱性の評価で優位にあっても実用性は、実施例に劣ると評価した。

【0082】

上述したように本発明の特に高周波伝送特性に優れるパルス陰極電解処理により粗化された銅箔は、密着強度の出し難いテフロン(登録商標)系樹脂やフィラー含有量の多いガラスエポキシ系樹脂との密着強度(JPCA規格)に優れると共に、適宜な伸縮塑性と耐熱性を兼ね備えたものであり、伝送特性に代表される高周波特性に優れ、HEVおよびEV自動車用の高周波用途の伝送を多用する制御回路としての樹脂基板との密着性も十分に維持でき、過酷な自然風土の条件にあっても、また制御回路自体の発熱等々に際しても適宜な耐熱性と耐湿性を有し、更には粗化形状と表面処理金属が伝送特性を阻害することなく(所謂伝送損失が小さく伝送性に優れる)適宜に高周波対応基板の特性を発揮できる優れた効果を有するものである。

【0083】

本発明の高周波伝送特性に優れる耐熱性を有する表面粗化銅箔はエッチングにおける残銅の危険性が極めて少なく、従ってエッチング加工性に不具合がなく、高耐熱密着性、マイグレーション不具合のない伝送特性に優れる回路材料として優れ、耐熱性を要求される例えば自動車用制御回路基板に適した回路基板を提供することができる。

また本発明の両面粗化処理銅箔についても実施例同様の表面処理を施し、評価したが片面処理のものと同様の結果を得ている。

【0084】

本発明の高周波伝送特性に優れる耐熱性を有する表面粗化銅箔の製造方法によれば、密着強度の出し難いテフロン(登録商標)系樹脂やフィラー含有量の多いガラスエポキシ系樹脂との密着強度(JPCA規格)に優れると共に、適宜な伸縮塑性と耐熱性を兼ね備え、伝送特性に代表される高周波特性に優れ、自動車搭載用途をも含む耐熱性を要求される制御回路を形成する銅箔を特別な装置等を必要とせずに容易に製造することが出来る。

【0085】

本発明の銅張積層基板の製造方法によれば、密着強度の出し難いテフロン(登録商標)系樹脂やフィラー含有量の多いガラスエポキシ系樹脂と密着し、伝送特性に代表される高周波特性に優れ、耐熱性が要求されるHEVおよびEV自動車用の高周波用途の伝送を多用する制御回路形成用銅張積層基板として優れた効果を発揮する銅張積層基板を提供することができる。

また、本発明銅箔の製造方法によれば、一次粗化処理から四次処理までを連続的に一貫した工程で製造できるので、表面処理銅箔を安価に製造することができ、来るべき環境対応の観点からEV自動車の普及が促進されても、供給面でも特性面でも、十分に対応することが可能である。

【符号の説明】

【0086】

1 第一粗化処理(パルス陰極電解粗化処理)槽

2 第二粗化処理(平滑メッキ処理)槽

3 第三処理(金属ニッケル処理)槽

4 第四処理(金属亜鉛処理)槽

A 未処理銅箔

B 一次処理銅箔

C 二次処理銅箔

D 三次粗化次処理銅箔

E 四次処理銅箔

G 表面粗化銅箔

【特許請求の範囲】

【請求項1】

未処理銅箔の少なくとも一方の表面に金属銅によるパルス陰極電解粗化処理が施された一次粗化面、金属銅による平滑メッキ処理が施された二次処理面、金属ニッケルによる処理が施された三次処理面、金属亜鉛による処理が施された四次処理面が順に設けられている表面粗化銅箔。

【請求項2】

未処理銅箔の少なくとも一方の表面に金属銅によるパルス陰極電解粗化処理が施された一次粗化面、金属銅による平滑メッキ処理が施された二次処理面、金属ニッケルによる処理が施された三次処理面、金属亜鉛による処理が施された四次処理面、防錆剤による防錆層がこの順に設けられている表面粗化銅箔。

【請求項3】

未処理銅箔の少なくとも一方の表面に金属銅によるパルス陰極電解粗化処理が施された一次粗化面、金属銅による平滑メッキ処理が施された二次処理面、金属ニッケルによる処理が施された三次処理面、金属亜鉛による処理が施された四次処理面、防錆剤による防錆層、カップリング剤による保護層がこの順に設けられている表面粗化銅箔。

【請求項4】

前記未処理銅箔が電解銅箔或いは圧延銅箔であり、該銅箔表面の素地が、JIS−B−0601に規定されるRz値で0.8〜2.5μmの範囲にある請求項1〜3のいずれかに記載の表面粗化銅箔。

【請求項5】

前記未処理銅箔の常温状態での伸び率が3.5%以上である請求項1乃至4のいずれかに記載の表面粗化銅箔。

【請求項6】

前記粗化処理を施した二次処理後の粗度が、JIS−B−0601に規定されるRz値で3.0μm以下にある請求項1乃至4のいずれかに記載の表面粗化銅箔。

【請求項7】

前記防錆層がクロメートからなり、クロム付着量が、金属クロムとして0.005〜0.025mg/dm2である請求項2叉は3に記載の表面粗化銅箔。

【請求項8】

前記保護層がシランカップリング剤からなり、シランカップリング剤の付着量が、ケイ素として0.001〜0.015mg/dm2である請求項3に記載の表面粗化銅箔。

【請求項9】

未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施す表面粗化銅箔の製造方法。

【請求項10】

マット面(液面側)の素地がJIS−B−0601に規定されるRz値で0.8〜2.5μmの電解銅箔のマット面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を該面の表面粗さがJIS−B−0601に規定されるRz値で3.0μm以下に施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施す表面処理銅箔の製造方法。

【請求項11】

前記未処理銅箔の常温状態での伸び率が3.5%以上である請求項9叉は10に記載の表面粗化銅箔の製造方法。

【請求項12】

未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面に施し、次いで熱処理して前記金属銅、前記金属ニッケル、金属亜鉛を合金化する表面処理銅箔の製造方法。

【請求項13】

未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面の上に防錆剤による防錆層を施してなる表面処理銅箔の製造方法。

【請求項14】

未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面の上に防錆剤による防錆層を施し、次いで、熱処理して前記金属銅と前記金属ニッケルと金属亜鉛とを合金化する表面処理銅箔の製造方法。

【請求項15】

未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面上に防錆剤による防錆層、カップリング剤による保護層を設けてなる表面処理銅箔の製造方法。

【請求項16】

未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面上に防錆剤による防錆層、カップリング剤による保護層を施し、次いで熱処理して前記金属銅、前記金属ニッケル、前記金属亜鉛とを合金化してなる表面処理銅箔の製造方法。

【請求項17】

請求項1乃至8のいずれかに記載の表面粗化銅箔、又は請求項9乃至16のいずれかの製造方法で製造された表面粗化銅箔をフレキシブル樹脂基板又はリジット樹脂基板と積層してなる銅張積層板。

【請求項1】

未処理銅箔の少なくとも一方の表面に金属銅によるパルス陰極電解粗化処理が施された一次粗化面、金属銅による平滑メッキ処理が施された二次処理面、金属ニッケルによる処理が施された三次処理面、金属亜鉛による処理が施された四次処理面が順に設けられている表面粗化銅箔。

【請求項2】

未処理銅箔の少なくとも一方の表面に金属銅によるパルス陰極電解粗化処理が施された一次粗化面、金属銅による平滑メッキ処理が施された二次処理面、金属ニッケルによる処理が施された三次処理面、金属亜鉛による処理が施された四次処理面、防錆剤による防錆層がこの順に設けられている表面粗化銅箔。

【請求項3】

未処理銅箔の少なくとも一方の表面に金属銅によるパルス陰極電解粗化処理が施された一次粗化面、金属銅による平滑メッキ処理が施された二次処理面、金属ニッケルによる処理が施された三次処理面、金属亜鉛による処理が施された四次処理面、防錆剤による防錆層、カップリング剤による保護層がこの順に設けられている表面粗化銅箔。

【請求項4】

前記未処理銅箔が電解銅箔或いは圧延銅箔であり、該銅箔表面の素地が、JIS−B−0601に規定されるRz値で0.8〜2.5μmの範囲にある請求項1〜3のいずれかに記載の表面粗化銅箔。

【請求項5】

前記未処理銅箔の常温状態での伸び率が3.5%以上である請求項1乃至4のいずれかに記載の表面粗化銅箔。

【請求項6】

前記粗化処理を施した二次処理後の粗度が、JIS−B−0601に規定されるRz値で3.0μm以下にある請求項1乃至4のいずれかに記載の表面粗化銅箔。

【請求項7】

前記防錆層がクロメートからなり、クロム付着量が、金属クロムとして0.005〜0.025mg/dm2である請求項2叉は3に記載の表面粗化銅箔。

【請求項8】

前記保護層がシランカップリング剤からなり、シランカップリング剤の付着量が、ケイ素として0.001〜0.015mg/dm2である請求項3に記載の表面粗化銅箔。

【請求項9】

未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施す表面粗化銅箔の製造方法。

【請求項10】

マット面(液面側)の素地がJIS−B−0601に規定されるRz値で0.8〜2.5μmの電解銅箔のマット面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を該面の表面粗さがJIS−B−0601に規定されるRz値で3.0μm以下に施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施す表面処理銅箔の製造方法。

【請求項11】

前記未処理銅箔の常温状態での伸び率が3.5%以上である請求項9叉は10に記載の表面粗化銅箔の製造方法。

【請求項12】

未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面に施し、次いで熱処理して前記金属銅、前記金属ニッケル、金属亜鉛を合金化する表面処理銅箔の製造方法。

【請求項13】

未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面の上に防錆剤による防錆層を施してなる表面処理銅箔の製造方法。

【請求項14】

未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面の上に防錆剤による防錆層を施し、次いで、熱処理して前記金属銅と前記金属ニッケルと金属亜鉛とを合金化する表面処理銅箔の製造方法。

【請求項15】

未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面上に防錆剤による防錆層、カップリング剤による保護層を設けてなる表面処理銅箔の製造方法。

【請求項16】

未処理銅箔の少なくとも一方の表面にパルス陰極電解粗化処理により金属銅からなる一次粗化を施し、該一次粗化処理した面の上に平滑メッキ処理により金属銅からなる二次処理を施し、該二次粗化した面の上に金属ニッケルの処理による三次処理を施し、該三次処理面の上に金属亜鉛の処理による四次処理面を施し、該四次処理面上に防錆剤による防錆層、カップリング剤による保護層を施し、次いで熱処理して前記金属銅、前記金属ニッケル、前記金属亜鉛とを合金化してなる表面処理銅箔の製造方法。

【請求項17】

請求項1乃至8のいずれかに記載の表面粗化銅箔、又は請求項9乃至16のいずれかの製造方法で製造された表面粗化銅箔をフレキシブル樹脂基板又はリジット樹脂基板と積層してなる銅張積層板。

【図1】

【公開番号】特開2011−162860(P2011−162860A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−28922(P2010−28922)

【出願日】平成22年2月12日(2010.2.12)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月12日(2010.2.12)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]