表面被覆ストロンチウムシリケート蛍光体粒子及び該蛍光体粒子を具備する発光ダイオード

【課題】 水蒸気や水による表面の分解劣化を防止でき、長時間の使用や温度上昇によっても輝度の低下や色調の変化が起こらない、耐水性ないし化学的安定性に優れたストロンチウムシリケート蛍光体粒子及び該蛍光体粒子を具備する発光ダイオードを提供する。

【解決手段】 ストロンチウムシリケートの蛍光体粒子表面に厚さ100〜800nmの非晶質ジルコニウム化合物の被覆層を有する表面被覆ストロンチウムシリケート蛍光体粒子で、蛍光体粒子単体の密度を100%としたとき85〜95%の範囲の密度を有する。この表面被覆ストロンチウムシリケート蛍光体粒子は、有機溶媒中に分散している蛍光体粒子の表面に、アルミニウム系の有機金属化合物を吸着させて高分散状態に保ちながら、更にジルコニウム化合物で被覆した後、有機溶媒から分離し、加熱焼成して非晶質ジルコニウム化合物の被覆層を形成することにより得られる。

【解決手段】 ストロンチウムシリケートの蛍光体粒子表面に厚さ100〜800nmの非晶質ジルコニウム化合物の被覆層を有する表面被覆ストロンチウムシリケート蛍光体粒子で、蛍光体粒子単体の密度を100%としたとき85〜95%の範囲の密度を有する。この表面被覆ストロンチウムシリケート蛍光体粒子は、有機溶媒中に分散している蛍光体粒子の表面に、アルミニウム系の有機金属化合物を吸着させて高分散状態に保ちながら、更にジルコニウム化合物で被覆した後、有機溶媒から分離し、加熱焼成して非晶質ジルコニウム化合物の被覆層を形成することにより得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルカリ土類珪酸塩蛍光体粒子、詳しくは耐水性が著しく改善された表面被覆ストロンチウムシリケート蛍光体粒子及びその製造方法、並びに該蛍光体粒子を具備する発光ダイオードに関する。

【背景技術】

【0002】

従来から、各種光源に用いられる発光素子の材料として、アルカリ土類珪酸塩蛍光体、特に(Sr、Ba、Ca)2SiO4:Eu2+などのストロンチウムシリケートからなる蛍光体が知られている。また近年、白色に発光するLED光源用として、青色や紫外光のLEDで励起することにより、黄色やオレンジ色に発光する蛍光体が種々提供されている。

【0003】

例えば、アルカリ土類珪酸塩からなる蛍光体のなかでも、Srを主とするSr2SiO4:Eu2+、Sr3SiO5:Eu2+、(Sr、Ba)3SiO5:Eu2+、(Sr、Ba、Ca)2SiO4:Eu2+などで代表されるストロンチウムシリケート蛍光体(特許文献1、2参照)は、青色LEDで励起すると、既存のYAG:Ce3+蛍光体と同等以上の高い輝度で黄色やオレンジ色に発光する。

【0004】

このような特性を有するストロンチウムシリケート蛍光体は、青色LEDとの組み合せによって、黄色やオレンジ色の光源として有用である。更に青色LEDからの青色発光の一部を黄色に変換し、青色と合せて白色を作り出す白色LED用の蛍光体としても有用である。また、青色や赤色の蛍光体と混合して使用することにより、演色性の良い白色LEDを作製することも可能である。

【0005】

しかしながら、上記したアルカリ土類珪酸塩又はストロンチウムシリケートからなる蛍光体は、空気中の水蒸気や水によって表面が分解劣化(水和物の生成)することが知られている。そのため、大気中での長時間の使用や励起光による温度上昇によって、輝度の低下や色調の変化が起こりやすく、蛍光体としての耐水性ないし化学的安定性に大きな問題があった。

【0006】

そこで、これらのアルカリ土類珪酸塩又はストロンチウムシリケートからなる蛍光体粒子を、耐湿性を備える被覆層により被覆することが行われている。被覆層に使用される材料としてはMgO、Al2O3のような金属酸化物等の無機材料、ラテックス及びポリオルガノシロキサン等の有機材料等が挙げられる。

【0007】

例えば(Sr、Ba)2SiO4:Eu2+からなる蛍光体粒子を、MgOからなる被覆層で被覆したものが知られている(特許文献3参照)。この蛍光体粒子は、例えば、硝酸塩、酢酸塩、クエン酸塩等の水溶性のマグネシウム塩を水に溶解してなる水溶液に、前記蛍光体粒子を分散して分散液を調整し、表面がマグネシウム水酸化物からなる被覆層で被覆された蛍光体粒子を得た後、分散液をろ過して分離された蛍光体粒子を焼成することにより製造することができる。

【0008】

しかしながら、上記したMgO被覆層を有する蛍光体粒子の製造方法においては、アルカリ土類珪酸塩又はストロンチウムシリケートからなる蛍光体粒子を水溶液に分散して分散液を調整する際に、分散液中において蛍光体粒子が加水分解されてしまうという問題点があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−036943号公報

【特許文献2】特開2007−131843号公報

【特許文献3】特開2002−223008号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、このような従来の問題点に鑑み、空気中の水蒸気や水による表面の分解劣化を防止でき、長時間の使用や温度上昇によっても輝度の低下や色調の変化が起こることのない、耐水性ないし化学的安定性に優れたアルカリ土類珪酸塩又はストロンチウムシリケートからなる蛍光体粒子及び該蛍光体粒子を具備する発光ダイオードを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記目的を達成するため鋭意研究を重ねた結果、有機溶媒中に分散しているアルカリ土類珪酸塩蛍光体粒子、特にストロンチウムシリケート蛍光体粒子に対し、その表面にアルミニウム系の有機金属化合物を吸着させて蛍光体粒子を高分散状態に保ちながら、更にその蛍光体粒子表面をジルコニウム化合物で被覆した後、蛍光体粒子を有機溶媒から分離してアルミニウム系有機金属化合物の熱分解温度以上で加熱焼成することにより、個々の蛍光体粒子の表面に均一で且つ十分な被覆処理が可能であること、及び、この表面被覆処理によって粒子表面が非晶質ジルコニウム化合物で被覆され、耐水性と化学安定性に優れたストロンチウムシリケート蛍光体粒子が得られることを見出し、本発明を完成するに至ったものである。

【0012】

即ち、本発明における表面被覆ストロンチウムシリケート蛍光体粒子の製造方法は、下記の第1工程〜第3工程を含んでいる。尚、この本発明方法は、ストロンチウムシリケート蛍光体粒子だけでなく、広くアルカリ土類珪酸塩蛍光体粒子に適用可能である。

【0013】

(1)第1工程:ストロンチウムシリケート蛍光体粒子が有機溶媒中に分散したストロンチウムシリケート蛍光体粒子の分散液に、構成元素としてアルミニウムを含むアルミニウム系有機金属化合物を添加混合して、アルミニウム系有機金属化合物をストロンチウムシリケート蛍光体粒子の表面に吸着させる。

【0014】

(2)第2工程:該アルミニウム系有機金属化合物が吸着したストロンチウムシリケート蛍光体粒子の分散液に、加水分解性ジルコニウム化合物と水とを添加混合し、加水分解性ジルコニウム化合物の加水分解と重合により生成したジルコニウム化合物を、アルミニウム系有機金属化合物が吸着したストロンチウムシリケート蛍光体粒子の表面に被覆する。

【0015】

(3)第3工程:該ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を分散液から分離回収した後、アルミニウム系有機金属化合物の熱分解温度以上の温度で加熱焼成して、ストロンチウムシリケート蛍光体粒子の表面を非晶質ジルコニウム化合物で被覆する。

【0016】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子の製造方法において、前記アルミニウム系有機金属化合物は、アルミニウムアルコレート及びその重合物、環状アルミニウムオリゴマー、アルコキシ基含有アルミニウムキレートから選ばれた少なくとも1種であることが好ましい。また、前記アルミニウム系有機金属化合物の添加量は、ストロンチウムシリケート蛍光体粒子100重量部に対して10〜300重量部の範囲であることが好ましい。

【0017】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子の製造方法において、前記加水分解性ジルコニウム化合物としては、ジルコニウムテトラ−n−ブトキシド、テトラノルマルプロポキシジルコニウム、ジルコニウムテトラアセチルアセトネート、ジルコニウムトリブトキシアセチルアセトネート、ジルコニウムモノブトキシアセチルアセトネートビス(エチルアセトアセテート)、ジルコニウムジブトキシビス(エチルアセトアセテート)、ジルコニウムテトラエチルアセトアセテート、及びその部分加水分解生成物から選ばれた少なくとも1種であることが好ましい。また、前記加水分解性ジルコニウム化合物の添加量は、ストロンチウムシリケート蛍光体粒子100重量部に対して400〜1500重量部の範囲であることが好ましい。

【0018】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子の製造方法において、前記第2工程では、アルミニウム系有機金属化合物が吸着したストロンチウムシリケート蛍光体粒子の分散液に加水分解性ジルコニウム化合物と水を添加混合し、液温を10〜15℃に保った状態で4〜8時間撹拌した後、20〜28℃の液温にて更に4〜24時間撹拌を続けることが好ましい。

【0019】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子の製造方法において、前記第3工程では、非晶質ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を分散液から分離回収した後、アルミニウム系有機金属化合物の熱分解温度以上の温度で加熱焼成する焼成温度が、酸化性雰囲気中で300〜400℃、または非酸化性雰囲気中で300〜600℃とすることが好ましい。

【0020】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子の製造方法において、前記有機溶媒としては、メタノール、エタノール、イソプロパノール、ブタノールから選ばれた少なくとも1種のアルコール溶媒が好ましい。また、前記ストロンチウムシリケート蛍光体粒子は、Sr3SiO5:Eu2+、(Sr、Ba)3SiO5:Eu2+、Sr2SiO4:Eu2+、(Sr、Ba、Ca)2SiO4:Eu2+から選ばれた1種又は2種以上のストロンチウムシリケートであることが好ましい。

【0021】

また、本発明が提供する表面被覆ストロンチウムシリケート蛍光体粒子は、上記した本発明方法により得られるものであって、ストロンチウムシリケート蛍光体粒子と、該蛍光体粒子を被覆する厚さ100〜800nmの非晶質ジルコニウム化合物の被覆層とからなり、蛍光体粒子単体の密度を100%としたとき、85〜95%の範囲の密度を有することを特徴とするものである。

【0022】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子は、蛍光体粒子表面に非晶質ジルコニウム化合物からなる厚さ100〜800nmの被覆層を有することにより、優れた耐湿性を備えることができる。この表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の厚さは200〜600nmの範囲であることが好ましく、また前記被覆層の厚さが360〜600nmの範囲であることが更に好ましい。

【0023】

上記表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の厚さを100〜800nmの範囲に制御することにより、外部量子効率を向上させることができると共に、高温高湿下において蛍光体から放出される蛍光の色度低下を抑制することができる。また、被覆層の厚さが200〜600nmの範囲、更に好ましくは360〜600nmの範囲であれば、外部量子効率を一層向上させることができると同時に、高温高湿下において蛍光体から放出される蛍光の色度低下を確実に抑制することができる。

【0024】

尚、表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の厚さが100nm未満では、高温高湿下において蛍光体から放出される蛍光の色度低下が大きくなりやすい。また、被覆層の厚さが800nmを超える場合には、外部量子効率が大きく低下することがあるうえ、被覆層の形成が難しくなるため製造に不利である。

【0025】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子は、蛍光体粒子単体の密度を100%としたとき85〜95%の範囲の密度を有することによって、発光ダイオードを製造する際に、表面被覆ストロンチウムシリケート蛍光体粒子と、熱硬化性を有すると共に常温で流動性を有する樹脂とを混合するとき、樹脂中に蛍光体粒子を均一に分散させることができる。従って、樹脂中における蛍光体粒子の配置を容易に制御することができ、結果として蛍光体からの発光強度のばらつきが小さい良好な発光ダイオードを得ることができる。

【0026】

上記表面被覆ストロンチウムシリケート蛍光体粒子において、その密度が蛍光体粒子単体の密度に対して85%未満である場合には、樹脂中に蛍光体粒子を均一に分散させることが困難となる。一方、表面被覆ストロンチウムシリケート蛍光体粒子の密度が蛍光粒子体単体の密度に対して95%を超える場合には、蛍光体粒子と樹脂を混合させるときに樹脂中に蛍光体粒子が沈降しやすくなる。従って、いずれも場合においても、樹脂中の蛍光体粒子の配置を制御することが困難となり、その結果として蛍光体からの発光強度ばらつきが小さい発光ダイオードを得ることが難しくなることがある。

【0027】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子においては、前記ストロンチウムシリケートが、Sr3SiO5:Eu2+、(Sr、Ba)3SiO5:Eu2+、Sr2SiO4:Eu2+、(Sr、Ba、Ca)2SiO4:Eu2+から選ばれた1種又は2種以上のストロンチウムシリケートからなることが好ましい。また、前記ストロンチウムシリケートは、EuをSrの0.1〜10%含むことが好ましい。

【0028】

更に、本発明は、上記した表面被覆ストロンチウムシリケート蛍光体粒子を備え、波長が420〜480nmの範囲の光を吸収し、且つ波長が480nmを超え800nm以下の光を放出することを特徴とする発光ダイオード(LED)を提供するものである。本発明の発光ダイオードは、例えば、灯体、屋内用照明器具、屋外用照明器具、車載用照明器具、液晶バックライト光源など、各種光源として用いることができる。

【発明の効果】

【0029】

本発明によれば、空気中の水蒸気や水による表面の分解劣化をなくし、長時間の使用や温度上昇によっても輝度の変化や色度の低下を抑制でき、耐水性に優れた表面被覆ストロンチウムシリケート蛍光体粒子を提供することができる。従って、本発明の耐水性に優れた表面被覆ストロンチウムシリケート蛍光体粒子は、LEDなどの光源用蛍光体として産業上極めて有用である。

【図面の簡単な説明】

【0030】

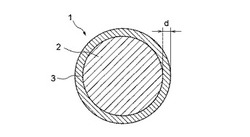

【図1】本発明の表面被覆ストロンチウムシリケート蛍光体粒子を説明するための概略の断面図である。

【図2】実施例3で得られた試料11の表面被覆ストロンチウムシリケート蛍光体粒子のTEM断面写真である。

【図3】実施例3で得られた試料13の表面被覆ストロンチウムシリケート蛍光体粒子のTEM断面写真である。

【図4】本発明の表面被覆ストロンチウムシリケート蛍光体粒子及び比較例のストロンチウムシリケート蛍光体粒子による水の導電率変化を示すグラフである。

【図5】本発明の表面被覆ストロンチウムシリケート蛍光体粒子及び比較例のストロンチウムシリケート蛍光体粒子を備える発光ダイオードによる蛍光の色度変化を示すグラフである。

【発明を実施するための形態】

【0031】

本発明が対象とする蛍光体は、ストロンチウムなどのアルカリ土類元素とケイ素酸化物を主成分として含有するアルカリ土類珪酸塩蛍光体であれば良く、代表的なものとしてストロンチウムシリケート蛍光体がある。例えば、Sr3SiO5:Eu2+、(Sr、Ba)3SiO5:Eu2+、Sr2SiO4:Eu2+、(Sr、Ba、Ca)2SiO4:Eu2+から選ばれた1種又は2種以上からなる蛍光体が好ましい。これらのストロンチウムシリケート蛍光体は、EuをSrの0.1〜10%含有することができる。なお、一般的に蛍光体とは、複数の蛍光体粒子が集まったものを示すものである。即ち、本発明での「表面被覆ストロンチウムシリケート蛍光体」とは、表面被覆ストロンチウムシリケート蛍光体粒子が複数集まったもの、「ストロンチウムシリケート蛍光体」とは、ストロンチウムシリケート蛍光体粒子が複数集まったものである。

【0032】

次に、本発明による表面被覆ストロンチウムシリケート蛍光体粒子の製造方法を、(1)アルミニウム系有機金属化合物をストロンチウムシリケート蛍光体粒子表面に吸着させる第1工程、(2)そのストロンチウムシリケート蛍光体粒子表面にジルコニウム化合物を被覆する第2工程、及び(3)そのストロンチウムシリケート蛍光体粒子を加熱焼成して非晶質ジルコニウム化合物で被覆する第3工程に分け、それぞれの工程について以下に説明する。

【0033】

(1)第1工程では、ストロンチウムシリケート蛍光体粒子が有機溶媒中に分散したストロンチウムシリケート蛍光体粒子の分散液に、アルミニウムを含むアルミニウム系有機金属化合物を添加混合し、アルミニウム系有機金属化合物をストロンチウムシリケート蛍光体粒子の表面に吸着させる。

【0034】

この第1工程においては、優れた分散機能を有するアルミニウム系有機金属化合物がストロンチウムシリケート蛍光体粒子の表面に吸着することにより、有機金属化合物の分散作用によって有機溶媒中におけるストロンチウムシリケート蛍光体粒子の分散性が向上し、高濃度のストロンチウムシリケート蛍光体粒子を単分散状態に保つことが可能となる。

【0035】

また、一般にストロンチウムシリケート蛍光体粒子は、第2工程で添加する加水分解性ジルコニウム化合物との反応性に乏しく、加水分解で生成したジルコニウム化合物を粒子表面に付着させる力が弱いため、ジルコニウム化合物が付着しても一定以上のせん断力が加わった際に脱離しやすい。しかし、ストロンチウムシリケート蛍光体粒子表面にアルミニウム系有機金属化合物を予め吸着させることによって、ジルコニウム化合物との親和性が向上し、ストロンチウムシリケート蛍光体粒子にジルコニウム化合物をより強固に吸着させることができる。

【0036】

使用するアルミニウム系有機金属化合物としては、特に限定されないが、有機溶媒に対して相溶性があり、ストロンチウムシリケート蛍光体粒子表面との親和性及び吸着力が高く、蛍光体粒子を分散させる機能に優れ、且つ、後述する第2工程において加水分解性ジルコニウム化合物の重合を促進させる機能に優れているものが好ましい。このような観点から、アルミニウムアルコレート及びその重合物、環状アルミニウムオリゴマー、アルコキシ基含有アルミニウムキレート化合物から選ばれる少なくとも1種を好適に使用することができる。

【0037】

具体的には、好ましいアルミニウム系有機金属化合物として、アルミニウムアルコレートでは、アルミニウムエチレート、アルミニウムイソプロピレート、アルミニウムsec−ブチレート、モノ−sec−ブトキシアルミニウムジイソプロピレート等のアルミニウムアルコレート又はこれらの重合物を挙げることができる。また、環状アルミニウムオリゴマーでは、環状アルミニウムオキサイドオクチレート等を挙げることができる。

【0038】

また、上記アルコキシ基含有アルミニウムキレート化合物は、エチルアセトアセテートアルミニウムジイソプロピレート、アルミニウムトリス(エチルアセトアセテート)、オクチルアセトアセテートアルミニウムジイソプロプレート、ステアリルアセトアルミニウムジイソプロピレート、アルミニウムモノアセチルアセトネートビス(エチルアセトアセテート)、アルミニウムトリス(アセチルアセトネート)などのアルミニウムアルコレートを、非プロトン性溶媒、石油系溶剤、炭化水素系溶剤、エステル系溶剤、ケトン系溶剤、エーテル系溶剤、アミド系溶剤等に溶解し、この溶液にβ−ジケトンやβ−ケトエステル、一価又は多価アルコール、脂肪酸等を加えて加熱還流することによって、リガンドの置換反応により得ることができる。

【0039】

これらのアルミニウム系有機金属化合物は、無機物表面に対する反応性が高く、ストロンチウムシリケート蛍光体粒子表面に吸着しやすい。しかも、分子中の有機鎖が粒子表面の外側に配向することで、有機溶媒中におけるストロンチウムシリケート蛍光体粒子の分散性を著しく向上させることができる。また、加水分解及び重縮合反応が加水分解性ジルコニウム化合物のそれより速く、有機金属化合物自体がジルコニウムモノマーあるいはオリゴマーの架橋剤として作用し、次の第2工程で添加される加水分解性ジルコニウム化合物の重合を促進させる機能を有するため、界面活性剤や高分子分散剤のように被覆層の形成を阻害することがない。

【0040】

ストロンチウムシリケート蛍光体粒子にアルミニウム系有機金属化合物を吸着させる方法としては、前述したようにストロンチウムシリケート蛍光体粒子を有機溶媒中に分散した分散液に、アルミニウム系有機金属化合物を添加して撹拌混合する湿式法を採用することができる。この湿式法を行う場合、ボールミル、サンドミル、超音波ホモジナイザー等を用いてストロンチウムシリケート蛍光体粒子の凝集体を予め有機溶媒中で解砕処理しておき、均一に分散させたスラリー中にアルミニウム系有機金属化合物を添加して粒子表面に作用させるか、あるいは解砕処理中にアルミニウム系有機金属化合物を同時に添加する方法が更に好ましい。

【0041】

アルミニウム系有機金属化合物の添加量は、ストロンチウムシリケート蛍光体粒子100重量部に対して10〜300重量部であることが好ましく、80〜150重量部が更に好ましい。アルミニウム系有機金属化合物が10重量部未満では表面を被覆する効果が小さく、分散性や耐水性の向上効果が十分でない場合がある。また、300重量部を超えて添加しても、ストロンチウムシリケート蛍光体粒子に対する吸着量が一定以上になると、処理液中での分散効果が飽和状態となるうえ、コスト的にも不利となる。尚、アルミニウム系有機金属化合物の添加量が多すぎると、後述する第3工程で溶媒を除去する際に粒子同士が造粒しやすくなるため、工業的な観点からは200重量部を上限とすることが特に好ましい。

【0042】

第1工程の有機溶媒は、ストロンチウムシリケート蛍光体粒子を溶解せず、次の第2工程で添加される加水分解性ジルコニウム化合物及びその部分加水分解生成物、並びに水を溶解するものであれば特に制限はない。例えば、アルコール類、セロソルブ類、ケトン類、エーテル類等を用いることができ、その中でもアルコール類が好ましく、メタノール、エタノール、イソプロパノール、ブタノールが特に好ましい。尚、アルコールの炭素原子数によっては、アルミニウム系有機金属化合物や加水分解性ジルコニウム化合物の加水分解速度が異なるため、目的の被覆量などに応じてアルコールの種類を便宜選択することが望ましい。

【0043】

(2)第2工程では、上記第1工程でアルミニウム系有機金属化合物が吸着したストロンチウムシリケート蛍光体粒子の分散液に、加水分解性ジルコニウム化合物と水とを添加混合し、加水分解性ジルコニウム化合物の加水分解と重合によってジルコニウム化合物を生成させ、このジルコニウム化合物によりアルミニウム系有機金属化合物が吸着したストロンチウムシリケート蛍光体粒子の表面を被覆する。

【0044】

この第2工程においては、蛍光体粒子表面に吸着したアルミニウム系有機金属化合物が加水分解すると共に、添加された加水分解性ジルコニウム化合物の加水分解と重合反応が進行する。この反応により生成したジルコニウム化合物は、アルミニウム系有機金属化合物が吸着して単分散状態となっているストロンチウムシリケート蛍光体粒子を核にして成長し、その粒子表面を均一に被覆する。

【0045】

上記加水分解反応は、減圧、常圧、加圧のいずれの圧力下でも行うことができるが、反応混合物の沸点以下の温度で且つ充分な撹拌下で行うことが好ましい。具体的には、ストロンチウムシリケート蛍光体粒子の表面上でゆっくり反応させて緻密な層を形成させるため、加水分解性ジルコニウム化合物を加えた後、液温を10〜15℃に保った状態で4〜8時間撹拌した後、20〜28℃の液温にて更に4〜24時間程度撹拌を続けることが好ましい。

【0046】

第2工程におけるストロンチウムシリケート蛍光体粒子の量は、加水分解性ジルコニウム化合物を添加した混合溶液の1〜50重量%であることが好ましい。混合溶液中のストロンチウムシリケート蛍光体粒子量が1重量%未満であると、濃縮や溶剤除去にコストがかかるため工業的に不利であり、また50重量%を越えるとストロンチウムシリケート蛍光体粒子の凝集が生じ、溶媒に対して分散しにくくなるため好ましくない。

【0047】

また、第2工程で使用される水の量は、アルミニウム系有機金属化合物及び加水分解性ジルコニウム化合物の加水分解が進行する量以上であれば良く、好ましくは加水分解性ジルコニウム化合物又はその部分加水分解生成物のアルコキシ基のモル数に対して0.5〜15当量の範囲である。

【0048】

使用する加水分解性ジルコニウム化合物は、特に限定されないが、例えば、ジルコニウムテトラ−n−ブトキシド、テトラノルマルプロポキシジルコニウム、ジルコニウムテトラアセチルアセトネート、ジルコニウムトリブトキシアセチルアセトネート、ジルコニウムモノブトキシアセチルアセトネートビス(エチルアセトアセテート)、ジルコニウムジブトキシビス(エチルアセトアセテート)、ジルコニウムテトラエチルアセトアセテート及びその部分加水分解生成物から選ばれた少なくとも1種が好ましい。

【0049】

加水分解性ジルコニウム化合物の添加量は、ストロンチウムシリケート蛍光体粒子100重量部に対して、400〜1500重量部の範囲が好ましい。加水分解性ジルコニウム化合物の添加量が400重量部未満では、ストロンチウムシリケート蛍光体粒子表面を被覆する効果が小さいため、十分な耐水性の向上効果が得られない。また、1500重量部を超えると、大気中の水分を吸収して液全体でゲル化反応が起こり、ストロンチウムシリケート蛍光体粒子の回収が出来なくなる。

【0050】

また、加水分解性ジルコニウム化合物の過度な反応性や縮重合を抑え、適切に制御するために、酸、セロソロブ、アミノアルコール、アセチルアセトン、アルキルアミン、フォルムアミドなどを添加した混合液を、加水分解性ジルコニウム化合物液として使うこともできる。

【0051】

尚、第2工程において水と加水分解性ジルコニウム化合物を添加する際には、有機溶媒に溶解して添加しても良いが、必ずしも有機溶媒を用いる必要はなく、第1工程の有機溶媒で代用することができる。

【0052】

第2工程において有機溶媒を用いる場合には、加水分解性ジルコニウム化合物又はその部分加水分解生成物、及び水を溶解するものであれば特に制限はなく、アルコール類、セロソルブ類、ケトン類、エーテル類等を使用することができ、その中でもアルコール類が好ましい。アルコール類としては、メタノール、エタノール、イソプロパノール、ブタノールが特に好ましい。ただし、第1工程の場合と同様に、アルコールの炭素原子数によっては、加水分解性ジルコニウム化合物の加水分解速度が異なるため、目的の被覆量などに応じてアルコールの種類を便宜選択することが望ましい。

【0053】

(3)第3工程では、ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を分散液から分離回収した後、アルミニウム系有機金属化合物の熱分解温度以上の温度で加熱焼成することにより、表面が非晶質ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子が得られる。尚、上記非晶質ジルコニウム化合物は、酸化ジルコニウムを主成分とし、ジルコニウムと酸素の他に炭素を含んでいる。

【0054】

この第3工程において、ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を、上記アルミニウム系有機金属化合物の分解温度以上の条件で加熱焼成することによって、アルミニウム系有機金属化合物が熱分解されると共に、ストロンチウムシリケート蛍光体粒子表面に形成される非晶質ジルコニウム化合物の被膜が緻密化されて、水分の透過をより効果的に抑制することが可能となる。

【0055】

具体的な工程としては、まず、ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を溶媒除去により分散液から分離回収する。溶媒除去の方法としては、蒸発法の他に、フィルタープレス法、限界濾過法、遠心分離法などの周知の方法を用いることができるが、これらの方法に限定されるものではない。溶媒を除去して回収した後、上記ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を、残留している有機溶媒等の沸点以上の温度で、好ましくは60〜150℃の温度で、1時間以上の加熱乾燥を行うことが好ましい。

【0056】

次に、分離回収され、必要に応じて乾燥された上記ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を、加熱処理する。加熱処理温度としては、アルミニウム系有機金属化合物の熱分解温度以上であれば良いが、ストロンチウムシリケート蛍光体の耐熱温度や加熱雰囲気などを考慮する必要がある。

【0057】

例えば、酸素が存在する酸化性雰囲気、特に大気中においては、500℃を超えるとストロンチウムシリケート蛍光体中のEuが酸化して2価から3価に変化するため、アルミニウム系有機金属化合物の熱分解温度以上で且つ500℃以下の熱処理温度が好ましく、300〜400℃の範囲が更に好ましい。焼成温度が300℃未満ではアルミニウム系有機金属化合物を十分除去できず、非晶質ジルコニウム化合物の被覆層を形成できないことがある。一方、焼成温度が400℃を超えると蛍光体粒子が劣化し、得られた蛍光体の外部量子効率低下することがある。

【0058】

また、窒素やアルゴンなどの酸素を含まない非酸化性雰囲気の場合、300℃より低い温度では焼成時に有機溶剤が分解しにくくなるため、300℃〜600℃の範囲が好ましい。600℃より高い温度で焼成すると、有機溶剤から発生するCOやCO2がSr等と反応して、蛍光体粒子表面に炭酸ストロンチウム等を形成するため好ましくない。また、600℃より高温で熱処理を行うと、酸化ジルコニウムが粒成長して被覆層に粒界が発生し、その粒界を通して水分が拡散する場合があるため、良好な耐湿性が得られないことがある。

【0059】

上記第3工程によって、図1に示ように、ストロンチウムシリケート蛍光体粒子2の表面に、非晶質ジルコニウム化合物からなる被覆層3が形成された本発明の表面被覆ストロンチウムシリケート蛍光体粒子1を得ることができる。被覆層3は、酸化ジルコニウム(ZrO2)である必要はなく、加水分解性ジルコニウム化合物を構成する有機物や炭素などの元素を含んでいてもよい。また、被覆層3は、非晶質ジルコニウム化合物からなる層であれば、1層であっても複数の層から形成されていてもよい。更に、被覆層3は連続しており、結晶粒界などによる凹凸や境界は水分などの拡散の原因となるため存在しないことが好ましい。

【0060】

ストロンチウムシリケート蛍光体粒子2の表面に形成される非晶質ジルコニウム化合物の被覆層3の厚さは、100〜800nm、好ましくは200〜600nm、更に好ましくは360〜600nmである。この非晶質ジルコニウム化合物の被覆層3によって、表面被覆ストロンチウムシリケート蛍光体粒子1が優れた耐水性を備えることができる。また、この表面被覆ストロンチウムシリケート蛍光体粒子は、蛍光体粒子単体の密度を100%としたとき、85〜95%の範囲の密度を有している。

【0061】

上記非晶質ジルコニウム化合物被覆層自体の密度は、通常1.0〜5.0g/cm3、好ましくは1.0〜2.0g/cm3である。被覆層の密度が高いと被覆層の厚さが薄くなり、例えば密度1.0〜5.0g/cm3で厚さは100〜800nmの範囲、密度1.0g〜2.0g/cm3で厚さは360〜600nmの範囲になる。そして、上記いずれの被覆層密度の範囲においても、蛍光体粒子単体の密度に対して表面被覆ストロンチウムシリケート蛍光体粒子全体の密度を85〜95%とすることができる。

【0062】

上記した本発明の表面被覆ストロンチウムシリケート蛍光体粒子は耐水性に優れ、空気中の水蒸気や水による表面の分解劣化が少なく、長時間の使用や温度上昇によっても輝度の変化や色度の低下を抑制することができる。従って、本発明の耐水性に優れた表面被覆ストロンチウムシリケート蛍光体粒子は、発光ダイオード(LED)などの光源用蛍光体として極めて有用であり、例えば、波長420〜480nmの範囲の光を吸収して、480nmを超え800nm以下の波長の光を放出する発光ダイオードに使用することができる。

【0063】

本発明の表面被覆ストロンチウムシリケート蛍光体粒子を備える発光ダイオードは、例えば次のようにして製造することができる。まず、表面被覆ストロンチウムシリケート蛍光体粒子を、熱硬化性を有し且つ常温で流動性を有する樹脂に対して30〜50質量%混合して、スラリーを調整する。尚、熱硬化性を有し且つ常温で流動性を有する樹脂としては、例えばシリコーン樹脂(具体的には東レ・ダウコーニング株式会社製、商品名:JCR6175など)を挙げることができる。

【0064】

次に、460nmにピーク波長を有する青色LEDチップが実装されたトップビュータイプパッケージに、上記スラリー3〜4μLを注入する。このスラリーが注入されたトップビュータイプパッケージを140〜160℃の範囲の温度にて2〜2.5時間の範囲で加熱し、スラリーを硬化させる。このようにして、波長420〜480nmの範囲の光を吸収し、且つ480nmを超え800nm以下の波長の光を放出する発光ダイオードを製造することができる。

【0065】

このとき、表面被覆ストロンチウムシリケート蛍光体粒子は、蛍光体粒子単体の密度に対して85〜95%の範囲の密度を有することが好ましい。この範囲の密度を備える表面被覆ストロンチウムシリケート蛍光体粒子は、混合によりシリコーン樹脂中に均一に分散させることができる。これにより、シリコーン樹脂中の蛍光体粒子の配置を容易に制御することができるため、結果として発光強度のばらつきが小さい良好な発光ダイオードを得ることができる。

【実施例】

【0066】

[実施例1]

第1工程において、イソプロピルアルコール(IPA)700gに、アルミニウム系有機金属化合物としてエチルアセトアセテートアルミニウムジイソプロピレート(川研ファインケミカル株式会社製、商品名アルミキレートALCH)10gを添加混合し、更にストロンチウムシリケート蛍光体粒子としてSr3SiO5:Eu2+(ルミテック製、SSE)10gを添加して、超音波洗浄器で10分撹拌混合することにより、ストロンチウムシリケート蛍光体粒子分散液を作製した。

【0067】

第2工程において、加水分解性ジルコニウム化合物としてジルコニウムテトラ−n−ブトキシド(関東化学株式会社製)56gと、ブタノール104gを混合し、更にアセチルアセトン(関東化学株式会社製)16g添加して、室温で1時間撹拌することにより、加水分解性ジルコニウム化合物溶液を作製した。また、イソプロピルアルコール(IPA)32gに水32gを混合し、加水分解用の水を調整した。

【0068】

上記第1工程で得たストロンチウムシリケート蛍光体粒子分散液を冷却水で12℃に冷却して撹拌しながら、上記加水分解性ジルコニウム化合物液を添加し、引き続き上記加水分解用の水を添加して、撹拌しながら12℃にて5時間保持した後、更に撹拌しながら24℃で12時間保持して熟成した。

【0069】

その後、第3工程において、上記第2工程で得た分散液を真空乾燥して溶媒を蒸発させ、得られたストロンチウムシリケート蛍光体粒子を110℃で1時間加熱乾燥し、更に大気中において350℃で1時間焼成して、非晶質ジルコニウム化合物で表面被覆されたストロンチウムシリケート蛍光体粒子を得た。

【0070】

上記の第1工程、第2工程及び第3工程により得られた表面被覆ストロンチウムシリケート蛍光体粒子を試料1とした。この試料1の蛍光体粒子を切断し、断面のTEM像を解析することにより、ストロンチウムシリケート蛍光体粒子の全表面に、厚さ300nm程度の非晶質ジルコニウム化合物被膜が形成されていることが分った。

【0071】

[実施例2]

本発明の他の実施例として、下記試料2〜5の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。即ち、上記工程2において上記加水分解性ジルコニウム化合物の添加量を2倍にした以外は上記試料1の場合と同様にして、試料2の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0072】

また、上記加水分解性ジルコニウム化合物として、ジルコニウムジブトキシビス(エチルアセトアセテート)(マツモトファインケミカル製、オルガチックスZC−580)を73.3g(0.15モル)添加した以外は上記試料1の場合と同様にして、試料3の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0073】

上記加水分解性ジルコニウム化合物として、ジルコニウムトリブトキシアセチルアセトネート(マツモトファインケミカル製、オルガチックスZC−540)を61.5g(0.15モル)添加した以外は上記試料1の場合と同様にして、試料4の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0074】

更に、上記アルミニウム系有機金属化合物の添加量を2倍にした以外は上記試料1の場合と同様にして、試料5の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0075】

[比較例1]

比較例として、下記試料6〜9の被覆ストロンチウムシリケート蛍光体粒子を作製した。即ち、試料6では上記加水分解性ジルコニウム化合物の添加量を1/2にした以外は上記試料1の場合と同様にして、また試料7では上記加水分解性ジルコニウム化合物の添加量を1/4にした以外は上記試料1の場合と同様にして、それぞれ非晶質ジルコニウム化合物被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0076】

試料8では、上記加水分解性ジルコニウム化合物の添加量を4倍にした以外は上記試料1の場合と同様に実施した。しかし、室温で撹拌中に溶液がゲル化したため操作を中止し、非晶質ジルコニウム化合物で表面被覆されたストロンチウムシリケート蛍光体粒子は得られなかった。また、試料9では、アルミニウム系有機金属化合物を添加しない以外は上記試料1の場合と同様にして、表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0077】

<蛍光体粒子の蛍光強度の評価>

上記実施例1で得られた本発明の試料1〜5の表面被覆ストロンチウムシリケート蛍光体粒子と、上記比較例1で得られた試料6〜9(途中で操作を中止した試料8を除く)の表面被覆ストロンチウムシリケート蛍光体粒子について、それぞれ初期蛍光強度と耐環境試験後の蛍光強度を測定した。

【0078】

尚、蛍光強度(任意単位)は、分光蛍光強度計(ジャスコ製、FP−6500ST)を用い、励起波長380nmにおいて、波長570nmの蛍光強度を測定した結果である。また、耐環境試験は、表面被覆ストロンチウムシリケート蛍光体粒子を温度85℃湿度85%の雰囲気中に500時間保持して行った。

【0079】

更に、表面被覆ストロンチウムシリケート蛍光体粒子の耐水性を評価するために、上記初期蛍光強度と耐環境試験後の蛍光強度の変化率を算出した。耐水性の評価として、蛍光強度の変化率が10%以下は従来例に比べて極めて良好、10〜30%以下は普通、及び30%を超えるものは不良と判断した。

【0080】

上記試料1〜9の各表面被覆ストロンチウムシリケート蛍光体粒子について、加水分解性ジルコニウム化合物及びアルミニウム系有機金属化合物の添加量、初期と耐環境試験後の蛍光強度及びその変化率を、下記表1に示す。また、表面被覆を有しない上記ストロンチウムシリケート蛍光体粒子(未処理)についても、同様に測定した蛍光体強度と変化率を試料10として示す。

【0081】

【表1】

【0082】

上記の結果から分るように、本発明の実施例である試料1〜5の表面被覆ストロンチウムシリケート蛍光体粒子は、蛍光強度の変化率が何れも10%以下であり、良好な耐水性及び化学的安定性を有していた。一方、比較例である試料6、7、9の表面被覆ストロンチウムシリケート蛍光体粒子は、蛍光強度の変化率が未処理の試料10と同程度か又は10%を超えており、耐水性及び化学的安定性に劣っていた。

【0083】

[実施例3]

(Sr、Ba)3SiO5:Eu2+からなり、粒径が6〜40μmの範囲のストロンチウムシリケート蛍光体粒子10gを用い、且つ第2工程で加水分解性ジルコニウム化合物を加えた後、12℃で5時間撹拌し、更に24℃で7時間撹拌した以外は上記実施例1の試料1の場合と同様にして、非晶質ジルコニウム化合物で被覆された試料11の表面被覆ストロンチウムシリケート蛍光体粒子を製造した。

【0084】

得られた試料11の表面被覆ストロンチウムシリケート蛍光体粒子をエポキシ樹脂に包埋後、Wデポジションにより保護膜を形成し、FIB(収束イオンビーム加工装置、日立ハイテク製、FB−2100)を用いて、蛍光体断面がある薄片を作製した。この薄片を透過型電子顕微鏡(TEM、日立ハイテク製、HF−2200)を用いて断面画像を撮影し、表面被覆層の厚さを測定した。

【0085】

試料11の表面被覆ストロンチウムシリケート蛍光体粒子のTEM断面写真を図2に示す。図2から明らかなように、非晶質ジルコニウム化合物の被覆層がストロンチウムシリケート蛍光体粒子の全表面にほぼ一定の厚さで形成されていることが分る。また、この図2から測定した結果、試料11の表面被覆ストロンチウムシリケート蛍光体粒子における被覆層の厚さは200nmであった。

【0086】

また、他の実施例として、下記試料12〜14の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。即ち、試料12では、第2工程で加水分解性ジルコニウム化合物を加えた後、12℃で5時間撹拌し、更に24℃で12時間撹拌した以外は上記試料11の場合と同様にして、表面被覆ストロンチウムシリケート蛍光体粒子を作製した。この試料12による表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の厚さは、上記と同様に測定したところ360nmであった。

【0087】

試料13では、第2工程で加水分解性ジルコニウム化合物を加えた後、12℃で5時間撹拌し、更に24℃で12時間撹拌する被覆処理を2回行なった以外は上記試料11の場合と同様にして、表面被覆ストロンチウムシリケート蛍光体粒子を作製した。この試料13の表面被覆ストロンチウムシリケート蛍光体粒子のTEM写真を図3に示す。また、試料13による表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の厚さは590nmであった。

【0088】

試料14では、第2工程で加水分解性ジルコニウム化合物を加えた後、12℃で5時間撹拌し、更に24℃で4時間撹拌した以外は上記試料11の場合と同様にして、表面被覆ストロンチウムシリケート蛍光体粒子を作製した。この試料14による表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の厚さは、上記と同様に測定したところ100nmであった。

【0089】

次に、比較例の試料15として、上記した(Sr、Ba)3SiO5:Eu2+からなり、粒径が6〜40μmの範囲のストロンチウムシリケート蛍光体粒子を用意した。上記試料11の場合と同様にしてTEMによる断面画像から被覆層の厚さを測定した結果、被覆層の厚さは0nmであり、被覆層を備えていないことが明らかであった。

【0090】

<蛍光体粒子の耐湿性の評価>

上記した試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子及び比較例である試料15のストロンチウムシリケート蛍光体粒子について、蛍光体粒子が水に溶解すると水の導電率が変化することを利用して、耐湿性を評価した。即ち、表面被覆ストロンチウムシリケート蛍光体粒子0.2gを純水300mLに添加して分散液を調整し、得られた分散液の導電率を1500秒間測定した。得られた結果を図4に示す。

【0091】

この図4から分るように、表面被覆ストロンチウムシリケート蛍光体粒子での水の導電率変化は、試料11が1500秒間で43mS/m、試料12が1500秒間で26mS/m、試料13が1500秒間で17mS/m、試料14が1500秒間で105mS/mであった。一方、比較例の被覆層を備えていない試料15の場合、水の導電率変化は1500秒間で175mS/mであった。

【0092】

また、比較例である被覆層を備えていない試料15のストロンチウムシリケート蛍光体粒子での水の導電率変化(1500秒間)に対して、上記試料11〜14の各表面被覆ストロンチウムシリケート蛍光体粒子での水の導電率変化(1500秒間)の割合は、試料11が24%、試料12が9.7%、試料13が14.8%、及び試料14が59.7%であった。

【0093】

<蛍光体粒子の密度の評価>

上記した試料11〜14の各表面被覆ストロンチウムシリケート蛍光体粒子、及び比較例である試料15のストロンチウムシリケート蛍光体粒子について、乾式自動密度計(株式会社島津製作所製、商品名:アキュビック1330)を用いて、それぞれ密度を測定した。

【0094】

試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子の密度は、比較例である被覆層を備えていない試料15のストロンチウムシリケート蛍光体粒子の密度を100%としたとき、試料11が97%、試料12が91%、試料13が86%、及び試料14が99%であった。

【0095】

また、これらの蛍光体粒子の密度と上記被覆層の厚さから、表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の密度を求めたところ、試料11が3.23g/cm3、試料12が1.50g/cm3、試料13が1.67g/cm3、及び試料14が4.31g/cm3であった。

【0096】

<外部量子効率の評価>

上記した試料11、12、14の各表面被覆ストロンチウムシリケート蛍光体粒子、及び比較例である試料15のストロンチウムシリケート蛍光体粒子について、それぞれ外部量子効率を測定した。

【0097】

外部量子効率の測定においては、Xeランプ及び分光器を備える量子効率測定システム(大塚電子製、商品名:瞬間マルチ測光システムMCPD−7000)を用い、蛍光体に波長が460nmである光を照射して、光により励起され放出された光を測定し、蛍光体から放出された光子の個数を照射した光の個数で除した割合(蛍光体から放出された光子の個数/蛍光体に照射した光子の個数)を外部量子効率として求めた。

【0098】

比較例である試料15のストロンチウムシリケート蛍光体粒子の外部量子効率を100%としたとき、試料11〜14の各表面被覆ストロンチウムシリケート蛍光体粒子の外部量子効率は、試料11が103%、試料12が103%、及び試料14が105%であった。尚、試料13については、外部量子効率の測定を行っていない。

【0099】

[実施例4]

上記実施例3で得られた試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子、及び比較例である被覆層を備えない試料15のストロンチウムシリケート蛍光体粒子を用いて、それぞれ発光ダイオードを作製した。

【0100】

即ち、上記試料11〜15の各蛍光体粒子を、熱硬化性を有し且つ常温で流動性を有するシリコーン樹脂(東レ・ダウコーニング株式会社製、商品名:JCR6175)に対して50質量%添加し、撹拌混合してスラリーを調整した。次に、波長460nmにピークを有する青色LEDチップが実装されている2個のトップビュータイプパッケージに、上記スラリー3.4μLを注入した後、150℃の温度で2時間加熱してスラリーを硬化させた。

【0101】

このようにして、試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子を備えるか、あるいは比較例である被覆層を備えない試料15のストロンチウムシリケート蛍光体粒子を備えていて、波長420〜480nmの範囲の光を吸収し、且つ480nmを超え800nm以下の範囲の光を放出する発光ダイオードを作製した。

【0102】

<発光ダイオードの初期光束の評価>

上記実施例4で作製した試料11〜14の各発光ダイオード及び比較例である試料15の発光ダイオードについて、LED測定装置(Instrument System社製、商品名:CAS140B)を用いて、それぞれ初期光束を測定した。

【0103】

その結果、試料11〜14の各表面被覆ストロンチウムシリケート蛍光体粒子を備える発光ダイオードの初期光束は、比較例の表面被覆層を有しない試料15のストロンチウムシリケート蛍光体粒子を備える発光ダイオードの初期光束に対して、試料11が108%、試料12が119%、試料13が116%、及び試料14が122%であった。

【0104】

<発光ダイオードの色度の評価>

次に、上記実施例4で作製した試料11〜13の各発光ダイオード、及び比較例である試料15の発光ダイオードについて、色度変化を測定した。色度変化の測定は、発光ダイオードを85℃の温度及び85%の湿度の高温高湿下に所定時間放置した後、上記LED測定装置を用いて、その発光ダイオードから放出された蛍光の色度変化を測定した。

【0105】

得られた試料11〜13の各発光ダイオードと、比較例である試料15の発光ダイオードの色度変化を図5に示す。尚、図5は、発光ダイオードによる蛍光の色度変化として、CIExy色度図におけるCIExの変化を示すものである。

【0106】

上記実施例3で作製した試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子と発光ダイオード、及び比較例である被覆層を備えない試料15のストロンチウムシリケート蛍光体粒子と発光ダイオードについて、上述した表面被覆層の厚さ、蛍光体密度と被覆層密度、導電率変化、外部量子効率、及び発光ダイオードの初期光束を、下記表2にまとめて示す。

【0107】

【表2】

【0108】

上記の表2及び図4から分るように、非晶質ジルコニウム化合物からなる被覆層を備える試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子は、被覆層を備えていない試料15のストロンチウムシリケート蛍光体粒子と比較して、導電率の変化が小さく、優れた耐湿性を備えることが明らかである。また、試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子によれば、被覆層を備えていない試料15の蛍光体粒子と比較して外部量子効率を大きくすることができ、被覆層を備えていても外部量子効率が低下しないことが分る。

【0109】

また、上記表2から、試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子によれば、被覆層を備えていない試料15の蛍光体と比較して、密度が小さいことが明らかである。従って、発光ダイオードを製造する際に、表面被覆ストロンチウムシリケート蛍光体粒子をシリコーン樹脂中に均一に分散させて、シリコーン樹脂中の蛍光体粒子の配置を容易に制御することができ、結果として、発光強度のばらつきが小さい良好な発光ダイオードを得ることができる。

【0110】

上記表2から、試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子を用いた発光ダイオードによれば、比較例の被覆層を備えていない試料15の蛍光体粒子を用いた発光ダイオードと比較して、初期光束を大きくすることができ、被覆層を備えていても初期光束が低下しないことが明らかである。

【0111】

更に、図5から、試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子を用いた発光ダイオードによれば、比較例の被覆層を備えていない試料15の蛍光体粒子を用いた発光ダイオードと比較して、高温高湿下において放出される蛍光の色度低下を抑制できることが明らかである。

【0112】

[実施例5]

上記実施例3の試料12の場合と同様に実施したが、第3工程において、第2工程で得た分散液を真空乾燥して溶媒を蒸発させ、得られたストロンチウムシリケート蛍光体粒子を110℃で1時間加熱乾燥し、更に大気中において380℃で1時間焼成することにより、試料16の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0113】

また、試料17では、第3工程において、第2工程で得た分散液を真空乾燥して溶媒を蒸発させ、得られたストロンチウムシリケート蛍光体粒子を110℃で1時間加熱乾燥し、更に大気中において420℃で1時間焼成した以外は上記試料16の場合と同様にして、試料17の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0114】

更に、試料18では、第3工程において、第2工程で得た分散液を真空乾燥して溶媒を蒸発させ、得られたストロンチウムシリケート蛍光体粒子を110℃で1時間加熱乾燥し、更に大気中において450℃で1時間焼成した以外は上記試料16の場合と同様にして、試料18の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0115】

このようにして得られた試料16〜18の表面被覆ストロンチウムシリケート蛍光体粒子について、上記実施例3と同様にして、波長460nmである光により励起されて放出された光を測定し、それぞれ外部量子効率を求めた。得られた結果を下記表3に示す。尚、表3には、上記実施例3における試料12の表面被覆ストロンチウムシリケート蛍光体粒子の外部量子効率も併せて記載した。

【0116】

【表3】

【0117】

この表3の結果から、第3工程において、ストロンチウムシリケート蛍光体粒子の大気中での焼成温度が高くなるほど、得られた表面被覆ストロンチウムシリケート蛍光体粒子の外部量子効率が低下し、400℃を超える温度で焼成した試料17〜18の表面被覆ストロンチウムシリケート蛍光体粒子の外部量子効率は、被覆層を備えないストロンチウムシリケート蛍光体粒子(試料15)の外部量子効率100%よりも低下してしまうことが分る。

【符号の説明】

【0118】

1 表面被覆ストロンチウムシリケート蛍光体粒子

2 ストロンチウムシリケート蛍光体粒子

3 被覆層

【技術分野】

【0001】

本発明は、アルカリ土類珪酸塩蛍光体粒子、詳しくは耐水性が著しく改善された表面被覆ストロンチウムシリケート蛍光体粒子及びその製造方法、並びに該蛍光体粒子を具備する発光ダイオードに関する。

【背景技術】

【0002】

従来から、各種光源に用いられる発光素子の材料として、アルカリ土類珪酸塩蛍光体、特に(Sr、Ba、Ca)2SiO4:Eu2+などのストロンチウムシリケートからなる蛍光体が知られている。また近年、白色に発光するLED光源用として、青色や紫外光のLEDで励起することにより、黄色やオレンジ色に発光する蛍光体が種々提供されている。

【0003】

例えば、アルカリ土類珪酸塩からなる蛍光体のなかでも、Srを主とするSr2SiO4:Eu2+、Sr3SiO5:Eu2+、(Sr、Ba)3SiO5:Eu2+、(Sr、Ba、Ca)2SiO4:Eu2+などで代表されるストロンチウムシリケート蛍光体(特許文献1、2参照)は、青色LEDで励起すると、既存のYAG:Ce3+蛍光体と同等以上の高い輝度で黄色やオレンジ色に発光する。

【0004】

このような特性を有するストロンチウムシリケート蛍光体は、青色LEDとの組み合せによって、黄色やオレンジ色の光源として有用である。更に青色LEDからの青色発光の一部を黄色に変換し、青色と合せて白色を作り出す白色LED用の蛍光体としても有用である。また、青色や赤色の蛍光体と混合して使用することにより、演色性の良い白色LEDを作製することも可能である。

【0005】

しかしながら、上記したアルカリ土類珪酸塩又はストロンチウムシリケートからなる蛍光体は、空気中の水蒸気や水によって表面が分解劣化(水和物の生成)することが知られている。そのため、大気中での長時間の使用や励起光による温度上昇によって、輝度の低下や色調の変化が起こりやすく、蛍光体としての耐水性ないし化学的安定性に大きな問題があった。

【0006】

そこで、これらのアルカリ土類珪酸塩又はストロンチウムシリケートからなる蛍光体粒子を、耐湿性を備える被覆層により被覆することが行われている。被覆層に使用される材料としてはMgO、Al2O3のような金属酸化物等の無機材料、ラテックス及びポリオルガノシロキサン等の有機材料等が挙げられる。

【0007】

例えば(Sr、Ba)2SiO4:Eu2+からなる蛍光体粒子を、MgOからなる被覆層で被覆したものが知られている(特許文献3参照)。この蛍光体粒子は、例えば、硝酸塩、酢酸塩、クエン酸塩等の水溶性のマグネシウム塩を水に溶解してなる水溶液に、前記蛍光体粒子を分散して分散液を調整し、表面がマグネシウム水酸化物からなる被覆層で被覆された蛍光体粒子を得た後、分散液をろ過して分離された蛍光体粒子を焼成することにより製造することができる。

【0008】

しかしながら、上記したMgO被覆層を有する蛍光体粒子の製造方法においては、アルカリ土類珪酸塩又はストロンチウムシリケートからなる蛍光体粒子を水溶液に分散して分散液を調整する際に、分散液中において蛍光体粒子が加水分解されてしまうという問題点があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−036943号公報

【特許文献2】特開2007−131843号公報

【特許文献3】特開2002−223008号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、このような従来の問題点に鑑み、空気中の水蒸気や水による表面の分解劣化を防止でき、長時間の使用や温度上昇によっても輝度の低下や色調の変化が起こることのない、耐水性ないし化学的安定性に優れたアルカリ土類珪酸塩又はストロンチウムシリケートからなる蛍光体粒子及び該蛍光体粒子を具備する発光ダイオードを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記目的を達成するため鋭意研究を重ねた結果、有機溶媒中に分散しているアルカリ土類珪酸塩蛍光体粒子、特にストロンチウムシリケート蛍光体粒子に対し、その表面にアルミニウム系の有機金属化合物を吸着させて蛍光体粒子を高分散状態に保ちながら、更にその蛍光体粒子表面をジルコニウム化合物で被覆した後、蛍光体粒子を有機溶媒から分離してアルミニウム系有機金属化合物の熱分解温度以上で加熱焼成することにより、個々の蛍光体粒子の表面に均一で且つ十分な被覆処理が可能であること、及び、この表面被覆処理によって粒子表面が非晶質ジルコニウム化合物で被覆され、耐水性と化学安定性に優れたストロンチウムシリケート蛍光体粒子が得られることを見出し、本発明を完成するに至ったものである。

【0012】

即ち、本発明における表面被覆ストロンチウムシリケート蛍光体粒子の製造方法は、下記の第1工程〜第3工程を含んでいる。尚、この本発明方法は、ストロンチウムシリケート蛍光体粒子だけでなく、広くアルカリ土類珪酸塩蛍光体粒子に適用可能である。

【0013】

(1)第1工程:ストロンチウムシリケート蛍光体粒子が有機溶媒中に分散したストロンチウムシリケート蛍光体粒子の分散液に、構成元素としてアルミニウムを含むアルミニウム系有機金属化合物を添加混合して、アルミニウム系有機金属化合物をストロンチウムシリケート蛍光体粒子の表面に吸着させる。

【0014】

(2)第2工程:該アルミニウム系有機金属化合物が吸着したストロンチウムシリケート蛍光体粒子の分散液に、加水分解性ジルコニウム化合物と水とを添加混合し、加水分解性ジルコニウム化合物の加水分解と重合により生成したジルコニウム化合物を、アルミニウム系有機金属化合物が吸着したストロンチウムシリケート蛍光体粒子の表面に被覆する。

【0015】

(3)第3工程:該ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を分散液から分離回収した後、アルミニウム系有機金属化合物の熱分解温度以上の温度で加熱焼成して、ストロンチウムシリケート蛍光体粒子の表面を非晶質ジルコニウム化合物で被覆する。

【0016】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子の製造方法において、前記アルミニウム系有機金属化合物は、アルミニウムアルコレート及びその重合物、環状アルミニウムオリゴマー、アルコキシ基含有アルミニウムキレートから選ばれた少なくとも1種であることが好ましい。また、前記アルミニウム系有機金属化合物の添加量は、ストロンチウムシリケート蛍光体粒子100重量部に対して10〜300重量部の範囲であることが好ましい。

【0017】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子の製造方法において、前記加水分解性ジルコニウム化合物としては、ジルコニウムテトラ−n−ブトキシド、テトラノルマルプロポキシジルコニウム、ジルコニウムテトラアセチルアセトネート、ジルコニウムトリブトキシアセチルアセトネート、ジルコニウムモノブトキシアセチルアセトネートビス(エチルアセトアセテート)、ジルコニウムジブトキシビス(エチルアセトアセテート)、ジルコニウムテトラエチルアセトアセテート、及びその部分加水分解生成物から選ばれた少なくとも1種であることが好ましい。また、前記加水分解性ジルコニウム化合物の添加量は、ストロンチウムシリケート蛍光体粒子100重量部に対して400〜1500重量部の範囲であることが好ましい。

【0018】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子の製造方法において、前記第2工程では、アルミニウム系有機金属化合物が吸着したストロンチウムシリケート蛍光体粒子の分散液に加水分解性ジルコニウム化合物と水を添加混合し、液温を10〜15℃に保った状態で4〜8時間撹拌した後、20〜28℃の液温にて更に4〜24時間撹拌を続けることが好ましい。

【0019】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子の製造方法において、前記第3工程では、非晶質ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を分散液から分離回収した後、アルミニウム系有機金属化合物の熱分解温度以上の温度で加熱焼成する焼成温度が、酸化性雰囲気中で300〜400℃、または非酸化性雰囲気中で300〜600℃とすることが好ましい。

【0020】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子の製造方法において、前記有機溶媒としては、メタノール、エタノール、イソプロパノール、ブタノールから選ばれた少なくとも1種のアルコール溶媒が好ましい。また、前記ストロンチウムシリケート蛍光体粒子は、Sr3SiO5:Eu2+、(Sr、Ba)3SiO5:Eu2+、Sr2SiO4:Eu2+、(Sr、Ba、Ca)2SiO4:Eu2+から選ばれた1種又は2種以上のストロンチウムシリケートであることが好ましい。

【0021】

また、本発明が提供する表面被覆ストロンチウムシリケート蛍光体粒子は、上記した本発明方法により得られるものであって、ストロンチウムシリケート蛍光体粒子と、該蛍光体粒子を被覆する厚さ100〜800nmの非晶質ジルコニウム化合物の被覆層とからなり、蛍光体粒子単体の密度を100%としたとき、85〜95%の範囲の密度を有することを特徴とするものである。

【0022】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子は、蛍光体粒子表面に非晶質ジルコニウム化合物からなる厚さ100〜800nmの被覆層を有することにより、優れた耐湿性を備えることができる。この表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の厚さは200〜600nmの範囲であることが好ましく、また前記被覆層の厚さが360〜600nmの範囲であることが更に好ましい。

【0023】

上記表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の厚さを100〜800nmの範囲に制御することにより、外部量子効率を向上させることができると共に、高温高湿下において蛍光体から放出される蛍光の色度低下を抑制することができる。また、被覆層の厚さが200〜600nmの範囲、更に好ましくは360〜600nmの範囲であれば、外部量子効率を一層向上させることができると同時に、高温高湿下において蛍光体から放出される蛍光の色度低下を確実に抑制することができる。

【0024】

尚、表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の厚さが100nm未満では、高温高湿下において蛍光体から放出される蛍光の色度低下が大きくなりやすい。また、被覆層の厚さが800nmを超える場合には、外部量子効率が大きく低下することがあるうえ、被覆層の形成が難しくなるため製造に不利である。

【0025】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子は、蛍光体粒子単体の密度を100%としたとき85〜95%の範囲の密度を有することによって、発光ダイオードを製造する際に、表面被覆ストロンチウムシリケート蛍光体粒子と、熱硬化性を有すると共に常温で流動性を有する樹脂とを混合するとき、樹脂中に蛍光体粒子を均一に分散させることができる。従って、樹脂中における蛍光体粒子の配置を容易に制御することができ、結果として蛍光体からの発光強度のばらつきが小さい良好な発光ダイオードを得ることができる。

【0026】

上記表面被覆ストロンチウムシリケート蛍光体粒子において、その密度が蛍光体粒子単体の密度に対して85%未満である場合には、樹脂中に蛍光体粒子を均一に分散させることが困難となる。一方、表面被覆ストロンチウムシリケート蛍光体粒子の密度が蛍光粒子体単体の密度に対して95%を超える場合には、蛍光体粒子と樹脂を混合させるときに樹脂中に蛍光体粒子が沈降しやすくなる。従って、いずれも場合においても、樹脂中の蛍光体粒子の配置を制御することが困難となり、その結果として蛍光体からの発光強度ばらつきが小さい発光ダイオードを得ることが難しくなることがある。

【0027】

上記本発明の表面被覆ストロンチウムシリケート蛍光体粒子においては、前記ストロンチウムシリケートが、Sr3SiO5:Eu2+、(Sr、Ba)3SiO5:Eu2+、Sr2SiO4:Eu2+、(Sr、Ba、Ca)2SiO4:Eu2+から選ばれた1種又は2種以上のストロンチウムシリケートからなることが好ましい。また、前記ストロンチウムシリケートは、EuをSrの0.1〜10%含むことが好ましい。

【0028】

更に、本発明は、上記した表面被覆ストロンチウムシリケート蛍光体粒子を備え、波長が420〜480nmの範囲の光を吸収し、且つ波長が480nmを超え800nm以下の光を放出することを特徴とする発光ダイオード(LED)を提供するものである。本発明の発光ダイオードは、例えば、灯体、屋内用照明器具、屋外用照明器具、車載用照明器具、液晶バックライト光源など、各種光源として用いることができる。

【発明の効果】

【0029】

本発明によれば、空気中の水蒸気や水による表面の分解劣化をなくし、長時間の使用や温度上昇によっても輝度の変化や色度の低下を抑制でき、耐水性に優れた表面被覆ストロンチウムシリケート蛍光体粒子を提供することができる。従って、本発明の耐水性に優れた表面被覆ストロンチウムシリケート蛍光体粒子は、LEDなどの光源用蛍光体として産業上極めて有用である。

【図面の簡単な説明】

【0030】

【図1】本発明の表面被覆ストロンチウムシリケート蛍光体粒子を説明するための概略の断面図である。

【図2】実施例3で得られた試料11の表面被覆ストロンチウムシリケート蛍光体粒子のTEM断面写真である。

【図3】実施例3で得られた試料13の表面被覆ストロンチウムシリケート蛍光体粒子のTEM断面写真である。

【図4】本発明の表面被覆ストロンチウムシリケート蛍光体粒子及び比較例のストロンチウムシリケート蛍光体粒子による水の導電率変化を示すグラフである。

【図5】本発明の表面被覆ストロンチウムシリケート蛍光体粒子及び比較例のストロンチウムシリケート蛍光体粒子を備える発光ダイオードによる蛍光の色度変化を示すグラフである。

【発明を実施するための形態】

【0031】

本発明が対象とする蛍光体は、ストロンチウムなどのアルカリ土類元素とケイ素酸化物を主成分として含有するアルカリ土類珪酸塩蛍光体であれば良く、代表的なものとしてストロンチウムシリケート蛍光体がある。例えば、Sr3SiO5:Eu2+、(Sr、Ba)3SiO5:Eu2+、Sr2SiO4:Eu2+、(Sr、Ba、Ca)2SiO4:Eu2+から選ばれた1種又は2種以上からなる蛍光体が好ましい。これらのストロンチウムシリケート蛍光体は、EuをSrの0.1〜10%含有することができる。なお、一般的に蛍光体とは、複数の蛍光体粒子が集まったものを示すものである。即ち、本発明での「表面被覆ストロンチウムシリケート蛍光体」とは、表面被覆ストロンチウムシリケート蛍光体粒子が複数集まったもの、「ストロンチウムシリケート蛍光体」とは、ストロンチウムシリケート蛍光体粒子が複数集まったものである。

【0032】

次に、本発明による表面被覆ストロンチウムシリケート蛍光体粒子の製造方法を、(1)アルミニウム系有機金属化合物をストロンチウムシリケート蛍光体粒子表面に吸着させる第1工程、(2)そのストロンチウムシリケート蛍光体粒子表面にジルコニウム化合物を被覆する第2工程、及び(3)そのストロンチウムシリケート蛍光体粒子を加熱焼成して非晶質ジルコニウム化合物で被覆する第3工程に分け、それぞれの工程について以下に説明する。

【0033】

(1)第1工程では、ストロンチウムシリケート蛍光体粒子が有機溶媒中に分散したストロンチウムシリケート蛍光体粒子の分散液に、アルミニウムを含むアルミニウム系有機金属化合物を添加混合し、アルミニウム系有機金属化合物をストロンチウムシリケート蛍光体粒子の表面に吸着させる。

【0034】

この第1工程においては、優れた分散機能を有するアルミニウム系有機金属化合物がストロンチウムシリケート蛍光体粒子の表面に吸着することにより、有機金属化合物の分散作用によって有機溶媒中におけるストロンチウムシリケート蛍光体粒子の分散性が向上し、高濃度のストロンチウムシリケート蛍光体粒子を単分散状態に保つことが可能となる。

【0035】

また、一般にストロンチウムシリケート蛍光体粒子は、第2工程で添加する加水分解性ジルコニウム化合物との反応性に乏しく、加水分解で生成したジルコニウム化合物を粒子表面に付着させる力が弱いため、ジルコニウム化合物が付着しても一定以上のせん断力が加わった際に脱離しやすい。しかし、ストロンチウムシリケート蛍光体粒子表面にアルミニウム系有機金属化合物を予め吸着させることによって、ジルコニウム化合物との親和性が向上し、ストロンチウムシリケート蛍光体粒子にジルコニウム化合物をより強固に吸着させることができる。

【0036】

使用するアルミニウム系有機金属化合物としては、特に限定されないが、有機溶媒に対して相溶性があり、ストロンチウムシリケート蛍光体粒子表面との親和性及び吸着力が高く、蛍光体粒子を分散させる機能に優れ、且つ、後述する第2工程において加水分解性ジルコニウム化合物の重合を促進させる機能に優れているものが好ましい。このような観点から、アルミニウムアルコレート及びその重合物、環状アルミニウムオリゴマー、アルコキシ基含有アルミニウムキレート化合物から選ばれる少なくとも1種を好適に使用することができる。

【0037】

具体的には、好ましいアルミニウム系有機金属化合物として、アルミニウムアルコレートでは、アルミニウムエチレート、アルミニウムイソプロピレート、アルミニウムsec−ブチレート、モノ−sec−ブトキシアルミニウムジイソプロピレート等のアルミニウムアルコレート又はこれらの重合物を挙げることができる。また、環状アルミニウムオリゴマーでは、環状アルミニウムオキサイドオクチレート等を挙げることができる。

【0038】

また、上記アルコキシ基含有アルミニウムキレート化合物は、エチルアセトアセテートアルミニウムジイソプロピレート、アルミニウムトリス(エチルアセトアセテート)、オクチルアセトアセテートアルミニウムジイソプロプレート、ステアリルアセトアルミニウムジイソプロピレート、アルミニウムモノアセチルアセトネートビス(エチルアセトアセテート)、アルミニウムトリス(アセチルアセトネート)などのアルミニウムアルコレートを、非プロトン性溶媒、石油系溶剤、炭化水素系溶剤、エステル系溶剤、ケトン系溶剤、エーテル系溶剤、アミド系溶剤等に溶解し、この溶液にβ−ジケトンやβ−ケトエステル、一価又は多価アルコール、脂肪酸等を加えて加熱還流することによって、リガンドの置換反応により得ることができる。

【0039】

これらのアルミニウム系有機金属化合物は、無機物表面に対する反応性が高く、ストロンチウムシリケート蛍光体粒子表面に吸着しやすい。しかも、分子中の有機鎖が粒子表面の外側に配向することで、有機溶媒中におけるストロンチウムシリケート蛍光体粒子の分散性を著しく向上させることができる。また、加水分解及び重縮合反応が加水分解性ジルコニウム化合物のそれより速く、有機金属化合物自体がジルコニウムモノマーあるいはオリゴマーの架橋剤として作用し、次の第2工程で添加される加水分解性ジルコニウム化合物の重合を促進させる機能を有するため、界面活性剤や高分子分散剤のように被覆層の形成を阻害することがない。

【0040】

ストロンチウムシリケート蛍光体粒子にアルミニウム系有機金属化合物を吸着させる方法としては、前述したようにストロンチウムシリケート蛍光体粒子を有機溶媒中に分散した分散液に、アルミニウム系有機金属化合物を添加して撹拌混合する湿式法を採用することができる。この湿式法を行う場合、ボールミル、サンドミル、超音波ホモジナイザー等を用いてストロンチウムシリケート蛍光体粒子の凝集体を予め有機溶媒中で解砕処理しておき、均一に分散させたスラリー中にアルミニウム系有機金属化合物を添加して粒子表面に作用させるか、あるいは解砕処理中にアルミニウム系有機金属化合物を同時に添加する方法が更に好ましい。

【0041】

アルミニウム系有機金属化合物の添加量は、ストロンチウムシリケート蛍光体粒子100重量部に対して10〜300重量部であることが好ましく、80〜150重量部が更に好ましい。アルミニウム系有機金属化合物が10重量部未満では表面を被覆する効果が小さく、分散性や耐水性の向上効果が十分でない場合がある。また、300重量部を超えて添加しても、ストロンチウムシリケート蛍光体粒子に対する吸着量が一定以上になると、処理液中での分散効果が飽和状態となるうえ、コスト的にも不利となる。尚、アルミニウム系有機金属化合物の添加量が多すぎると、後述する第3工程で溶媒を除去する際に粒子同士が造粒しやすくなるため、工業的な観点からは200重量部を上限とすることが特に好ましい。

【0042】

第1工程の有機溶媒は、ストロンチウムシリケート蛍光体粒子を溶解せず、次の第2工程で添加される加水分解性ジルコニウム化合物及びその部分加水分解生成物、並びに水を溶解するものであれば特に制限はない。例えば、アルコール類、セロソルブ類、ケトン類、エーテル類等を用いることができ、その中でもアルコール類が好ましく、メタノール、エタノール、イソプロパノール、ブタノールが特に好ましい。尚、アルコールの炭素原子数によっては、アルミニウム系有機金属化合物や加水分解性ジルコニウム化合物の加水分解速度が異なるため、目的の被覆量などに応じてアルコールの種類を便宜選択することが望ましい。

【0043】

(2)第2工程では、上記第1工程でアルミニウム系有機金属化合物が吸着したストロンチウムシリケート蛍光体粒子の分散液に、加水分解性ジルコニウム化合物と水とを添加混合し、加水分解性ジルコニウム化合物の加水分解と重合によってジルコニウム化合物を生成させ、このジルコニウム化合物によりアルミニウム系有機金属化合物が吸着したストロンチウムシリケート蛍光体粒子の表面を被覆する。

【0044】

この第2工程においては、蛍光体粒子表面に吸着したアルミニウム系有機金属化合物が加水分解すると共に、添加された加水分解性ジルコニウム化合物の加水分解と重合反応が進行する。この反応により生成したジルコニウム化合物は、アルミニウム系有機金属化合物が吸着して単分散状態となっているストロンチウムシリケート蛍光体粒子を核にして成長し、その粒子表面を均一に被覆する。

【0045】

上記加水分解反応は、減圧、常圧、加圧のいずれの圧力下でも行うことができるが、反応混合物の沸点以下の温度で且つ充分な撹拌下で行うことが好ましい。具体的には、ストロンチウムシリケート蛍光体粒子の表面上でゆっくり反応させて緻密な層を形成させるため、加水分解性ジルコニウム化合物を加えた後、液温を10〜15℃に保った状態で4〜8時間撹拌した後、20〜28℃の液温にて更に4〜24時間程度撹拌を続けることが好ましい。

【0046】

第2工程におけるストロンチウムシリケート蛍光体粒子の量は、加水分解性ジルコニウム化合物を添加した混合溶液の1〜50重量%であることが好ましい。混合溶液中のストロンチウムシリケート蛍光体粒子量が1重量%未満であると、濃縮や溶剤除去にコストがかかるため工業的に不利であり、また50重量%を越えるとストロンチウムシリケート蛍光体粒子の凝集が生じ、溶媒に対して分散しにくくなるため好ましくない。

【0047】

また、第2工程で使用される水の量は、アルミニウム系有機金属化合物及び加水分解性ジルコニウム化合物の加水分解が進行する量以上であれば良く、好ましくは加水分解性ジルコニウム化合物又はその部分加水分解生成物のアルコキシ基のモル数に対して0.5〜15当量の範囲である。

【0048】

使用する加水分解性ジルコニウム化合物は、特に限定されないが、例えば、ジルコニウムテトラ−n−ブトキシド、テトラノルマルプロポキシジルコニウム、ジルコニウムテトラアセチルアセトネート、ジルコニウムトリブトキシアセチルアセトネート、ジルコニウムモノブトキシアセチルアセトネートビス(エチルアセトアセテート)、ジルコニウムジブトキシビス(エチルアセトアセテート)、ジルコニウムテトラエチルアセトアセテート及びその部分加水分解生成物から選ばれた少なくとも1種が好ましい。

【0049】

加水分解性ジルコニウム化合物の添加量は、ストロンチウムシリケート蛍光体粒子100重量部に対して、400〜1500重量部の範囲が好ましい。加水分解性ジルコニウム化合物の添加量が400重量部未満では、ストロンチウムシリケート蛍光体粒子表面を被覆する効果が小さいため、十分な耐水性の向上効果が得られない。また、1500重量部を超えると、大気中の水分を吸収して液全体でゲル化反応が起こり、ストロンチウムシリケート蛍光体粒子の回収が出来なくなる。

【0050】

また、加水分解性ジルコニウム化合物の過度な反応性や縮重合を抑え、適切に制御するために、酸、セロソロブ、アミノアルコール、アセチルアセトン、アルキルアミン、フォルムアミドなどを添加した混合液を、加水分解性ジルコニウム化合物液として使うこともできる。

【0051】

尚、第2工程において水と加水分解性ジルコニウム化合物を添加する際には、有機溶媒に溶解して添加しても良いが、必ずしも有機溶媒を用いる必要はなく、第1工程の有機溶媒で代用することができる。

【0052】

第2工程において有機溶媒を用いる場合には、加水分解性ジルコニウム化合物又はその部分加水分解生成物、及び水を溶解するものであれば特に制限はなく、アルコール類、セロソルブ類、ケトン類、エーテル類等を使用することができ、その中でもアルコール類が好ましい。アルコール類としては、メタノール、エタノール、イソプロパノール、ブタノールが特に好ましい。ただし、第1工程の場合と同様に、アルコールの炭素原子数によっては、加水分解性ジルコニウム化合物の加水分解速度が異なるため、目的の被覆量などに応じてアルコールの種類を便宜選択することが望ましい。

【0053】

(3)第3工程では、ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を分散液から分離回収した後、アルミニウム系有機金属化合物の熱分解温度以上の温度で加熱焼成することにより、表面が非晶質ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子が得られる。尚、上記非晶質ジルコニウム化合物は、酸化ジルコニウムを主成分とし、ジルコニウムと酸素の他に炭素を含んでいる。

【0054】

この第3工程において、ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を、上記アルミニウム系有機金属化合物の分解温度以上の条件で加熱焼成することによって、アルミニウム系有機金属化合物が熱分解されると共に、ストロンチウムシリケート蛍光体粒子表面に形成される非晶質ジルコニウム化合物の被膜が緻密化されて、水分の透過をより効果的に抑制することが可能となる。

【0055】

具体的な工程としては、まず、ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を溶媒除去により分散液から分離回収する。溶媒除去の方法としては、蒸発法の他に、フィルタープレス法、限界濾過法、遠心分離法などの周知の方法を用いることができるが、これらの方法に限定されるものではない。溶媒を除去して回収した後、上記ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を、残留している有機溶媒等の沸点以上の温度で、好ましくは60〜150℃の温度で、1時間以上の加熱乾燥を行うことが好ましい。

【0056】

次に、分離回収され、必要に応じて乾燥された上記ジルコニウム化合物で被覆されたストロンチウムシリケート蛍光体粒子を、加熱処理する。加熱処理温度としては、アルミニウム系有機金属化合物の熱分解温度以上であれば良いが、ストロンチウムシリケート蛍光体の耐熱温度や加熱雰囲気などを考慮する必要がある。

【0057】

例えば、酸素が存在する酸化性雰囲気、特に大気中においては、500℃を超えるとストロンチウムシリケート蛍光体中のEuが酸化して2価から3価に変化するため、アルミニウム系有機金属化合物の熱分解温度以上で且つ500℃以下の熱処理温度が好ましく、300〜400℃の範囲が更に好ましい。焼成温度が300℃未満ではアルミニウム系有機金属化合物を十分除去できず、非晶質ジルコニウム化合物の被覆層を形成できないことがある。一方、焼成温度が400℃を超えると蛍光体粒子が劣化し、得られた蛍光体の外部量子効率低下することがある。

【0058】

また、窒素やアルゴンなどの酸素を含まない非酸化性雰囲気の場合、300℃より低い温度では焼成時に有機溶剤が分解しにくくなるため、300℃〜600℃の範囲が好ましい。600℃より高い温度で焼成すると、有機溶剤から発生するCOやCO2がSr等と反応して、蛍光体粒子表面に炭酸ストロンチウム等を形成するため好ましくない。また、600℃より高温で熱処理を行うと、酸化ジルコニウムが粒成長して被覆層に粒界が発生し、その粒界を通して水分が拡散する場合があるため、良好な耐湿性が得られないことがある。

【0059】

上記第3工程によって、図1に示ように、ストロンチウムシリケート蛍光体粒子2の表面に、非晶質ジルコニウム化合物からなる被覆層3が形成された本発明の表面被覆ストロンチウムシリケート蛍光体粒子1を得ることができる。被覆層3は、酸化ジルコニウム(ZrO2)である必要はなく、加水分解性ジルコニウム化合物を構成する有機物や炭素などの元素を含んでいてもよい。また、被覆層3は、非晶質ジルコニウム化合物からなる層であれば、1層であっても複数の層から形成されていてもよい。更に、被覆層3は連続しており、結晶粒界などによる凹凸や境界は水分などの拡散の原因となるため存在しないことが好ましい。

【0060】

ストロンチウムシリケート蛍光体粒子2の表面に形成される非晶質ジルコニウム化合物の被覆層3の厚さは、100〜800nm、好ましくは200〜600nm、更に好ましくは360〜600nmである。この非晶質ジルコニウム化合物の被覆層3によって、表面被覆ストロンチウムシリケート蛍光体粒子1が優れた耐水性を備えることができる。また、この表面被覆ストロンチウムシリケート蛍光体粒子は、蛍光体粒子単体の密度を100%としたとき、85〜95%の範囲の密度を有している。

【0061】

上記非晶質ジルコニウム化合物被覆層自体の密度は、通常1.0〜5.0g/cm3、好ましくは1.0〜2.0g/cm3である。被覆層の密度が高いと被覆層の厚さが薄くなり、例えば密度1.0〜5.0g/cm3で厚さは100〜800nmの範囲、密度1.0g〜2.0g/cm3で厚さは360〜600nmの範囲になる。そして、上記いずれの被覆層密度の範囲においても、蛍光体粒子単体の密度に対して表面被覆ストロンチウムシリケート蛍光体粒子全体の密度を85〜95%とすることができる。

【0062】

上記した本発明の表面被覆ストロンチウムシリケート蛍光体粒子は耐水性に優れ、空気中の水蒸気や水による表面の分解劣化が少なく、長時間の使用や温度上昇によっても輝度の変化や色度の低下を抑制することができる。従って、本発明の耐水性に優れた表面被覆ストロンチウムシリケート蛍光体粒子は、発光ダイオード(LED)などの光源用蛍光体として極めて有用であり、例えば、波長420〜480nmの範囲の光を吸収して、480nmを超え800nm以下の波長の光を放出する発光ダイオードに使用することができる。

【0063】

本発明の表面被覆ストロンチウムシリケート蛍光体粒子を備える発光ダイオードは、例えば次のようにして製造することができる。まず、表面被覆ストロンチウムシリケート蛍光体粒子を、熱硬化性を有し且つ常温で流動性を有する樹脂に対して30〜50質量%混合して、スラリーを調整する。尚、熱硬化性を有し且つ常温で流動性を有する樹脂としては、例えばシリコーン樹脂(具体的には東レ・ダウコーニング株式会社製、商品名:JCR6175など)を挙げることができる。

【0064】

次に、460nmにピーク波長を有する青色LEDチップが実装されたトップビュータイプパッケージに、上記スラリー3〜4μLを注入する。このスラリーが注入されたトップビュータイプパッケージを140〜160℃の範囲の温度にて2〜2.5時間の範囲で加熱し、スラリーを硬化させる。このようにして、波長420〜480nmの範囲の光を吸収し、且つ480nmを超え800nm以下の波長の光を放出する発光ダイオードを製造することができる。

【0065】

このとき、表面被覆ストロンチウムシリケート蛍光体粒子は、蛍光体粒子単体の密度に対して85〜95%の範囲の密度を有することが好ましい。この範囲の密度を備える表面被覆ストロンチウムシリケート蛍光体粒子は、混合によりシリコーン樹脂中に均一に分散させることができる。これにより、シリコーン樹脂中の蛍光体粒子の配置を容易に制御することができるため、結果として発光強度のばらつきが小さい良好な発光ダイオードを得ることができる。

【実施例】

【0066】

[実施例1]

第1工程において、イソプロピルアルコール(IPA)700gに、アルミニウム系有機金属化合物としてエチルアセトアセテートアルミニウムジイソプロピレート(川研ファインケミカル株式会社製、商品名アルミキレートALCH)10gを添加混合し、更にストロンチウムシリケート蛍光体粒子としてSr3SiO5:Eu2+(ルミテック製、SSE)10gを添加して、超音波洗浄器で10分撹拌混合することにより、ストロンチウムシリケート蛍光体粒子分散液を作製した。

【0067】

第2工程において、加水分解性ジルコニウム化合物としてジルコニウムテトラ−n−ブトキシド(関東化学株式会社製)56gと、ブタノール104gを混合し、更にアセチルアセトン(関東化学株式会社製)16g添加して、室温で1時間撹拌することにより、加水分解性ジルコニウム化合物溶液を作製した。また、イソプロピルアルコール(IPA)32gに水32gを混合し、加水分解用の水を調整した。

【0068】

上記第1工程で得たストロンチウムシリケート蛍光体粒子分散液を冷却水で12℃に冷却して撹拌しながら、上記加水分解性ジルコニウム化合物液を添加し、引き続き上記加水分解用の水を添加して、撹拌しながら12℃にて5時間保持した後、更に撹拌しながら24℃で12時間保持して熟成した。

【0069】

その後、第3工程において、上記第2工程で得た分散液を真空乾燥して溶媒を蒸発させ、得られたストロンチウムシリケート蛍光体粒子を110℃で1時間加熱乾燥し、更に大気中において350℃で1時間焼成して、非晶質ジルコニウム化合物で表面被覆されたストロンチウムシリケート蛍光体粒子を得た。

【0070】

上記の第1工程、第2工程及び第3工程により得られた表面被覆ストロンチウムシリケート蛍光体粒子を試料1とした。この試料1の蛍光体粒子を切断し、断面のTEM像を解析することにより、ストロンチウムシリケート蛍光体粒子の全表面に、厚さ300nm程度の非晶質ジルコニウム化合物被膜が形成されていることが分った。

【0071】

[実施例2]

本発明の他の実施例として、下記試料2〜5の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。即ち、上記工程2において上記加水分解性ジルコニウム化合物の添加量を2倍にした以外は上記試料1の場合と同様にして、試料2の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0072】

また、上記加水分解性ジルコニウム化合物として、ジルコニウムジブトキシビス(エチルアセトアセテート)(マツモトファインケミカル製、オルガチックスZC−580)を73.3g(0.15モル)添加した以外は上記試料1の場合と同様にして、試料3の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0073】

上記加水分解性ジルコニウム化合物として、ジルコニウムトリブトキシアセチルアセトネート(マツモトファインケミカル製、オルガチックスZC−540)を61.5g(0.15モル)添加した以外は上記試料1の場合と同様にして、試料4の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0074】

更に、上記アルミニウム系有機金属化合物の添加量を2倍にした以外は上記試料1の場合と同様にして、試料5の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0075】

[比較例1]

比較例として、下記試料6〜9の被覆ストロンチウムシリケート蛍光体粒子を作製した。即ち、試料6では上記加水分解性ジルコニウム化合物の添加量を1/2にした以外は上記試料1の場合と同様にして、また試料7では上記加水分解性ジルコニウム化合物の添加量を1/4にした以外は上記試料1の場合と同様にして、それぞれ非晶質ジルコニウム化合物被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0076】

試料8では、上記加水分解性ジルコニウム化合物の添加量を4倍にした以外は上記試料1の場合と同様に実施した。しかし、室温で撹拌中に溶液がゲル化したため操作を中止し、非晶質ジルコニウム化合物で表面被覆されたストロンチウムシリケート蛍光体粒子は得られなかった。また、試料9では、アルミニウム系有機金属化合物を添加しない以外は上記試料1の場合と同様にして、表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0077】

<蛍光体粒子の蛍光強度の評価>

上記実施例1で得られた本発明の試料1〜5の表面被覆ストロンチウムシリケート蛍光体粒子と、上記比較例1で得られた試料6〜9(途中で操作を中止した試料8を除く)の表面被覆ストロンチウムシリケート蛍光体粒子について、それぞれ初期蛍光強度と耐環境試験後の蛍光強度を測定した。

【0078】

尚、蛍光強度(任意単位)は、分光蛍光強度計(ジャスコ製、FP−6500ST)を用い、励起波長380nmにおいて、波長570nmの蛍光強度を測定した結果である。また、耐環境試験は、表面被覆ストロンチウムシリケート蛍光体粒子を温度85℃湿度85%の雰囲気中に500時間保持して行った。

【0079】

更に、表面被覆ストロンチウムシリケート蛍光体粒子の耐水性を評価するために、上記初期蛍光強度と耐環境試験後の蛍光強度の変化率を算出した。耐水性の評価として、蛍光強度の変化率が10%以下は従来例に比べて極めて良好、10〜30%以下は普通、及び30%を超えるものは不良と判断した。

【0080】

上記試料1〜9の各表面被覆ストロンチウムシリケート蛍光体粒子について、加水分解性ジルコニウム化合物及びアルミニウム系有機金属化合物の添加量、初期と耐環境試験後の蛍光強度及びその変化率を、下記表1に示す。また、表面被覆を有しない上記ストロンチウムシリケート蛍光体粒子(未処理)についても、同様に測定した蛍光体強度と変化率を試料10として示す。

【0081】

【表1】

【0082】

上記の結果から分るように、本発明の実施例である試料1〜5の表面被覆ストロンチウムシリケート蛍光体粒子は、蛍光強度の変化率が何れも10%以下であり、良好な耐水性及び化学的安定性を有していた。一方、比較例である試料6、7、9の表面被覆ストロンチウムシリケート蛍光体粒子は、蛍光強度の変化率が未処理の試料10と同程度か又は10%を超えており、耐水性及び化学的安定性に劣っていた。

【0083】

[実施例3]

(Sr、Ba)3SiO5:Eu2+からなり、粒径が6〜40μmの範囲のストロンチウムシリケート蛍光体粒子10gを用い、且つ第2工程で加水分解性ジルコニウム化合物を加えた後、12℃で5時間撹拌し、更に24℃で7時間撹拌した以外は上記実施例1の試料1の場合と同様にして、非晶質ジルコニウム化合物で被覆された試料11の表面被覆ストロンチウムシリケート蛍光体粒子を製造した。

【0084】

得られた試料11の表面被覆ストロンチウムシリケート蛍光体粒子をエポキシ樹脂に包埋後、Wデポジションにより保護膜を形成し、FIB(収束イオンビーム加工装置、日立ハイテク製、FB−2100)を用いて、蛍光体断面がある薄片を作製した。この薄片を透過型電子顕微鏡(TEM、日立ハイテク製、HF−2200)を用いて断面画像を撮影し、表面被覆層の厚さを測定した。

【0085】

試料11の表面被覆ストロンチウムシリケート蛍光体粒子のTEM断面写真を図2に示す。図2から明らかなように、非晶質ジルコニウム化合物の被覆層がストロンチウムシリケート蛍光体粒子の全表面にほぼ一定の厚さで形成されていることが分る。また、この図2から測定した結果、試料11の表面被覆ストロンチウムシリケート蛍光体粒子における被覆層の厚さは200nmであった。

【0086】

また、他の実施例として、下記試料12〜14の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。即ち、試料12では、第2工程で加水分解性ジルコニウム化合物を加えた後、12℃で5時間撹拌し、更に24℃で12時間撹拌した以外は上記試料11の場合と同様にして、表面被覆ストロンチウムシリケート蛍光体粒子を作製した。この試料12による表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の厚さは、上記と同様に測定したところ360nmであった。

【0087】

試料13では、第2工程で加水分解性ジルコニウム化合物を加えた後、12℃で5時間撹拌し、更に24℃で12時間撹拌する被覆処理を2回行なった以外は上記試料11の場合と同様にして、表面被覆ストロンチウムシリケート蛍光体粒子を作製した。この試料13の表面被覆ストロンチウムシリケート蛍光体粒子のTEM写真を図3に示す。また、試料13による表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の厚さは590nmであった。

【0088】

試料14では、第2工程で加水分解性ジルコニウム化合物を加えた後、12℃で5時間撹拌し、更に24℃で4時間撹拌した以外は上記試料11の場合と同様にして、表面被覆ストロンチウムシリケート蛍光体粒子を作製した。この試料14による表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の厚さは、上記と同様に測定したところ100nmであった。

【0089】

次に、比較例の試料15として、上記した(Sr、Ba)3SiO5:Eu2+からなり、粒径が6〜40μmの範囲のストロンチウムシリケート蛍光体粒子を用意した。上記試料11の場合と同様にしてTEMによる断面画像から被覆層の厚さを測定した結果、被覆層の厚さは0nmであり、被覆層を備えていないことが明らかであった。

【0090】

<蛍光体粒子の耐湿性の評価>

上記した試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子及び比較例である試料15のストロンチウムシリケート蛍光体粒子について、蛍光体粒子が水に溶解すると水の導電率が変化することを利用して、耐湿性を評価した。即ち、表面被覆ストロンチウムシリケート蛍光体粒子0.2gを純水300mLに添加して分散液を調整し、得られた分散液の導電率を1500秒間測定した。得られた結果を図4に示す。

【0091】

この図4から分るように、表面被覆ストロンチウムシリケート蛍光体粒子での水の導電率変化は、試料11が1500秒間で43mS/m、試料12が1500秒間で26mS/m、試料13が1500秒間で17mS/m、試料14が1500秒間で105mS/mであった。一方、比較例の被覆層を備えていない試料15の場合、水の導電率変化は1500秒間で175mS/mであった。

【0092】

また、比較例である被覆層を備えていない試料15のストロンチウムシリケート蛍光体粒子での水の導電率変化(1500秒間)に対して、上記試料11〜14の各表面被覆ストロンチウムシリケート蛍光体粒子での水の導電率変化(1500秒間)の割合は、試料11が24%、試料12が9.7%、試料13が14.8%、及び試料14が59.7%であった。

【0093】

<蛍光体粒子の密度の評価>

上記した試料11〜14の各表面被覆ストロンチウムシリケート蛍光体粒子、及び比較例である試料15のストロンチウムシリケート蛍光体粒子について、乾式自動密度計(株式会社島津製作所製、商品名:アキュビック1330)を用いて、それぞれ密度を測定した。

【0094】

試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子の密度は、比較例である被覆層を備えていない試料15のストロンチウムシリケート蛍光体粒子の密度を100%としたとき、試料11が97%、試料12が91%、試料13が86%、及び試料14が99%であった。

【0095】

また、これらの蛍光体粒子の密度と上記被覆層の厚さから、表面被覆ストロンチウムシリケート蛍光体粒子の被覆層の密度を求めたところ、試料11が3.23g/cm3、試料12が1.50g/cm3、試料13が1.67g/cm3、及び試料14が4.31g/cm3であった。

【0096】

<外部量子効率の評価>

上記した試料11、12、14の各表面被覆ストロンチウムシリケート蛍光体粒子、及び比較例である試料15のストロンチウムシリケート蛍光体粒子について、それぞれ外部量子効率を測定した。

【0097】

外部量子効率の測定においては、Xeランプ及び分光器を備える量子効率測定システム(大塚電子製、商品名:瞬間マルチ測光システムMCPD−7000)を用い、蛍光体に波長が460nmである光を照射して、光により励起され放出された光を測定し、蛍光体から放出された光子の個数を照射した光の個数で除した割合(蛍光体から放出された光子の個数/蛍光体に照射した光子の個数)を外部量子効率として求めた。

【0098】

比較例である試料15のストロンチウムシリケート蛍光体粒子の外部量子効率を100%としたとき、試料11〜14の各表面被覆ストロンチウムシリケート蛍光体粒子の外部量子効率は、試料11が103%、試料12が103%、及び試料14が105%であった。尚、試料13については、外部量子効率の測定を行っていない。

【0099】

[実施例4]

上記実施例3で得られた試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子、及び比較例である被覆層を備えない試料15のストロンチウムシリケート蛍光体粒子を用いて、それぞれ発光ダイオードを作製した。

【0100】

即ち、上記試料11〜15の各蛍光体粒子を、熱硬化性を有し且つ常温で流動性を有するシリコーン樹脂(東レ・ダウコーニング株式会社製、商品名:JCR6175)に対して50質量%添加し、撹拌混合してスラリーを調整した。次に、波長460nmにピークを有する青色LEDチップが実装されている2個のトップビュータイプパッケージに、上記スラリー3.4μLを注入した後、150℃の温度で2時間加熱してスラリーを硬化させた。

【0101】

このようにして、試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子を備えるか、あるいは比較例である被覆層を備えない試料15のストロンチウムシリケート蛍光体粒子を備えていて、波長420〜480nmの範囲の光を吸収し、且つ480nmを超え800nm以下の範囲の光を放出する発光ダイオードを作製した。

【0102】

<発光ダイオードの初期光束の評価>

上記実施例4で作製した試料11〜14の各発光ダイオード及び比較例である試料15の発光ダイオードについて、LED測定装置(Instrument System社製、商品名:CAS140B)を用いて、それぞれ初期光束を測定した。

【0103】

その結果、試料11〜14の各表面被覆ストロンチウムシリケート蛍光体粒子を備える発光ダイオードの初期光束は、比較例の表面被覆層を有しない試料15のストロンチウムシリケート蛍光体粒子を備える発光ダイオードの初期光束に対して、試料11が108%、試料12が119%、試料13が116%、及び試料14が122%であった。

【0104】

<発光ダイオードの色度の評価>

次に、上記実施例4で作製した試料11〜13の各発光ダイオード、及び比較例である試料15の発光ダイオードについて、色度変化を測定した。色度変化の測定は、発光ダイオードを85℃の温度及び85%の湿度の高温高湿下に所定時間放置した後、上記LED測定装置を用いて、その発光ダイオードから放出された蛍光の色度変化を測定した。

【0105】

得られた試料11〜13の各発光ダイオードと、比較例である試料15の発光ダイオードの色度変化を図5に示す。尚、図5は、発光ダイオードによる蛍光の色度変化として、CIExy色度図におけるCIExの変化を示すものである。

【0106】

上記実施例3で作製した試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子と発光ダイオード、及び比較例である被覆層を備えない試料15のストロンチウムシリケート蛍光体粒子と発光ダイオードについて、上述した表面被覆層の厚さ、蛍光体密度と被覆層密度、導電率変化、外部量子効率、及び発光ダイオードの初期光束を、下記表2にまとめて示す。

【0107】

【表2】

【0108】

上記の表2及び図4から分るように、非晶質ジルコニウム化合物からなる被覆層を備える試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子は、被覆層を備えていない試料15のストロンチウムシリケート蛍光体粒子と比較して、導電率の変化が小さく、優れた耐湿性を備えることが明らかである。また、試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子によれば、被覆層を備えていない試料15の蛍光体粒子と比較して外部量子効率を大きくすることができ、被覆層を備えていても外部量子効率が低下しないことが分る。

【0109】

また、上記表2から、試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子によれば、被覆層を備えていない試料15の蛍光体と比較して、密度が小さいことが明らかである。従って、発光ダイオードを製造する際に、表面被覆ストロンチウムシリケート蛍光体粒子をシリコーン樹脂中に均一に分散させて、シリコーン樹脂中の蛍光体粒子の配置を容易に制御することができ、結果として、発光強度のばらつきが小さい良好な発光ダイオードを得ることができる。

【0110】

上記表2から、試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子を用いた発光ダイオードによれば、比較例の被覆層を備えていない試料15の蛍光体粒子を用いた発光ダイオードと比較して、初期光束を大きくすることができ、被覆層を備えていても初期光束が低下しないことが明らかである。

【0111】

更に、図5から、試料11〜14の表面被覆ストロンチウムシリケート蛍光体粒子を用いた発光ダイオードによれば、比較例の被覆層を備えていない試料15の蛍光体粒子を用いた発光ダイオードと比較して、高温高湿下において放出される蛍光の色度低下を抑制できることが明らかである。

【0112】

[実施例5]

上記実施例3の試料12の場合と同様に実施したが、第3工程において、第2工程で得た分散液を真空乾燥して溶媒を蒸発させ、得られたストロンチウムシリケート蛍光体粒子を110℃で1時間加熱乾燥し、更に大気中において380℃で1時間焼成することにより、試料16の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0113】

また、試料17では、第3工程において、第2工程で得た分散液を真空乾燥して溶媒を蒸発させ、得られたストロンチウムシリケート蛍光体粒子を110℃で1時間加熱乾燥し、更に大気中において420℃で1時間焼成した以外は上記試料16の場合と同様にして、試料17の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0114】

更に、試料18では、第3工程において、第2工程で得た分散液を真空乾燥して溶媒を蒸発させ、得られたストロンチウムシリケート蛍光体粒子を110℃で1時間加熱乾燥し、更に大気中において450℃で1時間焼成した以外は上記試料16の場合と同様にして、試料18の表面被覆ストロンチウムシリケート蛍光体粒子を作製した。

【0115】

このようにして得られた試料16〜18の表面被覆ストロンチウムシリケート蛍光体粒子について、上記実施例3と同様にして、波長460nmである光により励起されて放出された光を測定し、それぞれ外部量子効率を求めた。得られた結果を下記表3に示す。尚、表3には、上記実施例3における試料12の表面被覆ストロンチウムシリケート蛍光体粒子の外部量子効率も併せて記載した。

【0116】

【表3】

【0117】

この表3の結果から、第3工程において、ストロンチウムシリケート蛍光体粒子の大気中での焼成温度が高くなるほど、得られた表面被覆ストロンチウムシリケート蛍光体粒子の外部量子効率が低下し、400℃を超える温度で焼成した試料17〜18の表面被覆ストロンチウムシリケート蛍光体粒子の外部量子効率は、被覆層を備えないストロンチウムシリケート蛍光体粒子(試料15)の外部量子効率100%よりも低下してしまうことが分る。

【符号の説明】

【0118】

1 表面被覆ストロンチウムシリケート蛍光体粒子

2 ストロンチウムシリケート蛍光体粒子

3 被覆層

【特許請求の範囲】

【請求項1】

ストロンチウムシリケートからなる蛍光体粒子と、該蛍光体粒子を被覆する厚さ100〜800nmの非晶質ジルコニウム化合物の被覆層とからなり、蛍光体粒子単体の密度を100%としたとき、85〜95%の範囲の密度を有することを特徴とする表面被覆ストロンチウムシリケート蛍光体粒子。

【請求項2】

前記被覆層の厚さが200〜600nmの範囲であることを特徴とする、請求項1に記載の表面被覆ストロンチウムシリケート蛍光体粒子。

【請求項3】

前記被覆層の厚さが360〜600nmの範囲であることを特徴とする、請求項2に記載の表面被覆ストロンチウムシリケート蛍光体粒子。

【請求項4】

前記ストロンチウムシリケートが、Sr3SiO5:Eu2+、(Sr、Ba)3SiO5:Eu2+、Sr2SiO4:Eu2+、(Sr、Ba、Ca)2SiO4:Eu2+から選ばれた1種又は2種以上のストロンチウムシリケートからなることを特徴とする、請求項1〜3のいずれかに記載の表面被覆ストロンチウムシリケート蛍光体粒子。

【請求項5】

前記ストロンチウムシリケートがEuをSrの0.1〜10%含むことを特徴とする、請求項4に記載の表面被覆ストロンチウムシリケート蛍光体粒子。

【請求項6】

前記請求項1〜請求項5のいずれかの表面被覆ストロンチウムシリケート蛍光体粒子を備え、波長が420〜480nmの範囲の光を吸収し、且つ波長が480nmを超え800nm以下の光を放出することを特徴とする発光ダイオード。

【請求項1】

ストロンチウムシリケートからなる蛍光体粒子と、該蛍光体粒子を被覆する厚さ100〜800nmの非晶質ジルコニウム化合物の被覆層とからなり、蛍光体粒子単体の密度を100%としたとき、85〜95%の範囲の密度を有することを特徴とする表面被覆ストロンチウムシリケート蛍光体粒子。

【請求項2】

前記被覆層の厚さが200〜600nmの範囲であることを特徴とする、請求項1に記載の表面被覆ストロンチウムシリケート蛍光体粒子。

【請求項3】

前記被覆層の厚さが360〜600nmの範囲であることを特徴とする、請求項2に記載の表面被覆ストロンチウムシリケート蛍光体粒子。

【請求項4】

前記ストロンチウムシリケートが、Sr3SiO5:Eu2+、(Sr、Ba)3SiO5:Eu2+、Sr2SiO4:Eu2+、(Sr、Ba、Ca)2SiO4:Eu2+から選ばれた1種又は2種以上のストロンチウムシリケートからなることを特徴とする、請求項1〜3のいずれかに記載の表面被覆ストロンチウムシリケート蛍光体粒子。

【請求項5】

前記ストロンチウムシリケートがEuをSrの0.1〜10%含むことを特徴とする、請求項4に記載の表面被覆ストロンチウムシリケート蛍光体粒子。

【請求項6】

前記請求項1〜請求項5のいずれかの表面被覆ストロンチウムシリケート蛍光体粒子を備え、波長が420〜480nmの範囲の光を吸収し、且つ波長が480nmを超え800nm以下の光を放出することを特徴とする発光ダイオード。

【図1】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【公開番号】特開2013−91801(P2013−91801A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2012−282271(P2012−282271)

【出願日】平成24年12月26日(2012.12.26)

【分割の表示】特願2008−282917(P2008−282917)の分割

【原出願日】平成20年11月4日(2008.11.4)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成24年12月26日(2012.12.26)

【分割の表示】特願2008−282917(P2008−282917)の分割

【原出願日】平成20年11月4日(2008.11.4)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]