表面被覆プラスチック材

【課題】 透明性や酸素バリアー性、水蒸気バリアー性などのガスバリアー性に優れていると同時に、耐アルカリ性に優れ、アルカリ溶液に接触させた場合にも、膜性能の低下を生じることがなく、優れた膜性能が維持させる蒸着膜を表面に備えた表面被覆プラスチック基材を提供する。

【解決手段】プラスチック基材表面に蒸着膜が形成された表面被覆プラスチック材において、該蒸着膜は、プラスチック基材表面との界面側に形成された有機ケイ素重合体層と、有機ケイ素重合体層上に形成されたケイ素酸化物層と、ケイ素酸化物層上に形成されたジルコニウム酸化物含有層又はチタニウム酸化物含有層とを有していることを特徴とする。

【解決手段】プラスチック基材表面に蒸着膜が形成された表面被覆プラスチック材において、該蒸着膜は、プラスチック基材表面との界面側に形成された有機ケイ素重合体層と、有機ケイ素重合体層上に形成されたケイ素酸化物層と、ケイ素酸化物層上に形成されたジルコニウム酸化物含有層又はチタニウム酸化物含有層とを有していることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面被覆プラスチック材に関するものであり、より詳細には、プラスチック基材などの基材表面に、透明性及びガスバリアー性と共に、耐アルカリ性に優れた蒸着膜を備え、特に包装材の分野において有用な表面処理プラスチック材に関するものである。

【背景技術】

【0002】

化学蒸着法(CVD)は、常温では反応の起こらない原料ガスを用いて、高温雰囲気での気相反応と基材表面反応により、基材表面に反応生成物を膜状に析出させる技術であり、半導体の製造、金属やセラミックの表面改質等に広く採用されている技術であり、最近ではプラスチック容器の表面改質、特にガスバリアー性の向上にも用いられるようになりつつある。

【0003】

プラズマCVDとは、プラズマを利用して薄膜成長を行うものであり、基本的には、減圧下において原料ガスを含むガスを高電界による電気的エネルギーで放電させ、分解させ、生成する物質を気相中或いは基材上での化学反応を経て、基材上に堆積させるプロセスから成る。プラズマ状態は、グロー放電によって実現されるものであり、このグロー放電の方式によって、直流グロー放電を利用する方法、高周波グロー放電を利用する方法、マイクロ波グロー放電を利用する方法などが知られている。

【0004】

このようなプラズマCVD法により、プラスチック容器などの基材表面に、ケイ素酸化物(SiOx)からなる蒸着膜を形成させる方法が知られており、このような蒸着膜は、ガスバリアー性及び透明性が良好である。

【0005】

しかしながら、上記のケイ素酸化物からなる蒸着膜は、酸素に対するバリアー性は良好であるが、アルカリ性の水に対するバリアー性が不十分であり、その改善が要求されている。

【0006】

ところで、水蒸気に対するバリアー性を向上させるための手段として、ケイ素酸化物(SiOx)からなる蒸着膜の表面に撥水性層を形成することも提案されており、このような撥水層として、有機シリコン系重合膜や有機フッ化シリコンなどのフッ素を含む膜などが知られている(特許文献1参照)。

【0007】

しかしながら、本発明者等の研究によると、上記特許文献1で提案されているような撥水層を備えた蒸着膜は、耐水性には優れるが、有機膜であるため、内容物のフレーバー成分の吸着・収着によるフレーバー低下の問題が発生するという欠点があることがわかった。

【0008】

一方、酸化ジルコニウム(ZrO2)また酸化チタニウム(TiO2)は、疎水性であり、耐アルカリ性に優れていることが知られており、耐水性の向上を目的として、陶器の釉薬、フィルターの保護膜などに利用されている。例えば、多孔質アルミナフィルターの表面をゾルゲル法により形成されたZrO2−SiO2膜で被覆することにより、耐アルカリ性が向上することも報告されている(非特許文献1参照)。

【特許文献1】特開2003−53873号公報

【非特許文献1】N. Nishiyama, etal J. of Memb. Sci. 218(2003) 165

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、陶器の釉薬やフィルターの保護膜、或いは上記特許文献2に記載されているような酸化ジルコニウム膜は、数百度以上の極めて高温での熱処理により酸化ジルコニウム粒子を焼結させることが必要であるため、プラスチック基材の表面被覆には適用が困難であり、特にプラスチック容器などの比較的耐熱性の低い熱可塑性プラスチック基材には全く利用できない。また、酸素雰囲気中でジルコニウムを蒸発させ、ジルコニウム蒸気を酸化させて酸化ジルコニウムの蒸着膜をプラスチック基材表面に形成させる真空蒸着法も考えられるが、このような方法で形成された蒸着膜は、プラスチック基材との密着性が低く、例えば熱水中に浸漬したような場合には、蒸着膜の剥離を生じてしまうため、プラスチック容器などの包装分野には利用できない。

【0010】

従って、本発明の目的は、透明性や酸素バリアー性、水蒸気バリアー性などのガスバリアー性に優れていると同時に、耐アルカリ性に優れ、アルカリ溶液に接触させた場合にも、膜性能の低下を生じることがなく、更に、最表層が無機質である為、内容物成分の吸着・収着もなく、フレーバーの低下を生じることもなく、優れた膜性能が維持させる蒸着膜を表面に備えた表面被覆プラスチック基材を提供することにある。

本発明の他の目的は、包装材の分野にも有効に適用される表面被覆プラスチック基材を提供することにある。

【課題を解決するための手段】

【0011】

本発明によれば、プラスチック基材表面に蒸着膜が形成された表面被覆プラスチック材において、該蒸着膜は、プラスチック基材表面との界面側に形成された有機ケイ素層と、有機ケイ素層上に形成されたケイ素酸化物層と、ケイ素酸化物層上に形成されたジルコニウム酸化物又はチタニウム酸化物含有層とを有していることを特徴とする表面被覆プラスチック材が提供される。

【0012】

本発明においては、

(1)前記ジルコニウム酸化物含有層は、元素換算でZrを少なくとも3%含有していること、

(2)前記ジルコニウム酸化物含有層は、ケイ素酸化物とジルコニウム酸化物又はチタニウム酸化物とから形成されていること、

(3)前記ジルコニウム酸化物含有層上に、ジルコニウム酸化物又はチタニウム酸化物単独からなる層が形成されていること、

(4)前記ジルコニウム酸化物含有層は、ジルコニウム酸化物又はチタニウム酸化物単独で形成されていること、

(5)前記各層間では元素組成が連続的に変化しており、各層間に明確な界面が形成されていないこと、

(6)少なくとも前記有機ケイ素重合体層及びケイ素酸化物層は、プラズマCVD法により形成されていること、

(7)少なくとも前記ケイ素酸化物層/有機ケイ素層/基材の各界面領域における光電子分光分析法により測定されるケイ素の結合エネルギーが連続的に変化し、且つケイ素濃度が実質上増加しないこと、

(8)前記有機ケイ素層は、光電子分光分析法により測定される前記蒸着膜のデプスプロファイルにおいて、ケイ素の結合エネルギーがSiO2より約1eV低いこと、

(9)前記プラスチック基材がフィルムまたはシートであること、

(10)前記プラスチック基材が容器であり、容器内面に前記蒸着膜が形成されていること、

が好適である。

【発明の効果】

【0013】

本発明においては、蒸着膜表面にジルコニウム酸化物又はチタニウム酸化物含有層が形成されているため、優れた水蒸気バリアー性と同時に耐アルカリ性を示し、例えばアルカリ溶液に蒸着膜が長時間接触した場合にも、ケイ素の溶出等による蒸着膜の溶解が有効に抑制され、蒸着膜の性能低下が有効に防止されている。更に、最内層が無機質である為、内容物成分の吸着・収着もなく、フレーバーの低下を生じることがない。

【0014】

また、ジルコニウム酸化物又はチタニウム酸化物層がプラスチック基材表面に直接形成されておらず、有機ケイ素層及びケイ素酸化物層を介して形成されているため、その密着性は極めて良好である。しかも、ジルコニウム酸化物又はチタニウム酸化物層の下側に位置するケイ素酸化物層は、透明性及び酸素バリアー性に優れているが、このケイ素酸化物層とプラスチック基材表面の間には、可撓性に優れた有機ケイ素層が介在しているため、蒸着膜全体がプラスチック基材表面に対して優れた密着性を示し、剥離等により蒸着膜の優れた性能が損なわれることがない。

【0015】

さらに、上記の蒸着膜は、プラズマCVD法によって形成することができ、プラスチック基材の熱変形などを伴う高温での熱処理を行うことなく形成することができる。

【0016】

本発明の表面被覆プラスチック材は、酸素や水蒸気そして炭酸ガスなどに対するガスバリアー性に優れ、しかも耐酸性や耐アルカリ性に優れ、酸性溶液やアルカリ性溶液との接触によっての性能低下が有効に抑制され、更に、最内層が無機質である為、内容物成分の吸着・収着もなく、フレーバーの低下を生じることがないため、特に包装材の分野に有効に適用される。

【発明を実施するための最良の形態】

【0017】

(蒸着膜の層構造)

本発明の表面被覆プラスチック材は、図1に示すように、プラスチック基材1の表面に蒸着膜2が形成されたものであるが、この蒸着膜2は、プラスチック基材1の表面側から順に、有機ケイ素層2a、ケイ素酸化物層2b及び酸化ジルコニウム含有層3cからなる層状構造を有している。

【0018】

即ち、有機ケイ素層2aは、可撓性に富んだ透明な層であり、プラスチック基材1との間に良好な密着性を示し、これにより、蒸着膜2の剥離等を有効に回避できる。また、ケイ素酸化物層2bは、透明性と共に、酸素に対するバリアー性や耐酸性に優れ、さらに、その上に形成された酸化ジルコニウム含有層2cは、透明性、耐酸性は勿論のこと、特に耐アルカリ性に優れているという性質を有している。即ち、このような酸化ジルコニウム層2cが表面に形成されているため、酸性溶液は勿論のこと、アルカリ溶液と長時間接触した場合においても、蒸着膜2の性能低下を有効に回避できるのである。

【0019】

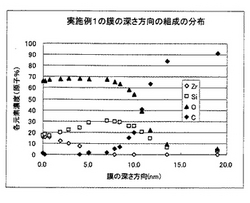

また、上記のような蒸着膜2は、プラズマCVD法或いはプラズマCVD法に真空蒸着法を組み合わせることにより形成され、ケイ素(Si),酸素(O),炭素(C)及びジルコニウム(Zr)の元素組成をX線光電子分光分析によって測定すると、その厚み方向に沿って、図2で表されるような濃度分布を示す。

【0020】

図2から理解されるように、プラスチック基材1表面に形成される蒸着膜2は、層間において、各元素が単調に増加或いは減少するように、元素組成が連続的に変化しており、層間に明確な界面が形成されていない。即ち、各層が一体的に結合しており、この結果、このような蒸着膜2では、層間剥離等の不都合は実質上生じることがなく、剥離等による性能低下が有効に防止されるものとなる。

【0021】

図2において、プラスチック基材1表面に形成されている有機ケイ素層2aは、炭素(C)濃度が15元素%以上であることが好ましい。即ち、この領域は、有機性が高いため、可撓性が高いという性質を有しており、プラスチック基材1との接着性が良好である。例えば、炭素元素濃度が上記範囲よりも低いと、有機性が低下し、可撓性の低下により、プラスチック基材1との接着性が損なわれてしまうおそれがある。本発明において、このような炭素元素濃度の高い有機ケイ素重合体層2aは、通常、0.1乃至10nm程度の厚みを有しているのがよい。

【0022】

上記の様な有機ケイ素層2aを光電子分光分析法で、ケイ素(Si),酸素(O),炭素(C)及びジルコニウム(Zr)の元素組成を測定し、更にケイ素の結合エネルギーを厚み方向に沿って測定すると、図3に示す結果が得られる。図3から明らかな様に、少なくとも各界面領域におけるケイ素の結合エネルギーは低エネルギー側に連続的に変化し、低エネルギー側に変化している領域の元素分析の結果、ナトリウムや窒素が検出されず、且つ、ケイ素濃度が実質上増加していないことから、ケイ素酸化物層とプラスチック基材との低エネルギー領域には、有機ケイ素層が存在することが明らかである。

【0023】

また、ケイ素酸化物層2bは、例えば炭素(C)濃度が5元素%未満であり、ケイ素酸化物(SiOx)を主体とするものとなっている。即ち、蒸着膜2の中心部分に形成されているこの領域は、有機性が低く、無機性に富んだ層であり、特に酸素に対するバリアー性が高く、耐酸性も高い。しかるに、この領域は、無機性が高く、酸素バリアー性が高い半面、可撓性が低く、それ単独ではプラスチック基材1との接着性に欠けるが、本発明では、このようなケイ素酸化物層2bが上記のような有機ケイ素層2a上に形成されるため、その接着不良等を有効に回避することができる。このようなケイ素酸化物層2bは、ガスバリアー性や透明性の点で、O/Siの元素比は、1.8〜2.4の範囲にあることが好適であり、また、その厚みは、通常、3nm以上、特に3乃至300nm程度の範囲にあるのがよい。

【0024】

さらに、上記のケイ素酸化物層2bは、耐アルカリ性が悪く、アルカリ性溶液との接触により、ケイ素の溶出等によって性能低下を生じてしまう。しかるに、本発明では、ジルコニウム酸化物含有層2cが表面に形成されているため、耐アルカリ性が向上し、さらには水蒸気に対するバリアー性も向上している。かかるジルコニウム酸化物含有層2cにおいては、ジルコニウム(Zr)濃度が3元素%以上、特に5元素%以上であることが好ましい。Zr濃度があまり低いと、耐アルカリ性や水蒸気に対するバリアー性を向上させることが困難となってしまう。

【0025】

上記のようなジルコニウム酸化物含有層2c又はチタニウム酸化物含有層は、通常、1乃至50nm程度の厚みに形成される。あまり薄いと、耐アルカリ性や水蒸気に対するバリアー性が不十分となり、必要以上に厚くしても、それ以上の効果は得られず、かえって経済的に不利となってしまうからである。

【0026】

また、このようなジルコニウム酸化物含有層2c又はチタニウム酸化物含有層は、ジルコニウム酸化物(ZrOx)又はチタニウム酸化物(TiOx)単独で形成されていてもよいし、ジルコニウム酸化物又はチタニウム酸化物とケイ素酸化物とから形成されていてもよい。但し、ジルコニウム酸化物(ZrOx)又はチタニウム酸化物(TiOx)単独でジルコニウム酸化物含有層2c又はチタニウム酸化物含有層を形成した場合には、耐アルカリ性や水蒸気に対するバリアー性は最も高くなるが、半面、ケイ素酸化物層2bとの間に明確な界面が形成されてしまうため、蒸着膜2の一体化という点で、ジルコニウム酸化物又はチタニウム酸化物とケイ素酸化物とからジルコニウム酸化物含有層2c又はチタニウム酸化物含有層を形成することが好適である。

【0027】

本発明においては、かかるジルコニウム酸化物含有層2c又はチタニウム酸化物含有層において、各元素に濃度勾配が形成されていることが好ましく、例えば、図2に示されているように、ケイ素酸化物層2b側から外表面側に向かって、Si濃度を漸次減少させ且つZr濃度が漸次増大させ、該外表面には、ジルコニウム酸化物のみが存在するようにする(即ち、Si濃度はゼロ)とすることが最も好適であり、このような濃度勾配を持たせることにより、耐アルカリ性や水蒸気に対するバリアー性を最も高め且つ蒸着膜2の一体化を図ることもできる。

【0028】

本発明において、プラズマ処理すべきプラスチック基材1としては、それ自体公知の熱可塑性樹脂、例えば低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、ポリ1−ブテン、ポリ4−メチル−1−ペンテンあるいはエチレン、ピロピレン、1−ブテン、4−メチル−1−ペンテン等のα−オレフィン同志のランダムあるいはブロック共重合体等のポリオレフィン、環状オレフィン共重合体、エチレン・酢酸ビニル共重合体、エチレン・ビニルアルコール共重合体、エチレン・塩化ビニル共重合体等のエチレン・ビニル化合物共重合体、ポリスチレン、アクリロニトリル・スチレン共重合体、ABS、α−メチルスチレン・スチレン共重合体等のスチレン系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、塩化ビニル・塩化ビニリデン共重合体、ポリアクリル酸メチル、ポリメタクリル酸メチル等のポリビニル化合物、ナイロン6、ナイロン6−6、ナイロン6−10、ナイロン11、ナイロン12等のポリアミド、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等の熱可塑性ポリエステル、ポリカーボネート、ポリフエニレンオキサイド等や、ポリ乳酸など生分解性樹脂、あるいはそれらの混合物のいずれかの樹脂からなるものが使用される。

【0029】

これらの基材は、フィルム乃至シートの形で用いることができるし、またボトル、カップ、チューブ等の容器やその他の成形品の形で使用することができる。特に、ボトルとしては、ポリエチレンテレフタレート等のポリエステルから形成された二軸延伸ブロー成形ボトルが挙げられる。勿論、本発明は上記ポリエステルのカップや二軸延伸フィルムにも同様に適用することができる。

【0030】

また、プラスチック基材1は、前述した熱可塑性樹脂(好ましくはポリエステル系樹脂)を内外層とし、これらの内外層の間に酸素吸収性層を有するガスバリアー性の多層構造物であってもよく、このような多層構造物の外層表面に、前述した蒸着膜2を形成することにより、酸素バリアー性に加え炭酸ガスや水蒸気等のバリアー性をも著しく向上し、また内層に形成する事により、種々のバリヤー性向上に加え、フレーバー保持性をも著しく向上させることができる。

【0031】

(蒸着膜の形成)

本発明においては、上記のような層状分布構造を有する蒸着膜は、例えば、プラズマCVD法により、有機ケイ素重合体層2aとケイ素酸化物層2bとを連続的に製膜し、さらに、プラズマCVD法或いは真空蒸着法により、ケイ素酸化物層2b上に、ジルコニウム酸化物含有層2cを製膜することにより、形成することができる。従って、このような蒸着膜の形成プロセスは、有機ケイ素層2aを形成するための前蒸着工程と、ケイ素酸化物層2bを形成するための本蒸着工程と、ジルコニウム酸化物含有層2cを形成するための後蒸着工程とに分けられる。

【0032】

上記の前蒸着及び本蒸着工程では、有機ケイ素化合物ガス、必要により酸化性ガス及びキャリヤガスを含む雰囲気中で、プラズマ処理室内に保持されたプラスチック基材1表面にプラズマCVD法によるプラズマ処理を行って、前述した組成の有機ケイ素層2a及びケイ素酸化物層2bを形成させる。

【0033】

−プラズマ処理−

かかるプラズマ処理に際して、プラズマ処理室は、グロー放電が発生する真空度に保持するべきであり、一般的にいって、製膜時の圧力を1〜200Pa、特に好適には、5〜50Paの範囲に維持し、この状態で、マイクロ波や高周波などを供給してのグロー放電により、前蒸着が行われ、引き続いて本蒸着が行われる。

【0034】

上記のプラズマ処理に際して、ケイ素源及び炭素源として使用される有機金属化合物としては、酸化性ガスと反応してケイ素酸化物を形成するものであれば、任意のものを使用することができるが、一般的には、ヘキサメチルジシラン、ビニルトリメチルシラン、メチルシラン、ジメチルシラン、トリメチルシラン、ジエチルシラン、プロピルシラン、フェニルシラン、等シラン系化合物、メチルトリエトキシシラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、テトラメトキシシラン、テトラエトキシシラン、フェニルトリメトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン等のアルコキシシラン系化合物、そしてオクタメチルシクロテトラシロキサン、1,1,3,3−テトラメチルジシロキサン、ヘキサメチルジシロキサン等の有機シロキサン化合物等が使用される。また、これらの材料以外にも、アミノシラン、シラザンなどを用いることもできる。このような有機ケイ素化合物は、単独でも或いは2種以上の組合せでも用いることができる。本発明においては、ヘキサメチルジシロキサン(HMDSO)が最も好適に使用される。

【0035】

また、上述した有機ケイ素化合物とともに、モノシラン(SiH4)や四塩化ケイ素を併用することができる。さらに、炭素源としてCH4,C2H4,C2H6,C3H8等の炭化水素を、有機ケイ素化合物と併用することもできる。

【0036】

酸化性ガスとしては、酸素やNOXが使用され、キャリヤガスとしては、アルゴンやヘリウムなどが使用される。

【0037】

前蒸着工程及び本蒸着工程におけるプラズマ処理によるケイ素酸化物層2bの形成は、次の反応経路を経て進行するものと考えられる。

(a)水素の引き抜き:SiCH3→SiCH2・

(b)酸化:SiCH2・→SiOH

(c)縮合:SiOH→SiO

【0038】

ところで、このような反応経路において、有機ケイ素化合物が(c)の縮合段階まで一挙に反応してケイ素酸化物層2bを形成してしまうと、得られる膜は、可撓性に乏しく、プラスチック基材1との密着性も低いものとなってしまう。このために、プラズマ処理室内に有機ケイ素化合物ガスを供給しながらプラズマ処理を行うが、製膜初期の段階では、(a)の段階までしか反応を進行させず(即ち、この段階が前蒸着工程となる)、この段階で生成したSiCH2・ラジカル同士の反応により、柔軟性に優れ、プラスチック基材1に対して密着性の良好な有機ケイ素重合体層2aを形成させる。また、引き続いての段階(即ち、本蒸着工程)では、(c)の段階まで反応を進行させ、有機ケイ素層2a上にガスバリアー性に優れたケイ素酸化物層2bを形成するものである。

以下に、前蒸着工程及び本蒸着工程、並びに、その後に行われる後蒸着工程について詳細に説明する。

【0039】

<前蒸着工程>

蒸着開始時における前蒸着工程においては、処理すべきプラスチック基材1が保持されたプラズマ処理室に一定量の有機ケイ素化合物ガス(及び必要によりキャリヤガス、炭化水素ガス)が供給されるが、前記(a)の段階で反応を止めるために、酸化性ガスを供給しないことが好ましい。

【0040】

有機ケイ素化合物の導入量は、処理すべきプラスチック基材1の表面積や有機ケイ素化合物の種類等によっても相違するが、例えば基材1がプラスチック容器の場合には、容器1個当たり、ケイ素原料を標準状態で、0.5〜50cc/min、特に1〜20cc/min(以下単にsccmと記載することがある)の比較的少ない流量で供給するのが望ましい。この流量は、バラツキのない安定な組成の蒸着膜を形成するため、後述する本蒸着工程においても変動させず、常に一定流量に設定しておくことが好ましい。

【0041】

また、この前蒸着工程では、酸化性ガスを供給していないことから、グロー放電を発生させる出力によらず有機ケイ素化合物の反応は、水素引き抜き段階(a)でとどまり、SiCH2・ラジカル同士の反応によって有機ケイ素層2aが形成される。従って、プラズマ発生のグロー放電はマイクロ波または高周波電界の何れで発生させることもでき、有機ケイ素化合物の反応を行わせるのに必要な出力以上で基材の熱変形等が生じない範囲であれば良く、マイクロ波による場合は、その出力を30W乃至1500Wに、高周波による場合は、チャンバーサイズによっても異なるが、その出力を50W乃至2000Wとする。

【0042】

さらに、この前蒸着工程でのプラズマ処理時間は、処理すべきプラスチック基材1の表面積、形成させる蒸着膜の厚さ及び有機金属化合物の種類等によっても相違し、一概に規定できないが、有機ケイ素化合物を用いてのプラスチック容器のプラズマ処理について説明すると、容器1個当たり、0.05乃至5秒程度の処理で、0.1乃至10nm程度の厚みの有機ケイ素膜2aが形成されるようにすることが好ましい。尚、この前蒸着工程においては、場合によっては、有機ケイ素層2aの可撓性が損なわれない程度の微量の酸化性ガスを供給することも可能である。

【0043】

また、このように酸化性ガスを供給せずに前蒸着工程を実施することは、酸化性ガスによるプラスチック基材1表面のエッチングなどによる変質を有効に回避することができるという付加的な利点も達成される。即ち、酸化性ガスが供給される次の本蒸着工程では、基材1表面に有機ケイ素層2aが既に形成されているため、酸化性ガスによる基材1表面のエッチング等が有効に防止されることとなる。この結果、例えばプラスチック容器を基材1として用いて本発明を適用した場合、フレーバー特性は一層向上することとなる。

【0044】

<本蒸着工程>

前蒸着工程に引き続いて行われる本蒸着工程では、一定量の有機ケイ素化合物ガスに加えて酸化性ガス(及び必要によりキャリヤガス、炭化水素ガス)をプラズマ処理室に供給してのグロー放電により、前記(c)の段階まで反応を進行させてケイ素酸化物層2bを形成する。

【0045】

この際、酸化性ガスの導入量は、有機ケイ素化合物ガスの種類、処理すべき基材の表面積等によっても相違するが、膜形成反応が最後の段階(c)まで進むのに必要なだけの量が供給される必要があり、一般に容器1個当たり、5〜500sccm、特に、10〜300sccmの比較的多い流量で供給するのが好ましい。

【0046】

また、この本蒸着工程では、プラズマ発生のグロー放電を低出力領域から高出力領域に変化させながら発生させることが好ましい。即ち、この工程では、有機ケイ素化合物の反応を前蒸着での水素引き抜き段階(a)に引き続いて進行させ、水素引き抜き段階(a)から酸化段階(b)を経て縮合段階(c)まで一挙に進行させる。このため、本蒸着工程の初期は低出力領域での放電が好ましく、その後の反応では、基材の熱変形等が生じない範囲でより高出力領域での反応を行うことが好ましい。即ち、本蒸着工程の全体にわたってグロー放電出力が低いと、縮合段階(c)まで進行するのに時間がかかり、場合によってはSiCH2・ラジカル同士の反応による有機ケイ素重合物や縮合段階(c)まで到達していない酸化段階(b)で発生するSiOHが膜中の一部に形成されてしまい、ケイ素酸化物層2bの優れたガスバリアー性が低下するおそれがあるからである。

【0047】

従って、例えばマイクロ波によるグロー放電では、その出力を30W乃至300Wから100W乃至1500Wの範囲と変化させることがよく、高周波による場合は、その出力を50W乃至350Wから150W乃至2000Wの範囲と変化させるのがよい。

【0048】

本蒸着工程でのプラズマ処理時間も、処理すべき基体の表面積、形成させる蒸着膜の厚さ及び有機ケイ素化合物の種類等によっても相違し、一概に規定できないが、プラスチック容器のプラズマ処理について説明すると、容器1個当たり、1.5秒以上の処理で、3乃至300nm程度の厚みのケイ素酸化物層2bが形成されるようにすることが好ましい。

【0049】

尚、上述した前蒸着から本蒸着への移行は連続的に行ってもよいし、逐次的に行ってもよいが、連続的に行うほうが好ましい。有機ケイ素層2aからケイ素酸化物層2bにかけて、元素組成を連続的に変化させ、層間に界面を形成させず、蒸着膜2の一体化を図るという観点から、連続的に移行させることが好適である。

また、有機ケイ素層2aからケイ素酸化物層2bにかけて、光電子分光分析におけるケイ素の結合エネルギーも有機ケイ素に由来する約101〜102eVからケイ素酸化物の結合に由来する約103〜104eVに連続的に変化させることが好適である。

【0050】

<後蒸着工程>

上記のようにして前蒸着及び本蒸着を行って有機ケイ素層2a及びケイ素酸化物層2bを形成した後には、後蒸着を行ってジルコニウム酸化物含有層2cを形成する。

【0051】

この後蒸着工程は、上記のようなプラズマCVD法により行うこともできるし、酸素雰囲気中でジルコニウム(Zr)又はチタニウム(Ti)を蒸発させ、ジルコニウム又はチタニウム蒸気を酸素プラズマによって酸化して製膜するという真空蒸着法により行うこともできるが、ケイ素酸化物層2bからジルコニウム酸化物含有層2c又はチタニウム酸化物含有層にかけて元素組成を連続的に変化させ、蒸着膜2を一体化させるという点で、プラズマCVD法を連続して行うことにより、後蒸着を行うことが好ましい。また、真空蒸着法による場合には、ジルコニウム蒸気を用いるため、プラスチック基材1としてボトル状プラスチック容器を使用し、その容器内面に蒸着膜を形成することができず、容器の外面に蒸着膜を形成するか或いはトレー状容器の内外面或いはシート或いはフィルムからなるプラスチック基材1の表面に蒸着膜2を形成する態様のみに限定されてしまうが、プラズマCVD法では、このような制限はなく、任意の形態のプラスチック基材1の表面に蒸着膜2を形成することができ、例えばプラスチック容器の内面にも蒸着膜2を形成することができるという利点がある。

【0052】

上記のケイ素酸化物層2bの上に形成するジルコニウム酸化物含有層中の該ジルコニウム酸化物源として使用されるジルコニウム化合物は、プラズマCVD法として使用されるジルコニウム化合物は酸化性ガスと反応して酸化ジルコニウムを形成するものであれば、任意のものを使用することができるが、一般的には、有機ジルコニウム化合物としては、プロポキシジルコニウムやブトキシジルコニウムなどのアルコキシジルコニウムが用いられる。有機ジルコニウム化合物の蒸気圧は低く、反応に使用する酸化性ガスやアルゴン、ヘリウムなどのプラズマ助剤でバブリングして、プラズマ処理室内に導入することができる。また塩化ジルコニウムなどの様な、無機のジルコニウム化合物も用いる事ができる。この無機のジルコニウム化合物は常温で固体物質であり、プラズマ処理室内で加熱昇化し、気化し、気相中で酸化性ガスと水素を混合したガスと反応させ、酸化ジルコニウムを形成することができる。PVD法として使用されるジルコニウム化合物は金属ジルコニウム、塩化ジルコニウムそして酸化ジルコニウムなどを用いることができる。

一方、ケイ素酸化物層2bの上に形成するチタニウム酸化物含有層中の該チタニウム酸化物源として使用されるチタニウム化合物は、プラズマCVD法として使用されるチタニウム化合物は酸化性ガスと反応して酸化チタニウムを形成するものであれば、任意のものを使用することができるが、一般的には、有機チタニウム化合物としては、テトライソプロピルチタネートやテトラーNーブチルチタネートなどのアルキルチタネートが用いられる。有機チタニウム化合物の蒸気圧は低く、反応に使用する酸化性ガスやアルゴン、ヘリウムなどのプラズマ助剤でバブリングして、プラズマ処理室内に導入することができる。

【0053】

プラズマCVD法により後蒸着を行う場合、ジルコニウム源又はチタニウム源としては、前述したジルコニウム化合物又はチタニウム化合物のガスと酸化性ガスとをプラズマ処理室内に供給することにより、プラズマ処理を行うことにより、前述したケイ素酸化物層2bを形成する場合と同様の原理でジルコニウム酸化物含有層2c又はチタニウム酸化物含有層を形成することができる。

【0054】

この場合、ジルコニウム化合物又はチタニウム化合物の蒸気圧が低いため、有機ケイ素化合物の様に直接プラズマ処理室内への導入は困難であり、脱水したキャリヤーガスや酸化性ガスでバブリングすることにより導入した。このガスの供給量は、一般にプラスチック容器の場合では、容器1個当たり、5〜500sccm、特に、10〜300sccmの比較的多い流量で供給するのが好ましい。また、そのガス内の有機ジルコニウム又は有機チタニウムの濃度はジルコニウム化合物容器又はチタニウム化合物容器の温度調節により調整する事ができ、酸化性ガスの供給量は、前述した本蒸着工程から引き続いて同量とすれば生産の向上化が図れる。また、グロー放電出力は、マイクロ波によるグロー放電では、その出力を30W乃至300Wから100W乃至1500Wの範囲と変化させることがよく、高周波による場合は、その出力を50W乃至350Wから150W乃至2000Wの範囲と変化させるのがよい。

【0055】

また、このようなプラズマCVD法による後蒸着において、有機ケイ素化合物ガスの供給は、前述した本蒸着が終了した時点でストップしてもよいが、この後蒸着工程でも連続して有機ケイ素化合物ガスを供給してもよい。この場合、形成されるジルコニウム酸化物含有層2c又はチタニウム酸化物含有層は、ケイ素酸化物とジルコニウム酸化物又はチタニウム酸化物とが(或いはさらに有機ケイ素)混在することとなるが、Zr濃度又はTi濃度が前述した範囲となるように有機ケイ素化合物ガスの供給量を調整すればよい。

【0056】

また、有機ケイ素化合物ガスを供給する場合、好ましくは、前述した本蒸着が終了した時点から、その供給量を漸次減少させるのがよく、最終的にジルコニウム化合物ガス又はチタニウム化合物ガスと酸化性ガスのみを供給することが好適である。即ち、このような手段を採用することにより、元素組成が連続的に変化し、蒸着膜2の一体化を図ることができ、しかも、最外表面には、ジルコニウム酸化物又はチタニウム酸化物のみからなる層が形成されるため、耐アルカリ性や水蒸気に対するバリアー性を高める上では最も好適である。

【0057】

後蒸着工程でのプラズマ処理時間も、処理すべきプラスチック基材1の表面積、形成させる蒸着膜の厚さ及びジルコニウム化合物又はチタニウム化合物の種類等によっても相違し、一概に規定できないが、例えばプラスチック容器1個当たり、0.1乃至10秒程度の処理で、Zr濃度又はTi濃度が3%以上の領域が0.5乃至20nm程度の厚みとなるようにすることが好ましい。また、プラスチック基材1表面に形成される蒸着膜2のトータル厚み(有機ケイ素層2a、ケイ素酸化物層2b及びジルコニウム酸化物含有層2c又はチタニウム酸化物含有層の合計厚み)が、3.6乃至330nm、特に5乃至50nmの範囲とすることが好ましい。

【0058】

(マイクロ波プラズマ用処理装置)

上述した蒸着膜2を形成するためのマイクロ波プラズマ処理装置の構造を、プラスチックボトルの内面にマイクロ波グロー放電によるプラズマ処理を行う場合を例にとって、図4に示した。

【0059】

図4において、全体として10で示すプラズマ処理室は、環状の基台12と、ピン等によって環状の基台12に取り付けられた筒状のチャンバ14と、チャンバ14の上部を閉じている天蓋16とから構成されている。

【0060】

環状の基台12の内側中空部には、やはり環状のボトルホルダー30が設けられており、プラスチックボトル28の口部がボトルホルダー30に保持されており、チャンバ14内でボトル28は倒立状態に保持されている。また、基台12の内側中空部には、ボトル28内を減圧に保持するための排気管20が接続されており、且つ倒立状態に保持されているボトル28の口部上端近傍にマイクロ波閉じ込め用のシールド44が設けられている。

【0061】

また、基台12には、チャンバ14内(処理室10内)を減圧に保持するための排気管26が設けられている。さらに、金属製の多孔質管などからなるガス供給管32が環状の基台12の内側中空部からボトル28の内部に挿入されている。即ち、このガス供給管32により、プラズマ処理を行うための反応性ガス、即ち有機ケイ素化合物ガス、酸化性ガス、ジルコニウム化合物ガス及びその他のガスを図4に示した様に、各バルブを介して有機ケイ素化合物用タンク、有機ジルコニウムタンク、乾燥管そして酸化性ガス及びキャリヤータンクと各バルブを介して、ガス供給管32に接続されており、有機ケイ素単独、有機ケイ素と酸化性ガス混合、有機ジルコニウム単独、有機ジルコニウムと酸化性ガス混合、有機ケイ素と有機ジルコニウムと酸化性ガス混合が任意の比率でガス供給管を介して、ボトル28の内部に供給されるようになっている。

【0062】

一方、チャンバ14には、導波管や同軸ケーブル等のマイクロ波伝送部材36が接続されており、所定のマイクロ波発振器からマイクロ波伝送部材36を介してプラズマ処理室10内にマイクロ波が導入されるようになっている。

【0063】

天蓋16には、必要により外気をチャンバ14内に導入するための給気管40が設けられている。

【0064】

上記の装置において、ガス供給管32は、シールド44から先端部までの長さ(ボトル28の口部上端から供給管32の先端までの長さに相当)が、マイクロ波の半波長の整数倍±15mm程度の長さとなるようにボトル内部に挿入され、この範囲で、可及的にボトル28の底部に近いに位置に先端が位置するように設定されていることが好ましい。即ち、マイクロ波との電気的整合性により、マイクロ波導入開始から短期間でプラズマが生成し、所定の被膜を効率よく形成することができる。

【0065】

プラズマ処理に際しては、先ず真空ポンプを駆動しての排気管20からの排気により、ボトル28の内部を真空状態に維持する。この際、ボトル28の外圧による変形を防止するために、ボトル外部のチャンバ14(プラズマ処理室10)内も、排気管26により減圧状態にする。

【0066】

ボトル28内の減圧の程度は、既に述べた通り、ガス供給管32から処理用ガスが導入され且つマイクロ波が導入されてグロー放電が発生するような減圧の程度が高いものである。一方、チャンバ14内(ボトル28の外部)の減圧の程度は、マイクロ波が導入されてもグロー放電が発生しないような減圧の程度である。

【0067】

この減圧状態に達した後、ガス供給管32により、ガスの供給を行いながら、マイクロ波伝送部材36を通してプラズマ処理室10内にマイクロ波を導入し、グロー放電によるプラズマを発生させる。このプラズマ中での電子温度は数万Kであり、ガス粒子の温度は数100Kであるのに比して約2桁高く、熱的に非平衡の状態であり、低温のプラスチック基体に対しても有効にプラズマ処理を行うことができる。

【0068】

即ち、上述したプラズマ処理装置を用いて、反応ガスの供給量や供給のタイミング等を制御してのプラズマ処理によって、前蒸着工程、本蒸着工程及び後蒸着工程を連続的に行うことにより、図1及び図2に示すような組成分布の蒸着膜2を形成することができる。

【0069】

上述した蒸着工程が終了した後には、ガス供給管32による処理用ガスの導入及びマイクロ波の導入を停止すると共に、給気管40他を通して冷却空気を徐々に導入して、容器の内外を常圧に復帰させ、プラズマ処理されたボトルをプラズマ処理室10外に取り出し、プラズマ処理されたボトルを得ることができる。

【0070】

(高周波プラズマ用処理装置)

上述した蒸着膜2を形成するための高周波プラズマ処理装置の構造を、プラスチックシートの表面に高周波グロー放電によるプラズマ処理を行う場合を例にとって、図5に示した。

図5に示した様に、高周波プラズマCVD装置は処理室50を真空に引くための排気管73と処理室内60の中に基板ホルダー71とそれに接続された基板72そしてその基板72の対向の位置に高圧電源63と接続された蒸発源64が配置され、基板72と蒸発源64との間に高周波電源61と接続された高周波誘導リング62が配置され、更に有機ケイ素化合物用タンク51、酸化性ガスやキャリヤーガスのタンク54、ガスの乾燥管53そして有機ジルコニウムのバブラー52を図5に示した様にバルブ57を介して配置、配管し、処理室内60のガス供給管55に接続した。

プラズマ処理に際しては、先ず真空ポンプを駆動して、排気管73を介して、処理室内60を減圧状態にする。

所定の減圧状態に達した後、有機ケイ素化合物層を形成する為、有機ケイ素化合物用タンク51のバルブを調整し、ガス供給管を介して、処理室内60に所定の圧力になるように有機ケイ素化合物を導入する。高周波電源61を駆動し、高周波誘導リング62より、処理室内60に高周波電界を導入する。

高周波電界の導入により、蒸発源64と基板72の間に有機ケイ素化合物によるプラズマが形成され、基板72上に有機ケイ素膜が形成させる。有機ケイ素のプラズマを所定の時間保持し、次に酸素を導入し、有機ケイ素化合物と酸素の混合によるプラズマを形成し、更に所定の時間保持する。この工程により、基板上の有機ケイ素膜上に酸化ケイ素膜が形成される。更に、所定の時間、有機ケイ素化合物の導入量を減少させると共に有機ジルコニウムを導入することにより、酸化ケイ素膜上に酸化ジルコニウム含有膜が形成される。

【実施例】

【0071】

本発明の優れた効果を次の実験例で説明するが、本発明はいかなる意味においても、次の例に制限されるものではない。

【0072】

1.膜中の組成分析法

蒸着膜を被覆したシートの蒸着面又は内面に蒸着したボトルの胴部の内面を、PHI社製、X線光電子分光装置(Quantum2000)により、膜の深さ方向のジルコニウム又はチタニウム、ケイ素、酸素そして炭素のそれぞれの濃度を測定し、組成分布を測定した。

尚、ケイ素濃度及びジルコニウム濃度又はチタニウム濃度そして酸素濃度は溶融石英(SiO2)及び酸化ジルコニウム(ZrO2)又は酸化チタニウム(TiO2)を基準として補正し、膜厚に関しては、溶融石英(SiO2)と同様のスパッタ速度で推測した。

【0073】

2.水蒸気バリヤー性の評価

(ボトルの場合)蒸着膜を内面に被覆したPETボトルの場合、pH8.5に調整した水をボトルに充填し、シーラント付きアルミ積層体でボトルの口部を密封して、重量(M1)を測定後、40℃10%RHの環境下に14日間保存した後の重量(M2)を測定し、M1−M2から、水分の透過量を求め、同様にして測定した未蒸着PETボトルの水分の透過量との比(未蒸着PETボトル/蒸着PETボトル)で表した。

(シートの場合)蒸着膜を被覆したシートを角形ジャーに入れ、pH8.5に調整した水をシートが浸る程充填し、密封後、40℃の環境下に14日間保存した後、被覆シートのガス透過量を調べ、同様にして測定した未蒸着シートのガス透過量との比(未蒸着シート/蒸着シート)で表した。

【0074】

3.シートの水蒸気バリヤー性の評価

モダンコントロール社の水蒸気透過量測定装置(パーマトランW3/30)を用い、アルカリ液保存前後の蒸着膜被覆シートの40℃での水蒸気透過量を求め、同様にして測定した未蒸着シートの水蒸気の透過量との比(未蒸着シート/蒸着シート)で表した。

【0075】

4.酸素バリヤー性の評価

(ボトルの場合)前記水分バリヤー性測定後のボトルからアルカリ水を除去した後、モダンコントロール社の酸素透過量測定装置(オキシトラン)により37℃での酸素透過量を測定し、同様にして測定した未蒸着PETボトルの酸素透過量のと比(未蒸着PETボトル/蒸着PETボトル)で表した。

(シートの場合)モダンコントロール社の酸素透過量測定装置(オキシトラン2/20)を用い、アルカリ液保存前後の蒸着膜被覆シートの23℃での酸素透過量を求め、同様にして測定した未蒸着シートの酸素の透過量の比(未蒸着シート/蒸着シート)で表した。

【0076】

5.蒸着膜のアルカリ耐性の評価

(ボトルの場合)蒸着膜を内面に被覆したPETボトルにpH8.5に調整した水を充填し、アルミ積層体で密封シールした後、50℃14日間保存した。保存後、ボトルの胴部のケイ素量及びジルコニウム量又はチタニウム量を蛍光X線分析装置(Rigaku ZSX)により、測定し、同条件で蒸着したアルカリ水未充填のボトルの胴部の各元素の濃度と比較して残存率を求め、アルカリ耐性とした。

(シートの場合)蒸着膜を被覆したシートを角形ジャーに入れ、pH8.5に調整した水をシートが浸る程充填し、密封後、50℃の環境下に14日間保存した。保存後、シートのケイ素量及びジルコニウム量又はチタニウム量を蛍光X線分析装置(Rigaku ZSX)により、測定し、同条件で蒸着したアルカリ水未接触の蒸着シートの各元素の濃度と比較して残存率を求め、アルカリ耐性とした。

【0077】

[実施例1]

周波数2.45GHz、最大出力1.2kWのマイクロ波電源、直径90mm、高さ500mmの金属製円筒プラズマ処理室、処理室及びボトル内を真空にする真空ポンプ、マイクロ波を発振器からプラズマ処理室に導入する矩形導波管を接続した図4に示す装置を用いた。

ボトルホルダーに、口径28mm、胴径64mm、高さ206mmそして内容積520mlの円筒形ポリエチレンテレフタレート製のボトル(以下PETボトルと記す)を設置し、処理室内の真空度を7kPa、ボトル内真空度を10Paとし、ヘキサメチルジシロキサン(以下HMDSOと記す)を3sccm導入後、マイクロ波発振器より500Wのマイクロ波を発信させてPETボトル内にプラズマを発生させて3秒間プラズマ処理を行い、接着層である有機ケイ素化合物層を形成した。続いて、HMDSOを3sccmと酸素を30sccm導入し、同様に接着層の上にバリヤー層であるケイ素酸化物層を6秒間被覆し、そして、HMDSO(1sccm)とテトラブトキシジルコニウム(以下TBZrと記す)(1sccm)と酸素(36sccm)を導入し、ケイ素酸化物層の上に、酸化ジルコニアを含むケイ素酸化物層であるジルコニア酸化物含有層を3秒間被覆した。

この膜の厚み方向の組成を所定の分析法によるケイ素、酸素、ジルコニウムそして炭素の濃度を測定し、膜の深さ方向における組成分布を図2に示した。

このボトルについて、水蒸気バリヤー性、酸素バリヤー性そしてアルカリ耐性を所定の方法で測定し、表―1に示した。

【0078】

[比較例1]

三層目の製膜にテトラブトキシジルコニウムを導入せず、製膜した事以外は実施例1と同様にPETボトルの内面にケイ素酸化膜を被覆した。

この膜の厚み方向の組成を所定の分析法によるケイ素、酸素、ジルコニウムそして炭素の濃度を測定し、膜の深さ方向における組成分布を図6に示した。

このボトルについて、水蒸気バリヤー性、酸素バリヤー性そしてアルカリ耐性を所定の方法で測定し、表―1に示した。

【0079】

[実施例2]

三層目の製膜時のTBZrとHMDSOそして酸素の量を下表に示した製膜条件以外は実施例1と同様にPETボトルの内面にケイ素化合物薄膜を被覆した。

この膜の第三層の膜組成は所定の分析法により、ケイ素、酸素、ジルコニウムそして炭素の濃度を測定し、表―2に示した。また、これらのボトルについて、水蒸気バリヤー性、酸素バリヤー性そしてアルカリ耐性を所定の方法で測定し、表―2に示した。

【0080】

[実施例3]

周波数13.56MHz、最大出力1.5kWの高周波電源を接続した直径600mm、高さ600mmの金属製ベルジャー型プラズマ処理室、処理室内を真空にするための真空ポンプを備えた図5に示す装置を用いた。

基板ホルダーに基板として直径200mm、厚み100μmのポリエチレンテレフタレートシートを配置し、チャンバー内の真空度を10Paとし、HMDSOを5sccm導入後、高周波発振器より300Wの高周波を導入し、基板近傍にHMDSOプラズマを発生させ、3秒間プラズマ処理を行った。続いて、HMDSOを5sccm酸素を50sccm導入し、HMDSOと酸素の混合プラズマを形成し、6秒間プラズマ処理を行った。続いて、HMDSOの導入量を減少させながら、酸化ジルコニウムを入れた蒸発源64を加熱しながら、酸化ジルコニウムを気化させ、基板上に3秒間、堆積させた。

この膜の厚み方向の組成を所定の分析法によるケイ素、酸素、ジルコニウムそして炭素の濃度を測定し、膜の深さ方向における組成分布を図7に示した。また、このボトルについて、水蒸気バリヤー性、酸素バリヤー性そしてアルカリ耐性を所定の方法で測定し、表―1に示した。

【0081】

[実施例4]

実施例1で用いた装置を用い、ボトルホルダーに、口径28mm、胴径64mm、高さ206mmそして内容積520mlの円筒形ポリエチレンナフタレート(PEN)製のボトル(以下PENボトルと記す)を設置し、処理室内の真空度を7kPa、ボトル内真空度を10Paとし、HMDSOを3sccm導入後、マイクロ波発振器より500Wのマイクロ波を発信させてPENボトル内にプラズマを発生させて3秒間プラズマ処理を行い、接着層である有機ケイ素化合物層を形成した。続いて、HMDSOを3sccmと酸素を30sccm導入し、同様に接着層の上にバリヤー層であるケイ素酸化物層を6秒間被覆した。続いて、酸素の流路を加熱したイソプロピルチタニウム(IPTi)を入れたチタニウム源を経由し、IPTiを酸素でバブリングしながら装置内に導入し、HMDSOの導入量を連続的に減少させながら、マイクロ波を導入し、基板上に酸化チタニウムを含む層を堆積させた。

この膜の厚み方向の組成を所定の分析法によるケイ素、酸素、ジルコニウム、チタニウムそして炭素の濃度を測定し、膜の深さ方向における組成分布を図8に示した。また、このボトルについて、水蒸気バリヤー性、酸素バリヤー性そしてアルカリ耐性を所定の方法で測定し、表―3に示した。

【0082】

[比較例2]

三層目の製膜にIPTiを導入せず、製膜した事以外は実施例3と同様にPENボトルの内面にケイ素酸化膜を被覆した。

この膜の厚み方向の組成を所定の分析法によるケイ素、酸素、ジルコニウム、チタニウムそして炭素の濃度を測定し、膜の深さ方向における組成分布を図9に示した。また、このボトルについて、水蒸気バリヤー性、酸素バリヤー性そしてアルカリ耐性を所定の方法で測定し、表―3に示した。

【0083】

【表1】

【0084】

【表2】

【0085】

【表3】

【図面の簡単な説明】

【0086】

【図1】本発明の表面被覆プラスチック基材の概略層構造を示す断面図。

【図2】実施例1に記載した膜の深さ方向の組成分布を示す図。

【図3】実施例1に記載した膜の深さ方向の組成分布および珪素の結合エネルギー変化を示す図。

【図4】図1の表面被覆プラスチック基材において、蒸着膜を形成するために好適に使用されるマイクロ波プラズマ処理装置の概略配置を示す図。

【図5】表面被覆プラスチック基材において、蒸着膜を形成するために好適に使用される高周波プラズマ処理装置の概略配置を示す図。

【図6】比較例1に記載した膜の深さ方向の組成分布を示す図。

【図7】実施例3に記載した膜の深さ方向の組成分布を示す図。

【図8】実施例4に記載した膜の深さ方向の組成分布を示す図。

【図9】比較例2に記載した膜の深さ方向の組成分布を示す図。

【技術分野】

【0001】

本発明は、表面被覆プラスチック材に関するものであり、より詳細には、プラスチック基材などの基材表面に、透明性及びガスバリアー性と共に、耐アルカリ性に優れた蒸着膜を備え、特に包装材の分野において有用な表面処理プラスチック材に関するものである。

【背景技術】

【0002】

化学蒸着法(CVD)は、常温では反応の起こらない原料ガスを用いて、高温雰囲気での気相反応と基材表面反応により、基材表面に反応生成物を膜状に析出させる技術であり、半導体の製造、金属やセラミックの表面改質等に広く採用されている技術であり、最近ではプラスチック容器の表面改質、特にガスバリアー性の向上にも用いられるようになりつつある。

【0003】

プラズマCVDとは、プラズマを利用して薄膜成長を行うものであり、基本的には、減圧下において原料ガスを含むガスを高電界による電気的エネルギーで放電させ、分解させ、生成する物質を気相中或いは基材上での化学反応を経て、基材上に堆積させるプロセスから成る。プラズマ状態は、グロー放電によって実現されるものであり、このグロー放電の方式によって、直流グロー放電を利用する方法、高周波グロー放電を利用する方法、マイクロ波グロー放電を利用する方法などが知られている。

【0004】

このようなプラズマCVD法により、プラスチック容器などの基材表面に、ケイ素酸化物(SiOx)からなる蒸着膜を形成させる方法が知られており、このような蒸着膜は、ガスバリアー性及び透明性が良好である。

【0005】

しかしながら、上記のケイ素酸化物からなる蒸着膜は、酸素に対するバリアー性は良好であるが、アルカリ性の水に対するバリアー性が不十分であり、その改善が要求されている。

【0006】

ところで、水蒸気に対するバリアー性を向上させるための手段として、ケイ素酸化物(SiOx)からなる蒸着膜の表面に撥水性層を形成することも提案されており、このような撥水層として、有機シリコン系重合膜や有機フッ化シリコンなどのフッ素を含む膜などが知られている(特許文献1参照)。

【0007】

しかしながら、本発明者等の研究によると、上記特許文献1で提案されているような撥水層を備えた蒸着膜は、耐水性には優れるが、有機膜であるため、内容物のフレーバー成分の吸着・収着によるフレーバー低下の問題が発生するという欠点があることがわかった。

【0008】

一方、酸化ジルコニウム(ZrO2)また酸化チタニウム(TiO2)は、疎水性であり、耐アルカリ性に優れていることが知られており、耐水性の向上を目的として、陶器の釉薬、フィルターの保護膜などに利用されている。例えば、多孔質アルミナフィルターの表面をゾルゲル法により形成されたZrO2−SiO2膜で被覆することにより、耐アルカリ性が向上することも報告されている(非特許文献1参照)。

【特許文献1】特開2003−53873号公報

【非特許文献1】N. Nishiyama, etal J. of Memb. Sci. 218(2003) 165

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、陶器の釉薬やフィルターの保護膜、或いは上記特許文献2に記載されているような酸化ジルコニウム膜は、数百度以上の極めて高温での熱処理により酸化ジルコニウム粒子を焼結させることが必要であるため、プラスチック基材の表面被覆には適用が困難であり、特にプラスチック容器などの比較的耐熱性の低い熱可塑性プラスチック基材には全く利用できない。また、酸素雰囲気中でジルコニウムを蒸発させ、ジルコニウム蒸気を酸化させて酸化ジルコニウムの蒸着膜をプラスチック基材表面に形成させる真空蒸着法も考えられるが、このような方法で形成された蒸着膜は、プラスチック基材との密着性が低く、例えば熱水中に浸漬したような場合には、蒸着膜の剥離を生じてしまうため、プラスチック容器などの包装分野には利用できない。

【0010】

従って、本発明の目的は、透明性や酸素バリアー性、水蒸気バリアー性などのガスバリアー性に優れていると同時に、耐アルカリ性に優れ、アルカリ溶液に接触させた場合にも、膜性能の低下を生じることがなく、更に、最表層が無機質である為、内容物成分の吸着・収着もなく、フレーバーの低下を生じることもなく、優れた膜性能が維持させる蒸着膜を表面に備えた表面被覆プラスチック基材を提供することにある。

本発明の他の目的は、包装材の分野にも有効に適用される表面被覆プラスチック基材を提供することにある。

【課題を解決するための手段】

【0011】

本発明によれば、プラスチック基材表面に蒸着膜が形成された表面被覆プラスチック材において、該蒸着膜は、プラスチック基材表面との界面側に形成された有機ケイ素層と、有機ケイ素層上に形成されたケイ素酸化物層と、ケイ素酸化物層上に形成されたジルコニウム酸化物又はチタニウム酸化物含有層とを有していることを特徴とする表面被覆プラスチック材が提供される。

【0012】

本発明においては、

(1)前記ジルコニウム酸化物含有層は、元素換算でZrを少なくとも3%含有していること、

(2)前記ジルコニウム酸化物含有層は、ケイ素酸化物とジルコニウム酸化物又はチタニウム酸化物とから形成されていること、

(3)前記ジルコニウム酸化物含有層上に、ジルコニウム酸化物又はチタニウム酸化物単独からなる層が形成されていること、

(4)前記ジルコニウム酸化物含有層は、ジルコニウム酸化物又はチタニウム酸化物単独で形成されていること、

(5)前記各層間では元素組成が連続的に変化しており、各層間に明確な界面が形成されていないこと、

(6)少なくとも前記有機ケイ素重合体層及びケイ素酸化物層は、プラズマCVD法により形成されていること、

(7)少なくとも前記ケイ素酸化物層/有機ケイ素層/基材の各界面領域における光電子分光分析法により測定されるケイ素の結合エネルギーが連続的に変化し、且つケイ素濃度が実質上増加しないこと、

(8)前記有機ケイ素層は、光電子分光分析法により測定される前記蒸着膜のデプスプロファイルにおいて、ケイ素の結合エネルギーがSiO2より約1eV低いこと、

(9)前記プラスチック基材がフィルムまたはシートであること、

(10)前記プラスチック基材が容器であり、容器内面に前記蒸着膜が形成されていること、

が好適である。

【発明の効果】

【0013】

本発明においては、蒸着膜表面にジルコニウム酸化物又はチタニウム酸化物含有層が形成されているため、優れた水蒸気バリアー性と同時に耐アルカリ性を示し、例えばアルカリ溶液に蒸着膜が長時間接触した場合にも、ケイ素の溶出等による蒸着膜の溶解が有効に抑制され、蒸着膜の性能低下が有効に防止されている。更に、最内層が無機質である為、内容物成分の吸着・収着もなく、フレーバーの低下を生じることがない。

【0014】

また、ジルコニウム酸化物又はチタニウム酸化物層がプラスチック基材表面に直接形成されておらず、有機ケイ素層及びケイ素酸化物層を介して形成されているため、その密着性は極めて良好である。しかも、ジルコニウム酸化物又はチタニウム酸化物層の下側に位置するケイ素酸化物層は、透明性及び酸素バリアー性に優れているが、このケイ素酸化物層とプラスチック基材表面の間には、可撓性に優れた有機ケイ素層が介在しているため、蒸着膜全体がプラスチック基材表面に対して優れた密着性を示し、剥離等により蒸着膜の優れた性能が損なわれることがない。

【0015】

さらに、上記の蒸着膜は、プラズマCVD法によって形成することができ、プラスチック基材の熱変形などを伴う高温での熱処理を行うことなく形成することができる。

【0016】

本発明の表面被覆プラスチック材は、酸素や水蒸気そして炭酸ガスなどに対するガスバリアー性に優れ、しかも耐酸性や耐アルカリ性に優れ、酸性溶液やアルカリ性溶液との接触によっての性能低下が有効に抑制され、更に、最内層が無機質である為、内容物成分の吸着・収着もなく、フレーバーの低下を生じることがないため、特に包装材の分野に有効に適用される。

【発明を実施するための最良の形態】

【0017】

(蒸着膜の層構造)

本発明の表面被覆プラスチック材は、図1に示すように、プラスチック基材1の表面に蒸着膜2が形成されたものであるが、この蒸着膜2は、プラスチック基材1の表面側から順に、有機ケイ素層2a、ケイ素酸化物層2b及び酸化ジルコニウム含有層3cからなる層状構造を有している。

【0018】

即ち、有機ケイ素層2aは、可撓性に富んだ透明な層であり、プラスチック基材1との間に良好な密着性を示し、これにより、蒸着膜2の剥離等を有効に回避できる。また、ケイ素酸化物層2bは、透明性と共に、酸素に対するバリアー性や耐酸性に優れ、さらに、その上に形成された酸化ジルコニウム含有層2cは、透明性、耐酸性は勿論のこと、特に耐アルカリ性に優れているという性質を有している。即ち、このような酸化ジルコニウム層2cが表面に形成されているため、酸性溶液は勿論のこと、アルカリ溶液と長時間接触した場合においても、蒸着膜2の性能低下を有効に回避できるのである。

【0019】

また、上記のような蒸着膜2は、プラズマCVD法或いはプラズマCVD法に真空蒸着法を組み合わせることにより形成され、ケイ素(Si),酸素(O),炭素(C)及びジルコニウム(Zr)の元素組成をX線光電子分光分析によって測定すると、その厚み方向に沿って、図2で表されるような濃度分布を示す。

【0020】

図2から理解されるように、プラスチック基材1表面に形成される蒸着膜2は、層間において、各元素が単調に増加或いは減少するように、元素組成が連続的に変化しており、層間に明確な界面が形成されていない。即ち、各層が一体的に結合しており、この結果、このような蒸着膜2では、層間剥離等の不都合は実質上生じることがなく、剥離等による性能低下が有効に防止されるものとなる。

【0021】

図2において、プラスチック基材1表面に形成されている有機ケイ素層2aは、炭素(C)濃度が15元素%以上であることが好ましい。即ち、この領域は、有機性が高いため、可撓性が高いという性質を有しており、プラスチック基材1との接着性が良好である。例えば、炭素元素濃度が上記範囲よりも低いと、有機性が低下し、可撓性の低下により、プラスチック基材1との接着性が損なわれてしまうおそれがある。本発明において、このような炭素元素濃度の高い有機ケイ素重合体層2aは、通常、0.1乃至10nm程度の厚みを有しているのがよい。

【0022】

上記の様な有機ケイ素層2aを光電子分光分析法で、ケイ素(Si),酸素(O),炭素(C)及びジルコニウム(Zr)の元素組成を測定し、更にケイ素の結合エネルギーを厚み方向に沿って測定すると、図3に示す結果が得られる。図3から明らかな様に、少なくとも各界面領域におけるケイ素の結合エネルギーは低エネルギー側に連続的に変化し、低エネルギー側に変化している領域の元素分析の結果、ナトリウムや窒素が検出されず、且つ、ケイ素濃度が実質上増加していないことから、ケイ素酸化物層とプラスチック基材との低エネルギー領域には、有機ケイ素層が存在することが明らかである。

【0023】

また、ケイ素酸化物層2bは、例えば炭素(C)濃度が5元素%未満であり、ケイ素酸化物(SiOx)を主体とするものとなっている。即ち、蒸着膜2の中心部分に形成されているこの領域は、有機性が低く、無機性に富んだ層であり、特に酸素に対するバリアー性が高く、耐酸性も高い。しかるに、この領域は、無機性が高く、酸素バリアー性が高い半面、可撓性が低く、それ単独ではプラスチック基材1との接着性に欠けるが、本発明では、このようなケイ素酸化物層2bが上記のような有機ケイ素層2a上に形成されるため、その接着不良等を有効に回避することができる。このようなケイ素酸化物層2bは、ガスバリアー性や透明性の点で、O/Siの元素比は、1.8〜2.4の範囲にあることが好適であり、また、その厚みは、通常、3nm以上、特に3乃至300nm程度の範囲にあるのがよい。

【0024】

さらに、上記のケイ素酸化物層2bは、耐アルカリ性が悪く、アルカリ性溶液との接触により、ケイ素の溶出等によって性能低下を生じてしまう。しかるに、本発明では、ジルコニウム酸化物含有層2cが表面に形成されているため、耐アルカリ性が向上し、さらには水蒸気に対するバリアー性も向上している。かかるジルコニウム酸化物含有層2cにおいては、ジルコニウム(Zr)濃度が3元素%以上、特に5元素%以上であることが好ましい。Zr濃度があまり低いと、耐アルカリ性や水蒸気に対するバリアー性を向上させることが困難となってしまう。

【0025】

上記のようなジルコニウム酸化物含有層2c又はチタニウム酸化物含有層は、通常、1乃至50nm程度の厚みに形成される。あまり薄いと、耐アルカリ性や水蒸気に対するバリアー性が不十分となり、必要以上に厚くしても、それ以上の効果は得られず、かえって経済的に不利となってしまうからである。

【0026】

また、このようなジルコニウム酸化物含有層2c又はチタニウム酸化物含有層は、ジルコニウム酸化物(ZrOx)又はチタニウム酸化物(TiOx)単独で形成されていてもよいし、ジルコニウム酸化物又はチタニウム酸化物とケイ素酸化物とから形成されていてもよい。但し、ジルコニウム酸化物(ZrOx)又はチタニウム酸化物(TiOx)単独でジルコニウム酸化物含有層2c又はチタニウム酸化物含有層を形成した場合には、耐アルカリ性や水蒸気に対するバリアー性は最も高くなるが、半面、ケイ素酸化物層2bとの間に明確な界面が形成されてしまうため、蒸着膜2の一体化という点で、ジルコニウム酸化物又はチタニウム酸化物とケイ素酸化物とからジルコニウム酸化物含有層2c又はチタニウム酸化物含有層を形成することが好適である。

【0027】

本発明においては、かかるジルコニウム酸化物含有層2c又はチタニウム酸化物含有層において、各元素に濃度勾配が形成されていることが好ましく、例えば、図2に示されているように、ケイ素酸化物層2b側から外表面側に向かって、Si濃度を漸次減少させ且つZr濃度が漸次増大させ、該外表面には、ジルコニウム酸化物のみが存在するようにする(即ち、Si濃度はゼロ)とすることが最も好適であり、このような濃度勾配を持たせることにより、耐アルカリ性や水蒸気に対するバリアー性を最も高め且つ蒸着膜2の一体化を図ることもできる。

【0028】

本発明において、プラズマ処理すべきプラスチック基材1としては、それ自体公知の熱可塑性樹脂、例えば低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、ポリ1−ブテン、ポリ4−メチル−1−ペンテンあるいはエチレン、ピロピレン、1−ブテン、4−メチル−1−ペンテン等のα−オレフィン同志のランダムあるいはブロック共重合体等のポリオレフィン、環状オレフィン共重合体、エチレン・酢酸ビニル共重合体、エチレン・ビニルアルコール共重合体、エチレン・塩化ビニル共重合体等のエチレン・ビニル化合物共重合体、ポリスチレン、アクリロニトリル・スチレン共重合体、ABS、α−メチルスチレン・スチレン共重合体等のスチレン系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、塩化ビニル・塩化ビニリデン共重合体、ポリアクリル酸メチル、ポリメタクリル酸メチル等のポリビニル化合物、ナイロン6、ナイロン6−6、ナイロン6−10、ナイロン11、ナイロン12等のポリアミド、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等の熱可塑性ポリエステル、ポリカーボネート、ポリフエニレンオキサイド等や、ポリ乳酸など生分解性樹脂、あるいはそれらの混合物のいずれかの樹脂からなるものが使用される。

【0029】

これらの基材は、フィルム乃至シートの形で用いることができるし、またボトル、カップ、チューブ等の容器やその他の成形品の形で使用することができる。特に、ボトルとしては、ポリエチレンテレフタレート等のポリエステルから形成された二軸延伸ブロー成形ボトルが挙げられる。勿論、本発明は上記ポリエステルのカップや二軸延伸フィルムにも同様に適用することができる。

【0030】

また、プラスチック基材1は、前述した熱可塑性樹脂(好ましくはポリエステル系樹脂)を内外層とし、これらの内外層の間に酸素吸収性層を有するガスバリアー性の多層構造物であってもよく、このような多層構造物の外層表面に、前述した蒸着膜2を形成することにより、酸素バリアー性に加え炭酸ガスや水蒸気等のバリアー性をも著しく向上し、また内層に形成する事により、種々のバリヤー性向上に加え、フレーバー保持性をも著しく向上させることができる。

【0031】

(蒸着膜の形成)

本発明においては、上記のような層状分布構造を有する蒸着膜は、例えば、プラズマCVD法により、有機ケイ素重合体層2aとケイ素酸化物層2bとを連続的に製膜し、さらに、プラズマCVD法或いは真空蒸着法により、ケイ素酸化物層2b上に、ジルコニウム酸化物含有層2cを製膜することにより、形成することができる。従って、このような蒸着膜の形成プロセスは、有機ケイ素層2aを形成するための前蒸着工程と、ケイ素酸化物層2bを形成するための本蒸着工程と、ジルコニウム酸化物含有層2cを形成するための後蒸着工程とに分けられる。

【0032】

上記の前蒸着及び本蒸着工程では、有機ケイ素化合物ガス、必要により酸化性ガス及びキャリヤガスを含む雰囲気中で、プラズマ処理室内に保持されたプラスチック基材1表面にプラズマCVD法によるプラズマ処理を行って、前述した組成の有機ケイ素層2a及びケイ素酸化物層2bを形成させる。

【0033】

−プラズマ処理−

かかるプラズマ処理に際して、プラズマ処理室は、グロー放電が発生する真空度に保持するべきであり、一般的にいって、製膜時の圧力を1〜200Pa、特に好適には、5〜50Paの範囲に維持し、この状態で、マイクロ波や高周波などを供給してのグロー放電により、前蒸着が行われ、引き続いて本蒸着が行われる。

【0034】

上記のプラズマ処理に際して、ケイ素源及び炭素源として使用される有機金属化合物としては、酸化性ガスと反応してケイ素酸化物を形成するものであれば、任意のものを使用することができるが、一般的には、ヘキサメチルジシラン、ビニルトリメチルシラン、メチルシラン、ジメチルシラン、トリメチルシラン、ジエチルシラン、プロピルシラン、フェニルシラン、等シラン系化合物、メチルトリエトキシシラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、テトラメトキシシラン、テトラエトキシシラン、フェニルトリメトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン等のアルコキシシラン系化合物、そしてオクタメチルシクロテトラシロキサン、1,1,3,3−テトラメチルジシロキサン、ヘキサメチルジシロキサン等の有機シロキサン化合物等が使用される。また、これらの材料以外にも、アミノシラン、シラザンなどを用いることもできる。このような有機ケイ素化合物は、単独でも或いは2種以上の組合せでも用いることができる。本発明においては、ヘキサメチルジシロキサン(HMDSO)が最も好適に使用される。

【0035】

また、上述した有機ケイ素化合物とともに、モノシラン(SiH4)や四塩化ケイ素を併用することができる。さらに、炭素源としてCH4,C2H4,C2H6,C3H8等の炭化水素を、有機ケイ素化合物と併用することもできる。

【0036】

酸化性ガスとしては、酸素やNOXが使用され、キャリヤガスとしては、アルゴンやヘリウムなどが使用される。

【0037】

前蒸着工程及び本蒸着工程におけるプラズマ処理によるケイ素酸化物層2bの形成は、次の反応経路を経て進行するものと考えられる。

(a)水素の引き抜き:SiCH3→SiCH2・

(b)酸化:SiCH2・→SiOH

(c)縮合:SiOH→SiO

【0038】

ところで、このような反応経路において、有機ケイ素化合物が(c)の縮合段階まで一挙に反応してケイ素酸化物層2bを形成してしまうと、得られる膜は、可撓性に乏しく、プラスチック基材1との密着性も低いものとなってしまう。このために、プラズマ処理室内に有機ケイ素化合物ガスを供給しながらプラズマ処理を行うが、製膜初期の段階では、(a)の段階までしか反応を進行させず(即ち、この段階が前蒸着工程となる)、この段階で生成したSiCH2・ラジカル同士の反応により、柔軟性に優れ、プラスチック基材1に対して密着性の良好な有機ケイ素重合体層2aを形成させる。また、引き続いての段階(即ち、本蒸着工程)では、(c)の段階まで反応を進行させ、有機ケイ素層2a上にガスバリアー性に優れたケイ素酸化物層2bを形成するものである。

以下に、前蒸着工程及び本蒸着工程、並びに、その後に行われる後蒸着工程について詳細に説明する。

【0039】

<前蒸着工程>

蒸着開始時における前蒸着工程においては、処理すべきプラスチック基材1が保持されたプラズマ処理室に一定量の有機ケイ素化合物ガス(及び必要によりキャリヤガス、炭化水素ガス)が供給されるが、前記(a)の段階で反応を止めるために、酸化性ガスを供給しないことが好ましい。

【0040】

有機ケイ素化合物の導入量は、処理すべきプラスチック基材1の表面積や有機ケイ素化合物の種類等によっても相違するが、例えば基材1がプラスチック容器の場合には、容器1個当たり、ケイ素原料を標準状態で、0.5〜50cc/min、特に1〜20cc/min(以下単にsccmと記載することがある)の比較的少ない流量で供給するのが望ましい。この流量は、バラツキのない安定な組成の蒸着膜を形成するため、後述する本蒸着工程においても変動させず、常に一定流量に設定しておくことが好ましい。

【0041】

また、この前蒸着工程では、酸化性ガスを供給していないことから、グロー放電を発生させる出力によらず有機ケイ素化合物の反応は、水素引き抜き段階(a)でとどまり、SiCH2・ラジカル同士の反応によって有機ケイ素層2aが形成される。従って、プラズマ発生のグロー放電はマイクロ波または高周波電界の何れで発生させることもでき、有機ケイ素化合物の反応を行わせるのに必要な出力以上で基材の熱変形等が生じない範囲であれば良く、マイクロ波による場合は、その出力を30W乃至1500Wに、高周波による場合は、チャンバーサイズによっても異なるが、その出力を50W乃至2000Wとする。

【0042】

さらに、この前蒸着工程でのプラズマ処理時間は、処理すべきプラスチック基材1の表面積、形成させる蒸着膜の厚さ及び有機金属化合物の種類等によっても相違し、一概に規定できないが、有機ケイ素化合物を用いてのプラスチック容器のプラズマ処理について説明すると、容器1個当たり、0.05乃至5秒程度の処理で、0.1乃至10nm程度の厚みの有機ケイ素膜2aが形成されるようにすることが好ましい。尚、この前蒸着工程においては、場合によっては、有機ケイ素層2aの可撓性が損なわれない程度の微量の酸化性ガスを供給することも可能である。

【0043】

また、このように酸化性ガスを供給せずに前蒸着工程を実施することは、酸化性ガスによるプラスチック基材1表面のエッチングなどによる変質を有効に回避することができるという付加的な利点も達成される。即ち、酸化性ガスが供給される次の本蒸着工程では、基材1表面に有機ケイ素層2aが既に形成されているため、酸化性ガスによる基材1表面のエッチング等が有効に防止されることとなる。この結果、例えばプラスチック容器を基材1として用いて本発明を適用した場合、フレーバー特性は一層向上することとなる。

【0044】

<本蒸着工程>

前蒸着工程に引き続いて行われる本蒸着工程では、一定量の有機ケイ素化合物ガスに加えて酸化性ガス(及び必要によりキャリヤガス、炭化水素ガス)をプラズマ処理室に供給してのグロー放電により、前記(c)の段階まで反応を進行させてケイ素酸化物層2bを形成する。

【0045】

この際、酸化性ガスの導入量は、有機ケイ素化合物ガスの種類、処理すべき基材の表面積等によっても相違するが、膜形成反応が最後の段階(c)まで進むのに必要なだけの量が供給される必要があり、一般に容器1個当たり、5〜500sccm、特に、10〜300sccmの比較的多い流量で供給するのが好ましい。

【0046】

また、この本蒸着工程では、プラズマ発生のグロー放電を低出力領域から高出力領域に変化させながら発生させることが好ましい。即ち、この工程では、有機ケイ素化合物の反応を前蒸着での水素引き抜き段階(a)に引き続いて進行させ、水素引き抜き段階(a)から酸化段階(b)を経て縮合段階(c)まで一挙に進行させる。このため、本蒸着工程の初期は低出力領域での放電が好ましく、その後の反応では、基材の熱変形等が生じない範囲でより高出力領域での反応を行うことが好ましい。即ち、本蒸着工程の全体にわたってグロー放電出力が低いと、縮合段階(c)まで進行するのに時間がかかり、場合によってはSiCH2・ラジカル同士の反応による有機ケイ素重合物や縮合段階(c)まで到達していない酸化段階(b)で発生するSiOHが膜中の一部に形成されてしまい、ケイ素酸化物層2bの優れたガスバリアー性が低下するおそれがあるからである。

【0047】

従って、例えばマイクロ波によるグロー放電では、その出力を30W乃至300Wから100W乃至1500Wの範囲と変化させることがよく、高周波による場合は、その出力を50W乃至350Wから150W乃至2000Wの範囲と変化させるのがよい。

【0048】

本蒸着工程でのプラズマ処理時間も、処理すべき基体の表面積、形成させる蒸着膜の厚さ及び有機ケイ素化合物の種類等によっても相違し、一概に規定できないが、プラスチック容器のプラズマ処理について説明すると、容器1個当たり、1.5秒以上の処理で、3乃至300nm程度の厚みのケイ素酸化物層2bが形成されるようにすることが好ましい。

【0049】

尚、上述した前蒸着から本蒸着への移行は連続的に行ってもよいし、逐次的に行ってもよいが、連続的に行うほうが好ましい。有機ケイ素層2aからケイ素酸化物層2bにかけて、元素組成を連続的に変化させ、層間に界面を形成させず、蒸着膜2の一体化を図るという観点から、連続的に移行させることが好適である。

また、有機ケイ素層2aからケイ素酸化物層2bにかけて、光電子分光分析におけるケイ素の結合エネルギーも有機ケイ素に由来する約101〜102eVからケイ素酸化物の結合に由来する約103〜104eVに連続的に変化させることが好適である。

【0050】

<後蒸着工程>

上記のようにして前蒸着及び本蒸着を行って有機ケイ素層2a及びケイ素酸化物層2bを形成した後には、後蒸着を行ってジルコニウム酸化物含有層2cを形成する。

【0051】

この後蒸着工程は、上記のようなプラズマCVD法により行うこともできるし、酸素雰囲気中でジルコニウム(Zr)又はチタニウム(Ti)を蒸発させ、ジルコニウム又はチタニウム蒸気を酸素プラズマによって酸化して製膜するという真空蒸着法により行うこともできるが、ケイ素酸化物層2bからジルコニウム酸化物含有層2c又はチタニウム酸化物含有層にかけて元素組成を連続的に変化させ、蒸着膜2を一体化させるという点で、プラズマCVD法を連続して行うことにより、後蒸着を行うことが好ましい。また、真空蒸着法による場合には、ジルコニウム蒸気を用いるため、プラスチック基材1としてボトル状プラスチック容器を使用し、その容器内面に蒸着膜を形成することができず、容器の外面に蒸着膜を形成するか或いはトレー状容器の内外面或いはシート或いはフィルムからなるプラスチック基材1の表面に蒸着膜2を形成する態様のみに限定されてしまうが、プラズマCVD法では、このような制限はなく、任意の形態のプラスチック基材1の表面に蒸着膜2を形成することができ、例えばプラスチック容器の内面にも蒸着膜2を形成することができるという利点がある。

【0052】

上記のケイ素酸化物層2bの上に形成するジルコニウム酸化物含有層中の該ジルコニウム酸化物源として使用されるジルコニウム化合物は、プラズマCVD法として使用されるジルコニウム化合物は酸化性ガスと反応して酸化ジルコニウムを形成するものであれば、任意のものを使用することができるが、一般的には、有機ジルコニウム化合物としては、プロポキシジルコニウムやブトキシジルコニウムなどのアルコキシジルコニウムが用いられる。有機ジルコニウム化合物の蒸気圧は低く、反応に使用する酸化性ガスやアルゴン、ヘリウムなどのプラズマ助剤でバブリングして、プラズマ処理室内に導入することができる。また塩化ジルコニウムなどの様な、無機のジルコニウム化合物も用いる事ができる。この無機のジルコニウム化合物は常温で固体物質であり、プラズマ処理室内で加熱昇化し、気化し、気相中で酸化性ガスと水素を混合したガスと反応させ、酸化ジルコニウムを形成することができる。PVD法として使用されるジルコニウム化合物は金属ジルコニウム、塩化ジルコニウムそして酸化ジルコニウムなどを用いることができる。

一方、ケイ素酸化物層2bの上に形成するチタニウム酸化物含有層中の該チタニウム酸化物源として使用されるチタニウム化合物は、プラズマCVD法として使用されるチタニウム化合物は酸化性ガスと反応して酸化チタニウムを形成するものであれば、任意のものを使用することができるが、一般的には、有機チタニウム化合物としては、テトライソプロピルチタネートやテトラーNーブチルチタネートなどのアルキルチタネートが用いられる。有機チタニウム化合物の蒸気圧は低く、反応に使用する酸化性ガスやアルゴン、ヘリウムなどのプラズマ助剤でバブリングして、プラズマ処理室内に導入することができる。

【0053】

プラズマCVD法により後蒸着を行う場合、ジルコニウム源又はチタニウム源としては、前述したジルコニウム化合物又はチタニウム化合物のガスと酸化性ガスとをプラズマ処理室内に供給することにより、プラズマ処理を行うことにより、前述したケイ素酸化物層2bを形成する場合と同様の原理でジルコニウム酸化物含有層2c又はチタニウム酸化物含有層を形成することができる。

【0054】

この場合、ジルコニウム化合物又はチタニウム化合物の蒸気圧が低いため、有機ケイ素化合物の様に直接プラズマ処理室内への導入は困難であり、脱水したキャリヤーガスや酸化性ガスでバブリングすることにより導入した。このガスの供給量は、一般にプラスチック容器の場合では、容器1個当たり、5〜500sccm、特に、10〜300sccmの比較的多い流量で供給するのが好ましい。また、そのガス内の有機ジルコニウム又は有機チタニウムの濃度はジルコニウム化合物容器又はチタニウム化合物容器の温度調節により調整する事ができ、酸化性ガスの供給量は、前述した本蒸着工程から引き続いて同量とすれば生産の向上化が図れる。また、グロー放電出力は、マイクロ波によるグロー放電では、その出力を30W乃至300Wから100W乃至1500Wの範囲と変化させることがよく、高周波による場合は、その出力を50W乃至350Wから150W乃至2000Wの範囲と変化させるのがよい。

【0055】

また、このようなプラズマCVD法による後蒸着において、有機ケイ素化合物ガスの供給は、前述した本蒸着が終了した時点でストップしてもよいが、この後蒸着工程でも連続して有機ケイ素化合物ガスを供給してもよい。この場合、形成されるジルコニウム酸化物含有層2c又はチタニウム酸化物含有層は、ケイ素酸化物とジルコニウム酸化物又はチタニウム酸化物とが(或いはさらに有機ケイ素)混在することとなるが、Zr濃度又はTi濃度が前述した範囲となるように有機ケイ素化合物ガスの供給量を調整すればよい。

【0056】

また、有機ケイ素化合物ガスを供給する場合、好ましくは、前述した本蒸着が終了した時点から、その供給量を漸次減少させるのがよく、最終的にジルコニウム化合物ガス又はチタニウム化合物ガスと酸化性ガスのみを供給することが好適である。即ち、このような手段を採用することにより、元素組成が連続的に変化し、蒸着膜2の一体化を図ることができ、しかも、最外表面には、ジルコニウム酸化物又はチタニウム酸化物のみからなる層が形成されるため、耐アルカリ性や水蒸気に対するバリアー性を高める上では最も好適である。

【0057】

後蒸着工程でのプラズマ処理時間も、処理すべきプラスチック基材1の表面積、形成させる蒸着膜の厚さ及びジルコニウム化合物又はチタニウム化合物の種類等によっても相違し、一概に規定できないが、例えばプラスチック容器1個当たり、0.1乃至10秒程度の処理で、Zr濃度又はTi濃度が3%以上の領域が0.5乃至20nm程度の厚みとなるようにすることが好ましい。また、プラスチック基材1表面に形成される蒸着膜2のトータル厚み(有機ケイ素層2a、ケイ素酸化物層2b及びジルコニウム酸化物含有層2c又はチタニウム酸化物含有層の合計厚み)が、3.6乃至330nm、特に5乃至50nmの範囲とすることが好ましい。

【0058】

(マイクロ波プラズマ用処理装置)

上述した蒸着膜2を形成するためのマイクロ波プラズマ処理装置の構造を、プラスチックボトルの内面にマイクロ波グロー放電によるプラズマ処理を行う場合を例にとって、図4に示した。

【0059】

図4において、全体として10で示すプラズマ処理室は、環状の基台12と、ピン等によって環状の基台12に取り付けられた筒状のチャンバ14と、チャンバ14の上部を閉じている天蓋16とから構成されている。

【0060】

環状の基台12の内側中空部には、やはり環状のボトルホルダー30が設けられており、プラスチックボトル28の口部がボトルホルダー30に保持されており、チャンバ14内でボトル28は倒立状態に保持されている。また、基台12の内側中空部には、ボトル28内を減圧に保持するための排気管20が接続されており、且つ倒立状態に保持されているボトル28の口部上端近傍にマイクロ波閉じ込め用のシールド44が設けられている。

【0061】

また、基台12には、チャンバ14内(処理室10内)を減圧に保持するための排気管26が設けられている。さらに、金属製の多孔質管などからなるガス供給管32が環状の基台12の内側中空部からボトル28の内部に挿入されている。即ち、このガス供給管32により、プラズマ処理を行うための反応性ガス、即ち有機ケイ素化合物ガス、酸化性ガス、ジルコニウム化合物ガス及びその他のガスを図4に示した様に、各バルブを介して有機ケイ素化合物用タンク、有機ジルコニウムタンク、乾燥管そして酸化性ガス及びキャリヤータンクと各バルブを介して、ガス供給管32に接続されており、有機ケイ素単独、有機ケイ素と酸化性ガス混合、有機ジルコニウム単独、有機ジルコニウムと酸化性ガス混合、有機ケイ素と有機ジルコニウムと酸化性ガス混合が任意の比率でガス供給管を介して、ボトル28の内部に供給されるようになっている。

【0062】

一方、チャンバ14には、導波管や同軸ケーブル等のマイクロ波伝送部材36が接続されており、所定のマイクロ波発振器からマイクロ波伝送部材36を介してプラズマ処理室10内にマイクロ波が導入されるようになっている。

【0063】

天蓋16には、必要により外気をチャンバ14内に導入するための給気管40が設けられている。

【0064】

上記の装置において、ガス供給管32は、シールド44から先端部までの長さ(ボトル28の口部上端から供給管32の先端までの長さに相当)が、マイクロ波の半波長の整数倍±15mm程度の長さとなるようにボトル内部に挿入され、この範囲で、可及的にボトル28の底部に近いに位置に先端が位置するように設定されていることが好ましい。即ち、マイクロ波との電気的整合性により、マイクロ波導入開始から短期間でプラズマが生成し、所定の被膜を効率よく形成することができる。

【0065】

プラズマ処理に際しては、先ず真空ポンプを駆動しての排気管20からの排気により、ボトル28の内部を真空状態に維持する。この際、ボトル28の外圧による変形を防止するために、ボトル外部のチャンバ14(プラズマ処理室10)内も、排気管26により減圧状態にする。

【0066】

ボトル28内の減圧の程度は、既に述べた通り、ガス供給管32から処理用ガスが導入され且つマイクロ波が導入されてグロー放電が発生するような減圧の程度が高いものである。一方、チャンバ14内(ボトル28の外部)の減圧の程度は、マイクロ波が導入されてもグロー放電が発生しないような減圧の程度である。

【0067】

この減圧状態に達した後、ガス供給管32により、ガスの供給を行いながら、マイクロ波伝送部材36を通してプラズマ処理室10内にマイクロ波を導入し、グロー放電によるプラズマを発生させる。このプラズマ中での電子温度は数万Kであり、ガス粒子の温度は数100Kであるのに比して約2桁高く、熱的に非平衡の状態であり、低温のプラスチック基体に対しても有効にプラズマ処理を行うことができる。

【0068】

即ち、上述したプラズマ処理装置を用いて、反応ガスの供給量や供給のタイミング等を制御してのプラズマ処理によって、前蒸着工程、本蒸着工程及び後蒸着工程を連続的に行うことにより、図1及び図2に示すような組成分布の蒸着膜2を形成することができる。

【0069】

上述した蒸着工程が終了した後には、ガス供給管32による処理用ガスの導入及びマイクロ波の導入を停止すると共に、給気管40他を通して冷却空気を徐々に導入して、容器の内外を常圧に復帰させ、プラズマ処理されたボトルをプラズマ処理室10外に取り出し、プラズマ処理されたボトルを得ることができる。

【0070】

(高周波プラズマ用処理装置)

上述した蒸着膜2を形成するための高周波プラズマ処理装置の構造を、プラスチックシートの表面に高周波グロー放電によるプラズマ処理を行う場合を例にとって、図5に示した。

図5に示した様に、高周波プラズマCVD装置は処理室50を真空に引くための排気管73と処理室内60の中に基板ホルダー71とそれに接続された基板72そしてその基板72の対向の位置に高圧電源63と接続された蒸発源64が配置され、基板72と蒸発源64との間に高周波電源61と接続された高周波誘導リング62が配置され、更に有機ケイ素化合物用タンク51、酸化性ガスやキャリヤーガスのタンク54、ガスの乾燥管53そして有機ジルコニウムのバブラー52を図5に示した様にバルブ57を介して配置、配管し、処理室内60のガス供給管55に接続した。

プラズマ処理に際しては、先ず真空ポンプを駆動して、排気管73を介して、処理室内60を減圧状態にする。

所定の減圧状態に達した後、有機ケイ素化合物層を形成する為、有機ケイ素化合物用タンク51のバルブを調整し、ガス供給管を介して、処理室内60に所定の圧力になるように有機ケイ素化合物を導入する。高周波電源61を駆動し、高周波誘導リング62より、処理室内60に高周波電界を導入する。

高周波電界の導入により、蒸発源64と基板72の間に有機ケイ素化合物によるプラズマが形成され、基板72上に有機ケイ素膜が形成させる。有機ケイ素のプラズマを所定の時間保持し、次に酸素を導入し、有機ケイ素化合物と酸素の混合によるプラズマを形成し、更に所定の時間保持する。この工程により、基板上の有機ケイ素膜上に酸化ケイ素膜が形成される。更に、所定の時間、有機ケイ素化合物の導入量を減少させると共に有機ジルコニウムを導入することにより、酸化ケイ素膜上に酸化ジルコニウム含有膜が形成される。

【実施例】

【0071】

本発明の優れた効果を次の実験例で説明するが、本発明はいかなる意味においても、次の例に制限されるものではない。

【0072】

1.膜中の組成分析法

蒸着膜を被覆したシートの蒸着面又は内面に蒸着したボトルの胴部の内面を、PHI社製、X線光電子分光装置(Quantum2000)により、膜の深さ方向のジルコニウム又はチタニウム、ケイ素、酸素そして炭素のそれぞれの濃度を測定し、組成分布を測定した。

尚、ケイ素濃度及びジルコニウム濃度又はチタニウム濃度そして酸素濃度は溶融石英(SiO2)及び酸化ジルコニウム(ZrO2)又は酸化チタニウム(TiO2)を基準として補正し、膜厚に関しては、溶融石英(SiO2)と同様のスパッタ速度で推測した。

【0073】

2.水蒸気バリヤー性の評価

(ボトルの場合)蒸着膜を内面に被覆したPETボトルの場合、pH8.5に調整した水をボトルに充填し、シーラント付きアルミ積層体でボトルの口部を密封して、重量(M1)を測定後、40℃10%RHの環境下に14日間保存した後の重量(M2)を測定し、M1−M2から、水分の透過量を求め、同様にして測定した未蒸着PETボトルの水分の透過量との比(未蒸着PETボトル/蒸着PETボトル)で表した。

(シートの場合)蒸着膜を被覆したシートを角形ジャーに入れ、pH8.5に調整した水をシートが浸る程充填し、密封後、40℃の環境下に14日間保存した後、被覆シートのガス透過量を調べ、同様にして測定した未蒸着シートのガス透過量との比(未蒸着シート/蒸着シート)で表した。

【0074】

3.シートの水蒸気バリヤー性の評価

モダンコントロール社の水蒸気透過量測定装置(パーマトランW3/30)を用い、アルカリ液保存前後の蒸着膜被覆シートの40℃での水蒸気透過量を求め、同様にして測定した未蒸着シートの水蒸気の透過量との比(未蒸着シート/蒸着シート)で表した。

【0075】

4.酸素バリヤー性の評価

(ボトルの場合)前記水分バリヤー性測定後のボトルからアルカリ水を除去した後、モダンコントロール社の酸素透過量測定装置(オキシトラン)により37℃での酸素透過量を測定し、同様にして測定した未蒸着PETボトルの酸素透過量のと比(未蒸着PETボトル/蒸着PETボトル)で表した。

(シートの場合)モダンコントロール社の酸素透過量測定装置(オキシトラン2/20)を用い、アルカリ液保存前後の蒸着膜被覆シートの23℃での酸素透過量を求め、同様にして測定した未蒸着シートの酸素の透過量の比(未蒸着シート/蒸着シート)で表した。

【0076】

5.蒸着膜のアルカリ耐性の評価

(ボトルの場合)蒸着膜を内面に被覆したPETボトルにpH8.5に調整した水を充填し、アルミ積層体で密封シールした後、50℃14日間保存した。保存後、ボトルの胴部のケイ素量及びジルコニウム量又はチタニウム量を蛍光X線分析装置(Rigaku ZSX)により、測定し、同条件で蒸着したアルカリ水未充填のボトルの胴部の各元素の濃度と比較して残存率を求め、アルカリ耐性とした。

(シートの場合)蒸着膜を被覆したシートを角形ジャーに入れ、pH8.5に調整した水をシートが浸る程充填し、密封後、50℃の環境下に14日間保存した。保存後、シートのケイ素量及びジルコニウム量又はチタニウム量を蛍光X線分析装置(Rigaku ZSX)により、測定し、同条件で蒸着したアルカリ水未接触の蒸着シートの各元素の濃度と比較して残存率を求め、アルカリ耐性とした。

【0077】

[実施例1]

周波数2.45GHz、最大出力1.2kWのマイクロ波電源、直径90mm、高さ500mmの金属製円筒プラズマ処理室、処理室及びボトル内を真空にする真空ポンプ、マイクロ波を発振器からプラズマ処理室に導入する矩形導波管を接続した図4に示す装置を用いた。

ボトルホルダーに、口径28mm、胴径64mm、高さ206mmそして内容積520mlの円筒形ポリエチレンテレフタレート製のボトル(以下PETボトルと記す)を設置し、処理室内の真空度を7kPa、ボトル内真空度を10Paとし、ヘキサメチルジシロキサン(以下HMDSOと記す)を3sccm導入後、マイクロ波発振器より500Wのマイクロ波を発信させてPETボトル内にプラズマを発生させて3秒間プラズマ処理を行い、接着層である有機ケイ素化合物層を形成した。続いて、HMDSOを3sccmと酸素を30sccm導入し、同様に接着層の上にバリヤー層であるケイ素酸化物層を6秒間被覆し、そして、HMDSO(1sccm)とテトラブトキシジルコニウム(以下TBZrと記す)(1sccm)と酸素(36sccm)を導入し、ケイ素酸化物層の上に、酸化ジルコニアを含むケイ素酸化物層であるジルコニア酸化物含有層を3秒間被覆した。

この膜の厚み方向の組成を所定の分析法によるケイ素、酸素、ジルコニウムそして炭素の濃度を測定し、膜の深さ方向における組成分布を図2に示した。

このボトルについて、水蒸気バリヤー性、酸素バリヤー性そしてアルカリ耐性を所定の方法で測定し、表―1に示した。

【0078】

[比較例1]

三層目の製膜にテトラブトキシジルコニウムを導入せず、製膜した事以外は実施例1と同様にPETボトルの内面にケイ素酸化膜を被覆した。

この膜の厚み方向の組成を所定の分析法によるケイ素、酸素、ジルコニウムそして炭素の濃度を測定し、膜の深さ方向における組成分布を図6に示した。

このボトルについて、水蒸気バリヤー性、酸素バリヤー性そしてアルカリ耐性を所定の方法で測定し、表―1に示した。

【0079】

[実施例2]

三層目の製膜時のTBZrとHMDSOそして酸素の量を下表に示した製膜条件以外は実施例1と同様にPETボトルの内面にケイ素化合物薄膜を被覆した。

この膜の第三層の膜組成は所定の分析法により、ケイ素、酸素、ジルコニウムそして炭素の濃度を測定し、表―2に示した。また、これらのボトルについて、水蒸気バリヤー性、酸素バリヤー性そしてアルカリ耐性を所定の方法で測定し、表―2に示した。

【0080】

[実施例3]

周波数13.56MHz、最大出力1.5kWの高周波電源を接続した直径600mm、高さ600mmの金属製ベルジャー型プラズマ処理室、処理室内を真空にするための真空ポンプを備えた図5に示す装置を用いた。

基板ホルダーに基板として直径200mm、厚み100μmのポリエチレンテレフタレートシートを配置し、チャンバー内の真空度を10Paとし、HMDSOを5sccm導入後、高周波発振器より300Wの高周波を導入し、基板近傍にHMDSOプラズマを発生させ、3秒間プラズマ処理を行った。続いて、HMDSOを5sccm酸素を50sccm導入し、HMDSOと酸素の混合プラズマを形成し、6秒間プラズマ処理を行った。続いて、HMDSOの導入量を減少させながら、酸化ジルコニウムを入れた蒸発源64を加熱しながら、酸化ジルコニウムを気化させ、基板上に3秒間、堆積させた。

この膜の厚み方向の組成を所定の分析法によるケイ素、酸素、ジルコニウムそして炭素の濃度を測定し、膜の深さ方向における組成分布を図7に示した。また、このボトルについて、水蒸気バリヤー性、酸素バリヤー性そしてアルカリ耐性を所定の方法で測定し、表―1に示した。

【0081】

[実施例4]

実施例1で用いた装置を用い、ボトルホルダーに、口径28mm、胴径64mm、高さ206mmそして内容積520mlの円筒形ポリエチレンナフタレート(PEN)製のボトル(以下PENボトルと記す)を設置し、処理室内の真空度を7kPa、ボトル内真空度を10Paとし、HMDSOを3sccm導入後、マイクロ波発振器より500Wのマイクロ波を発信させてPENボトル内にプラズマを発生させて3秒間プラズマ処理を行い、接着層である有機ケイ素化合物層を形成した。続いて、HMDSOを3sccmと酸素を30sccm導入し、同様に接着層の上にバリヤー層であるケイ素酸化物層を6秒間被覆した。続いて、酸素の流路を加熱したイソプロピルチタニウム(IPTi)を入れたチタニウム源を経由し、IPTiを酸素でバブリングしながら装置内に導入し、HMDSOの導入量を連続的に減少させながら、マイクロ波を導入し、基板上に酸化チタニウムを含む層を堆積させた。

この膜の厚み方向の組成を所定の分析法によるケイ素、酸素、ジルコニウム、チタニウムそして炭素の濃度を測定し、膜の深さ方向における組成分布を図8に示した。また、このボトルについて、水蒸気バリヤー性、酸素バリヤー性そしてアルカリ耐性を所定の方法で測定し、表―3に示した。

【0082】

[比較例2]

三層目の製膜にIPTiを導入せず、製膜した事以外は実施例3と同様にPENボトルの内面にケイ素酸化膜を被覆した。

この膜の厚み方向の組成を所定の分析法によるケイ素、酸素、ジルコニウム、チタニウムそして炭素の濃度を測定し、膜の深さ方向における組成分布を図9に示した。また、このボトルについて、水蒸気バリヤー性、酸素バリヤー性そしてアルカリ耐性を所定の方法で測定し、表―3に示した。

【0083】

【表1】

【0084】

【表2】

【0085】

【表3】

【図面の簡単な説明】

【0086】

【図1】本発明の表面被覆プラスチック基材の概略層構造を示す断面図。

【図2】実施例1に記載した膜の深さ方向の組成分布を示す図。

【図3】実施例1に記載した膜の深さ方向の組成分布および珪素の結合エネルギー変化を示す図。

【図4】図1の表面被覆プラスチック基材において、蒸着膜を形成するために好適に使用されるマイクロ波プラズマ処理装置の概略配置を示す図。

【図5】表面被覆プラスチック基材において、蒸着膜を形成するために好適に使用される高周波プラズマ処理装置の概略配置を示す図。

【図6】比較例1に記載した膜の深さ方向の組成分布を示す図。

【図7】実施例3に記載した膜の深さ方向の組成分布を示す図。

【図8】実施例4に記載した膜の深さ方向の組成分布を示す図。

【図9】比較例2に記載した膜の深さ方向の組成分布を示す図。

【特許請求の範囲】

【請求項1】

プラスチック基材表面に蒸着膜が形成された表面被覆プラスチック材において、該蒸着膜は、プラスチック基材表面との界面側に形成された有機ケイ素層と、有機ケイ素層上に形成されたケイ素酸化物層と、ケイ素酸化物層上に形成されたジルコニウム酸化物又はチタニウム酸化物含有層とを有していることを特徴とする表面被覆プラスチック材。

【請求項2】

プラスチック基材表面に蒸着膜が形成された表面被覆プラスチック材において、該蒸着膜は、プラスチック基材表面との界面側に形成された有機ケイ素層と、有機ケイ素層上にジルコニウム酸化物又はチタニウム酸化物含有層とを有していることを特徴とする表面被覆プラスチック材。

【請求項3】

前記ジルコニウム酸化物含有層は、元素換算でZrを少なくとも3%含有している請求項1または2に記載の表面被覆プラスチック材。

【請求項4】

前記ジルコニウム酸化物又はチタニウム酸化物含有層は、ケイ素酸化物とジルコニウム酸化物又はチタニウム酸化物とから形成されている請求項1乃至3に記載の表面被覆プラスチック材。

【請求項5】

前記ジルコニウム酸化物又はチタニウム酸化物含有層上に、ジルコニウム酸化物又はチタニウム酸化物単独からなる層が形成されている請求項1または2に記載の表面被覆プラスチック材。

【請求項6】

前記ジルコニウム酸化物又はチタニウム酸化物含有層が、ジルコニウム酸化物又はチタニウム酸化物単独で形成されている請求項1または2に記載の表面被覆プラスチック材。

【請求項7】

前記、ケイ素酸化物層は、前記有機ケイ素重合体層に比してケイ素(Si)リッチな層であり、前記ジルコニウム酸化物含有層はジルコニウム(Zr)含有層であり、各層間では元素組成が連続的に変化しており、各層間に明確な界面が形成されていない請求項1乃至6の何れかに記載の表面被覆プラスチック材。

【請求項8】

少なくとも前記ケイ素酸化物層/有機ケイ素層/基材の各界面領域における光電子分光分析法により測定されるケイ素の結合エネルギーが連続的に変化し、且つケイ素濃度が実質上増加しない請求項1乃至6の何れかに記載の表面被覆プラスチック材。

【請求項9】

前記有機ケイ素層は、光電子分光分析法により測定される前記蒸着膜のデプスプロファイルにおいて、ケイ素の結合エネルギーがSiO2より約1eV低い請求項1乃至6の何れかに記載の表面被覆プラスチック材。

【請求項10】

少なくとも前記有機ケイ素層及びケイ素酸化物層は、プラズマCVD法により形成されている請求項1乃至6の何れかに記載の表面被覆プラスチック材。

【請求項11】

前記プラスチック基材がフィルムまたはシートである請求項1乃至6の何れかに記載の表面被覆プラスチック材。

【請求項12】

前記プラスチック基材が容器である請求項1乃至6の何れかに記載の表面被覆プラスチック材。

【請求項1】

プラスチック基材表面に蒸着膜が形成された表面被覆プラスチック材において、該蒸着膜は、プラスチック基材表面との界面側に形成された有機ケイ素層と、有機ケイ素層上に形成されたケイ素酸化物層と、ケイ素酸化物層上に形成されたジルコニウム酸化物又はチタニウム酸化物含有層とを有していることを特徴とする表面被覆プラスチック材。

【請求項2】

プラスチック基材表面に蒸着膜が形成された表面被覆プラスチック材において、該蒸着膜は、プラスチック基材表面との界面側に形成された有機ケイ素層と、有機ケイ素層上にジルコニウム酸化物又はチタニウム酸化物含有層とを有していることを特徴とする表面被覆プラスチック材。

【請求項3】

前記ジルコニウム酸化物含有層は、元素換算でZrを少なくとも3%含有している請求項1または2に記載の表面被覆プラスチック材。

【請求項4】

前記ジルコニウム酸化物又はチタニウム酸化物含有層は、ケイ素酸化物とジルコニウム酸化物又はチタニウム酸化物とから形成されている請求項1乃至3に記載の表面被覆プラスチック材。

【請求項5】

前記ジルコニウム酸化物又はチタニウム酸化物含有層上に、ジルコニウム酸化物又はチタニウム酸化物単独からなる層が形成されている請求項1または2に記載の表面被覆プラスチック材。

【請求項6】

前記ジルコニウム酸化物又はチタニウム酸化物含有層が、ジルコニウム酸化物又はチタニウム酸化物単独で形成されている請求項1または2に記載の表面被覆プラスチック材。

【請求項7】

前記、ケイ素酸化物層は、前記有機ケイ素重合体層に比してケイ素(Si)リッチな層であり、前記ジルコニウム酸化物含有層はジルコニウム(Zr)含有層であり、各層間では元素組成が連続的に変化しており、各層間に明確な界面が形成されていない請求項1乃至6の何れかに記載の表面被覆プラスチック材。

【請求項8】

少なくとも前記ケイ素酸化物層/有機ケイ素層/基材の各界面領域における光電子分光分析法により測定されるケイ素の結合エネルギーが連続的に変化し、且つケイ素濃度が実質上増加しない請求項1乃至6の何れかに記載の表面被覆プラスチック材。

【請求項9】

前記有機ケイ素層は、光電子分光分析法により測定される前記蒸着膜のデプスプロファイルにおいて、ケイ素の結合エネルギーがSiO2より約1eV低い請求項1乃至6の何れかに記載の表面被覆プラスチック材。

【請求項10】

少なくとも前記有機ケイ素層及びケイ素酸化物層は、プラズマCVD法により形成されている請求項1乃至6の何れかに記載の表面被覆プラスチック材。

【請求項11】

前記プラスチック基材がフィルムまたはシートである請求項1乃至6の何れかに記載の表面被覆プラスチック材。

【請求項12】

前記プラスチック基材が容器である請求項1乃至6の何れかに記載の表面被覆プラスチック材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−110931(P2006−110931A)

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願番号】特願2004−302622(P2004−302622)

【出願日】平成16年10月18日(2004.10.18)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願日】平成16年10月18日(2004.10.18)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]