表面被覆切削工具

【課題】焼入れ鋼等の高硬度鋼の切削加工で、すぐれた耐欠損性、耐摩耗性を発揮する複相混合層からなる硬質被覆層を形成した表面被覆切削工具を提供する。

【解決手段】 工具基体の表面に、cBN相とTiN相との複相混合層からなる硬質被覆層を形成した表面被覆切削工具において、該硬質被覆層中のcBN相の体積割合は40〜80%であり、残りは、非晶質TiN相と結晶質TiN相の混相からなり、混相に占める上記非晶質TiN相の面積割合は30〜80%であって、非晶質TiN相は、cBN粒子の表面を被覆している。

【解決手段】 工具基体の表面に、cBN相とTiN相との複相混合層からなる硬質被覆層を形成した表面被覆切削工具において、該硬質被覆層中のcBN相の体積割合は40〜80%であり、残りは、非晶質TiN相と結晶質TiN相の混相からなり、混相に占める上記非晶質TiN相の面積割合は30〜80%であって、非晶質TiN相は、cBN粒子の表面を被覆している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合金工具鋼や軸受け鋼の焼入れ材などの高硬度鋼を、切刃に高負荷が作用する切削条件で切削加工を行った場合にも、硬質被覆層がすぐれた耐欠損性、耐摩耗性を発揮する立方晶窒化ホウ素(以下、cBNで示す)と窒化チタン(以下、TiNで示す)との複相混合層を被覆形成した表面被覆切削工具(以下、被覆工具という)に関する。

【背景技術】

【0002】

従来から、硬質薄膜の成膜法としては、物理蒸着(PVD)法、化学蒸着(CVD)法等がよく知られており、工具基体の表面に、これらの成膜法で硬質膜を被覆形成することにより、耐摩耗性を向上させるとともに被覆工具の長寿命化が図られている。

例えば、特許文献1に示すように、ESC(Electrostatic Spray Coating)法によって、基体にcBN粒子を蒸着させた後、CVI(Chemical Vapor Infiltration)法により、cBN粒子間隙にTiNを充填することにより、cBNとTiNとの混合層を被覆形成した被覆工具が知られている。

【0003】

また、硬質薄膜の成膜法としては上記ESC法、CVI法の他、種々の技術が開発されており、その一つとして、エアロゾルデポジション(Aerosol Deposition。以下、ADで示す)法が挙げられる。

AD法については、非特許文献1に紹介されているが、図1に示されるAD装置において、サブミクロンオーダーの原料微粒子をエアロゾル発生器に装填し、高圧ガスと混合、エアロゾル化し、中〜低真空に排気された成膜チャンバー内の基板に高速で吹き付けることで金属、セラミックス膜を成膜するコーティング手法である。

AD法の成膜の原理は、「常温衝撃固化現象」と命名されており、特にセラミックスの成膜においては、特定範囲のサイズを持つ非晶質な粒子がノズルからガスと共に送られた際に得る一定範囲の運動エネルギーを持って基板に衝突する際に、非晶質結晶に破砕し、この粒子同士が緻密に結合しながら膜を形成するというものである。

このAD法による成膜の特徴としては、

(イ)金属やセラミックス(酸化物、非酸化物)の成膜が可能である。

(ロ)高温の熱処理が不要なため、通常の焼結プロセスでは得られない原料粉組成を維持した熱非平衡なセラミックス組織が得られる。

(ハ)高速(条件によってはPVD、CVDの30倍以上)かつ大面積で緻密な微結晶組織を持つコーティングが可能である。

(ニ)基板は、硬度や弾性率などの機械特性に配慮すれば、Si,SUS304,樹脂,ガラスなど広く選択可能である。

等が挙げられる。

【0004】

また、他の成膜技術としては、ALD(Atomic Layer Deposition)法、PLD(Pulsed Laser Deposition)法等も注目されている。

ALD法は、CVD法の一種であり、真空チャンバ内の基板に、原料化合物の分子を一層ごと反応させ、Arや窒素によるパージを繰り返し行うことで成膜する方法である。

また、PLD法は、PVD法の一種であり、真空チャンバ内へ集光したパルスレーザを照射し、ターゲットをアブレーションすることにより、放出されるフラグメント(イオン、クラスタ、分子、原子)をターゲットに対向配置した基板上に成膜する方法である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第6607782号明細書

【非特許文献】

【0006】

【非特許文献1】「Synthesiology」Vol.1,No.2(2008)p.130〜138

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に示されるような方法で作製されたcBNとTiNとの混合層を硬質被覆層として備えた従来被覆工具においては、成膜に際し、高電圧・高温・真空装置が必要とされ、作製コストが嵩むばかりか、硬質被覆層中のcBN含有量のコントロールが困難であり、また、皮膜強度も充分でないために、例えば、合金工具鋼や軸受け鋼の焼入れ材などの高硬度鋼を、切刃に高負荷が作用する高速切削加工あるいは断続切削加工を行った場合には、欠損を発生しやすく、また耐摩耗性も充分でないという問題点があった。

本発明は上記問題点を解消し、長期の使用に亘りすぐれた切削性能を発揮する表面被覆切削工具を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者等は、cBN相とTiN相との混合層からなる硬質被覆層に着目し、cBN粒子とTiN粒子との混合粉を原料粉末として、AD法により、cBN相とTiN相との複相混合層との硬質被覆層を形成したところ、該硬質被覆層は、耐摩耗性に優れるものの、被覆層の欠損、剥離等により十分に満足できる切削性能を備えるものでないことが分かった。

そこで、本発明者等はさらに研究を進め、上記AD法で用いるcBN粒子として、例えば、0.3〜1.2μm程度の粒子径のcBN(立方晶窒化ホウ素)粒子の表面に、ALD法あるいはPLD法で非晶質TiN(窒化チタン)層を予め被覆した非晶質TiN被覆cBN粉を用意し、この非晶質TiN被覆cBN粉に、0.1〜2μm程度の粒子径の結晶質TiN粉を混合し、非晶質TiN被覆cBN粉と結晶質TiN粉との混合粉を原料粉末として用い、AD法によって、工具基体(超硬合金焼結体、cBN焼結体、サーメットあるいは高速度鋼等)表面に成膜すると、工具基体表面には、cBN相とTiN相との複相混合層からなり、さらに、TiN相は、非晶質TiN相と結晶質TiN相との混相からなり、しかも、cBN粒子の周囲は非晶質TiN相で被覆された構造の硬質被覆層が形成され、このような硬質被覆層を備えた被覆工具は、高硬度鋼の高速切削加工あるいは断続切削加工に用いた場合、すぐれた耐欠損性、耐摩耗性を示すことを見出したのである。

【0009】

本発明は、上記知見に基づいてなされたものであって、

「 工具基体の表面に、立方晶窒化ホウ素相と窒化チタン相との複相混合層からなる硬質被覆層が形成された表面被覆切削工具において、上記立方晶窒化ホウ素相は、硬質被覆層中で40〜80%の体積割合を占め、残りは、非晶質窒化チタン相と結晶質窒化チタン相の混相からなり、さらに、上記混相に占める上記非晶質窒化チタン相の面積割合は30〜80%であって、上記非晶質窒化チタン相は、上記立方晶窒化ホウ素相を構成する立方晶窒化ホウ素粒子の表面を被覆していることを特徴とする表面被覆切削工具。」

を特徴とするものである。

【0010】

本発明について、以下に説明する。

【0011】

本発明では、工具基体としては、炭化タングステン基超硬合金、炭窒化チタン基サーメット、立方晶窒化ほう素基超高圧焼結材料、高速度工具鋼等の、既によく知られている各種の切削工具基体材料を用いることができる。

本発明では、上記工具基体表面に、AD(Aerosol Deposition)法により複相混合層からなる硬質被覆層を成膜するが、AD法に使用する原料粉末として、単にcBN粉末を用いるのではなく、予め、ALD法、PLD法等により作製した非晶質TiN層でcBN粒子表面を被覆した非晶質TiN被覆cBN粉を用いることが大きな特徴点である。

例えば、ALD法により非晶質TiN被覆cBN粉を作製する場合には、

流動層炉内にcBN粉末を装入し、10−1Torrの減圧下にて、250〜300℃程度に昇温し、TiCl4ガス流入工程、Arガスパージ工程、NH3ガス流入工程、Arガスパージ工程を1サイクルとして、目標層厚になるまでこのサイクルを繰り返す、

という条件で、cBN粒子表面に、層厚が15〜150nmの非晶質TiN層を被覆し、これをAD法における原料粉末の一つである非晶質TiN被覆cBN粉として使用する。

ここで、上記非晶質TiN層の層厚を15〜150nmと定めたのは、非晶質TiN層の層厚が15nm未満では、AD法で形成する複相混合層中のTiN相の含有体積割合が相対的に少なくなるとともに、工具基体と複相混合層との密着性が低下し、さらに、cBN粒子表面を被覆する非晶質TiN相の介在によるcBN粒子相互の結合強度を高める効果も低下するからであり、一方、非晶質TiN層の層厚が150nmを超えると、複相混合層の硬度および緻密性が低下し、所定の耐摩耗性と耐欠損性を確保できなくなるという理由による。

【0012】

ついで、例えば、平均粒径0.1〜2μmの結晶質TiN粉を通常の方法によって別途用意し、上記ALD法により作製した非晶質TiN被覆cBN粉と、この結晶質TiN粉を混合し、この混合粉を、AD法で用いる原料粉末となす。

【0013】

上記非晶質TiN被覆cBN粉と結晶質TiN粉との混合粉からなる原料粉末を使用し、AD法により、本発明の複相混合層からなる硬質被覆層を成膜する。

図1により、AD法による成膜の概要を説明する。

図1において、例えば、cBN粉末の表面に所定粒径、所定厚さの非晶質TiNが被覆された粒径が0.3〜2.0μmの非晶質TiN被覆cBN粉と、粒径が0.1〜2μmの結晶質TiN粉との混合粉からなる原料粉末をエアロゾル発生器内に充填し、これを高圧ガス(He,Ar,N2あるいは空気)と混合し、エアロゾル化し、中、低真空圧の成膜チャンバー内の工具基体に高速で吹き付けることで、cBN相とTiN相との複相混合層からなり、また、TiN相は、非晶質TiN相と結晶質TiN相との混相からなり、さらに、cBN粒子表面が非晶質TiNで被覆された硬質被覆層を工具基体上に成膜することができる。

【0014】

cBN相とTiN相との複相混合層からなる上記硬質被覆層における、cBN粉末表面を被覆する非晶質TiN相の厚さは、ALD法で作製された非晶質TiN被覆cBN粒子における非晶質TiN層の被覆厚さ、AD法における成膜条件によって影響される。非晶質TiN層の被覆厚さが15nm未満では、非晶質TiN層の介在によるcBN粒子相互の結合強度を高める効果が低下し、一方、非晶質TiN層の被覆厚さが150nmを超えると、複相混合層の緻密性が低下し、所定の耐摩耗性と耐欠損性を確保できなくなることから、cBN粉末表面を被覆する非晶質TiN層の厚さは、15〜150nmの範囲内とすることが望ましい。

また、cBN相とTiN相との複相混合層からなる硬質被覆層における、cBN含有割合は、ALD法で作製された非晶質TiN被覆cBN粒子における非晶質TiNの被覆厚さ、および、AD法で用いる原料粉末中の結晶質TiN粉末の混合割合によって影響されるが、ALD法におけるcBNの粒子径が大きいほど、また、非晶質TiNの被覆厚が薄いほど、さらに、AD法における原料粉末中の結晶質TiN粉末の混合割合が少ないほど、cBN相の含有体積割合は大となる。

硬質被覆層中に占めるcBN相の体積割合が40%未満の場合には、硬質被覆層の硬さが十分でないため、高硬度鋼等の切削加工ですぐれた耐摩耗性を長期にわたって発揮することができず、一方、cBN相の体積割合が80%を超えると、相対的にTiN相の形成割合が少なくなり、緻密性、靭性、強度の低下によって欠損を生じやすくなるとともに、工具基体に対する硬質被覆層の密着性も低下することから、cBN相の体積割合は40〜80%と定めた。

また、TiN相は、非晶質TiN相と結晶質TiN相との混相からなるが、非晶質TiN相が混相に占める面積割合で30%未満となると非晶質TiN相の介在によるcBN粒子相互の結合強度を高める効果が低減し、一方、非晶質TiN相が混相に占める面積割合が80%を超えると、粗粒TiN相による強度向上効果が現れなくなり、特に断続切削などの重切削において欠損が生じやすくなることから、非晶質TiNの混相に占める面積割合は30〜80%と定めた。

【発明の効果】

【0015】

上記のとおり、本発明の表面被覆切削工具は、工具基体の表面に、cBN相の含有体積割合が40〜80%であるcBN相とTiN相との複相混合層が形成され、かつ、上記TiN相は、非晶質TiN相と結晶質TiN相との混相からなり、非晶質TiN相が面積割合で混相の30〜80%を占め、さらに、非晶質TiN相はcBN粒子の表面を被覆していることから、工具基体と複相混合層との密着性に優れ、また、非晶質TiN相を介してcBN粒子相互が結合していることにより複相混合層の強度が高くなり、複相混合層全体として、硬さ、靭性、付着強度に優れ、特に、合金工具鋼や軸受け鋼の焼入れ材などの高硬度鋼を、切刃に高負荷が作用する切削条件で切削加工を行った場合でも、すぐれた耐欠損性、耐摩耗性を発揮するとともに、長期の使用に亘ってすぐれた切削性能を発揮し、工具寿命の延命化が図られるのである。

【図面の簡単な説明】

【0016】

【図1】本発明の表面被覆切削工具の複合硬質膜を成膜するためのAD(エアロゾルデポジッション)装置の概略構成図であり、(a)は側面図、(b)は平面図を示す。

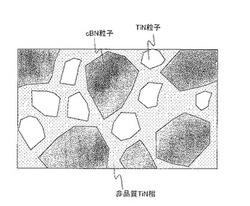

【図2】AD法で成膜した本発明の複相混合層のcBN粒子、非晶質TiN粒子および結晶質TiN粒子相互の結合状態を示す模式図である。

【発明を実施するための形態】

【0017】

以下に、本発明の表面被覆切削工具を実施例に基づいて説明する。

なお、ここでは工具基体材料として超硬合金焼結体、サーメットを使用したが、工具基体としては、高速度鋼、cBN焼結体等通常用いられる工具基体を使用することが可能である。

【実施例】

【0018】

原料粉末として、いずれも2〜4μmの平均粒径を有するWC粉末、TiC粉末、ZrC粉末、VC粉末、TaC粉末、NbC粉末、Cr3C2粉末、TiN粉末、TaN粉末、およびCo粉末を用意し、これら原料粉末を、表1に示される配合組成に配合し、さらにワックスを加えてアセトン中で24時間ボールミル混合し、減圧乾燥した後、98MPaの圧力で所定形状の圧粉体にプレス成形し、この圧粉体を5Paの真空中、1370〜1470℃の範囲内の所定の温度に1時間保持の条件で真空焼結し、焼結後、切刃部にCH:0.12mmのホーニング加工を施すことによりISO・CNGA120408に規定するスローアウエイチップ形状をもったWC基超硬合金製の工具基体A〜Eをそれぞれ製造した。

【0019】

また、原料粉末として、いずれも0.5〜2μmの平均粒径を有するTiCN(質量比でTiC/TiN=50/50)粉末、Mo2C粉末、ZrC粉末、NbC粉末、TaC粉末、WC粉末、Co粉末、およびNi粉末を用意し、これら原料粉末を、表2に示される配合組成に配合し、ボールミルで24時間湿式混合し、乾燥した後、98MPaの圧力で圧粉体にプレス成形し、この圧粉体を1.3kPaの窒素雰囲気中、温度:1540℃に1時間保持の条件で焼結し、焼結後、切刃部分にCH:0.12mmのホーニング加工を施すことによりISO規格・CNGA120408のチップ形状をもったTiCN基サーメット製の工具基体a〜eを形成した。

【0020】

【表1】

【0021】

【表2】

【0022】

まず、ALD法により、cBN粒子表面を、非晶質TiN相で被覆した非晶質TiN被覆cBN粉を用意した。

さらに、結晶質TiN粉を用意した。

上記非晶質TiN被覆cBN粉と結晶質TiN粉とを混合した混合粉を調整し、これを、AD法で用いる原料粉末イ〜ホとして作製した。

表3に、非晶質TiN被覆cBN粉についてのALD法による被覆条件、配合量等を、また、結晶質TiN粉についてのサイズ、配合量等を示す。

【0023】

【表3】

【0024】

ついで、上記工具基体A〜E,a〜eを、アセトン中で超音波洗浄し、乾燥した状態で、図1に示されるAD装置の成膜チャンバー内に装着し、

(a)ALD法で作製した上記原料粉末イ〜ホをエアロゾル発生器に装入し、高圧ガスとしてArガス、ガス搬入速度3〜6L/minで原料微粒子イ〜ホをエアロゾル化し、成膜チャンバー内の工具基体A〜E,a〜eに所定時間ノズルから吹きつけ、かつ、工具基体表面に沿ってノズルを1〜5mm/secで移動させることにより、工具基体表面に、表4に示される所定の体積割合、所定粒径のcBN相と、所定面積割合の非晶質TiN相、所定粒径の結晶質TiN相との混相とからなる所定膜厚の複相混合層からなる硬質被覆層を成膜することにより、ISO規格CNGA120408に規定する表4に示されるスローアウエイチップ形状の本発明表面被覆切削工具1〜10(以下、本発明工具1〜10という)を作製した。

【0025】

比較のため、表5に示すcBN基超高圧焼結体を用いて、cBN基超高圧焼結体製切削工具(以下、比較例工具)ア〜ウを作製した。

【0026】

上記本発明工具1〜10の硬質被覆層の層構造について、オージェ電子分光および透過型電子顕微鏡により、cBN相の面積割合、非晶質TiN相の面積割合,結晶質TiN粒子の粒径を測定したところ、いずれの複相混合層についてもcBNの面積割合は40〜80%の範囲内であり、また、非晶質TiN相の面積割合は30〜80面積%、結晶質TiN粒子の粒径は0.1〜2μmの範囲内であることを確認した。

なお、各相の面積割合については、透過型電子顕微鏡像を基に、画像処理解析により求め、また、各粒子の平均粒径についても同様の像を基に直線交差線分法によって求めた。

表4に、これらの測定値を示す。

また、本発明工具1〜10の硬質被覆層の層厚は、刃先断面を走査型電子顕微鏡にて観察することにより求めた。

【0027】

【表4】

【0028】

【表5】

【0029】

上記の本発明工具1〜10および比較例工具ア〜ウを用い、以下の切削条件で切削加工試験を実施した。

《切削条件1》

被削材:SCr(HRC:61)の丸棒、

切削速度:255m/min、

送り:0.23mm/rev、

切込み:0.27mm、

切削時間:10分

の条件での、焼入れクロム鋼の乾式連続切削加工試験、

《切削条件2》

被削材:SCM415(HRC:60)の長さ方向等間隔4本縦溝入り丸棒、

切削速度:215m/min、

送り:0.19mm/rev、

切込み:0.20mm、

切削時間:5分

の条件での、焼入れ合金鋼の乾式断続切削加工試験、

を行い、切刃の逃げ面摩耗幅を測定した。

上記切削条件1,2による切削加工試験の測定結果を表6に示した。

【0030】

【表6】

【0031】

表4〜6に示される結果から、本発明工具1〜10は、cBN相の含有面積割合が40〜80%であるcBN相とTiN相との複相混合層によって硬質被覆層が構成され、かつ、TiN相は、非晶質TiN相と結晶質TiN相との混相として構成され、非晶質TiN相は混相の30〜80面積%を占めるとともに、非晶質TiN相によってcBN粒子表面を被覆していることから、工具基体と硬質被覆層との密着性に優れ、また、非晶質TiN相を介してcBN粒子相互が結合していることにより硬質被覆層の強度が高くなり、硬質被覆層全体として、硬さ、靭性、付着強度に優れるため、切刃に高負荷が作用する切削条件で高硬度鋼の切削加工を行った場合でも、すぐれた耐欠損性、耐摩耗性を発揮する。

これに対して、比較例工具ア〜ウにおいては、工具基体と硬質被覆層との密着性低下、欠損発生、強度不足、耐摩耗性不足等により、比較的短時間で使用寿命に至ることが明らかである。

【産業上の利用可能性】

【0032】

上述のように、この発明の複相混合層からなる硬質被覆層を被覆形成した表面被覆切削工具は、合金工具鋼や軸受け鋼の焼入れ材などの高硬度鋼の切削加工に用いた場合に好適であるが、他の被削材の切削加工に用いることも勿論可能であり、さらに、切削加工装置の高性能化、並びに切削加工の省力化および省エネ化、低コスト化に十分満足に対応できるものである。

【技術分野】

【0001】

本発明は、合金工具鋼や軸受け鋼の焼入れ材などの高硬度鋼を、切刃に高負荷が作用する切削条件で切削加工を行った場合にも、硬質被覆層がすぐれた耐欠損性、耐摩耗性を発揮する立方晶窒化ホウ素(以下、cBNで示す)と窒化チタン(以下、TiNで示す)との複相混合層を被覆形成した表面被覆切削工具(以下、被覆工具という)に関する。

【背景技術】

【0002】

従来から、硬質薄膜の成膜法としては、物理蒸着(PVD)法、化学蒸着(CVD)法等がよく知られており、工具基体の表面に、これらの成膜法で硬質膜を被覆形成することにより、耐摩耗性を向上させるとともに被覆工具の長寿命化が図られている。

例えば、特許文献1に示すように、ESC(Electrostatic Spray Coating)法によって、基体にcBN粒子を蒸着させた後、CVI(Chemical Vapor Infiltration)法により、cBN粒子間隙にTiNを充填することにより、cBNとTiNとの混合層を被覆形成した被覆工具が知られている。

【0003】

また、硬質薄膜の成膜法としては上記ESC法、CVI法の他、種々の技術が開発されており、その一つとして、エアロゾルデポジション(Aerosol Deposition。以下、ADで示す)法が挙げられる。

AD法については、非特許文献1に紹介されているが、図1に示されるAD装置において、サブミクロンオーダーの原料微粒子をエアロゾル発生器に装填し、高圧ガスと混合、エアロゾル化し、中〜低真空に排気された成膜チャンバー内の基板に高速で吹き付けることで金属、セラミックス膜を成膜するコーティング手法である。

AD法の成膜の原理は、「常温衝撃固化現象」と命名されており、特にセラミックスの成膜においては、特定範囲のサイズを持つ非晶質な粒子がノズルからガスと共に送られた際に得る一定範囲の運動エネルギーを持って基板に衝突する際に、非晶質結晶に破砕し、この粒子同士が緻密に結合しながら膜を形成するというものである。

このAD法による成膜の特徴としては、

(イ)金属やセラミックス(酸化物、非酸化物)の成膜が可能である。

(ロ)高温の熱処理が不要なため、通常の焼結プロセスでは得られない原料粉組成を維持した熱非平衡なセラミックス組織が得られる。

(ハ)高速(条件によってはPVD、CVDの30倍以上)かつ大面積で緻密な微結晶組織を持つコーティングが可能である。

(ニ)基板は、硬度や弾性率などの機械特性に配慮すれば、Si,SUS304,樹脂,ガラスなど広く選択可能である。

等が挙げられる。

【0004】

また、他の成膜技術としては、ALD(Atomic Layer Deposition)法、PLD(Pulsed Laser Deposition)法等も注目されている。

ALD法は、CVD法の一種であり、真空チャンバ内の基板に、原料化合物の分子を一層ごと反応させ、Arや窒素によるパージを繰り返し行うことで成膜する方法である。

また、PLD法は、PVD法の一種であり、真空チャンバ内へ集光したパルスレーザを照射し、ターゲットをアブレーションすることにより、放出されるフラグメント(イオン、クラスタ、分子、原子)をターゲットに対向配置した基板上に成膜する方法である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第6607782号明細書

【非特許文献】

【0006】

【非特許文献1】「Synthesiology」Vol.1,No.2(2008)p.130〜138

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に示されるような方法で作製されたcBNとTiNとの混合層を硬質被覆層として備えた従来被覆工具においては、成膜に際し、高電圧・高温・真空装置が必要とされ、作製コストが嵩むばかりか、硬質被覆層中のcBN含有量のコントロールが困難であり、また、皮膜強度も充分でないために、例えば、合金工具鋼や軸受け鋼の焼入れ材などの高硬度鋼を、切刃に高負荷が作用する高速切削加工あるいは断続切削加工を行った場合には、欠損を発生しやすく、また耐摩耗性も充分でないという問題点があった。

本発明は上記問題点を解消し、長期の使用に亘りすぐれた切削性能を発揮する表面被覆切削工具を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者等は、cBN相とTiN相との混合層からなる硬質被覆層に着目し、cBN粒子とTiN粒子との混合粉を原料粉末として、AD法により、cBN相とTiN相との複相混合層との硬質被覆層を形成したところ、該硬質被覆層は、耐摩耗性に優れるものの、被覆層の欠損、剥離等により十分に満足できる切削性能を備えるものでないことが分かった。

そこで、本発明者等はさらに研究を進め、上記AD法で用いるcBN粒子として、例えば、0.3〜1.2μm程度の粒子径のcBN(立方晶窒化ホウ素)粒子の表面に、ALD法あるいはPLD法で非晶質TiN(窒化チタン)層を予め被覆した非晶質TiN被覆cBN粉を用意し、この非晶質TiN被覆cBN粉に、0.1〜2μm程度の粒子径の結晶質TiN粉を混合し、非晶質TiN被覆cBN粉と結晶質TiN粉との混合粉を原料粉末として用い、AD法によって、工具基体(超硬合金焼結体、cBN焼結体、サーメットあるいは高速度鋼等)表面に成膜すると、工具基体表面には、cBN相とTiN相との複相混合層からなり、さらに、TiN相は、非晶質TiN相と結晶質TiN相との混相からなり、しかも、cBN粒子の周囲は非晶質TiN相で被覆された構造の硬質被覆層が形成され、このような硬質被覆層を備えた被覆工具は、高硬度鋼の高速切削加工あるいは断続切削加工に用いた場合、すぐれた耐欠損性、耐摩耗性を示すことを見出したのである。

【0009】

本発明は、上記知見に基づいてなされたものであって、

「 工具基体の表面に、立方晶窒化ホウ素相と窒化チタン相との複相混合層からなる硬質被覆層が形成された表面被覆切削工具において、上記立方晶窒化ホウ素相は、硬質被覆層中で40〜80%の体積割合を占め、残りは、非晶質窒化チタン相と結晶質窒化チタン相の混相からなり、さらに、上記混相に占める上記非晶質窒化チタン相の面積割合は30〜80%であって、上記非晶質窒化チタン相は、上記立方晶窒化ホウ素相を構成する立方晶窒化ホウ素粒子の表面を被覆していることを特徴とする表面被覆切削工具。」

を特徴とするものである。

【0010】

本発明について、以下に説明する。

【0011】

本発明では、工具基体としては、炭化タングステン基超硬合金、炭窒化チタン基サーメット、立方晶窒化ほう素基超高圧焼結材料、高速度工具鋼等の、既によく知られている各種の切削工具基体材料を用いることができる。

本発明では、上記工具基体表面に、AD(Aerosol Deposition)法により複相混合層からなる硬質被覆層を成膜するが、AD法に使用する原料粉末として、単にcBN粉末を用いるのではなく、予め、ALD法、PLD法等により作製した非晶質TiN層でcBN粒子表面を被覆した非晶質TiN被覆cBN粉を用いることが大きな特徴点である。

例えば、ALD法により非晶質TiN被覆cBN粉を作製する場合には、

流動層炉内にcBN粉末を装入し、10−1Torrの減圧下にて、250〜300℃程度に昇温し、TiCl4ガス流入工程、Arガスパージ工程、NH3ガス流入工程、Arガスパージ工程を1サイクルとして、目標層厚になるまでこのサイクルを繰り返す、

という条件で、cBN粒子表面に、層厚が15〜150nmの非晶質TiN層を被覆し、これをAD法における原料粉末の一つである非晶質TiN被覆cBN粉として使用する。

ここで、上記非晶質TiN層の層厚を15〜150nmと定めたのは、非晶質TiN層の層厚が15nm未満では、AD法で形成する複相混合層中のTiN相の含有体積割合が相対的に少なくなるとともに、工具基体と複相混合層との密着性が低下し、さらに、cBN粒子表面を被覆する非晶質TiN相の介在によるcBN粒子相互の結合強度を高める効果も低下するからであり、一方、非晶質TiN層の層厚が150nmを超えると、複相混合層の硬度および緻密性が低下し、所定の耐摩耗性と耐欠損性を確保できなくなるという理由による。

【0012】

ついで、例えば、平均粒径0.1〜2μmの結晶質TiN粉を通常の方法によって別途用意し、上記ALD法により作製した非晶質TiN被覆cBN粉と、この結晶質TiN粉を混合し、この混合粉を、AD法で用いる原料粉末となす。

【0013】

上記非晶質TiN被覆cBN粉と結晶質TiN粉との混合粉からなる原料粉末を使用し、AD法により、本発明の複相混合層からなる硬質被覆層を成膜する。

図1により、AD法による成膜の概要を説明する。

図1において、例えば、cBN粉末の表面に所定粒径、所定厚さの非晶質TiNが被覆された粒径が0.3〜2.0μmの非晶質TiN被覆cBN粉と、粒径が0.1〜2μmの結晶質TiN粉との混合粉からなる原料粉末をエアロゾル発生器内に充填し、これを高圧ガス(He,Ar,N2あるいは空気)と混合し、エアロゾル化し、中、低真空圧の成膜チャンバー内の工具基体に高速で吹き付けることで、cBN相とTiN相との複相混合層からなり、また、TiN相は、非晶質TiN相と結晶質TiN相との混相からなり、さらに、cBN粒子表面が非晶質TiNで被覆された硬質被覆層を工具基体上に成膜することができる。

【0014】

cBN相とTiN相との複相混合層からなる上記硬質被覆層における、cBN粉末表面を被覆する非晶質TiN相の厚さは、ALD法で作製された非晶質TiN被覆cBN粒子における非晶質TiN層の被覆厚さ、AD法における成膜条件によって影響される。非晶質TiN層の被覆厚さが15nm未満では、非晶質TiN層の介在によるcBN粒子相互の結合強度を高める効果が低下し、一方、非晶質TiN層の被覆厚さが150nmを超えると、複相混合層の緻密性が低下し、所定の耐摩耗性と耐欠損性を確保できなくなることから、cBN粉末表面を被覆する非晶質TiN層の厚さは、15〜150nmの範囲内とすることが望ましい。

また、cBN相とTiN相との複相混合層からなる硬質被覆層における、cBN含有割合は、ALD法で作製された非晶質TiN被覆cBN粒子における非晶質TiNの被覆厚さ、および、AD法で用いる原料粉末中の結晶質TiN粉末の混合割合によって影響されるが、ALD法におけるcBNの粒子径が大きいほど、また、非晶質TiNの被覆厚が薄いほど、さらに、AD法における原料粉末中の結晶質TiN粉末の混合割合が少ないほど、cBN相の含有体積割合は大となる。

硬質被覆層中に占めるcBN相の体積割合が40%未満の場合には、硬質被覆層の硬さが十分でないため、高硬度鋼等の切削加工ですぐれた耐摩耗性を長期にわたって発揮することができず、一方、cBN相の体積割合が80%を超えると、相対的にTiN相の形成割合が少なくなり、緻密性、靭性、強度の低下によって欠損を生じやすくなるとともに、工具基体に対する硬質被覆層の密着性も低下することから、cBN相の体積割合は40〜80%と定めた。

また、TiN相は、非晶質TiN相と結晶質TiN相との混相からなるが、非晶質TiN相が混相に占める面積割合で30%未満となると非晶質TiN相の介在によるcBN粒子相互の結合強度を高める効果が低減し、一方、非晶質TiN相が混相に占める面積割合が80%を超えると、粗粒TiN相による強度向上効果が現れなくなり、特に断続切削などの重切削において欠損が生じやすくなることから、非晶質TiNの混相に占める面積割合は30〜80%と定めた。

【発明の効果】

【0015】

上記のとおり、本発明の表面被覆切削工具は、工具基体の表面に、cBN相の含有体積割合が40〜80%であるcBN相とTiN相との複相混合層が形成され、かつ、上記TiN相は、非晶質TiN相と結晶質TiN相との混相からなり、非晶質TiN相が面積割合で混相の30〜80%を占め、さらに、非晶質TiN相はcBN粒子の表面を被覆していることから、工具基体と複相混合層との密着性に優れ、また、非晶質TiN相を介してcBN粒子相互が結合していることにより複相混合層の強度が高くなり、複相混合層全体として、硬さ、靭性、付着強度に優れ、特に、合金工具鋼や軸受け鋼の焼入れ材などの高硬度鋼を、切刃に高負荷が作用する切削条件で切削加工を行った場合でも、すぐれた耐欠損性、耐摩耗性を発揮するとともに、長期の使用に亘ってすぐれた切削性能を発揮し、工具寿命の延命化が図られるのである。

【図面の簡単な説明】

【0016】

【図1】本発明の表面被覆切削工具の複合硬質膜を成膜するためのAD(エアロゾルデポジッション)装置の概略構成図であり、(a)は側面図、(b)は平面図を示す。

【図2】AD法で成膜した本発明の複相混合層のcBN粒子、非晶質TiN粒子および結晶質TiN粒子相互の結合状態を示す模式図である。

【発明を実施するための形態】

【0017】

以下に、本発明の表面被覆切削工具を実施例に基づいて説明する。

なお、ここでは工具基体材料として超硬合金焼結体、サーメットを使用したが、工具基体としては、高速度鋼、cBN焼結体等通常用いられる工具基体を使用することが可能である。

【実施例】

【0018】

原料粉末として、いずれも2〜4μmの平均粒径を有するWC粉末、TiC粉末、ZrC粉末、VC粉末、TaC粉末、NbC粉末、Cr3C2粉末、TiN粉末、TaN粉末、およびCo粉末を用意し、これら原料粉末を、表1に示される配合組成に配合し、さらにワックスを加えてアセトン中で24時間ボールミル混合し、減圧乾燥した後、98MPaの圧力で所定形状の圧粉体にプレス成形し、この圧粉体を5Paの真空中、1370〜1470℃の範囲内の所定の温度に1時間保持の条件で真空焼結し、焼結後、切刃部にCH:0.12mmのホーニング加工を施すことによりISO・CNGA120408に規定するスローアウエイチップ形状をもったWC基超硬合金製の工具基体A〜Eをそれぞれ製造した。

【0019】

また、原料粉末として、いずれも0.5〜2μmの平均粒径を有するTiCN(質量比でTiC/TiN=50/50)粉末、Mo2C粉末、ZrC粉末、NbC粉末、TaC粉末、WC粉末、Co粉末、およびNi粉末を用意し、これら原料粉末を、表2に示される配合組成に配合し、ボールミルで24時間湿式混合し、乾燥した後、98MPaの圧力で圧粉体にプレス成形し、この圧粉体を1.3kPaの窒素雰囲気中、温度:1540℃に1時間保持の条件で焼結し、焼結後、切刃部分にCH:0.12mmのホーニング加工を施すことによりISO規格・CNGA120408のチップ形状をもったTiCN基サーメット製の工具基体a〜eを形成した。

【0020】

【表1】

【0021】

【表2】

【0022】

まず、ALD法により、cBN粒子表面を、非晶質TiN相で被覆した非晶質TiN被覆cBN粉を用意した。

さらに、結晶質TiN粉を用意した。

上記非晶質TiN被覆cBN粉と結晶質TiN粉とを混合した混合粉を調整し、これを、AD法で用いる原料粉末イ〜ホとして作製した。

表3に、非晶質TiN被覆cBN粉についてのALD法による被覆条件、配合量等を、また、結晶質TiN粉についてのサイズ、配合量等を示す。

【0023】

【表3】

【0024】

ついで、上記工具基体A〜E,a〜eを、アセトン中で超音波洗浄し、乾燥した状態で、図1に示されるAD装置の成膜チャンバー内に装着し、

(a)ALD法で作製した上記原料粉末イ〜ホをエアロゾル発生器に装入し、高圧ガスとしてArガス、ガス搬入速度3〜6L/minで原料微粒子イ〜ホをエアロゾル化し、成膜チャンバー内の工具基体A〜E,a〜eに所定時間ノズルから吹きつけ、かつ、工具基体表面に沿ってノズルを1〜5mm/secで移動させることにより、工具基体表面に、表4に示される所定の体積割合、所定粒径のcBN相と、所定面積割合の非晶質TiN相、所定粒径の結晶質TiN相との混相とからなる所定膜厚の複相混合層からなる硬質被覆層を成膜することにより、ISO規格CNGA120408に規定する表4に示されるスローアウエイチップ形状の本発明表面被覆切削工具1〜10(以下、本発明工具1〜10という)を作製した。

【0025】

比較のため、表5に示すcBN基超高圧焼結体を用いて、cBN基超高圧焼結体製切削工具(以下、比較例工具)ア〜ウを作製した。

【0026】

上記本発明工具1〜10の硬質被覆層の層構造について、オージェ電子分光および透過型電子顕微鏡により、cBN相の面積割合、非晶質TiN相の面積割合,結晶質TiN粒子の粒径を測定したところ、いずれの複相混合層についてもcBNの面積割合は40〜80%の範囲内であり、また、非晶質TiN相の面積割合は30〜80面積%、結晶質TiN粒子の粒径は0.1〜2μmの範囲内であることを確認した。

なお、各相の面積割合については、透過型電子顕微鏡像を基に、画像処理解析により求め、また、各粒子の平均粒径についても同様の像を基に直線交差線分法によって求めた。

表4に、これらの測定値を示す。

また、本発明工具1〜10の硬質被覆層の層厚は、刃先断面を走査型電子顕微鏡にて観察することにより求めた。

【0027】

【表4】

【0028】

【表5】

【0029】

上記の本発明工具1〜10および比較例工具ア〜ウを用い、以下の切削条件で切削加工試験を実施した。

《切削条件1》

被削材:SCr(HRC:61)の丸棒、

切削速度:255m/min、

送り:0.23mm/rev、

切込み:0.27mm、

切削時間:10分

の条件での、焼入れクロム鋼の乾式連続切削加工試験、

《切削条件2》

被削材:SCM415(HRC:60)の長さ方向等間隔4本縦溝入り丸棒、

切削速度:215m/min、

送り:0.19mm/rev、

切込み:0.20mm、

切削時間:5分

の条件での、焼入れ合金鋼の乾式断続切削加工試験、

を行い、切刃の逃げ面摩耗幅を測定した。

上記切削条件1,2による切削加工試験の測定結果を表6に示した。

【0030】

【表6】

【0031】

表4〜6に示される結果から、本発明工具1〜10は、cBN相の含有面積割合が40〜80%であるcBN相とTiN相との複相混合層によって硬質被覆層が構成され、かつ、TiN相は、非晶質TiN相と結晶質TiN相との混相として構成され、非晶質TiN相は混相の30〜80面積%を占めるとともに、非晶質TiN相によってcBN粒子表面を被覆していることから、工具基体と硬質被覆層との密着性に優れ、また、非晶質TiN相を介してcBN粒子相互が結合していることにより硬質被覆層の強度が高くなり、硬質被覆層全体として、硬さ、靭性、付着強度に優れるため、切刃に高負荷が作用する切削条件で高硬度鋼の切削加工を行った場合でも、すぐれた耐欠損性、耐摩耗性を発揮する。

これに対して、比較例工具ア〜ウにおいては、工具基体と硬質被覆層との密着性低下、欠損発生、強度不足、耐摩耗性不足等により、比較的短時間で使用寿命に至ることが明らかである。

【産業上の利用可能性】

【0032】

上述のように、この発明の複相混合層からなる硬質被覆層を被覆形成した表面被覆切削工具は、合金工具鋼や軸受け鋼の焼入れ材などの高硬度鋼の切削加工に用いた場合に好適であるが、他の被削材の切削加工に用いることも勿論可能であり、さらに、切削加工装置の高性能化、並びに切削加工の省力化および省エネ化、低コスト化に十分満足に対応できるものである。

【特許請求の範囲】

【請求項1】

工具基体の表面に、立方晶窒化ホウ素相と窒化チタン相との複相混合層からなる硬質被覆層が形成された表面被覆切削工具において、上記立方晶窒化ホウ素相は、硬質被覆層中で40〜80%の体積割合を占め、残りは、非晶質窒化チタン相と結晶質窒化チタン相の混相からなり、さらに、上記混相に占める上記非晶質窒化チタン相の面積割合は30〜80%であって、上記非晶質窒化チタン相は、上記立方晶窒化ホウ素相を構成する立方晶窒化ホウ素粒子の表面を被覆していることを特徴とする表面被覆切削工具。

【請求項1】

工具基体の表面に、立方晶窒化ホウ素相と窒化チタン相との複相混合層からなる硬質被覆層が形成された表面被覆切削工具において、上記立方晶窒化ホウ素相は、硬質被覆層中で40〜80%の体積割合を占め、残りは、非晶質窒化チタン相と結晶質窒化チタン相の混相からなり、さらに、上記混相に占める上記非晶質窒化チタン相の面積割合は30〜80%であって、上記非晶質窒化チタン相は、上記立方晶窒化ホウ素相を構成する立方晶窒化ホウ素粒子の表面を被覆していることを特徴とする表面被覆切削工具。

【図1】

【図2】

【図2】

【公開番号】特開2011−121133(P2011−121133A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−280390(P2009−280390)

【出願日】平成21年12月10日(2009.12.10)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月10日(2009.12.10)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]