表面被覆方法

【課題】作業性が良好であり、かつ工期の短縮を図ることができるコンクリート構造体を被覆する表面被覆パネルを用いた表面被覆方法を提供する。

【解決手段】表面を形成し、かつ高靭性を有する補強板10と、この補強板10の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起11A,11A,…を有する防水板11と、を有する表面被覆パネル1を用いて、コンクリート構造体3の表面を被覆する表面被覆方法であって、コンクリート構造体3の被覆対象面に対し所定の間隔をもって、表面被覆パネル1をアンカーボルトにより順次固定し、表面被覆パネルと構造体表面との間に注入材4を注入する。

【解決手段】表面を形成し、かつ高靭性を有する補強板10と、この補強板10の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起11A,11A,…を有する防水板11と、を有する表面被覆パネル1を用いて、コンクリート構造体3の表面を被覆する表面被覆方法であって、コンクリート構造体3の被覆対象面に対し所定の間隔をもって、表面被覆パネル1をアンカーボルトにより順次固定し、表面被覆パネルと構造体表面との間に注入材4を注入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面被覆方法に関し、詳しくはコンクリート構造体を被覆する表面被覆パネルを用いた表面被覆方法に関するものである。

【背景技術】

【0002】

トンネル等のコンクリート構造体は、コンクリート打設時の配合不良による劣化、コンクリートの中性化、塩化物イオンの侵入、凍結融解作用、化学的浸食、アルカリ骨材反応、コールドジョイント等による劣化等により、コンクリートにひび割れやコンクリートの剥落の恐れが生じる。

そのため、コンクリート構造体の補修又は補強が必要となるが、従来より、既設トンネルの劣化部位の剥落防止対策としての補修は、ひび割れ部位にエポキシ材を注入したり、又はさらに劣化部分をはつり取るなどの下地処理を施した後、モルタルやエポキシ材を塗布する方法が行われている(例えば、特許文献1参照)。

【特許文献1】特開2004−52542号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、作業が煩雑であり、工期の短縮を図る上では十分改善の余地があった。

そこで、本発明の主たる課題は、作業性が良好であり、かつ工期の短縮を図ることができるコンクリート構造体を被覆する表面被覆パネルを用いた表面被覆方法を提供することにある。

【課題を解決するための手段】

【0004】

上記課題を解決した本発明は、次のとおりである。

<請求項1記載の発明>

請求項1記載の発明は、表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起を有する防水板と、を有する表面被覆パネルを用いて、コンクリート構造体の表面を被覆する表面被覆方法であって、コンクリート構造体の被覆対象面に対し所定の間隔をもって、表面被覆パネルをアンカーボルトにより順次固定し、表面被覆パネルと構造体表面との間に注入材を注入する、

ことを特徴とする表面被覆方法である。

【0005】

(作用効果)

補強板は、高靭性であるため大きな引張及び曲げ変形能力(柔軟性)を有し、損傷を受け難い(高耐衝撃性)と共に、トンネル覆工面などの曲線的な形状に対応可となっている。

また、防水板の複数のアンカー突起により、表面被覆パネルを注入材を介しての被覆対象面への付着性を向上させることができる。すなわち、これらの突起構造が注入材とのアンカー効果を発現するため、アンカーボルトと重複して定着効果を得ることができる。

このようにして構成される表面被覆パネルは、軽量で取扱が容易のため、コンクリート表面の被覆の作業性を向上させることができ、工期短縮を可能とし、コストを低減させることができる。

【0006】

<請求項2記載の発明>

表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起を有する防水板と、を有する表面被覆パネルと、

トンネルの横断面の曲線形状に沿うように所定の長さを持ち、かつトンネル進行方向に複数本配置された枠本体と、トンネル進行方向に隣接する枠本体を連結する複数の連結具と、枠本体に取付けられ、覆工面に枠本体を固定するアンカー部と、枠本体に取付けられ、表面被覆パネルを枠本体に固定するパネル固定部と、を有する取付枠と、を用いて、

トンネル覆工表面を被覆する表面被覆方法であって、

枠本体は、トンネル幅方向に延在するウェブと、トンネル進行方向に延在するフランジと、を少なくとも有する金属部材であり、

アンカー部は、トンネル覆工面に先端部を定着させるアンカーボルトと、このアンカーボルトの基端部を螺着させる取付プレートを備え、かつこの取付プレートは金属部材のウェブに所定の間隔をもって設けられ、

パネル固定部は、フランジのパネル側に形成され、表面被覆パネルを支持する固定ナットと、ナットに螺着させるねじ切りボルトと、表面被覆パネルを押さえる固定プレートと、ねじ切りボルトの基端部に螺着する可動ナットと、を備え、

以下の(1)〜(6)の工程を有することを特徴とする表面被覆方法。

(1)隣接する枠本体を連結具により連結する工程

(2)トンネル覆工の被覆対象面に対し、枠本体を取付け、取付プレートにアンカーボルトの基端部を固定させた状態で、アンカーボルトの先端を被覆対象面に定着させて、枠本体を被覆対象面に順次固定する工程

(3)固定ナットにねじ切りボルトを螺着させる工程

(4)予め表面被覆パネルに形成しておいた貫通孔にねじ切りボルトを貫通させると共に、固定プレートで表面被覆パネルを押さえ、ねじ切りボルトの基端部をナットで螺着させることにより表面被覆パネルと枠本体を一体化させる工程

(5)表面被覆パネルとトンネル覆工面との間に注入材を注入する工程

(6)注入して所定の強度が発現した後に、可動ナット、ねじ切りボルト、固定プレートを撤去する工程

【0007】

(作用効果)

上記の取付枠を用いることにより、トンネル覆工面の曲面形状により対応しやすくなる。

【0008】

<請求項3記載の発明>

表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起を有する防水板と、を有する表面被覆パネルと、

コンクリート構造体に対して横方向に連設された、断面溝状の案内部材と、

該案内部材に係止されると共に、この溝内を横方向に摺動可能な被案内部材と、を用いて、コンクリート構造体の表面を被覆する表面被覆方法であって、

以下の(1)〜(4)の工程を有することを特徴とする表面被覆方法。

(1)コンクリート構造体の被覆対象面に対し、横方向に案内部材を取付ける工程

(2)表面被覆パネルの裏面に被案内部材を取付ける工程

(3)表面被覆パネルに被案内部材を取付けた状態で、この被案内部材を案内部材に係止させる工程

(4)表面被覆パネルと構造体表面との間に注入材を注入する工程

【0009】

(作用効果)

上記の案内部材と被案内部材を用いることにより、より効率よくコンクリート構造表面の被覆作業を行うことができる。

【0010】

<請求項4記載の発明>

請求項4記載の発明は、表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられると共に、被覆対象面に当接し、被覆対象面との間に空間を形成するための複数の当接突起を被覆対象面に対向する面に有する防水板と、を有する表面被覆パネルを用いて、コンクリート構造体の表面を被覆する表面被覆方法であって、コンクリート構造体の被覆対象面に対し防水板を被覆対象面に当接させた状態で、表面被覆パネルをアンカーボルトにより順次固定する、ことを特徴とする表面被覆方法である。

【0011】

(作用効果)

防水板の複数の当接突起により、被覆対象面との間に空間を形成することができ、この空間内に、例えば、トンネル覆工面からの漏水を導き、通行人や車両に漏水がかかること等を防止することができる。また、この空間により空気層が形成され、断熱性能も向上させることができる。

このようにして構成される表面被覆パネルは、軽量で取扱が容易のため、コンクリート表面の被覆の作業性を向上させることができ、工期短縮を可能とし、コストを低減させることができる。

【発明の効果】

【0012】

本発明によれば、作業性が良好であり、かつ工期の短縮を図ることができる等の利点がもたらされる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施の形態を説明する。

<表面被覆パネルの第1実施例>

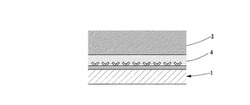

第1実施例の表面被覆パネル1は、図1及び図2に示すように、表装(表面)を形成し、かつ高靭性を有する補強板10と、この補強板10の裏面に設けられ、コンクリート構造体3の被覆対象面に対向する面に複数のアンカー突起11A,11A,…を有する防水板11と、を備えている。

この第1実施例の表面被覆パネルは、主にトンネル坑口及び覆工内面の剥落対策・断面修復工・補強対策(景観の改善等)等のために用いられるものである。

【0014】

補強板10は、一般的に、トンネル覆工面(ライニング面)などのコンクリート構造体3の表面粗度改善対策、剥落対策、内面補強や各種コンクリート構造物の補修・補強・景観対策に用いられる公知のセメント系板状素材を用いることができるが、PVA繊維で補強されたセメント系板状素材を用いることが好適であり、より好ましくはシリカヒュームを使用することにより、靭性を向上させることが好適である。

厚みは、作業性等を考慮して薄厚(例えば4mm程度)が好ましく、重量は10kg/m2程度とし、表面の粗度係数はn=0.010以下とすることが好ましい。補強材は、曲げ強度(JIS A 1408)は、長辺方向で32N/mm2であり、短辺方向で19N/mm2とし、密度(JIS A 5430)は1.7g/cm3とすることができる。このように、通常のコンクリートやモルタルに比べ、高い圧縮、引張り、曲げ強度とすることができる。

補強板10は、上記のように、高靭性であるため大きな引張及び曲げ変形能力(柔軟性)を有し、損傷を受け難い(高耐衝撃性)と共に、トンネル覆工面などの曲線的な形状に対応可となっている。また、セメント系板状素材であることにより、耐火性、耐侯性、表面撥水性、不燃性、止水性に優れるものである。また、表面を平滑である形状とすることができ、耐磨耗性や表面粗度を改善することができ、かつ防汚性(撥水性)を向上させることができる。さらに、防錆対策が不要であり、視線誘導や照度の向上から、表面塗装が可能である。また、凍結融解性に優れることから、寒冷地にも対応可である。

なお、さらなる補強が必要な場合には、炭素繊維シート(CFRP等)を補強板10の表面若しくは裏面、又は表面及び裏面に接着すればよい。

【0015】

防水板11は、不透水性(例えば、ポリエチレン製)の板状部材であり、片面に複数のアンカー突起11A,11A,…を有している。このアンカー突起11A,11A,…は、防水板11の全体にわたって均一に形成されている。防水板11の複数のアンカー突起11A,11A,…により、表面被覆パネル1を注入材4を介してのコンクリート構造体3の被覆対象面への付着性を向上させることができる。すなわち、これらの突起構造が注入材(例えば、高流動モルタル等のセメント系注入材やエポキシ樹脂)とのアンカー効果を発現するため、後述するアンカーボルトと重複して定着効果を得ることができる。

厚みは、作業性等を考慮して薄厚(例えば2mm程度)が好ましく、引張強さ(JIS A 6008)は1600N/cm2、引抜抵抗(建研式引張試験)で294KN/m2とすることができる。

【0016】

補強板10と防水板11とは、少なくとも一方の部材においてコロナ放電処理や火炎処理等の表面改質を行った後、公知の接着剤(好適には、クロロプレンゴム系接着剤)で接着して一体化させればよいが、より強固に一体化させるためには、接着剤に加えてネジやボルト(例えば、ステンレス製の皿ボルト)、あるいは後述するアンカーボルト(図示せず)を介して螺着させることが好適である。また、表面被覆パネル1の1枚あたりの大きさを1820mm×910mm程度とすることにより、作業性を向上させることができる。

このようにして構成される表面被覆パネル1は、軽量で取扱が容易のため、コンクリート構造体3の表面被覆の作業性を向上させることができ、工期短縮を可能とし、コストを低減させることができる。

【0017】

<表面被覆パネルの第1実施例を用いた表面被覆方法1>

第1実施例の表面被覆パネル1を用いた、コンクリート構造体3の表面被覆方法について説明する。

まず、準備工として、コンクリート構造体3の被覆対象面の大きさ等を計測し、被覆する表面被覆パネル1の必要枚数の確認やパネルの切断を含む大きさの調整を行う。

次に、下地処理として、構造体表面のチッピング、ケレンやはつり撤去等を行なう。

次に、構造体3の被覆対象面に対し所定の間隔をもって、表面被覆パネル1の表面からアンカーボルト(図示せず)打設することで構造体3表面に表面被覆パネル1を順次固定する。そして、固定した表面被覆パネル1に注入を行なうための口元管(図示せず)を設け、この口元管に注入管(図示せず)を取付ける。なお、表面被覆パネル1の固定や口元管の取付けに前後して、配設したパネル群の周縁端部については、注入した注入材が端部から漏れないようにセメント系又はエポキシ樹脂系シール材でシールしておく。その後、注入工として、高流動モルタル等のセメント系注入材やエポキシ樹脂等の注入材4を、口元管を介し表面被覆パネル1と構造体3表面との間に注入し、図2に示す状態にする。

最後に、注入検査工として、打音検査を行い、未注入箇所があった場合には、再注入する。その後、仕上げ工として、清掃や片付けを行なえばよい。

なお、上記工程の順序は、適宜変更してもよい。

【0018】

<表面被覆パネルの第1実施例を用いた表面被覆方法2>

コンクリート構造体3のうち、特にトンネルの覆工面30に適した、第1実施例の表面被覆パネル1を用いた表面被覆方法について図3乃至図7に基づき説明する。

この表面被覆方法は、トンネル覆工面30の曲面形状により対応しやすくするために、取付枠5を用いている。以下に、まず、この取付枠5の構造について説明する。

取付枠5は、図3乃至図6に示すように、トンネルの横断面の曲線形状に沿うように、複数本配置された枠本体50,50,…と、トンネル進行方向に隣接する枠本体50,50,…を連結する複数の連結具51,51,…と、枠本体50に取付けられ、覆工面30に枠本体50を固定するアンカー部52と、枠本体50に取付けられ、表面被覆パネル1を枠本体50に固定するパネル固定部53と、を有している。

枠本体50は、図6に示すように、トンネル幅方向に延在するウェブと、トンネル進行方向に延在するフランジと、を少なくとも有する山形鋼等の金属部材からなり、長さとしては少なくとも1枚分の表面被覆パネル1の長手方向の長さ以上あることが好ましい。アンカー部52は、トンネル覆工面30に先端部を定着させるアンカーボルト52Aと、このアンカーボルト52Aの基端部を固定する取付プレート52Bを備えており、取付プレート52Bは枠本体50のウェブに所定の間隔をもって設けられている。なお、アンカーボルト52Aの基端部は、ナット52Cに螺着している。また、隣接する枠本体50のウェブ同士は、連結ボルト51Aとナット51Bからなる連結具51によって連結されている。

パネル固定部53は、フランジのパネル側に形成され、表面被覆パネル1を支持する固定ナット53Aと、ナット53Aに螺着させるねじ切りボルト53Bと、表面被覆パネル1を押さえる固定プレート53Cと、ねじ切りボルト53Bの基端部に螺着する可動ナット53Dと、を備えている。長ナット等の固定ナット53Aは、フランジ部のパネル側に形成されている。この固定ナット53Aにねじ切りボルト53Bを螺着させると共に、表面被覆パネル1をねじ切りボルト53Bに貫通させ、そして固定プレート53Cで表面被覆パネル1を押さえ、ねじ切りボルト53Bの基端部を可動ナット53Dで螺着させることにより表面被覆パネル1と枠本体50を一体化させることができる。なお、図6に示すように、スポンジ等の緩衝材53Eが表面被覆パネル1と固定プレート53Cとの間に挟まれている。

上下方向及び横方向に隣接する表面被覆パネル1,1,…同士は、図4に示すように、長手方向に延在する断面略H字状の狭持部材6,6,…によって、狭持されて一体化するようになっている。

【0019】

以下に、取付枠5を用いた、第1実施例の表面被覆パネル1の表面被覆方法を説明する。

まず、準備工として、トンネル覆工面30の被覆対象面の大きさ等を計測し、被覆する表面被覆パネル1の必要枚数の確認やパネルの切断を含む大きさの調整を行う。

次に、下地処理として、覆工表面30のチッピング、ケレンやはつり撤去等を行う。

次に、覆工の被覆対象面に対し、隣接する枠本体50,50を連結具により連結した状態で、枠本体50,50、…を取付け、取付プレート52Bにアンカーボルト52Aを貫通させナット52Cに螺着させた状態で、アンカーボルトの先端を被覆対象面に定着させて、順次枠本体を被覆対象面に固定する。そして、固定した枠本体50の固定ナット53Aにねじ切りボルト53Bを螺着させる。そして、予め表面被覆パネル1に形成しておいた貫通孔(図示せず)にねじ切りボルト53Bを貫通させると共に、緩衝53E材及び固定プレート53Cで表面被覆パネル1を押さえ、ねじ切りボルト53Bの基端部を可動ナット53Dで螺着させることにより表面被覆パネル1と枠本体50を一体化させる。これに前後して、隣接する表面被覆パネル同士1,1を狭持部材6によって一体化させておく。

次に、固定した表面被覆パネル1に注入を行なうための口元管(図示せず)を設け、この口元管に注入管(図示せず)を取付ける。なお、表面被覆パネル1の固定や口元管の取付けに前後して、配設したパネル群の周縁端部については、注入した注入材が端部から漏れないようにセメント系又はエポキシ樹脂系シール材でシールしておく。その後、注入工として、高流動モルタル等のセメント系注入材やエポキシ樹脂等の注入材4を、口元管を介し表面被覆パネルと覆工面との間に注入して、図7に示すようにする。

次に、注入検査工として、打音検査を行い、未注入箇所があった場合には、再注入する。

注入工が終了し、所定の強度が発現した後に、可動ナット53D、ねじ切りボルト53B、緩衝材53E及び固定プレート53Cを撤去し、化粧として長ナットに皿ボルト(図示せず)を螺着させ、表面被覆パネル1に形成しておいた貫通孔を塞げばよい。その後、仕上げ工として、清掃や片付けを行なえばよい。

なお、上記工程の順序は、適宜変更してもよい。又取付枠5はトンネルの覆工面30に限られず、他のコンクリート構造物3に使用してもよい。

【0020】

<表面被覆パネルの第1実施例を用いた表面被覆方法3>

第1実施例の表面被覆パネル1を用いた第3の表面被覆方法について、図8乃至図12に基づき説明する。

第3の表面被覆方法は、コンクリート構造体3に対し溝型鋼等の断面溝状の案内部材60をコンクリート構造体3に対して横方向に連なるように配設すると共に、この案内部材60の溝内を横方向に摺動する被案内部材70を表面被覆パネル1に取付け、案内部材60に係止させるものである。案内部材60と被案内部材70を用いることにより、より効率よくコンクリート構造体3表面の被覆作業を行うことができる。以下に、まず、この被案内部材70及び案内部材60の構造について説明する。

被案内部材70は、図8乃至図10に示すように、案内部材60に係止されると共に、この溝内を横(水平)方向に摺動可能とする係止部70Aを備えている。被案内部材70の正面は、図示はしないが、角形状でも円板形状でもよい。また、被案内部材70には雌ネジが螺刻されており、表面被覆パネル1と共にねじ切りボルト80によって螺着されることにより表面被覆パネル1と一体化されるようになっている。被案内部材70は、図10では、表面被覆パネル1に3つ取付けられているが、少なくとも2以上取付けられていればよい。

被案内部材70に代えて、被案内部材71とすることもできる。被案内部材71は、図11及び図12に示すように、表面被覆パネル1の裏面に当接する平板部の左右両端部に側辺部がそれぞれ形成されている。この平板部の中央部分には、ねじ切りボルト80が螺着される孔71Cが形成されている。図11及び図12に示すように、被案内部材71の両側辺部の上下に、案内部材60のリップ部分に係止すると共に、横方向に摺動できるように、切欠部71A,71Aがそれぞれ形成されている。図中の符号71Bは、押し出し加工された補強部である。

案内部材60は、前述したように、C型鋼の溝型鋼などからなり、溝内に被案内部材70を摺動可能とすると共に、そのリップ部分により被案内部材70を係止するようになっている。案内部材60は、図10では、表面被覆パネル1に対して1レーン取付けられているが、2レーン以上取付てもよい。

また、図8に示すように、案内部材60の上下の辺部分にはそれぞれ複数の孔60A,60A,…が穿設されている。この孔60Aは、注入材4が注入された際の注入材4の侵入や空気抜きを補助する役割をもっている。

【0021】

以下に、被案内部材70を用いた第3の表面被覆方法について説明する。

まず、準備工として、コンクリート構造体3の被覆対象面の大きさ等を計測し、被覆する表面被覆パネル1の必要枚数の確認やパネルの切断を含む大きさの調整を行う。

次に、下地処理として、コンクリート構造体3表面のチッピング、ケレンやはつり撤去等を行なう。

次に、覆工の被覆対象面に、ウェブとフランジとを有する山形鋼等の金属部材61を、縦向きにして左右に隣り合う金属部材61と所定の間隔をもって順次配設し、金属部材61のウェブに所定の間隔をもって設けられた取付プレート61Aにアンカーボルト62を螺着しコンクリート構造体3に固定する。

そして、この金属部材61のフランジ面に、案内部材60を横向にして配設し(複数本取付ける場合は、上下に隣り合う案内部材60と所定の間隔をもって配設する)、ボルト63及びナット64で固着して金属部材61と案内部材60を一体化させる。

これに前後して、表面被覆パネル1の表面からパネル固定部81を介してねじ切りボルト80を螺着して被案内部材70と一体化させる。また、隣接する表面被覆パネル同士1,1を狭持部材6によって一体化させておく。

次に、固定した表面被覆パネル1に注入を行なうための口元管(図示せず)を設け、この口元管に注入管(図示せず)を取付ける。なお、表面被覆パネル1の固定や口元管の取付けに前後して、配設したパネル群の周縁端部については、注入した注入材が端部から漏れないようにセメント系又はエポキシ樹脂系シール材でシールしておく。その後、注入工として、高流動モルタル等のセメント系注入材やエポキシ樹脂等の注入材4を、口元管を介し表面被覆パネル1と覆工面との間に注入する。

次に、注入検査工として、打音検査を行い、未注入箇所があった場合には、再注入する。

その後、仕上げ工として、清掃や片付けを行なえばよい。なお、上記工程の順序は、適宜変更してもよい。

【0022】

<表面被覆パネルの第2実施例>

第2実施例の表面被覆パネル2は、図13及び図14に示すように、表装(表面)を形成し、かつ高靭性を有する補強板10と、この補強板10の裏面に設けられると共に、コンクリート構造体3の被覆対象面に当接し、被覆対象面との間に空間を形成するための複数の当接突起21A,21A,…を被覆対象面に対向する面に有する防水板(導水板)21と、を備えている。

この第2実施例の表面被覆パネルは、主に漏水対策、凍結対策、つらら落下防止、面導水、コンクリート構造物の景観対策等のために用いられるものである。

補強板10については、第1実施例の表面被覆パネル1と同一なため、説明を省略する。

第2実施例の防水板21は、不透水性(例えば、ポリスチレン製)の板状部材である。 防水板21の複数の当接突起21A,21A,…により、被覆対象面との間に空間を形成することができ、この空間内に、例えば、トンネル覆工面からの漏水を導き、通行人や車両に漏水がかかること等を防止することができる。また、この空間により空気層が形成され、断熱性能も向上させることができる。なお、空気層とする代わりに、発泡ウレタンを充填し、発泡ウレタン層を形成してもよい。発泡ウレタン層を形成することにより断熱性能を向上させ、さらに寒冷地においては凍結防止性能を向上させることができる。

当接突起21A,21A,…は、防水板21の全体にわたって均一に形成されている。突起部分21Aを含めた厚みは、作業性等を考慮して薄厚(例えば37mm程度)とすることができる。当接突起21は、防水板に対して均一に形成されており、そのため、均一固定を確保できる。

補強板10と防水板21との接着、固定方法については、第1実施例の表面被覆パネル1と略同一なため、説明を省略する。

第2実施例の表面被覆パネル2は、防水板21が被覆対象面に当接した状態で、アンカー(図示せず)により固定されるものであるから取付けや維持管理上の取外しを容易に行うことができる。

【0023】

<表面被覆パネルの第2実施例を用いた表面被覆方法>

第2実施例の表面被覆パネル2を用いたコンクリート構造体3の表面被覆方法について説明する。

まず、準備工として、コンクリート構造体3の被覆対象面の大きさ等を計測し、被覆する表面被覆パネル2の必要枚数の確認やパネルの切断を含む大きさの調整を行う。

次に、下地処理として、コンクリート構造体3の表面の清掃等を行なう。

次に、コンクリート構造体3の被覆対象面に対し防水板21の当接突起21Aを被覆対象面に当接させた状態で、表面被覆パネル2をアンカーボルト(図示せず)により順次固定する。

最後に、配設したパネル群の側面の端部をシールする。その後、仕上げ工として、清掃や片付けを行なえばよい。

なお、上記工程の順序は、適宜変更してもよい。

【0024】

<その他>

表面被覆パネルを用いたコンクリート構造体の表面被覆方法は、補強対策、補修対策、漏水対策(凍結対策)等に用いることができるものであり、図示はしないが、例えば、道路分野におけるトンネル覆工面の剥落対策工、内面補強工、橋梁の床版補強工、道路関係構造物の補修・補強工、トンネル坑口及び覆工内面の剥落対策・断面修復工・面導水・補強対策(景観の改善等)、農林水産分野における開水路・水路トンネルの剥落対策工や内面補強工、上下水道分野における管渠・水槽・人孔・水利構造物の内面補修工(粗度係数の改善・断面修復等)や、港湾分野における桟橋・堤防の補修・補強工、その他のコンクリート構造物の景観対策・表面保護・補強工に用いることができる。

【図面の簡単な説明】

【0025】

【図1】第1実施例の表面被覆パネルの断面図である。

【図2】第1実施例の表面被覆パネルをコンクリート構造体に取付けた状態の断面図である。

【図3】第1実施例の表面被覆パネルをトンネル覆工面に取付けた状態を示すトンネンル横断面図である。

【図4】取付枠に第1実施例の表面被覆パネルを取付けた状態を示す正面図である。

【図5】取付枠に第1実施例の表面被覆パネルを取付けた状態の一部の背面図である。

【図6】その断面図(I−I断面図)である。

【図7】取付枠に第1実施例の表面被覆パネルを取付けた状態で、トンネル覆工面に固定した状況を示す断面図である。

【図8】第1実施例の表面被覆パネルを第3の表面被覆方法でコンクリート構造体に取付けた状態の断面図(III−III断面図)である。

【図9】その縦方向の部分断面図(II−II断面図)である。

【図10】案内部材に第1実施例の表面被覆パネルを取付けた状態を示す正面図である。

【図11】他の被案内部材の平面図、正面図及び背面図である。

【図12】他の被案内部材を用いてコンクリート構造体に取付けた状態の縦方向の部分断面図である。

【図13】第2実施例の表面被覆パネルの断面図である。

【図14】第2実施例の表面被覆パネルをコンクリート構造体に取付けた状態の断面図である。

【符号の説明】

【0026】

1,2…表面被覆パネル、3…コンクリート構造体、4…注入材、5…取付枠、6…狭持部材、10…補強板、11…防水板、11A…アンカー突起、21…防水板、21A…当接突起、30…トンネル覆工面、50…枠本体、51…連結具、51A…連結ボルト、51B…ナット、52…アンカー部、52A…アンカーボルト、52B…取付プレート、52C…ナット、53…パネル固定部、53A…固定ナット、53B…ねじ切りボルト、53C…固定プレート、53D…可動ナット、53E…緩衝材、60…案内部材、60A…孔、70…被案内部材、61…金属部材、70A…係止部、71…被案内部材、71A…切欠部、71B…補強部、80…ねじ切りボルト。

【技術分野】

【0001】

本発明は、表面被覆方法に関し、詳しくはコンクリート構造体を被覆する表面被覆パネルを用いた表面被覆方法に関するものである。

【背景技術】

【0002】

トンネル等のコンクリート構造体は、コンクリート打設時の配合不良による劣化、コンクリートの中性化、塩化物イオンの侵入、凍結融解作用、化学的浸食、アルカリ骨材反応、コールドジョイント等による劣化等により、コンクリートにひび割れやコンクリートの剥落の恐れが生じる。

そのため、コンクリート構造体の補修又は補強が必要となるが、従来より、既設トンネルの劣化部位の剥落防止対策としての補修は、ひび割れ部位にエポキシ材を注入したり、又はさらに劣化部分をはつり取るなどの下地処理を施した後、モルタルやエポキシ材を塗布する方法が行われている(例えば、特許文献1参照)。

【特許文献1】特開2004−52542号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、作業が煩雑であり、工期の短縮を図る上では十分改善の余地があった。

そこで、本発明の主たる課題は、作業性が良好であり、かつ工期の短縮を図ることができるコンクリート構造体を被覆する表面被覆パネルを用いた表面被覆方法を提供することにある。

【課題を解決するための手段】

【0004】

上記課題を解決した本発明は、次のとおりである。

<請求項1記載の発明>

請求項1記載の発明は、表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起を有する防水板と、を有する表面被覆パネルを用いて、コンクリート構造体の表面を被覆する表面被覆方法であって、コンクリート構造体の被覆対象面に対し所定の間隔をもって、表面被覆パネルをアンカーボルトにより順次固定し、表面被覆パネルと構造体表面との間に注入材を注入する、

ことを特徴とする表面被覆方法である。

【0005】

(作用効果)

補強板は、高靭性であるため大きな引張及び曲げ変形能力(柔軟性)を有し、損傷を受け難い(高耐衝撃性)と共に、トンネル覆工面などの曲線的な形状に対応可となっている。

また、防水板の複数のアンカー突起により、表面被覆パネルを注入材を介しての被覆対象面への付着性を向上させることができる。すなわち、これらの突起構造が注入材とのアンカー効果を発現するため、アンカーボルトと重複して定着効果を得ることができる。

このようにして構成される表面被覆パネルは、軽量で取扱が容易のため、コンクリート表面の被覆の作業性を向上させることができ、工期短縮を可能とし、コストを低減させることができる。

【0006】

<請求項2記載の発明>

表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起を有する防水板と、を有する表面被覆パネルと、

トンネルの横断面の曲線形状に沿うように所定の長さを持ち、かつトンネル進行方向に複数本配置された枠本体と、トンネル進行方向に隣接する枠本体を連結する複数の連結具と、枠本体に取付けられ、覆工面に枠本体を固定するアンカー部と、枠本体に取付けられ、表面被覆パネルを枠本体に固定するパネル固定部と、を有する取付枠と、を用いて、

トンネル覆工表面を被覆する表面被覆方法であって、

枠本体は、トンネル幅方向に延在するウェブと、トンネル進行方向に延在するフランジと、を少なくとも有する金属部材であり、

アンカー部は、トンネル覆工面に先端部を定着させるアンカーボルトと、このアンカーボルトの基端部を螺着させる取付プレートを備え、かつこの取付プレートは金属部材のウェブに所定の間隔をもって設けられ、

パネル固定部は、フランジのパネル側に形成され、表面被覆パネルを支持する固定ナットと、ナットに螺着させるねじ切りボルトと、表面被覆パネルを押さえる固定プレートと、ねじ切りボルトの基端部に螺着する可動ナットと、を備え、

以下の(1)〜(6)の工程を有することを特徴とする表面被覆方法。

(1)隣接する枠本体を連結具により連結する工程

(2)トンネル覆工の被覆対象面に対し、枠本体を取付け、取付プレートにアンカーボルトの基端部を固定させた状態で、アンカーボルトの先端を被覆対象面に定着させて、枠本体を被覆対象面に順次固定する工程

(3)固定ナットにねじ切りボルトを螺着させる工程

(4)予め表面被覆パネルに形成しておいた貫通孔にねじ切りボルトを貫通させると共に、固定プレートで表面被覆パネルを押さえ、ねじ切りボルトの基端部をナットで螺着させることにより表面被覆パネルと枠本体を一体化させる工程

(5)表面被覆パネルとトンネル覆工面との間に注入材を注入する工程

(6)注入して所定の強度が発現した後に、可動ナット、ねじ切りボルト、固定プレートを撤去する工程

【0007】

(作用効果)

上記の取付枠を用いることにより、トンネル覆工面の曲面形状により対応しやすくなる。

【0008】

<請求項3記載の発明>

表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起を有する防水板と、を有する表面被覆パネルと、

コンクリート構造体に対して横方向に連設された、断面溝状の案内部材と、

該案内部材に係止されると共に、この溝内を横方向に摺動可能な被案内部材と、を用いて、コンクリート構造体の表面を被覆する表面被覆方法であって、

以下の(1)〜(4)の工程を有することを特徴とする表面被覆方法。

(1)コンクリート構造体の被覆対象面に対し、横方向に案内部材を取付ける工程

(2)表面被覆パネルの裏面に被案内部材を取付ける工程

(3)表面被覆パネルに被案内部材を取付けた状態で、この被案内部材を案内部材に係止させる工程

(4)表面被覆パネルと構造体表面との間に注入材を注入する工程

【0009】

(作用効果)

上記の案内部材と被案内部材を用いることにより、より効率よくコンクリート構造表面の被覆作業を行うことができる。

【0010】

<請求項4記載の発明>

請求項4記載の発明は、表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられると共に、被覆対象面に当接し、被覆対象面との間に空間を形成するための複数の当接突起を被覆対象面に対向する面に有する防水板と、を有する表面被覆パネルを用いて、コンクリート構造体の表面を被覆する表面被覆方法であって、コンクリート構造体の被覆対象面に対し防水板を被覆対象面に当接させた状態で、表面被覆パネルをアンカーボルトにより順次固定する、ことを特徴とする表面被覆方法である。

【0011】

(作用効果)

防水板の複数の当接突起により、被覆対象面との間に空間を形成することができ、この空間内に、例えば、トンネル覆工面からの漏水を導き、通行人や車両に漏水がかかること等を防止することができる。また、この空間により空気層が形成され、断熱性能も向上させることができる。

このようにして構成される表面被覆パネルは、軽量で取扱が容易のため、コンクリート表面の被覆の作業性を向上させることができ、工期短縮を可能とし、コストを低減させることができる。

【発明の効果】

【0012】

本発明によれば、作業性が良好であり、かつ工期の短縮を図ることができる等の利点がもたらされる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施の形態を説明する。

<表面被覆パネルの第1実施例>

第1実施例の表面被覆パネル1は、図1及び図2に示すように、表装(表面)を形成し、かつ高靭性を有する補強板10と、この補強板10の裏面に設けられ、コンクリート構造体3の被覆対象面に対向する面に複数のアンカー突起11A,11A,…を有する防水板11と、を備えている。

この第1実施例の表面被覆パネルは、主にトンネル坑口及び覆工内面の剥落対策・断面修復工・補強対策(景観の改善等)等のために用いられるものである。

【0014】

補強板10は、一般的に、トンネル覆工面(ライニング面)などのコンクリート構造体3の表面粗度改善対策、剥落対策、内面補強や各種コンクリート構造物の補修・補強・景観対策に用いられる公知のセメント系板状素材を用いることができるが、PVA繊維で補強されたセメント系板状素材を用いることが好適であり、より好ましくはシリカヒュームを使用することにより、靭性を向上させることが好適である。

厚みは、作業性等を考慮して薄厚(例えば4mm程度)が好ましく、重量は10kg/m2程度とし、表面の粗度係数はn=0.010以下とすることが好ましい。補強材は、曲げ強度(JIS A 1408)は、長辺方向で32N/mm2であり、短辺方向で19N/mm2とし、密度(JIS A 5430)は1.7g/cm3とすることができる。このように、通常のコンクリートやモルタルに比べ、高い圧縮、引張り、曲げ強度とすることができる。

補強板10は、上記のように、高靭性であるため大きな引張及び曲げ変形能力(柔軟性)を有し、損傷を受け難い(高耐衝撃性)と共に、トンネル覆工面などの曲線的な形状に対応可となっている。また、セメント系板状素材であることにより、耐火性、耐侯性、表面撥水性、不燃性、止水性に優れるものである。また、表面を平滑である形状とすることができ、耐磨耗性や表面粗度を改善することができ、かつ防汚性(撥水性)を向上させることができる。さらに、防錆対策が不要であり、視線誘導や照度の向上から、表面塗装が可能である。また、凍結融解性に優れることから、寒冷地にも対応可である。

なお、さらなる補強が必要な場合には、炭素繊維シート(CFRP等)を補強板10の表面若しくは裏面、又は表面及び裏面に接着すればよい。

【0015】

防水板11は、不透水性(例えば、ポリエチレン製)の板状部材であり、片面に複数のアンカー突起11A,11A,…を有している。このアンカー突起11A,11A,…は、防水板11の全体にわたって均一に形成されている。防水板11の複数のアンカー突起11A,11A,…により、表面被覆パネル1を注入材4を介してのコンクリート構造体3の被覆対象面への付着性を向上させることができる。すなわち、これらの突起構造が注入材(例えば、高流動モルタル等のセメント系注入材やエポキシ樹脂)とのアンカー効果を発現するため、後述するアンカーボルトと重複して定着効果を得ることができる。

厚みは、作業性等を考慮して薄厚(例えば2mm程度)が好ましく、引張強さ(JIS A 6008)は1600N/cm2、引抜抵抗(建研式引張試験)で294KN/m2とすることができる。

【0016】

補強板10と防水板11とは、少なくとも一方の部材においてコロナ放電処理や火炎処理等の表面改質を行った後、公知の接着剤(好適には、クロロプレンゴム系接着剤)で接着して一体化させればよいが、より強固に一体化させるためには、接着剤に加えてネジやボルト(例えば、ステンレス製の皿ボルト)、あるいは後述するアンカーボルト(図示せず)を介して螺着させることが好適である。また、表面被覆パネル1の1枚あたりの大きさを1820mm×910mm程度とすることにより、作業性を向上させることができる。

このようにして構成される表面被覆パネル1は、軽量で取扱が容易のため、コンクリート構造体3の表面被覆の作業性を向上させることができ、工期短縮を可能とし、コストを低減させることができる。

【0017】

<表面被覆パネルの第1実施例を用いた表面被覆方法1>

第1実施例の表面被覆パネル1を用いた、コンクリート構造体3の表面被覆方法について説明する。

まず、準備工として、コンクリート構造体3の被覆対象面の大きさ等を計測し、被覆する表面被覆パネル1の必要枚数の確認やパネルの切断を含む大きさの調整を行う。

次に、下地処理として、構造体表面のチッピング、ケレンやはつり撤去等を行なう。

次に、構造体3の被覆対象面に対し所定の間隔をもって、表面被覆パネル1の表面からアンカーボルト(図示せず)打設することで構造体3表面に表面被覆パネル1を順次固定する。そして、固定した表面被覆パネル1に注入を行なうための口元管(図示せず)を設け、この口元管に注入管(図示せず)を取付ける。なお、表面被覆パネル1の固定や口元管の取付けに前後して、配設したパネル群の周縁端部については、注入した注入材が端部から漏れないようにセメント系又はエポキシ樹脂系シール材でシールしておく。その後、注入工として、高流動モルタル等のセメント系注入材やエポキシ樹脂等の注入材4を、口元管を介し表面被覆パネル1と構造体3表面との間に注入し、図2に示す状態にする。

最後に、注入検査工として、打音検査を行い、未注入箇所があった場合には、再注入する。その後、仕上げ工として、清掃や片付けを行なえばよい。

なお、上記工程の順序は、適宜変更してもよい。

【0018】

<表面被覆パネルの第1実施例を用いた表面被覆方法2>

コンクリート構造体3のうち、特にトンネルの覆工面30に適した、第1実施例の表面被覆パネル1を用いた表面被覆方法について図3乃至図7に基づき説明する。

この表面被覆方法は、トンネル覆工面30の曲面形状により対応しやすくするために、取付枠5を用いている。以下に、まず、この取付枠5の構造について説明する。

取付枠5は、図3乃至図6に示すように、トンネルの横断面の曲線形状に沿うように、複数本配置された枠本体50,50,…と、トンネル進行方向に隣接する枠本体50,50,…を連結する複数の連結具51,51,…と、枠本体50に取付けられ、覆工面30に枠本体50を固定するアンカー部52と、枠本体50に取付けられ、表面被覆パネル1を枠本体50に固定するパネル固定部53と、を有している。

枠本体50は、図6に示すように、トンネル幅方向に延在するウェブと、トンネル進行方向に延在するフランジと、を少なくとも有する山形鋼等の金属部材からなり、長さとしては少なくとも1枚分の表面被覆パネル1の長手方向の長さ以上あることが好ましい。アンカー部52は、トンネル覆工面30に先端部を定着させるアンカーボルト52Aと、このアンカーボルト52Aの基端部を固定する取付プレート52Bを備えており、取付プレート52Bは枠本体50のウェブに所定の間隔をもって設けられている。なお、アンカーボルト52Aの基端部は、ナット52Cに螺着している。また、隣接する枠本体50のウェブ同士は、連結ボルト51Aとナット51Bからなる連結具51によって連結されている。

パネル固定部53は、フランジのパネル側に形成され、表面被覆パネル1を支持する固定ナット53Aと、ナット53Aに螺着させるねじ切りボルト53Bと、表面被覆パネル1を押さえる固定プレート53Cと、ねじ切りボルト53Bの基端部に螺着する可動ナット53Dと、を備えている。長ナット等の固定ナット53Aは、フランジ部のパネル側に形成されている。この固定ナット53Aにねじ切りボルト53Bを螺着させると共に、表面被覆パネル1をねじ切りボルト53Bに貫通させ、そして固定プレート53Cで表面被覆パネル1を押さえ、ねじ切りボルト53Bの基端部を可動ナット53Dで螺着させることにより表面被覆パネル1と枠本体50を一体化させることができる。なお、図6に示すように、スポンジ等の緩衝材53Eが表面被覆パネル1と固定プレート53Cとの間に挟まれている。

上下方向及び横方向に隣接する表面被覆パネル1,1,…同士は、図4に示すように、長手方向に延在する断面略H字状の狭持部材6,6,…によって、狭持されて一体化するようになっている。

【0019】

以下に、取付枠5を用いた、第1実施例の表面被覆パネル1の表面被覆方法を説明する。

まず、準備工として、トンネル覆工面30の被覆対象面の大きさ等を計測し、被覆する表面被覆パネル1の必要枚数の確認やパネルの切断を含む大きさの調整を行う。

次に、下地処理として、覆工表面30のチッピング、ケレンやはつり撤去等を行う。

次に、覆工の被覆対象面に対し、隣接する枠本体50,50を連結具により連結した状態で、枠本体50,50、…を取付け、取付プレート52Bにアンカーボルト52Aを貫通させナット52Cに螺着させた状態で、アンカーボルトの先端を被覆対象面に定着させて、順次枠本体を被覆対象面に固定する。そして、固定した枠本体50の固定ナット53Aにねじ切りボルト53Bを螺着させる。そして、予め表面被覆パネル1に形成しておいた貫通孔(図示せず)にねじ切りボルト53Bを貫通させると共に、緩衝53E材及び固定プレート53Cで表面被覆パネル1を押さえ、ねじ切りボルト53Bの基端部を可動ナット53Dで螺着させることにより表面被覆パネル1と枠本体50を一体化させる。これに前後して、隣接する表面被覆パネル同士1,1を狭持部材6によって一体化させておく。

次に、固定した表面被覆パネル1に注入を行なうための口元管(図示せず)を設け、この口元管に注入管(図示せず)を取付ける。なお、表面被覆パネル1の固定や口元管の取付けに前後して、配設したパネル群の周縁端部については、注入した注入材が端部から漏れないようにセメント系又はエポキシ樹脂系シール材でシールしておく。その後、注入工として、高流動モルタル等のセメント系注入材やエポキシ樹脂等の注入材4を、口元管を介し表面被覆パネルと覆工面との間に注入して、図7に示すようにする。

次に、注入検査工として、打音検査を行い、未注入箇所があった場合には、再注入する。

注入工が終了し、所定の強度が発現した後に、可動ナット53D、ねじ切りボルト53B、緩衝材53E及び固定プレート53Cを撤去し、化粧として長ナットに皿ボルト(図示せず)を螺着させ、表面被覆パネル1に形成しておいた貫通孔を塞げばよい。その後、仕上げ工として、清掃や片付けを行なえばよい。

なお、上記工程の順序は、適宜変更してもよい。又取付枠5はトンネルの覆工面30に限られず、他のコンクリート構造物3に使用してもよい。

【0020】

<表面被覆パネルの第1実施例を用いた表面被覆方法3>

第1実施例の表面被覆パネル1を用いた第3の表面被覆方法について、図8乃至図12に基づき説明する。

第3の表面被覆方法は、コンクリート構造体3に対し溝型鋼等の断面溝状の案内部材60をコンクリート構造体3に対して横方向に連なるように配設すると共に、この案内部材60の溝内を横方向に摺動する被案内部材70を表面被覆パネル1に取付け、案内部材60に係止させるものである。案内部材60と被案内部材70を用いることにより、より効率よくコンクリート構造体3表面の被覆作業を行うことができる。以下に、まず、この被案内部材70及び案内部材60の構造について説明する。

被案内部材70は、図8乃至図10に示すように、案内部材60に係止されると共に、この溝内を横(水平)方向に摺動可能とする係止部70Aを備えている。被案内部材70の正面は、図示はしないが、角形状でも円板形状でもよい。また、被案内部材70には雌ネジが螺刻されており、表面被覆パネル1と共にねじ切りボルト80によって螺着されることにより表面被覆パネル1と一体化されるようになっている。被案内部材70は、図10では、表面被覆パネル1に3つ取付けられているが、少なくとも2以上取付けられていればよい。

被案内部材70に代えて、被案内部材71とすることもできる。被案内部材71は、図11及び図12に示すように、表面被覆パネル1の裏面に当接する平板部の左右両端部に側辺部がそれぞれ形成されている。この平板部の中央部分には、ねじ切りボルト80が螺着される孔71Cが形成されている。図11及び図12に示すように、被案内部材71の両側辺部の上下に、案内部材60のリップ部分に係止すると共に、横方向に摺動できるように、切欠部71A,71Aがそれぞれ形成されている。図中の符号71Bは、押し出し加工された補強部である。

案内部材60は、前述したように、C型鋼の溝型鋼などからなり、溝内に被案内部材70を摺動可能とすると共に、そのリップ部分により被案内部材70を係止するようになっている。案内部材60は、図10では、表面被覆パネル1に対して1レーン取付けられているが、2レーン以上取付てもよい。

また、図8に示すように、案内部材60の上下の辺部分にはそれぞれ複数の孔60A,60A,…が穿設されている。この孔60Aは、注入材4が注入された際の注入材4の侵入や空気抜きを補助する役割をもっている。

【0021】

以下に、被案内部材70を用いた第3の表面被覆方法について説明する。

まず、準備工として、コンクリート構造体3の被覆対象面の大きさ等を計測し、被覆する表面被覆パネル1の必要枚数の確認やパネルの切断を含む大きさの調整を行う。

次に、下地処理として、コンクリート構造体3表面のチッピング、ケレンやはつり撤去等を行なう。

次に、覆工の被覆対象面に、ウェブとフランジとを有する山形鋼等の金属部材61を、縦向きにして左右に隣り合う金属部材61と所定の間隔をもって順次配設し、金属部材61のウェブに所定の間隔をもって設けられた取付プレート61Aにアンカーボルト62を螺着しコンクリート構造体3に固定する。

そして、この金属部材61のフランジ面に、案内部材60を横向にして配設し(複数本取付ける場合は、上下に隣り合う案内部材60と所定の間隔をもって配設する)、ボルト63及びナット64で固着して金属部材61と案内部材60を一体化させる。

これに前後して、表面被覆パネル1の表面からパネル固定部81を介してねじ切りボルト80を螺着して被案内部材70と一体化させる。また、隣接する表面被覆パネル同士1,1を狭持部材6によって一体化させておく。

次に、固定した表面被覆パネル1に注入を行なうための口元管(図示せず)を設け、この口元管に注入管(図示せず)を取付ける。なお、表面被覆パネル1の固定や口元管の取付けに前後して、配設したパネル群の周縁端部については、注入した注入材が端部から漏れないようにセメント系又はエポキシ樹脂系シール材でシールしておく。その後、注入工として、高流動モルタル等のセメント系注入材やエポキシ樹脂等の注入材4を、口元管を介し表面被覆パネル1と覆工面との間に注入する。

次に、注入検査工として、打音検査を行い、未注入箇所があった場合には、再注入する。

その後、仕上げ工として、清掃や片付けを行なえばよい。なお、上記工程の順序は、適宜変更してもよい。

【0022】

<表面被覆パネルの第2実施例>

第2実施例の表面被覆パネル2は、図13及び図14に示すように、表装(表面)を形成し、かつ高靭性を有する補強板10と、この補強板10の裏面に設けられると共に、コンクリート構造体3の被覆対象面に当接し、被覆対象面との間に空間を形成するための複数の当接突起21A,21A,…を被覆対象面に対向する面に有する防水板(導水板)21と、を備えている。

この第2実施例の表面被覆パネルは、主に漏水対策、凍結対策、つらら落下防止、面導水、コンクリート構造物の景観対策等のために用いられるものである。

補強板10については、第1実施例の表面被覆パネル1と同一なため、説明を省略する。

第2実施例の防水板21は、不透水性(例えば、ポリスチレン製)の板状部材である。 防水板21の複数の当接突起21A,21A,…により、被覆対象面との間に空間を形成することができ、この空間内に、例えば、トンネル覆工面からの漏水を導き、通行人や車両に漏水がかかること等を防止することができる。また、この空間により空気層が形成され、断熱性能も向上させることができる。なお、空気層とする代わりに、発泡ウレタンを充填し、発泡ウレタン層を形成してもよい。発泡ウレタン層を形成することにより断熱性能を向上させ、さらに寒冷地においては凍結防止性能を向上させることができる。

当接突起21A,21A,…は、防水板21の全体にわたって均一に形成されている。突起部分21Aを含めた厚みは、作業性等を考慮して薄厚(例えば37mm程度)とすることができる。当接突起21は、防水板に対して均一に形成されており、そのため、均一固定を確保できる。

補強板10と防水板21との接着、固定方法については、第1実施例の表面被覆パネル1と略同一なため、説明を省略する。

第2実施例の表面被覆パネル2は、防水板21が被覆対象面に当接した状態で、アンカー(図示せず)により固定されるものであるから取付けや維持管理上の取外しを容易に行うことができる。

【0023】

<表面被覆パネルの第2実施例を用いた表面被覆方法>

第2実施例の表面被覆パネル2を用いたコンクリート構造体3の表面被覆方法について説明する。

まず、準備工として、コンクリート構造体3の被覆対象面の大きさ等を計測し、被覆する表面被覆パネル2の必要枚数の確認やパネルの切断を含む大きさの調整を行う。

次に、下地処理として、コンクリート構造体3の表面の清掃等を行なう。

次に、コンクリート構造体3の被覆対象面に対し防水板21の当接突起21Aを被覆対象面に当接させた状態で、表面被覆パネル2をアンカーボルト(図示せず)により順次固定する。

最後に、配設したパネル群の側面の端部をシールする。その後、仕上げ工として、清掃や片付けを行なえばよい。

なお、上記工程の順序は、適宜変更してもよい。

【0024】

<その他>

表面被覆パネルを用いたコンクリート構造体の表面被覆方法は、補強対策、補修対策、漏水対策(凍結対策)等に用いることができるものであり、図示はしないが、例えば、道路分野におけるトンネル覆工面の剥落対策工、内面補強工、橋梁の床版補強工、道路関係構造物の補修・補強工、トンネル坑口及び覆工内面の剥落対策・断面修復工・面導水・補強対策(景観の改善等)、農林水産分野における開水路・水路トンネルの剥落対策工や内面補強工、上下水道分野における管渠・水槽・人孔・水利構造物の内面補修工(粗度係数の改善・断面修復等)や、港湾分野における桟橋・堤防の補修・補強工、その他のコンクリート構造物の景観対策・表面保護・補強工に用いることができる。

【図面の簡単な説明】

【0025】

【図1】第1実施例の表面被覆パネルの断面図である。

【図2】第1実施例の表面被覆パネルをコンクリート構造体に取付けた状態の断面図である。

【図3】第1実施例の表面被覆パネルをトンネル覆工面に取付けた状態を示すトンネンル横断面図である。

【図4】取付枠に第1実施例の表面被覆パネルを取付けた状態を示す正面図である。

【図5】取付枠に第1実施例の表面被覆パネルを取付けた状態の一部の背面図である。

【図6】その断面図(I−I断面図)である。

【図7】取付枠に第1実施例の表面被覆パネルを取付けた状態で、トンネル覆工面に固定した状況を示す断面図である。

【図8】第1実施例の表面被覆パネルを第3の表面被覆方法でコンクリート構造体に取付けた状態の断面図(III−III断面図)である。

【図9】その縦方向の部分断面図(II−II断面図)である。

【図10】案内部材に第1実施例の表面被覆パネルを取付けた状態を示す正面図である。

【図11】他の被案内部材の平面図、正面図及び背面図である。

【図12】他の被案内部材を用いてコンクリート構造体に取付けた状態の縦方向の部分断面図である。

【図13】第2実施例の表面被覆パネルの断面図である。

【図14】第2実施例の表面被覆パネルをコンクリート構造体に取付けた状態の断面図である。

【符号の説明】

【0026】

1,2…表面被覆パネル、3…コンクリート構造体、4…注入材、5…取付枠、6…狭持部材、10…補強板、11…防水板、11A…アンカー突起、21…防水板、21A…当接突起、30…トンネル覆工面、50…枠本体、51…連結具、51A…連結ボルト、51B…ナット、52…アンカー部、52A…アンカーボルト、52B…取付プレート、52C…ナット、53…パネル固定部、53A…固定ナット、53B…ねじ切りボルト、53C…固定プレート、53D…可動ナット、53E…緩衝材、60…案内部材、60A…孔、70…被案内部材、61…金属部材、70A…係止部、71…被案内部材、71A…切欠部、71B…補強部、80…ねじ切りボルト。

【特許請求の範囲】

【請求項1】

表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起を有する防水板と、を有する表面被覆パネルを用いて、

コンクリート構造体の表面を被覆する表面被覆方法であって、

コンクリート構造体の被覆対象面に対し所定の間隔をもって、表面被覆パネルをアンカーボルトにより順次固定し、

表面被覆パネルと構造体表面との間に注入材を注入する、

ことを特徴とする表面被覆方法。

【請求項2】

表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起を有する防水板と、を有する表面被覆パネルと、

トンネルの横断面の曲線形状に沿うように所定の長さを持ち、かつトンネル進行方向に複数本配置された枠本体と、トンネル進行方向に隣接する枠本体を連結する複数の連結具と、枠本体に取付けられ、覆工面に枠本体を固定するアンカー部と、枠本体に取付けられ、表面被覆パネルを枠本体に固定するパネル固定部と、を有する取付枠と、を用いて、

トンネル覆工表面を被覆する表面被覆方法であって、

枠本体は、トンネル幅方向に延在するウェブと、トンネル進行方向に延在するフランジと、を少なくとも有する金属部材であり、

アンカー部は、トンネル覆工面に先端部を定着させるアンカーボルトと、このアンカーボルトの基端部を螺着させる取付プレートを備え、かつこの取付プレートは金属部材のウェブに所定の間隔をもって設けられ、

パネル固定部は、フランジのパネル側に形成され、表面被覆パネルを支持する固定ナットと、ナットに螺着させるねじ切りボルトと、表面被覆パネルを押さえる固定プレートと、ねじ切りボルトの基端部に螺着する可動ナットと、を備え、

以下の(1)〜(6)の工程を有することを特徴とする表面被覆方法。

(1)隣接する枠本体を連結具により連結する工程

(2)トンネル覆工の被覆対象面に対し、枠本体を取付け、取付プレートにアンカーボルトの基端部を固体させた状態で、アンカーボルトの先端を被覆対象面に定着させて、枠本体を被覆対象面に順次固定する工程

(3)固定ナットにねじ切りボルトを螺着させる工程

(4)予め表面被覆パネルに形成しておいた貫通孔にねじ切りボルトを貫通させると共に、固定プレートで表面被覆パネルを押さえ、ねじ切りボルトの基端部をナットで螺着させることにより表面被覆パネルと枠本体を一体化させる工程

(5)表面被覆パネルとトンネル覆工面との間に注入材を注入する工程

(6)注入して所定の強度が発現した後に、可動ナット、ねじ切りボルト、固定プレートを撤去する工程

【請求項3】

表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起を有する防水板と、を有する表面被覆パネルと、

コンクリート構造体に対して横方向に連設された、断面溝状の案内部材と、

該案内部材に係止されると共に、この溝内を横方向に摺動可能な被案内部材と、を用いて、コンクリート構造体の表面を被覆する表面被覆方法であって、

以下の(1)〜(4)の工程を有することを特徴とする表面被覆方法。

(1)コンクリート構造体の被覆対象面に対し、横方向に案内部材を取付ける工程

(2)表面被覆パネルの裏面に被案内部材を取付ける工程

(3)表面被覆パネルに被案内部材を取付けた状態で、この被案内部材を案内部材に係止させる工程

(4)表面被覆パネルと構造体表面との間に注入材を注入する工程

【請求項4】

表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられると共に、被覆対象面に当接し、被覆対象面との間に空間を形成するための複数の当接突起を被覆対象面に対向する面に有する防水板と、を有する表面被覆パネルを用いて、

コンクリート構造体の表面を被覆する表面被覆方法であって、

コンクリート構造体の被覆対象面に対し防水板を被覆対象面に当接させた状態で、表面被覆パネルをアンカーボルトにより順次固定する、

ことを特徴とする表面被覆方法。

【請求項1】

表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起を有する防水板と、を有する表面被覆パネルを用いて、

コンクリート構造体の表面を被覆する表面被覆方法であって、

コンクリート構造体の被覆対象面に対し所定の間隔をもって、表面被覆パネルをアンカーボルトにより順次固定し、

表面被覆パネルと構造体表面との間に注入材を注入する、

ことを特徴とする表面被覆方法。

【請求項2】

表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起を有する防水板と、を有する表面被覆パネルと、

トンネルの横断面の曲線形状に沿うように所定の長さを持ち、かつトンネル進行方向に複数本配置された枠本体と、トンネル進行方向に隣接する枠本体を連結する複数の連結具と、枠本体に取付けられ、覆工面に枠本体を固定するアンカー部と、枠本体に取付けられ、表面被覆パネルを枠本体に固定するパネル固定部と、を有する取付枠と、を用いて、

トンネル覆工表面を被覆する表面被覆方法であって、

枠本体は、トンネル幅方向に延在するウェブと、トンネル進行方向に延在するフランジと、を少なくとも有する金属部材であり、

アンカー部は、トンネル覆工面に先端部を定着させるアンカーボルトと、このアンカーボルトの基端部を螺着させる取付プレートを備え、かつこの取付プレートは金属部材のウェブに所定の間隔をもって設けられ、

パネル固定部は、フランジのパネル側に形成され、表面被覆パネルを支持する固定ナットと、ナットに螺着させるねじ切りボルトと、表面被覆パネルを押さえる固定プレートと、ねじ切りボルトの基端部に螺着する可動ナットと、を備え、

以下の(1)〜(6)の工程を有することを特徴とする表面被覆方法。

(1)隣接する枠本体を連結具により連結する工程

(2)トンネル覆工の被覆対象面に対し、枠本体を取付け、取付プレートにアンカーボルトの基端部を固体させた状態で、アンカーボルトの先端を被覆対象面に定着させて、枠本体を被覆対象面に順次固定する工程

(3)固定ナットにねじ切りボルトを螺着させる工程

(4)予め表面被覆パネルに形成しておいた貫通孔にねじ切りボルトを貫通させると共に、固定プレートで表面被覆パネルを押さえ、ねじ切りボルトの基端部をナットで螺着させることにより表面被覆パネルと枠本体を一体化させる工程

(5)表面被覆パネルとトンネル覆工面との間に注入材を注入する工程

(6)注入して所定の強度が発現した後に、可動ナット、ねじ切りボルト、固定プレートを撤去する工程

【請求項3】

表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられ、被覆対象面に対向する面に複数のアンカー突起を有する防水板と、を有する表面被覆パネルと、

コンクリート構造体に対して横方向に連設された、断面溝状の案内部材と、

該案内部材に係止されると共に、この溝内を横方向に摺動可能な被案内部材と、を用いて、コンクリート構造体の表面を被覆する表面被覆方法であって、

以下の(1)〜(4)の工程を有することを特徴とする表面被覆方法。

(1)コンクリート構造体の被覆対象面に対し、横方向に案内部材を取付ける工程

(2)表面被覆パネルの裏面に被案内部材を取付ける工程

(3)表面被覆パネルに被案内部材を取付けた状態で、この被案内部材を案内部材に係止させる工程

(4)表面被覆パネルと構造体表面との間に注入材を注入する工程

【請求項4】

表面を形成し、かつ高靭性を有する補強板と、この補強板の裏面に設けられると共に、被覆対象面に当接し、被覆対象面との間に空間を形成するための複数の当接突起を被覆対象面に対向する面に有する防水板と、を有する表面被覆パネルを用いて、

コンクリート構造体の表面を被覆する表面被覆方法であって、

コンクリート構造体の被覆対象面に対し防水板を被覆対象面に当接させた状態で、表面被覆パネルをアンカーボルトにより順次固定する、

ことを特徴とする表面被覆方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−223328(P2008−223328A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−62900(P2007−62900)

【出願日】平成19年3月13日(2007.3.13)

【出願人】(000115463)ライト工業株式会社 (137)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月13日(2007.3.13)

【出願人】(000115463)ライト工業株式会社 (137)

【Fターム(参考)】

[ Back to top ]