表面親水化高強力繊維糸の製造方法

【課題】高強力繊維糸を構成するフィラメント表面を、フィラメントの引張強さを低下させずに親水化することができる、表面親水化高強力繊維糸の製造方法を提供すると共に、高強力繊維糸を構成するフィラメントの表面に金属メッキ層を均一且つ密着性よく形成させた導電性高分子繊維糸の製造方法を提供する。

【解決手段】多数のフィラメントが集合されてなる無油剤の高強力繊維糸から平板状のフィラメント束を形成し、該平板状のフィラメント束の表面に不活性ガス下における大気圧プラズマ処理を、周波数3〜26kHz、処理速度3〜30m/分の条件で行うことを特徴とする表面親水化高強力繊維糸の製造方法、ならびに、該表面親水化高強力繊維糸を、有機金属錯体を含む超臨界流体あるいは亜臨界流体に浸漬し、次いで有機金属錯体を還元した後、無電解メッキを行う導電性高分子繊維糸の製造方法。

【解決手段】多数のフィラメントが集合されてなる無油剤の高強力繊維糸から平板状のフィラメント束を形成し、該平板状のフィラメント束の表面に不活性ガス下における大気圧プラズマ処理を、周波数3〜26kHz、処理速度3〜30m/分の条件で行うことを特徴とする表面親水化高強力繊維糸の製造方法、ならびに、該表面親水化高強力繊維糸を、有機金属錯体を含む超臨界流体あるいは亜臨界流体に浸漬し、次いで有機金属錯体を還元した後、無電解メッキを行う導電性高分子繊維糸の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高強度ポリエチレン繊維、アラミド繊維、全芳香族ポリエステル繊維、ポリパラフェニレンベンゾビスオキサゾール繊維等の高強力繊維糸を構成するフィラメント表面を、フィラメントの引張強力を低下させずに親水化することができる、表面親水化高強力繊維糸の製造方法に関する。また、本発明は表面が親水化された高強力繊維糸を用いた導電性高分子繊維糸の製造方法に関する。

【背景技術】

【0002】

アラミド繊維やポリパラフェニレンベンゾビスオキサゾール繊維(PBO繊維)等の高強力繊維は、軽くて強いという特性を生かして、各種の防護衣料や防護手袋に使用されるほか、繊維補強材として樹脂やゴム、コンクリート等の他の素材と複合化して、各種スポーツ用品、航空機用の部材、自動車用タイヤやベルト、ホース、あるいはコンクリート橋脚耐震補強材等に利用されている。

【0003】

また、電線や送電線の導線として用いられている銅等の金属線は、一般的に重量が重く強度も弱いことから、これらの金属線に替わる材料として、高強力繊維の表面を金属メッキした導電性繊維の研究開発が進められている。

【0004】

アラミド繊維やPBO繊維等の高強力繊維を樹脂やゴム等の他の素材と複合化する場合や、あるいは導電性を付与するために金属メッキを施す場合等において、これらの高強力繊維は、その表面に極性基を有さないため、一般的に極性基を持つ素材や親水性の素材との親和性に劣り、樹脂用の繊維補強材として用いる際にマトリックスとなる樹脂との密着性に問題を生じたり、あるいはメッキする際にはメッキ金属との密着性に問題を生じることがある。

【0005】

そこで、高強力繊維を他の素材と複合化する際に、高強力繊維の表面を改質して、複合化する他の素材との親和性を向上させることが行われている。

【0006】

一般的に、高強力繊維は、その化学構造上、酸やアルカリあるいは有機溶剤等の薬品に対して、耐性を有しているため、高強力繊維の表面改質法としては、アルカリ減量等の化学的処理ではなく、機械的に研磨する物理的処理や、プラズマ処理あるいは電子線照射処理等の化学的処理と物理的処理を併用する方法により行われてきた。

【0007】

これらの高強力繊維の表面改質処理のうち、プラズマを利用する方法として、以下のような事例が報告されている。

【0008】

特許文献1には、ポリエステル、アラミドあるいはポリアミドからなる編織布を、ビニル化合物を含有するプラズマで処理することで、これらの編織布とゴム素材との接着を促進する方法が開示されており、特許文献2には、プラズマ処理されたアラミドフィルムあるいはアラミド不織布と半硬化状態の接着剤フィルムを一体化したプリプレグシートが開示されており、その実施例において、アラミドフィルムを酸素プラズマで処理することにより半硬化状態の接着剤シートとの接着性が向上することが示されている。

【0009】

また、特許文献3には、プラズマ処理したポリエステルフィルムの両面に、プラズマ処理したアラミド紙を積層し、加熱されたロールで圧着することにより、接着剤を使用することなく、アラミド紙とポリエステルフィルムを接着して積層体とする方法が示されている。

【0010】

しかしながら、特許文献1〜3に開示された方法は、アラミドのフィルムや編織布あるいは紙といった成形物に対してプラズマ処理するものであって、アラミド等の高強力繊維糸を構成するフィラメントの表面をプラズマ処理するものではない。フィルムや編織布、紙等の成形物の表面改質においては、成形物の表面全体が均一に改質されなくても、ある程度の割合で表面が改質されることで、積層させるシートとの接着性の向上が期待できる。これに対して、高強力繊維糸を編織布や不織布あるいは紙等の成形体に加工することなく、糸の状態で他の素材と複合化する場合には、高強力繊維の糸を確実に表面改質することが求められる。例えば、高強力繊維糸をメッキして導電性繊維を得ようとする場合には、均一なメッキ膜を形成するためには、高強力繊維糸の表面を確実にかつ均一に改質することが必要になる。

【0011】

繊維状態のアラミドをプラズマ処理する事例として、特許文献4には、フィラメント数が1,000本で繊度1,670dtexのパラ系アラミド繊維を2本合せて撚糸したコードをプラズマ処理することが開示されている。しかし特許文献4におけるプラズマ処理の目的は、パラ系アラミド繊維を紡糸する際にフィラメント間の融着を防止するために付着させた非融着性物質をプラズマ処理によって分解することで、パラ系アラミド繊維の接着性を向上させるものであって、フィラメント自体を改質するものではない。

【0012】

また、高強力繊維をメッキして導電性繊維を得る場合に、有機金属錯体を含む超臨界流体あるいは亜臨界流体で処理して、繊維表面に有機金属錯体を付着させた後、無電解メッキを実施する方法において、繊維表面に有機金属錯体を均一に付着または注入させ、ひいては均一なメッキ塗膜を形成させるために、プラズマ処理を行う方法が提案されている。

【0013】

特許文献5には、アラミド繊維やPBO繊維等の高強力繊維を酸素プラズマ、窒素プラズマ、アルゴンプラズマ等のプラズマにより処理をした後、Pd等の金属錯体を含有する超臨界流体あるいは亜臨界流体で処理をして金属錯体を付着させ、次いで還元して金属を析出させ、無電解メッキを行う方法が示されている。そして、高強力繊維のプラズマ処理方法として、その実施例3に、ポリテトラフルオロエチレン繊維(総繊度1,400dtex、単糸繊度2.7dtex)に、酸素プラズマ装置を用い、出力100Wで、10分間プラズマを照射する事例が、また実施例6に、アラミド繊維(総繊度1,670dtex、単糸繊度1.7dtex)に、酸素プラズマ装置で、出力70Wで、5分間プラズマを照射する事例が開示されている。しかしながら、フィラメントをプラズマ処理する際の問題点として、プラズマ処理によって繊維の化学結合が切断され、結果として繊維の強力が低下することがあり、高強力繊維の特長が失われる場合のあることがわかった。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特表2002−539337号公報

【特許文献2】特開2003−246016号公報

【特許文献3】特開2008−183868号公報

【特許文献4】特開2006−037297号公報

【特許文献5】特開2008−208456号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明の目的は、上記課題に鑑み、高強力繊維糸をプラズマ処理して、フィラメントの引張強力を低下させることなく、表面親水化高強力繊維糸の製造方法を提供し、あわせて該表面親水化高強力繊維糸を用いることで、高強力繊維糸を構成するフィラメントの表面に均一な金属メッキ層を密着性よく形成することができる導電性繊維の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

即ち、本発明は以下の通りである。

(1)多数のフィラメントが集合されてなり、油剤を含有しない高強力繊維糸を必要に応じて開繊して平板状のフィラメント束を形成し、該平板状のフィラメント束を3〜30m/分で走行させながらその表面に不活性ガス下における大気圧プラズマ処理を、周波数3〜26kHzの条件で行うことを特徴とする表面親水化高強力繊維糸の製造方法、

(2)フィラメントが、アラミド繊維、全芳香族ポリエステル繊維またはポリパラフェニレンベンゾビスオキサゾール繊維であることを特徴とする上記(1)記載の表面親水化高強力繊維糸の製造方法、

(3)平板状のフィラメント束における厚み方向のフィラメント数が7本以下であることを特徴とする上記(1)または(2)記載の表面親水化高強力繊維糸の製造方法、

(4)不活性ガスが、窒素ガスであることを特徴とする上記(1)〜(3)のいずれか記載の表面親水化高強力繊維糸の製造方法、

(5)フィラメント束の繊度が、50〜10,000dtexであることを特徴とする上記(1)〜(4)のいずれか記載の表面親水化高強力繊維糸の製造方法、及び、

(6)上記(1)〜(5)いずれか記載の方法で製造した表面親水化高強力繊維糸の平板状のフィラメント束を、有機金属錯体を含む超臨界流体または亜臨界流体に浸漬することによりフィラメント表面に有機金属錯体を付着または注入させる第2工程と、フィラメント表面に付着または注入した有機金属錯体を還元して活性化する第3工程と、このフィラメントをメッキ液に浸漬して無電解メッキ処理を行い金属メッキ層を形成する第4工程を含むことを特徴とする導電性高強力繊維糸の製造方法。

【発明の効果】

【0017】

本発明の表面親水化高強力繊維糸の製造方法は、多数のフィラメントが集合されてなる高強力繊維糸を必要に応じて開繊して平板状のフィラメント束を形成し、該平板状のフィラメント束を所定の速度で走行させながら、所定の周波数でプラズマ処理を行う。フィラメント束の走行速度ならびにプラズマの周波数を制御することで、プラズマ処理に伴う繊維の化学結合の切断を最小限に留めながらフィラメント表面が均一に親水化処理されるので、フィラメントの引張強力を低下させることなく繊維表面を改質することができる。また、フィラメント束の走行速度を制御することで繊維のフィブリル化を抑えることができるので、この面からも繊維表面を均一に改質することができる。

【図面の簡単な説明】

【0018】

【図1】高強力繊維糸の一例を示す断面図である。

【図2】平板状のフィラメント束の一例を示す断面模式図である。

【図3】平板状のフィラメント束の異なる例を示す断面模式図である。

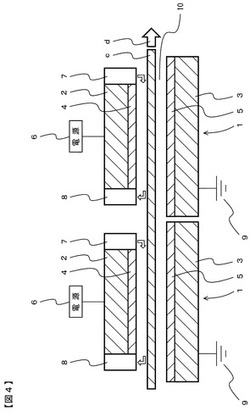

【図4】プラズマ処理装置の一例を示す模式図である。

【図5】フィラメント束の多孔性管ロールを有機金属錯体を含む流体に浸漬するために使用できる装置の一例の概略を示す模式図である。

【図6】動的表面張力の測定結果を示すグラフである。

【発明を実施するための最良の形態】

【0019】

本発明の表面親水化高強力繊維糸の製造方法は、多数のフィラメントが集合されてなり、油剤を含有しない高強力繊維糸を必要に応じて開繊して平板状のフィラメント束を形成し、該平板状のフィラメント束を3〜30m/分で走行させながらその表面に不活性ガス下における大気圧プラズマ処理を、周波数3〜26kHzの条件で行うことを特徴とする。

【0020】

本発明で用いられるフィラメントの強度は、特に限定されるものではないが、7cN/dtex以上が好ましく、13cN/dtex〜45cN/dtexがより好ましく、17cN/dtex〜40cN/dtexが更に好ましい。かかる強度は、JIS L l013:1999 化学繊維フィラメント糸試験方法8.5.1に従って測定することにより求められる。

【0021】

本発明で用いられるフィラメントとしては、例えば、全芳香族ポリアミド繊維;全芳香族ポリエステル繊維;ヘテロ環芳香族繊維;ポリケトン繊維;超高分子量ポリエチレン繊維;高強度ポリエチレン繊維;ポリビニルアルコール系繊維;フッ素系繊維等の有機合成繊維が挙げられる。

【0022】

上記全芳香族ポリアミド繊維は、別名アラミド繊維とも呼ばれており、バラ系アラミド繊維またはメタ系アラミド繊維に大別でき、どちらも本発明において好ましく用いられる。メタ系アラミド繊維としては、例えば、ポリメタフェニレンイソフタルアミド繊維(デュポン社製、商品名「ノーメックス」あるいは帝人テクノプロダクツ株式会社製、商品名「コーネックス」等)等が挙げられる。また、パラ系アラミド繊維としては、例えば、ポリパラフェニレンテレフタルアミド繊維(東レ・デュポン株式会社製、商品名「ケブラー」等)、コポリパラフェニレン−3,4´−ジフェニルエーテルテレフタルアミド繊維(帝人テクノプロダクツ株式会社製、商品名「テクノーラ」等)等が挙げられる。

【0023】

上記全芳香族ポリエステル繊維は、全芳香族ポリエステル繊維と称される公知の繊維であってよく、例えば、パラヒドロキシ安息香酸の自己縮合ポリマー、テレフタル酸とハイドロキノンからなるポリエステル、または、パラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸からなるポリエステル繊維等であってよい。本発明において、このような全芳香族ポリエステル繊維を、公知の方法またはそれに準ずる方法で製造して用いることができる。また、本発明において、上記全芳香族ポリエステル繊維として、例えば商品名「べクトラン」(クラレ株式会社製)等の市販品を用いることもできる。

【0024】

上記ヘテロ環芳香族繊維は、へテロ環芳香族繊維と称される公知のものであってよく、例えば、ポリパラフェニレンベンゾビスチアゾール繊維、ポリパラフェニレンベンゾビスオキサゾール繊維あるいはポリベンズイミダゾール繊維等であってよい。また、上記ヘテロ環芳香族繊維は、公知の方法またはそれに準ずる方法で製造され得る。また、本発明において、上記ヘテロ環芳香族繊維として、例えば市販のPBO繊維(束洋紡績株式会社製の製品名「ザイロン」)等を用いることができる。

【0025】

上記フィラメントは、最終製品の用途、要求性能、繊維の製造コストまたは製品の加工コスト等に応じて、適宜選択される。本発明においては、上記フィラメントを組み合わせた混合繊維等を用いることもできる。また、本発明においては、引張弾性率が高く、しなやかであり、耐熱性が有り、限界酸素指数が高く燃え難いことから、アラミド繊維、全芳香族ポリエステル繊維またはポリパラフェニレンベンゾビスオキサゾール繊維を上記フィラメントとして用いることが好ましい。より好ましくは、パラ系アラミド繊維であり、更に好ましくはポリパラフェニレンテレフタルアミド繊維(以下、PPTAと略称する)である。

【0026】

本発明で使用される高強力繊維糸は、上記フィラメントが多数集合されてなる高強力繊維糸である。一般に高強力繊維糸は、上記フィラメントを製造し、そのフィラメントを図1に示したように多数集合して製造される。図1は高強力繊維糸の一例を示す断面図であり、多数のフィラメントb、b・・・が集合して高強力繊維糸aが形成されている。

【0027】

高強力繊維糸の製造方法の一例をPPTAで説明すると以下の通りである。

通常の重合方法で得られたPPTAを99.9質量%の濃硫酸に溶かし、ポリマー濃度19.0質量%、温度80℃の紡糸ドープとし、孔径0.06mmの細孔数200〜2,000個を有する口金から押し出し、口金から水面まで約6mmの空気間隔を通した後、約4℃の水中に導いて凝固させ、ネルソンローラに導き、約500m/分の速度で前進させ、約10質量%の水酸化ナトリウム水溶液で中和処理し、水洗後、表面処理温度約110℃のホットローラーでわずかに乾燥してフィラメントを得、得られたフィラメントを耐水性のボビンに巻き取ることにより、フィラメントを集合してフィラメント数200〜2,000からなる、絶乾換算単糸繊度1.67dtexのPPTA繊維糸が得られる。この繊維の結晶サイズ(110方向)は約36Åである。

【0028】

フィラメントを集合して高強力繊維糸を製造する際に、巻取りが容易になるように植物油系等の油剤をフィラメントに被覆または高強力繊維糸に含有させる場合がある。しかしながら、後工程で、例えば、高強力繊維糸をメッキするための前処理としてフィラメントに有機金属錯体を付着または注入させようとした場合に、油剤が存在するとフィラメントに有機金属錯体を付着または注入させにくくなり、まためっき後の金属膜のフィラメントへの密着性が著しく低下するため、高強力繊維糸は油剤を含有しないほうが良い。油剤を含有しない高強力繊維糸を得るには、油剤が付着した高強力繊維糸を湯、溶剤などで脱油処理するか、油剤をつけない状態で巻き取る方法などがあるが、フィラメント糸が絡みにくく、傷がつきにくいので、油剤をつけない状態で巻き取る方法が好ましい。

【0029】

本発明では、多数のフィラメントが集合されてなる高強力繊維糸を必要に応じて開繊して平板状のフィラメント束を形成し、該平板状のフィラメント束をプラズマ処理する。

【0030】

先ず、多数のフィラメントが集合されてなる高強力繊維糸を、必要に応じて開繊して、平板状のフィラメント束を形成する。高強力繊維糸を開繊して平板状のフィラメント束を形成する方法は、特に限定されず、従来公知の任意の方法を用いることができ、例えば、水流による開繊、液体を媒体とした振動による開繊、ロールによる加圧での加工による開繊または空気流或いは吸引気流を用いた開繊等が挙げられ、以下に示す方法でも行うことができる(特許文献6参照)。

すなわち、複数の流体通流部が高強力繊維糸の移動進路に沿って数珠繋ぎに連接された構造の流体通流開繊装置を用いて、ボビンに巻回された高強力繊維糸をボビンから送り出し、流体通流部の各々に架線状態を形成して渡って行くように移動させ、この間流体通流部より、空気等の流体を高強力繊維糸に吹き付ける方法である。こうすることで、各流体通流部を移動する際に高強力繊維糸が流体との接触抵抗で流体通過方向へ撓曲されるとともに、高強力繊維糸のフィラメントの結束が弛められる。その結果生じたフィラメント束の間隙に流体が通過することで、フィラメント同士の間隔が幅方向に広げられて開繊される。こうした開繊作用を受けるフィラメント束は、装置の上流側に位置する流体通流部から下流側に位置する流体通流部に順次連続に通過することで、流体とフィラメント束との接触面積が次第に拡大し、フィラメント束は累進的に拡幅開繊される。

【特許文献6】特表2007−518890号公報

【0031】

上記フィラメントの形状は特に限定されるものではなく、単糸繊度、繊維の断面形状等は任意である。フィラメント束の総繊度は特に限定されるものではないが、総繊度(フィラメントの数)が小さいとフィラメント同士の重なり部分が少なくなり、各フィラメントが均一にプラズマ処理されることから、10,000dtex以下が好ましく、より好ましくは50〜10,000dtex、更に好ましくは50〜1,700dtexである。

【0032】

平板状のフィラメント束の厚さや幅は特に限定されるものではないが、後工程において各フィラメントが均一にプラズマ処理されるためには、厚み方向のフィラメント数が7本以下、好ましくは5本以下、更に好ましくは3本以下になされているのが良い。図2及び図3は平板状のフィラメント束cの一例を示す断面模式図であり、図2においては3本のフィラメントb、b・・が平行に重なり合っている。図3においては、隣り合うフィラメントbとフィラメントbの凹部に上層または下層のフィラメントbが嵌合するように4本のフィラメントb、b・・が重なり合っている。

【0033】

同一幅の平板状のフィラメント束を作製すると、略同一径のフィラメントが重なり合う平板状のフィラメント束を得ることができる。従って、高強力繊維糸を開繊し、開繊されたフィラメントを平板状のフィラメント束として所定の巻取り幅を有するリールで巻き取るのが好ましい。この際に、フィラメント束をリールの巻取り幅より若干広く拡げた後に、再度リールの巻取り幅まで狭くしてリールで巻き取ることにより、より均一幅のフィラメント束を得ることができる。

【0034】

次に、得られた平板状のフィラメント束を放電プラズマ処理する。放電プラズマ処理は、大気圧または大気圧近傍の圧力で行うグロー放電による常圧プラズマ処理を周波数3〜26kHzで行うのが良い。周波数が26kHzを超えると、電子やイオンが加速されて高速で繊維表面に衝突することで、表面の化学結合が切断され、繊維の引張強力が低下する恐れがある。一方、周波数が3kHz未満では、電子やイオンの加速が不十分となるため、繊維表面の親水化処理が不十分となる。より好ましい周波数は5〜15kHzである。また、大気圧付近で行うことで、真空設備や真空操作といった大掛かりな設備や煩雑な操作を必要としない利点がある。

【0035】

プラズマ処理の方法は、任意の放電処理方法が採用されてよく、例えば、プラズマ処理すべきフィラメント束を放電空間に配置してプラズマ処理するダイレクト方式、プラズマ処理すべきフィラメント束を放電空間外に配置し、放電空間からプラズマをフィラメント束に吹付けるリモート方式等が挙げられる。図4はダイレクト方式のグロー放電プラズマ処理装置の一例を示す模式図である。図中1は、上部電極2と下部電極3よりなる対向電極である。上部電極2側の前面に石英プレートよりなる固体誘電体4が積層され、下部電極3側の前面に石英プレートよりなる固体誘電体5が積層されている。固体誘電体4と固体誘電体5の間にギャップがあり、放電空間10が形成されている。上部電極2及び下部電極3には、それぞれ内部に冷媒の流路(図示せず)が設置され、水冷されている。また、上部電極2には電源6が接続されており、下部電極3は接地極9に接続されている。フィラメント束は、放電空間10を矢印d方向に搬送可能になされている。上部電極2の両端部には、それぞれガス導入部7とガス排出部8が設置されている。ガス導入部7とガス排出部8にはそれぞれガス供給装置と排気装置(共に、図示せず。)が接続されている。ガス導入部7とガス排出部8は平板状のフィラメント束cの搬送方向dとは逆方向にガス流が形成されるように設置されている。

【0036】

平板状のフィラメント束を放電空間中に走行させプラズマ処理を行う速度は、3〜30m/分とするのがよく、より好ましくは5〜20m/分である。処理速度が3m/分未満であると、フィラメント束に対するプラズマ量が多くなることで、表面の化学結合が切断され易くなり、フィラメントの引張強さが低下するため好ましくない。処理速度が30m/分を超えると、繊維表面に良好なプラズマ処理面を形成し難くなり、表面の親水化が不十分となる。その結果、例えば、後工程でメッキ処理を行う場合に、メッキ前処理用の有機金属錯体が均一に付着または注入しにくくなることで、有機金属錯体を還元した金属層がフィラメント表面に密着性よく積層形成されなくなる。メッキ後の金属被膜と繊維フィラメントの密着性も低下する。また、処理速度を上げるためにフィラメント束の走行速度を上げた場合には、フィラメント同士、或いはフィラメントとロール等の巻き取り装置と接触して擦れることでフィラメント表面が毛羽立ち、フィブリル化が生じてしまい、結果として、表面が均一に親水化されなくなるため、この点からも好ましくない。

【0037】

プラズマ処理は、一対の放電電極からなる対向電極に電界を印加することにより、プラズマを発生させるプラズマ処理装置を使用するのが好ましい。対向電極間に印加する電界としては、高周波、パルス波、サイン波、マイクロ波等の電界が挙げられ、パルス波電界が好ましい。パルス波電界の立ち上がり時間または立下り時間は、10μsを超えると放電状態がアーク放電状態に移行しやすく不安定なものになり、パルス波電界による高密度プラズマ状態を保持しにくくなる。また、パルス波電界の立ち上がり時間または立下り時間は、短いほどプラズマ発生の際のガスの電離が効率よく行われるが、40ns未満の立ち上がり時間のパルス波電界を実現することは実際には困難である。従って、パルス波電界の立ち上がり時間または立下り時間は、40ns〜10μsであり、好ましくは50ns〜5μsである。尚、立ち上がり時間とは、電圧(絶対値)が連続して増加する時間を指し、または立下り時間とは、電圧(絶対値)が連続して減少する時間を指す。パルス波電界の電界強度は、小さくなると放電処理時間が長く必要になり、大きくなるとアーク放電が発生しやすくなるので、1〜1,000kV/cmが好ましく、より好ましくは15〜300kV/cmである。パルス波電界の1つのパルスの継続時間は、長くなりすぎるとアーク放電に移行しやすくなるので、200μs以下が好ましく、より好ましくは3〜150μsである。尚、1つのパルスの継続時間とは、ON/OFFの繰り返しからなるパルス電界における、ひとつのパルスの連続するON時間を意味する。

【0038】

放電処理に用いる放電電極の材質は、特に限定されず、例えば、銅、鉄、アルミニウム、ステンレススチール、真鍮、金属間化合物等が挙げられる。放電電極の構造も、特に限定されるものではなく、例えば、平行平板型、ロール−平板型、ロール−ロール型等が挙げられる。放電電極の配置は、電界集中によるアーク放電を避けるために、電極間距離(放電ギャップ)が一定になるように配置するのが好ましい。また、放電処理に用いる一対の放電電極のうち、少なくとも一方の放電電極の電極対向面に固体誘電体が配置されていることが必要であり、固体誘電体は放電電極に密着し、放電電極の他方の放電電極に対向する面を完全に被覆しているのが好ましい。これは、固体誘電体によって被覆されていない放電電極面が他の放電電極に対向していると、その部分からアーク放電が発生しやすくなるからである。

【0039】

上記固体誘電体としては、例えば、ポリテトラフルオロエチレン、ポリエチレンテレフタレート等の合成樹脂、石英、ガラス、二酸化珪素、酸化アルミニウム、二酸化ジルコニウム、二酸化チタン等の金属酸化物、チタン酸バリウム等の複酸化物などが挙げられる。高密度の放電プラズマを安定して発生させるには、上記固体誘電体の25℃における比誘電率が高いほど好ましく、2以上が好ましく、より好ましくは10以上である。25℃における比誘電率が2以上の固体誘電体としては、上記ポリテトラフルオロエチレン及び金属酸化物が挙げられる。また、比誘電率が10以上の固体誘電体としては、例えば、二酸化チタン5〜50重量%と酸化アルミニウム95〜50重量%からなる金属酸化物組成物、二酸化ジルコニウムを主体に酸化イットリウム、酸化マグネシウム、炭酸カルシウム等を含有する金属酸化物組成物などが挙げられる。上記固体誘電体は、薄くなりすぎると電圧を印加時に絶縁破壊がおこり、アーク放電が発生しやすくなり、逆に厚くなりすぎると放電プラズマを発生するのに高電圧が必要になるので、厚さ0.01〜4mmのシート状であるのが好ましい。

【0040】

対向する放電電極間の距離は、固体誘電体の厚さ、印加電圧等により適宜決定されればよいが、近すぎると放電処理しにくくなったり、繊維を放電空間に通す事が難しくなり、遠すぎると均一な放電プラズマが発生しにくくなるので、0.1〜5mmが好ましく、より好ましくは0.5〜3mmである。放電電極には冷却装置を設置し、放電する際に冷却するのが好ましい。冷却装置としては、従来公知の任意の冷却装置が使用可能であり、例えば、放電電極に冷媒を通す通路を設置した装置、放電電極の放電面とは反対側の面に放冷フィンを設置した装置等が挙げられる。

【0041】

プラズマ処理する際の雰囲気(処理ガス)は、電界を印加することでプラズマを発生する不活性ガス、例えば、窒素、アルゴン、ヘリウム、二酸化炭素等が挙げられ、これらは単独で使用されてもよいし、2種以上が混合されて使用されてもよい。酸素を含むプラズマで長時間繊維を処理した場合には、繊維表面が脆弱になり、後の無電解メッキ処理した際にメッキの密着強度が弱くなる可能性がある。これはプラズマ処理の終に副次的に発生するオゾンなどの影響によるものと考えられる。不活性ガスとしては、高パワーでプラズマ処理が出来る点や安全面、ガス単体の価格が安いことから窒素を使用することが好ましい。

【0042】

プラズマ処理する際の平板状のフィラメント束は、均一に処理されるように同一幅に保たれているのが好ましいので、平板状のフィラメント束が巻回されたリールから、平板状のフィラメント束を送り出し、該リールと略同一の巻取り幅を有するリールで巻取りながらプラズマ処理するのが好ましい。また、開繊とプラズマ処理を連続して行う際には、巻取りリールの巻取り幅と略同一の巻取り幅を有する1つまたは複数のリールに開繊されたフィラメント束を通過させることで幅を規定し、巻取りリールで巻取りながらプラズマ処理するのが好ましい。さらに、プラズマ処理が均一に行われるように、フィラメントは弛緩することなく、引き伸ばされた状態でプラズマ処理されるのが好ましく、巻取りリールに若干の負荷をかけて巻取りながらプラズマ処理するのが好ましい。

【0043】

プラズマ処理により、繊維の表面に各種官能基を付与することができる。例えば、窒素プラズマ処理後は処理前に比べ窒素の構成比率が大きくなる。XPS(X-ray photo-electron spectroscopy)分析結果によれば、プラズマ処理した繊維の表面には−C−N、−C−O、−C=O、−CON、−COO等の官能基が形成されている。

【0044】

本発明の表面親水化高強力繊維糸は、そのフィラメント表面が均一に親水化されているため、各種の樹脂や金属あるいは無機物との親和性が高く、これらの素材と良好に混合、複合化することができる。なかでも、本発明の表面親水化高強力繊維糸は、引張強力を保持した状態で表面が親水化されており、金属メッキを施して導電性繊維を製造するのに好適に用いることができる。

【0045】

すなわち、本発明の表面親水化高強力繊維糸の製造方法により平板状のフィラメント束を製造し、得られた平板状のフィラメント束を、有機金属錯体を含む超臨界流体または亜臨界流体に浸漬することによりフィラメント表面に有機金属錯体を付着または注入させる第2工程、フィラメント表面に付着または注入した有機金属錯体を還元して活性化する第3工程、このフィラメントをメッキ液に浸漬して無電解メッキ処理を行い金属メッキ層を形成する第4工程に供することにより、本発明の導電性高強力繊維糸が製造される。

【0046】

上記超臨界流体または亜臨界流体は、特に限定されず、従来公知の超臨界流体または亜臨界流体の1種または2種以上を混用して使用することができる。超臨界流体または亜臨界流体としては、二酸化炭素、一酸化二窒素、トリフルオロメタン、ヘキサフルオロエタン、メタン、エタンおよびエチレンからなる群より選択される1種以上から主としてなる超臨界流体または亜臨界流体が好ましい。より好ましい超臨界流体または亜臨界流体は、二酸化炭素の超臨界流体または亜臨界流体である。二酸化炭素の超臨界流体または亜臨界流体は、繊維材料への吸着性に優れ引火性や爆発性がなく安全であり、入手も容易である。

【0047】

超臨界流体は、物質ごとに超臨界条件が異なり、例えば、CO2は臨界温度31℃、臨界圧力7.4MPaで超臨界流体となり、H2Oは臨界温度374℃、22.1MPaで超臨界状態となる。亜臨界流体も、物質ごとに亜臨界条件は異なっているが、一般に超臨界流体よりも約10℃程度低い温度、臨界圧力程度の圧力で亜臨界状態となる。従って、フィラメント束を有機金属錯体を含む超臨界流体または亜臨界流体に浸漬する際の圧力及び温度条件は、超臨界状態または亜臨界状態が実現される温度及び圧力条件の範囲内で適宜設定すればよい。フィラメントの種類や、超臨界流体または亜臨界流体の種類によっても異なるが、温度は超臨界温度以上377℃以下、圧力は超臨界圧力以上35MPa以下である。また、浸漬による有機金属錯体の付着または注入時間としては、5〜120分間程度が好ましい。二酸化炭素を用いる場合、浸漬による有機金属錯体の付着または注入温度は150℃以下が好ましく、圧力は臨界圧力〜35.0MPaが好ましく、時間は5〜60分間が好ましい。

【0048】

なお、フィラメント束の浸漬温度については、超臨界流体または亜臨界流体に浸漬された状態での耐熱性に乏しい有機繊維を処理する場合でも、繊維の特性を損なわないために、一般に50℃〜200℃で行われるが、好ましい温度は70℃〜150℃である。但し、有機繊維に有機金属錯体を付着又は注入すると同時に超臨界流体または亜臨界流体中で熱分解にて金属を還元させる場合は、高温での処理の方が好ましく、100℃〜200℃が好ましい。

【0049】

上記有機金属錯体としては、例えば、M(OR)n、M(OCOR)n、M(OSO3R)nもしくはM(RCOCH2COR)nの化学式で示される錯体、あるいは下記(1

)の化学式で示されるジエン類の錯体、下記(2)の化学式で示されるメタロセン類の錯体が挙げられる。なお、それらいずれの化学式においても、Mは金属を表わし、Rは水素、炭化水素基またはCF3を表わす。

【0050】

【化1】

【0051】

【化2】

【0052】

上記化学式中のRで表わされる炭化水素基の炭素数は特に限定されないが、好ましくは1〜50である。かかる炭化水素基としては、例えば飽和脂肪族炭化水素基、不飽和脂肪族炭化水素基、脂環式炭化水素基、脂環式−脂肪族炭化水素基、芳香族炭化水素基、芳香族−脂肪族炭化水素基等が挙げられる。

【0053】

超臨界流体または亜臨界流体には、有機金属錯体の溶解性を高める、超臨界流体または亜臨界流体とフィラメントとの親和性を高める、メッキ金属膜密着性を向上させる等の目的で、水、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、アリルアルコール、ベンジルアルコール、アセトン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、ベンゼン、トルエン、キシレン、ジベンジルエーテル、トリアジンチオール類、アミン類及びシランカップリング剤類からなる群より選択される1種以上の添加剤(以下、「エントレーナ」という。)が添加されることが好ましい。エントレーナの添加量は、特に限定されないが、一般に、超臨界流体または亜臨界流体の物質量に対して1〜25モル%が好ましい。

【0054】

上記有機金属錯体は、後の第3工程において還元して活性化され金属粒または金属層を形成し、第4工程において、更に、金属粒または金属層は無電解メッキされて金属メッキ層が形成されるので、有機金属錯体を構成する金属(M)としては、例えば、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レニウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ、クロム、リチウム、カリウム、ランタノイド族57番〜71番の元素からなる群より選択される1種以上の金属が挙げられる。ランタノイド族57番〜71番の元素の中では、ネオジム、サマリウム及びジスプロシウムが好ましい。

【0055】

二酸化炭素の超臨界流体または亜臨界流体を用いる場合の好ましい有機金属錯体としては、例えば、ベータージケトネート類(例えば、フッ素系パラジウム錯体)、ジエン類(例えば、ジメチルシクロオクタジエン白金)、メタロセン類(例えば、ニッケロセン)が好ましい。中でも、二酸化炭素の超臨界流体または亜臨界流体に対する溶解度が高いこと、無電解メッキ処理の終に金属層が均一に成長すること、酸化による触媒活性低下が小さいこと及びフィラメントに吸着しやすいこと等の理由で、フッ素系パラジウム錯体が好ましい。

【0056】

プラズマ処理後のフィラメント束を、有機金属錯体を含む超臨界流体または亜臨界流体に浸漬する際の有機金属錯体の使用量としては、有機金属錯体の種類によっても変わるが、一般的に該フィラメント束の質量に対して0.1〜50質量%が好ましい。有機金属錯体の使用量が少なすぎると、該フィラメント表面への有機金属錯体の付着または注入が不均一になる場合があり、多すぎると、該フィラメント表層付近に付着または注入するだけでなく該フィラメント内部にまで大量に染み込み、必要以上の有機金属錯体が該フィラメントに注入されることになるので、コスト的に好ましくない。また、有機金属錯体は後の第3工程において還元して活性化され第4工程における無電解メッキの際の核または下地層として作用するので有機金属錯体の使用量は少なくてよく、該フィラメント束の質量に対して、0.2〜10質量%がより好ましく、更に好ましくは2.0〜6.0質量%である。

【0057】

本発明においては、上記プラズマ処理後のフィラメント束を有機金属錯体を含む超臨界流体または亜臨界流体に浸漬することにより該フィラメント表層付近に有機金属錯体を付着または注入させるが、超臨界流体または亜臨界流体に浸漬する際の該フィラメント束の形状は特に限定されず、例えば、該フィラメント束を枷を用いて、または用いずに幾重にも折畳んだもの、該フィラメント束を無芯で、または多孔性管を芯としてロール状に捲き回したもの(無芯ロールまたは多孔性管ロール)等が挙げられる。

【0058】

プラズマ処理後のフィラメント束を有機金属錯体を含む超臨界流体または亜臨界流体に浸漬することにより該フィラメント表面に有機金属錯体を付着または注入させるには、例えば、耐圧容器からなる反応槽内に該フィラメント束を配置し、有機金属錯体を含む超臨界流体または亜臨界流体、好ましくは有機金属錯体が溶解した超臨界流体または亜臨界流体を導入することにより、該超臨界流体または亜臨界流体に該フィラメント束を浸漬すればよい。

【0059】

有機金属錯体を含む超臨界流体または亜臨界流体(以下、単に「流体」という。)にプラズマ処理後のフィラメント束を浸漬することにより該フィラメント表面に有機金属錯体を付着または注入させる方法を図面を参照して説明する。図5は該フィラメント束を有機金属錯体を含む超臨界流体または亜臨界流体に浸漬するために使用できる装置の一例の概略を示す模式図である。

【0060】

図中20は反応槽であり、反応槽20内の下部に設けられたフィラメント束用置き台22上に、例えば、プラズマ処理後のフィラメント束の無芯ロール21を供給しておく。19は、反応槽20内の上部に設けられた有機金属錯体置き台であり、所定量の例えば粉末状の有機金属錯体を供給しておく。有機金属錯体置き台19は、目の細かいメッシュ状の素材で構成されており、ここを通過した流体が反応槽20内を自由に流通できるようになされている。バルブ14を開いて所定量のエントレーナを反応槽20に予め仕込んだ後、バルブ14を閉鎖し、バルブ13を開いて、流体導入口17より流体を反応槽20内の有機金属錯体置き台19上に導入する。流体は有機金属錯体置き台19を通過する際に有機金属錯体を含み(好ましくは、有機金属錯体が流体に溶解された状態で、流体が有機金属錯体を含み)、反応槽20内は有機金属錯体を含む流体で満たされ、フィラメント束用置き台22上に供給されていた無芯ロール21の該フィラメントは有機金属錯体を含む流体に浸漬される。

【0061】

反応槽20の下部及び側方の器壁24にはヒーターが内蔵されており、反応槽内温度を所定の温度に保つようになされている。また、反応槽20の下部には攪拌子23が回転可能に設置されており、攪拌子23を回転することにより、反応槽20内の流体を攪拌して有機金属錯体の溶解の促進、反応槽20内の温度の均一化及び有機金属錯体を含む流体のフィラメントへの接触量を増加することができる。攪拌子23で流体を攪拌する代わりに、無芯ロール21を反応槽20内で移動させる、例えば、回転台に無芯ロール21を取り付けて回転させる等の措置を講ずることにより、同様の効果を得ることもできる。必要に応じて、流体を攪拌しつつ、反応槽20内の圧力及び温度を所定の範囲に保った状態で、所望の時間、浸漬処理を行う。

【0062】

尚、バルブ13の上流側には、供給する流体の圧力を測定する圧力計12が設置され、圧力計12の更に上流側には常用の超臨界流体供給装置としての加圧ポンプ11やボンベ(図示せず)等が接続されている。また、バルブ14の上流には供給するエントレーナやメッキ液等の圧力を測定する圧力計16が設置されており、圧力計16の更に上流にはエントレーナやメッキ液等の供給装置としての加圧ポンプ15やボンベ(図示せず)等が接続されている。

【0063】

また、上記では予め所定量のエントレーナを反応槽20に仕込んでおいた場合を説明したが、エントレーナはそれ以外の方法によって添加されてもよい。例えば、圧力計12、16に表示される圧力を制御しつつ、流体にエントレーナを所望の比率で混合した混合流体を反応槽20に導入してもよいし、或いは流体が反応槽20に導入された後からエントレーナを追加してもよい。更に、エントレーナを予めフィラメントに浸漬する等の方法で含浸させ、必要に応じて所望の処理を施してから当該フィラメントを反応槽内に設置してもよい。

【0064】

所定時間浸漬処理してプラズマ処理後のフィラメント表面に有機金属錯体を付着または注入させた後、流体排出口18を解放して反応槽20内から流体を排出し、徐々に減圧して、無芯ロール21を取りだすことにより、該フィラメント表面に有機金属錯体が付着または注入されたフィラメント束が得られる。尚、流体排出口18から排出された流体を回収して繰り返し使用することもできる。

【0065】

第3工程は、フィラメント表面に付着または注入した有機金属錯体を還元して活性化する工程である。有機金属錯体を還元して活性化する方法は、特に限定されないが、熱還元法が好ましい。具体的には、有機金属錯体を付着または注入させたフィラメント束を、該有機金属錯体の熱還元温度以上に設定された温度雰囲気下に置くことで熱還元させることができる。かかる熱還元処理は、浸漬処理装置から取り出した有機金属錯体を付着または注入させたフィラメント束をオーブン等に投入して行うことができるが、浸漬処理装置に適宜加熱装置を備えさせれば、流体を排出する前(有機金属錯体をフィラメント表面に付着または注入させると同時あるいは付着または注入後)または排出した後に浸漬処理装置内で熱還元処理を行うこともできる。即ち、浸漬処理装置と熱還元処理装置を兼ねることのできる装置を用いることができる。

【0066】

また、フィラメント束が熱に弱く、熱還元処理温度まで上昇させることが適当でない場合には、還元剤を用いるとよい。該還元剤としては、例えば、水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノン等が挙げられ、これらのうちから1種を選択して用いることができ、2種以上を選択して混用することもできる。

【0067】

上記還元剤を使用する場合には、例えば、0.1〜15M程度の濃度のテトラヒドロホウ酸ナトリウム等の還元剤を使用して、2〜15分間処理すればよい。還元処理によって有機金属錯体構造内のリガンドが外され、金属になる。

【0068】

また、水素等の気体還元剤を用いる場合には、浸漬処理後のフィラメント束を気密性の容器内に設置してから気体還元剤を導入し、該容器内の空間に気体還元剤を満たすという方法が好ましく採用される。或いは、浸漬処理に引き続いて、超臨界流体または亜臨界流体を排出する前に、即ち、該流体中にフィラメント束が浸漬されている状態で、該流体中に気体還元剤、例えば、0.01〜15%の濃度の水素気体を吹き込むことで有機金属錯体を還元させてもよい。

【0069】

第4工程は、第3工程により有機金属錯体が還元され活性化されたフィラメントをメッキ液に浸漬して無電解メッキ処理を行い金属メッキ層を形成する工程である。上記有機金属錯体が還元され活性化されたフィラメントは、フィラメント表面がプラズマ処理によって親水化されているので有機金属錯体が均一に付着または注入されており、かつ超臨界流体または亜臨界流体に接触することによって、フィラメントが膨潤しているため、超臨界流体または亜臨界流体に含まれる有機金属錯体が膨潤で生じた隙間に埋め込まれるようになると考えられる。その後有機金属錯体が還元、活性化されることで、フィラメント表面に活性化された金属層が形成され、この金属層は、メッキされる金属に対してアンカー効果のある触媒活性点としてフィラメント表面に露出することになる。従って、その後に無電解メッキ処理を施すことでフィラメント表面に均一に密着した金属メッキ層を形成することが可能となる。

【0070】

上記無電解メッキ処理は、大気圧下で行ってもよいし、超臨界流体または亜臨界流体の存在下で行ってもよい。無電解メッキ処理により繊維表面に形成されるメッキ層としては、金属単体からなる層、合金からなる層或いはそれらの混合物からなる層であれば特に限定されない。

【0071】

上記無電解メッキ処理のためのメッキ液としては、特に限定されず、一般的に常用されるメッキ液を使用することができ、例えば、銀、銅、金、ロジウム、亜鉛、コバルト、ルテニウム、ニッケル、カドミウム、インジウムまたはパラジウムの中から選択される少なくとも一種の金属を含有するメッキ液が好ましい。

【0072】

メッキ層の厚さは、通常0.02μm以上であり、好ましくは0.05μm以上、更に好ましくは0.07μm以上であり、特に好ましくは0.1〜5.0μmである。厚さが0.02μm未満では、導電性が十分に発現できない場合がある。また、5.0μmより厚くしても、メッキ層厚さの増加率に対する導電性の向上率は小さくなってくるので導電性向上のメリットは少なく、その一方でメッキ層の柔軟性が低下する傾向にあるので好ましくない。

【0073】

無電解メッキ処理の方法は、特に限定されず、例えば、大気圧下で行う場合は、前述の還元、活性化されたフィラメント束を無電解メッキ液が貯蔵された無電解メッキ槽に供給し浸漬して無電解メッキ処理すればよい。また、超臨界流体または亜臨界流体の存在下で無電解メッキ処理を行う場合は、上記反応槽内でフィラメント束に有機金属錯体を含む超臨界流体または亜臨界流体により有機金属錯体を付着または注入させ、次いで、有機金属錯体を還元した後、反応槽内に無電解メッキ液を供給して無電解メッキ処理すればよい。

【0074】

また、無電解メッキ処理をする際には、フィラメント束(高分子繊維糸)全体にメッキ液が十分に浸透するよう、無電解メッキ槽の底面に超音波振動子を固定する等して、メッキ液に振動を与えながら処理することが好ましい。振動を与えて処理することにより、処理対象であるフィラメント束(高分子繊維糸)の内部にメッキ液を迅速に浸透させることができ、また、無電解メッキ処理において発生する気泡がフィラメント束(高分子繊維糸)に付着してもメッキ液の振動によりただちに除去できるので、フィラメント束(高分子繊維糸)表面にメッキ液が万遍なく作用して均一な金属メッキ層が形成されるようになるので好ましい。

【0075】

上記フィラメント表面に金属メッキ層(金属層)が形成された導電性高強力繊維糸は軽量で導電性が優れているが、更に導電性を向上させるために得られた導電性高強力繊維糸をメッキ液に浸漬して電解メッキ処理を行ってもよい。

【0076】

電解メッキ処理は無電解メッキ処理と比べて金属メッキ層(金属層)の厚さをコントロールしやすいので、かかる電解メッキ処理を行うことにより、使用目的に応じて金属メッ

キ層(金属層)の厚さを適宜調整し、ひいてはメッキフィラメントの機械的特性(硬さ等)や電気的特性(導電性、導電安定性、耐電圧性等)等を調整することができるので、更に電解メッキ処理を行うのが好ましい。尚、電解メッキ処理をする場合には得られる金属メッキ層の厚さが前述の範囲内になるように調整するのが好ましい。

【実施例】

【0077】

以下、実施例及び比較例を挙げて本発明を更に具体的に説明するが、本発明は以下の実施例のみに限定されるものではない。

【0078】

(実施例1)

開繊処理

直径約12μmのフィラメント267本よりなるアラミド繊維(東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標);総繊度440dtex)無油剤糸を開繊処理して、幅約4mmの平板状の開繊されたフィラメント束を得た。厚み方向のフィラメント数は3本であった。これを幅2cmの鍔付きリールに20m巻き取った。

【0079】

ダイレクト方式のグロー放電プラズマ処理装置

図4に示す、ダイレクト方式のグロー放電プラズマ処理装置を用いた。上部電極2及び下部電極3は、SUS304製である。プラズマ処理部は、有効長さ15cm、有効幅3cm、高さ2cmの処理ヘッドを長さ方向に2台直列に連結して用いた。固体誘電体4と固体誘電体5の間隔は2mmである。

【0080】

グロー放電プラズマ処理

開繊されたフィラメント束を上記グロー放電プラズマ処理装置に供給し、大気圧下において、下記の通りグロー放電プラズマ処理(電源波形:パルス、電圧:15kV、周波数:10kHz)を行った。プラズマ処理を行うチャンバーは外気から遮蔽し、中には窒素ガスを25L/分ずつ各1台それぞれにパージして窒素雰囲気下でプラズマ処理を行った。巻き出し側と巻き取り側のリールにはテンションをかけ、フィラメント束を5m/分の速度にて搬送した(処理時間3.6秒)。フィラメントはプラズマ照射部の誘電体に接触することなく、確実に両面がプラズマ処理されていた。処理後のフィラメント束は幅2cmのリールに再度巻き取った。

【0081】

繊維表面の物性

プラズマ処理後のフィラメントの表面の親水化度をはかるため、動的接触角測定装置を用い、繊維表面の水に対する接触角を測定した。その結果、図6に示したように、プラズマ処理前の繊維は75°前後で接触角がほぼ平衡状態となったが、プラズマ処理後の繊維は2.5秒後には接触角が0°に低下した。

【0082】

繊維の引張強力

JIS L l013:1999 化学繊維フィラメント糸試験方法8.5.1に従って測定した。20℃、湿度65%の恒温恒湿室で、サンプルを撚り係数1.1で150T/mに撚った後、引っ張り試験機AGS-1KNG(島津株式会社製)のチャック上に設置し、チャックつかみ間隔5cm、10m/min試験速度で引っ張り、サンプルの引っ張り強力を測定した。測定を10回実施して平均値を求め、プラズマ処理前のフィラメントの引張強力に対するプラズマ処理後の引張強力を保持率(%)として計算した。強力保持率80%以上を◎合格とし、80%未満を×:不合格とした。

【0083】

(実施例2)

フィラメント束の搬送速度を10m/分にした以外は実施例1と同様にプラズマ処理を行った(処理時間1.8秒)。

【0084】

(実施例3)

フィラメント束の搬送速度を15m/分にした以外は実施例1と同様にプラズマ処理を行った(処理時間1.2秒)。

【0085】

(実施例4)

フィラメント束の搬送速度を20m/分、周波数26kHzにした以外は実施例1と同様にプラズマ処理を行った(処理時間0.9秒)。

【0086】

(実施例5)

プラズマ処理における周波数を5kHzとした以外は実施例1と同様の処理を行った。

【0087】

(実施例6)

プラズマ処理における周波数を5kHzとした以外は実施例2と同様の処理を行った。

【0088】

(実施例7)

プラズマ処理における周波数を20kHzとした以外は実施例3と同様の処理を行った。

【0089】

(実施例8)

直径約12μmのフィラメントを1000本有するアラミド繊維(東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標);総繊度1670dtex)を開繊処理して、幅約4mmの平板状の開繊されたフィラメント束を得た。厚み方向のフィラメント数は3本であった。これを幅2cmの鍔付きリールに20m巻き取り、周波数20kHz、搬送速度15m/分でプラズマ処理を行った(処理時間1.2秒)。

【0090】

(実施例9)

プラズマ処理における搬送速度を5分/mとした以外は実施例8と同様の処理を行った。

【0091】

(実施例10)

直径約12μmのフィラメントを1000本有するアラミド繊維(東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標);総繊度1670dtex)無油剤糸を開繊処理して、幅約4mmの平板状の開繊されたフィラメント束を得た。厚み方向のフィラメント数は3本であった。これを幅2cmの鍔付きリールに20m巻き取り、実施例1と同じ条件(周波数10kHz、搬送速度5m/分)でプラズマ処理を行った(処理時間3.6秒)。

【0092】

(実施例11)

フィラメント束の搬送速度を15m/分にした以外は実施例10と同様にプラズマ処理を行った(処理時間1.2秒)。

【0093】

(実施例12)

直径約12μmのフィラメントを1000本有するアラミド繊維(東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標);総繊度1670dtex)無油剤糸から、開繊処理を行わずに、これを幅2cmの鍔付きリールに20m巻き取り、実施例11と同じ条件(周波数10kHz、搬送速度15m/分)でプラズマ処理を行った(処理時間1.2秒)。

【0094】

(比較例1)

プラズマ処理における周波数を30kHzにした以外は実施例1と同様にプラズマ処理を行った。

【0095】

(比較例2)

フィラメント束の搬送速度を35m/分にした以外は実施例10と同様にプラズマ処理を行った。

【0096】

(比較例3)

プロセスガスとして酸素を用いてプラズマ処理を行ったこと以外は実施例10と同様のプラズマ処理を行った。

【0097】

(実施例13)

超臨界流体による浸漬処理

有機金属錯体の超臨界流体による浸漬処理と金属の活性化は以下のように行い、プラズマ処理と有機金属錯体の超臨界流体による浸漬処理は同じ日に行った。上記条件(実施例1〜12及び比較例1〜3)でプラズマ処理したフィラメント束からなる直径10cmのカセ状繊維材料を作製した。次いで、図5に示した装置にて、以下に記載する操作により、カセ状繊維材料を、有機金属錯体を含む超臨界流体に浸漬させる浸漬処理を行った。超臨界流体としては二酸化炭素を用い、エントレーナとしてエタノールを添加し、有機金属錯体としてはPd錯体であるパラジウム(II)ヘキサフルオロアセチルアセトナートを用いた。内容積50mlの反応槽20内に、エントレーナであるエタノール2.5mlを事前に添加すると同時に、上記無芯ロール状繊維材料に対して1重量%のパラジウム(II)ヘキサフルオロアセチルアセトナートを添加した。上記の無芯ロール状繊維材料をフィラメント束の置き台22に載せた後、超臨界二酸化炭素流体を、バルブ13にて、流体導入口17より反応槽20に導入した。超臨界流体の注入圧力を示す圧力計12の圧力は15MPa、反応槽20の内部温度を80℃に保ち、攪拌子23の回転数は500〜1,200rpmに維持した。

【0098】

超臨界二酸化炭素流体注入後から30分間の浸漬処理を行った後、超臨界二酸化炭素流体を流体排出口18から大気圧になるまで放出し、カセ状繊維材料を反応槽20から取り出した。この浸漬処理後のアラミド繊維を蛍光X線分析装置で分析したところ、Pd元素ピークが検出され、有機金属錯体の付着が確認できた。またSEMによる繊維断面の写真観察からは、表面に付着および表面付近に注入されたPd金属が観察された。

【0099】

有機金属錯体の還元、活性化処理

次いで、上記の反応槽20から取り出したカセ状繊維材料を、140℃に温度設定したオーブン内に10分間置くことにより、フィラメント表面に付着した有機金属錯体の還元、活性化処理を行った。

【0100】

無電解メッキ処理

無電解メッキ液の処方は以下のようにして行った。430mlの純水に、「ATS−ADDCOPPER IW−A(奥野製薬工業株式会社製)」25mlを添加し、更に「ATS−ADDCOPPER IW−M(奥野製薬工業株式会社製)」40ml及び「ATS−ADDCOPPER C(奥野製薬工業株式会社製)」5mlを添加して、無電解銅メッキ液を調製した。この無電解メッキ液に、上記活性化処理後のカセ状繊維材料を吊り状に20分間浸漬することにより、銅メッキされたアラミド繊維を得た。このとき、無電解メッキ液には42kHzの超音波振動を付与し、無電解メッキ液の温度は42±2℃に設定して処理を行った。

【0101】

メッキ密着性

得られた銅メッキされたアラミド繊維のフィラメント断面をSEMにて測定した結果、銅メッキ層の厚さは0.8μmであった。メッキ密着強度は、得られたメッキされたアラミド繊維を試料として、粘着テープを用いて剥離試験(JIS H 8504−15.1 テープ試験法に準拠)を行うことにより測定した。粘着テープは強力タイプのもの(ニ

チバン株式会社製、商品名「ナイスタック(登録商標)NW−K15SF」)を用いた。

メッキ密着性の評価は、全くテープにメッキが残らない場合を◎:非常に良い、テープにわずかにメッキが残った場合を○:良い、メッキの大部分が剥離する場合を×:悪い、とした。

【0102】

プラズマ処理条件、ならびに、プラズマ処理後のフィラメント束をメッキした導電性繊維について、引張強力、強力保持率及びメッキ密着性を評価した結果を、表1にまとめて示す。強力保持率が80%以上で、かつ、密着性が◎または○の場合を、○:合格と判定した。

【0103】

(比較例4)

実施例1のフィラメント束を用い、開繊処理、及び、プラズマ処理を行わずに、実施例13と同様に導電性繊維を製造した。結果を表1に示す。

【0104】

【表1】

【0105】

表1から、本発明の方法によりプラズマ処理を行った表面親水化高強力繊維糸は、メッキ処理後も引張強力が保持されており、メッキ処理前の原糸の引張強さの80%以上の保持率を有している。

これに対し、プラズマ処理時の周波数が大き過ぎる場合(比較例1)、および酸素ガス雰囲気下でプラズマ処理を行った場合(比較例3)は、糸の強度保持率が低下した。プラズマ処理速度が大き過ぎる場合(比較例2)は、メッキ金属の密着性が劣っていた。また、プラズマ処理を行わない場合(比較例4)は、メッキ金属の密着性が劣っていた。

【産業上の利用可能性】

【0106】

本発明に係る表面親水化高強力繊維糸の製造方法によれば、高強力繊維の引張強さを保持したままで繊維表面を親水化処理することができる。得られた繊維は樹脂や薬剤との親和性に優れているため、金属メッキ用前処理繊維として利用できる他、ゴム補強用繊維、RFL(レゾルシン・ホルムアルデヒド・ラテックス)処理用繊維、コンポジット用強化繊維等としても利用することができる。

【符号の説明】

【0107】

a 高強力繊維糸

b フィラメント

c 平板状のフィラメント束

1 対向電極

2 上部電極

3 下部電極

4 固体誘電体

5 固体誘電体

7 ガス導入部

8 ガス排出部

10 放電空間

12 圧力計

13 バルブ

14 バルブ

16 圧力計

17 流体導入口

18 流体排出口

19 有機金属錯体置き台

20 反応槽

21 フィラメント束の無芯ロール

22 フィラメント束の置き台

23 攪拌子

24 器壁

【技術分野】

【0001】

本発明は、高強度ポリエチレン繊維、アラミド繊維、全芳香族ポリエステル繊維、ポリパラフェニレンベンゾビスオキサゾール繊維等の高強力繊維糸を構成するフィラメント表面を、フィラメントの引張強力を低下させずに親水化することができる、表面親水化高強力繊維糸の製造方法に関する。また、本発明は表面が親水化された高強力繊維糸を用いた導電性高分子繊維糸の製造方法に関する。

【背景技術】

【0002】

アラミド繊維やポリパラフェニレンベンゾビスオキサゾール繊維(PBO繊維)等の高強力繊維は、軽くて強いという特性を生かして、各種の防護衣料や防護手袋に使用されるほか、繊維補強材として樹脂やゴム、コンクリート等の他の素材と複合化して、各種スポーツ用品、航空機用の部材、自動車用タイヤやベルト、ホース、あるいはコンクリート橋脚耐震補強材等に利用されている。

【0003】

また、電線や送電線の導線として用いられている銅等の金属線は、一般的に重量が重く強度も弱いことから、これらの金属線に替わる材料として、高強力繊維の表面を金属メッキした導電性繊維の研究開発が進められている。

【0004】

アラミド繊維やPBO繊維等の高強力繊維を樹脂やゴム等の他の素材と複合化する場合や、あるいは導電性を付与するために金属メッキを施す場合等において、これらの高強力繊維は、その表面に極性基を有さないため、一般的に極性基を持つ素材や親水性の素材との親和性に劣り、樹脂用の繊維補強材として用いる際にマトリックスとなる樹脂との密着性に問題を生じたり、あるいはメッキする際にはメッキ金属との密着性に問題を生じることがある。

【0005】

そこで、高強力繊維を他の素材と複合化する際に、高強力繊維の表面を改質して、複合化する他の素材との親和性を向上させることが行われている。

【0006】

一般的に、高強力繊維は、その化学構造上、酸やアルカリあるいは有機溶剤等の薬品に対して、耐性を有しているため、高強力繊維の表面改質法としては、アルカリ減量等の化学的処理ではなく、機械的に研磨する物理的処理や、プラズマ処理あるいは電子線照射処理等の化学的処理と物理的処理を併用する方法により行われてきた。

【0007】

これらの高強力繊維の表面改質処理のうち、プラズマを利用する方法として、以下のような事例が報告されている。

【0008】

特許文献1には、ポリエステル、アラミドあるいはポリアミドからなる編織布を、ビニル化合物を含有するプラズマで処理することで、これらの編織布とゴム素材との接着を促進する方法が開示されており、特許文献2には、プラズマ処理されたアラミドフィルムあるいはアラミド不織布と半硬化状態の接着剤フィルムを一体化したプリプレグシートが開示されており、その実施例において、アラミドフィルムを酸素プラズマで処理することにより半硬化状態の接着剤シートとの接着性が向上することが示されている。

【0009】

また、特許文献3には、プラズマ処理したポリエステルフィルムの両面に、プラズマ処理したアラミド紙を積層し、加熱されたロールで圧着することにより、接着剤を使用することなく、アラミド紙とポリエステルフィルムを接着して積層体とする方法が示されている。

【0010】

しかしながら、特許文献1〜3に開示された方法は、アラミドのフィルムや編織布あるいは紙といった成形物に対してプラズマ処理するものであって、アラミド等の高強力繊維糸を構成するフィラメントの表面をプラズマ処理するものではない。フィルムや編織布、紙等の成形物の表面改質においては、成形物の表面全体が均一に改質されなくても、ある程度の割合で表面が改質されることで、積層させるシートとの接着性の向上が期待できる。これに対して、高強力繊維糸を編織布や不織布あるいは紙等の成形体に加工することなく、糸の状態で他の素材と複合化する場合には、高強力繊維の糸を確実に表面改質することが求められる。例えば、高強力繊維糸をメッキして導電性繊維を得ようとする場合には、均一なメッキ膜を形成するためには、高強力繊維糸の表面を確実にかつ均一に改質することが必要になる。

【0011】

繊維状態のアラミドをプラズマ処理する事例として、特許文献4には、フィラメント数が1,000本で繊度1,670dtexのパラ系アラミド繊維を2本合せて撚糸したコードをプラズマ処理することが開示されている。しかし特許文献4におけるプラズマ処理の目的は、パラ系アラミド繊維を紡糸する際にフィラメント間の融着を防止するために付着させた非融着性物質をプラズマ処理によって分解することで、パラ系アラミド繊維の接着性を向上させるものであって、フィラメント自体を改質するものではない。

【0012】

また、高強力繊維をメッキして導電性繊維を得る場合に、有機金属錯体を含む超臨界流体あるいは亜臨界流体で処理して、繊維表面に有機金属錯体を付着させた後、無電解メッキを実施する方法において、繊維表面に有機金属錯体を均一に付着または注入させ、ひいては均一なメッキ塗膜を形成させるために、プラズマ処理を行う方法が提案されている。

【0013】

特許文献5には、アラミド繊維やPBO繊維等の高強力繊維を酸素プラズマ、窒素プラズマ、アルゴンプラズマ等のプラズマにより処理をした後、Pd等の金属錯体を含有する超臨界流体あるいは亜臨界流体で処理をして金属錯体を付着させ、次いで還元して金属を析出させ、無電解メッキを行う方法が示されている。そして、高強力繊維のプラズマ処理方法として、その実施例3に、ポリテトラフルオロエチレン繊維(総繊度1,400dtex、単糸繊度2.7dtex)に、酸素プラズマ装置を用い、出力100Wで、10分間プラズマを照射する事例が、また実施例6に、アラミド繊維(総繊度1,670dtex、単糸繊度1.7dtex)に、酸素プラズマ装置で、出力70Wで、5分間プラズマを照射する事例が開示されている。しかしながら、フィラメントをプラズマ処理する際の問題点として、プラズマ処理によって繊維の化学結合が切断され、結果として繊維の強力が低下することがあり、高強力繊維の特長が失われる場合のあることがわかった。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特表2002−539337号公報

【特許文献2】特開2003−246016号公報

【特許文献3】特開2008−183868号公報

【特許文献4】特開2006−037297号公報

【特許文献5】特開2008−208456号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明の目的は、上記課題に鑑み、高強力繊維糸をプラズマ処理して、フィラメントの引張強力を低下させることなく、表面親水化高強力繊維糸の製造方法を提供し、あわせて該表面親水化高強力繊維糸を用いることで、高強力繊維糸を構成するフィラメントの表面に均一な金属メッキ層を密着性よく形成することができる導電性繊維の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

即ち、本発明は以下の通りである。

(1)多数のフィラメントが集合されてなり、油剤を含有しない高強力繊維糸を必要に応じて開繊して平板状のフィラメント束を形成し、該平板状のフィラメント束を3〜30m/分で走行させながらその表面に不活性ガス下における大気圧プラズマ処理を、周波数3〜26kHzの条件で行うことを特徴とする表面親水化高強力繊維糸の製造方法、

(2)フィラメントが、アラミド繊維、全芳香族ポリエステル繊維またはポリパラフェニレンベンゾビスオキサゾール繊維であることを特徴とする上記(1)記載の表面親水化高強力繊維糸の製造方法、

(3)平板状のフィラメント束における厚み方向のフィラメント数が7本以下であることを特徴とする上記(1)または(2)記載の表面親水化高強力繊維糸の製造方法、

(4)不活性ガスが、窒素ガスであることを特徴とする上記(1)〜(3)のいずれか記載の表面親水化高強力繊維糸の製造方法、

(5)フィラメント束の繊度が、50〜10,000dtexであることを特徴とする上記(1)〜(4)のいずれか記載の表面親水化高強力繊維糸の製造方法、及び、

(6)上記(1)〜(5)いずれか記載の方法で製造した表面親水化高強力繊維糸の平板状のフィラメント束を、有機金属錯体を含む超臨界流体または亜臨界流体に浸漬することによりフィラメント表面に有機金属錯体を付着または注入させる第2工程と、フィラメント表面に付着または注入した有機金属錯体を還元して活性化する第3工程と、このフィラメントをメッキ液に浸漬して無電解メッキ処理を行い金属メッキ層を形成する第4工程を含むことを特徴とする導電性高強力繊維糸の製造方法。

【発明の効果】

【0017】

本発明の表面親水化高強力繊維糸の製造方法は、多数のフィラメントが集合されてなる高強力繊維糸を必要に応じて開繊して平板状のフィラメント束を形成し、該平板状のフィラメント束を所定の速度で走行させながら、所定の周波数でプラズマ処理を行う。フィラメント束の走行速度ならびにプラズマの周波数を制御することで、プラズマ処理に伴う繊維の化学結合の切断を最小限に留めながらフィラメント表面が均一に親水化処理されるので、フィラメントの引張強力を低下させることなく繊維表面を改質することができる。また、フィラメント束の走行速度を制御することで繊維のフィブリル化を抑えることができるので、この面からも繊維表面を均一に改質することができる。

【図面の簡単な説明】

【0018】

【図1】高強力繊維糸の一例を示す断面図である。

【図2】平板状のフィラメント束の一例を示す断面模式図である。

【図3】平板状のフィラメント束の異なる例を示す断面模式図である。

【図4】プラズマ処理装置の一例を示す模式図である。

【図5】フィラメント束の多孔性管ロールを有機金属錯体を含む流体に浸漬するために使用できる装置の一例の概略を示す模式図である。

【図6】動的表面張力の測定結果を示すグラフである。

【発明を実施するための最良の形態】

【0019】

本発明の表面親水化高強力繊維糸の製造方法は、多数のフィラメントが集合されてなり、油剤を含有しない高強力繊維糸を必要に応じて開繊して平板状のフィラメント束を形成し、該平板状のフィラメント束を3〜30m/分で走行させながらその表面に不活性ガス下における大気圧プラズマ処理を、周波数3〜26kHzの条件で行うことを特徴とする。

【0020】

本発明で用いられるフィラメントの強度は、特に限定されるものではないが、7cN/dtex以上が好ましく、13cN/dtex〜45cN/dtexがより好ましく、17cN/dtex〜40cN/dtexが更に好ましい。かかる強度は、JIS L l013:1999 化学繊維フィラメント糸試験方法8.5.1に従って測定することにより求められる。

【0021】

本発明で用いられるフィラメントとしては、例えば、全芳香族ポリアミド繊維;全芳香族ポリエステル繊維;ヘテロ環芳香族繊維;ポリケトン繊維;超高分子量ポリエチレン繊維;高強度ポリエチレン繊維;ポリビニルアルコール系繊維;フッ素系繊維等の有機合成繊維が挙げられる。

【0022】

上記全芳香族ポリアミド繊維は、別名アラミド繊維とも呼ばれており、バラ系アラミド繊維またはメタ系アラミド繊維に大別でき、どちらも本発明において好ましく用いられる。メタ系アラミド繊維としては、例えば、ポリメタフェニレンイソフタルアミド繊維(デュポン社製、商品名「ノーメックス」あるいは帝人テクノプロダクツ株式会社製、商品名「コーネックス」等)等が挙げられる。また、パラ系アラミド繊維としては、例えば、ポリパラフェニレンテレフタルアミド繊維(東レ・デュポン株式会社製、商品名「ケブラー」等)、コポリパラフェニレン−3,4´−ジフェニルエーテルテレフタルアミド繊維(帝人テクノプロダクツ株式会社製、商品名「テクノーラ」等)等が挙げられる。

【0023】

上記全芳香族ポリエステル繊維は、全芳香族ポリエステル繊維と称される公知の繊維であってよく、例えば、パラヒドロキシ安息香酸の自己縮合ポリマー、テレフタル酸とハイドロキノンからなるポリエステル、または、パラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸からなるポリエステル繊維等であってよい。本発明において、このような全芳香族ポリエステル繊維を、公知の方法またはそれに準ずる方法で製造して用いることができる。また、本発明において、上記全芳香族ポリエステル繊維として、例えば商品名「べクトラン」(クラレ株式会社製)等の市販品を用いることもできる。

【0024】

上記ヘテロ環芳香族繊維は、へテロ環芳香族繊維と称される公知のものであってよく、例えば、ポリパラフェニレンベンゾビスチアゾール繊維、ポリパラフェニレンベンゾビスオキサゾール繊維あるいはポリベンズイミダゾール繊維等であってよい。また、上記ヘテロ環芳香族繊維は、公知の方法またはそれに準ずる方法で製造され得る。また、本発明において、上記ヘテロ環芳香族繊維として、例えば市販のPBO繊維(束洋紡績株式会社製の製品名「ザイロン」)等を用いることができる。

【0025】

上記フィラメントは、最終製品の用途、要求性能、繊維の製造コストまたは製品の加工コスト等に応じて、適宜選択される。本発明においては、上記フィラメントを組み合わせた混合繊維等を用いることもできる。また、本発明においては、引張弾性率が高く、しなやかであり、耐熱性が有り、限界酸素指数が高く燃え難いことから、アラミド繊維、全芳香族ポリエステル繊維またはポリパラフェニレンベンゾビスオキサゾール繊維を上記フィラメントとして用いることが好ましい。より好ましくは、パラ系アラミド繊維であり、更に好ましくはポリパラフェニレンテレフタルアミド繊維(以下、PPTAと略称する)である。

【0026】

本発明で使用される高強力繊維糸は、上記フィラメントが多数集合されてなる高強力繊維糸である。一般に高強力繊維糸は、上記フィラメントを製造し、そのフィラメントを図1に示したように多数集合して製造される。図1は高強力繊維糸の一例を示す断面図であり、多数のフィラメントb、b・・・が集合して高強力繊維糸aが形成されている。

【0027】

高強力繊維糸の製造方法の一例をPPTAで説明すると以下の通りである。

通常の重合方法で得られたPPTAを99.9質量%の濃硫酸に溶かし、ポリマー濃度19.0質量%、温度80℃の紡糸ドープとし、孔径0.06mmの細孔数200〜2,000個を有する口金から押し出し、口金から水面まで約6mmの空気間隔を通した後、約4℃の水中に導いて凝固させ、ネルソンローラに導き、約500m/分の速度で前進させ、約10質量%の水酸化ナトリウム水溶液で中和処理し、水洗後、表面処理温度約110℃のホットローラーでわずかに乾燥してフィラメントを得、得られたフィラメントを耐水性のボビンに巻き取ることにより、フィラメントを集合してフィラメント数200〜2,000からなる、絶乾換算単糸繊度1.67dtexのPPTA繊維糸が得られる。この繊維の結晶サイズ(110方向)は約36Åである。

【0028】

フィラメントを集合して高強力繊維糸を製造する際に、巻取りが容易になるように植物油系等の油剤をフィラメントに被覆または高強力繊維糸に含有させる場合がある。しかしながら、後工程で、例えば、高強力繊維糸をメッキするための前処理としてフィラメントに有機金属錯体を付着または注入させようとした場合に、油剤が存在するとフィラメントに有機金属錯体を付着または注入させにくくなり、まためっき後の金属膜のフィラメントへの密着性が著しく低下するため、高強力繊維糸は油剤を含有しないほうが良い。油剤を含有しない高強力繊維糸を得るには、油剤が付着した高強力繊維糸を湯、溶剤などで脱油処理するか、油剤をつけない状態で巻き取る方法などがあるが、フィラメント糸が絡みにくく、傷がつきにくいので、油剤をつけない状態で巻き取る方法が好ましい。

【0029】

本発明では、多数のフィラメントが集合されてなる高強力繊維糸を必要に応じて開繊して平板状のフィラメント束を形成し、該平板状のフィラメント束をプラズマ処理する。

【0030】

先ず、多数のフィラメントが集合されてなる高強力繊維糸を、必要に応じて開繊して、平板状のフィラメント束を形成する。高強力繊維糸を開繊して平板状のフィラメント束を形成する方法は、特に限定されず、従来公知の任意の方法を用いることができ、例えば、水流による開繊、液体を媒体とした振動による開繊、ロールによる加圧での加工による開繊または空気流或いは吸引気流を用いた開繊等が挙げられ、以下に示す方法でも行うことができる(特許文献6参照)。

すなわち、複数の流体通流部が高強力繊維糸の移動進路に沿って数珠繋ぎに連接された構造の流体通流開繊装置を用いて、ボビンに巻回された高強力繊維糸をボビンから送り出し、流体通流部の各々に架線状態を形成して渡って行くように移動させ、この間流体通流部より、空気等の流体を高強力繊維糸に吹き付ける方法である。こうすることで、各流体通流部を移動する際に高強力繊維糸が流体との接触抵抗で流体通過方向へ撓曲されるとともに、高強力繊維糸のフィラメントの結束が弛められる。その結果生じたフィラメント束の間隙に流体が通過することで、フィラメント同士の間隔が幅方向に広げられて開繊される。こうした開繊作用を受けるフィラメント束は、装置の上流側に位置する流体通流部から下流側に位置する流体通流部に順次連続に通過することで、流体とフィラメント束との接触面積が次第に拡大し、フィラメント束は累進的に拡幅開繊される。

【特許文献6】特表2007−518890号公報

【0031】

上記フィラメントの形状は特に限定されるものではなく、単糸繊度、繊維の断面形状等は任意である。フィラメント束の総繊度は特に限定されるものではないが、総繊度(フィラメントの数)が小さいとフィラメント同士の重なり部分が少なくなり、各フィラメントが均一にプラズマ処理されることから、10,000dtex以下が好ましく、より好ましくは50〜10,000dtex、更に好ましくは50〜1,700dtexである。

【0032】

平板状のフィラメント束の厚さや幅は特に限定されるものではないが、後工程において各フィラメントが均一にプラズマ処理されるためには、厚み方向のフィラメント数が7本以下、好ましくは5本以下、更に好ましくは3本以下になされているのが良い。図2及び図3は平板状のフィラメント束cの一例を示す断面模式図であり、図2においては3本のフィラメントb、b・・が平行に重なり合っている。図3においては、隣り合うフィラメントbとフィラメントbの凹部に上層または下層のフィラメントbが嵌合するように4本のフィラメントb、b・・が重なり合っている。

【0033】

同一幅の平板状のフィラメント束を作製すると、略同一径のフィラメントが重なり合う平板状のフィラメント束を得ることができる。従って、高強力繊維糸を開繊し、開繊されたフィラメントを平板状のフィラメント束として所定の巻取り幅を有するリールで巻き取るのが好ましい。この際に、フィラメント束をリールの巻取り幅より若干広く拡げた後に、再度リールの巻取り幅まで狭くしてリールで巻き取ることにより、より均一幅のフィラメント束を得ることができる。

【0034】

次に、得られた平板状のフィラメント束を放電プラズマ処理する。放電プラズマ処理は、大気圧または大気圧近傍の圧力で行うグロー放電による常圧プラズマ処理を周波数3〜26kHzで行うのが良い。周波数が26kHzを超えると、電子やイオンが加速されて高速で繊維表面に衝突することで、表面の化学結合が切断され、繊維の引張強力が低下する恐れがある。一方、周波数が3kHz未満では、電子やイオンの加速が不十分となるため、繊維表面の親水化処理が不十分となる。より好ましい周波数は5〜15kHzである。また、大気圧付近で行うことで、真空設備や真空操作といった大掛かりな設備や煩雑な操作を必要としない利点がある。

【0035】

プラズマ処理の方法は、任意の放電処理方法が採用されてよく、例えば、プラズマ処理すべきフィラメント束を放電空間に配置してプラズマ処理するダイレクト方式、プラズマ処理すべきフィラメント束を放電空間外に配置し、放電空間からプラズマをフィラメント束に吹付けるリモート方式等が挙げられる。図4はダイレクト方式のグロー放電プラズマ処理装置の一例を示す模式図である。図中1は、上部電極2と下部電極3よりなる対向電極である。上部電極2側の前面に石英プレートよりなる固体誘電体4が積層され、下部電極3側の前面に石英プレートよりなる固体誘電体5が積層されている。固体誘電体4と固体誘電体5の間にギャップがあり、放電空間10が形成されている。上部電極2及び下部電極3には、それぞれ内部に冷媒の流路(図示せず)が設置され、水冷されている。また、上部電極2には電源6が接続されており、下部電極3は接地極9に接続されている。フィラメント束は、放電空間10を矢印d方向に搬送可能になされている。上部電極2の両端部には、それぞれガス導入部7とガス排出部8が設置されている。ガス導入部7とガス排出部8にはそれぞれガス供給装置と排気装置(共に、図示せず。)が接続されている。ガス導入部7とガス排出部8は平板状のフィラメント束cの搬送方向dとは逆方向にガス流が形成されるように設置されている。

【0036】

平板状のフィラメント束を放電空間中に走行させプラズマ処理を行う速度は、3〜30m/分とするのがよく、より好ましくは5〜20m/分である。処理速度が3m/分未満であると、フィラメント束に対するプラズマ量が多くなることで、表面の化学結合が切断され易くなり、フィラメントの引張強さが低下するため好ましくない。処理速度が30m/分を超えると、繊維表面に良好なプラズマ処理面を形成し難くなり、表面の親水化が不十分となる。その結果、例えば、後工程でメッキ処理を行う場合に、メッキ前処理用の有機金属錯体が均一に付着または注入しにくくなることで、有機金属錯体を還元した金属層がフィラメント表面に密着性よく積層形成されなくなる。メッキ後の金属被膜と繊維フィラメントの密着性も低下する。また、処理速度を上げるためにフィラメント束の走行速度を上げた場合には、フィラメント同士、或いはフィラメントとロール等の巻き取り装置と接触して擦れることでフィラメント表面が毛羽立ち、フィブリル化が生じてしまい、結果として、表面が均一に親水化されなくなるため、この点からも好ましくない。

【0037】

プラズマ処理は、一対の放電電極からなる対向電極に電界を印加することにより、プラズマを発生させるプラズマ処理装置を使用するのが好ましい。対向電極間に印加する電界としては、高周波、パルス波、サイン波、マイクロ波等の電界が挙げられ、パルス波電界が好ましい。パルス波電界の立ち上がり時間または立下り時間は、10μsを超えると放電状態がアーク放電状態に移行しやすく不安定なものになり、パルス波電界による高密度プラズマ状態を保持しにくくなる。また、パルス波電界の立ち上がり時間または立下り時間は、短いほどプラズマ発生の際のガスの電離が効率よく行われるが、40ns未満の立ち上がり時間のパルス波電界を実現することは実際には困難である。従って、パルス波電界の立ち上がり時間または立下り時間は、40ns〜10μsであり、好ましくは50ns〜5μsである。尚、立ち上がり時間とは、電圧(絶対値)が連続して増加する時間を指し、または立下り時間とは、電圧(絶対値)が連続して減少する時間を指す。パルス波電界の電界強度は、小さくなると放電処理時間が長く必要になり、大きくなるとアーク放電が発生しやすくなるので、1〜1,000kV/cmが好ましく、より好ましくは15〜300kV/cmである。パルス波電界の1つのパルスの継続時間は、長くなりすぎるとアーク放電に移行しやすくなるので、200μs以下が好ましく、より好ましくは3〜150μsである。尚、1つのパルスの継続時間とは、ON/OFFの繰り返しからなるパルス電界における、ひとつのパルスの連続するON時間を意味する。

【0038】

放電処理に用いる放電電極の材質は、特に限定されず、例えば、銅、鉄、アルミニウム、ステンレススチール、真鍮、金属間化合物等が挙げられる。放電電極の構造も、特に限定されるものではなく、例えば、平行平板型、ロール−平板型、ロール−ロール型等が挙げられる。放電電極の配置は、電界集中によるアーク放電を避けるために、電極間距離(放電ギャップ)が一定になるように配置するのが好ましい。また、放電処理に用いる一対の放電電極のうち、少なくとも一方の放電電極の電極対向面に固体誘電体が配置されていることが必要であり、固体誘電体は放電電極に密着し、放電電極の他方の放電電極に対向する面を完全に被覆しているのが好ましい。これは、固体誘電体によって被覆されていない放電電極面が他の放電電極に対向していると、その部分からアーク放電が発生しやすくなるからである。

【0039】

上記固体誘電体としては、例えば、ポリテトラフルオロエチレン、ポリエチレンテレフタレート等の合成樹脂、石英、ガラス、二酸化珪素、酸化アルミニウム、二酸化ジルコニウム、二酸化チタン等の金属酸化物、チタン酸バリウム等の複酸化物などが挙げられる。高密度の放電プラズマを安定して発生させるには、上記固体誘電体の25℃における比誘電率が高いほど好ましく、2以上が好ましく、より好ましくは10以上である。25℃における比誘電率が2以上の固体誘電体としては、上記ポリテトラフルオロエチレン及び金属酸化物が挙げられる。また、比誘電率が10以上の固体誘電体としては、例えば、二酸化チタン5〜50重量%と酸化アルミニウム95〜50重量%からなる金属酸化物組成物、二酸化ジルコニウムを主体に酸化イットリウム、酸化マグネシウム、炭酸カルシウム等を含有する金属酸化物組成物などが挙げられる。上記固体誘電体は、薄くなりすぎると電圧を印加時に絶縁破壊がおこり、アーク放電が発生しやすくなり、逆に厚くなりすぎると放電プラズマを発生するのに高電圧が必要になるので、厚さ0.01〜4mmのシート状であるのが好ましい。

【0040】

対向する放電電極間の距離は、固体誘電体の厚さ、印加電圧等により適宜決定されればよいが、近すぎると放電処理しにくくなったり、繊維を放電空間に通す事が難しくなり、遠すぎると均一な放電プラズマが発生しにくくなるので、0.1〜5mmが好ましく、より好ましくは0.5〜3mmである。放電電極には冷却装置を設置し、放電する際に冷却するのが好ましい。冷却装置としては、従来公知の任意の冷却装置が使用可能であり、例えば、放電電極に冷媒を通す通路を設置した装置、放電電極の放電面とは反対側の面に放冷フィンを設置した装置等が挙げられる。

【0041】

プラズマ処理する際の雰囲気(処理ガス)は、電界を印加することでプラズマを発生する不活性ガス、例えば、窒素、アルゴン、ヘリウム、二酸化炭素等が挙げられ、これらは単独で使用されてもよいし、2種以上が混合されて使用されてもよい。酸素を含むプラズマで長時間繊維を処理した場合には、繊維表面が脆弱になり、後の無電解メッキ処理した際にメッキの密着強度が弱くなる可能性がある。これはプラズマ処理の終に副次的に発生するオゾンなどの影響によるものと考えられる。不活性ガスとしては、高パワーでプラズマ処理が出来る点や安全面、ガス単体の価格が安いことから窒素を使用することが好ましい。

【0042】

プラズマ処理する際の平板状のフィラメント束は、均一に処理されるように同一幅に保たれているのが好ましいので、平板状のフィラメント束が巻回されたリールから、平板状のフィラメント束を送り出し、該リールと略同一の巻取り幅を有するリールで巻取りながらプラズマ処理するのが好ましい。また、開繊とプラズマ処理を連続して行う際には、巻取りリールの巻取り幅と略同一の巻取り幅を有する1つまたは複数のリールに開繊されたフィラメント束を通過させることで幅を規定し、巻取りリールで巻取りながらプラズマ処理するのが好ましい。さらに、プラズマ処理が均一に行われるように、フィラメントは弛緩することなく、引き伸ばされた状態でプラズマ処理されるのが好ましく、巻取りリールに若干の負荷をかけて巻取りながらプラズマ処理するのが好ましい。

【0043】

プラズマ処理により、繊維の表面に各種官能基を付与することができる。例えば、窒素プラズマ処理後は処理前に比べ窒素の構成比率が大きくなる。XPS(X-ray photo-electron spectroscopy)分析結果によれば、プラズマ処理した繊維の表面には−C−N、−C−O、−C=O、−CON、−COO等の官能基が形成されている。

【0044】

本発明の表面親水化高強力繊維糸は、そのフィラメント表面が均一に親水化されているため、各種の樹脂や金属あるいは無機物との親和性が高く、これらの素材と良好に混合、複合化することができる。なかでも、本発明の表面親水化高強力繊維糸は、引張強力を保持した状態で表面が親水化されており、金属メッキを施して導電性繊維を製造するのに好適に用いることができる。

【0045】

すなわち、本発明の表面親水化高強力繊維糸の製造方法により平板状のフィラメント束を製造し、得られた平板状のフィラメント束を、有機金属錯体を含む超臨界流体または亜臨界流体に浸漬することによりフィラメント表面に有機金属錯体を付着または注入させる第2工程、フィラメント表面に付着または注入した有機金属錯体を還元して活性化する第3工程、このフィラメントをメッキ液に浸漬して無電解メッキ処理を行い金属メッキ層を形成する第4工程に供することにより、本発明の導電性高強力繊維糸が製造される。

【0046】

上記超臨界流体または亜臨界流体は、特に限定されず、従来公知の超臨界流体または亜臨界流体の1種または2種以上を混用して使用することができる。超臨界流体または亜臨界流体としては、二酸化炭素、一酸化二窒素、トリフルオロメタン、ヘキサフルオロエタン、メタン、エタンおよびエチレンからなる群より選択される1種以上から主としてなる超臨界流体または亜臨界流体が好ましい。より好ましい超臨界流体または亜臨界流体は、二酸化炭素の超臨界流体または亜臨界流体である。二酸化炭素の超臨界流体または亜臨界流体は、繊維材料への吸着性に優れ引火性や爆発性がなく安全であり、入手も容易である。

【0047】

超臨界流体は、物質ごとに超臨界条件が異なり、例えば、CO2は臨界温度31℃、臨界圧力7.4MPaで超臨界流体となり、H2Oは臨界温度374℃、22.1MPaで超臨界状態となる。亜臨界流体も、物質ごとに亜臨界条件は異なっているが、一般に超臨界流体よりも約10℃程度低い温度、臨界圧力程度の圧力で亜臨界状態となる。従って、フィラメント束を有機金属錯体を含む超臨界流体または亜臨界流体に浸漬する際の圧力及び温度条件は、超臨界状態または亜臨界状態が実現される温度及び圧力条件の範囲内で適宜設定すればよい。フィラメントの種類や、超臨界流体または亜臨界流体の種類によっても異なるが、温度は超臨界温度以上377℃以下、圧力は超臨界圧力以上35MPa以下である。また、浸漬による有機金属錯体の付着または注入時間としては、5〜120分間程度が好ましい。二酸化炭素を用いる場合、浸漬による有機金属錯体の付着または注入温度は150℃以下が好ましく、圧力は臨界圧力〜35.0MPaが好ましく、時間は5〜60分間が好ましい。

【0048】

なお、フィラメント束の浸漬温度については、超臨界流体または亜臨界流体に浸漬された状態での耐熱性に乏しい有機繊維を処理する場合でも、繊維の特性を損なわないために、一般に50℃〜200℃で行われるが、好ましい温度は70℃〜150℃である。但し、有機繊維に有機金属錯体を付着又は注入すると同時に超臨界流体または亜臨界流体中で熱分解にて金属を還元させる場合は、高温での処理の方が好ましく、100℃〜200℃が好ましい。

【0049】

上記有機金属錯体としては、例えば、M(OR)n、M(OCOR)n、M(OSO3R)nもしくはM(RCOCH2COR)nの化学式で示される錯体、あるいは下記(1

)の化学式で示されるジエン類の錯体、下記(2)の化学式で示されるメタロセン類の錯体が挙げられる。なお、それらいずれの化学式においても、Mは金属を表わし、Rは水素、炭化水素基またはCF3を表わす。

【0050】

【化1】

【0051】

【化2】

【0052】

上記化学式中のRで表わされる炭化水素基の炭素数は特に限定されないが、好ましくは1〜50である。かかる炭化水素基としては、例えば飽和脂肪族炭化水素基、不飽和脂肪族炭化水素基、脂環式炭化水素基、脂環式−脂肪族炭化水素基、芳香族炭化水素基、芳香族−脂肪族炭化水素基等が挙げられる。

【0053】

超臨界流体または亜臨界流体には、有機金属錯体の溶解性を高める、超臨界流体または亜臨界流体とフィラメントとの親和性を高める、メッキ金属膜密着性を向上させる等の目的で、水、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、アリルアルコール、ベンジルアルコール、アセトン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、ベンゼン、トルエン、キシレン、ジベンジルエーテル、トリアジンチオール類、アミン類及びシランカップリング剤類からなる群より選択される1種以上の添加剤(以下、「エントレーナ」という。)が添加されることが好ましい。エントレーナの添加量は、特に限定されないが、一般に、超臨界流体または亜臨界流体の物質量に対して1〜25モル%が好ましい。

【0054】

上記有機金属錯体は、後の第3工程において還元して活性化され金属粒または金属層を形成し、第4工程において、更に、金属粒または金属層は無電解メッキされて金属メッキ層が形成されるので、有機金属錯体を構成する金属(M)としては、例えば、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レニウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ、クロム、リチウム、カリウム、ランタノイド族57番〜71番の元素からなる群より選択される1種以上の金属が挙げられる。ランタノイド族57番〜71番の元素の中では、ネオジム、サマリウム及びジスプロシウムが好ましい。

【0055】

二酸化炭素の超臨界流体または亜臨界流体を用いる場合の好ましい有機金属錯体としては、例えば、ベータージケトネート類(例えば、フッ素系パラジウム錯体)、ジエン類(例えば、ジメチルシクロオクタジエン白金)、メタロセン類(例えば、ニッケロセン)が好ましい。中でも、二酸化炭素の超臨界流体または亜臨界流体に対する溶解度が高いこと、無電解メッキ処理の終に金属層が均一に成長すること、酸化による触媒活性低下が小さいこと及びフィラメントに吸着しやすいこと等の理由で、フッ素系パラジウム錯体が好ましい。

【0056】

プラズマ処理後のフィラメント束を、有機金属錯体を含む超臨界流体または亜臨界流体に浸漬する際の有機金属錯体の使用量としては、有機金属錯体の種類によっても変わるが、一般的に該フィラメント束の質量に対して0.1〜50質量%が好ましい。有機金属錯体の使用量が少なすぎると、該フィラメント表面への有機金属錯体の付着または注入が不均一になる場合があり、多すぎると、該フィラメント表層付近に付着または注入するだけでなく該フィラメント内部にまで大量に染み込み、必要以上の有機金属錯体が該フィラメントに注入されることになるので、コスト的に好ましくない。また、有機金属錯体は後の第3工程において還元して活性化され第4工程における無電解メッキの際の核または下地層として作用するので有機金属錯体の使用量は少なくてよく、該フィラメント束の質量に対して、0.2〜10質量%がより好ましく、更に好ましくは2.0〜6.0質量%である。

【0057】

本発明においては、上記プラズマ処理後のフィラメント束を有機金属錯体を含む超臨界流体または亜臨界流体に浸漬することにより該フィラメント表層付近に有機金属錯体を付着または注入させるが、超臨界流体または亜臨界流体に浸漬する際の該フィラメント束の形状は特に限定されず、例えば、該フィラメント束を枷を用いて、または用いずに幾重にも折畳んだもの、該フィラメント束を無芯で、または多孔性管を芯としてロール状に捲き回したもの(無芯ロールまたは多孔性管ロール)等が挙げられる。

【0058】

プラズマ処理後のフィラメント束を有機金属錯体を含む超臨界流体または亜臨界流体に浸漬することにより該フィラメント表面に有機金属錯体を付着または注入させるには、例えば、耐圧容器からなる反応槽内に該フィラメント束を配置し、有機金属錯体を含む超臨界流体または亜臨界流体、好ましくは有機金属錯体が溶解した超臨界流体または亜臨界流体を導入することにより、該超臨界流体または亜臨界流体に該フィラメント束を浸漬すればよい。

【0059】

有機金属錯体を含む超臨界流体または亜臨界流体(以下、単に「流体」という。)にプラズマ処理後のフィラメント束を浸漬することにより該フィラメント表面に有機金属錯体を付着または注入させる方法を図面を参照して説明する。図5は該フィラメント束を有機金属錯体を含む超臨界流体または亜臨界流体に浸漬するために使用できる装置の一例の概略を示す模式図である。

【0060】

図中20は反応槽であり、反応槽20内の下部に設けられたフィラメント束用置き台22上に、例えば、プラズマ処理後のフィラメント束の無芯ロール21を供給しておく。19は、反応槽20内の上部に設けられた有機金属錯体置き台であり、所定量の例えば粉末状の有機金属錯体を供給しておく。有機金属錯体置き台19は、目の細かいメッシュ状の素材で構成されており、ここを通過した流体が反応槽20内を自由に流通できるようになされている。バルブ14を開いて所定量のエントレーナを反応槽20に予め仕込んだ後、バルブ14を閉鎖し、バルブ13を開いて、流体導入口17より流体を反応槽20内の有機金属錯体置き台19上に導入する。流体は有機金属錯体置き台19を通過する際に有機金属錯体を含み(好ましくは、有機金属錯体が流体に溶解された状態で、流体が有機金属錯体を含み)、反応槽20内は有機金属錯体を含む流体で満たされ、フィラメント束用置き台22上に供給されていた無芯ロール21の該フィラメントは有機金属錯体を含む流体に浸漬される。

【0061】

反応槽20の下部及び側方の器壁24にはヒーターが内蔵されており、反応槽内温度を所定の温度に保つようになされている。また、反応槽20の下部には攪拌子23が回転可能に設置されており、攪拌子23を回転することにより、反応槽20内の流体を攪拌して有機金属錯体の溶解の促進、反応槽20内の温度の均一化及び有機金属錯体を含む流体のフィラメントへの接触量を増加することができる。攪拌子23で流体を攪拌する代わりに、無芯ロール21を反応槽20内で移動させる、例えば、回転台に無芯ロール21を取り付けて回転させる等の措置を講ずることにより、同様の効果を得ることもできる。必要に応じて、流体を攪拌しつつ、反応槽20内の圧力及び温度を所定の範囲に保った状態で、所望の時間、浸漬処理を行う。

【0062】

尚、バルブ13の上流側には、供給する流体の圧力を測定する圧力計12が設置され、圧力計12の更に上流側には常用の超臨界流体供給装置としての加圧ポンプ11やボンベ(図示せず)等が接続されている。また、バルブ14の上流には供給するエントレーナやメッキ液等の圧力を測定する圧力計16が設置されており、圧力計16の更に上流にはエントレーナやメッキ液等の供給装置としての加圧ポンプ15やボンベ(図示せず)等が接続されている。

【0063】

また、上記では予め所定量のエントレーナを反応槽20に仕込んでおいた場合を説明したが、エントレーナはそれ以外の方法によって添加されてもよい。例えば、圧力計12、16に表示される圧力を制御しつつ、流体にエントレーナを所望の比率で混合した混合流体を反応槽20に導入してもよいし、或いは流体が反応槽20に導入された後からエントレーナを追加してもよい。更に、エントレーナを予めフィラメントに浸漬する等の方法で含浸させ、必要に応じて所望の処理を施してから当該フィラメントを反応槽内に設置してもよい。

【0064】

所定時間浸漬処理してプラズマ処理後のフィラメント表面に有機金属錯体を付着または注入させた後、流体排出口18を解放して反応槽20内から流体を排出し、徐々に減圧して、無芯ロール21を取りだすことにより、該フィラメント表面に有機金属錯体が付着または注入されたフィラメント束が得られる。尚、流体排出口18から排出された流体を回収して繰り返し使用することもできる。

【0065】

第3工程は、フィラメント表面に付着または注入した有機金属錯体を還元して活性化する工程である。有機金属錯体を還元して活性化する方法は、特に限定されないが、熱還元法が好ましい。具体的には、有機金属錯体を付着または注入させたフィラメント束を、該有機金属錯体の熱還元温度以上に設定された温度雰囲気下に置くことで熱還元させることができる。かかる熱還元処理は、浸漬処理装置から取り出した有機金属錯体を付着または注入させたフィラメント束をオーブン等に投入して行うことができるが、浸漬処理装置に適宜加熱装置を備えさせれば、流体を排出する前(有機金属錯体をフィラメント表面に付着または注入させると同時あるいは付着または注入後)または排出した後に浸漬処理装置内で熱還元処理を行うこともできる。即ち、浸漬処理装置と熱還元処理装置を兼ねることのできる装置を用いることができる。

【0066】

また、フィラメント束が熱に弱く、熱還元処理温度まで上昇させることが適当でない場合には、還元剤を用いるとよい。該還元剤としては、例えば、水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノン等が挙げられ、これらのうちから1種を選択して用いることができ、2種以上を選択して混用することもできる。

【0067】

上記還元剤を使用する場合には、例えば、0.1〜15M程度の濃度のテトラヒドロホウ酸ナトリウム等の還元剤を使用して、2〜15分間処理すればよい。還元処理によって有機金属錯体構造内のリガンドが外され、金属になる。

【0068】

また、水素等の気体還元剤を用いる場合には、浸漬処理後のフィラメント束を気密性の容器内に設置してから気体還元剤を導入し、該容器内の空間に気体還元剤を満たすという方法が好ましく採用される。或いは、浸漬処理に引き続いて、超臨界流体または亜臨界流体を排出する前に、即ち、該流体中にフィラメント束が浸漬されている状態で、該流体中に気体還元剤、例えば、0.01〜15%の濃度の水素気体を吹き込むことで有機金属錯体を還元させてもよい。

【0069】

第4工程は、第3工程により有機金属錯体が還元され活性化されたフィラメントをメッキ液に浸漬して無電解メッキ処理を行い金属メッキ層を形成する工程である。上記有機金属錯体が還元され活性化されたフィラメントは、フィラメント表面がプラズマ処理によって親水化されているので有機金属錯体が均一に付着または注入されており、かつ超臨界流体または亜臨界流体に接触することによって、フィラメントが膨潤しているため、超臨界流体または亜臨界流体に含まれる有機金属錯体が膨潤で生じた隙間に埋め込まれるようになると考えられる。その後有機金属錯体が還元、活性化されることで、フィラメント表面に活性化された金属層が形成され、この金属層は、メッキされる金属に対してアンカー効果のある触媒活性点としてフィラメント表面に露出することになる。従って、その後に無電解メッキ処理を施すことでフィラメント表面に均一に密着した金属メッキ層を形成することが可能となる。

【0070】

上記無電解メッキ処理は、大気圧下で行ってもよいし、超臨界流体または亜臨界流体の存在下で行ってもよい。無電解メッキ処理により繊維表面に形成されるメッキ層としては、金属単体からなる層、合金からなる層或いはそれらの混合物からなる層であれば特に限定されない。

【0071】

上記無電解メッキ処理のためのメッキ液としては、特に限定されず、一般的に常用されるメッキ液を使用することができ、例えば、銀、銅、金、ロジウム、亜鉛、コバルト、ルテニウム、ニッケル、カドミウム、インジウムまたはパラジウムの中から選択される少なくとも一種の金属を含有するメッキ液が好ましい。

【0072】

メッキ層の厚さは、通常0.02μm以上であり、好ましくは0.05μm以上、更に好ましくは0.07μm以上であり、特に好ましくは0.1〜5.0μmである。厚さが0.02μm未満では、導電性が十分に発現できない場合がある。また、5.0μmより厚くしても、メッキ層厚さの増加率に対する導電性の向上率は小さくなってくるので導電性向上のメリットは少なく、その一方でメッキ層の柔軟性が低下する傾向にあるので好ましくない。

【0073】

無電解メッキ処理の方法は、特に限定されず、例えば、大気圧下で行う場合は、前述の還元、活性化されたフィラメント束を無電解メッキ液が貯蔵された無電解メッキ槽に供給し浸漬して無電解メッキ処理すればよい。また、超臨界流体または亜臨界流体の存在下で無電解メッキ処理を行う場合は、上記反応槽内でフィラメント束に有機金属錯体を含む超臨界流体または亜臨界流体により有機金属錯体を付着または注入させ、次いで、有機金属錯体を還元した後、反応槽内に無電解メッキ液を供給して無電解メッキ処理すればよい。

【0074】

また、無電解メッキ処理をする際には、フィラメント束(高分子繊維糸)全体にメッキ液が十分に浸透するよう、無電解メッキ槽の底面に超音波振動子を固定する等して、メッキ液に振動を与えながら処理することが好ましい。振動を与えて処理することにより、処理対象であるフィラメント束(高分子繊維糸)の内部にメッキ液を迅速に浸透させることができ、また、無電解メッキ処理において発生する気泡がフィラメント束(高分子繊維糸)に付着してもメッキ液の振動によりただちに除去できるので、フィラメント束(高分子繊維糸)表面にメッキ液が万遍なく作用して均一な金属メッキ層が形成されるようになるので好ましい。

【0075】

上記フィラメント表面に金属メッキ層(金属層)が形成された導電性高強力繊維糸は軽量で導電性が優れているが、更に導電性を向上させるために得られた導電性高強力繊維糸をメッキ液に浸漬して電解メッキ処理を行ってもよい。

【0076】

電解メッキ処理は無電解メッキ処理と比べて金属メッキ層(金属層)の厚さをコントロールしやすいので、かかる電解メッキ処理を行うことにより、使用目的に応じて金属メッ

キ層(金属層)の厚さを適宜調整し、ひいてはメッキフィラメントの機械的特性(硬さ等)や電気的特性(導電性、導電安定性、耐電圧性等)等を調整することができるので、更に電解メッキ処理を行うのが好ましい。尚、電解メッキ処理をする場合には得られる金属メッキ層の厚さが前述の範囲内になるように調整するのが好ましい。

【実施例】

【0077】

以下、実施例及び比較例を挙げて本発明を更に具体的に説明するが、本発明は以下の実施例のみに限定されるものではない。

【0078】

(実施例1)

開繊処理

直径約12μmのフィラメント267本よりなるアラミド繊維(東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標);総繊度440dtex)無油剤糸を開繊処理して、幅約4mmの平板状の開繊されたフィラメント束を得た。厚み方向のフィラメント数は3本であった。これを幅2cmの鍔付きリールに20m巻き取った。

【0079】

ダイレクト方式のグロー放電プラズマ処理装置

図4に示す、ダイレクト方式のグロー放電プラズマ処理装置を用いた。上部電極2及び下部電極3は、SUS304製である。プラズマ処理部は、有効長さ15cm、有効幅3cm、高さ2cmの処理ヘッドを長さ方向に2台直列に連結して用いた。固体誘電体4と固体誘電体5の間隔は2mmである。

【0080】

グロー放電プラズマ処理

開繊されたフィラメント束を上記グロー放電プラズマ処理装置に供給し、大気圧下において、下記の通りグロー放電プラズマ処理(電源波形:パルス、電圧:15kV、周波数:10kHz)を行った。プラズマ処理を行うチャンバーは外気から遮蔽し、中には窒素ガスを25L/分ずつ各1台それぞれにパージして窒素雰囲気下でプラズマ処理を行った。巻き出し側と巻き取り側のリールにはテンションをかけ、フィラメント束を5m/分の速度にて搬送した(処理時間3.6秒)。フィラメントはプラズマ照射部の誘電体に接触することなく、確実に両面がプラズマ処理されていた。処理後のフィラメント束は幅2cmのリールに再度巻き取った。

【0081】

繊維表面の物性

プラズマ処理後のフィラメントの表面の親水化度をはかるため、動的接触角測定装置を用い、繊維表面の水に対する接触角を測定した。その結果、図6に示したように、プラズマ処理前の繊維は75°前後で接触角がほぼ平衡状態となったが、プラズマ処理後の繊維は2.5秒後には接触角が0°に低下した。

【0082】

繊維の引張強力

JIS L l013:1999 化学繊維フィラメント糸試験方法8.5.1に従って測定した。20℃、湿度65%の恒温恒湿室で、サンプルを撚り係数1.1で150T/mに撚った後、引っ張り試験機AGS-1KNG(島津株式会社製)のチャック上に設置し、チャックつかみ間隔5cm、10m/min試験速度で引っ張り、サンプルの引っ張り強力を測定した。測定を10回実施して平均値を求め、プラズマ処理前のフィラメントの引張強力に対するプラズマ処理後の引張強力を保持率(%)として計算した。強力保持率80%以上を◎合格とし、80%未満を×:不合格とした。

【0083】

(実施例2)

フィラメント束の搬送速度を10m/分にした以外は実施例1と同様にプラズマ処理を行った(処理時間1.8秒)。

【0084】

(実施例3)

フィラメント束の搬送速度を15m/分にした以外は実施例1と同様にプラズマ処理を行った(処理時間1.2秒)。

【0085】

(実施例4)

フィラメント束の搬送速度を20m/分、周波数26kHzにした以外は実施例1と同様にプラズマ処理を行った(処理時間0.9秒)。

【0086】

(実施例5)

プラズマ処理における周波数を5kHzとした以外は実施例1と同様の処理を行った。

【0087】

(実施例6)

プラズマ処理における周波数を5kHzとした以外は実施例2と同様の処理を行った。

【0088】

(実施例7)

プラズマ処理における周波数を20kHzとした以外は実施例3と同様の処理を行った。

【0089】

(実施例8)

直径約12μmのフィラメントを1000本有するアラミド繊維(東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標);総繊度1670dtex)を開繊処理して、幅約4mmの平板状の開繊されたフィラメント束を得た。厚み方向のフィラメント数は3本であった。これを幅2cmの鍔付きリールに20m巻き取り、周波数20kHz、搬送速度15m/分でプラズマ処理を行った(処理時間1.2秒)。

【0090】

(実施例9)

プラズマ処理における搬送速度を5分/mとした以外は実施例8と同様の処理を行った。

【0091】

(実施例10)

直径約12μmのフィラメントを1000本有するアラミド繊維(東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標);総繊度1670dtex)無油剤糸を開繊処理して、幅約4mmの平板状の開繊されたフィラメント束を得た。厚み方向のフィラメント数は3本であった。これを幅2cmの鍔付きリールに20m巻き取り、実施例1と同じ条件(周波数10kHz、搬送速度5m/分)でプラズマ処理を行った(処理時間3.6秒)。

【0092】

(実施例11)

フィラメント束の搬送速度を15m/分にした以外は実施例10と同様にプラズマ処理を行った(処理時間1.2秒)。

【0093】

(実施例12)

直径約12μmのフィラメントを1000本有するアラミド繊維(東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標);総繊度1670dtex)無油剤糸から、開繊処理を行わずに、これを幅2cmの鍔付きリールに20m巻き取り、実施例11と同じ条件(周波数10kHz、搬送速度15m/分)でプラズマ処理を行った(処理時間1.2秒)。

【0094】

(比較例1)

プラズマ処理における周波数を30kHzにした以外は実施例1と同様にプラズマ処理を行った。

【0095】

(比較例2)

フィラメント束の搬送速度を35m/分にした以外は実施例10と同様にプラズマ処理を行った。

【0096】

(比較例3)

プロセスガスとして酸素を用いてプラズマ処理を行ったこと以外は実施例10と同様のプラズマ処理を行った。

【0097】

(実施例13)

超臨界流体による浸漬処理

有機金属錯体の超臨界流体による浸漬処理と金属の活性化は以下のように行い、プラズマ処理と有機金属錯体の超臨界流体による浸漬処理は同じ日に行った。上記条件(実施例1〜12及び比較例1〜3)でプラズマ処理したフィラメント束からなる直径10cmのカセ状繊維材料を作製した。次いで、図5に示した装置にて、以下に記載する操作により、カセ状繊維材料を、有機金属錯体を含む超臨界流体に浸漬させる浸漬処理を行った。超臨界流体としては二酸化炭素を用い、エントレーナとしてエタノールを添加し、有機金属錯体としてはPd錯体であるパラジウム(II)ヘキサフルオロアセチルアセトナートを用いた。内容積50mlの反応槽20内に、エントレーナであるエタノール2.5mlを事前に添加すると同時に、上記無芯ロール状繊維材料に対して1重量%のパラジウム(II)ヘキサフルオロアセチルアセトナートを添加した。上記の無芯ロール状繊維材料をフィラメント束の置き台22に載せた後、超臨界二酸化炭素流体を、バルブ13にて、流体導入口17より反応槽20に導入した。超臨界流体の注入圧力を示す圧力計12の圧力は15MPa、反応槽20の内部温度を80℃に保ち、攪拌子23の回転数は500〜1,200rpmに維持した。

【0098】

超臨界二酸化炭素流体注入後から30分間の浸漬処理を行った後、超臨界二酸化炭素流体を流体排出口18から大気圧になるまで放出し、カセ状繊維材料を反応槽20から取り出した。この浸漬処理後のアラミド繊維を蛍光X線分析装置で分析したところ、Pd元素ピークが検出され、有機金属錯体の付着が確認できた。またSEMによる繊維断面の写真観察からは、表面に付着および表面付近に注入されたPd金属が観察された。

【0099】

有機金属錯体の還元、活性化処理

次いで、上記の反応槽20から取り出したカセ状繊維材料を、140℃に温度設定したオーブン内に10分間置くことにより、フィラメント表面に付着した有機金属錯体の還元、活性化処理を行った。

【0100】

無電解メッキ処理

無電解メッキ液の処方は以下のようにして行った。430mlの純水に、「ATS−ADDCOPPER IW−A(奥野製薬工業株式会社製)」25mlを添加し、更に「ATS−ADDCOPPER IW−M(奥野製薬工業株式会社製)」40ml及び「ATS−ADDCOPPER C(奥野製薬工業株式会社製)」5mlを添加して、無電解銅メッキ液を調製した。この無電解メッキ液に、上記活性化処理後のカセ状繊維材料を吊り状に20分間浸漬することにより、銅メッキされたアラミド繊維を得た。このとき、無電解メッキ液には42kHzの超音波振動を付与し、無電解メッキ液の温度は42±2℃に設定して処理を行った。

【0101】

メッキ密着性

得られた銅メッキされたアラミド繊維のフィラメント断面をSEMにて測定した結果、銅メッキ層の厚さは0.8μmであった。メッキ密着強度は、得られたメッキされたアラミド繊維を試料として、粘着テープを用いて剥離試験(JIS H 8504−15.1 テープ試験法に準拠)を行うことにより測定した。粘着テープは強力タイプのもの(ニ

チバン株式会社製、商品名「ナイスタック(登録商標)NW−K15SF」)を用いた。

メッキ密着性の評価は、全くテープにメッキが残らない場合を◎:非常に良い、テープにわずかにメッキが残った場合を○:良い、メッキの大部分が剥離する場合を×:悪い、とした。

【0102】

プラズマ処理条件、ならびに、プラズマ処理後のフィラメント束をメッキした導電性繊維について、引張強力、強力保持率及びメッキ密着性を評価した結果を、表1にまとめて示す。強力保持率が80%以上で、かつ、密着性が◎または○の場合を、○:合格と判定した。

【0103】

(比較例4)

実施例1のフィラメント束を用い、開繊処理、及び、プラズマ処理を行わずに、実施例13と同様に導電性繊維を製造した。結果を表1に示す。

【0104】

【表1】

【0105】

表1から、本発明の方法によりプラズマ処理を行った表面親水化高強力繊維糸は、メッキ処理後も引張強力が保持されており、メッキ処理前の原糸の引張強さの80%以上の保持率を有している。

これに対し、プラズマ処理時の周波数が大き過ぎる場合(比較例1)、および酸素ガス雰囲気下でプラズマ処理を行った場合(比較例3)は、糸の強度保持率が低下した。プラズマ処理速度が大き過ぎる場合(比較例2)は、メッキ金属の密着性が劣っていた。また、プラズマ処理を行わない場合(比較例4)は、メッキ金属の密着性が劣っていた。

【産業上の利用可能性】

【0106】

本発明に係る表面親水化高強力繊維糸の製造方法によれば、高強力繊維の引張強さを保持したままで繊維表面を親水化処理することができる。得られた繊維は樹脂や薬剤との親和性に優れているため、金属メッキ用前処理繊維として利用できる他、ゴム補強用繊維、RFL(レゾルシン・ホルムアルデヒド・ラテックス)処理用繊維、コンポジット用強化繊維等としても利用することができる。

【符号の説明】

【0107】

a 高強力繊維糸

b フィラメント

c 平板状のフィラメント束

1 対向電極

2 上部電極

3 下部電極

4 固体誘電体

5 固体誘電体

7 ガス導入部

8 ガス排出部

10 放電空間

12 圧力計

13 バルブ

14 バルブ

16 圧力計

17 流体導入口

18 流体排出口

19 有機金属錯体置き台

20 反応槽

21 フィラメント束の無芯ロール

22 フィラメント束の置き台

23 攪拌子

24 器壁

【特許請求の範囲】

【請求項1】

多数のフィラメントが集合されてなり、油剤を含有しない高強力繊維糸を必要に応じて開繊して平板状のフィラメント束を形成し、該平板状のフィラメント束を3〜30m/分で走行させながらその表面に不活性ガス下における大気圧プラズマ処理を、周波数3〜26kHzの条件で行うことを特徴とする表面親水化高強力繊維糸の製造方法。

【請求項2】

フィラメントが、高強度ポリエチレン繊維、アラミド繊維、全芳香族ポリエステル繊維またはポリパラフェニレンベンゾビスオキサゾール繊維であることを特徴とする請求項1記載の表面親水化高強力繊維糸の製造方法。

【請求項3】

平板状のフィラメント束における厚み方向のフィラメント数が7本以下であることを特徴とする請求項1または2記載の表面親水化高強力繊維糸の製造方法。

【請求項4】

不活性ガスが、窒素ガスであることを特徴とする請求項1〜3のいずれか1項記載の表面親水化高強力繊維糸の製造方法。

【請求項5】

フィラメント束の繊度が、50〜10,000dtexであることを特徴とする請求項1〜4のいずれか1項記載の表面親水化高強力繊維糸の製造方法。

【請求項6】

請求項1〜5のいずれか1項記載の方法で製造した表面親水化高強力繊維糸の平板状のフィラメント束を、有機金属錯体を含む超臨界流体または亜臨界流体に浸漬することによりフィラメント表面に有機金属錯体を付着または注入させる第2工程と、フィラメント表面に付着または注入した有機金属錯体を還元して活性化する第3工程と、このフィラメントをメッキ液に浸漬して無電解メッキ処理を行い金属メッキ層を形成する第4工程を含むことを特徴とする導電性高強力繊維糸の製造方法。

【請求項1】

多数のフィラメントが集合されてなり、油剤を含有しない高強力繊維糸を必要に応じて開繊して平板状のフィラメント束を形成し、該平板状のフィラメント束を3〜30m/分で走行させながらその表面に不活性ガス下における大気圧プラズマ処理を、周波数3〜26kHzの条件で行うことを特徴とする表面親水化高強力繊維糸の製造方法。

【請求項2】

フィラメントが、高強度ポリエチレン繊維、アラミド繊維、全芳香族ポリエステル繊維またはポリパラフェニレンベンゾビスオキサゾール繊維であることを特徴とする請求項1記載の表面親水化高強力繊維糸の製造方法。

【請求項3】

平板状のフィラメント束における厚み方向のフィラメント数が7本以下であることを特徴とする請求項1または2記載の表面親水化高強力繊維糸の製造方法。

【請求項4】

不活性ガスが、窒素ガスであることを特徴とする請求項1〜3のいずれか1項記載の表面親水化高強力繊維糸の製造方法。

【請求項5】

フィラメント束の繊度が、50〜10,000dtexであることを特徴とする請求項1〜4のいずれか1項記載の表面親水化高強力繊維糸の製造方法。

【請求項6】

請求項1〜5のいずれか1項記載の方法で製造した表面親水化高強力繊維糸の平板状のフィラメント束を、有機金属錯体を含む超臨界流体または亜臨界流体に浸漬することによりフィラメント表面に有機金属錯体を付着または注入させる第2工程と、フィラメント表面に付着または注入した有機金属錯体を還元して活性化する第3工程と、このフィラメントをメッキ液に浸漬して無電解メッキ処理を行い金属メッキ層を形成する第4工程を含むことを特徴とする導電性高強力繊維糸の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−58117(P2011−58117A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−208572(P2009−208572)

【出願日】平成21年9月9日(2009.9.9)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月9日(2009.9.9)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【Fターム(参考)】

[ Back to top ]