袋状容器の漏れ検査方法およびシステム

【課題】 口部材を有さない袋状容器の漏れ検査を可能にする。

【解決手段】

漏れ検査システムは、袋状容器100の開口に差し込まれるノズル10と、一対のシール部材20を備えている。一対のシール部材20は、袋状容器100の開口103にノズル10が差し込まれた状態で、袋状容器100の開口縁部103aを挟圧することにより、ノズル10と袋状容器100との間をシールする。さらに漏れ検査システムは、ノズル10に接続された圧縮エア供給経路1と、この圧縮エア供給経路1に接続された圧力センサ5および差圧センサ7を備えている。上記シール状態で、圧縮エア供給経路1からノズル10を介して袋状容器100に圧縮気体が供給された後、圧力センサ5,差圧センサ7により、袋状容器100を含む圧縮エア供給経路1の閉鎖系の圧力の変動を検出して、袋状容器100の漏れの有無を判定する。

【解決手段】

漏れ検査システムは、袋状容器100の開口に差し込まれるノズル10と、一対のシール部材20を備えている。一対のシール部材20は、袋状容器100の開口103にノズル10が差し込まれた状態で、袋状容器100の開口縁部103aを挟圧することにより、ノズル10と袋状容器100との間をシールする。さらに漏れ検査システムは、ノズル10に接続された圧縮エア供給経路1と、この圧縮エア供給経路1に接続された圧力センサ5および差圧センサ7を備えている。上記シール状態で、圧縮エア供給経路1からノズル10を介して袋状容器100に圧縮気体が供給された後、圧力センサ5,差圧センサ7により、袋状容器100を含む圧縮エア供給経路1の閉鎖系の圧力の変動を検出して、袋状容器100の漏れの有無を判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、柔軟な袋状容器の漏れを検査する方法およびシステムに関する。

【背景技術】

【0002】

近年、パウチ容器と称される柔軟な袋状容器が、飲料、洗剤等の流動性の内容物を収容するための容器として多用されている。

この袋状容器には硬質の口部材(飲料用の場合、スパウトと称される)が付けられており、この口部材を介して内容物を充填したり取り出すようになっている。

【0003】

この袋状液体は、通常、複数のラミネートシートの周縁部を熱溶着等の手段で溶着することにより構成されているが、溶着不良等があると充填された内容物が漏れる可能性がある。

そこで、特許文献1に開示されたシステムでは、内容物を充填する前に、口部材に圧縮エア供給経路を接続し、この圧縮エア供給経路から口部材を介して圧縮エアを袋状容器に供給し、圧縮エア供給経路に接続された圧力センサにより、袋状容器での圧力変動を検出して、漏れがあるか否かを判定している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−72101号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に開示された検査システムでは、圧縮エア供給経路を口部材に接続するため、口部材を備えていない袋状容器や口部材を取り付ける前の袋状容器の漏れ検査を行うことができなかった。

【課題を解決するための手段】

【0006】

本発明は上記課題を解決するためになされたものであり、袋状容器の漏れを検査する方法において、

上記袋状容器の開口にノズルを差し込み、

上記ノズルの差し込み状態で、上記袋状容器の開口縁部を一対のシール部材により挟圧することにより、上記ノズルと袋状容器との間をシールし、

上記シール状態で、上記ノズルに接続された圧縮気体供給経路から、上記ノズルを介して上記袋状容器に圧縮気体を供給し、この圧縮気体供給経路での圧力または流量を検出することにより、袋状容器の漏れの有無の情報を得ることを特徴とする。

【0007】

本発明の他の態様によれば、

ア.袋状容器の開口に差し込まれるノズルと、

イ.上記袋状容器の開口にノズルが差し込まれた状態で、袋状容器の開口縁部を挟圧することにより、ノズルと袋状容器との間をシールする一対のシール部材と、

ウ.上記ノズルに接続され、このノズルを介して袋状容器に圧縮気体を供給する圧縮気体供給経路と、

エ.上記圧縮気体供給経路に接続され、この圧縮気体供給経路での圧力または流量を検出して、袋状容器の漏れの有無の情報を得る検出手段と、

を備えたことを特徴とする。

【0008】

上記方法およびシステムによれば、口部材を備えていない袋状容器の漏れ検査を確実に行うことができる。

【0009】

好ましくは、さらに、上記袋状容器がセット位置へ搬入されたりセット位置から搬出される際には、上記ノズルを後退させ、袋状容器がセット位置にセットされた状態で、ノズルを袋状容器の開口に差し込むように移動させるノズル駆動手段と、

上記搬入搬出の際には上記一対のシール部材を互いに離間した位置に後退させ、袋状容器がセット位置にセットされた状態で一対のシール部材を互いに近づけて袋状容器の開口縁部を挟圧するシール部材駆動手段と、

を備えている。

この構成によれば、ノズル差し込み動作およびシール動作を確実に行うことができる。

【0010】

好ましくは、上記ノズルの横断面形状が、上記一対のシール部材の対峙方向と直交する方向に細長い扁平形状をなし、両側縁に向かって先細をなしている。

この構成によれば、シール部材をノズルの両側縁に至るまで良好にノズル形状に追随させることができ、その結果、ノズルの近傍において袋状容器の開口縁部同士を確実に接触させた状態で挟圧することができシール性をより一層高めることができる。

【0011】

好ましくは、上記シール部材が柔軟な袋を有し、この袋に圧縮空気を供給して膨らませることにより、上記袋状容器の開口縁部を挟圧する。

これによれば、シール部材の袋はノズル形状に良好に追随でき、その結果、ノズルの近傍において袋状容器の開口縁部同士を確実に接触させた状態で挟圧することができシール性をより一層高めることができる。

【発明の効果】

【0012】

本発明方法によれば、口部材を備えていない袋状容器の漏れ検査を確実に行うことができる。

【図面の簡単な説明】

【0013】

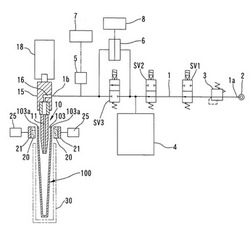

【図1】本発明の第1実施形態に係わる袋状容器の漏れ検査システムを示す概略図であり、袋状容器をセットした状態を示す。

【図2】同システムによって検査される袋状容器の正面図である。

【図3】同システムのシール構造を示す概略横断面図であり、(A)はシール前の状態、(B)はシール状態をそれぞれ示す。

【図4】同システムの大漏れ検査状態を示す図1相当図である。

【図5】同システムの微小漏れ検査状態を示す図1相当図である。

【図6】シール構造の他の例を示す図3(B)相当図である。

【図7】本発明の第2実施形態に係わる検査システムの一部を示す概略図である。

【発明を実施するための形態】

【0014】

以下、本発明の第1実施形態について図1〜図6を参照しながら説明する。図1は検査システムの全体を示す。この検査システムを説明する前に、検査対象となる袋状容器100について説明する。この袋状容器100は図2に示すように、複数のラミネートシート101の周縁を熱溶着により貼り合せることにより構成されている。熱溶着部を符号102で示す。この袋状容器100は熱溶着されていない部位、すなわち開口103を有している。

【0015】

上記開口103は、一対の開口縁部103aによって画成されている、開口103には後述する検査後に硬質の口部材(図示しない)が装着され、さらにこの口部材から内容物が袋状容器100に充填されるようになっている。

【0016】

上記検査システムは、圧縮エア供給経路1(圧縮気体供給経路)を有している。この圧縮エア供給経路1には、その基端1aに圧縮エア源2(圧縮気体源)が接続されており、さらに上流側から下流側に向かって順に圧縮エア圧を設定圧に調整するためのレギュレータ3と電磁開閉弁(開閉弁)SV1,SV2,SV3が設けられている。電磁開閉弁SV2,SV3は、袋状容器100を含む閉鎖系を形成するための閉鎖手段として機能する。

【0017】

さらに上記圧縮エア供給経路1には、電磁開閉弁SV2、SV3間にタンク4が接続されている。このタンク4の容量は袋状容器100より遥かに大きい。

さらに上記圧縮エア供給経路1には、その下流端1bと電磁弁SV3との間に圧力センサ5(検出手段)が接続されており、電磁弁SV3の上流側と下流側には、差圧センサ6(圧力センサ、検出手段)の2つのポートがそれぞれ接続されている。

上記圧力センサ5および差圧センサ6には、これらセンサ5,6からの検出情報に基づき袋状容器100の漏れの有無を判断し、その良否を表示する表示部7,8(判定手段、表示手段)がそれぞれ接続されている。

【0018】

図示しないが、圧縮エア供給経路1において、レギュレータ3と電磁開閉弁SV1との間、電磁開閉弁SV3の下流側に、目視可能な圧力計を接続してもよい。

【0019】

上記圧縮エア供給経路1およびその付属構成は、エアリークテスタにおいて公知ものである。以下、本発明の特徴部について説明する。

【0020】

上記検査システムは、さらにノズル10を有している。このノズル10は、その軸芯に沿って流路11を有しており、この流路11は、ノズル10の上端(基端)に固定されたアタッチメント15の流路16を介して上記圧縮エア供給経路1の下流端1bに接続されている。

【0021】

上記ノズル10は、上記アタッチメント15に連結されたエアシリンダ18(ノズル駆動手段)により昇降する(軸芯方向に移動する)ようになっている。

【0022】

上記検査システムは袋状容器100の製造ラインに組み込まれており、ノズル10の真下のセット位置に袋状容器100が間欠的に搬入、搬出されるようになっている。ノズル10は袋状容器100の搬入、搬出時には上方に後退して袋状容器100との干渉を避け、袋状容器100がセット位置にある状態で下降して、袋状容器100の開口103に差し込まれる。

【0023】

上記検査システムはさらに、弾性材料からなる一対のシール部材20を有している。一対のシール部材20は、ノズル10と直交する方向に長く延びており、下降位置にあるノズル10を挟んで対峙している。

一対のシール部材20はそれぞれベース21に固定されており、このベース21に連結されたエアシリンダ25(ノズル部材駆動手段)により、互いに接近、離間するようになっている。

【0024】

図3(A)に示すように、ノズル10の横断面形状は「猫の目」形状(扁平な形状)をなしており、一対のシール部材20の対峙方向と直交する方向に細長く延びており、その厚みは軸芯から両端に向かって徐々に薄くなり、両端が尖っている。ノズル10において、一対のシール部材20に対向する幅広の面の一部が、受面12として提供される。

【0025】

図1に戻って説明すると、上記検査システムはさらに、上記袋状容器100の膨張を規制する規制部材30と、コントローラ(図示しない)を有している。このコントローラは、上記電磁弁SV1,SV2,SV3、エアシリンダ18,25をシーケンス制御する。

【0026】

上記構成をなす検査システムの作用を説明する。

検査に先立ち、図1に示すように上記電磁開閉弁SV1,SV2を開くことにより、設定圧の圧縮エアをタンク4に供給しておく。ノズル10、シール部材20は後退位置にある。

【0027】

上述したように袋状容器100がセット位置に搬入された時、ノズル10がエアシリンダ18の駆動により下降し、袋状容器100の開口103に差し込まれる。なお、この袋状容器100には図示しない吹き付け手段により予め圧縮エアを吹き付けて開口103を画成する一対の開口縁部103aを互いに離し、開口103を開いておくのが好ましい。

【0028】

次に、図4に示すように、エアシリンダ25を作動させて一対のシール部材20を互いに接近させる方向に移動させる。これにより、シール部材20は袋状容器100の一対の開口縁部103aを挟圧する。図3(B)に最も良く示されているように、一対の開口縁部103aはノズル10に対峙する領域では、ノズル10の一対の受面12に押し付けられ、ノズル10に対峙しない領域では、互いに直接当たる。その結果、袋状容器100がシールされる。

【0029】

上記ノズル10は断面形状が扁平で両側縁が先細で尖っているので、一対の開口縁部103aは、ノズル10に対峙しない領域のノズル10近傍部でも、シール部材20に押されて良好に接合され、これにより、良好なシールを行うことができる。

【0030】

上記シール動作が完了した後、大漏れ検査を実行する。すなわち、図4に示すように電磁開閉弁SV2を閉じ、それから電磁開閉弁SV3を開く。これにより、タンク4内の圧縮エアが圧縮エア供給経路1、アタッチメント15の流路16およびノズル10の流路11を経て、袋状容器100に供給される。

【0031】

袋状容器100に大漏れが無い場合には、袋状容器100に圧縮エアが満たされると、電磁開閉弁SV2より下流側の閉鎖系(タンク4および袋状容器100を含む閉鎖系)で圧力が均衡する。すなわち設定圧よりも僅かに低い圧力で一定となる。しかし、袋状容器100に大漏れがある場合には、袋状容器100から圧縮エアが漏れ続けるので閉鎖系の圧力は一定にならず下げ続ける。この圧力変動を圧力センサ5で検出し、この検出圧力に基づき表示部7で良否判定(袋状容器100の大漏れの有無の判定)を行い、表示する。

【0032】

袋状容器100に大漏れが無いと判断した場合には、微小漏れ検査を実行する。すなわち、図5に示すように電磁開閉弁SV2のみならず、電磁開閉弁SV3も閉じる。これにより、電磁開閉弁SV3より下流側の閉鎖系(袋状容器100を含む閉鎖系)と、電磁開閉弁SV2、SV3間の閉鎖系(タンク4を含む閉鎖系)が構築される。このような2つの閉鎖系の遮断状態、すなわち袋状容器100とタンク4との遮断状態において、袋状容器100に微小漏れが無いと、タンク4と袋状容器100の圧力が等しいため差圧センサ6の差圧は実質的にゼロである。袋状容器100に微小漏れがあると、袋状容器100から圧縮エアが微小量ずつ漏れ、袋状容器100側の閉鎖系の圧力がタンク4側の閉鎖系の圧力より低くなり、差圧センサ6ではこの差圧を検出する。表示部8では、この差圧センサ6の差圧情報に基づいて、良否判定(袋状容器100の微小漏れの有無の判定)を行い、表示する。

【0033】

漏れ検査が終了したら、ノズル10およびシール部材20を後退させ、検査済みの袋状容器100をセット位置から搬出する。

【0034】

図6は、本発明に適用可能な他のシール部材20Aを示す。このシール部材20Aは、柔軟なゴム製(弾性材料製)の袋22からなり、ベース21に形成された通路21aから圧縮エアを吹き込むことにより、膨らみ、この圧縮エアの圧力で袋状容器100の開口縁部103aを挟む。この袋20はノズル10の形状になじみ易く、より一層シール性を高めることができる。

【0035】

図7は本発明の検査システムの第2実施形態を示すものである。図7には、本発明の特徴部であるノズルやシール部材は省略されている。この検査システムは、検出圧力の代わりに検出流量に基づき袋状容器の漏れの有無を検査するものである。公知の構成であるので簡単に説明すると、圧縮エア供給経路1に流量センサ51(検出手段)、オリフィス52、電磁開閉弁53が設けられるとともに、オリフィス52をバイパスする回路にも電磁開閉弁54が設けられている。

【0036】

前述したと同様に袋状容器にノズルを差し込み、シール動作を行った後で、弁53,54を開いて設定圧の圧縮エアを供給し、その後で、弁54を閉じる。袋状容器に漏れがあると、オリフィス52を通って圧縮エアが流れ続け、これを流量センサ51で検出することができる。流量センサ51の検出流量に基づき表示部55で良否判定および表示を行う。

【0037】

本発明は、上記実施例に制約されず、種々の態様を採用することができる。例えば、ノズルの断面は円、楕円等であってもよい。

検査対象となる袋状容器は、口部材を装着しないタイプのものであってもよい。

検査システムは、必要に応じて大漏れ、微小漏れのいずれか一方だけを検出してもよい。

検査システムは別途演算手段を有し、この演算手段で検出情報に基づき漏れ判定を行ってもよい。この場合、この漏れ判定に基づき袋状容器をラインから排除するようにしてもよい。

上述した実施例では、ノズルを差し込む前に圧縮エアを吹き付けることにより一対の開口縁部を離したが、一対の吸引手段を用いて一対の開口縁部を吸引することにより離すようにしてもよい。この吸引はノズル差込後に解除する。

【産業上の利用可能性】

【0038】

本発明は、袋状容器の漏れ検査に適用できる。

【符号の説明】

【0039】

1 圧縮エア供給経路(圧縮気体供給経路)

2 圧縮エア源(圧縮気体源)

5 圧力センサ(検出手段)

6 差圧センサ(検出手段)

10 ノズル

18 エアシリンダ(ノズル駆動手段)

20,20A シール部材

22 袋

25 エアシリンダ(シール部材駆動手段)

51 流量センサ(検出手段)

100 袋状容器

102 溶着部

103 開口

103a 開口縁部

【技術分野】

【0001】

本発明は、柔軟な袋状容器の漏れを検査する方法およびシステムに関する。

【背景技術】

【0002】

近年、パウチ容器と称される柔軟な袋状容器が、飲料、洗剤等の流動性の内容物を収容するための容器として多用されている。

この袋状容器には硬質の口部材(飲料用の場合、スパウトと称される)が付けられており、この口部材を介して内容物を充填したり取り出すようになっている。

【0003】

この袋状液体は、通常、複数のラミネートシートの周縁部を熱溶着等の手段で溶着することにより構成されているが、溶着不良等があると充填された内容物が漏れる可能性がある。

そこで、特許文献1に開示されたシステムでは、内容物を充填する前に、口部材に圧縮エア供給経路を接続し、この圧縮エア供給経路から口部材を介して圧縮エアを袋状容器に供給し、圧縮エア供給経路に接続された圧力センサにより、袋状容器での圧力変動を検出して、漏れがあるか否かを判定している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−72101号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に開示された検査システムでは、圧縮エア供給経路を口部材に接続するため、口部材を備えていない袋状容器や口部材を取り付ける前の袋状容器の漏れ検査を行うことができなかった。

【課題を解決するための手段】

【0006】

本発明は上記課題を解決するためになされたものであり、袋状容器の漏れを検査する方法において、

上記袋状容器の開口にノズルを差し込み、

上記ノズルの差し込み状態で、上記袋状容器の開口縁部を一対のシール部材により挟圧することにより、上記ノズルと袋状容器との間をシールし、

上記シール状態で、上記ノズルに接続された圧縮気体供給経路から、上記ノズルを介して上記袋状容器に圧縮気体を供給し、この圧縮気体供給経路での圧力または流量を検出することにより、袋状容器の漏れの有無の情報を得ることを特徴とする。

【0007】

本発明の他の態様によれば、

ア.袋状容器の開口に差し込まれるノズルと、

イ.上記袋状容器の開口にノズルが差し込まれた状態で、袋状容器の開口縁部を挟圧することにより、ノズルと袋状容器との間をシールする一対のシール部材と、

ウ.上記ノズルに接続され、このノズルを介して袋状容器に圧縮気体を供給する圧縮気体供給経路と、

エ.上記圧縮気体供給経路に接続され、この圧縮気体供給経路での圧力または流量を検出して、袋状容器の漏れの有無の情報を得る検出手段と、

を備えたことを特徴とする。

【0008】

上記方法およびシステムによれば、口部材を備えていない袋状容器の漏れ検査を確実に行うことができる。

【0009】

好ましくは、さらに、上記袋状容器がセット位置へ搬入されたりセット位置から搬出される際には、上記ノズルを後退させ、袋状容器がセット位置にセットされた状態で、ノズルを袋状容器の開口に差し込むように移動させるノズル駆動手段と、

上記搬入搬出の際には上記一対のシール部材を互いに離間した位置に後退させ、袋状容器がセット位置にセットされた状態で一対のシール部材を互いに近づけて袋状容器の開口縁部を挟圧するシール部材駆動手段と、

を備えている。

この構成によれば、ノズル差し込み動作およびシール動作を確実に行うことができる。

【0010】

好ましくは、上記ノズルの横断面形状が、上記一対のシール部材の対峙方向と直交する方向に細長い扁平形状をなし、両側縁に向かって先細をなしている。

この構成によれば、シール部材をノズルの両側縁に至るまで良好にノズル形状に追随させることができ、その結果、ノズルの近傍において袋状容器の開口縁部同士を確実に接触させた状態で挟圧することができシール性をより一層高めることができる。

【0011】

好ましくは、上記シール部材が柔軟な袋を有し、この袋に圧縮空気を供給して膨らませることにより、上記袋状容器の開口縁部を挟圧する。

これによれば、シール部材の袋はノズル形状に良好に追随でき、その結果、ノズルの近傍において袋状容器の開口縁部同士を確実に接触させた状態で挟圧することができシール性をより一層高めることができる。

【発明の効果】

【0012】

本発明方法によれば、口部材を備えていない袋状容器の漏れ検査を確実に行うことができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1実施形態に係わる袋状容器の漏れ検査システムを示す概略図であり、袋状容器をセットした状態を示す。

【図2】同システムによって検査される袋状容器の正面図である。

【図3】同システムのシール構造を示す概略横断面図であり、(A)はシール前の状態、(B)はシール状態をそれぞれ示す。

【図4】同システムの大漏れ検査状態を示す図1相当図である。

【図5】同システムの微小漏れ検査状態を示す図1相当図である。

【図6】シール構造の他の例を示す図3(B)相当図である。

【図7】本発明の第2実施形態に係わる検査システムの一部を示す概略図である。

【発明を実施するための形態】

【0014】

以下、本発明の第1実施形態について図1〜図6を参照しながら説明する。図1は検査システムの全体を示す。この検査システムを説明する前に、検査対象となる袋状容器100について説明する。この袋状容器100は図2に示すように、複数のラミネートシート101の周縁を熱溶着により貼り合せることにより構成されている。熱溶着部を符号102で示す。この袋状容器100は熱溶着されていない部位、すなわち開口103を有している。

【0015】

上記開口103は、一対の開口縁部103aによって画成されている、開口103には後述する検査後に硬質の口部材(図示しない)が装着され、さらにこの口部材から内容物が袋状容器100に充填されるようになっている。

【0016】

上記検査システムは、圧縮エア供給経路1(圧縮気体供給経路)を有している。この圧縮エア供給経路1には、その基端1aに圧縮エア源2(圧縮気体源)が接続されており、さらに上流側から下流側に向かって順に圧縮エア圧を設定圧に調整するためのレギュレータ3と電磁開閉弁(開閉弁)SV1,SV2,SV3が設けられている。電磁開閉弁SV2,SV3は、袋状容器100を含む閉鎖系を形成するための閉鎖手段として機能する。

【0017】

さらに上記圧縮エア供給経路1には、電磁開閉弁SV2、SV3間にタンク4が接続されている。このタンク4の容量は袋状容器100より遥かに大きい。

さらに上記圧縮エア供給経路1には、その下流端1bと電磁弁SV3との間に圧力センサ5(検出手段)が接続されており、電磁弁SV3の上流側と下流側には、差圧センサ6(圧力センサ、検出手段)の2つのポートがそれぞれ接続されている。

上記圧力センサ5および差圧センサ6には、これらセンサ5,6からの検出情報に基づき袋状容器100の漏れの有無を判断し、その良否を表示する表示部7,8(判定手段、表示手段)がそれぞれ接続されている。

【0018】

図示しないが、圧縮エア供給経路1において、レギュレータ3と電磁開閉弁SV1との間、電磁開閉弁SV3の下流側に、目視可能な圧力計を接続してもよい。

【0019】

上記圧縮エア供給経路1およびその付属構成は、エアリークテスタにおいて公知ものである。以下、本発明の特徴部について説明する。

【0020】

上記検査システムは、さらにノズル10を有している。このノズル10は、その軸芯に沿って流路11を有しており、この流路11は、ノズル10の上端(基端)に固定されたアタッチメント15の流路16を介して上記圧縮エア供給経路1の下流端1bに接続されている。

【0021】

上記ノズル10は、上記アタッチメント15に連結されたエアシリンダ18(ノズル駆動手段)により昇降する(軸芯方向に移動する)ようになっている。

【0022】

上記検査システムは袋状容器100の製造ラインに組み込まれており、ノズル10の真下のセット位置に袋状容器100が間欠的に搬入、搬出されるようになっている。ノズル10は袋状容器100の搬入、搬出時には上方に後退して袋状容器100との干渉を避け、袋状容器100がセット位置にある状態で下降して、袋状容器100の開口103に差し込まれる。

【0023】

上記検査システムはさらに、弾性材料からなる一対のシール部材20を有している。一対のシール部材20は、ノズル10と直交する方向に長く延びており、下降位置にあるノズル10を挟んで対峙している。

一対のシール部材20はそれぞれベース21に固定されており、このベース21に連結されたエアシリンダ25(ノズル部材駆動手段)により、互いに接近、離間するようになっている。

【0024】

図3(A)に示すように、ノズル10の横断面形状は「猫の目」形状(扁平な形状)をなしており、一対のシール部材20の対峙方向と直交する方向に細長く延びており、その厚みは軸芯から両端に向かって徐々に薄くなり、両端が尖っている。ノズル10において、一対のシール部材20に対向する幅広の面の一部が、受面12として提供される。

【0025】

図1に戻って説明すると、上記検査システムはさらに、上記袋状容器100の膨張を規制する規制部材30と、コントローラ(図示しない)を有している。このコントローラは、上記電磁弁SV1,SV2,SV3、エアシリンダ18,25をシーケンス制御する。

【0026】

上記構成をなす検査システムの作用を説明する。

検査に先立ち、図1に示すように上記電磁開閉弁SV1,SV2を開くことにより、設定圧の圧縮エアをタンク4に供給しておく。ノズル10、シール部材20は後退位置にある。

【0027】

上述したように袋状容器100がセット位置に搬入された時、ノズル10がエアシリンダ18の駆動により下降し、袋状容器100の開口103に差し込まれる。なお、この袋状容器100には図示しない吹き付け手段により予め圧縮エアを吹き付けて開口103を画成する一対の開口縁部103aを互いに離し、開口103を開いておくのが好ましい。

【0028】

次に、図4に示すように、エアシリンダ25を作動させて一対のシール部材20を互いに接近させる方向に移動させる。これにより、シール部材20は袋状容器100の一対の開口縁部103aを挟圧する。図3(B)に最も良く示されているように、一対の開口縁部103aはノズル10に対峙する領域では、ノズル10の一対の受面12に押し付けられ、ノズル10に対峙しない領域では、互いに直接当たる。その結果、袋状容器100がシールされる。

【0029】

上記ノズル10は断面形状が扁平で両側縁が先細で尖っているので、一対の開口縁部103aは、ノズル10に対峙しない領域のノズル10近傍部でも、シール部材20に押されて良好に接合され、これにより、良好なシールを行うことができる。

【0030】

上記シール動作が完了した後、大漏れ検査を実行する。すなわち、図4に示すように電磁開閉弁SV2を閉じ、それから電磁開閉弁SV3を開く。これにより、タンク4内の圧縮エアが圧縮エア供給経路1、アタッチメント15の流路16およびノズル10の流路11を経て、袋状容器100に供給される。

【0031】

袋状容器100に大漏れが無い場合には、袋状容器100に圧縮エアが満たされると、電磁開閉弁SV2より下流側の閉鎖系(タンク4および袋状容器100を含む閉鎖系)で圧力が均衡する。すなわち設定圧よりも僅かに低い圧力で一定となる。しかし、袋状容器100に大漏れがある場合には、袋状容器100から圧縮エアが漏れ続けるので閉鎖系の圧力は一定にならず下げ続ける。この圧力変動を圧力センサ5で検出し、この検出圧力に基づき表示部7で良否判定(袋状容器100の大漏れの有無の判定)を行い、表示する。

【0032】

袋状容器100に大漏れが無いと判断した場合には、微小漏れ検査を実行する。すなわち、図5に示すように電磁開閉弁SV2のみならず、電磁開閉弁SV3も閉じる。これにより、電磁開閉弁SV3より下流側の閉鎖系(袋状容器100を含む閉鎖系)と、電磁開閉弁SV2、SV3間の閉鎖系(タンク4を含む閉鎖系)が構築される。このような2つの閉鎖系の遮断状態、すなわち袋状容器100とタンク4との遮断状態において、袋状容器100に微小漏れが無いと、タンク4と袋状容器100の圧力が等しいため差圧センサ6の差圧は実質的にゼロである。袋状容器100に微小漏れがあると、袋状容器100から圧縮エアが微小量ずつ漏れ、袋状容器100側の閉鎖系の圧力がタンク4側の閉鎖系の圧力より低くなり、差圧センサ6ではこの差圧を検出する。表示部8では、この差圧センサ6の差圧情報に基づいて、良否判定(袋状容器100の微小漏れの有無の判定)を行い、表示する。

【0033】

漏れ検査が終了したら、ノズル10およびシール部材20を後退させ、検査済みの袋状容器100をセット位置から搬出する。

【0034】

図6は、本発明に適用可能な他のシール部材20Aを示す。このシール部材20Aは、柔軟なゴム製(弾性材料製)の袋22からなり、ベース21に形成された通路21aから圧縮エアを吹き込むことにより、膨らみ、この圧縮エアの圧力で袋状容器100の開口縁部103aを挟む。この袋20はノズル10の形状になじみ易く、より一層シール性を高めることができる。

【0035】

図7は本発明の検査システムの第2実施形態を示すものである。図7には、本発明の特徴部であるノズルやシール部材は省略されている。この検査システムは、検出圧力の代わりに検出流量に基づき袋状容器の漏れの有無を検査するものである。公知の構成であるので簡単に説明すると、圧縮エア供給経路1に流量センサ51(検出手段)、オリフィス52、電磁開閉弁53が設けられるとともに、オリフィス52をバイパスする回路にも電磁開閉弁54が設けられている。

【0036】

前述したと同様に袋状容器にノズルを差し込み、シール動作を行った後で、弁53,54を開いて設定圧の圧縮エアを供給し、その後で、弁54を閉じる。袋状容器に漏れがあると、オリフィス52を通って圧縮エアが流れ続け、これを流量センサ51で検出することができる。流量センサ51の検出流量に基づき表示部55で良否判定および表示を行う。

【0037】

本発明は、上記実施例に制約されず、種々の態様を採用することができる。例えば、ノズルの断面は円、楕円等であってもよい。

検査対象となる袋状容器は、口部材を装着しないタイプのものであってもよい。

検査システムは、必要に応じて大漏れ、微小漏れのいずれか一方だけを検出してもよい。

検査システムは別途演算手段を有し、この演算手段で検出情報に基づき漏れ判定を行ってもよい。この場合、この漏れ判定に基づき袋状容器をラインから排除するようにしてもよい。

上述した実施例では、ノズルを差し込む前に圧縮エアを吹き付けることにより一対の開口縁部を離したが、一対の吸引手段を用いて一対の開口縁部を吸引することにより離すようにしてもよい。この吸引はノズル差込後に解除する。

【産業上の利用可能性】

【0038】

本発明は、袋状容器の漏れ検査に適用できる。

【符号の説明】

【0039】

1 圧縮エア供給経路(圧縮気体供給経路)

2 圧縮エア源(圧縮気体源)

5 圧力センサ(検出手段)

6 差圧センサ(検出手段)

10 ノズル

18 エアシリンダ(ノズル駆動手段)

20,20A シール部材

22 袋

25 エアシリンダ(シール部材駆動手段)

51 流量センサ(検出手段)

100 袋状容器

102 溶着部

103 開口

103a 開口縁部

【特許請求の範囲】

【請求項1】

袋状容器の漏れを検査する方法において、

上記袋状容器の開口にノズルを差し込み、

上記ノズルの差し込み状態で、上記袋状容器の開口縁部を一対のシール部材により挟圧することにより、上記ノズルと袋状容器との間をシールし、

上記シール状態で、上記ノズルに接続された圧縮気体供給経路から、上記ノズルを介して上記袋状容器に圧縮気体を供給し、この圧縮気体供給経路での圧力または流量を検出することにより、袋状容器の漏れの有無の情報を得ることを特徴とする袋状容器の漏れ検査方法。

【請求項2】

ア.袋状容器の開口に差し込まれるノズルと、

イ.上記袋状容器の開口にノズルが差し込まれた状態で、袋状容器の開口縁部を挟圧することにより、ノズルと袋状容器との間をシールする一対のシール部材と、

ウ.上記ノズルに接続され、このノズルを介して袋状容器に圧縮気体を供給する圧縮気体供給経路と、

エ.上記圧縮気体供給経路に接続され、この圧縮気体供給経路での圧力または流量を検出して、袋状容器の漏れの有無の情報を得る検出手段と、

を備えたことを特徴とする袋状容器の漏れ検査システム。

【請求項3】

さらに、上記袋状容器がセット位置へ搬入されたりセット位置から搬出される際には、上記ノズルを後退させ、袋状容器がセット位置にセットされた状態で、ノズルを袋状容器の開口に差し込むように移動させるノズル駆動手段と、

上記搬入搬出の際には上記一対のシール部材を互いに離間した位置に後退させ、袋状容器がセット位置にセットされた状態で一対のシール部材を互いに近づけて袋状容器の開口縁部を挟圧するシール部材駆動手段と、

を備えたことを特徴とする請求項2に記載の袋状容器の漏れ検査システム。

【請求項4】

上記ノズルの横断面形状が、上記一対のシール部材の対峙方向と直交する方向に細長い扁平形状をなし、両側縁に向かって先細をなしていることを特徴とする請求項2または3に記載の袋状容器の漏れ検査システム。

【請求項5】

上記シール部材が柔軟な袋を有し、この袋に圧縮空気を供給して膨らませることにより、上記袋状容器の開口縁部を挟圧することを特徴とする請求項2〜4のいずれか1つに記載の袋状容器の漏れ検査システム。

【請求項1】

袋状容器の漏れを検査する方法において、

上記袋状容器の開口にノズルを差し込み、

上記ノズルの差し込み状態で、上記袋状容器の開口縁部を一対のシール部材により挟圧することにより、上記ノズルと袋状容器との間をシールし、

上記シール状態で、上記ノズルに接続された圧縮気体供給経路から、上記ノズルを介して上記袋状容器に圧縮気体を供給し、この圧縮気体供給経路での圧力または流量を検出することにより、袋状容器の漏れの有無の情報を得ることを特徴とする袋状容器の漏れ検査方法。

【請求項2】

ア.袋状容器の開口に差し込まれるノズルと、

イ.上記袋状容器の開口にノズルが差し込まれた状態で、袋状容器の開口縁部を挟圧することにより、ノズルと袋状容器との間をシールする一対のシール部材と、

ウ.上記ノズルに接続され、このノズルを介して袋状容器に圧縮気体を供給する圧縮気体供給経路と、

エ.上記圧縮気体供給経路に接続され、この圧縮気体供給経路での圧力または流量を検出して、袋状容器の漏れの有無の情報を得る検出手段と、

を備えたことを特徴とする袋状容器の漏れ検査システム。

【請求項3】

さらに、上記袋状容器がセット位置へ搬入されたりセット位置から搬出される際には、上記ノズルを後退させ、袋状容器がセット位置にセットされた状態で、ノズルを袋状容器の開口に差し込むように移動させるノズル駆動手段と、

上記搬入搬出の際には上記一対のシール部材を互いに離間した位置に後退させ、袋状容器がセット位置にセットされた状態で一対のシール部材を互いに近づけて袋状容器の開口縁部を挟圧するシール部材駆動手段と、

を備えたことを特徴とする請求項2に記載の袋状容器の漏れ検査システム。

【請求項4】

上記ノズルの横断面形状が、上記一対のシール部材の対峙方向と直交する方向に細長い扁平形状をなし、両側縁に向かって先細をなしていることを特徴とする請求項2または3に記載の袋状容器の漏れ検査システム。

【請求項5】

上記シール部材が柔軟な袋を有し、この袋に圧縮空気を供給して膨らませることにより、上記袋状容器の開口縁部を挟圧することを特徴とする請求項2〜4のいずれか1つに記載の袋状容器の漏れ検査システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−2812(P2013−2812A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−130576(P2011−130576)

【出願日】平成23年6月10日(2011.6.10)

【出願人】(390019035)株式会社フクダ (23)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月10日(2011.6.10)

【出願人】(390019035)株式会社フクダ (23)

【Fターム(参考)】

[ Back to top ]