袋織エアバッグ用基布

【課題】湿熱エージング後および冷熱サイクルエージング後にもエアバッグ展開時の内圧保持性が優れ、かつ軽量化されたカーテン状エアバッグに好適な袋織エアバッグ用基布を提供すること。

【解決手段】二重袋織部の外周が接合帯で形成されている袋織エアバッグ用基布であって、基布を構成する経糸及び緯糸が総繊度150〜500dtexのポリヘキサメチレンアジパミド繊維であり、二重袋織部の片側の目付が120〜350g/m2であり、20℃における対数減衰率が0.01〜0.10であることを特徴とする袋織エアバッグ用基布。

【解決手段】二重袋織部の外周が接合帯で形成されている袋織エアバッグ用基布であって、基布を構成する経糸及び緯糸が総繊度150〜500dtexのポリヘキサメチレンアジパミド繊維であり、二重袋織部の片側の目付が120〜350g/m2であり、20℃における対数減衰率が0.01〜0.10であることを特徴とする袋織エアバッグ用基布。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車など乗物用の安全装置の一つであるエアバッグに使用される基布に関するものであり、特に乗物の衝突時に乗員を保護するための袋織エアバッグ用基布に関するものである。

【背景技術】

【0002】

近年、自動車等の乗物において、乗員の安全性向上が求められるようになり、エアバッグの装着率が向上している。エアバッグは、乗物が正面衝突、追突または側面衝突時に受ける衝撃をセンサーが感知して、インフレーターからガスを膨張可能な袋部に流入させることにより、エアバッグを急速に展開・膨張させて、そのクッション性によって乗員を保護するものである。

【0003】

従来のエアバッグは、運転席や助手席の前面部に装着されることが多く、主に正面衝突時における乗員の顔面および上半身の保護用として多く装着されていた。最近では側方からの衝突や乗物の側転(以下、ロールオーバーと称する)にも対応できるカーテン状のエアバッグが開発されている。

【0004】

このカーテン状エアバッグは、例えば、車内側壁のルーフレールに沿ってフロントピラー側からリアピラー側までの領域に収納され、衝突時に側面の窓に沿って膨張展開するように設計されている。また、カーテン状エアバッグは、膨張可能な袋状部が複数箇所で形成され、長大で且つ複雑な形状となっている。カーテン状エアバッグは、収納性に優れること(コンパクトであること)が必要である。また、乗員頭部と側面のガラスとの距離が短いことから、側面衝突時には、乗員頭部とガラスの間に瞬間的に入り込んで頭部を守る必要があるので展開速度が速いことが要求されている。さらに、側転して何度もころがるロールオーバー事故への対応を想定して、エアバッグ内圧が大きく低下しないことが求められる。すなわち、膨張、展開してから8秒程度は40kPa以上の内圧保持が要求される。

【0005】

また、このエアバッグの内圧保持性能は、本来、さまざまな環境下にさらされた後も機能することが期待されている。しかしながら実際には、熱エージング、湿熱エージング、冷熱サイクルエージングなどの厳しい環境試験条件下では内圧保持機能は発揮されなかった。

内圧保持性能を高めるために、コーティング膜厚を厚くすることは、エアバッグの重量が増すので好ましくなく、また、厳しい環境試験にパスするものでもない。さらに、展開速度を速めるためには、基布を構成する織物は軽量化する必要がある。

【0006】

カーテン状エアバッグには、複数枚の布を裁断、縫製して作るタイプもある。このエアバッグでは、ミシン針からの空気漏れを防ぐためにシール剤を縫製箇所に挟み、そして耐バースト性を得るために太いミシン糸で縫うため、収納性に劣り、また縫製に大変手間が掛かるという問題があった。

【0007】

特開平3−16852号公報には、袋織部外周を一重織部で閉じた袋状の高密度織物を作成して、エアバッグに用いることが開示されている。しかしながら、これらの織物は、経糸および緯糸の総繊度500dtex以上の合成繊維にて構成され、空気漏れ防止のためにコーティング量が多く、目付は700g/m2に達し、軽量化という点では全く不十分であった。

【0008】

特開平11−1876号公報には、2層コーティングされた繊維織物が開示されている。第1層に高伸度シリコーンをコーティングし、第2層に高引き裂き強度のシリコーンをコーティングしている。第1層に高伸度シリコーンをコーティングすると、エージング前のエアバッグの内圧保持性は良くなる。しかしながら、高伸度シリコーンは、織物表面との接着性が良いものではなく、湿熱エージング、冷熱サイクルエージング後には、エージング後の内圧保持性は悪くなり、時には、シリコーン膜の剥離が発生することもあるという問題があった。

【0009】

特表2003−526557号公報には、第1層にシリコーン化合物と非シリコーン化合物の混合物をコーティングし、第2層にシリコーン化合物をコーティングする技術が開示されている。この技術によれば、コーティング量を少量化でき、さらには熱エージング、湿熱エージング後においてもエアバッグの内圧保持性を維持することができると記載されている。しかしながら、冷熱サイクルエージングにおける冷却領域において、第1層のコーティング層の接着力が著しく低下し、膨張、展開時の初期圧に耐えられず、エアバッグの内圧保持性能を維持できないのが実情である。

【0010】

特開2003−327910号公報には、エアバッグ展開時にシリコーンコーティング層の剥離がなく、内圧保持性に優れたシリコーン組成物の開示がある。しかしながら、これには、エージング後のエアバッグ展開時の内圧保持性については全く記載されていない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平3−16852号公報

【特許文献2】特開平11−1876号公報

【特許文献3】特表2003−526557号公報

【特許文献4】特開2003−327910号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、前記のような従来技術に鑑み、湿熱エージング後および冷熱サイクルエージング後にもエアバッグ展開時の内圧保持性が優れ、かつ軽量化されたカーテン状エアバッグに好適な袋織エアバッグ用基布を提供することにある。

【課題を解決するための手段】

【0013】

本発明者は、鋭意検討の結果、二重袋織部の外周が接合帯で形成されている袋織エアバッグ用基布において、基布を構成する経糸及び緯糸の総繊度を特定し、コーティング組成物として対数減衰率の高いものを用いることにより上記課題が解決されることを見出した。本発明により、従来に比べ、エージングの前後ともに内圧保持性に優れ、軽量化されたカーテン状エアバッグが得られる。

【0014】

すなわち、本発明は下記の通りである。

1)二重袋織部の外周が接合帯で形成されている袋織エアバッグ用基布であって、基布を構成する経糸及び緯糸が総繊度150〜500dtexのポリヘキサメチレンアジパミド繊維であり、二重袋織部の片側の目付が120〜350g/m2であり、20℃における対数減衰率が0.01〜0.10であることを特徴とする袋織エアバッグ用基布。

【0015】

2)二重袋織部の表面に、シリコーン組成物のコーティング層を有することを特徴とする上記1に記載の袋織エアバッグ用基布。

3)シリコーン組成物が、25℃における粘度が1,000〜1,000,000mPa・sであって末端部位にSiC結合したビニル基を有するオルガノポリシロキサンを含むことを特徴とする上記2に記載の袋織エアバッグ用基布。

【0016】

4)少なくとも2層のシリコーン組成物によるコーティング層を有し、かつ、下記(1)、(2)を特徴とする上記3に記載の袋織エアバッグ用基布。

(1)第1層は織物表面上にコーティングされており、シリコーン組成物の塗布量が固形分で3〜30g/m2である。

(2)第2層は第1層表面上にコーティングされており、シリコーン組成物の塗布量が固形分で20〜90g/m2である。

【0017】

5)第1層のシリコーンコーティング層は、有機ケイ素化合物からなるカップリング剤を0.1〜4.5wt%含有するシリコーン組成物を用いて成ることを特徴とする上記4に記載の袋織エアバッグ用基布。

6)第1層のシリコーンコーティング層におけるシリコーン組成物の硬化後の引張伸度が350%以下であることを特徴とする上記4または5に記載の袋織エアバッグ用基布。

【0018】

7)第1層のシリコーンコーティング層は、25℃における粘度が1,000〜100,000mPa・sであって末端部位にSiC結合したビニル基を有するオルガノポリシロキサンを含むシリコーン組成物を用いて成ることを特徴とする上記4〜6のいずれかに記載の袋織エアバッグ用基布。

【0019】

8)第2層のシリコーンコーティング層は、25℃における粘度が50,000〜1,000,000mPa・sであって末端部位にSiC結合したビニル基を有するオルガノポリシロキサンを含むシリコーン組成物を用いて成ることを特徴とする上記4〜7のいずれかに記載の袋織エアバッグ用基布。

【0020】

9)第2層のシリコーンコーティング層は、シリコーン組成物の塗布量が30〜60g/m2であることを特徴とする上記4〜8のいずれかに記載の袋織エアバッグ用基布。

10)第2層のシリコーンコーティング層におけるシリコーン組成物の硬化後の引張伸度が400%以上であることを特徴とする上記4〜9のいずれかに記載の袋織エアバッグ用基布。

【0021】

11)シリコーンコーティング層の断面でのSPMによるタッピング測定における位相像が織物表面に対して少なくとも2層であることを特徴とする上記2〜10のいずれかに記載の袋織エアバッグ用基布。

12)織物表面からの第1層及び第2層のシリコーンコーティング層において、各層の断面でのSPMによるタッピング測定における平均位相δが、(第1層のδ)>(第2層のδ)であることを特徴とする上記11に記載の袋織エアバッグ用基布。

【0022】

13)織物表面からの第1層及び第2層のシリコーンコーティング層において、各層の断面でのSPMによるタッピング測定における平均位相δの比が1.1〜2.5であることを特徴とする上記11又は12に記載の袋織エアバッグ用基布。

14)織物表面からの第1層及び第2層のシリコーンコーティング層において、平均膜厚Dの比が、1/30<〔(第1層のD)/(第2層のD)〕<1であることを特徴とする上記11に記載の袋織エアバッグ用基布。

【0023】

15)第2層のシリコーンコーティング層の表面に、第3層として、無機充填剤を30wt%以上含有するシリコーン組成物を固形分で1〜25g/m2コーティングして成る層を有することを特徴とする上記1〜14のいずれかに記載の袋織エアバッグ用基布。

16)湿熱エージングおよび冷熱サイクルエージング後のスクラブテストが500回以上であることを特徴とする上記1〜15のいずれかに記載の袋織エアバッグ用基布。

【0024】

17)上記1〜16のいずれかに記載の袋織エアバッグ用基布を用いてなり、一定時間、加圧下のガスを保持することができるカーテン状エアバッグ。

【0025】

18)150〜500dtexのポリヘキサメチレンアジパミド繊維からなり、第1層および第2層のコーティング層として下記(1)、(2)のシリコーン組成物を塗布する工程を含み、20℃における対数減衰率が0.01から0.10である袋織エアバッグ用基布を製造する方法。

【0026】

(1)織物表面にコーティングする第1層のシリコーン組成物は、少なくとも下記(a)〜(d)を含み、シリコーンコーティング層を構成するシリコーン組成物の硬化後の引張伸度が350%以下である。

(a)25℃における粘度が1,000〜100,000mPa・sであり末端単位にSiC結合したビニル基を有するオルガノポリシロキサン、

(b)Si結合した水素原子を少なくとも3個有するオルガノポリシロキサン、

(c)脂肪族多重結合へのSi結合した水素原子の付加を促進する触媒、

(d)有機ケイ素化合物からなるカップリング剤。

【0027】

(2)第1層の表面にコーティングする第2層のシリコーン組成物は、少なくとも下記(A)〜(C)を含み、シリコーンコーティング層を構成するシリコーン組成物の硬化後の引張伸度が400%以上である。

(A)25℃における粘度が50,000〜1,000,000mPa・sであって末端単位にSiC結合したビニル基を有するオルガノポリシロキサン、

(B)Si結合した水素原子を少なくとも3個有するオルガノポリシロキサン、

(C)脂肪族多重結合へのSi結合した水素原子の付加を促進する触媒。

【0028】

19)袋織基布の2重部の織密度が40〜100本/2.54cmであることを特徴とする上記18に記載の袋織エアバッグ用基布の製造方法。

20)シリコーン組成物が、カップリング剤を0.1〜4.5wt%含有することを特徴とする上記18又は19に記載の袋織エアバッグ用基布の製造方法。

【0029】

21)1層のシリコーンコーティング層として、シリコーン組成物をフローティングナイフ、ロールオンナイフ、グラビアコーティングまたはディッピングにより、固形分で3〜30g/m2付与し、120〜200℃で10〜600秒間熱処理することを特徴とする上記18〜20のいずれかに記載の袋織エアバッグ用基布の製造方法。

【0030】

22)第2層のシリコーンコーティング層として、シリコーン組成物をフローティングナイフ、ロールオンナイフまたはコンマコーターにより、固形分で20〜90g/m2付与し、120〜200℃で10〜600秒間熱処理することを特徴とする上記18〜21のいずれかに記載の袋織エアバッグ用基布の製造方法。

【0031】

23)第2層のシリコーンコーティング層の表面に、第3層として、無機充填剤を30wt%以上含有するシリコーン組成物を固形分で1〜20g/m2コーティングすることを特徴とする上記18〜22のいずれかに記載の袋織エアバッグ用基布の製造方法。

【0032】

24)シリコーン組成物が、カップリング剤を0.1〜3wt%含有することを特徴とする上記20に記載の袋織エアバッグ用基布の製造方法。

25)第2層のシリコーンコーティング層として、シリコーン組成物を固形分で30〜60g/m2付与することを特徴とする上記22に記載の袋織エアバッグ用基布の製造方法。

【発明の効果】

【0033】

本発明の袋織エアバッグ用基布を用いることにより、軽量で内圧保持性が良く、展開性の速い良好なエアバッグを提供することができる。本発明の袋織エアバッグ用基布は、特に、人体を側面から保護するカーテン状エアバッグに好適に使用できる。

【図面の簡単な説明】

【0034】

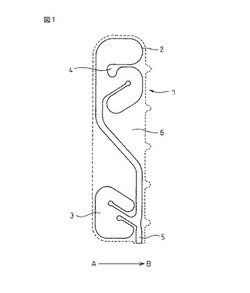

【図1】実施例におけるエアバッグ用基布の概略図である。

【図2】実施例18におけるエアバッグ用基布断面のSEM写真である。

【図3】実施例18におけるエアバッグ用基布断面のSPM位相像である。

【発明を実施するための形態】

【0035】

以下、本発明につき詳細に説明する。

【0036】

本発明の袋織エアバッグ用基布を構成する経糸及び緯糸は、ポリヘキサメチレンアジパミド(以下、単にナイロン66という)繊維、または、ポリヘキサメチレンアジパミドを主体とする繊維が好ましく用いられる。特に、融点が215℃以上であるナイロン66繊維、ナイロン66コポリマー(ナイロン66/6、ナイロン66/6I、ナイロン66/610など)繊維,及び、ナイロン系ポリマー(ナイロン6、ナイロン610など)をブレンドしたナイロン66繊維が耐熱性の点で好ましい。

【0037】

本発明において、ナイロン66繊維は、公知の紡糸延伸法又は紡糸直接延伸法にて製造することができる。

【0038】

これらの繊維糸条には、原糸製造工程や後加工工程での工程通過性を向上させるために、各種添加剤を含有してもよい。例えば、耐熱安定剤、耐光安定剤、老化防止剤、酸化防止剤、潤滑剤、平滑剤、顔料、撥水剤、撥油剤、酸化チタンなどの隠蔽剤、光沢付与剤、難燃剤、可塑剤、帯電防止剤、増粘剤などの一種または二種以上を含有させることができる。また、場合によっては、加撚、嵩高加工、捲縮加工、捲回加工などの加工を施しても良い。

【0039】

また、紡糸時に繊維の収束性向上および延伸性向上のために、公知の紡糸用仕上げ剤を0.1〜5wt%付与しても良い。

【0040】

本発明の袋織エアバッグ用基布を構成する経糸および緯糸の総繊度は、150〜500dtexであることが必要であり、好ましくは150〜350dtexである。総繊度がこの範囲であると、展開膨張時の強力に耐えることができると同時に、基布が柔軟になり、収納性が向上し、高速展開も可能となる。この範囲の総繊度の経糸および緯糸を用いたとき、袋織部分の生地重量は90〜280g/m2となる。

【0041】

総繊度が150dtexよりも小さい場合は、展開時の機械強度が不足し、バースト現象を起こすことがある。また、総繊度が500dtexを超える場合には、基布厚みが大きくなり、折畳み性も低下するので収納性が劣る。更には、基布重量も重くなるので展開時の速度も遅くなる。

【0042】

また、経糸および緯糸の単糸繊度は0.1〜7dtexであり、好ましくは0.5〜5.0dtexである。経糸および緯糸の単糸断面の形状は、特に限定されず、例えば、丸型、異型断面の三角型、扁平等が用いられる。強度を最大限に発揮する上では丸型断面が好ましい。

【0043】

更に、基布を構成する繊維の引張強度は5.7cN/dtex以上が好ましく、より好ましくは6.2cN/dtex以上である。引張強度が5.7cN/dtex以上であると、得られるエアバッグが、展開時において必要とされる耐圧強力を充たすことができる。特に好ましい引張強度は6.2〜11cN/dtexである。

【0044】

本発明の袋織エアバッグ用基布に用いる織物は、流体が導入されて膨張する二重袋織部の上布と下布が平組織で構成されるのが好ましい。二重袋織部の片側の目付は120〜350g/m2である。また、二重袋織部の外周が、風通組織と斜子組織で構成された接合帯で形成されているのが更に好ましい。斜子組織とは、経糸と緯糸の特定本数の同時浮き沈みを基本単位として、これを縦横に展開した構造であり、マット組織、バスケット組織等ということもある。

【0045】

本発明において、対数減衰率は、株式会社エー・アンド・ディー製の剛体振り子型物性試験機:RPT−3000にて測定した値である。軽量のコーティング樹脂でエアバッグ展開時の衝撃を吸収するためには、コーティング布帛の20℃における対数減衰率が0.01〜0.10であることが必要であり、好ましくは0.02〜0.06である。対数減衰率が0.01より小さいと、樹脂に衝撃吸収性がなく、展開時にエアー漏れを生じる可能性がある。また、対数減衰率が0.10より大きい樹脂では、表面が柔らかすぎてタック性が生じて、折畳みの操作性が悪く、展開性も悪くなる。

【0046】

本評価では、まず、試料表面にブレードを載せ、荷重によって沈み込むことにより、ブレードの両側面で試料との接触が生ずる。次いで、ブレードを振り子として振動させることにより、試料接触面での試料からの振幅を押し返す挙動により振動の自由減衰が生ずる様子を計測するものである。

本評価では、試料が柔らかく、変形によるエネルギー損失が大きいものほど減衰率が高く計測される。したがって、エアバッグ基布試料のコーティング表面を計測することにより、コーティング層の柔らかさ、変形によるエネルギー損失の程度を表すことになる。

【0047】

本発明に使用するコーティング樹脂は、特に限定されるものではなく、通常使用されているコーティング樹脂を使用することができる。たとえば、クロロプレン、クロルスルホン化オレフィン、シリコーンゴム、ポリアミド系エラストマー、ポリスチレンブタジェン、ニトリルゴム、フッ素系ゴム、ポリウレタンなどを用いることができるが、中でも、耐熱性、耐寒性、難燃性を有するシリコーン組成物が好ましい。

【0048】

本発明に用いられるシリコーン組成物は、末端単位にSiC結合したビニル基を有するジオルガノポリシロキサンを含むことが好ましい。このようなジオルガノポリシロキサンは、下記の一般式で表される。

【0049】

(CH2=CH)XSiR(3-X)−O(SiR2O)n−SiR(3-X)(CH=CH2)X

〔式中、Rは、好ましくは炭素原子1〜18個を有する炭化水素基を表し、他の原子または官能基で置換された炭化水素基でもよく、同一炭化水素基であっても異なるものの混合でもよい。Xは、1、2又は3であり、好ましくは1である。nは、ジオルガノポリシロキサンが25℃で平均粘度1000〜1,000,000mPa・sを有するに必要な数である。〕

【0050】

本発明において、対数減衰率を0.01以上にするためには、シリコーンコーティング層の形成に主として用いる組成分としてのオルガノポリシロキサンの25℃における粘度が1,000mPa・s以上であることが好ましい。1,000mPa・sより小さいと、硬化後のシリコーンの網の目構造が多くなり、エアバッグ展開時の衝撃を吸収し得るコーティング膜を得ることができない。また、オルガノポリシロキサンの25℃における粘度が1,000,000mPa・sより大きいと対数減衰率が0.10を超え、織物表面にタック性が生じ、エアバッグの展開性が悪くなる事がある。

【0051】

炭化水素基Rとしては好ましくは、アルキル基(例えば、メチル基、エチル基、n−プロピル基、イソプロピル基、ブチル基、オクチル基、テトラデシル基もしくはオクタデシル基)、脂環式炭化水素基(例えば、シクロペンチル基、シクロヘキシル基もしくはメチルシクロヘキシル基)、アリール基(例えば、フェニル基)、アルカリール基(例えば、トリル基)、アラルキル基(例えば、ベンジル基、もしくはフェニルエチル基)等である。

【0052】

置換された炭化水素基としては好ましくは、ハロゲン化された基(例えば、3,3,3−トリフルオロプロピル基、3−クロロプロピル基もしくはクロロフェニル基)を挙げることができる。シアノアルキル基(例えば、シアノエチル基)は、含まれていてもよい。不飽和脂肪族基を有する基(例えば、ビニル基、アリル基、ヘキセニル基もしくはシクロヘキセニル基)も、同様に含有されていてもよい。

【0053】

炭化水素基Rは、炭素原子1〜10個を有する炭化水素基が好ましく、更に好ましくは、Rとして示される有機基の少なくとも80%がメチル基であることである。

【0054】

上記オルガノポリシロキサンは、同じ共重合体であってもよいし、それぞれ同じ重合度もしくは異なる重合度を有する異なる共重合体からなる混合物であってもよい。ジオルガノポリシロキサンが異なるジオルガノポリシロキサン単位を有している場合には、ランダムな分布が存在していてもよいし、ブロックによる分布が存在していてもよい。

【0055】

本発明において、シリコーン組成物からなるコーティング膜は、好ましくは2層コーティングからなる。すなわち、まず、織物表面上に第1層としてシリコーン組成物をコーティングし、更に、第1層の上に、第2層としてシリコーン組成物をコーティングする。

【0056】

第1層におけるシリコーン組成物のコーティング量は、好ましくは3〜30g/m2である。この組成物は、織物との接着性をエージング前後で保持するためにコーティングするものであり、接着性能を満足する範囲内であれば、少量であるほど、エアバッグの軽量化に寄与するので好ましい。

【0057】

第2層におけるシリコーン組成物は、エージング前後でのシリコーン膜伸度を保持するためのものであり、エアバッグ展開時の内圧保持性の維持に寄与する。コーティング量は20〜90g/m2が好ましく、更に好ましくは30〜60g/m2である。コーティング量が上記の範囲であると、展開時にコーティング膜に破断部が生じないので空気漏れを起こすことがなく、また、基布厚みが適度であるため折畳み性が良好で収納性に優れる。

【0058】

本発明では、2層コーティングにおいて、第1層のシリコーン組成物に接着力向上のために、有機ケイ素化合物からなるカップリング剤を添加するのが好ましい。カップリング剤としては、加水分解可能な基を有するシラン及び該シランに炭素原子を介してケイ素原子に結合したビニル−、アクリルオキシ−、メタクリルオキシ−、エポキシ−もしくは酸無水物基を有する化合物を使用することができる。カップリング剤の分子量は通常150〜1000のものが用いられる。このようなシランの部分加水分解物及び/又は加水分解物混合物を使用することもできる。好ましくは、ビニルトリアセトキシシランとγ-グリシドキシプロピルトリメトキシシラン、すなわち、下記化学式(1)で表されるシランからの混合生成物が使用される。

【化1】

【0059】

さらに好ましくは、(R4O)4Siで示される化合物(Rは炭化水素基で、4つとも同じでもそれぞれ異なっていてもよいが、例えば、エチル、プロピル、ビニルメチル、シクロヘキシルなどである)をカップリング剤として少なくとも1種含むことが好ましい。 1種類のカップリング剤を使用することもできるし、しかしまた、2種類もしくはそれ以上のシランの混合物又はこれらの反応生成物、ないしは部分加水分解物もしくは加水分解物混合物を使用することもできる。

【0060】

有機ケイ素化合物からなるカップリング剤は、シリコーン組成物中に0.1〜4.5wt%の量で含有するのが好ましく、更に好ましくは0.5〜3wt%である。0.1wt%未満では、織物表面との満足する接着力が得られない場合があり、また、湿熱エージングおよび冷熱サイクルエージング後では、接着力が不十分になる場合がある。4.5wt%を超えると、熱処理中に気泡が発生して製品表面の品位が悪くなる場合があり、エアバッグ展開時の内圧保持性が不十分になる場合がある。

【0061】

本発明では、2層コーティングにおいて、第1層のシリコーンコーティング層におけるシリコーン組成物の硬化後の引張伸度は350%以下である。接着性向上のために添加した有機ケイ素化合物からなるカップリング剤は、織物表面との接着力向上とともに、シリコーン組成物の硬化後の引張伸度を低下させる。

【0062】

本発明では、2層コーティングにおいて、第1層のシリコーンコーティング層におけるシリコーン組成物に含まれる末端単位にSiC結合したビニル基を有するジオルガノポリシロキサンは、主として、下記一般式で表されるジオルガノポリシロキサンである。

【0063】

(CH2=CH)XSiR(3-X)−O(SiR2O)n1−SiR(3-X)(CH=CH2)X

〔式中、Rは、好ましくは炭素原子1〜18個を有する炭化水素基を表し、他の原子または官能基で置換された炭化水素基でもよく、同一炭化水素基であっても異なるものの混合でもよい。Xは、1、2又は3であり、好ましくは1である。n1は、ジオルガノポリシロキサンが25℃で平均粘度1,000〜100,000mPa・sを有するに必要な数である。〕

【0064】

第1層に用いるシリコーン組成物に含まれるジオルガノポリシロキサンの粘度は、好ましくは、5,000〜100,000mPa・sであり、更に好ましくは5,000〜30,000mPa・sである。第1層におけるシリコーン組成物は、織物との接着性向上の目的で使用するものである。粘度が100,000mPa・s以上では、シリコーン組成物が織物に浸透しにくくなり所望の接着力を得られない場合がある。

【0065】

本発明では、2層コーティングにおいて、第2層のシリコーンコーティング層におけるシリコーン組成物に含まれる末端単位にSiC結合したビニル基を有するジオルガノポリシロキサンは、主として、下記一般式で表されるジオルガノポリシロキサンである。

【0066】

(CH2=CH)XSiR(3-X)−O(SiR2O)n2−SiR(3-X)(CH=CH2)X

〔式中、Rは、好ましくは炭素原子1〜18個を有する炭化水素基を表し、他の原子または官能基で置換された炭化水素基でもよく、同一炭化水素基であっても異なるものの混合でもよい。Xは、1、2又は3であり、好ましくは1である。n2は、ジオルガノポリシロキサンが25℃で平均粘度50,000〜1,000,000mPa・sを有するに必要な数である。〕

【0067】

本発明において、第2層のシリコーンコーティング層は、エアバッグからの空気漏れを遮断する役目を担っている。エアバッグの展開は、通常、30msec以下という非常に短いタイムスケールで行われ、その時の内圧は80kPa以上であり、エアバッグを構成しているコーティング膜に非常に大きな衝撃がかかる。この第2層に用いるシリコーン組成物が不適切であると、衝撃によりコーティング膜が破断して空気漏れが生じ、エアバッグとしての機能を果たさなくなる。

【0068】

衝撃を吸収し、かつ、展開性を良好にするため、即ち、対数減衰率が0.01〜0.10となるためには、特に、第2層に用いるシリコーン組成物に含まれるジオルガノポリシロキサンの平均粘度は、50,000〜1,000,000mPa・sが好ましい。また、このような平均粘度のジオルガノポリシロキサンを含むシリコーン組成物から得られるシリコーン組成物の硬化後の引張伸度は400%以上であることが好ましい。さらに好ましくは500〜1000%の範囲であり、最も好ましくは800%以下である。

【0069】

本発明におけるコーティング層の最良の構成は、織物表面上に膜形成された層の断面において、物性の異なる2層のシリコーンコーティング層からなるものである。さらに、積層して2層を超える多層であってもよい。

【0070】

SPM(Scanning Probe Microscope)によれば、架橋硬化したシリコーンについて、織物表面上に膜形成された状態での物性差が明瞭に区別できる。タッピングモードでコーティング層の断面を計測すると、コーティング層の弾性的な性質の差が、位相の値の差として観測できる。カンチレバーとなっているプローブを一定振動で制御しながら試料の表面を叩いてゆくと、印加振動変位と、プローブ先端の振動変位との間の関係は位相として観測される。硬い表面ではプローブ変位量が大きく、結果として位相が大きく観測される。この位相をマッピングすれば、弾性差を表す位相像が得られる。

【0071】

本発明では、コーティング層の断面計測において、織物表面から第1層と第2層とには明瞭な位相差を有し、2層の位相像となっていることが好ましい。2層間の明瞭な位相差とは、例えば、平均位相の値で1対1.1から2.5の位相比を有する場合である。タッピング条件は、弾性差が際立つ条件を適宜選定することができるが、好ましくは、ハードタッピング条件を用いる。例えば、タッピング条件下における振幅減衰率が15〜40%であり、さらに好ましくは35%付近である。

プローブには各種のものが使用できる。例えば、ばね定数20〜100N/mで、先端部はシリコン単結晶であり、先端部の曲率半径が10〜20nmのものが使用できる。

【0072】

本発明では、織物表面からの第1層と第2層とで、平均位相δの値は、下記の関係にあることが好ましい。

(第1層のδ)>(第2層のδ)

本発明では、さらに好ましくは、平均位相δの比が1.1〜2.5である。物性差が明瞭に存在する層構造によって、コーティング膜の対数減衰率が高く、コーティング膜が破れにくいことと、さらに、コーティング膜が織物表面に良好に接着していることが両立できる。その結果として、各種の環境条件下においても内圧保持機能などの機能が維持できる。

【0073】

すなわち、第1層が硬い層で、第2層が柔らかい層である。第2層が柔らかいことが、全体の対数減衰率が大きいことに寄与する。全体としての柔軟性が、長時間の気密性保持に必要である。第1層は、相対的に硬い性質の高架橋のシリコーンであり、織物との接着の機能を担うものである。

いっそう好ましくは、平均位相δの比が下記の関係にあることである。

1.1<〔(第1層のδ)/(第2層のδ)〕<2.5

すなわち、第1層が硬い層で、第2層が柔らかい層であって、その物性差が明瞭であるという層構成である。第1層と第2層に大きな物性差があり、それぞれが役割分担することにより、コーティング膜が破れにくいことと、コーティング膜が織物表面に良好に接着していることが高度に両立できる。

【0074】

さらに、本発明では、シリコーンコーティング層が、織物表面からの第1層と第2層において、その平均膜厚Dの比が、下記の関係にあることが好ましい。

1/30<〔(第1層のD)/(第2層のD)〕<1

【0075】

柔らかい第2層が第1層の1倍以上存在することが、シリコーンコーティング層全体の対数減衰率が大きいことに寄与する。第2層の存在量によるコーティング層全体としての柔軟性が、長時間の気密保持性に有効である。第1層は接着の機能を果たすコーティング層として最小限存在すればよいが、織物表面に均一に存在するだけの厚みが必要である。

【0076】

本発明においては、第2層のシリコーンコーティング層の表面に、表面摩擦低減のために第3層としてシリコーン組成物をコーティングしても良い。第3層を設けることにより、エアバッグの展開速度を速くすることができる。第3層に用いるシリコーン組成物としては、公知の無機充填剤、例えば、炭酸カルシウム、アルミニウム三水和物、カーボンブラック、珪藻土、シリカ、タルク、マイカなどを、好ましくは30wt%以上、さらに好ましくは30〜60%含んだものが効果的である。また、第3層のコーティング量は1〜25g/m2が好ましく、さらに好ましくは5〜25g/m2である。25g/m2以下であると、軽量化が十分に達成され、無機充填剤の脱落も生じない。

【0077】

本発明の袋織エアバッグ用基布は、自動車内における耐久性の目安である、湿熱エージング(80℃、95%RHで200hr)、および、冷熱サイクルエージング(下記A〜Cの30サイクル)において接着力を保持することができる。

【0078】

A)125℃で336hr処理後、2℃/minで温度低下、

B)−40℃で24hr処理後、2℃/minで温度上昇、

C)85℃、95%RHで24hr処理後、2℃/minで温度上昇。

【0079】

ISO5981のスクラブテストでは、湿熱および冷熱サイクルエージング後でも500回以上で、剥離異常無しに保持することができる。

【0080】

本発明の袋織エアバッグ用基布は、運転席や助手席の前面部に装着されるエアバッグ、および側方からの衝突や乗物の側転に対応できるカーテン状のエアバッグに使用することができる。とりわけ、一定時間、加圧下のガスを保持することができるカーテン状のエアバッグに使用することができる。

【0081】

本発明の袋織エアバッグ用基布に用いる織物を生産する手段は、織機はエアージェットルーム、レピアルーム、プロジェクタイルルーム、多相織機等を用いれば良く、特に制限されない。経糸の上げ下げを制御する機械は、ジャガード装置やドビー装置等を用いることができるが、電子ジャガード装置が生産性やデザイン変更に対する迅速性、デザインの精密性において有利である。ジャガードの口数は、特に制限されないが、2000〜14000口といった口数の多い電子ジャガードの方が、複雑な形状のデザイン作成に精度良く対応できるので好ましい。

【0082】

本発明においては、コーティング前処理として、通常の精練−セット工程、セット工程のみ、あるいはカレンダー処理等によって、経緯の寸法あるいは織物表面の平滑状態を所望の範囲に設定することができる。

【0083】

本発明において、織物表面にコーティングする第1層のシリコーン組成物は、少なくとも下記(a)〜(d)を含む。

(a)25℃における粘度が1,000〜100,000mPa・sであり末端単位にSiC結合したビニル基を有するオルガノポリシロキサン、

(b)Si結合した水素原子を少なくとも3個有するオルガノポリシロキサン、

(c)脂肪族多重結合へのSi結合した水素原子の付加を促進する触媒、

(d)有機ケイ素化合物からなるカップリング剤。

【0084】

末端単位にSiC結合したビニル基を有するジオルガノポリシロキサン(a)は、下記一般式で表される。

【0085】

(CH2=CH)XSiR(3-X)−O(SiR2O)n1−SiR(3-X)(CH=CH2)X

〔式中、Rは、好ましくは炭素原子1〜18個を有する炭化水素基を表し、他の原子または官能基で置換された炭化水素基でもよく、同一炭化水素基であっても異なるものの混合でもよい。Xは、1、2又は3であり、好ましくは1である。n1は、ジオルガノポリシロキサンが25℃で平均粘度5000〜100,000mPa・sを有するに必要な数である。〕

【0086】

ジオルガノポリシロキサン(a)の粘度は、好ましくは、5000〜50,000mPa・sであり、更に好ましくは5000〜30,000mPa・sである。第1層のシリコーン組成物は織物との接着性向上の目的で使用するものである。粘度が100,000mPa・sを越えると、シリコーン組成物が織物に浸透しにくくなり所望の接着力を得られない場合がある。

【0087】

炭化水素基Rの好ましい例は、アルキル基(例えば、メチル基、エチル基、n−プロピル基、イソプロピル基、ブチル基、オクチル基、テトラデシル基もしくはオクタデシル基)、脂環式炭化水素基(例えば、シクロペンチル基、シクロヘキシル基もしくはメチルシクロヘキシル基)、アリール基(例えば、フェニル基)、アルカリール基(例えば、トリル基)、アラルキル基(例えば、ベンジル基、もしくはフェニルエチル基)等である。

【0088】

置換された炭化水素基の好ましい例としては、ハロゲン化された基(例えば、3,3,3−トリフルオロプロピル基、3−クロロプロピル基もしくはクロロフェニル基)を挙げることができる。シアノアルキル基(例えば、シアノエチル基)は含まれていてもよい。不飽和脂肪族基を有する基(例えば、ビニル基、アリル基、ヘキセニル基もしくはシクロヘキセニル基)も、同様に含有されていてもよい。

【0089】

炭化水素基Rとしては、炭素原子1〜10個を有する炭化水素基が好ましく、更に好ましくは、Rとして示される有機基の少なくとも80%がメチル基であることである。

【0090】

上記オルガノポリシロキサンは、同じ共重合体であってもよいし、それぞれ同じ重合度もしくは異なる重合度を有する、異なる共重合体からなる混合物であってもよい。ジオルガノポリシロキサンが異なるジオルガノポリシロキサン単位を有している場合には、ランダムな分布が存在していてもよいし、ブロックによる分布が存在していてもよい。

【0091】

(b)Si結合した水素原子を少なくとも3個有するオルガノポリシロキサンは、下記一般式で表される。

(CH3)3SiO−(SiHRO)o−(SiR2O)p−Si(CH3)3

〔式中、Rは、好ましくは炭素原子1〜18個を有する炭化水素基を表し、他の原子または官能基で置換された炭化水素基でもよく、同一炭化水素基であっても異なるものの混合でもよい。oおよびpは1:0〜1:20、好ましくは1:0〜1:7の比で存在する。〕

【0092】

oとpの合計は10〜1000の間とすることができ、好ましい合計は20〜200であり、更に好ましい合計は30 〜100である。1分子につきSi結合した水素原子を少なくとも3個有するオルガノポリシロキサンの場合には、水素原子及びシロキサン酸素原子によって飽和されたケイ素原子価を有していないオルガノポリシロキサンは、好ましくはメチル基、エチル基もしくはフェニル基によって飽和されたものである。しかしながら、上記でRとして記載した基の全てを含有してもよい。

【0093】

(c)脂肪族多重結合へのSi結合した水素原子の付加を促進する触媒としては、公知である反応を促進する任意の触媒を使用することができる。この種の触媒の例は、微粉砕した金属の白金(白金ゾル)、ルテニウム、ロジウム、パラジウム又はイリジウムである。これらの金属は、固体担体、例えば、二酸化ケイ素、酸化アルミニウムもしくは活性炭、セラミック材料又は酸化物混合物ないしは水酸化物混合物上に付与されていてもよい。

【0094】

これら金属の化合物ないしは錯体、例えば、白金−オレフィン−錯体、白金−アルコール−錯体、例えば、スパイヤーズ触媒(Speyers Catalyst)、白金−アルコラート−錯体、白金−エーテル−錯体、白金−アルデヒド−錯体、白金−ケトン−錯体、例えばシクロヘキサンとヘキサクロロ白金酸からの反応生成物、白金−ビニルシロキサン−錯体、特に、有機結合したハロゲン原子を含有しているかもしくは含有していない白金−ジビニルテトラメチルジシロキサン−錯体、ビス−(γ−ピコリン)−白金ジクロリド、トリメチレンピリジン白金ジクロリド、ジシクロペンタジエン白金ジクロリド、ジメチルスルホキシジエチレン白金(2)ジクロリド、並びに1−オクテン中に溶解された白金テトラクロリドと第二ブチルアミンからの反応生成物も、また、該触媒の例である。白金化合物は、本発明による生成物中の触媒として特に好ましい。

【0095】

上記触媒は1種類のみ、もしくは混合物として使用することもできる。本発明において、シリコーン組成物中に含有される触媒は、白金触媒の場合には、白金含量がシロキサン含量に対して3〜500ppmで使用することができ、好ましくは、使用されるポリシロキサンに対する白金含量は10〜200ppmである。

【0096】

(d)有機ケイ素化合物 からなるカップリング剤の例としては、加水分解可能な基を有するシラン及び該シランに炭素原子を介してケイ素原子に結合したビニル−、アクリルオキシ−、メタクリルオキシ−、エポキシ−もしくは酸無水物基を使用することができる。このようなシランの部分加水分解物及び/又は加水分解物混合物を使用することもできる。好ましくは、ビニルトリアセトキシシランとγ-グリシドキシプロピルトリメトキシシラン、すなわち、前記化学式(1)で示されるシランからの反応生成物が使用される。

【0097】

1種類のカップリング剤を使用することもできる。しかしまた、2種類もしくはそれ以上のシランの混合物又はこれらの反応生成物、ないしは部分加水分解物もしくは加水分解物混合物を使用することもできる。以上のような第1層のためのシリコーン組成物の硬化後の引張伸度は350%以下であることが好ましい。

【0098】

本発明において、第1層の表面にコーティングする第2層のシリコーン組成物は、少なくとも下記(A)〜(C)を含む。

(A)25℃における粘度が50,000〜1,000,000mPa・sであって末端単位にSiC結合したビニル基を有するオルガノポリシロキサン、

(B)Si結合した水素原子を少なくとも3個有するオルガノポリシロキサン、

(C)脂肪族多重結合へのSi結合した水素原子の付加を促進する触媒。

【0099】

第2層のシリコーン組成物に含まれる末端単位にSiC結合したビニル基を有するジオルガノポリシロキサン(A)は、下記一般式で表されるジオルガノポリシロキサンである。

【0100】

(CH2=CH)XSiR(3-X)−O(SiR2O)n2−SiR(3-X)(CH=CH2)X

〔式中、Rは、好ましくは炭素原子1〜18個を有する炭化水素基を表し、他の原子または官能基で置換された炭化水素基でもよく、同一炭化水素基であっても異なるものの混合でもよい。Xは、1、2又は3であり、好ましくは1である。n2は、ジオルガノポリシロキサンが25℃で平均粘度50,000〜1,000,000mPa・sを有するに必要な数である。〕

【0101】

(B)Si結合した水素原子を少なくとも3個有するオルガノポリシロキサン、

(C)脂肪族多重結合へのSi結合した水素原子の付加を促進する触媒は、第1層のシリコーン組成物に含まれる(b)、(c)と同様のもので良い。

第2層にはカップリング剤を0.001〜1.0wt%含有させても良い。以上のような第2層のためのシリコーン組成物の硬化後の引張伸度は400%以上であることが好ましい。

【0102】

本発明の袋織エアバッグ用基布の密度は、経糸、緯糸共に40〜100本/2.54cmであることが好ましい。40本/2.54cm未満であると、500dtex以下の繊維では強力不足となりエアバッグ展開時にバーストしてしまう可能性がある。100本/2.54cmより多い場合、150detx以上の繊維ではエアバッグ展開に十分な強力が得られる。

【0103】

本発明において、2層コーティングの第1層に用いるシリコーン組成物の系は、有機溶媒で希釈したドープ、シリコーンをエマルジョンとしたドープ、無溶媒のドープ等、どのような系でも良く、特に制限はないが、好ましくは無溶媒のドープである。塗布方法は、フローティングナイフ、ロールオンナイフまたはディッピングが好ましいが、特に制限はない。シリコーン組成物の塗布後に、連続して120〜200℃で10〜600秒間の熱処理を行い、シリコーンの架橋反応により硬化を行う。

【0104】

本発明において、第2層に用いるシリコーン組成物の系は、有機溶媒で希釈したドープ、シリコーンをエマルジョンとしたドープ、無溶媒のドープ等、どのような系でも良く、特に制限はないが、好ましくは、実質的に無溶媒のドープである。塗布方法は、フローティングナイフ、ロールオンナイフまたはコンマコーターが好ましい。シリコーン組成物の塗布後に、連続して120〜200℃で10〜600秒間の熱処理を行い、シリコーンの架橋反応により硬化を行う。

【0105】

本発明において、表面摩擦を低減させるための第3層に用いるシリコーン組成物は、少なくとも、25℃における平均粘度が100〜10,000mPa・sであって、末端単位にSiC結合したビニル基を有するオルガノポリシロキサン、Si結合した水素原子を少なくとも3個有するオルガノポリシロキサン、脂肪族多重結合へのSi結合した水素原子の付加(ヒドロシリル化反応)を促進する触媒、および30wt%以上の無機充填剤を含むものであれば良い。

【0106】

無機充填剤としては、公知の炭酸カルシウム、アルミニウム三水和物、カーボンブラック、珪藻土などを使用することができる。コーティング方法は、特に制限されないが、好ましくは、グラビアコーティングを用いることができる。

【0107】

本発明において、シリコーン組成物には、公知の補強用充填剤を含有していてもよい。このような充填剤としては、シリカ、有機ケイ素樹脂、チタニア、石英粉末、およびアルミノシリケート等が挙げられる。好ましくは、シリカおよび有機ケイ素樹脂である。シリカとしては、ヒュームドシリカまたは沈殿シリカを用いることができ、その平均粒径は直径で0.1〜20μmであり、BET測定による表面積は50m2/g以上である。また、有機ケイ素樹脂としては、一般式:(R3SiO1/2)a(R3SiO3/2)bで示されるシリコーン樹脂を用いることができる。

なお、上記一般式中、Rは、メチル基、フェニル基、ビニル基または水素原子である。aとbの比は、シリコーン樹脂が30〜300,000mPa・sの粘度範囲内になるように選択される。

さらにシリコーン組成物には、付加的成分、例えば、連鎖延長剤、染料、接着促進剤、着色剤、顔料、粘度調整剤、浴寿命延長剤、柔軟剤、硬化抑制剤、難燃剤、酸化防止剤および触媒増強剤などを含むことができる。

【実施例】

【0108】

以下、実施例を挙げて本発明をさらに説明する。なお、測定方法、評価方法等は、以下の通りである。

【0109】

(1)総繊度、単糸繊度

JIS L 1096に従い測定した。

(2)袋部重量(目付)

JIS L 1096に従い測定した。

【0110】

(3)対数減衰率

株式会社エー・アンド・ディー製の剛体振り子型物性試験機:RPT−3000にて測定した。袋織エアバッグ用基布から切出した8×4cm角の小片を、コーティング面が測定ブレード側になるように上に向けて測定台にセットした。測定条件は、ブレード仕様のナイフエッジタイプRB200のフレームを用いて、測定間隔6s、振り子吸着間隔(振り子を静止させるため)2s、振り子周期0.6s、昇温速度10℃/min、測定温度範囲−100〜150℃である。この測定における20℃時の対数減衰率を読み取った。

【0111】

(4)シリコーン組成物の粘度

ブルックフィールド製粘度計により測定した。

(5)シリコーン組成物硬化後の樹脂の伸度

JIS K 6249に従い測定した。

【0112】

(6)SPM測定

袋織エアバッグ用基布から小片を切出し、エポキシ樹脂に包埋した後、経糸、緯糸方向に基布断面が得られるようにクライオミクロトームを用いて断面試料を作成した。

【0113】

(試料作成条件)

ウルトラミクロトーム ULTRACUT N (Reichert社製)

クライオユニット FC 4E (Reichert社製)

設定温度:試料;−130℃、ガラスナイフ;−130℃

【0114】

次いで、SPM(Scanning Probe Microscope)により、基布断面を計測した。

測定装置:Digital Instruments社製 NanoScopeIV D3100

測定モード:Tappingモード/共振周波数276.6kHz

プローブ:NCH型シリコン単結晶プローブ

【0115】

(測定条件)

Scan Angle:0°

Scan rate:0.3Hz

デジタル分解能(Number of Sampling):256×256

【0116】

振幅レベル制御(Target Amplitude):1.6V

振幅減衰率:31.25%

Integral gain:0.65

Proportional gain:1.5

【0117】

著しい表面の凹凸や段差が存在しないことを確認して、データに対して表面の巨視的傾き補正を行った上で位相マッピングし、位相像を得、また、位相の平均値データを得た。

また、同様の断面試料について形態をSEM観察した。

日立製 FE-SEM S-4700

加速電圧;1〜5kV

作動距離;12〜13mm

【0118】

(7)コンパクト性(収納性)

図1に示すような形状の袋織エアバッグ用基布を、AからB方向へ幅5.08cm(2インチ)で蛇腹状に折り畳む。次に、それを平面台上に置き、中央付近に50mm角のガラス板を置き、1kgの荷重をかけ、30分後の平均厚さXを測定した。

【0119】

(8)内圧保持性(展開性)、最高圧到達時間(展開性)

図1に示すような形状の袋織エアバッグ用基布をAからB方向へ幅5.08cm(2インチ)で蛇腹状に折り畳み、10cmおきに100dtexのモノフィラメントにて巻き、折り畳みがくずれないようにする。その袋織エアバッグ用基布を、内圧900kPa、容量300リットルのタンク先端に金属製のチューブを介して接続し、該タンクの先端付近に取り付けた電磁弁を瞬時に開閉し、その後、袋織エアバッグ用基布側のチューブに取り付けてある圧力センサーにて袋織エアバッグ用基布の内圧の変化を調べた。

【0120】

8秒後の内圧保持率が初期の50%以上ある場合を合格とする。測定数は10とし、最小の内圧保持率の値が1点でも50%を超えなかった場合については問題ありとする。また、最高圧到達時間により展開性を比較した。

【0121】

(9)スクラブテスト

ISO 5981に従い測定した。

試料の大きさ:50mmW(経糸方向)×100mmL(緯糸方向)。試料には、緯糸方向の両端から27mmの位置に掴み線を描いておく。

【0122】

試料のセット:掴みクランプを向かい合う位置に合わせ、コーティング面を上にして掴み線とクランプ縁を揃えて100mmL方向の中央の46mmが両クランプ間に位置する様に把持する。中央46mmの部分はきれいに折りたたみ、10Nの圧力荷重を加える。

【0123】

試験基準の設定:100サイクル毎に、目視可能なシリコーン層の剥離がないかを確認し、剥離が生じたサイクル数を記録する。剥離が認められない時は2000サイクルまで試験し、終了する。

【0124】

(10)湿熱エージング

コーティング後の袋織エアバッグ用基布を、80℃、95%RHで200hr処理した。

【0125】

(11)冷熱サイクルエージング

コーティング後の袋織エアバッグ用基布を、下記のA〜Cの条件で30サイクル処理した。

A)125℃で336hr処理後、2℃/minで温度低下

B)−40℃で24hr処理後、2℃/minで温度上昇

C)85℃、95%RHで24hr処理後、2℃/minで温度上昇

【0126】

[実施例1]

総繊度235dtex、単糸繊度3.3dtexのナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いて精練およびセットを行った。接合帯は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、更に一重織部として、糸本数6本を用いて2/2斜子組織とした。

【0127】

次に、この生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は72本/2.54cm、緯糸密度は72本/2.54cmであった。

【0128】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、コンパクト性に優れ、内圧保持率が良好で、展開速度も速かった。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0129】

(1)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で150,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0130】

(2)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で150,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有する水素シロキサン8wt部を攪拌しながら混合物に添加した。

【0131】

上記(1)で製造された混合物44wt部と、上記(2)で製造された混合物52wt部と、25℃で約20mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン1.5wt部と、テトラエトキシシラン0.9wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0132】

[実施例2]

実施例1と同様にして、生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は72本/2.54cm、緯糸密度は72本/2.54cmであった。

【0133】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、コンパクト性に優れ、内圧保持率が良好で、展開速度も速かった。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0134】

(1)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で5,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0135】

(2)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で5,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有する水素シロキサン8wt部を攪拌しながら混合物に添加した。

【0136】

上記(1)で製造された混合物44wt部と、上記(2)で製造された混合物52wt部と、25℃で約20mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン1.5wt部と、テトラエトキシシラン0.9wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0137】

[比較例1]

実施例1と同様にして、生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は72本/2.54cm、緯糸密度は72本/2.54cmであった。

【0138】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、コンパクト性は良いが、対数減衰率が低いためにエアー漏れが生じ、内圧保持率が低かった。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0139】

(1)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で1,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0140】

(2)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で1,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有する水素シロキサン8wt部を攪拌しながら混合物に添加した。

【0141】

上記(1)で製造された混合物44wt部と、上記(2)で製造された混合物52wt部と、25℃で約20mPa・sの粘度を有する水素シロキサン1.5wt部と、テトラエトキシシラン0.9wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0142】

[比較例2]

実施例1と同様にして、生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を150g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を150g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は72本/2.54cm、緯糸密度は72本/2.54cmであった。

【0143】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、対数減衰率が高いためにコーティング面にタック性が生じ、展開性が悪かった。

なお、液状シリコーン組成物は、実施例1と同じものを用いた。

【0144】

[実施例3]

総繊度175dtex、単糸繊度3.1dtexのナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いてセット−コート工程を経て、経糸密度が166本/2.54cm、緯糸密度が166本/2.54cmの二重袋織りの加工反を得た。接合帯は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、更に一重織部として、糸本数8本を用いて2/2斜子組織とした。

【0145】

次に、この生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を35g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を35g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は83本/2.54cm、緯糸密度は83本/2.54cmであった。

【0146】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、コンパクト性に優れ、内圧保持率が良好で、展開速度も速かった。

なお、液状シリコーン組成物は、実施例1と同じものを用いた。

【0147】

[実施例4]

総繊度350dtex、単糸繊度4.9dtexのナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いて精練およびセットを行った。接合帯は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、更に一重織部として、糸本数6本を用いて2/2斜子組織とした。

【0148】

次に、この生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は59本/2.54cm、緯糸密度は59本/2.54cmであった。

【0149】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、コンパクト性に優れ、内圧保持率が良好で、展開速度も速かった。

なお、液状シリコーン組成物は、実施例1と同じものを用いた。

【0150】

[比較例3]

総繊度470dtex、単糸繊度6.6dtexのナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1のようなデザインの生機を作り、続いて精練およびセットを行った。接合帯は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、更に一重織部として、糸本数6本を用いて2/2斜子組織とした。

【0151】

次に、この生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を130g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を130g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は52本/2.54cm、緯糸密度は52本/2.54cmであった。

【0152】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、バッグが重く、対数減衰率が高いためにコーティング面にタック性が生じ、展開性が悪かった。

なお、液状シリコーン組成物は、実施例1と同じものを用いた。

【0153】

【表1】

【0154】

[実施例5]

総繊度175dtex、フィラメント数56本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0155】

次に、この織物の片方の面に第1層としてフローティングナイフコーターにより液状シリコーン組成物を20g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0156】

(1)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で6,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0157】

(2)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で6,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン8wt部を攪拌しながら混合物に添加した。

【0158】

上記(1)で製造された混合物44wt部と、上記(2)で製造された混合物51wt部と、25℃で約20mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン1.5wt部と、テトラエトキシシラン2.0wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0159】

そして、この第1層のシリコーンコーティング層の表面に第2層として、ロールオンナイフコーターにより液状シリコーン組成物を60g/m2コーティングし、乾燥機内で180℃、2分間、熱処理した。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0160】

(3)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で100,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0161】

(4)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で100,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン8wt部を攪拌しながら混合物に添加した。

【0162】

上記(3)で製造された混合物45wt部と、上記(4)で製造された混合物52wt部と、25℃で約20mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン1.5wt部と白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0163】

そして、もう一方の面にも同様に、前記の第1層および第2層に用いた液状シリコーン組成物をそれぞれコーティングし、乾燥機内で熱処理した。コーティング後の袋部分の経糸密度は83本/2.54cm、緯糸密度は83本/2.54cmであった。

【0164】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表2に示す通りであり、コンパクト性に優れ、内圧保持率が良好であった。

【0165】

[実施例6]

総繊度235dtex、フィラメント数72本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1のようなデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0166】

実施例5で用いたものと同じシリコーン組成物を、同様の方法で、袋織の両面にコーティングした。コーティング後の袋部分の経糸密度は72本/2.54cm、緯糸密度は72本/2.54cmであった。

【0167】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表2に示す通りであり、コンパクト性に優れ、内圧保持率が良好であった。

【0168】

[実施例7]

総繊度350dtex、フィラメント数108本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1のようなデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0169】

実施例5で用いたものと同じシリコーン組成物を、同様の方法で、袋織の両面にコーティングした。コーティング後の袋部分の経糸密度は60本/2.54cm、緯糸密度は60本/2.54cmであった。

【0170】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表2に示す通りであり、コンパクト性に優れ、内圧保持率が良好であった。

【0171】

[実施例8]

総繊度470dtex、フィラメント数144本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1のようなデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0172】

実施例5で用いたものと同じシリコーン組成物を、同様の方法で、袋織の両面にコーティングした。コーティング後の袋部分の経糸密度は51本/2.54cm、緯糸密度は51本/2.54cmであった。

【0173】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表2に示す通りであり、コンパクト性に優れ、内圧保持率が良好であった。

【0174】

また、袋織エアバッグ用基布から小片試料を切出し、基布断面のSPM測定を行った。位相像からは2層のコーティングが観測され、平均位相比は1.23であり、第2層の弾性が第1層に比べ低い構造が確認できた。平均膜厚比は、コーティング量比と同等の0.30であった。

【0175】

[比較例4]

総繊度110dtex、フィラメント数36本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1のようなデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0176】

実施例5で用いたものと同じシリコーン組成物を、同様の方法で、袋織の両面にコーティングした。コーティング後の袋部分の経糸密度は110本/2.54cm、緯糸密度は110本/2.54cmであった。

【0177】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表2に示す通りであり、コンパクト性は良かったが、展開時にバーストした。観察したところ、織糸が切れていた。

【0178】

[比較例5]

総繊度700dtex、フィラメント数108本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1のようなデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0179】

実施例5で用いたものと同じシリコーン組成物を、同様の方法で、袋織の両面にコーティングした。コーティング後の袋部分の経糸密度は38本/2.54cm、緯糸密度は38本/2.54cmであった。

【0180】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表2に示す通りであり、展開時のバーストはなかったが、コンパクト性が劣っていた。

【0181】

【表2】

【0182】

[実施例9]

総繊度470dtex、フィラメント数144本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0183】

次に、この織物の片方の面に第1層としてフローティングナイフコーターにより液状シリコーン組成物を20g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0184】

(1)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で6,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0185】

(2)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で6,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン8wt部を攪拌しながら混合物に添加した。

【0186】

上記(1)で製造された混合物46wt部と、上記(2)で製造された混合物51wt部と、25℃で約20mPa・sの粘度を有する水素シロキサン1.5wt部と、3−グリシドキシプロピルトリエトキシシラン0.3wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0187】

そして、この第1層のシリコーンコーティング層の表面に第2層として、ロールオンナイフコーターにより液状シリコーン組成物を60g/m2コーティングし、乾燥機内で180℃、2分間、熱処理した。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0188】

(3)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で100,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0189】

(4)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で100,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン8wt部を攪拌しながら混合物に添加した。

【0190】

上記(1)で製造された混合物45wt部と、上記(2)で製造された混合物52wt部と、25℃で約20mPa・sの粘度を有する水素シロキサン1.5wt部と白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0191】

そして、もう一方の面にも同様に、第1層および第2層で用いた液状シリコーン組成物をそれぞれコーティングし、乾燥機内で熱処理した。コーティング後の袋部分の経糸密度は51本/2.54cm、緯糸密度は51本/2.54cmであった。

【0192】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表3に示す通りであり、湿熱エージングおよび冷熱サイクルエージング後のスクラブテスト結果は良好であり、また、内圧保持率が良好であった。

【0193】

また、袋織エアバッグ用基布から小片試料を切出し、基布断面のSPM測定を行った。結果を表3に示す。2層コーティングが観測され、第2層の弾性が第1層に比べ低い構造が確認できた。平均膜厚比は、コーティング量比と同等であった。

また、表3には、下記の実施例10、11及び比較例6のSPM測定結果も示す。

【0194】

[実施例10]

実施例9において、第1層シリコーン組成物に含まれる3−グリシドキシプロピルトリエトキシシランを1wt部にして、実施例9と同様の方法でエアバッグを作製した。得られたエアバッグの特性は表3に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテストの結果は良好であり、また、内圧保持率が良好であった。

【0195】

[実施例11]

実施例9において、第1層に用いたリコーン組成物に含まれる3−グリシドキシプロピルトリエトキシシランを3wt部にして、実施例9と同様の方法でエアバッグを作製した。得られたエアバッグの特性は表3に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテストの結果は良好であり、また、内圧保持率が良好であった。

【0196】

[比較例6]

実施例9において、第1層に用いたシリコーン組成物に3−グリシドキシプロピルトリエトキシシランを添加せずに、かつ、第2層のコーティング量を160g/m2として、実施例9と同様の方法でエアバッグを作製した。得られたエアバッグの特性は表3に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテスト結果は不良であり、また、内圧保持率も不十分であった。

【0197】

[比較例7]

実施例9において、第1層に用いたシリコーン組成物に含まれる3−グリシドキシプロピルトリエトキシシランを3wt部とし、かつ、第2層のコーティング量を160g/m2として、実施例9と同様の方法でエアバッグを作製した。

得られたエアバッグの特性は表3に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテスト結果、および内圧保持率はある程度満足しうるものであったが、エアバッグが重く、取り扱いにくく、コンパクト性が悪かった。

【0198】

[比較例8]

実施例9において、第1層に用いたシリコーン組成物に含まれる3−グリシドキシプロピルトリエトキシシランを5wt部とし、かつ、第2層のコーティング量を160g/m2として、実施例9と同様の方法でエアバッグを作製したが、第1層コーティング時に多数の気泡がコーティング面にできた。

【0199】

得られたエアバッグの特性は表3に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテスト結果は不良であり、また、内圧保持率も不十分であった。

【0200】

【表3】

【0201】

[実施例12]

総繊度235dtex、フィラメント数72本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0202】

次に、この織物の片方の面に第1層としてフローティングナイフコーターにより液状シリコーン組成物を5g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0203】

(1)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で6,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0204】

(2)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で6,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン8wt部を攪拌しながら混合物に添加した。

【0205】

上記(1)で製造された混合物46wt部と、上記(2)で製造された混合物51wt部と、25℃で約20mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン1.5wt部と、テトラエトキシシラン1.5wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0206】

そして、この第1層のシリコーンコーティング層の表面に第2層として、ロールオンナイフコーターにより液状シリコーン組成物を60g/m2コーティングし、乾燥機内で180℃、2分間、熱処理した。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0207】

(3)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で100,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0208】

(4)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で100,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有する水素シロキサン8wt部を攪拌しながら混合物に添加した。

【0209】

上記(1)で製造された混合物45wt部と、上記(2)で製造された混合物52wt部と、25℃で約20mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン1.5wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0210】

そして、もう一方の面にも同様に、第1層および第2層に用いた液状シリコーン組成物をそれぞれコーティングし、乾燥機内で熱処理した。コーティング後の袋部分の経糸密度は72本/2.54cm、緯糸密度は72本/2.54cmであった。

【0211】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表4に示す通りであり、湿熱エージングおよび冷熱サイクルエージング後のスクラブテスト結果は良好であり、また、内圧保持率が良好であった。

【0212】

[実施例13]

実施例12において、第1層のコーティング量を10g/m2、第2層のコーティング量を40g/m2にして、実施例12と同様の方法でエアバッグを作製した。

得られたエアバッグの特性は表4に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテスト結果は良好であり、また、内圧保持率が良好であった。

【0213】

[実施例14]

実施例12において、第1層のコーティング量を10g/m2、第2層のコーティング量を80g/m2にして、実施例12と同様の方法でエアバッグを作製した。得られたエアバッグの特性は表4に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテストの結果は良好であり、また、内圧保持率が良好であった。

【0214】

[比較例9]

実施例12において、第1層のコーティング量を10g/m2、第2層のコーティング量を220g/m2にして、実施例12と同様の方法でエアバッグを作製した。得られたエアバッグの特性は表4に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテストの結果および内圧保持率は良好であるものの、エアバッグが重く、取り扱いにくく、コンパクト性が悪かった。

【0215】

[実施例15]

実施例12において、第1層のコーティング量を30g/m2、第2層のコーティング量を70g/m2にして、実施例12と同様の方法でエアバッグを作製した。得られたエアバッグの特性は表4に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテスト結果は良好であり、また、内圧保持率が良好であった。

【0216】

[比較例10]

実施例12において、第1層のコーティング量を70g/m2、第2層のコーティング量を200g/m2にして、実施例12と同様の方法でエアバッグを作製した。得られたエアバッグの特性は表4に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテスト結果および内圧保持率は良好であるものの、エアバッグが重く、取り扱いにくく、コンパクト性が悪かった。

【0217】

【表4】

【0218】

[実施例16]

総繊度235dtex、フィラメント数72本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0219】

次に、実施例5と同様のコーティング加工を行った後、第2層のシリコーンコーティング面の上に、第3層として液状シリコーン組成物をグラビアコートにて10g/m2コーティングし、乾燥機内で200℃、30秒間熱処理した。コーティング後の袋部分の経糸密度は72本/2.54cm、緯糸密度は72本/2.54cmであった。

【0220】

第3層に用いたシリコーン組成物は下記のようにして製造した。

(1)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で500mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0221】

(2)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で500mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン8wt部を攪拌しながら混合物に添加した。

【0222】

上記(1)で製造された混合物28wt部と、上記(2)で製造された混合物30wt部と、25℃で約20mPa・sの粘度を有する水素シロキサン1wt部と、エポキシシランカップリング剤1wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.5wt部、炭酸カルシウム20wt部、アルミニウム三水和物20wt部、を混練機中で混合することによって製造した。

【0223】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表5に示す通りであり、コンパクト性に優れ、内圧保持率が良好であった。

【0224】

[実施例17]

総繊度350dtex、フィラメント数108本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0225】

次に、実施例16と同様のコーティング加工を行った。コーティング後の袋部分の経糸密度は60本/2.54cm、緯糸密度は60本/2.54cmであった。

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表5に示す通りであり、コンパクト性に優れ、内圧保持率が良好であった。

【0226】

[実施例18]

総繊度470dtex、フィラメント数144本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0227】

次に、実施例5で用いたものと同様の2層用のそれぞれのシリコーン組成物を用いて、織物表面に第1層として、フローティングナイフコーターにより35g/m2コーティングし、乾燥機内で180℃、1分間熱処理した。この第1層のシリコーンコーティング層の表面に第2層として、ロールオンナイフコーターにより液状シリコーン組成物を85g/m2コーティングし、乾燥機内で180℃、2分間熱処理した。

【0228】

そして第2層のシリコーンコーティング面の上に第3層として、実施例16で用いたものと同様の液状シリコーン組成物をグラビアコートにて10g/m2コーティングし、乾燥機内で200℃、30秒間熱処理した。コーティング後の袋部分の経糸密度は57本/2.54cm、緯糸密度は49本/2.54cmであった。

【0229】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表5に示す通りであり、コンパクト性に優れ、内圧保持率が良好であった。

また、袋織エアバッグ用基布から小片試料を切出し、基布断面のSPM測定を行った。位相像からは2層のコーティングと第3層となる表層コーティングが観測された。この明瞭な2層構造はSEM写真からは識別しにくいものであった。平均位相は、第1層で15.9、第2層で9.6であり、平均位相比は1.66であった。すなわち、第2層の弾性が第1層に比べ低い構造が確認できた。平均膜厚比は、コーティング量比とほぼ同等の0.39であった。

なお、図2にエアバッグ用基布断面のSEM写真を、また、図3にエアバッグ用基布断面のSPM位相像を示す。

【0230】

【表5】

【産業上の利用可能性】

【0231】

本発明の袋織エアバッグ用基布を用いることにより、軽量で内圧保持性が良く、展開性の速い良好なエアバッグを提供することができる。本発明の袋織エアバッグ用基布は、特に、人体を側面から保護するカーテン状エアバッグに好適に使用できる。

【符号の説明】

【0232】

1 袋織エアバッグ用基布

2 接合帯

3 二重袋織部

4 一重織部

5 流体導入部

6 部分結節部

F 基布織物

G 第1層

H 第2層

S 第3層(表面層)

【技術分野】

【0001】

本発明は、自動車など乗物用の安全装置の一つであるエアバッグに使用される基布に関するものであり、特に乗物の衝突時に乗員を保護するための袋織エアバッグ用基布に関するものである。

【背景技術】

【0002】

近年、自動車等の乗物において、乗員の安全性向上が求められるようになり、エアバッグの装着率が向上している。エアバッグは、乗物が正面衝突、追突または側面衝突時に受ける衝撃をセンサーが感知して、インフレーターからガスを膨張可能な袋部に流入させることにより、エアバッグを急速に展開・膨張させて、そのクッション性によって乗員を保護するものである。

【0003】

従来のエアバッグは、運転席や助手席の前面部に装着されることが多く、主に正面衝突時における乗員の顔面および上半身の保護用として多く装着されていた。最近では側方からの衝突や乗物の側転(以下、ロールオーバーと称する)にも対応できるカーテン状のエアバッグが開発されている。

【0004】

このカーテン状エアバッグは、例えば、車内側壁のルーフレールに沿ってフロントピラー側からリアピラー側までの領域に収納され、衝突時に側面の窓に沿って膨張展開するように設計されている。また、カーテン状エアバッグは、膨張可能な袋状部が複数箇所で形成され、長大で且つ複雑な形状となっている。カーテン状エアバッグは、収納性に優れること(コンパクトであること)が必要である。また、乗員頭部と側面のガラスとの距離が短いことから、側面衝突時には、乗員頭部とガラスの間に瞬間的に入り込んで頭部を守る必要があるので展開速度が速いことが要求されている。さらに、側転して何度もころがるロールオーバー事故への対応を想定して、エアバッグ内圧が大きく低下しないことが求められる。すなわち、膨張、展開してから8秒程度は40kPa以上の内圧保持が要求される。

【0005】

また、このエアバッグの内圧保持性能は、本来、さまざまな環境下にさらされた後も機能することが期待されている。しかしながら実際には、熱エージング、湿熱エージング、冷熱サイクルエージングなどの厳しい環境試験条件下では内圧保持機能は発揮されなかった。

内圧保持性能を高めるために、コーティング膜厚を厚くすることは、エアバッグの重量が増すので好ましくなく、また、厳しい環境試験にパスするものでもない。さらに、展開速度を速めるためには、基布を構成する織物は軽量化する必要がある。

【0006】

カーテン状エアバッグには、複数枚の布を裁断、縫製して作るタイプもある。このエアバッグでは、ミシン針からの空気漏れを防ぐためにシール剤を縫製箇所に挟み、そして耐バースト性を得るために太いミシン糸で縫うため、収納性に劣り、また縫製に大変手間が掛かるという問題があった。

【0007】

特開平3−16852号公報には、袋織部外周を一重織部で閉じた袋状の高密度織物を作成して、エアバッグに用いることが開示されている。しかしながら、これらの織物は、経糸および緯糸の総繊度500dtex以上の合成繊維にて構成され、空気漏れ防止のためにコーティング量が多く、目付は700g/m2に達し、軽量化という点では全く不十分であった。

【0008】

特開平11−1876号公報には、2層コーティングされた繊維織物が開示されている。第1層に高伸度シリコーンをコーティングし、第2層に高引き裂き強度のシリコーンをコーティングしている。第1層に高伸度シリコーンをコーティングすると、エージング前のエアバッグの内圧保持性は良くなる。しかしながら、高伸度シリコーンは、織物表面との接着性が良いものではなく、湿熱エージング、冷熱サイクルエージング後には、エージング後の内圧保持性は悪くなり、時には、シリコーン膜の剥離が発生することもあるという問題があった。

【0009】

特表2003−526557号公報には、第1層にシリコーン化合物と非シリコーン化合物の混合物をコーティングし、第2層にシリコーン化合物をコーティングする技術が開示されている。この技術によれば、コーティング量を少量化でき、さらには熱エージング、湿熱エージング後においてもエアバッグの内圧保持性を維持することができると記載されている。しかしながら、冷熱サイクルエージングにおける冷却領域において、第1層のコーティング層の接着力が著しく低下し、膨張、展開時の初期圧に耐えられず、エアバッグの内圧保持性能を維持できないのが実情である。

【0010】

特開2003−327910号公報には、エアバッグ展開時にシリコーンコーティング層の剥離がなく、内圧保持性に優れたシリコーン組成物の開示がある。しかしながら、これには、エージング後のエアバッグ展開時の内圧保持性については全く記載されていない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平3−16852号公報

【特許文献2】特開平11−1876号公報

【特許文献3】特表2003−526557号公報

【特許文献4】特開2003−327910号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、前記のような従来技術に鑑み、湿熱エージング後および冷熱サイクルエージング後にもエアバッグ展開時の内圧保持性が優れ、かつ軽量化されたカーテン状エアバッグに好適な袋織エアバッグ用基布を提供することにある。

【課題を解決するための手段】

【0013】

本発明者は、鋭意検討の結果、二重袋織部の外周が接合帯で形成されている袋織エアバッグ用基布において、基布を構成する経糸及び緯糸の総繊度を特定し、コーティング組成物として対数減衰率の高いものを用いることにより上記課題が解決されることを見出した。本発明により、従来に比べ、エージングの前後ともに内圧保持性に優れ、軽量化されたカーテン状エアバッグが得られる。

【0014】

すなわち、本発明は下記の通りである。

1)二重袋織部の外周が接合帯で形成されている袋織エアバッグ用基布であって、基布を構成する経糸及び緯糸が総繊度150〜500dtexのポリヘキサメチレンアジパミド繊維であり、二重袋織部の片側の目付が120〜350g/m2であり、20℃における対数減衰率が0.01〜0.10であることを特徴とする袋織エアバッグ用基布。

【0015】

2)二重袋織部の表面に、シリコーン組成物のコーティング層を有することを特徴とする上記1に記載の袋織エアバッグ用基布。

3)シリコーン組成物が、25℃における粘度が1,000〜1,000,000mPa・sであって末端部位にSiC結合したビニル基を有するオルガノポリシロキサンを含むことを特徴とする上記2に記載の袋織エアバッグ用基布。

【0016】

4)少なくとも2層のシリコーン組成物によるコーティング層を有し、かつ、下記(1)、(2)を特徴とする上記3に記載の袋織エアバッグ用基布。

(1)第1層は織物表面上にコーティングされており、シリコーン組成物の塗布量が固形分で3〜30g/m2である。

(2)第2層は第1層表面上にコーティングされており、シリコーン組成物の塗布量が固形分で20〜90g/m2である。

【0017】

5)第1層のシリコーンコーティング層は、有機ケイ素化合物からなるカップリング剤を0.1〜4.5wt%含有するシリコーン組成物を用いて成ることを特徴とする上記4に記載の袋織エアバッグ用基布。

6)第1層のシリコーンコーティング層におけるシリコーン組成物の硬化後の引張伸度が350%以下であることを特徴とする上記4または5に記載の袋織エアバッグ用基布。

【0018】

7)第1層のシリコーンコーティング層は、25℃における粘度が1,000〜100,000mPa・sであって末端部位にSiC結合したビニル基を有するオルガノポリシロキサンを含むシリコーン組成物を用いて成ることを特徴とする上記4〜6のいずれかに記載の袋織エアバッグ用基布。

【0019】

8)第2層のシリコーンコーティング層は、25℃における粘度が50,000〜1,000,000mPa・sであって末端部位にSiC結合したビニル基を有するオルガノポリシロキサンを含むシリコーン組成物を用いて成ることを特徴とする上記4〜7のいずれかに記載の袋織エアバッグ用基布。

【0020】

9)第2層のシリコーンコーティング層は、シリコーン組成物の塗布量が30〜60g/m2であることを特徴とする上記4〜8のいずれかに記載の袋織エアバッグ用基布。

10)第2層のシリコーンコーティング層におけるシリコーン組成物の硬化後の引張伸度が400%以上であることを特徴とする上記4〜9のいずれかに記載の袋織エアバッグ用基布。

【0021】

11)シリコーンコーティング層の断面でのSPMによるタッピング測定における位相像が織物表面に対して少なくとも2層であることを特徴とする上記2〜10のいずれかに記載の袋織エアバッグ用基布。

12)織物表面からの第1層及び第2層のシリコーンコーティング層において、各層の断面でのSPMによるタッピング測定における平均位相δが、(第1層のδ)>(第2層のδ)であることを特徴とする上記11に記載の袋織エアバッグ用基布。

【0022】

13)織物表面からの第1層及び第2層のシリコーンコーティング層において、各層の断面でのSPMによるタッピング測定における平均位相δの比が1.1〜2.5であることを特徴とする上記11又は12に記載の袋織エアバッグ用基布。

14)織物表面からの第1層及び第2層のシリコーンコーティング層において、平均膜厚Dの比が、1/30<〔(第1層のD)/(第2層のD)〕<1であることを特徴とする上記11に記載の袋織エアバッグ用基布。

【0023】

15)第2層のシリコーンコーティング層の表面に、第3層として、無機充填剤を30wt%以上含有するシリコーン組成物を固形分で1〜25g/m2コーティングして成る層を有することを特徴とする上記1〜14のいずれかに記載の袋織エアバッグ用基布。

16)湿熱エージングおよび冷熱サイクルエージング後のスクラブテストが500回以上であることを特徴とする上記1〜15のいずれかに記載の袋織エアバッグ用基布。

【0024】

17)上記1〜16のいずれかに記載の袋織エアバッグ用基布を用いてなり、一定時間、加圧下のガスを保持することができるカーテン状エアバッグ。

【0025】

18)150〜500dtexのポリヘキサメチレンアジパミド繊維からなり、第1層および第2層のコーティング層として下記(1)、(2)のシリコーン組成物を塗布する工程を含み、20℃における対数減衰率が0.01から0.10である袋織エアバッグ用基布を製造する方法。

【0026】

(1)織物表面にコーティングする第1層のシリコーン組成物は、少なくとも下記(a)〜(d)を含み、シリコーンコーティング層を構成するシリコーン組成物の硬化後の引張伸度が350%以下である。

(a)25℃における粘度が1,000〜100,000mPa・sであり末端単位にSiC結合したビニル基を有するオルガノポリシロキサン、

(b)Si結合した水素原子を少なくとも3個有するオルガノポリシロキサン、

(c)脂肪族多重結合へのSi結合した水素原子の付加を促進する触媒、

(d)有機ケイ素化合物からなるカップリング剤。

【0027】

(2)第1層の表面にコーティングする第2層のシリコーン組成物は、少なくとも下記(A)〜(C)を含み、シリコーンコーティング層を構成するシリコーン組成物の硬化後の引張伸度が400%以上である。

(A)25℃における粘度が50,000〜1,000,000mPa・sであって末端単位にSiC結合したビニル基を有するオルガノポリシロキサン、

(B)Si結合した水素原子を少なくとも3個有するオルガノポリシロキサン、

(C)脂肪族多重結合へのSi結合した水素原子の付加を促進する触媒。

【0028】

19)袋織基布の2重部の織密度が40〜100本/2.54cmであることを特徴とする上記18に記載の袋織エアバッグ用基布の製造方法。

20)シリコーン組成物が、カップリング剤を0.1〜4.5wt%含有することを特徴とする上記18又は19に記載の袋織エアバッグ用基布の製造方法。

【0029】

21)1層のシリコーンコーティング層として、シリコーン組成物をフローティングナイフ、ロールオンナイフ、グラビアコーティングまたはディッピングにより、固形分で3〜30g/m2付与し、120〜200℃で10〜600秒間熱処理することを特徴とする上記18〜20のいずれかに記載の袋織エアバッグ用基布の製造方法。

【0030】

22)第2層のシリコーンコーティング層として、シリコーン組成物をフローティングナイフ、ロールオンナイフまたはコンマコーターにより、固形分で20〜90g/m2付与し、120〜200℃で10〜600秒間熱処理することを特徴とする上記18〜21のいずれかに記載の袋織エアバッグ用基布の製造方法。

【0031】

23)第2層のシリコーンコーティング層の表面に、第3層として、無機充填剤を30wt%以上含有するシリコーン組成物を固形分で1〜20g/m2コーティングすることを特徴とする上記18〜22のいずれかに記載の袋織エアバッグ用基布の製造方法。

【0032】

24)シリコーン組成物が、カップリング剤を0.1〜3wt%含有することを特徴とする上記20に記載の袋織エアバッグ用基布の製造方法。

25)第2層のシリコーンコーティング層として、シリコーン組成物を固形分で30〜60g/m2付与することを特徴とする上記22に記載の袋織エアバッグ用基布の製造方法。

【発明の効果】

【0033】

本発明の袋織エアバッグ用基布を用いることにより、軽量で内圧保持性が良く、展開性の速い良好なエアバッグを提供することができる。本発明の袋織エアバッグ用基布は、特に、人体を側面から保護するカーテン状エアバッグに好適に使用できる。

【図面の簡単な説明】

【0034】

【図1】実施例におけるエアバッグ用基布の概略図である。

【図2】実施例18におけるエアバッグ用基布断面のSEM写真である。

【図3】実施例18におけるエアバッグ用基布断面のSPM位相像である。

【発明を実施するための形態】

【0035】

以下、本発明につき詳細に説明する。

【0036】

本発明の袋織エアバッグ用基布を構成する経糸及び緯糸は、ポリヘキサメチレンアジパミド(以下、単にナイロン66という)繊維、または、ポリヘキサメチレンアジパミドを主体とする繊維が好ましく用いられる。特に、融点が215℃以上であるナイロン66繊維、ナイロン66コポリマー(ナイロン66/6、ナイロン66/6I、ナイロン66/610など)繊維,及び、ナイロン系ポリマー(ナイロン6、ナイロン610など)をブレンドしたナイロン66繊維が耐熱性の点で好ましい。

【0037】

本発明において、ナイロン66繊維は、公知の紡糸延伸法又は紡糸直接延伸法にて製造することができる。

【0038】

これらの繊維糸条には、原糸製造工程や後加工工程での工程通過性を向上させるために、各種添加剤を含有してもよい。例えば、耐熱安定剤、耐光安定剤、老化防止剤、酸化防止剤、潤滑剤、平滑剤、顔料、撥水剤、撥油剤、酸化チタンなどの隠蔽剤、光沢付与剤、難燃剤、可塑剤、帯電防止剤、増粘剤などの一種または二種以上を含有させることができる。また、場合によっては、加撚、嵩高加工、捲縮加工、捲回加工などの加工を施しても良い。

【0039】

また、紡糸時に繊維の収束性向上および延伸性向上のために、公知の紡糸用仕上げ剤を0.1〜5wt%付与しても良い。

【0040】

本発明の袋織エアバッグ用基布を構成する経糸および緯糸の総繊度は、150〜500dtexであることが必要であり、好ましくは150〜350dtexである。総繊度がこの範囲であると、展開膨張時の強力に耐えることができると同時に、基布が柔軟になり、収納性が向上し、高速展開も可能となる。この範囲の総繊度の経糸および緯糸を用いたとき、袋織部分の生地重量は90〜280g/m2となる。

【0041】

総繊度が150dtexよりも小さい場合は、展開時の機械強度が不足し、バースト現象を起こすことがある。また、総繊度が500dtexを超える場合には、基布厚みが大きくなり、折畳み性も低下するので収納性が劣る。更には、基布重量も重くなるので展開時の速度も遅くなる。

【0042】

また、経糸および緯糸の単糸繊度は0.1〜7dtexであり、好ましくは0.5〜5.0dtexである。経糸および緯糸の単糸断面の形状は、特に限定されず、例えば、丸型、異型断面の三角型、扁平等が用いられる。強度を最大限に発揮する上では丸型断面が好ましい。

【0043】

更に、基布を構成する繊維の引張強度は5.7cN/dtex以上が好ましく、より好ましくは6.2cN/dtex以上である。引張強度が5.7cN/dtex以上であると、得られるエアバッグが、展開時において必要とされる耐圧強力を充たすことができる。特に好ましい引張強度は6.2〜11cN/dtexである。

【0044】

本発明の袋織エアバッグ用基布に用いる織物は、流体が導入されて膨張する二重袋織部の上布と下布が平組織で構成されるのが好ましい。二重袋織部の片側の目付は120〜350g/m2である。また、二重袋織部の外周が、風通組織と斜子組織で構成された接合帯で形成されているのが更に好ましい。斜子組織とは、経糸と緯糸の特定本数の同時浮き沈みを基本単位として、これを縦横に展開した構造であり、マット組織、バスケット組織等ということもある。

【0045】

本発明において、対数減衰率は、株式会社エー・アンド・ディー製の剛体振り子型物性試験機:RPT−3000にて測定した値である。軽量のコーティング樹脂でエアバッグ展開時の衝撃を吸収するためには、コーティング布帛の20℃における対数減衰率が0.01〜0.10であることが必要であり、好ましくは0.02〜0.06である。対数減衰率が0.01より小さいと、樹脂に衝撃吸収性がなく、展開時にエアー漏れを生じる可能性がある。また、対数減衰率が0.10より大きい樹脂では、表面が柔らかすぎてタック性が生じて、折畳みの操作性が悪く、展開性も悪くなる。

【0046】

本評価では、まず、試料表面にブレードを載せ、荷重によって沈み込むことにより、ブレードの両側面で試料との接触が生ずる。次いで、ブレードを振り子として振動させることにより、試料接触面での試料からの振幅を押し返す挙動により振動の自由減衰が生ずる様子を計測するものである。

本評価では、試料が柔らかく、変形によるエネルギー損失が大きいものほど減衰率が高く計測される。したがって、エアバッグ基布試料のコーティング表面を計測することにより、コーティング層の柔らかさ、変形によるエネルギー損失の程度を表すことになる。

【0047】

本発明に使用するコーティング樹脂は、特に限定されるものではなく、通常使用されているコーティング樹脂を使用することができる。たとえば、クロロプレン、クロルスルホン化オレフィン、シリコーンゴム、ポリアミド系エラストマー、ポリスチレンブタジェン、ニトリルゴム、フッ素系ゴム、ポリウレタンなどを用いることができるが、中でも、耐熱性、耐寒性、難燃性を有するシリコーン組成物が好ましい。

【0048】

本発明に用いられるシリコーン組成物は、末端単位にSiC結合したビニル基を有するジオルガノポリシロキサンを含むことが好ましい。このようなジオルガノポリシロキサンは、下記の一般式で表される。

【0049】

(CH2=CH)XSiR(3-X)−O(SiR2O)n−SiR(3-X)(CH=CH2)X

〔式中、Rは、好ましくは炭素原子1〜18個を有する炭化水素基を表し、他の原子または官能基で置換された炭化水素基でもよく、同一炭化水素基であっても異なるものの混合でもよい。Xは、1、2又は3であり、好ましくは1である。nは、ジオルガノポリシロキサンが25℃で平均粘度1000〜1,000,000mPa・sを有するに必要な数である。〕

【0050】

本発明において、対数減衰率を0.01以上にするためには、シリコーンコーティング層の形成に主として用いる組成分としてのオルガノポリシロキサンの25℃における粘度が1,000mPa・s以上であることが好ましい。1,000mPa・sより小さいと、硬化後のシリコーンの網の目構造が多くなり、エアバッグ展開時の衝撃を吸収し得るコーティング膜を得ることができない。また、オルガノポリシロキサンの25℃における粘度が1,000,000mPa・sより大きいと対数減衰率が0.10を超え、織物表面にタック性が生じ、エアバッグの展開性が悪くなる事がある。

【0051】

炭化水素基Rとしては好ましくは、アルキル基(例えば、メチル基、エチル基、n−プロピル基、イソプロピル基、ブチル基、オクチル基、テトラデシル基もしくはオクタデシル基)、脂環式炭化水素基(例えば、シクロペンチル基、シクロヘキシル基もしくはメチルシクロヘキシル基)、アリール基(例えば、フェニル基)、アルカリール基(例えば、トリル基)、アラルキル基(例えば、ベンジル基、もしくはフェニルエチル基)等である。

【0052】

置換された炭化水素基としては好ましくは、ハロゲン化された基(例えば、3,3,3−トリフルオロプロピル基、3−クロロプロピル基もしくはクロロフェニル基)を挙げることができる。シアノアルキル基(例えば、シアノエチル基)は、含まれていてもよい。不飽和脂肪族基を有する基(例えば、ビニル基、アリル基、ヘキセニル基もしくはシクロヘキセニル基)も、同様に含有されていてもよい。

【0053】

炭化水素基Rは、炭素原子1〜10個を有する炭化水素基が好ましく、更に好ましくは、Rとして示される有機基の少なくとも80%がメチル基であることである。

【0054】

上記オルガノポリシロキサンは、同じ共重合体であってもよいし、それぞれ同じ重合度もしくは異なる重合度を有する異なる共重合体からなる混合物であってもよい。ジオルガノポリシロキサンが異なるジオルガノポリシロキサン単位を有している場合には、ランダムな分布が存在していてもよいし、ブロックによる分布が存在していてもよい。

【0055】

本発明において、シリコーン組成物からなるコーティング膜は、好ましくは2層コーティングからなる。すなわち、まず、織物表面上に第1層としてシリコーン組成物をコーティングし、更に、第1層の上に、第2層としてシリコーン組成物をコーティングする。

【0056】

第1層におけるシリコーン組成物のコーティング量は、好ましくは3〜30g/m2である。この組成物は、織物との接着性をエージング前後で保持するためにコーティングするものであり、接着性能を満足する範囲内であれば、少量であるほど、エアバッグの軽量化に寄与するので好ましい。

【0057】

第2層におけるシリコーン組成物は、エージング前後でのシリコーン膜伸度を保持するためのものであり、エアバッグ展開時の内圧保持性の維持に寄与する。コーティング量は20〜90g/m2が好ましく、更に好ましくは30〜60g/m2である。コーティング量が上記の範囲であると、展開時にコーティング膜に破断部が生じないので空気漏れを起こすことがなく、また、基布厚みが適度であるため折畳み性が良好で収納性に優れる。

【0058】

本発明では、2層コーティングにおいて、第1層のシリコーン組成物に接着力向上のために、有機ケイ素化合物からなるカップリング剤を添加するのが好ましい。カップリング剤としては、加水分解可能な基を有するシラン及び該シランに炭素原子を介してケイ素原子に結合したビニル−、アクリルオキシ−、メタクリルオキシ−、エポキシ−もしくは酸無水物基を有する化合物を使用することができる。カップリング剤の分子量は通常150〜1000のものが用いられる。このようなシランの部分加水分解物及び/又は加水分解物混合物を使用することもできる。好ましくは、ビニルトリアセトキシシランとγ-グリシドキシプロピルトリメトキシシラン、すなわち、下記化学式(1)で表されるシランからの混合生成物が使用される。

【化1】

【0059】

さらに好ましくは、(R4O)4Siで示される化合物(Rは炭化水素基で、4つとも同じでもそれぞれ異なっていてもよいが、例えば、エチル、プロピル、ビニルメチル、シクロヘキシルなどである)をカップリング剤として少なくとも1種含むことが好ましい。 1種類のカップリング剤を使用することもできるし、しかしまた、2種類もしくはそれ以上のシランの混合物又はこれらの反応生成物、ないしは部分加水分解物もしくは加水分解物混合物を使用することもできる。

【0060】

有機ケイ素化合物からなるカップリング剤は、シリコーン組成物中に0.1〜4.5wt%の量で含有するのが好ましく、更に好ましくは0.5〜3wt%である。0.1wt%未満では、織物表面との満足する接着力が得られない場合があり、また、湿熱エージングおよび冷熱サイクルエージング後では、接着力が不十分になる場合がある。4.5wt%を超えると、熱処理中に気泡が発生して製品表面の品位が悪くなる場合があり、エアバッグ展開時の内圧保持性が不十分になる場合がある。

【0061】

本発明では、2層コーティングにおいて、第1層のシリコーンコーティング層におけるシリコーン組成物の硬化後の引張伸度は350%以下である。接着性向上のために添加した有機ケイ素化合物からなるカップリング剤は、織物表面との接着力向上とともに、シリコーン組成物の硬化後の引張伸度を低下させる。

【0062】

本発明では、2層コーティングにおいて、第1層のシリコーンコーティング層におけるシリコーン組成物に含まれる末端単位にSiC結合したビニル基を有するジオルガノポリシロキサンは、主として、下記一般式で表されるジオルガノポリシロキサンである。

【0063】

(CH2=CH)XSiR(3-X)−O(SiR2O)n1−SiR(3-X)(CH=CH2)X

〔式中、Rは、好ましくは炭素原子1〜18個を有する炭化水素基を表し、他の原子または官能基で置換された炭化水素基でもよく、同一炭化水素基であっても異なるものの混合でもよい。Xは、1、2又は3であり、好ましくは1である。n1は、ジオルガノポリシロキサンが25℃で平均粘度1,000〜100,000mPa・sを有するに必要な数である。〕

【0064】

第1層に用いるシリコーン組成物に含まれるジオルガノポリシロキサンの粘度は、好ましくは、5,000〜100,000mPa・sであり、更に好ましくは5,000〜30,000mPa・sである。第1層におけるシリコーン組成物は、織物との接着性向上の目的で使用するものである。粘度が100,000mPa・s以上では、シリコーン組成物が織物に浸透しにくくなり所望の接着力を得られない場合がある。

【0065】

本発明では、2層コーティングにおいて、第2層のシリコーンコーティング層におけるシリコーン組成物に含まれる末端単位にSiC結合したビニル基を有するジオルガノポリシロキサンは、主として、下記一般式で表されるジオルガノポリシロキサンである。

【0066】

(CH2=CH)XSiR(3-X)−O(SiR2O)n2−SiR(3-X)(CH=CH2)X

〔式中、Rは、好ましくは炭素原子1〜18個を有する炭化水素基を表し、他の原子または官能基で置換された炭化水素基でもよく、同一炭化水素基であっても異なるものの混合でもよい。Xは、1、2又は3であり、好ましくは1である。n2は、ジオルガノポリシロキサンが25℃で平均粘度50,000〜1,000,000mPa・sを有するに必要な数である。〕

【0067】

本発明において、第2層のシリコーンコーティング層は、エアバッグからの空気漏れを遮断する役目を担っている。エアバッグの展開は、通常、30msec以下という非常に短いタイムスケールで行われ、その時の内圧は80kPa以上であり、エアバッグを構成しているコーティング膜に非常に大きな衝撃がかかる。この第2層に用いるシリコーン組成物が不適切であると、衝撃によりコーティング膜が破断して空気漏れが生じ、エアバッグとしての機能を果たさなくなる。

【0068】

衝撃を吸収し、かつ、展開性を良好にするため、即ち、対数減衰率が0.01〜0.10となるためには、特に、第2層に用いるシリコーン組成物に含まれるジオルガノポリシロキサンの平均粘度は、50,000〜1,000,000mPa・sが好ましい。また、このような平均粘度のジオルガノポリシロキサンを含むシリコーン組成物から得られるシリコーン組成物の硬化後の引張伸度は400%以上であることが好ましい。さらに好ましくは500〜1000%の範囲であり、最も好ましくは800%以下である。

【0069】

本発明におけるコーティング層の最良の構成は、織物表面上に膜形成された層の断面において、物性の異なる2層のシリコーンコーティング層からなるものである。さらに、積層して2層を超える多層であってもよい。

【0070】

SPM(Scanning Probe Microscope)によれば、架橋硬化したシリコーンについて、織物表面上に膜形成された状態での物性差が明瞭に区別できる。タッピングモードでコーティング層の断面を計測すると、コーティング層の弾性的な性質の差が、位相の値の差として観測できる。カンチレバーとなっているプローブを一定振動で制御しながら試料の表面を叩いてゆくと、印加振動変位と、プローブ先端の振動変位との間の関係は位相として観測される。硬い表面ではプローブ変位量が大きく、結果として位相が大きく観測される。この位相をマッピングすれば、弾性差を表す位相像が得られる。

【0071】

本発明では、コーティング層の断面計測において、織物表面から第1層と第2層とには明瞭な位相差を有し、2層の位相像となっていることが好ましい。2層間の明瞭な位相差とは、例えば、平均位相の値で1対1.1から2.5の位相比を有する場合である。タッピング条件は、弾性差が際立つ条件を適宜選定することができるが、好ましくは、ハードタッピング条件を用いる。例えば、タッピング条件下における振幅減衰率が15〜40%であり、さらに好ましくは35%付近である。

プローブには各種のものが使用できる。例えば、ばね定数20〜100N/mで、先端部はシリコン単結晶であり、先端部の曲率半径が10〜20nmのものが使用できる。

【0072】

本発明では、織物表面からの第1層と第2層とで、平均位相δの値は、下記の関係にあることが好ましい。

(第1層のδ)>(第2層のδ)

本発明では、さらに好ましくは、平均位相δの比が1.1〜2.5である。物性差が明瞭に存在する層構造によって、コーティング膜の対数減衰率が高く、コーティング膜が破れにくいことと、さらに、コーティング膜が織物表面に良好に接着していることが両立できる。その結果として、各種の環境条件下においても内圧保持機能などの機能が維持できる。

【0073】

すなわち、第1層が硬い層で、第2層が柔らかい層である。第2層が柔らかいことが、全体の対数減衰率が大きいことに寄与する。全体としての柔軟性が、長時間の気密性保持に必要である。第1層は、相対的に硬い性質の高架橋のシリコーンであり、織物との接着の機能を担うものである。

いっそう好ましくは、平均位相δの比が下記の関係にあることである。

1.1<〔(第1層のδ)/(第2層のδ)〕<2.5

すなわち、第1層が硬い層で、第2層が柔らかい層であって、その物性差が明瞭であるという層構成である。第1層と第2層に大きな物性差があり、それぞれが役割分担することにより、コーティング膜が破れにくいことと、コーティング膜が織物表面に良好に接着していることが高度に両立できる。

【0074】

さらに、本発明では、シリコーンコーティング層が、織物表面からの第1層と第2層において、その平均膜厚Dの比が、下記の関係にあることが好ましい。

1/30<〔(第1層のD)/(第2層のD)〕<1

【0075】

柔らかい第2層が第1層の1倍以上存在することが、シリコーンコーティング層全体の対数減衰率が大きいことに寄与する。第2層の存在量によるコーティング層全体としての柔軟性が、長時間の気密保持性に有効である。第1層は接着の機能を果たすコーティング層として最小限存在すればよいが、織物表面に均一に存在するだけの厚みが必要である。

【0076】

本発明においては、第2層のシリコーンコーティング層の表面に、表面摩擦低減のために第3層としてシリコーン組成物をコーティングしても良い。第3層を設けることにより、エアバッグの展開速度を速くすることができる。第3層に用いるシリコーン組成物としては、公知の無機充填剤、例えば、炭酸カルシウム、アルミニウム三水和物、カーボンブラック、珪藻土、シリカ、タルク、マイカなどを、好ましくは30wt%以上、さらに好ましくは30〜60%含んだものが効果的である。また、第3層のコーティング量は1〜25g/m2が好ましく、さらに好ましくは5〜25g/m2である。25g/m2以下であると、軽量化が十分に達成され、無機充填剤の脱落も生じない。

【0077】

本発明の袋織エアバッグ用基布は、自動車内における耐久性の目安である、湿熱エージング(80℃、95%RHで200hr)、および、冷熱サイクルエージング(下記A〜Cの30サイクル)において接着力を保持することができる。

【0078】

A)125℃で336hr処理後、2℃/minで温度低下、

B)−40℃で24hr処理後、2℃/minで温度上昇、

C)85℃、95%RHで24hr処理後、2℃/minで温度上昇。

【0079】

ISO5981のスクラブテストでは、湿熱および冷熱サイクルエージング後でも500回以上で、剥離異常無しに保持することができる。

【0080】

本発明の袋織エアバッグ用基布は、運転席や助手席の前面部に装着されるエアバッグ、および側方からの衝突や乗物の側転に対応できるカーテン状のエアバッグに使用することができる。とりわけ、一定時間、加圧下のガスを保持することができるカーテン状のエアバッグに使用することができる。

【0081】

本発明の袋織エアバッグ用基布に用いる織物を生産する手段は、織機はエアージェットルーム、レピアルーム、プロジェクタイルルーム、多相織機等を用いれば良く、特に制限されない。経糸の上げ下げを制御する機械は、ジャガード装置やドビー装置等を用いることができるが、電子ジャガード装置が生産性やデザイン変更に対する迅速性、デザインの精密性において有利である。ジャガードの口数は、特に制限されないが、2000〜14000口といった口数の多い電子ジャガードの方が、複雑な形状のデザイン作成に精度良く対応できるので好ましい。

【0082】

本発明においては、コーティング前処理として、通常の精練−セット工程、セット工程のみ、あるいはカレンダー処理等によって、経緯の寸法あるいは織物表面の平滑状態を所望の範囲に設定することができる。

【0083】

本発明において、織物表面にコーティングする第1層のシリコーン組成物は、少なくとも下記(a)〜(d)を含む。

(a)25℃における粘度が1,000〜100,000mPa・sであり末端単位にSiC結合したビニル基を有するオルガノポリシロキサン、

(b)Si結合した水素原子を少なくとも3個有するオルガノポリシロキサン、

(c)脂肪族多重結合へのSi結合した水素原子の付加を促進する触媒、

(d)有機ケイ素化合物からなるカップリング剤。

【0084】

末端単位にSiC結合したビニル基を有するジオルガノポリシロキサン(a)は、下記一般式で表される。

【0085】

(CH2=CH)XSiR(3-X)−O(SiR2O)n1−SiR(3-X)(CH=CH2)X

〔式中、Rは、好ましくは炭素原子1〜18個を有する炭化水素基を表し、他の原子または官能基で置換された炭化水素基でもよく、同一炭化水素基であっても異なるものの混合でもよい。Xは、1、2又は3であり、好ましくは1である。n1は、ジオルガノポリシロキサンが25℃で平均粘度5000〜100,000mPa・sを有するに必要な数である。〕

【0086】

ジオルガノポリシロキサン(a)の粘度は、好ましくは、5000〜50,000mPa・sであり、更に好ましくは5000〜30,000mPa・sである。第1層のシリコーン組成物は織物との接着性向上の目的で使用するものである。粘度が100,000mPa・sを越えると、シリコーン組成物が織物に浸透しにくくなり所望の接着力を得られない場合がある。

【0087】

炭化水素基Rの好ましい例は、アルキル基(例えば、メチル基、エチル基、n−プロピル基、イソプロピル基、ブチル基、オクチル基、テトラデシル基もしくはオクタデシル基)、脂環式炭化水素基(例えば、シクロペンチル基、シクロヘキシル基もしくはメチルシクロヘキシル基)、アリール基(例えば、フェニル基)、アルカリール基(例えば、トリル基)、アラルキル基(例えば、ベンジル基、もしくはフェニルエチル基)等である。

【0088】

置換された炭化水素基の好ましい例としては、ハロゲン化された基(例えば、3,3,3−トリフルオロプロピル基、3−クロロプロピル基もしくはクロロフェニル基)を挙げることができる。シアノアルキル基(例えば、シアノエチル基)は含まれていてもよい。不飽和脂肪族基を有する基(例えば、ビニル基、アリル基、ヘキセニル基もしくはシクロヘキセニル基)も、同様に含有されていてもよい。

【0089】

炭化水素基Rとしては、炭素原子1〜10個を有する炭化水素基が好ましく、更に好ましくは、Rとして示される有機基の少なくとも80%がメチル基であることである。

【0090】

上記オルガノポリシロキサンは、同じ共重合体であってもよいし、それぞれ同じ重合度もしくは異なる重合度を有する、異なる共重合体からなる混合物であってもよい。ジオルガノポリシロキサンが異なるジオルガノポリシロキサン単位を有している場合には、ランダムな分布が存在していてもよいし、ブロックによる分布が存在していてもよい。

【0091】

(b)Si結合した水素原子を少なくとも3個有するオルガノポリシロキサンは、下記一般式で表される。

(CH3)3SiO−(SiHRO)o−(SiR2O)p−Si(CH3)3

〔式中、Rは、好ましくは炭素原子1〜18個を有する炭化水素基を表し、他の原子または官能基で置換された炭化水素基でもよく、同一炭化水素基であっても異なるものの混合でもよい。oおよびpは1:0〜1:20、好ましくは1:0〜1:7の比で存在する。〕

【0092】

oとpの合計は10〜1000の間とすることができ、好ましい合計は20〜200であり、更に好ましい合計は30 〜100である。1分子につきSi結合した水素原子を少なくとも3個有するオルガノポリシロキサンの場合には、水素原子及びシロキサン酸素原子によって飽和されたケイ素原子価を有していないオルガノポリシロキサンは、好ましくはメチル基、エチル基もしくはフェニル基によって飽和されたものである。しかしながら、上記でRとして記載した基の全てを含有してもよい。

【0093】

(c)脂肪族多重結合へのSi結合した水素原子の付加を促進する触媒としては、公知である反応を促進する任意の触媒を使用することができる。この種の触媒の例は、微粉砕した金属の白金(白金ゾル)、ルテニウム、ロジウム、パラジウム又はイリジウムである。これらの金属は、固体担体、例えば、二酸化ケイ素、酸化アルミニウムもしくは活性炭、セラミック材料又は酸化物混合物ないしは水酸化物混合物上に付与されていてもよい。

【0094】

これら金属の化合物ないしは錯体、例えば、白金−オレフィン−錯体、白金−アルコール−錯体、例えば、スパイヤーズ触媒(Speyers Catalyst)、白金−アルコラート−錯体、白金−エーテル−錯体、白金−アルデヒド−錯体、白金−ケトン−錯体、例えばシクロヘキサンとヘキサクロロ白金酸からの反応生成物、白金−ビニルシロキサン−錯体、特に、有機結合したハロゲン原子を含有しているかもしくは含有していない白金−ジビニルテトラメチルジシロキサン−錯体、ビス−(γ−ピコリン)−白金ジクロリド、トリメチレンピリジン白金ジクロリド、ジシクロペンタジエン白金ジクロリド、ジメチルスルホキシジエチレン白金(2)ジクロリド、並びに1−オクテン中に溶解された白金テトラクロリドと第二ブチルアミンからの反応生成物も、また、該触媒の例である。白金化合物は、本発明による生成物中の触媒として特に好ましい。

【0095】

上記触媒は1種類のみ、もしくは混合物として使用することもできる。本発明において、シリコーン組成物中に含有される触媒は、白金触媒の場合には、白金含量がシロキサン含量に対して3〜500ppmで使用することができ、好ましくは、使用されるポリシロキサンに対する白金含量は10〜200ppmである。

【0096】

(d)有機ケイ素化合物 からなるカップリング剤の例としては、加水分解可能な基を有するシラン及び該シランに炭素原子を介してケイ素原子に結合したビニル−、アクリルオキシ−、メタクリルオキシ−、エポキシ−もしくは酸無水物基を使用することができる。このようなシランの部分加水分解物及び/又は加水分解物混合物を使用することもできる。好ましくは、ビニルトリアセトキシシランとγ-グリシドキシプロピルトリメトキシシラン、すなわち、前記化学式(1)で示されるシランからの反応生成物が使用される。

【0097】

1種類のカップリング剤を使用することもできる。しかしまた、2種類もしくはそれ以上のシランの混合物又はこれらの反応生成物、ないしは部分加水分解物もしくは加水分解物混合物を使用することもできる。以上のような第1層のためのシリコーン組成物の硬化後の引張伸度は350%以下であることが好ましい。

【0098】

本発明において、第1層の表面にコーティングする第2層のシリコーン組成物は、少なくとも下記(A)〜(C)を含む。

(A)25℃における粘度が50,000〜1,000,000mPa・sであって末端単位にSiC結合したビニル基を有するオルガノポリシロキサン、

(B)Si結合した水素原子を少なくとも3個有するオルガノポリシロキサン、

(C)脂肪族多重結合へのSi結合した水素原子の付加を促進する触媒。

【0099】

第2層のシリコーン組成物に含まれる末端単位にSiC結合したビニル基を有するジオルガノポリシロキサン(A)は、下記一般式で表されるジオルガノポリシロキサンである。

【0100】

(CH2=CH)XSiR(3-X)−O(SiR2O)n2−SiR(3-X)(CH=CH2)X

〔式中、Rは、好ましくは炭素原子1〜18個を有する炭化水素基を表し、他の原子または官能基で置換された炭化水素基でもよく、同一炭化水素基であっても異なるものの混合でもよい。Xは、1、2又は3であり、好ましくは1である。n2は、ジオルガノポリシロキサンが25℃で平均粘度50,000〜1,000,000mPa・sを有するに必要な数である。〕

【0101】

(B)Si結合した水素原子を少なくとも3個有するオルガノポリシロキサン、

(C)脂肪族多重結合へのSi結合した水素原子の付加を促進する触媒は、第1層のシリコーン組成物に含まれる(b)、(c)と同様のもので良い。

第2層にはカップリング剤を0.001〜1.0wt%含有させても良い。以上のような第2層のためのシリコーン組成物の硬化後の引張伸度は400%以上であることが好ましい。

【0102】

本発明の袋織エアバッグ用基布の密度は、経糸、緯糸共に40〜100本/2.54cmであることが好ましい。40本/2.54cm未満であると、500dtex以下の繊維では強力不足となりエアバッグ展開時にバーストしてしまう可能性がある。100本/2.54cmより多い場合、150detx以上の繊維ではエアバッグ展開に十分な強力が得られる。

【0103】

本発明において、2層コーティングの第1層に用いるシリコーン組成物の系は、有機溶媒で希釈したドープ、シリコーンをエマルジョンとしたドープ、無溶媒のドープ等、どのような系でも良く、特に制限はないが、好ましくは無溶媒のドープである。塗布方法は、フローティングナイフ、ロールオンナイフまたはディッピングが好ましいが、特に制限はない。シリコーン組成物の塗布後に、連続して120〜200℃で10〜600秒間の熱処理を行い、シリコーンの架橋反応により硬化を行う。

【0104】

本発明において、第2層に用いるシリコーン組成物の系は、有機溶媒で希釈したドープ、シリコーンをエマルジョンとしたドープ、無溶媒のドープ等、どのような系でも良く、特に制限はないが、好ましくは、実質的に無溶媒のドープである。塗布方法は、フローティングナイフ、ロールオンナイフまたはコンマコーターが好ましい。シリコーン組成物の塗布後に、連続して120〜200℃で10〜600秒間の熱処理を行い、シリコーンの架橋反応により硬化を行う。

【0105】

本発明において、表面摩擦を低減させるための第3層に用いるシリコーン組成物は、少なくとも、25℃における平均粘度が100〜10,000mPa・sであって、末端単位にSiC結合したビニル基を有するオルガノポリシロキサン、Si結合した水素原子を少なくとも3個有するオルガノポリシロキサン、脂肪族多重結合へのSi結合した水素原子の付加(ヒドロシリル化反応)を促進する触媒、および30wt%以上の無機充填剤を含むものであれば良い。

【0106】

無機充填剤としては、公知の炭酸カルシウム、アルミニウム三水和物、カーボンブラック、珪藻土などを使用することができる。コーティング方法は、特に制限されないが、好ましくは、グラビアコーティングを用いることができる。

【0107】

本発明において、シリコーン組成物には、公知の補強用充填剤を含有していてもよい。このような充填剤としては、シリカ、有機ケイ素樹脂、チタニア、石英粉末、およびアルミノシリケート等が挙げられる。好ましくは、シリカおよび有機ケイ素樹脂である。シリカとしては、ヒュームドシリカまたは沈殿シリカを用いることができ、その平均粒径は直径で0.1〜20μmであり、BET測定による表面積は50m2/g以上である。また、有機ケイ素樹脂としては、一般式:(R3SiO1/2)a(R3SiO3/2)bで示されるシリコーン樹脂を用いることができる。

なお、上記一般式中、Rは、メチル基、フェニル基、ビニル基または水素原子である。aとbの比は、シリコーン樹脂が30〜300,000mPa・sの粘度範囲内になるように選択される。

さらにシリコーン組成物には、付加的成分、例えば、連鎖延長剤、染料、接着促進剤、着色剤、顔料、粘度調整剤、浴寿命延長剤、柔軟剤、硬化抑制剤、難燃剤、酸化防止剤および触媒増強剤などを含むことができる。

【実施例】

【0108】

以下、実施例を挙げて本発明をさらに説明する。なお、測定方法、評価方法等は、以下の通りである。

【0109】

(1)総繊度、単糸繊度

JIS L 1096に従い測定した。

(2)袋部重量(目付)

JIS L 1096に従い測定した。

【0110】

(3)対数減衰率

株式会社エー・アンド・ディー製の剛体振り子型物性試験機:RPT−3000にて測定した。袋織エアバッグ用基布から切出した8×4cm角の小片を、コーティング面が測定ブレード側になるように上に向けて測定台にセットした。測定条件は、ブレード仕様のナイフエッジタイプRB200のフレームを用いて、測定間隔6s、振り子吸着間隔(振り子を静止させるため)2s、振り子周期0.6s、昇温速度10℃/min、測定温度範囲−100〜150℃である。この測定における20℃時の対数減衰率を読み取った。

【0111】

(4)シリコーン組成物の粘度

ブルックフィールド製粘度計により測定した。

(5)シリコーン組成物硬化後の樹脂の伸度

JIS K 6249に従い測定した。

【0112】

(6)SPM測定

袋織エアバッグ用基布から小片を切出し、エポキシ樹脂に包埋した後、経糸、緯糸方向に基布断面が得られるようにクライオミクロトームを用いて断面試料を作成した。

【0113】

(試料作成条件)

ウルトラミクロトーム ULTRACUT N (Reichert社製)

クライオユニット FC 4E (Reichert社製)

設定温度:試料;−130℃、ガラスナイフ;−130℃

【0114】

次いで、SPM(Scanning Probe Microscope)により、基布断面を計測した。

測定装置:Digital Instruments社製 NanoScopeIV D3100

測定モード:Tappingモード/共振周波数276.6kHz

プローブ:NCH型シリコン単結晶プローブ

【0115】

(測定条件)

Scan Angle:0°

Scan rate:0.3Hz

デジタル分解能(Number of Sampling):256×256

【0116】

振幅レベル制御(Target Amplitude):1.6V

振幅減衰率:31.25%

Integral gain:0.65

Proportional gain:1.5

【0117】

著しい表面の凹凸や段差が存在しないことを確認して、データに対して表面の巨視的傾き補正を行った上で位相マッピングし、位相像を得、また、位相の平均値データを得た。

また、同様の断面試料について形態をSEM観察した。

日立製 FE-SEM S-4700

加速電圧;1〜5kV

作動距離;12〜13mm

【0118】

(7)コンパクト性(収納性)

図1に示すような形状の袋織エアバッグ用基布を、AからB方向へ幅5.08cm(2インチ)で蛇腹状に折り畳む。次に、それを平面台上に置き、中央付近に50mm角のガラス板を置き、1kgの荷重をかけ、30分後の平均厚さXを測定した。

【0119】

(8)内圧保持性(展開性)、最高圧到達時間(展開性)

図1に示すような形状の袋織エアバッグ用基布をAからB方向へ幅5.08cm(2インチ)で蛇腹状に折り畳み、10cmおきに100dtexのモノフィラメントにて巻き、折り畳みがくずれないようにする。その袋織エアバッグ用基布を、内圧900kPa、容量300リットルのタンク先端に金属製のチューブを介して接続し、該タンクの先端付近に取り付けた電磁弁を瞬時に開閉し、その後、袋織エアバッグ用基布側のチューブに取り付けてある圧力センサーにて袋織エアバッグ用基布の内圧の変化を調べた。

【0120】

8秒後の内圧保持率が初期の50%以上ある場合を合格とする。測定数は10とし、最小の内圧保持率の値が1点でも50%を超えなかった場合については問題ありとする。また、最高圧到達時間により展開性を比較した。

【0121】

(9)スクラブテスト

ISO 5981に従い測定した。

試料の大きさ:50mmW(経糸方向)×100mmL(緯糸方向)。試料には、緯糸方向の両端から27mmの位置に掴み線を描いておく。

【0122】

試料のセット:掴みクランプを向かい合う位置に合わせ、コーティング面を上にして掴み線とクランプ縁を揃えて100mmL方向の中央の46mmが両クランプ間に位置する様に把持する。中央46mmの部分はきれいに折りたたみ、10Nの圧力荷重を加える。

【0123】

試験基準の設定:100サイクル毎に、目視可能なシリコーン層の剥離がないかを確認し、剥離が生じたサイクル数を記録する。剥離が認められない時は2000サイクルまで試験し、終了する。

【0124】

(10)湿熱エージング

コーティング後の袋織エアバッグ用基布を、80℃、95%RHで200hr処理した。

【0125】

(11)冷熱サイクルエージング

コーティング後の袋織エアバッグ用基布を、下記のA〜Cの条件で30サイクル処理した。

A)125℃で336hr処理後、2℃/minで温度低下

B)−40℃で24hr処理後、2℃/minで温度上昇

C)85℃、95%RHで24hr処理後、2℃/minで温度上昇

【0126】

[実施例1]

総繊度235dtex、単糸繊度3.3dtexのナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いて精練およびセットを行った。接合帯は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、更に一重織部として、糸本数6本を用いて2/2斜子組織とした。

【0127】

次に、この生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は72本/2.54cm、緯糸密度は72本/2.54cmであった。

【0128】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、コンパクト性に優れ、内圧保持率が良好で、展開速度も速かった。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0129】

(1)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で150,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0130】

(2)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で150,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有する水素シロキサン8wt部を攪拌しながら混合物に添加した。

【0131】

上記(1)で製造された混合物44wt部と、上記(2)で製造された混合物52wt部と、25℃で約20mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン1.5wt部と、テトラエトキシシラン0.9wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0132】

[実施例2]

実施例1と同様にして、生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は72本/2.54cm、緯糸密度は72本/2.54cmであった。

【0133】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、コンパクト性に優れ、内圧保持率が良好で、展開速度も速かった。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0134】

(1)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で5,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0135】

(2)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で5,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有する水素シロキサン8wt部を攪拌しながら混合物に添加した。

【0136】

上記(1)で製造された混合物44wt部と、上記(2)で製造された混合物52wt部と、25℃で約20mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン1.5wt部と、テトラエトキシシラン0.9wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0137】

[比較例1]

実施例1と同様にして、生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は72本/2.54cm、緯糸密度は72本/2.54cmであった。

【0138】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、コンパクト性は良いが、対数減衰率が低いためにエアー漏れが生じ、内圧保持率が低かった。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0139】

(1)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で1,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0140】

(2)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で1,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有する水素シロキサン8wt部を攪拌しながら混合物に添加した。

【0141】

上記(1)で製造された混合物44wt部と、上記(2)で製造された混合物52wt部と、25℃で約20mPa・sの粘度を有する水素シロキサン1.5wt部と、テトラエトキシシラン0.9wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0142】

[比較例2]

実施例1と同様にして、生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を150g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を150g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は72本/2.54cm、緯糸密度は72本/2.54cmであった。

【0143】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、対数減衰率が高いためにコーティング面にタック性が生じ、展開性が悪かった。

なお、液状シリコーン組成物は、実施例1と同じものを用いた。

【0144】

[実施例3]

総繊度175dtex、単糸繊度3.1dtexのナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いてセット−コート工程を経て、経糸密度が166本/2.54cm、緯糸密度が166本/2.54cmの二重袋織りの加工反を得た。接合帯は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、更に一重織部として、糸本数8本を用いて2/2斜子組織とした。

【0145】

次に、この生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を35g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を35g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は83本/2.54cm、緯糸密度は83本/2.54cmであった。

【0146】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、コンパクト性に優れ、内圧保持率が良好で、展開速度も速かった。

なお、液状シリコーン組成物は、実施例1と同じものを用いた。

【0147】

[実施例4]

総繊度350dtex、単糸繊度4.9dtexのナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いて精練およびセットを行った。接合帯は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、更に一重織部として、糸本数6本を用いて2/2斜子組織とした。

【0148】

次に、この生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を50g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は59本/2.54cm、緯糸密度は59本/2.54cmであった。

【0149】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、コンパクト性に優れ、内圧保持率が良好で、展開速度も速かった。

なお、液状シリコーン組成物は、実施例1と同じものを用いた。

【0150】

[比較例3]

総繊度470dtex、単糸繊度6.6dtexのナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1のようなデザインの生機を作り、続いて精練およびセットを行った。接合帯は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、更に一重織部として、糸本数6本を用いて2/2斜子組織とした。

【0151】

次に、この生地の片方の面にロールオンナイフコーターにより液状シリコーン組成物を130g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。そして、もう一方の面にも同様に液状シリコーン組成物を130g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。コーティング後の袋部分の経糸密度は52本/2.54cm、緯糸密度は52本/2.54cmであった。

【0152】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表1に示す通りであり、バッグが重く、対数減衰率が高いためにコーティング面にタック性が生じ、展開性が悪かった。

なお、液状シリコーン組成物は、実施例1と同じものを用いた。

【0153】

【表1】

【0154】

[実施例5]

総繊度175dtex、フィラメント数56本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0155】

次に、この織物の片方の面に第1層としてフローティングナイフコーターにより液状シリコーン組成物を20g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0156】

(1)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で6,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0157】

(2)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で6,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン8wt部を攪拌しながら混合物に添加した。

【0158】

上記(1)で製造された混合物44wt部と、上記(2)で製造された混合物51wt部と、25℃で約20mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン1.5wt部と、テトラエトキシシラン2.0wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0159】

そして、この第1層のシリコーンコーティング層の表面に第2層として、ロールオンナイフコーターにより液状シリコーン組成物を60g/m2コーティングし、乾燥機内で180℃、2分間、熱処理した。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0160】

(3)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で100,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0161】

(4)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で100,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン8wt部を攪拌しながら混合物に添加した。

【0162】

上記(3)で製造された混合物45wt部と、上記(4)で製造された混合物52wt部と、25℃で約20mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン1.5wt部と白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0163】

そして、もう一方の面にも同様に、前記の第1層および第2層に用いた液状シリコーン組成物をそれぞれコーティングし、乾燥機内で熱処理した。コーティング後の袋部分の経糸密度は83本/2.54cm、緯糸密度は83本/2.54cmであった。

【0164】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表2に示す通りであり、コンパクト性に優れ、内圧保持率が良好であった。

【0165】

[実施例6]

総繊度235dtex、フィラメント数72本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1のようなデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0166】

実施例5で用いたものと同じシリコーン組成物を、同様の方法で、袋織の両面にコーティングした。コーティング後の袋部分の経糸密度は72本/2.54cm、緯糸密度は72本/2.54cmであった。

【0167】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表2に示す通りであり、コンパクト性に優れ、内圧保持率が良好であった。

【0168】

[実施例7]

総繊度350dtex、フィラメント数108本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1のようなデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0169】

実施例5で用いたものと同じシリコーン組成物を、同様の方法で、袋織の両面にコーティングした。コーティング後の袋部分の経糸密度は60本/2.54cm、緯糸密度は60本/2.54cmであった。

【0170】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表2に示す通りであり、コンパクト性に優れ、内圧保持率が良好であった。

【0171】

[実施例8]

総繊度470dtex、フィラメント数144本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1のようなデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0172】

実施例5で用いたものと同じシリコーン組成物を、同様の方法で、袋織の両面にコーティングした。コーティング後の袋部分の経糸密度は51本/2.54cm、緯糸密度は51本/2.54cmであった。

【0173】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表2に示す通りであり、コンパクト性に優れ、内圧保持率が良好であった。

【0174】

また、袋織エアバッグ用基布から小片試料を切出し、基布断面のSPM測定を行った。位相像からは2層のコーティングが観測され、平均位相比は1.23であり、第2層の弾性が第1層に比べ低い構造が確認できた。平均膜厚比は、コーティング量比と同等の0.30であった。

【0175】

[比較例4]

総繊度110dtex、フィラメント数36本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1のようなデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0176】

実施例5で用いたものと同じシリコーン組成物を、同様の方法で、袋織の両面にコーティングした。コーティング後の袋部分の経糸密度は110本/2.54cm、緯糸密度は110本/2.54cmであった。

【0177】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表2に示す通りであり、コンパクト性は良かったが、展開時にバーストした。観察したところ、織糸が切れていた。

【0178】

[比較例5]

総繊度700dtex、フィラメント数108本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1のようなデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0179】

実施例5で用いたものと同じシリコーン組成物を、同様の方法で、袋織の両面にコーティングした。コーティング後の袋部分の経糸密度は38本/2.54cm、緯糸密度は38本/2.54cmであった。

【0180】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表2に示す通りであり、展開時のバーストはなかったが、コンパクト性が劣っていた。

【0181】

【表2】

【0182】

[実施例9]

総繊度470dtex、フィラメント数144本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0183】

次に、この織物の片方の面に第1層としてフローティングナイフコーターにより液状シリコーン組成物を20g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0184】

(1)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で6,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0185】

(2)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で6,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン8wt部を攪拌しながら混合物に添加した。

【0186】

上記(1)で製造された混合物46wt部と、上記(2)で製造された混合物51wt部と、25℃で約20mPa・sの粘度を有する水素シロキサン1.5wt部と、3−グリシドキシプロピルトリエトキシシラン0.3wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0187】

そして、この第1層のシリコーンコーティング層の表面に第2層として、ロールオンナイフコーターにより液状シリコーン組成物を60g/m2コーティングし、乾燥機内で180℃、2分間、熱処理した。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0188】

(3)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で100,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0189】

(4)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で100,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン8wt部を攪拌しながら混合物に添加した。

【0190】

上記(1)で製造された混合物45wt部と、上記(2)で製造された混合物52wt部と、25℃で約20mPa・sの粘度を有する水素シロキサン1.5wt部と白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0191】

そして、もう一方の面にも同様に、第1層および第2層で用いた液状シリコーン組成物をそれぞれコーティングし、乾燥機内で熱処理した。コーティング後の袋部分の経糸密度は51本/2.54cm、緯糸密度は51本/2.54cmであった。

【0192】

得られた袋織エアバッグ用基布を用いてエアバッグを作製した。エアバッグの特性は表3に示す通りであり、湿熱エージングおよび冷熱サイクルエージング後のスクラブテスト結果は良好であり、また、内圧保持率が良好であった。

【0193】

また、袋織エアバッグ用基布から小片試料を切出し、基布断面のSPM測定を行った。結果を表3に示す。2層コーティングが観測され、第2層の弾性が第1層に比べ低い構造が確認できた。平均膜厚比は、コーティング量比と同等であった。

また、表3には、下記の実施例10、11及び比較例6のSPM測定結果も示す。

【0194】

[実施例10]

実施例9において、第1層シリコーン組成物に含まれる3−グリシドキシプロピルトリエトキシシランを1wt部にして、実施例9と同様の方法でエアバッグを作製した。得られたエアバッグの特性は表3に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテストの結果は良好であり、また、内圧保持率が良好であった。

【0195】

[実施例11]

実施例9において、第1層に用いたリコーン組成物に含まれる3−グリシドキシプロピルトリエトキシシランを3wt部にして、実施例9と同様の方法でエアバッグを作製した。得られたエアバッグの特性は表3に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテストの結果は良好であり、また、内圧保持率が良好であった。

【0196】

[比較例6]

実施例9において、第1層に用いたシリコーン組成物に3−グリシドキシプロピルトリエトキシシランを添加せずに、かつ、第2層のコーティング量を160g/m2として、実施例9と同様の方法でエアバッグを作製した。得られたエアバッグの特性は表3に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテスト結果は不良であり、また、内圧保持率も不十分であった。

【0197】

[比較例7]

実施例9において、第1層に用いたシリコーン組成物に含まれる3−グリシドキシプロピルトリエトキシシランを3wt部とし、かつ、第2層のコーティング量を160g/m2として、実施例9と同様の方法でエアバッグを作製した。

得られたエアバッグの特性は表3に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテスト結果、および内圧保持率はある程度満足しうるものであったが、エアバッグが重く、取り扱いにくく、コンパクト性が悪かった。

【0198】

[比較例8]

実施例9において、第1層に用いたシリコーン組成物に含まれる3−グリシドキシプロピルトリエトキシシランを5wt部とし、かつ、第2層のコーティング量を160g/m2として、実施例9と同様の方法でエアバッグを作製したが、第1層コーティング時に多数の気泡がコーティング面にできた。

【0199】

得られたエアバッグの特性は表3に示す通りであって、湿熱エージングおよび冷熱サイクルエージング後のスクラブテスト結果は不良であり、また、内圧保持率も不十分であった。

【0200】

【表3】

【0201】

[実施例12]

総繊度235dtex、フィラメント数72本のナイロン66繊維を経糸と緯糸に用い、電子ジャガード装置とレピアルームを用いて図1に示すデザインの生機を作り、続いて精練およびセットを行った。接合部の組織は、袋部側から見て風通組織を構成し、次いで2本の糸で二重袋織部を作り、その隣に糸本数4本を用いた2/2斜子組織、その隣に糸本数4本を用いた二重袋織部、その隣に糸本数6本を用いた3/3斜子組織とした。

【0202】

次に、この織物の片方の面に第1層としてフローティングナイフコーターにより液状シリコーン組成物を5g/m2コーティングし、乾燥機内で180℃、1分間、熱処理した。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0203】

(1)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で6,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、次に、エチニルシクロヘキサノール0.03wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.07wt部とを攪拌しながら混合物に添加した。

【0204】

(2)ヘキサメチルジシラザンで処理したシリカ11wt部および25℃で6,000mPa・sの粘度を有するビニル末端ポリジメチルシロキサン33wt部を、混練機中で混合し、さらに、25℃で約1,000mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン8wt部を攪拌しながら混合物に添加した。

【0205】

上記(1)で製造された混合物46wt部と、上記(2)で製造された混合物51wt部と、25℃で約20mPa・sの粘度を有し、Si−H結合を含有するオルガノポリシロキサン1.5wt部と、テトラエトキシシラン1.5wt部と、白金を1wt%含有する白金−ジビニルテトラメチルジシロキサン錯体0.9wt部を混練機中で混合することによって製造した。

【0206】

そして、この第1層のシリコーンコーティング層の表面に第2層として、ロールオンナイフコーターにより液状シリコーン組成物を60g/m2コーティングし、乾燥機内で180℃、2分間、熱処理した。

ここで使用した液状シリコーン組成物は以下のようにして製造した。

【0207】