被処理基板、有機EL装置、電子機器及び有機EL装置の製造方法

【課題】回転塗布法において、容易に均一な厚みの膜を形成する。

【解決手段】回転塗布法によって表面2上に液状体を塗布される被処理基板であって、上

記表面2の少なくとも周縁部22が該表面2の端部23に向けて下方に落ち込む落ち込み

面として形成されている。

【解決手段】回転塗布法によって表面2上に液状体を塗布される被処理基板であって、上

記表面2の少なくとも周縁部22が該表面2の端部23に向けて下方に落ち込む落ち込み

面として形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被処理基板、有機EL装置、電子機器及び有機EL装置の製造方法に関する

ものである。

【背景技術】

【0002】

従来から、被処理基板上に液状体を成膜する場合に、被処理基板の表面上に液状体を配

置して被処理基板を回転する回転塗布法としてスピンコーティング法が用いられている。

このようなスピンコーティング法においては、被処理基板の表面の中央部に配置された

液状体が、被処理基板の回転に伴って生じる遠心力によって被処理基板の表面全体に引き

伸ばされ、これによって被処理基板の表面全体に液状体の膜が形成される。

【0003】

ところで、スピンコーティング法では、被処理基板の表面の中央部に配置された液状体

が、被処理基板の回転に伴って徐々に被処理基板の外周に向かって広がっていく。そして

、最終的には、余分な液状体が被処理基板の端部から外部に振り切られる。

ところが、液状体の表面張力によって十分に余分な液状体を振り切れない場合があり、

このような場合には、被処理基板の周縁部に余分な液状体が溜まってしまい、均一な厚み

に液状体を成膜することができなくなる。

【0004】

このような問題に対して、例えば、特許文献1は、被処理基板の内周側と外周側とに温

度差をつけ、液状体の粘度を制御することによって、均一な厚みで成膜する方法を提案し

ている。

また、例えば、特許文献2は、被処理基板の周縁部に溝部を形成しておき、この溝部に

液状体を流し込むことによって、均一な厚みで成膜する方法を提案している。

また、例えば、特許文献3は、有機溶媒蒸気雰囲気中で成膜を行うことによって、均一

な厚みで成膜する方法を提案している。

【特許文献1】特開平5−185014号公報

【特許文献2】特開平5−325254号公報

【特許文献3】特開2002−313566号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1で提案された方法は、温度制御が困難であると共に、熱によ

って組成が変化するような液状体に用いることができない。

また、特許文献2で提案された方法は、膜表面の平坦性は確保することができるものの

、溝部が形成された部分においては、他の部分と比較して膜の厚みが厚くなってしまう。

したがって、均一な厚みの膜を形成することができない。

また、特許文献3で提案された方法は、大量の有機溶媒蒸気が必要となるため、取り扱

い性が悪い。

【0006】

本発明は、上述する問題点に鑑みてなされたもので、回転塗布法において、容易に均一

な厚みの膜を形成することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の被処理基板は、回転塗布法によって表面上に液状

体を塗布される被処理基板であって、上記表面の少なくとも周縁部が該表面の端部に向け

て下方に落ち込む落ち込み面として形成されていることを特徴とする。

【0008】

このような特徴を有する本発明の被処理基板においては、表面の少なくとも周縁部が、

端部に向けて下方に落ち込む落ち込み面として形成されている。このため、このような本

発明の被処理基板の表面に回転塗布法によって成膜を行う場合には、周縁部に広がった液

状体に重力が作用し、周縁部の液状体が被処理基板の外部に振り切られ易くなる。したが

って、本発明の被処理基板によれば、周縁部の膜厚が厚くなることを抑止することができ

、容易に均一な厚みの膜を形成することが可能となる。

なお、ここで言う落ち込み面とは、下方に向かって傾斜された平面である傾斜面に限ら

れるものではなく、下方に向かう曲面を含むものである。

【0009】

また、本発明の被処理基板においては、上記表面の全体が上記落ち込み面として形成さ

れているという構成を採用することができる。このような構成を採用することによって、

被処理基板の表面全体の液状体に重力を作用させ、余分な液状体の振り切りがより容易と

なる。なお、本発明は、これに限られるものではなく、被処理基板の周縁部のみが落ち込

み面として形成されていても良い。

【0010】

次に、本発明の有機EL装置は、有機EL素子が形成された基板を備える有機EL装置

であって、上記基板として、本発明の被処理基板を備えることを特徴とする。

本発明の被処理基板によれば、回転塗布法によって液状体を均一な厚みで成膜すること

ができる。したがって、このような本発明の被処理基板を備える有機EL装置においては

、回転塗布法によって形成された部分が均一な膜厚となる。よって、本発明の有機EL装

置は、より優れた発光特性を発揮する有機EL装置となる。

【0011】

次に、本発明の電子機器は、本発明の有機EL装置を備えることを特徴とする。

本発明の有機EL装置は、優れた発光特性を発揮する。このため、このような本発明の

有機EL装置を、例えば、表示部として備える電子機器であれば、優れた表示特性を発揮

することが可能となる。また、例えば、本発明の有機EL装置を照明部として備える電子

機器であれば、優れた照明特性を発揮することが可能となる。

【0012】

次に、本発明の有機EL装置の製造方法は、有機EL素子が形成された基板を備える有

機EL装置の製造方法であって、表面の少なくとも周縁部が該表面の端部に向けて下方に

落ち込む落ち込み面として形成されている被処理基板を上記基板とし、該被処理基板に上

記有機EL素子を形成することを特徴とする。

【0013】

このような特徴を有する本発明の有機EL装置の製造方法によれば、表面の少なくとも

周縁部が、端部に向けて下方に落ち込む落ち込み面として形成されている被処理基板に有

機EL素子を形成する。このような被処理基板の表面に回転塗布法によって成膜を行う場

合には、周縁部に広がった液状体に重力が作用し、周縁部の液状体が被処理基板の外部に

振り切られ易くなる。したがって、有機EL素子を構成する層の一部を回転塗布法を用い

て形成した場合には、当該層を均一な膜厚にすることができる。したがって、優れた発光

特性を発揮することが可能となる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して、本発明に係る被処理基板、有機EL装置、電子機器及び有機E

L装置の製造方法の一実施形態について説明する。なお、以下の図面において、各部材を

認識可能な大きさとするために、各部材の縮尺を適宜変更している。

【0015】

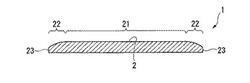

(被処理基板)

図1及び図2は本実施形態の被処理基板1を模式的に示した図であり、図1が平面図で

あり、図2が断面図である。

図1に示すように、本実施形態の被処理基板1は、平面視で円形状を有する円盤状基板

とされている。

そして、被処理基板1の表面2の中央部21が平坦面とされている。また、被処理基板

1の表面2の周縁部22が、表面2の端部23に向けて下方に落ち込む曲面(落ち込み面

)とされている。

なお、図1及び図2においては極端に図示されているが、被処理基板1は、平面視での

直径が数十cmであるのに対し、中央部21における表面2の高さと端部23における表

面2の高さとのギャップは、数十〜数百nmである。

【0016】

そして、このような被処理基板1に対してスピンコーティング法によって液状体を成膜

する場合には、図3に示すように、被処理基板1の表面を上方に向けて基板ホルダー40

に載置する。その後、被処理基板1の中央部21に液状体Xを配置し、基板ホルダー40

を回転駆動する。

このように、基板ホルダー40が回転駆動されると、被処理基板1も同様に回転し、こ

の遠心力によって液状体Xが被処理基板1の中央部21から外周方向に広がっていく。

ここで、図4に示すように、液状体Xのうち余剰な分X1が被処理基板1の周縁部22

まで広がると、周縁部22が端部23に向けて下方に落ち込む曲面とされているため、重

力によって余剰分X1に被処理基板1の外部に向く力が作用する。

このため、被処理基板の表面が全て平坦である場合と比較して、余剰分X1が振り切ら

れ易くなり、図5に示すように、余剰分X1が被処理基板1の表面2上から外部に振り切

られる。

この結果、図6に示すように、周縁部22にも中央部21と同じ厚さの膜Yが形成され

る。したがって、本実施形態の被処理基板1によれば、容易に被処理基板1の表面2全体

に均一な厚さの膜Yを形成することが可能となる。

【0017】

なお、本実施形態の被処理基板1を形成する場合には、図7に示すように、表面2の全

体が平坦とされた基礎基板10の周縁部11を機械加工(例えば研磨等)によって曲面と

することで形成することが可能である。

【0018】

また、例えば、図8に示すように、基礎基板10上に絶縁膜20を形成し、さらに絶縁

膜20上に、周縁部32が端部33に向けて下方に落ち込む曲面とされたレジスト膜30

を形成し、その後、酸素プラズマによるアッシング処理を行う。これによって、絶縁膜2

0がレジスト膜30の形状に応じてエッチングされるため、図9に示すように、被処理基

板1を形成することが可能である。

また、基礎基板10に対してCVD処理を施し、その際、図10に示すように、基礎基

板10の周縁部11へのガス量を少なくする。これによって、基礎基板10の周縁部11

における絶縁膜20の厚さが薄くなるため、図9と同様に、被処理基板1を形成すること

が可能となる。

このように、被処理基板1は、単一材料からなるものに限定されるものではなく、複数

材料(基礎基板10と絶縁膜20)からなるものであっても構わない。

【0019】

また、本実施形態の被処理基板1の周縁部22は曲面として形成されている。しかしな

がら、本発明は、これに限定されるものではなく、周縁部22が、下方に向かって傾斜さ

れた平面である傾斜面であっても構わない。

【0020】

また、本実施形態の被処理基板1は、周縁部22のみが曲面として形成されている。し

かしながら、本発明は、これに限定されるものではなく、表面2の全体が端部23に向け

て下方に落ち込む曲面として形成されていても良い。このような構成を採用することによ

って、被処理基板1の表面2全体の液状体Xに重力を作用させ、余分な液状体の振り切り

がより容易となる。

【0021】

(有機EL装置)

次に、上述の被処理基板を用いた有機EL装置について説明する。

有機EL装置は、基板上に複数の有機EL素子が形成された構成を有している。

図11は、有機EL装置100の一部を模式的に示した断面図である。この図に示すよ

うに、有機EL装置100は、基板200上に陽極301と、陰極304とを有し、これ

ら陽極301と陰極304との間に有機層300を備えたものである。陽極301と陰極

304とには、素子制御部(不図示)が接続され、両電極301,304に任意の電圧を

印加可能になっている。有機層300は、正孔注入層302、発光層303が積層されて

構成される。この有機EL装置100は、発光層303で発光した光を基板200側から

射出する、いわゆるボトムエミッション方式のものである。

【0022】

基板200は、ガラス基板等の透明基板上にTFT素子からなる駆動素子(図示略)や

各種配線(図示略)等を形成して構成されたものである。そして、本実施形態においては

、基板200として上記被処理基板1が用いられている。なお、被処理基板1は、上述の

ように、周縁部が下方に落ち込む曲面とされた基板であるが、透明基板そのものの周縁部

が曲面とされた構成であっても良いし、上記駆動素子を形成する過程において成膜される

下地膜や層間絶縁膜等の絶縁層の形状が加工されることによって周縁部が曲面とされた構

成であっても良い。

なお、基板200に適用可能な材料としては、上記透明なガラス以外にも、石英、サフ

ァイア、あるいはポリエステル、ポリアクリレート、ポリカーボネート、ポリエーテルケ

トンなどの透明な合成樹脂などが挙げられる。特に、基板200の形成材料としては、安

価なソーダガラスが好適に用いられる。

【0023】

陽極301は、基板200上にパターニングされて形成され、かつTFT素子からなる

駆動素子や各種配線等と接続されたものである。本実施形態では、インジウム錫酸化物(

Indium Tin Oxide:ITO)からなるものを採用している。

【0024】

なお、基板200とは反対の側から発光を取り出す、いわゆるトップエミッション方式

の場合には、基板200を構成する材料は不透明であってもよく、その場合、アルミナ等

のセラミック、ステンレス等の金属シートに表面酸化などの絶縁処理を施したもの、熱硬

化性樹脂、熱可塑性樹脂などを用いることができる。この場合、陽極301は遮光性や光

反射性の材料で形成することができる。

【0025】

正孔注入層302は、陽極301が形成された基板200の全面に形成されている。正

孔注入層302は、陽極301から注入した正孔を発光層303に注入する。正孔注入層

302の形成材料としては、アリールアミン誘導体、フタロシアニン誘導体、ポリアニリ

ン誘導体+有機酸、ポリチオフェン誘導体+ポリマー酸等を用いることができる。

【0026】

発光層303は、正孔注入層302上に形成されており、陰極304から注入される電

子と、正孔注入層302から注入される正孔が結合して所定帯域の波長の光を発光する。

この発光層の材料としては、具体的には、ポリフルオレン誘導体、ポリパラフェニレンビ

ニレン誘導体、ポリパラフェニレン誘導体、ポリビニルカルバゾール誘導体、ポリチオフ

ェン誘導体、ポリアニリン誘導体、ポリメチルフェニルシラン誘導体などのポリシラン系

などの高分子有機材料が好適に用いられる。

【0027】

陰極304は、発光層303上にフッ化リチウム層と、カルシウム層と、アルミニウム

層とが積層されて形成されたものである。なお、有機EL装置100では、陰極304を

覆う封止部材を設けることが好ましく、さらには、陽極301と基板200との間に、基

板200側から陽極301、陰極304を含む有機層300に対して大気が侵入するのを

遮断するための封止層を設けることもできる。光取り出し側に設ける封止層は、例えばセ

ラミックや窒化珪素、酸化窒化珪素、酸化珪素などの透明な材料により形成し、この中で

も酸化窒化珪素が透明性、ガスバリア性の観点から好ましい。なお、封止層の厚さは発光

層303から射出される光の波長より小さくすることが好ましい(例えば0.1μm)。

【0028】

このような有機EL装置100においては、後述するが、正孔注入層302と発光層3

03とがスピンコーティング法を用いて形成されている。

そして、上記実施形態の被処理基板1によれば、被処理基板1の表面上にスピンコーテ

ィング法によって形成される膜の厚さが均一化される。このため、被処理基板1を基板2

00として用いかつスピンコーティング法によって形成される正孔注入層302と発光層

303とは、各々の膜厚が均一化されたものとなる。

よって、本実施形態の有機EL装置100は、発光層303への電流の流れが均一化さ

れ、優れた発光特性を発揮することが可能となる。

【0029】

(有機EL装置の製造方法)

続いて、上述のように構成された有機EL装置100の製造方法について説明する。当

該有機EL装置100の製造工程は、概ね基板処理工程、正孔注入層形成工程、発光層形

成工程及び陰極形成工程等からなるものである。

【0030】

<基板処理工程>

ガラスからなる基板200上にTFT素子や各種配線等を形成し、さらに、層間絶縁層

や下地膜を形成した後、蒸着法等によってITOを成膜し、さらにパターニングすること

によって陽極301を形成する。これにより、図12に示すように、基板200上に陽極

301が形成される。この後、陽極301が形成された基板200を洗浄後、大気圧にお

いて酸素プラズマ処理を行い、基板200表面を親水性に改質する。これにより、陽極3

01の仕事関数を上げることができる。

【0031】

<正孔注入層形成工程>

次に、陽極301が形成された基板200の全面に、正孔注入層材料である3,4−ポ

リエチレンジオシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)の分散

液をスピンコーティング法により所定の膜厚(20nm〜100nm)で配置し、焼成・

乾燥を行って(200℃で10分間)、図13に示すように正孔注入層302を形成する

。

ここで、本実施形態においては、基板200として上述の被処理基板1が用いられてい

るため、均一な厚みの正孔注入層302を形成することができる。

【0032】

<発光層形成工程>

次に、正孔注入層302上に、発光層の形成材料をトルエンに溶解させた液状体をスピ

ンコーティング法により所定の膜厚(50nm〜200nm)で配置した後、窒素雰囲気

下で焼成(130℃で30分間)を行って溶媒を蒸発させることで、図14に示すように

発光層303を形成する。

なお、ここでも、本実施形態においては、基板200として上述の被処理基板1が用い

られているため、均一な厚みの発光層303を形成することができる。

【0033】

<陰極形成工程>

次に、発光層303上に真空蒸着法で、フッ化リチウム、カルシウム、アルミニウム

を順次積層させて、図15に示すようにフッ化リチウム層、カルシウム層、アルミニウム

層からなる陰極304を形成する。

【0034】

その後、封止工程を行うことによって、有機EL装置100が製造される。

【0035】

このような有機EL装置の製造方法によれば、基板200として被処理基板1が用いら

れているため、均一な厚みの正孔注入層302及び発光層303を備える有機EL装置1

00を製造することができる。

【0036】

(電子機器)

次に、上記有機EL装置を利用した電子機器の一実施形態について説明する。

図16は、本発明の有機EL装置を携帯電話に適用した例を示す斜視図であり、携帯電

話1300は、本発明の有機EL装置を小サイズの表示部1301として備える。携帯電

話1300は、複数の操作ボタン1302、受話口1303、及び送話口1304を備え

て構成されている。このような携帯電話は、上述の有機EL装置を表示部1301に備え

たものであるため、優れた表示特性を発揮することができる。

【0037】

なお、電子機器としては、上述した携帯電話の例に加えて、他の例として、腕時計、モ

バイル型コンピュータ、テレビ、ビューファインダ型やモニタ直視型のビデオテープレコ

ーダ、カーナビゲーション装置、ページャ、電子手帳、電卓、ワードプロセッサ、ワーク

ステーション、テレビ電話、POS端末、タッチパネルを備えた機器等が挙げられる。本

発明の有機EL装置は、こうした電子機器の表示部としても適用できる。また、照明装置

やプリンタヘッド等の光源としても用いることが可能である。

【0038】

以上、添付図面を参照しながら本発明に係る被処理基板、有機EL装置、電子機器及び

有機EL装置の製造方法の好適な実施形態について説明したが、本発明は上記実施形態に

限定されないことは言うまでもない。上述した実施形態において示した各構成部材の諸形

状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等

に基づき種々変更可能である。

【図面の簡単な説明】

【0039】

【図1】本発明の一実施形態である被処理基板を模式的に示した平面図である。

【図2】本発明の一実施形態である被処理基板を模式的に示した断面図である。

【図3】本発明の一実施形態である被処理基板にスピンコーティング法によって成膜する動作を説明するための図である。

【図4】本発明の一実施形態である被処理基板にスピンコーティング法によって成膜する動作を説明するための図である。

【図5】本発明の一実施形態である被処理基板にスピンコーティング法によって成膜する動作を説明するための図である。

【図6】本発明の一実施形態である被処理基板にスピンコーティング法によって成膜する動作を説明するための図である。

【図7】本発明の一実施形態である被処理基板の形成方法を説明するための図である。

【図8】本発明の一実施形態である被処理基板の形成方法を説明するための図である。

【図9】本発明の一実施形態である被処理基板の形成方法を説明するための図である。

【図10】本発明の一実施形態である被処理基板の形成方法を説明するための図である。

【図11】本発明の一実施形態である被処理基板を備える有機EL装置の一部を模式的に示した断面図である。

【図12】本発明の一実施形態である被処理基板を備える有機EL装置の製造方法を説明するための図である。

【図13】本発明の一実施形態である被処理基板を備える有機EL装置の製造方法を説明するための図である。

【図14】本発明の一実施形態である被処理基板を備える有機EL装置の製造方法を説明するための図である。

【図15】本発明の一実施形態である被処理基板を備える有機EL装置の製造方法を説明するための図である。

【図16】本発明の一実施形態である電子機器の斜視図である。

【符号の説明】

【0040】

1……被処理基板、2……表面、22……周縁部、23……端部、100……有機EL

装置、X……液状体、Y……膜

【技術分野】

【0001】

本発明は、被処理基板、有機EL装置、電子機器及び有機EL装置の製造方法に関する

ものである。

【背景技術】

【0002】

従来から、被処理基板上に液状体を成膜する場合に、被処理基板の表面上に液状体を配

置して被処理基板を回転する回転塗布法としてスピンコーティング法が用いられている。

このようなスピンコーティング法においては、被処理基板の表面の中央部に配置された

液状体が、被処理基板の回転に伴って生じる遠心力によって被処理基板の表面全体に引き

伸ばされ、これによって被処理基板の表面全体に液状体の膜が形成される。

【0003】

ところで、スピンコーティング法では、被処理基板の表面の中央部に配置された液状体

が、被処理基板の回転に伴って徐々に被処理基板の外周に向かって広がっていく。そして

、最終的には、余分な液状体が被処理基板の端部から外部に振り切られる。

ところが、液状体の表面張力によって十分に余分な液状体を振り切れない場合があり、

このような場合には、被処理基板の周縁部に余分な液状体が溜まってしまい、均一な厚み

に液状体を成膜することができなくなる。

【0004】

このような問題に対して、例えば、特許文献1は、被処理基板の内周側と外周側とに温

度差をつけ、液状体の粘度を制御することによって、均一な厚みで成膜する方法を提案し

ている。

また、例えば、特許文献2は、被処理基板の周縁部に溝部を形成しておき、この溝部に

液状体を流し込むことによって、均一な厚みで成膜する方法を提案している。

また、例えば、特許文献3は、有機溶媒蒸気雰囲気中で成膜を行うことによって、均一

な厚みで成膜する方法を提案している。

【特許文献1】特開平5−185014号公報

【特許文献2】特開平5−325254号公報

【特許文献3】特開2002−313566号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1で提案された方法は、温度制御が困難であると共に、熱によ

って組成が変化するような液状体に用いることができない。

また、特許文献2で提案された方法は、膜表面の平坦性は確保することができるものの

、溝部が形成された部分においては、他の部分と比較して膜の厚みが厚くなってしまう。

したがって、均一な厚みの膜を形成することができない。

また、特許文献3で提案された方法は、大量の有機溶媒蒸気が必要となるため、取り扱

い性が悪い。

【0006】

本発明は、上述する問題点に鑑みてなされたもので、回転塗布法において、容易に均一

な厚みの膜を形成することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の被処理基板は、回転塗布法によって表面上に液状

体を塗布される被処理基板であって、上記表面の少なくとも周縁部が該表面の端部に向け

て下方に落ち込む落ち込み面として形成されていることを特徴とする。

【0008】

このような特徴を有する本発明の被処理基板においては、表面の少なくとも周縁部が、

端部に向けて下方に落ち込む落ち込み面として形成されている。このため、このような本

発明の被処理基板の表面に回転塗布法によって成膜を行う場合には、周縁部に広がった液

状体に重力が作用し、周縁部の液状体が被処理基板の外部に振り切られ易くなる。したが

って、本発明の被処理基板によれば、周縁部の膜厚が厚くなることを抑止することができ

、容易に均一な厚みの膜を形成することが可能となる。

なお、ここで言う落ち込み面とは、下方に向かって傾斜された平面である傾斜面に限ら

れるものではなく、下方に向かう曲面を含むものである。

【0009】

また、本発明の被処理基板においては、上記表面の全体が上記落ち込み面として形成さ

れているという構成を採用することができる。このような構成を採用することによって、

被処理基板の表面全体の液状体に重力を作用させ、余分な液状体の振り切りがより容易と

なる。なお、本発明は、これに限られるものではなく、被処理基板の周縁部のみが落ち込

み面として形成されていても良い。

【0010】

次に、本発明の有機EL装置は、有機EL素子が形成された基板を備える有機EL装置

であって、上記基板として、本発明の被処理基板を備えることを特徴とする。

本発明の被処理基板によれば、回転塗布法によって液状体を均一な厚みで成膜すること

ができる。したがって、このような本発明の被処理基板を備える有機EL装置においては

、回転塗布法によって形成された部分が均一な膜厚となる。よって、本発明の有機EL装

置は、より優れた発光特性を発揮する有機EL装置となる。

【0011】

次に、本発明の電子機器は、本発明の有機EL装置を備えることを特徴とする。

本発明の有機EL装置は、優れた発光特性を発揮する。このため、このような本発明の

有機EL装置を、例えば、表示部として備える電子機器であれば、優れた表示特性を発揮

することが可能となる。また、例えば、本発明の有機EL装置を照明部として備える電子

機器であれば、優れた照明特性を発揮することが可能となる。

【0012】

次に、本発明の有機EL装置の製造方法は、有機EL素子が形成された基板を備える有

機EL装置の製造方法であって、表面の少なくとも周縁部が該表面の端部に向けて下方に

落ち込む落ち込み面として形成されている被処理基板を上記基板とし、該被処理基板に上

記有機EL素子を形成することを特徴とする。

【0013】

このような特徴を有する本発明の有機EL装置の製造方法によれば、表面の少なくとも

周縁部が、端部に向けて下方に落ち込む落ち込み面として形成されている被処理基板に有

機EL素子を形成する。このような被処理基板の表面に回転塗布法によって成膜を行う場

合には、周縁部に広がった液状体に重力が作用し、周縁部の液状体が被処理基板の外部に

振り切られ易くなる。したがって、有機EL素子を構成する層の一部を回転塗布法を用い

て形成した場合には、当該層を均一な膜厚にすることができる。したがって、優れた発光

特性を発揮することが可能となる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して、本発明に係る被処理基板、有機EL装置、電子機器及び有機E

L装置の製造方法の一実施形態について説明する。なお、以下の図面において、各部材を

認識可能な大きさとするために、各部材の縮尺を適宜変更している。

【0015】

(被処理基板)

図1及び図2は本実施形態の被処理基板1を模式的に示した図であり、図1が平面図で

あり、図2が断面図である。

図1に示すように、本実施形態の被処理基板1は、平面視で円形状を有する円盤状基板

とされている。

そして、被処理基板1の表面2の中央部21が平坦面とされている。また、被処理基板

1の表面2の周縁部22が、表面2の端部23に向けて下方に落ち込む曲面(落ち込み面

)とされている。

なお、図1及び図2においては極端に図示されているが、被処理基板1は、平面視での

直径が数十cmであるのに対し、中央部21における表面2の高さと端部23における表

面2の高さとのギャップは、数十〜数百nmである。

【0016】

そして、このような被処理基板1に対してスピンコーティング法によって液状体を成膜

する場合には、図3に示すように、被処理基板1の表面を上方に向けて基板ホルダー40

に載置する。その後、被処理基板1の中央部21に液状体Xを配置し、基板ホルダー40

を回転駆動する。

このように、基板ホルダー40が回転駆動されると、被処理基板1も同様に回転し、こ

の遠心力によって液状体Xが被処理基板1の中央部21から外周方向に広がっていく。

ここで、図4に示すように、液状体Xのうち余剰な分X1が被処理基板1の周縁部22

まで広がると、周縁部22が端部23に向けて下方に落ち込む曲面とされているため、重

力によって余剰分X1に被処理基板1の外部に向く力が作用する。

このため、被処理基板の表面が全て平坦である場合と比較して、余剰分X1が振り切ら

れ易くなり、図5に示すように、余剰分X1が被処理基板1の表面2上から外部に振り切

られる。

この結果、図6に示すように、周縁部22にも中央部21と同じ厚さの膜Yが形成され

る。したがって、本実施形態の被処理基板1によれば、容易に被処理基板1の表面2全体

に均一な厚さの膜Yを形成することが可能となる。

【0017】

なお、本実施形態の被処理基板1を形成する場合には、図7に示すように、表面2の全

体が平坦とされた基礎基板10の周縁部11を機械加工(例えば研磨等)によって曲面と

することで形成することが可能である。

【0018】

また、例えば、図8に示すように、基礎基板10上に絶縁膜20を形成し、さらに絶縁

膜20上に、周縁部32が端部33に向けて下方に落ち込む曲面とされたレジスト膜30

を形成し、その後、酸素プラズマによるアッシング処理を行う。これによって、絶縁膜2

0がレジスト膜30の形状に応じてエッチングされるため、図9に示すように、被処理基

板1を形成することが可能である。

また、基礎基板10に対してCVD処理を施し、その際、図10に示すように、基礎基

板10の周縁部11へのガス量を少なくする。これによって、基礎基板10の周縁部11

における絶縁膜20の厚さが薄くなるため、図9と同様に、被処理基板1を形成すること

が可能となる。

このように、被処理基板1は、単一材料からなるものに限定されるものではなく、複数

材料(基礎基板10と絶縁膜20)からなるものであっても構わない。

【0019】

また、本実施形態の被処理基板1の周縁部22は曲面として形成されている。しかしな

がら、本発明は、これに限定されるものではなく、周縁部22が、下方に向かって傾斜さ

れた平面である傾斜面であっても構わない。

【0020】

また、本実施形態の被処理基板1は、周縁部22のみが曲面として形成されている。し

かしながら、本発明は、これに限定されるものではなく、表面2の全体が端部23に向け

て下方に落ち込む曲面として形成されていても良い。このような構成を採用することによ

って、被処理基板1の表面2全体の液状体Xに重力を作用させ、余分な液状体の振り切り

がより容易となる。

【0021】

(有機EL装置)

次に、上述の被処理基板を用いた有機EL装置について説明する。

有機EL装置は、基板上に複数の有機EL素子が形成された構成を有している。

図11は、有機EL装置100の一部を模式的に示した断面図である。この図に示すよ

うに、有機EL装置100は、基板200上に陽極301と、陰極304とを有し、これ

ら陽極301と陰極304との間に有機層300を備えたものである。陽極301と陰極

304とには、素子制御部(不図示)が接続され、両電極301,304に任意の電圧を

印加可能になっている。有機層300は、正孔注入層302、発光層303が積層されて

構成される。この有機EL装置100は、発光層303で発光した光を基板200側から

射出する、いわゆるボトムエミッション方式のものである。

【0022】

基板200は、ガラス基板等の透明基板上にTFT素子からなる駆動素子(図示略)や

各種配線(図示略)等を形成して構成されたものである。そして、本実施形態においては

、基板200として上記被処理基板1が用いられている。なお、被処理基板1は、上述の

ように、周縁部が下方に落ち込む曲面とされた基板であるが、透明基板そのものの周縁部

が曲面とされた構成であっても良いし、上記駆動素子を形成する過程において成膜される

下地膜や層間絶縁膜等の絶縁層の形状が加工されることによって周縁部が曲面とされた構

成であっても良い。

なお、基板200に適用可能な材料としては、上記透明なガラス以外にも、石英、サフ

ァイア、あるいはポリエステル、ポリアクリレート、ポリカーボネート、ポリエーテルケ

トンなどの透明な合成樹脂などが挙げられる。特に、基板200の形成材料としては、安

価なソーダガラスが好適に用いられる。

【0023】

陽極301は、基板200上にパターニングされて形成され、かつTFT素子からなる

駆動素子や各種配線等と接続されたものである。本実施形態では、インジウム錫酸化物(

Indium Tin Oxide:ITO)からなるものを採用している。

【0024】

なお、基板200とは反対の側から発光を取り出す、いわゆるトップエミッション方式

の場合には、基板200を構成する材料は不透明であってもよく、その場合、アルミナ等

のセラミック、ステンレス等の金属シートに表面酸化などの絶縁処理を施したもの、熱硬

化性樹脂、熱可塑性樹脂などを用いることができる。この場合、陽極301は遮光性や光

反射性の材料で形成することができる。

【0025】

正孔注入層302は、陽極301が形成された基板200の全面に形成されている。正

孔注入層302は、陽極301から注入した正孔を発光層303に注入する。正孔注入層

302の形成材料としては、アリールアミン誘導体、フタロシアニン誘導体、ポリアニリ

ン誘導体+有機酸、ポリチオフェン誘導体+ポリマー酸等を用いることができる。

【0026】

発光層303は、正孔注入層302上に形成されており、陰極304から注入される電

子と、正孔注入層302から注入される正孔が結合して所定帯域の波長の光を発光する。

この発光層の材料としては、具体的には、ポリフルオレン誘導体、ポリパラフェニレンビ

ニレン誘導体、ポリパラフェニレン誘導体、ポリビニルカルバゾール誘導体、ポリチオフ

ェン誘導体、ポリアニリン誘導体、ポリメチルフェニルシラン誘導体などのポリシラン系

などの高分子有機材料が好適に用いられる。

【0027】

陰極304は、発光層303上にフッ化リチウム層と、カルシウム層と、アルミニウム

層とが積層されて形成されたものである。なお、有機EL装置100では、陰極304を

覆う封止部材を設けることが好ましく、さらには、陽極301と基板200との間に、基

板200側から陽極301、陰極304を含む有機層300に対して大気が侵入するのを

遮断するための封止層を設けることもできる。光取り出し側に設ける封止層は、例えばセ

ラミックや窒化珪素、酸化窒化珪素、酸化珪素などの透明な材料により形成し、この中で

も酸化窒化珪素が透明性、ガスバリア性の観点から好ましい。なお、封止層の厚さは発光

層303から射出される光の波長より小さくすることが好ましい(例えば0.1μm)。

【0028】

このような有機EL装置100においては、後述するが、正孔注入層302と発光層3

03とがスピンコーティング法を用いて形成されている。

そして、上記実施形態の被処理基板1によれば、被処理基板1の表面上にスピンコーテ

ィング法によって形成される膜の厚さが均一化される。このため、被処理基板1を基板2

00として用いかつスピンコーティング法によって形成される正孔注入層302と発光層

303とは、各々の膜厚が均一化されたものとなる。

よって、本実施形態の有機EL装置100は、発光層303への電流の流れが均一化さ

れ、優れた発光特性を発揮することが可能となる。

【0029】

(有機EL装置の製造方法)

続いて、上述のように構成された有機EL装置100の製造方法について説明する。当

該有機EL装置100の製造工程は、概ね基板処理工程、正孔注入層形成工程、発光層形

成工程及び陰極形成工程等からなるものである。

【0030】

<基板処理工程>

ガラスからなる基板200上にTFT素子や各種配線等を形成し、さらに、層間絶縁層

や下地膜を形成した後、蒸着法等によってITOを成膜し、さらにパターニングすること

によって陽極301を形成する。これにより、図12に示すように、基板200上に陽極

301が形成される。この後、陽極301が形成された基板200を洗浄後、大気圧にお

いて酸素プラズマ処理を行い、基板200表面を親水性に改質する。これにより、陽極3

01の仕事関数を上げることができる。

【0031】

<正孔注入層形成工程>

次に、陽極301が形成された基板200の全面に、正孔注入層材料である3,4−ポ

リエチレンジオシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)の分散

液をスピンコーティング法により所定の膜厚(20nm〜100nm)で配置し、焼成・

乾燥を行って(200℃で10分間)、図13に示すように正孔注入層302を形成する

。

ここで、本実施形態においては、基板200として上述の被処理基板1が用いられてい

るため、均一な厚みの正孔注入層302を形成することができる。

【0032】

<発光層形成工程>

次に、正孔注入層302上に、発光層の形成材料をトルエンに溶解させた液状体をスピ

ンコーティング法により所定の膜厚(50nm〜200nm)で配置した後、窒素雰囲気

下で焼成(130℃で30分間)を行って溶媒を蒸発させることで、図14に示すように

発光層303を形成する。

なお、ここでも、本実施形態においては、基板200として上述の被処理基板1が用い

られているため、均一な厚みの発光層303を形成することができる。

【0033】

<陰極形成工程>

次に、発光層303上に真空蒸着法で、フッ化リチウム、カルシウム、アルミニウム

を順次積層させて、図15に示すようにフッ化リチウム層、カルシウム層、アルミニウム

層からなる陰極304を形成する。

【0034】

その後、封止工程を行うことによって、有機EL装置100が製造される。

【0035】

このような有機EL装置の製造方法によれば、基板200として被処理基板1が用いら

れているため、均一な厚みの正孔注入層302及び発光層303を備える有機EL装置1

00を製造することができる。

【0036】

(電子機器)

次に、上記有機EL装置を利用した電子機器の一実施形態について説明する。

図16は、本発明の有機EL装置を携帯電話に適用した例を示す斜視図であり、携帯電

話1300は、本発明の有機EL装置を小サイズの表示部1301として備える。携帯電

話1300は、複数の操作ボタン1302、受話口1303、及び送話口1304を備え

て構成されている。このような携帯電話は、上述の有機EL装置を表示部1301に備え

たものであるため、優れた表示特性を発揮することができる。

【0037】

なお、電子機器としては、上述した携帯電話の例に加えて、他の例として、腕時計、モ

バイル型コンピュータ、テレビ、ビューファインダ型やモニタ直視型のビデオテープレコ

ーダ、カーナビゲーション装置、ページャ、電子手帳、電卓、ワードプロセッサ、ワーク

ステーション、テレビ電話、POS端末、タッチパネルを備えた機器等が挙げられる。本

発明の有機EL装置は、こうした電子機器の表示部としても適用できる。また、照明装置

やプリンタヘッド等の光源としても用いることが可能である。

【0038】

以上、添付図面を参照しながら本発明に係る被処理基板、有機EL装置、電子機器及び

有機EL装置の製造方法の好適な実施形態について説明したが、本発明は上記実施形態に

限定されないことは言うまでもない。上述した実施形態において示した各構成部材の諸形

状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等

に基づき種々変更可能である。

【図面の簡単な説明】

【0039】

【図1】本発明の一実施形態である被処理基板を模式的に示した平面図である。

【図2】本発明の一実施形態である被処理基板を模式的に示した断面図である。

【図3】本発明の一実施形態である被処理基板にスピンコーティング法によって成膜する動作を説明するための図である。

【図4】本発明の一実施形態である被処理基板にスピンコーティング法によって成膜する動作を説明するための図である。

【図5】本発明の一実施形態である被処理基板にスピンコーティング法によって成膜する動作を説明するための図である。

【図6】本発明の一実施形態である被処理基板にスピンコーティング法によって成膜する動作を説明するための図である。

【図7】本発明の一実施形態である被処理基板の形成方法を説明するための図である。

【図8】本発明の一実施形態である被処理基板の形成方法を説明するための図である。

【図9】本発明の一実施形態である被処理基板の形成方法を説明するための図である。

【図10】本発明の一実施形態である被処理基板の形成方法を説明するための図である。

【図11】本発明の一実施形態である被処理基板を備える有機EL装置の一部を模式的に示した断面図である。

【図12】本発明の一実施形態である被処理基板を備える有機EL装置の製造方法を説明するための図である。

【図13】本発明の一実施形態である被処理基板を備える有機EL装置の製造方法を説明するための図である。

【図14】本発明の一実施形態である被処理基板を備える有機EL装置の製造方法を説明するための図である。

【図15】本発明の一実施形態である被処理基板を備える有機EL装置の製造方法を説明するための図である。

【図16】本発明の一実施形態である電子機器の斜視図である。

【符号の説明】

【0040】

1……被処理基板、2……表面、22……周縁部、23……端部、100……有機EL

装置、X……液状体、Y……膜

【特許請求の範囲】

【請求項1】

回転塗布法によって表面上に液状体を塗布される被処理基板であって、

前記表面の少なくとも周縁部が該表面の端部に向けて下方に落ち込む落ち込み面として

形成されていることを特徴とする被処理基板。

【請求項2】

前記表面の全体が前記落ち込み面として形成されていることを特徴とする請求項1記載の

被処理基板。

【請求項3】

有機EL素子が形成された基板を備える有機EL装置であって、

前記基板として、請求項1または2記載の被処理基板を備えることを特徴とする有機E

L装置。

【請求項4】

前記有機EL装置を備えることを特徴とする電子機器。

【請求項5】

有機EL素子が形成された基板を備える有機EL装置の製造方法であって、

表面の少なくとも周縁部が該表面の端部に向けて下方に落ち込む落ち込み面として形成

されている被処理基板を前記基板とし、該被処理基板に前記有機EL素子を形成すること

を特徴とする有機EL装置の製造方法。

【請求項1】

回転塗布法によって表面上に液状体を塗布される被処理基板であって、

前記表面の少なくとも周縁部が該表面の端部に向けて下方に落ち込む落ち込み面として

形成されていることを特徴とする被処理基板。

【請求項2】

前記表面の全体が前記落ち込み面として形成されていることを特徴とする請求項1記載の

被処理基板。

【請求項3】

有機EL素子が形成された基板を備える有機EL装置であって、

前記基板として、請求項1または2記載の被処理基板を備えることを特徴とする有機E

L装置。

【請求項4】

前記有機EL装置を備えることを特徴とする電子機器。

【請求項5】

有機EL素子が形成された基板を備える有機EL装置の製造方法であって、

表面の少なくとも周縁部が該表面の端部に向けて下方に落ち込む落ち込み面として形成

されている被処理基板を前記基板とし、該被処理基板に前記有機EL素子を形成すること

を特徴とする有機EL装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2007−227205(P2007−227205A)

【公開日】平成19年9月6日(2007.9.6)

【国際特許分類】

【出願番号】特願2006−47884(P2006−47884)

【出願日】平成18年2月24日(2006.2.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成19年9月6日(2007.9.6)

【国際特許分類】

【出願日】平成18年2月24日(2006.2.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]