被処理水の処理方法および処理設備

【課題】脱窒処理後の膜分離に際して膜表面などにおけるリン酸塩の析出を抑制することができる、被処理水の処理方法、並びに被処理水の処理設備を提供することを課題とする。

【解決手段】リン酸塩又はリン酸塩から生じうるリン酸イオン及び金属イオンと、窒素化合物又はそれに対応するイオンとを含有する被処理水を、脱窒槽で処理して得られた脱窒処理水を膜分離槽内で散気させながら処理するに際して、膜分離槽内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、脱窒槽内の被処理水を含む液相に対するリン酸塩の溶解度以上となる条件下で膜分離を行なう被処理水の処理方法、並びにこの方法を用いる脱窒槽5と、この脱窒処理水を散気させながら膜により固液分離させる膜分離槽6と、膜分離槽6内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、脱窒槽内のリン酸塩の溶解度以上となるように調整する調整手段101aとからなる被処理水の処理設備1。

【解決手段】リン酸塩又はリン酸塩から生じうるリン酸イオン及び金属イオンと、窒素化合物又はそれに対応するイオンとを含有する被処理水を、脱窒槽で処理して得られた脱窒処理水を膜分離槽内で散気させながら処理するに際して、膜分離槽内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、脱窒槽内の被処理水を含む液相に対するリン酸塩の溶解度以上となる条件下で膜分離を行なう被処理水の処理方法、並びにこの方法を用いる脱窒槽5と、この脱窒処理水を散気させながら膜により固液分離させる膜分離槽6と、膜分離槽6内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、脱窒槽内のリン酸塩の溶解度以上となるように調整する調整手段101aとからなる被処理水の処理設備1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被処理水の処理方法および処理設備に関する。

【背景技術】

【0002】

従来、窒素化合物やそのイオンを含む有機性廃液や有機性固形物等は、嫌気性微生物を含む汚泥の存在下での嫌気性処理、生物学的な硝化および生物学的な脱窒を行ない、窒素化合物を除去する処理がなされている(例えば、特許文献1など)。また、前記特許文献1に記載の処理方法などを行なった場合、窒素化合物の除去後に得られた汚泥を含む処理水は、沈殿法または膜分離法(例えば、特許文献2など)による固液分離が施され、より清澄な処理水とされる。なかでも、膜分離法は、沈殿法に比べ、より清澄度の高い処理水を安定的に迅速に得ることができるため、固液分離の際に、多用されている。

【0003】

しかしながら、前記特許文献2に記載の方法のように、膜分離法による固液分離を行なう場合、窒素化合物含有廃液の組成によっては、膜分離槽内で散気させながら膜分離を行なうと、膜分離槽内の液中に溶解していた二酸化炭素が大気中に移行されて膜分離槽内液のpHが上昇し塩類の溶解度が低下するため、膜表面などにスケールが生じ、膜分離の処理効率が著しく低下することがあるという欠点がある。また、前記特許文献1に記載の処理方法では、上述のように、膜表面などにおいて、スケールが発生した場合には、膜表面の薬品洗浄頻度が増加し、処理に要するコストが増大するという欠点がある。さらには、膜表面へのスケーリング及び薬品洗浄頻度の増加により、膜の寿命も短くなり、膜の交換コストも増大するという欠点がある。

【特許文献1】特開2003−71497号公報

【特許文献2】特開2005−118719号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、例えば、被処理水中にリン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する場合でも、脱窒処理後の膜分離に際して、膜表面などにおけるリン酸塩の析出を抑制することができる、被処理水の処理方法を提供することを1つの課題とする。また、本発明は、例えば、被処理水中にリン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する場合でも、当該被処理水の処理設備の使用に伴う膜の薬品洗浄の頻度を低減できる、被処理水の処理設備を提供することを他の課題とする。

【課題を解決するための手段】

【0005】

本発明は、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水を、脱窒槽で処理して得られた脱窒処理水を膜分離槽内で散気させながら処理するに際して、

該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となる条件下で膜分離を行なうことを特徴とする、被処理水の処理方法に関する。また、本発明は、リン酸塩または該リン酸塩から生じうるリン酸イオンと金属イオンと窒素化合物またはそのイオンとを含有する被処理水を脱窒させるための脱窒槽と、

該脱窒槽で処理して得られた脱窒処理水を、散気させながら、膜により固液分離させるための膜分離槽と、

該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となるように調整するための調整手段と、

を備えてなる、被処理水の処理設備に関する。

【発明の効果】

【0006】

本発明の被処理水の処理方法によれば、膜分離槽内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、脱窒槽内の被処理水を含む液相に対するリン酸塩の溶解度以上となる条件下で膜分離が行なわれるため、例えば、被処理水中にリン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する場合でも、脱窒処理後の膜分離に際して、膜表面などにおけるリン酸塩の析出を抑制することができるという優れた効果を奏する。また、本発明の被処理水の処理設備は、膜分離槽内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となるように調整するための調整手段を備えているため、本発明の被処理水の処理設備によれば、例えば、被処理水中にリン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する場合でも、当該被処理水の処理設備の使用に伴う膜の薬品洗浄の頻度を低減できるという優れた効果を奏する。

【発明を実施するための最良の形態】

【0007】

本発明の被処理水の処理方法は、前記のように、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水を、脱窒槽で処理して得られた脱窒処理水を膜分離槽内で散気させながら処理するに際して、

該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となる条件下で膜分離を行なうことを特徴とする方法である。

【0008】

前記被処理水としては、特に限定されないが、例えば、有機性廃水(下水、工場排水等)及び、この生物処理に伴い発生する汚泥、し尿、糞尿、生ごみ、焼酎かすなどの有機性廃棄物を含有した廃水原水、該廃水原水をメタン発酵などを介して分解処理して得られた分解処理水、ごみ埋立地から発生する溶出水(埋立地浸出水)などが挙げられる。本発明の被処理水の処理方法によれば、被処理水が、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有した被処理水である場合、脱窒処理後の膜分離に際して、膜におけるスケールの発生を抑制することができる。

【0009】

本発明の被処理水の処理方法によれば、前記被処理水を、脱窒槽で処理して得られた脱窒処理水を膜分離槽内で散気させながら処理するに際して、該膜分離槽内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対するリン酸塩の溶解度以上となる条件下で膜分離が行なわれるため、脱窒処理後の膜分離に際して、膜におけるスケールの発生を抑制することができるという優れた効果を発揮する。さらに膜表面の薬品洗浄頻度を低減でき(洗浄に要するコストを低減でき)、膜の寿命も維持できる(膜の交換コストも抑えることができる)という優れた効果を発揮する。

【0010】

前記リン酸塩としては、特に限定されないが、例えば、リン酸マグネシウム、リン酸マグネシウムアンモニウム、リン酸カルシウム、リン酸ナトリウムなどが挙げられる。かかるリン酸塩は、脱窒反応の後に得られる脱窒処理水中に析出しうる塩である。なかでも、本発明の被処理水の処理方法は、リン酸塩がリン酸マグネシウムである場合、少ない頻度のpHの調整で広い範囲の溶解度調整が可能である点で有利である。

【0011】

本明細書において、「リン酸塩から生じうるリン酸イオンおよび金属イオン」とは、リン酸塩が、溶液、例えば、水に溶解した際に生じるリン酸イオンと金属イオンとを意図する。前記金属イオンとしては、マグネシウムイオン、カルシウムイオン、ナトリウムイオン、カリウムイオンなどが挙げられる。

【0012】

前記窒素化合物としては、特に限定されないが、例えば、アンモニア、亜硝酸、硝酸などが挙げられる。

【0013】

前記窒素化合物に対応するイオンとしては、特に限定されないが、例えば、アンモニウムイオン、亜硝酸イオン、硝酸イオンなどが挙げられる。

【0014】

本明細書において、前記「溶解度」とは、一定温度で、溶媒100gに溶ける溶質の質量(g)で表わされる値をいう。前記膜分離槽内の脱窒処理水を含む液相に対するリン酸塩の溶解度は、pH、温度条件を変え、各条件における溶液中の溶解リン酸塩濃度を測定することにより求められる。また、前記脱窒槽内の被処理水を含む液相に対するリン酸塩の溶解度は、pH、温度条件を変え、各条件における溶液中の溶解リン酸塩濃度を測定することにより求められる。

【0015】

本発明の被処理水の処理方法においては、前記膜分離における条件の調整は、前記膜分離槽内の液相のpHを、少なくとも前記脱窒槽内の液相のpHと同じになるように調整すること(以下、「方法1」ともいう)、または該膜分離槽内の液相の温度を、該脱窒槽内の液相の温度に対して、異なるように調整すること(以下、「方法2」ともいう)により行なわれうる。

【0016】

前記方法1において、膜分離槽内の液相のpHの調整は、硫酸、塩酸などのpH調整剤を、前記膜分離槽内に添加すること;前記脱窒槽で得られた脱窒処理水が膜分離槽に導入される前に該pH調整剤を脱窒処理水に添加することなどにより行われうる。前記リン酸塩が、例えば、リン酸マグネシウムである場合、硫酸を脱窒処理水に添加して脱窒槽と同じpHまたはそれ以下になるように調整すればよい。

【0017】

また、前記方法2において、膜分離槽内の液相の温度の調整は、膜分離槽内の液相の温度を、該脱窒槽内の液相の温度に対して、異なるように調整するための温度調整手段を用いることにより行なわれる。前記温度調整手段は、例えば、冷熱媒体を流通させる外套を膜分離槽に周設したり、冷熱媒体を流通させる配管を膜分離槽内に設置したり、膜分離槽内の液を熱交換するための熱交換器を膜分離槽の外部に設置したりすればよい。前記リン酸塩が、例えば、リン酸マグネシウムである場合、膜分離槽内の液相の温度を、脱窒槽内の液相の温度に比べ、低くなるように調整すればよい。

【0018】

本発明の被処理水の処理方法は、例えば、メタン発酵などの嫌気性生物処理;硝化、脱窒などの生物学的脱窒素処理;活性汚泥法などによる有機物の好気性生物処理;凝集沈殿などによる脱リン処理などのプロセスをさらに含みうる。本発明の被処理水の処理方法としては、具体的には、例えば、

リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水を、脱窒槽内で生物学的に(脱窒菌により)脱窒させ、脱窒処理水を得るステップ(以下、「脱窒ステップ」ともいう)、および

前記脱窒ステップで得られた脱窒処理水を、散気させながら、膜分離槽内で処理するに際して、該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となる条件下で膜により固液分離を行なうステップ(以下、「膜分離ステップ」ともいう)

を含む方法;

リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水を、嫌気性生物処理槽内で、メタン発酵などの嫌気性生物処理で分解させ、嫌気性生物処理水を得るステップ(以下、「嫌気性生物処理ステップ」ともいう)、

前記嫌気性生物処理ステップで得られた嫌気性生物処理水と後述する硝化処理水の一部とを第一脱窒槽内に投入し、第一脱窒槽内で、硝化処理水中の硝酸態窒素を、嫌気性生物処理水中の水素供与体を利用して生物学的に脱窒させ、第一脱窒処理水を得るステップ(以下、「第一脱窒ステップ」という)、

前記第一脱窒ステップで得られた第一脱窒処理水を、硝化槽内で生物学的に硝化させ、硝化処理水を得るステップ(以下、「硝化ステップ」という)、

前記硝化ステップで得られた硝化処理水を、脱窒槽内で生物学的に脱窒させ、脱窒処理水を得るステップ(以下、「脱窒ステップ」ともいう)、

前記脱窒ステップで得られた脱窒処理水を、散気させながら、膜分離槽内で処理するに際して、該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となる条件下で膜により固液分離を行なうステップ(以下、「膜分離ステップ」ともいう)、および

前記膜分離ステップで得られた膜分離処理水を、脱リン槽内で脱リンさせるステップ(以下、「脱リンステップ」ともいう)

を含む方法などが挙げられる。

【0019】

本発明の被処理水の処理設備は、リン酸塩または該リン酸塩から生じうるリン酸イオンと金属イオンと窒素化合物またはそのイオンとを含有する被処理水を脱窒させるための脱窒槽と、

該脱窒槽で処理して得られた脱窒処理水を、散気させながら、膜により固液分離させるための膜分離槽と、

該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となるように調整するための調整手段と、

を備えた処理設備である。

【0020】

本発明の被処理水の処理設備は、膜分離槽内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、脱窒槽内の被処理水を含む液相に対するリン酸塩の溶解度以上となるように調整するための調整手段を備えているため、例えば、被処理水中にリン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する場合でも、当該被処理水の処理設備の使用に伴う膜の薬品洗浄の頻度を低減できるという優れた効果を発揮する。さらに、本発明の被処理水の処理設備は、膜の寿命も維持できる(膜の交換コストも抑えることができる)という優れた効果を発揮する。

【0021】

本発明の被処理水の処理設備において、前記調整手段としては、具体的には、膜分離槽内の液相のpHを、該脱窒槽内の液相のpHと同じになるように調整するためのpH調整手段、膜分離槽内の液相の温度を、該脱窒槽内の液相の温度に対して、異なるように調整するための温度調整手段が挙げられる。

【0022】

前記調整手段が、pH調整手段である場合、該pH調整手段は、該脱窒槽から該膜分離槽に導入された該脱窒処理水のpHを該膜分離槽内で調整するように配置されてもよい。

【0023】

前記pH調整手段は、前段の脱窒槽と後段の膜分離槽とに、それぞれpH測定電極を設置し、膜分離槽内の液相のpHが脱窒槽内の液相のpHと同等またはそれより低い値になるようにpH調整剤の酸を注入する手段による。なお、pH調整剤の注入は、例えば、定量ポンプ(ダイヤフラムポンプ等)等より、設定pH値まで自動注入することにより行なわれる。

【0024】

前記調整手段が、温度調整手段である場合、該温度調整手段は、例えば、膜分離槽に周設されうる。

【0025】

前記温度調整手段は、前段の脱窒槽と後段の膜分離槽とに、それぞれ温度測定器を設置し、膜分離槽内の液温が脱窒槽内の液温と異なるように温度調整できる手段であればよい。前記温度調整手段としては、例えば、冷熱媒体を流通させる外套、冷熱媒体を流通させる配管、膜分離槽内の液を熱交換するための熱交換器を膜分離槽などが挙げられる。前記冷熱媒体を流通させる外套は、例えば、膜分離槽に周設されうる。また、前記冷熱媒体を流通させる配管は、例えば、膜分離槽内に設置されうる。さらに、前記膜分離槽内の液を熱交換するための熱交換器は、膜分離槽の外部に設置されうる。前記温度調整手段が熱交換器である場合、例えば、膜分離槽内液の液温を下げる場合、該熱交換器により冷却水と膜分離槽内液の熱交換が行なわれ、それにより、膜分離槽内液の液温が、設定温度まで自動的に低下する。

【0026】

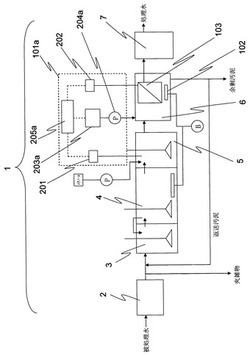

本発明の被処理水の処理設備の実施態様の一例としては、例えば、図1〜3に概略的に示される被処理水の処理設備などが挙げられる。以下、図1〜3それぞれに示される実施態様の被処理水の処理設備を一例として挙げて説明するが、本発明は、かかる実施態様に限定されるものではない。

【0027】

図1に示される被処理水の処理設備1は、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水をメタン発酵により処理するためのメタン発酵槽2と、

メタン発酵槽2で得られたメタン発酵処理水中の有機物を水素供与体として利用して、後述する硝化槽4で得られた硝化処理水の一部の硝酸態窒素を生物学的に脱窒するための第1脱窒槽3と、

第1脱窒槽3で得られた脱窒処理水を生物学的に硝化するための硝化槽4と、

硝化槽4で得られた硝化処理水を生物学的に脱窒するための第2脱窒槽5と、

第2脱窒槽5で得られた脱窒処理水を散気させながら膜により固液分離を行なうための膜分離槽6と、

膜分離槽6で分離された膜分離処理水からリンを除去するための脱リン槽7と

を備えたものである。また、前記膜分離槽内には固液分離を行なうための膜分離装置103と膜分離装置103の膜面に気泡を散気して膜面洗浄するための散気装置102とが設置されており、さらに該膜分離槽外には、該膜分離槽6内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるように調整するためのpH調整手段101aが付帯されている。

【0028】

図1に示される被処理水の処理設備1では、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水が、メタン発酵槽2に導入されて、該被処理水がメタン発酵により処理され、

該メタン発酵槽2から排出されたメタン発酵処理水が、必要により、夾雑物が除かれ、第1脱窒槽3に導入されるとともに、硝化槽4で得られた硝化処理水の一部が第1脱窒槽3に導入されて、該メタン発酵処理水中の有機物を水素供与体として利用して硝化処理水中の硝酸態窒素が生物学的に脱窒され、

該第1脱窒槽3から排出された脱窒処理水が、硝化槽4に導入されて、該脱窒処理水が生物学的に硝化され、

該硝化槽4から排出された硝化処理水が、第2脱窒槽5に導入されて、該硝化処理水が生物学的に脱窒され、

該第2脱窒槽5から排出された脱窒処理水が、膜分離槽6に導入され、該膜分離槽6内の脱窒処理水を含む液相に対するリン酸塩の溶解度が、第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるように膜分離槽6内の液相のpHがpH調整手段101aにより調整され、膜面洗浄のために散気装置102により散気されながら、該膜分離装置103の膜により、固液分離が行なわれ、

該膜分離槽で得られた膜分離処理水が、脱リン槽7に導入されて、例えば、リン酸イオンと反応して固形塩を生成する薬剤を添加することにより脱リンされるように配置された構成を有する。したがって、図1に示される被処理水の処理設備1によれば、膜分離槽中の膜分離装置の膜におけるスケールの発生を抑制することができる。

【0029】

なお、脱リン槽7にて薬剤(例えば、消石灰)を添加することにより脱リンされた処理水は、酸を添加することによりpH調整された後、系外へ放流されることになる。前記被処理水の処理設備1では、膜分離槽でpH調整剤の酸が添加されるため、脱リン工程後のpH調整剤の添加量がその分低減できるという優れた効果を発揮する。

【0030】

図1に示される被処理水の処理設備1において、pH調整手段101aは、第2脱窒槽5から脱窒処理水が導入され、膜分離槽6内の液相に対するリン酸塩の溶解度が、第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるpHとなるように調整されればよい。これにより、図1に示される被処理水の処理設備1によれば、膜分離槽6内の膜分離装置103の膜表面におけるスケールの発生を抑制することができるという優れた効果が発揮される。pH調整手段101aは、第2脱窒槽5内の液相のpHを測定する第2脱窒槽pH計201と、膜分離槽6内の液相のpHを測定する膜分離槽pH計202と、膜分離槽6内の液相にpH調整剤を添加するためのpH調整剤槽203aおよびpH調整剤添加手段204a(本実施形態ではポンプ)と、第2脱窒槽pH計201および膜分離槽pH計202の測定値に基づき、pH調整剤添加手段204aを制御するための制御装置205とを備えている。

【0031】

図2に示される被処理水の処理設備1は、第2脱窒槽5と膜分離槽6との間にpH調整槽8が配置され、

該第2脱窒槽5から排出された脱窒処理水が、pH調整槽8に導入されて、該膜分離槽6内の脱窒処理水を含む液相に対するリン酸塩の溶解度が、該第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるように該膜分離槽6内の液相のpHが調整され、得られたpH調整水が、膜分離槽6に導入され、散気装置102により散気されながら、該膜分離装置103の膜により、固液分離が行なわれるように配置された構成を有する点で、図1に示される被処理水の処理設備1とは異なるものである。

【0032】

pH調整手段101bは、第2脱窒槽5内の液相のpHを測定する第2脱窒槽pH計201と、膜分離槽6内の液相のpHを測定する膜分離槽pH計202と、pH調整槽8内の液相にpH調整剤を添加するためのpH調整剤槽203bおよびpH調整剤添加手段204b(本実施形態ではポンプ)と、第2脱窒槽pH計201および膜分離槽pH計202の測定値に基づき、pH調整剤添加手段204bを制御するための制御装置204bとを備えている。

【0033】

図3に示される被処理水の処理設備1は、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水をメタン発酵により処理するためのメタン発酵槽2と、

メタン発酵槽2で得られたメタン発酵処理水中の有機物を水素供与体として利用して、後述する硝化槽4で得られた硝化処理水の一部の硝酸態窒素を生物学的に脱窒するための第1脱窒槽3と、

第1脱窒槽3で得られた脱窒処理水を生物学的に硝化するための硝化槽4と、

硝化槽4で得られた硝化処理水を生物学的に脱窒するための第2脱窒槽5と、

第2脱窒槽5で得られた脱窒処理水を散気させながら膜により固液分離を行なうための膜分離槽6と、

膜分離槽6で分離された膜分離処理水からリンを除去するための脱リン槽7と

を備えたものである。

【0034】

また、膜分離槽内には固液分離を行なうための膜分離装置103と膜分離装置103の膜面に気泡を散気し膜面洗浄するための散気装置102とが設置されており、さらに該膜分離槽には該膜分離槽6内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるように調整するための温度調整手段101cの一部を構成する、冷熱媒体が供給される外套(ジャケット)が周設されている。前記温度調整手段101cは、前記外套(ジャケット)以外に、第2脱窒槽5の内部の液相の温度を測定する温度計301と、膜分離槽6の内部の液相の温度を測定する温度計302と、外套(ジャケット)へ冷熱媒体を供給する冷熱媒体供給手段303と、冷熱媒体供給手段の運転を制御する制御装置304とを備えている。また、外套(ジャケット)への冷熱媒体供給手段303からの冷熱媒体の供給量、温度などは、温度計301と温度計302とにより測定された温度に基づき、制御装置304により制御される。

【0035】

図3に示される被処理水の処理設備1では、

リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有してもよい被処理水が、メタン発酵槽2に導入されて、該被処理水がメタン発酵により処理され、

該メタン発酵槽2から排出されたメタン発酵処理水が、必要により、夾雑物が除かれ、第1脱窒槽3に導入されるとともに、硝化槽4で得られた硝化処理水の一部が第1脱窒槽3に導入されて、該メタン発酵処理水中の有機物を水素供与体として利用して硝化処理水中の硝酸態窒素が生物学的に脱窒され、

該第1脱窒槽3から排出された脱窒処理水が、硝化槽4に導入されて、該脱窒処理水が生物学的に硝化され、

該硝化槽4から排出された硝化処理水が、第2脱窒槽5に導入されて、該硝化処理水が生物学的に脱窒され、

該第2脱窒槽5から排出された脱窒処理水が、第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるように、該温度調節手段101cにより内部の液相の温度が調整された膜分離槽6に導入され、散気装置102により散気されながら、該膜分離装置103の膜により、固液分離が行なわれ、

該膜分離槽6で得られた膜分離処理水が、脱リン槽7に導入されて、例えば、リン酸イオンと反応して固形塩を生成する薬剤を添加することにより脱リンされるように配置された構成を有する。したがって、図3に示される被処理水の処理設備1によれば、膜分離槽中の膜分離装置の膜におけるスケールの発生を抑制することができる。

【0036】

図3に示される被処理水の処理設備1において、温度調整手段101cの配置は、膜分離槽6の内部の液相の温度が、第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるように温度が調整されるような配置であればよい。これにより、図3に示される被処理水の処理設備1によれば、膜分離槽6内の膜分離装置103の膜表面におけるスケールの発生を抑制することができるという優れた効果が発揮される。

【0037】

なお、本発明に適用される膜分離装置103には、膜の種類としては、限外ろ過(UF)膜、精密ろ過(MF)膜等、形式としては中空糸膜、平膜等、また、膜の材質としては、フッ素樹脂(例えば、PVDF等)、ポリプロピレン、ポリエチレン等が挙げられるが、特に限定されるものではない。

【0038】

以下、本発明を実施例に基づき詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0039】

(実施例1)

図4に示される被処理水の処理設備1において、被処理水(原水)、第1脱窒槽3、硝化槽4(4a〜4c)、第2脱窒槽5(本発明における脱窒槽)および膜分離槽6それぞれの液相のpH、該液相中におけるカルシウムイオン濃度、マグネシウムイオン濃度、硫酸イオン濃度およびリン酸イオン濃度それぞれを測定した。なお、カルシウムイオン濃度は、フレーム原子吸光分析法(JIS K0102 50.2)により測定した。マグネシウムイオン濃度は、フレーム原子吸光分析法(JIS K0102 51.2)により測定した。硫酸イオン濃度は、イオンクロマトグラフ分析法(JIS K0102 41.3)により測定した。リン酸イオン濃度は、モリブデン青(アスコルビン酸還元)吸光光度法(JIS K0102 46.1.1)により測定した。なお、原水は、生ゴミ、糞尿及び下水汚泥の混合物のメタン発酵処理水であり、膜分離槽6の膜分離装置103の膜表面にはスケールが発生していた。また、膜分離装置103には、MF膜(PVDF製中空糸膜)を使用した。その結果を、図5および図6に示す。図5および図6中、DN1は、第1脱窒槽3、N1は、硝化槽4a、N2は、硝化槽4b、N3は、硝化槽4c、DN2は、第2脱窒槽5を示す。

【0040】

その結果、図5および図6に示されるように、第2脱窒槽5から膜分離槽6にいたるわずかなpHの変化で、マグネシウムイオン濃度(図5の凡例:黒四角)およびリン酸イオン濃度(図6の凡例:黒三角)が減少しているため、膜分離槽6において、リン酸マグネシウムが析出していることが考えられる。したがって、膜分離槽6におけるリン酸マグネシウムの溶解度を高く維持することにより、膜分離槽6の膜分離装置103の膜表面でのスケールの発生を抑制できることが示唆される。

【0041】

(実施例2)

図4に示される被処理水の処理設備1における膜分離槽6内の膜分離装置103の膜表面を、エネルギー分散型蛍光X線分析装置(商品名:EMAX−5770W、堀場製作所社製)を用いて、加速電圧:15kV、分析方法:ポイント分析、測定時間:100秒の条件で分析した。その結果を、図7に示す。

【0042】

その結果、図7に示されるように、膜表面には、マグネシウム、リン、および酸素が存在し、膜の成分である炭素、フッ素は検出されず、被処理水に含まれる他の成分であるカルシウム、硫黄および窒素も検出されないことがわかる。したがって、スケールの成分は、リン酸マグネシウムであることが示唆される。

【0043】

(試験例1)

図4に示される被処理水の処理設備1の第2脱窒槽5および膜分離槽6それぞれの液相のpHおよび温度を測定した。第2脱窒槽5の液相のpHは、7.8であり、温度は、40℃であり、膜分離槽6の液相のpHは、8.1であり、温度は、40℃であった。

【0044】

また、このときの第2脱窒槽5および膜分離槽6それぞれの液相中のリン酸マグネシウムの溶解度を測定した。その結果、第2脱窒槽5の液相中のリン酸マグネシウムの溶解度は、281mg/l、膜分離槽6の液相のリン酸マグネシウムの溶解度は、252mg/lであった。

【0045】

ついで、前記処理設備1の膜分離槽6の液相の温度を変化させず(液温40℃)に、膜分離槽6の液相に硫酸(濃度:10重量%)を添加して、第2脱窒槽5の液相のpHと同じpH(pH7.8)になるように調整した。その後、リン酸マグネシウムの溶解度およびリン酸マグネシウム析出量を測定した。これらの結果(膜分離槽6の液相のリン酸マグネシウムの溶解度およびリン酸マグネシウム析出量)ならびに膜分離槽6の液相の温度およびpHを表1に示す。

【0046】

【表1】

【0047】

(試験例2)

試験例1と同様に、まず、図4に示される被処理水の処理設備1の第2脱窒槽5および膜分離槽6それぞれの液相のpHおよび温度を測定した。第2脱窒槽5の液相のpHは、7.8であり、温度は、40℃であった。また、膜分離槽6の液相のpHは、8.1であり、温度は、40℃であった。また、このときの第2脱窒槽5および膜分離槽6それぞれの液相中のリン酸マグネシウムの溶解度を測定した。第2脱窒槽5の液相のリン酸マグネシウムの溶解度は、281mg/l、膜分離槽6の液相のリン酸マグネシウムの溶解度は、252mg/lであった。

【0048】

ついで、前記処理設備1の膜分離槽6の液相のpHは変化させず(pH8.1)、膜分離槽6の液相の温度を、膜分離槽6の液を熱交換器に流通させ冷却した後、冷却された液を膜分離槽へ返送することにより、第2脱窒槽5の液相の温度より10℃低い温度(30℃)に調整した。その後、リン酸マグネシウムの溶解度を測定した。これらの結果(膜分離槽6の液相のリン酸マグネシウムの溶解度およびリン酸マグネシウム析出量)ならびに膜分離槽6の液相の温度およびpHを表2に示す。

【0049】

【表2】

【0050】

その結果、膜分離槽6の液相のpHを第2脱窒槽5と同等以下に調整することにより、膜分離槽6内の膜分離装置103の膜表面におけるスケールの発生を防ぐことができることがわかる。また、第2脱窒槽5の液相の温度が20〜40℃の範囲、即ち、生物学的脱窒処理が行われる温度範囲であれば、膜分離槽6の液相の温度を第2脱窒槽5より10℃以上低く調整することにより、膜分離槽6内の膜分離装置103の膜表面におけるスケールの発生を防ぐことができることがわかる。

【産業上の利用可能性】

【0051】

本発明は、例えば、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する場合もあるような廃液の水処理に利用することができる。

【図面の簡単な説明】

【0052】

【図1】図1は、本発明の被処理水の処理設備の一実施態様を示す概略図である。

【図2】図2は、本発明の被処理水の処理設備の一実施態様を示す概略図である。

【図3】図3は、本発明の被処理水の処理設備の一実施態様を示す概略図である。

【図4】図4は、被処理水の処理設備の例を示す概略図である。

【図5】図5は、被処理水(原水)、図4に示される被処理水の処理設備1の第1脱窒槽3、硝化槽4(4a〜4c)、第2脱窒槽5および膜分離槽6それぞれの液相のpH(凡例:黒丸)、該液相中におけるカルシウムイオン濃度(凡例:黒三角)、およびマグネシウムイオン濃度(凡例:黒四角)それぞれの変動を示す図である。図中、DN1は、第1脱窒槽3、N1は、硝化槽4a、N2は、硝化槽4b、N3は、硝化槽4c、DN2は、第2脱窒槽5を示す。

【図6】図6は、被処理水(原水)、図4に示される被処理水の処理設備1の第1脱窒槽3、硝化槽4(4a〜4c)、第2脱窒槽5および膜分離槽6それぞれの液相のpH(凡例:黒丸)、該液相中における硫酸イオン濃度(凡例:黒三角)およびリン酸イオン濃度(凡例:黒四角)それぞれの変動を示す図である。図中、DN1は、第1脱窒槽3、N1は、硝化槽4a、N2は、硝化槽4b、N3は、硝化槽4c、DN2は、第2脱窒槽5を示す。

【図7】図7は、図4に示される被処理水の処理設備1の膜分離槽6内の膜分離装置103の膜表面のエネルギー分散型蛍光X線分析結果を示す図である。

【符号の説明】

【0053】

1 被処理水の処理設備

2 メタン発酵槽

3 第1脱窒槽

4 硝化槽

5 第2脱窒槽

6 膜分離槽

101 調整手段

102 散気装置

103 膜分離装置

【技術分野】

【0001】

本発明は、被処理水の処理方法および処理設備に関する。

【背景技術】

【0002】

従来、窒素化合物やそのイオンを含む有機性廃液や有機性固形物等は、嫌気性微生物を含む汚泥の存在下での嫌気性処理、生物学的な硝化および生物学的な脱窒を行ない、窒素化合物を除去する処理がなされている(例えば、特許文献1など)。また、前記特許文献1に記載の処理方法などを行なった場合、窒素化合物の除去後に得られた汚泥を含む処理水は、沈殿法または膜分離法(例えば、特許文献2など)による固液分離が施され、より清澄な処理水とされる。なかでも、膜分離法は、沈殿法に比べ、より清澄度の高い処理水を安定的に迅速に得ることができるため、固液分離の際に、多用されている。

【0003】

しかしながら、前記特許文献2に記載の方法のように、膜分離法による固液分離を行なう場合、窒素化合物含有廃液の組成によっては、膜分離槽内で散気させながら膜分離を行なうと、膜分離槽内の液中に溶解していた二酸化炭素が大気中に移行されて膜分離槽内液のpHが上昇し塩類の溶解度が低下するため、膜表面などにスケールが生じ、膜分離の処理効率が著しく低下することがあるという欠点がある。また、前記特許文献1に記載の処理方法では、上述のように、膜表面などにおいて、スケールが発生した場合には、膜表面の薬品洗浄頻度が増加し、処理に要するコストが増大するという欠点がある。さらには、膜表面へのスケーリング及び薬品洗浄頻度の増加により、膜の寿命も短くなり、膜の交換コストも増大するという欠点がある。

【特許文献1】特開2003−71497号公報

【特許文献2】特開2005−118719号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、例えば、被処理水中にリン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する場合でも、脱窒処理後の膜分離に際して、膜表面などにおけるリン酸塩の析出を抑制することができる、被処理水の処理方法を提供することを1つの課題とする。また、本発明は、例えば、被処理水中にリン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する場合でも、当該被処理水の処理設備の使用に伴う膜の薬品洗浄の頻度を低減できる、被処理水の処理設備を提供することを他の課題とする。

【課題を解決するための手段】

【0005】

本発明は、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水を、脱窒槽で処理して得られた脱窒処理水を膜分離槽内で散気させながら処理するに際して、

該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となる条件下で膜分離を行なうことを特徴とする、被処理水の処理方法に関する。また、本発明は、リン酸塩または該リン酸塩から生じうるリン酸イオンと金属イオンと窒素化合物またはそのイオンとを含有する被処理水を脱窒させるための脱窒槽と、

該脱窒槽で処理して得られた脱窒処理水を、散気させながら、膜により固液分離させるための膜分離槽と、

該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となるように調整するための調整手段と、

を備えてなる、被処理水の処理設備に関する。

【発明の効果】

【0006】

本発明の被処理水の処理方法によれば、膜分離槽内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、脱窒槽内の被処理水を含む液相に対するリン酸塩の溶解度以上となる条件下で膜分離が行なわれるため、例えば、被処理水中にリン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する場合でも、脱窒処理後の膜分離に際して、膜表面などにおけるリン酸塩の析出を抑制することができるという優れた効果を奏する。また、本発明の被処理水の処理設備は、膜分離槽内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となるように調整するための調整手段を備えているため、本発明の被処理水の処理設備によれば、例えば、被処理水中にリン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する場合でも、当該被処理水の処理設備の使用に伴う膜の薬品洗浄の頻度を低減できるという優れた効果を奏する。

【発明を実施するための最良の形態】

【0007】

本発明の被処理水の処理方法は、前記のように、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水を、脱窒槽で処理して得られた脱窒処理水を膜分離槽内で散気させながら処理するに際して、

該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となる条件下で膜分離を行なうことを特徴とする方法である。

【0008】

前記被処理水としては、特に限定されないが、例えば、有機性廃水(下水、工場排水等)及び、この生物処理に伴い発生する汚泥、し尿、糞尿、生ごみ、焼酎かすなどの有機性廃棄物を含有した廃水原水、該廃水原水をメタン発酵などを介して分解処理して得られた分解処理水、ごみ埋立地から発生する溶出水(埋立地浸出水)などが挙げられる。本発明の被処理水の処理方法によれば、被処理水が、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有した被処理水である場合、脱窒処理後の膜分離に際して、膜におけるスケールの発生を抑制することができる。

【0009】

本発明の被処理水の処理方法によれば、前記被処理水を、脱窒槽で処理して得られた脱窒処理水を膜分離槽内で散気させながら処理するに際して、該膜分離槽内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対するリン酸塩の溶解度以上となる条件下で膜分離が行なわれるため、脱窒処理後の膜分離に際して、膜におけるスケールの発生を抑制することができるという優れた効果を発揮する。さらに膜表面の薬品洗浄頻度を低減でき(洗浄に要するコストを低減でき)、膜の寿命も維持できる(膜の交換コストも抑えることができる)という優れた効果を発揮する。

【0010】

前記リン酸塩としては、特に限定されないが、例えば、リン酸マグネシウム、リン酸マグネシウムアンモニウム、リン酸カルシウム、リン酸ナトリウムなどが挙げられる。かかるリン酸塩は、脱窒反応の後に得られる脱窒処理水中に析出しうる塩である。なかでも、本発明の被処理水の処理方法は、リン酸塩がリン酸マグネシウムである場合、少ない頻度のpHの調整で広い範囲の溶解度調整が可能である点で有利である。

【0011】

本明細書において、「リン酸塩から生じうるリン酸イオンおよび金属イオン」とは、リン酸塩が、溶液、例えば、水に溶解した際に生じるリン酸イオンと金属イオンとを意図する。前記金属イオンとしては、マグネシウムイオン、カルシウムイオン、ナトリウムイオン、カリウムイオンなどが挙げられる。

【0012】

前記窒素化合物としては、特に限定されないが、例えば、アンモニア、亜硝酸、硝酸などが挙げられる。

【0013】

前記窒素化合物に対応するイオンとしては、特に限定されないが、例えば、アンモニウムイオン、亜硝酸イオン、硝酸イオンなどが挙げられる。

【0014】

本明細書において、前記「溶解度」とは、一定温度で、溶媒100gに溶ける溶質の質量(g)で表わされる値をいう。前記膜分離槽内の脱窒処理水を含む液相に対するリン酸塩の溶解度は、pH、温度条件を変え、各条件における溶液中の溶解リン酸塩濃度を測定することにより求められる。また、前記脱窒槽内の被処理水を含む液相に対するリン酸塩の溶解度は、pH、温度条件を変え、各条件における溶液中の溶解リン酸塩濃度を測定することにより求められる。

【0015】

本発明の被処理水の処理方法においては、前記膜分離における条件の調整は、前記膜分離槽内の液相のpHを、少なくとも前記脱窒槽内の液相のpHと同じになるように調整すること(以下、「方法1」ともいう)、または該膜分離槽内の液相の温度を、該脱窒槽内の液相の温度に対して、異なるように調整すること(以下、「方法2」ともいう)により行なわれうる。

【0016】

前記方法1において、膜分離槽内の液相のpHの調整は、硫酸、塩酸などのpH調整剤を、前記膜分離槽内に添加すること;前記脱窒槽で得られた脱窒処理水が膜分離槽に導入される前に該pH調整剤を脱窒処理水に添加することなどにより行われうる。前記リン酸塩が、例えば、リン酸マグネシウムである場合、硫酸を脱窒処理水に添加して脱窒槽と同じpHまたはそれ以下になるように調整すればよい。

【0017】

また、前記方法2において、膜分離槽内の液相の温度の調整は、膜分離槽内の液相の温度を、該脱窒槽内の液相の温度に対して、異なるように調整するための温度調整手段を用いることにより行なわれる。前記温度調整手段は、例えば、冷熱媒体を流通させる外套を膜分離槽に周設したり、冷熱媒体を流通させる配管を膜分離槽内に設置したり、膜分離槽内の液を熱交換するための熱交換器を膜分離槽の外部に設置したりすればよい。前記リン酸塩が、例えば、リン酸マグネシウムである場合、膜分離槽内の液相の温度を、脱窒槽内の液相の温度に比べ、低くなるように調整すればよい。

【0018】

本発明の被処理水の処理方法は、例えば、メタン発酵などの嫌気性生物処理;硝化、脱窒などの生物学的脱窒素処理;活性汚泥法などによる有機物の好気性生物処理;凝集沈殿などによる脱リン処理などのプロセスをさらに含みうる。本発明の被処理水の処理方法としては、具体的には、例えば、

リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水を、脱窒槽内で生物学的に(脱窒菌により)脱窒させ、脱窒処理水を得るステップ(以下、「脱窒ステップ」ともいう)、および

前記脱窒ステップで得られた脱窒処理水を、散気させながら、膜分離槽内で処理するに際して、該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となる条件下で膜により固液分離を行なうステップ(以下、「膜分離ステップ」ともいう)

を含む方法;

リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水を、嫌気性生物処理槽内で、メタン発酵などの嫌気性生物処理で分解させ、嫌気性生物処理水を得るステップ(以下、「嫌気性生物処理ステップ」ともいう)、

前記嫌気性生物処理ステップで得られた嫌気性生物処理水と後述する硝化処理水の一部とを第一脱窒槽内に投入し、第一脱窒槽内で、硝化処理水中の硝酸態窒素を、嫌気性生物処理水中の水素供与体を利用して生物学的に脱窒させ、第一脱窒処理水を得るステップ(以下、「第一脱窒ステップ」という)、

前記第一脱窒ステップで得られた第一脱窒処理水を、硝化槽内で生物学的に硝化させ、硝化処理水を得るステップ(以下、「硝化ステップ」という)、

前記硝化ステップで得られた硝化処理水を、脱窒槽内で生物学的に脱窒させ、脱窒処理水を得るステップ(以下、「脱窒ステップ」ともいう)、

前記脱窒ステップで得られた脱窒処理水を、散気させながら、膜分離槽内で処理するに際して、該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となる条件下で膜により固液分離を行なうステップ(以下、「膜分離ステップ」ともいう)、および

前記膜分離ステップで得られた膜分離処理水を、脱リン槽内で脱リンさせるステップ(以下、「脱リンステップ」ともいう)

を含む方法などが挙げられる。

【0019】

本発明の被処理水の処理設備は、リン酸塩または該リン酸塩から生じうるリン酸イオンと金属イオンと窒素化合物またはそのイオンとを含有する被処理水を脱窒させるための脱窒槽と、

該脱窒槽で処理して得られた脱窒処理水を、散気させながら、膜により固液分離させるための膜分離槽と、

該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となるように調整するための調整手段と、

を備えた処理設備である。

【0020】

本発明の被処理水の処理設備は、膜分離槽内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、脱窒槽内の被処理水を含む液相に対するリン酸塩の溶解度以上となるように調整するための調整手段を備えているため、例えば、被処理水中にリン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する場合でも、当該被処理水の処理設備の使用に伴う膜の薬品洗浄の頻度を低減できるという優れた効果を発揮する。さらに、本発明の被処理水の処理設備は、膜の寿命も維持できる(膜の交換コストも抑えることができる)という優れた効果を発揮する。

【0021】

本発明の被処理水の処理設備において、前記調整手段としては、具体的には、膜分離槽内の液相のpHを、該脱窒槽内の液相のpHと同じになるように調整するためのpH調整手段、膜分離槽内の液相の温度を、該脱窒槽内の液相の温度に対して、異なるように調整するための温度調整手段が挙げられる。

【0022】

前記調整手段が、pH調整手段である場合、該pH調整手段は、該脱窒槽から該膜分離槽に導入された該脱窒処理水のpHを該膜分離槽内で調整するように配置されてもよい。

【0023】

前記pH調整手段は、前段の脱窒槽と後段の膜分離槽とに、それぞれpH測定電極を設置し、膜分離槽内の液相のpHが脱窒槽内の液相のpHと同等またはそれより低い値になるようにpH調整剤の酸を注入する手段による。なお、pH調整剤の注入は、例えば、定量ポンプ(ダイヤフラムポンプ等)等より、設定pH値まで自動注入することにより行なわれる。

【0024】

前記調整手段が、温度調整手段である場合、該温度調整手段は、例えば、膜分離槽に周設されうる。

【0025】

前記温度調整手段は、前段の脱窒槽と後段の膜分離槽とに、それぞれ温度測定器を設置し、膜分離槽内の液温が脱窒槽内の液温と異なるように温度調整できる手段であればよい。前記温度調整手段としては、例えば、冷熱媒体を流通させる外套、冷熱媒体を流通させる配管、膜分離槽内の液を熱交換するための熱交換器を膜分離槽などが挙げられる。前記冷熱媒体を流通させる外套は、例えば、膜分離槽に周設されうる。また、前記冷熱媒体を流通させる配管は、例えば、膜分離槽内に設置されうる。さらに、前記膜分離槽内の液を熱交換するための熱交換器は、膜分離槽の外部に設置されうる。前記温度調整手段が熱交換器である場合、例えば、膜分離槽内液の液温を下げる場合、該熱交換器により冷却水と膜分離槽内液の熱交換が行なわれ、それにより、膜分離槽内液の液温が、設定温度まで自動的に低下する。

【0026】

本発明の被処理水の処理設備の実施態様の一例としては、例えば、図1〜3に概略的に示される被処理水の処理設備などが挙げられる。以下、図1〜3それぞれに示される実施態様の被処理水の処理設備を一例として挙げて説明するが、本発明は、かかる実施態様に限定されるものではない。

【0027】

図1に示される被処理水の処理設備1は、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水をメタン発酵により処理するためのメタン発酵槽2と、

メタン発酵槽2で得られたメタン発酵処理水中の有機物を水素供与体として利用して、後述する硝化槽4で得られた硝化処理水の一部の硝酸態窒素を生物学的に脱窒するための第1脱窒槽3と、

第1脱窒槽3で得られた脱窒処理水を生物学的に硝化するための硝化槽4と、

硝化槽4で得られた硝化処理水を生物学的に脱窒するための第2脱窒槽5と、

第2脱窒槽5で得られた脱窒処理水を散気させながら膜により固液分離を行なうための膜分離槽6と、

膜分離槽6で分離された膜分離処理水からリンを除去するための脱リン槽7と

を備えたものである。また、前記膜分離槽内には固液分離を行なうための膜分離装置103と膜分離装置103の膜面に気泡を散気して膜面洗浄するための散気装置102とが設置されており、さらに該膜分離槽外には、該膜分離槽6内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるように調整するためのpH調整手段101aが付帯されている。

【0028】

図1に示される被処理水の処理設備1では、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水が、メタン発酵槽2に導入されて、該被処理水がメタン発酵により処理され、

該メタン発酵槽2から排出されたメタン発酵処理水が、必要により、夾雑物が除かれ、第1脱窒槽3に導入されるとともに、硝化槽4で得られた硝化処理水の一部が第1脱窒槽3に導入されて、該メタン発酵処理水中の有機物を水素供与体として利用して硝化処理水中の硝酸態窒素が生物学的に脱窒され、

該第1脱窒槽3から排出された脱窒処理水が、硝化槽4に導入されて、該脱窒処理水が生物学的に硝化され、

該硝化槽4から排出された硝化処理水が、第2脱窒槽5に導入されて、該硝化処理水が生物学的に脱窒され、

該第2脱窒槽5から排出された脱窒処理水が、膜分離槽6に導入され、該膜分離槽6内の脱窒処理水を含む液相に対するリン酸塩の溶解度が、第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるように膜分離槽6内の液相のpHがpH調整手段101aにより調整され、膜面洗浄のために散気装置102により散気されながら、該膜分離装置103の膜により、固液分離が行なわれ、

該膜分離槽で得られた膜分離処理水が、脱リン槽7に導入されて、例えば、リン酸イオンと反応して固形塩を生成する薬剤を添加することにより脱リンされるように配置された構成を有する。したがって、図1に示される被処理水の処理設備1によれば、膜分離槽中の膜分離装置の膜におけるスケールの発生を抑制することができる。

【0029】

なお、脱リン槽7にて薬剤(例えば、消石灰)を添加することにより脱リンされた処理水は、酸を添加することによりpH調整された後、系外へ放流されることになる。前記被処理水の処理設備1では、膜分離槽でpH調整剤の酸が添加されるため、脱リン工程後のpH調整剤の添加量がその分低減できるという優れた効果を発揮する。

【0030】

図1に示される被処理水の処理設備1において、pH調整手段101aは、第2脱窒槽5から脱窒処理水が導入され、膜分離槽6内の液相に対するリン酸塩の溶解度が、第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるpHとなるように調整されればよい。これにより、図1に示される被処理水の処理設備1によれば、膜分離槽6内の膜分離装置103の膜表面におけるスケールの発生を抑制することができるという優れた効果が発揮される。pH調整手段101aは、第2脱窒槽5内の液相のpHを測定する第2脱窒槽pH計201と、膜分離槽6内の液相のpHを測定する膜分離槽pH計202と、膜分離槽6内の液相にpH調整剤を添加するためのpH調整剤槽203aおよびpH調整剤添加手段204a(本実施形態ではポンプ)と、第2脱窒槽pH計201および膜分離槽pH計202の測定値に基づき、pH調整剤添加手段204aを制御するための制御装置205とを備えている。

【0031】

図2に示される被処理水の処理設備1は、第2脱窒槽5と膜分離槽6との間にpH調整槽8が配置され、

該第2脱窒槽5から排出された脱窒処理水が、pH調整槽8に導入されて、該膜分離槽6内の脱窒処理水を含む液相に対するリン酸塩の溶解度が、該第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるように該膜分離槽6内の液相のpHが調整され、得られたpH調整水が、膜分離槽6に導入され、散気装置102により散気されながら、該膜分離装置103の膜により、固液分離が行なわれるように配置された構成を有する点で、図1に示される被処理水の処理設備1とは異なるものである。

【0032】

pH調整手段101bは、第2脱窒槽5内の液相のpHを測定する第2脱窒槽pH計201と、膜分離槽6内の液相のpHを測定する膜分離槽pH計202と、pH調整槽8内の液相にpH調整剤を添加するためのpH調整剤槽203bおよびpH調整剤添加手段204b(本実施形態ではポンプ)と、第2脱窒槽pH計201および膜分離槽pH計202の測定値に基づき、pH調整剤添加手段204bを制御するための制御装置204bとを備えている。

【0033】

図3に示される被処理水の処理設備1は、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水をメタン発酵により処理するためのメタン発酵槽2と、

メタン発酵槽2で得られたメタン発酵処理水中の有機物を水素供与体として利用して、後述する硝化槽4で得られた硝化処理水の一部の硝酸態窒素を生物学的に脱窒するための第1脱窒槽3と、

第1脱窒槽3で得られた脱窒処理水を生物学的に硝化するための硝化槽4と、

硝化槽4で得られた硝化処理水を生物学的に脱窒するための第2脱窒槽5と、

第2脱窒槽5で得られた脱窒処理水を散気させながら膜により固液分離を行なうための膜分離槽6と、

膜分離槽6で分離された膜分離処理水からリンを除去するための脱リン槽7と

を備えたものである。

【0034】

また、膜分離槽内には固液分離を行なうための膜分離装置103と膜分離装置103の膜面に気泡を散気し膜面洗浄するための散気装置102とが設置されており、さらに該膜分離槽には該膜分離槽6内の脱窒処理水を含む液相に対するリン酸塩の溶解度を、第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるように調整するための温度調整手段101cの一部を構成する、冷熱媒体が供給される外套(ジャケット)が周設されている。前記温度調整手段101cは、前記外套(ジャケット)以外に、第2脱窒槽5の内部の液相の温度を測定する温度計301と、膜分離槽6の内部の液相の温度を測定する温度計302と、外套(ジャケット)へ冷熱媒体を供給する冷熱媒体供給手段303と、冷熱媒体供給手段の運転を制御する制御装置304とを備えている。また、外套(ジャケット)への冷熱媒体供給手段303からの冷熱媒体の供給量、温度などは、温度計301と温度計302とにより測定された温度に基づき、制御装置304により制御される。

【0035】

図3に示される被処理水の処理設備1では、

リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有してもよい被処理水が、メタン発酵槽2に導入されて、該被処理水がメタン発酵により処理され、

該メタン発酵槽2から排出されたメタン発酵処理水が、必要により、夾雑物が除かれ、第1脱窒槽3に導入されるとともに、硝化槽4で得られた硝化処理水の一部が第1脱窒槽3に導入されて、該メタン発酵処理水中の有機物を水素供与体として利用して硝化処理水中の硝酸態窒素が生物学的に脱窒され、

該第1脱窒槽3から排出された脱窒処理水が、硝化槽4に導入されて、該脱窒処理水が生物学的に硝化され、

該硝化槽4から排出された硝化処理水が、第2脱窒槽5に導入されて、該硝化処理水が生物学的に脱窒され、

該第2脱窒槽5から排出された脱窒処理水が、第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるように、該温度調節手段101cにより内部の液相の温度が調整された膜分離槽6に導入され、散気装置102により散気されながら、該膜分離装置103の膜により、固液分離が行なわれ、

該膜分離槽6で得られた膜分離処理水が、脱リン槽7に導入されて、例えば、リン酸イオンと反応して固形塩を生成する薬剤を添加することにより脱リンされるように配置された構成を有する。したがって、図3に示される被処理水の処理設備1によれば、膜分離槽中の膜分離装置の膜におけるスケールの発生を抑制することができる。

【0036】

図3に示される被処理水の処理設備1において、温度調整手段101cの配置は、膜分離槽6の内部の液相の温度が、第2脱窒槽5内の硝化処理水を含む液相に対するリン酸塩の溶解度以上となるように温度が調整されるような配置であればよい。これにより、図3に示される被処理水の処理設備1によれば、膜分離槽6内の膜分離装置103の膜表面におけるスケールの発生を抑制することができるという優れた効果が発揮される。

【0037】

なお、本発明に適用される膜分離装置103には、膜の種類としては、限外ろ過(UF)膜、精密ろ過(MF)膜等、形式としては中空糸膜、平膜等、また、膜の材質としては、フッ素樹脂(例えば、PVDF等)、ポリプロピレン、ポリエチレン等が挙げられるが、特に限定されるものではない。

【0038】

以下、本発明を実施例に基づき詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0039】

(実施例1)

図4に示される被処理水の処理設備1において、被処理水(原水)、第1脱窒槽3、硝化槽4(4a〜4c)、第2脱窒槽5(本発明における脱窒槽)および膜分離槽6それぞれの液相のpH、該液相中におけるカルシウムイオン濃度、マグネシウムイオン濃度、硫酸イオン濃度およびリン酸イオン濃度それぞれを測定した。なお、カルシウムイオン濃度は、フレーム原子吸光分析法(JIS K0102 50.2)により測定した。マグネシウムイオン濃度は、フレーム原子吸光分析法(JIS K0102 51.2)により測定した。硫酸イオン濃度は、イオンクロマトグラフ分析法(JIS K0102 41.3)により測定した。リン酸イオン濃度は、モリブデン青(アスコルビン酸還元)吸光光度法(JIS K0102 46.1.1)により測定した。なお、原水は、生ゴミ、糞尿及び下水汚泥の混合物のメタン発酵処理水であり、膜分離槽6の膜分離装置103の膜表面にはスケールが発生していた。また、膜分離装置103には、MF膜(PVDF製中空糸膜)を使用した。その結果を、図5および図6に示す。図5および図6中、DN1は、第1脱窒槽3、N1は、硝化槽4a、N2は、硝化槽4b、N3は、硝化槽4c、DN2は、第2脱窒槽5を示す。

【0040】

その結果、図5および図6に示されるように、第2脱窒槽5から膜分離槽6にいたるわずかなpHの変化で、マグネシウムイオン濃度(図5の凡例:黒四角)およびリン酸イオン濃度(図6の凡例:黒三角)が減少しているため、膜分離槽6において、リン酸マグネシウムが析出していることが考えられる。したがって、膜分離槽6におけるリン酸マグネシウムの溶解度を高く維持することにより、膜分離槽6の膜分離装置103の膜表面でのスケールの発生を抑制できることが示唆される。

【0041】

(実施例2)

図4に示される被処理水の処理設備1における膜分離槽6内の膜分離装置103の膜表面を、エネルギー分散型蛍光X線分析装置(商品名:EMAX−5770W、堀場製作所社製)を用いて、加速電圧:15kV、分析方法:ポイント分析、測定時間:100秒の条件で分析した。その結果を、図7に示す。

【0042】

その結果、図7に示されるように、膜表面には、マグネシウム、リン、および酸素が存在し、膜の成分である炭素、フッ素は検出されず、被処理水に含まれる他の成分であるカルシウム、硫黄および窒素も検出されないことがわかる。したがって、スケールの成分は、リン酸マグネシウムであることが示唆される。

【0043】

(試験例1)

図4に示される被処理水の処理設備1の第2脱窒槽5および膜分離槽6それぞれの液相のpHおよび温度を測定した。第2脱窒槽5の液相のpHは、7.8であり、温度は、40℃であり、膜分離槽6の液相のpHは、8.1であり、温度は、40℃であった。

【0044】

また、このときの第2脱窒槽5および膜分離槽6それぞれの液相中のリン酸マグネシウムの溶解度を測定した。その結果、第2脱窒槽5の液相中のリン酸マグネシウムの溶解度は、281mg/l、膜分離槽6の液相のリン酸マグネシウムの溶解度は、252mg/lであった。

【0045】

ついで、前記処理設備1の膜分離槽6の液相の温度を変化させず(液温40℃)に、膜分離槽6の液相に硫酸(濃度:10重量%)を添加して、第2脱窒槽5の液相のpHと同じpH(pH7.8)になるように調整した。その後、リン酸マグネシウムの溶解度およびリン酸マグネシウム析出量を測定した。これらの結果(膜分離槽6の液相のリン酸マグネシウムの溶解度およびリン酸マグネシウム析出量)ならびに膜分離槽6の液相の温度およびpHを表1に示す。

【0046】

【表1】

【0047】

(試験例2)

試験例1と同様に、まず、図4に示される被処理水の処理設備1の第2脱窒槽5および膜分離槽6それぞれの液相のpHおよび温度を測定した。第2脱窒槽5の液相のpHは、7.8であり、温度は、40℃であった。また、膜分離槽6の液相のpHは、8.1であり、温度は、40℃であった。また、このときの第2脱窒槽5および膜分離槽6それぞれの液相中のリン酸マグネシウムの溶解度を測定した。第2脱窒槽5の液相のリン酸マグネシウムの溶解度は、281mg/l、膜分離槽6の液相のリン酸マグネシウムの溶解度は、252mg/lであった。

【0048】

ついで、前記処理設備1の膜分離槽6の液相のpHは変化させず(pH8.1)、膜分離槽6の液相の温度を、膜分離槽6の液を熱交換器に流通させ冷却した後、冷却された液を膜分離槽へ返送することにより、第2脱窒槽5の液相の温度より10℃低い温度(30℃)に調整した。その後、リン酸マグネシウムの溶解度を測定した。これらの結果(膜分離槽6の液相のリン酸マグネシウムの溶解度およびリン酸マグネシウム析出量)ならびに膜分離槽6の液相の温度およびpHを表2に示す。

【0049】

【表2】

【0050】

その結果、膜分離槽6の液相のpHを第2脱窒槽5と同等以下に調整することにより、膜分離槽6内の膜分離装置103の膜表面におけるスケールの発生を防ぐことができることがわかる。また、第2脱窒槽5の液相の温度が20〜40℃の範囲、即ち、生物学的脱窒処理が行われる温度範囲であれば、膜分離槽6の液相の温度を第2脱窒槽5より10℃以上低く調整することにより、膜分離槽6内の膜分離装置103の膜表面におけるスケールの発生を防ぐことができることがわかる。

【産業上の利用可能性】

【0051】

本発明は、例えば、リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する場合もあるような廃液の水処理に利用することができる。

【図面の簡単な説明】

【0052】

【図1】図1は、本発明の被処理水の処理設備の一実施態様を示す概略図である。

【図2】図2は、本発明の被処理水の処理設備の一実施態様を示す概略図である。

【図3】図3は、本発明の被処理水の処理設備の一実施態様を示す概略図である。

【図4】図4は、被処理水の処理設備の例を示す概略図である。

【図5】図5は、被処理水(原水)、図4に示される被処理水の処理設備1の第1脱窒槽3、硝化槽4(4a〜4c)、第2脱窒槽5および膜分離槽6それぞれの液相のpH(凡例:黒丸)、該液相中におけるカルシウムイオン濃度(凡例:黒三角)、およびマグネシウムイオン濃度(凡例:黒四角)それぞれの変動を示す図である。図中、DN1は、第1脱窒槽3、N1は、硝化槽4a、N2は、硝化槽4b、N3は、硝化槽4c、DN2は、第2脱窒槽5を示す。

【図6】図6は、被処理水(原水)、図4に示される被処理水の処理設備1の第1脱窒槽3、硝化槽4(4a〜4c)、第2脱窒槽5および膜分離槽6それぞれの液相のpH(凡例:黒丸)、該液相中における硫酸イオン濃度(凡例:黒三角)およびリン酸イオン濃度(凡例:黒四角)それぞれの変動を示す図である。図中、DN1は、第1脱窒槽3、N1は、硝化槽4a、N2は、硝化槽4b、N3は、硝化槽4c、DN2は、第2脱窒槽5を示す。

【図7】図7は、図4に示される被処理水の処理設備1の膜分離槽6内の膜分離装置103の膜表面のエネルギー分散型蛍光X線分析結果を示す図である。

【符号の説明】

【0053】

1 被処理水の処理設備

2 メタン発酵槽

3 第1脱窒槽

4 硝化槽

5 第2脱窒槽

6 膜分離槽

101 調整手段

102 散気装置

103 膜分離装置

【特許請求の範囲】

【請求項1】

リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水を、脱窒槽で処理して得られた脱窒処理水を膜分離槽内で散気させながら処理するに際して、

該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となる条件下で膜分離を行なうことを特徴とする、被処理水の処理方法。

【請求項2】

該膜分離槽内の液相のpHを、少なくとも該脱窒槽内の液相のpHと同じになるように調整する、請求項1記載の被処理水の処理方法。

【請求項3】

該膜分離槽内の液相の温度を、該脱窒槽内の液相の温度に対して、異なるように調整する、請求項1記載の被処理水の処理方法。

【請求項4】

リン酸塩または該リン酸塩から生じうるリン酸イオンと金属イオンと窒素化合物またはそのイオンとを含有する被処理水を脱窒させるための脱窒槽と、

該脱窒槽で処理して得られた脱窒処理水を、散気させながら、膜により固液分離させるための膜分離槽と、

該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となるように調整するための調整手段と、

を備えてなる、被処理水の処理設備。

【請求項5】

該調整手段が、該膜分離槽内の液相のpHを、該脱窒槽内の液相のpHと同じになるように調整するためのpH調整手段である、請求項4記載の被処理水の処理設備。

【請求項6】

該pH調整手段が、該脱窒槽から該膜分離槽に導入された脱窒処理水のpHを該膜分離槽内で調整するように配置されてなる、請求項5記載の被処理水の処理設備。

【請求項7】

該調整手段が、該膜分離槽内の液相の温度を、該脱窒槽内の液相の温度に対して、異なるように調整するための温度調整手段である、請求項4記載の被処理水の処理設備。

【請求項8】

該温度調整手段が、該膜分離槽に周設されてなる、請求項4記載の処理設備。

【請求項1】

リン酸塩または該リン酸塩から生じうるリン酸イオンおよび金属イオンと、窒素化合物またはそれに対応するイオンとを含有する被処理水を、脱窒槽で処理して得られた脱窒処理水を膜分離槽内で散気させながら処理するに際して、

該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となる条件下で膜分離を行なうことを特徴とする、被処理水の処理方法。

【請求項2】

該膜分離槽内の液相のpHを、少なくとも該脱窒槽内の液相のpHと同じになるように調整する、請求項1記載の被処理水の処理方法。

【請求項3】

該膜分離槽内の液相の温度を、該脱窒槽内の液相の温度に対して、異なるように調整する、請求項1記載の被処理水の処理方法。

【請求項4】

リン酸塩または該リン酸塩から生じうるリン酸イオンと金属イオンと窒素化合物またはそのイオンとを含有する被処理水を脱窒させるための脱窒槽と、

該脱窒槽で処理して得られた脱窒処理水を、散気させながら、膜により固液分離させるための膜分離槽と、

該膜分離槽内の脱窒処理水を含む液相に対する該リン酸塩の溶解度を、該脱窒槽内の被処理水を含む液相に対する該リン酸塩の溶解度以上となるように調整するための調整手段と、

を備えてなる、被処理水の処理設備。

【請求項5】

該調整手段が、該膜分離槽内の液相のpHを、該脱窒槽内の液相のpHと同じになるように調整するためのpH調整手段である、請求項4記載の被処理水の処理設備。

【請求項6】

該pH調整手段が、該脱窒槽から該膜分離槽に導入された脱窒処理水のpHを該膜分離槽内で調整するように配置されてなる、請求項5記載の被処理水の処理設備。

【請求項7】

該調整手段が、該膜分離槽内の液相の温度を、該脱窒槽内の液相の温度に対して、異なるように調整するための温度調整手段である、請求項4記載の被処理水の処理設備。

【請求項8】

該温度調整手段が、該膜分離槽に周設されてなる、請求項4記載の処理設備。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−188498(P2008−188498A)

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願番号】特願2007−23156(P2007−23156)

【出願日】平成19年2月1日(2007.2.1)

【出願人】(000192590)株式会社神鋼環境ソリューション (534)

【Fターム(参考)】

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願日】平成19年2月1日(2007.2.1)

【出願人】(000192590)株式会社神鋼環境ソリューション (534)

【Fターム(参考)】

[ Back to top ]