被処理物の塗装方法

【課題】アルミニウムまたはアルミニウム合金製の被処理物の陽極酸化皮膜をリチウムイオン含有の強塩基性処理液で処理して封孔と脱脂処理を統合し、塗装前処理を簡素化したもの。

【解決手段】アルミニウムまたはアルミニウム合金製の被処理物に陽極酸化皮膜を形成し、この陽極酸化皮膜を下地として前記被処理物に塗装を施す被処理物の塗装方法において、陽極酸化処理S1を含む第一工程と、塗装処理S3を含む第二工程とを備え、リチウムイオン含有の強塩基性の浴を用いて封孔処理と脱脂処理とを統合して実施することを特徴とする被処理物の塗装方法である。

【解決手段】アルミニウムまたはアルミニウム合金製の被処理物に陽極酸化皮膜を形成し、この陽極酸化皮膜を下地として前記被処理物に塗装を施す被処理物の塗装方法において、陽極酸化処理S1を含む第一工程と、塗装処理S3を含む第二工程とを備え、リチウムイオン含有の強塩基性の浴を用いて封孔処理と脱脂処理とを統合して実施することを特徴とする被処理物の塗装方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はアルミニウムまたはアルミニウム合金における被処理物の塗装技術に係り、特にアルミニウムまたはアルミニウム合金製部品である被処理物の塗装前処理を簡素化した被処理物の塗装方法に関する。

【背景技術】

【0002】

従来、船外機等の外装アルミニウム部品またはアルミニウム合金製部品などにおいては、部品外面の防錆力を高めるために塗装下地として、陽極酸化処理を施して皮膜を形成している。

【0003】

陽極酸化処理は、被処理物を陽極として処理液に浸漬し、通電することにより被処理物の表面を酸化させて皮膜を形成する処理(アルマイト処理)である。この陽極酸化皮膜の表面は多孔質であるため、一般的に予め酸化皮膜表面の封孔処理を施した後に塗装が実施される。

【0004】

一般的な陽極酸化処理工程は通常、封孔処理まで含めてバッチ処理によって行われている。バッチ処理を適用する理由は、陽極酸化処理には通電が必要なため特殊な治具が必要なこと、および陽極酸化皮膜は不安定な多孔質の膜であり、皮膜成形後には速やかに封孔処理を行なって孔を塞ぐ必要があるためである。

【0005】

封孔処理後の塗装工程は、治具を付け替えて連続ラインとして行われる。この場合、治具の付け替えにより被処理物に汚れが付着する可能性があるため、塗装時においては塗装前処理として脱脂を行うことが必須となる。

【0006】

従来の被処理物の塗装方法では、治具の付替えまたは工程間の移動等の際に、被処理物から処理液や水滴が滴下することを防止する手段として、被処理物の乾燥を行なっている。

【0007】

被処理物の乾燥をヒータによって行う場合には、加熱設備や工程管理、熱などのエネルギが必要となるが、加熱によって被処理物の腐食が促進されたり、乾燥染みが生じたり、乾燥後の冷却に余分な時間が必要になる等の課題がある。

【0008】

また、エアブローによって乾燥を行う場合には、エア設備が必要となるうえ、被処理物に付着している水が飛散したり、乾燥不十分等によって腐食が進行したり、エアによって被処理物に埃や汚れが付着するなど、いずれの乾燥手段の適用についても課題が多い。

【0009】

このため、乾燥工程を省略することが望ましいが、乾燥工程を省略した場合には、水滴の滴下以外にも封孔処理液(封孔浴)が脱脂浴に持込まれる等の問題が生じる。一般に封孔浴は酸性であり、水洗を十分に行なったとしても、被処理物の形状が複雑である場合や、陽極酸化皮膜の孔の中に封孔浴が残存する場合があり、酸性の封孔浴が塩基性の脱脂浴に持ち込まれて脱脂浴の劣化が早まる傾向がある。

【0010】

また、陽極酸化皮膜の孔の中に封孔浴が残っている場合には、塩基性の脱脂浴の劣化が早まったり、塩基性の脱脂剤との反応性が高まって陽極酸化皮膜が攻撃され易くなったりする。このため、従来の被処理物の塗装方法では乾燥によって水分を除去する必要がある。

【0011】

[従来技術の説明]

図6は従来技術によって陽極酸化皮膜を形成したアルミニウムまたはアルミニウム合金製部品(アルマイト部品)の塗装方法を示す工程図である。

【0012】

図6に示すように、従来ではアルミニウムまたはアルミニウム合金に第一工程(I)として、通電治具を使用した陽極酸化処理(i)および封孔処理(ii)を行っている。

【0013】

この陽極酸化処理(i)および封孔処理(ii)により、アルミニウムやアルミニウム合金部品における被処理面の陽極酸化皮膜表面を孔のない平坦面としている。

【0014】

この封孔処理(i)の後に、被処理面の乾燥(D)を行って治具を付替える。

【0015】

図7(A),(B)は従来の被処理物の塗装前処理を具体的に説明するための模式図である。

【0016】

図7(A)は、図6に示した第一工程(I)で通電治具を使用して、アルミニウム基材101に陽極酸化皮膜102を形成した状態を示す断面図である。アルミニウム基材101の表面には、陽極酸化皮膜102が形成される。この陽極酸化皮膜102の表面部位には、多孔質で多数の孔103が形成される。

【0017】

図7(B)は、第一工程(I)で陽極酸化処理(i)された陽極酸化皮膜102に封孔処理(ii)が行なわれる。封孔処理(ii)では陽極酸化皮膜102の孔(103)内に封孔浴(剤)104が浸透し、この孔103の中に、封孔剤104が溜まって封孔処理される。

【0018】

治具を付替えた後に、第二工程(II)として図示省略の脱脂用ハンガおよび塗装用ハンガ等を使用して、脱脂工程(iii)および塗装工程(iv)を実施している。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2010−77532号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

従来の被処理物の塗装技術においては、治具の付替えや工程間の移動の際に被処理物から処理液や水滴が滴下することを防止するため、封孔処理後に被処理物の乾燥を行なっている。

【0021】

しかし、被処理物をヒータで乾燥させる場合には、被処理物の加熱設備や工程管理、熱などのエネルギが必要である。

【0022】

そして、被処理物を加熱した場合、加熱によって被処理物の腐食が促進したり、被処理物に乾燥染みが生じたり、乾燥後の冷却に時間が必要になる等の課題がある。

【0023】

また、被処理物をエアブローによって乾燥する場合には、エア設備が必要であり、この作業時には水が飛散したり、乾燥不十分によって腐食が進行する等の懸念がある。

【0024】

また、エアによって被処理物に埃や汚れが付着するなど、いずれの乾燥についても課題が多い。このため、乾燥工程を省略することが望ましいが、乾燥工程を省略した場合には、水滴の滴下や封孔浴が脱脂浴に持込まれる等の問題がある。

【0025】

さらに、封孔浴は一般に酸性であるため水洗を十分に行なったとしても、被処理物の形状が複雑であることや陽極酸化皮膜の孔の中に封孔浴が残ること等により、酸性の封孔浴が塩基性の脱脂浴に持ち込まれて、脱脂浴の劣化を早める可能性がある。

【0026】

陽極酸化皮膜の孔の中に封孔浴(封孔剤)が残っている場合には、塩基性の脱脂浴との反応性が高まり、脱脂浴の劣化が早まって陽極酸化皮膜が攻撃され易くなるため、従来の方法では乾燥によって水分を除去する必要がある。

【0027】

本発明は、上述した事情を考慮してなされたもので、アルミニウムまたはアルミニウム合金製の被処理物の陽極酸化皮膜をリチウムイオン含有の強塩基性処理浴で封孔処理して封孔と脱脂処理を統合し、塗装前処理工程を簡素化した被処理物の塗装方法を提供することを目的とする。

【0028】

本発明の他の目的は、アルミニウムまたはアルミニウム合金製被処理物の陽極酸化処理から塗装工程まで一貫した処理を行なうことができ、乾燥工程を不要とした被処理物の塗装方法を提供することにある。

【課題を解決するための手段】

【0029】

本発明、上述した事情に基づいてなされたものであり、アルミニウムまたはアルミニウム合金製の被処理物に陽極酸化皮膜を形成し、この陽極酸化皮膜を下地として前記被処理物に塗装を施す被処理物の塗装方法において、陽極酸化処理を含む第一工程と、塗装処理を含む第二工程とを備え、リチウムイオン含有の強塩基性の浴を用いて封孔処理と脱脂処理とを統合して実施することを特徴とする。

【0030】

この被処理物の塗装方法において、陽極酸化処理を含む前記第一工程と、塗装処理を含む前記第二工程との間において、乾燥工程を省略して陽極酸化処理、封孔・脱脂処理、塗装処理を一貫工程とすることが望ましい。

【0031】

本発明の被処理物の塗装方法では、前記陽極酸化処理は、特定の陽極酸化処理浴を使用したものには限定されない。電解条件としては、直流、交流、交直重畳のいずれを用いてもよく、皮膜が形成されるのであれば電解条件に限定されない。陽極酸化皮膜の膜厚も特に限定されないが、3μm以上40μm以下とすることが望ましい。

【0032】

また、本発明の被処理物の塗装方法では、脱脂を兼ねた封孔処理に用いられる封孔処理液のリチウムイオン濃度を、0.02g/L以上、20g/L以下とし、前記強塩基性の封孔処理浴のpH値を、10.5以上とし、処理温度を、10℃以上65℃以下とすることが望ましい。

【0033】

さらに、本発明の被処理物の塗装方法において、前記リチウムイオン源として、水酸化リチウムまたは炭酸リチウムを適用することが望ましい。

【0034】

また、本発明の被処理物の塗装方法において、前記塗装処理として、浸漬、吹付けまたはロールコートなどの塗装方法があり、塗料としては、ウレタン系、エポキシ系、アクリル系など種類も様々だが、特定の塗装方法や、塗料を使用したものには限定されない。

【発明の効果】

【0035】

本発明に係る被処理物の塗装方法によれば、アルミニウムまたはアルミニウム合金の被処理物の陽極酸化皮膜をリチウムイオン含有の強塩基性浴で封孔して封孔処理と脱脂処理を統合し、塗装前処理を簡素化でき、陽極酸化皮膜に脱脂成分が残留することもなく、耐食性および塗装密着性を良好に保持することができる。

【0036】

また、本発明に係る被処理物の塗装方法によれば、アルミニウムまたはアルミニウム合金の被処理物の塗装前処理に乾燥工程を省略して省エネルギ化および省スペース化が図れ、塗装前処理を簡素化して工程数を減少させて生産効率を向上させ、形成皮膜の品質を向上させることができる。

【図面の簡単な説明】

【0037】

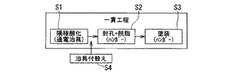

【図1】被処理物の塗装方法を示す工程図。

【図2】(A)、(B)は、図1に示した封孔および脱脂工程の具体例を拡大して示す断面図。

【図3】試験例による脱脂効果の検証を示すもので、塗装の密着性試験結果を表わす図。

【図4】被処理物の試験片による実施例と比較例の評価をまとめて示す説明図。

【図5】図4に示された実施例と比較例の密着性試験結果を示す図。

【図6】従来技術による工程を示す説明図。

【図7】(A)、(B)は従来技術による封孔処理を説明するための断面図。

【発明を実施するための形態】

【0038】

以下、本発明の実施形態について図1−図5を参照して説明する。

【0039】

図1は、本発明の実施形態による被処理物の塗装方法を説明するための工程図である。

【0040】

この図1に示すように、被処理物の塗装方法においては、被処理物1の主要処理工程として、陽極酸化工程(S1)、封孔および脱脂工程(S2)、塗装工程(S3)を一貫工程として行うものである。

【0041】

被処理物は、例えば船外機の外装アルミニウム部品であり、アルミニウムまたはアルミニウム合金である。被処理物の陽極酸化工程(S1)では、被処理物を陽極として陽極酸化処理液に浸漬し、通電治具を用いて通電することにより、被処理物の表面が酸化されて陽極酸化皮膜が形成される。

【0042】

陽極酸化工程S1で用いられる処理液は、硫酸、シュウ酸、リン酸等の酸性浴または水酸化ナトリウム、リン酸ナトリウム、フッ化ナトリウム等の塩基性浴のいずれを用いてもよい。本実施形態の被処理物の塗装方法においては、特定の陽極酸化処理浴(処理液)を使用したものに限定されない。

【0043】

また、陽極酸化工程S1における電解条件は、直流、交流、交直重畳のいずれでもよく、酸化皮膜が形成されるものであれば、電解条件は問わない。陽極酸化工程では、被処理物であるアルミニウムまたはアルミニウム合金の基材2に所要電流を通電して陽極酸化処理し、アルミニウム基材2上に所要膜厚の陽極酸化皮膜を形成する。陽極酸化処理の膜厚は、特に限定されないが、通電時間を制御することで、通常は膜厚が3μm〜40μmの酸化皮膜が形成される。

【0044】

陽極酸化工程S1でアルミニウム基材2に陽極酸化処理を施し、表面に所要膜厚の陽極酸化皮膜を形成した後、図2に示すように、被処理物1の陽極酸化皮膜3に封孔処理が施される。図2(A)は、強塩基性封孔浴(封孔処理液)5が陽極酸化皮膜3に浸透した封孔初期状態を示し、図2(B)は封孔浴5が化学反応して化合物6で封孔を形成した状態を示す。陽極酸化皮膜3の多孔質の孔4は、強塩基性封孔浴(強塩基性水溶液)5の浸透により、強塩基性水溶液と陽極酸化皮膜3とが化学反応して生成された化合物6で覆われ、塩基性封孔が行なわれる。

【0045】

図2(A)に示すように、陽極酸化工程S1でアルミニウム基材2の表面に膜厚3〜40μmの陽極酸化皮膜3が形成される。陽極酸化皮膜3は多孔質の孔であり、この孔4にリチウムイオンを含有した強塩基性封孔浴(封孔処理液)5が浸透して封孔処理され、孔4が閉塞される。リチウムイオン含有の強塩基性封孔浴5は、水酸化リチウム水溶液または炭酸リチウム水溶液であり、陽極酸化皮膜3の孔に入って化合物を孔4の中に形成し、封孔される。

【0046】

強塩基性封孔浴5は、特開2010−77532号公報に記載の封孔処理液が用いられ、リチウムイオン濃度を0.02〜20g/Lにする必要がある。0.02g/L以上の濃度のリチウムイオンで封孔処理の化学反応が促進される。リチウムイオン濃度の下限は0.02g/Lであり、好ましくは2g/Lである。上限は20g/Lであるが、好ましくは10g/Lである。リチウムイオン濃度が10g/Lを超えた封孔処理液では、急激に化学反応が進み、陽極酸化皮膜のないアルミニウム基材(素地)の溶解が起こるため、好ましくない。

【0047】

封孔処理液のpH値は、10.5以上にする必要がある。好ましくは11以上であり、より好ましくは12以上の強塩基性がよい。pH値の上限は14の強塩基性である。封孔処理液は強塩基性が好ましく、陽極酸化皮膜3と容易に反応し、孔の中に速やかに化合物6を生成するので、高い耐食性を示す。しかし、pH値が10.5未満の弱塩基性の封孔処理液では、腐食率が高く、耐食性を向上させる効果が低い。また、リチウムイオン源によってpH値が異なるので、水酸化ナトリウム、リン酸ナトリウム、フッ化ナトリウム等の塩基を用いてpH値を調整することができる。

【0048】

封孔処理液の温度は、10℃以上で65℃以下にする必要がある。好ましくは25〜50℃である。10℃より低い温度で処理すると活性が低く、反応が弱くなるが、ある程度の耐食性は期待できる。逆に65℃を超えると、陽極酸化皮膜3表面からの皮膜の溶解が進み、皮膜が消失して高い耐食性は得られなくなる。

【0049】

本実施形態では、アルミニウム基材2上の陽極酸化皮膜3に強塩基性封孔浴(封孔処理液)5で短時間の封孔処理で優れた耐食性を有する皮膜を形成することができる。同時に、強塩基性封孔浴5は、強塩基性の浴で油分を分解する脱脂効果が得られる。この意味で、強塩基性封孔浴5は、強塩基性脱脂浴を兼ねて構成しており、強塩基性封孔浴5で陽極酸化皮膜3の孔4を封孔処理することにより、封孔処理と脱脂処理を同時に行なうことができる。したがって、リチウムイオン含有の強塩基性(処理)浴で封孔・脱脂処理を行なうことができる。

【0050】

リチウムイオン含有の強塩基性封孔浴5は、油などの汚れを分解することができ、市販の封孔剤である酢酸ニッケル塩封孔浴などの一般の封孔浴とは異なり、封孔と脱脂効果を同時に得ることができる。したがって、封孔工程と脱脂工程を統合する製造プロセスを構築することができ、リチウムイオン含有の強塩基性(封孔)浴5は、封孔・脱脂処理を一度で同時に行なうことができる。

【0051】

強塩基性封孔浴(封孔処理液)の処理時間(浸漬時間)は、少なくとも0.5分あれば、脱脂効果と封孔効果の両方を得ることができるため、塗装密着性の確保と高い耐食性が得られる。処理時間の上限は5分程度であり、5分を超えると、陽極酸化皮膜3の溶解が進み、塗装密着性の低下と耐食性が低下する。

【0052】

この被処理物の塗装方法では、リチウムイオン含有の強塩基性封孔浴(封孔処理液)5を用いて陽極酸化皮膜3の封孔処理を行なうことにより、封孔処理と脱脂処理(S2)を統合して同時に実施できる。封孔処理と脱脂処理(S2)の統合処理が可能にことにより、単独で行なう塗装前の脱脂処理が不要となる。

【0053】

また、強塩基性封孔浴5を用いた封孔処理により、封孔浴は陽極酸化皮膜と化学反応して化合物6が形成されるので、脱脂成分が残留せず、乾燥工程を省略できる。乾燥工程の省略により、加熱設備やエア設備が不要となる。したがって、省エネルギ化および省スペース化を図ることができる。

【0054】

陽極酸化皮膜3の孔4の封孔処理と脱脂処理を統合して同時に行なうことができ、しかも、乾燥工程を省略することができるので、塗装前処理を簡素化でき、処理時間を短縮することができる。その後、塗装工程(S3)では、ウレタン系、エポキシ系またはアクリル系の塗料を用いて、浸漬や、吹付け、ロールコート等の塗装処理を行なうことができる。被処理物の塗装方法は種類が様々であり、特定の塗装方法や塗料を使用したものに限定されない。

【0055】

この被処理物の塗装方法においては、塗装下地に陽極酸化皮膜を施すアルミニウムまたはアルミニウム合金部品の製造プロセスにおいて、陽極酸化皮膜の多孔質の孔4をリチウムイオン含有の強塩基性(封孔)浴5で封孔処理することにより、封孔と脱脂処理を統合し、同時に実施することができる。

【0056】

したがって、リチウムイオン含有の強塩基性(封孔)浴5で封孔処理を行なうことにより、封孔処理と脱脂処理が同時に実施され、乾燥工程を省略できるために、塗装前処理工程が簡素化される。封孔工程と脱脂工程とを統合することで製造工程数の少ない製造プロセスが可能となる。強塩基性(封孔)浴5の成分は、陽極酸化皮膜3の多孔質の孔4に入って陽極酸化皮膜と化学反応し、化合物6を孔4および表面に形成するため、脱脂成分が酸化皮膜に残留することは生じない。

【0057】

また、アルミニウム基材2の陽極酸化皮膜3にリチウムイオンを有する強塩基性(封孔)浴5で封孔することにより液垂れが生じない。封孔処理と脱脂処理を同時に行なうことができ、塗装前処理として塗装ライン上で封孔を行なうことが可能となった。さらに、陽極酸化皮膜3の封孔処理はハンガ治具で行なうことが可能なため、治具の付替えを陽極酸化処理後に行ない、封孔処理と脱脂処理を統合させることで、塗装前の乾燥工程を省略することができる。

【0058】

[作用]

本実施形態の被処理物の塗装方法によれば、被処理物の陽極酸化処理後の封孔処理と塗装前の脱脂処理を統合するため、製造工程が短縮されて簡素化される。陽極酸化処理から封孔・脱脂処理を経て塗装処理までに、乾燥工程を不要にして製造工程の一貫化が可能となり、製造工程数を減らして省スペース化が図れ、製造ラインの短縮、タクトタイムの短縮が実施できる。

【0059】

また、陽極酸化処理を含む第一工程と塗装処理を含む第二工程の間にあった乾燥工程が一貫化により廃止できるので、加熱設備やエア設備が不要となり、省エネルギ化および省スペース化が図れる。したがって、乾燥不十分による腐食発生や高温暴露による腐食促進、乾燥染みの発生を防止できる。

【0060】

従来の塗装前処理による一般的なアルカリ脱脂では、封孔後の脱脂により、脱脂剤が陽極酸化皮膜の孔の中に残留し、塗装密着性を低下させる場合がある。しかし、本実施形態では、リチウムイオン含有の強塩基性(封孔)浴(処理液)では、リチウムイオンが陽極酸化皮膜と化学反応して化合物6を形成するため、残留する脱脂成分がなく、塗装密着性の低下を防止できる。

【0061】

また、製造工程の工程管理においても、簡素化、単純化のメリットがある。従来の製造工程では、酸性の封孔液がアルカリ性の脱脂浴へ持ち込まれてpH値が変動し、脱脂浴の劣化を早めることになる。また、陽極酸化皮膜は多孔質で形成されているため、孔の中に入り込む封孔液は水洗いにしても充分に落としきれず、脱脂処理に持ち込まれることが多かった。

【0062】

しかし、本実施形態の被処理物の塗装方法では、封孔と脱脂処理を統合することで、管理項目を減らすことができる。リチウムイオン含有の強塩基性(封孔)浴5を用いた封孔処理では、封孔浴が陽極酸化皮膜と化学反応して化合物6を生成しているため、陽極酸化皮膜3の耐食性を高める効果を有する。一般的な脱脂に使用される強塩基性の浴は、陽極酸化皮膜を攻撃し、溶解して皮膜の膜厚が減少したり、封孔の効果を低下させる。その結果、陽極酸化皮膜の耐食性が低下する。

【0063】

リチウムイオン含有の強塩基性(封孔)浴では、強塩基性に拘らず、陽極酸化皮膜を攻撃せずに皮膜の孔を塞ぐことができ、耐食性を向上させることができる。本実施形態の被処理物の塗装方法では、封孔処理と脱脂処理を統合して同時に行なうことができ、封孔浴の成分は陽極酸化皮膜と化学反応して化合物6を生成し、脱脂成分が皮膜に残留しない。したがって、塗装前脱脂による陽極酸化皮膜の攻撃を解消でき、安定した品質の被処理物の製品を提供できる。

【0064】

[実験1]

次に実験1として、試験片の塗装密着性試験における脱脂効果の検証を行なった。

【0065】

船外機の外装アルミニウム部品などは防錆力を高めるために、塗装の下地に陽極酸化処理を施している。陽極酸化皮膜は多孔質のため、封孔処理を施してから塗装されるが、従来はこの塗装の前処理として脱脂処理が行なわれていた。

【0066】

本実施例では、封孔処理を廃止し、陽極酸化処理後、水を切って治具を付け替える。そして、陽極酸化皮膜が形成された試験片に水酸化リチウム水溶液の強塩基性処理浴を用いて、塗装前脱脂を行なった後に、アクリル系塗料を吹き付けて塗装を行なった。塗装前の脱脂処理を水酸化リチウム溶液の強塩基性処理浴を用いることで、脱脂処理を省略しても、封孔処理と脱脂処理を同時に行なうことができ、製造工程の短縮が可能となる。

【0067】

強塩基性処理浴を用いると、封孔処理を廃止しても、陽極酸化皮膜の各孔に浴が侵入して油などの溶解をさせることができ、さらに、強塩基性処理液は陽極酸化皮膜と化学反応して化合物(固化物)が生成されて封孔される。したがって、強塩基性処理液の脱脂処理により封孔処理を同時に行なうことができ、封孔工程と塗装前の脱脂工程を統合させることができる。本実施形態で示したものと等価な被処理物の塗装方法となる。この実施例は、試験例4に相当する。

【0068】

試験例1〜4では、各試験片に陽極酸化処理により約10μmの陽極酸化皮膜を形成した後、図3に示す脱脂効果の検証では、塗装密着性の意地悪試験のため、陽極酸化皮膜にエンジンオイルを塗布してから各処理を行ない、塗装して密着性試験を行なった。密着性試験における塗装の密着性は、JIS−K5400の基盤目試験法によって評価した。

【0069】

脱脂効果の検証において、脱脂を行わない場合を試験例1の「脱脂なし」の欄に示し、市販の封孔剤である酢酸ニッケルによって脱脂効果を確認した場合を試験例2の「酢酸ニッケル」の欄に示した。

【0070】

また、脱脂処理を市販の脱脂剤である「キザイマックスクリーン(NG−30)」を適用して、50℃で約3分間浸漬して実施した場合を試験例3の「NG−30」の欄に示した。さらに、本実施例で用いる強塩基性処理液を使用して処理した場合を試験例4の「リチウム」の欄に示し、上記碁盤目試験法に基づいて塗装の剥離試験を行った。

【0071】

密着性試験結果では、試験例3の「NG−30」と試験例4(実施例)の「リチウム」による脱脂処理で剥離は生じておらず良好であったが、試験例1の「脱脂なし」および試験例2の「酢酸ニッケル」の脱脂処理の試験片では、完全および大幅な剥離現象が生じていることが分かった。

【0072】

密着性試験の結果、図3の上欄の「試験例1,2,3,4」に示したように、「試験例3と4」の試験片によれば、塗装が剥離することがなく、十分な品質の製品を供給できることが示唆された。試験例3は、密着性は良好であるが、耐食性が低下していた。試験例4は、実施例に相当し、工程数も少なく、耐食性・密着性も優れていることを確認できた。「試験例1,2,3,4」の各試験片の耐食性は、図3の下欄で示すように評価され、試験例2と4が優れている。密着性を加えて評価すると、実施例に相当する試験例4の試験片が優れていることを確認できた。

【0073】

[実験2]

実験2では、各試験片について、基盤目試験による塗装密着性試験を行なった。

【0074】

試験片は、船外機の外装アルミニウム部品であるアルミニウム合金ダイカスト材ADC12を用いた。この試験片の塗装密着性については、JIS−K5400の基盤目試験法によって評価した。

【0075】

塗装の密着性試験では、図4で示すように、実施例と比較例1〜4について評価した。実施例と比較例1〜4の塗装密着性試験結果を図5に示した。

【0076】

[実施例]

実施例は、本発明で処理した試験片について、碁盤目試験による塗装密着性試験を行ったものである。

【0077】

試験片には、アルミニウム合金ADC12を用いた。この試験片を、200g/Lの硫酸浴に陽極として浸漬し、電流密度2A/dm2の条件で20分間通電することにより、膜厚10μmの陽極酸化皮膜3を形成した。そして、陽極酸化皮膜3の強塩基性封孔処理浴5の脱脂効果を評価するため、陽極酸化後の治具の付替えによって付着した汚れを想定し、エンジンオイルを評価面(試験片の陽極酸化皮膜面)に塗布した。

【0078】

その後、2g/Lのリチウムイオンを含み、pH13、温度25℃の強塩基性(封孔)浴に1分間浸漬して封孔処理と脱脂処理とを同時に行った。塗装については、ニッペホームプロダクツ株式会社製アクリル系塗料をスプレーによって吹付けをした。塗装の密着性はJIS−K5400の碁盤目試験法によって評価した。

【0079】

上記実施例の試験片によれば、製造工程数は陽極酸化、封孔・脱脂および塗装の3工程と少なく、かつ図5に示すように、塗装が剥離することなく、密着性が十分高い品質の製品を提供することが可能となった。

【0080】

[比較例1]

比較例1は図6に示す方法で製作した試験片について塗装密着性試験を行ったものである。

【0081】

実施例の試験片と同様に、膜厚10μmの陽極酸化皮膜の評価面にエンジンオイルを塗布し、市販の封孔剤である酢酸ニッケル塩封孔剤(奥野製薬のトップシールH−298)を用い、温度90℃、10分間浸漬して封孔処理を実施した。

【0082】

その後、乾燥処理で20分間乾燥させ、20分の乾燥後に、治具付替え時の汚れ付着を想定しているために、エンジンオイルの塗布を行なった。さらに、乾燥後に市販の脱脂剤による脱脂を行い、アクリル系塗料を吹き付けた塗装を施して密着性試験を行った。脱脂剤には市販の「キザイマックスクリーンNG−30」を使用し、50℃で3分間浸漬した。

【0083】

この密着性試験の結果、図5に示すように、塗装が剥離することはなかった。但し、この試験片は製造に陽極酸化、封孔、乾燥、脱脂および塗装の各処理が必要で、製造工程数が多く問題がある。

【0084】

[比較例2]

比較例2は、第1実施形態(図1参照)に示した一貫工程において、市販の封孔処理剤を用いて封孔と脱脂とを同時に実施できるか否か確認した。すなわち、実施例の試験片と同様に、膜厚10μmの陽極酸化皮膜を形成し、陽極酸化皮膜の評価面にエンジンオイルを塗布し、市販の酢酸ニッケル塩封孔処理液を用いて温度90℃で10分間浸漬し、封孔と脱脂を同時に試みた。

【0085】

その後、アクリル系塗料を吹き付けて塗装を行い、密着試験を行ったところ、図5に示すように、試験片は塗装がほぼ剥離し、市販の封孔処理剤では脱脂効果がなく、十分な品質が得られないことが分った。

【0086】

[比較例3]

比較例3では耐食性向上効果はないが、実施例の脱脂効果のみを評価するため、図1に示した一貫工程で、市販の脱脂剤による脱脂効果を確認した。上記の実施例と同様に、膜厚10μmの陽極酸化皮膜にエンジンオイルを塗布し、封孔をすることなく脱脂剤による脱脂を行い、その後、アクリル系塗料を吹き付けた塗装を施して塗装密着性試験を行った。脱脂剤には市販の「キザイマックスクリーンNG−30」を使用し、試験片を50℃で3分間浸漬した。

【0087】

この塗装密着性試験の結果、図5に示すように、比較例3の試験片の塗装は剥離せず、実施例の試験片と同様の結果が得られた。比較例3の試験片は十分な脱脂効果を得られることが確認できた。ただ、封孔処理が行なわれていないため耐食性が劣る試験片となっていた。

【0088】

[比較例4]

比較例4は、陽極酸化皮膜への攻撃を低減するため、脱脂を省略した場合の塗装密着性を評価したものである。前記比較例3の試験片と同様に、膜厚10μmの陽極酸化皮膜にエンジンオイルを塗布した塗装後に、封孔処理や脱脂処理を行なわないでそのままアクリル塗料を吹き付けた塗装を施して密着試験を行なったところ、塗装は全て剥離した(図5参照)。

【0089】

[実施形態の効果]

本実施形態によれば、アルミニウムまたはアルミニウム合金の被処理物の陽極酸化皮膜を、リチウムイオン含有の強塩基性処理浴を用いて封孔処理(あるいは脱脂処理)をすることにより、封孔処理と脱脂処理を統合して、同時に封孔・脱脂処理を行なうことができ、被処理物の陽極酸化から封孔・脱脂、塗装までの各処理の一貫化が図れ、処理工程が簡素化される。

【0090】

また、被処理物をリチウムイオン含有の強塩基性処理浴で封孔・脱脂処理を統合して行なうことにより、乾燥処理を省略でき、さらに、塗装前の脱脂処理を単独で行なう必要がなく、省エネルギ化および省スペース化が図れる。

【0091】

さらに、被処理物の陽極酸化皮膜をリチウムイオン含有の強塩基性処理浴を用いて処理することにより、浴の成分を陽極酸化皮膜と化学反応させて化合物を生成するので、陽極酸化皮膜の膜厚減少を防止でき、脱脂成分が皮膜に残留することがなく、塗装密着性の低下を防止できる。

【0092】

さらに、タクトタイムを短縮することができ、これにより生産効率を向上することができ、かつ乾燥染みや乾燥不十分が原因となる腐食の発生を起こさせることなく、形成皮膜の品質向上を図ることができる。

【符号の説明】

【0093】

1 被処理物(試験片)

2 アルミニウム基材

3 陽極酸化皮膜

4 孔

5 強塩基性封孔浴(封孔処理液)

6 化合物

101 アルミニウム基材

102 陽極酸化皮膜

103 孔

104 封孔処理剤

【技術分野】

【0001】

本発明はアルミニウムまたはアルミニウム合金における被処理物の塗装技術に係り、特にアルミニウムまたはアルミニウム合金製部品である被処理物の塗装前処理を簡素化した被処理物の塗装方法に関する。

【背景技術】

【0002】

従来、船外機等の外装アルミニウム部品またはアルミニウム合金製部品などにおいては、部品外面の防錆力を高めるために塗装下地として、陽極酸化処理を施して皮膜を形成している。

【0003】

陽極酸化処理は、被処理物を陽極として処理液に浸漬し、通電することにより被処理物の表面を酸化させて皮膜を形成する処理(アルマイト処理)である。この陽極酸化皮膜の表面は多孔質であるため、一般的に予め酸化皮膜表面の封孔処理を施した後に塗装が実施される。

【0004】

一般的な陽極酸化処理工程は通常、封孔処理まで含めてバッチ処理によって行われている。バッチ処理を適用する理由は、陽極酸化処理には通電が必要なため特殊な治具が必要なこと、および陽極酸化皮膜は不安定な多孔質の膜であり、皮膜成形後には速やかに封孔処理を行なって孔を塞ぐ必要があるためである。

【0005】

封孔処理後の塗装工程は、治具を付け替えて連続ラインとして行われる。この場合、治具の付け替えにより被処理物に汚れが付着する可能性があるため、塗装時においては塗装前処理として脱脂を行うことが必須となる。

【0006】

従来の被処理物の塗装方法では、治具の付替えまたは工程間の移動等の際に、被処理物から処理液や水滴が滴下することを防止する手段として、被処理物の乾燥を行なっている。

【0007】

被処理物の乾燥をヒータによって行う場合には、加熱設備や工程管理、熱などのエネルギが必要となるが、加熱によって被処理物の腐食が促進されたり、乾燥染みが生じたり、乾燥後の冷却に余分な時間が必要になる等の課題がある。

【0008】

また、エアブローによって乾燥を行う場合には、エア設備が必要となるうえ、被処理物に付着している水が飛散したり、乾燥不十分等によって腐食が進行したり、エアによって被処理物に埃や汚れが付着するなど、いずれの乾燥手段の適用についても課題が多い。

【0009】

このため、乾燥工程を省略することが望ましいが、乾燥工程を省略した場合には、水滴の滴下以外にも封孔処理液(封孔浴)が脱脂浴に持込まれる等の問題が生じる。一般に封孔浴は酸性であり、水洗を十分に行なったとしても、被処理物の形状が複雑である場合や、陽極酸化皮膜の孔の中に封孔浴が残存する場合があり、酸性の封孔浴が塩基性の脱脂浴に持ち込まれて脱脂浴の劣化が早まる傾向がある。

【0010】

また、陽極酸化皮膜の孔の中に封孔浴が残っている場合には、塩基性の脱脂浴の劣化が早まったり、塩基性の脱脂剤との反応性が高まって陽極酸化皮膜が攻撃され易くなったりする。このため、従来の被処理物の塗装方法では乾燥によって水分を除去する必要がある。

【0011】

[従来技術の説明]

図6は従来技術によって陽極酸化皮膜を形成したアルミニウムまたはアルミニウム合金製部品(アルマイト部品)の塗装方法を示す工程図である。

【0012】

図6に示すように、従来ではアルミニウムまたはアルミニウム合金に第一工程(I)として、通電治具を使用した陽極酸化処理(i)および封孔処理(ii)を行っている。

【0013】

この陽極酸化処理(i)および封孔処理(ii)により、アルミニウムやアルミニウム合金部品における被処理面の陽極酸化皮膜表面を孔のない平坦面としている。

【0014】

この封孔処理(i)の後に、被処理面の乾燥(D)を行って治具を付替える。

【0015】

図7(A),(B)は従来の被処理物の塗装前処理を具体的に説明するための模式図である。

【0016】

図7(A)は、図6に示した第一工程(I)で通電治具を使用して、アルミニウム基材101に陽極酸化皮膜102を形成した状態を示す断面図である。アルミニウム基材101の表面には、陽極酸化皮膜102が形成される。この陽極酸化皮膜102の表面部位には、多孔質で多数の孔103が形成される。

【0017】

図7(B)は、第一工程(I)で陽極酸化処理(i)された陽極酸化皮膜102に封孔処理(ii)が行なわれる。封孔処理(ii)では陽極酸化皮膜102の孔(103)内に封孔浴(剤)104が浸透し、この孔103の中に、封孔剤104が溜まって封孔処理される。

【0018】

治具を付替えた後に、第二工程(II)として図示省略の脱脂用ハンガおよび塗装用ハンガ等を使用して、脱脂工程(iii)および塗装工程(iv)を実施している。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2010−77532号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

従来の被処理物の塗装技術においては、治具の付替えや工程間の移動の際に被処理物から処理液や水滴が滴下することを防止するため、封孔処理後に被処理物の乾燥を行なっている。

【0021】

しかし、被処理物をヒータで乾燥させる場合には、被処理物の加熱設備や工程管理、熱などのエネルギが必要である。

【0022】

そして、被処理物を加熱した場合、加熱によって被処理物の腐食が促進したり、被処理物に乾燥染みが生じたり、乾燥後の冷却に時間が必要になる等の課題がある。

【0023】

また、被処理物をエアブローによって乾燥する場合には、エア設備が必要であり、この作業時には水が飛散したり、乾燥不十分によって腐食が進行する等の懸念がある。

【0024】

また、エアによって被処理物に埃や汚れが付着するなど、いずれの乾燥についても課題が多い。このため、乾燥工程を省略することが望ましいが、乾燥工程を省略した場合には、水滴の滴下や封孔浴が脱脂浴に持込まれる等の問題がある。

【0025】

さらに、封孔浴は一般に酸性であるため水洗を十分に行なったとしても、被処理物の形状が複雑であることや陽極酸化皮膜の孔の中に封孔浴が残ること等により、酸性の封孔浴が塩基性の脱脂浴に持ち込まれて、脱脂浴の劣化を早める可能性がある。

【0026】

陽極酸化皮膜の孔の中に封孔浴(封孔剤)が残っている場合には、塩基性の脱脂浴との反応性が高まり、脱脂浴の劣化が早まって陽極酸化皮膜が攻撃され易くなるため、従来の方法では乾燥によって水分を除去する必要がある。

【0027】

本発明は、上述した事情を考慮してなされたもので、アルミニウムまたはアルミニウム合金製の被処理物の陽極酸化皮膜をリチウムイオン含有の強塩基性処理浴で封孔処理して封孔と脱脂処理を統合し、塗装前処理工程を簡素化した被処理物の塗装方法を提供することを目的とする。

【0028】

本発明の他の目的は、アルミニウムまたはアルミニウム合金製被処理物の陽極酸化処理から塗装工程まで一貫した処理を行なうことができ、乾燥工程を不要とした被処理物の塗装方法を提供することにある。

【課題を解決するための手段】

【0029】

本発明、上述した事情に基づいてなされたものであり、アルミニウムまたはアルミニウム合金製の被処理物に陽極酸化皮膜を形成し、この陽極酸化皮膜を下地として前記被処理物に塗装を施す被処理物の塗装方法において、陽極酸化処理を含む第一工程と、塗装処理を含む第二工程とを備え、リチウムイオン含有の強塩基性の浴を用いて封孔処理と脱脂処理とを統合して実施することを特徴とする。

【0030】

この被処理物の塗装方法において、陽極酸化処理を含む前記第一工程と、塗装処理を含む前記第二工程との間において、乾燥工程を省略して陽極酸化処理、封孔・脱脂処理、塗装処理を一貫工程とすることが望ましい。

【0031】

本発明の被処理物の塗装方法では、前記陽極酸化処理は、特定の陽極酸化処理浴を使用したものには限定されない。電解条件としては、直流、交流、交直重畳のいずれを用いてもよく、皮膜が形成されるのであれば電解条件に限定されない。陽極酸化皮膜の膜厚も特に限定されないが、3μm以上40μm以下とすることが望ましい。

【0032】

また、本発明の被処理物の塗装方法では、脱脂を兼ねた封孔処理に用いられる封孔処理液のリチウムイオン濃度を、0.02g/L以上、20g/L以下とし、前記強塩基性の封孔処理浴のpH値を、10.5以上とし、処理温度を、10℃以上65℃以下とすることが望ましい。

【0033】

さらに、本発明の被処理物の塗装方法において、前記リチウムイオン源として、水酸化リチウムまたは炭酸リチウムを適用することが望ましい。

【0034】

また、本発明の被処理物の塗装方法において、前記塗装処理として、浸漬、吹付けまたはロールコートなどの塗装方法があり、塗料としては、ウレタン系、エポキシ系、アクリル系など種類も様々だが、特定の塗装方法や、塗料を使用したものには限定されない。

【発明の効果】

【0035】

本発明に係る被処理物の塗装方法によれば、アルミニウムまたはアルミニウム合金の被処理物の陽極酸化皮膜をリチウムイオン含有の強塩基性浴で封孔して封孔処理と脱脂処理を統合し、塗装前処理を簡素化でき、陽極酸化皮膜に脱脂成分が残留することもなく、耐食性および塗装密着性を良好に保持することができる。

【0036】

また、本発明に係る被処理物の塗装方法によれば、アルミニウムまたはアルミニウム合金の被処理物の塗装前処理に乾燥工程を省略して省エネルギ化および省スペース化が図れ、塗装前処理を簡素化して工程数を減少させて生産効率を向上させ、形成皮膜の品質を向上させることができる。

【図面の簡単な説明】

【0037】

【図1】被処理物の塗装方法を示す工程図。

【図2】(A)、(B)は、図1に示した封孔および脱脂工程の具体例を拡大して示す断面図。

【図3】試験例による脱脂効果の検証を示すもので、塗装の密着性試験結果を表わす図。

【図4】被処理物の試験片による実施例と比較例の評価をまとめて示す説明図。

【図5】図4に示された実施例と比較例の密着性試験結果を示す図。

【図6】従来技術による工程を示す説明図。

【図7】(A)、(B)は従来技術による封孔処理を説明するための断面図。

【発明を実施するための形態】

【0038】

以下、本発明の実施形態について図1−図5を参照して説明する。

【0039】

図1は、本発明の実施形態による被処理物の塗装方法を説明するための工程図である。

【0040】

この図1に示すように、被処理物の塗装方法においては、被処理物1の主要処理工程として、陽極酸化工程(S1)、封孔および脱脂工程(S2)、塗装工程(S3)を一貫工程として行うものである。

【0041】

被処理物は、例えば船外機の外装アルミニウム部品であり、アルミニウムまたはアルミニウム合金である。被処理物の陽極酸化工程(S1)では、被処理物を陽極として陽極酸化処理液に浸漬し、通電治具を用いて通電することにより、被処理物の表面が酸化されて陽極酸化皮膜が形成される。

【0042】

陽極酸化工程S1で用いられる処理液は、硫酸、シュウ酸、リン酸等の酸性浴または水酸化ナトリウム、リン酸ナトリウム、フッ化ナトリウム等の塩基性浴のいずれを用いてもよい。本実施形態の被処理物の塗装方法においては、特定の陽極酸化処理浴(処理液)を使用したものに限定されない。

【0043】

また、陽極酸化工程S1における電解条件は、直流、交流、交直重畳のいずれでもよく、酸化皮膜が形成されるものであれば、電解条件は問わない。陽極酸化工程では、被処理物であるアルミニウムまたはアルミニウム合金の基材2に所要電流を通電して陽極酸化処理し、アルミニウム基材2上に所要膜厚の陽極酸化皮膜を形成する。陽極酸化処理の膜厚は、特に限定されないが、通電時間を制御することで、通常は膜厚が3μm〜40μmの酸化皮膜が形成される。

【0044】

陽極酸化工程S1でアルミニウム基材2に陽極酸化処理を施し、表面に所要膜厚の陽極酸化皮膜を形成した後、図2に示すように、被処理物1の陽極酸化皮膜3に封孔処理が施される。図2(A)は、強塩基性封孔浴(封孔処理液)5が陽極酸化皮膜3に浸透した封孔初期状態を示し、図2(B)は封孔浴5が化学反応して化合物6で封孔を形成した状態を示す。陽極酸化皮膜3の多孔質の孔4は、強塩基性封孔浴(強塩基性水溶液)5の浸透により、強塩基性水溶液と陽極酸化皮膜3とが化学反応して生成された化合物6で覆われ、塩基性封孔が行なわれる。

【0045】

図2(A)に示すように、陽極酸化工程S1でアルミニウム基材2の表面に膜厚3〜40μmの陽極酸化皮膜3が形成される。陽極酸化皮膜3は多孔質の孔であり、この孔4にリチウムイオンを含有した強塩基性封孔浴(封孔処理液)5が浸透して封孔処理され、孔4が閉塞される。リチウムイオン含有の強塩基性封孔浴5は、水酸化リチウム水溶液または炭酸リチウム水溶液であり、陽極酸化皮膜3の孔に入って化合物を孔4の中に形成し、封孔される。

【0046】

強塩基性封孔浴5は、特開2010−77532号公報に記載の封孔処理液が用いられ、リチウムイオン濃度を0.02〜20g/Lにする必要がある。0.02g/L以上の濃度のリチウムイオンで封孔処理の化学反応が促進される。リチウムイオン濃度の下限は0.02g/Lであり、好ましくは2g/Lである。上限は20g/Lであるが、好ましくは10g/Lである。リチウムイオン濃度が10g/Lを超えた封孔処理液では、急激に化学反応が進み、陽極酸化皮膜のないアルミニウム基材(素地)の溶解が起こるため、好ましくない。

【0047】

封孔処理液のpH値は、10.5以上にする必要がある。好ましくは11以上であり、より好ましくは12以上の強塩基性がよい。pH値の上限は14の強塩基性である。封孔処理液は強塩基性が好ましく、陽極酸化皮膜3と容易に反応し、孔の中に速やかに化合物6を生成するので、高い耐食性を示す。しかし、pH値が10.5未満の弱塩基性の封孔処理液では、腐食率が高く、耐食性を向上させる効果が低い。また、リチウムイオン源によってpH値が異なるので、水酸化ナトリウム、リン酸ナトリウム、フッ化ナトリウム等の塩基を用いてpH値を調整することができる。

【0048】

封孔処理液の温度は、10℃以上で65℃以下にする必要がある。好ましくは25〜50℃である。10℃より低い温度で処理すると活性が低く、反応が弱くなるが、ある程度の耐食性は期待できる。逆に65℃を超えると、陽極酸化皮膜3表面からの皮膜の溶解が進み、皮膜が消失して高い耐食性は得られなくなる。

【0049】

本実施形態では、アルミニウム基材2上の陽極酸化皮膜3に強塩基性封孔浴(封孔処理液)5で短時間の封孔処理で優れた耐食性を有する皮膜を形成することができる。同時に、強塩基性封孔浴5は、強塩基性の浴で油分を分解する脱脂効果が得られる。この意味で、強塩基性封孔浴5は、強塩基性脱脂浴を兼ねて構成しており、強塩基性封孔浴5で陽極酸化皮膜3の孔4を封孔処理することにより、封孔処理と脱脂処理を同時に行なうことができる。したがって、リチウムイオン含有の強塩基性(処理)浴で封孔・脱脂処理を行なうことができる。

【0050】

リチウムイオン含有の強塩基性封孔浴5は、油などの汚れを分解することができ、市販の封孔剤である酢酸ニッケル塩封孔浴などの一般の封孔浴とは異なり、封孔と脱脂効果を同時に得ることができる。したがって、封孔工程と脱脂工程を統合する製造プロセスを構築することができ、リチウムイオン含有の強塩基性(封孔)浴5は、封孔・脱脂処理を一度で同時に行なうことができる。

【0051】

強塩基性封孔浴(封孔処理液)の処理時間(浸漬時間)は、少なくとも0.5分あれば、脱脂効果と封孔効果の両方を得ることができるため、塗装密着性の確保と高い耐食性が得られる。処理時間の上限は5分程度であり、5分を超えると、陽極酸化皮膜3の溶解が進み、塗装密着性の低下と耐食性が低下する。

【0052】

この被処理物の塗装方法では、リチウムイオン含有の強塩基性封孔浴(封孔処理液)5を用いて陽極酸化皮膜3の封孔処理を行なうことにより、封孔処理と脱脂処理(S2)を統合して同時に実施できる。封孔処理と脱脂処理(S2)の統合処理が可能にことにより、単独で行なう塗装前の脱脂処理が不要となる。

【0053】

また、強塩基性封孔浴5を用いた封孔処理により、封孔浴は陽極酸化皮膜と化学反応して化合物6が形成されるので、脱脂成分が残留せず、乾燥工程を省略できる。乾燥工程の省略により、加熱設備やエア設備が不要となる。したがって、省エネルギ化および省スペース化を図ることができる。

【0054】

陽極酸化皮膜3の孔4の封孔処理と脱脂処理を統合して同時に行なうことができ、しかも、乾燥工程を省略することができるので、塗装前処理を簡素化でき、処理時間を短縮することができる。その後、塗装工程(S3)では、ウレタン系、エポキシ系またはアクリル系の塗料を用いて、浸漬や、吹付け、ロールコート等の塗装処理を行なうことができる。被処理物の塗装方法は種類が様々であり、特定の塗装方法や塗料を使用したものに限定されない。

【0055】

この被処理物の塗装方法においては、塗装下地に陽極酸化皮膜を施すアルミニウムまたはアルミニウム合金部品の製造プロセスにおいて、陽極酸化皮膜の多孔質の孔4をリチウムイオン含有の強塩基性(封孔)浴5で封孔処理することにより、封孔と脱脂処理を統合し、同時に実施することができる。

【0056】

したがって、リチウムイオン含有の強塩基性(封孔)浴5で封孔処理を行なうことにより、封孔処理と脱脂処理が同時に実施され、乾燥工程を省略できるために、塗装前処理工程が簡素化される。封孔工程と脱脂工程とを統合することで製造工程数の少ない製造プロセスが可能となる。強塩基性(封孔)浴5の成分は、陽極酸化皮膜3の多孔質の孔4に入って陽極酸化皮膜と化学反応し、化合物6を孔4および表面に形成するため、脱脂成分が酸化皮膜に残留することは生じない。

【0057】

また、アルミニウム基材2の陽極酸化皮膜3にリチウムイオンを有する強塩基性(封孔)浴5で封孔することにより液垂れが生じない。封孔処理と脱脂処理を同時に行なうことができ、塗装前処理として塗装ライン上で封孔を行なうことが可能となった。さらに、陽極酸化皮膜3の封孔処理はハンガ治具で行なうことが可能なため、治具の付替えを陽極酸化処理後に行ない、封孔処理と脱脂処理を統合させることで、塗装前の乾燥工程を省略することができる。

【0058】

[作用]

本実施形態の被処理物の塗装方法によれば、被処理物の陽極酸化処理後の封孔処理と塗装前の脱脂処理を統合するため、製造工程が短縮されて簡素化される。陽極酸化処理から封孔・脱脂処理を経て塗装処理までに、乾燥工程を不要にして製造工程の一貫化が可能となり、製造工程数を減らして省スペース化が図れ、製造ラインの短縮、タクトタイムの短縮が実施できる。

【0059】

また、陽極酸化処理を含む第一工程と塗装処理を含む第二工程の間にあった乾燥工程が一貫化により廃止できるので、加熱設備やエア設備が不要となり、省エネルギ化および省スペース化が図れる。したがって、乾燥不十分による腐食発生や高温暴露による腐食促進、乾燥染みの発生を防止できる。

【0060】

従来の塗装前処理による一般的なアルカリ脱脂では、封孔後の脱脂により、脱脂剤が陽極酸化皮膜の孔の中に残留し、塗装密着性を低下させる場合がある。しかし、本実施形態では、リチウムイオン含有の強塩基性(封孔)浴(処理液)では、リチウムイオンが陽極酸化皮膜と化学反応して化合物6を形成するため、残留する脱脂成分がなく、塗装密着性の低下を防止できる。

【0061】

また、製造工程の工程管理においても、簡素化、単純化のメリットがある。従来の製造工程では、酸性の封孔液がアルカリ性の脱脂浴へ持ち込まれてpH値が変動し、脱脂浴の劣化を早めることになる。また、陽極酸化皮膜は多孔質で形成されているため、孔の中に入り込む封孔液は水洗いにしても充分に落としきれず、脱脂処理に持ち込まれることが多かった。

【0062】

しかし、本実施形態の被処理物の塗装方法では、封孔と脱脂処理を統合することで、管理項目を減らすことができる。リチウムイオン含有の強塩基性(封孔)浴5を用いた封孔処理では、封孔浴が陽極酸化皮膜と化学反応して化合物6を生成しているため、陽極酸化皮膜3の耐食性を高める効果を有する。一般的な脱脂に使用される強塩基性の浴は、陽極酸化皮膜を攻撃し、溶解して皮膜の膜厚が減少したり、封孔の効果を低下させる。その結果、陽極酸化皮膜の耐食性が低下する。

【0063】

リチウムイオン含有の強塩基性(封孔)浴では、強塩基性に拘らず、陽極酸化皮膜を攻撃せずに皮膜の孔を塞ぐことができ、耐食性を向上させることができる。本実施形態の被処理物の塗装方法では、封孔処理と脱脂処理を統合して同時に行なうことができ、封孔浴の成分は陽極酸化皮膜と化学反応して化合物6を生成し、脱脂成分が皮膜に残留しない。したがって、塗装前脱脂による陽極酸化皮膜の攻撃を解消でき、安定した品質の被処理物の製品を提供できる。

【0064】

[実験1]

次に実験1として、試験片の塗装密着性試験における脱脂効果の検証を行なった。

【0065】

船外機の外装アルミニウム部品などは防錆力を高めるために、塗装の下地に陽極酸化処理を施している。陽極酸化皮膜は多孔質のため、封孔処理を施してから塗装されるが、従来はこの塗装の前処理として脱脂処理が行なわれていた。

【0066】

本実施例では、封孔処理を廃止し、陽極酸化処理後、水を切って治具を付け替える。そして、陽極酸化皮膜が形成された試験片に水酸化リチウム水溶液の強塩基性処理浴を用いて、塗装前脱脂を行なった後に、アクリル系塗料を吹き付けて塗装を行なった。塗装前の脱脂処理を水酸化リチウム溶液の強塩基性処理浴を用いることで、脱脂処理を省略しても、封孔処理と脱脂処理を同時に行なうことができ、製造工程の短縮が可能となる。

【0067】

強塩基性処理浴を用いると、封孔処理を廃止しても、陽極酸化皮膜の各孔に浴が侵入して油などの溶解をさせることができ、さらに、強塩基性処理液は陽極酸化皮膜と化学反応して化合物(固化物)が生成されて封孔される。したがって、強塩基性処理液の脱脂処理により封孔処理を同時に行なうことができ、封孔工程と塗装前の脱脂工程を統合させることができる。本実施形態で示したものと等価な被処理物の塗装方法となる。この実施例は、試験例4に相当する。

【0068】

試験例1〜4では、各試験片に陽極酸化処理により約10μmの陽極酸化皮膜を形成した後、図3に示す脱脂効果の検証では、塗装密着性の意地悪試験のため、陽極酸化皮膜にエンジンオイルを塗布してから各処理を行ない、塗装して密着性試験を行なった。密着性試験における塗装の密着性は、JIS−K5400の基盤目試験法によって評価した。

【0069】

脱脂効果の検証において、脱脂を行わない場合を試験例1の「脱脂なし」の欄に示し、市販の封孔剤である酢酸ニッケルによって脱脂効果を確認した場合を試験例2の「酢酸ニッケル」の欄に示した。

【0070】

また、脱脂処理を市販の脱脂剤である「キザイマックスクリーン(NG−30)」を適用して、50℃で約3分間浸漬して実施した場合を試験例3の「NG−30」の欄に示した。さらに、本実施例で用いる強塩基性処理液を使用して処理した場合を試験例4の「リチウム」の欄に示し、上記碁盤目試験法に基づいて塗装の剥離試験を行った。

【0071】

密着性試験結果では、試験例3の「NG−30」と試験例4(実施例)の「リチウム」による脱脂処理で剥離は生じておらず良好であったが、試験例1の「脱脂なし」および試験例2の「酢酸ニッケル」の脱脂処理の試験片では、完全および大幅な剥離現象が生じていることが分かった。

【0072】

密着性試験の結果、図3の上欄の「試験例1,2,3,4」に示したように、「試験例3と4」の試験片によれば、塗装が剥離することがなく、十分な品質の製品を供給できることが示唆された。試験例3は、密着性は良好であるが、耐食性が低下していた。試験例4は、実施例に相当し、工程数も少なく、耐食性・密着性も優れていることを確認できた。「試験例1,2,3,4」の各試験片の耐食性は、図3の下欄で示すように評価され、試験例2と4が優れている。密着性を加えて評価すると、実施例に相当する試験例4の試験片が優れていることを確認できた。

【0073】

[実験2]

実験2では、各試験片について、基盤目試験による塗装密着性試験を行なった。

【0074】

試験片は、船外機の外装アルミニウム部品であるアルミニウム合金ダイカスト材ADC12を用いた。この試験片の塗装密着性については、JIS−K5400の基盤目試験法によって評価した。

【0075】

塗装の密着性試験では、図4で示すように、実施例と比較例1〜4について評価した。実施例と比較例1〜4の塗装密着性試験結果を図5に示した。

【0076】

[実施例]

実施例は、本発明で処理した試験片について、碁盤目試験による塗装密着性試験を行ったものである。

【0077】

試験片には、アルミニウム合金ADC12を用いた。この試験片を、200g/Lの硫酸浴に陽極として浸漬し、電流密度2A/dm2の条件で20分間通電することにより、膜厚10μmの陽極酸化皮膜3を形成した。そして、陽極酸化皮膜3の強塩基性封孔処理浴5の脱脂効果を評価するため、陽極酸化後の治具の付替えによって付着した汚れを想定し、エンジンオイルを評価面(試験片の陽極酸化皮膜面)に塗布した。

【0078】

その後、2g/Lのリチウムイオンを含み、pH13、温度25℃の強塩基性(封孔)浴に1分間浸漬して封孔処理と脱脂処理とを同時に行った。塗装については、ニッペホームプロダクツ株式会社製アクリル系塗料をスプレーによって吹付けをした。塗装の密着性はJIS−K5400の碁盤目試験法によって評価した。

【0079】

上記実施例の試験片によれば、製造工程数は陽極酸化、封孔・脱脂および塗装の3工程と少なく、かつ図5に示すように、塗装が剥離することなく、密着性が十分高い品質の製品を提供することが可能となった。

【0080】

[比較例1]

比較例1は図6に示す方法で製作した試験片について塗装密着性試験を行ったものである。

【0081】

実施例の試験片と同様に、膜厚10μmの陽極酸化皮膜の評価面にエンジンオイルを塗布し、市販の封孔剤である酢酸ニッケル塩封孔剤(奥野製薬のトップシールH−298)を用い、温度90℃、10分間浸漬して封孔処理を実施した。

【0082】

その後、乾燥処理で20分間乾燥させ、20分の乾燥後に、治具付替え時の汚れ付着を想定しているために、エンジンオイルの塗布を行なった。さらに、乾燥後に市販の脱脂剤による脱脂を行い、アクリル系塗料を吹き付けた塗装を施して密着性試験を行った。脱脂剤には市販の「キザイマックスクリーンNG−30」を使用し、50℃で3分間浸漬した。

【0083】

この密着性試験の結果、図5に示すように、塗装が剥離することはなかった。但し、この試験片は製造に陽極酸化、封孔、乾燥、脱脂および塗装の各処理が必要で、製造工程数が多く問題がある。

【0084】

[比較例2]

比較例2は、第1実施形態(図1参照)に示した一貫工程において、市販の封孔処理剤を用いて封孔と脱脂とを同時に実施できるか否か確認した。すなわち、実施例の試験片と同様に、膜厚10μmの陽極酸化皮膜を形成し、陽極酸化皮膜の評価面にエンジンオイルを塗布し、市販の酢酸ニッケル塩封孔処理液を用いて温度90℃で10分間浸漬し、封孔と脱脂を同時に試みた。

【0085】

その後、アクリル系塗料を吹き付けて塗装を行い、密着試験を行ったところ、図5に示すように、試験片は塗装がほぼ剥離し、市販の封孔処理剤では脱脂効果がなく、十分な品質が得られないことが分った。

【0086】

[比較例3]

比較例3では耐食性向上効果はないが、実施例の脱脂効果のみを評価するため、図1に示した一貫工程で、市販の脱脂剤による脱脂効果を確認した。上記の実施例と同様に、膜厚10μmの陽極酸化皮膜にエンジンオイルを塗布し、封孔をすることなく脱脂剤による脱脂を行い、その後、アクリル系塗料を吹き付けた塗装を施して塗装密着性試験を行った。脱脂剤には市販の「キザイマックスクリーンNG−30」を使用し、試験片を50℃で3分間浸漬した。

【0087】

この塗装密着性試験の結果、図5に示すように、比較例3の試験片の塗装は剥離せず、実施例の試験片と同様の結果が得られた。比較例3の試験片は十分な脱脂効果を得られることが確認できた。ただ、封孔処理が行なわれていないため耐食性が劣る試験片となっていた。

【0088】

[比較例4]

比較例4は、陽極酸化皮膜への攻撃を低減するため、脱脂を省略した場合の塗装密着性を評価したものである。前記比較例3の試験片と同様に、膜厚10μmの陽極酸化皮膜にエンジンオイルを塗布した塗装後に、封孔処理や脱脂処理を行なわないでそのままアクリル塗料を吹き付けた塗装を施して密着試験を行なったところ、塗装は全て剥離した(図5参照)。

【0089】

[実施形態の効果]

本実施形態によれば、アルミニウムまたはアルミニウム合金の被処理物の陽極酸化皮膜を、リチウムイオン含有の強塩基性処理浴を用いて封孔処理(あるいは脱脂処理)をすることにより、封孔処理と脱脂処理を統合して、同時に封孔・脱脂処理を行なうことができ、被処理物の陽極酸化から封孔・脱脂、塗装までの各処理の一貫化が図れ、処理工程が簡素化される。

【0090】

また、被処理物をリチウムイオン含有の強塩基性処理浴で封孔・脱脂処理を統合して行なうことにより、乾燥処理を省略でき、さらに、塗装前の脱脂処理を単独で行なう必要がなく、省エネルギ化および省スペース化が図れる。

【0091】

さらに、被処理物の陽極酸化皮膜をリチウムイオン含有の強塩基性処理浴を用いて処理することにより、浴の成分を陽極酸化皮膜と化学反応させて化合物を生成するので、陽極酸化皮膜の膜厚減少を防止でき、脱脂成分が皮膜に残留することがなく、塗装密着性の低下を防止できる。

【0092】

さらに、タクトタイムを短縮することができ、これにより生産効率を向上することができ、かつ乾燥染みや乾燥不十分が原因となる腐食の発生を起こさせることなく、形成皮膜の品質向上を図ることができる。

【符号の説明】

【0093】

1 被処理物(試験片)

2 アルミニウム基材

3 陽極酸化皮膜

4 孔

5 強塩基性封孔浴(封孔処理液)

6 化合物

101 アルミニウム基材

102 陽極酸化皮膜

103 孔

104 封孔処理剤

【特許請求の範囲】

【請求項1】

アルミニウムまたはアルミニウム合金製の被処理物に陽極酸化皮膜を形成し、この陽極酸化皮膜を下地として前記被処理物に塗装を施す被処理物の塗装方法において、

陽極酸化処理を含む第一工程と、塗装処理を含む第二工程とを備え、

リチウムイオン含有の強塩基性の浴を用いて封孔処理と脱脂処理とを統合して実施することを特徴とする被処理物の塗装方法。

【請求項2】

陽極酸化処理を含む前記第一工程と、塗装処理を含む前記第二工程との間に乾燥工程を省略して陽極酸化処理、封孔・脱脂処理および塗装処理を一貫工程とする請求項1に記載の被処理物の塗装方法。

【請求項3】

前記陽極酸化処理は陽極酸化皮膜の膜厚を、3μm以上40μm以下とする請求項1または2に記載の被処理物の塗装方法。

【請求項4】

前記封孔・脱脂処理に用いる強塩基性の浴のリチウムイオン濃度を、0.02g/L以上、20g/L以下とし、

前記強塩基性の浴のpH値を、10.5以上とし、処理温度を、10℃以上65℃以下とする請求項1ないし請求項3のいずれか1項に記載の被処理物の塗装方法。

【請求項5】

前記リチウムイオン源として、水酸化リチウムまたは炭酸リチウムを適用する請求項1に記載の被処理物の塗装方法。

【請求項6】

前記塗装処理として、浸漬、吹付けまたはロールコートの塗装方法を適用し、塗料として、ウレタン系、エポキシ系、アクリル系の塗料を適用する請求項3ないし請求項5のいずれか1項に記載の被処理物の塗装方法。

【請求項1】

アルミニウムまたはアルミニウム合金製の被処理物に陽極酸化皮膜を形成し、この陽極酸化皮膜を下地として前記被処理物に塗装を施す被処理物の塗装方法において、

陽極酸化処理を含む第一工程と、塗装処理を含む第二工程とを備え、

リチウムイオン含有の強塩基性の浴を用いて封孔処理と脱脂処理とを統合して実施することを特徴とする被処理物の塗装方法。

【請求項2】

陽極酸化処理を含む前記第一工程と、塗装処理を含む前記第二工程との間に乾燥工程を省略して陽極酸化処理、封孔・脱脂処理および塗装処理を一貫工程とする請求項1に記載の被処理物の塗装方法。

【請求項3】

前記陽極酸化処理は陽極酸化皮膜の膜厚を、3μm以上40μm以下とする請求項1または2に記載の被処理物の塗装方法。

【請求項4】

前記封孔・脱脂処理に用いる強塩基性の浴のリチウムイオン濃度を、0.02g/L以上、20g/L以下とし、

前記強塩基性の浴のpH値を、10.5以上とし、処理温度を、10℃以上65℃以下とする請求項1ないし請求項3のいずれか1項に記載の被処理物の塗装方法。

【請求項5】

前記リチウムイオン源として、水酸化リチウムまたは炭酸リチウムを適用する請求項1に記載の被処理物の塗装方法。

【請求項6】

前記塗装処理として、浸漬、吹付けまたはロールコートの塗装方法を適用し、塗料として、ウレタン系、エポキシ系、アクリル系の塗料を適用する請求項3ないし請求項5のいずれか1項に記載の被処理物の塗装方法。

【図1】

【図2】

【図4】

【図6】

【図7】

【図3】

【図5】

【図2】

【図4】

【図6】

【図7】

【図3】

【図5】

【公開番号】特開2012−177155(P2012−177155A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−40450(P2011−40450)

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]