被処理物の焼入装置

【課題】載置台に多段に積層載置した被処理物を冷却槽内に浸漬して冷却する際に上下段での焼入歪差を低減する。

【解決手段】冷却槽100が、エレベータ15によってパレット80が下降する際に、冷却槽100内の下降位置における冷却油102に昇降軸線18に沿って下方を向く循環流102a,102bを起生させる攪拌装置104a,104bが配置され、冷却槽100内の底面には昇降軸線18側から前記攪拌装置に向く流れを形成するダクト108a〜108eが対称位置に配置されている。

【解決手段】冷却槽100が、エレベータ15によってパレット80が下降する際に、冷却槽100内の下降位置における冷却油102に昇降軸線18に沿って下方を向く循環流102a,102bを起生させる攪拌装置104a,104bが配置され、冷却槽100内の底面には昇降軸線18側から前記攪拌装置に向く流れを形成するダクト108a〜108eが対称位置に配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両の駆動力伝達系に用いられる歯車等の被処理物の焼入装置に関する。

【背景技術】

【0002】

従来、鋼製の機械加工部品(被処理物)などの焼き入れを行う焼入装置は、焼入れ温度に加熱されている被処理物を急冷するための焼入れ油等の冷却液が貯留された冷却槽を備えている。前記焼入装置は、加熱された被処理物を、当該焼入装置に設けられた昇降装置のフォーク上に載置台を介して載置し、このフォークごと冷却液に浸漬して焼入(急冷)を行っている。

【0003】

前記焼入装置の冷却槽は、当該冷却槽の底部に冷却液の吐出口を備え、この吐出口から上方に向けて冷却液を吐出することで前記冷却液を冷却槽の内部で循環させる循環装置が配置されている。この循環装置は、吐出口からの冷却液の流れを当該冷却液に浸漬された被処理物に導き、所定の冷却速度を保ちつつ焼入が行われている(特許文献1参照)。

【0004】

この種の焼入装置では、フォークに被処理物を載置した状態でフォークごと被処理物を冷却液に浸漬させるため、冷却槽の底部側から上方へ向かう冷却液の流れが当該フォークにより妨げられ、被処理物に対して冷却液の流れを均等に導くことが出来ない場合があった。

例えば、バスケット内に多数の環状部材等の被処理物を積み重ねて三次元に配置された被処理物を熱処理する場合、当該被処理物に対して冷却液の流れを均等に導くことができないと、バスケット尚の各被処理物の冷却速度が不均一となり、各環状部材等の被処理物に生じる変形や歪の量のバラツキが大きくなる。

【0005】

このように、被処理物に生じる変形や歪の量のバラツキが大きくなると、熱処理後の加工工程で、旋削や研磨によって各環状部材等の被処理物の変形や歪を除去したり、サイジング等の塑性加工によって変形や歪を除去するに際し、加工時間が長時間に及ぶことがあり、生産効率の低下を招く要因となることがある。

【0006】

このような要因の対策として、冷却液の流速や流量等の条件を調整することで、冷却液の流れを均等に導くように設定することが行われている。すなわち、前記被処理物を所定の個数、配置として、冷却後の流速や流量等の環境条件を適切な値として設定することで変形や歪の量のバラツキを抑制している。

【0007】

しかし前記被処理物は、大きさや個数、配置が異なる他の被処理物を熱処理する場合、冷却液の流速や流量等の環境条件を変える必要があるので、手間がかかる上、多量に貯留されている冷却液の温度も再調整が必要となる。このように、好適な環境条件は、被処理物の大きさや個数等によって異なるので、環境条件を被処理物に応じて適切に調整するのに多くの作業時間を要し、生産効率低下の問題は未だ解消されていなかった。

【0008】

上記の問題を解消する焼入装置として、冷却液が貯留された油槽と、上面に被処理物が載置される載置台と、被処理物を冷却液に浸漬するための昇降手段とを有し、前記冷却液を上方に向けて吐出する吐出口を前記油槽の底部に備えるとともに冷却液を循環する循環装置を更に有し、前記載置台に冷却油の流れをフォークの上方に導く整流板を備えたものが知られている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−350756号公報

【特許文献2】特開2010−7146号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献2に記載された焼入装置の冷却槽は、当該冷却槽内の底部に冷却液を上方に向けて吐出する吐出口を備えるとともに載置台にも冷却油の流れをフォークの上方に導く整流板を備えている。

このため、被処理物を載置した載置台が浸漬される冷却槽内には、下方から上方に向く冷却液の循環流が形成される。

【0011】

このように特許文献2では特許文献1の冷却液流れの不均等化の問題は解消できるが、載置台上に複数の被処理物が多段に重ねて載置されている場合は、上段の被処理物は下段の被処理物によって上方に向く冷却液の流れが阻害されるので、積層された個々の被処理物に対する流れに斑ができる。

これにより、載置台上に積層載置された被処理物個々には焼入歪が生じ、多段に重ねる度に焼入歪差が顕著になる問題を有していた。

【0012】

本発明は、かかる従来技術の課題に鑑み、載置台に平置き状態で多段に積層載置した被処理物を冷却槽内に浸漬して冷却する際に上下段での焼入歪差を低減することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本発明に係る被処理物の焼入装置は、載置台に支持され平置き状態で多段に積層載置された加熱処理後の被処理物を昇降装置の下降により冷却槽内の冷却油に浸漬させて焼入れを行う被処理物の焼入装置において、前記冷却槽は、前記昇降装置によって載置台が下降する際に、前記冷却槽内の下降位置における冷却油に昇降軸線に沿って下方を向く循環流を起生させる攪拌装置が配置され、該攪拌装置によって起生される循環流を載置台が下降する位置において下向きに導く流路が配置されていることを特徴とする。

【0014】

かかる発明によれば、冷却槽内の下降位置における昇降軸線に沿って下方に向く冷却油の循環流を起生させる攪拌装置を配置した構成とする。これにより、昇降装置によって載置台が下降する際に攪拌装置を起動させるとともに、攪拌装置によって起生される循環流を載置台が下降する位置において下向きに導く流路が配置されていることで、冷却槽内の載置台下降位置において昇降軸線に沿って下方を向く潤滑流が起生されるので、前記冷却油の流れ方向が載置台の下降方向と同一方向になる。従って、載置台に平置き状態で上下段に積層される個々の被処理物に対する冷却油の流速差が低減されるため焼入歪差を無くすことができる。

【0015】

また、本発明において好ましくは、前記昇降装置が、載置台の下降を開始する前に前記攪拌装置を起動させるようにしたことを特徴とする。

かかる構成によれば、被処理物を積層した載置台が下降を開始する前の指令(例えば搬出パージ室の中間扉が閉じる途中の時点)により前記攪拌装置を起動させるようにしたので、載置台が冷却槽内に浸漬する前に昇降軸線に沿って下方を向く循環流が形成される。これにより、載置台が冷却槽内に浸漬される迄には、焼入条件に適合した昇降装置の下降速度に略一致する同一方向の循環流が形成される。

【0016】

また、本発明において好ましくは、前記載置台は、当該載置台上に立設され被処理物の中心に形成される取付け孔を挿通し複数の被処理物を上下に重ねて支持する支柱と、重ねられる被処理物間にあって前記支柱に挿嵌支持される円筒カラーと、該円筒カラーの上端面に支持されて上段被処理物の横移動を規制するように上下段の間隔が離間した状態で積層支持する位置規制治具とから成ることを特徴とする。

【0017】

かかる構成によれば、上下段の被処理物間が前記円筒カラーと位置規制治具により所定の間隔を設けて積層されるので、被処理物間への冷却油の供給が円滑に行われ、焼入条件に応じて長さの異なる円筒カラーに交換することができる。

【0018】

また、本発明において好ましくは、前記位置規制治具は、中心に前記支柱を挿通する挿通孔が形成され前記挿通孔の周縁上面に上段被処理物の取付け孔内周に嵌合すべく均等配置された複数の突起部と、該突起部の外周上面に前記上段被処理物の取付け孔周縁下面を支持すべく円周上に均等配置された複数の当接片とから構成されることを特徴とする。

【0019】

かかる構成によれば、上下段の被処理物間には円筒カラーとともに位置規制治具を挟み込み、この位置規制治具が、中心に前記支柱を挿通する挿通孔が形成され前記挿通孔の周縁上面に上段被処理物の取付け孔内周に嵌合すべく均等配置された複数の突起部と、該突起部の外周上面に前記上段被処理物の取付け孔周縁下面を支持すべく円周上に均等配置された複数の当接片とから構成されるので、積層される複数の被処理物の横ずれを防止し、支柱に対する求心性を高めることができる。これによって、積層される複数の被処理物が安定に支持される。

【発明の効果】

【0020】

以上記載のごとく本発明によれば、被処理物焼入装置の冷却槽は、被処理物を平置き状態で多段に積層載置した載置台を昇降装置により下降する際に、冷却槽内の下降位置における冷却油に昇降軸線に沿って下方を向く循環流を起生させる攪拌装置が配置されるように構成されている。

これにより、攪拌装置の起動により昇降軸線における潤滑流の流れ方向が昇降装置の下降方向と略一致することが可能となる。これにより、載置台上に積層される上下段被処理物と循環油の流速差が減少されるため焼入歪差を低減することができる。

また、焼入条件に応じて攪拌装置の回転数を設定することで冷却油の適切な流速を得ることができる。

【図面の簡単な説明】

【0021】

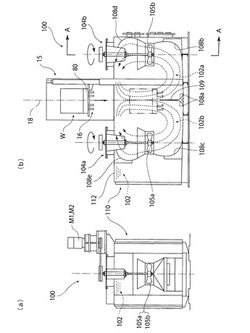

【図1】本発明の一実施形態に係る被処理物の焼入装置全体を示す模式図である。

【図2】同じく焼入装置の冷却槽内部を示す断面図である。

【図3】同じく冷却槽内部において被処理物を所定間隔毎に平置きで積層したパレットの下降方向と同一流れが形成される態様の説明図である。

【図4】同じくパレット上に平置きで積層載置される被処理物を所定間隔毎に支持する支持治具を示す図である。

【図5】同じくパレット上に積層載置される被処理物の間隔を焼入条件によって調整可能とした態様を示す説明図である。

【図6】昇降装置の下降開始時期と攪拌装置の回転開始時期を示すタイムチャートである。

【発明を実施するための形態】

【0022】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の寸法、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

【0023】

図1は本発明に係る一実施形態に係る被処理物の焼入装置全体を示す模式図である。焼入装置1は、熱処理の対象となる複数の被処理物を同時に焼入(急冷)するための装置であり、焼入装置1には浸炭加熱炉10と冷却槽100を備えている。

本発明の実施形態に係る被処理物として、例えば、変速装置のファイナルドライブギャとなる歯車Wが採用されている。

【0024】

前記浸炭加熱炉10の入口側及び出口側には搬入パージ室12並びに搬出パージ室14が配置されている。

前記搬入パージ室12には、載置台(パレット)80上に平置き状態で積層載置した複数の歯車Wを搬入するための搬送装置200が接続されており、搬入パージ室12の入口側には外気と遮断する搬入扉12aが開閉可能に設けられている。

【0025】

後述する搬出パージ室14にも、焼入後の歯車Wを搬出する搬送装置220が接続されており、搬出パージ室14の出口側には外気と遮断する搬出扉14bが開閉可能に設けられている。そして、前記搬入、搬出パージ室12、14には、浸炭加熱炉10との連通を遮断する中間扉12b,14aが開閉可能に設けられている。

【0026】

搬入パージ室12では、前記搬送装置200から受け入れたパレット80上に積層載置された多数の歯車Wを、外気から隔離された雰囲気中で前記歯車Wを400℃程度に加熱し、脱脂処理等の前処理を行っている。なお搬入パージ室12は、これに限定されるものではなく、その内部の雰囲気中が置換出きれば良い。

【0027】

前記浸炭加熱炉10は、温度制御可能な昇温室になっており、ここでは、RXガス等のキャリアガスの雰囲気中で歯車Wが900℃程度に予備加熱される。すなわち、浸炭加熱炉10内部の浸炭ゾーンでは、RXガス等のキャリアガスと炭化水素ガス等のエンリッチガスが供給される。

前記搬入パージ室12から浸炭加熱炉10内部に搬出されたパレット80上の歯車Wは、搬出パージ室14側に向けて移送される過程で浸炭ガスの雰囲気中の各ゾーンで略800℃、略900℃、略900℃に加熱されつつ浸炭処理が行われる。

【0028】

すなわち、加熱された浸炭加熱炉10の内部を移送するパレット80上の歯車Wは、8時間〜10時間掛けて移送される過程で炭素成分が歯車Wの表面に付着される。

浸炭加熱炉10の後方に配置される降温ゾーンでは、前記歯車Wを焼入処理前の温度とすべく850℃程度まで降温して均熱する。

【0029】

浸炭加熱炉10の後端に設けられた搬出パージ室14には、浸炭処理後の加熱された歯車Wを急冷させて焼入するための冷却槽100(後述する)に導入するエレベータ15が昇降可能に設けられている。

【0030】

次に、冷却槽100に付き図2を参照して説明する。図1(a)は、冷却槽100の正面断面図、(b)は冷却槽100のA−A断面図である。

冷却槽100の内部には略100℃の冷却油102が充填されており、冷却槽100の略中央には、浸炭加熱炉10から搬出パージ室14に搬出されたパレット80上の歯車Wを下降させて冷却槽100内部の冷却油102中に浸漬させるためのエレベータ15が配置されている。

【0031】

エレベータ15には、複数の歯車Wを積層載置するパレット80を支持する平面視格子状に形成された水平な支持台16が図示しない駆動源により昇降可能に設けられている。

冷却槽本体110の天板112上面には、前記エレベータ15が昇降する昇降軸線18の両側に2基の攪拌装置104a,104bが略対称位置に設置されている。

2基の攪拌装置104a,104bの下方には、2台のモータM1,M2によって同方向に回転駆動される一対の攪拌羽根105a,105bが冷却槽本体110の高さ方向略中間位置に設けられている。

【0032】

冷却槽本体110の内部には、一対の攪拌羽根105a,105bの回転によって生成される冷却油102の流れを循環流とし起生させるためのダクトが配設されている。

すなわち、上記ダクトとして、冷却槽本体110の底面中央には、昇降軸線18に沿う一対の中央ダクト108a、一対の攪拌羽根105a,105bの両外側に対応する冷却槽本体110の底面には上方に案内する底部ダクト108b,108cが左右対称に配設されている。

【0033】

前記中央ダクト108aは、中央に分岐板109が立設すると共に下方には外側に向く湾曲面が形成されている。前記底部ダクト108b,108cは、底面から上方に立ち上る板状の湾曲面が形成されている。

また、冷却槽本体110の天板112裏面にも、下方側から天板112の裏面側と平行になる湾曲面を形成した一対の上部ダクト108d,108eが左右対称に配設されている。

【0034】

従って、2基の攪拌装置104a,104bを同時に起動させると、一対の攪拌羽根105a,105bが同方向に回転することによって冷却油102は、一対の攪拌羽根105a,105bの軸線上に夫々上昇流が形成される。

この上昇流は一対の上部ダクト108d,108eに案内されて略中央で冷却流同士がぶつかり合い、昇降軸線18に沿って下方に向く流れが形成され、下方に向く流れは、中央の分岐板109と中央ダクト108aによって左右に分岐する流れが形成される。

【0035】

なお、本発明の要部は、冷却槽内の冷却油にエレベータ15の昇降軸線に沿って下方に向く流れを起生されることであり、好ましくは、焼入時に循環流が下方に移動する流速とエレベータが下降する速度が同一になることが望ましい。

この状態を得るために、エレベータが下降動作を開始する前に冷却槽の冷却油内に予め循環流を起生させておくことで、循環油の流速がエレベータの下降速度と同一速度に達することになり、焼入性能を向上させる効果があることが判る。

【0036】

そこで、循環流が起生される時期とエレベータ15の下降移動が開始される時期の関係に付き図6を参照して説明する。

図6は昇降装置の下降開始時期と攪拌装置の回転開始時期を示すタイムチャートである。

図6において、エレベータ15の下降開始時期は、パレット80が浸炭加熱炉10から搬出パージ室14に搬入された後、搬出パージ室14の中間扉14aが閉じ始めた時点P1で攪拌装置104a,104bの回転指令信号により、攪拌羽根105a,105bが回転を開始する。これにより、冷却槽100内では冷却油102にエレベータ15の昇降軸線18に沿って下方に向く循環流102a,102bが起生される。

【0037】

次いで、搬出パージ室14の中間扉14aが全ストロークの半分まで閉じた時点P2でエレベータ15の下降指令が出力される。エレベータ15の下降動作は、攪拌装置104a,104bの攪拌羽根105a,105bが回転を開始してからT0時間経過後に開始される。エレベータ15は、下降動作が開始してから約7〜8秒間で冷却槽内の下降端に達する。

すなわち、エレベータ15の下降動作の開始により、パレット80が冷却油102中に浸漬される迄に冷却槽100内の冷却油102には所定流速の循環流102a,102bが起生されているので、下方に向く循環流102a,102bはエレベータ15の下降速度と一致する流速に達している。

【0038】

このように、循環流102a,102bは、エレベータ15の下降位置において昇降軸線18に沿って下方に流れ、冷却槽100内の冷却油102に点線で示す矢印方向に循環する。

そして、前記循環流102a,102bは、図3に示すように所定間隔を保ってパレット80上面に複数段に積載された歯車Wの両側および各歯車W間を下方に向けて流れるとともに前記パレット80を支持した格子状の支持台16(図2参照)を上方から下方に通過する。

【0039】

下降位置にあるエレベータ15の停止時間Tは約10分間で、その間にパレット上に積層支持されている歯車Wが焼入処理されると、再び約7〜8秒間で元の搬出パージ室14まで上昇し、前記搬出パージ室14から搬出用の搬送装置220上に搬出される。

このように、前記パレット80上に複数段に積載された歯車Wの両側には、エレベータ15によって下降移動する支持台16と同方向に冷却油102の循環流102a,102bが形成されるので、多段に積層された個々の歯車Wに対する冷却油102の流速差が減少するので焼入歪差を低減することができる。

【0040】

次に、前記パレット80上に複数の歯車Wを安定姿勢で積層状態を保持する位置規制治具90に付き図4、図5を参照して説明する。

図4(a)はパレット上に平置きで積層載置される歯車Wを所定間隔毎に支持する位置規制治具90を示す図、(b)は(a)のB−B断面図、図5(a)はパレットの平面図、(b)は(a)のC−C断面を示す図であって、焼入条件に応じてパレット上に積層載置される歯車Wの間隔を長さの異なる円筒カラーによって調整可能とした態様を示す説明図である。

【0041】

図4(a)、(b)において、位置規制治具90は、パレット80上に立設した支柱(図5参照)に挿通支持されて複数の歯車Wを同軸上に重ねて保持するもので、中心部に挿通孔93が形成された内輪92と、内輪92の外周に120度毎に配置された3本のアーム95a,95b,95cに連結される外輪94とが同心円上に配置されており、3本のアーム95a,95b,95cの略中間上面には歯車Wの取付け孔Waの内周に挿嵌する求心用の突起部92a,92b,92c(クロスハッチ部)が突設している。

【0042】

また、前記3本のアーム95a,95b,95cが存在しない前記外輪94の上面には、前記各突起部92a,92b,92cに対向する前記各アーム95a,95b,95cの延長線上に3つの円弧状当接片94a,93b,94c(クロスハッチ部)が突設している。

このように形成された位置規制治具90は、仮想線で示される歯車Wを保持するに際し各突起部92a,92b,92cを歯車Wの取付け孔Waの内周に挿嵌させた状態で、歯車Wの下面Wbが当接片94a,93b,94cの上端面で当接支持されるようになっている。

【0043】

図5(a)、(b)において、パレット80の上面には複数(4個)の嵌合孔82が形成され千鳥状に配置されている。これら嵌合孔82には円筒状のスリーブ84が挿嵌されており、当該スリーブ84には円形断面の支柱85が垂直に立設保持されている。

【0044】

次に、パレット80上面に複数の歯車Wを積層支持する手順に付き図5(b)を参照して説明する。

図5(b)の右側に示す図は、歯車W間の間隔を広げて複数の歯車Wを支柱85に積層支持した状態を示している。

先ず、支柱85の上端から下方に挿通した短尺の円筒状のカラー96は、スリーブ84上面に当接支持される。次いで、支柱85の上端から歯車Wを保持した位置規制治具90を挿通下降させて前記カラー96の上端面に当接保持する。なお、規制治具90を初めに挿通下降させておき、その後に歯車Wを下降して規制治具90に歯車Wを保持してもよい。

【0045】

最下段に位置する歯車Wを保持した位置規制治具90の内輪92上面には、支柱85の上端から挿通した長尺のカラー97が当接保持されると、該カラー97の上端面に次の段に位置する歯車Wを保持した位置規制治具90の内輪92下面が当接保持される。

以下、同様の手順により歯車Wを保持した位置規制治具90は、一定長さのカラー97により所定間隔毎に支柱85上に挿通された状態で最上段まで積層保持される。

【0046】

図5(b)の左側に示す図は、歯車W間の間隔を狭めて複数の歯車Wを支柱85に積層支持した状態を示している。

先ず、支柱85の上端から下方に挿通した短尺の円筒状のカラー98は、スリーブ84上面に当接支持される。次いで、支柱85の上端から歯車Wを保持した位置規制治具90を挿通下降させて前記カラー98の上端面に当接保持する。

最下段に位置する歯車Wを保持した位置規制治具90の内輪92上面には、支柱85の上端から下方に挿通した中尺のカラー99が当接保持されると、該カラー99の上端面に次の段に位置する歯車Wを保持した位置規制治具90の内輪92下面が当接保持される。

【0047】

以下、同様の手順により歯車Wを保持した位置規制治具90は、一定長さのカラー99により所定間隔毎に支柱85上に挿通された状態で最上段まで積層保持される。

このようにして、左図に示されるパレット80には、焼入条件に応じて長さの異なるカラーを交換することで右図に示される間隔より短い間隔で複数の歯車Wが積層保持されることになる。

【0048】

このような複数の歯車Wを長さの異なるカラーを交換する積載態様を採ることにより、積載される歯車Wの間に矢印で示すようにパレット80の下降方向、速度に合わせて適切な流速、流量の冷却油102を導入することで上下段において焼入歪差が低減される最適な焼入条件を得ることができる。

【産業上の利用可能性】

【0049】

本発明によれば、載置台上に積層される上下段被処理物と循環油の流速差が減少されるため焼入歪差を低減することができるので、冷却槽内の冷却油に浸漬させて焼入れを行う被処理物の焼入装置へ適用することができる。

【符号の説明】

【0050】

1 焼入装置

15 エレベータ(昇降装置)

18 昇降軸線

80 パレット(載置台)

85 支柱

90 位置規制治具

92a,92b,92c 突起部

93 挿通孔

94a,93b,94c 当接片

96〜99 カラー(円筒カラー)

100 冷却槽

102 冷却油

102a,102b 循環流

104a,104b 攪拌装置

108a〜108e 中央ダクト、底部ダクト、上部ダクト(流路)

W 歯車(被処理物)

【技術分野】

【0001】

本発明は、車両の駆動力伝達系に用いられる歯車等の被処理物の焼入装置に関する。

【背景技術】

【0002】

従来、鋼製の機械加工部品(被処理物)などの焼き入れを行う焼入装置は、焼入れ温度に加熱されている被処理物を急冷するための焼入れ油等の冷却液が貯留された冷却槽を備えている。前記焼入装置は、加熱された被処理物を、当該焼入装置に設けられた昇降装置のフォーク上に載置台を介して載置し、このフォークごと冷却液に浸漬して焼入(急冷)を行っている。

【0003】

前記焼入装置の冷却槽は、当該冷却槽の底部に冷却液の吐出口を備え、この吐出口から上方に向けて冷却液を吐出することで前記冷却液を冷却槽の内部で循環させる循環装置が配置されている。この循環装置は、吐出口からの冷却液の流れを当該冷却液に浸漬された被処理物に導き、所定の冷却速度を保ちつつ焼入が行われている(特許文献1参照)。

【0004】

この種の焼入装置では、フォークに被処理物を載置した状態でフォークごと被処理物を冷却液に浸漬させるため、冷却槽の底部側から上方へ向かう冷却液の流れが当該フォークにより妨げられ、被処理物に対して冷却液の流れを均等に導くことが出来ない場合があった。

例えば、バスケット内に多数の環状部材等の被処理物を積み重ねて三次元に配置された被処理物を熱処理する場合、当該被処理物に対して冷却液の流れを均等に導くことができないと、バスケット尚の各被処理物の冷却速度が不均一となり、各環状部材等の被処理物に生じる変形や歪の量のバラツキが大きくなる。

【0005】

このように、被処理物に生じる変形や歪の量のバラツキが大きくなると、熱処理後の加工工程で、旋削や研磨によって各環状部材等の被処理物の変形や歪を除去したり、サイジング等の塑性加工によって変形や歪を除去するに際し、加工時間が長時間に及ぶことがあり、生産効率の低下を招く要因となることがある。

【0006】

このような要因の対策として、冷却液の流速や流量等の条件を調整することで、冷却液の流れを均等に導くように設定することが行われている。すなわち、前記被処理物を所定の個数、配置として、冷却後の流速や流量等の環境条件を適切な値として設定することで変形や歪の量のバラツキを抑制している。

【0007】

しかし前記被処理物は、大きさや個数、配置が異なる他の被処理物を熱処理する場合、冷却液の流速や流量等の環境条件を変える必要があるので、手間がかかる上、多量に貯留されている冷却液の温度も再調整が必要となる。このように、好適な環境条件は、被処理物の大きさや個数等によって異なるので、環境条件を被処理物に応じて適切に調整するのに多くの作業時間を要し、生産効率低下の問題は未だ解消されていなかった。

【0008】

上記の問題を解消する焼入装置として、冷却液が貯留された油槽と、上面に被処理物が載置される載置台と、被処理物を冷却液に浸漬するための昇降手段とを有し、前記冷却液を上方に向けて吐出する吐出口を前記油槽の底部に備えるとともに冷却液を循環する循環装置を更に有し、前記載置台に冷却油の流れをフォークの上方に導く整流板を備えたものが知られている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−350756号公報

【特許文献2】特開2010−7146号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献2に記載された焼入装置の冷却槽は、当該冷却槽内の底部に冷却液を上方に向けて吐出する吐出口を備えるとともに載置台にも冷却油の流れをフォークの上方に導く整流板を備えている。

このため、被処理物を載置した載置台が浸漬される冷却槽内には、下方から上方に向く冷却液の循環流が形成される。

【0011】

このように特許文献2では特許文献1の冷却液流れの不均等化の問題は解消できるが、載置台上に複数の被処理物が多段に重ねて載置されている場合は、上段の被処理物は下段の被処理物によって上方に向く冷却液の流れが阻害されるので、積層された個々の被処理物に対する流れに斑ができる。

これにより、載置台上に積層載置された被処理物個々には焼入歪が生じ、多段に重ねる度に焼入歪差が顕著になる問題を有していた。

【0012】

本発明は、かかる従来技術の課題に鑑み、載置台に平置き状態で多段に積層載置した被処理物を冷却槽内に浸漬して冷却する際に上下段での焼入歪差を低減することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本発明に係る被処理物の焼入装置は、載置台に支持され平置き状態で多段に積層載置された加熱処理後の被処理物を昇降装置の下降により冷却槽内の冷却油に浸漬させて焼入れを行う被処理物の焼入装置において、前記冷却槽は、前記昇降装置によって載置台が下降する際に、前記冷却槽内の下降位置における冷却油に昇降軸線に沿って下方を向く循環流を起生させる攪拌装置が配置され、該攪拌装置によって起生される循環流を載置台が下降する位置において下向きに導く流路が配置されていることを特徴とする。

【0014】

かかる発明によれば、冷却槽内の下降位置における昇降軸線に沿って下方に向く冷却油の循環流を起生させる攪拌装置を配置した構成とする。これにより、昇降装置によって載置台が下降する際に攪拌装置を起動させるとともに、攪拌装置によって起生される循環流を載置台が下降する位置において下向きに導く流路が配置されていることで、冷却槽内の載置台下降位置において昇降軸線に沿って下方を向く潤滑流が起生されるので、前記冷却油の流れ方向が載置台の下降方向と同一方向になる。従って、載置台に平置き状態で上下段に積層される個々の被処理物に対する冷却油の流速差が低減されるため焼入歪差を無くすことができる。

【0015】

また、本発明において好ましくは、前記昇降装置が、載置台の下降を開始する前に前記攪拌装置を起動させるようにしたことを特徴とする。

かかる構成によれば、被処理物を積層した載置台が下降を開始する前の指令(例えば搬出パージ室の中間扉が閉じる途中の時点)により前記攪拌装置を起動させるようにしたので、載置台が冷却槽内に浸漬する前に昇降軸線に沿って下方を向く循環流が形成される。これにより、載置台が冷却槽内に浸漬される迄には、焼入条件に適合した昇降装置の下降速度に略一致する同一方向の循環流が形成される。

【0016】

また、本発明において好ましくは、前記載置台は、当該載置台上に立設され被処理物の中心に形成される取付け孔を挿通し複数の被処理物を上下に重ねて支持する支柱と、重ねられる被処理物間にあって前記支柱に挿嵌支持される円筒カラーと、該円筒カラーの上端面に支持されて上段被処理物の横移動を規制するように上下段の間隔が離間した状態で積層支持する位置規制治具とから成ることを特徴とする。

【0017】

かかる構成によれば、上下段の被処理物間が前記円筒カラーと位置規制治具により所定の間隔を設けて積層されるので、被処理物間への冷却油の供給が円滑に行われ、焼入条件に応じて長さの異なる円筒カラーに交換することができる。

【0018】

また、本発明において好ましくは、前記位置規制治具は、中心に前記支柱を挿通する挿通孔が形成され前記挿通孔の周縁上面に上段被処理物の取付け孔内周に嵌合すべく均等配置された複数の突起部と、該突起部の外周上面に前記上段被処理物の取付け孔周縁下面を支持すべく円周上に均等配置された複数の当接片とから構成されることを特徴とする。

【0019】

かかる構成によれば、上下段の被処理物間には円筒カラーとともに位置規制治具を挟み込み、この位置規制治具が、中心に前記支柱を挿通する挿通孔が形成され前記挿通孔の周縁上面に上段被処理物の取付け孔内周に嵌合すべく均等配置された複数の突起部と、該突起部の外周上面に前記上段被処理物の取付け孔周縁下面を支持すべく円周上に均等配置された複数の当接片とから構成されるので、積層される複数の被処理物の横ずれを防止し、支柱に対する求心性を高めることができる。これによって、積層される複数の被処理物が安定に支持される。

【発明の効果】

【0020】

以上記載のごとく本発明によれば、被処理物焼入装置の冷却槽は、被処理物を平置き状態で多段に積層載置した載置台を昇降装置により下降する際に、冷却槽内の下降位置における冷却油に昇降軸線に沿って下方を向く循環流を起生させる攪拌装置が配置されるように構成されている。

これにより、攪拌装置の起動により昇降軸線における潤滑流の流れ方向が昇降装置の下降方向と略一致することが可能となる。これにより、載置台上に積層される上下段被処理物と循環油の流速差が減少されるため焼入歪差を低減することができる。

また、焼入条件に応じて攪拌装置の回転数を設定することで冷却油の適切な流速を得ることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係る被処理物の焼入装置全体を示す模式図である。

【図2】同じく焼入装置の冷却槽内部を示す断面図である。

【図3】同じく冷却槽内部において被処理物を所定間隔毎に平置きで積層したパレットの下降方向と同一流れが形成される態様の説明図である。

【図4】同じくパレット上に平置きで積層載置される被処理物を所定間隔毎に支持する支持治具を示す図である。

【図5】同じくパレット上に積層載置される被処理物の間隔を焼入条件によって調整可能とした態様を示す説明図である。

【図6】昇降装置の下降開始時期と攪拌装置の回転開始時期を示すタイムチャートである。

【発明を実施するための形態】

【0022】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の寸法、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

【0023】

図1は本発明に係る一実施形態に係る被処理物の焼入装置全体を示す模式図である。焼入装置1は、熱処理の対象となる複数の被処理物を同時に焼入(急冷)するための装置であり、焼入装置1には浸炭加熱炉10と冷却槽100を備えている。

本発明の実施形態に係る被処理物として、例えば、変速装置のファイナルドライブギャとなる歯車Wが採用されている。

【0024】

前記浸炭加熱炉10の入口側及び出口側には搬入パージ室12並びに搬出パージ室14が配置されている。

前記搬入パージ室12には、載置台(パレット)80上に平置き状態で積層載置した複数の歯車Wを搬入するための搬送装置200が接続されており、搬入パージ室12の入口側には外気と遮断する搬入扉12aが開閉可能に設けられている。

【0025】

後述する搬出パージ室14にも、焼入後の歯車Wを搬出する搬送装置220が接続されており、搬出パージ室14の出口側には外気と遮断する搬出扉14bが開閉可能に設けられている。そして、前記搬入、搬出パージ室12、14には、浸炭加熱炉10との連通を遮断する中間扉12b,14aが開閉可能に設けられている。

【0026】

搬入パージ室12では、前記搬送装置200から受け入れたパレット80上に積層載置された多数の歯車Wを、外気から隔離された雰囲気中で前記歯車Wを400℃程度に加熱し、脱脂処理等の前処理を行っている。なお搬入パージ室12は、これに限定されるものではなく、その内部の雰囲気中が置換出きれば良い。

【0027】

前記浸炭加熱炉10は、温度制御可能な昇温室になっており、ここでは、RXガス等のキャリアガスの雰囲気中で歯車Wが900℃程度に予備加熱される。すなわち、浸炭加熱炉10内部の浸炭ゾーンでは、RXガス等のキャリアガスと炭化水素ガス等のエンリッチガスが供給される。

前記搬入パージ室12から浸炭加熱炉10内部に搬出されたパレット80上の歯車Wは、搬出パージ室14側に向けて移送される過程で浸炭ガスの雰囲気中の各ゾーンで略800℃、略900℃、略900℃に加熱されつつ浸炭処理が行われる。

【0028】

すなわち、加熱された浸炭加熱炉10の内部を移送するパレット80上の歯車Wは、8時間〜10時間掛けて移送される過程で炭素成分が歯車Wの表面に付着される。

浸炭加熱炉10の後方に配置される降温ゾーンでは、前記歯車Wを焼入処理前の温度とすべく850℃程度まで降温して均熱する。

【0029】

浸炭加熱炉10の後端に設けられた搬出パージ室14には、浸炭処理後の加熱された歯車Wを急冷させて焼入するための冷却槽100(後述する)に導入するエレベータ15が昇降可能に設けられている。

【0030】

次に、冷却槽100に付き図2を参照して説明する。図1(a)は、冷却槽100の正面断面図、(b)は冷却槽100のA−A断面図である。

冷却槽100の内部には略100℃の冷却油102が充填されており、冷却槽100の略中央には、浸炭加熱炉10から搬出パージ室14に搬出されたパレット80上の歯車Wを下降させて冷却槽100内部の冷却油102中に浸漬させるためのエレベータ15が配置されている。

【0031】

エレベータ15には、複数の歯車Wを積層載置するパレット80を支持する平面視格子状に形成された水平な支持台16が図示しない駆動源により昇降可能に設けられている。

冷却槽本体110の天板112上面には、前記エレベータ15が昇降する昇降軸線18の両側に2基の攪拌装置104a,104bが略対称位置に設置されている。

2基の攪拌装置104a,104bの下方には、2台のモータM1,M2によって同方向に回転駆動される一対の攪拌羽根105a,105bが冷却槽本体110の高さ方向略中間位置に設けられている。

【0032】

冷却槽本体110の内部には、一対の攪拌羽根105a,105bの回転によって生成される冷却油102の流れを循環流とし起生させるためのダクトが配設されている。

すなわち、上記ダクトとして、冷却槽本体110の底面中央には、昇降軸線18に沿う一対の中央ダクト108a、一対の攪拌羽根105a,105bの両外側に対応する冷却槽本体110の底面には上方に案内する底部ダクト108b,108cが左右対称に配設されている。

【0033】

前記中央ダクト108aは、中央に分岐板109が立設すると共に下方には外側に向く湾曲面が形成されている。前記底部ダクト108b,108cは、底面から上方に立ち上る板状の湾曲面が形成されている。

また、冷却槽本体110の天板112裏面にも、下方側から天板112の裏面側と平行になる湾曲面を形成した一対の上部ダクト108d,108eが左右対称に配設されている。

【0034】

従って、2基の攪拌装置104a,104bを同時に起動させると、一対の攪拌羽根105a,105bが同方向に回転することによって冷却油102は、一対の攪拌羽根105a,105bの軸線上に夫々上昇流が形成される。

この上昇流は一対の上部ダクト108d,108eに案内されて略中央で冷却流同士がぶつかり合い、昇降軸線18に沿って下方に向く流れが形成され、下方に向く流れは、中央の分岐板109と中央ダクト108aによって左右に分岐する流れが形成される。

【0035】

なお、本発明の要部は、冷却槽内の冷却油にエレベータ15の昇降軸線に沿って下方に向く流れを起生されることであり、好ましくは、焼入時に循環流が下方に移動する流速とエレベータが下降する速度が同一になることが望ましい。

この状態を得るために、エレベータが下降動作を開始する前に冷却槽の冷却油内に予め循環流を起生させておくことで、循環油の流速がエレベータの下降速度と同一速度に達することになり、焼入性能を向上させる効果があることが判る。

【0036】

そこで、循環流が起生される時期とエレベータ15の下降移動が開始される時期の関係に付き図6を参照して説明する。

図6は昇降装置の下降開始時期と攪拌装置の回転開始時期を示すタイムチャートである。

図6において、エレベータ15の下降開始時期は、パレット80が浸炭加熱炉10から搬出パージ室14に搬入された後、搬出パージ室14の中間扉14aが閉じ始めた時点P1で攪拌装置104a,104bの回転指令信号により、攪拌羽根105a,105bが回転を開始する。これにより、冷却槽100内では冷却油102にエレベータ15の昇降軸線18に沿って下方に向く循環流102a,102bが起生される。

【0037】

次いで、搬出パージ室14の中間扉14aが全ストロークの半分まで閉じた時点P2でエレベータ15の下降指令が出力される。エレベータ15の下降動作は、攪拌装置104a,104bの攪拌羽根105a,105bが回転を開始してからT0時間経過後に開始される。エレベータ15は、下降動作が開始してから約7〜8秒間で冷却槽内の下降端に達する。

すなわち、エレベータ15の下降動作の開始により、パレット80が冷却油102中に浸漬される迄に冷却槽100内の冷却油102には所定流速の循環流102a,102bが起生されているので、下方に向く循環流102a,102bはエレベータ15の下降速度と一致する流速に達している。

【0038】

このように、循環流102a,102bは、エレベータ15の下降位置において昇降軸線18に沿って下方に流れ、冷却槽100内の冷却油102に点線で示す矢印方向に循環する。

そして、前記循環流102a,102bは、図3に示すように所定間隔を保ってパレット80上面に複数段に積載された歯車Wの両側および各歯車W間を下方に向けて流れるとともに前記パレット80を支持した格子状の支持台16(図2参照)を上方から下方に通過する。

【0039】

下降位置にあるエレベータ15の停止時間Tは約10分間で、その間にパレット上に積層支持されている歯車Wが焼入処理されると、再び約7〜8秒間で元の搬出パージ室14まで上昇し、前記搬出パージ室14から搬出用の搬送装置220上に搬出される。

このように、前記パレット80上に複数段に積載された歯車Wの両側には、エレベータ15によって下降移動する支持台16と同方向に冷却油102の循環流102a,102bが形成されるので、多段に積層された個々の歯車Wに対する冷却油102の流速差が減少するので焼入歪差を低減することができる。

【0040】

次に、前記パレット80上に複数の歯車Wを安定姿勢で積層状態を保持する位置規制治具90に付き図4、図5を参照して説明する。

図4(a)はパレット上に平置きで積層載置される歯車Wを所定間隔毎に支持する位置規制治具90を示す図、(b)は(a)のB−B断面図、図5(a)はパレットの平面図、(b)は(a)のC−C断面を示す図であって、焼入条件に応じてパレット上に積層載置される歯車Wの間隔を長さの異なる円筒カラーによって調整可能とした態様を示す説明図である。

【0041】

図4(a)、(b)において、位置規制治具90は、パレット80上に立設した支柱(図5参照)に挿通支持されて複数の歯車Wを同軸上に重ねて保持するもので、中心部に挿通孔93が形成された内輪92と、内輪92の外周に120度毎に配置された3本のアーム95a,95b,95cに連結される外輪94とが同心円上に配置されており、3本のアーム95a,95b,95cの略中間上面には歯車Wの取付け孔Waの内周に挿嵌する求心用の突起部92a,92b,92c(クロスハッチ部)が突設している。

【0042】

また、前記3本のアーム95a,95b,95cが存在しない前記外輪94の上面には、前記各突起部92a,92b,92cに対向する前記各アーム95a,95b,95cの延長線上に3つの円弧状当接片94a,93b,94c(クロスハッチ部)が突設している。

このように形成された位置規制治具90は、仮想線で示される歯車Wを保持するに際し各突起部92a,92b,92cを歯車Wの取付け孔Waの内周に挿嵌させた状態で、歯車Wの下面Wbが当接片94a,93b,94cの上端面で当接支持されるようになっている。

【0043】

図5(a)、(b)において、パレット80の上面には複数(4個)の嵌合孔82が形成され千鳥状に配置されている。これら嵌合孔82には円筒状のスリーブ84が挿嵌されており、当該スリーブ84には円形断面の支柱85が垂直に立設保持されている。

【0044】

次に、パレット80上面に複数の歯車Wを積層支持する手順に付き図5(b)を参照して説明する。

図5(b)の右側に示す図は、歯車W間の間隔を広げて複数の歯車Wを支柱85に積層支持した状態を示している。

先ず、支柱85の上端から下方に挿通した短尺の円筒状のカラー96は、スリーブ84上面に当接支持される。次いで、支柱85の上端から歯車Wを保持した位置規制治具90を挿通下降させて前記カラー96の上端面に当接保持する。なお、規制治具90を初めに挿通下降させておき、その後に歯車Wを下降して規制治具90に歯車Wを保持してもよい。

【0045】

最下段に位置する歯車Wを保持した位置規制治具90の内輪92上面には、支柱85の上端から挿通した長尺のカラー97が当接保持されると、該カラー97の上端面に次の段に位置する歯車Wを保持した位置規制治具90の内輪92下面が当接保持される。

以下、同様の手順により歯車Wを保持した位置規制治具90は、一定長さのカラー97により所定間隔毎に支柱85上に挿通された状態で最上段まで積層保持される。

【0046】

図5(b)の左側に示す図は、歯車W間の間隔を狭めて複数の歯車Wを支柱85に積層支持した状態を示している。

先ず、支柱85の上端から下方に挿通した短尺の円筒状のカラー98は、スリーブ84上面に当接支持される。次いで、支柱85の上端から歯車Wを保持した位置規制治具90を挿通下降させて前記カラー98の上端面に当接保持する。

最下段に位置する歯車Wを保持した位置規制治具90の内輪92上面には、支柱85の上端から下方に挿通した中尺のカラー99が当接保持されると、該カラー99の上端面に次の段に位置する歯車Wを保持した位置規制治具90の内輪92下面が当接保持される。

【0047】

以下、同様の手順により歯車Wを保持した位置規制治具90は、一定長さのカラー99により所定間隔毎に支柱85上に挿通された状態で最上段まで積層保持される。

このようにして、左図に示されるパレット80には、焼入条件に応じて長さの異なるカラーを交換することで右図に示される間隔より短い間隔で複数の歯車Wが積層保持されることになる。

【0048】

このような複数の歯車Wを長さの異なるカラーを交換する積載態様を採ることにより、積載される歯車Wの間に矢印で示すようにパレット80の下降方向、速度に合わせて適切な流速、流量の冷却油102を導入することで上下段において焼入歪差が低減される最適な焼入条件を得ることができる。

【産業上の利用可能性】

【0049】

本発明によれば、載置台上に積層される上下段被処理物と循環油の流速差が減少されるため焼入歪差を低減することができるので、冷却槽内の冷却油に浸漬させて焼入れを行う被処理物の焼入装置へ適用することができる。

【符号の説明】

【0050】

1 焼入装置

15 エレベータ(昇降装置)

18 昇降軸線

80 パレット(載置台)

85 支柱

90 位置規制治具

92a,92b,92c 突起部

93 挿通孔

94a,93b,94c 当接片

96〜99 カラー(円筒カラー)

100 冷却槽

102 冷却油

102a,102b 循環流

104a,104b 攪拌装置

108a〜108e 中央ダクト、底部ダクト、上部ダクト(流路)

W 歯車(被処理物)

【特許請求の範囲】

【請求項1】

載置台に支持され平置き状態で多段に積層載置された加熱処理後の被処理物を昇降装置の下降により冷却槽内の冷却油に浸漬させて焼入れを行う被処理物の焼入装置において、

前記冷却槽は、前記昇降装置によって載置台が下降する際に、前記冷却槽内の下降位置における冷却油に昇降軸線に沿って下方を向く循環流を起生させる攪拌装置が配置され、該攪拌装置によって起生される循環流を載置台が下降する位置において下向きに導く流路が配置されていることを特徴とする被処理物の焼入装置。

【請求項2】

前記昇降装置が、載置台の下降を開始する前に前記攪拌装置を起動させるようにしたことを特徴とする請求項1に記載の被処理物の焼入装置。

【請求項3】

前記載置台は、当該載置台上に立設され被処理物の中心に形成される取付け孔を挿通し複数の被処理物を上下に重ねて支持する支柱と、重ねられる被処理物間にあって前記支柱に挿嵌支持される円筒カラーと、該円筒カラーの上端面に支持されて上段被処理物の横移動を規制するように上下段の間隔が離間した状態で積層支持する位置規制治具とから成ることを特徴とする請求項1に記載の被処理物の焼入装置。

【請求項4】

前記位置規制治具は、中心に前記支柱を挿通する挿通孔が形成され前記挿通孔の周縁上面に上段被処理物の取付け孔内周に嵌合すべく均等配置された複数の突起部と、該突起部の外周上面に前記上段被処理物の取付け孔周縁下面を支持すべく円周上に均等配置された複数の当接片とから構成されることを特徴とする請求項3に記載の被処理物の焼入装置。

【請求項1】

載置台に支持され平置き状態で多段に積層載置された加熱処理後の被処理物を昇降装置の下降により冷却槽内の冷却油に浸漬させて焼入れを行う被処理物の焼入装置において、

前記冷却槽は、前記昇降装置によって載置台が下降する際に、前記冷却槽内の下降位置における冷却油に昇降軸線に沿って下方を向く循環流を起生させる攪拌装置が配置され、該攪拌装置によって起生される循環流を載置台が下降する位置において下向きに導く流路が配置されていることを特徴とする被処理物の焼入装置。

【請求項2】

前記昇降装置が、載置台の下降を開始する前に前記攪拌装置を起動させるようにしたことを特徴とする請求項1に記載の被処理物の焼入装置。

【請求項3】

前記載置台は、当該載置台上に立設され被処理物の中心に形成される取付け孔を挿通し複数の被処理物を上下に重ねて支持する支柱と、重ねられる被処理物間にあって前記支柱に挿嵌支持される円筒カラーと、該円筒カラーの上端面に支持されて上段被処理物の横移動を規制するように上下段の間隔が離間した状態で積層支持する位置規制治具とから成ることを特徴とする請求項1に記載の被処理物の焼入装置。

【請求項4】

前記位置規制治具は、中心に前記支柱を挿通する挿通孔が形成され前記挿通孔の周縁上面に上段被処理物の取付け孔内周に嵌合すべく均等配置された複数の突起部と、該突起部の外周上面に前記上段被処理物の取付け孔周縁下面を支持すべく円周上に均等配置された複数の当接片とから構成されることを特徴とする請求項3に記載の被処理物の焼入装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−87359(P2013−87359A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−232476(P2011−232476)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

[ Back to top ]