被切削性に優れた金型用鋼

【課題】 優れた被切削性と靭性および硬さを有し、かつ優れた放電加工性、研磨仕上性および耐摩耗性をも兼備した、金型用鋼を提供する。

【解決手段】 質量%で、C:0.1〜0.25%、Si:1.0%以下、Mn:2.00%以下、Ni:0.6〜1.5%、Cr:1.0%を超え2.5%以下、MoとWは単独または複合でMo+1/2W:1.0%以下、V:0.03〜0.15%、Cu:0.5〜2.0%、S:0.03%以下を含有し、Alは0.1%以下、Nは0.06%以下、Oは0.005%以下に規制され、残部はFeおよび不可避的不純物からなる組成の鋼において、

鋼中の組織断面に存在するMnS系介在物は円相当径にて最大50μm以下かつ面積率が0.12〜0.7%であり、さらに好ましくは旧オーステナイト平均結晶粒径が200μm以下であり、そして硬さが34〜45HRCの金型用鋼である。

【解決手段】 質量%で、C:0.1〜0.25%、Si:1.0%以下、Mn:2.00%以下、Ni:0.6〜1.5%、Cr:1.0%を超え2.5%以下、MoとWは単独または複合でMo+1/2W:1.0%以下、V:0.03〜0.15%、Cu:0.5〜2.0%、S:0.03%以下を含有し、Alは0.1%以下、Nは0.06%以下、Oは0.005%以下に規制され、残部はFeおよび不可避的不純物からなる組成の鋼において、

鋼中の組織断面に存在するMnS系介在物は円相当径にて最大50μm以下かつ面積率が0.12〜0.7%であり、さらに好ましくは旧オーステナイト平均結晶粒径が200μm以下であり、そして硬さが34〜45HRCの金型用鋼である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、優れた被切削性と硬さおよび靱性を有し、かつ優れた表面仕上性(放電加工性、研磨仕上性)および耐摩耗性をも兼備した、主としてプラスチック成形に使用される金型用鋼に関するものである。

【背景技術】

【0002】

プラスチック成形金型用鋼としては、

(1)鏡面仕上性が良く、ピンホールやその他微細ピットの発生傾向が小さいこと、

(2)シボ加工性が良いこと、

(3)耐食、耐発錆性が良いこと、

(4)強度、耐摩耗性、靭性が良いこと、

(5)被切削性が良いこと、

などが要求される。

【0003】

従来、プラスチック成形用金型用鋼には、SCM440などの中C−Mn−Cr−Mo−Fe系が使用されていたが、上記要求が高まり、なかでも近年においては、製作納期の短縮が特に重要な顧客要求として強く提起されている。そして、さらには、金型の使用コスト削減の要求も極めて高く、従来の金型の性能を維持したまま、金型寿命の延長化を行う必要がある。これらの要求に応えて、本願出願人は、加工工数の低減と金型寿命の延長化を目的として、Cr、Mo(1/2W)、Cu、およびVの最適調整による析出強化を採用した低C−Mn−Ni−Cr−Mo(W)−V−Cu−Fe系の金型用鋼を開発した(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−146278号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

組織を下部ベイナイト主体に制御した特許文献1の金型用鋼は、被切削性に優れるものである。そして、快削元素としてのSの微量添加により生成されるMnS系介在物も、その被切削性向上の一因を担っている。一方で、このMnS系介在物は機械特性、特に靭性の異方性を助長するなど、金型自体の性能を低下させる要因となる。そのため、優れた靭性および被切削性と硬さを有し、かつ優れた研磨仕上性をも達成するのに必要なS量として、0.05%以下の添加としている。

【0006】

しかし、たとえ、この範囲内のSが添加されていたとしても、MnS系介在物が粗大な場合、被切削性向上に対するS添加の十分な効果が得られない可能性がある。つまり、S添加による十分な被切削性を発現させるためには、被切削性や研磨仕上性、放電加工性といった各種特性とS量自体の関係だけではなく、MnS系介在物の形態や分布状態と各種特性との関係こそを明らかにする必要がある。

【0007】

本発明の目的は、上述した要求に鑑みて、優れた被切削性と硬さおよび靱性を有することを特徴とし、かつ優れた表面仕上性(放電加工性、研磨仕上性)および耐摩耗性をも兼備し、主としてプラスチック成形に使用して最適な金型用鋼を提供することである。

【課題を解決するための手段】

【0008】

本発明者は、特許文献1の金型用鋼を見直したところ、S添加により形成されるMnS系介在物の形態と分布状態を調整することで、その優れた被切削性の発現効果を向上させる手法を見出した。さらに、被切削性におよぼす調質後(焼入れ、焼戻し後)の該鋼の旧オーステナイトの平均結晶粒径にも着目したところ、MnS系介在物の形態制御に加えて、旧オーステナイト平均結晶粒径も微細にすることで、その被切削性の発現効果を最大限に発揮し得ることを見出した。

【0009】

すなわち本発明は、質量%で、C:0.1〜0.25%、Si:1.0%以下、Mn:2.0%以下、Ni:0.6〜1.5%、Cr:1.0%を超え2.5%以下、MoとWは単独または複合でMo+1/2W:1.0%以下、V:0.03〜0.15%、Cu:0.5〜2.0%、S:0.03%以下を含有し、Alは0.1%以下、Nは0.06%以下、Oは0.005%以下に規制され、残部はFeおよび不可避的不純物からなる組成の鋼において、

鋼中の組織断面に存在するMnS系介在物は円相当径にて最大50μm以下かつ面積率が0.12〜0.7%(好ましくは0.25〜0.7%)であり、硬さが34〜45HRCであることを特徴とする金型用鋼である。

【0010】

そして、上記の要件に加えては、鋼中の組織断面にある旧オーステナイト平均結晶粒径が200μm以下(好ましくは150μm以下)の金型用鋼である。

【0011】

好ましくは、上記の成分組成(質量%)で、式1:[%Ni]+1.2[%Cu]の値が1.3〜2.7で、かつ、式2:60[%C]+1.5[%Si]+[%Ni]+6[%Cr]+2[%Mo+1/2%W(単独または複合)]+20[%V]+0.2[%Cu]の値が21.0〜28.7を満たす金型用鋼である。さらに好ましくは、MoとWは単独または複合で、Mo+1/2W:0.1〜1.0%である。あるいはさらに、S:0.003〜0.03%である。

【0012】

本発明の金型用鋼においては、Al:0.05%以下、O:0.001%を超え0.005%以下、Ni:0.6〜1.2%、Cu:0.6〜1.5%、C:0.13〜0.2%、Cr:1.4〜2.2%のうちからの一条件、あるいは一条件以上を満たすことが好ましい。

【発明の効果】

【0013】

本発明であれば、組成の適切な組合せ、特にNiとCuの相互調整による組織の最適化と、Cr、Mo(1/2W)、Cu、およびVの最適化による析出強化機構の採用によって、Sなどの快削元素を多量に添加しなくても、極めて優れた靭性、および被切削性と硬さを有し、優れた研磨仕上性および耐摩耗性をも兼備できる。また、大型の金型の場合に問題となる偏析も、S量の適正化(硫化物の均一分散化)により著しく軽減できる。本発明の金型用鋼は、焼戻し軟化抵抗が大きいので、その作業面に窒化処理をしても硬さの低下が少ない。また、十分な強度と耐摩耗性を有するので、特に大型のプラスチック金型などに適用して、大きな効果を発揮する。

【図面の簡単な説明】

【0014】

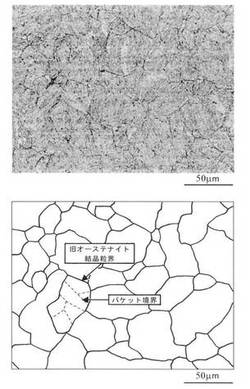

【図1】本発明鋼の組織断面の一例を示す顕微鏡写真と、その模式図である。

【図2】旧オーステナイト平均結晶粒径毎に纏めた、MnS系介在物の面積率に対するドリル寿命の変化を示すグラフであり、本発明の効果の一例を説明する図である。

【発明を実施するための形態】

【0015】

本発明の根幹をなす特徴の一つは、優れた被切削性と硬さのバランスを有する、特許文献1の低C−Mn−Ni−Cr−Mo(W)−V−Cu−Fe合金系の鋼を基本成分として、それを見直し、MnS系介在物の形態を最適なものに制御したことである。そして、さらなる特徴となるのが、このMnS系介在物の最適な形態に加えて、旧オーステナイト平均結晶粒径をも最適に調整したことである。これらの手法によって、特許文献1の金型用鋼は、さらに優れた被切削性と、放電加工性や研磨仕上性いった表面仕上げ性すらも兼備できる。

【0016】

最初に、本発明鋼は、34〜45HRCの硬さのプリハードン状態(一般には、焼入れ後、550℃以上の焼戻しによる状態)で供給され、そのまま型彫加工の後、研磨仕上を施して使用されるものである。つまり、上記の調質状態において、良好な被切削性、優れた研磨仕上性を有しており、型彫加工後の熱処理を要しない。また、本発明鋼は、Sなどの快削元素の低減を図っているため、適用する金型の大型化に伴う著しい偏析発生を心配する必要がない。よって、本発明鋼は、小物用の金型だけでなく、特にサイズの大きい金型、例えば一辺の最大長さが2000mm程度の金型に適用してこそ、大きな効果を発揮し、へたり、摩耗の懸念を要せず、長寿命を与えることが可能である。

【0017】

つまりこれは、先に提案した特許文献1の金型用鋼の成分組成を踏襲することで、その達成が可能であるところ、特許文献1の金型用鋼を見直せば、その被切削性の向上効果には改善の余地があったのである。すなわち、これこそが、上述した通りの、MnS系介在物の形態制御に係る改善の余地であって、たとえ成分組成が適格に調整された特許文献1の金型用鋼であっても、被切削性の向上に十分貢献するだけのMnS系介在物量を生成させるには、鋳造時の凝固速度等の配慮が不足していたのである。

【0018】

そこで、本発明者が、特許文献1の成分組成を有した金型用鋼にとってこそ最適なMnS系介在物の形態について研究したところ、それは鋼中の組織断面に存在するMnS系介在物の円相当径としては最大50μm以下に規制しかつ、組織断面に占める面積率は0.12〜0.7%に制御すれば、その他の機械的特性には大きな悪影響は及ぼさずに、より確実な被切削性の向上効果を享受できることを突きとめたのである。つまり、Sは、微細な非金属のMnS系介在物として鋼中に適量存在させることで、被切削性の向上に大きな効果がある。そして、後述する成分組成を有する本発明鋼にとっては、この効果が顕著に機能する要件こそが、その断面組織中に占めるMnS系介在物の面積率として0.12%以上である。好ましくは0.2%以上である。より好ましくは0.25%以上、そして0.3%以上である。

【0019】

しかし、多量のMnS系介在物の存在は、溶接時や研磨工程でのピンホール発生、放電加工面の肌荒れといった、金型加工時の弊害だけでなく、発錆の起点にもなり、機械的性質の異方性を助長するなど、金型自体の性能を低下させる要因ともなる。そして、特に大型の金型では、MnS系介在物の偏析による上記弊害が顕著となる。したがって、上記の効果を得る一方では、これらの問題を抑制するためにこそ、鋼中に存在せしめるMnS系介在物は、その量に規制を設けると共に、その個々の大きさについても規制を設ける必要がある。そして、後述する成分組成を有する本発明鋼にとっては、この弊害を十分に抑制する要件こそが、断面組織中に占めるMnS系介在物の面積率を0.7%以下に規制するに合わせ、その最大円相当径も50μm以下に限定する必要がある。好ましくは、同面積率が0.6%以下、さらには0.5%以下である。そして好ましくは、同最大円相当径が45μm以下、さらには30μm以下である。

【0020】

なお、断面組織中に存在するMnS系介在物は、全てが微細でありすぎると、一方では、下述する切屑生成時の切屑が分断されやすくなる「内部切欠効果」が低下する懸念が生じ得るので、その最大円相当径は10μm以上であることが好ましい。より好ましくは15μm以上である。そして、本発明のMnS系介在物とするためには、上述した鋳造時の凝固過程において、そのMnS系介在物が十分かつ適正に成長できるだけの凝固時間を確保することが有効となる。つまり、凝固速度であれば、例えば20(℃/分)以下の遅い速度が好ましい。ただし、遅すぎる凝固速度は、MnS系介在物を過度に成長させるので、2(℃/分)以上が好ましい。

【0021】

そして、上記のMnS系介在物の導入による効果を得るに当たっては、鋼中に一定量のSを添加する必要が当然にあるところ、過多のS添加は、鋼塊の熱間加工性を阻害するという、その量自体が直接に作用する問題を抱える。よって、MnS系介在物量を規制する以外には、そのS量自体としても、0.03質量%以下に規制する必要がある。なお、最適なS添加量については、極少量であっても、鋼塊サイズといった鋳造条件や分塊条件を調整することで上記のMnS系介在物の形態に制御することが可能であるが、その実施容易性を考慮すれば0.003%以上、更には0.008%以上が好ましい。

【0022】

そして、本発明者は、更なる被切削性の向上を目指して研究を進めたところ、調質後の本発明鋼においては、その組織中の旧オーステナイト結晶粒径と被切削性には相関があることを突きとめた。すなわち、上記の旧オーステナイト結晶粒径が小さいほど、本発明鋼の加工時に使用する工具の寿命が向上することを明らかにした。

【0023】

金属材料を加工する際、特に小径ドリルのような工具で加工する場合、工具寿命を向上させるためには、加工時に生成される切屑を加工穴に詰まらせず、いかにしてスムーズに排出させるかが重要になる。つまり、ドリル加工中には、生成される切屑が自ずと細かく破砕・分断されれば、これはスムーズに排出され、ドリルの寿命は格段に向上する。切屑の分断性を高める方法としては、被切削材の低靭性化が挙げられる。しかしながら、本発明においては、被切削材(つまり、本発明鋼)の靭性を低下させた場合、金型製品としての性能低下、特に型寿命の低下を招くため、この方法は最善とは言えない。

【0024】

そこで、本発明者が検討したところ、切屑を細かく破砕する方法としては、被切削材の組織が有する“破壊単位”の微細化が挙げられ、この機構の利用が本発明にとって最善の方法であることを知見した。つまり、切屑の生成過程においては、その切屑中に生じる歪速度は10の4乗から10の5乗にも達するため、切屑内部で破壊の起点となり得る箇所が多いほど、微細な亀裂が生じやすく、よって、切屑の破砕性は高まる。

【0025】

本発明鋼は、その組織を下部ベイナイト主体に調整することが、優れた靭性および被切削性と硬さ、さらには研磨仕上性および耐摩耗性の兼備に好ましい。そして、このベイナイト組織の場合、上記の破壊単位はベイナイトの下部組織である“パケット”である。よって、このパケットサイズを微細化することが、該鋼の破壊単位の微細化に通ずる。しかし、このパケットサイズは、焼入れ時の加熱温度や冷却速度など、複数の要因により容易に可変することから、制御するための条件管理は複雑である。一方、調質後の同組織中にある旧オーステナイトのサイズは、このパケットサイズとほぼ比例関係にあるところ、これは専ら焼入れ時の加熱温度のみで調節が可能である。

【0026】

そこで、破壊単位の微細化による被切削性の向上効果においては、上記のパケットサイズを“直接的に”制御するよりも、旧オーステナイトのサイズを“間接的に”制御する方が容易であり、かつその再現性にも優れる。そして、本発明においては、上記の効果を得るに好ましい旧オーステナイトのサイズについて検討したところ、それは鋼中の組織断面にある旧オーステナイト平均結晶粒径にて200μm以下である。好ましくは150μm以下、そして50μm以下である。また、上記の旧オーステナイト平均結晶粒径に制御するための、焼入れ時の加熱温度は、好ましくは850〜1050℃、さらに好ましくは900〜1000℃である。

【0027】

本発明の旧オーステナイト平均結晶粒径は、例えば後述のASTMに規定された手法で測定する。そして、図1は、本発明鋼の組織断面の一例を示す顕微鏡写真とその模式図であって、その旧オーステナイト平均結晶粒径は30μmである(本写真ではパケットを確認しやすいよう400倍に拡大してある)。この通りの、組織中の破壊単位の微細化は、本発明の金型製品として使用する環境下では、その靭性を高める方向にも働くため、製品寿命も向上する。

【0028】

以下、本発明鋼の、他の成分限定の理由について述べる。

Cは、焼入れ組織を被切削性の良好な下部ベイナイト組織に保ち、かつ焼戻しにおいては、Cr、Mo(W)、V炭化物の析出による強化をもたらすために必要な、基本的添加元素である。多すぎると基地をマルテンサイト組織化して被切削性を減じ、かつ過度の炭化物を形成して被切削性を低下させるので、0.25質量%(以下、単に%と表記)以下とする。一方、低すぎるとフェライトの析出を招くので、0.1%以上とする。好ましくは、0.13%〜0.2%とする。

【0029】

Siは、金型使用時の雰囲気に対する耐食性を高める元素であるが、多すぎるとフェライトの生成をまねくので、1.0%以下とする。また、Siを低減すると機械的特性の異方性が軽減され、また縞状偏析が低減されて、優れた鏡面加工性が得られるため、好ましくは0.6%以下とする。なお、上記の耐食性を付与するにおいては、0.1%以上、さらには0.2%以上の添加を行うことが好ましい。

【0030】

Mnは、本発明鋼の下部ベイナイト焼入性を高め、またフェライトの生成を抑制し、適度の焼入れ、焼戻し硬さを与える元素である。しかし、多すぎると下部ベイナイト組織を維持するための熱処理管理が厳しくなり、マルテンサイト変態化を促進させ、また基地の粘さを上げて被切削性を低下させるので、2.0%以下とする。なお、上記の焼入性を付与するにおいては、1.0%以上、さらには1.2%以上の添加を行うことが好ましい。

【0031】

Crは、焼戻し処理において微細炭化物を析出、凝集させ、本発明鋼の強度を形成するために添加される。また、本発明鋼の耐食性を高め、また研磨加工時あるいは金型保管時の発錆を抑制する。更には、窒化処理を行う場合には、窒化層の硬さを高める効果を有する。しかし、多すぎると下部ベイナイト組織を微細化させる作用から、マルテンサイト変態化を促進し、基地の粘さを上げて被切削性を低下させる。また、低すぎると上記添加の効果が得られないので、その範囲は1.0%を超え2.5%以下とした。好ましくは1.4〜2.2%、更に好ましくは1.6〜2.0%である。

【0032】

ここで前述のように、金型の強度を向上させるためには、Crを多目に添加すれば良いが、Cr量が多くなる程、被切削性は低下することから、Cr添加には限度がある。よって、Crの添加にのみ頼らない手法にて、金型の強度を向上させる必要がある。また、金型に窒化処理を施して使用することを考えると、550℃以上の焼戻し軟化抵抗性を保証する必要があり、この点においてはCr添加のみでは不十分である。そこで、本発明鋼においては、上記の両課題を解決するための、MoやWの含有が重要となる。

【0033】

本発明のMo、Wは、焼戻し処理時に微細炭化物を析出、凝集させて、本発明鋼の強度を向上し、焼入れ焼戻しにおいての軟化抵抗を大きくすることから、単独または複合で含有する。さらには、MoやWの一部は、金型表面の酸化皮膜中に一部固溶することで、金型使用中の、例えばプラスチックから発生する腐食性ガスに対しての耐食性を向上する作用効果もある。本用途の場合、多量の含有は必要なく、多すぎると被切削性の低下を招くので、Mo+1/2Wで1.0%以下とした。好ましくは、0.1〜1.0%である。さらに好ましくは、0.1〜0.7%である。

【0034】

Vは、焼戻し軟化抵抗を高めると共に、結晶粒の粗大化を抑制して、靭性の向上に寄与する。また、硬質の炭化物を微細に形成して、耐摩耗性を向上させる効果がある。このためには少なくとも、0.03%以上を必要とするが、多すぎると被切削性の低下を招くので、0.15%以下とした。好ましくは、0.05〜0.12%である。

【0035】

Cuは、本発明鋼の焼戻し処理において、Fe−Cu固溶体を析出、凝集させる。そして特筆すべきは、後述のNiとの適切な添加量の調整により、組織を下部ベイナイトに制御する。これら固溶体の析出・凝固と、下部ベイナイトへの組織制御とが相まって、本発明鋼には優れた被切削性が付与される。また、Cuは、優れた耐食性をもたらす効果もあり、0.5%以上とすることが重要である。多すぎると熱間加工性を低下させ、組織のマルテンサイト変態化にも働いて、かえって被切削性を低下させるので、2.0%以下とする。好ましくは、0.6〜1.5%である。

【0036】

Niは、本発明鋼の下部ベイナイト焼入性を高め、またフェライトの生成を抑制するための元素である。そして、上記の通りの、Cuとの適切な添加量の調整による、下部ベイナイトへの組織制御に重要な元素であって、本発明鋼に優れた被切削性を付与するためには、0.6%以上とする。多すぎると下部ベイナイト組織を過度に微細化させ、マルテンサイト変態化を促進し、基地の粘さを上げて被切削性を低下させるので、1.5%以下とする。好ましくは、1.2%以下とする。

【0037】

Alは、通常、溶製時の脱酸元素として用いられるが、本発明の鋼状態においては、その鋼中に存在するAl2O3が鏡面加工性を低下させるので、0.1%以下に規制する必要がある。好ましくは0.05%以下であり、より好ましくは0.01%以下、そして更に好ましくは、0.005%以下である。

【0038】

O(酸素)は、鋼中において酸化物を形成する元素であり、冷間塑性加工性および磨き性を著しく劣化させる要因となる。特に本発明においては、上記のAl2O3の形成を抑えることが重要であることから、上限を0.005%とする。好ましくは、0.003%以下である。なお、磨き性の向上にとっては、更に低く、例えば0.001%以下にまで規制管理することも望ましい条件ではあるが、Al2O3の低減を狙う本発明においては既に低量管理のされたAlに加えて、O量そのものの低量管理までは特に厳しく求めない。よって、0.001%を超えることは十分に許容されるものでもある。

【0039】

Nは、鋼中において窒化物を形成する元素である。窒化物は過多に形成されると、金型の靭性、被削性および磨き性を著しく劣化する。したがって、鋼中のNを低く規制することは好ましく、本発明では0.06%以下に規定する。望ましくは、0.02%以下、更に望ましくは、0.015%以下である。

【0040】

そして、本発明鋼においては、その狙いである下部ベイナイト主体の組織の実現と、被切削性および靭性を高いレベルで兼備させるには、そのために有効な更なる狭成分領域が存在し、本発明では、それを明確化したところにも大きな特徴がある。すなわち、上述した本発明の基本成分の範囲で、さらに検討を進めた結果、質量%で、式1:[%Ni]+1.2[%Cu]の値が1.3〜2.7で、かつ、式2:60[%C]+1.5[%Si]+[%Ni]+6[%Cr]+2[%Mo+1/2%W(単独または複合)]+20[%V]+0.2[%Cu]の値が21.0〜28.7を満たす狭領域であることを見いだした。

【0041】

詳しく説明すると、本発明鋼は、下部ベイナイトが主体の組織を狙いとしているところを、式1:[%Ni]+1.2[%Cu]の値が1.3未満ではフェライトや上部ベイナイトが生成し易く、この値が2.7より大きい場合は過度に微細化された下部ベイナイトやマルテンサイトが生成し易くなるからである。そしてさらには、式1の値が1.3〜2.7を満足したとしても、式2:60[%C]+1.5[%Si]+[%Ni]+6[%Cr]+2[%Mo+1/2%W(単独または複合)]+20[%V]+0.2[%Cu]の値が21.0未満では硬さが出難く、あるいは靭性が低くなり易く、この値が28.7より大きい場合は被切削性が悪く、あるいは靭性が低くなり易いからである。

【0042】

本発明においては、上述の作用効果を損なわない範囲として、更なる靭性改善元素や被切削性改善元素の添加が可能である。例えば、靱性改善元素としては、Nb:0.5%以下(好ましくは0.01〜0.1%)、Ti:0.15%以下、Zr:0.15%以下、Ta:0.15%以下のうちの、いずれか1種以上を添加することができる。被削性改善元素としては、Zr:0.003〜0.2%、Ca:0.0005〜0.01%、Pb:0.03〜0.2%、Se:0.03〜0.2%、Te:0.01〜0.15%、Bi:0.01〜0.2%、In:0.005〜0.5%、Ce:0.01〜0.1%のうちの、いずれか1種以上を添加することができる。更に、Y、La、Nd、Smおよびその他のREM元素を、全体で0.0005〜0.3%含有させることもできる。

【実施例1】

【0043】

最初に、200kg高周波真空溶解炉にて所定の成分組成に調整した鋼を溶解し、5種の供試鋼を鋳造した。なお、鋳造時の凝固速度は、鋼塊の上部にて約10(℃/分)であった。各種供試鋼の成分組成は表1に示す。表1の供試鋼は、いずれも本発明の成分範囲内にある、特許文献1の金型用鋼であって、本発明の組織調整による被切削性の向上効果を評価するには最適な試料である。

【0044】

【表1】

【0045】

そして、これらの供試鋼を58mm×129mmの角棒に鍛伸後、熱処理を施して、試料No.1〜5を作製し、下記の評価に供した。熱処理は、硬さを約38HRCに調整するために、900℃のオーステナイト領域まで加熱して1時間保持してから、実用鋼塊を想定した冷却速度で冷却し、その後、焼戻しとして520℃から590℃の適正温度で1時間加熱後、空冷した。

【0046】

次に、上記調質後の各試料について、その組織断面に分布するMnS系介在物の形態(最大円相当径、面積率)を測定した。測定要領は、各試料の鍛伸方向に平行な組織について、その組織断面を1μm砥粒のバフ研磨により鏡面に仕上げた。次に、該仕上げ断面を倍率100倍の光学顕微鏡で10視野観察し、撮影した。そして、二次元画像解析ソフトを使用することで、この組織写真から各MnS系介在物の円相等径や、10視野平均の面積率を求めた。なお、各試料の全てにおいては、その調質組織が旧オーステナイト平均結晶粒径が約60μmの下部ベイナイト組織を呈していたことを確認済みである。

【0047】

被切削性の評価は、ドリル加工試験を実施した。すなわち、高速度鋼製のφ1mmドリルで、切削速度が20m/min、送り速度が31.83mm/min、加工孔深さが10mmの加工条件にて、工具折損までの孔数を工具寿命として定義し、その値を計測したものである。靭性の評価は、L方向(鍛伸方向)およびT方向(鍛伸方向と直角方向)のそれぞれについて、2mmUノッチ試験片(JIS3号試験片)を用いての、シャルピー衝撃試験を実施し、室温でのシャルピー衝撃値を測定した。これらの結果を、MnS系介在物の形態と共に、表2に示す。

【0048】

【表2】

【0049】

試料No.1〜5は、いずれもが本発明の成分組成を満たし、優れた被切削性および硬さと靱性のバランスを有している。そして、その中でも、S量に応じては、製造条件を調整したことで、組織断面に存在するMnS系介在物の分布形態を最適に制御した試料No.1〜4は、特に被切削性に優れ、その十分な靱性の維持と共に、良好な結果となっている。これらの試料は、放電加工性も良好である。

【0050】

一方、試料No.5は、本発明の成分範囲のSを含むものの、組織断面に存在するMnS系介在物の面積率が低くなっていることから、試料No.1〜4ほどの被削性向上効果が出ていない。

【実施例2】

【0051】

次に、表1に記載した成分組成の供試鋼の別部位を用いて、旧オーステナイト平均結晶粒径を各種調整した試料を作製した。なお、旧オーステナイト平均結晶粒径の調整は、上述した熱処理におけるオーステナイト領域での加熱温度を調節することで行った。ここでは、オーステナイト領域での加熱温度は900、1000、1100℃の3条件とした。また、焼戻しによる試料の硬さは39〜41HRCに調整した。

【0052】

まず、上記調質後の各試料について、その組織断面に分布するMnS系介在物の形態(最大円相当径、面積率)を測定した。測定要領は上述した通りである。そして、このMnS系介在物の形態を測定した鏡面仕上げ済みの試料を用いて、その旧オーステナイト平均結晶粒径の測定を行った。平均結晶粒径は、上記の鏡面仕上面を10%硝酸、90%エチルアルコールの混合溶液で腐食した各試料面を、倍率100倍の光学顕微鏡で観察・撮影し、ASTMに規定される求積法により算出した値を採用した。

【0053】

被切削性の評価は、上述したドリル加工試験を実施した。靭性の評価は、L方向の2mmUノッチ試験片(JIS3号試験片)を用いてのシャルピー衝撃試験を実施して、室温でのシャルピー衝撃値を測定した。これらの結果を、MnS系介在物の形態、旧オーステナイト平均結晶粒径と共に、表3に示す。

【0054】

【表3】

【0055】

いずれも本発明の成分組成を満たしている試料No.6〜15のうちでは、本発明のMnS系介在物の分布形態を満たしている試料No.12〜14は、試料No.15に比べて被切削性が向上している。中でも試料No.14は、組織中に微細なMnS系介在物が多く分布していることから、比較的、被切削性には優れているが、旧オーステナイト平均結晶粒径が大きいため、靭性が低い。なお、試料No.15は、旧オーステナイト平均結晶粒径は微細であることに起因して、靱性には優れている。

【0056】

これに対して、本発明のMnS系介在物の分布形態に加えて、旧オーステナイト平均結晶粒径も満たしている試料No.6〜11は、十分な靱性に加えては、特に優れた被切削性をも達成している。

【0057】

図2は、表3のMnS系介在物の面積率に対するドリル寿命の結果を、その旧オーステナイト平均結晶粒径別に整理したものである。図2の通り、本発明のMnS系介在物の分布形態を満たした上では、それに旧オーステナイト粒の微細化を組合せることで、被切削性を飛躍的に向上させることができる。

【産業上の利用可能性】

【0058】

本発明鋼は、従来のプラスチック成形用プリハードン鋼にはない優れた靭性と被切削性を兼備し、金型などへの加工における工数の低減、さらには加工に伴う熱応力によっても割れが発生し難く、より精密な金型加工を行うのに特に適したものとなる。

【技術分野】

【0001】

本発明は、優れた被切削性と硬さおよび靱性を有し、かつ優れた表面仕上性(放電加工性、研磨仕上性)および耐摩耗性をも兼備した、主としてプラスチック成形に使用される金型用鋼に関するものである。

【背景技術】

【0002】

プラスチック成形金型用鋼としては、

(1)鏡面仕上性が良く、ピンホールやその他微細ピットの発生傾向が小さいこと、

(2)シボ加工性が良いこと、

(3)耐食、耐発錆性が良いこと、

(4)強度、耐摩耗性、靭性が良いこと、

(5)被切削性が良いこと、

などが要求される。

【0003】

従来、プラスチック成形用金型用鋼には、SCM440などの中C−Mn−Cr−Mo−Fe系が使用されていたが、上記要求が高まり、なかでも近年においては、製作納期の短縮が特に重要な顧客要求として強く提起されている。そして、さらには、金型の使用コスト削減の要求も極めて高く、従来の金型の性能を維持したまま、金型寿命の延長化を行う必要がある。これらの要求に応えて、本願出願人は、加工工数の低減と金型寿命の延長化を目的として、Cr、Mo(1/2W)、Cu、およびVの最適調整による析出強化を採用した低C−Mn−Ni−Cr−Mo(W)−V−Cu−Fe系の金型用鋼を開発した(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−146278号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

組織を下部ベイナイト主体に制御した特許文献1の金型用鋼は、被切削性に優れるものである。そして、快削元素としてのSの微量添加により生成されるMnS系介在物も、その被切削性向上の一因を担っている。一方で、このMnS系介在物は機械特性、特に靭性の異方性を助長するなど、金型自体の性能を低下させる要因となる。そのため、優れた靭性および被切削性と硬さを有し、かつ優れた研磨仕上性をも達成するのに必要なS量として、0.05%以下の添加としている。

【0006】

しかし、たとえ、この範囲内のSが添加されていたとしても、MnS系介在物が粗大な場合、被切削性向上に対するS添加の十分な効果が得られない可能性がある。つまり、S添加による十分な被切削性を発現させるためには、被切削性や研磨仕上性、放電加工性といった各種特性とS量自体の関係だけではなく、MnS系介在物の形態や分布状態と各種特性との関係こそを明らかにする必要がある。

【0007】

本発明の目的は、上述した要求に鑑みて、優れた被切削性と硬さおよび靱性を有することを特徴とし、かつ優れた表面仕上性(放電加工性、研磨仕上性)および耐摩耗性をも兼備し、主としてプラスチック成形に使用して最適な金型用鋼を提供することである。

【課題を解決するための手段】

【0008】

本発明者は、特許文献1の金型用鋼を見直したところ、S添加により形成されるMnS系介在物の形態と分布状態を調整することで、その優れた被切削性の発現効果を向上させる手法を見出した。さらに、被切削性におよぼす調質後(焼入れ、焼戻し後)の該鋼の旧オーステナイトの平均結晶粒径にも着目したところ、MnS系介在物の形態制御に加えて、旧オーステナイト平均結晶粒径も微細にすることで、その被切削性の発現効果を最大限に発揮し得ることを見出した。

【0009】

すなわち本発明は、質量%で、C:0.1〜0.25%、Si:1.0%以下、Mn:2.0%以下、Ni:0.6〜1.5%、Cr:1.0%を超え2.5%以下、MoとWは単独または複合でMo+1/2W:1.0%以下、V:0.03〜0.15%、Cu:0.5〜2.0%、S:0.03%以下を含有し、Alは0.1%以下、Nは0.06%以下、Oは0.005%以下に規制され、残部はFeおよび不可避的不純物からなる組成の鋼において、

鋼中の組織断面に存在するMnS系介在物は円相当径にて最大50μm以下かつ面積率が0.12〜0.7%(好ましくは0.25〜0.7%)であり、硬さが34〜45HRCであることを特徴とする金型用鋼である。

【0010】

そして、上記の要件に加えては、鋼中の組織断面にある旧オーステナイト平均結晶粒径が200μm以下(好ましくは150μm以下)の金型用鋼である。

【0011】

好ましくは、上記の成分組成(質量%)で、式1:[%Ni]+1.2[%Cu]の値が1.3〜2.7で、かつ、式2:60[%C]+1.5[%Si]+[%Ni]+6[%Cr]+2[%Mo+1/2%W(単独または複合)]+20[%V]+0.2[%Cu]の値が21.0〜28.7を満たす金型用鋼である。さらに好ましくは、MoとWは単独または複合で、Mo+1/2W:0.1〜1.0%である。あるいはさらに、S:0.003〜0.03%である。

【0012】

本発明の金型用鋼においては、Al:0.05%以下、O:0.001%を超え0.005%以下、Ni:0.6〜1.2%、Cu:0.6〜1.5%、C:0.13〜0.2%、Cr:1.4〜2.2%のうちからの一条件、あるいは一条件以上を満たすことが好ましい。

【発明の効果】

【0013】

本発明であれば、組成の適切な組合せ、特にNiとCuの相互調整による組織の最適化と、Cr、Mo(1/2W)、Cu、およびVの最適化による析出強化機構の採用によって、Sなどの快削元素を多量に添加しなくても、極めて優れた靭性、および被切削性と硬さを有し、優れた研磨仕上性および耐摩耗性をも兼備できる。また、大型の金型の場合に問題となる偏析も、S量の適正化(硫化物の均一分散化)により著しく軽減できる。本発明の金型用鋼は、焼戻し軟化抵抗が大きいので、その作業面に窒化処理をしても硬さの低下が少ない。また、十分な強度と耐摩耗性を有するので、特に大型のプラスチック金型などに適用して、大きな効果を発揮する。

【図面の簡単な説明】

【0014】

【図1】本発明鋼の組織断面の一例を示す顕微鏡写真と、その模式図である。

【図2】旧オーステナイト平均結晶粒径毎に纏めた、MnS系介在物の面積率に対するドリル寿命の変化を示すグラフであり、本発明の効果の一例を説明する図である。

【発明を実施するための形態】

【0015】

本発明の根幹をなす特徴の一つは、優れた被切削性と硬さのバランスを有する、特許文献1の低C−Mn−Ni−Cr−Mo(W)−V−Cu−Fe合金系の鋼を基本成分として、それを見直し、MnS系介在物の形態を最適なものに制御したことである。そして、さらなる特徴となるのが、このMnS系介在物の最適な形態に加えて、旧オーステナイト平均結晶粒径をも最適に調整したことである。これらの手法によって、特許文献1の金型用鋼は、さらに優れた被切削性と、放電加工性や研磨仕上性いった表面仕上げ性すらも兼備できる。

【0016】

最初に、本発明鋼は、34〜45HRCの硬さのプリハードン状態(一般には、焼入れ後、550℃以上の焼戻しによる状態)で供給され、そのまま型彫加工の後、研磨仕上を施して使用されるものである。つまり、上記の調質状態において、良好な被切削性、優れた研磨仕上性を有しており、型彫加工後の熱処理を要しない。また、本発明鋼は、Sなどの快削元素の低減を図っているため、適用する金型の大型化に伴う著しい偏析発生を心配する必要がない。よって、本発明鋼は、小物用の金型だけでなく、特にサイズの大きい金型、例えば一辺の最大長さが2000mm程度の金型に適用してこそ、大きな効果を発揮し、へたり、摩耗の懸念を要せず、長寿命を与えることが可能である。

【0017】

つまりこれは、先に提案した特許文献1の金型用鋼の成分組成を踏襲することで、その達成が可能であるところ、特許文献1の金型用鋼を見直せば、その被切削性の向上効果には改善の余地があったのである。すなわち、これこそが、上述した通りの、MnS系介在物の形態制御に係る改善の余地であって、たとえ成分組成が適格に調整された特許文献1の金型用鋼であっても、被切削性の向上に十分貢献するだけのMnS系介在物量を生成させるには、鋳造時の凝固速度等の配慮が不足していたのである。

【0018】

そこで、本発明者が、特許文献1の成分組成を有した金型用鋼にとってこそ最適なMnS系介在物の形態について研究したところ、それは鋼中の組織断面に存在するMnS系介在物の円相当径としては最大50μm以下に規制しかつ、組織断面に占める面積率は0.12〜0.7%に制御すれば、その他の機械的特性には大きな悪影響は及ぼさずに、より確実な被切削性の向上効果を享受できることを突きとめたのである。つまり、Sは、微細な非金属のMnS系介在物として鋼中に適量存在させることで、被切削性の向上に大きな効果がある。そして、後述する成分組成を有する本発明鋼にとっては、この効果が顕著に機能する要件こそが、その断面組織中に占めるMnS系介在物の面積率として0.12%以上である。好ましくは0.2%以上である。より好ましくは0.25%以上、そして0.3%以上である。

【0019】

しかし、多量のMnS系介在物の存在は、溶接時や研磨工程でのピンホール発生、放電加工面の肌荒れといった、金型加工時の弊害だけでなく、発錆の起点にもなり、機械的性質の異方性を助長するなど、金型自体の性能を低下させる要因ともなる。そして、特に大型の金型では、MnS系介在物の偏析による上記弊害が顕著となる。したがって、上記の効果を得る一方では、これらの問題を抑制するためにこそ、鋼中に存在せしめるMnS系介在物は、その量に規制を設けると共に、その個々の大きさについても規制を設ける必要がある。そして、後述する成分組成を有する本発明鋼にとっては、この弊害を十分に抑制する要件こそが、断面組織中に占めるMnS系介在物の面積率を0.7%以下に規制するに合わせ、その最大円相当径も50μm以下に限定する必要がある。好ましくは、同面積率が0.6%以下、さらには0.5%以下である。そして好ましくは、同最大円相当径が45μm以下、さらには30μm以下である。

【0020】

なお、断面組織中に存在するMnS系介在物は、全てが微細でありすぎると、一方では、下述する切屑生成時の切屑が分断されやすくなる「内部切欠効果」が低下する懸念が生じ得るので、その最大円相当径は10μm以上であることが好ましい。より好ましくは15μm以上である。そして、本発明のMnS系介在物とするためには、上述した鋳造時の凝固過程において、そのMnS系介在物が十分かつ適正に成長できるだけの凝固時間を確保することが有効となる。つまり、凝固速度であれば、例えば20(℃/分)以下の遅い速度が好ましい。ただし、遅すぎる凝固速度は、MnS系介在物を過度に成長させるので、2(℃/分)以上が好ましい。

【0021】

そして、上記のMnS系介在物の導入による効果を得るに当たっては、鋼中に一定量のSを添加する必要が当然にあるところ、過多のS添加は、鋼塊の熱間加工性を阻害するという、その量自体が直接に作用する問題を抱える。よって、MnS系介在物量を規制する以外には、そのS量自体としても、0.03質量%以下に規制する必要がある。なお、最適なS添加量については、極少量であっても、鋼塊サイズといった鋳造条件や分塊条件を調整することで上記のMnS系介在物の形態に制御することが可能であるが、その実施容易性を考慮すれば0.003%以上、更には0.008%以上が好ましい。

【0022】

そして、本発明者は、更なる被切削性の向上を目指して研究を進めたところ、調質後の本発明鋼においては、その組織中の旧オーステナイト結晶粒径と被切削性には相関があることを突きとめた。すなわち、上記の旧オーステナイト結晶粒径が小さいほど、本発明鋼の加工時に使用する工具の寿命が向上することを明らかにした。

【0023】

金属材料を加工する際、特に小径ドリルのような工具で加工する場合、工具寿命を向上させるためには、加工時に生成される切屑を加工穴に詰まらせず、いかにしてスムーズに排出させるかが重要になる。つまり、ドリル加工中には、生成される切屑が自ずと細かく破砕・分断されれば、これはスムーズに排出され、ドリルの寿命は格段に向上する。切屑の分断性を高める方法としては、被切削材の低靭性化が挙げられる。しかしながら、本発明においては、被切削材(つまり、本発明鋼)の靭性を低下させた場合、金型製品としての性能低下、特に型寿命の低下を招くため、この方法は最善とは言えない。

【0024】

そこで、本発明者が検討したところ、切屑を細かく破砕する方法としては、被切削材の組織が有する“破壊単位”の微細化が挙げられ、この機構の利用が本発明にとって最善の方法であることを知見した。つまり、切屑の生成過程においては、その切屑中に生じる歪速度は10の4乗から10の5乗にも達するため、切屑内部で破壊の起点となり得る箇所が多いほど、微細な亀裂が生じやすく、よって、切屑の破砕性は高まる。

【0025】

本発明鋼は、その組織を下部ベイナイト主体に調整することが、優れた靭性および被切削性と硬さ、さらには研磨仕上性および耐摩耗性の兼備に好ましい。そして、このベイナイト組織の場合、上記の破壊単位はベイナイトの下部組織である“パケット”である。よって、このパケットサイズを微細化することが、該鋼の破壊単位の微細化に通ずる。しかし、このパケットサイズは、焼入れ時の加熱温度や冷却速度など、複数の要因により容易に可変することから、制御するための条件管理は複雑である。一方、調質後の同組織中にある旧オーステナイトのサイズは、このパケットサイズとほぼ比例関係にあるところ、これは専ら焼入れ時の加熱温度のみで調節が可能である。

【0026】

そこで、破壊単位の微細化による被切削性の向上効果においては、上記のパケットサイズを“直接的に”制御するよりも、旧オーステナイトのサイズを“間接的に”制御する方が容易であり、かつその再現性にも優れる。そして、本発明においては、上記の効果を得るに好ましい旧オーステナイトのサイズについて検討したところ、それは鋼中の組織断面にある旧オーステナイト平均結晶粒径にて200μm以下である。好ましくは150μm以下、そして50μm以下である。また、上記の旧オーステナイト平均結晶粒径に制御するための、焼入れ時の加熱温度は、好ましくは850〜1050℃、さらに好ましくは900〜1000℃である。

【0027】

本発明の旧オーステナイト平均結晶粒径は、例えば後述のASTMに規定された手法で測定する。そして、図1は、本発明鋼の組織断面の一例を示す顕微鏡写真とその模式図であって、その旧オーステナイト平均結晶粒径は30μmである(本写真ではパケットを確認しやすいよう400倍に拡大してある)。この通りの、組織中の破壊単位の微細化は、本発明の金型製品として使用する環境下では、その靭性を高める方向にも働くため、製品寿命も向上する。

【0028】

以下、本発明鋼の、他の成分限定の理由について述べる。

Cは、焼入れ組織を被切削性の良好な下部ベイナイト組織に保ち、かつ焼戻しにおいては、Cr、Mo(W)、V炭化物の析出による強化をもたらすために必要な、基本的添加元素である。多すぎると基地をマルテンサイト組織化して被切削性を減じ、かつ過度の炭化物を形成して被切削性を低下させるので、0.25質量%(以下、単に%と表記)以下とする。一方、低すぎるとフェライトの析出を招くので、0.1%以上とする。好ましくは、0.13%〜0.2%とする。

【0029】

Siは、金型使用時の雰囲気に対する耐食性を高める元素であるが、多すぎるとフェライトの生成をまねくので、1.0%以下とする。また、Siを低減すると機械的特性の異方性が軽減され、また縞状偏析が低減されて、優れた鏡面加工性が得られるため、好ましくは0.6%以下とする。なお、上記の耐食性を付与するにおいては、0.1%以上、さらには0.2%以上の添加を行うことが好ましい。

【0030】

Mnは、本発明鋼の下部ベイナイト焼入性を高め、またフェライトの生成を抑制し、適度の焼入れ、焼戻し硬さを与える元素である。しかし、多すぎると下部ベイナイト組織を維持するための熱処理管理が厳しくなり、マルテンサイト変態化を促進させ、また基地の粘さを上げて被切削性を低下させるので、2.0%以下とする。なお、上記の焼入性を付与するにおいては、1.0%以上、さらには1.2%以上の添加を行うことが好ましい。

【0031】

Crは、焼戻し処理において微細炭化物を析出、凝集させ、本発明鋼の強度を形成するために添加される。また、本発明鋼の耐食性を高め、また研磨加工時あるいは金型保管時の発錆を抑制する。更には、窒化処理を行う場合には、窒化層の硬さを高める効果を有する。しかし、多すぎると下部ベイナイト組織を微細化させる作用から、マルテンサイト変態化を促進し、基地の粘さを上げて被切削性を低下させる。また、低すぎると上記添加の効果が得られないので、その範囲は1.0%を超え2.5%以下とした。好ましくは1.4〜2.2%、更に好ましくは1.6〜2.0%である。

【0032】

ここで前述のように、金型の強度を向上させるためには、Crを多目に添加すれば良いが、Cr量が多くなる程、被切削性は低下することから、Cr添加には限度がある。よって、Crの添加にのみ頼らない手法にて、金型の強度を向上させる必要がある。また、金型に窒化処理を施して使用することを考えると、550℃以上の焼戻し軟化抵抗性を保証する必要があり、この点においてはCr添加のみでは不十分である。そこで、本発明鋼においては、上記の両課題を解決するための、MoやWの含有が重要となる。

【0033】

本発明のMo、Wは、焼戻し処理時に微細炭化物を析出、凝集させて、本発明鋼の強度を向上し、焼入れ焼戻しにおいての軟化抵抗を大きくすることから、単独または複合で含有する。さらには、MoやWの一部は、金型表面の酸化皮膜中に一部固溶することで、金型使用中の、例えばプラスチックから発生する腐食性ガスに対しての耐食性を向上する作用効果もある。本用途の場合、多量の含有は必要なく、多すぎると被切削性の低下を招くので、Mo+1/2Wで1.0%以下とした。好ましくは、0.1〜1.0%である。さらに好ましくは、0.1〜0.7%である。

【0034】

Vは、焼戻し軟化抵抗を高めると共に、結晶粒の粗大化を抑制して、靭性の向上に寄与する。また、硬質の炭化物を微細に形成して、耐摩耗性を向上させる効果がある。このためには少なくとも、0.03%以上を必要とするが、多すぎると被切削性の低下を招くので、0.15%以下とした。好ましくは、0.05〜0.12%である。

【0035】

Cuは、本発明鋼の焼戻し処理において、Fe−Cu固溶体を析出、凝集させる。そして特筆すべきは、後述のNiとの適切な添加量の調整により、組織を下部ベイナイトに制御する。これら固溶体の析出・凝固と、下部ベイナイトへの組織制御とが相まって、本発明鋼には優れた被切削性が付与される。また、Cuは、優れた耐食性をもたらす効果もあり、0.5%以上とすることが重要である。多すぎると熱間加工性を低下させ、組織のマルテンサイト変態化にも働いて、かえって被切削性を低下させるので、2.0%以下とする。好ましくは、0.6〜1.5%である。

【0036】

Niは、本発明鋼の下部ベイナイト焼入性を高め、またフェライトの生成を抑制するための元素である。そして、上記の通りの、Cuとの適切な添加量の調整による、下部ベイナイトへの組織制御に重要な元素であって、本発明鋼に優れた被切削性を付与するためには、0.6%以上とする。多すぎると下部ベイナイト組織を過度に微細化させ、マルテンサイト変態化を促進し、基地の粘さを上げて被切削性を低下させるので、1.5%以下とする。好ましくは、1.2%以下とする。

【0037】

Alは、通常、溶製時の脱酸元素として用いられるが、本発明の鋼状態においては、その鋼中に存在するAl2O3が鏡面加工性を低下させるので、0.1%以下に規制する必要がある。好ましくは0.05%以下であり、より好ましくは0.01%以下、そして更に好ましくは、0.005%以下である。

【0038】

O(酸素)は、鋼中において酸化物を形成する元素であり、冷間塑性加工性および磨き性を著しく劣化させる要因となる。特に本発明においては、上記のAl2O3の形成を抑えることが重要であることから、上限を0.005%とする。好ましくは、0.003%以下である。なお、磨き性の向上にとっては、更に低く、例えば0.001%以下にまで規制管理することも望ましい条件ではあるが、Al2O3の低減を狙う本発明においては既に低量管理のされたAlに加えて、O量そのものの低量管理までは特に厳しく求めない。よって、0.001%を超えることは十分に許容されるものでもある。

【0039】

Nは、鋼中において窒化物を形成する元素である。窒化物は過多に形成されると、金型の靭性、被削性および磨き性を著しく劣化する。したがって、鋼中のNを低く規制することは好ましく、本発明では0.06%以下に規定する。望ましくは、0.02%以下、更に望ましくは、0.015%以下である。

【0040】

そして、本発明鋼においては、その狙いである下部ベイナイト主体の組織の実現と、被切削性および靭性を高いレベルで兼備させるには、そのために有効な更なる狭成分領域が存在し、本発明では、それを明確化したところにも大きな特徴がある。すなわち、上述した本発明の基本成分の範囲で、さらに検討を進めた結果、質量%で、式1:[%Ni]+1.2[%Cu]の値が1.3〜2.7で、かつ、式2:60[%C]+1.5[%Si]+[%Ni]+6[%Cr]+2[%Mo+1/2%W(単独または複合)]+20[%V]+0.2[%Cu]の値が21.0〜28.7を満たす狭領域であることを見いだした。

【0041】

詳しく説明すると、本発明鋼は、下部ベイナイトが主体の組織を狙いとしているところを、式1:[%Ni]+1.2[%Cu]の値が1.3未満ではフェライトや上部ベイナイトが生成し易く、この値が2.7より大きい場合は過度に微細化された下部ベイナイトやマルテンサイトが生成し易くなるからである。そしてさらには、式1の値が1.3〜2.7を満足したとしても、式2:60[%C]+1.5[%Si]+[%Ni]+6[%Cr]+2[%Mo+1/2%W(単独または複合)]+20[%V]+0.2[%Cu]の値が21.0未満では硬さが出難く、あるいは靭性が低くなり易く、この値が28.7より大きい場合は被切削性が悪く、あるいは靭性が低くなり易いからである。

【0042】

本発明においては、上述の作用効果を損なわない範囲として、更なる靭性改善元素や被切削性改善元素の添加が可能である。例えば、靱性改善元素としては、Nb:0.5%以下(好ましくは0.01〜0.1%)、Ti:0.15%以下、Zr:0.15%以下、Ta:0.15%以下のうちの、いずれか1種以上を添加することができる。被削性改善元素としては、Zr:0.003〜0.2%、Ca:0.0005〜0.01%、Pb:0.03〜0.2%、Se:0.03〜0.2%、Te:0.01〜0.15%、Bi:0.01〜0.2%、In:0.005〜0.5%、Ce:0.01〜0.1%のうちの、いずれか1種以上を添加することができる。更に、Y、La、Nd、Smおよびその他のREM元素を、全体で0.0005〜0.3%含有させることもできる。

【実施例1】

【0043】

最初に、200kg高周波真空溶解炉にて所定の成分組成に調整した鋼を溶解し、5種の供試鋼を鋳造した。なお、鋳造時の凝固速度は、鋼塊の上部にて約10(℃/分)であった。各種供試鋼の成分組成は表1に示す。表1の供試鋼は、いずれも本発明の成分範囲内にある、特許文献1の金型用鋼であって、本発明の組織調整による被切削性の向上効果を評価するには最適な試料である。

【0044】

【表1】

【0045】

そして、これらの供試鋼を58mm×129mmの角棒に鍛伸後、熱処理を施して、試料No.1〜5を作製し、下記の評価に供した。熱処理は、硬さを約38HRCに調整するために、900℃のオーステナイト領域まで加熱して1時間保持してから、実用鋼塊を想定した冷却速度で冷却し、その後、焼戻しとして520℃から590℃の適正温度で1時間加熱後、空冷した。

【0046】

次に、上記調質後の各試料について、その組織断面に分布するMnS系介在物の形態(最大円相当径、面積率)を測定した。測定要領は、各試料の鍛伸方向に平行な組織について、その組織断面を1μm砥粒のバフ研磨により鏡面に仕上げた。次に、該仕上げ断面を倍率100倍の光学顕微鏡で10視野観察し、撮影した。そして、二次元画像解析ソフトを使用することで、この組織写真から各MnS系介在物の円相等径や、10視野平均の面積率を求めた。なお、各試料の全てにおいては、その調質組織が旧オーステナイト平均結晶粒径が約60μmの下部ベイナイト組織を呈していたことを確認済みである。

【0047】

被切削性の評価は、ドリル加工試験を実施した。すなわち、高速度鋼製のφ1mmドリルで、切削速度が20m/min、送り速度が31.83mm/min、加工孔深さが10mmの加工条件にて、工具折損までの孔数を工具寿命として定義し、その値を計測したものである。靭性の評価は、L方向(鍛伸方向)およびT方向(鍛伸方向と直角方向)のそれぞれについて、2mmUノッチ試験片(JIS3号試験片)を用いての、シャルピー衝撃試験を実施し、室温でのシャルピー衝撃値を測定した。これらの結果を、MnS系介在物の形態と共に、表2に示す。

【0048】

【表2】

【0049】

試料No.1〜5は、いずれもが本発明の成分組成を満たし、優れた被切削性および硬さと靱性のバランスを有している。そして、その中でも、S量に応じては、製造条件を調整したことで、組織断面に存在するMnS系介在物の分布形態を最適に制御した試料No.1〜4は、特に被切削性に優れ、その十分な靱性の維持と共に、良好な結果となっている。これらの試料は、放電加工性も良好である。

【0050】

一方、試料No.5は、本発明の成分範囲のSを含むものの、組織断面に存在するMnS系介在物の面積率が低くなっていることから、試料No.1〜4ほどの被削性向上効果が出ていない。

【実施例2】

【0051】

次に、表1に記載した成分組成の供試鋼の別部位を用いて、旧オーステナイト平均結晶粒径を各種調整した試料を作製した。なお、旧オーステナイト平均結晶粒径の調整は、上述した熱処理におけるオーステナイト領域での加熱温度を調節することで行った。ここでは、オーステナイト領域での加熱温度は900、1000、1100℃の3条件とした。また、焼戻しによる試料の硬さは39〜41HRCに調整した。

【0052】

まず、上記調質後の各試料について、その組織断面に分布するMnS系介在物の形態(最大円相当径、面積率)を測定した。測定要領は上述した通りである。そして、このMnS系介在物の形態を測定した鏡面仕上げ済みの試料を用いて、その旧オーステナイト平均結晶粒径の測定を行った。平均結晶粒径は、上記の鏡面仕上面を10%硝酸、90%エチルアルコールの混合溶液で腐食した各試料面を、倍率100倍の光学顕微鏡で観察・撮影し、ASTMに規定される求積法により算出した値を採用した。

【0053】

被切削性の評価は、上述したドリル加工試験を実施した。靭性の評価は、L方向の2mmUノッチ試験片(JIS3号試験片)を用いてのシャルピー衝撃試験を実施して、室温でのシャルピー衝撃値を測定した。これらの結果を、MnS系介在物の形態、旧オーステナイト平均結晶粒径と共に、表3に示す。

【0054】

【表3】

【0055】

いずれも本発明の成分組成を満たしている試料No.6〜15のうちでは、本発明のMnS系介在物の分布形態を満たしている試料No.12〜14は、試料No.15に比べて被切削性が向上している。中でも試料No.14は、組織中に微細なMnS系介在物が多く分布していることから、比較的、被切削性には優れているが、旧オーステナイト平均結晶粒径が大きいため、靭性が低い。なお、試料No.15は、旧オーステナイト平均結晶粒径は微細であることに起因して、靱性には優れている。

【0056】

これに対して、本発明のMnS系介在物の分布形態に加えて、旧オーステナイト平均結晶粒径も満たしている試料No.6〜11は、十分な靱性に加えては、特に優れた被切削性をも達成している。

【0057】

図2は、表3のMnS系介在物の面積率に対するドリル寿命の結果を、その旧オーステナイト平均結晶粒径別に整理したものである。図2の通り、本発明のMnS系介在物の分布形態を満たした上では、それに旧オーステナイト粒の微細化を組合せることで、被切削性を飛躍的に向上させることができる。

【産業上の利用可能性】

【0058】

本発明鋼は、従来のプラスチック成形用プリハードン鋼にはない優れた靭性と被切削性を兼備し、金型などへの加工における工数の低減、さらには加工に伴う熱応力によっても割れが発生し難く、より精密な金型加工を行うのに特に適したものとなる。

【特許請求の範囲】

【請求項1】

質量%で、C:0.1〜0.25%、Si:1.0%以下、Mn:2.0%以下、Ni:0.6〜1.5%、Cr:1.0%を超え2.5%以下、MoとWは単独または複合でMo+1/2W:1.0%以下、V:0.03〜0.15%、Cu:0.5〜2.0%、S:0.03%以下を含有し、Alは0.1%以下、Nは0.06%以下、Oは0.005%以下に規制され、残部はFeおよび不可避的不純物からなる組成の鋼において、

鋼中の組織断面に存在するMnS系介在物は円相当径にて最大50μm以下かつ面積率が0.12〜0.7%であり、硬さが34〜45HRCであることを特徴とする被切削性に優れた金型用鋼。

【請求項2】

鋼中の組織断面に存在するMnS系介在物は円相当径にて最大50μm以下かつ面積率が0.25〜0.7%であることを特徴とする請求項1に記載の被切削性に優れた金型用鋼。

【請求項3】

鋼中の組織断面にある旧オーステナイト平均結晶粒径が200μm以下であることを特徴とする請求項1または2に記載の被切削性に優れた金型用鋼。

【請求項4】

鋼中の組織断面にある旧オーステナイト平均結晶粒径が150μm以下であることを特徴とする請求項3に記載の被切削性に優れた金型用鋼。

【請求項5】

質量%で、式1:[%Ni]+1.2[%Cu]の値が1.3〜2.7で、かつ、式2:60[%C]+1.5[%Si]+[%Ni]+6[%Cr]+2[%Mo+1/2%W(単独または複合)]+20[%V]+0.2[%Cu]の値が21.0〜28.7であることを特徴とする請求項1ないし4のいずれかに記載の被切削性に優れた金型用鋼。

【請求項6】

質量%で、MoとWは単独または複合で、Mo+1/2W:0.1〜1.0%であることを特徴とする請求項1ないし5のいずれかに記載の被切削性に優れた金型用鋼。

【請求項7】

質量%で、S:0.003〜0.03%であることを特徴とする請求項1ないし6のいずれかに記載の被切削性に優れた金型用鋼。

【請求項8】

質量%で、Al:0.05%以下、O:0.001%を超え0.005%以下であることを特徴とする請求項1ないし7のいずれかに記載の被切削性に優れた金型用鋼。

【請求項9】

質量%で、Ni:0.6〜1.2%、Cu:0.6〜1.5%であることを特徴とする請求項1ないし8のいずれかに記載の被切削性に優れた金型用鋼。

【請求項10】

質量%で、C:0.13〜0.2%、Cr:1.4〜2.2%であることを特徴とする請求項1ないし9のいずれかに記載の被切削性に優れた金型用鋼。

【請求項1】

質量%で、C:0.1〜0.25%、Si:1.0%以下、Mn:2.0%以下、Ni:0.6〜1.5%、Cr:1.0%を超え2.5%以下、MoとWは単独または複合でMo+1/2W:1.0%以下、V:0.03〜0.15%、Cu:0.5〜2.0%、S:0.03%以下を含有し、Alは0.1%以下、Nは0.06%以下、Oは0.005%以下に規制され、残部はFeおよび不可避的不純物からなる組成の鋼において、

鋼中の組織断面に存在するMnS系介在物は円相当径にて最大50μm以下かつ面積率が0.12〜0.7%であり、硬さが34〜45HRCであることを特徴とする被切削性に優れた金型用鋼。

【請求項2】

鋼中の組織断面に存在するMnS系介在物は円相当径にて最大50μm以下かつ面積率が0.25〜0.7%であることを特徴とする請求項1に記載の被切削性に優れた金型用鋼。

【請求項3】

鋼中の組織断面にある旧オーステナイト平均結晶粒径が200μm以下であることを特徴とする請求項1または2に記載の被切削性に優れた金型用鋼。

【請求項4】

鋼中の組織断面にある旧オーステナイト平均結晶粒径が150μm以下であることを特徴とする請求項3に記載の被切削性に優れた金型用鋼。

【請求項5】

質量%で、式1:[%Ni]+1.2[%Cu]の値が1.3〜2.7で、かつ、式2:60[%C]+1.5[%Si]+[%Ni]+6[%Cr]+2[%Mo+1/2%W(単独または複合)]+20[%V]+0.2[%Cu]の値が21.0〜28.7であることを特徴とする請求項1ないし4のいずれかに記載の被切削性に優れた金型用鋼。

【請求項6】

質量%で、MoとWは単独または複合で、Mo+1/2W:0.1〜1.0%であることを特徴とする請求項1ないし5のいずれかに記載の被切削性に優れた金型用鋼。

【請求項7】

質量%で、S:0.003〜0.03%であることを特徴とする請求項1ないし6のいずれかに記載の被切削性に優れた金型用鋼。

【請求項8】

質量%で、Al:0.05%以下、O:0.001%を超え0.005%以下であることを特徴とする請求項1ないし7のいずれかに記載の被切削性に優れた金型用鋼。

【請求項9】

質量%で、Ni:0.6〜1.2%、Cu:0.6〜1.5%であることを特徴とする請求項1ないし8のいずれかに記載の被切削性に優れた金型用鋼。

【請求項10】

質量%で、C:0.13〜0.2%、Cr:1.4〜2.2%であることを特徴とする請求項1ないし9のいずれかに記載の被切削性に優れた金型用鋼。

【図1】

【図2】

【図2】

【公開番号】特開2009−256797(P2009−256797A)

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願番号】特願2009−77028(P2009−77028)

【出願日】平成21年3月26日(2009.3.26)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願日】平成21年3月26日(2009.3.26)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]