被捺染材の前処理方法、前処理装置、インクジェット捺染装置及びインクジェット捺染方法

【課題】前処理層の厚さの均一性を向上でき、またひび割れ等の生じにくい前処理層を形成できるようにすることにある。

【解決手段】被捺染材の前処理方法は、被捺染材に対してインクジェット捺染するのに先立って行われ、被捺染材の少なくともインクジェット捺染が行われる被印捺部に引張力を付与して該被印捺部を伸張状態にする張力付与工程と、前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させる前処理材付着工程と、を有する。

【解決手段】被捺染材の前処理方法は、被捺染材に対してインクジェット捺染するのに先立って行われ、被捺染材の少なくともインクジェット捺染が行われる被印捺部に引張力を付与して該被印捺部を伸張状態にする張力付与工程と、前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させる前処理材付着工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、布帛すなわち被捺染材に対してインクジェット方式で印捺を行うに先立ち、被捺染材の内部へのインクの浸透を抑制するように前処理を行う被捺染材の前処理方法、前処理装置、更にインクジェット捺染装置及びインクジェット捺染方法に関する。

【背景技術】

【0002】

従来からTシャツ等の布帛の表面に対して、インク吐出ヘッドから各色のインクを吐出して所望の画像を印捺するインクジェット捺染装置が開発され、使用されている。

そして、前記インクジェット捺染装置で印捺するのに先立って、被捺染面となる布帛の表面に、インクの布帛内部への浸透を阻害するための前処理として、インク浸透阻害性を有する前処理材を塗布し、乾燥させて均等な浸透阻害性膜を形成する技術も下記の特許文献1に開示されている。インクが布帛内部に浸透して滲んだり、生地の色の影響を受けるのを抑制するためである。

【0003】

布帛表面に浸透阻害性膜を形成するための前処理は、色物地の布帛表面に白インクで印捺する場合に特に必要とされる。それは、前記浸透阻害性膜が無い状態で白インクが布帛表面に吐出されると、該白インクの一部が布帛内部に滲みこんでしまい、その分だけ白インクの膜厚が薄くなり、色物地の地色が透けて見え、白く見えなくなるからである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−209493号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記特許文献1に開示されている従来の前処理方法は、布帛の表面に前処理材を塗布して乾燥させる前処理作業が布帛に外部から張力を作用させていない自由状態で行われていた。

従って、図11(A)に示すように、布帛101の織目の凹部103と凸部105とで前処理材Mの塗布量にばらつきが生じやすかった。また、前記凹部103と凸部105との境界部107等では特に、布帛がインクジェット捺染装置のセットトレイ109にセットされる時に引っ張られて図11(B)に示すようにひび割れ111が発生する場合があった。

【0006】

前処理材Mの塗布量に前記ばらつきが発生すると、前処理材Mの渇きムラを発生させ、またそのばらつきも原因となって、インクジェット捺染装置による印捺品質の低下を来たす問題が生じる。

また、前記ひび割れ111が発生するとそこから布帛101の内部にインクが浸透し、インクが滲んだり、生地の色の影響を受ける問題が生じる。特に白インクの場合、前記問題は顕著になる。

【0007】

本発明の目的は、前処理層の厚さの均一性を向上でき、またひび割れ等の生じにくい前処理層を形成できるようにすることにある。

【課題を解決するための手段】

【0008】

本発明の第1の態様に係る被捺染材の前処理方法は、被捺染材に対してインクジェット捺染するのに先立って行われるものである。すなわち、被捺染材の少なくともインクジェット捺染が行われる被印捺部に引張力を付与する張力付与工程と、前記張力が付与された被印捺部に対してインク浸透阻害性を有する前処理材を付着させる前処理材付着工程と、を有するものである。

【0009】

ここで「被捺染材」とは、捺染の対象となる「布地」を意味し、綿、絹、羊毛等の天然繊維やナイロン等の化学繊維あるいはこれらを混ぜた複合繊維の織物、編物、不織布等が含まれ、ロール状に巻かれた長尺のものと、所定の長さにカットされたものの両方が含まれる。更に、縫製後のTシャツ等の衣類や縫製後のハンカチ、スカーフ、タオル、カーテン、シーツ、ベッドカバー等のファニチャーの類の他、縫製前の状態のパーツとして存在する裁断前後の布地等も含まれる。

また、「インクジェット捺染」とは、インクジェット式のインク吐出ヘッドからインクを吐出して被捺染材の所望の領域に所望の画像を印捺することを言う。

【0010】

本態様によれば、被捺染材の被印捺部に対して面に沿う方向に引張力を作用させることで該被捺染材の被印捺部の平坦性を向上し、該平担性を向上させた状態で前記被印捺部にインク浸透阻害性の前処理層を形成する。

従って、被捺染材の被印捺部に形成される前処理層の厚みの均一性を向上することができる。また凹部と凸部との境界部等での前記ひび割れを生じにくくすることができる。これにより、前記ひび割れから被捺染材内部へインクの浸透することを抑制でき、以ってインクジェット捺染の実行に際して、インクが滲んだり、生地の色の影響を受ける問題の発生を低減することができる。

【0011】

本発明の第2の態様に係る被捺染材の前処理方法は、前記第1の態様において、前記前処理材付着工程の後、被印捺部に付着したインク浸透阻害性の前処理材を、前記引張力を付与した状態で固める前処理材固化工程を有することを特徴とするものである。

ここで、前処理材の固化は、加熱乾燥による固化、自然乾燥固化、光照射による硬化、その他液体状態から固体状態に移行するもの全てを含む意味で使われている。尚、固化の程度は、当該前処理層としての機能を発揮できる程度に固まっていればよく、例えば加熱乾燥固化の場合では完全に乾燥していない状態でもよい。

【0012】

本態様によれば、前処理材付着工程の実行の後、被印捺部に引張力が作用している状態で前処理材固化工程によって、前処理材の固化が実行される。従って、前処理材を被印捺部に付着させた後の当該被印捺部の収縮が前記固化によって抑えられる。これにより、平坦な被印捺部に対するインクジェット捺染が可能になって印捺品質が向上する。

【0013】

本発明に係る第3の態様の被捺染材の前処理装置は、被捺染材に対してインクジェット捺染するのに先立って使われるものである。即ち、被捺染材をセットするセット面を有し、該被捺染材の少なくともインクジェット捺染が行われる被印捺部に引張力を付与して該被印捺部を伸張状態にする張力付与部を有する第1セットトレイと、前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させるための前処理材付着部と、を有するものである。

本態様によれば、第1の態様と同様の作用効果が得られる。

【0014】

本発明の第4の態様に係るインクジェット捺染装置は、インクを吐出するインク吐出ヘッドと、被捺染材をセットするセット面を有し、被取付け部に着脱可能で、該被取付け部に取り付けられた状態で前記インク吐出ヘッドと相対移動する第2セットトレイと、前記インク吐出ヘッド及び前記相対移動の各動作の少なくとも一方を制御する制御部と、を備え、該第2セットトレイは、前記第3の態様に記載された前処理装置の前記第1セットトレイが該前処理装置から外されて共用されるものであり、前記制御部は、前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させたことの情報を得たときに、前記インク吐出ヘッドによるインクジェット捺染の実行を開始する制御モードを備えていることを特徴とするものである。

【0015】

本態様によれば、インクジェット捺染用の第2セットトレイは、前処理装置で使われる第1セットトレイが該前処理装置から外されて共用される構造である。従って、被捺染材の被印捺部にインク浸透阻害性の前処理層を、厚みの均一性を向上させた状態で形成し、その状態でインク吐出ヘッドによってインクジェット捺染を実行することができる。これにより、高品質でのインクジェット捺染を実現することができる。

また、制御部は、前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させたことの情報を得たときに、前記インク吐出ヘッドによるインクジェット捺染の実行を開始する制御モードを備えている。従って、該制御モードで装置を運転することにより、前処理層の厚みにばらつきがあり、ひび割れもある虞の前処理層が形成されているものに対してインクジェット捺染を無駄に実行する虞を低減することができる。

【0016】

本発明の第5の態様に係るインクジェット捺染装置は、被捺染材にインクジェット捺染を実行するインク吐出ヘッドと、前記被捺染材をセットするセット面を有し、前記インクジェット捺染の実行の際に前記インク吐出ヘッドと相対移動する第2セットトレイと、前記第2セットトレイが前記第1セットトレイとして共用される構成の前記第3の態様の前処理装置と、前記インク吐出ヘッド、前記相対移動及び前記前処理装置の各動作を制御する制御部とを備え、前記制御部は、前記前処理装置で前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させた後、前記インク吐出ヘッドによってインクジェット捺染を実行する制御モードを備えていることを特徴とするものである。

【0017】

本態様によれば、インクジェット捺染装置自体がその構成要素の一部として前記前処理装置を備えている。そして、制御部は、前記前処理装置で前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させた後、前記インク吐出ヘッドによってインクジェット捺染を実行する制御モードを備えている。従って、該制御モードで装置を運転することにより、前処理層の厚みにばらつきがあり、ひび割れもある虞の前処理層が形成されているものに対してインクジェット捺染を無駄に実行する虞を低減することができることに加えて、単一のセットトレイを使用して前記前処理からインクジェット捺染の各動作を連続的に行うことができ、ユーザーの作業性を向上することができる。

【0018】

本発明の第6の態様に係るインクジェット捺染装置は、前記第4の態様又は第5の態様において、前記インク吐出ヘッドによるインクジェット捺染の実行は、前記前処理材を付着する際に前記被印捺部に付与された引張力と同程度の引張力を前記被印捺部に作用させた状態で行われるように構成されていることを特徴とするものである。

【0019】

本態様によれば、前処理時とインクジェット捺染時に被捺染部に付与される引張力が同程度に設定されているので、前処理層にストレスをかけることなく、同程度の引っ張り状態でインクジェット捺染を実行して印捺画像を形成することが可能になる。従って、被捺染材に対する一層の印捺品質の向上を実現することができる。

【0020】

本発明の第7の態様に係るインクジェット捺染方法は、前記第1の態様又は第2の態様に係る前処理方法による前処理の後、前処理材が付着された被捺染材の被印捺部にインクジェット捺染を実行することを特徴とするものである。

【0021】

本態様によれば、均一でひび割れ等の生じない良好な前処理層が形成された被捺染材に対してインクジェット捺染を実行できるから、被捺染材内部へのインクの浸透を抑制して印捺品質の優れた印捺画像が形成できるようになる。

【0022】

本発明の第8の態様に係るインクジェット捺染方法は、前記第7の態様において、インクジェット捺染の実行は、前記前処理材を付着する際に前記被印捺部に付与された引張力と同程度の引張力を前記被印捺部に作用させた状態で行われることを特徴とするものである。

本態様によれば、第6の態様と同様の作用効果が得られる。

【図面の簡単な説明】

【0023】

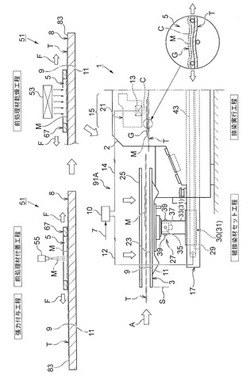

【図1】本発明の実施例に係るインクジェット捺染装置の概略の構成を示す斜視図。

【図2】同上インクジェット捺染装置の概略の構成を示す側断面図。

【図3】同上インクジェット捺染装置の概略の構成を示す平面図。

【図4】本発明の被捺染材の前処理方法で実施する張力付与構造の一例を示す平面図(A)とその変形例を示す縦断正面図(B)。

【図5】本発明の被捺染材の前処理方法で実施する張力付与構造の他の一例を示す平面図。

【図6】本発明の被捺染材の前処理方法で実施する張力付与構造の他の一例を示す平面図。

【図7】本発明の被捺染材の前処理方法で実施する張力付与構造の他の一例を示す平面図。

【図8】本発明の被捺染材の前処理方法で前処理された被捺染材をインクジェット捺染する場合の一例を示す側断面図。

【図9】本発明の被捺染材の前処理方法で前処理された被捺染材をインクジェット捺染する他の一例を示す側断面図。

【図10】本発明の被捺染材の前処理方法で前処理された被捺染材をインクジェット捺染する場合の更に他の一例を示す側断面図。

【図11】従来の被捺染材の前処理方法の問題点を2段階(A)(B)に分けて示す側断面図。

【図12】図8及び図9のインクジェット捺染装置の制御を示すフローチャート。

【図13】図10のインクジェット捺染装置の制御を示すフローチャート。

【発明を実施するための形態】

【0024】

[実施例]

最初に、図1から図3に基づいて本発明の実施例に係るインクジェット捺染装置の概略の構成を説明する。次に、図8に基づいて本発明の被捺染材の前処理方法で使用する前処理装置の概略の構成を説明する。

尚、以下の説明では、被捺染材(以下、「布帛」ともいう)Tとして、胴部Taと袖部Tbが筒状に縫製されたTシャツを例にとり、該Tシャツに印捺画像Gを形成する表側の面を第一の面9、該第一の面9と反対側の裏側の面を第二の面11として説明する。

【0025】

(1)インクジェット捺染装置の概略の構成(図1から図3参照)

本発明のインクジェット捺染装置1は、インク浸透阻害性の前処理材M(図8)が付着された被捺染材Tに対してインクを吐出して印捺画像Gを形成することができるインクジェット方式の捺染装置である。

そして、このインクジェット捺染装置1は、被捺染材Tをセットするセット面23と、被捺染材Tを搬送部17に着脱可能に取り付ける場合に使用される接続構造部27と、を有する第2セットトレイ3と、前記第2セットトレイ3にセットされた被捺染材Tの被印捺部5に各色のインクCを吐出するインク吐出ヘッド13と、を備えることによって基本的に構成されている。

【0026】

前記第2セットトレイ3は、一例として矩形平板状の部材でその上面の中央には、被捺染材Tの第二の面11に直接当接して被捺染材Tを支持するセット面23が広い範囲に亘って形成されている。

また、該第2セットトレイ3の周囲には枠体25を嵌め込むことができるように構成されている。該枠体25は、前記嵌め込んだ状態で被捺染材Tの被印捺部5が形成される第一の面9に皺を発生させることなくセットできるようにすると共に、捺染中ないし搬送中の被捺染材Tの位置ずれを抑制する保持力を付与する。

【0027】

また、前記第2セットトレイ3の下面の中央には、後述する搬送部17の支持台31の支柱33上部に設けられている嵌合穴35に嵌まる軸部37を備えることによって構成される接続構造部27が設けられている。

尚、前記軸部37は、前記嵌合穴35に内嵌された状態で、本実施例では取付けボルト39を締め付けることによって前記支柱33に取り付けられ、前記取付けボルト39を緩めることによって前記支柱33から取り外される。

【0028】

また、前記第2セットトレイ3は、搬送部17の前記支柱33に対して本実施例ではセンター基準合わせで前記接続構造部27を介して着脱可能に取り付けられている。

そして、搬送部17は、インクジェット捺染装置1の装置本体2の手前側から奥部側にかけて搬送方向Aに沿って延びる支持ベース29と、該支持ベース29の上方の、左右方向の中央部において、搬送方向Aに沿って往復移動可能に設けられているスライダー30と、前記所定高さの支柱33とを有する支持台31と、該支持台31を駆動する一例としてタイミングベルト43を使用した駆動機構と、を備えている。

【0029】

また、前記第2セットトレイ3は、前記搬送部17によって、被捺染材Tをセットする手前側に設けられているセット位置Sと、捺染実行領域15を挟んだ奥部側に設けられている第2セットトレイ3の捺染開始位置Kとの間で往復移動できるように構成されている。

また、前記インク吐出ヘッド13は、被捺染材Tの搬送方向Aと交差する装置本体2の幅方向を走査方向Bとして往復移動するキャリッジ21に対して搭載されている。そして、前記インク吐出ヘッド13には、一例として装置本体2の向って左側に位置するインクカートリッジ41からチューブ等を介して各色のインクCが供給されている。

【0030】

(2)被捺染材の前処理方法(図8及び図4から図7参照)

本発明の被捺染材の前処理方法は、前記インクジェット捺染装置1を使用して被捺染材Tに対してインクジェット捺染するのに先立って行われる、被捺染材Tにインク浸透阻害性を付与する前処理方法である。

具体的には、図8に示すような前処理装置51を使用することによって実行される。該前処理装置51は、被捺染材Tの少なくともインクジェット捺染が行われる被印捺部5に引張力Fを付与して自然状態の被印捺部5を伸張状態にする張力付与工程と、前記伸張状態の被印捺部5に対してインク浸透阻害性の前処理材Mを付着させる前処理材付着工程と、を実施可能に構成されている。

【0031】

インク浸透阻害性の前処理材Mとしては、速乾性あるいは時後的に加熱したり光を照射して硬化、乾燥させる時後硬化性の種々の公知のものが使用できる。例えば、多価金属塩、水分散性樹脂、水、界面活性剤を含むものが挙げられる。ここで、水分散樹脂として、ウレタン骨格を有するアニオン性樹脂、主鎖にエーテル結合を含むポリエーテル型のウレタン樹脂、主鎖にエステル結合を含むポリエステル型のウレタン樹脂、主鎖にカーボネート結合を含むポリカーボネート型ウレタン樹脂等の樹脂エマルジョンを含む水分散性樹脂等が挙げられる。また、ジプロピレングリコールモノプロピルエーテルとカチオン性物質を含む前処理材が挙げられる。

また、固化後の前処理材Mの固さの程度は、前処理層としての機能を発揮できる程度に固まっていればよく、例えば加熱乾燥固化の場合では完全に乾燥していない状態でもよい。また、前記前処理材Mの付着手段としては、一例としてローラーやスプレー等が採用可能である。

【0032】

また、図8に示す前処理装置51にあっては、前述した時後硬化性を有する前処理材Mにも対応できるように被印捺部5に付着した前処理材Mを乾燥させるための乾燥装置53が、被印捺部5に前処理材Mを付着させる付着装置55の後段に配設されている。

従って、前記乾燥装置53を使用した場合の被捺染材の前処理方法は、前記前処理材付着工程の後に、被印捺部5に付着したインク浸透阻害性の前処理材Mを乾燥させる前処理材乾燥工程が付加された構成となる。

【0033】

また、前記張力付与工程では、前記被印捺部5の少なくとも一組の対向する左右の二辺57、59あるいは前後の二辺61、63に引張力Fが作用するように該引張力Fが付与されている。この張力を付与する構造としては、図1に示した枠体25の嵌め込み構造がそのまま使える。それ以外に、例えば図4から図7に示すような張力付与構造65A、65B、65C、65Dが採用可能である。

以下、図4から図7に示す4種類の張力付与構造65A、65B、65C、65Dについて具体的に説明する。

【0034】

(A)第1の張力付与構造(図4(A)(B)参照)

図4(A)は、被印捺部5の対向する左右の二辺57、59及び前後の二辺61、63に引張力Fが作用するように構成された張力付与構造65Aを示す平面図である。

この張力付与構造65Aは、前処理用の第1セットトレイ8のセット面83に広げて置かれた被捺染材Tの上方から矩形枠状の型枠67を押し付けることによって被印捺部5の前記四辺57、59、61、63を前記セット面83との間に挟み込んで保持するようにしたものである。

【0035】

尚、この張力付与構造65Aで使用する型枠67としては、外方に引っ張られて保持された状態の被捺染材Tが元の状態に戻ろうと収縮しようとしてもその収縮を抑制し得る摩擦力を有する種々の材料(例えばゴム材)や構造(例えば凹凸構造)が適用できる。

また、前記型枠67に押圧力を付与する手段としては、型枠67自体の自重を利用したもの、圧縮コイルバネ等の付勢部材を利用したものやクランプ機構等を利用した機械式のもの等、種々の押圧力付与手段が採用可能である。

【0036】

そして、このようにして構成される張力付与構造65Aを使用して被捺染材Tに引張力Fを付与するには、第1セットトレイ8のセット面83上に被捺染材Tをセットした後、型枠67を軽く押し付け、該型枠67の窓部69から露出している被捺染材Tの第一の面9に発生している皺をプレート片等を使用して外方に伸ばすことによって取り除く。

次に、型枠67を所定の保持力を発揮し得る正規の押圧状態にすることによって、前記被印捺部5の四辺57、59、61、63は、所定の引張力Fで外方に引っ張られた状態で保持されるようになる。

【0037】

また、この張力付与構造65Aの変形例として図4(B)に示すように第1セットトレイ8のセット面83に前記型枠67の窓部69に内嵌する凸部71を設けるようにすることも可能である。

因みに、このような構成の張力付与構造65A’を採用した場合には、型枠67を被印捺部5に押し付ける際に、前記凸部71の高さに応じた外方への引張力Fが同時に作用するため、前記プレート片等を使用して行う皺伸ばし作業を省略ないし軽減することが可能になる。

【0038】

(B)第2の張力付与構造(図5参照)

図5は、被印捺部5の対向する前後の二辺61、63のみに引張力Fが作用するように構成された張力付与構造65Bを示す平面図である。

この張力付与構造65Bは、第1セットトレイ8のセット面83にセットされた被捺染材Tの左右の袖部Tb、Tb間に通して使用される前後方向に移動可能な引張り移動片73と、前記被捺染材Tの胴部Taの下縁を保持する押圧保持片75とを備えることによって構成されている。

【0039】

尚、この張力付与構造65Bで使用する引張り移動片73としては、図示のように幅方向に長い矩形平板状の部材や衣服を吊り下げる場合等に使用されるハンガー状の部材が採用可能である。

また、当該引張り移動片73を前後方向に移動させる機構としては、ワイヤー等を介して前記引張り移動片73に接続される錘りの自重を利用したもの、引張りコイルバネ等の付勢部材を利用したもの等、種々の移動機構が採用可能である。

【0040】

また、前記押圧保持片75としては、前記第1の張力付与機構65Aの型枠67において採用したものと同様の材料ないし構造のものが採用可能であり、当該押圧保持片75に押圧力を付与する手段としても前記第1の張力付与構造65Aの型枠67に適用したものと同様の押圧力付与手段が採用可能である。

【0041】

そして、このように構成される張力付与構造65Bを使用して被捺染材Tに引張力Fを付与するには、第1セットトレイ8のセット面83上に被捺染材Tをセットした後、被捺染材Tの胴部Taの下縁に前記押圧保持片75を上方から押し付けて前記セット面83との挟持作用によって前記胴部Taの下縁を保持する。

次に、引張り移動片73を一方の袖部Tbから挿し込んで他方の袖部Tbを貫通させるように装着する。更に、移動機構によって被印捺部5に引張力Fが作用する方向に前記引張り移動片73を移動させることによって、被印捺部5の対向する前後の二辺61、63は所定の引張力Fで外方に引っ張られた状態で保持されるようになる。

【0042】

(C)第3の張力付与構造(図6参照)

図6は、被捺染材Tの四隅のコーナー部77A、77B、77C、77Dに斜め外方に向けての引張力Fが作用するように構成された張力付与構造65Cを示す平面図である。

この張力付与構造65Cは、被捺染材Tの四隅のコーナー部77A、77B、77C、77Dを挟持して保持する4つの保持クリップ79A、79B、79C、79Dを備えることによって構成されている。

【0043】

また、前記4つの保持クリップ79A、79B、79C、79Dを斜め外方に移動させる機構としては、前記第2の張力付与構造65Bの引張り移動片73の移動に使用されたのと同様の移動機構が採用可能である。

そして、前記4つの保持クリップ79A、79B、79C、79Dを斜め外方に移動させることによって、前記被印捺部5の二組の対向する左右の二辺57、59及び前後の二辺61、63には、それぞれ外方に向けての引張力Fが作用するようになる。

【0044】

(D)第4の張力付与構造(図7参照)

図7は、被印捺部5の対向する左右の二辺57、59のみに引張力Fが作用するように構成された張力付与構造65Dを示す平面図である。

この張力付与構造65Dは、第1セットトレイ8のセット面83にセットされた被捺染材Tの上方から左右一対の引張り移動片85A、85Bを押し付け、これら2つの引張り移動片85A、85Bと前記セット面83との間に被捺染材Tを挟み込んだ状態で離反方向に移動させることによって被印捺部5に引張力Fを作用させるようにしたものである。

【0045】

引張り移動片85A、85Bとしては、前後方向に長い矩形平板状の部材が適用でき、該引張り移動片85A、85Bを被捺染材Tの第一の面9の左右の側縁部に押し付けて外方に移動させた時、被捺染材Tが元の形状に戻ろうと収縮しようとしてもその収縮を抑制し得る摩擦力を有することが求められる。

具体的には引張り移動片85A、85Bの押圧面にゴム材等を貼設したり、凹凸を形成して引張り移動片85A、85Bの摩擦力を高めることが可能である。また、引張り移動片85A、85Bに押圧力を付与する手段として、引張り移動片85A、85Bの重量を重くして、その自重を利用したもの、引張り移動片85A、85B自体を中央が被捺染材T側に突出した湾曲した板バネ状に形成して、その付勢力を利用したもの等、種々の押圧力付与手段が採用可能である。

【0046】

また、前記左右の引張り移動片85A、85Bを接近、離反方向に移動させる機構としては、前記第2の張力付与構造65Bの引張り移動片73の移動に使用されたのと同様の移動機構が採用可能である。

そして、このようにして構成される張力付与構造65Dを採用した場合には、被印捺部5の左右の対向する二片57、59を外方に引っ張る引張力Fが被捺染材Tに作用して、当該被捺染材Tは外方への引張力Fを受けた状態で保持されるようになる。

【0047】

(3)インクジェット捺染方法とインクジェット捺染装置の説明(図8から図10参照)

本発明に係るインクジェット捺染方法の一実施例は、インク浸透阻害性の前処理材Mが付着された被捺染材Tに対してインクジェット捺染を実行して印捺画像Gを形成する場合に使用される。

そして、該インクジェット捺染方法は、前述した被捺染材の前処理方法の前処理材付着工程の後、または前処理材乾燥工程を備えている場合には該前処理材乾燥工程の後に、前処理材Mが付着された被捺染材Tをインクジェット捺染装置1の第2セットトレイ3にセットする被捺染材セット工程と、前記第2セットトレイ3にセットされた被捺染材Tの被印捺部5に各色のインクCを吐出して所望の印捺画像Gを形成する捺染実行工程と、を有している。

【0048】

そして、前記インクジェット捺染方法の特徴的構成は、前述したように被捺染材の前処理方法において、張力付与工程を採用したことと、該被捺染材の前処理方法によって前処理された被捺染材Tを前記被捺染材セット工程に移送する被捺染材Tの移送形態にある。

従って、ここでは前述した張力付与工程については説明を省略し、本発明のもう一つの特徴的構成である被捺染材Tの移送形態と、該移送形態の違いによって異なるインクジェット捺染装置1の細部の構成について説明する。

【0049】

(A)第1の移送形態(図8参照)

第1の移送形態91Aは、前処理装置51とインクジェット捺染装置1とが何らの関係を有さず、別個独立して設けられている場合に採用される移送形態である。この形態が適用されるインクジェット捺染装置1は、被捺染材Tにインクジェット捺染を実行するインク吐出ヘッド13と、前記被捺染材Tをセットするセット面23を有し、前記インクジェット捺染の実行の際に前記インク吐出ヘッド13と相対移動する第2セットトレイ3と、前記インク吐出ヘッド13及び前記相対移動の各動作を制御する制御部10とを備えている。そして、前記制御部10は、前記伸張状態の被印捺部Tに対してインク浸透阻害性の前処理材を付着させたことの情報7を得たときに、制御信号12、14を出力し、前記インク吐出ヘッド13によるインクジェット捺染の実行を開始する制御モードを備えている。

【0050】

この実施例の場合、前処理装置51を使用して実行された前処理材付着工程ないし前処理材乾燥工程が終了後、被捺染材Tに付与されていた引張力Fを解除して前処理装置51の第1セットトレイ8上にセットされていた被捺染材Tを取り外す。

そして、インクジェット捺染装置1の第2セットトレイ3上に前記前処理された被捺染材Tをセットし直して被捺染材Tの被印捺部5にインクジェット捺染を実行する。

【0051】

図12のフローチャートに基づいて、インクジェット捺染の実行に際しての制御部10の働きを説明する。先ずステップS1で、現在ユーザーによって選択されている捺染実行の制御モードは、被捺染材Tの被捺染部5に前記引張力を付与した状態で前処理材を付着し、そのように前処理材が付着された被捺染材Tにインクジェット捺染を実行するものであるかどうかが判断される。その判断が「Yes」であるときは、ステップS2において引張力付与前処理が実行されたものであるとの情報7が送られたかどうかが判断される。この情報7は本実施例ではユーザーが操作パネルから入力することで行われる。

この情報7が入力されると、ステップS3においてインクジェット捺染が開始される。一方、情報7が入力されないとインクジェット捺染は開始されない。これにより、引張力付与前処理が行われていない被捺染材Tに誤って当該制御モードによる捺染が行われる虞を低減できる。

ステップS1で「No」の場合、ステップS4に進んで他のモードによる捺染が実行される。

【0052】

また、本実施例では、前記被捺染材セット工程で、前記張力付与工程で付与された引張力Fと同程度の引張力を被印捺部5に作用させた状態で前記第2セットトレイ3上に被捺染材Tをセットする。そして、前記捺染実行工程では、前記被捺染材セット工程で付与された引張力を作用させた状態でインクジェット捺染を実行する。

このように構成した場合には、前処理材Mを付着させる時と、インクCを吐出して印捺画像Gを形成するときの被印捺部5の伸張状態がほぼ同じになり、印捺画像Gの印捺品質の向上が図られる。

【0053】

(B)第2の移送形態(図9参照)

第2の移送形態91Bは、前処理装置51の第1第1セットトレイ8とインクジェット捺染装置1の第2セットトレイ3との共通化を図ることで、前処理装置51からインクジェット捺染装置1への移送を円滑にした移送形態である。

これに伴ない、インクジェット捺染装置1の第2セットトレイ3の接続構造部27は、前処理装置51の第1セットトレイ8の接続構造87と共通の構造によって構成されている。即ち、第2セットトレイ3は被取付け部である支持台31に着脱可能で、該支持台31に取り付けられた状態で前記インクジェット捺染の実行の際に前記インク吐出ヘッド13と相対移動するように構成されている。そして、前記制御部10は前記インク吐出ヘッド13及び前記相対移動の各動作を制御する。更に第2セットトレイ3は、前記前処理装置51の前記第1セットトレイ8が該前処理装置51から外されて共用される構成になっている。

これにより、同一のセットトレイを使用して前記張力付与工程及び前処理材付着工程と、前記被捺染材セット工程及び捺染実行工程とを実行し得るように構成されている。

本実施例については、インクジェット捺染の実行に際しての制御部10の働きは前記図8の実施例と同様なので、その図示も含めてその説明は省略する。

【0054】

そして、このような構成の第2の移送形態91Bを採用した場合には、前記張力付与工程で被印捺部5に所定の張力を付与した状態のまま前処理材Mの付着とインクジェット捺染による印捺画像Gの形成とが実行できるから、印捺画像Gの印捺品質の一層の向上が図れ、被捺染材セット工程での被捺染材Tのセット作業が容易になる。

【0055】

(C)第3の移送形態(図10参照)

第3の移送形態91Cは、インクジェット捺染装置1のセット位置Sで被捺染材Tの前処理を行うことにより、前処理装置51における第1セットトレイ8の着脱作業を省略した移送形態である。

即ち、本実施例のインクジェット捺染装置は、前記インク吐出ヘッド13と、前記第2セットトレイ3と、前記第2セットトレイ3が前記第1セットトレイ8として共用される構成の前処理装置51と、前記インク吐出ヘッド13、前記相対移動及び前記前処理装置51の各動作を制御する制御部10とを備えている。そして、前記制御部10は、前記前処理装置51で前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させた後、前記インク吐出ヘッド13によってインクジェット捺染を実行する制御モードを備えている。

従って、この第3の移動形態91Cの場合には、インクジェット捺染装置1の構成要素として前処理装置51を融合した構成になっており、一つの第2セットトレイ3を使用して被捺染材Tの前処理とインクジェット捺染による印捺画像Gの形成とを一連の流れの中で実行できるように構成されている。

図13に基づいて、当該実施例のインクジェット捺染の実行に際しての制御部10の働きを説明する。先ずステップS10で、現在ユーザーによって選択されている捺染実行の制御モードは、被捺染材Tの被捺染部5に前記引張力を付与した状態で前処理材を付着し、そのように前処理材が付着された被捺染材Tにインクジェット捺染を実行するものであるかどうかが判断される。その判断が「Yes」であるときは、ステップS11において前処理装置51による前期引張力を付与した状態での前処理が実行される。

それに続いて、ステップS12においてインクジェット捺染が開始される。

ステップS10で「No」の場合、ステップS13に進んで他のモードによる捺染が実行される。

【0056】

そして、このような構成の第3の移送形態91Cを利用した場合には、被捺染材Tを第2セットトレイ3上にセットする被捺染材セット工程を実行すると同時に被捺染材Tの被印捺部5に所定の引張力Fを付与して前処理を実行することが可能になるから、前記張力付与工程が被捺染材セット工程と同時に実行されることになる。

従って、被捺染材Tの移送の円滑化に加えて工程の短縮化が図れ、各工程間の移送中の被捺染材Tの位置ずれや伸張状態の変化を抑制することが可能になる。

【0057】

[他の実施例]

本発明に係る被捺染材の前処理方法、前処理装置、インクジェット捺染方法及びインクジェット捺染装置1は、以上述べたような構成を有することを基本とするものであるが、本願発明の要旨を逸脱しない範囲内の部分的構成の変更や省略等を行うことも勿論可能である。

例えば、被捺染材の前処理方法における張力付与工程では、被捺染材Tの全体に引張力Fを付与してもよいし、インクジェット捺染が実際に行われる被印捺部5に対してのみ引張力Fを付与してもよい。また、被印捺部5に引張力Fを付与するタイミングと前処理材Mを付着するタイミングは、前者を幾分先行させたタイミングでもよいし、両者を同時のタイミングで実行するようにすることも可能である。

【0058】

また、張力付与構造65の構成も前述した4種類の張力付与構造65A、65B、65C、65Dに限らず、種々の構成の張力付与構造65が採用可能である。例えば、被捺染材TがTシャツである場合に、該Tシャツよりも少し大きめのTシャツ型の補助的なセットトレイを用意し、該セットトレイにTシャツを被せることによって、Tシャツを伸ばして該Tシャツに引張力Fを付与するようにする張力付与構造65を採用することも可能である。

【0059】

また、被印捺部5に付与する引張力Fの方向は、対向する二辺間に作用させる場合が効果的であるが、必ずしも対向する二辺間に限らず、被印捺部5に発生した皺を伸ばすことができる種々の方向に設定することが可能である。

また、前記印張力Fを作用させる方向の数も前述した一方向ないし二方向に限らず、更に多くの方向に引張力Fを作用させることが可能である。

この他、本発明のインクジェット捺染装置1ないしインクジェット捺染方法で使用するインク吐出ヘッド13は、キャリッジ21によって走査方向Bに往復移動するように走査される、いわゆるシリアル型のインク吐出ヘッドに限らず、被印捺部5の全幅に亘って一挙に印捺することができるキャリッジ21を有さない、いわゆるライン型のインク吐出ヘッドであっても構わない。

また、第2のセットトレイ3とインク吐出ヘッド13の相対移動は、上記実施例の第2セットトレイ側を移動させる構造ではなく、インク吐出ヘッド13側を移動させる構造であってもよい。更に両者を移動させる構造であってもよい。

【符号の説明】

【0060】

1 インクジェット捺染装置、2 装置本体、3 第2セットトレイ、

5 被印捺部、7 引張力付与前処理が実行されたことの情報、

8 第1セットトレイ、9 第一の面、11 第二の面、13 インク吐出ヘッド、

15 捺染実行領域、17 搬送部、21 キャリッジ、23 セット面、

25 枠体、27 接続構造、29 支持ベース、30 スライダー、

31 支持台、 33 支柱、35 嵌合穴、37 軸部、39 取付けボルト、

41 インクカートリッジ、43 タイミングベルト、51 前処理装置、

53 乾燥装置、55 付着装置、57 辺、 59 辺、61 辺、63 辺、

65 張力付与構造、67 型枠、69 窓部、71 凸部、73 引張り移動片、

75 押圧保持片、77 コーナー部、79 保持クリップ、83 セット面、

85 引張り移動片、87 接続構造、91 移送形態、T 被捺染材(布帛)、

Ta 胴部、Tb 袖部、G 印捺画像、A 搬送方向、B 走査方向、

S セット位置、K 捺染開始位置、C インク、M 前処理材、F 引張力

【技術分野】

【0001】

本発明は、布帛すなわち被捺染材に対してインクジェット方式で印捺を行うに先立ち、被捺染材の内部へのインクの浸透を抑制するように前処理を行う被捺染材の前処理方法、前処理装置、更にインクジェット捺染装置及びインクジェット捺染方法に関する。

【背景技術】

【0002】

従来からTシャツ等の布帛の表面に対して、インク吐出ヘッドから各色のインクを吐出して所望の画像を印捺するインクジェット捺染装置が開発され、使用されている。

そして、前記インクジェット捺染装置で印捺するのに先立って、被捺染面となる布帛の表面に、インクの布帛内部への浸透を阻害するための前処理として、インク浸透阻害性を有する前処理材を塗布し、乾燥させて均等な浸透阻害性膜を形成する技術も下記の特許文献1に開示されている。インクが布帛内部に浸透して滲んだり、生地の色の影響を受けるのを抑制するためである。

【0003】

布帛表面に浸透阻害性膜を形成するための前処理は、色物地の布帛表面に白インクで印捺する場合に特に必要とされる。それは、前記浸透阻害性膜が無い状態で白インクが布帛表面に吐出されると、該白インクの一部が布帛内部に滲みこんでしまい、その分だけ白インクの膜厚が薄くなり、色物地の地色が透けて見え、白く見えなくなるからである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−209493号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記特許文献1に開示されている従来の前処理方法は、布帛の表面に前処理材を塗布して乾燥させる前処理作業が布帛に外部から張力を作用させていない自由状態で行われていた。

従って、図11(A)に示すように、布帛101の織目の凹部103と凸部105とで前処理材Mの塗布量にばらつきが生じやすかった。また、前記凹部103と凸部105との境界部107等では特に、布帛がインクジェット捺染装置のセットトレイ109にセットされる時に引っ張られて図11(B)に示すようにひび割れ111が発生する場合があった。

【0006】

前処理材Mの塗布量に前記ばらつきが発生すると、前処理材Mの渇きムラを発生させ、またそのばらつきも原因となって、インクジェット捺染装置による印捺品質の低下を来たす問題が生じる。

また、前記ひび割れ111が発生するとそこから布帛101の内部にインクが浸透し、インクが滲んだり、生地の色の影響を受ける問題が生じる。特に白インクの場合、前記問題は顕著になる。

【0007】

本発明の目的は、前処理層の厚さの均一性を向上でき、またひび割れ等の生じにくい前処理層を形成できるようにすることにある。

【課題を解決するための手段】

【0008】

本発明の第1の態様に係る被捺染材の前処理方法は、被捺染材に対してインクジェット捺染するのに先立って行われるものである。すなわち、被捺染材の少なくともインクジェット捺染が行われる被印捺部に引張力を付与する張力付与工程と、前記張力が付与された被印捺部に対してインク浸透阻害性を有する前処理材を付着させる前処理材付着工程と、を有するものである。

【0009】

ここで「被捺染材」とは、捺染の対象となる「布地」を意味し、綿、絹、羊毛等の天然繊維やナイロン等の化学繊維あるいはこれらを混ぜた複合繊維の織物、編物、不織布等が含まれ、ロール状に巻かれた長尺のものと、所定の長さにカットされたものの両方が含まれる。更に、縫製後のTシャツ等の衣類や縫製後のハンカチ、スカーフ、タオル、カーテン、シーツ、ベッドカバー等のファニチャーの類の他、縫製前の状態のパーツとして存在する裁断前後の布地等も含まれる。

また、「インクジェット捺染」とは、インクジェット式のインク吐出ヘッドからインクを吐出して被捺染材の所望の領域に所望の画像を印捺することを言う。

【0010】

本態様によれば、被捺染材の被印捺部に対して面に沿う方向に引張力を作用させることで該被捺染材の被印捺部の平坦性を向上し、該平担性を向上させた状態で前記被印捺部にインク浸透阻害性の前処理層を形成する。

従って、被捺染材の被印捺部に形成される前処理層の厚みの均一性を向上することができる。また凹部と凸部との境界部等での前記ひび割れを生じにくくすることができる。これにより、前記ひび割れから被捺染材内部へインクの浸透することを抑制でき、以ってインクジェット捺染の実行に際して、インクが滲んだり、生地の色の影響を受ける問題の発生を低減することができる。

【0011】

本発明の第2の態様に係る被捺染材の前処理方法は、前記第1の態様において、前記前処理材付着工程の後、被印捺部に付着したインク浸透阻害性の前処理材を、前記引張力を付与した状態で固める前処理材固化工程を有することを特徴とするものである。

ここで、前処理材の固化は、加熱乾燥による固化、自然乾燥固化、光照射による硬化、その他液体状態から固体状態に移行するもの全てを含む意味で使われている。尚、固化の程度は、当該前処理層としての機能を発揮できる程度に固まっていればよく、例えば加熱乾燥固化の場合では完全に乾燥していない状態でもよい。

【0012】

本態様によれば、前処理材付着工程の実行の後、被印捺部に引張力が作用している状態で前処理材固化工程によって、前処理材の固化が実行される。従って、前処理材を被印捺部に付着させた後の当該被印捺部の収縮が前記固化によって抑えられる。これにより、平坦な被印捺部に対するインクジェット捺染が可能になって印捺品質が向上する。

【0013】

本発明に係る第3の態様の被捺染材の前処理装置は、被捺染材に対してインクジェット捺染するのに先立って使われるものである。即ち、被捺染材をセットするセット面を有し、該被捺染材の少なくともインクジェット捺染が行われる被印捺部に引張力を付与して該被印捺部を伸張状態にする張力付与部を有する第1セットトレイと、前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させるための前処理材付着部と、を有するものである。

本態様によれば、第1の態様と同様の作用効果が得られる。

【0014】

本発明の第4の態様に係るインクジェット捺染装置は、インクを吐出するインク吐出ヘッドと、被捺染材をセットするセット面を有し、被取付け部に着脱可能で、該被取付け部に取り付けられた状態で前記インク吐出ヘッドと相対移動する第2セットトレイと、前記インク吐出ヘッド及び前記相対移動の各動作の少なくとも一方を制御する制御部と、を備え、該第2セットトレイは、前記第3の態様に記載された前処理装置の前記第1セットトレイが該前処理装置から外されて共用されるものであり、前記制御部は、前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させたことの情報を得たときに、前記インク吐出ヘッドによるインクジェット捺染の実行を開始する制御モードを備えていることを特徴とするものである。

【0015】

本態様によれば、インクジェット捺染用の第2セットトレイは、前処理装置で使われる第1セットトレイが該前処理装置から外されて共用される構造である。従って、被捺染材の被印捺部にインク浸透阻害性の前処理層を、厚みの均一性を向上させた状態で形成し、その状態でインク吐出ヘッドによってインクジェット捺染を実行することができる。これにより、高品質でのインクジェット捺染を実現することができる。

また、制御部は、前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させたことの情報を得たときに、前記インク吐出ヘッドによるインクジェット捺染の実行を開始する制御モードを備えている。従って、該制御モードで装置を運転することにより、前処理層の厚みにばらつきがあり、ひび割れもある虞の前処理層が形成されているものに対してインクジェット捺染を無駄に実行する虞を低減することができる。

【0016】

本発明の第5の態様に係るインクジェット捺染装置は、被捺染材にインクジェット捺染を実行するインク吐出ヘッドと、前記被捺染材をセットするセット面を有し、前記インクジェット捺染の実行の際に前記インク吐出ヘッドと相対移動する第2セットトレイと、前記第2セットトレイが前記第1セットトレイとして共用される構成の前記第3の態様の前処理装置と、前記インク吐出ヘッド、前記相対移動及び前記前処理装置の各動作を制御する制御部とを備え、前記制御部は、前記前処理装置で前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させた後、前記インク吐出ヘッドによってインクジェット捺染を実行する制御モードを備えていることを特徴とするものである。

【0017】

本態様によれば、インクジェット捺染装置自体がその構成要素の一部として前記前処理装置を備えている。そして、制御部は、前記前処理装置で前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させた後、前記インク吐出ヘッドによってインクジェット捺染を実行する制御モードを備えている。従って、該制御モードで装置を運転することにより、前処理層の厚みにばらつきがあり、ひび割れもある虞の前処理層が形成されているものに対してインクジェット捺染を無駄に実行する虞を低減することができることに加えて、単一のセットトレイを使用して前記前処理からインクジェット捺染の各動作を連続的に行うことができ、ユーザーの作業性を向上することができる。

【0018】

本発明の第6の態様に係るインクジェット捺染装置は、前記第4の態様又は第5の態様において、前記インク吐出ヘッドによるインクジェット捺染の実行は、前記前処理材を付着する際に前記被印捺部に付与された引張力と同程度の引張力を前記被印捺部に作用させた状態で行われるように構成されていることを特徴とするものである。

【0019】

本態様によれば、前処理時とインクジェット捺染時に被捺染部に付与される引張力が同程度に設定されているので、前処理層にストレスをかけることなく、同程度の引っ張り状態でインクジェット捺染を実行して印捺画像を形成することが可能になる。従って、被捺染材に対する一層の印捺品質の向上を実現することができる。

【0020】

本発明の第7の態様に係るインクジェット捺染方法は、前記第1の態様又は第2の態様に係る前処理方法による前処理の後、前処理材が付着された被捺染材の被印捺部にインクジェット捺染を実行することを特徴とするものである。

【0021】

本態様によれば、均一でひび割れ等の生じない良好な前処理層が形成された被捺染材に対してインクジェット捺染を実行できるから、被捺染材内部へのインクの浸透を抑制して印捺品質の優れた印捺画像が形成できるようになる。

【0022】

本発明の第8の態様に係るインクジェット捺染方法は、前記第7の態様において、インクジェット捺染の実行は、前記前処理材を付着する際に前記被印捺部に付与された引張力と同程度の引張力を前記被印捺部に作用させた状態で行われることを特徴とするものである。

本態様によれば、第6の態様と同様の作用効果が得られる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施例に係るインクジェット捺染装置の概略の構成を示す斜視図。

【図2】同上インクジェット捺染装置の概略の構成を示す側断面図。

【図3】同上インクジェット捺染装置の概略の構成を示す平面図。

【図4】本発明の被捺染材の前処理方法で実施する張力付与構造の一例を示す平面図(A)とその変形例を示す縦断正面図(B)。

【図5】本発明の被捺染材の前処理方法で実施する張力付与構造の他の一例を示す平面図。

【図6】本発明の被捺染材の前処理方法で実施する張力付与構造の他の一例を示す平面図。

【図7】本発明の被捺染材の前処理方法で実施する張力付与構造の他の一例を示す平面図。

【図8】本発明の被捺染材の前処理方法で前処理された被捺染材をインクジェット捺染する場合の一例を示す側断面図。

【図9】本発明の被捺染材の前処理方法で前処理された被捺染材をインクジェット捺染する他の一例を示す側断面図。

【図10】本発明の被捺染材の前処理方法で前処理された被捺染材をインクジェット捺染する場合の更に他の一例を示す側断面図。

【図11】従来の被捺染材の前処理方法の問題点を2段階(A)(B)に分けて示す側断面図。

【図12】図8及び図9のインクジェット捺染装置の制御を示すフローチャート。

【図13】図10のインクジェット捺染装置の制御を示すフローチャート。

【発明を実施するための形態】

【0024】

[実施例]

最初に、図1から図3に基づいて本発明の実施例に係るインクジェット捺染装置の概略の構成を説明する。次に、図8に基づいて本発明の被捺染材の前処理方法で使用する前処理装置の概略の構成を説明する。

尚、以下の説明では、被捺染材(以下、「布帛」ともいう)Tとして、胴部Taと袖部Tbが筒状に縫製されたTシャツを例にとり、該Tシャツに印捺画像Gを形成する表側の面を第一の面9、該第一の面9と反対側の裏側の面を第二の面11として説明する。

【0025】

(1)インクジェット捺染装置の概略の構成(図1から図3参照)

本発明のインクジェット捺染装置1は、インク浸透阻害性の前処理材M(図8)が付着された被捺染材Tに対してインクを吐出して印捺画像Gを形成することができるインクジェット方式の捺染装置である。

そして、このインクジェット捺染装置1は、被捺染材Tをセットするセット面23と、被捺染材Tを搬送部17に着脱可能に取り付ける場合に使用される接続構造部27と、を有する第2セットトレイ3と、前記第2セットトレイ3にセットされた被捺染材Tの被印捺部5に各色のインクCを吐出するインク吐出ヘッド13と、を備えることによって基本的に構成されている。

【0026】

前記第2セットトレイ3は、一例として矩形平板状の部材でその上面の中央には、被捺染材Tの第二の面11に直接当接して被捺染材Tを支持するセット面23が広い範囲に亘って形成されている。

また、該第2セットトレイ3の周囲には枠体25を嵌め込むことができるように構成されている。該枠体25は、前記嵌め込んだ状態で被捺染材Tの被印捺部5が形成される第一の面9に皺を発生させることなくセットできるようにすると共に、捺染中ないし搬送中の被捺染材Tの位置ずれを抑制する保持力を付与する。

【0027】

また、前記第2セットトレイ3の下面の中央には、後述する搬送部17の支持台31の支柱33上部に設けられている嵌合穴35に嵌まる軸部37を備えることによって構成される接続構造部27が設けられている。

尚、前記軸部37は、前記嵌合穴35に内嵌された状態で、本実施例では取付けボルト39を締め付けることによって前記支柱33に取り付けられ、前記取付けボルト39を緩めることによって前記支柱33から取り外される。

【0028】

また、前記第2セットトレイ3は、搬送部17の前記支柱33に対して本実施例ではセンター基準合わせで前記接続構造部27を介して着脱可能に取り付けられている。

そして、搬送部17は、インクジェット捺染装置1の装置本体2の手前側から奥部側にかけて搬送方向Aに沿って延びる支持ベース29と、該支持ベース29の上方の、左右方向の中央部において、搬送方向Aに沿って往復移動可能に設けられているスライダー30と、前記所定高さの支柱33とを有する支持台31と、該支持台31を駆動する一例としてタイミングベルト43を使用した駆動機構と、を備えている。

【0029】

また、前記第2セットトレイ3は、前記搬送部17によって、被捺染材Tをセットする手前側に設けられているセット位置Sと、捺染実行領域15を挟んだ奥部側に設けられている第2セットトレイ3の捺染開始位置Kとの間で往復移動できるように構成されている。

また、前記インク吐出ヘッド13は、被捺染材Tの搬送方向Aと交差する装置本体2の幅方向を走査方向Bとして往復移動するキャリッジ21に対して搭載されている。そして、前記インク吐出ヘッド13には、一例として装置本体2の向って左側に位置するインクカートリッジ41からチューブ等を介して各色のインクCが供給されている。

【0030】

(2)被捺染材の前処理方法(図8及び図4から図7参照)

本発明の被捺染材の前処理方法は、前記インクジェット捺染装置1を使用して被捺染材Tに対してインクジェット捺染するのに先立って行われる、被捺染材Tにインク浸透阻害性を付与する前処理方法である。

具体的には、図8に示すような前処理装置51を使用することによって実行される。該前処理装置51は、被捺染材Tの少なくともインクジェット捺染が行われる被印捺部5に引張力Fを付与して自然状態の被印捺部5を伸張状態にする張力付与工程と、前記伸張状態の被印捺部5に対してインク浸透阻害性の前処理材Mを付着させる前処理材付着工程と、を実施可能に構成されている。

【0031】

インク浸透阻害性の前処理材Mとしては、速乾性あるいは時後的に加熱したり光を照射して硬化、乾燥させる時後硬化性の種々の公知のものが使用できる。例えば、多価金属塩、水分散性樹脂、水、界面活性剤を含むものが挙げられる。ここで、水分散樹脂として、ウレタン骨格を有するアニオン性樹脂、主鎖にエーテル結合を含むポリエーテル型のウレタン樹脂、主鎖にエステル結合を含むポリエステル型のウレタン樹脂、主鎖にカーボネート結合を含むポリカーボネート型ウレタン樹脂等の樹脂エマルジョンを含む水分散性樹脂等が挙げられる。また、ジプロピレングリコールモノプロピルエーテルとカチオン性物質を含む前処理材が挙げられる。

また、固化後の前処理材Mの固さの程度は、前処理層としての機能を発揮できる程度に固まっていればよく、例えば加熱乾燥固化の場合では完全に乾燥していない状態でもよい。また、前記前処理材Mの付着手段としては、一例としてローラーやスプレー等が採用可能である。

【0032】

また、図8に示す前処理装置51にあっては、前述した時後硬化性を有する前処理材Mにも対応できるように被印捺部5に付着した前処理材Mを乾燥させるための乾燥装置53が、被印捺部5に前処理材Mを付着させる付着装置55の後段に配設されている。

従って、前記乾燥装置53を使用した場合の被捺染材の前処理方法は、前記前処理材付着工程の後に、被印捺部5に付着したインク浸透阻害性の前処理材Mを乾燥させる前処理材乾燥工程が付加された構成となる。

【0033】

また、前記張力付与工程では、前記被印捺部5の少なくとも一組の対向する左右の二辺57、59あるいは前後の二辺61、63に引張力Fが作用するように該引張力Fが付与されている。この張力を付与する構造としては、図1に示した枠体25の嵌め込み構造がそのまま使える。それ以外に、例えば図4から図7に示すような張力付与構造65A、65B、65C、65Dが採用可能である。

以下、図4から図7に示す4種類の張力付与構造65A、65B、65C、65Dについて具体的に説明する。

【0034】

(A)第1の張力付与構造(図4(A)(B)参照)

図4(A)は、被印捺部5の対向する左右の二辺57、59及び前後の二辺61、63に引張力Fが作用するように構成された張力付与構造65Aを示す平面図である。

この張力付与構造65Aは、前処理用の第1セットトレイ8のセット面83に広げて置かれた被捺染材Tの上方から矩形枠状の型枠67を押し付けることによって被印捺部5の前記四辺57、59、61、63を前記セット面83との間に挟み込んで保持するようにしたものである。

【0035】

尚、この張力付与構造65Aで使用する型枠67としては、外方に引っ張られて保持された状態の被捺染材Tが元の状態に戻ろうと収縮しようとしてもその収縮を抑制し得る摩擦力を有する種々の材料(例えばゴム材)や構造(例えば凹凸構造)が適用できる。

また、前記型枠67に押圧力を付与する手段としては、型枠67自体の自重を利用したもの、圧縮コイルバネ等の付勢部材を利用したものやクランプ機構等を利用した機械式のもの等、種々の押圧力付与手段が採用可能である。

【0036】

そして、このようにして構成される張力付与構造65Aを使用して被捺染材Tに引張力Fを付与するには、第1セットトレイ8のセット面83上に被捺染材Tをセットした後、型枠67を軽く押し付け、該型枠67の窓部69から露出している被捺染材Tの第一の面9に発生している皺をプレート片等を使用して外方に伸ばすことによって取り除く。

次に、型枠67を所定の保持力を発揮し得る正規の押圧状態にすることによって、前記被印捺部5の四辺57、59、61、63は、所定の引張力Fで外方に引っ張られた状態で保持されるようになる。

【0037】

また、この張力付与構造65Aの変形例として図4(B)に示すように第1セットトレイ8のセット面83に前記型枠67の窓部69に内嵌する凸部71を設けるようにすることも可能である。

因みに、このような構成の張力付与構造65A’を採用した場合には、型枠67を被印捺部5に押し付ける際に、前記凸部71の高さに応じた外方への引張力Fが同時に作用するため、前記プレート片等を使用して行う皺伸ばし作業を省略ないし軽減することが可能になる。

【0038】

(B)第2の張力付与構造(図5参照)

図5は、被印捺部5の対向する前後の二辺61、63のみに引張力Fが作用するように構成された張力付与構造65Bを示す平面図である。

この張力付与構造65Bは、第1セットトレイ8のセット面83にセットされた被捺染材Tの左右の袖部Tb、Tb間に通して使用される前後方向に移動可能な引張り移動片73と、前記被捺染材Tの胴部Taの下縁を保持する押圧保持片75とを備えることによって構成されている。

【0039】

尚、この張力付与構造65Bで使用する引張り移動片73としては、図示のように幅方向に長い矩形平板状の部材や衣服を吊り下げる場合等に使用されるハンガー状の部材が採用可能である。

また、当該引張り移動片73を前後方向に移動させる機構としては、ワイヤー等を介して前記引張り移動片73に接続される錘りの自重を利用したもの、引張りコイルバネ等の付勢部材を利用したもの等、種々の移動機構が採用可能である。

【0040】

また、前記押圧保持片75としては、前記第1の張力付与機構65Aの型枠67において採用したものと同様の材料ないし構造のものが採用可能であり、当該押圧保持片75に押圧力を付与する手段としても前記第1の張力付与構造65Aの型枠67に適用したものと同様の押圧力付与手段が採用可能である。

【0041】

そして、このように構成される張力付与構造65Bを使用して被捺染材Tに引張力Fを付与するには、第1セットトレイ8のセット面83上に被捺染材Tをセットした後、被捺染材Tの胴部Taの下縁に前記押圧保持片75を上方から押し付けて前記セット面83との挟持作用によって前記胴部Taの下縁を保持する。

次に、引張り移動片73を一方の袖部Tbから挿し込んで他方の袖部Tbを貫通させるように装着する。更に、移動機構によって被印捺部5に引張力Fが作用する方向に前記引張り移動片73を移動させることによって、被印捺部5の対向する前後の二辺61、63は所定の引張力Fで外方に引っ張られた状態で保持されるようになる。

【0042】

(C)第3の張力付与構造(図6参照)

図6は、被捺染材Tの四隅のコーナー部77A、77B、77C、77Dに斜め外方に向けての引張力Fが作用するように構成された張力付与構造65Cを示す平面図である。

この張力付与構造65Cは、被捺染材Tの四隅のコーナー部77A、77B、77C、77Dを挟持して保持する4つの保持クリップ79A、79B、79C、79Dを備えることによって構成されている。

【0043】

また、前記4つの保持クリップ79A、79B、79C、79Dを斜め外方に移動させる機構としては、前記第2の張力付与構造65Bの引張り移動片73の移動に使用されたのと同様の移動機構が採用可能である。

そして、前記4つの保持クリップ79A、79B、79C、79Dを斜め外方に移動させることによって、前記被印捺部5の二組の対向する左右の二辺57、59及び前後の二辺61、63には、それぞれ外方に向けての引張力Fが作用するようになる。

【0044】

(D)第4の張力付与構造(図7参照)

図7は、被印捺部5の対向する左右の二辺57、59のみに引張力Fが作用するように構成された張力付与構造65Dを示す平面図である。

この張力付与構造65Dは、第1セットトレイ8のセット面83にセットされた被捺染材Tの上方から左右一対の引張り移動片85A、85Bを押し付け、これら2つの引張り移動片85A、85Bと前記セット面83との間に被捺染材Tを挟み込んだ状態で離反方向に移動させることによって被印捺部5に引張力Fを作用させるようにしたものである。

【0045】

引張り移動片85A、85Bとしては、前後方向に長い矩形平板状の部材が適用でき、該引張り移動片85A、85Bを被捺染材Tの第一の面9の左右の側縁部に押し付けて外方に移動させた時、被捺染材Tが元の形状に戻ろうと収縮しようとしてもその収縮を抑制し得る摩擦力を有することが求められる。

具体的には引張り移動片85A、85Bの押圧面にゴム材等を貼設したり、凹凸を形成して引張り移動片85A、85Bの摩擦力を高めることが可能である。また、引張り移動片85A、85Bに押圧力を付与する手段として、引張り移動片85A、85Bの重量を重くして、その自重を利用したもの、引張り移動片85A、85B自体を中央が被捺染材T側に突出した湾曲した板バネ状に形成して、その付勢力を利用したもの等、種々の押圧力付与手段が採用可能である。

【0046】

また、前記左右の引張り移動片85A、85Bを接近、離反方向に移動させる機構としては、前記第2の張力付与構造65Bの引張り移動片73の移動に使用されたのと同様の移動機構が採用可能である。

そして、このようにして構成される張力付与構造65Dを採用した場合には、被印捺部5の左右の対向する二片57、59を外方に引っ張る引張力Fが被捺染材Tに作用して、当該被捺染材Tは外方への引張力Fを受けた状態で保持されるようになる。

【0047】

(3)インクジェット捺染方法とインクジェット捺染装置の説明(図8から図10参照)

本発明に係るインクジェット捺染方法の一実施例は、インク浸透阻害性の前処理材Mが付着された被捺染材Tに対してインクジェット捺染を実行して印捺画像Gを形成する場合に使用される。

そして、該インクジェット捺染方法は、前述した被捺染材の前処理方法の前処理材付着工程の後、または前処理材乾燥工程を備えている場合には該前処理材乾燥工程の後に、前処理材Mが付着された被捺染材Tをインクジェット捺染装置1の第2セットトレイ3にセットする被捺染材セット工程と、前記第2セットトレイ3にセットされた被捺染材Tの被印捺部5に各色のインクCを吐出して所望の印捺画像Gを形成する捺染実行工程と、を有している。

【0048】

そして、前記インクジェット捺染方法の特徴的構成は、前述したように被捺染材の前処理方法において、張力付与工程を採用したことと、該被捺染材の前処理方法によって前処理された被捺染材Tを前記被捺染材セット工程に移送する被捺染材Tの移送形態にある。

従って、ここでは前述した張力付与工程については説明を省略し、本発明のもう一つの特徴的構成である被捺染材Tの移送形態と、該移送形態の違いによって異なるインクジェット捺染装置1の細部の構成について説明する。

【0049】

(A)第1の移送形態(図8参照)

第1の移送形態91Aは、前処理装置51とインクジェット捺染装置1とが何らの関係を有さず、別個独立して設けられている場合に採用される移送形態である。この形態が適用されるインクジェット捺染装置1は、被捺染材Tにインクジェット捺染を実行するインク吐出ヘッド13と、前記被捺染材Tをセットするセット面23を有し、前記インクジェット捺染の実行の際に前記インク吐出ヘッド13と相対移動する第2セットトレイ3と、前記インク吐出ヘッド13及び前記相対移動の各動作を制御する制御部10とを備えている。そして、前記制御部10は、前記伸張状態の被印捺部Tに対してインク浸透阻害性の前処理材を付着させたことの情報7を得たときに、制御信号12、14を出力し、前記インク吐出ヘッド13によるインクジェット捺染の実行を開始する制御モードを備えている。

【0050】

この実施例の場合、前処理装置51を使用して実行された前処理材付着工程ないし前処理材乾燥工程が終了後、被捺染材Tに付与されていた引張力Fを解除して前処理装置51の第1セットトレイ8上にセットされていた被捺染材Tを取り外す。

そして、インクジェット捺染装置1の第2セットトレイ3上に前記前処理された被捺染材Tをセットし直して被捺染材Tの被印捺部5にインクジェット捺染を実行する。

【0051】

図12のフローチャートに基づいて、インクジェット捺染の実行に際しての制御部10の働きを説明する。先ずステップS1で、現在ユーザーによって選択されている捺染実行の制御モードは、被捺染材Tの被捺染部5に前記引張力を付与した状態で前処理材を付着し、そのように前処理材が付着された被捺染材Tにインクジェット捺染を実行するものであるかどうかが判断される。その判断が「Yes」であるときは、ステップS2において引張力付与前処理が実行されたものであるとの情報7が送られたかどうかが判断される。この情報7は本実施例ではユーザーが操作パネルから入力することで行われる。

この情報7が入力されると、ステップS3においてインクジェット捺染が開始される。一方、情報7が入力されないとインクジェット捺染は開始されない。これにより、引張力付与前処理が行われていない被捺染材Tに誤って当該制御モードによる捺染が行われる虞を低減できる。

ステップS1で「No」の場合、ステップS4に進んで他のモードによる捺染が実行される。

【0052】

また、本実施例では、前記被捺染材セット工程で、前記張力付与工程で付与された引張力Fと同程度の引張力を被印捺部5に作用させた状態で前記第2セットトレイ3上に被捺染材Tをセットする。そして、前記捺染実行工程では、前記被捺染材セット工程で付与された引張力を作用させた状態でインクジェット捺染を実行する。

このように構成した場合には、前処理材Mを付着させる時と、インクCを吐出して印捺画像Gを形成するときの被印捺部5の伸張状態がほぼ同じになり、印捺画像Gの印捺品質の向上が図られる。

【0053】

(B)第2の移送形態(図9参照)

第2の移送形態91Bは、前処理装置51の第1第1セットトレイ8とインクジェット捺染装置1の第2セットトレイ3との共通化を図ることで、前処理装置51からインクジェット捺染装置1への移送を円滑にした移送形態である。

これに伴ない、インクジェット捺染装置1の第2セットトレイ3の接続構造部27は、前処理装置51の第1セットトレイ8の接続構造87と共通の構造によって構成されている。即ち、第2セットトレイ3は被取付け部である支持台31に着脱可能で、該支持台31に取り付けられた状態で前記インクジェット捺染の実行の際に前記インク吐出ヘッド13と相対移動するように構成されている。そして、前記制御部10は前記インク吐出ヘッド13及び前記相対移動の各動作を制御する。更に第2セットトレイ3は、前記前処理装置51の前記第1セットトレイ8が該前処理装置51から外されて共用される構成になっている。

これにより、同一のセットトレイを使用して前記張力付与工程及び前処理材付着工程と、前記被捺染材セット工程及び捺染実行工程とを実行し得るように構成されている。

本実施例については、インクジェット捺染の実行に際しての制御部10の働きは前記図8の実施例と同様なので、その図示も含めてその説明は省略する。

【0054】

そして、このような構成の第2の移送形態91Bを採用した場合には、前記張力付与工程で被印捺部5に所定の張力を付与した状態のまま前処理材Mの付着とインクジェット捺染による印捺画像Gの形成とが実行できるから、印捺画像Gの印捺品質の一層の向上が図れ、被捺染材セット工程での被捺染材Tのセット作業が容易になる。

【0055】

(C)第3の移送形態(図10参照)

第3の移送形態91Cは、インクジェット捺染装置1のセット位置Sで被捺染材Tの前処理を行うことにより、前処理装置51における第1セットトレイ8の着脱作業を省略した移送形態である。

即ち、本実施例のインクジェット捺染装置は、前記インク吐出ヘッド13と、前記第2セットトレイ3と、前記第2セットトレイ3が前記第1セットトレイ8として共用される構成の前処理装置51と、前記インク吐出ヘッド13、前記相対移動及び前記前処理装置51の各動作を制御する制御部10とを備えている。そして、前記制御部10は、前記前処理装置51で前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させた後、前記インク吐出ヘッド13によってインクジェット捺染を実行する制御モードを備えている。

従って、この第3の移動形態91Cの場合には、インクジェット捺染装置1の構成要素として前処理装置51を融合した構成になっており、一つの第2セットトレイ3を使用して被捺染材Tの前処理とインクジェット捺染による印捺画像Gの形成とを一連の流れの中で実行できるように構成されている。

図13に基づいて、当該実施例のインクジェット捺染の実行に際しての制御部10の働きを説明する。先ずステップS10で、現在ユーザーによって選択されている捺染実行の制御モードは、被捺染材Tの被捺染部5に前記引張力を付与した状態で前処理材を付着し、そのように前処理材が付着された被捺染材Tにインクジェット捺染を実行するものであるかどうかが判断される。その判断が「Yes」であるときは、ステップS11において前処理装置51による前期引張力を付与した状態での前処理が実行される。

それに続いて、ステップS12においてインクジェット捺染が開始される。

ステップS10で「No」の場合、ステップS13に進んで他のモードによる捺染が実行される。

【0056】

そして、このような構成の第3の移送形態91Cを利用した場合には、被捺染材Tを第2セットトレイ3上にセットする被捺染材セット工程を実行すると同時に被捺染材Tの被印捺部5に所定の引張力Fを付与して前処理を実行することが可能になるから、前記張力付与工程が被捺染材セット工程と同時に実行されることになる。

従って、被捺染材Tの移送の円滑化に加えて工程の短縮化が図れ、各工程間の移送中の被捺染材Tの位置ずれや伸張状態の変化を抑制することが可能になる。

【0057】

[他の実施例]

本発明に係る被捺染材の前処理方法、前処理装置、インクジェット捺染方法及びインクジェット捺染装置1は、以上述べたような構成を有することを基本とするものであるが、本願発明の要旨を逸脱しない範囲内の部分的構成の変更や省略等を行うことも勿論可能である。

例えば、被捺染材の前処理方法における張力付与工程では、被捺染材Tの全体に引張力Fを付与してもよいし、インクジェット捺染が実際に行われる被印捺部5に対してのみ引張力Fを付与してもよい。また、被印捺部5に引張力Fを付与するタイミングと前処理材Mを付着するタイミングは、前者を幾分先行させたタイミングでもよいし、両者を同時のタイミングで実行するようにすることも可能である。

【0058】

また、張力付与構造65の構成も前述した4種類の張力付与構造65A、65B、65C、65Dに限らず、種々の構成の張力付与構造65が採用可能である。例えば、被捺染材TがTシャツである場合に、該Tシャツよりも少し大きめのTシャツ型の補助的なセットトレイを用意し、該セットトレイにTシャツを被せることによって、Tシャツを伸ばして該Tシャツに引張力Fを付与するようにする張力付与構造65を採用することも可能である。

【0059】

また、被印捺部5に付与する引張力Fの方向は、対向する二辺間に作用させる場合が効果的であるが、必ずしも対向する二辺間に限らず、被印捺部5に発生した皺を伸ばすことができる種々の方向に設定することが可能である。

また、前記印張力Fを作用させる方向の数も前述した一方向ないし二方向に限らず、更に多くの方向に引張力Fを作用させることが可能である。

この他、本発明のインクジェット捺染装置1ないしインクジェット捺染方法で使用するインク吐出ヘッド13は、キャリッジ21によって走査方向Bに往復移動するように走査される、いわゆるシリアル型のインク吐出ヘッドに限らず、被印捺部5の全幅に亘って一挙に印捺することができるキャリッジ21を有さない、いわゆるライン型のインク吐出ヘッドであっても構わない。

また、第2のセットトレイ3とインク吐出ヘッド13の相対移動は、上記実施例の第2セットトレイ側を移動させる構造ではなく、インク吐出ヘッド13側を移動させる構造であってもよい。更に両者を移動させる構造であってもよい。

【符号の説明】

【0060】

1 インクジェット捺染装置、2 装置本体、3 第2セットトレイ、

5 被印捺部、7 引張力付与前処理が実行されたことの情報、

8 第1セットトレイ、9 第一の面、11 第二の面、13 インク吐出ヘッド、

15 捺染実行領域、17 搬送部、21 キャリッジ、23 セット面、

25 枠体、27 接続構造、29 支持ベース、30 スライダー、

31 支持台、 33 支柱、35 嵌合穴、37 軸部、39 取付けボルト、

41 インクカートリッジ、43 タイミングベルト、51 前処理装置、

53 乾燥装置、55 付着装置、57 辺、 59 辺、61 辺、63 辺、

65 張力付与構造、67 型枠、69 窓部、71 凸部、73 引張り移動片、

75 押圧保持片、77 コーナー部、79 保持クリップ、83 セット面、

85 引張り移動片、87 接続構造、91 移送形態、T 被捺染材(布帛)、

Ta 胴部、Tb 袖部、G 印捺画像、A 搬送方向、B 走査方向、

S セット位置、K 捺染開始位置、C インク、M 前処理材、F 引張力

【特許請求の範囲】

【請求項1】

被捺染材の少なくともインクジェット捺染が行われる被印捺部に引張力を付与する張力付与工程と、前記張力が付与された被印捺部に対してインク浸透阻害性を有する前処理材を付着させる前処理材付着工程と、を有する被捺染材の前処理方法。

【請求項2】

請求項1に記載された被捺染材の前処理方法において、

前記前処理材付着工程の後、被印捺部に付着したインク浸透阻害性の前処理材を、前記引張力を付与した状態で固める前処理材固化工程を有することを特徴とする被捺染材の前処理方法。

【請求項3】

被捺染材をセットするセット面を有し、該被捺染材の少なくともインクジェット捺染が行われる被印捺部に引張力を付与して該被印捺部を伸張状態にする張力付与部を有する第1セットトレイと、

前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させるための前処理材付着部と、を有する被捺染材の前処理装置。

【請求項4】

インクを吐出するインク吐出ヘッドと、

被捺染材をセットするセット面を有し、被取付け部に着脱可能で、該被取付け部に取り付けられた状態で前記インク吐出ヘッドと相対移動する第2セットトレイと、

前記インク吐出ヘッド及び前記相対移動の各動作の少なくとも一方を制御する制御部と、を備え、

該第2セットトレイは、請求項3に記載された前処理装置の前記第1セットトレイが該前処理装置から外されて共用されるものであり、

前記制御部は、前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させたことの情報を得たときに、前記インク吐出ヘッドによるインクジェット捺染の実行を開始する制御モードを備えていることを特徴とするインクジェット捺染装置。

【請求項5】

被捺染材にインクジェット捺染を実行するインク吐出ヘッドと、

前記被捺染材をセットするセット面を有し、前記インクジェット捺染の実行の際に前記インク吐出ヘッドと相対移動する第2セットトレイと、

前記第2セットトレイが前記第1セットトレイとして共用される構成の請求項3に記載された前処理装置と、

前記インク吐出ヘッド、前記相対移動及び前記前処理装置の各動作を制御する制御部と、を備え、

前記制御部は、前記前処理装置で前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させた後、前記インク吐出ヘッドによってインクジェット捺染を実行する制御モードを備えていることを特徴とするインクジェット捺染装置。

【請求項6】

請求項4又は5に記載されたインクジェット捺染装置において、

前記インク吐出ヘッドによるインクジェット捺染の実行は、前記前処理材を付着する際に前記被印捺部に付与された引張力と同程度の引張力を前記被印捺部に作用させた状態で行われるように構成されていることを特徴とするインクジェット捺染装置。

【請求項7】

請求項1又は2に記載された方法による前処理の後、前処理材が付着された被捺染材の被印捺部にインクジェット捺染を実行することを特徴とするインクジェット捺染方法。

【請求項8】

請求項7に記載されたインクジェット捺染方法において、

インクジェット捺染の実行は、前記前処理材を付着する際に前記被印捺部に付与された引張力と同程度の引張力を前記被印捺部に作用させた状態で行われることを特徴とするインクジェット捺染方法。

【請求項1】

被捺染材の少なくともインクジェット捺染が行われる被印捺部に引張力を付与する張力付与工程と、前記張力が付与された被印捺部に対してインク浸透阻害性を有する前処理材を付着させる前処理材付着工程と、を有する被捺染材の前処理方法。

【請求項2】

請求項1に記載された被捺染材の前処理方法において、

前記前処理材付着工程の後、被印捺部に付着したインク浸透阻害性の前処理材を、前記引張力を付与した状態で固める前処理材固化工程を有することを特徴とする被捺染材の前処理方法。

【請求項3】

被捺染材をセットするセット面を有し、該被捺染材の少なくともインクジェット捺染が行われる被印捺部に引張力を付与して該被印捺部を伸張状態にする張力付与部を有する第1セットトレイと、

前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させるための前処理材付着部と、を有する被捺染材の前処理装置。

【請求項4】

インクを吐出するインク吐出ヘッドと、

被捺染材をセットするセット面を有し、被取付け部に着脱可能で、該被取付け部に取り付けられた状態で前記インク吐出ヘッドと相対移動する第2セットトレイと、

前記インク吐出ヘッド及び前記相対移動の各動作の少なくとも一方を制御する制御部と、を備え、

該第2セットトレイは、請求項3に記載された前処理装置の前記第1セットトレイが該前処理装置から外されて共用されるものであり、

前記制御部は、前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させたことの情報を得たときに、前記インク吐出ヘッドによるインクジェット捺染の実行を開始する制御モードを備えていることを特徴とするインクジェット捺染装置。

【請求項5】

被捺染材にインクジェット捺染を実行するインク吐出ヘッドと、

前記被捺染材をセットするセット面を有し、前記インクジェット捺染の実行の際に前記インク吐出ヘッドと相対移動する第2セットトレイと、

前記第2セットトレイが前記第1セットトレイとして共用される構成の請求項3に記載された前処理装置と、

前記インク吐出ヘッド、前記相対移動及び前記前処理装置の各動作を制御する制御部と、を備え、

前記制御部は、前記前処理装置で前記伸張状態の被印捺部に対してインク浸透阻害性の前処理材を付着させた後、前記インク吐出ヘッドによってインクジェット捺染を実行する制御モードを備えていることを特徴とするインクジェット捺染装置。

【請求項6】

請求項4又は5に記載されたインクジェット捺染装置において、

前記インク吐出ヘッドによるインクジェット捺染の実行は、前記前処理材を付着する際に前記被印捺部に付与された引張力と同程度の引張力を前記被印捺部に作用させた状態で行われるように構成されていることを特徴とするインクジェット捺染装置。

【請求項7】

請求項1又は2に記載された方法による前処理の後、前処理材が付着された被捺染材の被印捺部にインクジェット捺染を実行することを特徴とするインクジェット捺染方法。

【請求項8】

請求項7に記載されたインクジェット捺染方法において、

インクジェット捺染の実行は、前記前処理材を付着する際に前記被印捺部に付与された引張力と同程度の引張力を前記被印捺部に作用させた状態で行われることを特徴とするインクジェット捺染方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−67925(P2013−67925A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−209185(P2011−209185)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]