被研磨物保持材用基材の製造方法及び被研磨物保持材用基材

【課題】反り量が抑えられ極力平坦な平板状に形成された被研磨物保持材用基材を得る。

【解決手段】環状オレフィン系重合体樹脂からなる樹脂材5を平行に配置された2枚のプレス板3、4間に挟んで加圧した状態で所定の加熱温度まで加熱し、その後、加圧状態を維持したまま樹脂材を冷却する。樹脂材が所定の冷却温度以下まで冷却された時点で、該樹脂材の加圧状態を開放する。

【解決手段】環状オレフィン系重合体樹脂からなる樹脂材5を平行に配置された2枚のプレス板3、4間に挟んで加圧した状態で所定の加熱温度まで加熱し、その後、加圧状態を維持したまま樹脂材を冷却する。樹脂材が所定の冷却温度以下まで冷却された時点で、該樹脂材の加圧状態を開放する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェハ等の被研磨物を研磨加工する際に、その被研磨物を保持するための保持材に用いられる被研磨物保持材用基材の製造方法及び被研磨物保持材用基材に関する。

【背景技術】

【0002】

被研磨物(例えば、半導体ウェハ、液晶ディスプレイ用のガラス、ハードディスク装置の磁気ディスク盤等のワーク)を平面研磨機により研磨加工する際に、その被研磨物は、保持材(キャリア材)に保持される。このような被研磨物を保持するために使用する保持材には、従来、SK鋼などの金属板が多く使用されていた。しかしながら、保持材を金属板で構成すると、研磨加工中に生成する金属粉により、被研磨物に傷が付く等の悪影響が与えられることが判った。そのため、保持材には、炭素繊維やガラス繊維を用いた繊維強化樹脂(例えば、特許文献1参照)が広く使用されている。

【0003】

ところが、このような繊維強化樹脂からなる保持材であっても、その繊維強化樹脂から生成する繊維屑により被研磨物に傷が付く等の悪影響が与えられる。また、繊維強化樹脂に介在する繊維により、リサイクルが困難であるという問題もある。

【0004】

このような問題を解決するものとして、例えばポリフェニレンサルファイド(PPS)等の熱可塑性樹脂を保持材に用いることが提案されている(例えば、特許文献2参照)。このものによれば、金属粉や繊維屑による被研磨物への悪影響を回避でき、また、繊維が介在しないことから、リサイクルも可能である。

【0005】

ところが、熱可塑性樹脂を用いて厚物(例えば厚み0.5mm以上)の基材を製造する場合には、型成形による製造方法が用いられている。この方法では、必要とする厚みの金型を準備して、その金型にペレット状又は粉末状の樹脂原料を入れ溶融プレス成型により製造しなければならい。そのため、生産性が悪いという問題がある。また、上記のような熱可塑性樹脂は吸湿性を有することから、基材、ひいては保持材の寸法が吸湿により変化してしまう問題がある。

【0006】

そこで、耐久性に優れ吸湿性がない環状オレフィン系(共)重合体樹脂からなる樹脂フィルムを用いて保持材用の基材を製造することが考えられている。このものによれば、樹脂フィルムを複数枚重ねることにより、目的とする厚みの基材を得ることができ、上記のような金型成型による生産性の問題を解消できる。また、このような環状オレフィン系重合体樹脂からなる保持材であれば、金属粉や繊維屑による被研磨物への悪影響の問題もなく、さらに、吸湿による寸法変化の問題も解消できる。

【特許文献1】特許第2974007号公報

【特許文献2】特開2003−231054号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のようなフィルム状の材料は、ローラ等に巻き取りながら製造されることが多い。このような巻き取り方式により製造された樹脂フィルムには巻き癖がついてしまい、そのような樹脂フィルムを用いて保持材用の基材を製造すると、該基材が反ってしまうという問題がある。

【0008】

このような反りのある基材は、精密性及び平坦性を要求される被研磨物(例えば半導体ウェハ)を保持する保持材用の材料として適さない。そのため、被研磨物を保持する保持材用の基材としては、反り量が抑えられた極力平坦な平板状のものが求められている。

【0009】

本発明は上記事情に鑑みてなされたもので、その目的は、反り量が抑えられ極力平坦な平板状に形成された被研磨物保持材用基材の製造方法及び被研磨物保持材用基材を提供するにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記した目的を達成するために、つまり、反り量が抑えられ極力平坦な平板状に形成された被研磨物保持材用基材を得るべく、様々な試験、研究を重ねた。その結果、環状オレフィン系重合体樹脂からなる樹脂材を、平行に配置された2枚のプレス板間に挟んで加圧した状態で加熱した後、加圧状態のまま所定温度まで冷却してから加圧状態を開放することにより、反り量が1.0mm以下の範囲とされた基材を得ることができることを見出し、本発明を成し遂げたのである。

【0011】

即ち、本発明の被研磨物保持材用基材の製造方法は、被研磨物を保持する保持材に用いられる平板状の基材を製造するための方法であって、環状オレフィン系重合体樹脂からなる樹脂材を平行に配置された2枚のプレス板間に挟んで加圧した状態で所定の加熱温度まで加熱する加圧加熱工程と、前記加圧加熱工程の後、加圧状態を維持したまま前記樹脂材を冷却する加圧冷却工程と、前記加圧冷却工程により前記樹脂材が所定の冷却温度以下まで冷却された時点で、該樹脂材の加圧状態を開放する放圧工程とからなることに特徴を有する(請求項1記載の発明)。

【0012】

また、この製造方法によれば、従来では得ることができなかった、被研磨物を保持する保持材に用いられる平板状の基材であって、環状オレフィン系重合体樹脂からなり、反り量が1.0mm以下の範囲とされていることを特徴とする被研磨物保持材用基材(請求項3記載の発明)を得ることができる。

【0013】

また、上記製造方法において、前記加圧加熱工程の前に、環状オレフィン系重合体樹脂からなる樹脂フィルムを複数枚重ねて前記樹脂材を形成する積層工程を行うようにするとよい(請求項2記載の発明)。

【0014】

この製造方法によれば、従来では得ることができなかった、被研磨物を保持する保持材に用いられる平板状の基材であって、環状オレフィン系重合体樹脂からなる樹脂フィルムが複数枚重ねられ、該樹脂フィルム同士が熱融着により接着されていると共に、反り量が1.0mm以下の範囲とされていることを特徴とする被研磨物保持材用基材(請求項4記載の発明)を得ることができる。

【発明の効果】

【0015】

本発明の被研磨物保持材用基材の製造方法によれば、反り量が1.0mm以下の範囲で抑えられ極力平坦な平板状に形成された基材を容易に製造することができる。

また、本製造方法によれば、型成形による製造方法に比べ、剥がれ性、耐熱性及び物理的強度が高い基材を得ることができる。さらに、製造コストを抑えることができる。

【0016】

また、本製造方法により得ることができる本発明の被研磨物保持材用基材は、反り量が1.0mm以下の範囲で抑えられ極力平坦な平板状に形成されていることから、高精度な精密性及び平坦性を要求される被研磨物(例えば半導体ウェハ、液晶ディスプレイ用のガラス、ハードディスク装置の磁気ディスク盤等)を研磨加工の際に保持する保持材用の材料として有用である。このような被研磨物保持材用基材を用いた保持材によれば、被研磨物の研磨加工を効率良くできるという優れた効果を奏する。

【発明を実施するための最良の形態】

【0017】

以下、本発明の一実施形態について図面を参照して説明する。

尚、本実施形態は、例えば半導体ウェハの機械研磨(ラッピング)装置に用いられるキャリア材8(保持材に相当、図4参照)に用いられる基材に本発明を適用したものである。図4に示すように、このキャリア材8は、全体として円板状をなす平坦な板状をなし、外周部が歯車状に構成されていると共に、内側に、被研磨物としての半導体ウェハ(図示せず)を収容保持するための複数(この場合、3つ)の円形の穴9が形成されている。このキャリア材8は、以下に述べる被研磨物保持材用基材1を裁断(打抜き)することにより作製されるようになっている。

【0018】

本実施形態における環状オレフィン系重合体樹脂からなる樹脂フィルム(環状オレフィンコポリマー(COC)樹脂フィルム)とは、環状オレフィンに由来する構造単位を含む重合体又は共重合体からなるフィルムであり、特に限定されるものではなく、例えば特開2007−113018号公報に記載されているものが使用できる。このようなCOC樹脂フィルムとして、例えば「トパス」(TOPAS 登録商標;ポリプラスチックス株式会社)、「アートン」(ARTON 登録商標;ジェイ・エス・アール株式会社)などが周知である。

【0019】

また、本発明に係る基材を得るために使用するCOC樹脂フィルムの厚みは、特に限定されるものではなく、COC樹脂フィルムの厚みや積層枚数を適宜選択して、目的とする基材の厚みになるように組み合わせ重ねることができる。例えば、厚み0.8mmの基材を得る場合には、厚み0.2mmのCOC樹脂フィルムを4枚重ねてもよいし、厚み0.4mmのCOC樹脂フィルムを2枚重ねてもよいし、厚み0.3mmのCOC樹脂フィルムを2枚と厚み0.2mmのCOC樹脂フィルムを1枚とを重ねてもよい。また、厚み0.8mmの1枚のCOC樹脂フィルムとしてもよい。

【0020】

この場合、基材の厚みは、被研磨物の厚みよりも薄くなるようにする。このとき、基材の厚みと被研磨物の厚みとの差が0.1mm未満であると、基材(キャリア材)と被研磨物との差が少なすぎるため、研磨加工の際に基材が削られてしまうという問題が生じる。一方、基材の厚みと被研磨物の厚みとの差が0.5mm以上であると、研磨剤が基材表面に不均一に分散するようになり、被研磨物の研磨にムラが生じてしまう。また、基材の厚みが0.3mm未満であると、剛性が低くなり被研磨物を保持することが困難となる。

【0021】

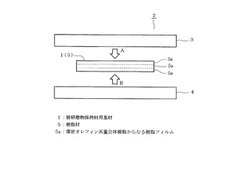

ここで、図1は、本発明に係る被研磨物保持材用基材1を製造するための熱プレス機2の一部の構成を概略的に示す側面図である。この熱プレス機2は、上下方向に対向して平行に配置された上熱盤3及び下熱盤4(何れもプレス板に相当)を備えており、これら上熱盤3及び下熱盤4により、樹脂材5を上下方向から挟圧可能となっている(図中矢印A,B参照)。これら上熱盤3及び下熱盤4の表面は平坦に形成されており、その内部には、例えば蛇行状に埋設された通水管などを備えてなる冷却装置(図示せず)と、例えば誘導加熱コイルなどを備えてなる加熱装置(図示せず)とが設けられている。冷却装置は、通水弁などにより通水量の制御を可能に構成してもよく、加熱装置は、オイル循環方式の熱源を用いてもよい。

樹脂材5は、複数枚のCOC樹脂フィルム5aを積層して積層体として形成してもよいし、積層することなく1枚(1層)のCOC樹脂フィルム5aで形成してもよい。

【0022】

次に、上記熱プレス機2を用いて、本発明に係る被研磨物保持材用基材1を製造する方法について、

(1)積層工程

(2)加圧加熱工程

(3)加圧冷却工程

(4)放圧工程

の順に説明する。

【0023】

(1)積層工程

この積層工程では、所定の厚みのCOC樹脂フィルム5aを所定の寸法に切断する。そして、この切断したCOC樹脂フィルム5aを、目的とする基材1の厚みとなるように複数枚(複数層)重ねて樹脂材5を形成する。

【0024】

(2)加圧加熱工程

この加圧加熱工程では、上記樹脂材5を、下熱盤4の上面に載置し、所定の加圧開始温度にて下熱盤4を上昇させ、上熱盤3及び下熱盤4により、該樹脂材5を上下方向から所定の圧力でプレス(加圧)する。そして、この加圧状態のまま加熱装置を作動させて、所定の昇温速度にて所定の加熱温度まで昇温し、この加圧加温状態のまま、樹脂材5を所定の保持時間にわたって保持する。尚、加熱温度とは、COC樹脂が変形する温度のことをいう。

【0025】

(3)加圧冷却工程

この加圧冷却工程では、上記した加圧加熱工程の後、加圧状態を維持したまま冷却装置を作動させて、所定の冷却速度にて樹脂材5を冷却する。

【0026】

(4)放圧工程

この放圧工程では、上記した加圧冷却工程により樹脂材5が所定の放圧温度以下まで冷却された時点で、上熱盤3及び下熱盤4による該樹脂材5の加圧状態を開放する。これにより、環状オレフィン系重合体樹脂からなる平板状の基材を得られる。

【0027】

次に、上記製造方法により得られた被研磨物保持材用基材1に対して行う、反り量の測定方法及び厚み精度の測定方法を説明する。

【0028】

(反り量の測定方法)

図2(a)に示すように、得られた被研磨物保持材用基材1を定盤6の上に静置し、その4隅(図中A点,B点,C点,D点)の浮き上がり量をステンレス定規7(JIS規格1級相当品)を用いて測定する。このとき、図2(b)に示すように、浮き上がり量を1/10mm単位の精度で目視により測定する。そして、それら4点の浮き上がり量の合計を、被研磨物保持材用基材1の反り量とする。すなわち、反り量とは、被研磨物保持材用基材1の中央部に対する縁部4箇所の浮き上がり量の合計である。

【0029】

評価(判定)は、反り量が0.2mm以下であれば、実用レベルとして良好(○)と判定し、反り量が0.05mm以下であれば、特に良好(◎)と判定する。また、反り量が0.2〜0.5mmであれば、普通(△)と判定し、反り量が0.5〜2.0mmであれば、不可(×)と判定する。また、反り量が2.0mm以上であれば、「うねり」が生じているものとして、特に不可(××)と判定する。良好(○)以上の被研磨物保持材用基材1であれば、合格品として用途に応じて使用できる。

【0030】

(厚み精度の測定方法)

図3に示すように、得られた被研磨物保持材用基材1を定盤(図示せず)の上に静置し、複数の測定点の厚みを周知の厚み測定器(精度:1/1000mm)を用いて測定する。測定点は、被研磨物保持材用基材1の縁部20mmを残して上下方向及び左右方向をそれぞれ4等分(90mm間隔)する仮想線Sの交点K(この場合、25箇所)とする。

【0031】

評価(判定)は、上記した複数の測定点の厚みの平均値Xを求め、被研磨物保持材用基材1の材料厚(厚み)がX±20μm以下であれば、実用レベルとして良好(○)と判定し、材料厚がX±20〜50μm以下であれば、普通(△)と判定し、材料厚がX±50μm以上であれば、測定不可能であるとして、不可(×)と判定する。良好(○)の被研磨物保持材用基材1であれば、合格品として用途に応じて使用できる。

【実施例】

【0032】

以下、本発明の実施例について説明する。後に掲載する表1に示す実施例1〜5、並びに、表2に示す実施例6〜10は、本発明に係る被研磨物保持材用基材である。

(実施例1〜実施例5)

表1に示す実施例1〜実施例5及び比較例1〜3は、厚みが異なるCOC樹脂フィルムを積層した例である。この場合、厚み200μmのCOC樹脂フィルム及び厚み300μmのCOC樹脂フィルムを、それぞれ寸法400mm×400mmに切断した。

【0033】

積層工程では、厚み200μmのCOC樹脂フィルムを厚み300μmの環状オレフィン系樹脂フィルムで挟んで重ね、総厚み(材料厚)が800μmの樹脂材5を形成した。

加圧加熱工程では、加圧開始温度を室温(25℃)、加熱温度を140℃、保持時間を10分、圧力を2.5Mpaとした。すなわち、総厚み800μmの樹脂材5を熱プレス機2の下熱盤4に載置した後、室温(25℃)にて下熱盤4を上昇させて該樹脂材5を上下方向から圧力2.5Mpaでプレスした。そして、この加圧状態のまま、7℃/分の昇温速度にて加熱温度(140℃)まで昇温し、この加圧加温状態のまま、樹脂材5を10分間にわたって保持した。

【0034】

加圧冷却工程では、冷却速度を2〜3℃/分とし、冷却装置による樹脂材5の冷却を行った。

放圧工程では、実施例1〜5及び比較例1〜3につき、それぞれ放圧温度を表1に示す温度とし、それぞれの放圧温度以下まで冷却された時点で、上熱盤3及び下熱盤4による樹脂材5の加圧状態を開放した。尚、比較例1〜3は放圧温度を55℃以上とした例である。

【0035】

さて、上記した実施例1〜5並びに比較例1〜3に関して、上記した測定方法により、反り量及び厚み精度の測定を行った。その試験結果を表1に示す。

【0036】

【表1】

【0037】

この測定結果から明らかなように、放圧温度が55℃以上である比較例3(放圧温度:80℃)、比較例2(放圧温度:70℃)及び比較例1(放圧温度:60℃)では、何れの例も、反り量の判定結果が特に不可(××)、厚み精度の判定結果が不可(×)であり、良好(○)な判定結果を得ることができなかった。

【0038】

そして、放圧温度が55℃以下である実施例1〜5においては、実施例5(放圧温度:55℃)では、反り量の判定結果及び厚み精度の判定結果が何れも普通(△)であった。実施例4(放圧温度:50℃)では、反り量の判定結果及び厚み精度の判定結果が何れも良好(○)であった。また、放圧温度が55℃よりもさらに低い実施例3(放圧温度:40℃)、実施例2(放圧温度:30℃)及び実施例1(放圧温度:25℃)では、反り量の判定結果が特に良好(◎)、厚み精度の判定結果が良好(○)であった。

【0039】

(実施例6〜実施例10)

表2に示す実施例6〜実施例10及び比較例4〜6は、厚みが等しいCOC樹脂フィルム(商品名「TOPAS」、ポリプラスチックス株式会社製)を積層した例である。この場合、厚み100μmのCOC樹脂フィルムを寸法400mm×400mmに切断した。

【0040】

積層工程では、これら切断したCOC樹脂フィルムを8枚重ねて総厚み(材料厚)が800μmの樹脂材5を形成した。

加圧加熱工程及び加圧冷却工程では、加熱温度を150℃とし、その他の条件は上記実施例1〜5と同様とした。

放圧工程では、実施例6〜10及び比較例4〜6につき、それぞれ放圧温度を表2に示す温度とし、その他の条件は上記実施例1〜5と同様とした。尚、比較例4〜6は放圧温度を55℃以上とした例である。

【0041】

さて、上記した実施例6〜10並びに比較例4〜6に関して、上記した測定方法により、反り量及び厚み精度の測定を行った。その試験結果を表2に示す。

【0042】

【表2】

【0043】

この測定結果から明らかなように、放圧温度が55℃以上である比較例6(放圧温度:80℃)、比較例5(放圧温度:70℃)及び比較例4(放圧温度:60℃)では、何れの例も、反り量の判定結果が特に不可(××)、厚み精度の判定結果が不可(×)であり、良好(○)な判定結果を得ることができなかった。

【0044】

そして、放圧温度が55℃以下である実施例6〜10においては、実施例10(放圧温度:55℃)では、反り量の判定結果及び厚み精度の判定結果が何れも普通(△)であった。実施例9(放圧温度:50℃)では、反り量の判定結果及び厚み精度の判定結果が何れも良好(○)であった。また、放圧温度が55℃よりもさらに低い実施例8(放圧温度:40℃)、実施例7(放圧温度:30℃)及び実施例6(放圧温度:25℃)では、反り量の判定結果が特に良好(◎)、厚み精度の判定結果が良好(○)であった。

【0045】

以上の各実施例から明らかなように、被研磨物保持材用基材1の反り量は、放圧温度が低いほど小さくなる傾向があり、反り量を0.2mm以下の範囲に抑えるには、放圧温度を少なくとも55℃以下、好ましくは40℃以下にすることが必要であることが分かる。一方、放圧温度を55℃以上にすると、反り量が大きくなり、基材1に「うねり」が生じて実用に適さないものとなった。

【0046】

また、被研磨物保持材用基材1の厚み精度をX±50μm以下の範囲に抑えるには、放圧温度を少なくとも55℃以下、好ましくは40℃以下にすることが必要であることが分かる。

【図面の簡単な説明】

【0047】

【図1】本発明の一実施形態を示すもので、熱プレス機の一部の構成を概略的に示す側面図

【図2】反り量の測定方法を説明するための図

【図3】厚み精度の測定方法を説明するための図

【図4】キャリア材の平面図

【符号の説明】

【0048】

図面中、1は被研磨物保持材用基材、2は熱プレス機、3は上熱盤(プレス板)、4は下熱盤(プレス板)、5は樹脂材、5aはCOC樹脂フィルム(環状オレフィン系重合体樹脂からなる樹脂フィルム)、8はキャリア材(保持材)を示す。

【技術分野】

【0001】

本発明は、半導体ウェハ等の被研磨物を研磨加工する際に、その被研磨物を保持するための保持材に用いられる被研磨物保持材用基材の製造方法及び被研磨物保持材用基材に関する。

【背景技術】

【0002】

被研磨物(例えば、半導体ウェハ、液晶ディスプレイ用のガラス、ハードディスク装置の磁気ディスク盤等のワーク)を平面研磨機により研磨加工する際に、その被研磨物は、保持材(キャリア材)に保持される。このような被研磨物を保持するために使用する保持材には、従来、SK鋼などの金属板が多く使用されていた。しかしながら、保持材を金属板で構成すると、研磨加工中に生成する金属粉により、被研磨物に傷が付く等の悪影響が与えられることが判った。そのため、保持材には、炭素繊維やガラス繊維を用いた繊維強化樹脂(例えば、特許文献1参照)が広く使用されている。

【0003】

ところが、このような繊維強化樹脂からなる保持材であっても、その繊維強化樹脂から生成する繊維屑により被研磨物に傷が付く等の悪影響が与えられる。また、繊維強化樹脂に介在する繊維により、リサイクルが困難であるという問題もある。

【0004】

このような問題を解決するものとして、例えばポリフェニレンサルファイド(PPS)等の熱可塑性樹脂を保持材に用いることが提案されている(例えば、特許文献2参照)。このものによれば、金属粉や繊維屑による被研磨物への悪影響を回避でき、また、繊維が介在しないことから、リサイクルも可能である。

【0005】

ところが、熱可塑性樹脂を用いて厚物(例えば厚み0.5mm以上)の基材を製造する場合には、型成形による製造方法が用いられている。この方法では、必要とする厚みの金型を準備して、その金型にペレット状又は粉末状の樹脂原料を入れ溶融プレス成型により製造しなければならい。そのため、生産性が悪いという問題がある。また、上記のような熱可塑性樹脂は吸湿性を有することから、基材、ひいては保持材の寸法が吸湿により変化してしまう問題がある。

【0006】

そこで、耐久性に優れ吸湿性がない環状オレフィン系(共)重合体樹脂からなる樹脂フィルムを用いて保持材用の基材を製造することが考えられている。このものによれば、樹脂フィルムを複数枚重ねることにより、目的とする厚みの基材を得ることができ、上記のような金型成型による生産性の問題を解消できる。また、このような環状オレフィン系重合体樹脂からなる保持材であれば、金属粉や繊維屑による被研磨物への悪影響の問題もなく、さらに、吸湿による寸法変化の問題も解消できる。

【特許文献1】特許第2974007号公報

【特許文献2】特開2003−231054号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のようなフィルム状の材料は、ローラ等に巻き取りながら製造されることが多い。このような巻き取り方式により製造された樹脂フィルムには巻き癖がついてしまい、そのような樹脂フィルムを用いて保持材用の基材を製造すると、該基材が反ってしまうという問題がある。

【0008】

このような反りのある基材は、精密性及び平坦性を要求される被研磨物(例えば半導体ウェハ)を保持する保持材用の材料として適さない。そのため、被研磨物を保持する保持材用の基材としては、反り量が抑えられた極力平坦な平板状のものが求められている。

【0009】

本発明は上記事情に鑑みてなされたもので、その目的は、反り量が抑えられ極力平坦な平板状に形成された被研磨物保持材用基材の製造方法及び被研磨物保持材用基材を提供するにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記した目的を達成するために、つまり、反り量が抑えられ極力平坦な平板状に形成された被研磨物保持材用基材を得るべく、様々な試験、研究を重ねた。その結果、環状オレフィン系重合体樹脂からなる樹脂材を、平行に配置された2枚のプレス板間に挟んで加圧した状態で加熱した後、加圧状態のまま所定温度まで冷却してから加圧状態を開放することにより、反り量が1.0mm以下の範囲とされた基材を得ることができることを見出し、本発明を成し遂げたのである。

【0011】

即ち、本発明の被研磨物保持材用基材の製造方法は、被研磨物を保持する保持材に用いられる平板状の基材を製造するための方法であって、環状オレフィン系重合体樹脂からなる樹脂材を平行に配置された2枚のプレス板間に挟んで加圧した状態で所定の加熱温度まで加熱する加圧加熱工程と、前記加圧加熱工程の後、加圧状態を維持したまま前記樹脂材を冷却する加圧冷却工程と、前記加圧冷却工程により前記樹脂材が所定の冷却温度以下まで冷却された時点で、該樹脂材の加圧状態を開放する放圧工程とからなることに特徴を有する(請求項1記載の発明)。

【0012】

また、この製造方法によれば、従来では得ることができなかった、被研磨物を保持する保持材に用いられる平板状の基材であって、環状オレフィン系重合体樹脂からなり、反り量が1.0mm以下の範囲とされていることを特徴とする被研磨物保持材用基材(請求項3記載の発明)を得ることができる。

【0013】

また、上記製造方法において、前記加圧加熱工程の前に、環状オレフィン系重合体樹脂からなる樹脂フィルムを複数枚重ねて前記樹脂材を形成する積層工程を行うようにするとよい(請求項2記載の発明)。

【0014】

この製造方法によれば、従来では得ることができなかった、被研磨物を保持する保持材に用いられる平板状の基材であって、環状オレフィン系重合体樹脂からなる樹脂フィルムが複数枚重ねられ、該樹脂フィルム同士が熱融着により接着されていると共に、反り量が1.0mm以下の範囲とされていることを特徴とする被研磨物保持材用基材(請求項4記載の発明)を得ることができる。

【発明の効果】

【0015】

本発明の被研磨物保持材用基材の製造方法によれば、反り量が1.0mm以下の範囲で抑えられ極力平坦な平板状に形成された基材を容易に製造することができる。

また、本製造方法によれば、型成形による製造方法に比べ、剥がれ性、耐熱性及び物理的強度が高い基材を得ることができる。さらに、製造コストを抑えることができる。

【0016】

また、本製造方法により得ることができる本発明の被研磨物保持材用基材は、反り量が1.0mm以下の範囲で抑えられ極力平坦な平板状に形成されていることから、高精度な精密性及び平坦性を要求される被研磨物(例えば半導体ウェハ、液晶ディスプレイ用のガラス、ハードディスク装置の磁気ディスク盤等)を研磨加工の際に保持する保持材用の材料として有用である。このような被研磨物保持材用基材を用いた保持材によれば、被研磨物の研磨加工を効率良くできるという優れた効果を奏する。

【発明を実施するための最良の形態】

【0017】

以下、本発明の一実施形態について図面を参照して説明する。

尚、本実施形態は、例えば半導体ウェハの機械研磨(ラッピング)装置に用いられるキャリア材8(保持材に相当、図4参照)に用いられる基材に本発明を適用したものである。図4に示すように、このキャリア材8は、全体として円板状をなす平坦な板状をなし、外周部が歯車状に構成されていると共に、内側に、被研磨物としての半導体ウェハ(図示せず)を収容保持するための複数(この場合、3つ)の円形の穴9が形成されている。このキャリア材8は、以下に述べる被研磨物保持材用基材1を裁断(打抜き)することにより作製されるようになっている。

【0018】

本実施形態における環状オレフィン系重合体樹脂からなる樹脂フィルム(環状オレフィンコポリマー(COC)樹脂フィルム)とは、環状オレフィンに由来する構造単位を含む重合体又は共重合体からなるフィルムであり、特に限定されるものではなく、例えば特開2007−113018号公報に記載されているものが使用できる。このようなCOC樹脂フィルムとして、例えば「トパス」(TOPAS 登録商標;ポリプラスチックス株式会社)、「アートン」(ARTON 登録商標;ジェイ・エス・アール株式会社)などが周知である。

【0019】

また、本発明に係る基材を得るために使用するCOC樹脂フィルムの厚みは、特に限定されるものではなく、COC樹脂フィルムの厚みや積層枚数を適宜選択して、目的とする基材の厚みになるように組み合わせ重ねることができる。例えば、厚み0.8mmの基材を得る場合には、厚み0.2mmのCOC樹脂フィルムを4枚重ねてもよいし、厚み0.4mmのCOC樹脂フィルムを2枚重ねてもよいし、厚み0.3mmのCOC樹脂フィルムを2枚と厚み0.2mmのCOC樹脂フィルムを1枚とを重ねてもよい。また、厚み0.8mmの1枚のCOC樹脂フィルムとしてもよい。

【0020】

この場合、基材の厚みは、被研磨物の厚みよりも薄くなるようにする。このとき、基材の厚みと被研磨物の厚みとの差が0.1mm未満であると、基材(キャリア材)と被研磨物との差が少なすぎるため、研磨加工の際に基材が削られてしまうという問題が生じる。一方、基材の厚みと被研磨物の厚みとの差が0.5mm以上であると、研磨剤が基材表面に不均一に分散するようになり、被研磨物の研磨にムラが生じてしまう。また、基材の厚みが0.3mm未満であると、剛性が低くなり被研磨物を保持することが困難となる。

【0021】

ここで、図1は、本発明に係る被研磨物保持材用基材1を製造するための熱プレス機2の一部の構成を概略的に示す側面図である。この熱プレス機2は、上下方向に対向して平行に配置された上熱盤3及び下熱盤4(何れもプレス板に相当)を備えており、これら上熱盤3及び下熱盤4により、樹脂材5を上下方向から挟圧可能となっている(図中矢印A,B参照)。これら上熱盤3及び下熱盤4の表面は平坦に形成されており、その内部には、例えば蛇行状に埋設された通水管などを備えてなる冷却装置(図示せず)と、例えば誘導加熱コイルなどを備えてなる加熱装置(図示せず)とが設けられている。冷却装置は、通水弁などにより通水量の制御を可能に構成してもよく、加熱装置は、オイル循環方式の熱源を用いてもよい。

樹脂材5は、複数枚のCOC樹脂フィルム5aを積層して積層体として形成してもよいし、積層することなく1枚(1層)のCOC樹脂フィルム5aで形成してもよい。

【0022】

次に、上記熱プレス機2を用いて、本発明に係る被研磨物保持材用基材1を製造する方法について、

(1)積層工程

(2)加圧加熱工程

(3)加圧冷却工程

(4)放圧工程

の順に説明する。

【0023】

(1)積層工程

この積層工程では、所定の厚みのCOC樹脂フィルム5aを所定の寸法に切断する。そして、この切断したCOC樹脂フィルム5aを、目的とする基材1の厚みとなるように複数枚(複数層)重ねて樹脂材5を形成する。

【0024】

(2)加圧加熱工程

この加圧加熱工程では、上記樹脂材5を、下熱盤4の上面に載置し、所定の加圧開始温度にて下熱盤4を上昇させ、上熱盤3及び下熱盤4により、該樹脂材5を上下方向から所定の圧力でプレス(加圧)する。そして、この加圧状態のまま加熱装置を作動させて、所定の昇温速度にて所定の加熱温度まで昇温し、この加圧加温状態のまま、樹脂材5を所定の保持時間にわたって保持する。尚、加熱温度とは、COC樹脂が変形する温度のことをいう。

【0025】

(3)加圧冷却工程

この加圧冷却工程では、上記した加圧加熱工程の後、加圧状態を維持したまま冷却装置を作動させて、所定の冷却速度にて樹脂材5を冷却する。

【0026】

(4)放圧工程

この放圧工程では、上記した加圧冷却工程により樹脂材5が所定の放圧温度以下まで冷却された時点で、上熱盤3及び下熱盤4による該樹脂材5の加圧状態を開放する。これにより、環状オレフィン系重合体樹脂からなる平板状の基材を得られる。

【0027】

次に、上記製造方法により得られた被研磨物保持材用基材1に対して行う、反り量の測定方法及び厚み精度の測定方法を説明する。

【0028】

(反り量の測定方法)

図2(a)に示すように、得られた被研磨物保持材用基材1を定盤6の上に静置し、その4隅(図中A点,B点,C点,D点)の浮き上がり量をステンレス定規7(JIS規格1級相当品)を用いて測定する。このとき、図2(b)に示すように、浮き上がり量を1/10mm単位の精度で目視により測定する。そして、それら4点の浮き上がり量の合計を、被研磨物保持材用基材1の反り量とする。すなわち、反り量とは、被研磨物保持材用基材1の中央部に対する縁部4箇所の浮き上がり量の合計である。

【0029】

評価(判定)は、反り量が0.2mm以下であれば、実用レベルとして良好(○)と判定し、反り量が0.05mm以下であれば、特に良好(◎)と判定する。また、反り量が0.2〜0.5mmであれば、普通(△)と判定し、反り量が0.5〜2.0mmであれば、不可(×)と判定する。また、反り量が2.0mm以上であれば、「うねり」が生じているものとして、特に不可(××)と判定する。良好(○)以上の被研磨物保持材用基材1であれば、合格品として用途に応じて使用できる。

【0030】

(厚み精度の測定方法)

図3に示すように、得られた被研磨物保持材用基材1を定盤(図示せず)の上に静置し、複数の測定点の厚みを周知の厚み測定器(精度:1/1000mm)を用いて測定する。測定点は、被研磨物保持材用基材1の縁部20mmを残して上下方向及び左右方向をそれぞれ4等分(90mm間隔)する仮想線Sの交点K(この場合、25箇所)とする。

【0031】

評価(判定)は、上記した複数の測定点の厚みの平均値Xを求め、被研磨物保持材用基材1の材料厚(厚み)がX±20μm以下であれば、実用レベルとして良好(○)と判定し、材料厚がX±20〜50μm以下であれば、普通(△)と判定し、材料厚がX±50μm以上であれば、測定不可能であるとして、不可(×)と判定する。良好(○)の被研磨物保持材用基材1であれば、合格品として用途に応じて使用できる。

【実施例】

【0032】

以下、本発明の実施例について説明する。後に掲載する表1に示す実施例1〜5、並びに、表2に示す実施例6〜10は、本発明に係る被研磨物保持材用基材である。

(実施例1〜実施例5)

表1に示す実施例1〜実施例5及び比較例1〜3は、厚みが異なるCOC樹脂フィルムを積層した例である。この場合、厚み200μmのCOC樹脂フィルム及び厚み300μmのCOC樹脂フィルムを、それぞれ寸法400mm×400mmに切断した。

【0033】

積層工程では、厚み200μmのCOC樹脂フィルムを厚み300μmの環状オレフィン系樹脂フィルムで挟んで重ね、総厚み(材料厚)が800μmの樹脂材5を形成した。

加圧加熱工程では、加圧開始温度を室温(25℃)、加熱温度を140℃、保持時間を10分、圧力を2.5Mpaとした。すなわち、総厚み800μmの樹脂材5を熱プレス機2の下熱盤4に載置した後、室温(25℃)にて下熱盤4を上昇させて該樹脂材5を上下方向から圧力2.5Mpaでプレスした。そして、この加圧状態のまま、7℃/分の昇温速度にて加熱温度(140℃)まで昇温し、この加圧加温状態のまま、樹脂材5を10分間にわたって保持した。

【0034】

加圧冷却工程では、冷却速度を2〜3℃/分とし、冷却装置による樹脂材5の冷却を行った。

放圧工程では、実施例1〜5及び比較例1〜3につき、それぞれ放圧温度を表1に示す温度とし、それぞれの放圧温度以下まで冷却された時点で、上熱盤3及び下熱盤4による樹脂材5の加圧状態を開放した。尚、比較例1〜3は放圧温度を55℃以上とした例である。

【0035】

さて、上記した実施例1〜5並びに比較例1〜3に関して、上記した測定方法により、反り量及び厚み精度の測定を行った。その試験結果を表1に示す。

【0036】

【表1】

【0037】

この測定結果から明らかなように、放圧温度が55℃以上である比較例3(放圧温度:80℃)、比較例2(放圧温度:70℃)及び比較例1(放圧温度:60℃)では、何れの例も、反り量の判定結果が特に不可(××)、厚み精度の判定結果が不可(×)であり、良好(○)な判定結果を得ることができなかった。

【0038】

そして、放圧温度が55℃以下である実施例1〜5においては、実施例5(放圧温度:55℃)では、反り量の判定結果及び厚み精度の判定結果が何れも普通(△)であった。実施例4(放圧温度:50℃)では、反り量の判定結果及び厚み精度の判定結果が何れも良好(○)であった。また、放圧温度が55℃よりもさらに低い実施例3(放圧温度:40℃)、実施例2(放圧温度:30℃)及び実施例1(放圧温度:25℃)では、反り量の判定結果が特に良好(◎)、厚み精度の判定結果が良好(○)であった。

【0039】

(実施例6〜実施例10)

表2に示す実施例6〜実施例10及び比較例4〜6は、厚みが等しいCOC樹脂フィルム(商品名「TOPAS」、ポリプラスチックス株式会社製)を積層した例である。この場合、厚み100μmのCOC樹脂フィルムを寸法400mm×400mmに切断した。

【0040】

積層工程では、これら切断したCOC樹脂フィルムを8枚重ねて総厚み(材料厚)が800μmの樹脂材5を形成した。

加圧加熱工程及び加圧冷却工程では、加熱温度を150℃とし、その他の条件は上記実施例1〜5と同様とした。

放圧工程では、実施例6〜10及び比較例4〜6につき、それぞれ放圧温度を表2に示す温度とし、その他の条件は上記実施例1〜5と同様とした。尚、比較例4〜6は放圧温度を55℃以上とした例である。

【0041】

さて、上記した実施例6〜10並びに比較例4〜6に関して、上記した測定方法により、反り量及び厚み精度の測定を行った。その試験結果を表2に示す。

【0042】

【表2】

【0043】

この測定結果から明らかなように、放圧温度が55℃以上である比較例6(放圧温度:80℃)、比較例5(放圧温度:70℃)及び比較例4(放圧温度:60℃)では、何れの例も、反り量の判定結果が特に不可(××)、厚み精度の判定結果が不可(×)であり、良好(○)な判定結果を得ることができなかった。

【0044】

そして、放圧温度が55℃以下である実施例6〜10においては、実施例10(放圧温度:55℃)では、反り量の判定結果及び厚み精度の判定結果が何れも普通(△)であった。実施例9(放圧温度:50℃)では、反り量の判定結果及び厚み精度の判定結果が何れも良好(○)であった。また、放圧温度が55℃よりもさらに低い実施例8(放圧温度:40℃)、実施例7(放圧温度:30℃)及び実施例6(放圧温度:25℃)では、反り量の判定結果が特に良好(◎)、厚み精度の判定結果が良好(○)であった。

【0045】

以上の各実施例から明らかなように、被研磨物保持材用基材1の反り量は、放圧温度が低いほど小さくなる傾向があり、反り量を0.2mm以下の範囲に抑えるには、放圧温度を少なくとも55℃以下、好ましくは40℃以下にすることが必要であることが分かる。一方、放圧温度を55℃以上にすると、反り量が大きくなり、基材1に「うねり」が生じて実用に適さないものとなった。

【0046】

また、被研磨物保持材用基材1の厚み精度をX±50μm以下の範囲に抑えるには、放圧温度を少なくとも55℃以下、好ましくは40℃以下にすることが必要であることが分かる。

【図面の簡単な説明】

【0047】

【図1】本発明の一実施形態を示すもので、熱プレス機の一部の構成を概略的に示す側面図

【図2】反り量の測定方法を説明するための図

【図3】厚み精度の測定方法を説明するための図

【図4】キャリア材の平面図

【符号の説明】

【0048】

図面中、1は被研磨物保持材用基材、2は熱プレス機、3は上熱盤(プレス板)、4は下熱盤(プレス板)、5は樹脂材、5aはCOC樹脂フィルム(環状オレフィン系重合体樹脂からなる樹脂フィルム)、8はキャリア材(保持材)を示す。

【特許請求の範囲】

【請求項1】

被研磨物を保持する保持材に用いられる平板状の基材を製造するための方法であって、

環状オレフィン系重合体樹脂からなる樹脂材を平行に配置された2枚のプレス板間に挟んで加圧した状態で所定の加熱温度まで加熱する加圧加熱工程と、

前記加圧加熱工程の後、加圧状態を維持したまま前記樹脂材を冷却する加圧冷却工程と、

前記加圧冷却工程により前記樹脂材が所定の冷却温度以下まで冷却された時点で、該樹脂材の加圧状態を開放する放圧工程とからなることを特徴とする被研磨物保持材用基材の製造方法。

【請求項2】

前記加圧加熱工程の前に、

環状オレフィン系重合体樹脂からなる樹脂フィルムを複数枚重ねて前記樹脂材を形成する積層工程を行うことを特徴とする請求項1記載の被研磨物保持材用基材の製造方法。

【請求項3】

被研磨物を保持する保持材に用いられる平板状の基材であって、

環状オレフィン系重合体樹脂からなり、反り量が1.0mm以下の範囲とされていることを特徴とする被研磨物保持材用基材。

【請求項4】

被研磨物を保持する保持材に用いられる平板状の基材であって、

環状オレフィン系重合体樹脂からなる樹脂フィルムが複数枚重ねられ、該樹脂フィルム同士が熱融着により接着されていると共に、反り量が1.0mm以下の範囲とされていることを特徴とする被研磨物保持材用基材。

【請求項1】

被研磨物を保持する保持材に用いられる平板状の基材を製造するための方法であって、

環状オレフィン系重合体樹脂からなる樹脂材を平行に配置された2枚のプレス板間に挟んで加圧した状態で所定の加熱温度まで加熱する加圧加熱工程と、

前記加圧加熱工程の後、加圧状態を維持したまま前記樹脂材を冷却する加圧冷却工程と、

前記加圧冷却工程により前記樹脂材が所定の冷却温度以下まで冷却された時点で、該樹脂材の加圧状態を開放する放圧工程とからなることを特徴とする被研磨物保持材用基材の製造方法。

【請求項2】

前記加圧加熱工程の前に、

環状オレフィン系重合体樹脂からなる樹脂フィルムを複数枚重ねて前記樹脂材を形成する積層工程を行うことを特徴とする請求項1記載の被研磨物保持材用基材の製造方法。

【請求項3】

被研磨物を保持する保持材に用いられる平板状の基材であって、

環状オレフィン系重合体樹脂からなり、反り量が1.0mm以下の範囲とされていることを特徴とする被研磨物保持材用基材。

【請求項4】

被研磨物を保持する保持材に用いられる平板状の基材であって、

環状オレフィン系重合体樹脂からなる樹脂フィルムが複数枚重ねられ、該樹脂フィルム同士が熱融着により接着されていると共に、反り量が1.0mm以下の範囲とされていることを特徴とする被研磨物保持材用基材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−274150(P2009−274150A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2008−125565(P2008−125565)

【出願日】平成20年5月13日(2008.5.13)

【出願人】(592166137)河村産業株式会社 (31)

【出願人】(396019974)冨士ベークライト株式会社 (6)

【出願人】(000222406)東洋プラスチック精工株式会社 (12)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成20年5月13日(2008.5.13)

【出願人】(592166137)河村産業株式会社 (31)

【出願人】(396019974)冨士ベークライト株式会社 (6)

【出願人】(000222406)東洋プラスチック精工株式会社 (12)

【Fターム(参考)】

[ Back to top ]