被膜付き切削工具の製造方法

【課題】被膜内部および被膜表面のマクロ粒子を減少させて、被膜の穴、ボイド、ポアの量を低減することで、クレーター摩耗、逃げ面摩耗、フリッティングを低減し、かつ、フリッティングやスポーリングを生じないで厚いPVD被膜を堆積させることができる、被膜付き切削工具の製造方法を提供する。

【解決手段】基材を用意する工程と、該基材上に陰極アーク蒸発PVD堆積法で被膜を堆積させる工程とを含み、該被膜は窒化物、酸化物、硼化物、炭化物、炭窒化物、炭酸窒化物またはこれらの組合せである、被膜付き切削工具を製造する方法において、

上記堆積工程において、該被膜に別個の中間イオンエッチングを1回以上施す。

【解決手段】基材を用意する工程と、該基材上に陰極アーク蒸発PVD堆積法で被膜を堆積させる工程とを含み、該被膜は窒化物、酸化物、硼化物、炭化物、炭窒化物、炭酸窒化物またはこれらの組合せである、被膜付き切削工具を製造する方法において、

上記堆積工程において、該被膜に別個の中間イオンエッチングを1回以上施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、PVD被膜を堆積工程を含みPVD被膜付き切削工具を作製する方法に関し、該被膜に堆積途中でイオンエッチングを1回以上施す方法に関する。本発明により作製した切削工具は、表面欠陥が低減して平滑度が向上したPVD被膜によって工具寿命が延長している。

【背景技術】

【0002】

今日、ほとんどの切削工具はPVDやCVDによってTi(C,N)、TiN,(Ti,Al)N、(Ti,Si)N、(Al,Cr)N、またはAl2O3のような被膜を被覆されている。PVD被膜は一般にCVD被膜に比べて薄く、靭性を必要とするフライス加工のような用途に用いられることが多い。PVD被膜はCVD被膜と比較して幾つかの点で優れた特性を有し、例えば、圧縮応力に耐え、被膜が細粒組織であり、荷重変動に耐える能力が高い。ただし、アーク堆積したPVD被膜のほとんどは、金属質のマクロ粒子が存在し、これらはマクロスまたはドロップレットとも呼ばれ、被膜の表面または内部に小さい球体として存在する。被膜の堆積中に、これらのマクロ粒子は流入する金属イオン流を遮蔽するため、マクロ粒子の直近周辺で被膜にボイドが生ずる。マクロ粒子上へは被膜が付着し難いため、マクロ粒子は堆積プロセス中またはその直後または機械加工中にも脱落する。その結果、被膜の品質が劣化して、ボイドやポアが生じたり、最悪の場合には基材にまで達する穴が生じる。

【0003】

マクロ粒子の存在する被膜を例えばフライス加工に用いると、切屑が隆起したマクロ粒子と機械的および/または化学的に相互作用をする虞がある。切屑が切削工具表面を流れる際に被膜の一部が裂け、被膜中に穴またはポアが残る。このポアまたはボイドは亀裂の起点となる。刃先に亀裂が存在すると刃先の欠けや切削工具の破壊が起きる。イオンエッチングはどのような堆積方法に際しても最初に行なう共通した処理である。すなわち、通常、基材に堆積処理を行う前に、イオンエッチングを施して表面の汚れや、基材自身の酸化物や窒化物を除去する。

【0004】

特許文献1(アメリカ合衆国特許第5,033,734号)には、金属基材表面にPVD被膜を堆積させる前に種々のエッチング処理を施すことが記載されている。このエッチングは、Crイオンおよび/またはMoイオンを用いて行なう金属エッチングプロセスである。

【0005】

しかし、中間工程としてイオンエッチングを試みているのはごく僅かしかない。

【0006】

特許文献2(欧州特許出願公開EP0756019)には、パンチに用いる材料変形用工具ためのPVD被膜を作製する方法が記載されている。(Ti,Al)N、(Ti,Al,Y)Nまたは(Ti,Al,Cr)Nまたはこれらの積層構造から成るPVD層を堆積させている。次いで、表面を機械的に処理(例えばサンドブラストや金属イオンエッチング)することによりドロップレットを除去して表面を平滑にする。次いで、MoS2から成る2層目の低摩擦PVD被膜を堆積する。

【0007】

特許文献3(欧州特許出願公開EP1533210)には、PVDαAl2O3を堆積させる方法が記載されている。先ず基材に第一の硬質被膜を被覆し、次いでアルゴンイオンまたは金属イオンを照射する。イオン照射後の表面に酸化処理を施して表面酸化層を形成する。この表面酸化層上に、上記αAl2O3であるAl2O3層を堆積する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】アメリカ合衆国特許第5,033,734号

【特許文献2】欧州特許出願公開EP0756019

【特許文献3】欧州特許出願公開EP1533210

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、被膜内部および被膜表面のマクロ粒子を減少させて、被膜の穴、ボイド、ポアの量を低減できる、被膜付き切削工具の製造方法を提供することを目的とする。

【0010】

本発明のもう1つの目的は、クレーター摩耗、逃げ面摩耗、フリッティングを低減し、工具寿命を向上させた被膜付き切削工具の製造方法を提供することである。

【0011】

本発明のもう1つの目的は、フリッティングやスポーリングを生じないで厚いPVD被膜を堆積させることができる、被膜付き切削工具の製造方法を提供することである。

【課題を解決するための手段】

【0012】

上記の目的を達成するために、本発明によれば、基材を用意する工程と、該基材上に陰極アーク蒸発PVD堆積法で被膜を堆積させる工程とを含み、該被膜は窒化物、酸化物、硼化物、炭化物、炭窒化物、炭酸窒化物またはこれらの組合せである、被膜付き切削工具を製造する方法において、

上記堆積工程において、該被膜に別個の中間イオンエッチングを1回以上施すことを特徴とする被膜付き切削工具の製造方法が提供される。

【発明の効果】

【0013】

本発明の方法によれば、マクロ粒子の量が低減して平滑度が向上した被膜が得られ、前述の各目的が達成される。

【図面の簡単な説明】

【0014】

【図1】従来技術によって堆積したPVD(Ti,Al)N被膜の研磨断面。

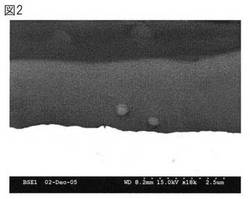

【図2】本発明によって堆積した被膜の研磨断面。

【図3】図2の皮膜の拡大像。

【図4】図1の被膜のFEGSEM像。

【図5】図2の皮膜のFEGSEM像。

【図6】マクロ粒子が被膜内に埋め込まれ新たな被覆層で覆われた状態のTEM明視野像。

【発明を実施するための形態】

【0015】

本発明は、基材を用意する工程と、該基材上に陰極アーク蒸発PVD堆積法で被膜を堆積させる工程とを含み、該被膜は窒化物、酸化物、硼化物、炭化物、炭窒化物、炭酸窒化物またはこれらの組合せである、被膜付き切削工具を製造する方法において、

上記堆積工程において、該被膜に別個の中間イオンエッチングを1回以上施すことを特徴とする被膜付き切削工具の製造方法に関する。イオンエッチングは堆積チャンバを利用して行なう。

【0016】

イオンエッチングは別個の中間工程としてイオン照射によって行なう、すなわち、堆積処理は停止してイオンエッチングを行ない、イオンエッチング後に堆積処理を再開させる、つまり、イオンエッチング工程と堆積工程とは交互に行なう。用いるイオン種はアルゴンイオンでも良いし、金属イオンでも良い。イオンエッチングによって、被膜の隆起部分が除去され、同時に、被膜本体との密着性が低い被覆材料例えばマクロ粒子も除去される。この方法によって、表面欠陥いわゆるマクロ粒子の分量が低減した平滑なPVD被膜が得られる。

【0017】

イオンエッチングを行なう温度は、PVD被膜を堆積させるのに適した温度であればよいが、450〜600℃が望ましい。エッチング中の圧力は1〜5μbarが望ましく、1〜3μbarが更に望ましい。

【0018】

本発明の一実施形態においては、アルゴンイオンを用いる。アルゴンイオンを得るには、アルゴンガスを充填した堆積チャンバ内でプラズマを発生させる。発生したアルゴンイオンを加速して、負電位(望ましくは80〜250V、より望ましくは100〜200V)に保持した基材に照射する。

【0019】

本発明の別の実施形態においては、金属イオンを用いる。金属イオンを得るには、減圧した堆積チャンバ内のエッチングターゲットにプラズマを発生させる。これにより発生した濃密な金属イオン蒸気を加速して、高い負電位(望ましくは150〜1500V、より望ましくは200〜1000V)に保持した基材に照射する。金属イオンとしては、Ti、Zr、Cr、Nb、V、Moのうちの1種以上が望ましく、CrまたはMoがより望ましい。

【0020】

本発明の一実施形態においては、イオンエッチング工程は中間工程であり、すなわち、イオンエッチング工程は堆積工程と交互に行なう。エッチング中には堆積は行なわない。イオンエッチングを中間工程として行ない、この操作を複数回繰返すことにより、マクロ粒子が一部または全部除去され、その後に残されるボイドは、次の堆積段階で新たな被覆材料によって充填される。これにより、深くて大きいポアが効果的に回避され、表面欠陥の少ない緻密で均質な被膜が得られる。

【0021】

本発明の別の実施形態においては、PVD被膜の堆積を完了した後に、最終工程として追加のイオンエッチング工程を行なう。これによりPVD被膜表面の平滑度が高まる。

【0022】

堆積されるPVD被膜の組成は切削工具に適した組成であれば良く、窒化物、酸化物、硼化物、炭化物、炭窒化物、炭酸窒化物またはこれらの組合せであって良い。望ましくは、この被膜は、(Al,Ti)N、TiN、Ti(C,N)、(Al,Cr)N、CrN、AlO、(Ti,Si)N、TiBN、TiB、(Ti,Al,X)NただしXはSi、B、C、Ta、V、Y、Cr、Hf、Zrのうちの1種以上から成る1層以上から成り、より望ましくは(Al,Ti)N、(Ti,Si)N、TiBN、(Ti,Al、X)NただしXは上記のとおりのうちの1種以上から成る1層以上から成り、最も望ましくは(Al,Ti)Nから成る1層以上から成る。

【0023】

本発明に用いるPVD被膜は、均質構造であっても良いし多層構造であってもよい。イオンエッチングは、均質組成の単一層内で複数回行ってもよいし、個々の堆積層は均質であるが組成が異なる多層堆積構造の各堆積工程間で行なう複数回であってもよいし、多層堆積構造の間に行なう複数回であってもよいし、これらの組合せであってもよい。多層堆積被膜は少なくとも5層、望ましくは10層以上の堆積層から成る。しかし、数千層であってもよい。

【0024】

本発明の方法で行なうイオンエッチング工程は、ほとんどのPVD法に適用できるが、マクロ粒子が最も顕著な陰極アーク蒸着法が特に対象となる。

【0025】

本発明の方法によれば、従来のPVD被膜よりも厚く堆積することができるので、PVD被膜の厚さの範囲は広い。被膜厚さは0.1〜10μm、望ましくは0.5〜6μm、最も望ましくは1〜5μmである。

【0026】

本発明の基材は、望ましくは切削工具インサート、またはドリル、エンドミルのような丸い工具である。基材の材質は、超硬合金、サーメット、セラミックス、立方晶窒化硼素または高速度鋼であることが望ましい。

【0027】

本発明は更に、本発明の方法により作製された切削工具に関する。

【0028】

本発明により作製された切削工具はマクロ粒子の量が低減したため被膜の平滑度が向上している。被膜が平滑であることによって多くの利点が得られる。例えば、切削工具表面を切屑が容易に流れ、被膜との相互作用が少ないのでスポーリングの虞が低い。更に、低温のためクレーター摩耗抵抗が増加し、構成刃先、切り欠き摩耗、刃先のフリッティングおよび亀裂の危険性が低下するし、また、切屑の絡まりとそれによる工具破損の危険性も低下する。被膜の平滑度が高まれば摩滅が少なくなり、厚い被膜の密着性の問題も無くなる。

【0029】

平滑な被膜は更に、ワークに工具が出入りする際の衝撃荷重を伴う旋削時の間歇切削に好都合である。この場合、平滑な被膜によって壊滅的な破壊の危険が著しく低減する。

【実施例】

【0030】

〔実施例1〕

加工タイプ(旋削、フライスなど)に応じた種々の形状(CNMG120408−MM、R290−12T308M−KM、R390−11T0308M−PM)の超硬合金インサートに標準的なTi0.33Al0.67N被膜を被覆した。被膜の堆積はN2雰囲気中で陰極アーク蒸発法により行ない、インサートは3重回転式基材テーブル上に載置した。2対のTi0.33Al0.67ターゲットを用いて(Ti,Al)N被膜を堆積させた。

【0031】

インサートAは、従来技術により、逃げ面中央で測定して厚さ4μmの層を堆積させた。

【0032】

インサートBは、本発明により被覆を行なった。インサートAと同じ堆積条件を用いたが、ただし、厚さ0.7〜0.8μmに堆積を行なってから、堆積を停止し、反応チャンバにアルゴンガスを充填した。インサートに負電位を印加し、プラズマを発生させ、インサートにアルゴンイオンを照射した。イオン照射後に、堆積を再開し、新たなTi0.33Al0.67N層を堆積させた。この操作を6回繰返して、合計被膜厚さを4μmにした。最終工程として、堆積サイクル終止前に、インサートにイオン照射による表面処理を施し、そしてチャンバを開放した。

【0033】

図1に、インサートAの被膜断面のSEM写真を示す。ドロップレットが脱落した後にポアが存在し、基材上には非常に薄い被膜層が残されている。図2、3に、インサートBの被膜断面のSEM写真を示す。図2から、表面のポアやボイドが少なく平滑度が高いことが分かる。多少のマクロ粒子が被膜中に埋め込まれて残ってはいるが、その周囲にボイドが無く強固に固定されている。図3は図2の拡大写真であり、被膜中に細い線が何本か認められる。これはイオン照射処理によるものである。イオンはAlのような軽い元素が優先的にエッチング除去され、後にTi濃化領域が残る。図4、5はそれぞれ図1、2の被膜のFEGSEM像である。

【0034】

〔実施例2〕

実施例1のインサートと同様に、立方晶窒化硼素インサートに被膜を施した。ただし、実施例1とは異なり、2対のTiターゲットを用いて均質なTiN被膜を堆積させた。インサートCには、従来技術により、逃げ面中央で測定して被膜厚さ4μmに堆積させた。インサートDには、本発明により、これと同様の被膜堆積を行なったが、堆積後に、チャンバにアルゴンを充填し、プラズマを発生させ、アルゴンイオン照射を行なった。

【0035】

〔実施例3〕

超硬合金製フライス用インサート(形状:CNMG120408−MM)に(Ti,Al)Nの非周期多層構造被膜を堆積させた。この堆積は、N2雰囲気中で陰極アーク蒸発を行ない、非周期構造を得るために配列した3重回転式基材テーブル上にインサートを載置して行なった。多層構造被膜の堆積は、2対のTi0.33Al0.67ターゲットと1対のTiターゲットとを同時に用いて行なった。インサートEは、従来技術によって被覆して、すくい面の中央で測定して厚さ4μmの被膜を形成した。

【0036】

インサートFは本発明によって堆積させた。すなわち、厚さ1.5μmの層を堆積させた時点で堆積を停止し、チャンバ内にアルゴンを充填した。インサートに負電位を印加した。プラズマを発生させ、インサートにアルゴンイオンを照射した。イオン照射後に、堆積を再開し、更に1.5μmを堆積させ、再度イオンエッチングを行ない、そして被膜の残分を堆積させた。最終工程として、堆積サイクルの終了前に、インサートに再度イオン照射することによって表面処理を行い、そしてチャンバを開放した。合計被膜厚さは4μmであった。

【0037】

<実施例4〜8の説明>

下記の表現/用語は金属の切削加工に共通して用いるものである。

【0038】

Vc(m/min) 切削速度

fz(mm/歯) 1歯当りの送り速度

z(個数) カッターの歯数

ac(mm) 半径方向の切り込み深さ

ap(mm) 軸方向の切り込み深さ

D(mm) カッターの直径

〔実施例4〕

実施例1で作製した形状CNMG120408−MMのインサートA(従来技術)およびインサートB(本発明)を下記切削条件の旋削加工で試験した。

【0039】

ワーク材質: 硬質鋼(ovako825B)

Vc 110m/min

fz 0.3mm/回転

a 2mm

冷却剤 エマルジョン

逃げ面摩耗が0.3mmを超えたとき、またはインサートが破壊したときを工具寿命とした。工具寿命は、インサートA(従来技術)が15分、インサートB(本発明)が21分であった。

【0040】

〔実施例5〕

実施例1で作製した形状R290−12T308M−KMのインサートA(従来技術)およびインサートB(本発明)をフライス加工で試験した。

【0041】

ワーク材質 CGI(コンパクトグラファイト鉄)Sintercast

Vc 300m/min

fz 0.15mm/歯

ac 50mm

ap 3mm

z 3

D 63mm

注 乾式

工具寿命は、インサートA(従来技術)が32分に過ぎず、これに対してインサートB(本発明)は45分であった。工具寿命を延ばした摩耗形態の決定的な差は、フリッティングが少ないことであった。

【0042】

〔実施例6〕

実施例1により被覆した形状R390−11T0308M−PMのインサートA(従来技術)およびインサートB(本発明)を下記条件のフライス加工で試験した。

【0043】

ワーク材質 低合金鋼SS2244

Vc 150m/min

fz 0.15mm/歯

ac 25mm

ap 3mm

z 2

D 25mm

注 冷却剤:エマルジョン

逃げ面摩耗が0.2mmを超えたとき、または、フリッティングが0.3mmを超えたときを工具寿命とした。

【0044】

工具寿命は、インサートA(従来技術)が30分、これに対してインサートB(本発明)が37分であった。

【0045】

切削速度をVc=200m/minに高くすると、インサートA(従来技術)は20分、これに対してインサートB(本発明)は25分であった。

【0046】

工具寿命を延ばした摩耗形態の決定的な差は、刃先ラインの欠けが少なく、かつ、逃げ面摩耗が少なかったことである。興味深い点として、インサートB(本発明)は摩耗がゆっくりかつ定常的に進行したのに対して、インサートA(従来技術)は壊滅的な破壊が起きたことである。

【0047】

〔実施例7〕

形状CNGA120408T01030AWHの立方晶窒化硼素のインサートC(従来技術)およびインサートD(本発明)を旋削で試験した。試験材はリング形状であり、ジャック部が10mmで、入りおよび出の角度が90°である。各切削について送り速度を0.20mm/回転から0.02mm/回転の刻みで段階的に増加させた。

【0048】

ワーク材質: 低合金鋼SS2258、HRC56

工具ホルダ C5−DCLNL−35060−12

Vc 120m/min

Fn Ap

Ap 初期0.20mm/回転、各切断当り0.02mm/回転で 段階的に増加

注 乾式

インサートが破損したときを工具寿命とした。

【0049】

インサートC(従来技術)は送り速度0.34mm/回転でインサートが破損したのに対して、インサートD(本発明)は送り速度0.50mm/回転でも破損しなかった。

【0050】

〔実施例8〕

実施例3で作製した形状CNMG120408−MMのインサートE(従来技術)およびインサートF(本発明)を下記の条件にて旋削で試験した。

【0051】

ワーク材質 硬質鋼ovako825

Vc 160m/min

fz 0.3mm/歯

a 2mm

冷却剤 エマルジョン

逃げ面摩耗が0.45mmを超えたとき、または、インサートが破損したときを工具寿命とした。工具寿命は、インサートE(従来技術)が17分であり、これに対してインサートF(本発明)が21分であった。工具寿命を延ばした決定的な摩耗形態の差は、クレーター摩耗が少なかったことである。

【技術分野】

【0001】

本発明は、PVD被膜を堆積工程を含みPVD被膜付き切削工具を作製する方法に関し、該被膜に堆積途中でイオンエッチングを1回以上施す方法に関する。本発明により作製した切削工具は、表面欠陥が低減して平滑度が向上したPVD被膜によって工具寿命が延長している。

【背景技術】

【0002】

今日、ほとんどの切削工具はPVDやCVDによってTi(C,N)、TiN,(Ti,Al)N、(Ti,Si)N、(Al,Cr)N、またはAl2O3のような被膜を被覆されている。PVD被膜は一般にCVD被膜に比べて薄く、靭性を必要とするフライス加工のような用途に用いられることが多い。PVD被膜はCVD被膜と比較して幾つかの点で優れた特性を有し、例えば、圧縮応力に耐え、被膜が細粒組織であり、荷重変動に耐える能力が高い。ただし、アーク堆積したPVD被膜のほとんどは、金属質のマクロ粒子が存在し、これらはマクロスまたはドロップレットとも呼ばれ、被膜の表面または内部に小さい球体として存在する。被膜の堆積中に、これらのマクロ粒子は流入する金属イオン流を遮蔽するため、マクロ粒子の直近周辺で被膜にボイドが生ずる。マクロ粒子上へは被膜が付着し難いため、マクロ粒子は堆積プロセス中またはその直後または機械加工中にも脱落する。その結果、被膜の品質が劣化して、ボイドやポアが生じたり、最悪の場合には基材にまで達する穴が生じる。

【0003】

マクロ粒子の存在する被膜を例えばフライス加工に用いると、切屑が隆起したマクロ粒子と機械的および/または化学的に相互作用をする虞がある。切屑が切削工具表面を流れる際に被膜の一部が裂け、被膜中に穴またはポアが残る。このポアまたはボイドは亀裂の起点となる。刃先に亀裂が存在すると刃先の欠けや切削工具の破壊が起きる。イオンエッチングはどのような堆積方法に際しても最初に行なう共通した処理である。すなわち、通常、基材に堆積処理を行う前に、イオンエッチングを施して表面の汚れや、基材自身の酸化物や窒化物を除去する。

【0004】

特許文献1(アメリカ合衆国特許第5,033,734号)には、金属基材表面にPVD被膜を堆積させる前に種々のエッチング処理を施すことが記載されている。このエッチングは、Crイオンおよび/またはMoイオンを用いて行なう金属エッチングプロセスである。

【0005】

しかし、中間工程としてイオンエッチングを試みているのはごく僅かしかない。

【0006】

特許文献2(欧州特許出願公開EP0756019)には、パンチに用いる材料変形用工具ためのPVD被膜を作製する方法が記載されている。(Ti,Al)N、(Ti,Al,Y)Nまたは(Ti,Al,Cr)Nまたはこれらの積層構造から成るPVD層を堆積させている。次いで、表面を機械的に処理(例えばサンドブラストや金属イオンエッチング)することによりドロップレットを除去して表面を平滑にする。次いで、MoS2から成る2層目の低摩擦PVD被膜を堆積する。

【0007】

特許文献3(欧州特許出願公開EP1533210)には、PVDαAl2O3を堆積させる方法が記載されている。先ず基材に第一の硬質被膜を被覆し、次いでアルゴンイオンまたは金属イオンを照射する。イオン照射後の表面に酸化処理を施して表面酸化層を形成する。この表面酸化層上に、上記αAl2O3であるAl2O3層を堆積する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】アメリカ合衆国特許第5,033,734号

【特許文献2】欧州特許出願公開EP0756019

【特許文献3】欧州特許出願公開EP1533210

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、被膜内部および被膜表面のマクロ粒子を減少させて、被膜の穴、ボイド、ポアの量を低減できる、被膜付き切削工具の製造方法を提供することを目的とする。

【0010】

本発明のもう1つの目的は、クレーター摩耗、逃げ面摩耗、フリッティングを低減し、工具寿命を向上させた被膜付き切削工具の製造方法を提供することである。

【0011】

本発明のもう1つの目的は、フリッティングやスポーリングを生じないで厚いPVD被膜を堆積させることができる、被膜付き切削工具の製造方法を提供することである。

【課題を解決するための手段】

【0012】

上記の目的を達成するために、本発明によれば、基材を用意する工程と、該基材上に陰極アーク蒸発PVD堆積法で被膜を堆積させる工程とを含み、該被膜は窒化物、酸化物、硼化物、炭化物、炭窒化物、炭酸窒化物またはこれらの組合せである、被膜付き切削工具を製造する方法において、

上記堆積工程において、該被膜に別個の中間イオンエッチングを1回以上施すことを特徴とする被膜付き切削工具の製造方法が提供される。

【発明の効果】

【0013】

本発明の方法によれば、マクロ粒子の量が低減して平滑度が向上した被膜が得られ、前述の各目的が達成される。

【図面の簡単な説明】

【0014】

【図1】従来技術によって堆積したPVD(Ti,Al)N被膜の研磨断面。

【図2】本発明によって堆積した被膜の研磨断面。

【図3】図2の皮膜の拡大像。

【図4】図1の被膜のFEGSEM像。

【図5】図2の皮膜のFEGSEM像。

【図6】マクロ粒子が被膜内に埋め込まれ新たな被覆層で覆われた状態のTEM明視野像。

【発明を実施するための形態】

【0015】

本発明は、基材を用意する工程と、該基材上に陰極アーク蒸発PVD堆積法で被膜を堆積させる工程とを含み、該被膜は窒化物、酸化物、硼化物、炭化物、炭窒化物、炭酸窒化物またはこれらの組合せである、被膜付き切削工具を製造する方法において、

上記堆積工程において、該被膜に別個の中間イオンエッチングを1回以上施すことを特徴とする被膜付き切削工具の製造方法に関する。イオンエッチングは堆積チャンバを利用して行なう。

【0016】

イオンエッチングは別個の中間工程としてイオン照射によって行なう、すなわち、堆積処理は停止してイオンエッチングを行ない、イオンエッチング後に堆積処理を再開させる、つまり、イオンエッチング工程と堆積工程とは交互に行なう。用いるイオン種はアルゴンイオンでも良いし、金属イオンでも良い。イオンエッチングによって、被膜の隆起部分が除去され、同時に、被膜本体との密着性が低い被覆材料例えばマクロ粒子も除去される。この方法によって、表面欠陥いわゆるマクロ粒子の分量が低減した平滑なPVD被膜が得られる。

【0017】

イオンエッチングを行なう温度は、PVD被膜を堆積させるのに適した温度であればよいが、450〜600℃が望ましい。エッチング中の圧力は1〜5μbarが望ましく、1〜3μbarが更に望ましい。

【0018】

本発明の一実施形態においては、アルゴンイオンを用いる。アルゴンイオンを得るには、アルゴンガスを充填した堆積チャンバ内でプラズマを発生させる。発生したアルゴンイオンを加速して、負電位(望ましくは80〜250V、より望ましくは100〜200V)に保持した基材に照射する。

【0019】

本発明の別の実施形態においては、金属イオンを用いる。金属イオンを得るには、減圧した堆積チャンバ内のエッチングターゲットにプラズマを発生させる。これにより発生した濃密な金属イオン蒸気を加速して、高い負電位(望ましくは150〜1500V、より望ましくは200〜1000V)に保持した基材に照射する。金属イオンとしては、Ti、Zr、Cr、Nb、V、Moのうちの1種以上が望ましく、CrまたはMoがより望ましい。

【0020】

本発明の一実施形態においては、イオンエッチング工程は中間工程であり、すなわち、イオンエッチング工程は堆積工程と交互に行なう。エッチング中には堆積は行なわない。イオンエッチングを中間工程として行ない、この操作を複数回繰返すことにより、マクロ粒子が一部または全部除去され、その後に残されるボイドは、次の堆積段階で新たな被覆材料によって充填される。これにより、深くて大きいポアが効果的に回避され、表面欠陥の少ない緻密で均質な被膜が得られる。

【0021】

本発明の別の実施形態においては、PVD被膜の堆積を完了した後に、最終工程として追加のイオンエッチング工程を行なう。これによりPVD被膜表面の平滑度が高まる。

【0022】

堆積されるPVD被膜の組成は切削工具に適した組成であれば良く、窒化物、酸化物、硼化物、炭化物、炭窒化物、炭酸窒化物またはこれらの組合せであって良い。望ましくは、この被膜は、(Al,Ti)N、TiN、Ti(C,N)、(Al,Cr)N、CrN、AlO、(Ti,Si)N、TiBN、TiB、(Ti,Al,X)NただしXはSi、B、C、Ta、V、Y、Cr、Hf、Zrのうちの1種以上から成る1層以上から成り、より望ましくは(Al,Ti)N、(Ti,Si)N、TiBN、(Ti,Al、X)NただしXは上記のとおりのうちの1種以上から成る1層以上から成り、最も望ましくは(Al,Ti)Nから成る1層以上から成る。

【0023】

本発明に用いるPVD被膜は、均質構造であっても良いし多層構造であってもよい。イオンエッチングは、均質組成の単一層内で複数回行ってもよいし、個々の堆積層は均質であるが組成が異なる多層堆積構造の各堆積工程間で行なう複数回であってもよいし、多層堆積構造の間に行なう複数回であってもよいし、これらの組合せであってもよい。多層堆積被膜は少なくとも5層、望ましくは10層以上の堆積層から成る。しかし、数千層であってもよい。

【0024】

本発明の方法で行なうイオンエッチング工程は、ほとんどのPVD法に適用できるが、マクロ粒子が最も顕著な陰極アーク蒸着法が特に対象となる。

【0025】

本発明の方法によれば、従来のPVD被膜よりも厚く堆積することができるので、PVD被膜の厚さの範囲は広い。被膜厚さは0.1〜10μm、望ましくは0.5〜6μm、最も望ましくは1〜5μmである。

【0026】

本発明の基材は、望ましくは切削工具インサート、またはドリル、エンドミルのような丸い工具である。基材の材質は、超硬合金、サーメット、セラミックス、立方晶窒化硼素または高速度鋼であることが望ましい。

【0027】

本発明は更に、本発明の方法により作製された切削工具に関する。

【0028】

本発明により作製された切削工具はマクロ粒子の量が低減したため被膜の平滑度が向上している。被膜が平滑であることによって多くの利点が得られる。例えば、切削工具表面を切屑が容易に流れ、被膜との相互作用が少ないのでスポーリングの虞が低い。更に、低温のためクレーター摩耗抵抗が増加し、構成刃先、切り欠き摩耗、刃先のフリッティングおよび亀裂の危険性が低下するし、また、切屑の絡まりとそれによる工具破損の危険性も低下する。被膜の平滑度が高まれば摩滅が少なくなり、厚い被膜の密着性の問題も無くなる。

【0029】

平滑な被膜は更に、ワークに工具が出入りする際の衝撃荷重を伴う旋削時の間歇切削に好都合である。この場合、平滑な被膜によって壊滅的な破壊の危険が著しく低減する。

【実施例】

【0030】

〔実施例1〕

加工タイプ(旋削、フライスなど)に応じた種々の形状(CNMG120408−MM、R290−12T308M−KM、R390−11T0308M−PM)の超硬合金インサートに標準的なTi0.33Al0.67N被膜を被覆した。被膜の堆積はN2雰囲気中で陰極アーク蒸発法により行ない、インサートは3重回転式基材テーブル上に載置した。2対のTi0.33Al0.67ターゲットを用いて(Ti,Al)N被膜を堆積させた。

【0031】

インサートAは、従来技術により、逃げ面中央で測定して厚さ4μmの層を堆積させた。

【0032】

インサートBは、本発明により被覆を行なった。インサートAと同じ堆積条件を用いたが、ただし、厚さ0.7〜0.8μmに堆積を行なってから、堆積を停止し、反応チャンバにアルゴンガスを充填した。インサートに負電位を印加し、プラズマを発生させ、インサートにアルゴンイオンを照射した。イオン照射後に、堆積を再開し、新たなTi0.33Al0.67N層を堆積させた。この操作を6回繰返して、合計被膜厚さを4μmにした。最終工程として、堆積サイクル終止前に、インサートにイオン照射による表面処理を施し、そしてチャンバを開放した。

【0033】

図1に、インサートAの被膜断面のSEM写真を示す。ドロップレットが脱落した後にポアが存在し、基材上には非常に薄い被膜層が残されている。図2、3に、インサートBの被膜断面のSEM写真を示す。図2から、表面のポアやボイドが少なく平滑度が高いことが分かる。多少のマクロ粒子が被膜中に埋め込まれて残ってはいるが、その周囲にボイドが無く強固に固定されている。図3は図2の拡大写真であり、被膜中に細い線が何本か認められる。これはイオン照射処理によるものである。イオンはAlのような軽い元素が優先的にエッチング除去され、後にTi濃化領域が残る。図4、5はそれぞれ図1、2の被膜のFEGSEM像である。

【0034】

〔実施例2〕

実施例1のインサートと同様に、立方晶窒化硼素インサートに被膜を施した。ただし、実施例1とは異なり、2対のTiターゲットを用いて均質なTiN被膜を堆積させた。インサートCには、従来技術により、逃げ面中央で測定して被膜厚さ4μmに堆積させた。インサートDには、本発明により、これと同様の被膜堆積を行なったが、堆積後に、チャンバにアルゴンを充填し、プラズマを発生させ、アルゴンイオン照射を行なった。

【0035】

〔実施例3〕

超硬合金製フライス用インサート(形状:CNMG120408−MM)に(Ti,Al)Nの非周期多層構造被膜を堆積させた。この堆積は、N2雰囲気中で陰極アーク蒸発を行ない、非周期構造を得るために配列した3重回転式基材テーブル上にインサートを載置して行なった。多層構造被膜の堆積は、2対のTi0.33Al0.67ターゲットと1対のTiターゲットとを同時に用いて行なった。インサートEは、従来技術によって被覆して、すくい面の中央で測定して厚さ4μmの被膜を形成した。

【0036】

インサートFは本発明によって堆積させた。すなわち、厚さ1.5μmの層を堆積させた時点で堆積を停止し、チャンバ内にアルゴンを充填した。インサートに負電位を印加した。プラズマを発生させ、インサートにアルゴンイオンを照射した。イオン照射後に、堆積を再開し、更に1.5μmを堆積させ、再度イオンエッチングを行ない、そして被膜の残分を堆積させた。最終工程として、堆積サイクルの終了前に、インサートに再度イオン照射することによって表面処理を行い、そしてチャンバを開放した。合計被膜厚さは4μmであった。

【0037】

<実施例4〜8の説明>

下記の表現/用語は金属の切削加工に共通して用いるものである。

【0038】

Vc(m/min) 切削速度

fz(mm/歯) 1歯当りの送り速度

z(個数) カッターの歯数

ac(mm) 半径方向の切り込み深さ

ap(mm) 軸方向の切り込み深さ

D(mm) カッターの直径

〔実施例4〕

実施例1で作製した形状CNMG120408−MMのインサートA(従来技術)およびインサートB(本発明)を下記切削条件の旋削加工で試験した。

【0039】

ワーク材質: 硬質鋼(ovako825B)

Vc 110m/min

fz 0.3mm/回転

a 2mm

冷却剤 エマルジョン

逃げ面摩耗が0.3mmを超えたとき、またはインサートが破壊したときを工具寿命とした。工具寿命は、インサートA(従来技術)が15分、インサートB(本発明)が21分であった。

【0040】

〔実施例5〕

実施例1で作製した形状R290−12T308M−KMのインサートA(従来技術)およびインサートB(本発明)をフライス加工で試験した。

【0041】

ワーク材質 CGI(コンパクトグラファイト鉄)Sintercast

Vc 300m/min

fz 0.15mm/歯

ac 50mm

ap 3mm

z 3

D 63mm

注 乾式

工具寿命は、インサートA(従来技術)が32分に過ぎず、これに対してインサートB(本発明)は45分であった。工具寿命を延ばした摩耗形態の決定的な差は、フリッティングが少ないことであった。

【0042】

〔実施例6〕

実施例1により被覆した形状R390−11T0308M−PMのインサートA(従来技術)およびインサートB(本発明)を下記条件のフライス加工で試験した。

【0043】

ワーク材質 低合金鋼SS2244

Vc 150m/min

fz 0.15mm/歯

ac 25mm

ap 3mm

z 2

D 25mm

注 冷却剤:エマルジョン

逃げ面摩耗が0.2mmを超えたとき、または、フリッティングが0.3mmを超えたときを工具寿命とした。

【0044】

工具寿命は、インサートA(従来技術)が30分、これに対してインサートB(本発明)が37分であった。

【0045】

切削速度をVc=200m/minに高くすると、インサートA(従来技術)は20分、これに対してインサートB(本発明)は25分であった。

【0046】

工具寿命を延ばした摩耗形態の決定的な差は、刃先ラインの欠けが少なく、かつ、逃げ面摩耗が少なかったことである。興味深い点として、インサートB(本発明)は摩耗がゆっくりかつ定常的に進行したのに対して、インサートA(従来技術)は壊滅的な破壊が起きたことである。

【0047】

〔実施例7〕

形状CNGA120408T01030AWHの立方晶窒化硼素のインサートC(従来技術)およびインサートD(本発明)を旋削で試験した。試験材はリング形状であり、ジャック部が10mmで、入りおよび出の角度が90°である。各切削について送り速度を0.20mm/回転から0.02mm/回転の刻みで段階的に増加させた。

【0048】

ワーク材質: 低合金鋼SS2258、HRC56

工具ホルダ C5−DCLNL−35060−12

Vc 120m/min

Fn Ap

Ap 初期0.20mm/回転、各切断当り0.02mm/回転で 段階的に増加

注 乾式

インサートが破損したときを工具寿命とした。

【0049】

インサートC(従来技術)は送り速度0.34mm/回転でインサートが破損したのに対して、インサートD(本発明)は送り速度0.50mm/回転でも破損しなかった。

【0050】

〔実施例8〕

実施例3で作製した形状CNMG120408−MMのインサートE(従来技術)およびインサートF(本発明)を下記の条件にて旋削で試験した。

【0051】

ワーク材質 硬質鋼ovako825

Vc 160m/min

fz 0.3mm/歯

a 2mm

冷却剤 エマルジョン

逃げ面摩耗が0.45mmを超えたとき、または、インサートが破損したときを工具寿命とした。工具寿命は、インサートE(従来技術)が17分であり、これに対してインサートF(本発明)が21分であった。工具寿命を延ばした決定的な摩耗形態の差は、クレーター摩耗が少なかったことである。

【特許請求の範囲】

【請求項1】

基材を用意する工程と、該基材上に陰極アーク蒸発PVD堆積法で被膜を堆積させる工程とを含み、該被膜は窒化物、酸化物、硼化物、炭化物、炭窒化物、炭酸窒化物またはこれらの組合せである、被膜付き切削工具を製造する方法において、

上記堆積工程において、該被膜に別個の中間イオンエッチングを複数回施し、該堆積と該エッチングとを交互に行うことを特徴とする被膜付き切削工具の製造方法。

【請求項2】

請求項1において、上記イオンエッチングをアルゴンイオンで行なうことを特徴とする方法。

【請求項3】

請求項1において、上記イオンエッチングを金属イオンで行なうことを特徴とする方法。

【請求項4】

請求項3において、上記イオンエッチングをTi、Zr、Cr、Nb、V、Moのイオンのうちの1種以上で行なうことを特徴とする方法。

【請求項5】

請求項4において、上記イオンエッチングをCrイオンおよびMoイオンの1種以上で行なうことを特徴とする方法。

【請求項6】

請求項1から5までのいずれか1項において、上記被膜の最後のイオンエッチングを、該被膜の堆積が完了した後に行なうことを特徴とする方法。

【請求項7】

請求項1から6までのいずれか1項において、上記PVD被膜が、

(Al,Ti)N、

TiN、

Ti(C,N)、

(Al、Cr)N、

CrN、

AlO、

(Ti,Si)N、

TiB、および

(Ti,Al,X)N、ただしXはSi,B,C,Ta,V,Y,Cr,Hf,Zrのうちの1種以上、

のうちの1種以上の1層以上を含むことを特徴とする方法。

【請求項8】

請求項1から7までのいずれか1項において、上記PVD被膜が、

(Al,Ti)N、

TiN、

Ti(C,N)、

TiBN、および

(Ti,Al,X)N、ただしXはSi、B、C、Ta、V、Y、Cr、Hf、Zrのうちの1種以上

のうちの1種以上の1層以上を含むことを特徴とする方法。

【請求項9】

請求項1から8までのいずれか1項において、上記PVD被膜が(Al,Ti)Nの1層以上を含むことを特徴とする方法。

【請求項10】

請求項1から9までのいずれか1項において、上記基材が、超硬合金、サーメット、セラミックス、立方晶窒化硼素または高速度鋼のいずれかで作製されていることを特徴とする方法。

【請求項11】

請求項1から10までのいずれか1項記載の方法により作製された被膜付き切削工具。

【請求項1】

基材を用意する工程と、該基材上に陰極アーク蒸発PVD堆積法で被膜を堆積させる工程とを含み、該被膜は窒化物、酸化物、硼化物、炭化物、炭窒化物、炭酸窒化物またはこれらの組合せである、被膜付き切削工具を製造する方法において、

上記堆積工程において、該被膜に別個の中間イオンエッチングを複数回施し、該堆積と該エッチングとを交互に行うことを特徴とする被膜付き切削工具の製造方法。

【請求項2】

請求項1において、上記イオンエッチングをアルゴンイオンで行なうことを特徴とする方法。

【請求項3】

請求項1において、上記イオンエッチングを金属イオンで行なうことを特徴とする方法。

【請求項4】

請求項3において、上記イオンエッチングをTi、Zr、Cr、Nb、V、Moのイオンのうちの1種以上で行なうことを特徴とする方法。

【請求項5】

請求項4において、上記イオンエッチングをCrイオンおよびMoイオンの1種以上で行なうことを特徴とする方法。

【請求項6】

請求項1から5までのいずれか1項において、上記被膜の最後のイオンエッチングを、該被膜の堆積が完了した後に行なうことを特徴とする方法。

【請求項7】

請求項1から6までのいずれか1項において、上記PVD被膜が、

(Al,Ti)N、

TiN、

Ti(C,N)、

(Al、Cr)N、

CrN、

AlO、

(Ti,Si)N、

TiB、および

(Ti,Al,X)N、ただしXはSi,B,C,Ta,V,Y,Cr,Hf,Zrのうちの1種以上、

のうちの1種以上の1層以上を含むことを特徴とする方法。

【請求項8】

請求項1から7までのいずれか1項において、上記PVD被膜が、

(Al,Ti)N、

TiN、

Ti(C,N)、

TiBN、および

(Ti,Al,X)N、ただしXはSi、B、C、Ta、V、Y、Cr、Hf、Zrのうちの1種以上

のうちの1種以上の1層以上を含むことを特徴とする方法。

【請求項9】

請求項1から8までのいずれか1項において、上記PVD被膜が(Al,Ti)Nの1層以上を含むことを特徴とする方法。

【請求項10】

請求項1から9までのいずれか1項において、上記基材が、超硬合金、サーメット、セラミックス、立方晶窒化硼素または高速度鋼のいずれかで作製されていることを特徴とする方法。

【請求項11】

請求項1から10までのいずれか1項記載の方法により作製された被膜付き切削工具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−213852(P2012−213852A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−138625(P2012−138625)

【出願日】平成24年6月20日(2012.6.20)

【分割の表示】特願2008−246191(P2008−246191)の分割

【原出願日】平成20年9月25日(2008.9.25)

【出願人】(507226695)サンドビック インテレクチュアル プロパティー アクティエボラーグ (34)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年6月20日(2012.6.20)

【分割の表示】特願2008−246191(P2008−246191)の分割

【原出願日】平成20年9月25日(2008.9.25)

【出願人】(507226695)サンドビック インテレクチュアル プロパティー アクティエボラーグ (34)

【Fターム(参考)】

[ Back to top ]