被膜形成方法

【課題】潤滑性被膜を形成することで、付着した塗装滓を確実に洗い落とすことが可能な塗装作業台を作ることができる被膜形成方法を提供する。

【解決手段】被膜形成方法は、作業用スノコの表面に付着した不純物を薬洗によって洗い落とす第1洗浄工程と、スノコの表面をブラスト加工してスノコの表面を略均一の表面粗さにする表面処理工程と、スノコの表面に付着した不純物を薬洗によって洗い落とす第2洗浄工程と、ニッケルメッキ液に微粒子を混入させた複合メッキ液を貯水したメッキ槽にスノコ全体を所定時間浸ける無電解メッキ工程と、メッキ槽から取り出したスノコを水洗後、乾燥炉においてスノコを熱処理する熱処理工程とを有する。

【解決手段】被膜形成方法は、作業用スノコの表面に付着した不純物を薬洗によって洗い落とす第1洗浄工程と、スノコの表面をブラスト加工してスノコの表面を略均一の表面粗さにする表面処理工程と、スノコの表面に付着した不純物を薬洗によって洗い落とす第2洗浄工程と、ニッケルメッキ液に微粒子を混入させた複合メッキ液を貯水したメッキ槽にスノコ全体を所定時間浸ける無電解メッキ工程と、メッキ槽から取り出したスノコを水洗後、乾燥炉においてスノコを熱処理する熱処理工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗装工場の塗装作業に使用される塗装作業台に潤滑性被膜を形成する被膜形成方法に関する。

【背景技術】

【0002】

合成樹脂製のスノコ床板およびそのスノコ床板を連結している基板の下面にフッ素樹脂層を形成し、基板の下面に高さ調節自在の支持脚を取り付けるとともに、支持脚の床面と接する部分にすべり止めを取り付けたスノコがある(特許文献1参照)。このスノコは、スノコ床板や基板の下面にフッ素樹脂層が形成されているから、このフッ素樹脂の水弾き特性によって水滴が付着し難く、スノコにおける汚れの付着を防ぐことができる。また、仮に汚れが付着したとしても水洗によってその汚れを簡単に洗い落とすことができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−206025号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

自動車の塗装工場では、自動車を搬送するコンベアの両側に塗装ラインに沿って複数枚の塗装作業用スノコを設置する。塗装工場における塗装工程では、塗装作業者がそれらスノコの上に載ってスプレーガンを使用してコンベアを移動する自動車に対する塗装作業を行う。または、塗装ロボットがコンベアを移動する自動車に対する塗装作業を行う。塗装作業用スノコは、縦方向へ延びる第1板部材と、横方向へ延びる第2板部材とから作られた格子状に成形されている。

【0005】

自動車の塗装作業においてスプレーガンや塗装ロボットから飛散した塗料はスノコの表面に付着するが、塗装作業が所定期間経過した後、スノコに大量の塗料が付着した場合、塗装工場では付着した塗料滓をスノコから洗い落とす塗料洗浄作業が行われる。スノコに付着した塗料滓を洗い落とす場合、通常は超高圧洗浄機や高圧洗浄機を使用し、洗浄機からスノコに20MPa以上の水圧の水を噴射してスノコの表面から塗料滓を強制的に剥がしている。前記特許文献1に開示のスノコでは、その表面に塗料滓が付着した場合、同様に超高圧洗浄機を使用して塗料滓を洗い落とさなければならず、洗浄に手間を要するとともに、その洗浄コストが高額になるのみならず、スノコの表面から塗料滓を確実に洗い落とすことができない場合がある。

【0006】

本発明の目的は、潤滑性被膜を形成することで、付着した塗装滓を確実に洗い落とすことが可能な塗装作業台を作ることができる被膜形成方法を提供することにある。本発明の他の目的は、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことが可能な塗装作業台を作ることができる被膜形成方法を提供することにある。

【課題を解決するための手段】

【0007】

前記課題を解決するための本発明の前提は、塗装工場の塗装作業に使用される塗装作業台に潤滑性被膜を形成する被膜形成方法である。

【0008】

前記前提における本発明の特徴は、被膜形成方法が、作業台の表面に付着した不純物を薬洗によって洗い落とす第1洗浄工程と、作業台の表面をブラスト加工して作業台の表面を略均一の表面粗さにする表面処理工程と、作業台の表面に付着した不純物を薬洗によって洗い落とす第2洗浄工程と、ニッケルメッキ液に微粒子を混入させた複合メッキ液を貯水したメッキ槽に作業台全体を所定時間浸ける無電解メッキ工程と、メッキ槽から取り出した作業台を水洗後、乾燥炉において作業台を熱処理する熱処理工程とを有することにある。

【0009】

本発明の一例としては、塗装作業台が金属から作られ、潤滑性被膜が作業台の表面全域において略均一の厚みを有する。

【0010】

本発明の他の一例としては、複合メッキ液がニッケルメッキ液にポリテトラフルオルエチレン微粒子を混入させたPTFE含有ニッケルメッキ液、ニッケルメッキ液にフッ化黒鉛微粒子を混入させたフッ化黒鉛含有ニッケルメッキ液、ニッケルメッキ液にSiC+BN微粒子を混入させたSiC+BN含有ニッケルメッキ液、ニッケルメッキ液にSi3N4+BN微粒子を混入させたSi3N4+BN含有ニッケルメッキ液、ニッケルメッキ液にSi3N4+CaF2微粒子を混入させたSi3N4+CaF2含有ニッケルメッキ液のうちのいずれかである。

【0011】

本発明の他の一例として、第1および第2洗浄工程では、次亜塩素酸またはシュウ酸によって塗装作業台を洗浄し、無電解メッキ工程では、作業台を複合メッキ液中に約1時間浸し、熱処理工程では、作業台に乾燥炉温度300〜330℃で約1時間熱処理を施す。

【0012】

本発明の他の一例として、被膜形成方法では、塗装作業台の表面に形成された潤滑性被膜のビッカース硬さが作業台の熱処理工程後において550〜650Hvの範囲にある。

【0013】

本発明の他の一例として、被膜形成方法では、塗装作業台の表面に形成された潤滑性被膜中におけるポリテトラフルオルエチレン粒子、フッ化黒鉛微粒子、SiC+BN微粒子、Si3N4+BN微粒子、Si3N4+CaF2微粒子うちのいずれかの含有量が15〜35vol%の範囲にある。

【0014】

本発明の他の一例としては、塗装作業台が、横方向へ所定間隔離間して縦方向へ延びる複数の第1板部材と、それら第1板部材の間に位置してそれら第1板部材につながり、縦方向へ所定間隔離間して横方向へ延びる複数の第2板部材とから形成された塗装作業用スノコであり、第1板部材の上部には、縦方向へ連続して起伏を繰り返す凹凸が形成されている。

【0015】

本発明の他の一例として、被膜形成方法では、塗装作業によって塗装作業用スノコの表面に付着した塗料滓が潤滑性被膜によって剥離容易、かつ、塗料滓を中低圧洗浄機による水洗によって洗い落とすことが可能であり、スノコが被塗装物の近傍における床面に設置され、被塗装物に対する塗装作業中に飛散した塗料滓の所定量がスノコに付着した後、その塗料滓を中低圧洗浄機による水洗によって洗い落とし、塗料滓が洗い落とされたスノコが被塗装物の近傍における床面に再び設置される。

【0016】

本発明の他の一例としては、被塗装物が自動車であり、複数の塗装作業用スノコが自動車の塗装ラインの床面に設置される。

【発明の効果】

【0017】

本発明にかかる被膜形成方法によれば、ニッケルメッキ液に微粒子を混入させた複合メッキ液を貯水したメッキ槽に塗装作業台の全体を所定時間浸ける無電解メッキ工程により、作業台の表面に潤滑性被膜を形成するから、表面における潤滑性が高く、塗装作業によって付着した塗料滓を容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業台を作ることができる。被膜形成方法は、塗装作業台の表面に付着した塗料滓を洗い落とす際に、超高圧洗浄機を使用して塗料滓を洗い落とす必要なく、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことが可能な塗装作業台を作ることができる。被膜形成方法は、作業台の表面をブラスト加工して作業台の表面を略均一の表面粗さにする表面処理工程により、作業台表面におけるアンカー効果によって潤滑性被膜が作業台の表面に強固に形成され、作業台の表面に形成された潤滑性被膜が洗浄時の水の水圧によって破損することはなく、作業台における潤滑性被膜を長時間維持することが可能な塗装作業台を作ることができる。被膜形成方法は、乾燥炉において塗装作業台を熱処理する熱処理工程により、作業台の表面に形成された潤滑性被膜の硬さを向上させることができ、作業台の表面に形成された潤滑性被膜が洗浄時の水の水圧によって破損することはなく、作業台における潤滑性被膜を長時間維持することが可能な塗装作業台を作ることができる。

【0018】

塗装作業台が金属から作られ、潤滑性被膜が作業台の表面全域において略均一の厚みを有する被膜形成方法は、塗装作業台の表面全域に略均一の厚みの潤滑性被膜が形成されているから、塗装作業によって付着した塗料滓を作業台の表面から容易に剥離させることができ、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業台を作ることができる。被膜形成方法は、塗装作業台の表面に付着した塗料滓を洗い落とす際に、超高圧洗浄機を使用して塗料滓を洗い落とす必要なく、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことが可能な塗装作業台を作ることができる。

【0019】

複合メッキ液がPTFE含有ニッケルメッキ液、フッ化黒鉛含有ニッケルメッキ液、SiC+BN含有ニッケルメッキ液、Si3N4+BN含有ニッケルメッキ液、Si3N4+CaF2含有ニッケルメッキ液のうちのいずれかである被膜形成方法は、複合メッキ液としてPTFE含有ニッケルメッキ液やフッ化黒鉛含有ニッケルメッキ液を利用した場合、塗装作業台の表面に優れた潤滑性被膜が形成され、塗装作業によって付着した塗料滓を作業台の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業台を作ることができる。複合メッキ液としてSiC+BN含有ニッケルメッキ液やSi3N4+BN含有ニッケルメッキ液、Si3N4+CaF2含有ニッケルメッキ液を利用した場合、塗装作業台の表面に優れた潤滑性・耐摩耗性被膜が形成され、塗装作業によって付着した塗料滓を作業台の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能であるのみならず、作業台の使用中における被膜の破損を防ぐことが可能であり、作業台における被膜を長時間維持することが可能な塗装作業台を作ることができる。

【0020】

第1および第2洗浄工程において次亜塩素酸またはシュウ酸によって塗装作業台を洗浄し、無電解メッキ工程において作業台を複合メッキ液中に約1時間浸し、熱処理工程において作業台に乾燥炉温度300〜330℃で約1時間熱処理を施す被膜形成方法は、塗装作業台を複合メッキ液中に約1時間浸す無電解メッキ工程により、作業台の表面に潤滑性被膜を形成するから、表面における潤滑性が高く、塗装作業によって付着した塗料滓を容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業台を作ることができる。被膜形成方法は、塗装作業台に乾燥炉温度300〜330℃で約1時間熱処理を施す熱処理する熱処理工程により、作業台の表面に形成された潤滑性被膜の硬さを向上させることができ、作業台の表面に形成された潤滑性被膜が洗浄時の水の水圧によって破損することはなく、作業台における潤滑性被膜を長時間維持することが可能な塗装作業台を作ることができる。

【0021】

塗装作業台の表面に形成された潤滑性被膜のビッカース硬さが作業台の熱処理工程後において550〜650Hvの範囲にある被膜形成方法は、塗装作業台の表面に形成された潤滑性被膜が優れた耐摩耗性を有し、作業台の表面に形成された潤滑性被膜が洗浄機による洗浄時の水の水圧によって破損することはなく、作業台における潤滑性被膜を長時間維持することが可能な塗装作業台を作ることができる。被膜形成方法は、塗装作業台の表面に前記ビッカース硬さの潤滑性被膜が形成され、塗装作業によって付着した塗料滓を作業台の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業台を作ることができる。

【0022】

塗装作業台の表面に形成された潤滑性被膜中におけるポリテトラフルオルエチレン粒子、フッ化黒鉛微粒子、SiC+BN微粒子、Si3N4+BN微粒子、Si3N4+CaF2微粒子うちのいずれかの含有量が15〜35vol%の範囲にある被膜形成方法は、潤滑性被膜中に前記vol%範囲のポリテトラフルオルエチレン微粒子やフッ化黒鉛微粒子を含有する場合、塗装作業台の表面における潤滑性に優れ、塗装作業によって付着した塗料滓を作業台の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業台を作ることができる。潤滑性被膜中に前記vol%範囲のSiC+BN微粒子やSi3N4+BN微粒子、Si3N4+CaF2微粒子を含む場合、塗装作業台の表面における潤滑性・耐摩耗性に優れ、塗装作業によって付着した塗料滓を作業台の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能であるのみならず、作業台の使用中における被膜の破損を防ぐことが可能であり、作業台における被膜を長時間維持することが可能な塗装作業台を作ることができる。

【0023】

塗装作業台が複数の第1板部材と複数の第2板部材とから形成された塗装作業用スノコであり、縦方向へ連続して起伏を繰り返す凹凸が第1板部材の上部に形成された被膜形成方法は、塗装作業用スノコの表面に潤滑性被膜が形成され、表面における潤滑性が高く、塗装作業によって付着した塗料滓を容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業用スノコを作ることができる。被膜形成方法は、塗装作業用スノコの表面に付着した塗料滓を洗い落とす際に、超高圧洗浄機を使用して塗料滓を洗い落とす必要なく、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことが可能な塗装作業用スノコを作ることができる。被膜形成方法は、第1板部材の上部に凹凸を形成することにより、塗装作業用スノコに乗って塗装作業をする作業者の不用意な滑りを防ぐことができるから、塗装作業における作業者の安全を確保することができ、作業者の怪我を防ぐことが可能な塗装作業用スノコを作ることができる。

【0024】

塗装作業によって塗装作業用スノコの表面に付着した塗料滓が潤滑性被膜によって剥離容易、かつ、塗料滓を中低圧洗浄機による水洗によって洗い落とすことが可能であり、スノコが被塗装物の近傍における床面に設置され、被塗装物に対する塗装作業中に飛散した塗料滓の所定量がスノコに付着した後、その塗料滓を中低圧洗浄機による水洗によって洗い落とし、塗料滓が洗い落とされたスノコが被塗装物の近傍における床面に再び設置される被膜形成方法は、塗装作業によって塗装作業用スノコの表面に付着した塗料滓が潤滑性被膜によって剥離容易であり、塗料滓を中低圧洗浄機による水洗によって洗い落とすことができるから、塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業用スノコを作ることができる。被膜形成方法は、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことができるのみならず、塗装作業に使用した後、塗料洗浄作業を行うことで、何回でも繰り返して使用することが可能な塗装作業用スノコを作ることができる。

【0025】

被塗装物が自動車であり、複数の塗装作業用スノコが自動車の塗装ラインの床面に設置される被膜形成方法は、自動車の塗装作業によって塗装作業用スノコの表面に付着した塗料滓が潤滑性被膜によって剥離容易であり、塗料滓を中低圧洗浄機による水洗によって洗い落とすことができるから、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことができるのみならず、自動車の塗装作業に使用した後、塗料洗浄作業を行うことで、自動車の塗装ラインにおいて何回でも繰り返して使用することが可能な塗装作業用スノコを作ることができる。

【図面の簡単な説明】

【0026】

【図1】一例として示す塗装作業用スノコの斜視図。

【図2】塗装作業用スノコの上面図。

【図3】作業用スノコの底面図。

【図4】塗装作業用スノコの側面図。

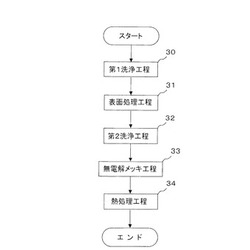

【図5】塗装作業用スノコの表面に潤滑性被膜(潤滑性・耐摩耗性被膜)を形成する被膜形成方法の各工程を示すブロック図。

【図6】一例として示す無電解メッキ工程を示す図。

【図7】一例として示す熱処理工程を示す図。

【図8】塗装作業用スノコの使用の一例を示す図。

【図9】塗装作業用スノコの洗浄を説明する図。

【発明を実施するための形態】

【0027】

被膜形成方法によって作られた一例として示す塗装作業用スノコ10の斜視図である図1等の添付の図面を参照し、本発明にかかる被膜形成方法の詳細を説明すると、以下のとおりである。なお、図2は、塗装作業用スノコ10の上面図であり、図3は、塗装作業用スノコ10の底面図である。図4は、塗装作業用スノコ10の側面図である。図1では、縦方向を矢印Aで示し、横方向を矢印Bで示す。塗装作業用スノコ10(塗装作業台)は、後記する各工程30〜34を経ることによって作られている。

【0028】

塗装作業用スノコ10は、複数の第1板部材11と複数の第2板部材12とから形成されている。それら板部材11,12が格子状に組み立てられ、図1に示す平面形状が矩形のスノコ10が作られている。塗装作業用スノコ10には、第1板部材11と第2板部材12とに囲繞された縦方向へ長い矩形の複数のスペース13(空間)が形成されている。それらスペース13は、縦方向へ並ぶとともに、横方向へ並んでいる。

【0029】

なお、塗装作業用スノコ10の形状を図示の矩形に限定するものではなく、スノコ10としての機能を有するあらゆる形状に作られる場合がある。また、スノコ10の大きさに特に限定はなく、その大きさを自由に設定することができる。第1板部材11や第2板部材12の数に特に限定はなく、それら板部材11,12の数を自由に設定することができる。被膜形成方法によって作られる物品は塗装作業用スノコ10に限定されず、スノコ10の他に、塗装作業に使用されるあらゆる形状の金属製の作業台が含まれる。

【0030】

それら第1板部材11は、所定の厚み寸法を有する縦方向へ長い矩形の鉄板である。それら第1板部材11は、横方向へ等間隔離間して縦方向へ延びている。第1板部材11は、縦方向へ連続して起伏を繰り返す凹凸14,15が形成された上部16と、略扁平な下部17とを有する。それら第2板部材12は、所定の厚み寸法を有する横方向へ長い矩形の鉄板である。それら第2板部材12は、縦方向へ等間隔離間して横方向へ延びている。第2板部材12は、略扁平な上部18および下部19を有し、第1板部材11との交差箇所において板部材11に連結されている。

【0031】

なお、塗装作業用スノコ10では、第1および第2板部材11,12が鉄以外の他の金属(アルミニウムやステンレス、鋼材等)によって作られていてもよい。塗装作業用スノコ0は、第1板部材11の上部16に凹凸14,15を形成することにより、スノコ10に乗って塗装作業をする作業者の不用意な滑りを防ぐことができるから、塗装作業における作業者の安全を確保することができ、作業者の怪我を防ぐことができる。

【0032】

塗装作業用スノコ10の表面全域(第1および第2板部材11,12の表面全域)には、無電界ニッケルメッキのうちの複合メッキによって作られた潤滑性被膜(潤滑性・耐摩耗性被膜)が形成されている。潤滑性被膜(潤滑性・耐摩耗性被膜)は、塗装作業用スノコ10の表面全域において略均一の厚みを有する。潤滑性被膜(潤滑性・耐摩耗性被膜)の厚みは、8〜20μmの範囲、好ましくは、10〜15μmの範囲にある。潤滑性被膜の厚みが8μm未満では、被膜の耐摩耗性が低く、衝撃によって被膜が破損する場合がある。潤滑性被膜の厚みが20μmを超過すると、その厚みの被膜を作るために高いコストがかかり、被膜を廉価に作ることができない。

【0033】

複合メッキとしては、ニッケルメッキ液にポリテトラフルオルエチレン微粒子を混入させたPTFE無電界ニッケルメッキ、ニッケルメッキ液にフッ化黒鉛微粒子を混入させたフッ化黒鉛無電界ニッケルメッキ、ニッケルメッキ液にSiC+BN微粒子を混入させたSiC+BN無電界ニッケルメッキ、ニッケルメッキ液にSi3N4+BN微粒子を混入させたSi3N4+BN無電界ニッケルメッキ、ニッケルメッキ液にSi3N4+CaF2微粒子を混入させたSi3N4+CaF2無電界ニッケルメッキのうちのいずれかが利用されている。

【0034】

なお、潤滑性被膜を形成する以前のスノコ10の表面全域(第1および第2板部材11,12の表面全域)は、略均一の表面粗さに加工されている。前記複合メッキによって形成された潤滑性被膜(潤滑性・耐摩耗性被膜)は、そのビッカース硬さが300〜330℃の熱処理後において550〜650Hvの範囲にある。ビッカース硬さが550Hv未満では、被膜の耐摩耗性が低く、衝撃によって被膜が破損する場合がある。塗装作業用スノコ10は、潤滑性被膜のビッカース硬さが前記範囲にあり、その表面に形成された潤滑性被膜(潤滑性・耐摩耗性被膜)が優れた耐摩耗性を有するから、スノコ10の表面に形成された潤滑性被膜が不用意に破損することはなく、スノコ10における潤滑性被膜を長時間維持することができる。

【0035】

図5は、塗装作業用スノコ10の表面に潤滑性被膜(潤滑性・耐摩耗性被膜)を形成する被膜形成方法の各工程を示すブロック図であり、図6は、一例として示す無電解メッキ工程を示す図である。図7は、一例として示す熱処理工程を示す図である。塗装作業用スノコ10の表面全域に形成される潤滑性被膜(潤滑性・耐摩耗性被膜)は、以下に説明する各工程を有する被膜形成方法によって作られている。なお、被膜形成方法の各工程を実施する以前には、潤滑性被膜が形成される前の状態の図1に示すスノコ10が既に作られている。

【0036】

被膜形成方法の各工程は、第1洗浄工程30、表面処理工程31、第2洗浄工程32、無電解メッキ工程33、熱処理工程34から形成される。それら各工程30〜34は、第1洗浄工程30→表面処理工程31→第2洗浄工程32→無電解メッキ工程33→熱処理工程34の順で実施される。第1洗浄工程30では、次亜塩素酸またはシュウ酸によって塗装作業用スノコ10を洗浄し、スノコ10の表面に付着した不純物(酸化物や塵埃)を次亜塩素酸やシュウ酸によって洗い落とす(薬洗)。第1洗浄工程30によってスノコ10は、その表面の不純物が取り除かれる。第1洗浄工程30が終了すると、次の表面処理工程31に進む。

【0037】

表面処理工程31では、ブラスト加工によってスノコ10の表面全域を略均一の表面粗さにする。ブラスト加工には、コンプレッサーによる圧縮エアーを利用して粉体状の研磨材(投射材)をスノコ10の表面に衝突させるエアーブラスト、または、モーターによる回転運動によって研磨材をスノコ10の表面に衝突させるショットブラストを用いることができる。エアーブラストとしてはサクション式や直圧式、ブロワー式のいずれであってもよく、ショットブラストとしては機械式や空気式のいずれであってもよい。研磨材には、金属系やセラミック系、樹脂系、植物系等を使用することができる。表面処理工程31によってスノコ10は、その表面が略均一の粗さに加工される。表面処理工程31が終了すると、次の第2洗浄工程32に進む。

【0038】

第2洗浄工程32では、次亜塩素酸またはシュウ酸によって塗装作業用スノコ10を洗浄し、スノコ10の表面に付着した不純物(油脂や削り滓、塵埃)を次亜塩素酸やシュウ酸によって洗い落とす(薬洗)。第2洗浄工程32によってスノコ10は、その表面の不純物が取り除かれる。第2洗浄工程32が終了すると、次の無電解メッキ工程33に進む。

【0039】

無電解メッキ工程33では、図6に示すように、メッキ槽20にスノコ10全体を浸ける(ドブ付け)。メッキ槽20には、複合メッキ液21が貯水されている。スノコ10は、その全体が複合メッキ液21に漬かり、複合メッキ液21中に約1時間浸される。メッキ槽20にスノコ10全体を浸けることにより、スノコ10の表面全域に略均一の厚みを有する潤滑性被膜が形成される。

【0040】

複合メッキ液21としては、ニッケルメッキ液にポリテトラフルオルエチレン微粒子を混入させたPTFE含有ニッケルメッキ液21、ニッケルメッキ液にフッ化黒鉛微粒子を混入させたフッ化黒鉛含有ニッケルメッキ液21、ニッケルメッキ液にSiC+BN微粒子を混入させたSiC+BN含有ニッケルメッキ液21、ニッケルメッキ液にSi3N4+BN微粒子を混入させたSi3N4+BN含有ニッケルメッキ液21、ニッケルメッキ液にSi3N4+CaF2微粒子を混入させたSi3N4+CaF2含有ニッケルメッキ液21のうちのいずれかを使用することができる。

【0041】

無電解メッキ工程33では、メッキ槽20に貯水された複合メッキ液21に含まれる還元剤の酸化によって放出される電子により、スノコ10の表面に金属ニッケル被膜を析出させるとともに複合メッキ液21に含まれるそれら微粒子を析出させる。無電解メッキ工程33では、PTFE含有ニッケルメッキ液21やフッ化黒鉛含有ニッケルメッキ液21によるPTFE無電界ニッケルメッキやフッ化黒鉛無電界ニッケルメッキにより、スノコ10の表面全域に潤滑性被膜(潤滑性・耐摩耗性被膜)が形成される。また、SiC+BN含有ニッケルメッキ液21やSi3N4+BN含有ニッケルメッキ液21、Si3N4+CaF2含有ニッケルメッキ液21によるSiC+BN無電界ニッケルメッキやSi3N4+BN無電界ニッケルメッキ、Si3N4+CaF2無電界ニッケルメッキにより、スノコ10の表面全域に潤滑性・耐摩耗性被膜が形成される。無電解メッキ工程33が終了すると、次の熱処理工程34に進む。

【0042】

なお、塗装作業用スノコ10の表面に形成された潤滑性被膜中(潤滑性・耐摩耗性被膜中)におけるポリテトラフルオルエチレン粒子、フッ化黒鉛微粒子、SiC+BN微粒子、Si3N4+BN微粒子、Si3N4+CaF2微粒子うちのいずれかの含有量は、15〜35vol%の範囲、好ましくは、20〜25vol%の範囲にある。潤滑性被膜中におけるそれら微粒子の含有量が15vol%未満では、それら微粒子の析出量が少なく、被膜における潤滑性が低下する。潤滑性被膜中におけるそれら微粒子の含有量が35vol%を超過すると、被膜に対する金属ニッケル被膜の割合が減り、スノコ10における耐食性や耐摩耗性が低下し、衝撃によって被膜が破損する場合がある。

【0043】

塗装作業用スノコ10は、潤滑性被膜中に前記vol%範囲のポリテトラフルオルエチレン微粒子やフッ化黒鉛微粒子を含有する場合、スノコ10の表面に優れた潤滑性被膜を形成することができる。また、潤滑性被膜中に前記vol%範囲のSiC+BN微粒子やSi3N4+BN微粒子、Si3N4+CaF2微粒子を含む場合、スノコ10の表面に優れた潤滑性・耐摩耗性被膜を形成することができ、スノコ10における被膜を長時間維持することができる。

【0044】

熱処理工程34では、メッキ槽20から取り出したスノコ10を水洗後、図7に示すように、スノコ10を乾燥炉22に入れ、乾燥炉22の温度300〜330℃で約1時間スノコ10に熱処理を施す。無電解メッキ工程33によって形成された潤滑性被膜(潤滑性・耐摩耗性被膜)は、300〜330℃の熱処理後においてそのビッカース硬さが550〜650Hvになる。熱処理工程34が終了すると、図1に示す塗装作業用スノコ10が完成する。

【0045】

図8は、塗装作業用スノコ10の使用の一例を示す図であり、図9は、塗装作業用スノコ10の洗浄を説明する図である。図8は、塗装作業用スノコ10を自動車23の塗装ライン24(自動車塗装工場)に設置した状態を示す。塗装作業用スノコ10は、図8に示すように、複数のそれらが自動車23の塗装ライン24の床面に設置される。図示はしていないが、自動車23を搬送するコンベア25の両側には、水路が形成され、その水路に水が流れている。水路には、フィルターが設置されている。なお、塗装作業用スノコ10は、自動車23の塗装ライン24(自動車塗装工場)のみならず、他のすべての塗装工場の床面に設置して使用することができる。

【0046】

それらスノコ10は、水路を跨ぐようにコンベア25の両側に配置され、塗装ライン24に沿って設置されている。塗装ライン24では、塗装ロボット26がコンベア25上を移動する自動車23(被塗装物)に対する塗装作業を行う。または、図示はしていないが、塗装作業者がそれらスノコ10の上に乗り、スプレーガンを使用してコンベア25上を移動する自動車23に対する塗装作業を行う。

【0047】

自動車23の塗装作業において塗装ロボット26やスプレーガンから飛散した塗料(図示せず)は、スノコ10のスペース13を通って水路に落ち、水路の水流によってフィルターに運ばれ、フィルターに捕集されるが、塗料の一部はスノコ10の表面(第1および第2板部材11,12の表面)に付着する。塗装作業が所定期間経過した後、スノコ10に大量の塗料が付着した場合、自動車塗装工場ではスノコ10に付着した塗料滓をスノコ10から洗い落とす塗料洗浄作業が行われる。

【0048】

塗料洗浄作業では、それら塗装作業用スノコ10を塗装ライン24の床面から洗浄箇所に搬送する。スノコ10の塗料洗浄作業においてスノコ10に付着した塗料滓を洗い落とす場合、図9に示すように、中低圧洗浄機27を使用し、洗浄機27からスノコ10に0.8〜2.0MPaの水圧の水28を噴射してスノコ10の表面から塗料滓を洗い落とす。塗装作業用スノコ10では、塗装作業によってその表面に付着した塗料滓が潤滑性被膜によって剥離容易であり、塗料滓を中低圧洗浄機27による水洗によって洗い落とすことができる。塗料滓が洗い落とされた塗装作業用スノコ10は、洗浄箇所から再び自動車23の塗装ライン24に搬送され、塗装ライン24の床面に設置される。スノコ10は、塗装作業に使用した後、塗料洗浄作業を行うことで、何回も繰り返して使用する。

【0049】

被膜形成方法は、ニッケルメッキ液に微粒子を混入させた複合メッキ液を貯水したメッキ槽に塗装作業用スノコ10の全体を所定時間浸ける無電解メッキ工程により、スノコ10の表面に潤滑性被膜を形成するから、スノコ10の表面における潤滑性が高く、塗装作業によって付着した塗料滓を容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機27による水洗によって容易に洗い落とすことが可能なスノコ10を作ることができる。

【0050】

被膜形成方法は、塗装作業用スノコ10の表面に付着した塗料滓を洗い落とす際に、超高圧洗浄機を使用して塗料滓を洗い落とす必要なく、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことが可能なスノコ10を作ることができる。被膜形成方法は、塗装作業用スノコ10の表面をブラスト加工して作業台の表面を略均一の表面粗さにする表面処理工程により、スノコ10の表面におけるアンカー効果によって潤滑性被膜がスノコ10の表面に強固に形成され、スノコ10の表面に形成された潤滑性被膜が洗浄時の水の水圧によって破損することはなく、スノコ10における潤滑性被膜を長時間維持することが可能なスノコ10を作ることができる。

【0051】

被膜形成方法は、乾燥炉において塗装作業用スノコ10を熱処理する熱処理工程により、スノコ10の表面に形成された潤滑性被膜の硬さを向上させることができ、スノコ10の表面に形成された潤滑性被膜が洗浄時の水の水圧によって破損することはなく、スノコ10における潤滑性被膜を長時間維持することが可能なスノコ10を作ることができる。

【0052】

なお、複合メッキ液としてPTFE含有ニッケルメッキ液やフッ化黒鉛含有ニッケルメッキ液を利用した場合、塗装作業用スノコ10の表面に優れた潤滑性被膜が形成され、塗装作業によって付着した塗料滓をスノコ10の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機27による水洗によって容易に洗い落とすことが可能なスノコ10を作ることができる。複合メッキ液としてSiC+BN含有ニッケルメッキ液やSi3N4+BN含有ニッケルメッキ液、Si3N4+CaF2含有ニッケルメッキ液を利用した場合、塗装作業用スノコ10の表面に優れた潤滑性・耐摩耗性被膜が形成され、塗装作業によって付着した塗料滓をスノコ10の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機27による水洗によって容易に洗い落とすことが可能であるのみならず、スノコ10の使用中における被膜の破損を防ぐことが可能であり、スノコ10における被膜を長時間維持することが可能なスノコ10を作ることができる。

【0053】

被膜形成方法では、塗装滓の水洗時における中低圧洗浄機27の水圧が0.8〜2.0MPaの範囲にあり、前記範囲の水圧の水28によって塗装作業用スノコ10の表面に付着した塗料滓を洗い落とすことができるから、作業者が高い水圧に長時間耐える必要はなく、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことが可能なスノコ10を作ることができる。さらに、前記範囲の水圧によってスノコ10を洗浄するから、スノコ10の表面に形成された潤滑性被膜が洗浄機27による洗浄時の水28の水圧によって破損することはなく、スノコ10における潤滑性被膜を長時間維持することが可能なスノコ10を作ることができる。

【0054】

被膜形成方法は、自動車23の塗装作業によって塗装作業用スノコ10の表面に付着した塗料滓が潤滑性被膜によって剥離容易であり、塗料滓を中低圧洗浄機27による水洗によって洗い落とすことができるから、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことができるのみならず、自動車23の塗装作業に使用した後、塗料洗浄作業を行うことで、自動車23の塗装ライン24において何回でも繰り返して使用することが可能な塗装作業用スノコ10を作ることができる。

【符号の説明】

【0055】

10 塗装作業用スノコ

11 第1板部材

12 第2板部材

14 凸

15 凹

20 メッキ槽

21 複合メッキ液

22 乾燥炉

23 自動車

24 塗装ライン

27 中低圧洗浄機

30 第1洗浄工程

31 表面処理工程

32 第2洗浄工程

33 無電解メッキ工程

34 熱処理工程

【技術分野】

【0001】

本発明は、塗装工場の塗装作業に使用される塗装作業台に潤滑性被膜を形成する被膜形成方法に関する。

【背景技術】

【0002】

合成樹脂製のスノコ床板およびそのスノコ床板を連結している基板の下面にフッ素樹脂層を形成し、基板の下面に高さ調節自在の支持脚を取り付けるとともに、支持脚の床面と接する部分にすべり止めを取り付けたスノコがある(特許文献1参照)。このスノコは、スノコ床板や基板の下面にフッ素樹脂層が形成されているから、このフッ素樹脂の水弾き特性によって水滴が付着し難く、スノコにおける汚れの付着を防ぐことができる。また、仮に汚れが付着したとしても水洗によってその汚れを簡単に洗い落とすことができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−206025号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

自動車の塗装工場では、自動車を搬送するコンベアの両側に塗装ラインに沿って複数枚の塗装作業用スノコを設置する。塗装工場における塗装工程では、塗装作業者がそれらスノコの上に載ってスプレーガンを使用してコンベアを移動する自動車に対する塗装作業を行う。または、塗装ロボットがコンベアを移動する自動車に対する塗装作業を行う。塗装作業用スノコは、縦方向へ延びる第1板部材と、横方向へ延びる第2板部材とから作られた格子状に成形されている。

【0005】

自動車の塗装作業においてスプレーガンや塗装ロボットから飛散した塗料はスノコの表面に付着するが、塗装作業が所定期間経過した後、スノコに大量の塗料が付着した場合、塗装工場では付着した塗料滓をスノコから洗い落とす塗料洗浄作業が行われる。スノコに付着した塗料滓を洗い落とす場合、通常は超高圧洗浄機や高圧洗浄機を使用し、洗浄機からスノコに20MPa以上の水圧の水を噴射してスノコの表面から塗料滓を強制的に剥がしている。前記特許文献1に開示のスノコでは、その表面に塗料滓が付着した場合、同様に超高圧洗浄機を使用して塗料滓を洗い落とさなければならず、洗浄に手間を要するとともに、その洗浄コストが高額になるのみならず、スノコの表面から塗料滓を確実に洗い落とすことができない場合がある。

【0006】

本発明の目的は、潤滑性被膜を形成することで、付着した塗装滓を確実に洗い落とすことが可能な塗装作業台を作ることができる被膜形成方法を提供することにある。本発明の他の目的は、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことが可能な塗装作業台を作ることができる被膜形成方法を提供することにある。

【課題を解決するための手段】

【0007】

前記課題を解決するための本発明の前提は、塗装工場の塗装作業に使用される塗装作業台に潤滑性被膜を形成する被膜形成方法である。

【0008】

前記前提における本発明の特徴は、被膜形成方法が、作業台の表面に付着した不純物を薬洗によって洗い落とす第1洗浄工程と、作業台の表面をブラスト加工して作業台の表面を略均一の表面粗さにする表面処理工程と、作業台の表面に付着した不純物を薬洗によって洗い落とす第2洗浄工程と、ニッケルメッキ液に微粒子を混入させた複合メッキ液を貯水したメッキ槽に作業台全体を所定時間浸ける無電解メッキ工程と、メッキ槽から取り出した作業台を水洗後、乾燥炉において作業台を熱処理する熱処理工程とを有することにある。

【0009】

本発明の一例としては、塗装作業台が金属から作られ、潤滑性被膜が作業台の表面全域において略均一の厚みを有する。

【0010】

本発明の他の一例としては、複合メッキ液がニッケルメッキ液にポリテトラフルオルエチレン微粒子を混入させたPTFE含有ニッケルメッキ液、ニッケルメッキ液にフッ化黒鉛微粒子を混入させたフッ化黒鉛含有ニッケルメッキ液、ニッケルメッキ液にSiC+BN微粒子を混入させたSiC+BN含有ニッケルメッキ液、ニッケルメッキ液にSi3N4+BN微粒子を混入させたSi3N4+BN含有ニッケルメッキ液、ニッケルメッキ液にSi3N4+CaF2微粒子を混入させたSi3N4+CaF2含有ニッケルメッキ液のうちのいずれかである。

【0011】

本発明の他の一例として、第1および第2洗浄工程では、次亜塩素酸またはシュウ酸によって塗装作業台を洗浄し、無電解メッキ工程では、作業台を複合メッキ液中に約1時間浸し、熱処理工程では、作業台に乾燥炉温度300〜330℃で約1時間熱処理を施す。

【0012】

本発明の他の一例として、被膜形成方法では、塗装作業台の表面に形成された潤滑性被膜のビッカース硬さが作業台の熱処理工程後において550〜650Hvの範囲にある。

【0013】

本発明の他の一例として、被膜形成方法では、塗装作業台の表面に形成された潤滑性被膜中におけるポリテトラフルオルエチレン粒子、フッ化黒鉛微粒子、SiC+BN微粒子、Si3N4+BN微粒子、Si3N4+CaF2微粒子うちのいずれかの含有量が15〜35vol%の範囲にある。

【0014】

本発明の他の一例としては、塗装作業台が、横方向へ所定間隔離間して縦方向へ延びる複数の第1板部材と、それら第1板部材の間に位置してそれら第1板部材につながり、縦方向へ所定間隔離間して横方向へ延びる複数の第2板部材とから形成された塗装作業用スノコであり、第1板部材の上部には、縦方向へ連続して起伏を繰り返す凹凸が形成されている。

【0015】

本発明の他の一例として、被膜形成方法では、塗装作業によって塗装作業用スノコの表面に付着した塗料滓が潤滑性被膜によって剥離容易、かつ、塗料滓を中低圧洗浄機による水洗によって洗い落とすことが可能であり、スノコが被塗装物の近傍における床面に設置され、被塗装物に対する塗装作業中に飛散した塗料滓の所定量がスノコに付着した後、その塗料滓を中低圧洗浄機による水洗によって洗い落とし、塗料滓が洗い落とされたスノコが被塗装物の近傍における床面に再び設置される。

【0016】

本発明の他の一例としては、被塗装物が自動車であり、複数の塗装作業用スノコが自動車の塗装ラインの床面に設置される。

【発明の効果】

【0017】

本発明にかかる被膜形成方法によれば、ニッケルメッキ液に微粒子を混入させた複合メッキ液を貯水したメッキ槽に塗装作業台の全体を所定時間浸ける無電解メッキ工程により、作業台の表面に潤滑性被膜を形成するから、表面における潤滑性が高く、塗装作業によって付着した塗料滓を容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業台を作ることができる。被膜形成方法は、塗装作業台の表面に付着した塗料滓を洗い落とす際に、超高圧洗浄機を使用して塗料滓を洗い落とす必要なく、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことが可能な塗装作業台を作ることができる。被膜形成方法は、作業台の表面をブラスト加工して作業台の表面を略均一の表面粗さにする表面処理工程により、作業台表面におけるアンカー効果によって潤滑性被膜が作業台の表面に強固に形成され、作業台の表面に形成された潤滑性被膜が洗浄時の水の水圧によって破損することはなく、作業台における潤滑性被膜を長時間維持することが可能な塗装作業台を作ることができる。被膜形成方法は、乾燥炉において塗装作業台を熱処理する熱処理工程により、作業台の表面に形成された潤滑性被膜の硬さを向上させることができ、作業台の表面に形成された潤滑性被膜が洗浄時の水の水圧によって破損することはなく、作業台における潤滑性被膜を長時間維持することが可能な塗装作業台を作ることができる。

【0018】

塗装作業台が金属から作られ、潤滑性被膜が作業台の表面全域において略均一の厚みを有する被膜形成方法は、塗装作業台の表面全域に略均一の厚みの潤滑性被膜が形成されているから、塗装作業によって付着した塗料滓を作業台の表面から容易に剥離させることができ、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業台を作ることができる。被膜形成方法は、塗装作業台の表面に付着した塗料滓を洗い落とす際に、超高圧洗浄機を使用して塗料滓を洗い落とす必要なく、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことが可能な塗装作業台を作ることができる。

【0019】

複合メッキ液がPTFE含有ニッケルメッキ液、フッ化黒鉛含有ニッケルメッキ液、SiC+BN含有ニッケルメッキ液、Si3N4+BN含有ニッケルメッキ液、Si3N4+CaF2含有ニッケルメッキ液のうちのいずれかである被膜形成方法は、複合メッキ液としてPTFE含有ニッケルメッキ液やフッ化黒鉛含有ニッケルメッキ液を利用した場合、塗装作業台の表面に優れた潤滑性被膜が形成され、塗装作業によって付着した塗料滓を作業台の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業台を作ることができる。複合メッキ液としてSiC+BN含有ニッケルメッキ液やSi3N4+BN含有ニッケルメッキ液、Si3N4+CaF2含有ニッケルメッキ液を利用した場合、塗装作業台の表面に優れた潤滑性・耐摩耗性被膜が形成され、塗装作業によって付着した塗料滓を作業台の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能であるのみならず、作業台の使用中における被膜の破損を防ぐことが可能であり、作業台における被膜を長時間維持することが可能な塗装作業台を作ることができる。

【0020】

第1および第2洗浄工程において次亜塩素酸またはシュウ酸によって塗装作業台を洗浄し、無電解メッキ工程において作業台を複合メッキ液中に約1時間浸し、熱処理工程において作業台に乾燥炉温度300〜330℃で約1時間熱処理を施す被膜形成方法は、塗装作業台を複合メッキ液中に約1時間浸す無電解メッキ工程により、作業台の表面に潤滑性被膜を形成するから、表面における潤滑性が高く、塗装作業によって付着した塗料滓を容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業台を作ることができる。被膜形成方法は、塗装作業台に乾燥炉温度300〜330℃で約1時間熱処理を施す熱処理する熱処理工程により、作業台の表面に形成された潤滑性被膜の硬さを向上させることができ、作業台の表面に形成された潤滑性被膜が洗浄時の水の水圧によって破損することはなく、作業台における潤滑性被膜を長時間維持することが可能な塗装作業台を作ることができる。

【0021】

塗装作業台の表面に形成された潤滑性被膜のビッカース硬さが作業台の熱処理工程後において550〜650Hvの範囲にある被膜形成方法は、塗装作業台の表面に形成された潤滑性被膜が優れた耐摩耗性を有し、作業台の表面に形成された潤滑性被膜が洗浄機による洗浄時の水の水圧によって破損することはなく、作業台における潤滑性被膜を長時間維持することが可能な塗装作業台を作ることができる。被膜形成方法は、塗装作業台の表面に前記ビッカース硬さの潤滑性被膜が形成され、塗装作業によって付着した塗料滓を作業台の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業台を作ることができる。

【0022】

塗装作業台の表面に形成された潤滑性被膜中におけるポリテトラフルオルエチレン粒子、フッ化黒鉛微粒子、SiC+BN微粒子、Si3N4+BN微粒子、Si3N4+CaF2微粒子うちのいずれかの含有量が15〜35vol%の範囲にある被膜形成方法は、潤滑性被膜中に前記vol%範囲のポリテトラフルオルエチレン微粒子やフッ化黒鉛微粒子を含有する場合、塗装作業台の表面における潤滑性に優れ、塗装作業によって付着した塗料滓を作業台の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業台を作ることができる。潤滑性被膜中に前記vol%範囲のSiC+BN微粒子やSi3N4+BN微粒子、Si3N4+CaF2微粒子を含む場合、塗装作業台の表面における潤滑性・耐摩耗性に優れ、塗装作業によって付着した塗料滓を作業台の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能であるのみならず、作業台の使用中における被膜の破損を防ぐことが可能であり、作業台における被膜を長時間維持することが可能な塗装作業台を作ることができる。

【0023】

塗装作業台が複数の第1板部材と複数の第2板部材とから形成された塗装作業用スノコであり、縦方向へ連続して起伏を繰り返す凹凸が第1板部材の上部に形成された被膜形成方法は、塗装作業用スノコの表面に潤滑性被膜が形成され、表面における潤滑性が高く、塗装作業によって付着した塗料滓を容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業用スノコを作ることができる。被膜形成方法は、塗装作業用スノコの表面に付着した塗料滓を洗い落とす際に、超高圧洗浄機を使用して塗料滓を洗い落とす必要なく、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことが可能な塗装作業用スノコを作ることができる。被膜形成方法は、第1板部材の上部に凹凸を形成することにより、塗装作業用スノコに乗って塗装作業をする作業者の不用意な滑りを防ぐことができるから、塗装作業における作業者の安全を確保することができ、作業者の怪我を防ぐことが可能な塗装作業用スノコを作ることができる。

【0024】

塗装作業によって塗装作業用スノコの表面に付着した塗料滓が潤滑性被膜によって剥離容易、かつ、塗料滓を中低圧洗浄機による水洗によって洗い落とすことが可能であり、スノコが被塗装物の近傍における床面に設置され、被塗装物に対する塗装作業中に飛散した塗料滓の所定量がスノコに付着した後、その塗料滓を中低圧洗浄機による水洗によって洗い落とし、塗料滓が洗い落とされたスノコが被塗装物の近傍における床面に再び設置される被膜形成方法は、塗装作業によって塗装作業用スノコの表面に付着した塗料滓が潤滑性被膜によって剥離容易であり、塗料滓を中低圧洗浄機による水洗によって洗い落とすことができるから、塗料滓を中低圧洗浄機による水洗によって容易に洗い落とすことが可能な塗装作業用スノコを作ることができる。被膜形成方法は、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことができるのみならず、塗装作業に使用した後、塗料洗浄作業を行うことで、何回でも繰り返して使用することが可能な塗装作業用スノコを作ることができる。

【0025】

被塗装物が自動車であり、複数の塗装作業用スノコが自動車の塗装ラインの床面に設置される被膜形成方法は、自動車の塗装作業によって塗装作業用スノコの表面に付着した塗料滓が潤滑性被膜によって剥離容易であり、塗料滓を中低圧洗浄機による水洗によって洗い落とすことができるから、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことができるのみならず、自動車の塗装作業に使用した後、塗料洗浄作業を行うことで、自動車の塗装ラインにおいて何回でも繰り返して使用することが可能な塗装作業用スノコを作ることができる。

【図面の簡単な説明】

【0026】

【図1】一例として示す塗装作業用スノコの斜視図。

【図2】塗装作業用スノコの上面図。

【図3】作業用スノコの底面図。

【図4】塗装作業用スノコの側面図。

【図5】塗装作業用スノコの表面に潤滑性被膜(潤滑性・耐摩耗性被膜)を形成する被膜形成方法の各工程を示すブロック図。

【図6】一例として示す無電解メッキ工程を示す図。

【図7】一例として示す熱処理工程を示す図。

【図8】塗装作業用スノコの使用の一例を示す図。

【図9】塗装作業用スノコの洗浄を説明する図。

【発明を実施するための形態】

【0027】

被膜形成方法によって作られた一例として示す塗装作業用スノコ10の斜視図である図1等の添付の図面を参照し、本発明にかかる被膜形成方法の詳細を説明すると、以下のとおりである。なお、図2は、塗装作業用スノコ10の上面図であり、図3は、塗装作業用スノコ10の底面図である。図4は、塗装作業用スノコ10の側面図である。図1では、縦方向を矢印Aで示し、横方向を矢印Bで示す。塗装作業用スノコ10(塗装作業台)は、後記する各工程30〜34を経ることによって作られている。

【0028】

塗装作業用スノコ10は、複数の第1板部材11と複数の第2板部材12とから形成されている。それら板部材11,12が格子状に組み立てられ、図1に示す平面形状が矩形のスノコ10が作られている。塗装作業用スノコ10には、第1板部材11と第2板部材12とに囲繞された縦方向へ長い矩形の複数のスペース13(空間)が形成されている。それらスペース13は、縦方向へ並ぶとともに、横方向へ並んでいる。

【0029】

なお、塗装作業用スノコ10の形状を図示の矩形に限定するものではなく、スノコ10としての機能を有するあらゆる形状に作られる場合がある。また、スノコ10の大きさに特に限定はなく、その大きさを自由に設定することができる。第1板部材11や第2板部材12の数に特に限定はなく、それら板部材11,12の数を自由に設定することができる。被膜形成方法によって作られる物品は塗装作業用スノコ10に限定されず、スノコ10の他に、塗装作業に使用されるあらゆる形状の金属製の作業台が含まれる。

【0030】

それら第1板部材11は、所定の厚み寸法を有する縦方向へ長い矩形の鉄板である。それら第1板部材11は、横方向へ等間隔離間して縦方向へ延びている。第1板部材11は、縦方向へ連続して起伏を繰り返す凹凸14,15が形成された上部16と、略扁平な下部17とを有する。それら第2板部材12は、所定の厚み寸法を有する横方向へ長い矩形の鉄板である。それら第2板部材12は、縦方向へ等間隔離間して横方向へ延びている。第2板部材12は、略扁平な上部18および下部19を有し、第1板部材11との交差箇所において板部材11に連結されている。

【0031】

なお、塗装作業用スノコ10では、第1および第2板部材11,12が鉄以外の他の金属(アルミニウムやステンレス、鋼材等)によって作られていてもよい。塗装作業用スノコ0は、第1板部材11の上部16に凹凸14,15を形成することにより、スノコ10に乗って塗装作業をする作業者の不用意な滑りを防ぐことができるから、塗装作業における作業者の安全を確保することができ、作業者の怪我を防ぐことができる。

【0032】

塗装作業用スノコ10の表面全域(第1および第2板部材11,12の表面全域)には、無電界ニッケルメッキのうちの複合メッキによって作られた潤滑性被膜(潤滑性・耐摩耗性被膜)が形成されている。潤滑性被膜(潤滑性・耐摩耗性被膜)は、塗装作業用スノコ10の表面全域において略均一の厚みを有する。潤滑性被膜(潤滑性・耐摩耗性被膜)の厚みは、8〜20μmの範囲、好ましくは、10〜15μmの範囲にある。潤滑性被膜の厚みが8μm未満では、被膜の耐摩耗性が低く、衝撃によって被膜が破損する場合がある。潤滑性被膜の厚みが20μmを超過すると、その厚みの被膜を作るために高いコストがかかり、被膜を廉価に作ることができない。

【0033】

複合メッキとしては、ニッケルメッキ液にポリテトラフルオルエチレン微粒子を混入させたPTFE無電界ニッケルメッキ、ニッケルメッキ液にフッ化黒鉛微粒子を混入させたフッ化黒鉛無電界ニッケルメッキ、ニッケルメッキ液にSiC+BN微粒子を混入させたSiC+BN無電界ニッケルメッキ、ニッケルメッキ液にSi3N4+BN微粒子を混入させたSi3N4+BN無電界ニッケルメッキ、ニッケルメッキ液にSi3N4+CaF2微粒子を混入させたSi3N4+CaF2無電界ニッケルメッキのうちのいずれかが利用されている。

【0034】

なお、潤滑性被膜を形成する以前のスノコ10の表面全域(第1および第2板部材11,12の表面全域)は、略均一の表面粗さに加工されている。前記複合メッキによって形成された潤滑性被膜(潤滑性・耐摩耗性被膜)は、そのビッカース硬さが300〜330℃の熱処理後において550〜650Hvの範囲にある。ビッカース硬さが550Hv未満では、被膜の耐摩耗性が低く、衝撃によって被膜が破損する場合がある。塗装作業用スノコ10は、潤滑性被膜のビッカース硬さが前記範囲にあり、その表面に形成された潤滑性被膜(潤滑性・耐摩耗性被膜)が優れた耐摩耗性を有するから、スノコ10の表面に形成された潤滑性被膜が不用意に破損することはなく、スノコ10における潤滑性被膜を長時間維持することができる。

【0035】

図5は、塗装作業用スノコ10の表面に潤滑性被膜(潤滑性・耐摩耗性被膜)を形成する被膜形成方法の各工程を示すブロック図であり、図6は、一例として示す無電解メッキ工程を示す図である。図7は、一例として示す熱処理工程を示す図である。塗装作業用スノコ10の表面全域に形成される潤滑性被膜(潤滑性・耐摩耗性被膜)は、以下に説明する各工程を有する被膜形成方法によって作られている。なお、被膜形成方法の各工程を実施する以前には、潤滑性被膜が形成される前の状態の図1に示すスノコ10が既に作られている。

【0036】

被膜形成方法の各工程は、第1洗浄工程30、表面処理工程31、第2洗浄工程32、無電解メッキ工程33、熱処理工程34から形成される。それら各工程30〜34は、第1洗浄工程30→表面処理工程31→第2洗浄工程32→無電解メッキ工程33→熱処理工程34の順で実施される。第1洗浄工程30では、次亜塩素酸またはシュウ酸によって塗装作業用スノコ10を洗浄し、スノコ10の表面に付着した不純物(酸化物や塵埃)を次亜塩素酸やシュウ酸によって洗い落とす(薬洗)。第1洗浄工程30によってスノコ10は、その表面の不純物が取り除かれる。第1洗浄工程30が終了すると、次の表面処理工程31に進む。

【0037】

表面処理工程31では、ブラスト加工によってスノコ10の表面全域を略均一の表面粗さにする。ブラスト加工には、コンプレッサーによる圧縮エアーを利用して粉体状の研磨材(投射材)をスノコ10の表面に衝突させるエアーブラスト、または、モーターによる回転運動によって研磨材をスノコ10の表面に衝突させるショットブラストを用いることができる。エアーブラストとしてはサクション式や直圧式、ブロワー式のいずれであってもよく、ショットブラストとしては機械式や空気式のいずれであってもよい。研磨材には、金属系やセラミック系、樹脂系、植物系等を使用することができる。表面処理工程31によってスノコ10は、その表面が略均一の粗さに加工される。表面処理工程31が終了すると、次の第2洗浄工程32に進む。

【0038】

第2洗浄工程32では、次亜塩素酸またはシュウ酸によって塗装作業用スノコ10を洗浄し、スノコ10の表面に付着した不純物(油脂や削り滓、塵埃)を次亜塩素酸やシュウ酸によって洗い落とす(薬洗)。第2洗浄工程32によってスノコ10は、その表面の不純物が取り除かれる。第2洗浄工程32が終了すると、次の無電解メッキ工程33に進む。

【0039】

無電解メッキ工程33では、図6に示すように、メッキ槽20にスノコ10全体を浸ける(ドブ付け)。メッキ槽20には、複合メッキ液21が貯水されている。スノコ10は、その全体が複合メッキ液21に漬かり、複合メッキ液21中に約1時間浸される。メッキ槽20にスノコ10全体を浸けることにより、スノコ10の表面全域に略均一の厚みを有する潤滑性被膜が形成される。

【0040】

複合メッキ液21としては、ニッケルメッキ液にポリテトラフルオルエチレン微粒子を混入させたPTFE含有ニッケルメッキ液21、ニッケルメッキ液にフッ化黒鉛微粒子を混入させたフッ化黒鉛含有ニッケルメッキ液21、ニッケルメッキ液にSiC+BN微粒子を混入させたSiC+BN含有ニッケルメッキ液21、ニッケルメッキ液にSi3N4+BN微粒子を混入させたSi3N4+BN含有ニッケルメッキ液21、ニッケルメッキ液にSi3N4+CaF2微粒子を混入させたSi3N4+CaF2含有ニッケルメッキ液21のうちのいずれかを使用することができる。

【0041】

無電解メッキ工程33では、メッキ槽20に貯水された複合メッキ液21に含まれる還元剤の酸化によって放出される電子により、スノコ10の表面に金属ニッケル被膜を析出させるとともに複合メッキ液21に含まれるそれら微粒子を析出させる。無電解メッキ工程33では、PTFE含有ニッケルメッキ液21やフッ化黒鉛含有ニッケルメッキ液21によるPTFE無電界ニッケルメッキやフッ化黒鉛無電界ニッケルメッキにより、スノコ10の表面全域に潤滑性被膜(潤滑性・耐摩耗性被膜)が形成される。また、SiC+BN含有ニッケルメッキ液21やSi3N4+BN含有ニッケルメッキ液21、Si3N4+CaF2含有ニッケルメッキ液21によるSiC+BN無電界ニッケルメッキやSi3N4+BN無電界ニッケルメッキ、Si3N4+CaF2無電界ニッケルメッキにより、スノコ10の表面全域に潤滑性・耐摩耗性被膜が形成される。無電解メッキ工程33が終了すると、次の熱処理工程34に進む。

【0042】

なお、塗装作業用スノコ10の表面に形成された潤滑性被膜中(潤滑性・耐摩耗性被膜中)におけるポリテトラフルオルエチレン粒子、フッ化黒鉛微粒子、SiC+BN微粒子、Si3N4+BN微粒子、Si3N4+CaF2微粒子うちのいずれかの含有量は、15〜35vol%の範囲、好ましくは、20〜25vol%の範囲にある。潤滑性被膜中におけるそれら微粒子の含有量が15vol%未満では、それら微粒子の析出量が少なく、被膜における潤滑性が低下する。潤滑性被膜中におけるそれら微粒子の含有量が35vol%を超過すると、被膜に対する金属ニッケル被膜の割合が減り、スノコ10における耐食性や耐摩耗性が低下し、衝撃によって被膜が破損する場合がある。

【0043】

塗装作業用スノコ10は、潤滑性被膜中に前記vol%範囲のポリテトラフルオルエチレン微粒子やフッ化黒鉛微粒子を含有する場合、スノコ10の表面に優れた潤滑性被膜を形成することができる。また、潤滑性被膜中に前記vol%範囲のSiC+BN微粒子やSi3N4+BN微粒子、Si3N4+CaF2微粒子を含む場合、スノコ10の表面に優れた潤滑性・耐摩耗性被膜を形成することができ、スノコ10における被膜を長時間維持することができる。

【0044】

熱処理工程34では、メッキ槽20から取り出したスノコ10を水洗後、図7に示すように、スノコ10を乾燥炉22に入れ、乾燥炉22の温度300〜330℃で約1時間スノコ10に熱処理を施す。無電解メッキ工程33によって形成された潤滑性被膜(潤滑性・耐摩耗性被膜)は、300〜330℃の熱処理後においてそのビッカース硬さが550〜650Hvになる。熱処理工程34が終了すると、図1に示す塗装作業用スノコ10が完成する。

【0045】

図8は、塗装作業用スノコ10の使用の一例を示す図であり、図9は、塗装作業用スノコ10の洗浄を説明する図である。図8は、塗装作業用スノコ10を自動車23の塗装ライン24(自動車塗装工場)に設置した状態を示す。塗装作業用スノコ10は、図8に示すように、複数のそれらが自動車23の塗装ライン24の床面に設置される。図示はしていないが、自動車23を搬送するコンベア25の両側には、水路が形成され、その水路に水が流れている。水路には、フィルターが設置されている。なお、塗装作業用スノコ10は、自動車23の塗装ライン24(自動車塗装工場)のみならず、他のすべての塗装工場の床面に設置して使用することができる。

【0046】

それらスノコ10は、水路を跨ぐようにコンベア25の両側に配置され、塗装ライン24に沿って設置されている。塗装ライン24では、塗装ロボット26がコンベア25上を移動する自動車23(被塗装物)に対する塗装作業を行う。または、図示はしていないが、塗装作業者がそれらスノコ10の上に乗り、スプレーガンを使用してコンベア25上を移動する自動車23に対する塗装作業を行う。

【0047】

自動車23の塗装作業において塗装ロボット26やスプレーガンから飛散した塗料(図示せず)は、スノコ10のスペース13を通って水路に落ち、水路の水流によってフィルターに運ばれ、フィルターに捕集されるが、塗料の一部はスノコ10の表面(第1および第2板部材11,12の表面)に付着する。塗装作業が所定期間経過した後、スノコ10に大量の塗料が付着した場合、自動車塗装工場ではスノコ10に付着した塗料滓をスノコ10から洗い落とす塗料洗浄作業が行われる。

【0048】

塗料洗浄作業では、それら塗装作業用スノコ10を塗装ライン24の床面から洗浄箇所に搬送する。スノコ10の塗料洗浄作業においてスノコ10に付着した塗料滓を洗い落とす場合、図9に示すように、中低圧洗浄機27を使用し、洗浄機27からスノコ10に0.8〜2.0MPaの水圧の水28を噴射してスノコ10の表面から塗料滓を洗い落とす。塗装作業用スノコ10では、塗装作業によってその表面に付着した塗料滓が潤滑性被膜によって剥離容易であり、塗料滓を中低圧洗浄機27による水洗によって洗い落とすことができる。塗料滓が洗い落とされた塗装作業用スノコ10は、洗浄箇所から再び自動車23の塗装ライン24に搬送され、塗装ライン24の床面に設置される。スノコ10は、塗装作業に使用した後、塗料洗浄作業を行うことで、何回も繰り返して使用する。

【0049】

被膜形成方法は、ニッケルメッキ液に微粒子を混入させた複合メッキ液を貯水したメッキ槽に塗装作業用スノコ10の全体を所定時間浸ける無電解メッキ工程により、スノコ10の表面に潤滑性被膜を形成するから、スノコ10の表面における潤滑性が高く、塗装作業によって付着した塗料滓を容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機27による水洗によって容易に洗い落とすことが可能なスノコ10を作ることができる。

【0050】

被膜形成方法は、塗装作業用スノコ10の表面に付着した塗料滓を洗い落とす際に、超高圧洗浄機を使用して塗料滓を洗い落とす必要なく、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことが可能なスノコ10を作ることができる。被膜形成方法は、塗装作業用スノコ10の表面をブラスト加工して作業台の表面を略均一の表面粗さにする表面処理工程により、スノコ10の表面におけるアンカー効果によって潤滑性被膜がスノコ10の表面に強固に形成され、スノコ10の表面に形成された潤滑性被膜が洗浄時の水の水圧によって破損することはなく、スノコ10における潤滑性被膜を長時間維持することが可能なスノコ10を作ることができる。

【0051】

被膜形成方法は、乾燥炉において塗装作業用スノコ10を熱処理する熱処理工程により、スノコ10の表面に形成された潤滑性被膜の硬さを向上させることができ、スノコ10の表面に形成された潤滑性被膜が洗浄時の水の水圧によって破損することはなく、スノコ10における潤滑性被膜を長時間維持することが可能なスノコ10を作ることができる。

【0052】

なお、複合メッキ液としてPTFE含有ニッケルメッキ液やフッ化黒鉛含有ニッケルメッキ液を利用した場合、塗装作業用スノコ10の表面に優れた潤滑性被膜が形成され、塗装作業によって付着した塗料滓をスノコ10の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機27による水洗によって容易に洗い落とすことが可能なスノコ10を作ることができる。複合メッキ液としてSiC+BN含有ニッケルメッキ液やSi3N4+BN含有ニッケルメッキ液、Si3N4+CaF2含有ニッケルメッキ液を利用した場合、塗装作業用スノコ10の表面に優れた潤滑性・耐摩耗性被膜が形成され、塗装作業によって付着した塗料滓をスノコ10の表面から容易に剥離させることが可能であり、超高圧洗浄機や高圧洗浄機を使用することなく塗料滓を中低圧洗浄機27による水洗によって容易に洗い落とすことが可能であるのみならず、スノコ10の使用中における被膜の破損を防ぐことが可能であり、スノコ10における被膜を長時間維持することが可能なスノコ10を作ることができる。

【0053】

被膜形成方法では、塗装滓の水洗時における中低圧洗浄機27の水圧が0.8〜2.0MPaの範囲にあり、前記範囲の水圧の水28によって塗装作業用スノコ10の表面に付着した塗料滓を洗い落とすことができるから、作業者が高い水圧に長時間耐える必要はなく、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことが可能なスノコ10を作ることができる。さらに、前記範囲の水圧によってスノコ10を洗浄するから、スノコ10の表面に形成された潤滑性被膜が洗浄機27による洗浄時の水28の水圧によって破損することはなく、スノコ10における潤滑性被膜を長時間維持することが可能なスノコ10を作ることができる。

【0054】

被膜形成方法は、自動車23の塗装作業によって塗装作業用スノコ10の表面に付着した塗料滓が潤滑性被膜によって剥離容易であり、塗料滓を中低圧洗浄機27による水洗によって洗い落とすことができるから、付着した塗料滓を手間を要せずかつ廉価に洗い落とすことができるのみならず、自動車23の塗装作業に使用した後、塗料洗浄作業を行うことで、自動車23の塗装ライン24において何回でも繰り返して使用することが可能な塗装作業用スノコ10を作ることができる。

【符号の説明】

【0055】

10 塗装作業用スノコ

11 第1板部材

12 第2板部材

14 凸

15 凹

20 メッキ槽

21 複合メッキ液

22 乾燥炉

23 自動車

24 塗装ライン

27 中低圧洗浄機

30 第1洗浄工程

31 表面処理工程

32 第2洗浄工程

33 無電解メッキ工程

34 熱処理工程

【特許請求の範囲】

【請求項1】

塗装工場の塗装作業に使用される塗装作業台に潤滑性被膜を形成する被膜形成方法おいて、

前記被膜形成方法が、前記作業台の表面に付着した不純物を薬洗によって洗い落とす第1洗浄工程と、前記作業台の表面をブラスト加工して該作業台の表面を略均一の表面粗さにする表面処理工程と、前記作業台の表面に付着した不純物を薬洗によって洗い落とす第2洗浄工程と、ニッケルメッキ液に微粒子を混入させた複合メッキ液を貯水したメッキ槽に前記作業台全体を所定時間浸ける無電解メッキ工程と、前記メッキ槽から取り出した前記作業台を水洗後、乾燥炉において前記作業台を熱処理する熱処理工程とを有することを特徴とする被膜形成方法。

【請求項2】

前記塗装作業台が、金属から作られ、前記潤滑性被膜が、前記作業台の表面全域において略均一の厚みを有する請求項1に記載の被膜形成方法。

【請求項3】

前記複合メッキ液が、ニッケルメッキ液にポリテトラフルオルエチレン微粒子を混入させたPTFE含有ニッケルメッキ液、前記ニッケルメッキ液にフッ化黒鉛微粒子を混入させたフッ化黒鉛含有ニッケルメッキ液、前記ニッケルメッキ液にSiC+BN微粒子を混入させたSiC+BN含有ニッケルメッキ液、前記ニッケルメッキ液にSi3N4+BN微粒子を混入させたSi3N4+BN含有ニッケルメッキ液、前記ニッケルメッキ液にSi3N4+CaF2微粒子を混入させたSi3N4+CaF2含有ニッケルメッキ液のうちのいずれかである請求項1または請求項2に記載の被膜形成方法。

【請求項4】

前記第1および第2洗浄工程では、次亜塩素酸またはシュウ酸によって前記塗装作業台を洗浄し、前記無電解メッキ工程では、前記作業台を前記複合メッキ液中に約1時間浸し、前記熱処理工程では、前記作業台に前記乾燥炉温度300〜330℃で約1時間熱処理を施す請求項1ないし請求項3いずれかに記載の被膜形成方法。

【請求項5】

前記被膜形成方法では、前記塗装作業台の表面に形成された前記潤滑性被膜のビッカース硬さが該作業台の熱処理工程後において550〜650Hvの範囲にある請求項1ないし請求項4いずれかに記載の被膜形成方法。

【請求項6】

前記被膜形成方法では、前記塗装作業台の表面に形成された前記潤滑性被膜中におけるポリテトラフルオルエチレン粒子、フッ化黒鉛微粒子、SiC+BN微粒子、Si3N4+BN微粒子、Si3N4+CaF2微粒子うちのいずれかの含有量が15〜35vol%の範囲にある請求項3ないし請求項5いずれかに記載の被膜形成方法。

【請求項7】

前記塗装作業台が、横方向へ所定間隔離間して縦方向へ延びる複数の第1板部材と、それら第1板部材の間に位置してそれら第1板部材につながり、前記縦方向へ所定間隔離間して前記横方向へ延びる複数の第2板部材とから形成された塗装作業用スノコであり、前記第1板部材の上部には、前記縦方向へ連続して起伏を繰り返す凹凸が形成されている請求項1ないし請求項6いずれかに記載の被膜形成方法。

【請求項8】

前記被膜形成方法では、前記塗装作業によって前記塗装作業用スノコの表面に付着した塗料滓が前記潤滑性被膜によって剥離容易、かつ、前記塗料滓を中低圧洗浄機による水洗によって洗い落とすことが可能であり、前記スノコが被塗装物の近傍における床面に設置され、前記被塗装物に対する塗装作業中に飛散した塗料滓の所定量がスノコに付着した後、その塗料滓を前記中低圧洗浄機による水洗によって洗い落とし、前記塗料滓が洗い落とされたスノコが前記被塗装物の近傍における床面に再び設置される請求項7に記載の被膜形成方法。

【請求項9】

前記被塗装物が、自動車であり、複数の前記塗装作業用スノコが、前記自動車の塗装ラインの床面に設置される請求項8に記載の被膜形成方法。

【請求項1】

塗装工場の塗装作業に使用される塗装作業台に潤滑性被膜を形成する被膜形成方法おいて、

前記被膜形成方法が、前記作業台の表面に付着した不純物を薬洗によって洗い落とす第1洗浄工程と、前記作業台の表面をブラスト加工して該作業台の表面を略均一の表面粗さにする表面処理工程と、前記作業台の表面に付着した不純物を薬洗によって洗い落とす第2洗浄工程と、ニッケルメッキ液に微粒子を混入させた複合メッキ液を貯水したメッキ槽に前記作業台全体を所定時間浸ける無電解メッキ工程と、前記メッキ槽から取り出した前記作業台を水洗後、乾燥炉において前記作業台を熱処理する熱処理工程とを有することを特徴とする被膜形成方法。

【請求項2】

前記塗装作業台が、金属から作られ、前記潤滑性被膜が、前記作業台の表面全域において略均一の厚みを有する請求項1に記載の被膜形成方法。

【請求項3】

前記複合メッキ液が、ニッケルメッキ液にポリテトラフルオルエチレン微粒子を混入させたPTFE含有ニッケルメッキ液、前記ニッケルメッキ液にフッ化黒鉛微粒子を混入させたフッ化黒鉛含有ニッケルメッキ液、前記ニッケルメッキ液にSiC+BN微粒子を混入させたSiC+BN含有ニッケルメッキ液、前記ニッケルメッキ液にSi3N4+BN微粒子を混入させたSi3N4+BN含有ニッケルメッキ液、前記ニッケルメッキ液にSi3N4+CaF2微粒子を混入させたSi3N4+CaF2含有ニッケルメッキ液のうちのいずれかである請求項1または請求項2に記載の被膜形成方法。

【請求項4】

前記第1および第2洗浄工程では、次亜塩素酸またはシュウ酸によって前記塗装作業台を洗浄し、前記無電解メッキ工程では、前記作業台を前記複合メッキ液中に約1時間浸し、前記熱処理工程では、前記作業台に前記乾燥炉温度300〜330℃で約1時間熱処理を施す請求項1ないし請求項3いずれかに記載の被膜形成方法。

【請求項5】

前記被膜形成方法では、前記塗装作業台の表面に形成された前記潤滑性被膜のビッカース硬さが該作業台の熱処理工程後において550〜650Hvの範囲にある請求項1ないし請求項4いずれかに記載の被膜形成方法。

【請求項6】

前記被膜形成方法では、前記塗装作業台の表面に形成された前記潤滑性被膜中におけるポリテトラフルオルエチレン粒子、フッ化黒鉛微粒子、SiC+BN微粒子、Si3N4+BN微粒子、Si3N4+CaF2微粒子うちのいずれかの含有量が15〜35vol%の範囲にある請求項3ないし請求項5いずれかに記載の被膜形成方法。

【請求項7】

前記塗装作業台が、横方向へ所定間隔離間して縦方向へ延びる複数の第1板部材と、それら第1板部材の間に位置してそれら第1板部材につながり、前記縦方向へ所定間隔離間して前記横方向へ延びる複数の第2板部材とから形成された塗装作業用スノコであり、前記第1板部材の上部には、前記縦方向へ連続して起伏を繰り返す凹凸が形成されている請求項1ないし請求項6いずれかに記載の被膜形成方法。

【請求項8】

前記被膜形成方法では、前記塗装作業によって前記塗装作業用スノコの表面に付着した塗料滓が前記潤滑性被膜によって剥離容易、かつ、前記塗料滓を中低圧洗浄機による水洗によって洗い落とすことが可能であり、前記スノコが被塗装物の近傍における床面に設置され、前記被塗装物に対する塗装作業中に飛散した塗料滓の所定量がスノコに付着した後、その塗料滓を前記中低圧洗浄機による水洗によって洗い落とし、前記塗料滓が洗い落とされたスノコが前記被塗装物の近傍における床面に再び設置される請求項7に記載の被膜形成方法。

【請求項9】

前記被塗装物が、自動車であり、複数の前記塗装作業用スノコが、前記自動車の塗装ラインの床面に設置される請求項8に記載の被膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−19016(P2013−19016A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−152625(P2011−152625)

【出願日】平成23年7月11日(2011.7.11)

【出願人】(510143642)株式会社 ツルミテクニカルサービス (2)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月11日(2011.7.11)

【出願人】(510143642)株式会社 ツルミテクニカルサービス (2)

【Fターム(参考)】

[ Back to top ]