被覆体

【課題】艶消し感に優れた外観を呈する被覆体を提供する。

【解決手段】本発明の被覆体は、下地の上に被膜が設けられた被覆体であって、当該被膜は、結合材(a)、着色顔料(b)、及び平均粒子径1μm以上80μm未満の微粒充填材(c)を含むものであり、前記微粒充填材(c)は、吸油量50ml/100g未満の微粒充填材(c−1)、及び吸油量50ml/100g以上の微粒充填材(c−2)からなり、前記結合材(a)の固形分100重量部に対し、前記着色顔料(b)を1〜300重量部、前記微粒充填材(c)を50〜500重量部含み、前記微粒充填材(c)中に、前記吸油量50ml/100g以上の微粒充填材(c−2)を10〜90重量%含む。

【解決手段】本発明の被覆体は、下地の上に被膜が設けられた被覆体であって、当該被膜は、結合材(a)、着色顔料(b)、及び平均粒子径1μm以上80μm未満の微粒充填材(c)を含むものであり、前記微粒充填材(c)は、吸油量50ml/100g未満の微粒充填材(c−1)、及び吸油量50ml/100g以上の微粒充填材(c−2)からなり、前記結合材(a)の固形分100重量部に対し、前記着色顔料(b)を1〜300重量部、前記微粒充填材(c)を50〜500重量部含み、前記微粒充填材(c)中に、前記吸油量50ml/100g以上の微粒充填材(c−2)を10〜90重量%含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、新規な被覆体に関するものである。

【背景技術】

【0002】

従来、建築物や土木構造物等においては、その表面保護、美観性向上等の目的で種々の被覆材によってコーティングが行われている。この中でも、艶消しタイプの被覆材は、表面の艶が低減された被膜を形成することができ、落ち着きのある仕上り感が得られることから、汎用的に用いられている。

このような被覆材の一例として、特許文献1(特開平11−21514号公報)には、カルボニル基含有共重合体のエマルジョン及びポリヒドラジド化合物を含む樹脂分散液に、艶消し剤を含む顔料分を顔料体積濃度が25〜40%となるように含有せしめてなる水性被覆材が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−21514号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、下地に対して、上記特許文献のような被覆材を塗装した場合、その形成被膜において、光の反射具合が一定なものとならず、部分的に光沢ムラが生じたような仕上りとなるおそれがある。また、所定の方向から形成被膜を見たときの艶消し感が、角度を変えて見ると損われてしまうおそれもある。

【0005】

本発明は、上述のような問題点に鑑みなされたもので、艶消し感に優れた外観を呈する被覆体を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

このような課題を解決するために本発明者は鋭意検討の結果、下地の上に、特定充填材等によって構成された被膜を設けた被覆体に想到し、本発明を完成するに到った。

【0007】

すなわち、本発明は以下の特徴を有するものである。

1.下地の上に被膜が設けられた被覆体であって、当該被膜は、

結合材(a)、着色顔料(b)、及び平均粒子径1μm以上80μm未満の微粒充填材(c)を含むものであり、

前記微粒充填材(c)は、

吸油量50ml/100g未満の微粒充填材(c−1)、及び

吸油量50ml/100g以上の微粒充填材(c−2)からなり、

前記結合材(a)の固形分100重量部に対し、前記着色顔料(b)を1〜300重量部、前記微粒充填材(c)を50〜500重量部含み、

前記微粒充填材(c)中に、前記吸油量50ml/100g以上の微粒充填材(c−2)を10〜90重量%含むことを特徴とする被覆体。

2.前記被膜が、さらに、平均粒子径80μm以上の粗粒充填材(d)を、前記結合材(a)の固形分100重量部に対し50〜1000重量部含むものである1.記載の被覆体。

3.前記結合材(a)が、架橋反応型有機質樹脂を含むものである1.または2.記載の被覆体。

4.前記下地が、凹凸模様を有するものである1.〜3.のいずれかに記載の被覆体。

5.前記下地が、有機質樹脂を結合材とする既存被膜を有するものである1.〜4.のいずれかに記載の被覆体。

【発明の効果】

【0008】

上記1.に係る発明によれば、優れた艶消し感を有する被覆体が得られる。上記2.に係る発明によれば、艶消し感を一層高めることができる。また、上記3.に係る発明によれば、被膜の耐水性、耐久性、耐候性等を向上させることができる。

【0009】

上記4.に係る発明は、凹凸模様を有する下地に対して適用するものである。上記4.に係る発明によれば、凹凸模様を有するとともに、艶消し感に優れた外観を呈する被覆体が得られる。

【0010】

上記5.に係る発明は、有機質樹脂を結合材とする既存被膜を有する下地に対して適用するものである。上記5.に係る発明によれば、このような下地を塗り替える場合であっても、艶消し感に優れた外観が得られる。さらに、被膜膨れ等の不具合が抑制されるため、新設被膜の美観性を長期にわたり保持することが可能となる。

【図面の簡単な説明】

【0011】

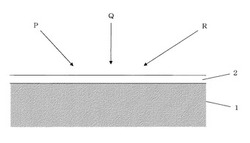

【図1】本発明被覆体の一例を示す断面図である。

【図2】本発明被覆体の別の一例を示す断面図である。

【図3】本発明被覆体の別の一例を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態について説明する。

【0013】

本発明の被覆体は、下地1の上に、特定の被膜2が設けられたものである。図1にその一例を示す。この被膜2は、結合材(a)、着色顔料(b)、及び特定2種の微粒充填材(c)を含むものである。本発明では、この特定被膜2の作用によって、艶消し感に優れた外観を呈する被覆体が得られる。例えば、本発明の被覆体を角度を変えて見た場合(図1中、P,Q,Rの視点でそれぞれ見た場合)において、ほぼ一定の艶消し感が得られる。

【0014】

被膜2を構成する成分のうち、結合材(a)は、顔料、充填材等を固定化する役割等を担う成分である。結合材(a)としては、水溶性樹脂及び/または水分散性樹脂が好適である。樹脂の種類としては、例えば、セルロース、ポリビニルアルコール、エチレン樹脂、酢酸ビニル樹脂、ポリエステル樹脂、アルキッド樹脂、塩化ビニル樹脂、エポキシ樹脂、アクリル樹脂、ウレタン樹脂、アクリルシリコン樹脂、フッ素樹脂等、あるいはこれらの複合系等を挙げることができる。これらは1種または2種以上で使用することができる。また、これら結合材は、架橋反応性を有するもの、架橋反応性を有さないもののいずれであってもよい。

【0015】

結合材(a)として、架橋反応性を有する結合材を使用した場合は、被膜2の耐水性、耐久性、耐候性等を向上させることができる。とりわけ、下地1が有機質樹脂を結合材とする既存被膜を有するものである場合、被膜膨れの抑制等に有利に作用する。

このような結合材としては、架橋反応型有機質樹脂が好適である。架橋反応型有機質樹脂とは、被膜形成過程ないし被膜形成後に架橋反応を生じる有機質樹脂を総称するものである。

【0016】

架橋反応型有機質樹脂としては、有機質樹脂自体で架橋反応を生じるもの、あるいは別途混合する架橋剤によって架橋反応を生じるもののいずれであってもよい。架橋剤を使用する場合、その混合量は、有機質樹脂の固形分100重量部に対し、好ましくは0.05〜50重量部(より好ましくは0.08〜15重量部、さらに好ましくは0.1〜10重量部)程度とすればよい。

架橋反応型有機質樹脂における架橋反応性は、例えば、カルボキシル基とカルボジイミド基、カルボキシル基とエポキシ基、カルボキシル基とアジリジン基、カルボキシル基とオキサゾリン基、水酸基とイソシアネート基、カルボニル基とヒドラジノ基、エポキシ基とヒドラジノ基、エポキシ基とアミノ基、アルコキシシリル基どうし等の反応性官能基を組み合わせることによって付与することができる。これらの組み合わせは1種または2種以上で使用することができる。

【0017】

架橋反応型有機質樹脂の樹脂骨格については特に制限されず、例えば、酢酸ビニル樹脂、塩化ビニル樹脂、エポキシ樹脂、アクリル樹脂、ウレタン樹脂、アクリルシリコン樹脂、フッ素樹脂等、あるいはこれらの複合系等を使用することができる。

架橋反応型有機質樹脂の形態としては、水溶性樹脂、水分散性樹脂、非水分散形樹脂、溶剤可溶形樹脂、無溶剤形樹脂等が挙げられる。このうち、本発明では水分散性樹脂(樹脂エマルション)が好適である。

【0018】

架橋反応型有機質樹脂のガラス転移温度(Tg)は、好ましくは−80〜80℃、より好ましくは−50〜50℃である。架橋反応型有機質樹脂のTgがこのような範囲内であれば、被膜の膨れ抑制、割れ抑制等に有利となる。なお、ここに言うTgは、架橋反応型有機質樹脂を構成するモノマーの種類とその構成比率から、Foxの計算式によって求められる値である。

【0019】

着色顔料(b)は、被膜2に所望の色調を付与する成分である。着色顔料(b)としては、例えば、酸化チタン、酸化亜鉛、カーボンブラック、黒鉛、黒色酸化鉄、銅クロムブラック、コバルトブラック、銅マンガン鉄ブラック、べんがら、モリブデートオレンジ、パーマネントレッド、パーマネントカーミン、アントラキノンレッド、ペリレンレッド、キナクリドンレッド、黄色酸化鉄、チタンイエロー、ファーストイエロー、ベンツイミダゾロンイエロー、クロムグリーン、コバルトグリーン、フタロシアニングリーン、群青、紺青、コバルトブルー、フタロシアニンブルー、キナクリドンバイオレット、ジオキサジンバイオレット、アルミニウム顔料、パール顔料等が挙げられる。これら着色顔料(b)の1種または2種以上を適宜使用することにより、被膜2の色調を調整することができる。着色顔料(b)の平均粒子径は、好ましくは1μm未満、より好ましくは0.01μm以上0.8μm以下である。

【0020】

着色顔料(b)の含有割合は、所望の色調が得られるように適宜設定すればよいが、上記結合材(a)の固形分100重量部に対し、通常1〜300重量部、好ましくは5〜200重量部、より好ましくは10〜100重量部である。着色顔料(b)が上記範囲よりも少なすぎる場合は、所定の色調に調製することが難しく、また隠ぺい性が不十分となり、仕上り外観にムラが生じるおそれがある。着色顔料(b)が上記範囲よりも多すぎる場合は、艶消し感、質感等が損われやすくなる。

【0021】

平均粒子径1μm以上80μm未満の微粒充填材(c)は、艶消し効果を得るために必須の成分である。微粒充填材(c)の平均粒子径は、通常1μm以上80μm未満、好ましくは2μm以上75μm以下、より好ましくは3μm以上50μm以下である。なお、平均粒子径は、遠心沈降式粒度分布測定装置によって測定される50%粒子径の値である。

【0022】

このような微粒充填材(c)は、吸油量50ml/100g未満の微粒充填材(c−1)、及び吸油量50ml/100g以上の微粒充填材(c−2)からなるものである。

本発明では、結合材(a)の固形分100重量部に対し、微粒充填材(c)を50〜500重量部(好ましくは100〜400重量部、より好ましくは150〜350重量部)含み、かつ、微粒充填材(c)中に、吸油量50ml/100g以上の微粒充填材(c−2)を10〜90重量%(好ましくは20〜60重量%、より好ましくは25〜50重量%)含む構成とする。

【0023】

本発明では、このような微粒充填材(c)の導入により、優れた艶消し感を得ることができる。このような効果は特に、高吸油量の微粒充填材(c−2)が、多孔質構造等の形状を有していることに起因して奏されるものと考えられる。

一般に、微粒充填材(c)が、低吸油量の微粒充填材(c−1)のみで構成される場合、(c−1)の量を増やすことにより、艶消し感は改善される。しかしこの場合、十分な艶消し効果が得られるまで(c−1)を増やすと、被膜が割れやすくなったり、また被膜のシール性が不十分となるといった不具合が生じるおそれがある。これに対し、本発明では、低吸油量の微粒充填材(c−1)と高吸油量の微粒充填材(c−2)を併用することにより、実用的な被膜物性が確保できる範囲内で、優れた艶消し感を得ることが可能となる。

なお、吸油量(ml/100g)とは、JIS K 5101−13−2:2004に規定されている方法によって求められる値であり、粉粒体100gに対する煮アマニ油のmlで表されるものである。

【0024】

微粒充填材(c)の含有割合が少なすぎる場合、または微粒充填材(c)中の微粒充填材(c−2)の含有割合が少なすぎる場合は、十分な艶消し効果が得られず、被膜2に膨れ等が発生するおそれもある。一方、微粒充填材(c)の含有割合が多すぎる場合、または微粒充填材(c)中の微粒充填材(c−2)の含有割合が多すぎる場合は、被膜2に割れが生じたり、被膜2のシール性が低下したりするおそれがある。

【0025】

微粒充填材(c−1)としては、上記物性を満たす限り、その材質は特に限定されず各種充填材を使用することができる。微粒充填材(c−1)としては、例えば、炭酸カルシウム、カオリン、クレー、陶土、チャイナクレー、タルク、バライト粉、硫酸バリウム、炭酸バリウム、炭酸マグネシウム、シリカ粉、水酸化アルミニウム等が挙げられる。これらは1種または2種以上で使用できる。微粒充填材(c−1)の吸油量は、好ましくは5ml/100g以上40ml/100g以下、より好ましくは10ml/100g以上30ml/100g以下である。

【0026】

微粒充填材(c−2)についても、上記物性を満たす限り、その材質は特に限定されず各種充填材を使用することができる。微粒充填材(c−2)としては、例えば、シリカゲル、ゼオライト、硫酸ナトリウム、アルミナ、アロフェン、珪藻土、珪質頁岩、バーミキュライト、パーライト、大谷石粉、活性白土、炭、活性炭、木粉、シラスバルーン等が挙げられる。これらは1種または2種以上で使用できる。微粒充填材(c−2)の吸油量は、好ましくは80ml/100g以上400ml/100g以下、より好ましくは100ml/100g以上300ml/100g以下である。

【0027】

本発明では、微粒充填材(c)として、繊維状物質を含むことが望ましい。このような繊維状物質は、被膜2における割れ抑制等の点で好適である。繊維状物質としては、例えば、セピオライト、アタバルジャイト、ゾノライト、珪灰石、ガラス繊維、セラミック繊維、チタン酸カリウム繊維、カーボン繊維等が挙げられる。これらは1種または2種以上で使用できる。

【0028】

繊維状物質の平均粒子径は、好ましくは5μm以上60μm以下、より好ましくは8μm以上50μm以下である。繊維状物質のアスペクト比は、好ましくは3〜40、より好ましくは5〜30である。

繊維状物質の吸油量は、低吸油量の微粒充填材(c−1)、高吸油量の微粒充填材(c−2)のいずれかと同程度であってもよいが、好ましくは35ml/100g以上90ml/100g以下、より好ましくは40ml/100g以上80ml/100g以下である。

本発明では、微粒子充填材として、非繊維状の微粒充填材(c−1)と、非繊維状の微粒充填材(c−2)と、上記繊維状物質とを組合わせて用いることができる。繊維状物質の含有割合は、微粒充填材(c)中に、好ましくは0.1〜20重量%、より好ましくは0.5〜10重量%である。

【0029】

本発明における被膜2は、上記成分に加え、さらに平均粒子径80μm以上の粗粒充填材(d)を含むことが望ましい。このような粗粒充填材(d)は、艶消し感向上に寄与する成分である。本発明では、下地1の表面に沿って、粗粒充填材(d)に基づくサブミリオーダーの微細凹凸が付与されることにより、上記微粒充填材(c)の作用と相俟って、艶消し感が高まるものと考えられる。また本発明では、このような粗粒充填材(d)の導入により、下地1の凹凸状態が多様に変化する場合であっても、安定した艶消し感、仕上外観を得ることが可能となる。

【0030】

粗粒充填材(d)の種類は特に限定されず、天然品、人工品のいずれも使用することができる。具体的に、粗粒充填材(d)としては、自然石の粉砕物、陶磁器の粉砕物、及び着色骨材から選ばれる少なくとも1種以上が好適である。このような粗粒充填材(d)としては、例えば、大理石、御影石、蛇紋岩、花崗岩、蛍石、寒水石、長石、珪石、珪砂等の粉砕物、陶磁器粉砕物、セラミック粉砕物、ガラス粉砕物、ガラスビーズ、樹脂粉砕物、樹脂ビーズ、金属粒等が挙げられる。

このような粗粒充填材(d)の吸油量は、好ましくは50ml/100g以下、より好ましくは1ml/100g以上40ml/100g以下、より好ましくは3ml/100g以上30ml/100g以下である。

【0031】

粗粒充填材(d)の含有割合は、上記結合材(a)の固形分100重量部に対し、好ましくは50〜1000重量部、より好ましくは80〜600重量部、さらに好ましくは100〜500重量部である。粗粒充填材(d)の含有割合がこのような範囲内であれば、優れた艶消し感を得ることが可能となる。

【0032】

本発明における被膜は、このような結合材(a)、着色顔料(b)、微粒充填材(c)、及び必要に応じ粗粒充填材(d)を含む被覆材を、既存被膜を有する下地に対して塗付することによって形成できる。このような被覆材は、本発明の効果が損われない限り、例えば増粘剤、造膜助剤、レベリング剤、湿潤剤、可塑剤、凍結防止剤、pH調整剤、防腐剤、防黴剤、防藻剤、抗菌剤、分散剤、消泡剤、吸着剤、撥水剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、触媒、溶剤、水等を含むものであってもよい。

【0033】

本発明の被覆体は、下地1の上に、上記被膜2が設けられたものである。このような下地1は、主に建築物、土木構造物等の壁面を構成するものである。下地1に用いられる基材としては、例えば、コンクリート、モルタル、スレート板、珪酸カルシウム板、ALC板、押出成型板、サイディングボード、金属板、合板等が挙げられる。本発明における下地1は、上述のような基材の上に何らかの被膜(既存被膜、下塗被膜等)を有するものであってもよい。

【0034】

本発明では、下地1として凹凸を有するものが使用できる。図2では、凹凸模様を有する下地1の上に、被膜2が設けられており、この被膜2の作用によって、凹凸模様を有するとともに、艶消し感に優れた外観を呈する被覆体が得られる。具体的には、凹凸模様の形状が異なる部分をそれぞれ見た場合(図2中、P、Q,Rの視点でそれぞれ見た場合)であっても、ほぼ一定の艶消し感を視認することができる。さらに、角度を変えて見た場合(図中、P’,Q’,R’の視点でそれぞれ見た場合)においても同様に、ほぼ一定の艶消し感を視認することができる。

【0035】

下地1における凹凸模様としては、例えば、砂壁状模様、ゆず肌状模様、さざ波状模様、スタッコ状模様、凹凸状模様、月面状模様、櫛引状模様、虫喰状模様、格子状模様、タイル調模様、幾何学的模様等が挙げられる。凹凸模様における凹凸の高低差は、好ましくは1mm以上、より好ましくは1〜10mm程度である。このような凹凸模様は、基材自体に形成されたものであってもよいし、下地内(基材上)の被膜によって形成されたものであってもよい。

【0036】

このような被覆材は、下地1の凹凸模様が消失せずに残存する範囲内で、塗付すればよい。また、被覆材によって形成される被膜2の膜厚には、多少ばらつきが生じてもよい。

一般に、凹凸模様を有する下地に塗装を行う場合、被膜の膜厚は一定になり難い傾向がある。このような膜厚の不均一化は、光沢ムラ等を引き起こすおそれがある。これに対し、本発明では、被膜の膜厚が不均一であっても、均質な艶消し感を得ることができる。

【0037】

本発明では、下地1が、有機質樹脂を結合材とする既存被膜4を有するものである場合においても、有利な効果が得られる。このような下地1は、前述の基材3の上に、有機質樹脂を結合材とする有機系被覆材(以下単に「有機系被覆材」という)による既存被膜4を有するものである。

【0038】

一般的な有機系被覆材の被膜は、屋外において長期にわたり曝露されると、太陽光、降雨、粉塵等の影響により劣化や汚染が進行してしまうため、概ね10年程度で塗り替えの必要が生じてくる。但し、塗り替えの後、経時的に被膜膨れ等の不具合が生じる場合がある。このような不具合を抑制するには、既存被膜を物理的にケレンしたり、あるいは剥離剤を使用して既存被膜を除去した後に、新たな被覆材を塗付することが有効である。しかし、既存被膜の除去作業は、多大な労力と時間を必要とするものであり、工事のコストの点においても不利である。既存被膜を完全に除去することが困難な場合には、下地調整処理を入念に行う必要があり、工程が煩雑となってしまうという問題も生じる。

本発明では、既存被膜を除去せずに塗り替えを行っても、被膜膨れ等の不具合が抑制でき、新設被膜による美観性を長期に亘り保持することが可能となる。すなわち、塗り替え時の作業が軽減できる。

【0039】

下地1における有機系被覆材としては、有機質樹脂を含む各種の被覆材が挙げられる。具体的には、例えば、JIS K5654「アクリル樹脂エナメル」、JASS18 M−207「非水分散形アクリル樹脂エナメル」、JIS K5656「建築用ポリウレタン樹脂塗料」、JASS18 M−404「アクリルシリコン樹脂塗料」、JIS K5658「建築用ふっ素樹脂塗料」、JIS K5660「つや有合成樹脂エマルションペイント」、JIS K5663「合成樹脂エマルションペイント」、JIS K5667「多彩模様塗料」、JIS K5668「合成樹脂エマルション模様塗料」、JIS A6909「建築用仕上塗材」の外装薄塗材E、可とう形外装薄塗材E、防水形外装薄塗材E、外装厚塗材E、複層塗材E、防水形複層塗材E、複層塗材RE、防水形複層塗材RE、複層塗材RS、防水形複層塗材RE等が挙げられる。

【0040】

有機系被覆材における有機質樹脂は、熱可塑性樹脂、熱硬化性樹脂のいずれであってもよく、例えば、アクリル樹脂、塩化ビニル樹脂、酢酸ビニル樹脂、ポリウレタン樹脂、アクリルシリコン樹脂、ふっ素樹脂、エポキシ樹脂、ポリエステル樹脂、メラミン樹脂、アルキッド樹脂等が挙げられる。本発明は、特に有機質樹脂が熱可塑性樹脂である場合において有利な効果を奏することができる。

有機系被覆材における有機質樹脂の含有量は特に限定されないが、有機系塗料の固形分中に好ましくは5重量%以上、より好ましくは20〜80重量%程度である。

【0041】

有機系被覆材によって形成される既存被膜の厚みは、被覆材の形態にもよるが、好ましくは0.02〜10mm程度である。本発明では、特に既存被膜が1mm以上の厚みを有する場合においても、塗り替え後の被膜膨れ等を抑制することができる。

【0042】

本発明における既存被膜4は、このような有機系被覆材の被膜を有するものであれば単層被膜であっても複層被膜であってもよいが、本発明では、特に有機系被覆材の被膜が既存被膜の最表面に存在する場合に、十分な効果を得ることができる。

【0043】

本発明では、下地1が上述のような既存被膜4を有し、さらに凹凸模様を有する場合に、特に有利な効果を得ることができる。具体的には、図3に示すように、凹凸模様の形状が異なる部分をそれぞれ見た場合(図3中、P、Q,Rの視点でそれぞれ見た場合)、角度を変えて見た場合(図中、P’,Q’,R’の視点でそれぞれ見た場合)のいずれにおいても、ほぼ一定の艶消し感を視認することができる。

下地1における凹凸模様は、基材3自体に形成されたものであってもよいし、既存被膜4によって形成されたものであってもよい。図3では、既存被膜4によって凹凸模様が形成され、その凹凸模様が残存するように被膜2が設けられている。

【0044】

本発明において、下地1に被覆材を塗付する際には、スプレー塗り、刷毛塗り、ローラー塗り等の塗装手段を適宜採用することができる。被覆材の塗付け量は、本発明の効果が奏される範囲内で適宜設定すればよい。具体的には、下地1の形態にもよるが、好ましくは0.2〜2kg/m2程度である。被覆材の乾燥は、通常常温で行えばよい。また、本発明の効果を阻害しない範囲内であれば、被覆材の塗装前に、何らかの処理(シーラー処理等)を行うこともできる。

【実施例】

【0045】

以下に実施例を示し、本発明の特徴をより明確にする。なお、各原料については以下に示すものを使用した。

【0046】

・結合材1:カルボキシル基含有アクリル樹脂エマルション(固形分50重量%、ガラス転移温度15℃)

・結合材2:カルボキシル基・エポキシ基含有アクリル樹脂エマルション(固形分50重量%、ガラス転移温度10℃)

・結合材3:カルボキシル基含有アクリル樹脂エマルション(固形分50重量%、ガラス転移温度10℃)

・着色顔料:酸化チタン(平均粒子径0.3μm、吸油量13ml/100g)

・微粒充填材1:炭酸カルシウム(平均粒子径18μm、吸油量20ml/100g)

・微粒充填材2:炭酸カルシウム(平均粒子径10μm、吸油量22ml/100g)

・微粒充填材3:シリカ粉(平均粒子径12μm、吸油量28ml/100g)

・微粒充填材4:珪藻土(平均粒子径10μm、吸油量180ml/100g)

・微粒充填材5:珪藻土(平均粒子径35μm、吸油量210ml/100g)

・微粒充填材6:シリカゲル(平均粒子径20μm、吸油量195ml/100g)

・微粒充填材7:珪灰石(平均粒子径20μm、吸油量68ml/100g、アスペクト比16)

・微粒充填材8:珪灰石(平均粒子径5μm、吸油量56ml/100g、アスペクト比12)

・造膜助剤:2,2,4−トリメチル−1,3−ペンタンジオールモノイソブチレート

・分散剤:ポリカルボン酸系分散剤

・増粘剤:セルロース系増粘剤

・消泡剤:シリコン系消泡剤

・粗粒充填材:炭酸カルシウム(平均粒子径180μm、吸油量12ml/100g)

なお微粒充填材1〜6は、いずれもアスペクト比3未満の非繊維状物質である。

【0047】

[試験例1]

(実施例1−1)

結合材1を200重量部用意し、これに対し、着色顔料を32重量部、微粒充填材1を143重量部、微粒充填材4を50重量部、造膜助剤を18重量部、水を60重量部、分散剤を2重量部、増粘剤を1重量部、消泡剤を3重量部、粗粒充填材を230重量部均一に混合することにより、被覆材を製造した。

【0048】

下地として、スレート板上に、虫喰状の凹凸模様(凹凸の高低差2〜4mm)の被膜が形成されたものを用意した。この下地に対し、上記方法にて得られた被覆材を、塗付け量0.8kg/m2でローラー塗装し、標準状態(温度23℃、相対湿度50%)で72時間乾燥させた。以上の方法で得られた試験体について、その被膜外観を観察し、割れ発生の有無、及び艶消し感の状態を評価した。被膜の割れについては、割れ発生が認められなかったものを「○」、割れ発生が認められたものを「×」として評価を行った。艶消し感の状態については、艶消し感に優れるものを「A」とする4段階(優:A>B>C>D:劣)で評価を行った。結果を表1に示す。

【0049】

(実施例1−2〜1−15)

表1〜2に示す配合の被覆材を用いた以外は、実施例1−1と同様の方法で試験を行った。結果を表1〜2に示す。

【0050】

(比較例1−1〜1−5)

表2に示す配合の被覆材を用いた以外は、実施例1−1と同様の方法で試験を行った。結果を表2に示す。なお、比較例1−4及び1−5については、被膜に割れ発生が認められたため、他の評価は行っていない。

【0051】

【表1】

【0052】

【表2】

【0053】

[試験例1’]

試験例1と同様の下地に対し、実施例1−2、1−10、及び1−11の被覆材を、それぞれ塗付け量1.8kg/m2でローラー塗装し、温度30℃、相対湿度50%、風速3m/Sの環境下で24時間乾燥させた。以上の方法で得られた試験体について、その被膜外観を観察し、割れ発生の有無の状態を評価した。その結果、実施例1−10では割れ発生は認められなかった。実施例1−11、実施例1−2では、それぞれ一部割れが認められたが、その程度は実施例1−11のほうが軽微であった。

【0054】

[試験例2]

(実施例2−1)

結合材2を200重量部用意し、これに対し、着色顔料を32重量部、微粒充填材1を143重量部、微粒充填材4を50重量部、造膜助剤を18重量部、水を60重量部、分散剤を2重量部、増粘剤を1重量部、消泡剤を3重量部、粗粒充填材を230重量部均一に混合することにより、被覆材を製造した。

【0055】

スレート板上に、アクリル系熱可塑性樹脂を結合材とし、虫喰状凹凸模様(凹凸の高低差2〜4mm)の被膜(樹脂含有量25重量%)が形成された下地を用意した。この被膜を促進耐候性試験機「アイスーパーUVテスター」(岩崎電気株式会社製)にて400時間曝露させたものを既存被膜とした。

この既存被膜に対し、上記方法にて得られた被覆材を、塗付け量0.8kg/m2でローラー塗装し、標準状態(温度23℃、相対湿度50%)で168時間乾燥させた。以上の方法で得られた試験体について、その被膜外観を観察し、割れ発生の有無、及び艶消し感の状態を評価した。被膜の割れについては、割れ発生が認められなかったものを「○」、割れ発生が認められたものを「×」として評価を行った。艶消し感の状態については、艶消し感に優れるものを「A」とする4段階(優:A>B>C>D:劣)で評価を行った。結果を表3に示す。

【0056】

(実施例2−2〜2−11)

表3に示す配合の被覆材を用いた以外は、実施例2−1と同様の方法で試験を行った。結果を表3に示す。

【0057】

(比較例2−1〜2−5)

表3に示す配合の被覆材を用いた以外は、実施例2−1と同様の方法で試験を行った。結果を表3に示す。なお、比較例2−4及び2−5については、被膜に割れ発生が認められたため、他の評価は行っていない。

【0058】

【表3】

【0059】

[試験例2’]

試験例2で得られた試験体について、温冷繰返し試験を合計10サイクル行った後、被膜外観を確認し、膨れ発生の状態を評価した。評価は、膨れ発生が認められないものを「A」とする4段階(優:A>B>C>D:劣)で行った。その結果、実施例2−1〜2−7は「A」、実施例2−8〜2−10は「B」、実施例2−11及び比較例2−1〜2−3は「D」であった。

【符号の説明】

【0060】

1:下地

2:被膜

3:基材

4:既存被膜

【技術分野】

【0001】

本発明は、新規な被覆体に関するものである。

【背景技術】

【0002】

従来、建築物や土木構造物等においては、その表面保護、美観性向上等の目的で種々の被覆材によってコーティングが行われている。この中でも、艶消しタイプの被覆材は、表面の艶が低減された被膜を形成することができ、落ち着きのある仕上り感が得られることから、汎用的に用いられている。

このような被覆材の一例として、特許文献1(特開平11−21514号公報)には、カルボニル基含有共重合体のエマルジョン及びポリヒドラジド化合物を含む樹脂分散液に、艶消し剤を含む顔料分を顔料体積濃度が25〜40%となるように含有せしめてなる水性被覆材が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−21514号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、下地に対して、上記特許文献のような被覆材を塗装した場合、その形成被膜において、光の反射具合が一定なものとならず、部分的に光沢ムラが生じたような仕上りとなるおそれがある。また、所定の方向から形成被膜を見たときの艶消し感が、角度を変えて見ると損われてしまうおそれもある。

【0005】

本発明は、上述のような問題点に鑑みなされたもので、艶消し感に優れた外観を呈する被覆体を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

このような課題を解決するために本発明者は鋭意検討の結果、下地の上に、特定充填材等によって構成された被膜を設けた被覆体に想到し、本発明を完成するに到った。

【0007】

すなわち、本発明は以下の特徴を有するものである。

1.下地の上に被膜が設けられた被覆体であって、当該被膜は、

結合材(a)、着色顔料(b)、及び平均粒子径1μm以上80μm未満の微粒充填材(c)を含むものであり、

前記微粒充填材(c)は、

吸油量50ml/100g未満の微粒充填材(c−1)、及び

吸油量50ml/100g以上の微粒充填材(c−2)からなり、

前記結合材(a)の固形分100重量部に対し、前記着色顔料(b)を1〜300重量部、前記微粒充填材(c)を50〜500重量部含み、

前記微粒充填材(c)中に、前記吸油量50ml/100g以上の微粒充填材(c−2)を10〜90重量%含むことを特徴とする被覆体。

2.前記被膜が、さらに、平均粒子径80μm以上の粗粒充填材(d)を、前記結合材(a)の固形分100重量部に対し50〜1000重量部含むものである1.記載の被覆体。

3.前記結合材(a)が、架橋反応型有機質樹脂を含むものである1.または2.記載の被覆体。

4.前記下地が、凹凸模様を有するものである1.〜3.のいずれかに記載の被覆体。

5.前記下地が、有機質樹脂を結合材とする既存被膜を有するものである1.〜4.のいずれかに記載の被覆体。

【発明の効果】

【0008】

上記1.に係る発明によれば、優れた艶消し感を有する被覆体が得られる。上記2.に係る発明によれば、艶消し感を一層高めることができる。また、上記3.に係る発明によれば、被膜の耐水性、耐久性、耐候性等を向上させることができる。

【0009】

上記4.に係る発明は、凹凸模様を有する下地に対して適用するものである。上記4.に係る発明によれば、凹凸模様を有するとともに、艶消し感に優れた外観を呈する被覆体が得られる。

【0010】

上記5.に係る発明は、有機質樹脂を結合材とする既存被膜を有する下地に対して適用するものである。上記5.に係る発明によれば、このような下地を塗り替える場合であっても、艶消し感に優れた外観が得られる。さらに、被膜膨れ等の不具合が抑制されるため、新設被膜の美観性を長期にわたり保持することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明被覆体の一例を示す断面図である。

【図2】本発明被覆体の別の一例を示す断面図である。

【図3】本発明被覆体の別の一例を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態について説明する。

【0013】

本発明の被覆体は、下地1の上に、特定の被膜2が設けられたものである。図1にその一例を示す。この被膜2は、結合材(a)、着色顔料(b)、及び特定2種の微粒充填材(c)を含むものである。本発明では、この特定被膜2の作用によって、艶消し感に優れた外観を呈する被覆体が得られる。例えば、本発明の被覆体を角度を変えて見た場合(図1中、P,Q,Rの視点でそれぞれ見た場合)において、ほぼ一定の艶消し感が得られる。

【0014】

被膜2を構成する成分のうち、結合材(a)は、顔料、充填材等を固定化する役割等を担う成分である。結合材(a)としては、水溶性樹脂及び/または水分散性樹脂が好適である。樹脂の種類としては、例えば、セルロース、ポリビニルアルコール、エチレン樹脂、酢酸ビニル樹脂、ポリエステル樹脂、アルキッド樹脂、塩化ビニル樹脂、エポキシ樹脂、アクリル樹脂、ウレタン樹脂、アクリルシリコン樹脂、フッ素樹脂等、あるいはこれらの複合系等を挙げることができる。これらは1種または2種以上で使用することができる。また、これら結合材は、架橋反応性を有するもの、架橋反応性を有さないもののいずれであってもよい。

【0015】

結合材(a)として、架橋反応性を有する結合材を使用した場合は、被膜2の耐水性、耐久性、耐候性等を向上させることができる。とりわけ、下地1が有機質樹脂を結合材とする既存被膜を有するものである場合、被膜膨れの抑制等に有利に作用する。

このような結合材としては、架橋反応型有機質樹脂が好適である。架橋反応型有機質樹脂とは、被膜形成過程ないし被膜形成後に架橋反応を生じる有機質樹脂を総称するものである。

【0016】

架橋反応型有機質樹脂としては、有機質樹脂自体で架橋反応を生じるもの、あるいは別途混合する架橋剤によって架橋反応を生じるもののいずれであってもよい。架橋剤を使用する場合、その混合量は、有機質樹脂の固形分100重量部に対し、好ましくは0.05〜50重量部(より好ましくは0.08〜15重量部、さらに好ましくは0.1〜10重量部)程度とすればよい。

架橋反応型有機質樹脂における架橋反応性は、例えば、カルボキシル基とカルボジイミド基、カルボキシル基とエポキシ基、カルボキシル基とアジリジン基、カルボキシル基とオキサゾリン基、水酸基とイソシアネート基、カルボニル基とヒドラジノ基、エポキシ基とヒドラジノ基、エポキシ基とアミノ基、アルコキシシリル基どうし等の反応性官能基を組み合わせることによって付与することができる。これらの組み合わせは1種または2種以上で使用することができる。

【0017】

架橋反応型有機質樹脂の樹脂骨格については特に制限されず、例えば、酢酸ビニル樹脂、塩化ビニル樹脂、エポキシ樹脂、アクリル樹脂、ウレタン樹脂、アクリルシリコン樹脂、フッ素樹脂等、あるいはこれらの複合系等を使用することができる。

架橋反応型有機質樹脂の形態としては、水溶性樹脂、水分散性樹脂、非水分散形樹脂、溶剤可溶形樹脂、無溶剤形樹脂等が挙げられる。このうち、本発明では水分散性樹脂(樹脂エマルション)が好適である。

【0018】

架橋反応型有機質樹脂のガラス転移温度(Tg)は、好ましくは−80〜80℃、より好ましくは−50〜50℃である。架橋反応型有機質樹脂のTgがこのような範囲内であれば、被膜の膨れ抑制、割れ抑制等に有利となる。なお、ここに言うTgは、架橋反応型有機質樹脂を構成するモノマーの種類とその構成比率から、Foxの計算式によって求められる値である。

【0019】

着色顔料(b)は、被膜2に所望の色調を付与する成分である。着色顔料(b)としては、例えば、酸化チタン、酸化亜鉛、カーボンブラック、黒鉛、黒色酸化鉄、銅クロムブラック、コバルトブラック、銅マンガン鉄ブラック、べんがら、モリブデートオレンジ、パーマネントレッド、パーマネントカーミン、アントラキノンレッド、ペリレンレッド、キナクリドンレッド、黄色酸化鉄、チタンイエロー、ファーストイエロー、ベンツイミダゾロンイエロー、クロムグリーン、コバルトグリーン、フタロシアニングリーン、群青、紺青、コバルトブルー、フタロシアニンブルー、キナクリドンバイオレット、ジオキサジンバイオレット、アルミニウム顔料、パール顔料等が挙げられる。これら着色顔料(b)の1種または2種以上を適宜使用することにより、被膜2の色調を調整することができる。着色顔料(b)の平均粒子径は、好ましくは1μm未満、より好ましくは0.01μm以上0.8μm以下である。

【0020】

着色顔料(b)の含有割合は、所望の色調が得られるように適宜設定すればよいが、上記結合材(a)の固形分100重量部に対し、通常1〜300重量部、好ましくは5〜200重量部、より好ましくは10〜100重量部である。着色顔料(b)が上記範囲よりも少なすぎる場合は、所定の色調に調製することが難しく、また隠ぺい性が不十分となり、仕上り外観にムラが生じるおそれがある。着色顔料(b)が上記範囲よりも多すぎる場合は、艶消し感、質感等が損われやすくなる。

【0021】

平均粒子径1μm以上80μm未満の微粒充填材(c)は、艶消し効果を得るために必須の成分である。微粒充填材(c)の平均粒子径は、通常1μm以上80μm未満、好ましくは2μm以上75μm以下、より好ましくは3μm以上50μm以下である。なお、平均粒子径は、遠心沈降式粒度分布測定装置によって測定される50%粒子径の値である。

【0022】

このような微粒充填材(c)は、吸油量50ml/100g未満の微粒充填材(c−1)、及び吸油量50ml/100g以上の微粒充填材(c−2)からなるものである。

本発明では、結合材(a)の固形分100重量部に対し、微粒充填材(c)を50〜500重量部(好ましくは100〜400重量部、より好ましくは150〜350重量部)含み、かつ、微粒充填材(c)中に、吸油量50ml/100g以上の微粒充填材(c−2)を10〜90重量%(好ましくは20〜60重量%、より好ましくは25〜50重量%)含む構成とする。

【0023】

本発明では、このような微粒充填材(c)の導入により、優れた艶消し感を得ることができる。このような効果は特に、高吸油量の微粒充填材(c−2)が、多孔質構造等の形状を有していることに起因して奏されるものと考えられる。

一般に、微粒充填材(c)が、低吸油量の微粒充填材(c−1)のみで構成される場合、(c−1)の量を増やすことにより、艶消し感は改善される。しかしこの場合、十分な艶消し効果が得られるまで(c−1)を増やすと、被膜が割れやすくなったり、また被膜のシール性が不十分となるといった不具合が生じるおそれがある。これに対し、本発明では、低吸油量の微粒充填材(c−1)と高吸油量の微粒充填材(c−2)を併用することにより、実用的な被膜物性が確保できる範囲内で、優れた艶消し感を得ることが可能となる。

なお、吸油量(ml/100g)とは、JIS K 5101−13−2:2004に規定されている方法によって求められる値であり、粉粒体100gに対する煮アマニ油のmlで表されるものである。

【0024】

微粒充填材(c)の含有割合が少なすぎる場合、または微粒充填材(c)中の微粒充填材(c−2)の含有割合が少なすぎる場合は、十分な艶消し効果が得られず、被膜2に膨れ等が発生するおそれもある。一方、微粒充填材(c)の含有割合が多すぎる場合、または微粒充填材(c)中の微粒充填材(c−2)の含有割合が多すぎる場合は、被膜2に割れが生じたり、被膜2のシール性が低下したりするおそれがある。

【0025】

微粒充填材(c−1)としては、上記物性を満たす限り、その材質は特に限定されず各種充填材を使用することができる。微粒充填材(c−1)としては、例えば、炭酸カルシウム、カオリン、クレー、陶土、チャイナクレー、タルク、バライト粉、硫酸バリウム、炭酸バリウム、炭酸マグネシウム、シリカ粉、水酸化アルミニウム等が挙げられる。これらは1種または2種以上で使用できる。微粒充填材(c−1)の吸油量は、好ましくは5ml/100g以上40ml/100g以下、より好ましくは10ml/100g以上30ml/100g以下である。

【0026】

微粒充填材(c−2)についても、上記物性を満たす限り、その材質は特に限定されず各種充填材を使用することができる。微粒充填材(c−2)としては、例えば、シリカゲル、ゼオライト、硫酸ナトリウム、アルミナ、アロフェン、珪藻土、珪質頁岩、バーミキュライト、パーライト、大谷石粉、活性白土、炭、活性炭、木粉、シラスバルーン等が挙げられる。これらは1種または2種以上で使用できる。微粒充填材(c−2)の吸油量は、好ましくは80ml/100g以上400ml/100g以下、より好ましくは100ml/100g以上300ml/100g以下である。

【0027】

本発明では、微粒充填材(c)として、繊維状物質を含むことが望ましい。このような繊維状物質は、被膜2における割れ抑制等の点で好適である。繊維状物質としては、例えば、セピオライト、アタバルジャイト、ゾノライト、珪灰石、ガラス繊維、セラミック繊維、チタン酸カリウム繊維、カーボン繊維等が挙げられる。これらは1種または2種以上で使用できる。

【0028】

繊維状物質の平均粒子径は、好ましくは5μm以上60μm以下、より好ましくは8μm以上50μm以下である。繊維状物質のアスペクト比は、好ましくは3〜40、より好ましくは5〜30である。

繊維状物質の吸油量は、低吸油量の微粒充填材(c−1)、高吸油量の微粒充填材(c−2)のいずれかと同程度であってもよいが、好ましくは35ml/100g以上90ml/100g以下、より好ましくは40ml/100g以上80ml/100g以下である。

本発明では、微粒子充填材として、非繊維状の微粒充填材(c−1)と、非繊維状の微粒充填材(c−2)と、上記繊維状物質とを組合わせて用いることができる。繊維状物質の含有割合は、微粒充填材(c)中に、好ましくは0.1〜20重量%、より好ましくは0.5〜10重量%である。

【0029】

本発明における被膜2は、上記成分に加え、さらに平均粒子径80μm以上の粗粒充填材(d)を含むことが望ましい。このような粗粒充填材(d)は、艶消し感向上に寄与する成分である。本発明では、下地1の表面に沿って、粗粒充填材(d)に基づくサブミリオーダーの微細凹凸が付与されることにより、上記微粒充填材(c)の作用と相俟って、艶消し感が高まるものと考えられる。また本発明では、このような粗粒充填材(d)の導入により、下地1の凹凸状態が多様に変化する場合であっても、安定した艶消し感、仕上外観を得ることが可能となる。

【0030】

粗粒充填材(d)の種類は特に限定されず、天然品、人工品のいずれも使用することができる。具体的に、粗粒充填材(d)としては、自然石の粉砕物、陶磁器の粉砕物、及び着色骨材から選ばれる少なくとも1種以上が好適である。このような粗粒充填材(d)としては、例えば、大理石、御影石、蛇紋岩、花崗岩、蛍石、寒水石、長石、珪石、珪砂等の粉砕物、陶磁器粉砕物、セラミック粉砕物、ガラス粉砕物、ガラスビーズ、樹脂粉砕物、樹脂ビーズ、金属粒等が挙げられる。

このような粗粒充填材(d)の吸油量は、好ましくは50ml/100g以下、より好ましくは1ml/100g以上40ml/100g以下、より好ましくは3ml/100g以上30ml/100g以下である。

【0031】

粗粒充填材(d)の含有割合は、上記結合材(a)の固形分100重量部に対し、好ましくは50〜1000重量部、より好ましくは80〜600重量部、さらに好ましくは100〜500重量部である。粗粒充填材(d)の含有割合がこのような範囲内であれば、優れた艶消し感を得ることが可能となる。

【0032】

本発明における被膜は、このような結合材(a)、着色顔料(b)、微粒充填材(c)、及び必要に応じ粗粒充填材(d)を含む被覆材を、既存被膜を有する下地に対して塗付することによって形成できる。このような被覆材は、本発明の効果が損われない限り、例えば増粘剤、造膜助剤、レベリング剤、湿潤剤、可塑剤、凍結防止剤、pH調整剤、防腐剤、防黴剤、防藻剤、抗菌剤、分散剤、消泡剤、吸着剤、撥水剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、触媒、溶剤、水等を含むものであってもよい。

【0033】

本発明の被覆体は、下地1の上に、上記被膜2が設けられたものである。このような下地1は、主に建築物、土木構造物等の壁面を構成するものである。下地1に用いられる基材としては、例えば、コンクリート、モルタル、スレート板、珪酸カルシウム板、ALC板、押出成型板、サイディングボード、金属板、合板等が挙げられる。本発明における下地1は、上述のような基材の上に何らかの被膜(既存被膜、下塗被膜等)を有するものであってもよい。

【0034】

本発明では、下地1として凹凸を有するものが使用できる。図2では、凹凸模様を有する下地1の上に、被膜2が設けられており、この被膜2の作用によって、凹凸模様を有するとともに、艶消し感に優れた外観を呈する被覆体が得られる。具体的には、凹凸模様の形状が異なる部分をそれぞれ見た場合(図2中、P、Q,Rの視点でそれぞれ見た場合)であっても、ほぼ一定の艶消し感を視認することができる。さらに、角度を変えて見た場合(図中、P’,Q’,R’の視点でそれぞれ見た場合)においても同様に、ほぼ一定の艶消し感を視認することができる。

【0035】

下地1における凹凸模様としては、例えば、砂壁状模様、ゆず肌状模様、さざ波状模様、スタッコ状模様、凹凸状模様、月面状模様、櫛引状模様、虫喰状模様、格子状模様、タイル調模様、幾何学的模様等が挙げられる。凹凸模様における凹凸の高低差は、好ましくは1mm以上、より好ましくは1〜10mm程度である。このような凹凸模様は、基材自体に形成されたものであってもよいし、下地内(基材上)の被膜によって形成されたものであってもよい。

【0036】

このような被覆材は、下地1の凹凸模様が消失せずに残存する範囲内で、塗付すればよい。また、被覆材によって形成される被膜2の膜厚には、多少ばらつきが生じてもよい。

一般に、凹凸模様を有する下地に塗装を行う場合、被膜の膜厚は一定になり難い傾向がある。このような膜厚の不均一化は、光沢ムラ等を引き起こすおそれがある。これに対し、本発明では、被膜の膜厚が不均一であっても、均質な艶消し感を得ることができる。

【0037】

本発明では、下地1が、有機質樹脂を結合材とする既存被膜4を有するものである場合においても、有利な効果が得られる。このような下地1は、前述の基材3の上に、有機質樹脂を結合材とする有機系被覆材(以下単に「有機系被覆材」という)による既存被膜4を有するものである。

【0038】

一般的な有機系被覆材の被膜は、屋外において長期にわたり曝露されると、太陽光、降雨、粉塵等の影響により劣化や汚染が進行してしまうため、概ね10年程度で塗り替えの必要が生じてくる。但し、塗り替えの後、経時的に被膜膨れ等の不具合が生じる場合がある。このような不具合を抑制するには、既存被膜を物理的にケレンしたり、あるいは剥離剤を使用して既存被膜を除去した後に、新たな被覆材を塗付することが有効である。しかし、既存被膜の除去作業は、多大な労力と時間を必要とするものであり、工事のコストの点においても不利である。既存被膜を完全に除去することが困難な場合には、下地調整処理を入念に行う必要があり、工程が煩雑となってしまうという問題も生じる。

本発明では、既存被膜を除去せずに塗り替えを行っても、被膜膨れ等の不具合が抑制でき、新設被膜による美観性を長期に亘り保持することが可能となる。すなわち、塗り替え時の作業が軽減できる。

【0039】

下地1における有機系被覆材としては、有機質樹脂を含む各種の被覆材が挙げられる。具体的には、例えば、JIS K5654「アクリル樹脂エナメル」、JASS18 M−207「非水分散形アクリル樹脂エナメル」、JIS K5656「建築用ポリウレタン樹脂塗料」、JASS18 M−404「アクリルシリコン樹脂塗料」、JIS K5658「建築用ふっ素樹脂塗料」、JIS K5660「つや有合成樹脂エマルションペイント」、JIS K5663「合成樹脂エマルションペイント」、JIS K5667「多彩模様塗料」、JIS K5668「合成樹脂エマルション模様塗料」、JIS A6909「建築用仕上塗材」の外装薄塗材E、可とう形外装薄塗材E、防水形外装薄塗材E、外装厚塗材E、複層塗材E、防水形複層塗材E、複層塗材RE、防水形複層塗材RE、複層塗材RS、防水形複層塗材RE等が挙げられる。

【0040】

有機系被覆材における有機質樹脂は、熱可塑性樹脂、熱硬化性樹脂のいずれであってもよく、例えば、アクリル樹脂、塩化ビニル樹脂、酢酸ビニル樹脂、ポリウレタン樹脂、アクリルシリコン樹脂、ふっ素樹脂、エポキシ樹脂、ポリエステル樹脂、メラミン樹脂、アルキッド樹脂等が挙げられる。本発明は、特に有機質樹脂が熱可塑性樹脂である場合において有利な効果を奏することができる。

有機系被覆材における有機質樹脂の含有量は特に限定されないが、有機系塗料の固形分中に好ましくは5重量%以上、より好ましくは20〜80重量%程度である。

【0041】

有機系被覆材によって形成される既存被膜の厚みは、被覆材の形態にもよるが、好ましくは0.02〜10mm程度である。本発明では、特に既存被膜が1mm以上の厚みを有する場合においても、塗り替え後の被膜膨れ等を抑制することができる。

【0042】

本発明における既存被膜4は、このような有機系被覆材の被膜を有するものであれば単層被膜であっても複層被膜であってもよいが、本発明では、特に有機系被覆材の被膜が既存被膜の最表面に存在する場合に、十分な効果を得ることができる。

【0043】

本発明では、下地1が上述のような既存被膜4を有し、さらに凹凸模様を有する場合に、特に有利な効果を得ることができる。具体的には、図3に示すように、凹凸模様の形状が異なる部分をそれぞれ見た場合(図3中、P、Q,Rの視点でそれぞれ見た場合)、角度を変えて見た場合(図中、P’,Q’,R’の視点でそれぞれ見た場合)のいずれにおいても、ほぼ一定の艶消し感を視認することができる。

下地1における凹凸模様は、基材3自体に形成されたものであってもよいし、既存被膜4によって形成されたものであってもよい。図3では、既存被膜4によって凹凸模様が形成され、その凹凸模様が残存するように被膜2が設けられている。

【0044】

本発明において、下地1に被覆材を塗付する際には、スプレー塗り、刷毛塗り、ローラー塗り等の塗装手段を適宜採用することができる。被覆材の塗付け量は、本発明の効果が奏される範囲内で適宜設定すればよい。具体的には、下地1の形態にもよるが、好ましくは0.2〜2kg/m2程度である。被覆材の乾燥は、通常常温で行えばよい。また、本発明の効果を阻害しない範囲内であれば、被覆材の塗装前に、何らかの処理(シーラー処理等)を行うこともできる。

【実施例】

【0045】

以下に実施例を示し、本発明の特徴をより明確にする。なお、各原料については以下に示すものを使用した。

【0046】

・結合材1:カルボキシル基含有アクリル樹脂エマルション(固形分50重量%、ガラス転移温度15℃)

・結合材2:カルボキシル基・エポキシ基含有アクリル樹脂エマルション(固形分50重量%、ガラス転移温度10℃)

・結合材3:カルボキシル基含有アクリル樹脂エマルション(固形分50重量%、ガラス転移温度10℃)

・着色顔料:酸化チタン(平均粒子径0.3μm、吸油量13ml/100g)

・微粒充填材1:炭酸カルシウム(平均粒子径18μm、吸油量20ml/100g)

・微粒充填材2:炭酸カルシウム(平均粒子径10μm、吸油量22ml/100g)

・微粒充填材3:シリカ粉(平均粒子径12μm、吸油量28ml/100g)

・微粒充填材4:珪藻土(平均粒子径10μm、吸油量180ml/100g)

・微粒充填材5:珪藻土(平均粒子径35μm、吸油量210ml/100g)

・微粒充填材6:シリカゲル(平均粒子径20μm、吸油量195ml/100g)

・微粒充填材7:珪灰石(平均粒子径20μm、吸油量68ml/100g、アスペクト比16)

・微粒充填材8:珪灰石(平均粒子径5μm、吸油量56ml/100g、アスペクト比12)

・造膜助剤:2,2,4−トリメチル−1,3−ペンタンジオールモノイソブチレート

・分散剤:ポリカルボン酸系分散剤

・増粘剤:セルロース系増粘剤

・消泡剤:シリコン系消泡剤

・粗粒充填材:炭酸カルシウム(平均粒子径180μm、吸油量12ml/100g)

なお微粒充填材1〜6は、いずれもアスペクト比3未満の非繊維状物質である。

【0047】

[試験例1]

(実施例1−1)

結合材1を200重量部用意し、これに対し、着色顔料を32重量部、微粒充填材1を143重量部、微粒充填材4を50重量部、造膜助剤を18重量部、水を60重量部、分散剤を2重量部、増粘剤を1重量部、消泡剤を3重量部、粗粒充填材を230重量部均一に混合することにより、被覆材を製造した。

【0048】

下地として、スレート板上に、虫喰状の凹凸模様(凹凸の高低差2〜4mm)の被膜が形成されたものを用意した。この下地に対し、上記方法にて得られた被覆材を、塗付け量0.8kg/m2でローラー塗装し、標準状態(温度23℃、相対湿度50%)で72時間乾燥させた。以上の方法で得られた試験体について、その被膜外観を観察し、割れ発生の有無、及び艶消し感の状態を評価した。被膜の割れについては、割れ発生が認められなかったものを「○」、割れ発生が認められたものを「×」として評価を行った。艶消し感の状態については、艶消し感に優れるものを「A」とする4段階(優:A>B>C>D:劣)で評価を行った。結果を表1に示す。

【0049】

(実施例1−2〜1−15)

表1〜2に示す配合の被覆材を用いた以外は、実施例1−1と同様の方法で試験を行った。結果を表1〜2に示す。

【0050】

(比較例1−1〜1−5)

表2に示す配合の被覆材を用いた以外は、実施例1−1と同様の方法で試験を行った。結果を表2に示す。なお、比較例1−4及び1−5については、被膜に割れ発生が認められたため、他の評価は行っていない。

【0051】

【表1】

【0052】

【表2】

【0053】

[試験例1’]

試験例1と同様の下地に対し、実施例1−2、1−10、及び1−11の被覆材を、それぞれ塗付け量1.8kg/m2でローラー塗装し、温度30℃、相対湿度50%、風速3m/Sの環境下で24時間乾燥させた。以上の方法で得られた試験体について、その被膜外観を観察し、割れ発生の有無の状態を評価した。その結果、実施例1−10では割れ発生は認められなかった。実施例1−11、実施例1−2では、それぞれ一部割れが認められたが、その程度は実施例1−11のほうが軽微であった。

【0054】

[試験例2]

(実施例2−1)

結合材2を200重量部用意し、これに対し、着色顔料を32重量部、微粒充填材1を143重量部、微粒充填材4を50重量部、造膜助剤を18重量部、水を60重量部、分散剤を2重量部、増粘剤を1重量部、消泡剤を3重量部、粗粒充填材を230重量部均一に混合することにより、被覆材を製造した。

【0055】

スレート板上に、アクリル系熱可塑性樹脂を結合材とし、虫喰状凹凸模様(凹凸の高低差2〜4mm)の被膜(樹脂含有量25重量%)が形成された下地を用意した。この被膜を促進耐候性試験機「アイスーパーUVテスター」(岩崎電気株式会社製)にて400時間曝露させたものを既存被膜とした。

この既存被膜に対し、上記方法にて得られた被覆材を、塗付け量0.8kg/m2でローラー塗装し、標準状態(温度23℃、相対湿度50%)で168時間乾燥させた。以上の方法で得られた試験体について、その被膜外観を観察し、割れ発生の有無、及び艶消し感の状態を評価した。被膜の割れについては、割れ発生が認められなかったものを「○」、割れ発生が認められたものを「×」として評価を行った。艶消し感の状態については、艶消し感に優れるものを「A」とする4段階(優:A>B>C>D:劣)で評価を行った。結果を表3に示す。

【0056】

(実施例2−2〜2−11)

表3に示す配合の被覆材を用いた以外は、実施例2−1と同様の方法で試験を行った。結果を表3に示す。

【0057】

(比較例2−1〜2−5)

表3に示す配合の被覆材を用いた以外は、実施例2−1と同様の方法で試験を行った。結果を表3に示す。なお、比較例2−4及び2−5については、被膜に割れ発生が認められたため、他の評価は行っていない。

【0058】

【表3】

【0059】

[試験例2’]

試験例2で得られた試験体について、温冷繰返し試験を合計10サイクル行った後、被膜外観を確認し、膨れ発生の状態を評価した。評価は、膨れ発生が認められないものを「A」とする4段階(優:A>B>C>D:劣)で行った。その結果、実施例2−1〜2−7は「A」、実施例2−8〜2−10は「B」、実施例2−11及び比較例2−1〜2−3は「D」であった。

【符号の説明】

【0060】

1:下地

2:被膜

3:基材

4:既存被膜

【特許請求の範囲】

【請求項1】

下地の上に被膜が設けられた被覆体であって、当該被膜は、

結合材(a)、着色顔料(b)、及び平均粒子径1μm以上80μm未満の微粒充填材(c)を含むものであり、

前記微粒充填材(c)は、

吸油量50ml/100g未満の微粒充填材(c−1)、及び

吸油量50ml/100g以上の微粒充填材(c−2)からなり、

前記結合材(a)の固形分100重量部に対し、前記着色顔料(b)を1〜300重量部、前記微粒充填材(c)を50〜500重量部含み、

前記微粒充填材(c)中に、前記吸油量50ml/100g以上の微粒充填材(c−2)を10〜90重量%含むことを特徴とする被覆体。

【請求項2】

前記被膜が、さらに、平均粒子径80μm以上の粗粒充填材(d)を、前記結合材(a)の固形分100重量部に対し50〜1000重量部含むものである請求項1記載の被覆体。

【請求項3】

前記結合材(a)が、架橋反応型有機質樹脂を含むものである請求項1または2記載の被覆体。

【請求項4】

前記下地が、凹凸模様を有するものである請求項1〜3のいずれかに記載の被覆体。

【請求項5】

前記下地が、有機質樹脂を結合材とする既存被膜を有するものである請求項1〜4のいずれかに記載の被覆体。

【請求項1】

下地の上に被膜が設けられた被覆体であって、当該被膜は、

結合材(a)、着色顔料(b)、及び平均粒子径1μm以上80μm未満の微粒充填材(c)を含むものであり、

前記微粒充填材(c)は、

吸油量50ml/100g未満の微粒充填材(c−1)、及び

吸油量50ml/100g以上の微粒充填材(c−2)からなり、

前記結合材(a)の固形分100重量部に対し、前記着色顔料(b)を1〜300重量部、前記微粒充填材(c)を50〜500重量部含み、

前記微粒充填材(c)中に、前記吸油量50ml/100g以上の微粒充填材(c−2)を10〜90重量%含むことを特徴とする被覆体。

【請求項2】

前記被膜が、さらに、平均粒子径80μm以上の粗粒充填材(d)を、前記結合材(a)の固形分100重量部に対し50〜1000重量部含むものである請求項1記載の被覆体。

【請求項3】

前記結合材(a)が、架橋反応型有機質樹脂を含むものである請求項1または2記載の被覆体。

【請求項4】

前記下地が、凹凸模様を有するものである請求項1〜3のいずれかに記載の被覆体。

【請求項5】

前記下地が、有機質樹脂を結合材とする既存被膜を有するものである請求項1〜4のいずれかに記載の被覆体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−57149(P2012−57149A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2011−172449(P2011−172449)

【出願日】平成23年8月6日(2011.8.6)

【出願人】(599071496)ベック株式会社 (98)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成23年8月6日(2011.8.6)

【出願人】(599071496)ベック株式会社 (98)

【Fターム(参考)】

[ Back to top ]