被覆層除去方法及び被覆層除去装置

【課題】被覆層が形成された銅部材の形状や樹脂材の材質にかかわらず被覆層の除去率を向上させることができる被覆層除去方法及び被覆層除去装置を得る。

【解決手段】加熱装置14には、ヒータ30を備えた加熱炉28が設けられており、フィーダ20から投入された被覆部材12を搬送部材24により加熱炉28に搬送する。被覆部材12はチップ形状であり、銅部材の表面にエナメル被覆層が形成されている。加熱炉28にはガス流入部26から窒素ガス、または過熱蒸気を流入しており、被覆部材12の銅部材を約900℃まで加熱し、エナメル被覆層を炭化させる。加熱後、被覆部材12を取出し口44Aから冷却装置16の冷却水17中に投入し、被覆部材12を急冷する。その後、被覆部材12を剥離装置の冷却水中で攪拌し、炭化したエナメル被覆層同士を衝突させることで、銅部材表面からエナメル被覆層を剥離する。

【解決手段】加熱装置14には、ヒータ30を備えた加熱炉28が設けられており、フィーダ20から投入された被覆部材12を搬送部材24により加熱炉28に搬送する。被覆部材12はチップ形状であり、銅部材の表面にエナメル被覆層が形成されている。加熱炉28にはガス流入部26から窒素ガス、または過熱蒸気を流入しており、被覆部材12の銅部材を約900℃まで加熱し、エナメル被覆層を炭化させる。加熱後、被覆部材12を取出し口44Aから冷却装置16の冷却水17中に投入し、被覆部材12を急冷する。その後、被覆部材12を剥離装置の冷却水中で攪拌し、炭化したエナメル被覆層同士を衝突させることで、銅部材表面からエナメル被覆層を剥離する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に被覆層が形成された銅部材から被覆層を除去する被覆層除去方法及び被覆層除去装置に関する。

【背景技術】

【0002】

従来、被覆導線から被覆部分を除去する方法が提案されている。

【0003】

下記特許文献1には、合成樹脂被覆を金属導線の表面に接着した被覆導線の一部を100℃〜400℃に加熱し、被覆導線を直ちに寒剤に投入して、脆化した被覆部分を除去する方法が開示されている。

【0004】

下記特許文献2には、金属系の基線に有機化合物系の被覆層が積層されてなる線材を不活性ガス雰囲気下で加熱して被覆層を蒸発させ、被覆層が蒸発した基線を不活性ガス雰囲気下で冷却することにより、基線の表面に酸化皮膜を形成することなく被覆層を除去する方法が開示されている。

【0005】

下記特許文献3には、あらかじめ粗切断された原料となる油付き電線を含む廃電線をロータリーキルンにいれて過熱蒸気を用いて加熱することにより、金属以外の部分を炭化させた後、その廃電線を破砕して炭化物を主体とする粉体とそれ以外の金属類からなる粒状物とにして分離する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭57−20110号公報

【特許文献2】特開2001−275222号公報

【特許文献3】特開2009−249665号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1では、線材からなる被覆導線を対象としており、被覆導線の脆化した被覆部分を機械的に引っ張るか又は擦るかして除去する。この方法をチップ形状又はナゲット形状の被覆導体に適用する場合、被覆部分を引っ張り又は擦ることが困難であり、改善の余地がある。また、100℃〜400℃の加熱温度では、本願発明者らが検討しているような被覆部分の炭化は困難であり、被覆部分の除去率が低下する可能性がある。

【0008】

また、上記特許文献2では、有機化合物系の被覆層が積層されてなる線材を不活性ガス雰囲気下で加熱して被覆層を蒸発させるため、加熱温度や被覆層の種類が限定されると共に、装置コストが上昇するという問題がある。また、加熱時の被覆層の蒸発が十分でないと、被覆層の除去率が低下する可能性がある。

【0009】

また、上記特許文献3に示される被覆層除去の方法および温度条件(350℃〜800℃)では、金属の種類によっては被覆導体の金属表面と金属表面に付着した炭化物の界面の破壊が完全ではなく、回収できる金属の品質に問題があった。また、炭化させた廃電線を破砕し、金属の粒状物と粉末の炭化物とを磁気選別するという工程上、装置の大規模化や、装置の可動および維持にコストがかかるという問題もあった。

【0010】

本発明は、上記事実を考慮し、その課題を解決することを目的としている。すなわち、比較的安価な方法によって、被覆層が形成された銅部材の形状だけでなく、樹脂材の材質にも無関係に被覆層の除去率を向上できる被覆層除去方法及び被覆層除去装置を提供することが本発明の目的である。

【課題を解決するための手段】

【0011】

前述した被覆層の除去率を向上させるという課題を解決するために、発明者らは、被覆導体の金属表面と金属表面に付着した炭化物の界面の破壊を促進させることに着目した。そして試行を重ねることで、被覆導体を急加熱・急冷すること、および従来の方法で実施されている温度よりも高温で加熱保持することによって炭化した被覆層の除去率を向上できることを見出した。

【0012】

請求項1の発明に係る被覆層除去方法は、銅部材の表面に被覆層が形成された被覆部材を、不活性ガス雰囲気下または過熱蒸気下で、前記被覆層を炭化する温度且つ前記銅部材が溶融しない温度まで加熱する加熱工程と、前記被覆部材を冷却する冷却工程と、前記銅部材の表面から前記被覆層を剥離する剥離工程と、を有している。

【0013】

上記の発明によれば、加熱工程により被覆部材を不活性ガス雰囲気下または過熱蒸気下で、被覆層を炭化する温度且つ前記銅部材が溶融しない温度まで加熱する。被覆部材の加熱により、被覆層内部の銅部材表面を活性化させると共に、被覆層を炭化させることで、銅部材と被覆層との界面(酸化膜など)が破壊されやすくなる。その後、冷却工程で被覆部材を冷却し、剥離工程で銅部材の表面から被覆層を剥離することで、銅部材から被覆層が高い除去率で除去される。

【0014】

請求項2の発明に係る被覆層除去方法は、請求項1に記載の発明において、前記加熱工程で前記銅部材の温度が700℃〜1000℃になるまで加熱するものとする。

【0015】

上記の発明によれば、加熱工程で銅部材の温度が銅の融点(1083℃)よりも低い700℃〜1000℃になるまで加熱することにより、被覆層内部の銅部材表面を活性化させると共に、被覆層を炭化させる。これにより、銅部材と被覆層との界面が破壊されやすくなり、被覆層を高い除去率で除去することが可能となる。

【0016】

請求項3の発明に係る被覆層除去方法は、請求項1又は請求項2に記載の発明において、前記加熱工程で前記銅部材の温度が900℃以上になるまで加熱し、前記被覆層の炭化が完了した後、さらに前記銅部材の温度を900℃以上で少なくとも3分間保持するものとする。

【0017】

上記の発明によれば、加熱工程で銅部材の温度が900℃以上になるまで加熱し、被覆層の炭化が完了した後、さらに銅部材の温度を900℃以上で少なくとも3分間保持することにより、炭化した被覆層の内部の銅部材表面が活性化し、炭化した被覆層と銅部材との界面とをより確実に破壊させることができる。

【0018】

請求項4の発明に係る被覆層除去方法は、請求項1から請求項3までのいずれか1項に記載の発明において、前記加熱工程で、前記銅部材が加熱開始時の温度から、前記被覆層を炭化する温度且つ前記銅部材が溶融しない温度に到達するまでの時間を5分以内とするものとする。

【0019】

上記の発明によれば、加熱を始めて銅部材が、被覆層を炭化する温度且つ銅部材が溶融しない温度に到達するまでの時間を5分以内とすることにより、被覆層の内部に含まれる樹脂成分が銅と反応する前に気化し、銅部材と被覆層との界面がより一層破壊されやすくなる。このため、被覆層をより高い除去率で除去することが可能となる。

【0020】

請求項5の発明に係る被覆層除去方法は、請求項1から請求項4までのいずれか1項に記載の発明において、前記冷却工程で前記被覆部材を冷却液で冷却するものとする。

【0021】

上記の発明によれば、被覆部材を冷却液で冷却することにより、被覆部材を急冷することができる。これにより、銅部材と被覆層の熱膨張係数の差より銅部材から被覆層が剥離されやすくなり、被覆層を高い除去率で除去することが可能となる。

【0022】

請求項6の発明に係る被覆層除去方法は、請求項1から請求項5までのいずれか1項に記載の発明において、前記剥離工程で前記被覆部材を液体中で攪拌し、前記被覆部材の前記被覆層同士を衝突させて前記銅部材の表面から前記被覆層を剥離するものとする。

【0023】

上記の発明によれば、剥離工程で被覆部材を液体中で攪拌し、被覆部材の被覆層同士を衝突させることにより、銅部材の表面にアンカー効果や分子間力で付着している被覆層が剥離されやすくなる。このため、被覆層をより一層高い除去率で除去することが可能となる。

【0024】

請求項7の発明に係る被覆層除去方法は、請求項1から請求項6までのいずれか1項に記載の発明において、前記加熱工程で用いられる加熱装置の内面に突起部を取付け、前記銅部材又は前記被覆部材が接触する面積を広げることにより前記銅部材の温度上昇を促進させるものとする。

【0025】

上記の発明によれば、銅部材又は被覆部材が突起部に接触する面積を広げることにより、銅部材の温度上昇を促進させ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【0026】

請求項8の発明に係る被覆層除去方法は、請求項1から請求項7までのいずれか1項に記載の発明において、前記加熱工程で用いられる加熱装置内の前記突起部の先端に金属製構造物を設け、加熱装置内の熱量を大きくするものである。

【0027】

上記の発明によれば、突起部の先端に加熱装置内の熱量を大きくするための金属製構造物を設けることで、加熱装置内の温度を保持することができ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【0028】

請求項9の発明に係る被覆層除去方法は、請求項1から請求項8までのいずれか1項に記載の発明において、前記加熱工程で用いられる加熱装置内に予め加熱した金属体を配置して、前記銅部材の温度上昇を促進させるものである。

【0029】

上記の発明によれば、加熱装置内に金属体を予め加熱して配置しておくことで、銅部材全体又は被覆部材の温度上昇を促進させることができ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【0030】

請求項10の発明に係る被覆層除去方法は、請求項1から請求項9までのいずれか1項に記載の発明において、前記加熱工程で用いられる加熱装置内に、前記加熱装置内へ投入済で所定の温度まで加熱されている一部の前記銅部材を前記加熱装置内に滞留させるためのストッパーを設けたものである。

【0031】

上記の発明によれば、加熱装置内にストッパーを設けることで、加熱装置内へ投入済で所定の温度まで加熱されている一部の銅部材を加熱装置内に滞留させることができる。このため、加熱装置内へ新たに投入された被覆部材の温度上昇を促進させ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【0032】

請求項11の発明に係る被覆層除去装置は、請求項1から請求項6までのいずれか1項に記載の被覆層除去方法が適用される被覆層除去装置であって、被覆部材の被覆層を炭化する温度且つ銅が溶融しない温度まで加熱する加熱装置と、前記加熱装置内に不活性ガスまたは過熱蒸気を流入させるガス流入装置と、前記加熱装置内の気体を排気する排気部と、前記加熱装置から排出された前記被覆部材が投入され、前記被覆部材を冷却液で冷却する冷却装置と、前記冷却装置から排出された前記被覆部材が投入され、前記被覆部材を液体中で攪拌し、前記被覆層同士を衝突させて前記被覆層を剥離する剥離装置と、を有する被覆層除去装置である。

【0033】

上記の発明によれば、加熱装置内にガス流入装置により不活性ガスまたは過熱蒸気を流入し、不活性ガス雰囲気下または過熱蒸気下で被覆部材を、被覆層を炭化する温度且つ銅が溶融しない温度まで加熱する。加熱により被覆層の内部の銅部材表面を活性化させると共に、被覆層を炭化させることで、銅部材と被覆層との界面が破壊されやすくなる。加熱装置内で被覆部材の加熱時に発生した気体は排気部から外部に排気される。加熱後に加熱装置から排出された被覆部材は冷却装置に投入され、冷却液で急冷される。さらに、被覆部材は剥離装置に投入され、被覆部材を液体中で攪拌して被覆層同士を衝突させることにより、銅部材の表面から被覆層を剥離する。これによって、銅部材から被覆層が高い除去率で除去される。

【0034】

請求項12の発明に係る被覆層除去装置は、請求項11に記載の発明において、前記加熱装置の内面に、突起部が設けられている被覆層除去装置である。

【0035】

上記の発明によれば、加熱装置の内面の長手方向に突起部が取付けられており、銅部材又は被覆部材が接触する面積を広げることにより、銅部材の温度上昇を促進させ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【0036】

請求項13の発明に係る被覆層除去装置は、請求項12に記載の発明において、前記突起部の先端に金属製構造物が設けられている被覆層除去装置である。

【0037】

上記の発明によれば、突起部の先端に加熱炉内の熱量を大きくするための金属製構造物を設けることで、加熱装置内の温度を保持することができ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【0038】

請求項14の発明に係る被覆層除去装置は、請求項11から請求項13までのいずれか1項に記載の発明において、前記加熱装置内に、予め加熱された金属体が配置されている被覆層除去装置である。

【0039】

上記の発明によれば、加熱装置内に金属体を予め加熱して配置しておくことで、銅部材又は被覆部材の温度上昇を促進させることができる。

【0040】

請求項15の発明に係る被覆層除去装置は、請求項11から請求項14までのいずれか1項に記載の発明において、前記加熱装置内には、前記加熱装置内へ投入済で所定の温度まで加熱されている一部の前記銅部材を前記加熱装置内の上流側に滞留させるためのストッパーが設けられているものとする。

【0041】

上記の発明によれば、加熱装置内にストッパーを設けることで、加熱装置内へ投入済で所定の温度まで加熱されている一部の銅部材を加熱装置内の上流側に滞留させることができる。このため、加熱装置内へ新たに投入された被覆部材の温度上昇を促進させ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【発明の効果】

【0042】

本発明に係る被覆層除去方法又は被覆層除去装置によれば、被覆層が形成された銅部材の形状及び樹脂材の材質にかかわらず、比較的安価な方法によって、銅部材の表面から被覆層を高い除去率で除去することができる。

【図面の簡単な説明】

【0043】

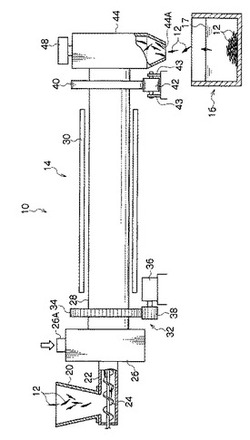

【図1−1】本発明の第1実施形態である被覆層除去方法が適用される被覆層除去装置の加熱装置及び冷却装置を示す構成図である。

【図1−2】本発明の第1実施形態である被覆層除去方法が適用される被覆層除去装置の加熱装置の第1の実施例を示す構成図である。

【図1−3】本発明の第1実施形態である被覆層除去方法が適用される被覆層除去装置の加熱装置の第2の実施例を示す構成図である。

【図1−4】本発明の第1実施形態である被覆層除去方法が適用される被覆層除去装置の加熱装置の第3の実施例を示す構成図である。

【図2】本発明の第1実施形態である被覆層除去方法が適用される被覆層除去装置の剥離装置を示す構成図である。

【図3】被覆部材の加熱中におけるエナメル被覆層の示差熱−熱重量同時測定(TG−DTA)を行った結果を示すグラフである。

【図4】赤外分光法を用いて被覆部材の加熱前のエナメル被覆層を測定した赤外吸収スペクトルを示す図である。

【図5】赤外分光法を用いて被覆部材の加熱後のエナメル被覆層を測定した赤外吸収スペクトルを示す図である。

【図6】処理前の被覆部材の総量に占めるエナメル被覆層の重量の割合を示すグラフである。

【図7】処理後の被覆部材の総量に占めるエナメル被覆層の除去量の割合を示すグラフである。

【図8】ラマン分光法を用いて、加熱により炭化させたエナメル被覆層を測定したスペクトルを示す図である。

【図9】本発明の第2実施形態である被覆層除去方法が適用される被覆層除去装置の加熱装置及び冷却装置を示す構成図である。

【図10A】本発明の第2実施形態である被覆層除去方法が適用される被覆層除去装置の剥離装置を示す平面図である。

【図10B】本発明の第2実施形態である被覆層除去方法が適用される被覆層除去装置の剥離装置を示す側面図である。

【図11】本発明の第3実施形態である被覆層除去方法が適用される被覆層除去装置の加熱装置及び冷却装置を示す構成図である。

【図12】処理後の銅部材を溶融させる溶融炉を示す構成図である。

【発明を実施するための形態】

【0044】

以下、図1−1〜図8を用いて、本発明の第1実施形態である被覆層除去方法が適用される被覆層除去装置について説明する。

【0045】

図1−1には、本実施形態の被覆層除去装置に用いられる加熱装置及び冷却装置が示されている。また、図1−2には、本実施形態の被覆層除去装置に用いられる加熱装置の第1の実施例が示されている。図1−3には、本実施形態の被覆層除去装置に用いられる加熱装置の第2の実施例が示されている。図1−4には、本実施形態の被覆層除去装置に用いられる加熱装置の第3の実施例が示されている。また、図2には、本実施形態の被覆層除去装置に用いられる剥離装置が示されている。

【0046】

図1−1に示されるように、被覆層除去装置10は、被覆部材12を不活性ガス雰囲気下で加熱する加熱装置14と、加熱後に被覆部材12を急冷する冷却装置16と、を備えている。被覆部材12は、銅部材の表面にエナメル被覆層が形成されたものであり、エナメル線を予め粉砕機等で細かく切断することにより複数のチップ形状(又はナゲット形状)とされている。

【0047】

加熱装置14は、被覆部材12が投入されるフィーダ20と、フィーダ20の下部に連結された筒状部22内で被覆部材12を回転により軸方向に搬送する搬送部材24と、筒状部22の搬送方向下流側に連結されてキャリアガスが流入されるガス流入部26と、ガス流入部26の搬送方向下流側に連結された円筒状の加熱炉28と、を備えている。加熱炉28の周囲には、加熱炉28内を加熱するヒータ30が設けられている。

【0048】

加熱炉28はロータリーキルンに似た構成であり、加熱装置14には加熱炉28を周方向に回転させる回転装置32が配設されている。回転装置32は、加熱炉28の長手方向一端部にギア34を備えており、モータ36に連結されたギア38がギア34に噛合され、モータ36の駆動により加熱炉28が回転する。加熱炉28の長手方向のギア34と反対側の端部にはフランジ部40が設けられ、支持体43に支持されたローラ42にフランジ部40が当接している。加熱炉28はある一定の傾きを持ち、回転数に合わせ被覆部材12を軸方向に搬送させる。

【0049】

また、加熱装置14には、加熱炉28の搬送方向下流側に排出部44が設けられており、排出部44の下部に形成された取出し口44Aから加熱後の被覆部材12が排出される。取出し口44Aの下方側には、上部が開口した箱状の冷却装置16が配設されており、冷却装置16の内部に冷却水17が溜められている。排出部44の上部には、気体が排気される排気口48が設けられている。

【0050】

本実施形態では、ガス流入部26の上部に形成された流入口26Aから矢印方向にキャリアガスとして窒素ガスを流入している。なお、窒素ガスに代えて希ガスなどの不活性ガスや加熱蒸気を流入してもよい。不活性ガスを流入することで、ガス流入部26から加熱炉28を通って排出部44で排出されるまで被覆部材12を大気に触れることなく不活性ガス雰囲気下で処理する構成となっている。

【0051】

加熱炉28では、ヒータ30によって内部の雰囲気温度を銅の融点(1083℃)よりも低く、且つ900℃より高い温度になるように加熱している。この雰囲気温度は、被覆部材12のエナメル被覆層を炭化する温度且つ銅部材が溶融しない温度である。本実施形態では、900℃以上の加熱炉28内で被覆部材12を約30分以上加熱することにより、銅部材の表面を活性化させると共に、エナメル被覆層を炭化させる。例えば、被覆部材12の銅部材自体の温度を900℃以上になるまで加熱し、エナメル被覆層の化学反応が完了した後(エナメル被覆層が炭化した後)、さらに銅部材の温度を900℃以上で少なくとも3分間保持することにより、銅部材とエナメル被覆層との界面を破壊、すなわち銅部材とエナメル被覆層との界面の密着を分解することができる。

【0052】

被覆部材12の銅部材の温度は、700℃〜1000℃に加熱することが好ましく、800℃〜1000℃に加熱することがより好ましく、900℃〜1000℃に加熱することが更に好ましい。被覆部材12の銅部材の温度が、700℃以上で銅の融点以下の温度であれば、多種類のエナメル被覆層に対応できる。また、被覆部材12のエナメル被覆層の内部に含まれる樹脂成分が銅と反応する前に気化するように、加熱を始めてから約5分以内に銅部材全体を約900℃まで加熱することが望ましい。

【0053】

回転装置32で加熱炉28を周方向に回転させることにより、加熱炉28内の被覆部材12にほぼ均一に熱を加える。エナメル線を細かく切断したチップ形状の被覆部材12を用いることにより、加熱炉28への導入が容易となり、また、チップ形状の被覆部材12同士が接触し、熱が伝わりやすくなる。

【0054】

また、被覆部材12を酸素が介在する領域で加熱すると、燃焼が起こり、エナメル被覆層と銅が化学反応(酸化)を起こし、密着するため、不活性ガス雰囲気下または過熱蒸気下でエナメル被覆層を炭化させる。これによって、燃焼反応が起こらず、エナメル被覆層と銅部材の界面が破壊されやすくなる。

【0055】

図1−2に示されるように、加熱炉28において、銅部材全体がより早く高温状態に達するように、加熱炉28の内周面の長手方向に沿って突起部202を設け、加熱炉内に銅部材(又は被覆部材12)が接触する面積を広げることにより、銅部材の温度上昇を促進させる構造にするのもよい。この突起部202は、加熱炉28が周方向に回転することにより、銅部材を加熱しながら攪拌を行う機能も有している。これにより、突起部202から落下した銅部材に衝撃を与えることができるため、銅部材表面に付着している炭化したエナメル被覆層の剥離を促す効果もある。この突起部202は、加熱炉内面に別体として取り付けても良いし、加熱炉内面に一体に形成しても良い。また、この突起部202の形状は、加熱炉内面から突出していれば特に限定されず、棒状の突起部であっても良いし、加熱炉28の内周面の長手方向に伸びる板状の突起部であっても良い。すなわち、銅部材(又は被覆部材12)が接触する面積を増やし、銅部材の攪拌を行うことができればその形状を問わない。

【0056】

また、図1−2に示されるように、常温の銅部材(被覆部材12)が加熱炉28内に投入されても、加熱炉28内の温度を強固に保持するために、突起部202の先端に熱量を保持するための構造物204を設けてもよい。構造物204は、例えば金属製で、突起部202の長手方向のほぼ全長に設けることが好ましい。構造物204は、突起部202に別体として取り付けても良いし、一体として形成しても良い。また、構造物204の形状は適宜変更することができる。本例では、突起部202は板状の突起部であり、構造物204は円柱状部材で構成されている。

【0057】

図1−3に示されるように、銅部材の温度上昇を促進させるものとして、金属体の一例である金属球206をあらかじめ加熱炉28内で加熱しておき、投入した銅部材(被覆部材12)と接触させるようにしてもよい。この金属球206が銅部材とともに加熱炉28の排出口より排出されないようにすることはいうまでもない。また、金属体としては、金属球206の代わりに、例えば金属棒を用いてもよい。さらに、装置内部の構造に適合するように、金属体の形状を適宜変更しても良い。

【0058】

または、図1−4に示されるように、すでに加熱炉28内へ投入済で所定の温度まで加熱されている一部の銅部材(被覆部材12)を加熱炉28内の移動方向へしばらく滞留させるためのストッパー208を設けて熱量を増加させるのもよい。すなわち、筒状部22から加熱炉28内に投入された直後の銅部材(被覆部材12)はほとんど加熱されていないが、銅部材(被覆部材12)が矢印方向に移動して、ストッパー208により滞留された所定の温度まで加熱されている一部の銅部材(被覆部材12)と接触する。これによって、加熱炉28内へ新たに投入された銅部材(被覆部材12)の温度上昇を促進させ、加熱炉28内で銅部材全体をより早く高温状態に到達させることができる。

【0059】

上記の突起部202、およびストッパー208の材質は、加熱炉28と同じ材質、もしくは、加熱炉28内に容易に固定することが出来る材質であって、熱伝導効率がよく、加熱温度に耐えることのできる材質であればよい。例えばステンレスや鉄鋼材などを用いるのがよい。

【0060】

上記の金属球206、および、構造物204の材質は、単位体積あたりの熱量が高くて、かつ、加熱処理中にその材質の一部が微粉体となり加熱炉28内に不純物として混入したとしても排除が比較的容易な材質が良い。例えば銅材は混入しても排除の必要がないし、炭素鋼材などは比較的排除が容易であるので、これらを用いるのが好ましい。

なお、図1−2〜図1−4では、加熱炉28の構成をわかりやすくするため、被覆部材12が球状で模式的に示されているが、実際には被覆部材12はチップ形状(又はナゲット形状)で不揃いの形状である。

【0061】

さらに、図1−2〜図1−4に記載した加熱炉内の構造は、それぞれ組み合わせて用いることができる。

【0062】

被覆部材12の加熱後、被覆部材12を冷却装置16の内部の冷却水17で急冷することで、収縮力(銅部材とエナメル被覆層の線膨張係数の差)を利用して銅部材表面からエナメル被覆層を剥離することができる。冷却水17中で被覆部材12を冷却することで、エナメル被覆層(炭化物)が飛散せず、また銅部材を洗浄することができる。

【0063】

図2に示されるように、被覆層除去装置10は、被覆部材12の冷却後に銅部材表面のエナメル被覆層を剥離する剥離装置50を備えている。剥離装置50は、基台52に立設された柱状部材54の先端の支持部55に支持されたホッパー56を備えている。ホッパー56は断面が略六角形に形成され、略六角形の角部が略上下方向に沿って配置されており、ホッパー56の斜め上部に開口部56Aが設けられている。ホッパー56の底部56Bには冷却水57が溜められている。

【0064】

開口部56Aからホッパー56の底部56B側には、攪拌棒58が斜め方向に挿入されており、底部56Bと対向する攪拌棒58の先端部に羽根部58Aが設けられている。攪拌棒58の上部にはモータ60が図示しない支持部材により固定支持されており、モータ60の駆動により攪拌棒58が回転する。攪拌棒58の回転により、冷却水57中の被覆部材12が攪拌され、被覆部材12のエナメル被覆層同士が衝突し、エナメル被覆層が剥離されるようになっている。

【0065】

次に、被覆層除去装置10の作用であって、本発明の第1実施形態である被覆層除去方法について説明する。

【0066】

図1−1に示されるように、チップ形状の複数の被覆部材12がフィーダ20に投入され、被覆部材12が筒状部22内を搬送部材24の回転により搬送され、加熱炉28に導入される。加熱炉28には、ガス流入部26の流入口26Aから不活性ガス(本実施形態では窒素ガス)が流入されており、不活性ガス雰囲気下で被覆部材12が約900℃の温度で30分以上加熱される。これによって、被覆部材12のエナメル被覆層の内部の銅部材自体の温度を約900℃まで加熱し、エナメル被覆層内部の銅部材表面を活性化させると共に、エナメル被覆層を炭化させる。エナメル被覆層の炭化が完了した後、銅部材自体の温度を約900℃に少なくとも3分間保持する。これによって、炭化したエナメル被覆層と銅部材との界面が破壊されやすくなる。この現象をより具体的に説明すると、被覆部材12のエナメル被覆層は加熱により外層が炭化し、それと同時に銅部材と接する内部の粘着層が軟化する。この内部に含まれる粘着層は外層に取り込まれ、外層と同様に炭化する。これによって、銅部材とエナメル被覆層との界面が分解される。

【0067】

加熱後、被覆部材12は図示しない搬送部材により排出部44に搬送され、取出し口44Aから被覆部材12が冷却装置16の内部の冷却水17中に落下する。冷却水17で被覆部材12を急冷することにより、収縮力(銅部材とエナメル被覆層の線膨張係数の差)を利用して銅部材表面からエナメル被覆層を剥離する。

【0068】

冷却装置16による被覆部材12の急冷後、図2に示されるように、被覆部材12を剥離装置50のホッパー56内に開口部56Aから投入する。そして、ホッパー56内で攪拌棒58を回転させ、冷却水57中の被覆部材12を攪拌することにより、被覆部材12のエナメル被覆層同士を衝突させる。これによって、銅部材表面にアンカー効果や分子間力で付着しているエナメル被覆層が剥離(分離)され、銅部材表面からエナメル被覆層を高い除去率で除去することができる。

【0069】

線状の被覆部材であれば、加熱、冷却後にブラシなどで擦ることで、エナメル被覆層を剥離することができるが、本実施形態のようなチップ形状の被覆部材12ではブラシなどで擦ることは困難である。このため、冷却水57中で攪拌して被覆部材12のエナメル被覆層同士を衝突させることで、銅部材表面の凹凸中まで入り込んだエナメル被覆層(炭化物)を剥離することができる。

なお、本実施形態では、加熱炉28は連続式であるが、バッチ式の加熱炉を用いてもよい。

【0070】

攪拌後に冷却水57の中に入っている銅と炭化物を分離するため、網目の細かいフィルターに通して、銅と炭化物を分離する。または、乾燥させ、重量の軽い炭化物のみを飛ばすか吸い取るようにしても良い。

【0071】

上記実施形態では、被覆部材12を冷却水17の中に入れて冷却したが、この方法以外に、被覆部材12を液体窒素に入れ冷却することで被覆除去を行うことができる。液体窒素を用いることで、後工程において乾燥させる手間を省くことができる効果がある。

【0072】

ここで、本実施形態の被覆層除去方法による効果を確認するために、加熱によるエナメル被覆層の各種分析及び銅部材表面からのエナメル被覆層の除去率の評価を行った。

【0073】

まず、被覆部材12の加熱中におけるエナメル被覆層の熱分解挙動を調査した。図3には、被覆部材12の加熱中におけるエナメル被覆層の示差熱−熱重量同時測定(TG−DTA)を行った結果が示されている。熱重量測定(TG)は、雰囲気温度の上昇によるエナメル被覆層の重量変化を、時間及び温度に対して記録したものであり、図3中のTG曲線で示されている。示差熱分析(DTA)は、温度変化に伴い、エナメル被覆層が反応したときに基準物質との温度差が変化するため、その温度差を検出したものであり、図3中のDTA曲線で示されている。また、図3中には、時間に対するエナメル被覆層の温度変化が示されている。

【0074】

図3中のTG曲線及びDTA曲線に示されるように、エナメル被覆層は、300℃〜500℃の範囲で急激に反応が起こり、エナメル被覆材料が気化又は液化し、残留物が炭化する。また、エナメル被覆層は、500℃以上においても反応が起こり続け、エナメル被覆層の重量は減る。また、エナメル被覆層の反応は炭化現象であり、発熱反応や吸熱反応は起こらない。

【0075】

次に、被覆部材12の加熱前後のエナメル被覆層に含まれる有機物の分析を行った。図4には、赤外分光法(IR)を用いて加熱前のエナメル被覆層の一例を測定した赤外吸収スペクトルが示されている。図5には、赤外分光法(IR)を用いて加熱後のエナメル被覆層を測定した赤外吸収スペクトルが示されている。図5に示されるように、加熱後には、エナメル被覆層は完全に炭化し、エナメル被覆層に有機物は含まれない結果が得られた。図4はエナメル被覆層の一例であるが、本実施形態は、多数のエナメル被覆層に対応できる被覆層除去方法である。

【0076】

次に、被覆部材12の処理前のエナメル被覆層の重量及び処理後のエナメル被覆層の除去量を測定した。図6には、処理前(加熱、冷却、剥離処理前)の被覆部材12の総量に占めるエナメル被覆層の重量の割合(%)が示されている。図7には、処理後(加熱、冷却、剥離処理後)の被覆部材12の総量に占めるエナメル被覆層の除去量の割合(%)が示されている。

【0077】

この実験では、被覆部材12を加熱炉28に導入した後、5分以内に銅部材の温度を900℃まで加熱し、その温度に10分間保持し、その後30秒以内に冷却水で冷却した。実験は3回行ってそれぞれについて処理前のエナメル被覆層の重量と処理後の銅部材の重量を測定した。処理前の100gの被覆部材12に含まれるエナメル被覆層の重量は、銅部材を含めた被覆部材12の総重量の1.37%(3回の平均)であった。処理後に取り出した銅部材の重量を測定したところ、エナメル被覆層の被覆除去率は1.34%(3回の平均)であり、処理後の銅部材に含まれるエナメル被覆層(炭化物)の残留量は0.03%(3回の平均)となった。これにより、本実施形態では、被覆部材12を構成する銅部材表面のエナメル被覆層を高い除去率で除去できることが分かる。

【0078】

次に、被覆部材12の加熱により炭化させたエナメル被覆層の構造を分析した。図8には、ラマン分光法を用いて被覆部材12の加熱後のエナメル被覆層を測定したスペクトルが示されている。図8に示されるように、加熱により炭化させたエナメル被覆層の構造は、活性炭に類似した多孔質の構造を持つことが分かる。

【0079】

上記のような加熱後のエナメル被覆層の構造の分析結果やエナメル被覆層の除去率の測定結果等により、本実施形態の被覆層除去方法によれば、チップ形状の被覆部材12を用いた場合でも加熱によりエナメル被覆層を炭化させることで、銅部材からエナメル被覆層を高い除去率で除去することができる。

【0080】

次に、図9及び図10を用いて、本発明の第2実施形態である被覆層除去方法が適用される被覆層除去装置について説明する。なお、第1実施形態と同一の部材には同一の符号を付し、重複した説明は省略する。

【0081】

図9に示されるように、被覆層除去装置70は、被覆部材12を不活性ガス雰囲気下で加熱する加熱装置72と、加熱後に被覆部材12を急冷する冷却装置16と、を備えている。加熱装置72は、第1実施形態の加熱炉28に代えて、中心部にガラス管76を備えた円筒状の加熱炉74を備えている。この加熱装置72では、被覆部材12を投入するフィーダと、被覆部材12を搬送する搬送部材は第1実施形態と同じであるので、図示を省略している。

【0082】

加熱炉74の壁部74Aの内側には、円筒状のガラス管76の周囲を囲むようにランプ78が配設されており、ランプ78を発光させることにより、ガラス管76の内部に導入された被覆部材12を加熱する。加熱炉74はバッチ式であり、加熱炉74の長手方向下流側の端部74Bには、加熱炉74を傾斜させてガラス管76内の被覆部材12を冷却装置16に投入する回転装置80が設けられている。回転装置80は、基台82に立設された一対の支持体84と、支持体84に架け渡されて加熱炉74を回転可能に支持する軸部86と、を備えており、加熱炉74での被覆部材12の加熱後に軸部86を中心に加熱炉74の長手方向上流側を上方に回転させるように構成されている。加熱炉74の回転時には、ガラス管76の下流側端部76Aが冷却装置16に溜められた冷却水17の上方側に移動し、ガラス管76内の被覆部材12が冷却水17中に落下する。

【0083】

また、ガラス管76には、不活性ガスとして窒素ガスが1ml/分で矢印A方向に流入される。ガラス管76の下流側端部76Aの上方には、ガラス管76から排出される気体を回収する排気装置88が設けられている。排気装置88は、傘状の導入部88Aと、導入部88Aに連結されたダクト88Bと備えており、ダクト88Bの下流側に図示しないファンが設けられている。そして、ファンの回転により導入部88Aから気体を回収する。

【0084】

図10A、図10Bに示されるように、被覆層除去装置70は、被覆部材12の冷却後に被覆部材12のエナメル被覆層を剥離する剥離装置90を備えている。剥離装置90は、冷却水98が溜められた回転槽92と、回転槽92の中心部に突設された略円柱状の突出部94と、突出部94の内部に配置された軸部95を中心に回転槽92を回転させるモータ96と、を備えている。回転槽92を回転させることで、遠心力により冷却水98中の被覆部材12同士に衝撃を与え、被覆部材12の銅部材表面のエナメル被覆層を剥離させる。

【0085】

次に、被覆層除去装置70の作用であって、本発明の第2実施形態である被覆層除去方法について説明する。

【0086】

図9に示されるように、加熱炉74のガラス管76の内部に被覆部材12を導入し、被覆部材12をガラス管76の長手方向中央部付近に置く。そのとき、ガラス管76を塞がないように被覆部材12の高さはガラス管76の直径の2/3以下とし、ランプ78を発光させて被覆部材12を加熱する。その際、5分以内に被覆部材12の銅部材の温度を約900℃まで上げられる出力でランプ78を発光させる。これによって、被覆部材12のエナメル被覆層の内部の銅部材自体の温度を約900℃まで加熱し、エナメル被覆層内部の銅部材表面を活性化させると共に、エナメル被覆層を炭化させる。エナメル被覆層の炭化が完了した後、銅部材自体の温度を約900℃に少なくとも3分間保持する。これによって、炭化したエナメル被覆層と銅部材との界面が破壊されやすくなる。

【0087】

その後、回転装置80により加熱炉74を傾け、ガラス管76内の被覆部材12を約30秒以内に冷却装置16の冷却水17中に落下させる。

なお、本実施形態では、加熱炉74を傾ける回転装置80が設けられているが、これに限定されず、ガラス管76の中に掻き出し棒を入れて被覆部材12を取り出してもよい。

【0088】

冷却装置16による被覆部材12の冷却後、被覆部材12を剥離装置90の回転槽92に投入する。そして、回転槽92を回転させ、その遠心力で冷却水98中の被覆部材12同士に衝撃を与え、被覆部材12の銅部材表面からエナメル被覆層を剥離する。

【0089】

このような被覆層除去装置70では、チップ形状の被覆部材12を用いた場合でも加熱によりエナメル被覆層を炭化させることで、銅部材からエナメル被覆層を高い除去率で除去することができる。

【0090】

次に、図11を用いて、本発明の第3実施形態である被覆層除去方法が適用される被覆層除去装置について説明する。なお、第1実施形態及び第2実施形態と同一の部材には同一の符号を付し、重複した説明は省略する。

【0091】

図11に示されるように、被覆層除去装置110は、被覆部材140を不活性ガス雰囲気下で加熱する連続式の加熱装置112と、加熱後に被覆部材140を急冷する冷却装置16と、を備えている。剥離装置は第1実施形態の剥離装置50と第2実施形態の剥離装置90のどちらを用いてもよいので省略する。

【0092】

被覆部材140は、エナメル線を予めカッターで軸方向と略直交する方向に細かく切断した線状部材である。

【0093】

加熱装置112は、複数の被覆部材140が投入されるフィーダ20と、フィーダ20の下部に連結された加熱炉114と、加熱炉114の内部でフィーダ20から投入された被覆部材140を加熱炉114の他端側に搬送する搬送ベルト116と、を備えている。搬送ベルト116は無端状のベルトからなり、一対のローラ118、119に巻き掛けられている。一方のローラ118の回転駆動により搬送ベルト116が矢印B方向に周回移動し、搬送ベルト116上の被覆部材140を搬送するようになっている。加熱炉114の周囲には、搬送ベルト116上の被覆部材140を加熱するヒータ120が設けられている。

【0094】

加熱炉114の下壁部には、搬送ベルト116の搬送方向下流側に搬送ベルト116から落下した被覆部材140を排出する排出口114Aが設けられている。排出口114Aの下方側には、冷却装置16が配設されている。また、加熱炉114のフィーダ20側の側壁部にはキャリアガス(本実施形態では窒素ガス)を流入する流入口114Bが設けられ、加熱炉114の搬送方向下流側(排出口114A側)の上壁部には加熱炉114内の気体を排気する排気口114Cが設けられている。なお、フィーダ20は窒素ガスをパージ可能に構成されている。

【0095】

次に、被覆層除去装置110の作用であって、本発明の第2実施形態である被覆層除去方法について説明する。

【0096】

加熱装置112では、フィーダ20から被覆部材140が加熱炉114内に投入され、被覆部材140は搬送ベルト116上を矢印B方向に搬送される。そのとき、ヒータ120により被覆部材140のエナメル被覆層内部の銅部材を約900℃に加熱し、その温度で加熱炉114内を5分以上通過させる。これによって、被覆部材140は大気に触れることなく不活性ガス雰囲気下で加熱され、エナメル被覆層が炭化する。エナメル被覆層の炭化が完了した後、銅部材自体の温度を約900℃に少なくとも3分間保持する。そして、搬送ベルト116の搬送方向端部で被覆部材140は排出口114Aから冷却装置16の冷却水17中に落下する。

【0097】

冷却装置16による被覆部材140の冷却後、被覆部材140を第1実施形態の剥離装置50又は第2実施形態の剥離装置90に投入し、被覆部材140の銅部材表面のエナメル被覆層を剥離する。

【0098】

このような被覆層除去装置110では、加熱により被覆部材140のエナメル被覆層を炭化させることで、銅部材からエナメル被覆層を高い除去率で除去することができる。

【0099】

なお、本実施形態では、線状の被覆部材140が用いられているが、第1実施形態及び第2実施形態と同様にチップ形状の被覆部材12を用いても銅部材からエナメル被覆層を高い除去率で除去することができる。

【0100】

図12には、エナメル被覆層を除去した銅部材を加熱溶融する溶融炉150が示されている。図12では、チップ形状の被覆部材12からエナメル被覆層を除去した銅部材12Aを溶融する例が示されている。この溶融炉150には、銅部材12Aを加熱する加熱室154を備えたハウジング152と、ハウジング152の上部に銅部材12Aを加熱室154に投入する導入口156とが設けられている。導入口156の上部には開閉可能な蓋部材158が設けられている。加熱室154の斜め上方側のハウジング152の壁部には加熱室154の気体を排気する排気口160が設けられている。加熱室154を備えたハウジング152の周囲には、加熱室154内を加熱するヒータ162が設けられており、ヒータ162により加熱室154内を加熱して銅部材12Aを溶融させる。

【0101】

このような溶融炉150を用い、導入口156から加熱室154内にエナメル被覆層を除去した銅部材12Aを投入し、蓋部材158を閉止して銅部材12Aを溶融した。このとき、排気口160から排気される気体を調べたところ、加熱室154内部より黒煙やダイオキシン(DXN)などの発生が起こらないことが確認された。また、線状の被覆部材140からエナメル被覆層を剥離した銅部材を加熱溶融した場合も同様の結果が得られた。

【0102】

エナメル線のリサイクルにおいては、無処理のエナメル線を溶融させると、エナメル被覆層の内部に含まれる塩素や臭素成分が排気中で合成し、ダイオキシン(DXN)の発生源となる場合がある。上記第1〜第3実施形態では、エナメル被覆層を加熱により炭化させ、銅部材からエナメル被覆層を高い除去率で除去することができるので、銅部材を加熱溶融したときにダイオキシン(DXN)などの発生を防止することができる。

【0103】

なお、上記第1〜第3実施形態では、銅部材の表面にエナメル被覆層が形成された被覆部材12、140を用いたが、これに限定されず、銅部材の表面に他の有機化合物等からなる被覆層が形成された被覆部材でも同様に適用することができる。

【0104】

なお、上記第1〜第3実施形態では、冷却装置と剥離装置が別々に設けられているが、これに限定されず、冷却装置と剥離装置とを兼用する構成でもよい。すなわち、加熱した被覆部材を剥離装置に溜められた冷却水で冷却すると同時に攪拌し、銅部材表面から剥離層を剥離するようにしてもよい。

【符号の説明】

【0105】

10 被覆層除去装置

12 被覆部材

12A 銅部材

14 加熱装置

16 冷却装置

17 冷却水

26 ガス流入部(ガス流入装置)

28 加熱炉

48 排気口(排気部)

50 剥離装置

57 冷却水(液体)

58 攪拌棒

70 被覆層除去装置

72 加熱装置

74 加熱炉

88 排気装置(排気部)

90 剥離装置

92 回転槽

98 冷却水(液体)

110 被覆層除去装置

112 加熱装置

114 加熱炉

114C 排気口(排気部)

114B 流入口(ガス流入装置)

140 被覆部材

202 突起部

204 構造物(金属製構造物)

206 金属球(金属体)

208 ストッパー

【技術分野】

【0001】

本発明は、表面に被覆層が形成された銅部材から被覆層を除去する被覆層除去方法及び被覆層除去装置に関する。

【背景技術】

【0002】

従来、被覆導線から被覆部分を除去する方法が提案されている。

【0003】

下記特許文献1には、合成樹脂被覆を金属導線の表面に接着した被覆導線の一部を100℃〜400℃に加熱し、被覆導線を直ちに寒剤に投入して、脆化した被覆部分を除去する方法が開示されている。

【0004】

下記特許文献2には、金属系の基線に有機化合物系の被覆層が積層されてなる線材を不活性ガス雰囲気下で加熱して被覆層を蒸発させ、被覆層が蒸発した基線を不活性ガス雰囲気下で冷却することにより、基線の表面に酸化皮膜を形成することなく被覆層を除去する方法が開示されている。

【0005】

下記特許文献3には、あらかじめ粗切断された原料となる油付き電線を含む廃電線をロータリーキルンにいれて過熱蒸気を用いて加熱することにより、金属以外の部分を炭化させた後、その廃電線を破砕して炭化物を主体とする粉体とそれ以外の金属類からなる粒状物とにして分離する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭57−20110号公報

【特許文献2】特開2001−275222号公報

【特許文献3】特開2009−249665号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1では、線材からなる被覆導線を対象としており、被覆導線の脆化した被覆部分を機械的に引っ張るか又は擦るかして除去する。この方法をチップ形状又はナゲット形状の被覆導体に適用する場合、被覆部分を引っ張り又は擦ることが困難であり、改善の余地がある。また、100℃〜400℃の加熱温度では、本願発明者らが検討しているような被覆部分の炭化は困難であり、被覆部分の除去率が低下する可能性がある。

【0008】

また、上記特許文献2では、有機化合物系の被覆層が積層されてなる線材を不活性ガス雰囲気下で加熱して被覆層を蒸発させるため、加熱温度や被覆層の種類が限定されると共に、装置コストが上昇するという問題がある。また、加熱時の被覆層の蒸発が十分でないと、被覆層の除去率が低下する可能性がある。

【0009】

また、上記特許文献3に示される被覆層除去の方法および温度条件(350℃〜800℃)では、金属の種類によっては被覆導体の金属表面と金属表面に付着した炭化物の界面の破壊が完全ではなく、回収できる金属の品質に問題があった。また、炭化させた廃電線を破砕し、金属の粒状物と粉末の炭化物とを磁気選別するという工程上、装置の大規模化や、装置の可動および維持にコストがかかるという問題もあった。

【0010】

本発明は、上記事実を考慮し、その課題を解決することを目的としている。すなわち、比較的安価な方法によって、被覆層が形成された銅部材の形状だけでなく、樹脂材の材質にも無関係に被覆層の除去率を向上できる被覆層除去方法及び被覆層除去装置を提供することが本発明の目的である。

【課題を解決するための手段】

【0011】

前述した被覆層の除去率を向上させるという課題を解決するために、発明者らは、被覆導体の金属表面と金属表面に付着した炭化物の界面の破壊を促進させることに着目した。そして試行を重ねることで、被覆導体を急加熱・急冷すること、および従来の方法で実施されている温度よりも高温で加熱保持することによって炭化した被覆層の除去率を向上できることを見出した。

【0012】

請求項1の発明に係る被覆層除去方法は、銅部材の表面に被覆層が形成された被覆部材を、不活性ガス雰囲気下または過熱蒸気下で、前記被覆層を炭化する温度且つ前記銅部材が溶融しない温度まで加熱する加熱工程と、前記被覆部材を冷却する冷却工程と、前記銅部材の表面から前記被覆層を剥離する剥離工程と、を有している。

【0013】

上記の発明によれば、加熱工程により被覆部材を不活性ガス雰囲気下または過熱蒸気下で、被覆層を炭化する温度且つ前記銅部材が溶融しない温度まで加熱する。被覆部材の加熱により、被覆層内部の銅部材表面を活性化させると共に、被覆層を炭化させることで、銅部材と被覆層との界面(酸化膜など)が破壊されやすくなる。その後、冷却工程で被覆部材を冷却し、剥離工程で銅部材の表面から被覆層を剥離することで、銅部材から被覆層が高い除去率で除去される。

【0014】

請求項2の発明に係る被覆層除去方法は、請求項1に記載の発明において、前記加熱工程で前記銅部材の温度が700℃〜1000℃になるまで加熱するものとする。

【0015】

上記の発明によれば、加熱工程で銅部材の温度が銅の融点(1083℃)よりも低い700℃〜1000℃になるまで加熱することにより、被覆層内部の銅部材表面を活性化させると共に、被覆層を炭化させる。これにより、銅部材と被覆層との界面が破壊されやすくなり、被覆層を高い除去率で除去することが可能となる。

【0016】

請求項3の発明に係る被覆層除去方法は、請求項1又は請求項2に記載の発明において、前記加熱工程で前記銅部材の温度が900℃以上になるまで加熱し、前記被覆層の炭化が完了した後、さらに前記銅部材の温度を900℃以上で少なくとも3分間保持するものとする。

【0017】

上記の発明によれば、加熱工程で銅部材の温度が900℃以上になるまで加熱し、被覆層の炭化が完了した後、さらに銅部材の温度を900℃以上で少なくとも3分間保持することにより、炭化した被覆層の内部の銅部材表面が活性化し、炭化した被覆層と銅部材との界面とをより確実に破壊させることができる。

【0018】

請求項4の発明に係る被覆層除去方法は、請求項1から請求項3までのいずれか1項に記載の発明において、前記加熱工程で、前記銅部材が加熱開始時の温度から、前記被覆層を炭化する温度且つ前記銅部材が溶融しない温度に到達するまでの時間を5分以内とするものとする。

【0019】

上記の発明によれば、加熱を始めて銅部材が、被覆層を炭化する温度且つ銅部材が溶融しない温度に到達するまでの時間を5分以内とすることにより、被覆層の内部に含まれる樹脂成分が銅と反応する前に気化し、銅部材と被覆層との界面がより一層破壊されやすくなる。このため、被覆層をより高い除去率で除去することが可能となる。

【0020】

請求項5の発明に係る被覆層除去方法は、請求項1から請求項4までのいずれか1項に記載の発明において、前記冷却工程で前記被覆部材を冷却液で冷却するものとする。

【0021】

上記の発明によれば、被覆部材を冷却液で冷却することにより、被覆部材を急冷することができる。これにより、銅部材と被覆層の熱膨張係数の差より銅部材から被覆層が剥離されやすくなり、被覆層を高い除去率で除去することが可能となる。

【0022】

請求項6の発明に係る被覆層除去方法は、請求項1から請求項5までのいずれか1項に記載の発明において、前記剥離工程で前記被覆部材を液体中で攪拌し、前記被覆部材の前記被覆層同士を衝突させて前記銅部材の表面から前記被覆層を剥離するものとする。

【0023】

上記の発明によれば、剥離工程で被覆部材を液体中で攪拌し、被覆部材の被覆層同士を衝突させることにより、銅部材の表面にアンカー効果や分子間力で付着している被覆層が剥離されやすくなる。このため、被覆層をより一層高い除去率で除去することが可能となる。

【0024】

請求項7の発明に係る被覆層除去方法は、請求項1から請求項6までのいずれか1項に記載の発明において、前記加熱工程で用いられる加熱装置の内面に突起部を取付け、前記銅部材又は前記被覆部材が接触する面積を広げることにより前記銅部材の温度上昇を促進させるものとする。

【0025】

上記の発明によれば、銅部材又は被覆部材が突起部に接触する面積を広げることにより、銅部材の温度上昇を促進させ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【0026】

請求項8の発明に係る被覆層除去方法は、請求項1から請求項7までのいずれか1項に記載の発明において、前記加熱工程で用いられる加熱装置内の前記突起部の先端に金属製構造物を設け、加熱装置内の熱量を大きくするものである。

【0027】

上記の発明によれば、突起部の先端に加熱装置内の熱量を大きくするための金属製構造物を設けることで、加熱装置内の温度を保持することができ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【0028】

請求項9の発明に係る被覆層除去方法は、請求項1から請求項8までのいずれか1項に記載の発明において、前記加熱工程で用いられる加熱装置内に予め加熱した金属体を配置して、前記銅部材の温度上昇を促進させるものである。

【0029】

上記の発明によれば、加熱装置内に金属体を予め加熱して配置しておくことで、銅部材全体又は被覆部材の温度上昇を促進させることができ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【0030】

請求項10の発明に係る被覆層除去方法は、請求項1から請求項9までのいずれか1項に記載の発明において、前記加熱工程で用いられる加熱装置内に、前記加熱装置内へ投入済で所定の温度まで加熱されている一部の前記銅部材を前記加熱装置内に滞留させるためのストッパーを設けたものである。

【0031】

上記の発明によれば、加熱装置内にストッパーを設けることで、加熱装置内へ投入済で所定の温度まで加熱されている一部の銅部材を加熱装置内に滞留させることができる。このため、加熱装置内へ新たに投入された被覆部材の温度上昇を促進させ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【0032】

請求項11の発明に係る被覆層除去装置は、請求項1から請求項6までのいずれか1項に記載の被覆層除去方法が適用される被覆層除去装置であって、被覆部材の被覆層を炭化する温度且つ銅が溶融しない温度まで加熱する加熱装置と、前記加熱装置内に不活性ガスまたは過熱蒸気を流入させるガス流入装置と、前記加熱装置内の気体を排気する排気部と、前記加熱装置から排出された前記被覆部材が投入され、前記被覆部材を冷却液で冷却する冷却装置と、前記冷却装置から排出された前記被覆部材が投入され、前記被覆部材を液体中で攪拌し、前記被覆層同士を衝突させて前記被覆層を剥離する剥離装置と、を有する被覆層除去装置である。

【0033】

上記の発明によれば、加熱装置内にガス流入装置により不活性ガスまたは過熱蒸気を流入し、不活性ガス雰囲気下または過熱蒸気下で被覆部材を、被覆層を炭化する温度且つ銅が溶融しない温度まで加熱する。加熱により被覆層の内部の銅部材表面を活性化させると共に、被覆層を炭化させることで、銅部材と被覆層との界面が破壊されやすくなる。加熱装置内で被覆部材の加熱時に発生した気体は排気部から外部に排気される。加熱後に加熱装置から排出された被覆部材は冷却装置に投入され、冷却液で急冷される。さらに、被覆部材は剥離装置に投入され、被覆部材を液体中で攪拌して被覆層同士を衝突させることにより、銅部材の表面から被覆層を剥離する。これによって、銅部材から被覆層が高い除去率で除去される。

【0034】

請求項12の発明に係る被覆層除去装置は、請求項11に記載の発明において、前記加熱装置の内面に、突起部が設けられている被覆層除去装置である。

【0035】

上記の発明によれば、加熱装置の内面の長手方向に突起部が取付けられており、銅部材又は被覆部材が接触する面積を広げることにより、銅部材の温度上昇を促進させ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【0036】

請求項13の発明に係る被覆層除去装置は、請求項12に記載の発明において、前記突起部の先端に金属製構造物が設けられている被覆層除去装置である。

【0037】

上記の発明によれば、突起部の先端に加熱炉内の熱量を大きくするための金属製構造物を設けることで、加熱装置内の温度を保持することができ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【0038】

請求項14の発明に係る被覆層除去装置は、請求項11から請求項13までのいずれか1項に記載の発明において、前記加熱装置内に、予め加熱された金属体が配置されている被覆層除去装置である。

【0039】

上記の発明によれば、加熱装置内に金属体を予め加熱して配置しておくことで、銅部材又は被覆部材の温度上昇を促進させることができる。

【0040】

請求項15の発明に係る被覆層除去装置は、請求項11から請求項14までのいずれか1項に記載の発明において、前記加熱装置内には、前記加熱装置内へ投入済で所定の温度まで加熱されている一部の前記銅部材を前記加熱装置内の上流側に滞留させるためのストッパーが設けられているものとする。

【0041】

上記の発明によれば、加熱装置内にストッパーを設けることで、加熱装置内へ投入済で所定の温度まで加熱されている一部の銅部材を加熱装置内の上流側に滞留させることができる。このため、加熱装置内へ新たに投入された被覆部材の温度上昇を促進させ、加熱装置内で銅部材全体又は被覆部材をより早く高温状態に到達させることができる。

【発明の効果】

【0042】

本発明に係る被覆層除去方法又は被覆層除去装置によれば、被覆層が形成された銅部材の形状及び樹脂材の材質にかかわらず、比較的安価な方法によって、銅部材の表面から被覆層を高い除去率で除去することができる。

【図面の簡単な説明】

【0043】

【図1−1】本発明の第1実施形態である被覆層除去方法が適用される被覆層除去装置の加熱装置及び冷却装置を示す構成図である。

【図1−2】本発明の第1実施形態である被覆層除去方法が適用される被覆層除去装置の加熱装置の第1の実施例を示す構成図である。

【図1−3】本発明の第1実施形態である被覆層除去方法が適用される被覆層除去装置の加熱装置の第2の実施例を示す構成図である。

【図1−4】本発明の第1実施形態である被覆層除去方法が適用される被覆層除去装置の加熱装置の第3の実施例を示す構成図である。

【図2】本発明の第1実施形態である被覆層除去方法が適用される被覆層除去装置の剥離装置を示す構成図である。

【図3】被覆部材の加熱中におけるエナメル被覆層の示差熱−熱重量同時測定(TG−DTA)を行った結果を示すグラフである。

【図4】赤外分光法を用いて被覆部材の加熱前のエナメル被覆層を測定した赤外吸収スペクトルを示す図である。

【図5】赤外分光法を用いて被覆部材の加熱後のエナメル被覆層を測定した赤外吸収スペクトルを示す図である。

【図6】処理前の被覆部材の総量に占めるエナメル被覆層の重量の割合を示すグラフである。

【図7】処理後の被覆部材の総量に占めるエナメル被覆層の除去量の割合を示すグラフである。

【図8】ラマン分光法を用いて、加熱により炭化させたエナメル被覆層を測定したスペクトルを示す図である。

【図9】本発明の第2実施形態である被覆層除去方法が適用される被覆層除去装置の加熱装置及び冷却装置を示す構成図である。

【図10A】本発明の第2実施形態である被覆層除去方法が適用される被覆層除去装置の剥離装置を示す平面図である。

【図10B】本発明の第2実施形態である被覆層除去方法が適用される被覆層除去装置の剥離装置を示す側面図である。

【図11】本発明の第3実施形態である被覆層除去方法が適用される被覆層除去装置の加熱装置及び冷却装置を示す構成図である。

【図12】処理後の銅部材を溶融させる溶融炉を示す構成図である。

【発明を実施するための形態】

【0044】

以下、図1−1〜図8を用いて、本発明の第1実施形態である被覆層除去方法が適用される被覆層除去装置について説明する。

【0045】

図1−1には、本実施形態の被覆層除去装置に用いられる加熱装置及び冷却装置が示されている。また、図1−2には、本実施形態の被覆層除去装置に用いられる加熱装置の第1の実施例が示されている。図1−3には、本実施形態の被覆層除去装置に用いられる加熱装置の第2の実施例が示されている。図1−4には、本実施形態の被覆層除去装置に用いられる加熱装置の第3の実施例が示されている。また、図2には、本実施形態の被覆層除去装置に用いられる剥離装置が示されている。

【0046】

図1−1に示されるように、被覆層除去装置10は、被覆部材12を不活性ガス雰囲気下で加熱する加熱装置14と、加熱後に被覆部材12を急冷する冷却装置16と、を備えている。被覆部材12は、銅部材の表面にエナメル被覆層が形成されたものであり、エナメル線を予め粉砕機等で細かく切断することにより複数のチップ形状(又はナゲット形状)とされている。

【0047】

加熱装置14は、被覆部材12が投入されるフィーダ20と、フィーダ20の下部に連結された筒状部22内で被覆部材12を回転により軸方向に搬送する搬送部材24と、筒状部22の搬送方向下流側に連結されてキャリアガスが流入されるガス流入部26と、ガス流入部26の搬送方向下流側に連結された円筒状の加熱炉28と、を備えている。加熱炉28の周囲には、加熱炉28内を加熱するヒータ30が設けられている。

【0048】

加熱炉28はロータリーキルンに似た構成であり、加熱装置14には加熱炉28を周方向に回転させる回転装置32が配設されている。回転装置32は、加熱炉28の長手方向一端部にギア34を備えており、モータ36に連結されたギア38がギア34に噛合され、モータ36の駆動により加熱炉28が回転する。加熱炉28の長手方向のギア34と反対側の端部にはフランジ部40が設けられ、支持体43に支持されたローラ42にフランジ部40が当接している。加熱炉28はある一定の傾きを持ち、回転数に合わせ被覆部材12を軸方向に搬送させる。

【0049】

また、加熱装置14には、加熱炉28の搬送方向下流側に排出部44が設けられており、排出部44の下部に形成された取出し口44Aから加熱後の被覆部材12が排出される。取出し口44Aの下方側には、上部が開口した箱状の冷却装置16が配設されており、冷却装置16の内部に冷却水17が溜められている。排出部44の上部には、気体が排気される排気口48が設けられている。

【0050】

本実施形態では、ガス流入部26の上部に形成された流入口26Aから矢印方向にキャリアガスとして窒素ガスを流入している。なお、窒素ガスに代えて希ガスなどの不活性ガスや加熱蒸気を流入してもよい。不活性ガスを流入することで、ガス流入部26から加熱炉28を通って排出部44で排出されるまで被覆部材12を大気に触れることなく不活性ガス雰囲気下で処理する構成となっている。

【0051】

加熱炉28では、ヒータ30によって内部の雰囲気温度を銅の融点(1083℃)よりも低く、且つ900℃より高い温度になるように加熱している。この雰囲気温度は、被覆部材12のエナメル被覆層を炭化する温度且つ銅部材が溶融しない温度である。本実施形態では、900℃以上の加熱炉28内で被覆部材12を約30分以上加熱することにより、銅部材の表面を活性化させると共に、エナメル被覆層を炭化させる。例えば、被覆部材12の銅部材自体の温度を900℃以上になるまで加熱し、エナメル被覆層の化学反応が完了した後(エナメル被覆層が炭化した後)、さらに銅部材の温度を900℃以上で少なくとも3分間保持することにより、銅部材とエナメル被覆層との界面を破壊、すなわち銅部材とエナメル被覆層との界面の密着を分解することができる。

【0052】

被覆部材12の銅部材の温度は、700℃〜1000℃に加熱することが好ましく、800℃〜1000℃に加熱することがより好ましく、900℃〜1000℃に加熱することが更に好ましい。被覆部材12の銅部材の温度が、700℃以上で銅の融点以下の温度であれば、多種類のエナメル被覆層に対応できる。また、被覆部材12のエナメル被覆層の内部に含まれる樹脂成分が銅と反応する前に気化するように、加熱を始めてから約5分以内に銅部材全体を約900℃まで加熱することが望ましい。

【0053】

回転装置32で加熱炉28を周方向に回転させることにより、加熱炉28内の被覆部材12にほぼ均一に熱を加える。エナメル線を細かく切断したチップ形状の被覆部材12を用いることにより、加熱炉28への導入が容易となり、また、チップ形状の被覆部材12同士が接触し、熱が伝わりやすくなる。

【0054】

また、被覆部材12を酸素が介在する領域で加熱すると、燃焼が起こり、エナメル被覆層と銅が化学反応(酸化)を起こし、密着するため、不活性ガス雰囲気下または過熱蒸気下でエナメル被覆層を炭化させる。これによって、燃焼反応が起こらず、エナメル被覆層と銅部材の界面が破壊されやすくなる。

【0055】

図1−2に示されるように、加熱炉28において、銅部材全体がより早く高温状態に達するように、加熱炉28の内周面の長手方向に沿って突起部202を設け、加熱炉内に銅部材(又は被覆部材12)が接触する面積を広げることにより、銅部材の温度上昇を促進させる構造にするのもよい。この突起部202は、加熱炉28が周方向に回転することにより、銅部材を加熱しながら攪拌を行う機能も有している。これにより、突起部202から落下した銅部材に衝撃を与えることができるため、銅部材表面に付着している炭化したエナメル被覆層の剥離を促す効果もある。この突起部202は、加熱炉内面に別体として取り付けても良いし、加熱炉内面に一体に形成しても良い。また、この突起部202の形状は、加熱炉内面から突出していれば特に限定されず、棒状の突起部であっても良いし、加熱炉28の内周面の長手方向に伸びる板状の突起部であっても良い。すなわち、銅部材(又は被覆部材12)が接触する面積を増やし、銅部材の攪拌を行うことができればその形状を問わない。

【0056】

また、図1−2に示されるように、常温の銅部材(被覆部材12)が加熱炉28内に投入されても、加熱炉28内の温度を強固に保持するために、突起部202の先端に熱量を保持するための構造物204を設けてもよい。構造物204は、例えば金属製で、突起部202の長手方向のほぼ全長に設けることが好ましい。構造物204は、突起部202に別体として取り付けても良いし、一体として形成しても良い。また、構造物204の形状は適宜変更することができる。本例では、突起部202は板状の突起部であり、構造物204は円柱状部材で構成されている。

【0057】

図1−3に示されるように、銅部材の温度上昇を促進させるものとして、金属体の一例である金属球206をあらかじめ加熱炉28内で加熱しておき、投入した銅部材(被覆部材12)と接触させるようにしてもよい。この金属球206が銅部材とともに加熱炉28の排出口より排出されないようにすることはいうまでもない。また、金属体としては、金属球206の代わりに、例えば金属棒を用いてもよい。さらに、装置内部の構造に適合するように、金属体の形状を適宜変更しても良い。

【0058】

または、図1−4に示されるように、すでに加熱炉28内へ投入済で所定の温度まで加熱されている一部の銅部材(被覆部材12)を加熱炉28内の移動方向へしばらく滞留させるためのストッパー208を設けて熱量を増加させるのもよい。すなわち、筒状部22から加熱炉28内に投入された直後の銅部材(被覆部材12)はほとんど加熱されていないが、銅部材(被覆部材12)が矢印方向に移動して、ストッパー208により滞留された所定の温度まで加熱されている一部の銅部材(被覆部材12)と接触する。これによって、加熱炉28内へ新たに投入された銅部材(被覆部材12)の温度上昇を促進させ、加熱炉28内で銅部材全体をより早く高温状態に到達させることができる。

【0059】

上記の突起部202、およびストッパー208の材質は、加熱炉28と同じ材質、もしくは、加熱炉28内に容易に固定することが出来る材質であって、熱伝導効率がよく、加熱温度に耐えることのできる材質であればよい。例えばステンレスや鉄鋼材などを用いるのがよい。

【0060】

上記の金属球206、および、構造物204の材質は、単位体積あたりの熱量が高くて、かつ、加熱処理中にその材質の一部が微粉体となり加熱炉28内に不純物として混入したとしても排除が比較的容易な材質が良い。例えば銅材は混入しても排除の必要がないし、炭素鋼材などは比較的排除が容易であるので、これらを用いるのが好ましい。

なお、図1−2〜図1−4では、加熱炉28の構成をわかりやすくするため、被覆部材12が球状で模式的に示されているが、実際には被覆部材12はチップ形状(又はナゲット形状)で不揃いの形状である。

【0061】

さらに、図1−2〜図1−4に記載した加熱炉内の構造は、それぞれ組み合わせて用いることができる。

【0062】

被覆部材12の加熱後、被覆部材12を冷却装置16の内部の冷却水17で急冷することで、収縮力(銅部材とエナメル被覆層の線膨張係数の差)を利用して銅部材表面からエナメル被覆層を剥離することができる。冷却水17中で被覆部材12を冷却することで、エナメル被覆層(炭化物)が飛散せず、また銅部材を洗浄することができる。

【0063】

図2に示されるように、被覆層除去装置10は、被覆部材12の冷却後に銅部材表面のエナメル被覆層を剥離する剥離装置50を備えている。剥離装置50は、基台52に立設された柱状部材54の先端の支持部55に支持されたホッパー56を備えている。ホッパー56は断面が略六角形に形成され、略六角形の角部が略上下方向に沿って配置されており、ホッパー56の斜め上部に開口部56Aが設けられている。ホッパー56の底部56Bには冷却水57が溜められている。

【0064】

開口部56Aからホッパー56の底部56B側には、攪拌棒58が斜め方向に挿入されており、底部56Bと対向する攪拌棒58の先端部に羽根部58Aが設けられている。攪拌棒58の上部にはモータ60が図示しない支持部材により固定支持されており、モータ60の駆動により攪拌棒58が回転する。攪拌棒58の回転により、冷却水57中の被覆部材12が攪拌され、被覆部材12のエナメル被覆層同士が衝突し、エナメル被覆層が剥離されるようになっている。

【0065】

次に、被覆層除去装置10の作用であって、本発明の第1実施形態である被覆層除去方法について説明する。

【0066】

図1−1に示されるように、チップ形状の複数の被覆部材12がフィーダ20に投入され、被覆部材12が筒状部22内を搬送部材24の回転により搬送され、加熱炉28に導入される。加熱炉28には、ガス流入部26の流入口26Aから不活性ガス(本実施形態では窒素ガス)が流入されており、不活性ガス雰囲気下で被覆部材12が約900℃の温度で30分以上加熱される。これによって、被覆部材12のエナメル被覆層の内部の銅部材自体の温度を約900℃まで加熱し、エナメル被覆層内部の銅部材表面を活性化させると共に、エナメル被覆層を炭化させる。エナメル被覆層の炭化が完了した後、銅部材自体の温度を約900℃に少なくとも3分間保持する。これによって、炭化したエナメル被覆層と銅部材との界面が破壊されやすくなる。この現象をより具体的に説明すると、被覆部材12のエナメル被覆層は加熱により外層が炭化し、それと同時に銅部材と接する内部の粘着層が軟化する。この内部に含まれる粘着層は外層に取り込まれ、外層と同様に炭化する。これによって、銅部材とエナメル被覆層との界面が分解される。

【0067】

加熱後、被覆部材12は図示しない搬送部材により排出部44に搬送され、取出し口44Aから被覆部材12が冷却装置16の内部の冷却水17中に落下する。冷却水17で被覆部材12を急冷することにより、収縮力(銅部材とエナメル被覆層の線膨張係数の差)を利用して銅部材表面からエナメル被覆層を剥離する。

【0068】

冷却装置16による被覆部材12の急冷後、図2に示されるように、被覆部材12を剥離装置50のホッパー56内に開口部56Aから投入する。そして、ホッパー56内で攪拌棒58を回転させ、冷却水57中の被覆部材12を攪拌することにより、被覆部材12のエナメル被覆層同士を衝突させる。これによって、銅部材表面にアンカー効果や分子間力で付着しているエナメル被覆層が剥離(分離)され、銅部材表面からエナメル被覆層を高い除去率で除去することができる。

【0069】

線状の被覆部材であれば、加熱、冷却後にブラシなどで擦ることで、エナメル被覆層を剥離することができるが、本実施形態のようなチップ形状の被覆部材12ではブラシなどで擦ることは困難である。このため、冷却水57中で攪拌して被覆部材12のエナメル被覆層同士を衝突させることで、銅部材表面の凹凸中まで入り込んだエナメル被覆層(炭化物)を剥離することができる。

なお、本実施形態では、加熱炉28は連続式であるが、バッチ式の加熱炉を用いてもよい。

【0070】

攪拌後に冷却水57の中に入っている銅と炭化物を分離するため、網目の細かいフィルターに通して、銅と炭化物を分離する。または、乾燥させ、重量の軽い炭化物のみを飛ばすか吸い取るようにしても良い。

【0071】

上記実施形態では、被覆部材12を冷却水17の中に入れて冷却したが、この方法以外に、被覆部材12を液体窒素に入れ冷却することで被覆除去を行うことができる。液体窒素を用いることで、後工程において乾燥させる手間を省くことができる効果がある。

【0072】

ここで、本実施形態の被覆層除去方法による効果を確認するために、加熱によるエナメル被覆層の各種分析及び銅部材表面からのエナメル被覆層の除去率の評価を行った。

【0073】

まず、被覆部材12の加熱中におけるエナメル被覆層の熱分解挙動を調査した。図3には、被覆部材12の加熱中におけるエナメル被覆層の示差熱−熱重量同時測定(TG−DTA)を行った結果が示されている。熱重量測定(TG)は、雰囲気温度の上昇によるエナメル被覆層の重量変化を、時間及び温度に対して記録したものであり、図3中のTG曲線で示されている。示差熱分析(DTA)は、温度変化に伴い、エナメル被覆層が反応したときに基準物質との温度差が変化するため、その温度差を検出したものであり、図3中のDTA曲線で示されている。また、図3中には、時間に対するエナメル被覆層の温度変化が示されている。

【0074】

図3中のTG曲線及びDTA曲線に示されるように、エナメル被覆層は、300℃〜500℃の範囲で急激に反応が起こり、エナメル被覆材料が気化又は液化し、残留物が炭化する。また、エナメル被覆層は、500℃以上においても反応が起こり続け、エナメル被覆層の重量は減る。また、エナメル被覆層の反応は炭化現象であり、発熱反応や吸熱反応は起こらない。

【0075】

次に、被覆部材12の加熱前後のエナメル被覆層に含まれる有機物の分析を行った。図4には、赤外分光法(IR)を用いて加熱前のエナメル被覆層の一例を測定した赤外吸収スペクトルが示されている。図5には、赤外分光法(IR)を用いて加熱後のエナメル被覆層を測定した赤外吸収スペクトルが示されている。図5に示されるように、加熱後には、エナメル被覆層は完全に炭化し、エナメル被覆層に有機物は含まれない結果が得られた。図4はエナメル被覆層の一例であるが、本実施形態は、多数のエナメル被覆層に対応できる被覆層除去方法である。

【0076】

次に、被覆部材12の処理前のエナメル被覆層の重量及び処理後のエナメル被覆層の除去量を測定した。図6には、処理前(加熱、冷却、剥離処理前)の被覆部材12の総量に占めるエナメル被覆層の重量の割合(%)が示されている。図7には、処理後(加熱、冷却、剥離処理後)の被覆部材12の総量に占めるエナメル被覆層の除去量の割合(%)が示されている。

【0077】

この実験では、被覆部材12を加熱炉28に導入した後、5分以内に銅部材の温度を900℃まで加熱し、その温度に10分間保持し、その後30秒以内に冷却水で冷却した。実験は3回行ってそれぞれについて処理前のエナメル被覆層の重量と処理後の銅部材の重量を測定した。処理前の100gの被覆部材12に含まれるエナメル被覆層の重量は、銅部材を含めた被覆部材12の総重量の1.37%(3回の平均)であった。処理後に取り出した銅部材の重量を測定したところ、エナメル被覆層の被覆除去率は1.34%(3回の平均)であり、処理後の銅部材に含まれるエナメル被覆層(炭化物)の残留量は0.03%(3回の平均)となった。これにより、本実施形態では、被覆部材12を構成する銅部材表面のエナメル被覆層を高い除去率で除去できることが分かる。

【0078】

次に、被覆部材12の加熱により炭化させたエナメル被覆層の構造を分析した。図8には、ラマン分光法を用いて被覆部材12の加熱後のエナメル被覆層を測定したスペクトルが示されている。図8に示されるように、加熱により炭化させたエナメル被覆層の構造は、活性炭に類似した多孔質の構造を持つことが分かる。

【0079】

上記のような加熱後のエナメル被覆層の構造の分析結果やエナメル被覆層の除去率の測定結果等により、本実施形態の被覆層除去方法によれば、チップ形状の被覆部材12を用いた場合でも加熱によりエナメル被覆層を炭化させることで、銅部材からエナメル被覆層を高い除去率で除去することができる。

【0080】

次に、図9及び図10を用いて、本発明の第2実施形態である被覆層除去方法が適用される被覆層除去装置について説明する。なお、第1実施形態と同一の部材には同一の符号を付し、重複した説明は省略する。

【0081】

図9に示されるように、被覆層除去装置70は、被覆部材12を不活性ガス雰囲気下で加熱する加熱装置72と、加熱後に被覆部材12を急冷する冷却装置16と、を備えている。加熱装置72は、第1実施形態の加熱炉28に代えて、中心部にガラス管76を備えた円筒状の加熱炉74を備えている。この加熱装置72では、被覆部材12を投入するフィーダと、被覆部材12を搬送する搬送部材は第1実施形態と同じであるので、図示を省略している。

【0082】

加熱炉74の壁部74Aの内側には、円筒状のガラス管76の周囲を囲むようにランプ78が配設されており、ランプ78を発光させることにより、ガラス管76の内部に導入された被覆部材12を加熱する。加熱炉74はバッチ式であり、加熱炉74の長手方向下流側の端部74Bには、加熱炉74を傾斜させてガラス管76内の被覆部材12を冷却装置16に投入する回転装置80が設けられている。回転装置80は、基台82に立設された一対の支持体84と、支持体84に架け渡されて加熱炉74を回転可能に支持する軸部86と、を備えており、加熱炉74での被覆部材12の加熱後に軸部86を中心に加熱炉74の長手方向上流側を上方に回転させるように構成されている。加熱炉74の回転時には、ガラス管76の下流側端部76Aが冷却装置16に溜められた冷却水17の上方側に移動し、ガラス管76内の被覆部材12が冷却水17中に落下する。

【0083】

また、ガラス管76には、不活性ガスとして窒素ガスが1ml/分で矢印A方向に流入される。ガラス管76の下流側端部76Aの上方には、ガラス管76から排出される気体を回収する排気装置88が設けられている。排気装置88は、傘状の導入部88Aと、導入部88Aに連結されたダクト88Bと備えており、ダクト88Bの下流側に図示しないファンが設けられている。そして、ファンの回転により導入部88Aから気体を回収する。

【0084】

図10A、図10Bに示されるように、被覆層除去装置70は、被覆部材12の冷却後に被覆部材12のエナメル被覆層を剥離する剥離装置90を備えている。剥離装置90は、冷却水98が溜められた回転槽92と、回転槽92の中心部に突設された略円柱状の突出部94と、突出部94の内部に配置された軸部95を中心に回転槽92を回転させるモータ96と、を備えている。回転槽92を回転させることで、遠心力により冷却水98中の被覆部材12同士に衝撃を与え、被覆部材12の銅部材表面のエナメル被覆層を剥離させる。

【0085】

次に、被覆層除去装置70の作用であって、本発明の第2実施形態である被覆層除去方法について説明する。

【0086】

図9に示されるように、加熱炉74のガラス管76の内部に被覆部材12を導入し、被覆部材12をガラス管76の長手方向中央部付近に置く。そのとき、ガラス管76を塞がないように被覆部材12の高さはガラス管76の直径の2/3以下とし、ランプ78を発光させて被覆部材12を加熱する。その際、5分以内に被覆部材12の銅部材の温度を約900℃まで上げられる出力でランプ78を発光させる。これによって、被覆部材12のエナメル被覆層の内部の銅部材自体の温度を約900℃まで加熱し、エナメル被覆層内部の銅部材表面を活性化させると共に、エナメル被覆層を炭化させる。エナメル被覆層の炭化が完了した後、銅部材自体の温度を約900℃に少なくとも3分間保持する。これによって、炭化したエナメル被覆層と銅部材との界面が破壊されやすくなる。

【0087】

その後、回転装置80により加熱炉74を傾け、ガラス管76内の被覆部材12を約30秒以内に冷却装置16の冷却水17中に落下させる。

なお、本実施形態では、加熱炉74を傾ける回転装置80が設けられているが、これに限定されず、ガラス管76の中に掻き出し棒を入れて被覆部材12を取り出してもよい。

【0088】

冷却装置16による被覆部材12の冷却後、被覆部材12を剥離装置90の回転槽92に投入する。そして、回転槽92を回転させ、その遠心力で冷却水98中の被覆部材12同士に衝撃を与え、被覆部材12の銅部材表面からエナメル被覆層を剥離する。

【0089】

このような被覆層除去装置70では、チップ形状の被覆部材12を用いた場合でも加熱によりエナメル被覆層を炭化させることで、銅部材からエナメル被覆層を高い除去率で除去することができる。

【0090】

次に、図11を用いて、本発明の第3実施形態である被覆層除去方法が適用される被覆層除去装置について説明する。なお、第1実施形態及び第2実施形態と同一の部材には同一の符号を付し、重複した説明は省略する。

【0091】

図11に示されるように、被覆層除去装置110は、被覆部材140を不活性ガス雰囲気下で加熱する連続式の加熱装置112と、加熱後に被覆部材140を急冷する冷却装置16と、を備えている。剥離装置は第1実施形態の剥離装置50と第2実施形態の剥離装置90のどちらを用いてもよいので省略する。

【0092】

被覆部材140は、エナメル線を予めカッターで軸方向と略直交する方向に細かく切断した線状部材である。

【0093】

加熱装置112は、複数の被覆部材140が投入されるフィーダ20と、フィーダ20の下部に連結された加熱炉114と、加熱炉114の内部でフィーダ20から投入された被覆部材140を加熱炉114の他端側に搬送する搬送ベルト116と、を備えている。搬送ベルト116は無端状のベルトからなり、一対のローラ118、119に巻き掛けられている。一方のローラ118の回転駆動により搬送ベルト116が矢印B方向に周回移動し、搬送ベルト116上の被覆部材140を搬送するようになっている。加熱炉114の周囲には、搬送ベルト116上の被覆部材140を加熱するヒータ120が設けられている。

【0094】

加熱炉114の下壁部には、搬送ベルト116の搬送方向下流側に搬送ベルト116から落下した被覆部材140を排出する排出口114Aが設けられている。排出口114Aの下方側には、冷却装置16が配設されている。また、加熱炉114のフィーダ20側の側壁部にはキャリアガス(本実施形態では窒素ガス)を流入する流入口114Bが設けられ、加熱炉114の搬送方向下流側(排出口114A側)の上壁部には加熱炉114内の気体を排気する排気口114Cが設けられている。なお、フィーダ20は窒素ガスをパージ可能に構成されている。

【0095】

次に、被覆層除去装置110の作用であって、本発明の第2実施形態である被覆層除去方法について説明する。

【0096】

加熱装置112では、フィーダ20から被覆部材140が加熱炉114内に投入され、被覆部材140は搬送ベルト116上を矢印B方向に搬送される。そのとき、ヒータ120により被覆部材140のエナメル被覆層内部の銅部材を約900℃に加熱し、その温度で加熱炉114内を5分以上通過させる。これによって、被覆部材140は大気に触れることなく不活性ガス雰囲気下で加熱され、エナメル被覆層が炭化する。エナメル被覆層の炭化が完了した後、銅部材自体の温度を約900℃に少なくとも3分間保持する。そして、搬送ベルト116の搬送方向端部で被覆部材140は排出口114Aから冷却装置16の冷却水17中に落下する。

【0097】

冷却装置16による被覆部材140の冷却後、被覆部材140を第1実施形態の剥離装置50又は第2実施形態の剥離装置90に投入し、被覆部材140の銅部材表面のエナメル被覆層を剥離する。

【0098】

このような被覆層除去装置110では、加熱により被覆部材140のエナメル被覆層を炭化させることで、銅部材からエナメル被覆層を高い除去率で除去することができる。

【0099】

なお、本実施形態では、線状の被覆部材140が用いられているが、第1実施形態及び第2実施形態と同様にチップ形状の被覆部材12を用いても銅部材からエナメル被覆層を高い除去率で除去することができる。

【0100】

図12には、エナメル被覆層を除去した銅部材を加熱溶融する溶融炉150が示されている。図12では、チップ形状の被覆部材12からエナメル被覆層を除去した銅部材12Aを溶融する例が示されている。この溶融炉150には、銅部材12Aを加熱する加熱室154を備えたハウジング152と、ハウジング152の上部に銅部材12Aを加熱室154に投入する導入口156とが設けられている。導入口156の上部には開閉可能な蓋部材158が設けられている。加熱室154の斜め上方側のハウジング152の壁部には加熱室154の気体を排気する排気口160が設けられている。加熱室154を備えたハウジング152の周囲には、加熱室154内を加熱するヒータ162が設けられており、ヒータ162により加熱室154内を加熱して銅部材12Aを溶融させる。

【0101】

このような溶融炉150を用い、導入口156から加熱室154内にエナメル被覆層を除去した銅部材12Aを投入し、蓋部材158を閉止して銅部材12Aを溶融した。このとき、排気口160から排気される気体を調べたところ、加熱室154内部より黒煙やダイオキシン(DXN)などの発生が起こらないことが確認された。また、線状の被覆部材140からエナメル被覆層を剥離した銅部材を加熱溶融した場合も同様の結果が得られた。

【0102】

エナメル線のリサイクルにおいては、無処理のエナメル線を溶融させると、エナメル被覆層の内部に含まれる塩素や臭素成分が排気中で合成し、ダイオキシン(DXN)の発生源となる場合がある。上記第1〜第3実施形態では、エナメル被覆層を加熱により炭化させ、銅部材からエナメル被覆層を高い除去率で除去することができるので、銅部材を加熱溶融したときにダイオキシン(DXN)などの発生を防止することができる。

【0103】

なお、上記第1〜第3実施形態では、銅部材の表面にエナメル被覆層が形成された被覆部材12、140を用いたが、これに限定されず、銅部材の表面に他の有機化合物等からなる被覆層が形成された被覆部材でも同様に適用することができる。

【0104】

なお、上記第1〜第3実施形態では、冷却装置と剥離装置が別々に設けられているが、これに限定されず、冷却装置と剥離装置とを兼用する構成でもよい。すなわち、加熱した被覆部材を剥離装置に溜められた冷却水で冷却すると同時に攪拌し、銅部材表面から剥離層を剥離するようにしてもよい。

【符号の説明】

【0105】

10 被覆層除去装置

12 被覆部材

12A 銅部材

14 加熱装置

16 冷却装置

17 冷却水

26 ガス流入部(ガス流入装置)

28 加熱炉

48 排気口(排気部)

50 剥離装置

57 冷却水(液体)

58 攪拌棒

70 被覆層除去装置

72 加熱装置

74 加熱炉

88 排気装置(排気部)

90 剥離装置

92 回転槽

98 冷却水(液体)

110 被覆層除去装置

112 加熱装置

114 加熱炉

114C 排気口(排気部)

114B 流入口(ガス流入装置)

140 被覆部材

202 突起部

204 構造物(金属製構造物)

206 金属球(金属体)

208 ストッパー

【特許請求の範囲】

【請求項1】

銅部材の表面に被覆層が形成された被覆部材を、不活性ガス雰囲気下または過熱蒸気下で、前記被覆層が炭化する温度且つ前記銅部材が溶融しない温度まで加熱する加熱工程と、

前記被覆部材を冷却する冷却工程と、

前記銅部材の表面から前記被覆層を剥離する剥離工程と、

を有する被覆層除去方法。

【請求項2】

前記加熱工程で前記銅部材の温度が700℃〜1000℃になるまで加熱する請求項1に記載の被覆層除去方法。

【請求項3】

前記加熱工程で前記銅部材の温度が900℃以上になるまで加熱し、前記被覆層の炭化が完了した後、さらに前記銅部材の温度を900℃以上で少なくとも3分間保持する請求項1又は請求項2に記載の被覆層除去方法。

【請求項4】

前記加熱工程で、前記銅部材が加熱開始時の温度から、前記被覆層を炭化する温度且つ前記銅部材が溶融しない温度に到達するまでの時間を5分以内とする請求項1から請求項3までのいずれか1項に記載の被覆層除去方法。

【請求項5】

前記冷却工程で前記被覆部材を冷却液で冷却する請求項1から請求項4までのいずれか1項に記載の被覆層除去方法。

【請求項6】

前記剥離工程で前記被覆部材を液体中で攪拌し、前記被覆部材の前記被覆層同士を衝突させて前記銅部材の表面から前記被覆層を剥離する請求項1から請求項5までのいずれか1項に記載の被覆層除去方法。

【請求項7】

前記加熱工程で用いられる加熱装置の内面に突起部を設け、前記銅部材又は前記被覆部材が接触する面積を広げることにより前記銅部材の温度上昇を促進させることを特徴とする請求項1から請求項6までのいずれか1項に記載の覆層除去方法。

【請求項8】

前記加熱工程で用いられる加熱装置内の前記突起部の先端に金属製構造物を設け、加熱装置内の熱量を大きくすることを特徴とする請求項1から請求項7までのいずれか1項に記載の被覆層除去方法。

【請求項9】

前記加熱工程で用いられる加熱装置内に予め加熱した金属体を配置して、前記銅部材の温度上昇を促進させることを特徴とする請求項1から請求項8までのいずれか1項に記載の被覆層除去方法。

【請求項10】

前記加熱工程で用いられる加熱装置内に、前記加熱装置内へ投入済で所定の温度まで加熱されている一部の前記銅部材を前記加熱装置内に滞留させるためのストッパーを設けたことを特徴とする請求項1から請求項9までのいずれか1項に記載の被覆層除去方法。

【請求項11】

請求項1から請求項6までのいずれか1項に記載の被覆層除去方法が適用される被覆層除去装置であって、

被覆部材の前記被覆層を炭化する温度且つ前記銅部材が溶融しない温度まで加熱する加熱装置と、

前記加熱装置内に不活性ガスまたは過熱蒸気を流入させるガス流入装置と、

前記加熱装置内の気体を排気する排気部と、

前記加熱装置から排出された前記被覆部材が投入され、前記被覆部材を冷却液で冷却する冷却装置と、

前記冷却装置から排出された前記被覆部材が投入され、前記被覆部材を液体中で攪拌し、前記被覆層同士を衝突させて前記被覆層を剥離する剥離装置と、

を有する被覆層除去装置。

【請求項12】

前記加熱装置の内面に、突起部が設けられていることを特徴とする請求項11に記載の被覆層除去装置。

【請求項13】

前記突起部の先端に金属製構造物が設けられていることを特徴とする請求項12に記載の被覆層除去装置。

【請求項14】

前記加熱装置内に、予め加熱された金属体が配置されていることを特徴とする請求項11から請求項13までのいずれか1項に記載の被覆層除去装置。

【請求項15】

前記加熱装置内に、前記加熱装置内へ投入済で所定の温度まで加熱されている一部の前記銅部材を前記加熱装置内に滞留させるためのストッパーが設けられていることを特徴とする請求項11から請求項14までのいずれか1項に記載の被覆層除去装置。

【請求項1】

銅部材の表面に被覆層が形成された被覆部材を、不活性ガス雰囲気下または過熱蒸気下で、前記被覆層が炭化する温度且つ前記銅部材が溶融しない温度まで加熱する加熱工程と、

前記被覆部材を冷却する冷却工程と、

前記銅部材の表面から前記被覆層を剥離する剥離工程と、

を有する被覆層除去方法。

【請求項2】

前記加熱工程で前記銅部材の温度が700℃〜1000℃になるまで加熱する請求項1に記載の被覆層除去方法。

【請求項3】

前記加熱工程で前記銅部材の温度が900℃以上になるまで加熱し、前記被覆層の炭化が完了した後、さらに前記銅部材の温度を900℃以上で少なくとも3分間保持する請求項1又は請求項2に記載の被覆層除去方法。

【請求項4】

前記加熱工程で、前記銅部材が加熱開始時の温度から、前記被覆層を炭化する温度且つ前記銅部材が溶融しない温度に到達するまでの時間を5分以内とする請求項1から請求項3までのいずれか1項に記載の被覆層除去方法。

【請求項5】

前記冷却工程で前記被覆部材を冷却液で冷却する請求項1から請求項4までのいずれか1項に記載の被覆層除去方法。

【請求項6】

前記剥離工程で前記被覆部材を液体中で攪拌し、前記被覆部材の前記被覆層同士を衝突させて前記銅部材の表面から前記被覆層を剥離する請求項1から請求項5までのいずれか1項に記載の被覆層除去方法。

【請求項7】

前記加熱工程で用いられる加熱装置の内面に突起部を設け、前記銅部材又は前記被覆部材が接触する面積を広げることにより前記銅部材の温度上昇を促進させることを特徴とする請求項1から請求項6までのいずれか1項に記載の覆層除去方法。

【請求項8】

前記加熱工程で用いられる加熱装置内の前記突起部の先端に金属製構造物を設け、加熱装置内の熱量を大きくすることを特徴とする請求項1から請求項7までのいずれか1項に記載の被覆層除去方法。

【請求項9】

前記加熱工程で用いられる加熱装置内に予め加熱した金属体を配置して、前記銅部材の温度上昇を促進させることを特徴とする請求項1から請求項8までのいずれか1項に記載の被覆層除去方法。

【請求項10】

前記加熱工程で用いられる加熱装置内に、前記加熱装置内へ投入済で所定の温度まで加熱されている一部の前記銅部材を前記加熱装置内に滞留させるためのストッパーを設けたことを特徴とする請求項1から請求項9までのいずれか1項に記載の被覆層除去方法。

【請求項11】

請求項1から請求項6までのいずれか1項に記載の被覆層除去方法が適用される被覆層除去装置であって、

被覆部材の前記被覆層を炭化する温度且つ前記銅部材が溶融しない温度まで加熱する加熱装置と、

前記加熱装置内に不活性ガスまたは過熱蒸気を流入させるガス流入装置と、

前記加熱装置内の気体を排気する排気部と、

前記加熱装置から排出された前記被覆部材が投入され、前記被覆部材を冷却液で冷却する冷却装置と、

前記冷却装置から排出された前記被覆部材が投入され、前記被覆部材を液体中で攪拌し、前記被覆層同士を衝突させて前記被覆層を剥離する剥離装置と、

を有する被覆層除去装置。

【請求項12】

前記加熱装置の内面に、突起部が設けられていることを特徴とする請求項11に記載の被覆層除去装置。

【請求項13】

前記突起部の先端に金属製構造物が設けられていることを特徴とする請求項12に記載の被覆層除去装置。

【請求項14】

前記加熱装置内に、予め加熱された金属体が配置されていることを特徴とする請求項11から請求項13までのいずれか1項に記載の被覆層除去装置。

【請求項15】

前記加熱装置内に、前記加熱装置内へ投入済で所定の温度まで加熱されている一部の前記銅部材を前記加熱装置内に滞留させるためのストッパーが設けられていることを特徴とする請求項11から請求項14までのいずれか1項に記載の被覆層除去装置。

【図1−1】

【図1−2】

【図1−3】

【図1−4】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図11】

【図12】

【図1−2】

【図1−3】

【図1−4】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図11】

【図12】

【公開番号】特開2011−174175(P2011−174175A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2011−14274(P2011−14274)

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]