被覆弾性糸

【課題】高次加工して、衣服などに使用する際、優美なムラ感、ストレッチ性に優れた布帛を供給することが可能な被覆弾性糸を提供する。

【解決手段】芯部にポリウレタン系弾性繊維、鞘部にポリエステル長繊維を配した芯鞘構造を有し、実質的に無ヨリである無ヨリ被覆構造を有した被覆弾性糸であって、該ポリエステル長繊維は、糸長手方向に仮ヨリ捲縮を有する細部と未延伸部からなる太部とを有していることを特徴とする被覆弾性糸とする。

【解決手段】芯部にポリウレタン系弾性繊維、鞘部にポリエステル長繊維を配した芯鞘構造を有し、実質的に無ヨリである無ヨリ被覆構造を有した被覆弾性糸であって、該ポリエステル長繊維は、糸長手方向に仮ヨリ捲縮を有する細部と未延伸部からなる太部とを有していることを特徴とする被覆弾性糸とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カスリ調の優美なムラ感やストレッチ性に優れた布帛を得るのに好適な被覆弾性糸に関する。

【背景技術】

【0002】

近年、優れた伸縮性と鞘糸の被覆性を狙い、ポリウレタン系弾性繊維とその他の長繊維を同時仮ヨリしてなる被覆弾性糸に関する提案が多々されている(特許文献1、2、3参照)。これら発明によると優れたストレッチを有した布帛を得ることはできるが、消費者からその意匠性付与によるバリエーション展開が求められており課題となっていた。

【0003】

そこで、ポリトリメチレンテレフタレートからなる芯糸の周りに、ポリエステルである鞘糸を1重に巻き付けた部分と3重に巻き付けた部分とを糸長手方向に交互に有する複合仮撚加工糸が提案されている(特許文献4参照)。しかしながら、この発明によると意匠性は満足するものの、ストレッチ性が不十分であり、3重巻き付けの部分で極度に繊度が太くなるため、編織での工程通過性に問題が生じることがしばしばあった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−295148号公報

【特許文献2】特開2001−288634号公報

【特許文献3】特開2001−288631号公報

【特許文献4】特開2002−4137号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、カスリ調の優美なムラ感を発現し、かつ、ストレッチ性に優れた布帛を供給することが可能な被覆弾性糸を提供することにある。

【課題を解決するための手段】

【0006】

本発明の被覆弾性糸は、前記課題を解決するため、以下のいずれかの構成を有する。すなわち、芯部にポリウレタン系弾性繊維、鞘部にポリエステル系長繊維を配した芯鞘構造を有し、実質的に無ヨリである無ヨリ被覆構造を有した被覆弾性糸であって、該ポリエステル系長繊維は、糸長手方向に仮ヨリ捲縮を有する細部と未延伸部からなる太部とを有していることを特徴とする被覆弾性糸である。

【発明の効果】

【0007】

本発明によれば、カスリ調の優美なムラ感を発現し、かつ、ストレッチ性に優れた布帛を供給することが可能な被覆弾性糸を得ることができる。

【図面の簡単な説明】

【0008】

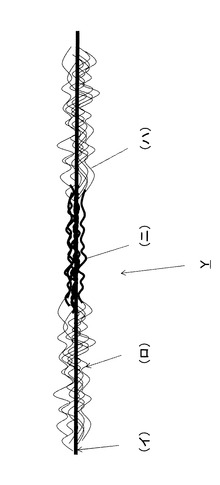

【図1】本発明の被覆弾性糸の一実施形態を示す模式図である。

【図2】本発明の被覆弾性糸の製造工程の一例を示す概略模式図である。

【発明を実施するための形態】

【0009】

図1は、本発明の被覆弾性糸の形態をモデル的に示したものである。本発明の被覆弾性糸Yは、芯部のポリウレタン系弾性繊維(イ)の外周に、鞘部を構成するポリエステル系長繊維(ロ)が長手方向に沿って撚回、その後反転され、実質的に無ヨリで被覆した無ヨリ被覆構造になっている。

【0010】

また、該ポリエステル系長繊維(ロ)は、糸長手方向に、仮ヨリ捲縮を有した延伸部からなる細部(ハ)と未延伸部からなる太部(ニ)とが交互に混在した形態を有している。ポリエステル系長繊維の細部(ハ)は仮ヨリ工程で十分な延伸を受けるため、細くなり、繊維内部の分子配向が繊維長手方向に揃うため分散染料が繊維内部に入りにくくなり、淡染となる。一方、太部(ニ)は、実質的に延伸されていない未延伸部であり、捲縮も少なく、濃染となる。そのため、延伸され仮ヨリ捲縮を有している細部(ハ)がグランドとなり未延伸部からなる太部(ニ)がムラ部となる。その結果、染色後には糸長手方向に凹凸を持ち、コントラストのある染色差を呈することになる。

【0011】

なお、ここでいう未延伸部分とは応力−伸長曲線において、伸長しても応力がほとんど増加しないいわゆる自然延伸倍率(以下、NDR(Natural Draw Ratioの略記)と称する)を有する部分のことをいう。また、複屈折率(△n)で見た場合には15〜80×10−3である部分のことをいう。

【0012】

本発明の被覆弾性糸は、各ポリエステル系長繊維の細部(ハ)と太部(ニ)とにより、糸長手方向に太細繊度差を有するもので、その繊度斑は、ウースターノーマルU%で2%以上のものである。太細繊度差により、濃淡のパターンや凹凸手触り感を発現することができるが、ウースターノーマルU%が2%未満では、一般的な延伸糸同等で、目視で太細繊度差を確認することができず、本願発明の課題を解決することが難しい。

【0013】

ウースターノーマルU%は、2〜20%が好ましく、さらには4〜20%の範囲であることが好ましい。U%が4%未満では太細繊度差が小さくなりシックアンドシン効果が弱くなり易い。一方20%を越えると逆に太細繊度差が大きくなり過ぎて工程通過性の低下や、製品にスケ感、アンバランスが生じ易くなる。

【0014】

芯糸に用いるポリウレタン系弾性繊維としては、ポリマージオールと有機ジイソシアネートを主体とするイソシアネートと多官能活性水素化合物とを反応させて得られるポリウレタン重合体を紡糸して得られたものが好ましい。

【0015】

本発明で用いるポリマージオールとしては、ポリテトラメチレングリコール、ポリエチレングリコール、プロピレンエーテルグリコールのようなポリエーテルグリコール類、エチレングリコール、1,6−ヘキサンジオール、1,4−ブタンジオール、ネオペンチルグリコールなどのグリコール類の少なくとも一種とアジピン酸、スベリン酸、アゼライン酸、セバシン酸、β−メチルアジピン酸、イソフタル酸などのジカルボン酸の少なくとも一種を反応させて得られるポリエステルグリコール類、ポリカプロラクトングリコール、ポリヘキサメチレンジカーボネートグリコールのようなポリマージオールの一種または二種以上の混合物または共重合物が例示できる。

【0016】

また、本発明で用いる有機ジイソシアネートとしては、4,4´−ジフェニルメタンジイソシアネート、1,5−ナフタレンジイソシアネート、1,4−フェニレンジイソシアネート、2,4−トリレンジイソシアネート、ヘキサメチレンジイソシアネート、1,4−シクロヘキサンジイソシアネート、4,4´−ジシクロヘキシルメタンジイソシアネート、イソホロンジイソシアネートのような有機ジイソシアネートの一種または二種以上の混合物が例示できる。さらにトリイソシアネートを少量併用してもよい。

【0017】

本発明で用いる多官能活性水素化合物としては、エチレンジアミン、1,2−プロピレンジアミン、ヘキサメチレンジアミン、キシリレンジアミン、4,4´−ジフェニルメタンジアミン、ヒドラジン、1,4−ジアミノピペラジン、エチレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、水などの一種またはこれらの二種以上の混合物が例示できる。

【0018】

所望により、これらの化合物に、モノアミン、モノアルコールのような停止剤を少量併用してもよい。また、2,6−ジテトラブチルパラクレゾール、亜リン酸エステルなどの酸化防止剤、ヒドロキシベンゾフェノン系またはヒドオキシベンゾチアゾールなどの光または紫外線吸収剤、1,1−ジアルキル置換セミカルバジド、ジチオカルバミン酸塩などのガス黄変、劣化防止剤、および酸化チタン、酸化亜鉛などの白色顔料を適宜使用してもよい。

【0019】

本発明で使用されるポリウレタン系弾性繊維の繊度は11〜154デシテックスの範囲が好ましく、22〜44デシテックスの範囲がより好ましい。また、破断伸度は300%以上であることが好ましい。ポリウレタン系弾性繊維の断面形状は、円形であってもよく、扁平であってもよい。

【0020】

一方、本発明で用いるポリエステル系長繊維としては、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸など何れの長繊維であってもよいが、特にポリエチレンテレフタレートが好ましい。

【0021】

ポリエチレンテレフタレートとしては、例えば、テレフタル酸を主たる酸成分とし、エチレングリコールを主たるグリコ−ル成分として得られるポリエステルが好ましい。ただし、他のエステル結合を形成可能な共重合成分が20モル%以下の割合で含まれるものも好ましく、10モル%以下の割合で含まれるものはより好ましい。

【0022】

共重合可能な化合物として、たとえばスルフォン酸、ナトリウムスルフォン酸、硫酸、硫酸エステル、硫酸ジエチル、硫酸エチル、脂肪族スルフォン酸、エタンスルフォン酸、クロロベンゼンスルフォン酸、脂環式スルフォン酸、イソフタル酸、セバシン酸、アゼライン酸、ダイマー酸、アジピン酸、シュウ酸、デカンジカルボン酸などのジカルボン酸、p−ヒドロキシ安息香酸、ε−カプロラクトンなどのヒドロキシカルボン酸などのジカルボン酸類、トリエチレングリコール、ポリエチレングリコール、プロパンジオール、ブタンジオール、ペンタンジオール、ハイドロキノン、ビスフェノールAなどのジオール類が好ましく使用される。

【0023】

また、必要に応じて、艶消し剤となる二酸化チタン、滑剤としてのシリカやアルミナの微粒子、抗酸化剤としてヒンダードフェノール誘導体、着色顔料などを添加してもよい。

【0024】

上記発明の被覆弾性糸は、例えば次のように製造することができる。

【0025】

すなわち、ポリウレタン系弾性繊維1とポリエステル系未延伸糸2を図2に示す工程に通し、本発明の被覆弾性糸を得る。図2に示す工程では、まず、ポリウレタン系弾性繊維1を駆動式の送り出しローラー3とフィードローラー6の間で解除しながらプレドラフトする。一方、ポリエステル未延伸糸2をフィードローラー4とフィードローラー6との間で微延伸する(アウトドロー)。このとき、最終的に得られる本発明の被覆弾性糸においてムラ感をより鮮明に発現させるため、ガラス転移点以上の温度に設定した熱ピン5に1回転巻き付け、熱ピン5表面上で未延伸糸をスティック・スリップさせながら、NDRより低い倍率で延伸する。このことにより、糸長手方向に延伸部と未延伸部とが交互に糸長手方向に、より鮮明に分布した糸形態となる。フィードローラー6上で、ポリウレタン系弾性繊維1とポリエステル系未延伸糸2は引き揃えられる。次いで、引き揃えられた糸条をフィードローラー6とフィードローラー8との間で弛緩しながら、ノズル7により交絡処理を施すことが好ましい。交絡処理を施すことにより、本発明の被覆弾性糸は、より糸割れのしにくいものとなる。

【0026】

さらに、引き揃えられた糸条をフィードローラー8とデリベリーローラー11の間で、熱板9で加熱しながらツイスター10に通し、同時延伸仮ヨリを施して(インドロー)実質的に無よりの被覆構造とする。このとき、熱板9の表面温度は適度な捲縮を得るという観点から180℃以上210℃未満であることが好ましい。180℃未満であると捲縮発現が抑えられ、210℃以上であるとポリエステル系繊維の脆化により、糸切れ等の問題が発生しやすくなる。ツイスター10については、ピンタイプ、フリクションタイプ、ベルトニップタイプいずれの物を使用しても良い。同時延伸仮ヨリを施された糸はワインダー12によりパッケージ13として巻き取る。

【実施例】

【0027】

以下、実施例により本発明をより具体的に説明する。ただし、本発明がこれら実施例により限定されるものではない。

【0028】

<ウースターノーマルU%>

市販のウースタイーブンネステスタ(Uster Evenness Tester)(計測器工業株式会社製)を使用して、糸のトータルデニールに基づいて使用する測定用スロットを選択し、Z撚りを加えつつ糸速8m/minで1分間、ノーマルテストにて測定した。この測定を5回繰り返し、その平均値を本発明におけるウースターノーマルU%とした。

【0029】

<NDR(%)>

JIS−L−1013(1999)「化学繊維フィラメント糸試験方法」の「8.5.1 標準時試験」に記載の試験方法に準じて、荷重−伸長曲線をとる。このとき、未延伸糸では、伸長量に荷重が正比例して上昇する領域(I)が見られ、次いで荷重が極大に達した後、急激に低下する降伏点(II)が現れる。さらに伸長を行うと、しばらくの間は荷重が一定の領域(III)が続き、その後再び荷重が上昇する領域(IV)が見られ、逐には切断点に達する。ここでいう、NDRとは(III)の領域と(IV)の領域の境界にあたる伸びの値を言い、10回の測定の平均値を本発明におけるNDRとした。

【0030】

[実施例1]

図2に示す仮ヨリ工程上で、33デシテックスのポリウレタン系弾性繊維と140デシテックス36フィラメントでNDRが1.61のポリエチレンテレフタレート未延伸糸を下記の条件で、同時延伸仮ヨリし、被覆弾性糸を得た。

【0031】

なお、駆動式の送り出しローラー3とフィードローラー6によるドラフトをポリウレタン系弾性繊維のプレドラフト、フィードローラー4とフィードローラー6によるドラフトをアウトドロー、フィードローラー8とデリベリーローラー11によるドラフトをインドローとした。

【0032】

[仮ヨリ加工条件]

加工速度:300m/min

ポリウレタン系弾性繊維のプレドラフト:2.0

アウトドロー倍率:1.2

熱ピン温度 :95℃

ノズル:交絡ノズル

交絡フィード:+2%

交絡圧 :0.28MPa

インドロー倍率:1.43

ツイスター :3軸フリクションツイスター

D/Y比 :1.65

ヒーター温度:205℃

得られた被覆弾性糸は、ウースターノーマルU%が11.2%の太さムラを有する糸であった。

【0033】

この被覆弾性糸を用いてサントニー社製フライス成形ガーメントレングス丸編機サントニーSM88(8口給糸、13インチ(≒33cm)、28ゲージ)で婦人インナーを編成し、通常の分散染料による染色を行った。

【0034】

得られたインナー編地はストレッチ性に優れ、カスリ調のムラを有するものとなった。

【0035】

[実施例2]

図2に示す仮ヨリ工程上で交絡を抜く以外は実施例1と全く同一の加工条件にて同時延伸仮ヨリし、被覆弾性糸を得た。

【0036】

得られた被覆弾性糸は、ウースターノーマルU%が8.2%の太さムラを有する糸であった。

【0037】

この被覆弾性糸を用いてサントニー社製フライス成形ガーメントレングス丸編機サントニーSM88(8口給糸、13インチ(≒33cm)、28ゲージ)で婦人インナーを編成し、通常の分散染料による染色を行った。

【0038】

得られたインナー編地はストレッチ性に優れ、実施例1比べるとムラ感が少ないもののカスリ調のものとなった。

【0039】

[比較例1]

図2に示す仮ヨリ工程上で、33デシテックスのポリウレタン系弾性繊維と140デシテックス36フィラメントでNDRが61%のポリエチレンテレフタレート未延伸糸を用い、ポリエステル未延伸糸にアウトドローを施すことなしに下記の条件にて同時延伸仮ヨリし、被覆弾性糸を得た。

【0040】

[仮ヨリ加工条件]

加工速度:300m/min

ポリウレタン系弾性繊維のプレドラフト:1.8

ノズル:交絡ノズル

交絡フィード:+2%

交絡圧 :0.28MPa

インドロー倍率:1.70

ツイスター :3軸フリクションツイスター

D/Y比 :1.65

ヒーター温度:205℃

得られた被覆弾性糸は、ウースターノーマルU%が2.2%であり、見た目上、太さムラを有しない糸であった。

【0041】

この被覆弾性糸を用いてサントニー社製フライス成形ガーメントレングス丸編機サントニーSM88(8口給糸、13インチ(≒33cm)、28ゲージ)で婦人インナーを編成し、通常の分散染料による染色を行った。

【0042】

得られたインナー編地はストレッチ性に優れるものの、単調でフラットな外観を有するものとなった。

【0043】

[比較例2]

図2に示す仮ヨリ工程上で、実施例1と同様に、33デシテックスのポリウレタン系弾性繊維と140デシテックス36フィラメントでNDRが61%のポリエチレンテレフタレート未延伸糸を下記の条件にて同時延伸仮ヨリし、被覆弾性糸を得た。なお、アウトドロー倍率を高くすることでポリエチレンテレフタレート未延伸糸は完全に延伸され、未延伸部のない延伸糸となった。

【0044】

[仮ヨリ加工条件]

加工速度:300m/min

ポリウレタン系弾性繊維のプレドラフト:2.5

アウトドロー倍率:1.7

熱ピン温度 :95℃

ノズル:交絡ノズル

交絡フィード:+2%

交絡圧 :0.28MPa

インドロー倍率:1.10

ツイスター :3軸フリクションツイスター

D/Y比 :1.65

ヒーター温度:205℃

得られた被覆弾性糸は、ウースターノーマルU%が1.8%であり、見た目上、太さムラを有しない糸であった。

【0045】

この被覆弾性糸を用い手サントニー社製フライス成形ガーメントレングス丸編機サントニーSM88(8口給糸、13インチ(≒33cm)、28ゲージ)で婦人インナーを編成し、通常の分散染料による染色を行った。

【0046】

得られたインナー編地のストレッチ性に優れるものの、単調でフラットな外観を有するものとなった。

【産業上の利用可能性】

【0047】

本発明の被覆弾性糸は、衣服などに使用する際、優美なムラ感、ストレッチ性に優れた布帛を得られることができる。衣料用として、特に、インナー、スポーツウェア、ストッキングなどのストレッチ素材を提供することができるが、その応用範囲はこれらに限られるものではない。

【符号の説明】

【0048】

Y 本発明の被覆弾性糸

(イ)ポリウレタン系弾性繊維

(ロ)ポリエステル系長繊維

(ハ)細部

(ニ)太部

1 ポリウレタン系弾性繊維

2 ポリエステル系未延伸糸

3 積極送りだしローラー

4 フィードローラー

5 熱ピン

6 フィードローラー

7 交絡ノズル

8 フィードローラー

9 熱板

10 ツイスター

11 デリベリーローラー

12 ワインダー

13 パッケージ

【技術分野】

【0001】

本発明は、カスリ調の優美なムラ感やストレッチ性に優れた布帛を得るのに好適な被覆弾性糸に関する。

【背景技術】

【0002】

近年、優れた伸縮性と鞘糸の被覆性を狙い、ポリウレタン系弾性繊維とその他の長繊維を同時仮ヨリしてなる被覆弾性糸に関する提案が多々されている(特許文献1、2、3参照)。これら発明によると優れたストレッチを有した布帛を得ることはできるが、消費者からその意匠性付与によるバリエーション展開が求められており課題となっていた。

【0003】

そこで、ポリトリメチレンテレフタレートからなる芯糸の周りに、ポリエステルである鞘糸を1重に巻き付けた部分と3重に巻き付けた部分とを糸長手方向に交互に有する複合仮撚加工糸が提案されている(特許文献4参照)。しかしながら、この発明によると意匠性は満足するものの、ストレッチ性が不十分であり、3重巻き付けの部分で極度に繊度が太くなるため、編織での工程通過性に問題が生じることがしばしばあった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−295148号公報

【特許文献2】特開2001−288634号公報

【特許文献3】特開2001−288631号公報

【特許文献4】特開2002−4137号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、カスリ調の優美なムラ感を発現し、かつ、ストレッチ性に優れた布帛を供給することが可能な被覆弾性糸を提供することにある。

【課題を解決するための手段】

【0006】

本発明の被覆弾性糸は、前記課題を解決するため、以下のいずれかの構成を有する。すなわち、芯部にポリウレタン系弾性繊維、鞘部にポリエステル系長繊維を配した芯鞘構造を有し、実質的に無ヨリである無ヨリ被覆構造を有した被覆弾性糸であって、該ポリエステル系長繊維は、糸長手方向に仮ヨリ捲縮を有する細部と未延伸部からなる太部とを有していることを特徴とする被覆弾性糸である。

【発明の効果】

【0007】

本発明によれば、カスリ調の優美なムラ感を発現し、かつ、ストレッチ性に優れた布帛を供給することが可能な被覆弾性糸を得ることができる。

【図面の簡単な説明】

【0008】

【図1】本発明の被覆弾性糸の一実施形態を示す模式図である。

【図2】本発明の被覆弾性糸の製造工程の一例を示す概略模式図である。

【発明を実施するための形態】

【0009】

図1は、本発明の被覆弾性糸の形態をモデル的に示したものである。本発明の被覆弾性糸Yは、芯部のポリウレタン系弾性繊維(イ)の外周に、鞘部を構成するポリエステル系長繊維(ロ)が長手方向に沿って撚回、その後反転され、実質的に無ヨリで被覆した無ヨリ被覆構造になっている。

【0010】

また、該ポリエステル系長繊維(ロ)は、糸長手方向に、仮ヨリ捲縮を有した延伸部からなる細部(ハ)と未延伸部からなる太部(ニ)とが交互に混在した形態を有している。ポリエステル系長繊維の細部(ハ)は仮ヨリ工程で十分な延伸を受けるため、細くなり、繊維内部の分子配向が繊維長手方向に揃うため分散染料が繊維内部に入りにくくなり、淡染となる。一方、太部(ニ)は、実質的に延伸されていない未延伸部であり、捲縮も少なく、濃染となる。そのため、延伸され仮ヨリ捲縮を有している細部(ハ)がグランドとなり未延伸部からなる太部(ニ)がムラ部となる。その結果、染色後には糸長手方向に凹凸を持ち、コントラストのある染色差を呈することになる。

【0011】

なお、ここでいう未延伸部分とは応力−伸長曲線において、伸長しても応力がほとんど増加しないいわゆる自然延伸倍率(以下、NDR(Natural Draw Ratioの略記)と称する)を有する部分のことをいう。また、複屈折率(△n)で見た場合には15〜80×10−3である部分のことをいう。

【0012】

本発明の被覆弾性糸は、各ポリエステル系長繊維の細部(ハ)と太部(ニ)とにより、糸長手方向に太細繊度差を有するもので、その繊度斑は、ウースターノーマルU%で2%以上のものである。太細繊度差により、濃淡のパターンや凹凸手触り感を発現することができるが、ウースターノーマルU%が2%未満では、一般的な延伸糸同等で、目視で太細繊度差を確認することができず、本願発明の課題を解決することが難しい。

【0013】

ウースターノーマルU%は、2〜20%が好ましく、さらには4〜20%の範囲であることが好ましい。U%が4%未満では太細繊度差が小さくなりシックアンドシン効果が弱くなり易い。一方20%を越えると逆に太細繊度差が大きくなり過ぎて工程通過性の低下や、製品にスケ感、アンバランスが生じ易くなる。

【0014】

芯糸に用いるポリウレタン系弾性繊維としては、ポリマージオールと有機ジイソシアネートを主体とするイソシアネートと多官能活性水素化合物とを反応させて得られるポリウレタン重合体を紡糸して得られたものが好ましい。

【0015】

本発明で用いるポリマージオールとしては、ポリテトラメチレングリコール、ポリエチレングリコール、プロピレンエーテルグリコールのようなポリエーテルグリコール類、エチレングリコール、1,6−ヘキサンジオール、1,4−ブタンジオール、ネオペンチルグリコールなどのグリコール類の少なくとも一種とアジピン酸、スベリン酸、アゼライン酸、セバシン酸、β−メチルアジピン酸、イソフタル酸などのジカルボン酸の少なくとも一種を反応させて得られるポリエステルグリコール類、ポリカプロラクトングリコール、ポリヘキサメチレンジカーボネートグリコールのようなポリマージオールの一種または二種以上の混合物または共重合物が例示できる。

【0016】

また、本発明で用いる有機ジイソシアネートとしては、4,4´−ジフェニルメタンジイソシアネート、1,5−ナフタレンジイソシアネート、1,4−フェニレンジイソシアネート、2,4−トリレンジイソシアネート、ヘキサメチレンジイソシアネート、1,4−シクロヘキサンジイソシアネート、4,4´−ジシクロヘキシルメタンジイソシアネート、イソホロンジイソシアネートのような有機ジイソシアネートの一種または二種以上の混合物が例示できる。さらにトリイソシアネートを少量併用してもよい。

【0017】

本発明で用いる多官能活性水素化合物としては、エチレンジアミン、1,2−プロピレンジアミン、ヘキサメチレンジアミン、キシリレンジアミン、4,4´−ジフェニルメタンジアミン、ヒドラジン、1,4−ジアミノピペラジン、エチレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、水などの一種またはこれらの二種以上の混合物が例示できる。

【0018】

所望により、これらの化合物に、モノアミン、モノアルコールのような停止剤を少量併用してもよい。また、2,6−ジテトラブチルパラクレゾール、亜リン酸エステルなどの酸化防止剤、ヒドロキシベンゾフェノン系またはヒドオキシベンゾチアゾールなどの光または紫外線吸収剤、1,1−ジアルキル置換セミカルバジド、ジチオカルバミン酸塩などのガス黄変、劣化防止剤、および酸化チタン、酸化亜鉛などの白色顔料を適宜使用してもよい。

【0019】

本発明で使用されるポリウレタン系弾性繊維の繊度は11〜154デシテックスの範囲が好ましく、22〜44デシテックスの範囲がより好ましい。また、破断伸度は300%以上であることが好ましい。ポリウレタン系弾性繊維の断面形状は、円形であってもよく、扁平であってもよい。

【0020】

一方、本発明で用いるポリエステル系長繊維としては、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸など何れの長繊維であってもよいが、特にポリエチレンテレフタレートが好ましい。

【0021】

ポリエチレンテレフタレートとしては、例えば、テレフタル酸を主たる酸成分とし、エチレングリコールを主たるグリコ−ル成分として得られるポリエステルが好ましい。ただし、他のエステル結合を形成可能な共重合成分が20モル%以下の割合で含まれるものも好ましく、10モル%以下の割合で含まれるものはより好ましい。

【0022】

共重合可能な化合物として、たとえばスルフォン酸、ナトリウムスルフォン酸、硫酸、硫酸エステル、硫酸ジエチル、硫酸エチル、脂肪族スルフォン酸、エタンスルフォン酸、クロロベンゼンスルフォン酸、脂環式スルフォン酸、イソフタル酸、セバシン酸、アゼライン酸、ダイマー酸、アジピン酸、シュウ酸、デカンジカルボン酸などのジカルボン酸、p−ヒドロキシ安息香酸、ε−カプロラクトンなどのヒドロキシカルボン酸などのジカルボン酸類、トリエチレングリコール、ポリエチレングリコール、プロパンジオール、ブタンジオール、ペンタンジオール、ハイドロキノン、ビスフェノールAなどのジオール類が好ましく使用される。

【0023】

また、必要に応じて、艶消し剤となる二酸化チタン、滑剤としてのシリカやアルミナの微粒子、抗酸化剤としてヒンダードフェノール誘導体、着色顔料などを添加してもよい。

【0024】

上記発明の被覆弾性糸は、例えば次のように製造することができる。

【0025】

すなわち、ポリウレタン系弾性繊維1とポリエステル系未延伸糸2を図2に示す工程に通し、本発明の被覆弾性糸を得る。図2に示す工程では、まず、ポリウレタン系弾性繊維1を駆動式の送り出しローラー3とフィードローラー6の間で解除しながらプレドラフトする。一方、ポリエステル未延伸糸2をフィードローラー4とフィードローラー6との間で微延伸する(アウトドロー)。このとき、最終的に得られる本発明の被覆弾性糸においてムラ感をより鮮明に発現させるため、ガラス転移点以上の温度に設定した熱ピン5に1回転巻き付け、熱ピン5表面上で未延伸糸をスティック・スリップさせながら、NDRより低い倍率で延伸する。このことにより、糸長手方向に延伸部と未延伸部とが交互に糸長手方向に、より鮮明に分布した糸形態となる。フィードローラー6上で、ポリウレタン系弾性繊維1とポリエステル系未延伸糸2は引き揃えられる。次いで、引き揃えられた糸条をフィードローラー6とフィードローラー8との間で弛緩しながら、ノズル7により交絡処理を施すことが好ましい。交絡処理を施すことにより、本発明の被覆弾性糸は、より糸割れのしにくいものとなる。

【0026】

さらに、引き揃えられた糸条をフィードローラー8とデリベリーローラー11の間で、熱板9で加熱しながらツイスター10に通し、同時延伸仮ヨリを施して(インドロー)実質的に無よりの被覆構造とする。このとき、熱板9の表面温度は適度な捲縮を得るという観点から180℃以上210℃未満であることが好ましい。180℃未満であると捲縮発現が抑えられ、210℃以上であるとポリエステル系繊維の脆化により、糸切れ等の問題が発生しやすくなる。ツイスター10については、ピンタイプ、フリクションタイプ、ベルトニップタイプいずれの物を使用しても良い。同時延伸仮ヨリを施された糸はワインダー12によりパッケージ13として巻き取る。

【実施例】

【0027】

以下、実施例により本発明をより具体的に説明する。ただし、本発明がこれら実施例により限定されるものではない。

【0028】

<ウースターノーマルU%>

市販のウースタイーブンネステスタ(Uster Evenness Tester)(計測器工業株式会社製)を使用して、糸のトータルデニールに基づいて使用する測定用スロットを選択し、Z撚りを加えつつ糸速8m/minで1分間、ノーマルテストにて測定した。この測定を5回繰り返し、その平均値を本発明におけるウースターノーマルU%とした。

【0029】

<NDR(%)>

JIS−L−1013(1999)「化学繊維フィラメント糸試験方法」の「8.5.1 標準時試験」に記載の試験方法に準じて、荷重−伸長曲線をとる。このとき、未延伸糸では、伸長量に荷重が正比例して上昇する領域(I)が見られ、次いで荷重が極大に達した後、急激に低下する降伏点(II)が現れる。さらに伸長を行うと、しばらくの間は荷重が一定の領域(III)が続き、その後再び荷重が上昇する領域(IV)が見られ、逐には切断点に達する。ここでいう、NDRとは(III)の領域と(IV)の領域の境界にあたる伸びの値を言い、10回の測定の平均値を本発明におけるNDRとした。

【0030】

[実施例1]

図2に示す仮ヨリ工程上で、33デシテックスのポリウレタン系弾性繊維と140デシテックス36フィラメントでNDRが1.61のポリエチレンテレフタレート未延伸糸を下記の条件で、同時延伸仮ヨリし、被覆弾性糸を得た。

【0031】

なお、駆動式の送り出しローラー3とフィードローラー6によるドラフトをポリウレタン系弾性繊維のプレドラフト、フィードローラー4とフィードローラー6によるドラフトをアウトドロー、フィードローラー8とデリベリーローラー11によるドラフトをインドローとした。

【0032】

[仮ヨリ加工条件]

加工速度:300m/min

ポリウレタン系弾性繊維のプレドラフト:2.0

アウトドロー倍率:1.2

熱ピン温度 :95℃

ノズル:交絡ノズル

交絡フィード:+2%

交絡圧 :0.28MPa

インドロー倍率:1.43

ツイスター :3軸フリクションツイスター

D/Y比 :1.65

ヒーター温度:205℃

得られた被覆弾性糸は、ウースターノーマルU%が11.2%の太さムラを有する糸であった。

【0033】

この被覆弾性糸を用いてサントニー社製フライス成形ガーメントレングス丸編機サントニーSM88(8口給糸、13インチ(≒33cm)、28ゲージ)で婦人インナーを編成し、通常の分散染料による染色を行った。

【0034】

得られたインナー編地はストレッチ性に優れ、カスリ調のムラを有するものとなった。

【0035】

[実施例2]

図2に示す仮ヨリ工程上で交絡を抜く以外は実施例1と全く同一の加工条件にて同時延伸仮ヨリし、被覆弾性糸を得た。

【0036】

得られた被覆弾性糸は、ウースターノーマルU%が8.2%の太さムラを有する糸であった。

【0037】

この被覆弾性糸を用いてサントニー社製フライス成形ガーメントレングス丸編機サントニーSM88(8口給糸、13インチ(≒33cm)、28ゲージ)で婦人インナーを編成し、通常の分散染料による染色を行った。

【0038】

得られたインナー編地はストレッチ性に優れ、実施例1比べるとムラ感が少ないもののカスリ調のものとなった。

【0039】

[比較例1]

図2に示す仮ヨリ工程上で、33デシテックスのポリウレタン系弾性繊維と140デシテックス36フィラメントでNDRが61%のポリエチレンテレフタレート未延伸糸を用い、ポリエステル未延伸糸にアウトドローを施すことなしに下記の条件にて同時延伸仮ヨリし、被覆弾性糸を得た。

【0040】

[仮ヨリ加工条件]

加工速度:300m/min

ポリウレタン系弾性繊維のプレドラフト:1.8

ノズル:交絡ノズル

交絡フィード:+2%

交絡圧 :0.28MPa

インドロー倍率:1.70

ツイスター :3軸フリクションツイスター

D/Y比 :1.65

ヒーター温度:205℃

得られた被覆弾性糸は、ウースターノーマルU%が2.2%であり、見た目上、太さムラを有しない糸であった。

【0041】

この被覆弾性糸を用いてサントニー社製フライス成形ガーメントレングス丸編機サントニーSM88(8口給糸、13インチ(≒33cm)、28ゲージ)で婦人インナーを編成し、通常の分散染料による染色を行った。

【0042】

得られたインナー編地はストレッチ性に優れるものの、単調でフラットな外観を有するものとなった。

【0043】

[比較例2]

図2に示す仮ヨリ工程上で、実施例1と同様に、33デシテックスのポリウレタン系弾性繊維と140デシテックス36フィラメントでNDRが61%のポリエチレンテレフタレート未延伸糸を下記の条件にて同時延伸仮ヨリし、被覆弾性糸を得た。なお、アウトドロー倍率を高くすることでポリエチレンテレフタレート未延伸糸は完全に延伸され、未延伸部のない延伸糸となった。

【0044】

[仮ヨリ加工条件]

加工速度:300m/min

ポリウレタン系弾性繊維のプレドラフト:2.5

アウトドロー倍率:1.7

熱ピン温度 :95℃

ノズル:交絡ノズル

交絡フィード:+2%

交絡圧 :0.28MPa

インドロー倍率:1.10

ツイスター :3軸フリクションツイスター

D/Y比 :1.65

ヒーター温度:205℃

得られた被覆弾性糸は、ウースターノーマルU%が1.8%であり、見た目上、太さムラを有しない糸であった。

【0045】

この被覆弾性糸を用い手サントニー社製フライス成形ガーメントレングス丸編機サントニーSM88(8口給糸、13インチ(≒33cm)、28ゲージ)で婦人インナーを編成し、通常の分散染料による染色を行った。

【0046】

得られたインナー編地のストレッチ性に優れるものの、単調でフラットな外観を有するものとなった。

【産業上の利用可能性】

【0047】

本発明の被覆弾性糸は、衣服などに使用する際、優美なムラ感、ストレッチ性に優れた布帛を得られることができる。衣料用として、特に、インナー、スポーツウェア、ストッキングなどのストレッチ素材を提供することができるが、その応用範囲はこれらに限られるものではない。

【符号の説明】

【0048】

Y 本発明の被覆弾性糸

(イ)ポリウレタン系弾性繊維

(ロ)ポリエステル系長繊維

(ハ)細部

(ニ)太部

1 ポリウレタン系弾性繊維

2 ポリエステル系未延伸糸

3 積極送りだしローラー

4 フィードローラー

5 熱ピン

6 フィードローラー

7 交絡ノズル

8 フィードローラー

9 熱板

10 ツイスター

11 デリベリーローラー

12 ワインダー

13 パッケージ

【特許請求の範囲】

【請求項1】

芯部にポリウレタン系弾性繊維、鞘部にポリエステル系長繊維を配した芯鞘構造を有し、実質的に無ヨリである無ヨリ被覆構造を有した被覆弾性糸であって、該ポリエステル系長繊維は、糸長手方向に仮ヨリ捲縮を有する細部と未延伸部からなる太部とを有していることを特徴とする被覆弾性糸。

【請求項1】

芯部にポリウレタン系弾性繊維、鞘部にポリエステル系長繊維を配した芯鞘構造を有し、実質的に無ヨリである無ヨリ被覆構造を有した被覆弾性糸であって、該ポリエステル系長繊維は、糸長手方向に仮ヨリ捲縮を有する細部と未延伸部からなる太部とを有していることを特徴とする被覆弾性糸。

【図1】

【図2】

【図2】

【公開番号】特開2011−94263(P2011−94263A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−249991(P2009−249991)

【出願日】平成21年10月30日(2009.10.30)

【出願人】(502179282)東レ・オペロンテックス株式会社 (100)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月30日(2009.10.30)

【出願人】(502179282)東レ・オペロンテックス株式会社 (100)

【Fターム(参考)】

[ Back to top ]