被覆活物質の製造方法

【課題】本発明は、活物質の表面が被覆層で均一に被覆された被覆活物質を短時間で効率良く得ることが可能な被覆活物質の製造方法を提供することを主目的とする。

【解決手段】本発明においては、活物質と、上記活物質を被覆し、酸化物からなる被覆層とを有する被覆活物質の製造方法であって、上記活物質と、上記酸化物の原料と、水とを混合してなる被覆層形成用混合体を調製する調製工程と、上記被覆層形成用混合体を水熱処理することにより、上記被覆層を形成する水熱処理工程とを有することを特徴とする被覆活物質の製造方法を提供することにより、上記課題を解決する。

【解決手段】本発明においては、活物質と、上記活物質を被覆し、酸化物からなる被覆層とを有する被覆活物質の製造方法であって、上記活物質と、上記酸化物の原料と、水とを混合してなる被覆層形成用混合体を調製する調製工程と、上記被覆層形成用混合体を水熱処理することにより、上記被覆層を形成する水熱処理工程とを有することを特徴とする被覆活物質の製造方法を提供することにより、上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、活物質の表面が被覆層で均一に被覆された被覆活物質を短時間で効率良く得ることができる被覆活物質の製造方法に関する。

【背景技術】

【0002】

近年におけるパソコン、ビデオカメラおよび携帯電話等の情報関連機器や通信機器等の急速な普及に伴い、その電源として利用される電池の開発が重要視されている。また、自動車産業界等においても、電気自動車用あるいはハイブリッド自動車用の高出力かつ高容量の電池の開発が進められている。現在、種々の電池の中でも、エネルギー密度が高いという観点から、リチウム電池が注目を浴びている。

【0003】

このようなリチウム電池の分野において、活物質および電解質材料の界面に着目し、電池の性能向上を図る試みがある。例えば、特許文献1においては、全固体リチウム電池の正極活物質表面をリチウムイオン伝導性酸化物で被覆し、正極活物質と硫化物固体電解質との界面における高抵抗層の形成を抑制することが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2007/004590号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載されているように、活物質の表面をリチウムイオン伝導性酸化物からなる被覆層で被覆することで、活物質と電解質材料との反応を抑制することができると考えられる。しかしながら、特許文献1においては、ゾルゲル溶液を用いた転動流動コーティング法により被覆層を形成しているため、均一な被覆層を形成することができず、活物質および電解質材料の反応を十分に抑制することができないという問題がある。また、このような方法では、被覆層の形成に長時間を要するという問題がある。

【0006】

本発明は、上記問題点に鑑みてなされたものであり、活物質の表面が被覆層で均一に被覆された被覆活物質を短時間で効率良く得ることができる被覆活物質の製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明においては、活物質と、上記活物質を被覆し、酸化物からなる被覆層とを有する被覆活物質の製造方法であって、上記活物質と、上記酸化物の原料と、水とを混合してなる被覆層形成用混合体を調製する調製工程と、上記被覆層形成用混合体を水熱処理することにより、上記被覆層を形成する水熱処理工程とを有することを特徴とする被覆活物質の製造方法を提供する。

【0008】

本発明によれば、上記水熱処理工程を有することで、酸化物を形成しつつ、活物質の表面に酸化物を析出させることができ、酸化物からなる被覆層で活物質を均一に被覆した被覆活物質を得ることができる。また、水熱反応は、例えば、1時間以内に完了可能であることから、従来のゾルゲル溶液による被覆方法と比較して、短時間で効率良く被覆層を形成することができる。

【0009】

上記発明においては、上記水熱処理工程の後に、上記被覆活物質を熱処理する熱処理工程を有することが好ましい。熱処理により被覆層を構成する酸化物の結晶構造や格子間隔の歪みを解消することができるからである。

【0010】

上記発明においては、上記酸化物の原料が、水酸化物、酸化物および金属塩からなる群から選択される少なくとも一種であることが好ましい。安価な原料を用いることにより、高価な金属アルコキシドが用いられる従来のゾルゲル法や浸漬法に比べて、製造コストの削減を図ることができるからである。

【発明の効果】

【0011】

本発明においては、活物質の表面が被覆層で均一に被覆された被覆活物質を短時間で効率良く得ることができるという効果を奏する。

【図面の簡単な説明】

【0012】

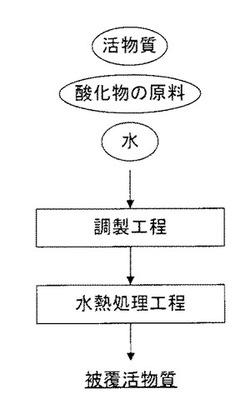

【図1】本発明の被覆活物質の製造方法の一例を示すフローチャートである。

【図2】本発明の効果を説明する説明図である。

【図3】実施例で得られた被覆活物質のX線回折(XRD)パターンである。

【図4】実施例で得られた被覆活物質の表面分析の結果である。

【図5】実施例で得られた被覆活物質の表面分析の結果である。

【図6】比較例で得られた被覆活物質の表面分析の結果である。

【図7】被覆前の活物質の表面分析の結果である。

【図8】実施例で得られた被覆活物質の断面分析の結果である。

【図9】実施例で得られた被覆活物質の断面分析の結果である。

【発明を実施するための形態】

【0013】

以下、本発明の被覆活物質の製造方法について、詳細に説明する。

【0014】

本発明の被覆活物質の製造方法は、活物質と、上記活物質を被覆し、酸化物からなる被覆層とを有する被覆活物質の製造方法であって、上記活物質と、上記酸化物の原料と、水とを混合してなる被覆層形成用混合体を調製する調製工程と、上記被覆層形成用混合体を水熱処理することにより、上記被覆層を形成する水熱処理工程とを有することを特徴とするものである。

【0015】

図1は、本発明の被覆活物質の製造方法の一例を示すフローチャートである。図1においては、まず、活物質(例えば、LiNi1/3Co1/3Mn1/3O2)と、酸化物の原料(例えば、TiO2およびLiOH・H2O)と、水(例えば、純水)とを用意し、これらを混合することで、被覆層形成用混合体を調製する(調製工程)。次に、上記被覆層形成用混合体をオートクレーブに投入し、密閉する。続いて、上記オートクレーブを撹拌しながら、例えば、200℃で1時間の条件で上記被覆層形成用混合体を水熱処理することにより、上記活物質を被覆し、上記酸化物からなる被覆層を形成する(水熱処理工程)。その後、上記オートクレーブの内容物を乾燥させ、回収した粉末を、例えば、大気中にて600℃で6時間の条件で熱処理する(熱処理工程)。これにより、活物質と、上記活物質を被覆し、酸化物からなる被覆層とを有する被覆活物質を得る。

【0016】

本発明によれば、上記水熱処理工程を有することで、酸化物を形成しつつ、活物質の表面に酸化物を析出させることができ、酸化物からなる被覆層で活物質を均一に被覆した被覆活物質を得ることができる。また、水熱反応は、例えば、1時間以内に完了可能であることから、従来のゾルゲル溶液による被覆方法と比較して、短時間で効率良く被覆層を形成することができる。また、本発明により製造される被覆活物質は、酸化物からなる被覆層を有しているため、被覆層が、活物質と、被覆活物質に接する他の物質(例えば、固体電解質材料、電解液、ポリマー電解質材料等の電解質材料)との間に介在することになる。これにより、活物質と他の物質との反応を抑制することができ、界面抵抗の増加を抑制できる。なお、本発明により得られる被覆活物質は、固体電池用途のみならず、液系電池やポリマー系電池にも用いることができる。

【0017】

従来のゾルゲル溶液による被覆方法では、図2(a)に例示するように、大きな活物質を被覆することはできるものの、微小な活物質(2μm以下)を均一に被覆することはできず、また、図2(c)に例示するように、凹凸を有する活物質(例えば、凝集粒子等)も均一に被覆することはできなかった。これに対して、本発明の被覆活物質の製造方法においては、上記被覆層形成用混合体を加圧下で加熱する水熱処理を用いるため、図2(b)に例示するように、微小な活物質(2μm以下)にも均一な被覆層を形成することができ、また、図2(d)に例示するように、凹凸を有する活物質にも均一な被覆層を形成することができる。

以下、本発明の被覆活物質の製造方法について、工程ごとに説明する。

【0018】

1.調製工程

まず、本発明における調製工程について説明する。本発明における調製工程は、活物質と、酸化物の原料と、水とを混合してなる被覆層形成用混合体を調製する工程である。

【0019】

本発明に用いられる活物質は、目的とする被覆活物質が用いられる電池の伝導イオンの種類により異なるものである。例えば、本発明により得られる被覆活物質がリチウム二次電池に用いられる場合、活物質は、Liイオンを吸蔵・放出する。

【0020】

本発明に用いられる活物質としては、特に限定されるものではないが、例えば、酸化物活物質を挙げることができる。高容量な活物質とすることができるからである。また、例えば、リチウム電池の正極活物質として用いられる酸化物活物質としては、一般式LixMyOz(Mは遷移金属元素であり、x=0.02〜2.2、y=1〜2、z=1.4〜4)で表される酸化物活物質を挙げることができる。上記一般式において、Mは、Co、Mn、Ni、VおよびFeからなる群から選択される少なくとも一種であることが好ましく、Co、NiおよびMnからなる群から選択される少なくとも一種であることがより好ましい。このような酸化物活物質としては、具体的には、LiCoO2、LiMnO2、LiNiO2、LiVO2、LiNixCoyMnzO2(0≦x,y,z≦1、ただし、x=y=z=0は除く。)等の岩塩層状型活物質、LiMn2O4、Li(Ni0.5Mn1.5)O4等のスピネル型活物質等を挙げることができる。また、上記一般式LixMyOz以外の酸化物活物質としては、LiFePO4、LiMnPO4、LiCoPO4等のオリビン型活物質、Li2FeSiO4、Li2MnSiO4等のSi含有活物質等を挙げることができる。

【0021】

一方、例えば、リチウム電池の負極活物質として用いられる酸化物活物質としては、Nb2O5、Li4Ti5O12、SiO等を挙げることができる。なお、本発明における活物質は、正極活物質として用いられても良く、負極活物質として用いられても良い。これは、正極活物質となるか負極活物質となるかは、組み合わせる活物質の電位によって決定されるものだからである。

【0022】

活物質の形状としては、例えば、粒子形状を挙げることができ、中でも、真球状または楕円球状であることが好ましい。また、活物質が粒子形状である場合、その平均粒径(D50)は、例えば、0.1μm〜50μmの範囲内であることが好ましい。

【0023】

本発明における被覆層形成用混合体に含まれる活物質の含有量としては、目的とする被覆活物質に応じて適宜選択されるものである。

【0024】

本発明に用いられる酸化物の原料は、後述する水熱処理工程において、酸化物を形成しつつ、活物質の表面に均一に酸化物を析出させることができるものであれば、特に限定されるものではない。なお、本発明においては、上記酸化物の原料として、予め合成された酸化物を用いても良い。本発明により得られる被覆活物質の被覆層を構成する酸化物としては、例えば、一般式LixAOy(ただし、Aは、B、C、Al、Si、P、S、Ti、Zr、Nb、Mo、Ta、Wからなる群から選択される少なくとも一種であり、xおよびyは正の数である。)で表されるリチウム含有酸化物を挙げることができ、具体的には、Li3BO3、LiBO2、Li2CO3、LiAlO2、Li4SiO4、Li2SiO3、Li3PO4、Li2SO4、Li2TiO3、Li4Ti5O12、Li2Ti2O5、Li2ZrO3、LiNbO3、Li2MoO4、Li2WO4等を挙げることができる。中でも、本発明においては、上記リチウム含有酸化物がLi2TiO3、Li2SiO3、Li3PO4、Li4Ti5O12、Li2Ti2O5であることが好ましい。なお、本発明に用いられる活物質がLi4Ti5O12である場合には、上記被覆層を構成する酸化物として、Li4Ti5O12よりも安定性が高いものが用いられる。

【0025】

本発明に用いられる酸化物の原料としては、上述した酸化物を形成することができるものであれば特に限定されるものではないが、例えば、水酸化物、酸化物、金属塩、金属アルコキシド、金属錯体等を挙げることができる。中でも、本発明においては、上記酸化物の原料が、水酸化物、酸化物および金属塩からなる群から選択される少なくとも一種であることが好ましい。安価な原料を用いることにより、高価な金属アルコキシドが用いられる従来のゾルゲル法や浸漬法に比べて、製造コストの削減を図ることができるからである。

【0026】

上記酸化物の原料としては、上記リチウム含有酸化物における上記Aが金属である場合、Li源として、例えば、LiOH、LiOH・H2O等の水酸化物、Li2O、Li2O2等の酸化物等が用いられ、A源として、上述したAを含む金属酸化物、金属塩、金属錯体等が用いられる。例えば、上記リチウム含有酸化物がLi2TiO3である場合、酸化物の原料として、Li源のLiOH・H2OまたはLiOHと、Ti源のアナターゼ型TiO2とを用いることができる。一方、上記酸化物の原料としては、上記リチウム含有酸化物における上記Aが非金属である場合、例えば、当該リチウム含有酸化物をそのまま用いることができる。例えば、上記リチウム含有酸化物がLi2CO3である場合、酸化物の原料として、Li2CO3を用いることができる。また、上記リチウム含有酸化物における上記AがB(ホウ素)である場合、上記酸化物の原料として、上述したLi源と、B源のホウ酸とを用いることができる。なお、上記リチウム含有酸化物のO源は、上記酸化物の原料に由来するものであっても良く、本発明における被覆層形成用混合体に含まれる水に由来するものであっても良い。

【0027】

本発明における被覆層形成用混合体に含まれる酸化物の原料の含有量としては、目的とする被覆活物質に応じて適宜選択されるものである。

【0028】

本発明に用いられる水としては、活物質および酸化物の原料と反応するものでなければ特に限定されるものではなく、例えば、純水および蒸留水等を挙げることができる。また、本発明における被覆層形成用混合体は、必要に応じて、pH調整剤(NH4OH、HCl、HNO3等)等の添加剤を含有していても良い。

また、上記被覆層形成用混合体の調製方法としては、活物質および酸化物の原料を溶媒である水に溶解または高分散させることができる方法であれば、特に限定されるものではない。

【0029】

2.水熱処理工程

次に、本発明における水熱処理工程について説明する。本発明における水熱処理工程は、上記被覆層形成用混合体を水熱処理することにより、上記活物質を被覆し、上記酸化物からなる被覆層を形成する工程である。

【0030】

本工程における水熱処理とは、被覆層形成用混合体を加圧下で加熱して水熱反応させるものである。水熱反応は、溶解−析出機構により進行するため、形成される酸化物の添加量や溶解度を調整することで酸化物を析出させ、所望の厚さの均一な被覆層を活物質の表面に形成することができる。また、水熱反応では、溶解・析出反応が素早く進行するため、従来のゾルゲル溶液を用いた被覆方法に比べて、短時間で上記被覆層を形成することができる。

【0031】

本工程により形成される被覆層の厚さは、活物質と他の物質(例えば、固体電解質材料、電解液、ポリマー電解質材料等の電解質材料)との反応を抑制できる厚さであれば良く、目的とする被覆活物質に応じて適宜選択されるものであるが、例えば、1nm〜500nmの範囲内であることが好ましく、2nm〜100nmの範囲内であることがより好ましく、3nm〜50nmの範囲内であることがさらに好ましい。被覆層が薄すぎると、活物質と他の物質とが反応する可能性があり、被覆層が厚すぎると、イオン伝導性が低下する可能性があるからである。なお、被覆層の厚さは、透過型電子顕微鏡(TEM)による観察で決定できる。また、本発明により形成される被覆層の活物質表面における被覆率は、界面抵抗の増加抑制の観点から高いことが好ましく、具体的には、50%以上であることが好ましく、80%以上であることがより好ましい。また、上記被覆層は、活物質の表面全てを覆っていても良い。なお、被覆層の被覆率は、透過型電子顕微鏡(TEM)による観察で決定できる。

【0032】

本工程における水熱処理温度としては、活物質を被覆し、酸化物からなる被覆層を形成することができれば、特に限定されるものではないが、例えば、150℃〜250℃の範囲内であることが好ましく、180℃〜230℃の範囲内であることがより好ましい。

また、本工程における水熱処理時間としては、例えば、10分間〜30時間の範囲内であることが好ましい。

【0033】

また、本工程は、例えば、オートクレーブ等の高温・高圧に耐えられる反応容器内で行われる。その際、オートクレーブ内の空気を窒素等の不活性ガスで置換しても良い。被覆活物質の劣化を防止することができるからである。

【0034】

3.その他の工程

本発明の被覆活物質の製造方法は、少なくとも上述した調製工程および水熱処理工程を有するものであるが、必要に応じてその他の工程を有していても良い。このような工程としては、例えば、乾燥工程、熱処理工程等を挙げることができる。中でも、本発明においては、上記水熱処理工程の後に、上記被覆活物質を熱処理する熱処理工程を有することが好ましい。水熱処理工程後の被覆活物質に対して熱処理を行うことにより、被覆層を構成する酸化物の結晶構造の歪みや格子間隔を解消させることができ、その結果、Liイオン伝導度が向上するからである。例えば、被覆層を構成する酸化物がLi2TiO3である場合、Li2TiO3は層状構造を有しており、水熱処理のみでは各層が平行に配置されておらず、結晶構造が崩れているのに対して、熱処理を行うことにより各層が平行に配置され、歪みのない完全な結晶構造に近づけることができると考えられる。

【0035】

熱処理工程における熱処理温度としては、目的とする被覆活物質を得ることができれば特に限定されるものではないが、例えば、400℃〜1000℃の範囲内であることが好ましく、500℃〜700℃の範囲内であることがより好ましい。熱処理温度が低すぎると、不純物が多量に残る可能性があり、熱処理温度が高すぎると、目的とする被覆活物質を得られない可能性があるからである。

また、熱処理工程における熱処理時間としては、例えば、1時間〜20時間の範囲内であることが好ましい。

【0036】

熱処理工程における熱処理雰囲気としては、被覆活物質を劣化させる雰囲気でなければ特に限定されるものではないが、例えば、大気雰囲気;窒素雰囲気およびアルゴン雰囲等の不活性ガス雰囲気;真空等を挙げることができる。また、被覆活物質の熱処理方法としては、例えば、焼成炉を用いる方法等を挙げることができる。

【0037】

4.被覆活物質

本発明により得られる被覆活物質の用途としては、例えば、固体電池および非水電解質電池等の電池用途を挙げることができ、中でも、固体電池に用いられることが好ましい。活物質と、硫化物固体電解質材料等の固体電解質材料との反応を抑制することにより、界面抵抗の増加を抑制し、充放電特性および耐久性に優れた固体電池を得ることができるからである。

【0038】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0039】

以下に実施例を示して、本発明をさらに具体的に説明する。

【0040】

[実施例]

(被覆活物質の作製)

まず、活物質としてLiNi1/3Co1/3Mn1/3O2粉末37.6gと、酸化物の原料としてアナターゼ型TiO2粉末(和光純薬工業社製)1.03gおよびLiOH・H2O粉末(和光純薬工業社製)1.08gと、純水12.9mLとを混合し、被覆層形成用混合体を調製した。このとき、上記被覆層形成用混合体の組成は、Li2TiO3の体積比率がLiNi1/3Co1/3Mn1/3O2およびLi2TiO3の合計体積の5%になる分量であり、LiOH・H2O濃度が2mol/L、TiO2はLiOH・H2Oの半分のモル数であった。

次に、上記被覆層形成用混合体をテフロン(登録商標)内張りのオートクレーブに投入し、密閉した。このオートクレーブを撹拌しながら、200℃で1時間保持し、水熱処理を行った。その後、オートクレーブの内容物(被覆活物質)を乾燥させた。

さらに、回収した被覆活物質の粉末をアルミナ製容器に入れ、マッフル炉を用いて、大気中にて600℃で6時間熱処理した。これにより、被覆活物質(Li2TiO3からなる被覆層で表面を被覆したLiNi1/3Co1/3Mn1/3O2)を得た。

【0041】

(硫化物固体電解質材料の合成)

出発原料として、硫化リチウム(Li2S)および五硫化二リン(P2S5)を用いた。これらの粉末をAr雰囲気下(露点−70℃)のグローブボックス内で、Li2S:P2S5=75:25のモル比となるように秤量し、メノウ乳鉢で混合し、原料組成物を得た。次に、得られた原料組成物2gを45mlのジルコニアポットに投入し、脱水ヘプタン(水分量30ppm以下)4gを投入し、さらにジルコニアボール(φ5mm、53g)を投入し、ポットを完全に密閉した(Ar雰囲気)。このポットを遊星型ボールミル機(フリッチュ製P7)に取り付け、台盤回転数500rpmで、1時間処理および15分休止のメカニカルミリングを40回行った。その後、得られた試料を、100℃に設定したホットプレート上でヘプタンを除去するように乾燥させ、硫化物固体電解質材料(75Li2S−25P2S5)を得た。

【0042】

(評価用電池の作製)

プレス機を用いて、正極活物質層/固体電解質層/負極活物質層からなる発電要素を作製した。正極活物質層を構成する材料として、上記の被覆活物質および75Li2S−25P2S5を、体積比で50:50となるように混合した正極合材を用い、負極活物質層を構成する材料として、天然黒鉛および75Li2S−25P2S5を、体積比で50:50となるように混合した負極合材を用い、固体電解質層を構成する材料として、75Li2S−25P2S5を用いた。この発電要素を用いて、評価用電池を得た。

【0043】

[比較例]

被覆活物質を以下のように作製したこと以外は、実施例と同様にして、評価用電池を得た。

【0044】

(被覆活物質の作製)

まず、エタノール中で、エトキシリチウム(LiOC2H5)、ペンタエトキシニオブ(Nb(OC2H5)5)を、モル比でLi:Nb=1:1となるように混合し、被覆層形成用塗工液を調製した。次に、転動流動法を用いたコート装置にて、上記被覆層形成用塗工液を活物質(LiNi1/3Co1/3Mn1/3O2)上に、1nm/hの速度で30時間塗布し、温風で乾燥させた。続いて、上記被覆層形成用塗工液を塗布されたLiNi1/3Co1/3Mn1/3O2の粉末を大気中にて350℃で5時間熱処理した。これにより、被覆活物質(LiNbO3からなる被覆層で表面を被覆したLiNi1/3Co1/3Mn1/3O2)を得た。

【0045】

[評価]

(X線回折測定)

実施例で得られた被覆活物質のX線回折(XRD)測定を行った。その結果を図3に示す。図3に示されるように、Li2TiO3およびLiNi1/3Co1/3Mn1/3O2のピークのみが認められた。このことから、実施例で得られた被覆活物質を構成するのは、活物質(LiNi1/3Co1/3Mn1/3O2)およびLi2TiO3のみであることが確認された。

【0046】

(被覆活物質の表面分析)

走査型電子顕微鏡(SEM−EDX)を用いて、実施例および比較例で得られた被覆活物質、ならびに被覆前の活物質の表面分析を行った。その結果を図4〜図7に示す。なお、図4(a)および(b)は、実施例で得られた被覆活物質のSEM画像であり、図4(c)および(d)は、それぞれ図4(b)と同じ領域におけるMnおよびTiのEDX元素マッピングの結果である。また、図5は、実施例で得られた被覆活物質のSEM画像であり、図6は、比較例で得られた被覆活物質のSEM画像であり、図7(a)および(b)は、被覆前の活物質のSEM画像である。図4に示されるように、実施例で得られた被覆活物質中に被覆されずに遊離したLi2TiO3は観察されず、元素マッピングの結果から、活物質の構成元素であるMnと、Li2TiO3の構成元素であるTiとが同じ粒子中に存在していることが確認された。また、図5および図7を比較すると、実施例で得られた被覆活物質においては、微小な活物質の凝集粒子に対して、均一にコーティングできていることが確認された。これに対して、図6に示されるように、比較例で得られた被覆活物質では、活物質粒子の凹凸の溝が埋まるように不均一にコーティングされていることが確認された。

【0047】

(被覆活物質の断面分析)

透過型電子顕微鏡(TEM−EDX)を用いて、実施例で得られた被覆活物質の断面分析を行った。その結果を図8および図9に示す。なお、図8(a)は、被覆活物質の一次粒子断面のSTEM画像であり、図8(b)は、図8(a)中の直線1におけるEDX元素ライン分析の結果であり、図9は、被覆活物質の凝集粒子断面のTEM画像である。図8(a)および(b)に示されるように、直径約500nmの微小な活物質粒子全体が、Tiを含む厚さ約30nmの被覆層で均一に被覆されていることが分かった。上記のXRD測定の結果と合わせて考えると、この被覆層はLi2TiO3と考えられる。また、図9に示されるように、表面に凹凸のある凝集粒子でも、非常に均一にLi2TiO3が被覆されていることが確認された。一方、比較例においては、直径約500nmの微小な活物質を用いた場合、活物質が凝集し、転動流動法で必要な粒子の流動性が損なわれるため、コーティングができず、直径約3μmの表面に凹凸のある活物質を用いた場合、凹凸の溝が埋まるようにコートされてしまい、被覆層が不均一であった。以上のことから、本発明の被覆活物質の製造方法においては、水熱処理を用いることで、活物質の表面が被覆層で均一に被覆された被覆活物質を短時間で効率良く得ることができたと考えられる。

【0048】

(抵抗上昇率の評価)

実施例および比較例で得られた評価用電池に対して、抵抗上昇率の評価を行った。具体的には、まず、評価用電池を4.1Vまで充電した状態で、交流インピーダンス法により抵抗を測定した。測定条件は、周波数0.1Hz〜1MHz、振幅10mVの交流電圧を重畳、環境温度25℃とした。次に、複素インピーダンスプロットに現れる低周波側の半円の実数軸方向の半円を正極界面反応に起因する抵抗成分とみなし、60℃恒温槽保存(10日間)による初期値からの上昇率を求めた。その結果を表1に示す。

【0049】

【表1】

【0050】

表1に示されるように、実施例で得られた評価用電池においては、比較例で得られた評価用電池よりも、抵抗上昇率が低かった。これは、水熱処理により活物質の表面にLi2TiO3からなる被覆層を均一に形成することで、活物質と硫化物固体電解質材料との反応を抑制することができたためであると考えられる。

【技術分野】

【0001】

本発明は、活物質の表面が被覆層で均一に被覆された被覆活物質を短時間で効率良く得ることができる被覆活物質の製造方法に関する。

【背景技術】

【0002】

近年におけるパソコン、ビデオカメラおよび携帯電話等の情報関連機器や通信機器等の急速な普及に伴い、その電源として利用される電池の開発が重要視されている。また、自動車産業界等においても、電気自動車用あるいはハイブリッド自動車用の高出力かつ高容量の電池の開発が進められている。現在、種々の電池の中でも、エネルギー密度が高いという観点から、リチウム電池が注目を浴びている。

【0003】

このようなリチウム電池の分野において、活物質および電解質材料の界面に着目し、電池の性能向上を図る試みがある。例えば、特許文献1においては、全固体リチウム電池の正極活物質表面をリチウムイオン伝導性酸化物で被覆し、正極活物質と硫化物固体電解質との界面における高抵抗層の形成を抑制することが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2007/004590号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載されているように、活物質の表面をリチウムイオン伝導性酸化物からなる被覆層で被覆することで、活物質と電解質材料との反応を抑制することができると考えられる。しかしながら、特許文献1においては、ゾルゲル溶液を用いた転動流動コーティング法により被覆層を形成しているため、均一な被覆層を形成することができず、活物質および電解質材料の反応を十分に抑制することができないという問題がある。また、このような方法では、被覆層の形成に長時間を要するという問題がある。

【0006】

本発明は、上記問題点に鑑みてなされたものであり、活物質の表面が被覆層で均一に被覆された被覆活物質を短時間で効率良く得ることができる被覆活物質の製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明においては、活物質と、上記活物質を被覆し、酸化物からなる被覆層とを有する被覆活物質の製造方法であって、上記活物質と、上記酸化物の原料と、水とを混合してなる被覆層形成用混合体を調製する調製工程と、上記被覆層形成用混合体を水熱処理することにより、上記被覆層を形成する水熱処理工程とを有することを特徴とする被覆活物質の製造方法を提供する。

【0008】

本発明によれば、上記水熱処理工程を有することで、酸化物を形成しつつ、活物質の表面に酸化物を析出させることができ、酸化物からなる被覆層で活物質を均一に被覆した被覆活物質を得ることができる。また、水熱反応は、例えば、1時間以内に完了可能であることから、従来のゾルゲル溶液による被覆方法と比較して、短時間で効率良く被覆層を形成することができる。

【0009】

上記発明においては、上記水熱処理工程の後に、上記被覆活物質を熱処理する熱処理工程を有することが好ましい。熱処理により被覆層を構成する酸化物の結晶構造や格子間隔の歪みを解消することができるからである。

【0010】

上記発明においては、上記酸化物の原料が、水酸化物、酸化物および金属塩からなる群から選択される少なくとも一種であることが好ましい。安価な原料を用いることにより、高価な金属アルコキシドが用いられる従来のゾルゲル法や浸漬法に比べて、製造コストの削減を図ることができるからである。

【発明の効果】

【0011】

本発明においては、活物質の表面が被覆層で均一に被覆された被覆活物質を短時間で効率良く得ることができるという効果を奏する。

【図面の簡単な説明】

【0012】

【図1】本発明の被覆活物質の製造方法の一例を示すフローチャートである。

【図2】本発明の効果を説明する説明図である。

【図3】実施例で得られた被覆活物質のX線回折(XRD)パターンである。

【図4】実施例で得られた被覆活物質の表面分析の結果である。

【図5】実施例で得られた被覆活物質の表面分析の結果である。

【図6】比較例で得られた被覆活物質の表面分析の結果である。

【図7】被覆前の活物質の表面分析の結果である。

【図8】実施例で得られた被覆活物質の断面分析の結果である。

【図9】実施例で得られた被覆活物質の断面分析の結果である。

【発明を実施するための形態】

【0013】

以下、本発明の被覆活物質の製造方法について、詳細に説明する。

【0014】

本発明の被覆活物質の製造方法は、活物質と、上記活物質を被覆し、酸化物からなる被覆層とを有する被覆活物質の製造方法であって、上記活物質と、上記酸化物の原料と、水とを混合してなる被覆層形成用混合体を調製する調製工程と、上記被覆層形成用混合体を水熱処理することにより、上記被覆層を形成する水熱処理工程とを有することを特徴とするものである。

【0015】

図1は、本発明の被覆活物質の製造方法の一例を示すフローチャートである。図1においては、まず、活物質(例えば、LiNi1/3Co1/3Mn1/3O2)と、酸化物の原料(例えば、TiO2およびLiOH・H2O)と、水(例えば、純水)とを用意し、これらを混合することで、被覆層形成用混合体を調製する(調製工程)。次に、上記被覆層形成用混合体をオートクレーブに投入し、密閉する。続いて、上記オートクレーブを撹拌しながら、例えば、200℃で1時間の条件で上記被覆層形成用混合体を水熱処理することにより、上記活物質を被覆し、上記酸化物からなる被覆層を形成する(水熱処理工程)。その後、上記オートクレーブの内容物を乾燥させ、回収した粉末を、例えば、大気中にて600℃で6時間の条件で熱処理する(熱処理工程)。これにより、活物質と、上記活物質を被覆し、酸化物からなる被覆層とを有する被覆活物質を得る。

【0016】

本発明によれば、上記水熱処理工程を有することで、酸化物を形成しつつ、活物質の表面に酸化物を析出させることができ、酸化物からなる被覆層で活物質を均一に被覆した被覆活物質を得ることができる。また、水熱反応は、例えば、1時間以内に完了可能であることから、従来のゾルゲル溶液による被覆方法と比較して、短時間で効率良く被覆層を形成することができる。また、本発明により製造される被覆活物質は、酸化物からなる被覆層を有しているため、被覆層が、活物質と、被覆活物質に接する他の物質(例えば、固体電解質材料、電解液、ポリマー電解質材料等の電解質材料)との間に介在することになる。これにより、活物質と他の物質との反応を抑制することができ、界面抵抗の増加を抑制できる。なお、本発明により得られる被覆活物質は、固体電池用途のみならず、液系電池やポリマー系電池にも用いることができる。

【0017】

従来のゾルゲル溶液による被覆方法では、図2(a)に例示するように、大きな活物質を被覆することはできるものの、微小な活物質(2μm以下)を均一に被覆することはできず、また、図2(c)に例示するように、凹凸を有する活物質(例えば、凝集粒子等)も均一に被覆することはできなかった。これに対して、本発明の被覆活物質の製造方法においては、上記被覆層形成用混合体を加圧下で加熱する水熱処理を用いるため、図2(b)に例示するように、微小な活物質(2μm以下)にも均一な被覆層を形成することができ、また、図2(d)に例示するように、凹凸を有する活物質にも均一な被覆層を形成することができる。

以下、本発明の被覆活物質の製造方法について、工程ごとに説明する。

【0018】

1.調製工程

まず、本発明における調製工程について説明する。本発明における調製工程は、活物質と、酸化物の原料と、水とを混合してなる被覆層形成用混合体を調製する工程である。

【0019】

本発明に用いられる活物質は、目的とする被覆活物質が用いられる電池の伝導イオンの種類により異なるものである。例えば、本発明により得られる被覆活物質がリチウム二次電池に用いられる場合、活物質は、Liイオンを吸蔵・放出する。

【0020】

本発明に用いられる活物質としては、特に限定されるものではないが、例えば、酸化物活物質を挙げることができる。高容量な活物質とすることができるからである。また、例えば、リチウム電池の正極活物質として用いられる酸化物活物質としては、一般式LixMyOz(Mは遷移金属元素であり、x=0.02〜2.2、y=1〜2、z=1.4〜4)で表される酸化物活物質を挙げることができる。上記一般式において、Mは、Co、Mn、Ni、VおよびFeからなる群から選択される少なくとも一種であることが好ましく、Co、NiおよびMnからなる群から選択される少なくとも一種であることがより好ましい。このような酸化物活物質としては、具体的には、LiCoO2、LiMnO2、LiNiO2、LiVO2、LiNixCoyMnzO2(0≦x,y,z≦1、ただし、x=y=z=0は除く。)等の岩塩層状型活物質、LiMn2O4、Li(Ni0.5Mn1.5)O4等のスピネル型活物質等を挙げることができる。また、上記一般式LixMyOz以外の酸化物活物質としては、LiFePO4、LiMnPO4、LiCoPO4等のオリビン型活物質、Li2FeSiO4、Li2MnSiO4等のSi含有活物質等を挙げることができる。

【0021】

一方、例えば、リチウム電池の負極活物質として用いられる酸化物活物質としては、Nb2O5、Li4Ti5O12、SiO等を挙げることができる。なお、本発明における活物質は、正極活物質として用いられても良く、負極活物質として用いられても良い。これは、正極活物質となるか負極活物質となるかは、組み合わせる活物質の電位によって決定されるものだからである。

【0022】

活物質の形状としては、例えば、粒子形状を挙げることができ、中でも、真球状または楕円球状であることが好ましい。また、活物質が粒子形状である場合、その平均粒径(D50)は、例えば、0.1μm〜50μmの範囲内であることが好ましい。

【0023】

本発明における被覆層形成用混合体に含まれる活物質の含有量としては、目的とする被覆活物質に応じて適宜選択されるものである。

【0024】

本発明に用いられる酸化物の原料は、後述する水熱処理工程において、酸化物を形成しつつ、活物質の表面に均一に酸化物を析出させることができるものであれば、特に限定されるものではない。なお、本発明においては、上記酸化物の原料として、予め合成された酸化物を用いても良い。本発明により得られる被覆活物質の被覆層を構成する酸化物としては、例えば、一般式LixAOy(ただし、Aは、B、C、Al、Si、P、S、Ti、Zr、Nb、Mo、Ta、Wからなる群から選択される少なくとも一種であり、xおよびyは正の数である。)で表されるリチウム含有酸化物を挙げることができ、具体的には、Li3BO3、LiBO2、Li2CO3、LiAlO2、Li4SiO4、Li2SiO3、Li3PO4、Li2SO4、Li2TiO3、Li4Ti5O12、Li2Ti2O5、Li2ZrO3、LiNbO3、Li2MoO4、Li2WO4等を挙げることができる。中でも、本発明においては、上記リチウム含有酸化物がLi2TiO3、Li2SiO3、Li3PO4、Li4Ti5O12、Li2Ti2O5であることが好ましい。なお、本発明に用いられる活物質がLi4Ti5O12である場合には、上記被覆層を構成する酸化物として、Li4Ti5O12よりも安定性が高いものが用いられる。

【0025】

本発明に用いられる酸化物の原料としては、上述した酸化物を形成することができるものであれば特に限定されるものではないが、例えば、水酸化物、酸化物、金属塩、金属アルコキシド、金属錯体等を挙げることができる。中でも、本発明においては、上記酸化物の原料が、水酸化物、酸化物および金属塩からなる群から選択される少なくとも一種であることが好ましい。安価な原料を用いることにより、高価な金属アルコキシドが用いられる従来のゾルゲル法や浸漬法に比べて、製造コストの削減を図ることができるからである。

【0026】

上記酸化物の原料としては、上記リチウム含有酸化物における上記Aが金属である場合、Li源として、例えば、LiOH、LiOH・H2O等の水酸化物、Li2O、Li2O2等の酸化物等が用いられ、A源として、上述したAを含む金属酸化物、金属塩、金属錯体等が用いられる。例えば、上記リチウム含有酸化物がLi2TiO3である場合、酸化物の原料として、Li源のLiOH・H2OまたはLiOHと、Ti源のアナターゼ型TiO2とを用いることができる。一方、上記酸化物の原料としては、上記リチウム含有酸化物における上記Aが非金属である場合、例えば、当該リチウム含有酸化物をそのまま用いることができる。例えば、上記リチウム含有酸化物がLi2CO3である場合、酸化物の原料として、Li2CO3を用いることができる。また、上記リチウム含有酸化物における上記AがB(ホウ素)である場合、上記酸化物の原料として、上述したLi源と、B源のホウ酸とを用いることができる。なお、上記リチウム含有酸化物のO源は、上記酸化物の原料に由来するものであっても良く、本発明における被覆層形成用混合体に含まれる水に由来するものであっても良い。

【0027】

本発明における被覆層形成用混合体に含まれる酸化物の原料の含有量としては、目的とする被覆活物質に応じて適宜選択されるものである。

【0028】

本発明に用いられる水としては、活物質および酸化物の原料と反応するものでなければ特に限定されるものではなく、例えば、純水および蒸留水等を挙げることができる。また、本発明における被覆層形成用混合体は、必要に応じて、pH調整剤(NH4OH、HCl、HNO3等)等の添加剤を含有していても良い。

また、上記被覆層形成用混合体の調製方法としては、活物質および酸化物の原料を溶媒である水に溶解または高分散させることができる方法であれば、特に限定されるものではない。

【0029】

2.水熱処理工程

次に、本発明における水熱処理工程について説明する。本発明における水熱処理工程は、上記被覆層形成用混合体を水熱処理することにより、上記活物質を被覆し、上記酸化物からなる被覆層を形成する工程である。

【0030】

本工程における水熱処理とは、被覆層形成用混合体を加圧下で加熱して水熱反応させるものである。水熱反応は、溶解−析出機構により進行するため、形成される酸化物の添加量や溶解度を調整することで酸化物を析出させ、所望の厚さの均一な被覆層を活物質の表面に形成することができる。また、水熱反応では、溶解・析出反応が素早く進行するため、従来のゾルゲル溶液を用いた被覆方法に比べて、短時間で上記被覆層を形成することができる。

【0031】

本工程により形成される被覆層の厚さは、活物質と他の物質(例えば、固体電解質材料、電解液、ポリマー電解質材料等の電解質材料)との反応を抑制できる厚さであれば良く、目的とする被覆活物質に応じて適宜選択されるものであるが、例えば、1nm〜500nmの範囲内であることが好ましく、2nm〜100nmの範囲内であることがより好ましく、3nm〜50nmの範囲内であることがさらに好ましい。被覆層が薄すぎると、活物質と他の物質とが反応する可能性があり、被覆層が厚すぎると、イオン伝導性が低下する可能性があるからである。なお、被覆層の厚さは、透過型電子顕微鏡(TEM)による観察で決定できる。また、本発明により形成される被覆層の活物質表面における被覆率は、界面抵抗の増加抑制の観点から高いことが好ましく、具体的には、50%以上であることが好ましく、80%以上であることがより好ましい。また、上記被覆層は、活物質の表面全てを覆っていても良い。なお、被覆層の被覆率は、透過型電子顕微鏡(TEM)による観察で決定できる。

【0032】

本工程における水熱処理温度としては、活物質を被覆し、酸化物からなる被覆層を形成することができれば、特に限定されるものではないが、例えば、150℃〜250℃の範囲内であることが好ましく、180℃〜230℃の範囲内であることがより好ましい。

また、本工程における水熱処理時間としては、例えば、10分間〜30時間の範囲内であることが好ましい。

【0033】

また、本工程は、例えば、オートクレーブ等の高温・高圧に耐えられる反応容器内で行われる。その際、オートクレーブ内の空気を窒素等の不活性ガスで置換しても良い。被覆活物質の劣化を防止することができるからである。

【0034】

3.その他の工程

本発明の被覆活物質の製造方法は、少なくとも上述した調製工程および水熱処理工程を有するものであるが、必要に応じてその他の工程を有していても良い。このような工程としては、例えば、乾燥工程、熱処理工程等を挙げることができる。中でも、本発明においては、上記水熱処理工程の後に、上記被覆活物質を熱処理する熱処理工程を有することが好ましい。水熱処理工程後の被覆活物質に対して熱処理を行うことにより、被覆層を構成する酸化物の結晶構造の歪みや格子間隔を解消させることができ、その結果、Liイオン伝導度が向上するからである。例えば、被覆層を構成する酸化物がLi2TiO3である場合、Li2TiO3は層状構造を有しており、水熱処理のみでは各層が平行に配置されておらず、結晶構造が崩れているのに対して、熱処理を行うことにより各層が平行に配置され、歪みのない完全な結晶構造に近づけることができると考えられる。

【0035】

熱処理工程における熱処理温度としては、目的とする被覆活物質を得ることができれば特に限定されるものではないが、例えば、400℃〜1000℃の範囲内であることが好ましく、500℃〜700℃の範囲内であることがより好ましい。熱処理温度が低すぎると、不純物が多量に残る可能性があり、熱処理温度が高すぎると、目的とする被覆活物質を得られない可能性があるからである。

また、熱処理工程における熱処理時間としては、例えば、1時間〜20時間の範囲内であることが好ましい。

【0036】

熱処理工程における熱処理雰囲気としては、被覆活物質を劣化させる雰囲気でなければ特に限定されるものではないが、例えば、大気雰囲気;窒素雰囲気およびアルゴン雰囲等の不活性ガス雰囲気;真空等を挙げることができる。また、被覆活物質の熱処理方法としては、例えば、焼成炉を用いる方法等を挙げることができる。

【0037】

4.被覆活物質

本発明により得られる被覆活物質の用途としては、例えば、固体電池および非水電解質電池等の電池用途を挙げることができ、中でも、固体電池に用いられることが好ましい。活物質と、硫化物固体電解質材料等の固体電解質材料との反応を抑制することにより、界面抵抗の増加を抑制し、充放電特性および耐久性に優れた固体電池を得ることができるからである。

【0038】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0039】

以下に実施例を示して、本発明をさらに具体的に説明する。

【0040】

[実施例]

(被覆活物質の作製)

まず、活物質としてLiNi1/3Co1/3Mn1/3O2粉末37.6gと、酸化物の原料としてアナターゼ型TiO2粉末(和光純薬工業社製)1.03gおよびLiOH・H2O粉末(和光純薬工業社製)1.08gと、純水12.9mLとを混合し、被覆層形成用混合体を調製した。このとき、上記被覆層形成用混合体の組成は、Li2TiO3の体積比率がLiNi1/3Co1/3Mn1/3O2およびLi2TiO3の合計体積の5%になる分量であり、LiOH・H2O濃度が2mol/L、TiO2はLiOH・H2Oの半分のモル数であった。

次に、上記被覆層形成用混合体をテフロン(登録商標)内張りのオートクレーブに投入し、密閉した。このオートクレーブを撹拌しながら、200℃で1時間保持し、水熱処理を行った。その後、オートクレーブの内容物(被覆活物質)を乾燥させた。

さらに、回収した被覆活物質の粉末をアルミナ製容器に入れ、マッフル炉を用いて、大気中にて600℃で6時間熱処理した。これにより、被覆活物質(Li2TiO3からなる被覆層で表面を被覆したLiNi1/3Co1/3Mn1/3O2)を得た。

【0041】

(硫化物固体電解質材料の合成)

出発原料として、硫化リチウム(Li2S)および五硫化二リン(P2S5)を用いた。これらの粉末をAr雰囲気下(露点−70℃)のグローブボックス内で、Li2S:P2S5=75:25のモル比となるように秤量し、メノウ乳鉢で混合し、原料組成物を得た。次に、得られた原料組成物2gを45mlのジルコニアポットに投入し、脱水ヘプタン(水分量30ppm以下)4gを投入し、さらにジルコニアボール(φ5mm、53g)を投入し、ポットを完全に密閉した(Ar雰囲気)。このポットを遊星型ボールミル機(フリッチュ製P7)に取り付け、台盤回転数500rpmで、1時間処理および15分休止のメカニカルミリングを40回行った。その後、得られた試料を、100℃に設定したホットプレート上でヘプタンを除去するように乾燥させ、硫化物固体電解質材料(75Li2S−25P2S5)を得た。

【0042】

(評価用電池の作製)

プレス機を用いて、正極活物質層/固体電解質層/負極活物質層からなる発電要素を作製した。正極活物質層を構成する材料として、上記の被覆活物質および75Li2S−25P2S5を、体積比で50:50となるように混合した正極合材を用い、負極活物質層を構成する材料として、天然黒鉛および75Li2S−25P2S5を、体積比で50:50となるように混合した負極合材を用い、固体電解質層を構成する材料として、75Li2S−25P2S5を用いた。この発電要素を用いて、評価用電池を得た。

【0043】

[比較例]

被覆活物質を以下のように作製したこと以外は、実施例と同様にして、評価用電池を得た。

【0044】

(被覆活物質の作製)

まず、エタノール中で、エトキシリチウム(LiOC2H5)、ペンタエトキシニオブ(Nb(OC2H5)5)を、モル比でLi:Nb=1:1となるように混合し、被覆層形成用塗工液を調製した。次に、転動流動法を用いたコート装置にて、上記被覆層形成用塗工液を活物質(LiNi1/3Co1/3Mn1/3O2)上に、1nm/hの速度で30時間塗布し、温風で乾燥させた。続いて、上記被覆層形成用塗工液を塗布されたLiNi1/3Co1/3Mn1/3O2の粉末を大気中にて350℃で5時間熱処理した。これにより、被覆活物質(LiNbO3からなる被覆層で表面を被覆したLiNi1/3Co1/3Mn1/3O2)を得た。

【0045】

[評価]

(X線回折測定)

実施例で得られた被覆活物質のX線回折(XRD)測定を行った。その結果を図3に示す。図3に示されるように、Li2TiO3およびLiNi1/3Co1/3Mn1/3O2のピークのみが認められた。このことから、実施例で得られた被覆活物質を構成するのは、活物質(LiNi1/3Co1/3Mn1/3O2)およびLi2TiO3のみであることが確認された。

【0046】

(被覆活物質の表面分析)

走査型電子顕微鏡(SEM−EDX)を用いて、実施例および比較例で得られた被覆活物質、ならびに被覆前の活物質の表面分析を行った。その結果を図4〜図7に示す。なお、図4(a)および(b)は、実施例で得られた被覆活物質のSEM画像であり、図4(c)および(d)は、それぞれ図4(b)と同じ領域におけるMnおよびTiのEDX元素マッピングの結果である。また、図5は、実施例で得られた被覆活物質のSEM画像であり、図6は、比較例で得られた被覆活物質のSEM画像であり、図7(a)および(b)は、被覆前の活物質のSEM画像である。図4に示されるように、実施例で得られた被覆活物質中に被覆されずに遊離したLi2TiO3は観察されず、元素マッピングの結果から、活物質の構成元素であるMnと、Li2TiO3の構成元素であるTiとが同じ粒子中に存在していることが確認された。また、図5および図7を比較すると、実施例で得られた被覆活物質においては、微小な活物質の凝集粒子に対して、均一にコーティングできていることが確認された。これに対して、図6に示されるように、比較例で得られた被覆活物質では、活物質粒子の凹凸の溝が埋まるように不均一にコーティングされていることが確認された。

【0047】

(被覆活物質の断面分析)

透過型電子顕微鏡(TEM−EDX)を用いて、実施例で得られた被覆活物質の断面分析を行った。その結果を図8および図9に示す。なお、図8(a)は、被覆活物質の一次粒子断面のSTEM画像であり、図8(b)は、図8(a)中の直線1におけるEDX元素ライン分析の結果であり、図9は、被覆活物質の凝集粒子断面のTEM画像である。図8(a)および(b)に示されるように、直径約500nmの微小な活物質粒子全体が、Tiを含む厚さ約30nmの被覆層で均一に被覆されていることが分かった。上記のXRD測定の結果と合わせて考えると、この被覆層はLi2TiO3と考えられる。また、図9に示されるように、表面に凹凸のある凝集粒子でも、非常に均一にLi2TiO3が被覆されていることが確認された。一方、比較例においては、直径約500nmの微小な活物質を用いた場合、活物質が凝集し、転動流動法で必要な粒子の流動性が損なわれるため、コーティングができず、直径約3μmの表面に凹凸のある活物質を用いた場合、凹凸の溝が埋まるようにコートされてしまい、被覆層が不均一であった。以上のことから、本発明の被覆活物質の製造方法においては、水熱処理を用いることで、活物質の表面が被覆層で均一に被覆された被覆活物質を短時間で効率良く得ることができたと考えられる。

【0048】

(抵抗上昇率の評価)

実施例および比較例で得られた評価用電池に対して、抵抗上昇率の評価を行った。具体的には、まず、評価用電池を4.1Vまで充電した状態で、交流インピーダンス法により抵抗を測定した。測定条件は、周波数0.1Hz〜1MHz、振幅10mVの交流電圧を重畳、環境温度25℃とした。次に、複素インピーダンスプロットに現れる低周波側の半円の実数軸方向の半円を正極界面反応に起因する抵抗成分とみなし、60℃恒温槽保存(10日間)による初期値からの上昇率を求めた。その結果を表1に示す。

【0049】

【表1】

【0050】

表1に示されるように、実施例で得られた評価用電池においては、比較例で得られた評価用電池よりも、抵抗上昇率が低かった。これは、水熱処理により活物質の表面にLi2TiO3からなる被覆層を均一に形成することで、活物質と硫化物固体電解質材料との反応を抑制することができたためであると考えられる。

【特許請求の範囲】

【請求項1】

活物質と、前記活物質を被覆し、酸化物からなる被覆層とを有する被覆活物質の製造方法であって、

前記活物質と、前記酸化物の原料と、水とを混合してなる被覆層形成用混合体を調製する調製工程と、

前記被覆層形成用混合体を水熱処理することにより、前記被覆層を形成する水熱処理工程と

を有することを特徴とする被覆活物質の製造方法。

【請求項2】

前記水熱処理工程の後に、前記被覆活物質を熱処理する熱処理工程を有することを特徴とする請求項1に記載の被覆活物質の製造方法。

【請求項3】

前記酸化物の原料が、水酸化物、酸化物および金属塩からなる群から選択される少なくとも一種であることを特徴とする請求項1または請求項2に記載の被覆活物質の製造方法。

【請求項1】

活物質と、前記活物質を被覆し、酸化物からなる被覆層とを有する被覆活物質の製造方法であって、

前記活物質と、前記酸化物の原料と、水とを混合してなる被覆層形成用混合体を調製する調製工程と、

前記被覆層形成用混合体を水熱処理することにより、前記被覆層を形成する水熱処理工程と

を有することを特徴とする被覆活物質の製造方法。

【請求項2】

前記水熱処理工程の後に、前記被覆活物質を熱処理する熱処理工程を有することを特徴とする請求項1に記載の被覆活物質の製造方法。

【請求項3】

前記酸化物の原料が、水酸化物、酸化物および金属塩からなる群から選択される少なくとも一種であることを特徴とする請求項1または請求項2に記載の被覆活物質の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−234648(P2012−234648A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−100867(P2011−100867)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(504174180)国立大学法人高知大学 (174)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(504174180)国立大学法人高知大学 (174)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]