被覆蛍光体及び発光装置

【課題】本発明は、耐湿性が改善された被覆蛍光体を提供する。

【解決手段】被覆蛍光体100は、蛍光体粒子101、この蛍光体粒子101の外側を覆う第一の層102、及びこの第一の層102の外側を覆う第二の層103を備える。前記第一の層102が、金属酸化物から形成される。前記第二の層103が疎水性の置換基を備える。

【解決手段】被覆蛍光体100は、蛍光体粒子101、この蛍光体粒子101の外側を覆う第一の層102、及びこの第一の層102の外側を覆う第二の層103を備える。前記第一の層102が、金属酸化物から形成される。前記第二の層103が疎水性の置換基を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被覆蛍光体及びこの被覆蛍光体を備える発光装置に関する。

【背景技術】

【0002】

発光ダイオード(LED)などの半導体発光素子と、この半導体発光素子が発する光の波長を変換する蛍光体とを備える発光装置は、小型であり、その消費電力が白熱電球よりも少なく、さらに白色など使用目的に応じた適宜の色を発光することが可能である。このため、このような発光装置は、液晶ディスプレイ、携帯電話や携帯情報端末等の液晶表示装置などにおけるバックライト用光源、室内外広告等に利用される表示装置、各種携帯機器のインジケータ、照明スイッチ、OA(オフィスオートメーション)機器用光源等に利用され得る。近年、このような発光装置の発光効率の高効率化や、信頼性の向上などを目的とした開発が行われている。

【0003】

これまでに開発された発光装置の一つに、青色または青紫色の光又は紫外光を発光する半導体発光素子と、蛍光体とを備える発光装置がある。この発光装置における蛍光体として、種々の酸化物や硫化物が用いられている。特にシリケート又は硫化物からなる蛍光体は発光効率が非常に高い。

【0004】

しかし、蛍光体は空気中の水分と水和反応して加水分解することにより経時的に劣化してしまうおそれがある。このため、蛍光体を備える発光装置の耐用年数が短くなってしまうという問題がある。

【0005】

そこで、従来、蛍光体の耐湿性を改善するために、蛍光体に表面処理を施すことで蛍光体の表面上に水分を遮断する層を形成し、これにより外部から蛍光体への水分の浸透を抑制することが提案されている。

【0006】

例えば特許文献1には、蛍光体の表面上に、雰囲気温度1〜20℃で金属アルコキシド等を加水分解、脱水重合させることで、連続性があり膜厚1nm〜10000nmの範囲にある吸湿増加率5重量%以下の金属酸化物被膜を形成することが、開示されている。

【0007】

しかし、特許文献1に記載されている方法では、金属酸化物被膜に浸透した水が蛍光体に達するまでに要する時間が長くなるだけであり、蛍光体の耐湿性改善にあたって根本的な解決策とはなっていない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008-111080号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記事由に鑑みてなされたものであり、その目的は、耐湿性が改善された被覆蛍光体、及びこの被覆蛍光体を備える発光装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る被覆蛍光体は、蛍光体粒子、この蛍光体粒子の外側を覆う第一の層、及びこの第一の層の外側を覆う第二の層を備え、前記第一の層が金属酸化物から形成され、前記第二の層が疎水性の置換基を備える。

【0011】

本発明に係る被覆蛍光体において、前記第一の層が、次の化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成されていることが好ましい。

【0012】

M1(OR1)m …(1)

M1は金属元素。

R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

mは金属元素M1の価数に等しい数。

【0013】

本発明に係る被覆蛍光体において、前記第二の層が、金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成され、前記金属アルコキシドに次の化学式(2)で示される金属アルコキシドが含まれていることが好ましい。

【0014】

M2(R2)n−x(R2’)x …(2)

M2はSi、Ti、Al、Zr、Ge、Yから選択される金属元素。

R2はアルコキシド基、水酸基、クロロ基から選択される官能基であり、一分子中R2が複数存在する場合には互いに同一であっても異なってもよい。

R2’は−(CH2)y−CH3及び−(CH2)2−(CF2)z−CF3から選ばれる置換基であり、一分子中にR2’が複数存在する場合は互いに同一であっても異なってもよい。

nは金属元素M2の価数に等しい数。

xは1以上の整数であり、n>xの関係を満たす。

yは2以上の整数。

zは1以上の整数。

【0015】

本発明に係る被覆蛍光体において、前記第二の層が、次の化学式(3)で示されるシラザン化合物により前記第一の層の表面上に導入されているアルキル基から形成されていることも好ましい。

【0016】

(R3)3−Si−NH−Si(R3)3 …(3)

R3はアルキル基であり、一分子中に存在する複数のR3は互いに同一であっても異なってもよい。

【0017】

本発明に係る被覆蛍光体において、前記蛍光体粒子が、アルカリ土類シリケート系蛍光体から形成されていることが好ましい。

【0018】

本発明に係る被覆蛍光体において、前記第一の層が、最も内側に配置される第三の層とこの第三の層に積層している第四の層とを少なくとも含む複数の層から構成され、

前記第三の層が、下記化学式(1−1)に示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成され、

前記第四の層が下記化学式(1−2)に示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成されていることが好ましい。

【0019】

Al(OR1)3 …(1−1)

R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

【0020】

M1(OR1)m …(1−2)

M1はSi、Ti、Zr、Ge、Yから選択される金属元素。

R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

mは金属元素M1の価数に等しい数。

【0021】

本発明に係る被覆蛍光体において、前記第一の層と前記第二の層との厚みの合計が10〜1000nmの範囲であることが好ましい。

【0022】

本発明に係る発光装置は、前記被覆蛍光体を備える。

【発明の効果】

【0023】

本発明によると、耐湿性が著しく改善された被覆蛍光体、及びこの被覆蛍光体を備える発光装置が得られる。

【図面の簡単な説明】

【0024】

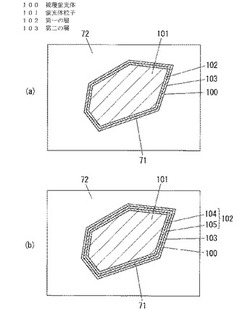

【図1】(a)及び(b)は本発明の一実施形態における被覆蛍光体、及びこの被覆蛍光体を備える波長変換部材の断面構造を示す概略図である。

【図2】本発明の一実施形態における発光装置を示す、一部破断した分解斜視図である。

【図3】前記発光装置の断面図である。

【発明を実施するための形態】

【0025】

本実施形態に係る被覆蛍光体100は、蛍光体粒子101、この蛍光体粒子101の外側を覆う第一の層102、及びこの第一の層102の外側を覆う第二の層103を備える。

【0026】

図1(a)及び図1(b)に本実施形態に係る被覆蛍光体100の断面構造を示す。図1(a)では第一の層102が単一の層で構成されており、図1(b)では第一の層102が複数の層から構成されている。

【0027】

蛍光体粒子101を構成する蛍光体には特に制限はないが、例えばCaAlSiN3:Eu2+、(Ca,Sr)AlSiN3:Eu2+、CaS:Eu2+、(Ca,Sr)2Si5N8:Eu2+等の組成を有する赤色蛍光体;CaSc2O4:Ce3+、Ca3Sc2Si3O12:Ce3+、(Ca,Sr,Ba)Al2O4:Eu2+、SrGa2S4:Eu2+等の組成を有する緑色蛍光体;Y3Al5O12:Ce3+、(Ca,Sr,Ba,Zn)2SiO4:Eu2+等の組成を有する黄色蛍光体;(Ba,Sr)2SiO4:Eu2+等の組成を有する黄緑色蛍光体;Sr3SiO5:Eu2+、Ca0.7Sr0.3AlSiN3:Eu2+等の組成を有する橙色蛍光体などが挙げられる。

【0028】

特に蛍光体粒子101が、Ca3Sc2Si3O12:Ce3+、(Ca,Sr,Ba,Zn)2SiO4:Eu2+、(Ba,Sr)2SiO4:Eu2+、Sr3SiO5:Eu2+などの、アルカリ土類シリケート系蛍光体から形成されることが好ましい。この場合、発光効率の高いアルカリ土類シリケート系蛍光体が用いられることで被覆蛍光体100の発光効率が高くなる。しかもアルカリ土類シリケート系蛍光体の耐湿性は本来低いが、第一の層102と第二の層103によって耐湿性が大きく改善される。このため、発光効率が高くしかも耐湿性が非常に高い被覆蛍光体100粒子が得られる

蛍光体粒子101の粒径に特に制限はない。但し、蛍光体粒子101の粒径が大きいほど、蛍光体粒子101内の欠陥密度が低くなり、このため発光時のエネルギー損失が少なくなって発光効率が高くなる。特に、発光効率の観点からは、蛍光体粒子101の平均粒子径は5μm以上であることが好ましい。この平均粒子径は、レーザー回折散乱粒度分布測定装置により測定される値である。

【0029】

第一の層102は、金属酸化物から形成される。この第一の層102は、次の化学式(1)で示される金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物の、縮合物(金属酸化物)から形成されることが好ましい。化学式(1)に示される金属アルコキシドは金属原子にアルコキシド基のみが結合し、金属原子と直接結合する長鎖アルキル基やフッ素含有基を有しない。このような金属アルコキシド等から生成する金属酸化物では、金属原子間の架橋密度が高くなる。このため第一の層102が非常に緻密になる。

【0030】

M1(OR1)m …(1)

化学式(1)において、M1はSi、Ti、Al、Zr、Ge、Yから選択される金属原子である。mは金属原子M1の価数に等しい数である。

【0031】

R1はアルキル基及び水素から選択される。アルキル基としては、メチル基、エチル基、プロピル基、ブチル基などが挙げられる。一分子中にR1が複数存在する場合には、複数のR1は互いに同一であっても異なってもよい。例えばR1が全てメチル基、エチル基、プロピル基、ブチル基などのアルキル基であってもよいし、R1が全て水素であってもよいし、複数のR1のうち一部がアルキル基で、残りが全て水素であってもよい。

【0032】

化学式(1)で示される金属アルコキシドの具体例としては、

テトラメトキシシラン、テトラエトキシシラン、テトラ−n−プロポキシシラン、テトライソプロポキシシラン、テトラ−n−ブトキシシラン、テトラキス(2−メトキシエトキシ)シランなどの、置換または非置換のアルコキシシラン類;

アルミニウムトリエトキシド、アルミニウムトリ−n−プロポキシド、アルミニウムトリイソプロポキシド、アルミニウムトリ−n−ブトキシド、アルミニウムトリイソブトキシド、アルミニウムトリ−sec−ブトキシド、アルミニウムトリ−tert−ブトキシド、アルミニウムトリス(ヘキシルオキシド)、アルミニウムトリス(2−エチルヘキシルオキシド)、アルミニウムトリス(2−メトキシエトキシド)、アルミニウムトリス(2−エトキシエトキシド)、アルミニウムトリス(2−ブトキシエトキシド)などの、置換または非置換のアルミニウムアルコキシド類;

チタンテトラエトキシド、チタンテトラ−n−プロポキシド、チタンテトライソプロポキシド、チタンテトラ−n−ブトキシド、チタンテトラ−sec−ブトキシド、チタンテトラキス(2−エチルヘキシルオキシド)などの、チタンアルコキシド類;

ジルコニウムテトラエトキシド、ジルコニウムテトラ−n−プロポキシド、ジルコニウムテトライソプロポキシド、ジルコニウムテトラ−n−ブトキシド、ジルコニウムテトラ−sec−ブトキシド、ジルコニウムテトラキス(2−エチルヘキシルオキシド)などの、ジルコニウムアルコキシド類;

ゲルマニウムテトラエトキシド、ゲルマニウムテトラ−n−プロポキシド、ゲルマニウムテトライソプロポキシド、ゲルマニウムテトラ−n−ブトキシド、ゲルマニウムテトラ−sec−ブトキシド、ゲルマニウムテトラキス(2−エチルヘキシルオキシド)などの、ゲルマニウムアルコキシド類;

イットリウムヘキサエトキシド、イットリウムヘキサエトキシド−n−プロポキシド、イットリウムヘキサエトキシドイソプロポキシド、イットリウムヘキサエトキシド−n−ブトキシド、イットリウムヘキサエトキシド−sec−ブトキシド、イットリウムヘキサエトキシドキス(2−エチルヘキシルオキシド)などの、イットリウムアルコキシド類;

が挙げられる。

【0033】

化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物は、上記のような金属アルコキシドのみであっても、金属アルコキシドの部分加水分解縮合物のみであっても、金属アルコキシドと金属アルコキシドの部分加水分解縮合物との混合物であってもよい。

【0034】

第一の層102は、図1(b)に示されるように組成の異なる複数の層から構成されていることも好ましい。すなわち、第一の層102を構成する複数の層のうちいずれの層も、他の層とは異なる金属種を含む縮合物から形成されていることが好ましい。

【0035】

更に、第一の層102が複数の層から構成される場合は、複数の層のうち第一の層102内で最も内側に配置される層(第三の層104)が、次の化学式(1−1)に示される金属アルコキシド(アルミニウムアルコキシド)と、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物(酸化アルミニウムで)から形成されていることが好ましい。

【0036】

Al(OR1)3 …(1−1)

化学式(1−1)において、R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

【0037】

化学式(1−1)に示される金属アルコキシドの具体例としては、アルミニウムトリエトキシド、アルミニウムトリ−n−プロポキシド、アルミニウムトリイソプロポキシド、アルミニウムトリ−n−ブトキシド、アルミニウムトリイソブトキシド、アルミニウムトリ−sec−ブトキシド、アルミニウムトリ−tert−ブトキシド、アルミニウムトリス(ヘキシルオキシド)、アルミニウムトリス(2−エチルヘキシルオキシド)、アルミニウムトリス(2−メトキシエトキシド)、アルミニウムトリス(2−エトキシエトキシド)、アルミニウムトリス(2−ブトキシエトキシド)などの、置換または非置換のアルミニウムアルコキシド類、が挙げられる。

【0038】

化学式(1−1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物は、上記のような金属アルコキシドのみであっても、金属アルコキシドの部分加水分解縮合物のみであっても、金属アルコキシドと金属アルコキシドの部分加水分解縮合物との混合物であってもよい。

【0039】

更に、第一の層102を構成する複数の層のうち、第三の層104のすぐ外側に積層している層(第四の層105)が次の化学式(1−2)に示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成されていることが好ましい。

【0040】

M1(OR1)m …(1−2)

化学式(1−2)において、M1はSi、Ti、Zr、Ge、Yから選択される金属原子である。R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。mは金属原子M1の価数に等しい数である。

【0041】

化学式(1−2)に示される金属アルコキシドの具体例としては、

テトラメトキシシラン、テトラエトキシシラン、テトラ−n−プロポキシシラン、テトライソプロポキシシラン、テトラ−n−ブトキシシラン、テトラキス(2−メトキシエトキシ)シランなどの、置換または非置換のアルコキシシラン類;

チタンテトラエトキシド、チタンテトラ−n−プロポキシド、チタンテトライソプロポキシド、チタンテトラ−n−ブトキシド、チタンテトラ−sec−ブトキシド、チタンテトラキス(2−エチルヘキシルオキシド)などの、チタンアルコキシド類;

ジルコニウムテトラエトキシド、ジルコニウムテトラ−n−プロポキシド、ジルコニウムテトライソプロポキシド、ジルコニウムテトラ−n−ブトキシド、ジルコニウムテトラ−sec−ブトキシド、ジルコニウムテトラキス(2−エチルヘキシルオキシド)などの、ジルコニウムアルコキシド類;

ゲルマニウムテトラエトキシド、ゲルマニウムテトラ−n−プロポキシド、ゲルマニウムテトライソプロポキシド、ゲルマニウムテトラ−n−ブトキシド、ゲルマニウムテトラ−sec−ブトキシド、ゲルマニウムテトラキス(2−エチルヘキシルオキシド)などの、ゲルマニウムアルコキシド類;

イットリウムヘキサエトキシド、イットリウムヘキサエトキシド−n−プロポキシド、イットリウムヘキサエトキシドイソプロポキシド、イットリウムヘキサエトキシド−n−ブトキシド、イットリウムヘキサエトキシド−sec−ブトキシド、イットリウムヘキサエトキシドキス(2−エチルヘキシルオキシド)などの、イットリウムアルコキシド類;

が挙げられる。

【0042】

化学式(1−2)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物は、上記のような金属アルコキシドのみであっても、金属アルコキシドの部分加水分解縮合物のみであっても、金属アルコキシドと金属アルコキシドの部分加水分解縮合物との混合物であってもよい。

【0043】

第一の層102が上記のような第三の層104及び第四の層105を備えると、第一の層102と蛍光体粒子101との密着性が高くなる。これは、蛍光体粒子101と第三の層104との間、並びに第三の層104と第四の層105との間で静電引力が働いているためであると考えられる。このことは、水中に蛍光体粒子101が分散している系において、被覆を有しない蛍光体粒子101のゼータ電位が負の値、第三の層104で被覆されている蛍光体粒子101のゼータ電位が正の値、第三の層104で被覆され更に第四の層105で被覆されている蛍光体粒子101のゼータ電位が負の値となることから、推察される。このように第一の層102と蛍光体粒子101との密着性が高くなることで、蛍光体粒子101が加熱、冷却により膨張、収縮をするような場合でも第一の層102と蛍光体粒子101との間に空隙が発生したり、第一の層102が剥離したりしにくくなる。これにより被覆蛍光体100の耐湿性がより向上する。

【0044】

一方、第二の層103は、疎水性の置換基を備える。この第二の層103は、金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成されることが好ましく、この場合、前記金属アルコキシドには次の化学式(2)で示される金属アルコキシドが含まれていることが好ましい。

【0045】

M2(R2)n−x(R3)x …(2)

化学式(2)において、M2はSi、Ti、Al、Zr、Ge、Yから選択される金属原子である。

【0046】

R2は加水分解縮合反応に関与する官能基であり、一分子中R2が複数存在する場合には互いに同一であっても異なってもよい。この官能基は、アルコキシド基、水酸基、クロロ基から選択される官能基であることが好ましい。

【0047】

R3は疎水性(撥水性)を有する置換基であり、一分子中にR3が複数存在する場合は互いに同一であっても異なってもよい。この置換基は、長鎖炭化水素基及びフッ素含有炭化水素基から選ばれる置換基であることが好ましく、特に−(CH2)y−CH3及び−(CH2)2−(CF2)z−CF3から選ばれる置換基であることが好ましい。

【0048】

−(CH2)y−CH3はC原子とH原子から成る長鎖炭化水素基である。この長鎖炭化水素基中のyは2以上の整数であることが、被覆蛍光体100の撥水性向上のために特に好ましい。

【0049】

−(CH2)2−(CF2)z−CF3は、金属原子M2と−CF−基との間に介在する−CH2−CH2−結合をリンカーとして備えるフッ素含有炭化水素基である。このフッ素含有炭化水素基中のzは1以上の整数であることが、被覆蛍光体100の撥水性向上のために特に好ましい。

【0050】

化学式(2)において、nは金属元素M2の価数に等しい数である。xは1以上の整数であり、n>xの関係を満たす。すなわち、化学式(2)で示される金属アルコキシドは、加水分解縮合反応に関与する官能基を一分子中に少なくとも1つ備えると共に、疎水性を有する置換基を一分子中に少なくとも1つ備える。

【0051】

化学式(2)に示され、且つ長鎖炭化水素基を備える金属アルコキシドの具体例としては、プロピルトリメトキシシラン、ブチルトリメトキシシラン、ヘキシルトリメトキシシラン、デシルトリメトキシシラン、プロピルトリエトキシシラン、ブチルトリエトキシシラン、ヘキシルトリエトキシシラン、デシルトリエトキシシランなどが挙げられる。化学式(2)に示され、且つフッ素含有炭化水素基を備える金属アルコキシドの具体例としては、トリフルオロプロピルトリメトキシシラン、ヘプタデカフルオロデシルトリメトキシシランなどが挙げられる。

【0052】

化学式(2)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物は、上記のような金属アルコキシドのみであっても、金属アルコキシドの部分加水分解縮合物のみであっても、金属アルコキシドと金属アルコキシドの部分加水分解縮合物との混合物であってもよい。

【0053】

被覆蛍光体の耐湿性を特に向上する観点からは、第二の層103は、化学式(2)に示される金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物のみから形成されることが好ましい。

【0054】

第二の層103を形成するための金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物(以下、金属アルコキシド等ということがある。)には、化学式(2)に示される金属アルコキシド等と共に、それ以外の金属アルコキシド等が含まれていてもよい。化学式(2)に示される金属アルコキシド等以外の金属アルコキシド等は、化学式(1)で示される金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物であることが好ましい。すなわち、第二の層103が、化学式(2)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物と、化学式(1)で示される金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物との混合物の、縮合物から形成されることが好ましい。これらの金属アルコキシド等が第一の層102の表面上で縮合反応することにより形成される層においては、化学式(2)に示される金属アルコキシド等に由来する疎水性を有する置換基が外面側に偏在して分布するようになる。これは、疎水性を有する置換基の表面エネルギーが高いためであると考えられる。このため、充分に撥水性の高い第二の層103が形成される。これらの金属アルコキシド等が第一の層102の表面上で縮合反応することにより形成される層内には、蛍光体粒子側に疎水性を有する置換基が存在しない部分が形成される場合があり、この部分は第一の層102の一部を構成する。このことを利用すれば、化学式(1)で示される金属アルコキシド等として化学式(1−2)で示される金属アルコキシド等を使用することにより、第二の層103と同時に第四の層105を形成することも可能である。また、これらの金属アルコキシド等を蛍光体粒子101の表面上で反応させることにより、第一の層102と同時に第二の層103を形成することも可能である。

【0055】

第二の層103が、化学式(2)で示される金属アルコキシド等と化学式(1)で示される金属アルコキシド等との混合物の、縮合物から形成される場合には、縮合反応時に第一の層102の表面上に供給されるこれらの金属アルコキシド等の合計に対する、化学式(2)で示される金属アルコキシド等の割合が、30モル%以上であることが好ましい。このモル分率は、金属アルコキシド等を構成する金属原子のモル数を基準とする値である。

【0056】

第二の層103が、次の化学式(3)で示されるシラザン化合物から形成されることも好ましい。

【0057】

(R4)3−Si−NH−Si(R4)3 …(3)

化学式(3)において、R4はアルキル基であり、一分子中に存在する複数のR4は互いに同一であっても異なってもよい。このアルキル基としては、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基などが挙げられる。

【0058】

化学式(3)で示されるシラザン化合物は、第一の層102の表面におけるシラノール等の水酸基と反応するとアンモニアを生成すると共にSi−O−Si結合が形成され、これにより第一の層102の表面上に長鎖炭化水素基が導入されて、第二の層103が形成される。このような第一の層102の表面上に導入された置換基からなる層も、第二の層103の概念に含まれる。

【0059】

化学式(3)に示されるシラザン化合物の具体例としては、ヘキサメチルジシラザン、ヘキサエチルジシラザン、ヘキサプロピルジシラザン、ヘキサヘキシルジシラザンなどが挙げられる。

【0060】

本実施形態に係る被覆蛍光体100は、適宜の手法で製造され得る。被覆蛍光体100の製造方法の具体例としては、次に示すゾルゲルコーティング法、噴霧乾燥法、及び流動層コーティング法が挙げられる。

【0061】

ゾルゲルコーティング法では、まず蛍光体粒子101が液状の媒体中に加えられる。続いて、この媒体が攪拌されながら、この媒体中に化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物或いはこれらを含む溶液が加えられる。これにより前記化合物の加水分解縮合反応が進行して、蛍光体粒子101の表面上に、前記化合物の加水分解縮合物からなる金属酸化物が堆積し、これにより第一の層102が形成される。

【0062】

第一の層102が組成の異なる複数の層から構成される場合には、上記手法が繰り返されることで組成の異なる化合物の加水分解縮合物からなる金属酸化物が順次堆積することにより、第一の層102が形成され得る。

【0063】

ゾルゲルコーティング法で使用される液状の媒体の具体例としては、メタノール、エタノール、プロパノール、イソプロパノール、ブタノールなどのアルコール系溶媒;トルエン、キシレン、シクロヘキサン、メチルシクロヘキサン、石油エーテル、石油ベンジン、ガソリン、ナフサなどの炭化水素系溶媒;ジエチルエーテル、テトラヒドロフランなどのエーテル系溶媒;酢酸エチル、酢酸ブチルなどのエステル系溶媒;アセトン、メチルエチルケトンなどのケトン系溶媒が挙げられる。これらの液状の媒体のうち一種のみが単独で用いられてもよく、二種以上が併用されてもよい。

【0064】

ゾルゲルコーティング法において、液状の媒体には、加水分解縮合反応の進行のために必要とされる化学量論量または過剰量の水が加えられることが好ましい。水は適宜のタイミングで液状の媒体中に加えられる。例えば水は、蛍光体粒子101が分散されている液状の媒体に加えられても、加水分解速度が比較的小さい金属アルコキシドとともに液状の媒体に加えられても、金属アルコキシドとは別個に液状の媒体に加えられてもよい。あるいは、金属アルコキシドが蛍光体粒子101表面に付着した状態で溶媒が留去され或いはろ過によって、金属アルコキシドが付着している蛍光体粒子101が回収された後、この蛍光体粒子101が気相または液相の水と接触すると、蛍光体粒子101の表面上で金属アルコキシドの加水分解縮合反応が進行することで、第一の層102が形成される。

【0065】

噴霧乾燥法においては、蛍光体粒子101が分散している液状の媒体中に、化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物或いはこれらを含む溶液が加えられる。これにより調製される液が噴霧されることで、蛍光体粒子101を包むと共に前記化合物を含む液滴が得られる。この液滴が乾燥することで、蛍光体粒子101の表面に前記化合物が付着すると共にこの化合物の加水分解縮合反応が進行し、これにより第一の層102が形成される。

【0066】

第一の層102が組成の異なる複数の層から構成される場合には、上記手法が繰り返されることで組成の異なる化合物の加水分解縮合物からなる金属酸化物が順次堆積することにより、第一の層102が形成され得る。

【0067】

この噴霧乾燥法における液状の媒体としては、ゾルゲルコーティング法の場合と同様の液状の媒体が使用され得る。

【0068】

流動層コーティング法においては、化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物或いはこれらを含む溶液が噴霧状にされ、又は金属アルコキシドの沸点が低い場合には金属アルコキシドが気化される。このような噴霧状の溶液又は気化している金属アルコキシドが、窒素、アルゴンのような不活性ガスとともに蛍光体粒子101へ向けて供給される。すると、蛍光体粒子101が流動化している状態でこの蛍光体粒子101の表面に噴霧状の溶液又は気化している金属アルコキシドが付着する。それと同時に、或いはその後に蛍光体粒子101の表面に化学量論量又は過剰量の水が噴霧状または気相で接触する。これにより蛍光体粒子101の表面上で、化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の加水分解縮合反応が進行し、第一の層102が形成される。

【0069】

第一の層102が組成の異なる複数の層から構成される場合には、上記手法が繰り返されることで組成の異なる化合物の加水分解縮合物からなる金属酸化物が順次堆積することにより、第一の層102が形成され得る。

【0070】

第二の層103が形成される場合も、上記第一の層102の場合に準拠した方法により、第二の層103が形成され得る。

【0071】

また、蛍光体粒子101の表面上に、第一の層102を形成するための金属アルコキシド等と、第二の層103を形成するための金属アルコキシド等とが、上記方法により同時に供給されて反応すると、既述のとおり疎水性を有する置換基の表面エネルギーが高いため、第一の層102と第二の層103とが同時に形成され得る。

【0072】

いずれの方法で第一の層102及び第二の層103が形成される場合でも、金属アルコキシド及び金属アルコキシドの部分加水分解物の加水分解反応や縮合反応を促進するために触媒が使用されることが好ましい。この場合、より低温、短時間で第一の層102及び第二の層103が形成される。触媒の具体例として、塩酸、硝酸、硫酸、酢酸のような酸;水酸化ナトリウム、アンモニア、水酸化テトラメチルアンモニウムのような塩基;ヘキサン酸、オクタン酸、2−エチルヘキサン酸、ナフテン酸などのカルボン酸の亜鉛塩のようなカルボン酸金属塩;アルミニウムトリエトキシド、アルミニウムトリ−n−プロポキシド、アルミニウムトリイソプロポキシド、アルミニウムトリ−n−ブトキシド、アルミニウムイソブトキシドのようなアルミニウムアルコキシド、およびそれらの部分加水分解縮合物;ジイソプロポキシ(アセチルアセトナト)アルミニウム、ジ−n−ブトキシ(アセチルアセトナト)アルミニウム、トリス(アセチルアセトナト)アルミニウム、ジイソプロポキシ(エチルアセトアセタト)アルミニウム、ジ−n−ブトキシ(エチルアセトアセタト)アルミニウム、n−ブトキシビス(エチルアセトアセタト)アルミニウムのようなアルミニウムキレート化合物;酢酸テトラメチルアンモニウムのような第四級アンモニウム塩;トリエタノールアミンのようなアミノ化合物が挙げられる。触媒として、それ自体が金属アルコキシドである3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−(N−2−アミノエチル)プロピルトリメトキシシランのようなアミノ基含有アルコキシシランが触媒量併用されてもよい。触媒はどのような方法で反応系に添加されてもよい。

【0073】

第一の層102及び第二の層103が噴霧乾燥法又は流動層コーティング法により形成される場合には、更に第一の層102及び第二の層103が加熱されることで溶媒が除去されることが好ましい。この場合の加熱温度は、溶媒が充分に乾燥除去され得る温度であることが好ましい。これにより、第一の層102及び第二の層103における加水分解縮合反応の進行の程度が充分でない場合でも、加水分解縮合反応を更に進行させることができる。

【0074】

第一の層102及び第二の層103には、更に高温の加熱処理が施されてもよい。このような高温の加熱処理により、第一の層102及び第二の層103における加水分解縮合反応が更に進行し、反応を完結させることができる。この高温の加熱処理における加熱温度は特に限定されないが60〜600℃の範囲が好ましく、加熱時間も特に限定されないが0.5〜3時間の範囲が好ましい。噴霧乾燥法又は流動層コーティング法により形成される第一の層102及び第二の層103には、溶媒を乾燥除去するための加熱処理の後、更に高温の加熱処理が施されることが好ましい。ゾルゲルコーティング法により第一の層102及び第二の層103が形成される場合は、第一の層102及び第二の層103が形成された蛍光体粒子101が溶媒からろ過によって回収された後に、高温の加熱処理が施されることが好ましい。

【0075】

第一の層102及び第二の層103の厚みに制限はないが、被覆蛍光体100の耐湿性が充分に確保され、且つ被覆蛍光体100の良好な発光特性が充分に確保されようにする観点からは、第一の層102と第二の層103の厚みの合計は10〜1000nmの範囲であることが好ましい。第一の層102の厚みは5〜600nmの範囲であることが好ましく、第二の層103の厚みは5〜400nmの範囲であることが好ましい。更に第一の層102が第三の層104及び第四の層105を含む複数の層から構成される場合には、第三の層104の厚みは300nm以下であることが好ましく、第四の層105の厚みは400nm以下であることが好ましい。

【0076】

本実施形態による被覆蛍光体100は、非常に優れた耐湿性を発揮する。蛍光体粒子101表面上に単に疎水性の被膜や撥水性の被膜が形成されるだけでは、蛍光体粒子101の耐湿性は充分に改善されない。それに対し、本実施形態による被覆蛍光体100では、水蒸気透過におけるプロセスを考慮すると共にそれに寄与する防湿性の膜の各種特性を考慮した膜構造が設計されている。すなわち、本実施形態では、水蒸気を遮断可能な層で蛍光体粒子101が被覆されることで、蛍光体の耐湿性が充分に向上したのである。

【0077】

一般に物質へ浸透した水分が物質中で拡散するというプロセスが水蒸気透過として知られている。このため、水蒸気の遮断には物質に対する水分の浸透と拡散の抑制が有効である。水蒸気透過量に関する重要なパラメーターとして物質に対する水の溶解度係数、拡散係数、及び拡散距離が挙げられる。このことから防湿性の被膜を備える蛍光体粒子101の防湿性には、被膜に対する水の溶解度(水の溶解度係数)、被膜の緻密度(水の拡散係数)、及び被膜の厚み(水の拡散距離)が大きく関与すると考えられる。このことから蛍光体粒子101上の被膜の水蒸気バリア性を上げる具体的方策の一つとして、被膜の最表面の撥水性を向上し、被膜の緻密度を向上し、更に被膜の厚みを厚くすることも考えられる。

【0078】

しかしながら被膜の厚みを大きくすると被膜を光が透過する際の減衰や散乱により蛍光体の発光特性が損なわれるおそれがあり、このような光学特性の観点からは、水の拡散距離を大きくするために被膜の厚みを大きくすることには限界がある。

【0079】

本実施形態では、第二の層103により被覆蛍光体100の最表面の撥水性が高くなり、且つ緻密度の高い第一の層102が形成されている。このため、被覆蛍光体100に水蒸気若しくは水が接触すると、この水等が第二の層103の表面で弾かれて蛍光体100内部への水分の浸透が妨げられる。外部環境が高温である場合には、第二の層103に対する水の溶解度が高くなるため第二の層103へ水が浸透し易くなるが、その場合であっても、バリア性の高い第一の層102によって水分の浸透が遮断される。このようにして、蛍光体粒子101への水分の到達が妨げられる。従って、被覆蛍光体100は高い耐湿性を発揮し、しかも被覆蛍光体100の発光特性が損なわれるおそれが小さいのである。

【0080】

[発光装置]

本実施形態による発光装置について説明する。この発光装置1は、図2,3に示されるように、発光素子であるLEDチップ10、実装基板20、光学部材60、封止部50、並びに波長変換部材(色変換部材)70を備える。後述するように、波長変換部材(色変換部材)70は本実施形態に係る被覆蛍光体100を備える。

【0081】

LEDチップ10は実装基板20に実装されている。実装基板20の形状は平面視矩形板状である。実装基板20の厚み方向に面する第一の表面上にはLEDチップ10への給電用の一対の導体パターン23が形成され、更にこの第一の表面上にLEDチップ10が実装されている。LEDチップ10と導体パターン23とはボンディングワイヤ14で電気的に接続されている。光学部材60はドーム状の部材であり、実装基板20の第一の表面上の固着されている。この光学部材60と実装基板20との間に、LEDチップ10が収容されている。この光学部材60は、LEDチップ10から放射される光の配向を制御する機能を有する。封止部50は透光性の封止材料から形成される。封止部50は光学部材60と実装基板20とで囲まれた空間に充填されている。この封止部50により、LEDチップ10および複数本(本実施形態では、2本)のボンディングワイヤ14が封止されている。波長変換部材70は、光学部材60を包囲するようにドーム状に形成されている。LEDチップ10が発光すると、LEDチップ10から放射された光(励起光)によって波長変換部材70中の波長変換粒子71が励起されて励起光よりも長波長の蛍光(LEDチップ10の発光色とは異なる色の光からなる変換光)を放射する。光学部材60と波長変換部材70との間には、空気などの気体が充実する空隙80が介在している。実装基板20の第一の表面上には、光学部材60の外周を包囲する環状の堰部27が形成されている。堰部27は第一の表面上から突出するように形成される。このため、光学部材60が実装基板20に固着される際に、光学部材60と実装基板20とで囲まれた空間から封止材料が溢れ出ようとしても、この封止材料が堰部27によって堰き止められる。

【0082】

LEDチップ10の主発光ピークは350nm〜470nmの範囲にあることが好ましい。このようなLEDチップ10としては、青色光を放射するGaN系の青色LEDチップや近紫外光を放射する近紫外LEDチップが挙げられる。

【0083】

GaN系の青色LEDチップには、結晶成長用基板として、サファイア基板よりも格子定数や結晶構造がGaNに近く且つ導電性を有するn形のSiC基板が用いられる。このSiC基板上に、例えばダブルへテロ構造を有する発光部が形成される。発光部は、たとえばGaN系化合物半導体材料などを原料として、エピタキシャル成長法(例えば、MOVPE法など)などで形成される。このLEDチップ10は、その実装基板20の第一の表面と対向する表面上にカソード電極を備え、それとは反対側の表面上にアノード電極を備える。このカソード電極およびアノード電極は、例えばNi膜とAu膜との積層膜により構成される。カソード電極およびアノード電極の材料は特に制限されず、良好なオーミック特性が得られる材料であればよく、例えばAlなどであってもよい。

【0084】

LEDチップ10の構造は上記構造に限定されない。例えば、結晶成長用基板上にエピタキシャル成長により発光部などが形成された後、発光部を支持するSi基板などの支持基板が発光部に固着され、更にその後、結晶成長用基板が除去されることで、LEDチップ10が形成されてもよい。

【0085】

実装基板20は矩形板状の伝熱板21と配線基板22とで構成される。伝熱板21は熱伝導性材料から形成される。この伝熱板21にLEDチップ10が実装される。配線基板22は例えば矩形板状のフレキシブルプリント配線板である。配線基板22は伝熱板21上に例えばポリオレフィン系の固着シート29を介して固着される。配線基板22の中央部には、伝熱板21におけるLEDチップ10の実装位置を露出させる矩形状の窓孔24が形成されている。この窓孔24の内側で、LEDチップ10が後述のサブマウント部材30を介して伝熱板21に実装される。したがって、LEDチップ10で発生した熱は配線基板22を介さずにサブマウント部材30および伝熱板21へ伝導する。

【0086】

配線基板22は、ポリイミドフィルムからなる絶縁性基材221と、この絶縁性基材221上に形成された、LEDチップ10への給電用の一対の導体パターン23とを備える。更に配線基板22は、各導体パターン23を覆うと共に絶縁性基材221上の導体パターン23が形成されていない部位を覆う保護層26を備える。保護層26は例えば光反射性を有する白色系のレジスト(樹脂)から形成される。この場合、LEDチップ10から配線基板22に向けて光が放射されても、保護層26で光が反射されることで配線基板22における光の吸収が抑制される。これにより、LEDチップ10から外部への光取り出し効率が向上し、発光装置の光出力が向上する。尚、各導体パターン23は、絶縁性基材221の外周形状の半分よりもやや小さな外周形状に形成されている。絶縁性基材221はFR4基板、FR5基板、紙フェノール樹脂基板などから形成されてもよい。

【0087】

各導体パターン23は、平面視矩形状の端子部231を二つずつ備える。この端子部231は配線基板22の窓孔24の近傍に位置し、この端子部231にボンディングワイヤ14が接続される。各導体パターン23は、更に平面視円形状の外部接続用電極部232を一つずつ備える。この外部接続用電極部232は、配線基板22の外周付近に位置している。導体パターン23は、例えばCu膜とNi膜とAu膜との積層膜により構成される。

【0088】

保護層26は、この保護層26から各導体パターン23が部分的に露出するようにパターニングされている。配線基板22の窓孔24の近傍で、各導体パターン23における端子部231が保護層26から露出している。更に、配線基板22の外周付近で、各導体パターン23における外部接続用電極部232が保護層26から露出している。

【0089】

LEDチップ10は、上述の通りサブマウント部材30を介して伝熱板21に搭載されている。サブマウント部材30は、LEDチップ10と伝熱板21との線膨張率の差に起因してLEDチップ10に働く応力を緩和する。サブマウント部材30は、LEDチップ10のチップサイズよりも大きなサイズの矩形板状に形成されている。

【0090】

サブマウント部材30は、上記応力を緩和する機能だけでなく、LEDチップ10で発生した熱を伝熱板21におけるLEDチップ10のチップサイズよりも広い範囲に伝導させる熱伝導機能をも有している。本実施形態における発光装置1では、LEDチップ10がサブマウント部材30を介して伝熱板21に搭載されているので、LEDチップ10で発生した熱がサブマウント部材30および伝熱板21を介して効率良く放熱されるとともに、LEDチップ10と伝熱板21との線膨張率差に起因してLEDチップ10に働く応力が緩和される。

【0091】

サブマウント部材30は、例えば熱伝導率が比較的高く且つ絶縁性を有するAlNから形成される。

【0092】

LEDチップ10のカソード電極がサブマウント部材30上に重ねられ、このカソード電極が、カソード電極と接続される電極パターン(図示せず)および金属細線(例えば、金細線、アルミニウム細線など)からなるボンディングワイヤ14を介して、二つの導体パターン23のうちの一方と電気的に接続される。LEDチップ10は、ボンディングワイヤ14を介して、カソード電極に接続されていない導体パターン23と電気的に接続されている。

【0093】

LEDチップ10とサブマウント部材30との接合には、例えば、SnPb、AuSn、SnAgCuなどの半田や、銀ペーストなどが用いられる。特にAuSn、SnAgCuなどの鉛フリー半田が用いられることが好ましい。サブマウント部材30がCuから形成され、LEDチップ10とサブマウント部材30との接合にAuSnが用いられる場合には、サブマウント部材30およびLEDチップ10における互いに接合される面に、あらかじめAuまたはAgからなる金属層を形成する前処理が施されることが好ましい。サブマウント部材30と伝熱板21との接合には、例えば、AuSn、SnAgCuなどの鉛フリー半田が用いられることが好ましい。サブマウント部材30と伝熱板21との接合にAuSnが用いられる場合には、伝熱板21におけるサブマウント部材30と接合される面に、あらかじめAuまたはAgからなる金属層を形成する前処理が施されることが好ましい。

【0094】

サブマウント部材30の材料はAlNに限らず、線膨張率が結晶成長用基板の材料である6H−SiCに比較的近く且つ熱伝導率が比較的高い材料であればよい。例えば、サブマウント部材30の材料として複合SiC、Si、Cu、CuWなどが採用されてもよい。なお、サブマウント部材30は、上述の熱伝導機能を有しているため、伝熱板21におけるLEDチップ10に対向する面の面積は、LEDチップ10における伝熱板21と対向する面の面積よりも、十分に大きいことが望ましい。

【0095】

本実施形態における発光装置1では、伝熱板21の厚み方向に面するLEDチップ10側の表面から、保護層26の厚み方向に面するLEDチップ10側の表面までの寸法よりも、伝熱板21における前記表面から、サブマウント部材30の厚み方向に面するLEDチップ10側の表面までの寸法の方が、大きくなっている。このような位置関係となるように、サブマウント部材30の厚み寸法が設定されている。このため、LEDチップ10から放射された光が、配線基板22の窓孔24の内側を通って配線基板22に吸収されることが、抑制される。これによりLEDチップ10から外部への光取り出し効率が更に向上し、発光装置の光出力が更に向上する。

【0096】

なお、サブマウント部材30の厚み方向に面するLEDチップ10側の表面における、LEDチップ10が配置される位置の周囲に、LEDチップ10から放射された光を反射する反射膜が形成されてもよい。この場合、LEDチップ10から放射された光がサブマウント部材30に吸収されることが防止される。これによりLEDチップ10から外部への光取り出し効率が更に向上し、発光装置の光出力が更に向上する。反射膜は、例えば、Ni膜とAg膜との積層膜により構成される。

【0097】

上述の封止部50を形成するための材料である封止材料としては、シリコーン樹脂が挙げられる。シリコーン樹脂に限らず、例えば、アクリル樹脂や、ガラスなどが用いられてもよい。

【0098】

光学部材60は、光透過性を有する材料(例えば、シリコーン樹脂、ガラスなど)から形成される。特に光学部材60がシリコーン樹脂から形成されると、光学部材60と封止部50との屈折率差および線膨張率差が低減され得る。

【0099】

光学部材60の光出射面602(LEDチップ10とは反対側に面する表面)は、光入射面601(LEDチップ10側に面する表面)から光学部材60内へ入射した光が、光出射面602と空隙80との境界で全反射しないような、凸曲面状に形成されている。光学部材60は、LEDチップ10と光軸が一致するように配置されている。したがって、LEDチップ10から放射され光学部材60の光入射面601に入射された光は、光出射面602と空隙層80との境界で全反射されることなく波長変換部材70まで到達しやすくなり、発光装置1からの発光の全光束が増大する。なお、光学部材60は、位置によらず法線方向に沿って厚みが一様となるように形成されている。

【0100】

波長変換部材70は、その光入射面701(LEDチップ10側に面する表面)が、光学部材60の光出射面602に沿った形状に形成されている。したがって、光学部材60の光出射面602の位置によらず、法線方向における光学部材60の光出射面602と波長変換部材70との間の距離が略一定値となっている。波長変換部材70は、位置によらず法線方向に沿った厚みが一様となるように成形されている。波長変換部材70は、実装基板20に対して、例えば接着剤(例えば、シリコーン樹脂、エポキシ樹脂など)などで固着される。

【0101】

LEDチップ10から放射される光は光入射面701から波長変換部材70内へ入射し、波長変換部材70の光出射面(LEDチップ10とは反対側の表面)701を通じて波長変換部材70外へ出射される。波長変換部材70中を光が通過する際にこの光の一部が波長変換部材70中の蛍光体粒子101によって波長変換される。これにより、LEDチップ10から放射される光と波長変換部材70中の蛍光体粒子101の種類との組み合わせに応じた色の光が発光装置1から発せられる。

【0102】

波長変換部材70は、図1に示されるように、透光性媒体72と、この透光性媒体72中に分散している複数の波長変換粒子71とを備える。波長変換粒子71としては、蛍光体粒子101、被覆を有する蛍光体粒子101などが挙げられる。波長変換粒子71の少なくとも一部は、本実施形態に係る被覆蛍光体100である。波長変換部材70は、波長変換粒子71として、本実施形態に係る被覆蛍光体100のみを含有してもよく、本実施形態に係る被覆蛍光体100と、本実施形態に係る被覆蛍光体100以外の粒子とを含有してもよい。

【0103】

発光装置1が白色光を発する場合において、発光装置1におけるLEDチップ10が青色光を発する青色LEDチップである場合には、波長変換部材70における波長変換粒子71として、例えば赤色蛍光体から形成される粒子と緑色蛍光体から形成される粒子とが併用される。或いは波長変換粒子71として黄色蛍光体から形成される粒子のみが用いられてもよい。或いは波長変換粒子71として緑色蛍光体から形成される粒子と橙色蛍光体から形成される粒子とが併用されてもよい。或いは波長変換粒子71として黄緑色蛍光体から形成される粒子と橙色蛍光体から形成される粒子とが併用されてもよい。いずれの場合においても、波長変換粒子71の少なくとも一部が本実施形態に係る被覆蛍光体100であり、特に波長変換粒子71の全てが本実施形態に係る被覆蛍光体100であることが好ましい。これらの場合では、LEDチップ10から波長変換されずに放射される青色光と、波長変換部材70の波長変換粒子71で波長変換された光とが、波長変換部材70の光出射面(外面)70bを通して放射されることとなり、これにより白色光が放射される。

【0104】

発光装置1が白色光を発する場合において、発光装置1におけるLEDチップ10が紫外光を発する紫外LEDチップである場合には、例えば波長変換粒子71として赤色蛍光体から形成される粒子、緑色蛍光体から形成される粒子および青色蛍光体から形成される粒子が併用される。この波長変換粒子71の少なくとも一部が本実施形態に係る被覆蛍光体100であり、特に波長変換粒子71の全てが本実施形態に係る被覆蛍光体100であることが好ましい。この場合は、LEDチップ10から波長変換されずに放射される紫外光と、波長変換部材70の波長変換粒子71で波長変換された光とが、波長変換部材70の光出射面(外面)70bを通して放射されることとなり、これにより白色光が放射される。

【0105】

波長変換粒子71の粒径は特に制限されないが、波長変換粒子71の平均粒子径が大きい方が、波長変換粒子71中の欠陥密度が小さくなって発光時のエネルギ損失が少なくなり、発光効率が高くなる。このため、発光効率を向上する観点からは、波長変換粒子71の平均粒子径は5μm以上であることが好ましい。この平均粒子径は、レーザー回折散乱粒度分布測定装置により測定される値である。

【0106】

透光性媒体72の屈折率は、波長変換粒子71の屈折率よりも小さいことが好ましい。透光性媒体72の材質としてシロキサン結合を有するケイ素化合物やガラス等が挙げられる。これらの材質は耐熱性および耐光性(青色〜紫外線等の短波長の光に対する耐久性)に優れるため、波長変換粒子71の励起光である青色光から紫外光にわたる波長域の光によって透光性媒体72が劣化することが抑制される。ケイ素化合物の例としては、シリコーン樹脂、オルガノシロキサンの加水分解縮合物、オルガノシロキサンの縮合物などが、公知の重合手法(ヒドロシリル化などの付加重合、ラジカル重合など)により架橋することで生成する複合樹脂が挙げられる。透光性媒体72として、例えばアクリル樹脂や、有機成分と無機成分とがnmレベルもしくは分子レベルで混合、結合されることで形成される有機・無機ハイブリッド材料などが採用されてもよい。

【0107】

波長変換部材70中の波長変換粒子71の含有量は、波長変換粒子71及び透光性媒体72の種類、波長変換部材70の寸法、波長変換部材70に要求される波長変換能等を考慮して適宜決定されるが、例えば5質量%〜30質量%の範囲である。

【0108】

この波長変換部材70に波長変換粒子71の励起光が照射されると、波長変換粒子71が励起光を吸収して、励起光よりも長波長の蛍光を発光する。これにより、波長変換部材70を光が透過する際に、この光の波長が波長変換粒子71によって変換される。

【0109】

このように構成される発光装置1では、波長変換部材70が本実施形態に係る被覆蛍光体100を備えることで、波長変換部材70の耐湿性、耐久性が高くなり、このため長期に亘って発光装置1の動作が安定化し得る。

【実施例】

【0110】

[実施例1]

(1)サンプル粒子Aの作製

イソプロパノール468質量部とイオン交換水0.7質量部とを混合し、得られた液に蛍光体粒子((Sr,Ca,Ba)3SiO5:Eu、レーザー回折式粒度分布測定装置(型番SALD2000、株式会社島津製作所製)により測定される平均粒子径15μm)61質量部を分散させることで、蛍光体分散液を調製した。

【0111】

アルミニウムイソプロポキシド2.0部質量とイソプラパノール468質量部とを混合し、これにより得られた混合液に超音波洗浄機を利用して超音波を印加することで、アルミニウムイソプロポキシド溶液を得た。

【0112】

蛍光体分散液を攪拌しながらこの蛍光体分散液にアルミニウムイソプロポキシド溶液を1時間かけて添加し、続いて室温で5時間攪拌した。続いてこの溶液を暫く静置してから上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥した。これにより、サンプル粒子Aを得た。

【0113】

更にサンプル粒子AをFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない被膜で均一に被覆されており、被膜の厚みは70nmであることが確認された。

【0114】

サンプル粒子Aの被膜のX線光電子分光分析による深さ方向分析をおこなった。このとき、サーモフィッシャーサイエンティフィック社製ESCALAB220−XLを用い、粒子を1mm角の分析エリアにてX線を照射して分析を行った。深さ方向分析ではアルゴンイオン照射によるスパッタリングで試料表面を切削した後に深部における分析を行い、特定深さにおける被膜中の元素濃度(atm.%)を算出した。その結果、サンプル粒子Aの被膜中にアルミニウム元素が分布していることが確認された。

【0115】

(2)サンプル粒子Bの作製

イソプロパノール487質量部、テトラエトキシシラン22質量部、イオン交換水4.6部、及び0.1規定−塩酸水溶液1.0質量部を混合し、得られた液を室温で48時間攪拌することで、テトラエトキシシラン加水分解溶液を調製した。

【0116】

イソプロパノール487質量部とサンプル粒子A54質量部を混合することで蛍光体分散液を調製した。

【0117】

蛍光体分散液にテトラエトキシシラン加水分解溶液を1時間かけて添加し、続いて室温で5時間攪拌してから、暫く静置した。続いて、この液から上澄み液を除去し、残りの液をろ過することで固形分を得た。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、さらに300℃で1時間熱処理した。これにより、サンプル粒子Bを得た。

【0118】

サンプル粒子BをFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは160nmであることが確認された。

【0119】

X線光電子分光分析による深さ方向分析によれば、サンプル粒子Bの被膜には、表面側からケイ素、アルミニウムの順に元素が分布していることが確認された。

【0120】

(3)被覆蛍光体の作製

イソプロパノール477質量部、C8F17−C2H4−Si(−OCH3)3(モメンティブ・パフォーマンス・マテリアルズ社製TSL−8233)11質量部、イオン交換水0.07部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0121】

イソプロパノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0122】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0123】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは210nmであることが確認された。

【0124】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0125】

[実施例2]

イソプロパノール440質量部とヘキサメチレンジシランザン(信越化学工業社製HMDS3)99質量部とを混合することで、長鎖アルキル系の撥水剤溶液を調製した。

【0126】

イソプロパノール450質量部にサンプル粒子B11質量部を混合することで蛍光体分散液を調製した。

【0127】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を添加し、続いて室温で20時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液にイソプロピルアルコール700質量部を加えてから2時間攪拌した。続いて再びこの液から上澄み液を除去し、残りの液にイソプロピルアルコール700質量部を加えてから2時間攪拌した。これにより、液中から副生成物であるアンモニアを除去した。この液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0128】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは190nmであることが確認された。

【0129】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側から炭素、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0130】

[実施例3]

イソプロパノール476質量部、C8F17−C2H4−Si(−OCH3)3(モメンティブ・パフォーマンス・マテリアルズ社製TSL−8233)19質量部、テトラエトキシシラン7.5質量部、イオン交換水1.4部、0.1規定−塩酸水溶液1.4部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0131】

イソプロパノール476質量部とサンプル粒子A19質量部とを混合して蛍光体分散液を調製した。

【0132】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0133】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは180nmであることが確認された。

【0134】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0135】

[実施例4]

イソプロパノール477質量部、C8F17−C2H4−Si(−OCH3)3(モメンティブ・パフォーマンス・マテリアルズ社製TSL−8233)11質量部、イオン交換水0.07質量部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0136】

イソプロパノール500質量部とサンプル粒子A11質量部とを混合して蛍光体分散液を調製した。

【0137】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0138】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは130nmであることが確認された。

【0139】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、アルミニウムの順に元素が分布していることが確認された。

【0140】

[実施例5]

(1)サンプル粒子Cの作製

イソプロパノール487質量部とテトラエトキシシラン22質量部とイオン交換水4.6質量部と0.1規定−塩酸水溶液1.0質量部とを混合し、室温で24時間攪拌することで、テトラエトキシシラン加水分解溶液を調製した。

【0141】

イソプロパノール487質量部と蛍光体粒子((Sr,Ca,Ba)3SiO5:Eu、レーザー回折式粒度分布測定装置(型番SALD2000、株式会社島津製作所製)により測定される平均粒子径15μm)54質量部とを混合して蛍光体分散液を調製した。

【0142】

蛍光体分散液を攪拌しながらこの蛍光体分散液にテトラエトキシシラン加水分解溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、サンプル粒子Cを得た。

【0143】

サンプル粒子CをFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の厚みは60nmであることが確認された。

【0144】

X線光電子分光分析による深さ方向分析によれば、サンプル粒子Cの被膜にはケイ素が分布していることが確認された。

【0145】

(2)被覆蛍光体の作製

イソプロパノール477質量部、C8F17−C2H4−Si(−OCH3)3(モメンティブ・パフォーマンス・マテリアルズ社製TSL−8233)11質量部、イオン交換水0.07質量部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0146】

イソプロパノール500質量部とサンプル粒子C11質量部とを混合して蛍光体分散液を調製した。

【0147】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0148】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは100nmであることが確認された。

【0149】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には表面側からフッ素、ケイ素の順に元素が分布していることが確認された。

【0150】

[実施例6]

(1)サンプル粒子Dの作製

ブタノール487質量部、ジルコニウムテトラノルマルブトキシド(マツモト交商社製オルガチックスZA−65)35質量部を混合しジルコニウムテトラノルマルブトキシド溶液を調製した。

【0151】

ブタノール487質量部とサンプル粒子A54質量部を混合することで蛍光体分散液を調製した。

【0152】

蛍光体分散液にジルコニウムテトラノルマルブトキシド溶液を1時間かけて添加し、続いて室温で5時間攪拌してから、暫く静置した。続いて、この液から上澄み液を除去し、残りの液をろ過することで固形分を得た。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、さらに300℃で1時間熱処理した。これにより、サンプル粒子Dを得た。

【0153】

サンプル粒子DをFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは180nmであることが確認された。

【0154】

X線光電子分光分析による深さ方向分析によれば、サンプル粒子Dの被膜には、表面側からジルコニア、アルミニウムの順に元素が分布していることが確認された。

【0155】

(2)被覆蛍光体の作製

イソプロパノール477質量部、C8F17−C2H4−Si(−OCH3)3(モメンティブ・パフォーマンス・マテリアルズ社製TSL−8233)11質量部、イオン交換水0.07部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0156】

イソプロパノール500質量部とサンプル粒子D11質量部とを混合して蛍光体分散液を調製した。

【0157】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0158】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは230nmであることが確認された。

【0159】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、ジルコニア、アルミニウムの順に元素が分布していることが確認された。

【0160】

[実施例7]

(1)サンプル粒子Eの作製

ブタノール487質量部、チタンテトラノルマルブトキシド(マツモト交商社製オルガチックスTA−25)30質量部を混合しチタンテトラノルマルブトキシド溶液を調製した。

【0161】

ブタノール487質量部とサンプル粒子A54質量部を混合することで蛍光体分散液を調製した。

【0162】

蛍光体分散液にチタンテトラノルマルブトキシド溶液を1時間かけて添加し、続いて室温で5時間攪拌してから、暫く静置した。続いて、この液から上澄み液を除去し、残りの液をろ過することで固形分を得た。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、さらに300℃で1時間熱処理した。これにより、サンプル粒子Eを得た。

【0163】

サンプル粒子DをFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは190nmであることが確認された。

【0164】

X線光電子分光分析による深さ方向分析によれば、サンプル粒子Dの被膜には、表面側からチタン、アルミニウムの順に元素が分布していることが確認された。

【0165】

(2)被覆蛍光体の作製

イソプロパノール477質量部、C8F17−C2H4−Si(−OCH3)3(モメンティブ・パフォーマンス・マテリアルズ社製TSL−8233)11質量部、イオン交換水0.07部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0166】

イソプロパノール500質量部とサンプル粒子E11質量部とを混合して蛍光体分散液を調製した。

【0167】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0168】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは240nmであることが確認された。

【0169】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、チタン、アルミニウムの順に元素が分布していることが確認された。

【0170】

[実施例8]

イソプロパノール477質量部、ペンタフルオロブチルトリメトキシシラン(CF3CF2CH2CH2Si(OCH3)3)5.2質量部、イオン交換水0.07部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0171】

イソプロパノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0172】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0173】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは210nmであることが確認された。

【0174】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0175】

[実施例9]

ブタノール477質量部、ペンタフルオロブチルジルコニウムトリノルマルブトキシド(CF3CF2CH2CH2Zr(OC4H9)3)8.9質量部を混合し、室温で24時間攪拌することでフルオロジルコニウム系の撥水剤溶液を調製した。

【0176】

ブタノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0177】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0178】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは220nmであることが確認された。

【0179】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、ジルコニア、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0180】

[実施例10]

ブタノール477質量部、ペンタフルオロブチルチタントリノルマルブトキシド(CF3CF2CH2CH2Ti(OC4H9)3)8.0量部を混合し、室温で24時間攪拌することでフルオロチタン系の撥水剤溶液を調製した。

ブタノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0181】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0182】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは220nmであることが確認された。

【0183】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、チタン、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0184】

[実施例11]

イソプロパノール477質量部、n−オクチルトリエトキシシラン(C8H17Si(OC2H5)3、モメンティブ・パフォーマンス・マテリアルズ社製A―137)5.4質量部、イオン交換水0.07部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、長鎖アルキル基含有アルコキシシラン系の撥水剤溶液を調製した。

【0185】

イソプロパノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0186】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0187】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは220nmであることが確認された。

【0188】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側から炭素、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0189】

[実施例12]

ブタノール477質量部、n−オクチルジルコニウムトリノルマルブトキシド(C8H17Zr(OC2H5)3)6.6質量部を混合し、室温で24時間攪拌することで長鎖アルキル基含有ジルコニウムアルコキシド系の撥水剤溶液を調製した。

【0190】

ブタノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0191】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0192】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは230nmであることが確認された。

【0193】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側から炭素、ジルコニア、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0194】

[実施例13]

ブタノール477質量部、n−オクチルチタントリノルマルブトキシド(C8H17Ti(OC2H5)3)5.8質量部を混合し、室温で24時間攪拌することで長鎖アルキル基含有チタンアルコキシド系の撥水剤溶液を調製した。

【0195】

ブタノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0196】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0197】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは230nmであることが確認された。

【0198】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側から炭素、チタン、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0199】

[比較例1〜3]

比較例1においてはサンプル粒子Aを、比較例2においてはサンプル粒子Cを、比較例3においてはサンプル粒子Bを、それぞれ被覆蛍光体の粒子とみなした。

【0200】

[波長変換部材及び発光装置の作製、並びに評価]

各実施例及び比較例で得られた被覆蛍光体の粒子15質量部と、屈折率が1.4のシリコーン樹脂85質量部とを混合して組成物を調製し、この組成物をプレスすることで、厚み2mmのドーム状の波長変換部材を作製した。

【0201】

この波長変換部材を用いて、図2,3に示す構造を有する発光装置を作製した。LEDチップとして発光ピーク波長が460nmの青色LEDチップを使用した。

【0202】

この発光装置を、温度85℃、相対湿度85%RHの雰囲気中で、1000時間断続通電(30分点灯、30分消灯のサイクル)させた。通電直後に発光装置から放射される光の全光束(初期値)と、1000時間断続通電した時点で発光装置から放射される光の全光束とをそれぞれ測定した。その結果を下記表1に示す。尚、表1に示す全光束維持率の値は、全光束の初期値に対する、1000時間断続通電した時点での全光束の値の百分率である。全光束維持率が高いほど被覆蛍光体の耐湿性が良好であると評価できる。

【0203】

【表1】

表1中のTEOSはテトラエトキシシランを、AIPはアルミニウムイソプロポキシドを、TSL8233はヘプタデカフルオロデシルトリメトキシシランを、HMDS3はヘキサメチレンジシラザンを、ZA65はジルコニウムテトラノルマルブトキシドを、TA25はチタンテトラノルマルブトキシドを、A137はn−オクチルトリエトキシシランを、それぞれ示す。

【符号の説明】

【0204】

100 被覆蛍光体

101 蛍光体粒子

102 第一の層

103 第二の層

104 第三の層

105 第四の層

1 発光装置

70 波長変換部材

【技術分野】

【0001】

本発明は、被覆蛍光体及びこの被覆蛍光体を備える発光装置に関する。

【背景技術】

【0002】

発光ダイオード(LED)などの半導体発光素子と、この半導体発光素子が発する光の波長を変換する蛍光体とを備える発光装置は、小型であり、その消費電力が白熱電球よりも少なく、さらに白色など使用目的に応じた適宜の色を発光することが可能である。このため、このような発光装置は、液晶ディスプレイ、携帯電話や携帯情報端末等の液晶表示装置などにおけるバックライト用光源、室内外広告等に利用される表示装置、各種携帯機器のインジケータ、照明スイッチ、OA(オフィスオートメーション)機器用光源等に利用され得る。近年、このような発光装置の発光効率の高効率化や、信頼性の向上などを目的とした開発が行われている。

【0003】

これまでに開発された発光装置の一つに、青色または青紫色の光又は紫外光を発光する半導体発光素子と、蛍光体とを備える発光装置がある。この発光装置における蛍光体として、種々の酸化物や硫化物が用いられている。特にシリケート又は硫化物からなる蛍光体は発光効率が非常に高い。

【0004】

しかし、蛍光体は空気中の水分と水和反応して加水分解することにより経時的に劣化してしまうおそれがある。このため、蛍光体を備える発光装置の耐用年数が短くなってしまうという問題がある。

【0005】

そこで、従来、蛍光体の耐湿性を改善するために、蛍光体に表面処理を施すことで蛍光体の表面上に水分を遮断する層を形成し、これにより外部から蛍光体への水分の浸透を抑制することが提案されている。

【0006】

例えば特許文献1には、蛍光体の表面上に、雰囲気温度1〜20℃で金属アルコキシド等を加水分解、脱水重合させることで、連続性があり膜厚1nm〜10000nmの範囲にある吸湿増加率5重量%以下の金属酸化物被膜を形成することが、開示されている。

【0007】

しかし、特許文献1に記載されている方法では、金属酸化物被膜に浸透した水が蛍光体に達するまでに要する時間が長くなるだけであり、蛍光体の耐湿性改善にあたって根本的な解決策とはなっていない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008-111080号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記事由に鑑みてなされたものであり、その目的は、耐湿性が改善された被覆蛍光体、及びこの被覆蛍光体を備える発光装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る被覆蛍光体は、蛍光体粒子、この蛍光体粒子の外側を覆う第一の層、及びこの第一の層の外側を覆う第二の層を備え、前記第一の層が金属酸化物から形成され、前記第二の層が疎水性の置換基を備える。

【0011】

本発明に係る被覆蛍光体において、前記第一の層が、次の化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成されていることが好ましい。

【0012】

M1(OR1)m …(1)

M1は金属元素。

R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

mは金属元素M1の価数に等しい数。

【0013】

本発明に係る被覆蛍光体において、前記第二の層が、金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成され、前記金属アルコキシドに次の化学式(2)で示される金属アルコキシドが含まれていることが好ましい。

【0014】

M2(R2)n−x(R2’)x …(2)

M2はSi、Ti、Al、Zr、Ge、Yから選択される金属元素。

R2はアルコキシド基、水酸基、クロロ基から選択される官能基であり、一分子中R2が複数存在する場合には互いに同一であっても異なってもよい。

R2’は−(CH2)y−CH3及び−(CH2)2−(CF2)z−CF3から選ばれる置換基であり、一分子中にR2’が複数存在する場合は互いに同一であっても異なってもよい。

nは金属元素M2の価数に等しい数。

xは1以上の整数であり、n>xの関係を満たす。

yは2以上の整数。

zは1以上の整数。

【0015】

本発明に係る被覆蛍光体において、前記第二の層が、次の化学式(3)で示されるシラザン化合物により前記第一の層の表面上に導入されているアルキル基から形成されていることも好ましい。

【0016】

(R3)3−Si−NH−Si(R3)3 …(3)

R3はアルキル基であり、一分子中に存在する複数のR3は互いに同一であっても異なってもよい。

【0017】

本発明に係る被覆蛍光体において、前記蛍光体粒子が、アルカリ土類シリケート系蛍光体から形成されていることが好ましい。

【0018】

本発明に係る被覆蛍光体において、前記第一の層が、最も内側に配置される第三の層とこの第三の層に積層している第四の層とを少なくとも含む複数の層から構成され、

前記第三の層が、下記化学式(1−1)に示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成され、

前記第四の層が下記化学式(1−2)に示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成されていることが好ましい。

【0019】

Al(OR1)3 …(1−1)

R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

【0020】

M1(OR1)m …(1−2)

M1はSi、Ti、Zr、Ge、Yから選択される金属元素。

R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

mは金属元素M1の価数に等しい数。

【0021】

本発明に係る被覆蛍光体において、前記第一の層と前記第二の層との厚みの合計が10〜1000nmの範囲であることが好ましい。

【0022】

本発明に係る発光装置は、前記被覆蛍光体を備える。

【発明の効果】

【0023】

本発明によると、耐湿性が著しく改善された被覆蛍光体、及びこの被覆蛍光体を備える発光装置が得られる。

【図面の簡単な説明】

【0024】

【図1】(a)及び(b)は本発明の一実施形態における被覆蛍光体、及びこの被覆蛍光体を備える波長変換部材の断面構造を示す概略図である。

【図2】本発明の一実施形態における発光装置を示す、一部破断した分解斜視図である。

【図3】前記発光装置の断面図である。

【発明を実施するための形態】

【0025】

本実施形態に係る被覆蛍光体100は、蛍光体粒子101、この蛍光体粒子101の外側を覆う第一の層102、及びこの第一の層102の外側を覆う第二の層103を備える。

【0026】

図1(a)及び図1(b)に本実施形態に係る被覆蛍光体100の断面構造を示す。図1(a)では第一の層102が単一の層で構成されており、図1(b)では第一の層102が複数の層から構成されている。

【0027】

蛍光体粒子101を構成する蛍光体には特に制限はないが、例えばCaAlSiN3:Eu2+、(Ca,Sr)AlSiN3:Eu2+、CaS:Eu2+、(Ca,Sr)2Si5N8:Eu2+等の組成を有する赤色蛍光体;CaSc2O4:Ce3+、Ca3Sc2Si3O12:Ce3+、(Ca,Sr,Ba)Al2O4:Eu2+、SrGa2S4:Eu2+等の組成を有する緑色蛍光体;Y3Al5O12:Ce3+、(Ca,Sr,Ba,Zn)2SiO4:Eu2+等の組成を有する黄色蛍光体;(Ba,Sr)2SiO4:Eu2+等の組成を有する黄緑色蛍光体;Sr3SiO5:Eu2+、Ca0.7Sr0.3AlSiN3:Eu2+等の組成を有する橙色蛍光体などが挙げられる。

【0028】

特に蛍光体粒子101が、Ca3Sc2Si3O12:Ce3+、(Ca,Sr,Ba,Zn)2SiO4:Eu2+、(Ba,Sr)2SiO4:Eu2+、Sr3SiO5:Eu2+などの、アルカリ土類シリケート系蛍光体から形成されることが好ましい。この場合、発光効率の高いアルカリ土類シリケート系蛍光体が用いられることで被覆蛍光体100の発光効率が高くなる。しかもアルカリ土類シリケート系蛍光体の耐湿性は本来低いが、第一の層102と第二の層103によって耐湿性が大きく改善される。このため、発光効率が高くしかも耐湿性が非常に高い被覆蛍光体100粒子が得られる

蛍光体粒子101の粒径に特に制限はない。但し、蛍光体粒子101の粒径が大きいほど、蛍光体粒子101内の欠陥密度が低くなり、このため発光時のエネルギー損失が少なくなって発光効率が高くなる。特に、発光効率の観点からは、蛍光体粒子101の平均粒子径は5μm以上であることが好ましい。この平均粒子径は、レーザー回折散乱粒度分布測定装置により測定される値である。

【0029】

第一の層102は、金属酸化物から形成される。この第一の層102は、次の化学式(1)で示される金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物の、縮合物(金属酸化物)から形成されることが好ましい。化学式(1)に示される金属アルコキシドは金属原子にアルコキシド基のみが結合し、金属原子と直接結合する長鎖アルキル基やフッ素含有基を有しない。このような金属アルコキシド等から生成する金属酸化物では、金属原子間の架橋密度が高くなる。このため第一の層102が非常に緻密になる。

【0030】

M1(OR1)m …(1)

化学式(1)において、M1はSi、Ti、Al、Zr、Ge、Yから選択される金属原子である。mは金属原子M1の価数に等しい数である。

【0031】

R1はアルキル基及び水素から選択される。アルキル基としては、メチル基、エチル基、プロピル基、ブチル基などが挙げられる。一分子中にR1が複数存在する場合には、複数のR1は互いに同一であっても異なってもよい。例えばR1が全てメチル基、エチル基、プロピル基、ブチル基などのアルキル基であってもよいし、R1が全て水素であってもよいし、複数のR1のうち一部がアルキル基で、残りが全て水素であってもよい。

【0032】

化学式(1)で示される金属アルコキシドの具体例としては、

テトラメトキシシラン、テトラエトキシシラン、テトラ−n−プロポキシシラン、テトライソプロポキシシラン、テトラ−n−ブトキシシラン、テトラキス(2−メトキシエトキシ)シランなどの、置換または非置換のアルコキシシラン類;

アルミニウムトリエトキシド、アルミニウムトリ−n−プロポキシド、アルミニウムトリイソプロポキシド、アルミニウムトリ−n−ブトキシド、アルミニウムトリイソブトキシド、アルミニウムトリ−sec−ブトキシド、アルミニウムトリ−tert−ブトキシド、アルミニウムトリス(ヘキシルオキシド)、アルミニウムトリス(2−エチルヘキシルオキシド)、アルミニウムトリス(2−メトキシエトキシド)、アルミニウムトリス(2−エトキシエトキシド)、アルミニウムトリス(2−ブトキシエトキシド)などの、置換または非置換のアルミニウムアルコキシド類;

チタンテトラエトキシド、チタンテトラ−n−プロポキシド、チタンテトライソプロポキシド、チタンテトラ−n−ブトキシド、チタンテトラ−sec−ブトキシド、チタンテトラキス(2−エチルヘキシルオキシド)などの、チタンアルコキシド類;

ジルコニウムテトラエトキシド、ジルコニウムテトラ−n−プロポキシド、ジルコニウムテトライソプロポキシド、ジルコニウムテトラ−n−ブトキシド、ジルコニウムテトラ−sec−ブトキシド、ジルコニウムテトラキス(2−エチルヘキシルオキシド)などの、ジルコニウムアルコキシド類;

ゲルマニウムテトラエトキシド、ゲルマニウムテトラ−n−プロポキシド、ゲルマニウムテトライソプロポキシド、ゲルマニウムテトラ−n−ブトキシド、ゲルマニウムテトラ−sec−ブトキシド、ゲルマニウムテトラキス(2−エチルヘキシルオキシド)などの、ゲルマニウムアルコキシド類;

イットリウムヘキサエトキシド、イットリウムヘキサエトキシド−n−プロポキシド、イットリウムヘキサエトキシドイソプロポキシド、イットリウムヘキサエトキシド−n−ブトキシド、イットリウムヘキサエトキシド−sec−ブトキシド、イットリウムヘキサエトキシドキス(2−エチルヘキシルオキシド)などの、イットリウムアルコキシド類;

が挙げられる。

【0033】

化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物は、上記のような金属アルコキシドのみであっても、金属アルコキシドの部分加水分解縮合物のみであっても、金属アルコキシドと金属アルコキシドの部分加水分解縮合物との混合物であってもよい。

【0034】

第一の層102は、図1(b)に示されるように組成の異なる複数の層から構成されていることも好ましい。すなわち、第一の層102を構成する複数の層のうちいずれの層も、他の層とは異なる金属種を含む縮合物から形成されていることが好ましい。

【0035】

更に、第一の層102が複数の層から構成される場合は、複数の層のうち第一の層102内で最も内側に配置される層(第三の層104)が、次の化学式(1−1)に示される金属アルコキシド(アルミニウムアルコキシド)と、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物(酸化アルミニウムで)から形成されていることが好ましい。

【0036】

Al(OR1)3 …(1−1)

化学式(1−1)において、R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

【0037】

化学式(1−1)に示される金属アルコキシドの具体例としては、アルミニウムトリエトキシド、アルミニウムトリ−n−プロポキシド、アルミニウムトリイソプロポキシド、アルミニウムトリ−n−ブトキシド、アルミニウムトリイソブトキシド、アルミニウムトリ−sec−ブトキシド、アルミニウムトリ−tert−ブトキシド、アルミニウムトリス(ヘキシルオキシド)、アルミニウムトリス(2−エチルヘキシルオキシド)、アルミニウムトリス(2−メトキシエトキシド)、アルミニウムトリス(2−エトキシエトキシド)、アルミニウムトリス(2−ブトキシエトキシド)などの、置換または非置換のアルミニウムアルコキシド類、が挙げられる。

【0038】

化学式(1−1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物は、上記のような金属アルコキシドのみであっても、金属アルコキシドの部分加水分解縮合物のみであっても、金属アルコキシドと金属アルコキシドの部分加水分解縮合物との混合物であってもよい。

【0039】

更に、第一の層102を構成する複数の層のうち、第三の層104のすぐ外側に積層している層(第四の層105)が次の化学式(1−2)に示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成されていることが好ましい。

【0040】

M1(OR1)m …(1−2)

化学式(1−2)において、M1はSi、Ti、Zr、Ge、Yから選択される金属原子である。R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。mは金属原子M1の価数に等しい数である。

【0041】

化学式(1−2)に示される金属アルコキシドの具体例としては、

テトラメトキシシラン、テトラエトキシシラン、テトラ−n−プロポキシシラン、テトライソプロポキシシラン、テトラ−n−ブトキシシラン、テトラキス(2−メトキシエトキシ)シランなどの、置換または非置換のアルコキシシラン類;

チタンテトラエトキシド、チタンテトラ−n−プロポキシド、チタンテトライソプロポキシド、チタンテトラ−n−ブトキシド、チタンテトラ−sec−ブトキシド、チタンテトラキス(2−エチルヘキシルオキシド)などの、チタンアルコキシド類;

ジルコニウムテトラエトキシド、ジルコニウムテトラ−n−プロポキシド、ジルコニウムテトライソプロポキシド、ジルコニウムテトラ−n−ブトキシド、ジルコニウムテトラ−sec−ブトキシド、ジルコニウムテトラキス(2−エチルヘキシルオキシド)などの、ジルコニウムアルコキシド類;

ゲルマニウムテトラエトキシド、ゲルマニウムテトラ−n−プロポキシド、ゲルマニウムテトライソプロポキシド、ゲルマニウムテトラ−n−ブトキシド、ゲルマニウムテトラ−sec−ブトキシド、ゲルマニウムテトラキス(2−エチルヘキシルオキシド)などの、ゲルマニウムアルコキシド類;

イットリウムヘキサエトキシド、イットリウムヘキサエトキシド−n−プロポキシド、イットリウムヘキサエトキシドイソプロポキシド、イットリウムヘキサエトキシド−n−ブトキシド、イットリウムヘキサエトキシド−sec−ブトキシド、イットリウムヘキサエトキシドキス(2−エチルヘキシルオキシド)などの、イットリウムアルコキシド類;

が挙げられる。

【0042】

化学式(1−2)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物は、上記のような金属アルコキシドのみであっても、金属アルコキシドの部分加水分解縮合物のみであっても、金属アルコキシドと金属アルコキシドの部分加水分解縮合物との混合物であってもよい。

【0043】

第一の層102が上記のような第三の層104及び第四の層105を備えると、第一の層102と蛍光体粒子101との密着性が高くなる。これは、蛍光体粒子101と第三の層104との間、並びに第三の層104と第四の層105との間で静電引力が働いているためであると考えられる。このことは、水中に蛍光体粒子101が分散している系において、被覆を有しない蛍光体粒子101のゼータ電位が負の値、第三の層104で被覆されている蛍光体粒子101のゼータ電位が正の値、第三の層104で被覆され更に第四の層105で被覆されている蛍光体粒子101のゼータ電位が負の値となることから、推察される。このように第一の層102と蛍光体粒子101との密着性が高くなることで、蛍光体粒子101が加熱、冷却により膨張、収縮をするような場合でも第一の層102と蛍光体粒子101との間に空隙が発生したり、第一の層102が剥離したりしにくくなる。これにより被覆蛍光体100の耐湿性がより向上する。

【0044】

一方、第二の層103は、疎水性の置換基を備える。この第二の層103は、金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成されることが好ましく、この場合、前記金属アルコキシドには次の化学式(2)で示される金属アルコキシドが含まれていることが好ましい。

【0045】

M2(R2)n−x(R3)x …(2)

化学式(2)において、M2はSi、Ti、Al、Zr、Ge、Yから選択される金属原子である。

【0046】

R2は加水分解縮合反応に関与する官能基であり、一分子中R2が複数存在する場合には互いに同一であっても異なってもよい。この官能基は、アルコキシド基、水酸基、クロロ基から選択される官能基であることが好ましい。

【0047】

R3は疎水性(撥水性)を有する置換基であり、一分子中にR3が複数存在する場合は互いに同一であっても異なってもよい。この置換基は、長鎖炭化水素基及びフッ素含有炭化水素基から選ばれる置換基であることが好ましく、特に−(CH2)y−CH3及び−(CH2)2−(CF2)z−CF3から選ばれる置換基であることが好ましい。

【0048】

−(CH2)y−CH3はC原子とH原子から成る長鎖炭化水素基である。この長鎖炭化水素基中のyは2以上の整数であることが、被覆蛍光体100の撥水性向上のために特に好ましい。

【0049】

−(CH2)2−(CF2)z−CF3は、金属原子M2と−CF−基との間に介在する−CH2−CH2−結合をリンカーとして備えるフッ素含有炭化水素基である。このフッ素含有炭化水素基中のzは1以上の整数であることが、被覆蛍光体100の撥水性向上のために特に好ましい。

【0050】

化学式(2)において、nは金属元素M2の価数に等しい数である。xは1以上の整数であり、n>xの関係を満たす。すなわち、化学式(2)で示される金属アルコキシドは、加水分解縮合反応に関与する官能基を一分子中に少なくとも1つ備えると共に、疎水性を有する置換基を一分子中に少なくとも1つ備える。

【0051】

化学式(2)に示され、且つ長鎖炭化水素基を備える金属アルコキシドの具体例としては、プロピルトリメトキシシラン、ブチルトリメトキシシラン、ヘキシルトリメトキシシラン、デシルトリメトキシシラン、プロピルトリエトキシシラン、ブチルトリエトキシシラン、ヘキシルトリエトキシシラン、デシルトリエトキシシランなどが挙げられる。化学式(2)に示され、且つフッ素含有炭化水素基を備える金属アルコキシドの具体例としては、トリフルオロプロピルトリメトキシシラン、ヘプタデカフルオロデシルトリメトキシシランなどが挙げられる。

【0052】

化学式(2)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物は、上記のような金属アルコキシドのみであっても、金属アルコキシドの部分加水分解縮合物のみであっても、金属アルコキシドと金属アルコキシドの部分加水分解縮合物との混合物であってもよい。

【0053】

被覆蛍光体の耐湿性を特に向上する観点からは、第二の層103は、化学式(2)に示される金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物のみから形成されることが好ましい。

【0054】

第二の層103を形成するための金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物(以下、金属アルコキシド等ということがある。)には、化学式(2)に示される金属アルコキシド等と共に、それ以外の金属アルコキシド等が含まれていてもよい。化学式(2)に示される金属アルコキシド等以外の金属アルコキシド等は、化学式(1)で示される金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物であることが好ましい。すなわち、第二の層103が、化学式(2)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物と、化学式(1)で示される金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物との混合物の、縮合物から形成されることが好ましい。これらの金属アルコキシド等が第一の層102の表面上で縮合反応することにより形成される層においては、化学式(2)に示される金属アルコキシド等に由来する疎水性を有する置換基が外面側に偏在して分布するようになる。これは、疎水性を有する置換基の表面エネルギーが高いためであると考えられる。このため、充分に撥水性の高い第二の層103が形成される。これらの金属アルコキシド等が第一の層102の表面上で縮合反応することにより形成される層内には、蛍光体粒子側に疎水性を有する置換基が存在しない部分が形成される場合があり、この部分は第一の層102の一部を構成する。このことを利用すれば、化学式(1)で示される金属アルコキシド等として化学式(1−2)で示される金属アルコキシド等を使用することにより、第二の層103と同時に第四の層105を形成することも可能である。また、これらの金属アルコキシド等を蛍光体粒子101の表面上で反応させることにより、第一の層102と同時に第二の層103を形成することも可能である。

【0055】

第二の層103が、化学式(2)で示される金属アルコキシド等と化学式(1)で示される金属アルコキシド等との混合物の、縮合物から形成される場合には、縮合反応時に第一の層102の表面上に供給されるこれらの金属アルコキシド等の合計に対する、化学式(2)で示される金属アルコキシド等の割合が、30モル%以上であることが好ましい。このモル分率は、金属アルコキシド等を構成する金属原子のモル数を基準とする値である。

【0056】

第二の層103が、次の化学式(3)で示されるシラザン化合物から形成されることも好ましい。

【0057】

(R4)3−Si−NH−Si(R4)3 …(3)

化学式(3)において、R4はアルキル基であり、一分子中に存在する複数のR4は互いに同一であっても異なってもよい。このアルキル基としては、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基などが挙げられる。

【0058】

化学式(3)で示されるシラザン化合物は、第一の層102の表面におけるシラノール等の水酸基と反応するとアンモニアを生成すると共にSi−O−Si結合が形成され、これにより第一の層102の表面上に長鎖炭化水素基が導入されて、第二の層103が形成される。このような第一の層102の表面上に導入された置換基からなる層も、第二の層103の概念に含まれる。

【0059】

化学式(3)に示されるシラザン化合物の具体例としては、ヘキサメチルジシラザン、ヘキサエチルジシラザン、ヘキサプロピルジシラザン、ヘキサヘキシルジシラザンなどが挙げられる。

【0060】

本実施形態に係る被覆蛍光体100は、適宜の手法で製造され得る。被覆蛍光体100の製造方法の具体例としては、次に示すゾルゲルコーティング法、噴霧乾燥法、及び流動層コーティング法が挙げられる。

【0061】

ゾルゲルコーティング法では、まず蛍光体粒子101が液状の媒体中に加えられる。続いて、この媒体が攪拌されながら、この媒体中に化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物或いはこれらを含む溶液が加えられる。これにより前記化合物の加水分解縮合反応が進行して、蛍光体粒子101の表面上に、前記化合物の加水分解縮合物からなる金属酸化物が堆積し、これにより第一の層102が形成される。

【0062】

第一の層102が組成の異なる複数の層から構成される場合には、上記手法が繰り返されることで組成の異なる化合物の加水分解縮合物からなる金属酸化物が順次堆積することにより、第一の層102が形成され得る。

【0063】

ゾルゲルコーティング法で使用される液状の媒体の具体例としては、メタノール、エタノール、プロパノール、イソプロパノール、ブタノールなどのアルコール系溶媒;トルエン、キシレン、シクロヘキサン、メチルシクロヘキサン、石油エーテル、石油ベンジン、ガソリン、ナフサなどの炭化水素系溶媒;ジエチルエーテル、テトラヒドロフランなどのエーテル系溶媒;酢酸エチル、酢酸ブチルなどのエステル系溶媒;アセトン、メチルエチルケトンなどのケトン系溶媒が挙げられる。これらの液状の媒体のうち一種のみが単独で用いられてもよく、二種以上が併用されてもよい。

【0064】

ゾルゲルコーティング法において、液状の媒体には、加水分解縮合反応の進行のために必要とされる化学量論量または過剰量の水が加えられることが好ましい。水は適宜のタイミングで液状の媒体中に加えられる。例えば水は、蛍光体粒子101が分散されている液状の媒体に加えられても、加水分解速度が比較的小さい金属アルコキシドとともに液状の媒体に加えられても、金属アルコキシドとは別個に液状の媒体に加えられてもよい。あるいは、金属アルコキシドが蛍光体粒子101表面に付着した状態で溶媒が留去され或いはろ過によって、金属アルコキシドが付着している蛍光体粒子101が回収された後、この蛍光体粒子101が気相または液相の水と接触すると、蛍光体粒子101の表面上で金属アルコキシドの加水分解縮合反応が進行することで、第一の層102が形成される。

【0065】

噴霧乾燥法においては、蛍光体粒子101が分散している液状の媒体中に、化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物或いはこれらを含む溶液が加えられる。これにより調製される液が噴霧されることで、蛍光体粒子101を包むと共に前記化合物を含む液滴が得られる。この液滴が乾燥することで、蛍光体粒子101の表面に前記化合物が付着すると共にこの化合物の加水分解縮合反応が進行し、これにより第一の層102が形成される。

【0066】

第一の層102が組成の異なる複数の層から構成される場合には、上記手法が繰り返されることで組成の異なる化合物の加水分解縮合物からなる金属酸化物が順次堆積することにより、第一の層102が形成され得る。

【0067】

この噴霧乾燥法における液状の媒体としては、ゾルゲルコーティング法の場合と同様の液状の媒体が使用され得る。

【0068】

流動層コーティング法においては、化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物或いはこれらを含む溶液が噴霧状にされ、又は金属アルコキシドの沸点が低い場合には金属アルコキシドが気化される。このような噴霧状の溶液又は気化している金属アルコキシドが、窒素、アルゴンのような不活性ガスとともに蛍光体粒子101へ向けて供給される。すると、蛍光体粒子101が流動化している状態でこの蛍光体粒子101の表面に噴霧状の溶液又は気化している金属アルコキシドが付着する。それと同時に、或いはその後に蛍光体粒子101の表面に化学量論量又は過剰量の水が噴霧状または気相で接触する。これにより蛍光体粒子101の表面上で、化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の加水分解縮合反応が進行し、第一の層102が形成される。

【0069】

第一の層102が組成の異なる複数の層から構成される場合には、上記手法が繰り返されることで組成の異なる化合物の加水分解縮合物からなる金属酸化物が順次堆積することにより、第一の層102が形成され得る。

【0070】

第二の層103が形成される場合も、上記第一の層102の場合に準拠した方法により、第二の層103が形成され得る。

【0071】

また、蛍光体粒子101の表面上に、第一の層102を形成するための金属アルコキシド等と、第二の層103を形成するための金属アルコキシド等とが、上記方法により同時に供給されて反応すると、既述のとおり疎水性を有する置換基の表面エネルギーが高いため、第一の層102と第二の層103とが同時に形成され得る。

【0072】

いずれの方法で第一の層102及び第二の層103が形成される場合でも、金属アルコキシド及び金属アルコキシドの部分加水分解物の加水分解反応や縮合反応を促進するために触媒が使用されることが好ましい。この場合、より低温、短時間で第一の層102及び第二の層103が形成される。触媒の具体例として、塩酸、硝酸、硫酸、酢酸のような酸;水酸化ナトリウム、アンモニア、水酸化テトラメチルアンモニウムのような塩基;ヘキサン酸、オクタン酸、2−エチルヘキサン酸、ナフテン酸などのカルボン酸の亜鉛塩のようなカルボン酸金属塩;アルミニウムトリエトキシド、アルミニウムトリ−n−プロポキシド、アルミニウムトリイソプロポキシド、アルミニウムトリ−n−ブトキシド、アルミニウムイソブトキシドのようなアルミニウムアルコキシド、およびそれらの部分加水分解縮合物;ジイソプロポキシ(アセチルアセトナト)アルミニウム、ジ−n−ブトキシ(アセチルアセトナト)アルミニウム、トリス(アセチルアセトナト)アルミニウム、ジイソプロポキシ(エチルアセトアセタト)アルミニウム、ジ−n−ブトキシ(エチルアセトアセタト)アルミニウム、n−ブトキシビス(エチルアセトアセタト)アルミニウムのようなアルミニウムキレート化合物;酢酸テトラメチルアンモニウムのような第四級アンモニウム塩;トリエタノールアミンのようなアミノ化合物が挙げられる。触媒として、それ自体が金属アルコキシドである3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−(N−2−アミノエチル)プロピルトリメトキシシランのようなアミノ基含有アルコキシシランが触媒量併用されてもよい。触媒はどのような方法で反応系に添加されてもよい。

【0073】

第一の層102及び第二の層103が噴霧乾燥法又は流動層コーティング法により形成される場合には、更に第一の層102及び第二の層103が加熱されることで溶媒が除去されることが好ましい。この場合の加熱温度は、溶媒が充分に乾燥除去され得る温度であることが好ましい。これにより、第一の層102及び第二の層103における加水分解縮合反応の進行の程度が充分でない場合でも、加水分解縮合反応を更に進行させることができる。

【0074】

第一の層102及び第二の層103には、更に高温の加熱処理が施されてもよい。このような高温の加熱処理により、第一の層102及び第二の層103における加水分解縮合反応が更に進行し、反応を完結させることができる。この高温の加熱処理における加熱温度は特に限定されないが60〜600℃の範囲が好ましく、加熱時間も特に限定されないが0.5〜3時間の範囲が好ましい。噴霧乾燥法又は流動層コーティング法により形成される第一の層102及び第二の層103には、溶媒を乾燥除去するための加熱処理の後、更に高温の加熱処理が施されることが好ましい。ゾルゲルコーティング法により第一の層102及び第二の層103が形成される場合は、第一の層102及び第二の層103が形成された蛍光体粒子101が溶媒からろ過によって回収された後に、高温の加熱処理が施されることが好ましい。

【0075】

第一の層102及び第二の層103の厚みに制限はないが、被覆蛍光体100の耐湿性が充分に確保され、且つ被覆蛍光体100の良好な発光特性が充分に確保されようにする観点からは、第一の層102と第二の層103の厚みの合計は10〜1000nmの範囲であることが好ましい。第一の層102の厚みは5〜600nmの範囲であることが好ましく、第二の層103の厚みは5〜400nmの範囲であることが好ましい。更に第一の層102が第三の層104及び第四の層105を含む複数の層から構成される場合には、第三の層104の厚みは300nm以下であることが好ましく、第四の層105の厚みは400nm以下であることが好ましい。

【0076】

本実施形態による被覆蛍光体100は、非常に優れた耐湿性を発揮する。蛍光体粒子101表面上に単に疎水性の被膜や撥水性の被膜が形成されるだけでは、蛍光体粒子101の耐湿性は充分に改善されない。それに対し、本実施形態による被覆蛍光体100では、水蒸気透過におけるプロセスを考慮すると共にそれに寄与する防湿性の膜の各種特性を考慮した膜構造が設計されている。すなわち、本実施形態では、水蒸気を遮断可能な層で蛍光体粒子101が被覆されることで、蛍光体の耐湿性が充分に向上したのである。

【0077】

一般に物質へ浸透した水分が物質中で拡散するというプロセスが水蒸気透過として知られている。このため、水蒸気の遮断には物質に対する水分の浸透と拡散の抑制が有効である。水蒸気透過量に関する重要なパラメーターとして物質に対する水の溶解度係数、拡散係数、及び拡散距離が挙げられる。このことから防湿性の被膜を備える蛍光体粒子101の防湿性には、被膜に対する水の溶解度(水の溶解度係数)、被膜の緻密度(水の拡散係数)、及び被膜の厚み(水の拡散距離)が大きく関与すると考えられる。このことから蛍光体粒子101上の被膜の水蒸気バリア性を上げる具体的方策の一つとして、被膜の最表面の撥水性を向上し、被膜の緻密度を向上し、更に被膜の厚みを厚くすることも考えられる。

【0078】

しかしながら被膜の厚みを大きくすると被膜を光が透過する際の減衰や散乱により蛍光体の発光特性が損なわれるおそれがあり、このような光学特性の観点からは、水の拡散距離を大きくするために被膜の厚みを大きくすることには限界がある。

【0079】

本実施形態では、第二の層103により被覆蛍光体100の最表面の撥水性が高くなり、且つ緻密度の高い第一の層102が形成されている。このため、被覆蛍光体100に水蒸気若しくは水が接触すると、この水等が第二の層103の表面で弾かれて蛍光体100内部への水分の浸透が妨げられる。外部環境が高温である場合には、第二の層103に対する水の溶解度が高くなるため第二の層103へ水が浸透し易くなるが、その場合であっても、バリア性の高い第一の層102によって水分の浸透が遮断される。このようにして、蛍光体粒子101への水分の到達が妨げられる。従って、被覆蛍光体100は高い耐湿性を発揮し、しかも被覆蛍光体100の発光特性が損なわれるおそれが小さいのである。

【0080】

[発光装置]

本実施形態による発光装置について説明する。この発光装置1は、図2,3に示されるように、発光素子であるLEDチップ10、実装基板20、光学部材60、封止部50、並びに波長変換部材(色変換部材)70を備える。後述するように、波長変換部材(色変換部材)70は本実施形態に係る被覆蛍光体100を備える。

【0081】

LEDチップ10は実装基板20に実装されている。実装基板20の形状は平面視矩形板状である。実装基板20の厚み方向に面する第一の表面上にはLEDチップ10への給電用の一対の導体パターン23が形成され、更にこの第一の表面上にLEDチップ10が実装されている。LEDチップ10と導体パターン23とはボンディングワイヤ14で電気的に接続されている。光学部材60はドーム状の部材であり、実装基板20の第一の表面上の固着されている。この光学部材60と実装基板20との間に、LEDチップ10が収容されている。この光学部材60は、LEDチップ10から放射される光の配向を制御する機能を有する。封止部50は透光性の封止材料から形成される。封止部50は光学部材60と実装基板20とで囲まれた空間に充填されている。この封止部50により、LEDチップ10および複数本(本実施形態では、2本)のボンディングワイヤ14が封止されている。波長変換部材70は、光学部材60を包囲するようにドーム状に形成されている。LEDチップ10が発光すると、LEDチップ10から放射された光(励起光)によって波長変換部材70中の波長変換粒子71が励起されて励起光よりも長波長の蛍光(LEDチップ10の発光色とは異なる色の光からなる変換光)を放射する。光学部材60と波長変換部材70との間には、空気などの気体が充実する空隙80が介在している。実装基板20の第一の表面上には、光学部材60の外周を包囲する環状の堰部27が形成されている。堰部27は第一の表面上から突出するように形成される。このため、光学部材60が実装基板20に固着される際に、光学部材60と実装基板20とで囲まれた空間から封止材料が溢れ出ようとしても、この封止材料が堰部27によって堰き止められる。

【0082】

LEDチップ10の主発光ピークは350nm〜470nmの範囲にあることが好ましい。このようなLEDチップ10としては、青色光を放射するGaN系の青色LEDチップや近紫外光を放射する近紫外LEDチップが挙げられる。

【0083】

GaN系の青色LEDチップには、結晶成長用基板として、サファイア基板よりも格子定数や結晶構造がGaNに近く且つ導電性を有するn形のSiC基板が用いられる。このSiC基板上に、例えばダブルへテロ構造を有する発光部が形成される。発光部は、たとえばGaN系化合物半導体材料などを原料として、エピタキシャル成長法(例えば、MOVPE法など)などで形成される。このLEDチップ10は、その実装基板20の第一の表面と対向する表面上にカソード電極を備え、それとは反対側の表面上にアノード電極を備える。このカソード電極およびアノード電極は、例えばNi膜とAu膜との積層膜により構成される。カソード電極およびアノード電極の材料は特に制限されず、良好なオーミック特性が得られる材料であればよく、例えばAlなどであってもよい。

【0084】

LEDチップ10の構造は上記構造に限定されない。例えば、結晶成長用基板上にエピタキシャル成長により発光部などが形成された後、発光部を支持するSi基板などの支持基板が発光部に固着され、更にその後、結晶成長用基板が除去されることで、LEDチップ10が形成されてもよい。

【0085】

実装基板20は矩形板状の伝熱板21と配線基板22とで構成される。伝熱板21は熱伝導性材料から形成される。この伝熱板21にLEDチップ10が実装される。配線基板22は例えば矩形板状のフレキシブルプリント配線板である。配線基板22は伝熱板21上に例えばポリオレフィン系の固着シート29を介して固着される。配線基板22の中央部には、伝熱板21におけるLEDチップ10の実装位置を露出させる矩形状の窓孔24が形成されている。この窓孔24の内側で、LEDチップ10が後述のサブマウント部材30を介して伝熱板21に実装される。したがって、LEDチップ10で発生した熱は配線基板22を介さずにサブマウント部材30および伝熱板21へ伝導する。

【0086】

配線基板22は、ポリイミドフィルムからなる絶縁性基材221と、この絶縁性基材221上に形成された、LEDチップ10への給電用の一対の導体パターン23とを備える。更に配線基板22は、各導体パターン23を覆うと共に絶縁性基材221上の導体パターン23が形成されていない部位を覆う保護層26を備える。保護層26は例えば光反射性を有する白色系のレジスト(樹脂)から形成される。この場合、LEDチップ10から配線基板22に向けて光が放射されても、保護層26で光が反射されることで配線基板22における光の吸収が抑制される。これにより、LEDチップ10から外部への光取り出し効率が向上し、発光装置の光出力が向上する。尚、各導体パターン23は、絶縁性基材221の外周形状の半分よりもやや小さな外周形状に形成されている。絶縁性基材221はFR4基板、FR5基板、紙フェノール樹脂基板などから形成されてもよい。

【0087】

各導体パターン23は、平面視矩形状の端子部231を二つずつ備える。この端子部231は配線基板22の窓孔24の近傍に位置し、この端子部231にボンディングワイヤ14が接続される。各導体パターン23は、更に平面視円形状の外部接続用電極部232を一つずつ備える。この外部接続用電極部232は、配線基板22の外周付近に位置している。導体パターン23は、例えばCu膜とNi膜とAu膜との積層膜により構成される。

【0088】

保護層26は、この保護層26から各導体パターン23が部分的に露出するようにパターニングされている。配線基板22の窓孔24の近傍で、各導体パターン23における端子部231が保護層26から露出している。更に、配線基板22の外周付近で、各導体パターン23における外部接続用電極部232が保護層26から露出している。

【0089】

LEDチップ10は、上述の通りサブマウント部材30を介して伝熱板21に搭載されている。サブマウント部材30は、LEDチップ10と伝熱板21との線膨張率の差に起因してLEDチップ10に働く応力を緩和する。サブマウント部材30は、LEDチップ10のチップサイズよりも大きなサイズの矩形板状に形成されている。

【0090】

サブマウント部材30は、上記応力を緩和する機能だけでなく、LEDチップ10で発生した熱を伝熱板21におけるLEDチップ10のチップサイズよりも広い範囲に伝導させる熱伝導機能をも有している。本実施形態における発光装置1では、LEDチップ10がサブマウント部材30を介して伝熱板21に搭載されているので、LEDチップ10で発生した熱がサブマウント部材30および伝熱板21を介して効率良く放熱されるとともに、LEDチップ10と伝熱板21との線膨張率差に起因してLEDチップ10に働く応力が緩和される。

【0091】

サブマウント部材30は、例えば熱伝導率が比較的高く且つ絶縁性を有するAlNから形成される。

【0092】

LEDチップ10のカソード電極がサブマウント部材30上に重ねられ、このカソード電極が、カソード電極と接続される電極パターン(図示せず)および金属細線(例えば、金細線、アルミニウム細線など)からなるボンディングワイヤ14を介して、二つの導体パターン23のうちの一方と電気的に接続される。LEDチップ10は、ボンディングワイヤ14を介して、カソード電極に接続されていない導体パターン23と電気的に接続されている。

【0093】

LEDチップ10とサブマウント部材30との接合には、例えば、SnPb、AuSn、SnAgCuなどの半田や、銀ペーストなどが用いられる。特にAuSn、SnAgCuなどの鉛フリー半田が用いられることが好ましい。サブマウント部材30がCuから形成され、LEDチップ10とサブマウント部材30との接合にAuSnが用いられる場合には、サブマウント部材30およびLEDチップ10における互いに接合される面に、あらかじめAuまたはAgからなる金属層を形成する前処理が施されることが好ましい。サブマウント部材30と伝熱板21との接合には、例えば、AuSn、SnAgCuなどの鉛フリー半田が用いられることが好ましい。サブマウント部材30と伝熱板21との接合にAuSnが用いられる場合には、伝熱板21におけるサブマウント部材30と接合される面に、あらかじめAuまたはAgからなる金属層を形成する前処理が施されることが好ましい。

【0094】

サブマウント部材30の材料はAlNに限らず、線膨張率が結晶成長用基板の材料である6H−SiCに比較的近く且つ熱伝導率が比較的高い材料であればよい。例えば、サブマウント部材30の材料として複合SiC、Si、Cu、CuWなどが採用されてもよい。なお、サブマウント部材30は、上述の熱伝導機能を有しているため、伝熱板21におけるLEDチップ10に対向する面の面積は、LEDチップ10における伝熱板21と対向する面の面積よりも、十分に大きいことが望ましい。

【0095】

本実施形態における発光装置1では、伝熱板21の厚み方向に面するLEDチップ10側の表面から、保護層26の厚み方向に面するLEDチップ10側の表面までの寸法よりも、伝熱板21における前記表面から、サブマウント部材30の厚み方向に面するLEDチップ10側の表面までの寸法の方が、大きくなっている。このような位置関係となるように、サブマウント部材30の厚み寸法が設定されている。このため、LEDチップ10から放射された光が、配線基板22の窓孔24の内側を通って配線基板22に吸収されることが、抑制される。これによりLEDチップ10から外部への光取り出し効率が更に向上し、発光装置の光出力が更に向上する。

【0096】

なお、サブマウント部材30の厚み方向に面するLEDチップ10側の表面における、LEDチップ10が配置される位置の周囲に、LEDチップ10から放射された光を反射する反射膜が形成されてもよい。この場合、LEDチップ10から放射された光がサブマウント部材30に吸収されることが防止される。これによりLEDチップ10から外部への光取り出し効率が更に向上し、発光装置の光出力が更に向上する。反射膜は、例えば、Ni膜とAg膜との積層膜により構成される。

【0097】

上述の封止部50を形成するための材料である封止材料としては、シリコーン樹脂が挙げられる。シリコーン樹脂に限らず、例えば、アクリル樹脂や、ガラスなどが用いられてもよい。

【0098】

光学部材60は、光透過性を有する材料(例えば、シリコーン樹脂、ガラスなど)から形成される。特に光学部材60がシリコーン樹脂から形成されると、光学部材60と封止部50との屈折率差および線膨張率差が低減され得る。

【0099】

光学部材60の光出射面602(LEDチップ10とは反対側に面する表面)は、光入射面601(LEDチップ10側に面する表面)から光学部材60内へ入射した光が、光出射面602と空隙80との境界で全反射しないような、凸曲面状に形成されている。光学部材60は、LEDチップ10と光軸が一致するように配置されている。したがって、LEDチップ10から放射され光学部材60の光入射面601に入射された光は、光出射面602と空隙層80との境界で全反射されることなく波長変換部材70まで到達しやすくなり、発光装置1からの発光の全光束が増大する。なお、光学部材60は、位置によらず法線方向に沿って厚みが一様となるように形成されている。

【0100】

波長変換部材70は、その光入射面701(LEDチップ10側に面する表面)が、光学部材60の光出射面602に沿った形状に形成されている。したがって、光学部材60の光出射面602の位置によらず、法線方向における光学部材60の光出射面602と波長変換部材70との間の距離が略一定値となっている。波長変換部材70は、位置によらず法線方向に沿った厚みが一様となるように成形されている。波長変換部材70は、実装基板20に対して、例えば接着剤(例えば、シリコーン樹脂、エポキシ樹脂など)などで固着される。

【0101】

LEDチップ10から放射される光は光入射面701から波長変換部材70内へ入射し、波長変換部材70の光出射面(LEDチップ10とは反対側の表面)701を通じて波長変換部材70外へ出射される。波長変換部材70中を光が通過する際にこの光の一部が波長変換部材70中の蛍光体粒子101によって波長変換される。これにより、LEDチップ10から放射される光と波長変換部材70中の蛍光体粒子101の種類との組み合わせに応じた色の光が発光装置1から発せられる。

【0102】

波長変換部材70は、図1に示されるように、透光性媒体72と、この透光性媒体72中に分散している複数の波長変換粒子71とを備える。波長変換粒子71としては、蛍光体粒子101、被覆を有する蛍光体粒子101などが挙げられる。波長変換粒子71の少なくとも一部は、本実施形態に係る被覆蛍光体100である。波長変換部材70は、波長変換粒子71として、本実施形態に係る被覆蛍光体100のみを含有してもよく、本実施形態に係る被覆蛍光体100と、本実施形態に係る被覆蛍光体100以外の粒子とを含有してもよい。

【0103】

発光装置1が白色光を発する場合において、発光装置1におけるLEDチップ10が青色光を発する青色LEDチップである場合には、波長変換部材70における波長変換粒子71として、例えば赤色蛍光体から形成される粒子と緑色蛍光体から形成される粒子とが併用される。或いは波長変換粒子71として黄色蛍光体から形成される粒子のみが用いられてもよい。或いは波長変換粒子71として緑色蛍光体から形成される粒子と橙色蛍光体から形成される粒子とが併用されてもよい。或いは波長変換粒子71として黄緑色蛍光体から形成される粒子と橙色蛍光体から形成される粒子とが併用されてもよい。いずれの場合においても、波長変換粒子71の少なくとも一部が本実施形態に係る被覆蛍光体100であり、特に波長変換粒子71の全てが本実施形態に係る被覆蛍光体100であることが好ましい。これらの場合では、LEDチップ10から波長変換されずに放射される青色光と、波長変換部材70の波長変換粒子71で波長変換された光とが、波長変換部材70の光出射面(外面)70bを通して放射されることとなり、これにより白色光が放射される。

【0104】

発光装置1が白色光を発する場合において、発光装置1におけるLEDチップ10が紫外光を発する紫外LEDチップである場合には、例えば波長変換粒子71として赤色蛍光体から形成される粒子、緑色蛍光体から形成される粒子および青色蛍光体から形成される粒子が併用される。この波長変換粒子71の少なくとも一部が本実施形態に係る被覆蛍光体100であり、特に波長変換粒子71の全てが本実施形態に係る被覆蛍光体100であることが好ましい。この場合は、LEDチップ10から波長変換されずに放射される紫外光と、波長変換部材70の波長変換粒子71で波長変換された光とが、波長変換部材70の光出射面(外面)70bを通して放射されることとなり、これにより白色光が放射される。

【0105】

波長変換粒子71の粒径は特に制限されないが、波長変換粒子71の平均粒子径が大きい方が、波長変換粒子71中の欠陥密度が小さくなって発光時のエネルギ損失が少なくなり、発光効率が高くなる。このため、発光効率を向上する観点からは、波長変換粒子71の平均粒子径は5μm以上であることが好ましい。この平均粒子径は、レーザー回折散乱粒度分布測定装置により測定される値である。

【0106】

透光性媒体72の屈折率は、波長変換粒子71の屈折率よりも小さいことが好ましい。透光性媒体72の材質としてシロキサン結合を有するケイ素化合物やガラス等が挙げられる。これらの材質は耐熱性および耐光性(青色〜紫外線等の短波長の光に対する耐久性)に優れるため、波長変換粒子71の励起光である青色光から紫外光にわたる波長域の光によって透光性媒体72が劣化することが抑制される。ケイ素化合物の例としては、シリコーン樹脂、オルガノシロキサンの加水分解縮合物、オルガノシロキサンの縮合物などが、公知の重合手法(ヒドロシリル化などの付加重合、ラジカル重合など)により架橋することで生成する複合樹脂が挙げられる。透光性媒体72として、例えばアクリル樹脂や、有機成分と無機成分とがnmレベルもしくは分子レベルで混合、結合されることで形成される有機・無機ハイブリッド材料などが採用されてもよい。

【0107】

波長変換部材70中の波長変換粒子71の含有量は、波長変換粒子71及び透光性媒体72の種類、波長変換部材70の寸法、波長変換部材70に要求される波長変換能等を考慮して適宜決定されるが、例えば5質量%〜30質量%の範囲である。

【0108】

この波長変換部材70に波長変換粒子71の励起光が照射されると、波長変換粒子71が励起光を吸収して、励起光よりも長波長の蛍光を発光する。これにより、波長変換部材70を光が透過する際に、この光の波長が波長変換粒子71によって変換される。

【0109】

このように構成される発光装置1では、波長変換部材70が本実施形態に係る被覆蛍光体100を備えることで、波長変換部材70の耐湿性、耐久性が高くなり、このため長期に亘って発光装置1の動作が安定化し得る。

【実施例】

【0110】

[実施例1]

(1)サンプル粒子Aの作製

イソプロパノール468質量部とイオン交換水0.7質量部とを混合し、得られた液に蛍光体粒子((Sr,Ca,Ba)3SiO5:Eu、レーザー回折式粒度分布測定装置(型番SALD2000、株式会社島津製作所製)により測定される平均粒子径15μm)61質量部を分散させることで、蛍光体分散液を調製した。

【0111】

アルミニウムイソプロポキシド2.0部質量とイソプラパノール468質量部とを混合し、これにより得られた混合液に超音波洗浄機を利用して超音波を印加することで、アルミニウムイソプロポキシド溶液を得た。

【0112】

蛍光体分散液を攪拌しながらこの蛍光体分散液にアルミニウムイソプロポキシド溶液を1時間かけて添加し、続いて室温で5時間攪拌した。続いてこの溶液を暫く静置してから上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥した。これにより、サンプル粒子Aを得た。

【0113】

更にサンプル粒子AをFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない被膜で均一に被覆されており、被膜の厚みは70nmであることが確認された。

【0114】

サンプル粒子Aの被膜のX線光電子分光分析による深さ方向分析をおこなった。このとき、サーモフィッシャーサイエンティフィック社製ESCALAB220−XLを用い、粒子を1mm角の分析エリアにてX線を照射して分析を行った。深さ方向分析ではアルゴンイオン照射によるスパッタリングで試料表面を切削した後に深部における分析を行い、特定深さにおける被膜中の元素濃度(atm.%)を算出した。その結果、サンプル粒子Aの被膜中にアルミニウム元素が分布していることが確認された。

【0115】

(2)サンプル粒子Bの作製

イソプロパノール487質量部、テトラエトキシシラン22質量部、イオン交換水4.6部、及び0.1規定−塩酸水溶液1.0質量部を混合し、得られた液を室温で48時間攪拌することで、テトラエトキシシラン加水分解溶液を調製した。

【0116】

イソプロパノール487質量部とサンプル粒子A54質量部を混合することで蛍光体分散液を調製した。

【0117】

蛍光体分散液にテトラエトキシシラン加水分解溶液を1時間かけて添加し、続いて室温で5時間攪拌してから、暫く静置した。続いて、この液から上澄み液を除去し、残りの液をろ過することで固形分を得た。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、さらに300℃で1時間熱処理した。これにより、サンプル粒子Bを得た。

【0118】

サンプル粒子BをFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは160nmであることが確認された。

【0119】

X線光電子分光分析による深さ方向分析によれば、サンプル粒子Bの被膜には、表面側からケイ素、アルミニウムの順に元素が分布していることが確認された。

【0120】

(3)被覆蛍光体の作製

イソプロパノール477質量部、C8F17−C2H4−Si(−OCH3)3(モメンティブ・パフォーマンス・マテリアルズ社製TSL−8233)11質量部、イオン交換水0.07部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0121】

イソプロパノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0122】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0123】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは210nmであることが確認された。

【0124】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0125】

[実施例2]

イソプロパノール440質量部とヘキサメチレンジシランザン(信越化学工業社製HMDS3)99質量部とを混合することで、長鎖アルキル系の撥水剤溶液を調製した。

【0126】

イソプロパノール450質量部にサンプル粒子B11質量部を混合することで蛍光体分散液を調製した。

【0127】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を添加し、続いて室温で20時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液にイソプロピルアルコール700質量部を加えてから2時間攪拌した。続いて再びこの液から上澄み液を除去し、残りの液にイソプロピルアルコール700質量部を加えてから2時間攪拌した。これにより、液中から副生成物であるアンモニアを除去した。この液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0128】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは190nmであることが確認された。

【0129】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側から炭素、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0130】

[実施例3]

イソプロパノール476質量部、C8F17−C2H4−Si(−OCH3)3(モメンティブ・パフォーマンス・マテリアルズ社製TSL−8233)19質量部、テトラエトキシシラン7.5質量部、イオン交換水1.4部、0.1規定−塩酸水溶液1.4部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0131】

イソプロパノール476質量部とサンプル粒子A19質量部とを混合して蛍光体分散液を調製した。

【0132】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0133】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは180nmであることが確認された。

【0134】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0135】

[実施例4]

イソプロパノール477質量部、C8F17−C2H4−Si(−OCH3)3(モメンティブ・パフォーマンス・マテリアルズ社製TSL−8233)11質量部、イオン交換水0.07質量部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0136】

イソプロパノール500質量部とサンプル粒子A11質量部とを混合して蛍光体分散液を調製した。

【0137】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0138】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは130nmであることが確認された。

【0139】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、アルミニウムの順に元素が分布していることが確認された。

【0140】

[実施例5]

(1)サンプル粒子Cの作製

イソプロパノール487質量部とテトラエトキシシラン22質量部とイオン交換水4.6質量部と0.1規定−塩酸水溶液1.0質量部とを混合し、室温で24時間攪拌することで、テトラエトキシシラン加水分解溶液を調製した。

【0141】

イソプロパノール487質量部と蛍光体粒子((Sr,Ca,Ba)3SiO5:Eu、レーザー回折式粒度分布測定装置(型番SALD2000、株式会社島津製作所製)により測定される平均粒子径15μm)54質量部とを混合して蛍光体分散液を調製した。

【0142】

蛍光体分散液を攪拌しながらこの蛍光体分散液にテトラエトキシシラン加水分解溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、サンプル粒子Cを得た。

【0143】

サンプル粒子CをFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の厚みは60nmであることが確認された。

【0144】

X線光電子分光分析による深さ方向分析によれば、サンプル粒子Cの被膜にはケイ素が分布していることが確認された。

【0145】

(2)被覆蛍光体の作製

イソプロパノール477質量部、C8F17−C2H4−Si(−OCH3)3(モメンティブ・パフォーマンス・マテリアルズ社製TSL−8233)11質量部、イオン交換水0.07質量部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0146】

イソプロパノール500質量部とサンプル粒子C11質量部とを混合して蛍光体分散液を調製した。

【0147】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0148】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは100nmであることが確認された。

【0149】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には表面側からフッ素、ケイ素の順に元素が分布していることが確認された。

【0150】

[実施例6]

(1)サンプル粒子Dの作製

ブタノール487質量部、ジルコニウムテトラノルマルブトキシド(マツモト交商社製オルガチックスZA−65)35質量部を混合しジルコニウムテトラノルマルブトキシド溶液を調製した。

【0151】

ブタノール487質量部とサンプル粒子A54質量部を混合することで蛍光体分散液を調製した。

【0152】

蛍光体分散液にジルコニウムテトラノルマルブトキシド溶液を1時間かけて添加し、続いて室温で5時間攪拌してから、暫く静置した。続いて、この液から上澄み液を除去し、残りの液をろ過することで固形分を得た。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、さらに300℃で1時間熱処理した。これにより、サンプル粒子Dを得た。

【0153】

サンプル粒子DをFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは180nmであることが確認された。

【0154】

X線光電子分光分析による深さ方向分析によれば、サンプル粒子Dの被膜には、表面側からジルコニア、アルミニウムの順に元素が分布していることが確認された。

【0155】

(2)被覆蛍光体の作製

イソプロパノール477質量部、C8F17−C2H4−Si(−OCH3)3(モメンティブ・パフォーマンス・マテリアルズ社製TSL−8233)11質量部、イオン交換水0.07部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0156】

イソプロパノール500質量部とサンプル粒子D11質量部とを混合して蛍光体分散液を調製した。

【0157】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0158】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは230nmであることが確認された。

【0159】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、ジルコニア、アルミニウムの順に元素が分布していることが確認された。

【0160】

[実施例7]

(1)サンプル粒子Eの作製

ブタノール487質量部、チタンテトラノルマルブトキシド(マツモト交商社製オルガチックスTA−25)30質量部を混合しチタンテトラノルマルブトキシド溶液を調製した。

【0161】

ブタノール487質量部とサンプル粒子A54質量部を混合することで蛍光体分散液を調製した。

【0162】

蛍光体分散液にチタンテトラノルマルブトキシド溶液を1時間かけて添加し、続いて室温で5時間攪拌してから、暫く静置した。続いて、この液から上澄み液を除去し、残りの液をろ過することで固形分を得た。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、さらに300℃で1時間熱処理した。これにより、サンプル粒子Eを得た。

【0163】

サンプル粒子DをFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは190nmであることが確認された。

【0164】

X線光電子分光分析による深さ方向分析によれば、サンプル粒子Dの被膜には、表面側からチタン、アルミニウムの順に元素が分布していることが確認された。

【0165】

(2)被覆蛍光体の作製

イソプロパノール477質量部、C8F17−C2H4−Si(−OCH3)3(モメンティブ・パフォーマンス・マテリアルズ社製TSL−8233)11質量部、イオン交換水0.07部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0166】

イソプロパノール500質量部とサンプル粒子E11質量部とを混合して蛍光体分散液を調製した。

【0167】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0168】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは240nmであることが確認された。

【0169】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、チタン、アルミニウムの順に元素が分布していることが確認された。

【0170】

[実施例8]

イソプロパノール477質量部、ペンタフルオロブチルトリメトキシシラン(CF3CF2CH2CH2Si(OCH3)3)5.2質量部、イオン交換水0.07部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、フルオロシラン系の撥水剤溶液を調製した。

【0171】

イソプロパノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0172】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0173】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは210nmであることが確認された。

【0174】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0175】

[実施例9]

ブタノール477質量部、ペンタフルオロブチルジルコニウムトリノルマルブトキシド(CF3CF2CH2CH2Zr(OC4H9)3)8.9質量部を混合し、室温で24時間攪拌することでフルオロジルコニウム系の撥水剤溶液を調製した。

【0176】

ブタノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0177】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0178】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは220nmであることが確認された。

【0179】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、ジルコニア、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0180】

[実施例10]

ブタノール477質量部、ペンタフルオロブチルチタントリノルマルブトキシド(CF3CF2CH2CH2Ti(OC4H9)3)8.0量部を混合し、室温で24時間攪拌することでフルオロチタン系の撥水剤溶液を調製した。

ブタノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0181】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0182】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは220nmであることが確認された。

【0183】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側からフッ素、チタン、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0184】

[実施例11]

イソプロパノール477質量部、n−オクチルトリエトキシシラン(C8H17Si(OC2H5)3、モメンティブ・パフォーマンス・マテリアルズ社製A―137)5.4質量部、イオン交換水0.07部、0.1規定−塩酸水溶液0.6質量部を混合し、室温で24時間攪拌することで、長鎖アルキル基含有アルコキシシラン系の撥水剤溶液を調製した。

【0185】

イソプロパノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0186】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0187】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは220nmであることが確認された。

【0188】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側から炭素、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0189】

[実施例12]

ブタノール477質量部、n−オクチルジルコニウムトリノルマルブトキシド(C8H17Zr(OC2H5)3)6.6質量部を混合し、室温で24時間攪拌することで長鎖アルキル基含有ジルコニウムアルコキシド系の撥水剤溶液を調製した。

【0190】

ブタノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0191】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0192】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは230nmであることが確認された。

【0193】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側から炭素、ジルコニア、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0194】

[実施例13]

ブタノール477質量部、n−オクチルチタントリノルマルブトキシド(C8H17Ti(OC2H5)3)5.8質量部を混合し、室温で24時間攪拌することで長鎖アルキル基含有チタンアルコキシド系の撥水剤溶液を調製した。

【0195】

ブタノール500質量部とサンプル粒子B11質量部とを混合して蛍光体分散液を調製した。

【0196】

蛍光体分散液を攪拌しながらこの蛍光体分散液に撥水剤溶液を1時間かけて添加し、続いて室温で5時間攪拌を続けてから、暫く静置した。続いてこの液から上澄み液を除去し、残りの液をろ過することで固形分を分離した。この固形分を漏斗中でイソプロピルアルコール200質量部で洗浄した。続いてこの固形分を80℃で1時間減圧乾燥してから、300℃で1時間熱処理することで、被覆蛍光体の粒子を得た。

【0197】

被覆蛍光体の粒子をFIB加工により切断して、その断面を透過型電子顕微鏡(TEM)にて観察したところ、蛍光体粒子の表面が亀裂のない均一な被膜で被覆されており、被膜の総厚みは230nmであることが確認された。

【0198】

X線光電子分光分析による深さ方向分析によれば、被覆蛍光体の粒子の被膜には、表面側から炭素、チタン、ケイ素、アルミニウムの順に元素が分布していることが確認された。

【0199】

[比較例1〜3]

比較例1においてはサンプル粒子Aを、比較例2においてはサンプル粒子Cを、比較例3においてはサンプル粒子Bを、それぞれ被覆蛍光体の粒子とみなした。

【0200】

[波長変換部材及び発光装置の作製、並びに評価]

各実施例及び比較例で得られた被覆蛍光体の粒子15質量部と、屈折率が1.4のシリコーン樹脂85質量部とを混合して組成物を調製し、この組成物をプレスすることで、厚み2mmのドーム状の波長変換部材を作製した。

【0201】

この波長変換部材を用いて、図2,3に示す構造を有する発光装置を作製した。LEDチップとして発光ピーク波長が460nmの青色LEDチップを使用した。

【0202】

この発光装置を、温度85℃、相対湿度85%RHの雰囲気中で、1000時間断続通電(30分点灯、30分消灯のサイクル)させた。通電直後に発光装置から放射される光の全光束(初期値)と、1000時間断続通電した時点で発光装置から放射される光の全光束とをそれぞれ測定した。その結果を下記表1に示す。尚、表1に示す全光束維持率の値は、全光束の初期値に対する、1000時間断続通電した時点での全光束の値の百分率である。全光束維持率が高いほど被覆蛍光体の耐湿性が良好であると評価できる。

【0203】

【表1】

表1中のTEOSはテトラエトキシシランを、AIPはアルミニウムイソプロポキシドを、TSL8233はヘプタデカフルオロデシルトリメトキシシランを、HMDS3はヘキサメチレンジシラザンを、ZA65はジルコニウムテトラノルマルブトキシドを、TA25はチタンテトラノルマルブトキシドを、A137はn−オクチルトリエトキシシランを、それぞれ示す。

【符号の説明】

【0204】

100 被覆蛍光体

101 蛍光体粒子

102 第一の層

103 第二の層

104 第三の層

105 第四の層

1 発光装置

70 波長変換部材

【特許請求の範囲】

【請求項1】

蛍光体粒子、この蛍光体粒子の外側を覆う第一の層、及びこの第一の層の外側を覆う第二の層を備え、

前記第一の層が金属酸化物から形成され、前記第二の層が疎水性の置換基を備える被覆蛍光体。

【請求項2】

前記第一の層が、次の化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成されている請求項1に記載の被覆蛍光体。

M1(OR1)m …(1)

M1は金属元素。

R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

mは金属元素M1の価数に等しい数。

【請求項3】

前記第二の層が、金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成され、

前記金属アルコキシドに次の化学式(2)で示される金属アルコキシドが含まれている請求項1又は2に記載の被覆蛍光体。

M2(R2)n−x(R2’)x …(2)

M2はSi、Ti、Al、Zr、Ge、Yから選択される金属元素。

R2はアルコキシド基、水酸基、クロロ基から選択される官能基であり、一分子中R2が複数存在する場合には互いに同一であっても異なってもよい。

R2’は−(CH2)y−CH3及び−(CH2)2−(CF2)z−CF3から選ばれる置換基であり、一分子中にR2’が複数存在する場合は互いに同一であっても異なってもよい。

nは金属元素M2の価数に等しい数。

xは1以上の整数であり、n>xの関係を満たす。

yは2以上の整数。

zは1以上の整数。

【請求項4】

前記第二の層が、次の化学式(3)で示されるシラザン化合物により前記第一の層の表面上に導入されているアルキル基から形成されている請求項1又は2に記載の被覆蛍光体。

(R3)3−Si−NH−Si(R3)3 …(3)

R3はアルキル基であり、一分子中に存在する複数のR3は互いに同一であっても異なってもよい。

【請求項5】

前記蛍光体粒子が、アルカリ土類シリケート系蛍光体から形成されている請求項1乃至4のいずれか一項に記載の被覆蛍光体。

【請求項6】

前記第一の層が、最も内側に配置される第三の層とこの第三の層に積層している第四の層とを少なくとも含む複数の層から構成され、

前記第三の層が、下記化学式(1−1)に示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成され、

前記第四の層が下記化学式(1−2)に示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成されている請求項1乃至5のいずれか一項に記載の被覆蛍光体。

Al(OR1)3 …(1−1)

R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

M1(OR1)m …(1−2)

M1はSi、Ti、Zr、Ge、Yから選択される金属元素。

R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

mは金属元素M1の価数に等しい数。

【請求項7】

前記第一の層と前記第二の層との厚みの合計が10〜1000nmの範囲である請求項1乃至6のいずれか一項に記載の被覆蛍光体。

【請求項8】

請求項1乃至7のいずれか一項に記載の被覆蛍光体を備える発光装置。

【請求項1】

蛍光体粒子、この蛍光体粒子の外側を覆う第一の層、及びこの第一の層の外側を覆う第二の層を備え、

前記第一の層が金属酸化物から形成され、前記第二の層が疎水性の置換基を備える被覆蛍光体。

【請求項2】

前記第一の層が、次の化学式(1)で示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成されている請求項1に記載の被覆蛍光体。

M1(OR1)m …(1)

M1は金属元素。

R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

mは金属元素M1の価数に等しい数。

【請求項3】

前記第二の層が、金属アルコキシドとその部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成され、

前記金属アルコキシドに次の化学式(2)で示される金属アルコキシドが含まれている請求項1又は2に記載の被覆蛍光体。

M2(R2)n−x(R2’)x …(2)

M2はSi、Ti、Al、Zr、Ge、Yから選択される金属元素。

R2はアルコキシド基、水酸基、クロロ基から選択される官能基であり、一分子中R2が複数存在する場合には互いに同一であっても異なってもよい。

R2’は−(CH2)y−CH3及び−(CH2)2−(CF2)z−CF3から選ばれる置換基であり、一分子中にR2’が複数存在する場合は互いに同一であっても異なってもよい。

nは金属元素M2の価数に等しい数。

xは1以上の整数であり、n>xの関係を満たす。

yは2以上の整数。

zは1以上の整数。

【請求項4】

前記第二の層が、次の化学式(3)で示されるシラザン化合物により前記第一の層の表面上に導入されているアルキル基から形成されている請求項1又は2に記載の被覆蛍光体。

(R3)3−Si−NH−Si(R3)3 …(3)

R3はアルキル基であり、一分子中に存在する複数のR3は互いに同一であっても異なってもよい。

【請求項5】

前記蛍光体粒子が、アルカリ土類シリケート系蛍光体から形成されている請求項1乃至4のいずれか一項に記載の被覆蛍光体。

【請求項6】

前記第一の層が、最も内側に配置される第三の層とこの第三の層に積層している第四の層とを少なくとも含む複数の層から構成され、

前記第三の層が、下記化学式(1−1)に示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成され、

前記第四の層が下記化学式(1−2)に示される金属アルコキシドと、その部分加水分解縮合物とから選択される少なくとも一種の化合物の縮合物から形成されている請求項1乃至5のいずれか一項に記載の被覆蛍光体。

Al(OR1)3 …(1−1)

R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

M1(OR1)m …(1−2)

M1はSi、Ti、Zr、Ge、Yから選択される金属元素。

R1はアルキル基及び水素から選択され、一分子中にR1が複数存在する場合には互いに同一であっても異なってもよい。

mは金属元素M1の価数に等しい数。

【請求項7】

前記第一の層と前記第二の層との厚みの合計が10〜1000nmの範囲である請求項1乃至6のいずれか一項に記載の被覆蛍光体。

【請求項8】

請求項1乃至7のいずれか一項に記載の被覆蛍光体を備える発光装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−201707(P2012−201707A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−64651(P2011−64651)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]