被覆部材及び被覆部材の形成方法

【課題】本発明の被覆部材は、複写機、レーザプリンタ、FAX等の電子写真装置の表面層を構成する部材として極めて好適である。

【解決手段】本発明の被覆部材は、ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する被覆部材であって、上記被覆部材は、弾性を有する基材層と、上記基材層の表面に形成された突起部とを備え、上記基材層と上記突起部とは、互いにその組成が異なり、上記突起部は、スクリーン印刷法又はディスペンサー印刷法により形成されたことを特徴とする。

【解決手段】本発明の被覆部材は、ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する被覆部材であって、上記被覆部材は、弾性を有する基材層と、上記基材層の表面に形成された突起部とを備え、上記基材層と上記突起部とは、互いにその組成が異なり、上記突起部は、スクリーン印刷法又はディスペンサー印刷法により形成されたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ペーパーハンドリング用部材、電子写真装置用部材又は搬送部材の表面層を構成する被覆部材、及び、その形成方法に関する。

【背景技術】

【0002】

複写機、レーザプリンタ、FAX等の電子写真装置には、種々のローラやベルトが組み込まれている。

電子写真装置を構成するローラの1つである紙送りローラ(搬送ローラ)は、用紙を搬送するための部材であり、この紙送りローラとしては、用紙に対する摩擦力、紙送りの位置精度、耐久性等の点から外周面に凹凸が形成された紙送りローラが使用されている(例えば、特許文献1参照)。

そして、特許文献1には、エッチングにより紙送りローラの外周面の凹凸を形成することが記載されている。

【0003】

また、電子写真装置を構成するローラの一つである現像ローラは、感光体(静電潜像保持体)上に形成された静電潜像に、薄層化された現像剤を供給してこれを可視像化するために設けられた部材である。このような現像ローラは、近年、現像剤としてのトナーが小径化、球形化していることに伴い、現像ローラに表面に担持されるべきトナーが滑り落ちやすくなっていることを考慮し、その表面に凹凸を形成することが提案されている(例えば、特許文献2、3参照)。

そして、特許文献2、3には、現像ローラの表面の凹凸を形成する方法として、粒子を混合した樹脂原料液を用いて表面層を形成する方法、表面にエンボス加工や切削加工を施す方法が記載されている。

【0004】

また、搬送部材の1つであるベルトコンベヤにおいては、搬送物がコンベヤベルトの表面に付着することを防止するために、コンベヤベルトの搬送面に凹凸を形成したり(例えば、特許文献4参照)、傾斜搬送時に搬送物がずり落ちることを防止するために、コンベヤベルトの搬送面に凹凸を形成することが行われている。

そして、特許文献4には、搬送面に凹凸を形成する方法として、凹凸形状の反転形状を有する型面を備えた型材を転写する方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−70011号公報

【特許文献2】特開2002−229326号公報

【特許文献3】特開2003−15401号公報

【特許文献4】特開2003−181917号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このように、従来より種々のローラやベルトの表面に凹凸を形成することが提案されている。

そして、このような凹凸の形成は、研磨処理、切削処理、転写(エンボス加工)エッチング処理等により行われていた。

しかしながら、これらの方法による凹凸の形成では、下記の不都合があった。

【0007】

(1)研磨処理や切削処理により凹凸を形成した場合には、凹凸のパターン(形状やサイズ)が制限され、凹凸の寸法精度も不充分である。また、機能的設計がなされた凹凸パターンの形成に不向きである。

(2)転写(エンボス加工)により凹凸を形成した場合には、金型を必要とするため、多品種少量生産に不向きであり、また、金型自体が極めて高価である。また、金型汚れが発生すると、その汚れを除去する必要があり、この点が連続生産を行う場合に問題となる。

(3)エッチングにより凹凸を形成した場合には、レジストを必要とするため、製造工程数が増加することとなる。

(4)更に、研磨処理や転写の場合には、ベース層と同一の組成からなる凹凸しか形成することができないため、凹凸にのみ特別な機能(例えば、耐熱性、耐磨耗性、潤滑性等)を付与することができない。

【0008】

そこで、本発明者らは、これらの問題点の解決すべく、鋭意検討を重ね、スクリーン印刷法又はディスペンサー印刷法により基材層の表面に突起部を形成すればよいことを見出し、本発明を完成した。

【課題を解決するための手段】

【0009】

本発明の被覆部材は、ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する被覆部材であって、

上記被覆部材は、弾性を有する基材層と、上記基材層の表面に形成された突起部とを備え、

上記基材層と上記突起部とは、互いにその組成が異なり、

上記突起部は、スクリーン印刷法又はディスペンサー印刷法により形成されたことを特徴とする。

【0010】

本発明の被覆部材において、上記突起部の高さは、50μm〜5mmであることが望ましい。

【0011】

本発明の被覆部材において、上記突起部は、ウレタン樹脂、エポキシ樹脂、シリコーン樹脂又はポリエステルからなることが望ましい。更に、上記突起部は、フィラーを含有することが望ましい。

【0012】

本発明の被覆部材において、上記基材層は、ウレタン樹脂、塩化ビニル樹脂又はゴムからなることが望ましい。

【0013】

本発明の被覆部材の形成方法は、ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する、少なくとも基材層と上記基材層の表面に形成された突起部とを備えた被覆部材の形成方法であって、

上記基材層の表面に、ペーストを、スクリーン印刷法又はディスペンサー印刷法により塗布し、上記突起部を形成することを特徴とする。

【発明の効果】

【0014】

本発明の被覆部材は、ペーパーハンドリング用部材、電子写真装置用部材又は搬送部材の表面層を構成する部材として極めて好適である。

また、本発明の被覆部材の形成方法は、突起部のパターンや形状、構成材料に対して極めて設計の自由度が高く、上記方法で突起部を形成することにより、形成した突起部に各種機能を容易に付与することができ、加えて、形成した突起部の寸法精度にも優れる。

【図面の簡単な説明】

【0015】

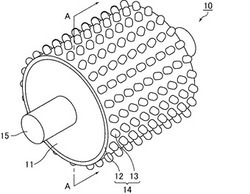

【図1】本発明の被覆部材を備えた給紙ローラの一例を模式的に示す斜視図である。

【図2】図1に示した給紙ローラのA−A線断面図である。

【図3】本発明の被覆部材を備えた給紙ベルトの一例を模式的に示す斜視図である。

【図4】図3に示した給紙ベルトのB−B線断面図である。

【図5】本発明の被覆部材の一例を示す平面図である。

【図6】本発明の被覆部材の一例を示す平面図である。

【図7】本発明の被覆部材の一例を示す平面図である。

【図8】本発明の被覆部材の一例を示す平面図である。

【図9】本発明の被覆部材の一例を示す平面図である。

【図10】レーザプリンターの一例の一部を模式的に示す断面図である。

【図11】ローラコンベヤの一例を模式的に示す斜視図である。

【図12】摩擦係数測定器の概要を示す模式図である。

【発明を実施するための形態】

【0016】

以下、図面を参照しながら、本発明の実施形態を説明する。

本発明の被覆部材は、ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する被覆部材であって、

上記被覆部材は、弾性を有する基材層と、上記基材層の表面に形成された突起部とを備え、

上記基材層と上記突起部とは、互いにその組成が異なり、

上記突起部は、スクリーン印刷法又はディスペンサー印刷法により形成されたことを特徴とする。

即ち、本発明の被覆部材は、ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成するものである。

【0017】

本発明において、ペーパーハンドリング用部材とは、紙は勿論のこと、フィルム、布類、シート、プリント配線板(リジッド基板又はフレキシブル基板)等の薄物類を搬送するための部材であり、給紙ローラ(紙送りローラ)、給紙ベルト(紙送りベルト)等をいう。

【0018】

また、本発明において、電子写真装置用部材とは、複写機、レーザプリンタ、FAX等の電子写真装置を構成する部材であって、現像ローラ、転写ローラ、帯電ローラ、クリーニングローラ、定着ローラ、転写ベルト、クリーニングベルト等をいう。

【0019】

また、本発明において、搬送部材とは、コンベヤの搬送面を構成する部材であり、例えば、ベルトコンベヤを構成するコンベヤベルトや、ローラコンベヤ(所謂、コロコン)を構成するローラ等をいう。

【0020】

まず、ペーパーハンドリング用部材を例に、本発明の被覆部材について説明する。

図1は、本発明の被覆部材を備えた給紙ローラの一例を模式的に示す斜視図であり、図2は、図1に示した給紙ローラのA−A線断面図である。

【0021】

図1、2に示すように、給紙ローラ10は、金属等からなる回転軸15の周囲に、回転軸と同心状の内層11が形成され、更に、その表面が、弾性を有する基材層12と、基材層12の表面に形成された突起部13とを備えた被覆部材14により被覆されている。

ここで、基材層12と突起部13とは互いに組成が異なる組成物を用いて形成されており、更に、突起部13はスクリーン印刷法又はディスペンサー印刷法により形成されている。

なお、突起部13の形成方法については、後述する。

【0022】

図3は、本発明の被覆部材を備えた給紙ベルトの一例を模式的に示す斜視図であり、図4は、図3に示した給紙ベルトのB−B線断面図である。

【0023】

図3、4に示すように、給紙ベルト20は、ゴム等からなるベルト本体21上に、弾性を有する基材層22と、基材層22の表面に形成された突起部23とを備えた被覆部材24が積層されてなるエンドレスベルトであり、プーリー26に取り付けられている。

ここで、基材層22と突起部23とは互いに組成が異なる組成物を用いて形成されている。

なお、給紙ベルトは、必ずしもベルト本体を備えていなくてもよく、例えば、上記被覆部材のみで構成されていてもよい。

【0024】

このような被覆部材14、24を備えた給紙ローラ10や給紙ベルト20では、被覆部材14が突起部13を備えているため、搬送物を高い位置精度で確実に搬送することができる。

【0025】

また、給紙ローラ又は給紙ベルトにおいては、紙を安定的に連続して搬送することができることが要求される。

従来の給紙ローラや給紙ベルトでは、紙を搬送する際に発生する紙粉が、給紙ローラや給紙ベルトの表面に形成された凹凸の凹部に入り込み、その結果、表面の摩擦係数が安定化せず、紙詰まりや重送が発生することがあった。また、近年、低温定着性のトナーとして、ワックスを多量に配合したトナーが使用されているが、このワックスが給紙ローラや給紙ベルトの表面に付着し、その結果、摩擦係数が低下し、紙詰まりや重送が発生することもあった。特に、研磨処理により凹凸を形成した場合には、あまり深さ(高さ)の大きな凹凸を形成することができず、そのため、摩擦係数が不安定になり易かった。

【0026】

これに対して、本発明の被覆部材では、任意の形状の突起部を任意のパターンで形成することができるため、上述した紙粉詰まりの問題を解消するパターンの形成も可能である。

例えば、上記突起部の形状を半球状等の紙等の搬送物と点接触する形状することにより、紙粉やワックスの影響を受けずに搬送物を搬送することが可能となる。

【0027】

本発明の被覆部材において、上記突起部の高さは、50μm〜5mmであることが望ましい。特に、ペーパーハンドリング用部材及び搬送部材の表面層を構成する被覆部材においては、上記範囲であることが望ましい。

上記突起部の高さが50μm未満では、突起部を設ける効果を享受することができない場合があり、特に、ペーパーハンドリング用部材及び搬送部材の表面層を構成する被覆部材ではその傾向にある。

一方、上記突起部の高さが5mmを超えると、寸法精度に優れる突起部を形成することが困難となる場合がある。

【0028】

また、上記被覆部材において、上記基材層の表面における上記突起部の被覆率は特に限定されず、上記被覆部材が要求する機能や特性等に応じて適宜選択すればよいが、通常、5〜80%(面積当り)であることが望ましい。

その理由は、80%を超えると、実質的に表面全体が均一な層で覆われた状態に近く、突起部が形成することによる効果を享受することができない場合があり、一方、5%未満の場合も突起部を形成することによる効果を享受することができない場合があるからである。

【0029】

上記基材層の材質は、目的に応じて適宜選択すればよく、基材層に弾性を付与することができるものであれば特に限定されないが、例えば、ウレタン樹脂、塩化ビニル樹脂、ゴム等が挙げられる。

上記ウレタン樹脂としては特に限定されず、ポリウレタンエラストマーを含む種々の組成のウレタン樹脂を使用することができる。

上記ゴムとしては、エチレンプロピレンジエンゴム、アクリロニトリルブタジエンゴム、クロロプレンゴム、シリコーンゴム、天然ゴム等が挙げられる。

また、上記基材層の硬度(JIS A 硬度)は特に限定されないが、ペーパーハンドリング用部材に適用する被覆部材の場合は、通常、25〜70°程度である。

【0030】

上記突起部の材質は、目的に応じて適宜選択すればよく、ウレタン樹脂、エポキシ樹脂、シリコーン樹脂、ポリエステル等が挙げられる。

ここで、例えば、ウレタン樹脂からなる場合には、上記突起部に耐磨耗性を付与することができ、エポキシ樹脂からなる場合には、上記突起部に耐熱性を付与することができ、シリコーン樹脂からなる場合には、上記突起部に潤滑性を付与することができる。

【0031】

なお、本発明において、上記基材層と上記突起部とはその組成が異なれば、同種の材料より形成されていてもよい。

例えば、上記基材層と上記突起部とは、ともにウレタン樹脂からなるものであってもよく、その場合、例えば、ポリオール成分や、イソシアネート成分が異なる、添加剤の種類や配合量が異なる等、組成が異なればよい。

また、上記基材層と上記突起部とが同種の材料からなる場合には、両者の密着性が向上する傾向にある。

【0032】

更に、上記突起部は、フィラーを含有していてもよい。

上記フィラーを含有することより、上記突起部の耐磨耗性や耐熱性等をより向上させる等、フィラーの種類に応じて、上記突起部の機能や特性を向上させることができる。

上記フィラーとしては特に限定されず、無機フィラーや硬質有機フィラー等が挙げられる。その具体例としては、例えば、アルミナ、シリカ、炭化珪素、酸化セリウム、酸化マグネシウム、炭酸マグネシウム、酸化カルシウム、炭酸カルシウム、グリーンカーバイド等や、グラファイト、カーボンブラック、カーボンナノチューブ、フラーレン、ナノダイヤモンド等のカーボン誘導体等が挙げられる。

また、上記突起部の硬度(JIS A 硬度)は特に限定されないが、ペーパーハンドリング用部材に適用する被覆部材の場合は、通常、30〜99°程度である。

【0033】

給紙ローラ10において、内層11の材質は特に限定されず、ミューライト樹脂(バンドー化学社製)等の硬質樹脂、金属等の硬質材料であってもよいし、ウレタン樹脂、シリコーン樹脂、ゴム等の弾性材料であってもよい。

ここで、内層11が硬質材料からなる場合には、給紙ローラ10を耐久性に極めて優れる給紙ローラとすることができる。一方、内層11が弾性材料からなる場合には、内層11が変形可能であるため、搬送物が、その表面に凹凸を有する搬送物(例えば、プリント配線板等)であっても、ローラは搬送物の形状に追従して変形することが可能であるため、確実に搬送物を搬送することができる。

従って、給紙ローラにおいて、内層の材質は搬送物に応じて適宜選択すればよい。

【0034】

本発明の被覆部材において、突起部のパターン(高さ等の形状を含む)は、図1〜4に示したものに限定されず、任意のパターンを自由に設計することができる。これは、上記突起部がスクリーン印刷法又はディスペンサー印刷法により形成されるからであり、本発明における利点の1つである。

【0035】

図5〜9は、それぞれ本発明の被覆部材の一例を示す平面図(写真)である。なお、図5〜9では、色の薄い部分が突起部である。

図5、6に示す被着部材では、径が同一の突起部が規則的に形成されている。

図7に示す被覆部材では、径の異なる突起部が規則的に形成されている。

図8に示す被覆部材では、突起部が密な領域と疎な領域とが存在するように突起部が形成されている。

図9に示す被覆部材では、形状の異なる突起部(楕円形及び円形)が規則的に形成されている。

【0036】

このように、上記突起部のパターンは何ら限定されず、設計に応じて適宜選択することができる。

また、場合によっては、上記突起部により文字情報等が描画されていてもよい。

【0037】

次に、電子写真装置用部材を例に、本発明の被覆部材について説明する。

図10は、レーザプリンターの一例の一部を模式的に示す断面図である。

レーザプリンター100では、帯電ローラ107より感光体101に形成された静電潜像に、現像ローラ102を介してトナー(現像剤)112を供給し、転写ベルト108で搬送中の用紙110に転写し、その後、ヒートローラ111a及びバックアップローラ111bからなる定着ローラ111によりトナー112を用紙110に定着させることで、用紙110への印刷を完了する。

また、感光体101に残留したトナーは、クリーニングローラ106により感光体101から掻き落とされ、転写ベルト108に誤って付着したトナーは、クリーニングブレード109より掻き落とされる。

なお、図10中、104は、トナー供給ローラであり、105は、トナースクリューである。

【0038】

このように、レーザプリンター等の電子写真装置においては、種々のローラやベルトが部材として組み込まれている。

そして、これらの部材は、既に説明した本発明の被覆部材を備えるものであってもよい。

【0039】

具体的には、電子写真装置用部材のうち、特に、現像ローラ、クリーニングローラ、転写ベルト(又は転写ローラ(図示せず))は、必要に応じて、その表面に凹凸(突起部)が形成されることがある。

そのため、これらの部材は、その表面を本発明の被覆部材で構成するのに適している。

なお、本発明の被覆部材で表面層が構成された電子写真装置用部材の基本的な構成は、ペーパーハンドリング用部材で説明したローラ又はベルトと同様である。

【0040】

そして、例えば、現像ローラの表面層が本発明の被覆部材で構成されている場合には、基材層により内層を構成する材料のブリードアウトを防止することができるため、これにより感光体の汚染を防止することができ、突起部の存在により、現像ローラの表面からトナーが滑り落ちることを防止することができるため、トナーを確実に感光体に供給することができる。

【0041】

また、例えば、クリーニングローラの表面層が本発明の被覆部材で構成されている場合には、基材層により内層を構成する材料のブリードアウトを防止することができるため、これにより相手材(例えば、感光体)の汚染を防止することができ、突起部の存在により、トナーを確実に掻き取ることができる。そして、この場合、突起部の材質として耐磨耗性に優れるウレタン樹脂を選択したり、突起部にフィラーを含有させたりすることにより、上記効果を更に向上させることができる。

【0042】

また、例えば、転写ベルトや転写ローラの表面層が本発明の被覆部材で構成されている場合には、基材層により内層を構成する材料のブリードアウトを防止することができるため、これにより用紙等の被転写体の汚染を防止することができ、突起部の存在により、用紙を高い位置精度で確実に搬送することができる。また、用紙等の被転写体の材質に応じて、上記突起部の組成を適切に設計することで、被転写体との間の摩擦力を制御することができ、より確実に用紙を搬送することができる。

なお、転写ベルト及び転写ローラは、ペーパーハンドリング用部材の一例でもある。

【0043】

次に、搬送部材を例に、本発明の被覆部材について説明する。

本発明の被覆部材は、搬送部材の表面層を構成する部材としても好適である。

搬送部材がベルトコンベヤを構成するコンベヤベルトである場合、その構成は、図3、4を参照して説明した給紙ベルトと基本的には同様である。

そして、例えば、コンベヤベルトの表面層が本発明の被覆部材で被覆されている場合には、基材層によりベルト本体を構成する材料のブリードアウトを防止することができるため、これにより搬送物の汚染を防止することができる。また、搬送物の種類に応じて上記突起部の組成を適切に設計することで、搬送物との摩擦力を制御したり、突起部に耐熱性を付与して温度の高い搬送物でも搬送できるようにすることができる。なお、突起部に耐熱性を付与する場合には、例えば、突起部の材質としてエポキシ樹脂を選択すればよい。

更に、コンベヤベルトを傾斜搬送に使用する場合には、傾斜角度や、搬送物の種類に応じて、突起部のパターンを適宜設計すればよい。

【0044】

図11は、ローラコンベヤの一例を模式的に示す斜視図である。

図11に示すように、ローラコンベヤ200では、複数の回転自在なローラ201が並行に配設されている。

このようなローラ201の表面層を本発明の被覆部材で構成してもよい。なお、表面層が本発明の被覆部材で構成されたローラ201の基本的な構成は、図1、2に示した給紙ローラと同様である。

【0045】

ローラコンベヤを構成するローラの表面層が本発明の被覆部材で被覆されている場合には、基材層により内層を構成する材料のブリードアウトを防止することができるため、これにより搬送物の汚染を防止することができる。また、搬送物の種類に応じて上記突起部の組成を適切に設計することで、搬送物との摩擦力を制御したり、突起部に耐熱性を付与して温度の高い搬送物でも搬送できるようにすることができる。

【0046】

ここまで説明したように、本発明の被覆部材は、ペーパーハンドリング用部材、電子写真装置用部材又は搬送部材の表面層を構成する部材として好適である。

そして、本発明の被覆部材の最大の利点は、設計に応じた、任意の材質(組成)及びパターンの突起部を備えることにある。

【0047】

次に、本発明の被覆部材の形成方法について説明する。

本発明の被覆部材の形成方法は、ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する、少なくとも基材層と上記基材層の表面に形成された突起部とを備えた被覆部材の形成方法であって、

基材層の表面に、ペーストをスクリーン印刷法又はディスペンサー印刷法により塗布し、上記突起部を形成することを特徴とする。

【0048】

本発明の形成方法では、基材層を予め成形しておき、この基材層の表面にスクリーン印刷法又はディスペンサー印刷法により突起部を形成する。

ここで、上記基材層を形成する際には、例えば、ローラの内層表面や、ベルトのベルト本体表面に直接形成してもよい。

【0049】

上記突起部の形成では、ペーストをスクリーン印刷法又はディスペンサー印刷法により塗布し、その後、必要に応じて、加熱処理を施す。

上記スクリーン印刷法やディスペンサー印刷法は、既存の装置を用いて行うことができる。上記スクリーン印刷法やディスペンサー印刷法は、ともに基材層が形状が平面状であっても曲面状であっても好適に印刷することができる。

【0050】

上記ペーストは、例えば、上述したウレタン樹脂、エポキシ樹脂、シリコーン樹脂、ポリエステル等の樹脂成分を溶剤に溶解し、更に、必要に応じて、フィラー等を添加したもの等である。

上記溶剤としては、樹脂成分を溶解することができるものであれば特に限定されず、上記成分の種類に応じて適宜選択すればよく、例えば、イソホロン、ジメチルホルムアミド(DMF)、アセトン、o−ジクロロベンゼン、テトラヒドロフラン(THF)、トルエン、メチルエチルケトン(MEK)等が挙げられる。

また、上記ペーストは、必ずしも溶剤を含有していなくてもよく、例えば、未硬化の樹脂成分を含むペーストを塗布し、その後、加熱処理等により硬化させて突起部を形成してもよい。

【0051】

また、このような形成方法を用いることにより、高い寸法精度で、本発明の被覆部材を形成することができる。

【0052】

なお、上記被覆部材の形成方法で、ディスペンサー印刷法を採用した場合は、任意の箇所にのみ非接触で突起部を形成することができるため、完成した上記被覆部材において、一部の突起部のみが脱落する等の不具合が発生した場合には、脱落した突起部のみを再度形成することができる。

従って、ディスペンサー印刷法を採用した本発明の成形方法は、上記被覆部材の修復方法としても有用である。

【0053】

以下、本発明について実施例を掲げてさらに詳しく説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0054】

(実施例1)

本実施例では、芯体の表面に基材層と突起部をと有する被覆部材を備えた搬送ベルト(図3参照)を作製した。なお、寸法比較は図3の搬送ベルトと同一ではない。

【0055】

基材層の形成

繊維の織物を芯体とし、その両面に溶剤の溶かしたウレタン材料をコーティングして被覆した、エンドレスベルトを作成した。このエンドレスベルトにおいては、芯体の片面に形成されたコーティング層が本発明の基材層に相当する。

【0056】

エポキシ系ペーストの作製

固体エポキシ樹脂(jER1010、三菱化学社製、活性水素当量3615g/eq)を溶剤(イソホロン、特級、和光純薬工業社製)で溶解させ、液状エポキシを得た。固体エポキシ樹脂と溶剤との重量比は1:1とした。

上記液状エポキシ:硬化剤(ラッカマイドWH−619、DIC社製、活性水素当量55g/eq):フィラー(酸化アルミニウムAKP3000、旭化成社製):溶剤(イソホロン、特級、和光純薬工業社製)を、30部:0.23部:8部:2部となるように配合し、ミキサーで混合してペーストを得た。

【0057】

突起部の形成

スクリーン印刷により、下記の条件でペーストを基材層に印刷した。

印刷機 :MT−320T(マイクロ・テック社製)

スキージ :マイクロスキージB70、幅9mm×長さ85mm(マイクロ・テック社製)

スクリーン版 :コンビネーションメタル版(東京プロセスサービス社製)、ステンレス製、0.25mm厚、ドット=円形を等間隔で繰り返し並べた構造

スキージ速度 :40〜50mm/sec

スクレッパ速度:30mm/sec

ギャップ :1.2〜1.5mm

スキージ圧力 :0.16〜0.175MPa

スクレッパ圧力:0.135MPa

背圧 :0.110MPa

なお、スクリーン版の孔は円形を等間隔で繰り返し並べた構造とした。孔径は、基材層に形成される突起部の直径が0.1mmとなるものを用いた。

ここで、スクリーン印刷は、エンドレスベルトにテンションを掛け、表面の平坦性を維持しながら行った。

【0058】

スクリーン印刷を行った後、予備乾燥を、自社製の簡易乾燥機を使用して80℃で5分以上行った。その後、本乾燥を、オーブンDKN611(ヤマト科学社製)を使用して100℃で10時間行い、直径0.1mm、高さ250μmで略球面状の突起部を形成した。

以上の工程を経ることにより、給紙ベルトを完成した。

【0059】

(実施例2)

基材層に形成される突起部の直径が0.5mmとなるような孔径のスクリーン版を使用した以外は、実施例1と同様にして搬送ベルトを作製した。

【0060】

(実施例3)

機材層に形成される突起部の直径が2mmとなるような孔径のスクリーン版を使用した以外は、実施例1と同様にして搬送ベルトを作製した。

【0061】

(比較例1)

基材層の表面全体に、エポキシ樹脂を厚さ250μmとなるよう印刷し、突起部は形成しなかった以外は、実施例1と同様にして搬送ベルトを作製した。

【0062】

(比較例2)

実施例1の基材層の表面に、研磨紙(GC80:緑色炭化ケイ素系、80番手)を使用して、粗目の直径が0.03mmとなるよう研磨加工した。

【0063】

(比較例3)

実施例1の基材層に何ら表面処理を施さず、搬送ベルトとして用いた。

【0064】

実施例1−3および比較例1−3の搬送ベルトについて、次の各試験を行った。

【0065】

連続通紙試験

実施例1−3および比較例1−3の方法により作製した搬送ベルトを、コピー機(Bizhub c650、コニカミノルタ社製)に装着した、印刷用紙(ホワイトコピーペーパー(PEFC認証林、ECF漂白、白色度93%)販売元:日本紙パルプ産業、製造元:UPMキュンメネ)を使用して連続通紙を行った。連続通紙を行った結果、紙詰まりを起こすまでの累計印刷枚数を測定した。測定結果を表1に示す。

【0066】

摩擦試験

摩擦係数測定器(ヘイドン14型)を使用して、摩擦係数を測定した。図12に摩擦係数測定器の概要を示す。搬送ベルト301を半円状となるように両面テープで平面圧子302に固定し、印刷用紙303に接触させてロードセル304を100mm/minの速度で矢印の方向に移動させ、摩擦係数を測定した。測定する際の荷重は100gとした。印刷用紙は連続給紙試験に使用したものと同じものを使用した。測定結果を表1に示す。

【0067】

【表1】

【0068】

表1に示すように、実施例1−3の搬送ベルトを使用した場合には50,000枚以上の連続通紙が可能であった。比較例1−3の搬送ベルトを使用した場合には10,000枚以下の通紙で紙詰まりが発生した。

【0069】

(実施例4)

下記のポリエステル系ペーストを使用した以外は実施例1と同様にして搬送ベルトを作製した。

【0070】

ポリエステル系ペーストの作製

固体ポリエステル樹脂(バイロン200、東洋紡績社製)を溶剤(イソホロン、特級、和光純薬工業社製)で溶解させ、液状ポリエステルを得た。固体ポリエステル樹脂と溶剤との重量比は45:65とした。

上記液状ポリエステル:架橋剤(デスモジュールL75C、住化バイエルウレタン社製):フィラー(酸化アルミニウムAKP3000、旭化成社製):溶剤(イソホロン、特級、和光純薬工業社製)を、30部:4.3部:8部:5部となるように配合し、ミキサー(あわとり練太郎ARE250)で混合して突起部材料を得た。混合条件は、混合モードで2分、脱泡モードで2分とした。

【0071】

(実施例5)

基材層に形成される突起部の直径が0.5mmとなるような孔径のスクリーン版を使用した以外は、実施例4と同様にして搬送ベルトを作製した。

【0072】

(実施例6)

基材層に形成される突起部の直径が2mmとなるような孔径のスクリーン版を使用した以外は、実施例4と同様にして搬送ベルトを作製した。

【0073】

(比較例4)

基材層の表面全体に、ポリエステル樹脂を厚さ250μmとなるよう印刷した以外は、実施例4と同様にして搬送ベルトを作製した。

【0074】

(比較例5)

比較例3の搬送ベルト表面を、研磨紙(GC80)を使用して、粗目の直径が0.03mmとなるよう研磨加工した。

【0075】

実施例4−6及び比較例4−5の搬送ベルトについても、上述の連続通紙試験を実施したところ、実施例4−6の搬送ベルトを使用した場合には50,000枚以上の連続通紙が可能であったのに対し、比較例4−5の搬送ベルトを使用した場合には10,000枚以下の通紙で紙詰まりが発生した。

【符号の説明】

【0076】

10 給紙ローラ

12、22 基材層

13、23 突起部

14、24 被覆部材

20 給紙ベルト

【技術分野】

【0001】

本発明は、ペーパーハンドリング用部材、電子写真装置用部材又は搬送部材の表面層を構成する被覆部材、及び、その形成方法に関する。

【背景技術】

【0002】

複写機、レーザプリンタ、FAX等の電子写真装置には、種々のローラやベルトが組み込まれている。

電子写真装置を構成するローラの1つである紙送りローラ(搬送ローラ)は、用紙を搬送するための部材であり、この紙送りローラとしては、用紙に対する摩擦力、紙送りの位置精度、耐久性等の点から外周面に凹凸が形成された紙送りローラが使用されている(例えば、特許文献1参照)。

そして、特許文献1には、エッチングにより紙送りローラの外周面の凹凸を形成することが記載されている。

【0003】

また、電子写真装置を構成するローラの一つである現像ローラは、感光体(静電潜像保持体)上に形成された静電潜像に、薄層化された現像剤を供給してこれを可視像化するために設けられた部材である。このような現像ローラは、近年、現像剤としてのトナーが小径化、球形化していることに伴い、現像ローラに表面に担持されるべきトナーが滑り落ちやすくなっていることを考慮し、その表面に凹凸を形成することが提案されている(例えば、特許文献2、3参照)。

そして、特許文献2、3には、現像ローラの表面の凹凸を形成する方法として、粒子を混合した樹脂原料液を用いて表面層を形成する方法、表面にエンボス加工や切削加工を施す方法が記載されている。

【0004】

また、搬送部材の1つであるベルトコンベヤにおいては、搬送物がコンベヤベルトの表面に付着することを防止するために、コンベヤベルトの搬送面に凹凸を形成したり(例えば、特許文献4参照)、傾斜搬送時に搬送物がずり落ちることを防止するために、コンベヤベルトの搬送面に凹凸を形成することが行われている。

そして、特許文献4には、搬送面に凹凸を形成する方法として、凹凸形状の反転形状を有する型面を備えた型材を転写する方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−70011号公報

【特許文献2】特開2002−229326号公報

【特許文献3】特開2003−15401号公報

【特許文献4】特開2003−181917号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このように、従来より種々のローラやベルトの表面に凹凸を形成することが提案されている。

そして、このような凹凸の形成は、研磨処理、切削処理、転写(エンボス加工)エッチング処理等により行われていた。

しかしながら、これらの方法による凹凸の形成では、下記の不都合があった。

【0007】

(1)研磨処理や切削処理により凹凸を形成した場合には、凹凸のパターン(形状やサイズ)が制限され、凹凸の寸法精度も不充分である。また、機能的設計がなされた凹凸パターンの形成に不向きである。

(2)転写(エンボス加工)により凹凸を形成した場合には、金型を必要とするため、多品種少量生産に不向きであり、また、金型自体が極めて高価である。また、金型汚れが発生すると、その汚れを除去する必要があり、この点が連続生産を行う場合に問題となる。

(3)エッチングにより凹凸を形成した場合には、レジストを必要とするため、製造工程数が増加することとなる。

(4)更に、研磨処理や転写の場合には、ベース層と同一の組成からなる凹凸しか形成することができないため、凹凸にのみ特別な機能(例えば、耐熱性、耐磨耗性、潤滑性等)を付与することができない。

【0008】

そこで、本発明者らは、これらの問題点の解決すべく、鋭意検討を重ね、スクリーン印刷法又はディスペンサー印刷法により基材層の表面に突起部を形成すればよいことを見出し、本発明を完成した。

【課題を解決するための手段】

【0009】

本発明の被覆部材は、ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する被覆部材であって、

上記被覆部材は、弾性を有する基材層と、上記基材層の表面に形成された突起部とを備え、

上記基材層と上記突起部とは、互いにその組成が異なり、

上記突起部は、スクリーン印刷法又はディスペンサー印刷法により形成されたことを特徴とする。

【0010】

本発明の被覆部材において、上記突起部の高さは、50μm〜5mmであることが望ましい。

【0011】

本発明の被覆部材において、上記突起部は、ウレタン樹脂、エポキシ樹脂、シリコーン樹脂又はポリエステルからなることが望ましい。更に、上記突起部は、フィラーを含有することが望ましい。

【0012】

本発明の被覆部材において、上記基材層は、ウレタン樹脂、塩化ビニル樹脂又はゴムからなることが望ましい。

【0013】

本発明の被覆部材の形成方法は、ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する、少なくとも基材層と上記基材層の表面に形成された突起部とを備えた被覆部材の形成方法であって、

上記基材層の表面に、ペーストを、スクリーン印刷法又はディスペンサー印刷法により塗布し、上記突起部を形成することを特徴とする。

【発明の効果】

【0014】

本発明の被覆部材は、ペーパーハンドリング用部材、電子写真装置用部材又は搬送部材の表面層を構成する部材として極めて好適である。

また、本発明の被覆部材の形成方法は、突起部のパターンや形状、構成材料に対して極めて設計の自由度が高く、上記方法で突起部を形成することにより、形成した突起部に各種機能を容易に付与することができ、加えて、形成した突起部の寸法精度にも優れる。

【図面の簡単な説明】

【0015】

【図1】本発明の被覆部材を備えた給紙ローラの一例を模式的に示す斜視図である。

【図2】図1に示した給紙ローラのA−A線断面図である。

【図3】本発明の被覆部材を備えた給紙ベルトの一例を模式的に示す斜視図である。

【図4】図3に示した給紙ベルトのB−B線断面図である。

【図5】本発明の被覆部材の一例を示す平面図である。

【図6】本発明の被覆部材の一例を示す平面図である。

【図7】本発明の被覆部材の一例を示す平面図である。

【図8】本発明の被覆部材の一例を示す平面図である。

【図9】本発明の被覆部材の一例を示す平面図である。

【図10】レーザプリンターの一例の一部を模式的に示す断面図である。

【図11】ローラコンベヤの一例を模式的に示す斜視図である。

【図12】摩擦係数測定器の概要を示す模式図である。

【発明を実施するための形態】

【0016】

以下、図面を参照しながら、本発明の実施形態を説明する。

本発明の被覆部材は、ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する被覆部材であって、

上記被覆部材は、弾性を有する基材層と、上記基材層の表面に形成された突起部とを備え、

上記基材層と上記突起部とは、互いにその組成が異なり、

上記突起部は、スクリーン印刷法又はディスペンサー印刷法により形成されたことを特徴とする。

即ち、本発明の被覆部材は、ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成するものである。

【0017】

本発明において、ペーパーハンドリング用部材とは、紙は勿論のこと、フィルム、布類、シート、プリント配線板(リジッド基板又はフレキシブル基板)等の薄物類を搬送するための部材であり、給紙ローラ(紙送りローラ)、給紙ベルト(紙送りベルト)等をいう。

【0018】

また、本発明において、電子写真装置用部材とは、複写機、レーザプリンタ、FAX等の電子写真装置を構成する部材であって、現像ローラ、転写ローラ、帯電ローラ、クリーニングローラ、定着ローラ、転写ベルト、クリーニングベルト等をいう。

【0019】

また、本発明において、搬送部材とは、コンベヤの搬送面を構成する部材であり、例えば、ベルトコンベヤを構成するコンベヤベルトや、ローラコンベヤ(所謂、コロコン)を構成するローラ等をいう。

【0020】

まず、ペーパーハンドリング用部材を例に、本発明の被覆部材について説明する。

図1は、本発明の被覆部材を備えた給紙ローラの一例を模式的に示す斜視図であり、図2は、図1に示した給紙ローラのA−A線断面図である。

【0021】

図1、2に示すように、給紙ローラ10は、金属等からなる回転軸15の周囲に、回転軸と同心状の内層11が形成され、更に、その表面が、弾性を有する基材層12と、基材層12の表面に形成された突起部13とを備えた被覆部材14により被覆されている。

ここで、基材層12と突起部13とは互いに組成が異なる組成物を用いて形成されており、更に、突起部13はスクリーン印刷法又はディスペンサー印刷法により形成されている。

なお、突起部13の形成方法については、後述する。

【0022】

図3は、本発明の被覆部材を備えた給紙ベルトの一例を模式的に示す斜視図であり、図4は、図3に示した給紙ベルトのB−B線断面図である。

【0023】

図3、4に示すように、給紙ベルト20は、ゴム等からなるベルト本体21上に、弾性を有する基材層22と、基材層22の表面に形成された突起部23とを備えた被覆部材24が積層されてなるエンドレスベルトであり、プーリー26に取り付けられている。

ここで、基材層22と突起部23とは互いに組成が異なる組成物を用いて形成されている。

なお、給紙ベルトは、必ずしもベルト本体を備えていなくてもよく、例えば、上記被覆部材のみで構成されていてもよい。

【0024】

このような被覆部材14、24を備えた給紙ローラ10や給紙ベルト20では、被覆部材14が突起部13を備えているため、搬送物を高い位置精度で確実に搬送することができる。

【0025】

また、給紙ローラ又は給紙ベルトにおいては、紙を安定的に連続して搬送することができることが要求される。

従来の給紙ローラや給紙ベルトでは、紙を搬送する際に発生する紙粉が、給紙ローラや給紙ベルトの表面に形成された凹凸の凹部に入り込み、その結果、表面の摩擦係数が安定化せず、紙詰まりや重送が発生することがあった。また、近年、低温定着性のトナーとして、ワックスを多量に配合したトナーが使用されているが、このワックスが給紙ローラや給紙ベルトの表面に付着し、その結果、摩擦係数が低下し、紙詰まりや重送が発生することもあった。特に、研磨処理により凹凸を形成した場合には、あまり深さ(高さ)の大きな凹凸を形成することができず、そのため、摩擦係数が不安定になり易かった。

【0026】

これに対して、本発明の被覆部材では、任意の形状の突起部を任意のパターンで形成することができるため、上述した紙粉詰まりの問題を解消するパターンの形成も可能である。

例えば、上記突起部の形状を半球状等の紙等の搬送物と点接触する形状することにより、紙粉やワックスの影響を受けずに搬送物を搬送することが可能となる。

【0027】

本発明の被覆部材において、上記突起部の高さは、50μm〜5mmであることが望ましい。特に、ペーパーハンドリング用部材及び搬送部材の表面層を構成する被覆部材においては、上記範囲であることが望ましい。

上記突起部の高さが50μm未満では、突起部を設ける効果を享受することができない場合があり、特に、ペーパーハンドリング用部材及び搬送部材の表面層を構成する被覆部材ではその傾向にある。

一方、上記突起部の高さが5mmを超えると、寸法精度に優れる突起部を形成することが困難となる場合がある。

【0028】

また、上記被覆部材において、上記基材層の表面における上記突起部の被覆率は特に限定されず、上記被覆部材が要求する機能や特性等に応じて適宜選択すればよいが、通常、5〜80%(面積当り)であることが望ましい。

その理由は、80%を超えると、実質的に表面全体が均一な層で覆われた状態に近く、突起部が形成することによる効果を享受することができない場合があり、一方、5%未満の場合も突起部を形成することによる効果を享受することができない場合があるからである。

【0029】

上記基材層の材質は、目的に応じて適宜選択すればよく、基材層に弾性を付与することができるものであれば特に限定されないが、例えば、ウレタン樹脂、塩化ビニル樹脂、ゴム等が挙げられる。

上記ウレタン樹脂としては特に限定されず、ポリウレタンエラストマーを含む種々の組成のウレタン樹脂を使用することができる。

上記ゴムとしては、エチレンプロピレンジエンゴム、アクリロニトリルブタジエンゴム、クロロプレンゴム、シリコーンゴム、天然ゴム等が挙げられる。

また、上記基材層の硬度(JIS A 硬度)は特に限定されないが、ペーパーハンドリング用部材に適用する被覆部材の場合は、通常、25〜70°程度である。

【0030】

上記突起部の材質は、目的に応じて適宜選択すればよく、ウレタン樹脂、エポキシ樹脂、シリコーン樹脂、ポリエステル等が挙げられる。

ここで、例えば、ウレタン樹脂からなる場合には、上記突起部に耐磨耗性を付与することができ、エポキシ樹脂からなる場合には、上記突起部に耐熱性を付与することができ、シリコーン樹脂からなる場合には、上記突起部に潤滑性を付与することができる。

【0031】

なお、本発明において、上記基材層と上記突起部とはその組成が異なれば、同種の材料より形成されていてもよい。

例えば、上記基材層と上記突起部とは、ともにウレタン樹脂からなるものであってもよく、その場合、例えば、ポリオール成分や、イソシアネート成分が異なる、添加剤の種類や配合量が異なる等、組成が異なればよい。

また、上記基材層と上記突起部とが同種の材料からなる場合には、両者の密着性が向上する傾向にある。

【0032】

更に、上記突起部は、フィラーを含有していてもよい。

上記フィラーを含有することより、上記突起部の耐磨耗性や耐熱性等をより向上させる等、フィラーの種類に応じて、上記突起部の機能や特性を向上させることができる。

上記フィラーとしては特に限定されず、無機フィラーや硬質有機フィラー等が挙げられる。その具体例としては、例えば、アルミナ、シリカ、炭化珪素、酸化セリウム、酸化マグネシウム、炭酸マグネシウム、酸化カルシウム、炭酸カルシウム、グリーンカーバイド等や、グラファイト、カーボンブラック、カーボンナノチューブ、フラーレン、ナノダイヤモンド等のカーボン誘導体等が挙げられる。

また、上記突起部の硬度(JIS A 硬度)は特に限定されないが、ペーパーハンドリング用部材に適用する被覆部材の場合は、通常、30〜99°程度である。

【0033】

給紙ローラ10において、内層11の材質は特に限定されず、ミューライト樹脂(バンドー化学社製)等の硬質樹脂、金属等の硬質材料であってもよいし、ウレタン樹脂、シリコーン樹脂、ゴム等の弾性材料であってもよい。

ここで、内層11が硬質材料からなる場合には、給紙ローラ10を耐久性に極めて優れる給紙ローラとすることができる。一方、内層11が弾性材料からなる場合には、内層11が変形可能であるため、搬送物が、その表面に凹凸を有する搬送物(例えば、プリント配線板等)であっても、ローラは搬送物の形状に追従して変形することが可能であるため、確実に搬送物を搬送することができる。

従って、給紙ローラにおいて、内層の材質は搬送物に応じて適宜選択すればよい。

【0034】

本発明の被覆部材において、突起部のパターン(高さ等の形状を含む)は、図1〜4に示したものに限定されず、任意のパターンを自由に設計することができる。これは、上記突起部がスクリーン印刷法又はディスペンサー印刷法により形成されるからであり、本発明における利点の1つである。

【0035】

図5〜9は、それぞれ本発明の被覆部材の一例を示す平面図(写真)である。なお、図5〜9では、色の薄い部分が突起部である。

図5、6に示す被着部材では、径が同一の突起部が規則的に形成されている。

図7に示す被覆部材では、径の異なる突起部が規則的に形成されている。

図8に示す被覆部材では、突起部が密な領域と疎な領域とが存在するように突起部が形成されている。

図9に示す被覆部材では、形状の異なる突起部(楕円形及び円形)が規則的に形成されている。

【0036】

このように、上記突起部のパターンは何ら限定されず、設計に応じて適宜選択することができる。

また、場合によっては、上記突起部により文字情報等が描画されていてもよい。

【0037】

次に、電子写真装置用部材を例に、本発明の被覆部材について説明する。

図10は、レーザプリンターの一例の一部を模式的に示す断面図である。

レーザプリンター100では、帯電ローラ107より感光体101に形成された静電潜像に、現像ローラ102を介してトナー(現像剤)112を供給し、転写ベルト108で搬送中の用紙110に転写し、その後、ヒートローラ111a及びバックアップローラ111bからなる定着ローラ111によりトナー112を用紙110に定着させることで、用紙110への印刷を完了する。

また、感光体101に残留したトナーは、クリーニングローラ106により感光体101から掻き落とされ、転写ベルト108に誤って付着したトナーは、クリーニングブレード109より掻き落とされる。

なお、図10中、104は、トナー供給ローラであり、105は、トナースクリューである。

【0038】

このように、レーザプリンター等の電子写真装置においては、種々のローラやベルトが部材として組み込まれている。

そして、これらの部材は、既に説明した本発明の被覆部材を備えるものであってもよい。

【0039】

具体的には、電子写真装置用部材のうち、特に、現像ローラ、クリーニングローラ、転写ベルト(又は転写ローラ(図示せず))は、必要に応じて、その表面に凹凸(突起部)が形成されることがある。

そのため、これらの部材は、その表面を本発明の被覆部材で構成するのに適している。

なお、本発明の被覆部材で表面層が構成された電子写真装置用部材の基本的な構成は、ペーパーハンドリング用部材で説明したローラ又はベルトと同様である。

【0040】

そして、例えば、現像ローラの表面層が本発明の被覆部材で構成されている場合には、基材層により内層を構成する材料のブリードアウトを防止することができるため、これにより感光体の汚染を防止することができ、突起部の存在により、現像ローラの表面からトナーが滑り落ちることを防止することができるため、トナーを確実に感光体に供給することができる。

【0041】

また、例えば、クリーニングローラの表面層が本発明の被覆部材で構成されている場合には、基材層により内層を構成する材料のブリードアウトを防止することができるため、これにより相手材(例えば、感光体)の汚染を防止することができ、突起部の存在により、トナーを確実に掻き取ることができる。そして、この場合、突起部の材質として耐磨耗性に優れるウレタン樹脂を選択したり、突起部にフィラーを含有させたりすることにより、上記効果を更に向上させることができる。

【0042】

また、例えば、転写ベルトや転写ローラの表面層が本発明の被覆部材で構成されている場合には、基材層により内層を構成する材料のブリードアウトを防止することができるため、これにより用紙等の被転写体の汚染を防止することができ、突起部の存在により、用紙を高い位置精度で確実に搬送することができる。また、用紙等の被転写体の材質に応じて、上記突起部の組成を適切に設計することで、被転写体との間の摩擦力を制御することができ、より確実に用紙を搬送することができる。

なお、転写ベルト及び転写ローラは、ペーパーハンドリング用部材の一例でもある。

【0043】

次に、搬送部材を例に、本発明の被覆部材について説明する。

本発明の被覆部材は、搬送部材の表面層を構成する部材としても好適である。

搬送部材がベルトコンベヤを構成するコンベヤベルトである場合、その構成は、図3、4を参照して説明した給紙ベルトと基本的には同様である。

そして、例えば、コンベヤベルトの表面層が本発明の被覆部材で被覆されている場合には、基材層によりベルト本体を構成する材料のブリードアウトを防止することができるため、これにより搬送物の汚染を防止することができる。また、搬送物の種類に応じて上記突起部の組成を適切に設計することで、搬送物との摩擦力を制御したり、突起部に耐熱性を付与して温度の高い搬送物でも搬送できるようにすることができる。なお、突起部に耐熱性を付与する場合には、例えば、突起部の材質としてエポキシ樹脂を選択すればよい。

更に、コンベヤベルトを傾斜搬送に使用する場合には、傾斜角度や、搬送物の種類に応じて、突起部のパターンを適宜設計すればよい。

【0044】

図11は、ローラコンベヤの一例を模式的に示す斜視図である。

図11に示すように、ローラコンベヤ200では、複数の回転自在なローラ201が並行に配設されている。

このようなローラ201の表面層を本発明の被覆部材で構成してもよい。なお、表面層が本発明の被覆部材で構成されたローラ201の基本的な構成は、図1、2に示した給紙ローラと同様である。

【0045】

ローラコンベヤを構成するローラの表面層が本発明の被覆部材で被覆されている場合には、基材層により内層を構成する材料のブリードアウトを防止することができるため、これにより搬送物の汚染を防止することができる。また、搬送物の種類に応じて上記突起部の組成を適切に設計することで、搬送物との摩擦力を制御したり、突起部に耐熱性を付与して温度の高い搬送物でも搬送できるようにすることができる。

【0046】

ここまで説明したように、本発明の被覆部材は、ペーパーハンドリング用部材、電子写真装置用部材又は搬送部材の表面層を構成する部材として好適である。

そして、本発明の被覆部材の最大の利点は、設計に応じた、任意の材質(組成)及びパターンの突起部を備えることにある。

【0047】

次に、本発明の被覆部材の形成方法について説明する。

本発明の被覆部材の形成方法は、ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する、少なくとも基材層と上記基材層の表面に形成された突起部とを備えた被覆部材の形成方法であって、

基材層の表面に、ペーストをスクリーン印刷法又はディスペンサー印刷法により塗布し、上記突起部を形成することを特徴とする。

【0048】

本発明の形成方法では、基材層を予め成形しておき、この基材層の表面にスクリーン印刷法又はディスペンサー印刷法により突起部を形成する。

ここで、上記基材層を形成する際には、例えば、ローラの内層表面や、ベルトのベルト本体表面に直接形成してもよい。

【0049】

上記突起部の形成では、ペーストをスクリーン印刷法又はディスペンサー印刷法により塗布し、その後、必要に応じて、加熱処理を施す。

上記スクリーン印刷法やディスペンサー印刷法は、既存の装置を用いて行うことができる。上記スクリーン印刷法やディスペンサー印刷法は、ともに基材層が形状が平面状であっても曲面状であっても好適に印刷することができる。

【0050】

上記ペーストは、例えば、上述したウレタン樹脂、エポキシ樹脂、シリコーン樹脂、ポリエステル等の樹脂成分を溶剤に溶解し、更に、必要に応じて、フィラー等を添加したもの等である。

上記溶剤としては、樹脂成分を溶解することができるものであれば特に限定されず、上記成分の種類に応じて適宜選択すればよく、例えば、イソホロン、ジメチルホルムアミド(DMF)、アセトン、o−ジクロロベンゼン、テトラヒドロフラン(THF)、トルエン、メチルエチルケトン(MEK)等が挙げられる。

また、上記ペーストは、必ずしも溶剤を含有していなくてもよく、例えば、未硬化の樹脂成分を含むペーストを塗布し、その後、加熱処理等により硬化させて突起部を形成してもよい。

【0051】

また、このような形成方法を用いることにより、高い寸法精度で、本発明の被覆部材を形成することができる。

【0052】

なお、上記被覆部材の形成方法で、ディスペンサー印刷法を採用した場合は、任意の箇所にのみ非接触で突起部を形成することができるため、完成した上記被覆部材において、一部の突起部のみが脱落する等の不具合が発生した場合には、脱落した突起部のみを再度形成することができる。

従って、ディスペンサー印刷法を採用した本発明の成形方法は、上記被覆部材の修復方法としても有用である。

【0053】

以下、本発明について実施例を掲げてさらに詳しく説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0054】

(実施例1)

本実施例では、芯体の表面に基材層と突起部をと有する被覆部材を備えた搬送ベルト(図3参照)を作製した。なお、寸法比較は図3の搬送ベルトと同一ではない。

【0055】

基材層の形成

繊維の織物を芯体とし、その両面に溶剤の溶かしたウレタン材料をコーティングして被覆した、エンドレスベルトを作成した。このエンドレスベルトにおいては、芯体の片面に形成されたコーティング層が本発明の基材層に相当する。

【0056】

エポキシ系ペーストの作製

固体エポキシ樹脂(jER1010、三菱化学社製、活性水素当量3615g/eq)を溶剤(イソホロン、特級、和光純薬工業社製)で溶解させ、液状エポキシを得た。固体エポキシ樹脂と溶剤との重量比は1:1とした。

上記液状エポキシ:硬化剤(ラッカマイドWH−619、DIC社製、活性水素当量55g/eq):フィラー(酸化アルミニウムAKP3000、旭化成社製):溶剤(イソホロン、特級、和光純薬工業社製)を、30部:0.23部:8部:2部となるように配合し、ミキサーで混合してペーストを得た。

【0057】

突起部の形成

スクリーン印刷により、下記の条件でペーストを基材層に印刷した。

印刷機 :MT−320T(マイクロ・テック社製)

スキージ :マイクロスキージB70、幅9mm×長さ85mm(マイクロ・テック社製)

スクリーン版 :コンビネーションメタル版(東京プロセスサービス社製)、ステンレス製、0.25mm厚、ドット=円形を等間隔で繰り返し並べた構造

スキージ速度 :40〜50mm/sec

スクレッパ速度:30mm/sec

ギャップ :1.2〜1.5mm

スキージ圧力 :0.16〜0.175MPa

スクレッパ圧力:0.135MPa

背圧 :0.110MPa

なお、スクリーン版の孔は円形を等間隔で繰り返し並べた構造とした。孔径は、基材層に形成される突起部の直径が0.1mmとなるものを用いた。

ここで、スクリーン印刷は、エンドレスベルトにテンションを掛け、表面の平坦性を維持しながら行った。

【0058】

スクリーン印刷を行った後、予備乾燥を、自社製の簡易乾燥機を使用して80℃で5分以上行った。その後、本乾燥を、オーブンDKN611(ヤマト科学社製)を使用して100℃で10時間行い、直径0.1mm、高さ250μmで略球面状の突起部を形成した。

以上の工程を経ることにより、給紙ベルトを完成した。

【0059】

(実施例2)

基材層に形成される突起部の直径が0.5mmとなるような孔径のスクリーン版を使用した以外は、実施例1と同様にして搬送ベルトを作製した。

【0060】

(実施例3)

機材層に形成される突起部の直径が2mmとなるような孔径のスクリーン版を使用した以外は、実施例1と同様にして搬送ベルトを作製した。

【0061】

(比較例1)

基材層の表面全体に、エポキシ樹脂を厚さ250μmとなるよう印刷し、突起部は形成しなかった以外は、実施例1と同様にして搬送ベルトを作製した。

【0062】

(比較例2)

実施例1の基材層の表面に、研磨紙(GC80:緑色炭化ケイ素系、80番手)を使用して、粗目の直径が0.03mmとなるよう研磨加工した。

【0063】

(比較例3)

実施例1の基材層に何ら表面処理を施さず、搬送ベルトとして用いた。

【0064】

実施例1−3および比較例1−3の搬送ベルトについて、次の各試験を行った。

【0065】

連続通紙試験

実施例1−3および比較例1−3の方法により作製した搬送ベルトを、コピー機(Bizhub c650、コニカミノルタ社製)に装着した、印刷用紙(ホワイトコピーペーパー(PEFC認証林、ECF漂白、白色度93%)販売元:日本紙パルプ産業、製造元:UPMキュンメネ)を使用して連続通紙を行った。連続通紙を行った結果、紙詰まりを起こすまでの累計印刷枚数を測定した。測定結果を表1に示す。

【0066】

摩擦試験

摩擦係数測定器(ヘイドン14型)を使用して、摩擦係数を測定した。図12に摩擦係数測定器の概要を示す。搬送ベルト301を半円状となるように両面テープで平面圧子302に固定し、印刷用紙303に接触させてロードセル304を100mm/minの速度で矢印の方向に移動させ、摩擦係数を測定した。測定する際の荷重は100gとした。印刷用紙は連続給紙試験に使用したものと同じものを使用した。測定結果を表1に示す。

【0067】

【表1】

【0068】

表1に示すように、実施例1−3の搬送ベルトを使用した場合には50,000枚以上の連続通紙が可能であった。比較例1−3の搬送ベルトを使用した場合には10,000枚以下の通紙で紙詰まりが発生した。

【0069】

(実施例4)

下記のポリエステル系ペーストを使用した以外は実施例1と同様にして搬送ベルトを作製した。

【0070】

ポリエステル系ペーストの作製

固体ポリエステル樹脂(バイロン200、東洋紡績社製)を溶剤(イソホロン、特級、和光純薬工業社製)で溶解させ、液状ポリエステルを得た。固体ポリエステル樹脂と溶剤との重量比は45:65とした。

上記液状ポリエステル:架橋剤(デスモジュールL75C、住化バイエルウレタン社製):フィラー(酸化アルミニウムAKP3000、旭化成社製):溶剤(イソホロン、特級、和光純薬工業社製)を、30部:4.3部:8部:5部となるように配合し、ミキサー(あわとり練太郎ARE250)で混合して突起部材料を得た。混合条件は、混合モードで2分、脱泡モードで2分とした。

【0071】

(実施例5)

基材層に形成される突起部の直径が0.5mmとなるような孔径のスクリーン版を使用した以外は、実施例4と同様にして搬送ベルトを作製した。

【0072】

(実施例6)

基材層に形成される突起部の直径が2mmとなるような孔径のスクリーン版を使用した以外は、実施例4と同様にして搬送ベルトを作製した。

【0073】

(比較例4)

基材層の表面全体に、ポリエステル樹脂を厚さ250μmとなるよう印刷した以外は、実施例4と同様にして搬送ベルトを作製した。

【0074】

(比較例5)

比較例3の搬送ベルト表面を、研磨紙(GC80)を使用して、粗目の直径が0.03mmとなるよう研磨加工した。

【0075】

実施例4−6及び比較例4−5の搬送ベルトについても、上述の連続通紙試験を実施したところ、実施例4−6の搬送ベルトを使用した場合には50,000枚以上の連続通紙が可能であったのに対し、比較例4−5の搬送ベルトを使用した場合には10,000枚以下の通紙で紙詰まりが発生した。

【符号の説明】

【0076】

10 給紙ローラ

12、22 基材層

13、23 突起部

14、24 被覆部材

20 給紙ベルト

【特許請求の範囲】

【請求項1】

ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する被覆部材であって、

前記被覆部材は、弾性を有する基材層と、前記基材層の表面に形成された突起部とを備え、

前記基材層と前記突起部とは、互いにその組成が異なり、

前記突起部は、スクリーン印刷法又はディスペンサー印刷法により形成されたことを特徴とする被覆部材。

【請求項2】

前記突起部の高さは、50μm〜5mmである請求項1に記載の被覆部材。

【請求項3】

前記突起部は、ウレタン樹脂、エポキシ樹脂、シリコーン樹脂又はポリエステルからなる請求項1又は2に記載の被覆部材。

【請求項4】

前記突起部は、フィラーを含有する請求項1〜3のいずれかに記載の被覆部材。

【請求項5】

前記基材層は、ウレタン樹脂、塩化ビニル樹脂、又は、ゴムからなる請求項1〜4のいずれかに記載の被覆部材。

【請求項6】

ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する、少なくとも基材層と前記基材層の表面に形成された突起部とを備えた被覆部材の形成方法であって、

前記基材層の表面に、ペーストを、スクリーン印刷法又はディスペンサー印刷法により塗布し、前記突起部を形成することを特徴とする被覆部材の形成方法。

【請求項1】

ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する被覆部材であって、

前記被覆部材は、弾性を有する基材層と、前記基材層の表面に形成された突起部とを備え、

前記基材層と前記突起部とは、互いにその組成が異なり、

前記突起部は、スクリーン印刷法又はディスペンサー印刷法により形成されたことを特徴とする被覆部材。

【請求項2】

前記突起部の高さは、50μm〜5mmである請求項1に記載の被覆部材。

【請求項3】

前記突起部は、ウレタン樹脂、エポキシ樹脂、シリコーン樹脂又はポリエステルからなる請求項1又は2に記載の被覆部材。

【請求項4】

前記突起部は、フィラーを含有する請求項1〜3のいずれかに記載の被覆部材。

【請求項5】

前記基材層は、ウレタン樹脂、塩化ビニル樹脂、又は、ゴムからなる請求項1〜4のいずれかに記載の被覆部材。

【請求項6】

ペーパーハンドリング用部材、電子写真装置用部材、又は、搬送部材の表面層を構成する、少なくとも基材層と前記基材層の表面に形成された突起部とを備えた被覆部材の形成方法であって、

前記基材層の表面に、ペーストを、スクリーン印刷法又はディスペンサー印刷法により塗布し、前記突起部を形成することを特徴とする被覆部材の形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−255984(P2011−255984A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−130209(P2010−130209)

【出願日】平成22年6月7日(2010.6.7)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月7日(2010.6.7)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]