被覆金属板

【課題】本発明は、特に端面における耐食性が高い被覆金属板を提供する。

【解決手段】本発明に係る被覆金属板は、金属板、この金属板の厚み方向の第一の面を覆う第一の被覆層、及びこの第一の被覆層を覆う第二の被覆層を備える。前記第一の被覆層がクロム酸塩系防錆剤を含有する。前記被覆金属板の端面における前記第一の被覆層から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、5〜100μg/m・hの範囲である。

【解決手段】本発明に係る被覆金属板は、金属板、この金属板の厚み方向の第一の面を覆う第一の被覆層、及びこの第一の被覆層を覆う第二の被覆層を備える。前記第一の被覆層がクロム酸塩系防錆剤を含有する。前記被覆金属板の端面における前記第一の被覆層から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、5〜100μg/m・hの範囲である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は被覆金属板に関する。

【背景技術】

【0002】

従来、めっき鋼板等の金属板に予め塗装を施すことで得られる被覆金属板(プレコート金属板)は、建材用途に広く使用されている。

【0003】

被覆金属板の耐食性向上のために、金属板の塗装に先だって、金属板上にクロム酸塩系防錆剤を含有するプライマーを塗布成膜すること(プライマー処理)が行われている。

【0004】

例えば特許文献1では、塗装前処理が施された亜鉛系またはアルミニウム系めっき鋼板の少なくとも片面に、ポリアミンとポリイソシアネートの反応生成物からなる尿素樹脂中に約5〜50wt%のクロム酸塩系防錆剤を含有する厚み10〜80μmの第1塗膜層と、その上に形成されたフッ素樹脂を主成分とする厚み15〜30μmの第2塗膜層とを有することを特徴とする塗装鋼板が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−185259号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、本発明者らの研究によると、クロム酸塩系防錆剤を使用するプライマー処理が施されても、被覆金属板の耐食性は期待されている程には向上しないことが明らかになってきた。特に、被覆金属板の端面では金属板が外部に露出するが、この端面では耐食性の向上が困難であった。

【0007】

一方、被覆金属板の耐食性の向上に対する要請は近年益々高まっており、例えば沿岸地域の建物において最も腐食が生じやすい軒下部分においても高い耐食性を発揮するような被覆金属板が求められるようになってきている。

【0008】

本発明は上記の点に鑑みてなされたものであり、特に端面における耐食性が高い被覆金属板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る被覆金属板は、金属板、この金属板の厚み方向の第一の面を覆う第一の被覆層、及びこの第一の被覆層を覆う第二の被覆層を備える被覆金属板であって、

前記第一の被覆層がクロム酸塩系防錆剤を含有し、前記被覆金属板の端面における前記第一の被覆層から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、5〜100μg/m・hの範囲であることを特徴とする。

【0010】

本発明において、前記金属板の前記第一の面とは反対側の第二の面を覆う第三の被覆層と、この第三の被覆層を覆う第四の被覆層とを更に備え、

前記第三の被覆層がクロム酸塩系防錆剤を含有し、前記被覆金属板の端面における前記第三の被覆層から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、0.1〜5μg/m・hの範囲であることが好ましい。

【0011】

本発明において、前記第三の被覆層内の面積あたりのクロム酸塩系防錆剤の含有量が、1〜10g/m2の範囲であることが好ましい。

【0012】

本発明において、前記第三の被覆層が、ポリアミンとポリイソシアネートとの反応生成物からなる尿素樹脂、メラミン樹脂で架橋した高分子量飽和ポリエステル樹脂、エポキシ樹脂、及び水性ポリマーから選ばれる少なくとも一種の樹脂を含むことが好ましい。

【0013】

本発明において、前記第四の被覆層が、ポリウレタン系樹脂塗料及びポリエステル系樹脂塗料のうち少なくとも一方から形成されていることが好ましい。

【0014】

本発明において、前記第一の被覆層の厚みが5〜30μmの範囲であることが好ましい。

【0015】

本発明において、前記第一の被覆層の厚みが5〜30μmの範囲、前記第三の被覆層の厚みが2〜10μmの範囲であることが好ましい。

【0016】

本発明において、前記第一の被覆層内の面積あたりのクロム酸塩系防錆剤の含有量が、5〜15g/m2の範囲であることが好ましい。

【0017】

本発明において、前記第一の被覆層が、ポリアミンとポリイソシアネートとの反応生成物からなる尿素樹脂、メラミン樹脂で架橋されているポリエステル樹脂、エポキシ樹脂、及び水性ポリマーから選ばれる少なくとも一種の樹脂を含むことが好ましい。

【0018】

本発明において、前記第二の被覆層が、ポリウレタン系樹脂塗料及びポリエステル系樹脂塗料のうち少なくとも一方から形成されていることが好ましい。

【発明の効果】

【0019】

本発明によれば、特に端面における耐食性が高く、屋外に曝露された当初から高い耐食性を発揮する被覆金属板が得られる。

【図面の簡単な説明】

【0020】

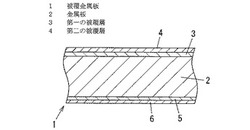

【図1】本発明の一実施形態を示す概略の断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の一実施形態について説明する。

【0022】

本実施形態では、図1に示されるように、被覆金属板1は、金属板2、この金属板2の厚み方向の第一の面を覆う第一の被覆層3、及びこの第一の被覆層3を覆う第二の被覆層4を備える。第一の被覆層3はクロム酸塩系防錆剤を含有し、第二の被覆層4はクロム酸塩系防錆剤を含有しない。

【0023】

本実施形態では、被覆金属板1は、金属板2の第一の面とは反対側の第二の面を覆う第三の被覆層5と、この第三の被覆層5を覆う第四の被覆層6とを更に備える。第三の被覆層5はクロム酸塩系防錆剤を含有し、第四の被覆層6はクロム酸塩系防錆剤を含有しない。尚、本発明において被覆金属板1は、第三の被覆層5と第四の被覆層6とを備えなくてもよいが、本実施形態のように第三の被覆層5と第四の被覆層6とを備えることが好ましい。

【0024】

金属板2としては、その材質は特に制限されないが、ステンレス鋼などの適宜の鋼材からなる鋼板が挙げられる。金属板2が、溶融亜鉛めっき鋼板、溶融アルミニウム−亜鉛めっき鋼板などの、めっき処理が施された鋼板であることも好ましい。

【0025】

金属板2には、塗装前処理として、第一の面上及び第二の面上のうち少なくとも一方に化成処理層(図示せず)が形成されることも好ましい。化成処理層は公知の化成処理によって形成される層である。化成処理層を形成するための処理剤(化成処理剤)としては、例えばクロメート処理剤、3価クロム酸処理剤、樹脂を含有するクロメート処理剤、3価クロム酸処理剤などのクロムを含有する処理剤;リン酸亜鉛処理剤、リン酸鉄処理剤などのリン酸系の処理剤;コバルト、ニッケル、タングステン、ジルコニウムなどの金属酸化物を単独であるいは複合して含有する酸化物処理剤;腐食を防止するインヒビター成分を含有する処理剤;バインダー成分(有機、無機、有機―無機複合など)とインヒビター成分を複合した処理剤;インヒビター成分と金属酸化物とを複合した処理剤;バインダー成分とシリカやチタニア、ジルコニアなどのゾルとを複合した処理剤;前記例示した処理剤の成分をさらに複合した処理剤などが、挙げられる。

【0026】

クロムを含有する処理剤の例として、水及び水分散性アクリル樹脂と、アミノ基を有するシランカップリング剤と、クロム酸アンモニウムや重クロム酸アンモニウム等のクロムイオンの供給源とを配合して調製される処理剤が挙げられる。水分散性アクリル樹脂は、例えばアクリル酸などのカルボキシル基含有モノマーとアクリル酸グリシジルなどのグリシジル基含有モノマーとを共重合させることで得られる。この化成処理剤から形成される化成処理層は耐水性、耐食性、及び耐アルカリ性が高く、またこの化成処理層により金属板の白錆や黒錆発生が抑制されて耐食性が向上する。耐食性の向上と化成処理層の着色の防止のためには、この化成処理層におけるクロム含有量が5〜50mg/m2の範囲であることが好ましい。

【0027】

ジルコニウムの酸化物を含有する酸化物処理剤の例としては、水及び水分散性のポリエステル系ウレタン樹脂と、水分散性アクリル樹脂と、炭酸ジルコニウムナトリウムなどのジルコニウム化合物と、ヒンダードアミン類とを配合して調製される処理剤が挙げられる。水分散性のポリエステル系ウレタン樹脂は、例えばポリエステルポリオールと水添型イソシアネートとを反応させると共にジメチロールアルキル酸を共重合させることで自己乳化させることで合成される。このような水分散性のポリエステル系ウレタン樹脂によって、乳化剤を使用することなく化成処理層に高い耐水性が付与され、金属板2の耐食性や耐アルカリ性の向上に繋がる。

【0028】

化成処理層の下に、或いは化成処理に代えて、ニッケルめっき処理やコバルトめっき処理などが施されてもよい。

【0029】

化成処理層は、化成処理剤を用い、ロールコート法、スプレー法、浸漬法、電解処理法、エアーナイフ法など公知の方法で形成され得る。化成処理剤の塗布後、必要に応じ、更に常温放置や、熱風炉や電気炉、誘導加熱炉などの加熱装置による乾燥や焼付けなどの工程が追加されてもよい。赤外線類、紫外線類や電子線類などエネルギー線による硬化方法が適用されてもよい。乾燥時の温度や乾燥時間は、使用した化成処理剤の種類や、求められる生産性などに応じて適宜決定される。このようにして形成される化成処理層は、めっき層上で、連続状もしくは非連続状の皮膜となる。化成処理層の厚みは、処理の種類、求められる性能などに応じて、適宜決定される。

【0030】

上記のとおり、第一の被覆層3は金属板2の第一の面を覆うように形成され、第三の被覆層5は金属板2の第二の面を覆うように形成される。金属板2上に化成処理層が形成される場合には、第一の被覆層3及び第三の被覆層5は化成処理層を覆うように形成される。

【0031】

第一の被覆層3及び第三の被覆層5はクロム酸塩系防錆剤を含有する。第一の被覆層3及び第三の被覆層5の各々はクロム酸塩系防錆剤を含有する塗料(以下、下塗り塗料という)から形成される。下塗り塗料は、ポリ塩化ビニルのような熱可塑性樹脂塗料ではなく、加熱されることにより硬化する塗料(焼付け架橋型塗料)であることが好ましい。

【0032】

下塗り塗料は、クロム酸塩系防錆剤を含有する。好ましい下塗り塗料の例として、ブロックイソシアネートとポリアミンとを含有する尿素樹脂系の塗料が挙げられる。尿素樹脂系の塗料は塗膜の厚膜化が容易であり、この塗料によって、ワキ(気泡)を発生させることなく厚みの大きい塗膜が形成可能である。ブロックイソシアネートとは、ポリイソシアネートのイソシアネート基をブロック剤と反応させてブロックすることで得られる化合物である。ブロックイソシアネートを使用することで、塗料の一液化が可能となる。

【0033】

尿素樹脂系の下塗り塗料が用いられる場合、この下塗り塗料が加熱されると、ブロックイソシアネートからブロック剤が解離してイソシアネート基(−NCO)が再生する。このイソシアネート基と、ポリアミン中のアミノ基(−NH2)とが反応して尿素結合(−NHCONH−)を形成することにより重合する。このため、尿素樹脂系の下塗り塗料から形成される第一の被覆層3及び第三の被覆層5の各々は、ポリアミンとポリイソシアネートとの反応生成物からなる尿素樹脂を含む。

【0034】

特に第一の被覆層3を形成するための下塗り塗料は、尿素樹脂と、メラミン樹脂で架橋されているポリエステル樹脂とを含有することが好ましい。この場合、第一の被覆層3からクロム酸イオンが特に溶出しやすくなり、このため第一の被覆層3からのクロム酸イオンの溶出速度を向上することができる。また、第三の被覆層5を形成するための下塗り塗料は、エポキシ樹脂を含有することが好ましい。この場合、第三の被覆層5からの初期のクロム酸イオン溶出を抑制しながらも、第三の被覆層5から長期間に亘りクロム酸イオンを溶出させることができる。

【0035】

ブロックイソシアネートはポリイソシアネートが適当なブロック剤と反応することにより生成する。ポリイソシアネートは芳香族系ポリイソシアネートと脂肪族系ポリイソシアネートに大別される。芳香族系ポリイソシアネートは反応性に優れる。脂肪族系ポリイソシアネートは耐候性に優れ、黄変しにくい。そのため、一般にポリウレタン系塗料では、耐候性に優れた塗膜を形成できる、脂環式も含めた脂肪族系ポリイソシアネートが主に使用され、一液型塗料の場合も脂肪族系ポリイソシアネートをブロック剤と反応させて得られるブロックイソシアネートが主流である。

【0036】

本実施形態では、第一の被覆層3及び第三の被覆層5に必ずしも耐候性が要求されないので、脂肪族系ポリイソシアネートが用いられてもよい。但し、反応性に優れる芳香族系ポリイソシアネートの方が、第一の被覆層3及び第三の被覆層5の密着性が向上するために、より好ましい。本実施形態で使用するのに適したポリイソシアネートとしては、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ポリメチレンポリフェニルポリイソシアネート、ナフタレンジイソシアネート、トリジンジイソシアネートなどの芳香族系ポリイソシアネートが例示される。中でもトリレンジイソシアネートが性能と経済性から好ましい。

【0037】

ポリイソシアネートは単量体ではなく、プレポリマー、アダクト(トリメチロールプロパン等の付加体)、イソシアヌレート体、およびビウレット体といった誘導体であってもよい。また、2種以上のポリイソシアネートまたはその誘導体を組合わせて使用してもよい。

【0038】

ポリイソシアネートのブロック剤としては、第一の被覆層3及び第三の被覆層5の厚膜化が可能となるためには、ブロックイソシアネートからブロック剤が解離する温度である解離温度が、150℃以上となるものが好ましい。解離温度が150℃より低いブロック剤(例えば、解離温度120℃のクレゾール、解離温度140℃のメチルエチルケトンオキシム)が使用される場合、塗装後の焼付け時にワキ(気泡)が発生し易くなり、そのため厚膜塗装が困難となることがある。一方、解離温度が高すぎると、焼付け温度を非常に高くしたり、或いは焼付け時間を長くする必要があるので、解離温度は200℃以下、特に180℃以下であるのがよい。特にブロック剤の解離温度は150〜200℃であることが好ましく、160〜180℃であれば更に好ましい。特に好ましいブロック剤の例として、解離温度が170℃であるε−カプロラクタムが挙げられる。

【0039】

ポリイソシアネートとブロック剤とは公知の方法により反応させられ得る。一般には、溶媒中のポリイソシアネートと、化学量論量又はそれよりもやや過剰量のブロック剤とが、加熱下で反応させられ得る。ブロックイソシアネートの数平均分子量が1000〜4000の範囲内であることが好ましい。ブロックイソシアネートとしては、さまざまな製品が市販されているので、市販品から適当なものを選択して使用することができる。

【0040】

下塗り塗料に配合されるポリアミンは、脂肪族(脂環式を含む)系ポリアミン、芳香族系ポリアミンのいずれでもよいが、脂環式ポリアミンが好ましい。脂環式ポリアミンとしては、例えばエポキシ樹脂の硬化剤として使用されている脂環式ポリアミンが使用され得る。脂環式ポリアミンの具体例としては、1−シクロヘキシルアミノ−3−アミノプロパン、ジアミノシクロヘキサン類、ビス(4−アミノシクロヘキシル)メタン、ビス(4−アミノシクロヘキシル)スルホン、3,3’−ジメチル−4,4’−ジアミノジシクロヘキシルメタン、イソホロンジアミンなどがある。最も好ましいのは3,3’−ジメチル−4,4’−ジアミノジシクロヘキシルメタンである。ポリアミンも1種または2種以上を使用できる。

【0041】

下塗り塗料中におけるブロックイソシアネートとポリアミンの配合割合は、イソシアネート基/アミノ基のモル比が0.6〜2.0の範囲内となるようにすることが好ましい。このモル比はより好ましくは0.8〜1.2である。

【0042】

防錆剤としては、防錆性に優れたクロム酸塩(クロメート)系防錆剤を使用する。クロム酸塩系防錆剤の具体例としては、クロム酸亜鉛、クロム酸ストロンチウム、クロム酸バリウム、クロム酸カルシウムなどが挙げられる。これらのうち一種のみが用いられても、二種以上が併用されてもよい。

【0043】

下塗り塗料中の不揮発分合計量(ブロックイソシアネートのブロック剤部分は不揮発分に含まない)に対するクロム酸塩系防錆剤の割合(すなわち、第一の被覆層3及び第三の被覆層5の各々におけるクロム酸塩系防錆剤の割合)は、第一の被覆層3及び第三の被覆層5の各々からの所望のクロム酸イオンの溶出速度に応じて設定される。クロム酸塩系防錆剤の割合が増大するに従ってクロム酸イオンの溶出速度が増大し、クロム酸塩系防錆剤の割合が減少するに従ってクロム酸イオンの溶出速度が減少する。このクロム酸塩系防錆剤の割合は、5〜50質量%の範囲内で調整されることが好ましい。このクロム酸塩系防錆剤の割合が5質量%以上であることで被覆金属板1の端面の良好な耐食性が確保され、この割合が50質量%以下であることで第一の被覆層3及び第三の被覆層5の良好な加工性及び長期密着性が確保される。このクロム酸塩系防錆剤の割合が20〜40質量%であれば更に好ましい。

【0044】

下塗り塗料が調製される際は、例えば適当な溶剤にブロックイソシアネートとポリアミンとが溶解させられることで得られる樹脂液に、更にクロム酸塩系防錆剤が添加され、このクロム酸塩系防錆剤が樹脂液中に均一に分散させられることで、下塗り塗料が得られる。溶剤としては、一般に有機溶剤が使用され得る。溶剤の具体例としては、トルエン、キシレンなどの炭化水素系、酢酸エチル、酢酸ブチルなどのエステル系溶剤、セロソルブ類などのエーテル系溶剤、ならびにメチルイソブチルケトン、メチルエチルケトン、イソホロン、シクロヘキサノンなどのケトン系溶剤などが挙げられる。

【0045】

下塗り塗料として上記のような尿素樹脂系塗料が用いられることが、第一の被覆層3及び第三の被覆層5の厚膜化のためには特に好ましい。この場合、下塗り塗料の成膜時には、下塗り塗料中のブロックイソシアネートからブロック剤が解離し、生成した遊離のポリイソシアネートがポリアミンと反応して尿素樹脂になる。従って、第一の被覆層3及び第三の被覆層5は、ポリイソシアネートとポリアミンとの反応で生成した尿素樹脂中に、クロム酸塩系防錆剤が分散した構造を有するようになる。

【0046】

下塗り塗料として上記のような尿素樹脂系塗料以外の焼付け架橋型の塗料が使用されてもよい。例えば下塗り塗料として、エポキシ樹脂系塗料、架橋剤を含有するポリエステル樹脂系塗料などが使用されてもよい。この場合も架橋硬化した樹脂中にクロム酸塩系防錆剤が分散した構造を有する第一の被覆層3及び第三の被覆層5が形成される。この場合の下塗り塗料中の不揮発分合計量に対するクロム酸塩系防錆剤の割合(すなわち、第一の被覆層3及び第三の被覆層5の各々におけるクロム酸塩系防錆剤の割合)も、第一の被覆層3及び第三の被覆層5の各々からの所望のクロム酸イオンの溶出速度に応じて設定される。このクロム酸塩系防錆剤の割合は、1〜50質量%の範囲内で調整されることが好ましい。

【0047】

ポリエステル樹脂系塗料としては、クロム酸塩系防錆剤が添加されることを除けば、後述する上塗り塗料として使用されるポリエステル樹脂系塗料と同じ塗料が使用され得る。エポキシ樹脂系塗料としては、従来の塗装鋼板に使用されている適宜のものが使用され得る。

【0048】

下塗り塗料として、水性ポリマー塗料が使用されてもよい。水性ポリマー塗料に含有される水性ポリマーとしては、アクリル樹脂、ウレタン樹脂、ポリエステル樹脂などが挙げられる。アクリル樹脂を含有する水性ポリマー塗料としては、日本ファインコーティングス株式会社製の商品名オーデカラー610、三井化学株式会社製の商品名アルマテックス等が挙げられる。ウレタン樹脂を含有する水性ポリマー塗料としては、第一工業製薬株式会社製の商品名スーパーフレックス等が挙げられる。ポリエステル樹脂を含有する水性ポリマー塗料としては、東洋紡株式会社製の商品名ハードレン等が挙げられる。

【0049】

このような水性ポリマー塗料がクロム酸塩系防錆剤を含有する場合、クロム酸塩系防錆剤の少なくとも一部が水性ポリマー塗料中の水に溶解する。この水性ポリマー塗料から塗膜が乾燥前の塗料の状態で防錆顔料の一部が水に溶解しており、この水性ポリマー塗料から形成される乾燥塗膜中でもクロム酸塩系防錆剤が水溶性を有し、このためクロム酸イオンの溶出速度が向上し得る。

【0050】

尿素樹脂系塗料以外の下塗り塗料、例えば、エポキシ樹脂系塗料、ポリエステル樹脂系塗料などが使用される場合、一度の塗装でワキを発生させずに形成できる塗膜の厚みは20μm程度であり、尿素樹脂系塗料の場合と比べて塗膜の厚みが薄くなる。そのため、第一の被覆層3及び第三の被覆層5中のクロム酸塩系防錆塗料の量を所望の量に調整するためには、必要に応じて下塗り塗料を2回以上塗装してもよい。また、第一の被覆層3及び第三の被覆層5中のクロム酸塩系防錆塗料の量を所望の量に調整するために、例えば下塗り塗料中のクロム酸塩系防錆剤の含有量を25〜50質量%、或いは30〜50質量%の範囲で調整してもよい。

【0051】

下塗り塗料は更に必要に応じて適宜の成分を含有してもよい。このような成分としては、塗膜物性の調整やコスト低減を目的として添加される体質顔料(例、シリカ、アルミナ、タルク、炭酸カルシウム、チタニア等)が挙げられる。体質顔料が使用される場合、下塗り塗料中の体質顔料の含有量は、下塗り塗料中の不揮発分合計量に対して20質量%以下、特に10質量%以下となる範囲内であることが好ましい。

【0052】

下塗り塗料は、消泡剤、顔料分散剤、タレ防止剤、レベリング剤、シランカップリング剤などの各種添加剤、ポリイソシアネートとポリアミドとの反応に対する触媒(例、有機スズ化合物)などを、少量含有してもよい。

【0053】

下塗り塗料が金属板2上に塗布されるにあたり、ロールコート、カーテンフローコート、スプレー塗装などの適宜の塗布方法が採用され得る。コイル状の金属板2に連続塗装が施される場合には、一般的にロールコートが採用される。1回の塗装で塗膜の厚みが必要な厚みとならない場合には、下塗り塗料を2回以上塗装してもよい。下塗り塗料を2回以上塗装する場合には組成の異なる二種以上の下塗り塗料が使用されてもよい。

【0054】

金属板2上に下塗り塗料が塗布された後、下塗り塗料の塗膜が必要に応じて加熱されると、第一の被覆層3又は第三の被覆層5が形成される。塗膜の加熱温度は、最高到達温度が180〜240℃となる範囲であることが好ましく、塗膜の加熱時間は30〜70秒の範囲であることが好ましい。加熱温度が低すぎると下塗り塗料中の樹脂が十分に硬化しないことがあり、加熱温度が高すぎると下塗り塗料中の樹脂が分解して加工性などの膜特性が劣化するおそれがある。加熱時の最高到達温度の特に好ましい範囲は、200〜220℃である。

【0055】

第一の被覆層3及び第三の被覆層5の各々の厚みは、第一の被覆層3及び第三の被覆層5の各々からの所望のクロム酸イオンの溶出速度に応じて設定される。これらの被覆層の厚みが増大するに従ってクロム酸イオンの溶出速度が増大し、この厚みが減少するに従ってクロム酸イオンの溶出速度が減少する。第一の被覆層3の厚みは5〜30μmの範囲で設定されることが好ましく、第三の被覆層5の厚みは2〜10μmの範囲で設定されることが好ましい。

【0056】

また、第一の被覆層3及び第三の被覆層5の各々の内部における面積あたりのクロム酸塩系防錆剤の含有量も、第一の被覆層3及び第三の被覆層5の各々からの所望のクロム酸イオンの溶出速度に応じて設定される。

【0057】

特に、第一の被覆層3内の面積あたりのクロム酸塩系防錆剤の含有量は、5〜15g/m2の範囲であることが好ましく、5〜10g/m2の範囲であれば更に好ましい。この場合、第一の被覆層3からのクロム酸イオンの溶出速度が適切に制御される。更に、第一の被覆層3内のクロム酸塩系防錆剤に起因して被覆金属板が経時的に黄色みがかってくるようなことが抑制され、被覆金属板の良好な外観が長期に亘って維持される。

【0058】

また、第三の被覆層5内の面積あたりのクロム酸塩系防錆剤の含有量は、1〜10g/m2の範囲であることが好ましく、1〜5g/m2の範囲であれば更に好ましい。この場合、第三の被覆層5からのクロム酸イオンの溶出速度が適切に制御される。更に、第三の被覆層5内のクロム酸塩系防錆剤に起因して被覆金属板が経時的に黄色みがかってくるようなことが抑制され、被覆金属板の良好な外観が長期に亘って維持される。

【0059】

上記のとおり、第一の被膜の上に第二の被膜が形成され、第三の被膜の上に第四の被膜が形成される。第二の被膜及び第四の被膜の各々を形成するための塗料(以下、上塗り塗料という)としては、例えばクロム酸系防錆剤を含有しないポリウレタン系塗料及びポリエステル系塗料のうち少なくとも一方が使用される。この場合、第一の被覆及び第二の被膜が多量のクロム酸塩系防錆剤を含有する場合でも、優れた加工性を有する被覆金属板1が得られる。

【0060】

ポリウレタン系塗料は、ポリイソシアネートとポリオールとを含有する塗料であり、市販品を使用しても、或いは既知の方法で調製してもよい。上塗り塗料として使用するポリウレタン系塗料も、ポリイソシアネートをブロック剤と反応させてブロックイソシアネートの形で含有させた1液型の塗料とすることが好ましい。

【0061】

上塗り塗料で使用されるポリイソシアネートとしては、耐候性に優れ、黄変しにくい塗膜を形成できる、脂環式も含めた脂肪族系ポリイソシアネートが好ましい。このような脂肪族系ポリイソシアネートの例としては、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、キシリレンジイソシアネート、水素添加ジフェニルメタンジイソシアネートなどが挙げられる。ポリイソシアネートは、プレポリマー、アダクト、イソシアヌレート体、ビウレット体等でもよい。

【0062】

特に好ましいポリイソシアネートは、加工性に優れた塗膜を形成できる水素添加ジフェニルメタンジイソシアネートである。しかし、このポリイソシアネートはかなり高価であるので、他のポリイソシアネートを併用してもよい。その場合、全ポリイソシアネート中の少なくとも20質量%が水素添加ジフェニルメタンジイソシアネートであると、加工性に優れた塗膜を得ることができる。

【0063】

ポリウレタン系塗料に用いられるポリオール成分としては、ポリエステルおよびポリエーテル(例、多価アルコールを開始剤としてエチレンオキサイドまたはプロピレンオキサイドを開環重合させたもの)が一般的であり、本実施形態でもそれらの1種もしくは2種以上を使用できる。

【0064】

好ましいポリオール成分はポリエステルである。このポリエステルとしては、高分子量の飽和ポリエステル樹脂を使用することが好ましい。このポリエステル樹脂は、それぞれ1種もしくは2種以上の飽和脂肪族(脂環式を含む)または芳香族ジカルボン酸とグリコールとを重縮合させて得られる線状ポリエステルでよい。適当なジカルボン酸の例は、コハク酸、グルタル酸、アジピン酸、アゼライン酸、セバシン酸、ドデカンジオン酸、フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸、ジフェニルジカルボン酸、 1,4−シクロヘキサンジカルボン酸等であり;グリコールの例は、エチレングリコール、プロピレングリコール、ブチレングリコール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、ジエチレングリコール、トリエチレングリコール、1,4−シクロヘキサンジメタノール、ヒドロキノン等である。飽和ポリエステル樹脂はまた、上記の反応成分に加えて3価以上のカルボン酸(例、トリメリット酸等)および/または3価以上のアルコール(例、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトール等)を共重合させた分枝状ポリエステルでもよい。

【0065】

ポリウレタン系塗料のポリオール成分として用いるポリエステル樹脂は、好ましくは重量平均分子量が5000〜20000、より好ましくは8000〜15000で、水酸基含有量が1.0〜4.0質量%、より好ましくは2.0〜3.0質量%、ガラス転移温度が−30℃〜0℃のものである。それにより、耐候性と加工性のいずれにも優れた上塗りポリウレタン塗膜が形成される。

【0066】

好ましいポリウレタン系塗料は、水素添加ジフェニルメタンジイソシアネートを適当なブロック剤でブロックしたブロックイソシアネートを少なくとも20質量%以上含有するブロックイソシアネートと、ポリオール成分として上記の好ましい分子量、水酸基含有量およびガラス転移温度を有するポリエステル樹脂、とを含有するものである。ポリウレタン系塗料におけるイソシアネート基/水酸基のモル比は0.6〜2.0、特に0.8〜1.2の範囲内とすることが好ましい。

【0067】

上塗り塗料に用いられるのに適したポリエステル系塗料は、例えば上記ポリウレタン系塗料の説明におけるポリオール成分として説明したようなポリエステル樹脂と、架橋剤としてのメラミン樹脂とを含有する。メラミン樹脂は、特にアルコール変性されていることが好ましい。ポリエステル系塗料は、ポリウレタン系塗料に比べて、若干の加工性の低下が見られるが、経済的にはポリウレタン塗料より有利である。

【0068】

上塗り塗料には、ガラス繊維、アルミナ繊維、窒化ホウ素などの無機フィラーや、熱可塑性樹脂ビーズ(例、アクリル樹脂やナイロンのビーズ、平均粒径は1〜50μmが好ましい)等の有機フィラーを10質量%以下の量で含有させてもよい。それにより、塗膜表面に凹凸ができて塗膜の耐摩耗性が向上し、傷つきにくくなる。また、特に樹脂ビーズの場合には、外観が低光沢化して、意匠性が付与される。

【0069】

上塗り塗料が更に着色顔料を含有することも好ましい。上塗り塗料は、下塗り塗料の場合と同様に、更に必要に応じて適宜の成分(例えば体質顔料、他の樹脂、各種添加剤など)を含有してもよい。

【0070】

第一の被覆層3上に上塗り塗料が塗布された後、上塗り塗料の塗膜が必要に応じて加熱されることで、第二の被覆層4が形成され、第三の被覆層5上に上塗り塗料が塗布された後、上塗り塗料の塗膜が必要に応じて加熱されることで、第四の被覆層6が形成される。塗膜の加熱温度は、最高到達温度が200〜240℃となる範囲であることが好ましく、塗膜の加熱時間は40〜90秒の範囲であることが好ましい。加熱温度が低すぎると上塗り塗料中の樹脂が十分に硬化しないことがあり、加熱温度が高すぎると上塗り塗料中の樹脂が分解して加工性などの膜特性が劣化するおそれがある。加熱時の最高到達温度の特に好ましい範囲は、200〜220℃である。

【0071】

上塗り塗料も、下塗り塗料の場合と同様の方法で塗装できる。第二の被覆層4及び第四の被覆層6の厚みは15〜40μmであることが好ましく、20〜25μmの範囲であれば更に好ましい。第二の被覆層4及び第四の被覆層6の厚みが小さすぎると第二の被覆層4及び第四の被覆層6の色相が安定しなくなったり、耐食性や耐候性が不充分になったりすることがある。一方、第二の被覆層4及び第四の被覆層6の厚みが大きすぎると加工性が低下してしまう。

【0072】

被覆金属板1は、上記第一から第四の被覆層6以外の被覆層を更に備えてもよい。例えば第一の被覆層3と金属板2との間に第五の被覆層(図示せず)が形成されてもよい。第一の被覆層3と第二の第三の被覆層5との間に第六の被覆層(図示せず)が形成されてもよい。第三の被覆層5と金属板2との間に第七の被覆層(図示せず)が形成されてもよい。第三の被覆層5と第四の被覆層6との間に第八の被覆層(図示せず)が形成されてもよい。但し、第二の被覆層4及び第四の被覆層6は被覆金属板1の最外層に配置される。第一から第四の被覆層6以外の被覆層(上記第五から第八の被覆層など)は、エポキシ樹脂系塗料などの適宜の樹脂塗料から形成され得る。

【0073】

本実施形態では、上記のとおり被覆金属板1の端面における第一の被覆層3から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、5〜100μg/m・hの範囲である。被覆金属板1の端面とは、被覆金属板1の厚み方向と直交する方向の面であり、この端面には、被覆金属板1が切断されている場合の切断面が含まれる。端面の長さとは、この端面の、被覆金属板1の厚み方向と直交する方向に沿った長さである。

【0074】

上記クロム酸イオンの溶出速度は、建築物などに設置される前の被覆金属板1について測定される値である。このクロム酸イオンの溶出速度の測定にあたっては、例えば被覆金属板1から平面視50mm×5mmの寸法に切断された短冊状のサンプルを切り出す。被覆金属板1が第三の被覆層5を備える場合にはこのサンプルの端面に露出する第三の被覆層5をシールし、或いは第三の被覆層5を備えない測定用のサンプルを用意することで、第三の被覆層5からのクロム酸イオンの溶出が生じないようにする。15個のサンプルを、温度25℃、体積70cm3のイオン交換水中に24時間浸漬する。これにより、サンプルの端面において第一の被覆層3から水中へクロム酸イオンを溶出させ、クロム酸イオンを含有する抽出水を得る。続いて、抽出水からサンプルを取り出し、更にこの抽出水中のクロム酸イオン濃度を測定する。クロム酸イオン濃度は、分光光度計を用いて測定される。この場合、予め分光光度計により濃度が既知のストロンチウムクロメート水溶液(例えば濃度1.5ppm、10ppm、及び50ppmのストロンチウムクロメート水溶液)を測定してその結果に基づいて検量線を作成する。この検量線を基準にして、分光光度計による抽出水の測定結果から、抽出水中のクロム酸イオン濃度を導出することができる。この抽出水中のクロム酸イオン濃度から、被覆金属板1の端面における第一の被覆層3から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が算出される。

【0075】

被覆金属板1の端面における第一の被覆層3から水中へのクロム酸イオンの溶出速度が上記のように5μg/m・h以上であると、被覆建築板が建築物等に設置された場合、この被覆金属板1の端面からクロム酸イオンが速やかに溶出してくる。このため、被覆金属板1が建築物等に設置されてから直ぐに、この被覆金属板1の端面が高い耐食性を発揮し、このため被覆金属板1が腐食しにくくなる。更に、クロム酸イオンの溶出速度が100μg/m・h以下であることで、第一の被覆層3中のクロム酸塩系防錆剤が過剰になることによる加工性の低下が、抑制される。このクロム酸イオンの溶出速度は、更に15〜90μg/m・hの範囲であることが好ましい。

【0076】

本実施形態では、更に上記のとおり被覆金属板1の端面における第三の被覆層5から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、0.1〜5μg/m・hの範囲であることが好ましい。このクロム酸イオンの溶出速度も、建築物などに設置される前の被覆金属板1について測定される値である。このクロム酸イオンの溶出速度の測定にあたっては、例えば被覆金属板1から平面視50mm×5mmの寸法に切断された短冊状のサンプルを切り出す。被覆金属板1が第一の被覆層3を備える場合にはこのサンプルの端面に露出する第一の被覆層3をシールし、或いは第一の被覆層3を備えない測定用のサンプルを用意することで、第一の被覆層3からのクロム酸イオンの溶出が生じないようにする。15個のサンプルを、温度25℃、体積70cm3のイオン交換水中に24時間浸漬する。これにより、サンプルの端面において第三の被覆層5から水中へクロム酸イオンを溶出させ、クロム酸イオンを含有する抽出水を得る。続いて、抽出水からサンプルを取り出し、更にこの抽出水中のクロム酸イオン濃度を測定する。クロム酸イオン濃度は、分光光度計を用いて測定される。この場合、予め分光光度計により濃度が既知のストロンチウムクロメート水溶液(例えば濃度1.5ppm、10ppm、及び50ppmのストロンチウムクロメート水溶液)を測定してその結果に基づいて検量線を作成する。この検量線を基準にして、分光光度計による抽出水の測定結果から、抽出水中のクロム酸イオン濃度を導出することができる。この抽出水中のクロム酸イオン濃度から、被覆金属板1の端面における第三の被覆層5から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が算出される。

【0077】

被覆金属板1の端面における第三の被覆層5から水中へのクロム酸イオンの溶出速度が上記のように5μg/m・h以下であると、被覆建築板が建築物等に設置された場合、この被覆金属板1の端面において第三層からはクロム酸イオンがゆっくりと溶出してくる。このため、被覆金属板1が建築物等に設置されて長期間経過しても、被覆金属板1の端面には第三の層からクロム酸イオンが供給されて、この被覆金属板1の端面が高い耐食性を発揮し、このため被覆金属板1が長期に亘って腐食しにくくなる。すなわち、第一の被覆層3からクロム酸イオンが速やかに溶出することによって、被覆金属板1が建築物に設置されるなどして屋外に曝露された当初からこの被覆建築板の端面で高い耐食性が発揮され、更に第三の被覆層5からクロム酸イオンがゆっくりと溶出することによって、被覆金属板1が建築物に設置されるなどして屋外に曝露されてから長期に亘って高い耐食性が持続するようになる。更に、クロム酸イオンの溶出速度が0.1μg/m・h以上であることで、被覆金属板1の端面に耐食性向上のために十分な量のクロム酸イオンを供給することができるようになる。このクロム酸イオンの溶出速度は、更に2〜5μg/m・hの範囲であることが好ましい。

【0078】

第一の被覆層3及び第三の被覆層5の各々からのクロム酸イオンの溶出速度は、これらの被覆層の組成に応じ、これらの被覆層の厚み、これらの被覆層におけるクロム酸塩系防錆剤の含有量などによって適宜調整され得る。例えば、上記のとおり、第一の被覆層3及び第三の被覆層5の各々のクロム酸塩系防錆剤の割合が増大するに従ってクロム酸イオンの溶出速度が増大し、クロム酸塩系防錆剤の割合が減少するに従ってクロム酸イオンの溶出速度が減少する。また第一の被覆層3及び第三の被覆層5の各々の厚みが増大するに従ってクロム酸イオンの溶出速度が増大し、この厚みが減少するに従ってクロム酸イオンの溶出速度が減少する。

【0079】

更に、被覆金属板1に、金属板2に対して第一の被覆層3が外側に配置されるように0T折り曲げ加工が施される場合の、この折り曲げ部分から水中への、折り曲げ部分の長さあたりのクロム酸イオンの溶出速度が、0.6〜11.0mg/m・hの範囲であることが好ましい。この場合、被覆金属板1における折り曲げ加工が施された部位でのクロム酸イオンの溶出速度が速くなり、このため被覆金属板1における折り曲げ加工が施された部位において、設置初期から高い耐食性が発揮される。折り曲げ部分の長さとは、この折り曲げ部分の、被覆金属板1の厚み方向と直交する方向に沿った長さである。

【0080】

折り曲げ部分でのクロム酸イオンの溶出速度は、建築物などに設置される前の被覆金属板1について測定される値である。このクロム酸イオンの溶出速度の測定にあたっては、例えば幅50mmの試験用サンプルに0T曲げ加工を施し、更にこのサンプルの端面にクロム酸イオンの溶出を抑制するためのシーリングを施す。このサンプルを、温度25℃、体積70cm3のイオン交換水中に24時間浸漬する。これにより、サンプルの加工部の塗膜割れの生じた部位から水中へクロム酸イオンを溶出させて、クロム酸イオンを含有する抽出水を得る。続いて、抽出水からサンプルを取り出してから、この抽出水中のクロム酸イオン濃度を測定する。クロム酸イオン濃度は、分光光度計を用いて測定される。この測定結果から、抽出水中のクロム酸イオン量を導出し、その結果に基づいて、折り曲げ部分の単位長さあたりのクロム酸イオンの溶出速度を算出することができる。

【0081】

折り曲げ部分からのクロム酸イオンの溶出速度は、第一の被覆層3の組成や、第二の被覆層4の物理的特性などに応じ、第一の被覆層3の厚み、第一の被覆層3におけるクロム酸塩系防錆剤の含有量などによって適宜調整され得る。例えば、上記のとおり、第一の被覆層3のクロム酸塩系防錆剤の割合が増大するに従ってクロム酸イオンの溶出速度が増大し、クロム酸塩系防錆剤の割合が減少するに従ってクロム酸イオンの溶出速度が減少する。また第一の被覆層3の厚みが増大するに従ってクロム酸イオンの溶出速度が増大し、この厚みが減少するに従ってクロム酸イオンの溶出速度が減少する。

【実施例】

【0082】

[実施例1]

金属板として、55%アルミニウム・亜鉛合金めっき鋼板(厚み0.8mm、めっき付着量片面あたり75g/m2)を用意した。この金属板の両面上にクロメート処理剤(日本ペイント製、品番NRC300)を、クロム付着量が30mg/m2となるようにバーコートにより塗布し、更に最高到達板温度が100℃となるように約10秒間加熱した。

【0083】

尿素樹脂とメラミン架橋されているポリエステル樹脂とを含有する塗料(カシュー社製、商品名セノコイル#2362)にクロム酸ストロンチウム及びシリカを加えることで、第一の被覆層を形成するための下塗り塗料を調製した。下塗り塗料中の不揮発分合計量に対し、クロム酸ストロンチウムの割合は20.8質量%、シリカの割合は5質量%とした。この下塗り塗料を金属板の片面上にバーコータにより塗布し、更に最高到達板温が216℃となるように60秒間加熱することで、厚み25μmの第一の被覆層を形成した。

【0084】

エポキシ樹脂塗料(日本ファインコーティングス株式会社製、商品名ニッペスーパーコート661)にクロム酸ストロンチウム及びシリカを加えることで、第三の被覆層を形成するための下塗り塗料を調製した。下塗り塗料中の不揮発分合計量に対し、クロム酸ストロンチウムの割合は33質量%、シリカの割合は5質量%とした。この下塗り塗料を金属板における第一の被覆層側とは反対側の表面上にバーコータにより塗布し、更に最高到達板温が216℃となるように60秒間加熱することで、厚み3μmの第三の被覆層を形成した。

【0085】

上塗り塗料としてポリエステル系樹脂塗料(日本ファインコーティングス株式会社製、品番NSC3800)を用意した。この上塗り塗料を、第一の被覆層上と第三の被覆層上とにそれぞれバーコータにより塗布し、更に最高到達板温が224℃となるように60秒間加熱した。これにより第一の被覆層上に厚み15μmの第二の被覆層を形成し、第三の被覆層上に厚み7μmの第四の被覆層を形成した。これにより、被覆金属板を得た。

【0086】

[実施例2〜4]

実施例1において、第一の被覆層及び第三の被覆層の厚みを下記表に示すように変更した。それ以外は実施例1と同じ方法及び条件で、被覆金属板を得た。

【0087】

[実施例5]

金属板として、55%アルミニウム・亜鉛合金めっき鋼板(厚み0.8mm、めっき付着量片面あたり75g/m2)を用意した。この金属板の両面上にクロメート処理剤(日本ペイント製、品番NRC300)を、クロム付着量が30mg/m2となるようにバーコートにより塗布し、更に最高到達板温度が100℃となるように約10秒間加熱した。

【0088】

水性アクリル樹脂塗料(日本ファインコーティングス株式会社製、商品名オーデカラー#610)にクロム酸ストロンチウム及びシリカを加えることで、第一の被覆層を形成するための下塗り塗料を調製した。下塗り塗料中の不揮発分合計量に対し、クロム酸ストロンチウムの割合は23質量%、シリカの割合は5質量%とした。この下塗り塗料を金属板の片面上にバーコータにより塗布し、更に最高到達板温が200℃となるように60秒間加熱することで、厚み5μmの第一の被覆層を形成した。

【0089】

エポキシ樹脂塗料(日本ファインコーティングス株式会社製、商品名ニッペスーパーコート661)にクロム酸ストロンチウム及びシリカを加えることで、第三の被覆層を形成するための下塗り塗料を調製した。下塗り塗料中の不揮発分合計量に対し、クロム酸ストロンチウムの割合は33質量%、シリカの割合は5質量%とした。この下塗り塗料を金属板における第一の被覆層側とは反対側の表面上にバーコータにより塗布し、更に最高到達板温が200℃となるように60秒間加熱することで、厚み3μmの第三の被覆層を形成した。

【0090】

上塗り塗料としてポリエステル系樹脂塗料(日本ファインコーティングス株式会社製、品番NSC3800)を用意した。この上塗り塗料を、第一の被覆層上と第三の被覆層上とにそれぞれバーコータにより塗布し、更に最高到達板温が224℃となるように60秒間加熱した。これにより第一の被覆層上に厚み15μmの第二の被覆層を形成し、第三の被覆層上に厚み7μmの第四の被覆層を形成した。これにより、被覆金属板を得た。

【0091】

[実施例6〜8]

実施例5において、第一の被覆層及び第三の被覆層の厚みを下記表に示すように変更した。それ以外は実施例5と同じ方法及び条件で、被覆金属板を得た。

【0092】

[実施例9]

実施例1の場合と同じ方法及び条件により、金属板に第一の被覆層及び第三の被覆層を形成した。

【0093】

上塗り塗料としてポリウレタン系樹脂塗料(BASF製、品番POLYCERAM U HD6000HR)を用意した。この上塗り塗料を、第一の被覆層上と第三の被覆層上とにそれぞれバーコータにより塗布し、更に最高到達板温が232℃となるように60秒間加熱した。これにより第一の被覆層上に厚み15μmの第二の被覆層を形成し、第三の被覆層上に厚み7μmの第四の被覆層を形成した。これにより、被覆金属板を得た。

【0094】

[実施例10]

金属板として、55%アルミニウム・亜鉛合金めっき鋼板(厚み0.8mm、めっき付着量片面あたり75g/m2)を用意した。この金属板の両面上にクロメート処理剤(日本ペイント製、品番NRC300)を、クロム付着量が30mg/m2となるようにバーコートにより塗布し、更に最高到達板温度が100℃となるように約10秒間加熱した。

【0095】

尿素樹脂とメラミン架橋されているポリエステル樹脂とを含有する塗料(カシュー社製、商品名セノコイル#2362)にクロム酸ストロンチウム及びシリカを加えることで、第一の被覆層及び第三の被覆層を形成するための下塗り塗料を調製した。下塗り塗料中の不揮発分合計量に対し、クロム酸ストロンチウムの割合は20.8質量%、シリカの割合は5質量%とした。この下塗り塗料を金属板の両面上にバーコータにより塗布し、更に最高到達板温が216℃となるように60秒間加熱することで、厚み25μmの第一の被覆層と、厚み15μmの第三の被覆層とを形成した。

【0096】

上塗り塗料としてポリエステル系樹脂塗料(日本ファインコーティングス株式会社製、品番NSC3800)を用意した。この上塗り塗料を、第一の被覆層上と第三の被覆層上とにそれぞれバーコータにより塗布し、更に最高到達板温が224℃となるように60秒間加熱した。これにより第一の被覆層上に厚み15μmの第二の被覆層を形成し、第三の被覆層上に厚み7μmの第四の被覆層を形成した。これにより、被覆金属板を得た。

【0097】

[比較例]

金属板として、55%アルミニウム・亜鉛合金めっき鋼板(厚み0.8mm、めっき付着量片面あたり75g/m2)を用意した。この金属板の両面上にクロメート処理剤(日本ペイント製、品番NRC300)を、クロム付着量が30mg/m2となるようにバーコートにより塗布し、更に最高到達板温度が100℃となるように約10秒間加熱した。

【0098】

エポキシ樹脂塗料(日本ファインコーティングス株式会社製、商品名ニッペスーパーコート661)にクロム酸ストロンチウム及びシリカを加えることで、第一の被覆層及び第三の被覆層を形成するための下塗り塗料を調製した。下塗り塗料中の不揮発分合計量に対し、クロム酸ストロンチウムの割合は33質量%、シリカの割合は5質量%とした。この下塗り塗料を金属板の両面上にバーコータにより塗布し、更に最高到達板温が200℃となるように60秒間加熱することで、厚み3.3μmの第一の被覆層と、厚み3μmの第三の被覆層を形成した。

【0099】

上塗り塗料としてポリエステル系樹脂塗料(日本ファインコーティングス株式会社製、品番NSC3800)を用意した。この上塗り塗料を、第一の被覆層上と第三の被覆層上とにそれぞれバーコータにより塗布し、更に最高到達板温が224℃となるように60秒間加熱した。これにより第一の被覆層上に厚み15μmの第二の被覆層を形成し、第三の被覆層上に厚み7μmの第四の被覆層を形成した。これにより、被覆金属板を得た。

【0100】

[評価試験]

(第一の被覆層からのクロム酸イオン溶出速度評価)

各実施例及び比較例で得られた被覆金属板から平面視50mm×5mmの寸法に切断された短冊状のサンプルを切り出した。このサンプルの端面に露出する第三の被覆層をシールした。15個のサンプルを、温度25℃、体積70cm3のイオン交換水中に24時間浸漬することで、クロム酸イオンを含有する抽出水を得た。続いて、抽出水からサンプルを取り出し、更にこの抽出水中のクロム酸イオン濃度を分光光度計で測定した。このクロム酸イオン濃度は、予め分光光度計により濃度1.5ppm、10ppm、及び50ppmのストロンチウムクロメート水溶液を測定した結果から得られた検量線を基準にして導出した。この抽出水中のクロム酸イオン濃度から、被覆金属板の端面における第一の被覆層から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度を算出した。

【0101】

(第三の被覆層からのクロム酸イオン溶出速度評価)

上記第一の被覆層からのクロム酸イオン溶出速度評価において、サンプルの端面に露出する第三の被覆層をシールせずに第一の被覆層をシールした。それ以外は上記第一の被覆層からのクロム酸イオン溶出速度評価と同じ方法及び条件で、被覆金属板の端面における第三の被覆層から水中への、前記端面の単位長さあたりのクロム酸イオンの溶出速度を算出した。

【0102】

(耐食性評価)

各実施例及び比較例で得られた被覆金属板を切断することで平面視100mm×300mmの寸法のサンプルを切り出した。このサンプルの各短辺(長さ100mmの辺)における端面をシールすることで、端面部評価用のサンプルを得た。

【0103】

また、各実施例及び比較例で得られた被覆金属板を切断することで平面視50mm×100mmの寸法のサンプルを切り出した。このサンプルに、金属板に対して第一の被覆層が外側に配置されるように2T折り曲げ加工又は4T折り曲げ加工を施した。更にこのサンプルの端面をシールした。これにより、2T折り曲げ加工部評価用のサンプル、並びに4T折り曲げ加工部評価用のサンプルを得た。

【0104】

上記の端面部評価用、2T折り曲げ加工部評価用、並びに4T折り曲げ加工部評価用の各サンプルを、沖縄県名護市及び石川県能登市において、次の条件で屋外に曝露した。

【0105】

軒下条件:サンプルを、その腐食が評価される部位が下側を向くように配置し、更にサンプルの腐食が評価される部位の周囲を300mm程度の壁で囲うことで、風や気温等の影響を受けるが雨滴が直接サンプルに当たらないようにした。

【0106】

通常条件:サンプルを、その腐食が評価される部位が南向きに地面に対して30°の角度を向くように配置した。

【0107】

曝露開始から1年経過時(短期)、並びに10年経過時(長期)に、各サンプルの腐食の程度を確認した。その結果、端面部評価用のサンプルについては、端面の腐食の程度を次のような基準により評価した。

◎:膨れ幅が0mm以上1mm未満。

○:膨れ幅が1mm以上2mm未満。

△:膨れ幅が2mm以上3mm未満。

×:膨れ幅が3mm以上。

【0108】

また、2T折り曲げ加工部評価用、並びに4T折り曲げ加工部評価用の各サンプルについては、折り曲げ部分の腐食の程度を次のような基準により評価した。

◎:膨れ率が5%未満。

○:膨れ率が5%以上15%未満。

△:膨れ率が15%以上30%未満。

×:膨れ率が30%以上。

【0109】

尚、膨れ率は、評価対象の加工部の面積に対する、この加工部における膨れの密度と面積との積の割合である。

【0110】

また、各実施例及び比較例につき、二つ以上のサンプルで評価をおこなっており、サンプルごとに評価の相違が生じた場合には、表中に二種類の評価を併記した

【0111】

【表1】

【0112】

【表2】

【符号の説明】

【0113】

1 被覆金属板

2 金属板

3 第一の被覆層

4 第二の被覆層

5 第三の被覆層

6 第四の被覆層

【技術分野】

【0001】

本発明は被覆金属板に関する。

【背景技術】

【0002】

従来、めっき鋼板等の金属板に予め塗装を施すことで得られる被覆金属板(プレコート金属板)は、建材用途に広く使用されている。

【0003】

被覆金属板の耐食性向上のために、金属板の塗装に先だって、金属板上にクロム酸塩系防錆剤を含有するプライマーを塗布成膜すること(プライマー処理)が行われている。

【0004】

例えば特許文献1では、塗装前処理が施された亜鉛系またはアルミニウム系めっき鋼板の少なくとも片面に、ポリアミンとポリイソシアネートの反応生成物からなる尿素樹脂中に約5〜50wt%のクロム酸塩系防錆剤を含有する厚み10〜80μmの第1塗膜層と、その上に形成されたフッ素樹脂を主成分とする厚み15〜30μmの第2塗膜層とを有することを特徴とする塗装鋼板が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−185259号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、本発明者らの研究によると、クロム酸塩系防錆剤を使用するプライマー処理が施されても、被覆金属板の耐食性は期待されている程には向上しないことが明らかになってきた。特に、被覆金属板の端面では金属板が外部に露出するが、この端面では耐食性の向上が困難であった。

【0007】

一方、被覆金属板の耐食性の向上に対する要請は近年益々高まっており、例えば沿岸地域の建物において最も腐食が生じやすい軒下部分においても高い耐食性を発揮するような被覆金属板が求められるようになってきている。

【0008】

本発明は上記の点に鑑みてなされたものであり、特に端面における耐食性が高い被覆金属板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る被覆金属板は、金属板、この金属板の厚み方向の第一の面を覆う第一の被覆層、及びこの第一の被覆層を覆う第二の被覆層を備える被覆金属板であって、

前記第一の被覆層がクロム酸塩系防錆剤を含有し、前記被覆金属板の端面における前記第一の被覆層から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、5〜100μg/m・hの範囲であることを特徴とする。

【0010】

本発明において、前記金属板の前記第一の面とは反対側の第二の面を覆う第三の被覆層と、この第三の被覆層を覆う第四の被覆層とを更に備え、

前記第三の被覆層がクロム酸塩系防錆剤を含有し、前記被覆金属板の端面における前記第三の被覆層から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、0.1〜5μg/m・hの範囲であることが好ましい。

【0011】

本発明において、前記第三の被覆層内の面積あたりのクロム酸塩系防錆剤の含有量が、1〜10g/m2の範囲であることが好ましい。

【0012】

本発明において、前記第三の被覆層が、ポリアミンとポリイソシアネートとの反応生成物からなる尿素樹脂、メラミン樹脂で架橋した高分子量飽和ポリエステル樹脂、エポキシ樹脂、及び水性ポリマーから選ばれる少なくとも一種の樹脂を含むことが好ましい。

【0013】

本発明において、前記第四の被覆層が、ポリウレタン系樹脂塗料及びポリエステル系樹脂塗料のうち少なくとも一方から形成されていることが好ましい。

【0014】

本発明において、前記第一の被覆層の厚みが5〜30μmの範囲であることが好ましい。

【0015】

本発明において、前記第一の被覆層の厚みが5〜30μmの範囲、前記第三の被覆層の厚みが2〜10μmの範囲であることが好ましい。

【0016】

本発明において、前記第一の被覆層内の面積あたりのクロム酸塩系防錆剤の含有量が、5〜15g/m2の範囲であることが好ましい。

【0017】

本発明において、前記第一の被覆層が、ポリアミンとポリイソシアネートとの反応生成物からなる尿素樹脂、メラミン樹脂で架橋されているポリエステル樹脂、エポキシ樹脂、及び水性ポリマーから選ばれる少なくとも一種の樹脂を含むことが好ましい。

【0018】

本発明において、前記第二の被覆層が、ポリウレタン系樹脂塗料及びポリエステル系樹脂塗料のうち少なくとも一方から形成されていることが好ましい。

【発明の効果】

【0019】

本発明によれば、特に端面における耐食性が高く、屋外に曝露された当初から高い耐食性を発揮する被覆金属板が得られる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態を示す概略の断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の一実施形態について説明する。

【0022】

本実施形態では、図1に示されるように、被覆金属板1は、金属板2、この金属板2の厚み方向の第一の面を覆う第一の被覆層3、及びこの第一の被覆層3を覆う第二の被覆層4を備える。第一の被覆層3はクロム酸塩系防錆剤を含有し、第二の被覆層4はクロム酸塩系防錆剤を含有しない。

【0023】

本実施形態では、被覆金属板1は、金属板2の第一の面とは反対側の第二の面を覆う第三の被覆層5と、この第三の被覆層5を覆う第四の被覆層6とを更に備える。第三の被覆層5はクロム酸塩系防錆剤を含有し、第四の被覆層6はクロム酸塩系防錆剤を含有しない。尚、本発明において被覆金属板1は、第三の被覆層5と第四の被覆層6とを備えなくてもよいが、本実施形態のように第三の被覆層5と第四の被覆層6とを備えることが好ましい。

【0024】

金属板2としては、その材質は特に制限されないが、ステンレス鋼などの適宜の鋼材からなる鋼板が挙げられる。金属板2が、溶融亜鉛めっき鋼板、溶融アルミニウム−亜鉛めっき鋼板などの、めっき処理が施された鋼板であることも好ましい。

【0025】

金属板2には、塗装前処理として、第一の面上及び第二の面上のうち少なくとも一方に化成処理層(図示せず)が形成されることも好ましい。化成処理層は公知の化成処理によって形成される層である。化成処理層を形成するための処理剤(化成処理剤)としては、例えばクロメート処理剤、3価クロム酸処理剤、樹脂を含有するクロメート処理剤、3価クロム酸処理剤などのクロムを含有する処理剤;リン酸亜鉛処理剤、リン酸鉄処理剤などのリン酸系の処理剤;コバルト、ニッケル、タングステン、ジルコニウムなどの金属酸化物を単独であるいは複合して含有する酸化物処理剤;腐食を防止するインヒビター成分を含有する処理剤;バインダー成分(有機、無機、有機―無機複合など)とインヒビター成分を複合した処理剤;インヒビター成分と金属酸化物とを複合した処理剤;バインダー成分とシリカやチタニア、ジルコニアなどのゾルとを複合した処理剤;前記例示した処理剤の成分をさらに複合した処理剤などが、挙げられる。

【0026】

クロムを含有する処理剤の例として、水及び水分散性アクリル樹脂と、アミノ基を有するシランカップリング剤と、クロム酸アンモニウムや重クロム酸アンモニウム等のクロムイオンの供給源とを配合して調製される処理剤が挙げられる。水分散性アクリル樹脂は、例えばアクリル酸などのカルボキシル基含有モノマーとアクリル酸グリシジルなどのグリシジル基含有モノマーとを共重合させることで得られる。この化成処理剤から形成される化成処理層は耐水性、耐食性、及び耐アルカリ性が高く、またこの化成処理層により金属板の白錆や黒錆発生が抑制されて耐食性が向上する。耐食性の向上と化成処理層の着色の防止のためには、この化成処理層におけるクロム含有量が5〜50mg/m2の範囲であることが好ましい。

【0027】

ジルコニウムの酸化物を含有する酸化物処理剤の例としては、水及び水分散性のポリエステル系ウレタン樹脂と、水分散性アクリル樹脂と、炭酸ジルコニウムナトリウムなどのジルコニウム化合物と、ヒンダードアミン類とを配合して調製される処理剤が挙げられる。水分散性のポリエステル系ウレタン樹脂は、例えばポリエステルポリオールと水添型イソシアネートとを反応させると共にジメチロールアルキル酸を共重合させることで自己乳化させることで合成される。このような水分散性のポリエステル系ウレタン樹脂によって、乳化剤を使用することなく化成処理層に高い耐水性が付与され、金属板2の耐食性や耐アルカリ性の向上に繋がる。

【0028】

化成処理層の下に、或いは化成処理に代えて、ニッケルめっき処理やコバルトめっき処理などが施されてもよい。

【0029】

化成処理層は、化成処理剤を用い、ロールコート法、スプレー法、浸漬法、電解処理法、エアーナイフ法など公知の方法で形成され得る。化成処理剤の塗布後、必要に応じ、更に常温放置や、熱風炉や電気炉、誘導加熱炉などの加熱装置による乾燥や焼付けなどの工程が追加されてもよい。赤外線類、紫外線類や電子線類などエネルギー線による硬化方法が適用されてもよい。乾燥時の温度や乾燥時間は、使用した化成処理剤の種類や、求められる生産性などに応じて適宜決定される。このようにして形成される化成処理層は、めっき層上で、連続状もしくは非連続状の皮膜となる。化成処理層の厚みは、処理の種類、求められる性能などに応じて、適宜決定される。

【0030】

上記のとおり、第一の被覆層3は金属板2の第一の面を覆うように形成され、第三の被覆層5は金属板2の第二の面を覆うように形成される。金属板2上に化成処理層が形成される場合には、第一の被覆層3及び第三の被覆層5は化成処理層を覆うように形成される。

【0031】

第一の被覆層3及び第三の被覆層5はクロム酸塩系防錆剤を含有する。第一の被覆層3及び第三の被覆層5の各々はクロム酸塩系防錆剤を含有する塗料(以下、下塗り塗料という)から形成される。下塗り塗料は、ポリ塩化ビニルのような熱可塑性樹脂塗料ではなく、加熱されることにより硬化する塗料(焼付け架橋型塗料)であることが好ましい。

【0032】

下塗り塗料は、クロム酸塩系防錆剤を含有する。好ましい下塗り塗料の例として、ブロックイソシアネートとポリアミンとを含有する尿素樹脂系の塗料が挙げられる。尿素樹脂系の塗料は塗膜の厚膜化が容易であり、この塗料によって、ワキ(気泡)を発生させることなく厚みの大きい塗膜が形成可能である。ブロックイソシアネートとは、ポリイソシアネートのイソシアネート基をブロック剤と反応させてブロックすることで得られる化合物である。ブロックイソシアネートを使用することで、塗料の一液化が可能となる。

【0033】

尿素樹脂系の下塗り塗料が用いられる場合、この下塗り塗料が加熱されると、ブロックイソシアネートからブロック剤が解離してイソシアネート基(−NCO)が再生する。このイソシアネート基と、ポリアミン中のアミノ基(−NH2)とが反応して尿素結合(−NHCONH−)を形成することにより重合する。このため、尿素樹脂系の下塗り塗料から形成される第一の被覆層3及び第三の被覆層5の各々は、ポリアミンとポリイソシアネートとの反応生成物からなる尿素樹脂を含む。

【0034】

特に第一の被覆層3を形成するための下塗り塗料は、尿素樹脂と、メラミン樹脂で架橋されているポリエステル樹脂とを含有することが好ましい。この場合、第一の被覆層3からクロム酸イオンが特に溶出しやすくなり、このため第一の被覆層3からのクロム酸イオンの溶出速度を向上することができる。また、第三の被覆層5を形成するための下塗り塗料は、エポキシ樹脂を含有することが好ましい。この場合、第三の被覆層5からの初期のクロム酸イオン溶出を抑制しながらも、第三の被覆層5から長期間に亘りクロム酸イオンを溶出させることができる。

【0035】

ブロックイソシアネートはポリイソシアネートが適当なブロック剤と反応することにより生成する。ポリイソシアネートは芳香族系ポリイソシアネートと脂肪族系ポリイソシアネートに大別される。芳香族系ポリイソシアネートは反応性に優れる。脂肪族系ポリイソシアネートは耐候性に優れ、黄変しにくい。そのため、一般にポリウレタン系塗料では、耐候性に優れた塗膜を形成できる、脂環式も含めた脂肪族系ポリイソシアネートが主に使用され、一液型塗料の場合も脂肪族系ポリイソシアネートをブロック剤と反応させて得られるブロックイソシアネートが主流である。

【0036】

本実施形態では、第一の被覆層3及び第三の被覆層5に必ずしも耐候性が要求されないので、脂肪族系ポリイソシアネートが用いられてもよい。但し、反応性に優れる芳香族系ポリイソシアネートの方が、第一の被覆層3及び第三の被覆層5の密着性が向上するために、より好ましい。本実施形態で使用するのに適したポリイソシアネートとしては、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ポリメチレンポリフェニルポリイソシアネート、ナフタレンジイソシアネート、トリジンジイソシアネートなどの芳香族系ポリイソシアネートが例示される。中でもトリレンジイソシアネートが性能と経済性から好ましい。

【0037】

ポリイソシアネートは単量体ではなく、プレポリマー、アダクト(トリメチロールプロパン等の付加体)、イソシアヌレート体、およびビウレット体といった誘導体であってもよい。また、2種以上のポリイソシアネートまたはその誘導体を組合わせて使用してもよい。

【0038】

ポリイソシアネートのブロック剤としては、第一の被覆層3及び第三の被覆層5の厚膜化が可能となるためには、ブロックイソシアネートからブロック剤が解離する温度である解離温度が、150℃以上となるものが好ましい。解離温度が150℃より低いブロック剤(例えば、解離温度120℃のクレゾール、解離温度140℃のメチルエチルケトンオキシム)が使用される場合、塗装後の焼付け時にワキ(気泡)が発生し易くなり、そのため厚膜塗装が困難となることがある。一方、解離温度が高すぎると、焼付け温度を非常に高くしたり、或いは焼付け時間を長くする必要があるので、解離温度は200℃以下、特に180℃以下であるのがよい。特にブロック剤の解離温度は150〜200℃であることが好ましく、160〜180℃であれば更に好ましい。特に好ましいブロック剤の例として、解離温度が170℃であるε−カプロラクタムが挙げられる。

【0039】

ポリイソシアネートとブロック剤とは公知の方法により反応させられ得る。一般には、溶媒中のポリイソシアネートと、化学量論量又はそれよりもやや過剰量のブロック剤とが、加熱下で反応させられ得る。ブロックイソシアネートの数平均分子量が1000〜4000の範囲内であることが好ましい。ブロックイソシアネートとしては、さまざまな製品が市販されているので、市販品から適当なものを選択して使用することができる。

【0040】

下塗り塗料に配合されるポリアミンは、脂肪族(脂環式を含む)系ポリアミン、芳香族系ポリアミンのいずれでもよいが、脂環式ポリアミンが好ましい。脂環式ポリアミンとしては、例えばエポキシ樹脂の硬化剤として使用されている脂環式ポリアミンが使用され得る。脂環式ポリアミンの具体例としては、1−シクロヘキシルアミノ−3−アミノプロパン、ジアミノシクロヘキサン類、ビス(4−アミノシクロヘキシル)メタン、ビス(4−アミノシクロヘキシル)スルホン、3,3’−ジメチル−4,4’−ジアミノジシクロヘキシルメタン、イソホロンジアミンなどがある。最も好ましいのは3,3’−ジメチル−4,4’−ジアミノジシクロヘキシルメタンである。ポリアミンも1種または2種以上を使用できる。

【0041】

下塗り塗料中におけるブロックイソシアネートとポリアミンの配合割合は、イソシアネート基/アミノ基のモル比が0.6〜2.0の範囲内となるようにすることが好ましい。このモル比はより好ましくは0.8〜1.2である。

【0042】

防錆剤としては、防錆性に優れたクロム酸塩(クロメート)系防錆剤を使用する。クロム酸塩系防錆剤の具体例としては、クロム酸亜鉛、クロム酸ストロンチウム、クロム酸バリウム、クロム酸カルシウムなどが挙げられる。これらのうち一種のみが用いられても、二種以上が併用されてもよい。

【0043】

下塗り塗料中の不揮発分合計量(ブロックイソシアネートのブロック剤部分は不揮発分に含まない)に対するクロム酸塩系防錆剤の割合(すなわち、第一の被覆層3及び第三の被覆層5の各々におけるクロム酸塩系防錆剤の割合)は、第一の被覆層3及び第三の被覆層5の各々からの所望のクロム酸イオンの溶出速度に応じて設定される。クロム酸塩系防錆剤の割合が増大するに従ってクロム酸イオンの溶出速度が増大し、クロム酸塩系防錆剤の割合が減少するに従ってクロム酸イオンの溶出速度が減少する。このクロム酸塩系防錆剤の割合は、5〜50質量%の範囲内で調整されることが好ましい。このクロム酸塩系防錆剤の割合が5質量%以上であることで被覆金属板1の端面の良好な耐食性が確保され、この割合が50質量%以下であることで第一の被覆層3及び第三の被覆層5の良好な加工性及び長期密着性が確保される。このクロム酸塩系防錆剤の割合が20〜40質量%であれば更に好ましい。

【0044】

下塗り塗料が調製される際は、例えば適当な溶剤にブロックイソシアネートとポリアミンとが溶解させられることで得られる樹脂液に、更にクロム酸塩系防錆剤が添加され、このクロム酸塩系防錆剤が樹脂液中に均一に分散させられることで、下塗り塗料が得られる。溶剤としては、一般に有機溶剤が使用され得る。溶剤の具体例としては、トルエン、キシレンなどの炭化水素系、酢酸エチル、酢酸ブチルなどのエステル系溶剤、セロソルブ類などのエーテル系溶剤、ならびにメチルイソブチルケトン、メチルエチルケトン、イソホロン、シクロヘキサノンなどのケトン系溶剤などが挙げられる。

【0045】

下塗り塗料として上記のような尿素樹脂系塗料が用いられることが、第一の被覆層3及び第三の被覆層5の厚膜化のためには特に好ましい。この場合、下塗り塗料の成膜時には、下塗り塗料中のブロックイソシアネートからブロック剤が解離し、生成した遊離のポリイソシアネートがポリアミンと反応して尿素樹脂になる。従って、第一の被覆層3及び第三の被覆層5は、ポリイソシアネートとポリアミンとの反応で生成した尿素樹脂中に、クロム酸塩系防錆剤が分散した構造を有するようになる。

【0046】

下塗り塗料として上記のような尿素樹脂系塗料以外の焼付け架橋型の塗料が使用されてもよい。例えば下塗り塗料として、エポキシ樹脂系塗料、架橋剤を含有するポリエステル樹脂系塗料などが使用されてもよい。この場合も架橋硬化した樹脂中にクロム酸塩系防錆剤が分散した構造を有する第一の被覆層3及び第三の被覆層5が形成される。この場合の下塗り塗料中の不揮発分合計量に対するクロム酸塩系防錆剤の割合(すなわち、第一の被覆層3及び第三の被覆層5の各々におけるクロム酸塩系防錆剤の割合)も、第一の被覆層3及び第三の被覆層5の各々からの所望のクロム酸イオンの溶出速度に応じて設定される。このクロム酸塩系防錆剤の割合は、1〜50質量%の範囲内で調整されることが好ましい。

【0047】

ポリエステル樹脂系塗料としては、クロム酸塩系防錆剤が添加されることを除けば、後述する上塗り塗料として使用されるポリエステル樹脂系塗料と同じ塗料が使用され得る。エポキシ樹脂系塗料としては、従来の塗装鋼板に使用されている適宜のものが使用され得る。

【0048】

下塗り塗料として、水性ポリマー塗料が使用されてもよい。水性ポリマー塗料に含有される水性ポリマーとしては、アクリル樹脂、ウレタン樹脂、ポリエステル樹脂などが挙げられる。アクリル樹脂を含有する水性ポリマー塗料としては、日本ファインコーティングス株式会社製の商品名オーデカラー610、三井化学株式会社製の商品名アルマテックス等が挙げられる。ウレタン樹脂を含有する水性ポリマー塗料としては、第一工業製薬株式会社製の商品名スーパーフレックス等が挙げられる。ポリエステル樹脂を含有する水性ポリマー塗料としては、東洋紡株式会社製の商品名ハードレン等が挙げられる。

【0049】

このような水性ポリマー塗料がクロム酸塩系防錆剤を含有する場合、クロム酸塩系防錆剤の少なくとも一部が水性ポリマー塗料中の水に溶解する。この水性ポリマー塗料から塗膜が乾燥前の塗料の状態で防錆顔料の一部が水に溶解しており、この水性ポリマー塗料から形成される乾燥塗膜中でもクロム酸塩系防錆剤が水溶性を有し、このためクロム酸イオンの溶出速度が向上し得る。

【0050】

尿素樹脂系塗料以外の下塗り塗料、例えば、エポキシ樹脂系塗料、ポリエステル樹脂系塗料などが使用される場合、一度の塗装でワキを発生させずに形成できる塗膜の厚みは20μm程度であり、尿素樹脂系塗料の場合と比べて塗膜の厚みが薄くなる。そのため、第一の被覆層3及び第三の被覆層5中のクロム酸塩系防錆塗料の量を所望の量に調整するためには、必要に応じて下塗り塗料を2回以上塗装してもよい。また、第一の被覆層3及び第三の被覆層5中のクロム酸塩系防錆塗料の量を所望の量に調整するために、例えば下塗り塗料中のクロム酸塩系防錆剤の含有量を25〜50質量%、或いは30〜50質量%の範囲で調整してもよい。

【0051】

下塗り塗料は更に必要に応じて適宜の成分を含有してもよい。このような成分としては、塗膜物性の調整やコスト低減を目的として添加される体質顔料(例、シリカ、アルミナ、タルク、炭酸カルシウム、チタニア等)が挙げられる。体質顔料が使用される場合、下塗り塗料中の体質顔料の含有量は、下塗り塗料中の不揮発分合計量に対して20質量%以下、特に10質量%以下となる範囲内であることが好ましい。

【0052】

下塗り塗料は、消泡剤、顔料分散剤、タレ防止剤、レベリング剤、シランカップリング剤などの各種添加剤、ポリイソシアネートとポリアミドとの反応に対する触媒(例、有機スズ化合物)などを、少量含有してもよい。

【0053】

下塗り塗料が金属板2上に塗布されるにあたり、ロールコート、カーテンフローコート、スプレー塗装などの適宜の塗布方法が採用され得る。コイル状の金属板2に連続塗装が施される場合には、一般的にロールコートが採用される。1回の塗装で塗膜の厚みが必要な厚みとならない場合には、下塗り塗料を2回以上塗装してもよい。下塗り塗料を2回以上塗装する場合には組成の異なる二種以上の下塗り塗料が使用されてもよい。

【0054】

金属板2上に下塗り塗料が塗布された後、下塗り塗料の塗膜が必要に応じて加熱されると、第一の被覆層3又は第三の被覆層5が形成される。塗膜の加熱温度は、最高到達温度が180〜240℃となる範囲であることが好ましく、塗膜の加熱時間は30〜70秒の範囲であることが好ましい。加熱温度が低すぎると下塗り塗料中の樹脂が十分に硬化しないことがあり、加熱温度が高すぎると下塗り塗料中の樹脂が分解して加工性などの膜特性が劣化するおそれがある。加熱時の最高到達温度の特に好ましい範囲は、200〜220℃である。

【0055】

第一の被覆層3及び第三の被覆層5の各々の厚みは、第一の被覆層3及び第三の被覆層5の各々からの所望のクロム酸イオンの溶出速度に応じて設定される。これらの被覆層の厚みが増大するに従ってクロム酸イオンの溶出速度が増大し、この厚みが減少するに従ってクロム酸イオンの溶出速度が減少する。第一の被覆層3の厚みは5〜30μmの範囲で設定されることが好ましく、第三の被覆層5の厚みは2〜10μmの範囲で設定されることが好ましい。

【0056】

また、第一の被覆層3及び第三の被覆層5の各々の内部における面積あたりのクロム酸塩系防錆剤の含有量も、第一の被覆層3及び第三の被覆層5の各々からの所望のクロム酸イオンの溶出速度に応じて設定される。

【0057】

特に、第一の被覆層3内の面積あたりのクロム酸塩系防錆剤の含有量は、5〜15g/m2の範囲であることが好ましく、5〜10g/m2の範囲であれば更に好ましい。この場合、第一の被覆層3からのクロム酸イオンの溶出速度が適切に制御される。更に、第一の被覆層3内のクロム酸塩系防錆剤に起因して被覆金属板が経時的に黄色みがかってくるようなことが抑制され、被覆金属板の良好な外観が長期に亘って維持される。

【0058】

また、第三の被覆層5内の面積あたりのクロム酸塩系防錆剤の含有量は、1〜10g/m2の範囲であることが好ましく、1〜5g/m2の範囲であれば更に好ましい。この場合、第三の被覆層5からのクロム酸イオンの溶出速度が適切に制御される。更に、第三の被覆層5内のクロム酸塩系防錆剤に起因して被覆金属板が経時的に黄色みがかってくるようなことが抑制され、被覆金属板の良好な外観が長期に亘って維持される。

【0059】

上記のとおり、第一の被膜の上に第二の被膜が形成され、第三の被膜の上に第四の被膜が形成される。第二の被膜及び第四の被膜の各々を形成するための塗料(以下、上塗り塗料という)としては、例えばクロム酸系防錆剤を含有しないポリウレタン系塗料及びポリエステル系塗料のうち少なくとも一方が使用される。この場合、第一の被覆及び第二の被膜が多量のクロム酸塩系防錆剤を含有する場合でも、優れた加工性を有する被覆金属板1が得られる。

【0060】

ポリウレタン系塗料は、ポリイソシアネートとポリオールとを含有する塗料であり、市販品を使用しても、或いは既知の方法で調製してもよい。上塗り塗料として使用するポリウレタン系塗料も、ポリイソシアネートをブロック剤と反応させてブロックイソシアネートの形で含有させた1液型の塗料とすることが好ましい。

【0061】

上塗り塗料で使用されるポリイソシアネートとしては、耐候性に優れ、黄変しにくい塗膜を形成できる、脂環式も含めた脂肪族系ポリイソシアネートが好ましい。このような脂肪族系ポリイソシアネートの例としては、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、キシリレンジイソシアネート、水素添加ジフェニルメタンジイソシアネートなどが挙げられる。ポリイソシアネートは、プレポリマー、アダクト、イソシアヌレート体、ビウレット体等でもよい。

【0062】

特に好ましいポリイソシアネートは、加工性に優れた塗膜を形成できる水素添加ジフェニルメタンジイソシアネートである。しかし、このポリイソシアネートはかなり高価であるので、他のポリイソシアネートを併用してもよい。その場合、全ポリイソシアネート中の少なくとも20質量%が水素添加ジフェニルメタンジイソシアネートであると、加工性に優れた塗膜を得ることができる。

【0063】

ポリウレタン系塗料に用いられるポリオール成分としては、ポリエステルおよびポリエーテル(例、多価アルコールを開始剤としてエチレンオキサイドまたはプロピレンオキサイドを開環重合させたもの)が一般的であり、本実施形態でもそれらの1種もしくは2種以上を使用できる。

【0064】

好ましいポリオール成分はポリエステルである。このポリエステルとしては、高分子量の飽和ポリエステル樹脂を使用することが好ましい。このポリエステル樹脂は、それぞれ1種もしくは2種以上の飽和脂肪族(脂環式を含む)または芳香族ジカルボン酸とグリコールとを重縮合させて得られる線状ポリエステルでよい。適当なジカルボン酸の例は、コハク酸、グルタル酸、アジピン酸、アゼライン酸、セバシン酸、ドデカンジオン酸、フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸、ジフェニルジカルボン酸、 1,4−シクロヘキサンジカルボン酸等であり;グリコールの例は、エチレングリコール、プロピレングリコール、ブチレングリコール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、ジエチレングリコール、トリエチレングリコール、1,4−シクロヘキサンジメタノール、ヒドロキノン等である。飽和ポリエステル樹脂はまた、上記の反応成分に加えて3価以上のカルボン酸(例、トリメリット酸等)および/または3価以上のアルコール(例、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトール等)を共重合させた分枝状ポリエステルでもよい。

【0065】

ポリウレタン系塗料のポリオール成分として用いるポリエステル樹脂は、好ましくは重量平均分子量が5000〜20000、より好ましくは8000〜15000で、水酸基含有量が1.0〜4.0質量%、より好ましくは2.0〜3.0質量%、ガラス転移温度が−30℃〜0℃のものである。それにより、耐候性と加工性のいずれにも優れた上塗りポリウレタン塗膜が形成される。

【0066】

好ましいポリウレタン系塗料は、水素添加ジフェニルメタンジイソシアネートを適当なブロック剤でブロックしたブロックイソシアネートを少なくとも20質量%以上含有するブロックイソシアネートと、ポリオール成分として上記の好ましい分子量、水酸基含有量およびガラス転移温度を有するポリエステル樹脂、とを含有するものである。ポリウレタン系塗料におけるイソシアネート基/水酸基のモル比は0.6〜2.0、特に0.8〜1.2の範囲内とすることが好ましい。

【0067】

上塗り塗料に用いられるのに適したポリエステル系塗料は、例えば上記ポリウレタン系塗料の説明におけるポリオール成分として説明したようなポリエステル樹脂と、架橋剤としてのメラミン樹脂とを含有する。メラミン樹脂は、特にアルコール変性されていることが好ましい。ポリエステル系塗料は、ポリウレタン系塗料に比べて、若干の加工性の低下が見られるが、経済的にはポリウレタン塗料より有利である。

【0068】

上塗り塗料には、ガラス繊維、アルミナ繊維、窒化ホウ素などの無機フィラーや、熱可塑性樹脂ビーズ(例、アクリル樹脂やナイロンのビーズ、平均粒径は1〜50μmが好ましい)等の有機フィラーを10質量%以下の量で含有させてもよい。それにより、塗膜表面に凹凸ができて塗膜の耐摩耗性が向上し、傷つきにくくなる。また、特に樹脂ビーズの場合には、外観が低光沢化して、意匠性が付与される。

【0069】

上塗り塗料が更に着色顔料を含有することも好ましい。上塗り塗料は、下塗り塗料の場合と同様に、更に必要に応じて適宜の成分(例えば体質顔料、他の樹脂、各種添加剤など)を含有してもよい。

【0070】

第一の被覆層3上に上塗り塗料が塗布された後、上塗り塗料の塗膜が必要に応じて加熱されることで、第二の被覆層4が形成され、第三の被覆層5上に上塗り塗料が塗布された後、上塗り塗料の塗膜が必要に応じて加熱されることで、第四の被覆層6が形成される。塗膜の加熱温度は、最高到達温度が200〜240℃となる範囲であることが好ましく、塗膜の加熱時間は40〜90秒の範囲であることが好ましい。加熱温度が低すぎると上塗り塗料中の樹脂が十分に硬化しないことがあり、加熱温度が高すぎると上塗り塗料中の樹脂が分解して加工性などの膜特性が劣化するおそれがある。加熱時の最高到達温度の特に好ましい範囲は、200〜220℃である。

【0071】

上塗り塗料も、下塗り塗料の場合と同様の方法で塗装できる。第二の被覆層4及び第四の被覆層6の厚みは15〜40μmであることが好ましく、20〜25μmの範囲であれば更に好ましい。第二の被覆層4及び第四の被覆層6の厚みが小さすぎると第二の被覆層4及び第四の被覆層6の色相が安定しなくなったり、耐食性や耐候性が不充分になったりすることがある。一方、第二の被覆層4及び第四の被覆層6の厚みが大きすぎると加工性が低下してしまう。

【0072】

被覆金属板1は、上記第一から第四の被覆層6以外の被覆層を更に備えてもよい。例えば第一の被覆層3と金属板2との間に第五の被覆層(図示せず)が形成されてもよい。第一の被覆層3と第二の第三の被覆層5との間に第六の被覆層(図示せず)が形成されてもよい。第三の被覆層5と金属板2との間に第七の被覆層(図示せず)が形成されてもよい。第三の被覆層5と第四の被覆層6との間に第八の被覆層(図示せず)が形成されてもよい。但し、第二の被覆層4及び第四の被覆層6は被覆金属板1の最外層に配置される。第一から第四の被覆層6以外の被覆層(上記第五から第八の被覆層など)は、エポキシ樹脂系塗料などの適宜の樹脂塗料から形成され得る。

【0073】

本実施形態では、上記のとおり被覆金属板1の端面における第一の被覆層3から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、5〜100μg/m・hの範囲である。被覆金属板1の端面とは、被覆金属板1の厚み方向と直交する方向の面であり、この端面には、被覆金属板1が切断されている場合の切断面が含まれる。端面の長さとは、この端面の、被覆金属板1の厚み方向と直交する方向に沿った長さである。

【0074】

上記クロム酸イオンの溶出速度は、建築物などに設置される前の被覆金属板1について測定される値である。このクロム酸イオンの溶出速度の測定にあたっては、例えば被覆金属板1から平面視50mm×5mmの寸法に切断された短冊状のサンプルを切り出す。被覆金属板1が第三の被覆層5を備える場合にはこのサンプルの端面に露出する第三の被覆層5をシールし、或いは第三の被覆層5を備えない測定用のサンプルを用意することで、第三の被覆層5からのクロム酸イオンの溶出が生じないようにする。15個のサンプルを、温度25℃、体積70cm3のイオン交換水中に24時間浸漬する。これにより、サンプルの端面において第一の被覆層3から水中へクロム酸イオンを溶出させ、クロム酸イオンを含有する抽出水を得る。続いて、抽出水からサンプルを取り出し、更にこの抽出水中のクロム酸イオン濃度を測定する。クロム酸イオン濃度は、分光光度計を用いて測定される。この場合、予め分光光度計により濃度が既知のストロンチウムクロメート水溶液(例えば濃度1.5ppm、10ppm、及び50ppmのストロンチウムクロメート水溶液)を測定してその結果に基づいて検量線を作成する。この検量線を基準にして、分光光度計による抽出水の測定結果から、抽出水中のクロム酸イオン濃度を導出することができる。この抽出水中のクロム酸イオン濃度から、被覆金属板1の端面における第一の被覆層3から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が算出される。

【0075】

被覆金属板1の端面における第一の被覆層3から水中へのクロム酸イオンの溶出速度が上記のように5μg/m・h以上であると、被覆建築板が建築物等に設置された場合、この被覆金属板1の端面からクロム酸イオンが速やかに溶出してくる。このため、被覆金属板1が建築物等に設置されてから直ぐに、この被覆金属板1の端面が高い耐食性を発揮し、このため被覆金属板1が腐食しにくくなる。更に、クロム酸イオンの溶出速度が100μg/m・h以下であることで、第一の被覆層3中のクロム酸塩系防錆剤が過剰になることによる加工性の低下が、抑制される。このクロム酸イオンの溶出速度は、更に15〜90μg/m・hの範囲であることが好ましい。

【0076】

本実施形態では、更に上記のとおり被覆金属板1の端面における第三の被覆層5から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、0.1〜5μg/m・hの範囲であることが好ましい。このクロム酸イオンの溶出速度も、建築物などに設置される前の被覆金属板1について測定される値である。このクロム酸イオンの溶出速度の測定にあたっては、例えば被覆金属板1から平面視50mm×5mmの寸法に切断された短冊状のサンプルを切り出す。被覆金属板1が第一の被覆層3を備える場合にはこのサンプルの端面に露出する第一の被覆層3をシールし、或いは第一の被覆層3を備えない測定用のサンプルを用意することで、第一の被覆層3からのクロム酸イオンの溶出が生じないようにする。15個のサンプルを、温度25℃、体積70cm3のイオン交換水中に24時間浸漬する。これにより、サンプルの端面において第三の被覆層5から水中へクロム酸イオンを溶出させ、クロム酸イオンを含有する抽出水を得る。続いて、抽出水からサンプルを取り出し、更にこの抽出水中のクロム酸イオン濃度を測定する。クロム酸イオン濃度は、分光光度計を用いて測定される。この場合、予め分光光度計により濃度が既知のストロンチウムクロメート水溶液(例えば濃度1.5ppm、10ppm、及び50ppmのストロンチウムクロメート水溶液)を測定してその結果に基づいて検量線を作成する。この検量線を基準にして、分光光度計による抽出水の測定結果から、抽出水中のクロム酸イオン濃度を導出することができる。この抽出水中のクロム酸イオン濃度から、被覆金属板1の端面における第三の被覆層5から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が算出される。

【0077】

被覆金属板1の端面における第三の被覆層5から水中へのクロム酸イオンの溶出速度が上記のように5μg/m・h以下であると、被覆建築板が建築物等に設置された場合、この被覆金属板1の端面において第三層からはクロム酸イオンがゆっくりと溶出してくる。このため、被覆金属板1が建築物等に設置されて長期間経過しても、被覆金属板1の端面には第三の層からクロム酸イオンが供給されて、この被覆金属板1の端面が高い耐食性を発揮し、このため被覆金属板1が長期に亘って腐食しにくくなる。すなわち、第一の被覆層3からクロム酸イオンが速やかに溶出することによって、被覆金属板1が建築物に設置されるなどして屋外に曝露された当初からこの被覆建築板の端面で高い耐食性が発揮され、更に第三の被覆層5からクロム酸イオンがゆっくりと溶出することによって、被覆金属板1が建築物に設置されるなどして屋外に曝露されてから長期に亘って高い耐食性が持続するようになる。更に、クロム酸イオンの溶出速度が0.1μg/m・h以上であることで、被覆金属板1の端面に耐食性向上のために十分な量のクロム酸イオンを供給することができるようになる。このクロム酸イオンの溶出速度は、更に2〜5μg/m・hの範囲であることが好ましい。

【0078】

第一の被覆層3及び第三の被覆層5の各々からのクロム酸イオンの溶出速度は、これらの被覆層の組成に応じ、これらの被覆層の厚み、これらの被覆層におけるクロム酸塩系防錆剤の含有量などによって適宜調整され得る。例えば、上記のとおり、第一の被覆層3及び第三の被覆層5の各々のクロム酸塩系防錆剤の割合が増大するに従ってクロム酸イオンの溶出速度が増大し、クロム酸塩系防錆剤の割合が減少するに従ってクロム酸イオンの溶出速度が減少する。また第一の被覆層3及び第三の被覆層5の各々の厚みが増大するに従ってクロム酸イオンの溶出速度が増大し、この厚みが減少するに従ってクロム酸イオンの溶出速度が減少する。

【0079】

更に、被覆金属板1に、金属板2に対して第一の被覆層3が外側に配置されるように0T折り曲げ加工が施される場合の、この折り曲げ部分から水中への、折り曲げ部分の長さあたりのクロム酸イオンの溶出速度が、0.6〜11.0mg/m・hの範囲であることが好ましい。この場合、被覆金属板1における折り曲げ加工が施された部位でのクロム酸イオンの溶出速度が速くなり、このため被覆金属板1における折り曲げ加工が施された部位において、設置初期から高い耐食性が発揮される。折り曲げ部分の長さとは、この折り曲げ部分の、被覆金属板1の厚み方向と直交する方向に沿った長さである。

【0080】

折り曲げ部分でのクロム酸イオンの溶出速度は、建築物などに設置される前の被覆金属板1について測定される値である。このクロム酸イオンの溶出速度の測定にあたっては、例えば幅50mmの試験用サンプルに0T曲げ加工を施し、更にこのサンプルの端面にクロム酸イオンの溶出を抑制するためのシーリングを施す。このサンプルを、温度25℃、体積70cm3のイオン交換水中に24時間浸漬する。これにより、サンプルの加工部の塗膜割れの生じた部位から水中へクロム酸イオンを溶出させて、クロム酸イオンを含有する抽出水を得る。続いて、抽出水からサンプルを取り出してから、この抽出水中のクロム酸イオン濃度を測定する。クロム酸イオン濃度は、分光光度計を用いて測定される。この測定結果から、抽出水中のクロム酸イオン量を導出し、その結果に基づいて、折り曲げ部分の単位長さあたりのクロム酸イオンの溶出速度を算出することができる。

【0081】

折り曲げ部分からのクロム酸イオンの溶出速度は、第一の被覆層3の組成や、第二の被覆層4の物理的特性などに応じ、第一の被覆層3の厚み、第一の被覆層3におけるクロム酸塩系防錆剤の含有量などによって適宜調整され得る。例えば、上記のとおり、第一の被覆層3のクロム酸塩系防錆剤の割合が増大するに従ってクロム酸イオンの溶出速度が増大し、クロム酸塩系防錆剤の割合が減少するに従ってクロム酸イオンの溶出速度が減少する。また第一の被覆層3の厚みが増大するに従ってクロム酸イオンの溶出速度が増大し、この厚みが減少するに従ってクロム酸イオンの溶出速度が減少する。

【実施例】

【0082】

[実施例1]

金属板として、55%アルミニウム・亜鉛合金めっき鋼板(厚み0.8mm、めっき付着量片面あたり75g/m2)を用意した。この金属板の両面上にクロメート処理剤(日本ペイント製、品番NRC300)を、クロム付着量が30mg/m2となるようにバーコートにより塗布し、更に最高到達板温度が100℃となるように約10秒間加熱した。

【0083】

尿素樹脂とメラミン架橋されているポリエステル樹脂とを含有する塗料(カシュー社製、商品名セノコイル#2362)にクロム酸ストロンチウム及びシリカを加えることで、第一の被覆層を形成するための下塗り塗料を調製した。下塗り塗料中の不揮発分合計量に対し、クロム酸ストロンチウムの割合は20.8質量%、シリカの割合は5質量%とした。この下塗り塗料を金属板の片面上にバーコータにより塗布し、更に最高到達板温が216℃となるように60秒間加熱することで、厚み25μmの第一の被覆層を形成した。

【0084】

エポキシ樹脂塗料(日本ファインコーティングス株式会社製、商品名ニッペスーパーコート661)にクロム酸ストロンチウム及びシリカを加えることで、第三の被覆層を形成するための下塗り塗料を調製した。下塗り塗料中の不揮発分合計量に対し、クロム酸ストロンチウムの割合は33質量%、シリカの割合は5質量%とした。この下塗り塗料を金属板における第一の被覆層側とは反対側の表面上にバーコータにより塗布し、更に最高到達板温が216℃となるように60秒間加熱することで、厚み3μmの第三の被覆層を形成した。

【0085】

上塗り塗料としてポリエステル系樹脂塗料(日本ファインコーティングス株式会社製、品番NSC3800)を用意した。この上塗り塗料を、第一の被覆層上と第三の被覆層上とにそれぞれバーコータにより塗布し、更に最高到達板温が224℃となるように60秒間加熱した。これにより第一の被覆層上に厚み15μmの第二の被覆層を形成し、第三の被覆層上に厚み7μmの第四の被覆層を形成した。これにより、被覆金属板を得た。

【0086】

[実施例2〜4]

実施例1において、第一の被覆層及び第三の被覆層の厚みを下記表に示すように変更した。それ以外は実施例1と同じ方法及び条件で、被覆金属板を得た。

【0087】

[実施例5]

金属板として、55%アルミニウム・亜鉛合金めっき鋼板(厚み0.8mm、めっき付着量片面あたり75g/m2)を用意した。この金属板の両面上にクロメート処理剤(日本ペイント製、品番NRC300)を、クロム付着量が30mg/m2となるようにバーコートにより塗布し、更に最高到達板温度が100℃となるように約10秒間加熱した。

【0088】

水性アクリル樹脂塗料(日本ファインコーティングス株式会社製、商品名オーデカラー#610)にクロム酸ストロンチウム及びシリカを加えることで、第一の被覆層を形成するための下塗り塗料を調製した。下塗り塗料中の不揮発分合計量に対し、クロム酸ストロンチウムの割合は23質量%、シリカの割合は5質量%とした。この下塗り塗料を金属板の片面上にバーコータにより塗布し、更に最高到達板温が200℃となるように60秒間加熱することで、厚み5μmの第一の被覆層を形成した。

【0089】

エポキシ樹脂塗料(日本ファインコーティングス株式会社製、商品名ニッペスーパーコート661)にクロム酸ストロンチウム及びシリカを加えることで、第三の被覆層を形成するための下塗り塗料を調製した。下塗り塗料中の不揮発分合計量に対し、クロム酸ストロンチウムの割合は33質量%、シリカの割合は5質量%とした。この下塗り塗料を金属板における第一の被覆層側とは反対側の表面上にバーコータにより塗布し、更に最高到達板温が200℃となるように60秒間加熱することで、厚み3μmの第三の被覆層を形成した。

【0090】

上塗り塗料としてポリエステル系樹脂塗料(日本ファインコーティングス株式会社製、品番NSC3800)を用意した。この上塗り塗料を、第一の被覆層上と第三の被覆層上とにそれぞれバーコータにより塗布し、更に最高到達板温が224℃となるように60秒間加熱した。これにより第一の被覆層上に厚み15μmの第二の被覆層を形成し、第三の被覆層上に厚み7μmの第四の被覆層を形成した。これにより、被覆金属板を得た。

【0091】

[実施例6〜8]

実施例5において、第一の被覆層及び第三の被覆層の厚みを下記表に示すように変更した。それ以外は実施例5と同じ方法及び条件で、被覆金属板を得た。

【0092】

[実施例9]

実施例1の場合と同じ方法及び条件により、金属板に第一の被覆層及び第三の被覆層を形成した。

【0093】

上塗り塗料としてポリウレタン系樹脂塗料(BASF製、品番POLYCERAM U HD6000HR)を用意した。この上塗り塗料を、第一の被覆層上と第三の被覆層上とにそれぞれバーコータにより塗布し、更に最高到達板温が232℃となるように60秒間加熱した。これにより第一の被覆層上に厚み15μmの第二の被覆層を形成し、第三の被覆層上に厚み7μmの第四の被覆層を形成した。これにより、被覆金属板を得た。

【0094】

[実施例10]

金属板として、55%アルミニウム・亜鉛合金めっき鋼板(厚み0.8mm、めっき付着量片面あたり75g/m2)を用意した。この金属板の両面上にクロメート処理剤(日本ペイント製、品番NRC300)を、クロム付着量が30mg/m2となるようにバーコートにより塗布し、更に最高到達板温度が100℃となるように約10秒間加熱した。

【0095】

尿素樹脂とメラミン架橋されているポリエステル樹脂とを含有する塗料(カシュー社製、商品名セノコイル#2362)にクロム酸ストロンチウム及びシリカを加えることで、第一の被覆層及び第三の被覆層を形成するための下塗り塗料を調製した。下塗り塗料中の不揮発分合計量に対し、クロム酸ストロンチウムの割合は20.8質量%、シリカの割合は5質量%とした。この下塗り塗料を金属板の両面上にバーコータにより塗布し、更に最高到達板温が216℃となるように60秒間加熱することで、厚み25μmの第一の被覆層と、厚み15μmの第三の被覆層とを形成した。

【0096】

上塗り塗料としてポリエステル系樹脂塗料(日本ファインコーティングス株式会社製、品番NSC3800)を用意した。この上塗り塗料を、第一の被覆層上と第三の被覆層上とにそれぞれバーコータにより塗布し、更に最高到達板温が224℃となるように60秒間加熱した。これにより第一の被覆層上に厚み15μmの第二の被覆層を形成し、第三の被覆層上に厚み7μmの第四の被覆層を形成した。これにより、被覆金属板を得た。

【0097】

[比較例]

金属板として、55%アルミニウム・亜鉛合金めっき鋼板(厚み0.8mm、めっき付着量片面あたり75g/m2)を用意した。この金属板の両面上にクロメート処理剤(日本ペイント製、品番NRC300)を、クロム付着量が30mg/m2となるようにバーコートにより塗布し、更に最高到達板温度が100℃となるように約10秒間加熱した。

【0098】

エポキシ樹脂塗料(日本ファインコーティングス株式会社製、商品名ニッペスーパーコート661)にクロム酸ストロンチウム及びシリカを加えることで、第一の被覆層及び第三の被覆層を形成するための下塗り塗料を調製した。下塗り塗料中の不揮発分合計量に対し、クロム酸ストロンチウムの割合は33質量%、シリカの割合は5質量%とした。この下塗り塗料を金属板の両面上にバーコータにより塗布し、更に最高到達板温が200℃となるように60秒間加熱することで、厚み3.3μmの第一の被覆層と、厚み3μmの第三の被覆層を形成した。

【0099】

上塗り塗料としてポリエステル系樹脂塗料(日本ファインコーティングス株式会社製、品番NSC3800)を用意した。この上塗り塗料を、第一の被覆層上と第三の被覆層上とにそれぞれバーコータにより塗布し、更に最高到達板温が224℃となるように60秒間加熱した。これにより第一の被覆層上に厚み15μmの第二の被覆層を形成し、第三の被覆層上に厚み7μmの第四の被覆層を形成した。これにより、被覆金属板を得た。

【0100】

[評価試験]

(第一の被覆層からのクロム酸イオン溶出速度評価)

各実施例及び比較例で得られた被覆金属板から平面視50mm×5mmの寸法に切断された短冊状のサンプルを切り出した。このサンプルの端面に露出する第三の被覆層をシールした。15個のサンプルを、温度25℃、体積70cm3のイオン交換水中に24時間浸漬することで、クロム酸イオンを含有する抽出水を得た。続いて、抽出水からサンプルを取り出し、更にこの抽出水中のクロム酸イオン濃度を分光光度計で測定した。このクロム酸イオン濃度は、予め分光光度計により濃度1.5ppm、10ppm、及び50ppmのストロンチウムクロメート水溶液を測定した結果から得られた検量線を基準にして導出した。この抽出水中のクロム酸イオン濃度から、被覆金属板の端面における第一の被覆層から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度を算出した。

【0101】

(第三の被覆層からのクロム酸イオン溶出速度評価)

上記第一の被覆層からのクロム酸イオン溶出速度評価において、サンプルの端面に露出する第三の被覆層をシールせずに第一の被覆層をシールした。それ以外は上記第一の被覆層からのクロム酸イオン溶出速度評価と同じ方法及び条件で、被覆金属板の端面における第三の被覆層から水中への、前記端面の単位長さあたりのクロム酸イオンの溶出速度を算出した。

【0102】

(耐食性評価)

各実施例及び比較例で得られた被覆金属板を切断することで平面視100mm×300mmの寸法のサンプルを切り出した。このサンプルの各短辺(長さ100mmの辺)における端面をシールすることで、端面部評価用のサンプルを得た。

【0103】

また、各実施例及び比較例で得られた被覆金属板を切断することで平面視50mm×100mmの寸法のサンプルを切り出した。このサンプルに、金属板に対して第一の被覆層が外側に配置されるように2T折り曲げ加工又は4T折り曲げ加工を施した。更にこのサンプルの端面をシールした。これにより、2T折り曲げ加工部評価用のサンプル、並びに4T折り曲げ加工部評価用のサンプルを得た。

【0104】

上記の端面部評価用、2T折り曲げ加工部評価用、並びに4T折り曲げ加工部評価用の各サンプルを、沖縄県名護市及び石川県能登市において、次の条件で屋外に曝露した。

【0105】

軒下条件:サンプルを、その腐食が評価される部位が下側を向くように配置し、更にサンプルの腐食が評価される部位の周囲を300mm程度の壁で囲うことで、風や気温等の影響を受けるが雨滴が直接サンプルに当たらないようにした。

【0106】

通常条件:サンプルを、その腐食が評価される部位が南向きに地面に対して30°の角度を向くように配置した。

【0107】

曝露開始から1年経過時(短期)、並びに10年経過時(長期)に、各サンプルの腐食の程度を確認した。その結果、端面部評価用のサンプルについては、端面の腐食の程度を次のような基準により評価した。

◎:膨れ幅が0mm以上1mm未満。

○:膨れ幅が1mm以上2mm未満。

△:膨れ幅が2mm以上3mm未満。

×:膨れ幅が3mm以上。

【0108】

また、2T折り曲げ加工部評価用、並びに4T折り曲げ加工部評価用の各サンプルについては、折り曲げ部分の腐食の程度を次のような基準により評価した。

◎:膨れ率が5%未満。

○:膨れ率が5%以上15%未満。

△:膨れ率が15%以上30%未満。

×:膨れ率が30%以上。

【0109】

尚、膨れ率は、評価対象の加工部の面積に対する、この加工部における膨れの密度と面積との積の割合である。

【0110】

また、各実施例及び比較例につき、二つ以上のサンプルで評価をおこなっており、サンプルごとに評価の相違が生じた場合には、表中に二種類の評価を併記した

【0111】

【表1】

【0112】

【表2】

【符号の説明】

【0113】

1 被覆金属板

2 金属板

3 第一の被覆層

4 第二の被覆層

5 第三の被覆層

6 第四の被覆層

【特許請求の範囲】

【請求項1】

金属板、この金属板の厚み方向の第一の面を覆う第一の被覆層、及びこの第一の被覆層を覆う第二の被覆層を備える被覆金属板であって、

前記第一の被覆層がクロム酸塩系防錆剤を含有し、前記被覆金属板の端面における前記第一の被覆層から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、5〜100μg/m・hの範囲であることを特徴とする被覆金属板。

【請求項2】

前記金属板の前記第一の面とは反対側の第二の面を覆う第三の被覆層と、この第三の被覆層を覆う第四の被覆層とを更に備え、

前記第三の被覆層がクロム酸塩系防錆剤を含有し、前記被覆金属板の端面における前記第三の被覆層から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、0.1〜5μg/m・hの範囲である請求項1に記載の被覆金属板。

【請求項3】

前記第三の被覆層内の面積あたりのクロム酸塩系防錆剤の含有量が、1〜10g/m2の範囲である請求項2に記載の被覆金属板。

【請求項4】

前記第三の被覆層が、ポリアミンとポリイソシアネートとの反応生成物からなる尿素樹脂、メラミン樹脂で架橋した高分子量飽和ポリエステル樹脂、エポキシ樹脂、及び水性ポリマーから選ばれる少なくとも一種の樹脂を含む請求項2又は3に記載の被覆金属板。

【請求項5】

前記第四の被覆層が、ポリウレタン系樹脂塗料及びポリエステル系樹脂塗料のうち少なくとも一方から形成されている請求項2乃至4のいずれか一項に記載の被覆金属板。

【請求項6】

前記第一の被覆層の厚みが5〜30μmの範囲である請求項1乃至5のいずれか一項に記載の被覆金属板。

【請求項7】

前記第一の被覆層の厚みが5〜30μmの範囲、前記第三の被覆層の厚みが2〜10μmの範囲である請求項2乃至5のいずれか一項に記載の被覆金属板。

【請求項8】

前記第一の被覆層内の面積あたりのクロム酸塩系防錆剤の含有量が、5〜15g/m2の範囲である請求項1乃至7のいずれか一項に記載の被覆金属板。

【請求項9】

前記第一の被覆層が、ポリアミンとポリイソシアネートとの反応生成物からなる尿素樹脂、メラミン樹脂で架橋されているポリエステル樹脂、エポキシ樹脂、及び水性ポリマーから選ばれる少なくとも一種の樹脂を含む請求項1乃至8のいずれか一項に記載の被覆金属板。

【請求項10】

前記第二の被覆層が、ポリウレタン系樹脂塗料及びポリエステル系樹脂塗料のうち少なくとも一方から形成されている請求項1乃至9のいずれか一項に記載の被覆金属板。

【請求項1】

金属板、この金属板の厚み方向の第一の面を覆う第一の被覆層、及びこの第一の被覆層を覆う第二の被覆層を備える被覆金属板であって、

前記第一の被覆層がクロム酸塩系防錆剤を含有し、前記被覆金属板の端面における前記第一の被覆層から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、5〜100μg/m・hの範囲であることを特徴とする被覆金属板。

【請求項2】

前記金属板の前記第一の面とは反対側の第二の面を覆う第三の被覆層と、この第三の被覆層を覆う第四の被覆層とを更に備え、

前記第三の被覆層がクロム酸塩系防錆剤を含有し、前記被覆金属板の端面における前記第三の被覆層から水中への、前記端面の長さあたりのクロム酸イオンの溶出速度が、0.1〜5μg/m・hの範囲である請求項1に記載の被覆金属板。

【請求項3】

前記第三の被覆層内の面積あたりのクロム酸塩系防錆剤の含有量が、1〜10g/m2の範囲である請求項2に記載の被覆金属板。

【請求項4】

前記第三の被覆層が、ポリアミンとポリイソシアネートとの反応生成物からなる尿素樹脂、メラミン樹脂で架橋した高分子量飽和ポリエステル樹脂、エポキシ樹脂、及び水性ポリマーから選ばれる少なくとも一種の樹脂を含む請求項2又は3に記載の被覆金属板。

【請求項5】

前記第四の被覆層が、ポリウレタン系樹脂塗料及びポリエステル系樹脂塗料のうち少なくとも一方から形成されている請求項2乃至4のいずれか一項に記載の被覆金属板。

【請求項6】

前記第一の被覆層の厚みが5〜30μmの範囲である請求項1乃至5のいずれか一項に記載の被覆金属板。

【請求項7】

前記第一の被覆層の厚みが5〜30μmの範囲、前記第三の被覆層の厚みが2〜10μmの範囲である請求項2乃至5のいずれか一項に記載の被覆金属板。

【請求項8】

前記第一の被覆層内の面積あたりのクロム酸塩系防錆剤の含有量が、5〜15g/m2の範囲である請求項1乃至7のいずれか一項に記載の被覆金属板。

【請求項9】

前記第一の被覆層が、ポリアミンとポリイソシアネートとの反応生成物からなる尿素樹脂、メラミン樹脂で架橋されているポリエステル樹脂、エポキシ樹脂、及び水性ポリマーから選ばれる少なくとも一種の樹脂を含む請求項1乃至8のいずれか一項に記載の被覆金属板。

【請求項10】

前記第二の被覆層が、ポリウレタン系樹脂塗料及びポリエステル系樹脂塗料のうち少なくとも一方から形成されている請求項1乃至9のいずれか一項に記載の被覆金属板。

【図1】

【公開番号】特開2013−95030(P2013−95030A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238998(P2011−238998)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000207436)日鉄住金鋼板株式会社 (178)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000207436)日鉄住金鋼板株式会社 (178)

【Fターム(参考)】

[ Back to top ]