被覆鋼材の耐久性判定方法

【課題】塗装あるいはラインニングで防食した鋼部材における塗装あるいはラインニングの劣化を簡易に判定する方法を提供する。

【解決手段】湿性環境中、好ましくは塩素イオン濃度0.1mol/L以上の水溶液中で、被覆鋼材の耐久性評価方法であって、湿性環境中で、試験材と基準材について被覆鋼材としての腐食電位と裸鋼材としての腐食電位をそれぞれ求め、これらの腐食電位の比較より試験材の基準材に対する塗装の耐久性の良否を判定することを特徴とする被覆鋼材の耐久性評価方法。

【解決手段】湿性環境中、好ましくは塩素イオン濃度0.1mol/L以上の水溶液中で、被覆鋼材の耐久性評価方法であって、湿性環境中で、試験材と基準材について被覆鋼材としての腐食電位と裸鋼材としての腐食電位をそれぞれ求め、これらの腐食電位の比較より試験材の基準材に対する塗装の耐久性の良否を判定することを特徴とする被覆鋼材の耐久性評価方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗装あるいはラインニングで防食した鋼部材における塗装あるいはラインニングの劣化を簡易に判定する被覆鋼材の耐久性判定方法に関する。

【背景技術】

【0002】

大気、海洋・河川環境、土壌中で使用される代表的な鋼部材として、鋼矢板、鋼管杭、鋼管矢板、H形鋼、鋼管などが挙げられ、基礎構造や橋梁、建築物、港湾、空港、道路などのインフラストラクチャー用に広く普及している。

【0003】

これらの構造物は50〜100年の使用を前提として設計、施工され、大部分は塗装などの有機被覆層によって防食されている。現在は性能の優れた防食塗装が普及しているが、未だ防食性能が鋼構造物の耐用年数と同期したものは開発されておらず、防食塗装の寿命を正確に予測して今後、寿命を迎える防食層の補修などで、鋼構造物の維持・管理費を増加させないようにすることが重要である。

【0004】

現在、防食塗装の寿命判定にASTMD610−68に規格化される方法が用いられているが、塗装鋼表面上に発生した錆が徐々に広がって錆発生面積率が一定の値、橋の場合は5〜10%になれば寿命と判定する塗装鋼材の錆判定方法であって、塗装鋼材の寿命を推定するものではない。

【0005】

また、特許文献1は、被覆金属の寿命を予測する方法として、塗膜に塗膜下の錆が通過できる孔が生じるまでの時間を寿命とし、当該寿命を使用後の早期の段階で予測することを提案している。被覆鋼材に電圧を印加して、塗膜に孔が生じた時の電流値を予め求めておき、塗装初期における電流値が当該電流値となるまでの時間を外挿して求めて被覆金属の寿命を予測することを特徴とする。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平6−100570号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、有機被覆層の劣化に関して以下に述べるような知見が得られている。

【0008】

1.まず、有機被覆層の劣化は有機被覆層の端部あるいは被覆層ののりが悪い部分(鋼部材のエッジ部分など)や、外力を受けて傷がついた部分から劣化がスタートする。これらは、一応の対策を打つものの、不可避的あるいは偶発的に発生するものであり、回避が困難である。

【0009】

2.端部、傷部の周辺で鋼面が露出すると、その部位より鋼材の腐食がスタートする。これら腐食反応は、露出部のみで起きるだけではなく周囲の有機被覆層の健全部へも影響を及ぼす。

【0010】

3.鋼材の露出した部位では腐食に関わる、鉄の溶解反応(アノード反応)およびカソード反応を生じる。カソード反応の一部は周囲の有機被覆層下の鋼表面で起きるので、カソード反応生成物が接着劣化を引き起こす。(傷部周囲以外でもこの反応は有機被覆層下で起きるがその速度は極めて緩慢で、傷部や端部での劣化速度は数倍大きい。)

4.このような現象を防止するには、有機被覆層下でのカソード反応の抑制が有効である。有機被覆層下でのカソード反応は、端部や傷部での鋼が露出した部位に比較して電位が相対的に貴な電位を示すことから起きる現象であるが、この電位差が基本的に有機被覆層の劣化を起こし、電位差が大きなほど劣化が早い。

【0011】

しかしながら、このような知見をもとに被覆鋼材の寿命を推定する方法は未だ提案されていない。特許文献1記載の方法は被覆鋼材に電圧を印加した場合の電流値の変化より孔が生じた時の電流値を外挿して求めなければならず、電流値の変化と塗膜劣化の相関を塗膜や腐食に関する種々のデータを解析して求めておくことが必要とされる。

【0012】

なお、塗装や有機ライニングの寿命の推定方法として、暴露試験が良く用いられるが結果が得られるまでに長い時間を要し、また暴露の促進試験といえども一定時間を必要とする。

【0013】

そこで、本発明は、鋼構造物の防食に使用される塗装やライニングにおける性能の優劣を短時間で判定する方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の課題は以下の手段で達成可能である。

1.被覆鋼材の耐久性評価方法であって、湿性環境中で、試験材と基準材について被覆鋼材としての腐食電位と裸鋼材としての腐食電位をそれぞれ求め、これらの腐食電位の比較より試験材の基準材に対する塗装の耐久性の良否を判定することを特徴とする被覆鋼材の耐久性評価方法。

2.前記湿性環境は塩素イオン濃度0.1mol/L以上の水溶液で、前記試験材のうち被覆鋼材の場合は清浄化した鋼表面に10〜100μmの有機被覆層を形成した被覆鋼材で、(1)式を満たす場合は、試験材は基準材と比較して耐久性に優れるとし、(2)式を満たす場合は、試験材は基準材と比較して耐久性に劣ると判定することを特徴とする請求項1記載の被覆鋼材の耐久性判定方法。

【0015】

ΔE≦ΔE´ (1)

ΔE>ΔE´ (2)

これらの式において、ΔE=E1−E2、ΔE´=E1´−E2´ (ただしΔE´>0)、E1:評価しようとする試験材の被覆鋼材としての腐食電位、E2:評価しようとする試験材における裸鋼材の電位、E1´:被覆層の耐久性が既知の基準材の被覆鋼材としての腐食電位、E2´:被覆層の耐久性が既知の基準材における裸鋼材の腐食電位 E1<E2の場合には、この限りではなく耐久性に優れると判断する。

【発明の効果】

【0016】

本発明によれば、有機被覆鋼材の優劣の判定が短期間で可能となり、産業上極めて有用である。

【図面の簡単な説明】

【0017】

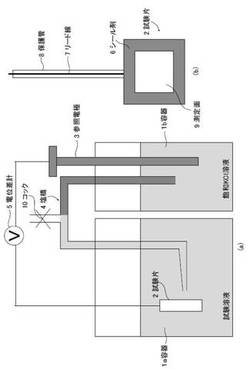

【図1】腐食電位の測定方法を説明する模式図。

【図2】腐食電位差ΔEとクロスカット部からの剥離幅の関係を示す図。

【発明を実施するための形態】

【0018】

本発明は試験材の被覆性能を既に被覆性能の耐久性が判明している基準材と比較して、その優劣を判断するもので、湿性環境中で、試験材と基準材について、被覆鋼材としての腐食電位と裸鋼材としての腐食電位をそれぞれ求め、これらの腐食電位を比較して判断することを特徴とする。以下の説明で、被覆鋼材は塗装された鋼材、裸鋼材は塗装される鋼材とする。

【0019】

本発明では、試験材の被覆鋼材としての腐食電位をE1、前記試験材の裸鋼材の腐食電位をE2、試験材と耐久性を比較しようとする基準材の被覆鋼材としての腐食電位をE1´、前記基準材の裸鋼材の腐食電位をE2´として、これらの関係が(1)式を満たす場合は、試験材の被覆性能は基準材のそれと比較して耐久性に優れると判定する。(2)式を満たす場合は、試験材の被覆性能は基準材と比較して耐久性に劣ると判定する。

【0020】

ΔE≦ΔE´ (1)

ΔE>ΔE´ (2)

これらの式において、ΔE=E1−E2、ΔE´=E1´−E2´ (但し、ΔE´>0)、

試験材において有機被覆層を付与した場合の電位が、裸鋼材の電位よりも卑(E1<E2)で、有機被覆層下と鋼材部分の極性が逆転すると、基本的に電位差に起因する劣化がおき難い場合と判断されるので、基準材との比較においてではなく絶対的に耐久性に優れるものとする。例えば、被覆層中にZnやアルミニウムなど犠牲防食作用が働くものを含有している場合である。

【0021】

一般の塗装では、概ねΔE>0を示すものが大部分であり、この値を示すものの中から基準となる塗装系を選択するのが良い。

【0022】

また、鋼材に塗装を施すとともに電気防食を併用する場合には、裸鋼材の腐食電位E2として、電気防食などによる裸鋼材の電位を用いる。

【0023】

通常、鋼材の電気防食には、1.外部電源方式によるもの、2.Zn、Al、Mgなどの犠牲陽極による流電陽極法があるが、いずれの場合でも裸鋼材がこれらによって到達する電位をE2として採用してよい。通常、鋼材は−850mVより卑な電位で防食されるので、E2は鋼材の腐食電位よりかなり卑な値をとる。本発明を実施する場合、腐食電位は以下に述べる方法で測定することが好適である。

【0024】

図1に有機被覆鋼材の腐食電位を測定する方法の一例を示す。容器1aに試験片2と試験溶液を入れて、参照電極3と飽和KCl溶液を入れた容器1bとの間をコック10を取り付けた塩橋4で連結し、試験片2の腐食電位を電位差計5で測定する(図1(a))。

【0025】

腐食電位は試験片2を、1.塗装の耐久性を評価する試験材(被覆鋼材)、2.1の試験材の裸鋼材(非被覆鋼材)、3.塗装の耐久性を試験材と比較するための基準材(被覆鋼材)、4.3の基準材の裸鋼材(非被覆鋼材)として、それぞれについて測定する。

【0026】

試験片2は、被覆鋼材または非被覆鋼材のいずれであっても、試験材の対象面積(測定面9)以外をシール剤6(被覆鋼材の場合は、塗膜より厚くする)で覆って、測定面9から保護管8で覆ったリード線7を引き出して電位差計5に繋ぐ。

【0027】

試験片2が試験材または基準材における被覆鋼材の場合、有機被覆層の厚みが厚いと絶縁が高くなりその腐食電位の測定は困難となる。腐食電位の測定が短期間で可能なように有機被覆層の厚みを鋼材側にある第一層および第2層までの10〜100μmとする。

【0028】

10μm未満では、被覆層にピンホールが生じやすく、鋼の腐食電位を計測することができない。一方、100μm超えでは、腐食電位の計測が困難になる。鋼材の表面粗度によっては、ピンホールができやすくなるので、10〜100μmの範囲内で適正な膜厚を選択することが必要である。被覆層の厚みは電磁膜厚計などで簡易に測定できる。

【0029】

容器1a内で試験片2を浸漬する測定溶液は、塩素イオンが0.01mol/L未満では、腐食電位の測定が困難になるため、0.01mol/L以上の塩素イオンを含有するものを用いる。ここで1mol/Lは1L中の溶液中に1molの塩素イオンを含むことを示す。

【0030】

溶液中の塩素イオン濃度の上限は特に規定しないが、使用される環境を勘案して選択することが好ましい。塩素イオンと対になる陽イオンは、特に定めないが、1価イオン(ナトリウム、リチウム、カリウム)が好ましい。イオンの水和半径が2価イオンでは大きくなり、有機被覆層中に拡散しがたいためである。

【0031】

試験片2が試験材または基準材における裸鋼材の場合、鋼材表面を清浄化する。被覆鋼材や鋼構造物で塗装される部位は予め清浄化処理(ブラスト処理や酸洗、研磨、など)が施され、付着物や酸化スケールの付着状態によって、腐食電位の測定値が変わってしまうためである。更に実施例にて本発明を詳細に説明する。

【実施例】

【0032】

(裸鋼材の製造)

表1に示す成分組成の鋼材(鋼材No.1〜7)を、0.5mmφのスチールボールを用いたショットブラストにて、表面の酸化層および汚染層を取り除き、さらにエメリー研磨紙(#500、#800、#1200)により、表面を研磨し清浄化処理とした。鋼材の大きさは50mm×70mm×板厚とした。

(被覆鋼材の製造)

これらの鋼材(鋼材No.1〜7)の片面に、1層目としてエポキシ系下地下塗塗料(商品名:関西ペイント社製ミリオンプライマー)、変性エポキシ系下塗塗料(商品名:関西ペイント社製エスコNB)、ジンクリッチプライマー(商品名:関西ペイント社製SDジンク)のいずれかの下塗り塗料を塗装した。塗装厚みは、各塗料について60μmとし、上層(2層目)にはフタル酸系塗料を100μmの厚さで塗装して被覆鋼材とし、その平面中央部に長さ30mm×幅1mmの鋼面に達する傷を入れた。

【0033】

20mm×20mmの大きさに切り出した試験材の表面に、10μm〜100μmまでの厚みで上記下塗り塗料のいずれかで塗装を施した。この試験材に1mmφの銅線をはんだにより固定し、裏面および塗装面を10mm×10mm残し周囲をシリコン系シール剤にてシールした。裸鋼材についても同様に処理して腐食電位測定用の試験材とした。尚、上述した被覆鋼材のうち、鋼材No.4に対し、塗装を施したものを基準材(被覆性能を判定する際に基準となる既知の鋼材と塗料種の組み合わせ)とし、その他の鋼材(No.1、2、3、5、6、7)に塗装を施したものを試験材とした。

(腐食電位の測定方法)

上述した被覆鋼材および裸鋼材について図1に示す測定法で、裸鋼材の場合には2時間後の腐食電位を、被覆層付きの場合には72時間後の腐食電位を測定した。0.01mol/L〜0.5mol/LのNaCl溶液を使用した。基準材はいずれもΔE‘>0を満たしている。

(暴露試験方法)

本発明の作用効果を検証するため、暴露試験として塩水噴霧試験を行った。腐食試験用の試験材を、塩水噴霧試験機 (5%NaCl溶液、35℃)に、30日入れ、試験材回収後欠陥部からの剥離幅を測定し、最大の剥離幅を剥離幅と定義した。

(試験結果)

表2に試験材の腐食電位の測定結果および塩水噴霧試験におけるクロスカット部からの剥離幅の測定結果を示す。表2において系列1は、エポキシ系下地下塗塗料を各種鋼材に用いた場合であり、系列2は変性エポキシ系下塗塗料を各種鋼材に用いた場合、系列3はジンクリッチプライマーを各種鋼材に用いた場合である。

【0034】

表3に基準材の腐食電位の測定結果および塩水噴霧試験におけるクロスカット部からの剥離幅の測定結果を示す。基準材はエポキシ系下地下塗塗料(系列1と同様)と鋼材4との組み合わせ(基準1)、または変性エポキシ系下塗塗料(系列2と同様)と鋼材4との組み合わせ(基準2)とした。

【0035】

図2は表2、3の結果を図示したもので、ΔEとクロスカットからの剥離幅の関係を示す。試験材の3種類のうち、系列3(ジンクリッチプライマー)の場合は、ΔEがΔE<0すなわちE1<E2となっている。E1≦E2を満たすので、基準材の基準1、2よりも耐久性が良いと判定される。

【0036】

塩水噴霧試験でもクロスカットからの剥離幅が他の系列に比較して著しく小さくて、塗装耐食性の良いことが認められた。

【0037】

系列1および系列2の場合は、基準材(基準1、2)を境に、ΔE>ΔE‘の範囲で、塗装耐久性が悪い判定される。塩水噴霧試験でもクロスカットからの剥離幅が大きくなって塗装耐食性の悪いことが認められた。上述したように、本発明による判定結果の有効性が塩水噴霧試験結果により実証された。

【0038】

【表1】

【0039】

【表2】

【0040】

【表3】

【符号の説明】

【0041】

1a、1b 容器

2 試験片

3 参照電極

4 塩橋

5 電位差計

6 シール剤

7 リード線

8 保護管

9 測定面

10 コック

【技術分野】

【0001】

本発明は、塗装あるいはラインニングで防食した鋼部材における塗装あるいはラインニングの劣化を簡易に判定する被覆鋼材の耐久性判定方法に関する。

【背景技術】

【0002】

大気、海洋・河川環境、土壌中で使用される代表的な鋼部材として、鋼矢板、鋼管杭、鋼管矢板、H形鋼、鋼管などが挙げられ、基礎構造や橋梁、建築物、港湾、空港、道路などのインフラストラクチャー用に広く普及している。

【0003】

これらの構造物は50〜100年の使用を前提として設計、施工され、大部分は塗装などの有機被覆層によって防食されている。現在は性能の優れた防食塗装が普及しているが、未だ防食性能が鋼構造物の耐用年数と同期したものは開発されておらず、防食塗装の寿命を正確に予測して今後、寿命を迎える防食層の補修などで、鋼構造物の維持・管理費を増加させないようにすることが重要である。

【0004】

現在、防食塗装の寿命判定にASTMD610−68に規格化される方法が用いられているが、塗装鋼表面上に発生した錆が徐々に広がって錆発生面積率が一定の値、橋の場合は5〜10%になれば寿命と判定する塗装鋼材の錆判定方法であって、塗装鋼材の寿命を推定するものではない。

【0005】

また、特許文献1は、被覆金属の寿命を予測する方法として、塗膜に塗膜下の錆が通過できる孔が生じるまでの時間を寿命とし、当該寿命を使用後の早期の段階で予測することを提案している。被覆鋼材に電圧を印加して、塗膜に孔が生じた時の電流値を予め求めておき、塗装初期における電流値が当該電流値となるまでの時間を外挿して求めて被覆金属の寿命を予測することを特徴とする。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平6−100570号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、有機被覆層の劣化に関して以下に述べるような知見が得られている。

【0008】

1.まず、有機被覆層の劣化は有機被覆層の端部あるいは被覆層ののりが悪い部分(鋼部材のエッジ部分など)や、外力を受けて傷がついた部分から劣化がスタートする。これらは、一応の対策を打つものの、不可避的あるいは偶発的に発生するものであり、回避が困難である。

【0009】

2.端部、傷部の周辺で鋼面が露出すると、その部位より鋼材の腐食がスタートする。これら腐食反応は、露出部のみで起きるだけではなく周囲の有機被覆層の健全部へも影響を及ぼす。

【0010】

3.鋼材の露出した部位では腐食に関わる、鉄の溶解反応(アノード反応)およびカソード反応を生じる。カソード反応の一部は周囲の有機被覆層下の鋼表面で起きるので、カソード反応生成物が接着劣化を引き起こす。(傷部周囲以外でもこの反応は有機被覆層下で起きるがその速度は極めて緩慢で、傷部や端部での劣化速度は数倍大きい。)

4.このような現象を防止するには、有機被覆層下でのカソード反応の抑制が有効である。有機被覆層下でのカソード反応は、端部や傷部での鋼が露出した部位に比較して電位が相対的に貴な電位を示すことから起きる現象であるが、この電位差が基本的に有機被覆層の劣化を起こし、電位差が大きなほど劣化が早い。

【0011】

しかしながら、このような知見をもとに被覆鋼材の寿命を推定する方法は未だ提案されていない。特許文献1記載の方法は被覆鋼材に電圧を印加した場合の電流値の変化より孔が生じた時の電流値を外挿して求めなければならず、電流値の変化と塗膜劣化の相関を塗膜や腐食に関する種々のデータを解析して求めておくことが必要とされる。

【0012】

なお、塗装や有機ライニングの寿命の推定方法として、暴露試験が良く用いられるが結果が得られるまでに長い時間を要し、また暴露の促進試験といえども一定時間を必要とする。

【0013】

そこで、本発明は、鋼構造物の防食に使用される塗装やライニングにおける性能の優劣を短時間で判定する方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の課題は以下の手段で達成可能である。

1.被覆鋼材の耐久性評価方法であって、湿性環境中で、試験材と基準材について被覆鋼材としての腐食電位と裸鋼材としての腐食電位をそれぞれ求め、これらの腐食電位の比較より試験材の基準材に対する塗装の耐久性の良否を判定することを特徴とする被覆鋼材の耐久性評価方法。

2.前記湿性環境は塩素イオン濃度0.1mol/L以上の水溶液で、前記試験材のうち被覆鋼材の場合は清浄化した鋼表面に10〜100μmの有機被覆層を形成した被覆鋼材で、(1)式を満たす場合は、試験材は基準材と比較して耐久性に優れるとし、(2)式を満たす場合は、試験材は基準材と比較して耐久性に劣ると判定することを特徴とする請求項1記載の被覆鋼材の耐久性判定方法。

【0015】

ΔE≦ΔE´ (1)

ΔE>ΔE´ (2)

これらの式において、ΔE=E1−E2、ΔE´=E1´−E2´ (ただしΔE´>0)、E1:評価しようとする試験材の被覆鋼材としての腐食電位、E2:評価しようとする試験材における裸鋼材の電位、E1´:被覆層の耐久性が既知の基準材の被覆鋼材としての腐食電位、E2´:被覆層の耐久性が既知の基準材における裸鋼材の腐食電位 E1<E2の場合には、この限りではなく耐久性に優れると判断する。

【発明の効果】

【0016】

本発明によれば、有機被覆鋼材の優劣の判定が短期間で可能となり、産業上極めて有用である。

【図面の簡単な説明】

【0017】

【図1】腐食電位の測定方法を説明する模式図。

【図2】腐食電位差ΔEとクロスカット部からの剥離幅の関係を示す図。

【発明を実施するための形態】

【0018】

本発明は試験材の被覆性能を既に被覆性能の耐久性が判明している基準材と比較して、その優劣を判断するもので、湿性環境中で、試験材と基準材について、被覆鋼材としての腐食電位と裸鋼材としての腐食電位をそれぞれ求め、これらの腐食電位を比較して判断することを特徴とする。以下の説明で、被覆鋼材は塗装された鋼材、裸鋼材は塗装される鋼材とする。

【0019】

本発明では、試験材の被覆鋼材としての腐食電位をE1、前記試験材の裸鋼材の腐食電位をE2、試験材と耐久性を比較しようとする基準材の被覆鋼材としての腐食電位をE1´、前記基準材の裸鋼材の腐食電位をE2´として、これらの関係が(1)式を満たす場合は、試験材の被覆性能は基準材のそれと比較して耐久性に優れると判定する。(2)式を満たす場合は、試験材の被覆性能は基準材と比較して耐久性に劣ると判定する。

【0020】

ΔE≦ΔE´ (1)

ΔE>ΔE´ (2)

これらの式において、ΔE=E1−E2、ΔE´=E1´−E2´ (但し、ΔE´>0)、

試験材において有機被覆層を付与した場合の電位が、裸鋼材の電位よりも卑(E1<E2)で、有機被覆層下と鋼材部分の極性が逆転すると、基本的に電位差に起因する劣化がおき難い場合と判断されるので、基準材との比較においてではなく絶対的に耐久性に優れるものとする。例えば、被覆層中にZnやアルミニウムなど犠牲防食作用が働くものを含有している場合である。

【0021】

一般の塗装では、概ねΔE>0を示すものが大部分であり、この値を示すものの中から基準となる塗装系を選択するのが良い。

【0022】

また、鋼材に塗装を施すとともに電気防食を併用する場合には、裸鋼材の腐食電位E2として、電気防食などによる裸鋼材の電位を用いる。

【0023】

通常、鋼材の電気防食には、1.外部電源方式によるもの、2.Zn、Al、Mgなどの犠牲陽極による流電陽極法があるが、いずれの場合でも裸鋼材がこれらによって到達する電位をE2として採用してよい。通常、鋼材は−850mVより卑な電位で防食されるので、E2は鋼材の腐食電位よりかなり卑な値をとる。本発明を実施する場合、腐食電位は以下に述べる方法で測定することが好適である。

【0024】

図1に有機被覆鋼材の腐食電位を測定する方法の一例を示す。容器1aに試験片2と試験溶液を入れて、参照電極3と飽和KCl溶液を入れた容器1bとの間をコック10を取り付けた塩橋4で連結し、試験片2の腐食電位を電位差計5で測定する(図1(a))。

【0025】

腐食電位は試験片2を、1.塗装の耐久性を評価する試験材(被覆鋼材)、2.1の試験材の裸鋼材(非被覆鋼材)、3.塗装の耐久性を試験材と比較するための基準材(被覆鋼材)、4.3の基準材の裸鋼材(非被覆鋼材)として、それぞれについて測定する。

【0026】

試験片2は、被覆鋼材または非被覆鋼材のいずれであっても、試験材の対象面積(測定面9)以外をシール剤6(被覆鋼材の場合は、塗膜より厚くする)で覆って、測定面9から保護管8で覆ったリード線7を引き出して電位差計5に繋ぐ。

【0027】

試験片2が試験材または基準材における被覆鋼材の場合、有機被覆層の厚みが厚いと絶縁が高くなりその腐食電位の測定は困難となる。腐食電位の測定が短期間で可能なように有機被覆層の厚みを鋼材側にある第一層および第2層までの10〜100μmとする。

【0028】

10μm未満では、被覆層にピンホールが生じやすく、鋼の腐食電位を計測することができない。一方、100μm超えでは、腐食電位の計測が困難になる。鋼材の表面粗度によっては、ピンホールができやすくなるので、10〜100μmの範囲内で適正な膜厚を選択することが必要である。被覆層の厚みは電磁膜厚計などで簡易に測定できる。

【0029】

容器1a内で試験片2を浸漬する測定溶液は、塩素イオンが0.01mol/L未満では、腐食電位の測定が困難になるため、0.01mol/L以上の塩素イオンを含有するものを用いる。ここで1mol/Lは1L中の溶液中に1molの塩素イオンを含むことを示す。

【0030】

溶液中の塩素イオン濃度の上限は特に規定しないが、使用される環境を勘案して選択することが好ましい。塩素イオンと対になる陽イオンは、特に定めないが、1価イオン(ナトリウム、リチウム、カリウム)が好ましい。イオンの水和半径が2価イオンでは大きくなり、有機被覆層中に拡散しがたいためである。

【0031】

試験片2が試験材または基準材における裸鋼材の場合、鋼材表面を清浄化する。被覆鋼材や鋼構造物で塗装される部位は予め清浄化処理(ブラスト処理や酸洗、研磨、など)が施され、付着物や酸化スケールの付着状態によって、腐食電位の測定値が変わってしまうためである。更に実施例にて本発明を詳細に説明する。

【実施例】

【0032】

(裸鋼材の製造)

表1に示す成分組成の鋼材(鋼材No.1〜7)を、0.5mmφのスチールボールを用いたショットブラストにて、表面の酸化層および汚染層を取り除き、さらにエメリー研磨紙(#500、#800、#1200)により、表面を研磨し清浄化処理とした。鋼材の大きさは50mm×70mm×板厚とした。

(被覆鋼材の製造)

これらの鋼材(鋼材No.1〜7)の片面に、1層目としてエポキシ系下地下塗塗料(商品名:関西ペイント社製ミリオンプライマー)、変性エポキシ系下塗塗料(商品名:関西ペイント社製エスコNB)、ジンクリッチプライマー(商品名:関西ペイント社製SDジンク)のいずれかの下塗り塗料を塗装した。塗装厚みは、各塗料について60μmとし、上層(2層目)にはフタル酸系塗料を100μmの厚さで塗装して被覆鋼材とし、その平面中央部に長さ30mm×幅1mmの鋼面に達する傷を入れた。

【0033】

20mm×20mmの大きさに切り出した試験材の表面に、10μm〜100μmまでの厚みで上記下塗り塗料のいずれかで塗装を施した。この試験材に1mmφの銅線をはんだにより固定し、裏面および塗装面を10mm×10mm残し周囲をシリコン系シール剤にてシールした。裸鋼材についても同様に処理して腐食電位測定用の試験材とした。尚、上述した被覆鋼材のうち、鋼材No.4に対し、塗装を施したものを基準材(被覆性能を判定する際に基準となる既知の鋼材と塗料種の組み合わせ)とし、その他の鋼材(No.1、2、3、5、6、7)に塗装を施したものを試験材とした。

(腐食電位の測定方法)

上述した被覆鋼材および裸鋼材について図1に示す測定法で、裸鋼材の場合には2時間後の腐食電位を、被覆層付きの場合には72時間後の腐食電位を測定した。0.01mol/L〜0.5mol/LのNaCl溶液を使用した。基準材はいずれもΔE‘>0を満たしている。

(暴露試験方法)

本発明の作用効果を検証するため、暴露試験として塩水噴霧試験を行った。腐食試験用の試験材を、塩水噴霧試験機 (5%NaCl溶液、35℃)に、30日入れ、試験材回収後欠陥部からの剥離幅を測定し、最大の剥離幅を剥離幅と定義した。

(試験結果)

表2に試験材の腐食電位の測定結果および塩水噴霧試験におけるクロスカット部からの剥離幅の測定結果を示す。表2において系列1は、エポキシ系下地下塗塗料を各種鋼材に用いた場合であり、系列2は変性エポキシ系下塗塗料を各種鋼材に用いた場合、系列3はジンクリッチプライマーを各種鋼材に用いた場合である。

【0034】

表3に基準材の腐食電位の測定結果および塩水噴霧試験におけるクロスカット部からの剥離幅の測定結果を示す。基準材はエポキシ系下地下塗塗料(系列1と同様)と鋼材4との組み合わせ(基準1)、または変性エポキシ系下塗塗料(系列2と同様)と鋼材4との組み合わせ(基準2)とした。

【0035】

図2は表2、3の結果を図示したもので、ΔEとクロスカットからの剥離幅の関係を示す。試験材の3種類のうち、系列3(ジンクリッチプライマー)の場合は、ΔEがΔE<0すなわちE1<E2となっている。E1≦E2を満たすので、基準材の基準1、2よりも耐久性が良いと判定される。

【0036】

塩水噴霧試験でもクロスカットからの剥離幅が他の系列に比較して著しく小さくて、塗装耐食性の良いことが認められた。

【0037】

系列1および系列2の場合は、基準材(基準1、2)を境に、ΔE>ΔE‘の範囲で、塗装耐久性が悪い判定される。塩水噴霧試験でもクロスカットからの剥離幅が大きくなって塗装耐食性の悪いことが認められた。上述したように、本発明による判定結果の有効性が塩水噴霧試験結果により実証された。

【0038】

【表1】

【0039】

【表2】

【0040】

【表3】

【符号の説明】

【0041】

1a、1b 容器

2 試験片

3 参照電極

4 塩橋

5 電位差計

6 シール剤

7 リード線

8 保護管

9 測定面

10 コック

【特許請求の範囲】

【請求項1】

被覆鋼材の耐久性評価方法であって、湿性環境中で、試験材と基準材について被覆鋼材としての腐食電位と裸鋼材としての腐食電位をそれぞれ求め、これらの腐食電位の比較より試験材の基準材に対する塗装の耐久性の良否を判定することを特徴とする被覆鋼材の耐久性評価方法。

【請求項2】

前記湿性環境は塩素イオン濃度0.1mol/L以上の水溶液で、前記試験材のうち被覆鋼材の場合は清浄化した鋼表面に10〜100μmの有機被覆層を形成した被覆鋼材で、(1)式を満たす場合は、試験材は基準材と比較して耐久性に優れるとし、(2)式を満たす場合は、試験材は基準材と比較して耐久性に劣ると判定することを特徴とする請求項1記載の被覆鋼材の耐久性判定方法。

ΔE≦ΔE´ (1)

ΔE>ΔE´ (2)

これらの式において、ΔE=E1−E2、ΔE´=E1´−E2´ (ただしΔE´>0)、E1:評価しようとする試験材の被覆鋼材としての腐食電位、E2:評価しようとする試験材における裸鋼材の電位、E1´:被覆層の耐久性が既知の基準材の被覆鋼材としての腐食電位、E2´:被覆層の耐久性が既知の基準材における裸鋼材の腐食電位 E1<E2の場合には、この限りではなく耐久性に優れると判断する。

【請求項1】

被覆鋼材の耐久性評価方法であって、湿性環境中で、試験材と基準材について被覆鋼材としての腐食電位と裸鋼材としての腐食電位をそれぞれ求め、これらの腐食電位の比較より試験材の基準材に対する塗装の耐久性の良否を判定することを特徴とする被覆鋼材の耐久性評価方法。

【請求項2】

前記湿性環境は塩素イオン濃度0.1mol/L以上の水溶液で、前記試験材のうち被覆鋼材の場合は清浄化した鋼表面に10〜100μmの有機被覆層を形成した被覆鋼材で、(1)式を満たす場合は、試験材は基準材と比較して耐久性に優れるとし、(2)式を満たす場合は、試験材は基準材と比較して耐久性に劣ると判定することを特徴とする請求項1記載の被覆鋼材の耐久性判定方法。

ΔE≦ΔE´ (1)

ΔE>ΔE´ (2)

これらの式において、ΔE=E1−E2、ΔE´=E1´−E2´ (ただしΔE´>0)、E1:評価しようとする試験材の被覆鋼材としての腐食電位、E2:評価しようとする試験材における裸鋼材の電位、E1´:被覆層の耐久性が既知の基準材の被覆鋼材としての腐食電位、E2´:被覆層の耐久性が既知の基準材における裸鋼材の腐食電位 E1<E2の場合には、この限りではなく耐久性に優れると判断する。

【図2】

【図1】

【図1】

【公開番号】特開2011−226827(P2011−226827A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−94604(P2010−94604)

【出願日】平成22年4月16日(2010.4.16)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月16日(2010.4.16)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]