被覆電線及びその製造方法

【課題】導電性長繊維の繊維束を芯線とする被覆電線において、軽量で導電性に優れ、柔軟性に優れかつ繊維束の収束性が良好で端部のストリッピングされた部分でケバ立ちを生じにくい被覆電線を提供しようとする。

【課題を解決するための手段】導電性長繊維の繊維束を芯線とする被覆電線であって、前記導電性長繊維が、非金属線の表面に無電解メッキ層が形成されさらに該無電解メッキ層の表面に電解メッキ層が形成されてなり、前記芯線中で互いに隣接の導電性長繊維同士が前記電解メッキ層を形成する金属を介して部分的に結合された連接部を有し、前記繊維束の断面で観察される前記連接部で結合された導電性長繊維の平均本数が、前記繊維束を構成する導電性長繊維の総本数の10〜80%である被覆電線である。

【課題を解決するための手段】導電性長繊維の繊維束を芯線とする被覆電線であって、前記導電性長繊維が、非金属線の表面に無電解メッキ層が形成されさらに該無電解メッキ層の表面に電解メッキ層が形成されてなり、前記芯線中で互いに隣接の導電性長繊維同士が前記電解メッキ層を形成する金属を介して部分的に結合された連接部を有し、前記繊維束の断面で観察される前記連接部で結合された導電性長繊維の平均本数が、前記繊維束を構成する導電性長繊維の総本数の10〜80%である被覆電線である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性長繊維の繊維束を芯線とする被覆電線及びその製造方法に関する。

【背景技術】

【0002】

金属製の芯線に替えて、炭素繊維、セラミックラミ繊維、有機高分子繊維などの非金属線の表面に金属層を形成した導電性長繊維の繊維束を芯線とする被覆電線が知られている。このような被覆電線は金属製の芯線に比べて軽量であることや、線密度当たりの引張り強力が大きいという特徴がある。

【0003】

非金蔵線の表面に金属層を形成した導電性長繊維の繊維束の製造方法としては、炭素繊維の繊維束をメッキ液槽に連続供給して電解メッキする方法(例えば、特許文献1参照)が開示されている。また、アラミド繊維を無電解メッキして第一の金属層を形成し、さらにその表面に電気化学メッキで第二の金属層を形成する方法(例えば、特許文献2参照)が開示されている。さらに、有機金属錯体を含む超臨界流体を高分子材料の表面に接触させる接触工程と、この接触工程で高分子材料に含浸又は付着した前記有機金属錯体をメッキ用金属触媒に還元して活性化する活性化工程とを備える高分子材料のメッキ前処理方法で処理された高分子材料に無電解メッキ処理を施す高分子材料のメッキ方法(例えば、特許文献3参照)が開示されている。

【0004】

無電解メッキは複雑な装置を要しないのでメッキ操作が容易であるが、厚い金属層の形成が比較的むつかしい。

【0005】

また、非金属線の表面に金属層を形成した導電性長繊維の繊維束は、金属製の芯線に比べて繊維の収束性が悪く、被覆材を被覆加工するときの移送や仕掛けの最中にケバ立ちに注意するなど取り扱いが煩雑になったり、配線操作時の端部のストリッピングされた部分でケバ立ちを生じやすいなどの問題がある。また、電解メッキは、メッキにより繊維同士がメッキされた金属を介して固着して芯線が剛直化するというケバ立ちとは二律背反する問題もある。

【先行技術文献】

【特許文献】

【0006】

[特許文献1]特開昭60−119269号公報

[特許文献2]特開平5−144322号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、導電性長繊維の繊維束を芯線とする被覆電線において、軽量で柔軟性に優れかつ繊維束の収束性が良好で端部のストリッピングされた部分でケバ立ちを生じにくい被覆電線を提供しようとする。

【課題を解決するための手段】

【0008】

本発明の要旨とするところは、

導電性長繊維の繊維束を芯線とする被覆電線であって、

前記導電性長繊維が、非金属線の表面に無電解メッキ層が形成されさらに該無電解メッキ層の表面に電解メッキ層が形成されてなり、

前記芯線中で互いに隣接の導電性長繊維同士が前記電解メッキ層を形成する金属を介して部分的に結合された連接部を有し、

前記繊維束の断面で観察される前記連接部で結合された導電性長繊維の平均本数が、前記繊維束を構成する導電性長繊維の総本数の10〜80%である被覆電線であることにある。

【0009】

前記無電解メッキ層を形成する金属は銅であり得、電解メッキ層を形成する金属が銅または銀であり得る。

【0010】

また、本発明の要旨とするところは、

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程において処理中の前記繊維束の空隙率が20〜75%であることを特徴とする被覆電線の製造方法であることにある。

【0011】

さらに、本発明の要旨とするところは、

前記電解メッキ工程が前記無電解メッキを施された繊維束をかせまたは巻糸体の状態で電解メッキを施す工程であることを特徴とする請求項3に記載の被覆電線の製造方法であることにある。

【0012】

さらにまた、本発明の要旨とするところは、

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程が前記無電解メッキを施された繊維束を扁平帯形状状態で走行させつつ電解メッキを施す工程であり、走行中の該繊維束の幅WがN×0.5d≦W≦N×1.2d[N:繊維束の繊維本数、d:無電解メッキを施された繊維束を構成する単繊維の径]であることを特徴とする被覆電線の製造方法であることにある。

【0013】

またさらに、本発明の要旨とするところは、

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程が前記無電解メッキを施された繊維束を走行させつつ電解メッキを施す工程であり、前記無電解メッキを施された繊維束のK=T×√(D)[T:繊維束のメートル当たりの撚り数、D:繊維束の繊度(dtex)]で定義される撚り係数Kが300〜3000であり、走行中の該繊維束の張力が0.2mN/dtex以下であることを特徴とする被覆電線の製造方法であることにある。

【0014】

また、本発明の要旨とするところは、

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程が前記無電解メッキを施された繊維束のかせを、該繊維束の張力が0.2mN/dtex以下の状態で電解メッキを施す工程であり、前記無電解メッキを施された繊維束の、K=T×√(D)[T:繊維束のメートル当たりの撚り数、D:繊維束の繊度(dtex)]で定義される撚り係数Kが300〜3000であることを特徴とする被覆電線の製造方法であることにある。

【発明の効果】

【0015】

本発明によると、導電性長繊維の繊維束を芯線とする被覆電線において、軽量で導電性に優れ、柔軟性に優れかつ繊維束の収束性が良好で端部のストリッピングされた部分でケバ立ちを生じにくい被覆電線が提供される。

【図面の簡単な説明】

【0016】

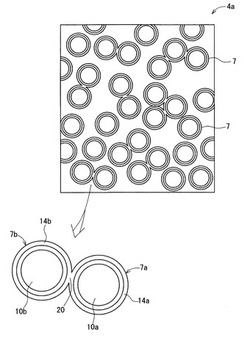

【図1】本発明の被覆電線の態様を説明するための断面説明図である。

【図2】本発明に用いられる導電性長繊維の態様を説明するための断面説明図である。

【図3】本発明に用いられる導電性長繊維の態様を説明するための断面の一部分の説明図である。

【図4】繊維束のみかけ断面積を説明するための断面説明図である。

【図5】本発明に用いられる電解メッキ装置の構成の一例を示す工程説明図である。

【図6】繊維束の拡幅装置の態様の一例を示す斜視模式図である。

【図7】繊維束の拡幅装置の態様の他の一例を示す斜視模式図である。

【図8】巻糸体の態様を示す斜視模式図である。

【図9】本発明に用いられる、電解メッキされた導電性長繊維束の要部断面を示す写真である。

【発明を実施するための形態】

【0017】

図1に示すように、本発明の被覆電線2は、芯線4と、芯線4を被覆する絶縁性の被覆材6とから構成される。芯線4は図2に示す導電性長繊維7を束ねた繊維束8からなる。導電性長繊維7は非金属線10の表面に無電解メッキ層12が形成され、さらに、無電解メッキ層12の表面に電解メッキ層14が形成されているものである。なお、本明細書においては、各図にわたって記される同じ符号は同一又は同様の部材やものを示す。また、図面は本発明の態様をわかりやすく説明するためのものであり、必ずしも実物の各部分の寸法が均一に縮尺されたものではない。また、繊維束の表示について必ずしも繊維本数が実物と同じになるように図示されてはいない。

【0018】

無電解メッキ層12は無機繊維または有機繊維からなる非金属線の繊維束に無電解メッキを施すことにより非金属線10の表面に形成される。無電解メッキはプラズマ処理や超臨界流体処理などの表面処理が施された繊維に対して行われてもよい。

【0019】

無電解メッキ層12の厚さは0.1〜3μmであることが好ましい。0.2〜0.7μmであることがさらに好ましい。

【0020】

無電解メッキ層12を形成する金属は銅、銀、ニッケルが好ましい。

【0021】

非金属繊維の総繊度、単繊度は被覆電線の用途により適宜選定される。例えば、総繊度300〜10000dtex、単繊度0.5〜30dtexである。

【0022】

非金属繊維の繊維束は無撚であってもよい。可撚されたものであってもよい。

【0023】

非金属線10としては無機繊維や有機繊維が用いられる。無機繊維としては炭素繊維、アルミナ繊維等のセラミック繊維が例示される。有機繊維としては絹や、アセテート繊維や合成高分子繊維が挙げられる。合成高分子繊維としてはポリアミド系繊維、ポリエステル系繊維、ポリビニルアルコール系繊維、ポリオレフィン系繊維、ポリ塩化ビニリデン系繊維などが例示されるが、メタ系アラミド繊維 、パラ系アラミド繊維 、ポリベンゾビスオキサゾール繊維 、ポリベンゾビスイミダゾール繊維などの高強力耐熱性繊維が好ましい。

【0024】

無電解メッキとは、溶液中の金属イオンを化学的に還元析出させて、繊維の表面に金属層を形成するメッキである。本発明において無電解メッキに用いる溶液や還元方法は対象の繊維の表面特性に応じて公知のものから選択して用いることができる。例えば、特開2010−100934や、特開2010−059532、特開2011-76852などに記載された無電解メッキ方法を用いることができる。

【0025】

さらに、この無電解メッキが施こされた非金属線の繊維束に電解メッキを施すことにより導電性長繊維7からなる芯線4が得られる。電解メッキ層14の厚さは0.5〜5μmであることが好ましい。

【0026】

電解メッキ層14を形成する金属は銅、銀、金、ニッケル、錫、インジウム、ビスマスまたはこれらのうちの少なくとも一つを含む合金であることが好ましい。

【0027】

芯線4を通常の電線被覆工程により被覆材を被覆することにより本発明の被覆電線2が得られる。

【0028】

被覆材6としては塩化ビニル系ポリマーなどの公知の被覆材用の絶縁性のポリマーを用いることができる。

【0029】

図3に、本発明において用いられる、被覆材を被覆する前の芯線4aの断面の一部分を模式図的に示す。芯線4aを構成する導電性長繊維7のうちの一部である導電性長繊維7a、7bについて、隣り合う非金属線10a、10b同士が電解メッキ層14a、14bを構成する金属を介して連接している。すなわち、非金属線10aの表層の電解メッキ層14aと非金属線10bの表層の電解メッキ層14bとが互いの接触部分で一体に連接して、連接部20が形成されている。このように、芯線4aを構成する導電性長繊維7のうちの一部については、隣り合う非金属線10a、10b同士が連接部20で連結されている。

【0030】

本発明においては、導電性長繊維7の繊維束の断面繊維本数をnとし、ある断面で観察されるすべての連接部20について、連結に関与している導電性長繊維の総本数をcとし、c/nをrとしたときに、10cmの間隔をおいた異なる10か所の断面について観察したrの平均値rA(×100%)が10〜80%であることが好ましい。すなわち、繊維束の断面で観察される連接部20で結合された導電性長繊維の平均本数が、繊維束を構成する導電性長繊維の総本数の10〜80%であることが好ましい。

【0031】

なお、p本の導電性長繊維が一つのクラスターとして連接している場合は、繊維束を構成する導電性長繊維の総本数のうちの、そのクラスターに含まれる、連接部20で結合された導電性長繊維の本数をp本とする。従って、cはある断面におけるすべてのクラスターについてのpの合計である。

【0032】

rA(×100%)が10%を下回ると、芯線4の収束性が不良となり、個々の導電性長繊維7が芯線4から離脱しやすくなる。これにより、芯線4が被覆加工前や被覆加工時に取り扱われるときにケバが出やすくなる。また、被覆されて被覆電線となったあとでは、端部のストリッピングで芯線4が露出された部分でケバが出やすくなったり、導電性長繊維7が放射状にバラけたりして配線作業に支障をきたす。

【0033】

rA(×100%)が80%を上回ると、芯線4は、曲げられたときに各導電性長繊維7の長手方向の滑りが妨げられて芯線全体としての曲げに対する柔軟性が損なわれ、従って、被覆電線としての柔軟性が損なわれる。とくに、芯線4は被覆材により被覆されていることにより各導電性長繊維7が拘束されているので、連接部20がその拘束を助長し、被覆前の芯線が柔軟性が悪くなかったとしても被覆により各導電性長繊維7の連接部20の拘束が顕在化して被覆電線が曲げに関して硬くなる。

【0034】

本発明においては、rA(×100%)が30〜75%であることが、芯線4の収束性と被覆電線の柔軟性を良好にするうえでさらに好ましい。

【0035】

連接部20の発生は電解メッキで形成される電解メッキ層の厚さにより影響される。電解メッキ層の厚さが大になると連接部20が発生しやすくなる。しかし、芯線4の電導性を所定のレベルにするためには電解メッキ層の厚さは大きい方が好ましい。このため、電解メッキ層の厚さを所定以上に維持しつつ、連接部20の発生が過大にならないようにする必要がある。

【0036】

また、電解メッキ工程において、無電解メッキが施こされた非金属線(以下無電解メッキ繊維とも称する)の繊維束(以下無電解メッキ繊維束とも称する)を構成する個々の無電解メッキ繊維を開繊して、1本1本の個々の繊維間に充分な間隙がある状態で電解メッキを施した場合は、連接部20が発生せず、当然、rA(×100%)が10%を下回ることになる。

【0037】

本発明において、rA(×100%)が10〜80%であるためには無電解メッキ繊維束の空隙率εが20〜75%である状態で無電解メッキ繊維束に電解メッキを施すことが好ましい。

【0038】

空隙率εは、電解メッキ工程においてメッキされている状態の無電解メッキ繊維束の見かけ断面積をM0、無電解メッキ繊維束を構成する無電解メッキ繊維1本あたりの断面積をm、無電解メッキ繊維束を構成する無電解メッキ繊維の断面繊維本数をnとするときε=(1−(nm/M0))(×100%)で定義される値である。

【0039】

なお、断面は繊維あるいは繊維束の長手方向と直交する断面である。無電解メッキ繊維束の見かけ断面積は図4に模式的に示すように、無電解メッキ繊維束19の断面の図形に外接する外側に向けて凸の閉曲線22に囲まれた平面の面積である。閉曲線22の形状は多角形や略円形や略楕円形などである。

【0040】

電解メッキ工程は、無電解メッキ繊維束を連続走行させつつ電解メッキする工程であってもよい。あるいは、無電解メッキ繊維束のかせまたは巻糸をメッキ液に浸漬した状態で電解メッキする工程であってもよい。

【0041】

かせは無電解メッキ繊維束のような糸条を一定の周長を有する?に複数回巻き取ってから取り外したものをいう。

【0042】

連続走行は、例えば、図5に示すような無電解メッキ繊維束60を、必要に応じて拡幅装置66を経由させてガイドロール62に案内させてメッキ液61を貯留したメッキ槽64中を多段に折り返し走行させる方式やネルソンロールを用いる方式などにより行わせることができる。

【0043】

メッキ域での連続走行は、複数個の無端ベルトを円筒状に配して、各ベルトを円筒の法線方向に走行させかつ全部の無端ベルトを円筒の軸回りに回転させ、繊維束を円筒表面の一の端部に相当する無端ベルト表面に巻きつけるように送り込み、円筒表面の他の端部に相当する無端ベルト表面から送り出すことによって行うこともできる。

【0044】

無電解メッキ繊維束を連続走行させつつ電解メッキする場合は、走行する無電解メッキ繊維束は扁平な帯形状であることが好ましい。この帯形状の無電解メッキ繊維束の厚さhは、3d≦h≦10d(d:無電解メッキ繊維の径)、幅wは、nd/5≦w≦ndであることが好ましい。かつ、nm/(wh)が10〜80であることが好ましい。幅wと厚さhがこのような値の範囲であると、走行中の繊維束のある位置において、無電解メッキ繊維束を構成する単繊維が隣りあう位置の単繊維と接触せず走行するところと、数本の単繊維が隣りあう位置の単繊維と接触して走行するところとが混在する状態が実現し、これにより、rA(×100%)が10〜80%となる。

【0045】

連続走行の場合は、走行する繊維束がメッキ域に入るまえに、図6に示すように繊維束60を弧状に曲がったカーブドバー50の曲り部を通過させる拡幅装置66aを用いることにより拡幅させてそのまま連続してメッキ域に導入することが好ましい。拡幅の幅はカーブドバー50の曲率と傾きにより調整される。これにより、所定の幅wが得られる。図中、符号52、54は繊維束把持ロールである。

【0046】

あるいは、連続走行の場合は走行繊維束がメッキ域に入るまえに、図7に示す拡幅装置66bのように、走行繊維束60を、太鼓状に長手方向中央部が膨らんだ回転ロール51の表面を通過させることにより拡幅させてそのまま連続してメッキ域に導入することが好ましい。回転ロール51をつづみ状に長手方向中央部が細くなった回転ロール53と組み合わせて繊維束60の幅を調整することが好ましい。図中、符号55、57は繊維束60の走行を案内するガイドバーである。

【0047】

拡幅の幅は回転ロール51と回転ロール53の曲率により調整される。これにより、所定の幅wが得られる。

【0048】

無電解メッキ繊維束を連続走行させつつ電解メッキする場合走行中のこの繊維束の張力が0.2mN/dtex以下の場合は、wとhが上述の範囲に入らなくとも、この繊維束を予め加撚しておくことによりrA(×100%)が10〜80%となるようにすることができる。この加撚の撚り係数は150〜3000であることが好ましい。この撚り係数はK=T×√(D)[T:繊維束のメートル当たりの撚り数、D:繊維束の繊度(dtex)]で定義される撚り係数Kである。

【0049】

加撚は単糸撚り、双糸撚り、3子(以上)撚りなどが挙げられる。2子以上の撚りの場合、上記撚り係数は上撚りの撚り係数または、下撚りの撚り係数のうちの大きい値である。

【0050】

無電解メッキ繊維束をかせ枠に巻き付けた状態でかせ枠ごと電解液に浸漬して電解メッキしてもよい。この場合は、無電解メッキ繊維束が重ならないようにかせ枠に巻きつける必要があり、かつ、かせ枠に巻き付けた状態の繊維束一本当たりの幅はnd/5≦w≦ndであることが好ましい。かつ、nm/(wh)が10〜80%であることが好ましい。

【0051】

無電解メッキ繊維束をかせ状態で電解液に浸漬して電解メッキする場合は、電解メッキ中の繊維束にかかる張力が0.2mN/dtex以下であることが好ましい。この繊維束は加撚されたものであってもよい。張力と撚り数の調整により、rA(×100%)が10〜80%となるようにすることができる。この加撚の撚り係数は300〜3000であることが好ましい。電解メッキ中の繊維束にかかる張力が0.2mN/dtex以下、かつ加撚の撚り係数が300〜3000であることがさらに好ましい。

【0052】

空隙率εは無電解メッキ繊維束をかせや巻糸状態で電解メッキ処理する場合の、そのかせや巻糸体のみかけの体積Vbから求めてもよい。すなわち、かせや巻糸体を構成する無電解メッキ繊維束の重量をWb、無電解メッキ繊維の比重をρbとしたとき、εb=1−(Wb/ρb)/Vbで定義される値を%表示した値を無電解メッキ繊維束の空隙率εとしてもよい。

【0053】

無電解メッキ繊維束をかせで拘束状態で電解メッキする場合は、かせを構成する無電解メッキ繊維束の空隙率εが20〜75%である状態で無電解メッキ繊維束に電解メッキを施すことにより、rA(×100%)が10〜80%となるようにすることができる。この場合、拘束状態はかせを実質的に無張力状態で所定の形の容器に押し込めることにより実現される。

【0054】

また、無撚りあるいは撚り数のごく小さい無電解メッキ繊維束を巻糸状態にすることにより拘束状態として電解メッキする場合は、巻糸を構成する無電解メッキ繊維束の空隙率εが20〜75%である状態で無電解メッキ繊維束に電解メッキを施すことにより、rA(×100%)が10〜80%となるようにすることができる。巻糸を構成する無電解メッキ繊維束の空隙率はこの繊維束を巻糸状態に巻き取るときの巻き取り張力を調整することにより調整できる。

【0055】

実施例

非金属線

非金属線の繊維束として、総繊度3300dtex、単糸繊度1.6dtex、単繊維径12μのフィラメントよりなるアラミド繊維(東レ・デュポン株式会社製、商品名「KEVLAR29」(登録商標))を用いた。

【0056】

無電解メッキ処理

【0057】

非金属線の繊維束の形態:かせ

【0058】

処理工程

コンディショニング→水洗→プレディップ→アクチベーター→水洗→アクセレレーター→水洗→無電解Cu液処理

各工程の使用試薬としてはHClのほかはいずれもメルテックス社製の試薬を用い、常法により無電解メッキ処理を行った。

【0059】

無電解メッキ処理により、繊維表面に銅の無電解メッキ層が形成された無電解メッキ繊維束を得た。無電解メッキ層の厚さは0.5μmであった。

以下の実施例1〜9、比較例1〜10についてこの無電解メッキ繊維束を用いた。

【0060】

電解メッキ処理

【0061】

実施例1

無撚りの無電解メッキ繊維束に対して図5に示す装置により電解メッキ処理を行った。走行繊維束の幅は25mmであった。走行繊維束の張力は2Nであった。繊維束の走行速度は0.1m/minであった。

【0062】

メッキ液の組成は

硫酸銅・5水 250g/L、硫酸45g/L、4〜8ASD程度、浴温は45℃である。

電解メッキ層(銅の金属表層)の厚さが3μmになるように通電した。

【0063】

実施例2

走行繊維束の幅を15mmとしたほかは実施例1と同様にして電解メッキ処理を行った。

【0064】

比較例1

走行繊維束の幅を35mmとしたほかは実施例1と同様にして電解メッキ処理を行った。

【0065】

比較例2

走行繊維束の幅を2mmとしたほかは実施例1と同様にして電解メッキ処理を行った。

【0066】

実施例3

40T/mの撚数で加撚された無電解メッキ繊維束に対して図5に示す装置により電解メッキ処理を行った。ただし、繊維束の拡幅は行わず、カーブドバー50に替えて真直なバーをガイドバーとして用いた。走行繊維束の張力は0.5Nであった。繊維束の走行速度は0.1m/minであった。

メッキ液の組成は実施例1と同様であり、電解メッキ層(無電解メッキ層)の厚さが3μmになるように通電した。

【0067】

実施例4

無電解メッキ繊維束の撚数を8T/mとしたほかは実施例3と同様にして電解メッキ処理を行った。

【0068】

比較例3

走行繊維束の張力を5Nとしたほかは実施例3と同様にして電解メッキ処理を行った。

【0069】

比較例4

無電解メッキ繊維束の撚数を80T/mとしたほかは実施例3と同様にして電解メッキ処理を行った。

【0070】

実施例5

10T/mの撚数で加撚された10mの無電解メッキ繊維束を周長33cmのかせにしてメッキ液65を貯留したメッキ槽66中に0.1kgの重りをかけて吊して通電し電解メッキ処理を行った。

メッキ液の組成は実施例1と同様であり、電解メッキ層(無電解メッキ層)の厚さが3μmになるように通電した。

【0071】

得られた電解メッキ繊維束における繊維同士がメッキ層を介して結合している部分の様子を図9の断面SEM写真で示す。

【0072】

実施例6

無電解メッキ繊維束の撚数を40T/mとしたほかは実施例5と同様にして電解メッキ処理を行った。

【0073】

比較例5

無電解メッキ繊維束の撚数を2T/mとしたほかは実施例5と同様にして電解メッキ処理を行った。

【0074】

比較例6

無電解メッキ繊維束の撚数を90T/mとしたほかは実施例2と同様にして電解メッキ処理を行った。

【0075】

実施例7

10T/mの撚り数で加撚された20mの無電解メッキ繊維束を図8に示すように筒状金網からなる巻き芯70に巻き取って巻き糸体72を得た。巻き糸体72の空隙率εbが30%になるように巻き取り張力を調整した。巻き糸体72をメッキ液を貯留したメッキ槽中に浸漬し通電し電解メッキ処理を行った。

メッキ液の組成は実施例1と同様であり、電解メッキ層(無電解メッキ層)の厚さが3μmになるように通電した。

【0076】

実施例8

巻き糸体72の空隙率εが50%になるように巻き取り張力を調整したほかは実施例2と同様にして電解メッキ処理を行った。

【0077】

比較例7

巻き糸体72の空隙率εが15%になるように巻き取り張力を調整したほかは実施例8と同様にして電解メッキ処理を行った。

【0078】

比較例8

巻き糸体72の空隙率εが80%になるように巻き取り張力を調整したほかは実施例8と同様にして電解メッキ処理を行った。

【0079】

実施例9

20gの無撚りの無電解メッキ繊維束を容積30ccの金網製のかご容器に充填して電解メッキ処理を行った。

メッキ液の組成は実施例1と同様であり、電解メッキ層(無電解メッキ層)の厚さが3μmになるように通電した。

【0080】

比較例9

5mの無撚りの無電解メッキ繊維束を容器に充填せず無拘束状態で電解メッキ処理を行った。

メッキ液の組成は実施例1と同様であり、電解メッキ層(無電解メッキ層)の厚さが3μmになるように通電した。

【0081】

被覆工程

【0082】

各実施例、比較例の芯線をポリ塩化ビニルからなる被覆材で被覆し被覆電線を得た。被覆層の厚さは1mmとした。

【0083】

評価

収束性:被覆電線の端部2cmの被覆層をストリッパーでストリップしたあとの、露出した部分の芯線の広がり状態を目視で観察した。

◎:露出した部分の芯線を指で弾いてもほとんどばらけない。

○:露出した部分の芯線が指で弾いたとき数本〜数十本の繊維がばらけることがある。

×:露出した部分の芯線が指で弾いたときばらけて先端部全体が広がる。

柔軟性:被覆電線を、両手を使って指先で曲げたときの曲がり具合を相対評価した。

◎:きわめて軟らかい

○:軟らかい

×:剛い

電解メッキ繊維束のrA

SEM断面写真に基づきrAを求めた。

評価結果を表1に示す。

【0084】

【表1】

【0085】

実施例は収束性、柔軟性の両者とも良好であった。比較例は収束性、柔軟性という二律背反の性質をクリアできなかった。

【0086】

実施例10

メッキ液の組成を

ジシアノAg酸カリウム110g/L、遊離シアン60g/L、炭酸カリウム10g/L、2ASD、浴温50℃としたほかは実施例1と同様にして電解メッキ層(金属表層)の厚さが3μmになるように通電し、銅の無電解メッキ層の表面に銀の金属表層が形成された電解メッキ繊維束を得た。

次いで、実施例1と同様に被覆加工により被覆電線を得て収束性、柔軟性を評価し、収束性、柔軟性とも良好であった。

【0087】

実施例11

非金属線の繊維束としてアラミド繊維に替えて炭素繊維(6K)を用いた。無電解メッキ処理はアラミド繊維の場合に準じて行い、繊維表面に銅の無電解メッキ層が形成された無電解メッキ繊維束を得た。無電解メッキ層の厚さは0.5μmであった。

無撚りの無電解メッキ繊維束に対して図5に示す装置により電解メッキ処理を行った。走行繊維束の幅は30mmであった。走行繊維束の張力は2Nであった。繊維束の走行速度は0.1m/minであった。

【0088】

メッキ液の組成は

硫酸銅・5水 250g/L、硫酸45g/L、4〜8ASD程度、浴温は45℃である。

電解メッキ層(銅の金属表層)の厚さが3μmになるように通電した。

次いで、被覆加工により被覆電線を得て収束性、柔軟性を評価し、収束性、柔軟性とも良好であった。

【産業上の利用可能性】

【0089】

本発明の被覆電線は、移動体の配線用部材をはじめとして、軽量性を要求される各種の電気、電子機器用の配線用部材に好適に適用できる。

【符号の説明】

【0090】

被覆電線2

芯線4

被覆材6

導電性長繊維7

繊維束8

非金属線10

無電解メッキ層12

電解メッキ層

連接部20

【技術分野】

【0001】

本発明は、導電性長繊維の繊維束を芯線とする被覆電線及びその製造方法に関する。

【背景技術】

【0002】

金属製の芯線に替えて、炭素繊維、セラミックラミ繊維、有機高分子繊維などの非金属線の表面に金属層を形成した導電性長繊維の繊維束を芯線とする被覆電線が知られている。このような被覆電線は金属製の芯線に比べて軽量であることや、線密度当たりの引張り強力が大きいという特徴がある。

【0003】

非金蔵線の表面に金属層を形成した導電性長繊維の繊維束の製造方法としては、炭素繊維の繊維束をメッキ液槽に連続供給して電解メッキする方法(例えば、特許文献1参照)が開示されている。また、アラミド繊維を無電解メッキして第一の金属層を形成し、さらにその表面に電気化学メッキで第二の金属層を形成する方法(例えば、特許文献2参照)が開示されている。さらに、有機金属錯体を含む超臨界流体を高分子材料の表面に接触させる接触工程と、この接触工程で高分子材料に含浸又は付着した前記有機金属錯体をメッキ用金属触媒に還元して活性化する活性化工程とを備える高分子材料のメッキ前処理方法で処理された高分子材料に無電解メッキ処理を施す高分子材料のメッキ方法(例えば、特許文献3参照)が開示されている。

【0004】

無電解メッキは複雑な装置を要しないのでメッキ操作が容易であるが、厚い金属層の形成が比較的むつかしい。

【0005】

また、非金属線の表面に金属層を形成した導電性長繊維の繊維束は、金属製の芯線に比べて繊維の収束性が悪く、被覆材を被覆加工するときの移送や仕掛けの最中にケバ立ちに注意するなど取り扱いが煩雑になったり、配線操作時の端部のストリッピングされた部分でケバ立ちを生じやすいなどの問題がある。また、電解メッキは、メッキにより繊維同士がメッキされた金属を介して固着して芯線が剛直化するというケバ立ちとは二律背反する問題もある。

【先行技術文献】

【特許文献】

【0006】

[特許文献1]特開昭60−119269号公報

[特許文献2]特開平5−144322号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、導電性長繊維の繊維束を芯線とする被覆電線において、軽量で柔軟性に優れかつ繊維束の収束性が良好で端部のストリッピングされた部分でケバ立ちを生じにくい被覆電線を提供しようとする。

【課題を解決するための手段】

【0008】

本発明の要旨とするところは、

導電性長繊維の繊維束を芯線とする被覆電線であって、

前記導電性長繊維が、非金属線の表面に無電解メッキ層が形成されさらに該無電解メッキ層の表面に電解メッキ層が形成されてなり、

前記芯線中で互いに隣接の導電性長繊維同士が前記電解メッキ層を形成する金属を介して部分的に結合された連接部を有し、

前記繊維束の断面で観察される前記連接部で結合された導電性長繊維の平均本数が、前記繊維束を構成する導電性長繊維の総本数の10〜80%である被覆電線であることにある。

【0009】

前記無電解メッキ層を形成する金属は銅であり得、電解メッキ層を形成する金属が銅または銀であり得る。

【0010】

また、本発明の要旨とするところは、

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程において処理中の前記繊維束の空隙率が20〜75%であることを特徴とする被覆電線の製造方法であることにある。

【0011】

さらに、本発明の要旨とするところは、

前記電解メッキ工程が前記無電解メッキを施された繊維束をかせまたは巻糸体の状態で電解メッキを施す工程であることを特徴とする請求項3に記載の被覆電線の製造方法であることにある。

【0012】

さらにまた、本発明の要旨とするところは、

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程が前記無電解メッキを施された繊維束を扁平帯形状状態で走行させつつ電解メッキを施す工程であり、走行中の該繊維束の幅WがN×0.5d≦W≦N×1.2d[N:繊維束の繊維本数、d:無電解メッキを施された繊維束を構成する単繊維の径]であることを特徴とする被覆電線の製造方法であることにある。

【0013】

またさらに、本発明の要旨とするところは、

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程が前記無電解メッキを施された繊維束を走行させつつ電解メッキを施す工程であり、前記無電解メッキを施された繊維束のK=T×√(D)[T:繊維束のメートル当たりの撚り数、D:繊維束の繊度(dtex)]で定義される撚り係数Kが300〜3000であり、走行中の該繊維束の張力が0.2mN/dtex以下であることを特徴とする被覆電線の製造方法であることにある。

【0014】

また、本発明の要旨とするところは、

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程が前記無電解メッキを施された繊維束のかせを、該繊維束の張力が0.2mN/dtex以下の状態で電解メッキを施す工程であり、前記無電解メッキを施された繊維束の、K=T×√(D)[T:繊維束のメートル当たりの撚り数、D:繊維束の繊度(dtex)]で定義される撚り係数Kが300〜3000であることを特徴とする被覆電線の製造方法であることにある。

【発明の効果】

【0015】

本発明によると、導電性長繊維の繊維束を芯線とする被覆電線において、軽量で導電性に優れ、柔軟性に優れかつ繊維束の収束性が良好で端部のストリッピングされた部分でケバ立ちを生じにくい被覆電線が提供される。

【図面の簡単な説明】

【0016】

【図1】本発明の被覆電線の態様を説明するための断面説明図である。

【図2】本発明に用いられる導電性長繊維の態様を説明するための断面説明図である。

【図3】本発明に用いられる導電性長繊維の態様を説明するための断面の一部分の説明図である。

【図4】繊維束のみかけ断面積を説明するための断面説明図である。

【図5】本発明に用いられる電解メッキ装置の構成の一例を示す工程説明図である。

【図6】繊維束の拡幅装置の態様の一例を示す斜視模式図である。

【図7】繊維束の拡幅装置の態様の他の一例を示す斜視模式図である。

【図8】巻糸体の態様を示す斜視模式図である。

【図9】本発明に用いられる、電解メッキされた導電性長繊維束の要部断面を示す写真である。

【発明を実施するための形態】

【0017】

図1に示すように、本発明の被覆電線2は、芯線4と、芯線4を被覆する絶縁性の被覆材6とから構成される。芯線4は図2に示す導電性長繊維7を束ねた繊維束8からなる。導電性長繊維7は非金属線10の表面に無電解メッキ層12が形成され、さらに、無電解メッキ層12の表面に電解メッキ層14が形成されているものである。なお、本明細書においては、各図にわたって記される同じ符号は同一又は同様の部材やものを示す。また、図面は本発明の態様をわかりやすく説明するためのものであり、必ずしも実物の各部分の寸法が均一に縮尺されたものではない。また、繊維束の表示について必ずしも繊維本数が実物と同じになるように図示されてはいない。

【0018】

無電解メッキ層12は無機繊維または有機繊維からなる非金属線の繊維束に無電解メッキを施すことにより非金属線10の表面に形成される。無電解メッキはプラズマ処理や超臨界流体処理などの表面処理が施された繊維に対して行われてもよい。

【0019】

無電解メッキ層12の厚さは0.1〜3μmであることが好ましい。0.2〜0.7μmであることがさらに好ましい。

【0020】

無電解メッキ層12を形成する金属は銅、銀、ニッケルが好ましい。

【0021】

非金属繊維の総繊度、単繊度は被覆電線の用途により適宜選定される。例えば、総繊度300〜10000dtex、単繊度0.5〜30dtexである。

【0022】

非金属繊維の繊維束は無撚であってもよい。可撚されたものであってもよい。

【0023】

非金属線10としては無機繊維や有機繊維が用いられる。無機繊維としては炭素繊維、アルミナ繊維等のセラミック繊維が例示される。有機繊維としては絹や、アセテート繊維や合成高分子繊維が挙げられる。合成高分子繊維としてはポリアミド系繊維、ポリエステル系繊維、ポリビニルアルコール系繊維、ポリオレフィン系繊維、ポリ塩化ビニリデン系繊維などが例示されるが、メタ系アラミド繊維 、パラ系アラミド繊維 、ポリベンゾビスオキサゾール繊維 、ポリベンゾビスイミダゾール繊維などの高強力耐熱性繊維が好ましい。

【0024】

無電解メッキとは、溶液中の金属イオンを化学的に還元析出させて、繊維の表面に金属層を形成するメッキである。本発明において無電解メッキに用いる溶液や還元方法は対象の繊維の表面特性に応じて公知のものから選択して用いることができる。例えば、特開2010−100934や、特開2010−059532、特開2011-76852などに記載された無電解メッキ方法を用いることができる。

【0025】

さらに、この無電解メッキが施こされた非金属線の繊維束に電解メッキを施すことにより導電性長繊維7からなる芯線4が得られる。電解メッキ層14の厚さは0.5〜5μmであることが好ましい。

【0026】

電解メッキ層14を形成する金属は銅、銀、金、ニッケル、錫、インジウム、ビスマスまたはこれらのうちの少なくとも一つを含む合金であることが好ましい。

【0027】

芯線4を通常の電線被覆工程により被覆材を被覆することにより本発明の被覆電線2が得られる。

【0028】

被覆材6としては塩化ビニル系ポリマーなどの公知の被覆材用の絶縁性のポリマーを用いることができる。

【0029】

図3に、本発明において用いられる、被覆材を被覆する前の芯線4aの断面の一部分を模式図的に示す。芯線4aを構成する導電性長繊維7のうちの一部である導電性長繊維7a、7bについて、隣り合う非金属線10a、10b同士が電解メッキ層14a、14bを構成する金属を介して連接している。すなわち、非金属線10aの表層の電解メッキ層14aと非金属線10bの表層の電解メッキ層14bとが互いの接触部分で一体に連接して、連接部20が形成されている。このように、芯線4aを構成する導電性長繊維7のうちの一部については、隣り合う非金属線10a、10b同士が連接部20で連結されている。

【0030】

本発明においては、導電性長繊維7の繊維束の断面繊維本数をnとし、ある断面で観察されるすべての連接部20について、連結に関与している導電性長繊維の総本数をcとし、c/nをrとしたときに、10cmの間隔をおいた異なる10か所の断面について観察したrの平均値rA(×100%)が10〜80%であることが好ましい。すなわち、繊維束の断面で観察される連接部20で結合された導電性長繊維の平均本数が、繊維束を構成する導電性長繊維の総本数の10〜80%であることが好ましい。

【0031】

なお、p本の導電性長繊維が一つのクラスターとして連接している場合は、繊維束を構成する導電性長繊維の総本数のうちの、そのクラスターに含まれる、連接部20で結合された導電性長繊維の本数をp本とする。従って、cはある断面におけるすべてのクラスターについてのpの合計である。

【0032】

rA(×100%)が10%を下回ると、芯線4の収束性が不良となり、個々の導電性長繊維7が芯線4から離脱しやすくなる。これにより、芯線4が被覆加工前や被覆加工時に取り扱われるときにケバが出やすくなる。また、被覆されて被覆電線となったあとでは、端部のストリッピングで芯線4が露出された部分でケバが出やすくなったり、導電性長繊維7が放射状にバラけたりして配線作業に支障をきたす。

【0033】

rA(×100%)が80%を上回ると、芯線4は、曲げられたときに各導電性長繊維7の長手方向の滑りが妨げられて芯線全体としての曲げに対する柔軟性が損なわれ、従って、被覆電線としての柔軟性が損なわれる。とくに、芯線4は被覆材により被覆されていることにより各導電性長繊維7が拘束されているので、連接部20がその拘束を助長し、被覆前の芯線が柔軟性が悪くなかったとしても被覆により各導電性長繊維7の連接部20の拘束が顕在化して被覆電線が曲げに関して硬くなる。

【0034】

本発明においては、rA(×100%)が30〜75%であることが、芯線4の収束性と被覆電線の柔軟性を良好にするうえでさらに好ましい。

【0035】

連接部20の発生は電解メッキで形成される電解メッキ層の厚さにより影響される。電解メッキ層の厚さが大になると連接部20が発生しやすくなる。しかし、芯線4の電導性を所定のレベルにするためには電解メッキ層の厚さは大きい方が好ましい。このため、電解メッキ層の厚さを所定以上に維持しつつ、連接部20の発生が過大にならないようにする必要がある。

【0036】

また、電解メッキ工程において、無電解メッキが施こされた非金属線(以下無電解メッキ繊維とも称する)の繊維束(以下無電解メッキ繊維束とも称する)を構成する個々の無電解メッキ繊維を開繊して、1本1本の個々の繊維間に充分な間隙がある状態で電解メッキを施した場合は、連接部20が発生せず、当然、rA(×100%)が10%を下回ることになる。

【0037】

本発明において、rA(×100%)が10〜80%であるためには無電解メッキ繊維束の空隙率εが20〜75%である状態で無電解メッキ繊維束に電解メッキを施すことが好ましい。

【0038】

空隙率εは、電解メッキ工程においてメッキされている状態の無電解メッキ繊維束の見かけ断面積をM0、無電解メッキ繊維束を構成する無電解メッキ繊維1本あたりの断面積をm、無電解メッキ繊維束を構成する無電解メッキ繊維の断面繊維本数をnとするときε=(1−(nm/M0))(×100%)で定義される値である。

【0039】

なお、断面は繊維あるいは繊維束の長手方向と直交する断面である。無電解メッキ繊維束の見かけ断面積は図4に模式的に示すように、無電解メッキ繊維束19の断面の図形に外接する外側に向けて凸の閉曲線22に囲まれた平面の面積である。閉曲線22の形状は多角形や略円形や略楕円形などである。

【0040】

電解メッキ工程は、無電解メッキ繊維束を連続走行させつつ電解メッキする工程であってもよい。あるいは、無電解メッキ繊維束のかせまたは巻糸をメッキ液に浸漬した状態で電解メッキする工程であってもよい。

【0041】

かせは無電解メッキ繊維束のような糸条を一定の周長を有する?に複数回巻き取ってから取り外したものをいう。

【0042】

連続走行は、例えば、図5に示すような無電解メッキ繊維束60を、必要に応じて拡幅装置66を経由させてガイドロール62に案内させてメッキ液61を貯留したメッキ槽64中を多段に折り返し走行させる方式やネルソンロールを用いる方式などにより行わせることができる。

【0043】

メッキ域での連続走行は、複数個の無端ベルトを円筒状に配して、各ベルトを円筒の法線方向に走行させかつ全部の無端ベルトを円筒の軸回りに回転させ、繊維束を円筒表面の一の端部に相当する無端ベルト表面に巻きつけるように送り込み、円筒表面の他の端部に相当する無端ベルト表面から送り出すことによって行うこともできる。

【0044】

無電解メッキ繊維束を連続走行させつつ電解メッキする場合は、走行する無電解メッキ繊維束は扁平な帯形状であることが好ましい。この帯形状の無電解メッキ繊維束の厚さhは、3d≦h≦10d(d:無電解メッキ繊維の径)、幅wは、nd/5≦w≦ndであることが好ましい。かつ、nm/(wh)が10〜80であることが好ましい。幅wと厚さhがこのような値の範囲であると、走行中の繊維束のある位置において、無電解メッキ繊維束を構成する単繊維が隣りあう位置の単繊維と接触せず走行するところと、数本の単繊維が隣りあう位置の単繊維と接触して走行するところとが混在する状態が実現し、これにより、rA(×100%)が10〜80%となる。

【0045】

連続走行の場合は、走行する繊維束がメッキ域に入るまえに、図6に示すように繊維束60を弧状に曲がったカーブドバー50の曲り部を通過させる拡幅装置66aを用いることにより拡幅させてそのまま連続してメッキ域に導入することが好ましい。拡幅の幅はカーブドバー50の曲率と傾きにより調整される。これにより、所定の幅wが得られる。図中、符号52、54は繊維束把持ロールである。

【0046】

あるいは、連続走行の場合は走行繊維束がメッキ域に入るまえに、図7に示す拡幅装置66bのように、走行繊維束60を、太鼓状に長手方向中央部が膨らんだ回転ロール51の表面を通過させることにより拡幅させてそのまま連続してメッキ域に導入することが好ましい。回転ロール51をつづみ状に長手方向中央部が細くなった回転ロール53と組み合わせて繊維束60の幅を調整することが好ましい。図中、符号55、57は繊維束60の走行を案内するガイドバーである。

【0047】

拡幅の幅は回転ロール51と回転ロール53の曲率により調整される。これにより、所定の幅wが得られる。

【0048】

無電解メッキ繊維束を連続走行させつつ電解メッキする場合走行中のこの繊維束の張力が0.2mN/dtex以下の場合は、wとhが上述の範囲に入らなくとも、この繊維束を予め加撚しておくことによりrA(×100%)が10〜80%となるようにすることができる。この加撚の撚り係数は150〜3000であることが好ましい。この撚り係数はK=T×√(D)[T:繊維束のメートル当たりの撚り数、D:繊維束の繊度(dtex)]で定義される撚り係数Kである。

【0049】

加撚は単糸撚り、双糸撚り、3子(以上)撚りなどが挙げられる。2子以上の撚りの場合、上記撚り係数は上撚りの撚り係数または、下撚りの撚り係数のうちの大きい値である。

【0050】

無電解メッキ繊維束をかせ枠に巻き付けた状態でかせ枠ごと電解液に浸漬して電解メッキしてもよい。この場合は、無電解メッキ繊維束が重ならないようにかせ枠に巻きつける必要があり、かつ、かせ枠に巻き付けた状態の繊維束一本当たりの幅はnd/5≦w≦ndであることが好ましい。かつ、nm/(wh)が10〜80%であることが好ましい。

【0051】

無電解メッキ繊維束をかせ状態で電解液に浸漬して電解メッキする場合は、電解メッキ中の繊維束にかかる張力が0.2mN/dtex以下であることが好ましい。この繊維束は加撚されたものであってもよい。張力と撚り数の調整により、rA(×100%)が10〜80%となるようにすることができる。この加撚の撚り係数は300〜3000であることが好ましい。電解メッキ中の繊維束にかかる張力が0.2mN/dtex以下、かつ加撚の撚り係数が300〜3000であることがさらに好ましい。

【0052】

空隙率εは無電解メッキ繊維束をかせや巻糸状態で電解メッキ処理する場合の、そのかせや巻糸体のみかけの体積Vbから求めてもよい。すなわち、かせや巻糸体を構成する無電解メッキ繊維束の重量をWb、無電解メッキ繊維の比重をρbとしたとき、εb=1−(Wb/ρb)/Vbで定義される値を%表示した値を無電解メッキ繊維束の空隙率εとしてもよい。

【0053】

無電解メッキ繊維束をかせで拘束状態で電解メッキする場合は、かせを構成する無電解メッキ繊維束の空隙率εが20〜75%である状態で無電解メッキ繊維束に電解メッキを施すことにより、rA(×100%)が10〜80%となるようにすることができる。この場合、拘束状態はかせを実質的に無張力状態で所定の形の容器に押し込めることにより実現される。

【0054】

また、無撚りあるいは撚り数のごく小さい無電解メッキ繊維束を巻糸状態にすることにより拘束状態として電解メッキする場合は、巻糸を構成する無電解メッキ繊維束の空隙率εが20〜75%である状態で無電解メッキ繊維束に電解メッキを施すことにより、rA(×100%)が10〜80%となるようにすることができる。巻糸を構成する無電解メッキ繊維束の空隙率はこの繊維束を巻糸状態に巻き取るときの巻き取り張力を調整することにより調整できる。

【0055】

実施例

非金属線

非金属線の繊維束として、総繊度3300dtex、単糸繊度1.6dtex、単繊維径12μのフィラメントよりなるアラミド繊維(東レ・デュポン株式会社製、商品名「KEVLAR29」(登録商標))を用いた。

【0056】

無電解メッキ処理

【0057】

非金属線の繊維束の形態:かせ

【0058】

処理工程

コンディショニング→水洗→プレディップ→アクチベーター→水洗→アクセレレーター→水洗→無電解Cu液処理

各工程の使用試薬としてはHClのほかはいずれもメルテックス社製の試薬を用い、常法により無電解メッキ処理を行った。

【0059】

無電解メッキ処理により、繊維表面に銅の無電解メッキ層が形成された無電解メッキ繊維束を得た。無電解メッキ層の厚さは0.5μmであった。

以下の実施例1〜9、比較例1〜10についてこの無電解メッキ繊維束を用いた。

【0060】

電解メッキ処理

【0061】

実施例1

無撚りの無電解メッキ繊維束に対して図5に示す装置により電解メッキ処理を行った。走行繊維束の幅は25mmであった。走行繊維束の張力は2Nであった。繊維束の走行速度は0.1m/minであった。

【0062】

メッキ液の組成は

硫酸銅・5水 250g/L、硫酸45g/L、4〜8ASD程度、浴温は45℃である。

電解メッキ層(銅の金属表層)の厚さが3μmになるように通電した。

【0063】

実施例2

走行繊維束の幅を15mmとしたほかは実施例1と同様にして電解メッキ処理を行った。

【0064】

比較例1

走行繊維束の幅を35mmとしたほかは実施例1と同様にして電解メッキ処理を行った。

【0065】

比較例2

走行繊維束の幅を2mmとしたほかは実施例1と同様にして電解メッキ処理を行った。

【0066】

実施例3

40T/mの撚数で加撚された無電解メッキ繊維束に対して図5に示す装置により電解メッキ処理を行った。ただし、繊維束の拡幅は行わず、カーブドバー50に替えて真直なバーをガイドバーとして用いた。走行繊維束の張力は0.5Nであった。繊維束の走行速度は0.1m/minであった。

メッキ液の組成は実施例1と同様であり、電解メッキ層(無電解メッキ層)の厚さが3μmになるように通電した。

【0067】

実施例4

無電解メッキ繊維束の撚数を8T/mとしたほかは実施例3と同様にして電解メッキ処理を行った。

【0068】

比較例3

走行繊維束の張力を5Nとしたほかは実施例3と同様にして電解メッキ処理を行った。

【0069】

比較例4

無電解メッキ繊維束の撚数を80T/mとしたほかは実施例3と同様にして電解メッキ処理を行った。

【0070】

実施例5

10T/mの撚数で加撚された10mの無電解メッキ繊維束を周長33cmのかせにしてメッキ液65を貯留したメッキ槽66中に0.1kgの重りをかけて吊して通電し電解メッキ処理を行った。

メッキ液の組成は実施例1と同様であり、電解メッキ層(無電解メッキ層)の厚さが3μmになるように通電した。

【0071】

得られた電解メッキ繊維束における繊維同士がメッキ層を介して結合している部分の様子を図9の断面SEM写真で示す。

【0072】

実施例6

無電解メッキ繊維束の撚数を40T/mとしたほかは実施例5と同様にして電解メッキ処理を行った。

【0073】

比較例5

無電解メッキ繊維束の撚数を2T/mとしたほかは実施例5と同様にして電解メッキ処理を行った。

【0074】

比較例6

無電解メッキ繊維束の撚数を90T/mとしたほかは実施例2と同様にして電解メッキ処理を行った。

【0075】

実施例7

10T/mの撚り数で加撚された20mの無電解メッキ繊維束を図8に示すように筒状金網からなる巻き芯70に巻き取って巻き糸体72を得た。巻き糸体72の空隙率εbが30%になるように巻き取り張力を調整した。巻き糸体72をメッキ液を貯留したメッキ槽中に浸漬し通電し電解メッキ処理を行った。

メッキ液の組成は実施例1と同様であり、電解メッキ層(無電解メッキ層)の厚さが3μmになるように通電した。

【0076】

実施例8

巻き糸体72の空隙率εが50%になるように巻き取り張力を調整したほかは実施例2と同様にして電解メッキ処理を行った。

【0077】

比較例7

巻き糸体72の空隙率εが15%になるように巻き取り張力を調整したほかは実施例8と同様にして電解メッキ処理を行った。

【0078】

比較例8

巻き糸体72の空隙率εが80%になるように巻き取り張力を調整したほかは実施例8と同様にして電解メッキ処理を行った。

【0079】

実施例9

20gの無撚りの無電解メッキ繊維束を容積30ccの金網製のかご容器に充填して電解メッキ処理を行った。

メッキ液の組成は実施例1と同様であり、電解メッキ層(無電解メッキ層)の厚さが3μmになるように通電した。

【0080】

比較例9

5mの無撚りの無電解メッキ繊維束を容器に充填せず無拘束状態で電解メッキ処理を行った。

メッキ液の組成は実施例1と同様であり、電解メッキ層(無電解メッキ層)の厚さが3μmになるように通電した。

【0081】

被覆工程

【0082】

各実施例、比較例の芯線をポリ塩化ビニルからなる被覆材で被覆し被覆電線を得た。被覆層の厚さは1mmとした。

【0083】

評価

収束性:被覆電線の端部2cmの被覆層をストリッパーでストリップしたあとの、露出した部分の芯線の広がり状態を目視で観察した。

◎:露出した部分の芯線を指で弾いてもほとんどばらけない。

○:露出した部分の芯線が指で弾いたとき数本〜数十本の繊維がばらけることがある。

×:露出した部分の芯線が指で弾いたときばらけて先端部全体が広がる。

柔軟性:被覆電線を、両手を使って指先で曲げたときの曲がり具合を相対評価した。

◎:きわめて軟らかい

○:軟らかい

×:剛い

電解メッキ繊維束のrA

SEM断面写真に基づきrAを求めた。

評価結果を表1に示す。

【0084】

【表1】

【0085】

実施例は収束性、柔軟性の両者とも良好であった。比較例は収束性、柔軟性という二律背反の性質をクリアできなかった。

【0086】

実施例10

メッキ液の組成を

ジシアノAg酸カリウム110g/L、遊離シアン60g/L、炭酸カリウム10g/L、2ASD、浴温50℃としたほかは実施例1と同様にして電解メッキ層(金属表層)の厚さが3μmになるように通電し、銅の無電解メッキ層の表面に銀の金属表層が形成された電解メッキ繊維束を得た。

次いで、実施例1と同様に被覆加工により被覆電線を得て収束性、柔軟性を評価し、収束性、柔軟性とも良好であった。

【0087】

実施例11

非金属線の繊維束としてアラミド繊維に替えて炭素繊維(6K)を用いた。無電解メッキ処理はアラミド繊維の場合に準じて行い、繊維表面に銅の無電解メッキ層が形成された無電解メッキ繊維束を得た。無電解メッキ層の厚さは0.5μmであった。

無撚りの無電解メッキ繊維束に対して図5に示す装置により電解メッキ処理を行った。走行繊維束の幅は30mmであった。走行繊維束の張力は2Nであった。繊維束の走行速度は0.1m/minであった。

【0088】

メッキ液の組成は

硫酸銅・5水 250g/L、硫酸45g/L、4〜8ASD程度、浴温は45℃である。

電解メッキ層(銅の金属表層)の厚さが3μmになるように通電した。

次いで、被覆加工により被覆電線を得て収束性、柔軟性を評価し、収束性、柔軟性とも良好であった。

【産業上の利用可能性】

【0089】

本発明の被覆電線は、移動体の配線用部材をはじめとして、軽量性を要求される各種の電気、電子機器用の配線用部材に好適に適用できる。

【符号の説明】

【0090】

被覆電線2

芯線4

被覆材6

導電性長繊維7

繊維束8

非金属線10

無電解メッキ層12

電解メッキ層

連接部20

【特許請求の範囲】

【請求項1】

導電性長繊維の繊維束を芯線とする被覆電線であって、

前記導電性長繊維が、非金属線の表面に無電解メッキ層が形成されさらに該無電解メッキ層の表面に電解メッキ層が形成されてなり、

前記芯線中で互いに隣接の導電性長繊維同士が前記電解メッキ層を形成する金属を介して部分的に結合された連接部を有し、

前記繊維束の断面で観察される前記連接部で結合された導電性長繊維の平均本数が、前記繊維束を構成する導電性長繊維の総本数の10〜80%である被覆電線。

【請求項2】

前記無電解メッキ層を形成する金属が銅であり、電解メッキ層を形成する金属が銅または銀である請求項1に記載の被覆電線。

【請求項3】

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程において処理中の前記繊維束の空隙率が20〜75%であることを特徴とする被覆電線の製造方法。

【請求項4】

前記電解メッキ工程が前記無電解メッキを施された繊維束をかせまたは巻糸体の状態で電解メッキを施す工程であることを特徴とする請求項3に記載の被覆電線の製造方法。

【請求項5】

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程が前記無電解メッキを施された繊維束を扁平帯形状状態で走行させつつ電解メッキを施す工程であり、走行中の該繊維束の幅WがN×0.5d≦W≦N×1.2d[N:繊維束の繊維本数、d:無電解メッキを施された繊維束を構成する単繊維の径]であることを特徴とする被覆電線の製造方法。

【請求項6】

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程が前記無電解メッキを施された繊維束を走行させつつ電解メッキを施す工程であり、前記無電解メッキを施された繊維束のK=T×√(D)[T:繊維束のメートル当たりの撚り数、D:繊維束の繊度(dtex)]で定義される撚り係数Kが300〜3000であり、走行中の該繊維束の張力が0.2mN/dtex以下であることを特徴とする被覆電線の製造方法。

【請求項7】

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程が前記無電解メッキを施された繊維束のかせを、該繊維束の張力が0.2mN/dtex以下の状態で電解メッキを施す工程であり、前記無電解メッキを施された繊維束の、K=T×√(D)[T:繊維束のメートル当たりの撚り数、D:繊維束の繊度(dtex)]で定義される撚り係数Kが300〜3000であることを特徴とする被覆電線の製造方法。

【請求項1】

導電性長繊維の繊維束を芯線とする被覆電線であって、

前記導電性長繊維が、非金属線の表面に無電解メッキ層が形成されさらに該無電解メッキ層の表面に電解メッキ層が形成されてなり、

前記芯線中で互いに隣接の導電性長繊維同士が前記電解メッキ層を形成する金属を介して部分的に結合された連接部を有し、

前記繊維束の断面で観察される前記連接部で結合された導電性長繊維の平均本数が、前記繊維束を構成する導電性長繊維の総本数の10〜80%である被覆電線。

【請求項2】

前記無電解メッキ層を形成する金属が銅であり、電解メッキ層を形成する金属が銅または銀である請求項1に記載の被覆電線。

【請求項3】

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程において処理中の前記繊維束の空隙率が20〜75%であることを特徴とする被覆電線の製造方法。

【請求項4】

前記電解メッキ工程が前記無電解メッキを施された繊維束をかせまたは巻糸体の状態で電解メッキを施す工程であることを特徴とする請求項3に記載の被覆電線の製造方法。

【請求項5】

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程が前記無電解メッキを施された繊維束を扁平帯形状状態で走行させつつ電解メッキを施す工程であり、走行中の該繊維束の幅WがN×0.5d≦W≦N×1.2d[N:繊維束の繊維本数、d:無電解メッキを施された繊維束を構成する単繊維の径]であることを特徴とする被覆電線の製造方法。

【請求項6】

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程が前記無電解メッキを施された繊維束を走行させつつ電解メッキを施す工程であり、前記無電解メッキを施された繊維束のK=T×√(D)[T:繊維束のメートル当たりの撚り数、D:繊維束の繊度(dtex)]で定義される撚り係数Kが300〜3000であり、走行中の該繊維束の張力が0.2mN/dtex以下であることを特徴とする被覆電線の製造方法。

【請求項7】

非金属線の繊維束を準備する工程と、

前記繊維束に無電解メッキを施す工程と、

無電解メッキを施された該繊維束に電解メッキを施す電解メッキ工程と、

電解メッキを施された該該繊維束を被覆材で被覆する工程と

を含む被覆電線の製造方法であって、

前記電解メッキ工程が前記無電解メッキを施された繊維束のかせを、該繊維束の張力が0.2mN/dtex以下の状態で電解メッキを施す工程であり、前記無電解メッキを施された繊維束の、K=T×√(D)[T:繊維束のメートル当たりの撚り数、D:繊維束の繊度(dtex)]で定義される撚り係数Kが300〜3000であることを特徴とする被覆電線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−26077(P2013−26077A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−161069(P2011−161069)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(390024464)協和電線株式会社 (13)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(390024464)協和電線株式会社 (13)

【Fターム(参考)】

[ Back to top ]