被試験体の試験装置

【課題】加減速の時でも正確な試験ができる被試験体の試験装置を提供する。

【解決手段】被試験体1に負荷を与えるための負荷装置2と、負荷装置2の出力側に連結されるフライホイール8とを備え、負荷装置2からの負荷をフライホイールを介して被試験体1に与えることにより試験を行う被試験体の試験装置であって、フライホイール8の負荷装置側となる入力側に、負荷装置2の出力トルクを検出する第1トルク計7を配置し、フライホイール8の出力側に、被試験体の出力トルクを検出する第2トルク計6を配置した。

【解決手段】被試験体1に負荷を与えるための負荷装置2と、負荷装置2の出力側に連結されるフライホイール8とを備え、負荷装置2からの負荷をフライホイールを介して被試験体1に与えることにより試験を行う被試験体の試験装置であって、フライホイール8の負荷装置側となる入力側に、負荷装置2の出力トルクを検出する第1トルク計7を配置し、フライホイール8の出力側に、被試験体の出力トルクを検出する第2トルク計6を配置した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば車両のパワートレイン(エンジンやトランスミッションなど)等の被試験体に負荷を与えるための負荷装置と、負荷装置の出力側に連結されるフライホイールとを備え、負荷装置からの負荷をフライホイールを介して被試験体に与えることにより該被試験体の試験を行う被試験体の試験装置に関する。

【背景技術】

【0002】

上記被試験体の試験装置として、例えば下記特許文献1に示す車両のトランスミッションの耐久試験装置が知られている。

この耐久試験装置は、エンジンとトランスミッションとからなる被試験体に負荷を与えるための負荷装置としてのダイナモと、ダイナモの出力側に連結されるフライホイールと、フライホイールのダイナモ側と反対側の出力側に設けられるトルクメータとを備える。

【0003】

前記構成の耐久試験装置は、被試験体のトランスミッションがトルクメータに連結され、ダイナモからの出力がフライホイールを介して被試験体に伝達されることによって、被試験体に負荷をかけた状態で被試験体を試験することができる。ここで、トルクメータは、被試験体のエンジンから出力されるトルクとダイナモから出力されるトルクとを検出するように構成されている。そして、エンジンから出力されたトルク値は、エンジンの性能を確認するために用いられ、ダイナモから出力されたトルク値は、ダイナモの制御に用いられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−55787号公報(図7(a)、段落0003参照)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の試験装置にあっては、トルクメータがフライホイールの出力側に配置されているため、ダイナモからのトルクは、フライホイールを介さなければ検出できない。このため、ダイナモからのトルクの検出に遅れが生じてしまい、ダイナモの制御を正確に行うことができない。具体的には、例えば被試験体の加減速時の性能を試験する場合のように、時間経過と共にトルク値を変化させる場合には、ダイナモからのトルクは、フライホイールがダイナモのトルク変化に対して遅れて応答するため、遅れて検出される。その結果、ダイナモの制御を正確に行うことができない。それ故、上記従来の試験装置においては、例えば目標値に対してハンチングを起こす等、正確な試験を行うことができない不都合があった。

【0006】

そこで、本発明は、前記問題に鑑みてなされたもので、加減速の時でも正確な試験ができる被試験体の試験装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明の被試験体の試験装置は、被試験体に負荷を与えるための負荷装置と、該負荷装置の出力側に連結されるフライホイールとを備え、前記負荷装置からの負荷を前記フライホイールを介して前記被試験体に与えることにより該被試験体の試験を行う被試験体の試験装置であって、前記フライホイールの負荷装置側となる入力側に、該負荷装置の出力トルクを検出する第1トルク計を配置し、前記フライホイールの出力側に、前記被試験体の出力トルクを検出する第2トルク計を配置したことを特徴としている。

該構成の被試験体の試験装置にあっては、前記フライホイールの負荷装置側となる入力側に配置した第1トルク計が、負荷装置の出力トルクをフライホイールを介さずに直接検出する一方で、フライホイールの出力側に配置した第2トルク計が、被試験体の出力トルクを直接検出する。よって、第1トルク計は負荷装置のトルク変化に追従して負荷装置のトルクを遅れなく検出することができ、第2トルク計は、被試験体のトルク変化に追従して被試験体のトルクを遅れなく検出することができる。従って、加減速時の性能を試験する場合のように、時間経過と共にトルク値を変化させる場合であっても、負荷装置をトルク変化に追従するように正確に制御することができる。尚、一定速度の場合には、第1トルク計で負荷装置からの出力トルクを検出することができ、第2トルク計で被試験体の出力トルクを検出することができるので、正確に試験することができる。

【0008】

前記フライホイールの出力側に、中間軸受が設けられており、該フライホイールと該中間軸受との間に第2トルク計を設けることによって、被試験体側から大きな外力(ラジアル荷重やスラスト荷重等)が加わった場合でも、中間軸受がその外力を受けることで第2トルク計が損傷することを防止することができる。

【0009】

前記被試験体が車両のエンジン又はミッションであり、前記負荷装置がダイナモであってもよい。

【発明の効果】

【0010】

本発明は、フライホイールの負荷装置側となる入力側に、負荷装置からの出力トルクを検出する第1トルク計を配置し、フライホイールの出力側に、被試験体の出力トルクを検出する第2トルク計を配置することによって、第1トルク計が負荷装置の出力トルクを遅れることなく検出することができ、第2トルク計が被試験体の出力トルクを遅れなく検出することができる。その結果、加減速時のようにトルクが変化する場合でも、負荷装置を正確に制御することができる。従って、加減速時でも正確な試験ができる被試験体の試験装置を提供することができる。

【図面の簡単な説明】

【0011】

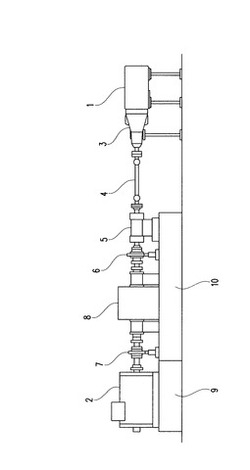

【図1】エンジンの試験装置を示す全体側面図である。

【図2】トランスミッションの試験装置を示す全体側面図である。

【発明を実施するための形態】

【0012】

以下、本発明のエンジンの試験装置の一実施形態について図面を参酌しつつ説明する。

エンジンの試験装置は、エンジン1に負荷をかけた状態でエンジン1の性能を試験する装置である。ここでは、被試験体がエンジン1であるが、図1に示すように、エンジン1には、トランスミッション3とプロペラシャフト4が連結される。

【0013】

試験装置は、図1の右側から、中間軸受5と、第2トルク計6と、フライホイール8と、第1トルク計7と、ダイナモ2とを備えている。

【0014】

トランスミッション3は、エンジン1からの動力を受けて回転数を変化させる装置であり、エンジン1の出力軸に直結されている。ここでは、エンジン1にトランスミッション3が一体化されたものを示しているが、トランスミッション3の無いエンジン1単体のものであってもよい。

【0015】

プロペラシャフト4は、トランスミッション3の出力を中間軸受5に伝達するための動力伝達用の軸であり、トランスミッション3と中間軸受5との間に連結される。

【0016】

中間軸受5は、プロペラシャフト4からの出力を受けるための軸であり、プロペラシャフト4と第2トルク計6との間に連結される。

【0017】

第2トルク計6は、エンジン1の出力トルクを検出するための計測機器であり、中間軸受5とフライホイール8との間に連結される。

【0018】

フライホイール8は、車両重量に対応する慣性量(等価慣性量)を与えるための機械部品である。具体的には、フライホイール8は、複数枚の円板状の錘からなり、任意の枚数の錘を連結することにより、複数種類の車両の重量に対応した慣性量にすることができるようになっている。そして、フライホイール8は、第2トルク計6と第1トルク計7との間に連結される。

【0019】

第1トルク計7は、ダイナモ2の出力トルクを検出するための計測機器であり、フライホイール8とダイナモ2との間に連結される。

【0020】

ダイナモ2は、エンジン1に車両走行時に加わる走行抵抗負荷を与えるための負荷装置である。

【0021】

第1トルク計7及び第2トルク計6の近傍位置のそれぞれには、板バネを備えたカップリング(図示せず)が配置されている。このカップリングは、第1トルク計7又は第2トルク計6に加わる軸芯の狂い等による偏荷重を緩衝する。

【0022】

また、ダイナモ2は、台フレーム9に載置され、第1トルク計7、フライホイール8、第2トルク計6、中間軸受5が台フレーム9よりも大型な台フレーム10に載置されている。このように台フレーム9,10にそれぞれ部品を組み付けておき、部品が組み付けられた台フレーム9,10を施工現場まで運搬し、それら台フレーム9,10の部品同士を連結することによって、施工現場において被試験体を除いた試験装置を迅速に組み立てることができるようになっている。尚、台フレーム9,10の個数及び台フレーム9,10に載置する部品は自由に変更することができる。また、台フレーム9,10の無い場合であってもよい。

【0023】

前記のようにダイナモ2からの出力トルクを検出する第1トルク計7が、フライホイール8のダイナモ側となる入力側に配置され、エンジン1の出力トルクを検出する第2トルク計6が、フライホイール8の出力側に配置されることによって、第1トルク計7が、ダイナモ2の出力トルクをフライホイール8を介さずに直接検出し、第2トルク計6が、エンジン1の出力トルクを直接検出することができるから、2つの出力トルク検出に遅れが生じない。

従って、トルク変化に追従してダイナモ2の出力トルク及びエンジン1の出力トルクを検出することができる。そして、エンジン1からの出力トルクが、図示していない制御部に第2トルク計6により入力されることによって、正確なエンジン1の出力トルクを計測してエンジン1の性能を確認することができる。

また、ダイナモ2からの出力トルクが、図示していない制御部に第1トルク計7により入力されることによって、ダイナモ2の出力トルクを正確に計測してダイナモ2を正確に制御することができる。従って、ダイナモ2の出力トルクがエンジン1に加えたい目標の走行抵抗負荷になるように直ちに補正することができ、精度のよいフィードバック制御を行うことができる。

【0024】

また、第2トルク計6を中間軸受5とフライホイール8との間に配置することによって、プロペラシャフト4等の回転アンバランスによる振動等による外力を中間軸受5が受けることで、第2トルク計6が損傷することを防止することができる。

【0025】

本実施形態では、エンジン1を試験するための試験装置を示したが、図2に示すように、トランスミッション3を試験する試験装置であってもよい。図2ではトランスミッション3をエンジン1に代えてダイナモ11で駆動する場合を示している。図2では、ダイナモ11とトランスミッション3を台フレーム12に載置している場合を示しているが、台フレーム12を省略してもよい。説明しなかった他の構成は、図1に示したものと同一であるため、同一符号を付すとともに説明は省略する。また、本発明は、トランスミッション3の他、クラッチやトルクコンバータなどの加減速を行いながら試験を行う車両のパワートレインにおいても適用できる。

【0026】

また、本実施形態では、第2トルク計6を、中間軸受5とフライホイール8との間に配置したが、中間軸受を内蔵したトルク計で構成することもできる。また、中間軸受5を省略し、トランスミッション3からの出力が直接伝わる位置に第2トルク計6を配置してもよい。

【0027】

その他、各部の具体的構成についても上記実施形態に限られるものではなく,本発明の主旨を逸脱しない範囲で種々変形が可能である。

【符号の説明】

【0028】

1…エンジン(被試験体)、2…ダイナモ(負荷装置)、3…トランスミッション、4…プロペラシャフト、5…中間軸受、6…第2トルク計、7…第1トルク計、8…フライホイール、9,10,12…台フレーム、11…ダイナモ

【技術分野】

【0001】

本発明は、例えば車両のパワートレイン(エンジンやトランスミッションなど)等の被試験体に負荷を与えるための負荷装置と、負荷装置の出力側に連結されるフライホイールとを備え、負荷装置からの負荷をフライホイールを介して被試験体に与えることにより該被試験体の試験を行う被試験体の試験装置に関する。

【背景技術】

【0002】

上記被試験体の試験装置として、例えば下記特許文献1に示す車両のトランスミッションの耐久試験装置が知られている。

この耐久試験装置は、エンジンとトランスミッションとからなる被試験体に負荷を与えるための負荷装置としてのダイナモと、ダイナモの出力側に連結されるフライホイールと、フライホイールのダイナモ側と反対側の出力側に設けられるトルクメータとを備える。

【0003】

前記構成の耐久試験装置は、被試験体のトランスミッションがトルクメータに連結され、ダイナモからの出力がフライホイールを介して被試験体に伝達されることによって、被試験体に負荷をかけた状態で被試験体を試験することができる。ここで、トルクメータは、被試験体のエンジンから出力されるトルクとダイナモから出力されるトルクとを検出するように構成されている。そして、エンジンから出力されたトルク値は、エンジンの性能を確認するために用いられ、ダイナモから出力されたトルク値は、ダイナモの制御に用いられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−55787号公報(図7(a)、段落0003参照)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の試験装置にあっては、トルクメータがフライホイールの出力側に配置されているため、ダイナモからのトルクは、フライホイールを介さなければ検出できない。このため、ダイナモからのトルクの検出に遅れが生じてしまい、ダイナモの制御を正確に行うことができない。具体的には、例えば被試験体の加減速時の性能を試験する場合のように、時間経過と共にトルク値を変化させる場合には、ダイナモからのトルクは、フライホイールがダイナモのトルク変化に対して遅れて応答するため、遅れて検出される。その結果、ダイナモの制御を正確に行うことができない。それ故、上記従来の試験装置においては、例えば目標値に対してハンチングを起こす等、正確な試験を行うことができない不都合があった。

【0006】

そこで、本発明は、前記問題に鑑みてなされたもので、加減速の時でも正確な試験ができる被試験体の試験装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明の被試験体の試験装置は、被試験体に負荷を与えるための負荷装置と、該負荷装置の出力側に連結されるフライホイールとを備え、前記負荷装置からの負荷を前記フライホイールを介して前記被試験体に与えることにより該被試験体の試験を行う被試験体の試験装置であって、前記フライホイールの負荷装置側となる入力側に、該負荷装置の出力トルクを検出する第1トルク計を配置し、前記フライホイールの出力側に、前記被試験体の出力トルクを検出する第2トルク計を配置したことを特徴としている。

該構成の被試験体の試験装置にあっては、前記フライホイールの負荷装置側となる入力側に配置した第1トルク計が、負荷装置の出力トルクをフライホイールを介さずに直接検出する一方で、フライホイールの出力側に配置した第2トルク計が、被試験体の出力トルクを直接検出する。よって、第1トルク計は負荷装置のトルク変化に追従して負荷装置のトルクを遅れなく検出することができ、第2トルク計は、被試験体のトルク変化に追従して被試験体のトルクを遅れなく検出することができる。従って、加減速時の性能を試験する場合のように、時間経過と共にトルク値を変化させる場合であっても、負荷装置をトルク変化に追従するように正確に制御することができる。尚、一定速度の場合には、第1トルク計で負荷装置からの出力トルクを検出することができ、第2トルク計で被試験体の出力トルクを検出することができるので、正確に試験することができる。

【0008】

前記フライホイールの出力側に、中間軸受が設けられており、該フライホイールと該中間軸受との間に第2トルク計を設けることによって、被試験体側から大きな外力(ラジアル荷重やスラスト荷重等)が加わった場合でも、中間軸受がその外力を受けることで第2トルク計が損傷することを防止することができる。

【0009】

前記被試験体が車両のエンジン又はミッションであり、前記負荷装置がダイナモであってもよい。

【発明の効果】

【0010】

本発明は、フライホイールの負荷装置側となる入力側に、負荷装置からの出力トルクを検出する第1トルク計を配置し、フライホイールの出力側に、被試験体の出力トルクを検出する第2トルク計を配置することによって、第1トルク計が負荷装置の出力トルクを遅れることなく検出することができ、第2トルク計が被試験体の出力トルクを遅れなく検出することができる。その結果、加減速時のようにトルクが変化する場合でも、負荷装置を正確に制御することができる。従って、加減速時でも正確な試験ができる被試験体の試験装置を提供することができる。

【図面の簡単な説明】

【0011】

【図1】エンジンの試験装置を示す全体側面図である。

【図2】トランスミッションの試験装置を示す全体側面図である。

【発明を実施するための形態】

【0012】

以下、本発明のエンジンの試験装置の一実施形態について図面を参酌しつつ説明する。

エンジンの試験装置は、エンジン1に負荷をかけた状態でエンジン1の性能を試験する装置である。ここでは、被試験体がエンジン1であるが、図1に示すように、エンジン1には、トランスミッション3とプロペラシャフト4が連結される。

【0013】

試験装置は、図1の右側から、中間軸受5と、第2トルク計6と、フライホイール8と、第1トルク計7と、ダイナモ2とを備えている。

【0014】

トランスミッション3は、エンジン1からの動力を受けて回転数を変化させる装置であり、エンジン1の出力軸に直結されている。ここでは、エンジン1にトランスミッション3が一体化されたものを示しているが、トランスミッション3の無いエンジン1単体のものであってもよい。

【0015】

プロペラシャフト4は、トランスミッション3の出力を中間軸受5に伝達するための動力伝達用の軸であり、トランスミッション3と中間軸受5との間に連結される。

【0016】

中間軸受5は、プロペラシャフト4からの出力を受けるための軸であり、プロペラシャフト4と第2トルク計6との間に連結される。

【0017】

第2トルク計6は、エンジン1の出力トルクを検出するための計測機器であり、中間軸受5とフライホイール8との間に連結される。

【0018】

フライホイール8は、車両重量に対応する慣性量(等価慣性量)を与えるための機械部品である。具体的には、フライホイール8は、複数枚の円板状の錘からなり、任意の枚数の錘を連結することにより、複数種類の車両の重量に対応した慣性量にすることができるようになっている。そして、フライホイール8は、第2トルク計6と第1トルク計7との間に連結される。

【0019】

第1トルク計7は、ダイナモ2の出力トルクを検出するための計測機器であり、フライホイール8とダイナモ2との間に連結される。

【0020】

ダイナモ2は、エンジン1に車両走行時に加わる走行抵抗負荷を与えるための負荷装置である。

【0021】

第1トルク計7及び第2トルク計6の近傍位置のそれぞれには、板バネを備えたカップリング(図示せず)が配置されている。このカップリングは、第1トルク計7又は第2トルク計6に加わる軸芯の狂い等による偏荷重を緩衝する。

【0022】

また、ダイナモ2は、台フレーム9に載置され、第1トルク計7、フライホイール8、第2トルク計6、中間軸受5が台フレーム9よりも大型な台フレーム10に載置されている。このように台フレーム9,10にそれぞれ部品を組み付けておき、部品が組み付けられた台フレーム9,10を施工現場まで運搬し、それら台フレーム9,10の部品同士を連結することによって、施工現場において被試験体を除いた試験装置を迅速に組み立てることができるようになっている。尚、台フレーム9,10の個数及び台フレーム9,10に載置する部品は自由に変更することができる。また、台フレーム9,10の無い場合であってもよい。

【0023】

前記のようにダイナモ2からの出力トルクを検出する第1トルク計7が、フライホイール8のダイナモ側となる入力側に配置され、エンジン1の出力トルクを検出する第2トルク計6が、フライホイール8の出力側に配置されることによって、第1トルク計7が、ダイナモ2の出力トルクをフライホイール8を介さずに直接検出し、第2トルク計6が、エンジン1の出力トルクを直接検出することができるから、2つの出力トルク検出に遅れが生じない。

従って、トルク変化に追従してダイナモ2の出力トルク及びエンジン1の出力トルクを検出することができる。そして、エンジン1からの出力トルクが、図示していない制御部に第2トルク計6により入力されることによって、正確なエンジン1の出力トルクを計測してエンジン1の性能を確認することができる。

また、ダイナモ2からの出力トルクが、図示していない制御部に第1トルク計7により入力されることによって、ダイナモ2の出力トルクを正確に計測してダイナモ2を正確に制御することができる。従って、ダイナモ2の出力トルクがエンジン1に加えたい目標の走行抵抗負荷になるように直ちに補正することができ、精度のよいフィードバック制御を行うことができる。

【0024】

また、第2トルク計6を中間軸受5とフライホイール8との間に配置することによって、プロペラシャフト4等の回転アンバランスによる振動等による外力を中間軸受5が受けることで、第2トルク計6が損傷することを防止することができる。

【0025】

本実施形態では、エンジン1を試験するための試験装置を示したが、図2に示すように、トランスミッション3を試験する試験装置であってもよい。図2ではトランスミッション3をエンジン1に代えてダイナモ11で駆動する場合を示している。図2では、ダイナモ11とトランスミッション3を台フレーム12に載置している場合を示しているが、台フレーム12を省略してもよい。説明しなかった他の構成は、図1に示したものと同一であるため、同一符号を付すとともに説明は省略する。また、本発明は、トランスミッション3の他、クラッチやトルクコンバータなどの加減速を行いながら試験を行う車両のパワートレインにおいても適用できる。

【0026】

また、本実施形態では、第2トルク計6を、中間軸受5とフライホイール8との間に配置したが、中間軸受を内蔵したトルク計で構成することもできる。また、中間軸受5を省略し、トランスミッション3からの出力が直接伝わる位置に第2トルク計6を配置してもよい。

【0027】

その他、各部の具体的構成についても上記実施形態に限られるものではなく,本発明の主旨を逸脱しない範囲で種々変形が可能である。

【符号の説明】

【0028】

1…エンジン(被試験体)、2…ダイナモ(負荷装置)、3…トランスミッション、4…プロペラシャフト、5…中間軸受、6…第2トルク計、7…第1トルク計、8…フライホイール、9,10,12…台フレーム、11…ダイナモ

【特許請求の範囲】

【請求項1】

被試験体に負荷を与えるための負荷装置と、該負荷装置の出力側に連結されるフライホイールとを備え、前記負荷装置からの負荷を前記フライホイールを介して前記被試験体に与えることにより該被試験体の試験を行う被試験体の試験装置であって、

前記フライホイールの負荷装置側となる入力側に、該負荷装置の出力トルクを検出する第1トルク計を配置し、前記フライホイールの出力側に、前記被試験体の出力トルクを検出する第2トルク計を配置したことを特徴とする被試験体の試験装置。

【請求項2】

前記フライホイールの出力側には、中間軸受が設けられており、該フライホイールと該中間軸受との間に第2トルク計が設けられていることを特徴とする請求項1記載の被試験体の試験装置。

【請求項3】

前記被試験体が車両のエンジン又はミッションであり、前記負荷装置がダイナモである請求項1又は2記載の被試験体の試験装置。

【請求項1】

被試験体に負荷を与えるための負荷装置と、該負荷装置の出力側に連結されるフライホイールとを備え、前記負荷装置からの負荷を前記フライホイールを介して前記被試験体に与えることにより該被試験体の試験を行う被試験体の試験装置であって、

前記フライホイールの負荷装置側となる入力側に、該負荷装置の出力トルクを検出する第1トルク計を配置し、前記フライホイールの出力側に、前記被試験体の出力トルクを検出する第2トルク計を配置したことを特徴とする被試験体の試験装置。

【請求項2】

前記フライホイールの出力側には、中間軸受が設けられており、該フライホイールと該中間軸受との間に第2トルク計が設けられていることを特徴とする請求項1記載の被試験体の試験装置。

【請求項3】

前記被試験体が車両のエンジン又はミッションであり、前記負荷装置がダイナモである請求項1又は2記載の被試験体の試験装置。

【図1】

【図2】

【図2】

【公開番号】特開2010−223769(P2010−223769A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−71572(P2009−71572)

【出願日】平成21年3月24日(2009.3.24)

【出願人】(000002059)シンフォニアテクノロジー株式会社 (1,111)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月24日(2009.3.24)

【出願人】(000002059)シンフォニアテクノロジー株式会社 (1,111)

【Fターム(参考)】

[ Back to top ]