被酸化性金属含有塗布物の製造方法

【課題】発熱体の製造中間体である被酸化性金属含有塗布物を効率良く製造することができる被酸化性金属含有塗布物の製造方法を提供すること。

【解決手段】本発明の被酸化性金属含有塗布物の製造方法は、塗布装置1を用い、基材11に、被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有し、更に、調製槽3に、増粘剤を水に溶解させて調製した増粘剤溶液と、被酸化性金属の粒子と、炭素成分又は炭素成分の水分散液とを投入・混合して被酸化性金属含有塗布液を調製する塗布液調製工程を有する。該塗布液調製工程において、被酸化性金属の粒子は増粘剤溶液に投入される。塗布装置1は、調製槽3から塗布手段5へ供給される塗布液を一時的に貯留可能な中継槽4を備えており、調製槽3内の被酸化性金属含有塗布液を、中継槽4を経由して塗布手段5へ供給する。

【解決手段】本発明の被酸化性金属含有塗布物の製造方法は、塗布装置1を用い、基材11に、被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有し、更に、調製槽3に、増粘剤を水に溶解させて調製した増粘剤溶液と、被酸化性金属の粒子と、炭素成分又は炭素成分の水分散液とを投入・混合して被酸化性金属含有塗布液を調製する塗布液調製工程を有する。該塗布液調製工程において、被酸化性金属の粒子は増粘剤溶液に投入される。塗布装置1は、調製槽3から塗布手段5へ供給される塗布液を一時的に貯留可能な中継槽4を備えており、調製槽3内の被酸化性金属含有塗布液を、中継槽4を経由して塗布手段5へ供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発熱体の製造中間体である被酸化性金属含有塗布物の製造方法に関する。

【背景技術】

【0002】

空気中の酸素と被酸化性金属との酸化反応に伴う発熱を利用した発熱体の製造方法に関する従来技術として、例えば、特許文献1には、発熱組成物を用いた発熱体の製造方法が記載されている。特許文献1に記載の発熱体の製造方法は、包材である基材シートに、インキ状ないしクリーム状の発熱組成物を積層して、発熱体を製造するようにした方法であり、該発熱組成物は、混合機に、活性炭、増粘剤、界面活性剤、pH調整剤、食塩及び鉄粉をこの順で投入して攪拌し、更に水を投入しながら攪拌混練して調製される。

【0003】

また、特許文献2には、鉄粉、炭素成分、反応促進剤及び水分を必須成分とする発熱組成物の製造方法が記載されている。特許文献2に記載の発熱組成物の製造方法は、横方向に配設された筒状体内に、鉄粉、炭素成分等の発熱組成物含有成分を順次投入し、該筒状体内を回動自在に設けられたスクリューにより、投入された該含有成分を混合しつつ次工程へ搬送するようにした方法である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−75388号公報

【特許文献2】国際公開第2007/081014号

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の技術は、前記混合機内で調製された発熱組成物の保存安定性に乏しく、経時的な粘度変化が大きい、固形分と水とに分離しやすい(固形分の離水が起こりやすい)等の不都合が生じるおそれがある。また、特許文献1に記載の技術は、基本的に、いわゆるバッチ式の製造方法であって連続式の製造方法には不向きであり、発熱組成物を次工程(例えば、発熱組成物を被塗布物に塗布する塗布工程)に連続供給し難いため、製造効率の点で改善の余地がある。

【0006】

これに対し、特許文献2に記載の技術は、発熱組成物を次工程に連続供給可能であるものの、製造ラインを停止した場合、前記筒状体内に混合途中の発熱組成物含有成分が残留するため、停止した製造ラインを再稼動させた場合には、該筒状体内の発熱組成物含有成分を出し切って該筒状体内を空にする、いわゆる端切り作業が必要となり、この端切り作業の分、発熱組成物の製造に余計な手間がかかるため、やはり製造効率の点で改善の余地がある。また、特許文献2に記載の技術は、前記筒状体内で発熱組成物含有成分の混合及び搬送を同時に実施するため、混合状態の確認が困難となり、発熱組成物の品質等に悪影響を及ぼすおそれがある。

【0007】

従って本発明の課題は、発熱体の製造中間体である被酸化性金属含有塗布物を効率良く製造することができる被酸化性金属含有塗布物の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、塗布液を調製する調製槽、該塗布液を被塗布物に塗布する塗布手段、及び該調製槽と該塗布手段とを結ぶ移送手段とを備えた塗布装置を用い、基材に、被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有する、被酸化性金属含有塗布物の製造方法であって、前記調製槽に、前記増粘剤を水に溶解させて調製した増粘剤溶液と、前記被酸化性金属の粒子と、前記炭素成分又は前記炭素成分の水分散液とを投入・混合して前記被酸化性金属含有塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、該被酸化性金属の粒子は該増粘剤溶液に投入され、前記塗布装置は、前記移送手段内に設けられ且つ前記調製槽から前記塗布手段へ供給される塗布液を一時的に貯留可能な中継槽を備えており、前記調製槽内の前記被酸化性金属含有塗布液を、前記中継槽を経由して前記塗布手段へ供給する、被酸化性金属含有塗布物の製造方法を提供することにより、前記課題を解決したものである。

【0009】

また本発明は、塗布液を調製する調製槽、該塗布液を被塗布物に塗布する塗布手段、及び該調製槽と該塗布手段とを結ぶ移送手段とを備えた塗布装置を用い、基材に被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有する、被酸化性金属含有塗布物の製造方法であって、前記調製槽に、前記増粘剤と、前記被酸化性金属の粒子と、前記炭素成分の水分散液とを投入・混合して前記被酸化性金属含有塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、該被酸化性金属の粒子に先立って該炭素成分の水分散液及び該増粘剤を該調製槽に投入し、該炭素成分の水分散液に該増粘剤が溶解した後に該調製槽に該被酸化性金属の粒子を投入し、前記塗布装置は、前記移送手段内に設けられ且つ前記調製槽から前記塗布手段へ供給される塗布液を一時的に貯留可能な中継槽を備えており、前記調製槽内の前記被酸化性金属含有塗布液を、前記中継槽を経由して前記塗布手段へ供給する、被酸化性金属含有塗布物の製造方法を提供することにより、前記課題を解決したものである。

【0010】

また本発明は、前記製造方法により製造された被酸化性金属含有塗布物に、電解質を含む電解質水溶液を添加する電解質添加工程を有する、発熱体の製造方法を提供することにより、前記課題を解決したものである。

【0011】

また本発明は、前記製造方法により製造された被酸化性金属含有塗布物に、電解質を固体で添加する電解質添加工程を有する、発熱体の製造方法を提供することにより、前記課題を解決したものである。

【発明の効果】

【0012】

本発明によれば、発熱体の製造中間体である被酸化性金属含有塗布物を効率良く製造することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の被酸化性金属含有塗布物の製造方法の好ましい一実施態様により基材に被酸化性金属含有塗布液を塗布する概略工程図である。

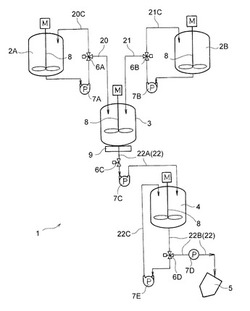

【図2】図2は、図1に示す塗布手段を備えた塗布装置の全体構成図である。

【図3】図3は、図1に示す製造方法で得られる被酸化性金属含有塗布物を含んで構成される発熱体の断面を模式的に示す断面図である。

【図4】図4(a)は、実施例1で調製したA液(被酸化性金属の粒子と増粘剤溶液との混合液)及びB液(炭素成分の水分散液)それぞれの粘度変化及び比重変化のグラフ、図4(b)は、実施例1における中継槽内の塗布液の粘度変化のグラフである。

【図5】図5は、参考例1における調製槽内の塗布液の粘度変化のグラフである。

【発明を実施するための形態】

【0014】

以下、本発明の被酸化性金属含有塗布物(以下、単に、塗布物とも言う)の製造方法をその好ましい実施態様に基づき図面を参照して説明する。本発明の第1実施態様の塗布物の製造方法は、図1に示すように、塗布手段5を備えた塗布装置1(図2参照)を用い、基材11に被酸化性金属含有塗布液(以下、単に、塗布液ともいう)を塗布する工程を有し、塗布物10を製造する。図1中符合12は、基材11に前記塗布液を塗布することで形成される被酸化性金属含有層を示す。

【0015】

塗布装置1は、図1に示すように、空気との接触により発熱可能な発熱体14を製造する発熱体製造装置50の一部である。第1実施態様の塗布物の製造方法によって製造される塗布物10は、基材11と被酸化性金属含有層12とからなるシート状物であり、空気中の酸素と被酸化性金属含有層12中の被酸化性金属との酸化反応に伴う発熱を利用した、発熱体14の中間体である。発熱体14は、図3に示すように、上下2枚のシート状の基材11,11の間に被酸化性金属含有層12が介在配置された扁平な三層構造のシート状物であり、1枚の基材11に被酸化性金属含有塗布液を塗布して被酸化性金属含有層12を形成してなる、二層構造の塗布物10を含んで構成されている。図1に示すように、塗布物10の被酸化性金属含有層12に、電解質を含む電解質水溶液13を添加するか、又は電解質を固体で添加する(即ち、固体の電解質13を添加する)ことで、二層構造の発熱体14’を得、更に、発熱体14’の被酸化性金属含有層12に別の1枚の基材11を重ね合わせることで、目的とする三層構造の発熱体14が得られる。

【0016】

塗布装置1は、図2に示すように、塗布液を調製する調製槽3、塗布液を被塗布物に塗布する塗布手段5、及び調製槽3と塗布手段5とを結ぶ移送手段としての配管22(22A,22B)とを備え、更に、調製槽3と配管(配管20及び後述する循環ライン20Cを構成する配管)で接続された予備調製槽2A、及び調製槽3と配管(配管21及び後述する循環ライン21Cを構成する配管)で接続された予備調製槽2Bを備えている。予備調製槽2A,2Bは、それぞれ、調製槽3に投入される複数種の塗布液構成成分うちの一部を予め混合して混合液を調製するのに使用される。

【0017】

予備調製槽2Aには、予備調製槽2A内の液を循環させる循環ライン20Cが付設されている。循環ライン20Cは、バルブ6Aを介して、一端が調製槽3に接続された配管20の他端と接続されており、バルブ6Aを切り替えることによって、予備調製槽2A内の液を、循環ライン20Cを使って循環させるか又は調製槽3に供給するかを選択することができる。循環ライン20Cには送液用のポンプ7Aが設置されており、予備調製槽2A内の液は、ポンプ7Aによって循環ライン20Cを循環され、又は調製槽3に供給される。調製槽3への液の供給量は、ポンプ7Aの流量を調整することによって調整可能である。

【0018】

また、予備調製槽2Bには、予備調製槽2B内の液を循環させる循環ライン21Cが付設されている。循環ライン21Cは、バルブ6Bを介して、一端が調製槽3に接続された配管21の他端と接続されており、バルブ6Bを切り替えることによって、予備調製槽2B内の液を、循環ライン21Cを使って循環させるか又は調製槽3に供給するかを選択することができる。循環ライン21Cには送液用のポンプ7Bが設置されており、予備調製槽2B内の液は、ポンプ7Bによって循環ライン21Cを循環され、又は調製槽3に供給される。調製槽3への液の供給量は、ポンプ7Bの流量を調整することによって調整可能である。

【0019】

尚、循環ライン20C,21Cを使用する(液を循環させる)か否かは、予備調製槽2A,2Bから調製槽3に送られる液(塗布液構成成分)の種類等に応じて決定され、例えば液中の成分の沈降が懸念される場合は、循環ラインを使用することが好ましい。具体的には例えば、予備調製槽2A(2B)から調製槽3に送られる液が、増粘剤を水に溶解させて調製した増粘剤溶液である場合は、付設されている循環ライン20C(21C)を使用する必要は無いが、予備調製槽2A(2B)から調製槽3に送られる液が、該増粘剤溶液と被酸化性金属の粒子との混合液、あるいは炭素成分の水分散液である場合は、被酸化性金属の粒子や炭素成分の沈降が懸念されるため、付設されている循環ライン20C(21C)を使用することが好ましい。

【0020】

調製槽3には、予備調製槽2Aで調製された液を供給する配管20、予備調製槽2Bで調製された液を供給する配管21、及び調製槽3内の液(塗布液)を塗布手段5へ供給する配管22(22A,22B)がそれぞれ接続されている。また、調製槽3には、図2に示すように、調製槽3への塗布液原料の投入量を計量する計量手段9が付設されている。塗布液原料の投入量は、計量手段9を用いて求められた、塗布液原料の投入前後の調製槽3の質量変化あるいは体積変化等に基づいて、求めることができる。

【0021】

第1実施態様においては、塗布装置1は、図2に示すように、調製槽3と塗布手段5とを接続する配管22の途中(調製槽3と塗布手段5とを結ぶ移送手段内)に設けられ且つ調製槽3から塗布手段5へ供給される液(塗布液)を一時的に貯留可能な中継槽4を備えており、調製槽3内の液(塗布液)を、中継槽4を経由して塗布手段5へ供給するようになされている。

【0022】

配管22は、調製槽3と中継槽4とを接続する上流側部22Aと、中継槽4と塗布手段5とを接続する下流側部22Bとを有している。上流側部22Aには、バルブ6C及び送液用のポンプ7Cが配置されており、調製槽3内の液(塗布液)はポンプ7Cによって中継槽4に供給され、その供給量は、ポンプ7Cの流量を調整することによって調整可能である。また、下流側部22Bには、バルブ6D及び送液用のポンプ7Dが配置されており、中継槽4内の液(塗布液)はポンプ7Dによって塗布手段5に供給され、その供給量は、ポンプ7Dの流量を調整することによって調整可能である。

【0023】

中継槽4には、中継槽4内の液を循環させる循環ライン22Cが付設されている。循環ライン22Cは、バルブ6D及び配管22の下流側部22Bの一部(バルブ6Dより上流側に位置する部分)を含んで構成されており、バルブ6Dを切り替えることによって、中継槽4内の液(塗布液)を、循環ライン22Cを使って循環させるか又は塗布手段5に供給するかを選択することができる。循環ライン22Cには送液用のポンプ7Eが設置されており、中継槽4内の液(塗布液)は、ポンプ7Eによって循環ライン22Cを循環される。

【0024】

予備調製槽2A,2B、調製槽3及び中継槽4は、それぞれ、形状に特に制限はないが、第1実施態様においては筒形状を有している。これらの槽は、それぞれ、内部に攪拌手段8を備えている。攪拌手段8は、図2中符合Mで示す駆動源によって動作し、槽内の液を攪拌する。また、塗布装置1が置かれている室温によっては、液(塗布液)の粘度変化や成分の析出が発生するおそれがあることから、斯かる不都合を防止すべく、塗布装置1は、少なくとも循環ライン20C,21C,22Cそれぞれを構成する配管を加温可能な加熱手段を有していることが好ましい。また、同様の観点から、塗布装置1は、少なくとも予備調製槽2A,2B、配管20,21,22及び調製層3を加温可能な加熱手段を有していることが好ましい。

【0025】

塗布手段5としては、各種公知の塗布手段を特に制限無く用いることができ、例えば、ダイコーター、ブレードコーター、エアーナイフコーター、ロールコーター、バーコーター、グラビアコーター、ロッドブレードコーター、リップコーター、カーテンコーター、スライドビード等を用いることができる。

【0026】

以下、第1実施態様の塗布物の製造方法で調製され使用される塗布液(被酸化性金属含有塗布液)について説明する。塗布液は、被酸化性金属の粒子、炭素成分、増粘剤及び水を必須成分として含有する。

【0027】

塗布液に含まれる被酸化性金属としては、例えば、鉄、アルミニウム、亜鉛、マンガン、マグネシウム、カルシウム等が挙げられ、これらの1種を単独で又は2種以上を混合して用いることができる。これらの被酸化性金属の中でも、特に鉄は本発明で好ましく用いられる。被酸化性金属の粒子の粒径は、好ましくは0.1μm以上、更に好ましくは5μm以上、そして、好ましくは300μm以下、更に好ましくは100μm以下、特に好ましくは50μm以下、より具体的には、好ましくは0.1μm以上300μm以下、更に好ましくは5μm以上100μm以下、特に好ましくは5μm以上50μm以下である。被酸化性金属粒子の粒径は、レーザー回折式粒度分布測定装置(SALD−300V、島津製作所製)を用いて湿式法で測定し、メジアン径を該粒径とした。

【0028】

塗布液に含まれる炭素成分としては、発熱体14(図1参照)において空気中の酸素と被酸化性金属との酸化反応を促進し得る機能を有しているものが用いられ、具体的には、水分保持剤としての機能に加えて、酸素保持剤及び被酸化性金属への酸素供給剤としての機能も有しているものが好ましく用いられる。炭素成分としては、例えば、活性炭(椰子殻炭、木炭粉、暦青炭、泥炭、亜炭等)、カーボンブラック、アセチレンブラック、黒鉛等が挙げられ、これらの1種を単独で又は2種以上を混合して用いることができる。これらの炭素成分は、通常、粉体である。炭素成分の粒子の粒径は、好ましくは0.1μm以上、更に好ましくは1μm以上、そして、好ましくは100μm以下、更に好ましくは50μm以下、特に好ましくは30μm以下、より具体的には、好ましくは0.1μm以上100μm以下、更に好ましくは1μm以上50μm以下、特に好ましくは1μm以上30μm以下である。炭素成分の粒子の粒径は、レーザー回折式粒度分布測定装置(SALD−300V、島津製作所製)を用いて湿式法で測定し、メジアン径を該粒径とした。

【0029】

塗布液に含まれる増粘剤は、主として、被酸化性金属の粒子の沈降を抑制し、塗布液に適度な流動性を付与するために使用されるもので、例えば、セルロース系、デンプン系、ポリ(メタ)アクリル酸(塩、エステル)系、シロップ系、海藻類、植物粘質物、微生物による粘質物、タンパク質系、多糖類系、有機系、無機系、合成系等の高分子成型助剤等が挙げられ、これらの1種を単独で又は2種以上を混合して用いることができる。これらの増粘剤の中でも、特に多糖類系、とりわけキサンタンガムは本発明で好ましく用いられる。第1実施態様では、増粘剤として、固体(粉体)の増粘剤を用い、後述する投入方法A、B、Cのように、固体の増粘剤を水に溶解させて調製した増粘剤溶液を、塗布液の調製に用いる。

【0030】

塗布液には、前述した各種成分(被酸化性金属の粒子、炭素成分、増粘剤及び水)に加えて更に、必要に応じ他の成分を含有させることができる。他の成分としては、例えば、pH調整剤、界面活性剤、保水剤等が挙げられ、これらの1種を単独で又は2種以上を混合して用いることができる。

【0031】

pH調整剤は、予備調製槽2A,2B及び/又は調製槽3に投入される。pH調整剤としては、塗布液あるいは予備調製槽2A,2B内の液のpHを10以上に調整できるものが用いられ、主反応である被酸化性金属の粒子の酸化反応への影響の程度を鑑みて適宜選択される。pH調整剤としては、例えば、アルカリ金属又はアルカリ土類金属の弱酸性塩、水酸化物等を用いることができ、より具体的には、リン酸カリウム塩、リン酸ナトリウム塩等を用いることができる。pH調整剤の好ましい例として、例えば、リン酸一カリウム、リン酸二カリウム、リン酸三カリウム、ピロリン酸カリウム、トリポリリン酸カリウム、メタリン酸カリウム等のリン酸カリウム塩が挙げられ、これらの1種を単独で又は2種以上を混合して用いることができる。これらのpH調整剤の成分は、通常、常温常圧で固体(粉体)である。

【0032】

塗布液における各種成分が占める割合は、塗布性(流動性)及び発熱性の観点から、次のように設定することが好ましい。

被酸化性金属の粒子の含有量は、塗布液の全質量に対して、好ましくは40質量%以上、更に好ましくは50質量%以上、そして、好ましくは80質量%以下、更に好ましくは70質量%以下、より具体的には、好ましくは40質量%以上80質量%以下、更に好ましくは50質量%以上70質量%以下である。

炭素成分の含有量は、塗布液の全質量に対して、好ましくは1質量%以上、更に好ましくは3質量%以上、そして、好ましくは20質量%以下、更に好ましくは10質量%以下、より具体的には、好ましくは1質量%以上20質量%以下、更に好ましくは3質量%以上10質量%以下である。

増粘剤の含有量は、塗布液の全質量に対して、好ましくは0.01質量%以上、更に好ましくは0.05質量%以上、そして、好ましくは1質量%以下、更に好ましくは0.30質量%以下、より具体的には、好ましくは0.01質量%以上1質量%以下、更に好ましくは0.05質量%以上0.30質量%以下である。

水の含有量は、塗布液の全質量に対して、好ましくは10質量%以上、更に好ましくは30質量%以上、そして、好ましくは60質量%以下、更に好ましくは40質量%以下、より具体的には、好ましくは10質量%以上60質量%以下、更に好ましくは30質量%以上40質量%以下である。

【0033】

ところで、このような比重の大きい金属の粒子を含む塗布液は、保存安定性に乏しく、例えば、斯かる塗布液を特許文献1に記載されている方法により調製した場合、即ち、前記各成分(被酸化性金属の粒子、炭素成分、増粘剤及び水)をそのまま調製槽に順次投入し攪拌混合する方法により調製した場合、そのようにして調製された塗布液は、比重の大きい被酸化性金属の粒子の沈降等により経時的に粘度が低下し、最終的に固形分と水とに分離してしまう。塗布液においてこのようないわゆる固形分の離水が生じてしまうと、公知の塗布手段を用いて塗布することが困難となり、塗布物の製造が困難になる。

【0034】

本発明者らは、前記塗布液の離水について種々検討した結果、離水の主たる原因は、塗布液中における溶解した増粘剤の粉体(特に活性炭等の炭素成分)への吸着であるとの知見を得た。しかしながら、離水の原因となる増粘剤は、被酸化性金属の粒子の沈降を抑制するのに必要な成分であり、また、活性炭等の炭素成分も、発熱体における反応促進剤として必要な成分であり、どちらも塗布液含有成分から外すことはできない。

【0035】

そこで、本発明者らは、更に検討を重ねた結果、塗布液の必須成分である被酸化性金属の粒子、炭素成分、増粘剤及び水を、「増粘剤を水に溶解させて調製した増粘剤溶液」、「被酸化性金属の粒子」及び「炭素成分又は炭素成分の水分散液」の3種類にグループ分けし、これら3種類のグループを安定的に保持し、使用前に調製槽に投入・混合して塗布液を調製することにより、塗布液を安定して後工程に供給できることを知見した。また、塗布液調製工程において、被酸化性金属の粒子は、水ではなく、増粘剤溶液に投入することが、塗布液の保存安定性の向上に有効であることも知見した。

【0036】

本発明の第1実施態様の塗布物の製造方法は、前記知見に基づきなされたもので、その主たる特長の1つは、塗布装置1における調製槽3に、前記3種類のグループを投入・混合して塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、被酸化性金属の粒子を増粘剤溶液に投入する点にある。第1実施態様の塗布液調製工程において特にポイントとなるのは、1)塗布液を調製する調製槽3に、固体(粉体)の増粘剤を直接投入せずに、水に溶解させた状態で増粘剤溶液として投入する点、2)炭素成分と増粘剤溶液とは、調製槽3に投入するまで別々に取り扱う(両者を混合しない)点、及び3)被酸化性金属の粒子は増粘剤溶液に投入する(調製槽3に被酸化性金属の粒子を投入する段階で、既に調製槽3内に増粘剤溶液が収容されている状態とする)点である。

【0037】

第1実施態様の塗布液調製工程において、前記3種類のグループの調製槽3への好ましい投入方法としては、下記投入方法A、B、Cの3つの方法があり、これら3つの投入方法の何れか1つを選択することが好ましい。以下、各投入方法について、投入方法Aから順次説明する。尚、投入方法B及びCについては、投入方法Aと異なる点を主として説明し、同様の点は説明を省略するが、特に説明しない点は、投入方法Aについての説明が適宜適用される。

【0038】

〔投入方法A〕

投入方法Aは、塗布液調製工程において、予め、被酸化性金属の粒子を増粘剤溶液に投入して混合液を調製しておき、調製槽3に、炭素成分の水分散液と該混合液とを投入する方法であり、調製槽3に投入する塗布液原料を、被酸化性金属の粒子、増粘剤及び水を含む混合液と、炭素成分の水分散液とに2液化している点が特徴である。具体的には、塗布装置1における予備調製槽2Aに、攪拌手段8による攪拌下、水、増粘剤をこの順で投入・混合して増粘剤溶液を調製し、この増粘剤溶液に、被酸化性金属を投入・混合して混合液を調製する。このように、増粘剤溶液に被酸化性金属の粒子を投入することにより、例えば水、被酸化性金属の粒子、増粘剤溶液(あるいは固体の増粘剤)の順で投入する場合に比して、調製された混合液中における被酸化性金属の粒子の沈降が効果的に抑制される。予備調製槽2Aで調整された混合液は、使用前(調製槽3に送液される前)まで循環ライン20Cを循環される。混合液の循環ライン20Cの循環は、被酸化性金属の粒子の沈降防止に有効である。

【0039】

前記混合液(被酸化性金属の粒子と増粘剤溶液との混合液)の粘度は、保存安定性の観点から、20℃・60%RHにおいて、好ましくは1000mPa・s以上、更に好ましくは20000mPa・s以上、そして、好ましくは100000mPa・s以下、更に好ましくは60000mPa・s以下、より具体的には、好ましくは1000mPa・s以上100000mPa・s以下、更に好ましくは20000mPa・s以上60000mPa・s以下である。前記混合液の粘度の調整は、増粘剤の種類や含有量を適宜調整することで可能である。

【0040】

液の粘度は次のようにして測定される。内径60mmのビーカー内に100mlの測定対象液(前記混合液、塗布液等)を投入し、B型粘度計(東機産業(株))を用いて測定する。B型粘度計による粘度測定においては、ローターNo.4を6rpmで回転させ、1分後に指示値を読み取り、換算表にて粘度に変換する。測定環境は20℃、60%RHとする。

【0041】

また、前記混合液のpHは、菌やカビの増殖を防止する観点から、10以上であることが好ましく、11以上であることが更に好ましい。混合液のpH調整は、前記pH調整剤を用いて行うことができ、例えば、予備調製槽2Aに、攪拌手段8による攪拌下、水、pH調整剤、増粘剤をこの順で投入・混合して増粘剤溶液を調製し、この増粘剤溶液に、被酸化性金属を投入・混合して、pHが所定範囲にある混合液を調製する。

【0042】

一方、塗布装置1における予備調製槽2Bにて、炭素成分の水分散液を調製する。具体的には、予備調製槽2Bに、攪拌手段8による攪拌下、水、活性炭等の粉体の炭素成分をこの順で投入・混合して炭素成分の水分散液を調製する。予備調製槽2Bで調整された炭素成分の水分散液は、使用前(調製槽3に送液される前)まで循環ライン21Cを循環される。炭素成分の水分散液のpHも、前記混合液と同様に、10以上であることが好ましく、11以上であることが更に好ましい。炭素成分の水分散液のpH調整は、前記pH調整剤を用いて行うことができ、例えば、予備調製槽2Bに、攪拌手段8による攪拌下、水、pH調整剤、活性炭等の炭素成分をこの順で投入・混合して、pHが所定範囲にある炭素成分の水分散液を調製する。

【0043】

そして、調製槽3に、攪拌手段8による攪拌下、予備調製槽2Aで調製された混合液の所定量を配管20を介して投入すると共に、予備調製槽2Bで調製された炭素成分の水分散液の所定量を配管21を介して投入し、両液を混合して塗布液を調製する。投入方法Aにおいて、調製槽3への投入順序は特に制限されないが、比重の軽い炭素成分の水分散液、比重の重い混合液の順で投入することが、混合効率の点で好ましい。

【0044】

塗布液の粘度は、塗布工程の安定性の観点から、20℃・60%RHにおいて、好ましくは1000mPa・s以上、更に好ましくは5000mPa・s以上、そして、好ましくは50000mPa・s以下、更に好ましくは20000mPa・s以下、より具体的には、好ましくは1000mPa・s以上50000mPa・s以下、更に好ましくは5000mPa・s以上20000mPa・s以下である。塗布液の粘度の調整は、増粘剤の種類や含有量を適宜調整することで可能である。

【0045】

また、塗布液のpHは、菌やカビの増殖を防止する観点から、10以上であることが好ましく、11以上であることが更に好ましいところ、前述したように、混合液(増粘剤溶液)及び炭素成分の水分散液それぞれのpH、即ち、塗布液の形成材料として用いられる全ての液(調製槽3に投入される全ての液)のpHを予め好ましくは10以上に、更に好ましくは11以上に調整しておくことで、斯かる好ましい範囲に調整可能である。塗布液の形成材料として用いられる全ての液のpH調整には、前述したように、前記pH調整剤が用いられる。

【0046】

〔投入方法B〕

投入方法Bは、塗布液調製工程において、調製槽3に、増粘剤溶液と炭素成分の水分散液と被酸化性金属の粒子とを投入する方法である。投入方法Bにおいて、これら3成分の調製槽3への投入順序は特に制限されないが、被酸化性金属の粒子を最後に投入することが、混合効率の点で好ましい。他の2成分(増粘剤溶液及び炭素成分の水分散液)はどちらを先に調製槽3に投入しても良く、同時に投入しても構わない。また、投入方法Bを採用する場合において、塗布装置1(予備調製槽2A,2B)の使用形態は特に制限されないが、例えば、予備調製槽2Aにて増粘剤溶液を、予備調製槽2Bにて炭素成分の水分散液をそれぞれ調製し、固体である被酸化性金属の粒子は、予備調製槽を使用せずに調製槽3に直接投入する方法が挙げられる。

【0047】

〔投入方法C〕

投入方法Cは、塗布液調製工程において、調製槽3に、増粘剤溶液と炭素成分と被酸化性金属の粒子とを投入する方法であり、調製槽3への投入時における炭素成分の状態を、水分散液ではなく粉体のままとした点で、投入方法Bと異なる。即ち、本発明の塗布物の製造方法においては、炭素成分は、水に分散させた状態で調製槽に投入しても良く、あるいは粉体の状態のまま調製槽に直接投入しても良い。投入方法Cにおいて、これらの調製槽3への投入順序は特に制限されないが、増粘剤溶液、炭素成分(粉体)、被酸化性金属の粒子の順で投入することが、混合効率の点で好ましい。また、投入方法Cを採用する場合において、塗布装置1(予備調製槽2A,2B)の使用形態は特に制限されないが、例えば、予備調製槽2Aにて増粘剤溶液を調製し、固体である炭素成分及び被酸化性金属の粒子は、何れも予備調製槽を使用せずに調製槽3に直接投入する方法が挙げられる。

【0048】

本発明の第1実施態様の塗布物の製造方法は、このように塗布液(被酸化性金属含有塗布液)の調製方法に改良を加えたものであるが、改良点はそれのみに留まらず、調製した塗布液の塗布手段への供給方法にも改良を加えている。即ち、第1実施態様においては、図2に示すように、調製槽3内の塗布液を、塗布液を一時的に貯留可能な中継槽4を経由して、塗布手段5へ供給する。

【0049】

従来、この種の塗布装置においては、塗布液原料を混合し塗布液を調製する調製槽と、調製された塗布液を使用する塗布手段とが、配管を介して直接接続されており、該調製槽には、塗布液の調製槽としての役割のみならず、塗布液の供給槽としての役割も課されていたところ、斯かる装置構成では、製造ラインの一時的な停止や塗布液調製時の連続運転などに機動的に対応できず、製造効率の点で改善の余地がある。また、調製槽と塗布手段とが直接接続された従来の塗布装置において、製造ラインを停止した場合、該調製槽内に調製途中の塗布液原料が残留するため、停止した製造ラインを再稼動させた場合には、該調製槽内の塗布液原料を出し切って該調製槽内を空にする、いわゆる端切り作業が必要となり、この端切り作業の分、塗布物の製造に余計な手間がかかることになり、製造効率の点で改善の余地がある。また、第1実施態様の製造方法で取り扱う塗布液(被酸化性金属含有塗布液)は、前述したように潜在的に保存安定性に乏しく、経時による粘度低下等が懸念されるものであるため、予め大量に調製しておいて徐々に使用していくよりは、使用直前に調製し、比較的短時間で使い切ることが、製造効率の向上等の観点から望ましいところ、調製槽と塗布手段とが直接接続された従来の塗布装置を用いたのでは、そのような望ましい使用形態を実施し難い。

【0050】

これに対し、第1実施態様のように、調製槽3内の塗布液を、中継槽4を経由して塗布手段5へ供給するようにすることにより、調製槽3は塗布液の調製槽として特化し、中継槽4は塗布液の供給槽として特化するため、従来の塗布装置の課題(製造効率が低い等)を解消し、保存安定性に難のある被酸化性金属含有塗布液の取り扱いにより適した塗布方法が実施可能になり、高品質の塗布物を連続的に安定して製造することが可能になる。また、第1実施態様においては、図2に示すように、中継槽4に循環ライン22Cが付設されており、調製槽3から供給された塗布液は、塗布手段5によって使用されるまで、循環ライン22Cを循環可能になされているため、被酸化性金属の粒子の沈降等に起因する塗布液の変質が効果的に防止される。

【0051】

中継槽4を活用した塗布液の塗布手段5への供給方法の具体例として、例えば次のような供給方法がある。即ち、塗布液の使用直前(塗布手段5により基材11に塗布液を塗布する直前)に、調製槽3にて所定量(比較的短時間で使い切れる量)の塗布液を調製し、調製された塗布液を、中継槽4に供給してその内部に一時的に貯留しつつ、塗布手段5に供給する。塗布手段5は、中継槽4から供給された塗布液を順次基材11に塗布して使用する。そして、中継槽4内の塗布液が残り少なくなったら、再び調製槽3にて所定量の塗布液を調製し、中継槽4に供給する。斯かる塗布液の供給方法によれば、塗布手段5に対して常時、調製直後の安定した状態(固形分の離水等が生じていない)塗布液を供給することが可能であり、高品質の塗布物を効率良く連続的に安定して製造することが可能となる。ここで、前記「塗布液の使用直前」に関し、塗布液の調製開始の具体的なタイミングは、塗布液の調製方法(塗布液原料の調製槽への投入方法)や塗布装置の構成等によって異なるが、通常、塗布液を基材に初めて塗布する時点を基準として、その1〜180分前であり、好ましくは1〜60分前である。

【0052】

中継槽4を経由して塗布手段5に供給された塗布液は、常法に従って塗布手段5によって、搬送中の帯状の基材11の一面に塗布される。塗布液の塗布によって、基材11の一面上には被酸化性金属含有層12が形成される。塗布液の塗布量(被酸化性金属含有層12の坪量)は、特に制限されないが、固形分換算で、好ましくは100g/m2以上、更に好ましくは500g/m2以上、そして、好ましくは5000g/m2以下、更に好ましくは2500g/m2以下、より具体的には、好ましくは100g/m2以上5000g/m2以下、更に好ましくは500g/m2以上2500g/m2以下である。

【0053】

塗布液調製工程において単位時間当たりに調製される塗布液の質量(W)は、塗布手段5で消費される塗布液の消費速度(V)と、塗布液のポットライフ(可使時間)(T)との積以下、つまり、W≦V×Tであることが好ましい。ここで、「塗布液調製工程において調製される塗布液(被酸化性金属含有塗布液)の質量」(W)は、調製槽3で一度に調製される塗布液の質量、換言すれば、調製槽3に付設された計量手段9(図2参照)で計量された各塗布液原料(被酸化性金属の粒子、炭素成分、増粘剤及び水)の合計質量であり、調製槽3から中継層4に一度に供給される塗布液の質量に等しい。また、「塗布液(被酸化性金属含有塗布液)の消費速度」(V)は、基材11に塗布液を塗布する工程(塗布物10を製造する工程)において、塗布手段5によって単位時間内に消費される塗布液の質量であり、その単位は、時間当たりの質量である。また、「塗布液(被酸化性金属含有塗布液)のポットライフ」(T)は、塗布液の製造直後から該塗布液の塗布が困難となるまでに要する時間、即ち、塗布液が塗布可能な状態を維持し得る時間である。前述したように、この塗布液(被酸化性金属含有塗布液)は、比重の大きい金属粒子を含んでいることに起因して、経時により固形分の離水が生じ易く、本質的にポットライフが短い。W≦V×Tの関係が維持されることにより、中継層4内の塗布液は、離水することなく連続的に使用可能な状態をより長時間保ち続けることができるようになり、工業生産により適した形態を提供することが可能となる。

【0054】

また、中継槽4のバッファ量(B)は、塗布液調製工程に要する時間(T1)と調製された塗布液の中継槽4への移送時間(T2)との合計(T3)と、塗布手段5で消費される塗布液の消費速度(V)との積以上、つまり、B≧T3(=T1+T2)×Vであることが好ましい。ここで、「中継槽のバッファ量」(B)は、緩衝に必要な中継層4内の塗布液の最低貯量(質量)であり、換言すれば、塗布装置1を含む製造ラインの連続運転に最低限必要な塗布液の質量である。塗布装置1を含む製造ラインでは塗布液は連続的に使用される一方で、調製槽3での塗布液の製造方法はいわゆるバッチ式の製造方法であるところ、このような、連続式とバッチ式とが連結された製造ラインの連続運転には、緩衝部分(バッファ)が必要であり、中継層4内の塗布液がこのバッファ量以下の貯量では、製造ラインを開始できず、製造ラインを開始した場合は連続運転ができないことになる。また、「塗布液調製工程に要する時間」(T1)は、調製槽3内に必要な塗布液原料(被酸化性金属の粒子、炭素成分、増粘剤及び水)を全て投入し、攪拌・混合を行うことで所望の粘度が得られ、塗布液が完成するまでの時間であり、より具体的には、塗布液調製の指令が出された直後から、調製槽3内での塗布液の調製が完了するまで〔調製槽3内の塗布液が次工程(中継槽4)へ移送される直前まで〕の時間である。また、「塗布液(被酸化性金属含有塗布液)の中継槽4への移送時間」(T2)は、調製槽3での塗布液の調製完了直後から、その調製した塗布液の中継層4への移送が完了するまでの時間である。移送時間T2は、送液用のポンプ7C(図2参照)を適宜設定することにより調整することができる。消費速度Vについては前述した通りである。B≧T3×Vの関係が維持されることにより、中継層4内の塗布液がなくなり、製造ラインを停止させなければならないような不利な状況がより効果的に回避され、塗布液を連続的に使用可能な状態を長時間保ち続けることができるようになり、工業生産により適した形態を提供することが可能となる。

【0055】

基材11としては、塗布液(被酸化性金属含有塗布液)を塗布可能なシート状物が用いられ、特に吸水性とシート表面の平滑性の両特性を有するものが好ましい。基材11の吸水性が高いと、塗布液(被酸化性金属含有層12)中の過剰な水分が基材11に吸収されて除去されるため、発熱体14の発熱特性が一層向上する。基材11として好ましく用いられるものとしては、例えば、パルプ繊維等を主体とし湿式抄紙法により得られた紙、高吸水性ポリマー及びパルプ繊維を含む繊維シート、合成繊維を主体とした不織布等が挙げられる。基材11の坪量は、特に制限されないが、好ましくは30g/m2以上、更に好ましくは80g/m2以上、そして、好ましくは200g/m2以下、更に好ましくは120g/m2以下、より具体的には、好ましくは30g/m2以上200g/m2以下、更に好ましくは80g/m2以上120g/m2以下である。

【0056】

発熱体製造装置50においては、図1に示すように、塗布装置1(塗布手段5)によって帯状の基材11の一面に塗布液が塗布(被酸化性金属含有層12が形成)されることにより、帯状の二層構造の塗布物10(被酸化性金属含有塗布物)が製造される。この帯状の塗布物10は、図1中符号X1で示す方向に搬送され、電解質添加手段54により塗布液の塗布面側(被酸化性金属含有層12)に電解質を付与される。

【0057】

電解質添加手段54は、図1に示すように、搬送されてくる帯状の塗布物10に、電解質を含む電解質水溶液13を添加するか又は電解質を固体で添加する(即ち、固体の電解質13を添加する)(電解質添加工程)。塗布物10は、電解質添加工程を経ることによって、空気との接触により発熱可能な二層構造の発熱体14’となる。電解質水溶液又は固体の電解質は、二層構造の発熱体14’(三層構造の発熱体14)において、空気中の酸素と被酸化性金属との酸化反応の触媒として機能する。電解質水溶液は、固体の電解質を水に溶解させることによって調製される。

【0058】

電解質(固体の電解質)としては、被酸化性金属の粒子の表面に形成された酸化物の溶解が可能なものが用いられる。その例としてはアルカリ金属、アルカリ土類金属又は遷移金属の硫酸塩、炭酸塩、塩化物又は水酸化物等が挙げられる。これらの中でも、導電性、化学的安定性、生産コストに優れる点からアルカリ金属、アルカリ土類金属又は遷移金属の塩化物が好ましく用いられ、特に塩化ナトリウム、塩化カリウム、塩化カルシウム、塩化マグネシウム、塩化第一鉄、塩化第二鉄が好ましく用いられる。電解質水溶液中においては、電解質が、好ましくは3質量%以上、更に好ましくは5質量%以上、そして、好ましくは35質量%以下、更に好ましくは30質量%以下、より具体的には、好ましくは3質量%以上35質量%以下、更に好ましくは5質量%以上30質量%以下含まれている。

【0059】

電解質水溶液の添加方法としては、ノズルによる溶液滴下又はスプレーによる溶液噴霧、ブラシによる溶液塗布、ダイコーティング等が用いられるが、周囲への電解質水溶液の飛散や、電解質水溶液吐出口の詰まり防止等の観点から、ノズルによる滴下が好ましい。また、電解質を固体で添加する場合、固体の電解質の添加方法としては、粉体フィーダーによる散布が好ましく用いられる。電解質水溶液の添加坪量は、特に制限されないが、好ましくは30g/m2以上、更に好ましくは50g/m2以上、そして、好ましくは400g/m2以下、更に好ましくは300g/m2以下、より具体的には、好ましくは30g/m2以上400g/m2以下、更に好ましくは50g/m2以上300g/m2以下である。また、固体の電解質の添加坪量は、特に制限されないが、好ましくは1.5g/m2以上、更に好ましくは2.5g/m2以上、そして、好ましくは20g/m2以下、更に好ましくは15g/m2以下、より具体的には、好ましくは1.5g/m2以上20g/m2以下、更に好ましくは2.5g/m2以上15g/m2以下である。

【0060】

発熱体製造装置50においては、前記電解質添加工程を経て得られた帯状の二層構造の発熱体14’は、図1に示すように、その被酸化性金属含有層12上に別の帯状の基材11を供給されて重ね合わされることにより、帯状の三層構造の発熱体14とされる。その後、帯状の発熱体14は、周面にカッター刃を有するカッターロール51とアンビルロール52との間を通されて所定長さに切断され、複数の枚葉の発熱体14とされる。こうして得られた枚葉の三層構造の発熱体14は、搬送ベルト53によって、方向X1とは逆方向の方向X2に搬送される。

【0061】

こうして得られた発熱体14は、例えば発熱具(図示せず)の構成部材として用いられる。発熱具は、例えば、人体の腰部や肩などに装着させて全身の血行を促進させるために好適に用いられるものや、目の上に装着させてリラックスするために好適に用いられるもの等で、通常、2枚の通気性シート(図示せず)間に発熱体14が介在配置された扁平なものであり、両通気性シート間が、発熱体14が収容される密閉空間となっている。

【0062】

以下、本発明の被酸化性金属含有塗布物の製造方法の第2実施態様について説明する。後述する第2実施態様については、前述した第1実施態様と異なる構成部分を主として説明し、特に説明しない構成部分は、第1実施態様についての説明が適宜適用される。第1実施態様と第2実施態様とは、塗布液調製工程が異なる。

【0063】

本発明者らは、前述した塗布液の離水について種々検討した結果、塗布液の必須成分である被酸化性金属の粒子、炭素成分、増粘剤及び水を、「増粘剤〔固体(粉体)の増粘剤〕」、「被酸化性金属の粒子」及び「炭素成分の水分散液」の3種類にグループ分けし、これら3種類のグループを安定的に保持し、使用前に調製槽に投入・混合して塗布液を調製することにより、塗布液を安定して後工程に供給できることを知見した。また、塗布液調製工程において、被酸化性金属の粒子は、炭素成分の水分散液に増粘剤を溶解させて得られた、増粘水分散液に投入することが、塗布液の保存安定性の向上に有効であることも知見した。

【0064】

本発明の第2実施態様の塗布物の製造方法は、前記知見に基づきなされたもので、その主たる特長の1つは、塗布装置1における調製槽3に、前記3種類のグループを投入・混合して塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、被酸化性金属の粒子に先立って炭素成分の水分散液及び増粘剤を調製槽3に投入し、該炭素成分の水分散液に該増粘剤が溶解した後に、調製槽3に被酸化性金属の粒子を投入する点にある。第2実施態様の塗布液調製工程において特にポイントとなるのは、1)塗布液を調製する調製槽3に、炭素成分の水分散液と固体(粉体)の増粘剤とを直接投入し、該増粘剤の溶解後に被酸化性金属の粒子を投入する点、及び2)炭素成分と増粘剤とは、調製槽3に投入するまで別々に取り扱う(両者を混合しない)点である。第2実施態様の塗布液調製工程において、前記3種類のグループの調製槽3への好ましい投入方法としては、下記投入方法Dが挙げられる。

【0065】

〔投入方法D〕

投入方法Dは、塗布液調整工程において、調製槽3に、増粘剤と炭素成分の水分散液と被酸化性金属の粒子とを投入する方法であり、調製槽3への投入時における増粘剤の状態を、増粘剤を溶媒に溶解させた溶解液ではなく固体(粉体)のままとした点で、前記投入方法A、B及びCと異なる。即ち、本発明の塗布物の製造方法においては、増粘剤は、第1実施態様のように、水に溶解した状態で(増粘剤溶液として)調製槽に投入しても良く、あるいは第2実施態様のように、固体(粉体)の状態のまま調製槽に直接投入し溶解しても良い。投入方法Dにおいて、これらの調製槽3への投入順序は、炭素成分の水分散液、固体(粉体)の増粘剤、被酸化性金属の粒子の順とし、且つ被酸化性金属の粒子の投入は、先に投入された炭素成分の水分散液に増粘剤が溶解した後に実施することが、混合効率の点で好ましい。また、投入方法Dを採用する場合において、塗布装置1(予備調製槽2A、2B)の使用形態は特に制限されないが、例えば、予備調製槽2A又は2Bにて炭素成分の水分散液を調製し、固体で(粉体)である増粘剤及び被酸化性金属粒子は、何れも予備調製槽を使用せずに調製槽3に直接投入する方法が挙げられる。

【0066】

以上、本発明をその好ましい実施態様(第1及び第2実施態様)に基づき説明したが、本発明は前記実施態様に制限されない。塗布装置の構成は、図2に示すものに制限されず、例えば、予備調製槽2Aと調製槽3との間及び予備調製槽2Bと調製槽3との間それぞれに、予備調製槽で調整された液状の塗布液原料を一時的に貯留する貯蔵槽を設けても良い。また、前記実施態様では、調製槽と塗布手段とを結ぶ移送手段は、調製槽と塗布手段とを接続する配管であったが、該移送手段はこれに限定されず、例えば、コンテナ移送手段、無人搬送車(AGV)であっても良い。調製槽と塗布手段とを結ぶ移送手段がコンテナ移送手段の場合、調製槽中の液は、持ち運び可能なコンテナ(容器)に収容された状態で、ベルトコンベア等の搬送装置あるいは人力等により、塗布手段へ移送される。

【0067】

また、塗布装置を構成する予備調製槽、中継槽、塗布手段の数は、それぞれ任意に設定可能である。例えば、1つの調製槽に対して複数の中継槽が接続され、各中継槽に対し複数の塗布手段が1対1で接続された構成の塗布装置を用いることで、複数の発熱体製造ラインを同時に稼動させることが可能となる。その場合、用途の異なる複数種の発熱体、例えば、肌装着用の発熱体と目装着用の発熱体とを同時に製造することが可能となる。

【0068】

また、電解質添加工程に関し、電解質の添加は、前記実施態様では、基材11と被酸化性金属含有層12とからなる二層構造の塗布物10に別の基材11を重ね合わせる前に実施していたが、二層構造の塗布物10に別の基材11を重ね合わせた後、即ち、三層構造の塗布物10に対して実施しても良く、その場合、カッターロール51で所定長さに切断される前の帯状の三層構造の塗布物10に対して電解質を添加しても良く、あるいは所定長さに切断後の枚葉の三層構造の塗布物10に対して電解質を添加しても良い。

【0069】

前述した本発明の実施態様に関し、更に以下の付記(被酸化性金属含有塗布物の製造方法、発熱体の製造方法)を開示する。

【0070】

<1> 塗布液を調製する調製槽、該塗布液を被塗布物に塗布する塗布手段、及び該調製槽と該塗布手段とを結ぶ移送手段とを備えた塗布装置を用い、基材に被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有する、被酸化性金属含有塗布物の製造方法であって、

前記調製槽に、前記増粘剤を水に溶解させて調製した増粘剤溶液と、前記被酸化性金属の粒子と、前記炭素成分又は前記炭素成分の水分散液とを投入・混合して前記被酸化性金属含有塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、該被酸化性金属の粒子は該増粘剤溶液に投入され、

前記塗布装置は、前記移送手段内に設けられ且つ前記調製槽から前記塗布手段へ供給される塗布液を一時的に貯留可能な中継槽を備えており、前記調製槽内の前記被酸化性金属含有塗布液を、前記中継槽を経由して前記塗布手段へ供給する、被酸化性金属含有塗布物の製造方法。

【0071】

<2> 前記塗布液調製工程において、予め、前記被酸化性金属の粒子を前記増粘剤溶液に投入して混合液を調製しておき、前記調製槽に、前記炭素成分の水分散液と該混合液とを投入する前記<1>記載の被酸化性金属含有塗布物の製造方法。

<3> 前記調製槽への投入順序は、前記炭素成分の水分散液、前記混合液の順である前記<2>記載の被酸化性金属含有塗布物の製造方法。

<4> 前記塗布装置は、前記調製槽と配管で接続され、前記混合液を調製する予備調製槽を備えており、該予備調製槽に、該予備調製槽内の該混合液を循環させる循環ラインが付設されている前記<2>又は<3>記載の被酸化性金属含有塗布物の製造方法。

【0072】

<5> 前記塗布液調製工程において、前記調製槽に、前記増粘剤溶液と前記炭素成分の水分散液と前記被酸化性金属の粒子とを投入する前記<1>記載の被酸化性金属含有塗布物の製造方法。

<6> 前記調製槽への投入順序は、前記被酸化性金属の粒子が最後である前記<5>記載の被酸化性金属含有塗布物の製造方法。

【0073】

<7> 前記塗布液調製工程において、前記調製槽に、前記増粘剤溶液と前記炭素成分と前記被酸化性金属の粒子とを投入する前記<1>記載の被酸化性金属含有塗布物の製造方法。

<8> 前記調製槽への投入順序は、前記増粘剤溶液、前記炭素成分、前記被酸化性金属の粒子の順である前記<7>記載の被酸化性金属含有塗布物の製造方法。

【0074】

<9> 塗布液を調製する調製槽、該塗布液を被塗布物に塗布する塗布手段、及び該調製槽と該塗布手段とを結ぶ移送手段とを備えた塗布装置を用い、基材に被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有する、被酸化性金属含有塗布物の製造方法であって、

前記調製槽に、前記増粘剤と、前記被酸化性金属の粒子と、前記炭素成分の水分散液とを投入・混合して前記被酸化性金属含有塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、該被酸化性金属の粒子に先立って該炭素成分の水分散液及び該増粘剤を該調製槽に投入し、該炭素成分の水分散液に該増粘剤が溶解した後に該調製槽に該被酸化性金属の粒子を投入し、

前記塗布装置は、前記移送手段内に設けられ且つ前記調製槽から前記塗布手段へ供給される塗布液を一時的に貯留可能な中継槽を備えており、前記調製槽内の前記被酸化性金属含有塗布液を、前記中継槽を経由して前記塗布手段へ供給する、被酸化性金属含有塗布物の製造方法。

【0075】

<10> 前記塗布液調製工程において単位時間当たりに調製される前記被酸化性金属含有塗布液の質量は、前記塗布手段で消費される該被酸化性金属含有塗布液の消費速度と、該被酸化性金属含有塗布液のポットライフ(可使時間)との積以下である前記<1>〜<9>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<11> 前記中継槽のバッファ量は、前記塗布液調製工程に要する時間と調製された前記被酸化性金属含有塗布液の前記中継槽への移送時間との合計と、前記塗布手段で消費される該被酸化性金属含有塗布液の消費速度との積以上である前記<1>〜<10>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

【0076】

<12> 前記中継槽に、該中継槽内の前記塗布液を循環させる循環ラインが付設されている前記<1>〜<11>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<13> 前記被酸化性金属含有塗布液の粘度が1000mPa・s以上50000mPa・s以下である前記<1>〜<12>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<14> 前記被酸化性金属含有塗布液の粘度が5000mP・s以上20000mPa・s以下である前記<1>〜<13>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

【0077】

<15> 前記被酸化性金属は、鉄、アルミニウム、亜鉛、マンガン、マグネシウム及びカルシウムからなる群から選択される1種以上である前記<1>〜<14>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<16> 前記被酸化性金属は鉄である前記<1>〜<15>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<17> 前記被酸化性金属の粒子の粒径は、好ましくは0.1μm以上、更に好ましくは5μm以上、そして、好ましくは300μm以下、更に好ましくは100μm以下、特に好ましくは50μm以下、より具体的には、好ましくは0.1μm以上300μm以下、更に好ましくは5μm以上100μm以下、特に好ましくは5μm以上50μm以下である前記<1>〜<16>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<18> 前記炭素成分は、活性炭(椰子殻炭、木炭粉、暦青炭、泥炭、亜炭)、カーボンブラック、アセチレンブラック及び黒鉛からなる群から選択される1種である前記<1>〜<16>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<19> 前記炭素成分の粒子の粒径は、好ましくは0.1μm以上、更に好ましくは1μm以上、そして、好ましくは100μm以下、更に好ましくは50μm以下、特に好ましくは30μm以下、より具体的には、好ましくは0.1μm以上100μm以下、更に好ましくは1μm以上50μm以下、特に好ましくは1μm以上30μm以下である前記<1>〜<18>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<20> 前記増粘剤は、セルロース系、デンプン系、ポリ(メタ)アクリル酸(塩、エステル)系、シロップ系、海藻類、植物粘質物、微生物による粘質物、タンパク質系、多糖類系、有機系、無機系及び合成系等の高分子成型助剤からなる群から選択される1種以上である前記<1>〜<19>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<21> 前記増粘剤は多糖類系である前記<1>〜<20>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<22> 前記増粘剤はキサンタンガムである前記<1>〜<21>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

【0078】

<23> 前記被酸化性金属含有塗布液のpHが10以上である前記<1>〜<22>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<24> 前記被酸化性金属含有塗布液の形成材料として用いられる全ての液のpHが10以上である前記<1>〜<23>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<25> 前記被酸化性金属含有塗布液のpHが11以上である前記<1>〜<24>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<26> 前記被酸化性金属含有塗布液の形成材料として用いられる全ての液のpHが11以上である前記<1>〜<25>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<27> 前記被酸化性金属含有塗布液の形成材料として用いられる全ての液のpH調整にpH調整剤を用いる前記<24>又は<26>記載の被酸化性金属含有塗布物の製造方法。

【0079】

<28> 前記被酸化性金属含有塗布液は、更にpH調整剤を含む前記<1>〜<27>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<29> 前記pH調整剤は、アルカリ金属及びアルカリ土類金属の弱酸性塩及び水酸化物からなる群から選択される1種以上である前記<27>又は<28>記載の被酸化性金属含有塗布物の製造方法。

<30> 前記pH調整剤はリン酸カリウム塩である前記<27>〜<29>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<31> 前記pH調整剤はリン酸三カリウムである前記<27>〜<30>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

【0080】

<32> 前記<1>〜<31>の何れか一項に記載の製造方法により製造された被酸化性金属含有塗布物に、電解質を含む電解質水溶液を添加する電解質添加工程を有する、発熱体の製造方法。

<33> 前記<1>〜<31>の何れか一項に記載の製造方法により製造された被酸化性金属含有塗布物に、電解質を固体で添加する電解質添加工程を有する、発熱体の製造方法。

【0081】

<34> 前記電解質を固体で添加する方法として、固体の電解質の粉体フィーダーによる散布を用いる前記<33>記載の発熱体の製造方法。

<35> 前記電解質は、アルカリ金属、アルカリ土類金属及び遷移金属の硫酸塩、炭酸塩、塩化物及び水酸化物からなる群から選択される1種以上である前記<32>〜<34>の何れか一項に記載の発熱体の製造方法。

<36> 前記電解質は、アルカリ金属、アルカリ土類金属及び遷移金属の塩化物からなる群から選択される1種以上である前記<32>〜<35>の何れか一項に記載の発熱体の製造方法。

<37> 前記電解質は、塩化ナトリウム、塩化カリウム、塩化カルシウム、塩化マグネシウム、塩化第一鉄及び塩化第二鉄からなる群から選択される1種以上である前記<32>〜<36>の何れか一項に記載の発熱体の製造方法。

<38> 前記電解質は塩化ナトリウムである前記<32>〜<37>の何れか一項に記載の発熱体の製造方法。

【実施例】

【0082】

以下、実施例により本発明を更に詳細に説明する。しかしながら、本発明の範囲は斯かる実施例に制限されるものではない。

【0083】

〔実施例1〕

前述した塗布装置1(図2参照)と基本構成が同じ塗布装置を用いて、基材に、塗布液(被酸化性金属含有塗布液)を塗布し、図1に示す塗布物10(被酸化性金属含有塗布物)を製造した。基材として、坪量100g/m2の高吸水性ポリマー及びパルプ繊維含む繊維シートを用い、塗布液の塗布量(被酸化性金属含有層の坪量)は固形分換算で2000g/m2とした。

【0084】

塗布液の調製は、前記投入方法Aを用いて行った。具体的には、図2に示す塗布装置1において、予備調製槽2Aに、水、pH調整剤、増粘剤をこの順で投入・混合して増粘剤溶液を調製し、この増粘剤溶液に、被酸化性金属の粒子を投入・混合して混合液(以下、A液という)を調製すると共に、予備調製槽2Bに、水、pH調整剤、粉体の炭素成分をこの順で投入・混合して炭素成分の水分散液(以下、B液という)を調製した。こうして調製したA液及びB液は、それぞれ、予備調製槽2A,2Bを含んで構成される循環ラインを循環させることで、使用(混合)するまで保存した。A液の循環流量は6.5kg/分、B液の循環流量は2.5kg/分とした。A液及びB液の組成はそれぞれ次の通り。A液、B液共にpHは11以上であった。

・A液(被酸化性金属の粒子と増粘剤溶液との混合液)の組成:鉄粉(被酸化性金属の粒子、DOWAエレクトロニクス(株)製、RKH、粒径50μm)73.2質量%、増粘剤(DSP五協フード&ケミカル(株)製、キサンタンガム、ラボールガムGS−C)0.2質量%、pH調整剤(昭和興産(株)製、リン酸三カリウム)1.0質量%、水25.6質量%。

・B液(炭素成分の水分散液)の組成:活性炭(炭素成分、日本エンバイロケミカルズ(株)製、カルボラフィン、粒径45μm)20.3質量%、pH調整剤(昭和興産(株)製、リン酸三カリウム)3.6質量%、水76.1質量%。

【0085】

そして、塗布液の使用直前(塗布手段5により塗布液を基材に初めて塗布する時点を基準として、その10〜15分前)に、調製槽3に、B液とA液とをこの順で投入し、これらを混合して、pH11以上の塗布液(被酸化性金属含有塗布液)を調製した。A液とB液との混合比率は、質量比で前者:後者=3.46:1とした。調製槽3で調製した塗布液は、中継槽4に速やかに供給し、中継槽4内で一時的に貯留しつつ塗布手段5に供給して使用した。中継槽4内の塗布液が残り少なくなったら、再び調製槽3にてA液とB液とを混合して所定量の塗布液を調製し、この新たに調製された塗布液を、中継槽4を経由して塗布手段5に供給する作業を繰り返すことにより、基材に塗布液を連続的に塗布した。この塗布液の連続塗布においては、中継槽4に、新たに調製された塗布液が10分毎に供給されるようにした。塗布液の組成は次の通り。

・塗布液の組成:鉄粉(被酸化性金属の粒子、DOWAエレクトロニクス(株)製、RKH、粒径50μm)56.8質量%、活性炭(炭素成分、日本エンバイロケミカルズ(株)製、カルボラフィン、粒径45μm)4.5質量%、増粘剤(DSP五協フード&ケミカル(株)製、キサンタンガム、ラボールガムGS−C)0.2質量%、pH調整剤(昭和興産(株)製、リン酸三カリウム)1.6質量%、水36.9質量%。

【0086】

〔実施例2〕

塗布液の調製を、前記投入方法Bを用いて行った以外は、実施例1と同様にして、図1に示す塗布物10(被酸化性金属含有塗布物)を製造した。具体的には、図2に示す塗布装置1において、予備調製槽2Aに、水、pH調整剤、増粘剤をこの順で投入・混合して増粘剤溶液を調製すると共に、予備調製槽2Bに、水、pH調整剤、粉体の炭素成分をこの順で投入・混合して前記B液(炭素成分の水分散液)を調製した。こうして調製した両液のうち、B液については、実施例1と同様に循環ラインを循環させることで使用するまで保存したが、増粘剤溶液については、循環ラインを循環させることなく、使用するまで予備調製槽2Aに保存した。増粘剤溶液のpHは11以上であった。塗布液の使用直前には、調製槽3に、B液、増粘剤溶液、被酸化性金属の粒子(粒径50μmの鉄粉)をこの順で投入した。これらの混合比率は、質量比で、増粘剤溶液:B液:被酸化性金属の粒子=0.93:1.0:2.53とした。増粘剤溶液の組成は次の通り。

・増粘剤溶液の組成:増粘剤(DSP五協フード&ケミカル(株)製、キサンタンガム、ラボールガムGS−C)0.75質量%、pH調整剤(昭和興産(株)製、リン酸三カリウム)3.73質量%、水95.52質量%。

【0087】

〔実施例3〕

塗布液の調製を、前記投入方法Dを用いて行った以外は、実施例1と同様にして、図1に示す塗布物10(被酸化性金属含有塗布物)を製造した。具体的には、図2に示す塗布装置1において、予備調製槽2Bに、水、pH調整剤、粉体の炭素成分をこの順で投入・混合して炭素成分の水分散液(以下、C液という)を調製した。こうして調製したC液は、予備調製槽2Bを含んで構成される循環ラインを循環させることで、使用(混合)するまで保存した。C液の循環流量は2.5kg/分とした。C液のpHは11以上であった。塗布液の使用直前には、先ず、調製槽3にC液と固体(粉体)の増粘剤(DSP五協フード&ケミカル(株)製、キサンタンガム、ラボールガムGS−C)とをこの順で投入し、次いで、該増粘剤の溶解工程として、攪拌手段8による5分間の攪拌を経た後に、調製槽3に被酸化性金属の粒子(粒径50μmの鉄粉)を投入・混合した。これらの混合比率は、質量比で、C液:固体(粉体)の増粘剤:被酸化性金属の粒子=71.8:0.25:100とした。C液の組成は次の通り。

・C液(炭素成分の水分散液)の組成:活性炭(炭素成分)10.19質量%、pH調整剤(昭和興産(株)製、リン酸三カリウム)3.68質量%、水86.13質量%。

【0088】

〔参考例1〕

循環ラインが付設された容量200Lの調製槽に、鉄粉、活性炭、増粘剤、pH調整剤及び水を、水、pH調整剤、増粘剤、活性炭、鉄粉の順で投入し、これらを混合して、実施例1で調製した塗布液と同組成のpH11以上の塗布液(被酸化性金属含有塗布液)を調製した。こうして調製した塗布液は、前記循環ラインを循環させた状態で保存した。塗布液の循環流量は30kg/分とした。

【0089】

〔評価〕

実施例1において、予備調製槽を含む循環ラインを循環させられて保存されているA液(被酸化性金属の粒子と増粘剤溶液との混合液)、B液(炭素成分の水分散液)、中継槽内の塗布液それぞれについて、前記測定方法により20℃・60%RHにおける粘度を、所定の時間間隔を置いて複数回測定し、これらの液の経時による粘度変化を評価した。また、A液及びB液については比重も測定した。また、参考例1において、調製槽を含む循環ラインを循環させられて保存されている塗布液についても、同様に経時による粘度変化を評価した。

【0090】

また、実施例2及び実施例3についても、実施例1と同様に、各液の経時による粘度変化を評価した。実施例2においては、予備調製槽に保存されている増粘剤溶液、予備調製槽を含む循環ラインを循環させられて保存されているB液(炭素成分の水分散液)、中継槽内の塗布液それぞれについて、経時による粘度変化及びpH変化をそれぞれ評価し、実施例3においては、予備調製槽を含む循環ラインを循環させられて保存されているC液(炭素成分の水分散液)、中継槽内の塗布液それぞれについて、経時による粘度変化及びpH変化をそれぞれ評価した。

【0091】

図4(a)は、実施例1で調製したA液(被酸化性金属の粒子と増粘剤溶液との混合液)及びB液(炭素成分の水分散液)それぞれの粘度変化及び比重変化のグラフ、図4(b)は、実施例1における中継槽内の塗布液の粘度変化のグラフであり、図5は、参考例1における調製槽内の塗布液の粘度変化のグラフである。図4(a)から明らかなように、実施例1のA液及びB液は、20時間を経過しても粘度変化はほとんど見られなかった。また、液の比重の変化は、固形分の離水が生じているか否かの目安となるところ、実施例1のA液及びB液は、比重についてもほとんど経時変化が見られず、物性は長時間に亘って安定していた。また、前述したように、実施例1における中継槽には、調製槽で新たに調製された塗布液が10分間隔で供給されるところ、この中継槽に貯留されている実施例1の塗布液の粘度は、図4(b)から明らかなように、塗布液の使用中(中継槽から塗布手段への塗布液の供給中)において常時安定しており、塗布トラブルを起こし難い状態となっていた。

【0092】

実施例2及び3については、図示していないが、実施例2の増粘剤溶液及びB液(炭素成分の水分散液)並びに実施例3のC液(炭素成分の水分散液)は、何れも10日間に亘って粘度、pHに変化は見られず、また、10日間保存したこれら各液を用いて調製した塗布液についても、所望の粘度、11以上のpH値が得られることを確認した。

【0093】

これに対し、参考例1の塗布液は、図5から明らかなように、粘度が経時的に低下し、調製後約90分が経過した時点で固形分の離水が発生し、粘度測定が不可能な状態となった。このことから明らかなように、この塗布液のポットライフ(可使時間)は60分程度である。以上の結果より、本発明によれば、塗布液やその原料となる液(A液、B液、C液、増粘剤溶液)の保存安定性が向上し、結果として、被酸化性金属含有塗布物を効率良く製造することができることがわかる。

【符号の説明】

【0094】

1 塗布装置

2A,2B 予備調製槽

3 調製槽

4 中継槽

5 塗布手段

6A,6B,6C,6D バルブ

7A,7B,7C,7D,7E ポンプ

8 攪拌手段

9 計量手段

10 被酸化性金属含有塗布物

11 基材

12 被酸化性金属含有層

13 電解質水溶液

14,14’ 発熱体

20,21,22,22A,22B 配管

20C,21C,22C 循環ライン

50 発熱体製造装置

51 カッターロール

54 電解質添加手段

【技術分野】

【0001】

本発明は、発熱体の製造中間体である被酸化性金属含有塗布物の製造方法に関する。

【背景技術】

【0002】

空気中の酸素と被酸化性金属との酸化反応に伴う発熱を利用した発熱体の製造方法に関する従来技術として、例えば、特許文献1には、発熱組成物を用いた発熱体の製造方法が記載されている。特許文献1に記載の発熱体の製造方法は、包材である基材シートに、インキ状ないしクリーム状の発熱組成物を積層して、発熱体を製造するようにした方法であり、該発熱組成物は、混合機に、活性炭、増粘剤、界面活性剤、pH調整剤、食塩及び鉄粉をこの順で投入して攪拌し、更に水を投入しながら攪拌混練して調製される。

【0003】

また、特許文献2には、鉄粉、炭素成分、反応促進剤及び水分を必須成分とする発熱組成物の製造方法が記載されている。特許文献2に記載の発熱組成物の製造方法は、横方向に配設された筒状体内に、鉄粉、炭素成分等の発熱組成物含有成分を順次投入し、該筒状体内を回動自在に設けられたスクリューにより、投入された該含有成分を混合しつつ次工程へ搬送するようにした方法である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−75388号公報

【特許文献2】国際公開第2007/081014号

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の技術は、前記混合機内で調製された発熱組成物の保存安定性に乏しく、経時的な粘度変化が大きい、固形分と水とに分離しやすい(固形分の離水が起こりやすい)等の不都合が生じるおそれがある。また、特許文献1に記載の技術は、基本的に、いわゆるバッチ式の製造方法であって連続式の製造方法には不向きであり、発熱組成物を次工程(例えば、発熱組成物を被塗布物に塗布する塗布工程)に連続供給し難いため、製造効率の点で改善の余地がある。

【0006】

これに対し、特許文献2に記載の技術は、発熱組成物を次工程に連続供給可能であるものの、製造ラインを停止した場合、前記筒状体内に混合途中の発熱組成物含有成分が残留するため、停止した製造ラインを再稼動させた場合には、該筒状体内の発熱組成物含有成分を出し切って該筒状体内を空にする、いわゆる端切り作業が必要となり、この端切り作業の分、発熱組成物の製造に余計な手間がかかるため、やはり製造効率の点で改善の余地がある。また、特許文献2に記載の技術は、前記筒状体内で発熱組成物含有成分の混合及び搬送を同時に実施するため、混合状態の確認が困難となり、発熱組成物の品質等に悪影響を及ぼすおそれがある。

【0007】

従って本発明の課題は、発熱体の製造中間体である被酸化性金属含有塗布物を効率良く製造することができる被酸化性金属含有塗布物の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、塗布液を調製する調製槽、該塗布液を被塗布物に塗布する塗布手段、及び該調製槽と該塗布手段とを結ぶ移送手段とを備えた塗布装置を用い、基材に、被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有する、被酸化性金属含有塗布物の製造方法であって、前記調製槽に、前記増粘剤を水に溶解させて調製した増粘剤溶液と、前記被酸化性金属の粒子と、前記炭素成分又は前記炭素成分の水分散液とを投入・混合して前記被酸化性金属含有塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、該被酸化性金属の粒子は該増粘剤溶液に投入され、前記塗布装置は、前記移送手段内に設けられ且つ前記調製槽から前記塗布手段へ供給される塗布液を一時的に貯留可能な中継槽を備えており、前記調製槽内の前記被酸化性金属含有塗布液を、前記中継槽を経由して前記塗布手段へ供給する、被酸化性金属含有塗布物の製造方法を提供することにより、前記課題を解決したものである。

【0009】

また本発明は、塗布液を調製する調製槽、該塗布液を被塗布物に塗布する塗布手段、及び該調製槽と該塗布手段とを結ぶ移送手段とを備えた塗布装置を用い、基材に被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有する、被酸化性金属含有塗布物の製造方法であって、前記調製槽に、前記増粘剤と、前記被酸化性金属の粒子と、前記炭素成分の水分散液とを投入・混合して前記被酸化性金属含有塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、該被酸化性金属の粒子に先立って該炭素成分の水分散液及び該増粘剤を該調製槽に投入し、該炭素成分の水分散液に該増粘剤が溶解した後に該調製槽に該被酸化性金属の粒子を投入し、前記塗布装置は、前記移送手段内に設けられ且つ前記調製槽から前記塗布手段へ供給される塗布液を一時的に貯留可能な中継槽を備えており、前記調製槽内の前記被酸化性金属含有塗布液を、前記中継槽を経由して前記塗布手段へ供給する、被酸化性金属含有塗布物の製造方法を提供することにより、前記課題を解決したものである。

【0010】

また本発明は、前記製造方法により製造された被酸化性金属含有塗布物に、電解質を含む電解質水溶液を添加する電解質添加工程を有する、発熱体の製造方法を提供することにより、前記課題を解決したものである。

【0011】

また本発明は、前記製造方法により製造された被酸化性金属含有塗布物に、電解質を固体で添加する電解質添加工程を有する、発熱体の製造方法を提供することにより、前記課題を解決したものである。

【発明の効果】

【0012】

本発明によれば、発熱体の製造中間体である被酸化性金属含有塗布物を効率良く製造することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の被酸化性金属含有塗布物の製造方法の好ましい一実施態様により基材に被酸化性金属含有塗布液を塗布する概略工程図である。

【図2】図2は、図1に示す塗布手段を備えた塗布装置の全体構成図である。

【図3】図3は、図1に示す製造方法で得られる被酸化性金属含有塗布物を含んで構成される発熱体の断面を模式的に示す断面図である。

【図4】図4(a)は、実施例1で調製したA液(被酸化性金属の粒子と増粘剤溶液との混合液)及びB液(炭素成分の水分散液)それぞれの粘度変化及び比重変化のグラフ、図4(b)は、実施例1における中継槽内の塗布液の粘度変化のグラフである。

【図5】図5は、参考例1における調製槽内の塗布液の粘度変化のグラフである。

【発明を実施するための形態】

【0014】

以下、本発明の被酸化性金属含有塗布物(以下、単に、塗布物とも言う)の製造方法をその好ましい実施態様に基づき図面を参照して説明する。本発明の第1実施態様の塗布物の製造方法は、図1に示すように、塗布手段5を備えた塗布装置1(図2参照)を用い、基材11に被酸化性金属含有塗布液(以下、単に、塗布液ともいう)を塗布する工程を有し、塗布物10を製造する。図1中符合12は、基材11に前記塗布液を塗布することで形成される被酸化性金属含有層を示す。

【0015】

塗布装置1は、図1に示すように、空気との接触により発熱可能な発熱体14を製造する発熱体製造装置50の一部である。第1実施態様の塗布物の製造方法によって製造される塗布物10は、基材11と被酸化性金属含有層12とからなるシート状物であり、空気中の酸素と被酸化性金属含有層12中の被酸化性金属との酸化反応に伴う発熱を利用した、発熱体14の中間体である。発熱体14は、図3に示すように、上下2枚のシート状の基材11,11の間に被酸化性金属含有層12が介在配置された扁平な三層構造のシート状物であり、1枚の基材11に被酸化性金属含有塗布液を塗布して被酸化性金属含有層12を形成してなる、二層構造の塗布物10を含んで構成されている。図1に示すように、塗布物10の被酸化性金属含有層12に、電解質を含む電解質水溶液13を添加するか、又は電解質を固体で添加する(即ち、固体の電解質13を添加する)ことで、二層構造の発熱体14’を得、更に、発熱体14’の被酸化性金属含有層12に別の1枚の基材11を重ね合わせることで、目的とする三層構造の発熱体14が得られる。

【0016】

塗布装置1は、図2に示すように、塗布液を調製する調製槽3、塗布液を被塗布物に塗布する塗布手段5、及び調製槽3と塗布手段5とを結ぶ移送手段としての配管22(22A,22B)とを備え、更に、調製槽3と配管(配管20及び後述する循環ライン20Cを構成する配管)で接続された予備調製槽2A、及び調製槽3と配管(配管21及び後述する循環ライン21Cを構成する配管)で接続された予備調製槽2Bを備えている。予備調製槽2A,2Bは、それぞれ、調製槽3に投入される複数種の塗布液構成成分うちの一部を予め混合して混合液を調製するのに使用される。

【0017】

予備調製槽2Aには、予備調製槽2A内の液を循環させる循環ライン20Cが付設されている。循環ライン20Cは、バルブ6Aを介して、一端が調製槽3に接続された配管20の他端と接続されており、バルブ6Aを切り替えることによって、予備調製槽2A内の液を、循環ライン20Cを使って循環させるか又は調製槽3に供給するかを選択することができる。循環ライン20Cには送液用のポンプ7Aが設置されており、予備調製槽2A内の液は、ポンプ7Aによって循環ライン20Cを循環され、又は調製槽3に供給される。調製槽3への液の供給量は、ポンプ7Aの流量を調整することによって調整可能である。

【0018】

また、予備調製槽2Bには、予備調製槽2B内の液を循環させる循環ライン21Cが付設されている。循環ライン21Cは、バルブ6Bを介して、一端が調製槽3に接続された配管21の他端と接続されており、バルブ6Bを切り替えることによって、予備調製槽2B内の液を、循環ライン21Cを使って循環させるか又は調製槽3に供給するかを選択することができる。循環ライン21Cには送液用のポンプ7Bが設置されており、予備調製槽2B内の液は、ポンプ7Bによって循環ライン21Cを循環され、又は調製槽3に供給される。調製槽3への液の供給量は、ポンプ7Bの流量を調整することによって調整可能である。

【0019】

尚、循環ライン20C,21Cを使用する(液を循環させる)か否かは、予備調製槽2A,2Bから調製槽3に送られる液(塗布液構成成分)の種類等に応じて決定され、例えば液中の成分の沈降が懸念される場合は、循環ラインを使用することが好ましい。具体的には例えば、予備調製槽2A(2B)から調製槽3に送られる液が、増粘剤を水に溶解させて調製した増粘剤溶液である場合は、付設されている循環ライン20C(21C)を使用する必要は無いが、予備調製槽2A(2B)から調製槽3に送られる液が、該増粘剤溶液と被酸化性金属の粒子との混合液、あるいは炭素成分の水分散液である場合は、被酸化性金属の粒子や炭素成分の沈降が懸念されるため、付設されている循環ライン20C(21C)を使用することが好ましい。

【0020】

調製槽3には、予備調製槽2Aで調製された液を供給する配管20、予備調製槽2Bで調製された液を供給する配管21、及び調製槽3内の液(塗布液)を塗布手段5へ供給する配管22(22A,22B)がそれぞれ接続されている。また、調製槽3には、図2に示すように、調製槽3への塗布液原料の投入量を計量する計量手段9が付設されている。塗布液原料の投入量は、計量手段9を用いて求められた、塗布液原料の投入前後の調製槽3の質量変化あるいは体積変化等に基づいて、求めることができる。

【0021】

第1実施態様においては、塗布装置1は、図2に示すように、調製槽3と塗布手段5とを接続する配管22の途中(調製槽3と塗布手段5とを結ぶ移送手段内)に設けられ且つ調製槽3から塗布手段5へ供給される液(塗布液)を一時的に貯留可能な中継槽4を備えており、調製槽3内の液(塗布液)を、中継槽4を経由して塗布手段5へ供給するようになされている。

【0022】

配管22は、調製槽3と中継槽4とを接続する上流側部22Aと、中継槽4と塗布手段5とを接続する下流側部22Bとを有している。上流側部22Aには、バルブ6C及び送液用のポンプ7Cが配置されており、調製槽3内の液(塗布液)はポンプ7Cによって中継槽4に供給され、その供給量は、ポンプ7Cの流量を調整することによって調整可能である。また、下流側部22Bには、バルブ6D及び送液用のポンプ7Dが配置されており、中継槽4内の液(塗布液)はポンプ7Dによって塗布手段5に供給され、その供給量は、ポンプ7Dの流量を調整することによって調整可能である。

【0023】

中継槽4には、中継槽4内の液を循環させる循環ライン22Cが付設されている。循環ライン22Cは、バルブ6D及び配管22の下流側部22Bの一部(バルブ6Dより上流側に位置する部分)を含んで構成されており、バルブ6Dを切り替えることによって、中継槽4内の液(塗布液)を、循環ライン22Cを使って循環させるか又は塗布手段5に供給するかを選択することができる。循環ライン22Cには送液用のポンプ7Eが設置されており、中継槽4内の液(塗布液)は、ポンプ7Eによって循環ライン22Cを循環される。

【0024】

予備調製槽2A,2B、調製槽3及び中継槽4は、それぞれ、形状に特に制限はないが、第1実施態様においては筒形状を有している。これらの槽は、それぞれ、内部に攪拌手段8を備えている。攪拌手段8は、図2中符合Mで示す駆動源によって動作し、槽内の液を攪拌する。また、塗布装置1が置かれている室温によっては、液(塗布液)の粘度変化や成分の析出が発生するおそれがあることから、斯かる不都合を防止すべく、塗布装置1は、少なくとも循環ライン20C,21C,22Cそれぞれを構成する配管を加温可能な加熱手段を有していることが好ましい。また、同様の観点から、塗布装置1は、少なくとも予備調製槽2A,2B、配管20,21,22及び調製層3を加温可能な加熱手段を有していることが好ましい。

【0025】

塗布手段5としては、各種公知の塗布手段を特に制限無く用いることができ、例えば、ダイコーター、ブレードコーター、エアーナイフコーター、ロールコーター、バーコーター、グラビアコーター、ロッドブレードコーター、リップコーター、カーテンコーター、スライドビード等を用いることができる。

【0026】

以下、第1実施態様の塗布物の製造方法で調製され使用される塗布液(被酸化性金属含有塗布液)について説明する。塗布液は、被酸化性金属の粒子、炭素成分、増粘剤及び水を必須成分として含有する。

【0027】

塗布液に含まれる被酸化性金属としては、例えば、鉄、アルミニウム、亜鉛、マンガン、マグネシウム、カルシウム等が挙げられ、これらの1種を単独で又は2種以上を混合して用いることができる。これらの被酸化性金属の中でも、特に鉄は本発明で好ましく用いられる。被酸化性金属の粒子の粒径は、好ましくは0.1μm以上、更に好ましくは5μm以上、そして、好ましくは300μm以下、更に好ましくは100μm以下、特に好ましくは50μm以下、より具体的には、好ましくは0.1μm以上300μm以下、更に好ましくは5μm以上100μm以下、特に好ましくは5μm以上50μm以下である。被酸化性金属粒子の粒径は、レーザー回折式粒度分布測定装置(SALD−300V、島津製作所製)を用いて湿式法で測定し、メジアン径を該粒径とした。

【0028】

塗布液に含まれる炭素成分としては、発熱体14(図1参照)において空気中の酸素と被酸化性金属との酸化反応を促進し得る機能を有しているものが用いられ、具体的には、水分保持剤としての機能に加えて、酸素保持剤及び被酸化性金属への酸素供給剤としての機能も有しているものが好ましく用いられる。炭素成分としては、例えば、活性炭(椰子殻炭、木炭粉、暦青炭、泥炭、亜炭等)、カーボンブラック、アセチレンブラック、黒鉛等が挙げられ、これらの1種を単独で又は2種以上を混合して用いることができる。これらの炭素成分は、通常、粉体である。炭素成分の粒子の粒径は、好ましくは0.1μm以上、更に好ましくは1μm以上、そして、好ましくは100μm以下、更に好ましくは50μm以下、特に好ましくは30μm以下、より具体的には、好ましくは0.1μm以上100μm以下、更に好ましくは1μm以上50μm以下、特に好ましくは1μm以上30μm以下である。炭素成分の粒子の粒径は、レーザー回折式粒度分布測定装置(SALD−300V、島津製作所製)を用いて湿式法で測定し、メジアン径を該粒径とした。

【0029】

塗布液に含まれる増粘剤は、主として、被酸化性金属の粒子の沈降を抑制し、塗布液に適度な流動性を付与するために使用されるもので、例えば、セルロース系、デンプン系、ポリ(メタ)アクリル酸(塩、エステル)系、シロップ系、海藻類、植物粘質物、微生物による粘質物、タンパク質系、多糖類系、有機系、無機系、合成系等の高分子成型助剤等が挙げられ、これらの1種を単独で又は2種以上を混合して用いることができる。これらの増粘剤の中でも、特に多糖類系、とりわけキサンタンガムは本発明で好ましく用いられる。第1実施態様では、増粘剤として、固体(粉体)の増粘剤を用い、後述する投入方法A、B、Cのように、固体の増粘剤を水に溶解させて調製した増粘剤溶液を、塗布液の調製に用いる。

【0030】

塗布液には、前述した各種成分(被酸化性金属の粒子、炭素成分、増粘剤及び水)に加えて更に、必要に応じ他の成分を含有させることができる。他の成分としては、例えば、pH調整剤、界面活性剤、保水剤等が挙げられ、これらの1種を単独で又は2種以上を混合して用いることができる。

【0031】

pH調整剤は、予備調製槽2A,2B及び/又は調製槽3に投入される。pH調整剤としては、塗布液あるいは予備調製槽2A,2B内の液のpHを10以上に調整できるものが用いられ、主反応である被酸化性金属の粒子の酸化反応への影響の程度を鑑みて適宜選択される。pH調整剤としては、例えば、アルカリ金属又はアルカリ土類金属の弱酸性塩、水酸化物等を用いることができ、より具体的には、リン酸カリウム塩、リン酸ナトリウム塩等を用いることができる。pH調整剤の好ましい例として、例えば、リン酸一カリウム、リン酸二カリウム、リン酸三カリウム、ピロリン酸カリウム、トリポリリン酸カリウム、メタリン酸カリウム等のリン酸カリウム塩が挙げられ、これらの1種を単独で又は2種以上を混合して用いることができる。これらのpH調整剤の成分は、通常、常温常圧で固体(粉体)である。

【0032】

塗布液における各種成分が占める割合は、塗布性(流動性)及び発熱性の観点から、次のように設定することが好ましい。

被酸化性金属の粒子の含有量は、塗布液の全質量に対して、好ましくは40質量%以上、更に好ましくは50質量%以上、そして、好ましくは80質量%以下、更に好ましくは70質量%以下、より具体的には、好ましくは40質量%以上80質量%以下、更に好ましくは50質量%以上70質量%以下である。

炭素成分の含有量は、塗布液の全質量に対して、好ましくは1質量%以上、更に好ましくは3質量%以上、そして、好ましくは20質量%以下、更に好ましくは10質量%以下、より具体的には、好ましくは1質量%以上20質量%以下、更に好ましくは3質量%以上10質量%以下である。

増粘剤の含有量は、塗布液の全質量に対して、好ましくは0.01質量%以上、更に好ましくは0.05質量%以上、そして、好ましくは1質量%以下、更に好ましくは0.30質量%以下、より具体的には、好ましくは0.01質量%以上1質量%以下、更に好ましくは0.05質量%以上0.30質量%以下である。

水の含有量は、塗布液の全質量に対して、好ましくは10質量%以上、更に好ましくは30質量%以上、そして、好ましくは60質量%以下、更に好ましくは40質量%以下、より具体的には、好ましくは10質量%以上60質量%以下、更に好ましくは30質量%以上40質量%以下である。

【0033】

ところで、このような比重の大きい金属の粒子を含む塗布液は、保存安定性に乏しく、例えば、斯かる塗布液を特許文献1に記載されている方法により調製した場合、即ち、前記各成分(被酸化性金属の粒子、炭素成分、増粘剤及び水)をそのまま調製槽に順次投入し攪拌混合する方法により調製した場合、そのようにして調製された塗布液は、比重の大きい被酸化性金属の粒子の沈降等により経時的に粘度が低下し、最終的に固形分と水とに分離してしまう。塗布液においてこのようないわゆる固形分の離水が生じてしまうと、公知の塗布手段を用いて塗布することが困難となり、塗布物の製造が困難になる。

【0034】

本発明者らは、前記塗布液の離水について種々検討した結果、離水の主たる原因は、塗布液中における溶解した増粘剤の粉体(特に活性炭等の炭素成分)への吸着であるとの知見を得た。しかしながら、離水の原因となる増粘剤は、被酸化性金属の粒子の沈降を抑制するのに必要な成分であり、また、活性炭等の炭素成分も、発熱体における反応促進剤として必要な成分であり、どちらも塗布液含有成分から外すことはできない。

【0035】

そこで、本発明者らは、更に検討を重ねた結果、塗布液の必須成分である被酸化性金属の粒子、炭素成分、増粘剤及び水を、「増粘剤を水に溶解させて調製した増粘剤溶液」、「被酸化性金属の粒子」及び「炭素成分又は炭素成分の水分散液」の3種類にグループ分けし、これら3種類のグループを安定的に保持し、使用前に調製槽に投入・混合して塗布液を調製することにより、塗布液を安定して後工程に供給できることを知見した。また、塗布液調製工程において、被酸化性金属の粒子は、水ではなく、増粘剤溶液に投入することが、塗布液の保存安定性の向上に有効であることも知見した。

【0036】

本発明の第1実施態様の塗布物の製造方法は、前記知見に基づきなされたもので、その主たる特長の1つは、塗布装置1における調製槽3に、前記3種類のグループを投入・混合して塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、被酸化性金属の粒子を増粘剤溶液に投入する点にある。第1実施態様の塗布液調製工程において特にポイントとなるのは、1)塗布液を調製する調製槽3に、固体(粉体)の増粘剤を直接投入せずに、水に溶解させた状態で増粘剤溶液として投入する点、2)炭素成分と増粘剤溶液とは、調製槽3に投入するまで別々に取り扱う(両者を混合しない)点、及び3)被酸化性金属の粒子は増粘剤溶液に投入する(調製槽3に被酸化性金属の粒子を投入する段階で、既に調製槽3内に増粘剤溶液が収容されている状態とする)点である。

【0037】

第1実施態様の塗布液調製工程において、前記3種類のグループの調製槽3への好ましい投入方法としては、下記投入方法A、B、Cの3つの方法があり、これら3つの投入方法の何れか1つを選択することが好ましい。以下、各投入方法について、投入方法Aから順次説明する。尚、投入方法B及びCについては、投入方法Aと異なる点を主として説明し、同様の点は説明を省略するが、特に説明しない点は、投入方法Aについての説明が適宜適用される。

【0038】

〔投入方法A〕

投入方法Aは、塗布液調製工程において、予め、被酸化性金属の粒子を増粘剤溶液に投入して混合液を調製しておき、調製槽3に、炭素成分の水分散液と該混合液とを投入する方法であり、調製槽3に投入する塗布液原料を、被酸化性金属の粒子、増粘剤及び水を含む混合液と、炭素成分の水分散液とに2液化している点が特徴である。具体的には、塗布装置1における予備調製槽2Aに、攪拌手段8による攪拌下、水、増粘剤をこの順で投入・混合して増粘剤溶液を調製し、この増粘剤溶液に、被酸化性金属を投入・混合して混合液を調製する。このように、増粘剤溶液に被酸化性金属の粒子を投入することにより、例えば水、被酸化性金属の粒子、増粘剤溶液(あるいは固体の増粘剤)の順で投入する場合に比して、調製された混合液中における被酸化性金属の粒子の沈降が効果的に抑制される。予備調製槽2Aで調整された混合液は、使用前(調製槽3に送液される前)まで循環ライン20Cを循環される。混合液の循環ライン20Cの循環は、被酸化性金属の粒子の沈降防止に有効である。

【0039】

前記混合液(被酸化性金属の粒子と増粘剤溶液との混合液)の粘度は、保存安定性の観点から、20℃・60%RHにおいて、好ましくは1000mPa・s以上、更に好ましくは20000mPa・s以上、そして、好ましくは100000mPa・s以下、更に好ましくは60000mPa・s以下、より具体的には、好ましくは1000mPa・s以上100000mPa・s以下、更に好ましくは20000mPa・s以上60000mPa・s以下である。前記混合液の粘度の調整は、増粘剤の種類や含有量を適宜調整することで可能である。

【0040】

液の粘度は次のようにして測定される。内径60mmのビーカー内に100mlの測定対象液(前記混合液、塗布液等)を投入し、B型粘度計(東機産業(株))を用いて測定する。B型粘度計による粘度測定においては、ローターNo.4を6rpmで回転させ、1分後に指示値を読み取り、換算表にて粘度に変換する。測定環境は20℃、60%RHとする。

【0041】

また、前記混合液のpHは、菌やカビの増殖を防止する観点から、10以上であることが好ましく、11以上であることが更に好ましい。混合液のpH調整は、前記pH調整剤を用いて行うことができ、例えば、予備調製槽2Aに、攪拌手段8による攪拌下、水、pH調整剤、増粘剤をこの順で投入・混合して増粘剤溶液を調製し、この増粘剤溶液に、被酸化性金属を投入・混合して、pHが所定範囲にある混合液を調製する。

【0042】

一方、塗布装置1における予備調製槽2Bにて、炭素成分の水分散液を調製する。具体的には、予備調製槽2Bに、攪拌手段8による攪拌下、水、活性炭等の粉体の炭素成分をこの順で投入・混合して炭素成分の水分散液を調製する。予備調製槽2Bで調整された炭素成分の水分散液は、使用前(調製槽3に送液される前)まで循環ライン21Cを循環される。炭素成分の水分散液のpHも、前記混合液と同様に、10以上であることが好ましく、11以上であることが更に好ましい。炭素成分の水分散液のpH調整は、前記pH調整剤を用いて行うことができ、例えば、予備調製槽2Bに、攪拌手段8による攪拌下、水、pH調整剤、活性炭等の炭素成分をこの順で投入・混合して、pHが所定範囲にある炭素成分の水分散液を調製する。

【0043】

そして、調製槽3に、攪拌手段8による攪拌下、予備調製槽2Aで調製された混合液の所定量を配管20を介して投入すると共に、予備調製槽2Bで調製された炭素成分の水分散液の所定量を配管21を介して投入し、両液を混合して塗布液を調製する。投入方法Aにおいて、調製槽3への投入順序は特に制限されないが、比重の軽い炭素成分の水分散液、比重の重い混合液の順で投入することが、混合効率の点で好ましい。

【0044】

塗布液の粘度は、塗布工程の安定性の観点から、20℃・60%RHにおいて、好ましくは1000mPa・s以上、更に好ましくは5000mPa・s以上、そして、好ましくは50000mPa・s以下、更に好ましくは20000mPa・s以下、より具体的には、好ましくは1000mPa・s以上50000mPa・s以下、更に好ましくは5000mPa・s以上20000mPa・s以下である。塗布液の粘度の調整は、増粘剤の種類や含有量を適宜調整することで可能である。

【0045】

また、塗布液のpHは、菌やカビの増殖を防止する観点から、10以上であることが好ましく、11以上であることが更に好ましいところ、前述したように、混合液(増粘剤溶液)及び炭素成分の水分散液それぞれのpH、即ち、塗布液の形成材料として用いられる全ての液(調製槽3に投入される全ての液)のpHを予め好ましくは10以上に、更に好ましくは11以上に調整しておくことで、斯かる好ましい範囲に調整可能である。塗布液の形成材料として用いられる全ての液のpH調整には、前述したように、前記pH調整剤が用いられる。

【0046】

〔投入方法B〕

投入方法Bは、塗布液調製工程において、調製槽3に、増粘剤溶液と炭素成分の水分散液と被酸化性金属の粒子とを投入する方法である。投入方法Bにおいて、これら3成分の調製槽3への投入順序は特に制限されないが、被酸化性金属の粒子を最後に投入することが、混合効率の点で好ましい。他の2成分(増粘剤溶液及び炭素成分の水分散液)はどちらを先に調製槽3に投入しても良く、同時に投入しても構わない。また、投入方法Bを採用する場合において、塗布装置1(予備調製槽2A,2B)の使用形態は特に制限されないが、例えば、予備調製槽2Aにて増粘剤溶液を、予備調製槽2Bにて炭素成分の水分散液をそれぞれ調製し、固体である被酸化性金属の粒子は、予備調製槽を使用せずに調製槽3に直接投入する方法が挙げられる。

【0047】

〔投入方法C〕

投入方法Cは、塗布液調製工程において、調製槽3に、増粘剤溶液と炭素成分と被酸化性金属の粒子とを投入する方法であり、調製槽3への投入時における炭素成分の状態を、水分散液ではなく粉体のままとした点で、投入方法Bと異なる。即ち、本発明の塗布物の製造方法においては、炭素成分は、水に分散させた状態で調製槽に投入しても良く、あるいは粉体の状態のまま調製槽に直接投入しても良い。投入方法Cにおいて、これらの調製槽3への投入順序は特に制限されないが、増粘剤溶液、炭素成分(粉体)、被酸化性金属の粒子の順で投入することが、混合効率の点で好ましい。また、投入方法Cを採用する場合において、塗布装置1(予備調製槽2A,2B)の使用形態は特に制限されないが、例えば、予備調製槽2Aにて増粘剤溶液を調製し、固体である炭素成分及び被酸化性金属の粒子は、何れも予備調製槽を使用せずに調製槽3に直接投入する方法が挙げられる。

【0048】

本発明の第1実施態様の塗布物の製造方法は、このように塗布液(被酸化性金属含有塗布液)の調製方法に改良を加えたものであるが、改良点はそれのみに留まらず、調製した塗布液の塗布手段への供給方法にも改良を加えている。即ち、第1実施態様においては、図2に示すように、調製槽3内の塗布液を、塗布液を一時的に貯留可能な中継槽4を経由して、塗布手段5へ供給する。

【0049】

従来、この種の塗布装置においては、塗布液原料を混合し塗布液を調製する調製槽と、調製された塗布液を使用する塗布手段とが、配管を介して直接接続されており、該調製槽には、塗布液の調製槽としての役割のみならず、塗布液の供給槽としての役割も課されていたところ、斯かる装置構成では、製造ラインの一時的な停止や塗布液調製時の連続運転などに機動的に対応できず、製造効率の点で改善の余地がある。また、調製槽と塗布手段とが直接接続された従来の塗布装置において、製造ラインを停止した場合、該調製槽内に調製途中の塗布液原料が残留するため、停止した製造ラインを再稼動させた場合には、該調製槽内の塗布液原料を出し切って該調製槽内を空にする、いわゆる端切り作業が必要となり、この端切り作業の分、塗布物の製造に余計な手間がかかることになり、製造効率の点で改善の余地がある。また、第1実施態様の製造方法で取り扱う塗布液(被酸化性金属含有塗布液)は、前述したように潜在的に保存安定性に乏しく、経時による粘度低下等が懸念されるものであるため、予め大量に調製しておいて徐々に使用していくよりは、使用直前に調製し、比較的短時間で使い切ることが、製造効率の向上等の観点から望ましいところ、調製槽と塗布手段とが直接接続された従来の塗布装置を用いたのでは、そのような望ましい使用形態を実施し難い。

【0050】

これに対し、第1実施態様のように、調製槽3内の塗布液を、中継槽4を経由して塗布手段5へ供給するようにすることにより、調製槽3は塗布液の調製槽として特化し、中継槽4は塗布液の供給槽として特化するため、従来の塗布装置の課題(製造効率が低い等)を解消し、保存安定性に難のある被酸化性金属含有塗布液の取り扱いにより適した塗布方法が実施可能になり、高品質の塗布物を連続的に安定して製造することが可能になる。また、第1実施態様においては、図2に示すように、中継槽4に循環ライン22Cが付設されており、調製槽3から供給された塗布液は、塗布手段5によって使用されるまで、循環ライン22Cを循環可能になされているため、被酸化性金属の粒子の沈降等に起因する塗布液の変質が効果的に防止される。

【0051】

中継槽4を活用した塗布液の塗布手段5への供給方法の具体例として、例えば次のような供給方法がある。即ち、塗布液の使用直前(塗布手段5により基材11に塗布液を塗布する直前)に、調製槽3にて所定量(比較的短時間で使い切れる量)の塗布液を調製し、調製された塗布液を、中継槽4に供給してその内部に一時的に貯留しつつ、塗布手段5に供給する。塗布手段5は、中継槽4から供給された塗布液を順次基材11に塗布して使用する。そして、中継槽4内の塗布液が残り少なくなったら、再び調製槽3にて所定量の塗布液を調製し、中継槽4に供給する。斯かる塗布液の供給方法によれば、塗布手段5に対して常時、調製直後の安定した状態(固形分の離水等が生じていない)塗布液を供給することが可能であり、高品質の塗布物を効率良く連続的に安定して製造することが可能となる。ここで、前記「塗布液の使用直前」に関し、塗布液の調製開始の具体的なタイミングは、塗布液の調製方法(塗布液原料の調製槽への投入方法)や塗布装置の構成等によって異なるが、通常、塗布液を基材に初めて塗布する時点を基準として、その1〜180分前であり、好ましくは1〜60分前である。

【0052】

中継槽4を経由して塗布手段5に供給された塗布液は、常法に従って塗布手段5によって、搬送中の帯状の基材11の一面に塗布される。塗布液の塗布によって、基材11の一面上には被酸化性金属含有層12が形成される。塗布液の塗布量(被酸化性金属含有層12の坪量)は、特に制限されないが、固形分換算で、好ましくは100g/m2以上、更に好ましくは500g/m2以上、そして、好ましくは5000g/m2以下、更に好ましくは2500g/m2以下、より具体的には、好ましくは100g/m2以上5000g/m2以下、更に好ましくは500g/m2以上2500g/m2以下である。

【0053】

塗布液調製工程において単位時間当たりに調製される塗布液の質量(W)は、塗布手段5で消費される塗布液の消費速度(V)と、塗布液のポットライフ(可使時間)(T)との積以下、つまり、W≦V×Tであることが好ましい。ここで、「塗布液調製工程において調製される塗布液(被酸化性金属含有塗布液)の質量」(W)は、調製槽3で一度に調製される塗布液の質量、換言すれば、調製槽3に付設された計量手段9(図2参照)で計量された各塗布液原料(被酸化性金属の粒子、炭素成分、増粘剤及び水)の合計質量であり、調製槽3から中継層4に一度に供給される塗布液の質量に等しい。また、「塗布液(被酸化性金属含有塗布液)の消費速度」(V)は、基材11に塗布液を塗布する工程(塗布物10を製造する工程)において、塗布手段5によって単位時間内に消費される塗布液の質量であり、その単位は、時間当たりの質量である。また、「塗布液(被酸化性金属含有塗布液)のポットライフ」(T)は、塗布液の製造直後から該塗布液の塗布が困難となるまでに要する時間、即ち、塗布液が塗布可能な状態を維持し得る時間である。前述したように、この塗布液(被酸化性金属含有塗布液)は、比重の大きい金属粒子を含んでいることに起因して、経時により固形分の離水が生じ易く、本質的にポットライフが短い。W≦V×Tの関係が維持されることにより、中継層4内の塗布液は、離水することなく連続的に使用可能な状態をより長時間保ち続けることができるようになり、工業生産により適した形態を提供することが可能となる。

【0054】

また、中継槽4のバッファ量(B)は、塗布液調製工程に要する時間(T1)と調製された塗布液の中継槽4への移送時間(T2)との合計(T3)と、塗布手段5で消費される塗布液の消費速度(V)との積以上、つまり、B≧T3(=T1+T2)×Vであることが好ましい。ここで、「中継槽のバッファ量」(B)は、緩衝に必要な中継層4内の塗布液の最低貯量(質量)であり、換言すれば、塗布装置1を含む製造ラインの連続運転に最低限必要な塗布液の質量である。塗布装置1を含む製造ラインでは塗布液は連続的に使用される一方で、調製槽3での塗布液の製造方法はいわゆるバッチ式の製造方法であるところ、このような、連続式とバッチ式とが連結された製造ラインの連続運転には、緩衝部分(バッファ)が必要であり、中継層4内の塗布液がこのバッファ量以下の貯量では、製造ラインを開始できず、製造ラインを開始した場合は連続運転ができないことになる。また、「塗布液調製工程に要する時間」(T1)は、調製槽3内に必要な塗布液原料(被酸化性金属の粒子、炭素成分、増粘剤及び水)を全て投入し、攪拌・混合を行うことで所望の粘度が得られ、塗布液が完成するまでの時間であり、より具体的には、塗布液調製の指令が出された直後から、調製槽3内での塗布液の調製が完了するまで〔調製槽3内の塗布液が次工程(中継槽4)へ移送される直前まで〕の時間である。また、「塗布液(被酸化性金属含有塗布液)の中継槽4への移送時間」(T2)は、調製槽3での塗布液の調製完了直後から、その調製した塗布液の中継層4への移送が完了するまでの時間である。移送時間T2は、送液用のポンプ7C(図2参照)を適宜設定することにより調整することができる。消費速度Vについては前述した通りである。B≧T3×Vの関係が維持されることにより、中継層4内の塗布液がなくなり、製造ラインを停止させなければならないような不利な状況がより効果的に回避され、塗布液を連続的に使用可能な状態を長時間保ち続けることができるようになり、工業生産により適した形態を提供することが可能となる。

【0055】

基材11としては、塗布液(被酸化性金属含有塗布液)を塗布可能なシート状物が用いられ、特に吸水性とシート表面の平滑性の両特性を有するものが好ましい。基材11の吸水性が高いと、塗布液(被酸化性金属含有層12)中の過剰な水分が基材11に吸収されて除去されるため、発熱体14の発熱特性が一層向上する。基材11として好ましく用いられるものとしては、例えば、パルプ繊維等を主体とし湿式抄紙法により得られた紙、高吸水性ポリマー及びパルプ繊維を含む繊維シート、合成繊維を主体とした不織布等が挙げられる。基材11の坪量は、特に制限されないが、好ましくは30g/m2以上、更に好ましくは80g/m2以上、そして、好ましくは200g/m2以下、更に好ましくは120g/m2以下、より具体的には、好ましくは30g/m2以上200g/m2以下、更に好ましくは80g/m2以上120g/m2以下である。

【0056】

発熱体製造装置50においては、図1に示すように、塗布装置1(塗布手段5)によって帯状の基材11の一面に塗布液が塗布(被酸化性金属含有層12が形成)されることにより、帯状の二層構造の塗布物10(被酸化性金属含有塗布物)が製造される。この帯状の塗布物10は、図1中符号X1で示す方向に搬送され、電解質添加手段54により塗布液の塗布面側(被酸化性金属含有層12)に電解質を付与される。

【0057】

電解質添加手段54は、図1に示すように、搬送されてくる帯状の塗布物10に、電解質を含む電解質水溶液13を添加するか又は電解質を固体で添加する(即ち、固体の電解質13を添加する)(電解質添加工程)。塗布物10は、電解質添加工程を経ることによって、空気との接触により発熱可能な二層構造の発熱体14’となる。電解質水溶液又は固体の電解質は、二層構造の発熱体14’(三層構造の発熱体14)において、空気中の酸素と被酸化性金属との酸化反応の触媒として機能する。電解質水溶液は、固体の電解質を水に溶解させることによって調製される。

【0058】

電解質(固体の電解質)としては、被酸化性金属の粒子の表面に形成された酸化物の溶解が可能なものが用いられる。その例としてはアルカリ金属、アルカリ土類金属又は遷移金属の硫酸塩、炭酸塩、塩化物又は水酸化物等が挙げられる。これらの中でも、導電性、化学的安定性、生産コストに優れる点からアルカリ金属、アルカリ土類金属又は遷移金属の塩化物が好ましく用いられ、特に塩化ナトリウム、塩化カリウム、塩化カルシウム、塩化マグネシウム、塩化第一鉄、塩化第二鉄が好ましく用いられる。電解質水溶液中においては、電解質が、好ましくは3質量%以上、更に好ましくは5質量%以上、そして、好ましくは35質量%以下、更に好ましくは30質量%以下、より具体的には、好ましくは3質量%以上35質量%以下、更に好ましくは5質量%以上30質量%以下含まれている。

【0059】

電解質水溶液の添加方法としては、ノズルによる溶液滴下又はスプレーによる溶液噴霧、ブラシによる溶液塗布、ダイコーティング等が用いられるが、周囲への電解質水溶液の飛散や、電解質水溶液吐出口の詰まり防止等の観点から、ノズルによる滴下が好ましい。また、電解質を固体で添加する場合、固体の電解質の添加方法としては、粉体フィーダーによる散布が好ましく用いられる。電解質水溶液の添加坪量は、特に制限されないが、好ましくは30g/m2以上、更に好ましくは50g/m2以上、そして、好ましくは400g/m2以下、更に好ましくは300g/m2以下、より具体的には、好ましくは30g/m2以上400g/m2以下、更に好ましくは50g/m2以上300g/m2以下である。また、固体の電解質の添加坪量は、特に制限されないが、好ましくは1.5g/m2以上、更に好ましくは2.5g/m2以上、そして、好ましくは20g/m2以下、更に好ましくは15g/m2以下、より具体的には、好ましくは1.5g/m2以上20g/m2以下、更に好ましくは2.5g/m2以上15g/m2以下である。

【0060】

発熱体製造装置50においては、前記電解質添加工程を経て得られた帯状の二層構造の発熱体14’は、図1に示すように、その被酸化性金属含有層12上に別の帯状の基材11を供給されて重ね合わされることにより、帯状の三層構造の発熱体14とされる。その後、帯状の発熱体14は、周面にカッター刃を有するカッターロール51とアンビルロール52との間を通されて所定長さに切断され、複数の枚葉の発熱体14とされる。こうして得られた枚葉の三層構造の発熱体14は、搬送ベルト53によって、方向X1とは逆方向の方向X2に搬送される。

【0061】

こうして得られた発熱体14は、例えば発熱具(図示せず)の構成部材として用いられる。発熱具は、例えば、人体の腰部や肩などに装着させて全身の血行を促進させるために好適に用いられるものや、目の上に装着させてリラックスするために好適に用いられるもの等で、通常、2枚の通気性シート(図示せず)間に発熱体14が介在配置された扁平なものであり、両通気性シート間が、発熱体14が収容される密閉空間となっている。

【0062】

以下、本発明の被酸化性金属含有塗布物の製造方法の第2実施態様について説明する。後述する第2実施態様については、前述した第1実施態様と異なる構成部分を主として説明し、特に説明しない構成部分は、第1実施態様についての説明が適宜適用される。第1実施態様と第2実施態様とは、塗布液調製工程が異なる。

【0063】

本発明者らは、前述した塗布液の離水について種々検討した結果、塗布液の必須成分である被酸化性金属の粒子、炭素成分、増粘剤及び水を、「増粘剤〔固体(粉体)の増粘剤〕」、「被酸化性金属の粒子」及び「炭素成分の水分散液」の3種類にグループ分けし、これら3種類のグループを安定的に保持し、使用前に調製槽に投入・混合して塗布液を調製することにより、塗布液を安定して後工程に供給できることを知見した。また、塗布液調製工程において、被酸化性金属の粒子は、炭素成分の水分散液に増粘剤を溶解させて得られた、増粘水分散液に投入することが、塗布液の保存安定性の向上に有効であることも知見した。

【0064】

本発明の第2実施態様の塗布物の製造方法は、前記知見に基づきなされたもので、その主たる特長の1つは、塗布装置1における調製槽3に、前記3種類のグループを投入・混合して塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、被酸化性金属の粒子に先立って炭素成分の水分散液及び増粘剤を調製槽3に投入し、該炭素成分の水分散液に該増粘剤が溶解した後に、調製槽3に被酸化性金属の粒子を投入する点にある。第2実施態様の塗布液調製工程において特にポイントとなるのは、1)塗布液を調製する調製槽3に、炭素成分の水分散液と固体(粉体)の増粘剤とを直接投入し、該増粘剤の溶解後に被酸化性金属の粒子を投入する点、及び2)炭素成分と増粘剤とは、調製槽3に投入するまで別々に取り扱う(両者を混合しない)点である。第2実施態様の塗布液調製工程において、前記3種類のグループの調製槽3への好ましい投入方法としては、下記投入方法Dが挙げられる。

【0065】

〔投入方法D〕

投入方法Dは、塗布液調整工程において、調製槽3に、増粘剤と炭素成分の水分散液と被酸化性金属の粒子とを投入する方法であり、調製槽3への投入時における増粘剤の状態を、増粘剤を溶媒に溶解させた溶解液ではなく固体(粉体)のままとした点で、前記投入方法A、B及びCと異なる。即ち、本発明の塗布物の製造方法においては、増粘剤は、第1実施態様のように、水に溶解した状態で(増粘剤溶液として)調製槽に投入しても良く、あるいは第2実施態様のように、固体(粉体)の状態のまま調製槽に直接投入し溶解しても良い。投入方法Dにおいて、これらの調製槽3への投入順序は、炭素成分の水分散液、固体(粉体)の増粘剤、被酸化性金属の粒子の順とし、且つ被酸化性金属の粒子の投入は、先に投入された炭素成分の水分散液に増粘剤が溶解した後に実施することが、混合効率の点で好ましい。また、投入方法Dを採用する場合において、塗布装置1(予備調製槽2A、2B)の使用形態は特に制限されないが、例えば、予備調製槽2A又は2Bにて炭素成分の水分散液を調製し、固体で(粉体)である増粘剤及び被酸化性金属粒子は、何れも予備調製槽を使用せずに調製槽3に直接投入する方法が挙げられる。

【0066】

以上、本発明をその好ましい実施態様(第1及び第2実施態様)に基づき説明したが、本発明は前記実施態様に制限されない。塗布装置の構成は、図2に示すものに制限されず、例えば、予備調製槽2Aと調製槽3との間及び予備調製槽2Bと調製槽3との間それぞれに、予備調製槽で調整された液状の塗布液原料を一時的に貯留する貯蔵槽を設けても良い。また、前記実施態様では、調製槽と塗布手段とを結ぶ移送手段は、調製槽と塗布手段とを接続する配管であったが、該移送手段はこれに限定されず、例えば、コンテナ移送手段、無人搬送車(AGV)であっても良い。調製槽と塗布手段とを結ぶ移送手段がコンテナ移送手段の場合、調製槽中の液は、持ち運び可能なコンテナ(容器)に収容された状態で、ベルトコンベア等の搬送装置あるいは人力等により、塗布手段へ移送される。

【0067】

また、塗布装置を構成する予備調製槽、中継槽、塗布手段の数は、それぞれ任意に設定可能である。例えば、1つの調製槽に対して複数の中継槽が接続され、各中継槽に対し複数の塗布手段が1対1で接続された構成の塗布装置を用いることで、複数の発熱体製造ラインを同時に稼動させることが可能となる。その場合、用途の異なる複数種の発熱体、例えば、肌装着用の発熱体と目装着用の発熱体とを同時に製造することが可能となる。

【0068】

また、電解質添加工程に関し、電解質の添加は、前記実施態様では、基材11と被酸化性金属含有層12とからなる二層構造の塗布物10に別の基材11を重ね合わせる前に実施していたが、二層構造の塗布物10に別の基材11を重ね合わせた後、即ち、三層構造の塗布物10に対して実施しても良く、その場合、カッターロール51で所定長さに切断される前の帯状の三層構造の塗布物10に対して電解質を添加しても良く、あるいは所定長さに切断後の枚葉の三層構造の塗布物10に対して電解質を添加しても良い。

【0069】

前述した本発明の実施態様に関し、更に以下の付記(被酸化性金属含有塗布物の製造方法、発熱体の製造方法)を開示する。

【0070】

<1> 塗布液を調製する調製槽、該塗布液を被塗布物に塗布する塗布手段、及び該調製槽と該塗布手段とを結ぶ移送手段とを備えた塗布装置を用い、基材に被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有する、被酸化性金属含有塗布物の製造方法であって、

前記調製槽に、前記増粘剤を水に溶解させて調製した増粘剤溶液と、前記被酸化性金属の粒子と、前記炭素成分又は前記炭素成分の水分散液とを投入・混合して前記被酸化性金属含有塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、該被酸化性金属の粒子は該増粘剤溶液に投入され、

前記塗布装置は、前記移送手段内に設けられ且つ前記調製槽から前記塗布手段へ供給される塗布液を一時的に貯留可能な中継槽を備えており、前記調製槽内の前記被酸化性金属含有塗布液を、前記中継槽を経由して前記塗布手段へ供給する、被酸化性金属含有塗布物の製造方法。

【0071】

<2> 前記塗布液調製工程において、予め、前記被酸化性金属の粒子を前記増粘剤溶液に投入して混合液を調製しておき、前記調製槽に、前記炭素成分の水分散液と該混合液とを投入する前記<1>記載の被酸化性金属含有塗布物の製造方法。

<3> 前記調製槽への投入順序は、前記炭素成分の水分散液、前記混合液の順である前記<2>記載の被酸化性金属含有塗布物の製造方法。

<4> 前記塗布装置は、前記調製槽と配管で接続され、前記混合液を調製する予備調製槽を備えており、該予備調製槽に、該予備調製槽内の該混合液を循環させる循環ラインが付設されている前記<2>又は<3>記載の被酸化性金属含有塗布物の製造方法。

【0072】

<5> 前記塗布液調製工程において、前記調製槽に、前記増粘剤溶液と前記炭素成分の水分散液と前記被酸化性金属の粒子とを投入する前記<1>記載の被酸化性金属含有塗布物の製造方法。

<6> 前記調製槽への投入順序は、前記被酸化性金属の粒子が最後である前記<5>記載の被酸化性金属含有塗布物の製造方法。

【0073】

<7> 前記塗布液調製工程において、前記調製槽に、前記増粘剤溶液と前記炭素成分と前記被酸化性金属の粒子とを投入する前記<1>記載の被酸化性金属含有塗布物の製造方法。

<8> 前記調製槽への投入順序は、前記増粘剤溶液、前記炭素成分、前記被酸化性金属の粒子の順である前記<7>記載の被酸化性金属含有塗布物の製造方法。

【0074】

<9> 塗布液を調製する調製槽、該塗布液を被塗布物に塗布する塗布手段、及び該調製槽と該塗布手段とを結ぶ移送手段とを備えた塗布装置を用い、基材に被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有する、被酸化性金属含有塗布物の製造方法であって、

前記調製槽に、前記増粘剤と、前記被酸化性金属の粒子と、前記炭素成分の水分散液とを投入・混合して前記被酸化性金属含有塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、該被酸化性金属の粒子に先立って該炭素成分の水分散液及び該増粘剤を該調製槽に投入し、該炭素成分の水分散液に該増粘剤が溶解した後に該調製槽に該被酸化性金属の粒子を投入し、

前記塗布装置は、前記移送手段内に設けられ且つ前記調製槽から前記塗布手段へ供給される塗布液を一時的に貯留可能な中継槽を備えており、前記調製槽内の前記被酸化性金属含有塗布液を、前記中継槽を経由して前記塗布手段へ供給する、被酸化性金属含有塗布物の製造方法。

【0075】

<10> 前記塗布液調製工程において単位時間当たりに調製される前記被酸化性金属含有塗布液の質量は、前記塗布手段で消費される該被酸化性金属含有塗布液の消費速度と、該被酸化性金属含有塗布液のポットライフ(可使時間)との積以下である前記<1>〜<9>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<11> 前記中継槽のバッファ量は、前記塗布液調製工程に要する時間と調製された前記被酸化性金属含有塗布液の前記中継槽への移送時間との合計と、前記塗布手段で消費される該被酸化性金属含有塗布液の消費速度との積以上である前記<1>〜<10>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

【0076】

<12> 前記中継槽に、該中継槽内の前記塗布液を循環させる循環ラインが付設されている前記<1>〜<11>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<13> 前記被酸化性金属含有塗布液の粘度が1000mPa・s以上50000mPa・s以下である前記<1>〜<12>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<14> 前記被酸化性金属含有塗布液の粘度が5000mP・s以上20000mPa・s以下である前記<1>〜<13>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

【0077】

<15> 前記被酸化性金属は、鉄、アルミニウム、亜鉛、マンガン、マグネシウム及びカルシウムからなる群から選択される1種以上である前記<1>〜<14>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<16> 前記被酸化性金属は鉄である前記<1>〜<15>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<17> 前記被酸化性金属の粒子の粒径は、好ましくは0.1μm以上、更に好ましくは5μm以上、そして、好ましくは300μm以下、更に好ましくは100μm以下、特に好ましくは50μm以下、より具体的には、好ましくは0.1μm以上300μm以下、更に好ましくは5μm以上100μm以下、特に好ましくは5μm以上50μm以下である前記<1>〜<16>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<18> 前記炭素成分は、活性炭(椰子殻炭、木炭粉、暦青炭、泥炭、亜炭)、カーボンブラック、アセチレンブラック及び黒鉛からなる群から選択される1種である前記<1>〜<16>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<19> 前記炭素成分の粒子の粒径は、好ましくは0.1μm以上、更に好ましくは1μm以上、そして、好ましくは100μm以下、更に好ましくは50μm以下、特に好ましくは30μm以下、より具体的には、好ましくは0.1μm以上100μm以下、更に好ましくは1μm以上50μm以下、特に好ましくは1μm以上30μm以下である前記<1>〜<18>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<20> 前記増粘剤は、セルロース系、デンプン系、ポリ(メタ)アクリル酸(塩、エステル)系、シロップ系、海藻類、植物粘質物、微生物による粘質物、タンパク質系、多糖類系、有機系、無機系及び合成系等の高分子成型助剤からなる群から選択される1種以上である前記<1>〜<19>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<21> 前記増粘剤は多糖類系である前記<1>〜<20>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<22> 前記増粘剤はキサンタンガムである前記<1>〜<21>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

【0078】

<23> 前記被酸化性金属含有塗布液のpHが10以上である前記<1>〜<22>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<24> 前記被酸化性金属含有塗布液の形成材料として用いられる全ての液のpHが10以上である前記<1>〜<23>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<25> 前記被酸化性金属含有塗布液のpHが11以上である前記<1>〜<24>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<26> 前記被酸化性金属含有塗布液の形成材料として用いられる全ての液のpHが11以上である前記<1>〜<25>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<27> 前記被酸化性金属含有塗布液の形成材料として用いられる全ての液のpH調整にpH調整剤を用いる前記<24>又は<26>記載の被酸化性金属含有塗布物の製造方法。

【0079】

<28> 前記被酸化性金属含有塗布液は、更にpH調整剤を含む前記<1>〜<27>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<29> 前記pH調整剤は、アルカリ金属及びアルカリ土類金属の弱酸性塩及び水酸化物からなる群から選択される1種以上である前記<27>又は<28>記載の被酸化性金属含有塗布物の製造方法。

<30> 前記pH調整剤はリン酸カリウム塩である前記<27>〜<29>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

<31> 前記pH調整剤はリン酸三カリウムである前記<27>〜<30>の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

【0080】

<32> 前記<1>〜<31>の何れか一項に記載の製造方法により製造された被酸化性金属含有塗布物に、電解質を含む電解質水溶液を添加する電解質添加工程を有する、発熱体の製造方法。

<33> 前記<1>〜<31>の何れか一項に記載の製造方法により製造された被酸化性金属含有塗布物に、電解質を固体で添加する電解質添加工程を有する、発熱体の製造方法。

【0081】

<34> 前記電解質を固体で添加する方法として、固体の電解質の粉体フィーダーによる散布を用いる前記<33>記載の発熱体の製造方法。

<35> 前記電解質は、アルカリ金属、アルカリ土類金属及び遷移金属の硫酸塩、炭酸塩、塩化物及び水酸化物からなる群から選択される1種以上である前記<32>〜<34>の何れか一項に記載の発熱体の製造方法。

<36> 前記電解質は、アルカリ金属、アルカリ土類金属及び遷移金属の塩化物からなる群から選択される1種以上である前記<32>〜<35>の何れか一項に記載の発熱体の製造方法。

<37> 前記電解質は、塩化ナトリウム、塩化カリウム、塩化カルシウム、塩化マグネシウム、塩化第一鉄及び塩化第二鉄からなる群から選択される1種以上である前記<32>〜<36>の何れか一項に記載の発熱体の製造方法。

<38> 前記電解質は塩化ナトリウムである前記<32>〜<37>の何れか一項に記載の発熱体の製造方法。

【実施例】

【0082】

以下、実施例により本発明を更に詳細に説明する。しかしながら、本発明の範囲は斯かる実施例に制限されるものではない。

【0083】

〔実施例1〕

前述した塗布装置1(図2参照)と基本構成が同じ塗布装置を用いて、基材に、塗布液(被酸化性金属含有塗布液)を塗布し、図1に示す塗布物10(被酸化性金属含有塗布物)を製造した。基材として、坪量100g/m2の高吸水性ポリマー及びパルプ繊維含む繊維シートを用い、塗布液の塗布量(被酸化性金属含有層の坪量)は固形分換算で2000g/m2とした。

【0084】

塗布液の調製は、前記投入方法Aを用いて行った。具体的には、図2に示す塗布装置1において、予備調製槽2Aに、水、pH調整剤、増粘剤をこの順で投入・混合して増粘剤溶液を調製し、この増粘剤溶液に、被酸化性金属の粒子を投入・混合して混合液(以下、A液という)を調製すると共に、予備調製槽2Bに、水、pH調整剤、粉体の炭素成分をこの順で投入・混合して炭素成分の水分散液(以下、B液という)を調製した。こうして調製したA液及びB液は、それぞれ、予備調製槽2A,2Bを含んで構成される循環ラインを循環させることで、使用(混合)するまで保存した。A液の循環流量は6.5kg/分、B液の循環流量は2.5kg/分とした。A液及びB液の組成はそれぞれ次の通り。A液、B液共にpHは11以上であった。

・A液(被酸化性金属の粒子と増粘剤溶液との混合液)の組成:鉄粉(被酸化性金属の粒子、DOWAエレクトロニクス(株)製、RKH、粒径50μm)73.2質量%、増粘剤(DSP五協フード&ケミカル(株)製、キサンタンガム、ラボールガムGS−C)0.2質量%、pH調整剤(昭和興産(株)製、リン酸三カリウム)1.0質量%、水25.6質量%。

・B液(炭素成分の水分散液)の組成:活性炭(炭素成分、日本エンバイロケミカルズ(株)製、カルボラフィン、粒径45μm)20.3質量%、pH調整剤(昭和興産(株)製、リン酸三カリウム)3.6質量%、水76.1質量%。

【0085】

そして、塗布液の使用直前(塗布手段5により塗布液を基材に初めて塗布する時点を基準として、その10〜15分前)に、調製槽3に、B液とA液とをこの順で投入し、これらを混合して、pH11以上の塗布液(被酸化性金属含有塗布液)を調製した。A液とB液との混合比率は、質量比で前者:後者=3.46:1とした。調製槽3で調製した塗布液は、中継槽4に速やかに供給し、中継槽4内で一時的に貯留しつつ塗布手段5に供給して使用した。中継槽4内の塗布液が残り少なくなったら、再び調製槽3にてA液とB液とを混合して所定量の塗布液を調製し、この新たに調製された塗布液を、中継槽4を経由して塗布手段5に供給する作業を繰り返すことにより、基材に塗布液を連続的に塗布した。この塗布液の連続塗布においては、中継槽4に、新たに調製された塗布液が10分毎に供給されるようにした。塗布液の組成は次の通り。

・塗布液の組成:鉄粉(被酸化性金属の粒子、DOWAエレクトロニクス(株)製、RKH、粒径50μm)56.8質量%、活性炭(炭素成分、日本エンバイロケミカルズ(株)製、カルボラフィン、粒径45μm)4.5質量%、増粘剤(DSP五協フード&ケミカル(株)製、キサンタンガム、ラボールガムGS−C)0.2質量%、pH調整剤(昭和興産(株)製、リン酸三カリウム)1.6質量%、水36.9質量%。

【0086】

〔実施例2〕

塗布液の調製を、前記投入方法Bを用いて行った以外は、実施例1と同様にして、図1に示す塗布物10(被酸化性金属含有塗布物)を製造した。具体的には、図2に示す塗布装置1において、予備調製槽2Aに、水、pH調整剤、増粘剤をこの順で投入・混合して増粘剤溶液を調製すると共に、予備調製槽2Bに、水、pH調整剤、粉体の炭素成分をこの順で投入・混合して前記B液(炭素成分の水分散液)を調製した。こうして調製した両液のうち、B液については、実施例1と同様に循環ラインを循環させることで使用するまで保存したが、増粘剤溶液については、循環ラインを循環させることなく、使用するまで予備調製槽2Aに保存した。増粘剤溶液のpHは11以上であった。塗布液の使用直前には、調製槽3に、B液、増粘剤溶液、被酸化性金属の粒子(粒径50μmの鉄粉)をこの順で投入した。これらの混合比率は、質量比で、増粘剤溶液:B液:被酸化性金属の粒子=0.93:1.0:2.53とした。増粘剤溶液の組成は次の通り。

・増粘剤溶液の組成:増粘剤(DSP五協フード&ケミカル(株)製、キサンタンガム、ラボールガムGS−C)0.75質量%、pH調整剤(昭和興産(株)製、リン酸三カリウム)3.73質量%、水95.52質量%。

【0087】

〔実施例3〕

塗布液の調製を、前記投入方法Dを用いて行った以外は、実施例1と同様にして、図1に示す塗布物10(被酸化性金属含有塗布物)を製造した。具体的には、図2に示す塗布装置1において、予備調製槽2Bに、水、pH調整剤、粉体の炭素成分をこの順で投入・混合して炭素成分の水分散液(以下、C液という)を調製した。こうして調製したC液は、予備調製槽2Bを含んで構成される循環ラインを循環させることで、使用(混合)するまで保存した。C液の循環流量は2.5kg/分とした。C液のpHは11以上であった。塗布液の使用直前には、先ず、調製槽3にC液と固体(粉体)の増粘剤(DSP五協フード&ケミカル(株)製、キサンタンガム、ラボールガムGS−C)とをこの順で投入し、次いで、該増粘剤の溶解工程として、攪拌手段8による5分間の攪拌を経た後に、調製槽3に被酸化性金属の粒子(粒径50μmの鉄粉)を投入・混合した。これらの混合比率は、質量比で、C液:固体(粉体)の増粘剤:被酸化性金属の粒子=71.8:0.25:100とした。C液の組成は次の通り。

・C液(炭素成分の水分散液)の組成:活性炭(炭素成分)10.19質量%、pH調整剤(昭和興産(株)製、リン酸三カリウム)3.68質量%、水86.13質量%。

【0088】

〔参考例1〕

循環ラインが付設された容量200Lの調製槽に、鉄粉、活性炭、増粘剤、pH調整剤及び水を、水、pH調整剤、増粘剤、活性炭、鉄粉の順で投入し、これらを混合して、実施例1で調製した塗布液と同組成のpH11以上の塗布液(被酸化性金属含有塗布液)を調製した。こうして調製した塗布液は、前記循環ラインを循環させた状態で保存した。塗布液の循環流量は30kg/分とした。

【0089】

〔評価〕

実施例1において、予備調製槽を含む循環ラインを循環させられて保存されているA液(被酸化性金属の粒子と増粘剤溶液との混合液)、B液(炭素成分の水分散液)、中継槽内の塗布液それぞれについて、前記測定方法により20℃・60%RHにおける粘度を、所定の時間間隔を置いて複数回測定し、これらの液の経時による粘度変化を評価した。また、A液及びB液については比重も測定した。また、参考例1において、調製槽を含む循環ラインを循環させられて保存されている塗布液についても、同様に経時による粘度変化を評価した。

【0090】

また、実施例2及び実施例3についても、実施例1と同様に、各液の経時による粘度変化を評価した。実施例2においては、予備調製槽に保存されている増粘剤溶液、予備調製槽を含む循環ラインを循環させられて保存されているB液(炭素成分の水分散液)、中継槽内の塗布液それぞれについて、経時による粘度変化及びpH変化をそれぞれ評価し、実施例3においては、予備調製槽を含む循環ラインを循環させられて保存されているC液(炭素成分の水分散液)、中継槽内の塗布液それぞれについて、経時による粘度変化及びpH変化をそれぞれ評価した。

【0091】

図4(a)は、実施例1で調製したA液(被酸化性金属の粒子と増粘剤溶液との混合液)及びB液(炭素成分の水分散液)それぞれの粘度変化及び比重変化のグラフ、図4(b)は、実施例1における中継槽内の塗布液の粘度変化のグラフであり、図5は、参考例1における調製槽内の塗布液の粘度変化のグラフである。図4(a)から明らかなように、実施例1のA液及びB液は、20時間を経過しても粘度変化はほとんど見られなかった。また、液の比重の変化は、固形分の離水が生じているか否かの目安となるところ、実施例1のA液及びB液は、比重についてもほとんど経時変化が見られず、物性は長時間に亘って安定していた。また、前述したように、実施例1における中継槽には、調製槽で新たに調製された塗布液が10分間隔で供給されるところ、この中継槽に貯留されている実施例1の塗布液の粘度は、図4(b)から明らかなように、塗布液の使用中(中継槽から塗布手段への塗布液の供給中)において常時安定しており、塗布トラブルを起こし難い状態となっていた。

【0092】

実施例2及び3については、図示していないが、実施例2の増粘剤溶液及びB液(炭素成分の水分散液)並びに実施例3のC液(炭素成分の水分散液)は、何れも10日間に亘って粘度、pHに変化は見られず、また、10日間保存したこれら各液を用いて調製した塗布液についても、所望の粘度、11以上のpH値が得られることを確認した。

【0093】

これに対し、参考例1の塗布液は、図5から明らかなように、粘度が経時的に低下し、調製後約90分が経過した時点で固形分の離水が発生し、粘度測定が不可能な状態となった。このことから明らかなように、この塗布液のポットライフ(可使時間)は60分程度である。以上の結果より、本発明によれば、塗布液やその原料となる液(A液、B液、C液、増粘剤溶液)の保存安定性が向上し、結果として、被酸化性金属含有塗布物を効率良く製造することができることがわかる。

【符号の説明】

【0094】

1 塗布装置

2A,2B 予備調製槽

3 調製槽

4 中継槽

5 塗布手段

6A,6B,6C,6D バルブ

7A,7B,7C,7D,7E ポンプ

8 攪拌手段

9 計量手段

10 被酸化性金属含有塗布物

11 基材

12 被酸化性金属含有層

13 電解質水溶液

14,14’ 発熱体

20,21,22,22A,22B 配管

20C,21C,22C 循環ライン

50 発熱体製造装置

51 カッターロール

54 電解質添加手段

【特許請求の範囲】

【請求項1】

塗布液を調製する調製槽、該塗布液を被塗布物に塗布する塗布手段、及び該調製槽と該塗布手段とを結ぶ移送手段とを備えた塗布装置を用い、基材に被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有する、被酸化性金属含有塗布物の製造方法であって、

前記調製槽に、前記増粘剤を水に溶解させて調製した増粘剤溶液と、前記被酸化性金属の粒子と、前記炭素成分又は前記炭素成分の水分散液とを投入・混合して前記被酸化性金属含有塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、該被酸化性金属の粒子は該増粘剤溶液に投入され、

前記塗布装置は、前記移送手段内に設けられ且つ前記調製槽から前記塗布手段へ供給される塗布液を一時的に貯留可能な中継槽を備えており、前記調製槽内の前記被酸化性金属含有塗布液を、前記中継槽を経由して前記塗布手段へ供給する、被酸化性金属含有塗布物の製造方法。

【請求項2】

前記塗布液調製工程において、予め、前記被酸化性金属の粒子を前記増粘剤溶液に投入して混合液を調製しておき、前記調製槽に、前記炭素成分の水分散液と該混合液とを投入する請求項1記載の被酸化性金属含有塗布物の製造方法。

【請求項3】

前記塗布装置は、前記調製槽と配管で接続され且つ前記混合液を調製する予備調製槽を備えており、該予備調製槽に、該予備調製槽内の該混合液を循環させる循環ラインが付設されている請求項2記載の被酸化性金属含有塗布物の製造方法。

【請求項4】

前記塗布液調製工程において、前記調製槽に、前記増粘剤溶液と前記炭素成分の水分散液と前記被酸化性金属の粒子とを投入する請求項1記載の被酸化性金属含有塗布物の製造方法。

【請求項5】

前記塗布液調製工程において、前記調製槽に、前記増粘剤溶液と前記炭素成分と前記被酸化性金属の粒子とを投入する請求項1記載の被酸化性金属含有塗布物の製造方法。

【請求項6】

塗布液を調製する調製槽、該塗布液を被塗布物に塗布する塗布手段、及び該調製槽と該塗布手段とを結ぶ移送手段とを備えた塗布装置を用い、基材に被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有する、被酸化性金属含有塗布物の製造方法であって、

前記調製槽に、前記増粘剤と、前記被酸化性金属の粒子と、前記炭素成分の水分散液とを投入・混合して前記被酸化性金属含有塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、該被酸化性金属の粒子に先立って該炭素成分の水分散液及び該増粘剤を該調製槽に投入し、該炭素成分の水分散液に該増粘剤が溶解した後に該調製槽に該被酸化性金属の粒子を投入し、

前記塗布装置は、前記移送手段内に設けられ且つ前記調製槽から前記塗布手段へ供給される塗布液を一時的に貯留可能な中継槽を備えており、前記調製槽内の前記被酸化性金属含有塗布液を、前記中継槽を経由して前記塗布手段へ供給する、被酸化性金属含有塗布物の製造方法。

【請求項7】

前記中継槽に、該中継槽内の前記塗布液を循環させる循環ラインが付設されている請求項1〜6の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

【請求項8】

前記被酸化性金属含有塗布液の粘度が1000mPa・s以上50000mPa・s以下である請求項1〜7の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

【請求項9】

請求項1〜8の何れか一項に記載の製造方法により製造された被酸化性金属含有塗布物に、電解質を含む電解質水溶液を添加する電解質添加工程を有する、発熱体の製造方法。

【請求項10】

請求項1〜8の何れか一項に記載の製造方法により製造された被酸化性金属含有塗布物に、電解質を固体で添加する電解質添加工程を有する、発熱体の製造方法。

【請求項1】

塗布液を調製する調製槽、該塗布液を被塗布物に塗布する塗布手段、及び該調製槽と該塗布手段とを結ぶ移送手段とを備えた塗布装置を用い、基材に被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有する、被酸化性金属含有塗布物の製造方法であって、

前記調製槽に、前記増粘剤を水に溶解させて調製した増粘剤溶液と、前記被酸化性金属の粒子と、前記炭素成分又は前記炭素成分の水分散液とを投入・混合して前記被酸化性金属含有塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、該被酸化性金属の粒子は該増粘剤溶液に投入され、

前記塗布装置は、前記移送手段内に設けられ且つ前記調製槽から前記塗布手段へ供給される塗布液を一時的に貯留可能な中継槽を備えており、前記調製槽内の前記被酸化性金属含有塗布液を、前記中継槽を経由して前記塗布手段へ供給する、被酸化性金属含有塗布物の製造方法。

【請求項2】

前記塗布液調製工程において、予め、前記被酸化性金属の粒子を前記増粘剤溶液に投入して混合液を調製しておき、前記調製槽に、前記炭素成分の水分散液と該混合液とを投入する請求項1記載の被酸化性金属含有塗布物の製造方法。

【請求項3】

前記塗布装置は、前記調製槽と配管で接続され且つ前記混合液を調製する予備調製槽を備えており、該予備調製槽に、該予備調製槽内の該混合液を循環させる循環ラインが付設されている請求項2記載の被酸化性金属含有塗布物の製造方法。

【請求項4】

前記塗布液調製工程において、前記調製槽に、前記増粘剤溶液と前記炭素成分の水分散液と前記被酸化性金属の粒子とを投入する請求項1記載の被酸化性金属含有塗布物の製造方法。

【請求項5】

前記塗布液調製工程において、前記調製槽に、前記増粘剤溶液と前記炭素成分と前記被酸化性金属の粒子とを投入する請求項1記載の被酸化性金属含有塗布物の製造方法。

【請求項6】

塗布液を調製する調製槽、該塗布液を被塗布物に塗布する塗布手段、及び該調製槽と該塗布手段とを結ぶ移送手段とを備えた塗布装置を用い、基材に被酸化性金属の粒子、炭素成分、増粘剤及び水を含む被酸化性金属含有塗布液を塗布する工程を有する、被酸化性金属含有塗布物の製造方法であって、

前記調製槽に、前記増粘剤と、前記被酸化性金属の粒子と、前記炭素成分の水分散液とを投入・混合して前記被酸化性金属含有塗布液を調製する塗布液調製工程を有し、該塗布液調製工程において、該被酸化性金属の粒子に先立って該炭素成分の水分散液及び該増粘剤を該調製槽に投入し、該炭素成分の水分散液に該増粘剤が溶解した後に該調製槽に該被酸化性金属の粒子を投入し、

前記塗布装置は、前記移送手段内に設けられ且つ前記調製槽から前記塗布手段へ供給される塗布液を一時的に貯留可能な中継槽を備えており、前記調製槽内の前記被酸化性金属含有塗布液を、前記中継槽を経由して前記塗布手段へ供給する、被酸化性金属含有塗布物の製造方法。

【請求項7】

前記中継槽に、該中継槽内の前記塗布液を循環させる循環ラインが付設されている請求項1〜6の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

【請求項8】

前記被酸化性金属含有塗布液の粘度が1000mPa・s以上50000mPa・s以下である請求項1〜7の何れか一項に記載の被酸化性金属含有塗布物の製造方法。

【請求項9】

請求項1〜8の何れか一項に記載の製造方法により製造された被酸化性金属含有塗布物に、電解質を含む電解質水溶液を添加する電解質添加工程を有する、発熱体の製造方法。

【請求項10】

請求項1〜8の何れか一項に記載の製造方法により製造された被酸化性金属含有塗布物に、電解質を固体で添加する電解質添加工程を有する、発熱体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−100470(P2013−100470A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−208741(P2012−208741)

【出願日】平成24年9月21日(2012.9.21)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年9月21日(2012.9.21)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]