装飾層構造の成形方法および装飾板の製造方法

【課題】プレス成形において、凸部分と凹部分との鏡面光沢度に差にを持たせた特殊な金型を使用することで、鏡面光沢度差により木目や石目の風合いが表現され、幾何学模様の凹凸が際立って視認される装飾層構造の成形方法および装飾板の製造方法を提供する。

【解決手段】2枚の樹脂含浸シートを、凹部分Pと凸部分QとがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持つ金型(上金型111,下金型112)により熱プレスして装飾層構造を成形する方法であって、プレス成形品4の凸部分と凹部分の鏡面光沢度差が金型1の鏡面光沢度差の80%以上となるように、プレス成形することを特徴とする。

【解決手段】2枚の樹脂含浸シートを、凹部分Pと凸部分QとがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持つ金型(上金型111,下金型112)により熱プレスして装飾層構造を成形する方法であって、プレス成形品4の凸部分と凹部分の鏡面光沢度差が金型1の鏡面光沢度差の80%以上となるように、プレス成形することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、少なくとも1枚のプリプレグシートを、成形面に凹部分と凸部分とが形成された金型により熱プレスして装飾層構造を成形する方法に関し、特に表面に形成した実際の凹凸以上に凹凸が強調されて視認される装飾層構造の成形方法および装飾板の製造方法に関する。

【背景技術】

【0002】

装飾板には、木目調模様、石目調模様、あるいは幾何学模様が施されることがある。装飾板は、通常、基板に印刷シートを積層し、印刷シートの表面側に透明で硬質の樹脂層を積層して形成される。

【0003】

プレスに際して、プリプレグシートが熱硬化性樹脂である場合には、熱プレスがなされた後、開圧され、プリプレグシートが熱可塑性樹脂である場合には、熱プレスがなされた後、プレスした状態で冷却され、その後開圧される。

【0004】

ところで、この種の装飾板では、実際の木目や石目を表現したり、幾何学模様を表現したりするために、凹凸を有する金型を用いて熱プレスが行われることがある。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、従来の熱プレス法では、天然の木目や石目の風合いが必ずしも良好に表現できず、また幾何学模様の凹凸を良好に際立せることができない場合があるなどの問題があり、プレス成形品に施す凹凸意匠に多大の妥協が余儀なくされるのが実情であった。

【0006】

本発明は、このような実情を考慮し、木目や石目の風合いが良好に表現され、幾何学模様の凹凸が際立って視認され、従って従来品にはない優れた凹凸意匠を備えた装飾層構造を成形する方法と、該装飾層を有する装飾板を製造する方法とを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記目的を達成するために検討を重ねた結果、

(1)プレス成形において、凸部分と凹部分とが所定の高低差を持ち、かつこの凸部分と凹部分とが所定の鏡面光沢度差を持つ特殊な金型を使用すれば、

(2)従来のプレス装置をそのまま使用し、かつ従来のプレス条件のままでプレス成形を行うことにより、

得られるプレス成形品は、所定の高低差を有する凹凸パターンと該凹凸パターンに相乗する鏡面光沢度差とが、印刷シートに印刷された適宜パターンと相俟って、天然の木目や石目の風合い以上の優れた凹凸意匠が表現されたもの、また優れた意匠効果を有する凹凸幾何学模様が表現されたものとなり、所期以上の意匠性を備えた装飾層構造が得られるとの知見を得た。

【0008】

本発明の装飾層構造の成形方法は、このような知見に基づくもので、凹凸加工が施され、かつ該凹部分と凸部分とがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持つ金型を使用して、少なくとも1枚のプリプレグシートを、熱プレスすることを特徴とする。

また、本発明の成形方法では、プレス成形品の凸部分と凹部分との境界の稜(エッジ)が鈍った場合には、凹凸の強調機能が低下する。この凹凸強調機能が十分に発揮されるためには、金型の凹部分と凸部分との高低差を、プリプレグ樹脂が熱硬化性樹脂の場合5〜300μm、熱可塑性樹脂の場合5〜2000μmとして、プレス成形することが好ましい。

なお、上記のプリプレグシートのうち、最上層に位置する該シートには、適宜パターンの印刷を施しておくことことが一般的である。

さらに、本発明の成形方法は、前記したように、プレス成形に際して、これまで使用していたプレス装置をそのまま使用し、しかも従来のプレス条件そのままでよく、具体的には、プリプレグ樹脂が熱硬化性樹脂の場合は120〜190℃×10〜25kg/m2×1〜15分で行った後、開圧し、熱可塑性樹脂の場合は100〜160℃×2〜10kg/m2×1〜10分で行った後、開圧前に30〜50℃に冷却し、開圧することが好ましい。

そして、本発明の装飾板の製造方法は、プリプレグ樹脂が熱硬化性樹脂の場合はプリプレグシートを基板に載置して、熱可塑性樹脂の場合は複数枚のプリプレグシートを積層して、上記の成形を行うことを特徴とする。

【0009】

本発明の成形方法で使用する金型は、凹部分と凸部分とがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持つ。この金型の凹凸パターンは、通常の刻設方法で作製することができるが、上記凹凸パターンに同調した光沢度差を有する面は、例えば、凹凸パターン刻設前の平坦な金型を鏡面に加工し、次いでエッチングにより凹凸パターンを刻設した後、つやを消したい部分を除いてマスキングし、サンドブラストなどの手法でつや消し加工を施すことにより得ることができる。

【0010】

このような金型を使用する本発明の装飾層構造の成形方法で得られるプレス成形品は、その凹部分と凸部分とが、JISZ8741準拠による指標で少なくとも5以上の鏡面光沢度差を持つときは、表面に形成した実際の凹凸以上に凹凸が強調されて視認され、天然の木目や石目に酷似した外観、あるいは際立った意匠性を有する幾何学模様を呈するようになる。

【0011】

本発明の成形方法では、上記指標で6以上の鏡面光沢度差を持つ金型により熱プレスして装飾層構造を形成するに際して、プレス成形品の鏡面光沢度差が、金型の鏡面光沢度差の概ね80%以上が担保されれば、上記指標で5以上の鏡面光沢度差のプレス成形品を得ることができ、凹凸強調効果が発揮できる。

プレス成形品の鏡面光沢度差が、金型の鏡面光沢度差の80%より小さい場合には、金型の凹凸もプレス成形品に良好に転写されない場合があるため、凹凸強調効果が十分に発揮されない。プレス成形品の鏡面光沢度差が、金型の鏡面光沢度差の80%程度以上であれば、金型の凹凸もプレス成形品に良好に転写され、この鏡面光沢度差と凹凸の良好な転写により、凹凸強調効果は十分に発揮される。

【0012】

このように、本発明の成形方法では、プレス成形品の凹凸強調機能が十分に発揮されるためには、鏡面光沢度差だけでなく、金型の凹凸自体も成形品に十分かつ良好に転写される必要があり、この転写が十分かつ良好に行われることで、鏡面光沢度差に基づく凹凸強調効果が担保されることとなる。

【0013】

このため、本発明の成形方法では、金型の凹部分と凸部分との高低差を、含浸樹脂が熱硬化性樹脂の場合5〜300μm、熱可塑性樹脂の場合5〜2000μmとすることで、鏡面光沢度差に基づく凹凸の強調機能が十分に発揮できる。

この凹凸の高低差と上記の鏡面光沢度差とが相乗されて、成形品の凹凸の強調機能が十分に発揮できる。

【0014】

金型の凹部分と凸部分の高低差を、プリプレグ樹脂によって変えるのは、一般的に熱硬化性樹脂に比べて熱可塑性樹脂は加工し易く変形量を多くできることに由来する。

【0015】

本発明の成形方法で上記のようなプレス成形品を得るためには、プリプレグ樹脂(熱硬化性樹脂か熱可塑性樹脂)に応じた条件でのプレス成形を行うことにより、金型の凹凸と鏡面(光沢)がプレス成形品に十分に転写され、プレス成形品における凹凸の高低差と鏡面光沢度差が相乗されて凹凸の強調機能が十分に発揮できる。

このプレス条件は、前記したように、本発明における金型を使用する場合、意外にも従来のプレス条件と同じでよいことの知見を得ており、具体的には、プリプレグ樹脂が熱硬化性樹脂である場合には、120〜190℃×10〜25kg/m2×1〜15分で行った後、開圧し、熱可塑性樹脂の場合には、100〜160℃×2〜10kg/m2×1〜10分で行った後、開圧前に30〜50℃に冷却し、開圧することでよい。

【0016】

熱硬化性樹脂の場合、120℃より低温、10kg/m2より低圧、1分より短時間であったり、逆に190℃より高温、25kg/m2より高圧、15分より長時間であっても、硬化が不十分であったり、樹脂の変質などの弊害が生じて、所定の高度差での凹凸パターンの形成ができないばかりか、凸部分と凹部分の所定の鏡面光沢度差が表現されない。

もちろん、上記した範囲内のプレス圧で、120℃より低温にし、プレス時間を15分より長く設定すれば、金型の凹凸も鏡面光沢もプレス成形品に転写されるが、成形効率が低下してしまう。逆に、上記範囲内のプレス圧で、190℃より高温にし、プレス時間を1分より短く設定すれば、樹脂の変質などが生じ易くなり、凹凸パターンの形成も鏡面光沢も転写することができなくなる。

また、上記範囲内の温度で、プレス圧を10kg/m2より低くし、プレス時間を15分より長くしても、プレス成形自体ができず、逆に、上記範囲内の温度で、プレス圧を25kg/m2より高圧にし、プレス時間を1分より短くすると、転写性が低下して、所望の高低差と鏡面光沢度差を有する凹凸パターンの転写ができない。

【0017】

一方、プリプレグ樹脂が熱可塑性樹脂である場合には、上記条件での熱プレスにより成形は可能であるが、熱硬化性樹脂の場合のように熱プレス後に開圧してしまうと、転写パターンを保持することができなくなるため、プレス圧を保持したまま、30〜50℃に冷却することが重要となる。

【発明の効果】

【0018】

本発明の成形方法によれば、凹凸加工が施され、かつ該凹部分と凸部分とがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持つ金型の、該鏡面光沢度差がプレス成形品に良好に転写されて、鏡面光沢度差に基づく凹凸強調機能が担保されたプレス成形品を得ることができる。

このとき、金型の凸部分と凹部分の高低差を所定値以上のものとすることにより、該高低差が上記の鏡面光沢度差と相乗して、プレス成形品の凹凸強調機能が一層良好に担保される。

【発明を実施するための最良の形態】

【0019】

《第1実施形態》

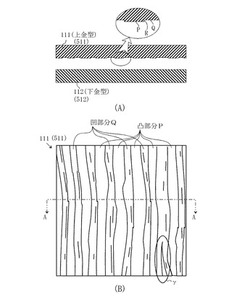

図1〜図3により、プリプレグ樹脂として熱硬化性樹脂を使用した場合の本発明の一実施形態を説明する。なお、プリプレグシート(すなわち、熱硬化性樹脂含浸シート)2A,2B、基板3、上金型111,下金型112は大型パネルサイズであるが、説明の便宜上、図ではタイルサイズの矩形で示す。

【0020】

(1)本実施形態では、2枚の熱硬化性樹脂含浸シート(プリプレグシート)2Aおよび2Bを予め用意しておく。これらのシート2A,2Bは、不織布様、織布様あるいは編布様のシート、典型的には紙、たとえばクラフト紙、チタン紙(酸化チタン含有紙)などを基材とし、これに熱硬化性樹脂を含浸させたものである。

この熱硬化性樹脂含浸シート2A,2Bは、シート基材を熱硬化性樹脂バスに浸漬し、乾燥することで作製される。なお、熱硬化性樹脂含浸シート2Aは印刷シートであり、図1(A)に示すように一方の面(表面)に木目模様が表現されている。また、熱硬化性樹脂含浸シート2Bは図1(B)に示すような印刷されていないクラフト紙である。なお、印刷は、モノクロやグレーのほか、単色カラーまたは多色カラーで表現することができる。

【0021】

熱硬化性樹脂として、ジアリルフタレート系樹脂、メラミン系樹脂、ポリエステル系樹脂などを使用することができ、ジアリルフタレート系樹脂を使用する場合には、ジアリルフタレート系樹脂としては、ジアリルオルソフタレートプレポリマー、ジアリルイソフタレートプレポリマー、ジアリルテレフタレートプレポリマーなどが好ましい。

これらの熱硬化性樹脂は、それぞれ単独で、あるいはこれらの適宜の組合せによる2種以上を併用することができる。

ジアリルフタレート系樹脂を使用する場合は、人体や環境に有害である揮発性成分(ホルムアルデヒドやトルエンなど)が含まなれておらず、上記の凸部分と凹部分との高さの差を大きくできる効果との相乗で、室内用の化粧層構造として、極めて効果的である。

また、本実施形態により形成される化粧層構造において、硬度の調整が要求されるときには、上記樹脂、あるいは配合する成分などを適宜選択することにより、所望の硬度を得ることもできる。

【0022】

第1実施形態では、熱硬化性樹脂含浸シート(プリプレグシート)2A,2Bは、複数枚(本実施形態では2A,2Bの2枚)とすることで化粧層構造に厚みを持たせることができる。

【0023】

なお、図示はしないが、熱プレスに際して、樹脂含浸シート2Aの上にオーバレイシートを配置することができる。オーバレイシートとしては、熱プレスにより透明または半透明(以下、半透明を含めて「透明」と言う)となるような材料を使用することができる。もちろん、オーバレイシートとして、熱プレスにより透明とはならないものを使用することもでき、この場合には、印刷シートの機能はオーバレイシートが果たすこととなる。

【0024】

(2)熱硬化性樹脂含浸シート(プリプレグシート)2A,2Bを重ねて、基板3(図1(C)参照)とともに熱プレスする。

図2(A)(図2(B)におけるA−A断面図)に示すように上金型111には凹凸が形成され、この凹凸は図2(B)に示すように木目調をなしている。

【0025】

この木目調の凹凸は、一定の方向に向くほぼ平行な凹凸条である(凹凸条のうち一部は、図中γで示すように分岐しているものが含まれていてもよい)。第1実施形態では、上金型111の凸部分Pと凹部分Qとの高さの差は5〜30μm程度である。熱硬化性樹脂を含浸するシートを複数枚とすることや、熱硬化性樹脂を大量に含浸できるシートを使用すること、あるいは熱硬化性樹脂を特定する(例えば、ジアリルフタレート系樹脂を使用する)ことなどで、凸部分Pと凹部分Qとの高さの差が300μm程度までの上金型111を使用することができる。

【0026】

なお、上金型111の凸部分Pと凹部分Qとの高さの差が300μmを越えると、プレス成形品4の凹部分pや凸部分qにひび割れや欠けが生じ易くなるおそれがある。

また、上金型111の凸部分Pと凹部分Qとの高さの差が5μm未満だと、プレス成形品4の鏡面光沢度が高い部分(光沢部)と鏡面光沢度が低い部分(つや消し部)との差の強調効果が低下する傾向が強くなる。

【0027】

上金型111の凹部分Qの底面は鏡面加工されており、凸部分Pの天面はつや消し加工されており、凹部分Qと凸部分PとがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持っている。

【0028】

上金型111の鏡面光沢度は、最も凸となる部分から最も凹となる部分にわたって連続的に変化(鏡面光沢度が高い側から低い側に変化)するように調整されていてもよい。さらに、最も凸となる部分が第1の鏡面光沢度(高鏡面光沢度)を持ち、最も凹となる部分が第2の鏡面光沢度(低鏡面光沢度)を持ち、最も凸となる部分と最も凹となる部分との中間に位置する部分で第3の鏡面光沢度(中鏡面光沢度)を持つように調整してもよい。

【0029】

第1実施形態では、上金型111に形成される木目調の凹凸パターンは一定の方向に向いたほぼ平行な凹凸条である。なお、上金型111に形成される凹凸パターン(図2(B)参照)は、前述した熱硬化性樹脂含浸シート2Aに印刷された木目模様パターン(図1(A)参照)に一致させることもできるが、上金型111に形成された凹凸パターンと熱硬化性樹脂含浸シート2Aに印刷された木目模様パターンとを一致させないようにしている。これらのパターンを積極的に一致させないようにすることで、本物の木目感覚を呈しさせることができる(図3(A),(B)参照)。

【0030】

上記の基板3としては、合板や繊維板あるいはパーティクルボードなどを使用することができる。基板3の裏面には、接着剤で紙等のシートを貼ることで施工の便宜に供することができたり、防湿等のフィルムを貼ったり樹脂含浸紙をプレスすることで反りを防止することができるなどの、熱プレスと同時(あるいは、熱プレス後または前)に各種の機能処理を施すこともできる。

【0031】

(3)熱プレスに際しては、プレス成形品4の凸部分qと凹部分pの鏡面光沢度差が上金型111の鏡面光沢度差の80%以上となるようにプレス成形する。

プレス成形は、120〜190℃×10〜25kg/m2×1〜15分で行った後、開圧することで完了する。

これにより、プレス成形品4の凸部分qと凹部分pの鏡面光沢度差がJISZ8741準拠による指標で少なくとも5以上となり、この鏡面光沢度差に凸部分qと凹部分pの高低差5〜300μmが加わり、これらの相乗効果による段差強調作用によって、天然の木目調模様が実現される。

【0032】

(4)このように、第1実施形態で形成される装飾層構造(あるいは装飾板)では、凹部分pと凸部分qとに鏡面光沢度の差が付けられ、鏡面光沢度が高い部分(光沢部)と鏡面光沢度が低い部分(つや消し部)との段差が強調される。

また、第1実施形態で形成される装飾層構造では、凸部分qと凹部分pとがステップ状に高さ変化(図3(B)においてHで示す)するように形成でき、凸部分qが第1の鏡面光沢度(高い鏡面光沢度)を持ち、凹部分pが第2の鏡面光沢度(低い鏡面光沢度)を持つか、逆に凹部分pが第1の鏡面光沢度(高い鏡面光沢度)を持ち、凸部分qが第2の鏡面光沢度(低い鏡面光沢度)を持つように調整でき、このような光沢度差と、上記のステップ状に高さ変化する凹凸との相乗作用により、5〜30μm程度の高さの差であっても、高低差の大きい段差として観者を錯覚させることができる。

【0033】

以上のような第1実施形態で製造される化粧板200は、硬度が高く耐傷性に優れた熱硬化性樹脂が表面を構成することから、建材、特に室内装飾などの用途に極めて好適である。

【0034】

《第1実施形態の具体例》

ジアリルオルソフタレートプレポリマー(メチルエチルケトン50重量部溶液粘度(30℃)96.5cp、ヨウ素化56.7、ダイソー社製商品名“ダイソーダップ”)50重量部、フマル酸10モル/エチレングリコール3モル/プロピレングリコール6モル/水素化ビスフェノールA1モル組成で数平均分子量10,000〜12,000かつ酸価15mgKOH/gの不飽和ポリエステル50重量部、ベンゾイルパーオキサイド4重量部、内部離型剤(デュポン社製商品名“ゼレックUN”)0.4重量部、ハイドロキノン(重合調整剤)0.03重量部、微粉末シリカ(塩野義製薬社製商品名“カープレックス”)4重量部を、アセトンに溶解して熱硬化性樹脂液を調製した。

この樹脂液を、予め表面に木目模様が印刷されたチタン紙(坪量80g/m2)に、樹脂含浸量100g/m2で含浸させて、180g/m2の樹脂含浸シート(プリプレグシート)2Aとした。

一方、表面に印刷していないクラフト紙(坪量80g/m2)に、上記と同じ樹脂液を上記と同じ含浸量で含浸させて、樹脂含浸シート(プリプレグシート)2Bとした。

また、16mm厚のパーティクルボードを、基板3とした。

【0035】

さらに、上金型111は、凸部分Pと凹部分Qとがステップ状に高さ変化し、凸部分Pと凹部分Qとの高さの差H(図3(B)参照)が100μmのものであって、凸部分Pと凹部分Qの鏡面光沢度は2値で調整し、JISZ8741準拠の指標で、凹部分Qの鏡面光沢度が約「80」、凸部分Pの鏡面光沢度が約「10」であり、鏡面光沢度差が約「70」に調整したものを使用した。

【0036】

上記の基板3上に、上記の熱硬化性樹脂含浸シート(プリプレグシート)2Bを載置し、この上に熱硬化性樹脂含浸シート(プリプレグシート)2Aを載置して、熱プレス(135℃×15kg/m2×6分)した後、上金型111を外した(すなわち開圧した)。

この熱プレスにより、シート2A,2Bに含浸している上記の熱硬化性樹脂が流動し上下左右方向に移動・浸透して、熱硬化性樹脂含浸シート2A,2Bから構成される化粧層構造が基板3と一体化し、また化粧層構造の表面部において、高さの差が30μm以上(本例では100μm)の凹部分qと凸部分pとが、光沢度差70を有して形成され、この化粧層構造と基板3との一体化、および凹部分qと凸部分pの高低差と光沢度差の形成が完成される。

【0037】

得られた化粧板は、表面部において、上記金型の高低差と光沢度差が約100%転写された凹凸模様が形成されており、この凹凸模様には、ひび割れや欠けなどの弊害は全く生じておらず、美麗な木目調模様を呈していた。

【0038】

《第2実施形態》

プリプレグ樹脂として熱可塑性樹脂を使用した場合の本発明の一実施形態を説明する。

(1)本実施形態では、第1実施形態と同様、2枚の熱可塑性樹脂プリプレグシート6Aおよび6Bを例えば押出成形などで成形しておく(図1(A)〜(C)中か括弧付数字で示す)。

熱可塑性樹脂プリプレグシート6Aには、第1実施形態と同様に、木目模様などが印刷される。

【0039】

第2実施形態では、熱可塑性樹脂として、塩化ビニル系樹脂、オレフィン系樹脂などが好ましく使用でき、これらはそれぞれ単独で、あるいはこれらの適宜の組合せによる2種以上を併用することができる。

第2実施形態でも、熱可塑性樹脂プリプレグシートは6A,6Bの2枚としたが、第1実施形態におけると同様、3枚以上とすることで化粧層構造に厚みを持たせることができるし、また熱可塑性樹脂プリプレグシートの場合においては、防湿剤、防カビ剤、導電性材料の混合が容易であり、各プリプレグシートにこれらの各剤を適宜配合することで、これらの特性を付与することもできる。

【0040】

(2)熱可塑性樹脂プリプレグシート6A,6Bを重ねて熱プレスする。

上金型511,下金型512は基本的には第1実施形態における上金型111,下金型112と同じである(説明の便宜上、図2(A),(B)に括弧付符号によりこれらの金型を示す)。

上金型511には、基本的には第1実施形態の上金型111に形成された凹凸と同じ木目調の凹凸が形成されているが、熱可塑性樹脂の場合、凸部分Pと凹部分Qとの高さの差を、熱硬化性樹脂の場合の第1実施形態における高低差より大きくすることができる。具体的には、凸部分Pと凹部分Qとの高さの差を、最大2000μm程度までとすることができる。

【0041】

また、第2実施形態においても、上金型511の凹部分Qの底面は鏡面加工、凸部分Pの天面はつや消し加工されており、凸部分Pと凹部分QとがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持っている。

【0042】

さらに、第2実施形態においても、上金型511の鏡面光沢度は、最も凸となる部分から最も凹となる部分にわたって連続的に変化(鏡面光沢度が高い側から低い側に変化)するように調整されていてもよいし、最も凸となる部分が第1の鏡面光沢度を持ち、最も凹となる部分が第2の鏡面光沢度を持ち、最も凸となる部分と最も凹となる部分との中間に位置する部分で第3の鏡面光沢度を持つように調整してもよい。

【0043】

加えて、第2実施形態でも、上金型511に形成される木目調の凹凸パターンは一定の方向に向いたほぼ平行な凹凸条であり、上金型511に形成された木目調の凹凸パターンと熱可塑性樹脂プリプレグシート6Aに印刷された木目調の模様パターン(図1(A)参照)とを一致させないようにしている。これにより、第1実施形態と同様に、プレス成形品8(図3(A),(B)に括弧付数字で示す)に、本物の木目感覚を呈しさせることができる。

【0044】

なお、第2実施形態において、基板7(図1(C),図3(B)参照)を使用する場合には、基本的には第1実施形態における基板3と同じであるが、本発明の方法で得られる装飾層構造を接着剤などを使用して貼着する手法が一般的に採用される。

【0045】

(3)第2実施形態におけるプレス成形は、100〜160℃×2〜10kg/m2×1〜10分で行った後、開圧前に30〜50℃に冷却し、開圧することで完了する。

これにより、プレス成形品8の凸部分と凹部分の鏡面光沢度差を金型の鏡面光沢度差の80%以上とすることができ、かつ凸部分と凹部分の高低差を金型の約100%とすることができる。

【0046】

(4)第2実施形態おいて形成された装飾層構造(あるいは装飾板)では、凹部分pと凸部分q(図3(A),(B)参照)とに鏡面光沢度の差を付けることにより、鏡面光沢度が高い部分(光沢部)と鏡面光沢度が低い部分(つや消し部)との段差が強調される。

第2実施形態でも、凸部分Pと凹部分Qとがステップ状に高さ変化する金型を使用でき、これらと凹凸の鏡面光沢度差とにより、実際の凹凸の高低差よりも、大きい段差として観者を錯覚させることができる。

また、第2実施形態により製造される装飾層構造や化粧板(図3(B)で括弧付符号300で示す)は、建材、特に室内装飾などの用途に好適である。

【0047】

《第2実施形態の具体例》

塩化ビニル系樹脂に対して離型性を有するエンドレスベルト上に、ポリ塩化ビニル(PVC)100重量部、ジオクチルフタレート(DOP)80重量部、CaCO3400重量部を含む塩ビペーストを1.2mm厚で塗布した。

次いで、この上に上記と同様の塩ビペーストを1.4mm厚で塗布し、160℃のオーブンで6分加熱し、塩ビペーストをゲル化させ、塩化ビニル樹脂プリプレグシート6A,6Bが2枚積層されたものを得た。

この後、最上層となるプリプレグシート2Aの表面に木目調模様を印刷した。

一方、金型としては、凹凸差が最大で500μmとした以外は、第1実施形態と同様に加工したものを使用した。

【0048】

上記の2枚が積層されたプリプレグシート6A,6Bを、第1実施形態と同様にして熱プレスするが、このときの条件は、120℃×3kg/m2×3分で熱プレスした後、上金型511を外すことなく40℃に冷却し、この後、開圧することとした。

この熱プレスにより、プリプレグシート6A,6Bを構成している塩ビペーストが流動し上下左右方向に移動して、塩化ビニル樹脂シート6A,6Bから構成される化粧層構造が形成された。

この化粧層構造は、表面部において、高さの差が30μm以上(本例では500μm)の凹部分qと凸部分pとが光沢度差70を有して形成されていた。

しかも、この凹凸模様には、ひび割れや欠けなどの弊害は全く生じておらず、美麗な木目調模様を呈していた。

【図面の簡単な説明】

【0049】

【図1】本発明の第1および第2実施形態の説明図であり、(A)は印刷シートとしてのプリプレグシートを示す図、(B)は(A)に示したプリプレグシート下に配置される樹脂またはプリプレグシートを示す図、(C)はプリプレグシートと一体化されて化粧板を構成する基板を示す図である。

【図2】第1および第2実施形態で使用される金型を示す図であり、(A)は金型の側面図(上金型および下金型を示す図)、(B)は金型の平面図(上金型を示す図)である。

【図3】(A)は第1および第2実施形態で使用される金型を使用して製造されたプレス成形品(装飾層構造および装飾板)の平面図、(B)は同じく側面図である。

【符号の説明】

【0050】

1,5 金型

111,511 上金型

112,512 下金型

2A,2B 熱硬化性樹脂含浸(プリプレグ)シート

3,7 基板

4,8 プレス成形品

6A,6B, 熱可塑性樹脂プリプレグシート

200,300 化粧板

【技術分野】

【0001】

本発明は、少なくとも1枚のプリプレグシートを、成形面に凹部分と凸部分とが形成された金型により熱プレスして装飾層構造を成形する方法に関し、特に表面に形成した実際の凹凸以上に凹凸が強調されて視認される装飾層構造の成形方法および装飾板の製造方法に関する。

【背景技術】

【0002】

装飾板には、木目調模様、石目調模様、あるいは幾何学模様が施されることがある。装飾板は、通常、基板に印刷シートを積層し、印刷シートの表面側に透明で硬質の樹脂層を積層して形成される。

【0003】

プレスに際して、プリプレグシートが熱硬化性樹脂である場合には、熱プレスがなされた後、開圧され、プリプレグシートが熱可塑性樹脂である場合には、熱プレスがなされた後、プレスした状態で冷却され、その後開圧される。

【0004】

ところで、この種の装飾板では、実際の木目や石目を表現したり、幾何学模様を表現したりするために、凹凸を有する金型を用いて熱プレスが行われることがある。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、従来の熱プレス法では、天然の木目や石目の風合いが必ずしも良好に表現できず、また幾何学模様の凹凸を良好に際立せることができない場合があるなどの問題があり、プレス成形品に施す凹凸意匠に多大の妥協が余儀なくされるのが実情であった。

【0006】

本発明は、このような実情を考慮し、木目や石目の風合いが良好に表現され、幾何学模様の凹凸が際立って視認され、従って従来品にはない優れた凹凸意匠を備えた装飾層構造を成形する方法と、該装飾層を有する装飾板を製造する方法とを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記目的を達成するために検討を重ねた結果、

(1)プレス成形において、凸部分と凹部分とが所定の高低差を持ち、かつこの凸部分と凹部分とが所定の鏡面光沢度差を持つ特殊な金型を使用すれば、

(2)従来のプレス装置をそのまま使用し、かつ従来のプレス条件のままでプレス成形を行うことにより、

得られるプレス成形品は、所定の高低差を有する凹凸パターンと該凹凸パターンに相乗する鏡面光沢度差とが、印刷シートに印刷された適宜パターンと相俟って、天然の木目や石目の風合い以上の優れた凹凸意匠が表現されたもの、また優れた意匠効果を有する凹凸幾何学模様が表現されたものとなり、所期以上の意匠性を備えた装飾層構造が得られるとの知見を得た。

【0008】

本発明の装飾層構造の成形方法は、このような知見に基づくもので、凹凸加工が施され、かつ該凹部分と凸部分とがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持つ金型を使用して、少なくとも1枚のプリプレグシートを、熱プレスすることを特徴とする。

また、本発明の成形方法では、プレス成形品の凸部分と凹部分との境界の稜(エッジ)が鈍った場合には、凹凸の強調機能が低下する。この凹凸強調機能が十分に発揮されるためには、金型の凹部分と凸部分との高低差を、プリプレグ樹脂が熱硬化性樹脂の場合5〜300μm、熱可塑性樹脂の場合5〜2000μmとして、プレス成形することが好ましい。

なお、上記のプリプレグシートのうち、最上層に位置する該シートには、適宜パターンの印刷を施しておくことことが一般的である。

さらに、本発明の成形方法は、前記したように、プレス成形に際して、これまで使用していたプレス装置をそのまま使用し、しかも従来のプレス条件そのままでよく、具体的には、プリプレグ樹脂が熱硬化性樹脂の場合は120〜190℃×10〜25kg/m2×1〜15分で行った後、開圧し、熱可塑性樹脂の場合は100〜160℃×2〜10kg/m2×1〜10分で行った後、開圧前に30〜50℃に冷却し、開圧することが好ましい。

そして、本発明の装飾板の製造方法は、プリプレグ樹脂が熱硬化性樹脂の場合はプリプレグシートを基板に載置して、熱可塑性樹脂の場合は複数枚のプリプレグシートを積層して、上記の成形を行うことを特徴とする。

【0009】

本発明の成形方法で使用する金型は、凹部分と凸部分とがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持つ。この金型の凹凸パターンは、通常の刻設方法で作製することができるが、上記凹凸パターンに同調した光沢度差を有する面は、例えば、凹凸パターン刻設前の平坦な金型を鏡面に加工し、次いでエッチングにより凹凸パターンを刻設した後、つやを消したい部分を除いてマスキングし、サンドブラストなどの手法でつや消し加工を施すことにより得ることができる。

【0010】

このような金型を使用する本発明の装飾層構造の成形方法で得られるプレス成形品は、その凹部分と凸部分とが、JISZ8741準拠による指標で少なくとも5以上の鏡面光沢度差を持つときは、表面に形成した実際の凹凸以上に凹凸が強調されて視認され、天然の木目や石目に酷似した外観、あるいは際立った意匠性を有する幾何学模様を呈するようになる。

【0011】

本発明の成形方法では、上記指標で6以上の鏡面光沢度差を持つ金型により熱プレスして装飾層構造を形成するに際して、プレス成形品の鏡面光沢度差が、金型の鏡面光沢度差の概ね80%以上が担保されれば、上記指標で5以上の鏡面光沢度差のプレス成形品を得ることができ、凹凸強調効果が発揮できる。

プレス成形品の鏡面光沢度差が、金型の鏡面光沢度差の80%より小さい場合には、金型の凹凸もプレス成形品に良好に転写されない場合があるため、凹凸強調効果が十分に発揮されない。プレス成形品の鏡面光沢度差が、金型の鏡面光沢度差の80%程度以上であれば、金型の凹凸もプレス成形品に良好に転写され、この鏡面光沢度差と凹凸の良好な転写により、凹凸強調効果は十分に発揮される。

【0012】

このように、本発明の成形方法では、プレス成形品の凹凸強調機能が十分に発揮されるためには、鏡面光沢度差だけでなく、金型の凹凸自体も成形品に十分かつ良好に転写される必要があり、この転写が十分かつ良好に行われることで、鏡面光沢度差に基づく凹凸強調効果が担保されることとなる。

【0013】

このため、本発明の成形方法では、金型の凹部分と凸部分との高低差を、含浸樹脂が熱硬化性樹脂の場合5〜300μm、熱可塑性樹脂の場合5〜2000μmとすることで、鏡面光沢度差に基づく凹凸の強調機能が十分に発揮できる。

この凹凸の高低差と上記の鏡面光沢度差とが相乗されて、成形品の凹凸の強調機能が十分に発揮できる。

【0014】

金型の凹部分と凸部分の高低差を、プリプレグ樹脂によって変えるのは、一般的に熱硬化性樹脂に比べて熱可塑性樹脂は加工し易く変形量を多くできることに由来する。

【0015】

本発明の成形方法で上記のようなプレス成形品を得るためには、プリプレグ樹脂(熱硬化性樹脂か熱可塑性樹脂)に応じた条件でのプレス成形を行うことにより、金型の凹凸と鏡面(光沢)がプレス成形品に十分に転写され、プレス成形品における凹凸の高低差と鏡面光沢度差が相乗されて凹凸の強調機能が十分に発揮できる。

このプレス条件は、前記したように、本発明における金型を使用する場合、意外にも従来のプレス条件と同じでよいことの知見を得ており、具体的には、プリプレグ樹脂が熱硬化性樹脂である場合には、120〜190℃×10〜25kg/m2×1〜15分で行った後、開圧し、熱可塑性樹脂の場合には、100〜160℃×2〜10kg/m2×1〜10分で行った後、開圧前に30〜50℃に冷却し、開圧することでよい。

【0016】

熱硬化性樹脂の場合、120℃より低温、10kg/m2より低圧、1分より短時間であったり、逆に190℃より高温、25kg/m2より高圧、15分より長時間であっても、硬化が不十分であったり、樹脂の変質などの弊害が生じて、所定の高度差での凹凸パターンの形成ができないばかりか、凸部分と凹部分の所定の鏡面光沢度差が表現されない。

もちろん、上記した範囲内のプレス圧で、120℃より低温にし、プレス時間を15分より長く設定すれば、金型の凹凸も鏡面光沢もプレス成形品に転写されるが、成形効率が低下してしまう。逆に、上記範囲内のプレス圧で、190℃より高温にし、プレス時間を1分より短く設定すれば、樹脂の変質などが生じ易くなり、凹凸パターンの形成も鏡面光沢も転写することができなくなる。

また、上記範囲内の温度で、プレス圧を10kg/m2より低くし、プレス時間を15分より長くしても、プレス成形自体ができず、逆に、上記範囲内の温度で、プレス圧を25kg/m2より高圧にし、プレス時間を1分より短くすると、転写性が低下して、所望の高低差と鏡面光沢度差を有する凹凸パターンの転写ができない。

【0017】

一方、プリプレグ樹脂が熱可塑性樹脂である場合には、上記条件での熱プレスにより成形は可能であるが、熱硬化性樹脂の場合のように熱プレス後に開圧してしまうと、転写パターンを保持することができなくなるため、プレス圧を保持したまま、30〜50℃に冷却することが重要となる。

【発明の効果】

【0018】

本発明の成形方法によれば、凹凸加工が施され、かつ該凹部分と凸部分とがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持つ金型の、該鏡面光沢度差がプレス成形品に良好に転写されて、鏡面光沢度差に基づく凹凸強調機能が担保されたプレス成形品を得ることができる。

このとき、金型の凸部分と凹部分の高低差を所定値以上のものとすることにより、該高低差が上記の鏡面光沢度差と相乗して、プレス成形品の凹凸強調機能が一層良好に担保される。

【発明を実施するための最良の形態】

【0019】

《第1実施形態》

図1〜図3により、プリプレグ樹脂として熱硬化性樹脂を使用した場合の本発明の一実施形態を説明する。なお、プリプレグシート(すなわち、熱硬化性樹脂含浸シート)2A,2B、基板3、上金型111,下金型112は大型パネルサイズであるが、説明の便宜上、図ではタイルサイズの矩形で示す。

【0020】

(1)本実施形態では、2枚の熱硬化性樹脂含浸シート(プリプレグシート)2Aおよび2Bを予め用意しておく。これらのシート2A,2Bは、不織布様、織布様あるいは編布様のシート、典型的には紙、たとえばクラフト紙、チタン紙(酸化チタン含有紙)などを基材とし、これに熱硬化性樹脂を含浸させたものである。

この熱硬化性樹脂含浸シート2A,2Bは、シート基材を熱硬化性樹脂バスに浸漬し、乾燥することで作製される。なお、熱硬化性樹脂含浸シート2Aは印刷シートであり、図1(A)に示すように一方の面(表面)に木目模様が表現されている。また、熱硬化性樹脂含浸シート2Bは図1(B)に示すような印刷されていないクラフト紙である。なお、印刷は、モノクロやグレーのほか、単色カラーまたは多色カラーで表現することができる。

【0021】

熱硬化性樹脂として、ジアリルフタレート系樹脂、メラミン系樹脂、ポリエステル系樹脂などを使用することができ、ジアリルフタレート系樹脂を使用する場合には、ジアリルフタレート系樹脂としては、ジアリルオルソフタレートプレポリマー、ジアリルイソフタレートプレポリマー、ジアリルテレフタレートプレポリマーなどが好ましい。

これらの熱硬化性樹脂は、それぞれ単独で、あるいはこれらの適宜の組合せによる2種以上を併用することができる。

ジアリルフタレート系樹脂を使用する場合は、人体や環境に有害である揮発性成分(ホルムアルデヒドやトルエンなど)が含まなれておらず、上記の凸部分と凹部分との高さの差を大きくできる効果との相乗で、室内用の化粧層構造として、極めて効果的である。

また、本実施形態により形成される化粧層構造において、硬度の調整が要求されるときには、上記樹脂、あるいは配合する成分などを適宜選択することにより、所望の硬度を得ることもできる。

【0022】

第1実施形態では、熱硬化性樹脂含浸シート(プリプレグシート)2A,2Bは、複数枚(本実施形態では2A,2Bの2枚)とすることで化粧層構造に厚みを持たせることができる。

【0023】

なお、図示はしないが、熱プレスに際して、樹脂含浸シート2Aの上にオーバレイシートを配置することができる。オーバレイシートとしては、熱プレスにより透明または半透明(以下、半透明を含めて「透明」と言う)となるような材料を使用することができる。もちろん、オーバレイシートとして、熱プレスにより透明とはならないものを使用することもでき、この場合には、印刷シートの機能はオーバレイシートが果たすこととなる。

【0024】

(2)熱硬化性樹脂含浸シート(プリプレグシート)2A,2Bを重ねて、基板3(図1(C)参照)とともに熱プレスする。

図2(A)(図2(B)におけるA−A断面図)に示すように上金型111には凹凸が形成され、この凹凸は図2(B)に示すように木目調をなしている。

【0025】

この木目調の凹凸は、一定の方向に向くほぼ平行な凹凸条である(凹凸条のうち一部は、図中γで示すように分岐しているものが含まれていてもよい)。第1実施形態では、上金型111の凸部分Pと凹部分Qとの高さの差は5〜30μm程度である。熱硬化性樹脂を含浸するシートを複数枚とすることや、熱硬化性樹脂を大量に含浸できるシートを使用すること、あるいは熱硬化性樹脂を特定する(例えば、ジアリルフタレート系樹脂を使用する)ことなどで、凸部分Pと凹部分Qとの高さの差が300μm程度までの上金型111を使用することができる。

【0026】

なお、上金型111の凸部分Pと凹部分Qとの高さの差が300μmを越えると、プレス成形品4の凹部分pや凸部分qにひび割れや欠けが生じ易くなるおそれがある。

また、上金型111の凸部分Pと凹部分Qとの高さの差が5μm未満だと、プレス成形品4の鏡面光沢度が高い部分(光沢部)と鏡面光沢度が低い部分(つや消し部)との差の強調効果が低下する傾向が強くなる。

【0027】

上金型111の凹部分Qの底面は鏡面加工されており、凸部分Pの天面はつや消し加工されており、凹部分Qと凸部分PとがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持っている。

【0028】

上金型111の鏡面光沢度は、最も凸となる部分から最も凹となる部分にわたって連続的に変化(鏡面光沢度が高い側から低い側に変化)するように調整されていてもよい。さらに、最も凸となる部分が第1の鏡面光沢度(高鏡面光沢度)を持ち、最も凹となる部分が第2の鏡面光沢度(低鏡面光沢度)を持ち、最も凸となる部分と最も凹となる部分との中間に位置する部分で第3の鏡面光沢度(中鏡面光沢度)を持つように調整してもよい。

【0029】

第1実施形態では、上金型111に形成される木目調の凹凸パターンは一定の方向に向いたほぼ平行な凹凸条である。なお、上金型111に形成される凹凸パターン(図2(B)参照)は、前述した熱硬化性樹脂含浸シート2Aに印刷された木目模様パターン(図1(A)参照)に一致させることもできるが、上金型111に形成された凹凸パターンと熱硬化性樹脂含浸シート2Aに印刷された木目模様パターンとを一致させないようにしている。これらのパターンを積極的に一致させないようにすることで、本物の木目感覚を呈しさせることができる(図3(A),(B)参照)。

【0030】

上記の基板3としては、合板や繊維板あるいはパーティクルボードなどを使用することができる。基板3の裏面には、接着剤で紙等のシートを貼ることで施工の便宜に供することができたり、防湿等のフィルムを貼ったり樹脂含浸紙をプレスすることで反りを防止することができるなどの、熱プレスと同時(あるいは、熱プレス後または前)に各種の機能処理を施すこともできる。

【0031】

(3)熱プレスに際しては、プレス成形品4の凸部分qと凹部分pの鏡面光沢度差が上金型111の鏡面光沢度差の80%以上となるようにプレス成形する。

プレス成形は、120〜190℃×10〜25kg/m2×1〜15分で行った後、開圧することで完了する。

これにより、プレス成形品4の凸部分qと凹部分pの鏡面光沢度差がJISZ8741準拠による指標で少なくとも5以上となり、この鏡面光沢度差に凸部分qと凹部分pの高低差5〜300μmが加わり、これらの相乗効果による段差強調作用によって、天然の木目調模様が実現される。

【0032】

(4)このように、第1実施形態で形成される装飾層構造(あるいは装飾板)では、凹部分pと凸部分qとに鏡面光沢度の差が付けられ、鏡面光沢度が高い部分(光沢部)と鏡面光沢度が低い部分(つや消し部)との段差が強調される。

また、第1実施形態で形成される装飾層構造では、凸部分qと凹部分pとがステップ状に高さ変化(図3(B)においてHで示す)するように形成でき、凸部分qが第1の鏡面光沢度(高い鏡面光沢度)を持ち、凹部分pが第2の鏡面光沢度(低い鏡面光沢度)を持つか、逆に凹部分pが第1の鏡面光沢度(高い鏡面光沢度)を持ち、凸部分qが第2の鏡面光沢度(低い鏡面光沢度)を持つように調整でき、このような光沢度差と、上記のステップ状に高さ変化する凹凸との相乗作用により、5〜30μm程度の高さの差であっても、高低差の大きい段差として観者を錯覚させることができる。

【0033】

以上のような第1実施形態で製造される化粧板200は、硬度が高く耐傷性に優れた熱硬化性樹脂が表面を構成することから、建材、特に室内装飾などの用途に極めて好適である。

【0034】

《第1実施形態の具体例》

ジアリルオルソフタレートプレポリマー(メチルエチルケトン50重量部溶液粘度(30℃)96.5cp、ヨウ素化56.7、ダイソー社製商品名“ダイソーダップ”)50重量部、フマル酸10モル/エチレングリコール3モル/プロピレングリコール6モル/水素化ビスフェノールA1モル組成で数平均分子量10,000〜12,000かつ酸価15mgKOH/gの不飽和ポリエステル50重量部、ベンゾイルパーオキサイド4重量部、内部離型剤(デュポン社製商品名“ゼレックUN”)0.4重量部、ハイドロキノン(重合調整剤)0.03重量部、微粉末シリカ(塩野義製薬社製商品名“カープレックス”)4重量部を、アセトンに溶解して熱硬化性樹脂液を調製した。

この樹脂液を、予め表面に木目模様が印刷されたチタン紙(坪量80g/m2)に、樹脂含浸量100g/m2で含浸させて、180g/m2の樹脂含浸シート(プリプレグシート)2Aとした。

一方、表面に印刷していないクラフト紙(坪量80g/m2)に、上記と同じ樹脂液を上記と同じ含浸量で含浸させて、樹脂含浸シート(プリプレグシート)2Bとした。

また、16mm厚のパーティクルボードを、基板3とした。

【0035】

さらに、上金型111は、凸部分Pと凹部分Qとがステップ状に高さ変化し、凸部分Pと凹部分Qとの高さの差H(図3(B)参照)が100μmのものであって、凸部分Pと凹部分Qの鏡面光沢度は2値で調整し、JISZ8741準拠の指標で、凹部分Qの鏡面光沢度が約「80」、凸部分Pの鏡面光沢度が約「10」であり、鏡面光沢度差が約「70」に調整したものを使用した。

【0036】

上記の基板3上に、上記の熱硬化性樹脂含浸シート(プリプレグシート)2Bを載置し、この上に熱硬化性樹脂含浸シート(プリプレグシート)2Aを載置して、熱プレス(135℃×15kg/m2×6分)した後、上金型111を外した(すなわち開圧した)。

この熱プレスにより、シート2A,2Bに含浸している上記の熱硬化性樹脂が流動し上下左右方向に移動・浸透して、熱硬化性樹脂含浸シート2A,2Bから構成される化粧層構造が基板3と一体化し、また化粧層構造の表面部において、高さの差が30μm以上(本例では100μm)の凹部分qと凸部分pとが、光沢度差70を有して形成され、この化粧層構造と基板3との一体化、および凹部分qと凸部分pの高低差と光沢度差の形成が完成される。

【0037】

得られた化粧板は、表面部において、上記金型の高低差と光沢度差が約100%転写された凹凸模様が形成されており、この凹凸模様には、ひび割れや欠けなどの弊害は全く生じておらず、美麗な木目調模様を呈していた。

【0038】

《第2実施形態》

プリプレグ樹脂として熱可塑性樹脂を使用した場合の本発明の一実施形態を説明する。

(1)本実施形態では、第1実施形態と同様、2枚の熱可塑性樹脂プリプレグシート6Aおよび6Bを例えば押出成形などで成形しておく(図1(A)〜(C)中か括弧付数字で示す)。

熱可塑性樹脂プリプレグシート6Aには、第1実施形態と同様に、木目模様などが印刷される。

【0039】

第2実施形態では、熱可塑性樹脂として、塩化ビニル系樹脂、オレフィン系樹脂などが好ましく使用でき、これらはそれぞれ単独で、あるいはこれらの適宜の組合せによる2種以上を併用することができる。

第2実施形態でも、熱可塑性樹脂プリプレグシートは6A,6Bの2枚としたが、第1実施形態におけると同様、3枚以上とすることで化粧層構造に厚みを持たせることができるし、また熱可塑性樹脂プリプレグシートの場合においては、防湿剤、防カビ剤、導電性材料の混合が容易であり、各プリプレグシートにこれらの各剤を適宜配合することで、これらの特性を付与することもできる。

【0040】

(2)熱可塑性樹脂プリプレグシート6A,6Bを重ねて熱プレスする。

上金型511,下金型512は基本的には第1実施形態における上金型111,下金型112と同じである(説明の便宜上、図2(A),(B)に括弧付符号によりこれらの金型を示す)。

上金型511には、基本的には第1実施形態の上金型111に形成された凹凸と同じ木目調の凹凸が形成されているが、熱可塑性樹脂の場合、凸部分Pと凹部分Qとの高さの差を、熱硬化性樹脂の場合の第1実施形態における高低差より大きくすることができる。具体的には、凸部分Pと凹部分Qとの高さの差を、最大2000μm程度までとすることができる。

【0041】

また、第2実施形態においても、上金型511の凹部分Qの底面は鏡面加工、凸部分Pの天面はつや消し加工されており、凸部分Pと凹部分QとがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持っている。

【0042】

さらに、第2実施形態においても、上金型511の鏡面光沢度は、最も凸となる部分から最も凹となる部分にわたって連続的に変化(鏡面光沢度が高い側から低い側に変化)するように調整されていてもよいし、最も凸となる部分が第1の鏡面光沢度を持ち、最も凹となる部分が第2の鏡面光沢度を持ち、最も凸となる部分と最も凹となる部分との中間に位置する部分で第3の鏡面光沢度を持つように調整してもよい。

【0043】

加えて、第2実施形態でも、上金型511に形成される木目調の凹凸パターンは一定の方向に向いたほぼ平行な凹凸条であり、上金型511に形成された木目調の凹凸パターンと熱可塑性樹脂プリプレグシート6Aに印刷された木目調の模様パターン(図1(A)参照)とを一致させないようにしている。これにより、第1実施形態と同様に、プレス成形品8(図3(A),(B)に括弧付数字で示す)に、本物の木目感覚を呈しさせることができる。

【0044】

なお、第2実施形態において、基板7(図1(C),図3(B)参照)を使用する場合には、基本的には第1実施形態における基板3と同じであるが、本発明の方法で得られる装飾層構造を接着剤などを使用して貼着する手法が一般的に採用される。

【0045】

(3)第2実施形態におけるプレス成形は、100〜160℃×2〜10kg/m2×1〜10分で行った後、開圧前に30〜50℃に冷却し、開圧することで完了する。

これにより、プレス成形品8の凸部分と凹部分の鏡面光沢度差を金型の鏡面光沢度差の80%以上とすることができ、かつ凸部分と凹部分の高低差を金型の約100%とすることができる。

【0046】

(4)第2実施形態おいて形成された装飾層構造(あるいは装飾板)では、凹部分pと凸部分q(図3(A),(B)参照)とに鏡面光沢度の差を付けることにより、鏡面光沢度が高い部分(光沢部)と鏡面光沢度が低い部分(つや消し部)との段差が強調される。

第2実施形態でも、凸部分Pと凹部分Qとがステップ状に高さ変化する金型を使用でき、これらと凹凸の鏡面光沢度差とにより、実際の凹凸の高低差よりも、大きい段差として観者を錯覚させることができる。

また、第2実施形態により製造される装飾層構造や化粧板(図3(B)で括弧付符号300で示す)は、建材、特に室内装飾などの用途に好適である。

【0047】

《第2実施形態の具体例》

塩化ビニル系樹脂に対して離型性を有するエンドレスベルト上に、ポリ塩化ビニル(PVC)100重量部、ジオクチルフタレート(DOP)80重量部、CaCO3400重量部を含む塩ビペーストを1.2mm厚で塗布した。

次いで、この上に上記と同様の塩ビペーストを1.4mm厚で塗布し、160℃のオーブンで6分加熱し、塩ビペーストをゲル化させ、塩化ビニル樹脂プリプレグシート6A,6Bが2枚積層されたものを得た。

この後、最上層となるプリプレグシート2Aの表面に木目調模様を印刷した。

一方、金型としては、凹凸差が最大で500μmとした以外は、第1実施形態と同様に加工したものを使用した。

【0048】

上記の2枚が積層されたプリプレグシート6A,6Bを、第1実施形態と同様にして熱プレスするが、このときの条件は、120℃×3kg/m2×3分で熱プレスした後、上金型511を外すことなく40℃に冷却し、この後、開圧することとした。

この熱プレスにより、プリプレグシート6A,6Bを構成している塩ビペーストが流動し上下左右方向に移動して、塩化ビニル樹脂シート6A,6Bから構成される化粧層構造が形成された。

この化粧層構造は、表面部において、高さの差が30μm以上(本例では500μm)の凹部分qと凸部分pとが光沢度差70を有して形成されていた。

しかも、この凹凸模様には、ひび割れや欠けなどの弊害は全く生じておらず、美麗な木目調模様を呈していた。

【図面の簡単な説明】

【0049】

【図1】本発明の第1および第2実施形態の説明図であり、(A)は印刷シートとしてのプリプレグシートを示す図、(B)は(A)に示したプリプレグシート下に配置される樹脂またはプリプレグシートを示す図、(C)はプリプレグシートと一体化されて化粧板を構成する基板を示す図である。

【図2】第1および第2実施形態で使用される金型を示す図であり、(A)は金型の側面図(上金型および下金型を示す図)、(B)は金型の平面図(上金型を示す図)である。

【図3】(A)は第1および第2実施形態で使用される金型を使用して製造されたプレス成形品(装飾層構造および装飾板)の平面図、(B)は同じく側面図である。

【符号の説明】

【0050】

1,5 金型

111,511 上金型

112,512 下金型

2A,2B 熱硬化性樹脂含浸(プリプレグ)シート

3,7 基板

4,8 プレス成形品

6A,6B, 熱可塑性樹脂プリプレグシート

200,300 化粧板

【特許請求の範囲】

【請求項1】

凹凸加工が施され、かつ該凹部分と凸部分とがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持つ金型を使用して、少なくとも1枚のプリプレグシートを、熱プレスすることを特徴とする装飾層構造の成形方法。

【請求項2】

金型の凹部分と凸部分との高低差が、プリプレグ樹脂が熱硬化性樹脂の場合5〜300μm、熱可塑性樹脂の場合5〜2000μmであることを特徴とする請求項1記載の装飾層構造の成形方法。

【請求項3】

最上層に位置するプリプレグシートには、適宜パターンの印刷を施しておくことを特徴とする請求項1または2に記載の装飾層構造の成形方法。

【請求項4】

プレス成形を、

プリプレグ樹脂が熱硬化性樹脂の場合、120〜190℃×10〜25kg/m2×1〜15分で行った後、開圧し、

プリプレグ樹脂が熱可塑性樹脂の場合、100〜160℃×2〜10kg/m2×1〜10分で行った後、開圧前に30〜50℃に冷却し、開圧する、

ことを特徴とする請求項1〜3のいずれかに記載の装飾層構造の成形方法。

【請求項5】

プリプレグ樹脂が熱硬化性樹脂の場合、プリプレグシートを基板に載置して、

プリプレグ樹脂が熱可塑性樹脂の場合、複数枚のプリプレグシートを積層して、

請求項1から4記載の成形を行うことを特徴とする装飾板の製造方法。

【請求項1】

凹凸加工が施され、かつ該凹部分と凸部分とがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持つ金型を使用して、少なくとも1枚のプリプレグシートを、熱プレスすることを特徴とする装飾層構造の成形方法。

【請求項2】

金型の凹部分と凸部分との高低差が、プリプレグ樹脂が熱硬化性樹脂の場合5〜300μm、熱可塑性樹脂の場合5〜2000μmであることを特徴とする請求項1記載の装飾層構造の成形方法。

【請求項3】

最上層に位置するプリプレグシートには、適宜パターンの印刷を施しておくことを特徴とする請求項1または2に記載の装飾層構造の成形方法。

【請求項4】

プレス成形を、

プリプレグ樹脂が熱硬化性樹脂の場合、120〜190℃×10〜25kg/m2×1〜15分で行った後、開圧し、

プリプレグ樹脂が熱可塑性樹脂の場合、100〜160℃×2〜10kg/m2×1〜10分で行った後、開圧前に30〜50℃に冷却し、開圧する、

ことを特徴とする請求項1〜3のいずれかに記載の装飾層構造の成形方法。

【請求項5】

プリプレグ樹脂が熱硬化性樹脂の場合、プリプレグシートを基板に載置して、

プリプレグ樹脂が熱可塑性樹脂の場合、複数枚のプリプレグシートを積層して、

請求項1から4記載の成形を行うことを特徴とする装飾板の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−110496(P2008−110496A)

【公開日】平成20年5月15日(2008.5.15)

【国際特許分類】

【出願番号】特願2006−293340(P2006−293340)

【出願日】平成18年10月27日(2006.10.27)

【出願人】(000108993)ダイソー株式会社 (229)

【Fターム(参考)】

【公開日】平成20年5月15日(2008.5.15)

【国際特許分類】

【出願日】平成18年10月27日(2006.10.27)

【出願人】(000108993)ダイソー株式会社 (229)

【Fターム(参考)】

[ Back to top ]