装飾部材およびその製造方法

【課題】安価でありかつ意匠性に優れる装飾部材およびその製造方法を提供すること。

【解決手段】装飾部材を、透明層1と、透明層1の後面側に形成されている第1加飾層2および第2加飾層3で構成し、第2加飾層3を樹脂を含むフィルム体で構成するとともに、第1加飾層2を透明層1の後面の一部に直接形成し、第2加飾層3を第1加飾層2および透明層1の後面全面に積層形成する。第1加飾層2を透明層1に直接形成することで、透明層1に対する第1加飾層2の位置ズレを抑制し、第2加飾層3を第1加飾層2および透明層1の後面全面に積層形成することで、第1加飾層2と第2加飾層3との見切り部の位置ズレを抑制する。

【解決手段】装飾部材を、透明層1と、透明層1の後面側に形成されている第1加飾層2および第2加飾層3で構成し、第2加飾層3を樹脂を含むフィルム体で構成するとともに、第1加飾層2を透明層1の後面の一部に直接形成し、第2加飾層3を第1加飾層2および透明層1の後面全面に積層形成する。第1加飾層2を透明層1に直接形成することで、透明層1に対する第1加飾層2の位置ズレを抑制し、第2加飾層3を第1加飾層2および透明層1の後面全面に積層形成することで、第1加飾層2と第2加飾層3との見切り部の位置ズレを抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、所定の意匠を立体的に表示する装飾部材およびその製造方法に関する。

【背景技術】

【0002】

装飾部材として、所定の意匠を立体的に表示するものが知られている。この種の装飾部材は、車両用のエンブレムや電波透過カバー等に用いられている。この種の装飾部材(以下、単に装飾部材と略する)は、一般に、透明層と、透明層の後面に形成されている意匠層とを持つ。透明層の後面は凹凸形状をなし、意匠層は透明層の後面に沿った凹凸形状をなす。意匠層が凹凸形状をなすことによって、装飾部材は意匠を立体的に表示する。

【0003】

ところで、一般的な装飾部材における意匠層は、所定の意匠を表示するために、2以上の層で構成される。一般的な装飾部材を模式的に表す前面図を図12に示し、図12に示す装飾部材を図12中A−A位置で切断した様子を模式的に表す断面図を図13に示す。また、図12に示す装飾部材を製造している様子を模式的に表す説明図を図14〜図15に示す。以下、図12〜図15を基に、一般的な装飾部材を説明する。

【0004】

図13に示すように、一般的な装飾部材における意匠層506は、第1加飾層502と第2加飾層503とを持つ。第1加飾層502および第2加飾層503は、透明層501の後面の一部に形成されている。図12に示すように、装飾部材を前面側(すなわち透明層501側)から見ると、第1加飾層502と、第1加飾層502の隙間に位置する第2加飾層503とが視認される。したがって、一般的な装飾部材は、第1加飾層502および第2加飾層503によって所定の意匠を表示する。また、意匠層506は、透明層501の後面に沿った凹凸形状をなすため、この凹凸形状によって装飾部材は所定の意匠を立体的に表示する。なお、一般には、第1加飾層502は塗布形成される。第2加飾層503は、一般には、蒸着または塗布形成される。なお、ここで言う塗布とは、塗装および印刷を含む概念である。

【0005】

ところで、意匠層506に凹凸形状を付与する第1の方法としては、透明層501の後面に意匠層506の材料を塗布したり蒸着したりすることで、意匠層506を透明層501の後面に沿った形状に形成する方法が挙げられる。この方法で第2加飾層503を蒸着形成する場合には、透明層501の後面に第1加飾層502を塗布形成し、その上層に第2加飾層503を蒸着形成すれば良いと考えられる。しかしこの方法によると、第2加飾層503を形成する際に、第1加飾層502が形成された透明層501を蒸着用の真空室に入れる必要があり、装飾部材の製造工程が煩雑になる問題がある。一方、第2加飾層503を塗布形成する場合には、透明層501を真空室に入れる必要はない。しかし透明層501が凹凸形状をなすために、第2加飾層503を形成する位置によっては、第2加飾層503を精度高く塗布形成するのが困難な場合がある。したがってこの場合には、意匠性に優れる装飾部材を得難い場合や、第2加飾層503を精度高く塗布形成するために煩雑な製造工程を要する場合がある。

【0006】

意匠層506に凹凸形状を付与する第2の方法としては、フィルム体からなる意匠層506を透明層501の後面に積層する方法が挙げられる(例えば、特許文献1参照)。この場合には、図14〜図15に示すように、意匠層506として、樹脂フィルム層530の上層に予め第1加飾層502および第2加飾層503が形成されてなるものを用いることで、第2加飾層503を蒸着形成する場合にも、塗布形成する場合にも、煩雑な製造工程を要しないと考えられる。すなわち、第2加飾層503を蒸着形成する場合には透明層501自体を真空室に入れる必要がなくなる。また第2加飾層503を塗布形成する場合には第2加飾層503を平らな樹脂フィルム530の上層に塗布形成すればよい。従って、この方法によると装飾部材を容易に製造できると考えられる。

【0007】

しかしこの方法によると、意匠層506を透明層501の後面に沿った形状に賦形する必要がある。その際に、意匠層506が透明層501の後面に沿った形状に伸び変形する。したがって、図15に示すように、第1加飾層502と第2加飾層503との境界部分(以下、見切り部570と呼ぶ)が、意匠層506の伸び変形の程度に応じて位置ズレする。換言すると、この方法によると見切り部570を精度高く位置決めできず、装飾部材の意匠性が悪化するおそれがある。

【0008】

このため、容易に製造でき、かつ、装飾部材の意匠性をさらに向上させる技術が求められている。

【特許文献1】特開2006−95793号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記事情に鑑みてなされたものであり、意匠性に優れかつ容易に製造できる装飾部材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決する本発明の装飾部材の製造方法は、透明層1と、透明層1の後面側に形成されている第1加飾層2および第2加飾層3と、を持つ装飾部材を製造する方法であって、透明層1の後面を、透明層1の前面側に向けて陥没する凹部10、11と、透明層1の後面側に向けて隆起する凸部12、13と、を持つ凹凸形状に形成し、第1加飾層2を、透明層1の後面の一部に直接形成し、第2加飾層3を、樹脂を含むフィルム体で構成するとともに、第1加飾層2および透明層1の後面全面に積層形成することを特徴とする。

【0011】

本発明の装飾部材の製造方法は、下記の(1)〜(5)の何れか一つを備えるのが好ましく、(1)〜(5)の複数を備えるのがより好ましい。

【0012】

(1)前記第2加飾層3を、樹脂フィルム層30と、樹脂フィルム層30に形成されている金属蒸着層31とを持つフィルム体で構成し、金属蒸着層31の材料として、スズ、インジウム、アルミニウム、亜鉛、金、銀、銅、チタン、ニッケルおよびその酸化物から選ばれる少なくとも一種を含む材料を用い、樹脂フィルム層30の材料として、ポリウレタン、ポリメチルメタアクリレート、アクリロニトリル−ブタジエン−スチレン共重合体、ポリカーボネート、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、フッ素樹脂から選ばれる少なくとも一種を含む材料を用いる。

【0013】

(2)前記第1加飾層2および前記透明層1に積層される前の前記第2加飾層3において、前記金属蒸着層31の厚さは、5nm以上80nm以下であり、前記樹脂フィルム層30の厚さは、5μm以上300μm以下である。

【0014】

(3)前記第1加飾層2を、前記凸部12、13の少なくとも一部に2色成形し、前記第1加飾層2の後面に、前記透明層1側に向けて陥没するとともに前記凹部10、11に連絡する溝部を設ける。

【0015】

(4)前記溝部は、さらに、前記装飾部材の外周端面に連絡する。

【0016】

(5)前記第2加飾層3を前記第1加飾層2および前記透明層1の後面全面に積層形成する際に、少なくとも前記透明層1と前記第2加飾層3とを圧接させるとともに、前記凹部10、11の内側において前記透明層1と前記第2加飾層3との間に残存する気体を前記溝部の内側に移動させる。

【0017】

上記課題を解決する本発明の装飾部材は、上述した本発明の装飾部材の製造方法で製造された装飾部材であって、透明層1と、透明層1の後面側に形成されている第1加飾層2および第2加飾層3と、を持ち、透明層1の後面は、透明層1の前面側に向けて陥没する凹部10、11と、透明層1の後面側に向けて隆起する凸部12、13と、を持つ凹凸形状をなし、第1加飾層2は、透明層1の後面の一部に直接形成され、第2加飾層3は、樹脂を含むフィルム体で構成され、第1加飾層2および透明層1の後面全面に積層形成されていることを特徴とする。

【0018】

本発明の装飾部材は、下記の(6)〜(8)の何れか一つを備えるのが好ましく、(6)〜(8)の複数を備えるのがより好ましい。

【0019】

(6)前記第2加飾層3は、樹脂フィルム層30と、樹脂フィルム層30に形成されている金属蒸着層31とを持つフィルム体で構成され、金属蒸着層31は、スズ、インジウム、アルミニウム、亜鉛、金、銀、銅、チタン、ニッケルおよびその酸化物から選ばれる少なくとも一種を含む材料からなり、樹脂フィルム層30は、ポリウレタン、ポリメチルメタアクリレート、アクリロニトリル−ブタジエン−スチレン共重合体、ポリカーボネート、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、フッ素樹脂から選ばれる少なくとも一種を含む材料からなる。

【0020】

(7)前記第1加飾層2は、前記凸部12、13の少なくとも一部に2色成形されてなり、前記第1加飾層2の後面は、前記透明層1側に向けて陥没するとともに前記凹部10、11に連絡する溝部を持つ。

【0021】

(8)前記溝部は、さらに、前記装飾部材の外周端面に連絡する。

【発明の効果】

【0022】

本発明の装飾部材およびその製造方法によると、意匠層の一部である第1加飾層を透明層の後面に直接形成することで、第1加飾層の透明層に対する位置ズレを抑制でき、第1加飾層と第2加飾層との見切り部の位置ズレを抑制できる。よって、本発明の装飾部材は意匠性に優れ、本発明の製造方法によると意匠性に優れる装飾部材を製造できる。

【0023】

また、本発明の装飾部材における第2加飾層は、樹脂を含むフィルム体からなり、第1加飾層および透明層の後面全面に積層形成されている。このため、第2加飾層を第1加飾層および透明層の後面に沿った形状に賦形する際に第2加飾層が伸び変形しても、第1加飾層と第2加飾層との見切り部が位置ズレすることはない。このことによっても、本発明の装飾部材は意匠性に優れ、本発明の製造方法によると意匠性に優れる装飾部材を製造できる。

【0024】

さらに、第2加飾層はフィルム体からなり透明層の凹凸形状に沿って賦形される。このため、第2加飾層を透明層に沿った凹凸形状に形成するのは容易である。さらに、フィルム体からなる第2加飾層を用いるために、例えば金属が蒸着形成されてなる層(金属蒸着層)で第2加飾層の一部を構成する場合にも、透明層自体を金属蒸着用の真空室に入れる必要はない。よって、本発明の装飾部材は容易に製造でき、本発明の製造方法によると意匠性に優れる装飾部材を容易に製造できる。

【0025】

上記(1)を備える本発明の製造方法は、金属蒸着層の材料として、スズ、インジウム、アルミニウム、亜鉛、金、銀、銅、チタン、ニッケルおよびその酸化物から選ばれる少なくとも一種を含む材料を選択することで、第2加飾層が伸び変形する際における意匠性の悪化を抑制できる。上記(4)を備える本発明の装飾部材は、同様に、第2加飾層が伸び変形する際における意匠性の悪化を抑制できる。これは以下の理由による。

【0026】

第2加飾層が伸び変形する際には、金属蒸着層が樹脂フィルム層に追従して伸び変形する。金属蒸着層が樹脂フィルム層に隈無く形成されている場合には、樹脂フィルム層が伸び変形する際に金属蒸着層がひび割れるおそれがある。しかし、上述した金属材料は島状に蒸着するために、上述した金属材料からなる金属蒸着層は樹脂フィルム層に点在する。このため、上述した金属材料からなる金属蒸着層は、樹脂フィルム層が伸び変形してもひび割れ難い。

【0027】

また、樹脂フィルム層の材料として、ポリウレタン、ポリメチルメタアクリレート、アクリロニトリル−ブタジエン−スチレン共重合体、ポリカーボネート、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、フッ素樹脂から選ばれる少なくとも一種を用いることで、第2加飾層を第1加飾層および透明層の後面に沿った形状に精度高く賦形できる。上述した樹脂材料からなるフィルムは伸び変形性に優れるためである。

【0028】

以上の理由により、上記(1)を備える本発明の製造方法によると意匠性に優れる装飾部材を製造でき、上記(6)を備える本発明の装飾部材は意匠性に優れる。

【0029】

上記(2)を備える本発明の製造方法によると、積層前の金属蒸着層の厚さおよび樹脂フィルム層の厚さを最適化することで、金属蒸着層のひび割れをより信頼性高く抑制でき、かつ、樹脂フィルム層の破断を抑制しつつ樹脂フィルム層を十分に伸び変形させ得る。したがって、上記(2)を備える本発明の製造方法によると、さらに意匠性に優れた装飾部材を製造できる。

【0030】

上記(3)を備える本発明の製造方法および上記(7)を備える本発明の装飾部材によると、第1加飾層を透明層に2色成形することで、第1加飾層を容易かつ精度高く位置決めできる。また、第1加飾層を透明層に2色成形することで、透明層と第1加飾層とを信頼性高く一体化でき、透明層からの第1加飾層の剥離を抑制できる。さらに、凹部に連絡する溝部を第1加飾層の後面に設けたことで、透明層と第2加飾層との間に残存する気体は溝部の内側に移動する。このため、第2加飾層と透明層との間に気体が残存し難くなり、第2加飾層は透明層に圧接する。このため、透明層と第2加飾層との間に気体が残存することによる装飾部材の意匠性悪化を抑制できる。よって、上記(3)を備える本発明の製造方法によると、さらに意匠性に優れる装飾部材を製造でき、上記(7)を備える本発明の装飾部材はさらに意匠性に優れる。

【0031】

上記(4)を備える本発明の製造方法および上記(7)を備える本発明の装飾部材によると、溝部の内側に侵入した気体を装飾部材の外部に排出できる。このため、上記(4)を備える本発明の製造方法および上記(7)を備える本発明の装飾部材によると、透明層と第2加飾層との間に残存する気体を信頼性高く除去できる。よって、上記(4)を備える本発明の製造方法によるとより一層意匠性に優れる装飾部材を製造でき、上記(7)を備える本発明の装飾部材はより一層意匠性に優れる。

【0032】

上記(5)を備える本発明の製造方法によると、上記(4)を備える本発明の製造方法と同様に、より一層意匠性に優れる装飾部材を製造できる。

【発明を実施するための最良の形態】

【0033】

本発明の装飾部材は、所定の意匠を立体的に表示する装飾部材として、種々の用途に供することができる。本発明の装飾部材は、例えば、ミリ波レーダ等の車両用電波レーダ装置を覆う電波透過カバーとして利用しても良いし、自動車用のエンブレムとして利用しても良い。或いは、各種のスイッチを覆うスイッチカバー等としても利用しても良い。何れの場合にも、本発明の装飾部材は、第1加飾層を持つフィルム層を透明層の後面に積層形成するのではなく、第1加飾層を透明層の後面に直接形成することで、凹凸形状をなす透明層の後面に第1加飾層を精度高く位置決めできる。よって、本発明の装飾部材は、第1加飾層と第2加飾層との見切り部を精度高く位置決めでき、装飾部材に優れた意匠性を付与できる。なお、第1加飾層を透明層の後面の一部に直接形成する方法としては、印刷、塗布、塗装、2色成形等の方法を好ましく用いることができる。

【0034】

本発明の装飾部材における第1加飾層は、透明層の凹部に形成しても良いし、凸部に形成しても良い。第1加飾層を透明層の凸部に形成する場合には、第2加飾層が透明層の凹部に沿った形状に賦形されて凸状の意匠を立体表示する。第1加飾層を透明層の凹部に形成する場合には、第2加飾層が透明層の凸部に沿った形状に賦形されて凹状の意匠を立体表示する。何れの場合にも、第1加飾層を透明層の後面に直接形成することで、見切り部の位置ズレを抑制でき、装飾部材の意匠性が向上する。なお、装飾部材の厚さ方向における凹部の底面と凸部の底面との距離(以下、凹部と凸部との凹凸差と呼ぶ)が大きい場合には、本発明の装飾部材による効果(すなわち、見切り部の位置ズレ抑制効果)が特に顕著に発揮される。したがって、本発明の装飾部材およびその製造方法は、凹凸差の大きい装飾部材に好ましく適用される。凹部と凸部との凹凸差は、1.3mm以上であるのが好ましく、2.0〜4.5mmであるのがより好ましい。

【0035】

なお、本発明の装飾部材およびその製造方法において、第2加飾層が積層される「第1加飾層および透明層の後面全面」とは、「第1加飾層および透明層の後面の略全面」を含む概念である。すなわち、本発明の装飾部材およびその製造方法において、第1加飾層および透明層には、第2加飾層が積層されていない部分が部分的に存在しても良い。例えば、第1加飾層が装飾部材の中で非常に多くの部分を占める場合などには、第1加飾層の一部に第2加飾層を積層しなくても、第2加飾層によって見切り部の周縁部における第1加飾層全体を覆うことができる場合がある。このような場合には、第2加飾層が第1加飾層および透明層の後面全面に積層される場合と同様に、見切り部を信頼性高く位置決めできる。したがって第2加飾層は、少なくとも見切り部の周縁部における第1加飾層全体を覆う程度に、第1加飾層および透明層の後面の略全面に積層されればよい。なお、第2加飾層が第1加飾層および透明層の後面全面に積層される場合には、本発明の装飾部材を容易かつ精度高く製造できる利点がある。

【0036】

本発明の装飾部材は、透明層および第2加飾層以外の層を持っても良い。例えば、本発明の装飾部材には、第2加飾層の後面を覆う層(基材層)を設けても良いし、第2加飾層と基材層との間に第2加飾層をカバーする層(カバー層)を設けても良い。本発明の装飾部材に基材層を設ける場合には、基材層の前面を透明層の後面に沿った凹凸形状にしても良い。この場合、第2加飾層は、基材層の前面に沿った形状に賦形しても良い。すなわち、この場合、第2加飾層は基材層の前面に積層形成しても良い。この場合にも、第2加飾層は、第1加飾層および透明層の後面に沿った凹凸形状をなし、透明層の後面に形成される。なお、第2加飾層を基材層の前面に積層形成する場合には、透明層と第1加飾層との一体品(前層と呼ぶ)と、基材層と第2加飾層との一体品とを接着等の方法で一体化できる。第2加飾層を前層の後面に積層形成する場合には、第2加飾層が形成された前層のさらに後面側に、基材層を射出成形しても良い。

【0037】

本発明の装飾部材における金属蒸着層の材料としては、スズ、インジウム、アルミニウム、亜鉛、金、銀、銅、チタン、ニッケルおよびその酸化物から選ばれる少なくとも一種を含むものを選択するのが好ましい。なお、これらの金属材料は、合金の状態で用いても良い。装飾部材の意匠性をより高めるためには、このうちインジウム、金、スズから選ばれる少なくとも一種を選択するのがより好ましい。これらの金属材料は、微細な島状に蒸着するため、伸び変形による第2有色層のひび割れをより信頼性高く抑制できる。さらに、この第2有色層のひび割れをさらに信頼性高く抑制するためには、第2有色層の厚さを5nm以上80nm以下にするのが好ましい。第2有色層のより好ましい厚さは、35nm以上65nm以下である。

【0038】

本発明の装飾部材における樹脂フィルム層の材料としては、ポリウレタン、ポリメチルメタアクリレート、アクリロニトリル−ブタジエン−スチレン共重合体、ポリカーボネート、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、フッ素樹脂から選ばれる少なくとも一種を用いるのが好ましい。これらの樹脂材料は、伸び変形し易い。このため、これらの樹脂材料を樹脂フィルム層の材料として用いることで、第2加飾層を第1加飾層および透明層の後面に沿った形状に精度高く賦形できる。なお、第2加飾層をより精度高く賦形するためには、樹脂フィルム層の厚さは、5μm以上300μm以下であるのが好ましい。樹脂フィルム層のより好ましい厚さは、25μm以上150μm以下である。

【実施例】

【0039】

以下、本発明の装飾部材およびその製造方法を実施例の基づいて説明する。

【0040】

(実施例1)

実施例1の装飾部材は、本発明の装飾部材を自動車用のエンブレムに適用した例である。実施例1の製造方法は上記(1)〜(5)を備える。実施例1の装飾部材は、本発明の製造方法で製造した装飾部材である。実施例1の装飾部材は、上記(6)〜(8)を備える。実施例1の装飾部材を模式的に表す前面図を図1に示す。実施例1の装飾部材を図1中A−A位置で切断した様子を模式的に表す断面図を図2に示す。実施例1の装飾部材を図1中B−B位置で切断した様子を模式的に表す断面図を図3に示す。実施例1の装飾部材における透明層および第1加飾層を模式的に表す斜視図を図4に示す。実施例1の装飾部材を製造している様子を模式的に表す説明図を図5〜図9に示す。以下、実施例1における上、下、左、右、前、後とは図1〜図4に示す上、下、左、右、前、後を指す。

【0041】

実施例1の装飾部材は、透明層1と、第1加飾層2と、第2加飾層3と、基材層4とを持つ。

【0042】

透明層1は、透明樹脂材料の一種であるポリカーボネートを材料としてなる。透明層1の後面は凹凸形状をなす。詳しくは、透明層1の後面における径方向外側部分には、略リング状の外側凹部10が形成されている。外側凹部10の径方向内側部分には、略T字状の内側凹部11が形成されている。外側凹部10および内側凹部11は透明層1の前面側に向けて陥没する凹部状をなす。透明層1の後面における外側凹部10の径方向外側部分には外側凸部12が形成され、外側凹部10と内側凹部11との間の領域には内側凸部13が形成されている。外側凸部12および内側凸部13は透明層1の後面側に向けて隆起する凸部状をなす。実施例1の装飾部材における凹部と凸部との凹凸差は2.0〜2.5mmである。

【0043】

第1加飾層2は、ポリカーボネートとカーボンブラックとの混合物からなる有色樹脂材料を材料としてなる。第1加飾層2は透明層1の後面に直接形成されている。詳しくは、第1加飾層2は、2色成形法によって外側凸部12と内側凸部13とに直接形成されている。図4に示すように、外側凸部12に形成されている第1加飾層2を外側第1加飾層20と呼び、内側凸部13に形成されている第1加飾層2を内側第1加飾層21と呼ぶ。外側第1加飾層20および内側第1加飾層21は、それぞれ、複数の溝部を持つ。各溝部は、第1加飾層2の後面の一部からなり、透明層1側に向けて陥没し、上下方向に延びる。外側第1加飾層20の溝部を外側溝部26と呼び、内側第1加飾層21の溝部を内側溝部27と呼ぶ。

【0044】

一部の外側溝部26(第1外側溝部261と呼ぶ)は、外側凹部10に連絡している。詳しくは、第1外側溝部261の一端部は、外側第1加飾層20のなかで外側凹部10に連続する端面(第1端面211と呼ぶ)に開口している。第1端面211は外側凹部10に連続しているため、第1外側溝部261は外側凹部10に連絡している。第1外側溝部261の他端部は、装飾部材の外周端面8に連絡している。詳しくは、第1外側溝部261の他端部は、外側第1加飾層20の外周端面29に開口している。実施例1の装飾部材において、外側第1加飾層20の外周端面9は装飾部材の外周端面8を構成している。このため、第1外側溝部261の他端部は、装飾部材の外周端面8に連絡している。第1外側溝部261以外の外側溝部26(第2外側溝部262と呼ぶ)は、装飾部材の外周端面8にのみ連絡している。

【0045】

一部の内側溝部27(第1内側溝部271と呼ぶ)は、内側凹部11に連絡している。詳しくは、第1内側溝部271の一端部は、内側第1加飾層21のなかで内側凹部11に連続する端面(第2端面212と呼ぶ)に開口している。第2端面212は内側凹部11に連続しているため、第1内側溝部271は内側凹部11に連絡している。第1内側溝部271の他端部は、外側凹部10に連絡している。詳しくは、第1内側溝部271の他端部は、内側第1加飾層21のなかで外側凹部10に連続する端面(第3端面213と呼ぶ)に開口している。第3端面213は外側凹部10に連続しているため、第1内側溝部271は外側凹部10に連絡している。第1内側溝部271以外の内側溝部27(第2内側溝部272)は、外側凹部10にのみ連絡している。以下、透明層1と第1加飾層2との一体品を前層5と呼ぶ。

【0046】

図5〜図8に示すように、第2加飾層3はフィルム体からなり、樹脂フィルム層30と金属蒸着層31とを持つ。樹脂フィルム層30は、PMMAを材料としてなる。金属蒸着層31は、インジウムを材料とし、樹脂フィルム層30に蒸着形成されてなる。第1加飾層2および透明層1に積層する前の第2加飾層3において、金属蒸着層31の厚さは、60nmであり、樹脂フィルム層30の厚さは125μmである。第2加飾層3は、金属蒸着層31を透明層1側に向けて、第1加飾層2および透明層1の後面全面に積層されている。

【0047】

基材層4は、AES樹脂を材料としてなり、第2加飾層3の後面側に射出成形されている。図2〜図3に示すように、基材層4は外側凹部10の内側および内側凹部11の内側に入り込んでいる。さらに、基材層4は、外側溝部26および内側溝部27の内側にも入り込んでいる。したがって、基材層4の前面は前層5の後面と略相補的な凹凸形状をなす。

【0048】

実施例1の装飾部材の製造方法を以下に説明する。

【0049】

(1.前層形成工程)

先ず、図略の2色成形型を準備し、一般的な2色成形法によって、透明層1と第1加飾層2とを2色成形した。この工程によって、透明層1と第1加飾層2とを持つ前層5を得た(図4)。

【0050】

(2.第2加飾層形成工程)

外側凹部10および内側凹部11に対応する凸形状をなす賦形用治具9を準備した。そして、前層形成工程で得た前層5、第2加飾層3、および、賦形用治具9を図略の圧空室に入れた。そして、フィルム体からなる第2加飾層3を前層5の後面にあてがい、第2加飾層3の後面に賦形用治具9をあてがった(図5)。このとき、第2加飾層3の金属蒸着層31は前側(前層5側)に配置され、樹脂フィルム層30は後側(前層5の逆側)に配置された。賦形用治具9は、外側凹部10および内側凹部11に対面した。

【0051】

次いで、賦形用治具9を前方向に移動させて、第2加飾層3を前層5に押し付けて、第2加飾層3を前層5に積層した(図6)。このとき第2加飾層3は、外側凹部10の底面100、および、内側凹部11の底面110に圧接した。なおこのとき、外側凹部10における外側凸部12側の部分、外側凹部10における内側凸部13側の部分、および、内側凹部11における内側凸部13側の部分(以下、これらをまとめて凹境界部15と呼ぶ)には、第2加飾層3は圧接しなかった。換言すると、凹境界部15の内側において、透明層1と第2加飾層3との間には隙間が生じ、この隙間には空気が残存した。また、外側溝部26および内側溝部27の内側において、第1加飾層2と第2加飾層3との間には隙間が生じ、この隙間にもまた空気が残存した。

【0052】

次いで、図略のコンプレッサーによって圧空室に空気を吹き込み、圧空室の気圧を高めた。すると、第2加飾層3が内側凹部11および外側凹部10に圧接した。すると、図9に示すように、凹境界部15の内側における透明層1と第2加飾層3(図9では図略)との隙間に残存する空気は外側溝部26または内側溝部27に移動し、第2加飾層3は内側凹部11および外側凹部10に密着した。また、凹境界部15の内側において透明層1と第2加飾層3との間に残存し外側溝部26または内側溝部27に移動した空気、および、外側溝部26または内側溝部27の内側において第1加飾層2と第2加飾層3との間に残存していた空気は、外側溝部26または内側溝部27を通り、第1加飾層2の外周端部から第1加飾層2の外部(すなわち、前層5と第2加飾層3との一体品の外部)に排出された。このため第2加飾層3は、第1加飾層2および透明層1の後面に沿った形状に賦形されて第1加飾層2および透明層1の後面全面に密着した。すなわちこの工程によって、第1加飾層2および透明層1の後面全面に、フィルム体からなる第2加飾層3を積層形成した(図8)。

【0053】

(3.基材層形成工程)

第2加飾層3が積層形成された前層5を、基材層用成形型(図略)のキャビティに配置し、第2加飾層3の後面に基材層4を射出成形(所謂フィルムインモールド)した。基材層4は、外側凹部10および内側凹部11の内側に入り込むとともに、外側溝部26および内側溝部27の内側に入り込んだ。このため基材層4の前面は、第1加飾層2および透明層1の後面と略相補的な形状に形成された。

【0054】

以上の工程によって、透明層1と、第1加飾層2と、第2加飾層3と、基材層4とを持つ実施例1の装飾部材を得た。

【0055】

実施例1の装飾部材は、第2加飾層3に由来する意匠(凸状をなす金属色の意匠)と、第1加飾層2に由来する意匠(凹状をなす黒色の意匠)とを立体的に表示する。

【0056】

実施例1の装飾部材およびその製造方法によると、第1加飾層2を透明層1の後面に直接形成(2色成形)することで、第1加飾層2の位置ズレを抑制でき、第1加飾層2と金属蒸着層31との見切り部の位置ズレを抑制できる。

【0057】

また、金属蒸着層31は、フィルム体からなる第2加飾層3の一部として、第1加飾層2および透明層1の後面に積層されている。このため、透明層1に金属蒸着層31を直接蒸着形成する必要がなくなり、透明層1を蒸着用の真空室に入れる必要がなくなる。このため、透明層1に金属蒸着層31を形成する工程の作業効率が向上し、装飾部材を容易に製造できる。

【0058】

また、第2加飾層3は、第1加飾層2および透明層1の後面全面に積層形成されているため、第2加飾層3を第1加飾層2および透明層1に積層する際(第2加飾層3を賦形する際)に第2加飾層3が伸び変形しても、第1加飾層2と第2加飾層3との見切り部(詳しくは、第1加飾層2金属蒸着層31との見切り部)は位置ズレしない。

【0059】

また、金属蒸着層31の材料として、微細な島状に蒸着されるインジウムを選択したことで、第2加飾層3が伸び変形する際における金属蒸着層31のひび割れを抑制できる。

【0060】

また、樹脂フィルム層30の材料として、伸び変形性に優れるPMMAを選択したことで、第2加飾層3を第1加飾層2および透明層1の後面に沿った形状に精度高く賦形できる。

【0061】

また、第1加飾層2を透明層1に2色成形したことで、第1加飾層2を容易かつ精度高く位置決めでき、かつ、透明層1と第1加飾層2とを信頼性高く一体化できる。

【0062】

また、第1加飾層2の後面に、凹部に連絡する溝部26、27を設けたことで、透明層1と第2加飾層3との間に残存する気体を信頼性高く除去できる。そして、透明層1と第2加飾層3との間に残存する気体を、溝部26、27を通じて第1加飾層2の外部(装飾部材の外部)に排出することで、透明層1と第2加飾層3との間に残存する気体をさらに信頼性高く除去できる。

【0063】

よって、実施例1の製造方法によると意匠性に優れる装飾部材を容易に製造でき、実施例1の装飾部材は意匠性に優れかつ安価に製造されてなる。

【0064】

実施例1の装飾部材およびその製造方法において、第1加飾層2は2色成形されてなるが、例えば、第1加飾層2はスクリーン印刷等の方法で形成しても良い。この場合には、透明層1の後面のなかで第1加飾層2の前側に位置する部分に、実施例1と同様の溝部26、27を形成しても良い。

【0065】

本発明における第2加飾層3は、単層構造であっても良いし多層構造であっても良い。また、その材料として金属や顔料を含まなくても良い。さらに、第2加飾層3として表面に微細な凹凸を持つもの(所謂磨りガラス調のもの)を用いることで、第2加飾層3が表示する意匠にサテン調の光沢を付与することもできる。

【0066】

第2加飾層3として金属を含むものを用いる場合には、伸び変形性に優れる樹脂フィルム層30と金属が島状に蒸着されてなる金属蒸着層31とを持つ第2加飾層3を用いるのが好ましい。このような第2加飾層3としては、例えば、特開2007−216608号公報に開示されているものを選択できる。さらにこの場合には、第2加飾層3の樹脂フィルム層30自体に着色しても良い。例えば、金属蒸着層31の材料としてインジウムを選択する場合には、金属色の他にインジウムに由来する黄色が表示される。この場合樹脂フィルム層30の材料に僅かに青色の顔料を配合することで、この黄色を打ち消すことができる。

【0067】

なお、第2加飾層3は、樹脂フィルム層30および金属蒸着層31に加えて、その他の層を持っても良い。その他の層としては、第2加飾層3を補強するための補強層や、金属蒸着層31を保護するための保護層、第2加飾層3を透明層1に接着するための接着層などが挙げられるが、この限りではない。透明層1もまた、単層構造であっても良いし多層構造であっても良い。

【0068】

(実施例2)

実施例2の装飾部材は、第1加飾層が凹部の底面に形成され溝部を持たないこと以外は実施例1の装飾部材と同じものである。実施例2の製造方法は、上記(1)〜(2)を備える。実施例2の装飾部材は、本発明の製造方法で製造した装飾部材である。実施例2の装飾部材は、上記(6)を備える。実施例2の装飾部材を図1中A−A位置と同位置で切断した様子を模式的に表す断面図を図10に示す。以下、実施例2における前、後とは図10に示す前、後を指す。

【0069】

実施例2の装飾部材は、実施例1の装飾部材と同様に、透明層1と、第1加飾層2と、第2加飾層3と、基材層4とを持つ。透明層1は、実施例1の装飾部材における透明層1と同形状をなす。第1加飾層2は、透明層1の外側凹部10および内側凹部11の後面に2色成形されてなる。第2加飾層3は、透明層1および第1加飾層2の後面全面に積層形成されている。したがって、実施例2の装飾部材を前側から視認すると、金属蒸着層31が凹形状に立体表示され、第1加飾層2が凸形状に立体表示される。なお、実施例2の装飾部材における第1加飾層2および透明層1は溝部を持たない。実施例2の装飾部材における凹部と凸部との凹凸差は2.0〜2.2mmである。

【0070】

実施例2の装飾部材における第1加飾層2および透明層1は溝部を持たない。このため、実施例2の装飾部材における前層5の後面に第2加飾層3を積層する際には、凹面の内側における第1加飾層2と第2加飾層3との間に空気が残存する可能性がある。しかし、実施例2の装飾部材における外側凹部10の後面および内側凹部11の後面には、第1加飾層2が形成されている。このため、凹面の内側に残存する空気は、第1加飾層2に遮られて、装飾部材の前面側からは視認されない。したがって、実施例2の装飾部材は、溝部を持たないが意匠性に優れる。なお、実施例2の装飾部材およびその製造方法によると、第1加飾層2を透明層1の後面に直接形成し、フィルム体からなる第2加飾層3を透明層1および第1加飾層2の後面全面に積層形成したことで、意匠性に優れる装飾部材を容易に製造できる。

【0071】

(実施例3)

実施例3の装飾部材は、第2加飾層の材料以外は実施例1の装飾部材と同じものである。実施例3の装飾部材は、本発明の装飾部材を自動車用の電波透過カバーに適用した例である。実施例3の製造方法は、上記(3)〜(5)を備える。実施例3の装飾部材は、本発明の製造方法で製造した装飾部材である。実施例3の装飾部材は、上記(7)〜(8)を備える。実施例3の装飾部材における第2加飾層を模式的に表す説明図を図11に示す。

【0072】

実施例3においては、第2加飾層3として東レ株式会社製のPICASUS(商標)を用いた。この第2加飾層3は、多層構造をなし、金属および顔料を含まない。詳しくは、図12に示すように、第2加飾層3は50〜100μm程度の樹脂層35が100層以上積層されてなる。この第2加飾層3における隣接する樹脂層35同士の光屈折率は異なる。このため、この第2加飾層3は構造発色して金属調の光沢を表示する。したがって、実施例3の装飾部材は、第2加飾層3によって金属色を呈する意匠を表示するにもかかわらず、金属を含まない。このため実施例3の装飾部材は、電波透過性に優れ、電波透過カバーとして好適である。

【0073】

なお、実施例3の製造方法は実施例1の製造方法と同様に意匠性に優れる装飾部材を容易に製造でき、実施例3の装飾部材実施例1の装飾部材と同様に意匠性に優れかつ安価に製造されてなる。

【図面の簡単な説明】

【0074】

【図1】実施例1の装飾部材を模式的に表す前面図である。

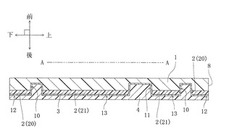

【図2】実施例1の装飾部材を図1中A−A位置で切断した様子を模式的に表す断面図である。

【図3】実施例1の装飾部材を図1中B−B位置で切断した様子を模式的に表す断面図である。

【図4】実施例1の装飾部材における透明層および第1加飾層を模式的に表す斜視図である。

【図5】実施例1の装飾部材を製造している様子を模式的に表す説明図である。

【図6】実施例1の装飾部材を製造している様子を模式的に表す説明図である。

【図7】実施例1の装飾部材を製造している様子を模式的に表す説明図である。

【図8】実施例1の装飾部材を製造している様子を模式的に表す説明図である。

【図9】実施例1の装飾部材を製造している様子を模式的に表す説明図である。

【図10】実施例2の装飾部材を図1中A−A位置と同位置で切断した様子を模式的に表す断面図である。

【図11】実施例3の装飾部材における第2加飾層を模式的に表す説明図である。

【図12】従来の装飾部材を模式的に表す前面図である。

【図13】従来の装飾部材を図11中A−A位置で切断した様子を模式的に表す断面図である。

【図14】従来の装飾部材を製造している様子を模式的に表す説明図である。

【図15】従来の装飾部材を製造している様子を模式的に表す説明図である。

【符号の説明】

【0075】

1:透明層 2:第1加飾層 3:第2加飾層 4:基材層 5:前層

10、11:凹部 12、13:凸部 26、27:溝部

30:樹脂フィルム層 31:第2有色層

【技術分野】

【0001】

本発明は、所定の意匠を立体的に表示する装飾部材およびその製造方法に関する。

【背景技術】

【0002】

装飾部材として、所定の意匠を立体的に表示するものが知られている。この種の装飾部材は、車両用のエンブレムや電波透過カバー等に用いられている。この種の装飾部材(以下、単に装飾部材と略する)は、一般に、透明層と、透明層の後面に形成されている意匠層とを持つ。透明層の後面は凹凸形状をなし、意匠層は透明層の後面に沿った凹凸形状をなす。意匠層が凹凸形状をなすことによって、装飾部材は意匠を立体的に表示する。

【0003】

ところで、一般的な装飾部材における意匠層は、所定の意匠を表示するために、2以上の層で構成される。一般的な装飾部材を模式的に表す前面図を図12に示し、図12に示す装飾部材を図12中A−A位置で切断した様子を模式的に表す断面図を図13に示す。また、図12に示す装飾部材を製造している様子を模式的に表す説明図を図14〜図15に示す。以下、図12〜図15を基に、一般的な装飾部材を説明する。

【0004】

図13に示すように、一般的な装飾部材における意匠層506は、第1加飾層502と第2加飾層503とを持つ。第1加飾層502および第2加飾層503は、透明層501の後面の一部に形成されている。図12に示すように、装飾部材を前面側(すなわち透明層501側)から見ると、第1加飾層502と、第1加飾層502の隙間に位置する第2加飾層503とが視認される。したがって、一般的な装飾部材は、第1加飾層502および第2加飾層503によって所定の意匠を表示する。また、意匠層506は、透明層501の後面に沿った凹凸形状をなすため、この凹凸形状によって装飾部材は所定の意匠を立体的に表示する。なお、一般には、第1加飾層502は塗布形成される。第2加飾層503は、一般には、蒸着または塗布形成される。なお、ここで言う塗布とは、塗装および印刷を含む概念である。

【0005】

ところで、意匠層506に凹凸形状を付与する第1の方法としては、透明層501の後面に意匠層506の材料を塗布したり蒸着したりすることで、意匠層506を透明層501の後面に沿った形状に形成する方法が挙げられる。この方法で第2加飾層503を蒸着形成する場合には、透明層501の後面に第1加飾層502を塗布形成し、その上層に第2加飾層503を蒸着形成すれば良いと考えられる。しかしこの方法によると、第2加飾層503を形成する際に、第1加飾層502が形成された透明層501を蒸着用の真空室に入れる必要があり、装飾部材の製造工程が煩雑になる問題がある。一方、第2加飾層503を塗布形成する場合には、透明層501を真空室に入れる必要はない。しかし透明層501が凹凸形状をなすために、第2加飾層503を形成する位置によっては、第2加飾層503を精度高く塗布形成するのが困難な場合がある。したがってこの場合には、意匠性に優れる装飾部材を得難い場合や、第2加飾層503を精度高く塗布形成するために煩雑な製造工程を要する場合がある。

【0006】

意匠層506に凹凸形状を付与する第2の方法としては、フィルム体からなる意匠層506を透明層501の後面に積層する方法が挙げられる(例えば、特許文献1参照)。この場合には、図14〜図15に示すように、意匠層506として、樹脂フィルム層530の上層に予め第1加飾層502および第2加飾層503が形成されてなるものを用いることで、第2加飾層503を蒸着形成する場合にも、塗布形成する場合にも、煩雑な製造工程を要しないと考えられる。すなわち、第2加飾層503を蒸着形成する場合には透明層501自体を真空室に入れる必要がなくなる。また第2加飾層503を塗布形成する場合には第2加飾層503を平らな樹脂フィルム530の上層に塗布形成すればよい。従って、この方法によると装飾部材を容易に製造できると考えられる。

【0007】

しかしこの方法によると、意匠層506を透明層501の後面に沿った形状に賦形する必要がある。その際に、意匠層506が透明層501の後面に沿った形状に伸び変形する。したがって、図15に示すように、第1加飾層502と第2加飾層503との境界部分(以下、見切り部570と呼ぶ)が、意匠層506の伸び変形の程度に応じて位置ズレする。換言すると、この方法によると見切り部570を精度高く位置決めできず、装飾部材の意匠性が悪化するおそれがある。

【0008】

このため、容易に製造でき、かつ、装飾部材の意匠性をさらに向上させる技術が求められている。

【特許文献1】特開2006−95793号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記事情に鑑みてなされたものであり、意匠性に優れかつ容易に製造できる装飾部材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決する本発明の装飾部材の製造方法は、透明層1と、透明層1の後面側に形成されている第1加飾層2および第2加飾層3と、を持つ装飾部材を製造する方法であって、透明層1の後面を、透明層1の前面側に向けて陥没する凹部10、11と、透明層1の後面側に向けて隆起する凸部12、13と、を持つ凹凸形状に形成し、第1加飾層2を、透明層1の後面の一部に直接形成し、第2加飾層3を、樹脂を含むフィルム体で構成するとともに、第1加飾層2および透明層1の後面全面に積層形成することを特徴とする。

【0011】

本発明の装飾部材の製造方法は、下記の(1)〜(5)の何れか一つを備えるのが好ましく、(1)〜(5)の複数を備えるのがより好ましい。

【0012】

(1)前記第2加飾層3を、樹脂フィルム層30と、樹脂フィルム層30に形成されている金属蒸着層31とを持つフィルム体で構成し、金属蒸着層31の材料として、スズ、インジウム、アルミニウム、亜鉛、金、銀、銅、チタン、ニッケルおよびその酸化物から選ばれる少なくとも一種を含む材料を用い、樹脂フィルム層30の材料として、ポリウレタン、ポリメチルメタアクリレート、アクリロニトリル−ブタジエン−スチレン共重合体、ポリカーボネート、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、フッ素樹脂から選ばれる少なくとも一種を含む材料を用いる。

【0013】

(2)前記第1加飾層2および前記透明層1に積層される前の前記第2加飾層3において、前記金属蒸着層31の厚さは、5nm以上80nm以下であり、前記樹脂フィルム層30の厚さは、5μm以上300μm以下である。

【0014】

(3)前記第1加飾層2を、前記凸部12、13の少なくとも一部に2色成形し、前記第1加飾層2の後面に、前記透明層1側に向けて陥没するとともに前記凹部10、11に連絡する溝部を設ける。

【0015】

(4)前記溝部は、さらに、前記装飾部材の外周端面に連絡する。

【0016】

(5)前記第2加飾層3を前記第1加飾層2および前記透明層1の後面全面に積層形成する際に、少なくとも前記透明層1と前記第2加飾層3とを圧接させるとともに、前記凹部10、11の内側において前記透明層1と前記第2加飾層3との間に残存する気体を前記溝部の内側に移動させる。

【0017】

上記課題を解決する本発明の装飾部材は、上述した本発明の装飾部材の製造方法で製造された装飾部材であって、透明層1と、透明層1の後面側に形成されている第1加飾層2および第2加飾層3と、を持ち、透明層1の後面は、透明層1の前面側に向けて陥没する凹部10、11と、透明層1の後面側に向けて隆起する凸部12、13と、を持つ凹凸形状をなし、第1加飾層2は、透明層1の後面の一部に直接形成され、第2加飾層3は、樹脂を含むフィルム体で構成され、第1加飾層2および透明層1の後面全面に積層形成されていることを特徴とする。

【0018】

本発明の装飾部材は、下記の(6)〜(8)の何れか一つを備えるのが好ましく、(6)〜(8)の複数を備えるのがより好ましい。

【0019】

(6)前記第2加飾層3は、樹脂フィルム層30と、樹脂フィルム層30に形成されている金属蒸着層31とを持つフィルム体で構成され、金属蒸着層31は、スズ、インジウム、アルミニウム、亜鉛、金、銀、銅、チタン、ニッケルおよびその酸化物から選ばれる少なくとも一種を含む材料からなり、樹脂フィルム層30は、ポリウレタン、ポリメチルメタアクリレート、アクリロニトリル−ブタジエン−スチレン共重合体、ポリカーボネート、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、フッ素樹脂から選ばれる少なくとも一種を含む材料からなる。

【0020】

(7)前記第1加飾層2は、前記凸部12、13の少なくとも一部に2色成形されてなり、前記第1加飾層2の後面は、前記透明層1側に向けて陥没するとともに前記凹部10、11に連絡する溝部を持つ。

【0021】

(8)前記溝部は、さらに、前記装飾部材の外周端面に連絡する。

【発明の効果】

【0022】

本発明の装飾部材およびその製造方法によると、意匠層の一部である第1加飾層を透明層の後面に直接形成することで、第1加飾層の透明層に対する位置ズレを抑制でき、第1加飾層と第2加飾層との見切り部の位置ズレを抑制できる。よって、本発明の装飾部材は意匠性に優れ、本発明の製造方法によると意匠性に優れる装飾部材を製造できる。

【0023】

また、本発明の装飾部材における第2加飾層は、樹脂を含むフィルム体からなり、第1加飾層および透明層の後面全面に積層形成されている。このため、第2加飾層を第1加飾層および透明層の後面に沿った形状に賦形する際に第2加飾層が伸び変形しても、第1加飾層と第2加飾層との見切り部が位置ズレすることはない。このことによっても、本発明の装飾部材は意匠性に優れ、本発明の製造方法によると意匠性に優れる装飾部材を製造できる。

【0024】

さらに、第2加飾層はフィルム体からなり透明層の凹凸形状に沿って賦形される。このため、第2加飾層を透明層に沿った凹凸形状に形成するのは容易である。さらに、フィルム体からなる第2加飾層を用いるために、例えば金属が蒸着形成されてなる層(金属蒸着層)で第2加飾層の一部を構成する場合にも、透明層自体を金属蒸着用の真空室に入れる必要はない。よって、本発明の装飾部材は容易に製造でき、本発明の製造方法によると意匠性に優れる装飾部材を容易に製造できる。

【0025】

上記(1)を備える本発明の製造方法は、金属蒸着層の材料として、スズ、インジウム、アルミニウム、亜鉛、金、銀、銅、チタン、ニッケルおよびその酸化物から選ばれる少なくとも一種を含む材料を選択することで、第2加飾層が伸び変形する際における意匠性の悪化を抑制できる。上記(4)を備える本発明の装飾部材は、同様に、第2加飾層が伸び変形する際における意匠性の悪化を抑制できる。これは以下の理由による。

【0026】

第2加飾層が伸び変形する際には、金属蒸着層が樹脂フィルム層に追従して伸び変形する。金属蒸着層が樹脂フィルム層に隈無く形成されている場合には、樹脂フィルム層が伸び変形する際に金属蒸着層がひび割れるおそれがある。しかし、上述した金属材料は島状に蒸着するために、上述した金属材料からなる金属蒸着層は樹脂フィルム層に点在する。このため、上述した金属材料からなる金属蒸着層は、樹脂フィルム層が伸び変形してもひび割れ難い。

【0027】

また、樹脂フィルム層の材料として、ポリウレタン、ポリメチルメタアクリレート、アクリロニトリル−ブタジエン−スチレン共重合体、ポリカーボネート、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、フッ素樹脂から選ばれる少なくとも一種を用いることで、第2加飾層を第1加飾層および透明層の後面に沿った形状に精度高く賦形できる。上述した樹脂材料からなるフィルムは伸び変形性に優れるためである。

【0028】

以上の理由により、上記(1)を備える本発明の製造方法によると意匠性に優れる装飾部材を製造でき、上記(6)を備える本発明の装飾部材は意匠性に優れる。

【0029】

上記(2)を備える本発明の製造方法によると、積層前の金属蒸着層の厚さおよび樹脂フィルム層の厚さを最適化することで、金属蒸着層のひび割れをより信頼性高く抑制でき、かつ、樹脂フィルム層の破断を抑制しつつ樹脂フィルム層を十分に伸び変形させ得る。したがって、上記(2)を備える本発明の製造方法によると、さらに意匠性に優れた装飾部材を製造できる。

【0030】

上記(3)を備える本発明の製造方法および上記(7)を備える本発明の装飾部材によると、第1加飾層を透明層に2色成形することで、第1加飾層を容易かつ精度高く位置決めできる。また、第1加飾層を透明層に2色成形することで、透明層と第1加飾層とを信頼性高く一体化でき、透明層からの第1加飾層の剥離を抑制できる。さらに、凹部に連絡する溝部を第1加飾層の後面に設けたことで、透明層と第2加飾層との間に残存する気体は溝部の内側に移動する。このため、第2加飾層と透明層との間に気体が残存し難くなり、第2加飾層は透明層に圧接する。このため、透明層と第2加飾層との間に気体が残存することによる装飾部材の意匠性悪化を抑制できる。よって、上記(3)を備える本発明の製造方法によると、さらに意匠性に優れる装飾部材を製造でき、上記(7)を備える本発明の装飾部材はさらに意匠性に優れる。

【0031】

上記(4)を備える本発明の製造方法および上記(7)を備える本発明の装飾部材によると、溝部の内側に侵入した気体を装飾部材の外部に排出できる。このため、上記(4)を備える本発明の製造方法および上記(7)を備える本発明の装飾部材によると、透明層と第2加飾層との間に残存する気体を信頼性高く除去できる。よって、上記(4)を備える本発明の製造方法によるとより一層意匠性に優れる装飾部材を製造でき、上記(7)を備える本発明の装飾部材はより一層意匠性に優れる。

【0032】

上記(5)を備える本発明の製造方法によると、上記(4)を備える本発明の製造方法と同様に、より一層意匠性に優れる装飾部材を製造できる。

【発明を実施するための最良の形態】

【0033】

本発明の装飾部材は、所定の意匠を立体的に表示する装飾部材として、種々の用途に供することができる。本発明の装飾部材は、例えば、ミリ波レーダ等の車両用電波レーダ装置を覆う電波透過カバーとして利用しても良いし、自動車用のエンブレムとして利用しても良い。或いは、各種のスイッチを覆うスイッチカバー等としても利用しても良い。何れの場合にも、本発明の装飾部材は、第1加飾層を持つフィルム層を透明層の後面に積層形成するのではなく、第1加飾層を透明層の後面に直接形成することで、凹凸形状をなす透明層の後面に第1加飾層を精度高く位置決めできる。よって、本発明の装飾部材は、第1加飾層と第2加飾層との見切り部を精度高く位置決めでき、装飾部材に優れた意匠性を付与できる。なお、第1加飾層を透明層の後面の一部に直接形成する方法としては、印刷、塗布、塗装、2色成形等の方法を好ましく用いることができる。

【0034】

本発明の装飾部材における第1加飾層は、透明層の凹部に形成しても良いし、凸部に形成しても良い。第1加飾層を透明層の凸部に形成する場合には、第2加飾層が透明層の凹部に沿った形状に賦形されて凸状の意匠を立体表示する。第1加飾層を透明層の凹部に形成する場合には、第2加飾層が透明層の凸部に沿った形状に賦形されて凹状の意匠を立体表示する。何れの場合にも、第1加飾層を透明層の後面に直接形成することで、見切り部の位置ズレを抑制でき、装飾部材の意匠性が向上する。なお、装飾部材の厚さ方向における凹部の底面と凸部の底面との距離(以下、凹部と凸部との凹凸差と呼ぶ)が大きい場合には、本発明の装飾部材による効果(すなわち、見切り部の位置ズレ抑制効果)が特に顕著に発揮される。したがって、本発明の装飾部材およびその製造方法は、凹凸差の大きい装飾部材に好ましく適用される。凹部と凸部との凹凸差は、1.3mm以上であるのが好ましく、2.0〜4.5mmであるのがより好ましい。

【0035】

なお、本発明の装飾部材およびその製造方法において、第2加飾層が積層される「第1加飾層および透明層の後面全面」とは、「第1加飾層および透明層の後面の略全面」を含む概念である。すなわち、本発明の装飾部材およびその製造方法において、第1加飾層および透明層には、第2加飾層が積層されていない部分が部分的に存在しても良い。例えば、第1加飾層が装飾部材の中で非常に多くの部分を占める場合などには、第1加飾層の一部に第2加飾層を積層しなくても、第2加飾層によって見切り部の周縁部における第1加飾層全体を覆うことができる場合がある。このような場合には、第2加飾層が第1加飾層および透明層の後面全面に積層される場合と同様に、見切り部を信頼性高く位置決めできる。したがって第2加飾層は、少なくとも見切り部の周縁部における第1加飾層全体を覆う程度に、第1加飾層および透明層の後面の略全面に積層されればよい。なお、第2加飾層が第1加飾層および透明層の後面全面に積層される場合には、本発明の装飾部材を容易かつ精度高く製造できる利点がある。

【0036】

本発明の装飾部材は、透明層および第2加飾層以外の層を持っても良い。例えば、本発明の装飾部材には、第2加飾層の後面を覆う層(基材層)を設けても良いし、第2加飾層と基材層との間に第2加飾層をカバーする層(カバー層)を設けても良い。本発明の装飾部材に基材層を設ける場合には、基材層の前面を透明層の後面に沿った凹凸形状にしても良い。この場合、第2加飾層は、基材層の前面に沿った形状に賦形しても良い。すなわち、この場合、第2加飾層は基材層の前面に積層形成しても良い。この場合にも、第2加飾層は、第1加飾層および透明層の後面に沿った凹凸形状をなし、透明層の後面に形成される。なお、第2加飾層を基材層の前面に積層形成する場合には、透明層と第1加飾層との一体品(前層と呼ぶ)と、基材層と第2加飾層との一体品とを接着等の方法で一体化できる。第2加飾層を前層の後面に積層形成する場合には、第2加飾層が形成された前層のさらに後面側に、基材層を射出成形しても良い。

【0037】

本発明の装飾部材における金属蒸着層の材料としては、スズ、インジウム、アルミニウム、亜鉛、金、銀、銅、チタン、ニッケルおよびその酸化物から選ばれる少なくとも一種を含むものを選択するのが好ましい。なお、これらの金属材料は、合金の状態で用いても良い。装飾部材の意匠性をより高めるためには、このうちインジウム、金、スズから選ばれる少なくとも一種を選択するのがより好ましい。これらの金属材料は、微細な島状に蒸着するため、伸び変形による第2有色層のひび割れをより信頼性高く抑制できる。さらに、この第2有色層のひび割れをさらに信頼性高く抑制するためには、第2有色層の厚さを5nm以上80nm以下にするのが好ましい。第2有色層のより好ましい厚さは、35nm以上65nm以下である。

【0038】

本発明の装飾部材における樹脂フィルム層の材料としては、ポリウレタン、ポリメチルメタアクリレート、アクリロニトリル−ブタジエン−スチレン共重合体、ポリカーボネート、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、フッ素樹脂から選ばれる少なくとも一種を用いるのが好ましい。これらの樹脂材料は、伸び変形し易い。このため、これらの樹脂材料を樹脂フィルム層の材料として用いることで、第2加飾層を第1加飾層および透明層の後面に沿った形状に精度高く賦形できる。なお、第2加飾層をより精度高く賦形するためには、樹脂フィルム層の厚さは、5μm以上300μm以下であるのが好ましい。樹脂フィルム層のより好ましい厚さは、25μm以上150μm以下である。

【実施例】

【0039】

以下、本発明の装飾部材およびその製造方法を実施例の基づいて説明する。

【0040】

(実施例1)

実施例1の装飾部材は、本発明の装飾部材を自動車用のエンブレムに適用した例である。実施例1の製造方法は上記(1)〜(5)を備える。実施例1の装飾部材は、本発明の製造方法で製造した装飾部材である。実施例1の装飾部材は、上記(6)〜(8)を備える。実施例1の装飾部材を模式的に表す前面図を図1に示す。実施例1の装飾部材を図1中A−A位置で切断した様子を模式的に表す断面図を図2に示す。実施例1の装飾部材を図1中B−B位置で切断した様子を模式的に表す断面図を図3に示す。実施例1の装飾部材における透明層および第1加飾層を模式的に表す斜視図を図4に示す。実施例1の装飾部材を製造している様子を模式的に表す説明図を図5〜図9に示す。以下、実施例1における上、下、左、右、前、後とは図1〜図4に示す上、下、左、右、前、後を指す。

【0041】

実施例1の装飾部材は、透明層1と、第1加飾層2と、第2加飾層3と、基材層4とを持つ。

【0042】

透明層1は、透明樹脂材料の一種であるポリカーボネートを材料としてなる。透明層1の後面は凹凸形状をなす。詳しくは、透明層1の後面における径方向外側部分には、略リング状の外側凹部10が形成されている。外側凹部10の径方向内側部分には、略T字状の内側凹部11が形成されている。外側凹部10および内側凹部11は透明層1の前面側に向けて陥没する凹部状をなす。透明層1の後面における外側凹部10の径方向外側部分には外側凸部12が形成され、外側凹部10と内側凹部11との間の領域には内側凸部13が形成されている。外側凸部12および内側凸部13は透明層1の後面側に向けて隆起する凸部状をなす。実施例1の装飾部材における凹部と凸部との凹凸差は2.0〜2.5mmである。

【0043】

第1加飾層2は、ポリカーボネートとカーボンブラックとの混合物からなる有色樹脂材料を材料としてなる。第1加飾層2は透明層1の後面に直接形成されている。詳しくは、第1加飾層2は、2色成形法によって外側凸部12と内側凸部13とに直接形成されている。図4に示すように、外側凸部12に形成されている第1加飾層2を外側第1加飾層20と呼び、内側凸部13に形成されている第1加飾層2を内側第1加飾層21と呼ぶ。外側第1加飾層20および内側第1加飾層21は、それぞれ、複数の溝部を持つ。各溝部は、第1加飾層2の後面の一部からなり、透明層1側に向けて陥没し、上下方向に延びる。外側第1加飾層20の溝部を外側溝部26と呼び、内側第1加飾層21の溝部を内側溝部27と呼ぶ。

【0044】

一部の外側溝部26(第1外側溝部261と呼ぶ)は、外側凹部10に連絡している。詳しくは、第1外側溝部261の一端部は、外側第1加飾層20のなかで外側凹部10に連続する端面(第1端面211と呼ぶ)に開口している。第1端面211は外側凹部10に連続しているため、第1外側溝部261は外側凹部10に連絡している。第1外側溝部261の他端部は、装飾部材の外周端面8に連絡している。詳しくは、第1外側溝部261の他端部は、外側第1加飾層20の外周端面29に開口している。実施例1の装飾部材において、外側第1加飾層20の外周端面9は装飾部材の外周端面8を構成している。このため、第1外側溝部261の他端部は、装飾部材の外周端面8に連絡している。第1外側溝部261以外の外側溝部26(第2外側溝部262と呼ぶ)は、装飾部材の外周端面8にのみ連絡している。

【0045】

一部の内側溝部27(第1内側溝部271と呼ぶ)は、内側凹部11に連絡している。詳しくは、第1内側溝部271の一端部は、内側第1加飾層21のなかで内側凹部11に連続する端面(第2端面212と呼ぶ)に開口している。第2端面212は内側凹部11に連続しているため、第1内側溝部271は内側凹部11に連絡している。第1内側溝部271の他端部は、外側凹部10に連絡している。詳しくは、第1内側溝部271の他端部は、内側第1加飾層21のなかで外側凹部10に連続する端面(第3端面213と呼ぶ)に開口している。第3端面213は外側凹部10に連続しているため、第1内側溝部271は外側凹部10に連絡している。第1内側溝部271以外の内側溝部27(第2内側溝部272)は、外側凹部10にのみ連絡している。以下、透明層1と第1加飾層2との一体品を前層5と呼ぶ。

【0046】

図5〜図8に示すように、第2加飾層3はフィルム体からなり、樹脂フィルム層30と金属蒸着層31とを持つ。樹脂フィルム層30は、PMMAを材料としてなる。金属蒸着層31は、インジウムを材料とし、樹脂フィルム層30に蒸着形成されてなる。第1加飾層2および透明層1に積層する前の第2加飾層3において、金属蒸着層31の厚さは、60nmであり、樹脂フィルム層30の厚さは125μmである。第2加飾層3は、金属蒸着層31を透明層1側に向けて、第1加飾層2および透明層1の後面全面に積層されている。

【0047】

基材層4は、AES樹脂を材料としてなり、第2加飾層3の後面側に射出成形されている。図2〜図3に示すように、基材層4は外側凹部10の内側および内側凹部11の内側に入り込んでいる。さらに、基材層4は、外側溝部26および内側溝部27の内側にも入り込んでいる。したがって、基材層4の前面は前層5の後面と略相補的な凹凸形状をなす。

【0048】

実施例1の装飾部材の製造方法を以下に説明する。

【0049】

(1.前層形成工程)

先ず、図略の2色成形型を準備し、一般的な2色成形法によって、透明層1と第1加飾層2とを2色成形した。この工程によって、透明層1と第1加飾層2とを持つ前層5を得た(図4)。

【0050】

(2.第2加飾層形成工程)

外側凹部10および内側凹部11に対応する凸形状をなす賦形用治具9を準備した。そして、前層形成工程で得た前層5、第2加飾層3、および、賦形用治具9を図略の圧空室に入れた。そして、フィルム体からなる第2加飾層3を前層5の後面にあてがい、第2加飾層3の後面に賦形用治具9をあてがった(図5)。このとき、第2加飾層3の金属蒸着層31は前側(前層5側)に配置され、樹脂フィルム層30は後側(前層5の逆側)に配置された。賦形用治具9は、外側凹部10および内側凹部11に対面した。

【0051】

次いで、賦形用治具9を前方向に移動させて、第2加飾層3を前層5に押し付けて、第2加飾層3を前層5に積層した(図6)。このとき第2加飾層3は、外側凹部10の底面100、および、内側凹部11の底面110に圧接した。なおこのとき、外側凹部10における外側凸部12側の部分、外側凹部10における内側凸部13側の部分、および、内側凹部11における内側凸部13側の部分(以下、これらをまとめて凹境界部15と呼ぶ)には、第2加飾層3は圧接しなかった。換言すると、凹境界部15の内側において、透明層1と第2加飾層3との間には隙間が生じ、この隙間には空気が残存した。また、外側溝部26および内側溝部27の内側において、第1加飾層2と第2加飾層3との間には隙間が生じ、この隙間にもまた空気が残存した。

【0052】

次いで、図略のコンプレッサーによって圧空室に空気を吹き込み、圧空室の気圧を高めた。すると、第2加飾層3が内側凹部11および外側凹部10に圧接した。すると、図9に示すように、凹境界部15の内側における透明層1と第2加飾層3(図9では図略)との隙間に残存する空気は外側溝部26または内側溝部27に移動し、第2加飾層3は内側凹部11および外側凹部10に密着した。また、凹境界部15の内側において透明層1と第2加飾層3との間に残存し外側溝部26または内側溝部27に移動した空気、および、外側溝部26または内側溝部27の内側において第1加飾層2と第2加飾層3との間に残存していた空気は、外側溝部26または内側溝部27を通り、第1加飾層2の外周端部から第1加飾層2の外部(すなわち、前層5と第2加飾層3との一体品の外部)に排出された。このため第2加飾層3は、第1加飾層2および透明層1の後面に沿った形状に賦形されて第1加飾層2および透明層1の後面全面に密着した。すなわちこの工程によって、第1加飾層2および透明層1の後面全面に、フィルム体からなる第2加飾層3を積層形成した(図8)。

【0053】

(3.基材層形成工程)

第2加飾層3が積層形成された前層5を、基材層用成形型(図略)のキャビティに配置し、第2加飾層3の後面に基材層4を射出成形(所謂フィルムインモールド)した。基材層4は、外側凹部10および内側凹部11の内側に入り込むとともに、外側溝部26および内側溝部27の内側に入り込んだ。このため基材層4の前面は、第1加飾層2および透明層1の後面と略相補的な形状に形成された。

【0054】

以上の工程によって、透明層1と、第1加飾層2と、第2加飾層3と、基材層4とを持つ実施例1の装飾部材を得た。

【0055】

実施例1の装飾部材は、第2加飾層3に由来する意匠(凸状をなす金属色の意匠)と、第1加飾層2に由来する意匠(凹状をなす黒色の意匠)とを立体的に表示する。

【0056】

実施例1の装飾部材およびその製造方法によると、第1加飾層2を透明層1の後面に直接形成(2色成形)することで、第1加飾層2の位置ズレを抑制でき、第1加飾層2と金属蒸着層31との見切り部の位置ズレを抑制できる。

【0057】

また、金属蒸着層31は、フィルム体からなる第2加飾層3の一部として、第1加飾層2および透明層1の後面に積層されている。このため、透明層1に金属蒸着層31を直接蒸着形成する必要がなくなり、透明層1を蒸着用の真空室に入れる必要がなくなる。このため、透明層1に金属蒸着層31を形成する工程の作業効率が向上し、装飾部材を容易に製造できる。

【0058】

また、第2加飾層3は、第1加飾層2および透明層1の後面全面に積層形成されているため、第2加飾層3を第1加飾層2および透明層1に積層する際(第2加飾層3を賦形する際)に第2加飾層3が伸び変形しても、第1加飾層2と第2加飾層3との見切り部(詳しくは、第1加飾層2金属蒸着層31との見切り部)は位置ズレしない。

【0059】

また、金属蒸着層31の材料として、微細な島状に蒸着されるインジウムを選択したことで、第2加飾層3が伸び変形する際における金属蒸着層31のひび割れを抑制できる。

【0060】

また、樹脂フィルム層30の材料として、伸び変形性に優れるPMMAを選択したことで、第2加飾層3を第1加飾層2および透明層1の後面に沿った形状に精度高く賦形できる。

【0061】

また、第1加飾層2を透明層1に2色成形したことで、第1加飾層2を容易かつ精度高く位置決めでき、かつ、透明層1と第1加飾層2とを信頼性高く一体化できる。

【0062】

また、第1加飾層2の後面に、凹部に連絡する溝部26、27を設けたことで、透明層1と第2加飾層3との間に残存する気体を信頼性高く除去できる。そして、透明層1と第2加飾層3との間に残存する気体を、溝部26、27を通じて第1加飾層2の外部(装飾部材の外部)に排出することで、透明層1と第2加飾層3との間に残存する気体をさらに信頼性高く除去できる。

【0063】

よって、実施例1の製造方法によると意匠性に優れる装飾部材を容易に製造でき、実施例1の装飾部材は意匠性に優れかつ安価に製造されてなる。

【0064】

実施例1の装飾部材およびその製造方法において、第1加飾層2は2色成形されてなるが、例えば、第1加飾層2はスクリーン印刷等の方法で形成しても良い。この場合には、透明層1の後面のなかで第1加飾層2の前側に位置する部分に、実施例1と同様の溝部26、27を形成しても良い。

【0065】

本発明における第2加飾層3は、単層構造であっても良いし多層構造であっても良い。また、その材料として金属や顔料を含まなくても良い。さらに、第2加飾層3として表面に微細な凹凸を持つもの(所謂磨りガラス調のもの)を用いることで、第2加飾層3が表示する意匠にサテン調の光沢を付与することもできる。

【0066】

第2加飾層3として金属を含むものを用いる場合には、伸び変形性に優れる樹脂フィルム層30と金属が島状に蒸着されてなる金属蒸着層31とを持つ第2加飾層3を用いるのが好ましい。このような第2加飾層3としては、例えば、特開2007−216608号公報に開示されているものを選択できる。さらにこの場合には、第2加飾層3の樹脂フィルム層30自体に着色しても良い。例えば、金属蒸着層31の材料としてインジウムを選択する場合には、金属色の他にインジウムに由来する黄色が表示される。この場合樹脂フィルム層30の材料に僅かに青色の顔料を配合することで、この黄色を打ち消すことができる。

【0067】

なお、第2加飾層3は、樹脂フィルム層30および金属蒸着層31に加えて、その他の層を持っても良い。その他の層としては、第2加飾層3を補強するための補強層や、金属蒸着層31を保護するための保護層、第2加飾層3を透明層1に接着するための接着層などが挙げられるが、この限りではない。透明層1もまた、単層構造であっても良いし多層構造であっても良い。

【0068】

(実施例2)

実施例2の装飾部材は、第1加飾層が凹部の底面に形成され溝部を持たないこと以外は実施例1の装飾部材と同じものである。実施例2の製造方法は、上記(1)〜(2)を備える。実施例2の装飾部材は、本発明の製造方法で製造した装飾部材である。実施例2の装飾部材は、上記(6)を備える。実施例2の装飾部材を図1中A−A位置と同位置で切断した様子を模式的に表す断面図を図10に示す。以下、実施例2における前、後とは図10に示す前、後を指す。

【0069】

実施例2の装飾部材は、実施例1の装飾部材と同様に、透明層1と、第1加飾層2と、第2加飾層3と、基材層4とを持つ。透明層1は、実施例1の装飾部材における透明層1と同形状をなす。第1加飾層2は、透明層1の外側凹部10および内側凹部11の後面に2色成形されてなる。第2加飾層3は、透明層1および第1加飾層2の後面全面に積層形成されている。したがって、実施例2の装飾部材を前側から視認すると、金属蒸着層31が凹形状に立体表示され、第1加飾層2が凸形状に立体表示される。なお、実施例2の装飾部材における第1加飾層2および透明層1は溝部を持たない。実施例2の装飾部材における凹部と凸部との凹凸差は2.0〜2.2mmである。

【0070】

実施例2の装飾部材における第1加飾層2および透明層1は溝部を持たない。このため、実施例2の装飾部材における前層5の後面に第2加飾層3を積層する際には、凹面の内側における第1加飾層2と第2加飾層3との間に空気が残存する可能性がある。しかし、実施例2の装飾部材における外側凹部10の後面および内側凹部11の後面には、第1加飾層2が形成されている。このため、凹面の内側に残存する空気は、第1加飾層2に遮られて、装飾部材の前面側からは視認されない。したがって、実施例2の装飾部材は、溝部を持たないが意匠性に優れる。なお、実施例2の装飾部材およびその製造方法によると、第1加飾層2を透明層1の後面に直接形成し、フィルム体からなる第2加飾層3を透明層1および第1加飾層2の後面全面に積層形成したことで、意匠性に優れる装飾部材を容易に製造できる。

【0071】

(実施例3)

実施例3の装飾部材は、第2加飾層の材料以外は実施例1の装飾部材と同じものである。実施例3の装飾部材は、本発明の装飾部材を自動車用の電波透過カバーに適用した例である。実施例3の製造方法は、上記(3)〜(5)を備える。実施例3の装飾部材は、本発明の製造方法で製造した装飾部材である。実施例3の装飾部材は、上記(7)〜(8)を備える。実施例3の装飾部材における第2加飾層を模式的に表す説明図を図11に示す。

【0072】

実施例3においては、第2加飾層3として東レ株式会社製のPICASUS(商標)を用いた。この第2加飾層3は、多層構造をなし、金属および顔料を含まない。詳しくは、図12に示すように、第2加飾層3は50〜100μm程度の樹脂層35が100層以上積層されてなる。この第2加飾層3における隣接する樹脂層35同士の光屈折率は異なる。このため、この第2加飾層3は構造発色して金属調の光沢を表示する。したがって、実施例3の装飾部材は、第2加飾層3によって金属色を呈する意匠を表示するにもかかわらず、金属を含まない。このため実施例3の装飾部材は、電波透過性に優れ、電波透過カバーとして好適である。

【0073】

なお、実施例3の製造方法は実施例1の製造方法と同様に意匠性に優れる装飾部材を容易に製造でき、実施例3の装飾部材実施例1の装飾部材と同様に意匠性に優れかつ安価に製造されてなる。

【図面の簡単な説明】

【0074】

【図1】実施例1の装飾部材を模式的に表す前面図である。

【図2】実施例1の装飾部材を図1中A−A位置で切断した様子を模式的に表す断面図である。

【図3】実施例1の装飾部材を図1中B−B位置で切断した様子を模式的に表す断面図である。

【図4】実施例1の装飾部材における透明層および第1加飾層を模式的に表す斜視図である。

【図5】実施例1の装飾部材を製造している様子を模式的に表す説明図である。

【図6】実施例1の装飾部材を製造している様子を模式的に表す説明図である。

【図7】実施例1の装飾部材を製造している様子を模式的に表す説明図である。

【図8】実施例1の装飾部材を製造している様子を模式的に表す説明図である。

【図9】実施例1の装飾部材を製造している様子を模式的に表す説明図である。

【図10】実施例2の装飾部材を図1中A−A位置と同位置で切断した様子を模式的に表す断面図である。

【図11】実施例3の装飾部材における第2加飾層を模式的に表す説明図である。

【図12】従来の装飾部材を模式的に表す前面図である。

【図13】従来の装飾部材を図11中A−A位置で切断した様子を模式的に表す断面図である。

【図14】従来の装飾部材を製造している様子を模式的に表す説明図である。

【図15】従来の装飾部材を製造している様子を模式的に表す説明図である。

【符号の説明】

【0075】

1:透明層 2:第1加飾層 3:第2加飾層 4:基材層 5:前層

10、11:凹部 12、13:凸部 26、27:溝部

30:樹脂フィルム層 31:第2有色層

【特許請求の範囲】

【請求項1】

透明層と、該透明層の後面側に形成されている第1加飾層および第2加飾層と、を持つ装飾部材を製造する方法であって、

該透明層の後面を、該透明層の前面側に向けて陥没する凹部と、該透明層の後面側に向けて隆起する凸部と、を持つ凹凸形状に形成し、

該第1加飾層を、該透明層の後面の一部に直接形成し、

該第2加飾層を、樹脂を含むフィルム体で構成するとともに、該第1加飾層および該透明層の後面全面に積層形成することを特徴とする装飾部材の製造方法。

【請求項2】

前記第2加飾層を、樹脂フィルム層と、該樹脂フィルム層に形成されている金属蒸着層とを持つフィルム体で構成し、

該金属蒸着層の材料として、スズ、インジウム、アルミニウム、亜鉛、金、銀、銅、チタン、ニッケルおよびその酸化物から選ばれる少なくとも一種を含む材料を用い、

該樹脂フィルム層の材料として、ポリウレタン、ポリメチルメタアクリレート、アクリロニトリル−ブタジエン−スチレン共重合体、ポリカーボネート、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、フッ素樹脂から選ばれる少なくとも一種を含む材料を用いる請求項1に記載の装飾部材の製造方法。

【請求項3】

前記第1加飾層および前記透明層に積層される前の前記第2加飾層において、

前記金属蒸着層の厚さは、5nm以上80nm以下であり、

前記樹脂フィルム層の厚さは、5μm以上300μm以下である請求項2に記載の装飾部材の製造方法。

【請求項4】

前記第1加飾層を、前記凸部の少なくとも一部に2色成形し、

前記第1加飾層の後面に、前記透明層側に向けて陥没するとともに前記凹部に連絡する溝部を設ける請求項1〜請求項3の何れか一つに記載の装飾部材の製造方法。

【請求項5】

前記溝部は、さらに、前記装飾部材の外周端面に連絡する請求項4に記載の装飾部材の製造方法。

【請求項6】

前記第2加飾層を前記第1加飾層および前記透明層の後面全面に積層形成する際に、少なくとも前記透明層と前記第2加飾層とを圧接させるとともに、前記凹部の内側において前記透明層と前記第2加飾層との間に残存する気体を前記溝部の内側に移動させる請求項4または請求項5に記載の装飾部材の製造方法。

【請求項7】

請求項1〜請求項6の何れか一つに記載されている装飾部材の製造方法で製造された装飾部材であって、

透明層と、該透明層の後面側に形成されている第1加飾層および第2加飾層と、を持ち、

該透明層の後面は、該透明層の前面側に向けて陥没する凹部と、該透明層の後面側に向けて隆起する凸部と、を持つ凹凸形状をなし、

該第1加飾層は、該透明層の後面の一部に直接形成され、

該第2加飾層は、樹脂を含むフィルム体で構成され、該第1加飾層および該透明層の後面全面に積層形成されていることを特徴とする装飾部材。

【請求項8】

前記第2加飾層は、樹脂フィルム層と、該樹脂フィルム層に形成されている金属蒸着層とを持つフィルム体で構成され、

該金属蒸着層は、スズ、インジウム、アルミニウム、亜鉛、金、銀、銅、チタン、ニッケルおよびその酸化物から選ばれる少なくとも一種を含む材料からなり、

該樹脂フィルム層は、ポリウレタン、ポリメチルメタアクリレート、アクリロニトリル−ブタジエン−スチレン共重合体、ポリカーボネート、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、フッ素樹脂から選ばれる少なくとも一種を含む材料からなる請求項7に記載の装飾部材。

【請求項9】

前記第1加飾層は、前記凸部の少なくとも一部に2色成形されてなり、

前記第1加飾層の後面は、前記透明層側に向けて陥没するとともに前記凹部に連絡する溝部を持つ請求項7または請求項8に記載の装飾部材。

【請求項10】

前記溝部は、さらに、前記装飾部材の外周端面に連絡する請求項9に記載の装飾部材。

【請求項1】

透明層と、該透明層の後面側に形成されている第1加飾層および第2加飾層と、を持つ装飾部材を製造する方法であって、

該透明層の後面を、該透明層の前面側に向けて陥没する凹部と、該透明層の後面側に向けて隆起する凸部と、を持つ凹凸形状に形成し、

該第1加飾層を、該透明層の後面の一部に直接形成し、

該第2加飾層を、樹脂を含むフィルム体で構成するとともに、該第1加飾層および該透明層の後面全面に積層形成することを特徴とする装飾部材の製造方法。

【請求項2】

前記第2加飾層を、樹脂フィルム層と、該樹脂フィルム層に形成されている金属蒸着層とを持つフィルム体で構成し、

該金属蒸着層の材料として、スズ、インジウム、アルミニウム、亜鉛、金、銀、銅、チタン、ニッケルおよびその酸化物から選ばれる少なくとも一種を含む材料を用い、

該樹脂フィルム層の材料として、ポリウレタン、ポリメチルメタアクリレート、アクリロニトリル−ブタジエン−スチレン共重合体、ポリカーボネート、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、フッ素樹脂から選ばれる少なくとも一種を含む材料を用いる請求項1に記載の装飾部材の製造方法。

【請求項3】

前記第1加飾層および前記透明層に積層される前の前記第2加飾層において、

前記金属蒸着層の厚さは、5nm以上80nm以下であり、

前記樹脂フィルム層の厚さは、5μm以上300μm以下である請求項2に記載の装飾部材の製造方法。

【請求項4】

前記第1加飾層を、前記凸部の少なくとも一部に2色成形し、

前記第1加飾層の後面に、前記透明層側に向けて陥没するとともに前記凹部に連絡する溝部を設ける請求項1〜請求項3の何れか一つに記載の装飾部材の製造方法。

【請求項5】

前記溝部は、さらに、前記装飾部材の外周端面に連絡する請求項4に記載の装飾部材の製造方法。

【請求項6】

前記第2加飾層を前記第1加飾層および前記透明層の後面全面に積層形成する際に、少なくとも前記透明層と前記第2加飾層とを圧接させるとともに、前記凹部の内側において前記透明層と前記第2加飾層との間に残存する気体を前記溝部の内側に移動させる請求項4または請求項5に記載の装飾部材の製造方法。

【請求項7】

請求項1〜請求項6の何れか一つに記載されている装飾部材の製造方法で製造された装飾部材であって、

透明層と、該透明層の後面側に形成されている第1加飾層および第2加飾層と、を持ち、

該透明層の後面は、該透明層の前面側に向けて陥没する凹部と、該透明層の後面側に向けて隆起する凸部と、を持つ凹凸形状をなし、

該第1加飾層は、該透明層の後面の一部に直接形成され、

該第2加飾層は、樹脂を含むフィルム体で構成され、該第1加飾層および該透明層の後面全面に積層形成されていることを特徴とする装飾部材。

【請求項8】

前記第2加飾層は、樹脂フィルム層と、該樹脂フィルム層に形成されている金属蒸着層とを持つフィルム体で構成され、

該金属蒸着層は、スズ、インジウム、アルミニウム、亜鉛、金、銀、銅、チタン、ニッケルおよびその酸化物から選ばれる少なくとも一種を含む材料からなり、

該樹脂フィルム層は、ポリウレタン、ポリメチルメタアクリレート、アクリロニトリル−ブタジエン−スチレン共重合体、ポリカーボネート、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、フッ素樹脂から選ばれる少なくとも一種を含む材料からなる請求項7に記載の装飾部材。

【請求項9】

前記第1加飾層は、前記凸部の少なくとも一部に2色成形されてなり、

前記第1加飾層の後面は、前記透明層側に向けて陥没するとともに前記凹部に連絡する溝部を持つ請求項7または請求項8に記載の装飾部材。

【請求項10】

前記溝部は、さらに、前記装飾部材の外周端面に連絡する請求項9に記載の装飾部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−30215(P2010−30215A)

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願番号】特願2008−196459(P2008−196459)

【出願日】平成20年7月30日(2008.7.30)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願日】平成20年7月30日(2008.7.30)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

[ Back to top ]