補剛構造コンポーネントを寸法決めして製造する方法、構造的状態センサの用途及び航空機

本発明は、少なくとも1つのシェルコンポーネント(6)及びこれに連結できる少なくとも1つの補剛コンポーネント(8)を備えた補剛構造コンポーネントを寸法決めして製造する方法に関し、シェルコンポーネント(6)及び少なくとも1つの補剛コンポーネント(8)は、少なくとも1つの補剛コンポーネントが無傷であると仮定し、シェルコンポーネント中の所定の最大亀裂進展率を超えず且つ(或いは)構造コンポーネントの強度が所定の最小残留強度を下回らないような所定の安全係数及び(又は)所定の構造検査間隔を考慮して寸法決めされ、この方法によって寸法決めされた構造コンポーネントの少なくとも1つの補剛コンポーネント(8)は、無傷性を検出する少なくとも1つの構造的状態センサ(30)を備え、本発明は、更に、航空機、特に旅客機内における構造的状態センサの用途に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、少なくとも1つのシェルコンポーネント(6)及びシェルコンポーネントに連結できる少なくとも1つの補剛コンポーネント(40)を備えた補剛構造コンポーネントを寸法決めして製造する方法、構造コンポーネントの1つ又は2つ以上の補剛コンポーネントの無傷性を検出する構造的状態センサの用途及び補剛構造コンポーネントを備えた航空機に関する。

【背景技術】

【0002】

補剛構造コンポーネントは、多くの装置及び機器、例えば航空機、特に旅客機に用いられている。かかる補剛構造コンポーネントは、航空機の外部形状を決めるだけでなく作動に必要な機械的強度を提供する構造コンポーネントの用途を含む。かかる構造コンポーネントの設計又は寸法決めは、航空機の製造における厳しい規則を受ける場合が多く、例えば、主要な規則は、JAA(ヨーロッパ航空局、この場合、特にJAR25)、FAA(連邦航空局、この場合、特にFAR25)及びEASA(ヨーロッパ航空安全局、この場合、特にCS25)の規則である。

【0003】

最新型旅客機の基本的な外部構造は、航空機の外殻を形成するシェルコンポーネント及び外殻の内側で航空の胴体の長手方向軸線に平行に配置されるか、或いは、外殻の内部に長手方向軸線回りの半径方向に固定された一連の補剛コンポーネント(前者のように配置される補剛コンポーネントは、「縦通材」と呼ばれ、後者のように固定される補剛コンポーネントは、「リブ」と呼ばれる)で構成されている。飛行中に生じる応力に耐えるため、シェルコンポーネント及びシェルコンポーネントと、縦通材及びリブの形態をした補剛コンポーネントで形成される胴体構造体は、適切に寸法決めされなければならない。

【0004】

軽量化できると共に定期的な構造上の検査の利点を利用できるようにするために、構造体は、損傷を許容できるように設計されている。損傷許容設計のための寸法決めにより、構造体は、設計標的(耐用寿命飛行回数等)まで信頼性があり、しかも、典型的には、長期疲労強度を示す構造体よりも重量が軽い。旅客機は、通常、一定の間隔を空けて完全メンテナンスが行われ、特に、構造体は、損傷、例えば亀裂又は離層(デラミネーション)現象があるかどうかについて検査され、2回の検査相互間の間隔において構造体に生じる損傷、例えば、亀裂進展又は強度の低下が所与の値を超えないようにすることが必要である。

【0005】

寸法決めに関し、採用される基本的な出発点は、胴体構造体の考慮対象である構造コンポーネントの補剛コンポーネントには欠陥があるということである。その目的は、これに基づいて、亀裂進展率を計算すると同時に外殻の亀裂の発生率を計算し、かくして、危険な段階に達する前に損傷を発見する検査間隔を定めることにある。しかしながら、このように設計された構造体は、比較的控え目な(うちわに設定された)寸法形状のものである。というのは、補剛コンポーネントに欠陥があると仮定することは、シェルコンポーネントが応力の全てを支えなければならず、それに対応して一層どっしりとするように寸法決めされることを意味しているからである。しかしながら、従来型の構造を備えた補剛コンポーネントは、通常、かかる間隔の間、欠陥を生じないということが知られている。

【0006】

センサを用いるとシステム又は構造体の状態を検出できることが知られている。かくして、アクチュエータ又は制御フラップが適正に機能しているかどうかを検出する多くのセンサの他に更に、構造コンポーネントの状態を検出する種類のセンサが設けられている。システム又は構造体の状態を検出するシステムは、「健全性モニタシステム」と呼ばれ、いわゆる「構造的健全性」モニタ(structural health monitoring:SHM)システムが、構造体をモニタする際に用いられる。かかるシステムは、損傷を発見し、応力の局所変化を登録すると共に(或いは)他のパラメータを記録する非常に広範な種類のセンサ、例えば、引裂きワイヤ、真空センサ又は光ファイバを備えている場合がある。旅客機におけるSHMシステムの使用の一例は、欧州特許第1,353,252号明細書に示されている。

【0007】

したがって、本発明の目的は、上述した欠点のうちの1つを軽減し又は完全に無くすことにある。特に、本発明の目的は、最小構造コンポーネント重量が達成されると同時に無傷性及び適正な機能発揮を検出できるような仕方で構造コンポーネントを寸法決めすることにある。本発明の別の目的は、補剛構造コンポーネントを寸法決めして製作する方法及び低い構造コンポーネント重量を達成すると同時に高レベルの飛行安全性を達成する航空機、特に旅客機を提供することにある。

【0008】

【特許文献1】欧州特許第1,353,252号明細書

【発明の開示】

【0009】

この目的は、少なくとも1つのシェルコンポーネント及びシェルコンポーネントに連結できる少なくとも1つの補剛コンポーネントを備えた補剛構造コンポーネントを寸法決めして製造する方法であって、シェルコンポーネント及び少なくとも1つの補剛コンポーネントは、シェルコンポーネント中の所定の最大亀裂進展率を超えず且つ(或いは)構造コンポーネントの強度が所定の最小残留強度を下回らないような所定の安全係数及び(又は)所定の構造検査間隔を考慮して寸法決めされる、方法において、この方法によって寸法決めされる構造コンポーネントの少なくとも1つの補剛コンポーネントは、無傷性を検出するための少なくとも1つの構造的状態センサを備えていることを特徴とする方法によって達成される。

【0010】

この方法の利点は、構造体の寸法決めの控え目の度合いが小さいこと、そしてこのようにすると、大幅な軽量化又は最大限の軽量化を達成することができるということにある。構造状態センサの使用により正当化される仮定、即ち、補剛コンポーネント、旅客機では特に縦通材及びリブが無傷であるという仮定により、シェルコンポーネントは、発生する応力のうちの僅かな部分に耐えれば済み、適度の長期強度を保証するためには通常の方法と比較して低い材料強度のものである。また、補剛コンポーネントが無傷であるという仮定に立つだけで寸法決め作業が実施されるので、無傷であるかどうかは、構造状態センサにより検出されることが必要であり、しかも、補剛コンポーネントの損傷等の検出時に適当な警告を出すことが必要であり又は検査間隔を故意に短くすることが必要である。

【0011】

本発明によれば、従来いつものように利用されていた方法とは対照的に、全く新規な寸法決めが提供される。

この方法は、次のステップ、即ち、

a.構造コンポーネントに作用する応力値を求めるステップ、

b.シェルコンポーネントに連結される補剛コンポーネントの固定位置及び(又は)個数を定めるステップ、

c.シェルコンポーネント及び少なくとも1つの補剛コンポーネントの材料強度を定めるステップ、

d.応力値及び(又は)所定の検査間隔及び(又は)補剛コンポーネントの個数及び固定位置及び(又は)シェルコンポーネント及び(又は)補剛コンポーネントの材料強度を考慮してシェルコンポーネント中で生じる亀裂の進展率を計算するステップ、

e.安全に検査可能な亀裂長さ及び臨界亀裂長さの時期相互間の間隔を定められた安全係数で除算した得られた商として所要の構造検査間隔を計算するステップ、

f.ステップを用いて所要の構造検査間隔を所定の検査間隔に適合させるために材料強度及び(又は)構造コンポーネントの補剛コンポーネントの固定位置及び(又は)個数を変更するステップ、

g.ステップに従って寸法決めされた補剛コンポーネントを特にリベット留めによる連結、溶接による連結、接着剤による連結、貼り合わせによる連結及び(又は)ねじによる連結等によってシェルコンポーネントに連結することにより構造コンポーネントを製作するステップ、及び

h.少なくとも1つの補剛コンポーネントに少なくとも1つの構造的状態センサを取り付けるステップのうちの少なくとも1つを含むことが特に好ましい。

【0012】

構造コンポーネントを寸法決めする観点からは、構造コンポーネントに作用する応力値を知ることが本質的に重要である。シェルコンポーネントに連結される補剛コンポーネントの固定位置及び(又は)個数を定めることにより、これら2つのパラメータを変化させて構造コンポーネントの所要強度に影響を及ぼすことができる。ただし、補剛コンポーネントの固定位置及び(又は)個数が、当局又は通常若しくは共通の設計によってあらかじめ定められた基準によって制約されないことを条件とする。指定された部品で構成されるこのコンポーネントに強度計算手順を施すことができるように材料強度を定めることが必要である。シェルコンポーネント中に生じる亀裂の進展率の計算は、生じる損傷を評価する上での必要条件であり、その目的は、かかる損傷を許容範囲内に制限することにある。許される損傷許容度を観察するための別の必要条件は、構造検査間隔の終わりに予想される強度を計算することである。この残留強度は、同様に、所定値又は規則によって定められた値を下回らないようになっている。構造コンポーネントに必要な構造検査間隔を計算することが有利であり、これには、依然として許容される亀裂進展率又は許容亀裂強度に丁度達することが必要である。材料強度、構造コンポーネントの補剛コンポーネントの固定位置又は個数を変更することは、先に計算した所要構造検査間隔を所定の構造検査間隔に適合させる上で有利である。指定されたパラメータのばらつきは、予想される亀裂進展率又は残留強度に直接的な影響を及ぼす。このようにして、構造コンポーネントの最高度の軽量化を達成することができる。共通の連結方法を用いて補剛コンポーネントをシェルコンポーネントに連結することによって構造コンポーネントを製作することは、所定の強度レベルを維持しながら考えられる限り最も小さな重量の構造コンポーネントを提供する上で、有利である。1つ又は複数の補剛コンポーネントのためのかかる構造コンポーネントは、少なくとも1つの構造状態センサを備えることが更に必要であり、その目的は、適度の安全性を達成するために、補剛コンポーネントが無傷であるという寸法決め上の仮定を常時確認することができるようにすることにある。このように寸法決めされた構造コンポーネントを航空機に用いると、特に有利である。一般的に、航空機に関する技術的努力は、強度が高く且つ考えられる限り最軽量の構造コンポーネントを用いることである。本発明の方法により、これらの特性を備えた構造コンポーネントを提供することが可能である。

【0013】

さらに、本発明によれば、構造コンポーネントは、旅客機に用いられることが好ましい。旅客機用のコンポーネントを設計する際、特にコンポーネント及びシステムに関して種々の等級に分離される固定的にあらかじめ定められた破損確率に関する一連の規則を考慮しなければならない。本発明の方法に従って寸法決めされた向上コンポーネントに関して破損確率を安全レベルにまで抑えるために、構造コンポーネントの補剛コンポーネントの考えられる欠陥を高信頼度で検出し、かくしてそれにより所要のメンテナンス措置を取るのが良い。

【0014】

加うるに、シェルコンポーネントは、旅客機の外殻又は外殻の一部として用いられることが望ましい。旅客機の外殻は、客室を周囲雰囲気から区分する壁となるだけでなく、全ての補剛コンポーネントと同時に、航空機胴体の耐力構造体でもある。これは正確に言えば、航空機の最も大きな結合コンポーネントが、本発明の寸法決め製造方法に従ってその固有の重量に関して最適化される場合の外殻でもあると言って良い。

【0015】

また、この方法では構造的状態センサを備えた少なくとも1つの補剛コンポーネントは、旅客機の外殻の長手方向補剛材(縦通材)であることが有利である。縦通材は、外殻の内部の全長の周囲全体にわたって実質的に分布された状態で延びており、実質的に航空機胴体の剛性に寄与する。縦通材の無傷性を検出するため、縦通材は、構造的状態センサを備えるのが有利である。

【0016】

さらに、旅客機の外殻の横方向補剛材(「リブ」)も又、かかる構造的状態センサを備えることが好ましい。というのは、リブも又、旅客機の外殻の断面を補剛する観点で必要不可欠なコンポーネントだからである。

【0017】

構造的状態センサが電気的引裂きワイヤ(electrical tearing wires)、真空センサ(vacuum sensors)及び(又は)光ケーブル(optical fibres)等の形態をしていることが有利である。かかる構造的状態センサは、機械的構成が比較的簡単であり、したがって、高レベルの検出信頼性を保証することができる。

【0018】

複数個の構造的状態センサを少なくとも1つの補剛コンポーネントの別々の位置に配置することが有利である。というのは、かかる補剛コンポーネントの欠陥全体を検出することが可能であるだけでなく、例えば欠陥の進展率及びその方向を検出することが可能だからである。

【0019】

特に、構造的状態センサは、補剛コンポーネントの状態を記録し、評価すると共に(或いは)伝送する手段に接続されることが有利である。構造的状態センサはそれ自体では、補剛コンポーネントの欠陥の検出に関して知らせることができない。

【0020】

加うるに、補剛コンポーネントの状態を記録し、評価すると共に(或いは)伝送する手段は、1つ又は2つ以上のデータ処理装置、特に航空電子装置であることが好ましい。かかるデータ処理装置は、一連の構造的状態センサから出力された抽象的な信号からモニタ対象の構造体の状態の把握できる画像を作製することができ、この画像を記録すると共に(或いは)これを伝送することができる。かかる手段は、検出された欠陥に気付くようにする上で欠くことができない。

【0021】

データ処理装置は、1つ又は2つ以上の補剛コンポーネントの欠陥の検出の際に、欠陥をデータキャリヤ上のデータの形態でストレージすると共に(或いは)これを別のデータ処理装置に伝送すれば、特に有利である。このように、例えば、稼働期間後、電子データの形態をしたプロトコルによって構造体のどのコンポーネントに欠陥があるかを突き止めることが可能である。その目的は、場合によっては、稼働期間の終了後にかかるコンポーネントを交換することにある。

【0022】

また、航空機の乗組員及び(又は)地上職員に、適当な出力手段による貯蔵されると共に(或いは)伝送されたデータの出力によって欠陥について特に視覚的に又は音響的に知らせることができることが有利である。地上で費やす期間がかつて無いほど減少している中で、欠陥の発生に関してできるだけ迅速に知らされてできるだけ適当なスペアが旅客機の着陸の際に既に利用できるようにすることが必要である。

【0023】

さらに、航空機の乗組員及び(又は)地上職員に欠陥の発生直後及び(又は)後の時点で知らせることが有利である。かかる情報を、操縦室のパイロットに利用可能な適当な信号を作るデータ処理装置によって直接的に又はプロトコルの評価後に地上職員に利用できるデータによって提供するのが良い。

【発明を実施するための最良の形態】

【0024】

以下において、添付の図面を参照して例示としての好ましい実施形態によって本発明を説明する。

【0025】

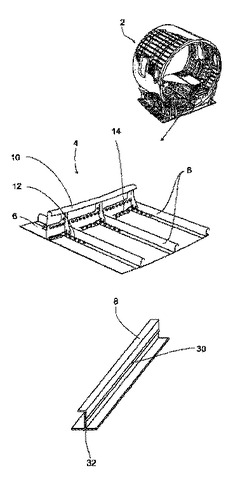

図1は、多数のシェルコンポーネント及び補剛コンポーネントを備えた旅客機の代表的な構造の一部分(以下、「構造部分」という場合がある)2を示している。一例として、構造部分2内に設けられた構造コンポーネント4の一部分が示されている。構造コンポーネント4は、シェルコンポーネント6、航空機客室の長手方向軸線と平行な関係をなす補剛コンポーネントを構成する2本の縦通材8及び航空機客室の長手方向軸線回りに半径方向に延びる補剛コンポーネントを形成するリブ10を備えている。縦通材8とリブ10は、主としてリベット留め、接着剤及び溶接によりシェルコンポーネント6に連結されており、かくして、図1は、縦通材8をシェルコンポーネント6に固定するリベット連結部12及びリブ10をシェルコンポーネント6に固定するリベット連結部14を示している。通常、縦通材8又はリブ10は、所与の設定、例えば工場規格等に従って相互に互いに間隔を置いた関係をなして外殻の内部に取り付けられる。

【0026】

構造コンポーネント4の設計又は寸法決めに関して本明細書の冒頭部分に記載した技術の現状に関し、通常、縦通材8又はリブ10に欠陥があることが仮定されており、したがって、シェルコンポーネント6は、生じる荷重全体を支持するよう寸法決めされなければならない。構造コンポーネント8及び(又は)10の少なくとも一方に欠陥があるという仮定は、胴体構造体の内部検査の制約に起因している。

【0027】

民間用金属製航空機構造体の寸法決め上の基準は、考慮対象のコンポーネントの性状又は配置場所に応じて様々である。かくして、寸法決め上の基準、例えば、静的強度、静的安定性、変形度、材料疲労度、亀裂進展率及び残留強度に一致する設計が存在する。本発明は、主として、亀裂進展率は残留強度の基準が寸法決めである航空機構造体の領域に関する。

【0028】

亀裂進展率が一般に、寸法決め上の基準となる航空機構造体の領域は、例えば、胴体の上側シェル及び翼の下側のところのシェルである。亀裂進展率の基準の検出は、国際的な規則に基づく要件に一致して、数値的な亀裂進展率計算によって行われ、かかる計算では、全体が応力の集まりとも呼ばれる飛行中に生じる荷重は、計算手順の基礎となる。図2は、一例として後部胴体の上側シェルに関し、曲線18を記載したグラフ図16を示しており、この曲線18は、飛行回数又は飛行時間に依存する上側シェルの亀裂長さを示している。

【0029】

安全に検査可能な亀裂長さ20の点と臨界亀裂長さ22の点との間の間隔ΔN(24)を確立された又は通常の安全係数で除算すると、構造検査間隔が求められる。あらかじめ定められている又はメンテナンススケジュールによって計画された検査間隔は、ΔN(24)よりも長くはない。したがって、構造体の寸法決めにより、十分に遅い亀裂進展特性が得られるようにすることが実証されなければならない。このようにすると、亀裂が臨界寸法に達する前に通常の検査間隔の限度内で亀裂がとにかく検出されるようにすることが可能である。

【0030】

上述したように、現時点における技術の状態に従って、亀裂進展率に関し、亀裂の下に位置する補剛材、例えば縦通材8又はリブ10に欠陥があると仮定する。この仮定は、技術の現状による内部補剛材がシステムによって定期的に検査されず又はモニタされないので、承認されている規則によって必要である。亀裂進展率曲線18は、この仮定に対応している。

【0031】

図3は、2つの互いに異なる亀裂進展率曲線18,28を示すグラフ26を示しており、この場合、第1の亀裂進展率曲線18は、図2に示す曲線と同一である。第2の亀裂進展率亀裂曲線28は、無傷の補剛コンポーネントに基づいて確認される。上記仮定により、構造コンポーネントの計算によって確認された強度は、従来通り寸法決めされたコンポーネントの強度に勝る。

【0032】

補剛コンポーネントに欠陥があるとの仮定と比較して、亀裂進展を減速させた結果として、コンポーネントの寸法が同一であると共に構造重量が同一である状態で、メンテナンス間隔が長くなる。この利点を利用すると、構造体を一層軽量に寸法決めしても元来必要とされた構造検査間隔が達成されるが、構造体は、従来通り寸法決めされた構造体(進展率曲線18)よりも重量に関する利点を有するようになる。したがって、最終的には、航空機構造体を設計する際、航空機の後の稼働における縦通材8及びリブ10の状態が常時知られているということが既に仮定されている。設計の変形は、このような知識の増加に基づいて正当化できる。

【0033】

上述の観点は、亀裂の進展率の基準だけでなく残留強度の基準についても当てはまる。本発明の方法に従って寸法決めされた構造コンポーネントは、補剛コンポーネントが無傷であるという仮定により寸法及び構造重量が同一の状態で、計算により残留強度が高く、その結果、所要構造検査間隔が長い。構造体の幾つかの領域では、残留強度に関して事故により引き起こされる損傷を仮定してこれを検出しなければならない。かかる領域では、個々の場合に関し、寸法決めが構造的状態センサの使用により性質上控え目の度合いが小さいものである可能性は無いであろう。

【0034】

航空機の後での稼働の際の補剛コンポーネントの状態が常時知られているので、補剛コンポーネントが構造的状態センサを備えることが必要である。補剛コンポーネント内の欠陥の検出時に、関係のある構造コンポーネントの検査を適当な時期にスケジュール設定できるような信号を生じさせることができる。

【0035】

図4は、一例として、構造的状態センサ30を備えた縦通材8を示している。この構造的状態センサは、縦通材8の断面32上の一点のところで縦通材8の長手方向側部に設けられている。それにより、縦通材8の破損後検出することができる。構造的状態センサ30が例えば、縦通材8が破損すると裂けてセンサデータを記録する装置のところでの既存の接点を開離する引裂きワイヤの形態をしている場合、縦通材8の破損を検出することができる。図4は、縦通材8の断面32上のほぼ中間高さ位置のところに設けられている構造的状態センサ30を示している。この配置により、亀裂が断面の端から、例えば、底部からその断面上の別の点、例えば頂部まで進展したときの縦通材8等の亀裂の発生をその完全破損に先立って既に検出することが可能である。

【0036】

さらに、縦通材8が、縦通材8の側面に相互にずれた関係をなして互いに別々の高さ位置に配置された複数個のかかる構造的状態センサ30を備えることも可能である。これにより、亀裂又は破損の方向及び進展率を検出することが可能である。本発明によれば、モニタされるべき補剛コンポーネントは、実質的にその全長に沿ってモニタされて補剛コンポーネントの断面内の所与の箇所が長さ全体にわたって無傷であるかどうかが確認される。

【0037】

補剛コンポーネントの実際の断面は、図示の断面とは異なっている場合があり、例えば、一列のリベットしか留められておらず、図4に示す断面とは異なる断面の縦通材8が存在する場合がある。さらに、縦通材8の断面32中のモニタされるべき場所は、必ずしも、図4に示す位置のところには存在する必要はなく、断面32の底部又は頂部の近くに位置しても良い。

【0038】

縦通材の形態をした補剛コンポーネントに関する本明細書における説明は、例示として解されるべきであり、これに限定されるわけではない。他の全ての補剛コンポーネント、特にリブは、同様に構造的状態センサを備えることができる。

【0039】

図5Aは、シェルコンポーネント6に連結された縦通材8を示しており、構造的状態センサ30の配置に関して多くのオプションを示している。図5Bも又、連結部分36によってシェルコンポーネント6に連結されたZ形断面34のリブ10を示している。また、構造的状態センサ30の配置に関して、オプションが示されており、例えば、外側ウェブ、底部等への配置が示されている。

【0040】

図6は、構造コンポーネントを寸法決めして製造する方法を示すブロック図である。

【0041】

この方法は、応力値を求めるステップで始まり(ブロック38で示されている)、次に、補剛コンポーネント40の位置及び(又は)数を定め、材料強度42を定め、それにより、所定の損傷検出性44に関し、ブロック46で示されているようにシェルコンポーネントの所定の加重を考慮して臨界亀裂長さに対する亀裂進展率を計算する。これに基づき、例えばブロック48のところで所要の構造検査間隔を定めることができ、これを例えばブロック50のところで所定の構造検査間隔と比較する。通常の許容誤差の範囲外にある差が間隔に存在する場合、それにより、この方法はブロック30から繰り返し実施される。許容限度内の差が生じた場合、構造コンポーネント52を製造し、これに構造的状態センサ54を取り付ける手順が続く。

【0042】

従来通り又は控え目に設計された構造コンポーネントと比較して、本発明により製造された構造コンポーネントは、重量が軽いが、所定の構造検査間隔内で、超えられるべきではない亀裂進展率に関する前提条件を満足させるものの、用いられる補剛コンポーネントは構造的状態センサを備えることが必要である。

【0043】

最後に、図7は、図1に例示として示されているように本発明に従って寸法決めされ製造された構造コンポーネントを備える旅客機の形態をした本発明の航空機を示している。

【0044】

上述の方法及び装置は、本発明の例示としての実施形態を示すに過ぎず、本発明の範囲をこれに限定するものではない。航空機の構造コンポーネントの縦通材及びリブの取り付けに限定されず、他の装置の他の構造コンポーネントに拡張できる多くの他の実施形態を仮定することが可能である。

【図面の簡単な説明】

【0045】

【図1】旅客機の構造コンポーネントの立体図である。

【図2】従来通り寸法決めされた構造コンポーネントの亀裂長さのグラフ図である。

【図3】従来通り寸法決めされた構造コンポーネントと本発明の方法に従って寸法決めされた構造コンポーネントを比較する亀裂長さのグラフ図である。

【図4】構造的状態センサを備えた補剛コンポーネントを示す図である。

【図5A】シェルコンポーネントに連結された補剛コンポーネントを示す図である。

【図5B】シェルコンポーネントに連結された補剛コンポーネントを示す図である。

【図6】所望の亀裂の進展特徴に関して構造コンポーネントを寸法決めして製造する方法に関するブロック図である。

【図7】旅客機を示す図である。

【技術分野】

【0001】

本発明は、少なくとも1つのシェルコンポーネント(6)及びシェルコンポーネントに連結できる少なくとも1つの補剛コンポーネント(40)を備えた補剛構造コンポーネントを寸法決めして製造する方法、構造コンポーネントの1つ又は2つ以上の補剛コンポーネントの無傷性を検出する構造的状態センサの用途及び補剛構造コンポーネントを備えた航空機に関する。

【背景技術】

【0002】

補剛構造コンポーネントは、多くの装置及び機器、例えば航空機、特に旅客機に用いられている。かかる補剛構造コンポーネントは、航空機の外部形状を決めるだけでなく作動に必要な機械的強度を提供する構造コンポーネントの用途を含む。かかる構造コンポーネントの設計又は寸法決めは、航空機の製造における厳しい規則を受ける場合が多く、例えば、主要な規則は、JAA(ヨーロッパ航空局、この場合、特にJAR25)、FAA(連邦航空局、この場合、特にFAR25)及びEASA(ヨーロッパ航空安全局、この場合、特にCS25)の規則である。

【0003】

最新型旅客機の基本的な外部構造は、航空機の外殻を形成するシェルコンポーネント及び外殻の内側で航空の胴体の長手方向軸線に平行に配置されるか、或いは、外殻の内部に長手方向軸線回りの半径方向に固定された一連の補剛コンポーネント(前者のように配置される補剛コンポーネントは、「縦通材」と呼ばれ、後者のように固定される補剛コンポーネントは、「リブ」と呼ばれる)で構成されている。飛行中に生じる応力に耐えるため、シェルコンポーネント及びシェルコンポーネントと、縦通材及びリブの形態をした補剛コンポーネントで形成される胴体構造体は、適切に寸法決めされなければならない。

【0004】

軽量化できると共に定期的な構造上の検査の利点を利用できるようにするために、構造体は、損傷を許容できるように設計されている。損傷許容設計のための寸法決めにより、構造体は、設計標的(耐用寿命飛行回数等)まで信頼性があり、しかも、典型的には、長期疲労強度を示す構造体よりも重量が軽い。旅客機は、通常、一定の間隔を空けて完全メンテナンスが行われ、特に、構造体は、損傷、例えば亀裂又は離層(デラミネーション)現象があるかどうかについて検査され、2回の検査相互間の間隔において構造体に生じる損傷、例えば、亀裂進展又は強度の低下が所与の値を超えないようにすることが必要である。

【0005】

寸法決めに関し、採用される基本的な出発点は、胴体構造体の考慮対象である構造コンポーネントの補剛コンポーネントには欠陥があるということである。その目的は、これに基づいて、亀裂進展率を計算すると同時に外殻の亀裂の発生率を計算し、かくして、危険な段階に達する前に損傷を発見する検査間隔を定めることにある。しかしながら、このように設計された構造体は、比較的控え目な(うちわに設定された)寸法形状のものである。というのは、補剛コンポーネントに欠陥があると仮定することは、シェルコンポーネントが応力の全てを支えなければならず、それに対応して一層どっしりとするように寸法決めされることを意味しているからである。しかしながら、従来型の構造を備えた補剛コンポーネントは、通常、かかる間隔の間、欠陥を生じないということが知られている。

【0006】

センサを用いるとシステム又は構造体の状態を検出できることが知られている。かくして、アクチュエータ又は制御フラップが適正に機能しているかどうかを検出する多くのセンサの他に更に、構造コンポーネントの状態を検出する種類のセンサが設けられている。システム又は構造体の状態を検出するシステムは、「健全性モニタシステム」と呼ばれ、いわゆる「構造的健全性」モニタ(structural health monitoring:SHM)システムが、構造体をモニタする際に用いられる。かかるシステムは、損傷を発見し、応力の局所変化を登録すると共に(或いは)他のパラメータを記録する非常に広範な種類のセンサ、例えば、引裂きワイヤ、真空センサ又は光ファイバを備えている場合がある。旅客機におけるSHMシステムの使用の一例は、欧州特許第1,353,252号明細書に示されている。

【0007】

したがって、本発明の目的は、上述した欠点のうちの1つを軽減し又は完全に無くすことにある。特に、本発明の目的は、最小構造コンポーネント重量が達成されると同時に無傷性及び適正な機能発揮を検出できるような仕方で構造コンポーネントを寸法決めすることにある。本発明の別の目的は、補剛構造コンポーネントを寸法決めして製作する方法及び低い構造コンポーネント重量を達成すると同時に高レベルの飛行安全性を達成する航空機、特に旅客機を提供することにある。

【0008】

【特許文献1】欧州特許第1,353,252号明細書

【発明の開示】

【0009】

この目的は、少なくとも1つのシェルコンポーネント及びシェルコンポーネントに連結できる少なくとも1つの補剛コンポーネントを備えた補剛構造コンポーネントを寸法決めして製造する方法であって、シェルコンポーネント及び少なくとも1つの補剛コンポーネントは、シェルコンポーネント中の所定の最大亀裂進展率を超えず且つ(或いは)構造コンポーネントの強度が所定の最小残留強度を下回らないような所定の安全係数及び(又は)所定の構造検査間隔を考慮して寸法決めされる、方法において、この方法によって寸法決めされる構造コンポーネントの少なくとも1つの補剛コンポーネントは、無傷性を検出するための少なくとも1つの構造的状態センサを備えていることを特徴とする方法によって達成される。

【0010】

この方法の利点は、構造体の寸法決めの控え目の度合いが小さいこと、そしてこのようにすると、大幅な軽量化又は最大限の軽量化を達成することができるということにある。構造状態センサの使用により正当化される仮定、即ち、補剛コンポーネント、旅客機では特に縦通材及びリブが無傷であるという仮定により、シェルコンポーネントは、発生する応力のうちの僅かな部分に耐えれば済み、適度の長期強度を保証するためには通常の方法と比較して低い材料強度のものである。また、補剛コンポーネントが無傷であるという仮定に立つだけで寸法決め作業が実施されるので、無傷であるかどうかは、構造状態センサにより検出されることが必要であり、しかも、補剛コンポーネントの損傷等の検出時に適当な警告を出すことが必要であり又は検査間隔を故意に短くすることが必要である。

【0011】

本発明によれば、従来いつものように利用されていた方法とは対照的に、全く新規な寸法決めが提供される。

この方法は、次のステップ、即ち、

a.構造コンポーネントに作用する応力値を求めるステップ、

b.シェルコンポーネントに連結される補剛コンポーネントの固定位置及び(又は)個数を定めるステップ、

c.シェルコンポーネント及び少なくとも1つの補剛コンポーネントの材料強度を定めるステップ、

d.応力値及び(又は)所定の検査間隔及び(又は)補剛コンポーネントの個数及び固定位置及び(又は)シェルコンポーネント及び(又は)補剛コンポーネントの材料強度を考慮してシェルコンポーネント中で生じる亀裂の進展率を計算するステップ、

e.安全に検査可能な亀裂長さ及び臨界亀裂長さの時期相互間の間隔を定められた安全係数で除算した得られた商として所要の構造検査間隔を計算するステップ、

f.ステップを用いて所要の構造検査間隔を所定の検査間隔に適合させるために材料強度及び(又は)構造コンポーネントの補剛コンポーネントの固定位置及び(又は)個数を変更するステップ、

g.ステップに従って寸法決めされた補剛コンポーネントを特にリベット留めによる連結、溶接による連結、接着剤による連結、貼り合わせによる連結及び(又は)ねじによる連結等によってシェルコンポーネントに連結することにより構造コンポーネントを製作するステップ、及び

h.少なくとも1つの補剛コンポーネントに少なくとも1つの構造的状態センサを取り付けるステップのうちの少なくとも1つを含むことが特に好ましい。

【0012】

構造コンポーネントを寸法決めする観点からは、構造コンポーネントに作用する応力値を知ることが本質的に重要である。シェルコンポーネントに連結される補剛コンポーネントの固定位置及び(又は)個数を定めることにより、これら2つのパラメータを変化させて構造コンポーネントの所要強度に影響を及ぼすことができる。ただし、補剛コンポーネントの固定位置及び(又は)個数が、当局又は通常若しくは共通の設計によってあらかじめ定められた基準によって制約されないことを条件とする。指定された部品で構成されるこのコンポーネントに強度計算手順を施すことができるように材料強度を定めることが必要である。シェルコンポーネント中に生じる亀裂の進展率の計算は、生じる損傷を評価する上での必要条件であり、その目的は、かかる損傷を許容範囲内に制限することにある。許される損傷許容度を観察するための別の必要条件は、構造検査間隔の終わりに予想される強度を計算することである。この残留強度は、同様に、所定値又は規則によって定められた値を下回らないようになっている。構造コンポーネントに必要な構造検査間隔を計算することが有利であり、これには、依然として許容される亀裂進展率又は許容亀裂強度に丁度達することが必要である。材料強度、構造コンポーネントの補剛コンポーネントの固定位置又は個数を変更することは、先に計算した所要構造検査間隔を所定の構造検査間隔に適合させる上で有利である。指定されたパラメータのばらつきは、予想される亀裂進展率又は残留強度に直接的な影響を及ぼす。このようにして、構造コンポーネントの最高度の軽量化を達成することができる。共通の連結方法を用いて補剛コンポーネントをシェルコンポーネントに連結することによって構造コンポーネントを製作することは、所定の強度レベルを維持しながら考えられる限り最も小さな重量の構造コンポーネントを提供する上で、有利である。1つ又は複数の補剛コンポーネントのためのかかる構造コンポーネントは、少なくとも1つの構造状態センサを備えることが更に必要であり、その目的は、適度の安全性を達成するために、補剛コンポーネントが無傷であるという寸法決め上の仮定を常時確認することができるようにすることにある。このように寸法決めされた構造コンポーネントを航空機に用いると、特に有利である。一般的に、航空機に関する技術的努力は、強度が高く且つ考えられる限り最軽量の構造コンポーネントを用いることである。本発明の方法により、これらの特性を備えた構造コンポーネントを提供することが可能である。

【0013】

さらに、本発明によれば、構造コンポーネントは、旅客機に用いられることが好ましい。旅客機用のコンポーネントを設計する際、特にコンポーネント及びシステムに関して種々の等級に分離される固定的にあらかじめ定められた破損確率に関する一連の規則を考慮しなければならない。本発明の方法に従って寸法決めされた向上コンポーネントに関して破損確率を安全レベルにまで抑えるために、構造コンポーネントの補剛コンポーネントの考えられる欠陥を高信頼度で検出し、かくしてそれにより所要のメンテナンス措置を取るのが良い。

【0014】

加うるに、シェルコンポーネントは、旅客機の外殻又は外殻の一部として用いられることが望ましい。旅客機の外殻は、客室を周囲雰囲気から区分する壁となるだけでなく、全ての補剛コンポーネントと同時に、航空機胴体の耐力構造体でもある。これは正確に言えば、航空機の最も大きな結合コンポーネントが、本発明の寸法決め製造方法に従ってその固有の重量に関して最適化される場合の外殻でもあると言って良い。

【0015】

また、この方法では構造的状態センサを備えた少なくとも1つの補剛コンポーネントは、旅客機の外殻の長手方向補剛材(縦通材)であることが有利である。縦通材は、外殻の内部の全長の周囲全体にわたって実質的に分布された状態で延びており、実質的に航空機胴体の剛性に寄与する。縦通材の無傷性を検出するため、縦通材は、構造的状態センサを備えるのが有利である。

【0016】

さらに、旅客機の外殻の横方向補剛材(「リブ」)も又、かかる構造的状態センサを備えることが好ましい。というのは、リブも又、旅客機の外殻の断面を補剛する観点で必要不可欠なコンポーネントだからである。

【0017】

構造的状態センサが電気的引裂きワイヤ(electrical tearing wires)、真空センサ(vacuum sensors)及び(又は)光ケーブル(optical fibres)等の形態をしていることが有利である。かかる構造的状態センサは、機械的構成が比較的簡単であり、したがって、高レベルの検出信頼性を保証することができる。

【0018】

複数個の構造的状態センサを少なくとも1つの補剛コンポーネントの別々の位置に配置することが有利である。というのは、かかる補剛コンポーネントの欠陥全体を検出することが可能であるだけでなく、例えば欠陥の進展率及びその方向を検出することが可能だからである。

【0019】

特に、構造的状態センサは、補剛コンポーネントの状態を記録し、評価すると共に(或いは)伝送する手段に接続されることが有利である。構造的状態センサはそれ自体では、補剛コンポーネントの欠陥の検出に関して知らせることができない。

【0020】

加うるに、補剛コンポーネントの状態を記録し、評価すると共に(或いは)伝送する手段は、1つ又は2つ以上のデータ処理装置、特に航空電子装置であることが好ましい。かかるデータ処理装置は、一連の構造的状態センサから出力された抽象的な信号からモニタ対象の構造体の状態の把握できる画像を作製することができ、この画像を記録すると共に(或いは)これを伝送することができる。かかる手段は、検出された欠陥に気付くようにする上で欠くことができない。

【0021】

データ処理装置は、1つ又は2つ以上の補剛コンポーネントの欠陥の検出の際に、欠陥をデータキャリヤ上のデータの形態でストレージすると共に(或いは)これを別のデータ処理装置に伝送すれば、特に有利である。このように、例えば、稼働期間後、電子データの形態をしたプロトコルによって構造体のどのコンポーネントに欠陥があるかを突き止めることが可能である。その目的は、場合によっては、稼働期間の終了後にかかるコンポーネントを交換することにある。

【0022】

また、航空機の乗組員及び(又は)地上職員に、適当な出力手段による貯蔵されると共に(或いは)伝送されたデータの出力によって欠陥について特に視覚的に又は音響的に知らせることができることが有利である。地上で費やす期間がかつて無いほど減少している中で、欠陥の発生に関してできるだけ迅速に知らされてできるだけ適当なスペアが旅客機の着陸の際に既に利用できるようにすることが必要である。

【0023】

さらに、航空機の乗組員及び(又は)地上職員に欠陥の発生直後及び(又は)後の時点で知らせることが有利である。かかる情報を、操縦室のパイロットに利用可能な適当な信号を作るデータ処理装置によって直接的に又はプロトコルの評価後に地上職員に利用できるデータによって提供するのが良い。

【発明を実施するための最良の形態】

【0024】

以下において、添付の図面を参照して例示としての好ましい実施形態によって本発明を説明する。

【0025】

図1は、多数のシェルコンポーネント及び補剛コンポーネントを備えた旅客機の代表的な構造の一部分(以下、「構造部分」という場合がある)2を示している。一例として、構造部分2内に設けられた構造コンポーネント4の一部分が示されている。構造コンポーネント4は、シェルコンポーネント6、航空機客室の長手方向軸線と平行な関係をなす補剛コンポーネントを構成する2本の縦通材8及び航空機客室の長手方向軸線回りに半径方向に延びる補剛コンポーネントを形成するリブ10を備えている。縦通材8とリブ10は、主としてリベット留め、接着剤及び溶接によりシェルコンポーネント6に連結されており、かくして、図1は、縦通材8をシェルコンポーネント6に固定するリベット連結部12及びリブ10をシェルコンポーネント6に固定するリベット連結部14を示している。通常、縦通材8又はリブ10は、所与の設定、例えば工場規格等に従って相互に互いに間隔を置いた関係をなして外殻の内部に取り付けられる。

【0026】

構造コンポーネント4の設計又は寸法決めに関して本明細書の冒頭部分に記載した技術の現状に関し、通常、縦通材8又はリブ10に欠陥があることが仮定されており、したがって、シェルコンポーネント6は、生じる荷重全体を支持するよう寸法決めされなければならない。構造コンポーネント8及び(又は)10の少なくとも一方に欠陥があるという仮定は、胴体構造体の内部検査の制約に起因している。

【0027】

民間用金属製航空機構造体の寸法決め上の基準は、考慮対象のコンポーネントの性状又は配置場所に応じて様々である。かくして、寸法決め上の基準、例えば、静的強度、静的安定性、変形度、材料疲労度、亀裂進展率及び残留強度に一致する設計が存在する。本発明は、主として、亀裂進展率は残留強度の基準が寸法決めである航空機構造体の領域に関する。

【0028】

亀裂進展率が一般に、寸法決め上の基準となる航空機構造体の領域は、例えば、胴体の上側シェル及び翼の下側のところのシェルである。亀裂進展率の基準の検出は、国際的な規則に基づく要件に一致して、数値的な亀裂進展率計算によって行われ、かかる計算では、全体が応力の集まりとも呼ばれる飛行中に生じる荷重は、計算手順の基礎となる。図2は、一例として後部胴体の上側シェルに関し、曲線18を記載したグラフ図16を示しており、この曲線18は、飛行回数又は飛行時間に依存する上側シェルの亀裂長さを示している。

【0029】

安全に検査可能な亀裂長さ20の点と臨界亀裂長さ22の点との間の間隔ΔN(24)を確立された又は通常の安全係数で除算すると、構造検査間隔が求められる。あらかじめ定められている又はメンテナンススケジュールによって計画された検査間隔は、ΔN(24)よりも長くはない。したがって、構造体の寸法決めにより、十分に遅い亀裂進展特性が得られるようにすることが実証されなければならない。このようにすると、亀裂が臨界寸法に達する前に通常の検査間隔の限度内で亀裂がとにかく検出されるようにすることが可能である。

【0030】

上述したように、現時点における技術の状態に従って、亀裂進展率に関し、亀裂の下に位置する補剛材、例えば縦通材8又はリブ10に欠陥があると仮定する。この仮定は、技術の現状による内部補剛材がシステムによって定期的に検査されず又はモニタされないので、承認されている規則によって必要である。亀裂進展率曲線18は、この仮定に対応している。

【0031】

図3は、2つの互いに異なる亀裂進展率曲線18,28を示すグラフ26を示しており、この場合、第1の亀裂進展率曲線18は、図2に示す曲線と同一である。第2の亀裂進展率亀裂曲線28は、無傷の補剛コンポーネントに基づいて確認される。上記仮定により、構造コンポーネントの計算によって確認された強度は、従来通り寸法決めされたコンポーネントの強度に勝る。

【0032】

補剛コンポーネントに欠陥があるとの仮定と比較して、亀裂進展を減速させた結果として、コンポーネントの寸法が同一であると共に構造重量が同一である状態で、メンテナンス間隔が長くなる。この利点を利用すると、構造体を一層軽量に寸法決めしても元来必要とされた構造検査間隔が達成されるが、構造体は、従来通り寸法決めされた構造体(進展率曲線18)よりも重量に関する利点を有するようになる。したがって、最終的には、航空機構造体を設計する際、航空機の後の稼働における縦通材8及びリブ10の状態が常時知られているということが既に仮定されている。設計の変形は、このような知識の増加に基づいて正当化できる。

【0033】

上述の観点は、亀裂の進展率の基準だけでなく残留強度の基準についても当てはまる。本発明の方法に従って寸法決めされた構造コンポーネントは、補剛コンポーネントが無傷であるという仮定により寸法及び構造重量が同一の状態で、計算により残留強度が高く、その結果、所要構造検査間隔が長い。構造体の幾つかの領域では、残留強度に関して事故により引き起こされる損傷を仮定してこれを検出しなければならない。かかる領域では、個々の場合に関し、寸法決めが構造的状態センサの使用により性質上控え目の度合いが小さいものである可能性は無いであろう。

【0034】

航空機の後での稼働の際の補剛コンポーネントの状態が常時知られているので、補剛コンポーネントが構造的状態センサを備えることが必要である。補剛コンポーネント内の欠陥の検出時に、関係のある構造コンポーネントの検査を適当な時期にスケジュール設定できるような信号を生じさせることができる。

【0035】

図4は、一例として、構造的状態センサ30を備えた縦通材8を示している。この構造的状態センサは、縦通材8の断面32上の一点のところで縦通材8の長手方向側部に設けられている。それにより、縦通材8の破損後検出することができる。構造的状態センサ30が例えば、縦通材8が破損すると裂けてセンサデータを記録する装置のところでの既存の接点を開離する引裂きワイヤの形態をしている場合、縦通材8の破損を検出することができる。図4は、縦通材8の断面32上のほぼ中間高さ位置のところに設けられている構造的状態センサ30を示している。この配置により、亀裂が断面の端から、例えば、底部からその断面上の別の点、例えば頂部まで進展したときの縦通材8等の亀裂の発生をその完全破損に先立って既に検出することが可能である。

【0036】

さらに、縦通材8が、縦通材8の側面に相互にずれた関係をなして互いに別々の高さ位置に配置された複数個のかかる構造的状態センサ30を備えることも可能である。これにより、亀裂又は破損の方向及び進展率を検出することが可能である。本発明によれば、モニタされるべき補剛コンポーネントは、実質的にその全長に沿ってモニタされて補剛コンポーネントの断面内の所与の箇所が長さ全体にわたって無傷であるかどうかが確認される。

【0037】

補剛コンポーネントの実際の断面は、図示の断面とは異なっている場合があり、例えば、一列のリベットしか留められておらず、図4に示す断面とは異なる断面の縦通材8が存在する場合がある。さらに、縦通材8の断面32中のモニタされるべき場所は、必ずしも、図4に示す位置のところには存在する必要はなく、断面32の底部又は頂部の近くに位置しても良い。

【0038】

縦通材の形態をした補剛コンポーネントに関する本明細書における説明は、例示として解されるべきであり、これに限定されるわけではない。他の全ての補剛コンポーネント、特にリブは、同様に構造的状態センサを備えることができる。

【0039】

図5Aは、シェルコンポーネント6に連結された縦通材8を示しており、構造的状態センサ30の配置に関して多くのオプションを示している。図5Bも又、連結部分36によってシェルコンポーネント6に連結されたZ形断面34のリブ10を示している。また、構造的状態センサ30の配置に関して、オプションが示されており、例えば、外側ウェブ、底部等への配置が示されている。

【0040】

図6は、構造コンポーネントを寸法決めして製造する方法を示すブロック図である。

【0041】

この方法は、応力値を求めるステップで始まり(ブロック38で示されている)、次に、補剛コンポーネント40の位置及び(又は)数を定め、材料強度42を定め、それにより、所定の損傷検出性44に関し、ブロック46で示されているようにシェルコンポーネントの所定の加重を考慮して臨界亀裂長さに対する亀裂進展率を計算する。これに基づき、例えばブロック48のところで所要の構造検査間隔を定めることができ、これを例えばブロック50のところで所定の構造検査間隔と比較する。通常の許容誤差の範囲外にある差が間隔に存在する場合、それにより、この方法はブロック30から繰り返し実施される。許容限度内の差が生じた場合、構造コンポーネント52を製造し、これに構造的状態センサ54を取り付ける手順が続く。

【0042】

従来通り又は控え目に設計された構造コンポーネントと比較して、本発明により製造された構造コンポーネントは、重量が軽いが、所定の構造検査間隔内で、超えられるべきではない亀裂進展率に関する前提条件を満足させるものの、用いられる補剛コンポーネントは構造的状態センサを備えることが必要である。

【0043】

最後に、図7は、図1に例示として示されているように本発明に従って寸法決めされ製造された構造コンポーネントを備える旅客機の形態をした本発明の航空機を示している。

【0044】

上述の方法及び装置は、本発明の例示としての実施形態を示すに過ぎず、本発明の範囲をこれに限定するものではない。航空機の構造コンポーネントの縦通材及びリブの取り付けに限定されず、他の装置の他の構造コンポーネントに拡張できる多くの他の実施形態を仮定することが可能である。

【図面の簡単な説明】

【0045】

【図1】旅客機の構造コンポーネントの立体図である。

【図2】従来通り寸法決めされた構造コンポーネントの亀裂長さのグラフ図である。

【図3】従来通り寸法決めされた構造コンポーネントと本発明の方法に従って寸法決めされた構造コンポーネントを比較する亀裂長さのグラフ図である。

【図4】構造的状態センサを備えた補剛コンポーネントを示す図である。

【図5A】シェルコンポーネントに連結された補剛コンポーネントを示す図である。

【図5B】シェルコンポーネントに連結された補剛コンポーネントを示す図である。

【図6】所望の亀裂の進展特徴に関して構造コンポーネントを寸法決めして製造する方法に関するブロック図である。

【図7】旅客機を示す図である。

【特許請求の範囲】

【請求項1】

少なくとも1つのシェルコンポーネント(6)及び前記シェルコンポーネントに連結できる少なくとも1つの補剛コンポーネント(stiffening component)(40)を備えた補剛構造コンポーネントを寸法決めして製造する方法であって、

前記シェルコンポーネント(6)及び前記少なくとも1つの補剛コンポーネント(40)は、前記シェルコンポーネント(6)中の所定の最大亀裂進展率を超えず且つ(或いは)前記構造コンポーネントの強度が所定の最小残留強度を下回らないような所定の安全係数及び(又は)所定の構造検査間隔を考慮して寸法決めされる、方法において、

前記構造コンポーネントは、前記少なくとも1つの補剛コンポーネント(40)が無傷であると仮定して寸法決めされ、前記少なくとも1つの補剛コンポーネントは、無傷性を検出するために少なくとも1つの構造的状態センサ(30)を備えている、方法。

【請求項2】

前記方法は、次のステップ、即ち、

a.前記構造コンポーネントに作用する応力値を求めるステップ、

b.前記シェルコンポーネント(6)に連結される前記補剛コンポーネント(40)の固定位置及び(又は)個数を定めるステップ、

c.前記シェルコンポーネント(6)及び前記少なくとも1つの補剛コンポーネントの材料強度(42)を定めるステップ、-

d.前記応力値及び(又は)前記所定の検査間隔及び(又は)前記補剛コンポーネント(40)の個数及び固定位置及び(又は)前記シェルコンポーネント(6)及び(又は)前記補剛コンポーネント(40)の前記材料強度(42)を考慮して前記シェルコンポーネント(6)中で生じる亀裂の進展率を計算するステップ、

e.安全に検査可能な亀裂長さ及び臨界亀裂長さの時期相互間の間隔を定められた前記安全係数で除算した得られた商として所要の構造検査間隔を計算するステップ、

f.前記ステップを用いて前記所要の構造検査間隔を前記所定の検査間隔に適合させるために前記材料強度(42)及び(又は)前記構造コンポーネントの前記補剛コンポーネント(40)の固定位置及び(又は)個数を変更するステップ、

g.前記ステップに従って寸法決めされた前記補剛コンポーネント(40)を特にリベット留めによる連結、溶接による連結、接着剤による連結、貼り合わせによる連結及び(又は)ねじによる連結等によって前記シェルコンポーネント(6)に連結することにより前記構造コンポーネントを製作するステップ、及び

h.前記少なくとも1つの補剛コンポーネントに少なくとも1つの構造的状態センサ(30)を取り付けるステップのうちの少なくとも1つを含む、請求項1記載の方法。

【請求項3】

請求項2記載のステップe.に代えて、次のステップ、即ち、

e′.臨界残留強度に達するまでの時間を前記定められた安全係数で除算して得られた商として所要の構造検査間隔を計算するステップ

を実施する、請求項2記載の方法。

【請求項4】

前記構造コンポーネントは、航空機に用いられる、請求項1〜3のうちいずれか一に記載の方法。

【請求項5】

前記構造コンポーネントは、旅客機に用いられる、請求項1〜4のうちいずれか一に記載の方法。

【請求項6】

前記シェルコンポーネント(6)は、旅客機の外殻又は外殻の一部として用いられる、請求項5記載の方法。

【請求項7】

前記少なくとも1つの補剛コンポーネントは、前記旅客機の外殻の長手方向補剛材(縦通材(8))である、請求項6記載の方法。

【請求項8】

前記少なくとも1つの補剛コンポーネントは、前記旅客機の外殻と前記旅客機の外殻の横方向補剛材(リブ)である、請求項6記載の方法。

【請求項9】

前記構造的状態センサは、電気的引裂きワイヤ、真空センサ及び(又は)光ケーブル等である、請求項1〜8のうちいずれか一に記載の方法。

【請求項10】

複数個の構造的状態センサが、前記少なくとも1つの補剛コンポーネントの別々の位置に配置されている、請求項1〜9のうちいずれか一に記載の方法。

【請求項11】

前記構造的状態センサは、前記補剛コンポーネントの状態を記録し、評価すると共に(或いは)伝送する手段に接続されている、請求項1〜10のうちいずれか一に記載の方法。

【請求項12】

前記補剛コンポーネントの状態を記録し、評価すると共に(或いは)伝送する前記手段は、1つ又は2つ以上のデータ処理装置、特に航空電子装置である、請求項11記載の方法。

【請求項13】

前記データ処理装置は、1つ又は2つ以上の補剛コンポーネントの欠陥の検出の際に、前記欠陥をデータキャリヤ上のデータの形態でストレージすると共に(或いは)これを別のデータ処理装置に伝送する、請求項12記載の方法。

【請求項14】

前記航空機の乗組員及び(又は)地上職員に、適当な出力手段による前記貯蔵されると共に(或いは)伝送されたデータの出力によって前記欠陥について特に視覚的に又は音響的に知らせることができる、請求項13記載の方法。

【請求項15】

前記航空機の前記乗組員及び(又は)前記地上職員に前記欠陥の発生直後及び(又は)後の時点で知らせる、請求項14記載の方法。

【請求項16】

構造コンポーネントの1つ又は2つ以上の補剛コンポーネント(40)の無傷性を検出する構造的状態センサの用途であって、

前記1つ又は複数の補剛コンポーネント(40)をシェルコンポーネント(60)に連結することができ、前記構造コンポーネントは、所定の構造検査間隔内において、前記シェルコンポーネント(40)中の所定の最大亀裂進展率を超えず且つ(或いは)前記構造コンポーネントの強度が所定の最小残留強度を下回らないように寸法決めされている、用途において、

前記構造コンポーネントは、前記少なくとも1つの補剛コンポーネント(40)が無傷であると仮定して寸法決めされ、前記少なくとも1つの補剛コンポーネントは、無傷性を検出するために少なくとも1つの構造的状態センサ(30)を備えている、用途。

【請求項17】

前記構造的状態センサは、航空機、特に旅客機に用いられ、前記構造コンポーネントは、少なくとも一部が請求項1〜15のうち少なくとも1つに従って寸法決めされると共に製作されている、請求項16記載の用途。

【請求項18】

少なくとも1つの補剛コンポーネント(40)に連結できるシェルコンポーネント(6)を有する補剛構造コンポーネントを備えた航空機、特に旅客機であって、

前記シェルコンポーネント及び前記少なくとも1つの補剛コンポーネントは、前記シェルコンポーネント(6)中の所定の最大亀裂進展率を超えず且つ(或いは)前記構造コンポーネントの強度が所定の最小残留強度を下回らないような所定の安全係数及び(又は)所定の構造検査間隔を考慮して寸法決めされる、航空機において、

前記構造コンポーネントは、前記少なくとも1つの補剛コンポーネントが無傷であると仮定して寸法決めされ、前記少なくとも1つの補剛コンポーネントは、無傷性を検出するために少なくとも1つの構造的状態センサ(30)を備えている、航空機。

【請求項19】

前記航空機の前記構造コンポーネントは、請求項1〜15のうち少なくとも1つの方法に従って製作される、請求項18記載の航空機。

【請求項1】

少なくとも1つのシェルコンポーネント(6)及び前記シェルコンポーネントに連結できる少なくとも1つの補剛コンポーネント(stiffening component)(40)を備えた補剛構造コンポーネントを寸法決めして製造する方法であって、

前記シェルコンポーネント(6)及び前記少なくとも1つの補剛コンポーネント(40)は、前記シェルコンポーネント(6)中の所定の最大亀裂進展率を超えず且つ(或いは)前記構造コンポーネントの強度が所定の最小残留強度を下回らないような所定の安全係数及び(又は)所定の構造検査間隔を考慮して寸法決めされる、方法において、

前記構造コンポーネントは、前記少なくとも1つの補剛コンポーネント(40)が無傷であると仮定して寸法決めされ、前記少なくとも1つの補剛コンポーネントは、無傷性を検出するために少なくとも1つの構造的状態センサ(30)を備えている、方法。

【請求項2】

前記方法は、次のステップ、即ち、

a.前記構造コンポーネントに作用する応力値を求めるステップ、

b.前記シェルコンポーネント(6)に連結される前記補剛コンポーネント(40)の固定位置及び(又は)個数を定めるステップ、

c.前記シェルコンポーネント(6)及び前記少なくとも1つの補剛コンポーネントの材料強度(42)を定めるステップ、-

d.前記応力値及び(又は)前記所定の検査間隔及び(又は)前記補剛コンポーネント(40)の個数及び固定位置及び(又は)前記シェルコンポーネント(6)及び(又は)前記補剛コンポーネント(40)の前記材料強度(42)を考慮して前記シェルコンポーネント(6)中で生じる亀裂の進展率を計算するステップ、

e.安全に検査可能な亀裂長さ及び臨界亀裂長さの時期相互間の間隔を定められた前記安全係数で除算した得られた商として所要の構造検査間隔を計算するステップ、

f.前記ステップを用いて前記所要の構造検査間隔を前記所定の検査間隔に適合させるために前記材料強度(42)及び(又は)前記構造コンポーネントの前記補剛コンポーネント(40)の固定位置及び(又は)個数を変更するステップ、

g.前記ステップに従って寸法決めされた前記補剛コンポーネント(40)を特にリベット留めによる連結、溶接による連結、接着剤による連結、貼り合わせによる連結及び(又は)ねじによる連結等によって前記シェルコンポーネント(6)に連結することにより前記構造コンポーネントを製作するステップ、及び

h.前記少なくとも1つの補剛コンポーネントに少なくとも1つの構造的状態センサ(30)を取り付けるステップのうちの少なくとも1つを含む、請求項1記載の方法。

【請求項3】

請求項2記載のステップe.に代えて、次のステップ、即ち、

e′.臨界残留強度に達するまでの時間を前記定められた安全係数で除算して得られた商として所要の構造検査間隔を計算するステップ

を実施する、請求項2記載の方法。

【請求項4】

前記構造コンポーネントは、航空機に用いられる、請求項1〜3のうちいずれか一に記載の方法。

【請求項5】

前記構造コンポーネントは、旅客機に用いられる、請求項1〜4のうちいずれか一に記載の方法。

【請求項6】

前記シェルコンポーネント(6)は、旅客機の外殻又は外殻の一部として用いられる、請求項5記載の方法。

【請求項7】

前記少なくとも1つの補剛コンポーネントは、前記旅客機の外殻の長手方向補剛材(縦通材(8))である、請求項6記載の方法。

【請求項8】

前記少なくとも1つの補剛コンポーネントは、前記旅客機の外殻と前記旅客機の外殻の横方向補剛材(リブ)である、請求項6記載の方法。

【請求項9】

前記構造的状態センサは、電気的引裂きワイヤ、真空センサ及び(又は)光ケーブル等である、請求項1〜8のうちいずれか一に記載の方法。

【請求項10】

複数個の構造的状態センサが、前記少なくとも1つの補剛コンポーネントの別々の位置に配置されている、請求項1〜9のうちいずれか一に記載の方法。

【請求項11】

前記構造的状態センサは、前記補剛コンポーネントの状態を記録し、評価すると共に(或いは)伝送する手段に接続されている、請求項1〜10のうちいずれか一に記載の方法。

【請求項12】

前記補剛コンポーネントの状態を記録し、評価すると共に(或いは)伝送する前記手段は、1つ又は2つ以上のデータ処理装置、特に航空電子装置である、請求項11記載の方法。

【請求項13】

前記データ処理装置は、1つ又は2つ以上の補剛コンポーネントの欠陥の検出の際に、前記欠陥をデータキャリヤ上のデータの形態でストレージすると共に(或いは)これを別のデータ処理装置に伝送する、請求項12記載の方法。

【請求項14】

前記航空機の乗組員及び(又は)地上職員に、適当な出力手段による前記貯蔵されると共に(或いは)伝送されたデータの出力によって前記欠陥について特に視覚的に又は音響的に知らせることができる、請求項13記載の方法。

【請求項15】

前記航空機の前記乗組員及び(又は)前記地上職員に前記欠陥の発生直後及び(又は)後の時点で知らせる、請求項14記載の方法。

【請求項16】

構造コンポーネントの1つ又は2つ以上の補剛コンポーネント(40)の無傷性を検出する構造的状態センサの用途であって、

前記1つ又は複数の補剛コンポーネント(40)をシェルコンポーネント(60)に連結することができ、前記構造コンポーネントは、所定の構造検査間隔内において、前記シェルコンポーネント(40)中の所定の最大亀裂進展率を超えず且つ(或いは)前記構造コンポーネントの強度が所定の最小残留強度を下回らないように寸法決めされている、用途において、

前記構造コンポーネントは、前記少なくとも1つの補剛コンポーネント(40)が無傷であると仮定して寸法決めされ、前記少なくとも1つの補剛コンポーネントは、無傷性を検出するために少なくとも1つの構造的状態センサ(30)を備えている、用途。

【請求項17】

前記構造的状態センサは、航空機、特に旅客機に用いられ、前記構造コンポーネントは、少なくとも一部が請求項1〜15のうち少なくとも1つに従って寸法決めされると共に製作されている、請求項16記載の用途。

【請求項18】

少なくとも1つの補剛コンポーネント(40)に連結できるシェルコンポーネント(6)を有する補剛構造コンポーネントを備えた航空機、特に旅客機であって、

前記シェルコンポーネント及び前記少なくとも1つの補剛コンポーネントは、前記シェルコンポーネント(6)中の所定の最大亀裂進展率を超えず且つ(或いは)前記構造コンポーネントの強度が所定の最小残留強度を下回らないような所定の安全係数及び(又は)所定の構造検査間隔を考慮して寸法決めされる、航空機において、

前記構造コンポーネントは、前記少なくとも1つの補剛コンポーネントが無傷であると仮定して寸法決めされ、前記少なくとも1つの補剛コンポーネントは、無傷性を検出するために少なくとも1つの構造的状態センサ(30)を備えている、航空機。

【請求項19】

前記航空機の前記構造コンポーネントは、請求項1〜15のうち少なくとも1つの方法に従って製作される、請求項18記載の航空機。

【図1】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【公表番号】特表2009−521365(P2009−521365A)

【公表日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願番号】特願2008−547939(P2008−547939)

【出願日】平成18年12月15日(2006.12.15)

【国際出願番号】PCT/EP2006/069762

【国際公開番号】WO2007/074084

【国際公開日】平成19年7月5日(2007.7.5)

【出願人】(505115016)エアバス ドイチェランド ゲゼルシャフト ミット ベシュレンクテル ハフツング (76)

【氏名又は名称原語表記】AIRBUS DEUTSCHLAND GMBH

【住所又は居所原語表記】Kreetslag 10, 21129 Hamburg, GERMANY

【Fターム(参考)】

【公表日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願日】平成18年12月15日(2006.12.15)

【国際出願番号】PCT/EP2006/069762

【国際公開番号】WO2007/074084

【国際公開日】平成19年7月5日(2007.7.5)

【出願人】(505115016)エアバス ドイチェランド ゲゼルシャフト ミット ベシュレンクテル ハフツング (76)

【氏名又は名称原語表記】AIRBUS DEUTSCHLAND GMBH

【住所又は居所原語表記】Kreetslag 10, 21129 Hamburg, GERMANY

【Fターム(参考)】

[ Back to top ]