補助制御装置を備えたレーザ加工システム

【課題】従来、検出装置による異常の検知または加工の完了の検知に基づくレーザ制御指令からレーザ出力の停止までに時間がかかり過ぎるという問題があった。

【解決手段】本発明に係るレーザ加工システムは、レーザ出力信号とデジタル信号とを出力する数値制御装置と、レーザ出力信号をアナログ信号に変換する変換装置と、アナログ信号を制御するパルス信号を生成するパルス信号発生装置と、レーザ光線の送出/停止を強制的に制御する論理信号を生成する補助制御装置と、パルス信号と論理信号との間の論理演算結果を出力する論理演算装置と、論理演算結果に基づいてレーザ出力の送出/停止を交互に行なうレーザ駆動信号を生成するスイッチング装置と、レーザ光線による被加工物からの放射光または反射光の強度を測定する検出装置と、を有し、補助制御装置は検出装置により測定された光の強度に応じて論理信号を生成することを特徴とする。

【解決手段】本発明に係るレーザ加工システムは、レーザ出力信号とデジタル信号とを出力する数値制御装置と、レーザ出力信号をアナログ信号に変換する変換装置と、アナログ信号を制御するパルス信号を生成するパルス信号発生装置と、レーザ光線の送出/停止を強制的に制御する論理信号を生成する補助制御装置と、パルス信号と論理信号との間の論理演算結果を出力する論理演算装置と、論理演算結果に基づいてレーザ出力の送出/停止を交互に行なうレーザ駆動信号を生成するスイッチング装置と、レーザ光線による被加工物からの放射光または反射光の強度を測定する検出装置と、を有し、補助制御装置は検出装置により測定された光の強度に応じて論理信号を生成することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ加工システムに関し、特に高速でレーザの出力を制御する補助制御装置を備えたレーザ加工システムに関する。

【背景技術】

【0002】

近年のレーザ加工システムは、数値制御装置(CNC:Computer Numerical Control)で制御され、ソフトウエアのデジタル制御により多彩な機能が実現可能となっている。これらのレーザ加工システムでは、レーザ電源装置によってレーザ媒体を放電励起するか、もしくは励起光源からレーザ媒体に励起光を照射することでレーザ光線を得ている。レーザ光線は集光レンズ等によって被加工物上の小さな領域に集められレーザ加工が進行する。

【0003】

このようなシステムにおいては、数値制御装置からのデジタル信号をアナログ信号に変換してレーザ電源装置に与え、レーザ電源装置はアナログ信号にしたがって電気エネルギーをレーザ媒体に与え、これによって指令どおりの強度を持つレーザ光線が、指令されたタイミングで出力される。数値制御装置からは0.5〜8[ms]の短い周期でデジタル信号が送信される。デジタル信号はアナログ信号へ変換され、レーザ電源装置へ送信され、さらにレーザ媒体が励起されてレーザ光線の照射が行われる。多くの場合、デジタル信号送出からレーザ出力まで0.1[ms]以内に完了する。

【0004】

被加工物にレーザを照射して被加工物の切断を行うレーザ加工の手順は次の通りである。まず、レーザを被加工物に集光するための加工ヘッドを被加工物の切断開始点に接近させる。加工ヘッドと被加工物との間の距離が最適化された後、被加工物の切断開始点に穴あけ加工(ピアシング)を行う。穴あけ加工が完了した後にレーザを所望の方向に移動させて被加工物の切断を行う。

【0005】

ここで、被加工物のレーザ加工において、異常が発生した場合、被加工物のダメージを最小限に抑えるために迅速にレーザ光線の出力を停止する必要がある。レーザ加工における異常はレーザ光線が照射されている被加工物の加工点からの異常な放射光として検出することができる。そこで、レーザ加工の異常を、加工点からの放射光の発光強度により検出する技術が知られている(例えば、特許文献1)。

【0006】

従来のレーザ加工システムの構成について図1を用いて説明する。プロセッサ1021からの制御信号に従ってI/Oユニット1024がレーザ発振器1002を駆動し、レーザ発振器1002からはパルス状のレーザ光線1006が発射される。このレーザ光線1006は、ミラー1003で反射されてレーザ加工機1004に送られる。

【0007】

レーザ加工機1004には、被加工物1008が固定されるテーブル1007と、被加工物1008にレーザ光線1006を照射する加工ヘッド1005とが設けられている。加工ヘッド1005に導入されたレーザ光線1006は、加工ノズル1005aの近傍で集光されて被加工物1008に照射される。レーザ加工機1004には、テーブル1007をX軸、Y軸方向に移動制御するためのサーボモータ1009,1010が設けられ、さらに加工ヘッド1005を上下方向に移動制御するためのサーボモータ1011が設けられている。これらサーボモータ1009〜1011は、それぞれサーボアンプ1027〜1029に接続されており、プロセッサ1021からの軸制御信号に従って回転制御される。また、レーザ加工機1004への指示は、CRT1025を介して行われる。加工ヘッド1005には、光量検出装置1012が取り付けられ、該光量検出装置1012は加工点(切断点)で発生する放射光を、レンズ(図示せず)を介して検出し、検出された光量に比例した大きさの信号を出力する。この検出信号は、増幅器1013で増幅され、アナログ信号をデジタル信号に変換するA/D変換器1026に入力され、A/D変換器1026の出力がプロセッサ1021に入力される。

【0008】

被加工物の切断中において、光量検出装置1012で検出され、増幅器1013及びA/D変換器1026を介して入力された加工点で発生する光量を読取り、この検出光量とあらかじめ設定された加工異常の判断基準値とを比較し、検出光量が判断基準値以下であれば、加工異常は発生していないと判断する。一方、検出光量が判断基準値を越えていれば、プロセッサ1021は異常信号を出力し、I/Oユニット1024を介してレーザ発振器1002のレーザ光線遮断シャッタ(図示せず)を閉じることにより加工を停止させる。ここで、光量検出装置1012が検知した光量に基づいてレーザ光線遮断シャッタを閉じるまでには、少なくと、数ミリ〜十数ミリ秒を要する。

【0009】

上記従来技術のように、レーザ照射による加工点の発光現象を捉えて、レーザの出力を制御しようとする場合には、被加工物のダメージを避けるために異常を検知してから加工を停止するまでの工程を0.5[ms]以内で実行する応答速度が要求される場合がある。しかしながら、上述のように、従来技術においては、光量検出装置が異常を検知してからレーザ出力に反映されるまでは、数ミリ〜十数ミリ秒を要し、被加工物にダメージを与える恐れがあるという問題があった。

【0010】

ところで、一般的に、レーザ切断においては、未加工の被加工物上において、最初から切断加工条件でレーザ切断を行なうことはできず、切断に先立って切断の開始点に穴をあける穴あけ加工を行う必要がある。まず、レーザ加工ヘッドを被加工物に接近させていき、被加工物上の穴あけ加工に最適な高さに加工ヘッドを保つ。ここで、被加工物の代表的な材料である銅、真鍮、アルミ合金は、高出力レーザに用いられる赤外領域を含む光に対する反射率が高い。被加工物に対する集光点の位置が最適でないと、被加工物表面で反射したレーザ光線がレーザ共振器のミラーや励起用ファイバーなどを破損する。さらに、ビーム伝送用のダクトやミラー、レンズ、ファイバーも破損する恐れがある。よって、集光点の位置を最適な位置に位置決めしてからレーザ光線を照射する必要がある。

【0011】

また、被加工物は平板であっても、多少の反り等がある場合もあり、レーザ加工システムでは、被加工物と加工ノズルとの間の静電容量を測定するなどして、両者の間の距離を常時測定し、これが一定になるようにZ軸との間でフィードバック制御を行い、許容範囲の狭い加工ノズルと被加工物との間の距離および集光点の位置が一定となるようにしている。このときに、加工ノズルと被加工物との間の距離が最適な距離となってからレーザの照射を開始するまでに数ミリから十数ミリ秒の時間がかかり、タクトタイムが長くなる原因となっていた。

【0012】

さらに、穴あけ加工にかかる時間は一定ではなく、被加工物表面の性状や温度など、様々な要因により、同一被加工物においても加工時間の長短がある。したがって、レーザ切断においては、穴あけ加工を完了する最長の時間を穴あけ加工時間として設定し、その時間が経過した後に切断加工に移行するようにしている。また、穴あけ加工の完了を光量検出装置により検知するレーザ加工システムも知られている(例えば、特許文献2)。穴あけ加工が始まると、加工点は強く発光するが、やがて穴あけ加工が進行し被加工物を貫通すると、発光は弱まる。加工点での発光を検知している光量検出装置は、強度の変化を捉えて穴あけ加工の終了を検出し、レーザ出力を止めて、切断加工に移行する。これにより、実際の穴あけ加工時間の長短に合わせて穴あけ加工を終了できるので、穴あけ加工時間として設定した最長の穴あけ時間を使って穴あけ加工を行なうよりも、タクトタイムを短縮できる。

【0013】

しかしながら、前述のように従来の方法では、光量検出装置からの信号を受けて、実際にレーザ照射が停止するまでに、数ミリ〜数十ミリ秒を要してしまう。これは、レーザ照射を継続して過入熱になると加工不良となるようなレーザ加工の場合、無視できない時間である。勿論、数値制御装置の補間周期を限りなく短くしていけば解消できる問題ではあるが、数値制御装置の演算能力には限りがあって種々の有効な機能を削らなければ補間周期は短縮できず、一定の補間周期で制御することを前提に作成されているソフトウエア及びハードウエアを大幅に変更することになり、現実的な解決策にはならない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平5−154676号公報

【特許文献2】特開平2−179377号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

従来のレーザ加工システムにおいては、数値制御装置によるデジタル制御において、光量検出装置による異常の検知または加工の完了の検知に基づくレーザ制御指令からレーザ出力の停止までに時間がかかり過ぎるという問題があった。

【課題を解決するための手段】

【0016】

上記課題を解決するために、本願発明に係るレーザ加工システムは、レーザ出力値を決定するためのレーザ出力信号と、レーザ出力の送出期間及び停止期間を決定するためのデジタル信号と、を所定の送出周期で出力する数値制御装置と、レーザ出力信号をアナログ信号に変換する変換装置と、デジタル信号に基づいて、アナログ信号を制御するためのパルス信号を生成するパルス信号生成装置と、レーザ光線の送出または停止を強制的に制御する論理信号を生成する補助制御装置と、パルス信号と論理信号との間で論理演算を行って論理演算結果を出力する論理演算装置と、論理演算結果に基づいて、レーザ出力の送出及び停止を交互に行なうためのレーザ駆動信号を生成するスイッチング装置と、レーザ駆動信号に応じて出力されるレーザ光線が照射された結果、被加工物から放射または反射される光の強度を測定する検出装置と、を有し、補助制御装置は、検出装置により測定された光の強度に応じて、論理信号を生成することを特徴とする。

【0017】

本願発明の一実施例に係るレーザ加工システムにおいて、補助制御装置は、検出装置が測定した被加工物から放射される光の強度が所定の強度以上の場合に、レーザの出力を停止するための論理信号を出力することが好ましい。

【0018】

本願発明の他の実施例に係るレーザ加工システムにおいて、補助制御装置は、検出装置が測定した被加工物から反射される光の強度が所定の強度以上の場合に、レーザの出力を送出するための論理信号を出力するようにしてもよい。

【0019】

本願発明のさらに他の実施例に係るレーザ加工システムにおいて、論理演算装置は、補助制御装置が出力する論理信号を利用するか、または利用しないかを切り換える切替装置をさらに有するようにしてもよい。そして切替装置に送る制御信号は、レーザ出力値を決定するためのレーザ出力信号と、レーザ出力の送出期間及び停止期間を決定するためのデジタル信号とに加えて、数値制御装置から所定の送出周期で送られることが好ましい。

【発明の効果】

【0020】

本発明の一実施例に係る発明では、数値制御装置からの一定の送出周期毎の信号と、補助制御装置から高速の信号とを論理演算し、その結果によりレーザ出力をオン/オフ制御するようにしている。これにより、例えば、補助制御装置でレーザ加工の異常や加工終了の検出を高速で行い、その結果に基づいてレーザ照射を制御することにより、各種加工の高速化を実現できる。さらに、レーザ加工の種類に応じて、補助制御装置からの論理信号に基づいてレーザ光線の送出または停止を選択したり、補助制御装置からの信号によらず数値制御装置からの指令のみでレーザ制御を行なうなど、フレキシブルなレーザ加工システムを実現できる。

【0021】

本発明の他の実施例にかかる発明では、加工ヘッドを被加工物の加工点に向けて移動する間に、レーザ光線あるいは距離測定用レーザ光線の照射の結果生ずる被加工物からの光量が予め設定された値よりも大きくなった瞬間に、補助制御装置からの信号によりレーザ出力を増大させることができるので、最も早期のタイミングで穴あけ加工を開始することが可能になり、レーザ加工のタクトタイムを短縮することができる。

【図面の簡単な説明】

【0022】

【図1】従来のレーザ加工システムの構成図である。

【図2】本発明の実施例1に係るレーザ加工システムの構成図である。

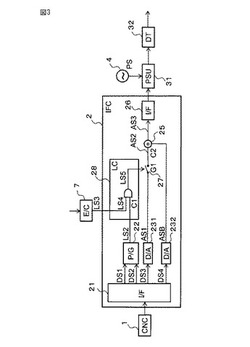

【図3】本発明の実施例1に係るインターフェース回路の構成図である。

【図4】本発明の実施例1に係るレーザ加工方法の手順を示すフローチャートである。

【図5】本発明の実施例1に係るインターフェース回路における信号の波形図である。

【図6】加工ヘッドを被加工物に接近させた場合のレーザ光線と反射光との関係を示す図である。

【図7】本発明の実施例2に係るインターフェース回路の構成図である。

【図8】本発明の実施例2に係るレーザ加工方法の手順を示すフローチャートである。

【図9】本発明の実施例2に係るインターフェース回路における信号の波形図である。

【図10】本発明の実施例3に係るインターフェース回路の構成図である。

【発明を実施するための形態】

【0023】

以下図面を参照して、本発明に係るレーザ加工システムについて説明する。ただし、本発明の技術的範囲はそれらの実施の形態には限定されず、特許請求の範囲に記載された発明とその均等物に及ぶ点に留意されたい。

【実施例1】

【0024】

図2に本発明の実施例1に係るレーザ加工システムの構成図を示す。また、本発明の実施例1に係るレーザ加工システムのインターフェース回路の構成を図3に示す。レーザ加工システム11は、レーザ出力値を決定するためのレーザ出力信号と、レーザ出力の送出期間及び停止期間を決定するためのデジタル信号と、を出力する数値制御装置1と、レーザ出力信号をアナログ信号に変換する変換装置231と、レーザ光線の送出または停止を強制的に制御する論理信号を生成する補助制御装置7と、デジタル信号に基づいて、アナログ信号を制御するためのパルス信号を生成するパルス信号生成装置22と、パルス信号と論理信号との間で論理演算を行って論理演算結果を出力する論理演算装置28と、論理演算結果に基づいて、レーザ出力の送出及び停止を交互に行なうためのレーザ駆動信号を生成するスイッチング装置27と、を有する。さらに、レーザ加工システム11は、レーザ駆動信号に応じてレーザの励起エネルギーを生成するレーザ電源装置31と、レーザ電源装置31が生成した励起エネルギーを用いてレーザ媒体を励起する放電管32と、放電管32で増幅されたレーザ光線を被加工物55に照射する加工ヘッド5と、加工ヘッド5からレーザ光線が照射された結果、被加工物55から放射または反射される光の強度を測定する検出装置6と、を有する。実施例1に係るレーザ加工システム11は、補助制御装置7が、検出装置6により測定された光の強度に応じて、レーザ光線の送出または停止を強制的に制御する論理信号を生成する点を特徴としている。

【0025】

レーザ加工システム11は、被加工物(ワーク)55を搭載したテーブル54を水平方向に移動させるサーボモータ8と、加工ヘッド5を垂直方向に移動させるモータ(図示せず)と、を有し、これらのモータを駆動するサーボアンプ9を備えている。

【0026】

次に、レーザ加工システム11によるレーザ加工の方法について図4のフローチャートを用いて説明する。実施例1においては、レーザ加工を実行し、被加工物からの異常な放射光を検知した場合にレーザ加工を停止する場合を例にとって説明する。

【0027】

まず、ステップS101において、数値制御装置1がインターフェース21を介してレーザ出力値を決定するためのレーザ出力信号DS3(図3参照)と、レーザ出力の送出期間及び停止期間を決定するためのデジタル信号DS1、DS2と、を所定の送出周期で出力する。デジタル信号DS1、DS2は、それぞれ、パルス状のレーザ駆動信号を生成するためにレーザの送出期間及び停止期間を決める信号であり、典型的には送出期間及び停止期間は、共に10[μs]〜50[ms]であるに。デジタル信号DS1、DS2は、10〜16bitのデジタルデータであり、被加工物の移動のための移動量の送出周期(補間周期)と同期している。ここで、送出周期(補間周期)とは、レーザ出力の送出期間を決める1つのパルスの立ち上がり開始時間から、次のパルスの立ち上がり開始時間までの期間をいう。

【0028】

また、レーザ出力を行なわない期間でも、レーザ媒体に若干の準備エネルギーを注入するために、後段においてレーザ電源装置へ供給するレーザ駆動信号に、準備エネルギー分に相当するバイアス指令電圧を加算するためのバイアス信号DS4を出力するようにしてもよい。

【0029】

次に、ステップS102において、変換装置231がレーザ出力信号DS3をアナログ信号AS1に変換する。アナログ信号AS1の波形を図5に示す。図5において、横軸は時間、縦軸は電圧レベルを示す。アナログ信号AS1の電圧値は、レーザを駆動する期間は電圧Vc[V]であり、レーザを停止している期間は0[V]である。ここで、バイアス信号DS4を入力した場合には、バイアス電圧変換装置232によりアナログ化されてバイアス指令信号ASBが得られる。

【0030】

次に、ステップS103において、パルス信号生成装置22がデジタル信号DS1及びDS2に基づいてパルス信号LS2を生成する。パルス信号LS2の波形を図5に示す。パルス信号LS2の値は、デジタル信号DS1によって決定されるレーザ光線送出期間においてはハイ(H)であり、デジタル信号DS2によって決定されるレーザ光線停止期間においてはロー(L)である。レーザ光線停止期間が満了すると、パルス信号生成装置22は再びパルス信号LS2の値をハイにし、以降これを繰り返すので複数のパルスP1〜P5が得られる。DS1及びDS2は補間周期で入力されるので、新たにDS1及びDS2の値が変更されるまでは、このパルス列が継続する。

【0031】

次に、ステップS104において、補助制御装置7がハイレベルの論理信号LS3を出力する。図5に論理信号LS3の波形を示す。時刻t=t0〜t1の期間において、論理信号LS3がハイレベルとなっているのは、レーザ加工を実行していることを示している。なお、後述するように、時刻t=t1以降で論理信号LS3がローレベルとなっているのは、時刻t=t1において検出装置6が被加工物55からの異常な放射光61(図2参照)を検出し、その検出結果に基づいて補助制御装置7がローレベルの論理信号LS3を出力していることを示している。ここで「放射光」とは、被加工物に穴あけ加工や切断加工を行うためのレーザ光線を照射した際に被加工物から放射される光をいう。

【0032】

次に、ステップS105において、論理演算装置28がパルス信号LS2とハイレベルの論理信号LS3との間で論理演算を行って論理演算結果LS5を出力する。ここで、論理演算は論理積(AND)である。図5に論理演算結果LS5の波形を示す。時刻t=t0〜t1の期間において、論理信号LS3がハイレベルとなっているため、同期間において、論理演算結果LS5の波形は、パルス信号LS2の波形と同様になり、パルス信号LS2のパルスP1、P2、P3と同様のパルスP11、P12、P13が得られる。一方、パルス信号LS2のパルスP4に対応する論理演算結果LS5のパルスP14は、時刻t=t1に至るまではハイレベルであるが、時刻t1以降はローレベルとなる。また、パルス信号LS2のパルスP5に対応する論理演算結果LS5のパルスP15は、常にローレベルであり、パルス波形としては観測されない。

【0033】

次に、ステップS106において、スイッチング装置27が論理演算結果LS5に基づいてアナログ信号AS1から送出周期を有するレーザ駆動信号AS2を生成する。図3に示すように、スイッチング装置27は、論理演算結果LS5がハイレベルのときにオン状態となり、レーザ駆動信号AS2はアナログ信号AS1と同一のVc[V]となる。一方、スイッチング装置27は、論理演算結果LS5がローレベルのときにオフ状態となり、レーザ駆動信号AS2は0[V]となる。その結果、レーザ駆動信号AS2は、最大値がVc[V]であって、論理演算結果LS5と同様な送信周期を有するパルス波形となる。スイッチング装置27における信号のオン/オフは、10[μs]以内にレーザ出力に反映される。

【0034】

図5にレーザ駆動信号AS2の波形を示す。時刻t=t0〜t1の期間において、レーザ駆動信号AS2の波形は、論理演算結果LS5の波形と同様になり、論理演算結果LS5のパルスP11、P12、P13と同様のパルスP21、P22、P23が得られる。一方、論理演算結果LS5のパルスP14に対応するレーザ駆動信号AS2のパルスP24は、時刻t=t1に至るまではVc[V]であるが、時刻t1以降は0[V]となる。また、論理演算結果LS5のパルスP15に対応するレーザ駆動信号AS2のパルスP25は、常に0[V]であり、パルス波形としては観測されない。なお、レーザ駆動信号AS2にバイアス指令信号ASBを加算器25により加算する場合は、バイアス指令信号ASBを加えたレーザ駆動信号AS3の波形は、図5に示すようにレーザ駆動信号AS2に所定のバイアス指令信号ASBを加えた信号波形となり、レーザ駆動信号AS2のパルスP21〜P25と同様のパルスP31〜P35を有するパルス波形となる。

【0035】

次に、ステップS107において、レーザ電源装置31が電源4からの電力の供給を受けて、インターフェース26を介して入力された、バイアス指令信号を加えたレーザ駆動信号AS3に応じてレーザの励起エネルギーを生成する。上述のように、バイアス指令信号を加えたレーザ駆動信号AS3はデジタル信号DS1、DS2及び論理信号LS3によって決められるパルス波形を有しているため、励起エネルギーもP31〜P35と同様なパルス波形となる。

【0036】

次に、ステップS108において、放電管32が励起エネルギーを用いてレーザ光線50を出力する。即ち、放電管32に励起エネルギーが供給され、出力鏡34とリア鏡33とに挟まれたレーザ媒体がレーザ発振して、レーザ光線50が出力される。放電管32から出力されたレーザ光線50は、反射鏡51または光ファイバー(図示せず)を用いて加工ヘッド5に導かれる。

【0037】

次に、ステップS109において、加工ヘッド5が、放電管32が出力したレーザ光線50を被加工物55に照射する。具体的には、加工ヘッド5内に装備されたレンズ52により被加工物55上にレーザ光線50が集光される。レーザ光線50は加工ヘッド5の先端に設けられた加工ノズル53を通過して被加工物55に照射されるが、この加工ノズル53からは同時に窒素や酸素などのアシストガスも供給される。レーザ光線50を集光して照射された被加工物55は一般的に1000℃以上の高温になり、同時に供給されるアシストガス流により溶融除去されるなどして、レーザ切断などの各種加工が実現する。

【0038】

典型的には、レーザ出力は1〜10[kW]、被加工物55上の集光点の大きさは0.01〜1[mm]、レンズ52と被加工物55との距離は50〜500[mm]である。加工ノズル53は一般に銅製であり、そのノズル径は直径0.5〜6[mm]、加工ノズル53の内部のアシストガスの圧力は0.01〜3[MPa]である。被加工物55は、鋼板、鋼管の他、プレス成型された金属や各種樹脂、ステンレス鋼、アルミ合金、真鍮、銅など種々の材料で形成される。加工ノズル53と被加工物55との間の距離は0.5〜50[mm]であり、切断加工時には0.5〜4[mm]の範囲に保たれる。集光されたレーザ光線50の集光点(焦点)は、被加工物55の表面近傍10[mm]以内のところにある。

【0039】

レーザ加工は、被加工物55の上で集光点を走査することで進行する。集光点の走査のために、加工ノズル53と被加工物55との相対位置を移動させるが、それにはサーボアンプ9を用いる。レーザ発振装置3とサーボアンプ9は、共に数値制御装置1で制御される。数値制御装置1はNCプログラムを解読し、X軸、Y軸、Z軸、そのほかのサーボアンプ9それぞれに移動量を送出する。移動量の送出は一定周期毎に行われ、これにより、各軸の間は同期して駆動されることになり、被加工物55上で円弧や直線を描くようにして加工ヘッド5を走査することができる。この移動量の送出周期は補間周期と呼ばれ、典型的には0.5〜8[ms]に設定される。

【0040】

次に、ステップS110において、検出装置6が被加工物55からの放射光61の強度を測定する。図2に示すように、レーザ加工システム11には、加工点56の状態を監視する検出装置6が備えられている。レーザ光線50をレンズ52で集光し、被加工物55の表面に照射すると、レーザ照射に際し加工点56は高温のため発光する。過度に発光量が大きくなったときは、被加工物55に何らかの異常が生じたものと推測することができる。放射光61を検出した検出装置6からは、放射光61の強度に応じた信号が補助制御装置7に送信される。

【0041】

次に、ステップS111において、補助制御装置7が放射光61の強度の変化を監視する。補助制御装置7は検出装置6から放射光61の強度に応じた信号を時々刻々受信しているため、放射光61の強度の変化を検出することができる。

【0042】

次に、ステップS112において、補助制御装置7は放射光61の強度が閾値以上であるか否かを判断する。ここで閾値は被加工物55に何らかの異常が生じたか否かを判断する放射光の強度の基準値とすることができる。放射光61の強度が閾値未満である場合には、ステップS101に戻ってレーザ加工を継続して実行する。

【0043】

一方、放射光61の強度が閾値以上である場合には、被加工物55に何らかの異常が生じているものと判断し、ステップS113において、補助制御装置7がローレベルの論理信号LS3を出力する。論理信号LS3は、図5に示すように時刻t=t1においてハイレベルからローレベルへ変わる。

【0044】

次に、ステップS114において、論理演算装置28がパルス信号LS2とローレベルの論理信号LS3との間で論理演算を行ってローレベルの論理演算結果LS5を出力する。ここで、論理演算装置28で行う論理演算は論理積(AND)である。図5にパルス信号LS2、論理信号LS3及び論理演算結果LS5の各波形を示す。時刻t=t1以降においてもパルス信号LS2は変化しないが、論理信号LS3がローレベルとなるため、パルス信号LS2と論理信号LS3との論理積である論理演算結果LS5はローレベルとなる。ここで、論理信号LS3がハイレベルからローレベルに変化するタイミングは、パルス信号LS2の立ち上がり時間及び立ち下り時間とは無関係であるため、論理演算結果LS5のパルスP14は、パルスの立ち下りを待たずに強制的にローレベルに変化する。

【0045】

次に、ステップS115において、スイッチング装置27がローレベルの論理演算結果LS5に基づいて0[V]のレーザ駆動信号AS2を生成する。図5にレーザ駆動信号AS2の波形を示す。時刻t=t1以降において論理演算結果LS5はローレベルとなるため、スイッチング装置27はオフした状態となり、レーザ駆動信号AS2は0[V]となる。上述の通り、論理演算結果LS5は時刻t=t1において強制的に0[V]になるため、レーザ駆動信号AS2もパルスP24の立ち下りを待たずに強制的に0[V]となる。その結果、バイアス指令信号を加えたレーザ駆動信号AS3は、時刻t=t1においてパルスP34の立ち下りを待たずに強制的にバイアス電圧のみとなり、ステップS116において、レーザ加工システム11はレーザ出力を停止する。ここで、検出装置6が異常な放射光61を検出してからレーザ光線が停止するまでの時間は10[μs]以下である。

【0046】

以上のようにして、被加工物55からの放射光61を監視し、異常が生じたときにレーザの出力を瞬時に停止することができるので、被加工物におけるダメージを最小限に抑えることができる。

【0047】

以上の説明においては、検出装置が被加工物から異常な放射光を検出した場合にレーザ光線の出力を停止する例を示したが、放射光の強度に応じてレーザ光線の強度を増減するようにしてもよい。即ち、被加工物55からの放射光51が被加工物55に異常が生じているのを示すのではなく、単にレーザ光線50の強度が高いと判断できる場合には、補助制御装置7が数値演算装置1にレーザ光線の強度を低くするような制御信号を送信するようにしてもよい。この場合、検出装置6の信号を受けて補助制御装置7は、光量の大きさに応じて数値制御装置1に信号を送信する。例えば、光量が多い場合には、レーザ出力が過大であるので、レーザ出力に関するオーバライドを100%から数10%に変更する。その信号を受けて、数値制御装置1がレーザ出力信号を減少させるので、レーザ電源装置31から放電管32へ注入される励起エネルギーも減少し、レーザ出力も減少する。これにより、レーザ加工が安定に進むように制御される。

【実施例2】

【0048】

次に、本発明の実施例2に係るレーザ加工システムについて説明する。実施例2に係るレーザ加工システムの構成は図2に示した実施例1に係るレーザ加工システムと同様である。図2に示すように、被加工物55にレーザ光線50を照射して加工を行うためには、加工ヘッド5の加工ノズル53と被加工物55との間の距離を最適化する必要がある。そして、タクトタイムの短縮のためには、加工ノズル53と被加工物55との間の距離を最適化した直後にレーザ光線の照射を開始して穴あけ加工を行うことが重要である。

【0049】

実施例2に係るレーザ加工システムは、レーザ電源装置が所定の励起エネルギーを放電管に供給することにより、加工ノズルと被加工物との間の距離を測定するための距離測定用レーザ光線を被加工物に照射し、補助制御装置が、検出装置が所定の強度以上の反射光を測定した場合に、レーザの出力を送出するための論理信号を出力する点を特徴としている。

【0050】

加工ヘッドを被加工物に近づける手順について図6を用いて説明する。図6(a)は加工ヘッド(図示せず)を被加工物55に近づけて、加工ノズルと被加工物55との間の距離を測定するための距離測定用レーザ光線500を照射する様子を示している。この距離測定用レーザ光線500は、加工用のレーザ光線より強度が弱く被加工物には影響を与えないが、被加工物からの反射光を測定することが可能な強度に設定することが好ましい。ここで、「反射光」とは、被加工物にほとんど影響を与えない程度の強度のレーザ光線を照射した際に、被加工物表面から反射される光をいう。反射光を用いて距離を測定するための距離測定用レーザ光線として、例えば波長が可視光域で出力が4[mW]以下のレーザ光線が用いられる。図6(a)においては、距離測定用レーザ光線500はレンズ52により集光されるが、焦点57の位置は加工点56の位置とは一致していない。この場合、距離測定用レーザ光線500の反射光62は検出装置6により強度が低い光線として検出される。

【0051】

一方、図6(b)に示すように、焦点57が加工点56と一致した場合には、距離測定用レーザ光線500の反射光62は検出装置6により強度が強い光線として検出される。そこで、実施例2に係るレーザ加工システムにおいては、検出装置6により検出された反射光62の強度に基づいて加工ノズルと被加工物55との間の距離が最適化されたことを検知し、その直後に穴開け加工を開始する点を特徴としている。

【0052】

図7に本発明の実施例2に係るレーザ加工システムのインターフェース回路20を示す。図3に示した実施例1に係るレーザ加工システムのインターフェース回路2と異なる点は、レーザ駆動信号AS2に、バイアス指令信号ASBによるバイアス指令電圧だけでなく、距離測定用信号ASMによる加工ノズルと被加工物との間の距離を測定するための距離測定用電圧を加えている点である。レーザ駆動信号AS2に距離測定用電圧を加えたレーザ駆動信号AS4を用いることにより、レーザ駆動信号AS2が0[V]の場合であっても、加工ノズルと被加工物との間の距離を測定するための距離測定用レーザ光線を照射することができ、加工ノズルと被加工物との間の距離を測定することができる。

【0053】

次に、本発明の実施例2に係るレーザ加工システムによるレーザ加工の方法について図8のフローチャートを用いて説明する。実施例2においては、レーザ加工を実行する前に、加工ノズルと被加工物との距離を最適化し、その後にレーザ加工を実行する場合を例にとって説明する。

【0054】

まず、ステップS201において、数値制御装置1がインターフェース21を介して加工ノズル53(図2参照)と被加工物55との間の距離を測定するための距離測定用レーザ光線を照射するための距離測定用レーザ出力信号DS5(図7参照)と、レーザ出力の送出期間及び停止期間を決定するためのデジタル信号DS1、DS2と、を所定の送出周期で出力する。デジタル信号DS1、DS2は、実施例1のものと同様であるので、詳細な説明は省略する。

【0055】

実施例2においては、初期の段階では加工ノズル53と被加工物55との間の距離は最適化されておらず、被加工物55を加工するためのレーザ光線は照射されない。しかしながら、加工ノズル53と被加工物55との間の距離が最適化された瞬間に加工用のレーザ光線を照射することが好ましい。そこで、図7に示すように、加工用のレーザ光線を照射する前の時点から、レーザ出力値を決定するためのレーザ出力信号DS3がインターフェース回路20に入力されている。

【0056】

また、レーザ出力を行なわない間でも、レーザ媒体に若干の準備エネルギーを注入するために、後段においてレーザ電源装置へ供給するレーザ駆動信号に、準備エネルギー分に相当するバイアス指令値を加算するためのバイアス信号DS4を出力するようにしてもよい点は実施例1と同様である。

【0057】

次に、ステップS202において、距離測定電圧変換装置233が距離測定用レーザ出力信号DS5を距離測定用信号ASMに変換する。さらに、変換装置231がレーザ出力信号DS3をアナログ信号AS1に変換する。アナログ信号AS1の波形を図9に示す。図9において、横軸は時間、縦軸は電圧レベルを示す。アナログ信号AS1の電圧値は、レーザを駆動する期間は電圧Vc[V]であり、レーザを停止している期間は0[V]である。ここで、バイアス信号DS4を入力した場合には、バイアス電圧変換装置232によりアナログ化されてバイアス指令信号ASBが得られる。実施例2においては、図9に示すように、時刻t=t2〜t3の期間は加工ノズル53が被加工物55に接近している段階であって最適な位置に到達していないものとする。そのため、時刻t=t2〜t3の期間は、被加工物55を加工するためのレーザ光線は照射されない。しかしながら、アナログ信号AS1をレーザ光線の照射を行う電圧に設定することにより、加工ノズル53と被加工物55との間の距離が最適化された瞬間にレーザ光線の照射を実行できるようになる。

【0058】

次に、ステップS203において、パルス信号生成装置22がデジタル信号DS1及びDS2に基づいてパルス信号LS2を生成する。パルス信号LS2の波形を図9に示す。パルス信号LS2の値は、デジタル信号DS1によって決定されるレーザ光線送出期間はハイ(H)であり、デジタル信号DS2によって決定されるレーザ光線停止期間はロー(L)である。レーザ光線停止期間が満了すると、パルス信号生成装置22は再びパルス信号LS2の値をハイにし、以降これを繰り返すので複数のパルスP41〜P45が得られる。DS1及びDS2は補間周期で入力されるので、新たにDS1及びDS2の値が変更されるまでは、このパルス列が継続する。

【0059】

次に、ステップS204において、補助制御装置7がローレベルの論理信号LS3を出力する。図9に論理信号LS3の波形を示す。時刻t=t2〜t3の期間において、論理信号LS3がローレベルとなっているのは、加工ノズル53と被加工物55との間の距離が最適化されておらず、距離測定用レーザ光線500(図6参照)の反射光62が弱いことに対応している。なお、後述するように、時刻t=t3以降で論理信号LS3がハイレベルとなっているのは、時刻t=t2において検出装置6が、被加工物55からの反射光62が所定の強度以上であることを検出し、その検出結果に基づいて補助制御装置7がハイレベルの論理信号LS3を出力していることを示している。

【0060】

次に、ステップS205において、論理演算装置28がパルス信号LS2とローレベルの論理信号LS3との間で論理演算を行って論理演算結果LS5を出力する。ここで、論理演算は論理積(AND)である。図9に論理演算結果LS5の波形を示す。時刻t=t2〜t3の期間において、論理信号LS3がローレベルとなっているため、同期間において、論理演算結果LS5の波形は、ローレベルでありパルス波形としては観測されない。一方、パルス信号LS2のパルスP42に対応する論理演算結果LS5のパルスP52は、時刻t=t3に至るまではローレベルであるが、時刻t3以降はハイレベルとなる。また、論理演算結果LS5のパルスP53〜55の波形は、パルス信号LS2のパルスP43〜45と同様な波形となる。

【0061】

次に、ステップS206において、スイッチング装置27が論理演算結果LS5に基づいてアナログ信号AS1から送出周期を有するレーザ駆動信号AS2を生成する。図7及び9に示すように、時刻t=t2〜t3の期間において、論理演算結果LS5がローレベルのときにオフ状態となり、レーザ駆動信号AS2は0[V]となる。一方、スイッチング装置27は、時刻t=t3以降において論理演算結果LS5がハイレベルのときにオン状態となり、レーザ駆動信号AS2はアナログ信号AS1と同一のVc[V]となる。その結果、レーザ駆動信号AS2は、最大値がVc[V]であって、論理演算結果LS5と同様な送信周期を有するパルス波形となる。スイッチング装置27における信号のオン/オフは、10[μs]以内にレーザ出力に反映される。

【0062】

図9にレーザ駆動信号AS2の波形を示す。時刻t=t2〜t3の期間において、レーザ駆動信号AS2の波形は、常に0[V]であり、パルス波形としては観測されない。一方、論理演算結果LS5のパルスP52に対応するレーザ駆動信号AS2のパルスP62は、時刻t=t3に至るまでは0[V]であるが、時刻t3以降はVc[V]となる。なお、図7に示すように、本実施例においては、加工ノズル53と被加工物55との間の距離を測定するための距離測定用レーザ光線を照射するために、レーザ駆動信号AS2に距離測定用信号ASMを第2加算器252により加えている。これに加えてさらに、バイアス指令信号ASBを第1加算器251により加算する場合は、距離測定用電圧及びバイアス指令信号を加えたレーザ駆動信号AS4の波形は、図9に示すようにレーザ駆動信号AS2に所定のバイアス指令信号ASBと距離測定用信号ASMとを加えた信号波形となり、レーザ駆動信号AS2のパルスP61〜P65と同様のパルスP71〜P75を有するパルス波形となる。ここで、時刻t=t2〜t3の期間においては、被加工物を加工するためのレーザ光線は出力されず、距離測定用レーザ光線のみが出力されることになる。

【0063】

次に、ステップS207において、レーザ電源装置31が電源4からの電力の供給を受けて、インターフェース26を介して入力された、レーザ駆動信号AS2に距離測定用信号ASM及びバイアス指令信号ASBを加えたレーザ駆動信号AS4に応じてレーザの励起エネルギーを生成する。ここで、時刻t=t2〜t3の期間においては、レーザ駆動信号AS2は0[V]であるので信号AS4は、距離測定用信号ASMとバイアス指令信号ASBとを加算したものである。バイアス指令信号ASBの大きさは小さいので、距離測定用信号ASMに応じてレーザの励起エネルギーが生成される。距離測定用電圧及びバイアス指令電圧を加えた距離測定用レーザ駆動信号AS4は、時刻t=t2〜t3の期間においては、一定の電圧値を示し、時刻t=t3以降においてデジタル信号DS1、DS2及び論理信号LS3によって決められるパルス波形となるため、励起エネルギーもP61〜P65と同様なパルス波形となる。

【0064】

次に、ステップS208において、放電管32が励起エネルギーを用いて距離測定用レーザ光線500を出力する。即ち、放電管32に励起エネルギーが供給され、出力鏡34とリア鏡33とに挟まれたレーザ媒体はレーザ発振し、距離測定用レーザ光線500が出力される。放電管32から出力された距離測定用レーザ光線500は、反射鏡51または光ファイバー(図示せず)を用いて加工ヘッド5に導かれる。

【0065】

次に、ステップS209において、加工ヘッド5が放電管32から出力された距離測定用レーザ光線500を被加工物55に照射する。具体的には、加工ヘッド5内に装備されたレンズ52により被加工物55上に距離測定用レーザ光線500が集光される。距離測定用レーザ光線500は加工ヘッド5の先端に設けられた加工ノズル53を通過して被加工物55に照射される。

【0066】

次に、ステップS210において、検出装置6が被加工物55からの反射光62の強度を測定する。図2に示すように、レーザ加工システム11には、反射光62の強度を測定する検出装置6が備えられている。図6に示すように、距離測定用レーザ光線500は被加工物55で反射され、反射光62が検出装置6により検出される。なお、加工ヘッド5が被加工物55に十分接近しておらず、両者間の距離が最適化されていない段階では、図6(a)に示すように距離測定用レーザ光線500の焦点57の位置は被加工物55の上方に有る。そのため、反射光62の強度は、同図(b)に示すように距離測定用レーザ光線500の焦点57の位置が被加工物55の表面の位置と一致した場合に比べて弱くなる。反射光62を検出した検出装置6からは、反射光62の強度に応じた信号が補助制御装置7に送信される。

【0067】

次に、ステップS211において、補助制御装置7が反射光62の強度の変化を監視する。補助制御装置7は検出装置6から反射光62の強度に応じた信号を時々刻々受信しているため、反射光62の強度の変化を検出することができる。

【0068】

次に、ステップS212において、補助制御装置7が反射光62の強度は閾値以上であるか否かを判断する。ここで閾値は加工ノズル53と被加工物55との間の距離が最適化されたときに生じる反射光の強度とすることができる。反射光62の強度が閾値未満である場合には、ステップS201に戻って、加工ヘッド5と被加工物55との間の距離を変えて距離測定用レーザ光線の照射を継続して実行する。

【0069】

一方、反射光62の強度が閾値以上である場合には、加工ノズル53と被加工物55との間の距離が最適化されたものと判断し、ステップS213において、補助制御装置7がハイレベルの論理信号LS3を出力する。論理信号LS3は、図9に示すように時刻t=t3において論理信号LS3はローレベルからハイレベルへ変わる。

【0070】

次に、ステップS214において、論理演算装置28がパルス信号LS2とハイレベルの論理信号LS3との間で論理演算を行ってハイレベルの論理演算結果LS5を出力する。ここで、論理演算装置28で行う論理演算は論理積(AND)である。図9にパルス信号LS2、論理信号LS3及び論理演算結果LS5の各波形を示す。時刻t=t3以降においてもパルス信号LS2は変化しないが、論理信号LS3がハイレベルとなるため、パルス信号LS2と論理信号LS3との論理積である論理演算結果LS5は、パルス信号LS2と同様な信号となる。ここで、論理信号LS3がローレベルからハイレベルに変化するタイミングは、パルス信号LS2の立ち上がり時間及び立ち下り時間とは無関係であるため、論理演算結果LS5のパルスP52は、パルスの立ち上がりを待たずに強制的にハイレベルに変化する。

【0071】

次に、ステップS215において、スイッチング装置27がハイレベルの論理演算結果LS5に基づいて波高値Vc[V]のレーザ駆動信号AS2を生成する。図9にレーザ駆動信号AS2の波形を示す。時刻t=t3以降において論理演算結果LS5はハイレベルとなるため、スイッチング装置27はオンした状態となり、レーザ駆動信号AS2は波高値Vc[V]のパルス波形となる。上述の通り、論理演算結果LS5は時刻t=t3において強制的に、Vc[V]になるため、レーザ駆動信号AS2もパルスP63の立ち上がりを待たずにパルスP62の周期の途中から強制的にVc[V]となる。その結果、レーザ駆動信号AS2に距離測定用信号ASM及びバイアス信号ASBを加えたレーザ駆動信号AS4は、時刻t=t3においてパルスP73の立ち上がりを待たずにパルスP72の周期の途中から強制的にVc[V]に距離測定用電圧及びバイアス電圧を加えた電圧を波高値とするパルス波形となり、ステップS216において、レーザ加工システム11は加工用のレーザ出力を送出する。ここで、検出装置6が閾値を超える反射光62を検出してからレーザ光線が出力されるまでの時間は10[μs]以下である。

【0072】

以上のようにして、被加工物55からの反射光62を監視し、加工ヘッド5の先端に設けられた加工ノズル53と被加工物55との間の距離が最適化されたときにレーザの出力を瞬時に開始することができるので、加工ノズル53と被加工物55との間の距離が最適化されてからレーザ加工を開始するまでの時間を最短とすることができる。

【0073】

実施例2においては、距離測定用レーザ光線500を出力するために距離測定用レーザ出力信号DS5を数値制御装置1からインターフェース回路20に供給する例を示したが、このような例には限られない。即ち、距離測定用レーザ光線500を出力するために、距離測定用レーザ出力信号DS5を供給する代わりに、レーザ出力信号DS3として加工用のレーザ光線よりも弱い励起エネルギーを用いて距離測定用のレーザ光線を被加工物に照射するようにしてもよい。

【0074】

また、実施例2に係る発明は、穴あけ加工(ピアシング)の開始のタイミングの制御にも有効であることを説明する。被加工物として金属板をレーザ切断する場合、2[m]×4[m]程度の被加工物を切り抜いていくが、一つの切断箇所と他の切断箇所との間の加工ヘッドの移動は、被加工物とヘッドの衝突を防ぐために、加工ヘッドを若干高く浮かせた状態で行うのが一般的である。次の切断開始点に到達すると、加工ヘッドが下降して被加工物に接近し、穴あけ加工に最適な高さに位置決めされ穴あけ加工が開始される。このとき、最適な高さであることを確認してから穴あけ加工を行うと、Z軸が静止するまで若干の時間を要する。しかし、穴あけ加工開始可能な加工ヘッドの高さには幅があり、Z軸が一定の高さ以下になれば静止していなくても穴あけ加工を開始できる。

【0075】

そこで、被加工物55と加工ノズル53との間の距離を測定するための反射光の強度の測定結果を検出装置6から補助制御装置7へ送信し、被加工物55に加工ヘッド5が接近しつつある場合に、加工ヘッド5と被加工物55との間の距離が一定範囲内になった瞬間に穴あけ加工が開始されるように制御信号LS3が切り換わるようにしてもよい。こうすることで、穴あけ加工の開始が可能になった直後に、穴あけ加工が実際に始まるので、無駄な待ち時間を排除でき、加工時間の短縮を図ることができる。

【実施例3】

【0076】

次に、本発明の実施例3に係るレーザ加工システムについて説明する。実施例3に係るレーザ加工システムの全体的な構成は、図2に示す実施例1に係るレーザ加工システムの構成と同様である。図10に実施例3に係るレーザ加工システムのインターフェース回路200の構成を示す。実施例1及び2のインターフェース回路2、20と異なる点は、論理演算装置29が、補助制御装置7が出力する論理信号LS3を利用するか、または利用しないかを切り換える切替装置30をさらに有する点である。

【0077】

切替回路30は、数値制御装置1からの切替制御信号LS1により切り換えることができる。例えば、図10に示すように切替回路30において、端子aに切り換えた場合には、論理演算装置29の論理信号LS4をローレベルに設定することができ、端子bに切り換えた場合には、論理信号LS4をハイレベルに設定することができ、これらの場合は、補助制御装置7が出力する論理信号LS3をレーザ光線の出力制御のために利用していない。一方、端子cに切り換えた場合には、論理演算装置29の論理信号LS4は補助制御装置7が出力する論理信号LS3をそのまま利用することができ、端子dに切り換えた場合には、反転回路301により補助制御装置7が出力する論理信号LS3の反転信号を利用することができ、これらの場合は、補助制御装置が出力する論理信号をレーザ光線の出力制御のために利用している。

【0078】

上記のように切替装置30を用いて、補助制御装置7が出力する論理信号を切り換える例について説明する。図2に示すように、被加工物55に加工ヘッド5を近づけていき、加工ヘッド5と被加工物55との間の距離が最適化された場合に穴あけ加工を開始する。このとき、加工ヘッド5が被加工物55から十分な距離を隔てて上方にあるときから、数[W]〜数10[W]の出力が極めて小さいレーザ光線50を照射しておく。加工ヘッド5の下降に伴い、集光点が被加工物55に接近していくと、レンズ52を通してレーザ発振装置3に戻っていくレーザ光線50の量が多くなる。この量を検出装置6により検出し、戻り光が一定以上になったときに一気にレーザ出力を増大させる。これにより、被加工物55の表面に瞬間的にキーホールが形成され穴あけ加工が進む。もし、このタイミングがずれると、銅などの反射率の高い被加工物では、レーザエネルギー密度がキーホール形成に十分な強度にならずに、全レーザエネルギーが機械光路を逆行することになり、装置にとって極めて危険な状態になるが、これを防ぐことができる。

【0079】

これを実現するために、切替装置30において、端子cを選択しておき、補助制御装置7から0.5%に相当するオーバライド信号が与えられるようにしておき、数[W]〜数十[W]の出力が極めて小さいレーザ光線50を照射するようにする。数値制御装置1は穴あけ加工に必要なレーザ出力指令をインターフェース回路に与えているが、加工ヘッド5が被加工物55の上方にあるときは、補助制御装置7から0.5%に相当するオーバライド信号が与えられているので、乗算器C1の働きによりレーザ出力は小さく抑えられている。

【0080】

加工ヘッド5は次第に被加工物55に接近し微弱な戻り光が大きくなってくる。穴あけ加工開始が可能な高さのときの戻り光の強度を予め判定値としておくと、戻り光がその判定値を超えた瞬間に切替装置30において端子bを選択するように切り替える。この場合、補助制御装置7からのオーバライド信号は5[V]、すなわち100%となり、レーザ出力は一気に増大し、穴あけ加工が進行する。このような構成を採用することにより、加工ヘッド5と被加工物55との間の距離が最適化された後、瞬時に穴あけ加工を開始することができ、タクトタイムを短縮することができる。

【0081】

また、上記の例は、数値制御装置1からのレーザ出力指令を、補助制御装置7からの信号によって、送出停止とするのではなく、増減自在としたものであるが、補助制御装置7からの送出停止を意味する論理信号であっても、同様の動作が可能である。レーザ電源装置31に対して励起エネルギーの値を設定する指令を与えてから実際にレーザが出力されるまでの時間は極めて短時間であるが、それでも若干の遅れ時間を生ずる。それは、レーザ電源装置31の回路内の種々の遅れ要素のほかに、レーザ媒体が励起されてから実際にレーザ増幅がおきるまでの時間に時間差があるために生じるものである。レーザの種類によっても異なるが数十ナノ秒から数ミリ秒の遅れがある。

【0082】

ここで、補助制御装置7からの制御信号をパルス列として与えることとし、その周波数をレーザの応答速度に比して高く設定する。すなわち、アナログレーザ出力指令に対するレーザ出力の応答時定数が100[μs]のレーザにあっては、例えば25[kHz]とする。ここで、パルスデューティを0〜100%で制御すると、制御信号の周波数に対してレーザの応答周波数が遅いため、矩形パルスのレーザ出力指令であっても三角波のレーザ出力となり、実質的にパルスデューティでレーザ出力を増減することが可能になる。

【0083】

このようにして、補助制御装置7からの論理信号でレーザ出力を増減することが可能であるが、アナログ信号で増減する場合に比べて、0[W]近辺や定格出力での指令に対して指令電圧がオフセットすることなく、正確に指令できるという特徴がある。さらに、パルス信号生成装置から数[Hz]から5[kHz]のパルス指令を与えると、実際のレーザ出力は、パルス信号生成装置からの指令に応じたパルス状のレーザ出力でありながら、補助制御装置から出力を制御することが可能となる。

【0084】

以上の説明においては、レーザ光線を被加工物に照射した際に、被加工物から放出される光または被加工物から反射される光を用いる例を示したが、被加工物の温度や、被加工物が発する音や、被加工物に起因する圧力の変化を検出する検出装置等、多種多様な検出装置を設けることが可能であり、それらの検出装置からの信号は、上述したインターフェース回路内で自在に演算処理が可能となるように設計することが可能である。

【符号の説明】

【0085】

1 数値制御装置

2、20、200 インターフェース回路

21 インターフェース

22 パルス信号生成装置

231 変換装置

232 バイアス電圧変換装置

233 距離測定電圧変換装置

25 加算器

251 第1加算器

251 第2加算器

26 インターフェース

27 スイッチング装置

28、29 論理演算装置

3 レーザ発振装置

30 切替装置

31 レーザ電源装置

32 放電管

33 リア鏡

34 出力鏡

4 電源

5 加工ヘッド

50 レーザ光線

51 ミラー

52 レンズ

53 加工ノズル

54 テーブル

55 被加工物

6 検出装置

61 放射光

62 反射光

7 補助制御装置

8 サーボモータ

9 サーボアンプ

【技術分野】

【0001】

本発明は、レーザ加工システムに関し、特に高速でレーザの出力を制御する補助制御装置を備えたレーザ加工システムに関する。

【背景技術】

【0002】

近年のレーザ加工システムは、数値制御装置(CNC:Computer Numerical Control)で制御され、ソフトウエアのデジタル制御により多彩な機能が実現可能となっている。これらのレーザ加工システムでは、レーザ電源装置によってレーザ媒体を放電励起するか、もしくは励起光源からレーザ媒体に励起光を照射することでレーザ光線を得ている。レーザ光線は集光レンズ等によって被加工物上の小さな領域に集められレーザ加工が進行する。

【0003】

このようなシステムにおいては、数値制御装置からのデジタル信号をアナログ信号に変換してレーザ電源装置に与え、レーザ電源装置はアナログ信号にしたがって電気エネルギーをレーザ媒体に与え、これによって指令どおりの強度を持つレーザ光線が、指令されたタイミングで出力される。数値制御装置からは0.5〜8[ms]の短い周期でデジタル信号が送信される。デジタル信号はアナログ信号へ変換され、レーザ電源装置へ送信され、さらにレーザ媒体が励起されてレーザ光線の照射が行われる。多くの場合、デジタル信号送出からレーザ出力まで0.1[ms]以内に完了する。

【0004】

被加工物にレーザを照射して被加工物の切断を行うレーザ加工の手順は次の通りである。まず、レーザを被加工物に集光するための加工ヘッドを被加工物の切断開始点に接近させる。加工ヘッドと被加工物との間の距離が最適化された後、被加工物の切断開始点に穴あけ加工(ピアシング)を行う。穴あけ加工が完了した後にレーザを所望の方向に移動させて被加工物の切断を行う。

【0005】

ここで、被加工物のレーザ加工において、異常が発生した場合、被加工物のダメージを最小限に抑えるために迅速にレーザ光線の出力を停止する必要がある。レーザ加工における異常はレーザ光線が照射されている被加工物の加工点からの異常な放射光として検出することができる。そこで、レーザ加工の異常を、加工点からの放射光の発光強度により検出する技術が知られている(例えば、特許文献1)。

【0006】

従来のレーザ加工システムの構成について図1を用いて説明する。プロセッサ1021からの制御信号に従ってI/Oユニット1024がレーザ発振器1002を駆動し、レーザ発振器1002からはパルス状のレーザ光線1006が発射される。このレーザ光線1006は、ミラー1003で反射されてレーザ加工機1004に送られる。

【0007】

レーザ加工機1004には、被加工物1008が固定されるテーブル1007と、被加工物1008にレーザ光線1006を照射する加工ヘッド1005とが設けられている。加工ヘッド1005に導入されたレーザ光線1006は、加工ノズル1005aの近傍で集光されて被加工物1008に照射される。レーザ加工機1004には、テーブル1007をX軸、Y軸方向に移動制御するためのサーボモータ1009,1010が設けられ、さらに加工ヘッド1005を上下方向に移動制御するためのサーボモータ1011が設けられている。これらサーボモータ1009〜1011は、それぞれサーボアンプ1027〜1029に接続されており、プロセッサ1021からの軸制御信号に従って回転制御される。また、レーザ加工機1004への指示は、CRT1025を介して行われる。加工ヘッド1005には、光量検出装置1012が取り付けられ、該光量検出装置1012は加工点(切断点)で発生する放射光を、レンズ(図示せず)を介して検出し、検出された光量に比例した大きさの信号を出力する。この検出信号は、増幅器1013で増幅され、アナログ信号をデジタル信号に変換するA/D変換器1026に入力され、A/D変換器1026の出力がプロセッサ1021に入力される。

【0008】

被加工物の切断中において、光量検出装置1012で検出され、増幅器1013及びA/D変換器1026を介して入力された加工点で発生する光量を読取り、この検出光量とあらかじめ設定された加工異常の判断基準値とを比較し、検出光量が判断基準値以下であれば、加工異常は発生していないと判断する。一方、検出光量が判断基準値を越えていれば、プロセッサ1021は異常信号を出力し、I/Oユニット1024を介してレーザ発振器1002のレーザ光線遮断シャッタ(図示せず)を閉じることにより加工を停止させる。ここで、光量検出装置1012が検知した光量に基づいてレーザ光線遮断シャッタを閉じるまでには、少なくと、数ミリ〜十数ミリ秒を要する。

【0009】

上記従来技術のように、レーザ照射による加工点の発光現象を捉えて、レーザの出力を制御しようとする場合には、被加工物のダメージを避けるために異常を検知してから加工を停止するまでの工程を0.5[ms]以内で実行する応答速度が要求される場合がある。しかしながら、上述のように、従来技術においては、光量検出装置が異常を検知してからレーザ出力に反映されるまでは、数ミリ〜十数ミリ秒を要し、被加工物にダメージを与える恐れがあるという問題があった。

【0010】

ところで、一般的に、レーザ切断においては、未加工の被加工物上において、最初から切断加工条件でレーザ切断を行なうことはできず、切断に先立って切断の開始点に穴をあける穴あけ加工を行う必要がある。まず、レーザ加工ヘッドを被加工物に接近させていき、被加工物上の穴あけ加工に最適な高さに加工ヘッドを保つ。ここで、被加工物の代表的な材料である銅、真鍮、アルミ合金は、高出力レーザに用いられる赤外領域を含む光に対する反射率が高い。被加工物に対する集光点の位置が最適でないと、被加工物表面で反射したレーザ光線がレーザ共振器のミラーや励起用ファイバーなどを破損する。さらに、ビーム伝送用のダクトやミラー、レンズ、ファイバーも破損する恐れがある。よって、集光点の位置を最適な位置に位置決めしてからレーザ光線を照射する必要がある。

【0011】

また、被加工物は平板であっても、多少の反り等がある場合もあり、レーザ加工システムでは、被加工物と加工ノズルとの間の静電容量を測定するなどして、両者の間の距離を常時測定し、これが一定になるようにZ軸との間でフィードバック制御を行い、許容範囲の狭い加工ノズルと被加工物との間の距離および集光点の位置が一定となるようにしている。このときに、加工ノズルと被加工物との間の距離が最適な距離となってからレーザの照射を開始するまでに数ミリから十数ミリ秒の時間がかかり、タクトタイムが長くなる原因となっていた。

【0012】

さらに、穴あけ加工にかかる時間は一定ではなく、被加工物表面の性状や温度など、様々な要因により、同一被加工物においても加工時間の長短がある。したがって、レーザ切断においては、穴あけ加工を完了する最長の時間を穴あけ加工時間として設定し、その時間が経過した後に切断加工に移行するようにしている。また、穴あけ加工の完了を光量検出装置により検知するレーザ加工システムも知られている(例えば、特許文献2)。穴あけ加工が始まると、加工点は強く発光するが、やがて穴あけ加工が進行し被加工物を貫通すると、発光は弱まる。加工点での発光を検知している光量検出装置は、強度の変化を捉えて穴あけ加工の終了を検出し、レーザ出力を止めて、切断加工に移行する。これにより、実際の穴あけ加工時間の長短に合わせて穴あけ加工を終了できるので、穴あけ加工時間として設定した最長の穴あけ時間を使って穴あけ加工を行なうよりも、タクトタイムを短縮できる。

【0013】

しかしながら、前述のように従来の方法では、光量検出装置からの信号を受けて、実際にレーザ照射が停止するまでに、数ミリ〜数十ミリ秒を要してしまう。これは、レーザ照射を継続して過入熱になると加工不良となるようなレーザ加工の場合、無視できない時間である。勿論、数値制御装置の補間周期を限りなく短くしていけば解消できる問題ではあるが、数値制御装置の演算能力には限りがあって種々の有効な機能を削らなければ補間周期は短縮できず、一定の補間周期で制御することを前提に作成されているソフトウエア及びハードウエアを大幅に変更することになり、現実的な解決策にはならない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平5−154676号公報

【特許文献2】特開平2−179377号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

従来のレーザ加工システムにおいては、数値制御装置によるデジタル制御において、光量検出装置による異常の検知または加工の完了の検知に基づくレーザ制御指令からレーザ出力の停止までに時間がかかり過ぎるという問題があった。

【課題を解決するための手段】

【0016】

上記課題を解決するために、本願発明に係るレーザ加工システムは、レーザ出力値を決定するためのレーザ出力信号と、レーザ出力の送出期間及び停止期間を決定するためのデジタル信号と、を所定の送出周期で出力する数値制御装置と、レーザ出力信号をアナログ信号に変換する変換装置と、デジタル信号に基づいて、アナログ信号を制御するためのパルス信号を生成するパルス信号生成装置と、レーザ光線の送出または停止を強制的に制御する論理信号を生成する補助制御装置と、パルス信号と論理信号との間で論理演算を行って論理演算結果を出力する論理演算装置と、論理演算結果に基づいて、レーザ出力の送出及び停止を交互に行なうためのレーザ駆動信号を生成するスイッチング装置と、レーザ駆動信号に応じて出力されるレーザ光線が照射された結果、被加工物から放射または反射される光の強度を測定する検出装置と、を有し、補助制御装置は、検出装置により測定された光の強度に応じて、論理信号を生成することを特徴とする。

【0017】

本願発明の一実施例に係るレーザ加工システムにおいて、補助制御装置は、検出装置が測定した被加工物から放射される光の強度が所定の強度以上の場合に、レーザの出力を停止するための論理信号を出力することが好ましい。

【0018】

本願発明の他の実施例に係るレーザ加工システムにおいて、補助制御装置は、検出装置が測定した被加工物から反射される光の強度が所定の強度以上の場合に、レーザの出力を送出するための論理信号を出力するようにしてもよい。

【0019】

本願発明のさらに他の実施例に係るレーザ加工システムにおいて、論理演算装置は、補助制御装置が出力する論理信号を利用するか、または利用しないかを切り換える切替装置をさらに有するようにしてもよい。そして切替装置に送る制御信号は、レーザ出力値を決定するためのレーザ出力信号と、レーザ出力の送出期間及び停止期間を決定するためのデジタル信号とに加えて、数値制御装置から所定の送出周期で送られることが好ましい。

【発明の効果】

【0020】

本発明の一実施例に係る発明では、数値制御装置からの一定の送出周期毎の信号と、補助制御装置から高速の信号とを論理演算し、その結果によりレーザ出力をオン/オフ制御するようにしている。これにより、例えば、補助制御装置でレーザ加工の異常や加工終了の検出を高速で行い、その結果に基づいてレーザ照射を制御することにより、各種加工の高速化を実現できる。さらに、レーザ加工の種類に応じて、補助制御装置からの論理信号に基づいてレーザ光線の送出または停止を選択したり、補助制御装置からの信号によらず数値制御装置からの指令のみでレーザ制御を行なうなど、フレキシブルなレーザ加工システムを実現できる。

【0021】

本発明の他の実施例にかかる発明では、加工ヘッドを被加工物の加工点に向けて移動する間に、レーザ光線あるいは距離測定用レーザ光線の照射の結果生ずる被加工物からの光量が予め設定された値よりも大きくなった瞬間に、補助制御装置からの信号によりレーザ出力を増大させることができるので、最も早期のタイミングで穴あけ加工を開始することが可能になり、レーザ加工のタクトタイムを短縮することができる。

【図面の簡単な説明】

【0022】

【図1】従来のレーザ加工システムの構成図である。

【図2】本発明の実施例1に係るレーザ加工システムの構成図である。

【図3】本発明の実施例1に係るインターフェース回路の構成図である。

【図4】本発明の実施例1に係るレーザ加工方法の手順を示すフローチャートである。

【図5】本発明の実施例1に係るインターフェース回路における信号の波形図である。

【図6】加工ヘッドを被加工物に接近させた場合のレーザ光線と反射光との関係を示す図である。

【図7】本発明の実施例2に係るインターフェース回路の構成図である。

【図8】本発明の実施例2に係るレーザ加工方法の手順を示すフローチャートである。

【図9】本発明の実施例2に係るインターフェース回路における信号の波形図である。

【図10】本発明の実施例3に係るインターフェース回路の構成図である。

【発明を実施するための形態】

【0023】

以下図面を参照して、本発明に係るレーザ加工システムについて説明する。ただし、本発明の技術的範囲はそれらの実施の形態には限定されず、特許請求の範囲に記載された発明とその均等物に及ぶ点に留意されたい。

【実施例1】

【0024】

図2に本発明の実施例1に係るレーザ加工システムの構成図を示す。また、本発明の実施例1に係るレーザ加工システムのインターフェース回路の構成を図3に示す。レーザ加工システム11は、レーザ出力値を決定するためのレーザ出力信号と、レーザ出力の送出期間及び停止期間を決定するためのデジタル信号と、を出力する数値制御装置1と、レーザ出力信号をアナログ信号に変換する変換装置231と、レーザ光線の送出または停止を強制的に制御する論理信号を生成する補助制御装置7と、デジタル信号に基づいて、アナログ信号を制御するためのパルス信号を生成するパルス信号生成装置22と、パルス信号と論理信号との間で論理演算を行って論理演算結果を出力する論理演算装置28と、論理演算結果に基づいて、レーザ出力の送出及び停止を交互に行なうためのレーザ駆動信号を生成するスイッチング装置27と、を有する。さらに、レーザ加工システム11は、レーザ駆動信号に応じてレーザの励起エネルギーを生成するレーザ電源装置31と、レーザ電源装置31が生成した励起エネルギーを用いてレーザ媒体を励起する放電管32と、放電管32で増幅されたレーザ光線を被加工物55に照射する加工ヘッド5と、加工ヘッド5からレーザ光線が照射された結果、被加工物55から放射または反射される光の強度を測定する検出装置6と、を有する。実施例1に係るレーザ加工システム11は、補助制御装置7が、検出装置6により測定された光の強度に応じて、レーザ光線の送出または停止を強制的に制御する論理信号を生成する点を特徴としている。

【0025】

レーザ加工システム11は、被加工物(ワーク)55を搭載したテーブル54を水平方向に移動させるサーボモータ8と、加工ヘッド5を垂直方向に移動させるモータ(図示せず)と、を有し、これらのモータを駆動するサーボアンプ9を備えている。

【0026】

次に、レーザ加工システム11によるレーザ加工の方法について図4のフローチャートを用いて説明する。実施例1においては、レーザ加工を実行し、被加工物からの異常な放射光を検知した場合にレーザ加工を停止する場合を例にとって説明する。

【0027】

まず、ステップS101において、数値制御装置1がインターフェース21を介してレーザ出力値を決定するためのレーザ出力信号DS3(図3参照)と、レーザ出力の送出期間及び停止期間を決定するためのデジタル信号DS1、DS2と、を所定の送出周期で出力する。デジタル信号DS1、DS2は、それぞれ、パルス状のレーザ駆動信号を生成するためにレーザの送出期間及び停止期間を決める信号であり、典型的には送出期間及び停止期間は、共に10[μs]〜50[ms]であるに。デジタル信号DS1、DS2は、10〜16bitのデジタルデータであり、被加工物の移動のための移動量の送出周期(補間周期)と同期している。ここで、送出周期(補間周期)とは、レーザ出力の送出期間を決める1つのパルスの立ち上がり開始時間から、次のパルスの立ち上がり開始時間までの期間をいう。

【0028】

また、レーザ出力を行なわない期間でも、レーザ媒体に若干の準備エネルギーを注入するために、後段においてレーザ電源装置へ供給するレーザ駆動信号に、準備エネルギー分に相当するバイアス指令電圧を加算するためのバイアス信号DS4を出力するようにしてもよい。

【0029】

次に、ステップS102において、変換装置231がレーザ出力信号DS3をアナログ信号AS1に変換する。アナログ信号AS1の波形を図5に示す。図5において、横軸は時間、縦軸は電圧レベルを示す。アナログ信号AS1の電圧値は、レーザを駆動する期間は電圧Vc[V]であり、レーザを停止している期間は0[V]である。ここで、バイアス信号DS4を入力した場合には、バイアス電圧変換装置232によりアナログ化されてバイアス指令信号ASBが得られる。

【0030】

次に、ステップS103において、パルス信号生成装置22がデジタル信号DS1及びDS2に基づいてパルス信号LS2を生成する。パルス信号LS2の波形を図5に示す。パルス信号LS2の値は、デジタル信号DS1によって決定されるレーザ光線送出期間においてはハイ(H)であり、デジタル信号DS2によって決定されるレーザ光線停止期間においてはロー(L)である。レーザ光線停止期間が満了すると、パルス信号生成装置22は再びパルス信号LS2の値をハイにし、以降これを繰り返すので複数のパルスP1〜P5が得られる。DS1及びDS2は補間周期で入力されるので、新たにDS1及びDS2の値が変更されるまでは、このパルス列が継続する。

【0031】

次に、ステップS104において、補助制御装置7がハイレベルの論理信号LS3を出力する。図5に論理信号LS3の波形を示す。時刻t=t0〜t1の期間において、論理信号LS3がハイレベルとなっているのは、レーザ加工を実行していることを示している。なお、後述するように、時刻t=t1以降で論理信号LS3がローレベルとなっているのは、時刻t=t1において検出装置6が被加工物55からの異常な放射光61(図2参照)を検出し、その検出結果に基づいて補助制御装置7がローレベルの論理信号LS3を出力していることを示している。ここで「放射光」とは、被加工物に穴あけ加工や切断加工を行うためのレーザ光線を照射した際に被加工物から放射される光をいう。

【0032】

次に、ステップS105において、論理演算装置28がパルス信号LS2とハイレベルの論理信号LS3との間で論理演算を行って論理演算結果LS5を出力する。ここで、論理演算は論理積(AND)である。図5に論理演算結果LS5の波形を示す。時刻t=t0〜t1の期間において、論理信号LS3がハイレベルとなっているため、同期間において、論理演算結果LS5の波形は、パルス信号LS2の波形と同様になり、パルス信号LS2のパルスP1、P2、P3と同様のパルスP11、P12、P13が得られる。一方、パルス信号LS2のパルスP4に対応する論理演算結果LS5のパルスP14は、時刻t=t1に至るまではハイレベルであるが、時刻t1以降はローレベルとなる。また、パルス信号LS2のパルスP5に対応する論理演算結果LS5のパルスP15は、常にローレベルであり、パルス波形としては観測されない。

【0033】

次に、ステップS106において、スイッチング装置27が論理演算結果LS5に基づいてアナログ信号AS1から送出周期を有するレーザ駆動信号AS2を生成する。図3に示すように、スイッチング装置27は、論理演算結果LS5がハイレベルのときにオン状態となり、レーザ駆動信号AS2はアナログ信号AS1と同一のVc[V]となる。一方、スイッチング装置27は、論理演算結果LS5がローレベルのときにオフ状態となり、レーザ駆動信号AS2は0[V]となる。その結果、レーザ駆動信号AS2は、最大値がVc[V]であって、論理演算結果LS5と同様な送信周期を有するパルス波形となる。スイッチング装置27における信号のオン/オフは、10[μs]以内にレーザ出力に反映される。

【0034】

図5にレーザ駆動信号AS2の波形を示す。時刻t=t0〜t1の期間において、レーザ駆動信号AS2の波形は、論理演算結果LS5の波形と同様になり、論理演算結果LS5のパルスP11、P12、P13と同様のパルスP21、P22、P23が得られる。一方、論理演算結果LS5のパルスP14に対応するレーザ駆動信号AS2のパルスP24は、時刻t=t1に至るまではVc[V]であるが、時刻t1以降は0[V]となる。また、論理演算結果LS5のパルスP15に対応するレーザ駆動信号AS2のパルスP25は、常に0[V]であり、パルス波形としては観測されない。なお、レーザ駆動信号AS2にバイアス指令信号ASBを加算器25により加算する場合は、バイアス指令信号ASBを加えたレーザ駆動信号AS3の波形は、図5に示すようにレーザ駆動信号AS2に所定のバイアス指令信号ASBを加えた信号波形となり、レーザ駆動信号AS2のパルスP21〜P25と同様のパルスP31〜P35を有するパルス波形となる。

【0035】

次に、ステップS107において、レーザ電源装置31が電源4からの電力の供給を受けて、インターフェース26を介して入力された、バイアス指令信号を加えたレーザ駆動信号AS3に応じてレーザの励起エネルギーを生成する。上述のように、バイアス指令信号を加えたレーザ駆動信号AS3はデジタル信号DS1、DS2及び論理信号LS3によって決められるパルス波形を有しているため、励起エネルギーもP31〜P35と同様なパルス波形となる。

【0036】

次に、ステップS108において、放電管32が励起エネルギーを用いてレーザ光線50を出力する。即ち、放電管32に励起エネルギーが供給され、出力鏡34とリア鏡33とに挟まれたレーザ媒体がレーザ発振して、レーザ光線50が出力される。放電管32から出力されたレーザ光線50は、反射鏡51または光ファイバー(図示せず)を用いて加工ヘッド5に導かれる。

【0037】

次に、ステップS109において、加工ヘッド5が、放電管32が出力したレーザ光線50を被加工物55に照射する。具体的には、加工ヘッド5内に装備されたレンズ52により被加工物55上にレーザ光線50が集光される。レーザ光線50は加工ヘッド5の先端に設けられた加工ノズル53を通過して被加工物55に照射されるが、この加工ノズル53からは同時に窒素や酸素などのアシストガスも供給される。レーザ光線50を集光して照射された被加工物55は一般的に1000℃以上の高温になり、同時に供給されるアシストガス流により溶融除去されるなどして、レーザ切断などの各種加工が実現する。

【0038】

典型的には、レーザ出力は1〜10[kW]、被加工物55上の集光点の大きさは0.01〜1[mm]、レンズ52と被加工物55との距離は50〜500[mm]である。加工ノズル53は一般に銅製であり、そのノズル径は直径0.5〜6[mm]、加工ノズル53の内部のアシストガスの圧力は0.01〜3[MPa]である。被加工物55は、鋼板、鋼管の他、プレス成型された金属や各種樹脂、ステンレス鋼、アルミ合金、真鍮、銅など種々の材料で形成される。加工ノズル53と被加工物55との間の距離は0.5〜50[mm]であり、切断加工時には0.5〜4[mm]の範囲に保たれる。集光されたレーザ光線50の集光点(焦点)は、被加工物55の表面近傍10[mm]以内のところにある。

【0039】

レーザ加工は、被加工物55の上で集光点を走査することで進行する。集光点の走査のために、加工ノズル53と被加工物55との相対位置を移動させるが、それにはサーボアンプ9を用いる。レーザ発振装置3とサーボアンプ9は、共に数値制御装置1で制御される。数値制御装置1はNCプログラムを解読し、X軸、Y軸、Z軸、そのほかのサーボアンプ9それぞれに移動量を送出する。移動量の送出は一定周期毎に行われ、これにより、各軸の間は同期して駆動されることになり、被加工物55上で円弧や直線を描くようにして加工ヘッド5を走査することができる。この移動量の送出周期は補間周期と呼ばれ、典型的には0.5〜8[ms]に設定される。

【0040】

次に、ステップS110において、検出装置6が被加工物55からの放射光61の強度を測定する。図2に示すように、レーザ加工システム11には、加工点56の状態を監視する検出装置6が備えられている。レーザ光線50をレンズ52で集光し、被加工物55の表面に照射すると、レーザ照射に際し加工点56は高温のため発光する。過度に発光量が大きくなったときは、被加工物55に何らかの異常が生じたものと推測することができる。放射光61を検出した検出装置6からは、放射光61の強度に応じた信号が補助制御装置7に送信される。

【0041】

次に、ステップS111において、補助制御装置7が放射光61の強度の変化を監視する。補助制御装置7は検出装置6から放射光61の強度に応じた信号を時々刻々受信しているため、放射光61の強度の変化を検出することができる。

【0042】

次に、ステップS112において、補助制御装置7は放射光61の強度が閾値以上であるか否かを判断する。ここで閾値は被加工物55に何らかの異常が生じたか否かを判断する放射光の強度の基準値とすることができる。放射光61の強度が閾値未満である場合には、ステップS101に戻ってレーザ加工を継続して実行する。

【0043】

一方、放射光61の強度が閾値以上である場合には、被加工物55に何らかの異常が生じているものと判断し、ステップS113において、補助制御装置7がローレベルの論理信号LS3を出力する。論理信号LS3は、図5に示すように時刻t=t1においてハイレベルからローレベルへ変わる。

【0044】

次に、ステップS114において、論理演算装置28がパルス信号LS2とローレベルの論理信号LS3との間で論理演算を行ってローレベルの論理演算結果LS5を出力する。ここで、論理演算装置28で行う論理演算は論理積(AND)である。図5にパルス信号LS2、論理信号LS3及び論理演算結果LS5の各波形を示す。時刻t=t1以降においてもパルス信号LS2は変化しないが、論理信号LS3がローレベルとなるため、パルス信号LS2と論理信号LS3との論理積である論理演算結果LS5はローレベルとなる。ここで、論理信号LS3がハイレベルからローレベルに変化するタイミングは、パルス信号LS2の立ち上がり時間及び立ち下り時間とは無関係であるため、論理演算結果LS5のパルスP14は、パルスの立ち下りを待たずに強制的にローレベルに変化する。

【0045】

次に、ステップS115において、スイッチング装置27がローレベルの論理演算結果LS5に基づいて0[V]のレーザ駆動信号AS2を生成する。図5にレーザ駆動信号AS2の波形を示す。時刻t=t1以降において論理演算結果LS5はローレベルとなるため、スイッチング装置27はオフした状態となり、レーザ駆動信号AS2は0[V]となる。上述の通り、論理演算結果LS5は時刻t=t1において強制的に0[V]になるため、レーザ駆動信号AS2もパルスP24の立ち下りを待たずに強制的に0[V]となる。その結果、バイアス指令信号を加えたレーザ駆動信号AS3は、時刻t=t1においてパルスP34の立ち下りを待たずに強制的にバイアス電圧のみとなり、ステップS116において、レーザ加工システム11はレーザ出力を停止する。ここで、検出装置6が異常な放射光61を検出してからレーザ光線が停止するまでの時間は10[μs]以下である。

【0046】

以上のようにして、被加工物55からの放射光61を監視し、異常が生じたときにレーザの出力を瞬時に停止することができるので、被加工物におけるダメージを最小限に抑えることができる。

【0047】

以上の説明においては、検出装置が被加工物から異常な放射光を検出した場合にレーザ光線の出力を停止する例を示したが、放射光の強度に応じてレーザ光線の強度を増減するようにしてもよい。即ち、被加工物55からの放射光51が被加工物55に異常が生じているのを示すのではなく、単にレーザ光線50の強度が高いと判断できる場合には、補助制御装置7が数値演算装置1にレーザ光線の強度を低くするような制御信号を送信するようにしてもよい。この場合、検出装置6の信号を受けて補助制御装置7は、光量の大きさに応じて数値制御装置1に信号を送信する。例えば、光量が多い場合には、レーザ出力が過大であるので、レーザ出力に関するオーバライドを100%から数10%に変更する。その信号を受けて、数値制御装置1がレーザ出力信号を減少させるので、レーザ電源装置31から放電管32へ注入される励起エネルギーも減少し、レーザ出力も減少する。これにより、レーザ加工が安定に進むように制御される。

【実施例2】

【0048】

次に、本発明の実施例2に係るレーザ加工システムについて説明する。実施例2に係るレーザ加工システムの構成は図2に示した実施例1に係るレーザ加工システムと同様である。図2に示すように、被加工物55にレーザ光線50を照射して加工を行うためには、加工ヘッド5の加工ノズル53と被加工物55との間の距離を最適化する必要がある。そして、タクトタイムの短縮のためには、加工ノズル53と被加工物55との間の距離を最適化した直後にレーザ光線の照射を開始して穴あけ加工を行うことが重要である。

【0049】

実施例2に係るレーザ加工システムは、レーザ電源装置が所定の励起エネルギーを放電管に供給することにより、加工ノズルと被加工物との間の距離を測定するための距離測定用レーザ光線を被加工物に照射し、補助制御装置が、検出装置が所定の強度以上の反射光を測定した場合に、レーザの出力を送出するための論理信号を出力する点を特徴としている。

【0050】

加工ヘッドを被加工物に近づける手順について図6を用いて説明する。図6(a)は加工ヘッド(図示せず)を被加工物55に近づけて、加工ノズルと被加工物55との間の距離を測定するための距離測定用レーザ光線500を照射する様子を示している。この距離測定用レーザ光線500は、加工用のレーザ光線より強度が弱く被加工物には影響を与えないが、被加工物からの反射光を測定することが可能な強度に設定することが好ましい。ここで、「反射光」とは、被加工物にほとんど影響を与えない程度の強度のレーザ光線を照射した際に、被加工物表面から反射される光をいう。反射光を用いて距離を測定するための距離測定用レーザ光線として、例えば波長が可視光域で出力が4[mW]以下のレーザ光線が用いられる。図6(a)においては、距離測定用レーザ光線500はレンズ52により集光されるが、焦点57の位置は加工点56の位置とは一致していない。この場合、距離測定用レーザ光線500の反射光62は検出装置6により強度が低い光線として検出される。

【0051】

一方、図6(b)に示すように、焦点57が加工点56と一致した場合には、距離測定用レーザ光線500の反射光62は検出装置6により強度が強い光線として検出される。そこで、実施例2に係るレーザ加工システムにおいては、検出装置6により検出された反射光62の強度に基づいて加工ノズルと被加工物55との間の距離が最適化されたことを検知し、その直後に穴開け加工を開始する点を特徴としている。

【0052】

図7に本発明の実施例2に係るレーザ加工システムのインターフェース回路20を示す。図3に示した実施例1に係るレーザ加工システムのインターフェース回路2と異なる点は、レーザ駆動信号AS2に、バイアス指令信号ASBによるバイアス指令電圧だけでなく、距離測定用信号ASMによる加工ノズルと被加工物との間の距離を測定するための距離測定用電圧を加えている点である。レーザ駆動信号AS2に距離測定用電圧を加えたレーザ駆動信号AS4を用いることにより、レーザ駆動信号AS2が0[V]の場合であっても、加工ノズルと被加工物との間の距離を測定するための距離測定用レーザ光線を照射することができ、加工ノズルと被加工物との間の距離を測定することができる。

【0053】

次に、本発明の実施例2に係るレーザ加工システムによるレーザ加工の方法について図8のフローチャートを用いて説明する。実施例2においては、レーザ加工を実行する前に、加工ノズルと被加工物との距離を最適化し、その後にレーザ加工を実行する場合を例にとって説明する。

【0054】

まず、ステップS201において、数値制御装置1がインターフェース21を介して加工ノズル53(図2参照)と被加工物55との間の距離を測定するための距離測定用レーザ光線を照射するための距離測定用レーザ出力信号DS5(図7参照)と、レーザ出力の送出期間及び停止期間を決定するためのデジタル信号DS1、DS2と、を所定の送出周期で出力する。デジタル信号DS1、DS2は、実施例1のものと同様であるので、詳細な説明は省略する。

【0055】

実施例2においては、初期の段階では加工ノズル53と被加工物55との間の距離は最適化されておらず、被加工物55を加工するためのレーザ光線は照射されない。しかしながら、加工ノズル53と被加工物55との間の距離が最適化された瞬間に加工用のレーザ光線を照射することが好ましい。そこで、図7に示すように、加工用のレーザ光線を照射する前の時点から、レーザ出力値を決定するためのレーザ出力信号DS3がインターフェース回路20に入力されている。

【0056】

また、レーザ出力を行なわない間でも、レーザ媒体に若干の準備エネルギーを注入するために、後段においてレーザ電源装置へ供給するレーザ駆動信号に、準備エネルギー分に相当するバイアス指令値を加算するためのバイアス信号DS4を出力するようにしてもよい点は実施例1と同様である。

【0057】

次に、ステップS202において、距離測定電圧変換装置233が距離測定用レーザ出力信号DS5を距離測定用信号ASMに変換する。さらに、変換装置231がレーザ出力信号DS3をアナログ信号AS1に変換する。アナログ信号AS1の波形を図9に示す。図9において、横軸は時間、縦軸は電圧レベルを示す。アナログ信号AS1の電圧値は、レーザを駆動する期間は電圧Vc[V]であり、レーザを停止している期間は0[V]である。ここで、バイアス信号DS4を入力した場合には、バイアス電圧変換装置232によりアナログ化されてバイアス指令信号ASBが得られる。実施例2においては、図9に示すように、時刻t=t2〜t3の期間は加工ノズル53が被加工物55に接近している段階であって最適な位置に到達していないものとする。そのため、時刻t=t2〜t3の期間は、被加工物55を加工するためのレーザ光線は照射されない。しかしながら、アナログ信号AS1をレーザ光線の照射を行う電圧に設定することにより、加工ノズル53と被加工物55との間の距離が最適化された瞬間にレーザ光線の照射を実行できるようになる。

【0058】

次に、ステップS203において、パルス信号生成装置22がデジタル信号DS1及びDS2に基づいてパルス信号LS2を生成する。パルス信号LS2の波形を図9に示す。パルス信号LS2の値は、デジタル信号DS1によって決定されるレーザ光線送出期間はハイ(H)であり、デジタル信号DS2によって決定されるレーザ光線停止期間はロー(L)である。レーザ光線停止期間が満了すると、パルス信号生成装置22は再びパルス信号LS2の値をハイにし、以降これを繰り返すので複数のパルスP41〜P45が得られる。DS1及びDS2は補間周期で入力されるので、新たにDS1及びDS2の値が変更されるまでは、このパルス列が継続する。

【0059】

次に、ステップS204において、補助制御装置7がローレベルの論理信号LS3を出力する。図9に論理信号LS3の波形を示す。時刻t=t2〜t3の期間において、論理信号LS3がローレベルとなっているのは、加工ノズル53と被加工物55との間の距離が最適化されておらず、距離測定用レーザ光線500(図6参照)の反射光62が弱いことに対応している。なお、後述するように、時刻t=t3以降で論理信号LS3がハイレベルとなっているのは、時刻t=t2において検出装置6が、被加工物55からの反射光62が所定の強度以上であることを検出し、その検出結果に基づいて補助制御装置7がハイレベルの論理信号LS3を出力していることを示している。

【0060】

次に、ステップS205において、論理演算装置28がパルス信号LS2とローレベルの論理信号LS3との間で論理演算を行って論理演算結果LS5を出力する。ここで、論理演算は論理積(AND)である。図9に論理演算結果LS5の波形を示す。時刻t=t2〜t3の期間において、論理信号LS3がローレベルとなっているため、同期間において、論理演算結果LS5の波形は、ローレベルでありパルス波形としては観測されない。一方、パルス信号LS2のパルスP42に対応する論理演算結果LS5のパルスP52は、時刻t=t3に至るまではローレベルであるが、時刻t3以降はハイレベルとなる。また、論理演算結果LS5のパルスP53〜55の波形は、パルス信号LS2のパルスP43〜45と同様な波形となる。

【0061】

次に、ステップS206において、スイッチング装置27が論理演算結果LS5に基づいてアナログ信号AS1から送出周期を有するレーザ駆動信号AS2を生成する。図7及び9に示すように、時刻t=t2〜t3の期間において、論理演算結果LS5がローレベルのときにオフ状態となり、レーザ駆動信号AS2は0[V]となる。一方、スイッチング装置27は、時刻t=t3以降において論理演算結果LS5がハイレベルのときにオン状態となり、レーザ駆動信号AS2はアナログ信号AS1と同一のVc[V]となる。その結果、レーザ駆動信号AS2は、最大値がVc[V]であって、論理演算結果LS5と同様な送信周期を有するパルス波形となる。スイッチング装置27における信号のオン/オフは、10[μs]以内にレーザ出力に反映される。

【0062】

図9にレーザ駆動信号AS2の波形を示す。時刻t=t2〜t3の期間において、レーザ駆動信号AS2の波形は、常に0[V]であり、パルス波形としては観測されない。一方、論理演算結果LS5のパルスP52に対応するレーザ駆動信号AS2のパルスP62は、時刻t=t3に至るまでは0[V]であるが、時刻t3以降はVc[V]となる。なお、図7に示すように、本実施例においては、加工ノズル53と被加工物55との間の距離を測定するための距離測定用レーザ光線を照射するために、レーザ駆動信号AS2に距離測定用信号ASMを第2加算器252により加えている。これに加えてさらに、バイアス指令信号ASBを第1加算器251により加算する場合は、距離測定用電圧及びバイアス指令信号を加えたレーザ駆動信号AS4の波形は、図9に示すようにレーザ駆動信号AS2に所定のバイアス指令信号ASBと距離測定用信号ASMとを加えた信号波形となり、レーザ駆動信号AS2のパルスP61〜P65と同様のパルスP71〜P75を有するパルス波形となる。ここで、時刻t=t2〜t3の期間においては、被加工物を加工するためのレーザ光線は出力されず、距離測定用レーザ光線のみが出力されることになる。

【0063】

次に、ステップS207において、レーザ電源装置31が電源4からの電力の供給を受けて、インターフェース26を介して入力された、レーザ駆動信号AS2に距離測定用信号ASM及びバイアス指令信号ASBを加えたレーザ駆動信号AS4に応じてレーザの励起エネルギーを生成する。ここで、時刻t=t2〜t3の期間においては、レーザ駆動信号AS2は0[V]であるので信号AS4は、距離測定用信号ASMとバイアス指令信号ASBとを加算したものである。バイアス指令信号ASBの大きさは小さいので、距離測定用信号ASMに応じてレーザの励起エネルギーが生成される。距離測定用電圧及びバイアス指令電圧を加えた距離測定用レーザ駆動信号AS4は、時刻t=t2〜t3の期間においては、一定の電圧値を示し、時刻t=t3以降においてデジタル信号DS1、DS2及び論理信号LS3によって決められるパルス波形となるため、励起エネルギーもP61〜P65と同様なパルス波形となる。

【0064】

次に、ステップS208において、放電管32が励起エネルギーを用いて距離測定用レーザ光線500を出力する。即ち、放電管32に励起エネルギーが供給され、出力鏡34とリア鏡33とに挟まれたレーザ媒体はレーザ発振し、距離測定用レーザ光線500が出力される。放電管32から出力された距離測定用レーザ光線500は、反射鏡51または光ファイバー(図示せず)を用いて加工ヘッド5に導かれる。

【0065】

次に、ステップS209において、加工ヘッド5が放電管32から出力された距離測定用レーザ光線500を被加工物55に照射する。具体的には、加工ヘッド5内に装備されたレンズ52により被加工物55上に距離測定用レーザ光線500が集光される。距離測定用レーザ光線500は加工ヘッド5の先端に設けられた加工ノズル53を通過して被加工物55に照射される。

【0066】

次に、ステップS210において、検出装置6が被加工物55からの反射光62の強度を測定する。図2に示すように、レーザ加工システム11には、反射光62の強度を測定する検出装置6が備えられている。図6に示すように、距離測定用レーザ光線500は被加工物55で反射され、反射光62が検出装置6により検出される。なお、加工ヘッド5が被加工物55に十分接近しておらず、両者間の距離が最適化されていない段階では、図6(a)に示すように距離測定用レーザ光線500の焦点57の位置は被加工物55の上方に有る。そのため、反射光62の強度は、同図(b)に示すように距離測定用レーザ光線500の焦点57の位置が被加工物55の表面の位置と一致した場合に比べて弱くなる。反射光62を検出した検出装置6からは、反射光62の強度に応じた信号が補助制御装置7に送信される。

【0067】

次に、ステップS211において、補助制御装置7が反射光62の強度の変化を監視する。補助制御装置7は検出装置6から反射光62の強度に応じた信号を時々刻々受信しているため、反射光62の強度の変化を検出することができる。

【0068】

次に、ステップS212において、補助制御装置7が反射光62の強度は閾値以上であるか否かを判断する。ここで閾値は加工ノズル53と被加工物55との間の距離が最適化されたときに生じる反射光の強度とすることができる。反射光62の強度が閾値未満である場合には、ステップS201に戻って、加工ヘッド5と被加工物55との間の距離を変えて距離測定用レーザ光線の照射を継続して実行する。

【0069】

一方、反射光62の強度が閾値以上である場合には、加工ノズル53と被加工物55との間の距離が最適化されたものと判断し、ステップS213において、補助制御装置7がハイレベルの論理信号LS3を出力する。論理信号LS3は、図9に示すように時刻t=t3において論理信号LS3はローレベルからハイレベルへ変わる。

【0070】

次に、ステップS214において、論理演算装置28がパルス信号LS2とハイレベルの論理信号LS3との間で論理演算を行ってハイレベルの論理演算結果LS5を出力する。ここで、論理演算装置28で行う論理演算は論理積(AND)である。図9にパルス信号LS2、論理信号LS3及び論理演算結果LS5の各波形を示す。時刻t=t3以降においてもパルス信号LS2は変化しないが、論理信号LS3がハイレベルとなるため、パルス信号LS2と論理信号LS3との論理積である論理演算結果LS5は、パルス信号LS2と同様な信号となる。ここで、論理信号LS3がローレベルからハイレベルに変化するタイミングは、パルス信号LS2の立ち上がり時間及び立ち下り時間とは無関係であるため、論理演算結果LS5のパルスP52は、パルスの立ち上がりを待たずに強制的にハイレベルに変化する。

【0071】

次に、ステップS215において、スイッチング装置27がハイレベルの論理演算結果LS5に基づいて波高値Vc[V]のレーザ駆動信号AS2を生成する。図9にレーザ駆動信号AS2の波形を示す。時刻t=t3以降において論理演算結果LS5はハイレベルとなるため、スイッチング装置27はオンした状態となり、レーザ駆動信号AS2は波高値Vc[V]のパルス波形となる。上述の通り、論理演算結果LS5は時刻t=t3において強制的に、Vc[V]になるため、レーザ駆動信号AS2もパルスP63の立ち上がりを待たずにパルスP62の周期の途中から強制的にVc[V]となる。その結果、レーザ駆動信号AS2に距離測定用信号ASM及びバイアス信号ASBを加えたレーザ駆動信号AS4は、時刻t=t3においてパルスP73の立ち上がりを待たずにパルスP72の周期の途中から強制的にVc[V]に距離測定用電圧及びバイアス電圧を加えた電圧を波高値とするパルス波形となり、ステップS216において、レーザ加工システム11は加工用のレーザ出力を送出する。ここで、検出装置6が閾値を超える反射光62を検出してからレーザ光線が出力されるまでの時間は10[μs]以下である。

【0072】

以上のようにして、被加工物55からの反射光62を監視し、加工ヘッド5の先端に設けられた加工ノズル53と被加工物55との間の距離が最適化されたときにレーザの出力を瞬時に開始することができるので、加工ノズル53と被加工物55との間の距離が最適化されてからレーザ加工を開始するまでの時間を最短とすることができる。

【0073】

実施例2においては、距離測定用レーザ光線500を出力するために距離測定用レーザ出力信号DS5を数値制御装置1からインターフェース回路20に供給する例を示したが、このような例には限られない。即ち、距離測定用レーザ光線500を出力するために、距離測定用レーザ出力信号DS5を供給する代わりに、レーザ出力信号DS3として加工用のレーザ光線よりも弱い励起エネルギーを用いて距離測定用のレーザ光線を被加工物に照射するようにしてもよい。

【0074】

また、実施例2に係る発明は、穴あけ加工(ピアシング)の開始のタイミングの制御にも有効であることを説明する。被加工物として金属板をレーザ切断する場合、2[m]×4[m]程度の被加工物を切り抜いていくが、一つの切断箇所と他の切断箇所との間の加工ヘッドの移動は、被加工物とヘッドの衝突を防ぐために、加工ヘッドを若干高く浮かせた状態で行うのが一般的である。次の切断開始点に到達すると、加工ヘッドが下降して被加工物に接近し、穴あけ加工に最適な高さに位置決めされ穴あけ加工が開始される。このとき、最適な高さであることを確認してから穴あけ加工を行うと、Z軸が静止するまで若干の時間を要する。しかし、穴あけ加工開始可能な加工ヘッドの高さには幅があり、Z軸が一定の高さ以下になれば静止していなくても穴あけ加工を開始できる。

【0075】

そこで、被加工物55と加工ノズル53との間の距離を測定するための反射光の強度の測定結果を検出装置6から補助制御装置7へ送信し、被加工物55に加工ヘッド5が接近しつつある場合に、加工ヘッド5と被加工物55との間の距離が一定範囲内になった瞬間に穴あけ加工が開始されるように制御信号LS3が切り換わるようにしてもよい。こうすることで、穴あけ加工の開始が可能になった直後に、穴あけ加工が実際に始まるので、無駄な待ち時間を排除でき、加工時間の短縮を図ることができる。

【実施例3】

【0076】

次に、本発明の実施例3に係るレーザ加工システムについて説明する。実施例3に係るレーザ加工システムの全体的な構成は、図2に示す実施例1に係るレーザ加工システムの構成と同様である。図10に実施例3に係るレーザ加工システムのインターフェース回路200の構成を示す。実施例1及び2のインターフェース回路2、20と異なる点は、論理演算装置29が、補助制御装置7が出力する論理信号LS3を利用するか、または利用しないかを切り換える切替装置30をさらに有する点である。

【0077】

切替回路30は、数値制御装置1からの切替制御信号LS1により切り換えることができる。例えば、図10に示すように切替回路30において、端子aに切り換えた場合には、論理演算装置29の論理信号LS4をローレベルに設定することができ、端子bに切り換えた場合には、論理信号LS4をハイレベルに設定することができ、これらの場合は、補助制御装置7が出力する論理信号LS3をレーザ光線の出力制御のために利用していない。一方、端子cに切り換えた場合には、論理演算装置29の論理信号LS4は補助制御装置7が出力する論理信号LS3をそのまま利用することができ、端子dに切り換えた場合には、反転回路301により補助制御装置7が出力する論理信号LS3の反転信号を利用することができ、これらの場合は、補助制御装置が出力する論理信号をレーザ光線の出力制御のために利用している。

【0078】

上記のように切替装置30を用いて、補助制御装置7が出力する論理信号を切り換える例について説明する。図2に示すように、被加工物55に加工ヘッド5を近づけていき、加工ヘッド5と被加工物55との間の距離が最適化された場合に穴あけ加工を開始する。このとき、加工ヘッド5が被加工物55から十分な距離を隔てて上方にあるときから、数[W]〜数10[W]の出力が極めて小さいレーザ光線50を照射しておく。加工ヘッド5の下降に伴い、集光点が被加工物55に接近していくと、レンズ52を通してレーザ発振装置3に戻っていくレーザ光線50の量が多くなる。この量を検出装置6により検出し、戻り光が一定以上になったときに一気にレーザ出力を増大させる。これにより、被加工物55の表面に瞬間的にキーホールが形成され穴あけ加工が進む。もし、このタイミングがずれると、銅などの反射率の高い被加工物では、レーザエネルギー密度がキーホール形成に十分な強度にならずに、全レーザエネルギーが機械光路を逆行することになり、装置にとって極めて危険な状態になるが、これを防ぐことができる。

【0079】

これを実現するために、切替装置30において、端子cを選択しておき、補助制御装置7から0.5%に相当するオーバライド信号が与えられるようにしておき、数[W]〜数十[W]の出力が極めて小さいレーザ光線50を照射するようにする。数値制御装置1は穴あけ加工に必要なレーザ出力指令をインターフェース回路に与えているが、加工ヘッド5が被加工物55の上方にあるときは、補助制御装置7から0.5%に相当するオーバライド信号が与えられているので、乗算器C1の働きによりレーザ出力は小さく抑えられている。

【0080】

加工ヘッド5は次第に被加工物55に接近し微弱な戻り光が大きくなってくる。穴あけ加工開始が可能な高さのときの戻り光の強度を予め判定値としておくと、戻り光がその判定値を超えた瞬間に切替装置30において端子bを選択するように切り替える。この場合、補助制御装置7からのオーバライド信号は5[V]、すなわち100%となり、レーザ出力は一気に増大し、穴あけ加工が進行する。このような構成を採用することにより、加工ヘッド5と被加工物55との間の距離が最適化された後、瞬時に穴あけ加工を開始することができ、タクトタイムを短縮することができる。

【0081】

また、上記の例は、数値制御装置1からのレーザ出力指令を、補助制御装置7からの信号によって、送出停止とするのではなく、増減自在としたものであるが、補助制御装置7からの送出停止を意味する論理信号であっても、同様の動作が可能である。レーザ電源装置31に対して励起エネルギーの値を設定する指令を与えてから実際にレーザが出力されるまでの時間は極めて短時間であるが、それでも若干の遅れ時間を生ずる。それは、レーザ電源装置31の回路内の種々の遅れ要素のほかに、レーザ媒体が励起されてから実際にレーザ増幅がおきるまでの時間に時間差があるために生じるものである。レーザの種類によっても異なるが数十ナノ秒から数ミリ秒の遅れがある。

【0082】

ここで、補助制御装置7からの制御信号をパルス列として与えることとし、その周波数をレーザの応答速度に比して高く設定する。すなわち、アナログレーザ出力指令に対するレーザ出力の応答時定数が100[μs]のレーザにあっては、例えば25[kHz]とする。ここで、パルスデューティを0〜100%で制御すると、制御信号の周波数に対してレーザの応答周波数が遅いため、矩形パルスのレーザ出力指令であっても三角波のレーザ出力となり、実質的にパルスデューティでレーザ出力を増減することが可能になる。

【0083】

このようにして、補助制御装置7からの論理信号でレーザ出力を増減することが可能であるが、アナログ信号で増減する場合に比べて、0[W]近辺や定格出力での指令に対して指令電圧がオフセットすることなく、正確に指令できるという特徴がある。さらに、パルス信号生成装置から数[Hz]から5[kHz]のパルス指令を与えると、実際のレーザ出力は、パルス信号生成装置からの指令に応じたパルス状のレーザ出力でありながら、補助制御装置から出力を制御することが可能となる。

【0084】

以上の説明においては、レーザ光線を被加工物に照射した際に、被加工物から放出される光または被加工物から反射される光を用いる例を示したが、被加工物の温度や、被加工物が発する音や、被加工物に起因する圧力の変化を検出する検出装置等、多種多様な検出装置を設けることが可能であり、それらの検出装置からの信号は、上述したインターフェース回路内で自在に演算処理が可能となるように設計することが可能である。

【符号の説明】

【0085】

1 数値制御装置

2、20、200 インターフェース回路

21 インターフェース

22 パルス信号生成装置

231 変換装置

232 バイアス電圧変換装置

233 距離測定電圧変換装置

25 加算器

251 第1加算器

251 第2加算器

26 インターフェース

27 スイッチング装置

28、29 論理演算装置

3 レーザ発振装置

30 切替装置

31 レーザ電源装置

32 放電管

33 リア鏡

34 出力鏡

4 電源

5 加工ヘッド

50 レーザ光線

51 ミラー

52 レンズ

53 加工ノズル

54 テーブル

55 被加工物

6 検出装置

61 放射光

62 反射光

7 補助制御装置

8 サーボモータ

9 サーボアンプ

【特許請求の範囲】

【請求項1】

レーザ出力値を決定するためのレーザ出力信号と、レーザ出力の送出期間及び停止期間を決定するためのデジタル信号と、を出力する数値制御装置と、

前記レーザ出力信号をアナログ信号に変換する変換装置と、

前記デジタル信号に基づいて、前記アナログ信号を制御するためのパルス信号を生成するパルス信号生成装置と、

レーザ光線の送出または停止を強制的に制御する論理信号を生成する補助制御装置と、

前記パルス信号と前記論理信号との間で論理演算を行って論理演算結果を出力する論理演算装置と、

前記論理演算結果に基づいて、レーザ出力の送出及び停止を交互に行なうためのレーザ駆動信号を生成するスイッチング装置と、

前記レーザ駆動信号に応じて出力されるレーザ光線が照射された結果、被加工物から放射または反射される光の強度を測定する検出装置と、

を有し、

前記補助制御装置は、前記検出装置により測定された光の強度に応じて、前記論理信号を生成する、

ことを特徴とするレーザ加工システム。

【請求項2】

前記補助制御装置は、前記検出装置が測定した被加工物から放射される光の強度が所定の強度以上の場合に、レーザの出力を停止するための論理信号を出力する、請求項1に記載のレーザ加工システム。

【請求項3】

前記補助制御装置は、前記検出装置が測定した被加工物から反射される光の強度が所定の強度以上の場合に、レーザの出力を送出するための論理信号を出力する、請求項1に記載のレーザ加工システム。

【請求項4】

前記論理演算装置は、前記補助制御装置が出力する論理信号を利用するか、または利用しないかを切り換える切替装置をさらに有する、請求項1に記載のレーザ加工システム。

【請求項1】

レーザ出力値を決定するためのレーザ出力信号と、レーザ出力の送出期間及び停止期間を決定するためのデジタル信号と、を出力する数値制御装置と、

前記レーザ出力信号をアナログ信号に変換する変換装置と、

前記デジタル信号に基づいて、前記アナログ信号を制御するためのパルス信号を生成するパルス信号生成装置と、

レーザ光線の送出または停止を強制的に制御する論理信号を生成する補助制御装置と、

前記パルス信号と前記論理信号との間で論理演算を行って論理演算結果を出力する論理演算装置と、

前記論理演算結果に基づいて、レーザ出力の送出及び停止を交互に行なうためのレーザ駆動信号を生成するスイッチング装置と、

前記レーザ駆動信号に応じて出力されるレーザ光線が照射された結果、被加工物から放射または反射される光の強度を測定する検出装置と、

を有し、

前記補助制御装置は、前記検出装置により測定された光の強度に応じて、前記論理信号を生成する、

ことを特徴とするレーザ加工システム。

【請求項2】

前記補助制御装置は、前記検出装置が測定した被加工物から放射される光の強度が所定の強度以上の場合に、レーザの出力を停止するための論理信号を出力する、請求項1に記載のレーザ加工システム。

【請求項3】

前記補助制御装置は、前記検出装置が測定した被加工物から反射される光の強度が所定の強度以上の場合に、レーザの出力を送出するための論理信号を出力する、請求項1に記載のレーザ加工システム。

【請求項4】

前記論理演算装置は、前記補助制御装置が出力する論理信号を利用するか、または利用しないかを切り換える切替装置をさらに有する、請求項1に記載のレーザ加工システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−107089(P2013−107089A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251873(P2011−251873)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(390008235)ファナック株式会社 (1,110)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(390008235)ファナック株式会社 (1,110)

【Fターム(参考)】

[ Back to top ]