補強ホースの製造方法

【課題】 補強糸を埋設した補強ホース10Aの曲げ剛性のバラツキを抑制する。

【解決手段】 ブレーキホース10(補強ホース)を製造するには、ゴム材料から内管層12を押出形成し、下糸層14を編組し、中間ゴム層16を巻き付け、上糸19を編組し、RFL接着液に浸漬した後に外皮ゴム層20を押出すことにより行なう。さらに、押し出された補強ホース10Aは、ほぐし装置40の第1および第2ローラ群41,42の間を蛇行させるように通すことで、曲げ剛性を均一化する。

【解決手段】 ブレーキホース10(補強ホース)を製造するには、ゴム材料から内管層12を押出形成し、下糸層14を編組し、中間ゴム層16を巻き付け、上糸19を編組し、RFL接着液に浸漬した後に外皮ゴム層20を押出すことにより行なう。さらに、押し出された補強ホース10Aは、ほぐし装置40の第1および第2ローラ群41,42の間を蛇行させるように通すことで、曲げ剛性を均一化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油圧ホースなどの圧力流体の流路に用いられ、補強糸層が編組された補強ホースの製造方法に関する。

【背景技術】

【0002】

従来、この種のブレーキホースとして、例えば、図13に示すもの(特許文献1,2)が知られている。図13はブレーキホースを示す断面図である。ブレーキホース100は、作動流体を流すための流路から外側に向けて順に、内管層102、下糸層104、中間ゴム層106、上糸層108、外皮ゴム層110を積層することにより構成されている。このブレーキホースを製造するには、まず、エチレンプロピレンジエン三元共重合体のゴム材料を環状に押し出し成形することにより内管層102を形成した後、編込装置により下糸15を編組することにより下糸層104を形成する。その後、シート状のゴム材を下糸層104上に巻き付け、さらに上糸を編組することにより上糸層108を形成する。続いて、上糸層108上にエマルジョン状態の接着剤を塗布するディップ処理を施し、該接着層を乾燥させた後に、ゴム材料を上糸層108上に押し出すことにより外皮ゴム層110を積層する。そして、加硫し、所定の後加工することによりブレーキホース100が完成する。ブレーキホース100では、耐圧性を高めるために、下糸層104及び上糸層108の2層をゴム基体内に埋設している。しかも、上糸層108の上に、接着剤層を塗布することにより、上糸層108及び外皮ゴム層110との接合強度を高めて、耐圧性を高めている。

【0003】

しかし、従来のブレーキホースは、車両に組み付けたときの軌跡が製品毎にバラツキを生じたり、車両に組み付けても使用とともに軌跡が変わって他の部品に干渉しやすいという問題があった。

【0004】

【特許文献1】特開2000−46255号公報

【特許文献2】特開2003−161388号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来の技術の問題を解決するものであり、曲げ剛性を均一化することができるブレーキホースを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するためになされた本発明は、

ゴム基体上に補強糸を編組した補強層を形成する工程と、

その補強層に接着層を形成する工程と、

上記接着層を形成した補強層上に外皮ゴム層を形成する工程と、

上記外皮ゴム層を形成した後に加硫する工程と、

を備えた補強ホースの製造方法であって、

上記加硫後の補強ホースに曲げ剛性を均一化するほぐし処理を施す工程と、

を備えたことを特徴とする。

【0007】

本発明にかかる補強ホースは、ゴム基体上に補強糸を編組した補強層を有し、この補強層を外皮ゴム層で覆っている。補強層と外皮ゴム層とは、接着層により接着されている。補強ホースは、加硫後に曲げ剛性を均一化するほぐし処理が施される。ほぐし処理は、補強層と外皮ゴム層との接着を維持するが、補強層の補強糸同士の接着を切断する。これにより、補強ホースは、曲げ剛性が所定の範囲内に収まり、製品毎のバラツキを抑制する。また、補強ホースを他の部品に組み付けて曲げられる力が加えられても、その軌跡のバラツキを抑制できる。

【0008】

本発明の好適な態様として、ほぐし処理は、上記補強ホースを所定経路に沿って蛇行させる工程をとることができる。ここで、蛇行させる所定経路は、所定間隙を隔てて配置されたローラにより構成することができる。また、ほぐし処理の他の態様は、上記補強ホースを長さ方向に引っ張る工程をとることができる。ここで、上記接着層は、RFL接着液を用いて形成することができる。

【0009】

また、補強ホースは、圧力流体の耐圧性に耐えるための補強層を有するものであればよく、例えば、ブレーキホースに適用することができる。この態様において、ゴム基体は、圧力流体を流す流路を形成するとともにゴム材料から内管層を形成し、この内管層上に下糸を編組することにより下糸層を形成し、この下糸層上に積層されゴム材料から中間ゴム層を形成することにより構成することができる。

【発明を実施するための最良の形態】

【0010】

以上説明した本発明の構成・作用を一層明らかにするために、補強ホースの自動車のブレーキホースに適用した好適な実施例について説明する。

【0011】

図1はブレーキホース10を一部破断した斜視図、図2はブレーキホース10の断面図である。図1及び図2において、ブレーキホース10は、自動車のマスタシリンダとブレーキシリンダとの間でブレーキ圧液を供給するために使用するホースであり、流路11を形成する内管層12と、内管層12上に編組された下糸層14と、下糸層14の表面に被覆された中間ゴム層16と、中間ゴム層16の表面に編組された上糸層18と、上糸層18の表面に被覆された外皮ゴム層20とから構成され、端部に口金22がかしめにより締結されている。

【0012】

上記内管層12は、エチレンプロピレンジエン三元共重合体(EPDM)またはスチレンブタジエンゴム(SBR)などから形成されたゴム管体であり、その内側に流路11を形成しており、その内径は3.0〜3.4mm、厚さは0.5〜1.0mmである。

上記下糸層14は、下糸15を編組することにより形成されている。下糸15は、下糸15は、ポリエステル、ビニロン、レーヨンなどからなり、200〜400本のフィラメント糸を束ねることにより形成されている。

上記中間ゴム層16は、EPDM、天然ゴム(NR)などから形成されており、厚さ0.1〜0.3mmである。

上記上糸層18は、上糸19を編組することにより形成されている。上糸19は、ポリエステル、ビニロン、レーヨンからなり200〜400本のフィラメント糸を束ねることにより形成されている。

外皮ゴム層20は、EPDM、クロロプレンゴム(CR)などから形成され、厚さ0.5〜1.3mmである。

上糸層18と外皮ゴム層20とは、RFL接着液により接着処理が施されることで互いに強固に接着している。RFL接着液とは、レゾルシン・ホルムアルデヒドの初期縮合物の水溶液と、ゴムラテックスとを混合した液である。上記初期縮合物の水溶液は、レゾルシン1モルに対し、ホルムアルデヒド0.8〜0.75モルを、塩基性触媒中、常温付近の温度で反応させて調製することができる。塩基性触媒としては、水酸化ナトリウム、水酸化アンモニウム等の塩基性物質が好適に使用される。上記ゴムラテックスには、天然ゴムラテックス及び合成ゴムラテックスを用いることができ、合成ゴムラテックスとして、例えば、スチレン・ブタジエン共重合ゴムラテックス、ビニルピリジン・ブタジエン・スチレン共重合ゴムラテックス等を用いることができる。

【0013】

次に、ブレーキホース10の一連の製造工程について説明する。図3ないし図7はブレーキホース10の製造工程を示す説明図である。図3(A)において、第1押出装置31によりEPDMゴムを押し出すことにより内管層12を形成するための内管押出体12Aを形成し、冷却装置32により冷却し、さらにカッタ33により所定長さ(例えば、3500mm)に切断し、その後、マンドレルMdを挿入する。続いて、図3(B)に示すように、押し出された内管押出体12A上に、第1編込装置34により上述した下糸15を内管押出体12A上に編組することにより下糸層14を形成する。さらに、下糸層14を覆うように中間ゴム層16を形成する。中間ゴム層16は、ローラ35から繰り出されたシートゴム材16Aを下糸層14上に巻き付けることにより形成する。さらに、中間ゴム層16上に、第2編込装置36により上糸19を編組することにより上糸層18を形成する。

【0014】

続いて、図4に示すように、上糸層18を編組した押出管体18Aを接着槽37のRFL接着液に浸漬する。RFL接着液は、上述したように、レゾルシン・ホルムアルデヒドの初期縮合物の水溶液と、ゴムラテックスとを混合した液である。その後、押出管体18Aを乾燥装置38で90〜200℃で乾燥することでRFL接着液を乾燥する。続いて、第2押出装置39によりEPDMゴムを上糸層18上に押し出すことにより外皮ゴム層20を形成する。

【0015】

その後、加硫工程を通常の条件にて行なう。例えば、加硫条件は、約145〜165℃×約15〜60分である。この加硫工程により、内管層12、中間ゴム層16及び外皮ゴム層20は、通常の加硫接着により接合される。これと同時に、上糸層18の上糸19は、RFL接着液を介して加硫時の熱で、外皮ゴム層20に対して接着する。その後、マンドレルMd(図3参照)を引き抜く。これにより、補強ホース10Aが得られる。

【0016】

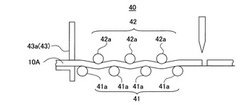

続いて、ほぐし処理を行なう。図5はほぐし処理を説明する説明図、図6はほぐし処理を行うほぐし装置40を説明する説明図である。ほぐし装置40は、第1ローラ群41と、第1ローラ群41の上に配置された第2ローラ群42と、上流側に配置されたガイド部43を備え、第1ローラ群41と第2ローラ群42とを互い違いに配置することで構成されている。第1ローラ群41は、4個の平面上に配置された第1ローラ41aから構成されている。また、第2ローラ群42は、第1ローラ群41の上方でかつ第1ローラ41aの間に配置された3個の第2ローラ42aから構成されている。また、第2ローラ群42は、図6(B)に示すように、第1ローラ群41に対して開閉可能に支持されている。

図7に示すように、第1ローラ群41の第1ローラ41aおよび第2ローラ群42の第2ローラ42aの送り方向の間隙はL1に設定され、第1ローラ41aと第2ローラ42aとの厚さ方向の間隙はL2に設定されている。間隙L2は、補強ホース10Aの外径D0より小さく設定されており、これにより、補強ホース10Aが第1ローラ群41と第2ローラ群42との間を通ったときに蛇行する。例えば、ローラ径fを25mm、間隔L1を100mm、間隙L2を0mm、外径D0を10mmとしたとき、補強ホースは、曲率Rが117.5mmで蛇行するように配置される。なお、間隔L2を−2mm〜4mmの範囲で変更すると、曲率Rは、94〜140mmの範囲で設定される。

図6において、ガイド部43は、第1および第2ローラ群41,42の上流側に立設された複数のガイドポール43aを備えている。各々のガイドポール43aの間隔は、補強ホース10Aの外径D0より僅かに大きく配置され、補強ホース10Aを第1ローラ群41と第2ローラ群42との間に位置ずれを起こさないようにガイドする。

【0017】

このほぐし装置40を用いてほぐし処理をするには、図6(B)に示すように第2ローラ群42を第1ローラ群41に対して開いて、複数の補強ホース10Aをガイドポール43aの間に通し、さらに第1ローラ群41に乗せる。第2ローラ群42を閉じることで、複数の管体を第1ローラ群41とで挟持する(図6(A)の状態)。そして、複数の補強ホース10Aの先端をチャック(図示省略)などで掴んで補強ホース10Aを同時に引き出す。補強ホース10Aは、第1ローラ群41と第2ローラ群42との間を通ることにより、補強ホース10Aの外径D0より小さい間隙を隔てて上下に配置された第1ローラ群41と第2ローラ群42との間を通って蛇行するときに屈曲するとともに押しつぶされる。

このほぐし処理で、上糸19と外皮ゴム層20との接着を維持しつつ上糸19と上糸19との間の接着を切ることができる。すなわち、上糸19と外皮ゴム層20とのRFL接着液による接着強度は大きく、ほぐし処理を施しても、その接着が失われることがないが、上糸19同士では、その接着強度が弱いためにその接着が失われる。

その後、補強ホース10Aを所定長さに切断した後に、口金22を装着することによりブレーキホース10が得られる。

【0018】

次に、補強ホース10Aの曲げ剛性試験について説明する。図8は曲げ剛性試験を説明する説明図である。曲げ剛性試験は、補強ホース10Aをその長手方向で200mmの間隔で支持し、その支持箇所の中心に荷重を加え、補強ホース10Aが10mm撓んだときの荷重を測定することにより行なった。図9および図10に補強ホース10Aの長さ方向における各部位の曲げ剛性を示し、図9は従来の補強ホース10A(試料A1〜A3)を示し、図10は本実施例にかかるほぐし処理を施した補強ホース10A(試料A4〜A6)を示す。ここで、各々の試料は、ゴム材料はEPDMであり、補強ホースの外径は、10.5mm、長さを3500mm、内管層の内径を3.2mm、内管層の厚さを0.8mm、中間ゴム層の厚さを0.2mm、外皮ゴム層の厚さを0.8mmとした。また、下糸及び上糸はポリエステル(PET)繊維を用いた。従来例の試料A1〜A3および実施例の試料A4〜A6は上糸層18上にRFL接着液に浸漬する処理(ディップ処理)を施した。

図9の従来の試料A1〜A3は、ホースの長さ方向の部位において、曲げ剛性に130〜340N・cm2でバラツキを生じている。これに対して、図10の試料A4〜A6では、約120N・cm2の付近の値で安定し、バラツキを抑制している。

【0019】

次に、ほぐし処理において、補強ホースが蛇行する割合、つまり図7に示す曲率Rに対する曲げ剛性を調べた。曲率Rは第1ローラ群41と第2ローラ群42との間隙L2を変更することにより調整される。図11にローラ間隔と曲げ剛性試験との関係を示す。この実験では、ローラ径fを25mm、間隔L1を100mmとして、ローラの間隙L2を2mm、0mm、−2mm、4mmと変更した場合について調べた。この結果、間隔L2が−2mmを越えると、曲げ剛性が120N・cm2で安定することが分かった。

【0020】

上記実施例にかかる補強ホースは、ローラを蛇行させつつ屈曲させるほぐし処理を施すことにより、以下の作用・効果を得ることができる。上糸層18を編組した後に、RFL接着液に浸漬すると、RFL接着液は、エマルジョン状態の液体であるため上糸層18の内部にも浸透し、上糸19同士を接着する。上糸19同士の接着は、曲げ、引張りなどのストレスを加えることにより分離される。ほぐし処理は、ブレーキホース10の上糸の間の接着を切断するので、曲げ剛性が製品毎にバラツキを生じるのを抑制し、車両に組み付けても軌跡が大きく変わることもなく、他の部品に干渉することもない。なお、このようなほぐし処理により、上糸層18と外皮ゴム層20との接着は維持されるので、ブレーキホース10の特性に影響しない。

【0021】

また、切断する前の長尺の補強ホースにほぐし処理を施しているので、個別に行なうより生産性が高い。

【0022】

図12は他の実施例を説明するためのグラフである。本実施例にかかるほぐし処理は、ホースを引っ張ることにより行なう工程に特徴を有する。補強ホースの両端をチャックなどで把持し、チャックで補強ホースを伸ばすように引っ張る。ここで、ホースの全長をL0、ホースを引っ張って伸ばしたときの長さをLa1とすると、(La1−La0)×100/La0で定義される引張率は、5〜20%の範囲でホースを引っ張るほぐし処理を施すことが好ましいことが分かった。これは、5%を越えるほぐし処理を施すことで、ほぼ一定の曲げ剛性の範囲内に落ち着き、その間が変動しないことが分かった。なお、20%を越えると、ホースの耐圧性などの仕様を満たさないことがあるから、これ以下であることが好ましい。

【0023】

なお、この発明は上記実施例に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能である。

【図面の簡単な説明】

【0024】

【図1】ブレーキホースを一部破断した斜視図である。

【図2】ブレーキホースの断面図である。

【図3】ブレーキホースの一実施例にかかる製造工程を説明する説明図である。

【図4】図3に続く製造工程を説明する説明図である。

【図5】ほぐし処理を説明する説明図である。

【図6】ほぐし処理を行うほぐし装置を説明する説明図である。

【図7】ほぐし処理の作用を説明する説明図である。

【図8】曲げ剛性試験を説明する説明図である。

【図9】補強ホースの長さ方向の各部位における曲げ剛性を示すグラフである。

【図10】補強ホースの長さ方向の各部位における曲げ剛性を示すグラフである。

【図11】ローラ間隔と曲げ剛性との関係を示すグラフである。

【図12】他の実施例にかかるホースの引張率と曲げ剛性との関係を説明する説明図である。

【図13】従来のブレーキホースを示す断面図である。

【符号の説明】

【0025】

10...ブレーキホース

10A...補強ホース

11...流路

12...内管層

12A...内管押出体

14...下糸層

15...下糸

16...中間ゴム層

16A...シートゴム材

18...上糸層

18A...押出管体

19...上糸

20...外皮ゴム層

22...口金

31...第1押出装置

32...冷却装置

33...カッタ

34...第1編込装置

35...ローラ

36...第2編込装置

37...接着槽

38...乾燥装置

39...第2押出装置

40...ほぐし装置

41a...第1ローラ

42a...第2ローラ

43...ガイド部

43a...ガイドポール

Md...マンドレル

【技術分野】

【0001】

本発明は、油圧ホースなどの圧力流体の流路に用いられ、補強糸層が編組された補強ホースの製造方法に関する。

【背景技術】

【0002】

従来、この種のブレーキホースとして、例えば、図13に示すもの(特許文献1,2)が知られている。図13はブレーキホースを示す断面図である。ブレーキホース100は、作動流体を流すための流路から外側に向けて順に、内管層102、下糸層104、中間ゴム層106、上糸層108、外皮ゴム層110を積層することにより構成されている。このブレーキホースを製造するには、まず、エチレンプロピレンジエン三元共重合体のゴム材料を環状に押し出し成形することにより内管層102を形成した後、編込装置により下糸15を編組することにより下糸層104を形成する。その後、シート状のゴム材を下糸層104上に巻き付け、さらに上糸を編組することにより上糸層108を形成する。続いて、上糸層108上にエマルジョン状態の接着剤を塗布するディップ処理を施し、該接着層を乾燥させた後に、ゴム材料を上糸層108上に押し出すことにより外皮ゴム層110を積層する。そして、加硫し、所定の後加工することによりブレーキホース100が完成する。ブレーキホース100では、耐圧性を高めるために、下糸層104及び上糸層108の2層をゴム基体内に埋設している。しかも、上糸層108の上に、接着剤層を塗布することにより、上糸層108及び外皮ゴム層110との接合強度を高めて、耐圧性を高めている。

【0003】

しかし、従来のブレーキホースは、車両に組み付けたときの軌跡が製品毎にバラツキを生じたり、車両に組み付けても使用とともに軌跡が変わって他の部品に干渉しやすいという問題があった。

【0004】

【特許文献1】特開2000−46255号公報

【特許文献2】特開2003−161388号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来の技術の問題を解決するものであり、曲げ剛性を均一化することができるブレーキホースを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するためになされた本発明は、

ゴム基体上に補強糸を編組した補強層を形成する工程と、

その補強層に接着層を形成する工程と、

上記接着層を形成した補強層上に外皮ゴム層を形成する工程と、

上記外皮ゴム層を形成した後に加硫する工程と、

を備えた補強ホースの製造方法であって、

上記加硫後の補強ホースに曲げ剛性を均一化するほぐし処理を施す工程と、

を備えたことを特徴とする。

【0007】

本発明にかかる補強ホースは、ゴム基体上に補強糸を編組した補強層を有し、この補強層を外皮ゴム層で覆っている。補強層と外皮ゴム層とは、接着層により接着されている。補強ホースは、加硫後に曲げ剛性を均一化するほぐし処理が施される。ほぐし処理は、補強層と外皮ゴム層との接着を維持するが、補強層の補強糸同士の接着を切断する。これにより、補強ホースは、曲げ剛性が所定の範囲内に収まり、製品毎のバラツキを抑制する。また、補強ホースを他の部品に組み付けて曲げられる力が加えられても、その軌跡のバラツキを抑制できる。

【0008】

本発明の好適な態様として、ほぐし処理は、上記補強ホースを所定経路に沿って蛇行させる工程をとることができる。ここで、蛇行させる所定経路は、所定間隙を隔てて配置されたローラにより構成することができる。また、ほぐし処理の他の態様は、上記補強ホースを長さ方向に引っ張る工程をとることができる。ここで、上記接着層は、RFL接着液を用いて形成することができる。

【0009】

また、補強ホースは、圧力流体の耐圧性に耐えるための補強層を有するものであればよく、例えば、ブレーキホースに適用することができる。この態様において、ゴム基体は、圧力流体を流す流路を形成するとともにゴム材料から内管層を形成し、この内管層上に下糸を編組することにより下糸層を形成し、この下糸層上に積層されゴム材料から中間ゴム層を形成することにより構成することができる。

【発明を実施するための最良の形態】

【0010】

以上説明した本発明の構成・作用を一層明らかにするために、補強ホースの自動車のブレーキホースに適用した好適な実施例について説明する。

【0011】

図1はブレーキホース10を一部破断した斜視図、図2はブレーキホース10の断面図である。図1及び図2において、ブレーキホース10は、自動車のマスタシリンダとブレーキシリンダとの間でブレーキ圧液を供給するために使用するホースであり、流路11を形成する内管層12と、内管層12上に編組された下糸層14と、下糸層14の表面に被覆された中間ゴム層16と、中間ゴム層16の表面に編組された上糸層18と、上糸層18の表面に被覆された外皮ゴム層20とから構成され、端部に口金22がかしめにより締結されている。

【0012】

上記内管層12は、エチレンプロピレンジエン三元共重合体(EPDM)またはスチレンブタジエンゴム(SBR)などから形成されたゴム管体であり、その内側に流路11を形成しており、その内径は3.0〜3.4mm、厚さは0.5〜1.0mmである。

上記下糸層14は、下糸15を編組することにより形成されている。下糸15は、下糸15は、ポリエステル、ビニロン、レーヨンなどからなり、200〜400本のフィラメント糸を束ねることにより形成されている。

上記中間ゴム層16は、EPDM、天然ゴム(NR)などから形成されており、厚さ0.1〜0.3mmである。

上記上糸層18は、上糸19を編組することにより形成されている。上糸19は、ポリエステル、ビニロン、レーヨンからなり200〜400本のフィラメント糸を束ねることにより形成されている。

外皮ゴム層20は、EPDM、クロロプレンゴム(CR)などから形成され、厚さ0.5〜1.3mmである。

上糸層18と外皮ゴム層20とは、RFL接着液により接着処理が施されることで互いに強固に接着している。RFL接着液とは、レゾルシン・ホルムアルデヒドの初期縮合物の水溶液と、ゴムラテックスとを混合した液である。上記初期縮合物の水溶液は、レゾルシン1モルに対し、ホルムアルデヒド0.8〜0.75モルを、塩基性触媒中、常温付近の温度で反応させて調製することができる。塩基性触媒としては、水酸化ナトリウム、水酸化アンモニウム等の塩基性物質が好適に使用される。上記ゴムラテックスには、天然ゴムラテックス及び合成ゴムラテックスを用いることができ、合成ゴムラテックスとして、例えば、スチレン・ブタジエン共重合ゴムラテックス、ビニルピリジン・ブタジエン・スチレン共重合ゴムラテックス等を用いることができる。

【0013】

次に、ブレーキホース10の一連の製造工程について説明する。図3ないし図7はブレーキホース10の製造工程を示す説明図である。図3(A)において、第1押出装置31によりEPDMゴムを押し出すことにより内管層12を形成するための内管押出体12Aを形成し、冷却装置32により冷却し、さらにカッタ33により所定長さ(例えば、3500mm)に切断し、その後、マンドレルMdを挿入する。続いて、図3(B)に示すように、押し出された内管押出体12A上に、第1編込装置34により上述した下糸15を内管押出体12A上に編組することにより下糸層14を形成する。さらに、下糸層14を覆うように中間ゴム層16を形成する。中間ゴム層16は、ローラ35から繰り出されたシートゴム材16Aを下糸層14上に巻き付けることにより形成する。さらに、中間ゴム層16上に、第2編込装置36により上糸19を編組することにより上糸層18を形成する。

【0014】

続いて、図4に示すように、上糸層18を編組した押出管体18Aを接着槽37のRFL接着液に浸漬する。RFL接着液は、上述したように、レゾルシン・ホルムアルデヒドの初期縮合物の水溶液と、ゴムラテックスとを混合した液である。その後、押出管体18Aを乾燥装置38で90〜200℃で乾燥することでRFL接着液を乾燥する。続いて、第2押出装置39によりEPDMゴムを上糸層18上に押し出すことにより外皮ゴム層20を形成する。

【0015】

その後、加硫工程を通常の条件にて行なう。例えば、加硫条件は、約145〜165℃×約15〜60分である。この加硫工程により、内管層12、中間ゴム層16及び外皮ゴム層20は、通常の加硫接着により接合される。これと同時に、上糸層18の上糸19は、RFL接着液を介して加硫時の熱で、外皮ゴム層20に対して接着する。その後、マンドレルMd(図3参照)を引き抜く。これにより、補強ホース10Aが得られる。

【0016】

続いて、ほぐし処理を行なう。図5はほぐし処理を説明する説明図、図6はほぐし処理を行うほぐし装置40を説明する説明図である。ほぐし装置40は、第1ローラ群41と、第1ローラ群41の上に配置された第2ローラ群42と、上流側に配置されたガイド部43を備え、第1ローラ群41と第2ローラ群42とを互い違いに配置することで構成されている。第1ローラ群41は、4個の平面上に配置された第1ローラ41aから構成されている。また、第2ローラ群42は、第1ローラ群41の上方でかつ第1ローラ41aの間に配置された3個の第2ローラ42aから構成されている。また、第2ローラ群42は、図6(B)に示すように、第1ローラ群41に対して開閉可能に支持されている。

図7に示すように、第1ローラ群41の第1ローラ41aおよび第2ローラ群42の第2ローラ42aの送り方向の間隙はL1に設定され、第1ローラ41aと第2ローラ42aとの厚さ方向の間隙はL2に設定されている。間隙L2は、補強ホース10Aの外径D0より小さく設定されており、これにより、補強ホース10Aが第1ローラ群41と第2ローラ群42との間を通ったときに蛇行する。例えば、ローラ径fを25mm、間隔L1を100mm、間隙L2を0mm、外径D0を10mmとしたとき、補強ホースは、曲率Rが117.5mmで蛇行するように配置される。なお、間隔L2を−2mm〜4mmの範囲で変更すると、曲率Rは、94〜140mmの範囲で設定される。

図6において、ガイド部43は、第1および第2ローラ群41,42の上流側に立設された複数のガイドポール43aを備えている。各々のガイドポール43aの間隔は、補強ホース10Aの外径D0より僅かに大きく配置され、補強ホース10Aを第1ローラ群41と第2ローラ群42との間に位置ずれを起こさないようにガイドする。

【0017】

このほぐし装置40を用いてほぐし処理をするには、図6(B)に示すように第2ローラ群42を第1ローラ群41に対して開いて、複数の補強ホース10Aをガイドポール43aの間に通し、さらに第1ローラ群41に乗せる。第2ローラ群42を閉じることで、複数の管体を第1ローラ群41とで挟持する(図6(A)の状態)。そして、複数の補強ホース10Aの先端をチャック(図示省略)などで掴んで補強ホース10Aを同時に引き出す。補強ホース10Aは、第1ローラ群41と第2ローラ群42との間を通ることにより、補強ホース10Aの外径D0より小さい間隙を隔てて上下に配置された第1ローラ群41と第2ローラ群42との間を通って蛇行するときに屈曲するとともに押しつぶされる。

このほぐし処理で、上糸19と外皮ゴム層20との接着を維持しつつ上糸19と上糸19との間の接着を切ることができる。すなわち、上糸19と外皮ゴム層20とのRFL接着液による接着強度は大きく、ほぐし処理を施しても、その接着が失われることがないが、上糸19同士では、その接着強度が弱いためにその接着が失われる。

その後、補強ホース10Aを所定長さに切断した後に、口金22を装着することによりブレーキホース10が得られる。

【0018】

次に、補強ホース10Aの曲げ剛性試験について説明する。図8は曲げ剛性試験を説明する説明図である。曲げ剛性試験は、補強ホース10Aをその長手方向で200mmの間隔で支持し、その支持箇所の中心に荷重を加え、補強ホース10Aが10mm撓んだときの荷重を測定することにより行なった。図9および図10に補強ホース10Aの長さ方向における各部位の曲げ剛性を示し、図9は従来の補強ホース10A(試料A1〜A3)を示し、図10は本実施例にかかるほぐし処理を施した補強ホース10A(試料A4〜A6)を示す。ここで、各々の試料は、ゴム材料はEPDMであり、補強ホースの外径は、10.5mm、長さを3500mm、内管層の内径を3.2mm、内管層の厚さを0.8mm、中間ゴム層の厚さを0.2mm、外皮ゴム層の厚さを0.8mmとした。また、下糸及び上糸はポリエステル(PET)繊維を用いた。従来例の試料A1〜A3および実施例の試料A4〜A6は上糸層18上にRFL接着液に浸漬する処理(ディップ処理)を施した。

図9の従来の試料A1〜A3は、ホースの長さ方向の部位において、曲げ剛性に130〜340N・cm2でバラツキを生じている。これに対して、図10の試料A4〜A6では、約120N・cm2の付近の値で安定し、バラツキを抑制している。

【0019】

次に、ほぐし処理において、補強ホースが蛇行する割合、つまり図7に示す曲率Rに対する曲げ剛性を調べた。曲率Rは第1ローラ群41と第2ローラ群42との間隙L2を変更することにより調整される。図11にローラ間隔と曲げ剛性試験との関係を示す。この実験では、ローラ径fを25mm、間隔L1を100mmとして、ローラの間隙L2を2mm、0mm、−2mm、4mmと変更した場合について調べた。この結果、間隔L2が−2mmを越えると、曲げ剛性が120N・cm2で安定することが分かった。

【0020】

上記実施例にかかる補強ホースは、ローラを蛇行させつつ屈曲させるほぐし処理を施すことにより、以下の作用・効果を得ることができる。上糸層18を編組した後に、RFL接着液に浸漬すると、RFL接着液は、エマルジョン状態の液体であるため上糸層18の内部にも浸透し、上糸19同士を接着する。上糸19同士の接着は、曲げ、引張りなどのストレスを加えることにより分離される。ほぐし処理は、ブレーキホース10の上糸の間の接着を切断するので、曲げ剛性が製品毎にバラツキを生じるのを抑制し、車両に組み付けても軌跡が大きく変わることもなく、他の部品に干渉することもない。なお、このようなほぐし処理により、上糸層18と外皮ゴム層20との接着は維持されるので、ブレーキホース10の特性に影響しない。

【0021】

また、切断する前の長尺の補強ホースにほぐし処理を施しているので、個別に行なうより生産性が高い。

【0022】

図12は他の実施例を説明するためのグラフである。本実施例にかかるほぐし処理は、ホースを引っ張ることにより行なう工程に特徴を有する。補強ホースの両端をチャックなどで把持し、チャックで補強ホースを伸ばすように引っ張る。ここで、ホースの全長をL0、ホースを引っ張って伸ばしたときの長さをLa1とすると、(La1−La0)×100/La0で定義される引張率は、5〜20%の範囲でホースを引っ張るほぐし処理を施すことが好ましいことが分かった。これは、5%を越えるほぐし処理を施すことで、ほぼ一定の曲げ剛性の範囲内に落ち着き、その間が変動しないことが分かった。なお、20%を越えると、ホースの耐圧性などの仕様を満たさないことがあるから、これ以下であることが好ましい。

【0023】

なお、この発明は上記実施例に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能である。

【図面の簡単な説明】

【0024】

【図1】ブレーキホースを一部破断した斜視図である。

【図2】ブレーキホースの断面図である。

【図3】ブレーキホースの一実施例にかかる製造工程を説明する説明図である。

【図4】図3に続く製造工程を説明する説明図である。

【図5】ほぐし処理を説明する説明図である。

【図6】ほぐし処理を行うほぐし装置を説明する説明図である。

【図7】ほぐし処理の作用を説明する説明図である。

【図8】曲げ剛性試験を説明する説明図である。

【図9】補強ホースの長さ方向の各部位における曲げ剛性を示すグラフである。

【図10】補強ホースの長さ方向の各部位における曲げ剛性を示すグラフである。

【図11】ローラ間隔と曲げ剛性との関係を示すグラフである。

【図12】他の実施例にかかるホースの引張率と曲げ剛性との関係を説明する説明図である。

【図13】従来のブレーキホースを示す断面図である。

【符号の説明】

【0025】

10...ブレーキホース

10A...補強ホース

11...流路

12...内管層

12A...内管押出体

14...下糸層

15...下糸

16...中間ゴム層

16A...シートゴム材

18...上糸層

18A...押出管体

19...上糸

20...外皮ゴム層

22...口金

31...第1押出装置

32...冷却装置

33...カッタ

34...第1編込装置

35...ローラ

36...第2編込装置

37...接着槽

38...乾燥装置

39...第2押出装置

40...ほぐし装置

41a...第1ローラ

42a...第2ローラ

43...ガイド部

43a...ガイドポール

Md...マンドレル

【特許請求の範囲】

【請求項1】

ゴム基体上に補強糸を編組した補強層を形成する工程と、

その補強層に接着層を形成する工程と、

上記接着層を形成した補強層上に外皮ゴム層を形成する工程と、

上記外皮ゴム層を形成した後に加硫する工程と、

を備えた補強ホースの製造方法であって、

上記加硫後の補強ホースに曲げ剛性を均一化するほぐし処理を施す工程と、

を備えたことを特徴とする補強ホースの製造方法。

【請求項2】

請求項1に記載の補強ホースの製造方法において、

上記ほぐし処理は、上記補強ホースを所定経路に沿って蛇行させる工程である補強ホースの製造方法。

【請求項3】

請求項2に記載の補強ホースの製造方法において、

上記蛇行させる所定経路は、所定間隙を隔てて配置されたローラにより構成されている補強ホースの製造方法。

【請求項4】

請求項1に記載の補強ホースの製造方法において、

上記ほぐし処理は、上記補強ホースを長さ方向に引っ張る工程である補強ホースの製造方法。

【請求項5】

請求項1ないし請求項4のいずれかに記載の補強ホースの製造方法において、

上記接着層は、RFL接着液により形成されている補強ホースの製造方法。

【請求項6】

請求項1ないし請求項5のいずれかに記載の補強ホースの製造方法において、

上記ゴム基体は、

圧力流体を流す流路を形成するとともにゴム材料から内管層を形成し、この内管層上に下糸を編組することにより下糸層を形成し、この下糸層上に積層されゴム材料から中間ゴム層を形成することにより構成されている補強ホースの製造方法。

【請求項1】

ゴム基体上に補強糸を編組した補強層を形成する工程と、

その補強層に接着層を形成する工程と、

上記接着層を形成した補強層上に外皮ゴム層を形成する工程と、

上記外皮ゴム層を形成した後に加硫する工程と、

を備えた補強ホースの製造方法であって、

上記加硫後の補強ホースに曲げ剛性を均一化するほぐし処理を施す工程と、

を備えたことを特徴とする補強ホースの製造方法。

【請求項2】

請求項1に記載の補強ホースの製造方法において、

上記ほぐし処理は、上記補強ホースを所定経路に沿って蛇行させる工程である補強ホースの製造方法。

【請求項3】

請求項2に記載の補強ホースの製造方法において、

上記蛇行させる所定経路は、所定間隙を隔てて配置されたローラにより構成されている補強ホースの製造方法。

【請求項4】

請求項1に記載の補強ホースの製造方法において、

上記ほぐし処理は、上記補強ホースを長さ方向に引っ張る工程である補強ホースの製造方法。

【請求項5】

請求項1ないし請求項4のいずれかに記載の補強ホースの製造方法において、

上記接着層は、RFL接着液により形成されている補強ホースの製造方法。

【請求項6】

請求項1ないし請求項5のいずれかに記載の補強ホースの製造方法において、

上記ゴム基体は、

圧力流体を流す流路を形成するとともにゴム材料から内管層を形成し、この内管層上に下糸を編組することにより下糸層を形成し、この下糸層上に積層されゴム材料から中間ゴム層を形成することにより構成されている補強ホースの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2006−205624(P2006−205624A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−22847(P2005−22847)

【出願日】平成17年1月31日(2005.1.31)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年1月31日(2005.1.31)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

[ Back to top ]