補強具および地山補強工法

【課題】地山に掘削した孔内に挿入しやすく、地山との間に大きい摩擦力が期待でき、注入材を注入する工程の省略が可能である補強具および地山補強工法を提供すること。

【解決手段】切羽13から前方に向けて、既往の工法で地山9に孔15を削孔した後、孔15内に補強具1を挿入する。補強具1は、熱可塑性樹脂を母材とし、筒状織物である連続繊維を含んで形成される。補強具1は、口元29が孔15の入口に付近に位置するように人力で挿入され、内部7に袋体33が予め配置される。次に、袋体33の端部35に加圧用ソケット37を装着し、加圧用ソケット37を用いて袋体33の内部から補強具1を加熱・加圧して膨張させ、本体2の横断面3の占有面積を広げる。そして、内部7の圧や形状を保持したままで補強材1を冷却して硬化させ、内部7の袋体33を撤去する。

【解決手段】切羽13から前方に向けて、既往の工法で地山9に孔15を削孔した後、孔15内に補強具1を挿入する。補強具1は、熱可塑性樹脂を母材とし、筒状織物である連続繊維を含んで形成される。補強具1は、口元29が孔15の入口に付近に位置するように人力で挿入され、内部7に袋体33が予め配置される。次に、袋体33の端部35に加圧用ソケット37を装着し、加圧用ソケット37を用いて袋体33の内部から補強具1を加熱・加圧して膨張させ、本体2の横断面3の占有面積を広げる。そして、内部7の圧や形状を保持したままで補強材1を冷却して硬化させ、内部7の袋体33を撤去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、補強具および地山補強工法に関するものである。

【背景技術】

【0002】

従来、都市部の地盤や山岳部の脆弱な地山内にトンネルを掘進する際には、棒状・管状等の補強材を用いて地山の補強が行われてきた。補強工法としては、(1)地山に削孔して補強材を挿入し、削孔した口元にパッカを設置し、補強材と地山の間のスペースに注入材を注入して補強材と地山とを一体化させる方法が一般的であった。

【0003】

地山が脆弱で、削孔した孔が孔荒れあるいは孔崩れする場合には、人力による補強材の後挿入が不可能となるため、(2)二重管削孔によりケーシング管で孔壁を保護しながら地山を削孔して棒状補強材を挿入し、その後ケーシング管を孔から引き抜き、補強材と地山の間のスペースに注入材を注入して補強材と地山とを一体化させる方法もあった。

或いは、(3)補強材を二重管削孔のケーシング管として利用し、管の内側から注入材を注入して補強材と地山とを一体化させる方法もあった(例えば、特許文献1参照)。

【0004】

また、(4)補強材をロッドとして利用して掘削を行い、補強材そのものを注入管として補強材と地山の間のスペースに注入材を注入し、補強材と地山とを一体化させる方法もあった(例えば、特許文献2参照)。

特殊な方法としては、(5)金属性の管材を孔に挿入し、それを極めて高い圧力で膨張させて地山を押し広げ、地山との密着を図る方法があった(例えば、特許文献3参照)。

【0005】

【特許文献1】特許公報第2955279号

【特許文献2】特開平9−184400号公報

【特許文献3】特開2004−19359号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

補強材を用いた地山補強工法では、一度で可能な限り長い補強材を挿入した方が、弱部となる継目を減らし、施工サイクルを早めることができるため、施工上有利である。しかし、(1)の方法では、ボーリング距離が長いほど孔曲がりが生じやすいため、補強材の後挿入が困難となる。また、地山が脆弱な場合には、孔荒れあるいは孔崩れが起きやすく、長尺の補強材を後挿入することが困難である。

【0007】

(2)、(3)の方法は、ケーシング管を用いて孔壁を保護することにより、孔曲がりや孔荒れあるいは孔崩れなどにより補強材を後挿入できないという問題点を解決するものである。しかし、(2)の方法では、ケーシングの抜き取り作業が必要となるため、工程のロスが大きいという問題点があり、専用機を用いることによるコスト高も問題となる。また、(2)、(3)の方法では、削孔をスムーズにするために外周面が比較的平坦なケーシング管を用いる場合が多いが、(3)の方法で外周面が平坦な補強材をケーシング管として用いると、地山との隙間に注入材を注入して補強材を固定する際に発揮される周面摩擦が小さくなるという問題点がある。

【0008】

(4)の方法は、補強材の一般的な径がφ32mm前後と小さいため、孔への挿入が容易である。しかし、径が小さいため補強材の引張耐力が不十分であり、さらに期待できる周面摩擦も小さくなるという問題点がある。

また、(1)〜(4)のいずれも、補強材を孔に挿入した後、地山と補強材との間に注入材を注入する工程が含まれており、工程の長期化や工費の増大が避けられないうえ、注入材が周辺環境に与える影響も無視できない。

【0009】

(5)の方法は、注入材を用いないため、地山と補強材との間に注入材を注入する工程によって生じる問題点を解決できる。しかし、高圧を利用するために作業が非常に危険であること、補強材が金属製であるために補強後に地山の掘削が必要な場合には作業性が非常に悪化すること、削孔した孔内の水や地山の性状などから周面摩擦が期待できない場合であっても注入材による後補強が不可能であること、といった問題点があり、実際にはほとんど用いられていない。

【0010】

本発明は、このような問題に鑑みてなされたもので、その目的とするところは、地山に掘削した孔内に挿入しやすく、地山との間に大きい摩擦力が期待でき、注入材を注入する工程の省略が可能である補強具および地山補強工法を提供することにある。

【課題を解決するための手段】

【0011】

前述した目的を達成するための第1の発明は、熱可塑性樹脂を母材として形成され、筒状織物である連続繊維で軸方向に強化された本体を有し、前記本体は、加熱および加圧されると膨張して横断面の占有面積が広がることを特徴とする補強具である。

【0012】

筒状織物である連続繊維は、径方向に伸度を有する。補強具は、必要に応じて、加熱および加圧する前に、本体の一部に拘束部が設けられ、本体は、加熱および加圧されると表面に凹凸が生じる。本体は、側部に穴を有する場合もある。また、先端に、削孔具を有する場合もある。本体は、継ぎ手部を有さない。本体が直接加熱・加圧される場合には、側部の穴は、本体内部が所定圧に達するまでは閉鎖され、所定圧以上となると開放される構造とする。

【0013】

第2の発明は、地山に形成された孔に、第1の発明の補強具を挿入し、その後本体を加熱および加圧して膨張させ、横断面の占有面積を広げることを特徴とする地山補強工法である。

【0014】

第3の発明は、地山に形成された孔に、本体の側部に穴を有する第1の発明の補強具を挿入する工程(a)と、前記本体を加熱および加圧して膨張させ、横断面の占有面積を広げる工程(b)と、前記本体の内部から注入材を注入し、注入材を、前記本体の側部に設けられた前記穴を介して、地山に形成された前記孔内部に注入する工程(c)と、を具備することを特徴とする地山補強工法である。

【0015】

補強具は、加熱および加圧する前に、本体の一部に拘束部が設けられ、加熱および加圧されると本体の表面に凹凸が生じるものを用いてもよい。工程(c)では、場合によっては、注入材が、孔の周辺地山内にも注入される。

【0016】

第3の発明では、工程(a)で、補強具内に袋体を設置しておき、工程(b)で、袋体内部から本体を加熱するのが望ましい。また、補強具の口元側外周部に弾性部材が装着され、工程(b)で、弾性部材が、本体の膨張に伴って地山に押し付けられるのが望ましい。

【0017】

第3の発明では、工程(b)で、本体を直接加熱・加圧する場合もある。このとき、工程(b)では、本体の側部の穴が、本体内部が所定圧に達するまでは閉鎖され、所定圧以上となると開放される。

【発明の効果】

【0018】

本発明によれば、地山に掘削した孔内に挿入しやすく、地山との間に大きい摩擦力が期待でき、注入材を注入する工程の省略が可能である補強具および地山補強工法を提供できる。

【発明を実施するための最良の形態】

【0019】

以下、図面に基づいて、本発明の第1の実施の形態について詳細に説明する。図1は、補強具1の斜視図である。図1の(a)図は、加熱・加圧前の補強具1aの斜視図、図1の(b)図は、加熱・加圧前の補強具1bの斜視図、図1の(c)図は、加熱・加圧後の補強具1aの斜視図、図1の(d)図は、加熱・加圧後の補強具1bの斜視図を示す。

【0020】

図1の(a)図に示すように、補強具1aは、本体2aが管状の部材であり、加熱・加圧前の横断面3a1がC字型である。補強具1aの両端は開放面である。補強具1aは、熱可塑性樹脂を母材とし、筒状織物である連続繊維を含んで形成される。

【0021】

補強具1aの本体2aは、加熱および加圧されると膨張し、図1の(a)図に示す横断面3a1が図1の(c)図に示す横断面3a2となり、実質的な占有面積、すなわち点線5aに囲まれた部分の面積が広がる。補強具1aの本体2aは、加熱および加圧後の横断面3a2が略円形となる。

【0022】

図1の(b)図に示すように、補強具1bは、本体2bが管状の部材であり、加熱・加圧前の横断面3b1が略円形である。補強具1bの両端は開放面である。補強具1bは、熱可塑性樹脂を母材とし、筒状織物である連続繊維を含んで形成される。

【0023】

補強具1bの本体2bは、加熱および加圧されると膨張し、図1の(b)図に示す横断面3b1が図1の(d)図に示す横断面3b2となり、実質的な占有面積、すなわち点線5bに囲まれた部分の面積が広がる。補強具1bの本体2bは、加熱および加圧後の横断面3b2も略円形となる。

【0024】

上述したように、図1に示す補強具1は、熱可塑性樹脂を母材とし、筒状織物である連続繊維を含んで形成される。筒状織物とは、軸方向の縦糸に径方向の横糸を上下に交差させて筒状に形成した織物で、環状織機等で織製される。補強具1は、筒状織物のうち、軸方向(図中の矢印Aに示す方向)の繊維により、軸方向の剛性が強化される。また、径方向の繊維により、せん断によって軸方向の連続繊維がバラバラになることが防止され、膨張時に厚さムラが発生せず、せん断に対する抵抗性が高められる。結果として、径方向に均一な膨張をさせることができる。

【0025】

補強具1aを作製するには、まず、図1の(c)図に示すような形状に成形した部材を生産する。その後、加熱することにより本体2aを軟化させ、図1の(a)図に示すように、横断面3a1の実質的な占有面積が小さくなるように変形させる。

【0026】

また、補強具1bを作製するには、まず、図1の(d)図に示すような形状に変形可能な伸びを有する横糸を用いて筒状織物を作製し、概筒状織物を用いて成形した部材を生産する。図1の(b)図に示すように、横断面3b1の実質的な占有面積は、図1の(d)図に示す横断面3b2の実質的な占有面積より小さい。

【0027】

さらに、[0025]、[0026]で述べた特長を併せ持つ筒状織物を作製することも可能であり、その場合は、加熱加圧により補強具1aや補強具1bよりさらに占有面積を大きくすることができる。

【0028】

図2は、補強具1を用いて補強された地山9の断面図である。第1の実施の形態では、図2に示すように、掘削中のトンネル11の切羽13の前方の地山9を、補強具1(図1に示す補強具1a、補強具1bのいずれか)を用いて補強する。

【0029】

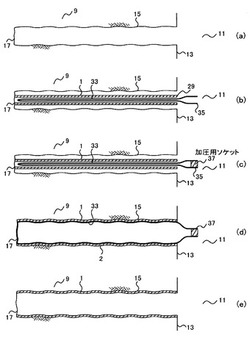

図3は、補強具1の軸方向の断面図、図4は、補強具1を用いて地山9を補強する際の各工程を示す図である。図4の(a)図は、地山9に孔15を削孔する工程を示す図である。第1の実施の形態では、まず、図4の(a)図に示すように、トンネル11の切羽13から前方に向けて、地山9に孔15を削孔する。削孔は、削岩機等を用いた既往の工法で行う。

【0030】

図3に示すように、補強具1は、内部7に袋体33が配置される。袋体33は、図1の(a)図に示す補強具1aでは内部7aに、図1の(b)図に示す補強具1bでは内部7bに配置される。袋体33は、補強具1の先端17側が閉塞され、補強具1の口元29側が開放される。袋体33は、補強具1の口元29側から端部35が出るように配置される。

【0031】

図4の(b)図は、補強具1を孔15に挿入する工程を示す図である。地山9に孔15を削孔した後、図4の(b)図に示すように、孔15内に補強具1を挿入する。補強具1は、口元29が孔15の入口に付近に位置するように、人力で挿入される。袋体33の端部35は、切羽13の後方に配置される。

【0032】

図4の(c)図は、加圧用ソケット37を装着する工程を示す図である。孔15に補強具1を挿入した後、図4の(c)図に示すように、袋体33の端部35に、加圧用ソケット37を装着する。

【0033】

図4の(d)図は、補強具1を膨張させる工程を示す図である。加圧用ソケット37を装着した後、図4の(d)図に示すように、加圧用ソケット37を用いて袋体33の内部から補強具1を加熱・加圧する。補強具1は、加熱および加圧すると膨張し、横断面3(図1の(c)図)の占有面積が大きくなる。膨張した補強具1は、横断面3の実質的な占有面積が、孔15の横断面積と略同等となる。このとき、補強具1の膨張により、孔15の径が削孔時よりも大きくなることもある。

【0034】

補強具1では、母材である熱可塑性樹脂の膨張に伴って、筒状織物の径方向の樹脂の径も拡がる。また、熱可塑性樹脂を用いた補強具1は、圧を高めにかけることにより、補強具1の作製時に最初に成形した形状とは異なる形状に変形させることができる。そのため、最初に成形した径よりも大きな径に変形させたり、またその効果により削孔内面を押し付けて孔15の削孔径をさらに大きくしたり、孔15の壁面の凹凸に追従して変形させたりすることが可能である。第1の実施の形態では、図4の(d)図に示すように、補強具1を、孔15の壁面の凹凸に追従して変形させる。

【0035】

補強具1は、加熱すると軟化して自重に任せたままの形状と状態となる。図4の(d)図に示す工程では、補強具1を加熱・加圧して所定の形状に膨張させた後、内部7の圧や形状を保持したままで冷却し、硬化させる。冷却時には、袋体33の内部に冷却水や冷却空気を注入する。なお、熱可塑性樹脂は、硬化後は通常の気温でも形状を保持し得る。

【0036】

図4の(e)図は、袋体33を撤去する工程を示す図である。補強具1が膨張した状態で硬化した後、図4の(e)図に示すように、補強具1内の袋体33を撤去する。

補強具1は、口元29に加圧用ソケットを直接取り付けて、内部から直接加熱・加圧することもできる。この場合、膨張後の冷却も内部に直接冷却水等を注入して行う。

【0037】

このように、第1の実施の形態では、補強具1を、図4の(b)図に示すように横断面の占有面積が小さい状態で孔15に挿入するため、荒れた孔や曲がった孔にも、従来の各種の補強材よりも長尺のものを挿入できる。また、熱可塑性樹脂を用いた補強具1は、図2に示す状態からトンネル11の掘削をさらに進める場合に、容易に切削することができる。

【0038】

第1の実施の形態では、補強具1を孔15の壁面の凹凸に追従して変形させることにより、補強具1が地山9の細かい凹凸に食い込んで滑りにくくなり、軸方向の荷重が速やかに地山9に伝達される。また、補強材1を地山9に密着させることにより、補強具1と地山9との間に注入材を注入する工程を省略できる。さらに、補強具1は、最初に成形した形状とは異なる形状に変形させることができるため、地山9に確実に密着させることが可能である。

【0039】

補強具1の母材である熱可塑性樹脂は、加熱により軟化した状態では、比較的小さな力で膨張や変形などをさせることができるため、高圧を与える機械を必要としない。そのため、高圧を用いて金属製の管材を膨張させる従来の方法と比較して、安全に補強具1を膨張させることができる。

【0040】

次に、第2の実施の形態について説明する、図5は、補強具1cの斜視図を示す。図5の(a)図は、加熱・加圧前の補強具1cの斜視図、図5の(b)図は、加熱・加圧後の補強具1cの斜視図を示す。

【0041】

図5の(a)図に示すように、補強具1cは、本体2cが管状の部材であり、加熱・加圧前の横断面3c1が略円形である。補強具1cの両端は開放面である。補強具1cは、熱可塑性樹脂を母材とし、筒状織物である連続繊維を含んで形成される。補強具1cは、本体2cの側部に穴21を有する。

【0042】

なお、補強具1cは、地山補強に使用する際に、口元29側の外周にシール31(図6)が装着される。シール31(図6)は、例えば、ゴム等の弾性部材である。

【0043】

補強具1cの本体2cは、加熱および加圧されると膨張し、図5の(a)図に示す横断面3c1が図5の(b)図に示す横断面3c2となり、実質的な占有面積が広がる。補強具1cの本体2cは、加熱および加圧後の横断面3c2も略円形となる。

【0044】

補強具1cは、図1に示す補強具1と同様に、筒状織物のうち、軸方向の繊維により、軸方向の剛性が強化される。また、径方向の繊維により、せん断によって軸方向の連続繊維がバラバラになることが防止され、せん断に対する抵抗性が高められる。筒状織物は、径方向に伸度を有する。補強具1cでは、母材である熱可塑性樹脂の膨張に伴って、筒状織物の径方向の繊維の径も拡がる。

【0045】

補強具1cを作製するには、まず、図5の(b)図に示すような形状に成形した部材を生産する。その後、加熱することにより本体2cを軟化させ、図5の(a)図に示すように、横断面3c1の実質的な占有面積が小さくなるように変形させる。または、図5の(b)図に示すような形状に膨張可能な伸びを有する横糸を用いて筒状織物を作製し、概筒状織物を用いて成形した部材を生産する。

【0046】

さらに、[0045]で述べた特長を併せ持つ筒状織物を作製することも可能であり、その場合は、加熱加圧により補強具1cよりさらに占有面積を大きくすることができる。

【0047】

図6は、補強具1cを用いて地山9を補強する際の各工程を示す図である。第2の実施の形態では、図6に示すように、掘削中のトンネル11の切羽13の前方の地山9を、補強具1cを用いて補強する。

【0048】

図6の(a)図は、地山9に孔15を削孔して補強具1cを挿入する工程を示す図である。第2の実施の形態では、まず、トンネル11の切羽13から前方に向けて、地山9に孔15を削孔する。削孔は、削岩機等を用いた既往の工法で行う。

【0049】

地山9に孔15を削孔した後、孔15内に補強具1cを挿入し、シール31を口元29に装着する。補強具1cは、口元29が孔15の入口に付近に位置するように、人力で挿入される。なお、補強具1cの内部7cには、図3に示す補強具1と同様に、袋体33(図示せず)が配置される。孔15に補強具1を挿入した後、図4の(c)図に示す工程と同様に、袋体33の端部35に加圧用ソケット37(図示せず)が装着される。

【0050】

図6の(b)図は、補強具1cを膨張させ、注入材19を注入する工程を示す図である。図6の(b)図に示す工程では、加圧用ソケット37(図示せず)を用いて袋体33(図示せず)の内部から補強具1cを加熱・加圧し、図5の(b)図に示す状態まで膨張させる。膨張した補強具1cは、横断面の実質的な占有面積が、孔15の横断面積と略同等となる。このとき、補強具1cの膨張により、孔15の径が削孔時よりも大きくなることもある。補強材1cの口元29に装着されたシール31は、補強具1cの本体2cの膨張に伴って拡径し、孔15の壁面に押し付けられる。但し、口元29における補強具1cと地山9とのシール31に関しては、弾性部材を使う必要はなく、従来のようにウレタンによるシールで構わない。

【0051】

第2の実施の形態では、補強材1cを孔15の壁面の凹凸に追従させる必要はない。図6の(b)図に示す工程では、補強具1cを所定の形状に膨張させた後、内部7cの圧や形状を保持したままで冷却し、硬化させる。

【0052】

補強具1cが硬化した後、補強具1c内の袋体33(図4の(d)図)を撤去する。そして、補強具1cの内部7cの口元29側に注入管およびパッカ(図示せず)を設置して注入材19を注入する。シール31は、注入材19がトンネル11内に漏れるのを防止する。注入材19は、穴21を介して孔15内に充填される。

【0053】

このように、第2の実施の形態では、補強具1cを、図6の(a)図に示すように横断面の占有面積が小さい状態で孔15に挿入するため、荒れた孔や曲がった孔にも、従来の各種の補強材よりも長尺のものを挿入できる。また、熱可塑性樹脂を用いた補強具1cは、図6の(b)図に示す状態からトンネル11の掘削をさらに進める場合に、容易に切削することができる。

【0054】

補強具1cの母材である熱可塑性樹脂は、加熱により軟化した状態では、比較的小さな力で膨張や変形などをさせることができるため、高圧を与える機械を必要としない。そのため、高圧を用いて金属製の管材を膨張させる従来の方法と比較して、安全に補強具1cを膨張させることができる。

【0055】

第2の実施の形態では、孔15内に注入材19を注入することにより、地山9の凹凸と注入材19との接着による周面摩擦が期待できる。

【0056】

次に、第3の実施の形態について説明する。図7は、補強具1dの斜視図を示す。図7の(a)図は、加熱・加圧前の補強具1dの斜視図、図7の(b)図は、加熱・加圧後の補強具1dの斜視図を示す。

【0057】

図7の(a)図に示すように、補強具1dは、本体2dが管状の部材であり、加熱・加圧前の横断面3d1が略円形である。補強具1dの両端は開放面である。補強具1dは、熱可塑性樹脂を母材とし、筒状織物である連続繊維を含んで形成される。補強具1dは、本体2dの側部に穴21を有する。

【0058】

なお、補強具1dは、地山補強に使用される際に、口元29側の外周にシール31(図8)が装着される。シール31(図8)は、例えばゴム等の弾性部材である。さらに、本体2dの一部に径方向の拘束部25(図8)が設けられる。拘束部25(図8)は、穴21の位置を避けて設けられる。

【0059】

図7の(b)図に示すように、補強具1dの本体2dは、加熱および加圧されると、拘束部25で拘束された部分と、拘束されていない部分とで異なる径に膨張し、表面に凹凸が生じる。補強具1dの本体2dは、加熱されると、拘束されていない部分では、図7の(a)図に示す横断面3d1が図7の(b)図に示す横断面3d2となり、実質的な占有面積が広がる。補強具1dの本体2dの加熱および加圧後の横断面3d2は、略円形となる。

【0060】

補強具1dは、図1に示す補強具1と同様に、筒状織物のうち、軸方向の繊維により、軸方向の剛性が強化される。また、径方向の繊維により、せん断によって軸方向の連続繊維がバラバラになることが防止され、せん断に対する抵抗性が高められる。筒状織物は、径方向に伸度を有する。

【0061】

補強具1dを作製するには、まず、図7の(b)図に示すような形状に成形した部材を生産する。その後、加熱することにより本体2dを軟化させ、図7の(a)図に示すように、横断面3d1の実質的な占有面積が小さくなるように変形させる。または、図7の(b)図に示すような形状に膨張可能な伸びを有する横糸を用いて筒状織物を作製し、概筒状織物を用いて成形した部材を生産する。拘束部25(図8)とシール31(図8)とは、筒状織物作製後に設置するのが望ましい。

【0062】

さらに、[0061]で述べた特長を併せ持つ筒状織物を作製することも可能であり、その場合は、加熱加圧により補強具1dよりさらに占有面積を大きくすることができる。

【0063】

図8は、補強具1dを用いて補強された地山9の断面図である。第3の実施の形態では、図8に示すように、掘削中のトンネル11の切羽13の前方の地山9を補強具1dを用いて補強する。

【0064】

第3の実施の形態では、切羽13から前方に向けて、既往の工法で地山9に孔15を削孔した後、孔15内に補強具1dを挿入する。補強具1dは、口元29が孔15の入口に付近に位置するように、人力で挿入される。そして、補強具1dの口元29にシール31を装着する。また、本体2dの側部に、穴21を避けて拘束部25を設置する。

【0065】

次に、補強具1dの内部7dに配置した袋体33(図示せず)に加圧用ソケット37(図示せず)を装着し、袋体33の内部から補強具1dを加熱・加圧して膨張させる。本体2dは、加熱・加圧されると、拘束部25によって膨張が拘束され、表面に凹凸が生じる。膨張した補強具1dは、横断面の実質的な占有面積が、孔15の横断面積と略同等となる。シール31は、補強具1dの膨張に伴って、孔15の壁面に押し付けられる。

【0066】

但し、口元29における補強具1cと地山9とのシール31に関しては、弾性部材を使う必要はなく、従来のようにウレタンによるシールで構わない。第3の実施の形態では、補強材1dを孔15の壁面の凹凸に追従させる必要はない。

【0067】

補強具1dを所定の形状に膨張させた後、内部7dの圧や形状を保持したままで冷却し、硬化させ、補強具1d内の袋体33(図示せず)を撤去する。そして、補強具1dの内部7dの口元29側に注入管およびパッカ(図示せず)を設置して注入材19を注入する。シール31は、注入材19がトンネル11内に漏れるのを防止する。注入材19は、穴21を介して孔15内に充填される。

【0068】

このように、第3の実施の形態では、補強具1dを、図7の(a)図に示すように横断面の占有面積が小さい状態で孔15に挿入するため、荒れた孔や曲がった孔にも、従来の各種の補強材よりも長尺のものを挿入できる。また、熱可塑性樹脂を用いた補強具1dは、図8に示す状態からトンネル11の掘削をさらに進める場合に、容易に切削することができる。

【0069】

補強具1dの母材である熱可塑性樹脂は、加熱により軟化した状態では、比較的小さな力で膨張や変形などをさせることができるため、高圧を与える機械を必要としない。そのため、高圧を用いて金属製の管材を膨張させる従来の方法と比較して、安全に補強具1dを膨張させることができる。

【0070】

第3の実施の形態では、孔15内に注入材19を注入することにより、地山9の凹凸と注入材19との接着による周面摩擦が期待できる。また、加熱および加圧後に補強具1dの表面に凹凸が形成されることにより、表面が平坦な補強具1cを用いて補強した場合(第2の実施の形態)と比較して、より大きな周面摩擦を発揮させることができる。

【0071】

次に、第4の実施の形態について説明する。第4の実施の形態では、図7に示す補強具1dとほぼ同様の構成であるが、穴21、シール31を有さない補強具1eを用いる。

【0072】

図9は、補強具1eを用いて補強された地山9の断面図である。第4の実施の形態では、図9に示すように、掘削中のトンネル11の切羽13の前方の地山9を補強具1eを用いて補強する。

【0073】

第4の実施の形態では、切羽13から前方に向けて、既往の工法で地山9に孔15を削孔した後、孔15内に補強具1eを挿入する。補強具1eは、口元29が孔15の入口に付近に位置するように、人力で挿入される。そして、補強具1eの本体2eの側部に、穴21を避けて拘束部25を設置する。

【0074】

そして、補強具1eの内部7dに配置した袋体33(図示せず)に加圧用ソケット37(図示せず)を装着し、袋体33の内部から補強具1eを加熱・加圧して膨張させる。本体2eは、加熱・加圧されると、拘束部25によって膨張が拘束され、表面に凹凸が生じる。膨張した補強具1eは、非拘束部では地山9を押し拡げて定着し、拘束部25では、拘束部25の柔軟さによるが、一般的には孔15の削孔径の略同等以下となる。

【0075】

第4の実施の形態では、補強材1eを、孔15の壁面の凹凸に追従させ、場合によっては拘束部25で拘束されない部分で孔15を押し拡げるように膨張させる。補強具1eを所定の形状に膨張させた後、内部7eの圧や形状を保持したままで冷却し、硬化させ、補強具1e内の袋体33(図示せず)を撤去する。

【0076】

このように、第4の実施の形態では、補強具1eを、横断面の占有面積が小さい状態で孔15に挿入するため、荒れた孔や曲がった孔にも、従来の各種の補強材よりも長尺のものを挿入できる。また、熱可塑性樹脂を用いた補強具1eは、図9に示す状態からトンネル11の掘削をさらに進める場合に、容易に切削することができる。

【0077】

第4の実施の形態では、補強具1eを孔15の壁面の凹凸に追従して変形させることにより、補強具1eが地山9の細かい凹凸に食い込んで滑りにくくなり、軸方向の荷重が速やかに地山9に伝達される。また、補強材1eを地山9に密着させることにより、補強具1eと地山9との間に注入材を注入する工程を省略できる。さらに、加熱後に補強具1eの表面に凹凸が形成されることにより、表面が平坦な補強具1a、補強具1bを用いる場合(第1の実施の形態)と比較して、地山9との境界により大きな周面摩擦を発揮させることができる。補強具1eは、最初に成形した形状とは異なる形状に変形させることができるため、地山9により強く確実に密着させることが可能である。

【0078】

補強具1eの母材である熱可塑性樹脂は、加熱により軟化した状態では、比較的小さな力で膨張や変形などをさせることができるため、高圧を与える機械を必要としない。そのため、高圧を用いて金属製の管材を膨張させる従来の方法と比較して、安全に補強具1eを膨張させることができる。

【0079】

なお、第1から第4の実施の形態では、加熱前の横断面がC字型や略円形で、加熱後の横断面が略円形となる補強具1を用いたが、加熱前後の補強具の横断面の形状はこれらに限らない。横断面の一部に開口部があってもよいし、横断面が楕円等でもよい。補強具は、管状でなく、棒状でもよい。第3、第4の実施の形態の補強具1では、軸方向に所定の間隔をおいて横断方向の拘束部25を配置したが、拘束部25は、本体の少なくとも1箇所に設ければよい。

【0080】

また、第1から第4の実施の形態では、連続繊維の繊維の材質や織り方を工夫することにより、意図した方向のみに膨張性が発揮されるような補強具を得ることもできる。

【0081】

さらに、第1から第4の実施の形態では、両端面が開放された補強具1の内部に袋体33を配置し、袋体33の内部から補強具1を加熱・加圧して膨張させたが、補強具を膨張させる方法はこれに限らない。

【0082】

図10は、補強具1fを用いて補強された地山9の断面図を示す。図10の(a)図は、地山9に孔15を削孔して補強具1fを挿入する工程を示す図、図10の(b)図は、補強具1fを膨張させ、注入材19を注入する工程を示す図である。図10に示すように、先端17側の端面が閉鎖され、口元29側の端面が開放された補強具1fを用い、補強具1fの口元29を加熱・加圧装置とつなぎ、補強具1fを直接加熱・加圧して膨張させてもよい。

【0083】

加熱・加圧後に注入材の注入を行う場合は、補強具1fに設けた穴21に、ある圧力になると穴21が開放する簡易な弁(シール)23を設けておく必要がある。こうしておくことで、加熱・加圧時は弁(シール)23が閉じて補強具1fを膨張させることができ、注入時は弁(シール)23が開放して注入材19を注入させることができる。

【0084】

第1、第4の実施の形態では、側部に穴21を有さない補強具1を用いたが、第2、第3の実施の形態で使用したような側部に穴21を有する補強具1を用いてもよい。その場合、孔15内で補強具1を膨張した後に期待した周面摩擦を得られなかった場合に、本体2の側部の穴21を介して地山9と補強具1との間に注入材19を後注入することができる。

【0085】

第2、第3の実施の形態では、孔15と補強具1との間に注入材19を充填したが、必要に応じて、補強具1の内部や周辺の地山9に注入材19を充填する場合もある。

【0086】

第1から第4の実施の形態では、二重管削孔という経費や工程の面で不利となる工法を用いなくても、従来の基本的な削孔方法で、二重管削孔した場合と同様の補強効果を発揮させることができるが、削孔方法はこれに限らない。一般的に自穿孔ボルトと呼ばれるように、補強具1をロッド代わりに用いてその先端17に削孔具を設けて、補強具1で孔15を削孔する場合もある。また、削孔後にケーシング管内に人力で補強具1を挿入し、その後ケーシング管を引き抜く場合もある。その他、二重管削孔を採用し、ケーシング管として補強具1を用いて削孔する場合もある。このとき、ケーシング管の外周面に削孔に障害がない程度に摩擦力発揮を期待するための溝をつける場合があるが、補強具1dや補強具1eを用いれば、壁面が平坦な孔をスムーズに削孔し、後工程で補強具の表面に凹凸をつけて摩擦力を発揮させることで、相反する課題を解決することができる。

【0087】

以上、添付図面を参照しながら本発明にかかる補強具および地山補強工法の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【図面の簡単な説明】

【0088】

【図1】補強具1の斜視図

【図2】補強具1を用いて補強された地山9の断面図

【図3】補強具1の軸方向の断面図

【図4】補強具1を用いて地山9を補強する際の各工程を示す図

【図5】補強具1cの斜視図

【図6】補強具1cを用いて地山9を補強する際の各工程を示す図

【図7】補強具1dの斜視図

【図8】補強具1dを用いて補強された地山9の断面図

【図9】補強具1eを用いて補強された地山9の断面図

【図10】補強具1fを用いて補強された地山9の断面図

【符号の説明】

【0089】

1、1a、1b、1c、1d、1e、1f………補強具

2、2a、2b、2c、2d、2e………本体

3、3a1、3a2、3b1、3b2、3c1、3c2、3d1、3d2………横断面

7、7a、7b、7c、7d、7e………内部

9………地山

15………孔

17………先端

19………注入材

21………穴

23………弁(シール)

25………拘束部

29………口元

31………シール

33………袋体

【技術分野】

【0001】

本発明は、補強具および地山補強工法に関するものである。

【背景技術】

【0002】

従来、都市部の地盤や山岳部の脆弱な地山内にトンネルを掘進する際には、棒状・管状等の補強材を用いて地山の補強が行われてきた。補強工法としては、(1)地山に削孔して補強材を挿入し、削孔した口元にパッカを設置し、補強材と地山の間のスペースに注入材を注入して補強材と地山とを一体化させる方法が一般的であった。

【0003】

地山が脆弱で、削孔した孔が孔荒れあるいは孔崩れする場合には、人力による補強材の後挿入が不可能となるため、(2)二重管削孔によりケーシング管で孔壁を保護しながら地山を削孔して棒状補強材を挿入し、その後ケーシング管を孔から引き抜き、補強材と地山の間のスペースに注入材を注入して補強材と地山とを一体化させる方法もあった。

或いは、(3)補強材を二重管削孔のケーシング管として利用し、管の内側から注入材を注入して補強材と地山とを一体化させる方法もあった(例えば、特許文献1参照)。

【0004】

また、(4)補強材をロッドとして利用して掘削を行い、補強材そのものを注入管として補強材と地山の間のスペースに注入材を注入し、補強材と地山とを一体化させる方法もあった(例えば、特許文献2参照)。

特殊な方法としては、(5)金属性の管材を孔に挿入し、それを極めて高い圧力で膨張させて地山を押し広げ、地山との密着を図る方法があった(例えば、特許文献3参照)。

【0005】

【特許文献1】特許公報第2955279号

【特許文献2】特開平9−184400号公報

【特許文献3】特開2004−19359号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

補強材を用いた地山補強工法では、一度で可能な限り長い補強材を挿入した方が、弱部となる継目を減らし、施工サイクルを早めることができるため、施工上有利である。しかし、(1)の方法では、ボーリング距離が長いほど孔曲がりが生じやすいため、補強材の後挿入が困難となる。また、地山が脆弱な場合には、孔荒れあるいは孔崩れが起きやすく、長尺の補強材を後挿入することが困難である。

【0007】

(2)、(3)の方法は、ケーシング管を用いて孔壁を保護することにより、孔曲がりや孔荒れあるいは孔崩れなどにより補強材を後挿入できないという問題点を解決するものである。しかし、(2)の方法では、ケーシングの抜き取り作業が必要となるため、工程のロスが大きいという問題点があり、専用機を用いることによるコスト高も問題となる。また、(2)、(3)の方法では、削孔をスムーズにするために外周面が比較的平坦なケーシング管を用いる場合が多いが、(3)の方法で外周面が平坦な補強材をケーシング管として用いると、地山との隙間に注入材を注入して補強材を固定する際に発揮される周面摩擦が小さくなるという問題点がある。

【0008】

(4)の方法は、補強材の一般的な径がφ32mm前後と小さいため、孔への挿入が容易である。しかし、径が小さいため補強材の引張耐力が不十分であり、さらに期待できる周面摩擦も小さくなるという問題点がある。

また、(1)〜(4)のいずれも、補強材を孔に挿入した後、地山と補強材との間に注入材を注入する工程が含まれており、工程の長期化や工費の増大が避けられないうえ、注入材が周辺環境に与える影響も無視できない。

【0009】

(5)の方法は、注入材を用いないため、地山と補強材との間に注入材を注入する工程によって生じる問題点を解決できる。しかし、高圧を利用するために作業が非常に危険であること、補強材が金属製であるために補強後に地山の掘削が必要な場合には作業性が非常に悪化すること、削孔した孔内の水や地山の性状などから周面摩擦が期待できない場合であっても注入材による後補強が不可能であること、といった問題点があり、実際にはほとんど用いられていない。

【0010】

本発明は、このような問題に鑑みてなされたもので、その目的とするところは、地山に掘削した孔内に挿入しやすく、地山との間に大きい摩擦力が期待でき、注入材を注入する工程の省略が可能である補強具および地山補強工法を提供することにある。

【課題を解決するための手段】

【0011】

前述した目的を達成するための第1の発明は、熱可塑性樹脂を母材として形成され、筒状織物である連続繊維で軸方向に強化された本体を有し、前記本体は、加熱および加圧されると膨張して横断面の占有面積が広がることを特徴とする補強具である。

【0012】

筒状織物である連続繊維は、径方向に伸度を有する。補強具は、必要に応じて、加熱および加圧する前に、本体の一部に拘束部が設けられ、本体は、加熱および加圧されると表面に凹凸が生じる。本体は、側部に穴を有する場合もある。また、先端に、削孔具を有する場合もある。本体は、継ぎ手部を有さない。本体が直接加熱・加圧される場合には、側部の穴は、本体内部が所定圧に達するまでは閉鎖され、所定圧以上となると開放される構造とする。

【0013】

第2の発明は、地山に形成された孔に、第1の発明の補強具を挿入し、その後本体を加熱および加圧して膨張させ、横断面の占有面積を広げることを特徴とする地山補強工法である。

【0014】

第3の発明は、地山に形成された孔に、本体の側部に穴を有する第1の発明の補強具を挿入する工程(a)と、前記本体を加熱および加圧して膨張させ、横断面の占有面積を広げる工程(b)と、前記本体の内部から注入材を注入し、注入材を、前記本体の側部に設けられた前記穴を介して、地山に形成された前記孔内部に注入する工程(c)と、を具備することを特徴とする地山補強工法である。

【0015】

補強具は、加熱および加圧する前に、本体の一部に拘束部が設けられ、加熱および加圧されると本体の表面に凹凸が生じるものを用いてもよい。工程(c)では、場合によっては、注入材が、孔の周辺地山内にも注入される。

【0016】

第3の発明では、工程(a)で、補強具内に袋体を設置しておき、工程(b)で、袋体内部から本体を加熱するのが望ましい。また、補強具の口元側外周部に弾性部材が装着され、工程(b)で、弾性部材が、本体の膨張に伴って地山に押し付けられるのが望ましい。

【0017】

第3の発明では、工程(b)で、本体を直接加熱・加圧する場合もある。このとき、工程(b)では、本体の側部の穴が、本体内部が所定圧に達するまでは閉鎖され、所定圧以上となると開放される。

【発明の効果】

【0018】

本発明によれば、地山に掘削した孔内に挿入しやすく、地山との間に大きい摩擦力が期待でき、注入材を注入する工程の省略が可能である補強具および地山補強工法を提供できる。

【発明を実施するための最良の形態】

【0019】

以下、図面に基づいて、本発明の第1の実施の形態について詳細に説明する。図1は、補強具1の斜視図である。図1の(a)図は、加熱・加圧前の補強具1aの斜視図、図1の(b)図は、加熱・加圧前の補強具1bの斜視図、図1の(c)図は、加熱・加圧後の補強具1aの斜視図、図1の(d)図は、加熱・加圧後の補強具1bの斜視図を示す。

【0020】

図1の(a)図に示すように、補強具1aは、本体2aが管状の部材であり、加熱・加圧前の横断面3a1がC字型である。補強具1aの両端は開放面である。補強具1aは、熱可塑性樹脂を母材とし、筒状織物である連続繊維を含んで形成される。

【0021】

補強具1aの本体2aは、加熱および加圧されると膨張し、図1の(a)図に示す横断面3a1が図1の(c)図に示す横断面3a2となり、実質的な占有面積、すなわち点線5aに囲まれた部分の面積が広がる。補強具1aの本体2aは、加熱および加圧後の横断面3a2が略円形となる。

【0022】

図1の(b)図に示すように、補強具1bは、本体2bが管状の部材であり、加熱・加圧前の横断面3b1が略円形である。補強具1bの両端は開放面である。補強具1bは、熱可塑性樹脂を母材とし、筒状織物である連続繊維を含んで形成される。

【0023】

補強具1bの本体2bは、加熱および加圧されると膨張し、図1の(b)図に示す横断面3b1が図1の(d)図に示す横断面3b2となり、実質的な占有面積、すなわち点線5bに囲まれた部分の面積が広がる。補強具1bの本体2bは、加熱および加圧後の横断面3b2も略円形となる。

【0024】

上述したように、図1に示す補強具1は、熱可塑性樹脂を母材とし、筒状織物である連続繊維を含んで形成される。筒状織物とは、軸方向の縦糸に径方向の横糸を上下に交差させて筒状に形成した織物で、環状織機等で織製される。補強具1は、筒状織物のうち、軸方向(図中の矢印Aに示す方向)の繊維により、軸方向の剛性が強化される。また、径方向の繊維により、せん断によって軸方向の連続繊維がバラバラになることが防止され、膨張時に厚さムラが発生せず、せん断に対する抵抗性が高められる。結果として、径方向に均一な膨張をさせることができる。

【0025】

補強具1aを作製するには、まず、図1の(c)図に示すような形状に成形した部材を生産する。その後、加熱することにより本体2aを軟化させ、図1の(a)図に示すように、横断面3a1の実質的な占有面積が小さくなるように変形させる。

【0026】

また、補強具1bを作製するには、まず、図1の(d)図に示すような形状に変形可能な伸びを有する横糸を用いて筒状織物を作製し、概筒状織物を用いて成形した部材を生産する。図1の(b)図に示すように、横断面3b1の実質的な占有面積は、図1の(d)図に示す横断面3b2の実質的な占有面積より小さい。

【0027】

さらに、[0025]、[0026]で述べた特長を併せ持つ筒状織物を作製することも可能であり、その場合は、加熱加圧により補強具1aや補強具1bよりさらに占有面積を大きくすることができる。

【0028】

図2は、補強具1を用いて補強された地山9の断面図である。第1の実施の形態では、図2に示すように、掘削中のトンネル11の切羽13の前方の地山9を、補強具1(図1に示す補強具1a、補強具1bのいずれか)を用いて補強する。

【0029】

図3は、補強具1の軸方向の断面図、図4は、補強具1を用いて地山9を補強する際の各工程を示す図である。図4の(a)図は、地山9に孔15を削孔する工程を示す図である。第1の実施の形態では、まず、図4の(a)図に示すように、トンネル11の切羽13から前方に向けて、地山9に孔15を削孔する。削孔は、削岩機等を用いた既往の工法で行う。

【0030】

図3に示すように、補強具1は、内部7に袋体33が配置される。袋体33は、図1の(a)図に示す補強具1aでは内部7aに、図1の(b)図に示す補強具1bでは内部7bに配置される。袋体33は、補強具1の先端17側が閉塞され、補強具1の口元29側が開放される。袋体33は、補強具1の口元29側から端部35が出るように配置される。

【0031】

図4の(b)図は、補強具1を孔15に挿入する工程を示す図である。地山9に孔15を削孔した後、図4の(b)図に示すように、孔15内に補強具1を挿入する。補強具1は、口元29が孔15の入口に付近に位置するように、人力で挿入される。袋体33の端部35は、切羽13の後方に配置される。

【0032】

図4の(c)図は、加圧用ソケット37を装着する工程を示す図である。孔15に補強具1を挿入した後、図4の(c)図に示すように、袋体33の端部35に、加圧用ソケット37を装着する。

【0033】

図4の(d)図は、補強具1を膨張させる工程を示す図である。加圧用ソケット37を装着した後、図4の(d)図に示すように、加圧用ソケット37を用いて袋体33の内部から補強具1を加熱・加圧する。補強具1は、加熱および加圧すると膨張し、横断面3(図1の(c)図)の占有面積が大きくなる。膨張した補強具1は、横断面3の実質的な占有面積が、孔15の横断面積と略同等となる。このとき、補強具1の膨張により、孔15の径が削孔時よりも大きくなることもある。

【0034】

補強具1では、母材である熱可塑性樹脂の膨張に伴って、筒状織物の径方向の樹脂の径も拡がる。また、熱可塑性樹脂を用いた補強具1は、圧を高めにかけることにより、補強具1の作製時に最初に成形した形状とは異なる形状に変形させることができる。そのため、最初に成形した径よりも大きな径に変形させたり、またその効果により削孔内面を押し付けて孔15の削孔径をさらに大きくしたり、孔15の壁面の凹凸に追従して変形させたりすることが可能である。第1の実施の形態では、図4の(d)図に示すように、補強具1を、孔15の壁面の凹凸に追従して変形させる。

【0035】

補強具1は、加熱すると軟化して自重に任せたままの形状と状態となる。図4の(d)図に示す工程では、補強具1を加熱・加圧して所定の形状に膨張させた後、内部7の圧や形状を保持したままで冷却し、硬化させる。冷却時には、袋体33の内部に冷却水や冷却空気を注入する。なお、熱可塑性樹脂は、硬化後は通常の気温でも形状を保持し得る。

【0036】

図4の(e)図は、袋体33を撤去する工程を示す図である。補強具1が膨張した状態で硬化した後、図4の(e)図に示すように、補強具1内の袋体33を撤去する。

補強具1は、口元29に加圧用ソケットを直接取り付けて、内部から直接加熱・加圧することもできる。この場合、膨張後の冷却も内部に直接冷却水等を注入して行う。

【0037】

このように、第1の実施の形態では、補強具1を、図4の(b)図に示すように横断面の占有面積が小さい状態で孔15に挿入するため、荒れた孔や曲がった孔にも、従来の各種の補強材よりも長尺のものを挿入できる。また、熱可塑性樹脂を用いた補強具1は、図2に示す状態からトンネル11の掘削をさらに進める場合に、容易に切削することができる。

【0038】

第1の実施の形態では、補強具1を孔15の壁面の凹凸に追従して変形させることにより、補強具1が地山9の細かい凹凸に食い込んで滑りにくくなり、軸方向の荷重が速やかに地山9に伝達される。また、補強材1を地山9に密着させることにより、補強具1と地山9との間に注入材を注入する工程を省略できる。さらに、補強具1は、最初に成形した形状とは異なる形状に変形させることができるため、地山9に確実に密着させることが可能である。

【0039】

補強具1の母材である熱可塑性樹脂は、加熱により軟化した状態では、比較的小さな力で膨張や変形などをさせることができるため、高圧を与える機械を必要としない。そのため、高圧を用いて金属製の管材を膨張させる従来の方法と比較して、安全に補強具1を膨張させることができる。

【0040】

次に、第2の実施の形態について説明する、図5は、補強具1cの斜視図を示す。図5の(a)図は、加熱・加圧前の補強具1cの斜視図、図5の(b)図は、加熱・加圧後の補強具1cの斜視図を示す。

【0041】

図5の(a)図に示すように、補強具1cは、本体2cが管状の部材であり、加熱・加圧前の横断面3c1が略円形である。補強具1cの両端は開放面である。補強具1cは、熱可塑性樹脂を母材とし、筒状織物である連続繊維を含んで形成される。補強具1cは、本体2cの側部に穴21を有する。

【0042】

なお、補強具1cは、地山補強に使用する際に、口元29側の外周にシール31(図6)が装着される。シール31(図6)は、例えば、ゴム等の弾性部材である。

【0043】

補強具1cの本体2cは、加熱および加圧されると膨張し、図5の(a)図に示す横断面3c1が図5の(b)図に示す横断面3c2となり、実質的な占有面積が広がる。補強具1cの本体2cは、加熱および加圧後の横断面3c2も略円形となる。

【0044】

補強具1cは、図1に示す補強具1と同様に、筒状織物のうち、軸方向の繊維により、軸方向の剛性が強化される。また、径方向の繊維により、せん断によって軸方向の連続繊維がバラバラになることが防止され、せん断に対する抵抗性が高められる。筒状織物は、径方向に伸度を有する。補強具1cでは、母材である熱可塑性樹脂の膨張に伴って、筒状織物の径方向の繊維の径も拡がる。

【0045】

補強具1cを作製するには、まず、図5の(b)図に示すような形状に成形した部材を生産する。その後、加熱することにより本体2cを軟化させ、図5の(a)図に示すように、横断面3c1の実質的な占有面積が小さくなるように変形させる。または、図5の(b)図に示すような形状に膨張可能な伸びを有する横糸を用いて筒状織物を作製し、概筒状織物を用いて成形した部材を生産する。

【0046】

さらに、[0045]で述べた特長を併せ持つ筒状織物を作製することも可能であり、その場合は、加熱加圧により補強具1cよりさらに占有面積を大きくすることができる。

【0047】

図6は、補強具1cを用いて地山9を補強する際の各工程を示す図である。第2の実施の形態では、図6に示すように、掘削中のトンネル11の切羽13の前方の地山9を、補強具1cを用いて補強する。

【0048】

図6の(a)図は、地山9に孔15を削孔して補強具1cを挿入する工程を示す図である。第2の実施の形態では、まず、トンネル11の切羽13から前方に向けて、地山9に孔15を削孔する。削孔は、削岩機等を用いた既往の工法で行う。

【0049】

地山9に孔15を削孔した後、孔15内に補強具1cを挿入し、シール31を口元29に装着する。補強具1cは、口元29が孔15の入口に付近に位置するように、人力で挿入される。なお、補強具1cの内部7cには、図3に示す補強具1と同様に、袋体33(図示せず)が配置される。孔15に補強具1を挿入した後、図4の(c)図に示す工程と同様に、袋体33の端部35に加圧用ソケット37(図示せず)が装着される。

【0050】

図6の(b)図は、補強具1cを膨張させ、注入材19を注入する工程を示す図である。図6の(b)図に示す工程では、加圧用ソケット37(図示せず)を用いて袋体33(図示せず)の内部から補強具1cを加熱・加圧し、図5の(b)図に示す状態まで膨張させる。膨張した補強具1cは、横断面の実質的な占有面積が、孔15の横断面積と略同等となる。このとき、補強具1cの膨張により、孔15の径が削孔時よりも大きくなることもある。補強材1cの口元29に装着されたシール31は、補強具1cの本体2cの膨張に伴って拡径し、孔15の壁面に押し付けられる。但し、口元29における補強具1cと地山9とのシール31に関しては、弾性部材を使う必要はなく、従来のようにウレタンによるシールで構わない。

【0051】

第2の実施の形態では、補強材1cを孔15の壁面の凹凸に追従させる必要はない。図6の(b)図に示す工程では、補強具1cを所定の形状に膨張させた後、内部7cの圧や形状を保持したままで冷却し、硬化させる。

【0052】

補強具1cが硬化した後、補強具1c内の袋体33(図4の(d)図)を撤去する。そして、補強具1cの内部7cの口元29側に注入管およびパッカ(図示せず)を設置して注入材19を注入する。シール31は、注入材19がトンネル11内に漏れるのを防止する。注入材19は、穴21を介して孔15内に充填される。

【0053】

このように、第2の実施の形態では、補強具1cを、図6の(a)図に示すように横断面の占有面積が小さい状態で孔15に挿入するため、荒れた孔や曲がった孔にも、従来の各種の補強材よりも長尺のものを挿入できる。また、熱可塑性樹脂を用いた補強具1cは、図6の(b)図に示す状態からトンネル11の掘削をさらに進める場合に、容易に切削することができる。

【0054】

補強具1cの母材である熱可塑性樹脂は、加熱により軟化した状態では、比較的小さな力で膨張や変形などをさせることができるため、高圧を与える機械を必要としない。そのため、高圧を用いて金属製の管材を膨張させる従来の方法と比較して、安全に補強具1cを膨張させることができる。

【0055】

第2の実施の形態では、孔15内に注入材19を注入することにより、地山9の凹凸と注入材19との接着による周面摩擦が期待できる。

【0056】

次に、第3の実施の形態について説明する。図7は、補強具1dの斜視図を示す。図7の(a)図は、加熱・加圧前の補強具1dの斜視図、図7の(b)図は、加熱・加圧後の補強具1dの斜視図を示す。

【0057】

図7の(a)図に示すように、補強具1dは、本体2dが管状の部材であり、加熱・加圧前の横断面3d1が略円形である。補強具1dの両端は開放面である。補強具1dは、熱可塑性樹脂を母材とし、筒状織物である連続繊維を含んで形成される。補強具1dは、本体2dの側部に穴21を有する。

【0058】

なお、補強具1dは、地山補強に使用される際に、口元29側の外周にシール31(図8)が装着される。シール31(図8)は、例えばゴム等の弾性部材である。さらに、本体2dの一部に径方向の拘束部25(図8)が設けられる。拘束部25(図8)は、穴21の位置を避けて設けられる。

【0059】

図7の(b)図に示すように、補強具1dの本体2dは、加熱および加圧されると、拘束部25で拘束された部分と、拘束されていない部分とで異なる径に膨張し、表面に凹凸が生じる。補強具1dの本体2dは、加熱されると、拘束されていない部分では、図7の(a)図に示す横断面3d1が図7の(b)図に示す横断面3d2となり、実質的な占有面積が広がる。補強具1dの本体2dの加熱および加圧後の横断面3d2は、略円形となる。

【0060】

補強具1dは、図1に示す補強具1と同様に、筒状織物のうち、軸方向の繊維により、軸方向の剛性が強化される。また、径方向の繊維により、せん断によって軸方向の連続繊維がバラバラになることが防止され、せん断に対する抵抗性が高められる。筒状織物は、径方向に伸度を有する。

【0061】

補強具1dを作製するには、まず、図7の(b)図に示すような形状に成形した部材を生産する。その後、加熱することにより本体2dを軟化させ、図7の(a)図に示すように、横断面3d1の実質的な占有面積が小さくなるように変形させる。または、図7の(b)図に示すような形状に膨張可能な伸びを有する横糸を用いて筒状織物を作製し、概筒状織物を用いて成形した部材を生産する。拘束部25(図8)とシール31(図8)とは、筒状織物作製後に設置するのが望ましい。

【0062】

さらに、[0061]で述べた特長を併せ持つ筒状織物を作製することも可能であり、その場合は、加熱加圧により補強具1dよりさらに占有面積を大きくすることができる。

【0063】

図8は、補強具1dを用いて補強された地山9の断面図である。第3の実施の形態では、図8に示すように、掘削中のトンネル11の切羽13の前方の地山9を補強具1dを用いて補強する。

【0064】

第3の実施の形態では、切羽13から前方に向けて、既往の工法で地山9に孔15を削孔した後、孔15内に補強具1dを挿入する。補強具1dは、口元29が孔15の入口に付近に位置するように、人力で挿入される。そして、補強具1dの口元29にシール31を装着する。また、本体2dの側部に、穴21を避けて拘束部25を設置する。

【0065】

次に、補強具1dの内部7dに配置した袋体33(図示せず)に加圧用ソケット37(図示せず)を装着し、袋体33の内部から補強具1dを加熱・加圧して膨張させる。本体2dは、加熱・加圧されると、拘束部25によって膨張が拘束され、表面に凹凸が生じる。膨張した補強具1dは、横断面の実質的な占有面積が、孔15の横断面積と略同等となる。シール31は、補強具1dの膨張に伴って、孔15の壁面に押し付けられる。

【0066】

但し、口元29における補強具1cと地山9とのシール31に関しては、弾性部材を使う必要はなく、従来のようにウレタンによるシールで構わない。第3の実施の形態では、補強材1dを孔15の壁面の凹凸に追従させる必要はない。

【0067】

補強具1dを所定の形状に膨張させた後、内部7dの圧や形状を保持したままで冷却し、硬化させ、補強具1d内の袋体33(図示せず)を撤去する。そして、補強具1dの内部7dの口元29側に注入管およびパッカ(図示せず)を設置して注入材19を注入する。シール31は、注入材19がトンネル11内に漏れるのを防止する。注入材19は、穴21を介して孔15内に充填される。

【0068】

このように、第3の実施の形態では、補強具1dを、図7の(a)図に示すように横断面の占有面積が小さい状態で孔15に挿入するため、荒れた孔や曲がった孔にも、従来の各種の補強材よりも長尺のものを挿入できる。また、熱可塑性樹脂を用いた補強具1dは、図8に示す状態からトンネル11の掘削をさらに進める場合に、容易に切削することができる。

【0069】

補強具1dの母材である熱可塑性樹脂は、加熱により軟化した状態では、比較的小さな力で膨張や変形などをさせることができるため、高圧を与える機械を必要としない。そのため、高圧を用いて金属製の管材を膨張させる従来の方法と比較して、安全に補強具1dを膨張させることができる。

【0070】

第3の実施の形態では、孔15内に注入材19を注入することにより、地山9の凹凸と注入材19との接着による周面摩擦が期待できる。また、加熱および加圧後に補強具1dの表面に凹凸が形成されることにより、表面が平坦な補強具1cを用いて補強した場合(第2の実施の形態)と比較して、より大きな周面摩擦を発揮させることができる。

【0071】

次に、第4の実施の形態について説明する。第4の実施の形態では、図7に示す補強具1dとほぼ同様の構成であるが、穴21、シール31を有さない補強具1eを用いる。

【0072】

図9は、補強具1eを用いて補強された地山9の断面図である。第4の実施の形態では、図9に示すように、掘削中のトンネル11の切羽13の前方の地山9を補強具1eを用いて補強する。

【0073】

第4の実施の形態では、切羽13から前方に向けて、既往の工法で地山9に孔15を削孔した後、孔15内に補強具1eを挿入する。補強具1eは、口元29が孔15の入口に付近に位置するように、人力で挿入される。そして、補強具1eの本体2eの側部に、穴21を避けて拘束部25を設置する。

【0074】

そして、補強具1eの内部7dに配置した袋体33(図示せず)に加圧用ソケット37(図示せず)を装着し、袋体33の内部から補強具1eを加熱・加圧して膨張させる。本体2eは、加熱・加圧されると、拘束部25によって膨張が拘束され、表面に凹凸が生じる。膨張した補強具1eは、非拘束部では地山9を押し拡げて定着し、拘束部25では、拘束部25の柔軟さによるが、一般的には孔15の削孔径の略同等以下となる。

【0075】

第4の実施の形態では、補強材1eを、孔15の壁面の凹凸に追従させ、場合によっては拘束部25で拘束されない部分で孔15を押し拡げるように膨張させる。補強具1eを所定の形状に膨張させた後、内部7eの圧や形状を保持したままで冷却し、硬化させ、補強具1e内の袋体33(図示せず)を撤去する。

【0076】

このように、第4の実施の形態では、補強具1eを、横断面の占有面積が小さい状態で孔15に挿入するため、荒れた孔や曲がった孔にも、従来の各種の補強材よりも長尺のものを挿入できる。また、熱可塑性樹脂を用いた補強具1eは、図9に示す状態からトンネル11の掘削をさらに進める場合に、容易に切削することができる。

【0077】

第4の実施の形態では、補強具1eを孔15の壁面の凹凸に追従して変形させることにより、補強具1eが地山9の細かい凹凸に食い込んで滑りにくくなり、軸方向の荷重が速やかに地山9に伝達される。また、補強材1eを地山9に密着させることにより、補強具1eと地山9との間に注入材を注入する工程を省略できる。さらに、加熱後に補強具1eの表面に凹凸が形成されることにより、表面が平坦な補強具1a、補強具1bを用いる場合(第1の実施の形態)と比較して、地山9との境界により大きな周面摩擦を発揮させることができる。補強具1eは、最初に成形した形状とは異なる形状に変形させることができるため、地山9により強く確実に密着させることが可能である。

【0078】

補強具1eの母材である熱可塑性樹脂は、加熱により軟化した状態では、比較的小さな力で膨張や変形などをさせることができるため、高圧を与える機械を必要としない。そのため、高圧を用いて金属製の管材を膨張させる従来の方法と比較して、安全に補強具1eを膨張させることができる。

【0079】

なお、第1から第4の実施の形態では、加熱前の横断面がC字型や略円形で、加熱後の横断面が略円形となる補強具1を用いたが、加熱前後の補強具の横断面の形状はこれらに限らない。横断面の一部に開口部があってもよいし、横断面が楕円等でもよい。補強具は、管状でなく、棒状でもよい。第3、第4の実施の形態の補強具1では、軸方向に所定の間隔をおいて横断方向の拘束部25を配置したが、拘束部25は、本体の少なくとも1箇所に設ければよい。

【0080】

また、第1から第4の実施の形態では、連続繊維の繊維の材質や織り方を工夫することにより、意図した方向のみに膨張性が発揮されるような補強具を得ることもできる。

【0081】

さらに、第1から第4の実施の形態では、両端面が開放された補強具1の内部に袋体33を配置し、袋体33の内部から補強具1を加熱・加圧して膨張させたが、補強具を膨張させる方法はこれに限らない。

【0082】

図10は、補強具1fを用いて補強された地山9の断面図を示す。図10の(a)図は、地山9に孔15を削孔して補強具1fを挿入する工程を示す図、図10の(b)図は、補強具1fを膨張させ、注入材19を注入する工程を示す図である。図10に示すように、先端17側の端面が閉鎖され、口元29側の端面が開放された補強具1fを用い、補強具1fの口元29を加熱・加圧装置とつなぎ、補強具1fを直接加熱・加圧して膨張させてもよい。

【0083】

加熱・加圧後に注入材の注入を行う場合は、補強具1fに設けた穴21に、ある圧力になると穴21が開放する簡易な弁(シール)23を設けておく必要がある。こうしておくことで、加熱・加圧時は弁(シール)23が閉じて補強具1fを膨張させることができ、注入時は弁(シール)23が開放して注入材19を注入させることができる。

【0084】

第1、第4の実施の形態では、側部に穴21を有さない補強具1を用いたが、第2、第3の実施の形態で使用したような側部に穴21を有する補強具1を用いてもよい。その場合、孔15内で補強具1を膨張した後に期待した周面摩擦を得られなかった場合に、本体2の側部の穴21を介して地山9と補強具1との間に注入材19を後注入することができる。

【0085】

第2、第3の実施の形態では、孔15と補強具1との間に注入材19を充填したが、必要に応じて、補強具1の内部や周辺の地山9に注入材19を充填する場合もある。

【0086】

第1から第4の実施の形態では、二重管削孔という経費や工程の面で不利となる工法を用いなくても、従来の基本的な削孔方法で、二重管削孔した場合と同様の補強効果を発揮させることができるが、削孔方法はこれに限らない。一般的に自穿孔ボルトと呼ばれるように、補強具1をロッド代わりに用いてその先端17に削孔具を設けて、補強具1で孔15を削孔する場合もある。また、削孔後にケーシング管内に人力で補強具1を挿入し、その後ケーシング管を引き抜く場合もある。その他、二重管削孔を採用し、ケーシング管として補強具1を用いて削孔する場合もある。このとき、ケーシング管の外周面に削孔に障害がない程度に摩擦力発揮を期待するための溝をつける場合があるが、補強具1dや補強具1eを用いれば、壁面が平坦な孔をスムーズに削孔し、後工程で補強具の表面に凹凸をつけて摩擦力を発揮させることで、相反する課題を解決することができる。

【0087】

以上、添付図面を参照しながら本発明にかかる補強具および地山補強工法の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【図面の簡単な説明】

【0088】

【図1】補強具1の斜視図

【図2】補強具1を用いて補強された地山9の断面図

【図3】補強具1の軸方向の断面図

【図4】補強具1を用いて地山9を補強する際の各工程を示す図

【図5】補強具1cの斜視図

【図6】補強具1cを用いて地山9を補強する際の各工程を示す図

【図7】補強具1dの斜視図

【図8】補強具1dを用いて補強された地山9の断面図

【図9】補強具1eを用いて補強された地山9の断面図

【図10】補強具1fを用いて補強された地山9の断面図

【符号の説明】

【0089】

1、1a、1b、1c、1d、1e、1f………補強具

2、2a、2b、2c、2d、2e………本体

3、3a1、3a2、3b1、3b2、3c1、3c2、3d1、3d2………横断面

7、7a、7b、7c、7d、7e………内部

9………地山

15………孔

17………先端

19………注入材

21………穴

23………弁(シール)

25………拘束部

29………口元

31………シール

33………袋体

【特許請求の範囲】

【請求項1】

熱可塑性樹脂を母材として形成され、筒状織物である連続繊維で軸方向に強化された本体を有し、前記本体は、加熱および加圧されると膨張して横断面の占有面積が広がることを特徴とする補強具。

【請求項2】

前記筒状織物が径方向に伸度を有することを特徴とする請求項1記載の補強具。

【請求項3】

加熱前に、前記本体の一部に拘束部が設けられ、前記本体は、加熱および加圧されると表面に凹凸が生じることを特徴とする請求項1記載の補強具。

【請求項4】

前記本体の側部に穴を有することを特徴とする請求項1または請求項3記載の補強具。

【請求項5】

先端に、削孔具を有することを特徴とする請求項1記載の補強具。

【請求項6】

前記本体が、継ぎ手部を有さないことを特徴とする請求項1記載の補強具。

【請求項7】

前記穴が、前記本体内部が所定圧に達するまでは閉鎖され、前記所定圧以上となると開放される構造であることを特徴とする請求項4記載の補強具。

【請求項8】

地山に形成された孔に、請求項1記載の補強具を挿入し、その後前記本体を加熱および加圧して膨張させて横断面の占有面積を広げることを特徴とする地山補強工法。

【請求項9】

地山に形成された孔に、請求項4記載の補強具を挿入する工程(a)と、

前記本体を加熱して膨張させ、横断面の占有面積を広げる工程(b)と、

前記本体の内部から注入材を注入し、注入材を、前記本体の側部に設けられた前記穴を介して、地山に形成された前記孔内部に注入する工程(c)と、

を具備することを特徴とする地山補強工法。

【請求項10】

前記工程(c)で、前記注入材が、前記孔の周辺地山内に注入されることを特徴とする請求項9記載の地山補強工法。

【請求項11】

前記工程(a)で、前記補強具内に袋体を設置しておき、

前記工程(b)で、前記袋体内部から前記本体を加熱および加圧することを特徴とする請求項9記載の地山補強工法。

【請求項12】

前記補強具の口元側外周部に弾性部材が装着され、

前記工程(b)で、前記弾性部材が、前記本体の膨張に伴って地山に押し付けられることを特徴とする請求項9記載の地山補強工法。

【請求項13】

前記工程(b)で、前記穴が、前記本体内部が所定圧に達するまでは閉鎖され、前記所定圧以上となると開放されることを特徴とする請求項9記載の地山補強工法。

【請求項1】

熱可塑性樹脂を母材として形成され、筒状織物である連続繊維で軸方向に強化された本体を有し、前記本体は、加熱および加圧されると膨張して横断面の占有面積が広がることを特徴とする補強具。

【請求項2】

前記筒状織物が径方向に伸度を有することを特徴とする請求項1記載の補強具。

【請求項3】

加熱前に、前記本体の一部に拘束部が設けられ、前記本体は、加熱および加圧されると表面に凹凸が生じることを特徴とする請求項1記載の補強具。

【請求項4】

前記本体の側部に穴を有することを特徴とする請求項1または請求項3記載の補強具。

【請求項5】

先端に、削孔具を有することを特徴とする請求項1記載の補強具。

【請求項6】

前記本体が、継ぎ手部を有さないことを特徴とする請求項1記載の補強具。

【請求項7】

前記穴が、前記本体内部が所定圧に達するまでは閉鎖され、前記所定圧以上となると開放される構造であることを特徴とする請求項4記載の補強具。

【請求項8】

地山に形成された孔に、請求項1記載の補強具を挿入し、その後前記本体を加熱および加圧して膨張させて横断面の占有面積を広げることを特徴とする地山補強工法。

【請求項9】

地山に形成された孔に、請求項4記載の補強具を挿入する工程(a)と、

前記本体を加熱して膨張させ、横断面の占有面積を広げる工程(b)と、

前記本体の内部から注入材を注入し、注入材を、前記本体の側部に設けられた前記穴を介して、地山に形成された前記孔内部に注入する工程(c)と、

を具備することを特徴とする地山補強工法。

【請求項10】

前記工程(c)で、前記注入材が、前記孔の周辺地山内に注入されることを特徴とする請求項9記載の地山補強工法。

【請求項11】

前記工程(a)で、前記補強具内に袋体を設置しておき、

前記工程(b)で、前記袋体内部から前記本体を加熱および加圧することを特徴とする請求項9記載の地山補強工法。

【請求項12】

前記補強具の口元側外周部に弾性部材が装着され、

前記工程(b)で、前記弾性部材が、前記本体の膨張に伴って地山に押し付けられることを特徴とする請求項9記載の地山補強工法。

【請求項13】

前記工程(b)で、前記穴が、前記本体内部が所定圧に達するまでは閉鎖され、前記所定圧以上となると開放されることを特徴とする請求項9記載の地山補強工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−231808(P2008−231808A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−73991(P2007−73991)

【出願日】平成19年3月22日(2007.3.22)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(000117135)芦森工業株式会社 (447)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月22日(2007.3.22)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(000117135)芦森工業株式会社 (447)

【Fターム(参考)】

[ Back to top ]