補強材の継手構造及びその継手構造の構築方法

【課題】接着剤を用いなくても補強板を壁体に容易に取り付けることができ、かつ、ボルト等の突起部が通路側に突出しない補強板の継手構造及びその構築方法を提供する。

【解決手段】補強板4の継手構造5は、高欄2と補強板4との間に設置されたシート状の応力伝達材6と、応力伝達材6の設置位置を決定するためのスペーサー7と、補強材4の設置位置を決定するためのスペーサー10と、高欄2と補強板4との間の空間にモルタルを充填して形成されたモルタル部8と、を備える。応力伝達材6は、隣接する補強板4同士(第1補強板、第2補強板)の接続側端部間に跨る位置に設けられる。応力伝達材6は、補強板4の端面4aから上方及び下方へ向かってそれぞれ設計等により定められた定着長さ分がモルタル部8内に設けられる。

【解決手段】補強板4の継手構造5は、高欄2と補強板4との間に設置されたシート状の応力伝達材6と、応力伝達材6の設置位置を決定するためのスペーサー7と、補強材4の設置位置を決定するためのスペーサー10と、高欄2と補強板4との間の空間にモルタルを充填して形成されたモルタル部8と、を備える。応力伝達材6は、隣接する補強板4同士(第1補強板、第2補強板)の接続側端部間に跨る位置に設けられる。応力伝達材6は、補強板4の端面4aから上方及び下方へ向かってそれぞれ設計等により定められた定着長さ分がモルタル部8内に設けられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄道や道路等の高架橋に設置されている高欄等の壁体の強度・機能向上を図る補強や補修の際に用いる補強板の継手構造及びその構築方法に関する。

【背景技術】

【0002】

鉄道や道路の高架橋に設置されている高欄等の壁体は、コンクリートの中性化等の経年劣化によって強度低下が生じたり、風や地震等によって作用する水平力の見直しに伴う耐力の増強化や、車両の高速化に伴う防音対策に起因した高さ寸法の嵩上げ等の要求が生じた場合に、改修補強が必要となる。

【0003】

例えば、特許文献1には、高欄の側面に沿って設置された複数の補強板と、隣接する補強板同士を連結するための裏当て板と、通路側から補強板及び裏当て板を貫通してこれらを固定するためのボルトと、を備えた継手構造が開示されている。この構造では、隣接する補強板同士を接着剤で接続することにより、短時間で補強板及び裏当て板の設置作業を行うことができる。

【0004】

また、特許文献1には記載されていないが、一般的には、図9に示すように、補強板及び裏当て板の設置作業が容易となるように、裏当て板は高欄本体に接着剤で接着される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−253752号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した継手構造や接着剤を利用した方法では、次に示すような問題点があった。

(1)時間の経過とともに接着剤が劣化して付着強度が低下するおそれがあるため、長期的に利用する構造物への適用には、不安が残る。

【0007】

(2)車両の通過や風等による振動でボルトが緩んで高架橋下に落下したり、通路側に露出しているボルトの頭部が損傷により高架橋下に落下するおそれがある。

【0008】

そこで、本発明は以上の点に鑑みてなされたものであり、その目的は、接着剤を用いなくても補強板を壁体に容易に取り付けることができ、かつ、ボルト等の突起部が補強板の表面から突出していない補強板の継手構造及びその構築方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、既設構造物の壁体側面に沿って、前記壁体側面との間に間隔をおいて取り付けられる第1補強板と、

前記第1補強板と端面同士が接した状態で前記壁体側面に沿って取り付けられる第2補強板と、

前記壁体側面と前記第1補強板及び前記第2補強板との間の空間に、充填材を充填して形成された充填部と、

前記第1補強板と前記第2補強板とに跨って前記充填部内に設置された応力伝達材と、

を備えることを特徴とする。

【0010】

本発明によれば、従来、使用されていたボルト等のネジ部材を使用していないので、ネジ部材が緩んで落下する事、及びネジ部材の頭部が損傷により落下する事が無い。

また、充填部と応力伝達材とは、充填材の付着力により一体化されているので、補強板に作用する圧縮力や引張力を充填部及び応力伝達材を介して隣接する補強板に伝達することができる。

さらに、充填材の付着力を利用して充填部と応力伝達材とを一体化させているので、接着剤を用いる必要が無い。

【0011】

また、本発明において、前記応力伝達材は、前記第1補強板及び前記第2補強板の前記壁体側の面との間、及び、前記壁体側面との間に前記充填材を介在させた状態で設置されることとすれば、充填材を応力伝達材の両面に付着させることができるので、充填材と応力伝達材とを強固に一体化することができる。

【0012】

また、本発明において、前記裏当て材は、繊維シートからなることとすれば、入手性に優れている。

【0013】

本発明は、既設構造物の壁体側面に沿って、前記壁体側面との間に間隔をおいて取り付けられる第1補強板と、前記第1補強板と端面同士が接した状態で前記壁体側面に沿って取り付けられる第2補強板とを継ぎ合わせる継手構造の構築方法において、

前記壁体側面から所定の間隔をおいて応力伝達材を前記壁体側面に沿って設置する応力伝達材設置工程と、

前記応力伝達材から前記壁体側面と離間する側へ所定の間隔をおいて、前記第1補強板と前記第2補強板との当接部位が前記応力伝達材と対向するように前記第1補強板を設置する第1補強板設置工程と、

前記応力伝達材から前記壁体側面と離間する側へ所定の間隔をおいて、前記第2補強板の端面が前記第1補強板の端面に接するように前記第2補強板を設置する第2補強板設置工程と、

前記補強板と前記壁体との間の空間に充填材を充填する充填工程と、

を備えることを特徴とする。

【0014】

また、本発明において、前記応力伝達材設置工程において、

前記応力伝達材を、前記壁体側面との間に前記所定の間隔を確保するための空間保持材を介して位置決めすることとしてもよい。

【0015】

また、本発明において、前記補強板設置工程において、

前記補強板を、前記応力伝達材との間に前記所定の間隔を確保するための空間保持材を介して位置決めすることとしてもよい。

【発明の効果】

【0016】

本発明によれば、接着剤を用いなくても補強板を壁体に容易に取り付けることができ、かつ、ボルト等の突起部が補強板の表面から突出していない補強板の継手構造及びその構築方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本実施形態に係る鉄道高架橋の高欄と嵩上げ部との接続部における補強板の継手構造を示す斜視図である。

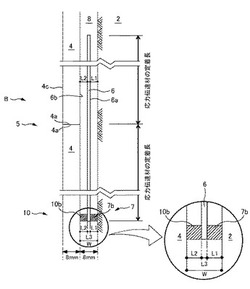

【図2】本実施形態に係る鉄道高架橋の高欄と嵩上げ部との接続部における補強板の継手構造を示す縦断面図である。

【図3】図2のA部拡大図であり、補強板の接続部近傍を示す縦断面図である。

【図4】補強板同士の継手構造の構築方法を示す図である。

【図5】補強板同士の継手構造の構築方法を示す図である。

【図6】補強板同士の継手構造の構築方法を示す図である。

【図7】補強板同士の継手構造の構築方法を示す図である。

【図8】補強板同士の継手構造の構築方法を示す図である。

【図9】従来の補強板同士の継手構造を示す縦断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の継手構造の好ましい実施形態について図面を用いて詳細に説明する。なお、以下の実施形態では、鉄道高架橋1の高欄2(壁体に相当)を改修補強した場合について説明するが、本発明は、高架橋の壁体全般にも適用することができる。

【0019】

図1及び図2は、本実施形態に係る鉄道高架橋1の高欄2と嵩上げ部3との接続部における補強板4の継手構造5を示す斜視図及び縦断面図である。また、図3は、図2のA部拡大図であり、隣接する補強板4の接続部近傍を示す縦断面図である。

【0020】

図1〜図3に示すように、継手構造5は、高欄2の両側に設置された複数の補強板4を継ぎ合わせるためのものである。この継手構造5は、高欄2と補強板4との間に設置されたシート状の応力伝達材6と、応力伝達材6の設置位置を決定するためのスペーサー(空間保持材に相当)7と、補強材4の設置位置を決定するためのスペーサー10と、高欄2と補強板4との間にモルタル(充填材に相当)を充填して形成されたモルタル部(充填部に相当)8と、を備える。

【0021】

高欄2は、床版9上にこれと一体的に所定の高さで形成された地覆部2aと、地覆部2aの上に所望の高さで形成されたコンクリートブロック部2bと、からなる。地覆部2aは、鉄筋が配筋されて床版9とともにRC造で一体的に形成される。また、コンクリートブロック部2bは、予め工場などで形成されて地覆部2a上に一体的に設置される。

【0022】

補強板4は、高欄2の両側面(外側側面,内側側面)との間にそれぞれ所定の間隔を隔てるとともに、高欄2の側面に沿って端面4a同士が互いに接するように設置されている。また、補強板4の上端部には、高欄2の両側に設置された補強板4の上端部同士を相互に一体的に繋ぐとともに、高欄2の上端部を覆うように笠板11が設けられている。

【0023】

本実施形態においては、補強板4として、高靭性セメント板を用いた。この高靱性セメント板は高強度ビニロン繊維等の補強繊維を抄造法によりセメントに混練して形成され、高靱性・高曲げ強度の特性を与えつつ6〜9mm程度の薄板に成形して工場等で高品質に廉価に大量生産することができ、孔明けや切断等の加工も現場で容易になし得、運搬・施工性に優れたものである。

【0024】

なお、本実施形態においては、補強板4として高靱性セメント板を用いたが、これに限定されるものではなく、繊維補強樹脂板、ステンレス鋼板、アルミニウム合金板、高耐食溶融メッキ鋼板等の高耐食性の金属板を用いてもよい。

また、本実施形態においては、8mmの高靭性セメント板を用いたが、この厚さに限定されるものではない。

【0025】

以下、継手構造5について詳しく説明する。なお、高欄2の両側は、高欄2を中心として左右対称の継手構造5を形成するので、通路側の継手構造5を例にして説明する。

【0026】

図3に示すように、高欄2をB方向に視て、応力伝達材6は、隣接する補強板4同士(第1補強板、第2補強板)の接続側端部間に跨る位置に設けられる。応力伝達材6は、補強板4の端面4aから上方及び下方へ向かってそれぞれ設計等により定められた定着長さ分がモルタル部8内に設けられる。

【0027】

詳細は後述するが、応力伝達材6を設置した後にモルタルを充填するため、モルタルの付着力により応力伝達材6とモルタルとを一体化することができる。また、応力伝達材6が定着長さ分だけ設置されていることと相俟って、モルタル部8に応力伝達材6を強固に定着することができる。これにより、補強板4に作用する圧縮力や引張力をモルタル部8及び応力伝達材6を介して隣接する補強板4に伝達することができる。

【0028】

本実施形態においては、応力伝達材6として、カーボン製の繊維シートを用いたが、これに限定されるものではなく、アラミドやビニロン糸等からなる繊維シートを用いてもよい。

【0029】

スペーサー7は、応力伝達材6と高欄2との間に設けられた上部スペーサー7a(図4等を参照)及び下部スペーサー7bからなる。詳細は後述するが、上部スペーサー7aは改修補強中に撤去されるため、施工後の継手構造5には存在しない(このため図1〜図3中にも図示しない)。

上部スペーサー7a及び下部スペーサー7bの厚さは、予め設計等により定められた高欄2と応力伝達材6との間の所定の間隔L1と等しく形成される。

【0030】

スペーサー10は、応力伝達材6と補強板4との間に設けられた上部スペーサー10a(図4等を参照)及び下部スペーサー10bからなる。詳細は後述するが、上部スペーサー10aも改修補強中に撤去されるため、施工後の継手構造5には存在しない(このため図1〜図3中にも図示しない)。

上部スペーサー10a及び下部スペーサー10bの厚さは、予め設計等により定められた補強板4と高欄2との間の所定の間隔Wからスペーサー7の長さ(L1)及び応力伝達材6の厚さL3を差し引いた長さL2と等しく形成される。

【0031】

モルタル部8は、補強板4と高欄2との間の空間に高流動モルタルを充填することにより形成される。その高流動モルタルは、高欄2、補強板4及び応力伝達材6の各側面に密着して硬化するので、補強板4及び応力伝達材6は、モルタル部8を介して高欄2に一体化するように取り付けられる。

【0032】

次に、上述した補強板4の継手構造5の構築方法について施工手順に従って説明する。

【0033】

図4〜図8は、補強板4の継手構造5の構築方法を示す図である。この構築方法では、まず、応力伝達材設置工程を実施する。

【0034】

応力伝達材設置工程では、図4に示すように、応力伝達材6の高欄2側の側面6aの上下端部にそれぞれ上部スペーサー7a及び下部スペーサー7bを取り付ける。

また、応力伝達材6の側面6aと反対の側面6bの上下端部にもそれぞれ上部スペーサー10a及び下部スペーサー10bを取り付ける。

【0035】

そして、応力伝達材6を高欄2の側面に沿って、隣接する補強板4の接続側端部間を跨る高さ位置に設置するとともに、スペーサー7a、7bを高欄2に当接させる。

【0036】

上部スペーサー7a及び下部スペーサー7bを高欄2に当接させることにより、応力伝達材6は、高欄2の側面からスペーサー7(7a、7b)の厚さに相当する間隔L1を隔てた位置に設置される。

【0037】

次に、補強板設置工程を実施する。この補強板設置工程では、図5に示すように、補強板4を高欄2の側面に沿って、スペーサー10bに当接させる。このとき、補強板4をスペーサー10bに当接させることにより、補強板4は、高欄2の側面からスペーサー7(7a、7b)、10(10a、10b)及び応力伝達材6の厚さに相当する間隔Wを隔てた位置に設置される。かかる際に、補強板4は、図2に示すように、高欄2の両側にそれぞれ配置されて、ボルトとナットとからなる固定部材13にて固定される。

【0038】

次に、モルタルの第1充填工程を実施する。このモルタルの第1充填工程では、図6に示すように、補強板4と高欄2との間の空間にモルタルを充填してモルタル部8を形成する。係る際に、モルタルは、補強板4の上端を越えない程度に充填される。

【0039】

次に、新たな補強板4を設置する補強板設置工程を実施する。この補強板設置工程では、図7に示すように、新たな補強板4を既設の補強板4の上に設置する。このとき、新たな補強板4をスペーサー10aに当接させることにより、この補強板4は、高欄2の側面から所定の間隔Wを隔てた位置に設置される。

【0040】

次に、モルタルの第2充填工程を実施する。このモルタルの第2充填工程では、図8に示すように、既設のモルタル部8の上に新たなモルタルを充填してモルタル部8を形成する。

【0041】

係る際に、充填されたモルタルの高さが上部スペーサー7a、10aよりもやや下方まで到達したら、上部スペーサー7a、10aを撤去する。

【0042】

そして、新たな補強板4の上端付近までモルタルの充填を連続して、応力伝達材6がモルタル内に完全に埋没したら、充填を停止する。

【0043】

上記のように構成された本実施形態に係る補強板4の継手構造5によれば、以下に示す効果が得られる。

【0044】

(1)従来、仕様されていたボルト等のネジ部材を使用していないので、ネジ部材が緩んで落下する事、及びネジ部材の頭部が損傷により落下する事が無い。

【0045】

(2)モルタル部8と応力伝達材6とは、モルタルの付着力により一体化されているので、補強板4に作用する圧縮力や引張力をモルタル部8及び応力伝達材6を介して隣接する補強板4に伝達することができる。

【0046】

(3)モルタルの付着力を利用してモルタル部8と応力伝達材6とを一体化させているので、接着剤を用いる必要が無い。

【0047】

(4)応力伝達材6は、その両側面6a、6bがモルタルに接するように補強板4と高欄2との間の空間に設置される。これにより、モルタルを応力伝達材6の両面に付着させることができるので、モルタルと応力伝達材6とを強固に一体化することができる。

【0048】

(5)応力伝達材6として、繊維シートを用いるため、入手性に優れている。

【0049】

なお、本実施形態においては、接着剤を用いなかったが、隣接する補強板4の端面4a等に接着剤を塗布してもよい。

本発明に係る継手構造5は、接着剤による付着力を期待せずとも充分に圧縮力や引張力等の耐力を有する構造なので接着剤を用いなくてもよいが、接着剤を用いることにより、より強固に各部材同士を接続することができる。

【0050】

なお、本実施形態においては、高欄2のコンクリートブロック部2bと嵩上げ部3との接続部で補強板4を接続する場合について説明したが、これに限定されるものではなく、高欄2に沿って補強板4同士を接続する場合であれば本発明を適用することができる。

【0051】

なお、本実施形態においては、まず、補強板4と高欄2との間の空間にモルタルを充填し、その後、新たな補強板4を設置し、最後に、新たな補強板4と高欄2との間の空間に更にモルタルを充填する手順について説明したが、これに限定されるものではない。例えば、まず、上下に隣接する補強板4を高欄2の側方に設置し、その後、両補強板4と高欄2との間の空間にモルタルを充填したり、或いは、補強板4と高欄2との間にモルタルを充填し、その後、モルタル内に応力伝達材6を所定の長さだけ挿入し、最後に、新たな補強板4を設置するとともに、応力伝達材6が埋まるようにモルタルを充填してもよい。

【0052】

なお、本実施形態においては、モルタルを充填材として用いたが、これに限定されるものではなく、例えば、コンクリートでもよい。要は、高欄2、補強板4、応力伝達材6に対するモルタルの付着力と同等の力を発揮するものであればよい。

【0053】

なお、本実施形態において、風等によって水平方向の荷重が高欄2の外側に配置された補強板4に作用すると、水平方向の継手構造5に引張力が作用するので、応力伝達材6を水平方向に延設することが望ましい。

【0054】

なお、本実施形態においては、応力伝達材6として繊維シートを用いたが、これに限定されるものではなく、棒状の部材を用いてもよい。例えば、設計等により定められた所定の長さの棒状の部材を水平方向へ複数設置してもよい。

【符号の説明】

【0055】

1 鉄道高架橋

2 高欄

2a 地覆部

2b コンクリートブロック部

3 嵩上げ部

4 補強板

4a 端面

5 継手構造

6 応力伝達材

6a 高欄側の側面

6b 補強板側の側面

7 スペーサー

7a 上部スペーサー

7b 下部スペーサー

8 モルタル部

9 床版

10 スペーサー

10a 上部スペーサー

10b 下部スペーサー

11 笠板

13 固定部材

【技術分野】

【0001】

本発明は、鉄道や道路等の高架橋に設置されている高欄等の壁体の強度・機能向上を図る補強や補修の際に用いる補強板の継手構造及びその構築方法に関する。

【背景技術】

【0002】

鉄道や道路の高架橋に設置されている高欄等の壁体は、コンクリートの中性化等の経年劣化によって強度低下が生じたり、風や地震等によって作用する水平力の見直しに伴う耐力の増強化や、車両の高速化に伴う防音対策に起因した高さ寸法の嵩上げ等の要求が生じた場合に、改修補強が必要となる。

【0003】

例えば、特許文献1には、高欄の側面に沿って設置された複数の補強板と、隣接する補強板同士を連結するための裏当て板と、通路側から補強板及び裏当て板を貫通してこれらを固定するためのボルトと、を備えた継手構造が開示されている。この構造では、隣接する補強板同士を接着剤で接続することにより、短時間で補強板及び裏当て板の設置作業を行うことができる。

【0004】

また、特許文献1には記載されていないが、一般的には、図9に示すように、補強板及び裏当て板の設置作業が容易となるように、裏当て板は高欄本体に接着剤で接着される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−253752号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した継手構造や接着剤を利用した方法では、次に示すような問題点があった。

(1)時間の経過とともに接着剤が劣化して付着強度が低下するおそれがあるため、長期的に利用する構造物への適用には、不安が残る。

【0007】

(2)車両の通過や風等による振動でボルトが緩んで高架橋下に落下したり、通路側に露出しているボルトの頭部が損傷により高架橋下に落下するおそれがある。

【0008】

そこで、本発明は以上の点に鑑みてなされたものであり、その目的は、接着剤を用いなくても補強板を壁体に容易に取り付けることができ、かつ、ボルト等の突起部が補強板の表面から突出していない補強板の継手構造及びその構築方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、既設構造物の壁体側面に沿って、前記壁体側面との間に間隔をおいて取り付けられる第1補強板と、

前記第1補強板と端面同士が接した状態で前記壁体側面に沿って取り付けられる第2補強板と、

前記壁体側面と前記第1補強板及び前記第2補強板との間の空間に、充填材を充填して形成された充填部と、

前記第1補強板と前記第2補強板とに跨って前記充填部内に設置された応力伝達材と、

を備えることを特徴とする。

【0010】

本発明によれば、従来、使用されていたボルト等のネジ部材を使用していないので、ネジ部材が緩んで落下する事、及びネジ部材の頭部が損傷により落下する事が無い。

また、充填部と応力伝達材とは、充填材の付着力により一体化されているので、補強板に作用する圧縮力や引張力を充填部及び応力伝達材を介して隣接する補強板に伝達することができる。

さらに、充填材の付着力を利用して充填部と応力伝達材とを一体化させているので、接着剤を用いる必要が無い。

【0011】

また、本発明において、前記応力伝達材は、前記第1補強板及び前記第2補強板の前記壁体側の面との間、及び、前記壁体側面との間に前記充填材を介在させた状態で設置されることとすれば、充填材を応力伝達材の両面に付着させることができるので、充填材と応力伝達材とを強固に一体化することができる。

【0012】

また、本発明において、前記裏当て材は、繊維シートからなることとすれば、入手性に優れている。

【0013】

本発明は、既設構造物の壁体側面に沿って、前記壁体側面との間に間隔をおいて取り付けられる第1補強板と、前記第1補強板と端面同士が接した状態で前記壁体側面に沿って取り付けられる第2補強板とを継ぎ合わせる継手構造の構築方法において、

前記壁体側面から所定の間隔をおいて応力伝達材を前記壁体側面に沿って設置する応力伝達材設置工程と、

前記応力伝達材から前記壁体側面と離間する側へ所定の間隔をおいて、前記第1補強板と前記第2補強板との当接部位が前記応力伝達材と対向するように前記第1補強板を設置する第1補強板設置工程と、

前記応力伝達材から前記壁体側面と離間する側へ所定の間隔をおいて、前記第2補強板の端面が前記第1補強板の端面に接するように前記第2補強板を設置する第2補強板設置工程と、

前記補強板と前記壁体との間の空間に充填材を充填する充填工程と、

を備えることを特徴とする。

【0014】

また、本発明において、前記応力伝達材設置工程において、

前記応力伝達材を、前記壁体側面との間に前記所定の間隔を確保するための空間保持材を介して位置決めすることとしてもよい。

【0015】

また、本発明において、前記補強板設置工程において、

前記補強板を、前記応力伝達材との間に前記所定の間隔を確保するための空間保持材を介して位置決めすることとしてもよい。

【発明の効果】

【0016】

本発明によれば、接着剤を用いなくても補強板を壁体に容易に取り付けることができ、かつ、ボルト等の突起部が補強板の表面から突出していない補強板の継手構造及びその構築方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本実施形態に係る鉄道高架橋の高欄と嵩上げ部との接続部における補強板の継手構造を示す斜視図である。

【図2】本実施形態に係る鉄道高架橋の高欄と嵩上げ部との接続部における補強板の継手構造を示す縦断面図である。

【図3】図2のA部拡大図であり、補強板の接続部近傍を示す縦断面図である。

【図4】補強板同士の継手構造の構築方法を示す図である。

【図5】補強板同士の継手構造の構築方法を示す図である。

【図6】補強板同士の継手構造の構築方法を示す図である。

【図7】補強板同士の継手構造の構築方法を示す図である。

【図8】補強板同士の継手構造の構築方法を示す図である。

【図9】従来の補強板同士の継手構造を示す縦断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の継手構造の好ましい実施形態について図面を用いて詳細に説明する。なお、以下の実施形態では、鉄道高架橋1の高欄2(壁体に相当)を改修補強した場合について説明するが、本発明は、高架橋の壁体全般にも適用することができる。

【0019】

図1及び図2は、本実施形態に係る鉄道高架橋1の高欄2と嵩上げ部3との接続部における補強板4の継手構造5を示す斜視図及び縦断面図である。また、図3は、図2のA部拡大図であり、隣接する補強板4の接続部近傍を示す縦断面図である。

【0020】

図1〜図3に示すように、継手構造5は、高欄2の両側に設置された複数の補強板4を継ぎ合わせるためのものである。この継手構造5は、高欄2と補強板4との間に設置されたシート状の応力伝達材6と、応力伝達材6の設置位置を決定するためのスペーサー(空間保持材に相当)7と、補強材4の設置位置を決定するためのスペーサー10と、高欄2と補強板4との間にモルタル(充填材に相当)を充填して形成されたモルタル部(充填部に相当)8と、を備える。

【0021】

高欄2は、床版9上にこれと一体的に所定の高さで形成された地覆部2aと、地覆部2aの上に所望の高さで形成されたコンクリートブロック部2bと、からなる。地覆部2aは、鉄筋が配筋されて床版9とともにRC造で一体的に形成される。また、コンクリートブロック部2bは、予め工場などで形成されて地覆部2a上に一体的に設置される。

【0022】

補強板4は、高欄2の両側面(外側側面,内側側面)との間にそれぞれ所定の間隔を隔てるとともに、高欄2の側面に沿って端面4a同士が互いに接するように設置されている。また、補強板4の上端部には、高欄2の両側に設置された補強板4の上端部同士を相互に一体的に繋ぐとともに、高欄2の上端部を覆うように笠板11が設けられている。

【0023】

本実施形態においては、補強板4として、高靭性セメント板を用いた。この高靱性セメント板は高強度ビニロン繊維等の補強繊維を抄造法によりセメントに混練して形成され、高靱性・高曲げ強度の特性を与えつつ6〜9mm程度の薄板に成形して工場等で高品質に廉価に大量生産することができ、孔明けや切断等の加工も現場で容易になし得、運搬・施工性に優れたものである。

【0024】

なお、本実施形態においては、補強板4として高靱性セメント板を用いたが、これに限定されるものではなく、繊維補強樹脂板、ステンレス鋼板、アルミニウム合金板、高耐食溶融メッキ鋼板等の高耐食性の金属板を用いてもよい。

また、本実施形態においては、8mmの高靭性セメント板を用いたが、この厚さに限定されるものではない。

【0025】

以下、継手構造5について詳しく説明する。なお、高欄2の両側は、高欄2を中心として左右対称の継手構造5を形成するので、通路側の継手構造5を例にして説明する。

【0026】

図3に示すように、高欄2をB方向に視て、応力伝達材6は、隣接する補強板4同士(第1補強板、第2補強板)の接続側端部間に跨る位置に設けられる。応力伝達材6は、補強板4の端面4aから上方及び下方へ向かってそれぞれ設計等により定められた定着長さ分がモルタル部8内に設けられる。

【0027】

詳細は後述するが、応力伝達材6を設置した後にモルタルを充填するため、モルタルの付着力により応力伝達材6とモルタルとを一体化することができる。また、応力伝達材6が定着長さ分だけ設置されていることと相俟って、モルタル部8に応力伝達材6を強固に定着することができる。これにより、補強板4に作用する圧縮力や引張力をモルタル部8及び応力伝達材6を介して隣接する補強板4に伝達することができる。

【0028】

本実施形態においては、応力伝達材6として、カーボン製の繊維シートを用いたが、これに限定されるものではなく、アラミドやビニロン糸等からなる繊維シートを用いてもよい。

【0029】

スペーサー7は、応力伝達材6と高欄2との間に設けられた上部スペーサー7a(図4等を参照)及び下部スペーサー7bからなる。詳細は後述するが、上部スペーサー7aは改修補強中に撤去されるため、施工後の継手構造5には存在しない(このため図1〜図3中にも図示しない)。

上部スペーサー7a及び下部スペーサー7bの厚さは、予め設計等により定められた高欄2と応力伝達材6との間の所定の間隔L1と等しく形成される。

【0030】

スペーサー10は、応力伝達材6と補強板4との間に設けられた上部スペーサー10a(図4等を参照)及び下部スペーサー10bからなる。詳細は後述するが、上部スペーサー10aも改修補強中に撤去されるため、施工後の継手構造5には存在しない(このため図1〜図3中にも図示しない)。

上部スペーサー10a及び下部スペーサー10bの厚さは、予め設計等により定められた補強板4と高欄2との間の所定の間隔Wからスペーサー7の長さ(L1)及び応力伝達材6の厚さL3を差し引いた長さL2と等しく形成される。

【0031】

モルタル部8は、補強板4と高欄2との間の空間に高流動モルタルを充填することにより形成される。その高流動モルタルは、高欄2、補強板4及び応力伝達材6の各側面に密着して硬化するので、補強板4及び応力伝達材6は、モルタル部8を介して高欄2に一体化するように取り付けられる。

【0032】

次に、上述した補強板4の継手構造5の構築方法について施工手順に従って説明する。

【0033】

図4〜図8は、補強板4の継手構造5の構築方法を示す図である。この構築方法では、まず、応力伝達材設置工程を実施する。

【0034】

応力伝達材設置工程では、図4に示すように、応力伝達材6の高欄2側の側面6aの上下端部にそれぞれ上部スペーサー7a及び下部スペーサー7bを取り付ける。

また、応力伝達材6の側面6aと反対の側面6bの上下端部にもそれぞれ上部スペーサー10a及び下部スペーサー10bを取り付ける。

【0035】

そして、応力伝達材6を高欄2の側面に沿って、隣接する補強板4の接続側端部間を跨る高さ位置に設置するとともに、スペーサー7a、7bを高欄2に当接させる。

【0036】

上部スペーサー7a及び下部スペーサー7bを高欄2に当接させることにより、応力伝達材6は、高欄2の側面からスペーサー7(7a、7b)の厚さに相当する間隔L1を隔てた位置に設置される。

【0037】

次に、補強板設置工程を実施する。この補強板設置工程では、図5に示すように、補強板4を高欄2の側面に沿って、スペーサー10bに当接させる。このとき、補強板4をスペーサー10bに当接させることにより、補強板4は、高欄2の側面からスペーサー7(7a、7b)、10(10a、10b)及び応力伝達材6の厚さに相当する間隔Wを隔てた位置に設置される。かかる際に、補強板4は、図2に示すように、高欄2の両側にそれぞれ配置されて、ボルトとナットとからなる固定部材13にて固定される。

【0038】

次に、モルタルの第1充填工程を実施する。このモルタルの第1充填工程では、図6に示すように、補強板4と高欄2との間の空間にモルタルを充填してモルタル部8を形成する。係る際に、モルタルは、補強板4の上端を越えない程度に充填される。

【0039】

次に、新たな補強板4を設置する補強板設置工程を実施する。この補強板設置工程では、図7に示すように、新たな補強板4を既設の補強板4の上に設置する。このとき、新たな補強板4をスペーサー10aに当接させることにより、この補強板4は、高欄2の側面から所定の間隔Wを隔てた位置に設置される。

【0040】

次に、モルタルの第2充填工程を実施する。このモルタルの第2充填工程では、図8に示すように、既設のモルタル部8の上に新たなモルタルを充填してモルタル部8を形成する。

【0041】

係る際に、充填されたモルタルの高さが上部スペーサー7a、10aよりもやや下方まで到達したら、上部スペーサー7a、10aを撤去する。

【0042】

そして、新たな補強板4の上端付近までモルタルの充填を連続して、応力伝達材6がモルタル内に完全に埋没したら、充填を停止する。

【0043】

上記のように構成された本実施形態に係る補強板4の継手構造5によれば、以下に示す効果が得られる。

【0044】

(1)従来、仕様されていたボルト等のネジ部材を使用していないので、ネジ部材が緩んで落下する事、及びネジ部材の頭部が損傷により落下する事が無い。

【0045】

(2)モルタル部8と応力伝達材6とは、モルタルの付着力により一体化されているので、補強板4に作用する圧縮力や引張力をモルタル部8及び応力伝達材6を介して隣接する補強板4に伝達することができる。

【0046】

(3)モルタルの付着力を利用してモルタル部8と応力伝達材6とを一体化させているので、接着剤を用いる必要が無い。

【0047】

(4)応力伝達材6は、その両側面6a、6bがモルタルに接するように補強板4と高欄2との間の空間に設置される。これにより、モルタルを応力伝達材6の両面に付着させることができるので、モルタルと応力伝達材6とを強固に一体化することができる。

【0048】

(5)応力伝達材6として、繊維シートを用いるため、入手性に優れている。

【0049】

なお、本実施形態においては、接着剤を用いなかったが、隣接する補強板4の端面4a等に接着剤を塗布してもよい。

本発明に係る継手構造5は、接着剤による付着力を期待せずとも充分に圧縮力や引張力等の耐力を有する構造なので接着剤を用いなくてもよいが、接着剤を用いることにより、より強固に各部材同士を接続することができる。

【0050】

なお、本実施形態においては、高欄2のコンクリートブロック部2bと嵩上げ部3との接続部で補強板4を接続する場合について説明したが、これに限定されるものではなく、高欄2に沿って補強板4同士を接続する場合であれば本発明を適用することができる。

【0051】

なお、本実施形態においては、まず、補強板4と高欄2との間の空間にモルタルを充填し、その後、新たな補強板4を設置し、最後に、新たな補強板4と高欄2との間の空間に更にモルタルを充填する手順について説明したが、これに限定されるものではない。例えば、まず、上下に隣接する補強板4を高欄2の側方に設置し、その後、両補強板4と高欄2との間の空間にモルタルを充填したり、或いは、補強板4と高欄2との間にモルタルを充填し、その後、モルタル内に応力伝達材6を所定の長さだけ挿入し、最後に、新たな補強板4を設置するとともに、応力伝達材6が埋まるようにモルタルを充填してもよい。

【0052】

なお、本実施形態においては、モルタルを充填材として用いたが、これに限定されるものではなく、例えば、コンクリートでもよい。要は、高欄2、補強板4、応力伝達材6に対するモルタルの付着力と同等の力を発揮するものであればよい。

【0053】

なお、本実施形態において、風等によって水平方向の荷重が高欄2の外側に配置された補強板4に作用すると、水平方向の継手構造5に引張力が作用するので、応力伝達材6を水平方向に延設することが望ましい。

【0054】

なお、本実施形態においては、応力伝達材6として繊維シートを用いたが、これに限定されるものではなく、棒状の部材を用いてもよい。例えば、設計等により定められた所定の長さの棒状の部材を水平方向へ複数設置してもよい。

【符号の説明】

【0055】

1 鉄道高架橋

2 高欄

2a 地覆部

2b コンクリートブロック部

3 嵩上げ部

4 補強板

4a 端面

5 継手構造

6 応力伝達材

6a 高欄側の側面

6b 補強板側の側面

7 スペーサー

7a 上部スペーサー

7b 下部スペーサー

8 モルタル部

9 床版

10 スペーサー

10a 上部スペーサー

10b 下部スペーサー

11 笠板

13 固定部材

【特許請求の範囲】

【請求項1】

既設構造物の壁体側面に沿って、前記壁体側面との間に間隔をおいて取り付けられる第1補強板と、

前記第1補強板と端面同士が接した状態で前記壁体側面に沿って取り付けられる第2補強板と、

前記壁体側面と前記第1補強板及び前記第2補強板との間の空間に、充填材を充填して形成された充填部と、

前記第1補強板と前記第2補強板とに跨って前記充填部内に設置された応力伝達材と、

を備えることを特徴とする補強板の継手構造。

【請求項2】

前記応力伝達材は、前記第1補強板及び前記第2補強板の前記壁体側の面との間、及び、前記壁体側面との間に前記充填材を介在させた状態で設置されることを特徴とする請求項1に記載の補強板の継手構造。

【請求項3】

前記応力伝達材は、繊維シートからなることを特徴とする請求項1又は2に記載の補強板の継手構造。

【請求項4】

既設構造物の壁体側面に沿って、前記壁体側面との間に間隔をおいて取り付けられる第1補強板と、前記第1補強板と端面同士が接した状態で前記壁体側面に沿って取り付けられる第2補強板とを継ぎ合わせる継手構造の構築方法において、

前記壁体側面から所定の間隔をおいて応力伝達材を前記壁体側面に沿って設置する応力伝達材設置工程と、

前記応力伝達材から前記壁体側面と離間する側へ所定の間隔をおいて、前記第1補強板と前記第2補強板との当接部位が前記応力伝達材と対向するように前記第1補強板を設置する第1補強板設置工程と、

前記応力伝達材から前記壁体側面と離間する側へ所定の間隔をおいて、前記第2補強板の端面が前記第1補強板の端面に接するように前記第2補強板を設置する第2補強板設置工程と、

前記補強板と前記壁体との間の空間に充填材を充填する充填工程と、

を備えることを特徴とする補強板の継手構造の構築方法。

【請求項5】

前記応力伝達材設置工程において、

前記応力伝達材を、前記壁体側面との間に前記所定の間隔を確保するための空間保持材を介して位置決めすることを特徴とする請求項4に記載の継手構造の構築方法。

【請求項6】

前記補強板設置工程において、

前記補強板を、前記応力伝達材との間に前記所定の間隔を確保するための空間保持材を介して位置決めすることを特徴とする請求項4に記載の補強板の継手構造の構築方法。

【請求項1】

既設構造物の壁体側面に沿って、前記壁体側面との間に間隔をおいて取り付けられる第1補強板と、

前記第1補強板と端面同士が接した状態で前記壁体側面に沿って取り付けられる第2補強板と、

前記壁体側面と前記第1補強板及び前記第2補強板との間の空間に、充填材を充填して形成された充填部と、

前記第1補強板と前記第2補強板とに跨って前記充填部内に設置された応力伝達材と、

を備えることを特徴とする補強板の継手構造。

【請求項2】

前記応力伝達材は、前記第1補強板及び前記第2補強板の前記壁体側の面との間、及び、前記壁体側面との間に前記充填材を介在させた状態で設置されることを特徴とする請求項1に記載の補強板の継手構造。

【請求項3】

前記応力伝達材は、繊維シートからなることを特徴とする請求項1又は2に記載の補強板の継手構造。

【請求項4】

既設構造物の壁体側面に沿って、前記壁体側面との間に間隔をおいて取り付けられる第1補強板と、前記第1補強板と端面同士が接した状態で前記壁体側面に沿って取り付けられる第2補強板とを継ぎ合わせる継手構造の構築方法において、

前記壁体側面から所定の間隔をおいて応力伝達材を前記壁体側面に沿って設置する応力伝達材設置工程と、

前記応力伝達材から前記壁体側面と離間する側へ所定の間隔をおいて、前記第1補強板と前記第2補強板との当接部位が前記応力伝達材と対向するように前記第1補強板を設置する第1補強板設置工程と、

前記応力伝達材から前記壁体側面と離間する側へ所定の間隔をおいて、前記第2補強板の端面が前記第1補強板の端面に接するように前記第2補強板を設置する第2補強板設置工程と、

前記補強板と前記壁体との間の空間に充填材を充填する充填工程と、

を備えることを特徴とする補強板の継手構造の構築方法。

【請求項5】

前記応力伝達材設置工程において、

前記応力伝達材を、前記壁体側面との間に前記所定の間隔を確保するための空間保持材を介して位置決めすることを特徴とする請求項4に記載の継手構造の構築方法。

【請求項6】

前記補強板設置工程において、

前記補強板を、前記応力伝達材との間に前記所定の間隔を確保するための空間保持材を介して位置決めすることを特徴とする請求項4に記載の補強板の継手構造の構築方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−202369(P2011−202369A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−68312(P2010−68312)

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000173784)公益財団法人鉄道総合技術研究所 (1,666)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000173784)公益財団法人鉄道総合技術研究所 (1,666)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]