補強用建築材料、その補強用建築材料を用いた緑化補強土基盤造成方法、及び、緑化補強土基盤造成システム。

【課題】専用機械を使用しなくても容易に施工でき、しかも植生にも適した補強用建築材料、その建築材料を用いた緑化補強土基盤の造成方法、及び、緑化補強土基盤の造成システムを提供する。

【解決手段】堆肥として用いられる有機質土と土壌固化材と柔軟性を有する短繊維3と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土2を生成する攪拌混合工程と、前記攪拌混合工程で生成された短繊維含有有機質混合土2を吹付け機によって補強対象面に吹き付ける吹付け工程とを経て、前記補強対象面に有機質の緑化補強土基盤1を造成する。

【解決手段】堆肥として用いられる有機質土と土壌固化材と柔軟性を有する短繊維3と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土2を生成する攪拌混合工程と、前記攪拌混合工程で生成された短繊維含有有機質混合土2を吹付け機によって補強対象面に吹き付ける吹付け工程とを経て、前記補強対象面に有機質の緑化補強土基盤1を造成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、法面保護工、地山補強土工、緑化工に用いる補強用建築材料、その補強用建築材料を用いた基盤の造成方法、及び、造成システムに関する。

【背景技術】

【0002】

一般的に、盛土や土木工事等により生じる切土等の傾斜面(法面)の造成には、建築材料にモルタルを使用して、法面を保護、補強する補強土基盤の造成方法が知られている。このような造成方法ではモルタルが高価な上、そのモルタルを乾燥させる時間も長時間を要し、また、完成されたものは透水性に劣るため、使用できるところに制限があった。

【0003】

そこで、砂等の固体粒子に連続長繊維を三次元的に絡ませながら、法面等の補強対象面に吹き付けることにより法面保護工や地山補強工等の補強土基盤の造成方法が開発された(特許文献1)。

【特許文献1】特公平1−49661号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記造成方法では、建築材料として主原料に砂を用いるため、透水性に優れているが、その反面、保水性に乏しく、また、砂の中には肥料となるものが殆ど含まれていないので、植物の生育には不適合であった。このため、この造成方法により造成された補強土基盤に植物を育成する場合は、補強土基盤上にラス網工をした後に厚層基材吹付工、所謂、緑化工を新たに造成しなければならなかった。また、砂自体には、接着性や粘性が殆どないため、上記造成方法で造成された補強土基盤の層を厚くすることができず、強度不足を生じることもあった。そして、上記の補強土基盤は、砂と連続長繊維を絡ませることで剪断力を発生するが、この砂と連続長繊維を水平方向に往復しながら吹き付けるため、全体として連続長繊維が水平方向に広がり易くなり、このため、上下方向に対し水平方向の強度が特に弱くなり、安定を高めることができなかった。

さらに、上記造成方法では、砂と連続長繊維の混合比を専用機器により制御しつつ、攪拌混合しながら噴射しなければならず、使用される施工機械が複数となるだけでなく、特殊なものともなるので、施工の面での制限があった。

【0005】

本発明は、このような事情に鑑みてなされたものであり、その目的は、専用機械を使用しなくても容易に施工でき、しかも植生にも適した補強用建築材料、その建築材料を用いた緑化補強土基盤の造成方法、及び、緑化補強土基盤の造成システムを提供することにある。

【課題を解決するための手段】

【0006】

本発明は上記目的を達成するために提案されたもので、請求項1に記載の発明は、堆肥として用いられる有機質土に土壌固化材を混合して有機質混合土を生成すると共に、この有機質混合土中に、柔軟性を有する短繊維を分散させたことを特徴とする補強用建築材料である。

【0007】

請求項2に記載の発明は、前記有機質混合土に団粒剤を混合したことを特徴とする請求項1に記載の補強用建築材料である。

【0008】

請求項3に記載の発明は、前記土壌固化材に、主成分が木灰からなる固化材を用いたことを特徴とする請求項1又は請求項2に記載の補強用建築材料である。

【0009】

請求項4に記載の発明は、前記有機質土に、木材を粉砕処理することで作られるチップを主原料とした木質堆肥土を用いたことを特徴とする請求項1から請求項3の何れかに記載の補強用建築材料である。

【0010】

請求項5に記載の発明は、前記有機質土に、木材を粉砕処理することで作られる生チップを主原料とした木質破砕土を用いたことを特徴とする請求項1から請求項3の何れかに記載の補強用建築材料である。

【0011】

請求項6に記載の発明は、堆肥として用いられる有機質土と土壌固化材と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土を生成する攪拌混合工程と、

前記攪拌混合工程で生成された短繊維含有有機質混合土を吹付け機によって補強対象面に吹き付ける吹付け工程とを経て、

前記補強対象面に有機質の緑化補強土基盤を造成することを特徴とする緑化補強土基盤造成方法である。

【0012】

請求項7に記載の発明は、肥として用いられる有機質土と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土を生成する攪拌混合工程と、

前記攪拌混合工程で生成された短繊維含有有機質混合土を吹付け機によって補強対象面に吹き付ける吹付け工程とを含み、

前記吹付け工程は、前記吹付け機のポンプからノズルに至る材料搬送経路の途中において、ノズル側に向けて圧縮空気を注入し、この圧縮空気により前記短繊維含有有機質混合土を空気搬送し、この空気搬送されてきた短繊維含有有機質混合土に粉体状の土壌固化材を混入し、その後、ノズルから補強対象面に吹き付けることにより該補強対象面に有機質の緑化補強土基盤を造成することを特徴とする緑化補強土基盤造成方法である。

【0013】

請求項8に記載の発明は、前記攪拌装置は、別個に稼働可能な2槽の攪拌タンクを有し、

前記攪拌混合工程は、前記攪拌機の一方の攪拌タンクが吹付け機のポンプに接続され、該攪拌タンク内の短繊維含有有機質混合土を前記ポンプに供給して吹付け工程が行われている場合であっても、他方の攪拌タンクにて上記有機質土と短繊維と水とを攪拌混合して短繊維含有有機質混合土を生成することを特徴とする請求項6または請求項7に記載の緑化補強土基盤造成方法である。

【0014】

請求項9に記載の発明は、前記補強対象面に、アンカーを頭部が突出した状態で打設し、

前記吹付け工程は、前記頭部を覆う状態で補強対象面に短繊維含有有機質混合土を吹き付けることを特徴とする請求項6から請求項8の何れかに記載の緑化補強土基盤造成方法である。

【0015】

請求項10に記載の発明は、前記アンカーの頭部は、金網枠部材によって囲まれたことを特徴とする請求項9に記載の緑化補強土基盤造成方法である。

【0016】

請求項11に記載の発明は、前記吹付け工程によって補強対象面に造成される基盤の層の厚さを、前記アンカーの頭部の高さに揃えたことを特徴とする請求項9または請求項10に記載の緑化補強土基盤造成方法である。

【0017】

請求項12に記載の発明は、前記短繊維含有有機質混合土に、植物の種子を混合してから吹き付ける緑化表層吹付け工程を含み、

前記吹付け工程によって補強対象面に造成された基盤上に、緑化表層吹付け工程を行うことによって、前記基盤の表層に緑化工を造成することを特徴とする請求項6から請求項11の何れかに記載の緑化補強土基盤造成方法である。

【0018】

請求項13に記載の発明は、前記攪拌混合工程において、団粒剤を併せて投入し、

前記短繊維含有有機質混合土を補強対象面に吹き付けて、団粒状にしたことを特徴とする請求項6から請求項12の何れかに記載の緑化補強土基盤造成方法である。

【0019】

請求項14に記載の発明は、堆肥として用いられる有機質土と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することで短繊維含有有機質混合土を生成し、この短繊維含有有機質混合土を、ポンプからノズルに至る材料搬送経路を介して搬送し、該材料搬送経路の先端に設けたノズルから噴射して補強対象面に吹き付ける吹付け機と、

前記材料搬送経路の途中に接続し、ノズル側に向けて圧縮空気を注入し、この圧縮空気により前記短繊維含有有機質混合土を空気搬送するエアコンプレッサーと、

前記ノズルよりも上流側の材料搬送経路に接続し、前記空気搬送された短繊維含有有機質混合土に粉体状の土壌固化材を混入する粉体添加装置と、

を備え、

前記攪拌装置で生成された短繊維含有有機質混合土を前記材料搬送経路の途中から空気搬送し、粉体状の土壌固化材を混入した後にノズルから噴射して補強対象面に吹き付けることを特徴とする緑化補強土基盤造成システムである。

【0020】

請求項15に記載の発明は、前記攪拌装置は、別個に稼動可能な2槽の攪拌タンクを有し、2槽の攪拌タンクを交互に切り替えて短繊維含有有機質混合土を供給できるようにしたことを特徴とする請求項14に記載の緑化補強土基盤造成システムである。

【発明の効果】

【0021】

請求項1の発明によれば、堆肥として用いられる有機質土に土壌固化材を混合した有機質混合土中に、柔軟性を有する短繊維を分散させたので、この補強用建築材料によって造成された基盤においては、土粒子と短繊維とが絡み合った状態となる。これにより、補強用建築材料のずり落ちを防止して層の厚い基盤が造成でき、この基盤に高い剪断強度や耐浸食性を持たせることができる。加えて、短繊維は柔軟性を有することから、造成された基盤も柔軟性を有することができる。このことより、補強する面の凹凸が激しい場合もその面にあわせて補強することができ、また補強する面に局所的な歪みが生じても、破断せずに追従することができる。また、補強用建築材料は主原料が堆肥に用いられる有機質土であるため、この補強用建築材料によって造成された基盤は緑化工を施工した状態と同様になり、新たに緑化工を重ねて施工する必要がなくなる。

また、有機質混合土と短繊維を汎用の攪拌装置を用いて攪拌混合することができるので、混合比も簡単に設定できる。さらに、攪拌装置を備えた汎用の吹付け機が使用できるため、専用の施工機械が不要であり、施工コストの削減にも寄与する。

なお、「短繊維」とは、長さが数百メートル以上にも及ぶ連続長繊維に対する意味で使用したもので、最長でも数センチ程度(10cm未満)の長さの繊維を意味する。

【0022】

請求項2の発明によれば、有機質混合土に、団粒剤を混合するので、補強用建築材料によって造成された基盤が団粒構造となる。このため、透水性、通気性、保水性、保肥性が向上し、植物の生育をより促進させることができる。そして、団粒子同士の結合により、補強用建築材料によって造成された基盤の耐浸食性をより向上させることができる。また、団粒構造の隙間によって植物の根を奥深く伸長することができるため、生育を促進させるだけでなく、植物の根の張りによって造成された基盤の安定を高めることができる。

【0023】

請求項3の発明によれば、土壌固化材に、主成分が木灰からなる固化材を用いたので、補強用建築材料が木灰の特性を有することとなる。即ち、補強用建築材料が弱アルカリの性質を持ち、カルシウム、鉄分、マグネシウム、マンガン、カリウム等の鉱物性栄養素(ミネラル)を多く含むこととなる。また、木灰が多孔質からなるので、この孔に土壌の水分、肥料となる栄養分や粒子の非常に細かいコロイド・粘土を吸着させて団粒化し、さらに、木灰の持つ炭酸カリウムの粘着力でこの団粒同士を結びつけて、土壌を固化する働きを有することとなる。したがって、主成分が木灰からなる固化材を用いると、上記の木灰の特性により、補強用建築材料は、ミネラルを含有し、保水性や保肥性が向上するだけでなく、粘着力も増強するので固化や団粒化も促進することができる。これにより、補強用建築材料によって造成された基盤の剪断強度や靭性をより増強しつつ、植物の生育性をより好適にさせることができる。さらに、弱アルカリ性の性質のため、土壌中の水分を中和し、PH値を中性域に保つことができる。

【0024】

請求項4の発明によれば、有機質土に、木材を粉砕処理することで作られるチップを主原料とした木質堆肥土を用いたので、この木質堆肥土は木材から容易に作ることができる。そして、その原材料となる木材も施工現地における建設廃木材や間伐材を使用できるため、現場によっては新たに有機質土を購入・運搬する必要がなくなる。したがって、大幅に材料コストを削減することができる。また、木質堆肥土は含水量が多いので、植物の発芽、生育を良好にできる。

【0025】

請求項5の発明によれば、有機質土に、木材を粉砕処理することで作られる生チップを主原料とした木質破砕土を用いたので、この木質破砕土は木材から容易に作ることができる。そして、その原材料となる木材も施工現地における建設廃木材や間伐材を使用できるため、現場によっては新たに有機質土を購入・運搬する必要がなくなる。したがって、大幅に材料コストを削減することができる。また、チップを別途堆肥化することなく生のまま使用するため、堆肥化する工程を削減でき、コストをより大幅に削減することができる。さらに、木質破砕土は含水量が多いので、植物の発芽、生育を良好にできる。

【0026】

請求項6の発明によれば、堆肥として用いられる有機質土と土壌固化材と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土を生成する攪拌混合工程と、前記攪拌混合工程で生成された短繊維含有有機質混合土を吹付け機によって補強対象面に吹き付ける吹付け工程とを経て、前記補強対象面に有機質の緑化補強土基盤を造成するので、緑化補強土基盤における土粒子と短繊維とが絡み合った状態になる。これにより、この基盤に高い剪断強度や耐浸食性を持たせることができる。また、補強用建築材料は主原料が堆肥に用いられる有機質土のため、緑化補強土基盤に重ねて緑化工を造成する必要がなくなる。

また、有機質混合土と短繊維を攪拌装置を用いて攪拌混合することができるので、混合比も簡単に設定できる。さらに、汎用の攪拌装置を備えた吹付け機が使用できるため、専用の施工機械が不要であり、また、従来に比較して、汎用の大型の施工機械を導入するも容易である。したがって、作業効率を向上させ、工期を短くすることも容易であり、施工コストの削減にも寄与する。

【0027】

請求項7の発明によれば、堆肥として用いられる有機質土と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土を生成する攪拌混合工程と、前記攪拌混合工程で生成された短繊維含有有機質混合土を吹付け機によって補強対象面に吹き付ける吹付け工程とを含み、前記補強対象面に有機質の緑化補強土基盤を造成するので、緑化補強土基盤における土粒子と短繊維とが絡み合った状態になる。これにより、この基盤に高い剪断強度や耐浸食性を持たせることができる。また、補強用建築材料は主原料が堆肥に用いられる有機質土のため、緑化補強土基盤に重ねて緑化工を造成する必要がなくなる。

【0028】

また、前記吹付け機のポンプからノズルに至る材料搬送経路の途中において、外部からノズル側に向けて圧縮空気を注入し、この圧縮空気により前記短繊維含有有機質混合土を空気搬送するので、材料搬送経路内の短繊維含有有機質混合土の流速を高めることができる。また、この空気搬送されてきた短繊維含有有機質混合土に粉体状の土壌固化材を混入し、その後、ノズルから補強対象面に吹き付けるので、予め土壌固化材を混合した場合と比べて、圧送された短繊維含有有機質混合土の流動性を高めることができる。これらのことにより、短繊維含有有機質混合土を材料搬送経路の途中で詰まらせることなくスムーズに勢いよく圧送することができ、搬送距離及び噴射距離を延ばすことが可能となる。また、ノズルから噴射する直前で粉体状の土壌固化材を混入すると、補強対象面に吹き付けられた短繊維含有有機質混合土が急激に吸水されることにより、短時間で固化することができる。これにより、補強対象面に吹き付けられた短繊維含有有機質混合土の垂れを抑制できるので、層の厚い緑化補強土基盤を一気に造成できる。さらに、短繊維含有有機質混合土の垂れを抑制できるので、補強対象面において、通常とは反対向きとなる上方から下方に吹付け作業を行うことができる。

【0029】

請求項8の発明によれば、一方の攪拌タンクが吹付け機のポンプに接続され、該攪拌タンク内の短繊維含有有機質混合土を前記ポンプに供給して吹付け工程が行われている場合であっても、他方の攪拌タンクにて上記有機質土と短繊維と水とを攪拌混合して短繊維含有有機質混合土を生成するので、2槽の攪拌タンクを交互に切り替えて短繊維含有有機質混合土を供給できるため、連続して吹付け作業を行うことが可能となる。これにより、施工スピードを大幅に向上させることができる。この結果、工期の短縮が図れ、コスト削減に寄与する。

【0030】

請求項9の発明によれば、補強対象面に、アンカーを頭部が突出した状態で打設し、吹付け工程が、前記頭部を覆う状態で補強対象面に短繊維含有有機質混合土を吹き付けると、アンカーの頭部の高さを目安にして、吹き付ける層の厚み管理ができる。

【0031】

請求項10の発明によれば、アンカーの頭部を、金網枠部材によって囲んだので、ラス(金網)なしで、容易に吹付けた短繊維含有有機質混合土のずり落ちを抑制できる。また、吹き付けられた短繊維含有有機質混合土の剪断強度と剛性とを全体的に向上させることができ、安定した緑化補強土基盤を造成することができる。さらに、金属枠部材の高さを目安にできるため、吹き付ける層の厚みの管理を容易にすることができる。

【0032】

請求項11の発明によれば、吹付け工程によって補強対象面に造成される基盤の層の厚さを、前記アンカーの頭部の高さに揃えたので、アンカーの頭部の高さを目安にできるため、吹き付ける層の厚みの管理を容易にすることができる。

【0033】

請求項12の発明によれば、短繊維含有有機質混合土に、植物の種子を混合してから吹き付ける緑化表層吹付け工程を含み、吹付け工程によって補強対象面に造成された基盤上に、緑化表層吹付け工程を行うことによって、前記基盤の表層に緑化工を造成するので、少量の植物の種子を使用すれば済むので、無駄な植物の種子を使うことなく、全面緑化が可能となる。また、法枠等を必要としないので、大幅にコストを削減しつつ、質の高い全面緑化が可能となる。

【0034】

請求項13の発明によれば、攪拌混合工程において、団粒剤を併せて投入し、前記短繊維含有有機質混合土を補強対象面に吹き付けて団粒状にしたので、造成された緑化補強土基盤が団粒構造となったことにより、透水性、通気性、保水性、保肥性が向上し、植物の生育をより促進させることができる。そして、団粒子同士の結合により、緑化補強土基盤の耐浸食性をより向上させることができる。また、団粒構造の隙間によって植物の根を奥深く伸長することができるため、生育を促進させるだけでなく、植物の根の張りによって緑化補強土基盤の安定を高めることができる。

【0035】

請求項14の発明によれば、攪拌装置で生成された短繊維含有有機質混合土を、前記材料搬送経路の途中から空気搬送して粉体状の土壌固化材を混入し、その後、ノズルから噴射して補強対象面に吹き付けるので、予め土壌固化材を混合した場合と比べて、圧送された短繊維含有有機質混合土の流動性を高めるだけでなく、材料搬送経路内の短繊維含有有機質混合土の流速を高めることができる。これにより、短繊維含有有機質混合土を材料搬送経路の途中で詰まらせることなくスムーズに勢いよく圧送することができ、搬送距離及び噴射距離を延ばすことが可能となる。また、粉体状の土壌固化材を混入補強対象面に吹き付けるので、補強対象面に吹き付けられた短繊維含有有機質混合土が急激に吸水されることにより、短時間で固化することができる。これにより、補強対象面に吹き付けられた短繊維含有有機質混合土の垂れを抑制できるので、層の厚い緑化補強土基盤を一気に造成できる。さらに、短繊維含有有機質混合土の垂れを抑制できるので、補強対象面において、通常とは反対向きとなる上方から下方に吹付け作業を行うことができる。

【0036】

請求項15の発明によれば、別個に稼動可能な2槽の攪拌タンクを有しているので、2槽の攪拌タンクを交互に切り替えて短繊維含有有機質混合土を供給できるため、連続して吹付け作業を行うことが可能となる。これにより、施工スピードを大幅に向上させることができる。この結果、工期の短縮が図れ、コスト削減に寄与する。

【発明を実施するための最良の形態】

【0037】

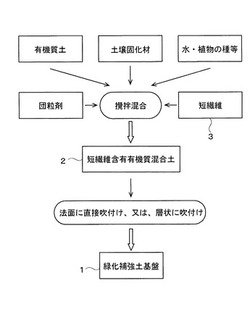

以下、本発明の実施形態を図面に基づいて説明する。図1は本発明に係る短繊維含有有機質混合土によって造成された緑化補強土基盤の断面図、図2は本発明に係る短繊維含有有機質混合土の概略説明図、図3は緑化補強土基盤の造成方法における吹付け工程の概略図、図4は団粒構造を説明する拡大図である。

【0038】

本発明に係る補強用建築材料は、堆肥として用いられる有機質土に土壌固化材を混合した有機質混合土中に、柔軟性を有する短繊維を分散させた短繊維含有有機質混合土である。なお、本実施形態における有機質混合土は、上記の有機質土に土壌固化材を混合したものだけでなく、その他に、ピートモス、現地発生土(表土、または砂質土)、土壌活性材(基盤活性材)、木質ファイバー(流動材)等を混合したものでもよい。

【0039】

この短繊維含有有機質混合土の有機質土は、植物を生育させる堆肥土(腐植土)であり、含水量の多いものを使用している。例えば、木材を細かく粉砕処理することで作られるチップを主原料とした木質堆肥土を用いることが望ましい。この木質堆肥土は、施工現場近くの建設廃木材や間伐材などを粉砕処理して長さ2.5cm以下のチップを作り、このチップに発酵促進剤を混入し発酵処理して堆肥化したものである。このような木質堆肥土を用いると、例えば、建設廃木材をリサイクルすることで新たに堆肥を購入・運搬する必要がなくなるので、材料コストを大幅に削減することができ、また、間伐材を使用すると、間伐材の有効利用に寄与できる。また、木質堆肥土の主原料となるチップが非常に小さいものなので、施工に用いる湿式吹付け機の目詰まりが起き難くなり、効率の良い作業が可能となる。さらに、吹付け段階で木質堆肥土そのものの含水量が多いため、植物の種子等の発芽状態が整い易く、造成した緑化補強土基盤に気象条件に左右されることなく植物に良好な生育環境を作り上げることができる。

【0040】

また、本実施形態の有機質土には、上記の木質堆肥土だけでなく、例えば、木材(枝葉、樹木、根等)を細かく粉砕処理することで作られる生チップを主原料とした木質破砕土を用いてもよい。この木質破砕土は、木質堆肥土のチップと同様に、施工現場近くの建設廃木材や間伐材などを粉砕処理して長さ2.5cm以下の生チップを作り、この生チップに現地発生土等を混合したものである。このような木質破砕土を用いると、上記の木質堆肥土と同様の効果を奏することができる。即ち、建設廃木材をリサイクルすることで新たに堆肥を購入・運搬する必要がなくなるので、材料コストを大幅に削減することができ、また、間伐材を使用すると、間伐材の有効利用に寄与できる。また、チップを別途堆肥化することなく生のまま使用するため、堆肥化する工程を削減でき、コストをより大幅に削減することができる。さらに、木質破砕土の主原料となるチップが非常に小さいものなので、施工に用いる湿式吹付け機の目詰まりが起き難くなり、効率の良い作業が可能となる。

【0041】

また、上記の木質破砕土は、現地発生土を混合しているので、造成した基盤において生チップの発酵が緩和され、植物の発芽、生育に好適である。即ち、吹付け段階で木質破砕土そのものの含水量が多く、吹付け後には堆肥化するため、植物の種子等の発芽状態が整い易く、造成した緑化補強土基盤に気象条件に左右されることなく植物に良好な生育環境を作り上げることができる。さらに、この木質破砕土と土壌活性材とを併用すると、植物の生育に有用な微生物が繁殖し、保水性、保肥性に優れた基盤を造成することが可能となる。

なお、本実施形態の木質堆肥土や木質破砕土等を含有する有機質土(有機質混合土)に現地発生土を混合して用いると、該現地発生土に含まれる在来種の種により周辺と調和の取れた緑化が可能となるだけでなく、乾燥等による耐浸食性を向上させることが可能となる。

【0042】

次に土壌固化材について説明する。この土壌固化材は、例えば、図1に示す高速道路の両側の法面(本発明の補強対象面の一種)の保護や補強を目的として用いる短繊維含有有機質混合土を吹き付けて緑化補強土基盤1を造成する際に、吹き付けられた短繊維含有有機質混合土2を法面で固化し緑化補強土基盤1を安定させる働きを持つものである。なお、この土壌固化材と有機質土の混合比は、固化の条件により適宜設定される。

【0043】

この土壌固化材には、例えば、主成分が木灰(木質系パルプスラッジ灰)からなる固化材を用いることが望ましい。この土壌固化材の化学成分は、二酸化珪素37.0%、酸化アルミニウム15.3%、酸化第二鉄1.7%、酸化カルシウム29.8%、酸化マグネシウム6.5%、三酸化硫黄4.2%、酸化チタン0.83%、酸化カリ1.49%、酸化ナトリウム0.39%、水分他2.79%である。また、この土壌固化材の主成分である木灰は、弱アルカリの性質を持ち、カルシウム、鉄分、マグネシウム、マンガン、カリウム等の鉱物性栄養素(ミネラル)を多く含んでいる。そして、木灰は多孔質からなるため、この孔に土壌の水分、肥料となる栄養分や粒子の非常に細かいコロイド・粘土を吸着させて団粒化し、さらに、木灰の持つ炭酸カリウムからの粘着力でこの団粒同士を結びつけて、土壌を固化する働きがある。上記の木灰の特性から、この固化材を用いると、短繊維含有有機質混合土2は、ミネラルを含有し、保水性や保肥性が向上するだけでなく、粘着力も増強するので、短繊維含有有機質混合土2の固化と団粒化を促進させることができことができる。したがって、短繊維含有有機質混合土2の植物の発芽や生育をより促進させるだけでなく、剪断強度を増強させて、耐浸食性をより向上させることができる。即ち、本実施形態に挙げた上記固化材は、団粒剤としても機能するものである。また、この固化材は、弱アルカリ性の性質も有するので、土壌中の水分を中和し、PH値を中性域に保つことができる。これにより、植生に適さない酸性の土壌に緑化補強土基盤1を造成する場合であっても、植生に優れた緑化補強土基盤1を造成することができる。

【0044】

次に短繊維について説明する。この短繊維3は、柔軟性を有し、例えば、構成樹脂製の連続長繊維を所定の長さに切断して作成される。例えば、繊維径0.2〜0.7mmのポリビニールアルコール繊維を、長さ5〜50mmに切断したものを用いる。そして、有機質土に対する短繊維用の混合比は、補強対象面の条件により適宜設定することができる。また、この短繊維3は、軽量かつ分散性が高いため、攪拌装置に容易に投入でき混合に適している。

【0045】

そして、この短繊維3を有機質混合土中に分散させると、図2に示すように、緑化補強土基盤中の土粒子4と短繊維3が三次元的に絡み合って結合するので、土粒子4と短繊維3が相互の摩擦によって結合力が発生し、短繊維3が土粒子4の相対的移動を妨げることができる。これにより、緑化補強土基盤1が力を受けて変形すると短繊維3が引っ張り補強材として働き、その張力に応じて拘束力が発生し、補強土2(緑化補強土基盤1)に疑似粘着力が付与される。即ち、短繊維含有有機質混合土2には、従来の連続長繊維の補強土と違って、方向性のない均等な剪断強度(50.0KN/m2以上)が付与される。具体的に説明すると、従来の連続長繊維の補強土では、水平方向の剪断力がほぼ0KN/m2となるため、施工面1´を補強対象面に向かって下方に約30度に傾斜させて施工しなければならず、図3(b)のように、施工面1´を水平にして基盤を造成することは不可能であった。しかも、その場合の最大剪断力は上下方向で48.0KN/m2であった。これに対し、短繊維含有有機質混合土2は、短繊維3を有機質混合土中に分散させることで、50.0KN/m2以上の方向性のない均等な剪断力が付与されるので、施工面1´の角度の制限もなく緑化補強土基盤1を容易に造成できる。したがって、緑化補強土基盤1を構成している短繊維含有有機質混合土2が部分的にずり落ちたりすることを防止することができ、法面に層の厚い緑化補強土基盤1を造成できる。これにより、その緑化補強土基盤1の剪断強度を増加させ、耐浸食性を持たせることができる。加えて、短繊維含有有機質混合土2は有機質混合土と柔軟性を有する短繊維等の混合物であるため、造成された緑化補強土基盤1も柔軟性を有する。このことより、法面等の補強対象面の凹凸が激しい場合もその面に合わせて緑化補強土基盤1を造成することができ、また補強する面に局所的な歪みが生じても、緑化補強土基盤1が破断せずに追従することができる。

【0046】

また、前記した短繊維含有有機質混合土2に、団粒剤を混合した状態で法面などの補強対象面に吹き付けると、造成された緑化補強土基盤1が団粒構造となるので一層望ましい。具体的に説明すると、団粒剤を短繊維含有有機質混合土2の入った攪拌装置内に投入して攪拌混合すると、図3(a)で示すように、ノズル5から法面(補強対象面)に向けて吹き付ける際に団粒反応を起し、短繊維含有有機質混合土2が団粒化された状態で法面に吹き付けられ、造成された緑化補強土基盤1を団粒構造とすることができる。また、より分厚い緑化補強土基盤1を造成する際も、同図(b)に示すように、ノズル5から団粒化された状態で下方から層状に重ねて吹き付けて、団粒構造の緑化補強土基盤1を造成することができる。このようにして緑化補強土基盤1を団粒構造にすると、図4に示すように、団粒6内に生じる小隙間7が水分や養分を保持し、また、団粒6,6同士の間に生じる大隙間8が透水性、通気性を良くできるので、植物の生育をより促進することができる。また、団粒同士が短繊維含有有機質混合土2の持つ粘着力と団粒剤によるイオン結合力との2つの力で結びついているので、緑化補強土基盤1として造成した場合に崩れにくく、耐浸食性や靭性も向上する。

【0047】

次に、上記各材料を用いた緑化補強土基盤1の造成方法の第1の実施形態について説明する。この造成方法は、図5に示すように、堆肥として用いられる有機質土と土壌固化材と柔軟性を有する短繊維3と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土2を生成する攪拌混合工程と、この攪拌混合工程で生成された短繊維含有有機質混合土2を吹付け機によって補強対象面に吹き付ける吹付け工程を経て、補強対象面に有機質の緑化補強土基盤1を造成する。また、この緑化補強土基盤1の造成方法においては、攪拌混合工程で、団粒剤を投入することで、吹付け工程で団粒反応を起させて、団粒状となった短繊維含有有機質混合土2を補強対象面に吹き付けることが望ましい。

【0048】

図6は、本実施形態の緑化補強土基盤1の造成方法で用いる湿式の吹付け機10の概略構成図であり、有機質土と土壌固化材と短繊維と団粒剤を水と共に攪拌混合して泥状の短繊維含有有機質混合土2を生成する攪拌混合工程を行なうパドル型ミキサー11(本発明の攪拌装置の一種)と、このミキサー11に水を供給する給水器12と、ミキサー11で攪拌混合した短繊維含有有機質混合土2を圧送するスクイーズポンプ13とを備えており、スクイーズポンプ13からホース14(本発明の材料搬送経路)を介して圧送して、ホース14の先端に取り付けたノズル5から噴射して短繊維含有有機質混合土2を補強対象面に吹き付ける吹付け工程ができるように構成されている。

【0049】

各材料を混合して短繊維含有有機質混合土2を生成する場合、補強対象面の状況に応じて混合比を適宜調整することができるが、例えば、短繊維含有有機質混合土2を1立方メートル当たり有機質土を1400リットル、土壌固化材を50キログラム、短繊維を5キログラムの割合で混合し、泥状化して流動性をもたせるために適当量の水を加える。なお、必要に応じて芝など植物の種子等を混合することもできる。

【0050】

補強対象面は、図1に示すように、予め設計通りの傾斜に整地して排水シート15を敷設するなどしておき、また、必要に応じてアンカー16を頭部16´が突出した状態で打ち込んでおく。そして、この様な準備作業が終了した後、ノズル5から短繊維含有有機質混合土2を噴射させて層を幾重にも重ねるようにしながら所定の厚さ(例えば20cm)まで吹き付ける。このとき、アンカー16を打ち込んである場合にはアンカー16の頭部16´が埋没するまで繰り返し吹き付ける。そして、短繊維含有有機質混合土2に団粒剤を混合した場合には、ノズル5から噴射した際に空気を抱き込んで団粒反応が起こり、団粒状となった短繊維含有有機質混合土2が法面に吹き付けられて、団粒構造となった有機質の緑化補強土基盤1が造成される。

【0051】

このように、短繊維含有有機質混合土2を生成して、補強対象面に吹き付けることにより有機質の緑化補強土基盤1を造成すると、施工完了後約1時間で固まり、緑化工と補強土工の両方の機能を持つ有機質の緑化補強土基盤1を短期間で簡単に造成することができ、施工のコストも削減することができる。即ち、短繊維含有有機質混合土2中に短繊維3を分散させることにより、緑化補強土基盤1の剪断強度を増強させ、耐浸食性も持たせることができる、また、土壌固化材により、緑化補強土基盤1の安定性を高めることができる。

また、主原料が有機質土であるので、保水性や保肥性に優れ、これにより植物の生育性も良好である。さらに、団粒構造とすることで、植物の生育性を促進させることができる。

【0052】

そして、この緑化補強土基盤1の造成方法では、ミキサー11やスクイーズポンプ13など汎用の装置(機械)で施工が可能となるだけでなく、例えば、2インチの太いホース14を使用した大型のスクイーズポンプ13も使用することができ、これにより、吹付けスピードが向上するので施工時間の短縮ができる。したがって、施工コストを削減することができる。

さらに、このスクイーズポンプ13を用いることで、汎用のコンクリートポンプ車と同様に、低含水比の短繊維含有有機質混合土2を補強対象面に吹き付けることができるため、短繊維含有有機質混合土2が固まりながら施工され、より分厚い緑化補強土基盤1の造成することができる。

【0053】

ところで、第1の実施形態において、ミキサー11等の攪拌装置内で予め土壌固化材を混合した短繊維含有有機質混合土2を生成し、この短繊維含有有機質混合土2をスクイーズポンプ13によりホース14内を圧送し、該ホース14先端のノズル5から噴射して補強対象面に吹き付けることにより緑化補強土基盤1を造成する造成方法を例示したが、本発明はこれに限られない。この造成方法では、材料に予め土壌固化材を混合し、この材料をスクイーズポンプ13のみで圧送するため、材料自体の流動性も低くて搬送距離がスクイーズポンプ13から20〜30mが現条件下で実用上の限界であり、それ以上長い搬送距離であったり、長距離搬送後の噴射による高所の補強対象面(法面)の施工が困難であった。この搬送距離を延ばすため、材料の含水量を増大し流動性を高めることも考えられるが、この場合、補強対象面に吹き付けられた材料が固まり難くなり垂れ等の不具合が発生する虞がある。また、第1の実施形態の造成方法では、吹き付けられた材料が即座に固化しないため、作業者が補強対象面上で作業を行う場合、足場が安定しない。このため、作業者が造成した基盤を登りながら吹付け作業をすることができないため、通常のように補強対象面の下方から上方に向かって基盤を造成することが困難であった。

【0054】

そこで、各材料を混合して生成された短繊維含有有機質混合土を搬送する材料搬送経路の途中に圧縮空気を注入して空気搬送できる環境を整え、これにより搬送距離を伸ばし、また、噴射する直前に土壌固化材を混入することにより搬送途中の流動性を維持して、これらにより長距離搬送後の噴射による施工を可能とすることとした。以下、この第2の実施形態について説明する。なお、図7は本実施形態の緑化補強土基盤の造成方法に用いる緑化補強土基盤造成システムの概略構成図、図8は本実施形態の緑化補強土基盤の造成方法の概略工程図、図9は本実施形態のミキサー11を説明する概略図、図10は短繊維含有有機質混合土2を吹き付けて法面に緑化補強土基盤を造成する状態を示す説明図である。なお、本実施形態では、第1の実施形態で説明したものと同じ機能を果すものには、同一の符号を付して説明する。

【0055】

本実施形態の緑化補強土基盤造成システムは、図7に示すように、堆肥として用いられる有機質土と柔軟性を有する短繊維と水とを投入して攪拌混合することで短繊維含有有機質混合土2´(土壌固化材未混合)を生成する攪拌混合工程を行うミキサー11と、ミキサー11に水を供給する給水器12と、ミキサー11で生成された短繊維含有有機質混合土2´(2)をホース14(本発明の材料搬送経路の一種)を通して圧送するスクイーズポンプ13と、を備えてホース14の先端のノズル5から噴射して補強対象面に吹き付けるという吹付け機10の基本的な構成は第1実施形態と同様であるが、吹付け機10のスクイーズポンプ13からノズル5に至るホース14の途中に接続し、ノズル5側に向けて圧縮空気を注入するエアコンプレッサー18と、ノズル5よりも上流側のホース14に接続し、空気搬送された短繊維含有有機質混合土2´に粉体状の土壌固化材を混入して短繊維含有有機質混合土2を生成する粉体添加装置19とを備える構成が特異であり、ホース14内に注入した圧縮空気により短繊維含有有機質混合土2´を空気搬送し、ノズル5のすぐ上流側で短繊維含有有機質混合土2´に粉体状の土壌固化材を混入して短繊維含有有機質混合土2を生成し、これをノズル5から噴射して補強対象面に吹き付けることが可能となるように構成されている。以下、具体的に説明する。

【0056】

ミキサー11は、図7,9に示すように、堆肥として用いられる有機質土と柔軟性を有する短繊維3と水等を混合攪拌する攪拌タンク20を2槽備え、各攪拌タンク20のパドル21の回転軸22をそれぞれ独立させて回転することにより、これらの攪拌タンク20を別個に稼働可能にする構成としている。そして、各攪拌タンク20の底部に接続した供給管23の途中をY字状に合流させてその下流側をスクイーズポンプ13に接続し、各供給管23の途中には開閉バルブ24をそれぞれ設けてある。したがって、両開閉バルブ24の開閉のしかたによりそれぞれの攪拌タンク20を別個にスクイーズポンプ13に接続して材料を供給可能である。

【0057】

このようにミキサー11を2槽式に構成すると、例えば、一方の攪拌タンク20がスクイーズポンプ13に接続され、この攪拌タンク20内の短繊維含有有機質混合土2´をスクイーズポンプ13に供給して吹付け工程が行われている場合であっても、他方の攪拌タンク20にて上記有機質土と短繊維と水とを攪拌混合して短繊維含有有機質混合土2´を並行して生成することが可能となる。したがって、吹付け工程を行っている際に、一方の攪拌タンク20内の短繊維含有有機質混合土2´が空になった時に、直ちにスクイーズポンプ13との接続を他方の攪拌タンク20に切り替えて短繊維含有有機質混合土2´を連続的に供給できる。即ち、2槽の攪拌タンク20を交互に切り替えて短繊維含有有機質混合土2´をスクイーズポンプ13に供給できるため、連続して吹付け作業を行うことが可能となる。これにより、施工スピードを大幅に向上させることができる。この結果、工期の短縮が図れ、コスト削減に寄与する。なお、この2槽式のミキサー11は、第1の実施形態においても適用でき、上述した本実施形態と同様の効果を奏することができる。

【0058】

上記ミキサー11に接続されるスクイーズポンプ13は、本実施形態においては、ポンピングチューブ25のチューブ径がφ65〜100、吐出口にφ45〜50のホース14を接続した状態で、毎分120〜200l/minの短繊維含有有機質混合土2´を圧送することができるものを用いている。

【0059】

この吹付け機10のホース14の途中に接続されるエアコンプレッサー18は、一体的に搭載したエンジンの駆動により作動し、耐圧性のホース27(空気供給管)を介して圧縮空気を供給する機器であり、ホース14の途中に設けられたY字状のエアジョイント部28(空気注入部)からノズル5側(下流側)に向けて圧縮空気を注入できるように構成されている。この様にしてホース14内に圧縮空気をノズル5側に向けて注入すると、ホース14内を圧送されてきた短繊維含有有機質混合土2´が圧縮空気の強い気流によって小さな塊に分解されるとともに、これら分解された短繊維含有有機質混合土2´の小さな塊が空気流に乗って下流側に空気搬送される。したがって、エアコンプレッサー18は、スクイーズポンプ13によって圧送されてきた短繊維含有有機質混合土2´を、ホース14の途中のエアジョイント部28から空気搬送して長い距離を搬送でき、そのままノズル5から噴射させることができる。これにより、含水量が少なく、硬い短繊維含有有機質混合土2´であっても、吹付け機10のホース14の途中で詰まらせることなく、遠く離れたノズル5から勢いよく噴射させることが可能である。

【0060】

ここで、実験によれば、エアジョイント部28の位置をスクイーズポンプ13の近傍に設定すると、圧送される短繊維含有有機質混合土2´の脈動が大きいため、空気搬送が不安定となり、また、スクイーズポンプ13から大きく離れた位置に設けると、圧送される短繊維含有有機質混合土2´の流速(圧送速度)が弱まるため、圧縮空気の圧送の効率が低下してしまうことが判明した。そのため、ホース14におけるエアジョイント部28を、圧送される短繊維含有有機質混合土2´の流速が衰えずに、脈動の影響を受け難い位置に設けることが望ましい。本実施形態では、スクイーズポンプ13からエアジョイント部28の距離(ホース14の長さ)を15〜20mに設定した。この様にすることで、短繊維含有有機質混合土2´を小さく崩壊した状態で安定して空気搬送でき、ノズル5から勢いよく噴射させることができる。この結果、スクイーズポンプ13の圧送だけで搬送して噴射するよりも長い距離を搬送して噴射する施工が可能となる。このように構成された吹付け機10では、実験によれば噴射距離が約100〜120mとなり、スクイーズポンプ13のみで圧送した場合(例えば、約20〜30m)と比べて、飛躍的に噴射距離を延ばすことができる。

【0061】

粉体添加装置19は、吹付け機10のノズル5のすぐ手前側、即ちノズル5よりも上流側のホース14に粉体供給管29を介して接続され、ホース14に設けられたY字状の粉体注入部30からノズル5側(下流側)に向けて粉体状の土壌固化材を注入することにより、ホース14内を空気搬送された短繊維含有有機質混合土2´に土壌固化材を混入させることができる。そして、土壌固化材が混合された短繊維含有有機質混合土2は、ホース14内を通る圧縮空気と共にノズル5から噴射される。このように、ノズル5から噴射する直前で短繊維含有有機質混合土2´に粉体状の土壌固化材を混入すると、短繊維含有有機質混合土2´が搬送途中で不用意に硬くならないため、ミキサー11等で予め土壌固化材を混合した場合に比べて、ホース14内を圧送される短繊維含有有機質混合土2´の流動性を維持することができる。即ち、ホース14内を圧送される短繊維含有有機質混合土2´の流速を高めることができるとともに分解性(崩壊性)を高めて細かな塊乃至粒にできるので、勢いよく圧送することができ、これにより吹付け機10による長距離搬送及び長距離噴射が可能となる。また、粉体状の土壌固化材を混入して吹き付けるようにすると、吹き付けられる繊維含有有機質混合土2が粉体状の土壌固化材により急激に吸水され、吹き付け後に短時間で固化させることが可能となる。なお、粉体状の土壌固化材は、粉末状は勿論のこと顆粒状も含む広い意味である。

【0062】

ここで、粉体状の土壌固化材を注入する粉体注入部30の位置を、ノズル5の間近、若しくは直接ノズル5に設定すると、粉体状の土壌固化材が繊維含有有機質混合土2´に殆ど混合することなく噴射されてしまうので好ましくなく、また、ノズル5から上流側に大きく離れて設定すると、粉体状の土壌固化材により繊維含有有機質混合土2が硬くなって流動性が低下するので不適であることがわかった。そこで、このホース14における粉体注入部30の位置を、繊維含有有機質混合土2´に粉体状の土壌固化材を適当な割合で均して混合することができ、且つ、混合後の繊維含有有機質混合土2が硬くなり過ぎて噴射に支障を来すことのない範囲に設定することが望ましい。なお、実験によれば、ノズル5から粉体注入部30までの距離は1〜3mが適当であり、さらにこの距離を2mとすると最適であることがわかった。

【0063】

次に、上記の造成システムによる本実施形態の緑化補強土基盤の造成方法について説明する。

この造成方法は、図8に示すように、堆肥として用いられる有機質土と柔軟性を有する短繊維3と水とをミキサー11に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土(土壌固化材未混合)2´を生成する攪拌混合工程と、この攪拌混合工程で生成された短繊維含有有機質混合土2´(2)を吹付け機10によって補強対象面に吹き付ける吹付け工程とに大別される。この吹付け工程は、吹付け機10の材料を圧送するスクイーズポンプ13から先端に取り付けられたノズル5までのホース14の途中に、エアコンプレッサー18からノズル5側に向けて圧縮空気を注入することにより、短繊維含有有機質混合土2´を空気注入部からノズル5までホース14内を空気搬送し、この空気搬送されてきた短繊維含有有機質混合土2´に粉体状の土壌固化材を混入してから、この土壌固化材を混合した短繊維含有有機質混合土2をノズル5から補強対象面に吹き付けるようにしている。また、この緑化補強土基盤1の造成方法においては、攪拌混合工程で、団粒剤を投入することで、吹付け工程で団粒反応を起させて、団粒状となった短繊維含有有機質混合土2を補強対象面に吹き付けてもよいし、土壌固化材と同様に空気搬送されてきた短繊維含有有機質混合土2´に混入してから、短繊維含有有機質混合土2を補強対象面に吹き付けてもよい。

【0064】

この造成方法においても、第1の実施形態と同様に、エアコンプレッサー18などからなる吹付け機10、粉体添加装置19など個々の機器としては汎用のものを用いて構築できる。そして、この様な汎用機器の組合せによるシステムであっても植生に優れ、剪断強度の高い緑化補強土基盤1を造成することができる。即ち、短繊維含有有機質混合土2中に短繊維3を分散させることにより、緑化補強土基盤1の剪断強度を増強させ、耐浸食性も持たせることができるだけでなく、土壌固化材により、緑化補強土基盤1の安定性を高めることができる。また、主原料が有機質土であるので、保水性や保肥性に優れ、これにより植物の生育性も良好である。なお、短繊維含有有機質混合土2に団粒剤を混合した場合には、ノズル5から噴射した際に空気を抱き込んで団粒反応が起こり、団粒状となった短繊維含有有機質混合土2が法面に吹き付けられて、団粒構造となった有機質の緑化補強土基盤1を造成することができる。これにより、団粒構造とすることで、植物の生育性を促進させることができる。

【0065】

また、このように構成すると、ノズル5の手前で粉体状の土壌固化材を混入するので、圧送途中における短繊維含有有機質混合土2´の流動性を維持することができる。また、スクイーズポンプ13によって圧送された短繊維含有有機質混合土2´を、ホース14の途中から外部のエアコンプレッサー18からの圧縮空気によって空気搬送するので、ホース14内の短繊維含有有機質混合土2´の流速(圧送速度)を高めることができる。これらのことにより、短繊維含有有機質混合土2´をホース14の途中で詰まらせることなくスムーズに勢いよく遠くまで搬送することができ、吹付け機10による施工範囲の拡大化と噴射距離の飛躍的向上を図ることができる。そして、前述した通り本実施形態で例示した吹付け機10では、スクイーズポンプ13のみで圧送した場合と比べて、噴射距離を約100〜120mと飛躍的に延ばすことが可能となるので、これにより、長距離噴射による高所の施工も可能となる。

【0066】

また、ノズル5から噴射する手前で粉体状の土壌固化材を短繊維含有有機質混合土2´に混入してから、補強対象面に吹き付けるので、補強対象面に吹き付けられた短繊維含有有機質混合土2が急激に吸水されることにより、短時間で固化することができる。これにより、補強対象面に吹き付けられた短繊維含有有機質混合土2の垂れを抑制できるので、厚さ約10〜20cm程度の層の厚い緑化補強土基盤1を一気に造成できる。また、短繊維含有有機質混合土2の垂れを抑制できるので、図10に示すように、補強対象面において、通常とは反対向きとなる上方から下方に吹付け作業を行うことができる。このことにより、作業者が補強対象面の上方から吹付け作業を行う場合は、吹付け直後の短繊維含有有機質混合土2が作業者の足下に流れて来ることがないので、作業者の足場を安定した状態で確保できるだけでなく、作業者が吹付け直後の補強対象面(基盤)を足で荒らす虞もない。さらに、通常のように補強対象面の下方から吹付け作業を行う場合に対して、作業者の足場を確保するため、吹付けた短繊維含有有機質混合土2が乾くことを待つ必要が無いので、施工スピードの向上が図れる。

【0067】

ところで、本発明は、上記の各実施形態の造成方法を個別に実施するに限らず、組み合わせて実施することも可能である。即ち、短距離の施工に適した第1の実施形態の造成方法で補強対象面の下方側を施工し、長距離の施工に適した第2の実施形態の造成方法で補強対象面の上方側を施工することも可能である。具体的には、図11に示すように、例えば、補強対象面をA〜Dのように4区分し、上方側のA,Cは、長距離の施工に適した第2の実施形態の造成方法で施工し、下方側のB,Dは、短距離の施工に適した第1の実施形態の造成方法で施工してもよい。その場合は、A→B→C→Dの順で施工することが望ましい。

【0068】

上述した各実施形態において、補強対象面にアンカー16を頭部16´が突出した状態で予め打設しておき、吹付け工程では、この頭部16´を覆い隠す状態で補強対象面に短繊維含有有機質混合土2を吹き付けることが望ましい。そして、この頭部16´は、金網枠部材よって囲まれた小さな枠体状にして、吹き付けた短繊維含有有機質混合土2が付着し易い構成にしてもよい。図12は、頭部16´を三角形金網枠部材としたアンカー16を説明する図であり、(a)は斜視図、(b)は平面図、(c)は側面図であり、図13は補強対象面におけるアンカー16と三角形金網枠部材との配置を示す模式図である。以下、具体的に説明する。

【0069】

金網枠部材は、例えば、図12に示すように、エキスパンドメタル等からなる多孔板材乃至網材を連結して形成した三角形金網枠部材(以下、単にトライアングル32という)としてもよい。このトライアングル32は、一辺の長さL(例えば、約500mm)の正三角形の枠体であり、高さHを補強対象面に造成される緑化補強土基盤1の厚みに合わせて設定している。例えば、緑化補強土基盤1全体の厚みが約200mmとするならば、高さH=180mmとすることが好ましい。換言すると、吹付け工程によって補強対象面に造成される緑化補強土基盤1の層の厚みよりも、アンカー16の頭部16´の高さ、即ち、トライアングル32の高さHを少し小さく設定することにより、造成した緑化補強土基盤1に覆い隠されるようにすることが好ましい。

【0070】

そして、上記各実施形態における吹付け工程では、図13に示すように、等間隔、例えば、補強対象面に千鳥状に配置されたアンカー16(頭部16´)にトライアングル32の頂点を係合し、この状態で短繊維含有有機質混合土2を吹き付けるようにしている。このように頭部16´にトライアングル32と係合し、これらを覆い隠すようにして短繊維含有有機質混合土2を吹き付けると、補強対象面が急勾配であっても、下地のラス(金網)を敷設しなくても、吹付けた短繊維含有有機質混合土2のずり落ちを容易に抑制できる。また、緑化補強土基盤1中にトライアングル32を配置することで剪断強度と剛性とを全体的に向上させることができ、安定した緑化補強土基盤1を造成することができる。そして、トライアングル32の高さHを目安にして吹き付け作業を行うことができるため、アンカー16の頭部16´のみの場合と比べて、層の厚みの管理が容易になる。さらに、トライアングル32がその周囲の短繊維含有有機質混合土2のずり落ちを抑制できるので、緩勾配の補強対象面においては、アンカー16の数、即ち、トライアングル32の数を大幅に低減することが可能となる。また、第2の実施形態の造成方法において、特に補強対象面の上方から吹付け作業を行う場合、トライアングル32によって短繊維含有有機質混合土2のずり落ちを抑制できるので、より一層容易に吹付け作業を行うことが可能となる。

【0071】

また、図12(b)(c)、図13に示すように、各トライアングル32を鉄筋33に結束することにより、その鉄筋33を介して複数のトライアングル32同士を連結してもよい。具体的には、トライアングル32の頂点部に、上下2本の鉄筋33を水平方向に平行に並べて結束し、この鉄筋33をさらに水平方向に隣接するトライアングル32の頂点部に結束することで、水平方向に並んだ複数のトライアングル32同士を連結している。このようにトライアングル32同士を連結して補強対象面に配置すると、荷重を複数のトライアングル32乃至アンカー16に分散させることができるので、補強対象面に造成された緑化補強土基盤1の剪断強度と剛性とを一層向上させることができ、より一層安定させることが可能となる。なお、ここでは水平方向のトライアングル32同士を連結した例を示したが、連結方向はこれには限られない。例えば、補強対象面の上下方向や斜め方向でもよいし、複数の異なった方向を組み合わせてもよい。

【0072】

また、上記各実施形態において、補強対象面に吹き付けられる短繊維含有有機質混合土2は主原料が有機質土なので、保水性、保肥性が高いため、補強土基盤に新たな肥料や保水材を導入する必要がないので、例えば、直接植物の種子、草本、木本を短繊維含有有機質混合土2に混合して吹き付けてもよい。このようにすると、新たに、法枠等を設けて緑化工を施工することなく、補強対正面に造成された緑化補強土基盤1でそのまま植物を育成させることができる。これにより、特に種子から発芽育成した播種木は、従来の植栽木の根に比べて、団粒構造の緑化補強土基盤1内を根が奥深く伸長することができるため、生育を促進させるだけでなく、根と根の絡み合いが多くなってネット効果が大きくなり、法面等の補強効果をより高めることができる。さらに、播種木等の植物の根が、短繊維とも絡み合うことにより、緑化補強土基盤1の安定をより一層高めることができる。

【0073】

また、上記各実施形態において、先に吹き付けた短繊維含有有機質混合土2に、植物の種子等を混合して別途吹き付ける緑化表層吹付け工程を含ませ、この緑化表層吹付け工程を最後に行うことによって、緑化補強土基盤1の表層に緑化工を造成してもよい。具体的には、吹付け工程により、植物の種子が混合されていない緑化補強土基盤1をある程度の厚さまで造成し(図14(b)参照)、この緑化補強土基盤1の上に植物の種子を混合した短繊維含有有機質混合土2を吹き付ける緑化表層吹付け工程を行うことにより、緑化補強土基盤1の表層に緑化表層35を造成している(図14(c)参照)。そして、この緑化補強土基盤1の層の厚みを、例えば、約200mmとした場合、緑化表層35の層の厚みを全体の約1割である20mmとすることで、緑化補強土基盤1に植物を生育させることができる。

【0074】

このように緑化補強土基盤1の表層に、植物の種子が混合された緑化表層35を別途造成するようにすると、植物の種子を混合して緑化補強土基盤1を造成した場合と比べて、少量の植物の種子を使用すれば済むので、無駄な植物の種子を使うことなく、全面緑化が可能となる。また、法枠等を必要としないので、大幅にコストを削減しつつ、質の高い全面緑化が可能となる。さらに、緑化表層35と緑化補強土基盤1の主原料に有機質土を使用し、緑化表層35の下層となる緑化補強土基盤1の層の厚みを180mmと全体の約9割を占める厚さに造成することができるので、植物の根が奥深く伸長することができ、植生に優れた全面緑化が可能となる。

また、本実施形態において、上記の緑化表層35を造成する場合は、この緑化表層35の下層となる緑化補強土基盤1の表面に予めラス(金網)や植生シート等を敷設し、その上から種子が混合された短繊維含有有機質混合土2を吹き付けるようにしてもよい。このようにラス(金網)や植生シート入りの緑化表層35を造成すると、緑化表層35の剪断強度をより一層増加させることができ、緑化補強土基盤1のクラックの発生を抑制することが可能となる。

なお、上述したトライアングル32を用いる場合は、トライアングル32の高さを180mmとして、先に吹き付ける緑化補強土基盤1の層の厚みと揃え(図14(b)参照)、この緑化補強土基盤1の上に緑化表層35を造成している。即ち、アンカー16の頭部16´やトライアングル32が丁度埋もれる厚さで吹き付けるようにすると、吹き付け作業のアンカー16の頭部16´が吹き付け厚さの目安となり、吹き付け厚さの管理が容易であって且つ作業の容易化を期待でき、その緑化補強土基盤1の表面に吹き付ける緑化表層35も容易である(図14(c)参照)。

【0075】

また、上記各実施形態において、急勾配の補強対象面に吹付け工程を行う場合は、図14に示すように、2回に分けて緑化補強土基盤1を造成することも可能である。具体的には、先ず造成する緑化補強土基盤1の層の厚みの半分となる、例えば、約90mm程度の厚みの基盤を造成する。次に、この基盤の上からさらに短繊維含有有機質混合土2を吹き付けることによって、約180mmの厚みの緑化補強土基盤1を造成することができる。なお、この場合も、アンカー16の頭部16´にトライアングル32を係合させると、造成中の層の厚み管理が容易になる。また、このように2回に分けて造成され、植物の種を含まない緑化補強土基盤1上に、上記と同様に緑化表層35を造成することも可能である。

【0076】

なお、図1中に点線で示すように、上記各実施形態で造成した緑化補強土基盤1に、ラス入りの厚層基材吹付け工37を重ねて形成してラス固定ピン38を打っても良い。

【0077】

また、上述した各実施形態では高速道路などの切土法面の補強緑化について説明したが、本発明はこれに限定されるものではない。例えば、切土擁壁工、盛土法面保護工、スーパー堤防の構築工、耐震・防震基礎などにも適用することができる。

【図面の簡単な説明】

【0078】

【図1】(a)は緑化補強土基盤を造成した法面の断面図、(b)は(a)中の点線で丸く囲んだ部分の拡大断面図である。

【図2】短繊維含有有機質混合土の概略説明図である。

【図3】短繊維含有有機質混合土を吹き付けて法面に緑化補強土基盤を造成する状態を示す説明図である。

【図4】団粒構造を拡大して示す説明図である。

【図5】緑化補強土基盤の造成方法の概略工程図である

【図6】吹き付け機の概略構成図である。

【図7】緑化補強土基盤の造成システムの概略構成図である。

【図8】緑化補強土基盤の造成方法の概略工程図である。

【図9】2槽式ミキサーを説明する概略図である。

【図10】短繊維含有有機質混合土を吹き付けて法面に緑化補強土基盤を造成する状態を示す説明図である。

【図11】緑化補強土基盤の造成方法の実施の組合せ例を説明する図である。

【図12】頭部を三角形金網枠部材としたアンカーを説明する図であり、(a)は斜視図、(b)は平面図、(c)は側面図である。

【図13】補強対象面におけるアンカーと三角形金網枠部材との配置を示す模式図である。

【図14】緑化補強土基盤、緑化表層を造成する状態を説明する断面図である。

【符号の説明】

【0079】

1 緑化補強土基盤

2 短繊維含有有機質混合土

3 短繊維

4 土粒子

5 ノズル

6 団粒

7 小隙間

8 大隙間

10 吹付け機

11 攪拌混合機としてのミキサー

12 給水器

13 スクイーズポンプ

14 ホース

15 排水シート

16 アンカー

18 エアコンプレッサー

19 粉体添加装置

20 攪拌タンク

21 パドル

22 回転軸

23 供給管

24 開閉バルブ

25 ポンピングチューブ

27 ホース

28 エアジョイント部

29 粉体供給管

30 粉体注入部

32 トライアングル

33 鉄筋

35 緑化表層

37 厚層基材吹付け工

38 ラス固定ピン

【技術分野】

【0001】

本発明は、例えば、法面保護工、地山補強土工、緑化工に用いる補強用建築材料、その補強用建築材料を用いた基盤の造成方法、及び、造成システムに関する。

【背景技術】

【0002】

一般的に、盛土や土木工事等により生じる切土等の傾斜面(法面)の造成には、建築材料にモルタルを使用して、法面を保護、補強する補強土基盤の造成方法が知られている。このような造成方法ではモルタルが高価な上、そのモルタルを乾燥させる時間も長時間を要し、また、完成されたものは透水性に劣るため、使用できるところに制限があった。

【0003】

そこで、砂等の固体粒子に連続長繊維を三次元的に絡ませながら、法面等の補強対象面に吹き付けることにより法面保護工や地山補強工等の補強土基盤の造成方法が開発された(特許文献1)。

【特許文献1】特公平1−49661号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記造成方法では、建築材料として主原料に砂を用いるため、透水性に優れているが、その反面、保水性に乏しく、また、砂の中には肥料となるものが殆ど含まれていないので、植物の生育には不適合であった。このため、この造成方法により造成された補強土基盤に植物を育成する場合は、補強土基盤上にラス網工をした後に厚層基材吹付工、所謂、緑化工を新たに造成しなければならなかった。また、砂自体には、接着性や粘性が殆どないため、上記造成方法で造成された補強土基盤の層を厚くすることができず、強度不足を生じることもあった。そして、上記の補強土基盤は、砂と連続長繊維を絡ませることで剪断力を発生するが、この砂と連続長繊維を水平方向に往復しながら吹き付けるため、全体として連続長繊維が水平方向に広がり易くなり、このため、上下方向に対し水平方向の強度が特に弱くなり、安定を高めることができなかった。

さらに、上記造成方法では、砂と連続長繊維の混合比を専用機器により制御しつつ、攪拌混合しながら噴射しなければならず、使用される施工機械が複数となるだけでなく、特殊なものともなるので、施工の面での制限があった。

【0005】

本発明は、このような事情に鑑みてなされたものであり、その目的は、専用機械を使用しなくても容易に施工でき、しかも植生にも適した補強用建築材料、その建築材料を用いた緑化補強土基盤の造成方法、及び、緑化補強土基盤の造成システムを提供することにある。

【課題を解決するための手段】

【0006】

本発明は上記目的を達成するために提案されたもので、請求項1に記載の発明は、堆肥として用いられる有機質土に土壌固化材を混合して有機質混合土を生成すると共に、この有機質混合土中に、柔軟性を有する短繊維を分散させたことを特徴とする補強用建築材料である。

【0007】

請求項2に記載の発明は、前記有機質混合土に団粒剤を混合したことを特徴とする請求項1に記載の補強用建築材料である。

【0008】

請求項3に記載の発明は、前記土壌固化材に、主成分が木灰からなる固化材を用いたことを特徴とする請求項1又は請求項2に記載の補強用建築材料である。

【0009】

請求項4に記載の発明は、前記有機質土に、木材を粉砕処理することで作られるチップを主原料とした木質堆肥土を用いたことを特徴とする請求項1から請求項3の何れかに記載の補強用建築材料である。

【0010】

請求項5に記載の発明は、前記有機質土に、木材を粉砕処理することで作られる生チップを主原料とした木質破砕土を用いたことを特徴とする請求項1から請求項3の何れかに記載の補強用建築材料である。

【0011】

請求項6に記載の発明は、堆肥として用いられる有機質土と土壌固化材と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土を生成する攪拌混合工程と、

前記攪拌混合工程で生成された短繊維含有有機質混合土を吹付け機によって補強対象面に吹き付ける吹付け工程とを経て、

前記補強対象面に有機質の緑化補強土基盤を造成することを特徴とする緑化補強土基盤造成方法である。

【0012】

請求項7に記載の発明は、肥として用いられる有機質土と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土を生成する攪拌混合工程と、

前記攪拌混合工程で生成された短繊維含有有機質混合土を吹付け機によって補強対象面に吹き付ける吹付け工程とを含み、

前記吹付け工程は、前記吹付け機のポンプからノズルに至る材料搬送経路の途中において、ノズル側に向けて圧縮空気を注入し、この圧縮空気により前記短繊維含有有機質混合土を空気搬送し、この空気搬送されてきた短繊維含有有機質混合土に粉体状の土壌固化材を混入し、その後、ノズルから補強対象面に吹き付けることにより該補強対象面に有機質の緑化補強土基盤を造成することを特徴とする緑化補強土基盤造成方法である。

【0013】

請求項8に記載の発明は、前記攪拌装置は、別個に稼働可能な2槽の攪拌タンクを有し、

前記攪拌混合工程は、前記攪拌機の一方の攪拌タンクが吹付け機のポンプに接続され、該攪拌タンク内の短繊維含有有機質混合土を前記ポンプに供給して吹付け工程が行われている場合であっても、他方の攪拌タンクにて上記有機質土と短繊維と水とを攪拌混合して短繊維含有有機質混合土を生成することを特徴とする請求項6または請求項7に記載の緑化補強土基盤造成方法である。

【0014】

請求項9に記載の発明は、前記補強対象面に、アンカーを頭部が突出した状態で打設し、

前記吹付け工程は、前記頭部を覆う状態で補強対象面に短繊維含有有機質混合土を吹き付けることを特徴とする請求項6から請求項8の何れかに記載の緑化補強土基盤造成方法である。

【0015】

請求項10に記載の発明は、前記アンカーの頭部は、金網枠部材によって囲まれたことを特徴とする請求項9に記載の緑化補強土基盤造成方法である。

【0016】

請求項11に記載の発明は、前記吹付け工程によって補強対象面に造成される基盤の層の厚さを、前記アンカーの頭部の高さに揃えたことを特徴とする請求項9または請求項10に記載の緑化補強土基盤造成方法である。

【0017】

請求項12に記載の発明は、前記短繊維含有有機質混合土に、植物の種子を混合してから吹き付ける緑化表層吹付け工程を含み、

前記吹付け工程によって補強対象面に造成された基盤上に、緑化表層吹付け工程を行うことによって、前記基盤の表層に緑化工を造成することを特徴とする請求項6から請求項11の何れかに記載の緑化補強土基盤造成方法である。

【0018】

請求項13に記載の発明は、前記攪拌混合工程において、団粒剤を併せて投入し、

前記短繊維含有有機質混合土を補強対象面に吹き付けて、団粒状にしたことを特徴とする請求項6から請求項12の何れかに記載の緑化補強土基盤造成方法である。

【0019】

請求項14に記載の発明は、堆肥として用いられる有機質土と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することで短繊維含有有機質混合土を生成し、この短繊維含有有機質混合土を、ポンプからノズルに至る材料搬送経路を介して搬送し、該材料搬送経路の先端に設けたノズルから噴射して補強対象面に吹き付ける吹付け機と、

前記材料搬送経路の途中に接続し、ノズル側に向けて圧縮空気を注入し、この圧縮空気により前記短繊維含有有機質混合土を空気搬送するエアコンプレッサーと、

前記ノズルよりも上流側の材料搬送経路に接続し、前記空気搬送された短繊維含有有機質混合土に粉体状の土壌固化材を混入する粉体添加装置と、

を備え、

前記攪拌装置で生成された短繊維含有有機質混合土を前記材料搬送経路の途中から空気搬送し、粉体状の土壌固化材を混入した後にノズルから噴射して補強対象面に吹き付けることを特徴とする緑化補強土基盤造成システムである。

【0020】

請求項15に記載の発明は、前記攪拌装置は、別個に稼動可能な2槽の攪拌タンクを有し、2槽の攪拌タンクを交互に切り替えて短繊維含有有機質混合土を供給できるようにしたことを特徴とする請求項14に記載の緑化補強土基盤造成システムである。

【発明の効果】

【0021】

請求項1の発明によれば、堆肥として用いられる有機質土に土壌固化材を混合した有機質混合土中に、柔軟性を有する短繊維を分散させたので、この補強用建築材料によって造成された基盤においては、土粒子と短繊維とが絡み合った状態となる。これにより、補強用建築材料のずり落ちを防止して層の厚い基盤が造成でき、この基盤に高い剪断強度や耐浸食性を持たせることができる。加えて、短繊維は柔軟性を有することから、造成された基盤も柔軟性を有することができる。このことより、補強する面の凹凸が激しい場合もその面にあわせて補強することができ、また補強する面に局所的な歪みが生じても、破断せずに追従することができる。また、補強用建築材料は主原料が堆肥に用いられる有機質土であるため、この補強用建築材料によって造成された基盤は緑化工を施工した状態と同様になり、新たに緑化工を重ねて施工する必要がなくなる。

また、有機質混合土と短繊維を汎用の攪拌装置を用いて攪拌混合することができるので、混合比も簡単に設定できる。さらに、攪拌装置を備えた汎用の吹付け機が使用できるため、専用の施工機械が不要であり、施工コストの削減にも寄与する。

なお、「短繊維」とは、長さが数百メートル以上にも及ぶ連続長繊維に対する意味で使用したもので、最長でも数センチ程度(10cm未満)の長さの繊維を意味する。

【0022】

請求項2の発明によれば、有機質混合土に、団粒剤を混合するので、補強用建築材料によって造成された基盤が団粒構造となる。このため、透水性、通気性、保水性、保肥性が向上し、植物の生育をより促進させることができる。そして、団粒子同士の結合により、補強用建築材料によって造成された基盤の耐浸食性をより向上させることができる。また、団粒構造の隙間によって植物の根を奥深く伸長することができるため、生育を促進させるだけでなく、植物の根の張りによって造成された基盤の安定を高めることができる。

【0023】

請求項3の発明によれば、土壌固化材に、主成分が木灰からなる固化材を用いたので、補強用建築材料が木灰の特性を有することとなる。即ち、補強用建築材料が弱アルカリの性質を持ち、カルシウム、鉄分、マグネシウム、マンガン、カリウム等の鉱物性栄養素(ミネラル)を多く含むこととなる。また、木灰が多孔質からなるので、この孔に土壌の水分、肥料となる栄養分や粒子の非常に細かいコロイド・粘土を吸着させて団粒化し、さらに、木灰の持つ炭酸カリウムの粘着力でこの団粒同士を結びつけて、土壌を固化する働きを有することとなる。したがって、主成分が木灰からなる固化材を用いると、上記の木灰の特性により、補強用建築材料は、ミネラルを含有し、保水性や保肥性が向上するだけでなく、粘着力も増強するので固化や団粒化も促進することができる。これにより、補強用建築材料によって造成された基盤の剪断強度や靭性をより増強しつつ、植物の生育性をより好適にさせることができる。さらに、弱アルカリ性の性質のため、土壌中の水分を中和し、PH値を中性域に保つことができる。

【0024】

請求項4の発明によれば、有機質土に、木材を粉砕処理することで作られるチップを主原料とした木質堆肥土を用いたので、この木質堆肥土は木材から容易に作ることができる。そして、その原材料となる木材も施工現地における建設廃木材や間伐材を使用できるため、現場によっては新たに有機質土を購入・運搬する必要がなくなる。したがって、大幅に材料コストを削減することができる。また、木質堆肥土は含水量が多いので、植物の発芽、生育を良好にできる。

【0025】

請求項5の発明によれば、有機質土に、木材を粉砕処理することで作られる生チップを主原料とした木質破砕土を用いたので、この木質破砕土は木材から容易に作ることができる。そして、その原材料となる木材も施工現地における建設廃木材や間伐材を使用できるため、現場によっては新たに有機質土を購入・運搬する必要がなくなる。したがって、大幅に材料コストを削減することができる。また、チップを別途堆肥化することなく生のまま使用するため、堆肥化する工程を削減でき、コストをより大幅に削減することができる。さらに、木質破砕土は含水量が多いので、植物の発芽、生育を良好にできる。

【0026】

請求項6の発明によれば、堆肥として用いられる有機質土と土壌固化材と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土を生成する攪拌混合工程と、前記攪拌混合工程で生成された短繊維含有有機質混合土を吹付け機によって補強対象面に吹き付ける吹付け工程とを経て、前記補強対象面に有機質の緑化補強土基盤を造成するので、緑化補強土基盤における土粒子と短繊維とが絡み合った状態になる。これにより、この基盤に高い剪断強度や耐浸食性を持たせることができる。また、補強用建築材料は主原料が堆肥に用いられる有機質土のため、緑化補強土基盤に重ねて緑化工を造成する必要がなくなる。

また、有機質混合土と短繊維を攪拌装置を用いて攪拌混合することができるので、混合比も簡単に設定できる。さらに、汎用の攪拌装置を備えた吹付け機が使用できるため、専用の施工機械が不要であり、また、従来に比較して、汎用の大型の施工機械を導入するも容易である。したがって、作業効率を向上させ、工期を短くすることも容易であり、施工コストの削減にも寄与する。

【0027】

請求項7の発明によれば、堆肥として用いられる有機質土と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土を生成する攪拌混合工程と、前記攪拌混合工程で生成された短繊維含有有機質混合土を吹付け機によって補強対象面に吹き付ける吹付け工程とを含み、前記補強対象面に有機質の緑化補強土基盤を造成するので、緑化補強土基盤における土粒子と短繊維とが絡み合った状態になる。これにより、この基盤に高い剪断強度や耐浸食性を持たせることができる。また、補強用建築材料は主原料が堆肥に用いられる有機質土のため、緑化補強土基盤に重ねて緑化工を造成する必要がなくなる。

【0028】

また、前記吹付け機のポンプからノズルに至る材料搬送経路の途中において、外部からノズル側に向けて圧縮空気を注入し、この圧縮空気により前記短繊維含有有機質混合土を空気搬送するので、材料搬送経路内の短繊維含有有機質混合土の流速を高めることができる。また、この空気搬送されてきた短繊維含有有機質混合土に粉体状の土壌固化材を混入し、その後、ノズルから補強対象面に吹き付けるので、予め土壌固化材を混合した場合と比べて、圧送された短繊維含有有機質混合土の流動性を高めることができる。これらのことにより、短繊維含有有機質混合土を材料搬送経路の途中で詰まらせることなくスムーズに勢いよく圧送することができ、搬送距離及び噴射距離を延ばすことが可能となる。また、ノズルから噴射する直前で粉体状の土壌固化材を混入すると、補強対象面に吹き付けられた短繊維含有有機質混合土が急激に吸水されることにより、短時間で固化することができる。これにより、補強対象面に吹き付けられた短繊維含有有機質混合土の垂れを抑制できるので、層の厚い緑化補強土基盤を一気に造成できる。さらに、短繊維含有有機質混合土の垂れを抑制できるので、補強対象面において、通常とは反対向きとなる上方から下方に吹付け作業を行うことができる。

【0029】

請求項8の発明によれば、一方の攪拌タンクが吹付け機のポンプに接続され、該攪拌タンク内の短繊維含有有機質混合土を前記ポンプに供給して吹付け工程が行われている場合であっても、他方の攪拌タンクにて上記有機質土と短繊維と水とを攪拌混合して短繊維含有有機質混合土を生成するので、2槽の攪拌タンクを交互に切り替えて短繊維含有有機質混合土を供給できるため、連続して吹付け作業を行うことが可能となる。これにより、施工スピードを大幅に向上させることができる。この結果、工期の短縮が図れ、コスト削減に寄与する。

【0030】

請求項9の発明によれば、補強対象面に、アンカーを頭部が突出した状態で打設し、吹付け工程が、前記頭部を覆う状態で補強対象面に短繊維含有有機質混合土を吹き付けると、アンカーの頭部の高さを目安にして、吹き付ける層の厚み管理ができる。

【0031】

請求項10の発明によれば、アンカーの頭部を、金網枠部材によって囲んだので、ラス(金網)なしで、容易に吹付けた短繊維含有有機質混合土のずり落ちを抑制できる。また、吹き付けられた短繊維含有有機質混合土の剪断強度と剛性とを全体的に向上させることができ、安定した緑化補強土基盤を造成することができる。さらに、金属枠部材の高さを目安にできるため、吹き付ける層の厚みの管理を容易にすることができる。

【0032】

請求項11の発明によれば、吹付け工程によって補強対象面に造成される基盤の層の厚さを、前記アンカーの頭部の高さに揃えたので、アンカーの頭部の高さを目安にできるため、吹き付ける層の厚みの管理を容易にすることができる。

【0033】

請求項12の発明によれば、短繊維含有有機質混合土に、植物の種子を混合してから吹き付ける緑化表層吹付け工程を含み、吹付け工程によって補強対象面に造成された基盤上に、緑化表層吹付け工程を行うことによって、前記基盤の表層に緑化工を造成するので、少量の植物の種子を使用すれば済むので、無駄な植物の種子を使うことなく、全面緑化が可能となる。また、法枠等を必要としないので、大幅にコストを削減しつつ、質の高い全面緑化が可能となる。

【0034】

請求項13の発明によれば、攪拌混合工程において、団粒剤を併せて投入し、前記短繊維含有有機質混合土を補強対象面に吹き付けて団粒状にしたので、造成された緑化補強土基盤が団粒構造となったことにより、透水性、通気性、保水性、保肥性が向上し、植物の生育をより促進させることができる。そして、団粒子同士の結合により、緑化補強土基盤の耐浸食性をより向上させることができる。また、団粒構造の隙間によって植物の根を奥深く伸長することができるため、生育を促進させるだけでなく、植物の根の張りによって緑化補強土基盤の安定を高めることができる。

【0035】

請求項14の発明によれば、攪拌装置で生成された短繊維含有有機質混合土を、前記材料搬送経路の途中から空気搬送して粉体状の土壌固化材を混入し、その後、ノズルから噴射して補強対象面に吹き付けるので、予め土壌固化材を混合した場合と比べて、圧送された短繊維含有有機質混合土の流動性を高めるだけでなく、材料搬送経路内の短繊維含有有機質混合土の流速を高めることができる。これにより、短繊維含有有機質混合土を材料搬送経路の途中で詰まらせることなくスムーズに勢いよく圧送することができ、搬送距離及び噴射距離を延ばすことが可能となる。また、粉体状の土壌固化材を混入補強対象面に吹き付けるので、補強対象面に吹き付けられた短繊維含有有機質混合土が急激に吸水されることにより、短時間で固化することができる。これにより、補強対象面に吹き付けられた短繊維含有有機質混合土の垂れを抑制できるので、層の厚い緑化補強土基盤を一気に造成できる。さらに、短繊維含有有機質混合土の垂れを抑制できるので、補強対象面において、通常とは反対向きとなる上方から下方に吹付け作業を行うことができる。

【0036】

請求項15の発明によれば、別個に稼動可能な2槽の攪拌タンクを有しているので、2槽の攪拌タンクを交互に切り替えて短繊維含有有機質混合土を供給できるため、連続して吹付け作業を行うことが可能となる。これにより、施工スピードを大幅に向上させることができる。この結果、工期の短縮が図れ、コスト削減に寄与する。

【発明を実施するための最良の形態】

【0037】

以下、本発明の実施形態を図面に基づいて説明する。図1は本発明に係る短繊維含有有機質混合土によって造成された緑化補強土基盤の断面図、図2は本発明に係る短繊維含有有機質混合土の概略説明図、図3は緑化補強土基盤の造成方法における吹付け工程の概略図、図4は団粒構造を説明する拡大図である。

【0038】

本発明に係る補強用建築材料は、堆肥として用いられる有機質土に土壌固化材を混合した有機質混合土中に、柔軟性を有する短繊維を分散させた短繊維含有有機質混合土である。なお、本実施形態における有機質混合土は、上記の有機質土に土壌固化材を混合したものだけでなく、その他に、ピートモス、現地発生土(表土、または砂質土)、土壌活性材(基盤活性材)、木質ファイバー(流動材)等を混合したものでもよい。

【0039】

この短繊維含有有機質混合土の有機質土は、植物を生育させる堆肥土(腐植土)であり、含水量の多いものを使用している。例えば、木材を細かく粉砕処理することで作られるチップを主原料とした木質堆肥土を用いることが望ましい。この木質堆肥土は、施工現場近くの建設廃木材や間伐材などを粉砕処理して長さ2.5cm以下のチップを作り、このチップに発酵促進剤を混入し発酵処理して堆肥化したものである。このような木質堆肥土を用いると、例えば、建設廃木材をリサイクルすることで新たに堆肥を購入・運搬する必要がなくなるので、材料コストを大幅に削減することができ、また、間伐材を使用すると、間伐材の有効利用に寄与できる。また、木質堆肥土の主原料となるチップが非常に小さいものなので、施工に用いる湿式吹付け機の目詰まりが起き難くなり、効率の良い作業が可能となる。さらに、吹付け段階で木質堆肥土そのものの含水量が多いため、植物の種子等の発芽状態が整い易く、造成した緑化補強土基盤に気象条件に左右されることなく植物に良好な生育環境を作り上げることができる。

【0040】

また、本実施形態の有機質土には、上記の木質堆肥土だけでなく、例えば、木材(枝葉、樹木、根等)を細かく粉砕処理することで作られる生チップを主原料とした木質破砕土を用いてもよい。この木質破砕土は、木質堆肥土のチップと同様に、施工現場近くの建設廃木材や間伐材などを粉砕処理して長さ2.5cm以下の生チップを作り、この生チップに現地発生土等を混合したものである。このような木質破砕土を用いると、上記の木質堆肥土と同様の効果を奏することができる。即ち、建設廃木材をリサイクルすることで新たに堆肥を購入・運搬する必要がなくなるので、材料コストを大幅に削減することができ、また、間伐材を使用すると、間伐材の有効利用に寄与できる。また、チップを別途堆肥化することなく生のまま使用するため、堆肥化する工程を削減でき、コストをより大幅に削減することができる。さらに、木質破砕土の主原料となるチップが非常に小さいものなので、施工に用いる湿式吹付け機の目詰まりが起き難くなり、効率の良い作業が可能となる。

【0041】

また、上記の木質破砕土は、現地発生土を混合しているので、造成した基盤において生チップの発酵が緩和され、植物の発芽、生育に好適である。即ち、吹付け段階で木質破砕土そのものの含水量が多く、吹付け後には堆肥化するため、植物の種子等の発芽状態が整い易く、造成した緑化補強土基盤に気象条件に左右されることなく植物に良好な生育環境を作り上げることができる。さらに、この木質破砕土と土壌活性材とを併用すると、植物の生育に有用な微生物が繁殖し、保水性、保肥性に優れた基盤を造成することが可能となる。

なお、本実施形態の木質堆肥土や木質破砕土等を含有する有機質土(有機質混合土)に現地発生土を混合して用いると、該現地発生土に含まれる在来種の種により周辺と調和の取れた緑化が可能となるだけでなく、乾燥等による耐浸食性を向上させることが可能となる。

【0042】

次に土壌固化材について説明する。この土壌固化材は、例えば、図1に示す高速道路の両側の法面(本発明の補強対象面の一種)の保護や補強を目的として用いる短繊維含有有機質混合土を吹き付けて緑化補強土基盤1を造成する際に、吹き付けられた短繊維含有有機質混合土2を法面で固化し緑化補強土基盤1を安定させる働きを持つものである。なお、この土壌固化材と有機質土の混合比は、固化の条件により適宜設定される。

【0043】

この土壌固化材には、例えば、主成分が木灰(木質系パルプスラッジ灰)からなる固化材を用いることが望ましい。この土壌固化材の化学成分は、二酸化珪素37.0%、酸化アルミニウム15.3%、酸化第二鉄1.7%、酸化カルシウム29.8%、酸化マグネシウム6.5%、三酸化硫黄4.2%、酸化チタン0.83%、酸化カリ1.49%、酸化ナトリウム0.39%、水分他2.79%である。また、この土壌固化材の主成分である木灰は、弱アルカリの性質を持ち、カルシウム、鉄分、マグネシウム、マンガン、カリウム等の鉱物性栄養素(ミネラル)を多く含んでいる。そして、木灰は多孔質からなるため、この孔に土壌の水分、肥料となる栄養分や粒子の非常に細かいコロイド・粘土を吸着させて団粒化し、さらに、木灰の持つ炭酸カリウムからの粘着力でこの団粒同士を結びつけて、土壌を固化する働きがある。上記の木灰の特性から、この固化材を用いると、短繊維含有有機質混合土2は、ミネラルを含有し、保水性や保肥性が向上するだけでなく、粘着力も増強するので、短繊維含有有機質混合土2の固化と団粒化を促進させることができことができる。したがって、短繊維含有有機質混合土2の植物の発芽や生育をより促進させるだけでなく、剪断強度を増強させて、耐浸食性をより向上させることができる。即ち、本実施形態に挙げた上記固化材は、団粒剤としても機能するものである。また、この固化材は、弱アルカリ性の性質も有するので、土壌中の水分を中和し、PH値を中性域に保つことができる。これにより、植生に適さない酸性の土壌に緑化補強土基盤1を造成する場合であっても、植生に優れた緑化補強土基盤1を造成することができる。

【0044】

次に短繊維について説明する。この短繊維3は、柔軟性を有し、例えば、構成樹脂製の連続長繊維を所定の長さに切断して作成される。例えば、繊維径0.2〜0.7mmのポリビニールアルコール繊維を、長さ5〜50mmに切断したものを用いる。そして、有機質土に対する短繊維用の混合比は、補強対象面の条件により適宜設定することができる。また、この短繊維3は、軽量かつ分散性が高いため、攪拌装置に容易に投入でき混合に適している。

【0045】

そして、この短繊維3を有機質混合土中に分散させると、図2に示すように、緑化補強土基盤中の土粒子4と短繊維3が三次元的に絡み合って結合するので、土粒子4と短繊維3が相互の摩擦によって結合力が発生し、短繊維3が土粒子4の相対的移動を妨げることができる。これにより、緑化補強土基盤1が力を受けて変形すると短繊維3が引っ張り補強材として働き、その張力に応じて拘束力が発生し、補強土2(緑化補強土基盤1)に疑似粘着力が付与される。即ち、短繊維含有有機質混合土2には、従来の連続長繊維の補強土と違って、方向性のない均等な剪断強度(50.0KN/m2以上)が付与される。具体的に説明すると、従来の連続長繊維の補強土では、水平方向の剪断力がほぼ0KN/m2となるため、施工面1´を補強対象面に向かって下方に約30度に傾斜させて施工しなければならず、図3(b)のように、施工面1´を水平にして基盤を造成することは不可能であった。しかも、その場合の最大剪断力は上下方向で48.0KN/m2であった。これに対し、短繊維含有有機質混合土2は、短繊維3を有機質混合土中に分散させることで、50.0KN/m2以上の方向性のない均等な剪断力が付与されるので、施工面1´の角度の制限もなく緑化補強土基盤1を容易に造成できる。したがって、緑化補強土基盤1を構成している短繊維含有有機質混合土2が部分的にずり落ちたりすることを防止することができ、法面に層の厚い緑化補強土基盤1を造成できる。これにより、その緑化補強土基盤1の剪断強度を増加させ、耐浸食性を持たせることができる。加えて、短繊維含有有機質混合土2は有機質混合土と柔軟性を有する短繊維等の混合物であるため、造成された緑化補強土基盤1も柔軟性を有する。このことより、法面等の補強対象面の凹凸が激しい場合もその面に合わせて緑化補強土基盤1を造成することができ、また補強する面に局所的な歪みが生じても、緑化補強土基盤1が破断せずに追従することができる。

【0046】

また、前記した短繊維含有有機質混合土2に、団粒剤を混合した状態で法面などの補強対象面に吹き付けると、造成された緑化補強土基盤1が団粒構造となるので一層望ましい。具体的に説明すると、団粒剤を短繊維含有有機質混合土2の入った攪拌装置内に投入して攪拌混合すると、図3(a)で示すように、ノズル5から法面(補強対象面)に向けて吹き付ける際に団粒反応を起し、短繊維含有有機質混合土2が団粒化された状態で法面に吹き付けられ、造成された緑化補強土基盤1を団粒構造とすることができる。また、より分厚い緑化補強土基盤1を造成する際も、同図(b)に示すように、ノズル5から団粒化された状態で下方から層状に重ねて吹き付けて、団粒構造の緑化補強土基盤1を造成することができる。このようにして緑化補強土基盤1を団粒構造にすると、図4に示すように、団粒6内に生じる小隙間7が水分や養分を保持し、また、団粒6,6同士の間に生じる大隙間8が透水性、通気性を良くできるので、植物の生育をより促進することができる。また、団粒同士が短繊維含有有機質混合土2の持つ粘着力と団粒剤によるイオン結合力との2つの力で結びついているので、緑化補強土基盤1として造成した場合に崩れにくく、耐浸食性や靭性も向上する。

【0047】

次に、上記各材料を用いた緑化補強土基盤1の造成方法の第1の実施形態について説明する。この造成方法は、図5に示すように、堆肥として用いられる有機質土と土壌固化材と柔軟性を有する短繊維3と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土2を生成する攪拌混合工程と、この攪拌混合工程で生成された短繊維含有有機質混合土2を吹付け機によって補強対象面に吹き付ける吹付け工程を経て、補強対象面に有機質の緑化補強土基盤1を造成する。また、この緑化補強土基盤1の造成方法においては、攪拌混合工程で、団粒剤を投入することで、吹付け工程で団粒反応を起させて、団粒状となった短繊維含有有機質混合土2を補強対象面に吹き付けることが望ましい。

【0048】

図6は、本実施形態の緑化補強土基盤1の造成方法で用いる湿式の吹付け機10の概略構成図であり、有機質土と土壌固化材と短繊維と団粒剤を水と共に攪拌混合して泥状の短繊維含有有機質混合土2を生成する攪拌混合工程を行なうパドル型ミキサー11(本発明の攪拌装置の一種)と、このミキサー11に水を供給する給水器12と、ミキサー11で攪拌混合した短繊維含有有機質混合土2を圧送するスクイーズポンプ13とを備えており、スクイーズポンプ13からホース14(本発明の材料搬送経路)を介して圧送して、ホース14の先端に取り付けたノズル5から噴射して短繊維含有有機質混合土2を補強対象面に吹き付ける吹付け工程ができるように構成されている。

【0049】

各材料を混合して短繊維含有有機質混合土2を生成する場合、補強対象面の状況に応じて混合比を適宜調整することができるが、例えば、短繊維含有有機質混合土2を1立方メートル当たり有機質土を1400リットル、土壌固化材を50キログラム、短繊維を5キログラムの割合で混合し、泥状化して流動性をもたせるために適当量の水を加える。なお、必要に応じて芝など植物の種子等を混合することもできる。

【0050】

補強対象面は、図1に示すように、予め設計通りの傾斜に整地して排水シート15を敷設するなどしておき、また、必要に応じてアンカー16を頭部16´が突出した状態で打ち込んでおく。そして、この様な準備作業が終了した後、ノズル5から短繊維含有有機質混合土2を噴射させて層を幾重にも重ねるようにしながら所定の厚さ(例えば20cm)まで吹き付ける。このとき、アンカー16を打ち込んである場合にはアンカー16の頭部16´が埋没するまで繰り返し吹き付ける。そして、短繊維含有有機質混合土2に団粒剤を混合した場合には、ノズル5から噴射した際に空気を抱き込んで団粒反応が起こり、団粒状となった短繊維含有有機質混合土2が法面に吹き付けられて、団粒構造となった有機質の緑化補強土基盤1が造成される。

【0051】

このように、短繊維含有有機質混合土2を生成して、補強対象面に吹き付けることにより有機質の緑化補強土基盤1を造成すると、施工完了後約1時間で固まり、緑化工と補強土工の両方の機能を持つ有機質の緑化補強土基盤1を短期間で簡単に造成することができ、施工のコストも削減することができる。即ち、短繊維含有有機質混合土2中に短繊維3を分散させることにより、緑化補強土基盤1の剪断強度を増強させ、耐浸食性も持たせることができる、また、土壌固化材により、緑化補強土基盤1の安定性を高めることができる。

また、主原料が有機質土であるので、保水性や保肥性に優れ、これにより植物の生育性も良好である。さらに、団粒構造とすることで、植物の生育性を促進させることができる。

【0052】

そして、この緑化補強土基盤1の造成方法では、ミキサー11やスクイーズポンプ13など汎用の装置(機械)で施工が可能となるだけでなく、例えば、2インチの太いホース14を使用した大型のスクイーズポンプ13も使用することができ、これにより、吹付けスピードが向上するので施工時間の短縮ができる。したがって、施工コストを削減することができる。

さらに、このスクイーズポンプ13を用いることで、汎用のコンクリートポンプ車と同様に、低含水比の短繊維含有有機質混合土2を補強対象面に吹き付けることができるため、短繊維含有有機質混合土2が固まりながら施工され、より分厚い緑化補強土基盤1の造成することができる。

【0053】

ところで、第1の実施形態において、ミキサー11等の攪拌装置内で予め土壌固化材を混合した短繊維含有有機質混合土2を生成し、この短繊維含有有機質混合土2をスクイーズポンプ13によりホース14内を圧送し、該ホース14先端のノズル5から噴射して補強対象面に吹き付けることにより緑化補強土基盤1を造成する造成方法を例示したが、本発明はこれに限られない。この造成方法では、材料に予め土壌固化材を混合し、この材料をスクイーズポンプ13のみで圧送するため、材料自体の流動性も低くて搬送距離がスクイーズポンプ13から20〜30mが現条件下で実用上の限界であり、それ以上長い搬送距離であったり、長距離搬送後の噴射による高所の補強対象面(法面)の施工が困難であった。この搬送距離を延ばすため、材料の含水量を増大し流動性を高めることも考えられるが、この場合、補強対象面に吹き付けられた材料が固まり難くなり垂れ等の不具合が発生する虞がある。また、第1の実施形態の造成方法では、吹き付けられた材料が即座に固化しないため、作業者が補強対象面上で作業を行う場合、足場が安定しない。このため、作業者が造成した基盤を登りながら吹付け作業をすることができないため、通常のように補強対象面の下方から上方に向かって基盤を造成することが困難であった。

【0054】

そこで、各材料を混合して生成された短繊維含有有機質混合土を搬送する材料搬送経路の途中に圧縮空気を注入して空気搬送できる環境を整え、これにより搬送距離を伸ばし、また、噴射する直前に土壌固化材を混入することにより搬送途中の流動性を維持して、これらにより長距離搬送後の噴射による施工を可能とすることとした。以下、この第2の実施形態について説明する。なお、図7は本実施形態の緑化補強土基盤の造成方法に用いる緑化補強土基盤造成システムの概略構成図、図8は本実施形態の緑化補強土基盤の造成方法の概略工程図、図9は本実施形態のミキサー11を説明する概略図、図10は短繊維含有有機質混合土2を吹き付けて法面に緑化補強土基盤を造成する状態を示す説明図である。なお、本実施形態では、第1の実施形態で説明したものと同じ機能を果すものには、同一の符号を付して説明する。

【0055】

本実施形態の緑化補強土基盤造成システムは、図7に示すように、堆肥として用いられる有機質土と柔軟性を有する短繊維と水とを投入して攪拌混合することで短繊維含有有機質混合土2´(土壌固化材未混合)を生成する攪拌混合工程を行うミキサー11と、ミキサー11に水を供給する給水器12と、ミキサー11で生成された短繊維含有有機質混合土2´(2)をホース14(本発明の材料搬送経路の一種)を通して圧送するスクイーズポンプ13と、を備えてホース14の先端のノズル5から噴射して補強対象面に吹き付けるという吹付け機10の基本的な構成は第1実施形態と同様であるが、吹付け機10のスクイーズポンプ13からノズル5に至るホース14の途中に接続し、ノズル5側に向けて圧縮空気を注入するエアコンプレッサー18と、ノズル5よりも上流側のホース14に接続し、空気搬送された短繊維含有有機質混合土2´に粉体状の土壌固化材を混入して短繊維含有有機質混合土2を生成する粉体添加装置19とを備える構成が特異であり、ホース14内に注入した圧縮空気により短繊維含有有機質混合土2´を空気搬送し、ノズル5のすぐ上流側で短繊維含有有機質混合土2´に粉体状の土壌固化材を混入して短繊維含有有機質混合土2を生成し、これをノズル5から噴射して補強対象面に吹き付けることが可能となるように構成されている。以下、具体的に説明する。

【0056】

ミキサー11は、図7,9に示すように、堆肥として用いられる有機質土と柔軟性を有する短繊維3と水等を混合攪拌する攪拌タンク20を2槽備え、各攪拌タンク20のパドル21の回転軸22をそれぞれ独立させて回転することにより、これらの攪拌タンク20を別個に稼働可能にする構成としている。そして、各攪拌タンク20の底部に接続した供給管23の途中をY字状に合流させてその下流側をスクイーズポンプ13に接続し、各供給管23の途中には開閉バルブ24をそれぞれ設けてある。したがって、両開閉バルブ24の開閉のしかたによりそれぞれの攪拌タンク20を別個にスクイーズポンプ13に接続して材料を供給可能である。

【0057】

このようにミキサー11を2槽式に構成すると、例えば、一方の攪拌タンク20がスクイーズポンプ13に接続され、この攪拌タンク20内の短繊維含有有機質混合土2´をスクイーズポンプ13に供給して吹付け工程が行われている場合であっても、他方の攪拌タンク20にて上記有機質土と短繊維と水とを攪拌混合して短繊維含有有機質混合土2´を並行して生成することが可能となる。したがって、吹付け工程を行っている際に、一方の攪拌タンク20内の短繊維含有有機質混合土2´が空になった時に、直ちにスクイーズポンプ13との接続を他方の攪拌タンク20に切り替えて短繊維含有有機質混合土2´を連続的に供給できる。即ち、2槽の攪拌タンク20を交互に切り替えて短繊維含有有機質混合土2´をスクイーズポンプ13に供給できるため、連続して吹付け作業を行うことが可能となる。これにより、施工スピードを大幅に向上させることができる。この結果、工期の短縮が図れ、コスト削減に寄与する。なお、この2槽式のミキサー11は、第1の実施形態においても適用でき、上述した本実施形態と同様の効果を奏することができる。

【0058】

上記ミキサー11に接続されるスクイーズポンプ13は、本実施形態においては、ポンピングチューブ25のチューブ径がφ65〜100、吐出口にφ45〜50のホース14を接続した状態で、毎分120〜200l/minの短繊維含有有機質混合土2´を圧送することができるものを用いている。

【0059】

この吹付け機10のホース14の途中に接続されるエアコンプレッサー18は、一体的に搭載したエンジンの駆動により作動し、耐圧性のホース27(空気供給管)を介して圧縮空気を供給する機器であり、ホース14の途中に設けられたY字状のエアジョイント部28(空気注入部)からノズル5側(下流側)に向けて圧縮空気を注入できるように構成されている。この様にしてホース14内に圧縮空気をノズル5側に向けて注入すると、ホース14内を圧送されてきた短繊維含有有機質混合土2´が圧縮空気の強い気流によって小さな塊に分解されるとともに、これら分解された短繊維含有有機質混合土2´の小さな塊が空気流に乗って下流側に空気搬送される。したがって、エアコンプレッサー18は、スクイーズポンプ13によって圧送されてきた短繊維含有有機質混合土2´を、ホース14の途中のエアジョイント部28から空気搬送して長い距離を搬送でき、そのままノズル5から噴射させることができる。これにより、含水量が少なく、硬い短繊維含有有機質混合土2´であっても、吹付け機10のホース14の途中で詰まらせることなく、遠く離れたノズル5から勢いよく噴射させることが可能である。

【0060】

ここで、実験によれば、エアジョイント部28の位置をスクイーズポンプ13の近傍に設定すると、圧送される短繊維含有有機質混合土2´の脈動が大きいため、空気搬送が不安定となり、また、スクイーズポンプ13から大きく離れた位置に設けると、圧送される短繊維含有有機質混合土2´の流速(圧送速度)が弱まるため、圧縮空気の圧送の効率が低下してしまうことが判明した。そのため、ホース14におけるエアジョイント部28を、圧送される短繊維含有有機質混合土2´の流速が衰えずに、脈動の影響を受け難い位置に設けることが望ましい。本実施形態では、スクイーズポンプ13からエアジョイント部28の距離(ホース14の長さ)を15〜20mに設定した。この様にすることで、短繊維含有有機質混合土2´を小さく崩壊した状態で安定して空気搬送でき、ノズル5から勢いよく噴射させることができる。この結果、スクイーズポンプ13の圧送だけで搬送して噴射するよりも長い距離を搬送して噴射する施工が可能となる。このように構成された吹付け機10では、実験によれば噴射距離が約100〜120mとなり、スクイーズポンプ13のみで圧送した場合(例えば、約20〜30m)と比べて、飛躍的に噴射距離を延ばすことができる。

【0061】

粉体添加装置19は、吹付け機10のノズル5のすぐ手前側、即ちノズル5よりも上流側のホース14に粉体供給管29を介して接続され、ホース14に設けられたY字状の粉体注入部30からノズル5側(下流側)に向けて粉体状の土壌固化材を注入することにより、ホース14内を空気搬送された短繊維含有有機質混合土2´に土壌固化材を混入させることができる。そして、土壌固化材が混合された短繊維含有有機質混合土2は、ホース14内を通る圧縮空気と共にノズル5から噴射される。このように、ノズル5から噴射する直前で短繊維含有有機質混合土2´に粉体状の土壌固化材を混入すると、短繊維含有有機質混合土2´が搬送途中で不用意に硬くならないため、ミキサー11等で予め土壌固化材を混合した場合に比べて、ホース14内を圧送される短繊維含有有機質混合土2´の流動性を維持することができる。即ち、ホース14内を圧送される短繊維含有有機質混合土2´の流速を高めることができるとともに分解性(崩壊性)を高めて細かな塊乃至粒にできるので、勢いよく圧送することができ、これにより吹付け機10による長距離搬送及び長距離噴射が可能となる。また、粉体状の土壌固化材を混入して吹き付けるようにすると、吹き付けられる繊維含有有機質混合土2が粉体状の土壌固化材により急激に吸水され、吹き付け後に短時間で固化させることが可能となる。なお、粉体状の土壌固化材は、粉末状は勿論のこと顆粒状も含む広い意味である。

【0062】

ここで、粉体状の土壌固化材を注入する粉体注入部30の位置を、ノズル5の間近、若しくは直接ノズル5に設定すると、粉体状の土壌固化材が繊維含有有機質混合土2´に殆ど混合することなく噴射されてしまうので好ましくなく、また、ノズル5から上流側に大きく離れて設定すると、粉体状の土壌固化材により繊維含有有機質混合土2が硬くなって流動性が低下するので不適であることがわかった。そこで、このホース14における粉体注入部30の位置を、繊維含有有機質混合土2´に粉体状の土壌固化材を適当な割合で均して混合することができ、且つ、混合後の繊維含有有機質混合土2が硬くなり過ぎて噴射に支障を来すことのない範囲に設定することが望ましい。なお、実験によれば、ノズル5から粉体注入部30までの距離は1〜3mが適当であり、さらにこの距離を2mとすると最適であることがわかった。

【0063】

次に、上記の造成システムによる本実施形態の緑化補強土基盤の造成方法について説明する。

この造成方法は、図8に示すように、堆肥として用いられる有機質土と柔軟性を有する短繊維3と水とをミキサー11に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土(土壌固化材未混合)2´を生成する攪拌混合工程と、この攪拌混合工程で生成された短繊維含有有機質混合土2´(2)を吹付け機10によって補強対象面に吹き付ける吹付け工程とに大別される。この吹付け工程は、吹付け機10の材料を圧送するスクイーズポンプ13から先端に取り付けられたノズル5までのホース14の途中に、エアコンプレッサー18からノズル5側に向けて圧縮空気を注入することにより、短繊維含有有機質混合土2´を空気注入部からノズル5までホース14内を空気搬送し、この空気搬送されてきた短繊維含有有機質混合土2´に粉体状の土壌固化材を混入してから、この土壌固化材を混合した短繊維含有有機質混合土2をノズル5から補強対象面に吹き付けるようにしている。また、この緑化補強土基盤1の造成方法においては、攪拌混合工程で、団粒剤を投入することで、吹付け工程で団粒反応を起させて、団粒状となった短繊維含有有機質混合土2を補強対象面に吹き付けてもよいし、土壌固化材と同様に空気搬送されてきた短繊維含有有機質混合土2´に混入してから、短繊維含有有機質混合土2を補強対象面に吹き付けてもよい。

【0064】

この造成方法においても、第1の実施形態と同様に、エアコンプレッサー18などからなる吹付け機10、粉体添加装置19など個々の機器としては汎用のものを用いて構築できる。そして、この様な汎用機器の組合せによるシステムであっても植生に優れ、剪断強度の高い緑化補強土基盤1を造成することができる。即ち、短繊維含有有機質混合土2中に短繊維3を分散させることにより、緑化補強土基盤1の剪断強度を増強させ、耐浸食性も持たせることができるだけでなく、土壌固化材により、緑化補強土基盤1の安定性を高めることができる。また、主原料が有機質土であるので、保水性や保肥性に優れ、これにより植物の生育性も良好である。なお、短繊維含有有機質混合土2に団粒剤を混合した場合には、ノズル5から噴射した際に空気を抱き込んで団粒反応が起こり、団粒状となった短繊維含有有機質混合土2が法面に吹き付けられて、団粒構造となった有機質の緑化補強土基盤1を造成することができる。これにより、団粒構造とすることで、植物の生育性を促進させることができる。

【0065】

また、このように構成すると、ノズル5の手前で粉体状の土壌固化材を混入するので、圧送途中における短繊維含有有機質混合土2´の流動性を維持することができる。また、スクイーズポンプ13によって圧送された短繊維含有有機質混合土2´を、ホース14の途中から外部のエアコンプレッサー18からの圧縮空気によって空気搬送するので、ホース14内の短繊維含有有機質混合土2´の流速(圧送速度)を高めることができる。これらのことにより、短繊維含有有機質混合土2´をホース14の途中で詰まらせることなくスムーズに勢いよく遠くまで搬送することができ、吹付け機10による施工範囲の拡大化と噴射距離の飛躍的向上を図ることができる。そして、前述した通り本実施形態で例示した吹付け機10では、スクイーズポンプ13のみで圧送した場合と比べて、噴射距離を約100〜120mと飛躍的に延ばすことが可能となるので、これにより、長距離噴射による高所の施工も可能となる。

【0066】

また、ノズル5から噴射する手前で粉体状の土壌固化材を短繊維含有有機質混合土2´に混入してから、補強対象面に吹き付けるので、補強対象面に吹き付けられた短繊維含有有機質混合土2が急激に吸水されることにより、短時間で固化することができる。これにより、補強対象面に吹き付けられた短繊維含有有機質混合土2の垂れを抑制できるので、厚さ約10〜20cm程度の層の厚い緑化補強土基盤1を一気に造成できる。また、短繊維含有有機質混合土2の垂れを抑制できるので、図10に示すように、補強対象面において、通常とは反対向きとなる上方から下方に吹付け作業を行うことができる。このことにより、作業者が補強対象面の上方から吹付け作業を行う場合は、吹付け直後の短繊維含有有機質混合土2が作業者の足下に流れて来ることがないので、作業者の足場を安定した状態で確保できるだけでなく、作業者が吹付け直後の補強対象面(基盤)を足で荒らす虞もない。さらに、通常のように補強対象面の下方から吹付け作業を行う場合に対して、作業者の足場を確保するため、吹付けた短繊維含有有機質混合土2が乾くことを待つ必要が無いので、施工スピードの向上が図れる。

【0067】

ところで、本発明は、上記の各実施形態の造成方法を個別に実施するに限らず、組み合わせて実施することも可能である。即ち、短距離の施工に適した第1の実施形態の造成方法で補強対象面の下方側を施工し、長距離の施工に適した第2の実施形態の造成方法で補強対象面の上方側を施工することも可能である。具体的には、図11に示すように、例えば、補強対象面をA〜Dのように4区分し、上方側のA,Cは、長距離の施工に適した第2の実施形態の造成方法で施工し、下方側のB,Dは、短距離の施工に適した第1の実施形態の造成方法で施工してもよい。その場合は、A→B→C→Dの順で施工することが望ましい。

【0068】

上述した各実施形態において、補強対象面にアンカー16を頭部16´が突出した状態で予め打設しておき、吹付け工程では、この頭部16´を覆い隠す状態で補強対象面に短繊維含有有機質混合土2を吹き付けることが望ましい。そして、この頭部16´は、金網枠部材よって囲まれた小さな枠体状にして、吹き付けた短繊維含有有機質混合土2が付着し易い構成にしてもよい。図12は、頭部16´を三角形金網枠部材としたアンカー16を説明する図であり、(a)は斜視図、(b)は平面図、(c)は側面図であり、図13は補強対象面におけるアンカー16と三角形金網枠部材との配置を示す模式図である。以下、具体的に説明する。

【0069】

金網枠部材は、例えば、図12に示すように、エキスパンドメタル等からなる多孔板材乃至網材を連結して形成した三角形金網枠部材(以下、単にトライアングル32という)としてもよい。このトライアングル32は、一辺の長さL(例えば、約500mm)の正三角形の枠体であり、高さHを補強対象面に造成される緑化補強土基盤1の厚みに合わせて設定している。例えば、緑化補強土基盤1全体の厚みが約200mmとするならば、高さH=180mmとすることが好ましい。換言すると、吹付け工程によって補強対象面に造成される緑化補強土基盤1の層の厚みよりも、アンカー16の頭部16´の高さ、即ち、トライアングル32の高さHを少し小さく設定することにより、造成した緑化補強土基盤1に覆い隠されるようにすることが好ましい。

【0070】

そして、上記各実施形態における吹付け工程では、図13に示すように、等間隔、例えば、補強対象面に千鳥状に配置されたアンカー16(頭部16´)にトライアングル32の頂点を係合し、この状態で短繊維含有有機質混合土2を吹き付けるようにしている。このように頭部16´にトライアングル32と係合し、これらを覆い隠すようにして短繊維含有有機質混合土2を吹き付けると、補強対象面が急勾配であっても、下地のラス(金網)を敷設しなくても、吹付けた短繊維含有有機質混合土2のずり落ちを容易に抑制できる。また、緑化補強土基盤1中にトライアングル32を配置することで剪断強度と剛性とを全体的に向上させることができ、安定した緑化補強土基盤1を造成することができる。そして、トライアングル32の高さHを目安にして吹き付け作業を行うことができるため、アンカー16の頭部16´のみの場合と比べて、層の厚みの管理が容易になる。さらに、トライアングル32がその周囲の短繊維含有有機質混合土2のずり落ちを抑制できるので、緩勾配の補強対象面においては、アンカー16の数、即ち、トライアングル32の数を大幅に低減することが可能となる。また、第2の実施形態の造成方法において、特に補強対象面の上方から吹付け作業を行う場合、トライアングル32によって短繊維含有有機質混合土2のずり落ちを抑制できるので、より一層容易に吹付け作業を行うことが可能となる。

【0071】

また、図12(b)(c)、図13に示すように、各トライアングル32を鉄筋33に結束することにより、その鉄筋33を介して複数のトライアングル32同士を連結してもよい。具体的には、トライアングル32の頂点部に、上下2本の鉄筋33を水平方向に平行に並べて結束し、この鉄筋33をさらに水平方向に隣接するトライアングル32の頂点部に結束することで、水平方向に並んだ複数のトライアングル32同士を連結している。このようにトライアングル32同士を連結して補強対象面に配置すると、荷重を複数のトライアングル32乃至アンカー16に分散させることができるので、補強対象面に造成された緑化補強土基盤1の剪断強度と剛性とを一層向上させることができ、より一層安定させることが可能となる。なお、ここでは水平方向のトライアングル32同士を連結した例を示したが、連結方向はこれには限られない。例えば、補強対象面の上下方向や斜め方向でもよいし、複数の異なった方向を組み合わせてもよい。

【0072】

また、上記各実施形態において、補強対象面に吹き付けられる短繊維含有有機質混合土2は主原料が有機質土なので、保水性、保肥性が高いため、補強土基盤に新たな肥料や保水材を導入する必要がないので、例えば、直接植物の種子、草本、木本を短繊維含有有機質混合土2に混合して吹き付けてもよい。このようにすると、新たに、法枠等を設けて緑化工を施工することなく、補強対正面に造成された緑化補強土基盤1でそのまま植物を育成させることができる。これにより、特に種子から発芽育成した播種木は、従来の植栽木の根に比べて、団粒構造の緑化補強土基盤1内を根が奥深く伸長することができるため、生育を促進させるだけでなく、根と根の絡み合いが多くなってネット効果が大きくなり、法面等の補強効果をより高めることができる。さらに、播種木等の植物の根が、短繊維とも絡み合うことにより、緑化補強土基盤1の安定をより一層高めることができる。

【0073】

また、上記各実施形態において、先に吹き付けた短繊維含有有機質混合土2に、植物の種子等を混合して別途吹き付ける緑化表層吹付け工程を含ませ、この緑化表層吹付け工程を最後に行うことによって、緑化補強土基盤1の表層に緑化工を造成してもよい。具体的には、吹付け工程により、植物の種子が混合されていない緑化補強土基盤1をある程度の厚さまで造成し(図14(b)参照)、この緑化補強土基盤1の上に植物の種子を混合した短繊維含有有機質混合土2を吹き付ける緑化表層吹付け工程を行うことにより、緑化補強土基盤1の表層に緑化表層35を造成している(図14(c)参照)。そして、この緑化補強土基盤1の層の厚みを、例えば、約200mmとした場合、緑化表層35の層の厚みを全体の約1割である20mmとすることで、緑化補強土基盤1に植物を生育させることができる。

【0074】

このように緑化補強土基盤1の表層に、植物の種子が混合された緑化表層35を別途造成するようにすると、植物の種子を混合して緑化補強土基盤1を造成した場合と比べて、少量の植物の種子を使用すれば済むので、無駄な植物の種子を使うことなく、全面緑化が可能となる。また、法枠等を必要としないので、大幅にコストを削減しつつ、質の高い全面緑化が可能となる。さらに、緑化表層35と緑化補強土基盤1の主原料に有機質土を使用し、緑化表層35の下層となる緑化補強土基盤1の層の厚みを180mmと全体の約9割を占める厚さに造成することができるので、植物の根が奥深く伸長することができ、植生に優れた全面緑化が可能となる。

また、本実施形態において、上記の緑化表層35を造成する場合は、この緑化表層35の下層となる緑化補強土基盤1の表面に予めラス(金網)や植生シート等を敷設し、その上から種子が混合された短繊維含有有機質混合土2を吹き付けるようにしてもよい。このようにラス(金網)や植生シート入りの緑化表層35を造成すると、緑化表層35の剪断強度をより一層増加させることができ、緑化補強土基盤1のクラックの発生を抑制することが可能となる。

なお、上述したトライアングル32を用いる場合は、トライアングル32の高さを180mmとして、先に吹き付ける緑化補強土基盤1の層の厚みと揃え(図14(b)参照)、この緑化補強土基盤1の上に緑化表層35を造成している。即ち、アンカー16の頭部16´やトライアングル32が丁度埋もれる厚さで吹き付けるようにすると、吹き付け作業のアンカー16の頭部16´が吹き付け厚さの目安となり、吹き付け厚さの管理が容易であって且つ作業の容易化を期待でき、その緑化補強土基盤1の表面に吹き付ける緑化表層35も容易である(図14(c)参照)。

【0075】

また、上記各実施形態において、急勾配の補強対象面に吹付け工程を行う場合は、図14に示すように、2回に分けて緑化補強土基盤1を造成することも可能である。具体的には、先ず造成する緑化補強土基盤1の層の厚みの半分となる、例えば、約90mm程度の厚みの基盤を造成する。次に、この基盤の上からさらに短繊維含有有機質混合土2を吹き付けることによって、約180mmの厚みの緑化補強土基盤1を造成することができる。なお、この場合も、アンカー16の頭部16´にトライアングル32を係合させると、造成中の層の厚み管理が容易になる。また、このように2回に分けて造成され、植物の種を含まない緑化補強土基盤1上に、上記と同様に緑化表層35を造成することも可能である。

【0076】

なお、図1中に点線で示すように、上記各実施形態で造成した緑化補強土基盤1に、ラス入りの厚層基材吹付け工37を重ねて形成してラス固定ピン38を打っても良い。

【0077】

また、上述した各実施形態では高速道路などの切土法面の補強緑化について説明したが、本発明はこれに限定されるものではない。例えば、切土擁壁工、盛土法面保護工、スーパー堤防の構築工、耐震・防震基礎などにも適用することができる。

【図面の簡単な説明】

【0078】

【図1】(a)は緑化補強土基盤を造成した法面の断面図、(b)は(a)中の点線で丸く囲んだ部分の拡大断面図である。

【図2】短繊維含有有機質混合土の概略説明図である。

【図3】短繊維含有有機質混合土を吹き付けて法面に緑化補強土基盤を造成する状態を示す説明図である。

【図4】団粒構造を拡大して示す説明図である。

【図5】緑化補強土基盤の造成方法の概略工程図である

【図6】吹き付け機の概略構成図である。

【図7】緑化補強土基盤の造成システムの概略構成図である。

【図8】緑化補強土基盤の造成方法の概略工程図である。

【図9】2槽式ミキサーを説明する概略図である。

【図10】短繊維含有有機質混合土を吹き付けて法面に緑化補強土基盤を造成する状態を示す説明図である。

【図11】緑化補強土基盤の造成方法の実施の組合せ例を説明する図である。

【図12】頭部を三角形金網枠部材としたアンカーを説明する図であり、(a)は斜視図、(b)は平面図、(c)は側面図である。

【図13】補強対象面におけるアンカーと三角形金網枠部材との配置を示す模式図である。

【図14】緑化補強土基盤、緑化表層を造成する状態を説明する断面図である。

【符号の説明】

【0079】

1 緑化補強土基盤

2 短繊維含有有機質混合土

3 短繊維

4 土粒子

5 ノズル

6 団粒

7 小隙間

8 大隙間

10 吹付け機

11 攪拌混合機としてのミキサー

12 給水器

13 スクイーズポンプ

14 ホース

15 排水シート

16 アンカー

18 エアコンプレッサー

19 粉体添加装置

20 攪拌タンク

21 パドル

22 回転軸

23 供給管

24 開閉バルブ

25 ポンピングチューブ

27 ホース

28 エアジョイント部

29 粉体供給管

30 粉体注入部

32 トライアングル

33 鉄筋

35 緑化表層

37 厚層基材吹付け工

38 ラス固定ピン

【特許請求の範囲】

【請求項1】

堆肥として用いられる有機質土に土壌固化材を混合して有機質混合土を生成すると共に、この有機質混合土中に、柔軟性を有する短繊維を分散させたことを特徴とする補強用建築材料。

【請求項2】

前記有機質混合土に団粒剤を混合したことを特徴とする請求項1に記載の補強用建築材料。

【請求項3】

前記土壌固化材に、主成分が木灰からなる固化材を用いたことを特徴とする請求項1又は請求項2に記載の補強用建築材料。

【請求項4】

前記有機質土に、木材を粉砕処理することで作られるチップを主原料とした木質堆肥土を用いたことを特徴とする請求項1から請求項3の何れかに記載の補強用建築材料。

【請求項5】

前記有機質土に、木材を粉砕処理することで作られる生チップを主原料とした木質破砕土を用いたことを特徴とする請求項1から請求項3の何れかに記載の補強用建築材料。

【請求項6】

堆肥として用いられる有機質土と土壌固化材と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土を生成する攪拌混合工程と、

前記攪拌混合工程で生成された短繊維含有有機質混合土を吹付け機によって補強対象面に吹き付ける吹付け工程とを経て、

前記補強対象面に有機質の緑化補強土基盤を造成することを特徴とする緑化補強土基盤造成方法。

【請求項7】

堆肥として用いられる有機質土と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土を生成する攪拌混合工程と、

前記攪拌混合工程で生成された短繊維含有有機質混合土を吹付け機によって補強対象面に吹き付ける吹付け工程とを含み、

前記吹付け工程は、前記吹付け機のポンプからノズルに至る材料搬送経路の途中において、ノズル側に向けて圧縮空気を注入し、この圧縮空気により前記短繊維含有有機質混合土を空気搬送し、この空気搬送されてきた短繊維含有有機質混合土に粉体状の土壌固化材を混入し、その後、ノズルから補強対象面に吹き付けることにより該補強対象面に有機質の緑化補強土基盤を造成することを特徴とする緑化補強土基盤造成方法。

【請求項8】

前記攪拌装置は、別個に稼働可能な2槽の攪拌タンクを有し、

前記攪拌混合工程は、前記攪拌機の一方の攪拌タンクが吹付け機のポンプに接続され、該攪拌タンク内の短繊維含有有機質混合土を前記ポンプに供給して吹付け工程が行われている場合であっても、他方の攪拌タンクにて上記有機質土と短繊維と水とを攪拌混合して短繊維含有有機質混合土を生成することを特徴とする請求項6または請求項7に記載の緑化補強土基盤造成方法。

【請求項9】

前記補強対象面に、アンカーを頭部が突出した状態で打設し、

前記吹付け工程は、前記頭部を覆う状態で補強対象面に短繊維含有有機質混合土を吹き付けることを特徴とする請求項6から請求項8の何れかに記載の緑化補強土基盤造成方法。

【請求項10】

前記アンカーの頭部は、金網枠部材によって囲まれたことを特徴とする請求項9に記載の緑化補強土基盤造成方法。

【請求項11】

前記吹付け工程によって補強対象面に造成される基盤の層の厚さを、前記アンカーの頭部の高さに揃えたことを特徴とする請求項9または請求項10に記載の緑化補強土基盤造成方法。

【請求項12】

前記短繊維含有有機質混合土に、植物の種子を混合してから吹き付ける緑化表層吹付け工程を含み、

前記吹付け工程によって補強対象面に造成された基盤上に、緑化表層吹付け工程を行うことによって、前記基盤の表層に緑化工を造成することを特徴とする請求項6から請求項11の何れかに記載の緑化補強土基盤造成方法。

【請求項13】

前記攪拌混合工程において、団粒剤を併せて投入し、

前記短繊維含有有機質混合土を補強対象面に吹き付けて団粒構造にしたことを特徴とする請求項6から請求項12の何れかに記載の緑化補強土基盤造成方法。

【請求項14】

堆肥として用いられる有機質土と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することで短繊維含有有機質混合土を生成し、この短繊維含有有機質混合土を、ポンプからノズルに至る材料搬送経路を介して搬送し、該材料搬送経路の先端に設けたノズルから噴射して補強対象面に吹き付ける吹付け機と、

前記材料搬送経路の途中に接続し、ノズル側に向けて圧縮空気を注入し、この圧縮空気により前記短繊維含有有機質混合土を空気搬送するエアコンプレッサーと、

前記ノズルよりも上流側の材料搬送経路に接続し、前記空気搬送された短繊維含有有機質混合土に粉体状の土壌固化材を混入する粉体添加装置と、

を備え、

前記攪拌装置で生成された短繊維含有有機質混合土を前記材料搬送経路の途中から空気搬送し、粉体状の土壌固化材を混入した後にノズルから噴射して補強対象面に吹き付けることを特徴とする緑化補強土基盤造成システム。

【請求項15】

前記攪拌装置は、別個に稼動可能な2槽の攪拌タンクを有し、2槽の攪拌タンクを交互に切り替えて短繊維含有有機質混合土を供給できるようにしたことを特徴とする請求項14に記載の緑化補強土基盤造成システム。

【請求項1】

堆肥として用いられる有機質土に土壌固化材を混合して有機質混合土を生成すると共に、この有機質混合土中に、柔軟性を有する短繊維を分散させたことを特徴とする補強用建築材料。

【請求項2】

前記有機質混合土に団粒剤を混合したことを特徴とする請求項1に記載の補強用建築材料。

【請求項3】

前記土壌固化材に、主成分が木灰からなる固化材を用いたことを特徴とする請求項1又は請求項2に記載の補強用建築材料。

【請求項4】

前記有機質土に、木材を粉砕処理することで作られるチップを主原料とした木質堆肥土を用いたことを特徴とする請求項1から請求項3の何れかに記載の補強用建築材料。

【請求項5】

前記有機質土に、木材を粉砕処理することで作られる生チップを主原料とした木質破砕土を用いたことを特徴とする請求項1から請求項3の何れかに記載の補強用建築材料。

【請求項6】

堆肥として用いられる有機質土と土壌固化材と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土を生成する攪拌混合工程と、

前記攪拌混合工程で生成された短繊維含有有機質混合土を吹付け機によって補強対象面に吹き付ける吹付け工程とを経て、

前記補強対象面に有機質の緑化補強土基盤を造成することを特徴とする緑化補強土基盤造成方法。

【請求項7】

堆肥として用いられる有機質土と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することにより流動性のある短繊維含有有機質混合土を生成する攪拌混合工程と、

前記攪拌混合工程で生成された短繊維含有有機質混合土を吹付け機によって補強対象面に吹き付ける吹付け工程とを含み、

前記吹付け工程は、前記吹付け機のポンプからノズルに至る材料搬送経路の途中において、ノズル側に向けて圧縮空気を注入し、この圧縮空気により前記短繊維含有有機質混合土を空気搬送し、この空気搬送されてきた短繊維含有有機質混合土に粉体状の土壌固化材を混入し、その後、ノズルから補強対象面に吹き付けることにより該補強対象面に有機質の緑化補強土基盤を造成することを特徴とする緑化補強土基盤造成方法。

【請求項8】

前記攪拌装置は、別個に稼働可能な2槽の攪拌タンクを有し、

前記攪拌混合工程は、前記攪拌機の一方の攪拌タンクが吹付け機のポンプに接続され、該攪拌タンク内の短繊維含有有機質混合土を前記ポンプに供給して吹付け工程が行われている場合であっても、他方の攪拌タンクにて上記有機質土と短繊維と水とを攪拌混合して短繊維含有有機質混合土を生成することを特徴とする請求項6または請求項7に記載の緑化補強土基盤造成方法。

【請求項9】

前記補強対象面に、アンカーを頭部が突出した状態で打設し、

前記吹付け工程は、前記頭部を覆う状態で補強対象面に短繊維含有有機質混合土を吹き付けることを特徴とする請求項6から請求項8の何れかに記載の緑化補強土基盤造成方法。

【請求項10】

前記アンカーの頭部は、金網枠部材によって囲まれたことを特徴とする請求項9に記載の緑化補強土基盤造成方法。

【請求項11】

前記吹付け工程によって補強対象面に造成される基盤の層の厚さを、前記アンカーの頭部の高さに揃えたことを特徴とする請求項9または請求項10に記載の緑化補強土基盤造成方法。

【請求項12】

前記短繊維含有有機質混合土に、植物の種子を混合してから吹き付ける緑化表層吹付け工程を含み、

前記吹付け工程によって補強対象面に造成された基盤上に、緑化表層吹付け工程を行うことによって、前記基盤の表層に緑化工を造成することを特徴とする請求項6から請求項11の何れかに記載の緑化補強土基盤造成方法。

【請求項13】

前記攪拌混合工程において、団粒剤を併せて投入し、

前記短繊維含有有機質混合土を補強対象面に吹き付けて団粒構造にしたことを特徴とする請求項6から請求項12の何れかに記載の緑化補強土基盤造成方法。

【請求項14】

堆肥として用いられる有機質土と柔軟性を有する短繊維と水とを攪拌装置に投入して攪拌混合することで短繊維含有有機質混合土を生成し、この短繊維含有有機質混合土を、ポンプからノズルに至る材料搬送経路を介して搬送し、該材料搬送経路の先端に設けたノズルから噴射して補強対象面に吹き付ける吹付け機と、

前記材料搬送経路の途中に接続し、ノズル側に向けて圧縮空気を注入し、この圧縮空気により前記短繊維含有有機質混合土を空気搬送するエアコンプレッサーと、

前記ノズルよりも上流側の材料搬送経路に接続し、前記空気搬送された短繊維含有有機質混合土に粉体状の土壌固化材を混入する粉体添加装置と、

を備え、

前記攪拌装置で生成された短繊維含有有機質混合土を前記材料搬送経路の途中から空気搬送し、粉体状の土壌固化材を混入した後にノズルから噴射して補強対象面に吹き付けることを特徴とする緑化補強土基盤造成システム。

【請求項15】

前記攪拌装置は、別個に稼動可能な2槽の攪拌タンクを有し、2槽の攪拌タンクを交互に切り替えて短繊維含有有機質混合土を供給できるようにしたことを特徴とする請求項14に記載の緑化補強土基盤造成システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2007−92513(P2007−92513A)

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願番号】特願2006−238948(P2006−238948)

【出願日】平成18年9月4日(2006.9.4)

【出願人】(599064801)株式会社エコ・グリーン (7)

【出願人】(302012752)ミサワ工業株式会社 (3)

【出願人】(503412492)株式会社東京エヴァークリーン (2)

【出願人】(000201478)前田建設工業株式会社 (358)

【Fターム(参考)】

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願日】平成18年9月4日(2006.9.4)

【出願人】(599064801)株式会社エコ・グリーン (7)

【出願人】(302012752)ミサワ工業株式会社 (3)

【出願人】(503412492)株式会社東京エヴァークリーン (2)

【出願人】(000201478)前田建設工業株式会社 (358)

【Fターム(参考)】

[ Back to top ]