補強硬化体およびその製造方法

【課題】溶融紡糸された円形断面の有機繊維のように、セメントコンクリート、モルタル、スレートなどの水硬性硬化体あるいはプラスチック、ゴムなどの高分子硬化体に配合しても容易に引抜ける有機繊維に、熱的または力学的な方法による簡易で低コストの加工法により硬化体に対する物理的接着性に優れた形状を賦形し、配合によって硬化体のひび割れの拡幅、破片の剥落、あるいは過度な変形を高度に抑制できる硬化体、およびその製造方法を提供する。

【解決手段】ポリアミド、ポリエステル、ポリビニルアルコール等の、ガラス転移温度が313K以上の有機繊維から成る特定撚糸を緊張下で熱固定し、熱固定した特定撚糸、あるいは熱固定後に特定撚糸を解繊して得られるコイル形状の低次撚糸または単繊維を硬化体に混入配合する。

【解決手段】ポリアミド、ポリエステル、ポリビニルアルコール等の、ガラス転移温度が313K以上の有機繊維から成る特定撚糸を緊張下で熱固定し、熱固定した特定撚糸、あるいは熱固定後に特定撚糸を解繊して得られるコイル形状の低次撚糸または単繊維を硬化体に混入配合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、補強硬化体、およびその製造方法に関し、詳しくは、セメントコンクリート、モルタル、スレート等の水硬性硬化体、及びプラスチック、ゴム等の高分子硬化体において、それぞれ有機繊維で補強した補強硬化体、およびその製造方法に関し、さらに詳しくは、硬化体からの引抜けに対する物理的な抵抗性(物理的接着性)に優れた形状を有機繊維に賦形して硬化体に配合した補強硬化体、およびその製造方法に関する。

【背景技術】

【0002】

セメントコンクリート、モルタル、スレートなど水和反応により硬化する水硬性硬化体で造られた構造物は、優れた圧縮強度をもつものの、引張り強度、曲げ強度、及び衝撃強度に劣り、スレート補強用のアスベスト配合は深刻な健康被害を引き起こしている。

【0003】

また、かかる硬化体の補強として、鋼繊維、炭素繊維、耐アルカリ性ガラス繊維の配合も行われるが、鋼繊維は重量と発錆の問題、炭素繊維は価格の問題、耐アルカリ性ガラス繊維は長期安定性と折損の問題を有しており、軽量で低廉、柔軟性にも富む有機繊維の配合が望まれている。

【0004】

他方、高分子硬化体と呼称するプラスチック、ゴム等では、特にタイヤ、ベルト、ホース等のゴム製品を中心に、有機繊維の配合が行われており、一部のプラスチック製品も有機繊維配合による補強が実施されている。

【0005】

有機繊維の硬化体への配合では、セメントとの接着性の良いポリビニルアルコール繊維のセメント系硬化体への配合等の例外を除いて、断面形状や太さが長さ方向に沿って変化しない通常繊維は硬化体から容易に引抜けるため、潜在的補強効果を発揮できない問題点を有している。

【0006】

この引抜け問題に対処するため、表面にエンボス加工したセメント補強用ポリオレフィン延伸テープ(特許文献1を参照)、溶融紡糸の引き取り速度を変化させて凹凸を付与し延伸したセメント補強用繊維(特許文献2を参照)、長さ方向に沿って不規則に断面積が変化するコンクリート補強用ポリオレフィン繊維(特許文献3を参照)、間隔を開け幅もしくは径の太くなった部分を持つ無機硬化体補強用ポリビニルアルコール繊維(特許文献4を参照)、軽量コンクリート補強用波形ポリプロピレン短繊維(特許文献5を参照)、扁平な断面を持つポリアセタール短繊維を捩じり形状に形成したセメント補強用繊維(特許文献6を参照)、モノフィラメントの表面を樹脂で被覆し少なくとも1個の突起部を有する硬化体補強用材料(特許文献7を参照)、繊維表面に不連続な突起を形成した水硬性硬化体補強用短繊維(特許文献8を参照)、繊維直径が繊維方向に沿って変化する高分子硬化体補強用繊維(特許文献9を参照)、正弦曲線状の改良された形状をもつコンクリート補強用繊維(特許文献10を参照)、並列フィラメント糸相互が糸長方向に適宜間隔で連結され一体化したセメントモルタル補強用異形繊維(特許文献11を参照)など、繊維に特殊な形状を賦形し、配合繊維の硬化体に対する物理的接着性を向上させる方法が提案、実施されている。

【特許文献1】特公昭58−18343号公報

【特許文献2】特公昭61−301号公報

【特許文献3】特公昭62−4346号公報

【特許文献4】特公平1−38065号公報

【特許文献5】特開2001−192279号公報

【特許文献6】特開2001−261403号公報

【特許文献7】特開2004−149991号公報

【特許文献8】米国特許第4297414号明細書

【特許文献9】米国特許第4574108号明細書

【特許文献10】米国特許第5981630号明細書

【特許文献11】米国特許第6177195号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、配合繊維の硬化体に対する物理的接着性を向上させるために、上述した各特許文献に開示された技術は、特殊な紡糸や加工法を要するため生産コストや生産効率に劣るものが多く、硬化体に対して接着力の弱い太い繊維であっても物理的接着性に優れた形状を高効率で賦形できる、簡易で低コストの加工法が求められている。

【0008】

硬化体に配合した有機繊維の引抜けに関して鋭意行った研究の結果、引抜けには硬化体を破壊して進行する引抜け(破壊引抜け)、硬化体を破壊せずに進行する滑らかな引抜け(滑り引抜け)、あるいは両過程が同時進行する引抜けが起きることが明らかとなった。

【0009】

本発明の目的は、例えば安価な円形断面の有機繊維であっても、熱的または力学的な方法による簡易で低コストの加工法により、水硬性硬化体や高分子硬化体からの破壊および滑り両引抜けに対する抵抗性に優れた形状を賦形し、当該硬化体へ賦形形状を保持して配合することによって、硬化体のひび割れ拡幅、破片剥落、あるいは過度な変形を高度に抑制することのできる補強硬化体、およびその簡易な製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明では以下の構成とした。

【0011】

(1)ガラス転移温度が313K以上の有機繊維から成る特定撚糸を緊張下で熱固定した後に裁断し、裁断された前記特定撚糸を硬化体の未硬化材に混入配合して、前記未硬化材を硬化する補強硬化体の製造方法とした。

【0012】

(2)上記(1)の補強硬化体の製造方法において、前記特定撚糸を熱固定した後から前記未硬化材に混入配合する迄の間に、前記特定撚糸を解繊することを特徴とする。

【0013】

(3)上記(1)の補強硬化体の製造方法において、混入配合と同時に、前記特定撚糸を解繊することを特徴とする。

【0014】

(4)上記(1)〜(3)の補強硬化体の製造方法において、前記特定撚糸が円形断面の有機繊維の1次撚糸であって、前記特定撚糸を構成する有機繊維の断面積比が1から4までの範囲にあり、前記特定撚糸を構成する有機繊維の本数が2から10までのいずれかの本数であることを特徴とする。

【0015】

(5)上記(4)の補強硬化体の製造方法において、前記特定撚糸を構成する有機繊維の本数が2から4までのいずれかの本数であることを特徴とする。

【0016】

(6)上記(1)〜(5)のいずれかの補強硬化体の製造方法により製造した補強硬化体とした。

【0017】

なお、本発明における撚糸の圧潰とは、撚糸を長さ方向に沿って圧潰すること、すなわち撚糸の側面を加圧して押し潰し構成繊維を塑性変形することを意味する。さらに、主に撚糸の加圧方向の繊維や低次撚糸の交差部位が潰れ、加圧面に凹凸構造が残存する程度の圧潰が該当し、加圧面が平らで滑らかな表面となるような高圧プレス処理は、逆に撚糸が物理的接着性に劣る形状となり解繊も困難なため、本発明の圧潰工程に該当しない。

【0018】

本発明の圧潰工程によって、撚糸の構成繊維は、潰れの程度すなわち断面形状が長さ方向に沿って変化する形状を賦形され、硬化体に対する極めて優れた物理的接着性を呈する。なお、撚糸を圧潰するに際し、圧潰工程を効率的に行うために、撚糸を長さ方向に均一に圧潰することが望ましい。

【0019】

また、本発明における撚糸の解繊とは、圧潰撚糸を本発明の工程で、あるいは新たに解繊工程を附加して、低次の変形撚糸や変形単繊維に分離することを意味する。

【0020】

さらに、本発明における熱固定とは、ガラス転移温度が常温より高い313K以上の有機繊維から成る特定撚糸を緊張下でガラス転移温度以上に加熱して当該繊維を撚糸内の形状に塑性変形し、ガラス転移温度以下に冷却硬化して当該形状を固定することを意味し、張力により撚糸が弛まない緊張下で行わなければならない。

【0021】

なお、本発明では、連続した長さを持つフィラメント糸から短繊維まで繊維と呼称し、273K(約0)〜313K(約40)の温度範囲を常温と設定する。

【0022】

また、本発明における混入配合とは、攪拌などの手法により補強繊維を未硬化材内部での移動を伴って分散する工程を意味する。

【0023】

また、埋設配合とは補強繊維または補強繊維から構成される補強用コード、メッシュシート、ウェブ、不織布、編物、織物等の補強体を攪拌せずに未硬化材内に設置する工程や、当該補強体に高分子硬化体の未硬化材を付着または含浸させる工程などを意味する。

【発明の効果】

【0024】

本発明によれば、硬化体のひび割れ拡幅、破片剥落、あるいは過度な変形を高度に抑制することのできる補強硬化体、およびその簡易な製造方法を提供することが可能となる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施形態について説明する。図1、図2は本実施形態に係る補強硬化体の製造方法の一例を示す工程図である。

【0026】

本実施形態に係る補強硬化体の製造方法は、有機繊維を用いて補強硬化体を製造する方法であり、図1に示すように、有機繊維から成る撚糸を圧潰して圧潰撚糸を得る圧潰工程と、前記圧潰撚糸を未硬化材に混入あるいは埋設配合する配合工程と、前記圧潰撚糸が配合された未硬化材を硬化させる硬化工程とを有する。

【0027】

すなわち、有機繊維の撚糸構造を利用し、撚糸を加圧して圧潰して撚糸を塑性変形する圧潰工程(力学的)により、硬化体に対する物理的接着性に優れた形状を有機繊維に賦形し、これを未硬化体に配合して硬化させることにより、補強硬化体を製造するようにしている。

【0028】

前記圧潰工程では、作業の効率化を図る上で、前記撚糸をその長さ方向に沿って均一に圧潰することが好ましい。

【0029】

また、圧潰撚糸を直接未硬化材に配合してもよいが、圧潰工程と配合工程との間で、圧潰撚糸を予め解繊しておくこともできる。あるいは、混入配合工程では、圧潰撚糸を未硬化材へ混入すると同時に当該圧潰撚糸を解繊してもよい。ここで、圧潰撚糸の解繊とは、低次の変形撚糸や変形単繊維に分離することを意味している。

【0030】

また、ガラス転移温度が313K以上の有機繊維から成る特定撚糸の場合、例えば図2に示すように、前記配合工程の前工程として、前記特定撚糸を緊張状態とする緊張工程と、緊張下にある前記特定撚糸を熱固定する熱固定工程とをさらに有し、前記圧潰工程を、前記緊張工程から前記配合工程までの間に行うことができる。

【0031】

すなわち、当該特定撚糸を緊張下で熱固定した後に裁断し、裁断された撚糸を未硬化材に配合する過程において、例えば図2に示すような手順で特定撚糸の圧潰工程を行うのである。

【0032】

図2(a)では、緊張工程と熱固定工程との間に圧潰工程があり、図2(b)では、熱固定工程と裁断工程との間に圧潰工程があり、図2(c)では、裁断工程の後に圧潰工程を行うようにしている。さらに、図2(b)では、圧潰工程と裁断工程の間に、熱固定の工程を再度行うこともある。

【0033】

また、この例においても、特定撚糸を圧潰する工程は、特定撚糸をその長さ方向に沿って均一に圧潰する工程となるようにすることが好ましい。また、熱固定工程および圧潰工程の両工程の後から未硬化材に配合する迄に特定撚糸を解繊してもよいし、混入配合と同時に特定撚糸を解繊してもよい。

【0034】

図3に、上述してきた方法によって得られる圧潰撚糸あるいはこの圧潰撚糸を解繊した変形単繊維の具体的な形状の一例を示す。図3(a)は、2本の有機繊維から成る撚糸をその長さ方向に沿って均一に圧潰して得た圧潰撚糸1を示しており、図3(b)は、この圧潰撚糸1を解繊して得た変形単繊維2を、圧潰時における加圧方向から見た一部側面図である。

【0035】

このような圧潰撚糸や変形単繊維を、セメントコンクリート、モルタル、スレート等の水硬性硬化体、あるいはプラスチック、ゴム等の高分子硬化体における硬化前の状態である未硬化材に配合し、その後硬化させることによって、硬化体のひび割れ拡幅、破片剥落、あるいは過度な変形を高度に抑制することのできる補強硬化体を製造することができる。

【0036】

図4に他の実施形態における工程図を示す。

【0037】

上述してきた補強硬化体の製造方法における他の実施形態として、図4に示すように、前記配合工程の前工程として、前記圧潰撚糸、または前記圧潰撚糸を解繊して得られた変形撚糸や変形単繊維で補強体を作製する補強体作製工程をさらに有し、前記配合工程では、前記補強体作製工程で作製した前記補強体を、前記未硬化材に埋設配合することもできる。

【0038】

また、上記他の実施形態の変形例として、前記圧潰工程では、前記撚糸で作製した補強体を加圧して前記撚糸を圧潰し、前記配合工程では、前記圧潰工程で圧潰された前記撚糸を含む前記補強体を前記未硬化材に埋設配合することができる。ここで、補強体とは、補強繊維から構成される補強用コード、メッシュシート、ウェブ、不織布、編物、織物等である。

【0039】

なお、本実施形態では、補強繊維や補強体を未硬化材に配合する長さや大きさにするために、繊維を切断する工程を適宜附加するものとする。

【0040】

上述してきた各製造方法により得られた補強硬化体は、水硬性硬化体であれ高分子硬化体であれ、引張り強度、曲げ強度、及び衝撃強度が高い、優れた硬化体となる。

【0041】

以上説明してきたように、本実施形態では、有機繊維の撚糸構造を利用し、撚糸を長さ方向に沿って加圧して撚糸を塑性変形する圧潰工程(力学的)、または熱固定の工程と圧潰工程を組み合わせた複合工程(熱的および力学的)により硬化体に対する物理的接着性に優れた形状を有機繊維に賦形し、必要に応じ圧潰撚糸を解繊する工程を附加して、圧潰変形した撚糸構造や当該撚糸を解繊して得られる低次の変形撚糸や変形単繊維の構造をとる補強繊維を作製し、当該補強繊維または補強繊維から構成される補強体を未硬化材に配合し、未硬化材を硬化することを特徴としている。

【0042】

したがって、本実施形態によれば、撚糸構造を利用した簡易な加工法により、水硬性硬化体や高分子硬化体との物理的接着性に優れる圧潰変形した形状を有機繊維に賦形でき、水硬性硬化体または高分子硬化体への配合により硬化体のひび割れ拡幅、破片剥落、あるいは過度な変形を高度に抑制することが可能となる。

【0043】

以下、本実施形態に係る補強硬化体の製造方法について、さらに詳述する。

【0044】

先ず、撚糸を構成する有機繊維について説明する。

【0045】

加撚により繊維に賦形した螺旋形状は、繊維の弾性力による解撚や未硬化材への混入工程における外力の作用等で変形若しくは消失することもあるが、本実施形態における圧潰工程で繊維に賦形した、断面形状が長さ方向に沿って変化する形状は、未硬化材が硬化するまで保持され、硬化体に対する優れた物理的接着性を繊維に賦与する。したがって、圧潰撚糸を得るために圧潰工程で用いる有機繊維の素材として、特に制限するものではない。

【0046】

一方、熱固定を行う工程には、313K以上のガラス転移温度を有する有機繊維を用いる。これは、ポリアミド系(313Kがガラス転移温度とされるナイロン6を含む)、ポリエステル系の低廉な繊維、セメント系硬化体補強に実績のあるポリビニルアルコール繊維をはじめ幅広い素材の有機繊維が該当する。

【0047】

本実施形態において、上述の有機繊維からなる特定の撚糸の熱固定の工程では、撚糸をガラス転移温度以上に加熱することにより、構成繊維が非晶分子鎖の配向緩和や微細結晶の部分融解により柔らかくなり、緊張下の撚糸内の形状に塑性変形し、ガラス転移温度以下に冷却硬化することにより、繊維の当該形状が固定される。また、313K以上のガラス転移温度を有する繊維は、当該温度以下の常温で硬質であるため、常温で無機成分と水を攪拌配合して硬化する水硬性硬化体や、常温で硬化させる熱硬化性あるいは水溶性樹脂等の高分子硬化体を当該繊維の混入配合で補強する場合に、熱固定と圧潰工程で賦形した潰れた螺旋形状が保持され易い特性を有し、長さ方向に沿って変化する断面形状と併せて、硬化体に対する優れた物理的接着性を繊維に賦与する。

【0048】

緊張下における熱固定の工程は、これを圧潰前に行う場合、熱固定された特定撚糸の解撚や構成繊維の分離を抑え圧潰工程を実施し易くする効果を奏し、また、緊張下における熱固定の工程を圧潰後に行う場合は、圧潰撚糸を直線状に整形するなどの効果がある。

【0049】

また、有機繊維の形状は、円形断面でもよく、楕円、三角、四角、星形、Y型断面などの異形断面でもよい。さらに、有機繊維は、長さ方向に沿って断面形状、断面積変化、折れ曲がり、表面凹凸などがあってもよい。本実施形態に係る方法では、生産効率の高い溶融紡糸により生産され断面積変化、折れ曲がり、及び表面凹凸のない円形断面の有機繊維であっても容易に硬化体に対する物理的接着性に優れた形状を賦形することができる。

【0050】

また、有機繊維の太さも制限するものではないが、過度に細い繊維では、混入配合において特に繊維が長い場合にファイバーボールの形成問題が発生し、過度に太い繊維であれば硬化体内で力学特性の異なる素材が局所的に凝集することになり、引張り強度や曲げ強度以外の硬化体強度が低下する問題が発生するので、当該問題点を考慮して適宜選択するとよい。

【0051】

たとえば、円形断面の有機繊維を加工して配合する場合、一般的な直径0.01〜3mmの繊維が価格や性能面から好適に使用される。なお、細い補強繊維を未硬化材に混入配合する場合、圧潰変形繊維の中心軸を直線状に保持するために長さを短くするなどの調整を要する。

【0052】

次に撚糸について説明する。

【0053】

撚糸は、同種素材の有機繊維のみから構成してもよく、異種素材(例えばポリアミドとポリエステル)の有機繊維を組み合わせて構成してもよい。

【0054】

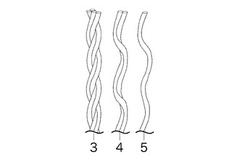

本実施形態では、複数本の繊維が右または左に撚られた撚糸を1次撚糸、構成糸がそれぞれ1次撚糸または単繊維であり、複数の当該構成糸が右または左に撚られた撚糸で少なくとも1本の1次撚糸を含む撚糸を2次撚糸とする。また、より高次の撚糸も同様に定義する。なお、2次以上の撚糸において当該撚糸を構成する撚糸を低次撚糸と呼称し、2次撚糸においては当該2次撚糸を構成する1次撚糸が該当する。図5に、2次撚糸3、当該2次撚糸を構成する低次の1次撚糸4、さらに当該1次撚糸を構成する単繊維5を、本実施形態における撚糸次数の定義の具体的な一例として示す。

【0055】

撚数の上限は、加撚時に繊維が切断することなく、さらに本実施形態の工程を安定して稼動できる最大数となるが、同径の円形断面の有機繊維の束を加撚して1次撚糸する場合、次式で求まる撚数以下であれば、撚糸の折れが発生し難い。

【0056】

ナイロン66を素材とする繊維

0.37d-1n-1 (t/m)

ポリエチレンテレフタレート(PET)を素材とする繊維

0.25d-1n-1 (t/m)

ここでdは繊維の直径(m)、nは加撚する繊維の本数で、上式は繊維の螺旋変形しない若しくは変形の小さい部位の分率が低く抑えられるnが2〜10の範囲で折れの発生し難い撚数上限を与える。但し、撚数を以上の式で計算される数値以下に制限するものではない。撚数は繊維の素材、断面形状、太さ、及び撚糸の構成、補強繊維の長さ、配合法等によって適宜選択する。

【0057】

加圧体の撚糸接触面の形状には、平面や湾曲面などがある。また、撚糸の圧潰工程は複数回に分けて行ってもよい。さらに、撚糸の圧潰は、撚糸の長さ方向に沿って連続して行ってもよく、間隔を開けて不連続に行ってもよい。

【0058】

しかし、製造効率を考慮すると、高効率で実施できることから、撚糸を長さ方向に沿って均一に圧潰する工程が好適である。

【0059】

撚糸を長さ方向に沿って均一に圧潰するとは、加圧方向の撚糸厚を連続して均一に薄くするように圧潰することである。但し、正確に均一であることを要さず、平均厚のまわりに変動してもよい。撚糸の長さ方向に沿った各位置の撚糸厚とは、当該位置近傍の撚糸の最高次の少なくとも1撚り分を含む小区間を加圧方向に垂直な2つの平面で挟んだ場合の平面間の距離を意味する。従って、撚糸を圧潰して均一に薄くするとは、撚糸厚が撚糸の長さ方向に沿った位置に依らず均一となるようにすることであるが、当該小区間内の加圧面に凹凸構造が残存しなければならない。また、撚糸の連続した圧潰工程において撚糸の軸周りの回転が起きる場合などは、圧潰する方向が撚糸の長さ方向に沿って変化してもよい。圧潰により撚糸厚を薄くしていく場合、まず加圧方向にある繊維や低次撚糸の交差部位が部分的に押し潰された形状に塑性変形する。また、この段階では加圧方向に垂直に撚糸が広がり、撚糸の加圧面には凹凸構造が残存する。このような圧潰変形によって、繊維は断面形状が長さ方向に沿って変化する形状を賦形され、繊維と硬化体の物理的接着性が著しく向上する。さらに撚糸構造を保持して配合する場合であっても、加圧面の凹凸構造によって圧潰撚糸は硬化体に対する優れた物理的接着性を有する(図3(a)参照)。

【0060】

また、当該程度の圧潰変形であれば、圧潰された撚糸を解繊することもできる(図3(b)参照)。本実施形態において撚糸を長さ方向に沿って均一に圧潰する工程とは、撚糸や構成繊維を当該程度に圧潰変形する工程を意味する。なお、加圧面が平らで滑らかな表面となるような高圧プレス処理は、撚糸が硬化体に対する物理的接着性に劣る形状となり、解繊も難しく、本実施形態の圧潰に該当しない。

【0061】

撚糸を長さ方向に沿って均一に圧潰する工程は、例えば、2つの平板の間に挟んだ撚糸を平板間の間隔を目的の撚糸厚まで狭めて圧縮する、または間隔を目的の撚糸厚に設定した2つのローラー間に撚糸を通す方法等により実施する。

【0062】

熱固定する際の特定撚糸の緊張とは撚糸の長さを固定するものではなく、撚糸が弛まず切れない程度であればよい。特定撚糸の熱固定は、2次以上の撚糸では当該撚糸および低次撚糸の熱固定を同時に行ってもよく、低次撚糸の熱固定を先行して行ってもよい。熱固定において特定撚糸を加熱する高温体は、気体(気体恒温槽、熱風など)、液体(液体恒温槽など)、固体(平板、湾曲体など)の如何なる状態や形状のものでもよい。加熱温度は、有機繊維のガラス転移温度から結晶部分の融解温度までの任意の温度で、さらに熱によって緊張下の繊維に切断や傷の発生が起きない温度でなければならない。一般にガラス転移温度から融解までの温度域は幅広く、例えばポリアミド系合成繊維のナイロン66で約200K、ポリステル系合成繊維のPETで約190Kとなる。加熱時間は、有機繊維の素材、撚糸の構成、加熱法、高温体温度などにより異なるが、熱が撚糸全体に伝わり、繊維の切断や傷の発生が起きない時間であればよい。一般に高温であるほど熱の繊維への伝達が早く、高速加工には好適である。特定撚糸を冷却する低温体(撚糸から熱を奪う媒体)は、気体(気体恒温槽、冷風、空気など)、液体(液体恒温槽など)、固体(平板、湾曲体など)の如何なる状態や形状のものでもよい。また、冷却温度はガラス転移温度以下であればよい。冷却時間は、有機繊維の素材や撚糸の構成、冷却法、低温体温度、撚糸温度などにより異なるが、有機繊維の温度がガラス転移温度以下に下がり撚糸内の形状が固定される時間であればよい。一般に、空気に晒しても瞬時に冷却硬化する。なお、緊張下の特定撚糸の熱固定の工程は複数回に分けて行ってもよい。

【0063】

ところで、撚糸の加工は、圧潰工程のみを行なってもよく、特定撚糸においては、緊張下の熱固定の工程と圧潰工程を組み合わせて行ってもよい。さらに、撚糸の圧潰工程は、緊張下または非緊張下いずれの条件下で行ってもよい。但し、圧潰工程において、繊維の解撚や構成繊維の分離を抑える必要がある場合には、緊張下で圧潰する。氷点下のガラス転移温度を有し、常温でも柔らかいポリエチレン、ポリプロピレン等のポリオレフィン系繊維では、撚糸の構成が適切であれば、常温で加撚した撚糸を常温および非緊張下で圧潰することもできる。

【0064】

また、特定撚糸における、圧潰工程と緊張下の熱固定の工程とを組み合わせる加工法では、圧潰工程は緊張下にあって熱固定する前から未硬化材に混入配合する迄に行う。熱固定した撚糸であれば、裁断後も撚糸の解撚や構成繊維の分離が起き難く、非緊張下であっても圧潰工程を実施し易い。特定撚糸の圧潰工程を複数回に分割し熱固定の工程と組み合わせる場合、分割された各圧潰工程は、それぞれ緊張下にあって最初に熱固定する前から未硬化材へ混入配合する迄の如何なる段階に分割して行ってもよい。さらに、加熱した加圧体から熱固定に要する熱を撚糸に伝えるなど、熱固定における加熱と圧潰を同時に行うこともできる。特定撚糸の圧潰時の温度は、撚糸を構成する繊維の融点以下であればよく、繊維のガラス転移温度より高くても低くてもよい。ガラス転移温度以上であれば容易に圧潰でき好適であるが、繊維の素材や撚糸の構成が適切であれば、ガラス転移温度以下であっても低加重で圧潰することができる。なお、2次以上の撚糸を圧潰する場合、当該撚糸および低次撚糸の圧潰を同時に行ってもよく、低次撚糸の圧潰を先行して行ってもよい。

【0065】

圧潰撚糸は、撚糸構造を保持したまま配合してもよく、撚糸を圧潰後から未硬化材に配合する迄に低次の変形撚糸または変形単繊維に解繊して配合してもよい。圧潰変形および裁断された撚糸は、常温で、ゴムなどの弾性変形し易い素材で擦過することにより解繊することもできる。さらに、混入配合により硬化体を補強する場合、圧潰撚糸を混入配合時に解繊してもよい。セメント系硬化体の未硬化材への混入時に解繊させる方法として、細骨材または細骨材と粗骨材の混合材に予め混入配合し、解繊を高度に進めることもできる。また、混入前に一部の圧潰撚糸を解繊、あるいは圧潰撚糸を部分的に解繊し、混入時にさらに解繊を進行させるように混入配合してもよい。解繊して混入配合することにより、補強繊維がより均質に硬化体に分散される。なお、圧潰撚糸の解繊は、一部の撚糸が解繊する、あるいは末端から撚糸が部分的に解繊し、残存部が撚糸構造を保持する解繊でもよい。

【0066】

ところで、本実施形態における混入配合とは、攪拌などの手法により補強繊維を未硬化材内部での移動を伴って配合することを意味し、具体的には、セメントコンクリート、モルタル、スレート等の未硬化材と補強繊維をミキサーや手練りなどで攪拌や混練りして補強繊維を未硬化材に分散する工程や、高分子の未硬化材に攪拌して分散する工程などが該当する。セメントコンクリート、モルタル、スレートなど、複数の成分を混合して未硬化材とする場合、成分混合工程のあらゆる段階において補強繊維を混入配合してもよい。また、スプレーにより未硬化材と補強繊維を合わせて吹きつける工程も混入配合に該当する。

【0067】

他方、埋設配合とは、補強繊維や補強体を攪拌せずに未硬化材内に設置する工程や、当該補強繊維や補強体に補強対象となる高分子硬化体の未硬化材を付着または含浸させる工程などを意味する。圧潰撚糸や当該撚糸を解繊して得られた低次の変形撚糸や変形単繊維、あるいは当該撚糸、変形撚糸、または変形単繊維から作製した補強用コード、メッシュシート、ウェブ、不織布、編物、織物等の補強体を未硬化材に埋設配合してもよい。さらに、撚糸で作製した線または面状の補強体を加圧し、補強体を構成する撚糸を圧潰変形して、当該補強体を未硬化材に埋設配合する方法もある。未硬化材への埋設配合は、特に繊維が熱収縮する高温域で行う場合、熱収縮による変形を抑制するため、補強繊維や補強体に張力を作用させ、緊張下で埋設配合することが望ましい。

【0068】

本実施形態によって作製し、硬化体に配合する補強繊維の長さや補強体の大きさは、当該補強繊維や当該補強体が硬化体に適切に配合され、硬化体に対して優れた物理的接着性を有する長さや大きさを適宜選択する。

【0069】

本実施形態における硬化体とは、水和反応により硬化したセメント、石膏等の水硬性無機物質、及び架橋反応、温度変化、乾燥等により硬化した熱硬化性樹脂、熱可塑性樹脂、水溶性樹脂、ゴム等の有機あるいは無機高分子物質である。また、未硬化材とは、水硬性硬化体では水と無機成分の混合流動体、高分子硬化体では架橋や加硫硬化(熱硬化性樹脂、ゴム)、冷却硬化(熱可塑性樹脂)、乾燥硬化(水溶性樹脂)前の液体、粉体、可塑性体等の流動体を意味し、型枠により賦形でき、補強繊維を配合できる特性を有する。

【0070】

さらに詳しくは、水硬性のセメントには、普通ポルトランドセメント、早強ポルトランドセメント、超早強ポルトランドセメント、中庸熱ポルトランドセメント、白色ポルトランドセメントなどのポルトランドセメント、高炉セメント、シリカセメント、フライアッシュセメントなどの混合セメント、アルミナセメントや超速硬セメントなどの特殊セメントなどがある。また、石膏には、II型無水石膏、瘡^半水石膏、竚^半水石膏などがある。さらに、セメントコンクリートやモルタルのように、川砂利、砕石などの粗骨材、川砂、砕砂、珪砂などの細骨材、人工軽量骨材等を配合する水硬性硬化体や、他補強繊維(金属繊維、炭素繊維、ガラス繊維、有機繊維等)を配合する水硬性硬化体、AE剤、減水剤、促進剤、遅延剤、急結剤、増粘剤、発泡剤、起泡剤、微粉、防錆剤などの他添加剤を配合する水硬性硬化体も本実施形態の補強の対象となる。

【0071】

熱硬化性樹脂は、架橋反応前の(他官能性低分子化合物ないし初期縮合反応中間体と触媒の混合物からなる)液体または粉体を加熱または触媒の作用により分子間架橋を起こし硬化するもので、フェノール樹脂、ユリア樹脂、メラミン樹脂、不飽和ポリエステル樹脂、エポキシ樹脂、シリコーン樹脂、ポリウレタン樹脂などがある。熱可塑性樹脂は、流動性もしくは可塑性を呈する加熱物を冷却により硬化するもので、ポリオレフィン(ポリエチレン、ポリプロピレン等)、ポリ塩化ビニル、ポリスチレン、EVA樹脂、ABS樹脂、ポリエステル樹脂、ポリアミド樹脂、ポリアセタールなどがある。水溶性樹脂は、樹脂が溶解した水溶液の乾燥により硬化するもので、メチルセルロースなどのセルロース誘導体、ポリビニルアルコール、ポリアクリルアミド、ポリエチレンイミン、ポリアクリル酸ソーダ、ポリエチレンオキシド、ポリビニルピロリドンなどがある。ゴムは加硫や架橋により硬化するもので、天然ゴムと合成ゴムがあり、さらに合成ゴムにはスチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、ブチルゴム、エチレンプロピレンゴムなどがある。粗骨材、細骨材、人工軽量骨材等を配合する高分子硬化体(ポリマーコンクリート、モルタル)、他補強繊維(金属繊維、炭素繊維、ガラス繊維、有機繊維等)を配合する高分子硬化体(繊維強化プラスチック;FRP)、可塑剤、安定剤、帯電防止剤、難燃剤、充てん剤、着色剤、発泡剤、滑剤、造核剤、カップリング剤、加水分解防止剤、蛍光増白剤、電圧破壊防止剤、赤外線吸収剤などの他添加剤を配合する高分子硬化体なども本実施形態の補強の対象となる。また、本実施形態の補強繊維または補強繊維から構成される補強用コード、メッシュシート、ウェブ、不織布、編物、織物等の補強体を既存のコンクリート、またはタイヤやベルトなどのゴム部材等に接着して補強する場合、接着剤として補強繊維または補強体に付着または含浸して硬化する高分子(熱硬化性樹脂接着剤、ゴムラテックス等)も、本実施形態の補強繊維の優れた物理的接着性を活用し、埋設配合により補強した高分子硬化体とする。なお、当然ながら、水硬性硬化体と高分子硬化体を混合したポリマーセメントコンクリート、モルタルなどの硬化体も本実施形態の補強対象である。

【0072】

硬化体の効果前の状態である未硬化材への補強繊維の配合率は硬化体の種類、配合法、目的等によって異なり、適宜選択する。また、例えば少数本の有機繊維から成る1次の熱固定撚糸を圧潰して各構成繊維に目的に適合する形状を賦形した後に複数の圧潰撚糸を撚り合わせて再熱固定するなど、本実施形態の方法によって加工した繊維を再加撚してもよく、必要に応じ熱固定や圧潰変形を繰り返してもよい。さらに、圧潰変形した補強繊維や当該補強繊維から構成される補強体の作製工程において、補強繊維や補強体を未硬化材に配合する長さや大きさとするために繊維を適宜切断する、あるいは埋設配合用の撚糸構造の補強繊維において繊維束を樹脂付着や部分融着により結束するなど、本実施形態を構成する基本工程に、他の加工工程を附加してもよい。なお、有機フィラメント糸を加撚した撚糸に対し、コスト低減にも繋がる圧潰、裁断、そして必要に応じて附加される熱固定、解繊等の工程を最適な順序で連続しで行なう設備も、繊維加工の既存の設備の改良により構築可能である。

【0073】

ところで、上述してきた補強硬化体の製造方法の参考例として、ガラス転移温度が313K以上の有機繊維から成る特定撚糸を用いる場合、必ずしも圧潰工程を含まなくともよい場合がある。

【0074】

すなわち、ガラス転移温度が常温より高い313K以上の有機繊維から成る特定撚糸を緊張下でガラス転移温度以上に加熱して当該繊維を螺旋形状に塑性変形した後に、ガラス転移温度以下に冷却硬化して当該形状を固定する熱固定の工程(熱的および力学的)により、硬化体に対する物理的接着性に優れた螺旋形状を繊維に賦形して裁断し、必要に応じ熱固定した特定撚糸を解繊する工程を裁断前若しくは裁断後に附加して、熱固定した撚糸構造や当該特定撚糸を解繊して得られるコイル形状の低次撚糸や単繊維の構造をとる補強繊維を作製し、当該補強繊維を未硬化材に混入配合して、未硬化材を硬化することにより、硬化体のひび割れ拡幅、破片剥落、あるいは過度な変形を高度に抑制することのできる補強硬化体を製造する方法である。

【0075】

以下、前記参考例に係る補強硬化体の製造方法について、さらに詳述する。

【0076】

なお、繊維、緊張下、混入配合、常温、及び撚糸次数の意味は、本解決手段および本実施形態と同じで、解繊は、熱固定した特定撚糸をコイル形状の低次撚糸や単繊維に分離することを意味する。

【0077】

また、有機繊維の形状、太さ、撚糸の撚数、撚糸の熱固定における、要件や好適な条件、及び混入配合による補強対象となる硬化体の種類は、本実施形態と同じである。

【0078】

さらに、撚糸は、ガラス転移温度が313K以上の有機繊維であれば、同種素材の有機繊維のみから構成してもよく、異種素材(例えばポリアミドとポリエステル)の有機繊維を組み合わせて構成してもよい。

【0079】

前記参考例では、常温で無機成分と水を攪拌配合して硬化する水硬性硬化体や、常温で硬化させる熱硬化性あるいは水溶性樹脂等の高分子硬化体を当該繊維の混入配合で補強する場合に、熱固定で賦形した繊維の螺旋形状が保持され易い特性を有する。本発明者は、特定撚糸の熱固定の方法により螺旋形状を賦形後に解繊して得られた直径0.235mm、長さ30mmのナイロン66およびPETのコイル形状単繊維を粗骨材(大きさ20〜40mmの砕石)と細骨材(大きさ0.1〜0.5mmの乾燥砂)の等積混合体に投入し、当該混合体をミキサーで1時間に渡り高速撹拌(22回/分)して繊維の形状変化を調査した結果、繊維に賦形した螺旋形状(コイル形状)と直線状の繊維軸(螺旋中心軸)が保持されることを確認している。なお、繊維が細くなると、繊維軸を直線状に保持するために長さを短くするなどの調整を要する。

【0080】

また、2次以上の特定撚糸において複数の低次撚糸を加撚して高次撚糸とする場合、低次の各撚糸の構成、撚り方向(右撚り、左撚り)、撚数が互いに異なってもよいが、同じ撚り方向の低次撚糸を共通の撚り方向とは逆方向に加撚して高次撚糸とすることが好ましい。低次撚糸の撚り方向が互いに異なると、高次撚糸に加撚する工程で、高次撚糸と撚り方向が同じ低次撚糸の撚数は増え、逆方向の低次撚糸の撚数は減る。また、同じ撚り方向の低次撚糸を共通の撚り方向と同方向に加撚すると、低次撚糸に過度の撚りが新たに加わることがある。

【0081】

特定撚糸が1次撚糸の場合、構成繊維の断面積比(繊維の最大断面積/最小断面積)と本数を制限するものではないが、円形断面の有機繊維の束であれば断面積比は1から4の範囲が好ましく、当該断面積比の束において好ましい本数は2から10のいずれかの本数、より好ましくは2から4のいずれかの本数である。断面積比がこの範囲より大きいと2本の円形断面の有機繊維を加撚する場合であっても、変形しない太い繊維が芯となり周りに細い繊維が巻付く撚りとなる。また、当該断面積比の束であっても本数が多い場合、他の繊維に囲まれて撚糸中心部に位置するため、撚られても螺旋変形しない若しくは変形の小さい繊維の部位が存在する。当該部位は特定の繊維に限定される場合もあり、撚糸の場所によって異なる繊維に転移する場合もある。繊維の当該部位は撚糸の熱固定による螺旋形状の賦形に適さないため、当該部位の分率を低く抑えることが技術的に要求される。断面積比が1から4の範囲にある円形断面の有機繊維の束を加撚する場合、本数が2〜4本の束では繊維が均一に螺旋変形するものの、本数が5〜10本の束では当該部位の分率が10%台に増え、さらに本数が増すと当該部位の分率が30%に急速に近づく。

【0082】

前記参考例では、補強繊維が撚糸構造を保持する必要がなく、低次、より望ましくは単繊維に解繊して硬化体に分散した方が均質配合の観点から好ましい。また、当該低次撚糸または単繊維はコイル形状となり、中心軸方向に作用する破壊応力に対して抗する硬化体部位の繊維1本当たりの量が、解繊前の撚糸構造において繊維間の表面の溝にのみ硬化体部位が存在する場合と比較して顕著に増え、破壊引抜けに対する抵抗性が増す。さらに、特定撚糸が同径の円形断面の有機繊維の1次撚糸の場合には、構成繊維の共同した滑り引抜けが低張力で起き、撚糸と硬化体の物理的接着性を低下させる要因となることもある。

【0083】

このように、補強繊維の撚糸構造は、均質配合、引抜け防止等の補強効果の観点から必ずしも最適な構造ではなく、混入配合迄あるいは混入配合時に熱固定した特定撚糸を解繊して、コイル形状の低次撚糸や単繊維として硬化体に分散することが望ましい。当該撚糸の解繊は、全撚糸が解繊することが好ましいが、一部の撚糸が解繊する、あるいは末端から撚糸が部分的に解繊し、残存部が撚糸構造を保持する解繊でもよい。熱固定した特定撚糸の解繊は、繊維束の結束が弱いほど起き易く、繊維束の結束は、撚糸の構成繊維の本数が多いほど繊維の螺旋変形しない若しくは変形の小さい部位の体積分率が高くなるため弱く、また撚糸の撚数が少ないほど弱くなる。

【0084】

熱固定した特定撚糸の解繊工程は、熱固定後から未硬化材へ混入配合する迄のあらゆる段階で実施してもよい。解繊する温度は、素材の融点以下であればよいが、解繊前の螺旋形状を保持するために解繊工程は素材のガラス転移温度以下で行うことが好適である。裁断後の撚糸は、常温で、ゴムなどの弾性変形し易い素材で擦過することにより、単繊維の螺旋形状を塑性変形せずに解繊することもできる。

【0085】

さらに、熱固定した特定撚糸を混入配合時に解繊してもよい。セメント系硬化体の未硬化材への混入時に撚糸を解繊する方法として、細骨材または細骨材と粗骨材の混合材に予め混入し、解繊を高度に進めることもできる。また、混入前に一部の撚糸を解繊、あるいは撚糸を部分的に解繊し、混入時にさらに解繊を進行させるように混入配合してもよい。なお、構成繊維の本数が少なく、撚数が多いため構成繊維間の結束が強い撚糸構造の補強繊維を混入配合する場合は、元の撚糸構造が保持される混入配合であってもよい。

【0086】

ところで、混入前または混入時の解繊により螺旋ピッチが増加する程度の変形が起きてもよいが、硬化体に対する優れた物理的接着性を維持するために、特定撚糸の熱固定より各単繊維に賦形した周期的螺旋形状が解繊工程を通して保持されることが好ましい。

【0087】

前記参考例の方法で作製し、硬化体に混入配合する補強繊維の長さは、当該補強繊維が硬化体に適切に混入配合され、硬化体に対して優れた物理的接着性を有する長さを適宜選択する。

【0088】

未硬化材への補強繊維の配合率は硬化体の種類、目的等によって異なり、適宜選択する。また、前記参考例の方法によって加工した繊維を再加撚してもよく、必要に応じ熱固定を繰り返してもよい。なお、有機フィラメント糸を加撚した特定撚糸に対し、コスト低減にも繋がる、熱固定、裁断そして必要に応じて附加される解繊等の工程を連続して行なう設備も、繊維加工の既存の設備の改良により構築可能である。

【実施例】

【0089】

以下、本実施形態について、実施例および比較例を挙げて説明する。

【0090】

本実施例では以下の2種類の円形断面有機繊維を試験糸の素線として用いた。

繊維A:素材;ナイロン66 平均直径;0.235mm 平均強度;954MPa

繊維B:素材;PET 平均直径;0.235mm 平均強度;926MPa

【0091】

表1に実施例1、比較例1、実施例2、及び比較例2の各データを示す。

【0092】

【表1】

【0093】

(表1の補足説明)

1)1本の繊維からなる試験糸の次数は単繊維と表記。

2)1次撚糸は繊維束を右撚りに加撚して作製。

3)最大張力は、物理的接着度試験時に試験糸の単繊維に作用した最大張力。(試験糸の引抜けまたは切断時に、単繊維当たりに作用した張力)

4)最大応力は、最大張力を単繊維断面積で除した数値。

5)*は、試験中に試験糸が硬化体外で切断したことを示し、引抜けに要する数値は表記載の数値(切断時の張力および応力)以上となるため、*数値間の比較により物理的接着度の違いは評価できない。

【0094】

[実施例1]

表1にデータを示す。

【0095】

(試験糸作製)

試験糸1は、撚糸を緊張下で温度473Kのセラミック平板に平行接触させて5秒間加熱し、緊張を維持したまま空冷する方法で熱固定した撚糸を、水平静置した鋼板上に置き、当該撚糸を鉛直上方からステンレス鋼ロッドで均一に加圧しながら圧潰し、前熱固定と同じ方法と条件で再熱固定して作製した。圧潰は約293K(繊維Aのガラス転移温度323Kより低温)の常温で行い、撚糸厚は0.42mmから0.37mmに薄化したが、主に加圧方向にある繊維の交差部位が押し潰されて、撚糸の加圧面には凹凸構造が残存していた。また、試験糸2は、試験糸1を天然ゴムシート間で擦過する方法で、約293Kの常温で解繊して作製した。

【0096】

(水硬性硬化体の作製)

普通ポルトランドセメントと水(重量比3:1)を手練したセメントペースト(容器内にあり上面は水平面)に、試験糸1、2を上面から垂直に15mm挿入し、湿度100%の雰囲気中で24時間硬化後に水槽内に静置し、さらに6日間水中養生して作製した。

【0097】

(試験糸と水硬性硬化体の物理的接着度試験)

水中養生後に水中から取り出した硬化体を秤量器の上皿に固定し、試験糸露出部を鉛直上方向に引張りながら秤量器荷重表示値の変化を記録し、引抜けまたは切断時の張力(最大張力)を特定する方法で試験した。試験は、硬化体を水中から取り出した後に速やかに行った。

【0098】

[比較例1]

表1にデータを示す。

【0099】

試験糸3(圧潰変形しない1次撚糸)、試験糸4(無撚単繊維)と水硬性硬化体の接着度試験を行った。試験糸3の熱固定、水硬性硬化体作製および接着度試験は実施例1の方法と条件で行った。

【0100】

[実施例2]

表1にデータを示す。

【0101】

(試験糸作製)

試験糸5は、熱固定した撚糸を温度363K(繊維Bのガラス転移温度342Kより高温)の水平静置したセラミック平板上に置き、当該撚糸を鉛直上方からステンレス鋼ロッドで加圧しながら均一に圧潰し、緊張を維持したまま空冷する方法で再熱固定して作製した。また、試験糸6は、試験糸5を解繊して作製した。圧潰により撚糸厚は0.44mmから0.33mmに薄化したが、主に加圧方向にある繊維の交差部位が押し潰され、撚糸の加圧面には凹凸構造が残存し、繊維間には僅かな間隙があった。撚糸の圧潰前の熱固定、及び解繊は、実施例1の方法と条件で行った。なお、試験糸7、8は、それぞれ試験糸1、2と同じである。

【0102】

(高分子硬化体の作製)

主剤と硬化剤(重量比4:1)を混合したエポキシ樹脂(アオイ化学工業株式会社製エポボンドEB−42)の未硬化液(ガラス製容器内にあり上面は水平面)に、試験糸5〜8を上面から垂直に15mm挿入し、硬化して作製した。

【0103】

(試験糸と高分子硬化体の物理的接着度試験)

硬化した高分子硬化体を内含するガラス容器を秤量器の上皿に固定し、試験糸露出部を鉛直上方向に引張りながら秤量器荷重表示値の変化を記録し、引抜けまたは切断時の張力(最大張力)を特定する方法で試験した。

【0104】

[比較例2]

表1にデータを示す。

【0105】

試験糸9(圧潰変形しない1次撚糸)、10(無撚単繊維)、11(圧潰変形しない1次撚糸)、及び12(無撚単繊維)と高分子硬化体の接着度試験を行った。試験糸9の熱固定は実施例1の、高分子硬化体作製および接着度試験は実施例2の方法と条件で行った。なお、試験糸11、12は、それぞれ試験糸3、4と同じである。

【0106】

このように、無撚の繊維や圧潰変形しない1次撚糸と比較して、本実施形態の方法で圧潰変形した繊維の水硬性および高分子硬化体からの引抜き試験時の最大応力(繊維と硬化体の物理的接着度の指標)は大きく増加し、一部の圧潰変形した繊維の最大応力は繊維の平均強度に迫る、あるいは平均強度を越えている。また、1次の撚糸構造の試験糸であっても、圧潰変形によって極めて優れた硬化体に対する接着性を示す。

【0107】

表2に実施例3、比較例3、実施例4、及び比較例4の各データを示す。

【0108】

【表2】

【0109】

(表2の補足説明)

1)試験体の形状は、1辺100mmの正方形の上下面と5mmの厚みをもつ板状。

【0110】

[実施例3]

表2にデータを示す。

【0111】

(試験体作製)

試験体1は、普通ポルトランドセメントと水(重量比3:1)を手練したセメントペーストに試験糸1を手練で均質に分散して型枠に詰め、上面を平滑にして不透水性のフィルムを置き、湿度100%の雰囲気中で24時間硬化した後に型枠を外して水槽内に静置し、さらに6日間水中養生して作製した。試験体の形状は、1辺100mmの正方形の上下面と5mmの厚みをもつ板状であった。

【0112】

(衝撃試験)

ボード類の衝撃試験方法(JIS A 1408)に準じ、水中養生後に水中から取り出した試験体を大きさ0.5〜2.0mmにふるい分けした乾燥川砂上に水平に置き、鋼球(高炭素クロム鋼 直径63.5mm 重量1.042kg)を高さ1mから試験体中央に落とし、試験体の分離、貫通、へこみ、ひび割れの様子を観察した。試験は、硬化体を水中から取り出した後に速やかに行った。

【0113】

[比較例3]

表2にデータを示す。

【0114】

試験体2は試験糸4(無撚単繊維)を手練で均質に分散したセメントペーストを、試験体3は補強繊維を配合しないセメントペーストを型枠に詰め、硬化して作製した。セメントペーストの試験糸以外の成分配合比と型枠形状(試験体形状)は実施例3と同じで、試験体作製および衝撃試験も実施例3の方法と条件で行った。

【0115】

[実施例4]

表2にデータを示す。

【0116】

(試験体作製)

試験体4は、実施例2のエポキシ樹脂の未硬化液を型枠に注入し、試験糸1を5mm間隔で縦横に格子状に並べて作製した型枠底面と同形の正方形メッシュシートを、型枠内未硬化液に底面から2.5mmの位置に底面に平行に埋設配合し、硬化して作製した。試験体の形状は1辺100mmの正方形の上下面と5mmの厚みをもつ板状であった。

【0117】

(衝撃試験)

実施例3の方法と条件で、型枠を外した試験体の衝撃試験を行った。

【0118】

[比較例4]

表2にデータを示す。

【0119】

試験体5は補強繊維を配合しない実施例2のエポキシ樹脂の未硬化液を、実施例4と同形状の型枠に注入し、硬化して作製した。衝撃試験は実施例4の方法と条件で行った。

【0120】

このように、非補強または無撚の繊維を混入配合したセメント板と比較して、本実施形態の方法で加工した繊維を混入配合して補強したセメント板は、衝突部にへこみができるものの、鋼球衝突部の貫通や細片飛散、周辺部の分離を起こさず、衝突面のひび割れの拡幅も抑制され、優れた衝撃強度を示す。また、本実施形態の方法で作製したメッシュシートを埋設配合して補強したプラスチック板も、衝突部にへこみができるものの、試験体の分離と衝突面のひび割れ拡幅が完全に抑制され、優れた衝撃強度を示す。

【0121】

[参考例]

先に、参考例として、ガラス転移温度が313K以上の有機繊維から成る特定撚糸を用いる場合は、圧潰工程を含まなくとも、硬化体のひび割れ拡幅、破片剥落、あるいは過度な変形を高度に抑制することのできる補強硬化体の製造が可能であることを述べた。以下、その具体的参考例について説明する。

【0122】

ここでは、先の実施例同様、以下の2種類の円形断面有機繊維を試験糸の素線として用いた。

繊維A:素材;ナイロン66 平均直径;0.235mm 平均強度;954MPa

繊維B:素材;PET 平均直径;0.235mm 平均強度;926MPa

【0123】

表3に参考例1、参考比較例1、参考例2、及び参考比較例2の各データを示す。

【0124】

【表3】

【0125】

(表3の補足説明)

1)1本の繊維からなる試験糸の次数は単繊維と表記。

2)最大張力は、物理的接着度試験時に試験糸の単繊維に作用した最大張力。(試験糸の引抜けまたは切断時に、単繊維当たりに作用した張力)

3)最大応力は、最大張力を単繊維断面積で除した数値。

4)*は、試験中に試験糸が硬化体外で切断したことを示し、引抜けに要する数値は表記載の数値(切断時の張力および応力)以上となるため、*数値間の比較により物理的接着度の違いは評価できない。

【0126】

[参考例1]

表3にデータを示す。

【0127】

(試験糸作製)

試験糸1〜5は、特定撚糸を緊張下で温度473Kのセラミック平板に平行接触させて5秒間加熱し、緊張を維持したまま空冷する方法で熱固定して作製した。また、試験糸6〜8は、解繊履歴に記載の試験糸を解繊して作製した。なお、右撚りに加撚して1次撚糸を、左撚りに加撚して2次撚糸を作製し、2次撚糸の試験糸は熱固定した1次撚糸を複数本揃えて加撚し、再熱固定して作製した。また、撚糸の熱固定時の緊張は、撚糸が弛まず一定長を保つ条件とし、解繊は天然ゴムシート間で擦過する方法で約293Kの常温で行った。

【0128】

(水硬性硬化体の作製)

普通ポルトランドセメントと水(重量比3:1)を手練したセメントペースト(容器内にあり上面は水平面)に、試験糸1〜8を上面から垂直に15mm挿入し、湿度100%の雰囲気中で24時間硬化後に水槽内に静置し、さらに6日間水中養生して作製した。

【0129】

(試験糸と水硬性硬化体の物理的接着度試験)

水中養生後に水中から取り出した硬化体を秤量器の上皿に固定し、試験糸露出部を鉛直上方向に引張りながら秤量器荷重表示値の変化を記録し、引抜けまたは切断時の張力(最大張力)を特定する方法で試験した。試験は、硬化体を水中から取り出した後に速やかに行った。

【0130】

[参考比較例1]

表3にデータを示す。

【0131】

試験糸9(無撚単繊維)と水硬性硬化体の接着度試験を行った。水硬性硬化体作製および接着度試験は参考例1の方法と条件で行った。

【0132】

[参考例2]

表3にデータを示す。

【0133】

(試験糸作製)

試験糸10〜14は特定撚糸を熱固定して作製し、試験糸15〜17は解繊履歴に記載の試験糸を解繊して作製した。撚糸の加撚、熱固定および解繊は、参考例1の方法と条件で行った。なお、試験糸18、19は、それぞれ試験糸1、6と同じである。

【0134】

(高分子硬化体の作製)

主剤と硬化剤(重量比4:1)を混合したエポキシ樹脂(アオイ化学工業株式会社製エポボンドEB−42)の未硬化液(ガラス製容器内にあり上面は水平面)に、試験糸10〜19を上面から垂直に15mm挿入し、硬化して作製した。

【0135】

(試験糸と高分子硬化体の物理的接着度試験)

硬化した高分子硬化体を内含するガラス容器を秤量器の上皿に固定し、試験糸露出部を鉛直上方向に引張りながら秤量器荷重表示値の変化を記録し、引抜けまたは切断時の張力(最大張力)を特定する方法で試験した。

【0136】

[参考比較例2]

表3にデータを示す。

【0137】

試験糸20、21(無撚単繊維)と高分子硬化体の接着度試験を行った。高分子硬化体作製および接着度試験は参考例2の方法と条件で行った。なお、試験糸21は、試験糸9と同じである。

【0138】

以上のように、無撚の繊維と比較して、前記参考例の方法で螺旋形状を賦形した繊維の水硬性硬化体および高分子硬化体からの引抜き試験時の最大応力(繊維と硬化体の物理的接着度の指標)は増加し、一部の繊維の最大応力は繊維の平均強度に迫る、あるいは平均強度を越えている。

【0139】

表4に、参考例3、参考比較例3、参考例4、及び参考比較例4の各データを示す。

【0140】

【表4】

【0141】

(表4の補足説明)

1)試験体の形状は、1辺100mmの正方形の上下面と5mmの厚みをもつ板状。

2)試験糸22は、6本の繊維Aを右撚りに165t/mの撚数で加撚し、参考例1の方法と条件で熱固定、解繊して作製したコイル形状単繊維。

3)試験糸23は、6本の繊維Bを右撚りに200t/mの撚数で加撚し、参考例1の方法と条件で熱固定、解繊して作製したコイル形状単繊維。

【0142】

[参考例3]

表4にデータを示す。

【0143】

(試験体作製)

試験体1〜3は、普通ポルトランドセメントと水(重量比3:1)を手練したセメントペーストに表記載の各試験糸を手練で均質に分散し、また試験体4は、普通ポルトランドセメントと大きさ0.1〜0.5mmにふるい分けした乾燥川砂、及び水(重量比2:4:1)を手練したセメントモルタル未硬化材に試験糸1を手練で均質に分散し、当該セメントペーストおよびモルタル未硬化材を型枠に詰め、上面を平滑にして不透水性のフィルムを置き、湿度100%の雰囲気中で24時間硬化した後に型枠を外して水槽内に静置し、さらに6日間水中養生して作製した。試験体の形状は、1辺100mmの正方形の上下面と5mmの厚みをもつ板状であった。

【0144】

(衝撃試験)

ボード類の衝撃試験方法(JIS A 1408)に準じ、水中養生後に水中から取り出した試験体を大きさ0.5〜2.0mmにふるい分けした乾燥川砂上に水平に置き、鋼球(高炭素クロム鋼 直径63.5mm 重量1.042kg)を高さ1mから試験体中央に落とし、試験体の分離、貫通、へこみ、ひび割れの様子を観察した。試験は、硬化体を水中から取り出した後に速やかに行った。

【0145】

[参考比較例3]

表4にデータを示す。

【0146】

試験体5は試験糸9(無撚単繊維)を手練で均質に分散したセメントペーストを、試験体6は補強繊維を配合しないセメントペーストを、また試験体7は試験糸9(無撚単繊維)を手練で均質に分散したセメントモルタル未硬化材を、試験体8は補強繊維を配合しないセメントモルタル未硬化材を、型枠に詰め、硬化して作製した。セメントペーストおよびモルタル未硬化材の試験糸以外の成分配合比と型枠形状(試験体形状)は参考例3と同じで、試験体作製および衝撃試験も参考例3の方法と条件で行った。

【0147】

[参考例4]

表4にデータを示す。

【0148】

(試験体作製)

試験体9、10は、参考例2のエポキシ樹脂の未硬化液に、それぞれ試験糸14、23を攪拌して均質に分散し、当該未硬化液を型枠に注入し、硬化して作製した。試験体の形状は1辺100mmの正方形の上下面と5mmの厚みをもつ板状であった。

【0149】

(衝撃試験)

参考例3の試験法で、型枠を外した試験体の衝撃試験を行った。

【0150】

[参考比較例4]

表4にデータを示す。

【0151】

試験体11は試験糸20(無撚単繊維)を攪拌して均質に分散した参考例2のエポキシ樹脂の未硬化液を、試験体12は補強繊維を配合しない未硬化液を、参考例4と同形状の型枠に注入し、硬化して作製した。衝撃試験は参考例4の方法と条件で行った。

【0152】

非補強または無撚の繊維を混入配合したセメント板と比較して、前記参考例の方法で加工した繊維を混入配合して補強したセメント板は、衝突部にへこみができるものの、鋼球衝突部の貫通や細片飛散、周辺部の分離を起こさず、衝突面のひび割れの拡幅も抑制され、優れた衝撃強度を示す。セメントモルタル板についても同様である。さらに、前記参考例の方法で加工した繊維を混入配合して補強したプラスチック板も、衝突部にへこみができるものの、試験体の分離および衝突面のひび割れ拡幅が完全に抑制され、優れた衝撃強度を示した。なお、セメントモルタル板を例に、試験体の衝撃破壊の様子を、図6(試験体4)および図7(試験体7)に示す。

【図面の簡単な説明】

【0153】

【図1】実施形態に係る補強硬化体の製造方法の一例を示す工程図である。

【図2】実施形態に係る補強硬化体の製造方法の一例を示す工程図である。

【図3】長さ方向に沿って均一に圧潰した圧潰撚糸、及び当該圧潰撚糸を解繊した変形単繊維を加圧方向から見た一部側面図である。

【図4】他の実施形態に係る補強硬化体の製造方法の一例を示す工程図である。

【図5】撚糸次数の定義を例示する撚糸の一部側面図である。

【図6】参考例(試験体4)における試験体の衝撃破壊の様子を示す説明図である。

【図7】参考比較例(試験体7)における試験体の衝撃破壊の様子を示す説明図である。

【符号の説明】

【0154】

1 圧潰撚糸

2 変形単繊維

3 2次撚糸

4 1次撚糸

5 単繊維

【技術分野】

【0001】

本発明は、補強硬化体、およびその製造方法に関し、詳しくは、セメントコンクリート、モルタル、スレート等の水硬性硬化体、及びプラスチック、ゴム等の高分子硬化体において、それぞれ有機繊維で補強した補強硬化体、およびその製造方法に関し、さらに詳しくは、硬化体からの引抜けに対する物理的な抵抗性(物理的接着性)に優れた形状を有機繊維に賦形して硬化体に配合した補強硬化体、およびその製造方法に関する。

【背景技術】

【0002】

セメントコンクリート、モルタル、スレートなど水和反応により硬化する水硬性硬化体で造られた構造物は、優れた圧縮強度をもつものの、引張り強度、曲げ強度、及び衝撃強度に劣り、スレート補強用のアスベスト配合は深刻な健康被害を引き起こしている。

【0003】

また、かかる硬化体の補強として、鋼繊維、炭素繊維、耐アルカリ性ガラス繊維の配合も行われるが、鋼繊維は重量と発錆の問題、炭素繊維は価格の問題、耐アルカリ性ガラス繊維は長期安定性と折損の問題を有しており、軽量で低廉、柔軟性にも富む有機繊維の配合が望まれている。

【0004】

他方、高分子硬化体と呼称するプラスチック、ゴム等では、特にタイヤ、ベルト、ホース等のゴム製品を中心に、有機繊維の配合が行われており、一部のプラスチック製品も有機繊維配合による補強が実施されている。

【0005】

有機繊維の硬化体への配合では、セメントとの接着性の良いポリビニルアルコール繊維のセメント系硬化体への配合等の例外を除いて、断面形状や太さが長さ方向に沿って変化しない通常繊維は硬化体から容易に引抜けるため、潜在的補強効果を発揮できない問題点を有している。

【0006】

この引抜け問題に対処するため、表面にエンボス加工したセメント補強用ポリオレフィン延伸テープ(特許文献1を参照)、溶融紡糸の引き取り速度を変化させて凹凸を付与し延伸したセメント補強用繊維(特許文献2を参照)、長さ方向に沿って不規則に断面積が変化するコンクリート補強用ポリオレフィン繊維(特許文献3を参照)、間隔を開け幅もしくは径の太くなった部分を持つ無機硬化体補強用ポリビニルアルコール繊維(特許文献4を参照)、軽量コンクリート補強用波形ポリプロピレン短繊維(特許文献5を参照)、扁平な断面を持つポリアセタール短繊維を捩じり形状に形成したセメント補強用繊維(特許文献6を参照)、モノフィラメントの表面を樹脂で被覆し少なくとも1個の突起部を有する硬化体補強用材料(特許文献7を参照)、繊維表面に不連続な突起を形成した水硬性硬化体補強用短繊維(特許文献8を参照)、繊維直径が繊維方向に沿って変化する高分子硬化体補強用繊維(特許文献9を参照)、正弦曲線状の改良された形状をもつコンクリート補強用繊維(特許文献10を参照)、並列フィラメント糸相互が糸長方向に適宜間隔で連結され一体化したセメントモルタル補強用異形繊維(特許文献11を参照)など、繊維に特殊な形状を賦形し、配合繊維の硬化体に対する物理的接着性を向上させる方法が提案、実施されている。

【特許文献1】特公昭58−18343号公報

【特許文献2】特公昭61−301号公報

【特許文献3】特公昭62−4346号公報

【特許文献4】特公平1−38065号公報

【特許文献5】特開2001−192279号公報

【特許文献6】特開2001−261403号公報

【特許文献7】特開2004−149991号公報

【特許文献8】米国特許第4297414号明細書

【特許文献9】米国特許第4574108号明細書

【特許文献10】米国特許第5981630号明細書

【特許文献11】米国特許第6177195号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、配合繊維の硬化体に対する物理的接着性を向上させるために、上述した各特許文献に開示された技術は、特殊な紡糸や加工法を要するため生産コストや生産効率に劣るものが多く、硬化体に対して接着力の弱い太い繊維であっても物理的接着性に優れた形状を高効率で賦形できる、簡易で低コストの加工法が求められている。

【0008】

硬化体に配合した有機繊維の引抜けに関して鋭意行った研究の結果、引抜けには硬化体を破壊して進行する引抜け(破壊引抜け)、硬化体を破壊せずに進行する滑らかな引抜け(滑り引抜け)、あるいは両過程が同時進行する引抜けが起きることが明らかとなった。

【0009】

本発明の目的は、例えば安価な円形断面の有機繊維であっても、熱的または力学的な方法による簡易で低コストの加工法により、水硬性硬化体や高分子硬化体からの破壊および滑り両引抜けに対する抵抗性に優れた形状を賦形し、当該硬化体へ賦形形状を保持して配合することによって、硬化体のひび割れ拡幅、破片剥落、あるいは過度な変形を高度に抑制することのできる補強硬化体、およびその簡易な製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明では以下の構成とした。

【0011】

(1)ガラス転移温度が313K以上の有機繊維から成る特定撚糸を緊張下で熱固定した後に裁断し、裁断された前記特定撚糸を硬化体の未硬化材に混入配合して、前記未硬化材を硬化する補強硬化体の製造方法とした。

【0012】

(2)上記(1)の補強硬化体の製造方法において、前記特定撚糸を熱固定した後から前記未硬化材に混入配合する迄の間に、前記特定撚糸を解繊することを特徴とする。

【0013】

(3)上記(1)の補強硬化体の製造方法において、混入配合と同時に、前記特定撚糸を解繊することを特徴とする。

【0014】

(4)上記(1)〜(3)の補強硬化体の製造方法において、前記特定撚糸が円形断面の有機繊維の1次撚糸であって、前記特定撚糸を構成する有機繊維の断面積比が1から4までの範囲にあり、前記特定撚糸を構成する有機繊維の本数が2から10までのいずれかの本数であることを特徴とする。

【0015】

(5)上記(4)の補強硬化体の製造方法において、前記特定撚糸を構成する有機繊維の本数が2から4までのいずれかの本数であることを特徴とする。

【0016】

(6)上記(1)〜(5)のいずれかの補強硬化体の製造方法により製造した補強硬化体とした。

【0017】

なお、本発明における撚糸の圧潰とは、撚糸を長さ方向に沿って圧潰すること、すなわち撚糸の側面を加圧して押し潰し構成繊維を塑性変形することを意味する。さらに、主に撚糸の加圧方向の繊維や低次撚糸の交差部位が潰れ、加圧面に凹凸構造が残存する程度の圧潰が該当し、加圧面が平らで滑らかな表面となるような高圧プレス処理は、逆に撚糸が物理的接着性に劣る形状となり解繊も困難なため、本発明の圧潰工程に該当しない。

【0018】

本発明の圧潰工程によって、撚糸の構成繊維は、潰れの程度すなわち断面形状が長さ方向に沿って変化する形状を賦形され、硬化体に対する極めて優れた物理的接着性を呈する。なお、撚糸を圧潰するに際し、圧潰工程を効率的に行うために、撚糸を長さ方向に均一に圧潰することが望ましい。

【0019】

また、本発明における撚糸の解繊とは、圧潰撚糸を本発明の工程で、あるいは新たに解繊工程を附加して、低次の変形撚糸や変形単繊維に分離することを意味する。

【0020】

さらに、本発明における熱固定とは、ガラス転移温度が常温より高い313K以上の有機繊維から成る特定撚糸を緊張下でガラス転移温度以上に加熱して当該繊維を撚糸内の形状に塑性変形し、ガラス転移温度以下に冷却硬化して当該形状を固定することを意味し、張力により撚糸が弛まない緊張下で行わなければならない。

【0021】

なお、本発明では、連続した長さを持つフィラメント糸から短繊維まで繊維と呼称し、273K(約0)〜313K(約40)の温度範囲を常温と設定する。

【0022】

また、本発明における混入配合とは、攪拌などの手法により補強繊維を未硬化材内部での移動を伴って分散する工程を意味する。

【0023】

また、埋設配合とは補強繊維または補強繊維から構成される補強用コード、メッシュシート、ウェブ、不織布、編物、織物等の補強体を攪拌せずに未硬化材内に設置する工程や、当該補強体に高分子硬化体の未硬化材を付着または含浸させる工程などを意味する。

【発明の効果】

【0024】

本発明によれば、硬化体のひび割れ拡幅、破片剥落、あるいは過度な変形を高度に抑制することのできる補強硬化体、およびその簡易な製造方法を提供することが可能となる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施形態について説明する。図1、図2は本実施形態に係る補強硬化体の製造方法の一例を示す工程図である。

【0026】

本実施形態に係る補強硬化体の製造方法は、有機繊維を用いて補強硬化体を製造する方法であり、図1に示すように、有機繊維から成る撚糸を圧潰して圧潰撚糸を得る圧潰工程と、前記圧潰撚糸を未硬化材に混入あるいは埋設配合する配合工程と、前記圧潰撚糸が配合された未硬化材を硬化させる硬化工程とを有する。

【0027】

すなわち、有機繊維の撚糸構造を利用し、撚糸を加圧して圧潰して撚糸を塑性変形する圧潰工程(力学的)により、硬化体に対する物理的接着性に優れた形状を有機繊維に賦形し、これを未硬化体に配合して硬化させることにより、補強硬化体を製造するようにしている。

【0028】

前記圧潰工程では、作業の効率化を図る上で、前記撚糸をその長さ方向に沿って均一に圧潰することが好ましい。

【0029】

また、圧潰撚糸を直接未硬化材に配合してもよいが、圧潰工程と配合工程との間で、圧潰撚糸を予め解繊しておくこともできる。あるいは、混入配合工程では、圧潰撚糸を未硬化材へ混入すると同時に当該圧潰撚糸を解繊してもよい。ここで、圧潰撚糸の解繊とは、低次の変形撚糸や変形単繊維に分離することを意味している。

【0030】

また、ガラス転移温度が313K以上の有機繊維から成る特定撚糸の場合、例えば図2に示すように、前記配合工程の前工程として、前記特定撚糸を緊張状態とする緊張工程と、緊張下にある前記特定撚糸を熱固定する熱固定工程とをさらに有し、前記圧潰工程を、前記緊張工程から前記配合工程までの間に行うことができる。

【0031】

すなわち、当該特定撚糸を緊張下で熱固定した後に裁断し、裁断された撚糸を未硬化材に配合する過程において、例えば図2に示すような手順で特定撚糸の圧潰工程を行うのである。

【0032】

図2(a)では、緊張工程と熱固定工程との間に圧潰工程があり、図2(b)では、熱固定工程と裁断工程との間に圧潰工程があり、図2(c)では、裁断工程の後に圧潰工程を行うようにしている。さらに、図2(b)では、圧潰工程と裁断工程の間に、熱固定の工程を再度行うこともある。

【0033】

また、この例においても、特定撚糸を圧潰する工程は、特定撚糸をその長さ方向に沿って均一に圧潰する工程となるようにすることが好ましい。また、熱固定工程および圧潰工程の両工程の後から未硬化材に配合する迄に特定撚糸を解繊してもよいし、混入配合と同時に特定撚糸を解繊してもよい。

【0034】

図3に、上述してきた方法によって得られる圧潰撚糸あるいはこの圧潰撚糸を解繊した変形単繊維の具体的な形状の一例を示す。図3(a)は、2本の有機繊維から成る撚糸をその長さ方向に沿って均一に圧潰して得た圧潰撚糸1を示しており、図3(b)は、この圧潰撚糸1を解繊して得た変形単繊維2を、圧潰時における加圧方向から見た一部側面図である。

【0035】

このような圧潰撚糸や変形単繊維を、セメントコンクリート、モルタル、スレート等の水硬性硬化体、あるいはプラスチック、ゴム等の高分子硬化体における硬化前の状態である未硬化材に配合し、その後硬化させることによって、硬化体のひび割れ拡幅、破片剥落、あるいは過度な変形を高度に抑制することのできる補強硬化体を製造することができる。

【0036】

図4に他の実施形態における工程図を示す。

【0037】

上述してきた補強硬化体の製造方法における他の実施形態として、図4に示すように、前記配合工程の前工程として、前記圧潰撚糸、または前記圧潰撚糸を解繊して得られた変形撚糸や変形単繊維で補強体を作製する補強体作製工程をさらに有し、前記配合工程では、前記補強体作製工程で作製した前記補強体を、前記未硬化材に埋設配合することもできる。

【0038】

また、上記他の実施形態の変形例として、前記圧潰工程では、前記撚糸で作製した補強体を加圧して前記撚糸を圧潰し、前記配合工程では、前記圧潰工程で圧潰された前記撚糸を含む前記補強体を前記未硬化材に埋設配合することができる。ここで、補強体とは、補強繊維から構成される補強用コード、メッシュシート、ウェブ、不織布、編物、織物等である。

【0039】

なお、本実施形態では、補強繊維や補強体を未硬化材に配合する長さや大きさにするために、繊維を切断する工程を適宜附加するものとする。

【0040】

上述してきた各製造方法により得られた補強硬化体は、水硬性硬化体であれ高分子硬化体であれ、引張り強度、曲げ強度、及び衝撃強度が高い、優れた硬化体となる。

【0041】

以上説明してきたように、本実施形態では、有機繊維の撚糸構造を利用し、撚糸を長さ方向に沿って加圧して撚糸を塑性変形する圧潰工程(力学的)、または熱固定の工程と圧潰工程を組み合わせた複合工程(熱的および力学的)により硬化体に対する物理的接着性に優れた形状を有機繊維に賦形し、必要に応じ圧潰撚糸を解繊する工程を附加して、圧潰変形した撚糸構造や当該撚糸を解繊して得られる低次の変形撚糸や変形単繊維の構造をとる補強繊維を作製し、当該補強繊維または補強繊維から構成される補強体を未硬化材に配合し、未硬化材を硬化することを特徴としている。

【0042】

したがって、本実施形態によれば、撚糸構造を利用した簡易な加工法により、水硬性硬化体や高分子硬化体との物理的接着性に優れる圧潰変形した形状を有機繊維に賦形でき、水硬性硬化体または高分子硬化体への配合により硬化体のひび割れ拡幅、破片剥落、あるいは過度な変形を高度に抑制することが可能となる。

【0043】

以下、本実施形態に係る補強硬化体の製造方法について、さらに詳述する。

【0044】

先ず、撚糸を構成する有機繊維について説明する。

【0045】

加撚により繊維に賦形した螺旋形状は、繊維の弾性力による解撚や未硬化材への混入工程における外力の作用等で変形若しくは消失することもあるが、本実施形態における圧潰工程で繊維に賦形した、断面形状が長さ方向に沿って変化する形状は、未硬化材が硬化するまで保持され、硬化体に対する優れた物理的接着性を繊維に賦与する。したがって、圧潰撚糸を得るために圧潰工程で用いる有機繊維の素材として、特に制限するものではない。

【0046】

一方、熱固定を行う工程には、313K以上のガラス転移温度を有する有機繊維を用いる。これは、ポリアミド系(313Kがガラス転移温度とされるナイロン6を含む)、ポリエステル系の低廉な繊維、セメント系硬化体補強に実績のあるポリビニルアルコール繊維をはじめ幅広い素材の有機繊維が該当する。

【0047】

本実施形態において、上述の有機繊維からなる特定の撚糸の熱固定の工程では、撚糸をガラス転移温度以上に加熱することにより、構成繊維が非晶分子鎖の配向緩和や微細結晶の部分融解により柔らかくなり、緊張下の撚糸内の形状に塑性変形し、ガラス転移温度以下に冷却硬化することにより、繊維の当該形状が固定される。また、313K以上のガラス転移温度を有する繊維は、当該温度以下の常温で硬質であるため、常温で無機成分と水を攪拌配合して硬化する水硬性硬化体や、常温で硬化させる熱硬化性あるいは水溶性樹脂等の高分子硬化体を当該繊維の混入配合で補強する場合に、熱固定と圧潰工程で賦形した潰れた螺旋形状が保持され易い特性を有し、長さ方向に沿って変化する断面形状と併せて、硬化体に対する優れた物理的接着性を繊維に賦与する。

【0048】

緊張下における熱固定の工程は、これを圧潰前に行う場合、熱固定された特定撚糸の解撚や構成繊維の分離を抑え圧潰工程を実施し易くする効果を奏し、また、緊張下における熱固定の工程を圧潰後に行う場合は、圧潰撚糸を直線状に整形するなどの効果がある。

【0049】

また、有機繊維の形状は、円形断面でもよく、楕円、三角、四角、星形、Y型断面などの異形断面でもよい。さらに、有機繊維は、長さ方向に沿って断面形状、断面積変化、折れ曲がり、表面凹凸などがあってもよい。本実施形態に係る方法では、生産効率の高い溶融紡糸により生産され断面積変化、折れ曲がり、及び表面凹凸のない円形断面の有機繊維であっても容易に硬化体に対する物理的接着性に優れた形状を賦形することができる。

【0050】

また、有機繊維の太さも制限するものではないが、過度に細い繊維では、混入配合において特に繊維が長い場合にファイバーボールの形成問題が発生し、過度に太い繊維であれば硬化体内で力学特性の異なる素材が局所的に凝集することになり、引張り強度や曲げ強度以外の硬化体強度が低下する問題が発生するので、当該問題点を考慮して適宜選択するとよい。

【0051】

たとえば、円形断面の有機繊維を加工して配合する場合、一般的な直径0.01〜3mmの繊維が価格や性能面から好適に使用される。なお、細い補強繊維を未硬化材に混入配合する場合、圧潰変形繊維の中心軸を直線状に保持するために長さを短くするなどの調整を要する。

【0052】

次に撚糸について説明する。

【0053】

撚糸は、同種素材の有機繊維のみから構成してもよく、異種素材(例えばポリアミドとポリエステル)の有機繊維を組み合わせて構成してもよい。

【0054】

本実施形態では、複数本の繊維が右または左に撚られた撚糸を1次撚糸、構成糸がそれぞれ1次撚糸または単繊維であり、複数の当該構成糸が右または左に撚られた撚糸で少なくとも1本の1次撚糸を含む撚糸を2次撚糸とする。また、より高次の撚糸も同様に定義する。なお、2次以上の撚糸において当該撚糸を構成する撚糸を低次撚糸と呼称し、2次撚糸においては当該2次撚糸を構成する1次撚糸が該当する。図5に、2次撚糸3、当該2次撚糸を構成する低次の1次撚糸4、さらに当該1次撚糸を構成する単繊維5を、本実施形態における撚糸次数の定義の具体的な一例として示す。

【0055】

撚数の上限は、加撚時に繊維が切断することなく、さらに本実施形態の工程を安定して稼動できる最大数となるが、同径の円形断面の有機繊維の束を加撚して1次撚糸する場合、次式で求まる撚数以下であれば、撚糸の折れが発生し難い。

【0056】

ナイロン66を素材とする繊維

0.37d-1n-1 (t/m)

ポリエチレンテレフタレート(PET)を素材とする繊維

0.25d-1n-1 (t/m)

ここでdは繊維の直径(m)、nは加撚する繊維の本数で、上式は繊維の螺旋変形しない若しくは変形の小さい部位の分率が低く抑えられるnが2〜10の範囲で折れの発生し難い撚数上限を与える。但し、撚数を以上の式で計算される数値以下に制限するものではない。撚数は繊維の素材、断面形状、太さ、及び撚糸の構成、補強繊維の長さ、配合法等によって適宜選択する。

【0057】

加圧体の撚糸接触面の形状には、平面や湾曲面などがある。また、撚糸の圧潰工程は複数回に分けて行ってもよい。さらに、撚糸の圧潰は、撚糸の長さ方向に沿って連続して行ってもよく、間隔を開けて不連続に行ってもよい。

【0058】

しかし、製造効率を考慮すると、高効率で実施できることから、撚糸を長さ方向に沿って均一に圧潰する工程が好適である。

【0059】

撚糸を長さ方向に沿って均一に圧潰するとは、加圧方向の撚糸厚を連続して均一に薄くするように圧潰することである。但し、正確に均一であることを要さず、平均厚のまわりに変動してもよい。撚糸の長さ方向に沿った各位置の撚糸厚とは、当該位置近傍の撚糸の最高次の少なくとも1撚り分を含む小区間を加圧方向に垂直な2つの平面で挟んだ場合の平面間の距離を意味する。従って、撚糸を圧潰して均一に薄くするとは、撚糸厚が撚糸の長さ方向に沿った位置に依らず均一となるようにすることであるが、当該小区間内の加圧面に凹凸構造が残存しなければならない。また、撚糸の連続した圧潰工程において撚糸の軸周りの回転が起きる場合などは、圧潰する方向が撚糸の長さ方向に沿って変化してもよい。圧潰により撚糸厚を薄くしていく場合、まず加圧方向にある繊維や低次撚糸の交差部位が部分的に押し潰された形状に塑性変形する。また、この段階では加圧方向に垂直に撚糸が広がり、撚糸の加圧面には凹凸構造が残存する。このような圧潰変形によって、繊維は断面形状が長さ方向に沿って変化する形状を賦形され、繊維と硬化体の物理的接着性が著しく向上する。さらに撚糸構造を保持して配合する場合であっても、加圧面の凹凸構造によって圧潰撚糸は硬化体に対する優れた物理的接着性を有する(図3(a)参照)。

【0060】

また、当該程度の圧潰変形であれば、圧潰された撚糸を解繊することもできる(図3(b)参照)。本実施形態において撚糸を長さ方向に沿って均一に圧潰する工程とは、撚糸や構成繊維を当該程度に圧潰変形する工程を意味する。なお、加圧面が平らで滑らかな表面となるような高圧プレス処理は、撚糸が硬化体に対する物理的接着性に劣る形状となり、解繊も難しく、本実施形態の圧潰に該当しない。

【0061】

撚糸を長さ方向に沿って均一に圧潰する工程は、例えば、2つの平板の間に挟んだ撚糸を平板間の間隔を目的の撚糸厚まで狭めて圧縮する、または間隔を目的の撚糸厚に設定した2つのローラー間に撚糸を通す方法等により実施する。

【0062】

熱固定する際の特定撚糸の緊張とは撚糸の長さを固定するものではなく、撚糸が弛まず切れない程度であればよい。特定撚糸の熱固定は、2次以上の撚糸では当該撚糸および低次撚糸の熱固定を同時に行ってもよく、低次撚糸の熱固定を先行して行ってもよい。熱固定において特定撚糸を加熱する高温体は、気体(気体恒温槽、熱風など)、液体(液体恒温槽など)、固体(平板、湾曲体など)の如何なる状態や形状のものでもよい。加熱温度は、有機繊維のガラス転移温度から結晶部分の融解温度までの任意の温度で、さらに熱によって緊張下の繊維に切断や傷の発生が起きない温度でなければならない。一般にガラス転移温度から融解までの温度域は幅広く、例えばポリアミド系合成繊維のナイロン66で約200K、ポリステル系合成繊維のPETで約190Kとなる。加熱時間は、有機繊維の素材、撚糸の構成、加熱法、高温体温度などにより異なるが、熱が撚糸全体に伝わり、繊維の切断や傷の発生が起きない時間であればよい。一般に高温であるほど熱の繊維への伝達が早く、高速加工には好適である。特定撚糸を冷却する低温体(撚糸から熱を奪う媒体)は、気体(気体恒温槽、冷風、空気など)、液体(液体恒温槽など)、固体(平板、湾曲体など)の如何なる状態や形状のものでもよい。また、冷却温度はガラス転移温度以下であればよい。冷却時間は、有機繊維の素材や撚糸の構成、冷却法、低温体温度、撚糸温度などにより異なるが、有機繊維の温度がガラス転移温度以下に下がり撚糸内の形状が固定される時間であればよい。一般に、空気に晒しても瞬時に冷却硬化する。なお、緊張下の特定撚糸の熱固定の工程は複数回に分けて行ってもよい。

【0063】

ところで、撚糸の加工は、圧潰工程のみを行なってもよく、特定撚糸においては、緊張下の熱固定の工程と圧潰工程を組み合わせて行ってもよい。さらに、撚糸の圧潰工程は、緊張下または非緊張下いずれの条件下で行ってもよい。但し、圧潰工程において、繊維の解撚や構成繊維の分離を抑える必要がある場合には、緊張下で圧潰する。氷点下のガラス転移温度を有し、常温でも柔らかいポリエチレン、ポリプロピレン等のポリオレフィン系繊維では、撚糸の構成が適切であれば、常温で加撚した撚糸を常温および非緊張下で圧潰することもできる。

【0064】

また、特定撚糸における、圧潰工程と緊張下の熱固定の工程とを組み合わせる加工法では、圧潰工程は緊張下にあって熱固定する前から未硬化材に混入配合する迄に行う。熱固定した撚糸であれば、裁断後も撚糸の解撚や構成繊維の分離が起き難く、非緊張下であっても圧潰工程を実施し易い。特定撚糸の圧潰工程を複数回に分割し熱固定の工程と組み合わせる場合、分割された各圧潰工程は、それぞれ緊張下にあって最初に熱固定する前から未硬化材へ混入配合する迄の如何なる段階に分割して行ってもよい。さらに、加熱した加圧体から熱固定に要する熱を撚糸に伝えるなど、熱固定における加熱と圧潰を同時に行うこともできる。特定撚糸の圧潰時の温度は、撚糸を構成する繊維の融点以下であればよく、繊維のガラス転移温度より高くても低くてもよい。ガラス転移温度以上であれば容易に圧潰でき好適であるが、繊維の素材や撚糸の構成が適切であれば、ガラス転移温度以下であっても低加重で圧潰することができる。なお、2次以上の撚糸を圧潰する場合、当該撚糸および低次撚糸の圧潰を同時に行ってもよく、低次撚糸の圧潰を先行して行ってもよい。

【0065】

圧潰撚糸は、撚糸構造を保持したまま配合してもよく、撚糸を圧潰後から未硬化材に配合する迄に低次の変形撚糸または変形単繊維に解繊して配合してもよい。圧潰変形および裁断された撚糸は、常温で、ゴムなどの弾性変形し易い素材で擦過することにより解繊することもできる。さらに、混入配合により硬化体を補強する場合、圧潰撚糸を混入配合時に解繊してもよい。セメント系硬化体の未硬化材への混入時に解繊させる方法として、細骨材または細骨材と粗骨材の混合材に予め混入配合し、解繊を高度に進めることもできる。また、混入前に一部の圧潰撚糸を解繊、あるいは圧潰撚糸を部分的に解繊し、混入時にさらに解繊を進行させるように混入配合してもよい。解繊して混入配合することにより、補強繊維がより均質に硬化体に分散される。なお、圧潰撚糸の解繊は、一部の撚糸が解繊する、あるいは末端から撚糸が部分的に解繊し、残存部が撚糸構造を保持する解繊でもよい。

【0066】

ところで、本実施形態における混入配合とは、攪拌などの手法により補強繊維を未硬化材内部での移動を伴って配合することを意味し、具体的には、セメントコンクリート、モルタル、スレート等の未硬化材と補強繊維をミキサーや手練りなどで攪拌や混練りして補強繊維を未硬化材に分散する工程や、高分子の未硬化材に攪拌して分散する工程などが該当する。セメントコンクリート、モルタル、スレートなど、複数の成分を混合して未硬化材とする場合、成分混合工程のあらゆる段階において補強繊維を混入配合してもよい。また、スプレーにより未硬化材と補強繊維を合わせて吹きつける工程も混入配合に該当する。

【0067】

他方、埋設配合とは、補強繊維や補強体を攪拌せずに未硬化材内に設置する工程や、当該補強繊維や補強体に補強対象となる高分子硬化体の未硬化材を付着または含浸させる工程などを意味する。圧潰撚糸や当該撚糸を解繊して得られた低次の変形撚糸や変形単繊維、あるいは当該撚糸、変形撚糸、または変形単繊維から作製した補強用コード、メッシュシート、ウェブ、不織布、編物、織物等の補強体を未硬化材に埋設配合してもよい。さらに、撚糸で作製した線または面状の補強体を加圧し、補強体を構成する撚糸を圧潰変形して、当該補強体を未硬化材に埋設配合する方法もある。未硬化材への埋設配合は、特に繊維が熱収縮する高温域で行う場合、熱収縮による変形を抑制するため、補強繊維や補強体に張力を作用させ、緊張下で埋設配合することが望ましい。

【0068】

本実施形態によって作製し、硬化体に配合する補強繊維の長さや補強体の大きさは、当該補強繊維や当該補強体が硬化体に適切に配合され、硬化体に対して優れた物理的接着性を有する長さや大きさを適宜選択する。

【0069】

本実施形態における硬化体とは、水和反応により硬化したセメント、石膏等の水硬性無機物質、及び架橋反応、温度変化、乾燥等により硬化した熱硬化性樹脂、熱可塑性樹脂、水溶性樹脂、ゴム等の有機あるいは無機高分子物質である。また、未硬化材とは、水硬性硬化体では水と無機成分の混合流動体、高分子硬化体では架橋や加硫硬化(熱硬化性樹脂、ゴム)、冷却硬化(熱可塑性樹脂)、乾燥硬化(水溶性樹脂)前の液体、粉体、可塑性体等の流動体を意味し、型枠により賦形でき、補強繊維を配合できる特性を有する。

【0070】

さらに詳しくは、水硬性のセメントには、普通ポルトランドセメント、早強ポルトランドセメント、超早強ポルトランドセメント、中庸熱ポルトランドセメント、白色ポルトランドセメントなどのポルトランドセメント、高炉セメント、シリカセメント、フライアッシュセメントなどの混合セメント、アルミナセメントや超速硬セメントなどの特殊セメントなどがある。また、石膏には、II型無水石膏、瘡^半水石膏、竚^半水石膏などがある。さらに、セメントコンクリートやモルタルのように、川砂利、砕石などの粗骨材、川砂、砕砂、珪砂などの細骨材、人工軽量骨材等を配合する水硬性硬化体や、他補強繊維(金属繊維、炭素繊維、ガラス繊維、有機繊維等)を配合する水硬性硬化体、AE剤、減水剤、促進剤、遅延剤、急結剤、増粘剤、発泡剤、起泡剤、微粉、防錆剤などの他添加剤を配合する水硬性硬化体も本実施形態の補強の対象となる。

【0071】

熱硬化性樹脂は、架橋反応前の(他官能性低分子化合物ないし初期縮合反応中間体と触媒の混合物からなる)液体または粉体を加熱または触媒の作用により分子間架橋を起こし硬化するもので、フェノール樹脂、ユリア樹脂、メラミン樹脂、不飽和ポリエステル樹脂、エポキシ樹脂、シリコーン樹脂、ポリウレタン樹脂などがある。熱可塑性樹脂は、流動性もしくは可塑性を呈する加熱物を冷却により硬化するもので、ポリオレフィン(ポリエチレン、ポリプロピレン等)、ポリ塩化ビニル、ポリスチレン、EVA樹脂、ABS樹脂、ポリエステル樹脂、ポリアミド樹脂、ポリアセタールなどがある。水溶性樹脂は、樹脂が溶解した水溶液の乾燥により硬化するもので、メチルセルロースなどのセルロース誘導体、ポリビニルアルコール、ポリアクリルアミド、ポリエチレンイミン、ポリアクリル酸ソーダ、ポリエチレンオキシド、ポリビニルピロリドンなどがある。ゴムは加硫や架橋により硬化するもので、天然ゴムと合成ゴムがあり、さらに合成ゴムにはスチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、ブチルゴム、エチレンプロピレンゴムなどがある。粗骨材、細骨材、人工軽量骨材等を配合する高分子硬化体(ポリマーコンクリート、モルタル)、他補強繊維(金属繊維、炭素繊維、ガラス繊維、有機繊維等)を配合する高分子硬化体(繊維強化プラスチック;FRP)、可塑剤、安定剤、帯電防止剤、難燃剤、充てん剤、着色剤、発泡剤、滑剤、造核剤、カップリング剤、加水分解防止剤、蛍光増白剤、電圧破壊防止剤、赤外線吸収剤などの他添加剤を配合する高分子硬化体なども本実施形態の補強の対象となる。また、本実施形態の補強繊維または補強繊維から構成される補強用コード、メッシュシート、ウェブ、不織布、編物、織物等の補強体を既存のコンクリート、またはタイヤやベルトなどのゴム部材等に接着して補強する場合、接着剤として補強繊維または補強体に付着または含浸して硬化する高分子(熱硬化性樹脂接着剤、ゴムラテックス等)も、本実施形態の補強繊維の優れた物理的接着性を活用し、埋設配合により補強した高分子硬化体とする。なお、当然ながら、水硬性硬化体と高分子硬化体を混合したポリマーセメントコンクリート、モルタルなどの硬化体も本実施形態の補強対象である。

【0072】

硬化体の効果前の状態である未硬化材への補強繊維の配合率は硬化体の種類、配合法、目的等によって異なり、適宜選択する。また、例えば少数本の有機繊維から成る1次の熱固定撚糸を圧潰して各構成繊維に目的に適合する形状を賦形した後に複数の圧潰撚糸を撚り合わせて再熱固定するなど、本実施形態の方法によって加工した繊維を再加撚してもよく、必要に応じ熱固定や圧潰変形を繰り返してもよい。さらに、圧潰変形した補強繊維や当該補強繊維から構成される補強体の作製工程において、補強繊維や補強体を未硬化材に配合する長さや大きさとするために繊維を適宜切断する、あるいは埋設配合用の撚糸構造の補強繊維において繊維束を樹脂付着や部分融着により結束するなど、本実施形態を構成する基本工程に、他の加工工程を附加してもよい。なお、有機フィラメント糸を加撚した撚糸に対し、コスト低減にも繋がる圧潰、裁断、そして必要に応じて附加される熱固定、解繊等の工程を最適な順序で連続しで行なう設備も、繊維加工の既存の設備の改良により構築可能である。

【0073】

ところで、上述してきた補強硬化体の製造方法の参考例として、ガラス転移温度が313K以上の有機繊維から成る特定撚糸を用いる場合、必ずしも圧潰工程を含まなくともよい場合がある。

【0074】

すなわち、ガラス転移温度が常温より高い313K以上の有機繊維から成る特定撚糸を緊張下でガラス転移温度以上に加熱して当該繊維を螺旋形状に塑性変形した後に、ガラス転移温度以下に冷却硬化して当該形状を固定する熱固定の工程(熱的および力学的)により、硬化体に対する物理的接着性に優れた螺旋形状を繊維に賦形して裁断し、必要に応じ熱固定した特定撚糸を解繊する工程を裁断前若しくは裁断後に附加して、熱固定した撚糸構造や当該特定撚糸を解繊して得られるコイル形状の低次撚糸や単繊維の構造をとる補強繊維を作製し、当該補強繊維を未硬化材に混入配合して、未硬化材を硬化することにより、硬化体のひび割れ拡幅、破片剥落、あるいは過度な変形を高度に抑制することのできる補強硬化体を製造する方法である。

【0075】

以下、前記参考例に係る補強硬化体の製造方法について、さらに詳述する。

【0076】

なお、繊維、緊張下、混入配合、常温、及び撚糸次数の意味は、本解決手段および本実施形態と同じで、解繊は、熱固定した特定撚糸をコイル形状の低次撚糸や単繊維に分離することを意味する。

【0077】

また、有機繊維の形状、太さ、撚糸の撚数、撚糸の熱固定における、要件や好適な条件、及び混入配合による補強対象となる硬化体の種類は、本実施形態と同じである。

【0078】

さらに、撚糸は、ガラス転移温度が313K以上の有機繊維であれば、同種素材の有機繊維のみから構成してもよく、異種素材(例えばポリアミドとポリエステル)の有機繊維を組み合わせて構成してもよい。

【0079】

前記参考例では、常温で無機成分と水を攪拌配合して硬化する水硬性硬化体や、常温で硬化させる熱硬化性あるいは水溶性樹脂等の高分子硬化体を当該繊維の混入配合で補強する場合に、熱固定で賦形した繊維の螺旋形状が保持され易い特性を有する。本発明者は、特定撚糸の熱固定の方法により螺旋形状を賦形後に解繊して得られた直径0.235mm、長さ30mmのナイロン66およびPETのコイル形状単繊維を粗骨材(大きさ20〜40mmの砕石)と細骨材(大きさ0.1〜0.5mmの乾燥砂)の等積混合体に投入し、当該混合体をミキサーで1時間に渡り高速撹拌(22回/分)して繊維の形状変化を調査した結果、繊維に賦形した螺旋形状(コイル形状)と直線状の繊維軸(螺旋中心軸)が保持されることを確認している。なお、繊維が細くなると、繊維軸を直線状に保持するために長さを短くするなどの調整を要する。

【0080】

また、2次以上の特定撚糸において複数の低次撚糸を加撚して高次撚糸とする場合、低次の各撚糸の構成、撚り方向(右撚り、左撚り)、撚数が互いに異なってもよいが、同じ撚り方向の低次撚糸を共通の撚り方向とは逆方向に加撚して高次撚糸とすることが好ましい。低次撚糸の撚り方向が互いに異なると、高次撚糸に加撚する工程で、高次撚糸と撚り方向が同じ低次撚糸の撚数は増え、逆方向の低次撚糸の撚数は減る。また、同じ撚り方向の低次撚糸を共通の撚り方向と同方向に加撚すると、低次撚糸に過度の撚りが新たに加わることがある。

【0081】

特定撚糸が1次撚糸の場合、構成繊維の断面積比(繊維の最大断面積/最小断面積)と本数を制限するものではないが、円形断面の有機繊維の束であれば断面積比は1から4の範囲が好ましく、当該断面積比の束において好ましい本数は2から10のいずれかの本数、より好ましくは2から4のいずれかの本数である。断面積比がこの範囲より大きいと2本の円形断面の有機繊維を加撚する場合であっても、変形しない太い繊維が芯となり周りに細い繊維が巻付く撚りとなる。また、当該断面積比の束であっても本数が多い場合、他の繊維に囲まれて撚糸中心部に位置するため、撚られても螺旋変形しない若しくは変形の小さい繊維の部位が存在する。当該部位は特定の繊維に限定される場合もあり、撚糸の場所によって異なる繊維に転移する場合もある。繊維の当該部位は撚糸の熱固定による螺旋形状の賦形に適さないため、当該部位の分率を低く抑えることが技術的に要求される。断面積比が1から4の範囲にある円形断面の有機繊維の束を加撚する場合、本数が2〜4本の束では繊維が均一に螺旋変形するものの、本数が5〜10本の束では当該部位の分率が10%台に増え、さらに本数が増すと当該部位の分率が30%に急速に近づく。

【0082】

前記参考例では、補強繊維が撚糸構造を保持する必要がなく、低次、より望ましくは単繊維に解繊して硬化体に分散した方が均質配合の観点から好ましい。また、当該低次撚糸または単繊維はコイル形状となり、中心軸方向に作用する破壊応力に対して抗する硬化体部位の繊維1本当たりの量が、解繊前の撚糸構造において繊維間の表面の溝にのみ硬化体部位が存在する場合と比較して顕著に増え、破壊引抜けに対する抵抗性が増す。さらに、特定撚糸が同径の円形断面の有機繊維の1次撚糸の場合には、構成繊維の共同した滑り引抜けが低張力で起き、撚糸と硬化体の物理的接着性を低下させる要因となることもある。

【0083】

このように、補強繊維の撚糸構造は、均質配合、引抜け防止等の補強効果の観点から必ずしも最適な構造ではなく、混入配合迄あるいは混入配合時に熱固定した特定撚糸を解繊して、コイル形状の低次撚糸や単繊維として硬化体に分散することが望ましい。当該撚糸の解繊は、全撚糸が解繊することが好ましいが、一部の撚糸が解繊する、あるいは末端から撚糸が部分的に解繊し、残存部が撚糸構造を保持する解繊でもよい。熱固定した特定撚糸の解繊は、繊維束の結束が弱いほど起き易く、繊維束の結束は、撚糸の構成繊維の本数が多いほど繊維の螺旋変形しない若しくは変形の小さい部位の体積分率が高くなるため弱く、また撚糸の撚数が少ないほど弱くなる。

【0084】

熱固定した特定撚糸の解繊工程は、熱固定後から未硬化材へ混入配合する迄のあらゆる段階で実施してもよい。解繊する温度は、素材の融点以下であればよいが、解繊前の螺旋形状を保持するために解繊工程は素材のガラス転移温度以下で行うことが好適である。裁断後の撚糸は、常温で、ゴムなどの弾性変形し易い素材で擦過することにより、単繊維の螺旋形状を塑性変形せずに解繊することもできる。

【0085】

さらに、熱固定した特定撚糸を混入配合時に解繊してもよい。セメント系硬化体の未硬化材への混入時に撚糸を解繊する方法として、細骨材または細骨材と粗骨材の混合材に予め混入し、解繊を高度に進めることもできる。また、混入前に一部の撚糸を解繊、あるいは撚糸を部分的に解繊し、混入時にさらに解繊を進行させるように混入配合してもよい。なお、構成繊維の本数が少なく、撚数が多いため構成繊維間の結束が強い撚糸構造の補強繊維を混入配合する場合は、元の撚糸構造が保持される混入配合であってもよい。

【0086】

ところで、混入前または混入時の解繊により螺旋ピッチが増加する程度の変形が起きてもよいが、硬化体に対する優れた物理的接着性を維持するために、特定撚糸の熱固定より各単繊維に賦形した周期的螺旋形状が解繊工程を通して保持されることが好ましい。

【0087】

前記参考例の方法で作製し、硬化体に混入配合する補強繊維の長さは、当該補強繊維が硬化体に適切に混入配合され、硬化体に対して優れた物理的接着性を有する長さを適宜選択する。

【0088】

未硬化材への補強繊維の配合率は硬化体の種類、目的等によって異なり、適宜選択する。また、前記参考例の方法によって加工した繊維を再加撚してもよく、必要に応じ熱固定を繰り返してもよい。なお、有機フィラメント糸を加撚した特定撚糸に対し、コスト低減にも繋がる、熱固定、裁断そして必要に応じて附加される解繊等の工程を連続して行なう設備も、繊維加工の既存の設備の改良により構築可能である。

【実施例】

【0089】

以下、本実施形態について、実施例および比較例を挙げて説明する。

【0090】

本実施例では以下の2種類の円形断面有機繊維を試験糸の素線として用いた。

繊維A:素材;ナイロン66 平均直径;0.235mm 平均強度;954MPa

繊維B:素材;PET 平均直径;0.235mm 平均強度;926MPa

【0091】

表1に実施例1、比較例1、実施例2、及び比較例2の各データを示す。

【0092】

【表1】

【0093】

(表1の補足説明)

1)1本の繊維からなる試験糸の次数は単繊維と表記。

2)1次撚糸は繊維束を右撚りに加撚して作製。

3)最大張力は、物理的接着度試験時に試験糸の単繊維に作用した最大張力。(試験糸の引抜けまたは切断時に、単繊維当たりに作用した張力)

4)最大応力は、最大張力を単繊維断面積で除した数値。

5)*は、試験中に試験糸が硬化体外で切断したことを示し、引抜けに要する数値は表記載の数値(切断時の張力および応力)以上となるため、*数値間の比較により物理的接着度の違いは評価できない。

【0094】

[実施例1]

表1にデータを示す。

【0095】

(試験糸作製)

試験糸1は、撚糸を緊張下で温度473Kのセラミック平板に平行接触させて5秒間加熱し、緊張を維持したまま空冷する方法で熱固定した撚糸を、水平静置した鋼板上に置き、当該撚糸を鉛直上方からステンレス鋼ロッドで均一に加圧しながら圧潰し、前熱固定と同じ方法と条件で再熱固定して作製した。圧潰は約293K(繊維Aのガラス転移温度323Kより低温)の常温で行い、撚糸厚は0.42mmから0.37mmに薄化したが、主に加圧方向にある繊維の交差部位が押し潰されて、撚糸の加圧面には凹凸構造が残存していた。また、試験糸2は、試験糸1を天然ゴムシート間で擦過する方法で、約293Kの常温で解繊して作製した。

【0096】

(水硬性硬化体の作製)

普通ポルトランドセメントと水(重量比3:1)を手練したセメントペースト(容器内にあり上面は水平面)に、試験糸1、2を上面から垂直に15mm挿入し、湿度100%の雰囲気中で24時間硬化後に水槽内に静置し、さらに6日間水中養生して作製した。

【0097】

(試験糸と水硬性硬化体の物理的接着度試験)

水中養生後に水中から取り出した硬化体を秤量器の上皿に固定し、試験糸露出部を鉛直上方向に引張りながら秤量器荷重表示値の変化を記録し、引抜けまたは切断時の張力(最大張力)を特定する方法で試験した。試験は、硬化体を水中から取り出した後に速やかに行った。

【0098】

[比較例1]

表1にデータを示す。

【0099】

試験糸3(圧潰変形しない1次撚糸)、試験糸4(無撚単繊維)と水硬性硬化体の接着度試験を行った。試験糸3の熱固定、水硬性硬化体作製および接着度試験は実施例1の方法と条件で行った。

【0100】

[実施例2]

表1にデータを示す。

【0101】

(試験糸作製)

試験糸5は、熱固定した撚糸を温度363K(繊維Bのガラス転移温度342Kより高温)の水平静置したセラミック平板上に置き、当該撚糸を鉛直上方からステンレス鋼ロッドで加圧しながら均一に圧潰し、緊張を維持したまま空冷する方法で再熱固定して作製した。また、試験糸6は、試験糸5を解繊して作製した。圧潰により撚糸厚は0.44mmから0.33mmに薄化したが、主に加圧方向にある繊維の交差部位が押し潰され、撚糸の加圧面には凹凸構造が残存し、繊維間には僅かな間隙があった。撚糸の圧潰前の熱固定、及び解繊は、実施例1の方法と条件で行った。なお、試験糸7、8は、それぞれ試験糸1、2と同じである。

【0102】

(高分子硬化体の作製)

主剤と硬化剤(重量比4:1)を混合したエポキシ樹脂(アオイ化学工業株式会社製エポボンドEB−42)の未硬化液(ガラス製容器内にあり上面は水平面)に、試験糸5〜8を上面から垂直に15mm挿入し、硬化して作製した。

【0103】

(試験糸と高分子硬化体の物理的接着度試験)

硬化した高分子硬化体を内含するガラス容器を秤量器の上皿に固定し、試験糸露出部を鉛直上方向に引張りながら秤量器荷重表示値の変化を記録し、引抜けまたは切断時の張力(最大張力)を特定する方法で試験した。

【0104】

[比較例2]

表1にデータを示す。

【0105】

試験糸9(圧潰変形しない1次撚糸)、10(無撚単繊維)、11(圧潰変形しない1次撚糸)、及び12(無撚単繊維)と高分子硬化体の接着度試験を行った。試験糸9の熱固定は実施例1の、高分子硬化体作製および接着度試験は実施例2の方法と条件で行った。なお、試験糸11、12は、それぞれ試験糸3、4と同じである。

【0106】

このように、無撚の繊維や圧潰変形しない1次撚糸と比較して、本実施形態の方法で圧潰変形した繊維の水硬性および高分子硬化体からの引抜き試験時の最大応力(繊維と硬化体の物理的接着度の指標)は大きく増加し、一部の圧潰変形した繊維の最大応力は繊維の平均強度に迫る、あるいは平均強度を越えている。また、1次の撚糸構造の試験糸であっても、圧潰変形によって極めて優れた硬化体に対する接着性を示す。

【0107】

表2に実施例3、比較例3、実施例4、及び比較例4の各データを示す。

【0108】

【表2】

【0109】

(表2の補足説明)

1)試験体の形状は、1辺100mmの正方形の上下面と5mmの厚みをもつ板状。

【0110】

[実施例3]

表2にデータを示す。

【0111】

(試験体作製)

試験体1は、普通ポルトランドセメントと水(重量比3:1)を手練したセメントペーストに試験糸1を手練で均質に分散して型枠に詰め、上面を平滑にして不透水性のフィルムを置き、湿度100%の雰囲気中で24時間硬化した後に型枠を外して水槽内に静置し、さらに6日間水中養生して作製した。試験体の形状は、1辺100mmの正方形の上下面と5mmの厚みをもつ板状であった。

【0112】

(衝撃試験)

ボード類の衝撃試験方法(JIS A 1408)に準じ、水中養生後に水中から取り出した試験体を大きさ0.5〜2.0mmにふるい分けした乾燥川砂上に水平に置き、鋼球(高炭素クロム鋼 直径63.5mm 重量1.042kg)を高さ1mから試験体中央に落とし、試験体の分離、貫通、へこみ、ひび割れの様子を観察した。試験は、硬化体を水中から取り出した後に速やかに行った。

【0113】

[比較例3]

表2にデータを示す。

【0114】

試験体2は試験糸4(無撚単繊維)を手練で均質に分散したセメントペーストを、試験体3は補強繊維を配合しないセメントペーストを型枠に詰め、硬化して作製した。セメントペーストの試験糸以外の成分配合比と型枠形状(試験体形状)は実施例3と同じで、試験体作製および衝撃試験も実施例3の方法と条件で行った。

【0115】

[実施例4]

表2にデータを示す。

【0116】

(試験体作製)

試験体4は、実施例2のエポキシ樹脂の未硬化液を型枠に注入し、試験糸1を5mm間隔で縦横に格子状に並べて作製した型枠底面と同形の正方形メッシュシートを、型枠内未硬化液に底面から2.5mmの位置に底面に平行に埋設配合し、硬化して作製した。試験体の形状は1辺100mmの正方形の上下面と5mmの厚みをもつ板状であった。

【0117】

(衝撃試験)

実施例3の方法と条件で、型枠を外した試験体の衝撃試験を行った。

【0118】

[比較例4]

表2にデータを示す。

【0119】

試験体5は補強繊維を配合しない実施例2のエポキシ樹脂の未硬化液を、実施例4と同形状の型枠に注入し、硬化して作製した。衝撃試験は実施例4の方法と条件で行った。

【0120】

このように、非補強または無撚の繊維を混入配合したセメント板と比較して、本実施形態の方法で加工した繊維を混入配合して補強したセメント板は、衝突部にへこみができるものの、鋼球衝突部の貫通や細片飛散、周辺部の分離を起こさず、衝突面のひび割れの拡幅も抑制され、優れた衝撃強度を示す。また、本実施形態の方法で作製したメッシュシートを埋設配合して補強したプラスチック板も、衝突部にへこみができるものの、試験体の分離と衝突面のひび割れ拡幅が完全に抑制され、優れた衝撃強度を示す。

【0121】

[参考例]

先に、参考例として、ガラス転移温度が313K以上の有機繊維から成る特定撚糸を用いる場合は、圧潰工程を含まなくとも、硬化体のひび割れ拡幅、破片剥落、あるいは過度な変形を高度に抑制することのできる補強硬化体の製造が可能であることを述べた。以下、その具体的参考例について説明する。

【0122】

ここでは、先の実施例同様、以下の2種類の円形断面有機繊維を試験糸の素線として用いた。

繊維A:素材;ナイロン66 平均直径;0.235mm 平均強度;954MPa

繊維B:素材;PET 平均直径;0.235mm 平均強度;926MPa

【0123】

表3に参考例1、参考比較例1、参考例2、及び参考比較例2の各データを示す。

【0124】

【表3】

【0125】

(表3の補足説明)

1)1本の繊維からなる試験糸の次数は単繊維と表記。

2)最大張力は、物理的接着度試験時に試験糸の単繊維に作用した最大張力。(試験糸の引抜けまたは切断時に、単繊維当たりに作用した張力)

3)最大応力は、最大張力を単繊維断面積で除した数値。

4)*は、試験中に試験糸が硬化体外で切断したことを示し、引抜けに要する数値は表記載の数値(切断時の張力および応力)以上となるため、*数値間の比較により物理的接着度の違いは評価できない。

【0126】

[参考例1]

表3にデータを示す。

【0127】

(試験糸作製)

試験糸1〜5は、特定撚糸を緊張下で温度473Kのセラミック平板に平行接触させて5秒間加熱し、緊張を維持したまま空冷する方法で熱固定して作製した。また、試験糸6〜8は、解繊履歴に記載の試験糸を解繊して作製した。なお、右撚りに加撚して1次撚糸を、左撚りに加撚して2次撚糸を作製し、2次撚糸の試験糸は熱固定した1次撚糸を複数本揃えて加撚し、再熱固定して作製した。また、撚糸の熱固定時の緊張は、撚糸が弛まず一定長を保つ条件とし、解繊は天然ゴムシート間で擦過する方法で約293Kの常温で行った。

【0128】

(水硬性硬化体の作製)

普通ポルトランドセメントと水(重量比3:1)を手練したセメントペースト(容器内にあり上面は水平面)に、試験糸1〜8を上面から垂直に15mm挿入し、湿度100%の雰囲気中で24時間硬化後に水槽内に静置し、さらに6日間水中養生して作製した。

【0129】

(試験糸と水硬性硬化体の物理的接着度試験)

水中養生後に水中から取り出した硬化体を秤量器の上皿に固定し、試験糸露出部を鉛直上方向に引張りながら秤量器荷重表示値の変化を記録し、引抜けまたは切断時の張力(最大張力)を特定する方法で試験した。試験は、硬化体を水中から取り出した後に速やかに行った。

【0130】

[参考比較例1]

表3にデータを示す。

【0131】

試験糸9(無撚単繊維)と水硬性硬化体の接着度試験を行った。水硬性硬化体作製および接着度試験は参考例1の方法と条件で行った。

【0132】

[参考例2]

表3にデータを示す。

【0133】

(試験糸作製)

試験糸10〜14は特定撚糸を熱固定して作製し、試験糸15〜17は解繊履歴に記載の試験糸を解繊して作製した。撚糸の加撚、熱固定および解繊は、参考例1の方法と条件で行った。なお、試験糸18、19は、それぞれ試験糸1、6と同じである。

【0134】

(高分子硬化体の作製)

主剤と硬化剤(重量比4:1)を混合したエポキシ樹脂(アオイ化学工業株式会社製エポボンドEB−42)の未硬化液(ガラス製容器内にあり上面は水平面)に、試験糸10〜19を上面から垂直に15mm挿入し、硬化して作製した。

【0135】

(試験糸と高分子硬化体の物理的接着度試験)

硬化した高分子硬化体を内含するガラス容器を秤量器の上皿に固定し、試験糸露出部を鉛直上方向に引張りながら秤量器荷重表示値の変化を記録し、引抜けまたは切断時の張力(最大張力)を特定する方法で試験した。

【0136】

[参考比較例2]

表3にデータを示す。

【0137】

試験糸20、21(無撚単繊維)と高分子硬化体の接着度試験を行った。高分子硬化体作製および接着度試験は参考例2の方法と条件で行った。なお、試験糸21は、試験糸9と同じである。

【0138】

以上のように、無撚の繊維と比較して、前記参考例の方法で螺旋形状を賦形した繊維の水硬性硬化体および高分子硬化体からの引抜き試験時の最大応力(繊維と硬化体の物理的接着度の指標)は増加し、一部の繊維の最大応力は繊維の平均強度に迫る、あるいは平均強度を越えている。

【0139】

表4に、参考例3、参考比較例3、参考例4、及び参考比較例4の各データを示す。

【0140】

【表4】

【0141】

(表4の補足説明)

1)試験体の形状は、1辺100mmの正方形の上下面と5mmの厚みをもつ板状。

2)試験糸22は、6本の繊維Aを右撚りに165t/mの撚数で加撚し、参考例1の方法と条件で熱固定、解繊して作製したコイル形状単繊維。

3)試験糸23は、6本の繊維Bを右撚りに200t/mの撚数で加撚し、参考例1の方法と条件で熱固定、解繊して作製したコイル形状単繊維。

【0142】

[参考例3]

表4にデータを示す。

【0143】

(試験体作製)

試験体1〜3は、普通ポルトランドセメントと水(重量比3:1)を手練したセメントペーストに表記載の各試験糸を手練で均質に分散し、また試験体4は、普通ポルトランドセメントと大きさ0.1〜0.5mmにふるい分けした乾燥川砂、及び水(重量比2:4:1)を手練したセメントモルタル未硬化材に試験糸1を手練で均質に分散し、当該セメントペーストおよびモルタル未硬化材を型枠に詰め、上面を平滑にして不透水性のフィルムを置き、湿度100%の雰囲気中で24時間硬化した後に型枠を外して水槽内に静置し、さらに6日間水中養生して作製した。試験体の形状は、1辺100mmの正方形の上下面と5mmの厚みをもつ板状であった。

【0144】

(衝撃試験)

ボード類の衝撃試験方法(JIS A 1408)に準じ、水中養生後に水中から取り出した試験体を大きさ0.5〜2.0mmにふるい分けした乾燥川砂上に水平に置き、鋼球(高炭素クロム鋼 直径63.5mm 重量1.042kg)を高さ1mから試験体中央に落とし、試験体の分離、貫通、へこみ、ひび割れの様子を観察した。試験は、硬化体を水中から取り出した後に速やかに行った。

【0145】

[参考比較例3]

表4にデータを示す。

【0146】

試験体5は試験糸9(無撚単繊維)を手練で均質に分散したセメントペーストを、試験体6は補強繊維を配合しないセメントペーストを、また試験体7は試験糸9(無撚単繊維)を手練で均質に分散したセメントモルタル未硬化材を、試験体8は補強繊維を配合しないセメントモルタル未硬化材を、型枠に詰め、硬化して作製した。セメントペーストおよびモルタル未硬化材の試験糸以外の成分配合比と型枠形状(試験体形状)は参考例3と同じで、試験体作製および衝撃試験も参考例3の方法と条件で行った。

【0147】

[参考例4]

表4にデータを示す。

【0148】

(試験体作製)

試験体9、10は、参考例2のエポキシ樹脂の未硬化液に、それぞれ試験糸14、23を攪拌して均質に分散し、当該未硬化液を型枠に注入し、硬化して作製した。試験体の形状は1辺100mmの正方形の上下面と5mmの厚みをもつ板状であった。

【0149】

(衝撃試験)

参考例3の試験法で、型枠を外した試験体の衝撃試験を行った。

【0150】

[参考比較例4]

表4にデータを示す。

【0151】

試験体11は試験糸20(無撚単繊維)を攪拌して均質に分散した参考例2のエポキシ樹脂の未硬化液を、試験体12は補強繊維を配合しない未硬化液を、参考例4と同形状の型枠に注入し、硬化して作製した。衝撃試験は参考例4の方法と条件で行った。

【0152】

非補強または無撚の繊維を混入配合したセメント板と比較して、前記参考例の方法で加工した繊維を混入配合して補強したセメント板は、衝突部にへこみができるものの、鋼球衝突部の貫通や細片飛散、周辺部の分離を起こさず、衝突面のひび割れの拡幅も抑制され、優れた衝撃強度を示す。セメントモルタル板についても同様である。さらに、前記参考例の方法で加工した繊維を混入配合して補強したプラスチック板も、衝突部にへこみができるものの、試験体の分離および衝突面のひび割れ拡幅が完全に抑制され、優れた衝撃強度を示した。なお、セメントモルタル板を例に、試験体の衝撃破壊の様子を、図6(試験体4)および図7(試験体7)に示す。

【図面の簡単な説明】

【0153】

【図1】実施形態に係る補強硬化体の製造方法の一例を示す工程図である。

【図2】実施形態に係る補強硬化体の製造方法の一例を示す工程図である。

【図3】長さ方向に沿って均一に圧潰した圧潰撚糸、及び当該圧潰撚糸を解繊した変形単繊維を加圧方向から見た一部側面図である。

【図4】他の実施形態に係る補強硬化体の製造方法の一例を示す工程図である。

【図5】撚糸次数の定義を例示する撚糸の一部側面図である。

【図6】参考例(試験体4)における試験体の衝撃破壊の様子を示す説明図である。

【図7】参考比較例(試験体7)における試験体の衝撃破壊の様子を示す説明図である。

【符号の説明】

【0154】

1 圧潰撚糸

2 変形単繊維

3 2次撚糸

4 1次撚糸

5 単繊維

【特許請求の範囲】

【請求項1】

ガラス転移温度が313K以上の有機繊維から成る特定撚糸を緊張下で熱固定した後に裁断し、裁断された前記特定撚糸を硬化体の未硬化材に混入配合して、前記未硬化材を硬化することを特徴とする補強硬化体の製造方法。

【請求項2】

前記特定撚糸を熱固定した後から前記未硬化材に混入配合する迄の間に、前記特定撚糸を解繊することを特徴とする請求項1記載の補強硬化体の製造方法。

【請求項3】

混入配合と同時に、前記特定撚糸を解繊することを特徴とする請求項1記載の補強硬化体の製造方法。

【請求項4】

前記特定撚糸が円形断面の有機繊維の1次撚糸であって、

前記特定撚糸を構成する有機繊維の断面積比が1から4までの範囲にあり、

前記特定撚糸を構成する有機繊維の本数が2から10までのいずれかの本数、

であることを特徴とする請求項1〜3のいずれかに記載の補強硬化体の製造方法。

【請求項5】

前記特定撚糸を構成する有機繊維の本数が2から4までのいずれかの本数であることを特徴とする請求項4に記載の補強硬化体の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の補強硬化体の製造方法により製造した補強硬化体。

【請求項1】

ガラス転移温度が313K以上の有機繊維から成る特定撚糸を緊張下で熱固定した後に裁断し、裁断された前記特定撚糸を硬化体の未硬化材に混入配合して、前記未硬化材を硬化することを特徴とする補強硬化体の製造方法。

【請求項2】

前記特定撚糸を熱固定した後から前記未硬化材に混入配合する迄の間に、前記特定撚糸を解繊することを特徴とする請求項1記載の補強硬化体の製造方法。

【請求項3】

混入配合と同時に、前記特定撚糸を解繊することを特徴とする請求項1記載の補強硬化体の製造方法。

【請求項4】

前記特定撚糸が円形断面の有機繊維の1次撚糸であって、

前記特定撚糸を構成する有機繊維の断面積比が1から4までの範囲にあり、

前記特定撚糸を構成する有機繊維の本数が2から10までのいずれかの本数、

であることを特徴とする請求項1〜3のいずれかに記載の補強硬化体の製造方法。

【請求項5】

前記特定撚糸を構成する有機繊維の本数が2から4までのいずれかの本数であることを特徴とする請求項4に記載の補強硬化体の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の補強硬化体の製造方法により製造した補強硬化体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−46648(P2009−46648A)

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願番号】特願2007−255943(P2007−255943)

【出願日】平成19年9月28日(2007.9.28)

【分割の表示】特願2007−211678(P2007−211678)の分割

【原出願日】平成19年8月15日(2007.8.15)

【出願人】(507275017)

【Fターム(参考)】

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願日】平成19年9月28日(2007.9.28)

【分割の表示】特願2007−211678(P2007−211678)の分割

【原出願日】平成19年8月15日(2007.8.15)

【出願人】(507275017)

【Fターム(参考)】

[ Back to top ]