補正値の取得方法、及び、印刷装置の製造方法

【課題】イエローの濃度むら補正値の精度を上げること。

【解決手段】マゼンタノズル列とイエローノズル列により印刷される赤色のテストパターンと、シアンノズル列とイエローノズル列により印刷される緑色のテストパターンと、のうちの少なくとも一方を、印刷装置に印刷させて、赤色のテストパターンと緑色のテストパターンとのうちの少なくとも一方のテストパターンに基づいて、イエローノズル列が印刷する画像の濃度を補正するイエローの補正値を、ドット列が印刷される媒体上の列領域毎に、取得する補正値の取得方法。

【解決手段】マゼンタノズル列とイエローノズル列により印刷される赤色のテストパターンと、シアンノズル列とイエローノズル列により印刷される緑色のテストパターンと、のうちの少なくとも一方を、印刷装置に印刷させて、赤色のテストパターンと緑色のテストパターンとのうちの少なくとも一方のテストパターンに基づいて、イエローノズル列が印刷する画像の濃度を補正するイエローの補正値を、ドット列が印刷される媒体上の列領域毎に、取得する補正値の取得方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、補正値の取得方法、及び、印刷装置の製造方法に関する。

【背景技術】

【0002】

印刷装置として、ノズルからインクを吐出して印刷を行うインクジェットプリンター(以下、プリンター)が知られている。このようなプリンターでは、ノズルの加工精度等の問題(例:インク吐出量のばらつき、着弾位置のずれ)により、印刷画像に濃度むらが生じる虞がある。

【0003】

そこで、プリンターにテストパターンを実際に印刷させて、そのテストパターンをスキャナーが読み取った結果に基づいて、濃度むら補正値を取得する方法が提案されている。例えば、淡く読み取られた領域に対しては、インク吐出量が多くなるような補正値が対応付けられ、濃く読み取られた領域に対しては、インク吐出量が少なくなるような補正値が対応付けられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−1141号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ただし、イエローインクで印刷したテストパターンでは、「単位面積あたりのインク吐出量の変化」に対する「スキャナーの読取階調値の変化」が小さい。即ち、スキャナーは、イエローのテストパターンにおける微小な濃度変化を読み取ることが出来ない。ゆえに、イエローインクで印刷したテストパターンに基づいてイエローの濃度むら補正値を取得しようとすると、補正値の精度が低下してしまう。そうすると、印刷画像の濃度むらを改善することが出来ない。

そこで、本発明では、イエローの濃度むら補正値の精度を上げることを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決する為の主たる発明は、(A)インクを吐出するノズルが色毎に所定方向に並んだ複数のノズル列と媒体とを前記所定方向と交差する移動方向に相対移動させながら前記ノズルからインクを吐出させる印刷装置における補正値の取得方法であって、(B)前記移動方向に沿う複数のドット列が前記所定方向に並ぶテストパターンであって、マゼンタインクを吐出するマゼンタノズル列とイエローインクを吐出するイエローノズル列により印刷される赤色の前記テストパターンと、シアンインクを吐出するシアンノズル列と前記イエローノズル列により印刷される緑色の前記テストパターンと、のうちの少なくとも一方を、前記印刷装置に印刷させることと、(C)前記赤色の前記テストパターンと前記緑色の前記テストパターンとのうちの少なくとも一方の前記テストパターンに基づいて、前記イエローノズル列が印刷する画像の濃度を補正するイエローの補正値を、前記ドット列が印刷される前記媒体上の列領域毎に、取得することと、(D)を有することを特徴とする補正値の取得方法である。

本発明の他の特徴は、本明細書、及び添付図面の記載により、明らかにする。

【図面の簡単な説明】

【0007】

【図1】プリンターの全体構成ブロック図である。

【図2】図2Aはプリンターの概略斜視図であり、図2Bはヘッドの下面におけるノズルの配列を示す図である。

【図3】図3A及び図3Bは、通常印刷の説明図である。

【図4】先端印刷及び後端印刷の説明図である。

【図5】図5Aは理想的にドットが形成された場合の説明図であり、図5Bは濃度むらが発生した場合の説明図であり、図5Cは補正値によってドットが形成された場合の説明図である。

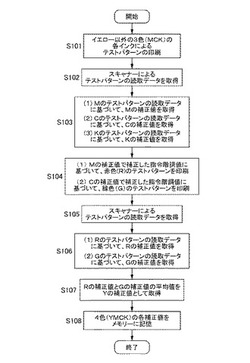

【図6】比較例の濃度むら補正値の取得方法を示すフローである。

【図7】本実施形態の濃度むら補正値の取得方法を示すフローである。

【図8】図8Aはプリンターが最初に印刷するテストパターンの説明図であり、図8Bはテストパターンの構成を説明する図である。

【図9】テストパターンの読取データを示す図である。

【図10】図10A及び図10Bは目標指令階調値を算出する様子を示す図である。

【図11】図11Aはプリンターが2回目に印刷するテストパターンを説明する図であり、図11Bはテストパターンの読取データを示す図である。

【図12】補正値テーブルを説明する図である。

【図13】補正前の階調値に対応する補正値を算出する説明図である。

【発明を実施するための形態】

【0008】

===開示の概要===

本明細書の記載、及び添付図面の記載により、少なくとも次のことが明らかとなる。

【0009】

即ち、(A)インクを吐出するノズルが色毎に所定方向に並んだ複数のノズル列と媒体とを前記所定方向と交差する移動方向に相対移動させながら前記ノズルからインクを吐出させる印刷装置における補正値の取得方法であって、(B)前記移動方向に沿う複数のドット列が前記所定方向に並ぶテストパターンであって、マゼンタインクを吐出するマゼンタノズル列とイエローインクを吐出するイエローノズル列により印刷される赤色の前記テストパターンと、シアンインクを吐出するシアンノズル列と前記イエローノズル列により印刷される緑色の前記テストパターンと、のうちの少なくとも一方を、前記印刷装置に印刷させることと、(C)前記赤色の前記テストパターンと前記緑色の前記テストパターンとのうちの少なくとも一方の前記テストパターンに基づいて、前記イエローノズル列が印刷する画像の濃度を補正するイエローの補正値を、前記ドット列が印刷される前記媒体上の列領域毎に、取得することと、(D)を有することを特徴とする補正値の取得方法である。

このような補正値の取得方法によれば、イエローの濃度むら補正値の精度を上げることができる。

【0010】

かかる補正値の取得方法であって、前記印刷装置が前記赤色の前記テストパターンを印刷する場合に、前記マゼンタノズル列により印刷されるマゼンタの前記テストパターンに基づいて、前記マゼンタノズル列が印刷する画像の濃度を補正するマゼンタの補正値を取得した後に、前記赤色の前記テストパターンを印刷するための画像データを前記マゼンタの補正値で補正した画像データに基づいて、前記印刷装置が前記赤色の前記テストパターンを印刷し、前記印刷装置が前記緑色の前記テストパターンを印刷する場合に、前記シアンノズル列により印刷されるシアンの前記テストパターンに基づいて、前記シアンノズル列が印刷する画像の濃度を補正するシアンの補正値を取得した後に、前記緑色の前記テストパターンを印刷するための画像データを前記シアンの補正値で補正した画像データに基づいて、前記印刷装置が前記緑色の前記テストパターンを印刷すること。

このような補正値の取得方法によれば、マゼンタノズル列やシアンノズル列の加工精度等の問題が排除されたイエローの濃度むら補正値を取得することができ、より精度の良いイエローの濃度むら補正値を取得することができる。

【0011】

かかる補正値の取得方法であって、前記印刷装置が前記赤色の前記テストパターンと前記緑色の前記テストパターンを印刷し、前記赤色の前記テストパターンに基づいて取得される補正値と、前記緑色の前記テストパターンに基づいて取得される補正値と、の平均値を、前記イエローの補正値とすること。

このような補正値の取得方法によれば、より精度の良いイエローの濃度むら補正値を取得することができる。

【0012】

かかる補正値の取得方法であって、前記印刷装置が前記赤色の前記テストパターンと前記緑色の前記テストパターンを印刷し、スキャナーが前記赤色の前記テストパターンを読み取った読取データと、前記スキャナーが前記緑色の前記テストパターンを読み取った読取データと、の平均値に基づいて、前記イエローの補正値を取得すること。

このような補正値の取得方法によれば、より精度の良いイエローの濃度むら補正値を取得することができる。

【0013】

また、(A)インクを吐出するノズルが色毎に所定方向に並んだ複数のノズル列と媒体とを前記所定方向と交差する移動方向に相対移動させながら前記ノズルからインクを吐出させる印刷装置の製造方法であって、(B)前記移動方向に沿う複数のドット列が前記所定方向に並ぶテストパターンであって、マゼンタインクを吐出するマゼンタノズル列とイエローインクを吐出するイエローノズル列により印刷される赤色の前記テストパターンと、シアンインクを吐出するシアンノズル列と前記イエローノズル列により印刷される緑色の前記テストパターンと、のうちの少なくとも一方を、前記印刷装置に印刷させることと、(C)前記赤色の前記テストパターンと前記緑色の前記テストパターンとのうちの少なくとも一方の前記テストパターンに基づいて、前記イエローノズル列が印刷する画像の濃度を補正するイエローの補正値を、前記ドット列が印刷される前記媒体上の列領域毎に、取得することと、(D)前記印刷装置が有する記憶部に、前記補正値を記憶させることと、(E)を有することを特徴とする印刷装置の製造方法である。

このような印刷装置の製造方法によれば、記憶部に記憶させるイエローの濃度むら補正値の精度を上げることができる。

【0014】

===印刷システム===

印刷装置をインクジェットプリンター(以下、プリンター)とし、プリンターとコンピューターが接続された印刷システムを例に挙げて、実施形態を説明する。

【0015】

図1は、プリンター1の全体構成ブロック図であり、図2Aは、プリンター1の概略斜視図であり、図2Bは、ヘッド41の下面におけるノズルの配列を示す図である。なお、図2Bは、ヘッド41の上方からノズルの配列を仮想的に見た図である。

【0016】

コンピューター60は、プリンター1と通信可能に接続されており、プリンター1に画像を印刷させるための印刷データをプリンター1に出力する。

【0017】

コントローラー10は、プリンター1の制御を行うための制御ユニットである。インターフェース部11はコンピューター60とプリンター1との間でデータの送受信を行うためのものである。CPU12はプリンター1全体の制御を行うための演算処理装置である。メモリー13はCPU12のプログラムを格納する領域や作業領域等を確保するためのものである。CPU12はユニット制御回路14により各ユニットを制御する。なお、プリンター1内の状況を検出器群50が監視し、その検出結果に基づいて、コントローラー10は各ユニットを制御する。

【0018】

搬送ユニット20は、媒体S(例:用紙、布など)を印刷可能な位置に送り込み、印刷時には搬送方向に所定の搬送量で媒体Sを搬送するためのものである。

キャリッジユニット30は、インクを吐出するヘッド41を保持したキャリッジ31を、搬送方向と交差する移動方向に移動するためのものである。

【0019】

ヘッドユニット40は、媒体Sにインクを吐出するためのものであり、ヘッド41を有する。ヘッド41の下面には、図2Bに示すように、インクを吐出するノズルが色毎に搬送方向(所定方向)に並んだ複数のノズル列が形成され、各ノズルはインクが充填されたインク室に連通している。また、ノズル列では、所定の間隔k・Dおきにノズルが並んでいる。本実施形態のプリンター1は、4色のインク(YMCK)を吐出可能とし、イエローインクを吐出するイエローノズル列(Y)と、マゼンタインクを吐出するマゼンタノズル列(M)と、シアンインクを吐出するシアンノズル列(C)と、ブラックインクを吐出するブラックノズル列(K)と、を有する。

【0020】

なお、ノズルからのインク吐出方式は、駆動素子(ピエゾ素子)に電圧をかけてインク室を膨張・収縮させることによりノズルからインクを吐出させるピエゾ方式でもよいし、発熱素子を用いてノズル内に気泡を発生させ、その気泡によってノズルからインクを吐出させるサーマル方式でもよい。

【0021】

このようなプリンター1では、ヘッド41(複数のノズル列)が媒体Sに対して移動方向(所定方向と交差する方向)に移動しながらノズルからインクを吐出する画像形成動作と、媒体Sが搬送方向に搬送される搬送動作と、が繰り返される。その結果、先の画像形成動作により形成されたドットの位置とは異なる媒体S上の位置に、後の画像形成動作にてドットが形成されるため、媒体S上に2次元の画像が印刷される。

【0022】

===インターレース印刷===

本実施形態のプリンター1は、通常、インターレース印刷を行うとする。インターレース印刷では、1回のパスで記録されるラスターライン間に、他のパスのラスターラインが形成される。インターレース印刷では、印刷の始めと終わりの印刷方法が通常と異なるため、通常印刷と先端印刷及び後端印刷とに分けて説明する。

【0023】

図3A及び図3Bは、通常印刷の説明図である。図3Aはパスn〜パスn+3の様子を示し、図3Bはパスn〜パスn+4の様子を示す。説明の便宜上、ノズル列のノズル数を少なくし、また、ノズル列と媒体Sとの相対位置を示すためにヘッド41(ノズル列)が媒体Sに対して移動しているように描く。同図において、黒丸で示されたノズルはインク吐出ノズルであり、白丸で示されたノズルはインク非吐出ノズルである。また、同図において、黒丸で示されたドットは、最後のパスで形成されたドットであり、白丸で示されたドットは、それ以前のパスで形成されたドットである。

【0024】

インターレース印刷の通常印刷では、媒体Sが搬送方向に一定の搬送量Fで搬送されるごとに、各ノズルが、その直前のパスで記録されたラスターラインの直ぐ上(先端側)のラスターラインを記録する。このように搬送量を一定にして記録を行うためには、(1)インクを吐出可能なノズル数N(整数)はk(ノズルピッチk・D)と互いに素の関係にあること、(2)搬送量FはN・Dに設定されること、が条件となる。ここでは、N=7、k=4で、F=7・Dである。しかし、これでは、印刷の始めと終わりに、ラスターラインが形成されない箇所がある。その為、先端印刷及び後端印刷では、通常印刷とは異なる印刷方法を行う。

【0025】

図4は、先端印刷及び後端印刷の説明図である。最初の5回のパスが先端印刷であり、最後の5回のパスが後端印刷である。先端印刷では、通常印刷時の搬送量(7・D)よりも少ない搬送量(1・D又は2・D)にて、媒体Sが搬送される。そして、先端印刷と後端印刷では、インクを吐出するノズルが一定していない。これにより、印刷の初めと終わりにも、搬送方向に連続して並ぶ複数のラスターラインを形成することができる。また、先端印刷では30本のラスターラインが形成され、後端印刷でも30本のラスターラインが形成される。これに対し、通常印刷では、媒体Sの大きさにもよるが、およそ数千本のラスターラインが形成される。

【0026】

通常印刷により印刷される領域のラスターラインの並び方には、インク吐出可能なノズル数(ここではN=7個)と同じ数のラスターラインごとに規則性がある。通常印刷で最初に形成されたラスターラインから7番目までのラスターラインは、それぞれ、ノズル♯3、♯5、♯7、♯2、♯4、♯6、♯8、により形成され、次の8番目以降の7本のラスターラインも、これと同じ順序の各ノズルで形成されている。一方、先端印刷により印刷される領域及び後端印刷により印刷される領域のラスターラインの並びには、通常印刷領域のラスターラインと比べると、規則性を見出し難い。

【0027】

===濃度むら===

以下の説明のため、「画素領域」と「列領域」を設定する。「画素領域」とは、媒体S上に仮想的に定められた矩形状の領域(ドットが形成される領域)を指し、印刷解像度に応じて大きさが決定する。媒体S上の1つの「画素領域」と画像データ上の1つの「画素データ」が対応する。また、「列領域」とは、移動方向に並ぶ複数の画素領域によって構成される領域であり、1つのラスターラインが形成される媒体S上の領域である。列領域は、画像データ上において移動方向に対応する方向に並ぶ複数の画素データである「画素列データ」に対応する。

【0028】

図5Aは、理想的にドットが形成された場合の説明図である。理想的にドットが形成されるとは、画素領域の中心に規定量のインク滴が着弾し、ドットが形成されることである。

【0029】

図5Bは、濃度むらが発生した場合の説明図である。ノズルの加工精度等の問題(例えば、インク吐出量のばらつき、インク滴の着弾位置ずれ)により、印刷画像に濃度むらが生じる虞がある。

【0030】

例えば、図5Bに示す2番目の列領域に形成されたラスターラインは、ノズルから吐出されたインク滴の飛行曲がりにより、3番目の列領域側に寄って形成される。その結果、2番目の列領域は淡くなり、3番目の列領域は濃くなる。一方、5番目の列領域に吐出されたインク滴のインク量は規定量よりも少なく、5番目の列領域に形成されるドットが小さくなっている。その結果、5番目の列領域は淡くなる。

【0031】

つまり、各列領域に吐出されるインク量の差により、各列領域に濃度差が生じてしまう。このように濃淡の違う列領域からなる画像を巨視的に見ると、キャリッジ31の移動方向に沿う縞状の濃度むらが視認される。

【0032】

図5Cは、本実施形態で使用する補正値(後述)によってドットが形成された場合の様子の説明図である。濃く視認されやすい列領域に対しては、淡く画像片が形成されるように、その列領域に対応する画像データを補正する。また、淡く視認されやすい列領域に対しては、濃く画像片が形成されるように、その列領域に対応する画像データを補正する。例えば、淡く視認される2番目と5番目の列領域のドット発生率を高くし、濃く視認される3番目の列領域のドット発生率を低くする。そうすることで、画像の濃度むらを抑制できる。

【0033】

ところで、図5Bにおいて、3番目の列領域が濃く視認される理由は、3番目の列領域にラスターラインを形成するノズルの影響によるものではなく、隣接する2番目の列領域にラスターラインを形成するノズルの影響によるものである。このため、3番目の列領域にラスターラインを形成するノズルが別の列領域にラスターラインを形成する場合、その列領域が濃く視認されるとは限らない。図3及び図4に示すインターレース印刷においても、ある列領域に割り当てられるノズルと隣接する列領域に割り当てられるノズルの組み合わせが、常に同じになるわけではない。

【0034】

つまり、同じノズルが割り当てられた列領域であっても、隣接する列領域に割り当てられるノズルが異なれば、濃度が異なる場合がある。このような場合、単にノズルに対応付けた補正値では、濃度むらを抑制することができない。そこで、本実施形態では、列領域ごとに濃度むら補正値Hを設定する。

【0035】

以下では、プリンター1の製造工程において、プリンター1の個体ごとに補正値Hを取得する実施例を説明する。補正値Hを取得するプリンター1には、コンピューターとスキャナーが接続される。そして、コンピューターには、補正値Hを取得するための「補正値取得プログラム」がインストールされている。なお、製造工程において補正値Hを取得するに限らず、例えば、メンテナンス時にユーザーのもとで補正値Hを取得してもよい。

【0036】

===濃度むら補正値Hの取得方法===

<<<比較例の取得方法>>>

図6は、比較例の濃度むら補正値Hの取得方法を示すフローである。比較例では、補正値取得プログラムは、まず、プリンター1に、4色(YMCK)の各インクでテストパターンを印刷させる(S001)。即ち、プリンター1は、イエローノズル列によるテストパターンと、マゼンタノズル列によるテストパターンと、シアンノズル列によるテストパターンと、ブラックノズル列によるテストパターンの、4個のテストパターンを印刷する。

【0037】

次に、補正値取得プログラムは、4個のテストパターンをスキャナーに読み取らせ、その読取データを取得する(S002)。テストパターンを読み取った読取データでは、スキャナーの読取解像度に応じた画素データが2次元に並ぶ。各画素データは、対応するテストパターンの部位の濃度を多段階の階調値(以下、読取階調値)で示す。ここでは、画素データの示す読取階調値が大きいほど濃度が濃く、読取階調値が小さいほど濃度が淡いとする。なお、画素データの示す読取階調値が濃度を表すに限らず、例えば、輝度やL*値(明度)であってもよい。ただし、この場合、テストパターンの濃度が濃いほど、画素データの示す読取階調値(輝度,L*値)は小さく、テストパターンの濃度が淡いほど、読取階調値は大きくなる。

【0038】

次に、補正値取得プログラムは、各色のテストパターンの読取データに基づいて、各色の濃度むら補正値Hを取得する(S003)。

即ち、補正値取得プログラムは、イエローノズル列により印刷されたテストパターンに基づいて、イエローノズル列が印刷する画像の濃度を補正するための補正値(イエローの補正値)を取得し、マゼンタノズル列により印刷されたテストパターンに基づいて、マゼンタノズル列が印刷する画像の濃度を補正するための補正値(マゼンタの補正値)を取得し、シアンノズル列により印刷されたテストパターンに基づいて、シアンノズル列が印刷する画像の濃度を補正するための補正値(シアンの補正値)を取得し、ブラックノズル列により印刷されたテストパターンに基づいて、ブラックノズル列が印刷する画像の濃度を補正するための補正値(ブラックの補正値)を取得する。

【0039】

例えば、補正値取得プログラムは、テストパターンにおける或る列領域の読取階調値が高く、その列領域が濃く視認される場合には、その列領域が淡く印刷されるような補正値を取得し、或る列領域の読取階調値が低く、その列領域が淡く視認される場合には、その列領域が濃く印刷されるような補正値を取得する。

【0040】

こうして、インクの色ごと(YMCK)、列領域ごとに取得した補正値を、補正値取得プログラムは、プリンター1のメモリー13に記憶し(S004)、補正値の取得処理を終了する。

【0041】

このように、比較例では、イエローインクで印刷されたテストパターンに基づいて、イエローの補正値が取得される。しかし、イエローは視認され難い色である。よって、イエローインクで印刷されたテストパターンでは、他の色インク(MCK)で印刷されたテストパターンに比べて、「各列領域に吐出されるインク量の変化」に対する「スキャナーによる読取階調値(例えば、濃度・輝度・L*値)の変化」が小さい。

【0042】

例えば、或る列領域に対して規定量よりも多いマゼンタインクが吐出された場合、その列領域は他の列領域に比べてマゼンタの濃度が濃いと視認される。よって、その列領域に吐出するマゼンタインクの量を減らす補正値を取得することが出来る。しかし、或る列領域に対して規定量よりも多いイエローインクが吐出されたとしても、その列領域のイエローの濃度と他の列領域のイエローの濃度の差があまり無いと視認されてしまう。よって、その列領域に吐出するイエローインクの量を減らす補正値を取得することが出来ない。

【0043】

つまり、スキャナーは(人間も同様)、イエローインクで印刷されたテストパターンにおける微小な濃度変化を読み取ることが出来ず、イエローインクで印刷されたテストパターンに基づいて取得されたイエローの補正値は精度が低い。そうすると、印刷画像の濃度むらを改善することが出来ない。特に、イエローの補正値の精度が低いと、イエローインクと他の色インクを重ねて画像を印刷する場合に、所望の濃度で画像を印刷することができなかったり、所望の色で画像を印刷することができなかったりしてしまう。

そこで、本実施形態では、イエローの濃度むら補正値Hの精度を上げることを目的とする。

【0044】

<<<本実施形態の取得方法>>>

図7は、本実施形態の濃度むら補正値Hの取得方法を示すフローである。図8Aは、プリンター1が最初に印刷するテストパターンを説明する図であり、図8Bは、テストパターンの構成を説明する図である。

【0045】

本実施形態では、補正値取得プログラムは、まず、プリンター1に、イエロー以外の3色(MCK)の各インクで、複数のラスターライン(移動方向に沿うドット列)が搬送方向に並ぶ「テストパターン」を印刷させる(S101)。即ち、プリンター1は、図8Aに示すように、媒体Sに、マゼンタノズル列によるテストパターンと、シアンノズル列によるテストパターンと、ブラックノズル列によるテストパターンの、3個のテストパターンを印刷する。

【0046】

各テストパターンは3種類の濃度(30%・50%・70%)の帯状パターンから構成され、帯状パターンはそれぞれ一定の階調値の画像データから形成されたものである。なお、テストパターンや画像を印刷するための画像データは2次元に並ぶ画素データから構成され、各画素データはその濃度を表す多段階の階調値(0〜255)を示す。ここでは、画素データの示す階調値が大きいほど、その画素データの濃度は淡く、画素データの示す階調値が小さいほど、その画素データの濃度は濃いとする。

【0047】

帯状パターンを形成するための階調値を「指令階調値」と呼び、図8Bに示すように、濃度30%の帯状パターンの指令階調値をSa(76)、濃度50%の帯状パターンの指令階調値をSb(128)、濃度70%の帯状パターンの指令階調値をSc(179)と表す。

【0048】

プリンター1は、前述のインターレース印刷(図3,図4)によりテストパターンを印刷する。よって、各テストパターンでは、先端印刷で印刷される30個のラスターラインと、通常印刷で印刷される56個のラスターラインと、後端印刷で印刷される30個のラスターラインが、搬送方向に並ぶ。これらのラスターラインが印刷される列領域に対して、搬送方向下流側(媒体Sの先端側)の列領域から順に小さい番号を付す(1〜116)。

【0049】

次に、補正値取得プログラムは、3色(マゼンタ・シアン・ブラック)のテストパターンをスキャナーに読み取らせ、その読取データを取得する(図7のS102)。なお、データ上において、ヘッド41の移動方向に対応する方向を「X方向」とし、媒体Sの搬送方向に対応する方向を「Y方向」とする。

【0050】

図9は、スキャナーによるシアンのテストパターンの読取データを示す図である。横軸が列領域番号(1〜116)を示し、縦軸が各列領域の読取階調値(濃度)を示す。なお、読取階調値が大きいほど、その列領域の濃度は濃く、読取階調値が小さいほど、その列領域の濃度は淡い。

【0051】

補正値取得プログラムは、各テストパターンの読取データにおける1つの画素列データ(X方向に並ぶ画素データ)に対して、テストパターンを構成する1つの列領域を対応付ける。即ち、補正値取得プログラムは、どの画素列データが、どの列領域の濃度を読み取ったデータであるのかを対応付ける。

【0052】

そして、補正値取得プログラムは、帯状パターンごとに、各列領域の読取階調値(濃度)を算出する。例えば、補正値取得プログラムは、或る列領域に対応する画素列データの中から、或る濃度の帯状パターンを読み取った画素データを選択し、選択した画素データの示す読取階調値の平均値を算出する。そうして算出した平均値が、或る列領域の或る帯状パターンの読取階調値(濃度)である。

【0053】

その結果、図9に示すような各列領域の読取階調値を示すグラフが得られる。以下、シアンの読取階調値(図9)を例に挙げて説明する。各帯状パターンは、各指令階調値(Sa,Sb,Sc)で一様に印刷されたにもかかわらず、列領域ごとに読取階調値にばらつきが生じている。例えば、図9のグラフにおいて、i列領域の読取階調値Cbiは他の列領域の読取階調値よりも比較的に低く、j列領域の読取階調値Cbjは他の列領域の読取階調値よりも比較的に高い。即ち、i列領域は淡く視認され、j列領域は濃く視認される。

【0054】

このような各列領域の読取階調値のばらつきが、印刷画像に生じる濃度むらである。ゆえに、各列領域の読取階調値を一定の値に近付けることで、印刷画像の濃度むらを改善することができる。

【0055】

そこで、補正値取得プログラムは、同一の指令階調値(例:Sb)における全列領域(1〜116)の読取階調値の平均値Cbtを、「目標値Cbt」に設定する。そして、指令階調値Sbで印刷した全列領域の読取階調値が目標値Cbtに近づくように、各列領域に対応する画像データを補正するための補正値Hを取得する。

【0056】

具体的には、目標値Cbtよりも読取階調値の低い列領域iに対応する画像データの示す階調値を、指令階調値Sbよりも濃い階調値(高い階調値)に補正する。一方、目標値Cbtよりも読取階調値の高い列領域jに対応する画像データの示す階調値を、指令階調値Sbよりも淡い階調値(低い階調値)に補正する。このように、同一の指令階調値(Sb)に対して全列領域の読取階調値が目標値(Cbt)となるように、その指令階調値から補正する階調値を「目標指令階調値(Sbt)」と呼ぶ。

【0057】

図10Aは、目標値Cbtよりも読取階調値Cbiの低い列領域iの目標指令階調値Sbtを算出する様子を示す図であり、図10Bは、目標値Cbtよりも読取階調値Cbjの高い列領域jの目標指令階調値Sbtを算出する様子を示す図である。横軸が指令階調値を示し、縦軸がテストパターンの読取階調値を示す。グラフには、列領域i,jでの、各指令階調値(Sa,Sb,Sc)に対する読取階調値(Cai,Cbi,Cci),(Caj,Cbj,Ccj)の結果がプロットされている。

【0058】

図10Aに示すように、指令階調値Sbに対して列領域iが目標値Cbtにて表されるための目標指令階調値Sbtは、次式(直線BCに基づく線形補間)により算出される。

Sbt=Sb+{(Sc−Sb)×(Cbt−Cbi)/(Cci−Cbi)}

【0059】

同様に、図10Bに示すように、指令階調値Sbに対して列領域jが目標値Cbtにて表されるための目標指令階調値Sbtは、次式(直線ABに基づく線形補間)により算出される。

Sbt=Sa+{(Sb−Sa)×(Cbt−Caj)/(Cbj−Caj)}

【0060】

こうして、補正値取得プログラムは、各列領域の目標指令階調値(Sbt)を算出した後に、次式により、各列領域の指令階調値Sbに対するシアンの補正値Hbを算出する。

Hb=(Sbt−Sb)/Sb

なお、補正値取得プログラムは、他の指令階調値(Sa,Sc)、他の色(マゼンタ・ブラック)に関しても、同様に濃度むら補正値Hを取得する。

【0061】

また、ここでは、インターレース印刷(図3,図4)によりテストパターンを印刷するとしている。先端印刷の列領域と後端印刷の列領域は規則性がないので、テストパターンから取得された補正値Hをそのまま適用する。一方、通常印刷の列領域は7個ごとに規則性があるため、同じ規則性の列領域から取得された補正値の平均値を、その列領域の補正値として算出するとよい。

【0062】

以上のように、本実施形態では、補正値取得プログラムは、最初に、イエロー以外の3色のインク(MCK)でテストパターンを印刷し、その3色のテストパターンの各読取データに基づいて、マゼンタ、シアン、ブラックの濃度むら補正値Hを取得する(図7のS103)。

【0063】

即ち、補正値取得プログラムは、最初に、マゼンタノズル列により印刷されたテストパターンに基づいて、マゼンタの補正値を取得し、シアンノズル列により印刷されたテストパターンに基づいて、シアンの補正値を取得し、ブラックノズル列により印刷されたテストパターンに基づいて、ブラックの補正値Hを取得する。

【0064】

図11Aは、プリンター1が2回目に印刷するテストパターンを説明する図である。マゼンタ、シアン、ブラックの列領域ごとの補正値を取得した後、補正値取得プログラムは、プリンター1に、マゼンタノズル列とイエローノズル列による「赤色(R)のテストパターン」と、シアンノズル列とイエローノズル列による「緑色(G)のテストパターン」とを、印刷させる(図7のS104)。

【0065】

即ち、プリンター1は、マゼンタインクによる3種類の濃度の帯状パターンとイエローインクによる3種類の濃度の帯状パターンが重なった赤色のテストパターンと、シアンインクによる3種類の濃度の帯状パターンとイエローインクによる3種類の濃度の帯状パターンが重なった緑色のテストパターンを、印刷する。

【0066】

この時、イエローノズル列は、最初のテストパターンの印刷時(図8)と同様に、指令階調値Sa(76)に基づいて濃度30%の帯状パターンを印刷し、指令階調値Sb(128)に基づいて濃度50%の帯状パターンを印刷し、指令階調値Sc(179)に基づいて濃度70%の帯状パターンを印刷する。

【0067】

一方、マゼンタノズル列、及び、シアンノズル列は、3つの指令階調値「Sa,Sb,Sc」を、既に取得している補正値、即ち、ノズル列ごと、指令階調値ごと、列領域ごとの補正値「Ha,Hb,Hc」で補正した階調値に基づいて、3種類の濃度の帯状パターンを印刷する。

【0068】

例えば、或る列領域i、或る指令階調値Saに対応するマゼンタの補正値が「Ha(mi)」であったとする。この場合、或る列領域iに割り当てられたマゼンタノズル列のノズルは、或る指令階調値Saを補正値Ha(mi)で補正した階調値「Sa×(1+Ha(mi))」に基づいて、インクを吐出する。

【0069】

従って、マゼンタノズル列、及び、シアンノズル列による各3種類の濃度の帯状パターンは、同一の指令階調値に対して全列領域の濃度が一定となるように印刷される。即ち、マゼンタノズル列、及び、シアンノズル列による各3種類の濃度の帯状パターンでは、濃度むらが改善され、一定の濃度となっている。

【0070】

図11Bは、スキャナーによる赤色のテストパターンの読取データを示す図である。横軸が列領域番号(1〜116)を示し、縦軸が各列領域の読取階調値(濃度)を示す。補正値取得プログラムは、赤色のテストパターンと緑色のテストパターンをスキャナーに読み取らせ、その読取データを取得する(図7のS105)。そして、補正値取得プログラムは、前述と同様に、色ごと(R,G)、帯状パターンごとに、各列領域の読取階調値を算出する。

【0071】

その結果、図11Bに示すように、各帯状パターンは、同一の指令階調値に基づいて印刷されたにもかかわらず、列領域ごとに読取階調値(濃度)にばらつきが生じる。例えば、赤色のテストパターンのk列領域の指令階調値Sbに対する読取階調値Rbkは他の列領域の読取階調値よりも比較的に低く、l列領域の指令階調値Sbに対する読取階調値Rblは他の列領域の読取階調値よりも比較的に高い。

【0072】

ただし、赤色の帯状パターンを構成するイエローの帯状パターンとマゼンタの帯状パターンのうち、マゼンタの帯状パターンでは、既に取得されている補正値H(m)により列領域ごとの読取階調値のばらつきが解消されている。よって、赤色の帯状パターンにおける各列領域の読取階調値のばらつきは、イエローの帯状パターンにおける各列領域の読取階調値のばらつきに相当する。つまり、赤色のテストパターンに生じる濃度むらは、イエローノズル列の加工精度等の問題が原因で生じる濃度むらである。

【0073】

同様に、緑色の帯状パターンを構成するシアンの帯状パターンは、既に取得されている補正値H(c)により、列領域ごとの読取階調値のばらつきが解消されている。よって、緑色の帯状パターンにおける各列領域の読取階調値のばらつきは、イエローの帯状パターンにおける各列領域の読取階調値のばらつきに相当する。

【0074】

つまり、赤色のテストパターンから取得される赤色の補正値は、イエローの補正値に相当し、緑色のテストパターンから取得される緑色の補正値も、イエローの補正値に相当する。そのため、赤色の帯状パターンの或る列領域の読取階調値が高い値であれば(濃度が濃ければ)、緑色の帯状パターンにおける同じ位置の列領域の読取階調値も高い値となる(濃度が濃くなる)。そこで、本実施形態の補正値取得プログラムは、赤色のテストパターンと緑色のテストパターンの読取データに基づいて、イエローの補正値を取得する。

【0075】

そのために、補正値取得プログラムは、まず、前述の補正値の取得方法と同様に、赤色のテストパターンと緑色のテストパターンに対して、それぞれ、同一指令階調値における全列領域の読取階調値の平均値を「目標値」として設定する。そして、補正値取得プログラムは、色ごと(R,G)、指令階調値ごと(Sa,Sb,Sc)に設定した目標値に各列領域の読取階調値が近付くように、指令階調値から補正する目標階調値Sbtを取得する(図10に示すように線形補間により算出)。

【0076】

例えば、赤色のテストパターンの読取データにおいて、指令階調値Sbにおける全列領域の読取階調値の平均値がRbtである場合、Rbtが指令階調値Sbに対する目標値として設定される。そして、目標値Rbtよりも読取階調値の低い列領域kの目標階調値Sbtは、指令階調値Sbよりも高い階調値に設定され、目標値Rbtよりも読取階調値の高い列領域lの目標階調値Sbtは、指令階調値Sbよりも低い階調値に設定される。

【0077】

そして、補正値取得プログラムは、赤色、緑色について、それぞれ、指令階調値ごと、列領域ごとに目標階調値(例:Sbt)を取得した後に、次式により、各列領域の各指令階調値(例:Sb)に対する補正値(例:Hb)を算出する。

Hb=(Sbt−Sb)/Sb

【0078】

こうして、補正値取得プログラムは、赤色のテストパターンの読取データに基づいて、指令階調値ごと(Sa,Sb,Sc)、列領域ごとに、赤色の補正値(Ha(r),Hb(r),Hc(r))を取得し、また、緑色のテストパターンの読取データに基づいて、指令階調値ごと(Sa,Sb,Sc)、列領域ごとに、緑色の補正値(Ha(g),Hb(g),Hc(g))を取得する(図7のS106)。

【0079】

前述のように、赤色のテストパターンに基づいて取得した赤色の補正値H(r)も、緑色のテストパターンに基づいて取得した緑色の補正値H(g)も、イエローの補正値H(y)に相当する。そこで、補正値取得プログラムは、「赤色の補正値H(r)」と「緑色の補正値H(g)」の平均値を算出し、その平均値を「イエローの補正値H(y)」として取得する(図7のS107)。

【0080】

例えば、或る指令階調値(Sa)に対する或る列領域iの赤色の補正値Ha(ri)と、同じ指令階調値(Sa)に対する同じ列領域iの緑色の補正値Ha(gi)と、の平均値を、その指令階調値(Sa)に対する列領域iのイエローの補正値Ha(yi)(={Ha(ri)+Ha(gi)}/2)とする。なお、単純に平均値化するに限らず、例えば、赤色の補正値H(r)と緑色の補正値H(g)のうちの何れか一方の重み付けを高くしてもよい。また、通常印刷の列領域は7個ごとに規則性があるため、同じ規則性である列領域から取得された複数の補正値の平均値を、その列領域の補正値として取得するようにするとよい。

【0081】

図12は、補正値テーブルを説明する図である。最後に、補正値取得プログラムは、取得した補正値を、インクの色ごと(YMCK)、指令階調値ごと(Sa,Sb,Sc)、列領域ごと、印刷処理ごと(先端印刷,通常印刷,後端印刷)に、補正値テーブルにまとめ、補正値テーブルをプリンター1のメモリー13に記憶させる(図7のS108)。なお、図12では先端印刷に関する補正値テーブルだけを示すが、補正値取得プログラムは、通常印刷・後端印刷に関する補正値テーブルも作成する。そして、補正値テーブルを記憶したプリンター1はユーザーのもとへ出荷される。

【0082】

このように、本実施形態では、マゼンタノズル列とイエローノズル列により印刷される赤色(R)のテストパターンと、シアンノズル列とイエローノズル列により印刷される緑色(G)のテストパターンと、のうちの少なくとも一方をプリンター1が印刷し、赤色のテストパターンと緑色のテストパターンとのうちの少なくとも一方のテストパターンに基づいて、イエローの補正値を、列領域毎に、取得する。

【0083】

赤や緑は、イエローに比べて視認され易い色である。そのため、赤色のテストパターンや緑色のテストパターンは、イエローのテストパターンに比べると、「各列領域に吐出されるインク量の変化」に対する「スキャナーによる読取階調値(例えば、濃度・輝度・L*値)の変化」が大きい。即ち、スキャナーは、赤色のテストパターンや緑色のテストパターンを読み取る場合の方が、イエローのテストパターンを読み取る場合に比べて、微小な濃度変化を読み取ることが出来る。

【0084】

ゆえに、イエローのテストパターンに基づいてイエローの補正値を取得する比較例に比べて、赤色のテストパターンや緑色のテストパターンに基づいてイエローの補正値を取得する本実施形態の方が、イエローの補正値の精度を上げることが出来る。言い換えると、本実施形態では、イエローのテストパターンに、イエローよりも視認され易い色であるマゼンタやシアンのテストパターンを重ねて印刷することで、イエローの補正値の精度を上げることが出来る。その結果、印刷画像の濃度むらを改善することができ、印刷画像の画質劣化を抑制することが出来る。

【0085】

また、本実施形態では、マゼンタノズル列により印刷されるマゼンタのテストパターンに基づいてマゼンタの補正値が取得された後に、赤色のテストパターンを印刷するための画像データをマゼンタの補正値で補正し、補正された画像データに基づいて、プリンター1が赤色のテストパターンを印刷する。

【0086】

同様に、シアンノズル列により印刷されるシアンのテストパターンに基づいてシアンの補正値が取得された後に、緑色のテストパターンを印刷するための画像データをシアンの補正値で補正し、補正された画像データに基づいて、プリンター1が緑色のテストパターンを印刷する。

【0087】

そうすることで、赤色のテストパターンを構成するマゼンタとイエローのテストパターンのうち、マゼンタのテストパターンの濃度は一定に近い状態となるため、赤色のテストパターンに生じる濃度むらをイエローのテストパターンに生じる濃度むらと想定することが出来る。ゆえに、赤色のテストパターンに基づいて取得した補正値をイエローの補正値として取得することができ、マゼンタノズル列の加工精度等の問題が排除されたイエローの補正値を取得することができる。つまり、より精度の良いイエローの補正値を取得することができる。

【0088】

同様に、緑色のテストパターンを構成するシアンとイエローのテストパターンのうち、シアンのテストパターンの濃度は一定に近い状態となるため、緑色のテストパターンに生じる濃度むらをイエローのテストパターンに生じる濃度むらと想定することが出来る。ゆえに、緑色のテストパターンに基づいて取得した補正値をイエローの補正値として取得することができ、シアンノズル列の加工精度等の問題が排除されたイエローの補正値を取得することができる。つまり、より精度の良いイエローの補正値を取得することができる。

【0089】

また、本実施形態では、プリンター1が赤色のテストパターンと緑色のテストパターンの両方を印刷し、赤色のテストパターンに基づいて取得される補正値H(r)と、緑色のテストパターンに基づいて取得される補正値H(g)と、の平均値を、イエローの補正値とする。

【0090】

このように複数のテストパターンに基づいてイエローの補正値を取得することで、印刷誤差や、マゼンタノズル列とシアンノズル列の特性差、スキャナーによる読取誤差を緩和することができ、より精度の良いイエローの補正値を取得することができる。

【0091】

===補正値Hによる濃度補正処理===

ユーザーは、プリンター1の使用開始時に、プリンター1に接続するコンピューター60にプリンタードライバーをインストールする。そうすると、プリンタードライバーは、プリンター1のメモリー13に記憶されている補正値テーブル(図12)を取得する。

【0092】

そして、プリンタードライバーは、各種アプリケーションプログラムからプリンター1に印刷させる画像データを受信すると、プリンター1が印刷を実行するための印刷データを作成する。まず、プリンタードライバーは、解像度変換処理により、受信した画像データの解像度を、プリンター1による印刷時の印刷解像度に変換する。次に、プリンタードライバーは、色変換処理により、RGBデータである画像データを、プリンター1が有するインクの色に対応したYMCKデータに変換する。

【0093】

その後、プリンタードライバーは、補正値テーブルを参照し、列領域ごと、色ごと、指令階調値ごとの補正値Hに基づいて、画像データを構成する各画素データの示す階調値(0〜255)を補正する。

【0094】

画素データの示す補正前の階調値S_inが指令階調値Sa,Sb,Scの何れかと同じであれば、補正値テーブルに記憶されている補正値Ha,Hb,Hcをそのまま適用することができる。例えば、補正前の階調値S_inがScであれば、補正後の階調値S_outは次式により求められる。

S_out=S_in×(1+Hc)

【0095】

図13は、イエローのx番目の列領域に関して補正前の階調値S_inに対応する補正値H_outを算出する様子を示す図である。横軸が補正前の階調値S_inを示し、縦軸が補正前の階調値S_inに対応する補正値H_outを示す。プリンタードライバーは、補正前の階調値S_inが指令階調値Sa,Sb,Scと異なる場合、まず、補正前の階調値S_inに対応する補正値H_outを算出する。

【0096】

例えば、図13に示すように補正前の階調値S_inが指令階調値SaとSbの間であるとき、プリンタードライバーは、指令階調値Saに対応する補正値Haと指令階調値Sbに対応する補正値Hbの線形補間によって、補正前の階調値S_inに対応する補正値H_outを算出する。そうして算出した補正値H_outにより、階調値S_inを補正する。

H_out=Ha+{(Hb−Ha)×(S_in−Sa)/(Sb−Sa)}

S_out=S_in×(1+H_out)

【0097】

なお、補正前の階調値S_inが指令階調値Saよりも小さい場合には、最低階調値0と指令階調値Saの線形補間により補正値H_outを算出し、補正前の階調値S_inが指令階調値Scよりも大きい場合には、指令階調値Scと最高階調値255の線形補間によって補正値H_outを算出する。

【0098】

こうして、濃度が淡く視認されてしまう列領域に対応する画素データの示す階調値S_inは濃い階調値S_outに補正され、濃度が濃く視認されてしまう列領域に対応する画素データの示す階調値S_inは淡い階調値S_outに補正される。

【0099】

その後、プリンタードライバーは、補正値Hに基づいて補正した画像データ(階調値S_out)を、ハーフトーン処理により、高い階調数(0〜255)のデータからプリンター1が表現可能な低い階調数のデータに変換する。最後に、プリンタードライバーは、ラスタライズ処理により、マトリクス状の画像データをプリンター1に転送すべき順に並べ替えて、プリンター1に送信する。

【0100】

プリンター1は、受信した印刷データに基づいて印刷を実行する。そうすることで、プリンター1に印刷される画像の濃度むらを改善することができる。なお、プリンタードライバーの処理をプリンター1内のコントローラー10が実行するようにしてもよい。

【0101】

===変形例===

前述の実施形態では、赤色のテストパターンに基づいて取得した補正値H(r)と、緑色のテストパターンに基づいて取得した補正値H(g)とを、平均値化しているが、これに限らない。印刷装置が赤色のテストパターンと緑色のテストパターンの両方を印刷する場合、スキャナーが赤色のテストパターンを読み取った読取データと、スキャナーが緑色のテストパターンを読み取った読取データと、の平均値に基づいて、イエローの補正値を取得するようにしてもよい。

【0102】

例えば、赤色の濃度50%の帯状パターンに属する或る列領域kの読取階調値がRbkであり、緑色の濃度50%の帯状パターンに属する同じ列領域kの読取階調値がGbkであったとする。この場合に、2つの読取階調値RbkとGbkの平均値を、目標値(例えば、赤と緑の濃度50%の帯状パターンに属する全列領域の読取階調値の平均値)に近付けるイエローの補正値を取得するようにしてもよい。

【0103】

この場合も、複数のテストパターンを読み取ったデータに基づいてイエローの補正値が取得されるため、印刷誤差や、マゼンタノズル列とシアンノズル列の特性差、スキャナーの読取誤差を緩和することができ、より精度の良いイエローの補正値を取得することができる。

【0104】

また、前述の実施形態では、赤色のテストパターンと緑色のテストパターンの両方のテストパターンに基づいて、イエローの補正値を取得しているが、これに限らず、何れか一方の色のテストパターン基づいて、イエローの補正値を取得するようにしてもよい。

【0105】

また、前述の実施形態では、先に、マゼンタとシアンのテストパターンを同時に印刷し、マゼンタとシアンの各補正値を取得した後に、赤色と緑色のテストパターンを印刷しているが、これ限らない。例えば、マゼンタとシアンのテストパターンの印刷時と同時に、赤色と緑色のテストパターンを印刷してもよい。即ち、マゼンタとシアンの各補正値で指令階調値を補正せずに、赤色と緑色のテストパターンを印刷するようにしてもよい。

ただし、この場合、赤色のテストパターンに生じる濃度むらには、マゼンタノズル列が原因で生じる濃度むらが含まれてしまい、緑色のテストパターンに生じる濃度むらには、シアンノズル列が原因で生じる濃度むらが含まれてしまう。

【0106】

そこで、例えば、テストパターンの印刷後に、まず、マゼンタとシアンの補正値を取得し、赤色のテストパターンの読取階調値をマゼンタの補正値で補正した値や、緑色のテストパターンの読取階調値をシアンの補正値で補正した値に基づいて、イエローの補正値を取得するとよい。或る列領域iのマゼンタの濃度が濃い場合、マゼンタの補正値は階調値を低くする値(例:−0.1)となる。ゆえに、赤色の帯状パターンにおける或る列領域iの読取階調値(例:100)をマゼンタの補正値で補正することで(例:100×(1−0.1)=90)、赤色の帯状パターンの読取階調値におけるマゼンタノズル列の影響(濃く印刷してしまう影響)を小さくすることができる。よって、イエローの補正値の精度を上げることができる。

【0107】

また、例えば、マゼンタと赤色の各帯状パターンにおける或る列領域iの読取階調値の差を、赤色の帯状パターンにおける或る列領域iの読取階調値に加味した値に基づいて、イエローの補正値を取得してもよい。或る列領域iの赤色の読取階調値(例:140)からマゼンタの読取階調値(例:150)を引いた値(例:−10)を、赤色の読取階調値に足した値(例:130)に基づいて、イエローの補正値を取得する。そうすることで、イエローの補正値を算出する読取階調値(例:130)では、マゼンタノズル列の影響(濃く印刷してしまう影響)を小さくすることができる。よって、イエローの補正値の精度を上げることができる。

【0108】

また、前述のプリンター1は4色のインク(YMCK)を吐出するが、これに限らず、イエロー、マゼンタ、シアンの3色のインクを吐出し、ブラックインクは吐出しないプリンターであってもよい。この場合であっても、マゼンタノズル列とイエローノズル列による赤色のテストパターンと、シアンノズル列とイエローノズル列による緑色のテストパターンとのうちの、少なくとも一方のテストパターンに基づいて、イエローの補正値を取得する。

【0109】

===その他の実施の形態===

上記の実施形態は、主として補正値の取得方法について記載されているが、印刷装置の製造方法等の開示が含まれている。また、上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることはいうまでもない。

【0110】

<プリンターについて>

前述の実施形態では、移動方向に沿って移動するヘッドからインクを吐出する動作と、媒体を搬送方向に搬送する搬送動作と、が繰り返されるプリンター1を例に挙げているが、これに限らない。例えば、紙幅方向に固定されて並んだ複数のヘッドの下を、紙幅方向と交差する方向に媒体が通過する際に、ヘッドから媒体に向けてインクを吐出するプリンターであってもよい。また、例えば、印刷領域に搬送された連続用紙に対して、ヘッドを媒体搬送方向に移動しながら画像を形成する動作と、ヘッドを紙幅方向に移動する動作と、を繰り返して画像を形成し、その後、未だ印刷されていない媒体部分を印刷領域に搬送するプリンターであってもよい。

【符号の説明】

【0111】

1 プリンター、10 コントローラー、11 インターフェース部、

12 CPU、13 メモリー、14 ユニット制御回路、

20 搬送ユニット、30 キャリッジユニット、31 キャリッジ、

40 ヘッドユニット、41 ヘッド、

50 検出器群、60 コンピューター

【技術分野】

【0001】

本発明は、補正値の取得方法、及び、印刷装置の製造方法に関する。

【背景技術】

【0002】

印刷装置として、ノズルからインクを吐出して印刷を行うインクジェットプリンター(以下、プリンター)が知られている。このようなプリンターでは、ノズルの加工精度等の問題(例:インク吐出量のばらつき、着弾位置のずれ)により、印刷画像に濃度むらが生じる虞がある。

【0003】

そこで、プリンターにテストパターンを実際に印刷させて、そのテストパターンをスキャナーが読み取った結果に基づいて、濃度むら補正値を取得する方法が提案されている。例えば、淡く読み取られた領域に対しては、インク吐出量が多くなるような補正値が対応付けられ、濃く読み取られた領域に対しては、インク吐出量が少なくなるような補正値が対応付けられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−1141号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ただし、イエローインクで印刷したテストパターンでは、「単位面積あたりのインク吐出量の変化」に対する「スキャナーの読取階調値の変化」が小さい。即ち、スキャナーは、イエローのテストパターンにおける微小な濃度変化を読み取ることが出来ない。ゆえに、イエローインクで印刷したテストパターンに基づいてイエローの濃度むら補正値を取得しようとすると、補正値の精度が低下してしまう。そうすると、印刷画像の濃度むらを改善することが出来ない。

そこで、本発明では、イエローの濃度むら補正値の精度を上げることを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決する為の主たる発明は、(A)インクを吐出するノズルが色毎に所定方向に並んだ複数のノズル列と媒体とを前記所定方向と交差する移動方向に相対移動させながら前記ノズルからインクを吐出させる印刷装置における補正値の取得方法であって、(B)前記移動方向に沿う複数のドット列が前記所定方向に並ぶテストパターンであって、マゼンタインクを吐出するマゼンタノズル列とイエローインクを吐出するイエローノズル列により印刷される赤色の前記テストパターンと、シアンインクを吐出するシアンノズル列と前記イエローノズル列により印刷される緑色の前記テストパターンと、のうちの少なくとも一方を、前記印刷装置に印刷させることと、(C)前記赤色の前記テストパターンと前記緑色の前記テストパターンとのうちの少なくとも一方の前記テストパターンに基づいて、前記イエローノズル列が印刷する画像の濃度を補正するイエローの補正値を、前記ドット列が印刷される前記媒体上の列領域毎に、取得することと、(D)を有することを特徴とする補正値の取得方法である。

本発明の他の特徴は、本明細書、及び添付図面の記載により、明らかにする。

【図面の簡単な説明】

【0007】

【図1】プリンターの全体構成ブロック図である。

【図2】図2Aはプリンターの概略斜視図であり、図2Bはヘッドの下面におけるノズルの配列を示す図である。

【図3】図3A及び図3Bは、通常印刷の説明図である。

【図4】先端印刷及び後端印刷の説明図である。

【図5】図5Aは理想的にドットが形成された場合の説明図であり、図5Bは濃度むらが発生した場合の説明図であり、図5Cは補正値によってドットが形成された場合の説明図である。

【図6】比較例の濃度むら補正値の取得方法を示すフローである。

【図7】本実施形態の濃度むら補正値の取得方法を示すフローである。

【図8】図8Aはプリンターが最初に印刷するテストパターンの説明図であり、図8Bはテストパターンの構成を説明する図である。

【図9】テストパターンの読取データを示す図である。

【図10】図10A及び図10Bは目標指令階調値を算出する様子を示す図である。

【図11】図11Aはプリンターが2回目に印刷するテストパターンを説明する図であり、図11Bはテストパターンの読取データを示す図である。

【図12】補正値テーブルを説明する図である。

【図13】補正前の階調値に対応する補正値を算出する説明図である。

【発明を実施するための形態】

【0008】

===開示の概要===

本明細書の記載、及び添付図面の記載により、少なくとも次のことが明らかとなる。

【0009】

即ち、(A)インクを吐出するノズルが色毎に所定方向に並んだ複数のノズル列と媒体とを前記所定方向と交差する移動方向に相対移動させながら前記ノズルからインクを吐出させる印刷装置における補正値の取得方法であって、(B)前記移動方向に沿う複数のドット列が前記所定方向に並ぶテストパターンであって、マゼンタインクを吐出するマゼンタノズル列とイエローインクを吐出するイエローノズル列により印刷される赤色の前記テストパターンと、シアンインクを吐出するシアンノズル列と前記イエローノズル列により印刷される緑色の前記テストパターンと、のうちの少なくとも一方を、前記印刷装置に印刷させることと、(C)前記赤色の前記テストパターンと前記緑色の前記テストパターンとのうちの少なくとも一方の前記テストパターンに基づいて、前記イエローノズル列が印刷する画像の濃度を補正するイエローの補正値を、前記ドット列が印刷される前記媒体上の列領域毎に、取得することと、(D)を有することを特徴とする補正値の取得方法である。

このような補正値の取得方法によれば、イエローの濃度むら補正値の精度を上げることができる。

【0010】

かかる補正値の取得方法であって、前記印刷装置が前記赤色の前記テストパターンを印刷する場合に、前記マゼンタノズル列により印刷されるマゼンタの前記テストパターンに基づいて、前記マゼンタノズル列が印刷する画像の濃度を補正するマゼンタの補正値を取得した後に、前記赤色の前記テストパターンを印刷するための画像データを前記マゼンタの補正値で補正した画像データに基づいて、前記印刷装置が前記赤色の前記テストパターンを印刷し、前記印刷装置が前記緑色の前記テストパターンを印刷する場合に、前記シアンノズル列により印刷されるシアンの前記テストパターンに基づいて、前記シアンノズル列が印刷する画像の濃度を補正するシアンの補正値を取得した後に、前記緑色の前記テストパターンを印刷するための画像データを前記シアンの補正値で補正した画像データに基づいて、前記印刷装置が前記緑色の前記テストパターンを印刷すること。

このような補正値の取得方法によれば、マゼンタノズル列やシアンノズル列の加工精度等の問題が排除されたイエローの濃度むら補正値を取得することができ、より精度の良いイエローの濃度むら補正値を取得することができる。

【0011】

かかる補正値の取得方法であって、前記印刷装置が前記赤色の前記テストパターンと前記緑色の前記テストパターンを印刷し、前記赤色の前記テストパターンに基づいて取得される補正値と、前記緑色の前記テストパターンに基づいて取得される補正値と、の平均値を、前記イエローの補正値とすること。

このような補正値の取得方法によれば、より精度の良いイエローの濃度むら補正値を取得することができる。

【0012】

かかる補正値の取得方法であって、前記印刷装置が前記赤色の前記テストパターンと前記緑色の前記テストパターンを印刷し、スキャナーが前記赤色の前記テストパターンを読み取った読取データと、前記スキャナーが前記緑色の前記テストパターンを読み取った読取データと、の平均値に基づいて、前記イエローの補正値を取得すること。

このような補正値の取得方法によれば、より精度の良いイエローの濃度むら補正値を取得することができる。

【0013】

また、(A)インクを吐出するノズルが色毎に所定方向に並んだ複数のノズル列と媒体とを前記所定方向と交差する移動方向に相対移動させながら前記ノズルからインクを吐出させる印刷装置の製造方法であって、(B)前記移動方向に沿う複数のドット列が前記所定方向に並ぶテストパターンであって、マゼンタインクを吐出するマゼンタノズル列とイエローインクを吐出するイエローノズル列により印刷される赤色の前記テストパターンと、シアンインクを吐出するシアンノズル列と前記イエローノズル列により印刷される緑色の前記テストパターンと、のうちの少なくとも一方を、前記印刷装置に印刷させることと、(C)前記赤色の前記テストパターンと前記緑色の前記テストパターンとのうちの少なくとも一方の前記テストパターンに基づいて、前記イエローノズル列が印刷する画像の濃度を補正するイエローの補正値を、前記ドット列が印刷される前記媒体上の列領域毎に、取得することと、(D)前記印刷装置が有する記憶部に、前記補正値を記憶させることと、(E)を有することを特徴とする印刷装置の製造方法である。

このような印刷装置の製造方法によれば、記憶部に記憶させるイエローの濃度むら補正値の精度を上げることができる。

【0014】

===印刷システム===

印刷装置をインクジェットプリンター(以下、プリンター)とし、プリンターとコンピューターが接続された印刷システムを例に挙げて、実施形態を説明する。

【0015】

図1は、プリンター1の全体構成ブロック図であり、図2Aは、プリンター1の概略斜視図であり、図2Bは、ヘッド41の下面におけるノズルの配列を示す図である。なお、図2Bは、ヘッド41の上方からノズルの配列を仮想的に見た図である。

【0016】

コンピューター60は、プリンター1と通信可能に接続されており、プリンター1に画像を印刷させるための印刷データをプリンター1に出力する。

【0017】

コントローラー10は、プリンター1の制御を行うための制御ユニットである。インターフェース部11はコンピューター60とプリンター1との間でデータの送受信を行うためのものである。CPU12はプリンター1全体の制御を行うための演算処理装置である。メモリー13はCPU12のプログラムを格納する領域や作業領域等を確保するためのものである。CPU12はユニット制御回路14により各ユニットを制御する。なお、プリンター1内の状況を検出器群50が監視し、その検出結果に基づいて、コントローラー10は各ユニットを制御する。

【0018】

搬送ユニット20は、媒体S(例:用紙、布など)を印刷可能な位置に送り込み、印刷時には搬送方向に所定の搬送量で媒体Sを搬送するためのものである。

キャリッジユニット30は、インクを吐出するヘッド41を保持したキャリッジ31を、搬送方向と交差する移動方向に移動するためのものである。

【0019】

ヘッドユニット40は、媒体Sにインクを吐出するためのものであり、ヘッド41を有する。ヘッド41の下面には、図2Bに示すように、インクを吐出するノズルが色毎に搬送方向(所定方向)に並んだ複数のノズル列が形成され、各ノズルはインクが充填されたインク室に連通している。また、ノズル列では、所定の間隔k・Dおきにノズルが並んでいる。本実施形態のプリンター1は、4色のインク(YMCK)を吐出可能とし、イエローインクを吐出するイエローノズル列(Y)と、マゼンタインクを吐出するマゼンタノズル列(M)と、シアンインクを吐出するシアンノズル列(C)と、ブラックインクを吐出するブラックノズル列(K)と、を有する。

【0020】

なお、ノズルからのインク吐出方式は、駆動素子(ピエゾ素子)に電圧をかけてインク室を膨張・収縮させることによりノズルからインクを吐出させるピエゾ方式でもよいし、発熱素子を用いてノズル内に気泡を発生させ、その気泡によってノズルからインクを吐出させるサーマル方式でもよい。

【0021】

このようなプリンター1では、ヘッド41(複数のノズル列)が媒体Sに対して移動方向(所定方向と交差する方向)に移動しながらノズルからインクを吐出する画像形成動作と、媒体Sが搬送方向に搬送される搬送動作と、が繰り返される。その結果、先の画像形成動作により形成されたドットの位置とは異なる媒体S上の位置に、後の画像形成動作にてドットが形成されるため、媒体S上に2次元の画像が印刷される。

【0022】

===インターレース印刷===

本実施形態のプリンター1は、通常、インターレース印刷を行うとする。インターレース印刷では、1回のパスで記録されるラスターライン間に、他のパスのラスターラインが形成される。インターレース印刷では、印刷の始めと終わりの印刷方法が通常と異なるため、通常印刷と先端印刷及び後端印刷とに分けて説明する。

【0023】

図3A及び図3Bは、通常印刷の説明図である。図3Aはパスn〜パスn+3の様子を示し、図3Bはパスn〜パスn+4の様子を示す。説明の便宜上、ノズル列のノズル数を少なくし、また、ノズル列と媒体Sとの相対位置を示すためにヘッド41(ノズル列)が媒体Sに対して移動しているように描く。同図において、黒丸で示されたノズルはインク吐出ノズルであり、白丸で示されたノズルはインク非吐出ノズルである。また、同図において、黒丸で示されたドットは、最後のパスで形成されたドットであり、白丸で示されたドットは、それ以前のパスで形成されたドットである。

【0024】

インターレース印刷の通常印刷では、媒体Sが搬送方向に一定の搬送量Fで搬送されるごとに、各ノズルが、その直前のパスで記録されたラスターラインの直ぐ上(先端側)のラスターラインを記録する。このように搬送量を一定にして記録を行うためには、(1)インクを吐出可能なノズル数N(整数)はk(ノズルピッチk・D)と互いに素の関係にあること、(2)搬送量FはN・Dに設定されること、が条件となる。ここでは、N=7、k=4で、F=7・Dである。しかし、これでは、印刷の始めと終わりに、ラスターラインが形成されない箇所がある。その為、先端印刷及び後端印刷では、通常印刷とは異なる印刷方法を行う。

【0025】

図4は、先端印刷及び後端印刷の説明図である。最初の5回のパスが先端印刷であり、最後の5回のパスが後端印刷である。先端印刷では、通常印刷時の搬送量(7・D)よりも少ない搬送量(1・D又は2・D)にて、媒体Sが搬送される。そして、先端印刷と後端印刷では、インクを吐出するノズルが一定していない。これにより、印刷の初めと終わりにも、搬送方向に連続して並ぶ複数のラスターラインを形成することができる。また、先端印刷では30本のラスターラインが形成され、後端印刷でも30本のラスターラインが形成される。これに対し、通常印刷では、媒体Sの大きさにもよるが、およそ数千本のラスターラインが形成される。

【0026】

通常印刷により印刷される領域のラスターラインの並び方には、インク吐出可能なノズル数(ここではN=7個)と同じ数のラスターラインごとに規則性がある。通常印刷で最初に形成されたラスターラインから7番目までのラスターラインは、それぞれ、ノズル♯3、♯5、♯7、♯2、♯4、♯6、♯8、により形成され、次の8番目以降の7本のラスターラインも、これと同じ順序の各ノズルで形成されている。一方、先端印刷により印刷される領域及び後端印刷により印刷される領域のラスターラインの並びには、通常印刷領域のラスターラインと比べると、規則性を見出し難い。

【0027】

===濃度むら===

以下の説明のため、「画素領域」と「列領域」を設定する。「画素領域」とは、媒体S上に仮想的に定められた矩形状の領域(ドットが形成される領域)を指し、印刷解像度に応じて大きさが決定する。媒体S上の1つの「画素領域」と画像データ上の1つの「画素データ」が対応する。また、「列領域」とは、移動方向に並ぶ複数の画素領域によって構成される領域であり、1つのラスターラインが形成される媒体S上の領域である。列領域は、画像データ上において移動方向に対応する方向に並ぶ複数の画素データである「画素列データ」に対応する。

【0028】

図5Aは、理想的にドットが形成された場合の説明図である。理想的にドットが形成されるとは、画素領域の中心に規定量のインク滴が着弾し、ドットが形成されることである。

【0029】

図5Bは、濃度むらが発生した場合の説明図である。ノズルの加工精度等の問題(例えば、インク吐出量のばらつき、インク滴の着弾位置ずれ)により、印刷画像に濃度むらが生じる虞がある。

【0030】

例えば、図5Bに示す2番目の列領域に形成されたラスターラインは、ノズルから吐出されたインク滴の飛行曲がりにより、3番目の列領域側に寄って形成される。その結果、2番目の列領域は淡くなり、3番目の列領域は濃くなる。一方、5番目の列領域に吐出されたインク滴のインク量は規定量よりも少なく、5番目の列領域に形成されるドットが小さくなっている。その結果、5番目の列領域は淡くなる。

【0031】

つまり、各列領域に吐出されるインク量の差により、各列領域に濃度差が生じてしまう。このように濃淡の違う列領域からなる画像を巨視的に見ると、キャリッジ31の移動方向に沿う縞状の濃度むらが視認される。

【0032】

図5Cは、本実施形態で使用する補正値(後述)によってドットが形成された場合の様子の説明図である。濃く視認されやすい列領域に対しては、淡く画像片が形成されるように、その列領域に対応する画像データを補正する。また、淡く視認されやすい列領域に対しては、濃く画像片が形成されるように、その列領域に対応する画像データを補正する。例えば、淡く視認される2番目と5番目の列領域のドット発生率を高くし、濃く視認される3番目の列領域のドット発生率を低くする。そうすることで、画像の濃度むらを抑制できる。

【0033】

ところで、図5Bにおいて、3番目の列領域が濃く視認される理由は、3番目の列領域にラスターラインを形成するノズルの影響によるものではなく、隣接する2番目の列領域にラスターラインを形成するノズルの影響によるものである。このため、3番目の列領域にラスターラインを形成するノズルが別の列領域にラスターラインを形成する場合、その列領域が濃く視認されるとは限らない。図3及び図4に示すインターレース印刷においても、ある列領域に割り当てられるノズルと隣接する列領域に割り当てられるノズルの組み合わせが、常に同じになるわけではない。

【0034】

つまり、同じノズルが割り当てられた列領域であっても、隣接する列領域に割り当てられるノズルが異なれば、濃度が異なる場合がある。このような場合、単にノズルに対応付けた補正値では、濃度むらを抑制することができない。そこで、本実施形態では、列領域ごとに濃度むら補正値Hを設定する。

【0035】

以下では、プリンター1の製造工程において、プリンター1の個体ごとに補正値Hを取得する実施例を説明する。補正値Hを取得するプリンター1には、コンピューターとスキャナーが接続される。そして、コンピューターには、補正値Hを取得するための「補正値取得プログラム」がインストールされている。なお、製造工程において補正値Hを取得するに限らず、例えば、メンテナンス時にユーザーのもとで補正値Hを取得してもよい。

【0036】

===濃度むら補正値Hの取得方法===

<<<比較例の取得方法>>>

図6は、比較例の濃度むら補正値Hの取得方法を示すフローである。比較例では、補正値取得プログラムは、まず、プリンター1に、4色(YMCK)の各インクでテストパターンを印刷させる(S001)。即ち、プリンター1は、イエローノズル列によるテストパターンと、マゼンタノズル列によるテストパターンと、シアンノズル列によるテストパターンと、ブラックノズル列によるテストパターンの、4個のテストパターンを印刷する。

【0037】

次に、補正値取得プログラムは、4個のテストパターンをスキャナーに読み取らせ、その読取データを取得する(S002)。テストパターンを読み取った読取データでは、スキャナーの読取解像度に応じた画素データが2次元に並ぶ。各画素データは、対応するテストパターンの部位の濃度を多段階の階調値(以下、読取階調値)で示す。ここでは、画素データの示す読取階調値が大きいほど濃度が濃く、読取階調値が小さいほど濃度が淡いとする。なお、画素データの示す読取階調値が濃度を表すに限らず、例えば、輝度やL*値(明度)であってもよい。ただし、この場合、テストパターンの濃度が濃いほど、画素データの示す読取階調値(輝度,L*値)は小さく、テストパターンの濃度が淡いほど、読取階調値は大きくなる。

【0038】

次に、補正値取得プログラムは、各色のテストパターンの読取データに基づいて、各色の濃度むら補正値Hを取得する(S003)。

即ち、補正値取得プログラムは、イエローノズル列により印刷されたテストパターンに基づいて、イエローノズル列が印刷する画像の濃度を補正するための補正値(イエローの補正値)を取得し、マゼンタノズル列により印刷されたテストパターンに基づいて、マゼンタノズル列が印刷する画像の濃度を補正するための補正値(マゼンタの補正値)を取得し、シアンノズル列により印刷されたテストパターンに基づいて、シアンノズル列が印刷する画像の濃度を補正するための補正値(シアンの補正値)を取得し、ブラックノズル列により印刷されたテストパターンに基づいて、ブラックノズル列が印刷する画像の濃度を補正するための補正値(ブラックの補正値)を取得する。

【0039】

例えば、補正値取得プログラムは、テストパターンにおける或る列領域の読取階調値が高く、その列領域が濃く視認される場合には、その列領域が淡く印刷されるような補正値を取得し、或る列領域の読取階調値が低く、その列領域が淡く視認される場合には、その列領域が濃く印刷されるような補正値を取得する。

【0040】

こうして、インクの色ごと(YMCK)、列領域ごとに取得した補正値を、補正値取得プログラムは、プリンター1のメモリー13に記憶し(S004)、補正値の取得処理を終了する。

【0041】

このように、比較例では、イエローインクで印刷されたテストパターンに基づいて、イエローの補正値が取得される。しかし、イエローは視認され難い色である。よって、イエローインクで印刷されたテストパターンでは、他の色インク(MCK)で印刷されたテストパターンに比べて、「各列領域に吐出されるインク量の変化」に対する「スキャナーによる読取階調値(例えば、濃度・輝度・L*値)の変化」が小さい。

【0042】

例えば、或る列領域に対して規定量よりも多いマゼンタインクが吐出された場合、その列領域は他の列領域に比べてマゼンタの濃度が濃いと視認される。よって、その列領域に吐出するマゼンタインクの量を減らす補正値を取得することが出来る。しかし、或る列領域に対して規定量よりも多いイエローインクが吐出されたとしても、その列領域のイエローの濃度と他の列領域のイエローの濃度の差があまり無いと視認されてしまう。よって、その列領域に吐出するイエローインクの量を減らす補正値を取得することが出来ない。

【0043】

つまり、スキャナーは(人間も同様)、イエローインクで印刷されたテストパターンにおける微小な濃度変化を読み取ることが出来ず、イエローインクで印刷されたテストパターンに基づいて取得されたイエローの補正値は精度が低い。そうすると、印刷画像の濃度むらを改善することが出来ない。特に、イエローの補正値の精度が低いと、イエローインクと他の色インクを重ねて画像を印刷する場合に、所望の濃度で画像を印刷することができなかったり、所望の色で画像を印刷することができなかったりしてしまう。

そこで、本実施形態では、イエローの濃度むら補正値Hの精度を上げることを目的とする。

【0044】

<<<本実施形態の取得方法>>>

図7は、本実施形態の濃度むら補正値Hの取得方法を示すフローである。図8Aは、プリンター1が最初に印刷するテストパターンを説明する図であり、図8Bは、テストパターンの構成を説明する図である。

【0045】

本実施形態では、補正値取得プログラムは、まず、プリンター1に、イエロー以外の3色(MCK)の各インクで、複数のラスターライン(移動方向に沿うドット列)が搬送方向に並ぶ「テストパターン」を印刷させる(S101)。即ち、プリンター1は、図8Aに示すように、媒体Sに、マゼンタノズル列によるテストパターンと、シアンノズル列によるテストパターンと、ブラックノズル列によるテストパターンの、3個のテストパターンを印刷する。

【0046】

各テストパターンは3種類の濃度(30%・50%・70%)の帯状パターンから構成され、帯状パターンはそれぞれ一定の階調値の画像データから形成されたものである。なお、テストパターンや画像を印刷するための画像データは2次元に並ぶ画素データから構成され、各画素データはその濃度を表す多段階の階調値(0〜255)を示す。ここでは、画素データの示す階調値が大きいほど、その画素データの濃度は淡く、画素データの示す階調値が小さいほど、その画素データの濃度は濃いとする。

【0047】

帯状パターンを形成するための階調値を「指令階調値」と呼び、図8Bに示すように、濃度30%の帯状パターンの指令階調値をSa(76)、濃度50%の帯状パターンの指令階調値をSb(128)、濃度70%の帯状パターンの指令階調値をSc(179)と表す。

【0048】

プリンター1は、前述のインターレース印刷(図3,図4)によりテストパターンを印刷する。よって、各テストパターンでは、先端印刷で印刷される30個のラスターラインと、通常印刷で印刷される56個のラスターラインと、後端印刷で印刷される30個のラスターラインが、搬送方向に並ぶ。これらのラスターラインが印刷される列領域に対して、搬送方向下流側(媒体Sの先端側)の列領域から順に小さい番号を付す(1〜116)。

【0049】

次に、補正値取得プログラムは、3色(マゼンタ・シアン・ブラック)のテストパターンをスキャナーに読み取らせ、その読取データを取得する(図7のS102)。なお、データ上において、ヘッド41の移動方向に対応する方向を「X方向」とし、媒体Sの搬送方向に対応する方向を「Y方向」とする。

【0050】

図9は、スキャナーによるシアンのテストパターンの読取データを示す図である。横軸が列領域番号(1〜116)を示し、縦軸が各列領域の読取階調値(濃度)を示す。なお、読取階調値が大きいほど、その列領域の濃度は濃く、読取階調値が小さいほど、その列領域の濃度は淡い。

【0051】

補正値取得プログラムは、各テストパターンの読取データにおける1つの画素列データ(X方向に並ぶ画素データ)に対して、テストパターンを構成する1つの列領域を対応付ける。即ち、補正値取得プログラムは、どの画素列データが、どの列領域の濃度を読み取ったデータであるのかを対応付ける。

【0052】

そして、補正値取得プログラムは、帯状パターンごとに、各列領域の読取階調値(濃度)を算出する。例えば、補正値取得プログラムは、或る列領域に対応する画素列データの中から、或る濃度の帯状パターンを読み取った画素データを選択し、選択した画素データの示す読取階調値の平均値を算出する。そうして算出した平均値が、或る列領域の或る帯状パターンの読取階調値(濃度)である。

【0053】

その結果、図9に示すような各列領域の読取階調値を示すグラフが得られる。以下、シアンの読取階調値(図9)を例に挙げて説明する。各帯状パターンは、各指令階調値(Sa,Sb,Sc)で一様に印刷されたにもかかわらず、列領域ごとに読取階調値にばらつきが生じている。例えば、図9のグラフにおいて、i列領域の読取階調値Cbiは他の列領域の読取階調値よりも比較的に低く、j列領域の読取階調値Cbjは他の列領域の読取階調値よりも比較的に高い。即ち、i列領域は淡く視認され、j列領域は濃く視認される。

【0054】

このような各列領域の読取階調値のばらつきが、印刷画像に生じる濃度むらである。ゆえに、各列領域の読取階調値を一定の値に近付けることで、印刷画像の濃度むらを改善することができる。

【0055】

そこで、補正値取得プログラムは、同一の指令階調値(例:Sb)における全列領域(1〜116)の読取階調値の平均値Cbtを、「目標値Cbt」に設定する。そして、指令階調値Sbで印刷した全列領域の読取階調値が目標値Cbtに近づくように、各列領域に対応する画像データを補正するための補正値Hを取得する。

【0056】

具体的には、目標値Cbtよりも読取階調値の低い列領域iに対応する画像データの示す階調値を、指令階調値Sbよりも濃い階調値(高い階調値)に補正する。一方、目標値Cbtよりも読取階調値の高い列領域jに対応する画像データの示す階調値を、指令階調値Sbよりも淡い階調値(低い階調値)に補正する。このように、同一の指令階調値(Sb)に対して全列領域の読取階調値が目標値(Cbt)となるように、その指令階調値から補正する階調値を「目標指令階調値(Sbt)」と呼ぶ。

【0057】

図10Aは、目標値Cbtよりも読取階調値Cbiの低い列領域iの目標指令階調値Sbtを算出する様子を示す図であり、図10Bは、目標値Cbtよりも読取階調値Cbjの高い列領域jの目標指令階調値Sbtを算出する様子を示す図である。横軸が指令階調値を示し、縦軸がテストパターンの読取階調値を示す。グラフには、列領域i,jでの、各指令階調値(Sa,Sb,Sc)に対する読取階調値(Cai,Cbi,Cci),(Caj,Cbj,Ccj)の結果がプロットされている。

【0058】

図10Aに示すように、指令階調値Sbに対して列領域iが目標値Cbtにて表されるための目標指令階調値Sbtは、次式(直線BCに基づく線形補間)により算出される。

Sbt=Sb+{(Sc−Sb)×(Cbt−Cbi)/(Cci−Cbi)}

【0059】

同様に、図10Bに示すように、指令階調値Sbに対して列領域jが目標値Cbtにて表されるための目標指令階調値Sbtは、次式(直線ABに基づく線形補間)により算出される。

Sbt=Sa+{(Sb−Sa)×(Cbt−Caj)/(Cbj−Caj)}

【0060】

こうして、補正値取得プログラムは、各列領域の目標指令階調値(Sbt)を算出した後に、次式により、各列領域の指令階調値Sbに対するシアンの補正値Hbを算出する。

Hb=(Sbt−Sb)/Sb

なお、補正値取得プログラムは、他の指令階調値(Sa,Sc)、他の色(マゼンタ・ブラック)に関しても、同様に濃度むら補正値Hを取得する。

【0061】

また、ここでは、インターレース印刷(図3,図4)によりテストパターンを印刷するとしている。先端印刷の列領域と後端印刷の列領域は規則性がないので、テストパターンから取得された補正値Hをそのまま適用する。一方、通常印刷の列領域は7個ごとに規則性があるため、同じ規則性の列領域から取得された補正値の平均値を、その列領域の補正値として算出するとよい。

【0062】

以上のように、本実施形態では、補正値取得プログラムは、最初に、イエロー以外の3色のインク(MCK)でテストパターンを印刷し、その3色のテストパターンの各読取データに基づいて、マゼンタ、シアン、ブラックの濃度むら補正値Hを取得する(図7のS103)。

【0063】

即ち、補正値取得プログラムは、最初に、マゼンタノズル列により印刷されたテストパターンに基づいて、マゼンタの補正値を取得し、シアンノズル列により印刷されたテストパターンに基づいて、シアンの補正値を取得し、ブラックノズル列により印刷されたテストパターンに基づいて、ブラックの補正値Hを取得する。

【0064】

図11Aは、プリンター1が2回目に印刷するテストパターンを説明する図である。マゼンタ、シアン、ブラックの列領域ごとの補正値を取得した後、補正値取得プログラムは、プリンター1に、マゼンタノズル列とイエローノズル列による「赤色(R)のテストパターン」と、シアンノズル列とイエローノズル列による「緑色(G)のテストパターン」とを、印刷させる(図7のS104)。

【0065】

即ち、プリンター1は、マゼンタインクによる3種類の濃度の帯状パターンとイエローインクによる3種類の濃度の帯状パターンが重なった赤色のテストパターンと、シアンインクによる3種類の濃度の帯状パターンとイエローインクによる3種類の濃度の帯状パターンが重なった緑色のテストパターンを、印刷する。

【0066】

この時、イエローノズル列は、最初のテストパターンの印刷時(図8)と同様に、指令階調値Sa(76)に基づいて濃度30%の帯状パターンを印刷し、指令階調値Sb(128)に基づいて濃度50%の帯状パターンを印刷し、指令階調値Sc(179)に基づいて濃度70%の帯状パターンを印刷する。

【0067】

一方、マゼンタノズル列、及び、シアンノズル列は、3つの指令階調値「Sa,Sb,Sc」を、既に取得している補正値、即ち、ノズル列ごと、指令階調値ごと、列領域ごとの補正値「Ha,Hb,Hc」で補正した階調値に基づいて、3種類の濃度の帯状パターンを印刷する。

【0068】

例えば、或る列領域i、或る指令階調値Saに対応するマゼンタの補正値が「Ha(mi)」であったとする。この場合、或る列領域iに割り当てられたマゼンタノズル列のノズルは、或る指令階調値Saを補正値Ha(mi)で補正した階調値「Sa×(1+Ha(mi))」に基づいて、インクを吐出する。

【0069】

従って、マゼンタノズル列、及び、シアンノズル列による各3種類の濃度の帯状パターンは、同一の指令階調値に対して全列領域の濃度が一定となるように印刷される。即ち、マゼンタノズル列、及び、シアンノズル列による各3種類の濃度の帯状パターンでは、濃度むらが改善され、一定の濃度となっている。

【0070】

図11Bは、スキャナーによる赤色のテストパターンの読取データを示す図である。横軸が列領域番号(1〜116)を示し、縦軸が各列領域の読取階調値(濃度)を示す。補正値取得プログラムは、赤色のテストパターンと緑色のテストパターンをスキャナーに読み取らせ、その読取データを取得する(図7のS105)。そして、補正値取得プログラムは、前述と同様に、色ごと(R,G)、帯状パターンごとに、各列領域の読取階調値を算出する。

【0071】

その結果、図11Bに示すように、各帯状パターンは、同一の指令階調値に基づいて印刷されたにもかかわらず、列領域ごとに読取階調値(濃度)にばらつきが生じる。例えば、赤色のテストパターンのk列領域の指令階調値Sbに対する読取階調値Rbkは他の列領域の読取階調値よりも比較的に低く、l列領域の指令階調値Sbに対する読取階調値Rblは他の列領域の読取階調値よりも比較的に高い。

【0072】

ただし、赤色の帯状パターンを構成するイエローの帯状パターンとマゼンタの帯状パターンのうち、マゼンタの帯状パターンでは、既に取得されている補正値H(m)により列領域ごとの読取階調値のばらつきが解消されている。よって、赤色の帯状パターンにおける各列領域の読取階調値のばらつきは、イエローの帯状パターンにおける各列領域の読取階調値のばらつきに相当する。つまり、赤色のテストパターンに生じる濃度むらは、イエローノズル列の加工精度等の問題が原因で生じる濃度むらである。

【0073】

同様に、緑色の帯状パターンを構成するシアンの帯状パターンは、既に取得されている補正値H(c)により、列領域ごとの読取階調値のばらつきが解消されている。よって、緑色の帯状パターンにおける各列領域の読取階調値のばらつきは、イエローの帯状パターンにおける各列領域の読取階調値のばらつきに相当する。

【0074】

つまり、赤色のテストパターンから取得される赤色の補正値は、イエローの補正値に相当し、緑色のテストパターンから取得される緑色の補正値も、イエローの補正値に相当する。そのため、赤色の帯状パターンの或る列領域の読取階調値が高い値であれば(濃度が濃ければ)、緑色の帯状パターンにおける同じ位置の列領域の読取階調値も高い値となる(濃度が濃くなる)。そこで、本実施形態の補正値取得プログラムは、赤色のテストパターンと緑色のテストパターンの読取データに基づいて、イエローの補正値を取得する。

【0075】

そのために、補正値取得プログラムは、まず、前述の補正値の取得方法と同様に、赤色のテストパターンと緑色のテストパターンに対して、それぞれ、同一指令階調値における全列領域の読取階調値の平均値を「目標値」として設定する。そして、補正値取得プログラムは、色ごと(R,G)、指令階調値ごと(Sa,Sb,Sc)に設定した目標値に各列領域の読取階調値が近付くように、指令階調値から補正する目標階調値Sbtを取得する(図10に示すように線形補間により算出)。

【0076】

例えば、赤色のテストパターンの読取データにおいて、指令階調値Sbにおける全列領域の読取階調値の平均値がRbtである場合、Rbtが指令階調値Sbに対する目標値として設定される。そして、目標値Rbtよりも読取階調値の低い列領域kの目標階調値Sbtは、指令階調値Sbよりも高い階調値に設定され、目標値Rbtよりも読取階調値の高い列領域lの目標階調値Sbtは、指令階調値Sbよりも低い階調値に設定される。

【0077】

そして、補正値取得プログラムは、赤色、緑色について、それぞれ、指令階調値ごと、列領域ごとに目標階調値(例:Sbt)を取得した後に、次式により、各列領域の各指令階調値(例:Sb)に対する補正値(例:Hb)を算出する。

Hb=(Sbt−Sb)/Sb

【0078】

こうして、補正値取得プログラムは、赤色のテストパターンの読取データに基づいて、指令階調値ごと(Sa,Sb,Sc)、列領域ごとに、赤色の補正値(Ha(r),Hb(r),Hc(r))を取得し、また、緑色のテストパターンの読取データに基づいて、指令階調値ごと(Sa,Sb,Sc)、列領域ごとに、緑色の補正値(Ha(g),Hb(g),Hc(g))を取得する(図7のS106)。

【0079】

前述のように、赤色のテストパターンに基づいて取得した赤色の補正値H(r)も、緑色のテストパターンに基づいて取得した緑色の補正値H(g)も、イエローの補正値H(y)に相当する。そこで、補正値取得プログラムは、「赤色の補正値H(r)」と「緑色の補正値H(g)」の平均値を算出し、その平均値を「イエローの補正値H(y)」として取得する(図7のS107)。

【0080】

例えば、或る指令階調値(Sa)に対する或る列領域iの赤色の補正値Ha(ri)と、同じ指令階調値(Sa)に対する同じ列領域iの緑色の補正値Ha(gi)と、の平均値を、その指令階調値(Sa)に対する列領域iのイエローの補正値Ha(yi)(={Ha(ri)+Ha(gi)}/2)とする。なお、単純に平均値化するに限らず、例えば、赤色の補正値H(r)と緑色の補正値H(g)のうちの何れか一方の重み付けを高くしてもよい。また、通常印刷の列領域は7個ごとに規則性があるため、同じ規則性である列領域から取得された複数の補正値の平均値を、その列領域の補正値として取得するようにするとよい。

【0081】

図12は、補正値テーブルを説明する図である。最後に、補正値取得プログラムは、取得した補正値を、インクの色ごと(YMCK)、指令階調値ごと(Sa,Sb,Sc)、列領域ごと、印刷処理ごと(先端印刷,通常印刷,後端印刷)に、補正値テーブルにまとめ、補正値テーブルをプリンター1のメモリー13に記憶させる(図7のS108)。なお、図12では先端印刷に関する補正値テーブルだけを示すが、補正値取得プログラムは、通常印刷・後端印刷に関する補正値テーブルも作成する。そして、補正値テーブルを記憶したプリンター1はユーザーのもとへ出荷される。

【0082】

このように、本実施形態では、マゼンタノズル列とイエローノズル列により印刷される赤色(R)のテストパターンと、シアンノズル列とイエローノズル列により印刷される緑色(G)のテストパターンと、のうちの少なくとも一方をプリンター1が印刷し、赤色のテストパターンと緑色のテストパターンとのうちの少なくとも一方のテストパターンに基づいて、イエローの補正値を、列領域毎に、取得する。

【0083】

赤や緑は、イエローに比べて視認され易い色である。そのため、赤色のテストパターンや緑色のテストパターンは、イエローのテストパターンに比べると、「各列領域に吐出されるインク量の変化」に対する「スキャナーによる読取階調値(例えば、濃度・輝度・L*値)の変化」が大きい。即ち、スキャナーは、赤色のテストパターンや緑色のテストパターンを読み取る場合の方が、イエローのテストパターンを読み取る場合に比べて、微小な濃度変化を読み取ることが出来る。

【0084】

ゆえに、イエローのテストパターンに基づいてイエローの補正値を取得する比較例に比べて、赤色のテストパターンや緑色のテストパターンに基づいてイエローの補正値を取得する本実施形態の方が、イエローの補正値の精度を上げることが出来る。言い換えると、本実施形態では、イエローのテストパターンに、イエローよりも視認され易い色であるマゼンタやシアンのテストパターンを重ねて印刷することで、イエローの補正値の精度を上げることが出来る。その結果、印刷画像の濃度むらを改善することができ、印刷画像の画質劣化を抑制することが出来る。

【0085】

また、本実施形態では、マゼンタノズル列により印刷されるマゼンタのテストパターンに基づいてマゼンタの補正値が取得された後に、赤色のテストパターンを印刷するための画像データをマゼンタの補正値で補正し、補正された画像データに基づいて、プリンター1が赤色のテストパターンを印刷する。

【0086】

同様に、シアンノズル列により印刷されるシアンのテストパターンに基づいてシアンの補正値が取得された後に、緑色のテストパターンを印刷するための画像データをシアンの補正値で補正し、補正された画像データに基づいて、プリンター1が緑色のテストパターンを印刷する。

【0087】

そうすることで、赤色のテストパターンを構成するマゼンタとイエローのテストパターンのうち、マゼンタのテストパターンの濃度は一定に近い状態となるため、赤色のテストパターンに生じる濃度むらをイエローのテストパターンに生じる濃度むらと想定することが出来る。ゆえに、赤色のテストパターンに基づいて取得した補正値をイエローの補正値として取得することができ、マゼンタノズル列の加工精度等の問題が排除されたイエローの補正値を取得することができる。つまり、より精度の良いイエローの補正値を取得することができる。

【0088】

同様に、緑色のテストパターンを構成するシアンとイエローのテストパターンのうち、シアンのテストパターンの濃度は一定に近い状態となるため、緑色のテストパターンに生じる濃度むらをイエローのテストパターンに生じる濃度むらと想定することが出来る。ゆえに、緑色のテストパターンに基づいて取得した補正値をイエローの補正値として取得することができ、シアンノズル列の加工精度等の問題が排除されたイエローの補正値を取得することができる。つまり、より精度の良いイエローの補正値を取得することができる。

【0089】

また、本実施形態では、プリンター1が赤色のテストパターンと緑色のテストパターンの両方を印刷し、赤色のテストパターンに基づいて取得される補正値H(r)と、緑色のテストパターンに基づいて取得される補正値H(g)と、の平均値を、イエローの補正値とする。

【0090】

このように複数のテストパターンに基づいてイエローの補正値を取得することで、印刷誤差や、マゼンタノズル列とシアンノズル列の特性差、スキャナーによる読取誤差を緩和することができ、より精度の良いイエローの補正値を取得することができる。

【0091】

===補正値Hによる濃度補正処理===

ユーザーは、プリンター1の使用開始時に、プリンター1に接続するコンピューター60にプリンタードライバーをインストールする。そうすると、プリンタードライバーは、プリンター1のメモリー13に記憶されている補正値テーブル(図12)を取得する。

【0092】

そして、プリンタードライバーは、各種アプリケーションプログラムからプリンター1に印刷させる画像データを受信すると、プリンター1が印刷を実行するための印刷データを作成する。まず、プリンタードライバーは、解像度変換処理により、受信した画像データの解像度を、プリンター1による印刷時の印刷解像度に変換する。次に、プリンタードライバーは、色変換処理により、RGBデータである画像データを、プリンター1が有するインクの色に対応したYMCKデータに変換する。

【0093】

その後、プリンタードライバーは、補正値テーブルを参照し、列領域ごと、色ごと、指令階調値ごとの補正値Hに基づいて、画像データを構成する各画素データの示す階調値(0〜255)を補正する。

【0094】

画素データの示す補正前の階調値S_inが指令階調値Sa,Sb,Scの何れかと同じであれば、補正値テーブルに記憶されている補正値Ha,Hb,Hcをそのまま適用することができる。例えば、補正前の階調値S_inがScであれば、補正後の階調値S_outは次式により求められる。

S_out=S_in×(1+Hc)

【0095】

図13は、イエローのx番目の列領域に関して補正前の階調値S_inに対応する補正値H_outを算出する様子を示す図である。横軸が補正前の階調値S_inを示し、縦軸が補正前の階調値S_inに対応する補正値H_outを示す。プリンタードライバーは、補正前の階調値S_inが指令階調値Sa,Sb,Scと異なる場合、まず、補正前の階調値S_inに対応する補正値H_outを算出する。

【0096】

例えば、図13に示すように補正前の階調値S_inが指令階調値SaとSbの間であるとき、プリンタードライバーは、指令階調値Saに対応する補正値Haと指令階調値Sbに対応する補正値Hbの線形補間によって、補正前の階調値S_inに対応する補正値H_outを算出する。そうして算出した補正値H_outにより、階調値S_inを補正する。

H_out=Ha+{(Hb−Ha)×(S_in−Sa)/(Sb−Sa)}

S_out=S_in×(1+H_out)

【0097】

なお、補正前の階調値S_inが指令階調値Saよりも小さい場合には、最低階調値0と指令階調値Saの線形補間により補正値H_outを算出し、補正前の階調値S_inが指令階調値Scよりも大きい場合には、指令階調値Scと最高階調値255の線形補間によって補正値H_outを算出する。

【0098】

こうして、濃度が淡く視認されてしまう列領域に対応する画素データの示す階調値S_inは濃い階調値S_outに補正され、濃度が濃く視認されてしまう列領域に対応する画素データの示す階調値S_inは淡い階調値S_outに補正される。

【0099】

その後、プリンタードライバーは、補正値Hに基づいて補正した画像データ(階調値S_out)を、ハーフトーン処理により、高い階調数(0〜255)のデータからプリンター1が表現可能な低い階調数のデータに変換する。最後に、プリンタードライバーは、ラスタライズ処理により、マトリクス状の画像データをプリンター1に転送すべき順に並べ替えて、プリンター1に送信する。

【0100】

プリンター1は、受信した印刷データに基づいて印刷を実行する。そうすることで、プリンター1に印刷される画像の濃度むらを改善することができる。なお、プリンタードライバーの処理をプリンター1内のコントローラー10が実行するようにしてもよい。

【0101】

===変形例===

前述の実施形態では、赤色のテストパターンに基づいて取得した補正値H(r)と、緑色のテストパターンに基づいて取得した補正値H(g)とを、平均値化しているが、これに限らない。印刷装置が赤色のテストパターンと緑色のテストパターンの両方を印刷する場合、スキャナーが赤色のテストパターンを読み取った読取データと、スキャナーが緑色のテストパターンを読み取った読取データと、の平均値に基づいて、イエローの補正値を取得するようにしてもよい。

【0102】

例えば、赤色の濃度50%の帯状パターンに属する或る列領域kの読取階調値がRbkであり、緑色の濃度50%の帯状パターンに属する同じ列領域kの読取階調値がGbkであったとする。この場合に、2つの読取階調値RbkとGbkの平均値を、目標値(例えば、赤と緑の濃度50%の帯状パターンに属する全列領域の読取階調値の平均値)に近付けるイエローの補正値を取得するようにしてもよい。

【0103】

この場合も、複数のテストパターンを読み取ったデータに基づいてイエローの補正値が取得されるため、印刷誤差や、マゼンタノズル列とシアンノズル列の特性差、スキャナーの読取誤差を緩和することができ、より精度の良いイエローの補正値を取得することができる。

【0104】

また、前述の実施形態では、赤色のテストパターンと緑色のテストパターンの両方のテストパターンに基づいて、イエローの補正値を取得しているが、これに限らず、何れか一方の色のテストパターン基づいて、イエローの補正値を取得するようにしてもよい。

【0105】

また、前述の実施形態では、先に、マゼンタとシアンのテストパターンを同時に印刷し、マゼンタとシアンの各補正値を取得した後に、赤色と緑色のテストパターンを印刷しているが、これ限らない。例えば、マゼンタとシアンのテストパターンの印刷時と同時に、赤色と緑色のテストパターンを印刷してもよい。即ち、マゼンタとシアンの各補正値で指令階調値を補正せずに、赤色と緑色のテストパターンを印刷するようにしてもよい。

ただし、この場合、赤色のテストパターンに生じる濃度むらには、マゼンタノズル列が原因で生じる濃度むらが含まれてしまい、緑色のテストパターンに生じる濃度むらには、シアンノズル列が原因で生じる濃度むらが含まれてしまう。

【0106】

そこで、例えば、テストパターンの印刷後に、まず、マゼンタとシアンの補正値を取得し、赤色のテストパターンの読取階調値をマゼンタの補正値で補正した値や、緑色のテストパターンの読取階調値をシアンの補正値で補正した値に基づいて、イエローの補正値を取得するとよい。或る列領域iのマゼンタの濃度が濃い場合、マゼンタの補正値は階調値を低くする値(例:−0.1)となる。ゆえに、赤色の帯状パターンにおける或る列領域iの読取階調値(例:100)をマゼンタの補正値で補正することで(例:100×(1−0.1)=90)、赤色の帯状パターンの読取階調値におけるマゼンタノズル列の影響(濃く印刷してしまう影響)を小さくすることができる。よって、イエローの補正値の精度を上げることができる。

【0107】

また、例えば、マゼンタと赤色の各帯状パターンにおける或る列領域iの読取階調値の差を、赤色の帯状パターンにおける或る列領域iの読取階調値に加味した値に基づいて、イエローの補正値を取得してもよい。或る列領域iの赤色の読取階調値(例:140)からマゼンタの読取階調値(例:150)を引いた値(例:−10)を、赤色の読取階調値に足した値(例:130)に基づいて、イエローの補正値を取得する。そうすることで、イエローの補正値を算出する読取階調値(例:130)では、マゼンタノズル列の影響(濃く印刷してしまう影響)を小さくすることができる。よって、イエローの補正値の精度を上げることができる。

【0108】

また、前述のプリンター1は4色のインク(YMCK)を吐出するが、これに限らず、イエロー、マゼンタ、シアンの3色のインクを吐出し、ブラックインクは吐出しないプリンターであってもよい。この場合であっても、マゼンタノズル列とイエローノズル列による赤色のテストパターンと、シアンノズル列とイエローノズル列による緑色のテストパターンとのうちの、少なくとも一方のテストパターンに基づいて、イエローの補正値を取得する。

【0109】

===その他の実施の形態===

上記の実施形態は、主として補正値の取得方法について記載されているが、印刷装置の製造方法等の開示が含まれている。また、上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることはいうまでもない。

【0110】

<プリンターについて>

前述の実施形態では、移動方向に沿って移動するヘッドからインクを吐出する動作と、媒体を搬送方向に搬送する搬送動作と、が繰り返されるプリンター1を例に挙げているが、これに限らない。例えば、紙幅方向に固定されて並んだ複数のヘッドの下を、紙幅方向と交差する方向に媒体が通過する際に、ヘッドから媒体に向けてインクを吐出するプリンターであってもよい。また、例えば、印刷領域に搬送された連続用紙に対して、ヘッドを媒体搬送方向に移動しながら画像を形成する動作と、ヘッドを紙幅方向に移動する動作と、を繰り返して画像を形成し、その後、未だ印刷されていない媒体部分を印刷領域に搬送するプリンターであってもよい。

【符号の説明】

【0111】

1 プリンター、10 コントローラー、11 インターフェース部、

12 CPU、13 メモリー、14 ユニット制御回路、

20 搬送ユニット、30 キャリッジユニット、31 キャリッジ、

40 ヘッドユニット、41 ヘッド、

50 検出器群、60 コンピューター

【特許請求の範囲】

【請求項1】

(A)インクを吐出するノズルが色毎に所定方向に並んだ複数のノズル列と媒体とを前記所定方向と交差する移動方向に相対移動させながら前記ノズルからインクを吐出させる印刷装置における補正値の取得方法であって、

(B)前記移動方向に沿う複数のドット列が前記所定方向に並ぶテストパターンであって、マゼンタインクを吐出するマゼンタノズル列とイエローインクを吐出するイエローノズル列により印刷される赤色の前記テストパターンと、シアンインクを吐出するシアンノズル列と前記イエローノズル列により印刷される緑色の前記テストパターンと、のうちの少なくとも一方を、前記印刷装置に印刷させることと、

(C)前記赤色の前記テストパターンと前記緑色の前記テストパターンとのうちの少なくとも一方の前記テストパターンに基づいて、前記イエローノズル列が印刷する画像の濃度を補正するイエローの補正値を、前記ドット列が印刷される前記媒体上の列領域毎に、取得することと、

(D)を有することを特徴とする補正値の取得方法。

【請求項2】

請求項1に記載の補正値の取得方法であって、

前記印刷装置が前記赤色の前記テストパターンを印刷する場合に、

前記マゼンタノズル列により印刷されるマゼンタの前記テストパターンに基づいて、前記マゼンタノズル列が印刷する画像の濃度を補正するマゼンタの補正値を取得した後に、前記赤色の前記テストパターンを印刷するための画像データを前記マゼンタの補正値で補正した画像データに基づいて、前記印刷装置が前記赤色の前記テストパターンを印刷し、

前記印刷装置が前記緑色の前記テストパターンを印刷する場合に、

前記シアンノズル列により印刷されるシアンの前記テストパターンに基づいて、前記シアンノズル列が印刷する画像の濃度を補正するシアンの補正値を取得した後に、前記緑色の前記テストパターンを印刷するための画像データを前記シアンの補正値で補正した画像データに基づいて、前記印刷装置が前記緑色の前記テストパターンを印刷する、

補正値の取得方法。

【請求項3】

請求項1または請求項2に記載の補正値の取得方法であって、

前記印刷装置が前記赤色の前記テストパターンと前記緑色の前記テストパターンを印刷し、

前記赤色の前記テストパターンに基づいて取得される補正値と、前記緑色の前記テストパターンに基づいて取得される補正値と、の平均値を、前記イエローの補正値とする、

補正値の取得方法。

【請求項4】

請求項1または請求項2に記載の補正値の取得方法であって、

前記印刷装置が前記赤色の前記テストパターンと前記緑色の前記テストパターンを印刷し、

スキャナーが前記赤色の前記テストパターンを読み取った読取データと、前記スキャナーが前記緑色の前記テストパターンを読み取った読取データと、の平均値に基づいて、前記イエローの補正値を取得する、

補正値の取得方法。

【請求項5】

(A)インクを吐出するノズルが色毎に所定方向に並んだ複数のノズル列と媒体とを前記所定方向と交差する移動方向に相対移動させながら前記ノズルからインクを吐出させる印刷装置の製造方法であって、

(B)前記移動方向に沿う複数のドット列が前記所定方向に並ぶテストパターンであって、マゼンタインクを吐出するマゼンタノズル列とイエローインクを吐出するイエローノズル列により印刷される赤色の前記テストパターンと、シアンインクを吐出するシアンノズル列と前記イエローノズル列により印刷される緑色の前記テストパターンと、のうちの少なくとも一方を、前記印刷装置に印刷させることと、

(C)前記赤色の前記テストパターンと前記緑色の前記テストパターンとのうちの少なくとも一方の前記テストパターンに基づいて、前記イエローノズル列が印刷する画像の濃度を補正するイエローの補正値を、前記ドット列が印刷される前記媒体上の列領域毎に、取得することと、

(D)前記印刷装置が有する記憶部に、前記補正値を記憶させることと、

(E)を有することを特徴とする印刷装置の製造方法。

【請求項1】

(A)インクを吐出するノズルが色毎に所定方向に並んだ複数のノズル列と媒体とを前記所定方向と交差する移動方向に相対移動させながら前記ノズルからインクを吐出させる印刷装置における補正値の取得方法であって、

(B)前記移動方向に沿う複数のドット列が前記所定方向に並ぶテストパターンであって、マゼンタインクを吐出するマゼンタノズル列とイエローインクを吐出するイエローノズル列により印刷される赤色の前記テストパターンと、シアンインクを吐出するシアンノズル列と前記イエローノズル列により印刷される緑色の前記テストパターンと、のうちの少なくとも一方を、前記印刷装置に印刷させることと、

(C)前記赤色の前記テストパターンと前記緑色の前記テストパターンとのうちの少なくとも一方の前記テストパターンに基づいて、前記イエローノズル列が印刷する画像の濃度を補正するイエローの補正値を、前記ドット列が印刷される前記媒体上の列領域毎に、取得することと、

(D)を有することを特徴とする補正値の取得方法。

【請求項2】

請求項1に記載の補正値の取得方法であって、

前記印刷装置が前記赤色の前記テストパターンを印刷する場合に、

前記マゼンタノズル列により印刷されるマゼンタの前記テストパターンに基づいて、前記マゼンタノズル列が印刷する画像の濃度を補正するマゼンタの補正値を取得した後に、前記赤色の前記テストパターンを印刷するための画像データを前記マゼンタの補正値で補正した画像データに基づいて、前記印刷装置が前記赤色の前記テストパターンを印刷し、

前記印刷装置が前記緑色の前記テストパターンを印刷する場合に、

前記シアンノズル列により印刷されるシアンの前記テストパターンに基づいて、前記シアンノズル列が印刷する画像の濃度を補正するシアンの補正値を取得した後に、前記緑色の前記テストパターンを印刷するための画像データを前記シアンの補正値で補正した画像データに基づいて、前記印刷装置が前記緑色の前記テストパターンを印刷する、

補正値の取得方法。

【請求項3】

請求項1または請求項2に記載の補正値の取得方法であって、

前記印刷装置が前記赤色の前記テストパターンと前記緑色の前記テストパターンを印刷し、

前記赤色の前記テストパターンに基づいて取得される補正値と、前記緑色の前記テストパターンに基づいて取得される補正値と、の平均値を、前記イエローの補正値とする、

補正値の取得方法。

【請求項4】

請求項1または請求項2に記載の補正値の取得方法であって、

前記印刷装置が前記赤色の前記テストパターンと前記緑色の前記テストパターンを印刷し、

スキャナーが前記赤色の前記テストパターンを読み取った読取データと、前記スキャナーが前記緑色の前記テストパターンを読み取った読取データと、の平均値に基づいて、前記イエローの補正値を取得する、

補正値の取得方法。

【請求項5】

(A)インクを吐出するノズルが色毎に所定方向に並んだ複数のノズル列と媒体とを前記所定方向と交差する移動方向に相対移動させながら前記ノズルからインクを吐出させる印刷装置の製造方法であって、

(B)前記移動方向に沿う複数のドット列が前記所定方向に並ぶテストパターンであって、マゼンタインクを吐出するマゼンタノズル列とイエローインクを吐出するイエローノズル列により印刷される赤色の前記テストパターンと、シアンインクを吐出するシアンノズル列と前記イエローノズル列により印刷される緑色の前記テストパターンと、のうちの少なくとも一方を、前記印刷装置に印刷させることと、

(C)前記赤色の前記テストパターンと前記緑色の前記テストパターンとのうちの少なくとも一方の前記テストパターンに基づいて、前記イエローノズル列が印刷する画像の濃度を補正するイエローの補正値を、前記ドット列が印刷される前記媒体上の列領域毎に、取得することと、

(D)前記印刷装置が有する記憶部に、前記補正値を記憶させることと、

(E)を有することを特徴とする印刷装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図12】

【図13】

【図8】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図12】

【図13】

【図8】

【図11】

【公開番号】特開2012−232556(P2012−232556A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−104426(P2011−104426)

【出願日】平成23年5月9日(2011.5.9)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年5月9日(2011.5.9)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]