補正値特定方法および球状体搭載方法

【課題】球状体の搭載位置と目標搭載位置との位置ずれを補正するための補正値を正確に特定する。

【解決手段】半田ボール300を吸着した状態の吸着ヘッド11を基板400に近接させて吸着状態を解除して基板400に半田ボール300を搭載する搭載処理を実行し、半田ボール300が搭載された搭載位置と目標搭載位置としてのソルダレジスト開口部430の底部431の位置との位置ずれの量を測定してその位置ずれを補正するための補正値を特定する際に、シート体200における粘着性を有する表面200aを外向きにした状態でソルダレジスト開口部430の底部431を覆うようにしてシート体200を基板400に取り付けて、その状態の基板400に対して搭載処理を実行して位置ずれの量を測定する。

【解決手段】半田ボール300を吸着した状態の吸着ヘッド11を基板400に近接させて吸着状態を解除して基板400に半田ボール300を搭載する搭載処理を実行し、半田ボール300が搭載された搭載位置と目標搭載位置としてのソルダレジスト開口部430の底部431の位置との位置ずれの量を測定してその位置ずれを補正するための補正値を特定する際に、シート体200における粘着性を有する表面200aを外向きにした状態でソルダレジスト開口部430の底部431を覆うようにしてシート体200を基板400に取り付けて、その状態の基板400に対して搭載処理を実行して位置ずれの量を測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、搭載対象体に球状体を搭載したときの搭載位置と目標搭載位置との位置ずれの量を測定してその位置ずれを補正するための補正値を特定する補正値特定方法、およびその補正値特定方法によって特定した補正値を用いて位置ずれを補正する球状体搭載方法に関するものである。

【背景技術】

【0002】

この種の球状体搭載方法として、特開2011−40704号公報において出願人が開示した球状体搭載方法が知られている。この球状体搭載方法では、供給部によって供給された半田ボール(球状体)を吸着ヘッドに吸着させ、次いで、その吸着ヘッドを搭載対象体としての基板の配置位置に搬送し、基板の各端子(目標搭載位置)に対して各半田ボールをそれぞれ近接させる。続いて、吸着ヘッドによる吸着を解除する。これにより、基板の各端子に半田ボールがそれぞれ搭載される。

【0003】

この場合、基板の配置位置が予め決められた位置に対して位置ずれしているときには、各端子に半田ボールが正しく搭載されないおそれがある。このため、出願人は、製品となる基板に対する半田ボールの搭載処理(本番の搭載処理)に先立ち、次のような補正値特定方法で位置ずれを補正するための補正値を特定し、搭載処理の実行時に特定した補正値で位置ずれを補正している。この補正値特定方法では、製品となる基板と同様に作製された位置ずれ量測定用の基板に対して、上記した球状体搭載方法と同じ手順で半田ボールを搭載し、搭載した半田ボールの搭載位置と端子の配置位置との位置ずれ量を測定して、その測定値を補正値としている。この補正値特定方法で特定した補正値で本番の搭載処理において補正を行うことにより、各端子に対する半田ボールの搭載精度を向上させることが可能となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−40704号公報(第6−11頁、第7−10図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上記の球状体搭載方法において出願人が実施している上記の補正値特定方法には、改善すべき以下の課題がある。すなわち、上記の補正値特定方法では、基板に対して半田ボールを搭載して位置ずれ量を測定しているが、例えば、図10に示す基板400に設けられている目標搭載位置としてのソルダレジスト開口部(Solder Resist Opening )430の底部431(図11参照)の位置に半田ボール300(図12参照)を搭載するときには、正確な補正値の特定が困難となることがある。具体的には、図11に示すように、ソルダレジスト開口部430は、一般的に、底部431に向かうに従って開口面積が小さくなる逆円錐台状(すり鉢状)に形成され、ソルダレジスト開口部430を構成する側面432が傾斜している。このため、この傾斜する側面432に半田ボール300が搭載されたときには、その半田ボール300が側面432に沿って底部431まで移動(滑る)ことがある。このときには、図12に示すように、側面432に沿って移動した後の半田ボール300の位置(同図において破線で示す半田ボール300の位置)と底部431(底部431の中心)の位置との位置ずれ量(測定される位置ずれ量)が、実際に半田ボール300が搭載された搭載位置(同図において実線で示す半田ボール300の位置)と底部431の位置との位置ずれ量とは異なることとなる。このように、従来の補正値特定方法には、測定した位置ずれ量が実際の位置ずれ量とは異なることに起因して正確な補正値の特定が困難となるおそれがあるという課題が存在する。また、この補正値特定方法で特定した補正値で位置ずれを補正している従来の球状体搭載方法には、位置ずれの正確な補正が困難となって位置ずれした状態で半田ボール300を搭載するおそれがあるという課題が存在する。

【0006】

本発明は、かかる改善すべき課題に鑑みてなされたものであり、球状体の搭載位置と目標搭載位置との位置ずれを補正するための補正値を正確に特定し得る補正値特定方法、およびその補正値を用いて位置ずれを補正し得る球状体搭載方法を提供することを主目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成すべく請求項1記載の補正値特定方法は、球状体を吸着した状態の吸着ヘッドを搭載対象体に近接させて当該球状体を吸着している状態を解除して当該搭載対象体に当該球状体を搭載する搭載処理を実行して、前記球状体が搭載された搭載位置と目標搭載位置との位置ずれの量を測定して当該位置ずれを補正するための補正値を特定する補正値特定方法であって、一面が粘着性を有するシート体の当該一面を外向きにした状態で前記目標搭載位置を覆うようにして当該シート体を前記搭載対象体に取り付けて、その状態の当該搭載対象体に対して前記搭載処理を実行して前記位置ずれの量を測定する。

【0008】

また、請求項2記載の補正値特定方法は、請求項1記載の補正値特定方法において、光透過性を有する前記シート体を用いて前記搭載処理を実行し、当該シート体の前記一面側から当該シート体および前記搭載対象体を撮像した画像に基づいて前記位置ずれの量を測定する。

【0009】

また、請求項3記載の補正値特定方法は、請求項1または2記載の補正値特定方法において、他面が粘着性を有する前記シート体の当該他面と前記搭載対象体とを接着させて当該シート体を当該搭載対象体に固定する。

【0010】

また、請求項4記載の補正値特定方法は、請求項1から3のいずれかに記載の補正値特定方法において、前記搭載対象体に設けられている目標位置の全てを覆うようにして前記シート体を前記搭載対象体に固定する。

【0011】

また、請求項5記載の球状体搭載方法は、請求項1から4のいずれかに記載の補正値特定方法によって特定した補正値を用いて前記搭載処理の実行時に前記位置ずれを補正する。

【発明の効果】

【0012】

請求項1記載の補正値特定方法では、シート体における粘着性を有する一面を外向きにした状態で、目標搭載位置を覆うようにしてシート体を搭載対象体に取り付け、その状態の搭載対象体に対して搭載処理を実行して位置ずれの量を測定する。このため、この補正値特定方法によれば、搭載された球状体をシート体の粘着力によって移動不可状態に保持することができるので、搭載された球状体がその搭載位置から移動する事態を確実に防止することができる。したがって、この補正値特定方法によれば、球状体の搭載位置と目標搭載位置との位置ずれ量を正確に測定することができる結果、その位置ずれを補正するための補正値を正確に特定することができる。また、この補正値特定方法によれば、使用済みの球状体を処分する際に、球状体を保持しているシート体を搭載対象体から取り外してシート体ごと廃棄することで、球状体を周囲に飛散させることなく使用済みの球状体を処分することができるため、作業効率を十分に向上させることができる。

【0013】

また、請求項2記載の補正値特定方法によれば、光透過性を有するシート体を用いて搭載処理を実行することにより、シート体の一面側からシート体(シート体によって保持されている球状体)および搭載対象体を撮像したときにシート体を透過して目標搭載位置が写し出されるため、その画像に基づいて球状体の搭載位置と目標搭載位置との位置ずれの量を確実かつ容易に測定することができる。

【0014】

また、請求項3記載の補正値特定方法によれば、他面が粘着性を有するシート体を用いて、他面と搭載対象体とを接着させてシート体を搭載対象体に固定することにより、例えば、他面が粘着性を有していないシート体を粘着テープや接着剤を用いて搭載対象体に固定する方法と比較して、固定する作業の効率を十分に向上させることができる。また、他面の全域が粘着性を有しているシート体を用いることで、皺の発生を防止しつつシート体全体を搭載対象体に確実に固定することができるため、皺の部分に球状体が搭載されることによって補正値が不正確となる事態を確実に防止することができる。

【0015】

また、請求項4記載の補正値特定方法によれば、搭載対象体に設けられている目標位置の全てを覆うようにしてシート体を搭載対象体に固定することにより、例えば、目標位置の一部だけを覆うようにしてシート体を搭載対象体に固定する方法とは異なり、シート体で覆われていない目標位置に球状体が付着する事態が確実に回避される結果、補正値を特定する処理の終了に目標位置に付着した球状体を除去(処分)する作業を確実に不要とすることができる。

【0016】

また、請求項5記載の球状体搭載方法によれば、上記の補正値特定方法によって特定した補正値を用いて搭載処理の実行時に位置ずれを補正することにより、上記した補正値特定方法によって正確な補正値が特定されるため、その正確な補正値を用いて位置ずれを正確に補正することができる、このため、この球状体搭載方法によれば、目標搭載位置に球状体を正確に搭載することができる。

【図面の簡単な説明】

【0017】

【図1】半田ボール搭載装置1の構成を示す構成図である。

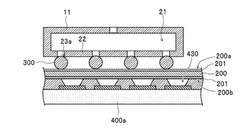

【図2】吸着ヘッド11の構成を示す断面図である。

【図3】供給部12および整列用プレート13の構成を示す断面図である。

【図4】供給部12の動作を説明する説明図である。

【図5】補正値特定方法を説明する第1の説明図である。

【図6】補正値特定方法を説明する第2の説明図である。

【図7】補正値特定方法を説明する第3の説明図である。

【図8】補正値特定方法を説明する第4の説明図である。

【図9】球状体搭載方法を説明する説明図である。

【図10】基板400の構成を示す平面図である。

【図11】図10におけるA−A線断面図である。

【図12】従来の補正値特定方法を説明する説明図である。

【発明を実施するための形態】

【0018】

以下、補正値特定方法および球状体搭載方法の実施の形態について、添付図面を参照して説明する。

【0019】

最初に、図1に示す半田ボール搭載装置1の構成について説明する。半田ボール搭載装置1は、球状体搭載方法に従い、図9に示すように、直径が80μm程度の微細な半田ボール300(球状体の一例)を基板400(搭載対象体の一例)に形成されているソルダレジスト開口部430の底部431の位置(目標搭載位置の一例)に搭載する搭載処理を実行可能に構成されている。

【0020】

この場合、基板400は、図10,11に示すように、一例として、上面401側に導体パターン410が配設され、その導体パターン410を覆うようにしてソルダレジスト層420が形成されて構成されている。また、基板400における予め決められた部位には、ソルダレジスト層420を除去することによって形成したソルダレジスト開口部430が設けられている。また、ソルダレジスト開口部430の底部431は、ソルダレジスト層420が除去されることによって露出した導体パターン410で構成されている。また、ソルダレジスト開口部430は、底部431に向かうに従って開口面積が小さくなる逆円錐台状に形成されている。このため、ソルダレジスト開口部430を構成する側面432は傾斜面となっている。

【0021】

また、半田ボール300は、半田ボール搭載装置1によって基板400における各ソルダレジスト開口部430の底部431にそれぞれ搭載された後に加熱溶融されて、半球状の溶融体となった状態で各底部431に固着されてボールグリッドアレイ(BGA)を構成する。

【0022】

一方、半田ボール搭載装置1は、図1に示すように、吸着ヘッド11、供給部12、整列用プレート13、基板支持部14、搬送機構15および制御部16を備えて構成されている。

【0023】

吸着ヘッド11は、図2に示すように、一例として、内部空間21を有する中空の箱型に構成されている。また、同図に示すように、吸着ヘッド11における底壁22には、吸気口23aが形成されている。この場合、この吸着ヘッド11は、内部空間21の空気が図外の吸気装置によって吸気されて内部空間21が負圧状態となり、それに伴って吸気口23aからの吸気が行われることにより、吸気口23aに半田ボール300を吸着する(図7参照)。

【0024】

供給部12は、図3に示すように、収容容器31、保持部32、吸引部33を備えて吸着ヘッド11に対して半田ボール300を供給可能に構成されている。収容容器31は、半田ボール300を収容する。保持部32は、図外の吸気装置に接続されており、収容容器31に収容されている半田ボール300を先端部32aで吸着して保持する。また、保持部32は、基端部32bを中心として回動可能に構成されている。吸引部33は、図外の吸気装置に接続されており、余剰な半田ボール300を吸引して除去する。また、供給部12は、図外の駆動部を備えており、制御部16の制御に従い、収容容器31、保持部32および吸引部33(以下、この3つの構成要素をまとめて「供給部本体100」ともいう)を移動させる処理、並びに保持部32を回動させる処理を行う。

【0025】

整列用プレート13は、図3に示すように、板状に構成され、吸着ヘッド11の吸着面22aと上面13aとが近接(または接触)している状態において吸着ヘッド11の吸気口23aに対向する位置に半田ボール300が通過可能な貫通孔13cが形成されている。この整列用プレート13は、下面13b側から供給された半田ボール300の一部を貫通孔13cに挿通させて吸着ヘッド11の吸着面22aに吸着させると共に、吸着ヘッド11による余剰な半田ボール300の吸着を規制する機能を有している。

【0026】

基板支持部14は、基板400を支持すると共に、基板400を支持する支持面(基板400が載置される載置面であって、以下「XY平面」ともいう)に沿って基板400を移動可能に構成されている。具体的には、基板支持部14は、XY平面におけるX方向およびY方向、並びにXY平面に直交する軸を中心とするθ方向(回転方向)に沿って基板400を移動させることが可能に構成されている。

【0027】

搬送機構15は、制御部16の制御に従い、半田ボール300の吸着が行われる吸着位置(整列用プレート13の配設位置)と、半田ボール300を基板400に搭載する搭載位置(基板支持部14によって基板400が支持されている位置)との間で吸着ヘッド11を搬送する(移動させる)処理を行う。

【0028】

制御部16は、供給部12の駆動部を制御して、供給部本体100を移動させる処理および保持部32を回動させる処理を実行させる。また、制御部16は、図外の吸気装置による吸気を制御することにより、吸着ヘッド11による半田ボール300の吸着、供給部12の保持部32による半田ボール300の保持、および吸引部33による半田ボール300の吸引を制御する。また、制御部16は、搬送機構15を制御して、吸着ヘッド11を搬送する処理を実行させる。

【0029】

次に、補正値特定方法および半田ボール搭載装置1を用いた球状体搭載方法について、図面を参照して説明する。

【0030】

ここで、半田ボール搭載装置1を用いて球状体としての半田ボール300を搭載対象体としての基板400に搭載する際に、吸着ヘッド11が基板400に対して位置ずれした状態で搬送されたときには、目標搭載位置としてのソルダレジスト開口部430の底部431の位置に半田ボールが正しく搭載されないこととなる。このため、製品となる基板400に対する半田ボール300の搭載処理(本番の搭載処理)に先立ち、位置ずれを補正するための補正値を特定する補正値特定処理を次のような補正値特定方法に従って実行する。

【0031】

この補正値特定方法による補正値特定処理では、図5に示すように、まず、製品となる基板400と同様に作製された(同形状で同じ導体パターン410を有するように作製された)試行用(位置ずれ量測定用)の基板400(以下、試行用の基板400を「試行用基板400a」ともいう)の上面401にシート体200を取り付ける。この場合、シート体200は、一例として、PET(Polyethylene terephthalate)で形成されると共に、図6に示すように、表面(一面)200aおよび裏面(他面)200bの全域に粘着層201がそれぞれ形成されることにより、表面200aおよび裏面200bがそれぞれ粘着性を有している。なお、試行用基板400aは基板400と同じ構成のため、試行用基板400aにおける基板400と同じ構成要素には同一の符号を付している。

【0032】

また、シート体200は、試行用基板400aに固定した状態において、ソルダレジスト開口部430の底部431が視認可能な程度の光透過性(透明性)を有している。また、シート体200は、試行用基板400aにおけるソルダレジスト開口部430の底部431の全て(搭載対象体に設けられている目標搭載位置の全て)を覆うことが可能な大きさ、つまり、ソルダレジスト開口部430の形成領域(図5に一点鎖線で示す領域)よりも大きく形成されている。

【0033】

このシート体200を固定する際には、表面200aを外向き(上向き)にし、裏面200bを下向きにした状態で試行用基板400aにおけるソルダレジスト開口部430の全てを覆うようにして上面401に載置する。この際に、裏面200bに形成されている粘着層201を介してシート体200が上面401に接着されて固定される(取り付けられるの一例)。

【0034】

この補正値特定方法では、裏面200bが粘着性を有するシート体200を用いて、裏面200bと基板400の上面401とを接着させてシート体200を上面401に固定しているため、例えば、裏面200bが粘着性を有していないシート体200を粘着テープや接着剤を用いて上面401に固定する方法と比較して、固定する作業の効率を十分に向上させることが可能となっている。また、粘着層201が裏面200bの全域に形成されている(裏面200bの全域が粘着性を有している)ため、皺の発生を防止しつつシート体200全体を上面401に確実に固定することが可能となっている。

【0035】

次いで、試行用基板400aを基板支持部14にセットして支持させる。続いて、半田ボール搭載装置1を用いて試行用基板400aに半田ボール300を搭載する搭載処理を実行する。具体的には、図外の操作部を操作して、半田ボール搭載装置1に対して搭載処理の開始を指示する。これに応じて、制御部16が、第1工程を実行する。この第1工程では、制御部16は、搬送機構15を制御して吸着ヘッド11を吸着位置(整列用プレート13の配設位置)に搬送させ、図3に示すように、吸着面22aと整列用プレート13の上面13aとを接触(近接)させる。

【0036】

次いで、制御部16は、図外の吸気装置に対して、吸着ヘッド11の内部空間21からの吸気を開始させる。この際に、吸着ヘッド11の内部空間21内が負圧状態となって吸気口23aからの吸気が開始される。また、制御部16は、吸気装置に対して、供給部12の保持部32からの吸気、および供給部12の吸引部33からの吸気を開始させる。

【0037】

続いて、保持部32の保持部32からの吸気に伴い、収容容器31に収容されている半田ボール300が保持部32の先端部32aに吸着されて保持される。次いで、制御部16は、供給部12における図外の駆動部を制御して、基端部32bを中心として保持部32を回動させる処理を実行させる。続いて、制御部16は、保持部32の先端部32aが整列用プレート13の下面13bに対向した時点で、供給部12の駆動部を制御して、保持部32の回動を停止させる。

【0038】

次いで、制御部16は、供給部12の駆動部を制御して、整列用プレート13の下面13bに向けて供給部本体100を移動させ、続いて、図4に示すように、保持部32の先端部32aを整列用プレート13の下面13bに近接させた状態を維持しつつ供給部本体100を下面13bに沿って同図に示す矢印の向きに移動させる。この際に、先端部32aに保持されている半田ボール300が、吸着ヘッド11の吸引力によって引き寄せられて吸着ヘッド11に供給され、供給された半田ボール300が整列用プレート13の各貫通孔13cを通って吸着ヘッド11の各吸気口23aに1つずつ吸着される。

【0039】

次いで、制御部16は、供給部12の駆動部を制御して、供給部本体100を整列用プレート13の下面13bに沿ってさらに移動させる。この際に、吸引部33が、下面13bに付着している余剰な半田ボール300を吸引して除去する。以上で、第1工程が終了する。

【0040】

続いて、制御部16は、第2工程を実行する。この第2工程では、制御部16は、搬送機構15を制御して、吸着ヘッド11を搭載位置の上方に搬送させた後に、図7に示すように、吸着ヘッド11を下向きに移動させる。この際に、同図に示すように、吸着ヘッド11によって吸着されている半田ボール300の先端部が、基板400の上面401に固定されているシート体200における表面200aの粘着層201に接触する。

【0041】

次いで、制御部16は、吸気装置に対して、吸着ヘッド11の内部空間21からの吸気を停止させる。この際に、吸着ヘッド11による吸着が解除されて、図8に示すように、半田ボール300がシート体200の表面200aに搭載される。この場合、表面200aに形成されている粘着層201の粘着力によって半田ボール300が移動不可状態に保持される。以上で第2工程が終了して、搭載処理が完了する。続いて、制御部16は、搬送機構15に対して、吸着ヘッド11を上方に向けて移動させた後に、初期位置に搬送する。

【0042】

次いで、図外の測定装置を用いて半田ボール300とソルダレジスト開口部430の底部431の位置(目標搭載位置)との位置ずれを測定する。具体的には、上記した搭載処理の実行によって搭載された半田ボール300を保持してるシート体200、およびそのシート体200が上面401に固定されている試行用基板400aを、シート体200の表面200a側から撮像する。続いて、撮像画像から半田ボール300の中心と底部431の中心との間のX方向およびY方向に沿った離間距離L1(図8参照)を測定する。

【0043】

この補正値特定方法では、光透過性を有するシート体200を用いているため、シート体200および試行用基板400aを撮像したときに、シート体200を透過してソルダレジスト開口部430の底部431(目標搭載位置)が明確に写し出される。このため、この補正値特定方法では、半田ボール300の搭載位置とソルダレジスト開口部430の底部431の位置との位置ずれの量を確実かつ容易に測定することが可能となっている。

【0044】

この場合、ソルダレジスト開口部430が設けられている領域の複数箇所(2つ以上の半田ボール300および2つ以上のソルダレジスト開口部430)について、この測定処理を行う。次いで、複数の上記離間距離L1の測定値に基づいて、基板400と吸着ヘッド11とのX方向、Y方向およびθ方向(回転方向)の位置ずれの量を算出し、各位置ずれの量を補正値として特定する。以上により、補正値特定処理が完了する。

【0045】

ここで、シート体200を用いない従来の補正値特定方法では、ソルダレジスト開口部430における傾斜する側面432に半田ボール300が搭載されたときに、その半田ボール300が側面432に沿って移動することに起因して正確な補正値の特定が困難となるおそれがある。これに対して、この補正値特定方法では、上面401にシート体200を固定することで、搭載された(吸着ヘッド11から離反した)半田ボール300がシート体200における粘着層201の粘着力によって移動不可状態に保持される。このため、この補正値特定方法では、搭載された半田ボール300がその搭載位置から移動する事態が防止されて、半田ボール300の搭載位置と目標搭載位置としてのソルダレジスト開口部430における底部431の位置との位置ずれ量を正確に測定することが可能となっている。

【0046】

なお、上記した補正値特定処理が終了した後の、使用済みの半田ボール300を処分する際には、半田ボール300を保持しているシート体200を基板400の上面401から取り外してシート体200ごと廃棄する。このようにすることで、半田ボール300を周囲に飛散させることなく使用済みの半田ボール300を処分することが可能となっている。

【0047】

一方、シート体200を用いることなく微細な半田ボール300を基板400に搭載する場合、半田ボール300の自重だけでは吸着ヘッド11から半田ボール300が離反し難く、搭載が困難なことがある。このため、発明者は、このようなときには、基板400にフラックスを塗布してフラックスの粘性によって吸着ヘッド11から半田ボール300を離反させる手法を採用している。この手法では、フラックスを塗布する煩雑な作業が必要なことに加えて、使用後の半田ボール300を処分する際には、半田ボール300をフラックスと共に基板400から洗い落とす煩雑な作業が必要となる。これに対して、この補正値特定方法では、フラックスを塗布する作業が不要となることに加えて、上記したように、半田ボール300を保持しているシート体200を基板400の上面401から取り外して廃棄だけでよく、洗い落としの作業を省略することができる。このため、この補正値特定方法では、作業効率を十分に向上させることが可能となっている。

【0048】

次に、製品となる搭載対象体としての基板400に対する半田ボール300の搭載処理(本番の搭載処理)を実行する。この際には、基板400を基板支持部14にセットして支持させ、次いで、上記した補正値特定方法(補正値特定処理)によって特定した補正値に基づいて位置ずれを補正する。具体的には、基板支持部14を操作して、X方向、Y方向およびθ方向の位置ずれ量が相殺されるように、特定した各方向の補正値分だけ基板支持部14のセット位置(支持位置)を移動させる。以上により、位置ずれの補正が終了する。続いて、図外の操作部を操作して、半田ボール300の搭載処理の開始を指示する。これに応じて、制御部16が、上記した第1工程を実行した後に、上記した第2工程を実行する。これにより、図9に示すように、基板400におけるソルダレジスト開口部430の底部431に半田ボール300が搭載される。この場合、この半田ボール搭載装置1およびこの球状体搭載方法では、上記した補正値特定方法によって特定した正確な補正値で位置ずれを補正している。このため、この半田ボール搭載装置1およびこの球状体搭載方法によれば、目標搭載位置としてのソルダレジスト開口部430の底部431の位置に半田ボール300を正確に位置決めした状態で搭載することが可能となっている。

【0049】

このように、この補正値特定方法では、シート体200における粘着性を有する表面200aを外向きにした状態で、そのシート体200をソルダレジスト開口部430を覆うようにして試行用の基板400の上面401に取り付け、その状態の基板400に対して搭載処理を実行して位置ずれの量を測定する。このため、この補正値特定方法によれば、搭載された(吸着ヘッド11から離反した)半田ボール300をシート体200の粘着層201の粘着力によって移動不可状態に保持することができるので、搭載された半田ボール300がその搭載位置から移動する事態を確実に防止することができる。したがって、この補正値特定方法によれば、半田ボール300の搭載位置と目標搭載位置としてのソルダレジスト開口部430の底部431の位置との位置ずれ量を正確に測定することができる結果、その位置ずれを補正するための補正値を正確に特定することができる。また、この補正値特定方法によれば、使用済みの半田ボール300を処分する際に、半田ボール300を保持しているシート体200を基板400の上面401から取り外してシート体200ごと廃棄することで、半田ボール300を周囲に飛散させることなく使用済みの半田ボール300を処分することができるため、作業効率を十分に向上させることができる。

【0050】

また、この補正値特定方法によれば、光透過性を有するシート体200を用いて搭載処理を実行することにより、シート体200の表面200a側からシート体200(シート体200によって保持されている半田ボール300)および基板400を撮像したときにシート体200を透過してソルダレジスト開口部430の底部431(目標搭載位置)が写し出されるため、その画像に基づいて半田ボール300の搭載位置とソルダレジスト開口部430の底部431の位置(目標搭載位置)との位置ずれの量を確実かつ容易に測定することができる。

【0051】

また、この補正値特定方法によれば、裏面200bが粘着性を有するシート体200を用いて、裏面200bと基板400の上面401とを接着させてシート体200を上面401に固定することにより、例えば、裏面200bが粘着性を有していないシート体200を粘着テープや接着剤を用いて上面401に固定する方法と比較して、固定する作業の効率を十分に向上させることができる。また、粘着層201が裏面200bの全域に形成されたシート体200を用いることで、皺の発生を防止しつつシート体200全体を上面401に確実に固定することができるため、皺の部分に半田ボール300が搭載されることによって補正値が不正確となる事態を確実に防止することができる。

【0052】

また、この補正値特定方法によれば、基板400に設けられているソルダレジスト開口部430の全てを覆うようにしてシート体200を上面401に固定することにより、例えば、ソルダレジスト開口部430の一部だけを覆うようにしてシート体200を上面401に固定する方法とは異なり、シート体200で覆われていないソルダレジスト開口部430に半田ボール300が付着する事態が確実に回避される結果、補正値を特定する処理の終了にソルダレジスト開口部430に付着した半田ボール300を除去(処分)する作業を確実に不要とすることができる。

【0053】

また、この球状体搭載方法によれば、上記の補正値特定方法によって特定した補正値を用いて搭載処理の実行時に位置ずれを補正することにより、上記した補正値特定方法によって正確な補正値が特定されるため、その正確な補正値を用いて位置ずれを正確に補正することができる、このため、この球状体搭載方法によれば、目標搭載位置としてのソルダレジスト開口部430の底部431の位置に半田ボール300を正確に搭載することができる。

【0054】

なお、補正値特定方法および球状体搭載方法は、上記の方法に限定されない。例えば、表面200aおよび裏面200bの双方に粘着層201が形成されたシート体200を用いる例について上記したが、表面200aにのみ粘着層201が形成されたシート体200を用いて、粘着テープなどを用いて上面401に固定する方法を採用することもできる。また、基板400に設けられているソルダレジスト開口部430の全てをシート体200で覆う例について上記したが、位置ずれの測定に必要なソルダレジスト開口部430(2つ以上の任意の数のソルダレジスト開口部430)だけをシート体200で覆う方法を採用することもできる。この場合、複数のシート体200を用いて各ソルダレジスト開口部430を覆う方法を採用することもできる。

【0055】

また、光透過性を有していないシート体を用いる方法を採用することもできる。この場合、このようなシート体を用いるときには、例えば、基板400に取り付けたシート体の基準位置(例えば、シート体の角部)から各目標搭載位置までのXY方向の距離を予め測定しておくことで、その距離と、シート体の基準位置から半田ボール300の搭載位置までのXY方向の距離とに基づき、搭載位置と目標搭載位置との位置ずれの量を測定することができる。

【符号の説明】

【0056】

1 半田ボール搭載装置

11 吸着ヘッド

200 シート体

200a 表面

200b 裏面

201 粘着層

300 半田ボール

400 基板

400a 試行用基板

430 ソルダレジスト開口部

431 底部

【技術分野】

【0001】

本発明は、搭載対象体に球状体を搭載したときの搭載位置と目標搭載位置との位置ずれの量を測定してその位置ずれを補正するための補正値を特定する補正値特定方法、およびその補正値特定方法によって特定した補正値を用いて位置ずれを補正する球状体搭載方法に関するものである。

【背景技術】

【0002】

この種の球状体搭載方法として、特開2011−40704号公報において出願人が開示した球状体搭載方法が知られている。この球状体搭載方法では、供給部によって供給された半田ボール(球状体)を吸着ヘッドに吸着させ、次いで、その吸着ヘッドを搭載対象体としての基板の配置位置に搬送し、基板の各端子(目標搭載位置)に対して各半田ボールをそれぞれ近接させる。続いて、吸着ヘッドによる吸着を解除する。これにより、基板の各端子に半田ボールがそれぞれ搭載される。

【0003】

この場合、基板の配置位置が予め決められた位置に対して位置ずれしているときには、各端子に半田ボールが正しく搭載されないおそれがある。このため、出願人は、製品となる基板に対する半田ボールの搭載処理(本番の搭載処理)に先立ち、次のような補正値特定方法で位置ずれを補正するための補正値を特定し、搭載処理の実行時に特定した補正値で位置ずれを補正している。この補正値特定方法では、製品となる基板と同様に作製された位置ずれ量測定用の基板に対して、上記した球状体搭載方法と同じ手順で半田ボールを搭載し、搭載した半田ボールの搭載位置と端子の配置位置との位置ずれ量を測定して、その測定値を補正値としている。この補正値特定方法で特定した補正値で本番の搭載処理において補正を行うことにより、各端子に対する半田ボールの搭載精度を向上させることが可能となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−40704号公報(第6−11頁、第7−10図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上記の球状体搭載方法において出願人が実施している上記の補正値特定方法には、改善すべき以下の課題がある。すなわち、上記の補正値特定方法では、基板に対して半田ボールを搭載して位置ずれ量を測定しているが、例えば、図10に示す基板400に設けられている目標搭載位置としてのソルダレジスト開口部(Solder Resist Opening )430の底部431(図11参照)の位置に半田ボール300(図12参照)を搭載するときには、正確な補正値の特定が困難となることがある。具体的には、図11に示すように、ソルダレジスト開口部430は、一般的に、底部431に向かうに従って開口面積が小さくなる逆円錐台状(すり鉢状)に形成され、ソルダレジスト開口部430を構成する側面432が傾斜している。このため、この傾斜する側面432に半田ボール300が搭載されたときには、その半田ボール300が側面432に沿って底部431まで移動(滑る)ことがある。このときには、図12に示すように、側面432に沿って移動した後の半田ボール300の位置(同図において破線で示す半田ボール300の位置)と底部431(底部431の中心)の位置との位置ずれ量(測定される位置ずれ量)が、実際に半田ボール300が搭載された搭載位置(同図において実線で示す半田ボール300の位置)と底部431の位置との位置ずれ量とは異なることとなる。このように、従来の補正値特定方法には、測定した位置ずれ量が実際の位置ずれ量とは異なることに起因して正確な補正値の特定が困難となるおそれがあるという課題が存在する。また、この補正値特定方法で特定した補正値で位置ずれを補正している従来の球状体搭載方法には、位置ずれの正確な補正が困難となって位置ずれした状態で半田ボール300を搭載するおそれがあるという課題が存在する。

【0006】

本発明は、かかる改善すべき課題に鑑みてなされたものであり、球状体の搭載位置と目標搭載位置との位置ずれを補正するための補正値を正確に特定し得る補正値特定方法、およびその補正値を用いて位置ずれを補正し得る球状体搭載方法を提供することを主目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成すべく請求項1記載の補正値特定方法は、球状体を吸着した状態の吸着ヘッドを搭載対象体に近接させて当該球状体を吸着している状態を解除して当該搭載対象体に当該球状体を搭載する搭載処理を実行して、前記球状体が搭載された搭載位置と目標搭載位置との位置ずれの量を測定して当該位置ずれを補正するための補正値を特定する補正値特定方法であって、一面が粘着性を有するシート体の当該一面を外向きにした状態で前記目標搭載位置を覆うようにして当該シート体を前記搭載対象体に取り付けて、その状態の当該搭載対象体に対して前記搭載処理を実行して前記位置ずれの量を測定する。

【0008】

また、請求項2記載の補正値特定方法は、請求項1記載の補正値特定方法において、光透過性を有する前記シート体を用いて前記搭載処理を実行し、当該シート体の前記一面側から当該シート体および前記搭載対象体を撮像した画像に基づいて前記位置ずれの量を測定する。

【0009】

また、請求項3記載の補正値特定方法は、請求項1または2記載の補正値特定方法において、他面が粘着性を有する前記シート体の当該他面と前記搭載対象体とを接着させて当該シート体を当該搭載対象体に固定する。

【0010】

また、請求項4記載の補正値特定方法は、請求項1から3のいずれかに記載の補正値特定方法において、前記搭載対象体に設けられている目標位置の全てを覆うようにして前記シート体を前記搭載対象体に固定する。

【0011】

また、請求項5記載の球状体搭載方法は、請求項1から4のいずれかに記載の補正値特定方法によって特定した補正値を用いて前記搭載処理の実行時に前記位置ずれを補正する。

【発明の効果】

【0012】

請求項1記載の補正値特定方法では、シート体における粘着性を有する一面を外向きにした状態で、目標搭載位置を覆うようにしてシート体を搭載対象体に取り付け、その状態の搭載対象体に対して搭載処理を実行して位置ずれの量を測定する。このため、この補正値特定方法によれば、搭載された球状体をシート体の粘着力によって移動不可状態に保持することができるので、搭載された球状体がその搭載位置から移動する事態を確実に防止することができる。したがって、この補正値特定方法によれば、球状体の搭載位置と目標搭載位置との位置ずれ量を正確に測定することができる結果、その位置ずれを補正するための補正値を正確に特定することができる。また、この補正値特定方法によれば、使用済みの球状体を処分する際に、球状体を保持しているシート体を搭載対象体から取り外してシート体ごと廃棄することで、球状体を周囲に飛散させることなく使用済みの球状体を処分することができるため、作業効率を十分に向上させることができる。

【0013】

また、請求項2記載の補正値特定方法によれば、光透過性を有するシート体を用いて搭載処理を実行することにより、シート体の一面側からシート体(シート体によって保持されている球状体)および搭載対象体を撮像したときにシート体を透過して目標搭載位置が写し出されるため、その画像に基づいて球状体の搭載位置と目標搭載位置との位置ずれの量を確実かつ容易に測定することができる。

【0014】

また、請求項3記載の補正値特定方法によれば、他面が粘着性を有するシート体を用いて、他面と搭載対象体とを接着させてシート体を搭載対象体に固定することにより、例えば、他面が粘着性を有していないシート体を粘着テープや接着剤を用いて搭載対象体に固定する方法と比較して、固定する作業の効率を十分に向上させることができる。また、他面の全域が粘着性を有しているシート体を用いることで、皺の発生を防止しつつシート体全体を搭載対象体に確実に固定することができるため、皺の部分に球状体が搭載されることによって補正値が不正確となる事態を確実に防止することができる。

【0015】

また、請求項4記載の補正値特定方法によれば、搭載対象体に設けられている目標位置の全てを覆うようにしてシート体を搭載対象体に固定することにより、例えば、目標位置の一部だけを覆うようにしてシート体を搭載対象体に固定する方法とは異なり、シート体で覆われていない目標位置に球状体が付着する事態が確実に回避される結果、補正値を特定する処理の終了に目標位置に付着した球状体を除去(処分)する作業を確実に不要とすることができる。

【0016】

また、請求項5記載の球状体搭載方法によれば、上記の補正値特定方法によって特定した補正値を用いて搭載処理の実行時に位置ずれを補正することにより、上記した補正値特定方法によって正確な補正値が特定されるため、その正確な補正値を用いて位置ずれを正確に補正することができる、このため、この球状体搭載方法によれば、目標搭載位置に球状体を正確に搭載することができる。

【図面の簡単な説明】

【0017】

【図1】半田ボール搭載装置1の構成を示す構成図である。

【図2】吸着ヘッド11の構成を示す断面図である。

【図3】供給部12および整列用プレート13の構成を示す断面図である。

【図4】供給部12の動作を説明する説明図である。

【図5】補正値特定方法を説明する第1の説明図である。

【図6】補正値特定方法を説明する第2の説明図である。

【図7】補正値特定方法を説明する第3の説明図である。

【図8】補正値特定方法を説明する第4の説明図である。

【図9】球状体搭載方法を説明する説明図である。

【図10】基板400の構成を示す平面図である。

【図11】図10におけるA−A線断面図である。

【図12】従来の補正値特定方法を説明する説明図である。

【発明を実施するための形態】

【0018】

以下、補正値特定方法および球状体搭載方法の実施の形態について、添付図面を参照して説明する。

【0019】

最初に、図1に示す半田ボール搭載装置1の構成について説明する。半田ボール搭載装置1は、球状体搭載方法に従い、図9に示すように、直径が80μm程度の微細な半田ボール300(球状体の一例)を基板400(搭載対象体の一例)に形成されているソルダレジスト開口部430の底部431の位置(目標搭載位置の一例)に搭載する搭載処理を実行可能に構成されている。

【0020】

この場合、基板400は、図10,11に示すように、一例として、上面401側に導体パターン410が配設され、その導体パターン410を覆うようにしてソルダレジスト層420が形成されて構成されている。また、基板400における予め決められた部位には、ソルダレジスト層420を除去することによって形成したソルダレジスト開口部430が設けられている。また、ソルダレジスト開口部430の底部431は、ソルダレジスト層420が除去されることによって露出した導体パターン410で構成されている。また、ソルダレジスト開口部430は、底部431に向かうに従って開口面積が小さくなる逆円錐台状に形成されている。このため、ソルダレジスト開口部430を構成する側面432は傾斜面となっている。

【0021】

また、半田ボール300は、半田ボール搭載装置1によって基板400における各ソルダレジスト開口部430の底部431にそれぞれ搭載された後に加熱溶融されて、半球状の溶融体となった状態で各底部431に固着されてボールグリッドアレイ(BGA)を構成する。

【0022】

一方、半田ボール搭載装置1は、図1に示すように、吸着ヘッド11、供給部12、整列用プレート13、基板支持部14、搬送機構15および制御部16を備えて構成されている。

【0023】

吸着ヘッド11は、図2に示すように、一例として、内部空間21を有する中空の箱型に構成されている。また、同図に示すように、吸着ヘッド11における底壁22には、吸気口23aが形成されている。この場合、この吸着ヘッド11は、内部空間21の空気が図外の吸気装置によって吸気されて内部空間21が負圧状態となり、それに伴って吸気口23aからの吸気が行われることにより、吸気口23aに半田ボール300を吸着する(図7参照)。

【0024】

供給部12は、図3に示すように、収容容器31、保持部32、吸引部33を備えて吸着ヘッド11に対して半田ボール300を供給可能に構成されている。収容容器31は、半田ボール300を収容する。保持部32は、図外の吸気装置に接続されており、収容容器31に収容されている半田ボール300を先端部32aで吸着して保持する。また、保持部32は、基端部32bを中心として回動可能に構成されている。吸引部33は、図外の吸気装置に接続されており、余剰な半田ボール300を吸引して除去する。また、供給部12は、図外の駆動部を備えており、制御部16の制御に従い、収容容器31、保持部32および吸引部33(以下、この3つの構成要素をまとめて「供給部本体100」ともいう)を移動させる処理、並びに保持部32を回動させる処理を行う。

【0025】

整列用プレート13は、図3に示すように、板状に構成され、吸着ヘッド11の吸着面22aと上面13aとが近接(または接触)している状態において吸着ヘッド11の吸気口23aに対向する位置に半田ボール300が通過可能な貫通孔13cが形成されている。この整列用プレート13は、下面13b側から供給された半田ボール300の一部を貫通孔13cに挿通させて吸着ヘッド11の吸着面22aに吸着させると共に、吸着ヘッド11による余剰な半田ボール300の吸着を規制する機能を有している。

【0026】

基板支持部14は、基板400を支持すると共に、基板400を支持する支持面(基板400が載置される載置面であって、以下「XY平面」ともいう)に沿って基板400を移動可能に構成されている。具体的には、基板支持部14は、XY平面におけるX方向およびY方向、並びにXY平面に直交する軸を中心とするθ方向(回転方向)に沿って基板400を移動させることが可能に構成されている。

【0027】

搬送機構15は、制御部16の制御に従い、半田ボール300の吸着が行われる吸着位置(整列用プレート13の配設位置)と、半田ボール300を基板400に搭載する搭載位置(基板支持部14によって基板400が支持されている位置)との間で吸着ヘッド11を搬送する(移動させる)処理を行う。

【0028】

制御部16は、供給部12の駆動部を制御して、供給部本体100を移動させる処理および保持部32を回動させる処理を実行させる。また、制御部16は、図外の吸気装置による吸気を制御することにより、吸着ヘッド11による半田ボール300の吸着、供給部12の保持部32による半田ボール300の保持、および吸引部33による半田ボール300の吸引を制御する。また、制御部16は、搬送機構15を制御して、吸着ヘッド11を搬送する処理を実行させる。

【0029】

次に、補正値特定方法および半田ボール搭載装置1を用いた球状体搭載方法について、図面を参照して説明する。

【0030】

ここで、半田ボール搭載装置1を用いて球状体としての半田ボール300を搭載対象体としての基板400に搭載する際に、吸着ヘッド11が基板400に対して位置ずれした状態で搬送されたときには、目標搭載位置としてのソルダレジスト開口部430の底部431の位置に半田ボールが正しく搭載されないこととなる。このため、製品となる基板400に対する半田ボール300の搭載処理(本番の搭載処理)に先立ち、位置ずれを補正するための補正値を特定する補正値特定処理を次のような補正値特定方法に従って実行する。

【0031】

この補正値特定方法による補正値特定処理では、図5に示すように、まず、製品となる基板400と同様に作製された(同形状で同じ導体パターン410を有するように作製された)試行用(位置ずれ量測定用)の基板400(以下、試行用の基板400を「試行用基板400a」ともいう)の上面401にシート体200を取り付ける。この場合、シート体200は、一例として、PET(Polyethylene terephthalate)で形成されると共に、図6に示すように、表面(一面)200aおよび裏面(他面)200bの全域に粘着層201がそれぞれ形成されることにより、表面200aおよび裏面200bがそれぞれ粘着性を有している。なお、試行用基板400aは基板400と同じ構成のため、試行用基板400aにおける基板400と同じ構成要素には同一の符号を付している。

【0032】

また、シート体200は、試行用基板400aに固定した状態において、ソルダレジスト開口部430の底部431が視認可能な程度の光透過性(透明性)を有している。また、シート体200は、試行用基板400aにおけるソルダレジスト開口部430の底部431の全て(搭載対象体に設けられている目標搭載位置の全て)を覆うことが可能な大きさ、つまり、ソルダレジスト開口部430の形成領域(図5に一点鎖線で示す領域)よりも大きく形成されている。

【0033】

このシート体200を固定する際には、表面200aを外向き(上向き)にし、裏面200bを下向きにした状態で試行用基板400aにおけるソルダレジスト開口部430の全てを覆うようにして上面401に載置する。この際に、裏面200bに形成されている粘着層201を介してシート体200が上面401に接着されて固定される(取り付けられるの一例)。

【0034】

この補正値特定方法では、裏面200bが粘着性を有するシート体200を用いて、裏面200bと基板400の上面401とを接着させてシート体200を上面401に固定しているため、例えば、裏面200bが粘着性を有していないシート体200を粘着テープや接着剤を用いて上面401に固定する方法と比較して、固定する作業の効率を十分に向上させることが可能となっている。また、粘着層201が裏面200bの全域に形成されている(裏面200bの全域が粘着性を有している)ため、皺の発生を防止しつつシート体200全体を上面401に確実に固定することが可能となっている。

【0035】

次いで、試行用基板400aを基板支持部14にセットして支持させる。続いて、半田ボール搭載装置1を用いて試行用基板400aに半田ボール300を搭載する搭載処理を実行する。具体的には、図外の操作部を操作して、半田ボール搭載装置1に対して搭載処理の開始を指示する。これに応じて、制御部16が、第1工程を実行する。この第1工程では、制御部16は、搬送機構15を制御して吸着ヘッド11を吸着位置(整列用プレート13の配設位置)に搬送させ、図3に示すように、吸着面22aと整列用プレート13の上面13aとを接触(近接)させる。

【0036】

次いで、制御部16は、図外の吸気装置に対して、吸着ヘッド11の内部空間21からの吸気を開始させる。この際に、吸着ヘッド11の内部空間21内が負圧状態となって吸気口23aからの吸気が開始される。また、制御部16は、吸気装置に対して、供給部12の保持部32からの吸気、および供給部12の吸引部33からの吸気を開始させる。

【0037】

続いて、保持部32の保持部32からの吸気に伴い、収容容器31に収容されている半田ボール300が保持部32の先端部32aに吸着されて保持される。次いで、制御部16は、供給部12における図外の駆動部を制御して、基端部32bを中心として保持部32を回動させる処理を実行させる。続いて、制御部16は、保持部32の先端部32aが整列用プレート13の下面13bに対向した時点で、供給部12の駆動部を制御して、保持部32の回動を停止させる。

【0038】

次いで、制御部16は、供給部12の駆動部を制御して、整列用プレート13の下面13bに向けて供給部本体100を移動させ、続いて、図4に示すように、保持部32の先端部32aを整列用プレート13の下面13bに近接させた状態を維持しつつ供給部本体100を下面13bに沿って同図に示す矢印の向きに移動させる。この際に、先端部32aに保持されている半田ボール300が、吸着ヘッド11の吸引力によって引き寄せられて吸着ヘッド11に供給され、供給された半田ボール300が整列用プレート13の各貫通孔13cを通って吸着ヘッド11の各吸気口23aに1つずつ吸着される。

【0039】

次いで、制御部16は、供給部12の駆動部を制御して、供給部本体100を整列用プレート13の下面13bに沿ってさらに移動させる。この際に、吸引部33が、下面13bに付着している余剰な半田ボール300を吸引して除去する。以上で、第1工程が終了する。

【0040】

続いて、制御部16は、第2工程を実行する。この第2工程では、制御部16は、搬送機構15を制御して、吸着ヘッド11を搭載位置の上方に搬送させた後に、図7に示すように、吸着ヘッド11を下向きに移動させる。この際に、同図に示すように、吸着ヘッド11によって吸着されている半田ボール300の先端部が、基板400の上面401に固定されているシート体200における表面200aの粘着層201に接触する。

【0041】

次いで、制御部16は、吸気装置に対して、吸着ヘッド11の内部空間21からの吸気を停止させる。この際に、吸着ヘッド11による吸着が解除されて、図8に示すように、半田ボール300がシート体200の表面200aに搭載される。この場合、表面200aに形成されている粘着層201の粘着力によって半田ボール300が移動不可状態に保持される。以上で第2工程が終了して、搭載処理が完了する。続いて、制御部16は、搬送機構15に対して、吸着ヘッド11を上方に向けて移動させた後に、初期位置に搬送する。

【0042】

次いで、図外の測定装置を用いて半田ボール300とソルダレジスト開口部430の底部431の位置(目標搭載位置)との位置ずれを測定する。具体的には、上記した搭載処理の実行によって搭載された半田ボール300を保持してるシート体200、およびそのシート体200が上面401に固定されている試行用基板400aを、シート体200の表面200a側から撮像する。続いて、撮像画像から半田ボール300の中心と底部431の中心との間のX方向およびY方向に沿った離間距離L1(図8参照)を測定する。

【0043】

この補正値特定方法では、光透過性を有するシート体200を用いているため、シート体200および試行用基板400aを撮像したときに、シート体200を透過してソルダレジスト開口部430の底部431(目標搭載位置)が明確に写し出される。このため、この補正値特定方法では、半田ボール300の搭載位置とソルダレジスト開口部430の底部431の位置との位置ずれの量を確実かつ容易に測定することが可能となっている。

【0044】

この場合、ソルダレジスト開口部430が設けられている領域の複数箇所(2つ以上の半田ボール300および2つ以上のソルダレジスト開口部430)について、この測定処理を行う。次いで、複数の上記離間距離L1の測定値に基づいて、基板400と吸着ヘッド11とのX方向、Y方向およびθ方向(回転方向)の位置ずれの量を算出し、各位置ずれの量を補正値として特定する。以上により、補正値特定処理が完了する。

【0045】

ここで、シート体200を用いない従来の補正値特定方法では、ソルダレジスト開口部430における傾斜する側面432に半田ボール300が搭載されたときに、その半田ボール300が側面432に沿って移動することに起因して正確な補正値の特定が困難となるおそれがある。これに対して、この補正値特定方法では、上面401にシート体200を固定することで、搭載された(吸着ヘッド11から離反した)半田ボール300がシート体200における粘着層201の粘着力によって移動不可状態に保持される。このため、この補正値特定方法では、搭載された半田ボール300がその搭載位置から移動する事態が防止されて、半田ボール300の搭載位置と目標搭載位置としてのソルダレジスト開口部430における底部431の位置との位置ずれ量を正確に測定することが可能となっている。

【0046】

なお、上記した補正値特定処理が終了した後の、使用済みの半田ボール300を処分する際には、半田ボール300を保持しているシート体200を基板400の上面401から取り外してシート体200ごと廃棄する。このようにすることで、半田ボール300を周囲に飛散させることなく使用済みの半田ボール300を処分することが可能となっている。

【0047】

一方、シート体200を用いることなく微細な半田ボール300を基板400に搭載する場合、半田ボール300の自重だけでは吸着ヘッド11から半田ボール300が離反し難く、搭載が困難なことがある。このため、発明者は、このようなときには、基板400にフラックスを塗布してフラックスの粘性によって吸着ヘッド11から半田ボール300を離反させる手法を採用している。この手法では、フラックスを塗布する煩雑な作業が必要なことに加えて、使用後の半田ボール300を処分する際には、半田ボール300をフラックスと共に基板400から洗い落とす煩雑な作業が必要となる。これに対して、この補正値特定方法では、フラックスを塗布する作業が不要となることに加えて、上記したように、半田ボール300を保持しているシート体200を基板400の上面401から取り外して廃棄だけでよく、洗い落としの作業を省略することができる。このため、この補正値特定方法では、作業効率を十分に向上させることが可能となっている。

【0048】

次に、製品となる搭載対象体としての基板400に対する半田ボール300の搭載処理(本番の搭載処理)を実行する。この際には、基板400を基板支持部14にセットして支持させ、次いで、上記した補正値特定方法(補正値特定処理)によって特定した補正値に基づいて位置ずれを補正する。具体的には、基板支持部14を操作して、X方向、Y方向およびθ方向の位置ずれ量が相殺されるように、特定した各方向の補正値分だけ基板支持部14のセット位置(支持位置)を移動させる。以上により、位置ずれの補正が終了する。続いて、図外の操作部を操作して、半田ボール300の搭載処理の開始を指示する。これに応じて、制御部16が、上記した第1工程を実行した後に、上記した第2工程を実行する。これにより、図9に示すように、基板400におけるソルダレジスト開口部430の底部431に半田ボール300が搭載される。この場合、この半田ボール搭載装置1およびこの球状体搭載方法では、上記した補正値特定方法によって特定した正確な補正値で位置ずれを補正している。このため、この半田ボール搭載装置1およびこの球状体搭載方法によれば、目標搭載位置としてのソルダレジスト開口部430の底部431の位置に半田ボール300を正確に位置決めした状態で搭載することが可能となっている。

【0049】

このように、この補正値特定方法では、シート体200における粘着性を有する表面200aを外向きにした状態で、そのシート体200をソルダレジスト開口部430を覆うようにして試行用の基板400の上面401に取り付け、その状態の基板400に対して搭載処理を実行して位置ずれの量を測定する。このため、この補正値特定方法によれば、搭載された(吸着ヘッド11から離反した)半田ボール300をシート体200の粘着層201の粘着力によって移動不可状態に保持することができるので、搭載された半田ボール300がその搭載位置から移動する事態を確実に防止することができる。したがって、この補正値特定方法によれば、半田ボール300の搭載位置と目標搭載位置としてのソルダレジスト開口部430の底部431の位置との位置ずれ量を正確に測定することができる結果、その位置ずれを補正するための補正値を正確に特定することができる。また、この補正値特定方法によれば、使用済みの半田ボール300を処分する際に、半田ボール300を保持しているシート体200を基板400の上面401から取り外してシート体200ごと廃棄することで、半田ボール300を周囲に飛散させることなく使用済みの半田ボール300を処分することができるため、作業効率を十分に向上させることができる。

【0050】

また、この補正値特定方法によれば、光透過性を有するシート体200を用いて搭載処理を実行することにより、シート体200の表面200a側からシート体200(シート体200によって保持されている半田ボール300)および基板400を撮像したときにシート体200を透過してソルダレジスト開口部430の底部431(目標搭載位置)が写し出されるため、その画像に基づいて半田ボール300の搭載位置とソルダレジスト開口部430の底部431の位置(目標搭載位置)との位置ずれの量を確実かつ容易に測定することができる。

【0051】

また、この補正値特定方法によれば、裏面200bが粘着性を有するシート体200を用いて、裏面200bと基板400の上面401とを接着させてシート体200を上面401に固定することにより、例えば、裏面200bが粘着性を有していないシート体200を粘着テープや接着剤を用いて上面401に固定する方法と比較して、固定する作業の効率を十分に向上させることができる。また、粘着層201が裏面200bの全域に形成されたシート体200を用いることで、皺の発生を防止しつつシート体200全体を上面401に確実に固定することができるため、皺の部分に半田ボール300が搭載されることによって補正値が不正確となる事態を確実に防止することができる。

【0052】

また、この補正値特定方法によれば、基板400に設けられているソルダレジスト開口部430の全てを覆うようにしてシート体200を上面401に固定することにより、例えば、ソルダレジスト開口部430の一部だけを覆うようにしてシート体200を上面401に固定する方法とは異なり、シート体200で覆われていないソルダレジスト開口部430に半田ボール300が付着する事態が確実に回避される結果、補正値を特定する処理の終了にソルダレジスト開口部430に付着した半田ボール300を除去(処分)する作業を確実に不要とすることができる。

【0053】

また、この球状体搭載方法によれば、上記の補正値特定方法によって特定した補正値を用いて搭載処理の実行時に位置ずれを補正することにより、上記した補正値特定方法によって正確な補正値が特定されるため、その正確な補正値を用いて位置ずれを正確に補正することができる、このため、この球状体搭載方法によれば、目標搭載位置としてのソルダレジスト開口部430の底部431の位置に半田ボール300を正確に搭載することができる。

【0054】

なお、補正値特定方法および球状体搭載方法は、上記の方法に限定されない。例えば、表面200aおよび裏面200bの双方に粘着層201が形成されたシート体200を用いる例について上記したが、表面200aにのみ粘着層201が形成されたシート体200を用いて、粘着テープなどを用いて上面401に固定する方法を採用することもできる。また、基板400に設けられているソルダレジスト開口部430の全てをシート体200で覆う例について上記したが、位置ずれの測定に必要なソルダレジスト開口部430(2つ以上の任意の数のソルダレジスト開口部430)だけをシート体200で覆う方法を採用することもできる。この場合、複数のシート体200を用いて各ソルダレジスト開口部430を覆う方法を採用することもできる。

【0055】

また、光透過性を有していないシート体を用いる方法を採用することもできる。この場合、このようなシート体を用いるときには、例えば、基板400に取り付けたシート体の基準位置(例えば、シート体の角部)から各目標搭載位置までのXY方向の距離を予め測定しておくことで、その距離と、シート体の基準位置から半田ボール300の搭載位置までのXY方向の距離とに基づき、搭載位置と目標搭載位置との位置ずれの量を測定することができる。

【符号の説明】

【0056】

1 半田ボール搭載装置

11 吸着ヘッド

200 シート体

200a 表面

200b 裏面

201 粘着層

300 半田ボール

400 基板

400a 試行用基板

430 ソルダレジスト開口部

431 底部

【特許請求の範囲】

【請求項1】

球状体を吸着した状態の吸着ヘッドを搭載対象体に近接させて当該球状体を吸着している状態を解除して当該搭載対象体に当該球状体を搭載する搭載処理を実行して、前記球状体が搭載された搭載位置と目標搭載位置との位置ずれの量を測定して当該位置ずれを補正するための補正値を特定する補正値特定方法であって、

一面が粘着性を有するシート体の当該一面を外向きにした状態で前記目標搭載位置を覆うようにして当該シート体を前記搭載対象体に取り付けて、その状態の当該搭載対象体に対して前記搭載処理を実行して前記位置ずれの量を測定する補正値特定方法。

【請求項2】

光透過性を有する前記シート体を用いて前記搭載処理を実行し、当該シート体の前記一面側から当該シート体および前記搭載対象体を撮像した画像に基づいて前記位置ずれの量を測定する請求項1記載の補正値特定方法。

【請求項3】

他面が粘着性を有する前記シート体の当該他面と前記搭載対象体とを接着させて当該シート体を当該搭載対象体に固定する請求項1または2記載の補正値特定方法。

【請求項4】

前記搭載対象体に設けられている目標位置の全てを覆うようにして前記シート体を前記搭載対象体に固定する請求項1から3のいずれかに記載の補正値特定方法。

【請求項5】

請求項1から4のいずれかに記載の補正値特定方法によって特定した補正値を用いて前記搭載処理の実行時に前記位置ずれを補正する球状体搭載方法。

【請求項1】

球状体を吸着した状態の吸着ヘッドを搭載対象体に近接させて当該球状体を吸着している状態を解除して当該搭載対象体に当該球状体を搭載する搭載処理を実行して、前記球状体が搭載された搭載位置と目標搭載位置との位置ずれの量を測定して当該位置ずれを補正するための補正値を特定する補正値特定方法であって、

一面が粘着性を有するシート体の当該一面を外向きにした状態で前記目標搭載位置を覆うようにして当該シート体を前記搭載対象体に取り付けて、その状態の当該搭載対象体に対して前記搭載処理を実行して前記位置ずれの量を測定する補正値特定方法。

【請求項2】

光透過性を有する前記シート体を用いて前記搭載処理を実行し、当該シート体の前記一面側から当該シート体および前記搭載対象体を撮像した画像に基づいて前記位置ずれの量を測定する請求項1記載の補正値特定方法。

【請求項3】

他面が粘着性を有する前記シート体の当該他面と前記搭載対象体とを接着させて当該シート体を当該搭載対象体に固定する請求項1または2記載の補正値特定方法。

【請求項4】

前記搭載対象体に設けられている目標位置の全てを覆うようにして前記シート体を前記搭載対象体に固定する請求項1から3のいずれかに記載の補正値特定方法。

【請求項5】

請求項1から4のいずれかに記載の補正値特定方法によって特定した補正値を用いて前記搭載処理の実行時に前記位置ずれを補正する球状体搭載方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−89796(P2013−89796A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229545(P2011−229545)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000227180)日置電機株式会社 (982)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000227180)日置電機株式会社 (982)

【Fターム(参考)】

[ Back to top ]