補正板に加熱手段を設けた膜形成装置

【課題】 成膜中においても基板表面近傍から基板表面を効率的に加熱することが可能な膜形成装置を提供する。

【解決手段】 真空槽1と、該真空槽内に配設された蒸着源3と、真空槽1内に設置され基板Sを保持する基板ホルダ2と、蒸着源3と基板ホルダ2との間に設置された補正板11と、電源から電力の供給を受けて基板Sを加熱するためのヒータ13と、を有する膜形成装置において、ヒータ13を補正板11における基板ホルダ2に対向する面に設ける。

【解決手段】 真空槽1と、該真空槽内に配設された蒸着源3と、真空槽1内に設置され基板Sを保持する基板ホルダ2と、蒸着源3と基板ホルダ2との間に設置された補正板11と、電源から電力の供給を受けて基板Sを加熱するためのヒータ13と、を有する膜形成装置において、ヒータ13を補正板11における基板ホルダ2に対向する面に設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は膜形成装置に係り、特に基体を加熱するための基体加熱手段を設けた膜形成装置に関する。

【背景技術】

【0002】

従来、例えば真空蒸着装置のような膜形成装置においては、蒸着膜と基板の付着力を向上させ、蒸着膜の密度を上げるため、成膜中に基板裏面(膜蒸着面と反対の面)からヒータ等の加熱手段を用いて加熱が行われていた。

【0003】

しかし、基板裏面からの加熱では基板表面側の加熱に時間がかかるため、成膜工程のタクトタイムが延びて生産効率が悪くなるという問題があった。また、基板裏面と表面(膜蒸着面)との間に温度差が生じ、クラックを生じるなどの問題もあった。

【0004】

このため、例えば真空槽下部の内壁面にヒータ等の加熱手段を設け、基板表側から直接基板を加熱しようとする試みがなされてきた。しかし、基板表面側からの加熱では蒸着源とヒータとの距離が近いため、成膜中は蒸着源からの蒸着物質によりヒータが汚れ、ヒータの汚れと共にヒータの加熱効率が変化するという問題があった。また、基板とヒータとの距離が離れているため、ヒータの加熱効率が悪いという問題もあった。

【0005】

基板表面近傍に熱源を配置して基板を加熱する技術として、特許文献1には補正板の表面に赤外線放射作用を有する酸化物系セラミックス皮膜を形成した真空蒸着装置が開示されている。図6は特許文献1に係る真空蒸着装置50の説明図である。この装置では、基板ホルダ53の裏面側に設けられたヒータ52が発する熱により補正板51が加熱され、赤外線を放射する。この赤外線により基板の表面側が加熱される。このように、特許文献1にかかる真空蒸着装置50では、基体近傍に設けられている補正板51を熱源として基体を加熱することができるので、基体表面に近い位置から基体表面を加熱することが可能となり、加熱効率がよい。

【特許文献1】特開平09−217169号公報(第2−5頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に開示された真空蒸着装置では、基板ホルダの裏面に設けられたヒータからの熱により補正板が加熱され赤外線が放射されるため、補正板から放射される赤外線の熱量はヒータから補正板に加えられる熱量に依存している。このため、基板の表面側から基板に加える熱量のみを独立して制御するといったことは困難であり、温度を自由に制御することによって緻密な加熱処理を行うことが困難であった。

【0007】

本発明は、上記事情に鑑みてなされたものであって、その目的は、補正板を有する膜形成装置であって、成膜中においても基板表面近傍から基板表面を効率的に加熱することが可能な膜形成装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、請求項1に係る発明は、真空槽と、該真空槽内に配設された蒸着源と、前記真空槽内に設置され基体を保持する基体保持手段と、前記蒸着源と前記基体保持手段との間に設置された膜厚分布補正部材と、自ら発熱して前記基体を加熱する基体加熱手段と、を有する膜形成装置において、前記基体加熱手段が前記膜厚分布補正部材における前記基体保持手段に対向する面に設けることを特徴とする。

【0009】

このように、請求項1に係る膜形成装置においては、基体表面近傍に設置されている膜厚分布補正部材に基体加熱手段が設けられている。このため、成膜中においても基体表面近傍から基体表面を加熱することができ、基体表面の加熱処理を効率的に行うことができる。

また、請求項1に係る膜形成装置においては、膜厚分布補正部材の基体保持手段に対向する面に基体加熱手段が設けられている。蒸発源から飛来する蒸着物質は膜厚分布補正部材の裏側で遮断され、表側には飛来しにくい。基体加熱手段は膜厚分布補正部材の表面に設けられているため、蒸着物質が付着しにくく、蒸着物質の付着に伴って基体加熱手段の加熱効率が低下するという現象を低減または防止することができる。

更に、請求項1に係る膜形成装置においては、基体加熱手段が電源などからエネルギーの供給を受けて自ら発熱している。このため、このエネルギーを調整することで基体加熱手段の発熱量を調整することができ、所望の温度で加熱処理を行うことができる。

【0010】

また、上記課題を解決するために、請求項2に係る発明は、請求項1に係る膜形成装置であって、前記電源から前記第一の基体加熱手段へ供給される電力量を調整するための温度制御手段を更に備えることを特徴とする。

【0011】

このように、請求項2に係る膜形成装置は、基体加熱手段にさらに温度制御手段を設けたことで、基体表面側に加えられる熱量を制御することができ、緻密な熱処理が可能となる。

【0012】

また、上記課題を解決するために、請求項3に係る発明は、真空槽と、該真空槽内に配設された蒸着源と、前記真空槽内に設置され基体を保持する基体保持手段と、前記蒸着源と前記基体保持手段との間に設置された膜厚分布補正部材と、前記膜厚分布補正部材における前記基体保持手段に対向する面に設けられ、自ら発熱して前記基体を加熱する第一の基体加熱手段と、を有する膜形成装置において、基板保持手段の裏面側に第二の基体加熱手段を基体保持手段の裏面側に第二の基体加熱手段を設けることを特徴とする。

【0013】

このように、請求項3に係る膜形成装置は、基体両面から加熱することができるため、基体表裏面において温度差を生じにくく、クラックの発生を防止することができる。

【0014】

また、上記課題は、請求項4に係る発明は、請求項3に係る膜形成装置において、前記電源から前記第一の基体加熱手段および第二の基体加熱手段へ供給される電力量を調整するための温度制御手段を更に備えることを特徴とする。

【0015】

このように、請求項4に係る膜形成装置は、基体加熱手段にさらに温度制御手段を設けたことで、基体表裏の両面に加えられる熱量をそれぞれ独立に制御することができ、基板の表裏面に所望の温度差を設けるなど、緻密な熱処理が可能となる。

【発明の効果】

【0016】

以上のように、本発明によれば、補正板を有する膜形成装置であって、基体表面近傍から基体表面を効率的に加熱することが可能な膜形成装置を提供することができる。また、加熱効率の低下を防止することが可能な膜形成装置を提供することができる。更に、基体加熱手段から基体に加えられる熱量を調整することが可能な膜形成装置を提供することができる。

【発明を実施するための最良の形態】

【0017】

以下に、本発明の実施形態について図面を参照して説明する。なお、以下に説明する部材、配置等は、本発明を限定するものではなく、本発明の趣旨に沿って各種改変することができることは勿論である。

【0018】

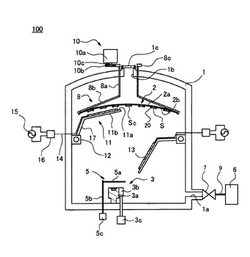

図1ないし図4は、本発明における第一実施形態を示す説明図である。図1は第一実施形態に係る膜形成装置の概略図であり、真空蒸着法により膜を形成する真空蒸着装置100を示している。真空蒸着装置100は、真空槽1と、基板ホルダ2と、基板ホルダ保持手段手段8と、基板ホルダ回転手段10と、蒸着源3と、シャッタ5と、真空ポンプ6と、補正板11と、補正板駆動モータ12と、ヒータ13と、電源15を主要な構成要素として備えている。

【0019】

真空槽1は、公知の蒸着装置で通常用いられるようなステンレススチール製の容器であり、概ね直方体の形状をしている。真空槽1の下部側面には、壁面を貫通して排気用の排気口1aが設けられている。排気口1aには、バルブ7および管体9を介して真空ポンプ6が接続されている。

【0020】

本実施形態では、真空ポンプ6としてターボ分子ポンプが使用されている。ターボ分子ポンプは、数万回転/分で高速回転するファンと、固定翼とをポンプ室内部に備えている。ファンを回転することでポンプ室内の気体を固定翼に送る。固定翼に送られた気体はポンプ室外に連通する排気口からポンプ室外へ排出される。このようなターボ分子ポンプを用いることで、10−10Pa程度の高真空が得られる。ただし、真空ポンプ6としては、ターボ分ポンプに限定されず、油拡散ポンプなど公知のポンプを用いることができる。

【0021】

真空槽1内の気体は、真空ポンプ6を作動することによって、バルブ7、管体9、真空ポンプ6を順次通過して真空槽1の外部へ排出される。真空槽1から真空ポンプ6への気体の流入量は、バルブ7を開閉することにより調整することができる。バルブ7を開放した状態で、真空ポンプ6を連続的に作動することにより、真空槽1の内部は次第に減圧され、最終的に真空槽1内は高い真空状態になる。

【0022】

真空槽1の下部には、蒸着源3が設けられている。本実施形態の蒸着源3は、電子ビーム蒸着源であり、坩堝3aと、電子銃3bと、電子銃電源3cとを備えている。坩堝3aは、上部が開放され、くぼみを有する容器である。坩堝3aのくぼみには薄膜の原料が保持される。

【0023】

電子銃3bは、坩堝3aに隣接して設けられ、電子ビームを発生し、坩堝3aに充填された原料に対して照射するための装置である。坩堝3aに充填された蒸着原料に電子ビームを照射することにより、蒸着原料を蒸発させるように構成されている。蒸着源の種類としては抵抗加熱蒸着源、高周波誘導加熱蒸着源など公知の加熱源を採用することもできる。

【0024】

電子銃3bには、電子銃電源3cが接続されている。電子銃電源3cは電子銃3bに電力を供給する装置である。電子銃電源3cから電力の供給を受けて、電子銃3bは電子ビームを発生する。この電子ビームによって、坩堝3aに保持された蒸着原料が加熱される。加熱された蒸着原料は蒸発して、薄膜の原料として真空槽1内に拡散する。拡散した原料蒸発物の一部が、基板ホルダ2に保持された基板Sやモニタ基板S0に到達する。到達した原料蒸発物は、基板Sやモニタ基板S0の表面に付着して薄膜を形成する。

【0025】

シャッタ5は、シャッタ板5aと、回転棒5bと、シャッタ駆動モータ5cとで構成されている。シャッタ板5aは、蒸着源3(坩堝3a)を覆う大きさを備えた板状の部材である。シャッタ板5aは楕円形状としており、楕円長手方向の側面には、回転棒5bが垂直に接続されている。回転棒5bは、真空槽1の下部壁面を貫通して配置されている。

【0026】

回転棒5bの端部は、シャッタ駆動モータ5cの出力軸に連結されている。シャッタ駆動モータ5cは真空槽1外部に配置されており、図示しない電源から電力の供給を受けて出力軸を回転駆動する。シャッタ駆動モータ5cの回転動力は、回転棒5bを介してシャッタ板5aに伝達される。シャッタ板5aは、この回転棒5bの回転にともなって、蒸着源3(坩堝3a)の上部を覆う位置と、覆わない位置との間で移動するようになっている。

【0027】

シャッタ板5aが蒸着源3(坩堝3a)の上部を覆わない位置にあるときには、坩堝3a内から蒸発した原料蒸発物を、基板Sやモニタ基板S0に供給可能となる。すなわち、シャッタ板5aが蒸着源3(坩堝3a)の上部を覆わない位置にあるときには、成膜を行うことが可能である。一方、シャッタ板5aが蒸着源3(坩堝3a)の上部を覆う位置にあるときには、坩堝3a内から蒸発した原料蒸発物の基板への到達がシャッタ板5aによって阻害され、基板Sやモニタ基板S0に原料蒸発物を供給することができない。すなわち、シャッタ板5aが蒸着源3(坩堝3a)の上部を覆う位置にあるときには、成膜を行うことができない。

【0028】

真空槽1の天井の中心部には、真空槽1の壁面を貫通して開口1bが設けられている。開口1bは、基板上に形成される薄膜の膜厚を監視するための窓としての役割を果たしている。開口1bは、石英ガラス等で形成された透明かつ円板状の蓋体1cで塞がれている。真空槽1の上面外側の開口1b周辺と、蓋体1cの周辺部には共にネジ穴が設けられている。蓋体1cと真空槽1とは、このネジ穴にボルトを差し込んで螺着することで固定されている。

【0029】

蓋体1cと真空槽1の間にはゴムパッキン(図示しない)が設けられている。ゴムパッキンは弾性を有する部材で形成されており、真空槽1の壁面と蓋体1cとの間で強固に狭持されている。このため、真空槽1の壁面と蓋体1cとの間を真空槽1内外の気体が通過しにくく、真空槽1内部の気密が保持される。

【0030】

基板保持手段としての基板ホルダ2は、基板Sおよびモニタ基板S0を保持するための支持体としての役割を果たす。本実施形態における基板ホルダ2は、ドーム形状をしている。基板ホルダ2のドーム内側表面には複数の基板Sおよび一枚のモニタ基板S0が保持されている。図2は、真空槽1の下側から基板ホルダ2をみたときの説明図である。図に示すとおり、モニタ基板S0はドーム内表面の中心に配置され、基板Sはモニタ基板S0を中心に同心円状に配置されている。

【0031】

基板ホルダ2の形状は、蒸着源3と基板との距離に基づいて決定されている。本実施形態に係る基板ホルダ2は、基板の表面に蒸着する蒸着物質の量が、各基板間でばらつきが生じにくいようにドーム型の形状となっている。ただし、基板保持手段の形状としては、ドーム状に限らず、平板状など公知の形状を採用することができる。

【0032】

基体としての基板Sおよびモニタ基板S0は、ガラスなどで形成された円板状部材である。蒸着源から飛来する蒸着物質が基板表面に堆積することで、薄膜が形成される。基板Sおよびモニタ基板S0は、上下の蓋体で構成される基板保持ケース20内に収容される。基板保持ケース20の蓋体はドーナッツ形状をした円板状部材で、円板の中心に設けられた開口を通じて蒸着物質が基板表面に到達することができる。上下の蓋体で基板を挟持して、ボルト及びナットで両蓋体を締結することにより、基板は基板保持ケース20内に収容される。

【0033】

基板保持ケース20にはねじ穴が設けられており、ボルトおよびナットを用いて基板ホルダ2の内側表面に締結される。なお、本実施形態の基板は平板状をしているが、基体としては、光学レンズ等の形状をしたものや管状のものも用いることもできる。

【0034】

モニタ基板S0は、図示しない膜厚測定装置を用いて膜厚を測定するための基板である。モニタ基板S0も、基板Sと同様に、真空槽1の底面に配置された蒸着源3と対向するように、基板ホルダ2に保持される。本実施形態では、基板ホルダ2の中心部に貫通孔が設けられ、この貫通孔を塞ぐようにして、内部にモニタ基板S0を収容した基板保持ケース20が保持されている。なお、モニタ基板S0の材料は特に限定されないが、屈折率が判明している材料として、二酸化ケイ素等を用いることができる。本実施形態では、通称白板ガラスと呼ばれている、ショット社製のB270を用いている。

【0035】

基板ホルダ保持手段8は、基板ホルダ2を保持し、回転するための手段である。基板ホルダ保持手段8は、回転軸8aと、フレーム部8bと、ギヤ8cとから構成される。回転軸8aは管状部材であり、ステンレスなどの金属材料で形成されている。回転軸8aは、その長手方向の軸が、真空槽1の長手方向の軸と平行となるように真空槽1に取り付けられている。回転軸8aの一部は真空槽1上面の壁面を貫通して、真空槽1の外部に延出している。

【0036】

回転軸8aの一端からは平板状のフレーム部8bが延出している。フレーム部8bの先端は鈎爪状をしており、基板ホルダ2の縁部と係合することができる。基板ホルダ2をフレーム部8bに固定するには、まずフレーム部8bの鈎爪部と基板ホルダ2を係合したのち、図示しない冶具やボルトで両者を固定する。ギヤ8cは、真空槽1の外部に延出した回転軸8aの端部に設けられている。

【0037】

基板ホルダ回転手段10は基板ホルダ保持手段8を回転するための手段である。基板ホルダ回転手段10は、モータ10aと、ギヤ10bとを有する。ギヤ10bはモータ10aの出力軸10cに取り付けられている。基板ホルダ回転手段10は、ギヤ10bが基板ホルダ保持手段8のギヤ8cとかみ合う位置に配置されている。

【0038】

この状態でモータ10aを回転駆動すると、回転動力がギヤ10b、ギヤ8cを介して基板ホルダ保持手段8に伝達される。基板ホルダ保持手段8には基板ホルダ2が取り付けられているため、モータ10aの回転動力は、基板ホルダ2に伝達され、この回転動力により基板ホルダ2が回転する。

【0039】

なお、基板ホルダの回転方式は、本実施形態のようにひとつの基板ホルダが自転する方式に限定されない。他の回転方式としては、例えば、基板ホルダを自転および公転させるマルチプラネタリ方式を採用することもできる。マルチプラネタリ方式とは、複数の基板ホルダ保持手段を真空槽1内に有する真空蒸着装置において、基板ホルダ回転モータと基板ホルダ保持手段との間に遊星歯車機構を設けることで、各基板ホルダを自転および公転する回転方式である。

【0040】

このような方式を採用する原因として、蒸着物質は蒸着源からどの方向に対しても均一に飛翔するわけではなく、基板の位置によって基板に堆積する量が異なっていることが挙げられる。マルチプラネタリ方式では、基板ホルダ表面に設けられた基板が一つの経路のみを回転せず、複雑な経路を通過して回転するため、蒸着源から飛来する蒸着物質を基板表面に均一に堆積することが可能なためである。

【0041】

膜厚分布補正部材としての補正板11は、ステンレス等の金属からなる平板状の部材である。補正板11は、基板ホルダ表面2bに設置された基板Sと蒸着源3との間に設けられている。

【0042】

図2は、真空槽の下側からみた補正板11および基板ホルダ2を示す説明図である。本実施形態の補正板11は中心部が幅広で、両端部が幅狭い笹の葉状の形状をしている。補正板11からは、約120度の角度で補正板支持部材17が延出している。また、本実施形態では、補正板11は2枚設けられており、基板ホルダ2の回転軸を中心として互いに対向する位置に配置されている。補正板11の形状や配置は、補正板11の形状や配置を様々に変えて蒸着を繰り返し、各基板間で膜厚が均一となる形状および配置として経験的に決定されたものである。なお、補正板の形状や配置は上記の形状や配置に限定されるものではなく、基板ホルダの形状、基板の配置や蒸着源の位置などの条件によって任意に決定される。

【0043】

補正板11は、基板Sと蒸着源3の間に配置され、蒸着物質の付着量が大きい基板領域への原料蒸発物の付着を遮断し、基板表面への原料蒸発物の付着量を調整することで、各基板に堆積する薄膜の膜厚を均一にしている。逆に、所定形状の補正板11を真空槽1内に配置することにより、各基板に堆積する蒸着物質の量を意図的に均一にしないような態様とし、得られる薄膜の膜厚に所望のばらつきを持たせることもできる。

【0044】

補正板駆動モータ12は、補正板11を可動するための動力源である。補正板駆動モータ12は真空槽1の側壁内側にネジなどを用いて取り付けられている。補正板駆動モータ12からは、図示しない電線が、真空槽1の側壁を貫通して真空槽1の外部へ導出している。電線は電源に接続されており、電源から供給される電力により、補正板駆動モータ12は作動する。補正板駆動モータ12の出力軸は、補正板支持部材17の端部に、出力軸の軸方向が補正板支持部材17の横手方向と平行になるような向きで接続されている。

【0045】

補正板駆動モータ12はステッピングモータなど公知のモータにより構成されている。補正板駆動モータ12の回動により、補正板駆動モータ12の出力軸が回動する。この回動動作は補正板支持部材17に伝達され、補正板支持部材17と接続している補正板11は出力軸を中心として基板Sに接近・離間する。

【0046】

補正板11の移動は、図示しない膜厚測定装置によって計測される基板の膜厚情報に基づいて制御する構成とすることも可能である。膜厚測定装置は、光源、光センサ、膜厚演算装置を備えている。膜厚測定装置は蓋体1cの上部に配置され、光源で発光する光を測定光としてモニタ基板に照射する。測定光の一部は、モニタ基板表面の膜厚に応じた特性を有する光として反射する。モニタ基板S0から反射する光は、膜厚測定装置に設けられた光センサで検知される。この検知した光に基づいて、膜厚が計測される。

【0047】

膜厚が計測されると、この膜厚に基づいて補正板11の駆動が制御される。具体的には、あらかじめ設定しておいた基準値より膜厚が薄い場合は、補正板駆動モータ12を駆動して、蒸着源3より飛来する蒸着物質を補正板11が遮蔽しない位置まで補正板11を移動する。

【0048】

逆に、基準値より膜厚が厚い場合は、補正板駆動モータ12を駆動して、蒸着源3より飛来する蒸着物質を補正板11が遮蔽する位置まで補正板11を移動する。本実施形態では、補正板駆動モータ12としてステッピングモータを用いている。ステッピングモータはパルス状の入力電流に応じて一定角度ずつ出力軸が回動するモータであるため、ステッピングモータを使用することで、補正板を正確な位置に移動することが可能となる。

【0049】

なお、補正板11の移動機構としては、本実施形態のように基板表面の近接、遠隔へ補正板11を上下方向に移動させるものに限定されず、補正板を横方向にスライドする構成とすることも可能である。このようなスライド型の補正板は、蒸着源3と基板Sとの距離が近い場合に特に有効である。

【0050】

また、補正板駆動モータ12を設けず、補正板11を真空槽1の壁面に直接固定して、補正板を可動としない構成とすることも可能である。このような固定型の補正板を用いる場合、本実施形態のように補正板駆動モータ12を用いる必要が無いため、真空蒸着装置100の構成が簡単になる。一方で、本実施形態のように膜厚に応じて補正板11の位置を変更することができないため、膜厚を正確に制御することが困難である。

【0051】

補正板11の上面11aには、基体加熱手段としてのヒータ13が設けられている。本実施形態で使用されるヒータ13は、図3に示すシースヒータ13−1である。シースヒータはニクロム線などの金属素線の外周をステンレスなどの金属管(シース)で覆い、その中に酸化マグネシウムなどの絶縁性酸化物を充填したものである。電源から電力をヒータへ供給することによりヒータから赤外線が照射され、基体が加熱される。シースヒータを用いた場合、一般的なランプヒータと比較してシースヒータの方が発熱量が大きいため、より高い温度で加熱をすることができる。

【0052】

図3は、補正板11の上面にシースヒータを設けた場合の説明図である。補正板11の基板Sに対向する面(補正板上面11a)上にシースヒータ13−1が備えられている。シースヒータ13−1は、補正板11の上面に、溶接によって取り付けられている。シースヒータ13−1のシースは補正板上面11aの中心部に向かって渦巻き状に巻いており、シースの両端には電線14が接続している。電線14は補正板11および補正板支持部材17の表面に沿って配置されている。電線14は真空槽1の側壁を貫通して真空槽1外へ導出され、温度制御装置16に接続している。温度制御装置16は電源15に接続している。

【0053】

本発明における基体加熱手段としては、本実施形態に使用されるシースヒータに限定されず、他のヒータを使用することも可能である。他のヒータの例としては、図4に示すようなハロゲンヒータが挙げられる。

【0054】

ハロゲンランプヒータは石英チューブにタングステンフィラメントを内蔵し、石英チューブ内に不活性ガスであるハロゲンガスを封入したランプヒーターである。電源から電力をヒータへ供給することによりヒータから赤外線が照射され、基体が加熱される。ハロゲンランプヒータを用いた場合、ランプの光が基板を照らすため、真空槽壁面に設けた窓からオペレータが真空槽内の様子を知ることができる。

【0055】

図4は、補正板11の上面にハロゲンランプヒータ13−2を設けた場合の説明図である。補正板11の基板Sに対向する面(補正板上面11a)にハロゲンランプヒータ13−2が備えられている。ハロゲンランプヒータ13−2の2本のハロゲン管は、補正板上面11aの表面に平行に設けられており、各ハロゲン管からは電線14が導出され、温度制御装置16に接続している。温度制御装置16は電源15に接続している。

【0056】

本実施例では二枚の補正板11の両方にヒータ13が設けられているが、ひとつの補正板のみにヒータを設けてもよい。また、ヒータを設ける位置についても、補正板上の全面ではなく一部としてもよい。このような設計変更は任意に行われるものであり、基板の加熱効率やヒータの設置費用などを勘案して設定することが可能である。

【0057】

電源15は、電線14を通じてヒータ13に電力を供給する装置である。電源15としては一般的な交流電源を使用することができる。電源15とヒータ13の間には温度制御装置16が設けられている。温度制御装置16は、電源15からヒータ13に供給される電力の量を調整することで、ヒータから発する熱量を調整し、基板加熱温度を調整することができる。

【0058】

温度制御装置16は、入出力端子と、可変抵抗とを主要な構成要素として備える。温度制御装置16は2つの入出力端子を介して電線14、電源15とそれぞれ接続されている。両入出力端子の間には可変抵抗が設けられている。この可変抵抗を手動または自動で操作し、可変抵抗の抵抗値を変更することで、電源15からヒータ13に供給される電力量を変更する。自動で抵抗値を変更する場合、温度制御装置16はCPUなどの演算手段と、メモリなどの記憶手段を更に備える。メモリにあらかじめ抵抗値変更条件を設定しておき、所定の条件になった場合に抵抗値を変更するようにする。

【0059】

なお、補正板11の位置に応じてヒータ13の加熱温度を制御することも可能である。この場合、補正板駆動モータ13のモータ駆動制御装置(図示しない)と温度制御装置16を電気的に接続する。モータ駆動制御装置から発振されるパルスをカウントして温度制御装置16に伝送する。補正板駆動モータ12は、モータ駆動制御装置からのパルス数に比例した回転量で回動するため、パルス数をカウントすることで補正板駆動モータ12の出力軸の回転位置、すなわち補正板11の位置が特定できる。

【0060】

特定した補正板11の位置に応じて、温度制御装置16がヒータの発熱量を制御する。温度制御方法としては、上記したような、可変抵抗の抵抗値を変更させる方法がある。

【0061】

例えば、補正板駆動モータ12の作用によりヒータ13が基板Sから離れたときは、温度制御装置16の働きにより電源15からヒータ13に供給される電力を多くするように可変抵抗の抵抗値を変更する。電力量が多くなることで、ヒータ13の温度が高くなる。逆にヒータ13が基板Sに近づいたときは、温度制御装置16の働きにより電源15からヒータ13に供給される電力を少なくするように可変抵抗の抵抗値を変更する。電力量が少なくなることで、ヒータ13の温度が低くなる。このように制御することで、基体表面を加熱する温度を常に一定に保つことができる。

【0062】

また、基板ホルダ表面2bに温度センサ(図示しない)を設けて基板加熱温度を測定し、この測定温度を温度制御装置16に入力して加熱温度をフィードバック制御することも可能である。この場合、温度センサとしては熱電対や赤外線センサなど公知のセンサを用いることができる。

【0063】

本実施形態では、例えば基板ホルダ2表面に熱電対を配置する。熱電対で計測された温度は、温度制御装置16に電気信号として伝送される。電気信号は温度制御装置16の入力端子から入力され、CPUにより演算処理される。

【0064】

演算処理された結果、設定温度よりも現在の温度が低い場合は、可変抵抗値を小さくするように制御する。可変抵抗値を小さくすることで、電源15からヒータ13に供給される電力量が増加して、ヒータ13の発熱量が多くなる。逆に、設定温度よりも高い場合は、可変抵抗値を大きくするように制御する。可変抵抗値を大きくすることで、電源15からヒータ13に供給される電力量が減少して、ヒータ13の発熱量が小さくなる。

【0065】

以上のように、本実施形態では、基板近傍に配置されている補正板11にヒータ13が設けられている。このため、基板表面近傍から基板を加熱することが可能となる。

【0066】

また、電源15から供給される電力量に応じた発熱量で基板を加熱することができる。このため、所望の温度で基板を加熱することが可能となる。更に、補正板11の上面11aにヒータ13が設けられている。蒸着源3から飛来する蒸着物質は補正板11の下面11bで遮断され、上面11aに設けられたヒータ13には蒸着物質が付着しにくい。このため、蒸発物質の付着によりヒータ13が汚れて、この汚れと共にヒータ13の加熱効率が低下するという現象を低減または防止することが可能となる。

【0067】

また、本実施形態で用いた基体加熱手段は、電源から直接電力の供給を受けて熱を発するヒーターであるが、基体加熱手段としてはこれに限定されず、自ら発熱するものであればどのような形態であってもよい。例えば、マイクロ波により励起される物質を含む発熱体を補正板表面に設けて、真空槽1側面より発熱体にマイクロ波を照射して発熱し、基板を加熱する装置なども考えられる。

【0068】

次に、本発明の第二実施形態を説明する。図5は、本発明における第二実施形態を示す説明図である。図2に示される基板および補正板の配置や、図3および図4に示されるヒータの構造や配置については本実施形態においても第一実施形態と同様の構成とすることができる。図1に示された第一実施形態との相違点は、補正板11上に設けた基体加熱手段の他に、本実施形態では真空槽1の上部に第二の基体加熱手段を設けている点にある。

【0069】

第二の基体加熱手段である第二ヒータ18は、基板裏面側から基板を加熱するための手段である。第二ヒータ18は真空槽1の上部に設けられ、基板ホルダ裏面2a側から基板Sの裏面を加熱する。本実施形態では、第二ヒータ18としてシースヒータを採用している。ただし、第二ヒータ18としてはこれに限定されず、ハロゲンランプヒータなど公知のヒータを採用することができる。

【0070】

第二ヒータ18は、真空槽1の上壁内面に溶接により取り付けられている。第二ヒータ18には電線19が接続されている。電線19は真空槽1の上面内壁に沿って配置され、側面を貫通して真空槽1外部に延出する。電線19は温度制御装置16に接続されている。制御装置16はまた、第一ヒータ13と電線14を通じて接続されている。制御装置16は電源15に接続され、電源15は第一ヒータ13および第二ヒータ18の両方に電力を供給している。

【0071】

温度制御装置16は、電源から各ヒータに供給される電力を制御して基板加熱温度を調整する装置である。この場合、基板ホルダ表面2bおよび基板ホルダ裏面2aに熱電対などの温度センサを設けて、基板表側、裏側の加熱温度をそれぞれ測定し、これら測定温度を温度制御装置16に入力して基板表面、裏面の加熱温度を一致させるようにそれぞれのヒータの加熱温度を制御することも可能である。

【0072】

以上のように、第二実施形態では、基板ホルダ2の裏面側に第二ヒータ18が設けられている。このため、基板両面から加熱処理を行うことが可能となり、クラックの発生をより一層低減または防止することができる。

【0073】

以上、本発明に関する二つの実施形態において真空蒸着装置に適用した例について述べたが、スパッタリング装置等の他の蒸着装置についても同様に本発明の基体加熱機構を採用することができる。

【図面の簡単な説明】

【0074】

【図1】第一実施形態に係る膜形成装置の説明図。

【図2】真空槽の下側からみた膜厚分布補正部材および基体保持手段を示す説明図。

【図3】膜厚分布補正部材の上面にシースヒータを設けた場合の説明図。

【図4】膜厚分布補正部材の上面にハロゲンランプヒータを設けた場合の説明図。

【図5】第二実施形態に係る膜形成装置の説明図。

【図6】従来における膜形成装置の説明図。

【符号の説明】

【0075】

1 真空槽

1a 排気口

1b 開口

1c 蓋体

2 基板ホルダ(基板保持手段)

2a 基板ホルダ裏面

2b 基板ホルダ表面

3 蒸着源

3a 坩堝

3b 電子銃

4 電子銃電源

5 シャッタ

5a シャッタ板

5b 回転棒

5c シャッタ駆動モータ

6 真空ポンプ

7 バルブ

8 基板ホルダ保持手段

8a 回転軸

8b フレーム部

8c ギヤ

9 管体

10 基板ホルダ回転手段

10a モータ

10b ギヤ

10c 出力軸

11 補正板(膜厚分布補正部材)

11a 補正板上面

11b 補正板下面

12 補正板駆動モータ

13 ヒータ(基体加熱手段/第一の基体加熱手段)

13−1 シースヒータ

13−2 ハロゲンランプヒータ

14 電線

15 電源

16 温度制御装置

17 補正板支持部材

18 第二ヒータ(第二の基体加熱手段)

19 電線

20 基板保持ケース

50 真空蒸着装置

51 補正板

52 ヒータ

53 基板ホルダ

100 真空蒸着装置(膜形成装置)

S 基板(基体)

S0 モニタ基板(基体)

【技術分野】

【0001】

本発明は膜形成装置に係り、特に基体を加熱するための基体加熱手段を設けた膜形成装置に関する。

【背景技術】

【0002】

従来、例えば真空蒸着装置のような膜形成装置においては、蒸着膜と基板の付着力を向上させ、蒸着膜の密度を上げるため、成膜中に基板裏面(膜蒸着面と反対の面)からヒータ等の加熱手段を用いて加熱が行われていた。

【0003】

しかし、基板裏面からの加熱では基板表面側の加熱に時間がかかるため、成膜工程のタクトタイムが延びて生産効率が悪くなるという問題があった。また、基板裏面と表面(膜蒸着面)との間に温度差が生じ、クラックを生じるなどの問題もあった。

【0004】

このため、例えば真空槽下部の内壁面にヒータ等の加熱手段を設け、基板表側から直接基板を加熱しようとする試みがなされてきた。しかし、基板表面側からの加熱では蒸着源とヒータとの距離が近いため、成膜中は蒸着源からの蒸着物質によりヒータが汚れ、ヒータの汚れと共にヒータの加熱効率が変化するという問題があった。また、基板とヒータとの距離が離れているため、ヒータの加熱効率が悪いという問題もあった。

【0005】

基板表面近傍に熱源を配置して基板を加熱する技術として、特許文献1には補正板の表面に赤外線放射作用を有する酸化物系セラミックス皮膜を形成した真空蒸着装置が開示されている。図6は特許文献1に係る真空蒸着装置50の説明図である。この装置では、基板ホルダ53の裏面側に設けられたヒータ52が発する熱により補正板51が加熱され、赤外線を放射する。この赤外線により基板の表面側が加熱される。このように、特許文献1にかかる真空蒸着装置50では、基体近傍に設けられている補正板51を熱源として基体を加熱することができるので、基体表面に近い位置から基体表面を加熱することが可能となり、加熱効率がよい。

【特許文献1】特開平09−217169号公報(第2−5頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に開示された真空蒸着装置では、基板ホルダの裏面に設けられたヒータからの熱により補正板が加熱され赤外線が放射されるため、補正板から放射される赤外線の熱量はヒータから補正板に加えられる熱量に依存している。このため、基板の表面側から基板に加える熱量のみを独立して制御するといったことは困難であり、温度を自由に制御することによって緻密な加熱処理を行うことが困難であった。

【0007】

本発明は、上記事情に鑑みてなされたものであって、その目的は、補正板を有する膜形成装置であって、成膜中においても基板表面近傍から基板表面を効率的に加熱することが可能な膜形成装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、請求項1に係る発明は、真空槽と、該真空槽内に配設された蒸着源と、前記真空槽内に設置され基体を保持する基体保持手段と、前記蒸着源と前記基体保持手段との間に設置された膜厚分布補正部材と、自ら発熱して前記基体を加熱する基体加熱手段と、を有する膜形成装置において、前記基体加熱手段が前記膜厚分布補正部材における前記基体保持手段に対向する面に設けることを特徴とする。

【0009】

このように、請求項1に係る膜形成装置においては、基体表面近傍に設置されている膜厚分布補正部材に基体加熱手段が設けられている。このため、成膜中においても基体表面近傍から基体表面を加熱することができ、基体表面の加熱処理を効率的に行うことができる。

また、請求項1に係る膜形成装置においては、膜厚分布補正部材の基体保持手段に対向する面に基体加熱手段が設けられている。蒸発源から飛来する蒸着物質は膜厚分布補正部材の裏側で遮断され、表側には飛来しにくい。基体加熱手段は膜厚分布補正部材の表面に設けられているため、蒸着物質が付着しにくく、蒸着物質の付着に伴って基体加熱手段の加熱効率が低下するという現象を低減または防止することができる。

更に、請求項1に係る膜形成装置においては、基体加熱手段が電源などからエネルギーの供給を受けて自ら発熱している。このため、このエネルギーを調整することで基体加熱手段の発熱量を調整することができ、所望の温度で加熱処理を行うことができる。

【0010】

また、上記課題を解決するために、請求項2に係る発明は、請求項1に係る膜形成装置であって、前記電源から前記第一の基体加熱手段へ供給される電力量を調整するための温度制御手段を更に備えることを特徴とする。

【0011】

このように、請求項2に係る膜形成装置は、基体加熱手段にさらに温度制御手段を設けたことで、基体表面側に加えられる熱量を制御することができ、緻密な熱処理が可能となる。

【0012】

また、上記課題を解決するために、請求項3に係る発明は、真空槽と、該真空槽内に配設された蒸着源と、前記真空槽内に設置され基体を保持する基体保持手段と、前記蒸着源と前記基体保持手段との間に設置された膜厚分布補正部材と、前記膜厚分布補正部材における前記基体保持手段に対向する面に設けられ、自ら発熱して前記基体を加熱する第一の基体加熱手段と、を有する膜形成装置において、基板保持手段の裏面側に第二の基体加熱手段を基体保持手段の裏面側に第二の基体加熱手段を設けることを特徴とする。

【0013】

このように、請求項3に係る膜形成装置は、基体両面から加熱することができるため、基体表裏面において温度差を生じにくく、クラックの発生を防止することができる。

【0014】

また、上記課題は、請求項4に係る発明は、請求項3に係る膜形成装置において、前記電源から前記第一の基体加熱手段および第二の基体加熱手段へ供給される電力量を調整するための温度制御手段を更に備えることを特徴とする。

【0015】

このように、請求項4に係る膜形成装置は、基体加熱手段にさらに温度制御手段を設けたことで、基体表裏の両面に加えられる熱量をそれぞれ独立に制御することができ、基板の表裏面に所望の温度差を設けるなど、緻密な熱処理が可能となる。

【発明の効果】

【0016】

以上のように、本発明によれば、補正板を有する膜形成装置であって、基体表面近傍から基体表面を効率的に加熱することが可能な膜形成装置を提供することができる。また、加熱効率の低下を防止することが可能な膜形成装置を提供することができる。更に、基体加熱手段から基体に加えられる熱量を調整することが可能な膜形成装置を提供することができる。

【発明を実施するための最良の形態】

【0017】

以下に、本発明の実施形態について図面を参照して説明する。なお、以下に説明する部材、配置等は、本発明を限定するものではなく、本発明の趣旨に沿って各種改変することができることは勿論である。

【0018】

図1ないし図4は、本発明における第一実施形態を示す説明図である。図1は第一実施形態に係る膜形成装置の概略図であり、真空蒸着法により膜を形成する真空蒸着装置100を示している。真空蒸着装置100は、真空槽1と、基板ホルダ2と、基板ホルダ保持手段手段8と、基板ホルダ回転手段10と、蒸着源3と、シャッタ5と、真空ポンプ6と、補正板11と、補正板駆動モータ12と、ヒータ13と、電源15を主要な構成要素として備えている。

【0019】

真空槽1は、公知の蒸着装置で通常用いられるようなステンレススチール製の容器であり、概ね直方体の形状をしている。真空槽1の下部側面には、壁面を貫通して排気用の排気口1aが設けられている。排気口1aには、バルブ7および管体9を介して真空ポンプ6が接続されている。

【0020】

本実施形態では、真空ポンプ6としてターボ分子ポンプが使用されている。ターボ分子ポンプは、数万回転/分で高速回転するファンと、固定翼とをポンプ室内部に備えている。ファンを回転することでポンプ室内の気体を固定翼に送る。固定翼に送られた気体はポンプ室外に連通する排気口からポンプ室外へ排出される。このようなターボ分子ポンプを用いることで、10−10Pa程度の高真空が得られる。ただし、真空ポンプ6としては、ターボ分ポンプに限定されず、油拡散ポンプなど公知のポンプを用いることができる。

【0021】

真空槽1内の気体は、真空ポンプ6を作動することによって、バルブ7、管体9、真空ポンプ6を順次通過して真空槽1の外部へ排出される。真空槽1から真空ポンプ6への気体の流入量は、バルブ7を開閉することにより調整することができる。バルブ7を開放した状態で、真空ポンプ6を連続的に作動することにより、真空槽1の内部は次第に減圧され、最終的に真空槽1内は高い真空状態になる。

【0022】

真空槽1の下部には、蒸着源3が設けられている。本実施形態の蒸着源3は、電子ビーム蒸着源であり、坩堝3aと、電子銃3bと、電子銃電源3cとを備えている。坩堝3aは、上部が開放され、くぼみを有する容器である。坩堝3aのくぼみには薄膜の原料が保持される。

【0023】

電子銃3bは、坩堝3aに隣接して設けられ、電子ビームを発生し、坩堝3aに充填された原料に対して照射するための装置である。坩堝3aに充填された蒸着原料に電子ビームを照射することにより、蒸着原料を蒸発させるように構成されている。蒸着源の種類としては抵抗加熱蒸着源、高周波誘導加熱蒸着源など公知の加熱源を採用することもできる。

【0024】

電子銃3bには、電子銃電源3cが接続されている。電子銃電源3cは電子銃3bに電力を供給する装置である。電子銃電源3cから電力の供給を受けて、電子銃3bは電子ビームを発生する。この電子ビームによって、坩堝3aに保持された蒸着原料が加熱される。加熱された蒸着原料は蒸発して、薄膜の原料として真空槽1内に拡散する。拡散した原料蒸発物の一部が、基板ホルダ2に保持された基板Sやモニタ基板S0に到達する。到達した原料蒸発物は、基板Sやモニタ基板S0の表面に付着して薄膜を形成する。

【0025】

シャッタ5は、シャッタ板5aと、回転棒5bと、シャッタ駆動モータ5cとで構成されている。シャッタ板5aは、蒸着源3(坩堝3a)を覆う大きさを備えた板状の部材である。シャッタ板5aは楕円形状としており、楕円長手方向の側面には、回転棒5bが垂直に接続されている。回転棒5bは、真空槽1の下部壁面を貫通して配置されている。

【0026】

回転棒5bの端部は、シャッタ駆動モータ5cの出力軸に連結されている。シャッタ駆動モータ5cは真空槽1外部に配置されており、図示しない電源から電力の供給を受けて出力軸を回転駆動する。シャッタ駆動モータ5cの回転動力は、回転棒5bを介してシャッタ板5aに伝達される。シャッタ板5aは、この回転棒5bの回転にともなって、蒸着源3(坩堝3a)の上部を覆う位置と、覆わない位置との間で移動するようになっている。

【0027】

シャッタ板5aが蒸着源3(坩堝3a)の上部を覆わない位置にあるときには、坩堝3a内から蒸発した原料蒸発物を、基板Sやモニタ基板S0に供給可能となる。すなわち、シャッタ板5aが蒸着源3(坩堝3a)の上部を覆わない位置にあるときには、成膜を行うことが可能である。一方、シャッタ板5aが蒸着源3(坩堝3a)の上部を覆う位置にあるときには、坩堝3a内から蒸発した原料蒸発物の基板への到達がシャッタ板5aによって阻害され、基板Sやモニタ基板S0に原料蒸発物を供給することができない。すなわち、シャッタ板5aが蒸着源3(坩堝3a)の上部を覆う位置にあるときには、成膜を行うことができない。

【0028】

真空槽1の天井の中心部には、真空槽1の壁面を貫通して開口1bが設けられている。開口1bは、基板上に形成される薄膜の膜厚を監視するための窓としての役割を果たしている。開口1bは、石英ガラス等で形成された透明かつ円板状の蓋体1cで塞がれている。真空槽1の上面外側の開口1b周辺と、蓋体1cの周辺部には共にネジ穴が設けられている。蓋体1cと真空槽1とは、このネジ穴にボルトを差し込んで螺着することで固定されている。

【0029】

蓋体1cと真空槽1の間にはゴムパッキン(図示しない)が設けられている。ゴムパッキンは弾性を有する部材で形成されており、真空槽1の壁面と蓋体1cとの間で強固に狭持されている。このため、真空槽1の壁面と蓋体1cとの間を真空槽1内外の気体が通過しにくく、真空槽1内部の気密が保持される。

【0030】

基板保持手段としての基板ホルダ2は、基板Sおよびモニタ基板S0を保持するための支持体としての役割を果たす。本実施形態における基板ホルダ2は、ドーム形状をしている。基板ホルダ2のドーム内側表面には複数の基板Sおよび一枚のモニタ基板S0が保持されている。図2は、真空槽1の下側から基板ホルダ2をみたときの説明図である。図に示すとおり、モニタ基板S0はドーム内表面の中心に配置され、基板Sはモニタ基板S0を中心に同心円状に配置されている。

【0031】

基板ホルダ2の形状は、蒸着源3と基板との距離に基づいて決定されている。本実施形態に係る基板ホルダ2は、基板の表面に蒸着する蒸着物質の量が、各基板間でばらつきが生じにくいようにドーム型の形状となっている。ただし、基板保持手段の形状としては、ドーム状に限らず、平板状など公知の形状を採用することができる。

【0032】

基体としての基板Sおよびモニタ基板S0は、ガラスなどで形成された円板状部材である。蒸着源から飛来する蒸着物質が基板表面に堆積することで、薄膜が形成される。基板Sおよびモニタ基板S0は、上下の蓋体で構成される基板保持ケース20内に収容される。基板保持ケース20の蓋体はドーナッツ形状をした円板状部材で、円板の中心に設けられた開口を通じて蒸着物質が基板表面に到達することができる。上下の蓋体で基板を挟持して、ボルト及びナットで両蓋体を締結することにより、基板は基板保持ケース20内に収容される。

【0033】

基板保持ケース20にはねじ穴が設けられており、ボルトおよびナットを用いて基板ホルダ2の内側表面に締結される。なお、本実施形態の基板は平板状をしているが、基体としては、光学レンズ等の形状をしたものや管状のものも用いることもできる。

【0034】

モニタ基板S0は、図示しない膜厚測定装置を用いて膜厚を測定するための基板である。モニタ基板S0も、基板Sと同様に、真空槽1の底面に配置された蒸着源3と対向するように、基板ホルダ2に保持される。本実施形態では、基板ホルダ2の中心部に貫通孔が設けられ、この貫通孔を塞ぐようにして、内部にモニタ基板S0を収容した基板保持ケース20が保持されている。なお、モニタ基板S0の材料は特に限定されないが、屈折率が判明している材料として、二酸化ケイ素等を用いることができる。本実施形態では、通称白板ガラスと呼ばれている、ショット社製のB270を用いている。

【0035】

基板ホルダ保持手段8は、基板ホルダ2を保持し、回転するための手段である。基板ホルダ保持手段8は、回転軸8aと、フレーム部8bと、ギヤ8cとから構成される。回転軸8aは管状部材であり、ステンレスなどの金属材料で形成されている。回転軸8aは、その長手方向の軸が、真空槽1の長手方向の軸と平行となるように真空槽1に取り付けられている。回転軸8aの一部は真空槽1上面の壁面を貫通して、真空槽1の外部に延出している。

【0036】

回転軸8aの一端からは平板状のフレーム部8bが延出している。フレーム部8bの先端は鈎爪状をしており、基板ホルダ2の縁部と係合することができる。基板ホルダ2をフレーム部8bに固定するには、まずフレーム部8bの鈎爪部と基板ホルダ2を係合したのち、図示しない冶具やボルトで両者を固定する。ギヤ8cは、真空槽1の外部に延出した回転軸8aの端部に設けられている。

【0037】

基板ホルダ回転手段10は基板ホルダ保持手段8を回転するための手段である。基板ホルダ回転手段10は、モータ10aと、ギヤ10bとを有する。ギヤ10bはモータ10aの出力軸10cに取り付けられている。基板ホルダ回転手段10は、ギヤ10bが基板ホルダ保持手段8のギヤ8cとかみ合う位置に配置されている。

【0038】

この状態でモータ10aを回転駆動すると、回転動力がギヤ10b、ギヤ8cを介して基板ホルダ保持手段8に伝達される。基板ホルダ保持手段8には基板ホルダ2が取り付けられているため、モータ10aの回転動力は、基板ホルダ2に伝達され、この回転動力により基板ホルダ2が回転する。

【0039】

なお、基板ホルダの回転方式は、本実施形態のようにひとつの基板ホルダが自転する方式に限定されない。他の回転方式としては、例えば、基板ホルダを自転および公転させるマルチプラネタリ方式を採用することもできる。マルチプラネタリ方式とは、複数の基板ホルダ保持手段を真空槽1内に有する真空蒸着装置において、基板ホルダ回転モータと基板ホルダ保持手段との間に遊星歯車機構を設けることで、各基板ホルダを自転および公転する回転方式である。

【0040】

このような方式を採用する原因として、蒸着物質は蒸着源からどの方向に対しても均一に飛翔するわけではなく、基板の位置によって基板に堆積する量が異なっていることが挙げられる。マルチプラネタリ方式では、基板ホルダ表面に設けられた基板が一つの経路のみを回転せず、複雑な経路を通過して回転するため、蒸着源から飛来する蒸着物質を基板表面に均一に堆積することが可能なためである。

【0041】

膜厚分布補正部材としての補正板11は、ステンレス等の金属からなる平板状の部材である。補正板11は、基板ホルダ表面2bに設置された基板Sと蒸着源3との間に設けられている。

【0042】

図2は、真空槽の下側からみた補正板11および基板ホルダ2を示す説明図である。本実施形態の補正板11は中心部が幅広で、両端部が幅狭い笹の葉状の形状をしている。補正板11からは、約120度の角度で補正板支持部材17が延出している。また、本実施形態では、補正板11は2枚設けられており、基板ホルダ2の回転軸を中心として互いに対向する位置に配置されている。補正板11の形状や配置は、補正板11の形状や配置を様々に変えて蒸着を繰り返し、各基板間で膜厚が均一となる形状および配置として経験的に決定されたものである。なお、補正板の形状や配置は上記の形状や配置に限定されるものではなく、基板ホルダの形状、基板の配置や蒸着源の位置などの条件によって任意に決定される。

【0043】

補正板11は、基板Sと蒸着源3の間に配置され、蒸着物質の付着量が大きい基板領域への原料蒸発物の付着を遮断し、基板表面への原料蒸発物の付着量を調整することで、各基板に堆積する薄膜の膜厚を均一にしている。逆に、所定形状の補正板11を真空槽1内に配置することにより、各基板に堆積する蒸着物質の量を意図的に均一にしないような態様とし、得られる薄膜の膜厚に所望のばらつきを持たせることもできる。

【0044】

補正板駆動モータ12は、補正板11を可動するための動力源である。補正板駆動モータ12は真空槽1の側壁内側にネジなどを用いて取り付けられている。補正板駆動モータ12からは、図示しない電線が、真空槽1の側壁を貫通して真空槽1の外部へ導出している。電線は電源に接続されており、電源から供給される電力により、補正板駆動モータ12は作動する。補正板駆動モータ12の出力軸は、補正板支持部材17の端部に、出力軸の軸方向が補正板支持部材17の横手方向と平行になるような向きで接続されている。

【0045】

補正板駆動モータ12はステッピングモータなど公知のモータにより構成されている。補正板駆動モータ12の回動により、補正板駆動モータ12の出力軸が回動する。この回動動作は補正板支持部材17に伝達され、補正板支持部材17と接続している補正板11は出力軸を中心として基板Sに接近・離間する。

【0046】

補正板11の移動は、図示しない膜厚測定装置によって計測される基板の膜厚情報に基づいて制御する構成とすることも可能である。膜厚測定装置は、光源、光センサ、膜厚演算装置を備えている。膜厚測定装置は蓋体1cの上部に配置され、光源で発光する光を測定光としてモニタ基板に照射する。測定光の一部は、モニタ基板表面の膜厚に応じた特性を有する光として反射する。モニタ基板S0から反射する光は、膜厚測定装置に設けられた光センサで検知される。この検知した光に基づいて、膜厚が計測される。

【0047】

膜厚が計測されると、この膜厚に基づいて補正板11の駆動が制御される。具体的には、あらかじめ設定しておいた基準値より膜厚が薄い場合は、補正板駆動モータ12を駆動して、蒸着源3より飛来する蒸着物質を補正板11が遮蔽しない位置まで補正板11を移動する。

【0048】

逆に、基準値より膜厚が厚い場合は、補正板駆動モータ12を駆動して、蒸着源3より飛来する蒸着物質を補正板11が遮蔽する位置まで補正板11を移動する。本実施形態では、補正板駆動モータ12としてステッピングモータを用いている。ステッピングモータはパルス状の入力電流に応じて一定角度ずつ出力軸が回動するモータであるため、ステッピングモータを使用することで、補正板を正確な位置に移動することが可能となる。

【0049】

なお、補正板11の移動機構としては、本実施形態のように基板表面の近接、遠隔へ補正板11を上下方向に移動させるものに限定されず、補正板を横方向にスライドする構成とすることも可能である。このようなスライド型の補正板は、蒸着源3と基板Sとの距離が近い場合に特に有効である。

【0050】

また、補正板駆動モータ12を設けず、補正板11を真空槽1の壁面に直接固定して、補正板を可動としない構成とすることも可能である。このような固定型の補正板を用いる場合、本実施形態のように補正板駆動モータ12を用いる必要が無いため、真空蒸着装置100の構成が簡単になる。一方で、本実施形態のように膜厚に応じて補正板11の位置を変更することができないため、膜厚を正確に制御することが困難である。

【0051】

補正板11の上面11aには、基体加熱手段としてのヒータ13が設けられている。本実施形態で使用されるヒータ13は、図3に示すシースヒータ13−1である。シースヒータはニクロム線などの金属素線の外周をステンレスなどの金属管(シース)で覆い、その中に酸化マグネシウムなどの絶縁性酸化物を充填したものである。電源から電力をヒータへ供給することによりヒータから赤外線が照射され、基体が加熱される。シースヒータを用いた場合、一般的なランプヒータと比較してシースヒータの方が発熱量が大きいため、より高い温度で加熱をすることができる。

【0052】

図3は、補正板11の上面にシースヒータを設けた場合の説明図である。補正板11の基板Sに対向する面(補正板上面11a)上にシースヒータ13−1が備えられている。シースヒータ13−1は、補正板11の上面に、溶接によって取り付けられている。シースヒータ13−1のシースは補正板上面11aの中心部に向かって渦巻き状に巻いており、シースの両端には電線14が接続している。電線14は補正板11および補正板支持部材17の表面に沿って配置されている。電線14は真空槽1の側壁を貫通して真空槽1外へ導出され、温度制御装置16に接続している。温度制御装置16は電源15に接続している。

【0053】

本発明における基体加熱手段としては、本実施形態に使用されるシースヒータに限定されず、他のヒータを使用することも可能である。他のヒータの例としては、図4に示すようなハロゲンヒータが挙げられる。

【0054】

ハロゲンランプヒータは石英チューブにタングステンフィラメントを内蔵し、石英チューブ内に不活性ガスであるハロゲンガスを封入したランプヒーターである。電源から電力をヒータへ供給することによりヒータから赤外線が照射され、基体が加熱される。ハロゲンランプヒータを用いた場合、ランプの光が基板を照らすため、真空槽壁面に設けた窓からオペレータが真空槽内の様子を知ることができる。

【0055】

図4は、補正板11の上面にハロゲンランプヒータ13−2を設けた場合の説明図である。補正板11の基板Sに対向する面(補正板上面11a)にハロゲンランプヒータ13−2が備えられている。ハロゲンランプヒータ13−2の2本のハロゲン管は、補正板上面11aの表面に平行に設けられており、各ハロゲン管からは電線14が導出され、温度制御装置16に接続している。温度制御装置16は電源15に接続している。

【0056】

本実施例では二枚の補正板11の両方にヒータ13が設けられているが、ひとつの補正板のみにヒータを設けてもよい。また、ヒータを設ける位置についても、補正板上の全面ではなく一部としてもよい。このような設計変更は任意に行われるものであり、基板の加熱効率やヒータの設置費用などを勘案して設定することが可能である。

【0057】

電源15は、電線14を通じてヒータ13に電力を供給する装置である。電源15としては一般的な交流電源を使用することができる。電源15とヒータ13の間には温度制御装置16が設けられている。温度制御装置16は、電源15からヒータ13に供給される電力の量を調整することで、ヒータから発する熱量を調整し、基板加熱温度を調整することができる。

【0058】

温度制御装置16は、入出力端子と、可変抵抗とを主要な構成要素として備える。温度制御装置16は2つの入出力端子を介して電線14、電源15とそれぞれ接続されている。両入出力端子の間には可変抵抗が設けられている。この可変抵抗を手動または自動で操作し、可変抵抗の抵抗値を変更することで、電源15からヒータ13に供給される電力量を変更する。自動で抵抗値を変更する場合、温度制御装置16はCPUなどの演算手段と、メモリなどの記憶手段を更に備える。メモリにあらかじめ抵抗値変更条件を設定しておき、所定の条件になった場合に抵抗値を変更するようにする。

【0059】

なお、補正板11の位置に応じてヒータ13の加熱温度を制御することも可能である。この場合、補正板駆動モータ13のモータ駆動制御装置(図示しない)と温度制御装置16を電気的に接続する。モータ駆動制御装置から発振されるパルスをカウントして温度制御装置16に伝送する。補正板駆動モータ12は、モータ駆動制御装置からのパルス数に比例した回転量で回動するため、パルス数をカウントすることで補正板駆動モータ12の出力軸の回転位置、すなわち補正板11の位置が特定できる。

【0060】

特定した補正板11の位置に応じて、温度制御装置16がヒータの発熱量を制御する。温度制御方法としては、上記したような、可変抵抗の抵抗値を変更させる方法がある。

【0061】

例えば、補正板駆動モータ12の作用によりヒータ13が基板Sから離れたときは、温度制御装置16の働きにより電源15からヒータ13に供給される電力を多くするように可変抵抗の抵抗値を変更する。電力量が多くなることで、ヒータ13の温度が高くなる。逆にヒータ13が基板Sに近づいたときは、温度制御装置16の働きにより電源15からヒータ13に供給される電力を少なくするように可変抵抗の抵抗値を変更する。電力量が少なくなることで、ヒータ13の温度が低くなる。このように制御することで、基体表面を加熱する温度を常に一定に保つことができる。

【0062】

また、基板ホルダ表面2bに温度センサ(図示しない)を設けて基板加熱温度を測定し、この測定温度を温度制御装置16に入力して加熱温度をフィードバック制御することも可能である。この場合、温度センサとしては熱電対や赤外線センサなど公知のセンサを用いることができる。

【0063】

本実施形態では、例えば基板ホルダ2表面に熱電対を配置する。熱電対で計測された温度は、温度制御装置16に電気信号として伝送される。電気信号は温度制御装置16の入力端子から入力され、CPUにより演算処理される。

【0064】

演算処理された結果、設定温度よりも現在の温度が低い場合は、可変抵抗値を小さくするように制御する。可変抵抗値を小さくすることで、電源15からヒータ13に供給される電力量が増加して、ヒータ13の発熱量が多くなる。逆に、設定温度よりも高い場合は、可変抵抗値を大きくするように制御する。可変抵抗値を大きくすることで、電源15からヒータ13に供給される電力量が減少して、ヒータ13の発熱量が小さくなる。

【0065】

以上のように、本実施形態では、基板近傍に配置されている補正板11にヒータ13が設けられている。このため、基板表面近傍から基板を加熱することが可能となる。

【0066】

また、電源15から供給される電力量に応じた発熱量で基板を加熱することができる。このため、所望の温度で基板を加熱することが可能となる。更に、補正板11の上面11aにヒータ13が設けられている。蒸着源3から飛来する蒸着物質は補正板11の下面11bで遮断され、上面11aに設けられたヒータ13には蒸着物質が付着しにくい。このため、蒸発物質の付着によりヒータ13が汚れて、この汚れと共にヒータ13の加熱効率が低下するという現象を低減または防止することが可能となる。

【0067】

また、本実施形態で用いた基体加熱手段は、電源から直接電力の供給を受けて熱を発するヒーターであるが、基体加熱手段としてはこれに限定されず、自ら発熱するものであればどのような形態であってもよい。例えば、マイクロ波により励起される物質を含む発熱体を補正板表面に設けて、真空槽1側面より発熱体にマイクロ波を照射して発熱し、基板を加熱する装置なども考えられる。

【0068】

次に、本発明の第二実施形態を説明する。図5は、本発明における第二実施形態を示す説明図である。図2に示される基板および補正板の配置や、図3および図4に示されるヒータの構造や配置については本実施形態においても第一実施形態と同様の構成とすることができる。図1に示された第一実施形態との相違点は、補正板11上に設けた基体加熱手段の他に、本実施形態では真空槽1の上部に第二の基体加熱手段を設けている点にある。

【0069】

第二の基体加熱手段である第二ヒータ18は、基板裏面側から基板を加熱するための手段である。第二ヒータ18は真空槽1の上部に設けられ、基板ホルダ裏面2a側から基板Sの裏面を加熱する。本実施形態では、第二ヒータ18としてシースヒータを採用している。ただし、第二ヒータ18としてはこれに限定されず、ハロゲンランプヒータなど公知のヒータを採用することができる。

【0070】

第二ヒータ18は、真空槽1の上壁内面に溶接により取り付けられている。第二ヒータ18には電線19が接続されている。電線19は真空槽1の上面内壁に沿って配置され、側面を貫通して真空槽1外部に延出する。電線19は温度制御装置16に接続されている。制御装置16はまた、第一ヒータ13と電線14を通じて接続されている。制御装置16は電源15に接続され、電源15は第一ヒータ13および第二ヒータ18の両方に電力を供給している。

【0071】

温度制御装置16は、電源から各ヒータに供給される電力を制御して基板加熱温度を調整する装置である。この場合、基板ホルダ表面2bおよび基板ホルダ裏面2aに熱電対などの温度センサを設けて、基板表側、裏側の加熱温度をそれぞれ測定し、これら測定温度を温度制御装置16に入力して基板表面、裏面の加熱温度を一致させるようにそれぞれのヒータの加熱温度を制御することも可能である。

【0072】

以上のように、第二実施形態では、基板ホルダ2の裏面側に第二ヒータ18が設けられている。このため、基板両面から加熱処理を行うことが可能となり、クラックの発生をより一層低減または防止することができる。

【0073】

以上、本発明に関する二つの実施形態において真空蒸着装置に適用した例について述べたが、スパッタリング装置等の他の蒸着装置についても同様に本発明の基体加熱機構を採用することができる。

【図面の簡単な説明】

【0074】

【図1】第一実施形態に係る膜形成装置の説明図。

【図2】真空槽の下側からみた膜厚分布補正部材および基体保持手段を示す説明図。

【図3】膜厚分布補正部材の上面にシースヒータを設けた場合の説明図。

【図4】膜厚分布補正部材の上面にハロゲンランプヒータを設けた場合の説明図。

【図5】第二実施形態に係る膜形成装置の説明図。

【図6】従来における膜形成装置の説明図。

【符号の説明】

【0075】

1 真空槽

1a 排気口

1b 開口

1c 蓋体

2 基板ホルダ(基板保持手段)

2a 基板ホルダ裏面

2b 基板ホルダ表面

3 蒸着源

3a 坩堝

3b 電子銃

4 電子銃電源

5 シャッタ

5a シャッタ板

5b 回転棒

5c シャッタ駆動モータ

6 真空ポンプ

7 バルブ

8 基板ホルダ保持手段

8a 回転軸

8b フレーム部

8c ギヤ

9 管体

10 基板ホルダ回転手段

10a モータ

10b ギヤ

10c 出力軸

11 補正板(膜厚分布補正部材)

11a 補正板上面

11b 補正板下面

12 補正板駆動モータ

13 ヒータ(基体加熱手段/第一の基体加熱手段)

13−1 シースヒータ

13−2 ハロゲンランプヒータ

14 電線

15 電源

16 温度制御装置

17 補正板支持部材

18 第二ヒータ(第二の基体加熱手段)

19 電線

20 基板保持ケース

50 真空蒸着装置

51 補正板

52 ヒータ

53 基板ホルダ

100 真空蒸着装置(膜形成装置)

S 基板(基体)

S0 モニタ基板(基体)

【特許請求の範囲】

【請求項1】

真空槽と、該真空槽内に配設された蒸着源と、前記真空槽内に設置され基体を保持する基体保持手段と、前記蒸着源と前記基体保持手段との間に設置された膜厚分布補正部材と、自ら発熱して前記基体を加熱する基体加熱手段と、を有する膜形成装置において、前記膜厚分布補正部材の前記基体に対向する面に前記基体加熱手段を設けたことを特徴とする膜形成装置。

【請求項2】

前記電源から前記第一の基体加熱手段へ供給される電力量を調整するための温度制御手段を更に設けたことを特徴とする請求項1に記載の膜形成装置。

【請求項3】

真空槽と、該真空槽内に配設された蒸着源と、前記真空槽内に設置され基体を保持する基体保持手段と、前記蒸着源と前記基体保持手段との間に設置された膜厚分布補正部材と、前記膜厚分布補正部材の前記基体に対向する面に設けられ、自ら発熱して前記基体を加熱する第一の基体加熱手段と、を有する膜形成装置において、基板保持手段の裏面側に第二の基体加熱手段を設けたことを特徴とする膜形成装置。

【請求項4】

前記電源から前記第一の基体加熱手段および第二の基体加熱手段へ供給される電力量を調整するための温度制御手段を更に設けたことを特徴とする請求項3に記載の膜形成装置。

【請求項1】

真空槽と、該真空槽内に配設された蒸着源と、前記真空槽内に設置され基体を保持する基体保持手段と、前記蒸着源と前記基体保持手段との間に設置された膜厚分布補正部材と、自ら発熱して前記基体を加熱する基体加熱手段と、を有する膜形成装置において、前記膜厚分布補正部材の前記基体に対向する面に前記基体加熱手段を設けたことを特徴とする膜形成装置。

【請求項2】

前記電源から前記第一の基体加熱手段へ供給される電力量を調整するための温度制御手段を更に設けたことを特徴とする請求項1に記載の膜形成装置。

【請求項3】

真空槽と、該真空槽内に配設された蒸着源と、前記真空槽内に設置され基体を保持する基体保持手段と、前記蒸着源と前記基体保持手段との間に設置された膜厚分布補正部材と、前記膜厚分布補正部材の前記基体に対向する面に設けられ、自ら発熱して前記基体を加熱する第一の基体加熱手段と、を有する膜形成装置において、基板保持手段の裏面側に第二の基体加熱手段を設けたことを特徴とする膜形成装置。

【請求項4】

前記電源から前記第一の基体加熱手段および第二の基体加熱手段へ供給される電力量を調整するための温度制御手段を更に設けたことを特徴とする請求項3に記載の膜形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−22355(P2006−22355A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−199813(P2004−199813)

【出願日】平成16年7月6日(2004.7.6)

【出願人】(390007216)株式会社シンクロン (52)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月6日(2004.7.6)

【出願人】(390007216)株式会社シンクロン (52)

【Fターム(参考)】

[ Back to top ]