補給用現像剤、トナーカートリッジ、補給用現像剤供給装置、画像形成装置

【課題】キャリア濃度がより安定した状態の補給用現像剤を提供すると共に、量・キャリア濃度ともに安定して現像器に供給可能なトナーカートリッジ、補給用現像剤供給装置、また、その補給用現像剤供給装置を用いて異常画像の発生を抑制可能な画像形成装置を提供すること。

【解決手段】金属材料を含有し、真比重が1.35〜1.60g/cm3であるトナーとキャリアとを一定割合で混合して補給用現像剤を構成する。その補給用現像剤を充填するトナーカートリッジ1を減容可能に袋状に構成し、そのトナーカートリッジ1から補給用現像剤を吸引させて現像器6に供給させる吸引ポンプ3を備えて補給用現像剤供給装置を構成する。

【解決手段】金属材料を含有し、真比重が1.35〜1.60g/cm3であるトナーとキャリアとを一定割合で混合して補給用現像剤を構成する。その補給用現像剤を充填するトナーカートリッジ1を減容可能に袋状に構成し、そのトナーカートリッジ1から補給用現像剤を吸引させて現像器6に供給させる吸引ポンプ3を備えて補給用現像剤供給装置を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コピー、FAX、プリンターなどの電子写真方式の画像形成装置に用いられる補給用現像剤、トナーカートリッジ、補給用現像剤供給装置、画像形成装置に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置で得られる画像は、フルカラー化が浸透するに従い、高画質化が要求されている。これに対応するため、トナーは小粒径化が進んでいるが、その反面、小粒径化によりトナーの表面積が増え、キャリアにトナー成分がスペントしやすい方向となっている。

さらに、画像形成装置の小型化や高速化に伴い、現像器内では少ない量の現像剤が高速回転するために、現像剤にかかるストレスが増大し劣化が加速していく。この劣化した現像剤では小粒径トナーであっても高画質画像を得にくいため、現像剤の交換が頻繁に行なわれるようになり、メンテナンス費用が発生するためにプリント単価が高くなってしまう。

この問題を解決するために補給トナーとは別にキャリアを定期的に自動補充させるトリクル現像方式が提案されている(例えば特許文献1参照)。

しかし、この方式ではトナーカートリッジや補給手段とは別に新しい現像剤を溜めておくスペースや現像器に供給する手段が必要になり、装置の大型化やコストアップにつながっていた。

【0003】

更に、この問題を解決させるために、回転してトナーを供給させるボトルカートリッジの補給トナーに現像剤(キャリア)をいれる方式が提案されている(例えば特許文献2、3参照)。

この方式では、トナーとキャリアが分離してしまい、キャリアだけが先または後に集中して供給されるために、現像器内のトナー濃度制御が不安定となり、異常画像が発生していた。また、ボトルの回転に伴ってトナーの凝集体をボトル内で作ってしまい、その結果、白ポチなどの異常画像が発生していた。さらに、キャリア充填量が大きいために消耗品(トナー・キャリア)がコストアップしたり、キャリアを多く破棄するために環境を悪化させていた。

これに対し、補給用現像剤におけるキャリア含有量が規定され、さらにキャリアやトナー物性が規定されて、トリクル現像方式に適した補給用現像剤が提案されている(例えば特許文献4参照)。

【特許文献1】特公昭60−018065公報(第1頁、図1)

【特許文献2】特開2004−29306公報(第1頁、図1)

【特許文献3】特開2004−333514公報(第1頁、図1)

【特許文献4】特開2005−195755公報(第1頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記した特許文献4の技術手段は、補給用現像剤を補給するための補給手段自体の構成は何ら記載されていないため、その補給手段によっては、最適な現像剤が補給されない場合が考えられる。

一方、トナーのみを現像器に補給する手段として、減容式トナー補給方式が提案されている。この減容式トナー補給方式は、ビニルなどで袋状に形成され、排出と同時に漸次折り畳まれて減容可能に構成されたトナーカートリッジにトナーを充填させ、このトナーをモーノポンプなどで吸引してトナーを現像器に補給するものである。

この減容式トナー補給方式で補給用現像剤を補給した場合、容器内を動かすことがないため、トナー凝集体を作りにくく、また、補給用現像剤中のキャリアの均一分散性を崩しにくいため、キャリア濃度が安定した状態で補給されるようになり、トナー濃度制御をしやすくなって異常画像の発生を抑制できることが知見された。

【0005】

ところで、フルカラー画像における、ブラックの画像面積率は低い場合が多い。また、モノクロ画像においても、文字などが占める場合が多く、ブラックの画像面積率が低い状態で使われやすい。このような使われ方では、ブラックトナー用現像器は現像スリーブの駆動時間に対して、補給用現像剤が供給される回数や量が少なく、剤劣化が生じやすい。

そのためポンプでの吸引に対して、トナーカートリッジから確実に補給用現像剤が供給される必要がある。また供給される補給用現像剤のキャリア濃度は、これまで以上に安定していることが必要である。

そこで本発明は、キャリア濃度がより安定した状態の補給用現像剤を提供すると共に、量・キャリア濃度ともに安定して現像器に供給可能なトナーカートリッジ、補給用現像剤供給装置、また、その補給用現像剤供給装置を用いて異常画像の発生を抑制可能な画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記技術課題を達成するために、補給用現像剤の補給方式に減容式トナー補給方式を採用し、本件発明者は、その場合におけるトナーカートリッジから安定して供給される補給用現像剤を検討した結果、下記の技術的手段を講じることが、低画像面積率での出力においても極めて良好なことを見出した。

すなわち、請求項1にかかる補給用現像剤は、金属材料を含有し、真比重が1.35〜1.60g/cm3であるトナーと、キャリアとが一定割合で混合されてなることを特徴とする。

請求項2にかかる補給用現像剤は、請求項1において、前記トナーは、飽和磁化率0.1〜8emu/gであることを特徴とする。

請求項3にかかる補給用現像剤は、請求項1又は2において、前記トナーは、飽和磁化率が0.2〜50emu/gの金属材料を含有することを特徴とする。

請求項4にかかる補給用現像剤は、請求項1乃至3の何れか一項において、前記トナーは、黒色金属材料を含有することを特徴とする。

【0007】

請求項5にかかる補給用現像剤は、請求項1乃至4の何れか一項において、前記トナーは、重量平均粒径3〜8μmであることを特徴とする。

請求項6にかかる補給用現像剤は、請求項1乃至5の何れか一項において、前記トナーは、平均円形度0.93〜1.00であることを特徴とする。

請求項7にかかる補給用現像剤は、請求項1乃至6の何れか一項において、前記キャリアは、真比重3.5〜8g/cm3であることを特徴とする。

請求項8にかかるトナーカートリッジは、請求項1乃至7の何れか一項に記載の補給用現像剤が充填されたトナーカートリッジであって、減容可能に袋状に構成されたことを特徴とする。

請求項9にかかる補給用現像剤供給装置は、請求項8記載のトナーカートリッジと、該トナーカートリッジから前記補給用現像剤を吸引させて現像器に供給させる吸引ポンプとを備えたことを特徴とする。

請求項10にかかる画像形成装置は、請求項9記載の補給用現像剤供給装置を備えたことを特徴とする。

【発明の効果】

【0008】

本発明によれば、金属材料を含有し、真比重が1.35〜1.60g/cm3であるトナーとキャリアとを一定割合で混合して補給用現像剤を構成したことで、キャリアとの比重差が小さくなって、トナーとキャリアが均一に分散しやすくなるから、キャリア濃度がより安定した状態の補給用現像剤が提供できる。

また、補給用現像剤供給装置を、補給用現像剤が充填され減容可能に袋状に構成されたトナーカートリッジと、そのトナーカートリッジから補給用現像剤を吸引させて現像器に供給させる吸引ポンプとを備えて構成し、トナーカートリッジ内の補給用現像剤を攪拌等の外力を付与しないようにして、トナー凝集体を作りにくくしたから、または、補給用現像剤中のキャリアの均一分散性を崩さないから、キャリア濃度が安定した状態で補給できる。その結果、トナー濃度制御をしやすくなって異常画像の発生を抑制可能な補給用現像剤供給装置が提供できる。特に、低画像面積率での出力に使われることが多いブラック現像器へ補給用現像剤を補給する場合に、量・キャリア濃度ともに安定して供給できる。

【発明を実施するための最良の形態】

【0009】

次に、本発明の実施の形態を、添付図面を参照しながら説明する。

まず本実施の形態にかかる補給用現像剤供給装置を説明する。

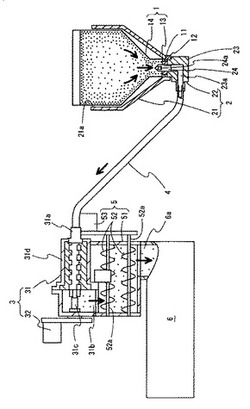

本実施の形態にかかる補給用現像剤供給装置は、図1に示すように、トナーカートリッジ1と、容器ホルダ2と、吸引ポンプ3と、チューブ4と、サブホッパー5とを備えて構成される。

トナーカートリッジ1は、後述する挿入杆24を挿入させる放射状(例えば十字状)の切り込みが両端面を貫くように形成されたスポンジやゴムなどの弾性材11と、その弾性材11を保持させる略筒状の枠体12とを備えて構成された口金13と、ポリエチレン、ポリアミド樹脂(ナイロン)、ビニル等の樹脂材や紙材等のシート材で袋状に形成されると共に袋口の内周面が口金13の外周面に止着され、後述する補給用現像剤が袋詰されたトナー収納袋14とを備えて構成される。

また、この補給用現像剤収納袋14は、図1に示したように、中途部から口金13に向かって絞り込まれるように傾斜状に形成されていると共に、袋内に挿入された挿入杆24を介して補給用現像剤が吸引されていく度に、所定の形状に折り畳まれるように形成されている。そして、この補給用現像剤収納袋14は、補給用現像剤が完全に吸引されると、この補給用現像剤収納袋14は嵩張らないように折り畳まれて、回収しやすいようになっている。

なお、トナーカートリッジ1内の補給用現像剤が最後まで安定して排出されるために、トナーカートリッジ1内の容積全てを補給用現像剤で占めることなく、空気層が存在する状態であることが好ましい。この状態であれば補給用現像剤がトナーカートリッジ1内で圧縮されにくく、トナーの排出をスムーズにできる。

容器ホルダ2は、ホルダ本体21と、継ぎ手部22とを備えて構成される。

ホルダ本体21は、トナーカートリッジ1を着脱させるための開口部21aが上部に設けられトナーカートリッジ1の姿勢を保持させるようにトナーカートリッジ1の形状に略沿うように枠状に形成されている。

【0010】

継ぎ手部22は、口金13の形状と連続するように形成された上部と幅方向に延出された下部とでブロック状に形成されると共に、上面と一側面とを連通するように90°に屈曲された連通孔23aが設けられた継ぎ手本体23と、連通孔23aの上面側に基部が挿嵌され、先部が先鋭状に形成された中空パイプ状に形成されると共にその先部側面に中空部分と連通されたトナー流入孔24aが形成された挿入杆24とを備えて構成されている。そして、この継ぎ手部22は、ホルダ本体21の下部が継ぎ手本体23の上部に挿嵌される共に、ホルダ本体21の下面と継ぎ手本体23の下部とが止着されて、ホルダ本体21と継ぎ手部22とが一体化されている。

吸引ポンプ3は、ケーシング31dの一端側に吸引口部31aが設けられると共に他端側に流出口部31bが設けられ、ローターと接続されたドライブシャフト31cが流出口部31b側から突出された粉体用のモーノポンプ31と、ケーシング31dに支持されドライブシャフト31cと回転伝達可能に接続された吸引ポンプ用クラッチ・モーター32とを備えて構成される。

この吸引ポンプ用クラッチ・モーター32のモーター部と、後述する搬送スクリュー用クラッチ・モーター53のモーター部は常時回転をしており、クラッチ部を入り切りすることで回転の伝達及び遮断を行っている。なお、本実施の形態では、このようにクラッチ・モーターを設けたものを例示しているが、クラッチ部のないモーターを用い、必要に応じて回転駆動するようにしても良い。

【0011】

チューブ4は、その一端が継ぎ手本体23に形成された連通孔23aの側面側に接続され、他端が吸引ポンプ3の吸引口部31aに接続されて、継ぎ手部22と吸引ポンプ3とを繋ぐトナー流動路を形成させている。

サブホッパー5は、吸引ポンプ3の流出口部31bと連通するように上面の一部(図1において左方)が開口されると共に、現像器6に設けられたトナー流入口6aと連通するように下面の一部(図1において右方)が開口され、現像器6と吸引ポンプ3とを繋ぐように設けられた機枠51と、その機枠51内に回転可能に架設され補給用現像剤を搬送させる一対の搬送スクリュー52と、その機枠51外に突出されたスクリュー軸52aと回転伝達可能に接続された搬送スクリュー用クラッチ・モーター53とを備えて構成される。

以上のように構成された補給用現像剤供給装置は、電子写真方式の画像形成装置に組み込まれる。この場合、画像形成装置がフルカラー対応の場合は、色分解数分(例えば4色分解の場合4つ)だけ配設される。

【0012】

次に補給用現像剤供給装置の一連の動作を説明する。

まず、補給用現像剤が袋詰されたトナーカートリッジ1を、ホルダ本体21の開口部21aから落とし込むように挿入するだけで、口金13の弾性材11に形成した放射状(例えば十字状)の切り込みに挿入杆24が挿入し、トナー流入孔24aがトナー収納袋14内に位置してセットが完了する。

そして、現像器6に設けたトナー濃度センサー(図示せず)の出力から、現像器6内のトナー濃度が低いと画像形成装置の制御部が判断した場合は、吸引ポンプ用クラッチ・モーター32のクラッチが繋がって吸引ポンプ3が駆動する。また、これと同時に搬送スクリュー用クラッチ・モーター53のクラッチが繋がって搬送スクリュー52が駆動する。

この吸引ポンプ3が駆動を開始すると、チューブ4、継ぎ手本体23等を介して、トナー流入孔24aに吸引力が生じて、トナー収納袋14内の補給用現像剤を吸引する。吸引した補給用現像剤は、継ぎ手部22、チューブ4、吸引ポンプ3を介して、サブホッパー5へ流動する。次いで、補給用現像剤は、搬送スクリュー52の駆動によってトナー流入口6aへ流動し、そのトナー流入口6aを介して現像器6内に補給用現像剤を供給する。

このとき、トナー収納袋14を、その中途部から口金13に向かって絞り込むように傾斜状に形成したことで、トナー収納袋14内の補給用現像剤は、その量が少なくなるに従って、無駄が生じないように自然に口金13に集まってくる。

そして、必要量、現像器6にプリミックストナーを供給すると、または、現像器6に設けたトナー濃度センサー(図示せず)の出力から現像器6内のトナー濃度が正常と画像形成装置の制御部が判断したら、吸引ポンプ用クラッチ・モーター32のクラッチを切って吸引ポンプ3が停止すると共に、搬送スクリュー用クラッチ・モーター53のクラッチを切って搬送スクリュー52が停止する。

なお、トナー収納袋14内の補給用現像剤がなくなると、残量センサー(図示せず)が検出して、画像形成装置の表示部にその旨を報知する。その際、使用者は、補給用現像剤が空になったトナーカートリッジ1を引き抜くだけで、口金13の弾性材11に形成した放射状(例えば十字状)の切り込みが閉じホルダ本体21から外れる。

また、本実施の形態では、サブホッパー5を設けているが、吸引ポンプ3から直接補給用現像剤を現像器6に供給する構成にしても良い。

【0013】

このように、補給用現像剤が袋詰されたトナーカートリッジ1は、そのトナー収納袋14内での攪拌がないため、トナー収納袋14への充填前に均一に分散されたキャリアが分離しにくい。そのため、従来技術のように、攪拌させて内容物をボトル出口まで搬送するカートリッジの場合のように、比重の大きいキャリアが分離してボトル内で沈み込み、溝に沿って優先的に出口に搬送されるようなことがなく、常にキャリア濃度が一定の補給用現像剤を補給するため、現像器6内のトナー濃度制御不良による異常画像の発生を抑制できる。

また、補給用現像剤に用いられるトナーおよびキャリアは、現像器6中の現像剤に用いられるトナーおよびキャリアと同じことが好ましい。これにより補給用現像剤が供給されても、現像器6中の現像剤が初期剤の特性を維持しやすく、画質の変化を抑制できる。

【0014】

次に、上記した補給用現像剤供給装置に用いられる本実施の形態にかかる補給用現像剤について説明する。

本実施の形態にかかる補給用現像剤は、トナーとキャリアとが混合されたもので、まず、トナーについて詳述する。

本実施の形態にかかる補給用現像剤は、真比重が1.35〜1.60g/cm3のトナーを用いる。一般的に二成分現像剤用として使われるトナーの真比重は、1.2付近であるが、本実施の形態では、トナーの真比重はこれよりも大きい。

したがってキャリアとの比重差が小さくなって、トナーとキャリアが均一に分散しやすくなるため、キャリア濃度がより安定した状態の補給用現像剤が補給されるようになる。

上記した補給用現像剤供給装置によるトナー補給方式では、トナーカートリッジ1上層部の空隙の空気を徐々に排出しながらトナーを排出するため、空隙率が小さくなるに従い、補給用現像剤が圧縮されて排出しにくくなる場合がある。

このような場合にも、トナーの比重が大きければ、トナーカートリッジ1の最下部にある排出口に補給用現像剤が移動しやすく、補給性が低下することはない。

しかし、トナーの真比重が1.35g/cm3より小さい場合には、トナーとキャリアの均一分散性や下方への移動性が従来のトナーと変わりなく、低画像面積の画像出力においてトナー濃度制御ができない場合がある。

【0015】

トナーの真比重が1.60g/cm3より大きい場合には、補給用現像剤の補給性が低下する場合がある。本実施の形態では、吸引ポンプ3で補給用現像剤を吸引するため、トナーの真比重が大きすぎると水平方向に近い搬送経路がある場合に補給用現像剤の搬送性が低下し、トナー濃度制御ができない場合がある。

真比重が本実施の形態にかかる補給用現像剤の範囲となるトナーを得るには、真比重の大きい金属材料を含有することが好ましい。一成分現像剤では磁性体を含有し真比重の大きいトナーとなっているが、トナーの飽和磁化率が10〜50emu/g程度と高い。そのため、このトナーが二成分現像剤用の現像器内に入ると、キャリアや現像スリーブに対する磁気束縛力が増加するため、現像性が低下して画像濃度が低下しやすくなる。

さらに、トナーがキャリア表面や現像スリーブ表面から脱離しにくくなって、トナーが融着しスペントを生じやすくなる。そのため本実施の形態では金属材料を添加しても飽和磁化率が高くなりすぎないトナーを用いることが好ましい。

しかし、ある程度の磁性はキャリアへのトナー付着力を高めることから、トナーカートリッジ1内で均一に分散しているトナーとキャリアが、トナーカートリッジ1内やトナーカートリッジ1から現像器への移動で分離しにくくなり、供給される補給用現像剤のキャリア濃度均一性が向上する。したがって本実施の形態では、トナーの飽和磁化率は0.1〜8.0emu/gになっている。

【0016】

金属材料の飽和磁化率は、0.2〜50emu/gになっている。この範囲とすることにより、トナーの飽和磁化率を、本実施の形態にかかる補給用現像剤の範囲内にしやすくなる。

なお、金属材料の飽和磁化率が0.2emu/g未満の場合には、多くの金属材料が必要となり、真比重の高すぎるトナーになりやすい。逆に50emu/gより大きい場合には、少量しか添加できないため真比重の低いトナーとなりやすい。

また、上記した、トナーの飽和磁化率、および金属材料の飽和磁化率は、理研電子(株)製の磁化測定装置BHU−60を用い、内径7mmφ、高さ10mmのセルに充填した材料に、磁界を10kOeまで掃引した際の履歴曲線から求めている。

さらに添加する金属材料は、黒色金属材料であることが好ましい。黒色であれば、ブラックトナーの着色剤を兼用することができ、着色剤の含有量を減らしたり、金属材料だけで十分な着色度を得ることができる。無色の場合は、多すぎるとトナーの着色度が低下して、画像濃度が低くなる場合がある。また黒色以外の場合は、ブラックトナーとしての色調を損なう場合がある。

この黒色金属材料は、黒色度を表す指標となる、CIE 1976(L*、a*、b*)均等知覚色空間の明度L*値が20以下、a*およびb*がいずれも−2.0〜3.5の範囲内にあるものである。特に、L*値が15以下、a*およびb*がいずれも−1.0〜1.0の範囲内にあるものが、十分な着色度を得やすく好ましい。L*値、a*値及びb*値は測定用試料片の彩度(C*)を、X−Rite938を用いて測定する。

【0017】

測定用試料片は、黒色顔料粒子粉末0.5gとヒマシ油1.0ccをフーバー式マーラーで練ってペースト状とし、このペーストにクリヤラッカー4.5gを加え混練して塗料化し、キャストコート紙上に6milのアプリケーターを用いて塗布することによって得る。

高画質化にはトナーの粒径分布の影響が大きいため、トナーの重量平均粒径は3〜8μmで重量平均粒径(D4)と個数平均粒径(D1)との比(D4/D1)が1.00〜1.40の範囲にある、小粒径で粒径分布が広すぎないトナーが好ましい。この範囲では微小な潜像ドットに対して再現性が優れる。また、トナーの帯電量分布が均一になりやすいため、地肌かぶりが少なくなる。特に好ましい重量平均粒径は3〜6.3μmである。

また、平均円形度が0.93〜1.00の範囲にある、球形に近いトナーが好ましい。この範囲では、トナー粒子同士、トナー粒子と感光体との接触面積が小さいために転写性に優れる。

【0018】

本実施の形態では、空隙が少なくなったときに圧縮されやすい粒径分布や円形度のトナーでも、トナーカートリッジ1からの排出性が悪化しにくいため、このようなトナーに特に有効である。

本実施の形態にかかる補給用現像剤におけるトナーの粒径分布は、コールターカウンター法によるトナー粒子の粒度分布の測定装置を用いて測定することができる。これら装置として、コールターカウンターTA−IIやコールターマルチサイザーII(いずれもコールター社製)があげられる。以下に測定方法について述べる。

まず、電解水溶液100〜150ml中に分散剤として界面活性剤(好ましくはアルキルベンゼンスルフォン酸塩)を0.1〜5ml加える。ここで、電解液とは1級塩化ナトリウムを用いて約1%NaCl水溶液を調製したもので、例えばISOTON−II(コールター社製)が使用できる。ここで、更に測定試料を2〜20mg加える。試料を懸濁した電解液は、超音波分散器で約1〜3分間分散処理を行ない、前記測定装置により、アパーチャーとして100μmアパーチャーを用いて、トナー粒子又はトナーの重量、個数を測定して、重量分布と個数分布を算出する。得られた分布から、トナーの重量平均粒径(D4)、個数平均粒径(D1)を求めることができる。

チャンネルとしては、2.00〜2.52μm未満;2.52〜3.17μm未満;3.17〜4.00μm未満;4.00〜5.04μm未満;5.04〜6.35μm未満;6.35〜8.00μm未満;8.00〜10.08μm未満;10.08〜12.70μm未満;12.70〜16.00μm未満;16.00〜20.20μm未満;20.20〜25.40μm未満;25.40〜32.00μm未満;32.00〜40.30μm未満の13チャンネルを使用し、粒径2.00μm以上乃至40.30μm未満の粒子を対象とする。

【0019】

本実施の形態にかかる補給用現像剤におけるトナーの円形度aは、下記の式(1)より得られた値である。この円形度aはトナー粒子の凹凸の度合いの指標であり、トナーが完全な球形の場合1.00を示し、表面形状が複雑になるほど円形度aは小さな値となる。

円形度a=Lo/L …(1)

ここで、Loは、粒子像と同じ投影面積をもつ円の周囲長、Lは、粒子の投影像の周囲長さである。

この円形度は、例えば、東亜医用電子製フロー式粒子像分析装置FPIA−1000を用いて測定する。

具体的な測定方法としては、容器中の予め不純固形物を除去した水100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスフォン酸塩を0.1〜0.5ml加え、更に測定試料を0.1〜0.5g程度加える。試料を分散した懸濁液は超音波分散器で約1〜3分間分散処理を行ない、分散液濃度を3000〜10000個/μlとして前記装置によりトナーの形状を測定する。

本実施の形態にかかる補給用現像剤におけるトナーは、前述の特性を有し、少なくとも結着樹脂と着色剤および金属材料を含有するものであるが、金属材料が着色剤を兼ねる場合には、着色剤を含有しなくても良い。

また、必要に応じて離型剤や帯電制御剤、その他の成分が含有される。

さらに外添剤として流動性向上剤やその他の成分が添加されても良い。これら材料に関しては、公知のものがすべて可能である。

【0020】

結着樹脂としては、例えば、スチレン、パラクロロスチレン、ビニルトルエン、塩化ビニル、酢酸ビニル、プロピオン酸ビニル、(メタ)アクリル酸メチル、(メタ)タクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸2−クロロエチル、(メタ)アクリロニトリル酸、(メタ)アクリアミド、(メタ)アクリル酸、ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテル、ビニルメチルケトン、N−ビニルピロリドン、N−ビニルピリジン、ブタジエン等の単量体の重合体、又は、これらの単量体の2種類以上からなる共重合体、或いはそれらの混合物が挙げられる。その他、ポリエステル樹脂、ポリオール樹脂、ポリウレタン樹脂、ポリアミド樹脂、エポキシ樹脂、ロジン、変性ロジン、テルベン樹脂、フェノール樹脂、水添石油樹脂、アイオノマー樹脂、シリコーン樹脂、ケトン樹脂、キシレン樹脂などが単独あるいは混合して使用できる。

【0021】

着色剤としては公知の染料及び顔料が全て使用でき、例えば、カーボンブラック、ニグロシン染料、鉄黒、ナフトールイエローS、ハンザイエロー(10G、5G、G)、カドミュウムイエロー、黄色酸化鉄、黄土、黄鉛、チタン黄、ポリアゾイエロー、オイルイエロー、ハンザイエロー(GR、A、RN、R)、ピグメントイエローL、ベンジジンイエロー(G、GR)、パーマネントイエロー(NCG)、バルカンファストイエロー(5G、R)、タートラジンレーキ、キノリンイエローレーキ、アンスラザンイエローBGL、イソインドリノンイエロー、ベンガラ、鉛丹、鉛朱、カドミュウムレッド、カドミュウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレトVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ポグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、インジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトボン及びそれらの混合物が使用できる。使用量は一般にバインダー樹脂100重量部に対し0.1〜50重量部である。

【0022】

金属材料としては、例えば各種金属の化合物、またはそれらの酸化物、またはこれらの混合物があるが、Fe、Mn、Ti、Cu、Si、C類から選択された各元素の化合物、または、それらの酸化物、またはそれらの混合物が黒色となりやすい。特にマグネタイトやヘマタイトなどの酸化鉄とチタンとの化合物や混合物が好ましい。また、微粉末状であることが好ましい。

このような金属材料は、例えば、粒子表面をチタン化合物で被覆したマグネタイト粒子粉末、マグネタイト粒子粉末とチタン化合物との混合粉末、又は粒子表面をチタン化合物で被覆したヘマタイト粒子粉末を還元して得られた還元粉末のそれぞれを、非酸化性雰囲気下700℃以上の温度で加熱焼成した後粉砕する方法によって得られる。

これらの金属材料は黒色度を高めるために、黒色染顔料や青色染顔料をメカノミル(岡田精工社製)やメカノフュージョンシステム等を用いて、金属材料粒子表面に固定させることもできる。また、黒色金属材料に鉛、スズ、アルミニウム、アンチモン、ナトリウム、マグネシウム、りん、イオウ、カリウム、カルシウム、クロム、コバルト、セレン、ベリリウム、ビスマス、カドミウム、ニッケル、タングステン、バナジウム、亜鉛、塩素、炭素などの化合物を添加したものも使用できる。

この金属材料の含有量は、結着樹脂100重量部に対して10〜50重量部であることが好ましく、特に好ましくは15〜25重量部である。10重量部より少ない場合にはトナーの真比重を適当な範囲にしにいため、補給用現像剤中のトナーとキャリアの分散均一性を上げる効果や、トナーカートリッジ1からの補給用現像剤排出性を上げる効果を発現しにくい。50重量部より多い場合には、補給用現像剤搬送性が劣る場合がある。またトナー中での分散性が悪化しやすいため、均一な特性のトナーを得にくい。

【0023】

帯電制御剤としては、例えばニグロシン系染料、トリフェニルメタン系染料、クロム含有金属錯体染料、モリブデン酸キレート顔料、ローダミン系染料、アルコキシ系アミン、4級アンモニウム塩(フッ素変性4級アンモニウム塩を含む)、アルキルアミド、燐の単体または化合物、タングステンの単体または化合物、フッ素系活性剤、サリチル酸金属塩及び、サリチル酸誘導体の金属塩等である。

荷電制御剤の使用量は、バインダー樹脂の種類、必要に応じて使用される添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではないが、好ましくは結着樹脂100重量部に対して、0.1〜10重量部の範囲で用いられる。好ましくは、2〜5重量部の範囲がよい。

0.1重量部未満では、トナーの負帯電が不足し実用的でない。10重量部を越える場合にはトナーの帯電性が大きすぎ、キャリアとの静電的吸引力の増大のため、現像剤の流動性低下や、画像濃度の低下を招く。

【0024】

離型剤としては、例えば、低分子量ポリエチレン、低分子量ポリプロピレン等の低分子量ポリオレフィンワックスやフィッシャー・トロプシュワックス等の合成炭化水素系ワックスや密ロウ、カルナウバワックス、キャンデリラワックス、ライスワックス、モンタンワックス、等の天然ワックス類、パラフィンワックス、マイクロクリスタリンワックス等の石油ワックス類、ステアリン酸、パルミチン酸、ミリスチン酸、等の高級脂肪酸及び高級脂肪酸の金属塩、高級脂肪酸アミド等及びこれらの各種変性ワックスが挙げられる。

これらは1種または2種以上を併用して用いることが出来るが、融点が70〜125℃の範囲のものを使用するのが好ましい。融点が70℃以上とすることにより転写性、耐久性が優れたトナーとすることができ、融点を125℃以下とすることにより定着時に速やかに溶融し、確実な離型効果を発揮できる。これらの離型剤の使用量は、トナーに対して1〜15重量%が好適である。1重量%より少ない場合にはオフセット防止効果が不十分であり、15重量%以上では転写性、耐久性が低下する。

【0025】

流動性改良剤としては、疎水性シリカ、酸化チタン、炭化ケイ素、酸化アルミニウム、チタン酸バリウム等、従来公知のいかなる流動性改良剤をも単独あるいは混合して使用できるが、特に疎水性シリカ又は酸化チタンが流動性向上、帯電安定化及び画質安定化の点で優れている。より好ましくは疎水性シリカと酸化チタンを組み合わせて用いる場合で、流動性と帯電性の安定した良好なトナーを得ることができる。これらの流動性改良剤の使用量は、トナー重量に対し、0.1〜5重量部、好ましくは0.5〜2重量部である。

トナーの製造方法としては、トナー構成材料を溶融混練後、粉砕分級して得る方法が従来の方法として一般的であるが、この方法に限らず、重合法なども含めてさまざまな方法が可能である。

重合法としては懸濁重合法、乳化重合法、分散重合法などが可能であり、重合法とは異なるが溶解懸濁法、ポリマー懸濁法などの他、伸長反応法などが使用可能である。本発明の粒径範囲および円形度のトナーを容易に得られる点では、従来の方法以外が好ましい。また、粉砕分級後のトナーを加熱処理することにより円形度を調整しても良い。

トナーに外添剤を添加する場合、その方法は特に制限されず、トナー母体粒子と微粒子を各種の公知の混合装置を用いて、機械的に混合して付着させる方法や、液相中でトナー母体粒子と微粒子を界面活性剤などで均一に分散させ、付着処理後、乾燥させる方法などがある。

【0026】

次に、キャリアを詳述する。

キャリアは、公知のものの中から目的に応じて適宜選択することができるが、芯材と、該芯材を被覆する樹脂層とを有するものが好ましい。

芯材の材料としては、特に制限はなく、公知のものの中から適宜選択することができ、例えば、50〜90emu/gのマンガン−ストロンチウム(Mn−Sr)系材料、マンガン−マグネシウム(Mn−Mg)系材料などが好ましく、画像濃度の確保の点では、鉄粉(100emu/g以上)、マグネタイト(75〜120emu/g)等の高磁化材料が好ましい。

また、トナーが穂立ち状態となっている感光体への当りを弱くでき高画質化に有利である点で、銅−ジンク(Cu−Zn)系(30〜80emu/g)等の弱磁化材料が好ましい。これらは、1種単独で使用してもよく、2種以上を併用してもよい。

樹脂層の材料としては、特に制限はなく、公知の樹脂の中から目的に応じて適宜選択することができるが、例えば、アミノ系樹脂、ポリビニル系樹脂、ポリスチレン系樹脂、ハロゲン化オレフィン樹脂、ポリエステル系樹脂、ポリカーボネート系樹脂、ポリエチレン樹脂、ポリフッ化ビニル樹脂、ポリフッ化ビニリデン樹脂、ポリトリフルオロエチレン樹脂、ポリヘキサフルオロプロピレン樹脂、弗化ビニリデンとアクリル単量体との共重合体、フッ化ビニリデンとフッ化ビニルとの共重合体、テトラフルオロエチレンとフッ化ビニリデンと非フッ化単量体とのターポリマー等のフルオロターポリマー、シリコーン樹脂、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0027】

樹脂層には、必要に応じて導電粉等を含有させてもよく、該導電粉としては、例えば、金属粉、カーボンブラック、酸化チタン、酸化錫、酸化亜鉛などが挙げられる。これらの導電粉の平均粒子径としては、1μm以下が好ましい。前記平均粒子径が1μmを超えると、電気抵抗の制御が困難になることがある。

樹脂層は、例えば、前記シリコーン樹脂等を溶剤に溶解させて塗布溶液を調製した後、該塗布溶液を芯材の表面に公知の塗布方法により均一に塗布し、乾燥した後、焼付を行うことにより形成することができる。

塗布方法としては、例えば、浸漬法、スプレー法、ハケ塗り法などが挙げられる。

樹脂層のキャリアにおける量としては、0.01〜5.0質量%が好ましい。その量が、0.01質量%未満であると、前記芯材の表面に均一な前記樹脂層を形成することができないことがあり、5.0質量%を超えると、前記樹脂層が厚くなり過ぎてキャリア同士の造粒が発生し、均一なキャリア粒子が得られないことがある。

【0028】

本実施の形態にかかる補給用現像剤においては、特に、キャリアの真比重が3〜8g/cm3のものが好ましい。この範囲では、本実施の形態にかかる補給用現像剤におけるトナーと組合せた場合にトナーカートリッジ1からの排出性向上効果をより発現しやすい。

キャリアの真比重がこの範囲より小さい場合には、現像器内での摩擦力が小さくなりやすいため、補給用現像剤の補給によりスペントを抑制できても、短時間で十分な帯電量を得られずに地肌汚れが発生する場合がある。キャリアの真比重がこの範囲より大きい場合には、トナーカートリッジ1の輸送時や補給用現像剤排出時にキャリアが下部に移動しやすく、トナー濃度制御が正常に行われない場合がある。また、補給用現像剤のトナーカートリッジ1から現像器内への搬送性も悪化する場合がある。

キャリアの平均粒径は、20〜100μmが好ましく、特に高画質を得るためには、20〜45μmが好ましい。20μm未満であると、キャリア粒子の分布において微粉が多くなり、1粒子当たりの磁化が低くなってキャリア飛散を生じることがあり、45μmを超えると、現像時のキャリアの穂立ちが粗くなって、ベタやハーフトーンの均一性が劣る場合がある。また比表面積が低下するため、小粒径トナーではトナーの飛散が生じることがある。

【0029】

本実施の形態にかかる補給用現像剤は、上記したトナーと上記したキャリアとを混合して構成される。混合することにより、トナーとキャリアが摩擦帯電され、適度に静電的付着力を有するために、キャリアとトナーが分離しにくくトナーカートリッジ1内での均一分散性を維持しやすい。

補給用現像剤のキャリア濃度は1〜30質量%が好ましく、特に3〜20質量%である。1質量%より低い場合には、キャリアを補給することによる現像剤劣化抑制の効果を発現しにくい。30質量%より多い場合には、トナーカートリッジ1からの排出性安定性が悪化しやすい。なお、混合には公知の混合機を使用できる。

このような補給用現像剤が充填された上記のトナーカートリッジ1を、上記した補給用現像剤供給装置に用いることにより、高画質化に適した現像剤が安定して供給されるため、現像器内の現像剤の劣化が抑制され、長期的に高画質画像を得ることができる。

また、本実施の形態にかかる補給用現像剤、トナーカートリッジ1、補給用現像剤供給装置を備えた画像形成装置は特に限定されないが、その画像形成装置に内装された現像器内の現像剤は、上記したトナーとキャリアとを混合する。キャリアの現像剤における含有量としては特に制限はなく、目的に応じて適宜選択することができる。例えば、90〜98質量%が好ましく、93〜97質量%がより好ましい。

【0030】

以下、本実施の形態にかかる補給用現像剤の実施例を説明する。なお、以下に示した実施例に限定されるものではない。

トナーの作成

トナー母体共通構成材料

ポリエステル樹脂(Mw22000) 50部

ポリエステル樹脂(Mw40000) 50部

カルナバワックス(融点83℃) 5部

サリチル酸亜鉛塩 2部

トナーA

トナー母体構成材料

金属材料a(表1に記載) 10部

カーボンブラック 3部

銅フタロシアニンブルー顔料 2部

共通構成材料

[表1]

上記組成のトナー母体構成材料をヘンシェルミキサー「MF20C/I型」、(三井三池加工機 社製)に仕込み、十分攪拌混合した後、東芝機械社製2軸押出機にて混練し、冷却した。次いで、重量平均粒径(D4)が7.0±0.5μm、重量平均粒径と個数平均粒径(D1)の比(D4/D1)が1.15〜1.20となるように、粉砕、分級を行い、トナー母体を作製した。ここで前記混練は、2軸押出機出口での混練生成物の温度が125℃前後となるように設定して行った。

このトナー母体100部に対して、以下の添加剤をヘンシェルミキサーを用いて添加混合し、真比重1.36g/cm3、飽和磁化率0emu/g、平均円形度0.91のトナーAを得た。

添加剤

疎水性シリカ(平均一次粒径120nm) 0.8部

疎水性シリカ(平均一次粒径20nm) 0.5部

酸化チタン(平均一次粒径15nm) 0.8部

【0031】

トナーB

トナー母体構成材料

金属材料b(表1に記載) 20部

カーボンブラック 5部

共通構成材料

上記のトナー母体構成材料を用いる以外はトナーAと同様の方法でトナーを作成し、真比重1.39g/cm3、飽和磁化率1.8emu/g、平均円形度0.91のトナーBを得た。

トナーC

トナー母体構成材料

金属材料c(表1に記載) 15部

カーボンブラック 3部

共通構成材料

上記のトナー母体構成材料を用いる以外はトナーAと同様の方法でトナーを作成し、真比重1.47g/cm3、飽和磁化率8.18emu/g、平均円形度0.91のトナーCを得た。

【0032】

トナーD

トナー母体構成材料

金属材料d(表1に記載) 25部

共通構成材料

上記のトナー母体構成材料を用いる以外はトナーAと同様の方法でトナーを作成し、真比重1.43g/cm3、飽和磁化率3.44emu/g、平均円形度0.91のトナーDを得た。

トナーE

トナーDと同じ構成材料を用いてトナーの重量平均粒径(D4)を5.0±0.5μmに変え、添加剤の量を以下の様にする以外はトナーAと同様にトナーを作成し、真比重1.43g/cm3、飽和磁化率3.44emu/g、平均円形度0.91のトナーEを得た。

添加剤

疎水性シリカ(平均一次粒径120nm) 0.8部

疎水性シリカ(平均一次粒径20nm) 0.8部

酸化チタン(平均一次粒径15nm) 1.0部

【0033】

トナーF

トナーEの母体をサーフュージョン(日本ニューマチック製)を用いて、温度300℃、熱風風量1000l/min、供給風量100l/min、回転数600rpmに設定した装置内を通して、トナー母体を得た。このトナー母体にトナーEと同じ添加剤を同じ方法で添加混合して、トナーFを得た。

得られたトナーは平均円形度が0.96に変わる以外は、トナーEと大きく変わっていない。

トナーG

トナー母体構成材料

カーボンブラック 10部

共通構成材料

上記のトナー母体構成材料を用いる以外はトナーEと同様の方法でトナーを作成し、真比重1.21g/cm3、飽和磁化率0emu/g、平均円形度0.91のトナーGを得た。

【0034】

トナーH

トナー母体構成材料

金属材料d(表1) 40部

共通構成材料

上記のトナー母体構成材料を用いる以外はトナーEと同様の方法でトナーを作成し、真比重1.62g/cm3、飽和磁化率6.29emu/g、平均円形度0.91のトナーHを得た。

【0035】

キャリアの作製

キャリアI

コア粒子

スチレン−メタクリル酸ブチル共重合樹脂40部、および四三酸化鉄粉末60部を溶融混練し、これを粉砕分級して平均粒径45μmのコア粒子を得た。

コート液

トルエン 450部

シリコーン樹脂液(東レダウコーニングシリコ−ン社製 SR2400) 450部

アミノシラン(東レダウコーニングシリコーン社製 SH6020) 10部

カーボンブラック 10部

コア粒子 5000部を回転円盤型流動床粒子コーティング装置に入れ、流動させならがら上記コート液を80℃加熱下に散布した。塗布を行った塗布物をコーティング装置より取り出し、200℃の恒温槽に入れて加熱し、シリコーン膜の硬化を行わせて、平均粒径50μm、真比重3.3g/cm3、飽和磁化率40emu/gのキャリアを得た。

キャリアJ

コア粒子として平均粒径35μmのCu−Znフェライト粒子を用い、コート液はキャリアIと同じ材料を使用して、キャリアIと同様の処理を行ない、平均粒径40μm、真比重5.0g/cm3、飽和磁化率55emu/gのキャリアを得た。

補給用現像剤の作成

トナー85部とキャリア15部をターブラーミキサーで攪拌混合し、補給用現像剤を作製した。

【0036】

補給用現像剤補給性

トナーカートリッジ1に、空気層が存在するように補給用現像剤を充填したものを、補給用現像剤供給装置(ブラック用)にセットした。補給用現像剤供給装置の吸引ポンプ3と搬送スクリューが1秒間駆動して59秒間停止する動作を1回の排出とし、この操作を繰り返すように設定して補給用現像剤の排出を行った。なお、セット前にはトナーカートリッジ1を上下に10回振り、セットから10分放置後に排出を開始した。また1回毎の排出量は自動で計量されるようにしてある。

20回からの連続10回分、および充填された補給用現像剤の75質量%が排出されたところからの連続10回分について、平均排出量と標準偏差を算出することにより、排出量の安定性を確認した。また20回目および充填された補給用現像剤の75質量%が排出された時点の補給用現像剤のキャリア濃度を測定し、補給用現像剤作成時の仕込み濃度と比較することにより、キャリア分散状態の均一性を確認した。

なお、キャリア濃度は、質量を測定した補給用現像剤をブローしてトナーを除去し、残ったキャリア質量を測定することにより算出した。結果を表2に示す。

[表2]

【0037】

多数枚出力評価

トナーカートリッジ1に、空気層が存在するように補給用現像剤を充填したものを、補給用現像剤供給装置(ブラック用)にセットした。トナー7部とキャリア93部をターブラーミキサーで攪拌混合し、現像剤を得た。この現像剤をリコー製imagioNeoC600で、現像剤が内容量に応じて排出されるように改造したブラック現像部に充填し、画像面積率5%のA4モノクロ画像で10万枚の連続出力を行った。この連続出力の初期と10万枚出力後に、以下の評価を行った。結果を表3に示す。

[表3]

画像濃度

A4サイズのPPC用紙の角部4ヶ所および中央部1ヶ所に1インチ×1インチの黒ベタ画像を出力し、これら5点の画像濃度を測定した。画像濃度は分光計(X−ライト社製、938 スペクトロデンシトメータ)で測定した。画像濃度の平均値が1.2以上であれば、問題ない画像濃度である。

【0038】

ランク

5…画像濃度1.4以上

4…画像濃度1.3〜1.4

3…画像濃度1.2〜1.3

2…画像濃度1.1〜1.2

1…画像濃度1.1未満

地肌汚れ

A4サイズのPPC用紙に白ベタ画像を出力し、任意の5点について画像濃度を測定した。同時に装置を通さない同じ種類の白紙で、任意の5点について画像濃度を測定した。それぞれの平均値から地肌汚れの評価を行った。ここで、全く地肌汚れがない状態においては、画像の濃度は紙の濃度と同等な値を示し、該濃度が大きいほど地肌汚れは悪い結果となることが認められる。許容範囲はランク3以上である。

ランク(白紙濃度からの増加量)

5…0.002未満

4…0.002〜0.005

3…0.005〜0.010

2…0.010〜0.020

1…0.020以上

【0039】

転写性

1インチ×1インチの黒ベタ部が地肌部をはさんで4列×4行に並んだ画像を出力する途中で、装置を強制的に停止し、感光体上に転写前のベタ部があり、かつ転写ベルト上に転写後のベタ部がある状態とする。転写前後のベタ部について、付着トナー量を比較することにより転写率を算出する。なお、トナー付着量はテープにベタ部のトナーを転写させ、テープ転写後から転写前の重量を引いた値である。

転写率(%)=転写後のベタ部付着量(mg)÷転写前のベタ部付着量(mg)×100

ランク(許容範囲はランク3以上である)

5…98%以上

4…95〜98%

3…90〜95%

2…85〜90%

1…85%未満

細線再現性

主走査、副走査方向ともに、600dot/inch、150line/inchの1ドット格子ライン画像を出力し、ライン画像の切れ、かすれを5段階で目視評価した。

5…大変良い、

4…良い、

3…普通、

2…悪い、

1…大変悪い

【0040】

[実施例1]

トナーAとキャリアIを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1000gの補給用現像剤を充填し、現像器には515gの現像剤を充填した。補給性については、トナーカートリッジ1内の残量が少なくなると排出初期よりも安定性が劣るが、確実に排出された。このような補給性の補給用現像剤では、画像面積率が低い場合でも多数枚出力後の画像は初期から大きく悪化することなく、問題のないものであった。

[実施例2]

トナーAとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1000gの補給用現像剤を充填し、現像器には390gの現像剤を充填した。キャリアの比重を大きくしたことにより、排出安定性とキャリア濃度均一性が良くなった。このような補給性の補給用現像剤では、実施例1の場合よりも多数枚出力後の画質の変化が小さくなった。

【0041】

[実施例3]

トナーBとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1025gの補給用現像剤を充填し、現像器には390gの現像剤を充填した。トナーがわずかに磁性を持つようになり、キャリア濃度均一性が向上し、排出安定性も向上した。トナーのわずかな磁性は現像性には影響なく、適正な画像濃度が得られていた。多数枚出力後の画質は実施例2の場合よりもよく、画質の低下が小さくなった。

[実施例4]

トナーCとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1100gの補給用現像剤を充填し、現像器には390gの現像剤を充填した。補給用現像剤補給性は良好であった。濃度が高くかつ黒色の金属材料を使用しているため、これ以外に着色剤は使用していないが、初期は黒色の画像濃度の高い画像が得られた。しかし、多数枚出力後は、問題となるほどではないが画像濃度が低下した。また地肌汚れの程度も実施例3の場合よりも悪化した。飽和磁化率が高いことによるスペントが原因と考えられるため、トナーの飽和磁化率や金属材料の飽和磁化率は、ここで用いているものほど高くないほうが好ましいことが確認された。

【0042】

[実施例5]

トナーDとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1050gの補給用現像剤を充填し、現像器には390gの現像剤を充填した。補給用現像剤の補給性は良好であった。適度な飽和磁化率を持つトナーを使用しているため、実施例4の場合のような多数枚出力後の画質の変化は小さいものであった。

[実施例6]

トナーEとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1000gの補給用現像剤を充填し、現像器には460gの現像剤を充填した。流動性が悪くなりやすい小粒径のトナーを使用しているが、トナーカートリッジ1からの補給用現像剤補給性は良好であった。さらに粒径が小さくなったことにより細線再現性が良くなった。

[実施例7]

トナーFとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1000gの補給用現像剤を充填し、現像器には460gの現像剤を充填した。圧縮されやすい円形度の高いトナーを使用しているが、トナーカートリッジ1からの補給用現像剤補給性は良好であり、このような補給用現像剤を使用するため、多数枚出力後の画質の変化は小さいものであった。

【0043】

[比較例1]

トナーGとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には910gの補給用現像剤を充填し、現像器には450gの現像剤を充填した。キャリアとの比重差が大きくなったために、キャリアの均一分散性が劣った。またトナーカートリッジ1内のトナー残量が少なくなった時に排出量が少なくなりやすかった。このような補給用現像剤で多数枚の画像出力を行うと、現像剤劣化を抑制しにくく、地肌汚れや転写性が大きくて低下した。

[比較例2]

トナーHとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1200gの補給用現像剤を充填し、現像器には460gの現像剤を充填した。トナーの比重が大きすぎるために、トナーカートリッジ1排出口より上部にあるモーノポンプで吸引されにくく、排出量は少なく、また排出量のばらつきが大きかった。

このような補給用現像剤で多数枚の画像出力を行うと、トナー濃度を調整できない状態が続き、現像剤が劣化しやすくなって、画像濃度や転写性が低下した。

以上、本実施の形態を説明したが、上述した実施の形態は、本発明の好適な実施の形態の一例を示すものであり、本発明はそれに限定されるものではなく、その要旨を逸脱しない範囲内において、種々変形実施が可能である。

【図面の簡単な説明】

【0044】

【図1】本実施の形態にかかる補給用現像剤供給装置の概略図である。

【符号の説明】

【0045】

1…トナーカートリッジ 11…弾性材 12…枠体 13…口金 14…トナー収納袋 2…容器ホルダ 21…ホルダ本体 22…継ぎ手部 21a…開口部 23…継ぎ手本体 23a…連通孔 24…挿入杆 24a…トナー流入孔 3…吸引ポンプ 31…モーノポンプ 31a…吸引口部 31b…流出口部 31c…ドライブシャフト 31d…ケーシング 32…吸引ポンプ用クラッチ・モーター 4…チューブ 5…サブホッパー 51…機枠 52…搬送スクリュー 52a…スクリュー軸 53…搬送スクリュー用クラッチ・モーター 6…現像器 6a…トナー流入口

【技術分野】

【0001】

本発明は、コピー、FAX、プリンターなどの電子写真方式の画像形成装置に用いられる補給用現像剤、トナーカートリッジ、補給用現像剤供給装置、画像形成装置に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置で得られる画像は、フルカラー化が浸透するに従い、高画質化が要求されている。これに対応するため、トナーは小粒径化が進んでいるが、その反面、小粒径化によりトナーの表面積が増え、キャリアにトナー成分がスペントしやすい方向となっている。

さらに、画像形成装置の小型化や高速化に伴い、現像器内では少ない量の現像剤が高速回転するために、現像剤にかかるストレスが増大し劣化が加速していく。この劣化した現像剤では小粒径トナーであっても高画質画像を得にくいため、現像剤の交換が頻繁に行なわれるようになり、メンテナンス費用が発生するためにプリント単価が高くなってしまう。

この問題を解決するために補給トナーとは別にキャリアを定期的に自動補充させるトリクル現像方式が提案されている(例えば特許文献1参照)。

しかし、この方式ではトナーカートリッジや補給手段とは別に新しい現像剤を溜めておくスペースや現像器に供給する手段が必要になり、装置の大型化やコストアップにつながっていた。

【0003】

更に、この問題を解決させるために、回転してトナーを供給させるボトルカートリッジの補給トナーに現像剤(キャリア)をいれる方式が提案されている(例えば特許文献2、3参照)。

この方式では、トナーとキャリアが分離してしまい、キャリアだけが先または後に集中して供給されるために、現像器内のトナー濃度制御が不安定となり、異常画像が発生していた。また、ボトルの回転に伴ってトナーの凝集体をボトル内で作ってしまい、その結果、白ポチなどの異常画像が発生していた。さらに、キャリア充填量が大きいために消耗品(トナー・キャリア)がコストアップしたり、キャリアを多く破棄するために環境を悪化させていた。

これに対し、補給用現像剤におけるキャリア含有量が規定され、さらにキャリアやトナー物性が規定されて、トリクル現像方式に適した補給用現像剤が提案されている(例えば特許文献4参照)。

【特許文献1】特公昭60−018065公報(第1頁、図1)

【特許文献2】特開2004−29306公報(第1頁、図1)

【特許文献3】特開2004−333514公報(第1頁、図1)

【特許文献4】特開2005−195755公報(第1頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記した特許文献4の技術手段は、補給用現像剤を補給するための補給手段自体の構成は何ら記載されていないため、その補給手段によっては、最適な現像剤が補給されない場合が考えられる。

一方、トナーのみを現像器に補給する手段として、減容式トナー補給方式が提案されている。この減容式トナー補給方式は、ビニルなどで袋状に形成され、排出と同時に漸次折り畳まれて減容可能に構成されたトナーカートリッジにトナーを充填させ、このトナーをモーノポンプなどで吸引してトナーを現像器に補給するものである。

この減容式トナー補給方式で補給用現像剤を補給した場合、容器内を動かすことがないため、トナー凝集体を作りにくく、また、補給用現像剤中のキャリアの均一分散性を崩しにくいため、キャリア濃度が安定した状態で補給されるようになり、トナー濃度制御をしやすくなって異常画像の発生を抑制できることが知見された。

【0005】

ところで、フルカラー画像における、ブラックの画像面積率は低い場合が多い。また、モノクロ画像においても、文字などが占める場合が多く、ブラックの画像面積率が低い状態で使われやすい。このような使われ方では、ブラックトナー用現像器は現像スリーブの駆動時間に対して、補給用現像剤が供給される回数や量が少なく、剤劣化が生じやすい。

そのためポンプでの吸引に対して、トナーカートリッジから確実に補給用現像剤が供給される必要がある。また供給される補給用現像剤のキャリア濃度は、これまで以上に安定していることが必要である。

そこで本発明は、キャリア濃度がより安定した状態の補給用現像剤を提供すると共に、量・キャリア濃度ともに安定して現像器に供給可能なトナーカートリッジ、補給用現像剤供給装置、また、その補給用現像剤供給装置を用いて異常画像の発生を抑制可能な画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記技術課題を達成するために、補給用現像剤の補給方式に減容式トナー補給方式を採用し、本件発明者は、その場合におけるトナーカートリッジから安定して供給される補給用現像剤を検討した結果、下記の技術的手段を講じることが、低画像面積率での出力においても極めて良好なことを見出した。

すなわち、請求項1にかかる補給用現像剤は、金属材料を含有し、真比重が1.35〜1.60g/cm3であるトナーと、キャリアとが一定割合で混合されてなることを特徴とする。

請求項2にかかる補給用現像剤は、請求項1において、前記トナーは、飽和磁化率0.1〜8emu/gであることを特徴とする。

請求項3にかかる補給用現像剤は、請求項1又は2において、前記トナーは、飽和磁化率が0.2〜50emu/gの金属材料を含有することを特徴とする。

請求項4にかかる補給用現像剤は、請求項1乃至3の何れか一項において、前記トナーは、黒色金属材料を含有することを特徴とする。

【0007】

請求項5にかかる補給用現像剤は、請求項1乃至4の何れか一項において、前記トナーは、重量平均粒径3〜8μmであることを特徴とする。

請求項6にかかる補給用現像剤は、請求項1乃至5の何れか一項において、前記トナーは、平均円形度0.93〜1.00であることを特徴とする。

請求項7にかかる補給用現像剤は、請求項1乃至6の何れか一項において、前記キャリアは、真比重3.5〜8g/cm3であることを特徴とする。

請求項8にかかるトナーカートリッジは、請求項1乃至7の何れか一項に記載の補給用現像剤が充填されたトナーカートリッジであって、減容可能に袋状に構成されたことを特徴とする。

請求項9にかかる補給用現像剤供給装置は、請求項8記載のトナーカートリッジと、該トナーカートリッジから前記補給用現像剤を吸引させて現像器に供給させる吸引ポンプとを備えたことを特徴とする。

請求項10にかかる画像形成装置は、請求項9記載の補給用現像剤供給装置を備えたことを特徴とする。

【発明の効果】

【0008】

本発明によれば、金属材料を含有し、真比重が1.35〜1.60g/cm3であるトナーとキャリアとを一定割合で混合して補給用現像剤を構成したことで、キャリアとの比重差が小さくなって、トナーとキャリアが均一に分散しやすくなるから、キャリア濃度がより安定した状態の補給用現像剤が提供できる。

また、補給用現像剤供給装置を、補給用現像剤が充填され減容可能に袋状に構成されたトナーカートリッジと、そのトナーカートリッジから補給用現像剤を吸引させて現像器に供給させる吸引ポンプとを備えて構成し、トナーカートリッジ内の補給用現像剤を攪拌等の外力を付与しないようにして、トナー凝集体を作りにくくしたから、または、補給用現像剤中のキャリアの均一分散性を崩さないから、キャリア濃度が安定した状態で補給できる。その結果、トナー濃度制御をしやすくなって異常画像の発生を抑制可能な補給用現像剤供給装置が提供できる。特に、低画像面積率での出力に使われることが多いブラック現像器へ補給用現像剤を補給する場合に、量・キャリア濃度ともに安定して供給できる。

【発明を実施するための最良の形態】

【0009】

次に、本発明の実施の形態を、添付図面を参照しながら説明する。

まず本実施の形態にかかる補給用現像剤供給装置を説明する。

本実施の形態にかかる補給用現像剤供給装置は、図1に示すように、トナーカートリッジ1と、容器ホルダ2と、吸引ポンプ3と、チューブ4と、サブホッパー5とを備えて構成される。

トナーカートリッジ1は、後述する挿入杆24を挿入させる放射状(例えば十字状)の切り込みが両端面を貫くように形成されたスポンジやゴムなどの弾性材11と、その弾性材11を保持させる略筒状の枠体12とを備えて構成された口金13と、ポリエチレン、ポリアミド樹脂(ナイロン)、ビニル等の樹脂材や紙材等のシート材で袋状に形成されると共に袋口の内周面が口金13の外周面に止着され、後述する補給用現像剤が袋詰されたトナー収納袋14とを備えて構成される。

また、この補給用現像剤収納袋14は、図1に示したように、中途部から口金13に向かって絞り込まれるように傾斜状に形成されていると共に、袋内に挿入された挿入杆24を介して補給用現像剤が吸引されていく度に、所定の形状に折り畳まれるように形成されている。そして、この補給用現像剤収納袋14は、補給用現像剤が完全に吸引されると、この補給用現像剤収納袋14は嵩張らないように折り畳まれて、回収しやすいようになっている。

なお、トナーカートリッジ1内の補給用現像剤が最後まで安定して排出されるために、トナーカートリッジ1内の容積全てを補給用現像剤で占めることなく、空気層が存在する状態であることが好ましい。この状態であれば補給用現像剤がトナーカートリッジ1内で圧縮されにくく、トナーの排出をスムーズにできる。

容器ホルダ2は、ホルダ本体21と、継ぎ手部22とを備えて構成される。

ホルダ本体21は、トナーカートリッジ1を着脱させるための開口部21aが上部に設けられトナーカートリッジ1の姿勢を保持させるようにトナーカートリッジ1の形状に略沿うように枠状に形成されている。

【0010】

継ぎ手部22は、口金13の形状と連続するように形成された上部と幅方向に延出された下部とでブロック状に形成されると共に、上面と一側面とを連通するように90°に屈曲された連通孔23aが設けられた継ぎ手本体23と、連通孔23aの上面側に基部が挿嵌され、先部が先鋭状に形成された中空パイプ状に形成されると共にその先部側面に中空部分と連通されたトナー流入孔24aが形成された挿入杆24とを備えて構成されている。そして、この継ぎ手部22は、ホルダ本体21の下部が継ぎ手本体23の上部に挿嵌される共に、ホルダ本体21の下面と継ぎ手本体23の下部とが止着されて、ホルダ本体21と継ぎ手部22とが一体化されている。

吸引ポンプ3は、ケーシング31dの一端側に吸引口部31aが設けられると共に他端側に流出口部31bが設けられ、ローターと接続されたドライブシャフト31cが流出口部31b側から突出された粉体用のモーノポンプ31と、ケーシング31dに支持されドライブシャフト31cと回転伝達可能に接続された吸引ポンプ用クラッチ・モーター32とを備えて構成される。

この吸引ポンプ用クラッチ・モーター32のモーター部と、後述する搬送スクリュー用クラッチ・モーター53のモーター部は常時回転をしており、クラッチ部を入り切りすることで回転の伝達及び遮断を行っている。なお、本実施の形態では、このようにクラッチ・モーターを設けたものを例示しているが、クラッチ部のないモーターを用い、必要に応じて回転駆動するようにしても良い。

【0011】

チューブ4は、その一端が継ぎ手本体23に形成された連通孔23aの側面側に接続され、他端が吸引ポンプ3の吸引口部31aに接続されて、継ぎ手部22と吸引ポンプ3とを繋ぐトナー流動路を形成させている。

サブホッパー5は、吸引ポンプ3の流出口部31bと連通するように上面の一部(図1において左方)が開口されると共に、現像器6に設けられたトナー流入口6aと連通するように下面の一部(図1において右方)が開口され、現像器6と吸引ポンプ3とを繋ぐように設けられた機枠51と、その機枠51内に回転可能に架設され補給用現像剤を搬送させる一対の搬送スクリュー52と、その機枠51外に突出されたスクリュー軸52aと回転伝達可能に接続された搬送スクリュー用クラッチ・モーター53とを備えて構成される。

以上のように構成された補給用現像剤供給装置は、電子写真方式の画像形成装置に組み込まれる。この場合、画像形成装置がフルカラー対応の場合は、色分解数分(例えば4色分解の場合4つ)だけ配設される。

【0012】

次に補給用現像剤供給装置の一連の動作を説明する。

まず、補給用現像剤が袋詰されたトナーカートリッジ1を、ホルダ本体21の開口部21aから落とし込むように挿入するだけで、口金13の弾性材11に形成した放射状(例えば十字状)の切り込みに挿入杆24が挿入し、トナー流入孔24aがトナー収納袋14内に位置してセットが完了する。

そして、現像器6に設けたトナー濃度センサー(図示せず)の出力から、現像器6内のトナー濃度が低いと画像形成装置の制御部が判断した場合は、吸引ポンプ用クラッチ・モーター32のクラッチが繋がって吸引ポンプ3が駆動する。また、これと同時に搬送スクリュー用クラッチ・モーター53のクラッチが繋がって搬送スクリュー52が駆動する。

この吸引ポンプ3が駆動を開始すると、チューブ4、継ぎ手本体23等を介して、トナー流入孔24aに吸引力が生じて、トナー収納袋14内の補給用現像剤を吸引する。吸引した補給用現像剤は、継ぎ手部22、チューブ4、吸引ポンプ3を介して、サブホッパー5へ流動する。次いで、補給用現像剤は、搬送スクリュー52の駆動によってトナー流入口6aへ流動し、そのトナー流入口6aを介して現像器6内に補給用現像剤を供給する。

このとき、トナー収納袋14を、その中途部から口金13に向かって絞り込むように傾斜状に形成したことで、トナー収納袋14内の補給用現像剤は、その量が少なくなるに従って、無駄が生じないように自然に口金13に集まってくる。

そして、必要量、現像器6にプリミックストナーを供給すると、または、現像器6に設けたトナー濃度センサー(図示せず)の出力から現像器6内のトナー濃度が正常と画像形成装置の制御部が判断したら、吸引ポンプ用クラッチ・モーター32のクラッチを切って吸引ポンプ3が停止すると共に、搬送スクリュー用クラッチ・モーター53のクラッチを切って搬送スクリュー52が停止する。

なお、トナー収納袋14内の補給用現像剤がなくなると、残量センサー(図示せず)が検出して、画像形成装置の表示部にその旨を報知する。その際、使用者は、補給用現像剤が空になったトナーカートリッジ1を引き抜くだけで、口金13の弾性材11に形成した放射状(例えば十字状)の切り込みが閉じホルダ本体21から外れる。

また、本実施の形態では、サブホッパー5を設けているが、吸引ポンプ3から直接補給用現像剤を現像器6に供給する構成にしても良い。

【0013】

このように、補給用現像剤が袋詰されたトナーカートリッジ1は、そのトナー収納袋14内での攪拌がないため、トナー収納袋14への充填前に均一に分散されたキャリアが分離しにくい。そのため、従来技術のように、攪拌させて内容物をボトル出口まで搬送するカートリッジの場合のように、比重の大きいキャリアが分離してボトル内で沈み込み、溝に沿って優先的に出口に搬送されるようなことがなく、常にキャリア濃度が一定の補給用現像剤を補給するため、現像器6内のトナー濃度制御不良による異常画像の発生を抑制できる。

また、補給用現像剤に用いられるトナーおよびキャリアは、現像器6中の現像剤に用いられるトナーおよびキャリアと同じことが好ましい。これにより補給用現像剤が供給されても、現像器6中の現像剤が初期剤の特性を維持しやすく、画質の変化を抑制できる。

【0014】

次に、上記した補給用現像剤供給装置に用いられる本実施の形態にかかる補給用現像剤について説明する。

本実施の形態にかかる補給用現像剤は、トナーとキャリアとが混合されたもので、まず、トナーについて詳述する。

本実施の形態にかかる補給用現像剤は、真比重が1.35〜1.60g/cm3のトナーを用いる。一般的に二成分現像剤用として使われるトナーの真比重は、1.2付近であるが、本実施の形態では、トナーの真比重はこれよりも大きい。

したがってキャリアとの比重差が小さくなって、トナーとキャリアが均一に分散しやすくなるため、キャリア濃度がより安定した状態の補給用現像剤が補給されるようになる。

上記した補給用現像剤供給装置によるトナー補給方式では、トナーカートリッジ1上層部の空隙の空気を徐々に排出しながらトナーを排出するため、空隙率が小さくなるに従い、補給用現像剤が圧縮されて排出しにくくなる場合がある。

このような場合にも、トナーの比重が大きければ、トナーカートリッジ1の最下部にある排出口に補給用現像剤が移動しやすく、補給性が低下することはない。

しかし、トナーの真比重が1.35g/cm3より小さい場合には、トナーとキャリアの均一分散性や下方への移動性が従来のトナーと変わりなく、低画像面積の画像出力においてトナー濃度制御ができない場合がある。

【0015】

トナーの真比重が1.60g/cm3より大きい場合には、補給用現像剤の補給性が低下する場合がある。本実施の形態では、吸引ポンプ3で補給用現像剤を吸引するため、トナーの真比重が大きすぎると水平方向に近い搬送経路がある場合に補給用現像剤の搬送性が低下し、トナー濃度制御ができない場合がある。

真比重が本実施の形態にかかる補給用現像剤の範囲となるトナーを得るには、真比重の大きい金属材料を含有することが好ましい。一成分現像剤では磁性体を含有し真比重の大きいトナーとなっているが、トナーの飽和磁化率が10〜50emu/g程度と高い。そのため、このトナーが二成分現像剤用の現像器内に入ると、キャリアや現像スリーブに対する磁気束縛力が増加するため、現像性が低下して画像濃度が低下しやすくなる。

さらに、トナーがキャリア表面や現像スリーブ表面から脱離しにくくなって、トナーが融着しスペントを生じやすくなる。そのため本実施の形態では金属材料を添加しても飽和磁化率が高くなりすぎないトナーを用いることが好ましい。

しかし、ある程度の磁性はキャリアへのトナー付着力を高めることから、トナーカートリッジ1内で均一に分散しているトナーとキャリアが、トナーカートリッジ1内やトナーカートリッジ1から現像器への移動で分離しにくくなり、供給される補給用現像剤のキャリア濃度均一性が向上する。したがって本実施の形態では、トナーの飽和磁化率は0.1〜8.0emu/gになっている。

【0016】

金属材料の飽和磁化率は、0.2〜50emu/gになっている。この範囲とすることにより、トナーの飽和磁化率を、本実施の形態にかかる補給用現像剤の範囲内にしやすくなる。

なお、金属材料の飽和磁化率が0.2emu/g未満の場合には、多くの金属材料が必要となり、真比重の高すぎるトナーになりやすい。逆に50emu/gより大きい場合には、少量しか添加できないため真比重の低いトナーとなりやすい。

また、上記した、トナーの飽和磁化率、および金属材料の飽和磁化率は、理研電子(株)製の磁化測定装置BHU−60を用い、内径7mmφ、高さ10mmのセルに充填した材料に、磁界を10kOeまで掃引した際の履歴曲線から求めている。

さらに添加する金属材料は、黒色金属材料であることが好ましい。黒色であれば、ブラックトナーの着色剤を兼用することができ、着色剤の含有量を減らしたり、金属材料だけで十分な着色度を得ることができる。無色の場合は、多すぎるとトナーの着色度が低下して、画像濃度が低くなる場合がある。また黒色以外の場合は、ブラックトナーとしての色調を損なう場合がある。

この黒色金属材料は、黒色度を表す指標となる、CIE 1976(L*、a*、b*)均等知覚色空間の明度L*値が20以下、a*およびb*がいずれも−2.0〜3.5の範囲内にあるものである。特に、L*値が15以下、a*およびb*がいずれも−1.0〜1.0の範囲内にあるものが、十分な着色度を得やすく好ましい。L*値、a*値及びb*値は測定用試料片の彩度(C*)を、X−Rite938を用いて測定する。

【0017】

測定用試料片は、黒色顔料粒子粉末0.5gとヒマシ油1.0ccをフーバー式マーラーで練ってペースト状とし、このペーストにクリヤラッカー4.5gを加え混練して塗料化し、キャストコート紙上に6milのアプリケーターを用いて塗布することによって得る。

高画質化にはトナーの粒径分布の影響が大きいため、トナーの重量平均粒径は3〜8μmで重量平均粒径(D4)と個数平均粒径(D1)との比(D4/D1)が1.00〜1.40の範囲にある、小粒径で粒径分布が広すぎないトナーが好ましい。この範囲では微小な潜像ドットに対して再現性が優れる。また、トナーの帯電量分布が均一になりやすいため、地肌かぶりが少なくなる。特に好ましい重量平均粒径は3〜6.3μmである。

また、平均円形度が0.93〜1.00の範囲にある、球形に近いトナーが好ましい。この範囲では、トナー粒子同士、トナー粒子と感光体との接触面積が小さいために転写性に優れる。

【0018】

本実施の形態では、空隙が少なくなったときに圧縮されやすい粒径分布や円形度のトナーでも、トナーカートリッジ1からの排出性が悪化しにくいため、このようなトナーに特に有効である。

本実施の形態にかかる補給用現像剤におけるトナーの粒径分布は、コールターカウンター法によるトナー粒子の粒度分布の測定装置を用いて測定することができる。これら装置として、コールターカウンターTA−IIやコールターマルチサイザーII(いずれもコールター社製)があげられる。以下に測定方法について述べる。

まず、電解水溶液100〜150ml中に分散剤として界面活性剤(好ましくはアルキルベンゼンスルフォン酸塩)を0.1〜5ml加える。ここで、電解液とは1級塩化ナトリウムを用いて約1%NaCl水溶液を調製したもので、例えばISOTON−II(コールター社製)が使用できる。ここで、更に測定試料を2〜20mg加える。試料を懸濁した電解液は、超音波分散器で約1〜3分間分散処理を行ない、前記測定装置により、アパーチャーとして100μmアパーチャーを用いて、トナー粒子又はトナーの重量、個数を測定して、重量分布と個数分布を算出する。得られた分布から、トナーの重量平均粒径(D4)、個数平均粒径(D1)を求めることができる。

チャンネルとしては、2.00〜2.52μm未満;2.52〜3.17μm未満;3.17〜4.00μm未満;4.00〜5.04μm未満;5.04〜6.35μm未満;6.35〜8.00μm未満;8.00〜10.08μm未満;10.08〜12.70μm未満;12.70〜16.00μm未満;16.00〜20.20μm未満;20.20〜25.40μm未満;25.40〜32.00μm未満;32.00〜40.30μm未満の13チャンネルを使用し、粒径2.00μm以上乃至40.30μm未満の粒子を対象とする。

【0019】

本実施の形態にかかる補給用現像剤におけるトナーの円形度aは、下記の式(1)より得られた値である。この円形度aはトナー粒子の凹凸の度合いの指標であり、トナーが完全な球形の場合1.00を示し、表面形状が複雑になるほど円形度aは小さな値となる。

円形度a=Lo/L …(1)

ここで、Loは、粒子像と同じ投影面積をもつ円の周囲長、Lは、粒子の投影像の周囲長さである。

この円形度は、例えば、東亜医用電子製フロー式粒子像分析装置FPIA−1000を用いて測定する。

具体的な測定方法としては、容器中の予め不純固形物を除去した水100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスフォン酸塩を0.1〜0.5ml加え、更に測定試料を0.1〜0.5g程度加える。試料を分散した懸濁液は超音波分散器で約1〜3分間分散処理を行ない、分散液濃度を3000〜10000個/μlとして前記装置によりトナーの形状を測定する。

本実施の形態にかかる補給用現像剤におけるトナーは、前述の特性を有し、少なくとも結着樹脂と着色剤および金属材料を含有するものであるが、金属材料が着色剤を兼ねる場合には、着色剤を含有しなくても良い。

また、必要に応じて離型剤や帯電制御剤、その他の成分が含有される。

さらに外添剤として流動性向上剤やその他の成分が添加されても良い。これら材料に関しては、公知のものがすべて可能である。

【0020】

結着樹脂としては、例えば、スチレン、パラクロロスチレン、ビニルトルエン、塩化ビニル、酢酸ビニル、プロピオン酸ビニル、(メタ)アクリル酸メチル、(メタ)タクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸2−クロロエチル、(メタ)アクリロニトリル酸、(メタ)アクリアミド、(メタ)アクリル酸、ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテル、ビニルメチルケトン、N−ビニルピロリドン、N−ビニルピリジン、ブタジエン等の単量体の重合体、又は、これらの単量体の2種類以上からなる共重合体、或いはそれらの混合物が挙げられる。その他、ポリエステル樹脂、ポリオール樹脂、ポリウレタン樹脂、ポリアミド樹脂、エポキシ樹脂、ロジン、変性ロジン、テルベン樹脂、フェノール樹脂、水添石油樹脂、アイオノマー樹脂、シリコーン樹脂、ケトン樹脂、キシレン樹脂などが単独あるいは混合して使用できる。

【0021】

着色剤としては公知の染料及び顔料が全て使用でき、例えば、カーボンブラック、ニグロシン染料、鉄黒、ナフトールイエローS、ハンザイエロー(10G、5G、G)、カドミュウムイエロー、黄色酸化鉄、黄土、黄鉛、チタン黄、ポリアゾイエロー、オイルイエロー、ハンザイエロー(GR、A、RN、R)、ピグメントイエローL、ベンジジンイエロー(G、GR)、パーマネントイエロー(NCG)、バルカンファストイエロー(5G、R)、タートラジンレーキ、キノリンイエローレーキ、アンスラザンイエローBGL、イソインドリノンイエロー、ベンガラ、鉛丹、鉛朱、カドミュウムレッド、カドミュウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレトVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ポグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、インジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトボン及びそれらの混合物が使用できる。使用量は一般にバインダー樹脂100重量部に対し0.1〜50重量部である。

【0022】

金属材料としては、例えば各種金属の化合物、またはそれらの酸化物、またはこれらの混合物があるが、Fe、Mn、Ti、Cu、Si、C類から選択された各元素の化合物、または、それらの酸化物、またはそれらの混合物が黒色となりやすい。特にマグネタイトやヘマタイトなどの酸化鉄とチタンとの化合物や混合物が好ましい。また、微粉末状であることが好ましい。

このような金属材料は、例えば、粒子表面をチタン化合物で被覆したマグネタイト粒子粉末、マグネタイト粒子粉末とチタン化合物との混合粉末、又は粒子表面をチタン化合物で被覆したヘマタイト粒子粉末を還元して得られた還元粉末のそれぞれを、非酸化性雰囲気下700℃以上の温度で加熱焼成した後粉砕する方法によって得られる。

これらの金属材料は黒色度を高めるために、黒色染顔料や青色染顔料をメカノミル(岡田精工社製)やメカノフュージョンシステム等を用いて、金属材料粒子表面に固定させることもできる。また、黒色金属材料に鉛、スズ、アルミニウム、アンチモン、ナトリウム、マグネシウム、りん、イオウ、カリウム、カルシウム、クロム、コバルト、セレン、ベリリウム、ビスマス、カドミウム、ニッケル、タングステン、バナジウム、亜鉛、塩素、炭素などの化合物を添加したものも使用できる。

この金属材料の含有量は、結着樹脂100重量部に対して10〜50重量部であることが好ましく、特に好ましくは15〜25重量部である。10重量部より少ない場合にはトナーの真比重を適当な範囲にしにいため、補給用現像剤中のトナーとキャリアの分散均一性を上げる効果や、トナーカートリッジ1からの補給用現像剤排出性を上げる効果を発現しにくい。50重量部より多い場合には、補給用現像剤搬送性が劣る場合がある。またトナー中での分散性が悪化しやすいため、均一な特性のトナーを得にくい。

【0023】

帯電制御剤としては、例えばニグロシン系染料、トリフェニルメタン系染料、クロム含有金属錯体染料、モリブデン酸キレート顔料、ローダミン系染料、アルコキシ系アミン、4級アンモニウム塩(フッ素変性4級アンモニウム塩を含む)、アルキルアミド、燐の単体または化合物、タングステンの単体または化合物、フッ素系活性剤、サリチル酸金属塩及び、サリチル酸誘導体の金属塩等である。

荷電制御剤の使用量は、バインダー樹脂の種類、必要に応じて使用される添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではないが、好ましくは結着樹脂100重量部に対して、0.1〜10重量部の範囲で用いられる。好ましくは、2〜5重量部の範囲がよい。

0.1重量部未満では、トナーの負帯電が不足し実用的でない。10重量部を越える場合にはトナーの帯電性が大きすぎ、キャリアとの静電的吸引力の増大のため、現像剤の流動性低下や、画像濃度の低下を招く。

【0024】

離型剤としては、例えば、低分子量ポリエチレン、低分子量ポリプロピレン等の低分子量ポリオレフィンワックスやフィッシャー・トロプシュワックス等の合成炭化水素系ワックスや密ロウ、カルナウバワックス、キャンデリラワックス、ライスワックス、モンタンワックス、等の天然ワックス類、パラフィンワックス、マイクロクリスタリンワックス等の石油ワックス類、ステアリン酸、パルミチン酸、ミリスチン酸、等の高級脂肪酸及び高級脂肪酸の金属塩、高級脂肪酸アミド等及びこれらの各種変性ワックスが挙げられる。

これらは1種または2種以上を併用して用いることが出来るが、融点が70〜125℃の範囲のものを使用するのが好ましい。融点が70℃以上とすることにより転写性、耐久性が優れたトナーとすることができ、融点を125℃以下とすることにより定着時に速やかに溶融し、確実な離型効果を発揮できる。これらの離型剤の使用量は、トナーに対して1〜15重量%が好適である。1重量%より少ない場合にはオフセット防止効果が不十分であり、15重量%以上では転写性、耐久性が低下する。

【0025】

流動性改良剤としては、疎水性シリカ、酸化チタン、炭化ケイ素、酸化アルミニウム、チタン酸バリウム等、従来公知のいかなる流動性改良剤をも単独あるいは混合して使用できるが、特に疎水性シリカ又は酸化チタンが流動性向上、帯電安定化及び画質安定化の点で優れている。より好ましくは疎水性シリカと酸化チタンを組み合わせて用いる場合で、流動性と帯電性の安定した良好なトナーを得ることができる。これらの流動性改良剤の使用量は、トナー重量に対し、0.1〜5重量部、好ましくは0.5〜2重量部である。

トナーの製造方法としては、トナー構成材料を溶融混練後、粉砕分級して得る方法が従来の方法として一般的であるが、この方法に限らず、重合法なども含めてさまざまな方法が可能である。

重合法としては懸濁重合法、乳化重合法、分散重合法などが可能であり、重合法とは異なるが溶解懸濁法、ポリマー懸濁法などの他、伸長反応法などが使用可能である。本発明の粒径範囲および円形度のトナーを容易に得られる点では、従来の方法以外が好ましい。また、粉砕分級後のトナーを加熱処理することにより円形度を調整しても良い。

トナーに外添剤を添加する場合、その方法は特に制限されず、トナー母体粒子と微粒子を各種の公知の混合装置を用いて、機械的に混合して付着させる方法や、液相中でトナー母体粒子と微粒子を界面活性剤などで均一に分散させ、付着処理後、乾燥させる方法などがある。

【0026】

次に、キャリアを詳述する。

キャリアは、公知のものの中から目的に応じて適宜選択することができるが、芯材と、該芯材を被覆する樹脂層とを有するものが好ましい。

芯材の材料としては、特に制限はなく、公知のものの中から適宜選択することができ、例えば、50〜90emu/gのマンガン−ストロンチウム(Mn−Sr)系材料、マンガン−マグネシウム(Mn−Mg)系材料などが好ましく、画像濃度の確保の点では、鉄粉(100emu/g以上)、マグネタイト(75〜120emu/g)等の高磁化材料が好ましい。

また、トナーが穂立ち状態となっている感光体への当りを弱くでき高画質化に有利である点で、銅−ジンク(Cu−Zn)系(30〜80emu/g)等の弱磁化材料が好ましい。これらは、1種単独で使用してもよく、2種以上を併用してもよい。

樹脂層の材料としては、特に制限はなく、公知の樹脂の中から目的に応じて適宜選択することができるが、例えば、アミノ系樹脂、ポリビニル系樹脂、ポリスチレン系樹脂、ハロゲン化オレフィン樹脂、ポリエステル系樹脂、ポリカーボネート系樹脂、ポリエチレン樹脂、ポリフッ化ビニル樹脂、ポリフッ化ビニリデン樹脂、ポリトリフルオロエチレン樹脂、ポリヘキサフルオロプロピレン樹脂、弗化ビニリデンとアクリル単量体との共重合体、フッ化ビニリデンとフッ化ビニルとの共重合体、テトラフルオロエチレンとフッ化ビニリデンと非フッ化単量体とのターポリマー等のフルオロターポリマー、シリコーン樹脂、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0027】

樹脂層には、必要に応じて導電粉等を含有させてもよく、該導電粉としては、例えば、金属粉、カーボンブラック、酸化チタン、酸化錫、酸化亜鉛などが挙げられる。これらの導電粉の平均粒子径としては、1μm以下が好ましい。前記平均粒子径が1μmを超えると、電気抵抗の制御が困難になることがある。

樹脂層は、例えば、前記シリコーン樹脂等を溶剤に溶解させて塗布溶液を調製した後、該塗布溶液を芯材の表面に公知の塗布方法により均一に塗布し、乾燥した後、焼付を行うことにより形成することができる。

塗布方法としては、例えば、浸漬法、スプレー法、ハケ塗り法などが挙げられる。

樹脂層のキャリアにおける量としては、0.01〜5.0質量%が好ましい。その量が、0.01質量%未満であると、前記芯材の表面に均一な前記樹脂層を形成することができないことがあり、5.0質量%を超えると、前記樹脂層が厚くなり過ぎてキャリア同士の造粒が発生し、均一なキャリア粒子が得られないことがある。

【0028】

本実施の形態にかかる補給用現像剤においては、特に、キャリアの真比重が3〜8g/cm3のものが好ましい。この範囲では、本実施の形態にかかる補給用現像剤におけるトナーと組合せた場合にトナーカートリッジ1からの排出性向上効果をより発現しやすい。

キャリアの真比重がこの範囲より小さい場合には、現像器内での摩擦力が小さくなりやすいため、補給用現像剤の補給によりスペントを抑制できても、短時間で十分な帯電量を得られずに地肌汚れが発生する場合がある。キャリアの真比重がこの範囲より大きい場合には、トナーカートリッジ1の輸送時や補給用現像剤排出時にキャリアが下部に移動しやすく、トナー濃度制御が正常に行われない場合がある。また、補給用現像剤のトナーカートリッジ1から現像器内への搬送性も悪化する場合がある。

キャリアの平均粒径は、20〜100μmが好ましく、特に高画質を得るためには、20〜45μmが好ましい。20μm未満であると、キャリア粒子の分布において微粉が多くなり、1粒子当たりの磁化が低くなってキャリア飛散を生じることがあり、45μmを超えると、現像時のキャリアの穂立ちが粗くなって、ベタやハーフトーンの均一性が劣る場合がある。また比表面積が低下するため、小粒径トナーではトナーの飛散が生じることがある。

【0029】

本実施の形態にかかる補給用現像剤は、上記したトナーと上記したキャリアとを混合して構成される。混合することにより、トナーとキャリアが摩擦帯電され、適度に静電的付着力を有するために、キャリアとトナーが分離しにくくトナーカートリッジ1内での均一分散性を維持しやすい。

補給用現像剤のキャリア濃度は1〜30質量%が好ましく、特に3〜20質量%である。1質量%より低い場合には、キャリアを補給することによる現像剤劣化抑制の効果を発現しにくい。30質量%より多い場合には、トナーカートリッジ1からの排出性安定性が悪化しやすい。なお、混合には公知の混合機を使用できる。

このような補給用現像剤が充填された上記のトナーカートリッジ1を、上記した補給用現像剤供給装置に用いることにより、高画質化に適した現像剤が安定して供給されるため、現像器内の現像剤の劣化が抑制され、長期的に高画質画像を得ることができる。

また、本実施の形態にかかる補給用現像剤、トナーカートリッジ1、補給用現像剤供給装置を備えた画像形成装置は特に限定されないが、その画像形成装置に内装された現像器内の現像剤は、上記したトナーとキャリアとを混合する。キャリアの現像剤における含有量としては特に制限はなく、目的に応じて適宜選択することができる。例えば、90〜98質量%が好ましく、93〜97質量%がより好ましい。

【0030】

以下、本実施の形態にかかる補給用現像剤の実施例を説明する。なお、以下に示した実施例に限定されるものではない。

トナーの作成

トナー母体共通構成材料

ポリエステル樹脂(Mw22000) 50部

ポリエステル樹脂(Mw40000) 50部

カルナバワックス(融点83℃) 5部

サリチル酸亜鉛塩 2部

トナーA

トナー母体構成材料

金属材料a(表1に記載) 10部

カーボンブラック 3部

銅フタロシアニンブルー顔料 2部

共通構成材料

[表1]

上記組成のトナー母体構成材料をヘンシェルミキサー「MF20C/I型」、(三井三池加工機 社製)に仕込み、十分攪拌混合した後、東芝機械社製2軸押出機にて混練し、冷却した。次いで、重量平均粒径(D4)が7.0±0.5μm、重量平均粒径と個数平均粒径(D1)の比(D4/D1)が1.15〜1.20となるように、粉砕、分級を行い、トナー母体を作製した。ここで前記混練は、2軸押出機出口での混練生成物の温度が125℃前後となるように設定して行った。

このトナー母体100部に対して、以下の添加剤をヘンシェルミキサーを用いて添加混合し、真比重1.36g/cm3、飽和磁化率0emu/g、平均円形度0.91のトナーAを得た。

添加剤

疎水性シリカ(平均一次粒径120nm) 0.8部

疎水性シリカ(平均一次粒径20nm) 0.5部

酸化チタン(平均一次粒径15nm) 0.8部

【0031】

トナーB

トナー母体構成材料

金属材料b(表1に記載) 20部

カーボンブラック 5部

共通構成材料

上記のトナー母体構成材料を用いる以外はトナーAと同様の方法でトナーを作成し、真比重1.39g/cm3、飽和磁化率1.8emu/g、平均円形度0.91のトナーBを得た。

トナーC

トナー母体構成材料

金属材料c(表1に記載) 15部

カーボンブラック 3部

共通構成材料

上記のトナー母体構成材料を用いる以外はトナーAと同様の方法でトナーを作成し、真比重1.47g/cm3、飽和磁化率8.18emu/g、平均円形度0.91のトナーCを得た。

【0032】

トナーD

トナー母体構成材料

金属材料d(表1に記載) 25部

共通構成材料

上記のトナー母体構成材料を用いる以外はトナーAと同様の方法でトナーを作成し、真比重1.43g/cm3、飽和磁化率3.44emu/g、平均円形度0.91のトナーDを得た。

トナーE

トナーDと同じ構成材料を用いてトナーの重量平均粒径(D4)を5.0±0.5μmに変え、添加剤の量を以下の様にする以外はトナーAと同様にトナーを作成し、真比重1.43g/cm3、飽和磁化率3.44emu/g、平均円形度0.91のトナーEを得た。

添加剤

疎水性シリカ(平均一次粒径120nm) 0.8部

疎水性シリカ(平均一次粒径20nm) 0.8部

酸化チタン(平均一次粒径15nm) 1.0部

【0033】

トナーF

トナーEの母体をサーフュージョン(日本ニューマチック製)を用いて、温度300℃、熱風風量1000l/min、供給風量100l/min、回転数600rpmに設定した装置内を通して、トナー母体を得た。このトナー母体にトナーEと同じ添加剤を同じ方法で添加混合して、トナーFを得た。

得られたトナーは平均円形度が0.96に変わる以外は、トナーEと大きく変わっていない。

トナーG

トナー母体構成材料

カーボンブラック 10部

共通構成材料

上記のトナー母体構成材料を用いる以外はトナーEと同様の方法でトナーを作成し、真比重1.21g/cm3、飽和磁化率0emu/g、平均円形度0.91のトナーGを得た。

【0034】

トナーH

トナー母体構成材料

金属材料d(表1) 40部

共通構成材料

上記のトナー母体構成材料を用いる以外はトナーEと同様の方法でトナーを作成し、真比重1.62g/cm3、飽和磁化率6.29emu/g、平均円形度0.91のトナーHを得た。

【0035】

キャリアの作製

キャリアI

コア粒子

スチレン−メタクリル酸ブチル共重合樹脂40部、および四三酸化鉄粉末60部を溶融混練し、これを粉砕分級して平均粒径45μmのコア粒子を得た。

コート液

トルエン 450部

シリコーン樹脂液(東レダウコーニングシリコ−ン社製 SR2400) 450部

アミノシラン(東レダウコーニングシリコーン社製 SH6020) 10部

カーボンブラック 10部

コア粒子 5000部を回転円盤型流動床粒子コーティング装置に入れ、流動させならがら上記コート液を80℃加熱下に散布した。塗布を行った塗布物をコーティング装置より取り出し、200℃の恒温槽に入れて加熱し、シリコーン膜の硬化を行わせて、平均粒径50μm、真比重3.3g/cm3、飽和磁化率40emu/gのキャリアを得た。

キャリアJ

コア粒子として平均粒径35μmのCu−Znフェライト粒子を用い、コート液はキャリアIと同じ材料を使用して、キャリアIと同様の処理を行ない、平均粒径40μm、真比重5.0g/cm3、飽和磁化率55emu/gのキャリアを得た。

補給用現像剤の作成

トナー85部とキャリア15部をターブラーミキサーで攪拌混合し、補給用現像剤を作製した。

【0036】

補給用現像剤補給性

トナーカートリッジ1に、空気層が存在するように補給用現像剤を充填したものを、補給用現像剤供給装置(ブラック用)にセットした。補給用現像剤供給装置の吸引ポンプ3と搬送スクリューが1秒間駆動して59秒間停止する動作を1回の排出とし、この操作を繰り返すように設定して補給用現像剤の排出を行った。なお、セット前にはトナーカートリッジ1を上下に10回振り、セットから10分放置後に排出を開始した。また1回毎の排出量は自動で計量されるようにしてある。

20回からの連続10回分、および充填された補給用現像剤の75質量%が排出されたところからの連続10回分について、平均排出量と標準偏差を算出することにより、排出量の安定性を確認した。また20回目および充填された補給用現像剤の75質量%が排出された時点の補給用現像剤のキャリア濃度を測定し、補給用現像剤作成時の仕込み濃度と比較することにより、キャリア分散状態の均一性を確認した。

なお、キャリア濃度は、質量を測定した補給用現像剤をブローしてトナーを除去し、残ったキャリア質量を測定することにより算出した。結果を表2に示す。

[表2]

【0037】

多数枚出力評価

トナーカートリッジ1に、空気層が存在するように補給用現像剤を充填したものを、補給用現像剤供給装置(ブラック用)にセットした。トナー7部とキャリア93部をターブラーミキサーで攪拌混合し、現像剤を得た。この現像剤をリコー製imagioNeoC600で、現像剤が内容量に応じて排出されるように改造したブラック現像部に充填し、画像面積率5%のA4モノクロ画像で10万枚の連続出力を行った。この連続出力の初期と10万枚出力後に、以下の評価を行った。結果を表3に示す。

[表3]

画像濃度

A4サイズのPPC用紙の角部4ヶ所および中央部1ヶ所に1インチ×1インチの黒ベタ画像を出力し、これら5点の画像濃度を測定した。画像濃度は分光計(X−ライト社製、938 スペクトロデンシトメータ)で測定した。画像濃度の平均値が1.2以上であれば、問題ない画像濃度である。

【0038】

ランク

5…画像濃度1.4以上

4…画像濃度1.3〜1.4

3…画像濃度1.2〜1.3

2…画像濃度1.1〜1.2

1…画像濃度1.1未満

地肌汚れ

A4サイズのPPC用紙に白ベタ画像を出力し、任意の5点について画像濃度を測定した。同時に装置を通さない同じ種類の白紙で、任意の5点について画像濃度を測定した。それぞれの平均値から地肌汚れの評価を行った。ここで、全く地肌汚れがない状態においては、画像の濃度は紙の濃度と同等な値を示し、該濃度が大きいほど地肌汚れは悪い結果となることが認められる。許容範囲はランク3以上である。

ランク(白紙濃度からの増加量)

5…0.002未満

4…0.002〜0.005

3…0.005〜0.010

2…0.010〜0.020

1…0.020以上

【0039】

転写性

1インチ×1インチの黒ベタ部が地肌部をはさんで4列×4行に並んだ画像を出力する途中で、装置を強制的に停止し、感光体上に転写前のベタ部があり、かつ転写ベルト上に転写後のベタ部がある状態とする。転写前後のベタ部について、付着トナー量を比較することにより転写率を算出する。なお、トナー付着量はテープにベタ部のトナーを転写させ、テープ転写後から転写前の重量を引いた値である。

転写率(%)=転写後のベタ部付着量(mg)÷転写前のベタ部付着量(mg)×100

ランク(許容範囲はランク3以上である)

5…98%以上

4…95〜98%

3…90〜95%

2…85〜90%

1…85%未満

細線再現性

主走査、副走査方向ともに、600dot/inch、150line/inchの1ドット格子ライン画像を出力し、ライン画像の切れ、かすれを5段階で目視評価した。

5…大変良い、

4…良い、

3…普通、

2…悪い、

1…大変悪い

【0040】

[実施例1]

トナーAとキャリアIを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1000gの補給用現像剤を充填し、現像器には515gの現像剤を充填した。補給性については、トナーカートリッジ1内の残量が少なくなると排出初期よりも安定性が劣るが、確実に排出された。このような補給性の補給用現像剤では、画像面積率が低い場合でも多数枚出力後の画像は初期から大きく悪化することなく、問題のないものであった。

[実施例2]

トナーAとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1000gの補給用現像剤を充填し、現像器には390gの現像剤を充填した。キャリアの比重を大きくしたことにより、排出安定性とキャリア濃度均一性が良くなった。このような補給性の補給用現像剤では、実施例1の場合よりも多数枚出力後の画質の変化が小さくなった。

【0041】

[実施例3]

トナーBとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1025gの補給用現像剤を充填し、現像器には390gの現像剤を充填した。トナーがわずかに磁性を持つようになり、キャリア濃度均一性が向上し、排出安定性も向上した。トナーのわずかな磁性は現像性には影響なく、適正な画像濃度が得られていた。多数枚出力後の画質は実施例2の場合よりもよく、画質の低下が小さくなった。

[実施例4]

トナーCとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1100gの補給用現像剤を充填し、現像器には390gの現像剤を充填した。補給用現像剤補給性は良好であった。濃度が高くかつ黒色の金属材料を使用しているため、これ以外に着色剤は使用していないが、初期は黒色の画像濃度の高い画像が得られた。しかし、多数枚出力後は、問題となるほどではないが画像濃度が低下した。また地肌汚れの程度も実施例3の場合よりも悪化した。飽和磁化率が高いことによるスペントが原因と考えられるため、トナーの飽和磁化率や金属材料の飽和磁化率は、ここで用いているものほど高くないほうが好ましいことが確認された。

【0042】

[実施例5]

トナーDとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1050gの補給用現像剤を充填し、現像器には390gの現像剤を充填した。補給用現像剤の補給性は良好であった。適度な飽和磁化率を持つトナーを使用しているため、実施例4の場合のような多数枚出力後の画質の変化は小さいものであった。

[実施例6]

トナーEとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1000gの補給用現像剤を充填し、現像器には460gの現像剤を充填した。流動性が悪くなりやすい小粒径のトナーを使用しているが、トナーカートリッジ1からの補給用現像剤補給性は良好であった。さらに粒径が小さくなったことにより細線再現性が良くなった。

[実施例7]

トナーFとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1000gの補給用現像剤を充填し、現像器には460gの現像剤を充填した。圧縮されやすい円形度の高いトナーを使用しているが、トナーカートリッジ1からの補給用現像剤補給性は良好であり、このような補給用現像剤を使用するため、多数枚出力後の画質の変化は小さいものであった。

【0043】

[比較例1]

トナーGとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には910gの補給用現像剤を充填し、現像器には450gの現像剤を充填した。キャリアとの比重差が大きくなったために、キャリアの均一分散性が劣った。またトナーカートリッジ1内のトナー残量が少なくなった時に排出量が少なくなりやすかった。このような補給用現像剤で多数枚の画像出力を行うと、現像剤劣化を抑制しにくく、地肌汚れや転写性が大きくて低下した。

[比較例2]

トナーHとキャリアJを用いて補給用現像剤と現像剤を作成し、トナーカートリッジ1には1200gの補給用現像剤を充填し、現像器には460gの現像剤を充填した。トナーの比重が大きすぎるために、トナーカートリッジ1排出口より上部にあるモーノポンプで吸引されにくく、排出量は少なく、また排出量のばらつきが大きかった。

このような補給用現像剤で多数枚の画像出力を行うと、トナー濃度を調整できない状態が続き、現像剤が劣化しやすくなって、画像濃度や転写性が低下した。

以上、本実施の形態を説明したが、上述した実施の形態は、本発明の好適な実施の形態の一例を示すものであり、本発明はそれに限定されるものではなく、その要旨を逸脱しない範囲内において、種々変形実施が可能である。

【図面の簡単な説明】

【0044】

【図1】本実施の形態にかかる補給用現像剤供給装置の概略図である。

【符号の説明】

【0045】

1…トナーカートリッジ 11…弾性材 12…枠体 13…口金 14…トナー収納袋 2…容器ホルダ 21…ホルダ本体 22…継ぎ手部 21a…開口部 23…継ぎ手本体 23a…連通孔 24…挿入杆 24a…トナー流入孔 3…吸引ポンプ 31…モーノポンプ 31a…吸引口部 31b…流出口部 31c…ドライブシャフト 31d…ケーシング 32…吸引ポンプ用クラッチ・モーター 4…チューブ 5…サブホッパー 51…機枠 52…搬送スクリュー 52a…スクリュー軸 53…搬送スクリュー用クラッチ・モーター 6…現像器 6a…トナー流入口

【特許請求の範囲】

【請求項1】

金属材料を含有し、真比重が1.35〜1.60g/cm3であるトナーと、キャリアとが一定割合で混合されてなることを特徴とする補給用現像剤。

【請求項2】

前記トナーは、飽和磁化率が0.1〜8emu/gであることを特徴とする請求項1記載の補給用現像剤。

【請求項3】

前記トナーは、飽和磁化率が0.2〜50emu/gの金属材料を含有することを特徴とする請求項1又は2記載の補給用現像剤。

【請求項4】

前記トナーは、黒色金属材料を含有することを特徴とする請求項1乃至3の何れか一項に記載の補給用現像剤。

【請求項5】

前記トナーは、重量平均粒径が3〜8μmであることを特徴とする請求項1乃至4の何れか一項に記載の補給用現像剤。

【請求項6】

前記トナーは、平均円形度が0.93〜1.00であることを特徴とする請求項1乃至5の何れか一項に記載の補給用現像剤。

【請求項7】

前記キャリアは、真比重が3.5〜8g/cm3であることを特徴とする請求項1乃至6の何れか一項に記載の補給用現像剤。

【請求項8】

請求項1乃至7の何れか一項に記載の補給用現像剤が充填されたトナーカートリッジであって、減容可能に袋状に構成されたことを特徴とするトナーカートリッジ。

【請求項9】

請求項8記載のトナーカートリッジと、該トナーカートリッジから前記補給用現像剤を吸引させて現像器に供給させる吸引ポンプとを備えたことを特徴とする補給用現像剤供給装置。

【請求項10】

請求項9記載の補給用現像剤供給装置を備えたことを特徴とする画像形成装置。

【請求項1】

金属材料を含有し、真比重が1.35〜1.60g/cm3であるトナーと、キャリアとが一定割合で混合されてなることを特徴とする補給用現像剤。

【請求項2】

前記トナーは、飽和磁化率が0.1〜8emu/gであることを特徴とする請求項1記載の補給用現像剤。

【請求項3】

前記トナーは、飽和磁化率が0.2〜50emu/gの金属材料を含有することを特徴とする請求項1又は2記載の補給用現像剤。

【請求項4】

前記トナーは、黒色金属材料を含有することを特徴とする請求項1乃至3の何れか一項に記載の補給用現像剤。

【請求項5】

前記トナーは、重量平均粒径が3〜8μmであることを特徴とする請求項1乃至4の何れか一項に記載の補給用現像剤。

【請求項6】

前記トナーは、平均円形度が0.93〜1.00であることを特徴とする請求項1乃至5の何れか一項に記載の補給用現像剤。

【請求項7】

前記キャリアは、真比重が3.5〜8g/cm3であることを特徴とする請求項1乃至6の何れか一項に記載の補給用現像剤。

【請求項8】

請求項1乃至7の何れか一項に記載の補給用現像剤が充填されたトナーカートリッジであって、減容可能に袋状に構成されたことを特徴とするトナーカートリッジ。

【請求項9】

請求項8記載のトナーカートリッジと、該トナーカートリッジから前記補給用現像剤を吸引させて現像器に供給させる吸引ポンプとを備えたことを特徴とする補給用現像剤供給装置。

【請求項10】

請求項9記載の補給用現像剤供給装置を備えたことを特徴とする画像形成装置。

【図1】

【公開番号】特開2008−292584(P2008−292584A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−135836(P2007−135836)

【出願日】平成19年5月22日(2007.5.22)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月22日(2007.5.22)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]