製品品質の管理方法、及び製品品質の管理装置

【課題】製品品質を対象に、製品の製造前に、管理限界を、過去の製造実績にもとづいて設定することを可能な製品品質の管理方法を提供する。

【解決手段】過去の複数の製造機会において実績データを収集する第1工程と、品質を第1の線形予測子で定義する第2工程と、確率モデルを用いて数式化する第3工程と、製造条件の実績データの集合体として、製造条件各々の分布をモデル化する第4工程と、第2の線形予測子の値の集合体を定める第5工程と、第1の線形予測子の値の集合体を算出する第6工程と、ブートストラップサンプル要素集合に対応する製品品質を算出する第7工程と、目標値と一致する製造条件の値を算出し、該製造条件の目標値とする第8工程と、製品品質が望ましい範囲から外れていると判定する前記製造条件の値を定め、該製造条件の製品品質に関する管理限界として算出する第9工程とを、備える。

【解決手段】過去の複数の製造機会において実績データを収集する第1工程と、品質を第1の線形予測子で定義する第2工程と、確率モデルを用いて数式化する第3工程と、製造条件の実績データの集合体として、製造条件各々の分布をモデル化する第4工程と、第2の線形予測子の値の集合体を定める第5工程と、第1の線形予測子の値の集合体を算出する第6工程と、ブートストラップサンプル要素集合に対応する製品品質を算出する第7工程と、目標値と一致する製造条件の値を算出し、該製造条件の目標値とする第8工程と、製品品質が望ましい範囲から外れていると判定する前記製造条件の値を定め、該製造条件の製品品質に関する管理限界として算出する第9工程とを、備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄鋼条鋼製品等に代表される製品の品質を管理する方法、及び、当該製品品質の管理に用いられる製品品質の管理装置に関する。

【背景技術】

【0002】

製品の表面疵や内部欠陥といった欠点数、及び、製品の不良品数は、離散確率変数で表される計数値である。そして、欠点数はポアソン分布に、不良品数は二項分布に各々従うものとしてモデル化することができる。ここで、「欠点数」は統計の用語であり、疵や欠陥等を計数値で表す統計量を指す。従来、ポアソン分布に従う欠点数の管理にはc管理図やu管理図等が用いられ、二項分布に従う不良品数の管理にはnp管理図やp管理図等が用いられており、管理限界線を越えた場合や、グラフの時間的傾向から管理限界線を越えそうな場合に、製造条件の異常を調査するという方法がとられていた(JIS Z 9020:1999)。また、連続値変数に対してはx管理図及びR管理図により、実績値に対する上方管理限界や下方管理限界を表示して傾向を管理する方法が知られている。

【0003】

これらの管理図による製品の品質管理によれば、品質が悪くなる傾向にあることは検出できるが、どの製造条件が悪いのか、また、どの方向に修正すれば改善するのかが不明である。多くの変数が関わる化学プロセスでは、プロセス中に多数の計測装置を配置し、変数の測定結果に対して、x管理図及びR管理図を作成する方法がとられる。例えば、特許文献1では、空気分離プロセスの統計的プロセス制御方法として、x管理図及びR管理図を作成し、コンピュータでスレッショルドを生成して警報スレッショルドに達すると警報指示をする方法が開示されている。また、非特許文献1には、品質予測に適用可能な、一般化線形モデルとよばれる方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−157449号公報

【非特許文献】

【0005】

【非特許文献1】P.McCullagh、J.A.Nelder著、「Generalized Linear Models」、第2版、Chapman & Hall、1989年8月1日

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示されている技術では、化学プロセスにおける製品品質の評価とは直接結びつけずにプロセスの計測装置データに関する管理図をもとに統計的プロセス制御を実施しているので、スレッショルド値が実際に製品の品質悪化/改善に結びついているかが明確ではない。また、対象とする製品品質を物理的連続値と仮定しており、製品の欠点数や不良品率等の品質指標は、離散分布する計数値に基づいており、その確率分布はポアソン分布や二項分布に代表される離散確率分布で近似され、連続値の確率分布である正規分布とは異なる。すなわち、特許文献1に開示されている技術のように、推定ばらつき算出のために実績値の標準偏差を計算しても、推定対象操業条件でのばらつきを正しく推定できない。このため、特許文献1に開示されている技術を用いて、製品品質の管理を行うと品質の推定精度が低く、特に下流工程において要求される品質範囲を逸脱する虞があるという問題があった。

【0007】

非特許文献1には、製品品質の制御に適用する方法については開示されておらず、非特許文献1に開示されている方法を製品品質の制御に適用することには、通常は目的変数の製品品質一項目に対する説明変数は数倍から数十倍の項目数があるため、品質制御のために説明変数の最適な値を決定することが困難であるという技術的阻害要因があった。

【0008】

そこで、本発明は、欠点数や不良率・合格率などの計数値を元にした製品品質を対象に、製品の製造前に、製品の品質の目標値を達成する各製造条件の目標値と目標値を達成できなくなる管理限界を、過去の製造実績にもとづいて設定することが可能な製品品質の管理方法、及び、当該管理方法を実施することが可能な製品品質の管理装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

以下、本発明について説明する。

【0010】

請求項1に記載の発明は、製品の品質を管理する方法であって、過去の複数の製造機会において実績データを収集する第1工程と、第1工程で収集した実績データのうち予め定めた項目を表す変数を用いて製造条件に応じた製品の品質を表す第1の線形予測子を定義する、第2工程と、第1の線形予測子に用いる製造条件について、管理される製品の品質を、第1の線形予測子を用いた離散確率分布に基づく確率モデルを用いて数式化する、第3工程と、製品製造工程中における実際の製造条件について、第1工程においてデータを収集した製造機会と同じ個数の実績データからなる集合を無作為抽出により作成して1つの要素集合とし、無作為抽出による要素集合作成を複数回繰り返すことにより、実績データ要素集合の集合からなる、製造条件の実績データの集合体として、製造条件各々の分布をモデル化する、第4工程と、第2工程で定義された第1の線形予測子の製造条件各々について、第1の線形予測子における該製造条件以外の製造条件各々および各々に対応する第1の線形予測子の回帰係数からなる第2の線形予測子を用いて第4工程で定めた実績データの要素集合各々について、該要素集合の要素である実績データの値と、第2の線形予測子を用いた該実績データに対応する第2の線形予測子の値と、の集合を定め、該集合の各々を要素集合とする、第2の線形予測子の値の集合体を定める、第5工程と、製造条件の各々と、製造条件に関する第5工程で定めた第2の線形予測子の値の集合体の各要素集合と、について、該製造条件の任意の値と、第2工程で定めた該製造条件に対応する第1の線形予測子の回帰係数と、第2の線形予測子の値の集合体の各要素集合の要素である実績データの値と、を用いて第2工程で定義した第1の線形予測子の値を算出し、第2の線形予測子の値に対応する第1の線形予測子の値を要素とする、第2の線形予測子の値が属する要素集合に対応する各要素集合と、要素集合からなる第1の線形予測子の値と、の集合体を算出する、第6工程と、製造条件の各々について、第6工程で算出した第1の線形予測子の値が属する各要素集合について第3工程で定めた製品品質の確率モデルを用いて、第5工程に与えた製造条件の値に対する、第1の線形予測子の値の要素集合に対応する製品品質の期待値を算出し、算出した要素集合に対応する製品品質の平均値を算出して、製造条件各々の任意の値と前記ブートストラップサンプル要素集合に対応する製品品質を算出する、第7工程と、製品製造開始前に、製造条件の各々について、第6工程で定めた第1の線形予測子の値の各要素集合について第6工程に与える製造条件の値の変更と、第7工程による対応する製品品質算出を繰返して、製品品質の期待値があらかじめ定めた目標値と一致する製造条件の値を算出し、該製造条件の目標値とする、第8工程と、製品製造開始前に、製造条件の各々について、第8工程において製品品質の期待値が目標値に一致するときの第7工程で得られる製品品質の期待値の集合を用いて、製品品質が望ましい範囲から外れていると判定する製造条件の値を定め、該製造条件の製品品質に関する管理限界として算出する、第9工程とを、備えることを特徴とする製品品質の管理方法である。

【0011】

請求項2に記載の発明は、請求項1における製品品質の管理方法において、第8工程および第9工程で目標値および管理限界を定めた製造条件について、製品の製造順または時間経過を横軸にとり、対応する該製造条件の値を縦軸にとる平面上に、実績データによる折れ線グラフまたは点プロットのグラフを描画し、さらに第8工程で算出した製品目標値の管理限界を水平線として描く管理図を描画する、製品品質の管理方法である。

【0012】

請求項3に記載の発明は、請求項1または2に記載の製品品質の管理方法において、第2工程で定義される第1の線形予測子の係数を、品質の測定結果、および/または、製造条件の実績データに基づいて算出する、算出工程が、第3工程に備えられることを特徴とする。

【0013】

請求項4に記載の発明は、請求項1または2に記載の製品品質の管理方法において、管理される製品の品質が欠点数である場合には、第3工程で用いる前記確率モデルとしてポアソン分布が用いられることを特徴とする。

【0014】

請求項5に記載の発明は、請求項1または2に記載の製品品質の管理方法において、管理される製品の品質が不良品数又は不良品率である場合には、第3工程で用いる確率モデルとして二項分布が用いられることを特徴とする。

【0015】

請求項6に記載の発明は、請求項1〜5のいずれか1項に記載の製品品質の管理方法において、製品が鋼材であることを特徴とする。

【0016】

請求項7に記載の発明は、製品の品質を管理する装置であって、製造条件に応じた製品の品質を、第1の線形予測子で定義する、線形予測子定義部と、線形予測子定義部の線形予測子に用いる製造条件について、過去の複数の製造機会において実績データを収集するデータ収集部と、管理される製品の品質を、第1の線形予測子を用いた離散確率分布に基づく確率モデルを用いて数式化する、確率モデル定義部と、製品製造工程中における実際の製造条件について、データ収集部においてデータを収集した製造機会と同じ個数の実績データからなる集合を無作為抽出により作成して1つの要素集合とし、無作為抽出による要素集合作成を複数回繰り返すことにより、実績データ要素集合の集合からなる、製造条件の実績データの集合体として、製造条件各々の分布をモデル化するブートストラップサンプル集合体定義部と、線形予測子定義部で定義された第1の線形予測子の製造条件各々について、第1の線形予測子における該製造条件以外の製造条件各々、および各々に対応する第1の線形予測子の回帰係数からなる第2の線形予測子を用いてブートストラップサンプル集合体定義部で定めた実績データの要素集合各々について、該要素集合の要素である実績データの値と第2の線形予測子を用いた該実績データに対応する第2の線形予測子の値の集合を定め、該集合の各々を要素集合とする、第2の線形予測子の値の集合体を定める第2の線形予測値算出部と、製造条件の各々と製造条件に関する第2の線形予測子の値の集合体の各要素集合について、該製造条件の任意の値と、確率モデル定義部で定めた該製造条件に対応する回帰係数と、第1の線形予測子の値の集合体の各要素集合の要素である実績データの値とを用いて線形予測子定義部で定義した第1の線形予測子の値を算出し、第2の線形予測子の値に対応する第1の線形予測子の値を要素とする、第2の線形予測子の値が属する要素集合に対応する各要素集合と、要素集合からなる第1の線形予測子の値の集合体を算出する、線形予測値ブートストラップサンプル要素集合算出部と、製造条件の各々について、線形予測値算出部で算出した第1の線形予測子の値が属する各要素集合について確率モデル定義部で定めた製品品質の確率モデルを用いて、第2の線形予測値算出部に与えた製造条件の値に対する、第1の線形予測子の値の要素集合に対応する製品品質の期待値を算出し、算出した要素集合に対応する製品品質の平均値を算出して、製造条件各々の任意の値とブートストラップサンプル要素集合に対応する製品品質を算出する、ブートストラップサンプル品質予測部を備え、製品製造開始前に、製造条件の各々について、線形予測値ブートストラップサンプル要素集合算出部で定めた第1の線形予測子の値の各要素集合について線形予測値ブートストラップサンプル要素集合算出部に与える製造条件の値の変更と前記ブートストラップサンプル品質予測部による対応する製品品質算出を繰返して、製品品質の期待値があらかじめ定めた目標値と一致する製造条件の値を算出し、該製造条件の目標値とする製造条件目標値算出部と、製品製造開始前に、製造条件の各々について、製造条件目標値算出部において製品品質の期待値が目標値に一致するときのブートストラップサンプル品質予測部で得られる製品品質の期待値の集合を用いて、製品品質が望ましい範囲から外れていると判定する製造条件の値を定め、該製造条件の製品品質に関する管理限界として算出する製造条件管理限界算出部とを、備えることを特徴とする製品品質の管理装置である。

【0017】

請求項8に記載の発明は、請求項7における製品品質の管理装置において、製造条件目標値算出部および製造条件管理限界算出部で目標値および管理限界を定めた製造条件について、製品の製造順または時間経過を横軸にとり、対応する該製造条件の値を縦軸にとる平面上に、実績データによる折れ線グラフまたは点プロットのグラフを描画し、さらに製造条件目標値算出部で算出した製品目標値の管理限界を水平線として描く管理図を描画する管理グラフ作成装置を有することを特徴とする製品品質の管理装置である。

【0018】

請求項9に記載の発明は、請求項7または8に記載の製品品質の管理装置において、線形予測子定義部で定義される第1の線形予測子の係数を、品質の測定結果、および/または、製造条件の実績データに基づいて算出する、算出機能が、確率モデル定義部に備えられることを特徴とする。

【0019】

請求項10に記載の発明は、請求項7または8に記載の製品品質の管理装置において、管理される製品の品質が欠点数である場合には、確率モデル定義部で用いる確率モデルとしてポアソン分布が用いられることを特徴とする。

【0020】

請求項11に記載の発明は、請求項7または8に記載の製品品質の管理装置において、管理される製品の品質が不良品数又は不良品率である場合には、確率モデル定義部で用いる確率モデルとして二項分布が用いられることを特徴とする。

【0021】

請求項12に記載の発明は、請求項7〜11のいずれか1項に記載の製品品質の管理装置において、製品が鋼材であることを特徴とする。

【発明の効果】

【0022】

本発明によれば、欠点数や不良率・合格率などの計数値を元にした製品品質を対象に、製品の製造前に、製品の品質の目標値を達成する各製造条件の目標値と目標値を達成できなくなる管理限界を設定できるので、製造条件を品質について適切な範囲に制御可能である。製造から検査完了までに時間がかかる場合でも、製造開始前に製造条件の目標値を設定できるので、製造条件外れのために製品品質を大きく悪化させることがなくなる。また、製造条件の実績データの確率分布を数式で推定するのではなく、実績データだけを用いて実績データのばらつきを考慮した製品品質の予測計算が可能であるため、製造実績データが複雑な形状の分布をしていても、数式による近似誤差の影響を受けずに、正確な製造条件目標値や管理限界を設定できる。

【図面の簡単な説明】

【0023】

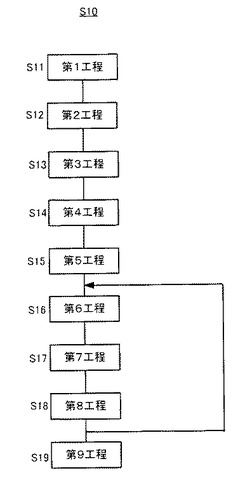

【図1】第1実施形態にかかる管理方法に備えられる工程を示すフローチャートである。

【図2】第2実施形態にかかる管理方法に備えられる工程を示すフローチャートである。

【図3】鉄鋼条鋼製品の製造プロセス例を示す図である。

【図4】第1実施形態にかかる管理装置の形態例を示す概念図である。

【図5】最尤法で、表1の回帰式の係数を決定した結果、製造条件の線形予測子の値Sと合格率ρとの関係をプロットした図である。

【図6】第2実施形態にかかる管理装置の形態例を示す概念図である。

【図7】実施例において、製造前に設定した製造条件目標値と製造条件管理限界を示す水平線とともに製造後の製造条件実績データおよび製品合格率を示したグラフである。

【図8】実施例において、製造前に設定した製造条件目標値と製造条件管理限界を示す水平線とともに製造後の製造条件実績データおよび製品合格率を示した他のグラフである。

【発明を実施するための形態】

【0024】

本発明の上記した作用および利得は、次に説明する発明を実施するための形態から明らかにされる。以下本発明を図面に示す実施形態に基づき説明する。ただし本発明はこれら実施形態に限定されるものではない。

【0025】

以下、本発明の実施の形態について説明する。

1.製品品質の管理方法

工業製品製造過程における製品製造条件は、製造工程における製品又は中間製品に関する物理量(温度、形状、組成等)の測定結果、製造装置に関する物理量(温度、圧力等)の測定結果、これらの物理量の制御目標値、運転条件設定値、及び、製造装置間において測定・設定される値等によって構成される群から選択される一又は複数の製造条件によって構成される。以下の本発明の説明において、製造条件はxを用いて表し、ある一の製品nに対する製造条件を指す場合はxn(ただし、nは1以上の整数。)を用いて表す。また、製品nに対する製造条件xnが複数ある場合で、それらを区別する必要がある場合には、一の製造条件をxnk(ただし、kは1以上の整数。)で表す。さらに、製造条件xnがK個ある場合にそれら全体を組み合わせたベクトルをベクトルxn=[xn1 xn2 …xnK]Tとする。ただしTはベクトルの転置とする。

また、欠点数や不良品数等に代表される品質に関する測定データをyを用いて表す。本発明では、品質に関する測定データyを目的変数とし、製造条件xを説明変数とする回帰モデルによって、品質モデルを構成する。

【0026】

本発明では、品質モデルを構成するにあたり、目的変数の確率モデルとして二項分布やポアソン分布等の離散確率分布を仮定し、製造条件に対する品質の期待値を単調増加関数で変換し、線形回帰式でモデル化する一般化線形モデルと呼ばれる方法を用いる。

なお、本発明における品質モデルの構成では、線形回帰式の係数を最尤法で推定する。

【0027】

1.1.第1実施形態

図1は、第1実施形態にかかる本発明の製品品質の管理方法S10(以下、「第1実施形態にかかる管理方法S10」という。)に備えられる工程を示すフローチャートである。図1に示すように、第1実施形態にかかる管理方法S10は、第1工程(工程S11)と、第2工程(工程S12)と、第3工程(工程S13)と、第4工程(工程S14)と、第5工程(工程S15)と、第6工程(工程S16)と、第7工程(工程S17)と、第8工程(工程S18)と、第9工程(工程S19)と、を備える。

【0028】

<第1工程(工程S11)>

第1工程である工程S11では、個々の製品と製造条件及び品質の実現値とを対応付けた製造条件データ又は品質データが作成されるとともに、製造条件データ又は品質データの集合が作成される。製品番号をn=1、2、…、Nとして、製造条件データはベクトルxnと表す。製造条件データの集合は、一又は複数の製造条件データxnを要素とする集合であり、ベクトルxnを転置して行方向に並べた行列X=[x1 x2 …xN]Tで表す。また、着目する計数値で表される製品品質はyとし、製品品質データをynと表す。製品品質データの集合は、一又は複数の製品品質データynを要素とする集合であり、ynを転置して行方向に並べたベクトルY=[y1 y2 … yN]Tで表す。

【0029】

<第2工程(工程S12)>

第2工程である工程S12は、製造条件に応じた製品の品質を線形予測子で定義する工程である。回帰係数ベクトル(以下、「回帰パラメータ」ということがある。)をa=[a0 a1 … aK]Tとするとき、第1の線形予測子Sは下記式(1)により表すことができる。式(1)でxnはベクトルxnである。

【0030】

【数1】

【0031】

<第3工程(工程S13)>

第3工程である工程S13は、制御される製品の品質を、第1の線形予測子を用いた離散確率分布に基づく確率モデルを用いて数式化する工程である。制御される製品の品質が、一の条鋼製品当たりの表面疵や内部欠陥の数などのように、ゼロ以上の離散値であり、かつ、上限が不明なものである場合、一の条鋼製品当たりの欠点数の平均をλとすると、対象量w(w個の製品からなる1ロット)における欠点数yは、平均λwのポアソン分布に従う確率変数であり、その確率pは下記式(2)により表すことができる。式(2)においてyは欠点数である。

【0032】

【数2】

【0033】

しかし、欠点数は一の製品当たりの個数で比較されるものなので、一の製品当たり欠点数の平均λを下記式(3)のように定義する。式(3)でxnはベクトルxnである。

【0034】

【数3】

【0035】

上記式(2)および式(3)を用いると、製造条件xに対する対象量wにおける欠点数yの確率分布は下記式(4)で表すことができる。ここで、変数x(製造条件)は、製品製造工程中においてばらつく確率変数なので、欠点数yの確率分布はxを条件とする条件付き確率で表される。式(4)では、xnはベクトルxn、yは欠点数を表す。

【0036】

【数4】

【0037】

次に、回帰パラメータaの推定を行う。回帰パラメータaの推定は、最尤法によって行うことができる。具体的には、対数尤度Lを、製品品質データ集合Y及び製造条件データ集合Xを用いて下記式(5)で定義し、これを最大化する回帰パラメータaを求めることにより行う。式(5)でxnはベクトルxnである。

【0038】

【数5】

【0039】

上記式5において、W=[w1 w2 … wN]Tである。

【0040】

上記式(3)〜式(5)より、対数尤度Lは下記式(6)で表すことができる。ただし、回帰係数パラメータaに無関係な項は定数(const)として表している。また、式(6)でxnはベクトルxnである。

【0041】

【数6】

【0042】

式(6)で表される対数尤度Lを最大にする回帰パラメータaは、下記式(7)で表される必要条件を満たす解を、ニュートン法等により求め、その解の中から対数尤度Lを最大にするものを選択する方法や、遂次二次計画法のような非線形最適化法により求めることができる。

【0043】

【数7】

【0044】

これに対し、制御される製品の品質が、一ロット中の不良品数などのように、ゼロ以上の離散値であり、かつ、上限が有限であるものである場合、対象製品個数mに対する不良品数y(この場合、0≦y≦m)は、一回試行した場合に発生する確率がρの事象をm回試行する場合における、発生回数に関する二項分布に従う確率変数であり、その確率分布は、一つの製品が不良品になる確率をρとして、下記式(8)により表すことができる。式(8)においてxは製造条件xである。

【0045】

【数8】

【0046】

ここで、上記式(8)において、

【0047】

【数9】

は、相異なるm個の中からy個を抽出する組合せの数である。

【0048】

ここで、不良品の発生確率ρは下記式(9)により表すことができる。式(9)においてxは製造条件xである。

【0049】

【数10】

【0050】

また、上記式(8)および式(9)を用いて、製造条件xに対する対象個数mにおける不良品数yの確率分布は、下記式(10)により表すことができる。

【0051】

【数11】

【0052】

制御される製品の品質が不良品数の場合、最尤法による回帰パラメータaの推定は、対数尤度Lを、製品品質データ集合及び製造条件データ集合を用いて下記式(11)で定義し、これを最大化する回帰パラメータaを求めることにより行う。式(11)でxnはベクトルxnである。

【0053】

【数12】

ここで、上記式(11)において、M=[m1 m2 … mN]Tである。

【0054】

上記式(9)〜式(11)より、対数尤度Lは下記式(12)で表すことができる。ただし、回帰パラメータaに無関係な項は定数(const)として表している。式(12)でxnはベクトルxnである。

【0055】

【数13】

【0056】

上記式(12)で表される対数尤度Lを最大にする回帰パラメータaは、制御される製品の品質が欠点数である場合と同様の方法により、求めることができる。

【0057】

<第4工程(工程S14)>

第4工程である工程S14は、上記工程S12で定義した線形予測子中の変数xnで表されている製造条件の製品製造工程中における実際の値の確率密度分布を特定する工程である。製造条件xは、通常所定の目標値に一致するように制御されるが、鉄鋼の製鋼プロセスなどでは温度、圧力の制御が困難であるため、製造条件は必ずしも目標値とは一致せず、未知の外乱や制御装置の状況によりばらつきが生じる。このような製造条件実績データの分布が簡単な数式で表せない場合が多いので、次のようなブートストラップサンプリングにより、製造条件のばらつきを反映したデータを多数生成する。

1) n’を整数n=1,…,Nから重複を許して無作為に抽出したN個の整数とする。

2) 工程S11で集計した製造条件データベクトルxn=x1,…,xNからn’を添え字とするN個のデータベクトルを選び製造条件のブートストラップサンプル集合体の要素集合の一つ、Σb(b=1,…,B)とする。

3) 1)、2)の操作をB回繰り返し、N個のデータベクトルからなる集合をB個生成する。ここでBは1000回程度である。この操作により、B個の要素集合をもつ製造条件のブートストラップサンプル集合体{Σb}が作成される。

【0058】

<第5工程(工程S15)>

第5工程である工程S15は、一つの製造条件以外のすべての製造条件の取り得る値の組合せによる製品品質の線形予測子の分布を前記工程S14で作成したブートストラップサンプル集合体に対応した形で特定する工程である。工程S15では、i番目の製造条件をxiとし、それ以外の製造条件をxj(ただし、j≠i)で表す。このとき、式(1)の線形予測子からxiを因子にもつ項を除いた第2の線形予測子Si(xn,a)を、下記式(13)で表す。ここでxnはベクトルxnである。

【0059】

【数14】

【0060】

前記ブートストラップサンプル集合体のb番目の要素集合をΣbと表す。Σbの要素である実績データベクトルxn’bについて式(13)のSi(xn’b,a)を算出し、Σbの各要素に対する値からなる集合Ub,iを式(14)のように表す。

【0061】

【数15】

【0062】

さらに、b=1,…,Bのブートストラップサンプル集合体の要素集合Σb各々に上記操作を繰返して、製造条件ごとにUb,iを要素集合とする集合体Ui={Ub,i}を定める。

【0063】

<第6工程(工程S16)>

第6工程である工程S16は、工程S15で作成した一つの製造条件以外のすべての製造条件の取り得る値の組合せによる製品品質の線形予測子の分布を表すデータの集合体に対して、工程S15で除いた製造条件の任意の値に対して、データ集合体の要素集合の要素データベクトルと組み合わせたときの工程S12で特定した線形予測子の値を算出する工程である。

【0064】

工程S16では、製造条件データベクトルのi番目の製造条件xiの任意に与えられた値に対して、ブートストラップ集合体のb番目の要素集合Σbに対応する集合Ub,iの要素にSi(xn’b,a)と回帰係数aiを用いて、式(15)で定義した。ここでxnはベクトルである。

【0065】

【数16】

【0066】

これを用いて、Σbに対応する第1の線形予測子S(xn’b,a)のブートストラップサンプル要素集合Vb,iを式(16)のように表す。

【0067】

【数17】

【0068】

さらに、b=1,…,Bのブートストラップサンプル集合体の要素集合Σb各々に上記操作を繰返して、製造条件ごとにVb,iを要素集合とする集合体Vi={Vb,i}を定める。

【0069】

<第7工程(工程S17)>

第7工程である工程S17では、工程S14で特定したブートストラップサンプル集合体におけるブートストラップ要素集合に関する工程S13で定義した品質の平均値を算出する工程である。本工程では、品質の確率モデルで用いる製造条件による品質の線形予測子の値としてsn’,ibを用いた場合の品質の期待値qn’,ibをn’について平均した値qibとして求める。ただし、ここでの品質の平均値は対象製品の重量や製造本数が不明である場合を考慮して、単位重量あたりの欠点数、または不良品の発生率または合格率としての平均値として定義する。

【0070】

1)対象とする品質が欠点数である場合には、sn’,ibに対する単位当たりの欠点数λn’,ibが式(6)より、λn’,ib=exp(sn’,ib)なのでブートストラップサンプル要素集合Σbに対する単位量あたり平均欠点数λibは式(17)により表される。

【0071】

【数18】

【0072】

2)品質が不良品数である場合には、sn’,ibに対する不良品発生率ρn’,ibが式(9)よりλn’,ib=1/(1+exp(−sn’,ib))なので、ブートストラップサンプル要素集合Σbに対する不良品発生率の平均値ρibは式(18)により表される。

【0073】

【数19】

この例では品質を不良品数としたが合格品数でも同じである。

【0074】

<第8工程(工程S18)>

第8工程である工程S18は、製品品質の目標値αを指定したときに、製造開始前に、一つの製造条件の制御目標値を定める工程である。本工程で制御目標値を定める製造条件をxiで表す。工程S16から工程S17の一連の工程に対して、各ブートストラップ集合体の要素集合Σbに関する品質をブートストラップサンプル集合体全体で平均した値が目標値に一致するように、上記xiの値を繰返し修正する。修正のアルゴリズムには二分法など関数勾配を用いない方法を適用する。

【0075】

1)対象とする品質が欠点数である場合には、ブートストラップサンプル要素集合Σbに対する単位量あたり欠点数λibのブートストラップサンプル集合体全体での平均値が、製造条件xiに対する品質の平均値であるので、これが目標値にαに一致するようにxiを二分法などで修正する。

【0076】

2)品質が不良品数である場合には、ブートストラップサンプル要素集合Σbに対する不良品発生率の平均値ρibのブートストラップサンプル集合体全体での平均値が、製造条件xiに対する品質の平均値であるので、これが目標値αに一致するようにxiを二分法などで修正する。

【0077】

<第9工程(工程S19)>

第9工程である工程S19は、製品製造開始前に、工程S18で定めた製品の目標値に対して、一つの製造条件の値について望ましい製品品質が得られる限界値を求める工程である。i番目の製造条件xiの制御目標値を定めたときに、工程S17で得られる製品品質の期待値の集合{qib}を品質の悪い順に並べた時に、予め定めた0<β<1なる定数βに対して、品質の悪い順にβB番目の値を決定する。βBが整数値でない場合は、隣り合った値を線形補間する。βB番目のqib*に対応する製造条件の値xiを望ましい範囲から外れていると判定する製造条件xiの管理限界値Liとする。この工程では品質を目標値αにした時に、製造条件の母集団の分布と品質発生におけるばらつきが原因で望ましい製品品質が得られない確率がβ以下になる限界値を求めている。

ここでLiは境界値だが、aiの符号と線形予測子Sの増減に対する品質悪化/改善の方向から、xiがLiを上回る場合に品質が悪化する場合、Liは品質管理上、上回るべきではない上方限界値、xiがLiを下回る場合に品質が悪化する場合Liは品質管理上、下回るべきではな下方限界値に相当する。

【0078】

このように、第1実施形態にかかる管理方法S10では、離散確率分布に基づく確率モデルで特定された数式と、後続製造工程における製造条件のばらつきの確率モデル式と、を用いて、欠点数や不良品数等の製品品質を、後続製造工程の製造条件制御精度も考慮して予測する。欠点数や不良品数等に代表される、発生確率の小さい対象の確率分布は、正規分布から大きく異なり、ポアソン分布や二項分布等の離散確率分布によって高精度に近似することができるので、第1実施形態にかかる管理方法を用いた制御方法によれば、製造開始前に、過去の製造条件実績データをもとに、製品の品質が目標値に一致するための製造条件目標値を高精度に設定することができ、かつ、当該目標値を得るための該製造条件の管理限界値を設定することができるので、製造条件をこの管理限界値を越えないように制御することで、製品品質が目標値から大きく外れないように制御することができる。

【0079】

1.2.第2実施形態

図2は、第2実施形態にかかる本発明の製品品質の管理方法S20(以下、「第2実施形態にかかる管理方法S20」という。)に備えられる工程を示すフローチャートである。図2に示すように、第2実施形態にかかる管理方法S20は、第1工程(工程11)〜第9工程(工程19)に加え、第21工程(工程S21)を備えている。第1工程(工程S11)〜第9工程(工程S19)までは上記した第1実施形態と共通するので、同じ符号を付して説明を省略する。従ってここでは第21工程(工程S21)について説明する。

【0080】

<第21工程(工程S21)>

第21工程である工程S21は、製品製造実績データに対して、第8工程(工程S18)および第9工程(工程S19)で目標値および管理限界を定めた製造条件について、製品の製造順または時間経過を横軸にとり、対応する該製造条件の値を縦軸にとる平面上に、実績データによる折れ線グラフまたは点プロットのグラフを描画し、さらに第8工程(工程S18)で算出した製品目標値の管理限界を水平線として描く管理図を描画する。

【実施例】

【0081】

本実施例で取り上げる鉄鋼条鋼製品の製造プロセス例を図3に示す。二次精錬後に連続鋳造機で鋳造されたブルーム鋳片を加熱炉で加熱・分塊し、その後、分塊圧延工程にて半製品である鋼片が製造される。本実施例では、連続鋳造機での鋳造終了後に分塊圧延を施した後の超音波検査装置(UST)による内部欠陥による鋼片合格率の目標値設定と、製造条件の目標値と管理限界を定めた。

【0082】

(1)実施例1

本実施例1における管理装置の装置構成のうち特に演算に関連する部位における演算に関する流れを図4に示す。これは上記第1実施形態に係る製品品質の管理方法S10に対応するものであり、第1実施形態にかかる管理装置の形態例を示す概念図である。

本装置では、品質指標として製品UST合格率を選択し、製造条件として、溶鋼成分、連続鋳造における製造条件、及び、分塊圧延における製造条件等、合計9項目を選択した。管理装置の装置構成は、このような演算ができればよく、特に限定されるものではないが、データ等を入力する入力手段、予め定めれたプログラムや基礎データが記憶された記憶手段、入力手段や記憶手段からの指令に基づいて実際に演算を行う演算子(いわゆるCPU等)、演算の作業領域や演算結果を一時的に記憶するRAM、及び必要に応じて演算結果やその他の情報を出力する出力手段を備えていることが好ましい。これには例えばパーソナルコンピュータ等を挙げることができる。この場合、図4に示された算出部は、これら演算がおこなわれる演算子を意味する。すなわち、図4に示したような各事項は、記憶手段に記憶されていたプログラム、データや入力手段から入力された新たな情報に基づいて演算子により演算し、その結果を出力手段が出力する。

【0083】

また、算出部では、過去の製造実績データを用いて、線形予測子の係数を算出した。表1に、算出した線形予測子の係数を示す。また、図5に、上記製造実績データとは異なる過去の製造実績データ26ケースを用いた線形回帰式の係数計算における、線形予測子の値と不良品率の推定値との関係を示す。

【0084】

【表1】

【0085】

また、本実施例1における、製品製造前合格率の基準は、「合格率が95%以上」であり、製造条件の管理基準は「合格率が95%以下になる確率が1%以下」となるように定める必要がある。線形予測子S(xn,a)は、表1に示す係数、及び、選択した9の製造条件を上記式(1)へ適用することにより定義する。

【0086】

ブートストラップサンプル集合体定義部では、B=1000として工程S14における手順により、26個の要素データベクトルを持つ1000個の要素集合からなるブートストラップサンプル集合体を定める。ブートストラップサンプル集合体に基づき、第2線形予測値算出部では、工程S15における手順により、9個の製造条件各々について、第2の線形予測子を用いて、各ブートストラップサンプル要素集合に対応して、同数の要素をもつ第2の線形予測値のブートストラップサンプル要素集合を定める。

【0087】

製造条件目標値算出部では、製造条件各々に対して製品線形予測値ブートストラップサンプル要素集合算出部を起動して、工程S16の手順により、第2線形予測値のブートストラップサンプル要素集合と製造条件の任意の値に対する製品線形予測値ブートストラップサンプル要素集合を算出し、その後、ブートストラップサンプル品質予測部を起動して、工程S17の手順により製品線形予測値ブートストラップサンプル要素集合に対応する、ブートストラップサンプル品質予測値の集合を算出し、工程S18の手順により、品質目標値合格率95%に対応する製造条件の値を算出する。

【0088】

製造条件限界値算出部では、製造条件各々について、工程S19の手順により、製造条件目標値合格率95%を実現する製造条件の値を算出したときのブートストラップサンプル品質予測部で得た製品品質の期待値の集合を用いて、合格率95%から外れる確率が1%になる製造条件の値を算出し、製造条件の管理限界とする。

【0089】

(2)実施例2

本実施例2は実施例1の品質管理装置に管理グラフ作成装置を追加した構成である(図6)。これは上記第2実施形態にかかる製品品質の管理方法S20に対応するものであり、第2実施形態にかかる管理装置の形態例を示す概念図である。

管理グラフ作成装置では、工程S21の手順により、実績として得られた各製造条件データを製造順に折れ線グラフで描画し、各グラフの上に製造条件目標値と、管理限界の水平線を描画する。

【0090】

本品質管理装置で設定した製造条件目標値と製造条件管理限界をもとに、新たに27ケースの製品製造を行った。図7、図8は、本装置で作成した実績データのグラフの例であり、各製造条件の上方限界値を一点鎖線、下方限界値を細破線で描画し、各製造条件の目標値を太実線で描画している。

【0091】

製造順23番目から24番目の製造では、製造条件x1が下方限界値を下回り、24番目の製品の合格率が95%を下回った。そのため、製造順25番目からは、製造装置の目標値管理を強化することにより、製造順26番目からは再度合格率95%を上回ることができた。

【技術分野】

【0001】

本発明は、鉄鋼条鋼製品等に代表される製品の品質を管理する方法、及び、当該製品品質の管理に用いられる製品品質の管理装置に関する。

【背景技術】

【0002】

製品の表面疵や内部欠陥といった欠点数、及び、製品の不良品数は、離散確率変数で表される計数値である。そして、欠点数はポアソン分布に、不良品数は二項分布に各々従うものとしてモデル化することができる。ここで、「欠点数」は統計の用語であり、疵や欠陥等を計数値で表す統計量を指す。従来、ポアソン分布に従う欠点数の管理にはc管理図やu管理図等が用いられ、二項分布に従う不良品数の管理にはnp管理図やp管理図等が用いられており、管理限界線を越えた場合や、グラフの時間的傾向から管理限界線を越えそうな場合に、製造条件の異常を調査するという方法がとられていた(JIS Z 9020:1999)。また、連続値変数に対してはx管理図及びR管理図により、実績値に対する上方管理限界や下方管理限界を表示して傾向を管理する方法が知られている。

【0003】

これらの管理図による製品の品質管理によれば、品質が悪くなる傾向にあることは検出できるが、どの製造条件が悪いのか、また、どの方向に修正すれば改善するのかが不明である。多くの変数が関わる化学プロセスでは、プロセス中に多数の計測装置を配置し、変数の測定結果に対して、x管理図及びR管理図を作成する方法がとられる。例えば、特許文献1では、空気分離プロセスの統計的プロセス制御方法として、x管理図及びR管理図を作成し、コンピュータでスレッショルドを生成して警報スレッショルドに達すると警報指示をする方法が開示されている。また、非特許文献1には、品質予測に適用可能な、一般化線形モデルとよばれる方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−157449号公報

【非特許文献】

【0005】

【非特許文献1】P.McCullagh、J.A.Nelder著、「Generalized Linear Models」、第2版、Chapman & Hall、1989年8月1日

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示されている技術では、化学プロセスにおける製品品質の評価とは直接結びつけずにプロセスの計測装置データに関する管理図をもとに統計的プロセス制御を実施しているので、スレッショルド値が実際に製品の品質悪化/改善に結びついているかが明確ではない。また、対象とする製品品質を物理的連続値と仮定しており、製品の欠点数や不良品率等の品質指標は、離散分布する計数値に基づいており、その確率分布はポアソン分布や二項分布に代表される離散確率分布で近似され、連続値の確率分布である正規分布とは異なる。すなわち、特許文献1に開示されている技術のように、推定ばらつき算出のために実績値の標準偏差を計算しても、推定対象操業条件でのばらつきを正しく推定できない。このため、特許文献1に開示されている技術を用いて、製品品質の管理を行うと品質の推定精度が低く、特に下流工程において要求される品質範囲を逸脱する虞があるという問題があった。

【0007】

非特許文献1には、製品品質の制御に適用する方法については開示されておらず、非特許文献1に開示されている方法を製品品質の制御に適用することには、通常は目的変数の製品品質一項目に対する説明変数は数倍から数十倍の項目数があるため、品質制御のために説明変数の最適な値を決定することが困難であるという技術的阻害要因があった。

【0008】

そこで、本発明は、欠点数や不良率・合格率などの計数値を元にした製品品質を対象に、製品の製造前に、製品の品質の目標値を達成する各製造条件の目標値と目標値を達成できなくなる管理限界を、過去の製造実績にもとづいて設定することが可能な製品品質の管理方法、及び、当該管理方法を実施することが可能な製品品質の管理装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

以下、本発明について説明する。

【0010】

請求項1に記載の発明は、製品の品質を管理する方法であって、過去の複数の製造機会において実績データを収集する第1工程と、第1工程で収集した実績データのうち予め定めた項目を表す変数を用いて製造条件に応じた製品の品質を表す第1の線形予測子を定義する、第2工程と、第1の線形予測子に用いる製造条件について、管理される製品の品質を、第1の線形予測子を用いた離散確率分布に基づく確率モデルを用いて数式化する、第3工程と、製品製造工程中における実際の製造条件について、第1工程においてデータを収集した製造機会と同じ個数の実績データからなる集合を無作為抽出により作成して1つの要素集合とし、無作為抽出による要素集合作成を複数回繰り返すことにより、実績データ要素集合の集合からなる、製造条件の実績データの集合体として、製造条件各々の分布をモデル化する、第4工程と、第2工程で定義された第1の線形予測子の製造条件各々について、第1の線形予測子における該製造条件以外の製造条件各々および各々に対応する第1の線形予測子の回帰係数からなる第2の線形予測子を用いて第4工程で定めた実績データの要素集合各々について、該要素集合の要素である実績データの値と、第2の線形予測子を用いた該実績データに対応する第2の線形予測子の値と、の集合を定め、該集合の各々を要素集合とする、第2の線形予測子の値の集合体を定める、第5工程と、製造条件の各々と、製造条件に関する第5工程で定めた第2の線形予測子の値の集合体の各要素集合と、について、該製造条件の任意の値と、第2工程で定めた該製造条件に対応する第1の線形予測子の回帰係数と、第2の線形予測子の値の集合体の各要素集合の要素である実績データの値と、を用いて第2工程で定義した第1の線形予測子の値を算出し、第2の線形予測子の値に対応する第1の線形予測子の値を要素とする、第2の線形予測子の値が属する要素集合に対応する各要素集合と、要素集合からなる第1の線形予測子の値と、の集合体を算出する、第6工程と、製造条件の各々について、第6工程で算出した第1の線形予測子の値が属する各要素集合について第3工程で定めた製品品質の確率モデルを用いて、第5工程に与えた製造条件の値に対する、第1の線形予測子の値の要素集合に対応する製品品質の期待値を算出し、算出した要素集合に対応する製品品質の平均値を算出して、製造条件各々の任意の値と前記ブートストラップサンプル要素集合に対応する製品品質を算出する、第7工程と、製品製造開始前に、製造条件の各々について、第6工程で定めた第1の線形予測子の値の各要素集合について第6工程に与える製造条件の値の変更と、第7工程による対応する製品品質算出を繰返して、製品品質の期待値があらかじめ定めた目標値と一致する製造条件の値を算出し、該製造条件の目標値とする、第8工程と、製品製造開始前に、製造条件の各々について、第8工程において製品品質の期待値が目標値に一致するときの第7工程で得られる製品品質の期待値の集合を用いて、製品品質が望ましい範囲から外れていると判定する製造条件の値を定め、該製造条件の製品品質に関する管理限界として算出する、第9工程とを、備えることを特徴とする製品品質の管理方法である。

【0011】

請求項2に記載の発明は、請求項1における製品品質の管理方法において、第8工程および第9工程で目標値および管理限界を定めた製造条件について、製品の製造順または時間経過を横軸にとり、対応する該製造条件の値を縦軸にとる平面上に、実績データによる折れ線グラフまたは点プロットのグラフを描画し、さらに第8工程で算出した製品目標値の管理限界を水平線として描く管理図を描画する、製品品質の管理方法である。

【0012】

請求項3に記載の発明は、請求項1または2に記載の製品品質の管理方法において、第2工程で定義される第1の線形予測子の係数を、品質の測定結果、および/または、製造条件の実績データに基づいて算出する、算出工程が、第3工程に備えられることを特徴とする。

【0013】

請求項4に記載の発明は、請求項1または2に記載の製品品質の管理方法において、管理される製品の品質が欠点数である場合には、第3工程で用いる前記確率モデルとしてポアソン分布が用いられることを特徴とする。

【0014】

請求項5に記載の発明は、請求項1または2に記載の製品品質の管理方法において、管理される製品の品質が不良品数又は不良品率である場合には、第3工程で用いる確率モデルとして二項分布が用いられることを特徴とする。

【0015】

請求項6に記載の発明は、請求項1〜5のいずれか1項に記載の製品品質の管理方法において、製品が鋼材であることを特徴とする。

【0016】

請求項7に記載の発明は、製品の品質を管理する装置であって、製造条件に応じた製品の品質を、第1の線形予測子で定義する、線形予測子定義部と、線形予測子定義部の線形予測子に用いる製造条件について、過去の複数の製造機会において実績データを収集するデータ収集部と、管理される製品の品質を、第1の線形予測子を用いた離散確率分布に基づく確率モデルを用いて数式化する、確率モデル定義部と、製品製造工程中における実際の製造条件について、データ収集部においてデータを収集した製造機会と同じ個数の実績データからなる集合を無作為抽出により作成して1つの要素集合とし、無作為抽出による要素集合作成を複数回繰り返すことにより、実績データ要素集合の集合からなる、製造条件の実績データの集合体として、製造条件各々の分布をモデル化するブートストラップサンプル集合体定義部と、線形予測子定義部で定義された第1の線形予測子の製造条件各々について、第1の線形予測子における該製造条件以外の製造条件各々、および各々に対応する第1の線形予測子の回帰係数からなる第2の線形予測子を用いてブートストラップサンプル集合体定義部で定めた実績データの要素集合各々について、該要素集合の要素である実績データの値と第2の線形予測子を用いた該実績データに対応する第2の線形予測子の値の集合を定め、該集合の各々を要素集合とする、第2の線形予測子の値の集合体を定める第2の線形予測値算出部と、製造条件の各々と製造条件に関する第2の線形予測子の値の集合体の各要素集合について、該製造条件の任意の値と、確率モデル定義部で定めた該製造条件に対応する回帰係数と、第1の線形予測子の値の集合体の各要素集合の要素である実績データの値とを用いて線形予測子定義部で定義した第1の線形予測子の値を算出し、第2の線形予測子の値に対応する第1の線形予測子の値を要素とする、第2の線形予測子の値が属する要素集合に対応する各要素集合と、要素集合からなる第1の線形予測子の値の集合体を算出する、線形予測値ブートストラップサンプル要素集合算出部と、製造条件の各々について、線形予測値算出部で算出した第1の線形予測子の値が属する各要素集合について確率モデル定義部で定めた製品品質の確率モデルを用いて、第2の線形予測値算出部に与えた製造条件の値に対する、第1の線形予測子の値の要素集合に対応する製品品質の期待値を算出し、算出した要素集合に対応する製品品質の平均値を算出して、製造条件各々の任意の値とブートストラップサンプル要素集合に対応する製品品質を算出する、ブートストラップサンプル品質予測部を備え、製品製造開始前に、製造条件の各々について、線形予測値ブートストラップサンプル要素集合算出部で定めた第1の線形予測子の値の各要素集合について線形予測値ブートストラップサンプル要素集合算出部に与える製造条件の値の変更と前記ブートストラップサンプル品質予測部による対応する製品品質算出を繰返して、製品品質の期待値があらかじめ定めた目標値と一致する製造条件の値を算出し、該製造条件の目標値とする製造条件目標値算出部と、製品製造開始前に、製造条件の各々について、製造条件目標値算出部において製品品質の期待値が目標値に一致するときのブートストラップサンプル品質予測部で得られる製品品質の期待値の集合を用いて、製品品質が望ましい範囲から外れていると判定する製造条件の値を定め、該製造条件の製品品質に関する管理限界として算出する製造条件管理限界算出部とを、備えることを特徴とする製品品質の管理装置である。

【0017】

請求項8に記載の発明は、請求項7における製品品質の管理装置において、製造条件目標値算出部および製造条件管理限界算出部で目標値および管理限界を定めた製造条件について、製品の製造順または時間経過を横軸にとり、対応する該製造条件の値を縦軸にとる平面上に、実績データによる折れ線グラフまたは点プロットのグラフを描画し、さらに製造条件目標値算出部で算出した製品目標値の管理限界を水平線として描く管理図を描画する管理グラフ作成装置を有することを特徴とする製品品質の管理装置である。

【0018】

請求項9に記載の発明は、請求項7または8に記載の製品品質の管理装置において、線形予測子定義部で定義される第1の線形予測子の係数を、品質の測定結果、および/または、製造条件の実績データに基づいて算出する、算出機能が、確率モデル定義部に備えられることを特徴とする。

【0019】

請求項10に記載の発明は、請求項7または8に記載の製品品質の管理装置において、管理される製品の品質が欠点数である場合には、確率モデル定義部で用いる確率モデルとしてポアソン分布が用いられることを特徴とする。

【0020】

請求項11に記載の発明は、請求項7または8に記載の製品品質の管理装置において、管理される製品の品質が不良品数又は不良品率である場合には、確率モデル定義部で用いる確率モデルとして二項分布が用いられることを特徴とする。

【0021】

請求項12に記載の発明は、請求項7〜11のいずれか1項に記載の製品品質の管理装置において、製品が鋼材であることを特徴とする。

【発明の効果】

【0022】

本発明によれば、欠点数や不良率・合格率などの計数値を元にした製品品質を対象に、製品の製造前に、製品の品質の目標値を達成する各製造条件の目標値と目標値を達成できなくなる管理限界を設定できるので、製造条件を品質について適切な範囲に制御可能である。製造から検査完了までに時間がかかる場合でも、製造開始前に製造条件の目標値を設定できるので、製造条件外れのために製品品質を大きく悪化させることがなくなる。また、製造条件の実績データの確率分布を数式で推定するのではなく、実績データだけを用いて実績データのばらつきを考慮した製品品質の予測計算が可能であるため、製造実績データが複雑な形状の分布をしていても、数式による近似誤差の影響を受けずに、正確な製造条件目標値や管理限界を設定できる。

【図面の簡単な説明】

【0023】

【図1】第1実施形態にかかる管理方法に備えられる工程を示すフローチャートである。

【図2】第2実施形態にかかる管理方法に備えられる工程を示すフローチャートである。

【図3】鉄鋼条鋼製品の製造プロセス例を示す図である。

【図4】第1実施形態にかかる管理装置の形態例を示す概念図である。

【図5】最尤法で、表1の回帰式の係数を決定した結果、製造条件の線形予測子の値Sと合格率ρとの関係をプロットした図である。

【図6】第2実施形態にかかる管理装置の形態例を示す概念図である。

【図7】実施例において、製造前に設定した製造条件目標値と製造条件管理限界を示す水平線とともに製造後の製造条件実績データおよび製品合格率を示したグラフである。

【図8】実施例において、製造前に設定した製造条件目標値と製造条件管理限界を示す水平線とともに製造後の製造条件実績データおよび製品合格率を示した他のグラフである。

【発明を実施するための形態】

【0024】

本発明の上記した作用および利得は、次に説明する発明を実施するための形態から明らかにされる。以下本発明を図面に示す実施形態に基づき説明する。ただし本発明はこれら実施形態に限定されるものではない。

【0025】

以下、本発明の実施の形態について説明する。

1.製品品質の管理方法

工業製品製造過程における製品製造条件は、製造工程における製品又は中間製品に関する物理量(温度、形状、組成等)の測定結果、製造装置に関する物理量(温度、圧力等)の測定結果、これらの物理量の制御目標値、運転条件設定値、及び、製造装置間において測定・設定される値等によって構成される群から選択される一又は複数の製造条件によって構成される。以下の本発明の説明において、製造条件はxを用いて表し、ある一の製品nに対する製造条件を指す場合はxn(ただし、nは1以上の整数。)を用いて表す。また、製品nに対する製造条件xnが複数ある場合で、それらを区別する必要がある場合には、一の製造条件をxnk(ただし、kは1以上の整数。)で表す。さらに、製造条件xnがK個ある場合にそれら全体を組み合わせたベクトルをベクトルxn=[xn1 xn2 …xnK]Tとする。ただしTはベクトルの転置とする。

また、欠点数や不良品数等に代表される品質に関する測定データをyを用いて表す。本発明では、品質に関する測定データyを目的変数とし、製造条件xを説明変数とする回帰モデルによって、品質モデルを構成する。

【0026】

本発明では、品質モデルを構成するにあたり、目的変数の確率モデルとして二項分布やポアソン分布等の離散確率分布を仮定し、製造条件に対する品質の期待値を単調増加関数で変換し、線形回帰式でモデル化する一般化線形モデルと呼ばれる方法を用いる。

なお、本発明における品質モデルの構成では、線形回帰式の係数を最尤法で推定する。

【0027】

1.1.第1実施形態

図1は、第1実施形態にかかる本発明の製品品質の管理方法S10(以下、「第1実施形態にかかる管理方法S10」という。)に備えられる工程を示すフローチャートである。図1に示すように、第1実施形態にかかる管理方法S10は、第1工程(工程S11)と、第2工程(工程S12)と、第3工程(工程S13)と、第4工程(工程S14)と、第5工程(工程S15)と、第6工程(工程S16)と、第7工程(工程S17)と、第8工程(工程S18)と、第9工程(工程S19)と、を備える。

【0028】

<第1工程(工程S11)>

第1工程である工程S11では、個々の製品と製造条件及び品質の実現値とを対応付けた製造条件データ又は品質データが作成されるとともに、製造条件データ又は品質データの集合が作成される。製品番号をn=1、2、…、Nとして、製造条件データはベクトルxnと表す。製造条件データの集合は、一又は複数の製造条件データxnを要素とする集合であり、ベクトルxnを転置して行方向に並べた行列X=[x1 x2 …xN]Tで表す。また、着目する計数値で表される製品品質はyとし、製品品質データをynと表す。製品品質データの集合は、一又は複数の製品品質データynを要素とする集合であり、ynを転置して行方向に並べたベクトルY=[y1 y2 … yN]Tで表す。

【0029】

<第2工程(工程S12)>

第2工程である工程S12は、製造条件に応じた製品の品質を線形予測子で定義する工程である。回帰係数ベクトル(以下、「回帰パラメータ」ということがある。)をa=[a0 a1 … aK]Tとするとき、第1の線形予測子Sは下記式(1)により表すことができる。式(1)でxnはベクトルxnである。

【0030】

【数1】

【0031】

<第3工程(工程S13)>

第3工程である工程S13は、制御される製品の品質を、第1の線形予測子を用いた離散確率分布に基づく確率モデルを用いて数式化する工程である。制御される製品の品質が、一の条鋼製品当たりの表面疵や内部欠陥の数などのように、ゼロ以上の離散値であり、かつ、上限が不明なものである場合、一の条鋼製品当たりの欠点数の平均をλとすると、対象量w(w個の製品からなる1ロット)における欠点数yは、平均λwのポアソン分布に従う確率変数であり、その確率pは下記式(2)により表すことができる。式(2)においてyは欠点数である。

【0032】

【数2】

【0033】

しかし、欠点数は一の製品当たりの個数で比較されるものなので、一の製品当たり欠点数の平均λを下記式(3)のように定義する。式(3)でxnはベクトルxnである。

【0034】

【数3】

【0035】

上記式(2)および式(3)を用いると、製造条件xに対する対象量wにおける欠点数yの確率分布は下記式(4)で表すことができる。ここで、変数x(製造条件)は、製品製造工程中においてばらつく確率変数なので、欠点数yの確率分布はxを条件とする条件付き確率で表される。式(4)では、xnはベクトルxn、yは欠点数を表す。

【0036】

【数4】

【0037】

次に、回帰パラメータaの推定を行う。回帰パラメータaの推定は、最尤法によって行うことができる。具体的には、対数尤度Lを、製品品質データ集合Y及び製造条件データ集合Xを用いて下記式(5)で定義し、これを最大化する回帰パラメータaを求めることにより行う。式(5)でxnはベクトルxnである。

【0038】

【数5】

【0039】

上記式5において、W=[w1 w2 … wN]Tである。

【0040】

上記式(3)〜式(5)より、対数尤度Lは下記式(6)で表すことができる。ただし、回帰係数パラメータaに無関係な項は定数(const)として表している。また、式(6)でxnはベクトルxnである。

【0041】

【数6】

【0042】

式(6)で表される対数尤度Lを最大にする回帰パラメータaは、下記式(7)で表される必要条件を満たす解を、ニュートン法等により求め、その解の中から対数尤度Lを最大にするものを選択する方法や、遂次二次計画法のような非線形最適化法により求めることができる。

【0043】

【数7】

【0044】

これに対し、制御される製品の品質が、一ロット中の不良品数などのように、ゼロ以上の離散値であり、かつ、上限が有限であるものである場合、対象製品個数mに対する不良品数y(この場合、0≦y≦m)は、一回試行した場合に発生する確率がρの事象をm回試行する場合における、発生回数に関する二項分布に従う確率変数であり、その確率分布は、一つの製品が不良品になる確率をρとして、下記式(8)により表すことができる。式(8)においてxは製造条件xである。

【0045】

【数8】

【0046】

ここで、上記式(8)において、

【0047】

【数9】

は、相異なるm個の中からy個を抽出する組合せの数である。

【0048】

ここで、不良品の発生確率ρは下記式(9)により表すことができる。式(9)においてxは製造条件xである。

【0049】

【数10】

【0050】

また、上記式(8)および式(9)を用いて、製造条件xに対する対象個数mにおける不良品数yの確率分布は、下記式(10)により表すことができる。

【0051】

【数11】

【0052】

制御される製品の品質が不良品数の場合、最尤法による回帰パラメータaの推定は、対数尤度Lを、製品品質データ集合及び製造条件データ集合を用いて下記式(11)で定義し、これを最大化する回帰パラメータaを求めることにより行う。式(11)でxnはベクトルxnである。

【0053】

【数12】

ここで、上記式(11)において、M=[m1 m2 … mN]Tである。

【0054】

上記式(9)〜式(11)より、対数尤度Lは下記式(12)で表すことができる。ただし、回帰パラメータaに無関係な項は定数(const)として表している。式(12)でxnはベクトルxnである。

【0055】

【数13】

【0056】

上記式(12)で表される対数尤度Lを最大にする回帰パラメータaは、制御される製品の品質が欠点数である場合と同様の方法により、求めることができる。

【0057】

<第4工程(工程S14)>

第4工程である工程S14は、上記工程S12で定義した線形予測子中の変数xnで表されている製造条件の製品製造工程中における実際の値の確率密度分布を特定する工程である。製造条件xは、通常所定の目標値に一致するように制御されるが、鉄鋼の製鋼プロセスなどでは温度、圧力の制御が困難であるため、製造条件は必ずしも目標値とは一致せず、未知の外乱や制御装置の状況によりばらつきが生じる。このような製造条件実績データの分布が簡単な数式で表せない場合が多いので、次のようなブートストラップサンプリングにより、製造条件のばらつきを反映したデータを多数生成する。

1) n’を整数n=1,…,Nから重複を許して無作為に抽出したN個の整数とする。

2) 工程S11で集計した製造条件データベクトルxn=x1,…,xNからn’を添え字とするN個のデータベクトルを選び製造条件のブートストラップサンプル集合体の要素集合の一つ、Σb(b=1,…,B)とする。

3) 1)、2)の操作をB回繰り返し、N個のデータベクトルからなる集合をB個生成する。ここでBは1000回程度である。この操作により、B個の要素集合をもつ製造条件のブートストラップサンプル集合体{Σb}が作成される。

【0058】

<第5工程(工程S15)>

第5工程である工程S15は、一つの製造条件以外のすべての製造条件の取り得る値の組合せによる製品品質の線形予測子の分布を前記工程S14で作成したブートストラップサンプル集合体に対応した形で特定する工程である。工程S15では、i番目の製造条件をxiとし、それ以外の製造条件をxj(ただし、j≠i)で表す。このとき、式(1)の線形予測子からxiを因子にもつ項を除いた第2の線形予測子Si(xn,a)を、下記式(13)で表す。ここでxnはベクトルxnである。

【0059】

【数14】

【0060】

前記ブートストラップサンプル集合体のb番目の要素集合をΣbと表す。Σbの要素である実績データベクトルxn’bについて式(13)のSi(xn’b,a)を算出し、Σbの各要素に対する値からなる集合Ub,iを式(14)のように表す。

【0061】

【数15】

【0062】

さらに、b=1,…,Bのブートストラップサンプル集合体の要素集合Σb各々に上記操作を繰返して、製造条件ごとにUb,iを要素集合とする集合体Ui={Ub,i}を定める。

【0063】

<第6工程(工程S16)>

第6工程である工程S16は、工程S15で作成した一つの製造条件以外のすべての製造条件の取り得る値の組合せによる製品品質の線形予測子の分布を表すデータの集合体に対して、工程S15で除いた製造条件の任意の値に対して、データ集合体の要素集合の要素データベクトルと組み合わせたときの工程S12で特定した線形予測子の値を算出する工程である。

【0064】

工程S16では、製造条件データベクトルのi番目の製造条件xiの任意に与えられた値に対して、ブートストラップ集合体のb番目の要素集合Σbに対応する集合Ub,iの要素にSi(xn’b,a)と回帰係数aiを用いて、式(15)で定義した。ここでxnはベクトルである。

【0065】

【数16】

【0066】

これを用いて、Σbに対応する第1の線形予測子S(xn’b,a)のブートストラップサンプル要素集合Vb,iを式(16)のように表す。

【0067】

【数17】

【0068】

さらに、b=1,…,Bのブートストラップサンプル集合体の要素集合Σb各々に上記操作を繰返して、製造条件ごとにVb,iを要素集合とする集合体Vi={Vb,i}を定める。

【0069】

<第7工程(工程S17)>

第7工程である工程S17では、工程S14で特定したブートストラップサンプル集合体におけるブートストラップ要素集合に関する工程S13で定義した品質の平均値を算出する工程である。本工程では、品質の確率モデルで用いる製造条件による品質の線形予測子の値としてsn’,ibを用いた場合の品質の期待値qn’,ibをn’について平均した値qibとして求める。ただし、ここでの品質の平均値は対象製品の重量や製造本数が不明である場合を考慮して、単位重量あたりの欠点数、または不良品の発生率または合格率としての平均値として定義する。

【0070】

1)対象とする品質が欠点数である場合には、sn’,ibに対する単位当たりの欠点数λn’,ibが式(6)より、λn’,ib=exp(sn’,ib)なのでブートストラップサンプル要素集合Σbに対する単位量あたり平均欠点数λibは式(17)により表される。

【0071】

【数18】

【0072】

2)品質が不良品数である場合には、sn’,ibに対する不良品発生率ρn’,ibが式(9)よりλn’,ib=1/(1+exp(−sn’,ib))なので、ブートストラップサンプル要素集合Σbに対する不良品発生率の平均値ρibは式(18)により表される。

【0073】

【数19】

この例では品質を不良品数としたが合格品数でも同じである。

【0074】

<第8工程(工程S18)>

第8工程である工程S18は、製品品質の目標値αを指定したときに、製造開始前に、一つの製造条件の制御目標値を定める工程である。本工程で制御目標値を定める製造条件をxiで表す。工程S16から工程S17の一連の工程に対して、各ブートストラップ集合体の要素集合Σbに関する品質をブートストラップサンプル集合体全体で平均した値が目標値に一致するように、上記xiの値を繰返し修正する。修正のアルゴリズムには二分法など関数勾配を用いない方法を適用する。

【0075】

1)対象とする品質が欠点数である場合には、ブートストラップサンプル要素集合Σbに対する単位量あたり欠点数λibのブートストラップサンプル集合体全体での平均値が、製造条件xiに対する品質の平均値であるので、これが目標値にαに一致するようにxiを二分法などで修正する。

【0076】

2)品質が不良品数である場合には、ブートストラップサンプル要素集合Σbに対する不良品発生率の平均値ρibのブートストラップサンプル集合体全体での平均値が、製造条件xiに対する品質の平均値であるので、これが目標値αに一致するようにxiを二分法などで修正する。

【0077】

<第9工程(工程S19)>

第9工程である工程S19は、製品製造開始前に、工程S18で定めた製品の目標値に対して、一つの製造条件の値について望ましい製品品質が得られる限界値を求める工程である。i番目の製造条件xiの制御目標値を定めたときに、工程S17で得られる製品品質の期待値の集合{qib}を品質の悪い順に並べた時に、予め定めた0<β<1なる定数βに対して、品質の悪い順にβB番目の値を決定する。βBが整数値でない場合は、隣り合った値を線形補間する。βB番目のqib*に対応する製造条件の値xiを望ましい範囲から外れていると判定する製造条件xiの管理限界値Liとする。この工程では品質を目標値αにした時に、製造条件の母集団の分布と品質発生におけるばらつきが原因で望ましい製品品質が得られない確率がβ以下になる限界値を求めている。

ここでLiは境界値だが、aiの符号と線形予測子Sの増減に対する品質悪化/改善の方向から、xiがLiを上回る場合に品質が悪化する場合、Liは品質管理上、上回るべきではない上方限界値、xiがLiを下回る場合に品質が悪化する場合Liは品質管理上、下回るべきではな下方限界値に相当する。

【0078】

このように、第1実施形態にかかる管理方法S10では、離散確率分布に基づく確率モデルで特定された数式と、後続製造工程における製造条件のばらつきの確率モデル式と、を用いて、欠点数や不良品数等の製品品質を、後続製造工程の製造条件制御精度も考慮して予測する。欠点数や不良品数等に代表される、発生確率の小さい対象の確率分布は、正規分布から大きく異なり、ポアソン分布や二項分布等の離散確率分布によって高精度に近似することができるので、第1実施形態にかかる管理方法を用いた制御方法によれば、製造開始前に、過去の製造条件実績データをもとに、製品の品質が目標値に一致するための製造条件目標値を高精度に設定することができ、かつ、当該目標値を得るための該製造条件の管理限界値を設定することができるので、製造条件をこの管理限界値を越えないように制御することで、製品品質が目標値から大きく外れないように制御することができる。

【0079】

1.2.第2実施形態

図2は、第2実施形態にかかる本発明の製品品質の管理方法S20(以下、「第2実施形態にかかる管理方法S20」という。)に備えられる工程を示すフローチャートである。図2に示すように、第2実施形態にかかる管理方法S20は、第1工程(工程11)〜第9工程(工程19)に加え、第21工程(工程S21)を備えている。第1工程(工程S11)〜第9工程(工程S19)までは上記した第1実施形態と共通するので、同じ符号を付して説明を省略する。従ってここでは第21工程(工程S21)について説明する。

【0080】

<第21工程(工程S21)>

第21工程である工程S21は、製品製造実績データに対して、第8工程(工程S18)および第9工程(工程S19)で目標値および管理限界を定めた製造条件について、製品の製造順または時間経過を横軸にとり、対応する該製造条件の値を縦軸にとる平面上に、実績データによる折れ線グラフまたは点プロットのグラフを描画し、さらに第8工程(工程S18)で算出した製品目標値の管理限界を水平線として描く管理図を描画する。

【実施例】

【0081】

本実施例で取り上げる鉄鋼条鋼製品の製造プロセス例を図3に示す。二次精錬後に連続鋳造機で鋳造されたブルーム鋳片を加熱炉で加熱・分塊し、その後、分塊圧延工程にて半製品である鋼片が製造される。本実施例では、連続鋳造機での鋳造終了後に分塊圧延を施した後の超音波検査装置(UST)による内部欠陥による鋼片合格率の目標値設定と、製造条件の目標値と管理限界を定めた。

【0082】

(1)実施例1

本実施例1における管理装置の装置構成のうち特に演算に関連する部位における演算に関する流れを図4に示す。これは上記第1実施形態に係る製品品質の管理方法S10に対応するものであり、第1実施形態にかかる管理装置の形態例を示す概念図である。

本装置では、品質指標として製品UST合格率を選択し、製造条件として、溶鋼成分、連続鋳造における製造条件、及び、分塊圧延における製造条件等、合計9項目を選択した。管理装置の装置構成は、このような演算ができればよく、特に限定されるものではないが、データ等を入力する入力手段、予め定めれたプログラムや基礎データが記憶された記憶手段、入力手段や記憶手段からの指令に基づいて実際に演算を行う演算子(いわゆるCPU等)、演算の作業領域や演算結果を一時的に記憶するRAM、及び必要に応じて演算結果やその他の情報を出力する出力手段を備えていることが好ましい。これには例えばパーソナルコンピュータ等を挙げることができる。この場合、図4に示された算出部は、これら演算がおこなわれる演算子を意味する。すなわち、図4に示したような各事項は、記憶手段に記憶されていたプログラム、データや入力手段から入力された新たな情報に基づいて演算子により演算し、その結果を出力手段が出力する。

【0083】

また、算出部では、過去の製造実績データを用いて、線形予測子の係数を算出した。表1に、算出した線形予測子の係数を示す。また、図5に、上記製造実績データとは異なる過去の製造実績データ26ケースを用いた線形回帰式の係数計算における、線形予測子の値と不良品率の推定値との関係を示す。

【0084】

【表1】

【0085】

また、本実施例1における、製品製造前合格率の基準は、「合格率が95%以上」であり、製造条件の管理基準は「合格率が95%以下になる確率が1%以下」となるように定める必要がある。線形予測子S(xn,a)は、表1に示す係数、及び、選択した9の製造条件を上記式(1)へ適用することにより定義する。

【0086】

ブートストラップサンプル集合体定義部では、B=1000として工程S14における手順により、26個の要素データベクトルを持つ1000個の要素集合からなるブートストラップサンプル集合体を定める。ブートストラップサンプル集合体に基づき、第2線形予測値算出部では、工程S15における手順により、9個の製造条件各々について、第2の線形予測子を用いて、各ブートストラップサンプル要素集合に対応して、同数の要素をもつ第2の線形予測値のブートストラップサンプル要素集合を定める。

【0087】

製造条件目標値算出部では、製造条件各々に対して製品線形予測値ブートストラップサンプル要素集合算出部を起動して、工程S16の手順により、第2線形予測値のブートストラップサンプル要素集合と製造条件の任意の値に対する製品線形予測値ブートストラップサンプル要素集合を算出し、その後、ブートストラップサンプル品質予測部を起動して、工程S17の手順により製品線形予測値ブートストラップサンプル要素集合に対応する、ブートストラップサンプル品質予測値の集合を算出し、工程S18の手順により、品質目標値合格率95%に対応する製造条件の値を算出する。

【0088】

製造条件限界値算出部では、製造条件各々について、工程S19の手順により、製造条件目標値合格率95%を実現する製造条件の値を算出したときのブートストラップサンプル品質予測部で得た製品品質の期待値の集合を用いて、合格率95%から外れる確率が1%になる製造条件の値を算出し、製造条件の管理限界とする。

【0089】

(2)実施例2

本実施例2は実施例1の品質管理装置に管理グラフ作成装置を追加した構成である(図6)。これは上記第2実施形態にかかる製品品質の管理方法S20に対応するものであり、第2実施形態にかかる管理装置の形態例を示す概念図である。

管理グラフ作成装置では、工程S21の手順により、実績として得られた各製造条件データを製造順に折れ線グラフで描画し、各グラフの上に製造条件目標値と、管理限界の水平線を描画する。

【0090】

本品質管理装置で設定した製造条件目標値と製造条件管理限界をもとに、新たに27ケースの製品製造を行った。図7、図8は、本装置で作成した実績データのグラフの例であり、各製造条件の上方限界値を一点鎖線、下方限界値を細破線で描画し、各製造条件の目標値を太実線で描画している。

【0091】

製造順23番目から24番目の製造では、製造条件x1が下方限界値を下回り、24番目の製品の合格率が95%を下回った。そのため、製造順25番目からは、製造装置の目標値管理を強化することにより、製造順26番目からは再度合格率95%を上回ることができた。

【特許請求の範囲】

【請求項1】

製品の品質を管理する方法であって、

過去の複数の製造機会において実績データを収集する第1工程と、

前記第1工程で収集した前記実績データのうち予め定めた項目を表す変数を用いて製造条件に応じた前記製品の品質を表す第1の線形予測子を定義する、第2工程と、

前記第1の線形予測子に用いる製造条件について、管理される前記製品の品質を、前記第1の線形予測子を用いた離散確率分布に基づく確率モデルを用いて数式化する、第3工程と、

製品製造工程中における実際の前記製造条件について、前記第1工程においてデータを収集した製造機会と同じ個数の実績データからなる集合を無作為抽出により作成して1つの要素集合とし、前記無作為抽出による要素集合作成を複数回繰り返すことにより、実績データ要素集合の集合からなる、製造条件の実績データの集合体として、前記製造条件各々の分布をモデル化する、第4工程と、

前記第2工程で定義された前記第1の線形予測子の製造条件各々について、前記第1の線形予測子における該製造条件以外の製造条件各々および各々に対応する前記第1の線形予測子の回帰係数からなる第2の線形予測子を用いて前記第4工程で定めた実績データの要素集合各々について、該要素集合の要素である実績データの値と、前記第2の線形予測子を用いた該実績データに対応する第2の線形予測子の値と、の集合を定め、該集合の各々を要素集合とする、第2の線形予測子の値の集合体を定める、第5工程と、

前記製造条件の各々と、前記製造条件に関する第5工程で定めた前記第2の線形予測子の値の集合体の各要素集合と、について、該製造条件の任意の値と、前記第2工程で定めた該製造条件に対応する前記第1の線形予測子の回帰係数と、前記第2の線形予測子の値の集合体の各要素集合の要素である実績データの値と、を用いて前記第2工程で定義した前記第1の線形予測子の値を算出し、前記第2の線形予測子の値に対応する第1の線形予測子の値を要素とする、前記第2の線形予測子の値が属する要素集合に対応する各要素集合と、前記要素集合からなる前記第1の線形予測子の値と、の集合体を算出する、第6工程と、

前記製造条件の各々について、前記第6工程で算出した第1の線形予測子の値が属する各要素集合について前記第3工程で定めた製品品質の確率モデルを用いて、前記第5工程に与えた製造条件の値に対する、前記第1の線形予測子の値の要素集合に対応する製品品質の期待値を算出し、算出した前記要素集合に対応する製品品質の平均値を算出して、前記製造条件各々の任意の値と前記ブートストラップサンプル要素集合に対応する製品品質を算出する、第7工程と、

製品製造開始前に、前記製造条件の各々について、前記第6工程で定めた第1の線形予測子の値の各要素集合について前記第6工程に与える製造条件の値の変更と、前記第7工程による対応する製品品質算出を繰返して、製品品質の期待値があらかじめ定めた目標値と一致する前記製造条件の値を算出し、該製造条件の目標値とする、第8工程と、

製品製造開始前に、前記製造条件の各々について、前記第8工程において製品品質の期待値が目標値に一致するときの前記第7工程で得られる製品品質の期待値の集合を用いて、製品品質が望ましい範囲から外れていると判定する前記製造条件の値を定め、該製造条件の製品品質に関する管理限界として算出する、第9工程とを、備えることを特徴とする製品品質の管理方法。

【請求項2】

請求項1における製品品質の管理方法において、前記第8工程および前記第9工程で目標値および管理限界を定めた製造条件について、

製品の製造順または時間経過を横軸にとり、対応する該製造条件の値を縦軸にとる平面上に、実績データによる折れ線グラフまたは点プロットのグラフを描画し、

さらに前記第8工程で算出した製品目標値の管理限界を水平線として描く管理図を描画する、製品品質の管理方法。

【請求項3】

前記第2工程で定義される前記第1の線形予測子の係数を、

前記品質の測定結果、および/または、前記製造条件の実績データに基づいて算出する、算出工程が、前記第3工程に備えられることを特徴とする、請求項1または2に記載の製品品質の管理方法。

【請求項4】

管理される前記製品の品質が欠点数である場合には、前記第3工程で用いる前記確率モデルとしてポアソン分布が用いられることを特徴とする、

請求項1または2に記載の製品品質の管理方法。

【請求項5】

管理される前記製品の品質が不良品数又は不良品率である場合には、前記第3工程で用いる前記確率モデルとして二項分布が用いられることを特徴とする、請求項1または2に記載の製品品質の管理方法。

【請求項6】

前記製品が鋼材であることを特徴とする、請求項1〜5のいずれか1項に記載の製品品質の管理方法。

【請求項7】

製品の品質を管理する装置であって、

製造条件に応じた前記製品の品質を、第1の線形予測子で定義する、線形予測子定義部と、

前記線形予測子定義部の線形予測子に用いる製造条件について、過去の複数の製造機会において実績データを収集するデータ収集部と、

管理される前記製品の品質を、前記第1の線形予測子を用いた離散確率分布に基づく確率モデルを用いて数式化する、確率モデル定義部と、

製品製造工程中における実際の前記製造条件について、前記データ収集部においてデータを収集した製造機会と同じ個数の実績データからなる集合を無作為抽出により作成して1つの要素集合とし、前記無作為抽出による要素集合作成を複数回繰り返すことにより、実績データ要素集合の集合からなる、製造条件の実績データの集合体として、前記製造条件各々の分布をモデル化するブートストラップサンプル集合体定義部と、

前記線形予測子定義部で定義された前記第1の線形予測子の製造条件各々について、前記第1の線形予測子における該製造条件以外の製造条件各々、および各々に対応する第1の線形予測子の回帰係数からなる第2の線形予測子を用いて前記ブートストラップサンプル集合体定義部で定めた実績データの要素集合各々について、該要素集合の要素である実績データの値と前記第2の線形予測子を用いた該実績データに対応する第2の線形予測子の値の集合を定め、該集合の各々を要素集合とする、第2の線形予測子の値の集合体を定める第2の線形予測値算出部と、

前記製造条件の各々と前記製造条件に関する前記第2の線形予測子の値の集合体の各要素集合について、該製造条件の任意の値と、前記確率モデル定義部で定めた該製造条件に対応する回帰係数と、前記第1の線形予測子の値の集合体の各要素集合の要素である実績データの値とを用いて前記線形予測子定義部で定義した第1の線形予測子の値を算出し、前記第2の線形予測子の値に対応する第1の線形予測子の値を要素とする、第2の線形予測子の値が属する要素集合に対応する各要素集合と、前記要素集合からなる前記第1の線形予測子の値の集合体を算出する、線形予測値ブートストラップサンプル要素集合算出部と、

前記製造条件の各々について、前記線形予測値算出部で算出した前記第1の線形予測子の値が属する各要素集合について前記確率モデル定義部で定めた製品品質の確率モデルを用いて、前記第2の線形予測値算出部に与えた製造条件の値に対する、前記第1の線形予測子の値の要素集合に対応する製品品質の期待値を算出し、算出した前記要素集合に対応する製品品質の平均値を算出して、前記製造条件各々の任意の値と前記ブートストラップサンプル要素集合に対応する製品品質を算出する、ブートストラップサンプル品質予測部を備え、

製品製造開始前に、前記製造条件の各々について、前記線形予測値ブートストラップサンプル要素集合算出部で定めた前記第1の線形予測子の値の各要素集合について線形予測値ブートストラップサンプル要素集合算出部に与える製造条件の値の変更と前記ブートストラップサンプル品質予測部による対応する製品品質算出を繰返して、製品品質の期待値があらかじめ定めた目標値と一致する前記製造条件の値を算出し、該製造条件の目標値とする製造条件目標値算出部と、

製品製造開始前に、前記製造条件の各々について、前記製造条件目標値算出部において製品品質の期待値が目標値に一致するときの前記ブートストラップサンプル品質予測部で得られる製品品質の期待値の集合を用いて、製品品質が望ましい範囲から外れていると判定する前記製造条件の値を定め、該製造条件の製品品質に関する管理限界として算出する製造条件管理限界算出部とを、備えることを特徴とする製品品質の管理装置。

【請求項8】

請求項7における製品品質の管理装置において、製造条件目標値算出部および製造条件管理限界算出部で目標値および管理限界を定めた製造条件について、製品の製造順または時間経過を横軸にとり、対応する該製造条件の値を縦軸にとる平面上に、実績データによる折れ線グラフまたは点プロットのグラフを描画し、さらに前記製造条件目標値算出部で算出した製品目標値の管理限界を水平線として描く管理図を描画する管理グラフ作成装置を有することを特徴とする製品品質の管理装置。

【請求項9】

前記線形予測子定義部で定義される前記第1の線形予測子の係数を、前記品質の測定結果、および/または、前記製造条件の実績データに基づいて算出する、算出機能が、前記確率モデル定義部に備えられることを特徴とする、請求項7または8に記載の製品品質の管理装置。

【請求項10】

管理される前記製品の品質が欠点数である場合には、前記確率モデル定義部で用いる前記確率モデルとしてポアソン分布が用いられることを特徴とする、請求項7または8に記載の製品品質の管理装置。

【請求項11】

管理される前記製品の品質が不良品数又は不良品率である場合には、前記確率モデル定義部で用いる前記確率モデルとして二項分布が用いられることを特徴とする、請求項7または8に記載の製品品質の管理装置。

【請求項12】

前記製品が鋼材であることを特徴とする、請求項7〜11のいずれか1項に記載の製品品質の管理装置。

【請求項1】

製品の品質を管理する方法であって、

過去の複数の製造機会において実績データを収集する第1工程と、

前記第1工程で収集した前記実績データのうち予め定めた項目を表す変数を用いて製造条件に応じた前記製品の品質を表す第1の線形予測子を定義する、第2工程と、

前記第1の線形予測子に用いる製造条件について、管理される前記製品の品質を、前記第1の線形予測子を用いた離散確率分布に基づく確率モデルを用いて数式化する、第3工程と、

製品製造工程中における実際の前記製造条件について、前記第1工程においてデータを収集した製造機会と同じ個数の実績データからなる集合を無作為抽出により作成して1つの要素集合とし、前記無作為抽出による要素集合作成を複数回繰り返すことにより、実績データ要素集合の集合からなる、製造条件の実績データの集合体として、前記製造条件各々の分布をモデル化する、第4工程と、

前記第2工程で定義された前記第1の線形予測子の製造条件各々について、前記第1の線形予測子における該製造条件以外の製造条件各々および各々に対応する前記第1の線形予測子の回帰係数からなる第2の線形予測子を用いて前記第4工程で定めた実績データの要素集合各々について、該要素集合の要素である実績データの値と、前記第2の線形予測子を用いた該実績データに対応する第2の線形予測子の値と、の集合を定め、該集合の各々を要素集合とする、第2の線形予測子の値の集合体を定める、第5工程と、

前記製造条件の各々と、前記製造条件に関する第5工程で定めた前記第2の線形予測子の値の集合体の各要素集合と、について、該製造条件の任意の値と、前記第2工程で定めた該製造条件に対応する前記第1の線形予測子の回帰係数と、前記第2の線形予測子の値の集合体の各要素集合の要素である実績データの値と、を用いて前記第2工程で定義した前記第1の線形予測子の値を算出し、前記第2の線形予測子の値に対応する第1の線形予測子の値を要素とする、前記第2の線形予測子の値が属する要素集合に対応する各要素集合と、前記要素集合からなる前記第1の線形予測子の値と、の集合体を算出する、第6工程と、

前記製造条件の各々について、前記第6工程で算出した第1の線形予測子の値が属する各要素集合について前記第3工程で定めた製品品質の確率モデルを用いて、前記第5工程に与えた製造条件の値に対する、前記第1の線形予測子の値の要素集合に対応する製品品質の期待値を算出し、算出した前記要素集合に対応する製品品質の平均値を算出して、前記製造条件各々の任意の値と前記ブートストラップサンプル要素集合に対応する製品品質を算出する、第7工程と、

製品製造開始前に、前記製造条件の各々について、前記第6工程で定めた第1の線形予測子の値の各要素集合について前記第6工程に与える製造条件の値の変更と、前記第7工程による対応する製品品質算出を繰返して、製品品質の期待値があらかじめ定めた目標値と一致する前記製造条件の値を算出し、該製造条件の目標値とする、第8工程と、

製品製造開始前に、前記製造条件の各々について、前記第8工程において製品品質の期待値が目標値に一致するときの前記第7工程で得られる製品品質の期待値の集合を用いて、製品品質が望ましい範囲から外れていると判定する前記製造条件の値を定め、該製造条件の製品品質に関する管理限界として算出する、第9工程とを、備えることを特徴とする製品品質の管理方法。

【請求項2】

請求項1における製品品質の管理方法において、前記第8工程および前記第9工程で目標値および管理限界を定めた製造条件について、

製品の製造順または時間経過を横軸にとり、対応する該製造条件の値を縦軸にとる平面上に、実績データによる折れ線グラフまたは点プロットのグラフを描画し、

さらに前記第8工程で算出した製品目標値の管理限界を水平線として描く管理図を描画する、製品品質の管理方法。

【請求項3】

前記第2工程で定義される前記第1の線形予測子の係数を、

前記品質の測定結果、および/または、前記製造条件の実績データに基づいて算出する、算出工程が、前記第3工程に備えられることを特徴とする、請求項1または2に記載の製品品質の管理方法。

【請求項4】

管理される前記製品の品質が欠点数である場合には、前記第3工程で用いる前記確率モデルとしてポアソン分布が用いられることを特徴とする、

請求項1または2に記載の製品品質の管理方法。

【請求項5】

管理される前記製品の品質が不良品数又は不良品率である場合には、前記第3工程で用いる前記確率モデルとして二項分布が用いられることを特徴とする、請求項1または2に記載の製品品質の管理方法。

【請求項6】

前記製品が鋼材であることを特徴とする、請求項1〜5のいずれか1項に記載の製品品質の管理方法。

【請求項7】

製品の品質を管理する装置であって、

製造条件に応じた前記製品の品質を、第1の線形予測子で定義する、線形予測子定義部と、

前記線形予測子定義部の線形予測子に用いる製造条件について、過去の複数の製造機会において実績データを収集するデータ収集部と、

管理される前記製品の品質を、前記第1の線形予測子を用いた離散確率分布に基づく確率モデルを用いて数式化する、確率モデル定義部と、

製品製造工程中における実際の前記製造条件について、前記データ収集部においてデータを収集した製造機会と同じ個数の実績データからなる集合を無作為抽出により作成して1つの要素集合とし、前記無作為抽出による要素集合作成を複数回繰り返すことにより、実績データ要素集合の集合からなる、製造条件の実績データの集合体として、前記製造条件各々の分布をモデル化するブートストラップサンプル集合体定義部と、

前記線形予測子定義部で定義された前記第1の線形予測子の製造条件各々について、前記第1の線形予測子における該製造条件以外の製造条件各々、および各々に対応する第1の線形予測子の回帰係数からなる第2の線形予測子を用いて前記ブートストラップサンプル集合体定義部で定めた実績データの要素集合各々について、該要素集合の要素である実績データの値と前記第2の線形予測子を用いた該実績データに対応する第2の線形予測子の値の集合を定め、該集合の各々を要素集合とする、第2の線形予測子の値の集合体を定める第2の線形予測値算出部と、

前記製造条件の各々と前記製造条件に関する前記第2の線形予測子の値の集合体の各要素集合について、該製造条件の任意の値と、前記確率モデル定義部で定めた該製造条件に対応する回帰係数と、前記第1の線形予測子の値の集合体の各要素集合の要素である実績データの値とを用いて前記線形予測子定義部で定義した第1の線形予測子の値を算出し、前記第2の線形予測子の値に対応する第1の線形予測子の値を要素とする、第2の線形予測子の値が属する要素集合に対応する各要素集合と、前記要素集合からなる前記第1の線形予測子の値の集合体を算出する、線形予測値ブートストラップサンプル要素集合算出部と、

前記製造条件の各々について、前記線形予測値算出部で算出した前記第1の線形予測子の値が属する各要素集合について前記確率モデル定義部で定めた製品品質の確率モデルを用いて、前記第2の線形予測値算出部に与えた製造条件の値に対する、前記第1の線形予測子の値の要素集合に対応する製品品質の期待値を算出し、算出した前記要素集合に対応する製品品質の平均値を算出して、前記製造条件各々の任意の値と前記ブートストラップサンプル要素集合に対応する製品品質を算出する、ブートストラップサンプル品質予測部を備え、

製品製造開始前に、前記製造条件の各々について、前記線形予測値ブートストラップサンプル要素集合算出部で定めた前記第1の線形予測子の値の各要素集合について線形予測値ブートストラップサンプル要素集合算出部に与える製造条件の値の変更と前記ブートストラップサンプル品質予測部による対応する製品品質算出を繰返して、製品品質の期待値があらかじめ定めた目標値と一致する前記製造条件の値を算出し、該製造条件の目標値とする製造条件目標値算出部と、

製品製造開始前に、前記製造条件の各々について、前記製造条件目標値算出部において製品品質の期待値が目標値に一致するときの前記ブートストラップサンプル品質予測部で得られる製品品質の期待値の集合を用いて、製品品質が望ましい範囲から外れていると判定する前記製造条件の値を定め、該製造条件の製品品質に関する管理限界として算出する製造条件管理限界算出部とを、備えることを特徴とする製品品質の管理装置。

【請求項8】

請求項7における製品品質の管理装置において、製造条件目標値算出部および製造条件管理限界算出部で目標値および管理限界を定めた製造条件について、製品の製造順または時間経過を横軸にとり、対応する該製造条件の値を縦軸にとる平面上に、実績データによる折れ線グラフまたは点プロットのグラフを描画し、さらに前記製造条件目標値算出部で算出した製品目標値の管理限界を水平線として描く管理図を描画する管理グラフ作成装置を有することを特徴とする製品品質の管理装置。

【請求項9】

前記線形予測子定義部で定義される前記第1の線形予測子の係数を、前記品質の測定結果、および/または、前記製造条件の実績データに基づいて算出する、算出機能が、前記確率モデル定義部に備えられることを特徴とする、請求項7または8に記載の製品品質の管理装置。

【請求項10】

管理される前記製品の品質が欠点数である場合には、前記確率モデル定義部で用いる前記確率モデルとしてポアソン分布が用いられることを特徴とする、請求項7または8に記載の製品品質の管理装置。

【請求項11】

管理される前記製品の品質が不良品数又は不良品率である場合には、前記確率モデル定義部で用いる前記確率モデルとして二項分布が用いられることを特徴とする、請求項7または8に記載の製品品質の管理装置。

【請求項12】

前記製品が鋼材であることを特徴とする、請求項7〜11のいずれか1項に記載の製品品質の管理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−84057(P2013−84057A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−222090(P2011−222090)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]