製品置場の運用支援方法および運用支援装置

【課題】ハンドリング量を考慮しつつ、今後製品置場に到着する鉄鋼製品の保管に必要な在庫状況に見合った置場の運用を実現すること。

【解決手段】運用支援装置は、データベース4から製品情報ファイル41および在庫状況ファイル43を読み出して入力する。続いて、製品置場の運用の制約条件を設定する。その後、段積みされた出荷ロット毎の鉄鋼製品をハンドリング量を表す評価値に基づいて統合しながら製品置場の将来の在庫状況を予測し、将来の在庫状況を表す評価値を取得し、取得した将来の在庫状況を表す評価値が制約条件を充足するか否かを判別し、充足する場合、取得した将来の在庫状況を表す評価値を出力し、充足しない場合、エラー情報を出力する。

【解決手段】運用支援装置は、データベース4から製品情報ファイル41および在庫状況ファイル43を読み出して入力する。続いて、製品置場の運用の制約条件を設定する。その後、段積みされた出荷ロット毎の鉄鋼製品をハンドリング量を表す評価値に基づいて統合しながら製品置場の将来の在庫状況を予測し、将来の在庫状況を表す評価値を取得し、取得した将来の在庫状況を表す評価値が制約条件を充足するか否かを判別し、充足する場合、取得した将来の在庫状況を表す評価値を出力し、充足しない場合、エラー情報を出力する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄鋼製品の製造設備に設けられ、鉄鋼製品が出荷されるまでの間段積みされて保管される製品置場の運用支援方法および運用支援装置に関するものである。

【背景技術】

【0002】

鉄鋼製品の製造設備では、工場内に設けられた製品置場において、最終的に製造された鉄鋼製品を出荷までの間保管する置場運用が行われている。一般に、製品置場は、その床面積を有効活用するため、製品のサイズに応じた広さに区画することでサイズ別の製品置場を設けている。このサイズ別の製品置場の面積割合は、例えば、各サイズの製品比率(プロダクトミックス)を前提に決定される。しかしながら、このプロダクトミックスは、市場ニーズによって変化するため、あるサイズの製品置場が一時的に足りなくなったり、逆に余ったりといったことが発生し得る。

【0003】

そこで、製品置場内に仮置場を設け、この仮置場を用いた置場運用を行うことで置場の不足に備える方法が提案されている。例えば、特許文献1には、保管する物品(例えばコイル)のサイズ毎の置き台または棚を備えた倉庫内に、入庫され得る最大サイズの物品を置くことができる仮受け場を設ける方法が記載されている。そして、この方法では、置き台や棚に空きがないときに仮受け場に物品を一旦保管し、この仮受け場内の物品の入庫先の決定を繰り返し行うことで置き台や棚への物品の入庫制御を行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3913579号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、板状の鉄鋼製品(厚鋼板)を扱う製造設備では、製品置場に到着した鉄鋼製品を例えばその出荷先毎に別々の山として段積みして保管する置場運用が行われている。ここで、出荷先が同一で同種の板状製品を1つの山として置場運用すると、とくにその山のサイズが小さい場合、空の状態の置場が極端に少なくなり、不足する事態も生じうる。そこで、仮置場を設けるなどして、出荷先が異なる異種の板状製品群を混在させる置場運用を行うと、いずれ出荷先毎の置場(本置場)に移動させたり、目的の鉄鋼製品を取り出して出荷させたりするために、クレーン等のハンドリング設備によるハンドリング操作が必要となる。移動させる鉄鋼製品の枚数が増えればその分ハンドリング操作の量(ハンドリング量)も増大し、ハンドリング設備に過剰な負担がかかることになる。

【0006】

本発明は、上記に鑑みてなされたものであって、ハンドリング量を考慮しつつ、保管する鉄鋼製品の在庫状況に見合った製品置場の運用を実現することができる製品置場の運用支援方法および運用支援装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するため、本発明に係る製品置場の運用支援方法は、鉄鋼製品の製造設備に設けられ、前記鉄鋼製品が出荷されるまでの間段積みされて保管される製品置場の運用支援方法であって、前記製品置場に到着する前記鉄鋼製品の出荷ロットおよび当該出荷ロットとして前記製品置場から出荷される出荷予定日に関する情報を少なくとも含む製品情報と、前記製品置場における前記鉄鋼製品の現在の在庫状況とを入力するデータ入力工程と、前記製品置場の運用の制約条件を設定する条件設定工程と、出荷ロット毎に鉄鋼製品を段積みした場合の前記製品置場の将来の在庫状況を予測して、将来の在庫状況を表す評価値を取得する運用シミュレーション処理工程と、前記運用シミュレーション処理工程において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第1判別工程と、前記第1判別工程において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第1出力工程と、前記第1判別工程において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、段積みされた出荷ロット毎の鉄鋼製品をハンドリング量を表す評価値に基づいて統合した場合の前記製品置場の将来の在庫状況を予測し、前記将来の在庫状況を表す評価値を取得する統合シミュレーション処理工程と、前記統合シミュレーション処理工程において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第2判別工程と、前記第2判別工程において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第2出力工程と、前記第2判別工程において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、エラー情報を出力する第3出力工程と、を含むことを特徴とする。

【0008】

また、本発明に係る製品置場の運用支援方法は、上記の発明において、前記制約条件を変更する条件変更工程を含み、前記統合シミュレーション処理工程は、前記制約条件が変更された場合に、該変更後の前記制約条件に従って前記将来の在庫状況を予測し、前記将来の在庫状況を表す評価値を再度取得することを特徴とする。

【0009】

また、本発明に係る製品置場の運用支援方法は、上記の発明において、前記第3出力工程は、前記エラー情報とともに、前記制約条件の変更要否の選択依頼の通知を画面表示し、前記条件変更工程は、前記選択依頼の通知に対する選択操作に応じて前記制約条件を変更することを特徴とする。

【0010】

また、本発明に係る製品置場の運用支援方法は、上記の発明において、前記制約条件は、運用可能な前記製品置場数および前記製品置場に段積みされる前記鉄鋼製品の合計高さ上限値であることを特徴とする。

【0011】

また、本発明に係る製品置場の運用支援方法は、上記の発明において、前記統合シミュレーション処理工程は、前記将来の在庫状況を表す評価値として、前記鉄鋼製品の置場として必要な製品置場数を取得することを特徴とする。

【0012】

また、本発明に係る製品置場の運用支援装置は、鉄鋼製品の製造設備に設けられ、前記鉄鋼製品が出荷されるまでの間段積みされて保管される製品置場の運用支援装置であって、前記製品置場に到着する前記鉄鋼製品の出荷ロットおよび当該出荷ロットとして前記製品置場から出荷される出荷予定日に関する情報を少なくとも含む製品情報と、前記製品置場における前記鉄鋼製品の現在の在庫状況とを入力するデータ入力手段と、前記製品置場の運用の制約条件を設定する条件設定手段と、出荷ロット毎に鉄鋼製品を段積みした場合の前記製品置場の将来の在庫状況を予測して、将来の在庫状況を表す評価値を取得する運用シミュレーション処理手段と、前記運用シミュレーション処理手順において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第1判別手段と、前記第1判別手段において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第1出力手段と、前記第1判別手段において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、段積みされた出荷ロット毎の鉄鋼製品をハンドリング量を表す評価値に基づいて統合した場合の前記製品置場の将来の在庫状況を予測し、前記将来の在庫状況を表す評価値を取得する統合シミュレーション処理手段と、前記統合シミュレーション処理手段において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第2判別手段と、前記第2判別手段において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第2出力手段と、前記第2判別手段において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、エラー情報を出力する第3出力手段と、を備えることを特徴とする。

【発明の効果】

【0013】

本発明によれば、ハンドリング量を表す評価値に基づいて複数のサイズの小さい出荷ロットを統合した場合の将来の在庫状況を予測し、将来の在庫状況を表す評価値を提示することができるので、ハンドリング量を考慮しつつ、保管する鉄鋼製品の在庫状況に見合った製品置場の運用を実現することが可能となる。

【図面の簡単な説明】

【0014】

【図1】図1は、鉄鋼製品の製造設備の設備概要を示す図である。

【図2】図2は、製品置場運用システムの全体構成例を示すブロック図である。

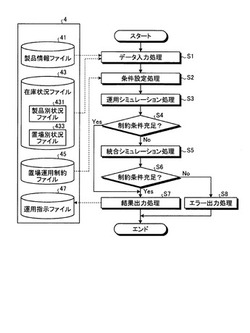

【図3】図3は、運用支援装置が行う運用支援処理の処理手順を示すフローチャートである。

【図4】図4は、製品情報ファイルのデータ構成例を示す図である。

【図5】図5は、製品別ファイルのデータ構成例を示す図である。

【図6】図6は、置場別状況ファイルのデータ構成例を示す図である。

【図7】図7は、置場運用制約ファイルのデータ構成例を示す図である。

【図8】図8は、出荷山統合を行わない場合の製品置場の在庫状況の推移を示す図である。

【図9】図9は、出荷山統合を行わない場合の製品置場の在庫状況の推移を示す他の図である。

【図10】図10は、出荷山統合を行う際のハンドリング量の評価値としての各製品置場の山高さ上限までの高さ余裕を示す図である。

【図11】図11は、出荷山統合を行う場合の製品置場の在庫状況の推移を示す図である。

【図12】図12は、出荷山統合を行う場合の製品置場の在庫状況の推移を示す他の図である。

【図13】図13は、運用指示ファイルのデータ構成例を示す図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の製品置場の運用支援方法および運用支援装置を実施するための形態について説明する。なお、この実施の形態によって本発明が限定されるものではない。また、図面の記載において、同一部分には同一の符号を付して示している。

【0016】

本実施の形態に係る製品置場の運用支援方法および運用支援装置は、例えば、需要家や中継基地等の目的地(出荷先)と、出荷予定日とが同じである同種の板状製品群を1つの出荷ロットとして製品置場に保管する際に、ハンドリング量を考慮しつつ、複数のサイズの小さい出荷ロットを1つの山に寄せる出荷山統合(製品置場の統合)を行うものである。この出荷山統合によって空きの状態になった製品置場は、別の出荷先の鉄鋼製品の保管や出荷ロットとして荷が揃うまでの製品置場に用いることができる。

【0017】

先ず、本実施の形態の製品置場の運用支援方法および運用支援装置を適用する鉄鋼製品の製造設備について説明する。図1は、鉄鋼製品の製造設備1の設備概要を示す図である。図1に示すように、鉄鋼製品の製造設備1は、鋼板を圧延する圧延機11と、この圧延機11によって圧延された鋼板を所定の寸法に切断する切断機13と、この切断機13によって切断された鉄鋼製品の検査を行う検査装置15と、検査装置15での検査に合格した鉄鋼製品を保管する製品置場17とがこの順番に直列に設置されて構成され、鉄鋼製品(厚鋼板;以下、「板状製品」と呼ぶ。)の製造を行う。

【0018】

製品置場17は、検査装置15から到着した板状製品を、その板状製品が出荷されるまでの間保管する。製品置場17は、そのスペースが複数に区画され、区画された複数の本製品置場17のそれぞれにおいて、この製品置場17に搬入される板状製品は、出荷ロット毎の別々の山として段積みされて保管される。

【0019】

図2は、本実施の形態における製品置場運用システム2の全体構成例を示すブロック図である。図2に示すように、製品置場運用システム2は、運用支援装置3と、データベース4と、端末5と、物流機器6とを含み、データベース4、端末5および物流機器6が運用支援装置3と接続されて互いにデータの送受が可能に構成されている。

【0020】

運用支援装置3は、CPU、更新記録可能なフラッシュメモリ等のROMやRAM等の各種ICメモリ、ハードディスク、CD−ROM等の記憶媒体といった各種記憶装置、通信装置、表示装置や印刷装置等の出力装置、入力装置、各部を接続し、あるいは外部入力を接続するインターフェース装置等を備えた公知のハードウェア構成で実現でき、例えばワークステーションやパソコン等の汎用コンピュータを用いることができる。この運用支援装置3は、製品置場17における板状製品の搬入出をシミュレーションすることで将来における製品置場の在庫状況の推移を予測し、後述するクレーン等のハンドリング設備のハンドリング量を考慮しつつ目標とする製品置場17の在庫状況(空き数や山高さ上限までの高さ余裕)に見合った製品置場17の運用を提案するための処理(運用支援処理)を行う。なお、運用支援装置3は、運用支援処理を実現するためのプログラムを記憶装置に記憶しておき、このプログラムを読み出して実行することで実現できる。

【0021】

データベース4は、運用支援処理に用いるデータを記憶・管理する。このデータベース4には、図3等を参照して後述する製品情報ファイル41、在庫状況ファイル43、置場運用制約ファイル45、運用指示ファイル47が記憶される。

【0022】

端末5は、運用支援装置3との間でデータ通信を行い、運用支援装置3が行った運用支援処理の結果等を表示する。この端末5は、例えばパソコン等で実現される。

【0023】

物流機器6は、検査装置15での検査を終えて製品置場17に到着した板状製品を製品置場17に搬入して段積みするためのクレーン等のハンドリング設備を含む。この物流機器6は、検査装置15に到着した板状製品をハンドリング設備によって製品置場17に搬入して段積みする。

【0024】

次に、図3のフローチャートを使用して、本実施の形態の運用支援装置3が行う運用支援処理の処理手順について説明する。図3に示すフローチャートは、例えばオペレータが端末5を操作することによって運用支援装置3に運用支援処理の実行を指示したタイミングで開始となり、運用支援処理はステップS1の処理に進む。

【0025】

ステップS1の処理では、運用支援装置3は、先ず、データ入力手段として、データ入力処理を実行し、データベース4から製品情報ファイル41および在庫状況ファイル43を読み出して入力する。これによりステップS1の処理は完了し、運用支援処理はステップS2の処理に進む。

【0026】

図4は、製品情報ファイル41のデータ構成例を示す図である。図4に示すように、製品情報ファイル41には、製品置場17に到着する板状製品に固有に割り当てられる製品IDと対応付けて、該当する板状製品の板厚(mm)と、幅(m)と、長さ(m)と、出荷予定日と、出荷ロットの識別番号と、この出荷ロットの目的地に割り当てられた目的地コードとが設定されて登録される。

【0027】

また、図3に示すように、在庫状況ファイル43には、製品別状況ファイル431と、置場別状況ファイル433とが記憶される。図5は、製品別状況ファイル431のデータ構成例を示す図である。この製品別状況ファイル431は、現時点で製品置場17内に保管されている板状製品の在庫状況を記憶する。具体的には、図5に示すように、製品別状況ファイル431には、製品置場17のそれぞれに固有に割り当てられた置場IDと対応付けて、該当する製品置場17に段積みされている板状製品の製品IDと、該当する板状製品の出荷ロットと、板厚(mm)と、幅(m)と、長さ(m)とが設定されて登録される。

【0028】

また、図6は、置場別状況ファイル433のデータ構成例を示す図である。この置場別状況ファイル433は、複数の製品置場17毎に、該当する製品置場17に現時点で段積みされている板状製品の在庫状況を記憶する。具体的には、図6に示すように、置場別状況ファイル433は、置場IDと対応付けて、該当する製品置場17に段積みされている板状製品の合計枚数と、該当する製品置場17に段積みされている板状製品の板厚の合計(山の高さ)と、該当する製品置場17に段積みされている板状製品の幅と、該当する製品置場17に段積みされている板状製品の長さとが設定されて登録される。

【0029】

ステップS2の処理では、運用支援装置3は、図3に示すように、データベース4から置場運用制約ファイル45を読み出して入力し、条件設定処理を実行する。これによりステップS2の処理は完了し、運用支援処理はステップS3の処理に進む。

【0030】

図7は、置場運用制約ファイル45のデータ構成例を示す図である。この置場運用制約ファイル45は、製品置場17に対する板状製品の段積みに関する制約条件を記憶する。具体的には、図7に示すように、置場運用制約ファイル45には、置場数および山高さ上限(mm)の項目毎に、その数値が設定され登録されている。具体的には、製品置場17の運用の制約条件として用いる運用可能な製品置場数と、製品置場17における山の上限高さとが設定されて登録される。

【0031】

ステップS3の処理では、運用支援装置3は、運用シミュレーション処理手段として、ステップS1で入力した製品情報ファイル41および在庫状況ファイル43を参照して運用シミュレーション処理を実行し、製品置場17における板状製品の搬入出をシミュレーションする。具体的には、運用支援装置3は、製品置場17に到着する板状製品を出荷先毎(出荷ロット毎)に製品置場17に置き、出荷予定日に出荷(製品置場17から搬出)することで推移する製品置場17の将来の在庫状況を予測し、必要な置場数をカウントして取得する。ここで取得した必要な置場数を在庫状況の評価値とする。これによりステップS3の処理は完了し、運用支援処理はステップS4の処理に進む。

【0032】

ここで、図8および図9を参照して運用シミュレーション処理について説明する。説明を簡単にするため、以下の説明においては、製品置場17に到着する3つの出荷ロットA、出荷ロットBおよび出荷ロットCに着目する。ここで、この出荷ロットA、出荷ロットBおよび出荷ロットCは、それぞれ出荷先が同一の10枚の板状製品で構成され、それぞれに出荷予定日が異なる2つのサイズの小さい出荷ロットが含まれるものとする。これら出荷ロットA〜Cの板状製品は1日あたりそれぞれ2枚ずつ製品置場17に到着する。各出荷ロットA〜Cを個別に置くのに必要な最大3つの製品置場17においてそれぞれ段積み可能な板状製品の上限枚数を10枚とする。なお、実際の置場運用では、製品置場17のそれぞれにおいて積み重ねることが可能な山の上限高さ(山高さ上限)を制限している。この運用の制約条件は、上記の条件設定処理において置場運用制約ファイル45から読み出して設定される。

【0033】

運用シミュレーションでは、後述の出荷山統合を考慮せずに、出荷ロットの板状製品を出荷先ごとに製品置場17に段積みしていく場合の各製品置場17の在庫状況の推移を確認する。ここでは、3つの製品置場17に対してそれぞれ出荷ロットAの板状製品、出荷ロットBの板状製品および出荷ロットCの板状製品を個別に段積みしていく場合の各製品置場17の在庫状況の推移を説明する。図8は、出荷ロットAの板状製品、出荷ロットBの板状製品、出荷ロットCの板状製品がそれぞれ段積みされる3つの製品置場17の在庫状況の推移と必要な置場数とを示す図である。経過日数に対して、出荷ロットAの製品置場17および出荷ロットBの製品置場17および出荷ロットCの製品置場17における山付枚数(該当する製品置場17において該当する経過日数の時点で段積みされている出荷ロットAまたは出荷ロットBまたは出荷ロットCの板状製品の枚数)と、必要な置場数(1枚以上の板状製品が置かれ使用されている置場数)とを示している。また、図9は、横軸を経過日数、縦軸を山付枚数として、図8に示す各製品置場17の在庫状況をグラフ化した図である。

【0034】

図8および図9の例では、経過日数1日目に出荷ロットAの1枚目の板状製品が製品置場17に到着し、出荷ロットAの製品置場17に搬入される。そしてその後、1日に2枚ずつ板状製品が搬入されて段積みされていき、出荷ロットAの製品置場17は、5日目において出荷ロットAの荷が揃う。そして、出荷ロットAは、荷が揃った3日後の8日目にその一部の4枚が目的地へと出荷され、9日目における出荷ロットAの製品置場17の山付枚数は「6」となる。その3日後の12日目に残りの6枚が目的地へと出荷され、13日目における出荷ロットAの製品置場17の山付枚数は「0」となり、出荷ロットAの製品置場17は空きの状態となる。

【0035】

一方、出荷ロットAの製品置場17に対して板状製品の搬入を開始した1日後である経過日数2日目に出荷ロットBの1枚目の板状製品が製品置場17に到着し、出荷ロットBの製品置場17に搬入される。この出荷ロットBの製品置場17は、6日目に出荷ロットBの荷が揃い、出荷ロットBは、その3日後の9日目に一部の6枚が目的地へと出荷され、さらに13日目に残りの4枚が目的地へと出荷され、経過日数14日目における出荷ロットBの製品置場17の山付枚数は「0」となり、出荷ロットBの製品置場17は空きの状態となる。

【0036】

また、出荷ロットAの製品置場17に対して板状製品の搬入を開始した10日後である経過日数11日目に出荷ロットCの1枚目の板状製品が製品置場17に到着し、出荷ロットCの製品置場17に搬入される。この出荷ロットCの製品置場17は、15日目に出荷ロットCの荷が揃い、出荷ロットCは、その3日後の18日目に一部の5枚が目的地へと出荷される。

【0037】

図8および図9に示すように、出荷ロットA〜Cの板状製品を個別に製品置場17に置く場合、置場数が経過日数11日目〜12日目に「3」になることから、必要な置場数は3つであることがわかる。

【0038】

ステップS4の処理では、運用支援装置3は、第1判別手段として、運用の制約条件の充足の有無を判別する。具体的には、本実施の形態では、運用の制約条件は、前述したステップS2の条件設定処理において置場運用制約ファイル45から読み出して設定される。そして、運用支援装置3は、ステップS2で運用の制約条件として設定された置場数とステップS3の運用シミュレーション処理の結果取得した必要な置場数とを対比させ、必要な置場数が、運用の制約条件として設定された置場数を超えない場合は、制約条件を充足していると判別する(ステップS4,Yes)。この場合は、運用支援処理は、ステップS7に移行する。

【0039】

一方、必要な置場数が、運用の制約条件として設定された置場数を超える場合、運用支援装置3は、制約条件を充足していないと判別し(ステップS4,No)、ステップS5に移行する。

【0040】

ステップS5の処理では、運用支援装置3は、統合シミュレーション処理手段として、統合シミュレーション処理を実行し、ハンドリング設備のハンドリング量の評価値に基づいて製品置場17の出荷ロットの統合(出荷山統合)を行って、その際の製品置場17における板状製品の搬入出をシミュレーションする。具体的には、運用支援装置3は、製品置場17に到着する板状製品を出荷先毎(出荷ロット毎)に製品置場17に置き、出荷予定日に出荷(製品置場17から搬出)し、ハンドリング設備のハンドリング量の評価値に基づいて、ハンドリング量が少ない方の山の板状製品を移動させることで、出荷ロットを統合(出荷山統合)する。例えば、ハンドリング量の評価値を取得して端末5に画面表示させて、ユーザ操作による統合の対象の出荷ロットの指示入力を受け付けて、出荷山統合を行う。そして推移する製品置場17の将来の在庫状況を予測し、必要な置場数をカウントして取得する。ここで取得した必要な置場数を在庫状況の評価値とする。これによりステップS5の処理は完了し、運用支援処理はステップS6の処理に進む。

【0041】

ここで、図10〜図12を参照して、統合シミュレーション処理について説明する。以下に説明する例は、図8および図9に示したケースにおいて、すなわち、経過日数1日目〜5日目までの間出荷ロットAの板状製品が製品置場17に到着し、8日目にそのうちの4枚が出荷され、2日目〜6日目までの間出荷ロットBの板状製品が製品置場17に到着し、10日目にそのうちの6枚が出荷され、11日目から出荷ロットCの板状製品が製品置場に到着し始めるケースにおいて、11日目〜12日目に必要な置場数が「3」になり、制約条件としての置場数「2」を越えないようにするために、10日目に出荷ロットAと出荷ロットBの出荷山統合を行うものである。

【0042】

図10は、図8および図9に示したケースについて、10日目における2つの製品置場17の山高さ上限までの高さ余裕を示している。なお、山高さ上限は、前述したステップ2の条件設定処理において置場運用制約ファイル45から読み出され、高さ余裕は、山高さ上限と出荷山統合しようとする日の当該製品置場17の製品高さ合計(山付枚数)から取得される。運用支援装置3は、出荷山統合を行う際のハンドリング設備のハンドリング量の評価値として、この高さ余裕を取得する。すなわち、段積みされている枚数が少なく高さ余裕が大きい山の板状製品を、高さ余裕が小さい山に移動させることで、移動枚数を少なく抑えることができ、その結果ハンドリング量を少なく抑えることができる。したがって図10の例では、高さ余裕の大きい出荷ロットBの板状製品を高さ余裕の小さい出荷ロットAの山に移動させることで、出荷山統合を行う。

【0043】

図11および図12は、図10に示すハンドリング量の評価値に基づいて出荷山統合を行ったケースについて、すなわち、図8および図9と同様に経過日数1日目〜5日目までの間出荷ロットAの板状製品が製品置場17に到着し、8日目にそのうちの4枚が出荷され、12日目に残りの6枚が出荷され、2日目〜6日目までの間出荷ロットBの板状製品が製品置場17に到着し、9日目にそのうちの6枚が出荷され、13日目に残りの4枚が出荷され、11日目〜15日目までの間出荷ロットCの板状製品が製品置場17に到着し、19日目に5枚が出荷されるケースについて、10日目に出荷山統合を行った場合の2つの製品置場17の在庫状況の推移と、必要な置場数とを示す図である。図11は、経過日数に対して、各製品置場17における山付枚数と、使用する置場数とを示している。また、図12は、横軸を経過日数、縦軸を山付枚数として、図11に示す各製品置場17の在庫状況をグラフ化した図である。

【0044】

図11および図12に示すように、出荷山統合を行いつつ出荷ロットA〜Cの板状製品を製品置場17に置く場合、必要な置場数が2を超えることがないことがわかる。

【0045】

ステップS6の処理では、運用支援装置3は、第2判別手段として、ステップS4の処理と同様に、運用の制約条件の充足の有無を判別する。具体的には、運用の制約条件は、ステップS4の処理と同様に、前述したステップS2の条件設定処理において置場運用制約ファイル45から読み出して設定される。そして、運用支援装置3は、ステップS2で運用の制約条件として設定された置場数と上述のステップS5の統合シミュレーション処理の結果取得した必要な置場数とを対比させ、必要な置場数が、運用の制約条件として設定された置場数を超えない場合は、制約条件を充足していると判別する(ステップS6,Yes)。この場合は、運用支援処理は、ステップS7に移行する。

【0046】

一方、必要な置場数が、運用の制約条件として設定された置場数を超える場合、運用支援装置3は、制約条件を充足していないと判別し(ステップS6,No)、ステップS8に移行する。

【0047】

ステップS7の処理では、運用支援装置3は、第1出力手段または第2出力手段として結果出力処理を実行し、ステップS3で行った運用シミュレーション処理の結果またはステップS5で行った統合シミュレーション処理の結果を、データベース4に出力して運用指示ファイル47として記録する。これによりステップS7の処理は完了し、一連の運用支援処理は終了する。

【0048】

図13は、運用指示ファイル47のデータ構成例を示す図である。図13に示すように、運用指示ファイル47は、製品IDと、出荷予定日と、目的地コードと、出荷ロットと、置場IDと、配置日とが対応付けられたデータテーブルである。置場IDには、該当する板状製品を置いた製品置場17の置場IDが設定される。配置日には、該当する板状製品を配置した日付が設定される。出荷山統合の指示は、同一の製品IDに複数の置場IDと配置日が対応付けられて設定されることでわかる。

【0049】

ステップS8の処理では、運用支援装置3は、第3出力手段として、エラー出力処理を実行し、ステップS5で行った統合シミュレーション処理の結果、制約条件を充足できなかった旨を示すエラー情報を、例えば端末5に画面表示させる。これによりステップS8の処理は完了し、一連の運用支援処理は終了する。

【0050】

以上説明したように、本実施の形態によれば、ハンドリング設備のハンドリング量を表す評価値としての各製品置場17の高さ余裕に基づいて出荷山統合を行って複数のサイズの小さい出荷ロットを統合した場合の将来の在庫状況を予測し、出荷山統合による将来の在庫状況を表す評価値として必要な置場数を提示することができるので、ハンドリング量を考慮しつつ、保管する鉄鋼製品の在庫状況に見合った製品置場17の運用を実現することが可能となる。

【0051】

なお、上記の実施の形態では、移動元の製品置場17の出荷ロットと移動先の製品置場17の出荷ロットとの統合は、1対1として行う例を示している。これに対し、1対1に限定するものではなく、例えば、移動元の1箇所の製品置場17の複数の出荷ロットを複数の製品置場17に分散移動させて統合してもよいし、複数の製品置場17からの複数の出荷ロットを1箇所の製品置場17に集結させて統合してもよい。その場合には、複数回の統合を含むものとして、1回の統合につき1回の統合シミュレーション処理を複数回くりかえして実行すればよい。

【0052】

また、上記の実施の形態では、ハンドリング量を表す評価値として、製品置場17の高さ余裕を適用し、移動枚数を評価することとした。これに加えて、移動元の製品置場17と移動先の製品置場17との距離を適用し、ハンドリング作業時間を加味して評価するようにしてもよい。

【0053】

また、上記の実施の形態のステップS8でエラー情報を画面表示した後に、制約条件を緩和して再度統合シミュレーション処理を行なうように構成してもよい。例えば、ステップS8のエラー表示とともに制約条件の変更の要否の選択を依頼するメッセージを端末5に画面表示させ、ユーザの選択指示を受け付けるようにして、ユーザ操作に従って制約条件を変更するステップを加えるとともに、制約条件が変更された後にステップS4の処理に戻るように構成すれば実現できる。

【産業上の利用可能性】

【0054】

以上のように、本発明の製品置場の運用支援方法および運用支援装置は、ハンドリング量を考慮しつつ、今後製品置場に到着する鉄鋼製品の保管に必要な在庫状況に見合った製品置場の運用を実現するのに適している。

【符号の説明】

【0055】

1 製造設備

11 圧延機

13 切断機

15 検査装置

17 製品置場

2 製品置場運用システム

3 運用支援装置

4 データベース

41 製品情報ファイル

43 在庫状況ファイル

431 製品別状況ファイル

433 置場別状況ファイル

45 置場運用制約ファイル

47 運用指示ファイル

5 端末

6 物流機器

【技術分野】

【0001】

本発明は、鉄鋼製品の製造設備に設けられ、鉄鋼製品が出荷されるまでの間段積みされて保管される製品置場の運用支援方法および運用支援装置に関するものである。

【背景技術】

【0002】

鉄鋼製品の製造設備では、工場内に設けられた製品置場において、最終的に製造された鉄鋼製品を出荷までの間保管する置場運用が行われている。一般に、製品置場は、その床面積を有効活用するため、製品のサイズに応じた広さに区画することでサイズ別の製品置場を設けている。このサイズ別の製品置場の面積割合は、例えば、各サイズの製品比率(プロダクトミックス)を前提に決定される。しかしながら、このプロダクトミックスは、市場ニーズによって変化するため、あるサイズの製品置場が一時的に足りなくなったり、逆に余ったりといったことが発生し得る。

【0003】

そこで、製品置場内に仮置場を設け、この仮置場を用いた置場運用を行うことで置場の不足に備える方法が提案されている。例えば、特許文献1には、保管する物品(例えばコイル)のサイズ毎の置き台または棚を備えた倉庫内に、入庫され得る最大サイズの物品を置くことができる仮受け場を設ける方法が記載されている。そして、この方法では、置き台や棚に空きがないときに仮受け場に物品を一旦保管し、この仮受け場内の物品の入庫先の決定を繰り返し行うことで置き台や棚への物品の入庫制御を行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3913579号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、板状の鉄鋼製品(厚鋼板)を扱う製造設備では、製品置場に到着した鉄鋼製品を例えばその出荷先毎に別々の山として段積みして保管する置場運用が行われている。ここで、出荷先が同一で同種の板状製品を1つの山として置場運用すると、とくにその山のサイズが小さい場合、空の状態の置場が極端に少なくなり、不足する事態も生じうる。そこで、仮置場を設けるなどして、出荷先が異なる異種の板状製品群を混在させる置場運用を行うと、いずれ出荷先毎の置場(本置場)に移動させたり、目的の鉄鋼製品を取り出して出荷させたりするために、クレーン等のハンドリング設備によるハンドリング操作が必要となる。移動させる鉄鋼製品の枚数が増えればその分ハンドリング操作の量(ハンドリング量)も増大し、ハンドリング設備に過剰な負担がかかることになる。

【0006】

本発明は、上記に鑑みてなされたものであって、ハンドリング量を考慮しつつ、保管する鉄鋼製品の在庫状況に見合った製品置場の運用を実現することができる製品置場の運用支援方法および運用支援装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するため、本発明に係る製品置場の運用支援方法は、鉄鋼製品の製造設備に設けられ、前記鉄鋼製品が出荷されるまでの間段積みされて保管される製品置場の運用支援方法であって、前記製品置場に到着する前記鉄鋼製品の出荷ロットおよび当該出荷ロットとして前記製品置場から出荷される出荷予定日に関する情報を少なくとも含む製品情報と、前記製品置場における前記鉄鋼製品の現在の在庫状況とを入力するデータ入力工程と、前記製品置場の運用の制約条件を設定する条件設定工程と、出荷ロット毎に鉄鋼製品を段積みした場合の前記製品置場の将来の在庫状況を予測して、将来の在庫状況を表す評価値を取得する運用シミュレーション処理工程と、前記運用シミュレーション処理工程において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第1判別工程と、前記第1判別工程において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第1出力工程と、前記第1判別工程において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、段積みされた出荷ロット毎の鉄鋼製品をハンドリング量を表す評価値に基づいて統合した場合の前記製品置場の将来の在庫状況を予測し、前記将来の在庫状況を表す評価値を取得する統合シミュレーション処理工程と、前記統合シミュレーション処理工程において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第2判別工程と、前記第2判別工程において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第2出力工程と、前記第2判別工程において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、エラー情報を出力する第3出力工程と、を含むことを特徴とする。

【0008】

また、本発明に係る製品置場の運用支援方法は、上記の発明において、前記制約条件を変更する条件変更工程を含み、前記統合シミュレーション処理工程は、前記制約条件が変更された場合に、該変更後の前記制約条件に従って前記将来の在庫状況を予測し、前記将来の在庫状況を表す評価値を再度取得することを特徴とする。

【0009】

また、本発明に係る製品置場の運用支援方法は、上記の発明において、前記第3出力工程は、前記エラー情報とともに、前記制約条件の変更要否の選択依頼の通知を画面表示し、前記条件変更工程は、前記選択依頼の通知に対する選択操作に応じて前記制約条件を変更することを特徴とする。

【0010】

また、本発明に係る製品置場の運用支援方法は、上記の発明において、前記制約条件は、運用可能な前記製品置場数および前記製品置場に段積みされる前記鉄鋼製品の合計高さ上限値であることを特徴とする。

【0011】

また、本発明に係る製品置場の運用支援方法は、上記の発明において、前記統合シミュレーション処理工程は、前記将来の在庫状況を表す評価値として、前記鉄鋼製品の置場として必要な製品置場数を取得することを特徴とする。

【0012】

また、本発明に係る製品置場の運用支援装置は、鉄鋼製品の製造設備に設けられ、前記鉄鋼製品が出荷されるまでの間段積みされて保管される製品置場の運用支援装置であって、前記製品置場に到着する前記鉄鋼製品の出荷ロットおよび当該出荷ロットとして前記製品置場から出荷される出荷予定日に関する情報を少なくとも含む製品情報と、前記製品置場における前記鉄鋼製品の現在の在庫状況とを入力するデータ入力手段と、前記製品置場の運用の制約条件を設定する条件設定手段と、出荷ロット毎に鉄鋼製品を段積みした場合の前記製品置場の将来の在庫状況を予測して、将来の在庫状況を表す評価値を取得する運用シミュレーション処理手段と、前記運用シミュレーション処理手順において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第1判別手段と、前記第1判別手段において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第1出力手段と、前記第1判別手段において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、段積みされた出荷ロット毎の鉄鋼製品をハンドリング量を表す評価値に基づいて統合した場合の前記製品置場の将来の在庫状況を予測し、前記将来の在庫状況を表す評価値を取得する統合シミュレーション処理手段と、前記統合シミュレーション処理手段において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第2判別手段と、前記第2判別手段において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第2出力手段と、前記第2判別手段において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、エラー情報を出力する第3出力手段と、を備えることを特徴とする。

【発明の効果】

【0013】

本発明によれば、ハンドリング量を表す評価値に基づいて複数のサイズの小さい出荷ロットを統合した場合の将来の在庫状況を予測し、将来の在庫状況を表す評価値を提示することができるので、ハンドリング量を考慮しつつ、保管する鉄鋼製品の在庫状況に見合った製品置場の運用を実現することが可能となる。

【図面の簡単な説明】

【0014】

【図1】図1は、鉄鋼製品の製造設備の設備概要を示す図である。

【図2】図2は、製品置場運用システムの全体構成例を示すブロック図である。

【図3】図3は、運用支援装置が行う運用支援処理の処理手順を示すフローチャートである。

【図4】図4は、製品情報ファイルのデータ構成例を示す図である。

【図5】図5は、製品別ファイルのデータ構成例を示す図である。

【図6】図6は、置場別状況ファイルのデータ構成例を示す図である。

【図7】図7は、置場運用制約ファイルのデータ構成例を示す図である。

【図8】図8は、出荷山統合を行わない場合の製品置場の在庫状況の推移を示す図である。

【図9】図9は、出荷山統合を行わない場合の製品置場の在庫状況の推移を示す他の図である。

【図10】図10は、出荷山統合を行う際のハンドリング量の評価値としての各製品置場の山高さ上限までの高さ余裕を示す図である。

【図11】図11は、出荷山統合を行う場合の製品置場の在庫状況の推移を示す図である。

【図12】図12は、出荷山統合を行う場合の製品置場の在庫状況の推移を示す他の図である。

【図13】図13は、運用指示ファイルのデータ構成例を示す図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の製品置場の運用支援方法および運用支援装置を実施するための形態について説明する。なお、この実施の形態によって本発明が限定されるものではない。また、図面の記載において、同一部分には同一の符号を付して示している。

【0016】

本実施の形態に係る製品置場の運用支援方法および運用支援装置は、例えば、需要家や中継基地等の目的地(出荷先)と、出荷予定日とが同じである同種の板状製品群を1つの出荷ロットとして製品置場に保管する際に、ハンドリング量を考慮しつつ、複数のサイズの小さい出荷ロットを1つの山に寄せる出荷山統合(製品置場の統合)を行うものである。この出荷山統合によって空きの状態になった製品置場は、別の出荷先の鉄鋼製品の保管や出荷ロットとして荷が揃うまでの製品置場に用いることができる。

【0017】

先ず、本実施の形態の製品置場の運用支援方法および運用支援装置を適用する鉄鋼製品の製造設備について説明する。図1は、鉄鋼製品の製造設備1の設備概要を示す図である。図1に示すように、鉄鋼製品の製造設備1は、鋼板を圧延する圧延機11と、この圧延機11によって圧延された鋼板を所定の寸法に切断する切断機13と、この切断機13によって切断された鉄鋼製品の検査を行う検査装置15と、検査装置15での検査に合格した鉄鋼製品を保管する製品置場17とがこの順番に直列に設置されて構成され、鉄鋼製品(厚鋼板;以下、「板状製品」と呼ぶ。)の製造を行う。

【0018】

製品置場17は、検査装置15から到着した板状製品を、その板状製品が出荷されるまでの間保管する。製品置場17は、そのスペースが複数に区画され、区画された複数の本製品置場17のそれぞれにおいて、この製品置場17に搬入される板状製品は、出荷ロット毎の別々の山として段積みされて保管される。

【0019】

図2は、本実施の形態における製品置場運用システム2の全体構成例を示すブロック図である。図2に示すように、製品置場運用システム2は、運用支援装置3と、データベース4と、端末5と、物流機器6とを含み、データベース4、端末5および物流機器6が運用支援装置3と接続されて互いにデータの送受が可能に構成されている。

【0020】

運用支援装置3は、CPU、更新記録可能なフラッシュメモリ等のROMやRAM等の各種ICメモリ、ハードディスク、CD−ROM等の記憶媒体といった各種記憶装置、通信装置、表示装置や印刷装置等の出力装置、入力装置、各部を接続し、あるいは外部入力を接続するインターフェース装置等を備えた公知のハードウェア構成で実現でき、例えばワークステーションやパソコン等の汎用コンピュータを用いることができる。この運用支援装置3は、製品置場17における板状製品の搬入出をシミュレーションすることで将来における製品置場の在庫状況の推移を予測し、後述するクレーン等のハンドリング設備のハンドリング量を考慮しつつ目標とする製品置場17の在庫状況(空き数や山高さ上限までの高さ余裕)に見合った製品置場17の運用を提案するための処理(運用支援処理)を行う。なお、運用支援装置3は、運用支援処理を実現するためのプログラムを記憶装置に記憶しておき、このプログラムを読み出して実行することで実現できる。

【0021】

データベース4は、運用支援処理に用いるデータを記憶・管理する。このデータベース4には、図3等を参照して後述する製品情報ファイル41、在庫状況ファイル43、置場運用制約ファイル45、運用指示ファイル47が記憶される。

【0022】

端末5は、運用支援装置3との間でデータ通信を行い、運用支援装置3が行った運用支援処理の結果等を表示する。この端末5は、例えばパソコン等で実現される。

【0023】

物流機器6は、検査装置15での検査を終えて製品置場17に到着した板状製品を製品置場17に搬入して段積みするためのクレーン等のハンドリング設備を含む。この物流機器6は、検査装置15に到着した板状製品をハンドリング設備によって製品置場17に搬入して段積みする。

【0024】

次に、図3のフローチャートを使用して、本実施の形態の運用支援装置3が行う運用支援処理の処理手順について説明する。図3に示すフローチャートは、例えばオペレータが端末5を操作することによって運用支援装置3に運用支援処理の実行を指示したタイミングで開始となり、運用支援処理はステップS1の処理に進む。

【0025】

ステップS1の処理では、運用支援装置3は、先ず、データ入力手段として、データ入力処理を実行し、データベース4から製品情報ファイル41および在庫状況ファイル43を読み出して入力する。これによりステップS1の処理は完了し、運用支援処理はステップS2の処理に進む。

【0026】

図4は、製品情報ファイル41のデータ構成例を示す図である。図4に示すように、製品情報ファイル41には、製品置場17に到着する板状製品に固有に割り当てられる製品IDと対応付けて、該当する板状製品の板厚(mm)と、幅(m)と、長さ(m)と、出荷予定日と、出荷ロットの識別番号と、この出荷ロットの目的地に割り当てられた目的地コードとが設定されて登録される。

【0027】

また、図3に示すように、在庫状況ファイル43には、製品別状況ファイル431と、置場別状況ファイル433とが記憶される。図5は、製品別状況ファイル431のデータ構成例を示す図である。この製品別状況ファイル431は、現時点で製品置場17内に保管されている板状製品の在庫状況を記憶する。具体的には、図5に示すように、製品別状況ファイル431には、製品置場17のそれぞれに固有に割り当てられた置場IDと対応付けて、該当する製品置場17に段積みされている板状製品の製品IDと、該当する板状製品の出荷ロットと、板厚(mm)と、幅(m)と、長さ(m)とが設定されて登録される。

【0028】

また、図6は、置場別状況ファイル433のデータ構成例を示す図である。この置場別状況ファイル433は、複数の製品置場17毎に、該当する製品置場17に現時点で段積みされている板状製品の在庫状況を記憶する。具体的には、図6に示すように、置場別状況ファイル433は、置場IDと対応付けて、該当する製品置場17に段積みされている板状製品の合計枚数と、該当する製品置場17に段積みされている板状製品の板厚の合計(山の高さ)と、該当する製品置場17に段積みされている板状製品の幅と、該当する製品置場17に段積みされている板状製品の長さとが設定されて登録される。

【0029】

ステップS2の処理では、運用支援装置3は、図3に示すように、データベース4から置場運用制約ファイル45を読み出して入力し、条件設定処理を実行する。これによりステップS2の処理は完了し、運用支援処理はステップS3の処理に進む。

【0030】

図7は、置場運用制約ファイル45のデータ構成例を示す図である。この置場運用制約ファイル45は、製品置場17に対する板状製品の段積みに関する制約条件を記憶する。具体的には、図7に示すように、置場運用制約ファイル45には、置場数および山高さ上限(mm)の項目毎に、その数値が設定され登録されている。具体的には、製品置場17の運用の制約条件として用いる運用可能な製品置場数と、製品置場17における山の上限高さとが設定されて登録される。

【0031】

ステップS3の処理では、運用支援装置3は、運用シミュレーション処理手段として、ステップS1で入力した製品情報ファイル41および在庫状況ファイル43を参照して運用シミュレーション処理を実行し、製品置場17における板状製品の搬入出をシミュレーションする。具体的には、運用支援装置3は、製品置場17に到着する板状製品を出荷先毎(出荷ロット毎)に製品置場17に置き、出荷予定日に出荷(製品置場17から搬出)することで推移する製品置場17の将来の在庫状況を予測し、必要な置場数をカウントして取得する。ここで取得した必要な置場数を在庫状況の評価値とする。これによりステップS3の処理は完了し、運用支援処理はステップS4の処理に進む。

【0032】

ここで、図8および図9を参照して運用シミュレーション処理について説明する。説明を簡単にするため、以下の説明においては、製品置場17に到着する3つの出荷ロットA、出荷ロットBおよび出荷ロットCに着目する。ここで、この出荷ロットA、出荷ロットBおよび出荷ロットCは、それぞれ出荷先が同一の10枚の板状製品で構成され、それぞれに出荷予定日が異なる2つのサイズの小さい出荷ロットが含まれるものとする。これら出荷ロットA〜Cの板状製品は1日あたりそれぞれ2枚ずつ製品置場17に到着する。各出荷ロットA〜Cを個別に置くのに必要な最大3つの製品置場17においてそれぞれ段積み可能な板状製品の上限枚数を10枚とする。なお、実際の置場運用では、製品置場17のそれぞれにおいて積み重ねることが可能な山の上限高さ(山高さ上限)を制限している。この運用の制約条件は、上記の条件設定処理において置場運用制約ファイル45から読み出して設定される。

【0033】

運用シミュレーションでは、後述の出荷山統合を考慮せずに、出荷ロットの板状製品を出荷先ごとに製品置場17に段積みしていく場合の各製品置場17の在庫状況の推移を確認する。ここでは、3つの製品置場17に対してそれぞれ出荷ロットAの板状製品、出荷ロットBの板状製品および出荷ロットCの板状製品を個別に段積みしていく場合の各製品置場17の在庫状況の推移を説明する。図8は、出荷ロットAの板状製品、出荷ロットBの板状製品、出荷ロットCの板状製品がそれぞれ段積みされる3つの製品置場17の在庫状況の推移と必要な置場数とを示す図である。経過日数に対して、出荷ロットAの製品置場17および出荷ロットBの製品置場17および出荷ロットCの製品置場17における山付枚数(該当する製品置場17において該当する経過日数の時点で段積みされている出荷ロットAまたは出荷ロットBまたは出荷ロットCの板状製品の枚数)と、必要な置場数(1枚以上の板状製品が置かれ使用されている置場数)とを示している。また、図9は、横軸を経過日数、縦軸を山付枚数として、図8に示す各製品置場17の在庫状況をグラフ化した図である。

【0034】

図8および図9の例では、経過日数1日目に出荷ロットAの1枚目の板状製品が製品置場17に到着し、出荷ロットAの製品置場17に搬入される。そしてその後、1日に2枚ずつ板状製品が搬入されて段積みされていき、出荷ロットAの製品置場17は、5日目において出荷ロットAの荷が揃う。そして、出荷ロットAは、荷が揃った3日後の8日目にその一部の4枚が目的地へと出荷され、9日目における出荷ロットAの製品置場17の山付枚数は「6」となる。その3日後の12日目に残りの6枚が目的地へと出荷され、13日目における出荷ロットAの製品置場17の山付枚数は「0」となり、出荷ロットAの製品置場17は空きの状態となる。

【0035】

一方、出荷ロットAの製品置場17に対して板状製品の搬入を開始した1日後である経過日数2日目に出荷ロットBの1枚目の板状製品が製品置場17に到着し、出荷ロットBの製品置場17に搬入される。この出荷ロットBの製品置場17は、6日目に出荷ロットBの荷が揃い、出荷ロットBは、その3日後の9日目に一部の6枚が目的地へと出荷され、さらに13日目に残りの4枚が目的地へと出荷され、経過日数14日目における出荷ロットBの製品置場17の山付枚数は「0」となり、出荷ロットBの製品置場17は空きの状態となる。

【0036】

また、出荷ロットAの製品置場17に対して板状製品の搬入を開始した10日後である経過日数11日目に出荷ロットCの1枚目の板状製品が製品置場17に到着し、出荷ロットCの製品置場17に搬入される。この出荷ロットCの製品置場17は、15日目に出荷ロットCの荷が揃い、出荷ロットCは、その3日後の18日目に一部の5枚が目的地へと出荷される。

【0037】

図8および図9に示すように、出荷ロットA〜Cの板状製品を個別に製品置場17に置く場合、置場数が経過日数11日目〜12日目に「3」になることから、必要な置場数は3つであることがわかる。

【0038】

ステップS4の処理では、運用支援装置3は、第1判別手段として、運用の制約条件の充足の有無を判別する。具体的には、本実施の形態では、運用の制約条件は、前述したステップS2の条件設定処理において置場運用制約ファイル45から読み出して設定される。そして、運用支援装置3は、ステップS2で運用の制約条件として設定された置場数とステップS3の運用シミュレーション処理の結果取得した必要な置場数とを対比させ、必要な置場数が、運用の制約条件として設定された置場数を超えない場合は、制約条件を充足していると判別する(ステップS4,Yes)。この場合は、運用支援処理は、ステップS7に移行する。

【0039】

一方、必要な置場数が、運用の制約条件として設定された置場数を超える場合、運用支援装置3は、制約条件を充足していないと判別し(ステップS4,No)、ステップS5に移行する。

【0040】

ステップS5の処理では、運用支援装置3は、統合シミュレーション処理手段として、統合シミュレーション処理を実行し、ハンドリング設備のハンドリング量の評価値に基づいて製品置場17の出荷ロットの統合(出荷山統合)を行って、その際の製品置場17における板状製品の搬入出をシミュレーションする。具体的には、運用支援装置3は、製品置場17に到着する板状製品を出荷先毎(出荷ロット毎)に製品置場17に置き、出荷予定日に出荷(製品置場17から搬出)し、ハンドリング設備のハンドリング量の評価値に基づいて、ハンドリング量が少ない方の山の板状製品を移動させることで、出荷ロットを統合(出荷山統合)する。例えば、ハンドリング量の評価値を取得して端末5に画面表示させて、ユーザ操作による統合の対象の出荷ロットの指示入力を受け付けて、出荷山統合を行う。そして推移する製品置場17の将来の在庫状況を予測し、必要な置場数をカウントして取得する。ここで取得した必要な置場数を在庫状況の評価値とする。これによりステップS5の処理は完了し、運用支援処理はステップS6の処理に進む。

【0041】

ここで、図10〜図12を参照して、統合シミュレーション処理について説明する。以下に説明する例は、図8および図9に示したケースにおいて、すなわち、経過日数1日目〜5日目までの間出荷ロットAの板状製品が製品置場17に到着し、8日目にそのうちの4枚が出荷され、2日目〜6日目までの間出荷ロットBの板状製品が製品置場17に到着し、10日目にそのうちの6枚が出荷され、11日目から出荷ロットCの板状製品が製品置場に到着し始めるケースにおいて、11日目〜12日目に必要な置場数が「3」になり、制約条件としての置場数「2」を越えないようにするために、10日目に出荷ロットAと出荷ロットBの出荷山統合を行うものである。

【0042】

図10は、図8および図9に示したケースについて、10日目における2つの製品置場17の山高さ上限までの高さ余裕を示している。なお、山高さ上限は、前述したステップ2の条件設定処理において置場運用制約ファイル45から読み出され、高さ余裕は、山高さ上限と出荷山統合しようとする日の当該製品置場17の製品高さ合計(山付枚数)から取得される。運用支援装置3は、出荷山統合を行う際のハンドリング設備のハンドリング量の評価値として、この高さ余裕を取得する。すなわち、段積みされている枚数が少なく高さ余裕が大きい山の板状製品を、高さ余裕が小さい山に移動させることで、移動枚数を少なく抑えることができ、その結果ハンドリング量を少なく抑えることができる。したがって図10の例では、高さ余裕の大きい出荷ロットBの板状製品を高さ余裕の小さい出荷ロットAの山に移動させることで、出荷山統合を行う。

【0043】

図11および図12は、図10に示すハンドリング量の評価値に基づいて出荷山統合を行ったケースについて、すなわち、図8および図9と同様に経過日数1日目〜5日目までの間出荷ロットAの板状製品が製品置場17に到着し、8日目にそのうちの4枚が出荷され、12日目に残りの6枚が出荷され、2日目〜6日目までの間出荷ロットBの板状製品が製品置場17に到着し、9日目にそのうちの6枚が出荷され、13日目に残りの4枚が出荷され、11日目〜15日目までの間出荷ロットCの板状製品が製品置場17に到着し、19日目に5枚が出荷されるケースについて、10日目に出荷山統合を行った場合の2つの製品置場17の在庫状況の推移と、必要な置場数とを示す図である。図11は、経過日数に対して、各製品置場17における山付枚数と、使用する置場数とを示している。また、図12は、横軸を経過日数、縦軸を山付枚数として、図11に示す各製品置場17の在庫状況をグラフ化した図である。

【0044】

図11および図12に示すように、出荷山統合を行いつつ出荷ロットA〜Cの板状製品を製品置場17に置く場合、必要な置場数が2を超えることがないことがわかる。

【0045】

ステップS6の処理では、運用支援装置3は、第2判別手段として、ステップS4の処理と同様に、運用の制約条件の充足の有無を判別する。具体的には、運用の制約条件は、ステップS4の処理と同様に、前述したステップS2の条件設定処理において置場運用制約ファイル45から読み出して設定される。そして、運用支援装置3は、ステップS2で運用の制約条件として設定された置場数と上述のステップS5の統合シミュレーション処理の結果取得した必要な置場数とを対比させ、必要な置場数が、運用の制約条件として設定された置場数を超えない場合は、制約条件を充足していると判別する(ステップS6,Yes)。この場合は、運用支援処理は、ステップS7に移行する。

【0046】

一方、必要な置場数が、運用の制約条件として設定された置場数を超える場合、運用支援装置3は、制約条件を充足していないと判別し(ステップS6,No)、ステップS8に移行する。

【0047】

ステップS7の処理では、運用支援装置3は、第1出力手段または第2出力手段として結果出力処理を実行し、ステップS3で行った運用シミュレーション処理の結果またはステップS5で行った統合シミュレーション処理の結果を、データベース4に出力して運用指示ファイル47として記録する。これによりステップS7の処理は完了し、一連の運用支援処理は終了する。

【0048】

図13は、運用指示ファイル47のデータ構成例を示す図である。図13に示すように、運用指示ファイル47は、製品IDと、出荷予定日と、目的地コードと、出荷ロットと、置場IDと、配置日とが対応付けられたデータテーブルである。置場IDには、該当する板状製品を置いた製品置場17の置場IDが設定される。配置日には、該当する板状製品を配置した日付が設定される。出荷山統合の指示は、同一の製品IDに複数の置場IDと配置日が対応付けられて設定されることでわかる。

【0049】

ステップS8の処理では、運用支援装置3は、第3出力手段として、エラー出力処理を実行し、ステップS5で行った統合シミュレーション処理の結果、制約条件を充足できなかった旨を示すエラー情報を、例えば端末5に画面表示させる。これによりステップS8の処理は完了し、一連の運用支援処理は終了する。

【0050】

以上説明したように、本実施の形態によれば、ハンドリング設備のハンドリング量を表す評価値としての各製品置場17の高さ余裕に基づいて出荷山統合を行って複数のサイズの小さい出荷ロットを統合した場合の将来の在庫状況を予測し、出荷山統合による将来の在庫状況を表す評価値として必要な置場数を提示することができるので、ハンドリング量を考慮しつつ、保管する鉄鋼製品の在庫状況に見合った製品置場17の運用を実現することが可能となる。

【0051】

なお、上記の実施の形態では、移動元の製品置場17の出荷ロットと移動先の製品置場17の出荷ロットとの統合は、1対1として行う例を示している。これに対し、1対1に限定するものではなく、例えば、移動元の1箇所の製品置場17の複数の出荷ロットを複数の製品置場17に分散移動させて統合してもよいし、複数の製品置場17からの複数の出荷ロットを1箇所の製品置場17に集結させて統合してもよい。その場合には、複数回の統合を含むものとして、1回の統合につき1回の統合シミュレーション処理を複数回くりかえして実行すればよい。

【0052】

また、上記の実施の形態では、ハンドリング量を表す評価値として、製品置場17の高さ余裕を適用し、移動枚数を評価することとした。これに加えて、移動元の製品置場17と移動先の製品置場17との距離を適用し、ハンドリング作業時間を加味して評価するようにしてもよい。

【0053】

また、上記の実施の形態のステップS8でエラー情報を画面表示した後に、制約条件を緩和して再度統合シミュレーション処理を行なうように構成してもよい。例えば、ステップS8のエラー表示とともに制約条件の変更の要否の選択を依頼するメッセージを端末5に画面表示させ、ユーザの選択指示を受け付けるようにして、ユーザ操作に従って制約条件を変更するステップを加えるとともに、制約条件が変更された後にステップS4の処理に戻るように構成すれば実現できる。

【産業上の利用可能性】

【0054】

以上のように、本発明の製品置場の運用支援方法および運用支援装置は、ハンドリング量を考慮しつつ、今後製品置場に到着する鉄鋼製品の保管に必要な在庫状況に見合った製品置場の運用を実現するのに適している。

【符号の説明】

【0055】

1 製造設備

11 圧延機

13 切断機

15 検査装置

17 製品置場

2 製品置場運用システム

3 運用支援装置

4 データベース

41 製品情報ファイル

43 在庫状況ファイル

431 製品別状況ファイル

433 置場別状況ファイル

45 置場運用制約ファイル

47 運用指示ファイル

5 端末

6 物流機器

【特許請求の範囲】

【請求項1】

鉄鋼製品の製造設備に設けられ、前記鉄鋼製品が出荷されるまでの間段積みされて保管される製品置場の運用支援方法であって、

前記製品置場に到着する前記鉄鋼製品の出荷ロットおよび当該出荷ロットとして前記製品置場から出荷される出荷予定日に関する情報を少なくとも含む製品情報と、前記製品置場における前記鉄鋼製品の現在の在庫状況とを入力するデータ入力工程と、

前記製品置場の運用の制約条件を設定する条件設定工程と、

出荷ロット毎に鉄鋼製品を段積みした場合の前記製品置場の将来の在庫状況を予測して、将来の在庫状況を表す評価値を取得する運用シミュレーション処理工程と、

前記運用シミュレーション処理工程において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第1判別工程と、

前記第1判別工程において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第1出力工程と、

前記第1判別工程において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、段積みされた出荷ロット毎の鉄鋼製品をハンドリング量を表す評価値に基づいて統合した場合の前記製品置場の将来の在庫状況を予測し、前記将来の在庫状況を表す評価値を取得する統合シミュレーション処理工程と、

前記統合シミュレーション処理工程において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第2判別工程と、

前記第2判別工程において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第2出力工程と、

前記第2判別工程において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、エラー情報を出力する第3出力工程と、

を含むことを特徴とする製品置場の運用支援方法。

【請求項2】

前記制約条件を変更する条件変更工程を含み、

前記統合シミュレーション処理工程は、前記制約条件が変更された場合に、該変更後の前記制約条件に従って前記将来の在庫状況を予測し、前記将来の在庫状況を表す評価値を再度取得することを特徴とする請求項1に記載の製品置場の運用支援方法。

【請求項3】

前記第3出力工程は、前記エラー情報とともに、前記制約条件の変更要否の選択依頼の通知を画面表示し、

前記条件変更工程は、前記選択依頼の通知に対する選択操作に応じて前記制約条件を変更することを特徴とする請求項2に記載の製品置場の運用支援方法。

【請求項4】

前記制約条件は、運用可能な前記製品置場数および前記製品置場に段積みされる前記鉄鋼製品の合計高さ上限値であることを特徴とする請求項1〜3のいずれか1つに記載の製品置場の運用支援方法。

【請求項5】

前記統合シミュレーション処理工程は、前記将来の在庫状況を表す評価値として、前記鉄鋼製品の置場として必要な製品置場数を取得することを特徴とする請求項1〜4のいずれか1つに記載の製品置場の運用支援方法。

【請求項6】

鉄鋼製品の製造設備に設けられ、前記鉄鋼製品が出荷されるまでの間段積みされて保管される製品置場の運用支援装置であって、

前記製品置場に到着する前記鉄鋼製品の出荷ロットおよび当該出荷ロットとして前記製品置場から出荷される出荷予定日に関する情報を少なくとも含む製品情報と、前記製品置場における前記鉄鋼製品の現在の在庫状況とを入力するデータ入力手段と、

前記製品置場の運用の制約条件を設定する条件設定手段と、

出荷ロット毎に鉄鋼製品を段積みした場合の前記製品置場の将来の在庫状況を予測して、将来の在庫状況を表す評価値を取得する運用シミュレーション処理手段と、

前記運用シミュレーション処理手段において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第1判別手段と、

前記第1判別手段において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第1出力手段と、

前記第1判別手段において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、段積みされた出荷ロット毎の鉄鋼製品をハンドリング量を表す評価値に基づいて統合した場合の前記製品置場の将来の在庫状況を予測し、前記将来の在庫状況を表す評価値を取得する統合シミュレーション処理手段と、

前記統合シミュレーション処理手段において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第2判別手段と、

前記第2判別手段において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第2出力手段と、

前記第2判別手段において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、エラー情報を出力する第3出力手段と、

を備えることを特徴とする製品置場の運用支援装置。

【請求項1】

鉄鋼製品の製造設備に設けられ、前記鉄鋼製品が出荷されるまでの間段積みされて保管される製品置場の運用支援方法であって、

前記製品置場に到着する前記鉄鋼製品の出荷ロットおよび当該出荷ロットとして前記製品置場から出荷される出荷予定日に関する情報を少なくとも含む製品情報と、前記製品置場における前記鉄鋼製品の現在の在庫状況とを入力するデータ入力工程と、

前記製品置場の運用の制約条件を設定する条件設定工程と、

出荷ロット毎に鉄鋼製品を段積みした場合の前記製品置場の将来の在庫状況を予測して、将来の在庫状況を表す評価値を取得する運用シミュレーション処理工程と、

前記運用シミュレーション処理工程において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第1判別工程と、

前記第1判別工程において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第1出力工程と、

前記第1判別工程において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、段積みされた出荷ロット毎の鉄鋼製品をハンドリング量を表す評価値に基づいて統合した場合の前記製品置場の将来の在庫状況を予測し、前記将来の在庫状況を表す評価値を取得する統合シミュレーション処理工程と、

前記統合シミュレーション処理工程において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第2判別工程と、

前記第2判別工程において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第2出力工程と、

前記第2判別工程において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、エラー情報を出力する第3出力工程と、

を含むことを特徴とする製品置場の運用支援方法。

【請求項2】

前記制約条件を変更する条件変更工程を含み、

前記統合シミュレーション処理工程は、前記制約条件が変更された場合に、該変更後の前記制約条件に従って前記将来の在庫状況を予測し、前記将来の在庫状況を表す評価値を再度取得することを特徴とする請求項1に記載の製品置場の運用支援方法。

【請求項3】

前記第3出力工程は、前記エラー情報とともに、前記制約条件の変更要否の選択依頼の通知を画面表示し、

前記条件変更工程は、前記選択依頼の通知に対する選択操作に応じて前記制約条件を変更することを特徴とする請求項2に記載の製品置場の運用支援方法。

【請求項4】

前記制約条件は、運用可能な前記製品置場数および前記製品置場に段積みされる前記鉄鋼製品の合計高さ上限値であることを特徴とする請求項1〜3のいずれか1つに記載の製品置場の運用支援方法。

【請求項5】

前記統合シミュレーション処理工程は、前記将来の在庫状況を表す評価値として、前記鉄鋼製品の置場として必要な製品置場数を取得することを特徴とする請求項1〜4のいずれか1つに記載の製品置場の運用支援方法。

【請求項6】

鉄鋼製品の製造設備に設けられ、前記鉄鋼製品が出荷されるまでの間段積みされて保管される製品置場の運用支援装置であって、

前記製品置場に到着する前記鉄鋼製品の出荷ロットおよび当該出荷ロットとして前記製品置場から出荷される出荷予定日に関する情報を少なくとも含む製品情報と、前記製品置場における前記鉄鋼製品の現在の在庫状況とを入力するデータ入力手段と、

前記製品置場の運用の制約条件を設定する条件設定手段と、

出荷ロット毎に鉄鋼製品を段積みした場合の前記製品置場の将来の在庫状況を予測して、将来の在庫状況を表す評価値を取得する運用シミュレーション処理手段と、

前記運用シミュレーション処理手段において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第1判別手段と、

前記第1判別手段において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第1出力手段と、

前記第1判別手段において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、段積みされた出荷ロット毎の鉄鋼製品をハンドリング量を表す評価値に基づいて統合した場合の前記製品置場の将来の在庫状況を予測し、前記将来の在庫状況を表す評価値を取得する統合シミュレーション処理手段と、

前記統合シミュレーション処理手段において取得された将来の在庫状況を表す評価値が前記制約条件を充足するか否かを判別する第2判別手段と、

前記第2判別手段において将来の在庫状況を表す評価値が前記制約条件を充足すると判別された場合、該将来の在庫状況を表す評価値を出力する第2出力手段と、

前記第2判別手段において将来の在庫状況を表す評価値が前記制約条件を充足しないと判別された場合、エラー情報を出力する第3出力手段と、

を備えることを特徴とする製品置場の運用支援装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−1558(P2013−1558A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−137614(P2011−137614)

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]