製版方法及び製版装置

【課題】解像性、ドットゲイン及び耐刷性の優れた印刷版を製造することのできる製版方法及び製版装置を提供すること。

【解決手段】製版装置100又は製版装置200を用いて溶液の液滴を原版材に吐出することで製版を行う。つまり、超微小径のノズル21の先端部を原版材102に対向させて、ノズル21内に供給された帯電可能な溶液に吐出電圧を印加する。これにより、溶液を液滴としてノズル21の先端部から原版材に向けて選択的に吐出し、原版材21に着弾した液滴によるパターンを形成することによって印刷版を製造する。

【解決手段】製版装置100又は製版装置200を用いて溶液の液滴を原版材に吐出することで製版を行う。つまり、超微小径のノズル21の先端部を原版材102に対向させて、ノズル21内に供給された帯電可能な溶液に吐出電圧を印加する。これにより、溶液を液滴としてノズル21の先端部から原版材に向けて選択的に吐出し、原版材21に着弾した液滴によるパターンを形成することによって印刷版を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被版面に液滴を吐出し、着弾した液滴によるパターンを被版面に形成することで印刷版を製版する製版方法及び製版装置に関する。

【背景技術】

【0002】

近年、コンピュータ技術の進歩によって情報のデジタル化が急速に進み、印刷工程の上流工程である版下作製から印刷版作製に至る工程において、版下原稿を容易に作製することのできる文字写植組版システム、画像を直接読み取るスキャナといった装置が用いられてきている。そのことにより、コンピュータ及びファクシミリ等といった電子機器から出力されるデジタル画像情報から、製版用フィルムを用いることなく印刷版を製造し得るダイレクト製版方法が要望されている。

【0003】

このようなダイレクト製版方法としては、インクジェット方式で液滴を吐出することで原版材上に印刷画像に応じたパターンを形成することによって印刷版を作製する方法が知られている。インクジェット方式は画像形成方式としては比較的高速であり、またインクジェット方式の装置は複雑な光学系を必要としないので簡単な構造となっている。したがって、インクジェット方式の製版システムでは、装置を単純化することが可能であり、保守の手間も大幅に削減できるので、製版コストを下げることができる。

【0004】

ところで、従来のインクジェット方式としては、圧電素子の振動によりインク流路を変形させることによりインク液滴を吐出させるピエゾ方式、インク流路内に発熱体を設け、その発熱体を発熱させて気泡を発生させ、気泡によるインク流路内の圧力変化に応じてインク液滴を吐出させるサーマル方式、インク流路内のインクを帯電させてインクの静電吸引力によりインク液滴を吐出させる静電吸引方式が知られている。

【0005】

以上のようなインクジェット方式により液滴を原版材上に向けて吐出して原版材の表面にパターンを形成することによって印刷版を作成する方法の例は多数ある。

特許文献1及び特許文献2には、硬化性シリコーンのように印刷インクに対して反撥性を有する反撥性材料を液滴として原版材の親油性表面にインクジェット方式で吐出して原版材の表面にパターンを形成することによって印刷版を作成する製版方法が開示されている。

【0006】

また、特許文献1では、原版材の表面全体に印刷インク反撥性のシリコーン層を形成し、このシリコーン層の表面に光重合性材料を液滴としてインクジェット方式で吐出することでシリコーン層の表面にパターンを形成し、光重合性材料とシリコーン層を光結合させることでパターンを印刷インク受容性とすることによって印刷版を作成する製版方法が開示されている。

【0007】

特許文献3には、感光性樹脂層が表層に形成された原版材上に、この感光性樹脂層の感光性を阻害する材料を液滴としてインクジェット方式で吐出してパターンを形成し、その後原版材を全面露光し、現像剤を用いてパターンを現像することによって印刷版を得る製版方法が開示されている。

【0008】

特許文献4には、シリンダー状の原版材の表面にインクジェット方式によりパターンを形成し、赤外線でパターンを原版材に加熱定着して印刷版を作成する製版方法および印刷装置が開示されている。この方法では、使用し終わった印刷版上のパターンはプラズマバーナーで除去して、原版材を再使用できる。

【0009】

特許文献5には、熱溶融させたソリッド材料を液滴としてシリンダー状の原版材上にインクジェット方式により吐出することで原版材にパターンを形成した後、高周波数誘導加熱装置を用いてソリッド材料のパターンを原版材上に融着させることによって印刷版を作成する方法が開示されている。この方法では、使用し終わった印刷版上のパターンは溶融除去して、原版材を再使用できる。

【0010】

特許文献6には、静電界を利用したインクジェット方式で油性液滴を親水性の原版材上に吐出させて原版材上にパターンを形成する製版方法が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭51−84303号公報

【特許文献2】特開昭56−113456号公報

【特許文献3】特許第2542501号公報

【特許文献4】特許第2825444号公報

【特許文献5】特開平5−185575号公報

【特許文献6】特開平10−272753号公報

【特許文献7】特開平8−238774号公報

【特許文献8】特開2000−127410号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

ところで、従来のインクジェット方式を適用した製版方法には以下の問題があった。

(1)微小液滴形成の安定性

ノズル径が大きいため、ノズルから吐出される液滴の形状が安定しない。

(2)微小液滴の着弾精度の不足

ノズルから吐出した液滴に付与される運動エネルギーは、液滴半径の3乗に比例して小さくなる。このため、微小液滴は空気抵抗に耐えるほどの十分な運動エネルギーを確保できず、空気対流などによる擾乱を受け、正確な着弾が期待出来ない。さらに、液滴が微小になるほど、表面張力の効果が増すために、液滴の蒸気圧が高くなり蒸発量が激しくなる。このため微小液滴は、飛翔中の著しい質量の消失を招き、着弾時に液滴の形態を保つことすら難しいという事情があった。

以上のように液滴の微小化と高精度化は、相反する課題であり、両方を同時に実現することは困難であった。

(3)高印加電圧

従来の静電吸引方式の原理では、メニスカスの中心に電荷を集中させてメニスカスの隆起を発生する。この隆起したテーラーコーン先端部の曲率半径は、電荷の集中量により定まり、集中した電荷量と電界強度による静電力がそのときのメニスカスの表面張力より勝った時に液滴の分離が始まる。

メニスカスの最大電荷量は、インクの物性値とメニスカス曲率半径により定まるため、最小の液滴のサイズはインクの物性値(特に表面張力)とメニスカス部に形成される電界強度により定まる。

一般的に、液体の表面張力は純粋な溶媒よりも溶剤を含んだ方が表面張力は低くなる傾向があり、吐出される液滴においても種々の溶剤を含んでいるため、表面張力を高くすることは難しい。このため、液体の表面張力を一定と考え、電界強度を高くすることにより液滴サイズを小さくする方法が採られていた。

従って、特許文献7,8に開示されたインクジェット装置では、両者とも吐出原理として、吐出液滴の投影面積よりもはるかに広い面積のメニスカス領域に強い電界強度のフィールドを形成することにより該メニスカスの中心に電荷を集中させ、該集中した電荷と形成している電界強度からなる静電力により吐出を行うため、2000[V]に近い非常に高い電圧を印加する必要があり、駆動制御が難しいと共に、液体吐出装置を操作するうえでの安全性の面からも問題があった。

(4)吐出応答性

特許文献7,8に開示された液体吐出装置では、両者とも吐出原理として、吐出液滴の投影面積よりもはるかに広い面積のメニスカス領域に強い電界強度のフィールドを形成することにより該メニスカスの中心に電荷を集中させ、該集中した電荷と形成している電界強度からなる静電力により吐出を行うため、メニスカス部の中心に電荷が移動するための電荷の移動時間が吐出応答性に影響し、パターン形成速度の向上において問題となっていた。

従って、インクジェット方式の製版方法を利用して製版された印刷版を用いて記録媒体に印刷を行った場合、印刷画像の再現性を左右するパラメーターである解像性、ドットゲイン及び耐刷性が芳しくないことがある。ここで、解像性は印刷画像の微細さの程度であり、ドットゲインは印刷版で印刷した場合に印刷版のパターンに対する印刷画像の太り具合であり、耐刷性は印刷版で良好な印刷画像を印刷することのできる程度である。

そこで、本発明の目的は、解像性、ドットゲイン及び耐刷性の優れた印刷版を製造することのできる製版方法及び製版装置を提供することである。

【課題を解決するための手段】

【0013】

以上の課題を解決するために、請求項1に記載の発明に係る製版方法は、

超微小径のノズルの先端部を被版面に対向させて、前記ノズル内に供給された帯電可能な溶液に吐出電圧を印加して前記溶液を液滴として前記ノズルの先端部から前記被版面に向けて選択的に吐出し、前記被版面に着弾した液滴によるパターンを形成することによって印刷版を製造することを特徴とする。

【0014】

また、請求項2に記載の発明に係る製版方法は、

超微小径のノズルの先端部を中間媒体の表面に対向させて、前記ノズル内に供給された帯電可能な溶液に電圧を印加して前記溶液を液滴として前記ノズルの先端部から前記中間媒体の表面に向けて選択的に吐出し、前記中間媒体の表面に着弾した液滴によるパターンを被版面に転写することによって印刷版を製造することを特徴とする。

【0015】

請求項3に記載の発明は、請求項1又は2に記載の製版方法において、

前記被版面が、印刷インクに対する親和性若しくは反撥性又は湿し水に対する親和性のうちの何れかの性質を有することを特徴とする。

【0016】

請求項4に記載の発明は、請求項1から3の何れか一項に記載の製版方法において、

前記被版面を形成した膜が感光性膜であり、前記パターンをマスクとして前記感光性膜を露光し、前記感光性膜に現像液を塗布することで前記感光性膜を前記パターンに応じた形状に形成することによって印刷版を製造することを特徴とする。

【0017】

請求項5に記載の発明は、請求項1から4の何れか一項に記載の製版方法において、

前記被版面が帯状となっていることを特徴とする。

【0018】

請求項6に記載の発明は、請求項1から4の何れか一項に記載の製版方法において、

前記被版面が円柱の外周面を呈していることを特徴とする。

【0019】

請求項7に記載の発明は、請求項1から6の何れか一項に記載の製版方法において、

前記溶液には、水性インク、油性インク、活性エネルギ線硬化型インク又はソリッドインクの組成物を含むことを特徴とする。

なお、活性エネルギ線とは、可視光線、紫外線及び赤外線といった広義の光並びにX線等を含む電磁波だけでなく、電子線等も含む意である。

【0020】

請求項8に記載の発明は、請求項1から7の何れか一項に記載の製版方法において、

前記溶液に含まれる組成物が下記条件(1)又は条件(2)の少なくとも一つを満たすことを特徴とする。

条件(1):組成物の比電荷量が10〜1000μc/gであること。

条件(2):組成物の比抵抗が106〜1015Ω・cmであること。

【0021】

請求項9に記載の発明は、請求項1から8の何れか一項に記載の製版方法において、

前記ノズルのノズル径が20μm未満であることを特徴とする。

【0022】

請求項10に記載の発明は、請求項9に記載の製版方法において、

前記ノズルのノズル径が8μm以下であることを特徴とする。

【0023】

請求項11に記載の発明は、請求項10に記載の製版方法において、

前記ノズルのノズル径が4μm以下であることを特徴とする。

【0024】

請求項12に記載の発明に係る製版装置は、

先端部が被版面に対向させて配置されるとともに前記先端部から帯電可能な溶液を液滴として吐出する超微小径のノズルと、

前記ノズル内の溶液に吐出電圧を印加する吐出電圧印加手段と、を備え、

前記吐出電圧印加手段で前記溶液に印加ことによって前記溶液を液滴として前記ノズルの先端部から前記被版面に向けて選択的に吐出し、前記被版面に着弾した液滴によるパターンを形成することによって印刷版を製造するように構成されたことを特徴とする。

【0025】

請求項13に記載の発明は、請求項12に記載の製版装置において、

前記ノズルのノズル径が20μm未満であることを特徴とする。

【0026】

請求項14に記載の発明は、請求項13に記載の製版装置において、

前記ノズルのノズル径が8μm以下であることを特徴とする。

【0027】

請求項15に記載の発明は、請求項14に記載の製版装置において、

前記ノズルのノズル径が4μm以下であることを特徴とする。

【0028】

以上の各発明では、ノズル径とはノズルの内径をいう。また、上記各発明にあっては、被版面にパターンが形成された後に、パターンの形成された被版面に何らかの処理を行っても良い。例えば、パターンを被版面に定着させるために、被版面全体を加熱したり、露光したりしても良いし、被版面に形成されたパターンを現像するために、被版面に現像液を塗布しても良い。以上のような処理は、被版面を形成した膜及び液滴の化学的性質等に依る。

【0029】

また、上記各発明にあっては、被版面に形成されたパターンが定着することで、パターンが凸部となり且つ被版面が凹部となっても良いし、このパターンを利用して露光・現像を行うことで被版面が凹凸状となっても良い。パターンを利用して露光・現像した場合に、パターンが除去されても良いし、パターンが残留しても良い。パターンを利用して被版面を露光・現像した場合、被版面はパターンの重なった部分で凸部となっても良いし、逆にパターンの重なった部分で凹部となっても良い。以上のような凹凸状は、被版面を形成した膜及び液滴(パターン)の化学的性質等に依る。

【0030】

また、上記各発明にあっては、着弾した液滴が被版面を形成した膜に対して性質を変化させることでパターンが形成されても良い。性質の変化としては、被版面を形成した膜が現像液に対して予め可溶性を有している場合には液滴と反応することで不可溶性となることであったり、逆に被版面を形成した膜が現像液又は除去液に対して予め不可溶性を有している場合には液滴と反応することで可溶性となることであったり、被版面を形成した膜が印刷に用いられる印刷インクに対して親和性(印刷インクがなじむこと)を有している場合には液滴と反応することで印刷インクに対して反撥性(印刷インクがはじくこと)となることであったり、被版面を形成した膜が印刷インクに対して反撥性を有している場合には液滴と反応することで印刷インクに対して親和性となることであったりする。

【0031】

また、上記各発明によって製造された印刷版は、凸版印刷に用いられても良いし、凹版印刷に用いられても良いし、平版印刷に用いられても良い。更に、製造された印刷版を用いて記録媒体に印刷を行った場合、印刷インクがパターンの部分で記録媒体に付着しても良いし(つまり、パターンの部分が画像部となる。)、印刷インクがパターン以外の部分で記録媒体に付着しても良い(つまり、パターンの部分が非画像部となる。)。

【0032】

また、上記各発明によって製造された印刷版を用いて印刷する際には、水なし印刷であっても良いし、水あり印刷であっても良い。水あり印刷の場合には、例えばパターンを現像することで印刷版の表層が凹凸となり(パターンの部分が凹部であっても良いし、逆に凸部であっても良い。更に、現像の際に液滴によるパターンが除去されても良い。)、次に印刷版に湿し水を塗布することで凹部に湿し水が流れ込み、次に印刷版に印刷インクを塗布することで凸部に印刷インクがなじみ、次に印刷版を記録媒体に押し当てる。一方水なし印刷の場合には、例えばパターンを現像することで印刷の表層が凹凸となり(パターンの部分が凹部であっても良いし、逆に凸部であっても良い。更に、現像の際に液滴によるパターンが除去されても良い。)、次に印刷版に印刷インクを塗布することで凹部に印刷インクがなじみ且つ凸部で印刷インクがはじく。

【0033】

以上のように請求項1から15の何れか一項に記載の発明では、ノズルを従来にない超微小径とすることでノズル先端部に電界を集中させて電界強度を高めることに特徴がある。ノズルの小径化に関しては後の記載により詳述する。かかる場合、ノズルの先端部に対向する対向電極がなくとも液滴の吐出を行うことが可能である。例えば、対向電極が存在しない状態で、ノズル先端部に対向させて被版面を配置した場合、被版面を構成した部材が導体である場合には、被版面を規準としてノズル先端部の面対称となる位置に逆極性の鏡像電荷が誘導され、被版面を構成した部材が絶縁体である場合には、被版面を規準として誘電率により定まる対称位置に逆極性の映像電荷が誘導される。そして、ノズル先端部に誘起される電荷と鏡像電荷又は映像電荷間での静電力により液滴の飛翔が行われる。

但し、本発明の構成は、ノズルの先端部に対向する対向電極を不要とすることを可能とするが、対向電極を併用しても構わない。対向電極を併用することで、ノズル−対向電極間での電界による静電力を飛翔電極の誘導のために併用することも可能となるし、対向電極を接地すれば、帯電した液滴の電荷を対向電極を介して逃がすことができ、電荷の蓄積を低減する効果も得られるので、むしろ併用することが望ましい構成といえる。

【0034】

さらに、ノズル内径の小径化による吐出電位の増加の影響を受けることがなく、ノズルの小径化に応じて吐出電位の低減を図ることが可能となる。これにより、吐出電圧の低減を図ることができるとともに、液滴の微小化を図ることができる。

【0035】

ノズルから吐出される液滴が微小化するため、被版面又は中間媒体の表面に着弾することで形成されたドットが微小になる。そして、被版面又は中間媒体の表面に形成されるパターンは微小なドットの集まりであるため、パターンは高解像度のものである。従って、製版された印刷版を用いて印刷した場合も高解像度の画像が形成される。

【0036】

また、ノズルから吐出される液滴の飛翔が安定するため、液滴の着弾位置も所望の位置となり、形成されるドットがずれたりしない。そのため、形成されるパターンは高画質なものとなり、製版された印刷版を用いて印刷した場合も高画質な画像が形成される。つまり、不意の箇所にドットが形成されることでパターンの形状が崩れるとともに印刷画像の線が太るといったことがなくなる。従って、製版された印刷版で印刷した場合、ドットゲインに優れた印刷画像を提供することができる。

【0037】

また、ノズルから吐出される液滴の飛翔が安定するため、液滴が堅固に被版面又は中間媒体の表面に着弾する。そのため、形成されるパターンも堅固となり、製版された印刷版で多数回にわたって印刷した場合でも、印刷画像が劣化することがない。つまり、耐刷力に優れた印刷版を提供することができる。

【0038】

また、ノズル径を20[μm]未満とすることにより、電界強度分布が狭くなる。このことにより、電界を集中させることができる。その結果、形成される液滴を微小で且つ形状の安定化したものとすることができると共に、総印加電圧を低減することができる。また、液滴は、ノズルから吐出された直後、電界と電荷の間に働く静電力により加速されるが、ノズルから離れると電界は急激に低下するので、その後は、空気抵抗により減速する。しかしながら、微小液滴でかつ電界が集中した液滴は、被版面に近づくにつれ、鏡像力により加速される。この空気抵抗による減速と鏡像力による加速とのバランスをとることにより、微小液滴を安定に飛翔させ、着弾精度を向上させることが可能となる。

また、ノズルの内部直径は、8[μm]以下であることが好ましい。ノズルの内部直径を8[μm]以下とすることにより、さらに電界を集中させることが可能となり、さらなる液滴の微小化と、飛翔時に被版面の距離の変動が電界強度分布に影響することを低減させることができるので、被版面の位置精度や、被版面の構成部材の特性又は厚さの液滴形状又は着弾精度への影響を低減することができる。

さらに、ノズルの内部直径を4[μm]以下とすることにより、顕著な電界の集中を図ることができ、最大電界強度を高くすることができ、形状の安定な液滴の超微小化と、液滴の初期吐出速度を大きくすることができる。これにより、飛翔安定性が向上することにより、着弾精度をさらに向上させ、吐出応答性を向上することができる。

また、ノズルの内部直径は0.2[μm]より大きい方が望ましい。ノズルの内径を0.2[μm]より大きくすることで、液滴の帯電効率を向上させることができるので、液滴の吐出安定性を向上させることができる。

さらに、上記各請求項の構成において、

(1)ノズルを電気絶縁材で形成するとともに、ノズル内に電極を挿入し又はメッキを形成することが好ましい。

(2)上記各請求項の構成又は上記(1)の構成において、ノズルを電気絶縁材で形成し且つノズルの外側に電極を設けるとともに、ノズル内に電極を挿入し又はメッキを形成することが好ましい。

(1)及び(2)により、上記各請求項による作用効果に加え、吐出力を向上させることができるので、ノズル径をさらに微小化しても、低電圧で液を吐出することができる。

(3)上記各請求項の構成、上記(1)又は(2)の構成において、被版面を構成する部材を導電性材料または絶縁性材料により形成することが好ましい。

(4)上記各請求項の構成、上記(1)、(2)又は(3)の構成において、ノズルに印加する電圧Vを

【0039】

【数1】

で表される領域において駆動することが好ましい。

ただし、γ:液体の表面張力、ε0:真空の誘電率、r:ノズル半径、h:ノズル−基板間距離、k:ノズル形状に依存する比例定数(1.5<k<8.5)とする。

(5)上記各請求項の構成、上記(1)、(2)、(3)又は(4)の構成において、印加する任意波形電圧が1000[V]以下であることが好ましい。

(6)上記各請求項の構成、上記(1)、(2)、(3)、(4)又は(5)の構成において、印加する任意波形電圧が500[V]以下であることが好ましい。

(7)上記各請求項の構成、上記(1)〜(6)のいずれかの構成において、ノズルと基板との距離が500[μm]以下とすることが、ノズル径を微小にした場合でも高い着弾精度を得ることができるので好ましい。

(8)上記各請求項の構成、上記(1)〜(7)いずれかの構成において、ノズル内の溶液に圧力を印加するように構成することが好ましい。

(9)上記各請求項の構成、上記(1)〜(8)いずれかの構成において、単一パルスによって吐出する場合、

【0040】

【数2】

により決まる時定数τ以上のパルス幅Δtを印加する構成としても良い。ただし、ε:流体の誘電率、σ:導電率とする。

【発明の効果】

【0041】

本発明によれば、ノズルから吐出される液滴が微小化するため、被版面又は中間媒体の表面に着弾することで形成されたドットが微小になり、微小なドットの集まりであるパターンは、高解像度なものである。従って、製版された印刷版を用いて印刷した場合も高解像度な画像が形成される。

また、ノズルから吐出される液滴の飛翔が安定するため、液滴の着弾位置も所望の位置となり、形成されるドットがずれたりしない。そのため、形成されるパターンは高画質なものとなり、製版された印刷版で印刷した場合、ドットゲインに優れた印刷画像を提供することができる。

また、ノズルから吐出される液滴の飛翔が安定するため、液滴が堅固に被版面又は中間媒体の表面に着弾する。そのため、形成されるパターンも堅固となり、製版された印刷版で多数回にわたって印刷した場合でも、印刷画像が劣化することがない。つまり、耐刷力に優れた印刷版を提供することができる。

【図面の簡単な説明】

【0042】

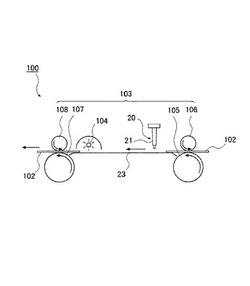

【図1】製版装置を示した側面図である。

【図2】ノズルに沿った液体吐出装置の断面図である。

【図3】溶液の吐出動作と溶液に印加される電圧との関係を示す説明図であって、図3(A)は吐出を行わない状態であり、図3(B)は吐出状態を示す。

【図4】図1の製版装置とは別の製版装置を示した側面図である。

【図5】本発明の実施の形態として、ノズルの電界強度の計算を説明するために示したものである。

【図6】本発明の実施の形態におけるドット径のノズル径依存性を示したものである。

【図7】本発明の一例としての液体吐出機構の側面断面図を示したものである。

【図8】本発明の実施の形態の液体吐出装置における距離−電圧の関係による吐出条件を説明した図である。

【発明を実施するための形態】

【0043】

以下に、本発明の具体的な態様を説明する。

【0044】

〔1〕概要

本実施の形態においては、溶液を液滴として選択的に吐出すること(所謂インクジェット方式)によって、原版材(印刷原板)の表面(被版面)に着弾した液滴によるパターンを原版材の表面上に形成し、原版材にパターンが形成されてなる印刷版を製造する。

ここで、原版材の表面に向けて直接液滴を吐出することで表面にパターンを形成しても良いし、中間媒体の表面に液滴を選択的に吐出することによって、中間媒体の表面に着弾した液滴によるパターンを中間媒体の表面上に形成し、形成されたパターンを原版材の表面に転写することで原版材の表面上にパターンを形成しても良い。

また、インクジェット方式によってパターンを形成した後に、原版材の表面上に形成されたパターンをマスクとして、被版面を形成した膜(原版材の表層)を露光・現像しても良い。この場合、原版材の表層がポジ型であっても良いし、ネガ型であっても良い。

【0045】

〔2〕印刷までの手順

以下に印刷までの手順の例を幾つか挙げる。

〔2−1〕手順1

パターン形成工程(1):溶液を液滴として原版材の表面に選択的に吐出することで、原版材の表面に着弾した液滴によるパターンを形成する。これにより、パターンが凸部となり被版面が凹部となる印刷版が製版される。

印刷工程(2):次に、必要に応じて湿し水をパターンの形成された面に塗布し、そしてパターンの形成された面に印刷インクを塗布し、その面を記録媒体に押し当てると、パターンに応じた画像が記録媒体に形成される。

【0046】

原版材の表面に着弾した液滴を定着させ又は固着させるために、パターン形成工程(1)と印刷工程(2)の間において、印刷版を60℃〜200℃程度に加熱処理しても良いし(但し、液滴が熱硬化性の場合)、印刷版に対して活性エネルギ線(可視光、紫外光、X線、電子線等)を照射しても良い(但し、液滴が活性エネルギ線硬化性の場合)。加熱方法としては、公知の方法を用いることができるが、印刷版に赤外線を照射する方法が望ましい。活性エネルギ線の源としては、例えば低圧水銀ランプ、高圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ、ケミカルランプ、ブラックライトランプ、水銀−キセノンランプ、エキシマーランプ、ショートアーク灯、ヘリウム・カドミニウムレーザー、アルゴンレーザー、エキシマーレーザー、太陽光が挙げられる。

【0047】

印刷工程(2)において湿し水を利用した水あり印刷を行う場合には、液滴によるパターンが親油性(印刷インクに対して親和性(なじむ))を有しており、原版材の表面が親水性(湿し水になじむ)を有しているのが望ましい。印刷インクは、パターンの部分(凸部)で記録媒体に付着する。

【0048】

また、液滴によるパターンが親油性を有しているのが望ましく、原版材の表面が撥インク性(印刷インクに対して反撥性(はじく))を有しているのが更に望ましい。この場合には、印刷インクは、パターンの部分(凸部)で記録媒体に付着する。逆に、原版材の表面が親油性を有していても良い。この場合には、印刷インクがパターン以外の部分(凹部)で記録媒体に付着するから、液滴によるパターンが撥インク性を有しているのが更に良い。

【0049】

また、印刷工程(2)の印刷は親水性・親油性・撥インク性の相違による平版印刷でなく、単なる凹版印刷又は凸版印刷であっても良い。凹版印刷の場合には印刷インクがパターン以外の部分で記録媒体に付着し、凸版印刷の場合には印刷インクがパターンの部分で記録媒体に付着する。

【0050】

〔2−2〕手順2

パターン形成工程(1):溶液を液滴として原版材の表面に選択的に吐出することで、原版材の表面に着弾した液滴によるパターンを形成する。

露光工程(2):次に、パターンの形成された原版材の表面を露光することで、原版材の表層(表面を形成した層)を感光させる。

現像工程(3):次に、パターンの形成された原版材の表面に現像液(除去液)を塗布することで原版材の表層をパターンに応じた形状に形成する。これにより、印刷版が製版される。

印刷工程(4):次に、必要に応じて湿し水を現像された面に塗布し、そして現像された面に印刷インクを塗布し、その面を記録媒体に押し当てると、パターンに応じた画像が記録媒体に形成される。

【0051】

この手順2においても、原版材の表面に着弾した液滴を定着又は固着させるために、パターン形成工程(1)後に、原版材を60℃〜200℃程度に加熱処理しても良い。

【0052】

また、露光工程(2)において原版材の表層を感光させるから、原版材の表層は感光性を有する材料で形成されており、原版材の表層はパターンに重なった部分において感光せず、パターンに重ならない部分において感光する。この場合、原版材の表層はポジ型であっても良いし、ネガ型であっても良い。原版材の表層がポジ型の場合には、パターンに重なっていない部分が感光することで可溶性になり、原版材の表層がネガ型の場合には、パターンに重なっていない部分が感光することで不可溶性になる。そして、現像工程(3)において現像液を塗布することで、原版材の表層がパターンに応じて凹凸状に形成されるが、原版材の表層がネガ型の場合には、パターンに重なっていない部分が凹部となるとともにパターンに重なっている部分が凸部となり、原版材の表層がポジ型の場合には、パターンに重なっている部分が凸部となるとともにパターンに重なっていない部分が凹部となる。なお、現像工程(3)においてパターンが原版材の表層に残留しても良いし(但し、原版材の表層がネガ型の場合)、パターンが原版材の表層から除去されても良い。

【0053】

露光工程(2)において、原版材の表層に形成されたパターンがマスクとして機能するため、パターンは露光に用いる光源波長を有効に遮断・吸収することのできる着色剤を含有していた方が良い。また、パターン形成工程(1)において吐出された液滴が原版材の表層と反応することで、原版材の表層が不感光性となっても良い。

【0054】

印刷工程(4)において湿し水を利用した水あり印刷を行う場合には、現像することで凹部となった部分が親油性を有しており、凸部となった部分が親水性を有しているのが望ましい。

【0055】

現像することで凸部となった部分が親油性を有しているのが望ましく、現像することで凹部となった部分が撥インク性を有しているのが更に望ましい。逆に、現像することで凹部となった部分が親油性を有していても良いが、この場合には現像することで凸部となった部分が撥インク性を有しているのが更に良い。

また、印刷工程(4)の印刷は親水性・親油性・撥インク性の相違による平版印刷でなく、単なる凹版印刷又は凸版印刷であっても良い。

【0056】

〔2−3〕手順3

パターン形成工程(1):溶液を液滴として中間媒体の表面に選択的に吐出することで、中間媒体の表面に着弾した液滴によるパターンを形成する。

転写工程(2):次に、この中間媒体の表面を原版材の表面に押し当てることで、中間媒体の表面に形成されたパターンを原版材の表面に転写する。これにより、パターンが凸部となり被版面が凹部となる印刷版が製版される。

印刷工程(3):次に、必要に応じて湿し水をパターンの形成された面に塗布し、そしてパターンの形成された面に印刷インクを塗布し、その面を記録媒体に押し当てると、パターンに応じた画像が記録媒体に形成される。

【0057】

中間媒体の材質としては、溶液の種類に応じて選択されるが、原版材に圧力又は熱を用いて転写する際に、中間転写媒体から画像が容易に剥離できる材料が好ましい。一例をあげれば、シリコーン系、フッ素系、オレフィン系、セルロース系、ビニルアルコール系高分子化合物から選ばれた材料である。また、中間媒体に着弾した液滴を固化させるために、パターン形成工程(1)後に中間媒体を加熱処理しても良いし、中間媒体に対して活性エネルギ線を照射しても良い。

手順3は、手順1に対して転写工程(2)が増えただけで、原版材の特性・成分、溶液の特性・成分については手順1と同様である。

【0058】

〔2−4〕手順4

パターン形成工程(1):溶液を液滴として中間媒体の表面に選択的に吐出することで、中間媒体の表面に着弾した液滴によるパターンを形成する。

転写工程(2):次に、この中間媒体の表面を原版材の表面に押し当てることで、中間媒体の表面に形成されたパターンを原版材の表面に転写する。

露光工程(3):次に、パターンの転写された原版材の表面を露光することで、原版材の表層を感光させる。

現像工程(4):次に、パターンの形成された原版材の表面に現像液を塗布することで原版材の表層をパターンに応じた形状に形成する。これにより、印刷版が製版される。

印刷工程(5):次に、必要に応じて湿し水を現像された面に塗布し、そして現像された面に印刷インクを塗布し、その面を記録媒体に押し当てると、パターンに応じた画像が記録媒体に形成される。

【0059】

中間媒体の材質は、上記手順3の場合の中間媒体と同様である。また、中間媒体に着弾した液滴を固化させるために、パターン形成工程(1)後に中間媒体を加熱処理しても良いし、中間媒体に対して活性エネルギ線(可視光、紫外光等)を照射しても良い。また、手順4は、手順2に対して転写工程(2)が増えただけで、原版材の特性・成分、溶液の特性・成分については手順2と同様である。

【0060】

〔3〕原版材

次に、原版材について説明する。原版材(印刷原板)は幾つかの層が積層した積層構造を成しており、原版材の支持体(支持層)の材質は、アルニウム等の金属、ポリエチレンテレフタレート等のプラスチック、紙等が用いられる。原版材は、シート状(帯状)又はドラム状(円柱状)であるが、シート状の原版材をシリンダーに巻きつけドラム状にしたものも含まれる。

【0061】

また、原版材の表面(被版面)は、印刷工程において使用する印刷インクの特性又は吐出する溶液の特性に依って、親水性、親油性又は撥インク性といった特性を有するものが用いられる。なお、原版材の表面が親水性である場合には、製版された印刷版は水あり印刷に主に用いられる。

【0062】

〔3−1〕親水性の表面を有する原版材

親水性の表面を有する原版材の例としては、ポリプロピレン等の合成樹脂シートに金属等(例えばアルミニウム箔)を被覆し、これを砂目立てした後に電解等で親水化処理したものがある。また、親水性の表面を有する原版材として、アルミニウム板及び亜鉛板と等いった導電性の金属支持体が挙げられる。また、親水性の表面を有する原版材としては、クロムメッキ等により表面処理された鉄板、バイメタル板(例えば、銅−アルミニウム板、銅−ステンレス板、クロム−銅板等)及びトライメタル板(例えば、クロム−銅−アルミニウム板、クロム−銅−鉄板、クロム−銅−ステンレス等)といった導電性の金属支持体であっても良い。更に、親水性の表面を有する原版材としては、ここで挙げた金属により表面加工を施された紙及び合成樹脂フィルムでも良く、樹脂層をアルミニウム等の金属板で挟んでなる三層板等でも良い。

【0063】

以上に挙げた原版材としてアルミニウム表面を有する場合には、砂目立て処理が施されているのが好ましく、珪酸ソーダ、フッ化ジルコニウム酸カリウム、燐酸塩等の水溶液への浸漬処理及び陽極酸化処理といった表面処理が施されていることが好ましい。例えば、米国特許第2714066号明細書に記載されているように砂目立てした後に珪酸ナトリウム水溶液に浸漬処理されたアルミニウム板を好適に使用でき、特公昭47−5152号公報に記載されているようにアルミニウム板を陽極酸化した後に、アルカリ金属珪酸塩の水溶液に浸漬処理したものも好適に使用できる。

【0064】

また、アルミニウム層の表面の砂目立ては、塩酸、硝酸、硫酸及びリン酸等といった電解液中における電解研磨(化学的研磨法)により実施することができ、その他にボール研磨、ブラシ研磨、プレス研磨及びホーニング研磨等といった機械的研磨法によっても実施することができる。

【0065】

陽極酸化処理では、例えば、燐酸、クロム酸、硫酸及び硼酸等といった無機酸、シュウ酸及びスファミン酸等といった有機酸、これらの塩の水溶液又はこれらの塩の非水溶液を用いるが、これら無機酸、有機酸、水溶液及び非水溶液を単独または二種以上組み合わせた電解溶液中で、アルミニウム板を陽極として電流を流すことにより実施できる。陽極酸化により形成された酸化皮膜の量は10〜50mg/dm2が好ましく、更に熱水、珪酸塩、燐酸塩、フッ化ジリコン酸塩等による封孔処理を行っていることが好ましい。

【0066】

また、米国特許第3658662号明細書に記載されているようなシリケート電着処理も有効である。西独国特許出願公開第1621478号明細書に記載のポリビニルホスホン酸による処理も好適である。

【0067】

一方、前記支持体上に例えば無機粒子と親水性樹脂により形成された親水層を設けたものも、親水性の表面を有する原版材として好適に用いることができる。無機微粒子としては、100nmの一次粒子径を有し、互いに連結して三次元網目構造を生成し易いものであれば使用することができる。例えば、シリカ、アルミナ、コロイダルシリカ、珪酸カルシウム、ゼオライト、カオリナイト、ハロイサイト、白雲母、タルク、炭酸カルシウム、硫酸カルシウム等が挙げられる。シリカ、アルミナが好ましく、特にシリカが好ましい。

【0068】

親水性樹脂の例としては、親水性構造単位としてヒドロキシル基を有する樹脂としてポリビニルアルコール(PVA)、セルロース系樹脂(メチルセルロース(MC)、エチルセルロース(EC)、ヒドロキシエチルセルロース(HEC)、カルボキシメチルセルロース(CMC)等)、キチン類及びデンプンが挙げられ、エーテル結合を有する樹脂としてポリエチレンオキサイド(PEO)、ポリプロピレンオキサイド(PPO)、ポリエチレングリコール(PEG)及びポリビニルエーテル(PVE)が挙げられ、アミド基又はアミド結合を有する樹脂としてポリアクリルアミド(PAAM)及びポリビニルピロリドン(PVP)が挙げられる。また、解離性基としてカルボキシル基を有するポリアクリル酸塩、マレイン酸樹脂、アルギン酸塩及びゼラチン類が挙げられ、スルホン基を有するポリスチレンスルホン酸塩、アミノ基、イミノ基、第3アミン及び第4アンモニウム塩を有するポリアリルアミン(PAA)、ポリエチレンイミン(PEI)、エポキシ化ポリアミド(EPAm)、ポリビニルピリジン及びゼラチン類が挙げられる。

【0069】

前記親水性樹脂は、架橋剤により架橋されることが好ましい。従って、水溶性樹脂と無機微粒子を含有する塗布液に架橋剤を添加して、上記支持体に塗布し、加熱乾燥(架橋させる)することにより形成することが好ましい。上記架橋剤としては、例えば、アルデヒド類(例えば、ホルムアルデヒド、グリオキザール及びグルタルアルデヒド)、N−メチロール化合物(例えば、ジメチロール尿素及びメチロールジメチルヒダントイン)、ジオキサン誘導体(例えば、2,3−ジヒドロキシジオキサン)、カルボキシル基を活性化することにより作用する化合物(例えば、カルベニウム、2−ナフタレンスルホナート、1,1−ビスピロリジノ−1−クロロピリジニウム及び1−モルホリノカルボニル−3−(スルホナトアミノメチル))、活性ビニル化合物(例えば、1、3、5−トリアクロイル−ヘキサヒドロ−s−トリアジン、ビス(ビニルスルホン)メタン及びN,N’−メチレンビス−[βー(ビニルスルホニル)プロピオンアミド])、活性ハロゲン化合物(例えば、2,4−ジクロロ−6−ヒドロキシ−S−トリアジン)、イソオキサゾール類、メラミン樹脂、イソシアネート化合物及びジアルデヒド澱粉等が挙げられる。

【0070】

〔3−2〕親油性の表面を有する原版材

親油性表面を有する原版材は、例えば前記支持体の表面に公知の親油性樹脂を塗布加工することによって得られる。

親油性樹脂としては、ポリエステル系樹脂、ポリビニルアセタール系樹脂、ウレタン系樹脂、アミド系樹脂、セルロース系樹脂、オレフィン系樹脂、塩化ビニル系樹脂、アクリル系樹脂、スチレン系樹脂、ポリカーボネート、ポリサルフォン、ポリカプロラクトン樹脂、ポリアクリロニトリル樹脂、尿素樹脂、エポキシ樹脂、フェノキシ樹脂などが挙げられ、これらの樹脂は、1種単独でもよいし、2種以上併用しても良い。

【0071】

〔3−3〕撥インク性の表面を有する原版材

撥インク性表面を有する原版材としては、シリコーンゴム層やフッ素樹脂層をにコーティングしたものが用いられる。シリコーンゴム層としては、次のような一般式(α)で示される繰り返し単位を有する分子量数千〜数十万の主鎖中又は主鎖の末端に水酸基あるいは炭素−炭素不飽和結合(例えばビニル基、アリール基)を2個以上有する線状有機ポリシロキサンを主成分とするシリコーンゴム組成物からなる層が好ましい。

【0072】

【化1】

【0073】

上記一般式(α)において、nは2以上の整数、Rは水素原子、炭素数1〜10のアルキル基、ハロゲン化アルキル基、アルコキシ基、ヒドロキシル基、フェニル基又は炭素−炭素不飽和結合を表し、Rの60%以上がメチル基であるものが好ましい。なおヒドロキシル基あるいは炭素−炭素不飽和結合は主鎖中又は主鎖の末端のどちらにあってもよいが、末端にあることが依り好ましい。

線状有機ポリシロキサンの具体例としてはα,ω−ジヒドロキシポリジメチルシロキサン、α,ω−ビス(ジメチルビニルシリル)ポリジメチルシロキサンなどが挙げられる。

【0074】

シリコーンゴム層は上記線状有機ポリシロキサン同士あるいは架橋剤との縮合反応あるいは付加反応によって得られるものである。好ましくは反応性の架橋剤を添加して縮合反応あるいは付加反応にて架橋シリコーンゴムとする。

架橋剤としては、下記一般式(β)で表される反応性シラン化合物及び1分子中に2個以上のSiH結合を有する多価ハイドロジェンポリシロキサンが好ましく用いられる。

R14−nSiXn …(β)

一般式(β)中、nは1〜4の整数であり、R1はアルキル基、アリール基若しくはアルケニル基又はこれらの組み合わされた一価の基を表し、更にはこれらの基はハロゲン原子、アミノ基、ヒドロキシル基、アルコキシ基、アリーロキシ基、チオール基、グリシジル基、(メタ)アクリロキシ基等、ビニル基で置換されたイソシアヌレート基等の官能基を有していてもよい。Xは−OH、−R2、−Ac、−O−N=CR3、−Cl、−Br、−I等の置換基を表す。ここでR2及びR3は上記のR1と同意であり、Acはアセチル基を表す。

【0075】

上記架橋剤の具体例としては、トリメトキシメチルシラン、トリアセトキシメチルシラン、γ−アミノプロピルトリメトキシシラン、メチルトリス(ジメチルケトオキシム)シラン、1−[3−(トリメトキシシリル)プロピル]−3,5−ジアリルジアリルイソシアヌレート、1,3,5−トリス[3−(トリメトキシシリル)プロピル]イソシアヌレート、N,N−ビス[3−(トリメトキシシリル)プロピル]メタクリルアミド、N−グリシジル−N,N−ビス[3−(トリメトキシシリル)プロピル]アミン、N,N−ビス[3−(トリメトキシシリル)プロピル]アミン、α,ω−ビス(トリメチルシリル)ポリ(メチルハイドロジェン)(ジメチル)シロキサン共重合体、α,ω−ビス(ジメチルハイドロジェンシリル)ポリジメチルシロキサン、1,3,5,7−テトラメチル−1−グリシドキシプロピルシクロテトラシロキサン等が挙げられる。

【0076】

〔3−4〕表層(表面を形成した膜)が感光性の原版材

インクジェット方式によって原版材の表面にパターンを形成した後に、表面に形成されたパターンをマスクとして、表面を形成した膜(原版材の表層)を露光・現像することによって印刷版を製版することができる。製版された印刷版は、樹脂凸版、平版印刷版、グラビア版、スクリーン版等である。この場合、原版材の表層がポジ型であっても良いし、ネガ型であっても良い。

【0077】

表層が感光性の原版材として、従来公知の感光性原版材を用いることができる。例えば、特開平5−131773号公報に記載されている原版材、つまり、アルミニウム板を砂目立てし陽極酸化した後、そのアルミニウム板の表面に光硬化又は光分解性の感光層を塗設してなる感光性原版材を用いることができる。また、特開平5−19481号公報に記載されているように、親水化処理を施したポリエステルフィルムに接着層、ハロゲン化銀を含む乳剤層及び物理現像核を含む受像層を順次塗布してなる原版材を用いることができる。また、特開平7−64277号公報又は特開平8−72429号公報に記載されているように、光硬化性の感光性樹脂を、接着処理を施したスチール、アルミニウム又はポリエステルフィルムで形成された基板上に光硬化性の感光性樹脂を被膜してなる原版材を用いることができる。また、特開平7−299894号公報に記載されているように、銅、ニッケル及びアルミニウムといった金属又はプラスチックで形成された面に感光性樹脂を塗設してなる原版材を用いることができる。また、特開2001−133976号公報に記載されているように、スクリーンメッシュに感光性樹脂を塗布して乾燥させてなる原版材を用いることができる。

【0078】

〔4〕吐出する溶液

インクジェット方式により液滴を選択的に吐出することによってパターンを形成するが、吐出する溶液の種類は、原版材の種類に依って適宜選択し、更には、印刷を行う際に用いる印刷インクの種類に依って適宜選択し、印刷の形式(例えば、凸版印刷であるか、凹版印刷であるか、平版印刷であるか、水なし印刷であるか、水あり印刷であるか)に依って適宜選択する。

【0079】

例えば、感光性原版材にインクジェット方式でパターンを形成する場合には、原版材に形成されたパターンをマスクとして原版材の表層を露光するため、吐出する溶液(パターン)には、露光に用いる光源波長を有効に遮断・吸収することのできる着色剤を含有していた方が良い。

【0080】

また、例えば、感光性原版材にインクジェット方式でパターンを形成する場合には、吐出する溶液は、原版材に形成されたパターンが原版材の表層と反応することで原版材の表層が不感光性となるような性質であっても良い。

【0081】

また、例えば、現像した場合であっても現像しない場合であっても、吐出した液滴によるパターンが残留した状態で印刷を行うが、その場合にはパターンが印刷インクに対して親和性を有していても良いし、印刷インクに対して反撥性を有していても良い。

【0082】

また、吐出する溶液には、水性インクの組成物、油性インクの組成物、活性エネルギ線硬化性インクの組成物又はソリッドインクの組成物が含有している。また、吐出する溶液に含まれる組成物が、下記条件(1)又は条件(2)の少なくとも一つを満たすことが良い。

条件(1):組成物の比電荷量が10〜1000μc/gであること。

条件(2):組成物の比抵抗が106〜1015Ω・cmであること。

更に、吐出する溶液には、例えば特開平5−9421号公報、特開平5−171082号公報、特開平7−278481号公報、特開2002−241650号公報、特開平10−204354号公報、特開平10−251580号公報、特開平5−125313号公報、特開平8−109345号公報、特開2000−119576号公報、特開平5−78610号公報、特開平10−310731号公報、特開平11−21485号公報、特開平7−41712号公報、特開平9−165540号公報、特開2002−167537号公報及び特開2002−188025号公報等に記載された水性インク、油性インク、ソリッドインク又は活性エネルギ線硬化型インクの組成物を含んでいる。これら公知のインク組成物を含む溶液は、下記に説明する液体吐出装置で吐出する溶液としては比電荷特性及び比抵抗特性が不十分なため、例えば以下に記載の方法(1)〜(3)で適正な比電荷・比抵抗に調整することによって、上記条件(1)又は上記条件(2)のうちの少なくとも一方を満たすようにすると良い。

方法(1):上記公知のインク組成物を含んだ溶液に含有される顔料、樹脂粒子等の粒子表面を荷電制御剤で改質及び/又は粒子中に荷電制御剤を混合する。

方法(2):上記公知のインク組成物を含んだ溶液の主成分に荷電制御剤を溶解もしくは分散させる。

方法(3):上記公知のインク組成物の構成成分自身に荷電制御機能をもたせる。

荷電制御剤としては、ナフテン酸マンガン、ナフテン酸カルシウム、ナフテン酸ジルコニウム、ナフテン酸コバルト、ナフテン酸鉄、ナフテン酸鉛、ナフテン酸ニッケル、ナフテン酸クロム、ナフテン酸亜鉛、ナフテン酸マグネシウム、オクチル酸マンガン、オクチル酸カルシウム、オクチル酸ジルコニウム、オクチル酸鉄、オクチル酸鉛、オクチル酸コバルト、オクチル酸ニッケル、オクチル酸クロム、オクチル酸亜鉛、オクチル酸マグネシウム、ドデシル酸マンガン、ドデシル酸カルシウム、ドデシル酸ジルコニウム、ドデシル酸鉄、ドデシル酸鉛、ドデシル酸コバルト、ドデシル酸ニッケル、ドデシル酸クロム、ドデシル酸亜鉛、ドデシル酸マグネシウム等の金属石鹸、ドデシルベンゼンスルホン酸カルシウム、ドデシルベンゼンスルホン酸ナトリウム、ドデシルベンゼンスルホン酸バリウム等のアルキルベンゼンスルホン酸塩、レシチン、セハリン等のリン脂質、n−デシルアミン等の有機アミン類、アクリル酸、メタクリル酸、イタコン酸、フマル酸、マレイン酸、スチレンスルホン酸またはそれらの塩、ジメチルアミノメチルメタクリレート、ジエチルアミノエチルメタクリレート、ビニルピリジン、ビニルピロリドン、ビニルラクタム等の極性基を有する重合性モノマーを重合してえられる樹脂類が挙げられる。

正帯電性の荷電制御剤の具体例としては、ニグロシン系染料、例えば「ニグロシンベースEX」、「オイルブラツクBS」、「オイルブラツクSO」、「ボントロンN−01」、「ボントロンN−11」(以上、オリエント化学社製)等、三級アミンを側鎖として含有するトリフエニルメタン系染料、四級アンモニウム塩化合物、例えば「ボントロンP−51」(オリエント化学社製)、セチルトリメチルアンモニウムブロミド等、ポリアミン樹脂、例えば「AFP−B」(オリエント化学社製)、ジメチルアミノメチルメタクリレートとブチルメタクリレートの共重合樹脂等が挙げられる。

一方、負帯電性の荷電制御剤の具体例としては、含金属アゾ染料、例えば「バリフアーストブラツク3804」、「ボントロンS−31」、「ボントロンS−32」、「ボントロンS−34」、「ボントロンS−36」(以上、オリエント化学社製)、「アイゼンスピロンブラツクTVH」(保土ケ谷化学社製)等、銅フタロシアニン染料、サリチル酸のアルキル誘導体の金属錯体、例えば「ボントロンE−82」、「ボントロンE−84」、「ボントロンE−85」(以上、オリエント化学社製)、アクリル酸ナトリウムとエチルメタクリレートの共重合樹脂等が挙げられる。

荷電制御剤の添加量としては、荷電制御効果を示す最低限の量で良いが、通常、吐出する溶液の総量に対して0.01重量%から50重量%とすることが好ましい。

また、吐出する溶液として公知のインクを用いることができる。例えば、吐出する溶液として、特開2002−178522号公報、特開2002−172785号公報等に記載された水性インクを用いることができる。更に例えば、吐出する溶液として、国際公開95/1404号パンフレット、国際公開96/10058号パンフレット、特公昭52−13127号公報、特開昭53−29808号公報、特開平7−109431号公報、特開平9−193389号公報、特開平9−137094号公報、特開2000−313832号公報、特開2001−11350号公報、特開2001−139862号公報等に記載された油性インクを用いることができる。

【0083】

〔5〕製版装置

本実施形態では二種類の製版装置のうちどちらかを用いて製版を行う。一方の製版装置は、インクジェット方式で原版材に直接液滴を吐出するものであり、主に上記手順1及び上記手順3を行うために主に用いられる。他方の製版装置は、インクジェット方式で中間媒体に液滴を吐出するものであって、製版のみならず記録媒体に印刷まで行えるものであり、主に上記手順2及び上記手順4を行うために主に用いられる。以下に二種類の製版装置について図面を用いて説明する。ただし、発明の範囲を図示例に限定するものではない。

【0084】

〔5−1〕一方の製版装置

〔5−1−1〕全体構成

図1は、一方の製版装置100を示した側面図である。

製版装置100は、シート状の原版材102を搬送する搬送装置103と、搬送装置103によって搬送される原版材102の表面102aに選択的に液滴を吐出することで原版材102の表面102a上にパターンを形成する液体吐出装置20と、を備える。また、製版装置100は、必要に応じて液滴を固化させるために原版材102に向けて活性エネルギ線を照射する活性エネルギ線源104を具備する。原版材102の表面が感光性である場合には、活性エネルギ線源104が原版材102を露光するための光源であっても良い。原版材102としては、上述の『〔3〕原版材』において説明してきたものを用いることができる。

液体吐出装置20で吐出する溶液は、上述の『〔4〕吐出する溶液』において説明してきたものを用いることができる。なお、図1においては、液体吐出装置20は、後述するノズル21を主に示している。

【0085】

〔5−1−2〕搬送装置

搬送装置103は、原版材102の搬送方向に対して直角なそれぞれの軸心回りに回転自在なローラ105,106,107,108を具備する。ローラ105及びローラ106は互いに近接して配設されており、ローラ105又はローラ106は図示しない駆動源によって回転される。ローラ107及びローラ108は、ローラ105及びローラ106よりも搬送方向下流側に配置されている。ローラ107及びローラ108は互いに近接して配設されており、ローラ107又はローラ108は図示しない駆動源によって回転される。なお、光源104は、ローラ106とローラ108との間においてプラテン23の上方に配置されており、後述するノズル21より搬送方向下流側に配置されている。

【0086】

搬送装置103の動作について説明する。

搬入される原版材102がローラ105とローラ106との間に挟まれた状態で、ローラ105又はローラ106が駆動源によって回転される。ローラ105及びローラ106の回転によって原版材102がプラテン23上に搬入される。

プラテン23上に搬入された原版材102がローラ107とローラ108との間に挟まれた状態で、ローラ107又はローラ108が駆動源によって回転される。ローラ107及びローラ108が回転することによって原版材102がプラテン23上から搬出される。

【0087】

〔5−1−3〕液体吐出装置

以下、液体吐出装置について図2及び図3に基づいて説明する。図2は後述するノズル21に沿った液体吐出装置20の断面図であり、図3は溶液の吐出動作と溶液に印加される電圧との関係を示す説明図であって、図3(A)は吐出を行わない状態であり、図3(B)は吐出状態を示す。

【0088】

この液体吐出装置20は、帯電可能な溶液の液滴をその先端部から吐出する超微小径のノズル21と、ノズル21の先端部に対向する対向面を有すると共にその対向面で液滴の着弾を受ける原版材102を略平坦状に支持するプラテン23と、ノズル21内の流路22に溶液を供給する溶液供給手段と、ノズル21内の溶液に吐出電圧を印加する吐出電圧印加手段25と、を備えている。液体吐出装置20はノズル21を複数備えており、複数のノズル21はプラテン23上において搬送方向に対して垂直な方向(つまり、ローラ105に平行な方向)に列を成して配列されている。なお、上記ノズル21と溶液供給手段の一部の構成と吐出電圧印加手段25の一部の構成はノズルプレート26により一体的に形成されている。

【0089】

(ノズル)

上記ノズル21は、後述するノズルプレート26の対向面層26cと共に一体的に形成されており、当該ノズルプレート26の平板面に垂直に立設されるようにしてノズルプレート26の平板面から垂下している。さらに、ノズル21にはその先端部からその中心線に沿って貫通するノズル内流路22が形成されている。

【0090】

ノズル21についてさらに詳説する。ノズル21は、前述の通り、超微小径で形成されている。ノズル21の形状は、先端部に向かうにつれて径が細くなるように先端部で尖鋭に形成されており、限りなく円錐形に近い円錐台形に形成されている。具体的な各部の寸法の一例を挙げると、ノズル内流路22の内部直径は1[μm]、ノズル21の先端部における外部直径は2[μm]、ノズル21の根元の直径は5[μm]、ノズル21の高さは100[μm]に設定されている。また、ノズル21はその全体がノズルプレート26の対向面層26cと共に絶縁性の樹脂材により形成されている。

なお、ノズルの各寸法に上記一例に限定されるものではない。特にノズル内径については、30μm以下であることが好ましく、更に好ましくは、20μm未満、更に好ましくは、8μm以下、更に好ましくは、4μm以下とすることが好ましい。また、ノズル径は、0.2μmより大きいことが好ましい。

【0091】

(溶液供給手段)

溶液供給手段は、ノズルプレート26の内部であってノズル21の根元となる位置に設けられると共にノズル内流路22に連通する溶液室24と、図示しない外部の溶液タンクから溶液室24に溶液を導く供給路27と、溶液室24への溶液の供給圧力を付与する図示しない供給ポンプとを備えている。

上記供給ポンプは、ノズル21の先端部まで溶液を供給し、溶液が当該先端部からこぼれ出ない範囲の供給圧力を維持して溶液の供給を行う(図2(A)参照)。

以上のような溶液供給手段は複数のノズル21個々別々に設けられており、それぞれのノズル21内には個別に溶液が供給される。

【0092】

(吐出電圧印加手段)

吐出電圧印加手段25は、ノズルプレート26の内部であって溶液室24とノズル内流路22との境界位置に設けられた吐出電圧印加用の吐出電極28と、この吐出電極28に直流のバイアス電圧を常時印加するバイアス電源30と、吐出電極28にバイアス電圧に重畳して吐出に要する電位とするパルス電圧を印加する吐出電圧電源29と、を備えている。

【0093】

上記吐出電極28は、溶液室24内部において溶液に直接接触し、溶液を帯電させると共に溶液に吐出電圧を印加する。

バイアス電源30によるバイアス電圧は、溶液の吐出が行われない範囲で常時電圧印加を行うことにより、吐出時に印加すべき電圧の幅を予め低減し、これによる吐出時の反応性の向上を図っている。

【0094】

吐出電圧電源29は、溶液の吐出を行う際にのみパルス電圧をバイアス電圧に重畳させて印加する。このときの重畳電圧Vは次式の条件を満たすようにパルス電圧の値が設定されている。

【0095】

【数3】

但し、γ:溶液の表面張力、ε0:真空の誘電率、r:ノズル半径、k:ノズル形状に依存する比例定数(1.5<k<8.5)とする。

一例を挙げると、バイアス電圧はDC300[V]で印加され、パルス電圧は100[V]で印される。従って、吐出の際の重畳電圧は400[V]となる。

【0096】

以上のような吐出電圧印加手段25は複数のノズル21個々別々に設けられており、それぞれのノズル21内の溶液に電圧が印加される。但し、プラテン23は、全てのノズル21につき共通となっていても良い。

【0097】

(ノズルプレート)

ノズルプレート26は、図2において最も上層に位置するベース層26aと、その下に位置する溶液の供給路27を形成する流路層26bと、この流路層26bのさらに下に形成される対向面層26cとを備え、流路層26bと対向面層26cとの間には前述した吐出電極28が介挿されている。

上記ベース層26aは、シリコン基板或いは絶縁性の高い樹脂又はセラミックにより形成され、その下に溶解可能な樹脂層を形成すると共に供給路27及び溶液室24のパターンに従う部分のみを残して除去し、除去された部分に絶縁樹脂層を形成する。この絶縁樹脂層が流路層26bとなる。そして、この絶縁樹脂層の下面に導電素材(例えばNiP)のメッキにより吐出電極28を形成し、さらにその下から絶縁性のレジスト樹脂層を形成する。このレジスト樹脂層が対向面層26cとなるので、この樹脂層はノズル21の高さを考慮した厚みで形成される。そして、この絶縁性のレジスト樹脂層を電子ビーム法やフェムト秒レーザにより露光し、ノズル形状を形成する。ノズル内流路22もレーザ加工により形成される。そして、供給路27及び溶液室24のパターンに従う溶解可能な樹脂層を除去し、これら供給路27及び溶液室24が開通してノズルプレート26が完成する。

【0098】

(対向電極)

プラテン23は、ノズル21の先端部に対向した対向電極を兼ねている。プラテン23は、ノズル21に垂直な対向面を備えており、かかる対向面に沿うように原版材102の支持を行う。ノズル21の先端部からプラテン23の対向面までの距離は、一例としては100[μm]に設定される。

また、このプラテン23は接地されているため、常時,接地電位を維持している。従って、パルス電圧の印加時にはノズル21の先端部と対向面との間に生じる電界による静電力により吐出された液滴をプラテン23側に誘導する。

なお、液体吐出装置20は、ノズル21の超微小化による当該ノズル21の先端部での電界集中により電界強度を高めることで液滴の吐出を行うことから、プラテン23による誘導がなくとも液滴の吐出を行うことは可能ではあるが、ノズル21とプラテン23との間での静電力による誘導が行われた方が望ましい。

【0099】

(液体吐出装置による微小液滴の吐出動作)

図2及び図3により液体吐出装置20の液滴吐出動作について説明する。

溶液供給手段の供給ポンプによりノズル内流路22には溶液が供給された状態にあり、かかる状態でバイアス電源30により吐出電極28を介してバイアス電圧が溶液に印加されている。かかる状態で、溶液は帯電すると共に、ノズル21の先端部において溶液による凹状に窪んだメニスカスが形成される(図3(A))。

そして、吐出電圧電源29によりパルス電圧が印加されると、ノズル21の先端部では集中された電界の電界強度による静電力により溶液がノズル21の先端側に誘導され、外部に突出した凸状メニスカスが形成されると共に、かかる凸状メニスカスの頂点により電界が集中し、ついには溶液の表面張力に抗して微小液滴が対向電極側に吐出される(図3(B))。

【0100】

上記液体吐出装置20は、従来にない微小径のノズル21により液滴の吐出を行うので、ノズル内流路22内で帯電した状態の溶液により電界が集中され、電界強度が高められる。このため、従来のように電界の集中化が行われない構造のノズル(例えば内径100[μm])では吐出に要する電圧が高くなり過ぎて事実上吐出不可能とされていた微小径でのノズルによる溶液の吐出を従来よりも低電圧を行うことを可能としている。

そして、微小径であるがために、ノズルコンダクタンスの低さによりその単位時間あたりの吐出流量を低減する制御を容易に行うことができると共に、パルス幅を狭めることなく十分に小さな液滴径(上記各条件によれば0.8[μm])による溶液の吐出を実現している。

さらに、吐出される液滴は帯電されているので、微小の液滴であっても蒸気圧が低減され、蒸発を抑制することから液滴の質量の損失を低減し、飛翔の安定化を図り、液滴の着弾精度の低下を防止する。

【0101】

なお、ノズル21にエレクトロウェッティング効果を得るために、ノズル21の外周に電極を設けるか、また或いは、ノズル内流路22の内面に電極を設け、その上から絶縁膜で被覆しても良い。そして、この電極に電圧を印加することで、吐出電極28により電圧が印加されている溶液に対して、エレクトロウェッティング効果によりノズル内流路22の内面のぬれ性を高めることができ、ノズル内流路22への溶液の供給を円滑に行うことができ、良好に吐出を行うと共に、吐出の応答性の向上を図ることが可能となる。

【0102】

また、吐出電圧印加手段25ではバイアス電圧を常時印加すると共にパルス電圧をトリガーとして液滴の吐出を行っているが、吐出に要する振幅で常時交流又は連続する矩形波を印加すると共にその周波数の高低を切り替えることで吐出を行う構成としても良い。液滴の吐出を行うためには溶液の帯電が必須であり、溶液の帯電する速度を上回る周波数で吐出電圧を印加していても吐出が行われず、溶液の帯電が十分に図れる周波数に替えると吐出が行われる。従って、吐出を行わないときには吐出可能な周波数より大きな周波数で吐出電圧を印加し、吐出を行う場合にのみ吐出可能な周波数帯域まで周波数を低減させる制御を行うことで、溶液の吐出を制御することが可能となる。かかる場合、溶液に印加される電位自体に変化はないので、より時間応答性を向上させると共に、これにより液滴の着弾精度を向上させることが可能となる。

【0103】

〔5−1−4〕製版装置の動作

以上のように構成される製版装置100の動作について説明する。

製版装置100においては、溶液、原版材102等をセットし、電源を投入することにより、パターン形成可能な状態となる。

【0104】

そして、製版装置100はパターン形成動作を行う。つまり、製版装置100によって原版材102の表面に対してパターン形成が行われている間は、搬送装置103が作動している(つまり、ローラ105〜108が回転している)とともに、活性エネルギ線源104が活性エネルギ線を照射している。搬送装置103が作動していることで、原版材102が複数のノズル21の下方を通過するようにして搬送方向に搬送される。原版材102が複数のノズル21の下方を通過している間に、液体吐出装置20がそれぞれのノズル21の先端部から溶液を液滴として選択的に吐出し、溶液の液滴がプラテン23上において原版材102の表面に着弾する。これによって、原版材102の表面に着弾した複数の液滴によるパターンが原版材102の表面に形成される。

【0105】

なお、製版装置100によってパターンの形成された原版材102は、そのまま印刷版として使用することができるし、原版材102の表層が感光性の場合には原版材102の表層を露光・現像することによって印刷版として使用することができる。製版装置100を用いて製版された印刷版の表面(パターンの形成された面)に印刷インクを塗布し(必要に応じて湿し水を塗布する)、印刷版の表面を記録媒体に押し付けることによって、記録媒体にはパターンに応じた画像が形成される。

【0106】

また、上記製版装置100においては、複数のノズル21が搬送方向に直角な方向に列を成して配列されていたが、少なくとも一つのノズル21がノズルプレート26と一体となって搬送方向に直角な方向に図示しない駆動機構によって往復移動するようにしても良い。この場合には、原版材102は間欠的に搬送され(つまり、原版材102が搬送方向に所定距離搬送される毎に原版材102の搬送が一時停止する。)、原版材102が停止している時にノズル21は搬送方向に直角な方向に走査されつつ、適宜先端部から溶液を液滴として吐出する。

【0107】

また、原版材102の代わりに帯状の中間媒体が搬送され、上記製版装置100によって中間媒体の表面にパターンが形成されても良い。この場合には、中間媒体の表面を帯状の原版材の表面に押し当て、中間媒体の表面に形成されたパターンを原版材の表面に転写すれば良い。勿論、転写した場合においても、必要に応じて原版材を露光・現像しても良い。

【0108】

〔5−2〕他方の製版装置

図4には、他方の製版装置200を示した側面図であり、この製版装置200は印刷機能も有している。

【0109】

〔5−2−1〕構成

製版装置200は、印刷される記録媒体としてのウェブ202が巻回されるとともに軸心回りに回転自在な元巻ローラ203と、元巻ローラ203から繰り出されたウェブ202を巻き取る巻取ローラ204と、元巻ローラ203から巻取ローラ204へ搬送されるウェブ202の下方においてウェブ202に当接するとともに元巻ローラ203と平行な軸心回りに回転自在な転写ローラ205と、転写ローラ205の上方において転写ローラ205との間にウェブ202を挟むとともに転写ローラ205と平行な軸心回りに回転自在な印刷版ローラ206と、印刷版ローラ206の上方において印刷版ローラ206と平行な軸心回りに回転自在となって印刷版ローラ206に当接した中間媒体ローラ207と、印刷版ローラ206の外周面に湿し水を塗布するための水塗布器208と、印刷版ローラ206の外周面に印刷インクを塗布するためのインク塗布器209と、中間媒体ローラ207の外周面に選択的に液滴を吐出することで中間媒体ローラ207の外周面上にパターンを形成する液体吐出装置20と、を備える。また、製版装置200は、必要に応じて液滴を固化させるために中間媒体ローラ207の外周面に向けて活性エネルギ線を照射する活性エネルギ線源210を具備する。

【0110】

液体吐出装置20は、上記製版装置100の場合とほぼ同様に、ノズル21と、溶液供給手段と、吐出電圧印加手段25と、を備えている(図2、図3に図示)。但し、製版装置200の液体吐出装置20は、プラテン23の代わりとなる対向電極を中間媒体ローラ207の内側に備えており、液体吐出装置20のノズル21の先端部は中間媒体ローラ207を介して対向電極に対向している。この対向電極は接地されている。また、複数のノズル21の先端部は、中間媒体ローラ207と平行な方向に列を成して配列されている。

【0111】

中間媒体ローラ207は円筒状又は円柱状を呈しており、中間媒体ローラ207の外周面が上述した手順2又は手順4における中間媒体となっている。印刷版ローラ206は円筒状又は円柱状を呈しており、印刷版ローラ206の外周面が手順2又は手順4における原版材となっている。また、中間媒体ローラ207、印刷版ローラ206及び中間媒体ローラ207は図示しないヒータ等によって加熱されても良い。なお、印刷版ローラ206は着脱自在となっており、外周面がパターンの形成されていない(現像されていない)新たな印刷版ローラ206と交換することができる。

【0112】

〔5−2−2〕動作

以上のように構成される製版装置200の動作について説明する。

製版装置200においては、溶液、湿し水、印刷インク、新たな中間媒体ローラ207、新たな印刷版ローラ206、ウェブ202等をセットし、電源を投入することにより印刷可能な状態となる。

【0113】

そして、巻取ローラ204が回転することによって、ウェブ202が巻取ローラ204に巻回されていき、ウェブ202が元巻ローラ203から巻取ローラ204へ搬送される。ウェブ202が搬送されている時には、転写ローラ205がウェブ202に当接するようにして回転しているとともに、印刷版ローラ206がウェブ202を転写ローラ205に押し付けるようにして回転しており、更に、中間媒体ローラ207が印刷版ローラ206に押し付くようにして回転している。中間媒体ローラ207が回転している間に、液体吐出装置20がそれぞれのノズル21の先端部から溶液を液滴として選択的に吐出し、溶液の液体が中間媒体ローラ207の外周面に着弾する。これによって、中間媒体ローラ207の外周面に着弾した複数の液滴によるパターンが中間媒体ローラ207の外周面に形成される。なお、必要に応じて活性エネルギ線源210が活性エネルギ線を中間媒体ローラ207の外周面に照射することで、中間媒体ローラ207の外周面に着弾した液滴が固化する。

【0114】

そして、中間媒体ローラ207が印刷版ローラ206に圧接して回転することによって、中間媒体ローラ207の外周面に形成されたパターンが印刷版ローラ206の外周面に転写される。これにより、印刷版ローラ206が印刷版として製版される。そして、外周面にパターンの形成された印刷版ローラ206が回転している間に、水塗布器208によって湿し水が印刷版ローラ206の外周面に塗布され、更に、インク塗布器209によって印刷インクが印刷版ローラ206の外周面に塗布される。そして、外周面に印刷インク及び湿し水の塗布された印刷版ローラ206がウェブ202に当接することで、パターンに応じた画像がウェブ202に形成される。

【0115】

なお、印刷版ローラ206の外周面が感光性の場合には、製版装置200は露光装置と現像液塗布装置とを具備し、外周面にパターンの形成された印刷版ローラ206は、水塗布器208に湿し水を塗布される前に、露光装置によって露光され、その後現像液塗布装置によって現像液を塗布される。これにより、印刷版ローラ206の外周面が現像され、印刷版ローラ206が印刷版として製版される。また、液体吐出装置20が中間媒体ローラ207の外周面に液滴を吐出しているが、液体吐出装置20が印刷版ローラ206の外周面に直接液滴を吐出しても良い。

【0116】

〔5−3〕製版装置を用いて製版した場合の効果

ノズル21の先端部を超微小径とすることでノズル21の先端部に電界を集中させて電界強度が高まる。これにより、ノズル先端部に誘起される電荷と原版材102又は中間媒体ローラ206との間での静電力により液滴の飛翔が行われる。そして、ノズル21の超微小径化により低コンダクタンス化が図られ、吐出する液滴の微小化を図ることができる。更に、溶液を帯電させてから吐出を行うから、帯電された液滴は蒸気圧の低減を図り、蒸発をしにくくするという効果を得ることができる。そして、蒸発を抑制することから液滴の質量の損失を低減し、飛翔の安定化を図り、液滴の着弾精度を向上することができる。

【0117】

ノズル21から吐出される液滴が微小化するため、原版材102又は中間媒体ローラ206の表面に着弾することで形成されたドットが微小になる。そして、原版材102又は中間媒体ローラ206の表面に形成されるパターンは微小なドットの集まりであるため、パターンは高解像度なものである。従って、製版された印刷版を用いて印刷した場合も高解像度な画像が形成される。

【0118】

また、ノズル21から吐出される液滴の飛翔が安定するため、液滴の着弾位置も所望の位置となり、形成されるドットがずれたりしない。そのため、形成されるパターンは高画質なものとなり、製版された印刷版を用いて印刷した場合も高画質な画像が形成される。つまり、製版された印刷版で印刷した場合、ドットゲインに優れた印刷画像を提供することができる。

【0119】

また、ノズル21から吐出される液滴の飛翔が安定するため、液滴が原版材102又は中間媒体ローラ206の表面に堅固に着弾する。そのため、形成されるパターンも堅固となり、製版された印刷版で多数回にわたって印刷した場合でも、印刷画像が劣化することがない。

【0120】

〔5−4〕液体吐出装置における液滴吐出の理論説明

以下に、上記液体吐出装置による液体吐出の理論説明及びこれに基づく基本例の説明を行う。なお、以下に説明する理論及び基本例におけるノズルの構造、各部の素材及び吐出液体の特性、ノズル周囲に付加する構成、吐出動作に関する制御条件等全ての内容は、可能な限り上述した上記各実施形態中に適用しても良いことはいうまでもない。

本発明では、静電吸引型インクジェット方式において果たすノズルの役割を再考察し、

【0121】

【数4】

即ち、

【0122】

【数5】

或いは

【0123】

【数6】

という従来吐出不可能として試みられていなかった領域において、マクスウェル力などを利用することで、微細液滴を形成することができる。

このような駆動電圧低下および微少量吐出実現の方策のための吐出条件等を近似的に表す式を導出したので以下に述べる。

以下の説明は、上記実施形態で説明した液体吐出装置に適用可能である。

いま、半径rのノズルに導電性溶液を注入し、基材としての無限平板導体からhの高さに垂直に位置させたと仮定する。この様子を図5に示す。このとき、ノズル先端部に誘起される電荷は、ノズル先端の半球部に集中すると仮定し、以下の式で近似的に表される。

【0124】

【数7】

ここで、Q:ノズル先端部に誘起される電荷、ε0:真空の誘電率、ε:基板の誘電率、h:ノズル−基板間距離、r:ノズル内径の半径、V:ノズルに印加する電圧である。α:ノズル形状などに依存する比例定数で、1〜1.5程度の値を取り、特にr<<hのときほぼ1程度となる。

【0125】

また、基材としての基板が導体基板の場合、基板内の対称位置に反対の符号を持つ鏡像電荷Q’が誘導されると考えられる。基板が絶縁体の場合は、誘電率によって定まる対称位置に同様に反対符号の映像電荷Q’が誘導される。

ところで、ノズル先端部に於ける電界強度Eloc.は、先端部の曲率半径をRと仮定すると、

【0126】

【数8】

で与えられる。ここでk:比例定数で、ノズル形状などにより異なるが、1.5〜8.5程度の値をとり、多くの場合5程度と考えられる。(P. J. Birdseye and D.A.Smith, Surface Science, 23 (1970) 198−210)。今簡単のため、r=Rとする。これは、ノズル先端部に表面張力で導電性溶液がノズル径rと同じ半径を持つ半球形状に盛り上がっている状態に相当する。

ノズル先端の液体に働く圧力のバランスを考える。まず、静電的な圧力は、ノズル先端部の液面積をSとすると、

【0127】

【数9】

(8)、(9)、(10)式よりα=1とおいて、

【0128】

【数10】

と表される。

【0129】

一方、ノズル先端部に於ける液体の表面張力をPsとすると、

【0130】

【数11】

ここで、γ:表面張力、である。

静電的な力により流体の吐出が起こる条件は、静電的な力が表面張力を上回る条件なので、

【0131】

【数12】

となる。十分に小さいノズル径rをもちいることで、静電的な圧力が、表面張力を上回らせる事が可能である。

この関係式より、Vとrの関係を求めると、

【0132】

【数13】

が吐出の最低電圧を与える。すなわち、式(7)および式(14)より、

【0133】

【数14】

が、本発明の動作電圧となる。

【0134】

ある半径rのノズルに対し、局所的な電界強度によって吐出条件を満たす場合の吐出限界電圧Vcの依存性を図6に示す。この図より、微細ノズルによる電界の集中効果を考慮すると、吐出開始電圧は、ノズル径の減少に伴い低下する事が明らかになった。つまり、ノズル径が20μm未満であることにより、電界を集中させることができ、微小液滴を安定して吐出することができ、かつ吐出開始電圧を低減することができる。図6より、ノズル径が8μm以下であることにより、更に電界を集中させることができ、微小液滴を更に安定して吐出することができ、且つ更に吐出開始電圧を低減できることがわかる。また、更にノズル径は、4μm以下であることが好ましい。

従来の電界に対する考え方、すなわちノズルに印加する電圧と対向電極間の距離によって定義される電界のみを考慮した場合では、微小ノズルになるに従い、吐出に必要な電圧は増加する。一方、局所電界強度に注目すれば、微細ノズル化により吐出電圧の低下が可能となる。

静電吸引による吐出は、ノズル端部における流体の帯電が基本である。帯電の速度は誘電緩和によって決まる時定数程度と考えられる。

【0135】

【数15】

ここで、ε:流体の比誘電率、σ:流体の導電率である。流体の比誘電率を10、導電率を10−6S/mを仮定すると、τ=1.854×10−5secとなる。あるいは、臨界周波数をfcとすると、

【0136】

【数16】

となる。このfcよりも早い周波数の電界の変化に対しては、応答できず吐出は不可能になると考えられる。上記の例について見積もると、周波数としては10kHz程度となる。このとき、ノズル半径2μm、電圧500V弱の場合、Gは10−13m3/sと見積もることができるが、上記の例の液体の場合、10kHzでの吐出が可能なので、1周期での最小吐出量は10fl(フェムトリットル、1fl:10−15l)程度を達成できる。

なお、各上記本実施の形態においては、図5に示したようにノズル先端部に於ける電界の集中効果と、対向基板に誘起される鏡像力の作用を特徴とする。このため、先行技術のように基板または基板支持体を導電性にしたり、これら基板または基板支持体に電圧を印加する必要はない。すなわち、基板として絶縁性のガラス基板、ポリイミドなどのプラスチック基板、セラミックス基板、半導体基板などを用いることが可能である。

また、上記各実施形態において電極への印加電圧はプラス、マイナスのどちらでも良い。

さらに、ノズルと基材との距離は、500[μm]以下に保つことにより、溶液の吐出を容易にすることができる。また、図示しないが、ノズル位置検出によるフィードバック制御を行い、ノズルを基材に対し一定に保つようにする。

また、基材を、導電性または絶縁性の基材ホルダーに裁置して保持するようにしても良い。

【0137】

図7は、本発明の他の基本例の一例としての液体吐出装置の側面断面図を示したものである。ノズル1の側面部には電極15が設けられており、ノズル内溶液3との間に制御された電圧が引加される。この電極15の目的は、Electrowetting 効果を制御するための電極である。十分な電場がノズルを構成する絶縁体にかかる場合この電極がなくともElectrowetting効果は起こると期待される。しかし、本基本例では、より積極的にこの電極を用いて制御することで、吐出制御の役割も果たすようにしたものである。ノズル1を絶縁体で構成し、その厚さが1μm、ノズル内径が2μm、印加電圧が300Vの場合、約30気圧のElectrowetting効果になる。この圧力は、吐出のためには、不十分であるが溶液のノズル先端部への供給の点からは意味があり、この制御電極により吐出の制御が可能と考えられる。

【0138】

前述した図6は、本発明における吐出開始電圧のノズル径依存性を示したものである。液体吐出装置として、図1又は図4に示された製版装置100,200に備わった液体吐出装置21を用いた。微細ノズルになるに従い吐出開始電圧が低下し、従来より低電圧で吐出可能なことが明らかになった。

上記各実施形態において、溶液吐出の条件は、ノズル基板間距離(L)、印加電圧の振幅(V)、印加電圧振動数(f)のそれぞれの関数になり、それぞれにある一定の条件を満たすことが吐出条件として必要になる。逆にどれか一つの条件を満たさない場合他のパラメーターを変更する必要がある。

【0139】

この様子を図8を用いて説明する。

まず吐出のためには、それ以上の電界でないと吐出しないというある一定の臨界電界Ecが存在する。この臨界電界は、ノズル径、溶液の表面張力、粘性などによって変わってくる値で、Ec以下での吐出は困難である。臨界電界Ec以上すなわち吐出可能電界強度において、ノズル基板間距離(L)と印加電圧の振幅(V)の間には、おおむね比例の関係が生じ、ノズル間距離を縮めた場合、臨界印加電圧Vを小さくする事が出来る。

逆に、ノズル基板間距離Lを極端に離し、印加電圧Vを大きくした場合、仮に同じ電界強度を保ったとしても、コロナ放電による作用などによって、流体液滴の破裂すなわちバーストが生じてしまう。そのため良好な吐出特性を得るためには、ノズル基板間距離は100μm程度以下に抑えることが吐出特性並びに、着弾精度の両面から望ましい。

【実施例】

【0140】

(実施例1)

下記水性インクのインク組成物をアトライターで4時間分散し、その後1.0μmのメンブランフィルタで粗大粒子を除去することによって、吐出する溶液を得た。得られた溶液は負帯電性であり、その比抵抗は1.6×1011Ω・cmであった。

(1)カーボンブラック(三菱#44、三菱化学社製)…10重量部

(2)フミン酸/ポリビニルピロリドン/メタクリル酸共重合体 (50/45/5重量比)…4重量部

(3)ノニオン性界面活性剤(ノニポール40;三洋化成製)…1.0重量部

(4)グリセリン…30重量部

(5)水…20重量部

一方、表面が親水性の原版材を以下のようにして作成した。厚さ0.3mmのアルミニウム板(材質1050、調質H16)を5%苛性ソーダ水溶液中で65℃にて1分間脱脂処理を行った後、水洗し、10%硝酸水溶液中で、25℃、1分間浸漬し、中和した後水洗した。このアルミニウム板をステンレス製ワイヤーブラシを用いて砂目立てした(Ra=0.2μm)。そして、このアルミニウム板を水洗した後、10%苛性ソーダ溶液に30℃で10秒間浸漬し、表面をエッチングした。次に0.5N塩酸水溶液中25℃で交流電流密度55A/dm2で35秒間電解粗面化を行った後、5%苛性ソーダ水溶液中で60℃、10秒間のデスマット処理を行う。その後20%硫酸溶液中で温度20℃、電流密度3A/dm2、処理時間1分の条件で陽極酸化処理を行い、水洗した。上記処理を行ったアルミニウム板を1%亜硝酸ナトリウム水溶液において80℃で1分間浸漬を行った。水洗後80℃で5分間乾燥した。

図1に示された製版装置100を用いて、得られた溶液を上述のように作成した原版材に吐出することでパターン形成を行い、100℃で2分間乾燥し、印刷版を製版した。次いで、この印刷版を印刷機(三菱重工業株製「DAIYA1F−1」)にセットし、コート紙、湿し水(東京インキ株製「H液SG−51、濃度1.5%」)、インク(東洋インキ株製「トーヨーキングハイエコーM紅」)を使用して印刷を行った。

【0141】

(比較例1)

実施例1において用いた溶液を実施例1において用いた原版材に従来のインクジェット方式で吐出することで印刷版を作成した。インクジェット方式で吐出する際には、インクジェットプリンタ(MJ−500、セイコーエプソン社製)を用いた。そして、この印刷版を用いて実施例1と同様に印刷を行った。なお、後述する比較例2,9,10においてもこのインクジェットプリンタを用いた。

【0142】

(実施例2)

下記油性インクのインク組成物をアトライターで3時間分散した。その後1.0μmのメンブランフィルタで粗大粒子を除去することによって、吐出する溶液を得た。得られた溶液は正帯電性であり、その比電荷は155・c/gであり、その比抵抗は1.5×1012Ωcmであった。

(1)CI pigment Blue 15:3 …10重量部

(2)ラウリルメタクリレート/グリシジルメタクリレート/ ビニルピリジン(80/15/5 モル比)共重合体…10重量部

(3)フミン酸塩…5重量部

(4)アイソパーH…300重量部

一方、表面が親水性の原版材を以下のようにして作成した。

まず、100μmの厚みの二軸延伸したポリエチレンテレフタレート表面をコロナ放電処理し、下記の下塗層形成用塗布液をその表面にエアーナイフコーターを用いて塗布し、熱風乾燥機により70℃で1分間乾燥した。これにより乾燥膜厚が0.1μmの下塗層を形成した。

<下塗層形成用塗布液>

(1)水分散性ポリエステル樹脂 (ペスレジンA−515G、高松油脂(株)製)…3重量部

(2)非イオン界面活性剤(エマレックス/NP8.5、日本エマルジョン(株)製)…0.1重量部

(3)水…100重量部

次いで、下記の親水層形成用塗布液を上記ポリエチレンテレフタレートの下塗層上にエアーナイフコーターを用いて塗布し、熱風乾燥機により70℃(風速5m/秒)で1分間乾燥した後、更に150℃で10分間乾燥した。これにより乾燥膜厚が30μmの親水層を形成した。これにより、親水性原版材を得た。

<親水層形成用塗布液>

(1)乾式シリカ微粒子(平均1次粒子径:7nm、屈折率:1.45、表面シラノール基:2〜3/nm2、アエロジルA300(日本アエロジル(株)製))…10重量部

(2)ポリビニルアルコール(鹸化度88%、重合度3500、PVA235(クラレ(株)製))…3.3重量部

(3)グルタルアルデヒド…0.2重量部

(4)イオン交換水…136.0重量部

なお、上記シリカ微粒子を、イオン交換水(73.3重量部)中に添加して、高速回転湿式コロイドミル(クレアミックス(エム・テクニック(株)製))を用いて、10000rpmの条件で20分間分散させた後、ポリビニルアルコール水溶液(イオン交換水の残り62.7重量部に溶解させたもの)を加えて、更に上記と同じ条件で分散を行ない、更にグルタルアルデヒドを加え、ついでpHを4〜5に調整して親水層形成用塗布液を得た。

そして、図1に示された製版装置100を用いて、得られた溶液を上述のように作成した原版材に吐出することでパターン形成を行い、100℃で2分間乾燥し、印刷版を製版した。次いで、この印刷版を用いて実施例1の場合と同様に印刷を行った。

【0143】

(比較例2)

実施例2において用いた溶液を実施例2において用いた原版材に従来のインクジェット方式で吐出することで印刷版を作成した。そして、この印刷版を用いて実施例2の場合と同様に印刷を行った。

【0144】

(実施例3)

下記ソリッドインクのインク組成物を加熱下において溶融混練りし、その後1.0μmのメンブランフィルタで粗大粒子を除去することで、吐出する溶液を得た。得られた溶液は負帯電性であり、その比電荷は250・c/gであった。

(1)CI pigment Blue 15:3 …5質量部

(2)ボントロンE−85(オリエント化学社製)…5質量部

(3)パラフィンワックス(日本精蝋製、155)…45質量部

(4)オレイン酸アミド(花王製、脂肪酸アマイドON)…30質量部

そして、図1に示された製版装置100を用いて、得られた溶液を実施例1で作成した原版材に吐出することでパターン形成を行い、100℃で2分間乾燥し、印刷版を製版した。加熱装置は作動させなかった。次いで、この印刷版を用いて実施例1の場合と同様に印刷を行った。

【0145】

(比較例3)

実施例3において用いた溶液を実施例2において用いた原版材に従来のインクジェット方式で吐出することで印刷版を製版した。インクジェット方式で吐出する際には、インクジェットプリンタ(PSASER860、PHASER PRINTING JAPAN社製)を用いた。そして、この印刷版を用いて実施例3の場合と同様に印刷を行った。なお、後述する比較例3〜8においてもこのインクジェットプリンタを用いた。

【0146】

(実施例4)

下記カチオン型の活性エネルギ線硬化型インクのインク組成物を混合攪拌した後、得られた液体をフィルターでろ過することで、吐出する溶液を得た。得られた溶液は正帯電性であり、その比電荷は150・c/gであった。

(1)CI pigment Blue 15:3…5質量部

(2)ジメチルアミノメチルメタクリレート/ブチルメタクリレート共重合体(60/40重量比)…2重量部

(3)エポキシ化合物(CEL2021P:ダイセル化学社製)…30質量部

(4)オキセタン化合物(OXT221:東亞合成社製)…70質量部

(5)トリフェニルスルフォニウムヘキサフルオロリン酸塩…2.5質量部

そして、図1に示された製版装置100を用いて、得られた溶液を実施例2で作成した原版材に吐出するとともに紫外線照射を行うことで、印刷版を製版した。次いで、この印刷版を用いて実施例1の場合と同様に印刷を行った。

【0147】

(比較例4)

実施例4において用いた溶液を実施例4において用いた原版材に従来のインクジェット方式で吐出することで印刷版を製版した。そして、この印刷版を用いて実施例4の場合と同様に印刷を行った。

【0148】

(実施例5)

実施例1で作成した親水性源版材を図4の製版装置200の印刷版ローラ206としてシリンダに巻き付け、この製版装置200を用いて、実施例4と同様にして得られた溶液を印刷版ローラ206に吐出してパターン形成することで製版し、更にこの製版装置200で印刷を行った。この印刷においては、実施例1で使用したコート紙、湿し水(東京インキ株製「H液SG−51、濃度1.5%」)、インキ(東洋インキ株製「トーヨーキングハイエコーM紅」)を用いた。

【0149】

(比較例5)

実施例5において用いた溶液を実施例5において用いた原版材に従来のインクジェット方式で吐出することで印刷版を製版した。そして、この印刷版を用いて実施例5の場合と同様に印刷を行った。

【0150】

(実施例6)

まず、反応性マイクロゲルを次のようにして製造した。即ち、2Lフラスコに、195部のN,N−ジメチルアミノエチルメタクリレートと、455部のn−ラウリルメタクリレートと、350部のイソプロパノールとを仕込み、窒素気流下で撹拌しながら75℃に昇温し、その後、6.5部のアゾビスイソブチロニトリルを加え、80℃で5時間重合を行うことによりポリマー溶液を得た。これを1晩室温で放置し、酢酸75部、グリシジルメタクリレート50部を加え、空気気流下で撹拌しながら50℃で5時間反応を行うことにより反応性高分子乳化剤溶液を得た。得られた反応性高分子乳化剤の50部と、15部のノニオン性乳化剤(花王(株)製「エマルゲン420」:HLB13.6)と、270部の2−エチルヘキシルアクリレートと、30部のヘキサメチレングリコールジアクリレートと、2部のアゾビスイソブチロニトリルとを2Lフラスコに仕込み、室温で緩やかな撹拌をしながら、600部のイオン交換水を1時間かけて滴下し、その後、窒素気流下で80℃に昇温して、3時間反応させることによりマイクロゲル水分散体を得た。マイクロゲル水分散体を室温で1晩放置した後、グリシジルメタクリレート20部を加え、50℃で3時間反応させることにより、反応性マイクロゲル水分散体を得た。反応性マイクロゲル水分散体の平均粒径は、光散乱法により測定した結果、0.3μmであった。反応性マイクロゲル水分散体を凍結乾燥することにより、反応性のマイクロゲルの白色粉体が得られた。

次いで、下記カチオン型の活性エネルギ線硬化型インクのインク組成物をアトライターで4時間分散した。その後1.0μmのメンブランフィルタで粗大粒子を除去することによって、吐出する溶液を得た。得られた溶液は正帯電性であり、その比電荷は325・c/gであった。

(1)CI pigment Blue 15:3 …5質量部

(2)前記反応性のマイクロゲル…30質量部

(3)フェノキシエチルアクリレート(POA、共栄社化学製)…20質量部

(4)イルガキュア184(1−ヒドロキシシクロヘキシルフェニルケトン、チバスペシャリティーケミカルズ社製)…2.5質量部

(5)ルシリンTPO(モノアシルフォスフィンオキシド、BASF社製)…2.5質量部

そして、実施例2で作成した親水性源版材を図4の製版装置200の印刷版ローラ206としてシリンダに巻き付け、この製版装置200を用いて、溶液を印刷版ローラ206に吐出してパターン形成することで製版し、更にこの製版装置200で印刷を行った。印刷は、印刷版を除いて実施例5と同様である。

【0151】

(比較例6)

実施例6において用いた溶液を実施例6において用いた原版材に従来のインクジェット方式で吐出することで印刷版を製版した。そして、この印刷版を用いて実施例6の場合と同様に印刷を行った。

【0152】

(実施例7)

表面が撥インク性の原版材を以下のようにして作成した。

まず、脱脂処理されたアルミニウム板上に、高圧バブルホモジナイザーにより分散処理を行った下記下塗層形成用塗布液をホワラーにより60℃で塗布し、100℃で2分乾燥させた後、ユニキュア(ウシオ電機(株)製)を使用し、160W、2m/分、光源からの距離が約15cmの条件で露光を行って下塗層(親油層)を設けた。乾燥膜厚は、181μmであった。次いで、下記の撥インク層形成用塗布液をエアーナイフコーターを用いて塗布し、熱風乾燥機により70℃で1分間乾燥した。これにより乾燥膜厚が2μmの撥インク層を形成した。

<下塗層形成用塗布液>

(1)ポリエステルウレタンブロック(バイロンUR8300、東洋紡(株)製)…100重量部

(2)DPCA−60(日本化学(株)製)…60重量部

【0153】

【化2】

(3)DETX(日本化学(株)製)…3重量部

【0154】

【化3】

(4)EPA(日本化学(株)製)…3重量部

【0155】

【化4】

(5)KET−YELLOW402(黄色顔料、大日本インキ(株)製)…8重量部

(6)酸化亜鉛(平均粒径0.12μm)…20重量部

<撥インク層形成用塗布液>

(1)両末端に水酸基を有するジメチルポリシロキサン(分子量:82,000)…100重量部

(2)トリアセトキシメチルシラン…10重量部

(3)ジブチル錫ラウレート…0.8重量部

(4)アイソパーE(エッソ化学製)…900重量部

図1に示された製版装置100を用いて、実施例6と同様にして得られた溶液を実施例2で作成した原版材に吐出するとともに紫外線照射を行うことで、印刷版を製版した。次いで、この印刷版を印刷機(三菱重工業株製「DAIYA1F−1」)にセットし、コート紙インク(東洋インキ株製「トーヨーキングウルトラTKUアクワレスG墨」)を使用して印刷を行った。湿し水は使用しなかった。

【0156】

(比較例7)

実施例7において用いた溶液を実施例7において用いた原版材に従来のインクジェット方式で吐出することで印刷版を作成した。そして、この印刷版を用いて実施例7と同様に印刷を行った。

【0157】

(実施例8)

印刷インクに対して撥インク性を有する下記インクのインク組成物を溶解混合し、その後1.0μmのメンブランフィルタで粗大粒子を除去することによって、吐出する溶液を得た。得られた溶液は正帯電性であり、その比電荷は320・c/gであり、その比抵抗は1.6×1014Ω・cmであった。

(1)両末端に水酸基を有するジメチルポリシロキサン(分子量約100,000)…100重量部

(2)両末端にトリメチルシリル基を有するメチルハイドロジェンポリシロキサン(分子量約2500)…3.5重量部

(3)1−トリメトキシシリルプロピル−3,5−ジアリルイソシアヌレート…6重量部

(4)ジブチル錫ジオクタノエート…1.3重量部

(5)ニグロシンベースEX(オリエント化学社製)…3.0重量部

(6)アイソパーG…1000重量部

一方、表面が親油性の原版材を以下のようにして作成した。つまり、厚さ0.3mmのアルミニウム板上に実施例7の下塗層形成用塗布液を厚さ2μmになるよう塗布乾燥して親油層を設けた。

そして、図1に示された製版装置100を用いて、得られた溶液を上述のように作成した原版材に吐出することでパターン形成を行い、100℃で2分間乾燥し、印刷版を製版した。次いで、この印刷版を用いて実施例7と同様にして印刷を行った。

【0158】

(比較例8)

実施例8において用いた溶液を実施例2において用いた原版材に従来のインクジェット方式で吐出することで印刷版を作成した。そして、この印刷版を用いて実施例8の場合と同様に印刷を行った。

【0159】

(実施例9)

下記油性インク(黒色)のインク組成物をアトライターで3時間分散した。その後1.0μmのメンブランフィルタで粗大粒子を除去することによって、吐出する溶液を得た。得られた溶液は正帯電性であり、その比電荷は980・c/gであった。

(1)カーボンブラック(三菱MA7、三菱化学社製)…10重量部

(2)ラウリルメタクリレート/グリシジルメタクリレート/ ビニルピリジン(80/15/5モル比)共重合体…5重量部

(3)フミン酸塩…15重量部

(4)アイソパーH…300重量部

そして、図1に示された製版装置100を用いて、得られた溶液を感光性原版材(ポジ型、PS版PM−2、三菱化学製)の感光層に吐出することでパターン形成を行い、100℃で2分間乾燥した。次いで、2kwメタルハライドランプ(岩崎電気社製アイドルフィン2000)を光源として90cmの距離から20秒間、全面露光を行った後、27℃の現像液(三菱化学製DR−1Mを水で7倍希釈して使用)で20秒間現像を行い、印刷版を製版した。実施例1と同様にして印刷を行った。

【0160】

(比較例9)

実施例9において用いた溶液を実施例9において用いた原版材に従来のインクジェット方式で吐出することで印刷版を作成した。そして、この印刷版を用いて実施例9の場合と同様に印刷を行った。

【0161】

(実施例10)

樹脂微粒子を以下のように製造した。下記の化学式(γ)で表された構造の分散安定用樹脂(P−1)10重量部、アイソパーG280重量部の混合物を窒素気流下攪拌しながら温度70℃に加温した。これにメチルメタクリレート30重量部、メチルアクリレート61重量部、2−(N,N−ジメチルアミノ)エチルメタクリレート9重量部及び2,2′−アゾビス(イソバレロニトリル)2.0重量部の混合物を1時間で滴下し、そのまま2時間攪拌した。

【0162】

【化5】

次いで、下記油性インクのインク組成物をアトライターで3時間分散した。その後1.0μmのメンブランフィルタで粗大粒子を除去することによって、吐出する溶液を得た。得られた溶液は正帯電性であり、比電荷は920・c/gであった。

(1)ポリドデシルメタクリレート…5重量部

(2)アルカリブルー…5重量部

(3)シェルゾール71…15重量部

(4)前記樹脂微粒子…50重量部

(5)オクタデセン−半マレイン酸オクタデシルアミド共重合体…0.08重量部

(6)ボントロンP−51(オリエント化学社製)…5重量部

(7)アイソパーE…800重量部

一方、感光性原版材を以下のようにして作成した。

まず、100μmの厚みの二軸延伸したポリエチレンテレフタレート表面をコロナ放電処理し、その表面に下記の親水層形成用塗布液をエアーナイフコーターを用いて塗布し、熱風乾燥機により70℃で1分間乾燥した。これにより乾燥膜厚が2μmの親水層を形成した。

<親水層形成用塗布液>

(1)コロイダルシリカ(アルカリ系)(スノーテックス−S、日産化学社製、固形分30質量%)…20.0重量部

(2)ネックレス状コロイダルシリカ(アルカリ系)(スノーテックス−PSM、日産化学社製、固形分20質量%)…70.0重量部

(3)純水…10.0重量部

次いで、下記の感光層形成用塗布液を上記ポリエチレンテレフタレートの親水層上に、エアーナイフコーターを用いて塗布し、熱風乾燥機により70℃で1分間乾燥した。これにより乾燥膜厚が2μmの感光層を形成した。これにより、感光性原版材を得た。

<感光層形成用塗布液>

(1)A118(カルナバワックスの水分散体、固形分40%、岐阜セラック製造所製)…6.00質量部

(2)GD87B(スチレンアクリル共重合樹脂のエマルジョン、固形分48%、日本NSC製)…3.75質量部

(3)スクロース…1.80質量部

(4)純水…88.45質量部

そして、図1に示された製版装置100を用いて、得られた溶液を上述のように作成した原版材に吐出することでパターン形成を行い、100℃で2分間乾燥し、印刷版を製版した。次いで、この印刷版を用いて実施例1の場合と同様に印刷を行った。

【0163】

(比較例10)

実施例10において用いた溶液を実施例10において用いた原版材に従来のインクジェット方式で吐出することで印刷版を作成した。そして、この印刷版を用いて実施例10の場合と同様に印刷を行った。

【0164】

(吐出する溶液の比抵抗の測定方法)

上記実施例1〜10において、得られた溶液の比抵抗の測定は次のようにする。即ち、真鍮製電極40mm×50mm、電極間距離10mm、容量20mlの電着セルに溶液20mlをとり、これに直流電圧E(1000ボルト)にて50秒間印加する。50秒間印加した時の電流値Iを測定し次式(26)より電気抵抗Rを求めてから、比抵抗を求める。

R=E/I …(26)

(吐出する溶液の比電荷量の測定方法)

上記実施例1〜10において、得られた溶液の比電荷量の測定は以下のようにする。即ち、真鍮製電極40mm×50mm、電極間距離10mm、容量20mlの電着セルに溶液20mlをとり、これに印加電圧DC1000ボルトにて50秒間印加する。比電荷量は電極板に電着した溶液の重量を秤量し、積算電荷量を測定し次式より求める。

比電荷量=積算電荷量/電着物重量 …(27)

積算電荷量の単位はμcであり、電着物重量の単位はgである。

【0165】

(解像性、耐刷力、ドットゲイン)

以上の実施例1〜10及び比較例1〜10について、解像性、耐刷力、ドットゲインについて計測した。その結果を表1に示す。なお、解像性は印刷版で印刷することのできる最小線幅で表し、単位はμmであり、解像性における数値が小さいほど高解像度の印刷を再現することができる。耐刷力は印刷画像の再現性が刷り始めと比較して劣化する直前の印刷枚数で表し、単位は万枚であり、耐刷力の数値が大きいほどより多くの記録媒体に印刷することができる。ドットゲインは印刷版上の100μmのドットを印刷した場合に印刷画像におけるドット面積に対する印刷版におけるドット面積の割合「(印刷画像上のドット面積)÷(印刷版上のドット面積)×100」で表し、ドットゲインの数値が大きいほどより良好な印刷を行える。

【0166】

【表1】

【0167】

表からわかるように、実施例1〜10の何れもが、対応する比較例1〜10に比較しても、解像性、耐刷力及びドットゲインについて向上している。

【符号の説明】

【0168】

100、200 製版装置

20 液体吐出装置

21 ノズル

25 吐出電圧印加手段

102 原版材

206 印刷版ローラ

207 中間媒体ローラ

【技術分野】

【0001】

本発明は、被版面に液滴を吐出し、着弾した液滴によるパターンを被版面に形成することで印刷版を製版する製版方法及び製版装置に関する。

【背景技術】

【0002】

近年、コンピュータ技術の進歩によって情報のデジタル化が急速に進み、印刷工程の上流工程である版下作製から印刷版作製に至る工程において、版下原稿を容易に作製することのできる文字写植組版システム、画像を直接読み取るスキャナといった装置が用いられてきている。そのことにより、コンピュータ及びファクシミリ等といった電子機器から出力されるデジタル画像情報から、製版用フィルムを用いることなく印刷版を製造し得るダイレクト製版方法が要望されている。

【0003】

このようなダイレクト製版方法としては、インクジェット方式で液滴を吐出することで原版材上に印刷画像に応じたパターンを形成することによって印刷版を作製する方法が知られている。インクジェット方式は画像形成方式としては比較的高速であり、またインクジェット方式の装置は複雑な光学系を必要としないので簡単な構造となっている。したがって、インクジェット方式の製版システムでは、装置を単純化することが可能であり、保守の手間も大幅に削減できるので、製版コストを下げることができる。

【0004】

ところで、従来のインクジェット方式としては、圧電素子の振動によりインク流路を変形させることによりインク液滴を吐出させるピエゾ方式、インク流路内に発熱体を設け、その発熱体を発熱させて気泡を発生させ、気泡によるインク流路内の圧力変化に応じてインク液滴を吐出させるサーマル方式、インク流路内のインクを帯電させてインクの静電吸引力によりインク液滴を吐出させる静電吸引方式が知られている。

【0005】

以上のようなインクジェット方式により液滴を原版材上に向けて吐出して原版材の表面にパターンを形成することによって印刷版を作成する方法の例は多数ある。

特許文献1及び特許文献2には、硬化性シリコーンのように印刷インクに対して反撥性を有する反撥性材料を液滴として原版材の親油性表面にインクジェット方式で吐出して原版材の表面にパターンを形成することによって印刷版を作成する製版方法が開示されている。

【0006】

また、特許文献1では、原版材の表面全体に印刷インク反撥性のシリコーン層を形成し、このシリコーン層の表面に光重合性材料を液滴としてインクジェット方式で吐出することでシリコーン層の表面にパターンを形成し、光重合性材料とシリコーン層を光結合させることでパターンを印刷インク受容性とすることによって印刷版を作成する製版方法が開示されている。

【0007】

特許文献3には、感光性樹脂層が表層に形成された原版材上に、この感光性樹脂層の感光性を阻害する材料を液滴としてインクジェット方式で吐出してパターンを形成し、その後原版材を全面露光し、現像剤を用いてパターンを現像することによって印刷版を得る製版方法が開示されている。

【0008】

特許文献4には、シリンダー状の原版材の表面にインクジェット方式によりパターンを形成し、赤外線でパターンを原版材に加熱定着して印刷版を作成する製版方法および印刷装置が開示されている。この方法では、使用し終わった印刷版上のパターンはプラズマバーナーで除去して、原版材を再使用できる。

【0009】

特許文献5には、熱溶融させたソリッド材料を液滴としてシリンダー状の原版材上にインクジェット方式により吐出することで原版材にパターンを形成した後、高周波数誘導加熱装置を用いてソリッド材料のパターンを原版材上に融着させることによって印刷版を作成する方法が開示されている。この方法では、使用し終わった印刷版上のパターンは溶融除去して、原版材を再使用できる。

【0010】

特許文献6には、静電界を利用したインクジェット方式で油性液滴を親水性の原版材上に吐出させて原版材上にパターンを形成する製版方法が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭51−84303号公報

【特許文献2】特開昭56−113456号公報

【特許文献3】特許第2542501号公報

【特許文献4】特許第2825444号公報

【特許文献5】特開平5−185575号公報

【特許文献6】特開平10−272753号公報

【特許文献7】特開平8−238774号公報

【特許文献8】特開2000−127410号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

ところで、従来のインクジェット方式を適用した製版方法には以下の問題があった。

(1)微小液滴形成の安定性

ノズル径が大きいため、ノズルから吐出される液滴の形状が安定しない。

(2)微小液滴の着弾精度の不足

ノズルから吐出した液滴に付与される運動エネルギーは、液滴半径の3乗に比例して小さくなる。このため、微小液滴は空気抵抗に耐えるほどの十分な運動エネルギーを確保できず、空気対流などによる擾乱を受け、正確な着弾が期待出来ない。さらに、液滴が微小になるほど、表面張力の効果が増すために、液滴の蒸気圧が高くなり蒸発量が激しくなる。このため微小液滴は、飛翔中の著しい質量の消失を招き、着弾時に液滴の形態を保つことすら難しいという事情があった。

以上のように液滴の微小化と高精度化は、相反する課題であり、両方を同時に実現することは困難であった。

(3)高印加電圧

従来の静電吸引方式の原理では、メニスカスの中心に電荷を集中させてメニスカスの隆起を発生する。この隆起したテーラーコーン先端部の曲率半径は、電荷の集中量により定まり、集中した電荷量と電界強度による静電力がそのときのメニスカスの表面張力より勝った時に液滴の分離が始まる。

メニスカスの最大電荷量は、インクの物性値とメニスカス曲率半径により定まるため、最小の液滴のサイズはインクの物性値(特に表面張力)とメニスカス部に形成される電界強度により定まる。

一般的に、液体の表面張力は純粋な溶媒よりも溶剤を含んだ方が表面張力は低くなる傾向があり、吐出される液滴においても種々の溶剤を含んでいるため、表面張力を高くすることは難しい。このため、液体の表面張力を一定と考え、電界強度を高くすることにより液滴サイズを小さくする方法が採られていた。

従って、特許文献7,8に開示されたインクジェット装置では、両者とも吐出原理として、吐出液滴の投影面積よりもはるかに広い面積のメニスカス領域に強い電界強度のフィールドを形成することにより該メニスカスの中心に電荷を集中させ、該集中した電荷と形成している電界強度からなる静電力により吐出を行うため、2000[V]に近い非常に高い電圧を印加する必要があり、駆動制御が難しいと共に、液体吐出装置を操作するうえでの安全性の面からも問題があった。

(4)吐出応答性

特許文献7,8に開示された液体吐出装置では、両者とも吐出原理として、吐出液滴の投影面積よりもはるかに広い面積のメニスカス領域に強い電界強度のフィールドを形成することにより該メニスカスの中心に電荷を集中させ、該集中した電荷と形成している電界強度からなる静電力により吐出を行うため、メニスカス部の中心に電荷が移動するための電荷の移動時間が吐出応答性に影響し、パターン形成速度の向上において問題となっていた。

従って、インクジェット方式の製版方法を利用して製版された印刷版を用いて記録媒体に印刷を行った場合、印刷画像の再現性を左右するパラメーターである解像性、ドットゲイン及び耐刷性が芳しくないことがある。ここで、解像性は印刷画像の微細さの程度であり、ドットゲインは印刷版で印刷した場合に印刷版のパターンに対する印刷画像の太り具合であり、耐刷性は印刷版で良好な印刷画像を印刷することのできる程度である。

そこで、本発明の目的は、解像性、ドットゲイン及び耐刷性の優れた印刷版を製造することのできる製版方法及び製版装置を提供することである。

【課題を解決するための手段】

【0013】

以上の課題を解決するために、請求項1に記載の発明に係る製版方法は、

超微小径のノズルの先端部を被版面に対向させて、前記ノズル内に供給された帯電可能な溶液に吐出電圧を印加して前記溶液を液滴として前記ノズルの先端部から前記被版面に向けて選択的に吐出し、前記被版面に着弾した液滴によるパターンを形成することによって印刷版を製造することを特徴とする。

【0014】

また、請求項2に記載の発明に係る製版方法は、

超微小径のノズルの先端部を中間媒体の表面に対向させて、前記ノズル内に供給された帯電可能な溶液に電圧を印加して前記溶液を液滴として前記ノズルの先端部から前記中間媒体の表面に向けて選択的に吐出し、前記中間媒体の表面に着弾した液滴によるパターンを被版面に転写することによって印刷版を製造することを特徴とする。

【0015】

請求項3に記載の発明は、請求項1又は2に記載の製版方法において、

前記被版面が、印刷インクに対する親和性若しくは反撥性又は湿し水に対する親和性のうちの何れかの性質を有することを特徴とする。

【0016】

請求項4に記載の発明は、請求項1から3の何れか一項に記載の製版方法において、

前記被版面を形成した膜が感光性膜であり、前記パターンをマスクとして前記感光性膜を露光し、前記感光性膜に現像液を塗布することで前記感光性膜を前記パターンに応じた形状に形成することによって印刷版を製造することを特徴とする。

【0017】

請求項5に記載の発明は、請求項1から4の何れか一項に記載の製版方法において、

前記被版面が帯状となっていることを特徴とする。

【0018】

請求項6に記載の発明は、請求項1から4の何れか一項に記載の製版方法において、

前記被版面が円柱の外周面を呈していることを特徴とする。

【0019】

請求項7に記載の発明は、請求項1から6の何れか一項に記載の製版方法において、

前記溶液には、水性インク、油性インク、活性エネルギ線硬化型インク又はソリッドインクの組成物を含むことを特徴とする。

なお、活性エネルギ線とは、可視光線、紫外線及び赤外線といった広義の光並びにX線等を含む電磁波だけでなく、電子線等も含む意である。

【0020】

請求項8に記載の発明は、請求項1から7の何れか一項に記載の製版方法において、

前記溶液に含まれる組成物が下記条件(1)又は条件(2)の少なくとも一つを満たすことを特徴とする。

条件(1):組成物の比電荷量が10〜1000μc/gであること。

条件(2):組成物の比抵抗が106〜1015Ω・cmであること。

【0021】

請求項9に記載の発明は、請求項1から8の何れか一項に記載の製版方法において、

前記ノズルのノズル径が20μm未満であることを特徴とする。

【0022】

請求項10に記載の発明は、請求項9に記載の製版方法において、

前記ノズルのノズル径が8μm以下であることを特徴とする。

【0023】

請求項11に記載の発明は、請求項10に記載の製版方法において、

前記ノズルのノズル径が4μm以下であることを特徴とする。

【0024】

請求項12に記載の発明に係る製版装置は、

先端部が被版面に対向させて配置されるとともに前記先端部から帯電可能な溶液を液滴として吐出する超微小径のノズルと、

前記ノズル内の溶液に吐出電圧を印加する吐出電圧印加手段と、を備え、

前記吐出電圧印加手段で前記溶液に印加ことによって前記溶液を液滴として前記ノズルの先端部から前記被版面に向けて選択的に吐出し、前記被版面に着弾した液滴によるパターンを形成することによって印刷版を製造するように構成されたことを特徴とする。

【0025】

請求項13に記載の発明は、請求項12に記載の製版装置において、

前記ノズルのノズル径が20μm未満であることを特徴とする。

【0026】

請求項14に記載の発明は、請求項13に記載の製版装置において、

前記ノズルのノズル径が8μm以下であることを特徴とする。

【0027】

請求項15に記載の発明は、請求項14に記載の製版装置において、

前記ノズルのノズル径が4μm以下であることを特徴とする。

【0028】

以上の各発明では、ノズル径とはノズルの内径をいう。また、上記各発明にあっては、被版面にパターンが形成された後に、パターンの形成された被版面に何らかの処理を行っても良い。例えば、パターンを被版面に定着させるために、被版面全体を加熱したり、露光したりしても良いし、被版面に形成されたパターンを現像するために、被版面に現像液を塗布しても良い。以上のような処理は、被版面を形成した膜及び液滴の化学的性質等に依る。

【0029】

また、上記各発明にあっては、被版面に形成されたパターンが定着することで、パターンが凸部となり且つ被版面が凹部となっても良いし、このパターンを利用して露光・現像を行うことで被版面が凹凸状となっても良い。パターンを利用して露光・現像した場合に、パターンが除去されても良いし、パターンが残留しても良い。パターンを利用して被版面を露光・現像した場合、被版面はパターンの重なった部分で凸部となっても良いし、逆にパターンの重なった部分で凹部となっても良い。以上のような凹凸状は、被版面を形成した膜及び液滴(パターン)の化学的性質等に依る。

【0030】

また、上記各発明にあっては、着弾した液滴が被版面を形成した膜に対して性質を変化させることでパターンが形成されても良い。性質の変化としては、被版面を形成した膜が現像液に対して予め可溶性を有している場合には液滴と反応することで不可溶性となることであったり、逆に被版面を形成した膜が現像液又は除去液に対して予め不可溶性を有している場合には液滴と反応することで可溶性となることであったり、被版面を形成した膜が印刷に用いられる印刷インクに対して親和性(印刷インクがなじむこと)を有している場合には液滴と反応することで印刷インクに対して反撥性(印刷インクがはじくこと)となることであったり、被版面を形成した膜が印刷インクに対して反撥性を有している場合には液滴と反応することで印刷インクに対して親和性となることであったりする。

【0031】

また、上記各発明によって製造された印刷版は、凸版印刷に用いられても良いし、凹版印刷に用いられても良いし、平版印刷に用いられても良い。更に、製造された印刷版を用いて記録媒体に印刷を行った場合、印刷インクがパターンの部分で記録媒体に付着しても良いし(つまり、パターンの部分が画像部となる。)、印刷インクがパターン以外の部分で記録媒体に付着しても良い(つまり、パターンの部分が非画像部となる。)。

【0032】

また、上記各発明によって製造された印刷版を用いて印刷する際には、水なし印刷であっても良いし、水あり印刷であっても良い。水あり印刷の場合には、例えばパターンを現像することで印刷版の表層が凹凸となり(パターンの部分が凹部であっても良いし、逆に凸部であっても良い。更に、現像の際に液滴によるパターンが除去されても良い。)、次に印刷版に湿し水を塗布することで凹部に湿し水が流れ込み、次に印刷版に印刷インクを塗布することで凸部に印刷インクがなじみ、次に印刷版を記録媒体に押し当てる。一方水なし印刷の場合には、例えばパターンを現像することで印刷の表層が凹凸となり(パターンの部分が凹部であっても良いし、逆に凸部であっても良い。更に、現像の際に液滴によるパターンが除去されても良い。)、次に印刷版に印刷インクを塗布することで凹部に印刷インクがなじみ且つ凸部で印刷インクがはじく。

【0033】

以上のように請求項1から15の何れか一項に記載の発明では、ノズルを従来にない超微小径とすることでノズル先端部に電界を集中させて電界強度を高めることに特徴がある。ノズルの小径化に関しては後の記載により詳述する。かかる場合、ノズルの先端部に対向する対向電極がなくとも液滴の吐出を行うことが可能である。例えば、対向電極が存在しない状態で、ノズル先端部に対向させて被版面を配置した場合、被版面を構成した部材が導体である場合には、被版面を規準としてノズル先端部の面対称となる位置に逆極性の鏡像電荷が誘導され、被版面を構成した部材が絶縁体である場合には、被版面を規準として誘電率により定まる対称位置に逆極性の映像電荷が誘導される。そして、ノズル先端部に誘起される電荷と鏡像電荷又は映像電荷間での静電力により液滴の飛翔が行われる。

但し、本発明の構成は、ノズルの先端部に対向する対向電極を不要とすることを可能とするが、対向電極を併用しても構わない。対向電極を併用することで、ノズル−対向電極間での電界による静電力を飛翔電極の誘導のために併用することも可能となるし、対向電極を接地すれば、帯電した液滴の電荷を対向電極を介して逃がすことができ、電荷の蓄積を低減する効果も得られるので、むしろ併用することが望ましい構成といえる。

【0034】

さらに、ノズル内径の小径化による吐出電位の増加の影響を受けることがなく、ノズルの小径化に応じて吐出電位の低減を図ることが可能となる。これにより、吐出電圧の低減を図ることができるとともに、液滴の微小化を図ることができる。

【0035】

ノズルから吐出される液滴が微小化するため、被版面又は中間媒体の表面に着弾することで形成されたドットが微小になる。そして、被版面又は中間媒体の表面に形成されるパターンは微小なドットの集まりであるため、パターンは高解像度のものである。従って、製版された印刷版を用いて印刷した場合も高解像度の画像が形成される。

【0036】

また、ノズルから吐出される液滴の飛翔が安定するため、液滴の着弾位置も所望の位置となり、形成されるドットがずれたりしない。そのため、形成されるパターンは高画質なものとなり、製版された印刷版を用いて印刷した場合も高画質な画像が形成される。つまり、不意の箇所にドットが形成されることでパターンの形状が崩れるとともに印刷画像の線が太るといったことがなくなる。従って、製版された印刷版で印刷した場合、ドットゲインに優れた印刷画像を提供することができる。

【0037】

また、ノズルから吐出される液滴の飛翔が安定するため、液滴が堅固に被版面又は中間媒体の表面に着弾する。そのため、形成されるパターンも堅固となり、製版された印刷版で多数回にわたって印刷した場合でも、印刷画像が劣化することがない。つまり、耐刷力に優れた印刷版を提供することができる。

【0038】

また、ノズル径を20[μm]未満とすることにより、電界強度分布が狭くなる。このことにより、電界を集中させることができる。その結果、形成される液滴を微小で且つ形状の安定化したものとすることができると共に、総印加電圧を低減することができる。また、液滴は、ノズルから吐出された直後、電界と電荷の間に働く静電力により加速されるが、ノズルから離れると電界は急激に低下するので、その後は、空気抵抗により減速する。しかしながら、微小液滴でかつ電界が集中した液滴は、被版面に近づくにつれ、鏡像力により加速される。この空気抵抗による減速と鏡像力による加速とのバランスをとることにより、微小液滴を安定に飛翔させ、着弾精度を向上させることが可能となる。

また、ノズルの内部直径は、8[μm]以下であることが好ましい。ノズルの内部直径を8[μm]以下とすることにより、さらに電界を集中させることが可能となり、さらなる液滴の微小化と、飛翔時に被版面の距離の変動が電界強度分布に影響することを低減させることができるので、被版面の位置精度や、被版面の構成部材の特性又は厚さの液滴形状又は着弾精度への影響を低減することができる。

さらに、ノズルの内部直径を4[μm]以下とすることにより、顕著な電界の集中を図ることができ、最大電界強度を高くすることができ、形状の安定な液滴の超微小化と、液滴の初期吐出速度を大きくすることができる。これにより、飛翔安定性が向上することにより、着弾精度をさらに向上させ、吐出応答性を向上することができる。

また、ノズルの内部直径は0.2[μm]より大きい方が望ましい。ノズルの内径を0.2[μm]より大きくすることで、液滴の帯電効率を向上させることができるので、液滴の吐出安定性を向上させることができる。

さらに、上記各請求項の構成において、

(1)ノズルを電気絶縁材で形成するとともに、ノズル内に電極を挿入し又はメッキを形成することが好ましい。

(2)上記各請求項の構成又は上記(1)の構成において、ノズルを電気絶縁材で形成し且つノズルの外側に電極を設けるとともに、ノズル内に電極を挿入し又はメッキを形成することが好ましい。

(1)及び(2)により、上記各請求項による作用効果に加え、吐出力を向上させることができるので、ノズル径をさらに微小化しても、低電圧で液を吐出することができる。

(3)上記各請求項の構成、上記(1)又は(2)の構成において、被版面を構成する部材を導電性材料または絶縁性材料により形成することが好ましい。

(4)上記各請求項の構成、上記(1)、(2)又は(3)の構成において、ノズルに印加する電圧Vを

【0039】

【数1】

で表される領域において駆動することが好ましい。

ただし、γ:液体の表面張力、ε0:真空の誘電率、r:ノズル半径、h:ノズル−基板間距離、k:ノズル形状に依存する比例定数(1.5<k<8.5)とする。

(5)上記各請求項の構成、上記(1)、(2)、(3)又は(4)の構成において、印加する任意波形電圧が1000[V]以下であることが好ましい。

(6)上記各請求項の構成、上記(1)、(2)、(3)、(4)又は(5)の構成において、印加する任意波形電圧が500[V]以下であることが好ましい。

(7)上記各請求項の構成、上記(1)〜(6)のいずれかの構成において、ノズルと基板との距離が500[μm]以下とすることが、ノズル径を微小にした場合でも高い着弾精度を得ることができるので好ましい。

(8)上記各請求項の構成、上記(1)〜(7)いずれかの構成において、ノズル内の溶液に圧力を印加するように構成することが好ましい。

(9)上記各請求項の構成、上記(1)〜(8)いずれかの構成において、単一パルスによって吐出する場合、

【0040】

【数2】

により決まる時定数τ以上のパルス幅Δtを印加する構成としても良い。ただし、ε:流体の誘電率、σ:導電率とする。

【発明の効果】

【0041】

本発明によれば、ノズルから吐出される液滴が微小化するため、被版面又は中間媒体の表面に着弾することで形成されたドットが微小になり、微小なドットの集まりであるパターンは、高解像度なものである。従って、製版された印刷版を用いて印刷した場合も高解像度な画像が形成される。

また、ノズルから吐出される液滴の飛翔が安定するため、液滴の着弾位置も所望の位置となり、形成されるドットがずれたりしない。そのため、形成されるパターンは高画質なものとなり、製版された印刷版で印刷した場合、ドットゲインに優れた印刷画像を提供することができる。

また、ノズルから吐出される液滴の飛翔が安定するため、液滴が堅固に被版面又は中間媒体の表面に着弾する。そのため、形成されるパターンも堅固となり、製版された印刷版で多数回にわたって印刷した場合でも、印刷画像が劣化することがない。つまり、耐刷力に優れた印刷版を提供することができる。

【図面の簡単な説明】

【0042】

【図1】製版装置を示した側面図である。

【図2】ノズルに沿った液体吐出装置の断面図である。

【図3】溶液の吐出動作と溶液に印加される電圧との関係を示す説明図であって、図3(A)は吐出を行わない状態であり、図3(B)は吐出状態を示す。

【図4】図1の製版装置とは別の製版装置を示した側面図である。

【図5】本発明の実施の形態として、ノズルの電界強度の計算を説明するために示したものである。

【図6】本発明の実施の形態におけるドット径のノズル径依存性を示したものである。

【図7】本発明の一例としての液体吐出機構の側面断面図を示したものである。

【図8】本発明の実施の形態の液体吐出装置における距離−電圧の関係による吐出条件を説明した図である。

【発明を実施するための形態】

【0043】

以下に、本発明の具体的な態様を説明する。

【0044】

〔1〕概要

本実施の形態においては、溶液を液滴として選択的に吐出すること(所謂インクジェット方式)によって、原版材(印刷原板)の表面(被版面)に着弾した液滴によるパターンを原版材の表面上に形成し、原版材にパターンが形成されてなる印刷版を製造する。

ここで、原版材の表面に向けて直接液滴を吐出することで表面にパターンを形成しても良いし、中間媒体の表面に液滴を選択的に吐出することによって、中間媒体の表面に着弾した液滴によるパターンを中間媒体の表面上に形成し、形成されたパターンを原版材の表面に転写することで原版材の表面上にパターンを形成しても良い。

また、インクジェット方式によってパターンを形成した後に、原版材の表面上に形成されたパターンをマスクとして、被版面を形成した膜(原版材の表層)を露光・現像しても良い。この場合、原版材の表層がポジ型であっても良いし、ネガ型であっても良い。

【0045】

〔2〕印刷までの手順

以下に印刷までの手順の例を幾つか挙げる。

〔2−1〕手順1

パターン形成工程(1):溶液を液滴として原版材の表面に選択的に吐出することで、原版材の表面に着弾した液滴によるパターンを形成する。これにより、パターンが凸部となり被版面が凹部となる印刷版が製版される。

印刷工程(2):次に、必要に応じて湿し水をパターンの形成された面に塗布し、そしてパターンの形成された面に印刷インクを塗布し、その面を記録媒体に押し当てると、パターンに応じた画像が記録媒体に形成される。

【0046】

原版材の表面に着弾した液滴を定着させ又は固着させるために、パターン形成工程(1)と印刷工程(2)の間において、印刷版を60℃〜200℃程度に加熱処理しても良いし(但し、液滴が熱硬化性の場合)、印刷版に対して活性エネルギ線(可視光、紫外光、X線、電子線等)を照射しても良い(但し、液滴が活性エネルギ線硬化性の場合)。加熱方法としては、公知の方法を用いることができるが、印刷版に赤外線を照射する方法が望ましい。活性エネルギ線の源としては、例えば低圧水銀ランプ、高圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ、ケミカルランプ、ブラックライトランプ、水銀−キセノンランプ、エキシマーランプ、ショートアーク灯、ヘリウム・カドミニウムレーザー、アルゴンレーザー、エキシマーレーザー、太陽光が挙げられる。

【0047】

印刷工程(2)において湿し水を利用した水あり印刷を行う場合には、液滴によるパターンが親油性(印刷インクに対して親和性(なじむ))を有しており、原版材の表面が親水性(湿し水になじむ)を有しているのが望ましい。印刷インクは、パターンの部分(凸部)で記録媒体に付着する。

【0048】

また、液滴によるパターンが親油性を有しているのが望ましく、原版材の表面が撥インク性(印刷インクに対して反撥性(はじく))を有しているのが更に望ましい。この場合には、印刷インクは、パターンの部分(凸部)で記録媒体に付着する。逆に、原版材の表面が親油性を有していても良い。この場合には、印刷インクがパターン以外の部分(凹部)で記録媒体に付着するから、液滴によるパターンが撥インク性を有しているのが更に良い。

【0049】

また、印刷工程(2)の印刷は親水性・親油性・撥インク性の相違による平版印刷でなく、単なる凹版印刷又は凸版印刷であっても良い。凹版印刷の場合には印刷インクがパターン以外の部分で記録媒体に付着し、凸版印刷の場合には印刷インクがパターンの部分で記録媒体に付着する。

【0050】

〔2−2〕手順2

パターン形成工程(1):溶液を液滴として原版材の表面に選択的に吐出することで、原版材の表面に着弾した液滴によるパターンを形成する。

露光工程(2):次に、パターンの形成された原版材の表面を露光することで、原版材の表層(表面を形成した層)を感光させる。

現像工程(3):次に、パターンの形成された原版材の表面に現像液(除去液)を塗布することで原版材の表層をパターンに応じた形状に形成する。これにより、印刷版が製版される。

印刷工程(4):次に、必要に応じて湿し水を現像された面に塗布し、そして現像された面に印刷インクを塗布し、その面を記録媒体に押し当てると、パターンに応じた画像が記録媒体に形成される。

【0051】

この手順2においても、原版材の表面に着弾した液滴を定着又は固着させるために、パターン形成工程(1)後に、原版材を60℃〜200℃程度に加熱処理しても良い。

【0052】

また、露光工程(2)において原版材の表層を感光させるから、原版材の表層は感光性を有する材料で形成されており、原版材の表層はパターンに重なった部分において感光せず、パターンに重ならない部分において感光する。この場合、原版材の表層はポジ型であっても良いし、ネガ型であっても良い。原版材の表層がポジ型の場合には、パターンに重なっていない部分が感光することで可溶性になり、原版材の表層がネガ型の場合には、パターンに重なっていない部分が感光することで不可溶性になる。そして、現像工程(3)において現像液を塗布することで、原版材の表層がパターンに応じて凹凸状に形成されるが、原版材の表層がネガ型の場合には、パターンに重なっていない部分が凹部となるとともにパターンに重なっている部分が凸部となり、原版材の表層がポジ型の場合には、パターンに重なっている部分が凸部となるとともにパターンに重なっていない部分が凹部となる。なお、現像工程(3)においてパターンが原版材の表層に残留しても良いし(但し、原版材の表層がネガ型の場合)、パターンが原版材の表層から除去されても良い。

【0053】

露光工程(2)において、原版材の表層に形成されたパターンがマスクとして機能するため、パターンは露光に用いる光源波長を有効に遮断・吸収することのできる着色剤を含有していた方が良い。また、パターン形成工程(1)において吐出された液滴が原版材の表層と反応することで、原版材の表層が不感光性となっても良い。

【0054】

印刷工程(4)において湿し水を利用した水あり印刷を行う場合には、現像することで凹部となった部分が親油性を有しており、凸部となった部分が親水性を有しているのが望ましい。

【0055】

現像することで凸部となった部分が親油性を有しているのが望ましく、現像することで凹部となった部分が撥インク性を有しているのが更に望ましい。逆に、現像することで凹部となった部分が親油性を有していても良いが、この場合には現像することで凸部となった部分が撥インク性を有しているのが更に良い。

また、印刷工程(4)の印刷は親水性・親油性・撥インク性の相違による平版印刷でなく、単なる凹版印刷又は凸版印刷であっても良い。

【0056】

〔2−3〕手順3

パターン形成工程(1):溶液を液滴として中間媒体の表面に選択的に吐出することで、中間媒体の表面に着弾した液滴によるパターンを形成する。

転写工程(2):次に、この中間媒体の表面を原版材の表面に押し当てることで、中間媒体の表面に形成されたパターンを原版材の表面に転写する。これにより、パターンが凸部となり被版面が凹部となる印刷版が製版される。

印刷工程(3):次に、必要に応じて湿し水をパターンの形成された面に塗布し、そしてパターンの形成された面に印刷インクを塗布し、その面を記録媒体に押し当てると、パターンに応じた画像が記録媒体に形成される。

【0057】

中間媒体の材質としては、溶液の種類に応じて選択されるが、原版材に圧力又は熱を用いて転写する際に、中間転写媒体から画像が容易に剥離できる材料が好ましい。一例をあげれば、シリコーン系、フッ素系、オレフィン系、セルロース系、ビニルアルコール系高分子化合物から選ばれた材料である。また、中間媒体に着弾した液滴を固化させるために、パターン形成工程(1)後に中間媒体を加熱処理しても良いし、中間媒体に対して活性エネルギ線を照射しても良い。

手順3は、手順1に対して転写工程(2)が増えただけで、原版材の特性・成分、溶液の特性・成分については手順1と同様である。

【0058】

〔2−4〕手順4

パターン形成工程(1):溶液を液滴として中間媒体の表面に選択的に吐出することで、中間媒体の表面に着弾した液滴によるパターンを形成する。

転写工程(2):次に、この中間媒体の表面を原版材の表面に押し当てることで、中間媒体の表面に形成されたパターンを原版材の表面に転写する。

露光工程(3):次に、パターンの転写された原版材の表面を露光することで、原版材の表層を感光させる。

現像工程(4):次に、パターンの形成された原版材の表面に現像液を塗布することで原版材の表層をパターンに応じた形状に形成する。これにより、印刷版が製版される。

印刷工程(5):次に、必要に応じて湿し水を現像された面に塗布し、そして現像された面に印刷インクを塗布し、その面を記録媒体に押し当てると、パターンに応じた画像が記録媒体に形成される。

【0059】

中間媒体の材質は、上記手順3の場合の中間媒体と同様である。また、中間媒体に着弾した液滴を固化させるために、パターン形成工程(1)後に中間媒体を加熱処理しても良いし、中間媒体に対して活性エネルギ線(可視光、紫外光等)を照射しても良い。また、手順4は、手順2に対して転写工程(2)が増えただけで、原版材の特性・成分、溶液の特性・成分については手順2と同様である。

【0060】

〔3〕原版材

次に、原版材について説明する。原版材(印刷原板)は幾つかの層が積層した積層構造を成しており、原版材の支持体(支持層)の材質は、アルニウム等の金属、ポリエチレンテレフタレート等のプラスチック、紙等が用いられる。原版材は、シート状(帯状)又はドラム状(円柱状)であるが、シート状の原版材をシリンダーに巻きつけドラム状にしたものも含まれる。

【0061】

また、原版材の表面(被版面)は、印刷工程において使用する印刷インクの特性又は吐出する溶液の特性に依って、親水性、親油性又は撥インク性といった特性を有するものが用いられる。なお、原版材の表面が親水性である場合には、製版された印刷版は水あり印刷に主に用いられる。

【0062】

〔3−1〕親水性の表面を有する原版材

親水性の表面を有する原版材の例としては、ポリプロピレン等の合成樹脂シートに金属等(例えばアルミニウム箔)を被覆し、これを砂目立てした後に電解等で親水化処理したものがある。また、親水性の表面を有する原版材として、アルミニウム板及び亜鉛板と等いった導電性の金属支持体が挙げられる。また、親水性の表面を有する原版材としては、クロムメッキ等により表面処理された鉄板、バイメタル板(例えば、銅−アルミニウム板、銅−ステンレス板、クロム−銅板等)及びトライメタル板(例えば、クロム−銅−アルミニウム板、クロム−銅−鉄板、クロム−銅−ステンレス等)といった導電性の金属支持体であっても良い。更に、親水性の表面を有する原版材としては、ここで挙げた金属により表面加工を施された紙及び合成樹脂フィルムでも良く、樹脂層をアルミニウム等の金属板で挟んでなる三層板等でも良い。

【0063】

以上に挙げた原版材としてアルミニウム表面を有する場合には、砂目立て処理が施されているのが好ましく、珪酸ソーダ、フッ化ジルコニウム酸カリウム、燐酸塩等の水溶液への浸漬処理及び陽極酸化処理といった表面処理が施されていることが好ましい。例えば、米国特許第2714066号明細書に記載されているように砂目立てした後に珪酸ナトリウム水溶液に浸漬処理されたアルミニウム板を好適に使用でき、特公昭47−5152号公報に記載されているようにアルミニウム板を陽極酸化した後に、アルカリ金属珪酸塩の水溶液に浸漬処理したものも好適に使用できる。

【0064】

また、アルミニウム層の表面の砂目立ては、塩酸、硝酸、硫酸及びリン酸等といった電解液中における電解研磨(化学的研磨法)により実施することができ、その他にボール研磨、ブラシ研磨、プレス研磨及びホーニング研磨等といった機械的研磨法によっても実施することができる。

【0065】

陽極酸化処理では、例えば、燐酸、クロム酸、硫酸及び硼酸等といった無機酸、シュウ酸及びスファミン酸等といった有機酸、これらの塩の水溶液又はこれらの塩の非水溶液を用いるが、これら無機酸、有機酸、水溶液及び非水溶液を単独または二種以上組み合わせた電解溶液中で、アルミニウム板を陽極として電流を流すことにより実施できる。陽極酸化により形成された酸化皮膜の量は10〜50mg/dm2が好ましく、更に熱水、珪酸塩、燐酸塩、フッ化ジリコン酸塩等による封孔処理を行っていることが好ましい。

【0066】

また、米国特許第3658662号明細書に記載されているようなシリケート電着処理も有効である。西独国特許出願公開第1621478号明細書に記載のポリビニルホスホン酸による処理も好適である。

【0067】

一方、前記支持体上に例えば無機粒子と親水性樹脂により形成された親水層を設けたものも、親水性の表面を有する原版材として好適に用いることができる。無機微粒子としては、100nmの一次粒子径を有し、互いに連結して三次元網目構造を生成し易いものであれば使用することができる。例えば、シリカ、アルミナ、コロイダルシリカ、珪酸カルシウム、ゼオライト、カオリナイト、ハロイサイト、白雲母、タルク、炭酸カルシウム、硫酸カルシウム等が挙げられる。シリカ、アルミナが好ましく、特にシリカが好ましい。

【0068】

親水性樹脂の例としては、親水性構造単位としてヒドロキシル基を有する樹脂としてポリビニルアルコール(PVA)、セルロース系樹脂(メチルセルロース(MC)、エチルセルロース(EC)、ヒドロキシエチルセルロース(HEC)、カルボキシメチルセルロース(CMC)等)、キチン類及びデンプンが挙げられ、エーテル結合を有する樹脂としてポリエチレンオキサイド(PEO)、ポリプロピレンオキサイド(PPO)、ポリエチレングリコール(PEG)及びポリビニルエーテル(PVE)が挙げられ、アミド基又はアミド結合を有する樹脂としてポリアクリルアミド(PAAM)及びポリビニルピロリドン(PVP)が挙げられる。また、解離性基としてカルボキシル基を有するポリアクリル酸塩、マレイン酸樹脂、アルギン酸塩及びゼラチン類が挙げられ、スルホン基を有するポリスチレンスルホン酸塩、アミノ基、イミノ基、第3アミン及び第4アンモニウム塩を有するポリアリルアミン(PAA)、ポリエチレンイミン(PEI)、エポキシ化ポリアミド(EPAm)、ポリビニルピリジン及びゼラチン類が挙げられる。

【0069】

前記親水性樹脂は、架橋剤により架橋されることが好ましい。従って、水溶性樹脂と無機微粒子を含有する塗布液に架橋剤を添加して、上記支持体に塗布し、加熱乾燥(架橋させる)することにより形成することが好ましい。上記架橋剤としては、例えば、アルデヒド類(例えば、ホルムアルデヒド、グリオキザール及びグルタルアルデヒド)、N−メチロール化合物(例えば、ジメチロール尿素及びメチロールジメチルヒダントイン)、ジオキサン誘導体(例えば、2,3−ジヒドロキシジオキサン)、カルボキシル基を活性化することにより作用する化合物(例えば、カルベニウム、2−ナフタレンスルホナート、1,1−ビスピロリジノ−1−クロロピリジニウム及び1−モルホリノカルボニル−3−(スルホナトアミノメチル))、活性ビニル化合物(例えば、1、3、5−トリアクロイル−ヘキサヒドロ−s−トリアジン、ビス(ビニルスルホン)メタン及びN,N’−メチレンビス−[βー(ビニルスルホニル)プロピオンアミド])、活性ハロゲン化合物(例えば、2,4−ジクロロ−6−ヒドロキシ−S−トリアジン)、イソオキサゾール類、メラミン樹脂、イソシアネート化合物及びジアルデヒド澱粉等が挙げられる。

【0070】

〔3−2〕親油性の表面を有する原版材

親油性表面を有する原版材は、例えば前記支持体の表面に公知の親油性樹脂を塗布加工することによって得られる。

親油性樹脂としては、ポリエステル系樹脂、ポリビニルアセタール系樹脂、ウレタン系樹脂、アミド系樹脂、セルロース系樹脂、オレフィン系樹脂、塩化ビニル系樹脂、アクリル系樹脂、スチレン系樹脂、ポリカーボネート、ポリサルフォン、ポリカプロラクトン樹脂、ポリアクリロニトリル樹脂、尿素樹脂、エポキシ樹脂、フェノキシ樹脂などが挙げられ、これらの樹脂は、1種単独でもよいし、2種以上併用しても良い。

【0071】

〔3−3〕撥インク性の表面を有する原版材

撥インク性表面を有する原版材としては、シリコーンゴム層やフッ素樹脂層をにコーティングしたものが用いられる。シリコーンゴム層としては、次のような一般式(α)で示される繰り返し単位を有する分子量数千〜数十万の主鎖中又は主鎖の末端に水酸基あるいは炭素−炭素不飽和結合(例えばビニル基、アリール基)を2個以上有する線状有機ポリシロキサンを主成分とするシリコーンゴム組成物からなる層が好ましい。

【0072】

【化1】

【0073】

上記一般式(α)において、nは2以上の整数、Rは水素原子、炭素数1〜10のアルキル基、ハロゲン化アルキル基、アルコキシ基、ヒドロキシル基、フェニル基又は炭素−炭素不飽和結合を表し、Rの60%以上がメチル基であるものが好ましい。なおヒドロキシル基あるいは炭素−炭素不飽和結合は主鎖中又は主鎖の末端のどちらにあってもよいが、末端にあることが依り好ましい。

線状有機ポリシロキサンの具体例としてはα,ω−ジヒドロキシポリジメチルシロキサン、α,ω−ビス(ジメチルビニルシリル)ポリジメチルシロキサンなどが挙げられる。

【0074】

シリコーンゴム層は上記線状有機ポリシロキサン同士あるいは架橋剤との縮合反応あるいは付加反応によって得られるものである。好ましくは反応性の架橋剤を添加して縮合反応あるいは付加反応にて架橋シリコーンゴムとする。

架橋剤としては、下記一般式(β)で表される反応性シラン化合物及び1分子中に2個以上のSiH結合を有する多価ハイドロジェンポリシロキサンが好ましく用いられる。

R14−nSiXn …(β)

一般式(β)中、nは1〜4の整数であり、R1はアルキル基、アリール基若しくはアルケニル基又はこれらの組み合わされた一価の基を表し、更にはこれらの基はハロゲン原子、アミノ基、ヒドロキシル基、アルコキシ基、アリーロキシ基、チオール基、グリシジル基、(メタ)アクリロキシ基等、ビニル基で置換されたイソシアヌレート基等の官能基を有していてもよい。Xは−OH、−R2、−Ac、−O−N=CR3、−Cl、−Br、−I等の置換基を表す。ここでR2及びR3は上記のR1と同意であり、Acはアセチル基を表す。

【0075】

上記架橋剤の具体例としては、トリメトキシメチルシラン、トリアセトキシメチルシラン、γ−アミノプロピルトリメトキシシラン、メチルトリス(ジメチルケトオキシム)シラン、1−[3−(トリメトキシシリル)プロピル]−3,5−ジアリルジアリルイソシアヌレート、1,3,5−トリス[3−(トリメトキシシリル)プロピル]イソシアヌレート、N,N−ビス[3−(トリメトキシシリル)プロピル]メタクリルアミド、N−グリシジル−N,N−ビス[3−(トリメトキシシリル)プロピル]アミン、N,N−ビス[3−(トリメトキシシリル)プロピル]アミン、α,ω−ビス(トリメチルシリル)ポリ(メチルハイドロジェン)(ジメチル)シロキサン共重合体、α,ω−ビス(ジメチルハイドロジェンシリル)ポリジメチルシロキサン、1,3,5,7−テトラメチル−1−グリシドキシプロピルシクロテトラシロキサン等が挙げられる。

【0076】

〔3−4〕表層(表面を形成した膜)が感光性の原版材

インクジェット方式によって原版材の表面にパターンを形成した後に、表面に形成されたパターンをマスクとして、表面を形成した膜(原版材の表層)を露光・現像することによって印刷版を製版することができる。製版された印刷版は、樹脂凸版、平版印刷版、グラビア版、スクリーン版等である。この場合、原版材の表層がポジ型であっても良いし、ネガ型であっても良い。

【0077】

表層が感光性の原版材として、従来公知の感光性原版材を用いることができる。例えば、特開平5−131773号公報に記載されている原版材、つまり、アルミニウム板を砂目立てし陽極酸化した後、そのアルミニウム板の表面に光硬化又は光分解性の感光層を塗設してなる感光性原版材を用いることができる。また、特開平5−19481号公報に記載されているように、親水化処理を施したポリエステルフィルムに接着層、ハロゲン化銀を含む乳剤層及び物理現像核を含む受像層を順次塗布してなる原版材を用いることができる。また、特開平7−64277号公報又は特開平8−72429号公報に記載されているように、光硬化性の感光性樹脂を、接着処理を施したスチール、アルミニウム又はポリエステルフィルムで形成された基板上に光硬化性の感光性樹脂を被膜してなる原版材を用いることができる。また、特開平7−299894号公報に記載されているように、銅、ニッケル及びアルミニウムといった金属又はプラスチックで形成された面に感光性樹脂を塗設してなる原版材を用いることができる。また、特開2001−133976号公報に記載されているように、スクリーンメッシュに感光性樹脂を塗布して乾燥させてなる原版材を用いることができる。

【0078】

〔4〕吐出する溶液

インクジェット方式により液滴を選択的に吐出することによってパターンを形成するが、吐出する溶液の種類は、原版材の種類に依って適宜選択し、更には、印刷を行う際に用いる印刷インクの種類に依って適宜選択し、印刷の形式(例えば、凸版印刷であるか、凹版印刷であるか、平版印刷であるか、水なし印刷であるか、水あり印刷であるか)に依って適宜選択する。

【0079】

例えば、感光性原版材にインクジェット方式でパターンを形成する場合には、原版材に形成されたパターンをマスクとして原版材の表層を露光するため、吐出する溶液(パターン)には、露光に用いる光源波長を有効に遮断・吸収することのできる着色剤を含有していた方が良い。

【0080】

また、例えば、感光性原版材にインクジェット方式でパターンを形成する場合には、吐出する溶液は、原版材に形成されたパターンが原版材の表層と反応することで原版材の表層が不感光性となるような性質であっても良い。

【0081】

また、例えば、現像した場合であっても現像しない場合であっても、吐出した液滴によるパターンが残留した状態で印刷を行うが、その場合にはパターンが印刷インクに対して親和性を有していても良いし、印刷インクに対して反撥性を有していても良い。

【0082】

また、吐出する溶液には、水性インクの組成物、油性インクの組成物、活性エネルギ線硬化性インクの組成物又はソリッドインクの組成物が含有している。また、吐出する溶液に含まれる組成物が、下記条件(1)又は条件(2)の少なくとも一つを満たすことが良い。

条件(1):組成物の比電荷量が10〜1000μc/gであること。

条件(2):組成物の比抵抗が106〜1015Ω・cmであること。

更に、吐出する溶液には、例えば特開平5−9421号公報、特開平5−171082号公報、特開平7−278481号公報、特開2002−241650号公報、特開平10−204354号公報、特開平10−251580号公報、特開平5−125313号公報、特開平8−109345号公報、特開2000−119576号公報、特開平5−78610号公報、特開平10−310731号公報、特開平11−21485号公報、特開平7−41712号公報、特開平9−165540号公報、特開2002−167537号公報及び特開2002−188025号公報等に記載された水性インク、油性インク、ソリッドインク又は活性エネルギ線硬化型インクの組成物を含んでいる。これら公知のインク組成物を含む溶液は、下記に説明する液体吐出装置で吐出する溶液としては比電荷特性及び比抵抗特性が不十分なため、例えば以下に記載の方法(1)〜(3)で適正な比電荷・比抵抗に調整することによって、上記条件(1)又は上記条件(2)のうちの少なくとも一方を満たすようにすると良い。

方法(1):上記公知のインク組成物を含んだ溶液に含有される顔料、樹脂粒子等の粒子表面を荷電制御剤で改質及び/又は粒子中に荷電制御剤を混合する。

方法(2):上記公知のインク組成物を含んだ溶液の主成分に荷電制御剤を溶解もしくは分散させる。

方法(3):上記公知のインク組成物の構成成分自身に荷電制御機能をもたせる。

荷電制御剤としては、ナフテン酸マンガン、ナフテン酸カルシウム、ナフテン酸ジルコニウム、ナフテン酸コバルト、ナフテン酸鉄、ナフテン酸鉛、ナフテン酸ニッケル、ナフテン酸クロム、ナフテン酸亜鉛、ナフテン酸マグネシウム、オクチル酸マンガン、オクチル酸カルシウム、オクチル酸ジルコニウム、オクチル酸鉄、オクチル酸鉛、オクチル酸コバルト、オクチル酸ニッケル、オクチル酸クロム、オクチル酸亜鉛、オクチル酸マグネシウム、ドデシル酸マンガン、ドデシル酸カルシウム、ドデシル酸ジルコニウム、ドデシル酸鉄、ドデシル酸鉛、ドデシル酸コバルト、ドデシル酸ニッケル、ドデシル酸クロム、ドデシル酸亜鉛、ドデシル酸マグネシウム等の金属石鹸、ドデシルベンゼンスルホン酸カルシウム、ドデシルベンゼンスルホン酸ナトリウム、ドデシルベンゼンスルホン酸バリウム等のアルキルベンゼンスルホン酸塩、レシチン、セハリン等のリン脂質、n−デシルアミン等の有機アミン類、アクリル酸、メタクリル酸、イタコン酸、フマル酸、マレイン酸、スチレンスルホン酸またはそれらの塩、ジメチルアミノメチルメタクリレート、ジエチルアミノエチルメタクリレート、ビニルピリジン、ビニルピロリドン、ビニルラクタム等の極性基を有する重合性モノマーを重合してえられる樹脂類が挙げられる。

正帯電性の荷電制御剤の具体例としては、ニグロシン系染料、例えば「ニグロシンベースEX」、「オイルブラツクBS」、「オイルブラツクSO」、「ボントロンN−01」、「ボントロンN−11」(以上、オリエント化学社製)等、三級アミンを側鎖として含有するトリフエニルメタン系染料、四級アンモニウム塩化合物、例えば「ボントロンP−51」(オリエント化学社製)、セチルトリメチルアンモニウムブロミド等、ポリアミン樹脂、例えば「AFP−B」(オリエント化学社製)、ジメチルアミノメチルメタクリレートとブチルメタクリレートの共重合樹脂等が挙げられる。

一方、負帯電性の荷電制御剤の具体例としては、含金属アゾ染料、例えば「バリフアーストブラツク3804」、「ボントロンS−31」、「ボントロンS−32」、「ボントロンS−34」、「ボントロンS−36」(以上、オリエント化学社製)、「アイゼンスピロンブラツクTVH」(保土ケ谷化学社製)等、銅フタロシアニン染料、サリチル酸のアルキル誘導体の金属錯体、例えば「ボントロンE−82」、「ボントロンE−84」、「ボントロンE−85」(以上、オリエント化学社製)、アクリル酸ナトリウムとエチルメタクリレートの共重合樹脂等が挙げられる。

荷電制御剤の添加量としては、荷電制御効果を示す最低限の量で良いが、通常、吐出する溶液の総量に対して0.01重量%から50重量%とすることが好ましい。

また、吐出する溶液として公知のインクを用いることができる。例えば、吐出する溶液として、特開2002−178522号公報、特開2002−172785号公報等に記載された水性インクを用いることができる。更に例えば、吐出する溶液として、国際公開95/1404号パンフレット、国際公開96/10058号パンフレット、特公昭52−13127号公報、特開昭53−29808号公報、特開平7−109431号公報、特開平9−193389号公報、特開平9−137094号公報、特開2000−313832号公報、特開2001−11350号公報、特開2001−139862号公報等に記載された油性インクを用いることができる。

【0083】

〔5〕製版装置

本実施形態では二種類の製版装置のうちどちらかを用いて製版を行う。一方の製版装置は、インクジェット方式で原版材に直接液滴を吐出するものであり、主に上記手順1及び上記手順3を行うために主に用いられる。他方の製版装置は、インクジェット方式で中間媒体に液滴を吐出するものであって、製版のみならず記録媒体に印刷まで行えるものであり、主に上記手順2及び上記手順4を行うために主に用いられる。以下に二種類の製版装置について図面を用いて説明する。ただし、発明の範囲を図示例に限定するものではない。

【0084】

〔5−1〕一方の製版装置

〔5−1−1〕全体構成

図1は、一方の製版装置100を示した側面図である。

製版装置100は、シート状の原版材102を搬送する搬送装置103と、搬送装置103によって搬送される原版材102の表面102aに選択的に液滴を吐出することで原版材102の表面102a上にパターンを形成する液体吐出装置20と、を備える。また、製版装置100は、必要に応じて液滴を固化させるために原版材102に向けて活性エネルギ線を照射する活性エネルギ線源104を具備する。原版材102の表面が感光性である場合には、活性エネルギ線源104が原版材102を露光するための光源であっても良い。原版材102としては、上述の『〔3〕原版材』において説明してきたものを用いることができる。

液体吐出装置20で吐出する溶液は、上述の『〔4〕吐出する溶液』において説明してきたものを用いることができる。なお、図1においては、液体吐出装置20は、後述するノズル21を主に示している。

【0085】

〔5−1−2〕搬送装置

搬送装置103は、原版材102の搬送方向に対して直角なそれぞれの軸心回りに回転自在なローラ105,106,107,108を具備する。ローラ105及びローラ106は互いに近接して配設されており、ローラ105又はローラ106は図示しない駆動源によって回転される。ローラ107及びローラ108は、ローラ105及びローラ106よりも搬送方向下流側に配置されている。ローラ107及びローラ108は互いに近接して配設されており、ローラ107又はローラ108は図示しない駆動源によって回転される。なお、光源104は、ローラ106とローラ108との間においてプラテン23の上方に配置されており、後述するノズル21より搬送方向下流側に配置されている。

【0086】

搬送装置103の動作について説明する。

搬入される原版材102がローラ105とローラ106との間に挟まれた状態で、ローラ105又はローラ106が駆動源によって回転される。ローラ105及びローラ106の回転によって原版材102がプラテン23上に搬入される。

プラテン23上に搬入された原版材102がローラ107とローラ108との間に挟まれた状態で、ローラ107又はローラ108が駆動源によって回転される。ローラ107及びローラ108が回転することによって原版材102がプラテン23上から搬出される。

【0087】

〔5−1−3〕液体吐出装置

以下、液体吐出装置について図2及び図3に基づいて説明する。図2は後述するノズル21に沿った液体吐出装置20の断面図であり、図3は溶液の吐出動作と溶液に印加される電圧との関係を示す説明図であって、図3(A)は吐出を行わない状態であり、図3(B)は吐出状態を示す。

【0088】

この液体吐出装置20は、帯電可能な溶液の液滴をその先端部から吐出する超微小径のノズル21と、ノズル21の先端部に対向する対向面を有すると共にその対向面で液滴の着弾を受ける原版材102を略平坦状に支持するプラテン23と、ノズル21内の流路22に溶液を供給する溶液供給手段と、ノズル21内の溶液に吐出電圧を印加する吐出電圧印加手段25と、を備えている。液体吐出装置20はノズル21を複数備えており、複数のノズル21はプラテン23上において搬送方向に対して垂直な方向(つまり、ローラ105に平行な方向)に列を成して配列されている。なお、上記ノズル21と溶液供給手段の一部の構成と吐出電圧印加手段25の一部の構成はノズルプレート26により一体的に形成されている。

【0089】

(ノズル)

上記ノズル21は、後述するノズルプレート26の対向面層26cと共に一体的に形成されており、当該ノズルプレート26の平板面に垂直に立設されるようにしてノズルプレート26の平板面から垂下している。さらに、ノズル21にはその先端部からその中心線に沿って貫通するノズル内流路22が形成されている。

【0090】

ノズル21についてさらに詳説する。ノズル21は、前述の通り、超微小径で形成されている。ノズル21の形状は、先端部に向かうにつれて径が細くなるように先端部で尖鋭に形成されており、限りなく円錐形に近い円錐台形に形成されている。具体的な各部の寸法の一例を挙げると、ノズル内流路22の内部直径は1[μm]、ノズル21の先端部における外部直径は2[μm]、ノズル21の根元の直径は5[μm]、ノズル21の高さは100[μm]に設定されている。また、ノズル21はその全体がノズルプレート26の対向面層26cと共に絶縁性の樹脂材により形成されている。

なお、ノズルの各寸法に上記一例に限定されるものではない。特にノズル内径については、30μm以下であることが好ましく、更に好ましくは、20μm未満、更に好ましくは、8μm以下、更に好ましくは、4μm以下とすることが好ましい。また、ノズル径は、0.2μmより大きいことが好ましい。

【0091】

(溶液供給手段)

溶液供給手段は、ノズルプレート26の内部であってノズル21の根元となる位置に設けられると共にノズル内流路22に連通する溶液室24と、図示しない外部の溶液タンクから溶液室24に溶液を導く供給路27と、溶液室24への溶液の供給圧力を付与する図示しない供給ポンプとを備えている。

上記供給ポンプは、ノズル21の先端部まで溶液を供給し、溶液が当該先端部からこぼれ出ない範囲の供給圧力を維持して溶液の供給を行う(図2(A)参照)。

以上のような溶液供給手段は複数のノズル21個々別々に設けられており、それぞれのノズル21内には個別に溶液が供給される。

【0092】

(吐出電圧印加手段)

吐出電圧印加手段25は、ノズルプレート26の内部であって溶液室24とノズル内流路22との境界位置に設けられた吐出電圧印加用の吐出電極28と、この吐出電極28に直流のバイアス電圧を常時印加するバイアス電源30と、吐出電極28にバイアス電圧に重畳して吐出に要する電位とするパルス電圧を印加する吐出電圧電源29と、を備えている。

【0093】

上記吐出電極28は、溶液室24内部において溶液に直接接触し、溶液を帯電させると共に溶液に吐出電圧を印加する。

バイアス電源30によるバイアス電圧は、溶液の吐出が行われない範囲で常時電圧印加を行うことにより、吐出時に印加すべき電圧の幅を予め低減し、これによる吐出時の反応性の向上を図っている。

【0094】

吐出電圧電源29は、溶液の吐出を行う際にのみパルス電圧をバイアス電圧に重畳させて印加する。このときの重畳電圧Vは次式の条件を満たすようにパルス電圧の値が設定されている。

【0095】

【数3】

但し、γ:溶液の表面張力、ε0:真空の誘電率、r:ノズル半径、k:ノズル形状に依存する比例定数(1.5<k<8.5)とする。

一例を挙げると、バイアス電圧はDC300[V]で印加され、パルス電圧は100[V]で印される。従って、吐出の際の重畳電圧は400[V]となる。

【0096】

以上のような吐出電圧印加手段25は複数のノズル21個々別々に設けられており、それぞれのノズル21内の溶液に電圧が印加される。但し、プラテン23は、全てのノズル21につき共通となっていても良い。

【0097】

(ノズルプレート)

ノズルプレート26は、図2において最も上層に位置するベース層26aと、その下に位置する溶液の供給路27を形成する流路層26bと、この流路層26bのさらに下に形成される対向面層26cとを備え、流路層26bと対向面層26cとの間には前述した吐出電極28が介挿されている。

上記ベース層26aは、シリコン基板或いは絶縁性の高い樹脂又はセラミックにより形成され、その下に溶解可能な樹脂層を形成すると共に供給路27及び溶液室24のパターンに従う部分のみを残して除去し、除去された部分に絶縁樹脂層を形成する。この絶縁樹脂層が流路層26bとなる。そして、この絶縁樹脂層の下面に導電素材(例えばNiP)のメッキにより吐出電極28を形成し、さらにその下から絶縁性のレジスト樹脂層を形成する。このレジスト樹脂層が対向面層26cとなるので、この樹脂層はノズル21の高さを考慮した厚みで形成される。そして、この絶縁性のレジスト樹脂層を電子ビーム法やフェムト秒レーザにより露光し、ノズル形状を形成する。ノズル内流路22もレーザ加工により形成される。そして、供給路27及び溶液室24のパターンに従う溶解可能な樹脂層を除去し、これら供給路27及び溶液室24が開通してノズルプレート26が完成する。

【0098】

(対向電極)

プラテン23は、ノズル21の先端部に対向した対向電極を兼ねている。プラテン23は、ノズル21に垂直な対向面を備えており、かかる対向面に沿うように原版材102の支持を行う。ノズル21の先端部からプラテン23の対向面までの距離は、一例としては100[μm]に設定される。

また、このプラテン23は接地されているため、常時,接地電位を維持している。従って、パルス電圧の印加時にはノズル21の先端部と対向面との間に生じる電界による静電力により吐出された液滴をプラテン23側に誘導する。

なお、液体吐出装置20は、ノズル21の超微小化による当該ノズル21の先端部での電界集中により電界強度を高めることで液滴の吐出を行うことから、プラテン23による誘導がなくとも液滴の吐出を行うことは可能ではあるが、ノズル21とプラテン23との間での静電力による誘導が行われた方が望ましい。

【0099】

(液体吐出装置による微小液滴の吐出動作)

図2及び図3により液体吐出装置20の液滴吐出動作について説明する。

溶液供給手段の供給ポンプによりノズル内流路22には溶液が供給された状態にあり、かかる状態でバイアス電源30により吐出電極28を介してバイアス電圧が溶液に印加されている。かかる状態で、溶液は帯電すると共に、ノズル21の先端部において溶液による凹状に窪んだメニスカスが形成される(図3(A))。

そして、吐出電圧電源29によりパルス電圧が印加されると、ノズル21の先端部では集中された電界の電界強度による静電力により溶液がノズル21の先端側に誘導され、外部に突出した凸状メニスカスが形成されると共に、かかる凸状メニスカスの頂点により電界が集中し、ついには溶液の表面張力に抗して微小液滴が対向電極側に吐出される(図3(B))。

【0100】

上記液体吐出装置20は、従来にない微小径のノズル21により液滴の吐出を行うので、ノズル内流路22内で帯電した状態の溶液により電界が集中され、電界強度が高められる。このため、従来のように電界の集中化が行われない構造のノズル(例えば内径100[μm])では吐出に要する電圧が高くなり過ぎて事実上吐出不可能とされていた微小径でのノズルによる溶液の吐出を従来よりも低電圧を行うことを可能としている。

そして、微小径であるがために、ノズルコンダクタンスの低さによりその単位時間あたりの吐出流量を低減する制御を容易に行うことができると共に、パルス幅を狭めることなく十分に小さな液滴径(上記各条件によれば0.8[μm])による溶液の吐出を実現している。

さらに、吐出される液滴は帯電されているので、微小の液滴であっても蒸気圧が低減され、蒸発を抑制することから液滴の質量の損失を低減し、飛翔の安定化を図り、液滴の着弾精度の低下を防止する。

【0101】

なお、ノズル21にエレクトロウェッティング効果を得るために、ノズル21の外周に電極を設けるか、また或いは、ノズル内流路22の内面に電極を設け、その上から絶縁膜で被覆しても良い。そして、この電極に電圧を印加することで、吐出電極28により電圧が印加されている溶液に対して、エレクトロウェッティング効果によりノズル内流路22の内面のぬれ性を高めることができ、ノズル内流路22への溶液の供給を円滑に行うことができ、良好に吐出を行うと共に、吐出の応答性の向上を図ることが可能となる。

【0102】

また、吐出電圧印加手段25ではバイアス電圧を常時印加すると共にパルス電圧をトリガーとして液滴の吐出を行っているが、吐出に要する振幅で常時交流又は連続する矩形波を印加すると共にその周波数の高低を切り替えることで吐出を行う構成としても良い。液滴の吐出を行うためには溶液の帯電が必須であり、溶液の帯電する速度を上回る周波数で吐出電圧を印加していても吐出が行われず、溶液の帯電が十分に図れる周波数に替えると吐出が行われる。従って、吐出を行わないときには吐出可能な周波数より大きな周波数で吐出電圧を印加し、吐出を行う場合にのみ吐出可能な周波数帯域まで周波数を低減させる制御を行うことで、溶液の吐出を制御することが可能となる。かかる場合、溶液に印加される電位自体に変化はないので、より時間応答性を向上させると共に、これにより液滴の着弾精度を向上させることが可能となる。

【0103】

〔5−1−4〕製版装置の動作

以上のように構成される製版装置100の動作について説明する。

製版装置100においては、溶液、原版材102等をセットし、電源を投入することにより、パターン形成可能な状態となる。

【0104】

そして、製版装置100はパターン形成動作を行う。つまり、製版装置100によって原版材102の表面に対してパターン形成が行われている間は、搬送装置103が作動している(つまり、ローラ105〜108が回転している)とともに、活性エネルギ線源104が活性エネルギ線を照射している。搬送装置103が作動していることで、原版材102が複数のノズル21の下方を通過するようにして搬送方向に搬送される。原版材102が複数のノズル21の下方を通過している間に、液体吐出装置20がそれぞれのノズル21の先端部から溶液を液滴として選択的に吐出し、溶液の液滴がプラテン23上において原版材102の表面に着弾する。これによって、原版材102の表面に着弾した複数の液滴によるパターンが原版材102の表面に形成される。

【0105】

なお、製版装置100によってパターンの形成された原版材102は、そのまま印刷版として使用することができるし、原版材102の表層が感光性の場合には原版材102の表層を露光・現像することによって印刷版として使用することができる。製版装置100を用いて製版された印刷版の表面(パターンの形成された面)に印刷インクを塗布し(必要に応じて湿し水を塗布する)、印刷版の表面を記録媒体に押し付けることによって、記録媒体にはパターンに応じた画像が形成される。

【0106】