製箔ローラ検査装置

【課題】製箔ローラ表面の凹凸を簡易に、かつ高い精度で検出し補修する製箔ローラ検査装置を提供する。

【解決手段】製箔ローラ検査装置は製箔ローラの表面に接触し研磨剤で研磨する研磨ローラと、研磨ローラに研磨材を供給する研磨材供給手段からなる研磨手段と、製箔ローラの表面を洗浄する洗浄手段と、製箔ローラの表面の凹凸を検査する検査手段と、検査結果に従い製箔ローラの表面研磨の要否を判断する制御手段と、研磨手段、洗浄手段、および検査手段を一体化した検査研磨機構を製箔ローラに対して接離方向に移動可能に支持し、製箔ローラに接近し表面の凹凸検査および表面の研磨を行う検査補修位置と、製箔ローラから離れて製箔工程への干渉を避ける退避位置との間を移動させる移動手段と、を有する。

【解決手段】製箔ローラ検査装置は製箔ローラの表面に接触し研磨剤で研磨する研磨ローラと、研磨ローラに研磨材を供給する研磨材供給手段からなる研磨手段と、製箔ローラの表面を洗浄する洗浄手段と、製箔ローラの表面の凹凸を検査する検査手段と、検査結果に従い製箔ローラの表面研磨の要否を判断する制御手段と、研磨手段、洗浄手段、および検査手段を一体化した検査研磨機構を製箔ローラに対して接離方向に移動可能に支持し、製箔ローラに接近し表面の凹凸検査および表面の研磨を行う検査補修位置と、製箔ローラから離れて製箔工程への干渉を避ける退避位置との間を移動させる移動手段と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は製箔ローラ検査装置に関し、特に製箔ローラの表面を補修する補修装置を備えた製箔ローラ検査装置に関する。

【背景技術】

【0002】

一般的な電解銅箔の製造方法について図5を用いて簡単に説明する。一般にチタン或いはステンレスにクロムめっきした金属ドラムよりなる陰極(銅箔用ローラ12)と、銅箔用ローラ12から所定の距離を隔てて対面する陽極15とで形成する電解槽14(電解装置)に電解液18を流す。

【0003】

陽極15で形成された電解槽14は鉛又は鉛合金あるいはチタンに白金族酸化物等を被覆した円弧状の金属板であり、液槽を形成する。銅箔用ローラ12と陽極15との間に電解液18(例えば硫酸酸性硫酸銅溶液)を流しながら電位を印加しつつ、銅箔用ローラ12を回転させることにより、銅箔用ローラ12の表面には電解作用により、電解液中の銅イオンが銅箔用ローラ12の回転にともなってその表面に次第に厚く析出(電着)する。所定の厚さになった金属銅(電着物)を銅箔用ローラ12から逐次ロール等に巻き取って剥離することにより、銅箔16が製造される。

【0004】

このとき、銅箔用ローラ12の表面に凹凸が存在した場合、製造される銅箔16の表面には該凹凸に対応した凹凸が生じてしまう。そのため銅箔用ローラ12の表面を研磨・補修する種々の装置が提案されている(例えば特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−330984号公報

【特許文献2】特表2003−500228号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、検査・補修対象である製箔ローラの表面に存在する凹凸を検出するためには、従来では作業者の目視による検出に頼っており、自動的に製箔ローラ表面の凹凸を検出し補修することはできず、作業者の負担が大きく且つ検出精度を高くできない問題があった。

【0007】

本発明は上記問題点を解消するためになされたものであり、製箔ローラ表面の凹凸を簡易に、かつ高い精度で検出し補修する製箔ローラ検査装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

請求項1に記載の製箔ローラ検査装置は、電解槽に浸漬され、表面に銅箔を析出させるための製箔ローラの表面に接触し研磨剤で研磨する研磨ローラと、前記研磨ローラに研磨材を供給する研磨材供給部とからなる研磨手段と、前記製箔ローラの表面を洗浄する洗浄手段と、回転する前記製箔ローラの表面の凹凸を検査する検査手段と、を備えた検査研磨機構と、前記検査手段の検査結果に従い前記製箔ローラの表面研磨の要否を判断する制御手段と、前記検査研磨機構を前記製箔ローラに対して接離方向に移動可能に支持し、前記制御手段の判断に従って前記製箔ローラに接近し表面の凹凸検査および表面の研磨を行う検査補修位置と、前記製箔ローラから離れて製箔工程への干渉を避ける退避位置との間を移動させる移動手段と、を有することを特徴とする。

【0009】

上記の発明によれば、製箔ローラの表面に凹凸が存在する場合であっても、製箔工程以外の時間に検査研磨機構を製箔ローラの近傍に移動させて表面の凹凸を検出し、これを研磨して除去することで、製箔ローラの表面を凹凸の少ない円筒面とすることができ、一様な厚さの銅箔を製造できる。

【0010】

また、製箔ローラの表面に存在する凹凸の検出を検査手段による自動作業とすることで、作業者の目視による確認を必要とせず、また製箔工程終了後など製箔工程以外の時間に自動で製箔ローラの検査と補修とを行うことも可能なため、作業者には工数の削減と負担の軽減になり、製箔装置全体の作業不能時間を削減することができる。

【0011】

請求項2に記載の製箔ローラ検査装置は、前記研磨手段は、研磨剤を含有する研磨液を貯留する研磨液槽と、前記研磨液で前記製箔ローラの表面を研磨する研磨ローラと、前記製箔ローラの表面から前記研磨液をスクイーズする液切りブレードと、を備え、前記洗浄手段および前記検査手段よりも前記製箔ローラの回転方向上流側に設けられたことを特徴とする。

【0012】

上記の発明によれば、回転する製箔ローラの表面を研磨ローラで段差なく研磨し、且つ洗浄その他の工程よりも先に行うことで効率よく製箔ローラの検査および研磨を行うことができる。

【0013】

請求項3に記載の製箔ローラ検査装置は、前記洗浄手段は、前記製箔ローラの表面に洗浄水を噴射する水洗ノズルと、前記製箔ローラ表面より水分を吹き飛ばして除去するエアナイフと、前記製箔ローラの表面から水分をスクイーズする水切りブレードと、前記洗浄ノズルおよび前記エアナイフを収納し水洗時および乾燥時に生じるミストの拡散を防止する排気ボックスとを備え、前記研磨手段よりも前記製箔ローラの回転方向下流側、かつ前記検査手段よりも前記製箔ローラの回転方向上流側に設けられたことを特徴とする。

【0014】

上記の発明によれば、研磨された製箔ローラの表面を直後に洗浄することで装置内の汚れを防ぎ、乾燥した粉塵が飛散しローラ類の軸受け等に影響することを防ぐことができる。

【0015】

請求項4に記載の製箔ローラ検査装置は、前記検査手段は、回転する前記製箔ローラの表面を撮影し、撮影画像から凹凸を光学的に検出するCCDカメラと、前記CCDカメラの視野を照明する照明手段と、前記CCDカメラの映像から前記製箔ローラの表面に存在する凹凸の形状、大きさ及び位置を記憶する記憶手段と、を備え、前記研磨手段および前記洗浄手段よりも前記製箔ローラの回転方向下流側に設けられたことを特徴とする。

【0016】

上記の発明によれば、製箔ローラの表面を撮影し光学的に凹凸の検出を行うことで、製箔ローラの表面に影響を与えず凹凸の検出を行い、さらに回転する製箔ローラの表面を研磨および洗浄した後に再度検査することができる。

【0017】

請求項5に記載の製箔ローラ検査装置は、前記製箔ローラ、前記電解槽、前記検査研磨機構、および前記移動手段を保持し外気から遮断する筐体と、筐体内部で前記検査研磨機構を待機位置にて格納する格納部と、前記格納部の開口部分を封止するシャッタと、前記電解槽を上下させ前記製箔ローラを電解液に浸漬させる位置と退避位置とに移動させる電解槽上下手段と、を備えたことを特徴とする。

【0018】

上記の発明によれば、格納部の開口部は、検査研磨機構が待機位置にあるときシャッタで封止され、検査研磨機構が検査位置に移動する際には解放される構造とされていれば、電解槽の近傍と検査研磨機構内との雰囲気を分離することで互いに干渉する事態を防ぐことができる。また電解槽を移動させる電解槽上下手段により、銅箔用ローラを移動させずに種々の工程を実行することができる。

【発明の効果】

【0019】

本発明によれば、製箔ローラ表面の凹凸を簡易に、かつ高い精度で検出し補修する製箔ローラ検査装置とすることができる。

【図面の簡単な説明】

【0020】

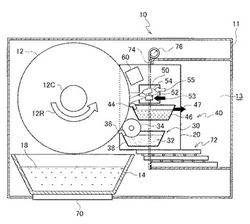

【図1】本発明の第1実施形態に係る製箔ローラ検査装置の構造を示す概念図である。

【図2】図1に示す製箔ローラ検査装置の検査研磨機構を示す概念図である。

【図3】銅箔用ローラの表面凸部とその補修工程を示す拡大図である。

【図4】銅箔用ローラの表面凹部とその補修工程を示す拡大図である。

【図5】図1に示す製箔ローラ装置による製箔工程を示す斜視図である。

【発明を実施するための形態】

【0021】

以下、図面を参照して本発明の実施の形態を詳細に説明する。

【0022】

<第1の実施の形態>

【0023】

図1には本発明の第1の実施の形態に係る製箔ローラ検査装置10が示されている。

【0024】

図1に示すように製箔ローラ検査装置10は、主として銅箔用ローラ12、電解槽14、検査研磨機構20から構成されている。

【0025】

銅箔用ローラ12は例えばチタンあるいはステンレス材にクロムめっきを施した円筒形のドラムであり、固定された軸12Cを中心として回転可能に支持されている。銅箔用ローラ12はその外周面積が製造される銅箔の面積に関わる為、屡々直径2mあるいはそれ以上の大きさとなり、その重量も併せて移動が困難な場合がある。そのため周辺機器は銅箔用ローラ12に対して接離方向に移動可能とされることが望ましい。

【0026】

すなわち銅箔用ローラ12の直下には陽極を兼ねた電解槽14が電解槽上下機構70によって上下方向に移動可能に支持されており、電解槽14の内部には例えば硫酸酸性硫酸銅溶液からなる電解液18が満たされ、電解槽14が電解槽上下機構70で上方へ移動すると銅箔用ローラ12が電解液18に浸漬される。電解槽上下機構70は、例えばモータで駆動される移動ステージでもよく、あるいは油圧機構を利用したジャッキ装置などでもよい。

【0027】

ここで銅箔用ローラ12を図中矢印12Rのように回転させながら電解槽14が陽極、銅箔用ローラ12が陰極となるように、図示しない電圧印加手段(直流電源など)によって電圧を印加すると、電解液18中の銅イオンが銅箔用ローラ12の表面に析出(電着)する。この工程により所定の厚さに成長した金属銅(電着物)をローラ12から逐次ロール等に巻き取って剥離することにより、銅箔16が製造される。図5に示すように製造された銅箔16は巻取りロール78に巻き取られ、次行程へ搬送される。

【0028】

製箔ローラ検査装置10は検査研磨機構20を備えており、検査研磨機構20は移動手段72によって銅箔用ローラ12に対して接離方向に移動可能とされている。すなわち図2に示すように、検査研磨機構20を構成する研磨機構30(研磨ローラ34、液切りブレード36など)、洗浄機構40(水切りブレード44、水洗ノズル52、エアナイフ54など)、および検査機構60が一体となって銅箔用ローラ12の近傍である検査時位置(図中実線で表示)と、離間した退避位置(図中波破線で表示)との間を移動可能に支持されている。

【0029】

移動手段72は、検査研磨機構20の重量を支え、且つ所望の位置に停止可能であれば、例えばモータで駆動される車輪やギア等によって銅箔用ローラ12に対して接離方向に移動可能とされていても、あるいは油圧機構を利用した移動機構とされていてもよい。

【0030】

図1に示すように、検査研磨機構20には銅箔用ローラ12の回転方向(図中矢印12R)上流側に研磨機構30が設けられている。

【0031】

研磨機構30は酸化アルミ(アルミナ)、炭化珪素(シリコンカーバイド)など種々の研磨材を液中に分散させた研磨液32を貯留する研磨液槽38と、表面に研磨液32を含み銅箔用ローラ12の表面に圧接され回転することで銅箔用ローラ12の表面を研磨、凹凸を補修する研磨ローラ34、銅箔用ローラ12の表面をスクイーズして研磨液32の液だれを防止する液切りブレード36を備えている。

【0032】

研磨ローラ34の構造としては、一般にゴムなどの軟質素材からなる軟質ローラが用いられるが、これに限定されず研磨液32に代えて表面に研磨材を固着させた布状の研磨シートと硬質ローラとを組み合わせて使用しても良い。

【0033】

また、研磨ローラ34の軸方向長さは銅箔用ローラ12の軸方向長さをカバーする長さを備えていることが一般的だが、これに限定せず短い研磨ローラ34を用いて回転軸方向に移動可能に支持され、銅箔用ローラ12の表面を回転軸方向に移動しながら研磨する構成とされていてもよい。

【0034】

また図1に示すように、研磨機構30に隣接して、銅箔用ローラ12の回転方向下流側には洗浄機構40が設けられている。

【0035】

洗浄機構40は洗浄水42を受ける水槽46、水槽46から溢れた水を排水する配水管47、銅箔用ローラ12の表面をスクイーズして洗浄水42の液だれを防止する水切りブレード44、銅箔用ローラ12の表面を水で洗浄し研磨液32を洗い流す水洗ノズル52、水洗ノズル52に洗浄水を供給する給水路53、銅箔用ローラ12の表面から洗浄水42を除去し表面を乾燥させるエアナイフ54、エアナイフ54に空気を供給する圧搾空気管55、水洗および乾燥時に生じるミスト(霧)を封じ込め装置内への拡散を防止する排気ボックス50を備えている。

【0036】

洗浄機構40も研磨機構30と同様に軸方向長さは銅箔用ローラ12の軸方向長さをカバーする長さを備えていることが一般的だが、これに限定せず短い洗浄機構40を用いて銅箔用ローラ12の回転軸方向に移動可能に支持され、銅箔用ローラ12の表面を回転軸方向に移動しながら洗浄する構成とされていてもよい。

【0037】

さらに図1に示すように、洗浄機構40に隣接して、銅箔用ローラ12の回転方向下流側には検査機構60が設けられている。

【0038】

検査機構60は銅箔用ローラ12の表面を撮影し、凹凸の大きさと位置を検出するCCDカメラ62、CCDカメラ62で検出された凹凸の大きさと位置の情報を保存する記憶装置64、記憶装置64の情報をもとに補修(研磨)の要否および研磨位置に応じて検査研磨機構20の移動、研磨機構30、洗浄機構40への動作指示を行う図示しない制御部66、およびCCDカメラ62の撮影領域を照明する照明装置68を備えている。

【0039】

また、検査機構60の軸方向長さは銅箔用ローラ12の軸方向長さをカバーする長さを備えていることが一般的だが、これに限定せず短いCCDカメラ62および照明装置68を用いて銅箔用ローラ12の回転軸方向に移動可能に支持され、銅箔用ローラ12の表面を回転軸方向に移動しながら撮影する構成とされていてもよい。

【0040】

さらに製箔ローラ検査装置10は、上記の銅箔用ローラ12、電解槽14(電解槽上下機構70)、検査研磨機構20(移動手段72)を保持する共通の筐体11が形成され、筐体11に形成されて待機位置の検査研磨機構20を格納し周囲の雰囲気を管理する格納部13が設けられていてもよい。

【0041】

この場合、格納部13の開口部は、検査研磨機構20が待機位置にあるときシャッタ74で封止され、検査研磨機構20が検査位置に移動する際には巻取機構76でシャッタ74が巻き取られる構造とされていれば、電解槽14の近傍と検査研磨機構20内との雰囲気を分離することで互いに干渉する事態を防ぐことができる。

【0042】

<検査と補修>

【0043】

本実施形態においては、製箔工程終了後あるいは工程前の状態において、移動手段72が図2に示すように検査研磨機構20を待機位置(2点鎖線で表示)から検査時位置(実線で表示)へと移動させ、銅箔用ローラ12の表面を検査機構60のCCDカメラ62が撮影し、凹凸の検査を開始する。このとき、移動手段72でCCDカメラ62の合焦位置まで検査研磨機構20を移動させた際には研磨ローラ34は銅箔用ローラ12の表面に接触しない(離間している)ことが望ましい。すなわち、CCDカメラ62の撮影位置は研磨機構30(研磨ローラ34)による研磨位置よりも銅箔用ローラ12の表面から遠く、研磨時には更に銅箔用ローラ12の表面に接近し研磨位置とする。

【0044】

検査工程としては、まず銅箔用ローラ12を回転させながら銅箔用ローラ12の表面にて凹凸の有無およびその位置を検査機構60で検出し、検出された凹凸の形状、大きさ、および場所(軸方向位置、周方向位置)を記憶装置64に記憶させると共に、制御部66にて検査研磨機構20、移動手段72、電解槽上下機構70および銅箔用ローラ12を回転駆動する図示しない駆動手段に対して、移動および駆動の指示を行う。

【0045】

CCDカメラ62による銅箔用ローラ12の表面凹凸の検出は、例えば照明装置68として設けられたLEDアレイにより銅箔用ローラ12の表面を均一に照明し、凹凸の存在により生じた影や反射による明暗を反射光量差によって検出し、サイズ、形状および位置のデータとする方法などが考えられる。

【0046】

銅箔用ローラ12は円筒形であるため、凹凸の周方向位置は検査機構60(CCDカメラ62)に対する軸12Cの回転位置で置き換えることができる。また銅箔用ローラ12の軸方向長さにわたってCCDカメラ62が撮影を行っていれば、凹凸の軸方向位置は画像内の位置座表として直接数値化が可能であり、また短いCCDカメラ62を銅箔用ローラ12の軸方向に移動させて撮影を行う場合は、CCDカメラ62の軸方向位置を加味して位置座標とすることができる。

【0047】

さらにCCDカメラ62と研磨ローラ34との、銅箔用ローラ12の表面における周方向距離は予め正確に計測されており、CDDカメラ62で検出された凹凸が銅箔用ローラ12の回転に伴って研磨ローラ34と対向する(銅箔用ローラ12の)回転位置に達するタイミングを、制御部66で算出することができる。

【0048】

銅箔用ローラ12の回転に伴い、検出された凹凸が研磨ローラ34と対向する位置に移動すると、上記のように移動手段72が検査研磨機構20を検査時位置から更に銅箔用ローラ12に接近した位置へ移動させ、研磨ローラ34、液切りブレード36、水切りブレード44が銅箔用ローラ12の表面に接触する状態とする。

【0049】

あるいは研磨ローラ34、液切りブレード36、水切りブレード44(水槽46)に関して更に移動機構を設け、銅箔用ローラ12の表面に対して接離方向に移動可能な構成とされていてもよい。

【0050】

研磨液槽38から研磨液32を供給された研磨ローラ34が銅箔用ローラ12の表面に接触し、さらに研磨ローラ34が回転することで凹凸を研磨、補修する。この際に生じるダスト(金属粉)は下流側に設けられた洗浄機構40によって銅箔用ローラ12の表面から除去される。

【0051】

さらに補修後の凹凸箇所を下流側の検査機構60で再度撮影することで、正しく補修が行われ平面性が確保できたか否かの再確認を行うことができる。

【0052】

次に銅箔用ローラ12の表面に存在する凹凸について、凹部と凸部に分けた補修作業の内容を以下に説明する。

【0053】

図3に示すように、銅箔用ローラ12の表面に凸部12Aが存在する場合、この表面に析出する銅箔16にも凸部12Aに対応した凹部16Aが形成されてしまうため、平面性および強度が失われる虞がある。

【0054】

経験上、凸部12Aの平均サイズは平面的サイズとして10〜100μm程度であり、突出高さは10μm程度となることが多い。製造される銅箔16の厚さは数μm程度であるため、この凸部12Aの存在により銅箔16に穴が開く欠陥となってしまう。

【0055】

上記の理由から、研磨ローラ34は少なくとも10μm程度の厚さを研磨し、凸部12Aのみを研磨するために弱い押し込み力で研磨することが望ましい。この結果、凸部12Aの周囲に広がる平坦部は殆ど研磨されず、凸部12Aを除去することができるので、銅箔16の穴欠陥を回避することができる。

【0056】

一方、図4に示すように銅箔用ローラ12の表面に凹部12Bが存在する場合、この表面に析出する銅箔16にも凹部12Bに対応した凸部16Bが形成されてしまうため、平面性および凸部16B周囲の強度が失われる虞がある。

【0057】

経験上、凹部12Bの平均サイズは平面的サイズとして10〜100μm程度であり、深さは10μm程度となることが多い。製造される銅箔16の厚さは数μm程度であるため、この凸部12Aの存在により銅箔16の厚さを超える凸部16Bが形成され、欠陥となってしまう。

【0058】

上記の理由から、研磨ローラ34は少なくとも10μm程度の厚さを研磨し、凹部12Bの周囲を研磨するために、凸部12Aを研磨した時に比較して強い押し込み力で研磨することが望ましい。この結果、凹部12Bの周囲に広がる平坦部は薄く研磨され、凹部12Bを除去することができるので、銅箔16に凸部16Bが生じる欠陥を回避することができる。あるいは、研磨ローラ34の押し込み量(深さ)を制御する押し込み量制御とすることで銅箔用ローラ12の表面を滑らかに研磨することもできる。

【0059】

本発明は上記の構成としたので、製箔ローラ表面の凹凸を簡易に、かつ高い精度で検出し補修する検査装置とすることができた。

【0060】

<その他>

【0061】

以上、本発明の実施例について記述したが、本発明は上記の実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得ることは言うまでもない。

【0062】

例えば上記実施形態ではCCDカメラ62を備えた検査機構60を用いたが、これに限定せずレーザ測距手段や超音波による距離測定など、非接触で銅箔用ローラ12の表面に生じた凹凸を検出できる構成であれば使用することができる。

【0063】

また研磨液32を含ませた研磨ローラ34に代えてベルト式の研磨装置などを用いてもよく、回転運動ではなく微振動で表面を研磨する方式としてもよい。

【0064】

さらに、上記実施形態では検査研磨機構20全体を移動手段72で銅箔用ローラ12に対して接離方向に移動可能としているが、研磨機構30、洗浄機構40、検査機構60それぞれを独立して各々専用の移動手段によって移動可能とする構成でもよい。例えばこの場合では検査機構60で銅箔用ローラ12の表面汚れ等を検出し、洗浄機構40で洗浄のみ行うこともできる。

【符号の説明】

【0065】

10 製箔ローラ検査装置

11 筐体

12 銅箔用ローラ

12A 凸部

12B 凹部

12C 軸

13 格納部

14 電解槽

15 陽極

16 銅箔

16A 凹部

16B 凸部

18 電解液

20 検査研磨機構

30 研磨機構(研磨手段)

32 研磨液

34 研磨ローラ

36 液切りブレード

38 研磨液槽

40 洗浄機構(洗浄手段)

42 洗浄水

44 水切りブレード

46 水槽

50 排気ボックス

52 水洗ノズル

54 エアナイフ

60 検査機構(検査手段)

62 CCDカメラ

64 記憶装置

66 制御部

68 照明装置

70 電解槽上下機構

72 移動手段

74 シャッタ

76 巻取機構

【技術分野】

【0001】

本発明は製箔ローラ検査装置に関し、特に製箔ローラの表面を補修する補修装置を備えた製箔ローラ検査装置に関する。

【背景技術】

【0002】

一般的な電解銅箔の製造方法について図5を用いて簡単に説明する。一般にチタン或いはステンレスにクロムめっきした金属ドラムよりなる陰極(銅箔用ローラ12)と、銅箔用ローラ12から所定の距離を隔てて対面する陽極15とで形成する電解槽14(電解装置)に電解液18を流す。

【0003】

陽極15で形成された電解槽14は鉛又は鉛合金あるいはチタンに白金族酸化物等を被覆した円弧状の金属板であり、液槽を形成する。銅箔用ローラ12と陽極15との間に電解液18(例えば硫酸酸性硫酸銅溶液)を流しながら電位を印加しつつ、銅箔用ローラ12を回転させることにより、銅箔用ローラ12の表面には電解作用により、電解液中の銅イオンが銅箔用ローラ12の回転にともなってその表面に次第に厚く析出(電着)する。所定の厚さになった金属銅(電着物)を銅箔用ローラ12から逐次ロール等に巻き取って剥離することにより、銅箔16が製造される。

【0004】

このとき、銅箔用ローラ12の表面に凹凸が存在した場合、製造される銅箔16の表面には該凹凸に対応した凹凸が生じてしまう。そのため銅箔用ローラ12の表面を研磨・補修する種々の装置が提案されている(例えば特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−330984号公報

【特許文献2】特表2003−500228号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、検査・補修対象である製箔ローラの表面に存在する凹凸を検出するためには、従来では作業者の目視による検出に頼っており、自動的に製箔ローラ表面の凹凸を検出し補修することはできず、作業者の負担が大きく且つ検出精度を高くできない問題があった。

【0007】

本発明は上記問題点を解消するためになされたものであり、製箔ローラ表面の凹凸を簡易に、かつ高い精度で検出し補修する製箔ローラ検査装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

請求項1に記載の製箔ローラ検査装置は、電解槽に浸漬され、表面に銅箔を析出させるための製箔ローラの表面に接触し研磨剤で研磨する研磨ローラと、前記研磨ローラに研磨材を供給する研磨材供給部とからなる研磨手段と、前記製箔ローラの表面を洗浄する洗浄手段と、回転する前記製箔ローラの表面の凹凸を検査する検査手段と、を備えた検査研磨機構と、前記検査手段の検査結果に従い前記製箔ローラの表面研磨の要否を判断する制御手段と、前記検査研磨機構を前記製箔ローラに対して接離方向に移動可能に支持し、前記制御手段の判断に従って前記製箔ローラに接近し表面の凹凸検査および表面の研磨を行う検査補修位置と、前記製箔ローラから離れて製箔工程への干渉を避ける退避位置との間を移動させる移動手段と、を有することを特徴とする。

【0009】

上記の発明によれば、製箔ローラの表面に凹凸が存在する場合であっても、製箔工程以外の時間に検査研磨機構を製箔ローラの近傍に移動させて表面の凹凸を検出し、これを研磨して除去することで、製箔ローラの表面を凹凸の少ない円筒面とすることができ、一様な厚さの銅箔を製造できる。

【0010】

また、製箔ローラの表面に存在する凹凸の検出を検査手段による自動作業とすることで、作業者の目視による確認を必要とせず、また製箔工程終了後など製箔工程以外の時間に自動で製箔ローラの検査と補修とを行うことも可能なため、作業者には工数の削減と負担の軽減になり、製箔装置全体の作業不能時間を削減することができる。

【0011】

請求項2に記載の製箔ローラ検査装置は、前記研磨手段は、研磨剤を含有する研磨液を貯留する研磨液槽と、前記研磨液で前記製箔ローラの表面を研磨する研磨ローラと、前記製箔ローラの表面から前記研磨液をスクイーズする液切りブレードと、を備え、前記洗浄手段および前記検査手段よりも前記製箔ローラの回転方向上流側に設けられたことを特徴とする。

【0012】

上記の発明によれば、回転する製箔ローラの表面を研磨ローラで段差なく研磨し、且つ洗浄その他の工程よりも先に行うことで効率よく製箔ローラの検査および研磨を行うことができる。

【0013】

請求項3に記載の製箔ローラ検査装置は、前記洗浄手段は、前記製箔ローラの表面に洗浄水を噴射する水洗ノズルと、前記製箔ローラ表面より水分を吹き飛ばして除去するエアナイフと、前記製箔ローラの表面から水分をスクイーズする水切りブレードと、前記洗浄ノズルおよび前記エアナイフを収納し水洗時および乾燥時に生じるミストの拡散を防止する排気ボックスとを備え、前記研磨手段よりも前記製箔ローラの回転方向下流側、かつ前記検査手段よりも前記製箔ローラの回転方向上流側に設けられたことを特徴とする。

【0014】

上記の発明によれば、研磨された製箔ローラの表面を直後に洗浄することで装置内の汚れを防ぎ、乾燥した粉塵が飛散しローラ類の軸受け等に影響することを防ぐことができる。

【0015】

請求項4に記載の製箔ローラ検査装置は、前記検査手段は、回転する前記製箔ローラの表面を撮影し、撮影画像から凹凸を光学的に検出するCCDカメラと、前記CCDカメラの視野を照明する照明手段と、前記CCDカメラの映像から前記製箔ローラの表面に存在する凹凸の形状、大きさ及び位置を記憶する記憶手段と、を備え、前記研磨手段および前記洗浄手段よりも前記製箔ローラの回転方向下流側に設けられたことを特徴とする。

【0016】

上記の発明によれば、製箔ローラの表面を撮影し光学的に凹凸の検出を行うことで、製箔ローラの表面に影響を与えず凹凸の検出を行い、さらに回転する製箔ローラの表面を研磨および洗浄した後に再度検査することができる。

【0017】

請求項5に記載の製箔ローラ検査装置は、前記製箔ローラ、前記電解槽、前記検査研磨機構、および前記移動手段を保持し外気から遮断する筐体と、筐体内部で前記検査研磨機構を待機位置にて格納する格納部と、前記格納部の開口部分を封止するシャッタと、前記電解槽を上下させ前記製箔ローラを電解液に浸漬させる位置と退避位置とに移動させる電解槽上下手段と、を備えたことを特徴とする。

【0018】

上記の発明によれば、格納部の開口部は、検査研磨機構が待機位置にあるときシャッタで封止され、検査研磨機構が検査位置に移動する際には解放される構造とされていれば、電解槽の近傍と検査研磨機構内との雰囲気を分離することで互いに干渉する事態を防ぐことができる。また電解槽を移動させる電解槽上下手段により、銅箔用ローラを移動させずに種々の工程を実行することができる。

【発明の効果】

【0019】

本発明によれば、製箔ローラ表面の凹凸を簡易に、かつ高い精度で検出し補修する製箔ローラ検査装置とすることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1実施形態に係る製箔ローラ検査装置の構造を示す概念図である。

【図2】図1に示す製箔ローラ検査装置の検査研磨機構を示す概念図である。

【図3】銅箔用ローラの表面凸部とその補修工程を示す拡大図である。

【図4】銅箔用ローラの表面凹部とその補修工程を示す拡大図である。

【図5】図1に示す製箔ローラ装置による製箔工程を示す斜視図である。

【発明を実施するための形態】

【0021】

以下、図面を参照して本発明の実施の形態を詳細に説明する。

【0022】

<第1の実施の形態>

【0023】

図1には本発明の第1の実施の形態に係る製箔ローラ検査装置10が示されている。

【0024】

図1に示すように製箔ローラ検査装置10は、主として銅箔用ローラ12、電解槽14、検査研磨機構20から構成されている。

【0025】

銅箔用ローラ12は例えばチタンあるいはステンレス材にクロムめっきを施した円筒形のドラムであり、固定された軸12Cを中心として回転可能に支持されている。銅箔用ローラ12はその外周面積が製造される銅箔の面積に関わる為、屡々直径2mあるいはそれ以上の大きさとなり、その重量も併せて移動が困難な場合がある。そのため周辺機器は銅箔用ローラ12に対して接離方向に移動可能とされることが望ましい。

【0026】

すなわち銅箔用ローラ12の直下には陽極を兼ねた電解槽14が電解槽上下機構70によって上下方向に移動可能に支持されており、電解槽14の内部には例えば硫酸酸性硫酸銅溶液からなる電解液18が満たされ、電解槽14が電解槽上下機構70で上方へ移動すると銅箔用ローラ12が電解液18に浸漬される。電解槽上下機構70は、例えばモータで駆動される移動ステージでもよく、あるいは油圧機構を利用したジャッキ装置などでもよい。

【0027】

ここで銅箔用ローラ12を図中矢印12Rのように回転させながら電解槽14が陽極、銅箔用ローラ12が陰極となるように、図示しない電圧印加手段(直流電源など)によって電圧を印加すると、電解液18中の銅イオンが銅箔用ローラ12の表面に析出(電着)する。この工程により所定の厚さに成長した金属銅(電着物)をローラ12から逐次ロール等に巻き取って剥離することにより、銅箔16が製造される。図5に示すように製造された銅箔16は巻取りロール78に巻き取られ、次行程へ搬送される。

【0028】

製箔ローラ検査装置10は検査研磨機構20を備えており、検査研磨機構20は移動手段72によって銅箔用ローラ12に対して接離方向に移動可能とされている。すなわち図2に示すように、検査研磨機構20を構成する研磨機構30(研磨ローラ34、液切りブレード36など)、洗浄機構40(水切りブレード44、水洗ノズル52、エアナイフ54など)、および検査機構60が一体となって銅箔用ローラ12の近傍である検査時位置(図中実線で表示)と、離間した退避位置(図中波破線で表示)との間を移動可能に支持されている。

【0029】

移動手段72は、検査研磨機構20の重量を支え、且つ所望の位置に停止可能であれば、例えばモータで駆動される車輪やギア等によって銅箔用ローラ12に対して接離方向に移動可能とされていても、あるいは油圧機構を利用した移動機構とされていてもよい。

【0030】

図1に示すように、検査研磨機構20には銅箔用ローラ12の回転方向(図中矢印12R)上流側に研磨機構30が設けられている。

【0031】

研磨機構30は酸化アルミ(アルミナ)、炭化珪素(シリコンカーバイド)など種々の研磨材を液中に分散させた研磨液32を貯留する研磨液槽38と、表面に研磨液32を含み銅箔用ローラ12の表面に圧接され回転することで銅箔用ローラ12の表面を研磨、凹凸を補修する研磨ローラ34、銅箔用ローラ12の表面をスクイーズして研磨液32の液だれを防止する液切りブレード36を備えている。

【0032】

研磨ローラ34の構造としては、一般にゴムなどの軟質素材からなる軟質ローラが用いられるが、これに限定されず研磨液32に代えて表面に研磨材を固着させた布状の研磨シートと硬質ローラとを組み合わせて使用しても良い。

【0033】

また、研磨ローラ34の軸方向長さは銅箔用ローラ12の軸方向長さをカバーする長さを備えていることが一般的だが、これに限定せず短い研磨ローラ34を用いて回転軸方向に移動可能に支持され、銅箔用ローラ12の表面を回転軸方向に移動しながら研磨する構成とされていてもよい。

【0034】

また図1に示すように、研磨機構30に隣接して、銅箔用ローラ12の回転方向下流側には洗浄機構40が設けられている。

【0035】

洗浄機構40は洗浄水42を受ける水槽46、水槽46から溢れた水を排水する配水管47、銅箔用ローラ12の表面をスクイーズして洗浄水42の液だれを防止する水切りブレード44、銅箔用ローラ12の表面を水で洗浄し研磨液32を洗い流す水洗ノズル52、水洗ノズル52に洗浄水を供給する給水路53、銅箔用ローラ12の表面から洗浄水42を除去し表面を乾燥させるエアナイフ54、エアナイフ54に空気を供給する圧搾空気管55、水洗および乾燥時に生じるミスト(霧)を封じ込め装置内への拡散を防止する排気ボックス50を備えている。

【0036】

洗浄機構40も研磨機構30と同様に軸方向長さは銅箔用ローラ12の軸方向長さをカバーする長さを備えていることが一般的だが、これに限定せず短い洗浄機構40を用いて銅箔用ローラ12の回転軸方向に移動可能に支持され、銅箔用ローラ12の表面を回転軸方向に移動しながら洗浄する構成とされていてもよい。

【0037】

さらに図1に示すように、洗浄機構40に隣接して、銅箔用ローラ12の回転方向下流側には検査機構60が設けられている。

【0038】

検査機構60は銅箔用ローラ12の表面を撮影し、凹凸の大きさと位置を検出するCCDカメラ62、CCDカメラ62で検出された凹凸の大きさと位置の情報を保存する記憶装置64、記憶装置64の情報をもとに補修(研磨)の要否および研磨位置に応じて検査研磨機構20の移動、研磨機構30、洗浄機構40への動作指示を行う図示しない制御部66、およびCCDカメラ62の撮影領域を照明する照明装置68を備えている。

【0039】

また、検査機構60の軸方向長さは銅箔用ローラ12の軸方向長さをカバーする長さを備えていることが一般的だが、これに限定せず短いCCDカメラ62および照明装置68を用いて銅箔用ローラ12の回転軸方向に移動可能に支持され、銅箔用ローラ12の表面を回転軸方向に移動しながら撮影する構成とされていてもよい。

【0040】

さらに製箔ローラ検査装置10は、上記の銅箔用ローラ12、電解槽14(電解槽上下機構70)、検査研磨機構20(移動手段72)を保持する共通の筐体11が形成され、筐体11に形成されて待機位置の検査研磨機構20を格納し周囲の雰囲気を管理する格納部13が設けられていてもよい。

【0041】

この場合、格納部13の開口部は、検査研磨機構20が待機位置にあるときシャッタ74で封止され、検査研磨機構20が検査位置に移動する際には巻取機構76でシャッタ74が巻き取られる構造とされていれば、電解槽14の近傍と検査研磨機構20内との雰囲気を分離することで互いに干渉する事態を防ぐことができる。

【0042】

<検査と補修>

【0043】

本実施形態においては、製箔工程終了後あるいは工程前の状態において、移動手段72が図2に示すように検査研磨機構20を待機位置(2点鎖線で表示)から検査時位置(実線で表示)へと移動させ、銅箔用ローラ12の表面を検査機構60のCCDカメラ62が撮影し、凹凸の検査を開始する。このとき、移動手段72でCCDカメラ62の合焦位置まで検査研磨機構20を移動させた際には研磨ローラ34は銅箔用ローラ12の表面に接触しない(離間している)ことが望ましい。すなわち、CCDカメラ62の撮影位置は研磨機構30(研磨ローラ34)による研磨位置よりも銅箔用ローラ12の表面から遠く、研磨時には更に銅箔用ローラ12の表面に接近し研磨位置とする。

【0044】

検査工程としては、まず銅箔用ローラ12を回転させながら銅箔用ローラ12の表面にて凹凸の有無およびその位置を検査機構60で検出し、検出された凹凸の形状、大きさ、および場所(軸方向位置、周方向位置)を記憶装置64に記憶させると共に、制御部66にて検査研磨機構20、移動手段72、電解槽上下機構70および銅箔用ローラ12を回転駆動する図示しない駆動手段に対して、移動および駆動の指示を行う。

【0045】

CCDカメラ62による銅箔用ローラ12の表面凹凸の検出は、例えば照明装置68として設けられたLEDアレイにより銅箔用ローラ12の表面を均一に照明し、凹凸の存在により生じた影や反射による明暗を反射光量差によって検出し、サイズ、形状および位置のデータとする方法などが考えられる。

【0046】

銅箔用ローラ12は円筒形であるため、凹凸の周方向位置は検査機構60(CCDカメラ62)に対する軸12Cの回転位置で置き換えることができる。また銅箔用ローラ12の軸方向長さにわたってCCDカメラ62が撮影を行っていれば、凹凸の軸方向位置は画像内の位置座表として直接数値化が可能であり、また短いCCDカメラ62を銅箔用ローラ12の軸方向に移動させて撮影を行う場合は、CCDカメラ62の軸方向位置を加味して位置座標とすることができる。

【0047】

さらにCCDカメラ62と研磨ローラ34との、銅箔用ローラ12の表面における周方向距離は予め正確に計測されており、CDDカメラ62で検出された凹凸が銅箔用ローラ12の回転に伴って研磨ローラ34と対向する(銅箔用ローラ12の)回転位置に達するタイミングを、制御部66で算出することができる。

【0048】

銅箔用ローラ12の回転に伴い、検出された凹凸が研磨ローラ34と対向する位置に移動すると、上記のように移動手段72が検査研磨機構20を検査時位置から更に銅箔用ローラ12に接近した位置へ移動させ、研磨ローラ34、液切りブレード36、水切りブレード44が銅箔用ローラ12の表面に接触する状態とする。

【0049】

あるいは研磨ローラ34、液切りブレード36、水切りブレード44(水槽46)に関して更に移動機構を設け、銅箔用ローラ12の表面に対して接離方向に移動可能な構成とされていてもよい。

【0050】

研磨液槽38から研磨液32を供給された研磨ローラ34が銅箔用ローラ12の表面に接触し、さらに研磨ローラ34が回転することで凹凸を研磨、補修する。この際に生じるダスト(金属粉)は下流側に設けられた洗浄機構40によって銅箔用ローラ12の表面から除去される。

【0051】

さらに補修後の凹凸箇所を下流側の検査機構60で再度撮影することで、正しく補修が行われ平面性が確保できたか否かの再確認を行うことができる。

【0052】

次に銅箔用ローラ12の表面に存在する凹凸について、凹部と凸部に分けた補修作業の内容を以下に説明する。

【0053】

図3に示すように、銅箔用ローラ12の表面に凸部12Aが存在する場合、この表面に析出する銅箔16にも凸部12Aに対応した凹部16Aが形成されてしまうため、平面性および強度が失われる虞がある。

【0054】

経験上、凸部12Aの平均サイズは平面的サイズとして10〜100μm程度であり、突出高さは10μm程度となることが多い。製造される銅箔16の厚さは数μm程度であるため、この凸部12Aの存在により銅箔16に穴が開く欠陥となってしまう。

【0055】

上記の理由から、研磨ローラ34は少なくとも10μm程度の厚さを研磨し、凸部12Aのみを研磨するために弱い押し込み力で研磨することが望ましい。この結果、凸部12Aの周囲に広がる平坦部は殆ど研磨されず、凸部12Aを除去することができるので、銅箔16の穴欠陥を回避することができる。

【0056】

一方、図4に示すように銅箔用ローラ12の表面に凹部12Bが存在する場合、この表面に析出する銅箔16にも凹部12Bに対応した凸部16Bが形成されてしまうため、平面性および凸部16B周囲の強度が失われる虞がある。

【0057】

経験上、凹部12Bの平均サイズは平面的サイズとして10〜100μm程度であり、深さは10μm程度となることが多い。製造される銅箔16の厚さは数μm程度であるため、この凸部12Aの存在により銅箔16の厚さを超える凸部16Bが形成され、欠陥となってしまう。

【0058】

上記の理由から、研磨ローラ34は少なくとも10μm程度の厚さを研磨し、凹部12Bの周囲を研磨するために、凸部12Aを研磨した時に比較して強い押し込み力で研磨することが望ましい。この結果、凹部12Bの周囲に広がる平坦部は薄く研磨され、凹部12Bを除去することができるので、銅箔16に凸部16Bが生じる欠陥を回避することができる。あるいは、研磨ローラ34の押し込み量(深さ)を制御する押し込み量制御とすることで銅箔用ローラ12の表面を滑らかに研磨することもできる。

【0059】

本発明は上記の構成としたので、製箔ローラ表面の凹凸を簡易に、かつ高い精度で検出し補修する検査装置とすることができた。

【0060】

<その他>

【0061】

以上、本発明の実施例について記述したが、本発明は上記の実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得ることは言うまでもない。

【0062】

例えば上記実施形態ではCCDカメラ62を備えた検査機構60を用いたが、これに限定せずレーザ測距手段や超音波による距離測定など、非接触で銅箔用ローラ12の表面に生じた凹凸を検出できる構成であれば使用することができる。

【0063】

また研磨液32を含ませた研磨ローラ34に代えてベルト式の研磨装置などを用いてもよく、回転運動ではなく微振動で表面を研磨する方式としてもよい。

【0064】

さらに、上記実施形態では検査研磨機構20全体を移動手段72で銅箔用ローラ12に対して接離方向に移動可能としているが、研磨機構30、洗浄機構40、検査機構60それぞれを独立して各々専用の移動手段によって移動可能とする構成でもよい。例えばこの場合では検査機構60で銅箔用ローラ12の表面汚れ等を検出し、洗浄機構40で洗浄のみ行うこともできる。

【符号の説明】

【0065】

10 製箔ローラ検査装置

11 筐体

12 銅箔用ローラ

12A 凸部

12B 凹部

12C 軸

13 格納部

14 電解槽

15 陽極

16 銅箔

16A 凹部

16B 凸部

18 電解液

20 検査研磨機構

30 研磨機構(研磨手段)

32 研磨液

34 研磨ローラ

36 液切りブレード

38 研磨液槽

40 洗浄機構(洗浄手段)

42 洗浄水

44 水切りブレード

46 水槽

50 排気ボックス

52 水洗ノズル

54 エアナイフ

60 検査機構(検査手段)

62 CCDカメラ

64 記憶装置

66 制御部

68 照明装置

70 電解槽上下機構

72 移動手段

74 シャッタ

76 巻取機構

【特許請求の範囲】

【請求項1】

電解槽に浸漬され、表面に銅箔を析出させるための製箔ローラの表面に接触し研磨剤で研磨する研磨ローラと、前記研磨ローラに研磨材を供給する研磨材供給部とからなる研磨手段と、

前記製箔ローラの表面を洗浄する洗浄手段と、

回転する前記製箔ローラの表面の凹凸を検査する検査手段と、

を備えた検査研磨機構と、

前記検査手段の検査結果に従い前記製箔ローラの表面研磨の要否を判断する制御手段と、

前記検査研磨機構を前記製箔ローラに対して接離方向に移動可能に支持し、前記制御手段の判断に従って前記製箔ローラに接近し表面の凹凸検査および表面の研磨を行う検査補修位置と、前記製箔ローラから離れて製箔工程への干渉を避ける退避位置との間を移動させる移動手段と、

を有することを特徴とする製箔ローラ検査装置。

【請求項2】

前記研磨手段は、研磨剤を含有する研磨液を貯留する研磨液槽と、前記研磨液で前記製箔ローラの表面を研磨する研磨ローラと、前記製箔ローラの表面から前記研磨液をスクイーズする液切りブレードと、を備え、前記洗浄手段および前記検査手段よりも前記製箔ローラの回転方向上流側に設けられたことを特徴とする請求項1に記載の製箔ローラ検査装置。

【請求項3】

前記洗浄手段は、前記製箔ローラの表面に洗浄水を噴射する水洗ノズルと、前記製箔ローラ表面より水分を吹き飛ばして除去するエアナイフと、前記製箔ローラの表面から水分をスクイーズする水切りブレードと、前記洗浄ノズルおよび前記エアナイフを収納し水洗時および乾燥時に生じるミストの拡散を防止する排気ボックスとを備え、前記研磨手段よりも前記製箔ローラの回転方向下流側、かつ前記検査手段よりも前記製箔ローラの回転方向上流側に設けられたことを特徴とする請求項1または請求項2に記載の製箔ローラ検査装置。

【請求項4】

前記検査手段は、回転する前記製箔ローラの表面を撮影し、撮影画像から凹凸を光学的に検出するCCDカメラと、前記CCDカメラの視野を照明する照明手段と、前記CCDカメラの映像から前記製箔ローラの表面に存在する凹凸の形状、大きさ及び位置を記憶する記憶手段と、を備え、前記研磨手段および前記洗浄手段よりも前記製箔ローラの回転方向下流側に設けられたことを特徴とする請求項1〜請求項3の何れか1項に記載の製箔ローラ検査装置。

【請求項5】

前記製箔ローラ、前記電解槽、前記検査研磨機構、および前記移動手段を保持し外気から遮断する筐体と、筐体内部で前記検査研磨機構を待機位置にて格納する格納部と、前記格納部の開口部分を封止するシャッタと、前記電解槽を上下させ前記製箔ローラを電解液に浸漬させる位置と退避位置とに移動させる電解槽上下手段と、を備えたことを特徴とする請求項1〜請求項4の何れか1項に記載の製箔ローラ検査装置。

【請求項1】

電解槽に浸漬され、表面に銅箔を析出させるための製箔ローラの表面に接触し研磨剤で研磨する研磨ローラと、前記研磨ローラに研磨材を供給する研磨材供給部とからなる研磨手段と、

前記製箔ローラの表面を洗浄する洗浄手段と、

回転する前記製箔ローラの表面の凹凸を検査する検査手段と、

を備えた検査研磨機構と、

前記検査手段の検査結果に従い前記製箔ローラの表面研磨の要否を判断する制御手段と、

前記検査研磨機構を前記製箔ローラに対して接離方向に移動可能に支持し、前記制御手段の判断に従って前記製箔ローラに接近し表面の凹凸検査および表面の研磨を行う検査補修位置と、前記製箔ローラから離れて製箔工程への干渉を避ける退避位置との間を移動させる移動手段と、

を有することを特徴とする製箔ローラ検査装置。

【請求項2】

前記研磨手段は、研磨剤を含有する研磨液を貯留する研磨液槽と、前記研磨液で前記製箔ローラの表面を研磨する研磨ローラと、前記製箔ローラの表面から前記研磨液をスクイーズする液切りブレードと、を備え、前記洗浄手段および前記検査手段よりも前記製箔ローラの回転方向上流側に設けられたことを特徴とする請求項1に記載の製箔ローラ検査装置。

【請求項3】

前記洗浄手段は、前記製箔ローラの表面に洗浄水を噴射する水洗ノズルと、前記製箔ローラ表面より水分を吹き飛ばして除去するエアナイフと、前記製箔ローラの表面から水分をスクイーズする水切りブレードと、前記洗浄ノズルおよび前記エアナイフを収納し水洗時および乾燥時に生じるミストの拡散を防止する排気ボックスとを備え、前記研磨手段よりも前記製箔ローラの回転方向下流側、かつ前記検査手段よりも前記製箔ローラの回転方向上流側に設けられたことを特徴とする請求項1または請求項2に記載の製箔ローラ検査装置。

【請求項4】

前記検査手段は、回転する前記製箔ローラの表面を撮影し、撮影画像から凹凸を光学的に検出するCCDカメラと、前記CCDカメラの視野を照明する照明手段と、前記CCDカメラの映像から前記製箔ローラの表面に存在する凹凸の形状、大きさ及び位置を記憶する記憶手段と、を備え、前記研磨手段および前記洗浄手段よりも前記製箔ローラの回転方向下流側に設けられたことを特徴とする請求項1〜請求項3の何れか1項に記載の製箔ローラ検査装置。

【請求項5】

前記製箔ローラ、前記電解槽、前記検査研磨機構、および前記移動手段を保持し外気から遮断する筐体と、筐体内部で前記検査研磨機構を待機位置にて格納する格納部と、前記格納部の開口部分を封止するシャッタと、前記電解槽を上下させ前記製箔ローラを電解液に浸漬させる位置と退避位置とに移動させる電解槽上下手段と、を備えたことを特徴とする請求項1〜請求項4の何れか1項に記載の製箔ローラ検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−111671(P2013−111671A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257470(P2011−257470)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000170554)国際技術開発株式会社 (34)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000170554)国際技術開発株式会社 (34)

【Fターム(参考)】

[ Back to top ]