製管用部材の製造方法

【課題】本発明は、製管時において捻り応力が負荷されても補強金具が外れ難い製管用部材の製造方法を提供することを目的とする。

【解決手段】 帯状部材2における二条の被補強リブ230間を挟んで対向する位置二箇所を、基板21の裏面212側から支持すると共に、補強金具3を、前記基板21の表面側211から押圧することによって、前記基板211を湾曲させて、前記被補強リブ230に対し、補強金具3に向かう付勢力を付与し、もって、前記帯状部材2における前記二条の被補強リブ230間に沿って、前記補強金具3を嵌め込み固定する。

【解決手段】 帯状部材2における二条の被補強リブ230間を挟んで対向する位置二箇所を、基板21の裏面212側から支持すると共に、補強金具3を、前記基板21の表面側211から押圧することによって、前記基板211を湾曲させて、前記被補強リブ230に対し、補強金具3に向かう付勢力を付与し、もって、前記帯状部材2における前記二条の被補強リブ230間に沿って、前記補強金具3を嵌め込み固定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、螺旋状に巻き回されることによって管状に製管される製管用部材の製造方法に関する。

【背景技術】

【0002】

従来、老朽化した下水管路、上水管路、農業用水路、ガス管路などの既設管を更生する方法として、既設管内において長尺帯状の製管用部材を螺旋状に巻き回し、先行する帯状部材の一側縁部と周回遅れで後続する製管用部材の他側縁部とを順次接合することにより既設管の管路内に更生管を製管する方法が提案されている。

【0003】

図11に示すように、既設管500内に更生管130を形成するにあたっては、製管用部材1が巻き付けられた巻取ドラム91を地上に配すると共に既設管500内に製管装置110を配置する。巻取ドラム91から繰り出された製管用部材1は、発進側立坑510を介して、製管装置110に供給される。製管装置110は、連続的に供給される製管用部材1を螺旋状に巻回すことによって、先行する製管用部材1の一側縁と周回遅れで後続する製管用部材1の他側縁とを隣接させながら、前記一側縁と前記他側縁とを順次接合することによって、製管用部材1が螺旋状に付加形成された更生管130を順次残置しながら到達側立坑520に向かって移動する。製管装置110は、製管装置110の移動方向前方に配置された油圧ユニット93から供給される圧油によって駆動する。又、油圧ユニット93は、地上に配された発電機92から供給される電力によって駆動する。

【0004】

この方法に用いられる製管用部材1としては、図12(a)に示すような、長尺帯状の基板21と、前記基板21の表面211の長さ方向に沿って複数条設けられたリブ23と、前記複数条のリブ23から選択された二条の被補強リブ230の内側壁233間に嵌め込み固定された補強金具3とを具備するものが開発されている(例えば、下記特許文献1参照。)。

【0005】

前記リブ23は、前記製管用部材1が更生管130に製管された際に、更生管130の強度を増すものである。又、前記補強金具3は、前記リブ23(特に、被補強リブ230)を補強し、更生管130の強度を更に向上させる役割を担うものである。前記被補強リブ230には、その遊端において両側に向かって突出する軒部231が備えられており、補強金具3は、対向する一対の側板部31の遊端がそれぞれ軒部231の下面に引っ掛かった状態で、前記二条の被補強リブ230間に嵌め込み固定されている。

【0006】

ところで、更生管130の製管時においては、既設管500内に螺旋状に巻き回されながら供給される製管用部材1に対して捻り応力が常に負荷されており、この捻り応力を受けた際、二条の被補強リブ230が互いに開く方向に傾き、補強金具3が外れる場合がある(図12(b)参照)。

【0007】

製管時において生じる捻り応力によって補強金具3が外れることを防止するためには、前記各軒部231の一端にそれぞれ前記基板21の表面211に向かって突出する返し部232を設け、係る返し部232と被補強リブ230の内側壁233との間に、補強金具3における一対の側板部31の遊端を差し入れることによって、補強金具3の抜け止めを図る手段が考えられる(図13参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11‐235757号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ここで、軒部231に設けられた返し部232の突出距離が大きくなればなるほど、補強金具3の抜け止めはより確実となる。しかしながら、軒部231に設けられた返し部232の突出距離が大きくなれば、製管用部材1の製造時において、返し部232と被補強リブ230の内側壁233との間に、補強金具3における一対の側板部31の遊端を差し入れることが困難となる。

【0010】

本発明は、前記技術的課題を解決するために開発されたものであって、製管時において捻り応力が負荷されても補強金具が外れ難い製管用部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の製管用部材の製造方法は、長尺帯状の基板と、前記基板の表面の長さ方向に沿って設けられた複数条のリブと、前記複数条のリブから選択された二条の被補強リブの対向する内側壁、又は頂点にそれぞれ設けられた、互いに対向する方向に突出する一対の軒部と、前記各軒部の一端にそれぞれ設けられた前記基板の表面に向かって突出する返し部と、を具備する帯状部材における前記二条の被補強リブ間に沿って、互いに対峙する一対の側板部と、前記一対の側板部の一端同士を架橋する架橋部と、を具備する補強金具を嵌め込み固定することによって製管用部材を製造する製管用部材の製造方法であって、前記二条の被補強リブ間に沿って補強金具を嵌め込み固定するにあたり、前記帯状部材における前記二条の被補強リブ間に、前記補強金具を前記架橋部側から押し込むことによって、前記補強金具における前記一対の側板部の各側面に、前記各軒部を当接させた状態で、前記補強金具を前記二条の被補強リブ間に仮固定し、次いで、前記基板における前記二条の被補強リブ間を挟んで対向する位置二箇所を、前記基板の裏面側から支持すると共に、前記補強金具を、前記基板の表面側から押圧することによって、前記基板を湾曲させて、前記各軒部それぞれに対し、それぞれが当接する各側板部に向かう付勢力を付与し、係る付勢力によって、前記一対の側板部の各遊端をそれぞれ前記被補強リブの内側壁と前記返し部との間に差し入れ、もって、前記帯状部材における前記二条の被補強リブ間に沿って、前記補強金具を嵌め込み固定することを特徴とする。

【0012】

本発明の製管用部材の製造方法においては、外周面の両端から中心に向かって外径を増加させるテーパ加工が施された凸面ローラを備えた第一押圧部材と、外周面の両端から中心に向かって外径を減少させるテーパ加工が施された凹面ローラを備えた第二押圧部材と、を用い、前記凹面ローラの外周面を前記基板の裏面側に当接させることによって、前記基板における前記二条の被補強リブ間を挟んで対向する二箇所を、前記基板の裏面側から支持しつつ、前記凸ローラの外周面にて、前記補強金具を、前記基板の表面側から押圧することによって、前記基板を湾曲させることが好ましい多様となる。

【発明の効果】

【0013】

本発明によれば、製管時において捻り応力が負荷されても補強金具が外れ難い製管用部材を製造することができる。

【図面の簡単な説明】

【0014】

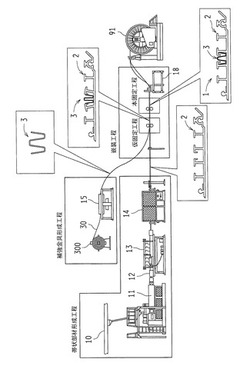

【図1】図1は、実施形態に係る本発明の製管用部材の製造方法を説明する説明図である。

【図2】図2は、帯状部材を示す断面図である。

【図3】図3は、補強金具を示す断面図である。

【図4】図4(a)は、帯状部材に対して補強金具を仮固定している状態を説明する説明図であり、図4(b)は、補強金具が仮固定された帯状部材を示す断面図である。

【図5】図5(a)は、帯状部材に対して補強金具を嵌め込み固定している状態を説明する説明図であり、図5(b)は、補強金具が帯状部材に嵌め込み固定された製管用部材を示す断面図である。

【図6】図6は、第一押圧部材及び第二押圧部材を用いて、帯状部材に対して補強金具を嵌め込み固定している状態を説明する説明図である。

【図7】図7(a)は、他の帯状部材を示す断面図であり、図7(b)は、この帯状部材に補強金具が嵌め込み固定された製管用部材を示す断面図である。

【図8】図8(a)は、他の補強金具を示す断面図であり、図8(b)は、この補強金具が帯状部材に嵌め込み固定された製管用部材を示す断面図である。

【図9】図9(a)は、更に他の補強金具を示す断面図であり、図9(b)は、この補強金具が帯状部材に嵌め込み固定された製管用部材を示す断面図である。

【図10】図10(a)は、別体のコネクタを嵌め込むことによって接合された製管用部材を示す断面図であり、(b)は、製管用部材を接合する状態を示す斜視図である。

【図11】図11は、既設管を更生している状態を説明する説明図である。

【図12】図12(a)は、従来の製管用部材を示す断面図であり、図12(b)は、製管用部材に捻り応力が負荷された状態を示す断面図である。

【図13】図13は、製管時において生じる捻り応力によって補強金具が外れることを防止するために開発された製管用部材を示す断面図である。

【発明を実施するための形態】

【0015】

図1に実施形態に係る本発明の製管用部材1の製造方法を示す。本実施形態に係る製管用部材1の製造方法では、帯状部材2を形成する工程(以下、帯状部材形成工程と称する。)と、補強金具3を形成する工程(以下、補強金具形成工程と称する。)と、帯状部材2に補強金具3を嵌め込み固定する工程(以下、嵌装工程と称する。)と、を実行した。

【0016】

前記帯状部材形成工程では、例えば、図2に示すような、長尺帯状の基板21と、前記基板21の表面211の長さ方向に沿って設けられた複数条のリブ23と、前記複数条のリブ23から選択された二条の被補強リブ230の頂点にそれぞれ設けられた、互いに対向する方向に突出する一対の軒部231と、前記各軒部231の一端にそれぞれ設けられた前記基板21の表面211に向かって突出する返し部232と、を具備する帯状部材2を形成する。なお、基板21の一側縁部と他側縁部には雄型嵌合部24と雌型嵌合部25が設けられており、製管用部材1を螺旋状に巻き回し、先行する製管用部材1と周回遅れで後続する製管用部材1とを隣接させた状態で、雌型嵌合部25に雄型嵌合24を順次嵌め込めば、製管用部材1が螺旋状に付加形成された管状体(更生管)が製管される仕組みとなっている。

【0017】

本実施形態においては、まず原料設備10から押出機11のホッパに向かって熱可塑性樹脂(ポリ塩化ビニル、ポリエチレン、ポリカーボネート及びポリエステル等)を投入し、押出機11において加熱・混練されて可塑化された素材を、金型12に向かって連続的に押し出し、冷却装置13にて冷却することによって、帯状部材2を形成した。形成された帯状部材2は、引き出し機14によって引き出され、後述する嵌装工程に送られる。

【0018】

前記補強金具形成工程では、例えば、図3に示すような、互いに対峙する一対の側板部31と、前記一対の側板部31の一端同士を架橋する架橋部32と、を具備する補強金具3を形成する。本実施形態においては、ドラム300に巻かれた長尺帯状の金属板30をロール成形機15に供給し、金属板30に対して屈曲加工(ロールフォーミング加工)を施すことによって断面視W字状の補強金具3を形成した。即ち、補強金具3における架橋部32は、屈曲している。形成された補強金具3は、後述する嵌装工程に送られる。

【0019】

前記嵌装工程では、帯状部材2における二条の被補強リブ230間に沿って、補強金具3を嵌め込み固定する。本実施形態においては、まず、補強金具3を帯状部材2における二条の被補強リブ230間に仮固定する工程(以下、仮固定工程と称する。)を実行し、次いで、補強金具3における一対の側板部31の各遊端を、それぞれ被補強リブ230における内側壁233と返し部232との間に差し入れ、もって、帯状部材2における二条の被補強リブ230間に沿って、補強金具3を嵌め込み固定する工程(以下、本固定工程と称する。)を実行することによって嵌装工程を実行した。

【0020】

前記仮固定工程では、帯状部材2における二条の被補強リブ230間に、補強金具3を架橋部32側から押し込むことによって、補強金具3を二条の被補強リブ230間に仮固定する。

【0021】

本実施形態においては、図4(a)に示すように、帯状部材2における二条の被補強リブ230間に補強金具3を沿わせた上で、帯状部材2と補強金具3とを、上部ローラ41と下部ローラ42とからなる仮固定用ピンチローラ4に通すことによって前記仮固定工程を実行した。この仮固定工程によって、補強金具3は、帯状部材2における二条の被補強リブ230間に押し込まれ、補強金具3における前記一対の側板部31の各側面に、前記各軒部231を当接させた状態で仮固定される(図4(b)参照)。

【0022】

前記本固定工程では、基板21における二条の被補強リブ230間を挟んで対向する位置二箇所を、基板21の裏面212側から支持すると共に、前記補強金具3を、前記基板21の表面211側から押圧することによって、前記基板21を湾曲させて、前記各軒部231それぞれに対し、それぞれが当接する各側板部31に向かう付勢力を付与し、係る付勢力によって、前記一対の側板部31の各遊端をそれぞれ前記被補強リブ230の内側壁233と前記返し部232との間に差し入れ、もって、前記帯状部材2における前記二条の被補強リブ230間に沿って、補強金具3を嵌め込み固定する。

【0023】

本実施形態においては、図5(a)に示すように、前記基板21の裏面212に当接して回転する一対の裏面支持ローラ51と、前記補強金具3に当接して回転する補強金具支持ローラ52との間に、補強金具3が仮固定されてなる帯状部材2を通過させることによって、本固定工程を行った。

【0024】

前記一対の裏面支持ローラ51と補強金具支持ローラ52との間に、補強金具3が仮固定されてなる帯状部材2を通過させると、前記一対の裏面支持ローラ51は、それぞれ基板21の裏面212側から、基板21における二条の被補強リブ230間を挟んで対向する位置二箇所に当接して回転する。一方、前記補強金具支持ローラ52は、二条の被補強リブ230間に仮固定された補強金具3に当接して回転すると共に、補強金具3を二条の被補強リブ230間に挟まれた基板21の表面211に向かった押圧する。その結果、基板21は、前記一対の裏面支持ローラ51と補強金具支持ローラ52との間を通過する間、湾曲させられた状態となる。

【0025】

なお、本実施形態においては、裏面支持ローラ51が、係る湾曲した基板21の裏面212に対し垂直方向から当接して円滑に回転するように、回転軸を傾けた状態で配置している。

【0026】

又、間隔を開けて配置された一対の裏面支持ローラ51によって、基板21における二条の被補強リブ230間を挟んで対向する位置二箇所を、基板21の裏面212側から支持するにあたり、二箇所の支持位置の間隔が大きくなればなるほど、より小さい力で基板21を湾曲させることができる。従って、一対の裏面支持ローラ51の間隔はできるだけ広くすることが好ましい。より具体的には、各裏面支持ローラ51による基板21に対する当接位置は、それぞれ基板21の一側縁部と他側縁部に近接した位置とすることが好ましい。

【0027】

更に、補強金具支持ローラ52は、本固定工程中、補強金具3のみに当接して回転するものを用いることが好ましい。従って、補強金具支持ローラ52としては、その外周面の幅が二条の被補強リブ30間の幅より狭くなされたものを用いたり、外周面の両端から中心に向かって外径を増加させるテーパ加工が施されたもの(凸面ローラ)を用いたりすることが好ましい。

【0028】

基板21が湾曲させられると、二条の被補強リブ230は、互いに近づく方向に傾き、その遊端に存する各軒部231それぞれに対し、それぞれが当接する各側板部31に向かう付勢力が付与される。

【0029】

係る付勢力によって、各軒部231に設けられた返し部232は、それぞれ、補強金具3における側板部31の遊端を乗り越え、側板部31の遊端が、前記被補強リブ230の内側壁233と前記返し部232との間に差し入れられる(図5(b)参照)。

【0030】

これによって、前記帯状部材2における前記二条の被補強リブ230間に沿って、補強金具3が嵌め込み固定され、製管用部材1が製造される。

【0031】

本発明の製管用部材1の製造方法によって製造された製管用部材1は、巻取ドラム91に巻き取られる。この製管用部材1は、返し部232と被補強リブ30の内側壁233との間に、補強金具3における側板部31の遊端が差し入れられた状態で、補強金具3が嵌め込み固定されているから、製管時において製管用部材1に捻り応力が負荷されて、二条の被補強リブ230が互いに開く方向に傾いても、補強金具3が外れ難くなっている。

【0032】

ところで、本実施形態においては、基板21を湾曲させる手段として、基板21の裏面212に当接して回転する一対の裏面支持ローラ51と、前記補強金具3に当接して回転する補強金具支持ローラ52とを用いているが、本発明において、基板21を湾曲させる手段としては、係る手段に限定されない。

【0033】

例えば、図6に示すように、外周面の両端から中心に向かって外径を増加させるテーパ加工が施された凸面ローラ61を備えた第一押圧部材6と、外周面の両端から中心に向かって外径を減少させるテーパ加工が施された凹面ローラ71を備えた第二押圧部材7と、を用い、前記凹面ローラ71の外周面を前記基板21の裏面212側に当接させることによって、前記基板21における前記二条の被補強リブ230間を挟んで対向する二箇所を、前記基板21の裏面212側から支持しつつ、前記凸面ローラ61の外周面にて、前記補強金具3を前記基板21の表面211側から押圧することによって、前記基板21を湾曲させても良い。

【0034】

このように、凸面ローラ61を備えた第一押圧部材6と凹面ローラ71を備えた第二押圧部材7との間に、補強金具3が仮固定されてなる帯状部材2を通すことによって、基板21を湾曲させれば、基板21は、第二押圧部材7における凹面ローラ71の外周面と面接触した状態で湾曲するため、より安定した状態で、基板21を第一押圧部材6と第二押圧部材7との間を通過する。これより、基板21の送り込み速度を増加することができ、もって、製造スピードを向上することができる。又、基板21における裏面212全体が凹面ローラ71の外周面によって支えられているため、第一押圧部材6の押圧力を効率よく補強金具3に伝達することができる。更に、第一押圧部材6の押圧力を増加することも容易となり、より確実に、補強金具3を帯状部材2に嵌め込むことができる。

【0035】

又、本実施形態においては、帯状部材形成工程において、図2に示す形状の帯状部材2を形成したが、帯状部材2としては、この形状のものに限られない。

【0036】

例えば、図7(a)に示すように、帯状部材2として、長尺帯状の基板21と、前記基板21の表面211の長さ方向に沿って設けられた複数条のリブ23と、前記複数条のリブ23から選択された二条の被補強リブ230の内側壁233にそれぞれ設けられた、互いに対向する方向に突出する一対の軒部231と、前記各軒部231の一端にそれぞれ設けられた前記基板21の表面211に向かって突出する返し部232と、を具備するものを形成しても良い。

【0037】

即ち、この帯状部材2は、軒部231が被補強リブ230の内側壁233に設けられたものである。この帯状部材2を用いて製造された製管用部材1における補強金具3は、その側板部31の遊端が、前記被補強リブ230の内側壁233と、前記軒部231の一端に設けられた前記返し部232との間に差し入れられた状態で、嵌め込み固定される(図7(b)参照)。

【0038】

この製管用部材1は、補強金具3における側板部31の遊端が、前記被補強リブ230の内側壁233と、被補強リブ230の頂点より低い位置に設けられた軒部231における前記返し部232との間に差し入れられているから、製管時において製管用部材1に捻り応力が負荷されて、二条の被補強リブ230が互いに開く方向に傾いても、補強金具3がより一層外れ難くなっている。

【0039】

ここで、帯状部材2における二条の被補強リブ230間に、補強金具3を架橋部32側から単に押し込むことのみによって、補強金具3における側板部31の遊端を、前記被補強リブ230の内側壁233と、被補強リブ230の頂点より低い位置に設けられた軒部231における前記返し部232との間に差し入れて製管用部材1を製造することは非常に困難であるが、本発明の製管用部材1の製造方法によれば、このような構成の製管用部材1であっても容易に製造することができる。

【0040】

又、本実施形態においては、補強金具形成工程において、図3に示す形状の補強金具3を形成したが、補強金具3としては、これらの形状のものに限られない。

【0041】

例えば、図8(a)に示すように、補強金具3として、互いに対峙する一対の側板部31と、前記一対の側板部31の一端同士を架橋する架橋部32と、前記一対の側板部31の各遊端に設けられた互いに対向する方向に突出する舌片33と、を具備するものを形成しても良い。

【0042】

即ち、この補強金具3は、一対の側板部31の各遊端が屈曲させられることによって、互いに対向する方向に突出する舌片33が設けられたものである。この補強金具3を用いて製造された製管用部材1は、補強金具3における一対の側板部31の各遊端に設けられた舌片33が、前記被補強リブ230の内側壁233と、前記軒部231の一端に設けられた前記返し部232との間に差し入れられた状態で、補強金具3が嵌め込み固定される(図8(b)参照)。

【0043】

この製管用部材1は、補強金具3における側板部31の各遊端の嵩を増す舌片33が、前記被補強リブ230の内側壁233と、被補強リブ230に設けられた軒部231における前記返し部232との間に差し入れられているから、製管時において製管用部材1に捻り応力が負荷されて、二条の被補強リブ230が互いに開く方向に傾いても、補強金具3がより一層外れ難くなっている。

【0044】

ここで、帯状部材2における二条の被補強リブ230間に、補強金具3を架橋部32側から単に押し込むことのみによって、補強金具3における側板部31の各遊端に設けられた嵩高い舌片33を、前記被補強リブ230の内側壁233と、被補強リブ230に設けられた軒部231における前記返し部232との間に差し入れて製管用部材1を製造することは非常に困難であるが、本発明の製管用部材1の製造方法によれば、このような構成の製管用部材1であっても容易に製造することができる。

【0045】

更に、補強金具3として、例えば、図9(a)に示すような、互いに対峙する一対の側板部31と、前記一対の側板部31の一端同士を架橋する架橋部32と、前記一対の側板部31の各遊端を屈曲することによって設けられた戻り部34と、を具備するものを形成しても良い。

【0046】

即ち、この補強金具3は、一対の側板部31の各遊端が屈曲されることによって、戻り部34が設けられたものである。この補強金具3を用いて製造された製管用部材1は、補強金具3における一対の側板部31の各遊端に存する戻り部34が、前記被補強リブ230の内側壁233と、前記軒部231の一端に設けられた前記返し部232との間に差し入れられた状態で、補強金具3が嵌め込み固定される(図9(b)参照)。

【0047】

この製管用部材1は、補強金具3における側板部31の各遊端の嵩を増す戻り部34が、前記被補強リブ230の内側壁233と、被補強リブ230に設けられた軒部231における前記返し部232との間に差し入れられているから、製管時において製管用部材1に捻り応力が負荷されて、二条の被補強リブ230が互いに開く方向に傾いても、補強金具3がより一層外れ難くなっている。

【0048】

ここで、帯状部材2における二条の被補強リブ230間に、補強金具3を架橋部32側から単に押し込むことのみによって、補強金具3における側板部31の各遊端に設けられた嵩高い戻り部34を、前記被補強リブ230の内側壁233と、被補強リブ230に設けられた軒部231における前記返し部232との間に差し入れて製管用部材1を製造することは非常に困難であるが、本発明の製管用部材1の製造方法によれば、このような構成の製管用部材1であっても容易に製造することができる。

【0049】

ところで、前述してきた実施形態においては、製造された製管用部材1につき、基板21の一側縁部と他側縁部とに、それぞれ設けられた雄型嵌合部24と雌型嵌合部25との嵌め込みによる接合手段を有するものが用いられているが、製管用部材1としては、このような嵌め込みによる接合手段を有するものに限られるものではない。製管用部材1は、例えば、接着や熱融着による接合手段によって接合されるものであっても良い。又、図10(a)及び図10(b)に示すような接合機序によって接合されるものであっても良い。図10に示す製管用部材1は、熱可塑性樹脂を長尺状に成形したものであって、長尺帯状のコネクタ140を用いて側縁部同士が接続されるようになっている。

【0050】

すなわち、この製管用部材1の両側縁部にはそれぞれ接合凹部112が長手方向に沿って形成されている。また、コネクタ140には、製管用部材1の接合凹部112に接合することが可能な2つの接合凸部141が長手方向に沿って互いに平行に形成されている。

【0051】

そして、このような形態の製管用部材1は、その両側縁部の接合凹部112の片方にコネクタ140の接合凸部141の一方を嵌め込んだ状態で、螺旋状に巻回されて更生管を形成する。その巻回過程において、図10(a)及び図10(b)に示すように、互いに隣接する2つの製管用部材1のうち、一方の製管用部材1の接合凹部112に、他方の製管用部材1の接合凹部112に嵌め込んだコネクタ140の接合凸部141を嵌め込むことにより、これら互いに隣接する製管用部材1を相互に接合することができる。

【0052】

又、前述してきた実施形態においては、製造された製管用部材1につき、補強金具3が隣接する補強リブ230間に嵌め込み固定されてなるものを例示してきたが、被補強リブ230は必ずしも隣接している場合に限られず、被補強リブ230の間にリブ30が介在されていても良い。

【0053】

ところで、本実施形態においては、帯状部材形成工程と、補強金具形成工程と、嵌装工程を連続的に行っているが、各工程を独立して行っても良い。又、帯状部材2や補強金具3については、別の工場において製造されたものを搬送したり、他社が製造したものを購入して用いたりしても良い。

【0054】

なお、本発明は、その精神または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0055】

本発明は、製管時において捻り応力が負荷されても補強金具が外れ難い製管用部材の製造方法として利用することができる。

【符号の説明】

【0056】

1 製管用部材

2 帯状部材

21 基板

211 表面

212 裏面

23 リブ

230 被補強リブ

231 軒部

232 返し部

233 内側壁

3 補強金具

31 側板部

32 架橋部

33 舌片

34 戻り部

30 金属板

4 仮固定用ピンチローラ

41 上部ローラ

42 下部ローラ

51 裏面支持ローラ

52 補強金具支持ローラ

6 第一押圧部材

61 凸面ローラ

7 第二押圧部材

71 凹面ローラ

【技術分野】

【0001】

本発明は、螺旋状に巻き回されることによって管状に製管される製管用部材の製造方法に関する。

【背景技術】

【0002】

従来、老朽化した下水管路、上水管路、農業用水路、ガス管路などの既設管を更生する方法として、既設管内において長尺帯状の製管用部材を螺旋状に巻き回し、先行する帯状部材の一側縁部と周回遅れで後続する製管用部材の他側縁部とを順次接合することにより既設管の管路内に更生管を製管する方法が提案されている。

【0003】

図11に示すように、既設管500内に更生管130を形成するにあたっては、製管用部材1が巻き付けられた巻取ドラム91を地上に配すると共に既設管500内に製管装置110を配置する。巻取ドラム91から繰り出された製管用部材1は、発進側立坑510を介して、製管装置110に供給される。製管装置110は、連続的に供給される製管用部材1を螺旋状に巻回すことによって、先行する製管用部材1の一側縁と周回遅れで後続する製管用部材1の他側縁とを隣接させながら、前記一側縁と前記他側縁とを順次接合することによって、製管用部材1が螺旋状に付加形成された更生管130を順次残置しながら到達側立坑520に向かって移動する。製管装置110は、製管装置110の移動方向前方に配置された油圧ユニット93から供給される圧油によって駆動する。又、油圧ユニット93は、地上に配された発電機92から供給される電力によって駆動する。

【0004】

この方法に用いられる製管用部材1としては、図12(a)に示すような、長尺帯状の基板21と、前記基板21の表面211の長さ方向に沿って複数条設けられたリブ23と、前記複数条のリブ23から選択された二条の被補強リブ230の内側壁233間に嵌め込み固定された補強金具3とを具備するものが開発されている(例えば、下記特許文献1参照。)。

【0005】

前記リブ23は、前記製管用部材1が更生管130に製管された際に、更生管130の強度を増すものである。又、前記補強金具3は、前記リブ23(特に、被補強リブ230)を補強し、更生管130の強度を更に向上させる役割を担うものである。前記被補強リブ230には、その遊端において両側に向かって突出する軒部231が備えられており、補強金具3は、対向する一対の側板部31の遊端がそれぞれ軒部231の下面に引っ掛かった状態で、前記二条の被補強リブ230間に嵌め込み固定されている。

【0006】

ところで、更生管130の製管時においては、既設管500内に螺旋状に巻き回されながら供給される製管用部材1に対して捻り応力が常に負荷されており、この捻り応力を受けた際、二条の被補強リブ230が互いに開く方向に傾き、補強金具3が外れる場合がある(図12(b)参照)。

【0007】

製管時において生じる捻り応力によって補強金具3が外れることを防止するためには、前記各軒部231の一端にそれぞれ前記基板21の表面211に向かって突出する返し部232を設け、係る返し部232と被補強リブ230の内側壁233との間に、補強金具3における一対の側板部31の遊端を差し入れることによって、補強金具3の抜け止めを図る手段が考えられる(図13参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11‐235757号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ここで、軒部231に設けられた返し部232の突出距離が大きくなればなるほど、補強金具3の抜け止めはより確実となる。しかしながら、軒部231に設けられた返し部232の突出距離が大きくなれば、製管用部材1の製造時において、返し部232と被補強リブ230の内側壁233との間に、補強金具3における一対の側板部31の遊端を差し入れることが困難となる。

【0010】

本発明は、前記技術的課題を解決するために開発されたものであって、製管時において捻り応力が負荷されても補強金具が外れ難い製管用部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の製管用部材の製造方法は、長尺帯状の基板と、前記基板の表面の長さ方向に沿って設けられた複数条のリブと、前記複数条のリブから選択された二条の被補強リブの対向する内側壁、又は頂点にそれぞれ設けられた、互いに対向する方向に突出する一対の軒部と、前記各軒部の一端にそれぞれ設けられた前記基板の表面に向かって突出する返し部と、を具備する帯状部材における前記二条の被補強リブ間に沿って、互いに対峙する一対の側板部と、前記一対の側板部の一端同士を架橋する架橋部と、を具備する補強金具を嵌め込み固定することによって製管用部材を製造する製管用部材の製造方法であって、前記二条の被補強リブ間に沿って補強金具を嵌め込み固定するにあたり、前記帯状部材における前記二条の被補強リブ間に、前記補強金具を前記架橋部側から押し込むことによって、前記補強金具における前記一対の側板部の各側面に、前記各軒部を当接させた状態で、前記補強金具を前記二条の被補強リブ間に仮固定し、次いで、前記基板における前記二条の被補強リブ間を挟んで対向する位置二箇所を、前記基板の裏面側から支持すると共に、前記補強金具を、前記基板の表面側から押圧することによって、前記基板を湾曲させて、前記各軒部それぞれに対し、それぞれが当接する各側板部に向かう付勢力を付与し、係る付勢力によって、前記一対の側板部の各遊端をそれぞれ前記被補強リブの内側壁と前記返し部との間に差し入れ、もって、前記帯状部材における前記二条の被補強リブ間に沿って、前記補強金具を嵌め込み固定することを特徴とする。

【0012】

本発明の製管用部材の製造方法においては、外周面の両端から中心に向かって外径を増加させるテーパ加工が施された凸面ローラを備えた第一押圧部材と、外周面の両端から中心に向かって外径を減少させるテーパ加工が施された凹面ローラを備えた第二押圧部材と、を用い、前記凹面ローラの外周面を前記基板の裏面側に当接させることによって、前記基板における前記二条の被補強リブ間を挟んで対向する二箇所を、前記基板の裏面側から支持しつつ、前記凸ローラの外周面にて、前記補強金具を、前記基板の表面側から押圧することによって、前記基板を湾曲させることが好ましい多様となる。

【発明の効果】

【0013】

本発明によれば、製管時において捻り応力が負荷されても補強金具が外れ難い製管用部材を製造することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、実施形態に係る本発明の製管用部材の製造方法を説明する説明図である。

【図2】図2は、帯状部材を示す断面図である。

【図3】図3は、補強金具を示す断面図である。

【図4】図4(a)は、帯状部材に対して補強金具を仮固定している状態を説明する説明図であり、図4(b)は、補強金具が仮固定された帯状部材を示す断面図である。

【図5】図5(a)は、帯状部材に対して補強金具を嵌め込み固定している状態を説明する説明図であり、図5(b)は、補強金具が帯状部材に嵌め込み固定された製管用部材を示す断面図である。

【図6】図6は、第一押圧部材及び第二押圧部材を用いて、帯状部材に対して補強金具を嵌め込み固定している状態を説明する説明図である。

【図7】図7(a)は、他の帯状部材を示す断面図であり、図7(b)は、この帯状部材に補強金具が嵌め込み固定された製管用部材を示す断面図である。

【図8】図8(a)は、他の補強金具を示す断面図であり、図8(b)は、この補強金具が帯状部材に嵌め込み固定された製管用部材を示す断面図である。

【図9】図9(a)は、更に他の補強金具を示す断面図であり、図9(b)は、この補強金具が帯状部材に嵌め込み固定された製管用部材を示す断面図である。

【図10】図10(a)は、別体のコネクタを嵌め込むことによって接合された製管用部材を示す断面図であり、(b)は、製管用部材を接合する状態を示す斜視図である。

【図11】図11は、既設管を更生している状態を説明する説明図である。

【図12】図12(a)は、従来の製管用部材を示す断面図であり、図12(b)は、製管用部材に捻り応力が負荷された状態を示す断面図である。

【図13】図13は、製管時において生じる捻り応力によって補強金具が外れることを防止するために開発された製管用部材を示す断面図である。

【発明を実施するための形態】

【0015】

図1に実施形態に係る本発明の製管用部材1の製造方法を示す。本実施形態に係る製管用部材1の製造方法では、帯状部材2を形成する工程(以下、帯状部材形成工程と称する。)と、補強金具3を形成する工程(以下、補強金具形成工程と称する。)と、帯状部材2に補強金具3を嵌め込み固定する工程(以下、嵌装工程と称する。)と、を実行した。

【0016】

前記帯状部材形成工程では、例えば、図2に示すような、長尺帯状の基板21と、前記基板21の表面211の長さ方向に沿って設けられた複数条のリブ23と、前記複数条のリブ23から選択された二条の被補強リブ230の頂点にそれぞれ設けられた、互いに対向する方向に突出する一対の軒部231と、前記各軒部231の一端にそれぞれ設けられた前記基板21の表面211に向かって突出する返し部232と、を具備する帯状部材2を形成する。なお、基板21の一側縁部と他側縁部には雄型嵌合部24と雌型嵌合部25が設けられており、製管用部材1を螺旋状に巻き回し、先行する製管用部材1と周回遅れで後続する製管用部材1とを隣接させた状態で、雌型嵌合部25に雄型嵌合24を順次嵌め込めば、製管用部材1が螺旋状に付加形成された管状体(更生管)が製管される仕組みとなっている。

【0017】

本実施形態においては、まず原料設備10から押出機11のホッパに向かって熱可塑性樹脂(ポリ塩化ビニル、ポリエチレン、ポリカーボネート及びポリエステル等)を投入し、押出機11において加熱・混練されて可塑化された素材を、金型12に向かって連続的に押し出し、冷却装置13にて冷却することによって、帯状部材2を形成した。形成された帯状部材2は、引き出し機14によって引き出され、後述する嵌装工程に送られる。

【0018】

前記補強金具形成工程では、例えば、図3に示すような、互いに対峙する一対の側板部31と、前記一対の側板部31の一端同士を架橋する架橋部32と、を具備する補強金具3を形成する。本実施形態においては、ドラム300に巻かれた長尺帯状の金属板30をロール成形機15に供給し、金属板30に対して屈曲加工(ロールフォーミング加工)を施すことによって断面視W字状の補強金具3を形成した。即ち、補強金具3における架橋部32は、屈曲している。形成された補強金具3は、後述する嵌装工程に送られる。

【0019】

前記嵌装工程では、帯状部材2における二条の被補強リブ230間に沿って、補強金具3を嵌め込み固定する。本実施形態においては、まず、補強金具3を帯状部材2における二条の被補強リブ230間に仮固定する工程(以下、仮固定工程と称する。)を実行し、次いで、補強金具3における一対の側板部31の各遊端を、それぞれ被補強リブ230における内側壁233と返し部232との間に差し入れ、もって、帯状部材2における二条の被補強リブ230間に沿って、補強金具3を嵌め込み固定する工程(以下、本固定工程と称する。)を実行することによって嵌装工程を実行した。

【0020】

前記仮固定工程では、帯状部材2における二条の被補強リブ230間に、補強金具3を架橋部32側から押し込むことによって、補強金具3を二条の被補強リブ230間に仮固定する。

【0021】

本実施形態においては、図4(a)に示すように、帯状部材2における二条の被補強リブ230間に補強金具3を沿わせた上で、帯状部材2と補強金具3とを、上部ローラ41と下部ローラ42とからなる仮固定用ピンチローラ4に通すことによって前記仮固定工程を実行した。この仮固定工程によって、補強金具3は、帯状部材2における二条の被補強リブ230間に押し込まれ、補強金具3における前記一対の側板部31の各側面に、前記各軒部231を当接させた状態で仮固定される(図4(b)参照)。

【0022】

前記本固定工程では、基板21における二条の被補強リブ230間を挟んで対向する位置二箇所を、基板21の裏面212側から支持すると共に、前記補強金具3を、前記基板21の表面211側から押圧することによって、前記基板21を湾曲させて、前記各軒部231それぞれに対し、それぞれが当接する各側板部31に向かう付勢力を付与し、係る付勢力によって、前記一対の側板部31の各遊端をそれぞれ前記被補強リブ230の内側壁233と前記返し部232との間に差し入れ、もって、前記帯状部材2における前記二条の被補強リブ230間に沿って、補強金具3を嵌め込み固定する。

【0023】

本実施形態においては、図5(a)に示すように、前記基板21の裏面212に当接して回転する一対の裏面支持ローラ51と、前記補強金具3に当接して回転する補強金具支持ローラ52との間に、補強金具3が仮固定されてなる帯状部材2を通過させることによって、本固定工程を行った。

【0024】

前記一対の裏面支持ローラ51と補強金具支持ローラ52との間に、補強金具3が仮固定されてなる帯状部材2を通過させると、前記一対の裏面支持ローラ51は、それぞれ基板21の裏面212側から、基板21における二条の被補強リブ230間を挟んで対向する位置二箇所に当接して回転する。一方、前記補強金具支持ローラ52は、二条の被補強リブ230間に仮固定された補強金具3に当接して回転すると共に、補強金具3を二条の被補強リブ230間に挟まれた基板21の表面211に向かった押圧する。その結果、基板21は、前記一対の裏面支持ローラ51と補強金具支持ローラ52との間を通過する間、湾曲させられた状態となる。

【0025】

なお、本実施形態においては、裏面支持ローラ51が、係る湾曲した基板21の裏面212に対し垂直方向から当接して円滑に回転するように、回転軸を傾けた状態で配置している。

【0026】

又、間隔を開けて配置された一対の裏面支持ローラ51によって、基板21における二条の被補強リブ230間を挟んで対向する位置二箇所を、基板21の裏面212側から支持するにあたり、二箇所の支持位置の間隔が大きくなればなるほど、より小さい力で基板21を湾曲させることができる。従って、一対の裏面支持ローラ51の間隔はできるだけ広くすることが好ましい。より具体的には、各裏面支持ローラ51による基板21に対する当接位置は、それぞれ基板21の一側縁部と他側縁部に近接した位置とすることが好ましい。

【0027】

更に、補強金具支持ローラ52は、本固定工程中、補強金具3のみに当接して回転するものを用いることが好ましい。従って、補強金具支持ローラ52としては、その外周面の幅が二条の被補強リブ30間の幅より狭くなされたものを用いたり、外周面の両端から中心に向かって外径を増加させるテーパ加工が施されたもの(凸面ローラ)を用いたりすることが好ましい。

【0028】

基板21が湾曲させられると、二条の被補強リブ230は、互いに近づく方向に傾き、その遊端に存する各軒部231それぞれに対し、それぞれが当接する各側板部31に向かう付勢力が付与される。

【0029】

係る付勢力によって、各軒部231に設けられた返し部232は、それぞれ、補強金具3における側板部31の遊端を乗り越え、側板部31の遊端が、前記被補強リブ230の内側壁233と前記返し部232との間に差し入れられる(図5(b)参照)。

【0030】

これによって、前記帯状部材2における前記二条の被補強リブ230間に沿って、補強金具3が嵌め込み固定され、製管用部材1が製造される。

【0031】

本発明の製管用部材1の製造方法によって製造された製管用部材1は、巻取ドラム91に巻き取られる。この製管用部材1は、返し部232と被補強リブ30の内側壁233との間に、補強金具3における側板部31の遊端が差し入れられた状態で、補強金具3が嵌め込み固定されているから、製管時において製管用部材1に捻り応力が負荷されて、二条の被補強リブ230が互いに開く方向に傾いても、補強金具3が外れ難くなっている。

【0032】

ところで、本実施形態においては、基板21を湾曲させる手段として、基板21の裏面212に当接して回転する一対の裏面支持ローラ51と、前記補強金具3に当接して回転する補強金具支持ローラ52とを用いているが、本発明において、基板21を湾曲させる手段としては、係る手段に限定されない。

【0033】

例えば、図6に示すように、外周面の両端から中心に向かって外径を増加させるテーパ加工が施された凸面ローラ61を備えた第一押圧部材6と、外周面の両端から中心に向かって外径を減少させるテーパ加工が施された凹面ローラ71を備えた第二押圧部材7と、を用い、前記凹面ローラ71の外周面を前記基板21の裏面212側に当接させることによって、前記基板21における前記二条の被補強リブ230間を挟んで対向する二箇所を、前記基板21の裏面212側から支持しつつ、前記凸面ローラ61の外周面にて、前記補強金具3を前記基板21の表面211側から押圧することによって、前記基板21を湾曲させても良い。

【0034】

このように、凸面ローラ61を備えた第一押圧部材6と凹面ローラ71を備えた第二押圧部材7との間に、補強金具3が仮固定されてなる帯状部材2を通すことによって、基板21を湾曲させれば、基板21は、第二押圧部材7における凹面ローラ71の外周面と面接触した状態で湾曲するため、より安定した状態で、基板21を第一押圧部材6と第二押圧部材7との間を通過する。これより、基板21の送り込み速度を増加することができ、もって、製造スピードを向上することができる。又、基板21における裏面212全体が凹面ローラ71の外周面によって支えられているため、第一押圧部材6の押圧力を効率よく補強金具3に伝達することができる。更に、第一押圧部材6の押圧力を増加することも容易となり、より確実に、補強金具3を帯状部材2に嵌め込むことができる。

【0035】

又、本実施形態においては、帯状部材形成工程において、図2に示す形状の帯状部材2を形成したが、帯状部材2としては、この形状のものに限られない。

【0036】

例えば、図7(a)に示すように、帯状部材2として、長尺帯状の基板21と、前記基板21の表面211の長さ方向に沿って設けられた複数条のリブ23と、前記複数条のリブ23から選択された二条の被補強リブ230の内側壁233にそれぞれ設けられた、互いに対向する方向に突出する一対の軒部231と、前記各軒部231の一端にそれぞれ設けられた前記基板21の表面211に向かって突出する返し部232と、を具備するものを形成しても良い。

【0037】

即ち、この帯状部材2は、軒部231が被補強リブ230の内側壁233に設けられたものである。この帯状部材2を用いて製造された製管用部材1における補強金具3は、その側板部31の遊端が、前記被補強リブ230の内側壁233と、前記軒部231の一端に設けられた前記返し部232との間に差し入れられた状態で、嵌め込み固定される(図7(b)参照)。

【0038】

この製管用部材1は、補強金具3における側板部31の遊端が、前記被補強リブ230の内側壁233と、被補強リブ230の頂点より低い位置に設けられた軒部231における前記返し部232との間に差し入れられているから、製管時において製管用部材1に捻り応力が負荷されて、二条の被補強リブ230が互いに開く方向に傾いても、補強金具3がより一層外れ難くなっている。

【0039】

ここで、帯状部材2における二条の被補強リブ230間に、補強金具3を架橋部32側から単に押し込むことのみによって、補強金具3における側板部31の遊端を、前記被補強リブ230の内側壁233と、被補強リブ230の頂点より低い位置に設けられた軒部231における前記返し部232との間に差し入れて製管用部材1を製造することは非常に困難であるが、本発明の製管用部材1の製造方法によれば、このような構成の製管用部材1であっても容易に製造することができる。

【0040】

又、本実施形態においては、補強金具形成工程において、図3に示す形状の補強金具3を形成したが、補強金具3としては、これらの形状のものに限られない。

【0041】

例えば、図8(a)に示すように、補強金具3として、互いに対峙する一対の側板部31と、前記一対の側板部31の一端同士を架橋する架橋部32と、前記一対の側板部31の各遊端に設けられた互いに対向する方向に突出する舌片33と、を具備するものを形成しても良い。

【0042】

即ち、この補強金具3は、一対の側板部31の各遊端が屈曲させられることによって、互いに対向する方向に突出する舌片33が設けられたものである。この補強金具3を用いて製造された製管用部材1は、補強金具3における一対の側板部31の各遊端に設けられた舌片33が、前記被補強リブ230の内側壁233と、前記軒部231の一端に設けられた前記返し部232との間に差し入れられた状態で、補強金具3が嵌め込み固定される(図8(b)参照)。

【0043】

この製管用部材1は、補強金具3における側板部31の各遊端の嵩を増す舌片33が、前記被補強リブ230の内側壁233と、被補強リブ230に設けられた軒部231における前記返し部232との間に差し入れられているから、製管時において製管用部材1に捻り応力が負荷されて、二条の被補強リブ230が互いに開く方向に傾いても、補強金具3がより一層外れ難くなっている。

【0044】

ここで、帯状部材2における二条の被補強リブ230間に、補強金具3を架橋部32側から単に押し込むことのみによって、補強金具3における側板部31の各遊端に設けられた嵩高い舌片33を、前記被補強リブ230の内側壁233と、被補強リブ230に設けられた軒部231における前記返し部232との間に差し入れて製管用部材1を製造することは非常に困難であるが、本発明の製管用部材1の製造方法によれば、このような構成の製管用部材1であっても容易に製造することができる。

【0045】

更に、補強金具3として、例えば、図9(a)に示すような、互いに対峙する一対の側板部31と、前記一対の側板部31の一端同士を架橋する架橋部32と、前記一対の側板部31の各遊端を屈曲することによって設けられた戻り部34と、を具備するものを形成しても良い。

【0046】

即ち、この補強金具3は、一対の側板部31の各遊端が屈曲されることによって、戻り部34が設けられたものである。この補強金具3を用いて製造された製管用部材1は、補強金具3における一対の側板部31の各遊端に存する戻り部34が、前記被補強リブ230の内側壁233と、前記軒部231の一端に設けられた前記返し部232との間に差し入れられた状態で、補強金具3が嵌め込み固定される(図9(b)参照)。

【0047】

この製管用部材1は、補強金具3における側板部31の各遊端の嵩を増す戻り部34が、前記被補強リブ230の内側壁233と、被補強リブ230に設けられた軒部231における前記返し部232との間に差し入れられているから、製管時において製管用部材1に捻り応力が負荷されて、二条の被補強リブ230が互いに開く方向に傾いても、補強金具3がより一層外れ難くなっている。

【0048】

ここで、帯状部材2における二条の被補強リブ230間に、補強金具3を架橋部32側から単に押し込むことのみによって、補強金具3における側板部31の各遊端に設けられた嵩高い戻り部34を、前記被補強リブ230の内側壁233と、被補強リブ230に設けられた軒部231における前記返し部232との間に差し入れて製管用部材1を製造することは非常に困難であるが、本発明の製管用部材1の製造方法によれば、このような構成の製管用部材1であっても容易に製造することができる。

【0049】

ところで、前述してきた実施形態においては、製造された製管用部材1につき、基板21の一側縁部と他側縁部とに、それぞれ設けられた雄型嵌合部24と雌型嵌合部25との嵌め込みによる接合手段を有するものが用いられているが、製管用部材1としては、このような嵌め込みによる接合手段を有するものに限られるものではない。製管用部材1は、例えば、接着や熱融着による接合手段によって接合されるものであっても良い。又、図10(a)及び図10(b)に示すような接合機序によって接合されるものであっても良い。図10に示す製管用部材1は、熱可塑性樹脂を長尺状に成形したものであって、長尺帯状のコネクタ140を用いて側縁部同士が接続されるようになっている。

【0050】

すなわち、この製管用部材1の両側縁部にはそれぞれ接合凹部112が長手方向に沿って形成されている。また、コネクタ140には、製管用部材1の接合凹部112に接合することが可能な2つの接合凸部141が長手方向に沿って互いに平行に形成されている。

【0051】

そして、このような形態の製管用部材1は、その両側縁部の接合凹部112の片方にコネクタ140の接合凸部141の一方を嵌め込んだ状態で、螺旋状に巻回されて更生管を形成する。その巻回過程において、図10(a)及び図10(b)に示すように、互いに隣接する2つの製管用部材1のうち、一方の製管用部材1の接合凹部112に、他方の製管用部材1の接合凹部112に嵌め込んだコネクタ140の接合凸部141を嵌め込むことにより、これら互いに隣接する製管用部材1を相互に接合することができる。

【0052】

又、前述してきた実施形態においては、製造された製管用部材1につき、補強金具3が隣接する補強リブ230間に嵌め込み固定されてなるものを例示してきたが、被補強リブ230は必ずしも隣接している場合に限られず、被補強リブ230の間にリブ30が介在されていても良い。

【0053】

ところで、本実施形態においては、帯状部材形成工程と、補強金具形成工程と、嵌装工程を連続的に行っているが、各工程を独立して行っても良い。又、帯状部材2や補強金具3については、別の工場において製造されたものを搬送したり、他社が製造したものを購入して用いたりしても良い。

【0054】

なお、本発明は、その精神または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0055】

本発明は、製管時において捻り応力が負荷されても補強金具が外れ難い製管用部材の製造方法として利用することができる。

【符号の説明】

【0056】

1 製管用部材

2 帯状部材

21 基板

211 表面

212 裏面

23 リブ

230 被補強リブ

231 軒部

232 返し部

233 内側壁

3 補強金具

31 側板部

32 架橋部

33 舌片

34 戻り部

30 金属板

4 仮固定用ピンチローラ

41 上部ローラ

42 下部ローラ

51 裏面支持ローラ

52 補強金具支持ローラ

6 第一押圧部材

61 凸面ローラ

7 第二押圧部材

71 凹面ローラ

【特許請求の範囲】

【請求項1】

長尺帯状の基板と、前記基板の表面の長さ方向に沿って設けられた複数条のリブと、前記複数条のリブから選択された二条の被補強リブの対向する内側壁、又は頂点にそれぞれ設けられた、互いに対向する方向に突出する一対の軒部と、前記各軒部の一端にそれぞれ設けられた前記基板の表面に向かって突出する返し部と、を具備する帯状部材における前記二条の被補強リブ間に沿って、互いに対峙する一対の側板部と、前記一対の側板部の一端同士を架橋する架橋部と、を具備する補強金具を嵌め込み固定することによって製管用部材を製造する製管用部材の製造方法であって、

前記二条の被補強リブ間に沿って補強金具を嵌め込み固定するにあたり、

前記帯状部材における前記二条の被補強リブ間に、前記補強金具を前記架橋部側から押し込むことによって、前記補強金具における前記一対の側板部の各側面に、前記各軒部を当接させた状態で、前記補強金具を前記二条の被補強リブ間に仮固定し、

次いで、前記基板における前記二条の被補強リブ間を挟んで対向する位置二箇所を、前記基板の裏面側から支持すると共に、前記補強金具を、前記基板の表面側から押圧することによって、前記基板を湾曲させて、前記各軒部それぞれに対し、それぞれが当接する各側板部に向かう付勢力を付与し、係る付勢力によって、前記一対の側板部の各遊端をそれぞれ前記被補強リブの内側壁と前記返し部との間に差し入れ、もって、前記帯状部材における前記二条の被補強リブ間に沿って、前記補強金具を嵌め込み固定することを特徴とする製管用部材の製造方法。

【請求項2】

請求項1に記載の製管用部材の製造方法において、

外周面の両端から中心に向かって外径を増加させるテーパ加工が施された凸面ローラを備えた第一押圧部材と、

外周面の両端から中心に向かって外径を減少させるテーパ加工が施された凹面ローラを備えた第二押圧部材と、を用い、

前記凹面ローラの外周面を前記基板の裏面側に当接させることによって、前記基板における前記二条の被補強リブ間を挟んで対向する二箇所を、前記基板の裏面側から支持しつつ、前記凸ローラの外周面にて、前記補強金具を、前記基板の表面側から押圧することによって、前記基板を湾曲させる製管用部材の製造方法。

【請求項1】

長尺帯状の基板と、前記基板の表面の長さ方向に沿って設けられた複数条のリブと、前記複数条のリブから選択された二条の被補強リブの対向する内側壁、又は頂点にそれぞれ設けられた、互いに対向する方向に突出する一対の軒部と、前記各軒部の一端にそれぞれ設けられた前記基板の表面に向かって突出する返し部と、を具備する帯状部材における前記二条の被補強リブ間に沿って、互いに対峙する一対の側板部と、前記一対の側板部の一端同士を架橋する架橋部と、を具備する補強金具を嵌め込み固定することによって製管用部材を製造する製管用部材の製造方法であって、

前記二条の被補強リブ間に沿って補強金具を嵌め込み固定するにあたり、

前記帯状部材における前記二条の被補強リブ間に、前記補強金具を前記架橋部側から押し込むことによって、前記補強金具における前記一対の側板部の各側面に、前記各軒部を当接させた状態で、前記補強金具を前記二条の被補強リブ間に仮固定し、

次いで、前記基板における前記二条の被補強リブ間を挟んで対向する位置二箇所を、前記基板の裏面側から支持すると共に、前記補強金具を、前記基板の表面側から押圧することによって、前記基板を湾曲させて、前記各軒部それぞれに対し、それぞれが当接する各側板部に向かう付勢力を付与し、係る付勢力によって、前記一対の側板部の各遊端をそれぞれ前記被補強リブの内側壁と前記返し部との間に差し入れ、もって、前記帯状部材における前記二条の被補強リブ間に沿って、前記補強金具を嵌め込み固定することを特徴とする製管用部材の製造方法。

【請求項2】

請求項1に記載の製管用部材の製造方法において、

外周面の両端から中心に向かって外径を増加させるテーパ加工が施された凸面ローラを備えた第一押圧部材と、

外周面の両端から中心に向かって外径を減少させるテーパ加工が施された凹面ローラを備えた第二押圧部材と、を用い、

前記凹面ローラの外周面を前記基板の裏面側に当接させることによって、前記基板における前記二条の被補強リブ間を挟んで対向する二箇所を、前記基板の裏面側から支持しつつ、前記凸ローラの外周面にて、前記補強金具を、前記基板の表面側から押圧することによって、前記基板を湾曲させる製管用部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−250414(P2012−250414A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−124184(P2011−124184)

【出願日】平成23年6月2日(2011.6.2)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月2日(2011.6.2)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]