製箱用シートの製造方法

【課題】本発明は、ブランクシートを打ち抜き機で打ち抜く際の材料ロスを低減するとともに、作業性も良好な製箱用シートの製造方法を提供する。

【解決手段】本発明では、段ボール原反の長さ方向に延びる両脇の不要部分を切断し、段ボール原反の長さ方向に延びる任意の境界で2枚に分断し、かつ、段ボール原反の幅方向に切断して得られたブランクシートを打ち抜き機で打ち抜き、ブランクシート1枚あたり1枚若しくは2枚以上の製箱用シートを製造する。ここで、段ボール原反に、2枚の製箱用シートのそれぞれの天面部が突き合うとともに、2枚の製箱用シートの糊代部が段ボール原反の側辺側を向くように、任意の境界に対して線対称となる位置に2枚の製箱用シートを配置し、かつ、天面部の側辺及び/又は糊代部の側辺が、任意の境界での分断及び/又は不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成する。板紙原反も同様である。

【解決手段】本発明では、段ボール原反の長さ方向に延びる両脇の不要部分を切断し、段ボール原反の長さ方向に延びる任意の境界で2枚に分断し、かつ、段ボール原反の幅方向に切断して得られたブランクシートを打ち抜き機で打ち抜き、ブランクシート1枚あたり1枚若しくは2枚以上の製箱用シートを製造する。ここで、段ボール原反に、2枚の製箱用シートのそれぞれの天面部が突き合うとともに、2枚の製箱用シートの糊代部が段ボール原反の側辺側を向くように、任意の境界に対して線対称となる位置に2枚の製箱用シートを配置し、かつ、天面部の側辺及び/又は糊代部の側辺が、任意の境界での分断及び/又は不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成する。板紙原反も同様である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製箱用シートの製造方法に関する。さらに詳しくは、段ボールや板紙等を打ち抜き機で打ち抜くことにより製造される製箱用シートの製造方法に関する。

【背景技術】

【0002】

平盤打ち抜き機で打ち抜かれる製箱用シートの製造については、原反となる段ボールや板紙等からなるブランクシートを平盤打ち抜き機で打ち抜く際の材料ロスの発生が問題となっていた。かかる問題に鑑み、近年、平盤打ち抜き機で打ち抜く段ボール等のブランクシートを、平盤打ち抜き機に導く前の給紙又はその初期移動の段階において、前端を、くわえ代部分を設けたつけ代又はフラップに形成し、くわえ代部分に、つけ代又はフラップの両側縁の一部又は全部を成形する切り込みを行ったのち、切り込みをしたくわえ代部分をスパイク又はグリップして平盤打ち抜き機に導き、くわえ代部分の切り込みを除きブランクシートを打ち抜いて、製箱用成形シートとする段ボールの製箱用成形シート及びその製造方法が提供されている(例えば、特許文献1を参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−1835号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記した特許文献1に開示される技術によれば、ブランクシートにおける銜え代(くわえ代)は、つけ代等に直接設けられるので、銜え代部分の材料ロスがなくなり、段ボールの製箱用成形シートの製造におけるコストの低減に寄与できることになる。しかしながら、かかる技術は、くわえ代部分につけ代等の両側縁の一部又は全部を成形する切り込みを形成することが必須であることから、作業工程が煩雑である等の問題があり、さらなる改善が望まれていた。

【0005】

本発明は、前記の課題に鑑みてなされたものであり、ブランクシートを打ち抜き機で打ち抜く際の材料ロスを低減するとともに、作業性も良好な製箱用シートの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記の目的を達成するために、第1発明に係る製箱用シートの製造方法は、段ボール原反の長さ方向に延びる両脇の不要部分を切断し、前記段ボール原反の長さ方向に延びる任意の境界で2枚に分断し、かつ、前記段ボール原反の幅方向に切断して得られたブランクシートを打ち抜き機で打ち抜くことにより、前記ブランクシート1枚あたり1枚若しくは2枚以上の製箱用シートを製造する製箱用シートの製造方法であって、前記段ボール原反に、2枚の製箱用シートのそれぞれの天面部が突き合うとともに、該2枚の製箱用シートの糊代部が前記段ボール原反の側辺側を向くように、前記任意の境界に対して線対称となる位置に前記2枚の製箱用シートを配置し、かつ、前記天面部の側辺及び/又は前記糊代部の側辺が、前記任意の境界での分断及び/又は前記不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成する第1工程と、前記両脇の不要部分の切断と、前記任意の境界での分断と、前記段ボール原反の幅方向の切断とを行って前記ブランクシートを得る第2工程と、前記第2工程で分断された2枚のブランクシートの一方を180°回転させ、他方のブランクシートに向きを合わせる第3工程と、前記ブランクシートに形成された銜え代を銜えて前記打ち抜き機に搬送し、該打ち抜き機で前記製箱用シートの打ち抜かれる部分を打ち抜く第4工程と、を含むことを特徴とする。

【0007】

第2発明に係る製箱用シートの製造方法は、板紙原反の長さ方向に延びる両脇の不要部分を切断し、前記板紙原反の長さ方向に延びる任意の境界で2枚に分断し、かつ、前記板紙原反の幅方向に切断して得られたブランクシートを打ち抜き機で打ち抜くことにより、前記ブランクシート1枚あたり1枚若しくは2枚以上の製箱用シートを製造する製箱用シートの製造方法であって、前記板紙原反に、2枚の製箱用シートのそれぞれの天面部が突き合うとともに、該2枚の製箱用シートの糊代部が前記板紙原反の側辺側を向くように、前記任意の境界に対して線対称となる位置に前記2枚の製箱用シートを配置し、かつ、前記天面部の側辺及び/又は前記糊代部の側辺が、前記任意の境界での分断及び/又は前記不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成する第1工程と、前記両脇の不要部分の切断と、前記任意の境界での分断と、前記板紙原反の幅方向の切断とを行って前記ブランクシートを得る第2工程と、前記第2工程で分断された2枚のブランクシートの一方を180°回転させ、他方のブランクシートに向きを合わせる第3工程と、前記ブランクシートに形成された銜え代を銜えて前記打ち抜き機に搬送し、該打ち抜き機で前記製箱用シートの打ち抜かれる部分を打ち抜く第4工程と、を含むことを特徴とする。

【0008】

前記した第1発明又は第2発明において、前記任意の境界と前記製箱用シートの天面部の側辺との間に余白を設け、前記糊代部の側辺が、前記両脇の不要部分の切断によってなるように、前記第1工程における前記製箱用シートの打ち抜かれる部分が形成され、前記第4工程における前記銜え代を、前記任意の境界と前記製箱用シートの天面部の側辺との間に設けられた余白とすることが好ましい(第1形態)。原反に形成される任意の境界と製箱用シートの天面部の側辺との間に余白を設けるようしているので、かかる余白を打ち抜き機による打ち抜きにおける銜え代として使用することができるとともに、糊代部の側辺が段ボール原反の長さ方向に延びる両脇の不要部分の切断により形成されるため、無駄な余白が形成されず、打ち抜き機による打ち抜きでは糊代部周辺のロスの発生を最小限に抑えることができる。

【0009】

前記した第1発明又は第2発明において、前記任意の境界と前記製箱用シートの天面部の側辺とが一致し、前記両脇の不要部分の切断により形成される前記ブランクシートの側辺と前記製箱用シートの糊代部の側辺との間に余白を設けるように、前記第1工程における前記製箱用シートの打ち抜かれる部分が形成され、前記第4工程における前記銜え代を、前記ブランクシートの側辺と前記糊代部の側辺との間に設けられた余白とすることが好ましい(第2形態)。原反の両脇の不要部分の切断により形成されるブランクシートの側辺と製箱用シートの糊代部の側辺との間に余白を設けるようにしているので、かかる余白を打ち抜き機による打ち抜きにおける銜え代として使用することができる。また、任意の境界と製箱用シートの天面部の側辺とが一致するように形成され、天面部の側辺は、第2工程における任意の境界の切断により形成されることになるため、無駄な余白が形成されず、打ち抜き機による打ち抜きでは天面部周辺のロスの発生を最小限に抑えることができる。

【0010】

前記した第1発明又は第2発明において、前記製箱用シートの外フラップ及び内フラップの側辺と前記段ボール原反の幅方向の切断によって形成されるブランクシートの側辺との間に余白を設け、前記任意の境界と前記製箱用シートの天面部の側辺とが一致し、かつ、前記糊代部の側辺が、前記両脇の不要部分の切断によってなるように、前記第1工程における前記製箱用シートの打ち抜かれる部分が形成され、前記第4工程における前記銜え代を、前記製箱用シートの外フラップ及び内フラップの側辺と前記段ボール原反の幅方向の切断によって形成されたブランクシートの側辺との間に設けられた余白とすることが好ましい(第3形態)。製箱用シートの外フラップ及び内フラップの側辺と段ボール原反の幅方向の切断によって形成されるブランクシートの側辺との間に余白を設けるようにしているので、かかる余白を打ち抜き機による打ち抜きにおける銜え代として使用することができる。また、任意の境界と製箱用シートの天面部の側辺とが一致するように形成され、天面部の側辺は、第2工程における任意の境界の切断により形成されることになるため、また、糊代部の側辺が段ボール原反の長さ方向に延びる両脇の不要部分の切断により形成されるため、無駄な余白が全く形成されず、打ち抜き機による打ち抜きでは天面部周辺のロスの発生及び糊代部周辺のロスの発生を最小限に抑えることができる。

【0011】

前記した第2形態において、前記任意の境界周辺に同一の色彩及び/又は模様が施されていることが好ましい。製箱用シートの打ち抜かれる部分を形成するにあたって、任意の境界周辺に同一の色彩や模様を施すようにしているので、第2工程において任意の境界で2枚のブランクシートに分断する際に多少のズレ等が発生しても、効率よくカモフラージュすることができる。

【0012】

本発明に係る製箱用シートの製造方法では、前記製箱用シートの打ち抜かれる部分が、前記段ボール原反又は前記板紙原反に印刷処理を施すことにより形成されることが好ましい。製箱用シートの打ち抜かれる部分が、前記段ボール原反又は前記板紙原反に印刷処理を施すことにより形成されるので、かかる部分の形成と同時に、製箱の装飾もなされ、さらなるコスト低減に繋がることになる。

【発明の効果】

【0013】

第1発明によれば、打ち抜き機による打ち抜きを行う前に、製箱用シートの打ち抜かれる部分を形成した段ボール原反の長さ方向に延びる両脇の不要部分を切断して、段ボール原反の長さ方向と平行な任意の境界で分断するに際し、製箱用シートの天面部の側辺及び/又は糊代部の側辺が、任意の境界での分断及び/又は前記不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成するようにしている。これにより、無駄な余白が形成されず、打ち抜き機による打ち抜きにおける天面部あるいは糊代部周辺の材料ロスの発生を最小限に抑えることができる。したがって、供給する段ボール原反の幅を短くすることができ、紙資源の節約につながる。また、製造工程として、銜え代に切り込みを形成する必要もなく、作業工程も簡便であり、作業性も良好な製箱用シートの製造方法となる。

【0014】

第2発明によれば、打ち抜き機による打ち抜きを行う前に、製箱用シートの打ち抜かれる部分を形成した板紙原反の長さ方向に延びる両脇の不要部分を切断して、板紙原反の長さ方向と平行な任意の境界で分断するに際し、製箱用シートの天面部の側辺及び/又は糊代部の側辺が、任意の境界での分断及び/又は前記不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成するようにしている。これにより、無駄な余白が形成されず、打ち抜き機による打ち抜きにおける天面部あるいは糊代部周辺のロスの発生を最小限に抑えることができる。したがって、供給する段ボール原反の幅を短くすることができ、紙資源の節約につながる。また、製造工程として、請求項1に係る製造方法と同様、銜え代部分に切り込みを形成する必要もなく、作業工程も簡便であり、作業性も良好な製箱用シートの製造方法となる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る製箱用シートの製造方法で得られる製箱用シートの一例を示した展開図である。

【図2】本発明に係る製箱用シートの製造方法で得られる製箱用シートを組み立てた(製箱した)状態を示した斜視図である。

【図3】原反である段ボールの一例を示した概略図である。

【図4】本発明の第1実施形態に係る製箱用シートの製造方法で使用される、製箱用シートの打ち抜かれる部分を形成した段ボール原反を示した概略図である。(8丁取り)

【図5】図4の段ボール原反を切断、分断して得られた2枚のブランクシートを示した概略図である。

【図6】2枚のブランクシートを重ね合わせた状態(向きを合わせた状態)を示した概略図である。

【図7】本発明の第2実施形態に係る製箱用シートの製造方法で使用される、製箱用シートの打ち抜かれる部分を形成した段ボール原反を示した概略図である。

【図8】図7の段ボール原反を切断、分断して得られた2枚のブランクシートを示した概略図である。

【図9】2枚のブランクシートを重ね合わせた状態(向きを合わせた状態)を示した概略図である。

【図10】本発明の第3実施形態に係る製箱用シートの製造方法で使用される、製箱用シートの打ち抜かれる部分を形成した段ボール原反を示した概略図である。

【図11】図10の段ボール原反を切断、分断して得られた2枚のブランクシートを示した概略図である。

【図12】2枚のブランクシートを重ね合わせた状態(向きを合わせた状態)を示した概略図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態の一態様を図面に基づいて説明する。

【0017】

[第1実施形態]

以下、図1ないし図6を用いて、本発明の第1実施形態を説明する。

【0018】

(1)製箱シート1の構成:

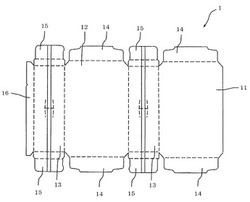

図1は、本発明に係る製箱用シートの製造方法で得られる製箱用シート1の一例を示した展開図である。また、図2は、本発明に係る製箱用シートの製造方法で得られる製箱用シート1を組み立てた(製箱した)状態を示した斜視図である。

【0019】

図1に示したように、本発明に係る製箱用シートの製造方法(以下、「本発明の製造方法」とする場合もある。)で得られる製箱用シート1は、缶ビール等の飲料を包装するいわゆるラップアラウンド形式の包装箱として使用され、上面に現れる天面部11と、底面部12、2枚の側面部13、外フラップ14、内フラップ15及び糊代部16により形成され、罫線(図1の点線部。以下図4〜図9のいずれについて同じ。)に沿って折り曲げ、外フラップ14と内フラップ15を重ね合わせて貼着し、あわせて天面部11の背面に糊代部16を貼着することにより、図2に示すように製箱されることになる。

【0020】

本実施形態及び後記する第2実施形態にあっては、出発材料となる原反として段ボール原反2を採用している。図3は、段ボール原反2の一例を示した概略図であり、いわゆる両面段ボールを示している。図3に示した段ボール原反(両面段ボール)は、段ボール原反の内側の波状部分を形成する紙である中芯21と、かかる中芯を挟み込み、段ボール原反の外側を形成する2枚のライナー22からなる。

【0021】

また、本発明に係る製箱用シートの製造方法にあっては、打ち抜き機による打ち抜きを行う前に、製箱用シートの打ち抜かれる部分10(図4参照)を形成した段ボール原反2の長さ方向に延びる両脇の不要部分23(以下、単に「両脇の不要部分23」とする場合もある。)を切断して、段ボール原反2の長さ方向と平行な任意の境界Xで分断し、かつ、所望のサイズとなるように段ボール原反2の幅方向に切断して2枚のブランクシート20を得て、かかる2枚の一方のブランクシート20を180°回転させ、他方のブランクシート20に向きを合わせるようにした後、打ち抜き機で打ち抜くことにより、図1に示す製箱用シートを簡便に得ることができる。なお、本実施形態において打ち抜き機としては、平盤打ち抜き機又はロータリー式打ち抜き機がある。以下、平盤打ち抜き機を用いたとして説明する。なお、ロータリー式打ち抜き機を用いた場合も平盤打ち抜き機を用いた場合と同様である。

【0022】

(2)第1工程:

本発明の第1実施形態に係る製箱用シートの製造方法(以下、「第1実施形態に係る製造方法」とする場合もある。)の第1工程は、段ボール原反2に製箱用シートの打ち抜かれる部分10を形成する工程である。製箱用シートの打ち抜かれる部分10とは、後工程で平盤打ち抜き機による打ち抜きを予定される部分である。

【0023】

図4は、本発明の第1実施形態に係る製箱用シートの製造方法で使用する製箱用シートの打ち抜かれる部分10を形成した段ボール原反2を示した概略図である。図4にあっては、段ボール原反2に製箱用シートの打ち抜かれる部分10が8枚(=2枚で1組×4)形成された態様を示しており、かかる部分10が段ボール原反2の長さ方向(段ボール原反2の幅方向と直交方向であり、図4の矢印方向。)に連続して形成されている。

【0024】

図4に示すように、製箱用シートの打ち抜かれる部分10は、段ボール原反2に対して製箱用シート1が、1組(2枚)の製箱用シート1(製箱用シート1a、製箱用シート1b)のそれぞれの天面部11a,11bが突き合うとともに、かかる2枚の製箱用シート1a,1bの糊代部16a、16bが段ボール原反2の側辺Y側を向くように、段ボール原反2の長さ方向と平行に延びる任意の境界Xに対して線対称となる位置に配置されている。

【0025】

また、製箱用シートの打ち抜かれる部分10が、任意の境界Xと製箱用シート1の天面部11の側辺Aとの間に余白31を設けるように形成されるため、かかる余白31を、第4工程における銜え代3として使用することができる。そして、糊代部16の側辺Bは、第2工程における段ボール原反2の長さ方向に延びる両脇の不要部分23の切断により形成されることになるので、第4工程での平盤打ち抜き機による打ち抜きにおいては糊代部16周辺のロスの発生を最小限に抑えることができることとなる。

【0026】

なお、段ボール原反2における製箱用シートの打ち抜かれる部分10の形成に際しては、製箱用シート1を組み立てた場合の強度を考慮して、段ボール原反2の幅方向を中芯21(図3参照)の波方向と平行する方向(図3の矢印方向)に、また、段ボール原反2の長さ方向を中芯21の波方向と直交する方向として、製箱用シートの打ち抜かれる部分10を形成することが好ましい。

【0027】

また、段ボール原反2における製箱用シートの打ち抜かれる部分10の形成は、例えば、段ボール原反2にかかる範囲の外周以外の部分(例えば、罫線)を形成してもよいし、所望の絵柄、図柄等を印刷処理により施すようにしてもよく、これにより、製箱用シートの打ち抜かれる部分10の形成と同時に、製箱用シート1ないしは組み立てられる製箱の装飾もなされ、さらなるコスト低減に繋がることになる。なお、印刷処理は、例えば、コルゲータに通す前にライナーに印刷しておいてもよい。

【0028】

(3)第2工程:

第1実施形態に係る製造方法の第2工程は、第1工程で得られた製箱用シートの打ち抜かれる部分10が形成された段ボール原反2(図4参照)について、段ボール原反2の長さ方向に延びる両脇の不要部分23、及び所望のサイズになるように、段ボール原反2の幅方向に切断し、あわせて段ボール原反2の長さ方向と平行な任意の境界Xで2枚に分断して2枚のブランクシート20とする工程である。図5は、図4に示した段ボール原反2を切断、分断して得られた2枚のブランクシート20を示した概略図であり、1枚のブランクシート20に2枚の製箱用シートの打ち抜かれる部分10が形成されている。なお、図5の形態のほか、不図示の形態として、ブランクシート1枚あたり1枚の製箱用シートの打ち抜かれる部分が含まれるようにしても良いし、ブランクシート1枚あたり原反の長さ方向に並列して3枚以上の製箱用シートの打ち抜かれる部分が含まれるようにしても良い。

【0029】

また、図5に示すように、本実施形態にあっては、段ボール原反の長さ方向に延びる両脇の不要部分23の切断により、製箱シート1の糊代部16の側辺Bが形成されることになり、糊代部16の脇にはブランクシート20の余白が残らない(側辺Bがブランクシートの側辺Cと一致する。)。一方、任意の境界Xで段ボール原反2を分断して2枚のブランクシート20にする際に、製箱用シート1の天面部11の側辺Aと任意の境界Xとの間に余白31が形成されるので、これを第4工程における銜え代3として使用することができる。

【0030】

(4)第3工程:

第1実施形態に係る製造方法の第3工程は、第2工程で分断された2枚のブランクシート20の一方を180°回転させ、他方のブランクシート20に向きを合わせる工程である。

【0031】

図6は、2枚のブランクシート20(ブランクシート20a,ブランクシート20b)を重ね合わせた状態(向きを合わせた状態)を示した概略図である(図6では2枚のブランクシート20a,20bの存在がわかりやすいように、多少ずらして示している。)。このようにして2枚のブランクシート20a,20bの向きを合わせる、例えば重ね合わせることにより、後工程の第4工程において、順次、製箱用シート1を打ち抜くことができる。また、後工程の第4工程においてブランクシート20を2枚重ねとすることで、一度の打ち抜き作業で4枚の製箱用シート1を打ち抜くこともできる。なお、ブランクシート20の重ね合わせについては、図6にあっては、2枚のブランクシート20a,20bを重ね合わせているが、2枚のブランクシート20を1組として、複数組のブランクシート20を連続的に重ね合わせるようにしてもよく、このようにすることにより、一度の打ち抜き作業で複数枚の製箱用シート1を打ち抜くこともでき、作業がさらに効率化される。

【0032】

(5)第4工程:

第1実施形態に係る製造方法の第4工程は、第3工程で得られたブランクシート20について、ブランクシート20に形成された銜え代3を銜えて平盤打ち抜き機に搬送し、平盤打ち抜き機で製箱用シート1を打ち抜く工程である。本実施形態にあっては、前記した図4に示すように、段ボール原反2への製箱用シートの打ち抜かれる部分10の形成において、任意の境界Xと製箱用シート1の天面部11の側辺Aとの間に余白31を設けており、銜え代3を、かかる余白31(図6において、天面部11に隣接する余白31。)とすることができる。

【0033】

図6に示したブランクシート20を平盤打ち抜き機で打ち抜いて、製箱用シート1を得るには、例えば、積み上げられたブランクシート20の銜え代(余白)をスパイクによるピンの打ち込み(スパイク、ピンについて図示せず。)、あるいは銜え代3をグリップすることにより銜え代3を銜えた状態で、平盤打ち抜き機(図示せず)まで搬送される。このようにして平盤打ち抜き機に搬送されたブランクシート20は、平盤打ち抜き機に配設された打ち抜き切刃(図示せず)により打ち抜かれて、製箱シート1が製造されることになる。

【0034】

(6)本実施形態に係る発明の効果:

以上説明した第1実施形態の製箱用シートの製造方法によれば、原反となる段ボール原反2に製箱用シートの打ち抜かれる部分10を形成するにあたり、任意の境界Xと製箱用シート1の天面部10の側辺Aとの間に余白31を設けるようにしているので、かかる余白31を平盤打ち抜き機による打ち抜きにおける銜え代3として使用することができるとともに、糊代部16の側辺Bが段ボール原反の長さ方向に延びる両脇の不要部分23の切断により形成されることになるため、打ち抜き機による打ち抜きでは糊代部16周辺のロスの発生を最小限に抑えることができる。また、製造工程も、銜え代3に切り込みを形成する必要もなく、作業工程も簡便であり、作業性も良好な製箱用シートの製造方法となる。

【0035】

[第2実施形態]

以下、図7ないし図9を用いて、本発明の第2実施形態を説明する。なお、以下の説明においては、前記した第1実施形態と同様の構造及び同一部材には同一符号を付して、その詳細な説明は省略又は簡略化する。例えば、本実施形態に係る製箱用シートの製造方法で得られる製箱用シートは、図1に概略図を示した製箱用シート1と共通し、同様に、得られた製箱用シート1を組み立てた状態も、図2に示したものと共通するので、その詳細な説明は省略する。

【0036】

(1)第1工程:

本発明の第2実施形態に係る製箱用シートの製造方法(以下、「第2実施形態に係る製造方法」とする場合もある。)の第1工程は、段ボール原反2に製箱用シートの打ち抜かれる部分10を形成する工程である。

【0037】

図7は、本発明の第2実施形態に係る製箱用シートの製造方法で使用する製箱用シートの打ち抜かれる部分10を形成した段ボール原反2を示した概略図である。図7にあっても、第1実施形態と同様、段ボール原反2に製箱用シートの打ち抜かれる部分10が8枚(2枚で1組×4)形成された態様を示しており、かかる範囲が段ボール原反2の長さ方向(図7の矢印方向)に連続して形成されている。

【0038】

図7に示すように、製箱用シートの打ち抜かれる部分10は、段ボール原反2に対して製箱用シートが、1組(2枚)の製箱用シート1(製箱用シート1a,製箱用シート1b)のそれぞれの天面部11a,11bが突き合うとともに、かかる2枚の製箱用シート1a,1bの糊代部16a,16bが段ボール原反2の側辺Y側を向くように、段ボール原反2の長さ方向と平行に設定される任意の境界Xに対して線対称となる位置に配置されており、これらについては第1実施形態と共通する。

【0039】

一方、第1実施形態と異なり、製箱用シートの打ち抜かれる部分10は、任意の境界Xと製箱用シート1の天面部11の側辺Aとが一致するように形成されるため、天面部11の側辺Aは、第2工程における任意の境界Xの切断により形成されることになる。よって、天面部11の脇にはブランクシート20の余白が残らず、第4工程での平盤打ち抜き機による打ち抜きでは天面部11の側辺A周辺のロスの発生を最小限に抑えることができることとなる。加えて、段ボール原反2の両脇(段ボール原反2の側辺Y)と製箱用シート1の糊代部16の側辺Bとの間に余白32を設け、両脇の不要部分23を切断した際には、得られるブランクシート20の側辺Cと糊代部16の側辺Bとの間に余白32が設けられるように形成されるので、かかる余白32を、第4工程における銜え代3として使用することができる。

【0040】

なお、本実施形態にあっては、製箱用シートの打ち抜かれる部分10を形成するにあたり、任意の境界X周辺に同一の色彩や模様を施すことが好ましく、これにより、任意の境界Xで2枚のブランクシートに分断する際に多少のズレ等が発生しても、効率よくカモフラージュすることができる。

【0041】

(2)第2工程:

第2実施形態に係る製造方法の第2工程は、第1工程で得られた製箱用シートの打ち抜かれる部分10が形成された段ボール原反2(図7参照)について、段ボール原反2の長さ方向に延びる両脇の不要部分23を切断、及び所望のサイズになるように、段ボール原反2の幅方向に切断し、あわせて段ボール原反2の任意の境界Xで2枚に分断して2枚のブランクシート20とする工程である。図8は、図7に示した段ボール原反2を切断、分断して得られた2枚のブランクシート20を示した概略図であり、1枚のブランクシート20に2枚の製箱用シートの打ち抜かれる部分10が形成されている。なお、図8の形態のほか、不図示の形態として、ブランクシート1枚あたり1枚の製箱用シートの打ち抜かれる部分が含まれるようにしても良いし、ブランクシート1枚あたり原反の長さ方向に並列して3枚以上の製箱用シートの打ち抜かれる部分が含まれるようにしても良い。

【0042】

また、図8に示すように、本実施形態にあっては、第1実施形態と異なり、任意の境界Xで段ボール原反2を分断して2枚のブランクシート20にすることにより、製箱シート1の天面部11の側辺Aが形成されることになり、天面部11の脇にはブランクシート20の余白が残らない。一方、前記したように、段ボール原反2の長さ方向に延びる両脇の不要部分23の切断により、ブランクシート20の側辺Cと製箱シート1の糊代部16の間には余白32が形成されることになるので、この余白32を第4工程における銜え代3として使用することができる。

【0043】

(3)第3工程:

第1実施形態に係る製造方法の第3工程は、第2工程で分断された2枚のブランクシート20の一方を180°回転させ、他方のブランクシート20に向きを合わせる工程である。

【0044】

図9は、2枚のブランクシート20(ブランクシート20a,ブランクシート20b)を重ね合わせた状態(向きを合わせた状態)を示した概略図である(図6と同様、図9では2枚のブランクシート20a,20bの存在がわかりやすいように、多少ずらして示している。)。このようにして2枚のブランクシート20a,20bの向きを合わせる、例えば重ね合わせることにより、後工程の第4工程において、順次、製箱用シート1を打ち抜くことができる。また、後工程の第4工程において、一度の打ち抜き作業で4枚の製箱用シート1を打ち抜くこともできる。

【0045】

(4)第4工程:

第2実施形態に係る製造方法の第4工程は、第3工程で得られたブランクシート20について、ブランクシート20に形成された銜え代3を銜えて平盤打ち抜き機に搬送し、平盤打ち抜き機で製箱用シート1を打ち抜く工程である。

【0046】

本実施形態にあっては、前記した図7に示すように、段ボール原反2への製箱用シートの打ち抜かれる部分10の形成において、段ボール原反2の両脇(段ボール原反の側辺Y)と製箱用シート1の糊代部16の側辺Bとの間に余白32を設けているので、銜え代3を、段ボール原反2の長さ方向に延びる両脇の不要部分23の切断により得られるブランクシート20の側辺Cと製箱用シート1の糊代部16の側辺Bとの間に設けられた余白32(図9において、糊代部16に隣接する余白32)とすることができる。

【0047】

(5)本実施形態に係る発明の効果:

以上説明した第2実施形態の製箱用シートの製造方法によれば、原反となる段ボール原反2に製箱用シートの打ち抜かれる部分10を形成するにあたり、段ボール原反2の両脇(段ボール原反の側辺Y)と製箱用シート1の糊代部16の側辺Bとの間に余白32を設けるようにしている。よって、段ボール原反2の長さ方向に延びる両脇の不要部分23の切断により、ブランクシート20の側辺Cと製箱シート1の糊代部16の間には余白32が形成されることになり、かかる余白32を平盤打ち抜き機による打ち抜きにおける銜え代3として使用することができる。また、任意の境界Xと製箱用シート1の天面部11の側辺Aとが一致するように形成され、天面部11の側辺Aは、第2工程における任意の境界Xの切断により形成されることになるので、打ち抜き機による打ち抜きでは糊代部16周辺のロスの発生を最小限に抑えることができる。そして、製造工程も、第1実施形態の製箱用シートの製造方法と同様、銜え代3に切り込みを形成する必要もなく、作業工程も簡便であり、作業性も良好な製箱用シートの製造方法となる。

【0048】

[第3実施形態]

以下、図10ないし図12を用いて、本発明の第3実施形態を説明する。なお、以下の説明においては、前記した第1実施形態と同様の構造及び同一部材には同一符号を付して、その詳細な説明は省略又は簡略化する。例えば、本実施形態に係る製箱用シートの製造方法で得られる製箱用シートは、図1に概略図を示した製箱用シート1と共通し、同様に、得られた製箱用シート1を組み立てた状態も、図2に示したものと共通するので、その詳細な説明は省略する。

【0049】

(1)第1工程:

本発明の第3実施形態に係る製箱用シートの製造方法(以下、「第3実施形態に係る製造方法」とする場合もある。)の第1工程は、段ボール原反2に製箱用シートの打ち抜かれる部分10を形成する工程である。

【0050】

図10は、本発明の第3実施形態に係る製箱用シートの製造方法で使用する製箱用シートの打ち抜かれる部分10を形成した段ボール原反2を示した概略図である。図10にあっても、第1実施形態と同様、段ボール原反2に製箱用シートの打ち抜かれる部分10が8枚(2枚で1組×4)形成された態様を示しており、かかる範囲が段ボール原反2の長さ方向(図10の矢印方向)に連続して形成されている。

【0051】

図10に示すように、製箱用シートの打ち抜かれる部分10は、段ボール原反2に対して製箱用シートが、1組(2枚)の製箱用シート1(製箱用シート1a,製箱用シート1b)のそれぞれの天面部11a,11bが突き合うとともに、かかる2枚の製箱用シート1a,1bの糊代部16a,16bが段ボール原反2の側辺Y側を向くように、段ボール原反2の長さ方向と平行に設定される任意の境界Xに対して線対称となる位置に配置されており、これらについては第1実施形態と共通する。

【0052】

一方、第1実施形態と異なり、製箱用シートの打ち抜かれる部分10は、任意の境界Xと製箱用シート1の天面部11の側辺Aとが一致するように形成されるため、天面部11の側辺Aは、第2工程における任意の境界Xの切断により形成されることになる。よって、天面部11の脇にはブランクシート20の余白が残らず、第4工程での平盤打ち抜き機による打ち抜きでは天面部11の側辺A周辺のロスの発生を最小限に抑えることができることとなる。また、第1実施形態でも述べたとおり、糊代部16の側辺Bは、第2工程における段ボール原反2の長さ方向に延びる両脇の不要部分23の切断により形成されることになるので、第4工程での平盤打ち抜き機による打ち抜きにおいては糊代部16周辺のロスの発生を最小限に抑えることができることとなる。加えて、製箱用シート1の外フラップ14及び内フラップ15の側辺と段ボール原反2の幅方向の切断によって形成されるブランクシートの側辺との間に余白33を設け、段ボール原反2の幅方向の切断をした際には、得られるブランクシート20の側辺Dと外フラップ及び内フラップの側辺Eとの間に余白33が設けられるように形成されるので、かかる余白33を、第4工程における銜え代3として使用することができる。

【0053】

なお、本実施形態にあっては、製箱用シートの打ち抜かれる部分10を形成するにあたり、任意の境界X周辺に同一の色彩や模様を施すことが好ましく、これにより、任意の境界Xで2枚のブランクシートに分断する際に多少のズレ等が発生しても、効率よくカモフラージュすることができる。

【0054】

(2)第2工程:

第3実施形態に係る製造方法の第2工程は、第1工程で得られた製箱用シートの打ち抜かれる部分10が形成された段ボール原反2(図10参照)について、段ボール原反2の長さ方向に延びる両脇の不要部分23を切断、及び所望のサイズになるように、段ボール原反2の幅方向に切断し、あわせて段ボール原反2の任意の境界Xで2枚に分断して2枚のブランクシート20とする工程である。図11は、図10に示した段ボール原反2を切断、分断して得られた2枚のブランクシート20を示した概略図であり、1枚のブランクシート20に2枚の製箱用シートの打ち抜かれる部分10が形成されている。なお、図11の形態のほか、不図示の形態として、ブランクシート1枚あたり1枚の製箱用シートの打ち抜かれる部分が含まれるようにしても良いし、ブランクシート1枚あたり原反の長さ方向に並列して3枚以上の製箱用シートの打ち抜かれる部分が含まれるようにしても良い。

【0055】

また、図11に示すように、本実施形態にあっては、第1実施形態と異なり、任意の境界Xで段ボール原反2を分断して2枚のブランクシート20にすることにより、製箱シート1の天面部11の側辺Aが形成されることになり、天面部11の脇にはブランクシート20の余白が残らない。一方、前記したように、段ボール原反2の幅方向の切断により、ブランクシート20の側辺Dと外フラップ及び内フラップの側辺Eとの間に余白33が形成されることになるので、この余白33を第4工程における銜え代3として使用することができる。

【0056】

(3)第3工程:

第3実施形態に係る製造方法の第3工程は、第2工程で分断された2枚のブランクシート20の一方を180°回転させ、他方のブランクシート20に向きを合わせる工程である。

【0057】

図12は、2枚のブランクシート20(ブランクシート20a,ブランクシート20b)を重ね合わせた状態(向きを合わせた状態)を示した概略図である(図6と同様、図12では2枚のブランクシート20a,20bの存在がわかりやすいように、多少ずらして示している。)。このようにして2枚のブランクシート20a,20bの向きを合わせる、例えば重ね合わせることにより、後工程の第4工程において、順次、製箱用シート1を打ち抜くことができる。また、後工程の第4工程において、一度の打ち抜き作業で4枚の製箱用シート1を打ち抜くこともできる。

【0058】

(4)第4工程:

第3実施形態に係る製造方法の第4工程は、第3工程で得られたブランクシート20について、ブランクシート20に形成された銜え代3を銜えて平盤打ち抜き機に搬送し、平盤打ち抜き機で製箱用シート1を打ち抜く工程である。

【0059】

本実施形態にあっては、前記した図10に示すように、段ボール原反2への製箱用シートの打ち抜かれる部分10の形成において、製箱用シート1の外フラップ14及び内フラップ15の側辺Eと段ボール原反の幅方向のZにおける切断によって形成されるブランクシートの側辺Dとの間に余白33を設けているので、銜え代3を、製箱用シート1の外フラップ14及び内フラップ15の側辺Eと段ボール原反2の幅方向の切断によって形成されたブランクシートの側辺Dとの間に設けられた余白33(図12において、外フラップ14及び内フラップ15に隣接する余白33)とすることができる。

【0060】

(5)本実施形態に係る発明の効果:

以上説明した第3実施形態の製箱用シートの製造方法によれば、原反となる段ボール原反2に製箱用シートの打ち抜かれる部分10を形成するにあたり、製箱用シート1の外フラップ14及び内フラップ15の側辺Eと段ボール原反の幅方向のZにおける切断によって形成されるブランクシートの側辺Dとの間に余白33を設けるようにしている。よって、段ボール原反の幅方向のZにおける切断により、製箱用シート1の外フラップ14及び内フラップ15の側辺Eとブランクシートの側辺Dの間には余白33が形成されることになり、かかる余白33を平盤打ち抜き機による打ち抜きにおける銜え代3として使用することができる。また、任意の境界Xと製箱用シート1の天面部11の側辺Aとが一致するように形成され、天面部11の側辺Aは、第2工程における任意の境界Xの切断により形成されることになるため、また、糊代部16の側辺が段ボール原反2の長さ方向に延びる両脇の不要部分23の切断により形成されるため、無駄な余白が全く形成されず、打ち抜き機による打ち抜きでは天面部周辺のロスの発生及び糊代部周辺のロスの発生を最小限に抑えることができる。そして、製造工程も、第1実施形態の製箱用シートの製造方法と同様、銜え代3に切り込みを形成する必要もなく、作業工程も簡便であり、作業性も良好な製箱用シートの製造方法となる。

【0061】

[実施形態の変形]

なお、以上説明した態様は、本発明の一態様を示したものであって、本発明は、前記した実施形態に限定されるものではなく、本発明の構成を備え、目的及び効果を達成できる範囲内での変形や改良が、本発明の内容に含まれるものであることはいうまでもない。また、本発明を実施する際における具体的な構造及び形状等は、本発明の目的及び効果を達成できる範囲内において、他の構造や形状等としても問題はない。

【0062】

例えば、前記した実施形態にあっては、原反として、断面を図3に示した段ボール原反2を使用した態様を示したが、原反は段ボール原反2に限定されず、例えば、原反として図示しない板紙(波状の中芯を含まない積層紙あるいは単層紙)を使用するようにしてもよい。

【0063】

また、前記した実施形態にあっては、製箱用シート1の構成として、図1に示した、いわゆるラップアラウンド形式の包装箱として使用されるタイプのものを例に挙げて説明したが、製箱用シート1の構成としてはこれには限定されず、天面部11及びかかる天面部の背面に貼着される糊代部16を備えた任意の構成を採用することができる。

【0064】

その他、本発明の実施における具体的な構造及び形状等は、本発明の目的を達成できる範囲で他の構造等としてもよい。

【産業上の利用可能性】

【0065】

本発明の製造方法で得られる製箱用シートは、缶飲料等を包装する包装材料等として有利に使用することができる。

【符号の説明】

【0066】

1 製箱用シート

1a 製箱用シート

1b 製箱用シート

10 製箱用シートの打ち抜かれる部分

11 天面部

11a 天面部

11b 天面部

12 底面部

13 側面部

14 外フラップ

15 内フラップ

16 糊代部

16a 糊代部

16b 糊代部

2 段ボール原反

20 ブランクシート

20a ブランクシート

20b ブランクシート

21 中芯

22 ライナー

23 段ボール原反の長さ方向に延びる両脇の不要部分

3 銜え代

31 余白

32 余白

33 余白

A 天面部の側辺

B 糊代部の側辺

C ブランクシートの側辺

D ブランクシートの側辺

E 外フラップ及び内フラップの側辺

X 任意の境界

Y 段ボール原反の側辺

Z 段ボール原反の幅方向の切断箇所

【技術分野】

【0001】

本発明は、製箱用シートの製造方法に関する。さらに詳しくは、段ボールや板紙等を打ち抜き機で打ち抜くことにより製造される製箱用シートの製造方法に関する。

【背景技術】

【0002】

平盤打ち抜き機で打ち抜かれる製箱用シートの製造については、原反となる段ボールや板紙等からなるブランクシートを平盤打ち抜き機で打ち抜く際の材料ロスの発生が問題となっていた。かかる問題に鑑み、近年、平盤打ち抜き機で打ち抜く段ボール等のブランクシートを、平盤打ち抜き機に導く前の給紙又はその初期移動の段階において、前端を、くわえ代部分を設けたつけ代又はフラップに形成し、くわえ代部分に、つけ代又はフラップの両側縁の一部又は全部を成形する切り込みを行ったのち、切り込みをしたくわえ代部分をスパイク又はグリップして平盤打ち抜き機に導き、くわえ代部分の切り込みを除きブランクシートを打ち抜いて、製箱用成形シートとする段ボールの製箱用成形シート及びその製造方法が提供されている(例えば、特許文献1を参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−1835号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記した特許文献1に開示される技術によれば、ブランクシートにおける銜え代(くわえ代)は、つけ代等に直接設けられるので、銜え代部分の材料ロスがなくなり、段ボールの製箱用成形シートの製造におけるコストの低減に寄与できることになる。しかしながら、かかる技術は、くわえ代部分につけ代等の両側縁の一部又は全部を成形する切り込みを形成することが必須であることから、作業工程が煩雑である等の問題があり、さらなる改善が望まれていた。

【0005】

本発明は、前記の課題に鑑みてなされたものであり、ブランクシートを打ち抜き機で打ち抜く際の材料ロスを低減するとともに、作業性も良好な製箱用シートの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記の目的を達成するために、第1発明に係る製箱用シートの製造方法は、段ボール原反の長さ方向に延びる両脇の不要部分を切断し、前記段ボール原反の長さ方向に延びる任意の境界で2枚に分断し、かつ、前記段ボール原反の幅方向に切断して得られたブランクシートを打ち抜き機で打ち抜くことにより、前記ブランクシート1枚あたり1枚若しくは2枚以上の製箱用シートを製造する製箱用シートの製造方法であって、前記段ボール原反に、2枚の製箱用シートのそれぞれの天面部が突き合うとともに、該2枚の製箱用シートの糊代部が前記段ボール原反の側辺側を向くように、前記任意の境界に対して線対称となる位置に前記2枚の製箱用シートを配置し、かつ、前記天面部の側辺及び/又は前記糊代部の側辺が、前記任意の境界での分断及び/又は前記不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成する第1工程と、前記両脇の不要部分の切断と、前記任意の境界での分断と、前記段ボール原反の幅方向の切断とを行って前記ブランクシートを得る第2工程と、前記第2工程で分断された2枚のブランクシートの一方を180°回転させ、他方のブランクシートに向きを合わせる第3工程と、前記ブランクシートに形成された銜え代を銜えて前記打ち抜き機に搬送し、該打ち抜き機で前記製箱用シートの打ち抜かれる部分を打ち抜く第4工程と、を含むことを特徴とする。

【0007】

第2発明に係る製箱用シートの製造方法は、板紙原反の長さ方向に延びる両脇の不要部分を切断し、前記板紙原反の長さ方向に延びる任意の境界で2枚に分断し、かつ、前記板紙原反の幅方向に切断して得られたブランクシートを打ち抜き機で打ち抜くことにより、前記ブランクシート1枚あたり1枚若しくは2枚以上の製箱用シートを製造する製箱用シートの製造方法であって、前記板紙原反に、2枚の製箱用シートのそれぞれの天面部が突き合うとともに、該2枚の製箱用シートの糊代部が前記板紙原反の側辺側を向くように、前記任意の境界に対して線対称となる位置に前記2枚の製箱用シートを配置し、かつ、前記天面部の側辺及び/又は前記糊代部の側辺が、前記任意の境界での分断及び/又は前記不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成する第1工程と、前記両脇の不要部分の切断と、前記任意の境界での分断と、前記板紙原反の幅方向の切断とを行って前記ブランクシートを得る第2工程と、前記第2工程で分断された2枚のブランクシートの一方を180°回転させ、他方のブランクシートに向きを合わせる第3工程と、前記ブランクシートに形成された銜え代を銜えて前記打ち抜き機に搬送し、該打ち抜き機で前記製箱用シートの打ち抜かれる部分を打ち抜く第4工程と、を含むことを特徴とする。

【0008】

前記した第1発明又は第2発明において、前記任意の境界と前記製箱用シートの天面部の側辺との間に余白を設け、前記糊代部の側辺が、前記両脇の不要部分の切断によってなるように、前記第1工程における前記製箱用シートの打ち抜かれる部分が形成され、前記第4工程における前記銜え代を、前記任意の境界と前記製箱用シートの天面部の側辺との間に設けられた余白とすることが好ましい(第1形態)。原反に形成される任意の境界と製箱用シートの天面部の側辺との間に余白を設けるようしているので、かかる余白を打ち抜き機による打ち抜きにおける銜え代として使用することができるとともに、糊代部の側辺が段ボール原反の長さ方向に延びる両脇の不要部分の切断により形成されるため、無駄な余白が形成されず、打ち抜き機による打ち抜きでは糊代部周辺のロスの発生を最小限に抑えることができる。

【0009】

前記した第1発明又は第2発明において、前記任意の境界と前記製箱用シートの天面部の側辺とが一致し、前記両脇の不要部分の切断により形成される前記ブランクシートの側辺と前記製箱用シートの糊代部の側辺との間に余白を設けるように、前記第1工程における前記製箱用シートの打ち抜かれる部分が形成され、前記第4工程における前記銜え代を、前記ブランクシートの側辺と前記糊代部の側辺との間に設けられた余白とすることが好ましい(第2形態)。原反の両脇の不要部分の切断により形成されるブランクシートの側辺と製箱用シートの糊代部の側辺との間に余白を設けるようにしているので、かかる余白を打ち抜き機による打ち抜きにおける銜え代として使用することができる。また、任意の境界と製箱用シートの天面部の側辺とが一致するように形成され、天面部の側辺は、第2工程における任意の境界の切断により形成されることになるため、無駄な余白が形成されず、打ち抜き機による打ち抜きでは天面部周辺のロスの発生を最小限に抑えることができる。

【0010】

前記した第1発明又は第2発明において、前記製箱用シートの外フラップ及び内フラップの側辺と前記段ボール原反の幅方向の切断によって形成されるブランクシートの側辺との間に余白を設け、前記任意の境界と前記製箱用シートの天面部の側辺とが一致し、かつ、前記糊代部の側辺が、前記両脇の不要部分の切断によってなるように、前記第1工程における前記製箱用シートの打ち抜かれる部分が形成され、前記第4工程における前記銜え代を、前記製箱用シートの外フラップ及び内フラップの側辺と前記段ボール原反の幅方向の切断によって形成されたブランクシートの側辺との間に設けられた余白とすることが好ましい(第3形態)。製箱用シートの外フラップ及び内フラップの側辺と段ボール原反の幅方向の切断によって形成されるブランクシートの側辺との間に余白を設けるようにしているので、かかる余白を打ち抜き機による打ち抜きにおける銜え代として使用することができる。また、任意の境界と製箱用シートの天面部の側辺とが一致するように形成され、天面部の側辺は、第2工程における任意の境界の切断により形成されることになるため、また、糊代部の側辺が段ボール原反の長さ方向に延びる両脇の不要部分の切断により形成されるため、無駄な余白が全く形成されず、打ち抜き機による打ち抜きでは天面部周辺のロスの発生及び糊代部周辺のロスの発生を最小限に抑えることができる。

【0011】

前記した第2形態において、前記任意の境界周辺に同一の色彩及び/又は模様が施されていることが好ましい。製箱用シートの打ち抜かれる部分を形成するにあたって、任意の境界周辺に同一の色彩や模様を施すようにしているので、第2工程において任意の境界で2枚のブランクシートに分断する際に多少のズレ等が発生しても、効率よくカモフラージュすることができる。

【0012】

本発明に係る製箱用シートの製造方法では、前記製箱用シートの打ち抜かれる部分が、前記段ボール原反又は前記板紙原反に印刷処理を施すことにより形成されることが好ましい。製箱用シートの打ち抜かれる部分が、前記段ボール原反又は前記板紙原反に印刷処理を施すことにより形成されるので、かかる部分の形成と同時に、製箱の装飾もなされ、さらなるコスト低減に繋がることになる。

【発明の効果】

【0013】

第1発明によれば、打ち抜き機による打ち抜きを行う前に、製箱用シートの打ち抜かれる部分を形成した段ボール原反の長さ方向に延びる両脇の不要部分を切断して、段ボール原反の長さ方向と平行な任意の境界で分断するに際し、製箱用シートの天面部の側辺及び/又は糊代部の側辺が、任意の境界での分断及び/又は前記不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成するようにしている。これにより、無駄な余白が形成されず、打ち抜き機による打ち抜きにおける天面部あるいは糊代部周辺の材料ロスの発生を最小限に抑えることができる。したがって、供給する段ボール原反の幅を短くすることができ、紙資源の節約につながる。また、製造工程として、銜え代に切り込みを形成する必要もなく、作業工程も簡便であり、作業性も良好な製箱用シートの製造方法となる。

【0014】

第2発明によれば、打ち抜き機による打ち抜きを行う前に、製箱用シートの打ち抜かれる部分を形成した板紙原反の長さ方向に延びる両脇の不要部分を切断して、板紙原反の長さ方向と平行な任意の境界で分断するに際し、製箱用シートの天面部の側辺及び/又は糊代部の側辺が、任意の境界での分断及び/又は前記不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成するようにしている。これにより、無駄な余白が形成されず、打ち抜き機による打ち抜きにおける天面部あるいは糊代部周辺のロスの発生を最小限に抑えることができる。したがって、供給する段ボール原反の幅を短くすることができ、紙資源の節約につながる。また、製造工程として、請求項1に係る製造方法と同様、銜え代部分に切り込みを形成する必要もなく、作業工程も簡便であり、作業性も良好な製箱用シートの製造方法となる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る製箱用シートの製造方法で得られる製箱用シートの一例を示した展開図である。

【図2】本発明に係る製箱用シートの製造方法で得られる製箱用シートを組み立てた(製箱した)状態を示した斜視図である。

【図3】原反である段ボールの一例を示した概略図である。

【図4】本発明の第1実施形態に係る製箱用シートの製造方法で使用される、製箱用シートの打ち抜かれる部分を形成した段ボール原反を示した概略図である。(8丁取り)

【図5】図4の段ボール原反を切断、分断して得られた2枚のブランクシートを示した概略図である。

【図6】2枚のブランクシートを重ね合わせた状態(向きを合わせた状態)を示した概略図である。

【図7】本発明の第2実施形態に係る製箱用シートの製造方法で使用される、製箱用シートの打ち抜かれる部分を形成した段ボール原反を示した概略図である。

【図8】図7の段ボール原反を切断、分断して得られた2枚のブランクシートを示した概略図である。

【図9】2枚のブランクシートを重ね合わせた状態(向きを合わせた状態)を示した概略図である。

【図10】本発明の第3実施形態に係る製箱用シートの製造方法で使用される、製箱用シートの打ち抜かれる部分を形成した段ボール原反を示した概略図である。

【図11】図10の段ボール原反を切断、分断して得られた2枚のブランクシートを示した概略図である。

【図12】2枚のブランクシートを重ね合わせた状態(向きを合わせた状態)を示した概略図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態の一態様を図面に基づいて説明する。

【0017】

[第1実施形態]

以下、図1ないし図6を用いて、本発明の第1実施形態を説明する。

【0018】

(1)製箱シート1の構成:

図1は、本発明に係る製箱用シートの製造方法で得られる製箱用シート1の一例を示した展開図である。また、図2は、本発明に係る製箱用シートの製造方法で得られる製箱用シート1を組み立てた(製箱した)状態を示した斜視図である。

【0019】

図1に示したように、本発明に係る製箱用シートの製造方法(以下、「本発明の製造方法」とする場合もある。)で得られる製箱用シート1は、缶ビール等の飲料を包装するいわゆるラップアラウンド形式の包装箱として使用され、上面に現れる天面部11と、底面部12、2枚の側面部13、外フラップ14、内フラップ15及び糊代部16により形成され、罫線(図1の点線部。以下図4〜図9のいずれについて同じ。)に沿って折り曲げ、外フラップ14と内フラップ15を重ね合わせて貼着し、あわせて天面部11の背面に糊代部16を貼着することにより、図2に示すように製箱されることになる。

【0020】

本実施形態及び後記する第2実施形態にあっては、出発材料となる原反として段ボール原反2を採用している。図3は、段ボール原反2の一例を示した概略図であり、いわゆる両面段ボールを示している。図3に示した段ボール原反(両面段ボール)は、段ボール原反の内側の波状部分を形成する紙である中芯21と、かかる中芯を挟み込み、段ボール原反の外側を形成する2枚のライナー22からなる。

【0021】

また、本発明に係る製箱用シートの製造方法にあっては、打ち抜き機による打ち抜きを行う前に、製箱用シートの打ち抜かれる部分10(図4参照)を形成した段ボール原反2の長さ方向に延びる両脇の不要部分23(以下、単に「両脇の不要部分23」とする場合もある。)を切断して、段ボール原反2の長さ方向と平行な任意の境界Xで分断し、かつ、所望のサイズとなるように段ボール原反2の幅方向に切断して2枚のブランクシート20を得て、かかる2枚の一方のブランクシート20を180°回転させ、他方のブランクシート20に向きを合わせるようにした後、打ち抜き機で打ち抜くことにより、図1に示す製箱用シートを簡便に得ることができる。なお、本実施形態において打ち抜き機としては、平盤打ち抜き機又はロータリー式打ち抜き機がある。以下、平盤打ち抜き機を用いたとして説明する。なお、ロータリー式打ち抜き機を用いた場合も平盤打ち抜き機を用いた場合と同様である。

【0022】

(2)第1工程:

本発明の第1実施形態に係る製箱用シートの製造方法(以下、「第1実施形態に係る製造方法」とする場合もある。)の第1工程は、段ボール原反2に製箱用シートの打ち抜かれる部分10を形成する工程である。製箱用シートの打ち抜かれる部分10とは、後工程で平盤打ち抜き機による打ち抜きを予定される部分である。

【0023】

図4は、本発明の第1実施形態に係る製箱用シートの製造方法で使用する製箱用シートの打ち抜かれる部分10を形成した段ボール原反2を示した概略図である。図4にあっては、段ボール原反2に製箱用シートの打ち抜かれる部分10が8枚(=2枚で1組×4)形成された態様を示しており、かかる部分10が段ボール原反2の長さ方向(段ボール原反2の幅方向と直交方向であり、図4の矢印方向。)に連続して形成されている。

【0024】

図4に示すように、製箱用シートの打ち抜かれる部分10は、段ボール原反2に対して製箱用シート1が、1組(2枚)の製箱用シート1(製箱用シート1a、製箱用シート1b)のそれぞれの天面部11a,11bが突き合うとともに、かかる2枚の製箱用シート1a,1bの糊代部16a、16bが段ボール原反2の側辺Y側を向くように、段ボール原反2の長さ方向と平行に延びる任意の境界Xに対して線対称となる位置に配置されている。

【0025】

また、製箱用シートの打ち抜かれる部分10が、任意の境界Xと製箱用シート1の天面部11の側辺Aとの間に余白31を設けるように形成されるため、かかる余白31を、第4工程における銜え代3として使用することができる。そして、糊代部16の側辺Bは、第2工程における段ボール原反2の長さ方向に延びる両脇の不要部分23の切断により形成されることになるので、第4工程での平盤打ち抜き機による打ち抜きにおいては糊代部16周辺のロスの発生を最小限に抑えることができることとなる。

【0026】

なお、段ボール原反2における製箱用シートの打ち抜かれる部分10の形成に際しては、製箱用シート1を組み立てた場合の強度を考慮して、段ボール原反2の幅方向を中芯21(図3参照)の波方向と平行する方向(図3の矢印方向)に、また、段ボール原反2の長さ方向を中芯21の波方向と直交する方向として、製箱用シートの打ち抜かれる部分10を形成することが好ましい。

【0027】

また、段ボール原反2における製箱用シートの打ち抜かれる部分10の形成は、例えば、段ボール原反2にかかる範囲の外周以外の部分(例えば、罫線)を形成してもよいし、所望の絵柄、図柄等を印刷処理により施すようにしてもよく、これにより、製箱用シートの打ち抜かれる部分10の形成と同時に、製箱用シート1ないしは組み立てられる製箱の装飾もなされ、さらなるコスト低減に繋がることになる。なお、印刷処理は、例えば、コルゲータに通す前にライナーに印刷しておいてもよい。

【0028】

(3)第2工程:

第1実施形態に係る製造方法の第2工程は、第1工程で得られた製箱用シートの打ち抜かれる部分10が形成された段ボール原反2(図4参照)について、段ボール原反2の長さ方向に延びる両脇の不要部分23、及び所望のサイズになるように、段ボール原反2の幅方向に切断し、あわせて段ボール原反2の長さ方向と平行な任意の境界Xで2枚に分断して2枚のブランクシート20とする工程である。図5は、図4に示した段ボール原反2を切断、分断して得られた2枚のブランクシート20を示した概略図であり、1枚のブランクシート20に2枚の製箱用シートの打ち抜かれる部分10が形成されている。なお、図5の形態のほか、不図示の形態として、ブランクシート1枚あたり1枚の製箱用シートの打ち抜かれる部分が含まれるようにしても良いし、ブランクシート1枚あたり原反の長さ方向に並列して3枚以上の製箱用シートの打ち抜かれる部分が含まれるようにしても良い。

【0029】

また、図5に示すように、本実施形態にあっては、段ボール原反の長さ方向に延びる両脇の不要部分23の切断により、製箱シート1の糊代部16の側辺Bが形成されることになり、糊代部16の脇にはブランクシート20の余白が残らない(側辺Bがブランクシートの側辺Cと一致する。)。一方、任意の境界Xで段ボール原反2を分断して2枚のブランクシート20にする際に、製箱用シート1の天面部11の側辺Aと任意の境界Xとの間に余白31が形成されるので、これを第4工程における銜え代3として使用することができる。

【0030】

(4)第3工程:

第1実施形態に係る製造方法の第3工程は、第2工程で分断された2枚のブランクシート20の一方を180°回転させ、他方のブランクシート20に向きを合わせる工程である。

【0031】

図6は、2枚のブランクシート20(ブランクシート20a,ブランクシート20b)を重ね合わせた状態(向きを合わせた状態)を示した概略図である(図6では2枚のブランクシート20a,20bの存在がわかりやすいように、多少ずらして示している。)。このようにして2枚のブランクシート20a,20bの向きを合わせる、例えば重ね合わせることにより、後工程の第4工程において、順次、製箱用シート1を打ち抜くことができる。また、後工程の第4工程においてブランクシート20を2枚重ねとすることで、一度の打ち抜き作業で4枚の製箱用シート1を打ち抜くこともできる。なお、ブランクシート20の重ね合わせについては、図6にあっては、2枚のブランクシート20a,20bを重ね合わせているが、2枚のブランクシート20を1組として、複数組のブランクシート20を連続的に重ね合わせるようにしてもよく、このようにすることにより、一度の打ち抜き作業で複数枚の製箱用シート1を打ち抜くこともでき、作業がさらに効率化される。

【0032】

(5)第4工程:

第1実施形態に係る製造方法の第4工程は、第3工程で得られたブランクシート20について、ブランクシート20に形成された銜え代3を銜えて平盤打ち抜き機に搬送し、平盤打ち抜き機で製箱用シート1を打ち抜く工程である。本実施形態にあっては、前記した図4に示すように、段ボール原反2への製箱用シートの打ち抜かれる部分10の形成において、任意の境界Xと製箱用シート1の天面部11の側辺Aとの間に余白31を設けており、銜え代3を、かかる余白31(図6において、天面部11に隣接する余白31。)とすることができる。

【0033】

図6に示したブランクシート20を平盤打ち抜き機で打ち抜いて、製箱用シート1を得るには、例えば、積み上げられたブランクシート20の銜え代(余白)をスパイクによるピンの打ち込み(スパイク、ピンについて図示せず。)、あるいは銜え代3をグリップすることにより銜え代3を銜えた状態で、平盤打ち抜き機(図示せず)まで搬送される。このようにして平盤打ち抜き機に搬送されたブランクシート20は、平盤打ち抜き機に配設された打ち抜き切刃(図示せず)により打ち抜かれて、製箱シート1が製造されることになる。

【0034】

(6)本実施形態に係る発明の効果:

以上説明した第1実施形態の製箱用シートの製造方法によれば、原反となる段ボール原反2に製箱用シートの打ち抜かれる部分10を形成するにあたり、任意の境界Xと製箱用シート1の天面部10の側辺Aとの間に余白31を設けるようにしているので、かかる余白31を平盤打ち抜き機による打ち抜きにおける銜え代3として使用することができるとともに、糊代部16の側辺Bが段ボール原反の長さ方向に延びる両脇の不要部分23の切断により形成されることになるため、打ち抜き機による打ち抜きでは糊代部16周辺のロスの発生を最小限に抑えることができる。また、製造工程も、銜え代3に切り込みを形成する必要もなく、作業工程も簡便であり、作業性も良好な製箱用シートの製造方法となる。

【0035】

[第2実施形態]

以下、図7ないし図9を用いて、本発明の第2実施形態を説明する。なお、以下の説明においては、前記した第1実施形態と同様の構造及び同一部材には同一符号を付して、その詳細な説明は省略又は簡略化する。例えば、本実施形態に係る製箱用シートの製造方法で得られる製箱用シートは、図1に概略図を示した製箱用シート1と共通し、同様に、得られた製箱用シート1を組み立てた状態も、図2に示したものと共通するので、その詳細な説明は省略する。

【0036】

(1)第1工程:

本発明の第2実施形態に係る製箱用シートの製造方法(以下、「第2実施形態に係る製造方法」とする場合もある。)の第1工程は、段ボール原反2に製箱用シートの打ち抜かれる部分10を形成する工程である。

【0037】

図7は、本発明の第2実施形態に係る製箱用シートの製造方法で使用する製箱用シートの打ち抜かれる部分10を形成した段ボール原反2を示した概略図である。図7にあっても、第1実施形態と同様、段ボール原反2に製箱用シートの打ち抜かれる部分10が8枚(2枚で1組×4)形成された態様を示しており、かかる範囲が段ボール原反2の長さ方向(図7の矢印方向)に連続して形成されている。

【0038】

図7に示すように、製箱用シートの打ち抜かれる部分10は、段ボール原反2に対して製箱用シートが、1組(2枚)の製箱用シート1(製箱用シート1a,製箱用シート1b)のそれぞれの天面部11a,11bが突き合うとともに、かかる2枚の製箱用シート1a,1bの糊代部16a,16bが段ボール原反2の側辺Y側を向くように、段ボール原反2の長さ方向と平行に設定される任意の境界Xに対して線対称となる位置に配置されており、これらについては第1実施形態と共通する。

【0039】

一方、第1実施形態と異なり、製箱用シートの打ち抜かれる部分10は、任意の境界Xと製箱用シート1の天面部11の側辺Aとが一致するように形成されるため、天面部11の側辺Aは、第2工程における任意の境界Xの切断により形成されることになる。よって、天面部11の脇にはブランクシート20の余白が残らず、第4工程での平盤打ち抜き機による打ち抜きでは天面部11の側辺A周辺のロスの発生を最小限に抑えることができることとなる。加えて、段ボール原反2の両脇(段ボール原反2の側辺Y)と製箱用シート1の糊代部16の側辺Bとの間に余白32を設け、両脇の不要部分23を切断した際には、得られるブランクシート20の側辺Cと糊代部16の側辺Bとの間に余白32が設けられるように形成されるので、かかる余白32を、第4工程における銜え代3として使用することができる。

【0040】

なお、本実施形態にあっては、製箱用シートの打ち抜かれる部分10を形成するにあたり、任意の境界X周辺に同一の色彩や模様を施すことが好ましく、これにより、任意の境界Xで2枚のブランクシートに分断する際に多少のズレ等が発生しても、効率よくカモフラージュすることができる。

【0041】

(2)第2工程:

第2実施形態に係る製造方法の第2工程は、第1工程で得られた製箱用シートの打ち抜かれる部分10が形成された段ボール原反2(図7参照)について、段ボール原反2の長さ方向に延びる両脇の不要部分23を切断、及び所望のサイズになるように、段ボール原反2の幅方向に切断し、あわせて段ボール原反2の任意の境界Xで2枚に分断して2枚のブランクシート20とする工程である。図8は、図7に示した段ボール原反2を切断、分断して得られた2枚のブランクシート20を示した概略図であり、1枚のブランクシート20に2枚の製箱用シートの打ち抜かれる部分10が形成されている。なお、図8の形態のほか、不図示の形態として、ブランクシート1枚あたり1枚の製箱用シートの打ち抜かれる部分が含まれるようにしても良いし、ブランクシート1枚あたり原反の長さ方向に並列して3枚以上の製箱用シートの打ち抜かれる部分が含まれるようにしても良い。

【0042】

また、図8に示すように、本実施形態にあっては、第1実施形態と異なり、任意の境界Xで段ボール原反2を分断して2枚のブランクシート20にすることにより、製箱シート1の天面部11の側辺Aが形成されることになり、天面部11の脇にはブランクシート20の余白が残らない。一方、前記したように、段ボール原反2の長さ方向に延びる両脇の不要部分23の切断により、ブランクシート20の側辺Cと製箱シート1の糊代部16の間には余白32が形成されることになるので、この余白32を第4工程における銜え代3として使用することができる。

【0043】

(3)第3工程:

第1実施形態に係る製造方法の第3工程は、第2工程で分断された2枚のブランクシート20の一方を180°回転させ、他方のブランクシート20に向きを合わせる工程である。

【0044】

図9は、2枚のブランクシート20(ブランクシート20a,ブランクシート20b)を重ね合わせた状態(向きを合わせた状態)を示した概略図である(図6と同様、図9では2枚のブランクシート20a,20bの存在がわかりやすいように、多少ずらして示している。)。このようにして2枚のブランクシート20a,20bの向きを合わせる、例えば重ね合わせることにより、後工程の第4工程において、順次、製箱用シート1を打ち抜くことができる。また、後工程の第4工程において、一度の打ち抜き作業で4枚の製箱用シート1を打ち抜くこともできる。

【0045】

(4)第4工程:

第2実施形態に係る製造方法の第4工程は、第3工程で得られたブランクシート20について、ブランクシート20に形成された銜え代3を銜えて平盤打ち抜き機に搬送し、平盤打ち抜き機で製箱用シート1を打ち抜く工程である。

【0046】

本実施形態にあっては、前記した図7に示すように、段ボール原反2への製箱用シートの打ち抜かれる部分10の形成において、段ボール原反2の両脇(段ボール原反の側辺Y)と製箱用シート1の糊代部16の側辺Bとの間に余白32を設けているので、銜え代3を、段ボール原反2の長さ方向に延びる両脇の不要部分23の切断により得られるブランクシート20の側辺Cと製箱用シート1の糊代部16の側辺Bとの間に設けられた余白32(図9において、糊代部16に隣接する余白32)とすることができる。

【0047】

(5)本実施形態に係る発明の効果:

以上説明した第2実施形態の製箱用シートの製造方法によれば、原反となる段ボール原反2に製箱用シートの打ち抜かれる部分10を形成するにあたり、段ボール原反2の両脇(段ボール原反の側辺Y)と製箱用シート1の糊代部16の側辺Bとの間に余白32を設けるようにしている。よって、段ボール原反2の長さ方向に延びる両脇の不要部分23の切断により、ブランクシート20の側辺Cと製箱シート1の糊代部16の間には余白32が形成されることになり、かかる余白32を平盤打ち抜き機による打ち抜きにおける銜え代3として使用することができる。また、任意の境界Xと製箱用シート1の天面部11の側辺Aとが一致するように形成され、天面部11の側辺Aは、第2工程における任意の境界Xの切断により形成されることになるので、打ち抜き機による打ち抜きでは糊代部16周辺のロスの発生を最小限に抑えることができる。そして、製造工程も、第1実施形態の製箱用シートの製造方法と同様、銜え代3に切り込みを形成する必要もなく、作業工程も簡便であり、作業性も良好な製箱用シートの製造方法となる。

【0048】

[第3実施形態]

以下、図10ないし図12を用いて、本発明の第3実施形態を説明する。なお、以下の説明においては、前記した第1実施形態と同様の構造及び同一部材には同一符号を付して、その詳細な説明は省略又は簡略化する。例えば、本実施形態に係る製箱用シートの製造方法で得られる製箱用シートは、図1に概略図を示した製箱用シート1と共通し、同様に、得られた製箱用シート1を組み立てた状態も、図2に示したものと共通するので、その詳細な説明は省略する。

【0049】

(1)第1工程:

本発明の第3実施形態に係る製箱用シートの製造方法(以下、「第3実施形態に係る製造方法」とする場合もある。)の第1工程は、段ボール原反2に製箱用シートの打ち抜かれる部分10を形成する工程である。

【0050】

図10は、本発明の第3実施形態に係る製箱用シートの製造方法で使用する製箱用シートの打ち抜かれる部分10を形成した段ボール原反2を示した概略図である。図10にあっても、第1実施形態と同様、段ボール原反2に製箱用シートの打ち抜かれる部分10が8枚(2枚で1組×4)形成された態様を示しており、かかる範囲が段ボール原反2の長さ方向(図10の矢印方向)に連続して形成されている。

【0051】

図10に示すように、製箱用シートの打ち抜かれる部分10は、段ボール原反2に対して製箱用シートが、1組(2枚)の製箱用シート1(製箱用シート1a,製箱用シート1b)のそれぞれの天面部11a,11bが突き合うとともに、かかる2枚の製箱用シート1a,1bの糊代部16a,16bが段ボール原反2の側辺Y側を向くように、段ボール原反2の長さ方向と平行に設定される任意の境界Xに対して線対称となる位置に配置されており、これらについては第1実施形態と共通する。

【0052】

一方、第1実施形態と異なり、製箱用シートの打ち抜かれる部分10は、任意の境界Xと製箱用シート1の天面部11の側辺Aとが一致するように形成されるため、天面部11の側辺Aは、第2工程における任意の境界Xの切断により形成されることになる。よって、天面部11の脇にはブランクシート20の余白が残らず、第4工程での平盤打ち抜き機による打ち抜きでは天面部11の側辺A周辺のロスの発生を最小限に抑えることができることとなる。また、第1実施形態でも述べたとおり、糊代部16の側辺Bは、第2工程における段ボール原反2の長さ方向に延びる両脇の不要部分23の切断により形成されることになるので、第4工程での平盤打ち抜き機による打ち抜きにおいては糊代部16周辺のロスの発生を最小限に抑えることができることとなる。加えて、製箱用シート1の外フラップ14及び内フラップ15の側辺と段ボール原反2の幅方向の切断によって形成されるブランクシートの側辺との間に余白33を設け、段ボール原反2の幅方向の切断をした際には、得られるブランクシート20の側辺Dと外フラップ及び内フラップの側辺Eとの間に余白33が設けられるように形成されるので、かかる余白33を、第4工程における銜え代3として使用することができる。

【0053】

なお、本実施形態にあっては、製箱用シートの打ち抜かれる部分10を形成するにあたり、任意の境界X周辺に同一の色彩や模様を施すことが好ましく、これにより、任意の境界Xで2枚のブランクシートに分断する際に多少のズレ等が発生しても、効率よくカモフラージュすることができる。

【0054】

(2)第2工程:

第3実施形態に係る製造方法の第2工程は、第1工程で得られた製箱用シートの打ち抜かれる部分10が形成された段ボール原反2(図10参照)について、段ボール原反2の長さ方向に延びる両脇の不要部分23を切断、及び所望のサイズになるように、段ボール原反2の幅方向に切断し、あわせて段ボール原反2の任意の境界Xで2枚に分断して2枚のブランクシート20とする工程である。図11は、図10に示した段ボール原反2を切断、分断して得られた2枚のブランクシート20を示した概略図であり、1枚のブランクシート20に2枚の製箱用シートの打ち抜かれる部分10が形成されている。なお、図11の形態のほか、不図示の形態として、ブランクシート1枚あたり1枚の製箱用シートの打ち抜かれる部分が含まれるようにしても良いし、ブランクシート1枚あたり原反の長さ方向に並列して3枚以上の製箱用シートの打ち抜かれる部分が含まれるようにしても良い。

【0055】

また、図11に示すように、本実施形態にあっては、第1実施形態と異なり、任意の境界Xで段ボール原反2を分断して2枚のブランクシート20にすることにより、製箱シート1の天面部11の側辺Aが形成されることになり、天面部11の脇にはブランクシート20の余白が残らない。一方、前記したように、段ボール原反2の幅方向の切断により、ブランクシート20の側辺Dと外フラップ及び内フラップの側辺Eとの間に余白33が形成されることになるので、この余白33を第4工程における銜え代3として使用することができる。

【0056】

(3)第3工程:

第3実施形態に係る製造方法の第3工程は、第2工程で分断された2枚のブランクシート20の一方を180°回転させ、他方のブランクシート20に向きを合わせる工程である。

【0057】

図12は、2枚のブランクシート20(ブランクシート20a,ブランクシート20b)を重ね合わせた状態(向きを合わせた状態)を示した概略図である(図6と同様、図12では2枚のブランクシート20a,20bの存在がわかりやすいように、多少ずらして示している。)。このようにして2枚のブランクシート20a,20bの向きを合わせる、例えば重ね合わせることにより、後工程の第4工程において、順次、製箱用シート1を打ち抜くことができる。また、後工程の第4工程において、一度の打ち抜き作業で4枚の製箱用シート1を打ち抜くこともできる。

【0058】

(4)第4工程:

第3実施形態に係る製造方法の第4工程は、第3工程で得られたブランクシート20について、ブランクシート20に形成された銜え代3を銜えて平盤打ち抜き機に搬送し、平盤打ち抜き機で製箱用シート1を打ち抜く工程である。

【0059】

本実施形態にあっては、前記した図10に示すように、段ボール原反2への製箱用シートの打ち抜かれる部分10の形成において、製箱用シート1の外フラップ14及び内フラップ15の側辺Eと段ボール原反の幅方向のZにおける切断によって形成されるブランクシートの側辺Dとの間に余白33を設けているので、銜え代3を、製箱用シート1の外フラップ14及び内フラップ15の側辺Eと段ボール原反2の幅方向の切断によって形成されたブランクシートの側辺Dとの間に設けられた余白33(図12において、外フラップ14及び内フラップ15に隣接する余白33)とすることができる。

【0060】

(5)本実施形態に係る発明の効果:

以上説明した第3実施形態の製箱用シートの製造方法によれば、原反となる段ボール原反2に製箱用シートの打ち抜かれる部分10を形成するにあたり、製箱用シート1の外フラップ14及び内フラップ15の側辺Eと段ボール原反の幅方向のZにおける切断によって形成されるブランクシートの側辺Dとの間に余白33を設けるようにしている。よって、段ボール原反の幅方向のZにおける切断により、製箱用シート1の外フラップ14及び内フラップ15の側辺Eとブランクシートの側辺Dの間には余白33が形成されることになり、かかる余白33を平盤打ち抜き機による打ち抜きにおける銜え代3として使用することができる。また、任意の境界Xと製箱用シート1の天面部11の側辺Aとが一致するように形成され、天面部11の側辺Aは、第2工程における任意の境界Xの切断により形成されることになるため、また、糊代部16の側辺が段ボール原反2の長さ方向に延びる両脇の不要部分23の切断により形成されるため、無駄な余白が全く形成されず、打ち抜き機による打ち抜きでは天面部周辺のロスの発生及び糊代部周辺のロスの発生を最小限に抑えることができる。そして、製造工程も、第1実施形態の製箱用シートの製造方法と同様、銜え代3に切り込みを形成する必要もなく、作業工程も簡便であり、作業性も良好な製箱用シートの製造方法となる。

【0061】

[実施形態の変形]

なお、以上説明した態様は、本発明の一態様を示したものであって、本発明は、前記した実施形態に限定されるものではなく、本発明の構成を備え、目的及び効果を達成できる範囲内での変形や改良が、本発明の内容に含まれるものであることはいうまでもない。また、本発明を実施する際における具体的な構造及び形状等は、本発明の目的及び効果を達成できる範囲内において、他の構造や形状等としても問題はない。

【0062】

例えば、前記した実施形態にあっては、原反として、断面を図3に示した段ボール原反2を使用した態様を示したが、原反は段ボール原反2に限定されず、例えば、原反として図示しない板紙(波状の中芯を含まない積層紙あるいは単層紙)を使用するようにしてもよい。

【0063】

また、前記した実施形態にあっては、製箱用シート1の構成として、図1に示した、いわゆるラップアラウンド形式の包装箱として使用されるタイプのものを例に挙げて説明したが、製箱用シート1の構成としてはこれには限定されず、天面部11及びかかる天面部の背面に貼着される糊代部16を備えた任意の構成を採用することができる。

【0064】

その他、本発明の実施における具体的な構造及び形状等は、本発明の目的を達成できる範囲で他の構造等としてもよい。

【産業上の利用可能性】

【0065】

本発明の製造方法で得られる製箱用シートは、缶飲料等を包装する包装材料等として有利に使用することができる。

【符号の説明】

【0066】

1 製箱用シート

1a 製箱用シート

1b 製箱用シート

10 製箱用シートの打ち抜かれる部分

11 天面部

11a 天面部

11b 天面部

12 底面部

13 側面部

14 外フラップ

15 内フラップ

16 糊代部

16a 糊代部

16b 糊代部

2 段ボール原反

20 ブランクシート

20a ブランクシート

20b ブランクシート

21 中芯

22 ライナー

23 段ボール原反の長さ方向に延びる両脇の不要部分

3 銜え代

31 余白

32 余白

33 余白

A 天面部の側辺

B 糊代部の側辺

C ブランクシートの側辺

D ブランクシートの側辺

E 外フラップ及び内フラップの側辺

X 任意の境界

Y 段ボール原反の側辺

Z 段ボール原反の幅方向の切断箇所

【特許請求の範囲】

【請求項1】

段ボール原反の長さ方向に延びる両脇の不要部分を切断し、前記段ボール原反の長さ方向に延びる任意の境界で2枚に分断し、かつ、前記段ボール原反の幅方向に切断して得られたブランクシートを打ち抜き機で打ち抜くことにより、前記ブランクシート1枚あたり1枚若しくは2枚以上の製箱用シートを製造する製箱用シートの製造方法であって、

前記段ボール原反に、2枚の製箱用シートのそれぞれの天面部が突き合うとともに、該2枚の製箱用シートの糊代部が前記段ボール原反の側辺側を向くように、前記任意の境界に対して線対称となる位置に前記2枚の製箱用シートを配置し、かつ、前記天面部の側辺及び/又は前記糊代部の側辺が、前記任意の境界での分断及び/又は前記不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成する第1工程と、

前記両脇の不要部分の切断と、前記任意の境界での分断と、前記段ボール原反の幅方向の切断とを行って前記ブランクシートを得る第2工程と、

前記第2工程で分断された2枚のブランクシートの一方を180°回転させ、他方のブランクシートに向きを合わせる第3工程と、

前記ブランクシートに形成された銜え代を銜えて前記打ち抜き機に搬送し、該打ち抜き機で前記製箱用シートの打ち抜かれる部分を打ち抜く第4工程と、を含むことを特徴とする製箱用シートの製造方法。

【請求項2】

板紙原反の長さ方向に延びる両脇の不要部分を切断し、前記板紙原反の長さ方向に延びる任意の境界で2枚に分断し、かつ、前記板紙原反の幅方向に切断して得られたブランクシートを打ち抜き機で打ち抜くことにより、前記ブランクシート1枚あたり1枚若しくは2枚以上の製箱用シートを製造する製箱用シートの製造方法であって、

前記板紙原反に、2枚の製箱用シートのそれぞれの天面部が突き合うとともに、該2枚の製箱用シートの糊代部が前記板紙原反の側辺側を向くように、前記任意の境界に対して線対称となる位置に前記2枚の製箱用シートを配置し、かつ、前記天面部の側辺及び/又は前記糊代部の側辺が、前記任意の境界での分断及び/又は前記不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成する第1工程と、

前記両脇の不要部分の切断と、前記任意の境界での分断と、前記板紙原反の幅方向の切断とを行って前記ブランクシートを得る第2工程と、

前記第2工程で分断された2枚のブランクシートの一方を180°回転させ、他方のブランクシートに向きを合わせる第3工程と、

前記ブランクシートに形成された銜え代を銜えて前記打ち抜き機に搬送し、該打ち抜き機で前記製箱用シートの打ち抜かれる部分を打ち抜く第4工程と、を含むことを特徴とする製箱用シートの製造方法。

【請求項3】

前記任意の境界と前記製箱用シートの天面部の側辺との間に余白を設け、前記糊代部の側辺が、前記両脇の不要部分の切断によってなるように、前記第1工程における前記製箱用シートの打ち抜かれる部分が形成され、

前記第4工程における前記銜え代を、前記任意の境界と前記製箱用シートの天面部の側辺との間に設けられた余白とすることを特徴とする請求項1又は請求項2に記載の製箱用シートの製造方法。

【請求項4】

前記任意の境界と前記製箱用シートの天面部の側辺とが一致し、前記両脇の不要部分の切断により形成される前記ブランクシートの側辺と前記製箱用シートの糊代部の側辺との間に余白を設けるように、前記第1工程における前記製箱用シートの打ち抜かれる部分が形成され、

前記第4工程における前記銜え代を、前記ブランクシートの側辺と前記糊代部の側辺との間に設けられた余白とすることを特徴とする請求項1又は請求項2に記載の製箱用シートの製造方法。

【請求項5】

前記製箱用シートの外フラップ及び内フラップの側辺と前記段ボール原反の幅方向の切断によって形成されるブランクシートの側辺との間に余白を設け、前記任意の境界と前記製箱用シートの天面部の側辺とが一致し、かつ、前記糊代部の側辺が、前記両脇の不要部分の切断によってなるように、前記第1工程における前記製箱用シートの打ち抜かれる部分が形成され、

前記第4工程における前記銜え代を、前記製箱用シートの外フラップ及び内フラップの側辺と前記段ボール原反の幅方向の切断によって形成されたブランクシートの側辺との間に設けられた余白とすることを特徴とする請求項1又は請求項2に記載の製箱用シートの製造方法。

【請求項6】

前記任意の境界周辺に同一の色彩及び/又は模様が施されていることを特徴とする請求項4又は5に記載の製箱用シートの製造方法。

【請求項7】

前記製箱用シートの打ち抜かれる部分が、前記段ボール原反又は前記板紙原反に印刷処理を施すことにより形成されることを特徴とする請求項1、2、3、4、5又は6のいずれかに記載の製箱用シートの製造方法。

【請求項1】

段ボール原反の長さ方向に延びる両脇の不要部分を切断し、前記段ボール原反の長さ方向に延びる任意の境界で2枚に分断し、かつ、前記段ボール原反の幅方向に切断して得られたブランクシートを打ち抜き機で打ち抜くことにより、前記ブランクシート1枚あたり1枚若しくは2枚以上の製箱用シートを製造する製箱用シートの製造方法であって、

前記段ボール原反に、2枚の製箱用シートのそれぞれの天面部が突き合うとともに、該2枚の製箱用シートの糊代部が前記段ボール原反の側辺側を向くように、前記任意の境界に対して線対称となる位置に前記2枚の製箱用シートを配置し、かつ、前記天面部の側辺及び/又は前記糊代部の側辺が、前記任意の境界での分断及び/又は前記不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成する第1工程と、

前記両脇の不要部分の切断と、前記任意の境界での分断と、前記段ボール原反の幅方向の切断とを行って前記ブランクシートを得る第2工程と、

前記第2工程で分断された2枚のブランクシートの一方を180°回転させ、他方のブランクシートに向きを合わせる第3工程と、

前記ブランクシートに形成された銜え代を銜えて前記打ち抜き機に搬送し、該打ち抜き機で前記製箱用シートの打ち抜かれる部分を打ち抜く第4工程と、を含むことを特徴とする製箱用シートの製造方法。

【請求項2】

板紙原反の長さ方向に延びる両脇の不要部分を切断し、前記板紙原反の長さ方向に延びる任意の境界で2枚に分断し、かつ、前記板紙原反の幅方向に切断して得られたブランクシートを打ち抜き機で打ち抜くことにより、前記ブランクシート1枚あたり1枚若しくは2枚以上の製箱用シートを製造する製箱用シートの製造方法であって、

前記板紙原反に、2枚の製箱用シートのそれぞれの天面部が突き合うとともに、該2枚の製箱用シートの糊代部が前記板紙原反の側辺側を向くように、前記任意の境界に対して線対称となる位置に前記2枚の製箱用シートを配置し、かつ、前記天面部の側辺及び/又は前記糊代部の側辺が、前記任意の境界での分断及び/又は前記不要部分の切断によって形成されるように製箱用シートの打ち抜かれる部分を形成する第1工程と、

前記両脇の不要部分の切断と、前記任意の境界での分断と、前記板紙原反の幅方向の切断とを行って前記ブランクシートを得る第2工程と、

前記第2工程で分断された2枚のブランクシートの一方を180°回転させ、他方のブランクシートに向きを合わせる第3工程と、

前記ブランクシートに形成された銜え代を銜えて前記打ち抜き機に搬送し、該打ち抜き機で前記製箱用シートの打ち抜かれる部分を打ち抜く第4工程と、を含むことを特徴とする製箱用シートの製造方法。

【請求項3】

前記任意の境界と前記製箱用シートの天面部の側辺との間に余白を設け、前記糊代部の側辺が、前記両脇の不要部分の切断によってなるように、前記第1工程における前記製箱用シートの打ち抜かれる部分が形成され、

前記第4工程における前記銜え代を、前記任意の境界と前記製箱用シートの天面部の側辺との間に設けられた余白とすることを特徴とする請求項1又は請求項2に記載の製箱用シートの製造方法。

【請求項4】

前記任意の境界と前記製箱用シートの天面部の側辺とが一致し、前記両脇の不要部分の切断により形成される前記ブランクシートの側辺と前記製箱用シートの糊代部の側辺との間に余白を設けるように、前記第1工程における前記製箱用シートの打ち抜かれる部分が形成され、

前記第4工程における前記銜え代を、前記ブランクシートの側辺と前記糊代部の側辺との間に設けられた余白とすることを特徴とする請求項1又は請求項2に記載の製箱用シートの製造方法。

【請求項5】

前記製箱用シートの外フラップ及び内フラップの側辺と前記段ボール原反の幅方向の切断によって形成されるブランクシートの側辺との間に余白を設け、前記任意の境界と前記製箱用シートの天面部の側辺とが一致し、かつ、前記糊代部の側辺が、前記両脇の不要部分の切断によってなるように、前記第1工程における前記製箱用シートの打ち抜かれる部分が形成され、

前記第4工程における前記銜え代を、前記製箱用シートの外フラップ及び内フラップの側辺と前記段ボール原反の幅方向の切断によって形成されたブランクシートの側辺との間に設けられた余白とすることを特徴とする請求項1又は請求項2に記載の製箱用シートの製造方法。

【請求項6】

前記任意の境界周辺に同一の色彩及び/又は模様が施されていることを特徴とする請求項4又は5に記載の製箱用シートの製造方法。

【請求項7】

前記製箱用シートの打ち抜かれる部分が、前記段ボール原反又は前記板紙原反に印刷処理を施すことにより形成されることを特徴とする請求項1、2、3、4、5又は6のいずれかに記載の製箱用シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−201909(P2010−201909A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−131140(P2009−131140)

【出願日】平成21年5月29日(2009.5.29)

【出願人】(307027577)麒麟麦酒株式会社 (350)

【出願人】(506100990)日本トーカンパッケージ株式会社 (41)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年5月29日(2009.5.29)

【出願人】(307027577)麒麟麦酒株式会社 (350)

【出願人】(506100990)日本トーカンパッケージ株式会社 (41)

【Fターム(参考)】

[ Back to top ]