製紙機械用ベルト

【課題】 耐クラック性、耐摩耗性、耐ヘアクラック等の物性に優れた製紙機械用ベルトの提供

【解決手段】 基体のフェルト側に外周面が積層された製紙機械用ベルトにおいて、外周面が基体に接する中間層と、その外周に位置する最外層とを含み、中間層がジメチルチオトルエンジアミンにより硬化されたポリウレタンであり、最外層がジメチルチオトルエンジアミン以外の硬化剤により硬化された硬化ポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂であり、かつ外周面には排水溝が切削されており、該排水溝の底部が上記中間層と最外層の境界面より深い位置まで切削されている製紙機械用ベルト。

【解決手段】 基体のフェルト側に外周面が積層された製紙機械用ベルトにおいて、外周面が基体に接する中間層と、その外周に位置する最外層とを含み、中間層がジメチルチオトルエンジアミンにより硬化されたポリウレタンであり、最外層がジメチルチオトルエンジアミン以外の硬化剤により硬化された硬化ポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂であり、かつ外周面には排水溝が切削されており、該排水溝の底部が上記中間層と最外層の境界面より深い位置まで切削されている製紙機械用ベルト。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製紙機械用ベルト(以下、単に「ベルト」と記すことがある。)に関する。更に詳しくは、外周面が多層で構成され、耐クラック性、耐摩耗性、永久歪等の物性に優れた製紙機械用ベルトである。

【背景技術】

【0002】

製紙工場においては各製造工程において、基体とポリウレタンとからなる製紙機械用ベルトが使用されている。すなわち、製紙工程のプレスパートにおいては、シュープレスベルトやトランスファーベルトが使用され、カレンダパートにおいてはソフトカレンダーベルトが使用されている。

【0003】

これらのベルトは基本的にはベルト全体の強度を発現させるための、織布等からなる基体と、基体の両面または片面に積層されたポリウレタンとから構成されている。このようなベルトを製造するには、基体に液状のウレタンプレポリマーを塗布、含浸し、硬化剤により硬化させるという工程がとられている。

【0004】

製紙機械用ベルト用のポリウレタンにおいては、製紙工程のプレスパート等の使用パート、用途により多種のポリウレタンが使い分けされているが、いずれの場合も、ロール上を高速で回転し、またロール間やロールとプレスシュー間の強い圧力を受けるので、高度の物性が要求される。特に最近、紙の生産性向上に起因した抄紙機械の運転速度の高速化や、プレス部の高圧化等に伴い、その使用環境は近年ますます苛酷なものとなっている。このような高性能の製紙機械において使用されるベルトは一層高レベルの性能が求められている。一般に製紙機械用ベルトとしては、耐摩耗性、永久歪、耐クラック性、耐圧縮疲労性などの物性が要求される。

【0005】

前述のとおり、ベルトは基体の両面または片面にポリウレタンが積層され、両面の場合、外周面はフェルト側に、内周面はプレスロールやプレスシューに接する。そのうちフェルト側に積層される外周面は過酷な加圧を受け、しかも脱水効率を上げるために、外周面には通常排水溝が設けられるので、この排水溝の底部とその縁部からクラックが発生しやすい。また、隣接する排水溝間に位置する凸部表面は摩耗し易いという問題があった。したがって、ベルトを構成するポリウレタンのうち、特に外周面として使用されるポリウレタンについて、耐クラック性と耐磨耗性の向上の要求が大きい。

【0006】

ポリウレタンの製造法は、末端に2個のイソシアネート基を有するジイソシアネートと末端に複数の水酸基を有するポリオールとを重付加反応させて、先ず末端にイソシアネート基を有するウレタンプレポリマーを製造する。かくして得られた液状のウレタンプレポリマーは、低分子であり、これに硬化剤(連鎖延長剤)を加えて加熱することにより、硬化し、固体状の高分子量ポリウレタンが得られる。

【0007】

ポリウレタンの性状に大きく影響するものとして高分子量ポリウレタン製造のための上記硬化剤の選択が重要である。製紙用ポリウレタンの硬化剤として代表的なものは、ジメチルチオトルエンジアミン(DMTDA)およびメチレンビスオルソクロロアニリン(MBOCA)であり、どちらも多く使用されている。そのうちMBOCAは耐摩耗性に優れ、DMTDAは耐クラック性において特に優れている。耐クラック性は製紙用ベルトにとって重要な性質であり、耐クラック性を重要視する用途においてはDMTDAを使用することが多くなっている。

【0008】

例えば、特許文献1において、製紙機械用ベルトのポリウレタン硬化剤にDMTDAを使用すると、耐クラック性、耐磨耗性、耐永久歪性のバランスが取れる製紙機械用ベルトが提供されている。

【0009】

しかし、ベルトに生じるクラックとして強い外力による通常のクラックの他に、隣接する排水溝間に位置する凸部表面に生ずる小さな髪の毛状のクラック、いわゆるヘアクラックがあり、DMTDA硬化物は、通常のクラック発生防止には優れているが、ヘアクラックが発生しやすいという欠点があった。そしてこのヘアクラックが、ベルト凸部表面に一様に発生するようになると、表面粗さが増す結果、摩擦磨耗が増大するといった問題を生じていた。更に、製紙用ベルトは通常搾水した水分を排出するために、外周面に排水溝を設けるが、隣接する排水溝間に位置する凸部表面の縁端部が欠損する現象があるが、この現象もDMTDA硬化物の方が起こり易いという傾向がある。

【0010】

一方MBOCA硬化物は耐摩耗性に優れているが、クラックが発生しやすい欠点を有している。また製紙機械用ベルトとして特に耐摩耗性を向上させるために、通常は高硬度のポリウレタンを選択するが、DMTDA硬化物やMBOCA硬化物でも一層クラックが発生しやすくなることが知られていた。つまり一般に耐摩耗性の向上と、クラック防止とは相反する性質であり、両者を一挙に解決することは困難と考えられていた。

【0011】

【特許文献1】特開2004−52204号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の発明者はこの点について検討した結果、クラックの発生はポリウレタン外周面のポリウレタン樹脂層に設けた排水溝の底部とその縁部から発生することが多いこと、そしてベルト凸部表面のヘアクラック性と磨耗性に留意すべきである事から、基体の外周(フェルト側)に積層する樹脂を2層以上の複数層とし、基体と直接接触する層(以下中間層と呼ぶ)には耐クラック性に優れた材料を積層し、その外周に、耐摩耗性と耐ヘアクラック性の良い材料を積層して外周面の最外層(以下、単に最外層と呼ぶ)とし、かつ外周面に排水溝を設ける際に、その底部が上記中間層と最外層の境界面より深くなるように排水溝を切削することにより、排水溝底部とその縁部は耐クラック性の材料となり、最外層は耐摩耗性と耐ヘアクラック性の良い材料で形成されるから、これにより耐クラック性、耐摩耗性、耐ヘアクラック性のいずれもが優れたベルトが得られることを見出した。

【0013】

具体的には中間層にはDMTDA硬化ポリウレタンを積層し、最外層にはDMTDA以外の硬化剤、例えばMBOCAにより硬化されたポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂を積層する。

【0014】

すなわち本発明は、基体のフェルト側に外周面が積層された製紙機械用ベルトにおいて、外周面が基体に接する中間層と、その外周に位置する最外層とを含み、中間層がジメチルチオトルエンジアミンにより硬化されたポリウレタンであり、最外層がジメチルチオトルエンジアミン以外の硬化剤により硬化された硬化ポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂であり、かつ外周面には排水溝が切削されており、該排水溝の底部が上記中間層と最外層の境界面より深い位置まで切削されていることを特徴とする製紙機械用ベルトである。

【発明の効果】

【0015】

本発明の製紙機械用ベルトは、最外層にMDMTDA以外の硬化剤、例えばMBOCAにより硬化されたポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂を配置したことにより、耐摩耗性、耐ヘアクラックが優れる。また排水溝が上記2層の境界面より深い位置まで切削されて、中間層のDMTDA硬化ポリウレタンが排水溝の底部とその縁部で露出しているため、底部とその縁部からのクラックは発生しにくく、一方隣接する排水溝間に位置する凸部表面は最外層の材料であるためその縁端部の欠損も防止できる。このようにして、耐クラック、耐摩耗性、耐ヘアクラックのすべての点で、従来使用されているもののより優れた製紙機械用ベルトが提供される。

【発明を実施するための最良の形態】

【0016】

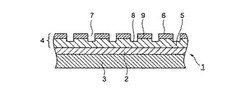

本発明の製紙機械用ベルトの構造を図1により説明する。図1はベルト1の横断面図であり、基体2の内周面にシュー側樹脂層3、外周面にフェルト側樹脂層4が積層されている。

外周面のフェルト側樹脂層4は中間層5と最外層6とからなり、中間層5は基体に接し、その外側に最外層6が積層されている。ベルトには走行方向に複数の排水溝7が設けられている。排水溝7は中間層5と最外層6との境界面9よりも深い位置となるように切削されているので、露出した中間層5が排水溝7の底面8とその縁部を形成している。

【0017】

このような積層方法および排水溝の設置により得られたベルト外周面は、中間層5と最外層6とからなり、製紙機械においてフェルト側に接する最外層6には、DMTDA以外の硬化剤で硬化したポリウレタン、例えばMBOCA硬化ポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂であるため、抄紙機械の高速、高圧運転を行なっても磨耗やヘアクラック及び凸部表面の縁端部欠損の発生は抑制される。一方排水溝7は中間層5と最外層6との境界面9よりも深い位置まで切削されているので、底部8とその縁部は耐クラック性に優れるDMTDA硬化ポリウレタンであるため、クラックは発生しにくい。

【0018】

本発明のベルトの外周であるフェルト側樹脂層4のうち、中間層5はDMTDA硬化ポリウレタンが配置され、最外層6には、特に耐摩耗性、耐ヘアクラック性が要求される。最外層6の材料としては、DMTDA以外の硬化剤で硬化したポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂が用いられる。

【0019】

製紙機械用ベルトは上記基体2の外周面を構成するフェルト側樹脂層4の他に、通常基体2のシュー側にもシュー側樹脂層3が積層される。シュー側樹脂層3としては外周面と同様、熱硬化性ポリウレタンが最も多く用いられる。

【0020】

また基体としては、通常織布が用いられるが、このほか両者を織成せずに重ね合わせたもの、フィルムや編物、狭い幅の帯状体をスパイラルに巻いたもの等が用いられる。

【0021】

中間層のポリウレタンはポリオールとジイソシアネートと反応してウレタンプレポリマーを生成させてから、これに硬化剤(鎖延長剤)を混合し、その後に基体に塗布し、乾燥・硬化(加熱してもよい)して高分子量のポリウレタンを得る。

【0022】

ウレタンプレポリマーを生成させる原料であるポリオールとして、例えばポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール等のポリエーテルポリオール、ポリカプロラクトンエステル、ポリカーボネート、ポリエチレンアジペート、ポリブチレンアジペート、ポリヘキセンアジペート等のポリエステルポリオール等が用いられる。

【0023】

ウレタンプレポリマー原料のジイソシアネートとしては、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、m-キシレンジイソシアネート、ナフタレンジイソシアネート等、通常ポリウレタンの原料として公知のものがいずれも使用できるが特にTDIおよびMDIが好ましい。MDIは、各種の異性体が存在するが、4,4'異性体が最も好ましい。またTDIとMDIの混合物を用いることもできる。

【0024】

ポリオールとジイソシアネートとから、ウレタンプレポリマーを製造する反応において、両者の混合比は、イソシアネート基/OH基当量比が1.3/1〜4/1、好ましくは1.4/1〜1.6/1の範囲となるようにするのが好ましい。

【0025】

反応生成物は多量の未反応ジイソシアネートと溶媒を含んでいるので、蒸留により除去する。蒸留残渣としてプレポリマーが得られる。

【0026】

硬化剤であるジメチルチオトルエンジアミンはジメチルチオ基及びアミノ基の置換位置による各種異性体が存在するが、これら異性体混合物の形で使用することができ、米国アルベマール社製のETHACURE300(商品名)として入手可能である。

【0027】

硬化剤であるメチレンビスオルソクロロアニリンは、イハラケミカル社製のイハラキュアミンMT(商品名)として入手可能である。

【0028】

ウレタンプレポリマーと硬化剤とは、硬化剤の活性水素基とウレタンプレポリマーのイソシアネート基との当量比がO.9〜1.10となるような混合比で混合することが望ましい。

【0029】

硬化剤による硬化反応は公知の方法で行なうことができる。硬化反応の温度は通常20〜150℃、好ましくは90〜140℃であり、少なくとも30分以上反応させるのが好ましい。

【0030】

前記のウレタンプレポリマーは一般には低粘度であり、これを硬化剤(連鎖延長剤)により連鎖延長することによって高分子量のポリウレタンが得られるが、本発明の多層ポリウレタンと基体2からなる製紙機械用ベルトを製造するに当たっては、先ず中間層5を形成するウレタンプレポリマーと硬化剤との混合物を織布等のベルト基体2に含浸させ、乾燥・硬化(加熱してもよい)させて中間層5を形成し、次いで最外層6にもウレタンプレポリマーと硬化剤との混合物、或いはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂を、中間層5の上部に塗布して、図1に示すような、基体2の内周面にポリウレタン層が、またその反対側には中間層5と最外層6からなる外周面が含浸、積層されたベルトが得られる。

【0031】

最外層6に熱硬化性ポリウレタンを用いる場合、その原料のポリオールとジイソシアネートの種類と、それらの混合比、反応温度等は、中間層5におけるものとほぼ同様であるが、硬化剤はジメチルチオトルエンジアミン(DMTDA)以外の硬化剤が用いられる。そのような硬化剤としては、芳香族ジアミン(メチレンビスオルソクロロアニリン(MBOCA)、トリメチレンービスー4アミノベンゾエート、1,2-ビス-(2アミノフェニルチオ)エタン、メチレンジアニリン塩化ナトリウム錯体、トリメチレングリコール-ジ-パラアミノベンゾエート)、脂肪族ポリオール(1,4-ブタンジオール、トリメチルプロパン)、芳香族ポリオール(ハイドロキノンキノンジエチロールエーテル)等が挙げられるが、特に、耐摩耗性、耐ヘアクラック性等の点から、MBOCAが好ましい。

【0032】

最外層6にはエポキシ樹脂、不飽和ポリエステル樹脂のような、ポリウレタン以外の熱硬化性樹脂を用いることもできる。エポキシ樹脂としては、ビスフェノールAとエピクロロヒドリンとの縮合により得られ、脂肪族アミン、芳香族アミン、酸無水物等の硬化剤により硬化させるビスフェノールA型エポキシ樹脂が好ましく、また不飽和ポリエステル樹脂としては、不飽和ジカルボン酸とグリコールとから得られる不飽和ポリエステルと、スチレン等の重合性ビニルモノマーとの混合物を有機過酸化物のようなラジカル開始剤により硬化させる不飽和ポリエステル樹脂が好ましい。上記の熱硬化性樹脂の中では特に本発明のように最外層6に使用する場合には、エポキシ樹脂が好適である。

【0033】

熱硬化性樹脂である不飽和ポリエステル樹脂は、旭電化社製のアデカレジンEP4100(商品名)として入手可能である。

【0034】

別の熱硬化性樹脂であるビスフェノールA型エポキシ樹脂は、日本ユピカ社製のユピカ4516P(商品名)として入手可能である。

【0035】

基体2の両面にポリウレタン樹脂を積層させる方法は、例えば図2、3に示すように、下記の工程により行なわれる。

【0036】

(工程1)

図2に示すようにロール20、21間に基体2を掛け渡し、ロールを回転させながら、基体2上にシュー側樹脂層3となるウレタンプレポリマーと、硬化剤であるジメチルチオトルエンジアミン(DMTDA)との混合物を樹脂塗布ノズル22から塗布し、シュー側樹脂層3を乾燥・硬化(加熱してもよい)させる。

【0037】

(工程2)

シュー側樹脂層3を乾燥・硬化後に基体2の表裏を反転させ、図3に示すように、シュー側樹脂層3が積層された基体2の他面上に中間層5となるウレタンプレポリマーと硬化剤であるDMTDAとの混合物を塗布し、乾燥・硬化(加熱してもよい)させて中間層5を形成させる。更に、図3に示される中間層5の上部から、同様にして最外層6(図示せず)となるウレタンプレポリマーと硬化剤であるMBOCAとの混合物を塗布し、乾燥・硬化(加熱してもよい)させて中間層5と最外層6からなるフェルト側樹脂層4が順次形成される。

【0038】

最外層6をエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂を用いる場合、ビスフェノールAとエピクロロヒドリンとの縮合物、不飽和ポリエステルと重合性ビニルモノマーとの混合物等、未硬化の液状樹脂として市販されているものに、硬化剤またはラジカル開始剤を添加し、上記ウレタンプレポリマーの硬化と同様に加熱・硬化して最外層を形成させることができる。

【0039】

かくして基体2の外周面として、フェルト側樹脂層4が形成された後、排水溝7を形成させる。排水溝7の形成は回転刃等を用いて、ベルトの走行方向に切削することにより行なわれる。本発明においては、中間層5であるDMTDA硬化ポリウレタンが露出して排水溝7の底部とその縁部を形成することが必要であり、そのため図1に示すように、排水溝7の深さが中間層5と最外層6の境界面9よりも深い位置となるように切削を行なう。

【0040】

外周面の各層の厚みについて相対比で示すと、フェルト側樹脂層4全体の厚み100に対して、中間層5が好ましくは40〜90、特に50〜80であり、最外層6は好ましくは60〜10、特に50〜20である。中間層5の厚みが大きすぎると(最外層6の厚みが小さ過ぎると)、ベルト使用中に最外層6の磨耗が進んだ場合、中間層5がベルト表面に露出する時期が早く来る。逆に中間層5の厚みが小さ過ぎると(最外層6の厚みが大きすぎると)、中間層5と最外層6との境界面9が排水溝7の底部8に近づくため、底部8やその縁部付近または隣接する溝壁部からクラックが発生することがあり、好ましくない。

【0041】

本発明においては、排水溝7の深さはフェルト側樹脂層4の厚みとして相対比100に対して、40〜70、好ましくは50〜60であり、境界面9が排水溝7の壁面の一部を形成するよう排水溝7を切削する。境界面からの底部8への深さは、排水溝7の深さ100に対して好ましくは10〜90、特に40〜60である。これより排水溝7の深さが深いと、底部8やその縁部付近または隣接する溝壁部からクラックが発生することがあり、好ましくない。また、逆にこれより深さが浅いと、ベルトの脱水効率が下がって好ましくない。

【実施例】

【0042】

以下実施例を挙げて本発明を具体的に説明する。なお各実施例および比較例において、中間層及び最外層の材料として用いたウレタンプレポリマー、硬化剤及び熱硬化性樹脂は下記の材料は下記のとおりである。

(1)ウレタンプレポリマー:

”タケネートL2395(武田製薬社製)”を使用

(2)硬化剤DMTDA:アルベマール社製"ETHACURE300"(3,5-ジメチルチオ2,4-トルンジアミン/3,5-ジメチルチオ2,6-トルンジアミンとの80部/20部混合物)

(3)硬化剤MBOCA:イハラケミカル社製"イハラキュアミンMT "(メチレンビスオルソクロロアニリン)

(4)熱硬化性樹脂:

”アデカレジンEP4100”(旭電化社製):ビスフェノールAとエピクロロヒドリンの縮合により得られたビスフェノールA型エポキシ樹脂

【0043】

[実施例1]

(内周面ポリウレタンの積層)

硬化剤としてDMTDAを用意し、ウレタンプレポリマーとを、H/NCO当量比が0.97となるように混合した。

(プレポリマー塗布)

図2に示すように、ロール20、21間に基体2を掛け渡し、ロールを回転させながら、基体2上にまず樹脂塗布ノズル22から、内周面(シュー側)樹脂3となる上記ウレタンプレポリマーと硬化剤との混合物を塗布し、シュー側樹脂3を乾燥・硬化させる。

【0044】

(中間層ポリウレタンの積層)

次に基体2の表裏を反転させ、図3に示すように、基体2の他面側に中間層5となるウレタンプレポリマーと硬化剤DMTDAの混合物を塗布し、乾燥・硬化させる。

【0045】

(最外層ポリウレタンの積層)

上記中間層5の硬化が進み流動性がなくなった時点で、ウレタンプレポリマーとMBOCA硬化剤とを、H/NCO当量比が0.97となるように混合し、該混合物を上記中間層5の上部から塗布して最外層6を形成したあと、乾燥・硬化させる。その後、上方に設けられた熱源23により、100℃、3時間反応させて、内周面ポリウレタンと中間層ポリウレタン、および最外層ポリウレタンを完全に硬化させた。

【0046】

かくして、基体2の内周面に1層、外周面に中間層5,最外層6の2層が積層されたベルトが得られた。外周面の各層の厚みは、フェルト側樹脂層4全体の厚み2.0mm(相対比として100)に対して、中間層5が1.5mm(75)、最外層6は0.5mm(25)である。

【0047】

ポリウレタンが硬化した後、外周面のポリウレタンの表面に回転刃を用いて、幅1.0mm

深さ1.0mmの排水溝7を形成させる。これにより中間層5であるDMTDA硬化ポリウレタンの層が露出して排水溝の底部が形成されている。

【0048】

[物性の評価]

得られたべルトサンプルの物性を測定した。物性の測定法は下記のとおりである。

(1)クラック

図4に示す装置を用いて測定した。試験片31は両端がクランプハンド32,32により挟持され、クランプハンド32,32が、連動して左右方向に往復移動可能に構成されている。試験片31に掛けられる張力は3kg/cm、往復速度は40cm/秒である。

また、試験片31は、外周面が回転ロール33に接するようにして、回転ロール33と、プレスシュー34とにより挟まれ、プレスシューを回転ロール方向に移動することにより、36kg/cm2で加圧される。

この装置により、試験片に往復運動を繰り返し、試験片31の底部とその縁部にクラックが生じるまでの往復回数を測定した。その後、試験片外周面の排水溝間に位置する凸部表面について、そのヘアクラック発生状況を観察した。

【0049】

(2)耐摩耗性

図5に示す装置を用いて測定した。図5において試験片31はプレスボード35の下部に取り付けられ、その下の面(測定対象面)は回転ロール36に外周面が接触し押圧される。回転ロール36の外周には、摩擦子57が設けられ、圧力10kg/cm、回転ロールの回転速度100m/分で、加圧下での回転ロールとの接触摩擦を20分間行い、試験後の試験片31の厚み減少量を測定した。

【0050】

[実施例2]

実施例1において、最外層樹脂としてMBOCA硬化ポリウレタンを、熱硬化性樹脂であるアデカレジンEP4100(ビスフェノールA型エポキシ樹脂)に代え、実施例1と同様にしてベルトサンプルを作成し、得られたべルトサンプルの物性を測定した。結果を表1に併せて示す。

【0051】

【表1】

【0052】

[比較例1]

外周面を、実施例1で中間層として使用したDMTDA硬化ポリウレタンのみの単層とした以外は実施例1と同様にしてベルトサンプルを製造し、得られたべルトサンプルの物性を測定した。結果を表1に併せて示す。

【0053】

[比較例2]

外周面を、実施例1で最外層として使用したMBOCA硬化ポリウレタンのみの単層とした以外は実施例1と同様にしてベルトサンプルを製造し、得られたべルトサンプルの物性を測定した。結果を表1に併せて示す。

【0054】

表1の結果から明らかなように、外周面を、DMTDA硬化ポリウレタンの中間層と、MBOCA硬化ポリウレタンの最外層からなる2層にした本発明のベルトは耐クラック性、耐摩耗性、耐ヘアクラック性がバランスよく改善されている。

これに比べて、外周面をDMTDA硬化ポリウレタン単層とした比較例1のベルトは、耐クラック性は良好であるが、耐摩耗性、耐ヘアクラック性が不十分であり、一方、外周面をMBOCA硬化ポリウレタン単層とした比較例2のベルトは耐摩耗性、耐ヘアクラック性は良好であるが、耐クラック性が劣るという結果になっている。

【産業上の利用可能性】

【0055】

本発明により、従来使用されている、外周面ポリウレタンを単層で構成したベルトより耐クラック性、耐摩耗性、耐ヘアクラック性等が優れた製紙機械用ベルトが提供され、耐久性が増すので、製紙工程の生産性向上による製品の品質向上およびコスト削減が期待される。

【図面の簡単な説明】

【0056】

【図1】本発明の製紙機械用ベルトの構成を示す横断面図である。

【図2】本発明の製紙機械用ベルト製造工程を示す。

【図3】本発明の製紙機械用ベルト製造工程を示す。

【図4】耐クラック性試験装置。

【図5】耐摩耗性試験装置。

【符号の説明】

【0057】

1 ベルト

2 基体

3 シュー側樹脂層

4 フェルト側樹脂層

5 中間層

6 最外層

7 排水溝

8 排水溝底部

9 中間層と最外層との境界面

20、21 ロール

22 樹脂塗布ノズル

23 熱源

31 試験片

32 クランプハンド

33 回転ロール

34 プレスシュー

35 プレスボード

36 回転ロール

37 摩擦子

【技術分野】

【0001】

本発明は、製紙機械用ベルト(以下、単に「ベルト」と記すことがある。)に関する。更に詳しくは、外周面が多層で構成され、耐クラック性、耐摩耗性、永久歪等の物性に優れた製紙機械用ベルトである。

【背景技術】

【0002】

製紙工場においては各製造工程において、基体とポリウレタンとからなる製紙機械用ベルトが使用されている。すなわち、製紙工程のプレスパートにおいては、シュープレスベルトやトランスファーベルトが使用され、カレンダパートにおいてはソフトカレンダーベルトが使用されている。

【0003】

これらのベルトは基本的にはベルト全体の強度を発現させるための、織布等からなる基体と、基体の両面または片面に積層されたポリウレタンとから構成されている。このようなベルトを製造するには、基体に液状のウレタンプレポリマーを塗布、含浸し、硬化剤により硬化させるという工程がとられている。

【0004】

製紙機械用ベルト用のポリウレタンにおいては、製紙工程のプレスパート等の使用パート、用途により多種のポリウレタンが使い分けされているが、いずれの場合も、ロール上を高速で回転し、またロール間やロールとプレスシュー間の強い圧力を受けるので、高度の物性が要求される。特に最近、紙の生産性向上に起因した抄紙機械の運転速度の高速化や、プレス部の高圧化等に伴い、その使用環境は近年ますます苛酷なものとなっている。このような高性能の製紙機械において使用されるベルトは一層高レベルの性能が求められている。一般に製紙機械用ベルトとしては、耐摩耗性、永久歪、耐クラック性、耐圧縮疲労性などの物性が要求される。

【0005】

前述のとおり、ベルトは基体の両面または片面にポリウレタンが積層され、両面の場合、外周面はフェルト側に、内周面はプレスロールやプレスシューに接する。そのうちフェルト側に積層される外周面は過酷な加圧を受け、しかも脱水効率を上げるために、外周面には通常排水溝が設けられるので、この排水溝の底部とその縁部からクラックが発生しやすい。また、隣接する排水溝間に位置する凸部表面は摩耗し易いという問題があった。したがって、ベルトを構成するポリウレタンのうち、特に外周面として使用されるポリウレタンについて、耐クラック性と耐磨耗性の向上の要求が大きい。

【0006】

ポリウレタンの製造法は、末端に2個のイソシアネート基を有するジイソシアネートと末端に複数の水酸基を有するポリオールとを重付加反応させて、先ず末端にイソシアネート基を有するウレタンプレポリマーを製造する。かくして得られた液状のウレタンプレポリマーは、低分子であり、これに硬化剤(連鎖延長剤)を加えて加熱することにより、硬化し、固体状の高分子量ポリウレタンが得られる。

【0007】

ポリウレタンの性状に大きく影響するものとして高分子量ポリウレタン製造のための上記硬化剤の選択が重要である。製紙用ポリウレタンの硬化剤として代表的なものは、ジメチルチオトルエンジアミン(DMTDA)およびメチレンビスオルソクロロアニリン(MBOCA)であり、どちらも多く使用されている。そのうちMBOCAは耐摩耗性に優れ、DMTDAは耐クラック性において特に優れている。耐クラック性は製紙用ベルトにとって重要な性質であり、耐クラック性を重要視する用途においてはDMTDAを使用することが多くなっている。

【0008】

例えば、特許文献1において、製紙機械用ベルトのポリウレタン硬化剤にDMTDAを使用すると、耐クラック性、耐磨耗性、耐永久歪性のバランスが取れる製紙機械用ベルトが提供されている。

【0009】

しかし、ベルトに生じるクラックとして強い外力による通常のクラックの他に、隣接する排水溝間に位置する凸部表面に生ずる小さな髪の毛状のクラック、いわゆるヘアクラックがあり、DMTDA硬化物は、通常のクラック発生防止には優れているが、ヘアクラックが発生しやすいという欠点があった。そしてこのヘアクラックが、ベルト凸部表面に一様に発生するようになると、表面粗さが増す結果、摩擦磨耗が増大するといった問題を生じていた。更に、製紙用ベルトは通常搾水した水分を排出するために、外周面に排水溝を設けるが、隣接する排水溝間に位置する凸部表面の縁端部が欠損する現象があるが、この現象もDMTDA硬化物の方が起こり易いという傾向がある。

【0010】

一方MBOCA硬化物は耐摩耗性に優れているが、クラックが発生しやすい欠点を有している。また製紙機械用ベルトとして特に耐摩耗性を向上させるために、通常は高硬度のポリウレタンを選択するが、DMTDA硬化物やMBOCA硬化物でも一層クラックが発生しやすくなることが知られていた。つまり一般に耐摩耗性の向上と、クラック防止とは相反する性質であり、両者を一挙に解決することは困難と考えられていた。

【0011】

【特許文献1】特開2004−52204号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の発明者はこの点について検討した結果、クラックの発生はポリウレタン外周面のポリウレタン樹脂層に設けた排水溝の底部とその縁部から発生することが多いこと、そしてベルト凸部表面のヘアクラック性と磨耗性に留意すべきである事から、基体の外周(フェルト側)に積層する樹脂を2層以上の複数層とし、基体と直接接触する層(以下中間層と呼ぶ)には耐クラック性に優れた材料を積層し、その外周に、耐摩耗性と耐ヘアクラック性の良い材料を積層して外周面の最外層(以下、単に最外層と呼ぶ)とし、かつ外周面に排水溝を設ける際に、その底部が上記中間層と最外層の境界面より深くなるように排水溝を切削することにより、排水溝底部とその縁部は耐クラック性の材料となり、最外層は耐摩耗性と耐ヘアクラック性の良い材料で形成されるから、これにより耐クラック性、耐摩耗性、耐ヘアクラック性のいずれもが優れたベルトが得られることを見出した。

【0013】

具体的には中間層にはDMTDA硬化ポリウレタンを積層し、最外層にはDMTDA以外の硬化剤、例えばMBOCAにより硬化されたポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂を積層する。

【0014】

すなわち本発明は、基体のフェルト側に外周面が積層された製紙機械用ベルトにおいて、外周面が基体に接する中間層と、その外周に位置する最外層とを含み、中間層がジメチルチオトルエンジアミンにより硬化されたポリウレタンであり、最外層がジメチルチオトルエンジアミン以外の硬化剤により硬化された硬化ポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂であり、かつ外周面には排水溝が切削されており、該排水溝の底部が上記中間層と最外層の境界面より深い位置まで切削されていることを特徴とする製紙機械用ベルトである。

【発明の効果】

【0015】

本発明の製紙機械用ベルトは、最外層にMDMTDA以外の硬化剤、例えばMBOCAにより硬化されたポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂を配置したことにより、耐摩耗性、耐ヘアクラックが優れる。また排水溝が上記2層の境界面より深い位置まで切削されて、中間層のDMTDA硬化ポリウレタンが排水溝の底部とその縁部で露出しているため、底部とその縁部からのクラックは発生しにくく、一方隣接する排水溝間に位置する凸部表面は最外層の材料であるためその縁端部の欠損も防止できる。このようにして、耐クラック、耐摩耗性、耐ヘアクラックのすべての点で、従来使用されているもののより優れた製紙機械用ベルトが提供される。

【発明を実施するための最良の形態】

【0016】

本発明の製紙機械用ベルトの構造を図1により説明する。図1はベルト1の横断面図であり、基体2の内周面にシュー側樹脂層3、外周面にフェルト側樹脂層4が積層されている。

外周面のフェルト側樹脂層4は中間層5と最外層6とからなり、中間層5は基体に接し、その外側に最外層6が積層されている。ベルトには走行方向に複数の排水溝7が設けられている。排水溝7は中間層5と最外層6との境界面9よりも深い位置となるように切削されているので、露出した中間層5が排水溝7の底面8とその縁部を形成している。

【0017】

このような積層方法および排水溝の設置により得られたベルト外周面は、中間層5と最外層6とからなり、製紙機械においてフェルト側に接する最外層6には、DMTDA以外の硬化剤で硬化したポリウレタン、例えばMBOCA硬化ポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂であるため、抄紙機械の高速、高圧運転を行なっても磨耗やヘアクラック及び凸部表面の縁端部欠損の発生は抑制される。一方排水溝7は中間層5と最外層6との境界面9よりも深い位置まで切削されているので、底部8とその縁部は耐クラック性に優れるDMTDA硬化ポリウレタンであるため、クラックは発生しにくい。

【0018】

本発明のベルトの外周であるフェルト側樹脂層4のうち、中間層5はDMTDA硬化ポリウレタンが配置され、最外層6には、特に耐摩耗性、耐ヘアクラック性が要求される。最外層6の材料としては、DMTDA以外の硬化剤で硬化したポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂が用いられる。

【0019】

製紙機械用ベルトは上記基体2の外周面を構成するフェルト側樹脂層4の他に、通常基体2のシュー側にもシュー側樹脂層3が積層される。シュー側樹脂層3としては外周面と同様、熱硬化性ポリウレタンが最も多く用いられる。

【0020】

また基体としては、通常織布が用いられるが、このほか両者を織成せずに重ね合わせたもの、フィルムや編物、狭い幅の帯状体をスパイラルに巻いたもの等が用いられる。

【0021】

中間層のポリウレタンはポリオールとジイソシアネートと反応してウレタンプレポリマーを生成させてから、これに硬化剤(鎖延長剤)を混合し、その後に基体に塗布し、乾燥・硬化(加熱してもよい)して高分子量のポリウレタンを得る。

【0022】

ウレタンプレポリマーを生成させる原料であるポリオールとして、例えばポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール等のポリエーテルポリオール、ポリカプロラクトンエステル、ポリカーボネート、ポリエチレンアジペート、ポリブチレンアジペート、ポリヘキセンアジペート等のポリエステルポリオール等が用いられる。

【0023】

ウレタンプレポリマー原料のジイソシアネートとしては、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、m-キシレンジイソシアネート、ナフタレンジイソシアネート等、通常ポリウレタンの原料として公知のものがいずれも使用できるが特にTDIおよびMDIが好ましい。MDIは、各種の異性体が存在するが、4,4'異性体が最も好ましい。またTDIとMDIの混合物を用いることもできる。

【0024】

ポリオールとジイソシアネートとから、ウレタンプレポリマーを製造する反応において、両者の混合比は、イソシアネート基/OH基当量比が1.3/1〜4/1、好ましくは1.4/1〜1.6/1の範囲となるようにするのが好ましい。

【0025】

反応生成物は多量の未反応ジイソシアネートと溶媒を含んでいるので、蒸留により除去する。蒸留残渣としてプレポリマーが得られる。

【0026】

硬化剤であるジメチルチオトルエンジアミンはジメチルチオ基及びアミノ基の置換位置による各種異性体が存在するが、これら異性体混合物の形で使用することができ、米国アルベマール社製のETHACURE300(商品名)として入手可能である。

【0027】

硬化剤であるメチレンビスオルソクロロアニリンは、イハラケミカル社製のイハラキュアミンMT(商品名)として入手可能である。

【0028】

ウレタンプレポリマーと硬化剤とは、硬化剤の活性水素基とウレタンプレポリマーのイソシアネート基との当量比がO.9〜1.10となるような混合比で混合することが望ましい。

【0029】

硬化剤による硬化反応は公知の方法で行なうことができる。硬化反応の温度は通常20〜150℃、好ましくは90〜140℃であり、少なくとも30分以上反応させるのが好ましい。

【0030】

前記のウレタンプレポリマーは一般には低粘度であり、これを硬化剤(連鎖延長剤)により連鎖延長することによって高分子量のポリウレタンが得られるが、本発明の多層ポリウレタンと基体2からなる製紙機械用ベルトを製造するに当たっては、先ず中間層5を形成するウレタンプレポリマーと硬化剤との混合物を織布等のベルト基体2に含浸させ、乾燥・硬化(加熱してもよい)させて中間層5を形成し、次いで最外層6にもウレタンプレポリマーと硬化剤との混合物、或いはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂を、中間層5の上部に塗布して、図1に示すような、基体2の内周面にポリウレタン層が、またその反対側には中間層5と最外層6からなる外周面が含浸、積層されたベルトが得られる。

【0031】

最外層6に熱硬化性ポリウレタンを用いる場合、その原料のポリオールとジイソシアネートの種類と、それらの混合比、反応温度等は、中間層5におけるものとほぼ同様であるが、硬化剤はジメチルチオトルエンジアミン(DMTDA)以外の硬化剤が用いられる。そのような硬化剤としては、芳香族ジアミン(メチレンビスオルソクロロアニリン(MBOCA)、トリメチレンービスー4アミノベンゾエート、1,2-ビス-(2アミノフェニルチオ)エタン、メチレンジアニリン塩化ナトリウム錯体、トリメチレングリコール-ジ-パラアミノベンゾエート)、脂肪族ポリオール(1,4-ブタンジオール、トリメチルプロパン)、芳香族ポリオール(ハイドロキノンキノンジエチロールエーテル)等が挙げられるが、特に、耐摩耗性、耐ヘアクラック性等の点から、MBOCAが好ましい。

【0032】

最外層6にはエポキシ樹脂、不飽和ポリエステル樹脂のような、ポリウレタン以外の熱硬化性樹脂を用いることもできる。エポキシ樹脂としては、ビスフェノールAとエピクロロヒドリンとの縮合により得られ、脂肪族アミン、芳香族アミン、酸無水物等の硬化剤により硬化させるビスフェノールA型エポキシ樹脂が好ましく、また不飽和ポリエステル樹脂としては、不飽和ジカルボン酸とグリコールとから得られる不飽和ポリエステルと、スチレン等の重合性ビニルモノマーとの混合物を有機過酸化物のようなラジカル開始剤により硬化させる不飽和ポリエステル樹脂が好ましい。上記の熱硬化性樹脂の中では特に本発明のように最外層6に使用する場合には、エポキシ樹脂が好適である。

【0033】

熱硬化性樹脂である不飽和ポリエステル樹脂は、旭電化社製のアデカレジンEP4100(商品名)として入手可能である。

【0034】

別の熱硬化性樹脂であるビスフェノールA型エポキシ樹脂は、日本ユピカ社製のユピカ4516P(商品名)として入手可能である。

【0035】

基体2の両面にポリウレタン樹脂を積層させる方法は、例えば図2、3に示すように、下記の工程により行なわれる。

【0036】

(工程1)

図2に示すようにロール20、21間に基体2を掛け渡し、ロールを回転させながら、基体2上にシュー側樹脂層3となるウレタンプレポリマーと、硬化剤であるジメチルチオトルエンジアミン(DMTDA)との混合物を樹脂塗布ノズル22から塗布し、シュー側樹脂層3を乾燥・硬化(加熱してもよい)させる。

【0037】

(工程2)

シュー側樹脂層3を乾燥・硬化後に基体2の表裏を反転させ、図3に示すように、シュー側樹脂層3が積層された基体2の他面上に中間層5となるウレタンプレポリマーと硬化剤であるDMTDAとの混合物を塗布し、乾燥・硬化(加熱してもよい)させて中間層5を形成させる。更に、図3に示される中間層5の上部から、同様にして最外層6(図示せず)となるウレタンプレポリマーと硬化剤であるMBOCAとの混合物を塗布し、乾燥・硬化(加熱してもよい)させて中間層5と最外層6からなるフェルト側樹脂層4が順次形成される。

【0038】

最外層6をエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂を用いる場合、ビスフェノールAとエピクロロヒドリンとの縮合物、不飽和ポリエステルと重合性ビニルモノマーとの混合物等、未硬化の液状樹脂として市販されているものに、硬化剤またはラジカル開始剤を添加し、上記ウレタンプレポリマーの硬化と同様に加熱・硬化して最外層を形成させることができる。

【0039】

かくして基体2の外周面として、フェルト側樹脂層4が形成された後、排水溝7を形成させる。排水溝7の形成は回転刃等を用いて、ベルトの走行方向に切削することにより行なわれる。本発明においては、中間層5であるDMTDA硬化ポリウレタンが露出して排水溝7の底部とその縁部を形成することが必要であり、そのため図1に示すように、排水溝7の深さが中間層5と最外層6の境界面9よりも深い位置となるように切削を行なう。

【0040】

外周面の各層の厚みについて相対比で示すと、フェルト側樹脂層4全体の厚み100に対して、中間層5が好ましくは40〜90、特に50〜80であり、最外層6は好ましくは60〜10、特に50〜20である。中間層5の厚みが大きすぎると(最外層6の厚みが小さ過ぎると)、ベルト使用中に最外層6の磨耗が進んだ場合、中間層5がベルト表面に露出する時期が早く来る。逆に中間層5の厚みが小さ過ぎると(最外層6の厚みが大きすぎると)、中間層5と最外層6との境界面9が排水溝7の底部8に近づくため、底部8やその縁部付近または隣接する溝壁部からクラックが発生することがあり、好ましくない。

【0041】

本発明においては、排水溝7の深さはフェルト側樹脂層4の厚みとして相対比100に対して、40〜70、好ましくは50〜60であり、境界面9が排水溝7の壁面の一部を形成するよう排水溝7を切削する。境界面からの底部8への深さは、排水溝7の深さ100に対して好ましくは10〜90、特に40〜60である。これより排水溝7の深さが深いと、底部8やその縁部付近または隣接する溝壁部からクラックが発生することがあり、好ましくない。また、逆にこれより深さが浅いと、ベルトの脱水効率が下がって好ましくない。

【実施例】

【0042】

以下実施例を挙げて本発明を具体的に説明する。なお各実施例および比較例において、中間層及び最外層の材料として用いたウレタンプレポリマー、硬化剤及び熱硬化性樹脂は下記の材料は下記のとおりである。

(1)ウレタンプレポリマー:

”タケネートL2395(武田製薬社製)”を使用

(2)硬化剤DMTDA:アルベマール社製"ETHACURE300"(3,5-ジメチルチオ2,4-トルンジアミン/3,5-ジメチルチオ2,6-トルンジアミンとの80部/20部混合物)

(3)硬化剤MBOCA:イハラケミカル社製"イハラキュアミンMT "(メチレンビスオルソクロロアニリン)

(4)熱硬化性樹脂:

”アデカレジンEP4100”(旭電化社製):ビスフェノールAとエピクロロヒドリンの縮合により得られたビスフェノールA型エポキシ樹脂

【0043】

[実施例1]

(内周面ポリウレタンの積層)

硬化剤としてDMTDAを用意し、ウレタンプレポリマーとを、H/NCO当量比が0.97となるように混合した。

(プレポリマー塗布)

図2に示すように、ロール20、21間に基体2を掛け渡し、ロールを回転させながら、基体2上にまず樹脂塗布ノズル22から、内周面(シュー側)樹脂3となる上記ウレタンプレポリマーと硬化剤との混合物を塗布し、シュー側樹脂3を乾燥・硬化させる。

【0044】

(中間層ポリウレタンの積層)

次に基体2の表裏を反転させ、図3に示すように、基体2の他面側に中間層5となるウレタンプレポリマーと硬化剤DMTDAの混合物を塗布し、乾燥・硬化させる。

【0045】

(最外層ポリウレタンの積層)

上記中間層5の硬化が進み流動性がなくなった時点で、ウレタンプレポリマーとMBOCA硬化剤とを、H/NCO当量比が0.97となるように混合し、該混合物を上記中間層5の上部から塗布して最外層6を形成したあと、乾燥・硬化させる。その後、上方に設けられた熱源23により、100℃、3時間反応させて、内周面ポリウレタンと中間層ポリウレタン、および最外層ポリウレタンを完全に硬化させた。

【0046】

かくして、基体2の内周面に1層、外周面に中間層5,最外層6の2層が積層されたベルトが得られた。外周面の各層の厚みは、フェルト側樹脂層4全体の厚み2.0mm(相対比として100)に対して、中間層5が1.5mm(75)、最外層6は0.5mm(25)である。

【0047】

ポリウレタンが硬化した後、外周面のポリウレタンの表面に回転刃を用いて、幅1.0mm

深さ1.0mmの排水溝7を形成させる。これにより中間層5であるDMTDA硬化ポリウレタンの層が露出して排水溝の底部が形成されている。

【0048】

[物性の評価]

得られたべルトサンプルの物性を測定した。物性の測定法は下記のとおりである。

(1)クラック

図4に示す装置を用いて測定した。試験片31は両端がクランプハンド32,32により挟持され、クランプハンド32,32が、連動して左右方向に往復移動可能に構成されている。試験片31に掛けられる張力は3kg/cm、往復速度は40cm/秒である。

また、試験片31は、外周面が回転ロール33に接するようにして、回転ロール33と、プレスシュー34とにより挟まれ、プレスシューを回転ロール方向に移動することにより、36kg/cm2で加圧される。

この装置により、試験片に往復運動を繰り返し、試験片31の底部とその縁部にクラックが生じるまでの往復回数を測定した。その後、試験片外周面の排水溝間に位置する凸部表面について、そのヘアクラック発生状況を観察した。

【0049】

(2)耐摩耗性

図5に示す装置を用いて測定した。図5において試験片31はプレスボード35の下部に取り付けられ、その下の面(測定対象面)は回転ロール36に外周面が接触し押圧される。回転ロール36の外周には、摩擦子57が設けられ、圧力10kg/cm、回転ロールの回転速度100m/分で、加圧下での回転ロールとの接触摩擦を20分間行い、試験後の試験片31の厚み減少量を測定した。

【0050】

[実施例2]

実施例1において、最外層樹脂としてMBOCA硬化ポリウレタンを、熱硬化性樹脂であるアデカレジンEP4100(ビスフェノールA型エポキシ樹脂)に代え、実施例1と同様にしてベルトサンプルを作成し、得られたべルトサンプルの物性を測定した。結果を表1に併せて示す。

【0051】

【表1】

【0052】

[比較例1]

外周面を、実施例1で中間層として使用したDMTDA硬化ポリウレタンのみの単層とした以外は実施例1と同様にしてベルトサンプルを製造し、得られたべルトサンプルの物性を測定した。結果を表1に併せて示す。

【0053】

[比較例2]

外周面を、実施例1で最外層として使用したMBOCA硬化ポリウレタンのみの単層とした以外は実施例1と同様にしてベルトサンプルを製造し、得られたべルトサンプルの物性を測定した。結果を表1に併せて示す。

【0054】

表1の結果から明らかなように、外周面を、DMTDA硬化ポリウレタンの中間層と、MBOCA硬化ポリウレタンの最外層からなる2層にした本発明のベルトは耐クラック性、耐摩耗性、耐ヘアクラック性がバランスよく改善されている。

これに比べて、外周面をDMTDA硬化ポリウレタン単層とした比較例1のベルトは、耐クラック性は良好であるが、耐摩耗性、耐ヘアクラック性が不十分であり、一方、外周面をMBOCA硬化ポリウレタン単層とした比較例2のベルトは耐摩耗性、耐ヘアクラック性は良好であるが、耐クラック性が劣るという結果になっている。

【産業上の利用可能性】

【0055】

本発明により、従来使用されている、外周面ポリウレタンを単層で構成したベルトより耐クラック性、耐摩耗性、耐ヘアクラック性等が優れた製紙機械用ベルトが提供され、耐久性が増すので、製紙工程の生産性向上による製品の品質向上およびコスト削減が期待される。

【図面の簡単な説明】

【0056】

【図1】本発明の製紙機械用ベルトの構成を示す横断面図である。

【図2】本発明の製紙機械用ベルト製造工程を示す。

【図3】本発明の製紙機械用ベルト製造工程を示す。

【図4】耐クラック性試験装置。

【図5】耐摩耗性試験装置。

【符号の説明】

【0057】

1 ベルト

2 基体

3 シュー側樹脂層

4 フェルト側樹脂層

5 中間層

6 最外層

7 排水溝

8 排水溝底部

9 中間層と最外層との境界面

20、21 ロール

22 樹脂塗布ノズル

23 熱源

31 試験片

32 クランプハンド

33 回転ロール

34 プレスシュー

35 プレスボード

36 回転ロール

37 摩擦子

【特許請求の範囲】

【請求項1】

基体のフェルト側に外周面が積層された製紙機械用ベルトにおいて、外周面が基体に接する中間層と、その外周に位置する最外層とを含み、中間層がジメチルチオトルエンジアミンにより硬化されたポリウレタンであり、最外層がジメチルチオトルエンジアミン以外の硬化剤により硬化された硬化ポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂であり、かつ外周面には排水溝が切削されており該排水溝の底部が上記中間層と最外層の境界面より深い位置まで切削されていることを特徴とする製紙機械用ベルト。

【請求項2】

最外層がメチレンビスオルソクロロアニリンにより硬化されたポリウレタンである請求項1に記載の製紙機械用ベルト。

【請求項3】

熱硬化性樹脂がビスフェノールA型エポキシ樹脂である請求項1に記載の製紙機械用ベルト。

【請求項1】

基体のフェルト側に外周面が積層された製紙機械用ベルトにおいて、外周面が基体に接する中間層と、その外周に位置する最外層とを含み、中間層がジメチルチオトルエンジアミンにより硬化されたポリウレタンであり、最外層がジメチルチオトルエンジアミン以外の硬化剤により硬化された硬化ポリウレタン、またはエポキシ樹脂、不飽和ポリエステル樹脂から選ばれた熱硬化性樹脂であり、かつ外周面には排水溝が切削されており該排水溝の底部が上記中間層と最外層の境界面より深い位置まで切削されていることを特徴とする製紙機械用ベルト。

【請求項2】

最外層がメチレンビスオルソクロロアニリンにより硬化されたポリウレタンである請求項1に記載の製紙機械用ベルト。

【請求項3】

熱硬化性樹脂がビスフェノールA型エポキシ樹脂である請求項1に記載の製紙機械用ベルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−204862(P2007−204862A)

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願番号】特願2006−22618(P2006−22618)

【出願日】平成18年1月31日(2006.1.31)

【出願人】(000180597)イチカワ株式会社 (99)

【Fターム(参考)】

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願日】平成18年1月31日(2006.1.31)

【出願人】(000180597)イチカワ株式会社 (99)

【Fターム(参考)】

[ Back to top ]